9 minute read

Serwis zegarka mechanicznego

Serwis zegarka mechanicznego na przykładzie Omegi De Ville Co-Axial

Przyjmując zegarek do naprawy, każdy profesjonalny serwis zegarmistrzowski musi mieć pełną świadomość faktu, że będzie pracował na mieniu powierzonym przez klienta. Często są to zegarki o dużej wartości materialnej i niemierzalnej – sentymentalnej. Zadaniem zegarmistrza jest doprowadzenie zegarka do pełnej technicznej sprawności. Poniżej postaram się przedstawić, jak powinien przebiegać profesjonalnie przeprowadzony serwis zegarka mechanicznego. Zaprezentuję ten proces na przykładzie serwisu zegarka Omega z serii De Ville z mechanizmem 2500 Co-Axial.

Advertisement

Przyjęcie zegarka do naprawy

Przy przyjęciu dowolnego zegarka do naprawy niezbędne jest bardzo dokładne opisanie jego aktualnego stanu w obecności klienta. Sprawdzamy wizualnie kopertę, oceniamy stan paska/bransolety. Następnie wykonujemy szybką diagnozę techniczną mechanizmu oraz przeprowadzamy wywiad z klientem na temat zauważonych przez niego nieprawidłowości w pracy zegarka. Po dokonaniu tych procedur klient jest informowany o zakresie przewidywanych prac i czynności, jakim będzie poddany zegarek, oraz o cenie naprawy.

Diagnoza, zamawianie części

Celem pełnego serwisu zegarka jest poprawienie jego stanu technicznego, usunięcie wad czasomierza oraz przywrócenie jego dawnego wyglądu. W zakres diagnozy wchodzi zamówienie wszystkich elementów koperty odpowiedzialnych za szczelność zegarka. Szczelność jest niezwykle ważną własnością, bo okazuje się, że dzisiaj 60-70 proc. uszkodzeń w trakcie eksploatacji zegarka wynika właśnie z braku szczelności.

Elementy odpowiedzialne za szczelność zegarka, które są standardowo wymieniane w naszym serwisie, to: koronka lub uszczelka koronki, uszczelka dekla, uszczelka szkła. Tak samo wymieniane są uszczelki przycisków lub całe przyciski.

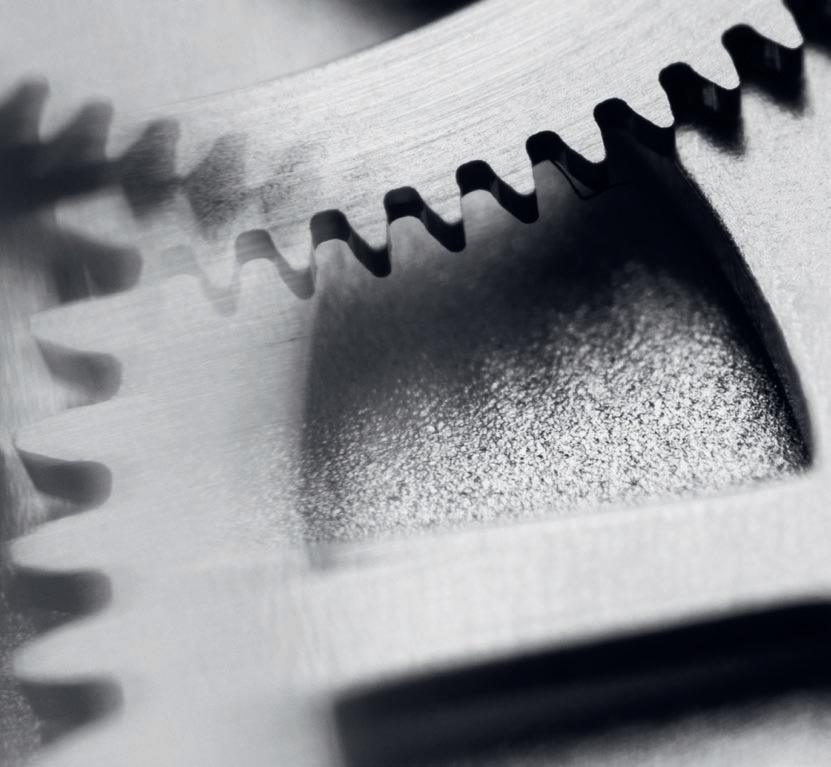

Zarówno demontaż, jak i montaż elementów zegarka oraz mechanizmu wykonujemy w ochraniaczach na palcach, by dotykając nimi tarczy, wskazówek i części mechanizmu, nie pozostawiać śladów. Wkrętaki używane w naszej pracy muszą być odpowiednio zaostrzone, tak żeby nie rysowały śrub, ale też by pozwoliły je łatwo odkręcić, a potem mocno przykręcić. Używana przez nas chwytka montażowa (pinceta) jest wykonana z mosiądzu, dzięki czemu nie ma niebezpieczeństwa zarysowania elementów mechanizmu zegarka.

Demontaż mechanizmu, przygotowanie koperty do odnowienia, czyszczenie

Po otwarciu zegarka trzeba odkręcić śruby mocujące mechanizm w kopercie, odłączyć wałek naciągowy i wyjąć mechanizm. W kolejnym kroku, przy użyciu specjalnego narzędzia, musimy zdjąć wskazówki w sposób, który nie zniszczy ani wskazówek, ani tarczy. Rozbieranie mechanizmu na pojedyncze części realizujemy, demontując kolejne zespoły odpowiedzialne za poszczególne funkcje zegarka.

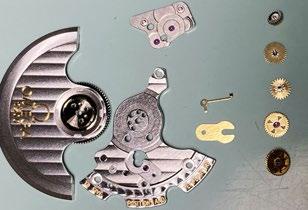

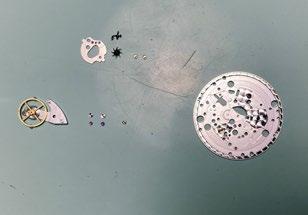

Przekładnia wskazań i zespół kalendarza Za ruch wskazówek godzinowej i minutowej odpowiedzialna jest przekładnia wskazań. Obecność kalendarza wymusza jej rozbudowanie o kolejne elementy. W trakcie demontażu dokładnie oglądamy każdą część, zwracając uwagę na stan: zębów kół, sprężynki zabieraka, koła kalendarza i sprężynki ustalacza położenia tarczy kalendarza. Wszystkie części wraz ze śrubami odkładamy w jedną przegródkę koszyka czyszczarki. Należy pamiętać, żeby nie mylić śrub, ponieważ mogą one mieć różną długość, grubość i kształt łbów. Automatyczny naciąg sprężyny Odwracamy mechanizm, by móc zabrać się za zespół automatycznego naciągu. Ten blok odpowiada za nakręcanie zegarka w trakcie jego noszenia. Jeszcze przed demontażem sprawdzamy pracę łożyska kulkowego wahnika. Również przyglądamy się, jak pracuje koło sprzęgłowe, a przy demontażu oceniamy także stan czopów kół „automatu”. Zespół kompletu balansowego Przed przystąpieniem do demontażu bardzo ważną kwestią jest kontrola ułożenia włosa. Jeśli nie ma wyraźnej potrzeby, to włosa się nie dotyka. W przypadku naszego zegarka mamy tradycyjną, metalową sprężynę włosową, ale trzeba pamiętać, że ze względu na wychwyt współosiowy samo wyjęcie balansu odbywa się trochę inaczej niż w tradycyjnym zegarku z wychwytem szwajcarskim. Wychwyt Demontując mostek wychwytu, pod którym są współosiowe koła impulsowe i wychwytowe oraz kotwica, zwracamy dokładną uwagę na zęby kół, wypracowanie palet kotwicy, stan czopów kotwicy i koła. Wychwyt zegarka jest elementem wykonanym bardzo precyzyjnie i odpowiada za wygenerowanie impulsów napędowych dla balansu oraz odliczanie jego drgań. Przekładnia chodu Zabieramy się za przegląd przekładni chodu. W tym zespole przy ewentualnym działaniu wilgoci zdarzają się wypracowane czopy. Z tego powodu musimy obejrzeć je dokładnie, by ocenić, czy nie ma zatarć i ubytków metalu. Najlepiej czynności tej dokonać z użyciem mikroskopu. Oczywiście nie zapominamy o sprawdzeniu zębów kół. Zespół napędu Wyjmujemy bęben ze sprężyną, pierwsze koło za bębnem. Na wstępie sprawdzamy luzy poosiowe i wzdłużne bębna. Koniecznie musimy wymontować sprężynę napędową, sprawdzić, czy w bębnie nie ma zadziorów lub wiórów. Ważne jest sprawdzenie płaskości sprężyny napędowej i jej kształtu. Oglądamy zaczep wałka bębna i jego czopy, ścianki bębna. Po demontażu kół transmisyjnych oglądamy dokładnie elementy ich łożyskowania.

Zespół naciągowo-nastawczy Odwracając mechanizm, demontujemy zespół naciągowo-nastawczy. Jak się okazuje, w serwisowanym zegarku tiret jest uszkodzony we fragmencie współpracującym z wałkiem naciągowym. Zarówno tiret, jak i wałek trzeba koniecznie wymienić. Czyszczenie elementów mechanizmu Tak rozebrany mechanizm przygotowujemy do kąpieli czyszczącej. W zakresie przygotowania zaleca się wstępne oczyszczenie większych nieczystości w benzynie ekstrakcyjnej. W kolejnym kroku w płytę główną montujemy sam komplet balansowy z półmostkiem, bez łożysk. Takie zamocowanie najlepiej zabezpieczy nam komplet balansowy w trakcie czyszczenia. Wirujące z koszykiem części mechanizmu są narażone na stosunkowo duże siły odśrodkowe. Wszystkie małe części umieszczamy w mniejszym koszyku o mniejszych otworach. Odpowiednie usytuowanie małych części zapobiegnie ich ewentualnemu zagubieniu. W koszykach czyszczarki, z zachowaniem podziału na podzespoły mechanizmu, umieszczamy wszystkie części zegarka wraz ze śrubami. Koszyki układamy warstwami, od najcięższego na dole do najlżejszego na górze. Proces czyszczenia trwa około 40 minut i odbywa się w wpełni zautomatyzowanej czyszczarce. To jest moment, kiedy mogę iść na kawę lub zająć się przygotowaniem koperty do odświeżenia. Kąpiel czyszcząca odbywa się w trzech płynach czyszczących, a na koniec następuje suszenie ciepłym powietrzem. Po czyszczeniu wybrane elementy zegarka zanurzamy w specjalnym płynie. Kąpiel ta powoduje, że oliwa zostaje tylko w miejscu, w którym została nałożona przez zegarmistrza, i nie rozlewa się po całych powierzchniach elementów mechanizmu. Koło sprzęgłowe zanurzamy w specjalnym płynie smarującym Lubeta, który powoduje dokładne nasmarowanie tego elementu.

Montaż mechanizmu zegarka

Montaż mechanizmu rozpoczynamy odwrotnie w stosunku do kolejności demontowanych zespołów i elementów. Przy montażu ponownie sprawdzamy wszystkie części zegarka. Pierwszym jest zespół naciągowo-nastawczy, przy montażu którego dokładnie nakładamy oliwę i smar w miejscach łożyskowania elementów i współpracujących ze sobą powierzchni. Należy pamiętać, że smaru musi być optymalna ilość. Oliwa musi być obecna tylko w miejscach do tego przeznaczonych. Sprawdzamy współdziałanie wszystkich zmontowanych elementów, jeśli nie widzimy błędu, składamy następny blok.

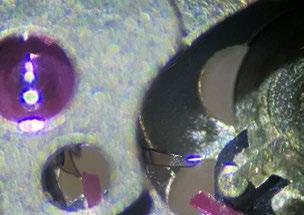

Przy montażu zespołu napędu ważne jest użycie odpowiedniego smaru grafitowego, który musi się znaleźć na zaczepie ślizgowym końca sprężyny. Zaczep ślizgowy ma na celu uniknięcie zerwania sprężyny napędowej czy też zniszczenia elementów automatycznego naciągu. Wszystkie koła przekładni chodu smarujemy w łożyskach tak, aby oliwa znajdowała się w zagłębieniu smarowym. Montaż i smarowanie wychwytu co-axial z kompletem balansowym bardzo się różni od smarowania tradycyjnego wychwytu szwajcarskiego. Dla perfekcyjnego wykonania tej czynności niezbędny jest mikroskop ze światłem od dołu i od góry oglądanego mechanizmu. Oliwę nakładamy na poszczególne zęby z zachowaniem odpowiednich proporcji ilościowych.

Komplet balansowy montujemy już z naoliwionymi łożyskami. Po wstępnym nakręceniu sprężyny mechanizm montujemy w specjalnej przystawce do kontroli działania wychwytu. Pod mikroskopem sprawdzamy każdą paletę osobno. Oceniamy, czy poprawnie zatrzymują one koło wychwytowe, jaka jest odległość między zębami kół i paletami. Jak przekazywana jest energia do balansu.

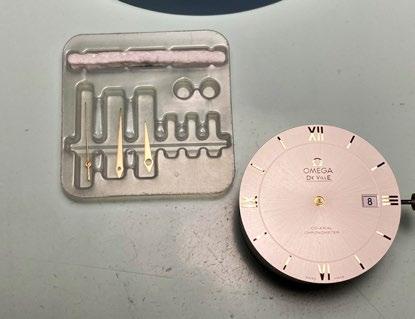

Pierwsze uruchomienie

Sprawdzamy, czy mechanizm sam rozpoczyna pracę po zatrzymaniu balansu, wykonujemy pierwszy test dokładności chodu. Jeśli wszystko zostało wykonane zgodnie z zaleceniami producenta i nie było ingerencji w mechanizm przed serwisem, to najprawdopodobniej nie powinno być potrzeby regulacji chodu zegarka. W trakcie montażu zespołu automatycznego naciągu naszego zegarka okazało się, że łożysko kulkowe wahnika naciągu jest zatarte i pracuje w niewłaściwy sposób. Trzeba je wymienić. Zabieramy się za montaż kalendarza i przekładni wskazań. Tutaj trzeba pamiętać o właściwym nasmarowaniu sprzęgła ciernego – ćwiertnika i sprężynki – ustalacza kalendarza. Po sprawdzeniu współdziałania części i podzespołów przechodzimy do montażu tarczy i wskazówek. Instalując tarczę i wskazówki, musimy zachować najwyższą ostrożność, aby ich nie zniszczyć. Do montażu wskazówek używamy wyciskarki, a żeby nie pozostawić na nich śladu, dodatkowo specjalną, miękką folią zabezpieczamy styk narzędzia ze wskazówką. Koperta zegarka zostaje w tym czasie przygotowana do polerowania. Wymontowane są tubusy i szkła, zdemontowane wszystkie uszczelki. W trakcie polerowania koperty odtwarzane są wszystkie jej szlify z zachowaniem gradacji. Po wypolerowaniu montujemy nowy tubus i uszczelki, a następnie szkła. Teraz montujemy mechanizm w kopercie. Smarujemy tubus smarem, który zabezpieczy szczelność pomiędzy koronką a tubusem, zmniejszy niepotrzebne tarcia i zapobiegnie sparceniu uszczelek. Sprawdzamy dokładność chodu w sześciu pozycjach. Obliczamy średnią arytmetyczną z tych pozycji, którą przyjmujemy jako uśrednioną dokładność chodu. Po zakończonej regulacji zamykamy dekiel i wykonujemy test szczelności zegarka dla parametrów przewidzianych przez producenta.

Testy końcowe i powrót zegarka do właściciela

Do testów końcowych używamy maszyny, która nazywa się cyklomat. Urządzenie to imituje ruchy ręki i równocześnie sprawdza poprawność działania zespołu automatycznego naciągu. Na koniec wykonujemy test rezerwy chodu. Przy rozwiniętej sprężynie umieszczamy zegarek w cyklomacie ustawionym na 4 obroty/min na okres 4 godzin. Po tym okresie zdejmujemy zegarek z maszyny i czekamy, kiedy się zatrzyma. Wymagany, poprawny okres, po jakim się zatrzymał nasz zegarek, powinien wynieść minimum 44 godziny. Jeśli wszystkie powyżej wskazane etapy testu finalnego zegarek przejdzie pozytywnie, zabezpieczamy go folią, a następnie w pudełku serwisowym oczekuje on na klienta. W ten sposób „od kuchni” wygląda cały proces serwisu zegarka mechanicznego. Dla dobrego funkcjonowania zegarka i pewności, że nie dojdzie do nadmiernego zużycia elementów czy utraty wodoszczelności, taki serwis należy wykonywać co około 5 lat.

Arkadiusz Złotowski

Tempus – Zegarki i Serwis Łódź

Pełna wersja tekstu ukaże się na portalu www.zegarkiipasja.pl