www.metalmecanica.com

Edición 1 Vol. 28 Febrero - Marzo 2023

ISSN 0124-3969

HEADQUARTERS

B2BPortales, Inc

C/O MMCO

2155 Coral Way Miami, FL 33145 EEUU

Tel.: +1 (305) 448 68 75

Calle 73 # 10 - 83, Torre C Piso 4 Bogotá, Colombia

EDITOR-IN-CHIEF

Dr.-Ing. Miguel Garzón miguel.garzon@axiomab2b.com

PRODUCTION, DESIGN AND LAYOUT Paola Niño paola.ninodg@gmail.com

Estefania Chacón estefania.chacondg@gmail.com

SALES REPRESENTATIVES

UNITED STATES, CANADA & BRAZIL

Teri Rivas

Associate Publisher

Tel: +1 (561) 358-6077 teri.rivas@axiomab2b.com

LATIN AMERICA

MEXICO

Carmen Bonilla

Tel: +52 8113781703 carmen.bonilla@axiomab2b.com

Stella Rodríguez

Cel: +52 1 (55) 1882-4802 Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

COLOMBIA

Andrés Felipe Rodríguez

Tel: +57 321 256 6092 felipe.rodriguez@axiomab2b.com

Yurani Vargas Cel: +57 3212162710 yurani.vargas@axiomab2b. com

EUROPE

FRANCE, SPAIN & PORTUGAL

INDIA

Eric Jund

Ph: +33 (0) 493 58 7743

Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

EL TIEMPO DE LA MANUFACTURA AVANZADA PARA MÉXICO YA LLEGÓ

(Except France, Spain & Portugal) Lerner Media Consulting

Martina Lerner

Ph: + 49 (6) 2269-71515 lerner-media@t-online.de

ASIA

Sydney Lai Marketing Manager

Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

TAIWAN

Ringier Trade Publishing Ltd

Amber Chang

Ph: +886 (4) 232 - 97318

Ext. 11 amberchang@ringier.com.hk

CHINA

Ringier Trade Media Ltd.

Maggie Liu

Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

HONG KONG

Ringier Trade Publishing Ltd

Octavia Au-Yeung

Ph: +85 (2) 2869 - 8788

Ext. 21 octavia@ringier.com.hk

Escribo esta carta editorial tras haber culminado mi participación en la feria TECMA de Ciudad de México y puedo decir que me llevo una sensación de optimismo en la industria como pocas veces la había vivido. No solamente tiene que ver con las recientes noticias sobre las decisiones de Tesla y BMW de abrir grandes fábricas para la manufactura de autos eléctricos en el país. Se trata también de un ambiente general que viven los proveedores de maquinaria y suministros para la industria metalmecánica, promovido por el hecho de que están viendo crecer sus pedidos en direcciones que claramente muestran un cambio en la mentalidad de la forma de producir en el país. Veo más oferta de maquinaria de alta velocidad y alta precisión. El mercado que se está abriendo para empresas con capacidad de mecanizado de alta calidad de aleaciones ligeras como aluminio y magnesio es muy grande. Noté también una necesidad manifiesta por parte de los compradores de maquinaria a instalar más sistemas de automatización, e incluso del uso mucho más amplio de cobots en procesos repetitivos de carga y descarga en los centros de mecanizado.

Y no todo está impulsado únicamente por la industria automotriz. Fue una grata sorpresa ver cómo proveedores de herramientas de corte están ya vendiendo en el mercado mexicano nuevos tipos de insertos de corte especialmente desarrollados para dar el acabado final a piezas fabricadas por impresión 3d de metales. Este proceso ya es parte de las cadenas de manufactura a nivel global. O, desde el punto de vista de EDM, ver más máquinas de corte de hilo equipadas ya con motores lineales para alcanzar precisiones cercanas a 1 μm, propias de aplicaciones de alto desempeño para fabricación de herramental como troquelería fina. El tiempo de México para la manufactura avanzada llegó.

El presidente ejecutivo de la INA, Francisco González, dijo que este “Mexican Moment” esta apoyado por las ventajosas condiciones para México creadas por su cercanía al mercado estadounidense, el TMEC y también por otros TLC que hacen que las empresas que se instalan en México puedan exportar sin arancel a otros mercados gigantes en Asia y Europa. La industria metalmecánica comienza un futuro brillante que solo puede ser aprovechado si se aumenta la eficiencia y calidad de los productos fabricados y en Metalmecánica continuamos acompañándolos en ese camino. MMI

DR.-ING. MIGUEL GARZÓN

IMAGE BANK Shutterstock • Freepik

PREPRESS & PRINTING Quad Graphics Colombia S.A.S.

Metalmecánica Internacional miguel.garzon@axiomab2b.com

METALMECÁNICA 28-1 3 EDITORIAL

CONTENIDO

www.axiomab2b.com

CEO Mariano Arango L. mariano.arango@axiomab2b.com

CHIEF REVENUE OFFICER Angelica Duque angelica.duque@axiomab2b.com

ADMINISTRATIVE AND FINANCIAL MANAGER

Óscar Higuera oscar.higuera@axiomab2b.com

DIRECTOR OF OPERATIONS

Iván García ivan.garcia@axiomab2b.com

PRINT PROJECT MANAGER Farid Sanabria farid.sanabria@axiomab2b.com

BOARD OF DIRECTORS

Marcelino Arango L.

Conformado de estructuras cada vez más ligeras

PRODUCCIÓN INTELIGENTE

Hecho en Colombia, por Colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista METALMECÁNICA

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista METALMECÁNICA y Axioma B2B Marketing para fines editoriales.

METALMECÁNICA 28-1

Mecanizado de aleaciones ligeras

Diseñado el futuro de la innovación sostenible

INNOVACIÓN

¿Cuál es la diferencia entre recubrimientos PVD y CVD para herramientas de corte?

MERCADO E INDUSTRIA

06 14 18

10 22 28 33 30

Las claves del uso de aleaciones ligeras en la industria automotriz

Diferencie sus moldes con texturas únicas

TECNOLOGÍA

México se confirma como potencia en fabricación de autopartes

Desarrollo de producto digitalizado: El futuro es hoy

DISEÑADO

EL FUTURO DE LA INNOVACIÓN SOSTENIBLE

El futuro del diseño para manufactura se ve cada vez más brillante

Por: Dr.-Ing. Miguel Garzón

Por: Dr.-Ing. Miguel Garzón

PRODUCCIÓN INTELIGENTE

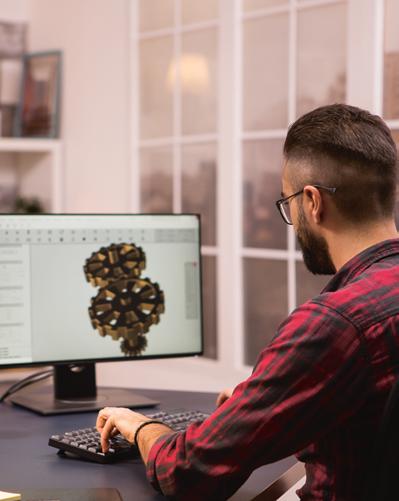

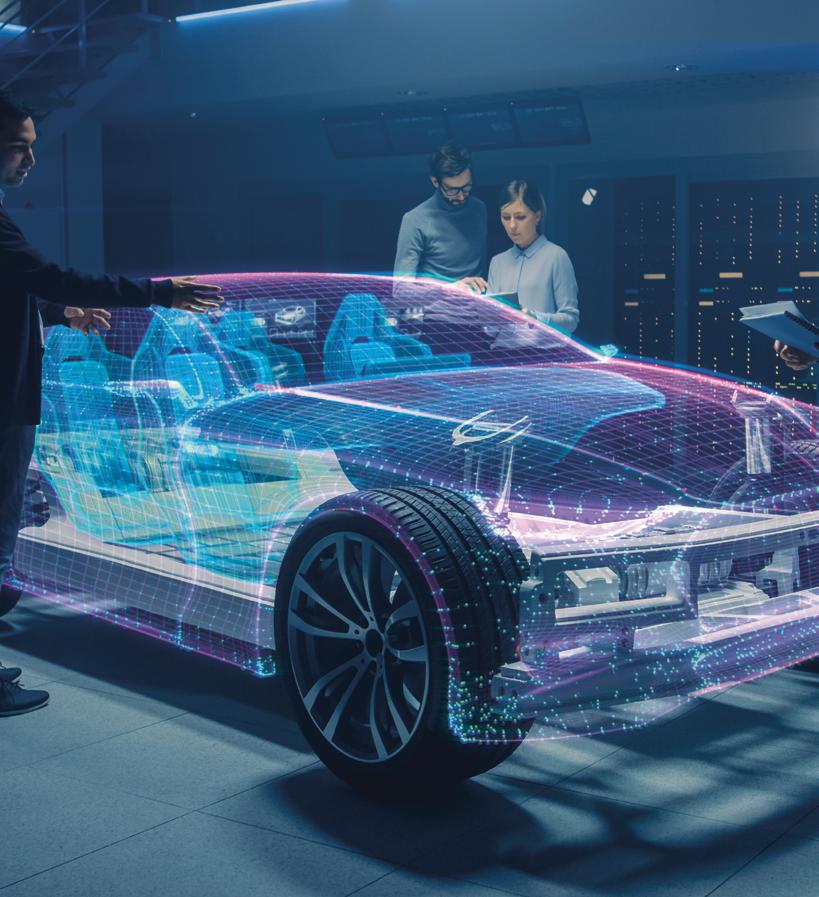

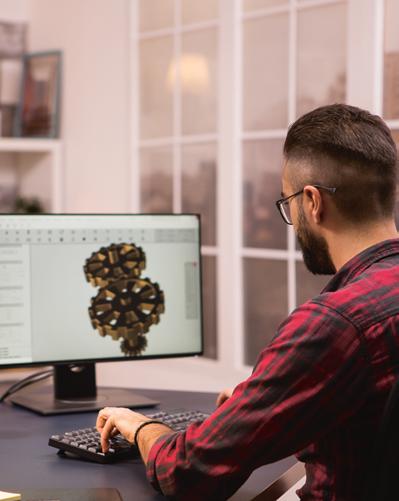

El evento 3DEXPERIENCE Forum 2023, organizado por Dassault Systèmes en Nashville, Tennessee el pasado mes de febrero y al que Metalmecanica.com fue cordialmente invitado, se centró en presentar las últimas innovaciones en el diseño y la simulación de productos utilizando inteligencia artificial (IA) y biomimicry (mímica de procesos biológicos) para crear diseños más sostenibles y circulares.

Uno de los principales anuncios generados durante la conferencia fue la presentación de la última versión de Solidworks, que utiliza la IA para generar geometrías parametrizadas a partir de dibujos y escaneos, con el fin de editarlos de manera más sencilla. Además, la IA también se utiliza para analizar la disponibilidad y los precios volátiles de los materiales en los diseños, lo que permite a los diseñadores prever cuánto costarán en el futuro. Todo esto como parte de una visión sostenible de la manufactura, que debe tener en cuenta el ciclo de vida del producto y las cadenas de suministro de sus materias primas y componentes para reducir su impacto ambiental.

Un ejemplo interesante de aplicación de aprendizaje automático fue mostrado por la empresa fabricante de muebles IKEA que utiliza la IA para sugerir posibilidades de organización de mobiliario utilizando millones de fotos de clientes de sus hogares.

INNOVACIÓN SOSTENIBLE BASADA EN EL DISEÑO

El CEO de Dassault Systèmes, Bernard Charlės, destacó la importancia del diseño en la innovación sostenible. Según Charlės, el futuro de la innovación sostenible está determinado por la capacidad del diseño para crear ensambles complejos de manera cada vez más eficiente, simulando su comportamiento durante su vida últi y la posibilidad de incluir el entendimiento del funcionamiento de componentes biológicos, como las células. Esta comprensión más profunda de la biología está comenzando a permitir a los diseñadores crear nuevos materiales y procesos utilizando biomimicry.

Uno de los ejemplos de casos de uso de esa tecnología fue la personalización de empaques utilizando datos de simulaciones moleculares para desarrollar materiales para empaques biodegradables bajo demanda.

7

BIOMIMICRY, ¿QUÉ ES?

Otro tema importante de la sesión fue la circularidad en el diseño. Los diseñadores deben diseñar el desecho y no solo el producto, lo que significa pensar en el momento de desecho del producto desde su diseño inicial. Salvador García, de la empresa Ocean Based, presentó la tecnología para duplicar el plancton y producir más oxígeno y remover carbono, lo que puede ayudar a reducir la huella de carbono en gigatones de energía. Además, se discutió cómo la tecnología de gemelos digitales y las simulaciones pueden reducir la huella de carbono en la industria de la manufactura, lo que permite a los diseñadores calcular el impacto ambiental y la huella de carbono de los materiales y procesos utilizados en la fabricación.

EL CONOCIMIENTO DE LA BIOLOGÍA ESTÁ PERIMITIENDO A LOS DISEÑADORES CREAR PROCEDIMIENTOS DE CREACIÓN DE PRODUCTOS QUE RESUELVEN PROBLEMAS DE MANERA EFICIENTE Y SOSTENIBLE.

Biomimicry es una disciplina que se enfoca en el diseño de soluciones innovadoras y sostenibles tomando como inspiración la naturaleza y sus sistemas, procesos y patrones. En el diseño de productos, biomimicry implica el uso de estrategias y soluciones que imitan la forma en que la naturaleza resuelve problemas y desarrolla estructuras y sistemas eficientes.

Por ejemplo, un diseño inspirado en la estructura del esqueleto de una planta puede ser utilizado para crear estructuras más ligeras y resistentes en la construcción de edificios o puentes. También se pueden usar patrones de comportamiento de las abejas para mejorar la eficiencia de los sistemas de transporte y logística.

El biomimicry en el diseño de productos puede resultar en soluciones más sostenibles y eficientes, ya que se basa en los principios de la naturaleza, que ha evolucionado durante miles de años para ser eficiente, resiliente y sostenible. Además, esta práctica puede fomentar una mayor conexión y respeto por el medio ambiente y sus recursos.

Sin embargo, a pesar de todas estas innovaciones, todavía hay una brecha de capacidades en la industria de la manufactura. La empresa TITAN CNC, famosa por su presencia en redes sociales, está trabajando para enseñar a los jóvenes las habilidades técnicas necesarias para tener éxito en esta industria. Titan Gilroy, CEO y fundador de TITAN CNC destaca la importancia de abrir la mente de los jóvenes para mostrar lo que es posible y demostrar que la manufactura no es un trabajo sucio, sino técnico y de alta precisión. Según TITAN CNC, cualquier país que invierte en la manufactura prospera, mientras que los que no lo hacen se dedican a construir cárceles y a segar oportunidades.

En resumén, el evento 3DEXPERIENCE presentó una amplia gama de innovaciones en el diseño y la simulación de productos utilizando inteligencia artificial, biomimicry y tecnología de gemelos digitales enfocados a posibilitar un futuro más sostenible para la manufactura. MMI

PRODUCCIÓN INTELIGENTE 8

METALMECÁNICA 28-1

PRODUCCIÓN INTELIGENTE

CONFORMADO DE ESTRUCTURAS CADA VEZ MÁS LIGERAS

Conozca los detalles más importantes a tener en cuenta para procesos de conformado de magnesio y cómo estos ayudan a impactar los indicadores de sostenibilidad de la industria

El magnesio es un material ligero y resistente que se está utilizando cada vez más en la industria automotriz debido a su capacidad para reducir el peso de los vehículos y mejorar la eficiencia del combustible. El magnesio tiene varias propiedades intrínsecas que lo convierten en una excelente opción en la industria automotriz. En primer lugar, es el más ligero de todos los metales estructurales: es un 33 % más ligero que el aluminio y un 75 % más ligero que el acero. El magnesio extruido, en particular, es conocido por su alta resistencia específica, rigidez y durabilidad. Se calcula de manera general que para un mismo peso del componente, uno hecho en aleación de magnesio provee 19 veces la rigidez de un acero y 2.5 veces la del aluminio. Las extrusiones

de magnesio también tienen buenas propiedades de fatiga junto con una excelente capacidad de amortiguación y maquinabilidad. Como resultado, las formas extruidas de magnesio son una opción muy deseable para los autopartistas.

CONFORMADO DESPUÉS DE LA EXTRUSIÓN

Tradicionalmente, las estructuras de un vehículo no mantienen una línea recta, tal como salen del proceso de extrusión. Es necesario conformarlas para dar la geometría final. Es aquí donde el prensado de perfiles de magnesio se ha establecido también como un proceso clave en la fabricación de piezas de automóviles con este material.

El prensado de perfiles de magnesio implica la aplicación de una fuerza a alta presión a un bloque o lingote de magnesio para dar forma a un perfil deseado. Este proceso se lleva a cabo a través de una serie de operaciones de prensado y conformado en caliente, y puede incluir el uso de herramientas de corte y estampado.

El prensado de perfiles de magnesio presenta algunos desafíos únicos en comparación con otros materiales, como el acero. Debido a la baja densidad del magnesio, es necesario aplicar una mayor presión para lograr la misma cantidad de conformado que se lograría con otros materiales. Además, el magnesio es más propenso a la formación de arrugas y rasgaduras durante el prensado, lo que requiere un mayor control de la temperatura y la velocidad de la operación. Para abordar estos desafíos, se han desarrollado técnicas de prensado específicas para el mag-

28-1 10

METALMECÁNICA

PRODUCCIÓN INTELIGENTE

nesio. Estas técnicas incluyen la utilización de prensas hidráulicas de alta presión, el uso de herramientas de prensado especiales con geometrías y recubrimientos adecuados para el magnesio, y el control preciso de la temperatura y la velocidad del proceso. El prensado de perfiles de magnesio es particularmente adecuado para la fabricación de piezas estructurales y de carrocería en la industria automotriz, como paneles de puertas, capós y bastidores de asientos.

VENTAJAS DE LA REDUCCIÓN DE PESO

Una de las principales preocupaciones es su susceptibilidad a la corrosión, especialmente en entornos hostiles. Además, el magnesio es propenso a la inflamabilidad, lo que podría ser un peligro para la seguridad en caso de incendio.

Para abordar estos problemas, los fabricantes han desarrollado varias técnicas para mejorar la resistencia a la corrosión y al fuego de las piezas estructurales de magnesio. Por ejemplo, se pueden aplicar recubrimientos a la superficie para protegerlo de la corrosión y se pueden agregar retardadores de llama al material para reducir su inflamabilidad.

TIPOS DE MAQUINARIA PARA EL PROCESO DE CONFORMADO

El proceso inicial de generación de los perfiles se logra con prensas de extrusión: estas prensas se utilizan para producir perfiles de magnesio de longitud continua. El proceso de extrusión implica el uso de una matriz que se coloca en la parte inferior de la prensa y que tiene la forma del perfil deseado. El lingote de magnesio se coloca en la parte superior de la prensa y se empuja a través de la matriz a alta presión, lo que da lugar al perfil continuo. Para generar otras formas estructurales, se tienen otros tipos de prensas entre los que se incluyen las siguientes:

Prensas hidráulicas de alta presión : estas prensas son capaces de aplicar una fuerza de compresión extremadamente alta al bloque o lingote de magnesio, lo que permite dar forma al perfil deseado. Algunas prensas hidráulicas también cuentan con dispositivos de calentamiento para controlar la temperatura durante el proceso de prensado.

Existen algunos desafíos asociados con el uso de magnesio en piezas estructurales para automóviles.

Prensas de conformado en caliente: estas prensas utilizan herramientas de prensado especiales que se calientan a altas temperaturas antes del proceso de conformado. La combinación de alta presión y temperatura permite dar forma al magnesio de manera más eficiente y con menos deformaciones indeseadas.

OTROS DESAFÍOS QUE PRESENTA EL CONFORMADO DEL MAGNESIO

METALMECÁNICA 28-1 11

UNA REDUCCIÓN DEL Fuente: US Department of Energy, Energy, Materials & Vehicle Weight Reduction REDUCCIÓN DEL REDUCCIÓN DE EN PESO EN PESO EN PESO EN RANGO CONSUMO DE COMBUSTIBLE 10% 10% 6% 13,7% 6 a 8% 13% EQUIVALE A UN INCREMENTO DEL MEJORA DE AUMENTA LA EFICIENCIA DEL TRANSPORTE EN

Prensas de doblado: estas prensas se utilizan para doblar perfiles de magnesio en ángulos específicos. Las herramientas de doblado se ajustan para adaptarse a la geometría del perfil y el ángulo deseado, y luego se aplica la fuerza necesaria para doblar el material.

CONSIDERACIONES DEL PROCESO: EN EL KNOW-HOW ESTÁ LA VENTAJA COMPETITIVA

Es importante tener en cuenta que el uso de magnesio en la fabricación de automóviles sigue siendo relativamente limitado debido a los altos costos de producción y la necesidad de técnicas de procesamiento especializadas. Sin embargo, se espera que el uso de magnesio aumente en el futuro a medida que se desarrollen nuevas técnicas y tecnologías de producción. Los países productores de autopartes que logren desarrollar estas tecnologías más rápido tendrán una ventaja competitiva enorme en el mercado. México puede tener aquí una gran oportunidad. Entre las consideraciones importantes que debe tener en cuenta al conformar magnesio para piezas automotrices se encuentran:

Temperatura de conformado: El magnesio tiene una temperatura de fusión relativamente baja en comparación con otros metales, por lo que es importante controlar la temperatura de conformado para evitar deformaciones no deseadas o daños en la pieza. La temperatura típica de conformado para el magnesio es de alrededor de 350-450°C.

Velocidad de deformación: Una velocidad de deformación demasiado rápida puede provocar la fractura de la pieza, mientras que una velocidad demasiado lenta puede provocar una deformación no uniforme.

Herramientas de conformado: Las herramientas utilizadas para conformar el magnesio deben estar diseñadas específicamente para este metal. Las herramientas deben ser resistentes al desgaste para evitar daños en la pieza. Además, las herramientas deben mantenerse limpias y en buen estado para garantizar una deformación uniforme y una buena calidad de la pieza.

1 2 3 4 5

Diseño de la pieza: Es importante tener en cuenta la geometría y la forma de la pieza para garantizar una deformación uniforme y evitar la deformación no deseada. Además, el diseño debe tener en cuenta la capacidad del magnesio para soportar cargas y vibraciones.

Tratamientos térmicos: Los tratamientos térmicos pueden mejorar la resistencia y la durabilidad del material. Entre los más comunes se encuentran procesos de endurecimiento por precipitación y por envejecimiento, de manera similar a los aluminios. MMI

METALMECÁNICA 28-1 12 PRODUCCIÓN INTELIGENTE

RETORNA MÁS MANFUACTURA A MÉXICO TRAS LA PANDEMIA

Metalmecánica conversó con Miguel Higareda Director nacional de ventas de Hainbuch México acerca del presente y futuro de la industria metalmecánica en México, en el marco de Expo Manufactura 2023, la feria tecnológica que tuvo lugar el pasado mes de Febrero en Monterrey, NL.

A la pregunta de cómo afectó la pandemia el negocio de Hainbuch México, Higadera aseguró que dado que su compañía depende entre un 80% y un 85% del sector automotriz, en pandemia no tuvieron el crecimiento exponencial que estaban teniendo en años anteriores, ni tampoco una afectación muy significativa, lo cual les permitió mantenerse.

Sin embargo, comentó el directivo, que para el periodo postpandemia, se han evidenciado muchas inversiones y crecimiento. "Se ha incrementado el personal porque hay alta demanda", aseguró. Por otro lado, le comentó a Metalmecánica que es una realidad que Telsa está firmando y entrará próximamente a Nuevo León con una nueva planta. Esto representa una gran oportunidad ya que Tesla no tiene fabricación en México y va a buscar de todo lo relacionado al sector automotriz dentro del país.

"Hay compañías que dejaron de algún momento de tornear porque todo se compraba en China, ahora están retomando de nuevo", dijo Higuereda. "T-MEC ha hecho que todo eso, que en un momento se dejó de procesar en México, otra vez se vuelva procesar", aseguró.

Según Higuereda, los productos de Hainbuch están pensados para cumplir en la industria automotriz tanto para vehículos de combustión como para la movilidad eléctrica. Si bien se va a dejar de utilizar el tanque de combustible, los vehículos eléctricos siguen teniendo motor, flechas, transmisiones, así en algunos casos sean más sencillas. "Por lo tanto lo que varía son los volúmenes de producción", asegura. Para estos casos, la empresa presentó como novedad los sistemas de sujeción de referencia cero DockLock, que aumentan la flexibilidad de la producción en volúmenes bajos de producción con alta precisión. MMI

METALMECÁNICA 28-1 PRODUCCIÓN INTELIGENTE 13

LAS CLAVES DEL USO DE ALEACIONES ligeras en la industria automotriz

El aluminio, el magnesio y otras aleaciones ligeras han seguido viendo un aumento de su uso en una variedad de aplicaciones automotrices. Conozca por qué y cómo aprovechar este movimiento.

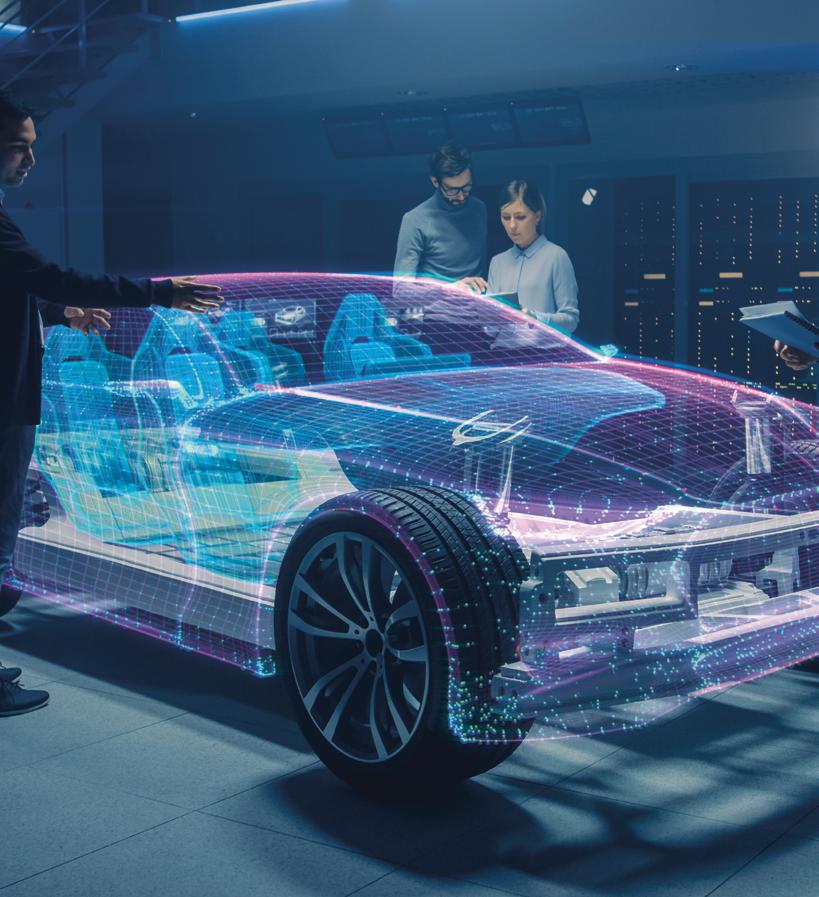

El mercado global de materiales ligeros para la industria automotriz se impulsa principalmente por la necesidad de reducir el peso de los vehículos para mejorar la eficiencia de combustible y cumplir con regulaciones de emisiones cada vez más estrictas. Los materiales ligeros, como el aluminio, el magnesio, los compuestos y el acero de alta resistencia, se utilizan cada vez más en el diseño y la fabricación de vehículos para lograr la reducción de peso manteniendo la resistencia y la durabilidad.

Además, la creciente demanda de vehículos eléctricos e híbridos impulsa el mercado de materiales ligeros, ya que estos vehículos requieren una reducción aún mayor de peso para maximizar el alcance, la eficiencia energética y la reducción de emisiones de gases efecto invernadero.

Algunos de los principales actores del mercado del lado del suministro de aleaciones ligeras incluyen a Alcoa Corporation, Novelis Inc., Toray Industries, Inc., ArcelorMittal S.A., Thyssenkrupp AG, Norsk Hydro ASA, Constellium N.V., Aleris Corporation, Kobe Steel, Ltd. y UACJ Corporation. Estas empresas se dedican a la producción de diversos materiales ligeros, como el aluminio, el magnesio y los compuestos, y los suministran a fabricantes de automóviles de todo el mundo.

CRECIMIENTO CONSTANTE EN EL USO DE ESTAS ALEACIONES

Según el informe "Global Automotive Lightweight Materials Market - Segmented by Material Type, Application, and Geography - Growth, Trends, and Forecast (2018-2023)" de Research and Markets, se pronosticó que el mercado global de materiales ligeros para la industria automotriz creciese a una tasa compuesta anual del 8,3% durante el período 20182023. Este informe también indicó que se esperaba que el uso de aleaciones de aluminio y magnesio en la fabricación de autopartes aumentase significativamente durante el período de pronóstico. Tal como ha sucedido, se pronosticaba que las aleaciones de aluminio fuesen la opción preferida para la fabricación de carrocerías de automóviles, mientras que las aleaciones de magnesio se utilizaran principalmente para componentes de transmisión y motor.

El uso de aleaciones ligeras en vehículos de pasajeros ha cambiado significativamente en las últimas cinco décadas. Aquí hay una visión general:

Década de 1970-1980: En los 70 y 80, el acero seguía siendo el material dominante utilizado en vehículos de pasajeros, con poco uso de aleaciones ligeras como aluminio o magnesio. Algunas aplicaciones tempranas de aluminio se vieron en vehículos de alta gama o todo terrenos como el Land Rover Defender, pero todavía eran relativamente poco comunes.

Década de 1990-2000: En los 90 y 2000, el uso de aleaciones ligeras en vehículos de pasajeros comenzó a aumentar. Esto se debió en parte a la necesidad de mejorar la eficiencia de combustible y reducir las emisiones, así como a los avances en ciencia de materiales y procesos de fabricación que hicieron que fuera más fácil y rentable utilizar aleaciones ligeras. Muchos fabricantes de automóviles comenzaron a incorporar componentes de aluminio y magnesio en sus vehículos, especialmente en áreas como bloques de motor, transmisiones y componentes de suspensión.

Década de 2010-presente: En los últimos años, el uso de aleaciones ligeras en vehículos de pasajeros ha seguido creciendo. En particular, el aluminio se ha vuelto cada vez más popular como material para carrocerías y chasis de vehículos, con muchos fabricantes de automóviles utilizando aluminio para reducir el peso del vehículo y mejorar la eficiencia de combustible. El magnesio y otras aleaciones ligeras también han seguido viendo un aumento en el uso en una variedad de aplicaciones.

QUÉ LAS HACE TAN IMPORTANTES

En general, las aleaciones de aluminio y magnesio tienen una densidad más baja que el acero, lo que significa que son más livianas para un mismo volumen. Sin embargo, su resistencia y rigidez pueden ser comparables o incluso superiores a las de aceros dependiendo de la aleación específica y el proceso de fabricación utilizado. Además, las aleaciones de aluminio y magnesio son más resistentes a la corrosión que la mayoría de los aceros.

A continuación listamos las características principales que tienen las aleaciones de aluminio a tener en cuenta para que usted implemente procesos especializados para mecanizarlas en su taller.

INNOVACIÓN 15

METALMECÁNICA 28-1

AUTOPARTES DE ALUMINIO Y MAGNESIO LAS PROPIEDADES CORRECTAS PARA CADA APLICACIÓN

Hoy en día, se fabrican muchas autopartes utilizando aleaciones de aluminio y magnesio debido a las ventajas que ofrecen estas aleaciones, como su ligereza y resistencia. Algunas de las autopartes más comunes que se fabrican con aleaciones de aluminio y magnesio son:

BLOQUES DE MOTOR:

Los bloques de motor de aluminio se utilizan cada vez más en vehículos ligeros debido a su peso reducido y alta resistencia. Las aleaciones de magnesio también se utilizan en la fabricación de bloques de motor para vehículos deportivos y de alto rendimiento.

RUEDAS:

Las ruedas de aleación de aluminio son comunes en muchos vehículos debido a su ligereza y estética atractiva. Las aleaciones de magnesio también se utilizan en la fabricación de ruedas para vehículos deportivos y de alto rendimiento.

PIEZAS DE SUSPENSIÓN:

CÁRTER DE ACEITE:

Los cárteres de aceite de aleación de aluminio son más ligeros y duraderos que los cárteres de hierro fundido, y ofrecen una mejor resistencia a la corrosión y una mayor capacidad de enfriamiento.

CAJAS DE CAMBIOS:

Las cajas de cambios de aleación de aluminio son más ligeras que las cajas de cambios de hierro fundido y ofrecen una mayor eficiencia en el consumo de combustible.

Las piezas de suspensión, como brazos de control y soportes, se fabrican cada vez más con aleaciones de aluminio y magnesio debido a su resistencia y durabilidad mejoradas, así como a su ligereza.

Ligereza y alta relación resistencia-peso: Las aleaciones de aluminio son conocidas por su ligereza y alta relación resistencia-peso, lo que las hace ideales para una variedad de aplicaciones en industrias como la aeroespacial, automotriz

y marina. Al mejorar la mecanización de las aleaciones de aluminio, los talleres de metal pueden ayudar a los fabricantes a producir componentes más ligeros y más fuertes para estas industrias, lo que puede resultar en una mejora en la eficiencia de combustible, el rendimiento y el ahorro de costos.

METALMECÁNICA 28-1 16 INNOVACIÓN

1.

3.

5.

4

2.

Resistencia a la corrosión: Las aleaciones de aluminio son altamente resistentes a la corrosión, lo que las hace adecuadas para su uso en ambientes hostiles. Al mejorar la mecanización de las aleaciones de aluminio, los talleres de metal pueden ayudar a los fabricantes a producir componentes que puedan resistir la exposición a elementos corrosivos, como el agua salada, sin degradarse o fallar prematuramente.

Fácil de reciclar: Las aleaciones de aluminio son fáciles de reciclar, y el proceso de reciclaje de aluminio requiere solo una fracción de la energía necesaria para producir aluminio nuevo. Al mejorar la mecanización de las aleaciones de aluminio, los talleres de metal pueden ayudar a los fabricantes a producir componentes más respetuosos con el medio ambiente y que puedan contribuir a un futuro más sostenible.

Rentabilidad: Las aleaciones de aluminio a menudo son menos costosas que otros materiales, como el acero y el titanio. Al mejorar la mecanización de las aleaciones de aluminio, los talleres de metal pueden ayudar a los fabricantes a producir componentes que no solo sean rentables, sino que también cumplan con altos estándares de calidad.

Versatilidad: Las aleaciones de aluminio se pueden mecanizar en una amplia variedad de formas y tamaños, lo que las hace adecuadas para su uso en muchas aplicaciones diferentes. Al mejorar la mecanización de las aleaciones de aluminio, los talleres de metal pueden ayudar a los fabricantes a producir componentes que se adapten a las necesidades específicas de sus clientes, lo que resulta en productos más efectivos. MMI

INNOVACIÓN

INNOVACIÓN

DIFERENCIE SUS MOLDES

CON TEXTURAS ÚNICAS

Nuevas opciones de maquinaria láser permiten escalar al siguiente nivel en fabricación de herramental

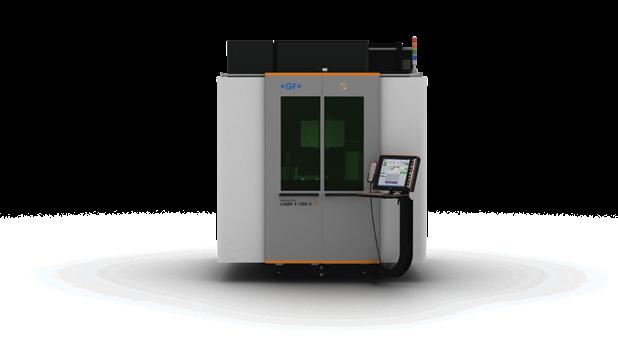

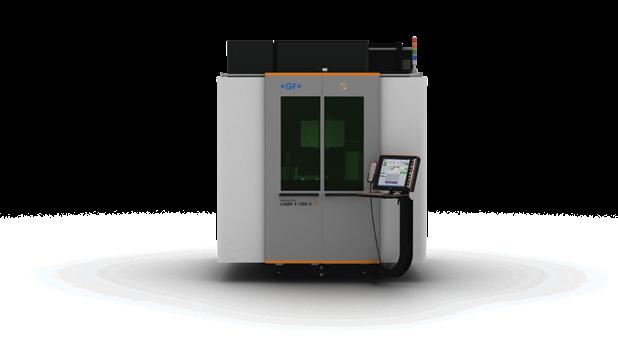

En un mercado creciente para los fabricantes de herramental en México, es crucial aumentar la capacidad de fabricación de moldes con las características necesarias de calidad y diseño de la industria automotriz actual. Uno de los puntos importantes que puede diferenciar a los talleres de moldes, es su capacida de texturizar un molde de manera reproducible con alto nivel de detalle. La tencología láser permite dar ese paso. El pasado mes de febrero de 2023, en un evento Open House celebrado en el Laser Center of Technologies en Ginebra (Suiza), GF Machining Solutions presentó dos máquinas para texturizado láser equipadas con nuevas fuentes láser de pulso ultracorto, y según la marca, ya están disponibles para la venta.

Las fuentes de láser de pulso ultracorto son conocidas por su excelente calidad de mecanizado, logrando detalles más finos y una mejor rugosidad de la superficie en comparación con las fuentes de láser de nanosegundos. Gracias a los últimos desarrollos, las nuevas máquinas AgieCharmilles LASER S 1000 U fs y AgieCharmilles LASER S 1200 U fs también están equipados con un láser de femtosegundo de fibra. Esto permite tener un proceso de mecanizado por láser capaz de crear detalles más finos con una calidad mejorada manteniendo un alto rendimiento. También permite el procesamiento de una gama más amplia de materiales que solo las fuentes láser de femtosegundo pueden mecanizar de manera eficiente, como cerámica, vidrio, zafiro, etc.

Se espera que el lanzamiento de estas dos nuevas máquinas aumente la adopción del láser como una solución de fabricación técnica en industrias como la au-

tomotriz (para iluminación, diseño de interiores y exteriores), embalaje y TIC. Las capacidades del nanoláser a menudo no podían satisfacer requisitos como el mecanizado de geometrías pequeñas y complejas, una zona no afectada por el calor y la rugosidad de la superficie necesaria para las aplicaciones en estas industrias.

Los usuarios pueden mantener una buena flexibilidad en su producción gracias a la posibilidad de combinar una fuente láser de nanosegundos y femtosegundos en la misma máquina, cambiando sin problemas entre las dos fuentes en el mismo trabajo. "Creemos que las nuevas capacidades de femtoláser que estamos integrando en nuestras grandes máquinas láser no solo satisfarán las necesidades de nuestros clientes existentes activos en grabado y texturizado láser, sino que también abrirán espacio para nuevas aplicaciones en micromecanizado, atrayendo nuevos clientes en más segmentos como los semiconductores o la industria aeroespacial", dice Stefan Dahl, director de operaciones de GF Machining Solutions. MMI

METALMECÁNICA 28-1 18

MANUFACTURA DISCRETA:

CÓMO MAXIMIZAR LA EFICIENCIA EN 2023

La industria manufacturera se verá impulsada por el mantenimiento predictivo, IoT, impresión 3D y sistemas ERP para aumentar la eficiencia y reducir costos.

Por: Tatiana Rojas

METALMECÁNICA 28-1 19

a manufactura discreta, a diferencia de la manufactura continua, involucra procesos de fabricación más complejos y personalizados, y puede requerir de una mayor cantidad de ingeniería y diseño. Esto, sumado a la creciente competencia global, las cambiantes demandas del mercado y las presiones para reducir costos y mejorar la eficiencia, orilla a todas las organizaciones a mantenerse al día con las últimas tecnologías y tendencias en diseño y fabricación, lo cual, a su vez, requiere de una inversión constante en investigación y desarrollo.

Para 2022, en un escenario pos pandémico, con gran inestabilidad económica, desafíos de suministro y temores de una recesión, las empresas manufactureras emplearon tecnologías de la industria 4.0 para mantenerse en constante innovación, especialmente en desarrollos de automatización más inteligente y conectividad empresarial.

Ahora bien, ¿qué le espera a la industria manufacturera para este 2023? Estas son algunas de las tendencias más prometedoras:

Mantenimiento predictivo

El tiempo de inactividad de las máquinas causa grandes pérdidas para las empresas de fabricación. Para evitar esto, los fabricantes están apostando por el mantenimiento predictivo que prolonga la vida útil de la maquinaria, previene averías, reduce interrupciones no planificadas y ahorra tiempo, recursos y dinero valiosos. Para 2023, la innovación y precisión en esta tecnología será de vital importancia para liderar en la industria.

IIoT (Internet Industrial de las cosas)

IIoT es una tendencia dominante en la industria manufacturera debido a su capacidad para proporcionar datos en tiempo real, mejorar la seguridad, aumentar la eficiencia operativa y reducir costos. Para 2023, se estima que 43 mil millones de dispositivos estarán conectados a internet, por ende, cada vez será más necesario involucrar dispositivos inteligentes en los procesos de producción u operaciones, los cuales –además– requerirán de la capacitación de los empleados para utilizar las tecnologías avanzadas.

ERP EN LA NUBE, ERP MÓVILES Y ERP APOYADOS POR INTELIGENCIAS ARTIFICIALES SON LAS INICIATIVAS TECNOLÓGICAS MÁS AVANZADAS HASTA EL MOMENTO.

Impresión 3D

La impresión 3D está transformando la industria de la manufactura discreta en grandes escalas, desde una mayor flexibilidad en el diseño y producción, hasta la mejora y eficiencia en el uso de materiales. De esta manera, se facilita la creación de piezas únicas y personalizadas, al tiempo que se reducen los costos y el impacto ambiental.

En la industria manufacturera, la impresión 3D revolucionó el costoso y lento proceso de creación de

METALMECÁNICA 28-1 20 INNOVACIÓN

L

INNOVACIÓN

herramientas, con una producción rápida y eficiente, de modo que las fábricas ya no tardan meses en producir repuestos para la producción en masa de sus equipos. Para 2023, el mayor desafío está en la calidad y fiabilidad de los productos impresos, así como en la optimización de costos.

La implementación de sistemas de gestión de recursos empresariales (ERP) ha sido crucial para las empresas fabricantes debido a su capacidad de automatizar procesos comerciales, optimizar operaciones, proporcionar información en tiempo real y reducir costos. Sin embargo, en este 2023, los ERPs basados en datos serán el nuevo enfoque de las industrias manufactureras.

ERP

ERP en la nube, ERP móviles y ERP apoyados por inteligencias artificiales son las iniciativas más avanzadas hasta el momento y en las cuales hay oportunidades de mejora y desarrollo: se trata de transferencias de datos cada vez más

masivas y fáciles de administrar, conectividad más ágil en tiempo real y desde cualquier lugar, transformaciones digitales impulsadas por IA para acelerar el procesamiento de datos y su eficiencia.

Es importante tener en cuenta que existen también sistemas especializados en gestionar, planificar y analizar la información detallada de los procesos de manufactua a nivel de piso de fábrica. Estos son los sistemas MES (Manufacturing Execution System). Según la GIA (Global Industry Analysts), el mercado de MES crecerá en los próximos años a cerca de 15 mil millones de dólares para 2025.

Parte importante del crecimiento del mercado de los sistemas MES radica en el potencial que tiene con las tecnologías emergentes de IIoT (Internet industrial de las cosas) para aumentar la eficiencia energética y la producción sostenible. En el futuro cercano, los MES se encargarán de orquestar la producción para mejorar los resultados de la planta y optimizar las operaciones. involucradas. MMI

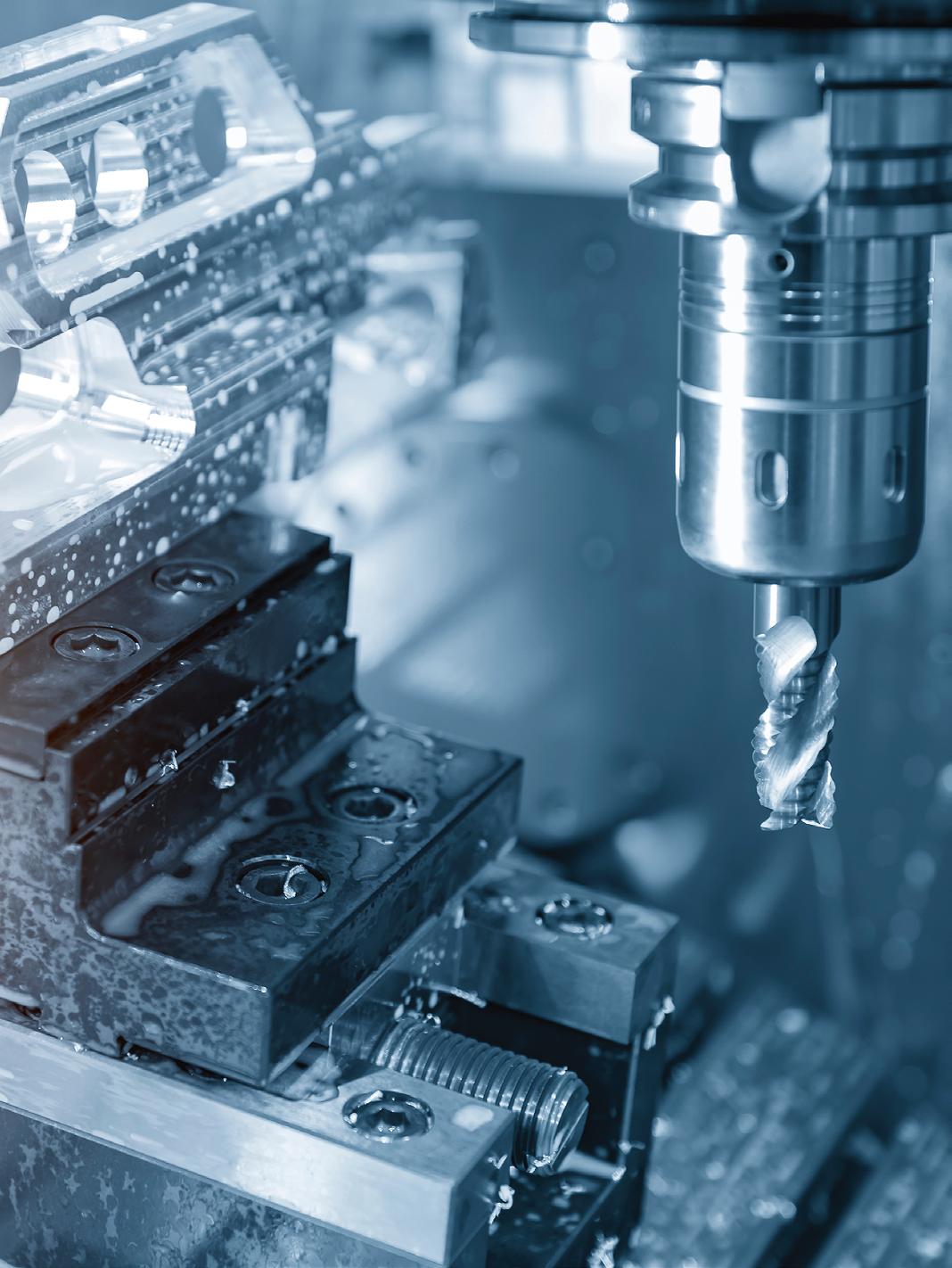

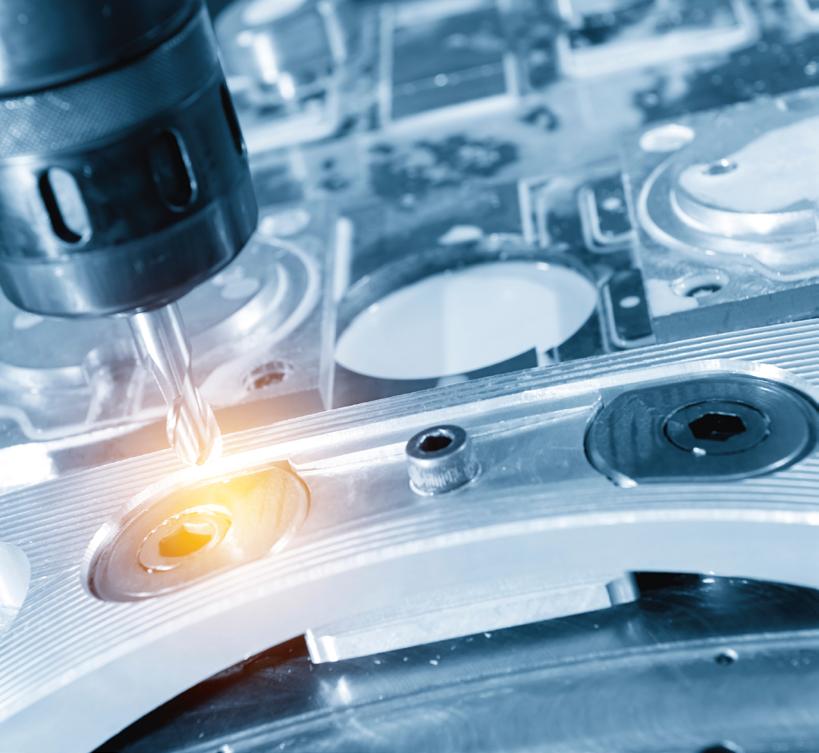

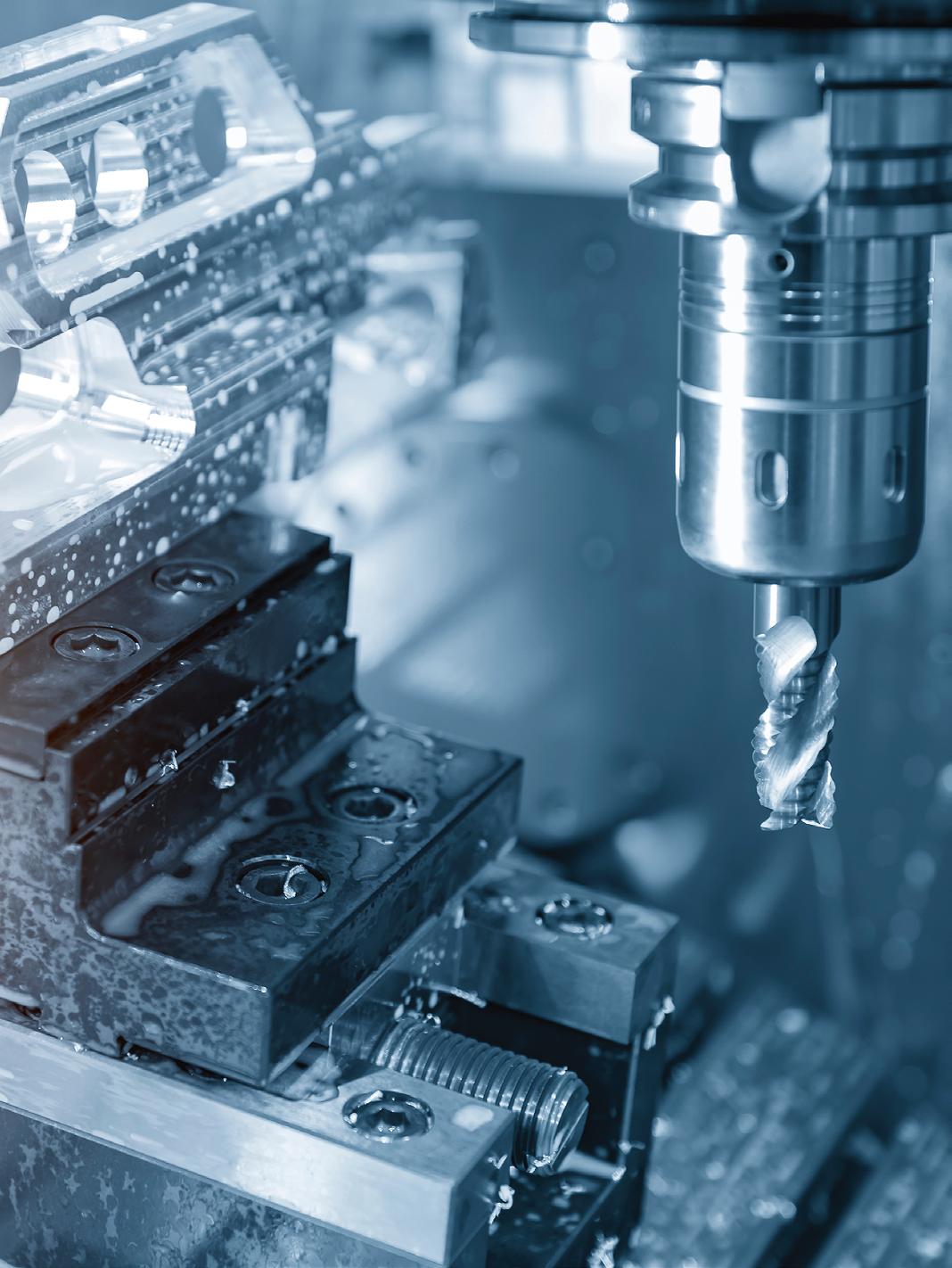

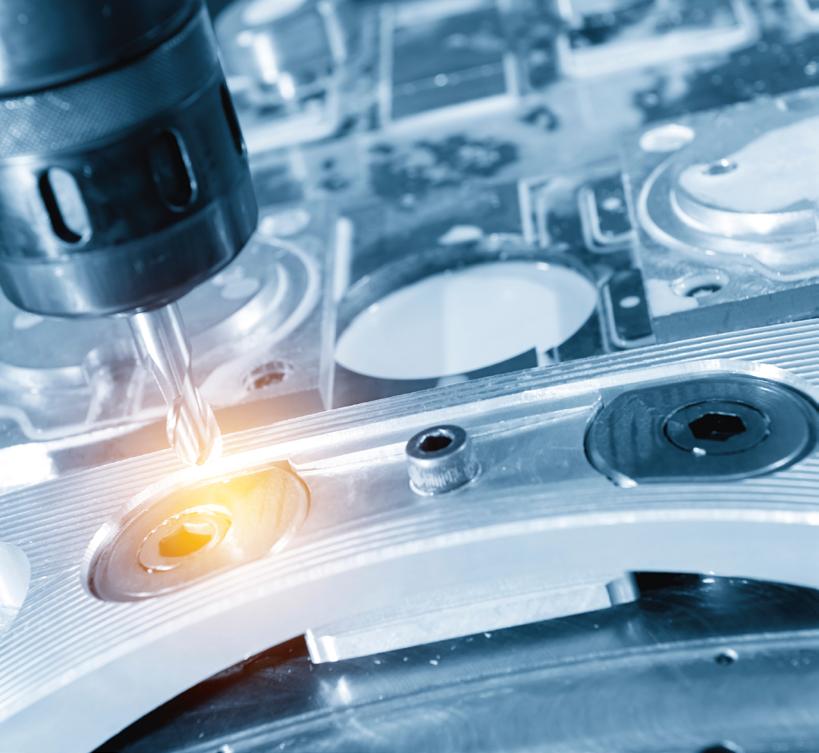

MECANIZADO DE ALEACIONES LIGERAS

Conozca los detalles a tener en cuenta a la hora de mecanizar aleaciones ligeras de manera eficiente en su taller

Por: Equipo editorial MMI

El mercado mundial de la fabricación de autopartes está experimentando una creciente demanda de materiales livianos y resistentes, como el aluminio y el magnesio. Estos materiales ofrecen una serie de ventajas en términos de rendimiento y eficiencia, como una mayor resistencia a la corrosión, una mejor conductividad térmica y una mayor relación resistencia-peso. Para mantener su posición en el mercado competitivo de las autopartes, es esencial que los talleres de manufactura mexicanos puedan ofrecer productos de alta calidad y eficiencia, utilizando los materiales más avanzados. Aprender a mecanizar aleaciones de aluminio y magnesio para autopartes permitirá a los

talleres de manufactura mexicanos cumplir con las expectativas y requisitos de los principales fabricantes de automóviles y, en última instancia, mejorar su posición en el mercado global de la fabricación de autopartes.

El mecanizado de aleaciones ligeras como el aluminio y el magnesio requiere una consideración especial en términos de los parámetros de corte utilizados en el proceso. En comparación con el acero, estas aleaciones tienen una menor resistencia mecánica, lo que las hace más dúctiles y menos resistentes a la deformación plástica durante el mecanizado.

Los siguientes parámetros de corte deben tenerse en cuenta al mecanizar aleaciones ligeras como el aluminio y el magnesio:

Velocidad de corte: La velocidad de corte debe ser más alta para aleaciones ligeras en comparación con el acero debido a su menor resistencia mecánica. Esto ayuda a evitar la acumulación de calor en la zona de corte y reduce la deformación plástica del material.

1 2 3 4

Avance: El avance debe ser mayor para las aleaciones ligeras en comparación con el acero debido a su menor resistencia mecánica. Esto permite una mayor remoción de material y una reducción en el tiempo de mecanizado.

Profundidad de corte: La profundidad de corte debe ser menor para las aleaciones ligeras en comparación con el acero debido a su menor resistencia mecánica. Esto ayuda a evitar la deformación plástica excesiva del material y a reducir la carga en la herramienta de corte.

Ángulo de desprendimiento de viruta: El ángulo de desprendimiento de viruta debe ser más grande para las aleaciones ligeras en comparación con el acero debido a su mayor ductilidad. Esto permite una mejor formación de virutas y reduce la carga en la herramienta de corte.

ALEACIONES LIGERAS MÁS USADAS EN AUTOPARTES

ALEACIONES DE ALUMINIO

ALEACIONES DE LA SERIE 1000: Estas aleaciones son las más puras y contienen al menos un 99% de aluminio. Se utilizan principalmente para piezas que requieren alta conductividad eléctrica y térmica, como radiadores y componentes eléctricos.

ALEACIONES DE LA SERIE 2000: Estas aleaciones contienen cobre como el principal elemento de aleación. Son conocidas por su resistencia a la fatiga y se utilizan en piezas que requieren alta resistencia mecánica, como componentes de suspensión y chasis.

ALEACIONES DE LA SERIE 3000: Estas aleaciones contienen manganeso como el principal elemento de aleación. Son conocidas por su buena resistencia a la corrosión y se utilizan en piezas que se exponen a ambientes corrosivos, como componentes de sistemas de frenos y sistemas de combustible.

ALEACIONES DE LA SERIE 6000: Estas aleaciones contienen silicio y magnesio como los principales elementos de aleación. Son conocidas por su alta resistencia y rigidez, y se utilizan en piezas que requieren alta resistencia mecánica, como componentes de chasis y carrocería.

ALEACIONES DE MAGNESIO

ALEACIÓN AZ31: Esta aleación contiene 3% de aluminio y 1% de zinc, lo que le proporciona una buena resistencia y una excelente capacidad de deformación en caliente. Se utiliza comúnmente en piezas que requieren alta resistencia y rigidez, como piezas de chasis, carrocería y componentes de suspensión.

ALEACIÓN AZ91: Esta aleación contiene 9% de aluminio y 1% de zinc, lo que le proporciona una mayor resistencia y rigidez que la aleación AZ31. Se utiliza en piezas que requieren una alta relación resistencia-peso, como componentes de la carrocería, paneles de puertas y partes del sistema de escape

ALEACIÓN ZK60: Esta aleación contiene 6% de zinc y 0,5% de circonio y tiene una alta resistencia a la fatiga y una excelente capacidad de deformación en caliente. Se utiliza en piezas que requieren una alta resistencia mecánica y resistencia a la corrosión, como componentes del sistema de frenos, piezas del motor y piezas de transmisión

ALEACIÓN WE43: Esta aleación contiene 4% de itrio y 3% de tierras raras, lo que le proporciona una alta resistencia a la fatiga y una excelente resistencia a la corrosión. Se utiliza comúnmente en piezas de alta exigencia, como componentes del sistema de frenos y piezas del motor.

TECNOLOGÍA 23

NO TODAS LAS ALEACIONES LIGERAS SE MECANIZAN POR IGUAL

Existen algunas diferencias importantes en las condiciones de mecanizado entre el magnesio y las aleaciones de aluminio, ya que cada material tiene sus propias propiedades y características de mecanizado.

Velocidad de corte: El magnesio es un material más suave que las aleaciones de aluminio, por lo que la velocidad de corte recomendada es más alta para el magnesio que para el aluminio.

Refrigerante: El magnesio es más reactivo que el aluminio, por lo que se recomienda utilizar refrigerantes especiales para evitar la oxidación y la combustión. En cambio, las aleaciones de aluminio pueden ser mecanizadas con refrigerante de corte convencional.

Herramientas de corte: Las herramientas de corte

utilizadas para mecanizar magnesio deben ser de alta calidad y estar bien afiladas, ya que el magnesio tiende a adherirse a las herramientas y puede causar problemas de formación de virutas. En cambio, las aleaciones de aluminio son más fáciles de mecanizar y se pueden utilizar herramientas de corte convencionales.

Torsión y deformación: El magnesio es un material más propenso a la torsión y la deformación durante el mecanizado que las aleaciones de aluminio, por lo que es importante tener en cuenta estos factores al elegir las condiciones de mecanizado y las herramientas.

Acabado superficial: El magnesio tiene una mayor tendencia a generar defectos en la superficie durante el mecanizado que las aleaciones de aluminio, por lo que puede ser necesario utilizar procesos adicionales de pulido y acabado para obtener una superficie de calidad.

Los precios de las aleaciones ligeras utilizadas para autopartes varían según el tipo de aleación y otros factores, como la demanda y la oferta del mercado. A modo de referencia, a continuación se presentan algunos precios por kilogramo de aleaciones ligeras comunes y aceros:

DESCRIPCIÓN PRECIOS

ALEACIONES DE ALUMINIO

ALEACIONES DE MAGNESIO

ACERO DE BAJO CARBONO

ACERO DE CARBONO MEDIO

ACEROS DE ULTRA

ALTA RESISTENCIA

LOS PRECIOS VARÍAN SEGÚN EL GRADO DE ALEACIÓN, LA FORMA Y LA CANTIDAD.

LAS ALEACIONES DE MAGNESIO SON MÁS COSTOSAS QUE LAS ALEACIONES DE ALUMINIO DEBIDO A SU MENOR DISPONIBILIDAD Y MAYOR DIFICULTAD DE FABRICACIÓN

EL ACERO DE BAJO CARBONO ES UNO DE LOS ACEROS MÁS ECONÓMICOS Y AMPLIAMENTE UTILIZADOS

EL PRECIO DEL ACERO DE CARBONO MEDIO ES GENERALMENTE MÁS ALTO QUE EL DEL ACERO DE BAJO CARBONO DEBIDO A SU MAYOR RESISTENCIA Y DUREZA

LOS ACEROS DE ULTRA ALTA RESISTENCIA SON MÁS COSTOSOS DEBIDO A SU COMPOSICIÓN Y PROCESO DE FABRICACIÓN.

EL PRECIO DE LA ALEACIÓN DE ALUMINIO 6061T6 PUEDE OSCILAR ENTRE 2 Y 4 DÓLARES POR KILOGRAMO, MIENTRAS QUE EL PRECIO DE LA ALEACIÓN 7075-T6 PUEDE ESTAR ENTRE 4 Y 6 DÓLARES POR KILOGRAMO.

LOS PRECIOS PUEDEN ESTAR ENTRE 5 Y 10 DÓLARES POR KILOGRAMO, DEPENDIENDO DE LA ALEACIÓN.

EL PRECIO SE ENCUENTRA ENTRE 0,6 Y 1,5 DÓLARES POR KILOGRAMO, DEPENDIENDO DEL GRADO Y LA FORMA.

EL PRECIO PUEDE OSCILAR ENTRE 1,5 Y 3 DÓLARES POR KILOGRAMO, DEPENDIENDO DEL GRADO Y LA FORMA.

EL PRECIO VARÍA ENTRE 3 Y 8 DÓLARES POR KILOGRAMO, DEPENDIENDO DEL GRADO Y LA FORMA.

METALMECÁNICA 28-1 24 TECNOLOGÍA

TECNOLOGÍA

APRENDER A MECANIZAR ALEACIONES DE ALUMINIO Y MAGNESIO PARA AUTOPARTES PERMITIRÁ A LOS TALLERES DE MANUFACTURA MEXICANOS CUMPLIR CON LAS EXPECTATIVAS Y REQUISITOS DE LOS PRINCIPALES FABRICANTES DE AUTOMÓVILES.

HERRAMIENTAS DE CORTE

Las herramientas de corte utilizadas para mecanizar aleaciones de magnesio son diferentes a las que se utilizan para mecanizar aleaciones de aluminio debido a las diferentes propiedades físicas y químicas de estos materiales.

En general, las herramientas de corte para aleaciones de magnesio deben ser más resistentes al desgaste y tener una mayor capacidad de evacuación de virutas que las herramientas utilizadas para aleaciones de aluminio. Esto se debe a que el magnesio es más suave que el aluminio y tiende a adherirse a las herramientas, lo que puede provocar problemas de formación de virutas.

Además, las herramientas de corte para aleaciones de magnesio deben ser más resistentes a la corrosión, ya que el magnesio es más reactivo que el aluminio y puede oxidarse y arder en contacto con el aire. Por lo tanto, se recomienda el uso de herramientas recubiertas con materiales resistentes a la corrosión, como el nitruro de titanio (TiN) o el nitruro de aluminio titanio (AlTiN).

En cuanto a la geometría de la herramienta, se recomienda un ángulo de desprendimiento mayor para las herramientas de corte para aleaciones de magnesio que para las herramientas de corte para aleaciones de aluminio. Esto ayuda a reducir la fricción y el calor generado durante el corte, lo que puede provocar problemas de adherencia y desgaste en las herramientas. MMI

METALMECÁNICA 28-1 25

HERRAMIENTAS DE CORTE ALTA VELOCIDAD

PARA EL FRESADO DE ALUMINIO

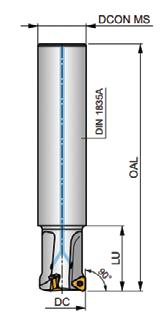

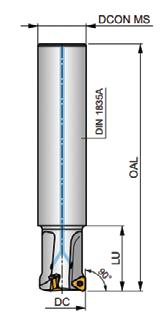

Una de las herramientas de alta velocidad con las que cuenta una marca como Dormer Pramet para el maquinado de aluminio es el cortador STN10, la cual cuenta con diversos tipos de sujeción con el objetivo de poder utilizarla en los diferentes tipos de máquinas de producción.

Para sistemas de sujeción con zanco cilíndrico se cuenta con diámetros que van desde los 20 mm hasta los 32 mm, con diámetros de corte desde los 18 mm hasta los 35 mm de corte respectivamente. En zancos tipos weldon se cuenta con las medidas que van desde los 20 mm hasta los 32 mm. Para cortadores tipo shell se cuenta con diámetros de piloto que van desde los 16 mm hasta los 27 mm. En pulgadas, existen diámetros desde 0.75” hasta 3”.

Según los fabricantes, este tipo de cortador se pueden realizar operaciones de mecanizado como son: planeado (alta velocidad), escuadrado, acanalado, y como segunda opción se puede utilizar para hacer mecanizados de tipo plunger, en rampa o en interpolación helicoidal.

Ante la pregunta de qué grado utilizar para el mecanizado de aluminio, Dormer Pramet recomienda el HF7 que alcanza una velocidad de corte de hasta 345 m/min. Otra posibilidad es el grado M0315 que alcanza velocidades de corte de hasta 780 m/min. Ambos grados corren a un avance por inserto de hasta 0.10 mm/Z y una profundidad de corte máxima de 1.5 mm. MMI

METALMECÁNICA 28-1 26 TECNOLOGÍA

DESTACADO PRODUCTO

DCON MS KWW KWD LF DCCB 90º DC

Cortador para aluminio de la serie STN10.

Cortesía: Dormer Pramet

¿CUÁL ES LA DIFERENCIA ENTRE

RECUBRIMIENTOS PVD Y CVD PARA HERRAMIENTAS DE CORTE?

Es usual encontrar herramientas recubiertas por alguno de estos dos procesos de deposición de material. Vea aquí algunas consideraciones a la hora de escoger el recubrimiento correcto.

PVD (Physical Vapor Deposition) y CVD (Chemical Vapor Deposition) son dos procesos diferentes de recubrimiento cuyo objetivo principal es aumentar las propiedades mecánicas superficiales de un elemento mecánico para que cumpla tareas específicas. En el caso de la industria metalmecánica las principales aplicaciones de estos recubrimientos se encuentra en las herramientas de corte, donde se requieren altas propiedades de dureza, resistencia al desgaste, bajo coeficiente de fricción, entre otros, para mejorar la vida útil y el desempeño de estos productos.

PVD implica depositar un material en un objeto mediante la vaporización física del material. El material se vaporiza mediante calor, impacto mecánico o una combinación de ambos. El vapor se deposita en el objeto para formar un recubrimiento.

Por otro lado, CVD implica depositar un material en un objeto mediante la reacción química de gases en un am-

biente controlado. El material se deposita en el objeto a través de una reacción química en lugar de vaporización.

En general, PVD se utiliza para recubrir metales y aleaciones, mientras que CVD se utiliza para recubrir materiales no metálicos como cerámica y vidrio.

¿QUÉ DIFERENCIAS HAY ENTRE LAS TEMPERATURAS DE OPERACIÓN DE AMBOS PROCESOS?

Los procesos de recubrimiento PVD se pueden realizar a una amplia gama de temperaturas, dependiendo del material a ser recubierto y del material del recubrimiento.

Por ejemplo, en el caso de recubrimientos metálicos como el cobalto, el níquel y el cromo, los procesos PVD se pueden llevar a cabo a temperaturas de entre 200 y 600 grados Celsius. Sin embargo, en el caso de recubrimientos de nitruro de titanio, se pueden realizar procesos PVD a temperaturas de hasta 900 grados Celsius.

Cuando se habla de recubrimientos CVD de silicio y silicio-carbono, estos se pueden llevar a cabo a tempe-

METALMECÁNICA 28-1 28

raturas de entre 500 y 800 grados Celsius. Sin embargo, en el caso de recubrimientos de nitruro de silicio, se pueden realizar procesos CVD a temperaturas de hasta 1100 grados Celsius.

Algunos procesos de recubrimiento CVD pueden llevarse a cabo a temperaturas más bajas, incluso a temperatura ambiente, dependiendo del material y el equipo utilizado. Por ejemplo, el CVD térmico se lleva a cabo a temperaturas ambiente, a diferencia del CVD catalítico que requiere calentamiento para llevar a cabo la reacción química.

Es importante mencionar que las temperaturas de ambos procesos pueden ser influenciadas por los requerimientos del proceso, como la pureza y la densidad del recubrimiento, la velocidad de recubrimiento, la resistencia al desgaste, la dureza, entre otros.

NO SOLO LA DUREZA FINAL ES LA META

Los recubrimientos CVD de nitruro de silicio son conocidos por su alta dureza. Los recubrimientos CVD de nitruro de silicio pueden alcanzar resistencias de hasta 35 GPa (GigaPascal), que es equivalente a una dureza de vickers de aproximadamente 2000. Esta dureza es significativamen-

te mayor que la de los aceros al carbono y algunos aceros inoxidables.

Sin embargo, la dureza exacta del recubrimiento CVD de nitruro de silicio puede variar dependiendo de varios factores, como la pureza y la densidad del recubrimiento, la velocidad de recubrimiento, y las condiciones de proceso.

Además, el nitruro de silicio no solo es duro sino también resistente al desgaste y a altas temperaturas, lo que lo hace ideal para aplicaciones en las que se requiere alta resistencia al desgaste y alta resistencia térmica.

En general, los recubrimientos CVD de nitruro de silicio son ampliamente utilizados en aplicaciones industriales como herramientas de corte, matrices de inyección, rodillos, entre otras.

En el caso de corte de alta velocidad de aluminio, los recubrimientos de nitruro de titanio o carburo de titanio reducen la fricción entre la herramienta y la pieza, lo que ayuda a mejorar la calidad de la superficie de la pieza cortada. En casos de muy altas tasas de remoción de material se pueden incluso utlizar recubrimientos de diamante policristalino (PCD) que además de su resistencia al desgaste abrasivo, disipan muy bien el calor fuera de la pieza de trabajo. MMI

TECNOLOGÍA

MÉXICO SE CONFIRMA

COMO POTENCIA EN FABRICACIÓN DE AUTOPARTES

México incrementa su porcentaje de autopartes exportadas a Estados Unidos a un 90% del total fabricado en el país.

Por: Paola Castellanos

MERCADO E INDUSTRIA METALMECÁNICA 28-1 30

En la intervención realizada por Alberto Bustamante Director General de la INA, Industria Nacional de Autopartes, durante la última Conferencia de Prensa INA - AMDA – AMI, en febrero de 2023, se abordaron temas de inversión, importaciones, exportaciones, nearshoring y algunos casos que permiten contextualizar el panorama actual de esta industria.

América del norte es una de las principales productoras de autopartes a nivel mundial. Para 2022 contó con más de 274,000 millones de dólares en fabricación de autopartes en Estados Unidos, 107,000 millones de dólares en México, y más de 31,000 millones de dólares en Canadá, lo que pone a México como potencia dentro de los principales fabricantes de autopartes a nivel mundial.

El bloque T-MEC antes conocido como el bloque NAFTA los ubica a sus miembros como los principales productores de autopartes de todo el continente.

PRODUCCIÓN DE AUTOPARTES EN MÉXICO

Al interior de México, el Estado de Coahuila lidera la producción de autopartes, generando más del 16% del total de la fabricación, seguido por Chihuahua con el 12%, Nuevo León con el 11% y Guanajuato con el 10.8% de la producción. Sin embargo, es la zona norte del país la que tiene mayor porcentaje de fabricación, con casi 52%, la zona del bajío con el 30% y la zona centro con más del 15% del total de la producción de autopartes.

IMPORTACIONES Y EXPORTACIONES

En cuanto a exportaciones se refiere, México ha incrementado el envío de autopartes 100% hechas en su territorio a Estados Unidos y Canadá. El 90% del total de la fabricación se ha exportado a Estados Unidos, de quien también se han incrementado las importaciones, de componentes para la fabricación de autopartes que posteriormente son exportadas. Con una balanza positiva y muy favorable de casi 40,000 millones de dólares, sólo en la relación comercial con Estados Unidos, entre enero y noviembre de 2022.

En términos numéricos el 21% de cada vehículo que se fabrica en Estados Unidos, tendría alrededor de entre 6,000 y 7,000 dólares de autopartes provenientes de México.

Del mismo modo es pertinente mencionar que un 40% del total de las importaciones que realiza Estados Unidos son de origen mexicano.

CASOS

El Ford Mustang Mach-E que se fabrica en México, es el vehículo cero emisiones de Ford y está fabricado con el 80% de autopartes hechas en México. Otro caso importante es el de Tesla, que ya cuenta con un 20% de autopartes de origen mexicano. México no solo es proveedor de Tesla, sino que ya ocupa un porcentaje muy considerable para la fabricación de sus propios vehículos.

NEARSHORING

El fenómeno Nearshoring está llegando a México de manera imponente como una gran oportunidad, pues el 40% del total de la reubicación de las plantas o inversiones son de origen chino, el 20% de origen estadounidense, el 11% de origen japonés, el 9% alemán, y el 8% es de origen coreano. Esto es muy interesante porque permite identificar de dónde están llegando estas inversiones, reubicaciones o relocalizaciones. Pero ¿A qué industrias corresponde la reubicación y las inversiones? Pues bien, el 37% que es el mayor porcentaje corresponde a la fabricación de autopartes, seguido por la industria del mueble con el 18% en maquinaria y herramentales con el 15%, electrodomésticos con el 15% y High-Tech 8%, siendo la industria de autopartes el principal receptor del Nearshoring o relocalización de inversiones. MMI

METALMECÁNICA 28-1 31 MERCADO E INDUSTRIA

El diplomático Miguel Ruíz Cabañas Izquierdo sugiere que México y Japón deben abrir un espacio en 2023 para fortalecer sus relaciones bilaterales en todos los campos. El nearshoring (relocalización de empresas) podría ser una oportunidad para México, pero solo si fortalece su relación con Japón y otros países asiáticos. La actual relación entre México y Japón no ha alcanzado su potencial completo y debe actualizarse para buscar impactos a corto, mediano y largo plazo. El reacomodo internacional entre China y Estados Unidos también presenta oportunidades para que las empresas japonesas redirijan sus inversiones a la región de América del Norte.

Las relaciones comerciales entre México y Japón se iniciaron en 1888 y se consolidaron en 2004 con un Acuerdo de Asociación Económica. Japón es el quinto socio comercial de México y su principal destino de inversión en Latinoamérica. Las inversiones

MÉXICO Y JAPÓN DEBEN FORTALECER

SUS RELACIONES BILATERALES DE CARA AL NEARSHORING

Es del interés de ambas naciones aprovechar la tendencia del nearshoring y así ofrecer al mercado norteamericano productos con ventajas arancelarias fabricados en México.

Por:

Paola Castellanos

japonesas en México en sectores como el automotriz y aeroespacial son importantes para la economía del país. Sin embargo, se considera que la relación puede mejorar y actualizarse para aprovechar nuevas oportunidades. Japón mira con desconfianza a China y está fortaleciendo su alianza estratégica con Estados Unidos, incluyendo a países como Australia e India.

Japón necesita fortalecer su presencia en América para protegerse de la amenaza de ser superado por China, donde México es un socio altamente atractivo para ellos. Sin embargo, preocupa que desde la visita del primer ministro Shinzo Abe a México en 2014, ningún líder japonés ha visitado el país y el presidente mexicano Manuel López Obrador, tampoco ha visitado Japón.

Debido a la ausencia de México en cumbres importantes como el G-20 y las Naciones Unidas, la relación política a más alto nivel ha sido afectada y podría ser víctima del inmovilismo del gobierno mexicano, advierte el diplomático Miguel Ruíz Cabañas Izquierdo. MMI

MERCADO E INDUSTRIA METALMECÁNICA 28-1 32

DESARROLLO DE PRODUCTO DIGITALIZADO: EL FUTURO ES HOY

Metalmecanica.com conversó con Ricardo Sainz, gerente comercial de Intelligy, en el marco del 3DEXPERIENCE World 2023, acerca del papel de las herramientas de software de diseño en esta etapa de la industria mexicana, dictada en gran parte por el nearshoring.

La empresa Intelligy implementa tecnología de diseño para manufactura y herramientas de impresión 3D para ponerlas al alcance de sus clientes que en su mayoría se encuentran en 3 grandes mercados en México y Latinoamérica: automotriz, aeroespacial y de maquinaria. Otros mercados atendidos por la empresa, aunque son más pequeños, tienen gran importancia estratégica y son el de moldes y el de las piezas para la industria automotriz fabricadas por inyección de plástico.

CREAR VALOR EN AMÉRICA LATINA ES FUNDAMENTAL PARA APROVECHAR EL NEARSHORING

Ricardo Sainz, gerente comercial de la compañía

asegura que hay dos corrientes de particular importancia en nuestra región. Una es la gran oportunidad que tiene particularmente México, con el nearshoring. La segunda es el potencial de innovación.

“Actualmente se habla mucho de nearshoring, en el pasado había un gran reto en México de competir contra Asia, particularmente contra China y Taiwán, en cuanto a moldes y la industria de proveeduría particularmente para la industria automotriz. Pero actualmente la industria cambió y con todos los retos que se presentaron de logística en los últimos años, la perspectiva cambió y hay muchas empresas que se han vuelto a ubicar en México”, asegura Sainz. A lo que complementa que “muchas empresas americanas quieren integrar cada vez más la cadena suministro entre Estados Unidos y México”.

MERCADO E INDUSTRIA

METALMECÁNICA 28-1 33

Según el directivo, en cuanto al nearshoring, no hay que simplemente enfocarse en entregar un precio bajo, hay que entregar una solución al cliente y la solu ción se entrega a través de innovación, a través de tra bajar con lo que busca el cliente, que es lo que valora la gente. La innovación está en todo el ciclo de desarrollo de un producto, en el diseño, en la manufactura, en la simulación, en la administración de proyectos, es de cir, está en diferentes áreas.

EL RETO: FACILITAR EL USO DE HERRAMIENTAS 3D EN EL CICLO DE DESARROLLO DEL PRODUCTO

Sainz comenta que hace 20 años el gran reto era pasar de 2D a 3D. Pasar de los dibujos que se tenía de interpretaciones con líneas. “Al día de hoy es muy normal utilizar el 3D”, asegura. “Ahora el reto es cómo expandir este uso del 3D, porque utilizar herramientas de simulación, herramientas de maquinado, herramientas de administración, siempre ha representado un desafío” comenta el gerente comercial de Intelligy. Además hay una generación nueva de ingenieros que ya no solamente están utilizando la computadora de escritorio, ahora también utilizan su celular o tableta y su forma de comunicarse muy distinta, por lo que su empresa tiene que adaptarse a esta nueva economía.

Las herramientas CAD también tienen que hacer ese tránsito a la digitalización ya que es fundamental tenerlas disponibles para dispositivos móviles para que realmente ahora sí, a partir de la tableta electrónica, del celular, de una laptop, se pueda utilizar no solamente el diseño, sino también hacer simulación para compartir ideas. Poder colaborar y trabajar en equipo.

LA INNOVACIÓN EN MANUFACTURA

PASA POR EL USO COLABORATIVO DE SOFTWARE

Para Intelligy un tema fundamental es el ciclo de desarrollo del producto, donde la innovación es el valor real de la empresa. Sainz declara que “en América Latina el servicio de simulación va después. De garantía. Pero este paso debería estar después de diseño, de la mano con el área de mercadotecnia y ventas. Es necesario alinear la manufactura con lo que requiere al cliente, hay que alinear el proyecto desde mercadotecnia y ventas para que luego continue con ingeniería”. Para que el departamento de manufactura pueda tener esa retroalimentación, debe haber una platafor-

Ricardo Sainz

Gerente comercial de Intelligy

DE MANUFACTURA LA CLAVE ESTÁ EN TRABAJAR TODO EN LAS ETAPAS TEMPRANAS DEL DISEÑO”

ma que permita tener esa comunicación y todo sea más fácil. “Se tienen que usar las herramientas nuevas, que están en el celular, hay que dejarle a la gente, a la empresa en general, un sistema para que puedan comunicarse entre sí, con una plataforma que está en la nube”, comenta.

Del mismo modo, la manufactura va a tener una transformación muy interesante, porque manufactura ya no es solamente maquinado de 2 y 3 ejes, o de corte de agua, manufactura también es robótica y es simulación de líneas de producción, asegura Sainz.

UN EJEMPLO DE ÉXITO EN DESARROLLO DE PRODUCTO COMPLETAMENTE DIGITALIZADO

Al preguntar por un caso de éxito que haya experimentado, nos comenta acerca de una fábrica de remolques que ya está utilizando su plataforma 3DExpierence de Dassault Systèmes, con múltiples usuarios. La empresa utiliza la funcionalidad de diseño e integra la parte de mercadotecnia y ventas para poder hacer la personalización del producto de acuerdo a las necesidades. Sainz comenta que adicionalmente se estudia una serie de fenómenos mecánicos del producto, “¿qué pasa si se carga?, ¿qué pasa si le pega un tope y tiene una carga adicional en la suspensión?”, dice Sainz. Adicionalmente se hacen estudios en la parte de maquinado. No solamente se trabaja con el tema de las máquinas CNC, también está trabajando con robots y cobots que son mucho más fáciles de programar. MMI

MERCADO E INDUSTRIA METALMECÁNICA 28-1 34

SI QUEREMOS BAJAR COSTOS

Por: Dr.-Ing. Miguel Garzón

Por: Dr.-Ing. Miguel Garzón