34 minute read

Матвеев С. А., Жуков Ю. А., Коротков Е. Б., Широбоков О. В., Надежин М. И., Ладыгин А. П

from radioprom032020

by bortnikova

ISSN 2413–9599 (Print) ISSN 2541–870Х (Online)

DOI: 10.21778/2413-9599-2020-30-3-86-98 УДК 681.518.5

Advertisement

www.radioprom.org

1 Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, СанктПетербург, Россия 2 АО «Информационные спутниковые системы» имени академика М. Ф. Решетнёва», Железногорск, Россия

В статье дана краткая характеристика электронасосного агрегата системы терморегулирования спутниковой системы как электромеханической подсистемы. Рассмотрены общие вопросы разработки систем диагностики электромеханических систем. Определены дефекты частей системы и причины, приводящие к отказам электромеханических агрегатов. По современным источникам представлен обзор методов и подходов к решению задач диагностики дефектов механической, электрической и электромагнитной частей исследуемых систем. Отмечены достоинства и недостатки современных подходов. Показана диагностическая карта перспективной токовой диагностики. Дана оценка эффективности применения различных методов и практические рекомендации к применению представленных методов для проектирования систем диагностики электронасосных агрегатов спутниковых систем. Определены перспективные направления исследований в области диагностики электромеханических систем, такие как применение токовых методов или методов на основе нейросетей.

Ключевые слова: диагностика, мониторинг, методы диагностики, электронасосный агрегат, система терморегулирования, спутниковая платформа

Для цитирования: Обзор методов диагностики электронасосных агрегатов спутниковых платформ / С. А. Матвеев, Ю. А. Жуков, Е. Б. Коротков, О. В. Широбоков, М. И. Надежин, А. П. Ладыгин // Радиопромышленность. 2020. Т. 30, № 3. С. 86–98. DOI: 10.21778/2413-9599-2020-30-3-86-98

© Матвеев С. А., Жуков Ю. А., Коротков Е. Б., Широбоков О. В., Надежин М. И., Ладыгин А. П., 2020

S.A. Matveev 1 , Y.A. Zhukov 1 , E.B. M.I. Nadezhin 1 , A.P. Ladygin 2 Korotkov 1 , O.V. Shirobokov 1 ,

1 State Technical University «VOENMEH» named after D. F. Ustinov, Saint Petersburg, Russia 2 Academician M. F. Reshetnev Information Satellite Systems JSC, Zheleznogorsk, Russia

The article gives a brief description of the electric pump unit of the satellite thermal control system as an electromechanical subsystem. General issues of development of diagnostics systems for electromechanical systems are considered. Defects of system parts and the reasons leading to failures of electromechanical units are determined. Using modern sources, an overview of methods and approaches to solving problems of diagnosing defects in the mechanical, electrical, and electromagnetic parts of the systems under study is presented. The advantages and disadvantages of modern approaches are noted. A diagnostic chart of prospective current diagnostics is shown. The paper gives an effectiveness assessment of various methods and practical recommendations for the use of the presented methods for the diagnostics system design for electric pump units of satellite systems. Promising areas of research in the field of diagnostics of electromechanical systems, such as the use of current methods or methods based on neural networks, have been identified.

Keywords: diagnostics, monitoring, diagnostic methods, electric pump unit, thermal control system, satellite platform

For citation: Matveev S. A., Zhukov Y. A., Korotkov E. B., Shirobokov O. V., Nadezhin M. I., Ladygin A. P. Overview of diagnostic methods for electric pump units of satellite platforms. Radio industry (Russia), 2020, vol. 30, no. 3, pp. 86–98. (In Russian). DOI: 10.21778/2413- 9599-2019-30-3-86-98

Введение

Современные информационные спутниковые системы решают широкий спектр прикладных и исследовательских задач: телекоммуникационное обеспечение телевещания, глобальной спутниковой связи, интернета; мониторинг земной поверхности; передовые исследования ближнего, среднего и дальнего космоса. В условиях открытого космоса при тепловых перегрузках высокую надежность и бесперебойный режим работы спутниковой системы обеспечивает система терморегулирования (СТР) космического аппарата. В свою очередь работоспособность СТР зависит от функционирования электронасосного агрегата (ЭНА), обеспечивающего циркуляцию теплоносителя и стабилизацию его температуры. ЭНА должен непрерывно работать в течение всего срока активного существования космического аппарата. Неисправность ЭНА может привести к непредсказуемым последствиям – от кратковременной потери сигнала между Землей и станцией до утраты дорогостоящего космического аппарата (КА). Выход из строя системы терморегулирования в основном происходит в результате отказа электронасосного агрегата, причем одной из возможных причин отказа является дефект электромеханической части ЭНА – электродвигателя с электронным преобразователем. Таким образом, крайне важной является задача мониторинга и диагностики электромеханической части ЭНА информационных спутниковых систем.

В настоящей работе объектом диагностического контроля является электромеханическая подсистема ЭНА космического аппарата, состоящая из управляемого силовыми электронными преобразователями исполнительного двигателя с нагрузкой – насосным агрегатом.

В процессе эксплуатации электромеханических агрегатов КА их технические характеристики могут меняться, что может приводить к отказам техники. Контроль состояния бортового оборудования позволяет уменьшить вероятность появления таких отказов. Успешное решение задач технической диагностики и мониторинга сложных электромеханических подсистем и узлов обеспечивает увеличение срока службы, ресурса и надежности систем в целом.

В ходе проектирования систем технической диагностики электромеханического оборудования возникает дерево конструктивных и методологических решений, допускающее множество реализаций. Углубленный обзор и анализ современных методов диагностики, оценка их достоинств и недостатков позволит сделать обоснованный выбор, обеспечивающий удачное решение поставленных задач разработки.

Область технической диагностики электромеханических систем хорошо изучена и проработана.

Известны фундаментальные работы [1–4], посвященные базовым вопросам проектирования систем диагностики. Наиболее популярным методом считается вибродиагностика: так, в работе [5] представлен обзор методов вибродиагностики в системах асинхронного электропривода. В работе [6] приведено обоснование методов вибрационной диагностики неисправностей синхронных двигателей с постоянными магнитами. Отметим, что существующие работы не охватывают современные методы диагностики, появившиеся в последние несколько лет. Перечисленные обстоятельства обуславливают актуальность, целесообразность и важность поставленных задач настоящего исследования.

Основными задачами диагностического контроля электромеханических систем КА являются:

получение информации о фактическом состоянии объекта контроля; принятие решения о годности или негодности конкретной системы для выполнения определенных функций; осуществление диагностики неисправностей в случае принятия решения о негодности контролируемой системы; принятие решения о замене отказавшего блока, при возможности, или о переходе на резервные агрегаты на основании результатов диагностики; получение исходных данных для анализа влияния условий эксплуатации, конструкции, схемных решений и технологии производства на качество функционирования объектов.

Дефекты электромеханических агрегатов

Конечной целью технической диагностики является устранение дефекта. По статистике [2–4] основными распространенными дефектами электрической и механической части двигателей ЭНА являются:

повреждения подшипников; повреждение, перегрев, обрыв, межвитковые замыкания фазных обмоток; межфазные замыкания; распайка паек в обмотках и бандажах, перегрев контактов; изменение зазора между статором и ротором; дисбаланс (биение) ротора; перегрузки по моменту; перегрев и размагничивание постоянных магнитов ротора; неисправности силовой электроники управляющих блоков.

Указанные дефекты могут приводить как к параметрическому, так и функциональному отказу агрегатов и в общем случае уменьшают срок работы КА. Для повышения надежности КА реализуется непрерывный мониторинг параметров электромеханической части, который обеспечивает определение остаточного ресурса работы, а также функционального и параметрического отказов.

В настоящее время для диагностики неисправностей электромеханических агрегатов разработано множество методов, основанных на обработке информации с измерительных преобразователей, в качестве которых используют акустические и вибрационные датчики, датчики токов и напряжений, датчики температуры и электромагнитные преобразователи. В системах диагностики первичная информация с датчиков предварительно обрабатывается, после чего выполняются распознавание и классификация дефектов привода в реальном времени. При этом, как правило, реализуется комплексная диагностика неисправностей по двум направлениям: выявление механических и электромагнитных дефектов агрегата. Диагностика неисправностей электродвигателя основывается на измерениях тока, напряжения, электромагнитного потока, температуры, момента и вибрации.

Методы диагностики неисправности подшипников электромеханических систем

Являясь неотъемлемой частью машин и приборов, подшипниковые узлы часто лимитируют их ресурс. Причиной преждевременного выхода из строя подшипников являются дефекты, которые образуются в процессе изготовления узла, его сборки и эксплуатации. Дефекты изготовления представляют собой отклонения от проектных форм, размеров и определенных физико-механических свойств поверхностей качения. Дефекты сборки подшипникового узла изменяют форму поверхностей качения и сопровождаются появлением дополнительных радиальных нагрузок на поверхности качения. Повреждения подшипников при эксплуатации могут быть связаны с усталостными разрушениями материала, его износом, вызваны изменением зазора и посадок между деталями подшипников и опорами ротора, недостаточным поступлением смазки.

Основными диагностическими признаками предельного состояния подшипниковых узлов являются [1]:

повышение амплитуды виброускорений на характерных составляющих частотного спектра вибрационной характеристики, а также общего уровня подшипниковой вибрации; понижение до нуля электрических сопротивлений смазочных слоев между телами и дорожками качения, что указывает на отсутствие гидродинамического режима смазки;

изменение толщины и фактического состояния разделяющей поверхности смазочной пленки; повышение температуры подшипников на 30…40%; сокращение времени выбега ротора в 2…3 раза относительно исходного значения; изменение макрогеометрии и появление дефектов рабочих поверхностей подшипников.

В современной практике технической диагностики подшипников электромеханических систем успешно используются методы комплексного контроля и методы диагностирования отдельных параметров.

К методам комплексного контроля можно отнести виброакустический способ, так как с его помощью принципиально возможна оценка всей совокупности параметров состояния. Достоинством методов виброакустической диагностики является простота съема соответствующего сигнала с помощью пьезоакселерометра или других вибропреобразователей, закрепленных на корпусе двигателя, что не требует внесения изменений в конструкцию узла. В современных источниках упоминается также способ комплексной диагностики подшипников качения на основе спектральной обработки токов статора двигателя [7]. Также известен метод [8], основанный на анализе спектральных характеристик расширенного вектора Парка межфазных токов в пространстве d-q. К комплексным методам контроля можно также отнести фазохронометрический [9] и электрорезистивный [10, 11] методы контроля состояния подшипников.

В качестве первичных измерительных преобразователей используются [1]:

1)

2) преобразователи абсолютной вибрации: • генераторные (в том числе пьезоэлектрические); индукционные; на основе эффекта

Холла; • параметрические: резисторные; пьезорезисторные; индуктивные; трансформаторные; магнитоупругие; емкостные; электронно-механические; вибрационно-частотные; предельно контактные; импедансные; бесконтактные измерители относительной вибрации: магнитные; радиоволновые; электромагнитные; акустические; радиационные; оптические.

Для вибродиагностики машин и механизмов используют в основном пьезоэлектрические и электродинамические преобразователи, относящиеся к генераторным, а также индуктивные, вихретоковые и емкостные, относящиеся к параметрическим.

Существующие методы вибродиагностики подшипников качения основаны на различных алгоритмах обработки сигналов различного частотного диапазона. Отметим сложность расшифровки и выделения из суммарного вибросигнала полезной информации о техническом состоянии, что ограничивает применение этого метода, например, в случае использования виброакустических преобразователей [12, 13].

Анализ современных работ показывает, что оценка технического состояния и поиск дефектов подшипников качения при вибродиагностике осуществляется:

по среднеквадратическому значению виброскорости [14–16]; по соотношению пик/фон вибросигнала [15]; по фазовым портретам (траекториям колебаний) [17]; по спектру вибросигнала [18–22]; биспектральными методами обработки [23, 24]; по спектру огибающей сигнала [15]; по вейвлет-преобразованию сигнала [25, 26]. Данный метод дополняет результаты диагностирования по прямому спектру и спектру огибающей тем, что является трехмерным и отражает изменение гармоник вибросигнала во времени. Вейвлет-преобразование одномерных сигналов дает возможность рассматривать сигнал сразу в двух пространствах, что при дальнейшем анализе позволяет получить количественно новые диагностические заключения. Это раскрывает главное достоинство метода – его информативность; на основе кепстрального анализа сигнала [27–29]. Присутствие десятков гармоник основных частот возбуждения при развитии некоторых дефектов усложняет нахождение диагностических признаков при спектральном анализе. В этом случае при оценке состояния оборудования прибегают к нелинейным преобразованиям, например, логарифмированию спектра с последующим преобразованием Фурье, иными словами получению вторичного спектра, или кепстра. Он позволяет сжать спектральную информацию гармонических рядов с выявлением и идентификацией первых гармоник, диагностирующих дефекты. Кепстральный анализ малочувствителен к изменению фазы исследуемых сигналов; на основе модели вибрации и по среднеквадратическому значению сигнала датчика акустической эмиссии [30]; на основе нейросетевых методов обработки вибросигналов [28], применения глубоких сверточных сетей (CNN), остаточных сверточных сетей (СRN), рекуррентных сетей (RNN) для обработки

спектрограмм [31], огибающих спектра [32], вейвлет-образов [33] вибросигналов.

Отметим, что рассмотренные методы вибродиагностики также применяются для оценки механических неисправностей ротора (увеличение зазора, дисбаланс ротора).

К методам диагностирования на основе изменения отдельных параметров состояния подшипников относятся [1] измерение сопротивления вращению колец подшипников, температуры его колец, кинематических параметров движения деталей подшипника, состояния смазочного слоя, износа и др.

Для использования любого из этих методов необходимо провести определительные испытания с целью однозначно установить взаимосвязь между изменениями рассматриваемого параметра с техническим состоянием подшипника. Выделение необходимой информации о состоянии объекта осуществляется путем создания алгоритмов обработки информации об изменении контролируемого параметра адаптированных к имеющему место в объекте или создаваемому при диагностировании характеру его нагружения.

Одним из важных методов комплексной диагностики является также температурный анализ: с помощью измерения температуры в контрольных точках корпуса диагностируют возникновение дефекта подшипников.

Методы диагностики механических неисправностей ротора

К основным дефектам роторов механических частей относятся: задевания и затирания элементов валопровода друг о друга; небаланс вращающихся масс ротора электродвигателя, который приводит к резкому увеличению значения вибрации.

Для диагностики дефектов валопроводов машин и механизмов применяются комплексные методы:

вибродиагностика на основе спектральных оценок параметров скоростей и положений вращающихся масс, как показано в работе [34], или на основе спектральной оценки сигналов с датчиков вибрации [27]; в работе [30] применяется теория вейвлет-преобразования к сигналам вибрации для обнаружения трещин во вращающемся валу, данные формируются из аналитической модели ротора Джефкота (Jeffcott rotor) [31] c учетом образования трещин; на основе моделей механики вращающихся масс, например, в работе [28] предлагается идентифицировать параметры вращающихся систем на основе конечно-элементной модели и фильтра Калмана для оценки параметров дисбаланса по результатам измерений, в работе [29] – на основе нелинейной модели механики с сосредоточенными параметрами.

Как показано выше, для диагностики механических неисправностей электромеханических систем (ЭМС) разработано и успешно применяется множество разнообразных методов, однако наиболее популярным и предпочтительным является вибродиагностика на основе спектрального анализа параметров вибрации исследуемого объекта.

Перечислим достоинства спектральной вибродиагностики:

высокая чувствительность к изменениям параметров системы; возможность выявления дефектов на ранней стадии их развития; возможность идентификации дополнительных источников возмущения, неизвестных ранее, по частотному составу; возможность выявления источника возмущения вплоть до конкретного узла (например, сепаратора подшипника); возможность «проследить» весь путь деградации узла: от зарождения дефекта до выхода из строя элемента;

Недостатки спектральной вибродиагностики:

для анализа необходимо знать параметры системы для расчета характерных частот; необходимо рассчитывать характерные частоты, специфичные для каждой отдельно конкретной ЭМС и для каждого режима ее работы; сложно рассчитать все характерные частоты с высокой точностью (например, подшипниковые частоты зависят от угла контакта, который невозможно определить точно); в процессе работы ЭМС возможно смещение частотного состава вследствие изменения параметров системы, что необходимо учитывать при анализе; сложно идентифицировать все частотные составляющие рассматриваемой ЭМС.

Методы диагностики межвитковых и межфазных замыканий обмоток

Сложность установления причинно-следственных связей присуща практически всем видам дефектов электромеханических систем. Конструктивное и схемотехническое исполнение электрических машин затрудняет выявление однозначно трактуемых признаков межвитковых замыканий на основе известных принципов построения устройств защиты и диагностики электрооборудования.

Межвитковые и двойные на землю замыкания в обмотках электрических машин вызывают ряд негативных эффектов:

магнитную дисбалансировку и механические вибрации ротора; появление паразитных токов, протекающих через подшипники скольжения, что резко снижает ресурс подшипников и масла; появление больших электрических потерь; возникновение термического дисбаланса; перегрев закороченных витков, что может привести к пробою изоляции на землю с вероятностью второго замыкания на землю.

Тем не менее, на практике нашли применение несколько косвенных подходов к решению задачи диагностики межвитковых замыканий электрических машин:

метод [32] выделения диагностического признака виткового замыкания обмотки явнополюсного ротора синхронной машины на основе анализа изменений характеристик магнитного поля рассеяния в торцевой зоне, отличающийся тем, что из выпрямленного сигнала от индукционного магнитометрического датчика выделяется чувствительная к возникновению повреждения гармоническая компонента за счет специально настроенного эллиптического фильтра; метод [33] основан на одновременном измерении в рабочем режиме электрических параметров статора, напряжения и тока ротора, о начале повреждений в обмотке ротора судят по наличию короткозамкнутых витков. В рабочем режиме синхронного генератора измеряют мгновенные величины тока, напряжения ротора и мгновенные величины фазных токов, напряжений статора. Измеренные мгновенные величины фазных токов и напряжений статора преобразуют из естественной системы координат в двухфазную α-β систему координат. Используя полученные значения преобразованных токов и напряжений статора, определяют коэффициент квазиреактивной мощности. Измеренные и вычисленные значения подают на вход нейронной сети, распознающей диагностируемые дефекты; метод [35] спектрального анализа напряжений нулевой последовательности трехфазной машины; в работе [36] демонстрируются преимущества статистической обработки токовых сигналов на основе дискретной оценки спектральной плотности мощности сигнала – периодограммы Уэлча (Welch’s method); методы вибродиагностики [2], основанные на анализе спектральных характеристик вибросигналов, межвитковые замыкания вызывают высокочастотные вибрации корпуса машины; на основе анализа годографа Парка межфазных токов [21, 37, 38]; на основе спектрального анализа квадратичных токов в обмотках машины [38]; нейросетевые методы обработки вэйвлет-bh образов токов статора [40].

Методы диагностики размагничивания ротора

В процессе эксплуатации электрических машин с постоянными магнитами влияния внешней среды и режимы функционирования могут приводить к утере магнитных свойств материалов магнитов, что отражается на параметрах двигателя, вызывая нестабильность рабочих характеристик.

В работе [41] дан обзор комплексных методов оценки размагничивания ротора электрической машины, таких как:

метод на основе частотного анализа измерений статора (токов нулевой последовательности статора, напряжений, токов статора); метод на основе частотно-временного анализа измерений статора; метод на основе вибродиагностики, методов акустической эмиссии, измерения момента; метод по реконструкции поля на основе анализа акустической мощности; метод на основе измерения напряжений нулевой последовательности противо-ЭДС; метод анализа токов инвертора; метод на основе оценки электромагнитного момента; метод на основе аналитических или полуаналитических электромагнитных моделей.

Кроме того, для полноценной диагностики выполняется также измерение локальной температуры в критических точках конструкции, как, например, демонстрируется в работе [42] с помощью инфракрасной камеры.

Методы диагностики неисправности силовой электроники

В современной практике электропривода [43] для создания электромеханических систем применяются асинхронные, синхронные машины, шаговые, бесколлекторные двигатели под управлением силовых электронных ключей – полупроводниковых компонентов: IGBT-, МОSFET-транзисторов, управляемых тиристоров.

Типовые неисправности в электрических цепях связаны: с обрывом обмотки двигателя;

с неисправностью силового ключа (короткое замыкание); с неисправностью силового ключа (обрыв).

Диагностика фазных токов двигателя является методом комплексного контроля технического состояния. Протекающие в обмотках машины токи являются важнейшими диагностическими параметрами, для их регистрации используют датчики токов.

На основании анализа статорных токов машины разработаны несколько методов и схем диагностики состояния. К ним относятся:

метод спектрального анализа потребляемого тока; метод спектрального анализа токов в фазах; метод спектрального анализа вектора эквивалентного тока Iэ; построение годографа эквивалентного тока Iэ; метод вихретокового контроля; метод интегрирования потребляемого тока.

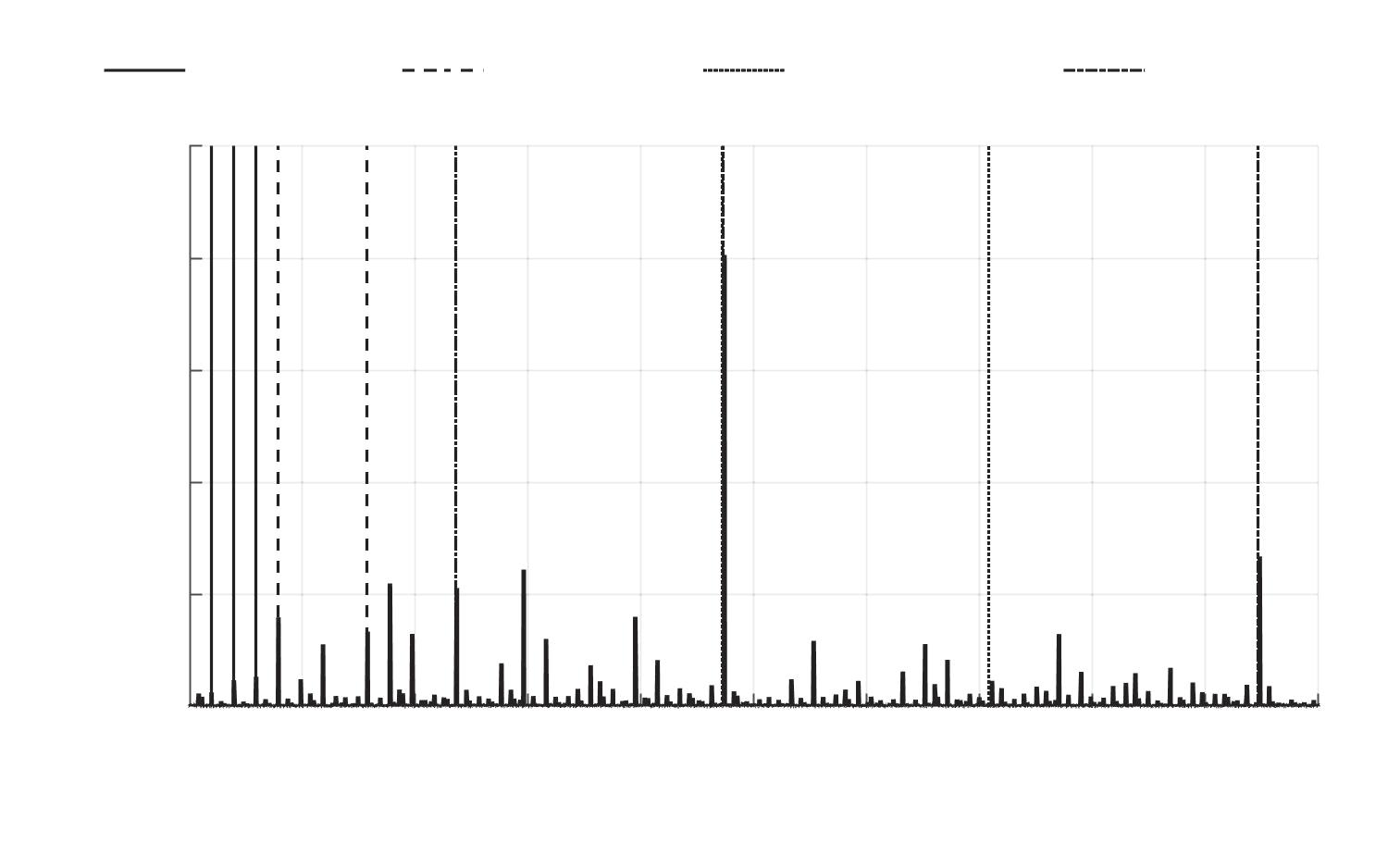

Наиболее перспективными [21, 22, 38] считаются спектральные методы обработки эквивалентного тока. Для диагностического анализа спектров тока применяют метод диагностических карт. Диагностическая карта (ДК) – это наглядное визуальное представление спектральной характеристики сигнала с нанесением всех характерных частот исследуемой ЭМС.

При использовании ДК анализ и определение неисправностей выполняется экспертом или группой специалистов, имеющих необходимую квалификацию, опыт работы с оборудованием и базу знаний, позволяющую сопоставить спектральную картину с возможными неисправностями.

Данные диагностической карты визуализируются на спектрограммах в виде вертикальных линий (обычно разного цвета), отражающих предварительно сформированный частотный состав, присутствующий в рассматриваемой ЭМС.

Как демонстрируется на рисунке, спектрограмма эквивалентного тока [21] может дать информацию о характерных частотах электромеханического объекта:

частота вращения ротора (shaft rotation); частота крыльчатки насоса (impeller); частота вращения электромагнитного поля статора (field); частота полюсных пульсаций тока (current pulsation).

ДК [21] охватывает до 80% гармоник вибрационных сигналов в амплитудных спектрах. Цветовая раскраска линий ДК на спектрах позволяет визуально идентифицировать частотный состав и уровень колебаний отдельных элементов диагностируемого объекта при достаточно высоком уровне кратности отдельных диагностических признаков.

Также методы токовой диагностики с помощью годографа эквивалентного тока позволяют оценить пространственную картину распределения электромагнитного поля статора и его радиальные пульсации.

Методы распознавания и классификации дефектов

Отдельную сложность представляет задача распознавания и классификации неисправностей

A Iэ, 0,1

Вращение вала / Shaft rotation

0,08

0,06

0,04

0,02

0

500 1000

Вращение поля / Field rotation Коммутация обмоток / Windings switch Крыльчатка / Impeller

1500 2000

2500 3000 3500

Частота, Гц / Frequency, Hz 4000 4500 5000

Рисунок. Пример диагностической карты эквивалентного тока электронасосного агрегата Figure. Example of a diagnostic chart of the equivalent current of an electric pump unit

по признакам, извлеченным из первичных сигналов. Основная трудность связана с тем, что некоторые дефекты не имеют явной корреляции с базовыми признаками и не могут быть описаны на основе общепринятых математических моделей. В современной литературе наиболее перспективными считаются методы, основанные на технологиях машинного обучения, причем для выявления дефектов решается задача классификации, а при прогнозе технического состояния – задача регрессии.

К наиболее популярным методам машинного обучения относят [41]:

статистические методы на основе регрессионного анализа; метод случайных деревьев; метод опорных векторов; нейросетевые методы на основе нейронных сетей прямого распространения (NN); нейросетевые методы на основе самоорганизующихся сетей; нейросетевые методы на основе рекуррентных (RNN), сверточных (CNN) и остаточных сверточных (CRN) сетей, рекуррентных сетей долгой кратковременной памяти (LSTM); нейронечеткие методы на основе правил нечеткой логики.

Так, в статье [42] предлагаются алгоритмы классификации неисправностей ротора на основе случайного леса. В работе [43] предлагается оптимизированный метод опорных векторов для классификации неисправностей подшипников на основе объединенного анализа сигналов во временной, частотной и VMD (Variational Mode Decomposition) областях.

В работах [44, 45] оценивается применение нейросетевого ансамбля для обработки фазных токов и классификации неисправностей синхронной машины на основе метода роя частиц (PSO).

При использовании методов машинного обучения не требуется определять характерные диагностические признаки и параметры системы, в ходе тренинга алгоритмов предъявляются входные и выходные сигналы, а исследуемая система рассматривается как «черный ящик». Однако для качественного обучения необходимо получить большой массив исходных данных при всех возможных вариациях дефектов с учетом изменения параметров объекта, требуется корректная разметка данных и удачный синтез макропараметров алгоритма. Указанные проблемы обуславливают вычислительные затраты и высокую «стоимость» обучения, что существенно ограничивает реальное применение рассмотренных подходов.

Перечисленные в настоящей работе методы диагностики обладают множеством достоинств, однако отметим, что из-за больших вычислительных затрат часть методов имеет ограничения для реализации во встраиваемых системах диагностики реального времени. Поэтому возникает необходимость определения подходящих для диагностики первичных параметров, методов диагностики и аппаратной базы для осуществления исследуемых подходов.

Выводы

Проведенный анализ современной научно-технической литературы в области диагностики сложных электромеханических систем позволяет сделать следующие выводы:

выполненный обзор основных диагностических признаков, вызывающих возникновение и развитие дефектов в электромеханических системах, а также результаты статистических исследований отказов электрических машин демонстрируют, что 41% неисправностей связаны с дефектами подшипников, 37% и 10% отказов – с неисправностями обмоток статора и ротора соответственно, оставшиеся 12% – с прочими причинами, поэтому при проектировании системы диагностики электромеханических агрегатов наибольшее внимание следует уделить реализации методов контроля технического состояния подшипников механической части и обмоток статора и ротора машины; метод комплексной диагностики на основе анализа токов статора может стать самой экономически эффективной технологией контроля состояния электрических вращающихся машин.

В качестве диагностических параметров электромеханической системы рекомендуется измерять следующие параметры: виброскорости и виброускорения механической системы; общий ток потребления; напряжение питания; фазные напряжения; фазные токи, подаваемые на обмотки двигателя; сигналы датчика положения ротора; внутренние напряжения блока управления в отдельных точках (выходы операционных усилителей, шины питания и т. п.); частота вращения ротора двигателя; момент, развиваемый двигателем; температуру в контрольных точках.

Анализ современных источников позволяет дать априорную оценку эффективности методов диагностики: самым эффективным из перечисленных методов обнаружения дефектов подшипников механической части на ранних стадиях являются методы диагностики по спектрам огибающих. Поэтому наиболее предпочтительным является

использование в практике этого метода диагностики дефектов в роторных машинах, так как он менее остальных подвержен различным помехам и в результате имеет большую достоверность, а также способен замечать возникновение дефектов гораздо раньше других методов. Сочетание данных методов с методами вейвлет-преобразований и кепстрального анализа могут дать дополнительные возможности при проведении виброакустической диагностики на разрабатываемых системах диагностики.

Что касается реализации виброакустических спектральных методов, то если динамические свойства механизма можно описать в рамках линейной теории и если априори известно, что влияние неисправностей проявляется увеличением уровней спектральных составляющих, соответствующих основным частотам возмущения, то тогда операция локализации источников может предшествовать операции качественного диагностирования.

Недорогие и надежные датчики тока позволяют обнаруживать как электрические, так и механические неисправности, измерение тока выгодно в комплексе с применением других методов, такими как вибрационный, акустический или температурный анализ. Тем не менее, поскольку интерпретация механических дефектов машин на основе токовой диагностики очень сложна, применение указанного метода требует дополнительных исследований и обоснований.

В современных источниках считаются перспективными нейросетевые подходы в решении задач диагностики и мониторинга состояния электромеханических систем, однако остаются открытыми вопросы целесообразности их применения и реализуемости в системах диагностики реального времени.

Благодарность

Исследования являются частью актуальных работ, проводимых в БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова при финансовой поддержке Министерства науки и высшего образования Российской Федерации, по проектированию и созданию высокоресурсных электронасосных агрегатов для авиационной, транспортной и космической техники. Данная работа выполнена в рамках НИОКТР комплексного проекта «Создание высокотехнологичного импортозамещающего производства высокоресурсных элементов систем исполнительной автоматики транспортной и авиационно-космической техники, обеспечивающей освоение и использование Мирового Океана, Арктики и Антарктики» при финансовой поддержке Министерства науки и высшего образования Российской Федерации (соглашение № 075-11 -2019-077 от 13.12.2019) в соответствии с постановлением Правительства РФ от 09.04.2010 № 218. Работа выполнена в организации Головного исполнителя НИОКТР ФГБОУ ВО БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова.

Acknowledgment

The research is part of the current work carried out at BSTU «VOENMEH» named after D. F. Ustinov with the financial support of the Ministry of Science and Higher Education of the Russian Federation for the design and creation of high-resource electric pumping units for aviation, transport, and space technology. This work was performed within the framework of the research and technology complex project «Creation of high-tech importsubstituting production of damage tolerant elements of executive automation systems transport and aerospace engineering, ensuring the development and use of the World Ocean, Arctic and Antarctic» with the financial support of the Ministry of Science and Higher Education of the Russian Federation (Agreement No. 075-11 -2019-077 of 13.12.2019) following the decree of the RF Government of 09.04.2010 No. 218. The work was carried out in the organization of the Chief Executive Officer of Research and Technology of BSTU «VOENMEH» named after D. F. Ustinov.

Список использованны х исто чников

1. Носов В. В. Диагностика машин и оборудования. СПб.: Лань, 2017. 376 с. 2. Geitner F. K., Bloch H. P. Machinery Failure Analysis and Troubleshooting. Butterworth Heinemann, 2012. 743 p. 3. Гемке Р. Г. Неисправности электрических машин. Ленинград: Энергоатомиздат, 1989. 334 с. 4. Muenchhof M., Beck M., Isermann R. Fault-tolerant actuators and drives – Structures, fault detection principles and applications. Annual Reviews in Control, 2009, vol. 33, pp. 136–148. 5. Калинов А. П., Браташ О. В. Анализ методов вибродиагностики асинхронных двигателей // Известия высших учебных заведений и энергетических объединений СНГ. Энергетика. 2012. Т. 5. С. 43–51. 6. Alameh K., Cite N., Hoblos G., Barakat G. Vibration-based Fault Diagnosis Approach for Permanent Magnet Synchronous

Motors. IFAC-PapersOnLine, 2015, vol. 48, iss. 21, pp. 1444–1450. 7. Han Q., Ding Z., Xu X., Wang T., Chu F. Stator current model for detecting rolling bearing faults in induction motors using magnetic equivalent circuits. Mechanical Systems and Signal Processing, 2019, no. 131, pp. 554–575. 8. Corne B., Vervisch B., Derammelaere S., Knockaert J., Desmet J. The reflection of evolving bearing faults in the stator current’s extended park vector approach for induction machines. Mechanical Systems and Signal Processing, 2018, no. 107, pp. 168–182. 9. Диагностика подшипников качения фазохронометрическим методом / В. И. Пронякин, Е. А. Кудрявцев, А. С. Комшин,

К. Г. Потапов // Известия высших учебных заведений. Машиностроение. 2017. № 3 (684). C. 48–55. 10. Подмастерьев К. В. Комплексное диагностирование подшипников и опор качения машин и механизмов на различных этапах их жизненного цикла // Известия ТулГУ. Технические науки. 2011. № 2 (5). C. 304-3014.

11. Подмастерьев К. В., Подмастерьев А. К. Электрорезистивный метод контроля процесса приработки подшипников качения // Приборы и методы измерений. 2015. № 1 (10). C. 47–55. 12. Павлов Б. В. Акустическая диагностика механизмов. М.: Машиностроение, 1974. 224 с. 13. Кирякин И. Л., Железная А. В. Акустическая диагностика узлов и блоков РЭА. М.: Радио и связь, 1984. 192 с. 14. Bovet C., Zamponi L. An approach for predicting the internal behaviour of ball bearings under high moment load. Mechanism and Machine Theory, 2016, vol. 101, pp. 1–22. 15. Системы виброзащиты, виброконтроля и вибродиагностики промышленного оборудования / Е. Н. Ишметьев,

Д. В. Чистяков, А. Н. Панов, Е. Э. Бодров, М. Врабел // Электротехнические системы и комплексы. 2009. Т. 1. № 42.

С. 67–73. 16. Вибрационно-импульсный метод оценки технического состояния подшипников качения. Расчет параметров ударных импульсов / С. Н. Поддубко, Н. Н. Ишин, А. М. Гоман, А. С. Скороходов, Ю. А. Дакало // Механика машин, механизмов и материалов. 2019. № 1 (46). С. 5–12. 17. Hongrui C., Fei S., Yamin L., Bijian L., Xuefeng C. Vibration and stability analysis of rotor-bearing-pedestal system due to clearance fit. Mechanical Systems and Signal Processing, 1019, no. 133. 18. Adams M. L. Rotating Machinery Vibration from Analysis to Troubleshooting. New York, Marcel Dekker Publ., 2000, 354 p. 19. Bulgakova A., Kruglova T. Intelligent Method for Fault Finding of Electric Drive Based on Wavelet Analysis of its Electrical and

Mechanical Parameters. International Conference on Industrial Engineering, ICIE2017, 2017, vol. 206, pp. 929–935. 20. Silva A. A., Gupta S., Bazzi A. M., Ulatowski A. Wavelet-based information filtering for fault diagnosis of electric drive systems in electric ships. ISA Transactions, 2018, vol. 78, pp. 105–115. 21. Наземная система комплексной диагностики электромеханических устройств космических аппаратов / Е. Б. Коротков, Н. С. Слободзян, О. В. Широбоков, А. А. Киселев, М. И. Надежин // Радиопромышленность. 2019. Т. 29, № 4.

С. 54–62. 22. Патент на полезную модель RU193341. Система управления и диагностики электродвигателя / Е. Б. Коротков,

В. О. Гончаров, Н. С. Слободзян. Заявлен 04.02.2019. Опубликован 24.10.2019. 23. Benbouzid M. E. H. A Review of Induction Motors Signature Analysis as a Medium for Faults Detection. IEEE transactions on industrial electronics, 2000, vol. 47, no. 5, pp. 984–993. 24. Enayet H. B., Choudhury S. M. A. A., Shah S. L., Zuo M. J. Fault Detection of Rotating Machinery from Bicoherence Analysis of Vibration Data. Fault Detection. Supervision and Safety of Technical Processes 2006, 2007, vol. 2, pp. 1348–1353. 25. Attoui I., Fergani N., Boutasseta N., Oudjani B., Deliou A. A new time–frequency method for identification and classification of ball bearing faults. Journal of Sound and Vibration, 2017, vol. 397, pp. 241–265. 26. Карандин О. В., Ивченко В. Д. Диагностика роторных машин на основе вейвлет-анализа и алгоритма дискриминантного базиса // Приборы. 2009. № 5 (227). С. 42–48. 27. Ambur R., Rinderknecht S. Unbalance detection in rotor systems with active bearings using self-sensing piezoelectric actuators. Mechanical Systems and Signal Processing, 2018, no. 102, pp. 72–86. 28. Zou D., Zhao H., Liu G., Ta N., Rao Z. Application of augmented Kalman filter to identify unbalance load of rotor-bearing system: Theory and experiment. Journal of Sound and Vibration, 2019, vol. 463. 29. Zi W., Caichao Z. A new model for analyzing the vibration behaviors of rotor-bearing system. Communications in Nonlinear

Science and Numerical Simulation, 2020, vol. 83. 30. Gomez M. J., Castejon C., Garcia-Prada J. C. Crack detection in rotating shafts based on 3 × energy: Analytical and experimental analyses. Mechanism and Machine Theory, 2016, no. 96, pp. 94–106. 31. Genta G. Dynamics of Rotating Systems. New York, Springer-Verlag Publ., 2005, 660 p. 32. Патент на изобретение RU2546131 C2. Способ защиты синхронной электрической машины от витковых замыканий обмотки ротора / В. И. Полищук. Заявлен 19.06.2013, опубликован 10.04.2015. 33. Патент на изобретение RU2629708 C1. Способ диагностики витковых замыканий в обмотке ротора синхронного генератора / А. С. Глазырин, В. И. Полищук, В. В. Тимошкин. Заявлен 19.09.2016, опубликован 31.08.2017. 34. Wang N., Jiang D. Vibration response characteristics of a dual-rotor with unbalance-misalignment coupling faults: Theoretical analysis and experimental study. Mechanism and Machine Theory, 2018, no. 125, pp. 207–219. 35. Urrestya J. C., Ribab J. R., Romerala L. Application of the zero-sequence voltage component to detect stator winding interturn faults in PMSMs. Electric Power Systems Research, 2012, vol. 89, pp. 38–44. 36. Picot A., ObeidZ., RegnierJ., Poignant S., Darnis O., Maussion P. Statistic-based spectral indicator for bearing fault detection in permanent-magnet synchronous machines using the stator current. Mechanical Systems and Signal Processing, 2014, vol. 46, pp. 424–441. 37. Ciprian H., Szabo L. Wavelet Analysis and Park’s Vector Based Condition Monitoring of Induction Machines. Journal of

Computer Science and Control Systems, 2011, vol. 4, no. 2, pp. 35–38. 38. Matveev S. A., Korotkov E. B., Zhukov Y. A., Slobodzian N. S., Gorbunov A. V., Tanklevskiy L. T. Diagnostic and Monitoring

System for Technical Condition of Electromechanical Section of Thermal Control Systems in Spacecraft. International Journal of Mathematical, Engineering and Management Sciences, 2020, no. 5 (1), pp. 181–192. 39. Singh G., Naikan N. A. Detection of half broken rotor bar fault in VFD driven induction motor drive using motor square current

MUSIC analysis. Mechanical Systems and Signal Processing, no. 110, pp. 333–348. 40. Chuang C., Wei Z., Zhifu W., Zhi L. The diagnosis method of stator winding faults in PMSMs based on SOM neural networks.

In: The 8th International Conference on Applied Energy – ICAE2016, 2017, pp. 2295–2301. 41. Moosavi S., Djerdir A., Amirat Y., Khaburi D. Demagnetization fault diagnosis in permanent magnet synchronous motors: A review of the state-of-the-art. Journal of Magnetism and Magnetic Materials, 2015, vol. 391, pp. 203–212. 42. Waqar T., Demetgul M. Thermal analysis MLP neural network based fault diagnosis on worm gears. Measurement, 2016, vol. 86, pp. 56–66.

43. Sobie C., Freitas C., Nicolai M. Simulation-driven machine learning: Bearing fault classification. Mechanical Systems and

Signal Processing, 2018, vol. 99, pp. 403–419. 44. Nyanteh Y., Srivastava S., Edrington C., Cartes D. A. Application of artificial intelligence to stator winding fault diagnosis in

Permanent Magnet Synchronous Machines. Electric Power Systems Research, 2013, vol. 103, pp. 20–213. 45. Ma S., Chu F. Ensemble deep learning-based fault diagnosis of rotor bearing systems. Computers in Industry, 2019, no. 105, pp. 143–152.

REFERENCES

1. Nosov V. V. Diagnostika mashin i oborudovaniya [Diagnostics of machines and equipment]. Saint-Petersburg, Lan Publ., 2017. 376 p. (in Russian). 2. Geitner F. K., Bloch H. P. Machinery Failure Analysis and Troubleshooting. Butterworth Heinemann, 2012. 743 p. 3. Gemke R. G. Neispravnosti electricheskih mashin [Electric machines defects]. Leningrad, Energoatomizdat Publ., 1989. 334 p. (in Russian). 4. Muenchhof M., Beck M., Isermann R. Fault-tolerant actuators and drives – Structures, fault detection principles and applications. Annual Reviews in Control, 2009, vol. 33, pp. 136–148. 5. Kalinov A. P., Bratash O. V. Review of asynchronous motor vibrodiagnostic methods. Izvestiya visshih uchebnih zavedeniy

I energeticheskih obedineniy SNG. Energetika, 2012, vol. 5, pp. 43–51 (in Russian). 6. Alameh K., Cite N., Hoblos G., Barakat G. Vibration-based Fault Diagnosis Approach for Permanent Magnet Synchronous

Motors. IFAC-Papers On Line, 2015, vol. 48, iss. 21, pp. 1444–1450. 7. Han Q., Ding Z., Xu X., Wang T., Chu F. Stator current model for detecting rolling bearing faults in induction motors using magnetic equivalent circuits. Mechanical Systems and Signal Processing, 2019, no. 131, pp. 554–575. 8. Corne B., Vervisch B., Derammelaere S., Knockaert J., Desmet J. The reflection of evolving bearing faults in the stator current’s extended park vector approach for induction machines. Mechanical Systems and Signal Processing, 2018, no. 107, pp. 168–182. 9. Pronyakin V. I., Kudryavtsev E. A., Komshin A. S., Potapov K. G. The diagnostics of roller bearing using the phasechronometric method. Izvestiya vysshih uchebnih zavedeniy. Mashinostroenie, 2017, no. 3 (684), pp. 48–55. (in Russian). 10. Podmasterev K. V. Complex diagnostics of machinery rolling bearings at different life cycle stages. Izvestiya TulGU,

Tehniceskiye nauki, 2011, no. 2 (5), pp. 304-3014. (in Russian). 11. Podmasterev K. V., Podmasterev A. K. Electrically resistive method of control rolling bearing burn-in process. Priboryimetody izmereniy, 2015, no. 1 (10), pp. 47–55. (in Russian). 12. Pavlov B. V. Akusticheskaya diagnostika mehanizmov [Acoustic diagnostics of machines]. Moscow, Mashinostroenie Publ., 1974, 224 p. (in Russian). 13. Kiryakin I. L., Zheleznaya A. V. Akusticheskaya diagnostika uzlov I blokov REA [Acoustic diagnostics of communication electronics equipment assemblies and packages]. Moscow, Radio i svyaz Publ., 1984, 192 p. (in Russian). 14. Bovet C., Zamponi L. An approach for predicting the internal behaviour of ball bearings under high moment load. Mechanism and Machine Theory, 2016, vol. 101, pp. 1–22. 15. Ishmetev E. N., Chistyakov D. V., Panov A. N., Bodrov E. E., Vrabel M. Systems of vibration protection, vibration monitoring and vibration diagnostics of industrial equipment. Elektrotekhnicheskie sistemy i kompleksy, 2019, vol. 1, no. 42. pp. 67–73. (In Russian). 16. Poddubko S. N., Ishin N. N., Goman A. M., Skorohodov A. S., Dakalo Y. A. Vibration-pulse method for assessing the technical condition of rolling bearings. Calculation of shock pulse parameters. Mekhanika mashin, mekhanizmov i materialov, 2019, no. 1 (46), pp. 5–12. (In Russian). 17. Hongrui C., Fei S., Yamin L., Bijian L., Xuefeng C. Vibration and stability analysis of rotor-bearing-pedestal system due to clearance fit. Mechanical Systems and Signal Processing, 1019, no. 133. 18. Adams M. L. Rotating Machinery Vibration from Analysis to Troubleshooting. New York, Marcel Dekker Publ., 2000, 354 p. 19. Bulgakova A., Kruglova T. Intelligent Method for Fault Finding of Electric Drive Based on Wavelet Analysis of its Electrical and

Mechanical Parameters. International Conference on Industrial Engineering, ICIE2017, 2017, vol. 206, pp. 929–935. 20. Silva A. A., Gupta S., Bazzi A. M., Ulatowski A. Wavelet-based information filtering for fault diagnosis of electric drive systems in electric ships. ISA Transactions, 2018, vol. 78, pp. 105–115. 21. Korotkov E. B., Slobodzyan N. S., Shirobokov O. V., Kiselev A. A., Nadezhin M. I. Spacecraft electromechanical devices’ complex ground diagnostics system. Radio industry (Russia), 2019, vol. 29, no. 4, pp. 54–62. (In Russian). 22. Patent RF no. RU193341. Sistema upravleniya i diagnostiki elektrodvigatelya [Motor control and diagnostic system].

E. B. Korotkov, V. O. Goncharov, N. S. Slobodzyan, declared 04.02.2019, published 24.10.2019. (In Russian). 23. Benbouzid M. E. H. A Review of Induction Motors Signature Analysis as a Medium for Faults Detection. IEEE transactions on industrial electronics, 2000, vol. 47, no. 5, pp. 984–993. 24. Enayet H. B., Choudhury S. M. A. A., Shah S. L., Zuo M. J. Fault Detection of Rotating Machinery from Bicoherence Analysis of Vibration Data. Fault Detection. Supervision and Safety of Technical Processes 2006, 2007, vol. 2, pp. 1348–1353. 25. Attoui I., Fergani N., Boutasseta N., Oudjani B., Deliou A. A new time–frequency method for identification and classification of ball bearing faults. Journal of Sound and Vibration, 2017, vol. 397, pp. 241–265. 26. Karandin O. V., Ivchenko V. D. Diagnostics of rotary machines based on wavelet analysis and discriminant basis algorithm.

Pribory, 2019, no 5, pp. 42–48. (In Russian). 27. Ambur R., Rinderknecht S. Unbalance detection in rotor systems with active bearings using self-sensing piezoelectric actuators. Mechanical Systems and Signal Processing, 2018, no. 102, pp. 72–86. 28. Zou D., Zhao H., Liu G., Ta N., Rao Z. Application of augmented Kalman filter to identify unbalance load of rotor-bearing system: Theory and experiment. Journal of Sound and Vibration, 2019, vol. 463.

29. Zi W., Caichao Z. A new model for analyzing the vibration behaviors of rotor-bearing system. Communications in Nonlinear

Science and Numerical Simulation, 2020, vol. 83. 30. Gomez M. J., Castejon C., Garcia-Prada J. C. Crack detection in rotating shafts based on 3 × energy: Analytical and experimental analyses. Mechanism and Machine Theory, 2016, no. 96, pp. 94–106. 31. Genta G. Dynamics of Rotating Systems. New York, Springer-Verlag Publ., 2005, 660 p. 32. Patent RF no. RU2546131 C2. Sposob zashchity sinhronnoj elektricheskoj mashiny ot vitkovyh zamykanij obmotki rotora [A method for protecting a synchronous electric machine from windings circuits of a rotor winding]. Polishchuk V. I., declared 19.06.2013, published 10.04.2015 (In Russian). 33. Patent RF no. RU2629708 C1. Sposob diagnostiki vitkovyh zamykanij v obmotke rotora sinhronnogo generatora [A method for the diagnosis of windings circuits in the rotor winding of a synchronous generator]. A. S. Glazyrin, V. I. Polishchuk,

V. V. Timoshkin, declared 19.09.2016, published 31.08.2017 (In Russian). 34. Wang N., Jiang D. Vibration response characteristics of a dual-rotor with unbalance-misalignment coupling faults: Theoretical analysis and experimental study. Mechanism and Machine Theory, 2018, no. 125, pp. 207–219. 35. Urrestya J. C., Ribab J. R., Romerala L. Application of the zero-sequence voltage component to detect stator winding interturn faults in PMSMs. Electric Power Systems Research, 2012, vol. 89, pp. 38–44. 36. Picot A., Obeid Z., Regnier J., Poignant S., Darnis O., Maussion P. Statistic-based spectral indicator for bearing fault detection in permanent-magnet synchronous machines using the stator current. Mechanical Systems and Signal Processing, 2014, vol. 46, pp. 424–441. 37. Ciprian H., Szabo L. Wavelet Analysis and Park’s Vector Based Condition Monitoring of Induction Machines. Journal of

Computer Science and Control Systems, 2011, vol. 4, no. 2, pp. 35–38. 38. Matveev S. A., Korotkov E. B., Zhukov Y. A., Slobodzian N. S., Gorbunov A. V., Tanklevskiy L. T. Diagnostic and Monitoring

System for Technical Condition of Electromechanical Section of Thermal Control Systems in Spacecraft. International Journal of Mathematical, Engineering and Management Sciences, 2020, no. 5 (1), pp. 181–192. 39. Singh G., Naikan N. A. Detection of half broken rotor bar fault in VFD driven induction motor drive using motor square current

MUSIC analysis. Mechanical Systems and Signal Processing, no. 110, pp. 333–348. 40. Chuang C., Wei Z., Zhifu W., Zhi L. The diagnosis method of stator winding faults in PMSMs based on SOM neural networks.

In: The 8th International Conference on Applied Energy –ICAE2016, 2017, pp. 2295–2301. 41. Moosavi S., Djerdir A., Amirat Y., Khaburi D. Demagnetization fault diagnosis in permanent magnet synchronous motors:

A review of the state-of-the-art. Journal of Magnetism and Magnetic Materials, 2015, vol. 391, pp. 203–212. 42. Waqar T., Demetgul M. Thermal analysis MLP neural network based fault diagnosis on worm gears. Measurement, 2016, vol. 86, pp. 56–66. 43. Sobie C., Freitas C., Nicolai M. Simulation-driven machine learning: Bearing fault classification. Mechanical Systems and

Signal Processing, 2018, vol. 99, pp. 403–419. 44. Nyanteh Y., Srivastava S., Edrington C., Cartes D. A. Application of artificial intelligence to stator winding fault diagnosis in

Permanent Magnet Synchronous Machines. Electric Power Systems Research, 2013, vol. 103, pp. 201–213. 45. Ma S., Chu F. Ensemble deep learning-based fault diagnosis of rotor bearing systems. Computers in Industry, 2019, no. 105, pp. 143–152.

ИНФОРМАЦИЯ ОБ АВТОРАХ

Матвеев Станислав Алексеевич, к. т. н., проректор по научной работе и инновационному развитию, Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, 190005, Санкт-Петербург, ул. 1-я Красноармейская, д. 1, тел.: +7 (921) 647-75-90, e-mail: stas_matveev@mail.ru. Жуков Юрий Александрович, старший преподаватель, научный сотрудник научно-исследовательской лаборатории «Робототехнические и мехатронные системы», Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, 190005, Санкт-Петербург, ул. 1-я Красноармейская, д. 1, тел.: +7 (911) 235-42-01, e-mail: zhkv@rambler.ru. Коротков Евгений Борисович, к. т. н., доцент, главный научный сотрудник научно-исследовательской лаборатории робототехнических и мехатронных систем, Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, 190005, Санкт-Петербург, ул. 1-я Красноармейская, д. 1, тел.: +7 (921) 938-15-11, e-mail: ebkorotkov@yandex.ru. Широбоков Олег Вячеславович, младший научный сотрудник научно-исследовательской лаборатории робототехнических и мехатронных систем, Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, 190005, Санкт-Петербург, ул. 1-я Красноармейская, д. 1, тел.: +7 (921) 442-84-67, e-mail: shirok.93@mail.ru. Надежин Михаил Игоревич, инженер научно-исследовательской лаборатории робототехнических и мехатронных систем, Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова, 190005, Санкт-Петербург, ул. 1-я Красноармейская, д. 1, тел.: +7 (904) 618-09-28, e-mail: mikhailn131@gmail.com. Ладыгин Андрей Петрович, начальник отдела конструирования и отработки автоматики и устройств космических аппаратов, АО «Информационные спутниковые системы» имени академика М. Ф. Решетнёва», 662972, Красноярский край, г. Железногорск, ул. Ленина, д. 52, тел.: +7 (3919) 76-47-12, e-mail: apl320@iss-reshetnev.ru.

AUTHORS

Stanislav A. Matveev, Ph.D. (Engineering), deputy principal of science and innovation development, Baltic State Technical University «VOENMEH», 1, 1ya Krasnoarmeyskaya ulitsa, Saint Petersburg, 190005, Russia, tel.: +7 (921) 647-75-90, e-mail: stas_matveev@mail.ru.

Yuriy A. Zhukov, assistant professor, research laboratory of robotic and mechatronic systems, Baltic State Technical University VOENMEH, 1, 1ya Krasnoarmeyskaya ulitsa, Saint Petersburg, 190005, Russia, tel.: +7-911 -235-42-01, e-mail: zhkv@rambler.ru. Evgeniy B. Korotkov, Ph.D. (Engineering), associate professor, senior researcher, research laboratory of robotic and mechatronic systems, Baltic State Technical University «VOENMEH», 1, 1-ya Krasnoarmeyskaya ulitsa, Saint Petersburg, 190005, Russia, tel.: +7 (921) 938-15-11, e-mail: ebkorotkov@yandex.ru. Oleg V. Shirobokov, junior research scientist, research laboratory of robotic and mechatronic systems, Baltic State Technical University «VOENMEH», 1, 1-ya Krasnoarmeyskaya ulitsa, Saint Petersburg, 190005, Russia, tel.: +7 (921) 442-84-67, e-mail: shirok.93@mail.ru. Mikhail I. Nadezhin, engineer, research laboratory of robotic and mechatronic systems, Baltic State Technical University «VOENMEH», 1, 1-ya Krasnoarmeyskaya ulitsa, Saint Petersburg, 190005, Russia, tel.: +7 (904) 618-09-28, e-mail: mikhailn131@gmail.com. Andrey P. Ladygin, spacecraft equipment and automation development manager, Academician M. F. Reshetnev Information Satellite Systems JSC, 52, Lenina ulitsa, Zheleznogorsk, Krasnoyask region, 662972, Russia, tel.: +7 (3919) 76-47-12, e-mail: apl320@iss-reshetnev.ru.

Поступила 16.04.2020; принята к публикации 27.05.2020; опубликована онлайн 07.09.2020. Submitted 16.04.2020; revised 27.05.2020; published online 07.09.2020.