L’USINE CITROËN à Aulnay-sous-Bois

L’histoire et les secrets du berceau de la Citroën CX

Julius Goldmann

Julius Goldmann

Le « MPP » (Magasin Petites Pièces) et « Le petit train de la sellerie »

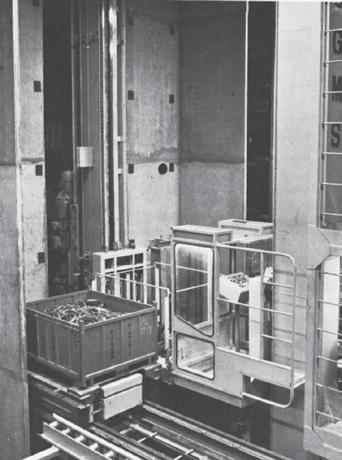

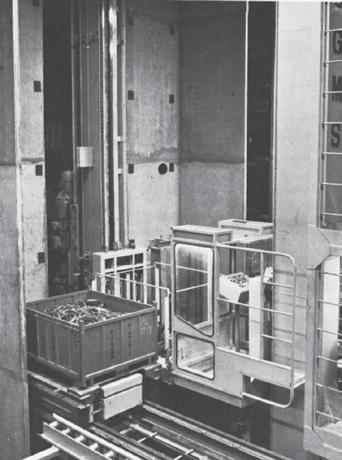

Le « MGH » (Magasin grande hauteur) – stockage des pièces

4. L’atelier d’assemblage carrosserie

La « Sciaky »

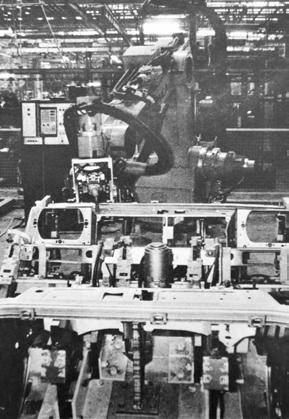

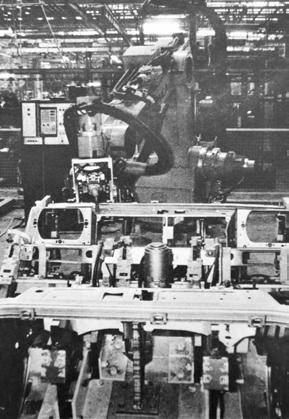

« Jojo » et la robotisation de l’atelier ferrage

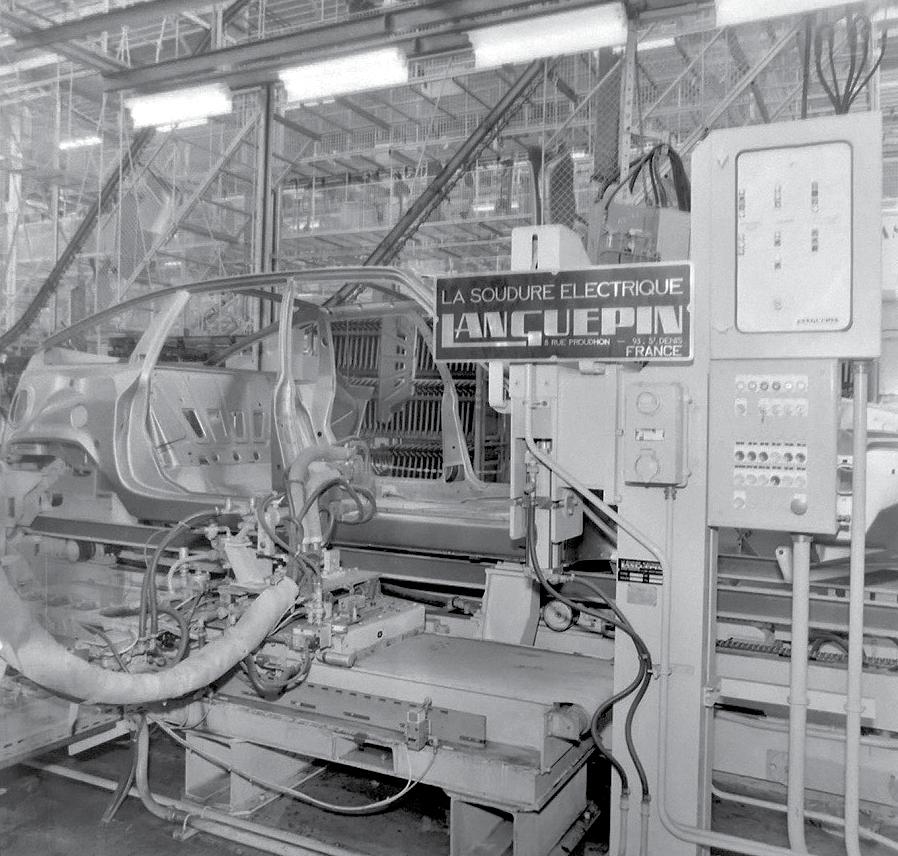

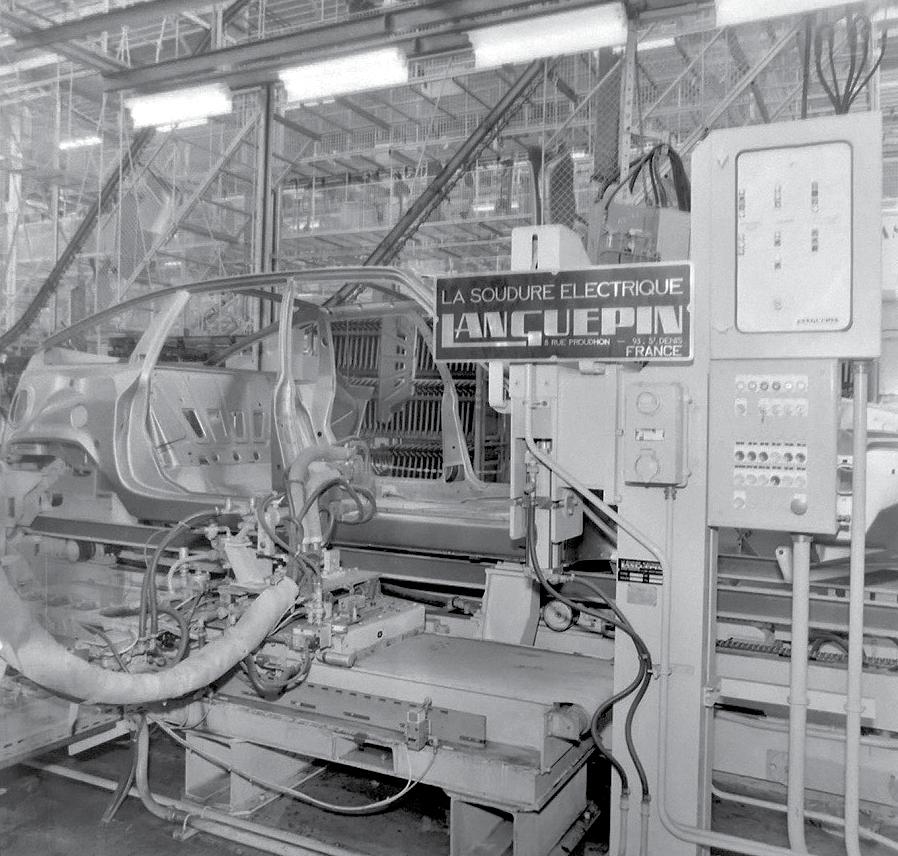

Les « Languepin »

Le tunnel de retournement

Soudures de raccordement pavillon-caisse

Préréglage des portes

Plateau de finition

5. L’atelier de peinture

L’auto stockeur

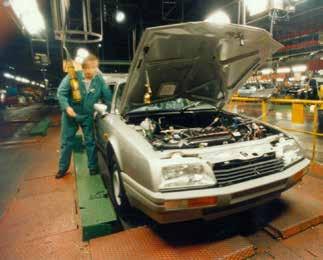

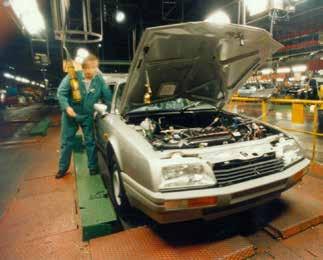

6. L’atelier de montage

La riveteuse automatique des longerons

Le carrousel montage ensemble moteur-boîte

La première finition

L’habillage intérieur

Contrôles en ligne

Le coiffage des carrosseries sur les cadres (le « mariage »)

La deuxième finition

7. La sellerie

4 6 8 10 20 27 31 42 44 50 55 59 60 62 67 81 82 99 106 107 112 118 139 146 148 149 157 164 176 178 188 206 Sommaire Avant-propos Préface

La super-usine Citroën d’Aulnay-le-Bourget

La construction de l’usine « Aulnay la géante » ! Le démarrage avec les « D » Les premières CX

Processus de la production Les sites des fournisseurs Moyens de transport

et quais de décharge

1.

2.

3.

Livraisons

Sommaire

8. Le plateau de retouches

9. La piste d’essai, tectylisation, le parc de tri et l’expédition

Parc de tri des véhicules neufs

Tectylisation (bâtiment 26)

Epédition voitures

10. Aulnay et l’informatique

11. Les services usine, approvisionnement, formation et maintenance Formation du personnel

12. Visites et tournages des films à Aulnay

Les visites des délégations

Tournage des films

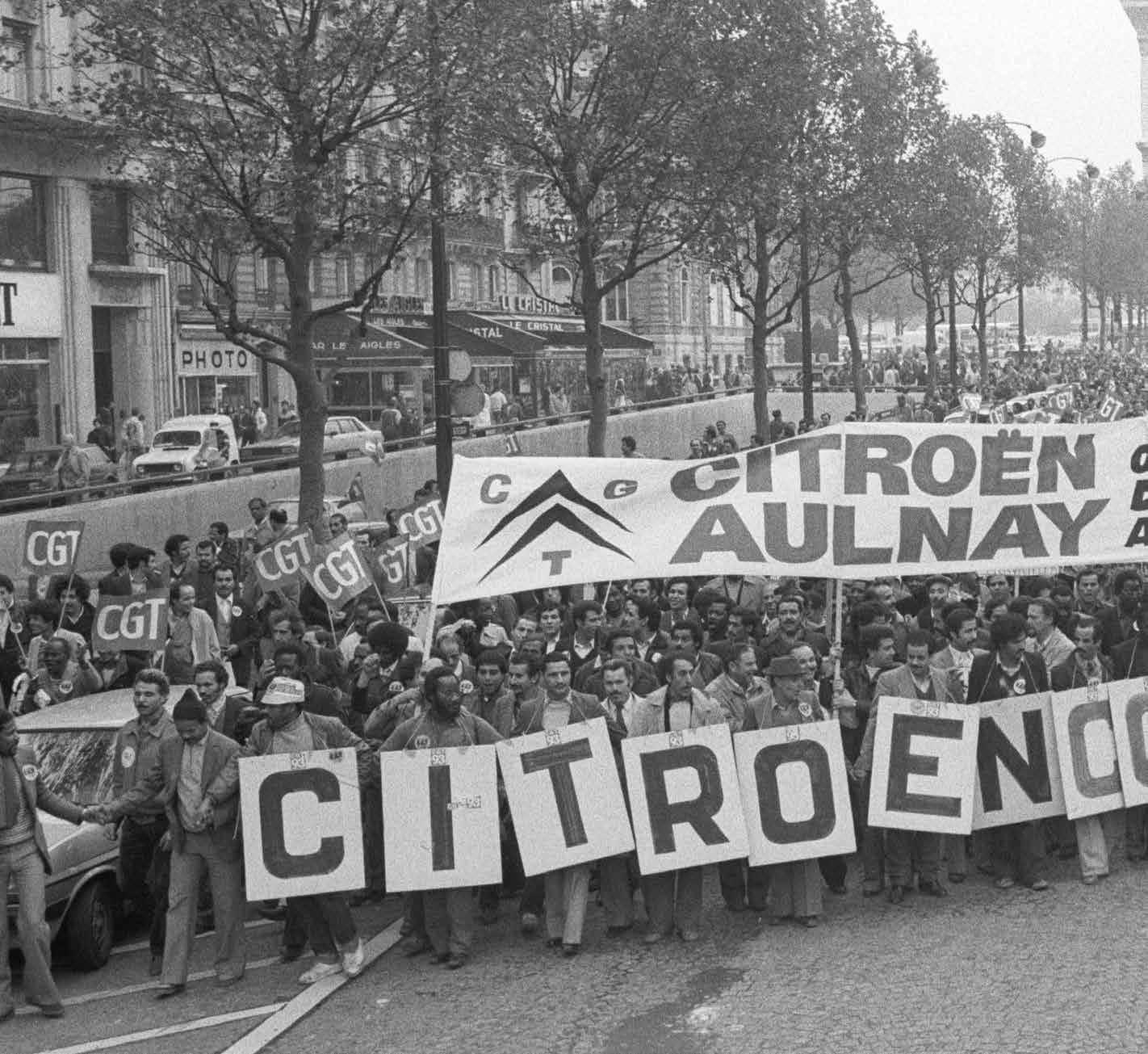

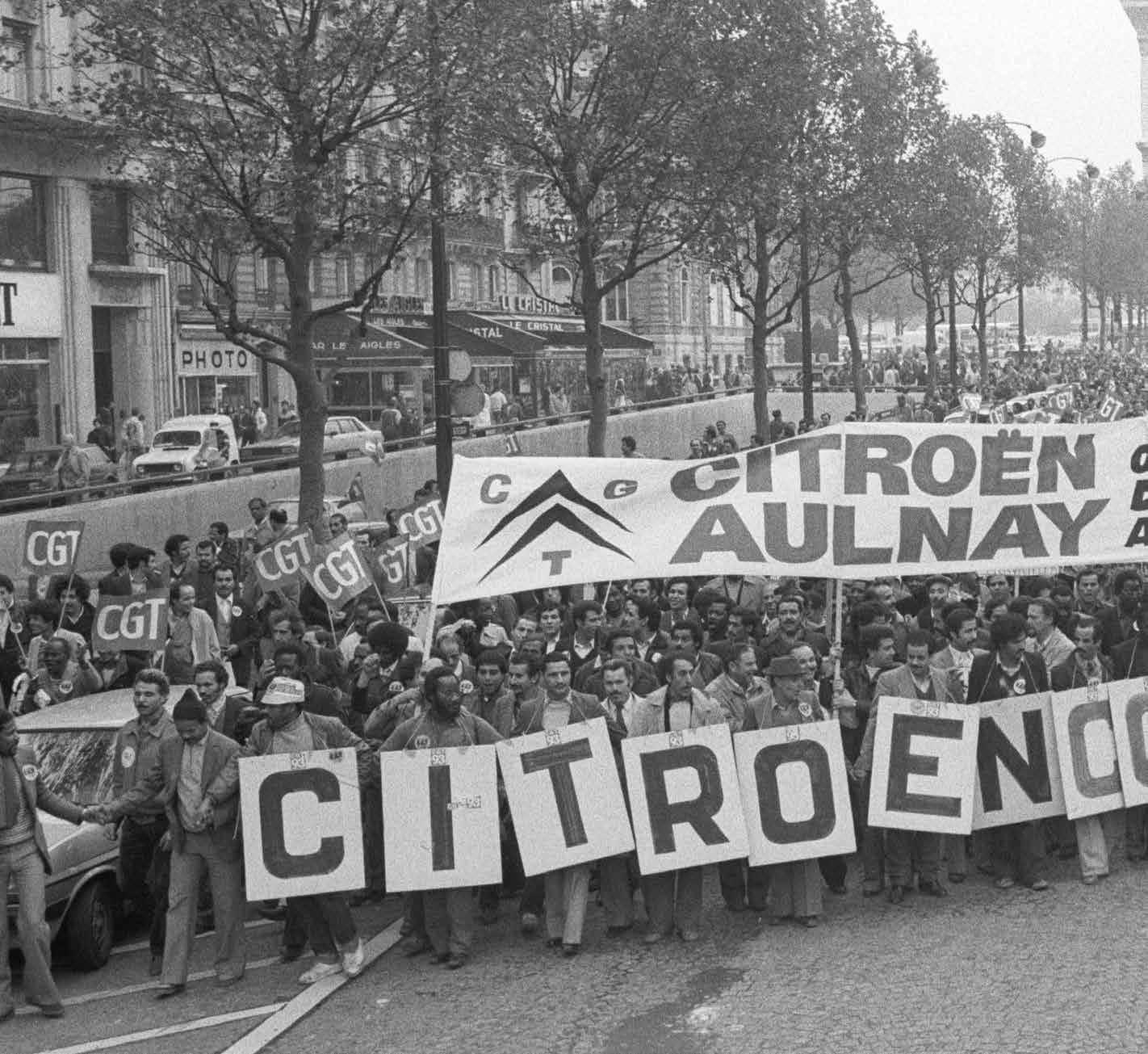

13. Mouvements sociaux : Aulnay en grève !

14. Aulnay, ce n’était pas seulement la CX !

Le Citroën H

La Citroën LN(A) et la Peugeot 104

La Citroën Visa et l’Axel

La Citroën CX « Série 2 »

La Citroën AX : une seconde chance pour Aulnay

Le 28 mars 1989 - La dernière CX

La Peugeot 205 « Junior »

La Citroën ZX

La Citroën Saxo et Peugeot 106

La Citroën C2 et la C3 I et II

15. La Fermeture et démolition

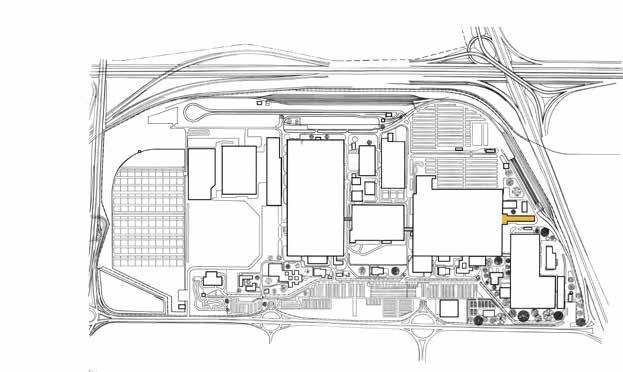

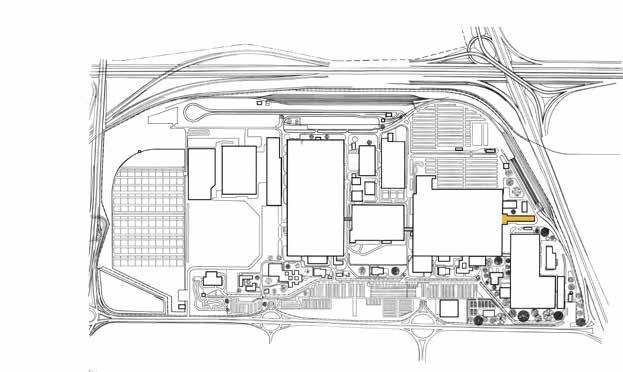

Annexe A. Le plan de l’usine

Annexe B. Les chiffres de production

Annexe C. Glossaire

Annexe D. Remerciements

222 228 231 232 232 234 244 245 247 254 256 259 262 266 266 270 272 273 278 284 288 288 291 294 296 302 304 306 312

Maintenance usine

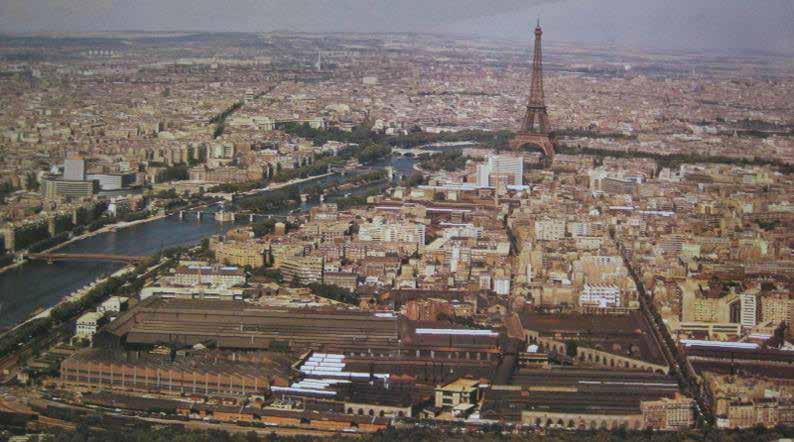

La super-usine Citroën d’Aulnay-Le-Bourget

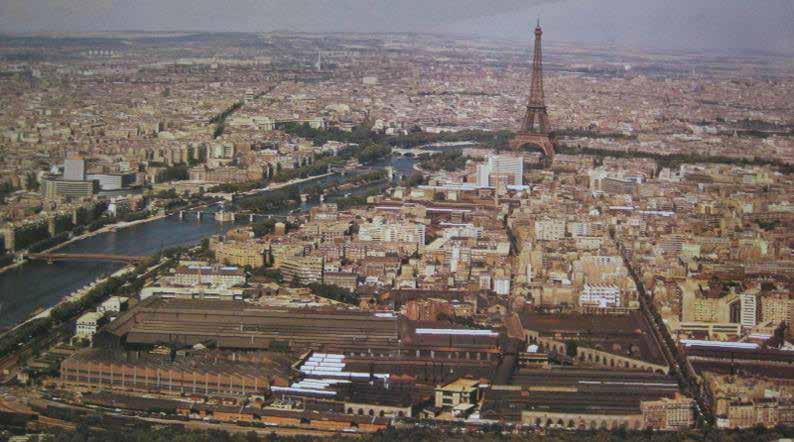

En 1964, la Direction de Citroën décide de construire une nouvelle usine qui doit remplacer le site historique de Javel acheté par le fondateur de la marque au temps de la Grande Guerre. Sauf qu’à cette époque, il n’est plus possible de démolir complètement une ancienne usine pour la faire passer de 30 000 m² à 55 000 m² comme ce fut le cas avec Javel en 1933. L’expansion de la métropole qui entoure le terrain industriel comme dans un étau ne permet aucun développement.

A ce manque d’espace s’ajoutent les livraisons par camions qui doivent traverser Paris pour satisfaire les besoins des chaînes de Javel au moment où la circulation urbaine devient de plus en plus difficile. L’usine qui se situe désormais au centre d’une agglomération se voit confrontée au problème de logements à loyers abordables pour ses 30 000

10

1

La super-usine Citroën d’Aulnay-Le-Bourget

La ligne de commercialisation de la DS à Javel.

© Xtous droits réservés

Une vue aérienne de Paris, avec au premier plan les usines Citroën. Un site sans pareil – mais si on doit s’agrandir ?

ouvriers. Il en est de même pour les ouvriers de Panhard dont la société est rachetée par Citroën et qui doivent être transférés à Javel.

1964, le Nord-Est de Paris se révèle être un lieu prometteur.

Les camions qui vienent chercher les voitures à l’usine doivent se frayer un chemin dans le trafic parisien de plus en plus dense...

L’ancienne usine ne peut donc plus répondre aux objectifs de production de masse puisqu’une expansion et avec elle une optimisation des processus de fabrication sont impossibles. Dans le contexte de la décentralisation industrielle de cette époque, on cherche alors un site aux abords de la ville avec une bonne infrastructure et la possibilité de s’étendre en cas de besoin. Avec la décision du conseil des ministres de construire un nouvel aéroport international à Roissy-en-France en cette même année

Pour réaliser ce programme de délocalisation, il est décidé de réduire la production du fourgon Type H et de la DS à Javel par étapes de 1970 jusqu’en 1984. La dernière Citroën fabriquée à Javel sort donc en 1975. La restructuration de 1933 pouvait assurer la production à Javel pour 40 ans environ et cette même période vaut aussi pour sa remplaçante Aulnay (1973-2013).

En accord avec la Direction de l’Aménagement du Territoire, le site d’Aulnay est choisi car il possède de

La

11

super-usine Citroën d’Aulnay-Le-Bourget

© Xtous droits réservés

La fameuse photo des 135 pionniers d’Aulnay avec la première voiture commercialisée sur place ! Le magazine « Citroën Information » la commentait jadis de manière suivante : « Aulnay « la géante » fête la sortie des premières Berline D peintes et montées (2e finition) dans ses locaux. Nous sommes le 16 Avril 1973 et, pour cet évènement, les cent soixante personnes [sic] qui ont participé au lancement de l’usine et à la fabrication des premiers véhicules dans les courants d’air de l’emménagement, se sont associées, l’espace d’une photo, à ce qui constitue l’aboutissement de communs efforts. 30 véhicules/jour sont prévus pour Juillet. Après un si bon démarrage, on ne peut qu’être confiant dans l’avenir ! »

La construction de l’usine « Aulnay la géante » ! 29

Les éléments de carrosserie dans l’étuve de séchage à lampes infra-rouge du futur atelier de retouches.

Les éléments de carrosserie dans l’étuve de séchage à lampes infra-rouge du futur atelier de retouches.

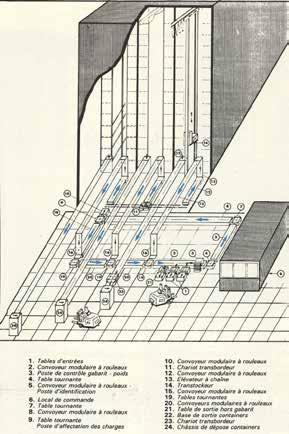

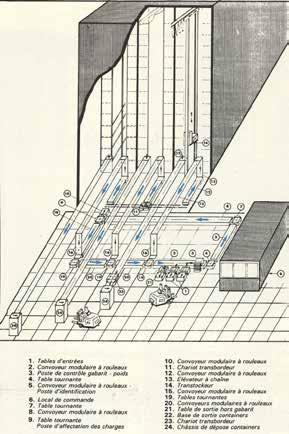

Le « MGH » (Magasin grande hauteur) – stockage des pièces

Les journalistes de la revue Citroën Grande Bretagne décrivent ce bâtiment de manière suivante : « un bâtiment immense qui ressemble à un rucher ». Avec une hauteur initiale de 22m et trois couloirs, le MGH grandit au fil des ans pour atteindre 25m de hauteur. Construit sur le modèle du MGH de l’usine de Rennes mais encore plus impressionnant, il compte alors 5 couloirs entre les immenses racks en béton avec des alvéoles pour le stockage des pièces.

Ce magasin dominant l’usine permet de stocker 12 240 bacs chargés de pièces moyennes destinées aux deux ateliers de montage. Chacun de ces cinq couloirs est desservi par un translateur automatique. Les charges admises ont des dimensions maximales de 1,40 x 0,90 m et un poids maximal de 1 tonne.

L’ensemble de l’installation est commandé par un calculateur qui a pour rôle de suivre les charges sur le réseau des convoyeurs d’entrée et de sortie, ainsi qu’au poste de contrôle gabarit poids (balayage électronique du contour sur bascule), de gérer les emplacements pleins et vides, d’affecter un empla-

60 Processus de la production

Localisation

du MGH.

cement à une charge et de le mémoriser et enfin de rationaliser les déplacements des translateurs. Cadence quotidienne : 3 000 bacs manipulés automatiquement pendant les 16 heures de travail par jour, soit 7 500 cycles entrées / sorties. Selon Alain Echerbault (ancien informaticien du site), malgré cette automatisation initiale, il y a aussi des pannes: « Souvent c’était causé par des inventaires pas bien gérés ou des pièces mal rangées. Nous avons automatisé ces opérations après. Le MGH était un magasin énorme, et si le bac n’était pas mis au bon endroit l’opérateur lisait un code barre, puis – ce n’est pas la bonne pièce qui sortait et il y avait un décalage. »

Le magasin est lié avec le Montage par une salle de 20x28m qui abrite les quais de charge et décharge et un centre d’opération. Pour alimenter la ligne de montage avant la mise en place de la gestion informatisée, des ouvriers que l’on surnomme « chasseurs » sont chargés de l’approvisionnement au montage. Gérard Tastard (opérateur au montage) se souvient : « Chaque chasseur avait une ou plusieurs lignes de montage en fonction du nombre de pièces sur la ligne. Il commandait dans les différents magasins en fonction des besoins et devait également suivre les pièces en risque de manque jusqu’à l’arrivée du fournisseur sur le quai en liaison avec l’approvisionneur. » Ces postes seront ensuite remplacés par le système de gestion numérique. Un stock tampon doit garantir que le montage est servi aussi en cas de panne de la Télématique T1600. Un article de Traction 2000 datant de décembre 1979 explique bien le fonctionnement de cette immense installation qu’est le MGH agrandi entre 1977 et 1979 : « C’est en effet un outil de gestion entièrement informatisé qui a été conçu par des techniciens et ingénieurs. Son extension à Aulnay a été réalisée dans trois directions : 1) agrandissement de sa contenance ; le magasin est passé de 3 à 5 travées, soit de 7 500 à 12 500 alvéoles ;

2) perfectionnement des composants dans la partie agrandie, par la mise en place d’ordinateurs Solar embarqués dans les transgerbeurs ; 3) perfectionnement dans les programmes de gestion, avec la mise en place d’un second ordinateur Télématique T1600 qui permet d’assurer une gestion en temps

du magasin. »

Pour la petite histoire, une des 5 travées du MGH est utilisée par les pompiers. La hauteur de 25 mètres permet d’y sécher leurs tuyaux !

Processus de la production 61

réel

Le poste pour l’opérateur dans le transgerbeur.

On a aussi des colis singuliers en stock qui ne sont pas contenus dans des bacs.

Plan du circuit du MGH. On aperçoit bien le centre d’opération devant les les couloirs avec leurs alvéoles qui abritent les bacs.

Mais quels sont les pièces de carrosserie que la Sciaky doit précisément aligner, perforer et souder ? En un seul endroit sont réunis au millimètre près unit avant, caisson, tôle de dossier, tablette arrière, passages de roue et renforts de pied-milieu. Le lancement du Break CX entraine des modifications importantes. Citroën Industries doit donc adapter la Sciaky pour qu’elle puisse produire aussi des plateformes Break.

Voici le texte issu de la brochure de la marque Sciaky de 1980 : « La machine transfert assemble automatiquement les huit composants du soubassement de la

Voici l’unit avant qui est entièrement assemblé à Aulnay dès fin 1981 à la suite d’un changement de l’ensemble refroidissement (ventilateurs) de la CX.

L’atelier d’assemblage carrosserie

68

Les faces avant ainsi préparées approchent la Sciaky. En arrière-plan le poste mono-point avec deux opérateurs en action.

L’atelier

69

d’assemblage carrosserie

A droite, le bâti-maquette aligne les 4 tôles et un opérateur les assemble avec une pince. Juste après, une grue le transporte vers un transfert qui l’amène vers la Sciaky (à gauche).

Les « Languepin »

Après la mise en place des panneaux latéraux sur les soubassements, s’ensuit le soudage automatique par des machines de la marque française « Languepin » qui effectuent 44 points de soudure. Ses mouvements sont commandés pneumatiquement. Les assemblages de la baie de pare-brise, du pavillon et des ailes sont réalisés grâce à des appareils de soudage automatique de la même marque. Les postes de soudage assez hétérogènes sont composés soit de blocs à quatre colonnes qui abritent les pinces de soudage et les dispositifs hydrauliques, soit de blocs mobiles à pilotage mécanique.

Avec la CX l’automatisation entre dans l’usine dans une proportion jamais atteinte auparavant. Cependant, cela reste un amalgame de machines nouvelles, fonctionnant en automatique avec quand même environ 20% de travail manuel.

Cette machine « Languepin » effectue 72 points de soudure automatique auxquels s’ajoutent des opérations manuelles (serrage et soudure de finition). Les deux opérateurs du poste se tiennent derrière des barrières de cellules photoélectriques qui veillent à leur sécurité. En tant que poste « mixte », la machine

Les photographes ont choisi ce poste pour y prendre des photos avec les flashs de soudure. Cette gerbe d’étincelles n’est pas habituelle dans l’usine car il est signe d’un mauvais réglage des paramètres de soudage. Les opérateurs réalisent ce « feu d’artifice » uniquement pour les photographes !

La « Languepin » fixe le panneau de côté sur le soubassement. Les pinces étaient à commande hydraulique et leur circuit de refroidissement était posé sur un transfert qui assurait le positionnement tout au long de la voiture.

La Languepin doit être programmée pour les Berlines et les Break ou Prestige en même temps ! Notons bien bien que aucune étincelle n’est visible pour ces prises de vue en noir et blanc.

Les carrosseries sont encore assez frêles après l’assemblage des panneaux de côté. C’est la baie de pare-brise qui augmente sa rigidité. En arrière-plan un chevalet avec les tôles de pare-brise et les deux postes de soudure automatique (en vert).

Alignement et fixation de la baie de pare-brise avec ses deux raidisseurs dans le poste AF 5.

L’atelier d’assemblage carrosserie 83

Cette vue permet d’estimer les dimensions de l’auto stockeur. On voit les deux colonnes centrales et les deux façades vitrées.

142 L’atelier de peinture

Vue dans la deuxième ligne de stockage. Voici le résultat de l’équipe de nuit !

Vue dans la deuxième ligne de stockage. Voici le résultat de l’équipe de nuit !

juillet 1982, Unimation propose un nouveau robot (2e génération), fabriqué en Grande-Bretagne par la filiale anglaise du constructeur. Ce robot dispose d’un programme à langage évolué et d’une grande souplesse de programmation, qui fut largement étudiée et approfondie par des stagiaires de grandes écoles venus travailler à Aulnay, sous la responsabilité des Méthodes Générales. Divers essais d’application industrielle ont donc été lancés, notamment pour la dépose du primaire sur les glaces de custodes, et la mise en place d’agrafes sur des bavettes de caoutchouc (protection d’organes mécaniques dans les passages de roues). Si cette seconde opération semble très simple à exécuter pour un opérateur, elle regroupe un grand nombre de difficultés techniques pour sa réalisation par un robot.

Le robot a deux fonctions : la manutention et l’opération proprement dite. Sept types de bavettes sont détectés par le robot qui les sélectionne, puis en saisit une pour la placer sur une « table » de travail. Les capteurs sélectionnent alors le programme correspondant au type de bavette choisi, et le robot effectue la mise en place des agrafes et dépose la bavette sur un tapis roulant qui emporte la pièce finie. La souplesse du caoutchouc constitue une difficulté supplémentaire pour les palpeurs de pièce. Le robot assure la gestion complète de l’environnement et de l’approvisionnement des agrafes. La seule intervention humaine consiste dans l’alimentation du plateau de départ en séries de bavette. Ce plateau s’élève au fur et à mesure des opérations, afin de rester toujours à la hauteur du praticable de travail. 800 bavettes peuvent être placées sur le plateau de départ, ce qui correspond à une autonomie du robot de plus de quatre heures de travail. Un système de sécurité verrouille en permanence les portes d’accès, lorsque le robot fonctionne.

A gauche sur le tablier, les bavettes préparées. Un opérateur avec un tabouret à roulettes est en train de fixer les agrafes.

L’atelier de montage 191

Mouvements sociaux : Aulnay en grève !

Mouvements sociaux : Aulnay en grève !

Mouvements sociaux : Aulnay en grève ! 265

Aulnay, ce n’était pas seulement la CX !

Après avoir suivi les étapes d’assemblage d’une CX, voici en bref celles des autres véhicules. Les lignes d’Aulnay avec leurs crabes, luges et ski peuvent être adaptées pour l’assemblage final de tous les modèles du Groupe PSA, mais dans un premier temps après la position dominante de Peugeot, c’est avec des modèles de bas de gamme ou citadines comme la LN ou la Visa que l’usine produira conjointement avec la CX. Après les événements sociaux du début des années 80 c’est la gamme ZA avec la robotisation qui donne une seconde chance à l’usine. Après la fin de la CX, c’est l’usine de Rennes qui produit les véhicules de moyen et de haut de gamme, à la suite des bons résultats de qualité de la BX. L’usine d’Aulnay devient le berceau des véhicules avec « plateforme courte » et spécialiste des citadines PSA. L’ampleur de son terrain permet l’expansion en cas de besoin pour de nouvelles

Aulnay, ce n’était pas seulement la CX !

installations liées à de nouveaux « petits » modèles. Dès le début les lignes de l’assemblage final sont polyvalentes. Pour le ferrage, peinture et montage, Aulnay dispose de l’infrastructure nécessaire. L’usine « terminale » assure l’assemblage et en partie aussi le ferrage d’une dizaine de modèles au fil des 40 ans de son activité : Les types D (1973-1974) de bas de gamme, la gamme L, la camionnette H, la RB, la VD, la gamme ZA, la N2, la M24, la S8, l’A6, l’A8/A31 et l’A51 qui sont présentés par la suite.

Le Citroën H

C’est à Javel que commence l’assemblage des camionnettes « légères » comme la version 11CV du Type 7-T série U - désigné sous le nom de TUB et TUC - et le Type 11 série UC de 1940. Dérivées de la Traction avant et comportant une carrosserie lisse, 1748 exemplaires

266

14

Le bâtiment 35 où se déroule l’assemblage du CItroën H de 1975 jusqu’en 1981. Dans la partie gauche se situent les quais de décharge des pièces, au milieu l’assemblage-ferrage et le montage. Dans la partie adjacente à droite l’atelier de peinture.

sont produits avant 1942. C’est en 1948 que le Type H est présenté avec sa carrosserie constituée de tôles ondulées, mais dans le langage populaire l’appellation « Tube » est utilisée pour désigner ce sympathique fourgon. Dès le début de la fabrication, le montage du H est assuré sur les lignes communes à la Traction 11 & 15 Six et ce au rez-de-chaussée du Grand Hall de Javel. A partir du 20 octobre 1957 le montage du H se fait au premier étage de ce bâtiment, sur des chaînes neuves et dédiées uniquement à cet utilitaire. 2121 pièces composent son moteur, sa carrosserie, le train avant et arrière et les sous- ensembles. La production quotidienne est d’abord de 35 véhicules. Malgré une surface d’assemblage réduite, la cadence peut même atteindre une centaine de véhicules par jour.

Le 23 avril 1975 l’assemblage du H est transféré à Aulnay. A cette époque, il a encore des beaux jours à vivre pour le plaisir des commerçants, artisans, transporteurs ou agriculteurs qui sont à la recherche d’un véhicule économique. Le H est encore imbattable sur le plan du prix de revient, surtout avec sa version à moteur diesel pour les plus gros rouleurs.

Le « H », est installé dans le bâtiment 35 de plus de 23000 m² de surface qui lui sont propres. Il s’agit d’un nouvel atelier situé dans le prolongement du bâtiment de l’assemblage-carrosserie (ou ferrage) de la CX. Dans les débuts, la liaison inter-bâtiments est faite par une longue galerie. Les ouvriers venant de Javel ont repris possession de leur poste, simplifié à Aulnay, surtout au ferrage. Des postes de retournement et de coiffage sont conçus selon le modernisme déployé pour les modèles CX et LN. Un article paru dans Traction 2000 en vante les avantages: « Les moyens utilisés sont même parfois surprenants de contrastes, par

Aulnay, ce n’était pas seulement la CX ! 267

Un Citroën H, photographiée devant un mur sur le site d’Aulnay.

Un Citroën H, photographiée devant un mur sur le site d’Aulnay.

ISBN 978-90-832960-5-0

9 789083 296050

Jusqu’aux années 1960, la plus grande usine Citroën était située dans le centre de Paris. Avec une grande usine si proche du cœur d’une métropole de plus en plus animée, la direction de Citroën prévoyait des problèmes logistiques. Un site alternatif a alors été trouvé dans les champs de la banlieue parisienne d’Aulnay-sous-Bois, à deux pas du nouvel aéroport Charles de Gaulle. C’est là qu’a été construit un énorme complexe industriel qui, au moment de son inauguration en 1973, était considéré comme le plus moderne du monde. L’assemblage des dernières DS a été réalisée à Aulnay et, bien sûr, l’usine a également été le lieu de naissance de la légendaire Citroën CX.

Dans son livre, l’auteur Julius Goldmann décrit l’usine sous toutes ses facettes : sa construction et son inauguration, les secrets de fabrication et tous les modèles produits, les grèves, ses services, jusqu’à la fermeture et la démolition des bâtiments. Des souvenirs et anecdotes d’anciens employés et de nombreuses photos inédites complètent le récit. Un livre fascinant sur un chapitre peu connu de l’histoire de Citroën.

citrovisie

Julius Goldmann

Julius Goldmann

Les éléments de carrosserie dans l’étuve de séchage à lampes infra-rouge du futur atelier de retouches.

Les éléments de carrosserie dans l’étuve de séchage à lampes infra-rouge du futur atelier de retouches.

Vue dans la deuxième ligne de stockage. Voici le résultat de l’équipe de nuit !

Vue dans la deuxième ligne de stockage. Voici le résultat de l’équipe de nuit !

Mouvements sociaux : Aulnay en grève !

Mouvements sociaux : Aulnay en grève !

Un Citroën H, photographiée devant un mur sur le site d’Aulnay.

Un Citroën H, photographiée devant un mur sur le site d’Aulnay.