Cari lettori,

siamo orgogliosi di presentare il primo numero della rivista sulla sostenibilità “VALORI”. Il titolo è un richiamo a ciò che guida il Gruppo EGGER: riteniamo il legno una risorsa preziosa, per questo lo usiamo con rispetto e con l’obiettivo di migliorare l'ambiente un po’ alla volta ogni giorno.

Vorremo quindi che partecipaste al nostro viaggio nella sostenibilità, che è stato per noi particolarmente significativo nell’ultimo anno. Una prima tappa fondamentale è stato il nostro chiaro impegno a favore di Net Zero 2050. Siamo determinati a raggiungere questo importante obiettivo climatico e pronti a stanziare ingenti investimenti per conquistarlo, come si può notare dal nostro progetto per la nuova centrale a St. Johann in Tirol (Austria).

Un altro settore chiave è la gestione forestale sostenibile: vi spieghiamo perché contribuisce alla protezione del clima e l'importante contributo dell’uso sostenibile a cascata del legno. Desideriamo inoltre mostrarvi come diamo a una risorsa così preziosa come il legno molte vite e come gli stabilimenti integrati contribuiscono all’economia circolare.

In qualità di datore di lavoro, per noi è importante offrire posti di lavoro di qualità. Diamo importanza alla sicurezza sul lavoro e consideriamo i nostri dipendenti la componente più importante della nostra azienda familiare. In tutto il mondo oltre 11.000 persone lavorano per EGGER e sono parte integrante dell’industria verde. Per noi ciò significa anche usare costantemente la digitalizzazione e l’automazione per risparmiare energia,

ottimizzare i processi e renderli più sicuri.

Siamo orgogliosi che tutti questi sforzi ci consentano di offrire ai nostri clienti informazioni approfondite sulle prestazioni ambientali dei nostri prodotti. In questo numero spieghiamo cos’è una PCF e il suo ruolo centrale. Inoltre vi raccontiamo il nostro impegno nei confronti della trasparenza per migliorare sempre di più.

Speriamo che la nostra rivista sulla sostenibilità vi offra spunti di VALORE. La sostenibilità è parte integrante della nostra responsabilità aziendale e ci auguriamo di poter continuare questo percorso insieme a voi.

Direzione del Gruppo EGGER

Thomas Leissing, Frank Bölling, Michael Egger Jr., Hannes Mitterweissacher (da sinistra)

Naturalmente sostenibili.

Innovativi dal 1961.

La gestione aziendale sostenibile è nel DNA del Gruppo EGGER. È così dal 1961 quando anche per il suo fondatore Fritz Egger Sr. il legno era una risorsa troppo preziosa per essere sprecata. Da allora l’azienda familiare si è impegnata chiaramente a favore di una gestione sostenibile, orientata verso le generazioni future.

Il Gruppo EGGER è un produttore di materiali a base di legno leader a livello internazionale con oltre 11.000 dipendenti e 22 stabilimenti in tutto il mondo. È un fornitore completo e partner affidabile per l'industria del mobile e dell'arredamento d'interni, per il commercio di legno e pavimenti e per il fai da te. Nell’esercizio finanziario 2023/2024 il

Gruppo EGGER ha generato vendite per circa 4,13 miliardi di euro e ha prodotto 10,4 milioni di m³ di prodotti a base di legno.

Sostenere gli obiettivi per un futuro migliore

Eccellenti prestazioni di sostenibilità

Prime status nel rating ISS ESG Medaglia d’oro da EcoVadis

Volete saperne di più? Il report finanziario e di sostenibilità del Gruppo EGGER per l’esercizio 2023/2024 è disponibile online: to.egger.link/sustainability

I prodotti EGGER sono rispettosi del clima. Nell'ultimo anno hanno immagazzinato 7,1 milioni di tonnellate di CO₂e.

72 %

Il 72 % di tutti i prodotti EGGER è riciclabile dopo l’uso.

In EGGER l’esperienza dei dipendenti conta: in media lavorano per l’azienda da oltre 10 anni.

In 20 dei suoi stabilimenti EGGER ha avviato programmi di apprendistato a cui attualmente partecipano 476 giovani.

86 %

L’86 % di tutti i materiali usati nei prodotti sono realizzati con materie prime rinnovabili.

65 %

Il 65 % del legno utilizzato proviene da sotto-prodotti o dal riciclo.

69 %

Il 69 % dell’energia usata in EGGER proviene da fonti rinnovabili.

OGNI PRODOTTO HA

UN IMPATTO SUL CLIMA

CHE EGGER COMUNICA E

ANALIZZA PER MIGLIORARE

CONTINUAMENTE.

L’impronta di carbonio del prodotto (PCF, Product Carbon Footprint) indica le emissioni di gas serra totali generate durante la sua realizzazione e lungo la relativa catena di fornitura; è quindi un indicatore climatico chiave. Nel percorso verso Net Zero, la PCF derivante dall’uso di combustibili fossili deve essere ridotta a ZERO. Anche per i clienti è molto importante conoscere l’impronta di carbonio dei prodotti che acquistano così da poterla utilizzare nella loro strategia climatica. In futuro tutto questo sarà ancora più semplice: presso lo stabilimento di Unterradlberg (Austria) è attualmente in corso un progetto pilota per raggiungere il calcolo semiautomatizzato delle PCF per prodotto e stabilimento così da ottenere dati ancora più precisi con un semplice click.

Gli agenti leganti e le colle che vengono impiegati nella produzione di pannelli truciolari influiscono sulla loro impronta di carbonio. L'obiettivo è quindi quello di sostituire le colle convenzionali da combustibili fossili con quelle a base biologica. Occore però specificare che, sebbene le colle di origine biologica siano realizzate con materie prime rinnovabili, queste di solito comportano una PCF più elevata rispetto alle colle convenzionali e dovuta all'elevato apporto energetico da combustibili fossili in fase di produzione. EGGER esamina costantemente le alternative ma passerà alle colle a base biologica solo se l’impronta di carbonio del combustibile fossile usato nella loro produzione risulterà realmente inferiore rispetto ai collanti convenzionali. Il primo passo in questa direzione comporterà l’uso di collanti bilanciati in massa ottenuti da rifiuti biologici e che EGGER offre già per i prodotti truciolari.

Maggiori informazioni: to.egger.link/epd-chipboard-bmb

Ogni anno Center Parcs UK accoglie oltre 2 milioni di ospiti nei suoi villaggi e centri vacanze situati in sei vaste aree forestali. È quindi naturale che questa attività ricettiva sia attenta alla sostenibilità anche nella scelta dell'arredamento d'interni, come spiega Jerome Baddley, Director of Sustainability di Center Parcs: “Qualità e prezzo sono fondamentali, ma per noi sono particolarmente importanti le certificazioni, la percentuale di legno riciclato, il suo approvvigionamento nel Regno Unito, l’intensità di carbonio nei prodotti, l’assenza di rischi di deforestazione e le credenziali sulla protezione della biodiversità. I pannelli truciolari nobilitati Eurodekor di EGGER dimostrano che solide prestazioni ambientali non devono necessariamente comportare compromessi in termini di costi superiori o qualità inferiore. In più, parte del legno riciclato contenuto nei pannelli EGGER proviene dai nostri stessi scarti!” La trasparenza è particolarmente importante per Baddley, che ha condotto il processo di due diligence in EGGER a Hexham (UK): “Le prove fornite da EGGER sono state estremamente preziose. Ci hanno permesso di stabilire che l’impronta ambientale ed ecologica più estesa dei prodotti in legno che usiamo riflette l'etica di Center Parcs a favore della tutela ambientale.”

EGGER si impegna a favore della trasparenza con dichiarazioni ambientali di prodotto verificate in modo indipendente. Veronika Auer, esperta in materia di sostenibilità dei prodotti in EGGER, spiega l’importanza della divulgazione di questi documenti.

TESTO: PATRICK MORDA, FOTO: RODERICK AICHINGER

Signora Auer, cosa significa trasparenza dei prodotti? Come la considera EGGER?

Per noi significa comunicare in modo completo e trasparente l'impatto ambientale dei nostri prodotti. Ciò include fornire informazioni dettagliate sulle materie prime, sulla produzione e sul relativo impatto ambientale. Desideriamo offrire ai clienti e alle altre parti interessate una panoramica chiara e completa dell’impronta ambientale dei nostri prodotti.

Perché oggi è così importante?

I nostri clienti sono molto più consapevoli delle problematiche ambientali e legate alla sostenibilità. Vogliono assicurarsi di comprare prodotti rispettosi dell'ambiente e che sostengano pratiche sostenibili. L’approccio di EGGER volto ad adottare una trasparenza dei prodotti completa e verificata, offre ai clienti la garanzia che le informazioni fornite siano corrette così da aiutarli a prendere decisioni consapevoli.

EGGER è particolarmnete trasparente per quanto riguarda i suoi prodotti?

Sì, possiamo dirlo. Forniamo dichiarazioni ambientali di prodotto (EDP) dettagliate. Vengono redatte in base a uno standard definito e verificato da istituti indipendenti, come l’Institut für Bauen und Umwelt (IBU) (Istituto tedesco per l’edilizia e l’ambiente). Ma la trasparenza di EGGER non si ferma qui, copre l’intero processo produttivo. Su richiesta, offriamo ai clienti anche l’opportunità di visitare i nostri impianti per assistere ai processi produttivi. Questo livello di trasparenza e la verifica rigorosa da parte di terzi indipendenti distinguono EGGER da molti dei suoi concorrenti.

Che informazioni contengono le EPD?

Una dichiarazione ambientale di prodotto è un documento standardizzato riguardo l’impatto ambientale di un prodotto lungo il suo intero ciclo di vita. Contiene informazioni dettagliate sull’uso delle materie prime, sul consumo di energia e di acqua, sulle emissioni, e altri indicatori ambientali. I dati, chiari e trasparenti, consentono di valutare e confrontare l’impatto ambientale dei diversi prodotti.

Qual è il ruolo delle EPD nella strategia di sostenibilità di EGGER?

Sono fondamentali; non servono solo per documentare e comunicare le prestazioni ambientali dei nostri prodotti, ma anche per aiutarci a migliorare costantemente le nostre prestazioni. Queste, insieme alla valutazione dell’impatto ambientale, ci permettono di adottare misure mirate per ottimizzare la sostenibilità dei nostri prodotti.

PER NOI TRASPARENZA DEI

PRODOTTI SIGNIFICA COMUNICARE

IL LORO IMPATTO AMBIENTALE IN MODO COMPLETO E TRASPARENTE.”

Come viene creata una EPD?

Una EPD viene redatta in diverse fasi. Innanzitutto, vengono registrati i dati rilevanti per l’intero processo produttivo, inclusi l’uso delle materie prime, di energia e acqua e le emissioni prodotte. I dati vengono poi elaborati con un software di modellazione che esegue un’analisi del ciclo di vita (LCA). Questa mostra l’impatto del prodotto in riferimento a diversi parametri ambientali, come il contributo al riscaldamento globale. L’EPD viene poi verificata in modo indipendente. L'intero processo può durare fino a un anno e necessita della stretta collaborazione tra diversi reparti nell’azienda.

L’impronta di carbonio dei prodotti derivante dall’uso dei combustibili fossili è un altro indicatore chiave. Perché è così importante?

L’impronta di carbonio dei prodotti (PCF) dovuta all’uso dei combustibili fossili misura la quantità di emissioni ad esso correlate e generate dalle materie prime,

-13,8

kg CO₂e/m2 è il GWP totale di un pannello truciolare nobilitato Eurodekor di EGGER

dalla produzione, dal trasporto, dall’uso e dallo smaltimento di un prodotto. È un indicatore di sostenibilità chiave perché quantifica l’impatto diretto di un prodotto sul riscaldamento globale. Risulta quindi fondamentale diminuirla per raggiungere gli obiettivi climatici globali e ridurre al minimo l'impronta ecologica dell'azienda. Per noi è cruciale per raggiungere l’ambizioso obiettivo Net Zero entro il 2050.

Ci può fornire alcuni esempi di prodotti EGGER per cui sono disponibili le EPD?

Le EPD coprono diversi tipi di prodotti, i più importanti per noi e per i nostri clienti sono i pannelli truciolari, MDF, OSB e DHF. In totale, l’85 % di tutti i prodotti destinati alla vendita ha un marchio ambientale verificato esternamente, una dichiarazione ambientale o una EPD.

Quale ritiene sia l’informazione più importante contenuta nelle EPD?

Innanzitutto, il potenziale di riscaldamento globale (GWP). Misura la quantità di emissioni di gas serra causate dal prodotto in chilogrammi di CO₂e per metro quadrato o per metro cubo.

“LE EPD NON SERVONO SOLO PER DOCUMENTARE

E COMUNICARE LE PRESTAZIONI AMBIENTALI

DEI NOSTRI

PRODOTTI, MA ANCHE PER FACILITARNE IL MIGLIORAMENTO COSTANTE.”

Il riciclo del legno è fondamentale in EGGER, non solo per le EPD.

“POSSIAMO SEMPRE MIGLIORARE, È QUESTO IL NOSTRO MOTTO.”

VERONIKA AUER

L’85 % di tutti i prodotti EGGER ha un marchio ambientale verificato esternamente, una dichiarazione ambientale o una EPD.

Rispetto alla PCF, il GWP totale include anche le emissioni biogeniche immagazzinate durante la crescita del legno. Un altro indicatore importante per il calcolo dell'impatto sulla sostenibilità ambientale e sulla biodiversità è il potenziale di acidificazione del suolo e dell’acqua causata da emissioni come il biossido di zolfo e gli ossidi di azoto. Infine c’è il consumo di acqua, dall’estrazione delle materie prime, alla realizzazione del prodotto, fino allo smaltimento. Questo dato consente di valutare l'impronta idrica di un prodotto ed è particolarmente rilevante nelle regioni caratterizzate da carenza idrica.

Oltre alle EDP, quali documenti e strumenti mette a disposizione EGGER per la trasparenza dei prodotti?

Oltre alle EDP, forniamo le dichiarazioni di salute ambientale (EHD) e gli indicatori di sostenibilità. Le prime contengono informazioni complete sui componenti chimici dei prodotti e sui loro effetti sulla salute, mentre i secondi offrono una rapida panoramica sugli indicatori ambientali più importanti e sulle caratteristiche di

sostenibilità dei prodotti. Questi documenti e informazioni sono consultabili sul sito www. egger.com.

Come può EGGER diventare ancora più trasparente in futuro?

Desideriamo migliorarci continuamente. Stiamo conducendo un progetto sul calcolo semi-automatizzato dell'impronta di carbonio che speriamo di applicare a tutti i prodotti nelle diverse versioni, a prescindere dal sito produttivo. Così i clienti potranno conoscere l’impronta esatta dei prodotti che acquistano e noi potremo identificare ulteriori aree di potenziale risparmio. Possiamo sempre migliorare, è questo il nostro motto.

I documenti, come le EPD, possono essere consultati da chiunque all’indirizzo www. egger.com

L’AZIONE PER IL CLIMA È LA MISSIONE PIÙ URGENTE

DELLA NOSTRA EPOCA. EGGER

INVESTE NEL FUTURO CON L’OBIETTIVO NET ZERO ENTRO IL 2050.

Oggi il 69 % dell’energia usata nel Gruppo EGGER è da fonti rinnovabili e una quota consistente proviene direttamente dai processi produttivi interni. I residui di legno che non si possono più convertire in prodotti forniscono energia rinnovabile nelle nostre centrali a biomassa, sostituendo così i combustibili fossili. È uno dei molti vantaggi della produzione a ciclo chiuso.

La realizzazione di prodotti a base di legno è un'attività ad alta intensità energetica. Nel 2023 il consumo totale di energia del Gruppo EGGER è stato di 9.270 GWh, di cui l’80 % di energia termica e il 20 % elettricità. Ecco la buona notizia: il 78 % del fabbisogno di calore proviene già da fonti rinnovabili così come la quota di elettricità salita al 27 %.

Per raggiungere l'obiettivo Net Zero, EGGER ridurrà ulteriormente il suo consumo di energia e soddisferà il fabbisogno rimanente con fonti di energia rinnovabile. Questo richiederà notevoli interventi.

Traguardi verso Net Zero

▸ Entro il 2030, riduzione delle emissioni dirette dagli stabilimenti EGGER (Scope 1) di almeno il 30 %

▸ Entro il 2030, riduzione delle emissioni indirette dall’energia acquistata (Scope 2) di almeno il 40 %

▸ Entro il 2030, riduzione delle emissioni indirette a monte e a valle (Scope 3) di almeno il 10 %

Per maggiori informazioni visitate: to.egger.link/ climate-strategy

Nonostante le colle siano solo una piccola parte dei prodotti EGGER, queste causano una quantità relativamente elevata di emissioni lungo la catena del valore. Si tratta di un motivo più che valido per avviare provvedimenti immediati per risolvere il problema: le fabbriche di colla di EGGER a Wismar (Germania), Radauti (Romania) ed Hexham (UK) ora usano solo elettricità generata a CO₂ neutrale. Anche l’approvvigionamento esterno delle colle per la produzione di pannelli truciolari e MDF negli stabilimenti EGGER nell’UE e nel Regno Unito è stato modificato. Un primo passo verso la riduzione della loro impronta di carbonio.

Nel settore edile sta aumentando la domanda di legno di alta qualità e rispettoso del clima. Al contempo, anche a causa dei cambiamenti climatici, la resa del legno da costruzione abbattuto sta diminuendo. Per realizzare prodotti da costruzione con qualità di legno in precedenza considerate difficili da usare, servono una mentalità innovativa e il coraggio di implementare nuove idee: il nuovo EGGER EcoBox è un prodotto ibrido realizzato con legname tagliato e OSB, che sostituisce i materiali da costruzione convenzionali. Grazie ai metodi di produzione industriale, EcoBox raggiunge un grado molto elevato di stabilità dimensionale ed è dritto e uniforme. Rispetto al legno massello, richiede fino al 38 % in meno di legno ed è quindi più leggero. EcoBox ha colpito la giuria del premio German Sustainability Award e ha vinto nella categoria Risorse.

Per maggiori informazioni visitare: to.egger.link/ecobox

una centrale all’avanguardia che genererà elettricità e calore da combustibili biogeni. Si tratta di un ulteriore passo avanti verso Net

Zero 2050. Qui abbiamo incontrato Bernhard Vorreiter.

TESTO: PATRICK MORDA, FOTO: RODERICK AICHINGER

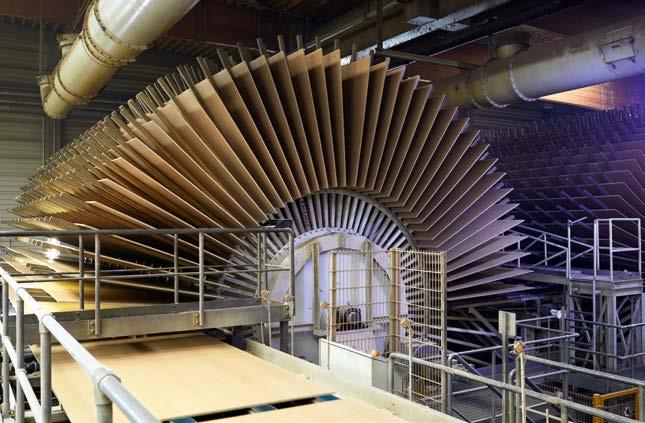

Solo la soletta di fondo, su cui presto sorgerà la nuova caldaia a vapore, contiene ben 120 tonnellate di acciaio. Accanto ad essa sta già iniziando a prendere forma lo scheletro della sala turbine. Ognuno dei numerosi pilastri di cemento alti circa 20 metri pesa 22 tonnellate. Una cornice impressionante, con Bernhard Vorreiter proprio al centro. “Nella sede centrale di St. Johann abbiamo uno spazio piuttosto limitato rispetto a stabilimenti EGGER più recenti”, spiega il Division Director for Technology/Production di cinque stabilimenti in Germania, Austria e Italia. Era quindi necessario fare spazio per l’edificio, in fase di costruzione da febbraio 2024 e che si prevede verrà connesso alla rete nel primo trimestre del 2026.

NOSTRO OBIETTIVO NET ZERO

ENTRO

INGENTI INVESTIMENTI.”

BERNHARD VORREITER

stati investiti circa 80 milioni di euro nella costruzione della nuova centrale, che userà combustibili biogeni per fornire elettricità e calore alla produzione e ad altri settori.

Il Gruppo EGGER si è impegnato chiaramente a favore dell’obiettivo Net Zero entro il 2050. “Per raggiungerlo occorrono investimenti ingenti per ridurre drasticamente le emissioni di gas serra che hanno un effetto sul clima lungo tutta la catena del valore”, spiega Vorreiter. Nello stabilimento di St. Johann in Tirol sono

Anche 15 anni fa Vorreiter aveva gestito alcuni aspetti del primo progetto energetico e ambientale presso lo stabilimento. Allora era stata commissionata una centrale a biomassa per fornire calore all’intero stabilimento e teleriscaldamento alle località vicine di St. Johann e Oberndorf. “Quel progetto è stato un successo e lo abbiamo continuato a sviluppare insieme.”

Bernhard Vorreiter è Division Director for Technology/Production in EGGER.

Le cose procedono bene: si prevede che la centrale verrà collegata alla rete nel primo trimestre del 2026.

Già allora era emersa l’idea di una centrale per la produzione di elettricità che potesse integrare in futuro quella esistente a biomassa e coprire così circa l’80 % del fabbisogno elettrico dello stabilimento di St. Johann. Con una potenza del generatore di 14,5 megawatt, genererà circa 100.000 MWh di elettricità all’anno.

Il fabbisogno annuale di carburante è pari a circa 90.000 tonnellate. Una quantità enorme ma già acquisita grazie all'impegno di EGGER nell’uso a cascata del legno: “Desideriamo incrementare gradualmente il contenuto di legno riciclato nella produzione di pannelli truciolari e a St. Johann abbiamo già raggiunto il 65 %”, afferma Vorreiter

spiegando il complesso coordinamento della progettazione della centrale con la capacità dello stabilimento. Quando si usa legno riciclato ve ne è sempre una parte che non può essere impiegata nella produzione di pannelli truciolari e che Bernhard Vorreiter definisce “frazione termica”. “È composta da polveri, granulati e particelle molto sottili che si possono usare per generare energia.”

Nonostante la capacità produttiva di St. Johann pari a 1.600 metri cubi di pannelli truciolari al giorno, la frazione termica ottenuta da sola non è sufficiente per soddisfare il fabbisogno della centrale: saranno infatti necessarie 12 tonnellate di combustibile l’ora per raggiungere gli obiettivi prefissati! Inoltre, vengono acquistate qualità di legno simili che altrimenti non verrebbero sfruttate. “Stiamo installando un sistema energetico altamente efficiente, un concetto all’avanguardia progettato per un’economia circolare sostenibile che punta a raggiungere il grandioso obiettivo Net Zero”, spiega Vorreiter con la voce piena di orgoglio.

Anche senza la centrale progettata, il consumo di combustibili fossili nello stabilimento di St. Johann è basso, in particolare grazie alle misure attuate nel primo progetto energetico

“STIAMO INSTALLANDO UN

SISTEMA ENERGETICO ALTAMENTE

EFFICIENTE, UN CONCETTO

ALL’AVANGUARDIA PROGETTATO

PER UN’ECONOMIA CIRCOLARE

SOSTENIBILE CHE PUNTA A RAGGIUNGERE IL GRANDIOSO

OBIETTIVO NET ZERO.”

BERNHARD VORREITER

15 anni fa Vorreiter aveva gestito parti del primo progetto energetico e ambientale a St. Johann.

e ambientale. “Tuttavia, negli ultimi anni il nostro fabbisogno energetico è aumentato a causa della produzione aggiuntiva di pannelli truciolari. Insieme ad essa, la richiesta di teleriscaldamento da parte dei comuni locali. Ora ne forniamo oltre il 100 % in più rispetto a quanto inizialmente previsto”, conferma Vorreiter. Di contro, soprattutto nei mesi invernali quando la domanda è più alta, il consumo di gas nello stabilimento aumenta. “Con il progetto della nuova centrale puntiamo ad azzerarlo. In generale, circa l’80 % dell’energia necessaria allo stabilimento sarà autogenerata dopo la messa in funzione nel 2026.” Solo in questo stabilimento sarà possibile evitare circa 6.000 tonnellate di emissioni di CO₂ dirette da combustibili fossili l’anno. Inoltre, l’elettricità biogena generata dalla nuova centrale potrà evitare circa 40.000 tonnellate di emissioni di CO₂ derivanti da combustibili fossili e potenzialmente altre 15.000 tonnellate grazie all'aumento delle risorse per la fornitura di teleriscaldamento nella regione.

La costruzione della centrale comporterà anche altri obiettivi e vantaggi. “Proprio qui c’era un alimentatore per trucioli, segatura e

In futuro sarà possibile evitare oltre 60.000 tonnellate di emissioni di CO₂ l’anno solamente con questo progetto.

“PER

BERNHARD VORREITER

piccole scaglie di legno. Era uno degli impianti più antichi dello stabilimento di St. Johann”, racconta Vorreiter, descrivendo l'utilizzo precedente dell'area, mentre attraversa il cantiere. Il problema è che le pale gommate dovevano attraversare lo stabilimento per arrivare qui dal deposito legname. Spostando l’alimentatore ai margini dello stabilimento, non solo è stato possibile creare dello spazio per la nuova centrale, ma anche ridotti al minimo i rischi per la sicurezza. “Per noi è estremamente importante ottimizzare la sicurezza sul luogo di lavoro in fase di potenziamento degli impianti”, sottolinea Bernhard Vorreiter. C’è anche una vecchia linea elettrica, il cui spostamento lontano dallo stabilimento è stato oggetto di varie considerazioni negli ultimi dieci anni. Vengono spesso usate gru, soprattutto durante la manutenzione degli impianti di produzione, e la linea è sempre d'intralcio. “Ora finalmente la togliamo, con grandi benefici soprattutto in termini di sicurezza sul lavoro.” È stato così

liberato spazio per la centrale al centro del sito, che ottimizzerà la fornitura agli impianti di produzione circostanti.

In sostanza, le priorità della nuova centrale anche in ottica Net Zero, sono l’uso efficiente e completo di tutte le materie prime disponibili e l’impatto di tale progetto su cui Vorreiter è sempre concentrato. “In fase di pianificazione usiamo una tecnologia all’avanguardia che funge da base per ulteriori progetti nel Gruppo”, afferma. Vi sono già idee per altri stabilimenti che non hanno ancora una capacità interna per la generazione di energia o che potrebbero espandere la propria capacità.

“Stiamo considerando dove è più opportuno da punto di vista ecologico ed economico”, spiega Bernhard Vorreiter mentre esce dalle fondamenta per salire sulla gru per carichi pesanti che presto entrerà in funzione qui. Incrocia operai indaffarati. Attorno a lui stanno continuando a lavorare. “Non si tratta solo di

generare elettricità sostenibile qui a St. Johann. Abbiamo sempre in mente un approccio globale, l’uso a cascata del legno. Non vogliamo buttare via niente che possa ancora essere usato”, riassume, concludendo l’intervista. Con questa nuova centrale l’azienda è ben posizionata per i prossimi trent’anni.

La pianificazione del progetto con una tecnologia all’avanguardia funge da base per ulteriori sviluppi all’interno del Gruppo.

Il 95 % del legno per i pavimenti che EGGER produce a Wismar (Germania) proviene da sottoprodotti di segheria. Non deve viaggiare molto, dato che viene acquistato in una segheria nelle immediate vicinanze. È un ottimo esempio pratico di uso a cascata, dato che il materiale di scarto della segheria viene lavorato direttamente per realizzare i pavimenti in laminato di alta qualità EGGER senza bisogno di trasporti aggiuntivi. Per essiccare le fibre di legno viene utilizzata l'energia termica della centrale elettrica a biomassa di Wismar, a dimostrazione di come funziona la produzione a ciclo chiuso.

La strategia di approvvigionamento del legno di EGGER si basa su una serie di principi chiave. Se possibile, EGGER acquista il legno nelle immediate vicinanze dei suoi stabilimenti di produzione. Questo riduce i trasporti e rafforza la creazione di valore regionale. Il 73 % degli acquisti di legno viene effettuato localmente. Anche una collaborazione stabile e a lungo termine con i partner commerciali è molto importante. L’azienda evita reti di distribuzione: il 92 % dell’approvvigionamento proviene da fornitori diretti. Ciò garantisce la trasparenza durante l’intero processo e offre soluzioni favorevoli per entrambe le parti.

EGGER è stata una delle prime aziende al mondo, nel settore dei prodotti a base di legno, a implementare ISO 38200, uno standard valido a livello globale e riconosciuto a livello internazionale per garantire una catena di produzione trasparente per il legno e i prodotti in legno. EGGER soddisfa quindi tutti i requisiti di legge relativi alla legalità e alla trasparenza del legno utilizzato. La catena di fornitura del legno può essere certificata come verificata da terzi ai sensi di ISO 38200. Inoltre, EGGER impiega misure di monitoraggio condotte da terzi indipendenti e, se disponibile, predilige l’uso di legno proveniente da foreste certificate come prova di una gestione forestale sostenibile.

Grazie a un nuovo sistema, ora anche nella segheria di Brilon (Germania), EGGER utilizza la giunzione a pettine. Questa tecnica consente di produrre pannelli e doghe lunghe da singoli pezzi più corti e ovviare il problema legato alle qualità di legno disponibili a causa dei cambiamenti climatici. La giunzione a pettine, infatti, permette di eliminare accuratamente le aree difettose per ottenere un prodotto che, in termini di stabilita, non e assolutamente inferiore all’alternativa non giuntata a pettine. Questo riduce gli sfridi per realizzare prodotti in legno di alta qualità, anche partendo da materie prime di qualità inferiore. Così le risorse vengono impiegate efficientemente fin dalle prime fasi dell’uso a cascata del legno.

A Brilon (Germania) tecnologia all’avanguardia e gestione forestale sostenibile si fondono.

Nell'ambito dell'impegno volto a utilizzare in modo efficiente le materie prime, EGGER adotta l’uso a cascata del legno.

Christian Witte si addentra nella fitta foresta nella regione del Sauerland, dove le possenti chiome di abeti e faggi si estendono fino a formare una spessa coltre sopra la sua testa: “Brilon è la città più boscosa della Germania.” Il quarantanovenne è un frequentatore abituale dell’Alto Sauerland, dove si trova lo stabilimento EGGER di Brilon, completamente integrato. Witte, che è in EGGER dal 2006 ed è Head of Wood Purchasing EDP Central da maggio 2024, ha un ruolo chiave nella complessa rete di approvvigionamento del legno. La sua posizione gli permette di gestire la sezione di Wood Purchasing e ottimizza l’efficienza delle catene di approvvigionamento per gli stabilimenti in Europa centrale. “Per EGGER è fondamentale trovare soluzioni sostenibili nell’approvvigionamento di legno, sia sotto il profilo economico che ecologico”, sottolinea Witte.

Un ecosistema forestale ben equilibrato

Ed è proprio nella foresta che EGGER trova la sua risorsa principale, Witte spiega: “Il criterio più importante è l’equilibrio: viene raccolto solo il legno che può ricrescere.” Per EGGER questo principio di gestione forestale sostenibile è fondamentale per garantire una fornitura di materie prime a lungo termine ed è il presupposto per usare il legno come materia prima rispettosa del clima. L’azienda è convinta che, per rispondere ai cambiamenti climatici, sia necessario passare a foreste miste. Mentre cammina sul soffice sottobosco, Witte sottolinea l’importanza della diversità nell’azione per il clima: “Si parla di foreste miste in salute e le conifere ne fanno parte proprio come le latifoglie.” La monoculture sono destinate a perdere la loro redditività futura.

dove possibile.” Si riducono così al minimo le emissioni derivanti dai trasporti e si rafforza il rapporto con i nostri partner. “Con queste partnership dirette”, continua Witte, “possiamo anche garantire il rispetto dei nostri standard elevati.” Questo perché EGGER impone criteri ESG e controlli di due diligence severi per garantire che l’azienda operi nel miglior modo possibile in termini di sostenibilità.

Trasparenza nella catena di fornitura

EGGER si procura il legname da una vasta rete:

“IL CRITERIO PIÙ IMPORTANTE PER NOI È L’EQUILIBRIO: VIENE RACCOLTO SOLO IL LEGNO CHE PUÒ RICRESCERE.”

CHRISTIAN WITTE

“Le catene di fornitura sostenibili sono per noi di importanza centrale”, afferma Witte. EGGER punta su una collaborazione duratura e vincolante con fornitori di legno locali e regionali. “Il nostro obiettivo è acquistare il legno che ci serve entro un raggio di 150 chilometri dai nostri stabilimenti, ovviamente

circa 3.700 aziende partner riforniscono gli stabilimenti aziendali di tutto il Gruppo. Sono suddivise in tre gruppi principali: tondame, sottoprodotti di segheria e legno riciclato. Gli stabilimenti che realizzano prodotti a base di legno e la segheria di Brilon ottengono tondame da circa 1.500 partner, i sottoprodotti di segheria vengono forniti da circa 1.300 aziende e il legno riciclato proviene da circa 1.400 aziende di riciclo. L’intenso dialogo tra EGGER e i suoi partner sta diventando sempre più rilevante. Nuovi requisiti legali, come il Regolamento UE sulla deforestazione (EUDR), spesso richiedono adeguamenti complessi. EGGER risponde a queste sfide con nuovi approcci e con l’uso di strumenti

In quanto responsabile degli acquisti di legname, Christian Witte gestisce gli acquisti di legname sostenibile in Europa centrale.

digitali per soddisfare i requisiti burocratici e rendere i processi più efficienti. “Abbiamo sviluppato un portale che consentirà ai nostri partner di recuperare e trasmettere elettronicamente i propri dati”, spiega Witte. Si semplifica così il processo e si aumenta la trasparenza. “Nel nostro sistema possiamo anche integrare piccoli proprietari di foreste con solo pochi ettari.”

Uso a cascata: un modello di efficienza delle materie prime

Christian Witte entra nei locali dello stabilimento di Brilon, dove l’industria moderna si fonde con il paesaggio forestale circostante. Le chiome e le cime degli alberi si estendono attorno a noi, fino all’orizzonte, luccicando di quando in quando tra gli edifici dello stabilimento e sopra di essi. L’idea avuta da EGGER alla fine degli anni ‘80 durante la progettazione dello stabilimento di Brilon era intrecciare industria e natura nel modo migliore possibile e utilizzare direttamente le foreste circostanti per rifornirsi di legno di latifoglie e conifere. Oggi questo stabilimento integrato si estende su circa 600.000 metri quadrati e unisce tecnologia all’avanguardia e sostenibilità a tutto tondo. Per Witte le foreste da cui EGGER ottiene il legno non sono una semplice risorsa, ma un patrimonio da preservare.

“LO SCOPO DELL’USO A CASCATA È UTILIZZARE

In linea con i principi dell’uso a cascata del legno, EGGER utilizza il legno industriale e i sottoprodotti di segheria per creare prodotti a base di legno di alta qualità.

Nello stabilimento completamente integrato di EGGER a Brilon i principi di sostenibilità vengono rispettati. “Lo scopo dell’uso a cascata è massimizzare il valore aggiunto delle materie prime e mantenerle nel ciclo dei materiali il più a lungo possibile nelle fasi successive”, spiega Christian Witte mentre attraversa i capannoni in produzione. Questo principio è un elemento

centrale della strategia aziendale.

▸ All'apice della cascata del legno vi sono i tronchi di alta qualità, usati per produrre legname tagliato e ottenere i sottoprodotti di segheria tra cui gli sfridi di legno, i cosiddetti ritagli o scarti, e la segatura.

▸ I sottoprodotti di segheria non sono scarti, ma una risorsa preziosa per realizzare prodotti a base di legno duraturi, come pannelli truciolari e MDF.

▸ Anche il cosiddetto legname industriale (tronchi sottili, storti e nodosi, legno proveniente dal diradamento, danneggiato dalle tempeste o caduto a causa della neve) viene lavorato per creare prodotti a base di legno.

▸ Quando il legno viene ritrattato e riutilizzato dopo l’uso, si parla di legno riciclato. Questa preziosa risorsa può così vivere molte vite durante le quali il carbonio continua a essere stoccato.

▸ Solo alla fine della sua vita utile il legno si dovrebbe usare per generare energia.

Massimo sfruttamento e brevi distanze

Dal 2008 EGGER gestisce la propria segheria a Brilon, dove il tondame viene lavorato per produrre legname tagliato. Durante questo processo vengono generati anche sottoprodotti di segheria, come schegge di legno e segatura che vengono lavorati direttamente sul posto. Grazie alla linea di trasporto integrata, la cosiddetta “pipeline”, non vi sono emissioni supplementari legate al trasporto. Anche altri stabilimenti che realizzano prodotti a base di legno nel Gruppo EGGER si trovano nelle immediate vicinanze delle segherie.

I sottoprodotti di segheria generati vengono immediatamente immessi nel processo produttivo per ottenere pannelli truciolari e pannelli MDF. “Reintroducendo nel processo produttivo questi materiali residui evitiamo di bruciarli. È lo standard di riferimento dell’uso a cascata”, afferma Witte con la voce piena di orgoglio.

Anche il legno riciclato è una materia prima essenziale per la realizzazione dei prodotti a base di legno. Viene reintrodotto nella produzione e usato il più a lungo possibile e, solo quando non può più essere lavorato, viene bruciato. Così riusciamo a massimizzazione l’uso efficiente delle materie prime. “Le schegge di legno si possono riciclare fino a sette volte prima di essere inviate al recupero energetico”, spiega Witte.

Il piano generale contro la scarsità di materie prime

Witte ritiene che sia fondamentale intensificare l’uso a cascata per il futuro dello stabilimento di Brilon e non solo. Le foreste sono sempre più sotto pressione a causa dei cambiamenti climatici. Servono idee e solide partnership per sfruttare al meglio le nuove qualità di legno così come quello danneggiato, ad esempio, da tempeste o siccità. Sono necessari sforzi congiunti per la rigenerazione delle foreste affinchè resistano ai cambiamenti climatici e siano preservate in futuro. “Per realizzare prodotti a base di legno possiamo usare qualità inferiori; anche se troppo sottili per le segherie, sono sicuramente troppo preziose per essere bruciate”, spiega Witte. E non dimentichiamo

il riciclo del legno: “ci consente di sfruttare al meglio questa preziosa risorsa mantenendola nel ciclo il più a lungo possibile.” Così anche il carbonio rimane sequestrato nel legno a lungo.

Brilon rispecchia perfettamente la filosofia aziendale. Qui, la tecnologia all’avanguardia di uno stabilimento completamente integrato, incontra un ambiente forestale gestito in modo sostenibile ed entrambi traggono vantaggio

l’uno dall’altro. “Il futuro dell’industria del legno risiede nell’uso intelligente delle nostre risorse e nella digitalizzazione dei processi. È l’unico modo per rispondere alle nuove esigenze e, allo stesso tempo, contribuire alla protezione delle foreste”, spiega Witte.

Nel suo stabilimento completamente integrato a Brilon, EGGER usa ogni qualità di legno in modo adeguato.

I SISTEMI A CICLO CHIUSO

PROLUNGANO L’UTILIZZO DEL

LEGNO COME RISORSA. EGGER

UTILIZZA PRINCIPALMENTE LEGNO

PROVENIENTE DALL’ECONOMIA

CIRCOLARE CHE HA GIÀ VISSUTO

MOLTE VITE.

I pannelli truciolari nobilitati sono il prodotto EGGER più venduto e sono molto richiesti dai clienti di tutto il mondo per l’ampia gamma di decori e per la loro versatilità. Inoltre, sono un perfetto esempio di economia circolare. Non solo i pannelli truciolari di tutto il Gruppo sono realizzati con il 76 % di legno proveniente da sottoprodotti di segheria o dal riciclo, ma sono riciclabili al 100 % al termine della loro lunga vita utile.

Possono cioè tornare ad essere nuova materia prima di alta qualità.

EGGER si impegna attivamente nelle comunità vicine ai suoi stabilimenti. Per esempio, in Romania l’azienda familiare supporta costantemente le scuole locali fornendo nuovi infissi e arredi. Ma non finisce qui perchè le scuole, a loro volta, possono generare molto legno da riciclare, ad esempio durante i lavori di restauro. EGGER raccoglie mobili, porte, pallet o vecchi imballaggi in legno, li prepara per il riciclo e li reinserisce nel ciclo produttivo. Grazie a notevoli investimenti, EGGER è ora il primo in Romania nel riciclo del legno.

La risposta a questa domanda dipende da molti fattori: EGGER punta ad aumentare ulteriormente la quantità di legno riciclato usato nelle sue attività, ma è prima necessario definire una cifra ottimale di materie prime a livello locale e per ogni stabilimento. Occorre tenere in considerazione fattori come la disponibilità locale, la qualità delle materie prime, i requisiti dei prodotti, la disponibilità delle tecnologie di lavorazione necessarie e le distanze di trasporto. La vera domanda a cui rispondere è quale mix di legname produce l’impronta di carbonio (PCF) più bassa, senza compromessi in termini di qualità dei prodotti. In futuro l’azienda continuerà a utilizzare sia legno riciclato che fresco, nella combinazione ottimale secondo le necessità.

Leeds (UK) è stato il primissimo sito Timberpak EGGER ora gestisce i suoi siti di raccolta e riciclo nel Regno Unito, in Germania, Austria, Francia, Polonia, Romania, Italia e negli USA. In questi siti il legno da riciclare proveniente dalla rispettiva regione viene raccolto, smistato e pre-triturato per il trasporto negli stabilimenti EGGER, dove avviene la lavorazione finale. Grazie ai Timberpak, l’azienda che realizza prodotti a base di legno è riuscita a contribuire allo sviluppo di un’infrastruttura adatta anche in Paesi dove il riciclo del legno non è ancora una pratica comune.

Usando regolarmente legno riciclato, EGGER si è impegnata chiaramente a favore dell’economia circolare. Questo approccio risulta chiaro dall’interazione tra il centro di raccolta e riciclo di Leeds (UK) e lo stabilimento di Hexham (UK).

Presso il sito di raccolta e riciclo Timberpak A Leeds, nell’Inghilterra settentrionale, i camion sono in coda uno dopo l’altro nel vasto complesso. C’è un flusso costante di camion che vanno e vengono e, proprio al centro, troviamo Mark Hayton, esperto nell’industria del riciclo. Quando si guarda intorno, non vede scarti ma "materiali riciclabili, un pezzo di futuro”, urla per farsi sentire tra lo scricchiolio del legno, il ronzio dei macchinari e il rombo dei motori. Musica per le sue orecchie. “Il legno è una materia prima troppo preziosa per finire nell’inceneritore. Non è accettabile bruciare in 45 secondi una risorsa che impiega 45 anni per crescere. Riciclandolo, ne prolunghiamo la vita utile e lo trasformiamo in qualcosa di nuovo e prezioso”, afferma il responsabile di Timberpak UK. Ha maturato 35 anni di esperienza nell’industria dei pannelli truciolari, inclusi 21 anni in EGGER, e ha una conoscenza approfondita dell’economia circolare.

“IL LEGNO È TROPPO PREZIOSO PER ESSERE BRUCIATO. CON IL RICICLO

PROLUNGHIAMO LA SUA VITA UTILE

CREIAMO QUALCOSA DI NUOVO.”

Leeds: un hub per il legno riciclato

Ogni anno nel sito Timberpak di Leeds vengono lavorate 150.000 tonnellate di materiale per il riciclo. Il legno proviene da molte fonti diverse: da vecchi pallet, a mobili e rifiuti edili, tutti preparati accuratamente. “É un processo

affascinante”, spiega Hayton. “Gli sfridi di legno vengono smistati, triturati, puliti ed esaminati prima di arrivare negli stabilimenti di pannelli truciolari EGGER di Hexham e Barony.” Lo smistamento è una delle sfide principali: circa il 40 % del legno proviene da discariche di rifiuti domestici, dove spesso vengono gettati mobili con tessuti o altri materiali. I pannelli MDF (pannelli di fibra a media densità) a base di legno non si possono rilavorare e devono

Per il riciclo è essenziale smistare il legno in base a severi criteri di qualità.

quindi essere scartati. Gli addetti al controllo qualità nei Timberpak hanno quindi un ruolo fondamentale: garantire che solo il materiale idoneo venga caricato nei camion che si recano negli stabilimenti di produzione dei pannelli truciolari. “Al momento dal nostro centro ne escono circa 35 al giorno”, spiega Hayton.

I Timberpak, centri di raccolta e riciclo, hanno un ruolo fondamentale all’interno del Gruppo EGGER che ne gestisce diversi nel Regno Unito, in Germania, Austria, Francia, Romania, Polonia, negli USA e in Italia. Ogni anno ne vengono aperti di nuovi. “Stiamo anche esplorando opportunità nei Paesi vicini ai nostri siti produttivi”, aggiunge Hayton. Quando si è assunto la responsabilità di Timberpak UK nel 2003, l’unico sito nel Regno Unito era quello di

esteticamente”, sottolinea la responsabile di progettazione e prodotti. La sua principale area di responsabilità è capire i bisogni del mercato britannico e identificare le tendenze e le opportunità per i prodotti e i servizi EGGER. “Da un lato dobbiamo continuamente chiederci: come possiamo rendere i nostri prodotti ancora più sostenibili? Come possiamo ridurre ulteriormente la nostra impronta ecologica?” afferma Fletcher. “E questo lungo l’intera catena produttiva e ciclo di vita.” Dall’altro è anche importante soddisfare le aspettative dei clienti, ad esempio offrendo superfici accattivanti. Le finiture TM, aggiunge, sono un ottimo esempio. La TM9 PerfectSense Smoothtouch Matt conferisce a decori selezionati un aspetto verniciato opaco e naturale, con un piacevole effetto vellutato al tatto. Introduce il look opaco, molto richiesto dai clienti, su una base in pannello truciolare riciclabile. Dalle proprietà anti-impronta si presta a molteplici usi nei mobili e nell'arredamento

d'interni: una combinazione particolarmente importante per architetti e designer, che Fletcher conosce bene.

Produzione regionale, approccio globale

Un elemento chiave per rendere questi prodotti esteticamente piacevoli ancora più sostenibili è l’aumento dell’uso di legno riciclato, incluso il materiale proveniente da Leeds. Attualmente il contenuto di legno riciclato dei prodotti realizzati negli stabilimenti del Regno Unito è attorno al 45 %. Il Gruppo EGGER usa diverse percentuali di legno riciclato e sottoprodotti di segheria a seconda dello stabilimento e in base a diversi fattori:

Leeds. Nel corso degli anni si sono aggiunti i siti nella città inglese di Washington, a Bellshill (Scozia) e la joint venture con Pearce Recycling a St Albans.

Qualità e sostenibilità: due facce della stessa medaglia

La qualità dei materiali lavorati nei Timberpak è di cruciale importanza. “Lavoriamo sotto licenza dell’Agenzia ambientale britannica e dell’Agenzia per la protezione dell’ambiente scozzese e possiamo quindi accettare determinate qualità”, spiega Hayton. “Classifichiamo le materie prime in diverse categorie, dal materiale di Classe A, che include solo legno di imballaggio, al legname misto proveniente da centri di raccolta comunali. Vi sono anche classi speciali per il legno massiccio, per quello di demolizione e per gli scarti della produzione di mobili.” Se il legno deve essere riutilizzato, lo smistamento deve avvenire nel modo corretto.

Hexham: dove gli sfridi di legno vengono trasformati in prodotti nuovi

Lo stabilimento EGGER di Hexham, a sole due ore di camion verso nord, trae vantaggio dai risultati prodotti. Qui le cose sono molto meno caotiche rispetto al sito di Leeds. Ciononostante, Aimee Fletcher deve farsi sentire, dato il rumore. In qualità di responsabile di progettazione e prodotti in EGGER, ci mostra come il materiale riciclabile trattato proveniente da Leeds viene trasformato in nuovi pannelli truciolari e poi rifinito per dare vita a prodotti di alta qualità.

“Il nostro obiettivo è creare prodotti che non siano solo sostenibili, ma anche belli

Aimee Fletcher, responsabile progettazione e prodotti in EGGER, ci accompagna lungo il processo produttivo.

“PIÙ A LUNGO IL LEGNO RIMANE NEL

CICLO, PIÙ A LUNGO IL CARBONIO RIMANE LEGATO AD ESSO.”

AIMEE FLETCHER

Il legno riciclato proveniente da Leeds viene trasformato in pannelli truciolari di alta qualità ad Hexham.

ad esempio, la disponibilità del legno riciclato e le tecnologie di lavorazione, gli standard di qualità dei pannelli da usare e, non da ultimo, le distanze di trasporto. In generale, l’obiettivo è sempre realizzare prodotti di alta qualità con l’impronta di carbonio più bassa possibile. EGGER quindi non solo punta sulla sostenibilità attraverso l’uso di legno riciclato, ma anche tramite la produzione locale. “Per ridurre la nostra impronta di carbonio produciamo la maggior parte dei nostri prodotti a base di pannelli truciolari per il mercato del Regno Unito proprio qui”, spiega Fletcher. Si riducono quindi i lunghi e costosi percorsi di trasporto e si contribuisce all’impronta ecologica generale. Anche la durata della vita del legno è importante,

aggiunge Fletcher. “L’equazione”, afferma la responsabile di Hexham, “è molto semplice: più a lungo il legno rimane nel ciclo, più a lungo il carbonio rimane legato ad esso.” Solo al termine del ciclo di vita, quando le particelle diventano troppo piccole per essere riutilizzte, i prodotti in legno si possono bruciare per ottenere energia rinnovabile.

A livello di Gruppo, il 72 % di tutti i prodotti è riciclabile dopo l’uso e può essere reintrodotto nel ciclo dei materiali. “Siamo orgogliosi di poter fare la nostra parte. Questo prodotto”, continua Fletcher mentre accarezza un pannello truciolare con finitura TM9, “un giorno potrebbe tornare a Leeds e rialimentare il ciclo.” Qui, nel frenetico Timberpak UK, anche Mark Hayton è ottimista sul futuro del

riciclo del legno: “Non è solo un processo”, afferma, “è una filosofia che ci aiuta a lavorare per ottenere un futuro sostenibile tramite l’economia circolare.”

Nello showroom, Aimee Fletcher mostra ai clienti le superfici opache e vellutate di TM.

Nell’esercizio 2023/2024, 1.080 dipendenti hanno percorso un totale di 20.580 chilometri nell’ambito dell’iniziativa “EGGER Run”. Per ogni chilometro percorso, EGGER dona cinque euro a organizzazioni benefiche, supportando così importanti progetti regionali. L’iniziativa si svolge dal 2010 e promuove contemporaneamente benessere e impegno sociale.

Al termine di una giornata di lavoro la cosa più importante è che i dipendenti tornino a casa sani e salvi dalle loro famiglie. Per questo EGGER lavora costantemente per migliorare la sicurezza sul luogo di lavoro. Il tasso di incidenti è diminuito ancora una volta nell’ultimo esercizio fino ad arrivare a 7,76 incidenti per 1 milione di ore lavorate (tasso di infortuni con perdita di tempo interno), raggiungendo così l'obiettivo previsto; quello a lungo termine è “zero incidenti”.

Ad Aprile 2024, EGGER ha sottoscritto i Women’s Empowerment Principles delle Nazioni Unite e si è posta degli obiettivi specifici. La percentuale di donne impiegate deve aumentare del 5 % l’anno in tutta la forza lavoro del Gruppo EGGER. Tanto più i team sono diversificati, quanto più sono creativi e innovativi nel lavoro di squadra.

EGGER ha avviato dei programmi di apprendistato interni in 20 dei 22 stabilimenti, compresi i Paesi in cui solitamente non sono previsti percorsi di formazione duale. Molti iniziano al a fine della scuola. EGGER attualmente offre a 476 apprendisti un posto a lungo termine con prospettive per il futuro. Sono già sulla buona strada per iniziare una carriera come lavoratori qualificati in EGGER.

EGGER apprezza l’impegno e l’esperienza dei suoi dipendenti tanto da premiare i molti anni di servizio con un bonus anniversario. Nell’ultimo anno finanziario sono stati versati 4,2 milioni di euro ai dipendenti che contribuiscono al successo aziendale da molti anni.

In EGGER la sicurezza sul luogo di lavoro è responsabilità attiva di tutti i dipendenti.

Nello stabilimento EGGER a Biskupiec, in Polonia, tre caschi di sicurezza danneggiati sono esposti in una vetrina come reperti preziosi. Dimostrano quanto sia importante implementare in modo sistematico le misure di sicurezza sul lavoro.

“Questi caschi hanno salvato la vita alle persone che li indossavano, o almeno le hanno protette da gravi danni alla salute”, spiega Barbara Cmiel, responsabile di salute e sicurezza nello stabilimento EGGER di Biskupiec. Uno dei caschi ha protetto un dipendente da gravi lesioni alla testa quando è caduto in una fossa durante la costruzione dello stabilimento. Un altro ha protetto la persona che lo indossava da una sorte ancora peggiore durante le operazioni di scarico, quando è stato colpito da una parte del camion a causa di una forte raffica di vento. Il terzo ha salvato un conducente quando ha battuto la testa sull’asfalto dopo essere caduto dal camion.

Le storie di questi caschi di sicurezza ammaccati dimostrano che anche un breve momento di disattenzione può avere conseguenze gravi e che è essenziale indossare l’attrezzatura giusta. Solitamente questi caschi rotti vengono gettati, ma a Biskupiec svolgono una funzione importante. Fungono da avvertimento, da strumento motivazionale, da monito e da incoraggiamento. Ma, soprattutto, sottolineano l’importanza della sicurezza sul luogo di lavoro e dimostrano che viene presa molto seriamente in EGGER.

L’importanza della sicurezza sul luogo di lavoro si riflette chiaramente nell’obiettivo a lungo termine “Vision Zero” nell'ambito del quale l’azienda si impegna a raggiungere zero incidenti sul lavoro. L’obiettivo strategico a medio termine per il 2025, è l’assenza di incidenti gravi sul lavoro. Per raggiungerlo è stato implementato un sistema di gestione completo per la salute e la sicurezza sul lavoro in tutti gli stabilimenti EGGER. Da allora i tassi di incidenti in tutto il Gruppo sono diminuiti notevolmente. “Vision Zero dimostra che ogni singolo individuo

nell’azienda è importante”, evidenzia l’esperta in sicurezza sul lavoro Cmiel. “In EGGER non facciamo distinzioni tra dipendenti interni ed esterni o tra responsabili e personale di produzione.” Questo approccio rispettoso e riconoscente crea un’atmosfera familiare in cui le persone si prendono cura l’una dell’altra.

Sicurezza significa assumersi le responsabilità

Fa strada Barbara Cmiel, entusiasta del suo ruolo e dedita a garantire ambienti di lavoro sicuri e sani. Lavora nel settore da oltre dieci anni ed è in EGGER dal 2017, dove è diventata responsabile per la sicurezza e la salute sul lavoro nello stabilimento di Biskupiec un anno fa. In questo ruolo è responsabile del monitoraggio degli standard di sicurezza, della conduzione delle valutazioni dei rischi e dell’organizzazione di sessioni periodiche di formazione.

Crede che i principi cardine di EGGER per

TESTO: JAN STRAHL, FOTO: BRAUN

lavorare bene insieme, le quattro regole d’oro della sicurezza, siano fondamentali:

1. La sicurezza inizia da me.

2. Ci prendiamo cura l’uno dell’altro e affrontiamo immediatamente eventuali condizioni non sicure.

3. Sono un modello da seguire e uso i miei dispositivi di protezione individuale.

4. Rispetto le misure di sicurezza previste in ogni fase del mio lavoro.

“Queste regole sono state redatte in modo semplice, ma sono molto efficaci”, spiega Barbara Cmiel. “Incoraggiano tutti i dipendenti ad assumersi personalmente la responsabilità per la sicurezza sul luogo di lavoro, le comunichiamo regolarmente e le ricordiamo alle persone durante le sessioni di formazione e il lavoro quotidiano.”

La comunità è fondamentale

“Ogni dipendente è tenuto a prendersi cura non solo di se stesso, ma anche dei suoi colleghi”, afferma Cmiel. “Incoraggiamo questo atteggiamento creando e coltivando rapporti personali e un’atmosfera familiare all’interno dell’azienda. Questo principio non solo promuove un forte senso di comunità, ma anche una cultura di assunzione di responsabilità nei confronti degli altri.” I dipendenti sono incoraggiati a segnalare potenziali pericoli e a condividere le proprie osservazioni. “Proprio come in una famiglia, ognuno si prende cura dell’altro”, ci spiega Cmiel. I responsabili di linea hanno un ruolo fondamentale in questo senso. “Trascorrono molto tempo con i loro team per garantire il rispetto delle misure di sicurezza e, naturalmente, sono esempi da seguire per un comportamento sicuro”, sottolinea Cmiel.

Un altro fattore chiave per il successo della cultura della sicurezza in EGGER è il concetto di sicurezza comportamentale. “EGGER ha introdotto un programma di sensibilizzazione a favore di un comportamento sicuro diversi anni

fa”, spiega Barbara Cmiel. “Punta a sensibilizzare sul comportamento sicuro e a coinvolgere attivamente tutti i dipendenti nella nostra cultura della sicurezza.” L’idea fondamentale alla base di questo programma è che la maggior parte degli incidenti non sia causata da guasti tecnici, ma da comportamenti poco sicuri. Osservando, analizzando e influenzando positivamente e in modo sistematico questo comportamento, è possibile identificare i rischi ed eliminarli fin dall’inizio.

Un esempio di come cambiare un comportamento può migliorare la sicurezza è l’uso dei corrimano sulle scale. “Inizialmente questo argomento è stato sottovalutato, nessuno credeva che avrebbe fatto una grande differenza.” Per favorire un comportamento diverso, Cmiel ha mostrato ai suoi colleghi alcune statistiche sul numero di persone morte a seguito di una

caduta dalle scale durante la pandemia in Germania. Questo dato superava il numero di morti causate dagli incidenti stradali. “Dopo aver presentato queste statistiche, il comportamento è cambiato e ora i dipendenti usano sempre i corrimano”, riferisce Cmiel. Questi cambiamenti apparentemente piccoli possono fare una grande differenza. Per questo motivo la sicurezza basata sul comportamento è parte integrante del concetto globale del Gruppo EGGER.

Imparare a comportarsi in modo sicuro

così da diventare dei modelli da seguire e dare il buon esempio nella promozione della cultura della sicurezza. Nei nostri workshop per i dipendenti, invece, questi ultimi imparano come implementare un comportamento attento alla sicurezza nel loro lavoro quotidiano e come riconoscere e affrontare i rischi. Barbara Cmiel è molto soddisfatta dell’elevato livello di

“PROPRIO COME IN UNA FAMIGLIA, OGNUNO SI PRENDE CURA DELL’ALTRO.”

Nello stabilimento di Biskupiec EGGER offre anche corsi di formazione e workshop regolari per continuare a migliorare la consapevolezza e le abilità dei dipendenti in riferimento alla sicurezza sul luogo di lavoro. EGGER adotta misure interne ed esterne: le sessioni di formazione sotto forma di corsi di e-learning e in classe si tengono regolarmente per tutti i dipendenti. “Da un lato affrontiamo argomenti generici, come la cultura della sicurezza e le regole di condotta, gli standard di salute e sicurezza, la prevenzione antincendio e la condotta in caso di emergenza”, spiega Cmiel, dall’altro i training vengono adattati alle circostanze e ai rischi specifici dei singoli ambienti di lavoro. Ad esempio, i dipendenti imparano a usare correttamente i dispositivi di protezione individuale e a gestire i materiali pericolosi ed esaminano anche le procedure di sicurezza per i macchinari che operano. Nei programmi di leadership della sicurezza, i responsabili di linea imparano il comportamento da assumere

accettazione e partecipazione attiva a questi eventi.

Un altro elemento fondamentale per raggiungere “Vision Zero” è il sistema di segnalazione degli incidenti. “Naturalmente documentiamo tutti gli incidenti. Tuttavia, il sistema di segnalazione di EGGER incoraggia i dipendenti a riportare anche gli indicenti sfiorati, quelli che sono stati evitati per un soffio”, spiega Barbara Cmiel. “Si crea una cultura della trasparenza che ci consente di imparare da questi pericoli scampati ed evitare incidenti in futuro.” Gli incidenti segnalati vengono analizzati e si adottano le misure necessarie per migliorare la sicurezza. “Condivido questi rapporti con i responsabili del dipartimento e con i manager dello stabilimento. Ne parlo nelle sessioni di formazione ed espongo i rapporti

“Vision Zero” è una strategia di prevenzione che punta a creare un mondo senza incidenti sul lavoro o senza malattie professionali. Questa strategia si basa sulla convinzione che gli incidenti sul lavoro non siano inevitabili, ma che abbiano cause evitabili. Ci si concentra sulla prevenzione degli incidenti sul lavoro fatali e gravi. Sempre più aziende in tutto il mondo seguono questa filosofia. Promuovendo la salute fisica e mentale sul luogo di lavoro, le aziende non solo possono migliorare la sicurezza dei propri impiegati, ma anche aumentare il proprio successo economico. Studi condotti dall’Associazione Internazionale di Sicurezza Sociale (ISSA) dimostrano che una solida cultura della sicurezza nelle aziende ha un impatto positivo sulla qualità dei prodotti e sulla capacità di rispettare le scadenze.

ad esempio a causa dei rischi di incendi e incidenti.

sulle bacheche e sui monitor informativi.”

Grazie a questa politica di informazione e comunicazione, tutti possono trarre vantaggio da queste esperienze.

Miglioramenti continui

Il successo di questa cultura della sicurezza consolidata è misurabile e gli sforzi compiuti stanno dando i loro frutti. Il numero di incidenti segnalati a Biskupiec è diminuito notevolmente nell’ultimo periodo, afferma Cmiel: “Siamo sulla strada giusta.”

Nonostante i successi, la sicurezza sul lavoro rimane una sfida costante e una missione per Barbara Cmiel. “Una delle sfide principali rimane quella di ridurre al minimo l'errore umano e migliorare costantemente la consapevolezza delle misure di sicurezza.”

I tre caschi nella vetrina dello stabilimento di Biskupiec continueranno a ricordare ogni

giorno ai dipendenti quanto siano importanti le precauzioni di sicurezza nel lavoro quotidiano e come il casco può salvare la vita nelle situazioni di emergenza. Sono segni visibili di una cultura aziendale nella quale tutti si assumono le responsabilità, per se stessi e per i propri colleghi. Così EGGER rende la sicurezza sul lavoro un’esperienza concreta avvicinandosi ogni giorno sempre di più al suo obiettivo “Vision Zero”.

Per ogni funzione sono disponibili i giusti dispositivi di protezione: Marta Kwiatkowska, ingegnere delle infrastrutture, raccoglie campioni d’acqua. Andrzej Wojnarowski, ingegnere di manutenzione, lubrifica un macchinario.

LA DIGITALIZZAZIONE AIUTA

LE AZIENDE A PRODURRE

IN MODO EFFICIENTE E

SOSTENIBILE. EGGER CREDE

NELL’USO DELLA MIGLIORE

BASE INDUSTRIALE E NELLE

NUOVE IDEE.

Per l'inventario nei depositi di legno arrivano i droni; così i dipendenti non devono più recarsi sul posto. I droni seguono un percorso pre-programmato e scattano foto delle cataste di legno ogni due secondi. Queste vengono poi analizzate e inserite in una mappa con immagini 3D precise. È così possibile fare l’inventario più rapidamente e ottenere dati più precisi sui singoli tipi di legno.

EGGER ha un sistema di gestione integrato che copre tutti gli stabilimenti. Garantisce la conformità a requisiti chiaramente definiti in tutte le aree e assicura un miglioramento costante. 19 dei 22 stabilimenti hanno sistemi di gestione ambientale certificati esternamente (ISO 14001) che consentono di perseguire in modo sistematico e costante gli obiettivi ambientali così da ridurre al minimo l’impatto e razionalizzare l'uso di risorse ed energia.

Il Gruppo EGGER investe regolarmente ingenti somme nei suoi stabilimenti. Solo nell’ultimo esercizio, ha investito 569 milioni di euro nella manutenzione e crescita in tutto il Gruppo. Oltre alle acquisizioni di aziende, questa spesa è destinata a tutti gli stabilimenti per aumentare la capacità e, soprattutto, potenziare ulteriormente le prestazioni di sostenibilità. In questo modo EGGER desidera adempiere al proprio ruolo di pioniere delle nuove tecnologie anche in futuro e garantire una produzione efficiente e a ciclo chiuso dei prodotti a base di legno.

40,5 %

Nella logistica interna EGGER sta per sostituire i carrelli elevatori a gas e diesel con alternative elettriche, solitamente utilizzate nei nuovi stabilimenti. Il 40,5 % dei carrelli elevatori è già alimentato da elettricità. La tendenza è positiva anche per quanto riguarda le auto elettriche che costituiscono il 13 % del totale dei veicoli aziendali.

Lo specialista in ottimizzazione dei processi, Stefan Kohlegger sta lavorando per rendere più efficiente l’interazione tra macchinari e sistemi termici negli stabilimenti EGGER. Nella nostra intervista ci spiega il primo passo per diventare una smart factory e come stiamo riducendo l’impronta ecologica dell’azienda.

TESTO: NADIA RIAZ-AHMED, FOTO: RAMON HAINDL

Sig. Kohlegger, essendo appassionato di sport all’aperto trascorre molto tempo in mezzo alla natura. Allo stesso tempo, quale specialista in ottimizzazione dei processi, lavora per renderli più efficienti e sostenibili. Come combina questi due aspetti nella sua vita e sul lavoro?

Sono cresciuto a Innsbruck (Austria), circondato dalle montagne, quindi ho sviluppato un amore per la natura fin da bambino. Da qui è nata la mia passione per le attività all’aperto capaci di combinare relax e allenamento. In particolare, mi piace affrontare nuove avventure, pianificare nuovi percorsi ed esplorare i dintorni. Questa connessione con la natura ha sicuramente contribuito ad accrescere la mia attenzione nei confronti della sostenibilità nell’industria. Sono orgoglioso di poter aiutare a rendere i processi più efficienti ed eco-compatibili grazie al mio lavoro in EGGER.

“LA

CHE OPERA IN ARMONIA

CON L’AMBIENTE.”

STEFAN KOHLEGGER

La Sua area di specializzazione è la smart factory, ovvero la digitalizzazione e l’automazione dei processi. Che ruolo hanno le persone in questo contesto?

Le persone rimangono un fattore centrale. Spesso mi viene chiesto se le nostre soluzioni di ottimizzazione sostituiranno il lavoro umano; non credo accardrà. Offriamo supporto ai dipendenti e li aiutiamo a concentrarsi sulle attività fondamentali. Le persone sono ancora necessarie per molti compiti, ad esempio la manutenzione o la risoluzione creativa dei problemi. Per non parlare delle capacità sociali: l’intelligenza artificiale non è neanche lontanamente al nostro livello a questo proposito.

Come spiegherebbe il termine smart factory?

Rappresenta uno sviluppo innovativo e orientato al futuro nel settore della produzione industriale, che vede una stretta collaborazione tra persone e macchine. I sistemi di smart factory sono altamente automatizzati e

strettamente collegati. Tecnologie come il machine learning, l’intelligenza artificiale e la moderna tecnologia a sensori vengono usate per ottimizzare i processi produttivi. Si ottiene così un aumento di produttività, qualità ed efficienza. Ma le persone, con le loro competenze creative e sociali, rimangono un elemento indispensabile del sistema nel suo complesso.

Come si raggiunge l’ottimizzazione dei processi in EGGER?

I nostri stabilimenti sono dotati di molti sistemi, alcuni dei quali in funzione da 10 a 20 anni o anche di più. In molti casi i relativi concetti di controllo non sono mai cambiati. Con il nostro programma di ottimizzazione globale affrontiamo due sfide: in primo luogo, rielaborare i concetti di controllo esistenti e aggiornarli con l’uso delle ultime tecnologie. In secondo luogo, collegare alla rete i sistemi che prima lavoravano in modo indipendente gli uni dagli altri. Questa interazione ottimizzata ci consente di identificare il potenziale nascosto e di aumentare così l’efficienza generale.

Che sfide porta con sè l'automazione? È importante ricordare che il nostro programma di ottimizzazione energetica globale non è uno standard che possiamo semplicemente installare ed eseguire. Si tratta piuttosto di una soluzione personalizzata, adattata nello specifico alle necessità di ogni singolo sistema. È questa la vera sfida: per ognuno occorre considerare le necessità, i problemi specifici e le particolari condizioni generali. Anche se possiamo contare su un grande bagaglio di esperienze ottenute da altri progetti, stiamo essenzialmente sviluppando nuove versioni delle misure di ottimizzazione di ogni stabilimento. Servono molta esperienza, flessibilità e una stretta collaborazione con i team in ogni stabilimento.

In che modo le vostre misure di ottimizzazione contribuiscono all’obiettivo generale di una maggiore sostenibilità?

Il nostro approccio è usare i sistemi esistenti nel miglior modo possibile e non sostituirli

subito con sistemi nuovi. Penso che si tratti di un contributo importante alla sostenibilità. Al posto di costosi lavori di conversione, installiamo un’unità di controllo intelligente che comunica con i sistemi esistenti e ne garantisce il perfetto coordinamento. Collegando in rete i singoli sistemi, possiamo sbloccare del potenziale precedentemente non sfruttato, aumentando così notevolmente l’efficienza complessiva. Questo comporta risparmi tangibili: riduciamo le emissioni e il consumo di gas e diminuiamo la quantità di CO₂ prodotta.

Ci può fare un esempio riuscito di ottimizzazione?

Nel nostro stabilimento scozzese di Barony siamo riusciti a dimezzare il consumo di gas della caldaia per picchi di carico nei primi tre mesi. Il meccanismo di controllo ottimizzato per l’essiccatore ha ridotto il nostro consumo di gas di un ulteriore 10 %. Grazie al software di ottimizzazione dell’energia abbiamo ridotto il nostro consumo di gas annuale di una quantità pari all’uso annuo di almeno 200 case unifamiliari solo in questo stabilimento.

Queste tecnologie sono accettate dai dipendenti negli stabilimenti?

L’elemento umano può rappresentare una sfida. Ogni stabilimento ha la propria cultura e le proprie necessità. È importante instaurare un rapporto di fiducia e coinvolgere i dipendenti sin dall’inizio. Ci consideriamo partner a lungo termine. Nel nostro stabilimento di Brilon (Germania), ad esempio, lavoriamo a stretto contatto dal 2019. Naturalmente, a volte vi sono perplessità quando qualche “esterno” , che non lavora sempre nello stabilimento, vede i nostri processi. Ma sottolineiamo sempre che la nostra ottimizzazione è uno sforzo congiunto e che tutti gli stabilimenti possono trarre vantaggio dalle esperienze degli altri.

Stefan Kohlegger si occupa dei sistemi energetici in tutto il Gruppo e visita regolarmente i diversi stabilimenti.

Il suo compito è rendere più efficiente l’interazione tra macchinari e sistemi termici negli stabilimenti.

“SONO ORGOGLIOSO DI POTER CONTRIBUIRE

STEFAN KOHLEGGER

La forte connessione con la natura di Kohlegger ha accresciuto la sua attenzione nei confronti della sostenibilità nel settore.

Guardiamo al futuro: come vede il ruolo dell’industria e l’uso delle tecnologie digitali nel 2050?

La mia idea è un’industria che opera in armonia con l’ambiente e conserva le risorse del nostro pianeta. Le tecnologie digitali svolgono un ruolo chiave in questo contesto. Spero in un'industria capace di offrire alle persone un supporto ottimale con l’uso intelligente delle soluzioni digitali. Un’industria grazie alla quale tutti possano vivere in pace e in armonia con la natura.

È

possibile gestire un’attività in modo sostenibile solo con partner forti. Insieme a loro desideriamo continuare a migliorare il nostro modo di operare, per questo motivo lasciamo che i nostri clienti abbiano l’ultima parola.

FOTO: RAMON HAINDL

“La collaborazione pluriennale tra EGGER Holzwerkstoffe e ASSMANN Büromöbel si basa su una visione condivisa della sostenibilità e su un approccio responsabile all’uso delle risorse naturali. Abbiamo bisogno di materiali di alta qualità ed ecocompatibili con una lunga durata di utilizzo. Naturalmente, EGGER fornisce e lavora il suo legno in base ai principi di sostenibilità. I pannelli truciolari nobilitati di EGGER sono uno dei componenti chiave dei nostri prodotti. Sin dall’inizio, in fase di sviluppo, prestiamo molta attenzione alla progettazione efficiente dei prodotti e all’uso di materiali eco-compatibili e di lunga durata. Questi criteri di sostenibilità formano la base per le certificazioni dei prodotti, come Blue Angel e il certificato di sostenibilità europeo per i mobili da ufficio, FEMB Level. Siamo così in grado di soddisfare gli impegnativi standard di sostenibilità grazie a una precisa conoscenza dei nostri materiali e prodotti, all’uso efficiente delle risorse e alla riciclabilità.”

“NATURALMENTE, EGGER FORNISCE

E LAVORA IL SUO LEGNO IN BASE

DANIEL KAHNWALD

“Lo Schmidt Groupe si pone elevati standard sociali e ambientali, in linea con la sua strategia di “impatto positivo”, per contribuire a un’economia più inclusiva, equa e rigenerativa. Selezioniamo i nostri fornitori in base ai tre pilastri della sostenibilità (ESG). Ad esempio, prestiamo attenzione all’origine dei prodotti e alla relativa catena di approvvigionamento sostenibile certificata, oltre che alla loro impronta di carbonio.

“Puntiamo a creare prodotti sostenibili di cui essere fieri. Produciamo quasi 5 milioni di armadi l’anno nelle nostre fabbriche nel Regno Unito, quindi si tratta di un prodotto per il quale le nostre scelte possono fare la differenza. EGGER fornisce tutti i pannelli truciolari usati nei nostri armadi e, grazie al mix di materiale riciclato (inclusi vecchi sfridi di produzione Howdens e vecchie cucine Howdens!) e al riutilizzo della fibra vergine dai residui di segheria, si ottiene l’equilibrio perfetto con un pannello della massima qualità per il nostro impianto che lavora freneticamente e, al contempo, per il nostro prodotto finale.

Inoltre, EGGER ha stabilito target per le emissioni per raggiungere Net Zero entro il 2050, con traguardi a breve termine per il 2030, molti dei quali sono stati avviati per supportare i nostri target SBTI e per essere in linea con questi. EGGER si è impegnata a effettuare ingenti investimenti per garantire il raggiungimento del suo e del nostro obiettivo Net Zero.”

Daniel Kahnwald, product manager – ASSMANN

EGGER ci offre risposte concrete e le relative prove. Possiamo contare su un livello elevato di trasparenza e possiamo anche identificare i punti di partenza per poter apportare ulteriori miglioramenti. In futuro continueremo a lavorare all’integrazione di materiali a base biologica o a intensità di carbonio inferiore. EGGER è per noi un partner con i nostri stessi valori e le nostre aspirazioni.”

Frédéric Meyer, direttore per la trasformazione e l’eccellenza operativa – Schmidt Groupe

“EGGER È PER NOI UN PARTNER CON I NOSTRI VALORI E LE NOSTRE ASPIRAZIONI.”

FRÉDÉRIC MEYER

Claire Toomey, responsabile della sostenibilità e responsabile ESG – Howdens

“EGGER SI È IMPEGNATA

A EFFETTUARE INGENTI

INVESTIMENTI PER GARANTIRE

IL RAGGIUNGIMENTO

DEL SUO E DEL NOSTRO

OBIETTIVO NET ZERO.”

CLAIRE TOOMEY

Pubblicato da:

EGGER Holzwerkstoffe GmbH

Weiberndorf 20 6380 St. Johann in Tirol (Austria)

Responsabili progetto: Manuela Leitner

Katharina Wieser

In caso di domande o suggerimenti potete contattarci via e-mail all'indirizzo: corporate-communications@egger.com

Data di pubblicazione: dicembre 2024

Ideazione, redazione e design: loved – un marchio thjnk Germany GmbH www.loved.de

Stampa: Tipografia La Grafica

Note:

salvo modifiche tecniche ed errori di stampa.

Tutti i decori rappresentati o menzionati sono riproduzioni.

Crediti immagini: Anna Bauer

Ramon Haindl

Roderick Aichinger

Stephie Braun

Altri crediti immagini: Ramon Haindl (p.1 , p. 2, p. 5, p. 13, p. 43)

Anna Bauer (p. 25, p. 37) EGGER Holzwerkstoffe (p. 3, p. 5, p. 13, p. 19, p. 25, p. 31, p. 37)

Il contenuto della presente pubblicazione non è stato approvato dalle Nazioni Unite e non riflette le opinioni delle Nazioni Unite, dei suoi funzionari o degli Stati Membri.

EGGER Holzwerkstoffe GmbH

Weiberndorf 20

6380 St. Johann in Tirol (Austria)

www.egger.com