Liebe Leserinnen und Leser,

wir präsentieren Ihnen voller Stolz die erste Ausgabe unseres Nachhaltigkeitsjournals „WERTVOLL“. Der Titel zeigt, worum es uns in der EGGER Gruppe wirklich geht: Wir nutzen die wertvolle Ressource Holz bestmöglich und wollen dabei jeden Tag noch ein bisschen besser werden.

Wir möchten Sie daher mitnehmen auf unsere Nachhaltigkeitsreise, die uns im vergangenen Jahr besonders bewegt hat. Ein wesentlicher Meilenstein war unser klares Bekenntnis zu Net Zero 2050. Wir sind entschlossen, dieses große Klimaschutz-Ziel zu erreichen, und sind bereit, dafür erhebliche Investitionen zu tätigen, wie wir es aktuell mit dem Kraftwerksprojekt in St. Johann in Tirol (AT) tun.

Ein weiterer Schwerpunkt ist die nachhaltige Waldwirtschaft. Wir erklären, warum ein nachhaltig bewirtschafteter Wald der beste Klimaschützer ist und wie die nachhaltige Holzkaskade einen wichtigen Beitrag dazu leistet. Außerdem möchten wir Ihnen zeigen, wie wir der wertvollen Ressource Holz viele Leben geben und wie integrierte Standorte zur Kreislaufwirtschaft beitragen.

Als Arbeitgeber ist es uns wichtig, gute Arbeitsplätze zu schaffen. Wir legen Wert auf Arbeitssicherheit und betrachten unsere Mitarbeitenden als wichtigsten Teil unseres Familienunternehmens. Weltweit arbeiten mehr als 11.000 Menschen bei EGGER und sind damit

wesentlicher Bestandteil der grünen Industrie. Das bedeutet auch, dass wir Digitalisierung und Automatisierung nutzen, um Energie zu sparen, Prozesse zu optimieren und sicherer zu machen – und zwar konsequent.

Wir sind stolz darauf, dass wir auf Basis all dieser Anstrengungen unseren Kunden tiefe Einblicke in die Umweltperformance unserer Produkte geben können. In dieser Ausgabe erklären wir auch, was ein PCF ist und warum alles darauf ausgerichtet ist. Darüber hinaus erläutern wir, wie wir in Zukunft noch transparenter und damit noch besser werden.

In diesem Sinne hoffen wir, Ihnen mit dem Nachhaltigkeitsjournal WERTVOLLE Einblicke und Anregungen zu geben. Wir sind fest davon überzeugt, dass Nachhaltigkeit ein wesentlicher Bestandteil unserer unternehmerischen Verantwortung ist und freuen uns darauf, diesen Weg gemeinsam mit Ihnen weiterzugehen.

Ihre EGGER Gruppenleitung

Thomas Leissing, Frank Bölling, Michael Egger jun., Hannes Mitterweissacher (von links)

Selbstverständlich nachhaltig.

Nachhaltiges Wirtschaften liegt im Kern der Unternehmens-DNA der EGGER Gruppe. Und das bereits seit der Gründung 1961, denn Holz war schon für Fritz Egger sen. viel zu wertvoll, um es einfach wegzuwerfen. So bekennt sich das Familienunternehmen klar zum nachhaltigen Wirtschaften, ausgerichtet auf Generationen.

Unterstützung von Zielen für ein besseres Morgen

Ausgezeichnete Nachhaltigkeitsleistung

Prime-Status im Rating von ISS ESG Goldmedaille von EcoVadis

Die EGGER Gruppe ist ein international führender Holzwerkstoffhersteller mit über 11.000 Mitarbeitenden und 22 Produktionsstandorten weltweit. EGGER ist Komplettanbieter für den Möbel- und Innenausbau, für den konstruktiven Holzbau sowie für holzwerkstoffbasierende Fußböden und damit ein verlässlicher

Partner der Möbelindustrie, des Holz- und Bodenbelagshandels sowie der Baumärkte. Im Geschäftsjahr 2023/2024 erzielte die EGGER Gruppe einen Umsatz von 4,13 Mrd. Euro und produzierte 10,4 Mio. m³ Holzwerkstoffe und Schnittholz.

Sie wollen mehr erfahren? Der Geschäfts- und Nachhaltigkeitsbericht der EGGER Gruppe für das Geschäftsjahr 2023/2024 ist online verfügbar: to.egger.link/nachhaltigkeit

EGGER Produkte sind klimafreundlich und haben im vergangenen Jahr 7,1 Millionen Tonnen CO₂e gespeichert.

72 %

aller EGGER Produkte sind recyclingfähig, also nach der Nutzung stofflich verwertbar.

An 20 Produktionsstandorten von EGGER sind bereits eigene Ausbildungsprogramme etabliert. Aktuell befinden sich 476 junge Menschen in Ausbildung.

65 %

des in den Holzwerkstoffen eingesetzten Holzes stammen aus Nebenprodukten oder Recycling. 7,1

86 %

aller in den Produkten eingesetzten Materialien sind aus nachwachsenden Rohstoffen.

Die Erfahrung der Mitarbeitenden wird bei EGGER geschätzt – Teammitglieder arbeiten durchschnittlich seit über 10 Jahren im Unternehmen.

69 %

der eingesetzten Energie stammen bei EGGER aus erneuerbaren Quellen.

JEDES PRODUKT HINTERLÄSST

SPUREN IM KLIMA. EGGER

LEGT DIE UMWELTBILANZEN

SEINER PRODUKTE OFFEN

UND NUTZT DIE DATEN

FÜR KONTINUIERLICHE

Der Product Carbon Footprint (PCF) zeigt die gesamten Treibhausgas-Emissionen an, die bei der Herstellung eines Produkts und in seiner Lieferkette entstehen und ist damit die zentrale Klimaschutz-Kennzahl. Auf dem Weg zu Net Zero muss insbesondere der fossile PCF auf 0 reduziert werden. Der PCF ist für Kunden interessant, damit sie die CO₂-Bilanz der eingekauften Produkte kennen und sie für ihre eigene Klimastrategie nutzen können. Das wird künftig noch einfacher: Am Standort Unterradlberg (AT) läuft aktuell ein Pilotprojekt zur teilautomatisierten Berechnung von PCFs je Produkt und Werk. Für noch präzisere Daten auf Knopfdruck.

Auch hier ist das entscheidende Kriterium der Product Carbon Footprint. Bindemittel bzw. Leime verbinden Holzspäne in Produkten wie Spanplatten. Herkömmliche Bindemittel sind fossilen Ursprungs. Der Anspruch ist also, sie durch biogene Bindemittel zu ersetzen. Die Herausforderung dabei: Biogene Bindemittel basieren zwar auf nachwachsenden Rohstoffen, im Laufe ihrer Herstellung verursachen sie aber zumeist einen höheren fossilen PCF als herkömmliche Leime, etwa weil ihre Produktion einen hohen Einsatz an – derzeit meist – fossiler Energie erfordert. EGGER prüft daher solche Alternativen laufend, wird allerdings nur dann ein alternatives, biogenes Bindemittel einsetzen, wenn der fossile Carbon Footprint der eigenen Produkte tatsächlich niedriger ist als jener mit herkömmlichen Bindemitteln. Ein erster Schritt in diese Richtung wird über massebilanzierte Bindemittel (BMB) aus biogenen Abfällen gehen. Diese BMB bietet EGGER für Spanprodukte bereits an.

Mehr erfahren: to.egger.link/epd-chipboard-bmb

2 Millionen Gäste empfängt Center Parcs UK jährlich in seinen Feriendörfern und Lodges in sechs weitläufigen Wäldern. Kein Wunder, dass sich die Touristik-Kette auch bei der Möblierung an Nachhaltigkeitskriterien orientiert, wie Jerome Baddley, Center Parcs Director of Sustainability, erklärt: „Natürlich sind Qualität und Preis entscheidend, aber Holzzertifizierungen und lokale Beschaffung, recycelte Rohstoffe, eine geringe CO₂-Intensität der Produkte und der Schutz der Artenvielfalt sind für uns besonders wichtig. Die EGGER Eurodekor beschichteten Spanplatten zeigen, dass eine hohe Umweltleistung nicht mit höheren Kosten oder Qualitätseinbußen einhergehen muss. Besonders erfreulich: Ein Teil des Recyclinganteils stammt sogar aus unseren eigenen Holzabfällen!“ Gelebte Transparenz ist für Baddley, der bei EGGER in Hexham (UK) einen Due-Diligence-Prozess durchführte, besonders wichtig: „Die von EGGER vorgelegten Nachweise waren von unschätzbarem Wert. Sie haben uns die Gewissheit gegeben, dass der umfassende ökologische Fußabdruck der Holzprodukte, die wir einsetzen, mit dem Selbstverständnis von Center Parcs als verantwortungsbewusstem Umweltschützer im Einklang steht.“

GÄSTE

EGGER setzt auf Produkttransparenz durch unabhängig geprüfte Umweltproduktdeklarationen.

Veronika Auer, Expertin für Produktnachhaltigkeit bei EGGER, gibt Einblick in Bedeutung und Veröffentlichung dieser Dokumente.

Frau Auer, was bedeutet der Begriff Produkttransparenz und was verstehen Sie bei EGGER darunter?

Für uns bedeutet Produkttransparenz, dass die Umweltwirkungen unserer Produkte vollständig und offen dargelegt werden. Das umfasst die Bereitstellung detaillierter Informationen über Rohstoffe, Herstellung und die damit verbundenen Umweltauswirkungen. Wir wollen Kund:innen und anderen Stakeholdern eine klare und verständliche Übersicht über den ökologischen Fußabdruck unserer Produkte geben.

Warum ist das heutzutage so wichtig? Das Bewusstsein für Umwelt- und Nachhaltigkeitsthemen hat bei unseren Kund:innen stark zugenommen. Sie wollen sicherstellen, dass die Produkte, die sie kaufen, umweltfreundlich sind und nachhaltige Praktiken unterstützen. Transparenz hilft dabei, fundierte Entscheidungen zu treffen. Unser Ansatz bei EGGER, umfassende und verifizierte Produkttransparenz zu leben, gibt den Kund:innen das Vertrauen, dass die Informationen korrekt sind.

Ist EGGER denn außergewöhnlich transparent in Bezug auf seine Produkte?

Ja, das kann man so sagen. Wir stellen detaillierte Umweltproduktdeklarationen, die EPDs (Environmental Product Declarations), zur Verfügung. Diese werden nach einem festgelegten Standard erstellt und von unabhängigen Instituten wie dem Institut für Bauen und Umwelt (IBU) verifiziert. Doch die Transparenz von EGGER geht noch weiter. Sie erstreckt sich über den gesamten Produktionsprozess. Wir bieten auf Wunsch sogar die Möglichkeit, unsere Produktionsstätten zu besichtigen und Einblicke in die Herstellungsprozesse zu erhalten. Dieses Maß an Offenheit und die strenge Überprüfung durch unabhängige Dritte unterscheiden EGGER von vielen Wettbewerbern.

Welche Informationen enthalten diese EPDs?

Eine Environmental Product Declaration ist ein standardisiertes Dokument, das die Umweltauswirkungen eines Produkts über seinen gesamten Lebenszyklus hinweg darstellt. Sie enthält detaillierte Informationen über den Rohstoffeinsatz, den Energieverbrauch, die Emissionen, den Wasserverbrauch und weitere Umweltindikatoren. Diese Daten werden in einem transparenten und übersichtlichen Format bereitgestellt, was die Umweltwirkungen verschiedener Produkte bewert- und vergleichbar macht.

Welche Rolle spielen EPDs in der Nachhaltigkeitsstrategie von EGGER?

Sie spielen eine zentrale Rolle. Denn die EPDs dienen nicht nur der Dokumentation und Kommunikation der Umweltleistungen unserer Produkte, sondern unterstützen auch die kontinuierliche Verbesserung dieser Leistungen. Durch die detaillierte Analyse und Bewertung der Umweltwirkungen können wir gezielt Maßnahmen ergreifen, um die Nachhaltigkeit der Produkte zu optimieren.

„FÜR UNS BEDEUTET PRODUKTTRANSPARENZ, DASS DIE

UMWELTWIRKUNGEN UNSERER PRODUKTE VOLLSTÄNDIG UND OFFEN DARGELEGT WERDEN.“

Wie wird eine EPD erstellt?

Die Erstellung einer EPD erfolgt in mehreren Schritten. Zunächst werden alle relevanten Daten entlang des gesamten Produktionsprozesses erfasst, einschließlich des Einsatzes von Rohstoffen, Energie, Wasser und der entstehenden Emissionen. Diese Daten werden dann in einer Modellierungssoftware verarbeitet, die eine Lebenszyklusanalyse (LCA) durchführt. Die LCA gibt die Wirkung des Produkts auf verschiedene Umweltbereiche an, wie zum Beispiel seinen Beitrag zur globalen Erwärmung. Anschließend wird die EPD unabhängig verifiziert. Dieser Prozess kann bis zu einem Jahr dauern und erfordert eine enge Zusammenarbeit zwischen verschiedenen Abteilungen innerhalb des Unternehmens.

13,8

kg CO₂e/m2 beträgt das GWP total einer EGGER Eurodekor beschichteten Spanplatte

Eine entscheidende Kennziffer ist dabei auch der fossile Product Carbon Footprint. Warum ist dieser Nachhaltigkeitsfaktor so entscheidend?

Der fossile Product Carbon Footprint (PCF) misst die Menge der fossilen Emissionen, die durch die Rohstoffe, die Produktion, den Transport, die Nutzung und die Entsorgung eines Produkts entstehen. Dieser Indikator ist ein entscheidender Nachhaltigkeitsfaktor, weil er die direkte Auswirkung eines Produkts

und Holzwissenschaften promoviert.

auf die globale Erwärmung quantifiziert. Die Reduzierung des fossilen Product Carbon Footprints ist zentral, um die globalen Klimaziele zu erreichen und den ökologischen Fußabdruck eines Unternehmens zu minimieren. Für uns ist er entscheidend, um unser ehrgeiziges Ziel Net Zero bis 2050 zu erreichen.

Könnten Sie Beispiele für EGGER Produkte nennen, für die EPDs vorliegen?

Die EPDs decken verschiedene Produkttypen ab, die wichtigsten für uns und unsere Kund:innen sind dabei: Spanplatten, MDF-Platten, OSB-Platten und DHF-Platten. Insgesamt haben 85 % aller Produkte nach Umsatz ein extern geprüftes Umweltlabel, eine Umweltdeklaration oder eine EPD.

„DIE EPDS DIENEN NICHT NUR DER

DOKUMENTATION UND KOMMUNIKATION DER UMWELTLEISTUNGEN UNSERER PRODUKTE, SONDERN UNTERSTÜTZEN

AUCH DIE KONTINUIERLICHE VERBESSERUNG DIESER LEISTUNGEN.“

Holz-Recycling spielt bei EGGER nicht nur für die EPDs eine entscheidende Rolle.

„BESSER GEHT IMMER, IST AUCH HIER UNSER MOTTO.“

VERONIKA AUER

aller EGGER Produkte haben ein extern geprüftes Umweltlabel, eine Umweltdeklaration oder eine EPD.

Was sind die aus Ihrer Sicht wichtigsten Informationen in den EPDs?

Da wäre zunächst das Global Warming Potential (GWP) total. Es misst die Menge der Treibhausgasemissionen in Kilogramm CO₂e pro Quadratmeter bzw. pro Kubikmeter, die durch das Produkt verursacht werden. Das GWP total umfasst neben dem fossilen PCF auch die biogenen Emissionen, die während des Wachstums des Holzes gespeichert werden. Das Acidification Potential misst die potenzielle Versauerung von Böden und Gewässern, die durch Emissionen wie Schwefeldioxid und Stickoxide verursacht werden. Diese Kennzahl ist wichtig, um die Auswirkungen auf die Umweltverträglichkeit und die Biodiversität zu verstehen. Dann wäre da noch die Water Consumption. Sie misst den gesamten Wasserverbrauch, der von der Rohstoffgewinnung über die Herstellung des Produkts bis hin zur Entsorgung benötigt wird. Diese Kennzahl ist besonders relevant in Regionen, in denen Wasserknappheit ein Problem darstellt, und hilft, den Wasserfußabdruck eines Produkts zu bewerten.

Was bietet EGGER neben der EPD noch für Dokumente und Tools in Sachen Produkttransparenz?

Neben den EPDs bieten wir auch Environmental Health Declarations (EHDs) und EcoFacts an. EHDs enthalten umfassende Informationen über die chemischen Inhaltsstoffe und die Gesundheitswirkungen der Produkte, während EcoFacts eine schnelle Übersicht über die wichtigsten Umweltkennzahlen und Nachhaltigkeitsmerkmale der Produkte bieten. All diese Dokumente und Informationen sind auf www.egger.com einfach und öffentlich zugänglich.

Wie kann EGGER in Zukunft noch transparenter werden?

Wir wollen uns in dieser Hinsicht noch weiter verbessern. Gerade läuft ein Projekt zur teil-automatisierten Berechnung von Product Carbon Footprints. Der Carbon Footprint aller Produkte in allen Varianten soll unter Berücksichtigung des Produktionsstandorts teil-automatisiert berechenbar werden. Kund:innen können dann exakt den Fußabdruck der eingekauften Produkte ausweisen. Und wir selbst können noch weitere Einsparungspotenziale identifizieren. Besser geht immer, ist auch hier unser Motto.

Dokumente wie die EPDs sind auf www.egger.com für jedermann einseh- und verfügbar.

KLIMASCHUTZ IST DIE DRÄNGENDSTE AUFGABE UNSERER

ZEIT. EGGER VERFOLGT DAS

ZIEL NET ZERO BIS 2050 UND INVESTIERT DAFÜR MASSIV IN DIE ZUKUNFT.

Schon heute stammen 69 % der gruppenweit eingesetzten Energie aus erneuerbaren Quellen. Das Schöne dabei: Eine bedeutende Energiequelle fällt direkt in den eigenen Produktionsprozessen an. Holzreste, die nicht mehr stofflich zu Produkten veredelt werden können, liefern in den unternehmenseigenen Biomassekraftwerken erneuerbare Energie. Sie ersetzen fossile Brennstoffe in der Energieerzeugung. Einer der vielen Vorteile der Produktion im geschlossenen Kreislauf.

Die Produktion von Holzwerkstoffen ist energieintensiv. Der Gesamtenergieverbrauch der EGGER Gruppe lag 2023 bei 9.270 GWh. Rund 80 % davon sind Wärmeenergie, rund 20 % Strom. Die gute Nachricht: Der Wärmebedarf wird bereits zu 78 % aus erneuerbaren Quellen gedeckt. Und auch beim Strom stieg der erneuerbare Anteil auf 27 %.

Auf dem Weg zu Net Zero wird EGGER u.a. den Energieverbrauch weiter senken und den verbleibenden Bedarf aus erneuerbaren Energiequellen decken. Dafür sind umfangreiche Maßnahmen notwendig.

Meilensteine auf dem Weg zu Net Zero

▸ Bis 2030 Reduktion der direkten Emissionen der EGGER Werke (Scope 1) um mindestens 30 %

▸ Bis 2030 Reduktion der indirekten Emissionen aus eingekaufter Energie (Scope 2) um mindestens 40 %

▸ Bis 2030 Reduktion der indirekten vor- und nachgelagerten Emissionen (Scope 3) um mindestens 10 %

Mehr erfahren: to.egger.link/climate-strategy

Bindemittel sind zwar ein kleiner Bestandteil in den EGGER Produkten, verursachen aber umso mehr Emissionen entlang der Wertschöpfungskette. Grund genug, hier umgehend Maßnahmen in Gang zu bringen: Die EGGER Leimfabriken an den Standorten Wismar (DE), Radauti (RO) und Hexham (UK) setzen nur noch CO₂-neutral produzierten Strom ein. Auch die externe Bindemittelbeschaffung für die EGGER Plattenwerke in der EU und Großbritannien wurde entsprechend für die Produkte Span- und MDF-Platte umgestellt. Ein erster erfolgreicher Schritt, den CO₂-Fußabdruck der Bindemittel zu reduzieren.

Der Bausektor muss dringend klimafreundlicher werden. Eine Folge: Die Nachfrage nach qualitativ hochwertigem Bauholz steigt. Gleichzeitig sinkt die Ausbeute beim Einschlag von Bauholz, auch bedingt durch den Klimawandel. Bauprodukte aus bisher wenig verwertbaren Holzqualitäten herzustellen, erfordert innovatives Denken und Mut zur Umsetzung: Die neue EGGER EcoBox ist ein Hybridprodukt aus Schnittholz und OSB und ersetzt herkömmliche Baustoffe. Durch die industrielle Fertigung erreicht die EcoBox eine sehr hohe Maßhaltigkeit, Geradheit und Ebenheit. Im Vergleich zu Massivholz verbraucht sie bis zu 38 % weniger Holz und spart damit auch Gewicht in der Anwendung. Damit konnte die EcoBox auch beim Deutschen Nachhaltigkeitspreis überzeugen und den Sieg in der Kategorie Ressourcen holen.

Mehr erfahren: to.egger.link/ecobox

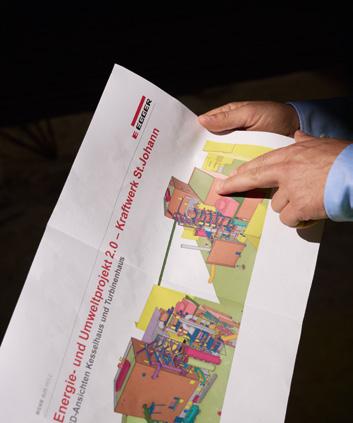

Im Stammwerk in St. Johann in Tirol (AT) entsteht ein hochmodernes

Kraftwerk, das Strom und Wärme aus biogenen Brennstoffen erzeugt. Damit gelingt ein weiterer Schritt in Richtung Net Zero 2050. Ein Besuch auf der Baustelle und bei Bernhard Vorreiter.

Allein in die Bodenplatte, auf der bald der neue Dampfkessel stehen soll, sind gut 120 Tonnen Stahl verbaut. Gleich daneben ist bereits der Rohbau für das Turbinenhaus zu erahnen. Jeder der darin zahlreichen gut 20 Meter hohen Betonpfeiler wiegt 22 Tonnen. Eine beeindruckende Kulisse, in deren Mitte Bernhard Vorreiter steht. „Wir sind hier im Stammwerk St. Johann von den Platzverhältnissen im Vergleich zu jüngeren EGGER Standorten etwas beengt“, erklärt der Divisionsleiter für den Bereich Technik/ Produktion von fünf Holzwerkstoffwerken in Deutschland, Österreich und Italien. Man musste daher zunächst einmal Platz schaffen für das, was hier seit Februar 2024 aufgebaut wird und schon im 1. Quartal 2026 ans Netz gehen soll.

„DER WEG ZUM ZIEL NET

ZERO 2050 FÜHRT ÜBER WEITREICHENDE INVESTITIONEN.“

BERNHARD VORREITER

vestitionen“, erklärt Vorreiter. Im Stammwerk St. Johann in Tirol nimmt man daher rund 80 Millionen Euro in die Hand, für den Bau eines neuen Kraftwerks, das aus biogenen Brennstoffen Strom und Wärme für die Produktion und darüber hinaus liefern wird.

TEXT: PATRICK MORDA, FOTOS: RODERICK AICHINGER

Die EGGER Gruppe bekennt sich klar zum Ziel Net Zero bis 2050. „Der Weg dorthin, die klimawirksamen Treibhausgas-Emissionen in der gesamten Wertschöpfungskette drastisch zu reduzieren, führt über weitreichende In-

Bereits vor 15 Jahren hat Vorreiter Teile des ersten Energie- und Umweltprojekts am Standort begleitet. Damals startete mit der Inbetriebnahme einer Biomasse-Anlage die Wärmeversorgung des gesamten Werks und auch die Fernwärmeversorgung der umliegenden Orte St. Johann und Oberndorf. „Das war ein sehr erfolgreiches Projekt. Wir haben diese Anlage seit damals gemeinsam stetig weiterentwickelt.“

Bernhard Vorreiter ist bei EGGER Divisionsleiter für den Bereich Technik/Produktion.

Es geht gut voran: Im 1. Quartal 2026 soll das Kraftwerk ans Netz gehen.

nicht weiter eingesetzt werden kann. Als „thermische Fraktion“, bezeichnet Bernhard Vorreiter diesen Ausschuss. „Das sind Stäube, Granulate, sehr feine Partikel, die für die Energiegewinnung eingesetzt werden können.“

Aber auch wenn man in St. Johann aktuell in Spitzentagen 1.600 Kubikmeter Spanplatten produziert, die dabei anfallende thermische Fraktion allein wird nicht ausreichen, um den Bedarf des Kraftwerks zu stillen – 12 Tonnen Brennstoff werden nötig sein, damit die anvisierten Kennzahlen erreichbar sind. Pro Stunde. Man kaufe auch ähnliche Sortimente extern zu, die sonst nicht weiter verwertet würden, so Vorreiter. „Wir installieren hier ein hocheffizientes Energiesystem, ein zukunftsweisendes Energiekonzept, das auf nachhaltige Kreislaufwirtschaft ausgelegt ist und der großen Vision Net Zero zuarbeitet“, erklärt Vorreiter nicht ohne Stolz in der Stimme.

Wobei das Werk St. Johann, nicht zuletzt dank der Maßnahmen aus dem ersten Energie- und Umweltprojekt, auch ohne das geplante Kraftwerk bereits einen niedrigen Verbrauch an

fossilen Brennstoffen hat. „Wir haben jedoch in den letzten Jahren durch den zusätzlichen Output der Spanplattenproduktion mehr Energiebedarf. Zudem hat sich die Nachfrage nach Fernwärme der Gemeinden viel stärker entwickelt. Wir liefern mittlerweile über 100 Prozent mehr ins örtliche Fernwärmenetz, als ursprünglich geplant wurde“, weiß Vorreiter. Die Kehrseite: Speziell in den Wintermonaten steigt so der Gasverbrauch im Werk für die Spitzenversorgung. „Genau dieses Mehr an Gasverbrauch wollen wir mit dem neuen Kraftwerksprojekt auf nahezu null setzen. Generell sollen nach Inbetriebnahme im Jahr 2026 circa 80 Prozent der Energie, die das Werk benötigt, selbst erzeugt werden.“ Allein direkt im Werk lassen sich dann etwa 6.000 Tonnen CO₂ an direkten fossilen Emissionen jährlich vermeiden. Zusätzlich entspricht das Einsparpotenzial durch den biogenen Strom des neuen Kraftwerks circa 40.000 Tonnen fossilem CO₂. Da mit dem neuen Kraftwerk auch gleichzeitig die Ressourcen für weitere Fernwärmeversorgung in der Region steigen, besteht Potenzial, noch einmal mindestens 15.000 Tonnen fossiles CO₂ einzusparen.

Schon damals entstand auch die Idee für das Kraftwerk zur Stromerzeugung, das die bestehende Biomasse-Anlage zukünftig ergänzt und circa 80 Prozent des Eigenbedarfs an Strom im Werk St. Johann abdecken wird. Dann werden mit einer Generatorleistung von 14,5 Megawatt ca. 100.000 MWh elektrische Energie pro Jahr generiert.

„WIR INSTALLIEREN EIN HOCHEFFIZIENTES

ENERGIESYSTEM,

EIN ZUKUNFTSWEISENDES

ENERGIEKONZEPT, DAS AUF NACHHALTIGE

Der jährliche Brennstoffbedarf dafür liegt bei ca. 90.000 Tonnen. Eine enorme Menge, für deren Beschaffung aber bereits gesorgt ist, da man sich bei EGGER der Kaskadennutzung des Holzes verschrieben hat: „Wir wollen den Recyclingholzanteil in unseren Spanplatten-Produktionen sukzessive steigern und sind in St. Johann mittlerweile bei circa 65 Prozent angekommen“, holt Vorreiter etwas aus, um die komplexe Abstimmung der Kraftwerksplanung mit den Kapazitäten des Standorts zu erläutern. Beim Einsatz von Recyclingholz in der Produktion fällt immer auch eine Holzfraktion an, die in der Spanplattenproduktion

BERNHARD VORREITER

Vor 15 Jahren hat Vorreiter auch Teile des ersten Energie- und Umweltprojekts in St. Johann begleitet.

Über 60.000 Tonnen CO₂ lassen sich zukünftig allein mit diesem Projekt jährlich einsparen.

„DIE ARBEITSSICHERHEIT ZU OPTIMIEREN IST UNS IMMENS WICHTIG, WENN WIR MODERNISIEREN.“

BERNHARD VORREITER

Aber es gibt noch weitere Ziele und positive Nebeneffekte, die der Kraftwerksbau mit sich bringt. „Genau hier befand sich eine Holzaufgabe für Hackschnitzel, Sägespäne und Spreißel. Das war eine der ältesten Anlagen im Werk St. Johann“, beschreibt Vorreiter die ehemalige Nutzung des Areals, während er die Baustelle überquert. Das Problem dabei: Die Radlader mussten vom Holzplatz quer durch das Werk fahren. Indem man die Holzaufgabe an den Rand des Werks verlegt hat, entstand nicht nur der Platz für das neue Kraftwerk, sondern es konnte ein großes Sicherheitsrisiko entschärft werden. „Die Arbeitssicherheit zu optimieren ist uns immens wichtig, wenn wir modernisieren“, betont Bernhard Vorreiter. Und dann ist da noch eine alte Hochspannungsleitung, zu der man in den letzten zehn Jahren verschiedene Überlegungen angestellt hat, um sie ebenfalls aus dem Werk zu verlegen. Speziell bei der Wartung der Produktionsanlagen sind immer wieder Kräne im Einsatz und die Leitung ist dabei permanent im Weg. „Sie muss jetzt

endgültig weg und das ist – wieder mit Blick auf die Arbeitssicherheit – auch gut so.“ Und so ist Platz an einem zentralen Punkt des Werks für das Kraftwerk frei geworden, um die umliegenden Produktionsanlagen optimal zu versorgen.

Net Zero im Sinn, die sinnvolle ganzheitliche Nutzung anfallender Rohstoffe im Blick und die Strahlkraft eines solchen Projekts im Hinterkopf, so könnte man das neue Kraftwerk kurz und knapp umschreiben. Letzterem, also der Strahlkraft, ist sich Vorreiter immer bewusst:

„Wir planen auf modernstem Stand der Technik und bieten damit auch die Grundlage für weitere Projekte innerhalb der Gruppe“, sagt er. Es gäbe bereits Ideen für weitere Standorte, die noch nicht über eigene Kapazitäten der Energieerzeugung verfügen oder diese erweitern könnten.

„Wir prüfen, wo es aus ökologischer und wirtschaftlicher Perspektive Sinn macht“, erklärt Bernhard Vorreiter, während er aus dem eigens gegossenen Fundament für den Schwerlastkran steigt, der bald zum Einsatz kommen soll. Arbeiter kreuzen geschäftig seinen Weg. Überall um ihn herum wird gearbeitet. „Es geht uns nicht allein darum, hier in St. Johann nachhaltig Strom zu erzeugen. Wir haben den Gesamtansatz im Blick, die Kaskadennutzung des Holzes. Wir wollen schlicht nichts wegwerfen, was sich verwerten lässt“, fasst er zum Abschluss zusammen. Mit dem neuen Kraftwerk sei man in dieser Hinsicht für die nächsten dreißig Jahre gut aufgestellt.

Die Planung auf dem modernsten Stand der Technik bietet auch die Grundlage für weitere Projekte in der Gruppe.

Das Holz für die Fußbodenprodukte, die EGGER in Wismar (DE) produziert, stammt zu 95 % aus Sägenebenprodukten. Diese machen keine weiten Reisen, sondern fallen vielmehr in der direkten Nachbarschaft an – im benachbarten Sägewerk. Ein Paradebeispiel für die gelebte Kaskadennutzung also, denn die Reststoffe des Sägewerks werden bei EGGER ohne weiteren Transport direkt zu hochwertigem Laminatfußboden verarbeitet. Für die Trocknung der Holzfasern kommt thermische Energie aus dem Biomassekraftwerk im Werk Wismar zum Einsatz. Damit zeigt der Standort an der Ostsee perfekt, wie die Produktion im geschlossenen Kreislauf funktioniert.

Die Holzbeschaffungsstrategie von EGGER basiert auf wichtigen Eckpfeilern. EGGER bezieht sein Holz möglichst in unmittelbarer Nähe seiner Produktionsstandorte. Das verkürzt Transportwege und stärkt die regionale Wertschöpfung. Schon jetzt erfolgen 73 % des Holzeinkaufs im regionalen Umfeld. Zudem ist die langfristige und stabile Zusammenarbeit mit Partnern sehr wichtig. Händlerstrukturen werden vermieden, 92 % der Beschaffung erfolgen bei direkten Lieferanten. Das sorgt für Transparenz im Gesamtprozess und vorteilhafte Lösungen für beide Seiten.

Als einer der ersten Holzwerkstoffhersteller weltweit hat EGGER mit der ISO 38200 einen global gültigen, international anerkannten Standard für die transparente Produktkette von Holz und Holzprodukten implementiert. EGGER erfüllt damit alle gesetzlichen Anforderungen zur Legalität und Transparenz des eingesetzten Holzes. Die Holzlieferkette kann nach ISO 38200 als durch Dritte verifiziert ausgewiesen werden. Darüber hinaus setzt EGGER auf Kontrollmaßnahmen durch unabhängige Dritte und bevorzugt, wo immer verfügbar, Holz aus zertifizierten Wäldern als Nachweis der nachhaltigen Waldbewirtschaftung.

Dank einer neuen Anlage im Sägewerk in Brilon (DE) setzt EGGER dort nun auch die Keilzinkung ein. Diese Holzverbindungstechnik ermöglicht es, aus einzelnen kürzeren Teilen lange Bretter und Latten herzustellen. Der Hintergrund: Durch den Klimawandel verändern sich die verfügbaren Holzqualitäten. Mit der Keilzinkung werden fehlerhafte Stellen gezielt ausgekappt und es entsteht ein Produkt, das in seiner Stabilität der nicht keilgezinkten Alternative in nichts nachsteht. Der Ausschuss kann reduziert und auch aus schlechteren Holzqualitäten können hochwertige Schnittholz-Produkte gefertigt werden. So gelingt die effiziente Ressourcennutzung an der Spitze der Holzkaskade.

In Brilon (DE) verschmelzen hochmoderne Technologie und nachhaltige Waldwirtschaft. EGGER lebt die kaskadische Nutzung der wertvollen Ressource Holz, um Rohstoffe effizient zu verwerten.

Christian Witte durchstreift den dichten Wald im Sauerland, wo die mächtigen Baumkronen der Fichten und Buchen ein dichtes Dach über ihm spannen: „Brilon ist die waldreichste Stadt Deutschlands.“ Regelmäßig ist der 49-Jährige im Hochsauerlandkreis, wo das vollintegrierte EGGER Werk Brilon seinen Sitz hat. In einem komplexen Netzwerk der Holzbeschaffung spielt Witte, der seit 2006 bei EGGER ist und seit Mai 2024 als Head of Wood Purchasing EDP Central fungiert, eine zentrale Rolle. In dieser Funktion leitet er den Bereich Holzeinkauf und optimiert die Effizienz der Lieferketten für die Werke in Mitteleuropa. „Für EGGER ist es entscheidend, nachhaltige Lösungen in der Holzbeschaffung zu finden, die sowohl ökonomisch als auch ökologisch Sinn machen“, betont Witte.

Wald im Gleichgewicht

Und hier im Wald, wo die zentrale Ressource für EGGER ihren Ursprung hat, erklärt Witte: „Das wichtigste Kriterium ist ein bilanzielles: Es wird nur das geerntet, was auch nachwächst.“ Dieses Prinzip der nachhaltigen Waldbewirtschaftung ist für EGGER zentral, um eine langfristige Versorgung mit Rohstoffen sicherzustellen und ist die Grundvoraussetzung, um Holz als klimafreundlichen Werkstoff nutzen zu können.

Das Unternehmen ist überzeugt, dass angesichts des Klimawandels der Waldumbau hin zu Mischwäldern ein notwendiger Schritt ist. Während Witte über den weichen Waldboden schreitet, hebt er die Bedeutung der Diversität für den Klimaschutz hervor:

Partnerschaften“, führt Witte aus, „können wir zudem sicherstellen, dass unsere hohen Standards eingehalten werden.“ Denn EGGER legt sich strenge ESG-Kriterien und Due-Diligence-Prüfungen auf, um im Sinne der Nachhaltigkeit bestmöglich zu agieren.

Transparenz in der Lieferkette

EGGER bezieht Holz aus einem weitreichenden Netzwerk: Gruppenweit beliefern etwa 3.700 Partnerunternehmen die Standorte des Unternehmens. Diese gliedern sich in drei

„DAS WICHTIGSTE KRITERIUM FÜR UNS IST

berichtet Witte. Dies erleichtert den Prozess und erhöht die Transparenz. „Wir können auch kleine Waldbesitzer mit nur wenigen Hektar Wald in unsere Systeme einbinden.“

Kaskadennutzung: Ein Modell der Rohstoffeffizienz

EIN BILANZIELLES: ES WIRD IMMER NUR DAS GEERNTET, WAS AUCH NACHWÄCHST.“

CHRISTIAN WITTE

„Wir sprechen über gesunde Mischwälder, und Nadelholz gehört genauso dazu wie Laubholz.“ Monokulturen würden an Zukunftsfähigkeit verlieren.

„Nachhaltige Lieferketten sind für uns von zentraler Bedeutung“, sagt Witte. EGGER setzt auf langfristige, verbindliche Zusammenarbeit mit lokalen und regionalen Holzlieferanten. „Unser Fokus liegt darauf, möglichst innerhalb eines Radius von 150 Kilometern um unsere Werke herum einzukaufen.“ Dies minimiert Transport-Emissionen und stärkt die Beziehung zu den Partnern. „Durch diese direkten

Hauptgruppen: Rundholz, Sägenebenprodukte und Recyclingholz. Die Holzwerkstoffwerke und das Sägewerk Brilon beziehen Rundholz von rund 1.500 Partnern, Sägenebenprodukte werden von etwa 1.300 Betrieben geliefert, und Recyclingholz stammt von rund 1.400 Recyclingunternehmen. Und der intensive Austausch zwischen EGGER und seinen Partnern wird immer relevanter. Neue gesetzliche Vorgaben wie die EU-Verordnung zur Entwaldung (EUDR) erfordern oft aufwändige Anpassungen. EGGER begegnet diesen Herausforderungen mit neuen Ansätzen und setzt auf digitale Tools, um den bürokratischen Anforderungen gerecht zu werden und um Prozesse effizient darzustellen. „Wir haben ein Portal entwickelt, das unseren Partnern ermöglichen wird, ihre Daten elektronisch abzurufen und zu übermitteln“,

Christian Witte betritt das Werksgelände in Brilon, wo sich die moderne Industrie in die umliegende Waldlandschaft einfügt. Die Baumkronen und Wipfel erstecken sich rundherum bis zum Horizont, blitzen immer wieder zwischen und über den Werkshallen hindurch. Die Idee, die EGGER Ende der 1980er-Jahre hatte, als man das Werk in Brilon plante: Industrie und Natur bestmöglich miteinander zu verweben und die umliegenden Wälder unmittelbar als Nadel- und Laubholzlieferanten zu nutzen. Heute erstreckt sich der integrierte Standort über ca. 600.000 Quadratmeter und kombiniert moderne Technologie mit einem umfassenden Nachhaltigkeitskonzept. Denn die Wälder, aus denen EGGER Holz bezieht, sind für Witte nicht nur eine Ressource, sondern ein Erbe, das es zu bewahren gilt.

„DAS ZIEL DER KASKADENNUTZUNG IST ES, ROHSTOFFE EFFIZIENT ZU VERWENDEN UND SO LANGE WIE MÖGLICH ZU RECYCELN.“

CHRISTIAN WITTE

Im Sinne der Holzkaskade verwertet EGGER Industrieholz und Sägenebenprodukte zu hochwertigen Holzwerkstoffen.

Hier im vollintegrierten Werk in Brilon zeigt sich, wie EGGER seine nachhaltigen Prinzipien umsetzt. „Das Ziel der Kaskadennutzung ist es, Rohstoffe ihrer höchstmöglichen Wertschöpfung zuzuführen und sie in zeitlich aufeinanderfolgenden Schritten möglichst lange im stofflichen Kreislauf zu halten“, erklärt Christian Witte, während er durch die Produktionshallen geht. Dieses Prinzip ist ein zentraler Bestandteil der Unternehmensstrategie.

▸ An der Spitze der Holzkaskade steht hochwertiges Sägerundholz, aus dem in Sägewerken Schnittholz gefertigt wird. Nicht der gesamte Stamm kann dabei verwertet werden, es entstehen sogenannte Sägenebenprodukte. Im Sägeprozess fallen Holzabschnitte, etwa sogenannte Schwarten oder Kappholz, oder auch Sägespäne an.

▸ Doch diese Sägenebenprodukte sind keineswegs Abfall, sondern eine wertvolle Ressource für die Herstellung von langlebigen Holzwerkstoffen wie Span- und MDF-Platten.

▸ Auch sogenanntes Industrieholz – das sind dünne, krumme, astige Stämme, Durchforstungs- oder Kalamitätsholz, das durch Stürme oder Schneebruch entsteht – wird zu Holzwerkstoffen veredelt.

▸ Wird Holz nach seiner Nutzung erneut aufbereitet und wiederverwendet, spricht man von Recyclingholz. Dadurch erhält die wertvolle Ressource Holz viele Leben, und Kohlenstoff kann über die gesamte Nutzungsdauer gespeichert werden.

▸ Erst ganz am Ende der Lebensdauer soll Holz zur Energiegewinnung eingesetzt werden.

Maximale Nutzung und kurze Wege

Seit 2008 betreibt EGGER in Brilon ein eigenes Sägewerk, in dem Rundholz verarbeitet und Schnittholz hergestellt wird. Bei diesem Prozess fallen auch Sägenebenprodukte wie Hackschnitzel oder Sägespäne an. Diese Nebenprodukte werden direkt am selben Standort weiterverarbeitet. Dank der integrierten Förderlinie, der sogenannten „Pipeline“, entstehen wiederum keine zusätzlichen Transport-Emissionen. Auch weitere Holzwerkstoffwerke in der EGGER Gruppe liegen deshalb in direkter Nachbarschaft zu Sägewerken.

Die dort entstandenen Sägenebenprodukte werden umgehend in den Holzwerkstoffprozess integriert, an dessen Ende Span- und MDF-Platten stehen. „Wir verhindern, dass diese Reststoffe einfach verbrannt werden, und führen sie in unseren Produktionsprozess zurück. Das ist die Königsdisziplin der Kaskadennutzung“, sagt Witte nicht ohne Stolz in der Stimme.

Darüber hinaus spielt auch Recyclingholz eine zentrale Rolle als Rohstoff für die Holzwerkstoffproduktion. Recyclingholz wird in die Produktion zurückgeführt und so lange wie möglich genutzt. Erst wenn Holz nicht mehr weiterverarbeitet werden kann, wird es verbrannt – ein entscheidender Schritt, um die Rohstoffeffizienz zu maximieren. „Bis zu sieben Mal können Holzspäne recycelt werden, bevor sie endgültig der energetischen Verwertung zugeführt werden“, erklärt Witte.

Der Masterplan gegen Rohstoffknappheit

Für die Zukunft des Werks Brilon und auch für die der anderen EGGER Standorte sieht Witte die weitere Intensivierung der Kaskadennutzung als zentral an. Die Wälder geraten durch den Klimawandel zunehmend unter Druck. Es braucht Ideen und Partnerschaften zur bestmöglichen Verwendung der veränderten Holzqualitäten und auch des Schadholzes, das etwa durch Stürme oder Dürren entsteht. Und es braucht gemeinsame Anstrengungen für die Waldverjüngung und klimafitte, zukunftsfähige Wälder. „Für die Holzwerkstoffproduktion können wir auch mindere Holzqualitäten einsetzen. Sie sind etwa zu dünn fürs Sägewerk, aber jedenfalls zu gut zum Verbrennen“, erklärt Witte. Dazu kommt noch das Holzrecycling. „So nutzen wir die wertvolle Ressource Holz

bestmöglich aus und halten sie möglichst lange im Kreislauf.“ Und der Kohlenstoff bleibt ebenso lange im Holz gebunden.

Hier in Brilon, wo modernste Technologie in einem vollintegrierten Werk auf eine nachhaltig bewirtschaftete Waldumgebung trifft und beide voneinander profitieren, offenbart

sich der Kern der Unternehmensphilosophie. „Die Zukunft der Holzindustrie liegt in der intelligenten Nutzung unserer Ressourcen und in der Digitalisierung der Prozesse. Nur so können wir den steigenden Anforderungen gerecht werden und gleichzeitig unseren Beitrag zum Schutz der Wälder leisten“, erklärt Witte.

EGGER findet in seinem vollintegrierten Werk in Brilon für jede Holzqualität eine sinnvolle Verwertung.

GESCHLOSSENE KREISLÄUFE

VERLÄNGERN DIE NUTZUNG DER

RESSOURCE HOLZ. EGGER NUTZT

ÜBERWIEGEND HOLZ AUS DER

KREISLAUFWIRTSCHAFT, DAS

BEREITS MEHRERE LEBEN HATTE.

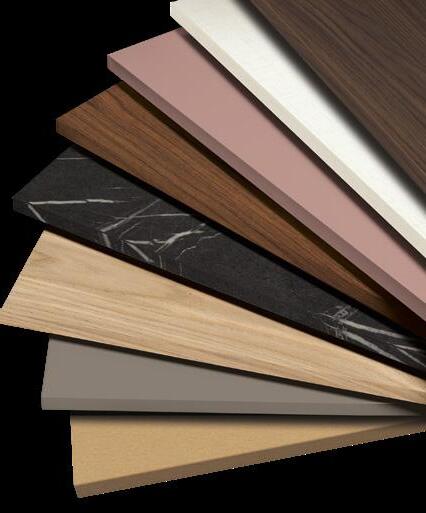

Die Eurodekor beschichtete Spanplatte ist das meistverkaufte Produkt bei EGGER und überzeugt Kunden weltweit mit vielfältigen Designs und Anwendungsmöglichkeiten. Ein weiterer Aspekt, der begeistert: Sie ist das perfekte Beispiel für die gelebte Kreislaufwirtschaft. 76 % des Holzes, das EGGER gruppenweit zu Spanplatten verarbeitet, stammen aus Sägenebenprodukten oder Recycling. Am Ende ihrer langen Lebensdauer ist die beschichtete Spanplatte selbst zu 100 % recyclingfähig und wird erneut zum hochwertigen Werkstoff für neue Spanplatten.

EGGER engagiert sich für die Gemeinschaften rund um seine Standorte. In Rumänien unterstützt das Familienunternehmen laufend Schulen, zum Beispiel mit neuer Einrichtung. Damit endet die Zusammenarbeit aber keineswegs: Auch in diesen Schulen kann einiges an Recyclingholz anfallen, etwa bei Reparaturarbeiten. EGGER übernimmt die Abholung von alten Möbeln, Türen, Paletten oder Holzverpackungen, bereitet das Recyclingholz wieder auf und setzt es direkt in der Produktion ein. Durch intensive Investitionen ist EGGER mittlerweile sogar der größte Holzrecycler in ganz Rumänien.

WAS IST DER IDEALE RECYCLINGHOLZ-ANTEIL?

Diese Frage hängt von vielen Faktoren ab: EGGER will die Recyclingquote im eigenen Holzeinsatz weiter erhöhen, es muss aber für jeden Standort ein lokales Rohstoffoptimum definiert werden. Dabei sind Themen wie lokale Verfügbarkeiten, Qualität der Rohstoffe, Produktanforderungen, Verfügbarkeit der notwendigen Aufbereitungstechnologien und Transportdistanzen zu beachten. Der alles entscheidende Gradmesser ist also: Welcher Holzmix verursacht den geringsten Product Carbon Footprint (PCF), ohne dabei Kompromisse bei der Produktqualität einzugehen? Auch in Zukunft wird es dafür beide Standbeine brauchen, Recyclingholz und Frischholz – im jeweils optimalen Mix.

Leeds (UK) war der allererste Timberpak Standort, mittlerweile betreibt EGGER eigene Recycling-Sammelstandorte in Großbritannien, Deutschland, Österreich, Frankreich, Polen, Rumänien, Italien und den USA. An diesen Standorten wird Recyclingholz aus der jeweiligen Region gesammelt, sortiert und für den Transport in die EGGER Werke vorzerkleinert. Dort findet die endgültige Aufbereitung statt. Mit diesem Erfolgskonzept konnte der Holzwerkstoffhersteller auch dazu beitragen, in Ländern entsprechende Strukturen zu schaffen, wo das Recycling von Holz zuvor noch gar nicht üblich war.

Mit dem konsequenten Einsatz von Recyclingholz bekennt sich EGGER klar zur Kreislaufwirtschaft. Im Zusammenspiel des Sammel- und Sortierzentrums in Leeds (UK) und des Produktionsstandorts in Hexham (UK) wird diese Haltung eindrucksvoll sichtbar.

Am Timberpak Recycling-Sammelstandort in der nordenglischen Großstadt Leeds reihen sich Lastwagen auf dem weitläufigen Gelände aneinander. Es ist ein ständiges Kommen und Gehen und mittendrin steht: Mark Hayton, ein Experte der Recyclingbranche. Wenn er sich umschaut, sieht er hier keine Holzabfälle, die sich aus den LKW ergießen. „Das sind Wertstoffe, ein Stück Zukunft“, ruft er gegen den Lärm von knarzendem Holz, wummernden Maschinen und aufheulenden Motoren an. Musik in seinen Ohren. „Holz ist ein viel zu wertvoller Rohstoff, um ihn einfach zu verbrennen. Es ist nicht akzeptabel, eine Ressource, die 45 Jahre zum Wachsen braucht, in 45 Sekunden zu verbrennen. Durch das Recycling von Holz verlängern wir seine Lebensdauer und verwandeln es in etwas Neues und Wertvolles“, sagt der Leiter von Timberpak UK. Er bringt 35 Jahre Erfahrung in der Spanplattenindustrie, davon 21 Jahre bei EGGER, und ein tiefes Verständnis für die Kreislaufwirtschaft mit.

„HOLZ IST VIEL ZU WERTVOLL, UM ES EINFACH ZU VERBRENNEN.

WIR SEINE LEBENSDAUER UND SCHAFFEN ETWAS NEUES.“

Leeds: Ein Drehkreuz für Recyclingholz

Jährlich werden am Timberpak Standort in Leeds 150.000 Tonnen Recyclingmaterial verarbeitet. Das Holz stammt aus unterschiedlichsten Quellen – von ausgedienten Paletten

über Möbel bis hin zu Bauabfällen. Hier bei Timberpak wird das Material sorgfältig aufbereitet. „Es ist ein faszinierender Prozess“, erklärt Hayton. „Die Holzabfälle werden sortiert, zerkleinert, gereinigt und geprüft, bevor sie ihren Weg in die EGGER Spanplattenwerke in Hexham und Barony antreten.“ Eine der größten Herausforderungen ist die Sortierung: Etwa 40 Prozent des Holzes stammen von Haushaltsabfallstellen, wo oft Möbel-

Essentiell für die Wiederverwertung ist die Sortierung des Holzes nach strikten Qualitätskriterien.

Täglich verlassen 35 LKW pro Tag den Recycling-Sammelstandort in Leeds.

Hayton begeistert sich seit Jahrzehnten für die Kreislaufwirtschaft.

stücke mit Stoffen oder anderen Materialien im Holzcontainer landen. Auch der Holzwerkstoff MDF (mitteldichte Holzfaserplatte) kann nicht wiederverarbeitet werden und muss daher aussortiert werden. Den Qualitätskontrolleuren von Timberpak kommt daher eine Schlüsselrolle zu. Sie stellen sicher, dass nur geeignetes Material in die LKW geladen wird, die Tag für Tag in die Spanplattenproduktionsstandorte aufbrechen. „Zurzeit verlassen etwa 35 LKW pro Tag unseren Hof“, erklärt Hayton.

Timberpak hat eine zentrale Funktion innerhalb der EGGER Gruppe. EGGER betreibt RecyclingSammelstandorte in Großbritannien, Deutschland, Österreich, Frankreich, Rumänien, Polen, den USA und Italien. Jährlich kommen neue Sammelstandorte dazu. „Wir erkunden auch

Die gesäuberten und zerkleinerten Holzabfälle kommen auf dem Holzplatz in Hexham an.

Aimee Fletcher muss dennoch gegen einen gewissen Geräuschpegel anreden. Die Designund Produktmanagerin bei EGGER weiß, wie aus den aufbereiteten Wertstoffen aus Leeds neue Spanplatten entstehen und letztendlich so veredelt werden, dass sie zu hochwertigen Designprodukten werden. „Unser Ziel ist es, Produkte zu schaffen, die nicht nur nachhaltig, sondern ästhetisch ansprechend sind“, betont die Design- und Produktmanagerin. Ihre Hauptverantwortung liegt darin, die Bedürfnisse des britischen Marktes zu verstehen und Trends sowie Chancen für Produkte und Dienstleistungen von EGGER zu identifizieren. „Wir müssen uns auf der einen Seite ständig fragen: Wie können wir unsere Produkte noch nachhaltiger gestalten? Wie können wir unseren ökologischen Fußabdruck weiter reduzieren?“, so Fletcher. „Und das bezogen auf die gesamte Produktionskette und den Lebenszyklus.“ Auf der anderen Seite gilt es aber auch,

den Anspruch der Kundschaft zum Beispiel an ansprechende Oberflächen anzunehmen. Die TM-Oberflächen, sagt sie, seien dafür ein gutes Beispiel. Mit der Lackoberfläche TM9 PerfectSense Smoothtouch Matt erhalten etwa ausgewählte Dekore eine natürliche, matte Lackoptik mit angenehm samtiger Haptik. Sie bringen den bei Kundinnen und Kunden beliebten Matt-Look auf einen recycelbaren Spanträger. Die Anti-Fingerprint-Eigenschaft verbessert die Gebrauchseigenschaften immens und bietet dadurch viele Einsatzmöglichkeiten im Möbel- und Innenausbau. Eine Kombination, die gerade für Architekt:innen und Designer:innen wichtig ist, wie Fletcher aus dem regelmäßigen Austausch mit ihnen gelernt hat.

Möglichkeiten in Nachbarländern unserer Produktionsstandorte“, fügt Hayton hinzu. Als er die Verantwortung für Timberpak UK 2003 übernahm, gab es auf der Insel zunächst nur den Standort in Leeds. Im Laufe der Jahre gründete EGGER Standorte in der englischen Stadt Washington sowie in Bellshill und bildete später ein Joint Venture mit Pearce Recycling in St Albans.

Qualität und Nachhaltigkeit: Zwei Seiten derselben Medaille

Die Qualität der Materialien, die Timberpak verarbeitet, ist von entscheidender Bedeutung. „Wir arbeiten unter Lizenzen der Environment Agency und der Scottish Environment Protection Agency und dürfen daher bestimmte Sorten annehmen“, erklärt Hayton. „Wir stufen unseren Rohstoff in verschiedene Kategorien ein, von Klasse-A-Material, das nur Verpackungsholz umfasst, bis hin zu gemischtem Holz aus kommunalen Sammelstellen. Es gibt auch spezielle Klassen für Massivholz sowie Abrissholz und Reste aus der Möbelproduktion.“ Wesentlich ist die richtige Sortierung für die Weiterverwendung.

Hexham: Wo aus Holzabfällen neue Produkte entstehen

Von dem daraus resultierenden Output profitiert man nur rund zwei Lastwagen-Stunden nördlich, am EGGER Standort in Hexham. In der Produktionshalle in Hexham wirkt es weit weniger wuselig als auf dem Hof in Leeds.

Aimee Fletcher, Design- und Produktmanagerin bei EGGER, führt durch den Produktionsprozess.

„JE LÄNGER HOLZ IM KREISLAUF BLEIBT, DESTO LÄNGER BLEIBT DER KOHLENSTOFF DARIN GEBUNDEN.“

AIMEE FLETCHER

Das recycelte Holz aus Leeds wird in Hexham wieder zu hochwertigen Spanplatten.

Regional produzieren, global denken

Ein Schlüsselelement, die ästhetisch ansprechenden Produkte noch nachhaltiger zu gestalten, liegt im gesteigerten Einsatz von recyceltem Holz, unter anderem aus Leeds. In den Werken in Großbritannien liegt der Recyclingholzanteil bei rund 45 Prozent. In der EGGER Gruppe sind die eingesetzten Anteile von Recyclingholz und Sägenebenprodukten unterschiedlich hoch. Der jeweilige lokale Anteil hängt von verschiedenen Faktoren ab: Etwa der Verfügbarkeit von Recyclingholz und Aufbereitungstechnologien, aber auch von den Qualitätsstandards der Platten und nicht zuletzt den Transportdistanzen. Insgesamt geht es immer darum, hochwertige Produkte mit einem möglichst kleinen Product Carbon Footprint zu fertigen. Daher setzt man bei EGGER nicht nur auf Nachhaltigkeit durch recyceltes Holz, sondern auch durch lokale Fertigung. „Um unseren CO₂-Fußabdruck zu reduzieren, stellen wir den überwiegenden Teil unserer

Spanplattenprodukte für den britischen Markt direkt hier her“, erklärt Fletcher. Das reduziert lange und aufwendige Transportwege und zahlt auf die Gesamtbilanz ein. Aber auch die Langlebigkeit, führt Fletcher an, spielt eine Rolle. „Die Gleichung“, sagt die Hexham-Managerin, „ist recht einfach: Je länger Holz im Kreislauf bleibt, desto länger bleibt der Kohlenstoff darin gebunden.“ Erst ganz am Ende ihres Lebenszyklus, wenn die Partikel für die stoffliche Nutzung zu klein werden, können Holzprodukte verbrannt werden und damit noch erneuerbare Energie liefern.

Blickt man auf die EGGER Gruppe, sind 72 Prozent aller Produkte nach ihrer Nutzung recyclingfähig und können neuerlich in den stofflichen Kreislauf eingebracht werden. „Wir sind stolz darauf, dass wir dazu beitragen können. Dieses Produkt“, sagt Fletcher, wäh-

rend sie über eine Spanplatte mit TM9 Oberfläche streicht, „könnte eines Tages wieder nach Leeds zurückkehren, um im Kreislauf zu bleiben.“ Dort, auf dem betriebsamen Hof von Timberpak UK, sieht auch Mark Hayton die Zukunft des Holz-Recycling optimistisch: „Recycling ist mehr als nur ein Prozess“, sagt er, „es ist eine Philosophie, die uns hilft, über Kreislaufwirtschaft an einer nachhaltigen Zukunft zu arbeiten.“

Im Showroom präsentiert Aimee Fletcher den Kundinnen und Kunden die samtig matten TM-Oberflächen.

MITARBEITENDE SIND DER

WERTVOLLSTE BESTANDTEIL

DES FAMILIENUNTERNEHMENS.

EGGER BIETET SICHERE ARBEITSPLÄTZE UND LANGFRISTIGE

ENTWICKLUNGSMÖGLICHKEITEN.

Im Geschäftsjahr 2023/2024 legten 1.080 Mitarbeitende im Rahmen der Initiative „EGGER läuft“ insgesamt 20.580 Kilometer zurück. Für jeden Kilometer spendet EGGER fünf Euro an wohltätige Einrichtungen, wodurch wichtige regionale Projekte unterstützt werden. Diese Initiative gibt es bereits seit 2010, sie fördert Gesundheit und soziales Engagement gleichermaßen.

Das Allerwichtigste ist, dass die Mitarbeitenden nach getaner Arbeit wieder sicher zu ihren Familien nach Hause zurückkehren. EGGER hat daher massive Anstrengungen unternommen, um die Arbeitssicherheit seiner Belegschaft weiter zu verbessern. Die Unfallquote konnte im letzten Geschäftsjahr erneut gesenkt werden auf 7,76 Unfälle pro 1 Mio. Arbeitsstunden (Lost Time Injury Rate intern), womit das selbst gesteckte Ziel erreicht wurde. Die Vision lautet langfristig „Null Unfälle“.

20 der 22 EGGER Produktionsstandorte verfügen über eigene Ausbildungsprogramme, sogar in Ländern, die solche dualen Bildungsformate üblicherweise gar nicht vorsehen. Viele Karrieren starten direkt nach der Schule. Aktuell bietet EGGER 476 Auszubildenden einen nachhaltigen Arbeitsplatz mit Zukunft. Sie sind auf dem besten Weg, eine Fachkarriere bei EGGER einzuschlagen.

EGGER hat im April 2024 die Women’s Empowerment Principles der Vereinten Nationen unterzeichnet und sich konkrete Ziele gesetzt. In der gesamten Belegschaft der EGGER Gruppe soll der Frauenanteil jährlich um 5 % gesteigert werden. Je vielfältiger Teams sind, desto kreativer und innovativer können sie gemeinsam arbeiten.

4,2

EGGER schätzt den Einsatz und die Erfahrung seiner Mitarbeitenden. Langjährige Betriebszugehörigkeit wird mit einer Jubiläumsprämie honoriert. Im letzten Geschäftsjahr wurden insgesamt 4,2 Mio. Euro an Mitarbeitende ausbezahlt, die seit vielen Jahren zum Unternehmenserfolg beitragen.

Im EGGER Werk im polnischen Biskupiec stehen drei beschädigte Schutzhelme wie wertvolle Exponate aufgereiht in einer Vitrine. Sie symbolisieren die Bedeutung eines konsequent gelebten Arbeitsschutzes.

„Diese Helme haben ihren Trägern das Leben gerettet oder sie zumindest vor schweren Gesundheitsschäden bewahrt“, erklärt Barbara Cmiel, Gesundheits- und Sicherheitsbeauftragte am EGGER Standort Biskupiec. Einer der Helme schützte einen Mitarbeiter vor schweren Kopfverletzungen, als er während des Werksaufbaus in eine Baugrube stürzte. Ein anderer bewahrte seinen Träger vor Schlimmerem, während er beim Abladen nach einem heftigen Windstoß von einem LKW-Teil getroffen wurde. Der dritte rettete einen Fahrer, als der bei einem Sturz von seinem Lastwagen mit dem Kopf auf den Asphalt prallte.

Die Geschichten zu den ramponierten Schutzhelmen zeigen, wie schnell auch kleine Unachtsamkeiten gravierende Folgen haben können – und wie entscheidend das Tragen der richtigen Ausrüstung ist. Normalerweise würden diese kaputten Helme einfach entsorgt, doch in Biskupiec erfüllen sie eine wichtige Funktion. Sie sind Mahnung und Motivationsinstrument, Erinnerungshilfe und Mutmacher. Vor allem aber machen sie deutlich, wie wichtig und ernst Arbeitssicherheit bei EGGER genommen wird.

Am deutlichsten zeigt sich diese Bedeutung in der „Vision Zero“. Im Rahmen dieser Vision strebt das Unternehmen langfristig das Ziel von null Arbeitsunfällen an. Das kurzfristige strategische Ziel bis 2025 lautet, keine schweren Arbeitsunfälle mehr zu verzeichnen. Zur Erreichung dieses großen Ziels wurde ein umfassendes Managementsystem für Arbeitssicherheit und Gesundheitsschutz an allen EGGER Standorten implementiert. Seither konnten die Unfallquoten in der gesamten Gruppe signifikant gesenkt werden.

„Die Vision Zero zeigt, dass jede und jeder Einzelne im Unternehmen wichtig ist“, betont

Arbeitssicherheitsexpertin Cmiel. „Bei EGGER gibt es keine Unterschiede zwischen internen und externen Mitarbeitenden oder zwischen Manager:innen und Produktionskräften.“ Der respektvolle und wertschätzende Umgang schafft eine familiäre Atmosphäre, in der jeder auf den anderen achtet.

Sicherheit braucht Verantwortung

Allen voran Barbara Cmiel, die ihr Berufsleben leidenschaftlich dem gesunden und sicheren Arbeitsumfeld gewidmet hat. Sie ist seit über einem Jahrzehnt im Bereich Arbeitssicherheit und Gesundheitsschutz tätig und seit 2017 bei EGGER, wo sie vor einem Jahr die Position des Chief Occupational Health & Safety Specialists am Standort Biskupiec übernahm. In dieser Rolle ist sie für die Überwachung der Sicherheitsstandards, die Durchführung von Risikobewertungen und die Organisation regelmäßiger Schulungen verantwortlich.

Die lebensrettenden

TEXT: JAN STRAHL, FOTOS: STEPHIE BRAUN

Auch für sie spielen die EGGER Grundprinzipien für ein sicheres Miteinander – die vier goldenen Sicherheitsregeln – eine entscheidende Rolle:

1. Sicherheit beginnt bei mir.

2. Wir passen aufeinander auf und sprechen unsichere Zustände sofort an.

3. Ich bin Vorbild und verwende meine persönliche Schutzausrüstung.

4. Ich halte mich bei jedem Arbeitsschritt an die erforderlichen Sicherheitsmaßnahmen.

„Diese Regeln sind einfach gehalten, aber sehr wirkungsvoll“, erklärt Barbara Cmiel. „Sie fördern die Eigenverantwortung aller Mitarbeitenden für die Sicherheit am Arbeitsplatz und werden in Schulungen sowie in der täglichen Arbeit regelmäßig kommuniziert und in Erinnerung gerufen.“

Gemeinschaft als Schlüssel

„Jede Mitarbeiterin und jeder Mitarbeiter hat die Verantwortung, nicht nur auf sich selbst, sondern auch auf seine Kolleginnen und Kollegen zu achten“, so Cmiel. „Wir fördern diese Einstellung, indem wir persönliche Beziehungen und eine familiäre Atmosphäre im Unternehmen schaffen und pflegen. Dieses Prinzip fördert nicht nur ein starkes Gemeinschaftsgefühl, sondern auch eine Kultur der Verantwortung für andere.“ Mitarbeitende werden ermutigt, auf potenzielle Gefahren hinzuweisen und ihre Beobachtungen zu teilen. „Wie in einer richtigen Familie passt jeder auf den anderen auf“, berichtet Cmiel. Dabei kommt den Führungskräften eine entscheidende Rolle zu. „Sie verbringen viel Zeit mit ihren Teams, um sicherzustellen, dass die Sicherheitsmaßnahmen eingehalten werden, und natürlich sind sie Vorbilder für sicheres Verhalten“, betont Cmiel.

Ein weiterer Schlüsselfaktor für die erfolgreiche Sicherheitskultur bei EGGER ist das Konzept der Verhaltensbezogenen Sicherheit (Behavio-

ral Safety). „Das Awareness-Programm für sicheres Verhalten wurde bei EGGER vor einigen Jahren eingeführt“, erklärt Barbara Cmiel. „Es zielt darauf ab, ein Bewusstsein für sicheres Verhalten zu schaffen und alle Mitarbeitenden aktiv an der Sicherheitskultur mitwirken zu lassen.“ Der Grundgedanke dahinter ist, dass die meisten Unfälle nicht durch technisches Versagen, sondern durch unsicheres Verhalten verursacht werden. Indem dieses Verhalten gezielt beobachtet, analysiert und positiv beeinflusst wird, können Risiken frühzeitig erkannt und beseitigt werden. Ein Beispiel dafür, wie geändertes Verhalten für mehr Sicherheit sorgt, ist die Benutzung von Handläufen an Treppen. „Anfangs wurde das Thema belächelt. Niemand glaubte, dass

um die Sicherheit bei der Aus- und Anlieferung.

es einen großen Unterschied macht, ob man sich am Geländer festhält oder nicht.“ Um eine Verhaltensänderung zu bewirken, hat Cmiel ihren Kolleg:innen statistische Daten gezeigt, wie viele Menschen während der Pandemie in Deutschland durch Stürze auf Treppen ums Leben kamen. Diese Zahl überstieg die Zahl der Todesfälle durch Verkehrsunfälle. „Nachdem wir diese Statistik präsentiert hatten, änderte sich das Verhalten und die Mitarbeitenden benutzen die Handläufe nun regelmäßig“, berichtet Cmiel. Solche scheinbar kleinen Veränderungen können einen großen Unterschied machen. Deshalb ist die verhaltensbasierte Sicherheit ein integraler Bestandteil des Gesamtkonzepts der EGGER Gruppe.

Sicheres Verhalten lernen

„WIE

der einzelnen Arbeitsplätze abgestimmt. So lernen die Mitarbeiterinnen und Mitarbeiter zum Beispiel den richtigen Umgang mit persönlicher Schutzausrüstung, mit Gefahrgut oder die Sicherheitsabläufe an ihren Maschinen. In Safety-Leadership-Programmen erfahren

JEDER AUF DEN ANDEREN AUF.“

Um das Bewusstsein und die Fähigkeiten der Mitarbeitenden im Bereich Arbeitssicherheit kontinuierlich zu verbessern, bietet EGGER auch am Standort Biskupiec regelmäßig Schulungen und Workshops an. Dabei setzt EGGER auf interne und externe Angebote: Die Unterweisungen erfolgen in Form von E-Learning-Kursen sowie Präsenzschulungen und werden regelmäßig für alle Mitarbeiterinnen und Mitarbeiter durchgeführt. „Dabei geht es zum einen um allgemeine Themen wie Sicherheitskultur und Verhaltensregeln, Gesundheits- und Sicherheitsstandards, Brandschutz oder Verhalten im Notfall“, erklärt Cmiel, zum anderen sind die Schulungen aber auch auf die spezifischen Gegebenheiten und Risiken

Führungskräfte, wie sie ihre Vorbildfunktion wahrnehmen und eine Sicherheitskultur vorleben und fördern können. Mitarbeiter:innenWorkshops wiederum vermitteln, wie sich sicherheitsbewusstes Verhalten im Arbeitsalltag umsetzen lässt, wie man Risiken erkennt und anspricht. Barbara Cmiel freut sich über die hohe Akzeptanz und aktive Mitarbeit bei diesen Veranstaltungen.

Ein weiterer essenzieller Baustein auf dem Weg zur „Vision Zero” ist das Unfallmeldesystem. „Selbstverständlich dokumentieren wir alle Unfälle. Das Meldesystem bei EGGER ermutigt Mitarbeiter:innen allerdings auch Beinahe-Unfälle zu melden“, erklärt Barbara Cmiel. „Das schafft eine Kultur der Transparenz und ermöglicht es uns, aus diesen 'Glückgehabt-Momenten' zu lernen und Unfälle in der Zukunft zu vermeiden.” Die gemeldeten Vorfälle werden analysiert und die notwendigen Maßnahmen zur Verbesserung der Sicher-

„Vision Zero“ ist eine Präventionsstrategie mit dem Ziel, eine Welt ohne Arbeitsunfälle und arbeitsbedingte Erkrankungen zu schaffen. Diese Strategie basiert auf der Überzeugung, dass Arbeitsunfälle nicht unvermeidlich sind, sondern durch vermeidbare Ursachen entstehen. Der Schwerpunkt liegt auf der Verhinderung tödlicher und schwerer Arbeitsunfälle. Dieser Philosophie folgen weltweit immer mehr Unternehmen. Durch die Förderung der physischen und psychischen Gesundheit am Arbeitsplatz können Unternehmen nicht nur die Sicherheit ihrer Mitarbeitenden verbessern, sondern auch ihren eigenen wirtschaftlichen Erfolg steigern. Untersuchungen der International Social Security Association (ISSA) zeigen, dass sich eine starke Sicherheitskultur in Unternehmen positiv auf die Produktqualität und die Termintreue auswirkt.

Holzplatzmeister Piotr Kuczyński trägt große Verantwortung u.a. wegen Brand- und Unfallgefahr. heit ergriffen. „Ich teile diese Berichte mit den Abteilungs- und Werksleitern. Ich spreche darüber in den Schulungen und zeige die Berichte an unseren schwarzen Brettern und Info-Monitoren.“ Durch diese Informationsund Kommunikationspolitik können alle von den Erfahrungen profitieren.

Immer besser werden

Trotz der Erfolge bleibt Arbeitssicherheit für Barbara Cmiel eine ständige Herausforderung und Aufgabe. „Eine der größten Herausforderungen ist es nach wie vor, menschliche Fehler zu minimieren und das Bewusstsein für Sicherheitsmaßnahmen kontinuierlich zu verbessern.“ VISION

Die Erfolge dieser konsequenten Sicherheitskultur sind messbar, die Anstrengungen zeigen Wirkung. Die Zahl der gemeldeten Vorfälle ist in Biskupiec zuletzt deutlich zurückgegangen, so Cmiel: „Wir sind auf einem guten Weg.“

Die drei Helme in der Vitrine im Werk Biskupiec werden die Mitarbeitenden auch in Zukunft täglich daran erinnern, wie wichtig Sicherheitsvorkehrungen im Arbeitsalltag sind – und dass sie im Ernstfall Leben retten können. Sie sind sichtbare Zeichen einer Unternehmenskultur, in der jeder Verantwortung übernimmt – für sich selbst und für seine Kolleg:innen. So macht EGGER Arbeitssicherheit zur gelebten Realität. Und kommt damit dem Ziel „Vision Zero“ jeden Tag ein Stück näher.

Für jede Tätigkeit gibt es die passende Schutzausrüstung: Infrastruktur-Ingenieurin Marta Kwiatkowska beim Entnehmen von Wasserproben. Instandhalter Andrzej Wojnarowski beim Schmieren einer Maschine.

DIE DIGITALISIERUNG HILFT

DABEI, PRODUKTE EFFEKTIV

UND NACHHALTIG HERZU-

STELLEN. EGGER SETZT AUF DIE

BESTE INDUSTRIELLE BASIS

UND NEUE IDEEN.

Drohnen helfen bei der Bestandsaufnahme auf Holzplätzen. So müssen die Mitarbeitenden den Holzplatz nicht mehr betreten, um die Inventur durchzuführen. Die Drohnen fliegen eine vorprogrammierte Strecke und machen alle paar Sekunden Fotos von den Holzstapeln. Diese werden dann ausgewertet und zu einer Karte mit genauen 3D-Bildern zusammengefügt. So kann schneller Inventur gemacht werden und es gibt genauere Daten über die einzelnen Sortimente.

EGGER verfügt über ein integriertes Managementsystem, das alle Standorte abdeckt. Es garantiert die Einhaltung klar definierter Anforderungen in allen Bereichen und hilft bei der kontinuierlichen Verbesserung. 19 der 22 Werke haben extern zertifizierte Umweltmanagementsysteme (ISO 14001). Umweltziele werden darin systematisch und konsequent verfolgt, um Umweltauswirkungen zu minimieren und Ressourcen und Energie verantwortungsvoll einzusetzen.

Die EGGER Gruppe investiert laufend große Summen in die eigenen Werke. Alleine im letzten Geschäftsjahr wurden gruppenweit 569 Mio. Euro in Erhaltung und Wachstum investiert. Neben Unternehmensakquisitionen flossen diese Aufwendungen in alle Werke: in die Steigerung der Kapazitäten und vor allem in den weiteren Ausbau der Nachhaltigkeitsleistung. So will EGGER seiner Rolle als technologischem Vorreiter auch in Zukunft gerecht werden und die effiziente Holzwerkstoffproduktion im geschlossenen Kreislauf sicherstellen.

40,5 %

In der internen Logistik wird laufend von Gas- und Dieselstaplern auf Elektrostapler umgestellt. Bei neuen Standorten werden generell Elektrostapler eingesetzt. So liegt der Anteil elektrisch betriebener Stapler in der Flotte bereits bei 40,5 %. Auch bei PKW zeigt sich ein positiver Trend: Die Anzahl elektrisch angetriebener PKW bei Dienstfahrzeugen von EGGER konnte erhöht werden und beträgt nun 13,9 % der Gesamtflotte.

Als Spezialist für Prozessoptimierung arbeitet Stefan Kohlegger daran, das Zusammenspiel der Maschinen und thermischen Anlagen in den EGGER Werken effizienter zu machen. Im Interview erzählt er, wie der Schritt zur Smart Factory gelingt und der ökologische Fußabdruck verringert wird.

TEXT: NADIA RIAZ-AHMED, FOTOS: RAMON HAINDL

Oben: In den Kraftwerken der EGGER Gruppe laufen viele komplexe Prozesse zusammen. Rechts: Effizienzexperte Stefan Kohlegger optimiert das Zusammenspiel der Anlagen mit digitalen Lösungen.

Herr Kohlegger, als leidenschaftlicher OutdoorSportler sind Sie oft in der Natur unterwegs. Gleichzeitig arbeiten Sie als Spezialist für Prozessoptimierung daran, industrielle Abläufe effizienter und nachhaltiger zu gestalten. Wie verbinden Sie diese beiden Aspekte in Ihrem Leben und Ihrer Arbeit?

Ich bin in Innsbruck (AT) aufgewachsen, umgeben von Bergen. Das hat mir von Anfang an einen Sinn für die Natur mitgegeben. Meine Leidenschaft für Outdoor-Aktivitäten hat sich

dort hoch automatisiert und stark vernetzt. Es kommen Technologien wie Machine Learning, künstliche Intelligenz und moderne Sensorik zum Einsatz, um Produktionsprozesse zu optimieren. Das führt zu einer Steigerung von Produktivität, Qualität und Effizienz. Der Mensch, mit seiner Kreativität und seinen zwischenmenschlichen Kompetenzen, bleibt aber ein unverzichtbarer Teil des Gesamtsystems.

Wie erfolgt die Prozessoptimierung bei EGGER?

„MEINE VISION IST EINE INDUSTRIE, DIE

IM EINKLANG MIT DER UMWELT AGIERT.“

STEFAN KOHLEGGER

daraus entwickelt – sie bedeuten für mich Entspannung und Training zugleich. Nicht zuletzt geht es mir darum, Abenteuer zu entdecken, neue Routen zu planen und die Umgebung zu erkunden. Diese Naturverbundenheit hat meinen Blick auf Nachhaltigkeit in der Industrie sicherlich geschärft. Es macht mich stolz, dass ich mit meiner Arbeit bei EGGER dazu beitragen kann, Prozesse effizienter und umweltfreundlicher zu gestalten.

Ihr Fachgebiet ist die Smart Factory, also die Digitalisierung und Automatisierung von Prozessen. Welche Rolle spielt der Mensch überhaupt noch in diesem Umfeld?

Der Mensch bleibt ein zentraler Faktor. Oft werde ich gefragt, ob unsere Optimierungslösungen menschliche Arbeitskraft ersetzen. Doch das sehe ich nicht so. Wir unterstützen die Mitarbeitenden und helfen ihnen, sich auf ihre Kernaufgaben zu konzentrieren. Für viele Aufgaben, wie etwa in der Instandhaltung oder bei kreativen Problemlösungen, braucht es nach wie vor den Menschen. Ganz zu schweigen von sozialen Fähigkeiten – da ist die künstliche Intelligenz noch lange nicht so weit wie wir.

Wie beschreiben Sie den Begriff Smart Factory?

Sie steht für eine innovative und zukunftsorientierte Entwicklung im Bereich der industriellen Produktion, bei der Mensch und Maschine eng zusammenarbeiten. Alle Anlagen sind

Unsere Produktionsstätten sind mit einer Vielzahl von Anlagen ausgestattet, von denen manche bereits 10 bis 20 Jahre oder sogar noch länger in Betrieb sind. Die dazugehörenden Regelkonzepte bleiben häufig auf dem Stand der Erstinstallation. Mit unserem übergeordneten Optimierungsprogramm gehen wir zwei Herausforderungen an: Erstens überarbeiten wir die bestehenden Regelkonzepte und bringen sie auf den neuesten Stand der Technik. Zweitens vernetzen wir die bisher unabhängig agierenden Anlagen untereinander. Durch dieses optimale Zusammenspiel heben wir verborgene Potenziale und steigern so die Gesamteffizienz.

Welche Herausforderungen gibt es bei Automatisierungskonzepten?

Es ist wichtig zu erwähnen, dass unsere übergeordnete Energie-Optimierung kein Standardprogramm ist, das man einfach installiert und laufen lässt. Vielmehr ist es eine maßgeschneiderte Lösung, die speziell auf die Bedürfnisse jeder einzelnen Anlage zugeschnitten wird. Genau darin liegt die Herausforderung: Jede Anlage hat ihre eigenen Anforderungen, spezifischen Probleme und besonderen Rahmenbedingungen, die berücksichtigt werden müssen. Zwar können wir auf einen breiten Erfahrungsschatz aus anderen Projekten zurückgreifen, aber im Kern entwickeln wir die Optimierungen für jedes Werk neu. Das erfordert viel Expertise, Flexibilität und eine enge Zusammenarbeit mit den Teams in den Standorten.

Wie tragen Ihre Optimierungsmaßnahmen zum allgemeinen Anspruch nach mehr Nachhaltigkeit bei?

Unser Ansatz ist es, die vorhandenen Anlagen bestmöglich zu nutzen, anstatt sie gleich durch neue zu ersetzen. Das ist für mich schon ein wichtiger Beitrag zur Nachhaltigkeit. Statt aufwendiger Umbauarbeiten installieren wir in der Regel eine intelligente Steuerung, die mit den bestehenden Systemen kommuniziert und sie optimal aufeinander abstimmt. Durch die Vernetzung der einzelnen Anlagen können wir bisher ungenutzte Potenziale heben und so die Gesamteffizienz deutlich steigern. Das schlägt sich dann in handfesten Einsparungen nieder: Wir reduzieren Emissionen, senken den Gasverbrauch und vermeiden letztlich auch CO₂

Gibt es ein konkretes Beispiel, bei dem so eine Optimierung gelungen ist?

In unserem schottischen Werk Barony ist es uns gelungen, den Gasverbrauch des Spitzenlastkessels innerhalb der ersten drei Monate zu halbieren. Die optimierte Trocknerregelung reduzierte den Gasverbrauch um weitere 10 %. Hochgerechnet sparen wir allein in diesem Werk dank der Energie-Optimierungssoftware jährlich den Gasverbrauch von mindestens 200 Einfamilienhäusern ein.

Wie steht es um die Akzeptanz der Technologien bei den Mitarbeitenden vor Ort?

Die menschliche Komponente kann eine Herausforderung sein. Jedes Werk hat seine eigene Kultur und eigene Anforderungen. Es ist wichtig, Vertrauen aufzubauen und die Kolleginnen und Kollegen von Anfang an einzubinden. Wir verstehen uns als langfristige Partner:innen. In unserem Werk Brilon (DE) etwa, arbeiten wir seit 2019 eng zusammen. Natürlich gibt es manchmal Vorbehalte, wenn jemand von „außerhalb“ auf die Prozesse schaut, der nicht ständig im Werk arbeitet. Aber wir betonen immer, dass unsere Optimierung eine gemeinsame Anstrengung ist. Und dass alle Standorte von den Erfahrungen der anderen profitieren.

Stefan Kohlegger betreut gruppenweit Energie-Anlagen und reist regelmäßig in die unterschiedlichen Werke.

Seine Aufgabe liegt darin, das Zusammenspiel der Maschinen und thermischen Anlagen in den Werken effizienter zu machen.

„ES MACHT MICH STOLZ, DASS ICH MIT MEINER ARBEIT BEI EGGER DAZU BEITRAGEN KANN, PROZESSE EFFIZIENTER UND UMWELTFREUNDLICHER ZU GESTALTEN.“

STEFAN KOHLEGGER

Seine Naturverbundenheit hat Kohleggers Blick auf Nachhaltigkeit in der Industrie geschärft.

Ein Blick in die Zukunft: Wie sehen Sie die Rolle der Industrie und den Einsatz digitaler Technologien im Jahr 2050?

Meine Vision ist eine Industrie, die im Einklang mit der Umwelt agiert und die Ressourcen unseres Planeten schont. Digitale Technologien spielen dabei eine Schlüsselrolle. Mein Wunsch ist, dass wir durch den klugen Einsatz digitaler Lösungen eine Industrie schaffen, die den Menschen optimal unterstützt. Eine Industrie, die dazu beiträgt, dass wir alle friedlich und im Einklang mit der Natur leben können.

Nachhaltig wirtschaften – das geht nur mit starken Partnern. Mit ihnen wollen wir uns ständig weiter verbessern, deshalb lassen wir unseren Kunden hier auch das letzte Wort.

FOTO: RAMON HAINDL

„Die langjährige Partnerschaft zwischen EGGER Holzwerkstoffe und ASSMANN Büromöbel basiert auf dem gemeinsamen Verständnis von Nachhaltigkeit und dem verantwortungsvollen Umgang mit natürlichen Ressourcen. Wir brauchen hochwertige, umweltfreundliche und langlebige Materialien. Die nachhaltige Beschaffung und Verarbeitung von Holz ist für EGGER selbstverständlich. Die beschichtete Spanplatte von EGGER ist eine unserer zentralen Produktkomponenten. Bereits bei der Entwicklung achten wir auf eine effiziente Produktgestaltung und die Verwendung von umweltfreundlichen und langlebigen Materialien. Diese Nachhaltigkeitskriterien bilden die Grundlage für Produktzertifizierungen wie den Blauen Engel und das europäische Nachhaltigkeitszertifikat für Büromöbel, FEMB Level. Das bedeutet, dass wir in der Lage sind, anspruchsvolle Nachhaltigkeitsstandards wie genaue Material- und Produktkenntnis, effiziente Ressourcennutzung und Recyclingfähigkeit zu erfüllen.“

„DIE NACHHALTIGE BESCHAFFUNG UND VERARBEITUNG VON HOLZ IST FÜR EGGER SELBSTVERSTÄNDLICH.“

DANIEL KAHNWALD

Daniel Kahnwald, Produktmanager – ASSMANN

„Die Schmidt Groupe setzt hohe soziale und ökologische Standards gemäß ihrer 'Positive Impact' Strategie, um zu einer inklusiveren, gerechteren und regenerativeren Wirtschaft beizutragen. Wir wählen unsere Lieferanten nach den drei Säulen der Nachhaltigkeit (ESG) aus. So achten wir beispielsweise auf die Herkunft und die zertifizierte nachhaltige Lieferkette der Produkte sowie auf deren CO₂-Fußabdruck. EGGER liefert uns dazu konkrete Antworten und Nachweise. Wir profitieren von der hohen Transparenz und erkennen so auch Ansatzpunkte für weitere Verbesserungen. In Zukunft werden wir weiter daran arbeiten, biobasierte oder weniger klimaschädliche Materialien zu integrieren. Mit EGGER haben wir dafür einen Partner mit gemeinsamen Werten und Ansprüchen an unserer Seite.“

Frédéric Meyer, Direktor für Transformation und operative Exzellenz – Schmidt Groupe

„MIT EGGER HABEN WIR EINEN PARTNER MIT GEMEINSAMEN WERTEN UND ANSPRÜCHEN AN UNSERER SEITE.“

FRÉDÉRIC MEYER

„Unser Ziel ist es, nachhaltige Produkte herzustellen, auf die wir stolz sind. Wir fertigen in unseren Fabriken im Vereinigten Königreich fast 5 Millionen Schränke pro Jahr –wir können mit unseren Entscheidungen bei diesem Produkt also wirklich etwas bewirken. EGGER liefert alle Spanplatten, die in unseren Schränken verwendet werden. Die dabei eingesetzte Mischung aus recyceltem Material (einschließlich ehemaliger Howdens-Küchen und Produktionsabfällen von Howdens!) und Sägeresthölzern bietet die perfekte Balance für die qualitativ hochwertigsten Platten. Das ist für unsere Fertigungsprozesse ebenso wichtig wie für unser Endprodukt. Außerdem hat EGGER Emissionsziele definiert: Net Zero 2050 und kurzfristige Ziele für 2030, von denen viele zur Unterstützung und Ausrichtung auf unsere SBTI-Ziele angestoßen wurden. EGGER hat erhebliche Investitionen getätigt, um die Umsetzung seines und unseres Net Zero Plans sicherzustellen.“

Claire Toomey, Head of Sustainability and ESG Lead – Howdens

„EGGER

HAT ERHEBLICHE INVESTITIONEN GETÄTIGT, UM DIE UMSETZUNG SEINES UND UNSERES NET ZERO PLANS SICHERZUSTELLEN.“

CLAIRE TOOMEY

Herausgeber:

EGGER Holzwerkstoffe GmbH

Weiberndorf 20

6380 St. Johann in Tirol (AT)

Projektleitung:

Manuela Leitner

Katharina Wieser

Bei Fragen oder Anregungen kontaktieren Sie gerne: corporate-communications@egger.com

Erscheinungsdatum: Dezember 2024

Konzept, Redaktion & Gestaltung: loved – a brand of thjnk Germany GmbH www.loved.de

Druck: FRIEDRICH Druck & Medien GmbH, gedruckt auf PEFC-zertifiziertem Papier

Hinweise: Technische Änderungen und Druckfehler vorbehalten.

Bei allen gezeigten und erwähnten Dekoren handelt es sich um Reproduktionen.

Bildcredits: Anna Bauer

Ramon Haindl

Roderick Aichinger

Stephie Braun

Weitere Bildcredits:

Ramon Haindl (S.1, S.2, S.5, S.13, S.43)

Anna Bauer (S.25, S.37)

EGGER Holzwerkstoffe (S.3, S.5, S.13, S.19, S.25, S.31, S.37)

The content of this publication has not been approved by the United Nations and does not reflect the views of the United Nations or its officials or Member States.