MRC

Bin Picking – der clevere Griff in die Kiste

SCS 4

Kompakte Korbstapelzelle mit großem Speichervolumen

WPG 7

Präzise, kompakt und kostengünstig

MRC

Bin Picking – der clevere Griff in die Kiste

SCS 4

Kompakte Korbstapelzelle mit großem Speichervolumen

WPG 7

Präzise, kompakt und kostengünstig

Diese Bearbeitungslinie mit zwei vertikalen Pick-up-Drehmaschinen der VL 4Serie besticht durch ihren einfachen Aufbau und ihre hohe Leistungsfähigkeit.

In gerade einmal zwei Operationen wurde die komplette Weichbearbeitung von Zylindern für Axialkolbenpumpen realisiert. Der kompakte Aufbau der Linie ermöglicht höchste Produktivität bei minimaler Aufstellfl äche.

DIE PRODUKTIVITÄT STEIGT DEUTLICH AN

Eine Reihe von Konstruktionsdetails der VL 4-Maschinen garantiert schnelle Bearbeitungsprozesse:

» Per Pick-up-Spindel beladen sich die Maschinen von selbst. Dazu steht ein integriertes Transportband zur Verfügung.

» Der 12-fach-Werkzeugrevolver (auch für angetriebene Werkzeuge) zeichnet sich durch sehr kurze Schwenkzeiten aus.

» Alle Serviceeinheiten sind frei zugänglich und damit leicht zu erreichen.

» Der Maschinengrundkörper aus dem Polymerbeton MINERALIT® sorgt für hohe Stabilität und hervorragende Dämpfung.

» Die vertikale Bearbeitung garantiert einen optimalen Spänefall.

» Mit einer Y-Achse (optional) im Revolver lassen sich die Maschinen für die Bearbeitung von komplexen Geometrien ausstatten.

Fazit: Niedrige Stückkosten, hohe Bauteilqualität – die VL-Maschinen sorgen für effiziente Produktionsprozesse.

» TrackMotionAutomationssystem:

Über das TrackMotion-Automationssystem sind die Maschinen verkettet. Sowohl das Umsetzen als auch das Wenden erfolgt darüber. Über einen Teilespeicher werden die Rohteile zur Verfügung gestellt.

» OP 10:

Die Bearbeitung der ersten Seite erfolgt auf der VL 4 (OP 10).

» Teiletransport:

Der Teiletransport, inklusive Wenden der Werkstücke, erfolgt über das TrackMotionAutomationssystem.

» OP 20:

Nach der Bearbeitung der zweiten Seite (OP 20) erfolgt das Messen der Werkstücke durch die intergierte Messstation in der VL 4.

Komplettbearbeitung in zwei Aufspannungen

20, Fertigteil

TECHNISCHE DATEN

Werkstück-Ø

Werkstücklänge

Umlauf-Ø

Verfahrweg X/ Y (optional)/Z

Hauptspindel

» Leistung

»

» Drehzahl

Die VL 8 gibt es zusätzlich zum 12-fach-Revolver auch mit einer Frässpindel. Die Frässpindel ist in einer extra Konsole angebracht und bietet hohe Leistungen von 52 kW und über 99 Nm Drehmoment. Mit der Frässpindel können weitere, auch komplexe Bohr- und Fräsoperationen durchgeführt werden. Dadurch wird das Einsatzspektrum der VL 8 deutlich erweitert. Zudem kann die Maschine mit einer Wendeeinheit an der Pick-up-Station ausgestattet werden. Damit lassen sich die Werkstücke in zwei Aufspannungen direkt in der Maschine fertigen.

Fräsen/Bohren Spindel

»

» Flüssigkeitsgekühltes Spindelgehäuse

MR Components, ein mittelständisches Unternehmen aus Grigno, Italien, hat durch die Einführung intelligenter Automatisierung mit EMAG Maschinen seine Produktionskapazitäten deutlich erhöht und gleichzeitig die Qualität gesteigert. Das Unternehmen, das sich auf die Herstellung von Teilen für Diff erential- und Planetengetriebe spezialisiert hat, produziert heute rund 80.000 Teile pro Monat, wobei die Maschinen zum Teil mannlos in den Abendstunden laufen.

Von links: Alessandro Reguzzo, Gründer und Geschäftsführer

MR Components mit Fabrizio Tonin, Geschäftsführer Vertrieb

EMAG Milano

Eine der Fertigungslinien bei MR Components mit VL 4-Maschinen, die mit TrackMotion-Automation ausgestattet sind. Diese ermöglicht einen mannlosen Betrieb in den Abendstunden.

Im Jahr 2011 investierte MR Components in die ersten beiden VL 7 von EMAG, die sich durch integrierte Messtaster und eine stabile Bauweise auszeichnen. Heute ist jede EMAG Drehmaschine mit Messtastern ausgestattet, um eine 100%-Kontrolle aller Bauteile zu gewährleisten. Zusätzliche Qualitätskontrollen werden mit verschiedenen Messgeräten und in einem speziellen Messraum durchgeführt. Die aktuelle Ausschussquote von nur 0,2 Prozent bei 80.000 Teilen belegt die hohe Qualität der Produktion.

Durch den hohen Automatisierungsgrad kann die Produktion auch abends nach Betriebsschluss weiterlaufen – je nach Maschine und Werkstück zwei bis vier Stunden. Durch die 100%ige Kontrolle der Teile wird die Produktion automatisch gestoppt, wenn ein Teil fehlerhaft ist, was Ausschuss vermeidet und die Produktion optimal ausnutzt.

» Gründung: 1995

» Produktionsfl äche: 6.000 m²

» 50 Mitarbeitende

» 80.000 Teile pro Monat

» Qualitätskontrolle: 100 % der Werkstücke werden gemessen

» Ausschussquote nur 0,2 Prozent

» Werkstücke: Teile für Diff erentialund Planetengetriebe

» Überwiegend teil- und vollautomatisierte Maschinen im Einsatz

Ein Roboter bei der Arbeit an einem Fertigungssystem von MR Components. Durch die Automatisierung können zusätzliche Arbeitsgänge, wie z.B. Markieren, flexibel und einfach durchgeführt werden.

Bei MR Components sind verschiedene Fertigungssysteme im Einsatz, um den Produktionsanforderungen gerecht zu werden. Bei der Linie mit VL 7-Maschinen legt der Bediener die Werkstücke manuell auf das Automationsband. Diese Methode hat sich für einfache Werkstücke oder komplexere Werkstücke mit geringen Stückzahlen bewährt. In anderen Fertigungslinien werden VL 4-Maschinen mit TrackMotion-Automatisierung eingesetzt, die eine schnelle Automatisierung und eine höhere Autonomie ermöglichen, sodass die Maschinen auch im mannlosen Betrieb gefahren werden können. Darüber hinaus gibt es weitere Produktionssysteme, die mit Robotern automatisiert sind, um zusätzliche Arbeitsgänge, wie z.B. Markieren, durchzuführen. Diese verschiedenen Fertigungssysteme ermöglichen eine flexible Reaktion auf die Produktionsanforderungen und gewährleisten eine hohe Qualität und Effizienz.

» Schichtmodell: 2,5 Schichten, wobei die Nachtschicht völlig autonom läuft

Hier das Kurzvideo zu MR Components:

Zona Industriale 3/C

MR Components (MECCANICA REGUZZO)

38055 Grigno TN – ITALIEN

E-Mail: info@meccanicareguzzo.it

Website: www.meccanicareguzzo.it

Ob im Bereich von Lenkung oder im Fahrwerk – Kugelgelenke sind in unseren Pkws unverzichtbar. Sie fungieren nicht nur als eine Art Drehpunkt zwischen verschiedenen Elementen, sondern sind auch ständig in Bewegung und dabei einer hohen physikalischen Belastung ausgesetzt. Vor diesem Hintergrund gehören die Kugelzapfen und Kugelhülsen zu den sicherheitskritischen Pkw-Bauteilen, die ausnahmslos mit einer hohen Oberfl ächenqualität und mikrometergenau die Produktion verlassen müssen –und das trotz hoher Stückzahlen und eines allgemeinen Kostendrucks.

Die VST 50 von EMAG punktet mit außergewöhnlichen Leistungskennzahlen. So beträgt die Span-zu-Span-Zeit weniger als zwei Sekunden – alle sieben Sekunden verlässt ein Kugelzapfen die Maschine. Möglich machen dieses Tempo ein Arbeitsraum mit zwei Werkstückspindeln und zwei optionalen Reitstöcken sowie insgesamt drei Roboter für die Beladung des Arbeitsraums und den Transport der Bauteile nach/von außen. Während eine Spindel bearbeitet, kann in der Nebenzeit die andere Spindel be- und entladen werden.

»

Die Aufnahme des Lichtband-Mikrometers zeigt diverse Messwerte an.

» Live-Bild

Mit dem Live-Bild aus dem Maschinenraum kann der Bediener etwa überprüfen, ob die Spänebildung eine Störung im Prozess verursacht.

» Span-zu-Span-Zeit unter 2 Sekunden

» Werkzeugwechsel in 90 Sekunden per Roboter

» High-Speed-Automation

» neueste Software-Generation Sinumerik One

» Messeinheit inklusive Span-Erkennung außerhalb des Arbeitsraums

» Teileerkennung am Förderband

» vollautomatisches Werkzeugmagazin (inkl. RFID)

» hohe Usability per EDNA Apps

Der Grundaufbau der VST 50 beinhaltet zwei Werkstückspindeln (oben) und zwei Reitstöcke (unten).

zur VST 50 finden Sie hier:

VL 200 MIT CRC-ROBOTERZELLE:

Schnelle Automationslösung für Planetenräder

EMAG präsentiert auf der diesjährigen AMB die VL 200 Vertikaldrehmaschine, ausgestattet mit CRC-Roboterzelle für die Bearbeitung (OP 10) von Planetenrädern im Agrarbereich.

Anstelle eines herkömmlichen Transportbands ist die CRC-Roboterzelle direkt an die VL 200 montiert. Dies ermöglicht dem Roboter, das Werkstück unmittelbar in die Spindel zu laden. Der Roboter übernimmt die Be- und Entladefunktion mittels eines Doppelgreifers.

DER NEUE EMAG STANDARD FÜR DIE VL-, VT- & VL 3 DUO-BAUREIHE

FANUC iHMI mit 19“ Multi-Touch-Bildschirm und intuitiver Bedienoberfl äche.

Vorteile FANUC iHMI:

» Durchgängige Menüführungen: FANUC Home Screen mit den Anwendungen Planung, Bearbeitung, Verbesserung & Nutzung

» Einfache Einrichtung: Integration von EMAG spezifischen Masken bspw. für die vereinfachte Einrichtung des Spannmittels

» Verbesserte Diagnosemöglichkeiten: Umfangreiche Maschinen-/Steuerungsdokumentation direkt auf der Maschinensteuerung sowie einfach Integration von zusätzlichen Dokumenten

» 3D-Simulation: Manuelle Vermessung des Werkstücks innerhalb der Simulation möglich

Die Werkstücke werden direkt in die Spindel geladen!

Die vertikalen Pick-up-Drehmaschinen der VL-Baureihe sind speziell für die Fertigung von präzisen Futterteilen entwickelt worden. Um ein möglichst großes Teilespektrum abdecken zu können, gibt es die VL-Maschinen in vier Ausführungen: für Werkstücke von 10 mm bis max. 400 mm Durchmesser.

Vorteile:

» durchgehend vertikale Drehmaschinen-Modellfamilie mit modularem Aufbau

» Bei allen VL-Maschinen kommen direkte Wegmesssysteme in allen Achsen zum Einsatz.

» optimal für die Serienfertigung – von der Klein- bis zur Großserie

» In jeder Maschine sind die kompletten Automatisierungs- und Handhabungstechnologien enthalten.

» einfache Automatisierung mehrerer Maschinen durch einheitliche Automationshöhe möglich

» besonders gute Eignung für Mehrmaschinenbedienung

» Minimale Nebenzeiten: Durch direkte Beladung in die Spindel beträgt die Be-/Entladezeit gerade mal 4 Sekunden.

» Kompakte Automationslösung: Platzsparendes Design und einfache Integration

» Kein Shuttle erforderlich: Direkte Übergabe zwischen Roboter und Maschine

Die CRC-Stapelzelle ist perfekt für Komponenten mit einem Durchmesser bis zu 200 mm. Sie wird mittels Werkstückträgern beladen, die in Schubladen untergebracht sind und bis zu 45 kg pro Schublade tragen können. Ein Roboter übernimmt das Handling der Teile sowie das Be- und Entladen der Maschinen. Der Maschinenbediener ist lediglich für den Austausch der Werkstückträger verantwortlich. Dieser erfolgt simultan zur Hauptbearbeitungszeit, um einen stetigen Produktionsfl uss zu sichern.

CRC

Werkstückgröße max. mm in 200 8

Korb-/Palettengröße max. (Höhe anpassbar) mm in 600 x 400 24 x 16

Gewicht Palettenschublade max. (inkl. Werkstücke) kg lb 45 99

Die MRC-Roboterzelle wurde entwickelt, um unsere Werkzeugmaschinen einfach zu beladen und zu verketten. Auf der AMB präsentieren wir ein Fertigungssystem für die Bearbeitung von Planetenrädern in der Agrarindustrie. Dieses System kombiniert die Drehbearbeitung auf einer VL 4 mit dem Wälzfräsen der Verzahnung auf einer CLC 200 von EMAG SU.

Lange Zeit war die Vereinzelung von Rohteilen aus dem Schüttgut nur manuell oder durch aufwendige mechanische und meist sehr werkstückspezifi sche Lösungen wie Vibrationsförderer möglich. Die chaotische Anordnung der Teile hat eine automatisierte Handhabung direkt aus dem Behälter verhindert.

Mit der neuen MRC-Roboterzelle präsentiert EMAG eine modulare Automatisierungsplattform zur Maschinenbeschickung und -verkettung. Dank des optionalen Bin-Picking-Moduls können mit ihr auch Rohteile im Schüttgut effizient und ressourcenschonend gehandhabt werden.

VORTEILE DER MRC-ROBOTERZELLEN

» Flexibilität:

Schneller Wechsel zwischen verschiedenen Bauteilfamilien, Rohteilen und Bearbeitungsprozessen durch den Einsatz eines Roboters mit Kamerasystem und optionalen GreiferSchnellwechselsystemen.

» Lautstärke:

Nahezu geräuschlose Aufnahme der Bauteile durch den Roboter, keine lästigen Geräusche durch mechanische Vereinzelungen.

» Wirtschaftlicher Vorteil:

Geringere Werkerbindungen für händisches Vorausrichten oder andere Vorarbeiten an Rohteilen und dadurch eine höhere Autonomie.

» Integration:

Einfache Integration von Handlingprozessen, wie Ausrichten, Reinigen oder Messen von Bauteilen.

MINIMALER PLATZBEDARF:

Kompaktes System mit Gestaltungsfreiraum.

Aufstellfl äche ca. 2,7 m x 5,1 m.

Die MRC-Roboterzelle bietet die Möglichkeit zur Integration zahlreicher Zusatz-Funktionalitäten:

» Abblasen

» Messen

» Puff ern

» Kennzeichnen/Markieren

» Code-Lesen

MEHR INFORMATIONEN LIVE AUF DER AMB!

5,1m zur Bin-Picking-Automation finden Sie hier:

» Bereitstellung der Werkstückträger für die Wärmebehandlung durch Portalsystem

» Handhabung der Körbe durch das in der SCS 4 integrierte Portal

» Roboter zur Handhabung der Werkstücke inklusive Lagekontrolle

» Zuführung der Korbstapel auf Bodenrollern

Drahtkörbe sind in der Produktionslogistik weit verbreitet. Mit der Stapelzelle SCS 4 bietet EMAG für sie eine hocheffiziente Automatisierungslösung. Die SCS 4 ist für Körbe mit einer Größe bis 600 x 500 mm ausgelegt. Die Zuführung der Körbe erfolgt in Stapeln wahlweise manuell oder mit einem fahrerlosen Transportsystem (FTS).

Hier am Beispiel einer Umstapelzelle von Werkstücken auf Härteroste:

Die Zuführung der Werkstücke vom vorgelagerten Prozess erfolgt über Drahtkörbe, die von der SCS 4 gepuff ert und für die Entnahme der Werkstücke vereinzelt werden. Das Umsetzen der Werkstücke aus den Körben auf die Härteroste erfolgt mittels Roboter, der zur exakten Positionserkennung der Werkstücke mit einem Kamerasystem ausgestattet ist.

Die Handhabung der Härteroste übernimmt ein Portalsystem, das zusätzlich die Roste auf Verzug durch den Härteprozess überprüft und die fehlerhaften automatisch ausschleust. Nach dem Härteprozess erfolgt die Umstapelung der Bauteile in umgekehrter Richtung: zurück in die Drahtkörbe und dann aus der Stapelzelle SCS 4 per Bodenroller oder FTS zurück in den nachfolgenden Produktionsprozess.

TECHNISCHE DATEN SCS 4 STAPELZELLE

Werkstückgröße

Korb-/Palettengröße (Höhe anpassbar)

Gewicht Korb/Palette

» kompakte Komplettlösung aus einer Hand von EMAG

» wirtschaftliche Fertigung durch optimale Maschinenauslastung

» mannarme Produktion

» hohe Speicherdichte bei geringer Aufstellfl äche

» vergleichsweise niedrige Investitionskosten

» einfache Nachrüstmöglichkeiten

Weitere Informationen zum Thema SCS Stapelzelle finden Sie hier:

Hohe Stückzahlen auf der einen Seite, komplexe geometrische Details auf der anderen – die Wellenbearbeitung fordert Produktionsplaner heraus. Zudem verlangen typische Bauteile wie Rotorwellen, Getriebewellen oder Schneckenwellen nach extremer Präzision, denn sie sind zumeist so etwas wie das „Herzstück“ eines Motors oder einer Pumpe. Wie kann man bei diesen Aufgaben echte Produktivitätssprünge sicherstellen – und das auf Basis der besonders prozesssicheren vertikalen Bearbeitung?

Darauf gibt EMAG mit der VT-Maschinenreihe auf der AMB 2024 in Stuttgart die Antwort: Die vertikale Anordnung von VT 2, VT 4 und VTC 100 GT sorgt für einen freien Spänefall. Zudem überzeugt die Baureihe mit einer schnellen 4-Achs-Bearbeitung, der Technologiekombination Drehen & Schleifen, Schäldrehen, Wälzfräsen und vielem mehr und gewährleistet so rasante Produktionsprozesse. Das Ganze inklusive integrierter Automation für kurze Taktzeiten. Ein weiterer Pluspunkt: Aufgrund der zahlreichen Optionen für dieses „Baukastensystem“ ist der Einsatzbereich der VT-Reihe enorm.

Der Greifer im Revolver entnimmt das Werkstück dem Teilespeicher und transportiert es in die Spannposition hinein bzw. nach der Bearbeitung heraus.

BEISPIELE: VERTIKALE WELLENBEARBEITUNG

4-Achs-Bearbeitung einer Schneckenwelle

» 4-Achs-Drehen

» Gewinden

» Schäldrehen

» Fräsen der Nut

» Drehen der Wendel

Schäldrehen Rotorpaket

» Vordrehen 4-achsig (prime turn)

» Schäldrehen mit Y-/Z-Achsen

Für die Bearbeitung der Wellenenden wird die VT 200 CD (Center Drive) mit Mittenantrieb eingesetzt. Auf der Maschine können Wellen bis zu einer Länge von 540 mm und einem Durchmesser von 80 mm bearbeitet werden. Dabei punktet die Maschine mit einem großen Arbeitsraum sowie großzügigen Verfahrwegen der beiden integrierten Werkzeugrevolver. Dies ermöglicht eine 4-achsige Simultanbearbeitung beider Wellenenden. Für längere Werkstücke kann zudem eine zusätzliche Stützlünette eingesetzt werden. Der leistungsstarke Mittenantrieb erreicht eine maximale Drehzahl von 3.000 1/min und liefert eine Leistung von 19,1 kW bei 100 % Auslastung bzw. 27 kW bei 40 % Auslastung, was eine effi ziente Bearbeitung auch anspruchsvoller Werkstücke gewährleistet.

Die Nutzung von Automatisierungen in der Industrie, insbesondere in der Robotertechnik, ist einer der wichtigsten Treiber in einem stark wachsenden Markt. Mit der zunehmenden Automatisierung steigt auch die Nachfrage nach leistungsfähigen und zuverlässigen Industriegetrieben signifikant.

Die EMAG Koepfer HLC 150 H ist eine speziell für das Wälzfräsen und Schneckenfräsen entwickelte Maschine, die höchsten Ansprüchen genügt. Sie verbindet modernste Technologie mit hoher Flexibilität und Effizienz.

Beim herkömmlichen Schneckenfräsen wird mit dem Formfräser jeder Gang der Schnecke nacheinander gefräst. Bestehende Maschinen bieten oft nur begrenzte Flexibilität bei der Wahl einer geeigneten Schnittstrategie. Insbesondere beim Fräsen von mehrgängigen Schnecken lassen sich Leerhübe häufig nicht vermeiden. Diese Leerlaufzeiten wirken sich negativ auf die Zykluszeit und somit auf die Prozesseffizienz aus.

DIE LÖSUNG: OPTIMIERTE BEARBEITUNGSZYKLEN

Um die Effizienz solcher Verzahnungsprozesse zu steigern, werden in der HLC 150 H spezielle Bearbeitungszyklen eingesetzt, die optimal auf das Schneckenfräsen ausgelegt wurden. Ein weiterer Vorteil: Auch die Entgratoperation kann direkt mit diesen Zyklen anwenderfreundlich programmiert werden. Dadurch wird die Flexibilität erhöht und die Effizienz des Schneckenfräsens deutlich verbessert.

Für die Automation steht ein Hochgeschwindigkeits-Ladeportal mit Doppel-Rotationsgreifer oder ein Lineargreifer in V-Anordnung zur Verfügung.

» effiziente Verzahnungsbearbeitung von geradeund schrägverzahnten Werkstücken bis hin zu Schnecken bis max. 150 mm Durchmesser

» enorm breites Werkstückspektrum durch innovatives Kreuzschlittendesign und „kinematische Y-Achse“

» Wälzfräsmaschine mit beeindruckenden Leistungsdaten

» Schneckenfräsoperationen sind durch großen Fräskopf-Schwenkwinkel möglich.

» unterschiedliche Verkettungsoptionen inkl. TrackMotion

» integrierte Entgrattechnologie

» FANUC-Steuerung

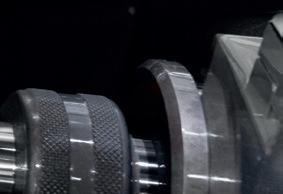

Die Wälzfräsmaschinen EMAG SU CLC wurden für die hochproduktive Bearbeitung von Präzisionsverzahnungen entwickelt und zeichnen sich seit vielen Jahren durch Effizienz, Qualität und Vielseitigkeit aus. Das Spektrum reicht von gerad- und schrägverzahnten Zahnrädern über Schneckenräder und Kronenräder bis hin zu Kurzverzahnungen (Splines) in verschiedenen Größen.

Die CLC-Maschinen können mit folgenden Technologien ausgerüstet werden:

» Wälzfräsen

» Schruppfräsen als Vorverzahnungsprozess

» Fertigwälzfräsen vor dem Härten sowie Schälwälzfräsen nach dem Härten als Feinbearbeitungsprozess

» Einzelteilfräsen: Fräsen mit Scheibenfräser als Vorverzahnungsprozess

Die CLC-Baureihe besteht aus drei vertikalen Wälzfräsmaschinen:

» CLC 200: für Werkstücke bis 220 mm & Modul 5

» CLC 300: für Werkstücke bis 350 mm & Modul 7

» CLC 500: für Werkstücke bis 500 mm & Modul 10

TECHNISCHE DATEN

Für die Vertikal-Wälzfräsmaschinen der CLC-Baureihe steht ein 2-Stationen Ringlader mit vielen Vorteilen zur Verfügung: So kann mithilfe zweier NC-Achsen (E- und WE-Achse) das Be- und Entladen des Werkstücks direkt in die Spannvorrichtung erfolgen. Auch das Rüsten der Maschine wird wesentlich vereinfacht; mit den zwei NC-Achsen lassen sich verschiedene Positionen anfahren, wodurch das Umrüsten auf ein neues Werkstück nur ein Minimum an Wechselteilen benötigt.

» Transportband mit Aufnahme der Werkstücke über einen Ringlader

» NC-Ringlader mit schwenkbaren Armen für den Einsatz von Wälzfräsern mit kleinem Durchmesser

1 2 3 4 5

Direktantriebe in Fräskopf und Werkzeugtisch für maximale Dynamik

Tangentialachse mit geschliffenen und handgeschabten Führungen für maximale Präzision

Automatisch verfahrbares Gegenlager

Hohes Maschinengewicht zur Schwingungsdämpfung

Breites Werkstückspektrum: Zahnräder, Schneckenräder, Kronenräder und Splines

» höchste Flexibilität dank großem Arbeitsraum

» Werkzeugspindel und Arbeitstisch mit Direktantrieb

» Hochgeschwindigkeits-Wälzfrässpindel

» Der Arbeitstisch kann mit einer hydraulischen Kraftspanneinrichtung ausgestattet werden, mit der Möglichkeit einer digitalen Überwachung des Spannweges.

» Kühlmittel: Öl, Emulsion oder Trockenbearbeitung

» lange Tangentialachse Y (für längere Wälzfräser oder mehrere Werkzeuge)

» taktiler oder induktiver Messtaster oder -sensor für die Werkstückkontrolle

» Kratz-Späneförderer für nicht ferromagnetische Werkstoff e (Guss, Aluminium oder Bronze) oder alternativ Magnet-Späneförderer

» Reitstockbewegung durch Servomotoren und vorgespannte Kugel umlauf spindel

» Wälzfräsdorn mit ISO-Kegeln

» 2-Stationen Ringlader für minimalen Rüstaufwand

» Stackerzelle mit umlaufenden Transportband

» Roboterbeladung von der Maschinenrückseite mit Beladetür

Weitere Informationen zu unseren Wälzstoß-, Wälzfräs- und Fräsmaschinen der CLC-Baureihe finden Sie hier:

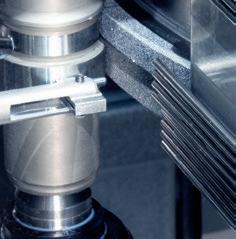

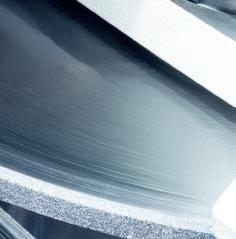

Präzise, kompakt und kostengünstig – unter diesen Maßgaben ist die Außenrundschleifmaschine WPG 7 von EMAG WEISS

ein großer Erfolg im Markt. Sie benötigt nur einen minimalen Stellplatz und lässt sich zudem schnell installieren, weist aber gleichzeitig eine ganze Reihe von Hightech-Komponenten für Flexibilität und Produktivität auf.

» als 0°-Geradeinstich- oder 30°-Schrägeinstich-Maschine lieferbar

» Kühlung durch Emulsion oder Öl

» minimale Stellfl äche von nur 1.800 x 2.400 mm

» leistungsstarker Schleifscheibenantrieb mit bis zu 50 m/s

» Schleifscheibendurchmesser mit max.

500 x 80 mm

» CBN- oder Korund-Scheiben einsetzbar

» Fanuc-Steuerung

» mit stehender und mitlaufender Spitze MK4/MK5 oder W20/W25

» optionale In-Prozess-Messsteuerung (Durchmesser), passives Längs-Positionieren, automatisches Auswuchtsystem sowie GAP- und Crash-Control

» alle gängigen Schleifzyklen in der Steuerung integriert

an den Schleifexperten Andreas Holstein von EMAG Weiss

Für welche Anwendungen ist die WPG 7 geeignet?

Diese Lösung ist besonders für Anwender interessant, die eher kleinere Bauteile wie Wellen oder Ritzel in mittleren Stückzahlen bearbeiten. Dabei beträgt die maximale Werkstücklänge 250 Millimeter. In diesem Bereich setzen Unternehmen oft auf überdimensionierte Universal-Rundschleifmaschinen, die enorm viel Platz beanspruchen und letztlich auch sehr teuer sind, während man ihre Funktionalität eigentlich gar nicht ausschöpft.

Was zeichnet die Technologie im Arbeitsraum aus?

Die WPG 7 gibt es in zwei unterschiedlichen Ausführungen – für das gerade Schleifen oder das Schrägeinstich-Schleifen mit 30-Grad-Winkel. Zwischen diesen Optionen müssen sich Anwender im Vorfeld entscheiden. In beiden Fällen profitieren sie von einem leistungsstarken Schleifscheibenantrieb mit bis zu 50 m/s und einer großen Schleifscheibe mit einem maximalen Durchmesser von 500 Millimetern. Folglich ist der Schleifprozess sehr schnell und produktiv.

Erfolgt die Beladung per Hand oder automatisiert?

Der Innenraum der Außenrundschleifmaschine ist nach dem Öffnen der großen Fronttür sehr gut zu erreichen.

Die Außenrundschleifmaschine lässt sich per Kettenförderband, Palettenumlauf oder Roboter automatisieren.

Beides ist möglich. Für die Automatisierung des Rundschleifens haben wir ein Linearportal entwickelt, das auf Wunsch der Kunden in die Einhausung der Rundschleifmaschine integriert wird. Auf dieser Basis lässt sich die WPG 7 beispielsweise mit Kettenförderbändern, einem Palettenumlauf oder per Roboter verketten.

Das komplette Interview finden Sie auf dem EMAG Blog:

Sabatti Spa ist ein renommiertes Familienunternehmen, dessen Anfänge mit dem Büchsenmacher Ludovico Sabatti 350 Jahre zurückreichen und das somit tief in der Tradition der Waffenherstellung verwurzelt ist. Die Balance zwischen traditioneller Handwerkskunst sowie moderner Technologie und Innovationsfreude hat Sabatti Spa zu einem der führenden Namen in der Branche gemacht. Die Integration der EMAG ECM Rifling-Technologie in die Produktion von gezogenen Läufen ist für Sabatti dabei ein wichtiger Schritt: Mit dieser Technologie von EMAG ECM wird nicht nur die Schusspräzision immens verbessert, sondern auch die Tradition der Waffenherstellung mit zukunftsweisenden Produktionsmethoden verbunden.

EMAG BLOG

Die komplette Success Story

finden Sie auf dem EMAG Blog:

SABATTI SPA

Via Alessandro Volta, 90

25063 Gardone Val Trompia BS – ITALIEN

E-Mail: info@sabatti.it Website: www.sabatti.it

FÜR PERFEKTE RIFLING-ERGEBNISSE

Bei der Herstellung von Waff en spielt Präzision eine entscheidende Rolle. Eine Technik, die wesentlich zur Präzision von Feuerwaff en beiträgt, ist das Rifl ing - das Einbringen schraubenförmiger Drallnuten in den Lauf einer Waffe. Die mehrgängigen Nuten sorgen dafür, dass die Kugel beim Abfeuern in Rotation versetzt wird und eine präzisere Flugbahn beschreibt.

Mit den PI-Maschinen bietet EMAG eine leistungsfähige ECM-RiflingLösung, die kundenspezifi sch konfi guriert werden kann. Diese Maschinen verfügen über ein Rifl ing-Modul, das in die PI-Maschinen integriert ist. Dieses kann acht Läufe mit einer Länge von 50 bis 820 mm parallel bearbeiten. Ein 2-fach Modul steht ebenso neu zur Verfügung.

Elektrolyt-Management-System Mikrofiltration Kammerfilterpresse

Rifling-Modul

Sabatti setzt die PI 2500 mit ECM-Rifl ingTechnologie von EMAG zur Herstellung hochpräziser Gewehrläufe ein.

Bild von links: Emanuele Sabatti & Manuel Steinhauer, Technischer Vertrieb – EMAG ECM.

Sabatti nutzt die elektrochemische Metallbearbeitung (ECM), um mit seinem patentierten Rifl ing-Verfahren die Präzision und Leistung von Schusswaffen zu maximieren.

1. Mineralit-Rahmen

2. Kathode

3. Werkstück

4. NC-Achse mit Kugelgewindeantrieb

5. Hebeachse

6. Kontaktierung der C-Achse

7. Flow Box mit Dichtung

Das von Sabatti patentierte MMR-Rifling-Verfahren steht für hervorragende Schussergebnisse und unterstreicht die Vorreiterrolle des Unternehmens bei der Herstellung gezogener Läufe.

BESUCHEN SIE UNS!

HALLE 4

STAND 4C50

Besuchen Sie uns auf unserem Stand 4C50 in Halle 4. Hier können Sie unsere neuesten Produkte und Lösungen hautnah erleben. Unser Team freut sich darauf, Ihnen unsere aktuellen Entwicklungen vorzustellen und Ihre Fragen zu beantworten.

Wir sehen uns auf der AMB 2024!

In diesem Jahr präsentieren wir Ihnen unsere neuesten Automatisierungssysteme für Werkzeugmaschinen. Einen weiteren Bereich auf unserem Messestand widmen wir Lösungen für die Gelenkbearbeitung sowie Fertigungssystemen für hochpräzise Verzahnungen. Zudem können Sie interessante Themen aus dem Gebiet der Hartfeinbearbeitung entdecken, wie neue Außenrundschleifl ösungen und Kombinationsmaschinen zum Hartdrehen und Schleifen.

» Kostenlose Eintrittskarten

Gerne stellen wir Ihnen kostenlose Eintrittskarten für die AMB zur Verfügung. Diese können Sie hier bestellen: www.emag.com/amb

www.emag.com