EVOLUCIÓN DEL SHOTCRETE REFORZADO CON FIBRA

DL1310: UNA PARTICULAR FACHADA PARA UN EDIFICIO “TRADICIONAL” DE HORMIGÓN

ÁRIDOS RECICLADOS DE HORMIGÓN CON CAPTURA DE CO2

CENTRO DE ENTRENAMIENTO

PARALÍMPICO: EL APORTE DE LOS PREFABRICADOS DE HORMIGÓN A LOS JUEGOS

PARAPANAMERICANOS 2023

Todo el sistema estructural del Centro de Entrenamiento Paralímpico -centro deportivo único en Chile, pensado para la realización de los Juegos Parapanamericanos de noviembre de 2023- se llevó a cabo utilizando un sistema de prefabricados de hormigón, lo que permitió presentar avances y finalizar en tiempo récord el desarrollo de este importante espacio, esencial para el desarrollo del deporte paralímpico en nuestro país.

JULIO 2023 / Nº 81

CIENTOS

DE EMPRESAS Y CAPACITADOS DE TRABAJADORES MILES

DE TRABAJADORES MILES

CIENTOS DE EMPRESAS Y CAPACITADOS

Inscríbete ahora en los cursos online que ICH Capacitación y capacítate a tu velocidad y en tu tiempo

ICH.CL/CURSOS

Noticias destacadas del sector

NOVEDADES TECNOLÓGICAS Áridos Reciclados de Hormigón

La durabilidad dentro de la

RECOMENDACIONES TÉCNICAS Evolución del shotcrete reforzado

¿Japón: Inauguran el primer edificio de hormigón impreso 3D sismorresistente del mundo

DL1310: Una particular fachada para un edificio “tradicional” de

HORMIGÓN AL DÍA • 3

2023

JULIO

+56 2 22326777 info@ Sebastián García - Jefe Marketing y

El Congreso ExpoHormigón regresa a su formato presencial y lo hace con un gran evento a realizarse los días 12 y 13 de octubre en el Hotel Bosque de Reñaca, en la ciudad de Viña del Mar, escenario ideal para reunir a importantes actores del mundo de la construcción con hormigón en un evento único, donde podrán generar redes de contacto y negocios, además de compartir experiencias en un ambiente de camaradería.

La organización del evento destacó la realización de interesantes ponencias con destacados invitados internacionales -como Antonio Nanni, presidente del American Concrete Institute- además de paneles que contarán con la participación de invitados nacionales, quienes conversarán sobre las temáticas relevantes en materia del desarrollo del hormigón.

Asimismo, se realizarán charlas técnicas que abordarán distintos desarrollos del material en materia de prefabricados, aplicaciones especiales, pisos industriales, desarrollo de obras subterráneas, además de discutir sobre aspectos de productividad y sostenibilidad, temáticas

que son de especial relevancia para el desarrollo del sector.

“Con el regreso a la presencialidad, estamos desarrollando una serie de actividades que, sin duda, harán del Congreso ExpoHormigón 2023 un evento único en su tipo”, destacó Sebastián García, jefe de marketing y comunicaciones del Instituto del Cemento y Hormigón de Chile, ICH.

Agregó que “uno de los aspectos más importantes de esta nueva edición del Congreso ExpoHormigón es que los actores de la industria tendrán la posibilidad de conversar sobre los distintos temas que actualmente se abordan en el desarrollo del sector, como lo son la productividad y la sostenibilidad. Asimismo, las empresas que participen podrán exponer a los grandes mandantes sus últimos desarrollos, generando así oportunidades únicas para el crecimiento del sector”.

En ese sentido, el ejecutivo subrayó que las demostraciones en vivo “son una oportunidad exclusiva para conocer de primera fuente los nuevos desarrollos

para el mundo de la construcción con hormigón, relevando así el carácter que tendrá este nuevo Congreso ExpoHormigón”.

“Queremos invitar a toda la industria de la construcción con hormigón a que sean parte de este evento y así, impulsar el desarrollo del sector, que es fundamental para construir la infraestructura necesaria para el crecimiento del país”, subrayó el jefe de marketing y comunicaciones del ICH.

Para conocer más sobre esta nueva versión del Congreso ExpoHormigón 2023, pueden visitar el sitio web https:// expohormigon.ich.cl/. Sobre temas de participación, valores y otro tipo de información, pueden contactar a Sebastián García al correo sebastian.garcia@ich.cl

4 • HORMIGÓN AL DÍA • JULIO 2023

Congreso ExpoHormigón regresa con invitados internacionales y demostraciones constructivas en vivo

Nuestras empresas socias Melón y Polpaico (actual Polpaico Soluciones) resultaron finalistas en el concurso “Reto Vivienda Industrializada 2023” que realizó la Cámara Chilena de la Construcción, en colaboración con la corporación Déficit Cero y el Ministerio de Vivienda, MINVU.

En el caso de Melón, la empresa firmó un consorcio junto con Ecomac y Eterna para participar con viviendas industrializadas desarrolladas sobre la base de la construcción modular y la prefabricación.

En el caso de Polpaico, su propuesta -desarrollada en conjunto con AZA (también socios del ICH), E3, i3E y Cantauco- se basa en el uso de sistemas de moldaje monolítico, hormigón autocompactante y enfierradura industrializada integrada en BIM.

Tensocret, empresa socia del Instituto del Cemento y Hormigón de Chile, anunció la finalización del montaje de la estructura prefabricada del Centro de Entrenamiento y Competencias del Deporte Paralímpico, infraestructura de vital importancia para los próximos Juegos Panamericanos y Parapanamericanos 2023, a realizarse en Chile en el mes de octubre de 2023.

El nuevo edificio, de más 6.000 metros cuadrados, posee dos pisos los que están distribuidos con multicancha adaptable a baloncesto en silla de ruedas (SR), rugby SR y balonmano, junto con espacios para powerlifting y tenis de mesa, además de contar espacio para otras disciplinas y oficinas administrativas.

Nuestros socios de Cbb se reunieron con la empresa Ambipar Environment en la planta de Cementos Bio Bio de Teno para el anuncio de un proyecto conjunto que busca implementar la valorización energética de residuos no reciclables para utilizarlos como insumo térmico en el proceso productivo del cemento.

El gerente general corporativo de Cbb, Enrique Elsaca Hirmas, sostuvo que este proyecto va en la línea con los pilares de sostenibilidad de la compañía. “Estamos haciendo una inversión de US5 millones en este proyecto, que nos va a permitir valorizar alrededor de 36 mil toneladas anuales de residuos inorgánicos no reciclables, que serán utilizados como combustible en el proceso de producción del cemento, disminuyendo el consumo de combustibles fósiles y las emisiones de CO2 a la atmósfera”, comentó.

JULIO 2023 HORMIGÓN AL DÍA • 5

Melón y Polpaico resultaron finalistas en concurso Reto Vivienda

Industrializada 2023

Cbb impulsará el uso de fuentes de energías sostenibles en sus operaciones

ESTAS Y TODAS LAS NOTICIAS DE NUESTROS ASOCIADOS LAS PUEDES ENCONTRAR EN ICH.CL

Tensocret finalizó montaje de estructura de Centro de Entrenamiento Paralímpico

INNOVACIÓN

Y CONSTRUCCIÓN

ALIADOS EN PRO DEL DESARROLLO

ÁRIDOS RECICLADOS DE HORMIGÓN

CON CAPTURA DE CO2 CON CAPTURA DE CO2

UN NUEVO TIPO DE ÁRIDO PARA HORMIGONES MÁS RESISTENTES

Uno de los aspectos en el que la industria del hormigón busca disminuir su impacto en el medio ambiente dice relación con adoptar elementos de la denominada Economía Circular en sus procesos. En rigor, el sector busca reemplazar aquellas materias primas que presenten escasez para la producción del material y, para ello, el uso de subproductos tanto de la propia industria de la construcción como de otros sectores productivos resulta esencial.

Sobre esto, la situación de los áridos es particularmente delicada. Ya nos lo mencionaba Carla Salinas Antonietti, asesora de proyectos en Río Claro Ltda., a propósito de la situación de las canteras ubicadas específicamente en la Región Metropolitana, donde el 70% de

los pozos legales está en situación crítica, lo que obliga a traer el recurso desde otras regiones, con el consiguiente encarecimiento de éste debido al transporte, entre otra serie de inconvenientes.

Las distintas alternativas que se presentan específicamente si hablamos propiamente del reemplazo de áridos naturales por reciclados o artificiales, son ya probadas en otras partes del mundo, con vasta experiencia tanto a nivel normativo para regular, por ejemplo, aspectos como la granulometría y los porcentajes de reemplazo, como también, investigaciones sobre las propiedades que aportan este tipo de áridos al utilizarse en la producción del hormigón.

Al respecto, Viviana Letelier, académica y directora del Departamento de

Ingeniería en Obras Civiles de la Universidad de la Frontera, UFRO, participa en una investigación financiada por el Fondo de Fomento al Desarrollo Científico y Tecnológico, Fondef, que busca mejorar las propiedades del árido reciclado de residuos de hormigón incorporando procesos químicos que colaboren con la absorción de CO2.

Incorporación de CO2 al árido reciclado

Anteriormente, la profesora ya había comentado a Hormigón al Día sobre cómo países como España o Japón, los que ya tienen elementos normativos que establecen los porcentajes de reemplazo del árido reciclado respecto al árido natural, entre otros aspectos. En nuestro país, se está a la espera que se

6 • HORMIGÓN AL DÍA • JULIO 2023

FELIPE KRALJEVICH.

Periodista Hormigón al Día

El proyecto FONDEF “Desarrollo de un nuevo árido reciclado de hormigón de mejor calidad en base a tratamientos de absorción de CO2”, llevado a cabo por las académicas Viviana Letelier (UFRO), Wendy Franco y Elodie Blanco (Pontificia Universidad Católica de Chile), mostró una mejora en las propiedades de los áridos reciclados de hormigón a los que se les incorporó CO2. Para conocer más, conversamos con Viviana Letelier sobre los avances de esta investigación y sus futuras implicancias.

JULIO 2023 HORMIGÓN AL DÍA • 7

lance la actualización de la norma chilena “NCh163 Áridos para morteros y hormigones – Requisitos generales”, que incorporará a los áridos reciclados de hormigón y áridos artificiales de subproductos generados por otras industrias, como la siderúrgica.

Mientras se dan las últimas conversaciones sobre la nueva norma, el Fondef en el que participa Viviana Letelier junto a Wendy Franco y Elodie Blanco, estas últimas académicas de la Pontificia Universidad Católica de Chile, se desarrolló en dos etapas, en que la primera consistió en una evaluación del “comportamiento tanto del árido reciclado de hormigón como del árido carbonatado en hormigones y el segundo año, esta aplicación de áridos reciclados, pero nivel de base y subbase de carreteras”, comentó Viviana Letelier.

En esa línea, la directora del Departamento de Ingeniería Civil de la UFRO agregó que el objetivo de esta investi-

gación es mejorar las propiedades del árido reciclado de hormigón gracias a la absorción del CO2, un proceso que se da de manera natural en el hormigón ya endurecido.

Para esta investigación, lo que se hizo fue “encapsular CO2 a través de la carbonatación acelerada bajo presión dentro de estos áridos. Esto va muy de la mano con todos los desarrollos que existen actualmente de almacenamiento de CO2, además de ser una alternativa de dónde disponer el carbono aplicándolo en materiales de construcción, que a su vez mejoran sus propiedades gracias a la utilización de estos productos”, explicó Viviana Letelier.

Proyecto en dos etapas

En el primer año de esta investigación, se utilizaron dos métodos para mejorar la capacidad de absorción de CO2 de los áridos reciclados de hormigón. Una forma fue la que comentó la profesora

Letelier, de inyectar carbono bajo presión en los áridos. Otra, desarrollada por las académicas de la PUC, consistió en el uso de bacterias para precipitar la formación de calcita y, de esa forma, mejorar esta cualidad del árido reciclado. “En ambos casos, los dos procesos resultaron bastante efectivos”, dijo Viviana Letelier.

En ese sentido, uno de los aspectos interesantes de este Fondef es que permitió incorporar altos porcentajes de árido reciclado de hormigón sin afectar cualidades que son intrínsecas al material, como el comportamiento mecánico y propiedades de durabilidad. “Lo que logramos con la carbonatación fue incorporar grandes cantidades de reemplazo”, subrayó la académica de la UFRO.

El comportamiento de los hormigones con áridos reciclados carbonatados se analizó en laboratorio con la elaboración de probetas, las que se sometieron a diversos ensayos -tanto mecánicos como físicos- para determinar de qué manera este “nuevo tipo” de árido reciclado afecta a los hormigones de prueba.

Los resultados, comentó la académica de la UFRO, resultaron positivos. “Logramos mejorar significativamente el comportamiento del árido reciclado dentro de nuevos hormigones. Es decir que, con altos porcentajes de reemplazo, se logró que no hubiesen pérdidas en el comportamiento mecánico y de durabilidad en los hormigones respecto al hormigón de control. Eso nos tiene muy contentos porque era uno de los objetivos del proyecto, que era capturar CO2”.

Estudio en elementos de hormigón armado

Otro aspecto que resaltó la directora

8 • HORMIGÓN AL DÍA • JULIO 2023

Foto: Cámara de carbonatación donde se colocó el árido reciclado de hormigón. Crédito: Gentileza Viviana Letelier.

del Departamento de Ingeniería Civil de la UFRO es que, al incorporar al estudio tesis de pregrado cuyos resultados se probaron en vigas de hormigón armado, se logró testear el comportamiento de los áridos reciclados carbonatados dentro de un elemento estructural. “De alguna forma, también pudimos evaluar cómo es el comportamiento estructural del hormigón que presenta la incorporación de este tipo de árido reciclado y qué tanto difiere del comportamiento estructural de un hormigón sin incorporación de áridos”.

En ese sentido, la profesora Letelier dijo que, en el análisis de las vigas de hormigón armado con incorporación de árido reciclado carbonatado, no existe diferencia en cuanto a su comportamiento estructural. “Porque se lograron resistencias mecánicas similares a las del hormigón de control”, puntualizó.

Al respecto, la académica explicó que a mayor porcentaje de reemplazo de áridos reciclados “sin mejoramiento”, los estudios demuestran que el comportamiento mecánico o de durabilidad se ve afectado disminuyendo a medida que se aumenta el reemplazo.

“Cuando el hormigón trabaja con la armadura en elementos estructurales, esta última también tiene mucha responsabilidad en su comportamiento. Por lo tanto, incluso si el hormigón pudiese presentar menores resistencias que el hormigón de control, en comparación al que incorpora áridos reciclados no carbonatados -hablamos de no más del 10%- se logran comportamientos estructurales similares a los del hormigón de control, ya que en cargas ultimas la armadura es la que juega un rol prepon-

derante, capaz de absorber parte de las diferencias de la resistencia del hormigón”, comentó.

Ensayos sobre porcentajes de reemplazo establecidos en NCh 163

La directora del Departamento de Ingeniería Civil de la UFRO explicó que los distintos ensayos que se llevaron a cabo con tres tasas diversas de reemplazo de árido grueso”.

La decisión de estos porcentajes de reemplazo no fue al azar, dice Letelier, ya que se debía analizar al árido reciclado bajo los parámetros que establecerá la nueva norma chilena NCh163, cuya actualización se encuentra en estudio y su vez se probaron reemplazos más altos.

“Por primera vez, se analizó el comportamiento de los áridos reciclados de

hormigón, tanto carbonatados como no carbonatado, con las tasas de reemplazo que estipulará la actualización de la normativa chilena”.

Con esto, la académica subrayó que, dependiendo de la calidad tanto del árido reciclado como la del natural, cuánto sería el porcentaje de reemplazo, siempre adecuándose a lo que se estipula en la nueva norma, de modo tal que se cumpla con las tablas de la normativa.

“Lo que logramos fue evaluar el porcentaje estipulado por la normativa, y demostrar que, en esas condiciones, o igualas al hormigón de control o las pérdidas son muy menores y las que existen, como se apreció en el caso de la durabilidad, se encuentran controladas”, dijo.

Gracias a estos ensayos, además, se logró analizar que los hormigones con

JULIO 2023 HORMIGÓN AL DÍA • 9

Foto: Recolección del árido reciclado de hormigón para proyecto Fondef. Crédito: Gentileza Viviana Letelier.

áridos reciclados de hormigón carbonatados presentan resistencias similares o mejores a los hormigones con áridos naturales.

Este fenómeno, explicó la profesora Letelier, se produjo porque al agregar CO2, “éste reacciona con el hidróxido de calcio que está presente en el mortero del árido reciclado. Entonces, en un ambiente donde existen la humedad y temperatura adecuada, se genera calcita. Esta calcita va rellenando el árido reciclado mejorando considerablemente su microestructura”.

En ese sentido, el árido reciclado que se utilizó para esta investigación se hizo bajo origen controlado, fabricando un hormigón con una de las resistencias más demandadas a nivel nacional, para luego ser chancado a los 28 días de hidratación. Luego del chancado se incorporó a un nuevo hormigón, pero el mortero adherido a los áridos reciclados continuó su proceso de hidratación, “Entonces, este proceso en conjunto con la carbonatación, permitió mejorar las resistencias en comparación al hormigón de control”, comentó la académica.

Etapa dos: Base y subbase de carretera

El proyecto de investigación del que forma parte Viviana Letelier se encuentra en su segunda etapa, que consiste en incorporar estos nuevos áridos reciclados de hormigón tratados con CO2 como base y subbase en un tramo de prueba, en este caso, de la denominada “Carretera de la Fruta”, infraestructura vial que se inicia a la altura de Pelequén, conectando con la Ruta 5, y finaliza en San Antonio, abarcando así a las regiones de Valparaíso, Libertador General Bernardo O’Higgins y Metropolitana.

“Estamos a la espera que la Dirección de Vialidad dé la aprobación para la construcción de este tramo de prueba para transportar todo el material, que ya se tiene, y así incorporar las toda la muestra para evaluar y hacer los análisis correspondientes. Esto debiese ejecutarse, esperamos, en los próximos meses”, dijo la profesora Letelier.

Mientras esto ocurre, aún se trabaja con los nuevos áridos reciclados de hormigón y sobre cómo optimizar el proceso de carbonatación de estos áridos. “La carbonatación se realiza en una cámara cerrada, a una temperatura, humedad y presión dada, de modo que llegamos a carbonatar una parte de la capacidad que tiene el árido para absorber CO2, quedando un remanente en dicha capacidad. Entonces, todavía existen algunos procesos que se pueden ir modificando de esos tres parámetros para maximizar la cantidad de CO2 que se puede incorporar”, destacó.

Además, la directora del Departamento de Ingeniería Civil de la UFRO destacó la colaboración público-privada que se dio para el desarrollo de esta investigación. “Trabajamos muy cercanos, en este caso, a Melón, que tuvo la disposición de disponer de sus materias primas para nuestra investigación y coordinar con nosotros la entrega de éstas los días especificados, con las características requeridas, en una industria

que está constantemente con requerimientos, no era fácil, pero resultó todo muy bien”.

¿Facilitará este trabajo la transferencia del nuevo árido reciclado para producción a escala industrial? “Entiendo que muchas hormigoneras están esperando a que se permita el uso de áridos reciclados dentro de los hormigones normativamente, por lo tanto, una vez que esto suceda probablemente será un impulso para incorporar a su vez áridos reciclados mejorados”, comentó.

“Sin embargo -agregó- el sólo hecho que hayamos estudiado el comportamiento de áridos reciclados reales de una empresa específica, con sus propias materias primas y su dosificación, en conjunto con la norma que está por salir, creo que le brinda mucha posibilidad de que parte del estudio al menos sí se pueda aplicar en el corto plazo”.

10 • HORMIGÓN AL DÍA • JULIO 2023

Foto: Detalle del árido reciclado de hormigón. Crédito: Gentileza Viviana Letelier

Foto: Banca de hormigón con árido reciclado y polvo de ladrillo incorporado en su fabricación. Crédito: Gentileza Viviana Letelier.

¿Qué actualizaciones presenta la nueva NCh163?

Una de las palancas que impulsa el uso de áridos reciclados para la producción es la actualización de la norma chilena “NCh163 Áridos para morteros y hormigones – Requisitos Generales”, actual normativa que rige el uso de agregados para la producción de hormigón y que, en el actual proyecto para su modificación, se busca incorporar un porcentaje de árido reciclado como reemplazo al árido natural.

En esa línea, la académica de la Universidad de la Frontera comenta que existen significativos avances al respecto. “Las grandes actualizaciones de la NCh163 tienen relación con la incorporación de nuevos capítulos específicos para el uso de áridos reciclados provenientes del hormigón y para áridos artificiales resultantes de un proceso industrial o subproducto de otro proceso industrial”, explicó.

“En ambos casos -agregó- los porcentajes de utilización vienen limitados por el cumplimiento de las tablas presentes en la normativa. A diferencia de los áridos reciclados de hormigón, donde sólo se permite el reemplazo de la fracción gruesa, los áridos artificiales podrán ser utilizados tanto en su fracción fina como gruesa como reemplazo de áridos naturales”.

Si bien Viviana Letelier puntualiza que los porcentajes de reemplazo que estipulará la actualización de la NCh163 son conservadores, en comparación con normativas extranjeras similares, “se espera que la autorización de porcentaje limitados de uso, permita la abertura de diversos mercados en torno a la revalorización de subproductos de la construcción e industrial”, destacó.

Trabajo con áridos reciclados de hormigón. La experiencia de la UFRO

En la Universidad de la Frontera, como parte del proyecto final de la cátedra “Hormigones Sostenibles” que imparte la profesora Viviana Letelier, se construyó una banca de hormigón que incorporó un 50% de árido reciclado de hormigón en la producción del material.

“Los estudiantes están muy interesados con todo lo que tenga menor impacto ambiental y también, nos pasa mucho que hay muchas cosas que nosotros sabemos que funcionan a nivel de laboratorio y que nos cuesta que la gente vea que, efectivamente, sí funcionan. Entonces, tomamos la decisión de que el proyecto del curso va a ser construir algún elemento incorporando estos subproductos y que después se utilice dentro de la universidad”, explicó Letelier sobre el proyecto.

Respecto al porcentaje de reemplazo, la académica destaca que lo que se busca es demostrar que es posible utilizar estos rangos más altos. “Lo que pasa -comentó- es que si sabes cómo trabajar con áridos reciclados y controlas los principales factores que

podrían afectar el comportamiento del hormigón, se puede utilizar más porcentaje”.

Asimismo, agregó que, para este proyecto, se utilizó polvo de ladrillo como aglomerante del hormigón. “En investigaciones que habíamos realizado años atrás, ya habíamos visto que la incorporación de árido reciclado con polvo de ladrillo de residuo se potencia entre sí, ya que los productos de hidratación presentes en el mortero adherido a los áridos reciclados, se van uniendo a los componentes del polvo de ladrillo rico en sílice, generando nuevos gel CSH, permitiendo aumentos en la resistencia. Además, como es más fino, el polvo de ladrillo va sellando los poros del árido reciclado. Entonces, si en conjunto se mezclan, se logran incluso mejores resistencias que en un hormigón de control”, destacó.

Tal como en el caso de esta banca, para el desarrollo del curso se proyectan nuevos trabajos -en este caso, basureros de hormigón- que incorporan otro tipo de subproductos para ir analizando sus propiedades. “La idea es aprovechar esa motivación e ir sacando cosas que sean útiles para la comunidad”, expresó la académica.

JULIO 2023 HORMIGÓN AL DÍA • 11

CENTRO DE ENTRENAMIENTO PARALÍMPICO

EL APORTE DE LOS PREFABRICADOS DE HORMIGÓN A LOS JUEGOS

PARAPANAMERICANOS 2023

Si bien el proceso no estuvo exento de problemas, todo el sistema estructural del Centro de Entrenamiento Paralímpico -centro deportivo único en Chile, pensado para la realización de los Juegos Parapanamericanos de noviembre de 2023- se llevó a cabo utilizando un sistema de prefabricados de hormigón, lo que permitió presentar avances y finalizar en tiempo récord el desarrollo de este importante espacio, esencial para el desarrollo del deporte paralímpico en nuestro país.

12 • HORMIGÓN AL DÍA • JULIO 2023

GRANDES PROYECTOS CON HORMIGÓN

FELIPE KRALJEVICH. Periodista Hormigón al Día

Un lejano viernes 21 de abril de 2017, el entonces ministro del Deporte, Pablo Squella, junto a Neven Ilic (en esa época, presidente del Comité Olímpico de Chile) y el intendente de la Región Metropolitana de ese entonces, Claudio Orrego, anunciaban junto a la presidenta Michelle Bachelet que Santiago tenía la primera opción para ser sede de los Juegos Panamericanos y Parapanamericanos de 2023.

Se trataba, de acuerdo con las autoridades de la época, de un anhelo largamente perseguido por el deporte chileno que, en los 1975 y 1987, vio truncada su aspiración de convertir a nuestro país en el epicentro del deporte a nivel panamericano. “La idea es presentar a un equipo de altísimo nivel y que muestre un camino distinto y mejor, que es el camino del deporte para nuestro país”, decía Neven Ilic a Radio Cooperativa.

JULIO 2023 HORMIGÓN AL DÍA • 13

Una vez que Santiago finalmente se adjudicó ser la sede de los juegos, se plantearon una serie desafíos a nivel de infraestructura. Uno de los primeros anuncios fue la construcción de la “Villa Panamericana”, que albergará a los deportistas que participarán en Santiago 2023 y que, posteriormente, se habilitarán como viviendas sociales, en una colaboración inédita entre los ministerios de Vivienda y Urbanismo, Deporte y el mundo privado.

Junto con esto, el Comité Organizador enseñó todo un plan de desarrollo para el Estadio Nacional, transformándolo en el epicentro de la cita deportiva. Dentro de la renovación que mostró la entonces ministra del Deporte Cecilia Pérez en 2021 ante la asamblea de Panam Sports que se realizó en Cali (Colombia), se presentaron seis nuevos centros de Entrenamientos y Competencias, además de las mejoras a instalaciones ya existentes. Dentro de la nueva infraestructura a desarrollar, se consideró una especial: el Centro de Deportes Paralímpico.

Historia y desarrollo del Centro de Entrenamiento Paralímpico

La importancia del Centro de Entrenamiento Paralímpico es que se trata de infraestructura deportiva totalmente única en el país. “El proyecto -puntualiza el llamado a licitación desde el Ministerio del Deporte, MINDEP- consiste en la construcción de un recinto polideportivo para la competencia de alto rendimiento de deportes paralímpicos, que cuenta con multicancha, sala de bochas, sala para tenis de mesa, sala goalball, áreas de administración, zonas médicas, y espacio para técnicos y deportistas”.

La obra, que de acuerdo con su licitación considera más de 6.190 metros cuadrados, se ubica en el sector poniente del Estadio Nacional, hacia la entrada de Avenida Maratón, en la comuna de Ñuñoa y se enmarca en otra serie de desarrollos de infraestructura que consideran al Parque Estadio Nacional, el Centro de Deportes de Contacto, el Centro de Entrenamiento de los Deportes

Acuáticos, Centro de Entrenamiento del Atletismo Mario Recordón, entre otros proyectos que, en la actualidad, se desarrollan para la cita deportiva.

El contrato del Centro de Deportes Paralímpico se lo adjudicó, vía licitación, la constructora Ferrovial Construcciones Chile en febrero de 2021 y en mayo de ese mismo año, se celebró el contrato para la construcción del recinto, que contempló en su diseño original una estructura de hormigón armado in situ más elementos de acero (la cercha y el techo, por ejemplo).

Debido a la presencia de asbesto cemento en algunas estructuras, los trabajos de demolición y limpieza del terreno obligaron a retrasar los inicios de las obras, lo que quedó oficializado en el anexo de contrato del 18 de noviembre de 2021. Este atraso, así como los elevados costos en materiales -el acero, principalmente- hizo que la constructora aceptara la propuesta de Tensocret, que consistió en prefabricar toda la estructura del complejo con su sistema.

14 • HORMIGÓN AL DÍA • JULIO 2023

“El desarrollo propuesto con el Sistema TENSOCRET incorporó columnas, muros, vigas de entrepiso y puntales, costaneras pretensadas, losetas en hormigón armado, graderías en hormigón pretensado y vigas postensadas de grandes luces”, explicó Martín Mellado Díaz, gerente de negocios en Tensocret

Con la aprobación del sistema por parte de la constructora y de VPA Ingeniería Estructural -la oficina de cálculo oficial del proyecto- además de la revisión por parte de los ingenieros del IND, se dio el vamos al proyecto.

Prefabricados de hormigón como solución constructiva

El Centro de Entrenamiento Paralímpico es un edificio que, como menciona Martín Mellado, “está compuesto esencialmente por dos volúmenes: uno destinado a la parte de gimnasio y práctica deportiva propiamente tal y otro volumen, inmediatamente al lado, que contempla los servicios: camarines, salas de entrenamiento, salas de masaje,

baños, etcétera”.

Si bien los atrasos iniciales en la obra influyeron en optar por una solución -en este caso, el sistema Tensocret- orientada hacia el prefabricado de hormigón, a juicio de Martín Mellado, también existe otra condición. “Al tratarse de un edificio con una arquitectura más bien definida, eso permite que este tipo de complejo sea apto a diseñarse con estructura prefabricadas de hormigón armado y pretensado, aplicando conceptos como los de modulación, racionalización, repetitividad, entre otros, que son propios de los sistemas constructivos prefabricados”, explicó.

De esta forma, el complejo destinado para los Juegos Parapanamericanos -que se celebrarán en noviembre de 2023- pasó de pensarse en un diseño tradicional de hormigón armado in situ, a uno cuyos elementos estructurales, tales como vigas, columnas, losas, entre otros, son prefabricados de hormigón.

Junto con estos elementos, también se incorporaron al diseño de la obra “vigas de entrepiso y puntales, costaneras pretensadas, losetas en hormigón armado y graderías en hormigón pretensado”, detalló el gerente de negocios de Tensocret. De esta manera, todo el proyecto hizo el tránsito desde una ingeniería “tradicional” -vale decir, pensada para una construcción de hormigón armado en sitio- a una para prefabricados, desarrollada por la oficina especializada ARS Proyectos.

Desarrollo, ejecución y montaje de un elemento crítico

Dado que toda la estructura del edificio -vale decir, los dos volúmenes: el gimnasio y los servicios- tuvo un nuevo diseño, hubo que realizar ciertas modificaciones para que el diseño original del

complejo, que consideraba una cercha de acero junto con el hormigón armado in situ, se adaptase al sistema Tensocret de prefabricados y postensados.

Uno de estos cambios -el que revistió uno de los principales desafíos del proyecto- estuvo en “el diseño, la fabricación y el montaje de la viga de 43 metros que debía cubrir la luz completa del techo del edificio correspondiente al gimnasio”, detalló Martín Mellado.

Si bien este elemento no era desconocido para los prefabricadores -antes, habían elaborado este tipo de vigas para naves industriales en Santiago y Concepción- sí se trató de la viga más larga que Tensocret ha fabricado hasta la fecha. “La más grande que habíamos hecho era una viga de 36 metros de luz para una nave industrial en Lautaro”, puntualizó el gerente de negocios de Tensocret.

Junto con su extensión, esta viga posee una altura de canto de 1,90 metros y un peso cercano a las 60 toneladas, lo que hizo complejizó todavía más aspectos de logística y transporte al lugar de la obra. En efecto, Martín Mellado comentó que “ante la imposibilidad de llegar desde nuestra planta en la comuna de Renca al sector del Estadio Nacional, en Ñuñoa, con elementos de esa envergadura, se diseñó una viga postensada que se fabricó y transportó en dos mitades de 21 mts. y que luego se ensambló y postensó en obra, en piso, antes de su montaje”.

Esto, según relató el gerente de negocios, simplificó en gran medida los problemas de transporte y tránsito en plena ciudad, ya que finalmente, se trata de “elementos prefabricados normales para nosotros, con los que es posible transitar por la ciudad con los debidos

JULIO 2023 HORMIGÓN AL DÍA • 15

cuidados y evitando así, por ejemplo, el uso de escolta policial”.

De esta forma, el montaje de este elemento ya seccionado se realizó con “dos grúas de alto tonelaje para ejecutar una maniobra segura, supervisada directamente por los profesionales a cargo del montaje, durante todo el proceso”, dijo Mellado, destacando la colaboración de Ferrovial durante esta parte crítica de la obra.

Asimismo, el gerente de negocios de Tensocret agregó que “otros elementos prefabricados, como columnas portantes de hormigón armado, también requirieron de secciones importantes”.

Distintos sistemas prefabricados que dan forma al Centro de Entrenamiento Paralímpico

Dado el diseño del Centro de Entrenamiento Paralímpico, el gerente de negocios de Tensocret comentó que este tipo de construcción es similar a, por ejemplo, una nave industrial, “sólo que ésta lleva graderías”, puntualizó. En este caso, ese elemento también es un prefabricado de hormigón que la empresa desarrolló en su planta y que trasladó al sitio de la obra en Avenida Marathón.

Si bien el profesional explicó que, por su diseño, el edificio del Centro de Entrenamiento Paralímpico poseía una alta

factibilidad de que su obra gruesa se desarrollase con elementos prefabricados de hormigón, las graderías representaron un desafío para el proyecto.

Para responder a ello, Tensocret prefabricó “galerías pretensadas que tienen una forma de ‘W’ y que resuelven dos graderías simultáneamente, en un mismo elemento”, puntualizó Martín Mellado. Estas graderías se instalaron en el primer volumen del edificio, correspondiente al gimnasio, dejando al recinto con un aforo cercano a las 3.000 personas, como estipula el proyecto.

Este fue el único elemento “especial” que requirió el proyecto. “El resto de los elementos prefabricados, tanto de techumbre (vigas puntal y costaneras pretensadas) como de las zonas de entrepisos (vigas armadas y pretensadas como losetas nervadas) y aposentadurías (vigas dentadas) obedecieron a elementos tipificados del sistema Tensocret, adecuados perfectamente a los requerimientos específicos de este proyecto, dada la gran flexibilidad que ofrece nuestro sistema”, subrayó.

En ese sentido, Diego Mellado, gerente general en Tensocret, agregó que “nuestro sistema, el sistema constructivo de Tensocret, tiene distintas tipologías y aquí convive la tipología de entrepiso, que es sistema de marco con losas prefabricadas; la tipología de nave

y la tipología de graderías”.

Desafíos y soluciones

Debido a la viga de 43 metros de largo de luz, uno de los grandes desafíos que enfrentó la obra fueron, justamente, “los problemas de transporte y tránsito de elementos de grandes dimensiones por la ciudad”, dijo Martín Mellado. Por este mismo motivo es que ese elemento se seccionó en dos partes de 21 metros, para facilitar el transporte por el radio urbano y evitar, por ejemplo, el uso escoltas policiales para el traslado de un elemento de esa envergadura.

Otro de los desafíos que tuvo la obra fue el proceso de montaje de los elementos prefabricados que dan forma al Centro de Entrenamiento Paralímpico, el que se realizó en conjunto con el desarrollo de las otras obras civiles del edificio -terminaciones, obras sanitarias- que no se tradujeron al modelo prefabricado. Esto, debido a los atrasos que tuvo el proyecto debido a problemas administrativos ajenos a Tensocret.

Así, el montaje recién comenzó en el mes de febrero de 2023, cuando debería haber comenzado en septiembre de 2021 y finalizado en enero de 2022, fecha en la que la empresa recibió las “aprobaciones e instrucciones para empezar a fabricar”, dijo Martín Mellado.

Por este motivo, desde Tensocret comentaron que hubo que modificar la planificación de montaje ya que ésta, en un comienzo, consideraba un terreno sin interrupciones y que después, luego de los atrasos que tuvo la obra, se tuvo que realizar junto a otros movimientos y obras menores.

“Al sitio de la obra llegaron todas las vigas, se ensamblaron con nuestro sistema de postensado y luego, se realizó el montaje. Para esto, hubo que utilizar

16 • HORMIGÓN AL DÍA • JULIO 2023

grúas de alto tonelaje, de 200, 300 toneladas, para poder tomar las piezas con seguridad y maniobrar desde la distancia que a esa altura era posible porque cuando se planificó la obra, se hizo en condiciones ‘normales’, más simples porque estaban todas las áreas despejadas. Ahora, muchas obras estaban ya avanzadas en otro plano”, explicó el gerente de negocios de Tensocret.

“Uno planifica un montaje continuo -agregó Diego Mellado- pero si la obra comienza a intervenirse en todos lados, con la ejecución de drenes y proyectos de alcantarillado, por ejemplo, eso finalmente repercute en mayores costos de grúas ya que, en este caso, se necesitaron equipos de mayor capacidad para maniobrar de manera segura y sin interferencias”.

Una obra para el desarrollo deportivo del país

Pese a las complicaciones que tuvo el proyecto, toda la obra gruesa del edificio, vale decir, los dos volúmenes que comprenden al gimnasio y a las oficinas administrativas del Centro de Entrena-

miento Paralímpico se entregaron en el mes de mayo, siendo una de las obras relacionadas a los Juegos Panamericanos y Parapanamericanos 2023 que presentó mayores adelantos, pese a los retrasos que presentó el proyecto.

Y si bien el sistema Tensocret sólo se aplicó a los elementos estructurales de los volúmenes del complejo, a juicio de sus personeros, era factible aplicar toda la tecnología de prefabricados de hormigón al edificio completo.

“Nosotros pudimos haber prefabricado, por ejemplo, las rampas de acceso, pero finalmente era una rampa que arquitectura la hizo muy compleja, entonces, perdía un poco el sentido prefabricarla. Al no ser una estructura crítica, a veces eso queda sujeto a la decisión de la constructora y ellos deciden fabricarla en sitio, demorándose el tiempo que estimen conveniente”, explicó Diego Mellado. De todas formas, dijo el gerente de negocios de Tensocret, ese elemento se presupuestó dentro de la propuesta.

“Para Tensocret, esta es una obra importante y que nos enorgullece”, des-

tacó Martín Mellado. “Requirió de un gran esfuerzo por parte nuestra, desde todo punto de vista, pero para nosotros como empresa es un orgullo haber hecho esta obra por lo que significa, primero que nada, un gimnasio paralímpico y, en segundo lugar, por los desafíos que representó para nosotros, en términos tecnológicos, específicamente con la viga de 42 metros que es una pieza delicada e importante en la estructura”.

JULIO 2023 HORMIGÓN AL DÍA • 17

APLICANDO ECONOMÍA CIRCULAR PARA UN HORMIGÓN MÁS VERDE

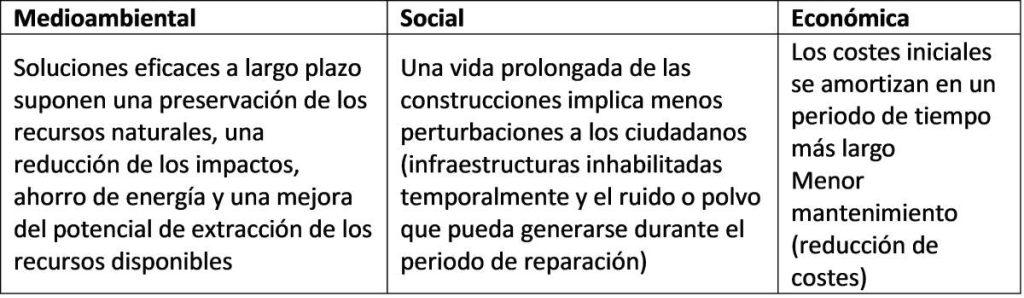

Uno de los aspectos que más se destaca de la construcción con hormigón es la durabilidad de sus elementos, los que pueden especificarse incluso para 100 años. En este artículo, publicado originalmente por ANDECE (Asociación Nacional de la Industria del Prefabricado del Hormigón de España), se establece una relación directa entre la durabilidad, cualidad intrínseca del hormigón, y la construcción sostenible.

La durabilidad de un elemento constructivo es su capacidad para soportar, durante la vida útil para la que ha sido proyectada, las condiciones físicas y químicas a las que está expuesta, y que podrían llegar a provocar su degradación como consecuencia de efectos diferentes a las cargas y solicitaciones consideradas en el análisis mecánico.

Cuando se quiere mencionar un aspecto destacado del hormigón (de los muchos que posee), la durabilidad es muchas veces uno de los primeros atributos que se menciona. Y aquí muchas veces se recurre a las obras de ingeniería ejecutadas en la época del Imperio Romano que todavía hoy se mantienen en pie.

Más próximo tenemos el ejemplo del monumento a la Virgen de la Antigua en Orduña (Vizcaya) que data de 1904 y es la estructura de hormigón armado más longeva que nos podemos encontrar en España [1].

Sin embargo, echar la vista atrás sobre lo ya construido no deja de ser un reflejo de lo que era la tecnología en el pasado, porque ni los materiales, ni las técnicas

disponibles, ni el conocimiento son los mismos ahora, así como la experiencia, aunque todo pueda servir de ejemplo para demostrar la mayor durabilidad que por lo general ofrece el hormigón como material de construcción más universal, frente a otras alternativas. Además, si queremos profundizar en cómo potenciar la durabilidad del hormigón, probablemente la vertiente prefabricada nos ofrezca unas mayores garantías de extenderla al tratarse de productos fabricados en un entorno industrial (mayor control y aseguramiento de la calidad).

En este blog hemos dedicado la atención a los numerosos aspectos que surgen en cualquier construcción que pretenda ser sostenible: emisiones ambientales [2], reciclabilidad [3] o eficiencia energética [4]. Hoy nos queremos detener en la durabilidad, que adquiere si cabe más importancia en esta tendencia que nos está llevando hacia la descarbonización de cualquier actividad [5].

Podría afirmarse que no hay construcción sostenible si ésta no logra ser durable. Lo mismo podría extenderse a

18 • HORMIGÓN AL DÍA • JULIO 2023

Crédito: ANDECE

La durabilidad dentro DE LA CONSTRUCCIÓN Sostenible

JULIO 2023 HORMIGÓN AL DÍA • 19

cualquier otro bien de consumo, con el añadido que los edificios o infraestructuras de ingeniería civil, deben garantizar que mantengan sus prestaciones por encima de unos determinados valores durante al menos el periodo de vida útil que se establezca reglamentariamente.

En el caso del hormigón y especialmente de las estructuras como esqueleto resistente de las construcciones, se puede asegurar que la durabilidad es una de sus características más ensayadas e investigadas (y de las que también se ha aprendido cuando se han cometido errores) y que probablemente no tienen parangón en ningún otro material o técnica constructiva en cuanto a su profundidad reglamentaria (véase el Código Estructural y las instrucciones anteriores de hormigón

estructural). No obstante, debe quedar claro que la durabilidad del hormigón, especialmente la de los elementos de hormigón armado, no está garantizada sin más, aunque las exigencias reglamentarias permiten cumplir con la vida útil que se exige para las construcciones donde se empleen. De esta forma, hay que distinguir claramente cómo se debe afrontar el requisito de la durabilidad de los elementos armados y/o pretensados (normalmente los productos de hormigón destinados a estructuras de cualquier tipo de construcción), frente a los elementos de hormigón en masa (elementos sin requerimientos estructurales importantes). Y esto es porque la durabilidad de un elemento de hormigón armado queda condicionada fundamentalmente a la protección de

las armaduras embebidas en el hormigón.

Con estos propósitos, hemos lanzado junto a INDESPRE el tercer curso de la serie de cuatro sobre construcción sostenible, dedicado íntegramente a la durabilidad del hormigón [6]. En el primero de la serie ya introdujimos la importancia que tiene la durabilidad en la sostenibilidad de la construcción, pero también porque guarda una especial relación con el segundo curso sobre hormigones verdes, donde entramos en detalle en cómo lograr construcciones en hormigón descarbonizadas (con el menor impacto posible) y también con el cuarto sobre sistemas de evaluación de la sostenibilidad, destacando el esquema LEVEL(s) desarrollado por la Unión Europea que establece que, en el

20 • HORMIGÓN AL DÍA • JULIO 2023

Figura.- Panteón de Agripa en Roma. 2.000 años después de su construcción, es un importante lugar turístico y su domo ostenta el título de ser la estructura de hormigón no armado más grande del mundo.

caso de los edificios, uno de los indicadores a evaluar para alcanzar el mayor grado de sostenibilidad son los Kg CO2/ m2/año. Expresado de otra forma, que se reduzca al mínimo posible el cociente entre huella ambiental (mejor cuanto más pequeña sea) y durabilidad (mejor cuanto más se alargue la vida útil de la construcción).

Lograr a priori la máxima extensión de la vida útil de un elemento de hormigón, especialmente aquellos armados, va a depender de distintos factores: empezando por fabricar correctamente los elementos de hormigón, un buen diseño que minimice la afección de los agentes ambientales sobre el hormigón, un adecuado mantenimiento preventivo o incluso una monitorización de las estructuras que permita detectar anticipadamente cualquier patología y actuar a tiempo de solucionarla, aspectos que por lo general quedan lejos de la capacidad de actuación del fabricante de elementos de hormigón, pero que no por ello debería desconocerlos.

Referencias

[1] https://www.deia.eus/bizkaia/2022/04/02/analizan-monumento-virgen-antigua-1718129.html

[2] Hacia la neutralidad climática en Europa en 2050. Parte 2: Carbono embebido vs Carbono operativo https://www.andece.org/hacia-la-neutralidad-climatica-en-europa-en-2050-parte-2-carbono-embebido-vscarbono-operativo/

[3] La reciclabilidad en los productos prefabricados de hormigón: uso de áridos reciclados https://www. andece.org/la-reciclabilidad-en-los-productos-prefabricados-de-hormigon-uso-de-aridos-reciclados/

[4] Los prefabricados de hormigón ante el problema energético https://www.andece.org/ los-prefabricados-de-hormigon-ante-el-problemaenergetico-parte-1-contexto/

[5] Las 7 Rutas de Descarbonización de ANDECE, Las 7 R’s de la industria del prefabricado de hormigón https://www.andece.org/wp-content/uploads/2022/12/ Las-7-Rs-del-Prefabricado-de-Hormigon.pdf

[6] Estrategia de durabilidad en hormigones https:// bonificado.indespre.com/curso-durabilidad-hormigones

JULIO 2023 HORMIGÓN AL DÍA • 21

Tabla.- Análisis de la durabilidad desde las tres dimensiones de la sostenibilidad.

De esta forma, hay que distinguir claramente cómo se debe afrontar el requisito de la durabilidad de los elementos armados y/o pretensados (normalmente los productos de hormigón destinados a estructuras de cualquier tipo de construcción), frente a los elementos de hormigón en masa

BUENAS PRÁCTICAS PARA OBRAS CON HORMIGÓN

EVOLUCIÓN DEL

SHOTCRETE REFORZADO CON FIBRA

Aprincipios de la década del 1970, la Batelle Research Corporation en los Estados Unidos. La primera aplicación práctica de shotcrete reforzado con fibra de acero (SFRS, en sus siglas en inglés) se realizó en 1972 cuando el Cuerpo de Ingenieros del Ejército de EE.UU. utilizó una mezcla seca de SFRS para la estabilización y revestimiento de taludes rocosos para la entrada de un túnel en la Represa Ririe, en Idaho (Fig. 1). En la figura 1, se muestra una fotografía de la estabilización del talud. En Canadá, el primer uso de SFRS se realizó en 1977 cuando el trabajo se condujo para estabilizar un terraplén ferroviario que se desmoronaba en Burnaby, British Columbia. La

figura 2 muestra el trabajo en progreso. El primer autor de este paper estuvo involucrado en este proyecto en Burnaby y ha tenido la oportunidad de examinarlo después de 23 años de servicio. Su desempeño aún es óptimo.

Aplicaciones

Desde esos primeros años, el SFRC ha evolucionado desde un concepto novedoso a una tecnología madura, con muchos cientos de miles de metros cúbicos de SFRS siendo utilizados alrededor del mundo anualmente en una amplia variedad de aplicaciones tanto de ingeniería civil como de minería. Las aplicaciones en ingeniería civil incluyen:

- Revestimientos primarios (iniciales) y finales en caminos, alcanta-

rillado y túneles de transporte de agua;

- Revestimientos permanentes en grandes cavernas tales como arenas deportivas, centrales hidroeléctricas, cámaras de destilería, estaciones de trenes e instalaciones militares;

- Revestimiento de pozos de ventilación en túneles viales y ferroviarios, y pozos de presión de sobretensión en proyectos hidroeléctricos;

- Construcción de sistemas de control para agua y hielo en túneles viales y ferroviarios;

- Reparación y renovación sísmica de infraestructura, incluyendo represas, puentes y estructuras marinas (2).

Las referencias de la 2 a la 10 proveen

22 • HORMIGÓN AL DÍA • JULIO 2023

FELIPE KRALJEVICH. Periodista Hormigón al Día

Este artículo, que corresponde a un texto publicado en el número 2 (mayo, 2000) de Shotcrete Magazine, hace una recopilación de cómo avanza la tecnología del hormigón proyectado con fibras, desde los primeros usos de fibras metálicas (acero) hasta las investigaciones con fibras compuestas, vale decir, uso de fibras metálicas y sintéticas para mejorar las propiedades del shotcrete.

numerosos casos históricos de ejemplos de tales aplicaciones del SFRS en proyectos de ingeniería civil. La figura 3 muestra el revestimiento final de SFRS del túnel, en uno de los túneles de conducción hidroeléctrica de la central hidroeléctrica ubicada en las Cataratas de Stave, en British Columbia. La figura 4 muestra un tratamiento arquitectónico sobre un revestimiento de túnel permanente realizado con SFRS en el

tren subterráneo (una estación de pasajeros) en Estocolmo, Suecia.

Junto con estas aplicaciones en ingeniería civil, se puede encontrar un creciente uso del shotcrete reforzado con fibras de acero en lugar de pantalla (malla de alambre soldado de fábrica o malla de eslabones de cadena) en muchos proyectos mineros alrededor del mundo. Las referencias 2, 4, 5, 6, 8, 9, 10, 11, 12, y 13 entregan numerosos ejemplos

de los usos del shotcrete en aplicaciones mineras. En muchas ocasiones, el SFRS, utilizado en conjunto con pernos de roca y otros sistemas de anclaje, donde se requieran (por ejemplo, refuerzo convencional, vigas de celosía, cordones de cable), se ha transformado en el método principal de sostenimiento tanto de forma permanente (derivaciones, elevaciones, caídas, piques) como también en áreas de extracción del mineral. Un número de reportes indican que el SFRS no sólo provee una alternativa más económica a los métodos de sostenimiento convencionales, sino que, además, entrega mayores prestaciones en cuanto a la seguridad de la mina, disminuyendo tasas de lesiones y fatalidades (8).

El SFRS también aumentó su uso en minas como un sustituto del hormigón colocado in-situ en aplicaciones subterráneas tales como el revestimiento en las cámaras de chancado, estaciones de bombeo, contenedores del mineral, transmisión de transportadores y la construcción de sellos de ventilación y barricadas de drenaje (8).

Shotcrete reforzado con fibra sintética

En la década de 1980, el refuerzo con fibra sintética comenzó a utilizarse para el refuerzo del shotcrete (14, 15). El pri-

24 • HORMIGÓN AL DÍA • JULIO 2023

Figura 1. Estabilización de talud rocoso con SFRS, río Snake, Idaho, 1972.

Figura 2. Estabilización de terraplén ferroviario con SFRS, Burnaby, British Columbia, 1977.

mer refuerzo con fibra sintética que se utilizó fue una fibra de polipropileno intercalada y fibrilada. En estudios de investigación y aplicaciones tempranas en el terreno, se añadió al shotcrete en rangos que fueron entre los 4 a los 6 Kg/ m3. Las primeras aplicaciones de esta tecnología incluyeron:

- Estabilización de taludes rocosos;

- Revestimiento de canales y canalizaciones de riachuelos (un canal interceptor de agua de 8 kilómetros alrededor de una represa de relaves en Lead, Dakota del Sur, se ejecutó con shotcrete reforzado con fibra sintética);

- Recubrimiento y sellado de arenisca/lutita expuesta en áreas del portal del túnel y desagüe de una presa en la represa del río Oldman en Alberta, en 1986;

- Revestimiento permanente de pequeños 3 metros de diámetro de los túneles de drenaje e la represa del río Oldman en Alberta, en 1987 (shotcrete reforzado con fibra sintética).

A mediados de la década de 1980, se desarrollaron nuevas generaciones de fibras sintéticas. Estas fibras resultaron adecuadas para tasas de adición más altas al shotcrete que las primeras generaciones de fibras intercaladas y fi-

JULIO 2023 HORMIGÓN AL DÍA • 25

Figura 3. Revestimiento final a túnel del proyecto hidroeléctrico en Stave Falls, ejecutado con SFRS. British Columbia, 1998.

Figura 4. Revestimiento final de la estación subterránea del metro de Estocolmo, Suecia, ejecutado con SFRS.

El SFRS también aumentó su uso en minas como un sustituto del hormigón colocado in-situ en aplicaciones subterráneas tales como el revestimiento en las cámaras de chancado, estaciones de bombeo, contenedores del mineral, transmisión de transportadores y la construcción de sellos de ventilación y barricadas de drenaje

briladas, principalmente por su área de superficie más baja. Algunos tipos de fibra pudieron dispararse a rangos tan altos como 20 Kg/m3, pero las aplicaciones más prácticas fueron para fibras cuyos rangos de adición oscilaron entre los 7 a los 13 Kg/m3, con 9 Kg/m3 o 1,0% del volumen de fibra siendo la tasa de

adición común para algunas de las fibras con mejor desempeño. La mayoría de la nueva generación de fibras sintéticas eran o del tipo de fibras con monofilamento, o un paquete de fibras finas con apariencia de monofilamento. Algunos de los tipos de fibra tenían una ligera característica a la fibrilación al mezclarlas

y dispararla. En la actualidad, cuatro empresas en América del Norte producen fibras sintéticas para utilizarlas en altos volúmenes de adición en el shotcrete.

Ejemplos de esta nueva tecnología de shotcrete con alto volumen de fibra sintética puede encontrarse en aplicaciones en ingeniería civil como las siguientes:

- Estabilización de taludes rocosos;

- Recubrimiento y sellado de rocas ácido que generan ácido lixiviado en la construcción de un aeropuerto y nueva carretera en Nueva Escocia, Canadá;

- Recubrimiento y sellado de cenizas de un incinerado de residuos municipal en una cámara de disposición en Vancouver, Canadá, para minimizar la generación de lixiviados;

- Reparación de las caras del muelle de embarque en el puerto de Saint John, New Brinswick, Canadá, y el puerto de Montreal, Quebec, Canadá (15); ver figura 5.

Se han realizado grandes investigaciones en Sudáfrica (11, 12) sobre el uso de shotcrete reforzado con fibra sintética en las minas de oro. Ahí, las minas más profundas operan a cerca de 4.000 metros bajo la superficie. A estas grandes profundidades, la temperatura de la roca es de alrededor de unos 60°C, y las excavaciones en la roca dura son vulnerables a explosiones de presión. Se está haciendo un gran esfuerzo para desarrollar revestimientos aislantes pseudodúctiles que proporcionarán un entorno adecuado a los mineros. Shotcretes aislantes reforzados con fibras metálicas o con altos volúmenes de fibras sintéticas, utilizados en conjunto con otros métodos de control del terreno, tales como pernos para rocas que se deforman (pernos

26 • HORMIGÓN AL DÍA • JULIO 2023

Figura 5. Preparación de las caras del puerto de embarque en el Puerto de Montreal, Quebec, Canadá.

Figura 6. Aplicación de brazo manipulador de SFRS en Deep Copper Shaft en las minas de St. Isa, Queensland, Australia.

Se han realizado grandes avances en el desarrollo y uso de shotcrete reforzado con fibra desde que se introdujo por primera vez el shotcrete reforzado con fibra de acero en la década de 1970 y el shotcrete reforzado con fibra sintética en alto volumen en la década de 1980. La tecnología ha evolucionado desde un concepto nuevo a una industria madura, donde cientos de miles de metros cúbicos de shotcretes reforzados con fibras se utilizan anualmente en aplicaciones de ingeniería civil y minería alrededor del mundo.

en cono) y cordones de cable, se están utilizando para controlar los estallidos de roca y los costos de ventilación y refrigeración del aire. Algunas de las minas de oro sudafricanas se encuentran actualmente planificando excavaciones a profundidades que superan los 5.000 metros bajo la superficie, donde las temperaturas de la roca son de unos 70°C. Shotcretes pseudodúctiles aislantes son los llamados a ser un componente integral en tales desarrollos y la investigación sudafricana está ayudando a avanzar el estado del arte para el shotcrete reforzado con fibra sintética en aplicaciones mineras.

Junto con estos proyectos de shotcrete con fibra sintética de gran volumen, también se está realizando un uso extensivo de fibra fina en un bajo volumen, de 0,1 a 0,3%, o de 1 a cerca de 3 Kg/m3 de fibras sintéticas ya sean intercaladas, fibriladas o monofilamentadas. Estas fibras típicamente cortas, de 12 a 20 mm de largo, han demostrado ser muy efectivas en mitigar las fisuraciones por retracción plástica (13). También, brindan propiedades reológicas mejoradas al shotcrete, mejorando su resistencia verde o cohesión. Esto aumenta el espesor de acumulación que se puede lograr en una sola pasada y reduce la incidencia del aglutinamiento (la caída del shotcrete) durante la aplicación y las operaciones de acabado.

Se están realizando algunas investigaciones con fibras híbridas, por ejemplo, combinaciones de fibras de acero y, típicamente, volúmenes más bajos de fibras sintéticas. Algunos de los primeros datos del estudio muestran una sinergia entre ambos tipos de fibra, es decir, se acumulan beneficios que no podría entregar un único tipo de fibra aislada.

Resumen

Se han realizado grandes avances en el desarrollo y uso de shotcrete reforzado con fibra desde que se introdujo por primera vez el shotcrete reforzado con fibra de acero en la década de 1970 y el shotcrete reforzado con fibra sintética en alto volumen en la década de 1980. La tecnología ha evolucionado desde un concepto nuevo a una industria madura, donde cientos de miles de metros cúbicos de shotcretes reforzados con fibras se utilizan anualmente en aplicaciones de ingeniería civil y minería alrededor del mundo. En países como Noruega, se afirma que más del 70% de todo el shotcrete instalado está hecho con refuerzo de fibra de acero (6). Ciertas minas en Australia podrían no haberse explotado de no ser por el SFRS, ya que métodos de sostenimiento tradicionales (conjuntos de acero y revestimiento o pantalla y perno) no podrían haber mantenido este tipo de operaciones, ya sea en materia de seguridad o financieras. En resumen, las ventajas de utilizar SFRS o shotcrete reforzado con fibra sintética sobre otros métodos de construcción convencionales se han demostrado en numerosos proyectos alrededor del mundo por casi tres décadas. Un uso mayor de esta tecnología se visiona ya que más ingenieros y mandantes obtienen experiencia con este método constructivo y las nuevas generaciones de refuerzos con fibras evolucionan permanentemente, encontrando nuevas maneras de ingresas al mercado.

Referencias

1. Kaden, R. Slope Stabilized with Steel Fibrous Shotcrete, Western Construction. April, 1974, pp. 30-33.

2. Austin, S. and Robins, P. Sprayed Concrete: Properties, Design and Applications, Whittles Publishing Services, Scotland, 1995, pp. 382.

3. Vandewalle, M., Tunnelling the World, Bekart, Belgium, 1990, pp. 218.

4. Morgan, D.R., Steel Fiber Reinforced Shotcrete for Support of Underground Openings in Canada, Concrete International, Vol. 13, No.11, November, 1991, pp. 55-64.

5. Engineering Foundation, New York, Shotcrete for Underground Support, V Uppsala, Sweden, 1990, VI Niagra-on-the-Lake, Canada, 1993, VII Telfs, Austria, 1995 and Campos do Jordao, Brazil, 1999, published by American Society for Civil Engineers (ASCE).

6. International Conferences on Wet-Mix Sprayed Concrete for Underground Support, Fagerness, Norway, 1993, Go!, Norway, 1996, Gol, Norway 1999, Published by the Norwegian Concrete Association.

7. Rose, D., Steel Fiber Reinforced Shotcrete for Tunnel Linings: The State-of-the-Art, RETC Proceeding, November, 1985, pp. 392-412.

8. Windsor, C., Shotcrete Symposium: Techniques, Procedures and Mining Applications, Kalgoorlie, Western Australia, October, 1996.

9. Bernard, E.S., 1998 Shotcrete Conference, Sydney, Australia, October, 1998, Published by ICB Conferences.

10. Ripley, B.D., Rapp, P.A., and Morgan, D.R., Shotcrete Design, Construction and Quality Assurance for the Stave Falls Tunnels, 15th Canadian Tunnelling Conference, Vancouver, B.C., September 23-26, 1998.

11. Kirsten, H.A.D., Comparative Efficiency and Ultimate Strength of Mesh and Fiber Reinforced Shotcrete as Determined by Full-Scale Bending Tests, Journal of the South African Institute of Mining and Metallurgy, Vol. 92, No. 11/ 12, November/December 1992, pp. 303-323.

12. Kirsten, H.D.D., Application of Shotcrete in Mining Tunnels, 1998 Australian Shotcrete Conference, Sydney Australia, October 8-9, 1998, ICB Conferences.

13. Campbell, K., “Plastic Shrinkage in Dry-Mix Shotcrete.” Master of applied science thesis, University of British Columbia, 1999. Morgan, D. R., McAskill, N., Richardson, B.W., and Zellers, R.C., A Comparative Evaluation of Plain, Polypropylene Fibe1; Steel Fiber and Wire Mesh Reinforced Shotcrete, Transportation Research Record 1226, Washington, D.C., 1989, pp. 78-87.

14. Morgan, D.R. and Rich, L., High Volume Synthetic Fiber Reinforced Shotcrete, First Annual Synthetic Fiber Reinforced Concrete Symposium, Orlando, Florida, January 16, 1998, pp. 115-132.

JULIO 2023 HORMIGÓN AL DÍA • 27

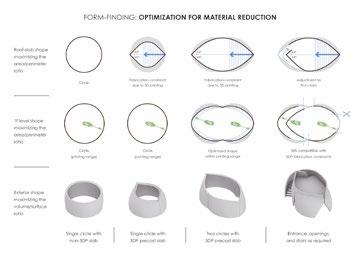

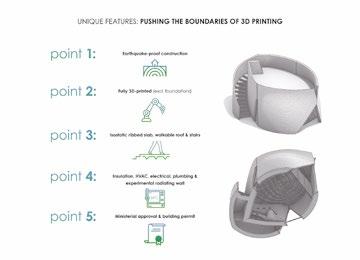

AVANCES EN EL DESARROLLO PARA EL HORMIGÓN DEL FUTURO

INAUGURAN EL PRIMER EDIFICIO DE HORMIGÓN IMPRESO

SISMORRESISTENTE DEL MUNDO

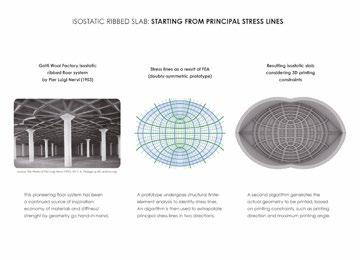

Los avances que se aprecian en la construcción con hormigón impreso 3D son evidentes. En el transcurso de pocos años, se paso de “imprimir” pequeñas piezas experimentales a, por ejemplo, planificar y ejecutar la construcción de un conjunto habitacional completo, construir edificios de dos pisos o, ya en el caso de los equipos, tener impresoras capaces de fabricar grandes elementos para, por ejemplo, torres eólicas.

Si bien se destaca que la construcción con hormigón impreso 3D posee grandes beneficios, entre los que destacan la productividad y el factor ambiental al generar menos residuos, uno de los

grandes desafíos que aún debe enfrentar es la factibilidad de proyectos en lugares con riesgo sísmico, ya que la mayoría de las obras que se ejecutan con esta tecnología, se hacen en terrenos con muy baja sismicidad, lo que favorece su uso en términos de diseño y códigos constructivos.

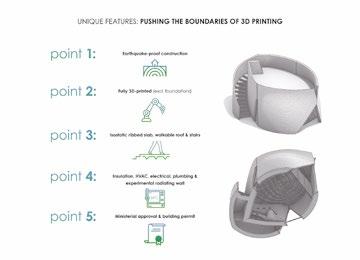

Esta realidad, sin embargo, podría cambiar drásticamente ya que la Obayashi Corporation, una de las constructoras líderes en Japón, presentó hace unas semanas en Tokio la edificación “3dpod”, un proyecto de carácter experimental que, gracias a los permisos de construcción otorgados por la autoridad nipona, se transformó en la primera

edificación 3D del mundo que es sismorresistente.

Aprobados por la autoridad

La estructura recibió la aprobación del Ministerio de Tierras, Infraestructura, Transporte y Turismo bajo la Ley de Estándares de Construcción que tiene Japón, lo transformó a “3dpod” en el “primer edificio construido con tecnología de hormigón impreso 3D del país en tener certificación ministerial y permisos para su construcción”, comentaron los arquitectos a cargo del proyecto.

“La arquitectura con tecnología de hormigón impreso 3D es particularmente desafiante en un país tan propenso

28 • HORMIGÓN AL DÍA • JULIO 2023

FELIPE KRALJEVICH. Periodista Hormigón al Día

La constructora Obayashi, una de las más importantes de la isla, inauguró hace unas semanas el pabellón “3dpod”, un edificio de dos pisos fabricado con hormigón impreso 3D cuya característica principal es que, para su construcción, contó con los permisos de edificación de la autoridad nipona en la materia, transformándose así en la primera estructura de este tipo en el mundo resistente a sismos.

a los terremotos como Japón y, debido a las regulaciones constructivas en este aspecto, esta metodología sólo se había empleado hasta ahora en pequeñas obras no habitables vinculadas con la ingeniería civil. Por ello, el principal objetivo de este proyecto fue cumplir con nuestra estricta regulación sin depender del refuerzo convencional”, agregaron.

El pabellón, que se inauguró recientemente, estará abierto al público y servirá para evaluar la durabilidad, el desempeño estructural y medioambiental de la construcción con hormigón impreso 3D, además de “promover e impulsar el desarrollo de esta tecnología”, subrayaron los arquitectos en la descripción del proyecto.

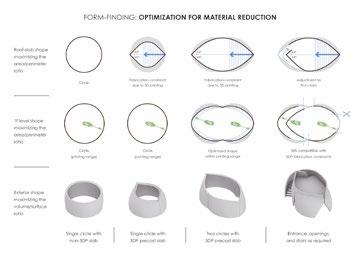

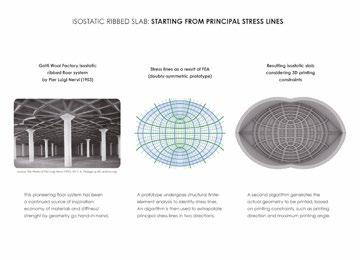

Diseño y proceso constructivo

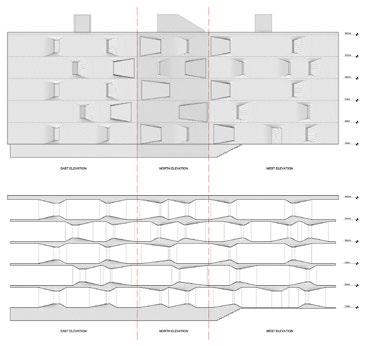

Para la construcción de “3dpod”, se instaló una impresora en el sitio de la obra que comenzó a extruir el encofrado de mortero directamente a los cimientos de la estructura. El mortero, que se desarrolló especialmente para esta obra, actúa también como terminación interna y externa, además de molde. El material en cuestión es un hormigón de alta resistencia reforzado con fibras de acero y, según los encargados del proyecto, “no requiere de barras ni marcos de refuerzo, para no limitar el potencial estético de la impresión 3D”.

Los muros de la edificación poseen múltiples capas, combinando la capacidad de carga de la estructura y las

30 • HORMIGÓN AL DÍA • JULIO 2023

cavidades para el material aislante, el enrutamiento de equipos y un sistema radiante de control de temperatura para así, “conseguir los niveles de habitabilidad de un edificio convencional”, explicaron los arquitectos.

Asimismo, comentaron que “el diseño de losas presenta costillas de refuerzo que siguen a las líneas de esfuerzo principales, un medio para conseguir economía de materiales y lograr, al mismo tiempo, cualidades estéticas y espaciales, lo que hubiese sido imposible con métodos de construcción

tradicionales”.

De esta manera, una vez impresos los encofrados directamente sobre los cimientos, se procedió a rellenarlos con este hormigón especial. La losa de piso, en cambio, se “imprimió” como un elemento prefabricado en una instalación cercana, instalándola sobre los muros ya impresos y recubriéndola con el hormigón desarrollado para la obra. Luego, la misma impresora se colocó sobre la losa de piso para finalizar el parapeto transitable, demostrando la viabilidad técnica de un edificio impreso de varios pisos.

JULIO 2023 HORMIGÓN AL DÍA • 31

RADICALES PROYECTOS QUE CONSIDERAN AL HORMIGÓN

DL1310

de hormigón

Ciudad de México alberga una serie de edificios icónicos que evidencian los distintos estilos arquitectónicos que conviven en esta ciudad de más de 9.000 millones de habitantes. Entre otros, destacan el Museo de Bellas Artes (de influencia europea), el edificio de la Lotería Nacional (artdeco), el edificio Calamkul -también conocido como “La Lavadora”- y la torre Virreyes (por su forma, rebautizada popularmente como “El Dorito”), los que muestran los distintos lenguajes arquitectónicos que conviven en la capital mexicana.

de los grandes focos, los que se funden con el paisaje urbano de la ciudad. Ese es el caso, por ejemplo, del edificio de departamentos DL1310, desarrollado en conjunto por los estudios de arquitectura Michan y Young & Ayata.

FELIPE KRALJEVICH. Periodista Hormigón al Día

FELIPE KRALJEVICH. Periodista Hormigón al Día

No tan imponente como esas edificaciones, pero de igual manera una muestra del rico patrimonio arquitectónico que existe en Ciudad de México, se levantan otros proyectos, alejados

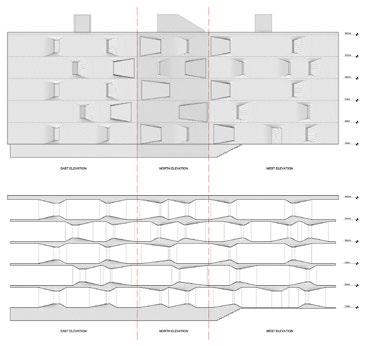

Si bien a primera vista parece otro edificio de hormigón más, este proyecto poco a poco revela sus particularidades. La disposición de las ventanas, por ejemplo, que parecen embebidas dentro de los muros de hormigón, cambian radicalmente la fachada del proyecto, dotándola de una cierta curvatura y quebrando una constante dentro del propio barrio. Al mismo tiempo, estos mismos elementos permiten una mayor entrada de luz natural y vistas panorámicas al entorno urbano que le rodea.

Hormigón y un diseño para las apertu-

32 • HORMIGÓN AL DÍA • JULIO 2023

Una particular fachada para un edificio “tradicional”

A primera vista, este proyecto que posee 22 unidades habitacionales de 1 y 2 dormitorios ubicado en un barrio al sur de Ciudad de México parece un edificio de hormigón más entre los que existen en la capital azteca. Sin embargo, su fachada, la que se determina por sus ventanas, adquiere una característica única que lo hace destacar entre otras construcciones colindantes.

JULIO 2023 HORMIGÓN AL DÍA • 33

ras

El edificio DL1310 se ubica en el barrio de Tetelpan, en la parte sur de Ciudad de México. Desde las primeras etapas del diseño, explicaron los arquitectos, se decidió trabajar con hormigón colocado in situ. “También, que las unidades fuesen simples y directas y que el edificio maximizaría tanto su espacio como altura permitida”, agregaron.

De esta manera, el DL1310 se configuró como un edificio para departamentos de 1 y 2 dormitorios con estacionamientos en el punto más bajo. “Estas restricciones -comentaron desde los estudios de arquitectura- fueron bien recibidas por el cliente y, por otra parte, nos permitió enfocar nuestros esfuerzos en una interesante oportunidad: las aperturas”.

Para centrar el diseño en las ventanas, los arquitectos se basaron en una modificación del código constructivo que permitía un piso extra si la edificación se aparta de las líneas de lote en ambos lados, lo que también abre las elevaciones laterales para las aperturas.

Gracias a esta variación, la estrategia del sitio consistió en conducir las elevaciones laterales hacia las líneas de lote. Esto, sin embargo, “hacía indeseables las ventanas estándar. Para permitir la entrada de luz, ventilación y una vista que no estuviese bloqueada por futuras construcciones, y que estuviese en todos los lados del edificio, se desarrolló

34 • HORMIGÓN AL DÍA • JULIO 2023

un esquema para manipular las ventanas en algo familiar, pero al mismo tiempo, sutilmente extraño”, explicaron los arquitectos en la descripción del proyecto.

Una fachada que brinda nuevas oportunidades

Gracias a modelos digitales y la investigación que realizaron los estudios de arquitectura sobre las superficies regladas de hormigón en la arquitectura latinoamericana, las ventanas -rectangulares y más bien tradicionales- se dispusieron rotando sobre la fachada del edificio, generando así en dos superficies regladas en la parte alta y en la baja, transformando a la ventana en una bahía trapezoidal. “De esta manera, se generan superficies regladas en la cabecera y en el alféizar, y el borde la losa de piso se engrosa o adelgaza a lo largo de la elevación”, comentaron desde el estudio Young & Ayata.

Esto genera un efecto en la fachada, que se transforma en un elemento contundente en cuanto a su planitud, dicen los arquitectos, y, al mismo tiempo, presenta un dinamismo inédito gracias a las “suaves sombras onduladas que se generan en el bajorrelieve”. En esa misma línea, cada ventana generó momentos de vista únicos en las unidades del edificio, debido a la perspectiva oblicua de las aperturas, “haciendo que cada uni-

dad única a medida que se acercaba al recinto”, explicaron.

Para la construcción del DL1310 se utilizaron metodologías constructivas más bien tradicionales, mezcladas con encofrados reutilizados de fibra de vidrio. Finalmente, las 22 unidades que conforman al proyecto poseen aperturas en cinco tamaños distintos, las que rotan por toda la fachada del edificio, resultando en un mosaico de trapezoides invertidos y regulados en todos los lados y creando así una variedad de vistas y perspectivas al tiempo que la fachada se une con los diseños estandarizados de las unidades.

JULIO 2023 HORMIGÓN AL DÍA • 35

Revista Digital 4 ediciones Anuales 15946 seguidores Redes Sociales 20% tasa de apertura email marketing +180.000 visitas anuales sitio web PORTAL HORMIGÓN AL DÍA ES LA PLATAFORMA MÁS VISITADA Y LEÍDA DEL MUNDO DE

CONSTRUCCIÓN

HORMIGÓN

ESTAMOS

VANGUARDIA

DISTINTAS

DE

CONTENIDO

LA

CON

EN CHILE. SOMOS ESPECIALISTAS Y ESTAMOS

A LA

EN LAS

ÁREAS DE DIFUSIÓN

CONTENIDO Y MARKETING DIGITAL PARA EL MUNDO DE LA CONSTRUCCIÓN, ENTREGÁNDOTE UN PLAN COMPLETO EN EL QUE ABORDAMOS TODO TU

EN LOS CANALES QUE CONFORMAN AL PORTAL HORMIGÓN AL DÍA

FELIPE KRALJEVICH. Periodista Hormigón al Día

FELIPE KRALJEVICH. Periodista Hormigón al Día