Nieuw leven voor industriële plasmatechnologie

Snel weer up and running.

Snel weer up and running.

Geen lange downtime. Door onze uitgebreide voorraad elektronische modules en specialistische reparatieservice bent u binnen no-time weer up en running. We helpen u bij het minimaliseren van storingen en het verlengen van de levensduur van bestaande elektronische modules.

UNIS Group #1 in Industriële Elektronica.

UNIS Group #1 in Industriële Elektronica.

We bieden specialistische diensten zoals risicoanalyse, beheer reserveonderdelen, inventarisatie en evaluatie, on-site service, verkoop en reparatie van industriële elektronica.

We bieden specialistische diensten zoals risicoanalyse, beheer reserveonderdelen, inventarisatie en evaluatie, on-site service, verkoop en reparatie van industriële elektronica.

Geen lange downtime. Door onze uitgebreide voorraad elektronische modules en specialistische reparatieservice bent u binnen no-time weer up en running. We helpen u bij het minimaliseren van storingen en het verlengen van de levensduur van bestaande elektronische modules. Meer

Meer

62 44 62

Ik krijg er toch een beetje buikpijn van als weer een groot automerk een conceptcar op waterstof presenteert. Totdat er groen geproduceerde energie in overvloed is, moeten we de elektronen zo slim mogelijk inzetten. En dat gebeurt niet met personenauto’s op waterstof. Immers verre van efficiënt, als je alle conversies in de hele keten meeneemt. Verdringing van slimmere elektrificatie-oplossingen ligt op de loer.

Laten we sowieso onderscheid maken tussen waterstof als energiedrager en als chemische bouwsteen. In het publieke debat gaat het vooral over de eerste rol, terwijl de tweede rol op de korte en middellange termijn toch de meeste mogelijkheden biedt voor verduurzaming. Immers in de procesindustrie is al veel en hoogwaardige vraag naar waterstof. Door die emissievrij te maken, kun je enorme stappen zetten.

En dan rijst meteen de vraag: Met welke route creëer je de meeste toegevoegde waarde? Voordeel van waterelektrolyse is dat de grondstof overvloedig beschikbaar is. Maar er kleven tegelijkertijd ook nadelen aan. De splitsing van water in waterstof en zuurstof kost veel energie. En zuurstof heeft nauwelijks marktwaarde. Waarom niet gecombineerde waterstofproductie van waardevolle coproducten?

Voor de Electro Trail Europe (Electe23) brachten we onlangs alvast een bezoek aan Nobian in Delfzijl. De productie van chloor levert ook beduidende hoeveelheden natronloog en waterstof op. Drie vliegen in één klap. Veel waardecreatie in één proces. Het is jammer dat de vraag naar chloor zo begrensd is. Daardoor wordt ook de waterstofproductie gelimiteerd.

Combinatie met een andere commodity zou uitkomst kunnen bieden. Het plasmalab van Brightsite op Chemelot onderzoekt daarom fanatiek de mogelijkheden van coproductie van waterstof en etheen. Zo ongeveer de twee meest gebruikte bouwstenen in de chemische industrie. Uit methaan, dat wel. Echter methaan is naast aardgas ook een restgas in krakers en steeds meer beschikbaar als biogas. Dat plasmalab is sowieso een bezoekje waard tijdens Electe23, bij de start op 5 juni.

Volg Electe23 op de speciale pagina op Linkedin!

Nummer 3 - 2023

Uitgave van Industrielinqs pers en platform

Postbus 36420

1020 MK Amsterdam 020 312 20 88 info@industrielinqs.nl

Hoofdredactie

Wim Raaijen wim@industrielinqs.nl

Eindredactie

Liesbeth Schipper en Breg Schoen redactie@industrielinqs.nl

Met medewerking van Monique Harmsen en Jacqueline van Gool

Traffic Breg Schoen 020 312 20 88 breg@industrielinqs.nl

Commercieel Janet Robben 06 512 795 73 janet@industrielinqs.nl

Lay-out Bureau OMA BV, Doetinchem

Coverfoto’s Wim Raaijen, Monique Harmsen, Avantium, NieuWater

Advertentieverkoop

Jetvertising www.jetvertising.nl

Robbin Hofman 070 3990 000 robbin@jetvertising.nl

Drukwerk PreVision Graphic Solutions

Abonnementsprijzen:

Abonnement NL/BE € 159,00

Abonnement buiten NL/BE € 179,00 Losse verkoopprijs € 20,00

Opzeggen

Dit magazine hanteert de opzegregels uit het verbintenissenrecht. Wij gaan er van uit dat u het blad ontvangt uit hoofde van uw beroep. Hierdoor wordt uw abonnement steeds stilzwijgend met een jaar verlengd. Proef- en kennismakingsabonnementen worden niet automatisch verlengd en stoppen na het aantal aangegeven nummers. Opzeggen en wijzigen kan per e-mail naar abonnementen@ industrielinqs.nl, per post of per telefoon. De opzegtermijn is acht weken voor het einde van uw abonnementsperiode.

Als opzegdatum geldt de datum waarop uw opzegging door ons is ontvangen. Als u hierom verzoekt, ontvangt u een

bevestiging van uw opzegging met daarin de definitieve einddatum van uw abonnement. Mail voor overige vragen naar abonnementen@industrielinqs.nl of neem telefonisch contact met ons op via 020 312 20 88.

Prijswijzigingen voorbehouden.

ISSN: 2667-1123

© Industrielinqs pers en platform BV Niets uit deze uitgave mag worden gereproduceerd zonder toestemming van de uitgever.

Papier:

Je medewerkers verdienen de beste bescherming. Elke dag weer. Daarom levert Vendrig niet alleen veilige werkkleding; ook reinigen en beheren we de complete werkkledingvoorraad.

Zo blijf je beschermd. Altijd en overal.

8

INTERVIEW

Nieuw leven voor industriële plasmatechnologie

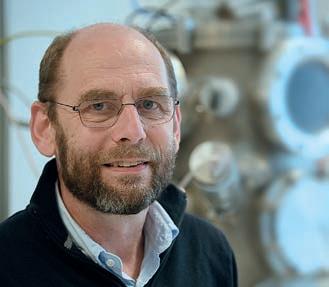

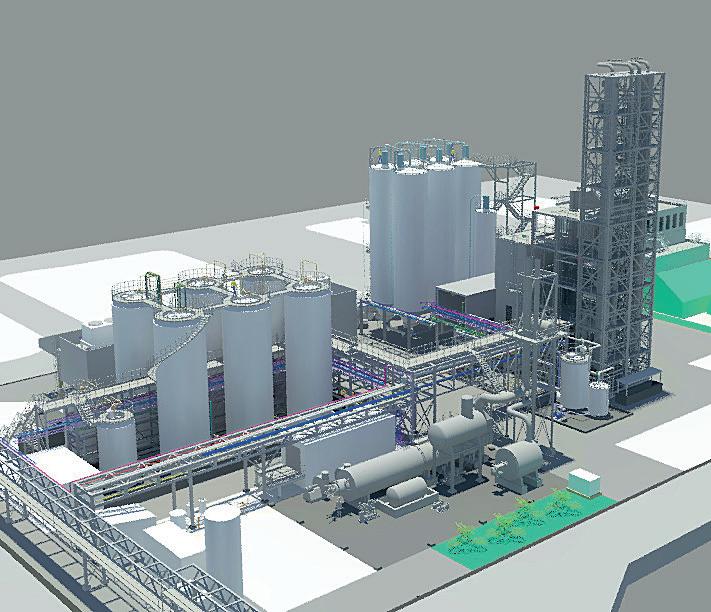

De klimaatproblematiek vraagt om andere chemische routes. Daarbij mag de aloude plasmatechnologie best wat meer in het spotlicht komen, stellen professor Gerard van Rooij en projectmanager Hans Linden. Samen met elektrisch kraken kan een plasmareactor straks zo maar voor een dubbelslag zorgen. Methaan uit het kraakproces wordt dan niet langer verbrand, maar omgezet in extra chemische bouwstenen.

12

THEMA CIRCULAIR

Vijf keer circulaire oplossingen in beeld

Aandacht voor duurzaamheid in bedrijven is inmiddels wel ingeburgerd: energiebesparing, uitstootvermindering, efficiency-verbeteringen en optimalisaties maken standaard deel uit van vrijwel iedere bedrijfsvoering. Er wordt hierbij steeds meer gedacht in circulaire oplossingen.

22

NieuWater haalt ook medicijnresten uit rioolwatereffluent

De behoefte aan industriewater of water van goede kwaliteit is groot en neemt verder toe. De verduurzaming van de industrie kan alleen slagen als er voldoende water van hoge kwaliteit beschikbaar is. Nu drinkwater minder beschikbaar wordt, moet worden uitgeweken naar andere waterbronnen. Rioolwatereffluent kan hier een belangrijke rol in spelen. De technologie om er water van extreem hoge kwaliteit van te maken voor het produceren van stoom of waterstof is er.

‘Eerst leren en dan dienen’

Tien jaar geleden stond de MDI-fabriek van Dow in Delfzijl voor grote uitdagingen vanwege marktomstandigheden en betrouwbaarheidsproblemen. Vandaag staan de zaken er beter voor. In 2021 en 2022 behaalde de fabriek de Best Performance Reliability Award. Plantmanager Guliz Talay richt haar aandacht nu op verduurzaming van de fabriek en het bevorderen van inclusiviteit om voorbereid te zijn op de toekomst.

Om in 2030 de uitstoot van CO2 in Nederland met zestig procent te verminderen ten opzichte van 1990 en in 2050 helemaal klimaatneutraal te zijn, moeten alle zeilen worden bijgezet. Voor de industrie betekent dit grote investeringen in verduurzaming van hun processen. Om te voorkomen dat grote bedrijven uit Nederland vertrekken, geeft de overheid ze een extra steuntje in de rug via zogenoemde maatwerkafspraken.

TotalEnergies gaat op haar raffinaderij in Antwerpen een batterijpark bouwen. Dit wordt het grootste energie-opslagproject van het bedrijf in Europa. Het krijgt een capaciteit van 75 MWh. TotalEnergies heeft al vier batterijparken op verschillende sites in Frankrijk. De totale opslagcapaciteit hiervan is 130 MWh. Saft, de batterijdochter van TotalEnergies, levert de veertig batterijen voor het nieuwe energie-opslagproject in Antwerpen. Het is de bedoeling dat het batterijpark eind 2024 wordt opgeleverd.

Gasunie lanceert het platform Match & Connect om vraag en aanbod van waterstof van potentiële eindgebruikers, producenten of handelaren (shippers) van over de hele wereld bij elkaar te brengen. In de afgelopen periode deed het bedrijf een pilot met het platform. Via deze pilot zijn inmiddels gebruikers vanuit zeven landen actief op het platform. Gasunie zette het platform op als laagdrempelige manier om vraag en aanbod van waterstof bij elkaar te brengen. Via het platform vindt het eerste contact plaats. Daarna is het aan de marktpartijen zelf om tot afspraken te komen. Contracten worden bilateraal gesloten, zonder tussenkomst of inmenging van dit platform of Gasunie.

OCI Global en Petrofac gaan samenwerken om een nieuwe technologie voor de vergassing van huishoudelijk afval te ontwikkelen. De samenwerking heeft tot doel om de bestaande methanolinstallaties van OCI te voorzien van niet fossiele grondstoffen. Het bedrijf wil de BioMCN-fabriek in Delfzijl gebruiken om duurzame methanol uit huishoudelijk afval en plantaardige afvalstromen te produceren. Volgens dit GasifHy project wordt afval door vergassing in syngas omgezet. Dit dient als grondstof voor de productie van methanol. Het doel is om in de eerste fase ruim 450.000 ton methanol per jaar te produceren.

BlueChem breidt uit. De incubator voor duurzame chemie in Antwerpen investeert 6,3 miljoen euro om de laboratoriumcapaciteit verdubbelen. In 2025 moet de uitbreiding zijn afgerond.BlueChem XL, zoals de nieuwe faciliteit wordt genoemd, zal zich vestigen op het bedrijventerrein Blue Gate Antwerp. De nieuwe incubator krijgt een oppervlakte van 2.500 vierkante meter.

Bij de RWE Magnum centrale in Eemshaven is het eerste industriële Battolyser-systeem geplaatst. De Battolyser is een geïntegreerd systeem voor energie-opslag in een batterij én elektrolyse voor de productie van waterstof. De Battolyser produceert waterstof met zonne- en windenergie als de elektriciteitsprijzen laag zijn en kan elektriciteit aan het net leveren als de prijzen stijgen.

Doordat het systeem veel flexibeler is ten opzichte van conventionele alkaline elektrolyzers, is het economisch aantrekkelijker. Bovendien kan het een oplossing bieden voor net-congestie. Doordat het systeem continu waterstof kan leveren, is het ook

geschikt voor de productie van ammoniak, methanol en andere processen zoals directe reductie van ijzer. Een ander voordeel van de technologie is dat het gebruikmaakt van metalen die niet zeldzaam zijn (nikkel en ijzer).

Battolyser Systems kondigde vorig jaar plannen aan voor de bouw van een fabriek voor haar elektrolyser/energie-opslagsystemen. Deze moet in de haven van Rotterdam worden gebouwd. De fabriek van Battolyser wordt de eerste grootschalige productiefaciliteit voor elektrolyzers in de wereld met een productiecapaciteit van 1 GW aan elektrolyse-capaciteit. Dit jaar neemt Battolyser de definitieve investeringsbeslissing voor de fabriek, die eind 2024 operationeel moet zijn.

TenneT heeft meerjarige raamovereenkomsten gesloten met Allseas en Heerema Marine Contractors voor het transport en de installatie van ten minste veertien offshore platforms. De veertien converterstations van 2 GW zullen worden geïnstalleerd in het Nederlandse en Duitse deel van de Noordzee.

De twee partijen gaan in de periode tot 2031 veertien jackets en veertien topsides transporteren en installeren. Heerema zet de semi-submersible crane vessel Sleipnir en een eigen floatover-barge in. Allseas gebruikt zijn single-lift installatieschip Pioneering Spirit voor de installatie van de jackets en topsides. Beide schepen zijn de afgelopen jaren diverse malen ingezet

voor de installatie van jackets en topsides voor TenneT in de Nederlandse en Duitse Noordzee.

Heerema heeft ongeveer zestig procent van de beschikbare slots voor transport en installatie toegewezen gekregen en Allseas ongeveer veertig procent. De toegekende slots zijn niet gekoppeld aan specifieke 2 GW projecten. De HVDC-leveranciers die de jackets en topsides voor TenneT bouwen (Hitachi Energy/Petrofac, GE/Sembcorp, GE/ McDermott en Siemens/Dragados) kunnen kiezen uit de leveranciers, waarbij Heerema en Allseas zowel jackets als topsides kunnen installeren.

Boskalis zal optreden als onderaannemer van Allseas en speciaal voor het 2GWProgram één of twee nieuwe transportschepen bouwen.

Gidara Energy heeft een milieuvergunning verkregen voor de bouw van haar biobrandstoffenfabriek

Advanced Methanol Amsterdam (AMA). Het verkrijgen van deze vergunning is een belangrijke mijlpaal in de ontwikkeling van de fabriek, die de productie van hernieuwbare brandstoffen mogelijk maakt en in de

toekomst ook de productie van hoogwaardige circulaire chemicaliën.

De faciliteit in de haven van Amsterdam gaat de gepatenteerde HTW-vergassingstechnologie van Gidara Energy gebruiken om afval om te zetten in bio-methanol. Dit kan vervolgens worden gebruikt als brandstof in het wegtransport, de maritieme sec-

tor en voor het produceren van duurzame luchtvaartbrandstoffen (SAF).

Advanced Methanol Amsterdam (AMA) wordt gebouwd op BioPark, de ontwikkellocatie in de Amsterdamse haven voor producenten van hernieuwbare brandstoffen. Hier zal de AMA-fabriek zal jaarlijks ongeveer 360.000 ton afval omzetten in 90.000 ton hernieuwbare methanol.

Gasunie-dochter HyStock start half juni een ‘Open Season’ voor marktpartijen. Hiermee biedt HyStock opslagcapaciteit aan in de eerste opslagcaverne voor waterstof die momenteel wordt ontwikkeld bij het Groningse Zuidwending.

HyStock werkt in Zuidwending (nabij Veendam) aan de ontwikkeling van een aantal zoutcavernes voor grootschalige waterstof-

opslag. Volgens de huidige planning zal de eerste caverne in 2028 operationeel zijn. Drie andere cavernes zullen snel na 2030 worden gerealiseerd.

Met het Open Season kan HyStock marktpartijen zekerheid bieden voor hun beschikbare capaciteit. Bovendien heeft HyStock het commitment nodig om investeringsbeslissingen te kunnen nemen die aansluiten bij de vraag uit de markt.

De Chileense producent van molybdeen Molymet heeft in Gent een nieuwe productieafdeling in gebruik genomen. Op de site van Molymet Belgium (voorheen Sadaci) worden molybdeensulfide-ertsen getransformeerd in molybdeenproducten.

De fabriek in Gent is de grootste geïntegreerde molybdeenfabriek in Europa. Er werken zo’n 160 medewerkers.

Momenteel levert het bedrijf molybdeenproducten voor met name de Europese metaal- en staalindustrie.

De uitbreiding zorgt ervoor dat de site ook producten kan produceren voor de windmolensector of voor de raffinage van ecologische brandstoffen. De nieuwe fabriek zit momenteel in de opstartfase en verwacht wordt dat tegen het einde van dit jaar de eerste producten kunnen worden verkocht. Met de nieuwe productiefaciliteit kan het bedrijf 9.000 ton chemisch zuiver molybdeenoxide per jaar produceren. Molybdeen is een element uit de groep van de overgangsmetalen. Het kan ervoor zorgen dat staal en andere metaalsoorten corrosiebestendig worden

en bestand tegen hoge temperaturen. Het wordt onder andere ook gebruikt in dunne film zonnepanelen en als katalysator in raffinaderijen.

Molymet werkt samen met Greenland Resources uit Canada. Dit bedrijf wil molybdeen op Europees grondgebied gaan ontginnen. ‘Gezien molybdeen een strategisch metaal is voor de groene transitie van Europa en er hier nog geen molybdeen ontgonnen wordt, geeft dat ons en Europa meer bevoorradingszekerheid voor deze metaalsoorten’, aldus Godfried Van Schuylenbergh, CEO van Molymet Belgium.

De klimaatproblematiek vraagt om andere chemische routes. Daarbij mag de aloude plasmatechnologie best wat meer in het spotlicht komen, stellen professor Gerard van Rooij en projectmanager Hans Linden. Samen met elektrisch kraken kan een plasmareactor straks zo maar voor een dubbelslag zorgen. Methaan uit het kraakproces wordt dan niet langer verbrand, maar omgezet in extra chemische bouwstenen. Op 5 juni begint de Electro Trail Europe bij het plasmalaboratorium van Brightsite op Chemelot.

Wim Raaijen

Projectmanager Hans Linden van TNO/Brightsite verwacht met de nieuwste inzichten het proces in een plasmareactor efficiënter te kunnen inrichten. Hij streeft naar betere selectiviteit en kijk of het proces met minder energie toe kan. ‘Daarvoor willen we een proefopstelling bouwen op Chemelot.’

Momenteel gaat veel aandacht uit naar groene waterstof, oftewel de elektrolyse van water waarbij waterstof en zuurstof ontstaat. Volgens projectmanager Hans Linden (TNO/Brightsite) en professor Gerard van Rooij (Universiteit Maastricht) is het maar zeer de vraag of dit een effectieve manier is om in Nederland onze – vooralsnog – schaarse groen opgewekte stroom in te zetten. Daarnaast is het volgens hen een goed idee om naar processen te kijken die tegelijk meerdere waardevolle producten opleveren en daardoor op korte termijn economisch haalbaar zijn. Elektrolyse van water levert naast waterstof alleen zuurstof op, met nauwelijks enige marktwaarde. Dan is bijvoorbeeld het bestaande elektrochemische proces om chloor te produceren al veel effectiever. Daarbij ontstaat uit pekel naast chloor het eveneens waardevolle natronloog én waterstof.

Bovendien kost de elektrolyse van water heel veel elektrische energie. En dan kun je slimmere keuzes maken, stellen Linden en Van Rooij. Zeker het komende decennium, als er nog veel te weinig groene elektronen beschikbaar zijn om alle elektrificatieplannen in de industrie en daarbuiten te realiseren. Zo biedt plasmatechnologie in de

chemische industrie volgens hen veel interessantere mogelijkheden. Allereerst gebruikt die technologie per eenheid product aanmerkelijk minder energie en bovendien is gecombineerde productie van meerdere waardevolle chemische bouwstenen mogelijk. Daardoor betaalt het zich eerder terug, is de verwachting.

In het plasmalaboratorium van Brightsite op Chemelot wordt bijvoorbeeld onderzocht hoe met plasmatechnologie uit methaan acetyleen of etheen in combinatie met waterstof efficiënt en straks betaalbaar is te produceren. Linden: ‘Met acetyleen hebben we de eerste stappen gezet. We hebben op dat vlak inmiddels plannen voor de bouw van een serieuze pilot plant in Geleen, denk aan afmetingen van ongeveer tien bij vijftien meter. De grote uitdaging is vooralsnog om deze route betaalbaar te maken.’ Van Rooij vult aan: ‘Blijft bijvoorbeeld de CO2-prijs stijgen, dan gaat deze route zich op den duur mogelijk wel rond rekenen.’

Dat acetyleen zeer reactief is, biedt enerzijds interessante mogelijkheden voor de chemie, maar daarnaast ook grotere uitdagingen voor opslag. Daarom onderzoekt het plasmalaboratorium ook

routes om etheen, de meest gebruikte bouwsteen in de huidige chemie, te produceren uit methaan. Voordeel is dat etheen veel handelbaarder is. Linden: ‘We kunnen etheen produceren door een deel van de waterstof te gebruiken om acetyleen te hydrogeneren. Maar dan offer je toch een aanmerkelijk deel van je waterstof op. Mooier is daarom als we in het plasmaproces zelf hoge percentages etheen kunnen produceren. Dat komt heel nauw in de afstelling. En dat is een uitdagende puzzel. Het lukt al wel om mengsels met etheen te maken, maar dat is niet genoeg. Dan moet je achteraf gaan scheiden. En scheiden is lijden, weten we in de chemie.’ Van Rooij: ‘Lukt het om direct etheen te produceren, dan scheelt dat bovendien ongeveer de helft van de benodigde energie. Dan is er ook eerder een business case. Zeker bij hoge energieprijzen.’

Voordeel van etheen is dat veel bestaande chemie is gebaseerd op deze bouwsteen. En doordat het handelbaar is en goed is op te slaan, biedt het ook mogelijkheden voor het balanceren van

het elektriciteitsnet. Extra productie op zonnige en winderige dagen, met lage energieprijzen, kan tot interessante kostenvoordelen leiden. Toch begint de interesse voor acetyleen ook te groeien, merken Linden en Van Rooij. Juist omdat deze stof gemakkelijk reageert. ‘Bovendien is de Westerse procesindustrie weliswaar gebaseerd op etheen. In China, waar niet aardolie, maar steenkolen vaak

als basisgrondstof worden ingezet, is acetyleen een veelgebruikte grondstof’, stelt Van Rooij.

Plasmatechnologie is overigens helemaal niet nieuw. Het wordt bijvoorbeeld al grootschalig toegepast in neonlicht en tl-buizen en al voor de Tweede Wereldoorlog werden plasmareactoren in Duitsland ingezet in industriële processen. En we kennen plasma allemaal ook uit de natuur. Zo is bliksem niets anders dan een gasontlading die ontstaat door een verschil in spanning tussen de wolken en de aarde. En ook het noorderlicht is een vorm van plasma.

Plasma wordt ook wel de vierde aggregatietoestand genoemd, naast vast, vloeibaar en gas. Wanneer een gas in een voldoende sterk elektrisch veld wordt gebracht, ontstaat een toestand waarin gasdeeltjes ioniseren. ‘De combinatie van reactieve deeltjes maakt nieuwe chemische reacties mogelijk’, zegt Van Rooij. In het hart van de elektrische vlam, het hart van de plasmawolk, is de temperatuur heel hoog. Net zoals in een bliksemschicht kan die oplopen tot meer dan 10.000 graden Celsius.

Van 5 tot 16 juni gaan Industrielinqs en VoltaChem samen met een groep studenten en young professionals langs verschillende innovatieve elektrificatie- en elektrochemische projecten in de Europese industrie. Onderweg worden verschillende vlogs en blogs gemaakt. Per trein gaat de groep van het plasmalab op Chemelot naar onder meer BASF Ludwigshafen in Duitsland om een pilot elektrische kraker te zien. In de tweede week gaat de groep onder andere naar het Zweedse Örnsköldsvik waar Ørsted samen met Liquid Wind een grote fabriek bouwt voor de elektrochemische productie van methanol uit CO2 en waterstof. In Kopenhagen sluit de Trail af met verschillende bezoeken, waaronder aan het Solid Oxide Electrolysis Cell testcentrum van technologie-ontwikkelaar Topsoe.

Volg de groep op de Linkedin-pagina Electro Trail Europe (Electe23).

‘Het lukt al wel om mengsels met etheen te maken, maar dat is niet genoeg. Dan moet je achteraf gaan scheiden.’HANS LINDEN PROJECTMANAGER TNO/BRIGHTSITE

Dit biedt allerlei mogelijkheden, stelt Van Rooij. ‘Met die energie kunnen moleculen worden gesplitst en gevormd. En omdat plasma wordt opgewekt door elektrische energie zijn dit duurzame mogelijkheden, mits duurzame energiebronnen worden gebruikt. Plasmatechnologie is bovendien een proces waarbij het terugwinnen van energieverliezen gemakkelijker kan zijn dan bij de bekende tegenhanger elektrolyse.’

Kunstmest

Dat de relatief oude plasmatechnologie nu veel aandacht krijgt, heeft vooral te maken met de urgentie om uitstoot van schadelijke gassen te reduceren. In plasmareactoren is geen sprake van CO2-vorming. Sterker nog, er worden routes onderzocht waarbij CO2 juist wordt omgezet in bruikbare en waardevolle koolwaterstoffen.

Plasmatechnologie heeft veel potentie over een grote bandbreedte in de industrie. Naast de op koolstof gebaseerde chemie lijken er ook op andere terreinen mogelijkheden. Linden: ‘Wij denken dat plasmatechnologie bijvoorbeeld ook een grote toekomst heeft binnen de stikstofketen voor de productie van ammoniak, kunstmest en melamine. Het is wat ons betreft dé nieuwe chemische procestechnologie gebaseerd op groene elektriciteit.’

In eerste instantie wordt in het plasmalab van Brightsite vooral gekeken naar toepassing van de technologie bij bedrijven op Chemelot. Linden: ‘Wat zijn de mogelijkheden, wat hebben we aan technologie nodig? En er wordt gekeken naar verschillende feedstocks en eindproducten en niet te vergeten veiligheid en maatschappelijke acceptatie. Willen we grote industriële projecten mogelijk maken, dan moet alles op tijd gereed

zijn. Zo moet ook nieuwe equipment worden ontwikkeld.’

Met de speciale aandacht voor omzetting van methaan in etheen of acetyleen, lijkt het plasmalab bovendien te anticiperen op andere ontwikkelingen in de transformatie van de chemie. Gerard van Rooij: ‘Elektrisch kraken krijgt momenteel veel aandacht. In het kraakproces ontstaat veel methaan. In traditionele krakers wordt deze methaan verbrand om energie te leveren voor het kraakproces. Daarbij ontstaat de enorme CO2-uitstoot. Bij elektrisch kraken wordt de energie straks geleverd door groen opgewekte stroom. Maar nog steeds ontstaan grote hoeveelheden methaan. Als we erin slagen die methaan via plasmaprocessen om te zetten in extra etheen of andere chemische bouwstenen, dan maak je een dubbelslag in de keten.’

Het vinden van businesscases, de eerste-generatie-oplossingen, staat vrij dicht bij de industrie. Het plasmalab is ook al bezig met volgende generaties. In tweede generatie staat het optimaliseren van het proces centraal. Linden: ‘We verwachten met de nieuwste inzichten het proces efficiënter te kunnen inrichten, streven naar betere selectiviteit en kijken of we met minder energie toekunnen. Daarvoor willen we een proefopstelling bouwen op Chemelot.’

De derde generatie staat het verst af van industriële toepassing. Dit meer fundamentele onderzoek ligt vooral in de handen van de Universiteit Maastricht. Daarbij ligt veel focus op het direct produceren van etheen. Van Rooij: ‘Als dat lukt, hebben we iets moois in handen.’

‘De combinatie van reactieve deeltjes maakt nieuwe chemische reacties mogelijk’

GERARD VAN ROOIJ PROFESSOR UNIVERSITEIT MAASTRICHT

Aandacht voor duurzaamheid in bedrijven is inmiddels wel ingeburgerd: energiebesparing, uitstootvermindering, optimalisaties en efficiency-verbeteringen maken standaard deel uit van vrijwel iedere bedrijfsvoering. Er wordt hierbij steeds meer gedacht in circulaire oplossingen.

Circulariteit is de klassieke afvalscheiding en recycling ver voorbij. Afval is steeds minder een vervelende bijzaak en krijgt steeds meer waarde als grondstof. Of het nou huishoudelijk plastic of organisch afval is, CO2, afgedankt textiel of slib in afvalwater, het is te waardevol om te storten, te verbranden of de lucht in te blazen.

Het circulaire idee wordt ook bijzonder breed gedragen. Van innovatieve start-ups die toepassingen zoeken voor specifieke stromen tot grote industriële spelers die alternatieve grondstoffen aanwenden voor hun processen. Maar vlak vooral ook de rol van afvalverwerkers niet uit. Waar zij eerst vooral een eindstation waren, worden zij een steeds belangrijkere schakel in de grondstoffenkringloop.

Jaarlijks belandt wereldwijd 110 miljoen ton textielafval op een vuilstort of in een verbrandingsoven. Een groot deel van het textiel is samengesteld uit katoen en polyester. Tot nu toe was het onmogelijk om gemengde stoffen te recyclen. Met het bioraffinageproces DAWN van Avantium lukt dit wel. Samen met de Universiteit van Amsterdam (UvA), CuRe Technology, de branchevereniging voor de textielsector Modint, Groenendijk Bedrijfskleding en Wieland Textiles onderzoekt het bedrijf hoe dit proces kan worden geoptimaliseerd.

Avantium lanceerde in 2018 het DAWN-proces waarmee houtafval kan worden omgezet naar glucose. ‘Hout bestaat uit hemicellulose, cellulose en lignine. Avantium is met name geïnteresseerd in de glucose die in cellulose zit. Deze gebruiken we als grondstof, bijvoorbeeld voor ons proces om furaandicarbonzuur te maken’, zegt Gert-Jan Gruter, CTO van Avantium en hoogleraar Industrial Sustainable Chemistry aan de UvA. ‘Ons getrapte hydrolyseproces gebeurt in een zure omgeving bij normale druk en temperatuur. Hierdoor maken we glucose, terwijl de lignine achter blijft. Dat kan bijvoorbeeld worden ingezet als grondstof voor asfalt of als actieve kool in waterzuiveringen’.

De afgelopen jaren werkte promovendus Jorge Bueno Moron in de groep van Gruter aan de UvA aan het DAWN-proces. ‘Hij onderzocht of het mogelijk was om andere bronnen van cellulose te gebruiken om glucose te maken. Hij keek hierbij onder andere naar sigarettenfilters, die zijn gemaakt uit cellulose-acetaat, zakdoekjes, wc-papier en dus ook katoen. Dit laatste bleek een zeer interessante grondstof voor de bioraffinage. Maar het meeste afvaltextiel bestaat niet uit zuiver katoen. Vaak is het een mix met polyester erin. We hebben onderzocht of we deze gemengde stoffen ook in ons bioraffinageproces konden toepassen. Polyesters reageren niet onder deze procescondities. Zo kunnen we dus de cellulose in het katoen omzetten in glucose, terwijl PET achterblijft.’ Dat kan vervolgens als grondstof worden verwerkt door CuRe Technology. Dit bedrijf heeft een technologie ontwikkeld voor de chemische recycling van PET.

Maar in afvaltextiel kunnen ook nog veel andere restmaterialen zitten. Een deel van het onderzoek richt zich dan ook op hoe

om te gaan met deze materialen. ‘We werken daarvoor samen met Groenendijk Bedrijfskleding. Zij leveren ons verschillende soorten gebruikt textiel om te testen. Op bedrijfskleding van bijvoorbeeld de politie zitten vaak reflecterende strepen, die we afhankelijk van de samenstelling niet kunnen verwerken met onze technologie. Vaak zit in katoen ook elastaan of nylon verwerkt, en we willen natuurlijk weten of dat van invloed is op het proces. Maar ook kijken we naar onderdelen als ritsen, knopen en labels. De metalen delen moeten we uit de afvalstroom halen, die kunnen niet tegen het zuur dat wordt gebruikt in ons proces.’

Een extra complicatie van textielrecycling is dat de stroom meestal afkomstig is van consumenten. ‘We werken samen met de afdeling Sociale Psychologie van de UvA om het gedrag van consumenten op dit gebied te analyseren en te onderzoeken hoe zij kunnen worden gestimuleerd om textiel op een juiste manier aan te leveren voor recycling. Vaak wordt namelijk gedacht dat alleen kleding in goede staat een tweede leven kan krijgen. Maar voor ons zijn juist versleten stoffen een belangrijke grondstof. Alle stoffen worden heel nauwkeurig gesorteerd door Wieland Textiles, zij hebben de meest geavanceerde apparatuur om textiel te scheiden.’

Sinds november werken er twee PhD-studenten in de groep van Gruter aan dit project en na de zomer begint een post doc bij sociale psychologie. ‘We onderzoeken de komende vier jaar wat de verschillen zijn met het verwerken van hout in het DAWN-proces.’ De onderzoekers kijken hierbij naar de procescondities, de invloed van de verhoudingen PET/katoen, of er verschil is tussen nieuw en oud katoen, of het katoen en PET als aparte vezels in de stof verwerkt zitten of als blend en welke stoffen en materialen vooraf moeten worden verwijderd. Avantium gaat dit jaar nog proeven doen met textiel in de DAWN-pilot installatie in Delfzijl. En CuRe onderzoekt intussen of achter gebleven PET in hun pilotinstallatie kan worden gedepolimeriseerd.

Slib is een voor veel mensen onzichtbare stroom afval, maar de hoeveelheid moet niet worden onderschat. In Nederland gaat het jaarlijks om enkele miljoenen tonnen, afkomstig uit industriële en huishoudelijke afvalwaterstromen. Nu wordt slib veelal gestort of verwerkt in verbrandingsovens, en in het gunstigste geval wordt er compost van gemaakt. Het bedrijf VSGM kan het slib echter verwerken tot grondstof voor de bouw.

De cementindustrie is één van de meest energie-intensieve en milieubelastende sectoren. Verduurzaming van deze industrie staat dan ook bovenaan prioriteitenlijsten. Met de zogenoemde MID MIX-technologie kan het bedrijf VSGM ontwaterd slib omvormen tot een grijs-wit poederachtig materiaal dat geschikt is als cementvervanger.

Het idee achter de in Kroatië ontwikkelde technologie is gebaseerd op in de natuur voorkomende processen. ‘Sinds het ontstaan van de aarde werken sommige mineralen, waaronder kalk, als een soort spons. Veel verontreinigingen worden op natuurlijke manier langdurig in mineralen opgeslagen’, legt Mladen Filipan, directeur van VSGM, uit. ‘Met MID MIX kunnen wij een deel van dit proces versnellen en beheersen.’

Slib met vocht en organisch materiaal reageert in het proces met ongebluste kalk waarbij gebluste kalk ontstaat. ‘Dit is een exotherm proces, waarbij de temperatuur toeneemt. Bij een temperatuur van boven de 45 graden rekt het kalkmolecuul uit en onder andere zware metalen uit het slib worden als het

ware naar binnen getrokken. Dit proces is onomkeerbaar en de inkapseling is permanent.’

Het product Neutral bestaat voor tien tot twintig procent uit calciumcarbonaat (kalksteen) en voor tachtig tot negentig procent uit gebluste kalk. Het spuiwater dat uit de gaswasser komt, is ammoniumsulfaat, dat als grondstof voor de kunstmestindustrie of voor de productie van waterstof kan dienen.

Lokaal afzetten

Neutral kan na een nabewerking in een droger direct worden toegepast als vulmiddel in beton of asfalt of bij bodemstabilistatie. Door de stof te dehydrateren kan secundaire ongebluste kalk worden geproduceerd. Voor waterschappen zijn dit bijzonder interessante ontwikkelingen omdat het een duurzaam alternatief biedt voor het verbranden van slib. Door een MID MIX-installatie dicht bij een rioolwaterzuivering te plaatsen hoeft het slib ook niet te worden getransporteerd. ‘Er zijn enkele waterschappen die onderzoeken of ze het product lokaal kunnen afzetten, bijvoorbeeld als basismateriaal voor straatstenen, stabilisatie van de bodem of om dijken te versterken’, vertelt John Teunisse van VSGM.

Maar misschien wel de meest interessante optie is het zogenoemde carboniseren van Neutral. In één ton Neutral kan tot 700 kilo CO2 langdurig worden vastgelegd. Het eindproduct is een synthetisch kalksteenmeel met brede toepassingsmogelijkheden in de bouwsector. ‘Een van de grootste kalkproducenten in de wereld, Carmeuse, is zeer actief

en betrokken bij deze ontwikkeling. Dit bedrijf wil alle Neutral afnemen, die we met deze nabewerking produceren.’

Proefinstallatie

De technologie wordt al jaren toegepast in Frankrijk, Spanje, Servië en Kroatië. Sinds vier jaar draait er een testinstallatie in Nederland om verwerking van het slib van verschillende Nederlandse waterschappen en andere slibproducenten te testen. Eind vorig jaar is de installatie verhuisd naar het bedrijf Kok Lexmond in Meppel. Deze onderneming is actief in grond-,

Beeld

Polyhydroxyalkanoaten (PHA) zijn circulaire materialen bij uitstek. Verschillende soorten organische reststromen kunnen dienen als grondstoffen, de toepassingen zijn talloos en het materiaal is biologisch afbreekbaar.

Paques Biomaterials ontwikkelde een procedé om dit thermoplastische materiaal te maken met bacteriën uit organische afvalstromen. René Rozendal, één van de founders van het bedrijf, noemt het product bewust geen plastic. ‘Strikt gezien is het natuurlijk wel een polymeer. Het materiaal heeft alle voordelen van plastics, maar het heeft niet de nadelen. Daarom noem ik het liever een biomateriaal of een alternatief voor plastic’

‘Microplastics in het milieu vormen een groot probleem’, zegt Rozendal, wijzend op een microscoopbeeld van het wortelstelsel van een graanplantje met daarin kleine plasticdeeltjes. ‘Een veel gebruikte soort kunstmest bestaat uit korrels met daar omheen een dun plastic laagje. Zo komt de kunstmest gedoseerd in de grond en is de bemesting efficiënt. Maar absurd genoeg is dat plastic niet biologisch afbreekbaar en komt dit zo in de voedselketen terecht. In 2026 komt er een verbod op dit type kunstmest, maar tot nu toe is er geen bioafbreekbaar alternatief op de markt.’

weg- en waterbouw en recycling. Teunisse: ‘We werken nu aan de bouw van de eerste Nederlandse installatie om 20 tot 30 kiloton industrieel slib per jaar te verwerken.’

Het is voor VSGM alleen nog wachten op de benodigde vergunningen voor de grootschalige installatie, en daar klinkt bij Filipan toch enige frustratie door. ‘Ons proces voldoet aan alle vereisten, het proces draait al in het buitenland en een life cycle analysis toont zeer gunstige milieu-impact aan. En toch lijkt het vergunningenbeleid erop gericht om zelfs bewezen technologische innovaties af te wijzen.’

Rozendal somt tal van microplastic-bronnen op: ‘Neem nou de borstels van straatvegers, die slijten af bij het borstelen van de straat. Jaarlijks gaat het om 100.000 ton plastic straatveegborstels, waar kleine plastic deeltjes van in het milieu terecht komen.’ Een andere bron is kleding en schoeisel. ‘Een groot deel van de microplastics die in de zee worden gevonden zijn vezels afkomstig uit kleding. En veel schoenen hebben synthetische zolen, die slijten allemaal.’

Al deze producten zouden volgens Rozendal kunnen worden vervangen door PHA. ‘Het eerste PHA dat is ontwikkeld, was een bros polymeer, moeilijk te verwerken en lastig toepasbaar. Maar door de procescondities te sturen, kunnen we de materiaaleigenschappen van de polymeren beïnvloeden.’ Afhankelijk van de exacte samenstelling en de lengte van de polymeerketens kan het worden gebruikt in een breed spectrum van toepassingen. Paques Biomaterials brengt verschillende varianten van het materiaal onder de merknaam Caleyda op de markt.

In eerste instantie denkt het bedrijf aan het gebruik in producten waar de bio-afbreekbaarheid een grote rol speelt. Rozendal somt naast de al genoemde voorbeelden nog talloze

toepassingen op: van landbouwfolie tot de vaste deeltjes in scrubcrèmes, en van zelfhelend beton tot textielvezels.

Afvalwater

Een belangrijk voordeel van het produceren van PHA is dat er een groot aantal verschillende organische reststromen als grondstoffen kunnen worden toegepast. ‘We kijken naar industrieel afvalwater, bijvoorbeeld uit de papierindustrie, brouwerijen of zetmeelproductie. Daarnaast richten we ons op vast organisch afval; denk hierbij aan GFT-afval en over-de-datum-producten. Tot slot kunnen we ook municipale afvalwaterstromen gebruiken. We werken samen met vijf innovatieve Nederlandse waterschappen aan een demonstratieproject om slibstromen te verwerken tot PHA.’ Met een handige truc optimaliseren bacteriën de productie van PHA. ‘Polyhydroxyalkanoaten komen veel in de natuur voor.

Bacteriën maken het uit organische stoffen en slaan het op als energiereserve, net zoals mensen vet opslaan.’ Door eerst de bacteriën veel voeding te geven en ze daarna als het ware te laten verhongeren, overleven alleen de soorten die het meeste PHA opslaan en de periode van voedselschaarste kunnen doorstaan.

Extractie-installatie

Momenteel heeft het bedrijf een upstream demonstratieinstallatie in Dordrecht staan, waarin de bacteriën groeien en tientallen kilo’s reststromen per dag omzetten. ‘Nu werken we aan de engineering van een extractie-installatie om het PHA te produceren. Op GETEC-park in Emmen bouwen we hiervoor een demonstratie-installatie, die we eind volgend jaar in gebruik nemen. En in 2027 willen we vervolgens een commerciële installatie operationeel hebben.’

Met de opkomst van de circulaire economie verandert de rol van afvalverwerkende bedrijven. Ze zijn steeds minder vaak eindstation en steeds vaker een onmisbare schakel in de circulaire waardeketen. Dat vraagt een heel ander bedrijfsmodel van deze partijen. ‘Maar,’ zegt Erik Moerman, directeur Plastics2Chemicals van Indaver, ‘het is gemakkelijker om te veranderen van afvalverwerker naar grondstoffenproducent dan van grondstoffengebruiker naar afvalverwerker.’ En daarmee wordt de positie van Indaver en branchegenoten grondig versterkt.

‘Als afvalwerkend bedrijf zijn we al gewend om afvalstromen te verwerken en er zoveel mogelijk bruikbare materialen uit te halen.’ Indaver verwerkt jaarlijks ruim vijf miljoen ton afval. Op de site van het bedrijf in Willebroek wordt

verpakkingsafval gescheiden in vijftien fracties. ‘De meeste van deze fracties worden nadien ook gerecycled maar slecht zeer beperkt in “closed loop”. Samen met de Universiteiten van Gent, Antwerpen en Leuven hebben we een chemisch recyclingproces ontwikkeld. Daarmee bieden we ook een waardevolle recyclingoplossing voor end-of-life-plastics zoals polystyreen en polyolefines.’ Indaver werkt in Antwerpen aan een installatie om in een eerste fase polystyreen en polyolefines te recyclen om dan na enkele jaren 65.000 ton polystyreen per jaar te recyclen. Het bedrijf investeert in totaal 80 miljoen euro in dit Plastics2Chemicals project. Het project behelst de bouw van twee nieuwe fabrieken. ‘In Willebroek bouwen we een nieuwe voorbewerkingsfabriek. Op de site in de haven in Antwerpen kunnen we polystyreen en polyolefines in campagnes

verwerken tot kleinere moleculen die weer als grondstof voor nieuwe plastics worden gebruikt.’

Voedselverpakkingen

Moerman geeft aan dat juist de stromen polystyreen en polyolefines interessant zijn om chemisch te recyclen. ‘Polystyreen zit in relatief kleine percentages in het verpakkingsafval. Maar het gaat in de EU toch om zo’n 500.000 ton per jaar.’ Het depolymeriseren van polystyreen is relatief eenvoudig. ‘Om polystyreen weer in monomeren te transformeren, zijn minder stappen nodig dan voor andere plastics. De omzetting is directer en de zuiverheid is hoog.’ Ook voor polyolefines ziet Moerman een grote potentie: ‘Deze worden nu wel lineair, mechanisch, gerecycled, maar het product hiervan is niet geschikt voor gebruik in bijvoorbeeld voedselverpakkingen. Met ons recyclingproces kan dit wel terug opgewerkt worden naar voedselverpakkingen.’

Kwaliteitscontrole

Het maken van producten in plaats van het verwerken van afval stelt wel andere eisen aan het bedrijf. ‘Kwaliteitscontrole is van steeds groter belang. De producten die uit onze fabriek komen moeten aan strenge eisen voldoen. De grondstoffen die uit ons chemisch-recyclingproces komen, moeten dezelfde specificaties hebben als ‘fossiele’ grondstoffen. Maar we hebben al de beschikking over de laboratoria die kwaliteitstests kunnen doen. We hebben op onze site immers altijd gewerkt met chemisch en gevaarlijk industrieel afval. Dat screenen we altijd op welke stoffen en materialen aanwezig zijn.’

Een groot verschil is dat afvalverwerkers steeds meer enabler worden en een cruciale rol krijgen in de circulaire economie. ‘Ons onderscheidend vermogen is dat wij vanuit de afvalverwerking naar deze ontwikkelingen kijken. Wij weten hoe we met afval moeten omgaan en hoe we het

Organische afvalstromen, bijvoorbeeld uit de voedingsmiddelensector, vormen een waardevolle grondstof voor de productie van middellange vetzuren. Schotel groente- en fruitafval voor aan een gemengde bacteriecultuur en de micro-organismen knippen het eerst in kleine stukjes, waarna ze er in een tweede stap langere ketens van maken. Het proces om dit te doen, werd ontwikkeld aan de Wageningen UR. Het bedrijf ChainCraft schaalde het op en ontwikkelt nu een fabriek op industriële schaal.

Vetzuren zitten als ingrediënt in talloze producten. ‘Denk aan schoonmaakmiddelen, persoonlijke verzorgingsproducten, geur- en smaakstoffen, weekmakers, smeermiddelen en oplosmiddelen’, somt Niels van Stralen, CEO van ChainCraft, op. ‘Palmolie en aardolie vormen nog steeds de belangrijkste grondstoffen voor de productie van vetzuren. Dankzij ons proces kunnen die worden vervangen door organische reststromen.’

moeten behandelen. Het is voor ons relatief gemakkelijk om van afvalstoffenverwerker grondstoffenproducent te worden. Andersom is het voor producenten van plastic moeilijker om afval in te zetten als grondstof.’

Toekomst

Op de site wordt momenteel hard gebouwd. De civiele werken zijn afgerond. Op dit moment wordt de staalbouw gerealiseerd en daarna kunnen de installaties worden geplaatst. De nieuwe faciliteiten moeten in het eerste kwartaal van 2024 worden opgeleverd. Tegen 2027 zal de fabriek worden opgeschaald, maar intussen denkt het bedrijf ook al verder: Indaver wil in de toekomst op een andere locatie een dedicated plant voor de verwerking van polyolefines bouwen.

De eerste stap van het proces is vergelijkbaar met wat er gebeurt bij de productie van biogas. ‘Organische afvalstromen bevatten koolhydraten, eiwitten, vetten enzovoorts. Deze worden gefermenteerd tot kleinere moleculen, korte vetzuren. Bij de productie van biogas worden deze korte moleculen nog verder afgebroken tot methaan en CO2. Wij behouden de korte vetzuren en voeren een tweede fermentatiestap uit. Hierbij zetten we de korte vetzuren om in langere vetzuren. Deze tweede stap is het innovatieve deel van het proces.’

Een groot voordeel van het proces van ChainCraft is dat de samenstelling van de grondstoffen niet per sé constant hoeft te zijn. ‘We maken gebruik van een mengcultuur van bacteriën, die vaak ook al in de afvalstroom zitten, wat leidt tot een zeer robuust proces.’

Momenteel is de belangrijkste afnemer van ChainCraft een diervoederproducent. ‘Zij gebruiken onze vetzuren als hoogwaardig additief in hun producten.’ Voor de

toekomst richt het bedrijf zijn pijlen meer op afnemers in de chemische industrie. ‘Er is in deze sector een mooie trend waarneembaar. Veel bedrijven in de chemie leggen zichzelf duurzaamheidsdoelstellingen op en daar passen circulaire grondstoffen natuurlijk goed in.’ Daarnaast geeft Van Stralen aan dat ook de overheid een rol kan hebben in de trend naar een meer circulaire industrie. ‘De overheid kan bijvoorbeeld targets aan industrieën opleggen en milieubelastende stoffen verbieden.’

Zoals voor alle reststromen die als grondstoffen worden gebruikt, heeft ook ChainCraft te maken met regels voor het gebruik en de toepassingen. ‘We moeten onze afzetmarkt afstemmen op waar onze grondstoffen vandaan komen. Zijn de grondstoffen bijvoorbeeld afkomstig van GFT of huishoudelijk afval, dan mag het eindproduct alleen voor technische toepassingen worden gebruikt.’

ChainCraft heeft sinds 2,5 jaar een demonstratiefabriek in Amsterdam, waarmee het 2.000 ton vetzuren per jaar kan produceren. ‘We werken nu aan een fabriek met een capaciteit van 20.000 ton per jaar.’ Het bedrijf wil de nieuwe fabriek vestigen in ruraal gebied. ‘Het is voordelig om dicht bij een

speler te bouwen die ons van de grondstoffen voor ons proces kan voorzien. De reststromen die we gebruiken, bevatten immers veel water. Zo bestaat groenten- en fruitafval voor ongeveer tien procent uit droge stof. Voor een productie van 20 kiloton vetzuren hebben we dus zo’n 200 tot 300 kiloton nodig.’

Van Stralen denkt niet dat er snel een schaarste aan grondstoffen voor het proces zal ontstaan. ‘Er is vooralsnog maar weinig technologie beschikbaar die deze heterogene en laagwaardige stromen tot hoogwaardige producten kan verwerken. Deze afvalstroom wordt meestal via anaerobe vergisting tot biogas verwerkt. Dat is een laagwaardiger product dan de vetzuren die wij produceren. Je kunt deze reststroom niet gebruiken om bijvoorbeeld insecten op te kweken, omdat het daarvoor te nat is. Dus ook uit die hoek zal geen extra vraag komen. Voor het verwerken van koolhydraatof suikerrijke organische reststromen is veel meer technologie beschikbaar. Dus daar zou sneller schaarste kunnen ontstaan.’ Het bedrijf denkt in de eerste helft van 2024 een definitieve investeringsbeslissing te kunnen nemen. Met de bouw van de fabriek zou een investering van zo’n 80 miljoen euro gemoeid zijn. De nieuwe installatie kan vervolgens voor het einde van 2025 operationeel zijn.

Anne Arkenbout, plantmanager van het Membraan Elektrolyse Bedrijf van Nobian, is tijdens Eemsdeltavisie 2023 uitgeroepen tot Plant Manager of the Year 2023. Arkenbout is daarmee een jaar lang het boegbeeld van de Nederlandse procesindustrie.

Bij de chloorfabriek van Nobian op Chemiepark Delfzijl krijg je een kijkje in de toekomst van de chemische industrie. Het Membraan Elektrolyse Bedrijf (MEB) produceert met elektrolyzers chloor, natronloog en waterstof uit pekel. Power-to-X is hier geen toekomstmuziek, het gebeurt al in de chloorproductie. En met de chloorfabrieken in Rotterdam en Delfzijl kan Nobian ook claimen dat het momenteel een grote producent van groene waterstof in Nederland is.

Arkenbout begon in 2021 bij de fabriek in Delfzijl als productiemanager en sinds vorig jaar stuurt ze de hele plant aan. Het was een uitdagende periode. De teams van de monochloorazijnzuur-fabriek (MCA) en MEB op de site waren net samengevoegd en geïntegreerd toen het nieuwe bedrijf Nobian zich afsplitste van Nouryon. MCA bleef bij

De Plant Manager of the Year 2023 werd gekozen door internetstemmen (20 procent), stemmen van de bezoekers van Eemsdeltavisie (20 procent) en een jury (60 procent). De jury bestond uit Jan Zuidam (voormalig DSM-bestuurder), Manon Bloemer (VNCI), Yolande Verbeek (Uniper, Plant Manager of the Year 2021), Nickel van de Mortel (Digitalisering techniek) en Willem-Henk Streekstra (Votob).

Nouryon en MEB werd Nobian. ‘We moesten de teams weer ontvlechten’, vertelt Arkenbout. ‘We hadden daardoor ook meer mensen nodig. We konden immers minder pro teren van synergievoordelen. De bemensing was echt een grote uitdaging. Het proces was een emotionele rollercoaster, niet alleen voor mij, maar zeker ook voor het hele team.’

Arkenbout nam het tijdens de verkiezing van de Plant Manager of the Year 2023 op tegen Charles de Wol (Huntsman Rotterdam), John van Ol en (Sabic Geleen) en Henk Bijma (Holland Malt Eemshaven). Alle kandidaten zijn zeer betrokken bij de transitie naar duurzame, emissieloze productie. Dat vraagt om veel exibiliteit en creativiteit. De plantmanagers moeten niet alleen oog hebben voor de dagelijkse productie, e ciency en veiligheid, maar ook hun team meenemen in een snel veranderende wereld. Volgens Arkenbout hebben industriële bedrijven veel meer oplossingen voor maatschappelijke uitdagingen, dan ze zelf vaak denken. Dat was voor haarzelf de afgelopen jaren ook een eyeopener De jury onder leiding van Jan Zuidam (voormalig DSM) was lovend over Arkenbout: ‘Anne is een enthousiaste leider, die samen met haar medewerkers zorgt voor een stevig fundament. Ze heeft veel aandacht voor risicomanagement en energie/transitie management, en denkt hierbij graag out of the box. Daarom is Anne een terechte Plantmanager of the Year.’

Het lozen van koelwater op oppervlaktewater wordt aan strengere regels gebonden. Voortaan worden vergunningen pas verstrekt als is aangetoond dat er gebruik wordt gemaakt van de best beschikbare technieken (BBT) om chemiearm of chemievrij te werken. De nieuwe handreiking van Rijkswaterstaat geldt voor iedere vergunninghouder, dus voor zowel bestaande als nieuwe installaties. Een echte game changer, stelt Mark Boeren van Pathema.

De pas uitgegeven handreiking van Rijkswaterstaat bepaalt dat toezichthouders op de openbare wateroppervlakten pas een vergunning voor de lozing van koelwater mogen verstrekken als de aanvrager van de vergunning onderzocht heeft wat de best beschikbare technieken (BBT) zijn om chemiearm of chemievrij te werken. ‘Er wordt al drie jaar over gesproken en nu is het door de handreiking van Rijkswaterstaat definitief geworden’, vertelt Mark Boeren, CEO van Pathema. Het is een aanscherping van de bestaande regel die bepaalt dat moet worden gekeken naar de best beschikbare technieken. ‘Dat is sinds kort veranderd in: best beschikbare technieken chemiearm of chemievrij. Als je als lozer van koelwater afwijkt van chemiearm of chemievrij moet je nu dus kunnen onderbouwen waarom dit binnen jouw bedrijf niet mogelijk is’, aldus Boeren. Ook voor de bestaande vergunningen geldt de onderzoeksverplichting, met

een maximale oplevertermijn van 24 maanden. En het proces stopt niet na het vastleggen van de onderzoeksverplichting, want bedrijven moeten blijvend voldoen en uitvoering geven aan BBT voor hun open recirculerende koelwaterinstallatie.

Doel van de handreiking is om de lozing van koelwaterconditioneringsmiddelen te reduceren. En dat is nodig volgens Boeren. ‘Rijkswaterstaat heeft al drie jaar op rij koelwaterchemicaliën gemeten in de drinkwaterinnamepunten in het oppervlaktewater. Zij troffen vooral biocides aan die specifiek zijn voor koelwater. Dat is duidelijk meetbaar en komt niet ergens anders vandaan. Van dit oppervlaktewater wordt drinkwater gemaakt. Met deze stoffen komt de volksgezondheid in het geding. Dan grijpt de overheid opeens hard in.’

In de nieuwe handreiking geeft Rijkswaterstaat voorbeelden van technieken

Pathema biedt sinds 2008 circulaire en chemievrije koelwateroplossingen aan. Inmiddels draaien er ruim honderd koelwaterinstallaties met de techniek van Pathema over de hele wereld. Het bedrijf heeft een duidelijke missie: de watertransitie voor grootverbruikers in de industrie rigoureus eenvoudig maken. Dit doet Pathema met een koelwateroplossing die alle complexiteit rondom de omschakeling naar reduce, reuse & recycle wegneemt. Zodat de industrie op een comfortabele manier de stap kan zetten naar honderd procent chemievrij en circulair koelen.

die emissiearm of emissievrij zijn, zoals hydrodynamische cavitatie (Vortex) en (partiële) elektrolyse. Maar ook minder innovatieve technieken kunnen bijdragen aan het verminderen van chemicaliën en aan water en spuibesparing. ‘In ons circulaire model kunnen we spui en warmtelast op oppervlaktewater zelfs helemaal voorkomen’, stelt Boeren. ‘Als je kijkt naar de best beschikbare technieken die worden genoemd, Vortex (IVG) en elektrolyse (PADES), dan levert Pathema die al sinds 2008. Daar zijn we natuurlijk erg trots op. Op verzoek van Rijkswaterstaat, die een aantal van onze installaties heeft gezien, hebben we een toelichting gegeven, maar het rapport is onafhankelijk opgesteld.’

De onderzoeksverplichting die is beschreven in de handreiking van Rijkswaterstaat zal vermoedelijk veel reuring veroorzaken bij leveranciers, waterbehandelaars en de industrie. De druk op de industrie om af te stappen van het gebruik van drinkwater en het lozen van chemicaliën op oppervlaktewater neemt toe. ‘Iedereen heeft het over de energietransitie, en water speelt daarbij vaak een kleine rol op de achtergrond. We zijn echter al veel verder in de watertransitie dan we doorhebben’, denkt Boeren. ‘Nederland is gewend aan het gevecht om water buiten te houden, dat moeten we ook blijven doen. Maar

we hebben nooit eerder een tekort aan zoet water gehad.’

We moeten zuiniger omgaan met ons drinkwater, weet Boeren. ‘Samen met Brabant Water hebben we uitgerekend dat je meer dan genoeg schoon drinkwater hebt voor 33 miljoen mensen als alle koeltorens in Nederland worden afgekoppeld van drinkwater. Dat geeft aan hoe groot de impact van de industrie op onze drinkwatervoorziening is. Dan spreken we alleen over koeling en nog niet over het gebruik van drinkwater in de productieprocessen.’

Pathema helpt bedrijven niet alleen bij het chemievrij maken van hun koelwater maar ook bij het verlagen van hun waterinname. Door innovatieve zuiveringsmethoden kan afvalwater worden hergebruikt waardoor de waterfootprint naar beneden gaat. Minder water, minder afval, zonder chemicaliën.

De industrie, en met name de chemie, staat niet te trappelen om zijn waterprocessen aan te passen. Boeren begrijpt dat. ‘Verandering levert in eerste instantie vaak weerstand op. Er wordt gewezen naar de kosten maar bij het bepalen van de best beschikbare technieken is al rekening gehouden met

en hun eigen afvalwater recyclen om te gebruiken als koel en stoomwatersuppletie. Dat zijn vaak internationaal georiënteerde bedrijven die actief zijn in gebieden waar waterschaarste is. Die denken vooruit om hun productie in de toekomst te kunnen garanderen.’

Het merendeel in Nederland is nog niet zo ver. De handreiking van Rijkswater

koeltoren wilt plaatsen of als je andere hardware aanpast, moet je een nieuwe vergunning aanvragen. De overheid gaat geen vergunning verlenen als je geen onderzoek hebt gedaan naar de best beschikbare technieken. Alleen als je kunt aantonen dat deze technieken voor jou niet werken, heb je kans op een vergunning.’

de economische haalbaarheid. Vergunningverleners kunnen ervan uitgaan dat deze technieken vanuit kostenoogpunt acceptabel zijn. Pathema heeft grote klanten die al chemicaliënvrij werken

staat is een stok achter de deur. Ieder bedrijf komt hiermee in aanraking, stelt Boeren. ‘Milieuvergunningen worden eens in de zoveel tijd herzien. Als de stof die je gebruikt wijzigt, als je een nieuwe

De focus van deze handreiking ligt op de open recirculerende koelwatersystemen. Voor de onderzoeksverplichting van bestaande vergunningen is er een periode van 24 maanden afgekondigd als redelijke onderzoekstermijn. En er is een onderzoeksplicht, maar er wordt niet verwacht dat je een fabriek stil legt. Bedrijven die hun toekomst echter veilig willen stellen, doen er verstandig aan de factor water in hun plannen mee te nemen. Als er niet kan worden geproduceerd bij gebrek aan een vergunning voor koelwater of proceswater, is de rekensom snel gemaakt.

‘Pathema heeft grote klanten die al chemicaliënvrij werken en hun eigen afvalwater recyclen om te gebruiken als koel- en stoomwatersuppletie.’Mark Boeren CEO Pathema

De behoefte aan industriewater of water van goede kwaliteit is groot en neemt verder toe. De verduurzaming van de industrie kan alleen slagen als er voldoende water van hoge kwaliteit beschikbaar is. Nu drinkwater minder beschikbaar wordt, moet worden uitgeweken naar andere waterbronnen. Rioolwatere uent kan hier een belangrijke rol in spelen. De technologie om er water van extreem hoge kwaliteit van te maken voor het produceren van stoom of waterstof is er.

Op 29 juni gaat het Watervisie-platform op bezoek bij NieuWater in Nieuw-Amsterdam, Drenthe. Tijdens het bezoek zullen er verschillende onderwerpen worden besproken, waaronder afvalwater en opgaven voor de industrie en waterschap, ultrapuurwater uit rioolwatereffluent, duurzame technieken voor het verwijderen van verontreinigingen, waaronder medicijnresten, en sensoren en procesautomatisering bij waterbehandeling. Na de presentaties volgt een rondleiding bij de rioolwaterzuivering en de ultrapuurwaterinstallatie.

Meer informatie over het bezoek bij NieuWater: www.industrielinqs.nl/watervisie-bezoek-nieuwater

In Nieuw-Amsterdam staat de ultrapuurwaterfabriek van NieuWater. Deze werkt het water van de rioolwaterzuiveringsinstallatie (RWZI) Emmen op tot een zeer hoge kwaliteit voor de NAM die het gebruikt voor de productie van stoom. Volgens Gerrit Veenendaal, directeur van Nieuwater, kan het water ook worden gebruikt bij de productie van waterstof. De fabriek kan rekenen op internationale belangstelling, omdat deze er ook in slaagt medicijnresten uit effluent grotendeels te verwijderen.

Bij de productie van puur water wordt nauwelijks gebruikgemaakt van chemicaliën. Nieuwater gebruikt ultrafiltratie voor het verwijderen van deeltjes en omgekeerde osmose om het water te zuiveren. Om biofouling bij omgekeerde osmose te voorkomen heeft het bedrijf een speciaal proces ontwikkeld. ‘Dat doen we met Bodac, een biologische actieve kool die ook in staat blijkt medicijnresten grotendeels te verwijderen.’

Bodac is ontwikkeld voor omgekeerde osmose, zonder het gebruik van biociden. ‘Dit zijn vervelende stoffen die je niet wilt toepassen’, vindt Veenendaal. ‘Wij hebben daarom een techniek bedacht om al het voedsel uit het water te halen met biologische actieve kool, met een zuurstofdosering erbij. En dat werkt uitstekend. Die kool zit er nog steeds in en we hebben nooit last van biologische groei op de membranen. We gebruiken wel wat anti-scalings, zuur en loog, om de membranen te reinigen, maar daarbij hou je aan het eind zout over en de belasting daarvan is heel laag.’ Dankzij slimme sensoren en continue metingen gebruikt Nieuwater nog geen tien procent van de dosering anti-scaling in vergelijking met andere omgekeerde-osmose-installaties.

Sinds 2018 wordt er onderzoek gedaan naar de precieze werking van Bodac, en hoe het kan dat ook medicijnresten worden afgebroken. Hiervoor is een speciale pilotinstallatie gebouwd. Astrid Mous is als onderzoeker van waterlaboratorium WLN betrokken bij de pilot die is gericht op het verwijderen van microverontreinigingen, zoals medicijnresten. ‘Het kunnen ook andere stoffen, zijn zolang ze maar biologisch afbreekbaar zijn’, stelt Mous. ‘Daar kunnen moeilijk afbreekbare stoffen tussen zitten, zolang er maar sprake is van een continue aanvoer van een bepaalde kwaliteit. Het filter heeft tijd nodig om zich hierop aan te passen, maar het is niet ondenkbaar dat het dan ook deze stoffen kan verwijderen.’

De bestaande ultrapuurwaterfabriek bestaat uit meerdere stappen die robuust zijn opgezet. In de pilot wordt gekeken

of het concept ook werkt in een iets minder robuuste variant die minder kostbaar is en zo toegankelijker wordt voor andere partijen. Om dit te testen is in 2021 een kleine Bodacpilotinstallatie gebouwd. Mous: ‘We hebben ervoor gekozen in de pilot een andere, minder dure, voorzuivering te gebruiken. In plaats van ultrafiltratie gebruiken we nu een trommelzeef. Deze methode is goedkoper. De installatie is verder gevuld met koolkorrels uit de bestaande installatie. De pilot is nu bijna ten einde en de resultaten laten zien dat deze opzet ook werkt. De uitkomsten zijn vergelijkbaar met de bestaande installatie.’

Een tweede pilot kijkt hoelang het duurt voordat het biologische proces start. ‘De filters van de ultrapuurwaterfabriek draaiden al een tijd voordat per toeval werd ontdekt dat er ook medicijnresten werden uitgefilterd. Wij weten niet precies wanneer dit proces is gestart’, legt Mous uit. Deze pilot bestaat uit twee installaties waarbij in de een gebruik wordt gemaakt van de kool uit de grote fabriek en in de andere installatie nieuwe kool wordt gebruikt. Hier wordt vooral gekeken naar hoelang het duurt voordat beide installaties dezelfde prestaties laten zien als de grote fabriek. Deze pilot is iets later van start gegaan, maar komt nu volgens Mous na een half jaar in de fase dat er bijna wordt begonnen

met de microbiologische omzetting van microverontreiniging.’ Zij tekent daarbij aan dat de installatie in het begin ook heel goed werkte, maar dat was vooral het gevolg van het absorberen van de verontreiniging in de kool. ‘We willen voorkomen dat er daarna een dip ontstaat voordat het

Op dit moment is het volgens Veenendaal relatief goedkoper voor bedrijven om drinkwater in te nemen en afvalwater op het riool te lozen, maar deze situatie blijft niet voortbestaan. Drinkwater wordt duurder en de regels voor het lozen van afvalwater zijn onlangs aangescherpt. ‘De investeringen in Bodac lijken nu nog hoog, maar die verdienen zich op termijn terug door een langere levensduur van membranen, besparingen op chemische stoffen en minder onderhoud.’

‘De actieve kool zit er nog steeds in en we hebben nooit last van biologische groei op de membranen.’GERRIT VEENENDAAL DIRECTEUR NIEUWATER

In 2019 begon Evides Industriewater het duurzaamheidsprogramma Water without Waste om de impact op het milieu bij de waterbehandeling te beperken. Het bedrijf kijkt niet alleen naar de CO2-footprint van de processen, maar ook naar reductie van het energieverbruik, het stimuleren van circulair gebruik van water, behoud van biodiversiteit en het voorkomen van verontreiniging van het ecosysteem. Door de effecten van al deze factoren mee te wegen, wordt duidelijk wat de totale ecologische footprint van water is. Zo kan Evides samen met klanten betere en duurzamere keuzes voor de toekomst maken.

Het duurzaamheidsprogramma Water without Waste van Evides Industriewater moet ertoe leiden dat de eigen processen (scope 1) en het energieverbruik (scope 2) in 2025 klimaatneutraal zijn. Het doel is ook dat in 2035 de inkoop van diensten en materialen (scope 3) klimaatneutraal zijn.

Volgens Wilbert van den Broek, senior process engineer bij Evides Industriewater, begint alles met de CO2footprint. ‘De eerste jaren van het Water without Waste programma hebben we veel tijd en moeite gestoken in het verkrijgen van inzicht in onze footprint en die van onze klanten. Dat betekent niet alleen kijken naar onze operationele footprint en naar de footprint van materialenstromen, maar ook naar onze investeringen. Wij nemen ook de CO2footprint van de bouw van onze zuiveringen mee en die van de productie van de zonnepanelen

Evides Industriewater ontwikkelt betrouwbare en duurzame wateroplossingen op maat voor de industrie. Daarbij staan het sluiten van de waterkringloop en het verkleinen van de waterfootprint centraal. Met innovatieve processen en technieken wordt (afval)water gezuiverd en worden warmte, nutriënten en andere grondstoffen teruggewonnen.

die we gebruiken voor het opwekken van groene elektriciteit.’

‘Onze focus ligt nu op het beperken van onze eigen uitstoot en energie gerelateerde uitstoot. Alle elektriciteit die we gebruiken, is bij ons groen, zelf opgewekt of groen ingekocht. In sommige gevallen levert de klant de elektriciteit aan en dan vergroenen wij die indien nodig achteraf met GVO’s (garanties van oorsprong, red.). Op de afvalwaterzuivering Sloe in Vlissingen wordt biogas geproduceerd. Met een groengasinstallatie werken we dat op tot groen gas dat we leveren aan het gasnet. Voor andere emissies, zoals bijvoorbeeld lachgas, onderzoeken we hoe we die verder kunnen reduceren.’

Ook het stoomverbruik is al flink afgenomen in de afgelopen jaren. Het bedrijf deed dit door te switchen naar warmtewisselaars waarbij restwarmte wordt ingezet voor het verwarmen van water voor regeneratie en voedingswater. ‘Er loopt een studie naar verdere vermindering of het achterwege laten van stoom. Dit kan echter wel leiden tot een toename van chemiegebruik, dus we bekijken dit soort vraagstukken integraal. Met deze werkwijze willen we scope 1 en 2 minimaliseren en als er dan toch nog iets overblijft, gaan we dat compenseren met certificaten die ervoor zorgen dat er elders CO2 wordt bespaard.’

Evides heeft een werkproces ingericht om alle ideeën op het gebied van CO2reductie te verzamelen en te beoordelen op besparing, inspanningen en tijd die hiervoor nodig is. Aan de hand hiervan worden projecten geprioriteerd in een CO2roadmap. In de plannen wordt gebruikgemaakt van CO2 beprijzing (100 euro per ton CO2) zodat een objectieve meetlat ontstaat voor de duurzame oplossingen.

Van den Broek benadrukt dat er niet alleen naar CO2 wordt gekeken. ‘Dat is slechts een deel. Wij voeren ook een levenscyclusanalyse uit waarbij de brede milieuimpact, waar ook water een component in is, wordt bepaald. Wij kijken naar klimaatverandering, aantasting van de ozonlaag en eutrofiëring, maar ook naar grondstoffenverbruik en uitputting van fossiele brandstoffen, mineralen en metalen. Je wilt niet aan de ene kant je CO2footprint verlagen en aan de andere kant de chemische verontreiniging laten toenemen.’

Naast klimaatneutraliteit streeft Evides eveneens naar energieneutraliteit door zoveel mogelijk eigen energie op te wekken. Dat gebeurt door zonnepanelen te installeren op daken en met drijvende zonnepanelen op open waterreservoirs. Er is ook een studie afgerond om alle locaties gasloos te maken. Het bedrijf zoekt continu naar

mogelijkheden om de efficiency van de waterzuivering voor haar klanten te verbeteren. Zo is er een project waarbij de waterleverancier erin slaagt de zuivering van recoveries een aantal stappen te verhogen. ‘Dat zorgt ervoor dat we minder energie en chemie nodig hebben en minder voedingswater. Op die manier dragen we bij aan het verlagen van de watergerelateerde footprint van onze klanten.’

Een ander voorbeeld is de verdere ontwikkeling van een harsscheider om inerte harsen, die in de ionenwisselaar worden gebruikt bij de productie van demiwater, te kunnen hergebruiken. Deze harsen worden eens in de zoveel

klanten van het industriewaterbedrijf op zoek naar deze informatie. Van den Broek: ‘Wij kunnen onze klanten duidelijk inzicht geven in onze impact en samen zoeken we naar de beste oplossing op het gebied van natuur, water, CO2 en energie. Als de klant CO2 belangrijk vindt, kunnen we daar de

daardoor juist een extra besparing realiseert. We gaan uit van een holistische benadering, waarbij we de footprint in de hele keten bekijken.’

jaar vernieuwd en werden tot voor kort afgevoerd naar een verwerkingsinstallatie. Nu kunnen deze harsen worden hergebruikt.

Net zoals Evides van haar toeleveranciers steeds meer informatie over hun milieufootprint wil hebben, zijn ook de

nadruk op leggen. Een andere afnemer let misschien juist meer op de waterfootprint of op stikstofemissie. Wij tonen echter altijd wel het hele plaatje. Daarbij kijken we niet alleen naar onze eigen footprint, maar ook naar onze impact bij de klant. Het kan zijn dat onze footprint iets toeneemt door het water meer te zuiveren, maar dat de klant

Voor Evides is het duidelijk dat het proactief beperken van de milieuimpact een winwinsituatie oplevert. ‘Door tijdig te acteren voorkom je dat het een verplichting wordt. Onze bedrijfsstrategie is gericht op het verminderen van de impact van de watervoorziening op de omgeving. Naast het economische verhaal, je moet economisch duurzaam acteren, is dit de tweede pilaar waar we invulling aan geven. Het begint met het optimaliseren van het proces en het voorkomen van afval. Maar wij kijken ook naar de toekomst. Wij zien meer aandacht vanuit overheid en bedrijven om de impact op milieuaspecten te beperken via vergunningen en andere wet en regelgeving. Door daarmee proactief bezig te zijn, kunnen we in de toekomst kosten besparen.’

‘Je wilt niet aan de ene kant je CO2-footprint verlagen en aan de andere kant de chemische verontreiniging laten toenemen.’Wilbert van den Broek senior process engineer Evides Industriewater

Bij Dow Delfzijl kan dit jaar de vlag uit. De vestiging waar MDI wordt gemaakt, bestaat vijftig jaar. Tien jaar geleden stond de fabriek voor grote uitdagingen vanwege marktomstandigheden en betrouwbaarheidsproblemen in de fabriek. Vandaag staan de zaken er beter voor. In 2021 en 2022 behaalde de fabriek de Best Performance Reliability Award. Plantmanager Guliz Talay richt haar aandacht nu op verduurzaming van de fabriek en het bevorderen van inclusiviteit om voorbereid te zijn op de toekomst.

Monique HarmsenIn deze rubriek ‘De plantmanager’ laten wij elke keer een andere plant of site manager aan het woord over zijn werk, visie en bedrijf. Hoe lukt het hen om succesvol te zijn en kunnen ze anderen daarin inspireren? Kent u interessante plantmanagers? Mail dan naar redactie@industrielinqs.nl

MDI is met polyol een belangrijke grondstof voor polyurethaan dat wordt toegepast in harde en zachte schuimen. In Delfzijl wordt ruwe MDI gedestilleerd, dat vanuit andere fabrieken van Dow in Duitsland en Portugal per schip wordt aangevoerd. ‘Er zijn meerdere types MDI-monomeren en -polymeren en die proberen we in verschillende graduaties te scheiden naar de eis van de klant’, vertelt plantmanager Guliz Talay. ‘Dit gebeurt in drie destillatie-units en we hebben twee reactoren waar we pre-polymeren en liquid MDI produceren.’

De van oorsprong Turkse Talay is sinds 2010 werkzaam bij Dow. Na haar bachelor Chemical Engineering aan Bogazici University deed ze een master Proces Engineering aan de TU Delft die ze in 2010 cum laude afsloot. De weg naar de wetenschap lag voor haar open maar ze koos voor Dow. ‘Ik werd uitgenodigd voor een sollicitatie in Terneuzen. Toen ik het enorme complex zag, werd ik meteen verliefd.’ Ze bleef en heeft sindsdien de rangen doorlopen van proces engineer naar operations engineer tot EH&S Leader.

In die laatste rol maakte ze een dodelijk ongeluk mee op de site en dat had een grote impact. ‘Het zorgde voor een grote verandering in mijn carrière. Ik realiseerde me dat ik een groot verschil kan maken door een goede leider te zijn met een stevige safety-achtergrond, zodat iedereen aan het einde van de dag weer gezond naar huis kan.’

Bij haar komst in Delfzijl trof Talay een site die goed draaide. ‘De uitdagingen van tien jaar geleden zijn goed opgepakt. Het onderhoudssysteem is verbeterd, er zijn structurele aanpassingen in de fabriek geweest en de expertise van de mensen is hoog. We kijken nu meer naar de data en als er in een unit een storing optreedt, passen we de oplossing ook toe in andere units om storingen preventief aan te pakken in plaats van iedere keer brandjes te blussen.’

Naast betrouwbaar was de fabriek ook zeer productief. Covid speelde hierbij volgens Talay een belangrijke rol. ‘Iedereen zat thuis. Dat leidde tot veel verbouwingen en de aanschaf van nieuwe meubels, matrassen, isolatiemateriaal enzovoorts. Onze bezettingsgraad lag beduidend hoger. Na Covid stegen de energieprijzen, nam de inflatie toe en viel de vraag licht terug. Onze huidige bezettingsgraad is lager dan die van vorig jaar, maar nog steeds hoog ten opzichte van andere fabrieken in de regio.’

Nu de fabriek goed loopt, ligt de nieuwe uitdaging bij verduurzaming. Talay: ‘Het afgelopen jaar hebben we bij elkaar gezeten

met een multifunctioneel team dat bestond uit mensen van maintenance, logistiek, operations en engineering om te brainstormen over hoe we onze CO2-footprint kunnen verlagen en de circulariteit kunnen verhogen. Aan de hand van de ideeën hebben we een roadmap opgesteld voor de komende tien jaar. De initiatieven variëren van heel klein, zoals het recyclen van ons eigen afval, geen papieren koffiebekers meer en gerecycled printerpapier, tot grote projecten zoals de vervanging van onze fornuizen die bijna aan het einde van hun levensduur zijn. De vraag is: vervangen we deze fornuizen door elektrische of zetten we alternatieve groene brandstoffen in om onze CO2-footprint te verlagen?’

Daarnaast werkt Dow in Delfzijl ook aan zonne-energie. ‘Zo hebben we verschillende projecten gedefinieerd voor de komende tien jaar, die we langzaam en stapsgewijs gaan invoeren. Het is onze droom om over tien jaar te kunnen zeggen: Delfzijl is erin geslaagd de productie van unit 1 en 2 CO2-vrij te maken. Dat is ons streven, maar je hebt kapitaal nodig om dit te ondersteunen. Wij doen in ieder geval nu ons huiswerk om voorbereid te zijn.’

Een onderwerp dat Talay na aan het hart ligt, is het bevorderen van diversiteit in alle vormen bij Dow. Als jonge vrouw van Turkse komaf heeft ze zelf ervaren hoe belangrijk dit onderwerp is. In Terneuzen kreeg Talay de kans om een fabriek te runnen en dat was een leerproces. Als nieuwkomer moest ze leidinggeven aan operators met jaren ervaring. ‘Dat was in het begin best eng. Mijn begeleider zei: ‘Als je daar kunt zwemmen, kun je overal zwemmen. Probeer het!’ Toen ik daar begon heb ik gezegd: ‘Dit is de kennis die ik meebreng en laten we kijken hoe

we het samen kunnen doen.’ Deze opstelling en de wil om te leren van anderen viel goed. Het begin was moeilijk, ook omdat ik de taal nog niet sprak, maar het was de moeite waard.’ Van vrouwen met een technische achtergrond wordt volgens Talay nog steeds twee keer zoveel verwacht als van een man. ‘Je moet je steeds bewijzen. De masculiene, witte mannencultuur is nog dominant in de industrie en je ziet dat vrouwen of andere groepen zich aanpassen om erbij te horen. Dit gaat ten koste van hun eigen waarden. Als je allemaal gelijkgestemde mensen hebt, groei je veel langzamer. Je hebt verschillende geluiden en invalshoeken nodig voor innovatie en een snellere groei. Om te overleven moet je duurzaam zijn en daarvoor heb je een gebalanceerd personeelsbestand nodig. Ik ben erg blij dat we bij Dow veel aandacht besteden aan inclusie en diversiteit en dat er animo is voor verandering.’

In Delfzijl bestaat het management van de site inmiddels uit drie mannen en drie vrouwen. ‘Dat is het hoogste percentage vrouwen in de regio en daar ben ik trots op’, stelt Talay. In totaal bestaat het werknemersbestand uit tien procent vrouwen.

Gevraagd naar haar stijl van leidinggeven antwoordt Talay: ‘In a world where everybody is trying to be someone, I try to be

‘Je hebt verschillende geluiden en invalshoeken nodig voor innovatie en een snellere groei.’

GULIZ TALAY PLANT MANAGER DOW DELFZIJL

no-one. Het draait niet om mij, maar om hoe ik kan dienen. Op de deur van mijn kantoor staat de quote: The planet does not need more successful people. The planet desperately needs more peacemakers, healers, restorers, storytellers, and lovers of all kinds.’ Dat probeer ik iedere dag te zijn.’

Ze wijst erop dat alles draait om een balans tussen het mannelijke en het vrouwelijke. ‘Het mannelijke is erg belangrijk want je hebt een goede structuur nodig, maar te veel kan leiden tot agressie, ego’s, mensen uitbuiten en natuurlijke hulpbronnen opgebruiken. Het vrouwelijke draait om verbeelding, zorg en een zijn met de planeet. Ik probeer iedere dag de balans te vinden. Ik weet dat ik hard werk aan een andere stijl van leidinggeven, maar mijn medewerkers weten dat ik beide stijlen beheers en kan inzetten.’

Het grote voorbeeld voor Talay is Els van der Velden, die in Dow Terneuzen haar mentor was. ‘Zij inspireerde mij met haar steun voor diversiteit en inclusie en ze opende het pad voor andere jonge, vrouwelijke engineers naar operationeel leiderschap.’

Toekomst

Het komende jaar staan een aantal projecten op de agenda in Delfzijl. Het begint in juni met een turnaround van twee weken in unit 1. En aan het einde van het jaar staat de vervanging van een complete reactor op het programma. ‘Het team is al begonnen met de sloop van de oude omdat de nieuwe prepolymeer reactor op dezelfde plek komt. Dat is een van de grootste projecten dit jaar. Daarnaast zijn er kleine verbetering op de site zoals een nieuwe doseerunit voor de koeltorens.’

Talay is ook druk met de voorbereiding voor de komende veiligheidsaudit. In 2018 was zij zelf auditor in Delfzijl. ‘Ik zag toen een goed team; bescheiden en met de wil om te leren. De audit was niet slecht maar er waren enkele kleine dingen die

moesten worden verbeterd. Nu heb ik de leiding en komt er een nieuwe audit aan. Ik moet mijn eigen bevindingen afsluiten voordat zij komen.’

Verder wordt er invulling gegeven aan de roadmap naar verduurzaming. ‘We onderzoeken hoe we de fornuizen kunnen vervangen door meer duurzame technologie en hoe we onze stoomproductie op de site kunnen uitfaseren voor een groenere optie. Hierbij kijken we naar onze mogelijk toekomstige

nieuwe buur: een waterstoffabriek. Zij hebben ook stoom nodig. Misschien kunnen we van hun faciliteiten gebruikmaken in plaats van onze eigen stoom te maken. En we hebben een dak dat moet worden vervangen dus we kijken of er zonnepanelen op kunnen.’

Over een volgend stap in haar carrière heeft Talay wel nagedacht, maar die laat als het aan haar ligt nog even op zich wachten. ‘Ik ben hier nu anderhalf jaar en ik hoop hier minimaal drie tot vijf jaar te blijven. De eerste jaren leer je vooral van de mensen en de fabriek en daarna begin je te dienen. Daarna zou ik wel een Responsible Care Safety rol willen binnen Dow. Ik denk dat ik daar een bijdrage kan leveren met mijn achtergrond.’

‘De eerste jaren leer je vooral van de mensen en de fabriek en daarna begin je te dienen.’

GULIZTALAY PLANT MANAGER DOW DELFZIJL

Industrielinqs heeft partners, leden en experts die het netwerk versterken.

Partners Industrielinqs

Leden Industrielinqs