industrie linqs

VERBINDT INDUSTRIËLE KETENS

Voorsorteren

Prorail wil terug naar hoger veiligheidsniveau

Energietranstie kost 52 miljard euro

Gunvor begint alsnog aan uitgestelde stop

Prorail wil terug naar hoger veiligheidsniveau

Energietranstie kost 52 miljard euro

Gunvor begint alsnog aan uitgestelde stop

Voorsorteren

Prorail wil terug naar hoger veiligheidsniveau

Energietranstie kost 52 miljard euro

Gunvor begint alsnog aan uitgestelde stop

Prorail wil terug naar hoger veiligheidsniveau

Energietranstie kost 52 miljard euro

Gunvor begint alsnog aan uitgestelde stop

De chemische industrie biedt oplossingen voor de verduurzaming van de samenleving. Zo maakt zij het mogelijk om alledaagse producten – van matrassen, sportschoenen en smartphones tot medicijnen –klimaatneutraal en circulair te maken. Zodat de consument verantwoorde keuzes kan maken. Met haar innovatiekracht kan de chemische industrie ook in de toekomst zorgen voor goedbetaalde banen, voor minder impact op de wereld om ons heen en een schonere leefomgeving. En met eigen productie is Nederland minder afhankelijk van andere landen.

Steun en betrokkenheid van de samenleving – en zeker ook de jongere generatie – is onmisbaar om deze ambitie waar te maken. De band tussen de gemeenschap en de chemische sector is echter niet altijd vanzelfsprekend. Hoe kunnen we de kloof overbruggen, wederzijds begrip creëren, en samen op pad gaan naar een duurzamere toekomst? Tijdens Chemelinqs gaan de industrie en samenleving met elkaar de dialoog aan. Ook zet het event de mensen die in deze sector werken in de schijnwerpers met de verkiezing van de Plant Manager of the Year 2024.

Voorsorteren op een gesloten waterkringloop

Nergens in Nederland – en misschien ook wel daar buiten – is de papierindustrie in haar watergebruik zo vooruitstrevend als rond Eerbeek. Al sinds 1960 hebben de fabrikanten daar een centrale afvalwaterzuivering en nu zijn er plannen om het watergebruik volledig circulair te maken. Peter Hommel en William Suijkerbuijk zijn optimistisch na het pilotonderzoek naar een waterrotonde in Eerbeek. Succes gaat echter afhangen van verschillende factoren.

14 THEMA ARBEIDSMARKT

Gezocht: nieuwe kennis en kunde

De industrie in Nederland zal er over tien jaar aanzienlijk anders uitzien dan nu. Ontwikkelingen als smart industry en de energieen grondstoffentransitie vergen nieuwe vaardigheden. Scholen, opleidingsinstituten, bedrijfsleven en overheden zoeken elkaar op om er samen voor te zorgen dat we ook in de toekomst kunnen beschikken over voldoende en juist opgeleide professionals.

22 PLANTMANAGER

PPE-fabriek Sabic Bergen op Zoom herrijst als een feniks

In 2014 werd de PPE-fabriek van Sabic in Bergen op Zoom vanwege een dalende vraag naar polyfenyleenether uit bedrijf genomen. In 2018 besloot Sabic de fabriek een tweede leven te geven omdat de vraag naar PPE groeide door onder meer een toenemende vraag naar zonnepanelen en elektrische auto’s. Plantmanager Bram van Veen kijkt terug op het unieke project dat ertoe leidde dat de fabriek in 2024 weer volop operationeel is.

28 TOPIC VEILIGHEID

Training moet motivatie om veilig te werken prikkelen

Leren van incidenten betekent dat je naar elkaar open moet zijn over wat er niet gaat zoals het hoort. Dat blijft altijd lastig, maar is tegelijkertijd waardevol. Je kunt immers beter leren van iemand anders’ fouten dan dat je zelf fouten maakt. Robert Jan Poppen van Nobian en Chemie Park Delfzijl, René Lassche van Nobian en Rob Mutsaers van Deltalinqs Training & Services geven aan wat belangrijk is om veiligheid naar een hoger niveau te tillen. Werken met scenario’s kan daaraan een belangrijke bijdrage leveren.

INNOVATIE

Startup produceert ‘groen ijzer’ uit laagwaardig erts

De Nederlandse innovatieve startup Butter Bridge heeft een succesvolle test uitgevoerd om laagwaardig ijzererts om te zetten in ruwijzer via een nieuw proces. Het bedrijf integreert hierbij vergassing van bioafval en het elektrisch smelten van ijzer. Butter Bridge wil nu een kleine faciliteit voor de technologie bouwen in Nederland. Het bedrijf wil hiermee bijdragen aan de transitie naar de productie van ‘groen staal’.

En verder

5 Commentaar

6 Actueel

20 Fotospread Shell

26 Industrielinqs platform

32 Biotech Trail Europe - Bite24

Flexibele koeloplossingen voor optimale bedrijfsprocessen.

Verhuur van koelmachines | Industriële airco | Luchtbehandelingskasten | Rooftops | Low Temp units

Delta-Temp is dé specialist inzake verhuur van industriële koeling. Onze moderne chillers zijn geschikt voor zware industriële toepassingen. Bij Delta-Temp huurt u eenvoudig extra koelvermogen op maat van uw project

0800 25 25 25 6

www.delta-temp.nl

info@delta-temp.nl

Verhuur | Verkoop | 24/7 support

Zelf kom ik van de Veluwe en weet ik dus dat het drinkwater daar erg zacht is. Van bronwaterkwaliteit zelfs. Ik weet van mijn moeder dat ze nooit wasverzachter heeft gebruikt. En toen ik in Amsterdam ging wonen, heb ik wel eens een flesje water bij familie getapt en meegenomen. Water heeft smaak.

De papierindustrie is al heel lang van deze waterkwaliteit op de hoogte. Peter Hommel van de Eerbeekse kartonfabriek FOLBB in deze editie van Industrielinqs magazine: ‘Al eeuwen geleden vestigden zich hier papiermakers omdat er zuiver water beschikbaar was. De Veluwe is als het ware één grote waterbult. Aan de randen van de Veluwe ontsprongen allemaal beekjes, bijvoorbeeld hier de Eerbeekse Beek. Maar ook in Loenen, Apeldoorn, Heerde en Wapenveld vestigden zich papierfabrieken aan die beekjes. Zo’n 350 jaar geleden waren er wel 150 papiermolens aan de randen van de Veluwe. En uiteindelijk ook steeds meer industrie die verbonden is met de papier- en kartonindustrie.’ Het water is dus de belangrijkste vestigingsfactor geweest.

Concurreren

De onttrekking van water komt echter steeds meer onder druk te staan. Niet zozeer vanwege een grotere kans op droge periodes. Het proceswater komt niet uit de oppervlakte, maar uit dieperliggende bronnen. Ook dat is echter niet oneindig beschikbaar. Bovendien komt het drinkwater eveneens uit die bronnen.

Een slimme fabriek is op haar toekomst voorbereid. Met oog op die toekomst hebben de papierfabrieken, verenigd in Industriewater Eerbeek, daarom onlangs een pilot gedraaid om te kijken of het mogelijk is de waterkringloop volledig te sluiten. Dat al het afvalwater weer is op te werken tot nieuw proceswater – met verschillende zuiveringstechnieken – staat op grond van het onderzoek wel vast. Maar of het kan concurreren met het onttrekken van water is een tweede. Het succes van een toekomstige waterrotonde zal vooral afhangen van externe factoren, die circulair water niet enorm duur mogen maken.

Wat bijvoorbeeld te doen met de zouten die als concentraat overblijven als al het restwater wordt hergebruikt? Die zouten mogen nu nog, opgelost in restwater, worden geloosd in de IJssel. Daar moeten andere, het liefst betaalbare oplossingen voor worden gevonden. En overheden zullen met nieuwe wetgeving deze transitie moeten ondersteunen. Zo blijft het nog wel even puzzelen hoe een duurzamere oplossing haar weg kan vinden.

Nummer 2 - 2024

Uitgave van Industrielinqs pers en platform

Vlielandstraat 2 – unit 263 1506 ZK Zaandam info@industrielinqs.nl 020 312 20 88

Hoofdredactie

Wim Raaijen wim@industrielinqs.nl

Eindredactie

Liesbeth Schipper en Breg Schoen redactie@industrielinqs.nl

Met medewerking van Jacqueline van Gool, Monique Harmsen en Evi Husson Traffic

Breg Schoen 020 312 20 88 breg@industrielinqs.nl

Commercieel

Janet Robben 06 512 795 73 janet@industrielinqs.nl

Lay-out Bureau OMA BV, Doetinchem

Coverfoto’s Monique Harmsen, Nobian, Shell Advertentieverkoop

Jetvertising www.jetvertising.nl

Robbin Hofman 070 3990 000 robbin@jetvertising.nl

Drukwerk Veldhuis Media

Abonnementsprijzen: Abonnement NL/BE € 144,00 Abonnement buiten NL/BE € 168,00 Losse verkoopprijs € 21,00

Opzeggen

Dit magazine hanteert de opzegregels uit het verbintenissenrecht. Wij gaan er van uit dat u het blad ontvangt uit hoofde van uw beroep. Hierdoor wordt uw abonnement steeds stilzwijgend met een jaar verlengd. Proef- en kennismakingsabonnementen worden niet automatisch verlengd en stoppen na het aantal aangegeven nummers. Opzeggen en wijzigen kan per e-mail naar abonnementen@ industrielinqs.nl, per post of per telefoon. De opzegtermijn is acht weken voor het einde van uw abonnementsperiode. Als opzegdatum geldt de datum waarop uw opzegging door ons is ontvangen. Als u hierom verzoekt, ontvangt u een bevestiging van uw opzegging met daarin de definitieve einddatum van uw abonnement. Mail voor overige vragen naar abonnementen@industrielinqs.nl of neem telefonisch contact met ons op via 020 312 20 88.

Prijswijzigingen voorbehouden.

ISSN: 2667-1123

© Industrielinqs pers en platform BV Niets uit deze uitgave mag worden gereproduceerd zonder toestemming van de uitgever.

Papier:

SIF laat weten dat de bouw van de nieuwe fabriek voor windmolenfunderingen op de Tweede Maasvlakte voorspoedig verloopt. Het bedrijf heeft de bouw van de buitenkant van de fabriekshallen in februari afgerond. Het bedrijf verwacht de eerste productielijn in juli van dit jaar in gebruik te kunnen nemen. De onderneming nam een jaar geleden de definitieve investeringsbeslissing voor de nieuwe faciliteit. In mei vorig jaar sloeg het bedrijf de eerste paal van de nieuwe fabriek. Als de bouw is afgerond kan het jaarlijks tweehonderd monopiles van het grootste formaat produceren. Dat is meer dan een verdubbeling van het huidige productievolume. SIF investeert zo’n 328 miljoen euro in de fabriek.

Netbeheerder TenneT voert de investeringen in het netwerk op land en in zee in Nederland en Duitsland met miljarden op. Het investeringsplan voor de periode 2024-2030 omvat in totaal 160 miljard euro. Eerder ging TenneT nog uit van een investering van 111 miljard euro. Het afgelopen jaar investeerde TenneT 7,7 miljard euro waarvan 2,9 miljard euro in Nederland en 4,8 miljard euro in Duitsland. Deze jaarlijkse investeringen zullen oplopen tot tenminste 10 miljard euro. De Nederlandse staat is met Duitsland in onderhandeling over de verkoop van de Duitse activiteiten. Aangezien er geen zekerheid is dat een transactie op korte termijn tot stand zal komen, heeft de Nederlandse staat in 2024 een kredietfaciliteit van 25 miljard euro verstrekt, waarmee de geplande investeringen van TenneT in Nederland en Duitsland voor 2024 en 2025 worden veiliggesteld.

TKF heeft in haar nieuwe fabriek in de Eemshaven voor het eerst met succes geleiders geproduceerd. TKF begon eind 2022 met de bouw van de nieuwe fabriek waar het zeekabels produceert om windturbines van offshore windparken aan te sluiten op energiestations. De nieuwe fabriek van TKF krijgt een capaciteit van 1.200 kilometer zeekabel per jaar. Met de bouw van de nieuwe fabriek is een investering van 130 miljoen euro gemoeid. Het produceren van de testkabel is een belangrijke mijlpaal voor de opstart van de fabriek. Het gaat om een kabel met drie stroomkernen, met een gelaste aluminium afscherming en PE-buitenmantel.

North Sea Port, Smart Delta Resources, de Provincie Zeeland en marktpartijen starten gezamenlijk een haalbaarheidsonderzoek naar een ammoniaknetwerk vanuit het Zeeuwse deel van het havengebied naar het achterland in Duitsland, Nederland en België. De studie omvat een marktverkenning, veiligheidskaders, ruimtelijke impact en tracéverkenningen.

Het initiatief komt voort uit de toenemende betrokkenheid van bedrijven binnen North Sea Port bij de productie, overslag, opslag, of doorvoer van ammoniak. Een deel van de

geïmporteerde ammoniak zal lokaal terug worden gebracht (gekraakt) naar waterstof. Een ander deel van de ammoniak zal via pijpleidingnetwerken naar het achterland worden getransporteerd. Hier spelen ook binnenvaart en spoor potentieel een rol. Gelet op de mogelijke impact op veiligheid en de relatief beperkte capaciteit van deze achterlandverbindingen, wordt de haalbaarheid van een ammoniaknetwerk onderzocht.

Het doel is om het onderzoek voor de zomer van 2024 gereed te hebben. Diverse onderzoekspartijen zijn uitgenodigd om deel te nemen.

Engie heeft een definitieve investeringsbeslissing genomen voor de realisatie van een grootschalig batterijpark op het terrein van de Maxima-centrale in Lelystad. Met de bouw is een investering van bijna vijftig miljoen euro gemoeid. Engie wil het batterijpark in 2025 in bedrijf nemen. Met een vermogen van 35 MW en een capaciteit van 100 MWh, kunnen de batterijen drie uur lang op vol vermogen elektriciteit leveren.

De Maxima-centrale draait op gas en heeft een vermogen van 900 MW. Daarnaast ligt er een zonnepark van 32 MW. Dankzij de aanwezige energiehub zijn de aansluitingen ook zwaar genoeg om de batterijen te koppelen aan het energienet. Daarbij kan Engie de opwek en opslag van duurzame energie combineren met de elektriciteitsproductie

van de Maxima-centrale om de leveringszekerheid te borgen en meer flexibiliteit in het energiesysteem te bieden.

Harry Talen, locatiemanager van de Maxima-centrale, is blij met deze stap: ‘We kijken ernaar uit om het batterijpark te gaan ontwikkelen.’ Maar Talen plaatst ook een kanttekening: ‘Voor de energietransitie in Nederland zijn veel grotere stappen nodig. Want hoe meer wind- en zonne-energie er de komende jaren in Nederland bij komen, hoe meer opslagcapaciteit het Nederlandse energiesysteem nodig zal hebben. (…) Om grotere batterijparken te kunnen realiseren, moet er eerst een oplossing komen voor de zeer hoge tarieven voor nettransport. Het belasten van batterijen als energieverbruikers zal onvermijdelijk het gebruik beperken. Dit belemmert hun potentieel om de betrouwbaarheid en leveringszekerheid van het elektriciteitsnet te vergroten.’

De werkzaamheden aan de tunnel die stoomnetwerk Ecluse van de linker- naar de rechteroever van de Schelde zal brengen, zijn begonnen. Via deze tunnel kan restwarmte uit de installaties van Indaver en Sleco als stoom naar Evonik worden getransporteerd.

De tunnel vormt een essentiële verbindingsschakel om warmteuitwisseling tussen bedrijven op beide oevers van de Schelde mogelijk te maken. De tunnel is een PPS-project van Indaver, Fineg, Sleco, Maatschappij Linkerscheldeoever, Port of Antwerp-Bruges en Water-Link. Ecluse levert al restwarme in de vorm van stoom aan vijf nabijgelegen bedrijven in de Antwerpse Waaslandhaven. De stoom die niet wordt gebruikt, wordt via een turbine omgezet in elektriciteit. Door ook Evonik aan te sluiten op dit stoomnetwerk wordt het aandeel direct benutte warmte verhoogd.

Evonik heeft een aanzienlijke behoefte aan stoom. Tot nu toe wordt hiertoe aardgas verbrand. Door zich aan te sluiten bij Ecluse kan Evonik het gasverbruik flink reduceren. Volgens het bedrijf komt de reductie overeen met het jaarlijkse gasverbruik van 38.000 gezinnen. Het bedrijf reduceert daarmee eveneens de CO2-emissies met 100.000 tot 150.000 ton per jaar. Ook vermindert het de stikstofemissies met 75 procent.

Nu de tunnel wordt gerealiseerd, kunnen na Evonik ook andere bedrijven op de rechteroever aansluiten op het stoomnetwerk. En naast de Ecluse 2-stoomleiding zal de tunnel ruimte bieden aan bijkomende leidingen. Er is volgens Evonik een duidelijke vraag naar bijkomende passagecapaciteit van leidingen onder de Schelde. De Ecluse 2-tunnel komt hieraan tegemoet. Het bedrijf geeft aan dat verdere cascadering van de warmte in de toekomst tot de mogelijkheden behoort.

Acht bedrijven richten coalitie voor e-methaan op

Acht internationale bedrijven hebben een overeenkomst getekend om gezamenlijk een coalitie voor e-methaan (ook e-NG) op te richten. E-NG wordt geproduceerd door waterstof en CO2 door methanisering met elkaar te laten reageren tot methaan.

Het voordeel van e-methaan is dat de bestaande infrastructuur voor transport

en opslag van aardgas kan worden gebruikt. E-methaan is chemisch identiek aan aardgas. Hierdoor is het ook geschikt als ‘drop in’ alternatief voor aardgas. De oprichters van de e-NG coalitie willen de ontwikkeling van e-methaan projecten wereldwijd bevorderen. De initiatiefnemers zijn Engie, Mitsubishi Corporation, Osaka Gas, Sempra Infrastructure, TES, Tokyo Gas, Toho Gas en TotalEnergies.

De e-NG coalitie wil een wereldwijd platform zijn om kennis over en mogelijkheden van e-methaan uit te dragen. Ook streven de oprichters naar geharmoniseerde regelgeving en standaarden. Ze richten zich hierbij op samenwerking tussen partijen uit de gehele waardeketen. TotalEnergies werkt al samen met TES aan het Live Oak e-NG project om 100 tot 200 kiloton e-NG per jaar in de VS te produceren.

Twee bedrijven in Noord Nederland hebben een subsidie vanuit het Europese Just Transition Fund toegekend gekregen. ChemCom ontving een bijdrage van ruim 7 miljoen euro voor de realisatie van een fabriek voor bio-MPG op haar locatie in Farmsum. North Water kreeg 9,6 miljoen toegekend voor de aanleg van een ringleiding voor circulair industriewater voor het industrieterrein Oosterhorn-Zuid. ChemCom gaat op haar site in Farmsum een fabriek bouwen voor de productie van bioMPG op basis van plantaardige grondstoffen. MPG is een belangrijk ingrediënt in personal care producten en bijvoorbeeld wasmiddelen. Voor de realisatie van de fabriek heeft ChemCom een nieuwe entiteit, Green Glycols, in het leven geroepen.

North Water, een joint venture van Evides en Waterbedrijf Groningen, gaat een ringleiding voor circulair industriewater aanleggen bij het nieuwe industrieterrein Oosterhorn Zuid. Op dit industrieterrein zullen zich specifiek groene, circulaire bedrijven vestigen die zich toeleggen op het verwerken van reststromen. Door nu al te investeren in de beschikbaarheid van industriewater, is het voor bedrijven aantrekkelijker om zich hier te vestigen.

Recycling Kombinatie REKO en Koole Tankstorage Pernis hebben een stoomleiding tussen elkaars sites aangelegd. REKO gebruikte tot nu toe haar overtollige stoom om elektriciteit op te wekken. Het bedrijf levert de stoom nu direct aan Koole, dat het gebruikt voor de verwarming van haar opslagtanks. De nieuwe stoomleiding zorgt voor een CO2-reductie van 3.000 tot 5.000 ton per jaar.

REKO verwerkt oud asfalt dat verontreinigd is met teer. Hieruit maakt het grind en bindmiddelen die direct kunnen worden gebruikt voor de productie van nieuw beton en asfalt. Bij het thermisch recyclingproces komt ook een grote hoeveelheid warmte vrij. Op de nabijgelegen site van Koole worden diverse plantaardige oliën op- en overgeslagen. De opslagtanks voor deze oliën moeten worden verwarmd. Dit gebeurt met stoom.

Tot nu toe produceerde Koole haar stoom met een gasgestookte stoomketel. Door gebruik te maken van het stoomnetwerk met REKO bespaart Koole nu ongeveer 6 miljoen kubieke meter aardgas, een energiebesparing van meer dan veertig procent.

BioBTX gaat een nieuwe fabriek bouwen op het terrein tussen het Chemie Park Delfzijl en het voormalige Aldel. Het bedrijf in circulaire technologie zet mengsels van biomassa en plastic afval om in chemische bouwstenen.

In de eerste fase denkt BioBTX aan een installatie met een capaciteit van 20 kiloton, later kan dit eventueel worden opgeschaald naar 50 kiloton. De planning is om in 2026 te beginnen met de productie. Volgens Hans Dijkstra, plantmanager van de nieuwe fabriek, wordt gebruik gemaakt van grondstoffen als biomassa en plastics

die aan het einde van hun levensduur zijn. ‘Het gaat om afvalplastics die na sortering ongeschikt zijn voor mechanische recycling en vervolgens worden verbrand of gestort. In ons proces wordt via pyrolyse en een katalytische processtap een aromatische olie geproduceerd. Deze olie wordt rechtstreeks gevoed in de bestaande petrochemische keten en vervangt daarmee aromaten met een fossiele oorsprong. Het is daarmee een grondstof voor nieuwe, hoogwaardige kunststoffen en andere chemicaliën. In tegenstelling tot product uit mechanische recycling is de kwaliteit identiek aan het oorspronkelijk materiaal.’

Haven Oostende en de Autonome Haven van Luik hebben een intentieverklaring getekend met het oog op de ontmanteling van afgeschreven offshore windturbines in de Noordzee. De verwachting is dat in Oostende vanaf 2030 zo’n vierhonderd turbines worden ontmanteld. De restmaterialen zoals staal, koper, aluminium, kabels, beton en metalen zullen zoveel mogelijk worden gerecycled.

Haven Oostende onderzoekt hoe het binnen deze nieuwe markt een actieve rol kan spelen en het lokale cluster van de circulaire industrie hierbij actief kan betrekken. Het geeft aan alle infrastructuur en kennis in huis te hebben om ontmantelingsprojecten

te faciliteren. ‘De REBO zwaarlastterminal is uitgerust om dergelijke installaties te behandelen’, aldus het havenbedrijf. De haven van Oostende werkt specifiek samen met de haven van Luik omdat hier de industriële capaciteit is om de verschillende elementen te recyclen. Daarbij brengt de haven van Oostende expertise op het gebied van offshore windparken in terwijl de haven van Luik bijdraagt met specialisatie in onshore windparken.

Haven Oostende speelde de afgelopen jaren al een belangrijke rol bij de bouw en het onderhoud van offshore windparken in het zuidelijke deel van de Noordzee. Daarom vindt het havenbedrijf het een logische stap om ook in te zetten op de ontmanteling van de windturbines.

Holland

Holland Malt heeft in Eemshaven de eerste emissievrije mouterij ter wereld officieel geopend. De mouterij heeft hiermee het gasverbruik van 18 miljoen kubieke meter naar nul teruggebracht en ook de netto CO2 uitstoot is tot nul gereduceerd.

Holland Malt maakt in Eemshaven gebruik van warmtepompen om het moutproces

ChainCraft kiest voor Noord-Nederland als locatie om een grootschalige commerciële fabriek te bouwen voor de productie van middellange vetzuren. Het bedrijf maakt deze uit organische afvalstromen, zoals voedselafval. Momenteel heeft het al een demofabriek in Amsterdam, waar het zo’n twee kiloton vetzuren per jaar kan produceren.

ChainCraft wil in het noorden van Nederland een fabriek bouwen met een output van ongeveer twintig kiloton per jaar. Het bedrijf gaf vorig jaar al aan dat het de nieuwe fabriek wil vestigen in ruraal gebied om dicht bij een speler te zitten die grondstoffen kan

te verwarmen. En het heeft een overeenkomst met Windpark Oostzeedijk gesloten voor de afname van duurzaam opgewekte elektriciteit.

Naast de mouterij in Eemshaven heeft Holland Malt ook een mouterij in Lieshout. Het bedrijf produceert jaarlijks ruim 400.000 ton mout. Eind 2021 kondigde de onderneming aan om in Eemshaven een emissievrije mouterij te bouwen.

leveren. Voor een productie van twintig kiloton vetzuren heeft het bedrijf zo’n tweehonderd tot driehonderd kiloton grondstoffen nodig.

Met de bouw van de nieuwe fabriek is een investering van ruim 75 miljoen euro gemoeid. De nieuwe installatie kan voor het einde van 2025 operationeel zijn. Het bedrijf heeft plannen om in de komende vijf jaar ook een tweede en derde fabriek te bouwen. ChainCraft heeft daarnaast een samenwerkingsovereenkomst gesloten met Looop voor de levering van organische afvalstoffen als grondstof. Looop gebruikt organische reststromen onder andere om diervoeders te produceren.

Shell heeft een EPCM-contract gesloten met Worley voor Holland Hydrogen I, de 200 MW elektrolyzer die Shell op de Tweede Maasvlakte bouwt.

Worley onderhoudt hierbij ook de contacten met leveranciers en zorgt voor de integratie met andere assets die met de elektrolyzer worden verbonden. Het

gaat daarbij om het offshore windpark, pijpleidingen, de elektriciteitsnetten en de raffinaderij.

Shell bouwt onder de naam Holland Hydrogen I een elektrolyzer die dagelijks zo’n 60 ton waterstof per dag kan produceren. In eerste instantie zal Shell de waterstof zelf gebruiken op het Energy & Chemicals Park in Pernis. Worley droeg in 2020 al bij aan de

engineeringsfase van het project. Worley voert de werkzaamheden voor het nieuwe contract uit vanuit Den Haag en Mumbai.

Solvay en het Franse Carester gaan samenwerken op het gebied van zeldzame aardmetalen voor de productie van permanente magneten in Europa. Beide bedrijven zijn al actief op dit gebied, waarbij Solvay met name industriële en operationele kennis inbrengt en Carester expertise op het gebied van recycling van de materialen en de upstream-markt.

Solvay en Carester zien een groeiende markt voor permanente magneten op basis van zeldzame aardmetalen vanwege de snelle groei van de markt voor elektrische auto’s, wind-

energie en elektronica. Momenteel is China dominant op het gebied van het zuiveren van zeldzame aardmetalen. Solvay richtte in 2022 een hub voor deze materialen in het Franse La Rochelle op om de Europese zelfvoorzienendheid hiervoor te versterken.

Carester ontwikkelt het zogeheten Caremag industriële project in Lacq in Frankrijk. Op deze locatie richt het zich op de recycling van magneten en de extractie van zware zeldzame aardmetalen uit geconcentreerde grondstoffen uit de mijnbouw via een innovatief, schoon en energie-efficiënt proces toe.

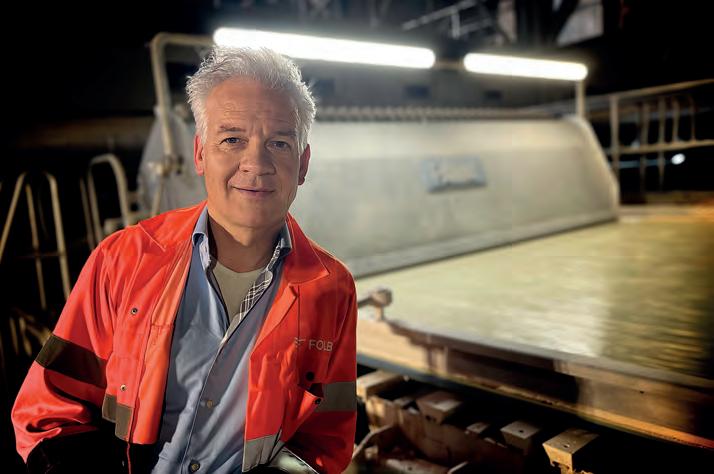

Nergens in Nederland – en misschien ook wel daar buiten – is de papierindustrie in haar watergebruik zo vooruitstrevend als rond Eerbeek. Al sinds 1960 hebben de fabrikanten daar een centrale afvalwaterzuivering en nu zijn er plannen om het watergebruik volledig circulair te maken. Peter Hommel en William Suijkerbuijk zijn optimistisch na het pilotonderzoek naar een waterrotonde in Eerbeek. Succes gaat echter afhangen van verschillende factoren.

Wim Raaijen

Met Industriewater Eerbeek begonnen papierfabrikanten in Eerbeek 1,5 jaar geleden een onderzoek naar het sluiten van de waterkringloop. Peter Hommel van papierfabriek

FOLBB (links): ‘Het zou geweldig zijn als we al ons afvalwater weer kunnen hergebruiken.’

Een ruime aanwezigheid van kwalitatief goed water is altijd een belangrijke vestigingsfactor geweest voor de papierindustrie. Misschien wel de belangrijkste. Er is immers veel water nodig om papier te maken. ‘Aan het begin van onze kartonmachine bevat de pulp 98% water en 2% droge stof’, stelt Peter Hommel, marketing- en communicatiemanager bij de kartonfabriek FOLBB in Eerbeek. ‘Uiteindelijk blijft circa acht procent water in ons product karton zitten. Wel zijn we de afgelopen decennia steeds efficiënter met water omgesprongen, waardoor het watergebruik per geproduceerde ton karton sterk is gereduceerd. Maar processen die nauwelijks water gebruiken, zijn nog nergens in de wereld toegepast, in ieder geval niet op commerciële schaal.’ De behoefte aan veel en kwalitatief goed water is een goede verklaring voor de opkomst van de papierindustrie aan de randen van de Veluwe, honderden jaren geleden. Nergens in Nederland vind je een betere kwaliteit water dan in dit deel van Gelderland. Hommel: ‘Al eeuwen geleden vestigden zich hier papiermakers omdat er zuiver water beschikbaar was. De Veluwe is als het ware één grote waterbult. Aan de randen van de Veluwe ontsprongen allemaal beekjes, bijvoorbeeld hier de Eerbeekse Beek. Maar ook

in Loenen, Apeldoorn, Heerde en Wapenveld vestigden zich papierfabrieken aan die beekjes. Zo’n 350 jaar geleden waren er wel 150 papiermolens aan de randen van de Veluwe. En uiteindelijk ook steeds meer industrie die verbonden is met de papier- en kartonindustrie.’

Diepgelegen bronnen

De Veluwe ligt ook in het midden en ietwat oostelijker gedeelte van Nederland, dat in recente zomers werd getroffen door droogte. Termen als waterstress en verdringingsreeks domineerden maatschappelijke discussies over de beschikbaarheid van water. Hommel: ‘Nederland heeft eigenlijk altijd wel waterstress gehad. De beheersbaarheid van het water is cruciaal voor ons land. Dat geldt niet alleen bij extreme droogte, maar ook bij enorme natheid. Laatst vroegen mensen bij een bijeenkomst voor omwonenden of we niet alsjeblieft meer water kunnen oppompen, omdat hun kelders door alle regen van de laatste maanden juist vollopen.’ Er werd de afgelopen jaren in het publieke debat ook over verdringingsreeksen gesproken. Over wie als eerste water krijgt bij extreme droogte en wie achteraan komt te staan bij waterschaarste. Maar is er wel een een-op-een

‘Processen die nauwelijks water gebruiken, zijn nog nergens in de wereld toegepast, in ieder geval niet op commerciële schaal.’

PETER HOMMEL MARKETING- EN COMMUNICATIEMANAGER FOLBB

relatie tussen die droge zomers en de beschikbaarheid van water voor industrie en huishoudelijk gebruik? ‘Daar werpt de politiek vaak een andere blik op dan waterexperts’, stelt William Suijkerbuijk, voormalig directeur van Industriewater Eerbeek. ‘Sowieso halen de papierfabrieken hier in Eerbeek hun proceswater uit diepgelegen bronnen. Droogte heeft in eerste instantie alleen invloed op de bovenste bodemlaag en bij veel regen zakt het water minder snel weg. Dat houdt nauwelijks verband met het water in die dieper gelegen bronnen.’

Naaldbomen

Wel is het zo dat ook het drinkwater uit de diepere bronnen komt. En die bronnen zijn niet onuitputtelijk. Suijkerbuijk: ‘In de jaren dertig van de vorige eeuw is onderzoek gedaan om het drinkwater voor de stad Amsterdam uit de bronnen van de Veluwe te betrekken. Of er voldoende water beschikbaar zou zijn. Het is op grond van de onderzoeksresultaten niet doorgegaan. Momenteel wordt echter meer water uit de Veluwse bronnen onttrokken dan volgens de toenmalige berekeningen voor de stad Amsterdam nodig was.’

Volgens recente onderzoeken zijn de drinkwaterbedrijven en de industrie echter niet de grootste onttrekkers. Suijkerbuijk: ‘Vooral de naaldbomen in de Veluwse bossen blijken enorm veel water te onttrekken. Het geeft aan hoe complex de beheersbaarheid is.’ Hommel: ‘Helemaal als je weet dat de Veluwe aanvankelijk woest en ledig was. In 1850 was het gebied voor één derde bedenkt met stuifzand. Mensen hebben zelf die bomen geplant.’ Mogelijk gaat de natuur dat ook weer zelf oplossen als loofbomen de naaldbomen steeds meer gaan verdringen.

Feit blijft dat de bronnen niet oneindig zijn. En de papierfabrikanten in Eerbeek

willen liever niet afwachten tot het moment waarop het water echt schaars gaat worden. Met Industriewater Eerbeek begonnen ze daarom 1,5 jaar geleden een onderzoek naar het sluiten van de waterkringloop. Oftewel, op welke manier is het mogelijk om al het water dat uit de papierfabrieken stroomt weer te hergebruiken? Zodat er in ieder geval geen water meer hoeft te worden geloosd in de IJssel. En zodat er op den duur nog maar weinig nieuw water nodig is. Hommel: ‘We zullen altijd nog wat water moeten onttrekken, omdat acht procent in het karton blijft zitten en er zijn ook in de processen wat verliezen, bijvoorbeeld door verdamping. Maar het zou geweldig zijn als we al ons afvalwater weer kunnen hergebruiken.’

Overigens hergebruikte StoraEnso De Hoop recent al dertig procent van het afvalwater uit de papierfabrieken. Dat is onder meer te danken aan de centrale afvalwaterzuivering van Industriewater Eerbeek. Al sinds 1960 zuivert deze joint venture het overtollige proceswater van de Eerbeekse papierfabrieken en haar eigenaren FOLBB, De Hoop – inmiddels gestopt – en Coldenhove. Daarbij liep de waterzuivering altijd voorop in het toepassen van innovatieve technieken. Is nu de stap te maken naar 100 procent recycling? Dat was de onderzoeksvraag van het pilotproject Waterrotonde

Peter Hommel en William Suijkerbuijk zijn sprekers tijdens Watervisie24 op 4 april in Brummen. Bij dit congres staat het sluiten van de waterkringloop centraal. We onderzoeken de mogelijkheden om het watergebruik te verminderen en de waterketen te sluiten, waarbij we extra aandacht geven aan de papierindustrie op de Veluwe. In Het Schaduwministerie van Water debatteren we ook dit jaar weer over wetsvoorstellen voor de politiek. Meer informatie: www.industrielinqs.nl.

Eerbeek. Een heel ambitieus project mag je wel zeggen, stelt Suijkerbuijk, die bij aanvang van het project als directeur van Industriewater Eerbeek en ook later nauw bij het project was betrokken. ‘Samen met onze partners KWR, Nijhuis Water Technology, NX Filtration, RedStack en Pure Water hebben we veel verschillende technologieën beoordeeld en daar kwamen dertien verschillende configuraties uit voor een pilot-installatie. Daar hebben we er een uit gekozen – volgens ons de beste werkbare en betaalbare – met verschillende zuiveringsstappen, waaronder directe nanofiltratie, elektrodialyse, actieve kool, omgekeerde osmose en ionenwisseling. We hebben maar liefst dertigduizend laboratoriummetingen gedaan en een paar duizend monsters genomen. En dat allemaal in een relatief korte tijd.’

Veel watervolume

Suijkerbuijk benadrukt dat het om een pilotproject gaat. Er is nog geen waterrotonde. ‘Binnenkort kunnen we de resultaten presenteren. Maar belangrijker dan een statische rapportage is dat we een dynamisch model hebben, waarin we verschillende variabelen kunnen invoeren. Met Siemens hebben we namelijk een digital twin gebouwd, waarmee we het zuiveringsproces kunnen nabootsen onder verschillende omstandigheden. En welke invloed heeft bijvoorbeeld wetgeving? Wat mag er straks wel en wat niet met het concentraat dat overblijft? Nu lozen we ons effluent uit de biologische waterzuivering in de IJssel. Als het zoutconcentraat na membraanfiltratie – zouten die ook in de rivier voorkomen – direct in de IJssel terecht komt, kan dat plaatselijk gevolgen hebben, onder meer voor de flora en fauna. Een theoretische optie is om het verspreid in de rivier te lozen.’ Ook maakt het uit welke kwaliteit

‘We hebben een digital twin gebouwd, waarmee we het zuiveringsproces kunnen nabootsen onder verschillende omstandigheden.’

WILLIAM SUIJKERBUIJK VOORMALIG DIRECTEUR INDUSTRIEWATER EERBEEK

afvalwater binnenkomt en vooral ook hoeveel. Een domper voor het onderzoek en de toekomstige waterrotonde was het sluiten van De Hoop. De papierfabriek sloot afgelopen najaar definitief, na ruim drie en halve eeuw. Volgens eigenaar Stora Enso moest de papierfabriek in Eerbeek dicht om kosten te besparen en vanwege overcapaciteit op de Europese markt voor golfkarton. Suijkerbuijk: ‘Daarmee valt heel veel watervolume weg. Bovendien blijven nu twee van de drie aandeelhouders over. Daar komt mogelijk – wel een beduidend kleinere – bij. Het Loenense Smart Packaging Solutions is inmiddels bij het project aangehaakt.’

Hommel en Suijkerbuijk zijn toch optimistisch over een vervolg op het project. En ook de verschillende technische partners zijn enthousiast over de resultaten. Er zijn veel onzekerheden, maar de pilot heeft in ieder geval

aangetoond dat het afvalwater volledig recyclebaar is. Al is het geen goedkope route. Zeker als je het vergelijkt met het onttrekken van water uit de diepere bronnen. De waterkringloop zal de komende jaren misschien niet in één keer worden gesloten, maar er is een nu een model waarmee de eerste stappen kunnen worden gezet. Suijkerbuijk: ‘Het zal al heel veel in de kosten schelen als we het zoutconcentraat toch op een of andere manier kunnen lozen.’

Veel zal afhangen van financiering en wetgeving, stelt hij. En de Eerbeekse papierproducenten zullen alles aanwenden om financiële steun te krijgen voor hun innovatieve plannen. ‘Nergens in Nederland en misschien ook wel in de rest van de wereld is de papierindustrie zo vooruitstrevend met haar watervoorziening bezig. We zullen daarom maximaal inzetten op overheidssubsidies en andere financiële ondersteuning.’ Om straks maximaal op de toekomst te zijn voorbereid.

De industrie in Nederland zal er over tien jaar aanzienlijk anders uitzien dan nu. Ontwikkelingen als smart industry en de energie- en grondstoffentransitie vergen nieuwe vaardigheden. Scholen, opleidingsinstituten, bedrijfsleven en overheden zoeken elkaar op om er samen voor te zorgen dat we ook in de toekomst kunnen beschikken over voldoende en juist opgeleide professionals.

Monique Harmsen

Door de toenemende digitalisering kunnen bestaande processen effectiever en efficiënter worden. Dat is mooi meegenomen om het energieverbruik en de uitstoot van CO2 terug te dringen, maar met deze ontwikkeling verandert het werk van procesoperators en onderhoudstechnici ook mee. Yme Dikkerboom, practor van het STC-mbo college in Brielle, deed hier

onderzoek naar. Naast gedegen vakkennis vergen de veranderingen nieuwe vaardigheden, zoals een analytisch vermogen om de verkregen data te kunnen duiden, maar ook flexibiliteit en leergierigheid om met snel veranderende systemen om te kunnen gaan. Het STC laat studenten in haar eigen oefenfabriek oefenen met intelligente devices en bijvoorbeeld sensoren die diagnostische informatie over apparaten geven.

Ook in de RDM Training Plant in Rotterdam krijgen de huidige en toekomstige werknemers in de proces- en petrochemische industrie de mogelijkheid om in een nagebootste werkomgeving hun vaardigheden te trainen. Drone-bedrijven gebruiken de plant eveneens. Piloten doen er examen door tussen echte installaties te vliegen.

Veilige omgeving

Een andere grote ontwikkeling in de industrie is de energietransitie, die niet alleen leidt tot duizenden nieuwe vacatures maar ook vraagt om nieuwe vaardigheden. De provincie Groningen wil een leidende rol nemen in de energietransitie op het gebied van waterstof. In het samenwerkingsverband H2 Train & Learn Hub bundelen overheid, bedrijven, universiteit en hbo- en mbo-opleiding hun krachten om voldoende technisch geschoolde medewerkers op te leiden voor een versnelling van de energietransitie.

Om de energietransitie te laten slagen moet ook netwerkbeheerder TenneT kunnen beschikken over voldoende mankracht. De uitbreiding van het hoogspanningsnet loopt nu al vertraging op door een gebrek aan medewerkers. Extra complicerende factor is dat voor het werken in de hoogspanningstechniek specifieke vakkennis is vereist die leerlingen van mbo en hbo na hun opleiding niet hebben. Het bedrijf Omexom springt in samenwerking met het Deltion College in dit gat met het Omexom Institute, een leerplek waar jongeren en zij-instromers in een veilige omgeving het vak hoogspanningstechniek kunnen leren.

Naast de energietransitie vindt er ook een grondstoffentransitie plaats. Op Chemelot is hiervoor CHILL (Chemelot Innovation and Learning Labs) opgericht. Hier worden innovatieve vraagstukken vanuit het mkb en start ups gekoppeld aan studenten. De focus ligt hier op innovatieve materialen en processen en circulariteit om het ecosysteem van Chemelot te versterken. Dat gebeurt op verschillende niveaus. Daarnaast is er het CHILL Talent Office dat zich richt op zij-instromers van buiten de industrie die zich willen omscholen tot operator bij een van de bedrijven op het Chemelot terrein.

Door de energietransitie en de opkomst van smart industry verandert het werk van onderhoudstechnici en operators de komende jaren aanzienlijk. De digitalisering rukt op in bedrijven en deze ontwikkeling stelt nieuwe eisen aan hun vaardigheden. Yme Dikkerboom, practor van het STC-mbo college in Brielle, een belangrijke leverancier van personeel aan bedrijven in de Rotterdamse haven, deed onderzoek naar wat de twee transities betekenen voor de opleiding van werknemers om ze voor te bereiden op de toekomst.

De grootste verandering voor onderhoudsmedewerkers komt voort uit de opkomst van smart industry. Processen zijn steeds complexer en verweven en worden intelligent aangestuurd. Digitalisering zorgt ervoor dat veel meer data beschikbaar komt over de status van apparatuur, waardoor onderhoud kan worden geoptimaliseerd. Daarbij worden steeds vaker drones, digital twins en kunstmatige intelligentie ingezet om processen en maintenance efficiënter te maken.

Veel van deze nieuwe mogelijkheden zijn al beschikbaar, maar volgens Dikkerboom kunnen er nog wel flinke stappen worden gezet wat betreft digitalisering. Bedrijven kunnen de beschikbare systemen nog veel beter benutten dan ze nu doen. ‘Alles valt of staat met de acceptatie en adaptatie van nieuwe digitale technieken op de werkvloer. Het interpreteren en analyseren van grote datastromen wordt belangrijker voor zowel operators als onderhoudstechnici. Welke data zijn relevant, hoe kan je deze data combineren en analyseren en wat zeggen deze data?’ Het draait bovendien niet alleen om technische vaardigheden. De procesoperators en onderhoudstechnici van de toekomst moeten volgens Dikkerboom ook beschikken over goede algemene vaardigheden zoals veiligheidsdenken, maar ook flexibiliteit en leergierigheid omdat zij te maken krijgen met continu veranderende software en diagnostische systemen die

vragen om permanente (bij)scholing. Ook wordt de vaardigheid om samen te werken met verschillende disciplines steeds belangrijker. Dit vergt goede communicatieve vaardigheden. Al deze nieuwe ontwikkelingen betekenen volgens Dikkerboom niet dat werknemers blind kunnen vertrouwen op de automatisering. Vooral in specifieke situaties als het stilleggen en opstarten van installaties. ‘Vergelijk het met een automatische piloot. Het opstijgen en landen doet de piloot handmatig.’

In haar eigen oefenfabriek heeft het STC veel mogelijkheden om studenten te laten oefenen met intelligente devices en bijvoorbeeld sensoren die diagnostische informatie over apparaten geven. Ook het gebruik van digital twins is volgens Dikkerboom erg nuttig om installaties en processen beter te begrijpen. ‘Je kunt onderhoudstechnici hiermee trainen door storingen te simuleren of het stilleggen en opstarten van een proces te oefenen. In de toekomst zal ook vaker kunstmatige intelligentie worden ingezet. Zo kunnen operators suggesties krijgen om bepaalde problemen op te lossen. De werelden van operators en maintenance zullen dichter bij elkaar komen.’

Het STC speelt in haar curriculum in op de veranderende eisen vanuit het bedrijfsleven. Dikkerboom: ‘We zetten in op meer samenwerkingsprojecten en probleemgestuurd onderwijs. We gaan nog meer gebruikmaken van de fysieke units en praktijkcases. Om een vinger aan de pols te houden bij de industrie lopen verschillende docenten stage in het bedrijfsleven en hebben we gastsprekers uit de industrie.’

Ondanks alle nieuwe ontwikkelingen blijft ook het klassieke onderwijs bestaan, want de basiskennis op het gebied van procestechniek, wis- en scheikunde en talen moet behouden blijven. En daar komt technische kennis over automatisering, microprocessoren en protocollen bij.

In het hart van de Rotterdamse haven staat de RDM Training Plant, een samenwerking tussen bedrijfsleven en techniekonderwijs, waar toekomstige en huidige medewerkers in de petrochemische- en procesindustrie in een “echte werkomgeving” worden getraind. De oefenfabriek, een mini chemieplant, biedt de mogelijkheid om te oefenen met steigerbouw en het onderhoud aan petrochemische installaties voor alle disciplines.

In een gesimuleerde omgeving of trainingsruimte zijn trainingen altijd hetzelfde, stelt Rob Mutsaers, manager operations Deltalinqs Training & Services en verantwoordelijk voor de RDM Training Plant. ‘Je komt in een hal en daar doe je je training. Daar zit heel veel herhaling in. In de praktijk heb je echter te maken met een combinatie van elementen en daar speelt de Training Plant op in. Als je buiten werkt, krijg je te maken met allerlei weersomstandigheden. Op de werkplek heb je ook te maken met collega’s en een werksituatie die niet optimaal is omdat fabrieken zijn gemaakt om te produceren en niet om te onderhouden. Je moet goed communiceren in een situatie waarbij verschillende vakdisciplines naast elkaar werken. Met al die situaties moet je dealen en tegelijkertijd moet je ervoor zorgen dat veiligheidsprocedures worden gevolgd.’

Gecombineerd

In de levensechte oefenomgeving wordt een groot aantal opleidingen gegeven, variërend van werken op hoogte en

herkennen van risico’s tot beroepstrainingen. Er worden ook ATEX-trainingen gegeven waarin deelnemers leren om te gaan met explosieveiligheid. Mutsaers signaleert hier een gat in kennis. Dit is het gevolg van de toenemende vergrijzing, stelt hij. ‘Oudere operators die de bedrijfsschool hebben gevolgd en heel veel aan training en ontwikkeling hebben gedaan, gaan met pensioen. Zij worden vervangen door kandidaten die rechtstreeks van school zonder ervaring de fabriek in gaan. Daar komt bij dat de ploegen minimaal bezet zijn, zodat er weinig ruimte is voor training en ontwikkeling van deze groep.’ De RDM Training Plant biedt bedrijven de mogelijkheid om de verschillende verplichte trainingen, zoals adem/lucht, werkten op hoogte, gastmetingen etc., te combineren in één training. ‘Dat is iets wat je in het werk ook gecombineerd doet’, vertelt Mutsaers. ‘Als je aan een pomp gaat sleutelen, moet je eerst vaststellen of er geen gas en lekkages zijn, of alle energie in het systeem is afgesloten, of het werkpakket en de werkvergunning kloppen, welke gereedschappen je nodig hebt, enz. Door deze trainingen gecombineerd te doen, gaat het niet alleen sneller, maar sluiten we ook beter aan bij de complexiteit van de werkomgeving.’

Op de plant worden allerlei standaardprocedures getraind die gelden voor het werken op site. Bij een grote turnaround maken contractors ook gebruik van de oefenplant voor het onboarden van alle ingehuurde werknemers.

Naast trainingen en opleidingen voor bedrijven en contractors worden er ook opleidingen voor zij-instromers gegeven om tekorten in de verschillende beroepsgroepen te verkleinen. Hierbij wordt samengewerkt met gemeentes en het UWV. Niet iedereen die in de kaartenbakken van het UWV zit, is geschikt voor werken in de haven. ‘Er wordt gekeken naar profielen, maar vind maar eens mensen die precies in een profiel passen. Wij zijn van mening dat niet het profiel maar de aanwezige competenties leidend moeten zijn. Zodra een deel van de competenties aanwezig is, kunnen wij de mensen verder ontwikkelen. We hebben verschillende projecten waarbij we zij-instromers door een zeef halen en via kleine stapjes naar een startkwalificatie voor beroepen in de industrie brengen.’

Nieuwe technologische ontwikkelingen zoals elektrificatie en het gebruik van groene waterstof leiden volgens Mutsaers niet tot grote veranderingen in de proeffabriek. ‘Deze technologie is niet nieuw, we gaan het alleen anders toepassen waardoor we meer mensen breder zullen gaan scholen.’

Wel wezenlijk anders is de toepassing van elektronische devices zoals drones. Verschillende drone-bedrijven komen bij RDM hun drones uittesten op toepassingen in de industrie en om te laten zien waar ze mee bezig zijn. Mutsaers: ‘Er zijn ook dronepiloten die bij ons examen doen. We hebben zelfs een tank staan zodat ze in de tank kunnen werken. Er is ook een partij die op boorplatformen werkt en iets wil uittesten bij ons op locatie.’

De provincie Groningen wil een leidende rol nemen in de energietransitie op het gebied van waterstof. Tot 2030 staan er ruim vijftig investeringen in waterstofprojecten op het programma, met een gezamenlijke waarde van ongeveer 10 miljard euro. In diezelfde periode neemt het aantal fte’s in de waterstofsector toe met 38.000 volgens onderzoek van CE Delft.

Om ervoor te zorgen dat er voldoende goed opgeleide medewerkers zijn die de energietransitie kunnen versnellen, hebben onderwijsinstellingen, bedrijven en overheid in Groningen de krachten gebundeld in het H2 Train & Learn Hub programma. Vernieuwend in het te ontwikkelen programma is het challenged-based learning, stelt Jogchem Meinema, projectmanager H2 Train and Learn Hub. Daarbij werken studenten van mbo, hbo en universiteit uit verschillende disciplines samen aan concrete opdrachten uit het bedrijfsleven. Op deze manier maken leerlingen en studenten alvast kennis met de toekomstige praktijk waar zij gaan werken.

Het Drenthe College in Emmen startte het keuzevak Waterstof en Industrie om in de toekomstige behoefte aan goed opgeleide mbo-technici te kunnen voorzien. ‘Het vak behandelt alle waterstoftechniek vanaf de elektrolyzer tot aan het vulpunt van een autotankstation, of de aansluiting op een woning’, zegt Willem Hazenberg, die als practor de behoeften van het be-

drijfsleven onderzoekt en die inpast in de nieuwe opleiding die hij vormgeeft. Hazenberg is een waterstofexpert die naast zijn werk als senior consultant bij Stork Asset Management Technology ook aan de wieg stond van Hydrogreenn (Hydrogen Green Regional Energy Economy Network Northern Netherlands). Volgens Hazenberg kan het aantal fte’s dat met waterstof werkt in de toekomst oplopen tot 72.000. ‘Daaronder vallen engineers, operators, installateurs, onderhoudstechnici, noem maar op. Die moeten allemaal worden (bij)geschoold of omgeschoold.’

De opdracht van het practoraat is om onderzoek te doen naar de mogelijkheden voor waterstof als energiedrager in de industrie. En om te onderzoeken over welke kennis en vaardigheden mbo-studenten moeten beschikken om veilig in de sector te kunnen werken.

Dit resulteerde in een eerste studieboek dat maar liefst duizend pagina’s beslaat en waarmee zo’n 80 les- en 240 studie-uren zijn gevuld. Naast de technologie zelf wordt ook ruim aandacht besteed aan veiligheid, inspectie, onderhoud en het proces. Het eerste deel van de opleiding geeft een inleiding in waterstof en is ook geschikt voor zij-instromers. Voor de vervolgcursussen die dieper op de materie ingaan, is wel MBO4 werktuigbouw en engineering, elektro engineering of de AOT-opleiding (Allround Operationeel Technicus) vereist.

De studenten leren in de praktijk het onderhouden van waterstofinstallaties. ‘Er is een aantal technieken om groene waterstof te maken, daarvan gaan we van de twee meest bekende – PEM en Alkaline – elektrolyzers neerzetten op de locatie van het Drenthe College’, aldus Hazenberg. ‘We kijken vooral naar de basisvaardigheden waardoor je voldoende veilig aan de slag kunt. Voor een specifiek apparaat kun je altijd aanvullende scholing volgen.’

Spagaat

Naast scholing wordt er ook aan praktijkgericht onderzoek gedaan, bijvoorbeeld in testopstellingen voor bedrijven. Om de kennis over waterstoftechnologie zo breed mogelijk te verspreiden, worden de ervaringen gedeeld met andere practoraten in de energietransitie, hbo’s, universiteiten, docenten en studenten op alle niveaus. Het bedrijfsleven zorgt voor stageplaatsen, onderzoeksopdrachten en de training van docenten. Hoewel er voortvarend aan het opleiden van mensen wordt gewerkt, is het nog maar de vraag of studenten direct met de opgedane kennis aan de slag kunnen, gezien de terughoudendheid om nieuwe waterstofprojecten uit te voeren. Het is een beetje een spagaat, erkent Hazenberg. ‘Je kunt niet wachten met opleiden, maar het duurt nog wel drie tot vijf jaar voor ze allemaal aan de slag kunnen. Studenten die voor het deelvak kiezen, hebben in ieder geval een algemene technische opleiding, waardoor ze makkelijk werk vinden na de opleiding.’

Het grote tekort aan technisch opgeleide werknemers dreigt zand in de molen van de energietransitie te strooien. Netwerkbeheerder TenneT zoekt duizenden nieuwe werknemers om het hoogspanningsnet verder uit te bouwen en te onderhouden. Maar niet alleen TenneT is op zoek naar deze mensen, ook de grote petrochemische bedrijven werken met gigantische hoeveelheden stroom en zijn op zoek naar mensen om hun installaties draaiende te houden.

Voor het werken in de hoogspanning is specifieke vakkennis vereist want als er iets fout gaat, zijn de gevolgen ook meteen groot. Bij de meeste reguliere opleidingen in de elektrotechniek ligt de aandacht niet op hoogspanningstechniek en als er aandacht aan wordt besteed, gaat het meestal om de theorie. Om veilig binnen de hoogspanning te kunnen werken, heb je naast de theorie ook praktijkervaring nodig. De markt pakt dit nu op. Omexom is één van die partijen die toekomstige werknemers schoolt. Het bedrijf ontwikkelt oplossingen voor de opwek, transformatie en distributie van elektriciteit en draagt zorg voor

de bouw en het onderhoud van installaties. Ook Omexom ervaart het tekort aan goed opgeleide werknemers in de branche.

Situaties uit de praktijk

In 2021 begon Omexom Institute in samenwerking met het Deltion College de opleiding Hoogspanningstechniek in Assen. Dit was een idee van Mateusz van Strien van Omexom. Hij stelde in het kader van een verbeteringsprogramma voor een leerplek te ontwikkelen waar jongeren en zij-instromers in een veilige omgeving alle aspecten van het vak hoogspanning konden leren. En daar bleef het niet bij. Naast beginners richt de opleiding zich ook op mensen die al jaren in het vak werken en hun kennis willen vernieuwen of verder verdiepen. De opleiding is een combinatie van verschillende leermethoden zoals e-learning, virtual reality en theorie- en praktijkonderwijs waarmee deelnemers zich kunnen bekwamen in de hoogspanningstechniek. Hierbij wordt de nadruk gelegd op het ontwikkelen van vaardigheden die nodig zijn om veilig en kwalitatief goed werk te kunnen leveren.

Onder leiding van trainers met jarenlange ervaring in hoogspanning worden situaties uit de praktijk nagebootst met behulp van virtual reality. Via verschillende scenario’s worden iedere keer nieuwe vaardigheden geleerd, waarbij de nadruk ligt op veiligheid. Voor het praktijkgedeelte heeft Omexom Institute een eigen nagebouwde hoogspanningsinstallatie waar leerlingen veilig kunnen oefenen of deelnemers die al ervaring hebben hun routine en vaardigheden kunnen verbeteren. Een deel van de praktijkruimte bestaat uit een hoogspanningsstation en het andere deel beslaat de besturing en beveiliging hiervan.

Aan het eind van de twintig wekende opleiding volgt een praktijktoets waarbij de deelnemers bijvoorbeeld een storing moeten oplossen. Hierbij komen alle aspecten van het werk in de hoogspanningstechniek – vakkennis, technische kennis en veiligheid – aan de orde. Met het behaalde mbo-certificaat kunnen ze aan de slag bij netbeheerders of eigenaren van grote installaties.

Samenwerking

Omexom ontwierp ook een nieuwe secundaire installatie (besturing en beveiliging) voor het opleidingscentrum van TenneT in Ede, dat beschikt over een volwaardig 110 kV hoogspanningsveld. Hier worden alle nieuwe hoogspanningstechnici van TenneT getraind.

Ook heeft TenneT samen met ROC Twente en EnDoor het keuzevak Hoogspanningstechniek ontwikkeld dat is goedgekeurd door Netbeheer Nederland. In vijf modules leren studenten alles over veilig werken, onderhoud, storingen en monteren van componenten. De examens worden afgenomen in het trainingscentrum van TenneT in Ede. TenneT zoekt naar samenwerking met meerdere ROC’s zodat meer mbo’ers kiezen voor het keuzedeel hoogspanningstechniek.

Beeld 5: Materialen en circulariteit

Opleidingen, onderzoek en praktijk liggen bij Chemelot Innovation and Learning Labs (Chill) heel dicht bij elkaar. Wat ooit begon als een samenwerking tussen bedrijfsleven en Zuyd Hogeschool is uitgegroeid tot een plek op de Brightlands Chemelot Campus waar studenten en bedrijfsleven elkaar vinden. De focus ligt op innovatieve materialen en processen en circulariteit om het ecosysteem van Chemelot te versterken. Dat gebeurt op verschillende niveaus.

Volgens Nickel van de Mortel, manager van Chill Circular Space, bestaat Chill uit verschillende facetten. Allereerst is het een research en development center waar door studenten van het Vista College, Universiteit Maastricht en Zuyd Hogeschool onderzoek wordt gedaan naar materialen, biotech, chemie en engineering. De taak van Chill is om innovatieve vraagstukken van het mkb en start ups samen te brengen met studenten die hier onder begeleiding twintig weken onderzoek doen naar de haalbaarheid van nieuwe projecten of materialen. Het mes snijdt aan twee kanten want de studenten krijgen een inkijkje in het bedrijfsleven en het mkb of start ups krijgen tegen lage kosten toegang tot R&D.

Een van de partners is het ministerie van Defensie die hbo-studenten, die afstuderen in de werktuigbouw, aan het werk zet om onderzoek te doen naar het lichter maken van voertuigen, het verduurzamen van verpakkingen, het beter inrichten van containers en de ontwikkeling van een lichtgewicht draagbare brug voor soldaten. ‘Dat is voor studenten supergaaf. Het gaat hier om echte cases.’

Voor het opschalen van de processen die de studenten bedenken, was er tot voor kort de Chill Circulair Space. Van der Mortel: ‘Een miniplant is vrij groot en duur. Wij boden studenten de

ruimte om op te schalen naar een kleine miniplant ter grootte van een of twee tuinhuisjes. De focus lag op processen die te maken hebben met recycling, zowel chemisch als mechanisch recyclen. Zo was er een mechanische recyclefabriek waar 500 kilo plastic afval per uur werd verwerkt. Deze installatie werd door studenten als een bedrijf gerund. Verder was er een scale-up voor (bio)chemische processen en een materiaalverwerkingslab in samenwerking met de Universiteit Maastricht.’ De volgende stap is nu om verder te gaan met de opgedane kennis in de Brightlands Circular Space, een grotere versie van de Chill Circular Space, opgezet door Brightlands, Universiteit Maastricht, TNO en andere onderzoeksinstituten. Het doel is de verbinding tussen universiteiten, onderzoek en bedrijfsleven verder te verstevigen om wereldleider te worden op materiaalkunde. ‘We hebben een mooie voorsprong op het Brightlands terrein. We weten veel af van recycling, maar dat willen we naar een hoger niveau tillen’, aldus Van der Mortel.

Chill is echter niet alleen een onderzoekscentrum. Het is ook actief op de arbeidsmarkt om mensen te interesseren in een baan in de techniek. Dat begint al bij het basis- en voortgezet onderwijs met kennismakingsprojectjes en -stages. Volgens Van der Mortel is dit hard nodig, omdat de instroom de afgelopen jaren laag was en deze trend zich voortzet.

Het Chill Talent Office richt zich ook op zij-instromers van buiten de industrie die zich willen omscholen tot operator bij een van de bedrijven op het Chemelot terrein. Van de Mortel: ‘We hebben nu vijf à zes klassen gehad. Er komen vooral mensen tussen de 35 en 40 jaar op af. Zij worden vanaf de basis opgeleid tot operator. Dit doen we in samenwerking met het onderwijs en de fabrieken op site. Operators die een Vaprodiploma halen, kunnen meteen aan de slag op Chemelot.’

Terwijl Shell grote plannen heeft met de vernieuwing van de site in Pernis, denk aan de bouw van een fabriek voor biobrandstoffen, moeten de bestaande fabrieken ook nog een tijdje mee. De oude Cat Cracker, die bijna zeventig jaar geleden in 1956 in gebruik werd genomen, krijgt momenteel een grote onderhoudsbeurt, zodat hij er de komende jaren weer tegen aan kan. Zo werd er onlangs een gigantisch nieuw vat in gehesen.

Maanden van planning gingen daaraan vooraf, vertelt Pauline Buitink, general manager Shell Energy and Chemicals Park Rotterdam. ‘Het vat is aangekomen in de haven en gedurende weken verplaatst naar de plek waar hij moest worden ingehesen.’ Alleen al de opbouw van de enorme hijskraan om het oude vat eruit te halen en het nieuwe te plaatsen, duurde weken. ‘Dat moest allemaal goed worden gepland. Om te zorgen dat het past, en dat alles bij elkaar komt op het goede moment.’

Na zes maanden engineering, achttien maanden detail engineering & fabricage en zes maanden pre-dressing activiteiten werd de nieuwe V4-reactor in het tweede weekend van maart succesvol op zijn plek gehesen. Spannende uitdagingen waren er zeker, zoals het enorme gewicht van 440 ton dat moest worden gehesen. Maar ook drie aansluitingen met de enorme regenerator, reactor standpipe en riser onder de V4. Het projectteam is er ontzettend trots op dat de nieuwe reactor veilig op zijn plek is geplaatst.

In 2014 werd de PPE-fabriek van Sabic in Bergen op Zoom vanwege een dalende vraag naar polyfenyleenether uit bedrijf genomen. In 2018 besloot Sabic de fabriek een tweede leven te geven omdat de vraag naar PPE groeide door onder meer een toenemende vraag naar zonnepanelen en elektrische auto’s. Plantmanager Bram van Veen kijkt terug op het unieke project dat ertoe leidde dat de fabriek in 2024 weer volop operationeel is.

Lang hoefde Bram van Veen niet na te denken toen hem in 2018 werd gevraagd de opstart van de PPE-fabriek van Sabic in Bergen op Zoom te leiden. ‘Hoe vaak krijg je de kans om een fabriek op te starten, zeker in de huidige tijd in Nederland en Europa? Die kans heb ik met beide handen aangegrepen.’ Van Veen is een oudgediende op de site waar hij in 1998 begon bij wat toen nog General Electric heette. Met zijn technische achtergrond, specialisatie elektronica, vervulde hij diverse functies. Het begon met ‘jaar 2000 projecten’ om te voorkomen dat de site stil zou vallen. Vervolgens werd hij proces engineering leider van de chemische en compoundfabrieken en in 2018 begon hij met het opstartproces van de PPE-fabriek.

Het begin verliep schoorvoetend. ‘We waren zoekende. Hoe gaan we dit doen? Ik had geen ervaring of achtergrond met deze fabriek toen ik werd gevraagd. Bij een eerste rondgang trof ik een fabriek die in 2014 was gesloten, die niet was geconserveerd en waar weer en wind jarenlang vrij spel hadden gehad. De ruimte werd gebruikt als opslag en er nestelden vogels. Er stond equipment die nog wel honderd jaar kan worden gebruikt maar dat gold niet voor de leidingen van koolstofstaal en de elektrische kabels die uit voorzorg waren doorgeknipt. Toen ik de controlekamer in liep, was het net een film waarin de

tijd heeft stilgestaan. Er lagen nog wat bladen met de datum van 2014. Ik herinner me dat het een heel raar moment was om daar doorheen te lopen, het was zo verlaten en desolaat.’

Terwijl het engineeringdeel van het project werd gedaan door global EPM (Engineering Procurement Management) van Sabic richtte Van Veen zich op de operatie en het samenstellen en opbouwen van het operationele team. Dat betekende beginnen vanaf nul. De mensen die tot 2014 in de fabriek werkten, vonden een nieuwe baan intern of elders of waren met pensioen gegaan.

Het eerste wat Van Veen deed, was het aannemen van een ervaren shift supervisor met kennis van de PPE-fabriek. ‘Daarna zijn we gaan nadenken over hoe het operationele team eruit moest zien. De gemiddelde leeftijd van werknemers in de chemische industrie in Nederland en Europa ligt boven de vijftig jaar. Dat zagen we ook hier op de site. We hebben heel bewust gekozen voor een mix van oudgedienden omdat we hun ervaring met de plant goed konden gebruiken, een aantal ervaren mensen van elders en schoolverlaters met één tot twee jaar werker varing.’

Eind 2019 was de groep van in totaal zestig mensen bijna compleet in de mix die Van Veen voor ogen had. ‘De gemiddelde leeftijd ligt nu op 37 à 38 jaar. Dat is redelijk uniek in de chemische industrie. Iedereen is meteen in vaste dienst begonnen nog voordat de fabriek in bedrijf was. Voor de nieuwe operators

‘Bij een eerste rondgang trof ik een fabriek die in 2014 was gesloten, die niet was geconserveerd en waar weer en wind jarenlang vrij spel hadden gehad.’

BRAM VAN VEEN PLANTMANAGER SABIC BERGEN OP ZOOM

was de opstart van de fabriek een unieke leerervaring waarin ze dingen deden die ze niet gewoon waren. We hebben bijna van het hele operationele team engineers gemaakt’, stelt Van Veen trots.

Het operationele team is voor de training in tweeën gesplitst omdat het volgens Van Veen te complex is om iedereen direct de totale fabriek te leren kennen. De PPE-fabriek zelf bestaat ook uit twee fabrieken: een monomeer - en een resinfabriek.

‘Onder leiding van een professionele trainer hebben de mensen meegewerkt aan het ontwikkelen van het trainingsmateriaal.

Dat gaf ze de kans hun fabriek tot in detail te leren kennen.’ Voor de opstart en inbedrijfstelling van de fabriek is gebruik gemaakt van turnover-systemen. Een techniek die je kunt vergelijken met een puzzel, stelt Van Veen. ‘Ieder turnover-

Bij het opstarten van een fabriek die jaren heeft stilgelegen, zijn er niet alleen technische uitdagingen maar is ook de intussen veranderde wet- en regelgeving een uitdaging. Dat had een behoorlijke impact bij de PPE-fabriek van Sabic in Bergen op Zoom. ‘De overheid kijkt scherp naar zogenoemde Seveso-bedrijven’, vertelt plantmanager Bram van Veen. ‘Wij kregen onder meer te maken met veranderde regelgeving voor tankveiligheid PGS 29. Dit betekende bijvoorbeeld dat de vaste daken van de opslagtanks los moesten worden geslepen zodat bij een calamiteit de energie naar boven gaat en niet naar de zijkant. Het hield eveneens in dat alle instrumentele beveiligingen moesten voldoen aan de laatste eisen. Verder is ook de ATEX-regelgeving aangescherpt, waardoor we of nieuwe motoren moesten aanschaffen of moesten aantonen dat de huidige voldeden aan de laatste eisen.’

‘Voor de nieuwe operators was de opstart van de fabriek een unieke leerervaring waarin ze dingen deden die ze niet gewoon waren.’

BRAM VAN VEEN PLANTMANAGER SABIC BERGEN OP ZOOM

systeem is een puzzelstukje. De monomeer- en de resinfabriek zijn ieder opgedeeld in turnover-systemen, allemaal met een begin en een eind. Iedere operator was verantwoordelijk voor één of meerdere turnover-systemen met werkinstructies en procedures voor het aanpassen van de oude naar de nieuwe situatie. Deze verschillende puzzelstukje zijn aan elkaar gekoppeld tot een systeem. Deze systemen vormden gekoppeld aan elkaar een proces. Als alle processen zijn gekoppeld, spreek je van een fabriek.’

Eenzelfde systeem werd toegepast op het gebied van veiligheid, waarbij van een klein element naar systeemniveau werd gegaan. Deze checks werden verder uitgebreid tot het moment dat de fabriek gereed was om chemicaliën in te nemen. ‘Dat proces hebben we verschillende keren aan de overheid uitgelegd. Voor hen was het ook nieuw’, aldus Van Veen.

De monomeerfabriek is inmiddels in gebruik genomen en de komende weken wordt de resinfabriek opgestart. Terugkijkend heeft het project langer geduurd dan verwacht. Een van de oorzaken daarvan is het uitbreken van de Corona-epidemie. Daarnaast speelt volgens Van Veen ook de uniekheid van het project een rol. ‘Je komt in zo’n uniek project altijd wel iets onverwachts tegen.’

Toch kijkt hij met plezier terug op het traject. ‘Ik ben technisch opgeleid maar uiteindelijk ben ik steeds meer met het menselijke aspect bezig. In mijn vorige rol werkte ik met veel jonge engineers en dat gaf me veel energie. Dat heb ik hier ook ervaren. Mens en techniek bij elkaar is een heel mooie mix, de een kan niet zonder het ander. Je kunt zo’n fabriek niet zonder operators laten draaien. Er wordt tegenwoordig heel veel gesproken over kunstmatige intelligentie maar ik weet zeker dat je niet zonder vakmensen kunt. Het geeft mij veel energie om daarmee bezig te zijn.’

Van Veen is het meest trots op zijn operationele team. ‘Als ik kijk hoe we dat in de basis hebben bedacht en hoe het team

nu werkt aan de opstart, dan hebben we dat goed gedaan. Het blijkt enorm belangrijk te zijn dat we niet alleen voor ervaring hebben gekozen. We hebben jonge mensen van 21 of 22 jaar een unieke kans gegeven om zichzelf te ontwikkelen. Als ik naar mezelf kijk: ik was op die leeftijd niet zover als sommige van deze operators nu al zijn. Het is de afgelopen jaren niet altijd makkelijk geweest, maar ik weet één ding zeker: als de fabriek een paar jaar draait, dan hebben ze hier een basis gelegd die ze nooit bij een ander bedrijf hadden kunnen krijgen.’

De ervaring met de PPE-fabriek heeft op de site ook wel iets getriggerd bij de manier van opleiden, stelt Van Veen. ‘Je ziet dat mensen die vanaf het begin op de site hebben gewerkt nu met pensioen gaan. Er stromen veel jongere mensen binnen. Onze ervaring kan worden gebruikt om deze mensen op te leiden.’

In deze rubriek ‘De plantmanager’ laten wij elke keer een andere plant of site manager aan het woord over zijn werk, visie en bedrijf. Hoe lukt het hen om succesvol te zijn en kunnen ze anderen daarin inspireren? Kent u interessante plantmanagers? Mail dan naar redactie@industrielinqs.nl

‘Er wordt tegenwoordig heel veel gesproken over kunstmatige intelligentie maar ik weet zeker dat je niet zonder vakmensen kunt.’

Alle aandacht van Van Veen is nu gericht op de opstart van de fabriek. Zijn volgende uitdaging is zorgen voor een betrouwbare en stabiele operatie. ‘Nu is iedereen blij en opgelucht dat we ons eerste product hebben gemaakt, maar daarna is betrouwbaarheid in de productie maar ook op het gebied van veiligheid heel belangrijk. We willen voorspelbaar en beheersbaar zijn, en natuurlijk competitief.’

Lessons learned

Gevraagd naar de lessons learned stelt Van Veen: ‘Natuurlijk zie je als je terugkijkt dingen die je anders had kunnen doen. Met de kennis van nu hadden we het operationele team later kunnen aannemen en eerst met een groep engineers aan de slag kunnen gaan. Maar, je moet ook weer niet te laat zijn met het aannemen van operators. Met alles wat ik in dit bijzondere project heb meegemaakt, zou ik een boek kunnen vullen.’

Industrielinqs heeft partners, leden en experts die het netwerk versterken.

Partners Industrielinqs

Leden Industrielinqs

Meer weten over partnering of lidmaatschap van Industrielinqs? Neem contact op met Janet Robben - janet@industrielinqs.nl of kijk op www.industrielinqs.nl

Experts Industrielinqs

Henk Akkermans Universiteit Tilburg/WCM

Geanne van Arkel AmbassadorWise

Corine Baarends Quirine Consulting

Erik Bijlsma TNO

Dennis Braamse LambWeston/ Meijer

Annemarie Burgemeester Rijkswaterstaat

Michael Donders Unilin Insulation

Leo van Dongen Universiteit Twente

Ivo van der Gaag JIP Project Support

Sjoerd Delnooz Kiwa

Sophie Dingenen Bird & Bird

Teus van Eck Teus van Eck Energie en Milieu

Marcel Galjee Nouryon

Martijn de Graaf VoltaChem/TNO

Michel Grijpink Hogeschool Utrecht

Theo Knijff Dow Chemicals

Niels Groot Dow Benelux

Mark Haarman Mainnovation

Maarten Habets Shin-Etsu

Aaldrik Haijer Water & Energy Solutions

Hans Hennekam Yokogawa

Rob de Heus HeusConsult

Geert-Jan van Houtum TU Eindhoven

Ton Huibers Humaintain

Simon Jagers Samotics

Giel Jurgens Havenbedrijf Rotterdam

Nico van Kessel voormalig Tata Steel

Ton Klinkenberg Phijns

Peter Schokker Koninklijke Vezet

Rob Kreiter

TKI Energie en Industrie

Martijn Kruisweg Nijhuis Industries

Cor van de Linde iTanks

Celeste Martens Croonwolter &dros

Taco Mets Van Meeuwen Industries

André Mepschen Water Alliance

Johan van Mourik ZMP

Fokko Mulder TU Delft

Frank Oesterholt KWR

Mark Oosterveer iTanks

Petrus Postma &Flux

Johan Raap Waterschap Aa en Maas

Paul Kloet Iv-Water

Jacques Reijniers voormalig Nyenrode

Tim Zaal TZConsultancy

Richard Schouten SA3M

Diana Seijs Bilfinger Tebodin

Jan Willem Slijkoord SPIC Emmen

Han Slootweg Enexis

Henri Spanjers TU Delft

Frank Tielens HeatMatrix Group

Roy Tummers VEMW

Roelf Venhuizen voormalig NAM/ Profion

Arne Verliefde Universiteit Gent

Binne Visser Philips

Ron Wever Schiphol Group

Ad van Wijk TU Delft

Johan Wolt Nobian

Leren van incidenten betekent dat je naar elkaar open moet zijn over wat er niet gaat zoals het hoort. Dat blijft altijd lastig, maar is tegelijkertijd waardevol. Je kunt immers beter leren van iemand anders’ fouten dan dat je zelf fouten maakt. Robert Jan Poppen van Nobian en Chemie Park Delfzijl, René Lassche van Nobian en Rob Mutsaers van Deltalinqs Training & Services geven aan wat belangrijk is om veiligheid naar een hoger niveau te tillen. Werken met scenario’s kan daaraan een belangrijke bijdrage leveren.

Elk jaar wordt in Delfzijl de Site Safety Day georganiseerd. Bedrijven en contractors organiseren gezamenlijk deze dag waar veiligheid in de breedste zin van het woord centraal staat. In een veelzijdig programma met presentaties, simulaties en activiteiten wordt aangetoond waarom veiligheid zo belangrijk is. Denk aan een parcours waar je op je mobiel zaken moet uitvoeren terwijl je hindernissen moet zien te ontwijken, het zo snel mogelijk op de juiste manier opzetten van een gasmasker, een steigerinspectie, een kraansimulator met VR-bril… Door veiligheidsonderdelen in de praktijk te laten ervaren, gaat het meer beklijven.

We hebben bij Nobian medewerkers met QHSE in hun functieomschrijving, maar in feite is veiligheid in heel de organisatie vervlochten, stelt Robert Jan Poppen, locatiedirecteur bij Nobian en Chemie Park Delfzijl. ‘Iedereen heeft een rol in veiligheid. We hebben onze werkprocessen, procedures, we kijken naar arbeidsveiligheid, externe veiligheid en procesveiligheid. Dat ligt aan de basis van alles wat we binnen Nobian doen. Het is een kernwaarde en een integraal onderdeel van onze bedrijfsvoering.’ René Lassche, QHSE-manager bij Nobian, vult hem aan: ‘Is er sprake van een gevaarlijke situatie, dan kan een medewerker dit melden. Daarvoor hebben we een bedrijfssysteem. Deze meldingen worden opgevolgd waarbij er ook terugkoppeling wordt gegeven.’

Dat is iets waaraan het managementteam veel aandacht besteedt. Poppen: ‘Het is gemakkelijk om op papier te zetten dat je van elkaar moet leren, maar in de praktijk is dat alleen mogelijk door een open cultuur waarbij je niet oordeelt. Het doel is dat we samen veiligheid naar een nog hoger niveau tillen. We stimuleren dat door mensen zoveel mogelijk meldingen te laten doen en daar lering uit te trekken. We zien het veeleer als communicatiemiddel en willen niet met de vinger wijzen. In het dagelijkse ochtendoverleg worden de meldingen in elke fabriek doorgenomen. Is actie nodig, of moeten andere afdelingen op de hoogte worden gesteld, dan zullen we dit meteen doen. Dit is in de overlegstructuur verwerkt.’

Gevaren, incidenten of bijna-raak-incidenten worden ook op managementniveau besproken. Lassche: ‘Wekelijks zitten we met het leadership team bij elkaar en nemen we de meldingen door.’ Nobian heeft drie plants op de site in Delfzijl. ‘We bespreken met elkaar de belangrijke bijna-raak-incidenten. En mocht er op de site in Rotterdam een incident zijn of een groot risico, dan zullen we hiervan in Delfzijl ook op de hoogte worden gesteld in de maandelijkse HSE-learning calls. Op die manier willen we van elkaar leren en continu verbeteren.’

De gezamenlijke aanpak van veiligheid geldt eveneens voor Chemie Park Delfzijl als geheel. Lassche: ‘We hebben een gezamenlijke bedrijfsnoodplanorganisatie met leden uit alle fabrieken die op het Chemie Park Delfzijl gevestigd zijn. Vindt er bijvoorbeeld bij ons een incident plaats, dan zal iemand van een ander bedrijf bij ons langskomen om de processen bij ons op te volgen tijdens het bestrijden van een incident. We zorgen daarmee voor kruisbestuiving.’ Poppen vult aan: ‘Ook alle trainingen en scenario’s doen we gezamenlijk. Dat zorgt echt

voor een meerwaarde aangezien je veel kunt leren door het trainen van potentiële incidenten. We bespreken samen welke scenario’s er kunnen plaatsvinden en hoe we dit met elkaar kunnen oppakken.’

Multidisciplinaire samenwerking Regelmatig worden er overkoepelende initiatieven georganiseerd. Poppen: ‘Op Chemie Park Delfzijl hebben we het voordeel dat de lijnen kort zijn en we elkaar gemakkelijk kunnen vinden. Een voorbeeld van een gezamenlijk initiatief is Operatie Groenling waarbij we in een scenario samen incidenten bestrijden.’

Deze grootschalige oefening bestond in oktober 2021 uit een traumahelikopter die een leiding met chemische stoffen raakte, met een giftige chloorwolk, neervallende brokstukken en meerdere slachtoffers tot gevolg. Doel ervan was om een multidisciplinaire samenwerking te versterken tussen de bedrijven op het park, Falck, de gemeente, Groningen Seaports en Veiligheidsregio Groningen. Poppen: ‘Wat je naar aanleiding van de oefening zag, is dat we elkaar beter hebben leren kennen. Het is ook veel beter als mensen elkaar niet voor het eerst zien als er een incident plaatsvindt, maar op een moment dat er nog geen druk op zit.’

Niet veel later vond er een echt incident plaats: een grootschalige stroomuitval. Lassche: ‘De communicatie en

‘Het is gemakkelijk om op papier te zetten dat je van elkaar moet leren, maar in de praktijk is dat alleen mogelijk door een open cultuur waarbij je niet oordeelt.’

ROBERT JAN POPPEN LOCATIEDIRECTEUR NOBIAN / CHEMIE PARK DELFZIJL

incidentenaanpak verliep heel goed. Bij zo’n incident moet je er eerst voor zorgen dat alles spanningsvrij wordt gemaakt. Vervolgens ga je stapsgewijs delen weer onder spanning brengen. Om alles veilig en gestroomlijnd te laten verlopen, is met alle betrokken partijen goede communicatie nodig. Dat verliep bijzonder soepel omdat we dankzij de scenariotraining goed op elkaar ingespeeld bleken te zijn.’

Kwetsbaar

Ook bij Deltalinqs Training & Service is scenariotraining een belangrijk onderdeel van veiligheid. ‘We ontzorgen leden van belangenvereniging Deltalinqs op het gebied van training en opleiding. We zijn niet uitvoerend, maar faciliterend. We brengen vraag en aanbod bij elkaar’, legt Rob Mutsaers,

Praktijkgerichte veiligheidstraining in een realistische setting op de RDM Training Plant.

operations manager bij Deltalinqs Training & Services. Een van de initiatieven is scenariotraining en het leren van incidenten. ‘Leren van incidenten betekent dat je naar elkaar open moet zijn over wat er niet gaat zoals het hoort. Dat blijft altijd lastig, bedrijven moeten zich kwetsbaar durven opstellen. Tegelijkertijd moeten bedrijven ook rekening houden met beleid vanuit het hoofdkantoor dat mogelijk buiten Nederland ligt. Het is daardoor niet altijd vanzelfsprekend om hier openlijk veel te delen. Informeel wordt meer gedeeld en zeker als we op maat voor een klant trainingen opzetten.’

Groeiende trend

Mutsaers ziet een groeiende trend van bedrijven die meer scenariogericht willen trainen. ‘We hebben in 2017 een oude fabriek omgebouwd zodat we er scenario’s kunnen ensceneren. Doel is mensen zowel vakinhoudelijk als procedureel te trainen, waarbij ook incidenten en afwijkingen aan bod komen. We willen medewerkers trainen hoe ze moeten reageren in de praktijk, zodat ze risico’s herkennen en beheersen.’ De groeiende behoefte aan scenariotraining heeft meerdere oorzaken. ‘De standaard trainingen die door opleiders worden aangeboden, moeten regelmatig worden herhaald. Ze bevatten nagenoeg altijd dezelfde inhoud en werkvorm, en dezelfde opdrachten, zodat je om de zoveel tijd hetzelfde moet herhalen. Dat is niet meer passend in deze tijd. Als je wil dat een medewerker een intrinsieke motivatie heeft om zijn werkzaamheden veilig uit te voeren, moet je hem ook in de