A new line of nanotechnology conversions for corrosion classes C3H - C4H - C5M

DOLLCOAT RS 103 is the first product in a new family of surface conversions for high-performance processes. It gives pre-treated surfaces extremely high-quality protection and corrosion resistance, whatever the nature of the paints used.

MAIN FEATURES

Multimetal no rinse product to be used at room temperature.

Applicable with nebulisation modules, through traditional recirculating or immersion nozzles.

Excellent pre-cataphoresis treatment.

REGISTRATI ORA

ESPOSIZIONE

CONFERENZA

TECHFOCUS

Esplora le più recenti tendenze e tecnologie nel mondo della pittura e dei rivestimenti, mentre stringi preziose connessioni con i leader del settore.

Paint & Coatings: il luogo dove l’ispirazione, l’apprendimento e le opportunità di networking si incontrano per trasformare il tuo business!

Unisciti a Noi per l’Aperitivo di Paint & Coatings!

Quando

Il primo giorno dell’evento, 22 ottobre 2024

Ora Dalle 17:00

Dove

NH Milano Congress Centre

POLYMER ACADEMY

sponsorizzato da

26

HIGHLIGHT OF THE MONTH

La nuova strategia di Eisenmann: ampio portfolio tecnologico, soluzioni personalizzate e presenza internazionale

66

FOCUS ON TECHNOLOGY

Vernici in polvere metallizzate e ad effetto per le superfici tridimensionali di rivestimento di Emboss

ADVANCEMENTS

46

Maggiore adesione della vernice e possibili risparmi grazie ad un nuovo processo di verniciatura di alta qualità

76

RESEARCH BREAKTHROUGH

Rivestimento antiaderente ultrasottile, duro e sostenibile rivoluziona i processi di formatura nello stampaggio a iniezione e nella pressofusione

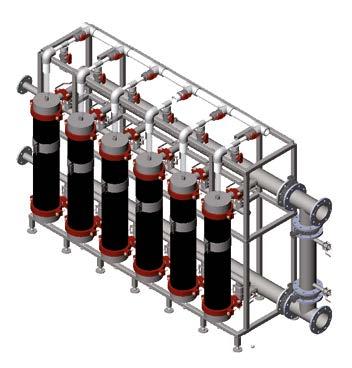

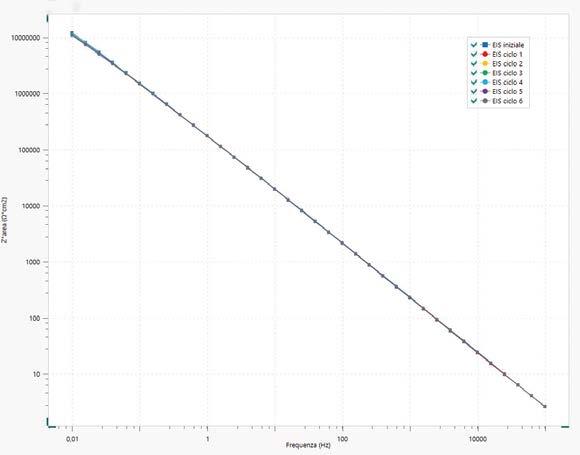

Elevato tasso di recupero con la tecnologia a membrana ultrafiltrante nei processi di elettroforesi

Automazione e qualità elevata: Pulsar migliora il proprio processo di verniciatura con l’installazione di un nuovo robot antropomorfo

Le vernici in polvere a bassa temperatura di KABE-Farben: qualità per applicazioni architettoniche

62 SUCCESS STORIES

La collaborazione tra DHK, ALIT Technologies e Alufinish inaugura una nuova era per la protezione delle superfici metalliche

88

ROAD TO 2050

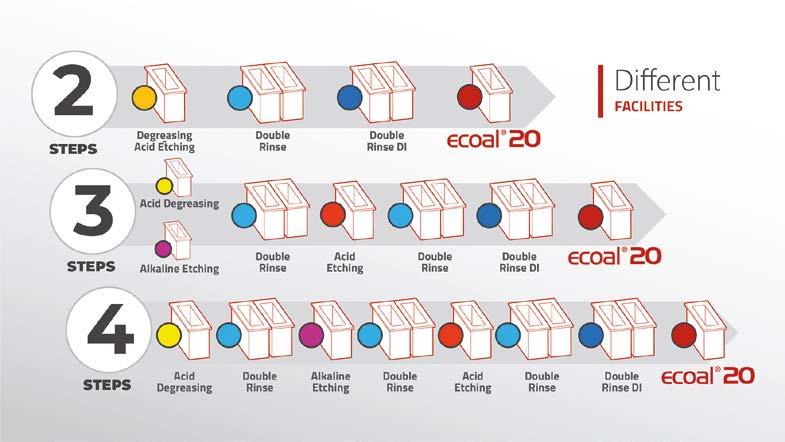

EcoAl® di Alsan - passivazione esente cromo nei processi di pretrattamento per la verniciatura a polvere

FOCUS ON TECHNOLOGY

Azeta si conferma azienda pioniera nella verniciatura dell’alluminio grazie a una nuova linea verticale combinata con un innovativo sistema di alimentazione polveri IPS

HIGHLIGHT OF THE MONTH

ST Powder Coatings presenta la nuova serie Green Oasis Range, l’oasi ecosostenibile del futuro

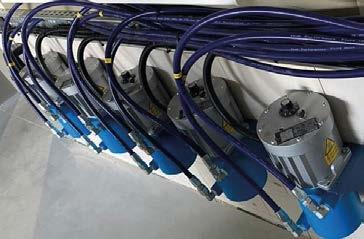

The HP series is specifically designed to uniform the thickness of powder applied on all parts of the painted support.

CARATTERISTICHE

La serie HP è pensata specificatamente per uniformare lo spessore di polvere applicata su tutte le parti del supporto verniciato.

Pulverit S.p.A. Italia

Via Carlo Reale, 15/4

20157 Milano-Italy

Tel +39 02 376751

email: pulverit@pulverit.it

Reduction between 15% and 30% of the powder required to paint the support. The HP series considerably reduces the “orange peel” effect due to the accumulation of powder in the parts adjacent to the critical points and minimizes the accumulation effect on the edges.

CARATTERISTICHE

Riduzione tra il 15 % e il 30% della polvere necessaria a verniciare il supporto. La serie HP riduce notevolmente l’effetto “buccia di arancia”

dovuto all’accumulo di polvere nelle parti adiacenti ai punti critici e minimizza l’effetto di accumulo sui bordi.

Pulverit Polska Sp. z o.o. ul. Strefowa 16

43100 Tychy-Polska

Tel. +48 32 329 14 11

email: biuro@pulverit.pl

Pulverit Deutschland GmbH Im Wert 3

73563 Mögglingen- Deutschland

telef.: +49 7174 7193000 email: info@pulverit.de

Pulverit Iberia s.l.u. c/ Caravis, 28, 1º 3ª 50197 Zaragoza Tel. +34 607163259

email: iberia@pulverit.it

108

112

114

90

ADVANCEMENTS

Evoluzione del design: la tecnologia

PVD di Kenosistec per finiture eleganti, durature e sostenibili

ROAD TO 2050

116

Cucchiaini per gelato e tee da golf: completamente assorbiti dalla natura

FOCUS ON TECHNOLOGY

Luxe Perfil: gli esperti nell’impossibile si affidano alle prestazioni del nuovo prodotto di pretrattamento

PrimeCoat® A109

ADVANCEMENTS

EcodePure è la via verso il riciclo dell'acqua e lo scarico zero

SUCCESS STORIES

ItalMesh riveste il nuovo Burger King di Rovereto con i suoi pannelli in alluminio forato e verniciato

SUCCESS STORIES

RIPOL a Bayreuth: innovazione e design avanguardista

102

FOCUS ON TECHNOLOGY

Alzare l’asticella della qualità: il nuovo impianto di Sirio Galv per la verniciatura a liquido di complementi d’arredo e illuminazione di alta fascia

146

SUCCESS STORIES

Delco Trailers rivoluziona il processo di finitura dei rimorchi con una nuova linea di verniciatura automatica

122

SUCCESS STORIES

PAN-DUR vernicia i sistemi di refrigerazione con EcoPaintJet di Dürr, senza necessità di mascheratura

126

ROAD TO 2050

In anticipo sulla regolamentazione per rivestimenti più ecologici

130 HIGHLIGHT OF THE MONTH

L’evoluzione di Vernici Caldart: una storia di successo italiana attraverso cinquant’anni di innovazione

134 ANALYSIS

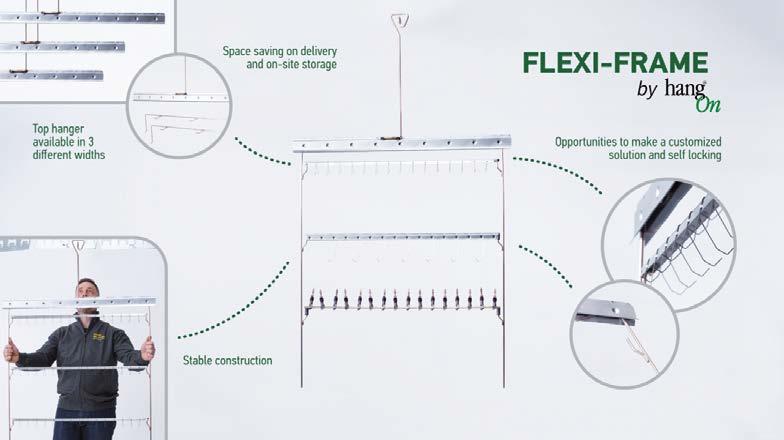

La scelta: la transizione verde e l’effetto green HangOn

142 HIGHLIGHT OF THE MONTH

Defil Srl: innovazione nel settore della filtrazione industriale

150

ROAD TO 2050

Olea FP: un’opzione naturale e sostenibile per l’industria delle vernici e dei rivestimenti – Dal flusso degli scarti alle polveri funzionali ad alte prestazioni

154

UCIF INFORMS

La Cybersecurity aziendale: un impegno condiviso per la sicurezza digitale

156

160

COLOUR STUDY

Il fascino travolgente del rosa

MEETING THE INDUSTRY

The strength of Europolveri products does not derive from the sole mixture of carefully selected raw materials, but rather from the people who study, model and formulate powder coatings thanks to more than 40 years of experience, and provide customers with the best solutions on the market A clear corporate philosophy and a shared vision have allowed to supply a vast range of products for three generations With more than 1000 products available in stock and over 40,000 already formulated, Europolveri offers infinite solutions to customer requests

Request the English version at info@ipcm.it

Alessia Venturi Editor-in-chief Direttore Responsabile

Vi siete mai chiesti qual è la differenza tra progettualità e progettazione, tra un progetto e il suo sviluppo?

È la stessa che intercorre fra sogno e realtà.

Il sogno, come la progettualità, è la fase creativa, fantasiosa, ricca di dettagli e di ispirazione, con tratti irrealizzabili ma visionari. È la relazione esistente tra il soggetto e la propria realtà, tra il progettista e la tematica da affrontare.

La realtà, come la progettazione, è la fase costruttiva, la realizzazione dell’idea – o del sogno, per l’appunto - con colori meno vividi, con il sacrificio di qualche dettaglio e con il compromesso necessario fra ciò che è realizzabile e ciò che non lo è.

Nell’ambito dell’architettura e del design, la progettualità si riferisce dunque al pensiero creativo che sta dietro a un progetto, all’approccio visionario che guida la successiva realizzazione. La progettazione, invece fa riferimento al processo tecnico attraverso il quale si trasforma un’idea in un prodotto tangibile, come un edificio o un oggetto di design.

Colmare la distanza fra progetto e sviluppo significa disporre di tutte le tecnologie e di tutti i materiali, incluse le finiture, necessari alla trasposizione di un’idea nella realtà.

È proprio questa la fase più difficile per i progettisti, che a volte sono a digiuno delle necessarie informazioni tecniche sui materiali e sulle loro performance. È qui che entra in gioco il CMF (Colori Materiali Finiture), un’area progettuale che lavora sull’identità cromatica, tattile, decorativa di prodotti e ambienti: negli anni, gli esperti di CMF hanno lavorato, da una parte con i progettisti e, dall’altra, con i produttori di materiali e finiture, per promuovere la reciproca informazione, formazione e collaborazione per avvicinare il mondo progettuale – notoriamente portato ad abbattere i limiti – con il mondo industriale – che con i limiti tecnici e scientifici si scontra ogni giorno. ipcm®, sin dalla sua nascita nel 2010, ha avuto il settore dell’architettura metallica, inclusi architetti e designer, fra i suoi target preferenziali, conducendo un lavoro di informazione puntuale su tutto quello che è innovazione nel mondo dei materiali per la finitura delle superfici, ciò che costituisce la pelle di un prodotto, l’interfaccia fra esso e l’ambiente. Questo numero speciale Alluminio di ipcm® propone una serie di articoli e di casi di successo sui picchi di innovazione raggiunti nel settore del trattamento delle superfici in alluminio, il materiale sempre più diffuso in architettura – e non solo.

Come negli anni passati, ipcm® è media partner della più importante piattaforma dedicata all’industria dell’alluminio, la fiera internazionale ALUMINIUM di Düsseldorf.

Ci vediamo fra gli stand per discutere gli argomenti, le tendenze e gli sviluppi più significativi del settore.

Gianmaria Guidi, Germedia Srl – Brescia, Italia gianmaria.guidi@germedia.it

Purtroppo - e sempre più spesso nel settore dei trattamenti di verniciatura - è possibile verificare come per la nostra società non sia stato possibile anticipare ed evitare la perdita dei livelli di conoscenza, abilità e competenza. Kaufman nel 1974 definiva questo fenomeno l’obsolescenza delle competenze, riferendosi alla mancanza di conoscenze o abilità aggiornate necessarie a un lavoratore per continuare a svolgere perfettamente la sua attività professionale attuale o futura. Sempre più spesso durante le attività professionali, si affrontano grosse problematiche che derivano proprio dalla mancata compensazione delle fisiologiche asimmetrie informative tra parti contrattuali, che attualmente non riescono più ad essere adeguatamente compensate per mancanza

di competenze tecniche specifiche. Negli ultimi decenni, le dinamiche di mercato hanno favorito aspetti economici e finanziari a discapito degli investimenti in formazione tecnica, dando per scontato che gli aspetti tecnici alla base del settore fossero ormai assunti radicati nella consapevolezza comune. Il caso di seguito descritto cerca di rifocalizzare l’attenzione sul metodo di calcolo che definisce l’incidenza economica dei prodotti vernicianti in un progetto di verniciatura.

Criteri di calcolo per la resa pratica

Ogni progetto di verniciatura richiede un’approfondita analisi di fattibilità, che certamente deve considerare vari fattori e vincoli, come i vincoli

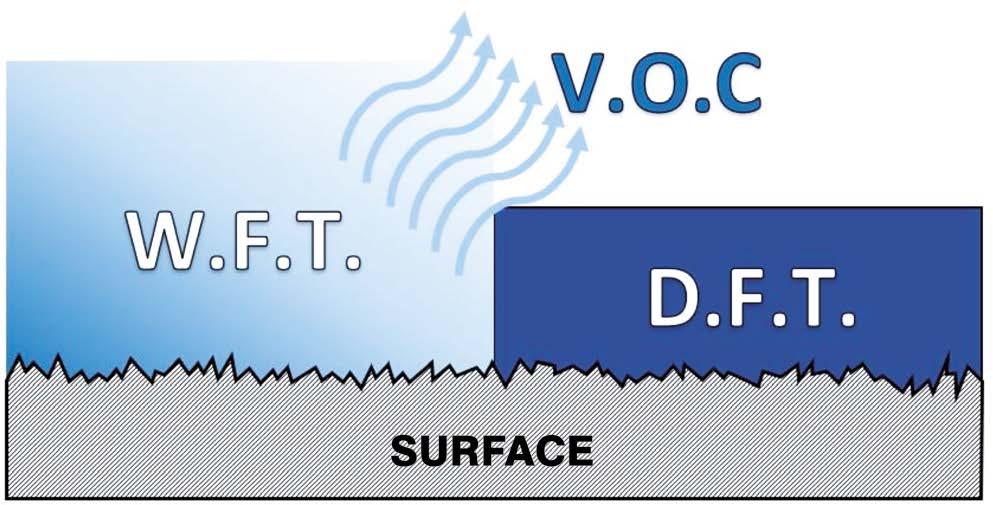

temporali, tecnologici, normativi e, non ultimi per importanza, i vincoli economici. Nel presente articolo verrà analizzato, in particolare, l’aspetto relativo al calcolo della resa dei prodotti vernicianti, quale voce di costo direttamente incidente sul fattore economico del progetto di verniciatura. Al fine di concretizzare la prestazione del trattamento di verniciatura e raggiungere la durabilità attesa definita in fase progettuale, è necessario ottenere e mantenere gli spessori secchi dei rivestimenti (Dry-Film Thickness, DFT) come stabilito inizialmente. Questo assicura che il rivestimento funzioni da barriera protettiva, impedendo agli agenti corrosivi come acqua, sali e ossigeno di raggiungere la superficie del metallo. Un DFT insufficiente può lasciare zone vulnerabili, esponendo il metallo alla corrosione, mentre un DFT adeguato aumenterà la resistenza del rivestimento alle sollecitazioni meccaniche e chimiche, prolungando la vita utile della protezione e riducendo la necessità di manutenzione e riparazioni frequenti. Un buon progetto di verniciatura deve utilizzare la terminologia adeguata a definire i DFT desiderati, considerando anche che, nell’ambito dei trattamenti di verniciatura, le grandezze nominali espresse si traducono in misure effettive condizionate da ampie tolleranze, assolutamente necessarie e imprescindibili.

Terminologia e definizioni: discriminanti economiche

Esistono normative internazionali per determinare gli spessori secchi o umidi di un rivestimento. In questo articolo ci concentreremo sugli spessori secchi, quale parametro oggettivo per la valutazione qualitativa finale del ciclo applicato. L'opera di verniciatura può essere suddivisa in due macro-fasi principali: la fase progettuale e la fase esecutiva. Nella fase progettuale, il progettista stabilisce lo spessore nominale del trattamento

di verniciatura (Nominal Dry-Film Thickness, NDFT), definisce il piano di campionamento e le tolleranze di misura (per esempio, +/- 20%).

Durante la fase esecutiva, l’applicatore si occupa di applicare il rivestimento, cercando di rispettare e mantenere gli standard prefissati. In questa fase, l'applicatore misura inizialmente lo spessore umido applicato (Wet-Film Thickness, WFT) e, dopo la polimerizzazione, verifica lo spessore secco finale raggiunto (Dry-Film Thickness, DFT).

È importante evidenziare che la terminologia e gli acronimi utilizzati per definire le grandezze desiderate non sono universali, ma dipendono strettamente dalle normative tecniche adottate dal progettista. Per esempio, nelle normative ISO 2808 e ISO 19840, l’acronimo DFT può riferirsi a due misurazioni diverse, una delle quali esclude la rugosità superficiale derivante dalla granigliatura. Queste differenze sono di fondamentale importanza nel calcolo della resa di un trattamento di verniciatura.

Calcolo della resa: aspetti pratici

A fronte delle indicazioni ricevute riguardo all’NDFT, l'applicatore dovrà necessariamente calcolare la resa dei prodotti vernicianti che compongono il trattamento di verniciatura, tenendo in considerazione almeno i seguenti aspetti:

La resa teorica di un prodotto verniciante, basata sul suo residuo secco in volume (RSV), deve essere attentamente valutata (fig. 1). Inoltre, è necessario considerare l'eventuale diluizione necessaria per l’applicazione del prodotto, la quale aumenta il contenuto di sostanze organiche volatili e riduce il valore del RSV, con un conseguente impatto diretto sullo spessore del film secco finale.

Il fattore di correzione per le superfici granigliate, il quale tiene conto del fatto che una parte del prodotto verniciante si deposita all'interno delle irregolarità della superficie, creando un cosiddetto "volume morto" (fig. 2). Questo volume, pur essendo riempito dal prodotto, non contribuisce alla protezione effettiva del substrato, poiché non aumenta lo spessore del film secco che copre le aree esposte. Pertanto, è fondamentale considerare questo fattore di correzione durante il calcolo della resa del prodotto, poiché esso incide direttamente sull'efficacia della protezione fornita dal trattamento di verniciatura. Ignorare il volume morto potrebbe portare a una sottostima della quantità di vernice necessaria per ottenere la protezione desiderata.

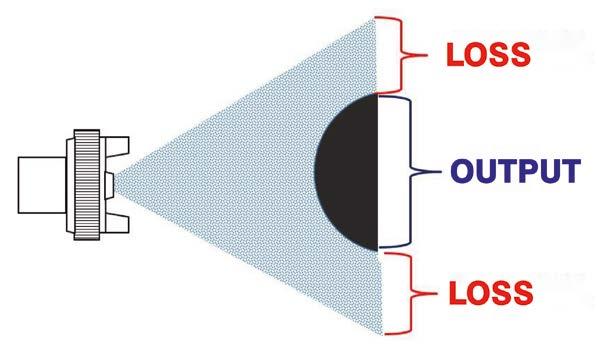

Il fattore di sovraconsumo necessario (SCN) rappresenta la quantità di prodotto verniciante che, pur non disperdendosi nell’ambiente, si deposita sulla superficie per garantire il rispetto dei valori di NDFT richiesti (fig. 3). Questo sovraconsumo non è dovuto all’imperizia degli applicatori, ma è una discontinuità inevitabile nel processo di verniciatura. Qualsiasi metodo di applicazione impiegato genera inevitabilmente variazioni nello spessore del film organico sulla superficie. Pertanto, per assicurare il rispetto del valore minimo di DFT previsto dal piano di campionamento, è necessario applicare un volume maggiore di prodotto verniciante.

Il fattore di perdita dovuto alla geometria dell’oggetto influisce principalmente sulle applicazioni a spruzzo, ma va considerato che, in misura minore, può incidere anche sulle applicazioni a pennello o a rullo, a seconda della complessità della geometria dell’oggetto da rivestire.

Il fattore di perdita dovuto all’overspray incide sulle applicazioni a spruzzo e può essere influenzato da vari elementi, come la distanza dalla superficie, la complessità della geometria del pezzo, la presenza di correnti d’aria, il tipo di atomizzazione utilizzato e la pressione di erogazione impostata dall’operatore.

Impatti economici e stime preventive

Ogni stima preventiva non può essere esatta e sarà eventualmente confermata o smentita al termine dei lavori. Tuttavia, poiché nella fase di preventivazione è necessario calcolare l’impatto economico derivante dal consumo di prodotti vernicianti, è utile ricorrere a formule computazionali che impiegano coefficienti di correzione teorici. La costanza dell’applicatore nell’uso di tali formule e la verifica finale dei coefficienti teorici inizialmente applicati permetteranno all’impresa di contenere i margini di errore, consolidando così la propria posizione nel mercato con una competitività qualitativo-economica di alto livello.

Calcolo della resa teorica

Il calcolo della resa teorica dei prodotti vernicianti, espressa in metri quadrati (m2) per litro (l) applicato viene generalmente determinato utilizzando la seguente formula:

Mentre la resa espressa in litri per metro quadrato applicato viene determinata utilizzando la seguente formula:

Dove:

RT = Resa Teorica

RSV = Residuo Secco in Volume, percentuale di prodotto che rimane sulla superficie dopo l’evaporazione del solvente

DFT = Dry Film Thickness, spessore richiesto espresso in micron.

La formula assume condizioni ideali e non tiene conto di fattori come sovraconsumo, volume morto, o perdite dovute a overspray che possono ridurre la resa effettiva

Coefficiente di correzione per volume morto o “dead volume” Il coefficiente di correzione per il volume morto, noto anche come "dead volume”, raffigurato in fig. 2 è essenziale per compensare la perdita di prodotto verniciante che si deposita nelle irregolarità della superficie e non contribuisce alla protezione effettiva. Questo coefficiente aiuta a stimare la quantità effettiva di vernice necessaria per ottenere il risultato desiderato.

For decades, Radial has been designing, building and installing tailor-made coating plants for metals, plastics and wood. Our systems are the ideal choice for those who desire a cutting-edge turnkey solution.

La normativa ISO 19840, in accordo con le indicazioni della ISO 8503-1, fornisce una guida su come applicare questo coefficiente. La tabella 1, messa a disposizione da tali normative, semplifica l'applicazione pratica di questo coefficiente, consentendo di adattare il calcolo della resa del prodotto tenendo conto delle discontinuità superficiali e delle perdite associate.

Profilo superficiale conforme a ISO 8503-1

di correzione µm

questo articolo, si forniscono indicazioni specifiche in base alla geometria della struttura da trattare, lasciando al lettore il compito di adattare il coefficiente in base alle proprie esperienze pregresse e future. Questo fattore riflette l’effettivo deposito di prodotto verniciante sulla superficie trattata e, sebbene sia correlato alla geometria, non implica direttamente la "perdita" di materiale, che sarà trattata separatamente secondo il criterio geometrico delle strutture. Per distinguere i due coefficienti, si utilizza l'acronimo SCN seguito dal tipo di geometria.

SCN per geometria lineare:

Per geometria lineare si intendono lamiere, profili e strutture tubolari di grandi dimensioni e a superficie piana, in cui l’applicazione della vernice a spruzzo non comporta frequenti cambi di direzione. Questo tipo di applicazione consente all’operatore di mantenere una posizione costante di erogazione su almeno il 90% della superficie da trattare. La tecnica stripe coat non è obbligatoria e, se utilizzata, deve essere limitata al massimo al 5% della superficie totale.

Pertanto, in caso di superficie granigliata, una volta stabilito il tipo di rugosità indicato, l’NDFT del primo strato andrà maggiorato del valore di correzione.

Coefficiente di correzione per SCN

Poiché questo articolo introduce un nuovo fattore volto a bilanciare gli interessi di tutte le parti coinvolte nelle opere di verniciatura, le seguenti considerazioni saranno basate su dati empirici raccolti sperimentalmente durante le attività ispettive (fig. 3). È importante notare che questo fattore è influenzato da molteplici condizioni, come il tipo di applicazione, la complessità della geometria dell'oggetto, la metodologia utilizzata e le tolleranze indicate nel piano di campionamento del DFT finale. In

SCN per geometria complessa:

Per geometria complessa si intendono lamiere, profili e tubolari assemblati per formare strutture complesse. In tali casi, l’applicazione a spruzzo della vernice richiede numerosi cambi di direzione, impedendo all’applicatore di mantenere una posizione di erogazione costante su oltre il 50% della superficie da trattare. La stripe coat (applicazione a strisce) è necessaria, ma deve coprire al massimo il 15% delle superfici.

SCN per geometria intricata:

Per geometria intricata si intendono lamiere, profili e tubolari assemblati per formare strutture intricate. In tali casi, l'applicazione a spruzzo della vernice richiede numerosi e frequenti cambi di direzione, impedendo

all'applicatore di mantenere una posizione di erogazione costante sulla superficie da trattare. Di conseguenza, è necessaria l'applicazione della stripe coat, che deve coprire oltre il 15% delle superfici. Nella tabella 2 si forniscono anche valori relativi alle applicazioni a rullo e pennello.

Tipo di superficie

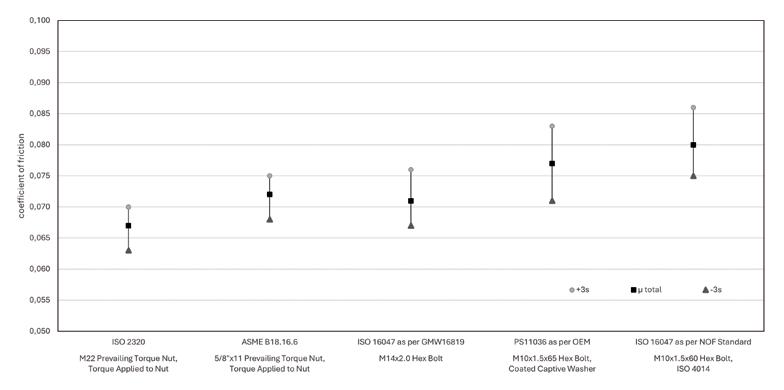

Coefficiente di correzione per perdita effettiva di prodotto verniciante

La perdita effettiva di prodotto verniciante deve essere correlata all’efficienza di trasferimento (ET), che rappresenta la quantità di vernice applicata che effettivamente raggiunge la superficie da rivestire (figg. 4 e 5). Due fattori principali influenzano questa efficienza: la geometria dell'oggetto e il tipo di metodo applicativo utilizzato. Sulla base delle definizioni precedenti riguardanti la geometria, si utilizza il termine "perdita" al posto dell'acronimo SNC per differenziare i coefficienti di correzione relativi (tabella 3).

with a complete service that includes system design manufacturing, installation, technical support and chemicals

Perdita per geometria lineare: Ci si riferisce a lamiere, profili e strutture tubolari ampie e piane, dove l'applicazione a spruzzo di un prodotto verniciante non richiede frequenti cambi di direzione, consentendo all'operatore di mantenere una posizione di erogazione costante su almeno il 90% della superficie da trattare. In queste condizioni, quasi tutto il quantitativo di prodotto verniciante applicato si deposita sulla superficie. Tuttavia, fattori come il tipo di atomizzazione scelto, la distanza dalla superficie, la geometria del pezzo, la presenza di correnti d'aria e la pressione di erogazione impostata dall'operatore possono influenzare il risultato finale.

SPRAY BOOTHS WATER SLUDGE REMOVAL

RESIN DEMINERALIZATION SYSTEMS

REMEDIATION OF CONTAMINATED SITES

BIOLOGICAL SYSTEMS

BATCH TREATMENTS

PHYSICAL-CHEMICAL SYSTEMS

ADSORPTION FILTRATION

REVERSE OSMOSIS

MEMBRANE SYSTEMS

EVAPORATORS

BIOGAS BIOMASS SYSTEMS

OIL SEPARATORS

DESANDERS

DESALINATION SYSTEMS

PYROCHAR

OTHER SYSTEMS

CHEMICALS

Perdita per geometria complessa:

Si fa riferimento a lamiere, profili e tubolari assemblati in strutture complesse, dove l'applicazione a spruzzo di un prodotto verniciante richiede frequenti cambi di direzione, impedendo all'operatore di mantenere una posizione di erogazione costante per almeno il 50% della superficie da trattare. In queste circostanze, una parte del prodotto verniciante non si deposita sulla superficie a causa della geometria del pezzo, che facilita la dispersione del materiale applicato. Fattori aggiuntivi, come il tipo di atomizzazione scelto, la presenza di correnti d'aria e la pressione di erogazione impostata dall'operatore, possono aggravare ulteriormente questa dispersione.

Perdita per geometria intricata: Si tratta di lamiere, profili e tubolari assemblati in strutture molto complesse, dove l'applicazione a spruzzo di un prodotto verniciante richiede all’applicatore continui cambi di direzione, impedendo all'operatore di mantenere una distanza costante dalla superficie da trattare. In queste situazioni, una parte significativa del prodotto verniciante applicato non si deposita correttamente sulla superficie a causa della complessità geometrica del pezzo, che contribuisce alla dispersione di gran parte del prodotto. Fattori aggiuntivi come il tipo di atomizzazione utilizzato, la presenza di correnti d'aria e la pressione di erogazione impostata dall'operatore possono ulteriormente accentuare questa dispersione.

Schema di calcolo suggerito

Per calcoli computazionali relativi a un progetto di verniciatura a spruzzo su geometrie lineari, utilizzando un profilo di sabbiatura "coarse" per

Schema adeguamento NDFT di progetto Valori in µm

NDFT da progetto 200

Fattore di correzione per Dead Volume (solo per primer) + 40

Fattore di correzione SCN (geometria lineare =15%) + 30

Fattore di perdita effettiva (geometria lineare =10%) + 20

Totale NDFT ricorretto dai coefficienti = 290

Analisi resa teorica e pratica

teorica

Incremento sul consumo teorico + 44.8%

raggiungere un NDFT di 200 micron, con un prodotto verniciante (PV) avente l'80% di RSV, si propone il seguente schema di calcolo nei due esempi in questa pagina.

Conclusioni

Per garantire la durabilità di un'opera di verniciatura, è essenziale condurre un'accurata analisi economica preliminare. Le variabili del progetto e i relativi coefficienti di correzione devono essere discussi e concordati in specifici incontri tra il committente e l'esecutore. Fattori correttivi come il sovraconsumo necessario, se non adeguatamente considerati, possono avere conseguenze economiche rilevanti. Questi costi non possono essere trascurati nella fase progettuale, né interamente attribuiti agli applicatori, presupponendo abilità esecutive irrealistiche. Per rispettare gli standard di prestazione del trattamento, tutte le parti contrattuali devono considerare e condividere in modo concreto i fattori di correzione menzionati.

L’autore

Il Dott. Gianmaria Guidi vanta un’esperienza trentennale nel settore della verniciatura industriale ed anticorrosiva. Negli anni, si è specializzato nella gestione dei contenziosi tecnico legali ed è regolarmente iscritto all’Albo dei Consulenti Tecnici d’Ufficio (C.T.U.) del Ministero della Giustizia, valorizzando ulteriormente le precedenti qualifiche NACE e FROSIO.

Tutto quanto esposto e riportato, a beneficio del settore.

ESEMPIO 2

Schema adeguamento NDFT di progetto Valori in µm

NDFT da progetto 200

Fattore di correzione per Dead Volume (solo per primer) + 40

Fattore di correzione SCN (geometria intricata =40%) + 80

Fattore di perdita effettiva (geometria intricata =50%) + 100

Totale NDFT ricorretto dai coefficienti = 420

Analisi resa teorica e pratica

Resa teorica in m2/l 4.0 m2/l

Let‘s talk about powder coating. A technology that is proven since decades and actually, it‘s just getting started with FLOWSENSE. FLOWSENSE? It‘s a software masterpiece and a bunch of small sensors that do big things: Consistent powder output from the first to the last workpiece. Reliability, measured in real time. Put quality on repeat!

Le nuove filiali ALIT-Service in Serbia e Portogallo avvicineranno i servizi di sverniciatura di alta qualità ai clienti.

L’azienda di sverniciatura chimica ALIT Technologies ha recentemente annunciato con orgoglio l’apertura delle sue prime due filiali internazionali in Portogallo e Serbia, con il marchio ALIT-Service. L’espansione testimonia l’inizio di un nuovo capitolo per l’azienda italiana, che mira a estendere i propri servizi di sverniciatura conto terzi anche in nuovi mercati globali.

“ALIT-Service rappresenta un’iniziativa innovativa e strategica, destinata a trasformare il panorama della sverniciatura industriale. Ciò che rende unico il nostro servizio è il suo approccio audace e personalizzato, utilizzando esclusivamente prodotti di alta qualità per soddisfare le diverse esigenze dei clienti in tutto il mondo”, ha affermato Loris Rossi, amministratore di ALIT Technologies.

Con l’introduzione di ALIT-Service, l’azienda amplia ulteriormente la sua già vasta gamma di offerte, al fine di avvicinare i suoi servizi di alta qualità ai propri clienti. Le nuove aperture intendono infatti colmare le lacune geografiche e soddisfare la crescente domanda di servizi di

sverniciatura in regioni non ancora coperte dai distributori. Tuttavia, le nuove filiali in Portogallo e Serbia sono solo l’inizio di un ambizioso progetto di espansione: ALIT Technologies prevede di aprire molte altre sedi strategiche in tutto il mondo. Secondo l’azienda, la sua espansione non è solo un segno di ambizione, ma anche un impegno concreto a sostenere la crescita economica e lo sviluppo sostenibile nelle comunità locali, creando nuovi posti di lavoro e fornendo servizi sempre più richiesti.

“Con questa iniziativa rivoluzionaria, ALIT Technologies abbraccia il cambiamento, ridefinisce gli standard del settore e apre le porte a un nuovo ed entusiasmante capitolo di successo globale, dimostrando la nostra visione di un futuro in cui innovazione ed eccellenza sono pilastri fondamentali”, ha concluso Rossi.

Per maggiori informazioni: www.alit-tech.com

L’acquisizione di Monarch Chemicals rafforzerà la posizione di Brenntag sul mercato mondiale.

Brenntag ha recentemente acquisito Monarch Group Holdings, uno dei principali distributori del Regno Unito di prodotti chimici per svariate industrie, tra cui vernici e rivestimenti.

“Il team di Monarch ha costruito un’ottima offerta di prodotti e servizi per la sua ampia base di clienti e partner di fornitura, e non vediamo l’ora di crescere ed espandere questa offerta insieme. Con questa operazione Brenntag acquisisce competenze, infrastrutture e capacità di miscelazione di liquidi e polveri. Con la nostra strategia di acquisizione, espandiamo le nostre operazioni di servizio dell’ultimo miglio per offrire ai clienti un portafoglio più ampio di prodotti e servizi a valore aggiunto, con il supporto dei nostri servizi di supply chain regionali all’interno della nostra rete globale. Grazie a questa offerta ampliata, tutti i nostri clienti nel Regno Unito potranno trarre vantaggio in futuro”, ha commentato Russel Argo, Regional President Brenntag Essentials EMEA. “Siamo molto orgogliosi del livello di servizio e di assistenza che possiamo offrire ai nostri partner di fornitura e ai nostri clienti. La nostra indipendenza ci ha reso flessibili, ma l’ingresso in Brenntag, un distributore veramente globale, ci darà l'ampiezza e la rete necessarie a far crescere la nostra attività e servire meglio i nostri clienti con una gamma più ampia di prodotti e servizi”, ha commentato Jon Hill, amministratore delegato di Monarch.

Per maggiori informazioni: www.brenntag.com

Eurotherm solves every problem concerning painting processes, creating complete lines for the entire process.

Our structure is organized and flexible and able to satisfy the most demanding requests.

Customers who turn to Eurotherm are customers who, despite knowing the “painting process”, want to improve production by adopting highly customized technical solutions.

95 Employees 205 Plants realized in 2023

1: 4.700 m² of offices, metal work production and painting.

2: 5.300 m² for production, preassembling, warehouse and logistics.

Eurotherm S.p.A.

T +39 011 98 23 500 | M info@eurotherm.eu

Eurotherm France S.A.S.

T +33 6 76 72 48 65 | M france@eurotherm.eu

Eurotherm Oberflächentechnik GmbH

T +49 7571 92795 10 | M germany@eurotherm.eu

Eurotherm Benelux Srl

T +33 6 47 44 96 27 | M dekergorlay@eurotherm.eu

Il prossimo impianto di verniciatura di Dürr consentirà ad Airbus di verniciare il serbatoio centrale posteriore dell’aereo A321XLR con una maggiore efficienza energetica e minori emissioni di carbonio.

La società di ingegneria tedesca Dürr ha intrapreso il suo progetto singolo più significativo fino ad oggi per la divisione del Gruppo Airbus, Premium AEROTEC. Il progetto prevede la costruzione di un impianto di verniciatura all’avanguardia ad Augsburg (Germania) per il rivestimento del nuovo serbatoio centrale posteriore dell’Airbus A321XLR, fondamentale per la capacità di lungo raggio dell’aereo, che ne estende la portata di 8.700 chilometri.

L’impianto di verniciatura sarà un sistema chiavi in mano, che incorporerà tecnologie all’avanguardia per migliorare l’efficienza energetica e ridurre le emissioni. In particolare, sarà dotato di un sistema di depurazione dei gas di scarico completamente elettrico, una novità assoluta per le strutture di Premium AEROTEC. Questo sistema, basato sull’ossidazione termica rigenerativa, promette di ridurre significativamente le emissioni di CO2

Protezione avanzata delle superfici ed efficienza energetica Il progetto coprirà l’intero processo di verniciatura, dal pretrattamento alla sigillatura e alla verniciatura. Il nuovo impianto di verniciatura comprenderà cabine per la sigillatura, la pulizia e la verniciatura, nonché aree per il controllo delle superfici e delle perdite. Gli elevati standard di resistenza alla corrosione e di diffusione garantiranno che le superfici dei serbatoi resistano a condizioni estreme senza corrodersi.

Il serbatoio del carburante integrato nella fusoliera dell'Airbus A321XLR è il componente chiave per trasformare i precedenti aeromobili a corto e medio raggio nella nuova versione a lungo raggio.

Inoltre, per raggiungere questi standard elevati mantenendo l’efficienza energetica, Dürr sta implementando un sistema di canalizzazione dell’aria specifico per ogni componente per ridurre la quantità d’aria necessaria per il condizionamento, riducendo così il consumo energetico. I sistemi di recupero dell’energia ricicleranno inoltre fino al 65% dell’energia proveniente dall’aria di scarico, aumentando ulteriormente l’efficienza. Rimozione sostenibile degli inquinanti

L’impegno di Premium AEROTEC per la sostenibilità è sottolineato dall’adozione del sistema di purificazione dei gas di scarico completamente elettrico Oxi.X RV di Dürr, che funziona senza fiamma libera, con emissioni di ossidi di azoto molto ridotte. Inoltre, è progettato per funzionare con elettricità green, eliminando ulteriori emissioni di CO2 Il sistema Oxi.X RV di Dürr comprende anche un’unità Sorpt.X CD che concentra i flussi d’aria di scarico per migliorare l’efficienza economica, riducendo il volume e aumentando la concentrazione di solvente. Ciò consente all’unità Oxi.X RV a valle di essere più piccola e di funzionare senza energia di riscaldamento aggiuntiva, ottimizzando il rapporto costibenefici.

Per maggiori informazioni: www.durr.com

L'aria di scarico viene depurata ricorrendo ad un Oxi.X RV senza fiamma secondo il principio dell'ossidazione termica rigenerativa (RTO).

I prodotti all’acqua Lechler Tech conformi ai CAM offrono elevate prestazioni, riducono l’impatto ambientale grazie a basse emissioni di VOC e garantiscono finiture di qualità nel rispetto delle normative europee.

Lechler Tech propone soluzioni che soddisfano le esigenze dei clienti senza compromettere la salute del pianeta. Scegliere prodotti all’acqua conformi ai CAM è un passo importante verso un futuro più consapevole. Di seguito, alcune caratteristiche e benefici dei prodotti all’acqua Lechler Tech conformi ai CAM:

Riduzione delle emissioni di COV: i prodotti all’acqua hanno una minore emissione di Composti Organici Volatili (COV), contribuendo a migliorare la qualità dell’aria e riducendo l’impatto sull’ambiente.

Sicurezza: i prodotti all’acqua sono generalmente meno tossici e più sicuri da manipolare rispetto a quelli a base di solventi, proteggendo la salute degli operatori e degli utilizzatori finali.

Prestazioni elevate: oltre a garantire un ridotto impatto ambientale, i prodotti Lechler Tech mantengono elevate prestazioni in termini di durata, resistenza e qualità della finitura.

Conformità normativa: essere conformi ai CAM significa rispettare le normative europee vigenti in materia di costruzioni (Green Public

Procurement), facilitando l’accesso a bandi e gare d’appalto.

Rispondenza ai protocolli internazionali Bream/LEED/Well: attraverso la conformità CAM è possibile avere accesso agli accrediti per LEED/Bream/ Well.

I prodotti water-based hanno superato il test 16516 di basse emissioni COV richiesto da IAC GOLD, in accordo con la ISO 16000/EN e sono stati approvati CAM: la conformità ai CAM permette di offrire prodotti totalmente esenti da METALLI PESANTI, a basso o assente VOC EMISSION e con VOC CONTENT controllato.

I prodotti Lechler Tech all’acqua consentono di ottenere finiture di alta qualità su una vasta gamma di supporti metallici e plastici. Questi prodotti offrono una versatilità notevole, permettendo di creare finiture lucide, opache, con colori pastello e anche effetti metallizzati/micalizzati e texture.

Per maggiori informazioni: www.lechler.eu

Il rivestimento Redox One Coat di AkzoNobel è una vernice in polvere che proteggere le superfici metalliche dalla corrosione e dai raggi ultravioletti.

Il produttore ceco di sistemi di scaffalatura

Trestles ha recentemente annunciato di essersi rivolto ad AkzoNobel per ottenere una finitura duratura e di qualità. Il produttore internazionale di vernici e rivestimenti ha infatti fornito Redox One Coat, un prodotto verniciante in polvere sviluppato specificamente per proteggere le superfici metalliche dalla corrosione e dai danni provocati dai raggi ultravioletti, ottimizzando al contempo i tempi di produzione e riducendo i costi.

“Ci sono molte aziende con cui siamo in competizione, in particolare nel settore dei cancelli e delle recinzioni, e la maggior parte di loro ha maturato più esperienza di noi. Per distinguerci dalla concorrenza, dobbiamo quindi avere la migliore qualità. Abbiamo

scelto Redox One Coat perché è una soluzione flessibile, che può essere applicata sia sull’acciaio inossidabile che sull’acciaio zincato.

Adesso siamo dunque in grado di fornire la qualità che i nostri clienti cercano, al prezzo che sono disposti a pagare”, ha dichiarato Daniel Molnár, il responsabile acquisti di Trestles.

Interpon Redox One Coat consente a Trestles di raggiungere una protezione dalla corrosione certificata fino alla classe C4M e un’elevata resistenza ai raggi ultravioletti con un’unica mano e un pretrattamento chimico di base, mentre i rivestimenti in polvere tradizionali richiedono solitamente uno strato di primer per la protezione dalla corrosione seguito dalla finitura per fornire brillantezza e protezione UV.

“Nei test di nebbia salina, Interpon Redox

One Coat ha ottenuto i risultati migliori nel proteggere i nostri prodotti dalla corrosione. La abbiamo testata anche su diverse superfici in acciaio, così come su alcuni prodotti Beta che abbiamo attualmente in prova, con risultati eccellenti. Volevamo essere certi che il prodotto funzionasse, anche in condizioni di pioggia o neve. Da quando utilizziamo Redox One Coat, non abbiamo ricevuto reclami” ha continuato Molnár. “Inoltre, stiamo cercando di aumentare la nostra produzione e Interpon Redox OneCoat ci aiuterà. Un’applicazione monostrato avrà un impatto positivo sulla riduzione dei tempi e dei costi, aiutandoci a rimanere competitivi. AkzoNobel non solo ha i prodotti e i colori di cui abbiamo bisogno, ma il suo personale è anche molto cordiale e flessibile: il supporto tecnico che fornisce è sicuramente uno dei motivi per cui continuiamo a essere uno dei produttori più importanti dell’intera Unione Europea”.

Per maggiori informazioni: www.interpon.com/us/en

BYK-Gardner ha nominato il suo nuovo presidente e amministratore delegato, il dott. Jörg Krames.

BYK-Gardner – parte del Gruppo ALTANA – ha accolto il suo nuovo amministratore delegato: Jörg Krames. In qualità di ingegnere meccanico con un dottorato in ingegneria chimica, Krames assume la direzione globale del produttore internazionale di strumenti per la misurazione con sede a Geretsried (Alta Baviera - Germania), dei suoi rappresentanti esteri e di circa 350 dipendenti.

Gli strumenti di prova e misurazione dell’azienda valutano oggettivamente la qualità del colore, la brillantezza e l’aspetto, nonché le proprietà fisiche di prodotti vernicianti e in plastica. L’anno scorso, BYK-Gardner ha acquisito strumenti per la misurazione non distruttiva e ad alta precisione dello spessore del rivestimento.

Krames ha trascorso in precedenza quindici anni presso ECKART, anch’essa parte del Gruppo ALTANA, come Vice President Global Key Account e responsabile della divisione Management Coatings. In precedenza, ha lavorato per BASF Coatings come Director Key Account in Giappone e Germania per case automobilistiche come Toyota e Volkswagen.

I suoi obiettivi principali sono promuovere la percezione di BYK-Gardner come fornitore di strumenti di misurazione premium e la digitalizzazione dei processi aziendali. Inoltre, in ottica di ricambio generazionale, anche i progetti di trasformazione e lo sviluppo continuo dei dipendenti sono tra i punti focali della sua strategia aziendale.

“Siamo lieti di aver trovato in Jörg Krames un amministratore delegato al nostro interno che non solo vanta un’eccellente competenza professionale, ma che conosce anche molto bene il Gruppo ALTANA”, ha affermato Jörg Hinnerwisch, membro della direzione di BYK e del consiglio di amministrazione di ALTANA. “Con la sua spiccata attenzione ai clienti, alla tecnologia e all’innovazione, Krames continua a guidare BYK-Gardner sulla strada del successo”.

Per maggiori informazioni: www.byk-instruments.com

La nuova gamma di rivestimenti protettivi di HMG combina le prestazioni dei rivestimenti a base di solventi con i vantaggi ambientali dei prodotti a base d’acqua, permettendo agli utenti di ridurre le emissioni di VOC senza compromettere le prestazioni.

HMG Paints ha recentemente lanciato Hydrosol, una nuova gamma di rivestimenti ibridi progettati per il mercato della fabbricazione dei metalli.

Il primo prodotto di questa gamma è Hydrosol QD Primer, un primer alchidico ad essiccazione rapida, progettato per la massima versatilità ed efficienza. Infatti, migliora l’adesione e la resistenza all’umidità, offrendo una buona protezione contro la corrosione grazie all’incorporazione di Fosfato di Zinco modificato. Questo primer è ideale per strutture, telai e manufatti in acciaio ed è applicabile a rullo o con spruzzatura airless o convenzionale.

Inoltre, i primi utilizzatori che stanno adottando Hydrosol QD Primer stanno riscontrando numerosi vantaggi, tra cui una maggiore copertura rispetto ai prodotti concorrenti e una maggiore efficienza nell’applicazione. Questo è dovuto al contenuto di solidi in volume di Hydrosol QD Primer, che si attesta al 55% rispetto al circa 40% dei prodotti concorrenti. “Il nostro nuovo Hydrosol QD Primer rappresenta un avanzamento significativo nelle vernici protettive e testimonia il lavoro svolto dal nostro team di Ricerca e Sviluppo per portare innovazioni sul mercato. Questo prodotto non solo soddisfa gli elevati standard di prestazione che i nostri clienti si aspettano da noi, ma si allinea anche con il nostro impegno verso la sostenibilità ambientale. È il primo pezzo del puzzle della nostra gamma Hydrosol, con una varietà di prodotti entusiasmanti che si aggiungeranno presto a questa gamma,” ha dichiarato Paddy Dyson, Marketing Manager di HMG Paints.

Il secondo prodotto a essere lanciato sarà Hydrosol Compliant DTM, un Direct-to-Metal che può essere applicato direttamente su superfici metalliche nude o già primerizzate. Questa tecnologia è conforme al PG6/23 11 ed è ideale come finitura primer a mano unica per contenitori, cassoni, contenitori, attrezzature agricole e macchinari da costruzione. Ha emissioni di COV inferiori rispetto ai prodotti equivalenti a base solvente ed è disponibile in un’ampia gamma di colori, inclusi RAL e BS.

Per maggiori informazioni: www.hmgpaint.com

Il nuovo dispenser automatico X-SMART PRO di Fast & Fluid Management combina ripetibilità e durabilità.

Fast & Fluid Management ha recentemente presentato il nuovo dispenser automatico X-SMART PRO, specificamente progettato per offrire una ripetibilità senza pari e una struttura robusta, adatta anche agli ambienti più difficili. Sfruttando un'avanzata tecnologia di pompa a pistoni, assicura l'erogazione precisa del colore, fondamentale per ottenere i risultati costanti richiesti in vari settori.

Il dispenser automatico di vernice migliora la precedente serie X-SMART con un involucro in metallo resistente e una nuova spazzola, che garantisce operazioni di pulizia ottimali. Inoltre, introduce ulteriori caratteristiche, tra cui un sensore della porta anteriore che garantisce la sicurezza degli operatori senza compromettere la funzionalità.

“Nel rapido mercato della tintometria industriale, precisione e durabilità non sono solo semplici requisiti, ma la base su cui le aziende possono costruire la propria reputazione. Per questo motivo, riconoscendo le sfide che devono affrontare i nostri clienti in tutto il mondo, il dispenser automatico X-SMART PRO è stato progettato per offrire velocità e robustezza, fondamentali per mantenere un funzionamento continuo e affidabile. Grazie alla sua struttura in acciaio, è capace di supportare un uso intenso, rendendolo una soluzione ideale per le aziende che vogliono ridurre i tempi di inattività e migliorare l'efficienza operativa”, ha dichiarato l'azienda.

Per maggiori informazioni: https://emea.fast-fluid.com

Da Torino a Cassino: lo sgrassante CONDORINE SG 576 N sviluppato da Condoroil Chemical, già introdotto nella linea di lavaggio dei paraurti dello stabilimento Stellantis di Torino Mirafiori, è oggi stato implementato anche nella linea produttiva di Cassino, con un notevole risparmio dal punto di vista energetico e del consumo idrico.

Risparmio energetico, ecologia e basso impatto ambientale, sono, da sempre, prerogative del Gruppo Stellantis. Partendo da questi presupposti, circa un anno fa, Condoroil Chemical ha iniziato i test dello sgrassante CONDORINE SG 576 N da integrare nel processo di lavaggio finale della componentistica in plastica.

Caratteristiche del prodotto

CONDORINE SG 576 N è un detergente a bassa quantità di schiuma monocomponente, attivo anche a temperatura ambiente; il suo utilizzo permette quindi notevoli risparmi energetici e minore consumo d’acqua rispetto ai prodotti tradizionali. La quasi totale assenza

di schiuma e le innovative peculiarità della formulazione permettono inoltre di ridurre l’effetto dei trascinamenti, minimizzando quindi il progressivo inquinamento dei risciacqui post lavaggio.

Un progetto di successo

Il progetto è nato in collaborazione con il team Painting Process Engineering PPE Materials Approval Torino-Mirafiori, dove il prodotto è utilizzato nel processo di lavaggio della linea di produzione dei paraurti, confermando l’esito positivo dei test preliminari effettuati: sono stati soddisfatti, fin da subito, tutti i requisiti qualitativi richiesti da Stellantis per l’omologazione del prodotto, e i notevoli

risparmi ipotizzati in fase di progettazione. Il cliente ha potuto infatti rilevare:

la perfetta pulizia dei componenti trattati; il notevole risparmio energetico dovuto all’applicazione a temperatura ambiente; il minor consumo di prodotto; il minor consumo d’acqua, anche per il risciacquo dei componenti. Si è osservata una riduzione dell’80% del consumo di acqua demineralizzata nella fase di risciacquo finale (da 500 L/h a 100 L/h).

Da Torino a Cassino: l’implementazione di CONDORINE SG 576 N Successivamente CONDORINE SG 576 N è stato proposto all’Unit Plastic del reparto produzione e verniciatura paraurti dello stabilimento Stellantis di Cassino (Frosinone), dove era utilizzata una soluzione bicomponente che richiedeva una temperatura di lavoro di almeno 55 °C (come quasi tutti gli attuali sgrassanti per la plastica). Ora, lavorando a temperatura ambiente, hanno ottenuto notevoli risparmi senza alcun compromesso sulla qualità dei risultati. L’implementazione di questo prodotto nello stabilimento di Cassino è stata possibile grazie al team di Process Improvement, che ha svolto un ruolo fondamentale nelle prime fasi di avviamento e continua a seguire con attenzione il regolare processo produttivo.

Per maggiori informazioni: www.condoroil.com

Moreno Zuccarelli, Sales Manager

Verniciatura Industriale di Condoroil, e Achille Di Sano, responsabile produzione e verniciatura paraurti STELLANTIS Alfa Romeo Cassino.

Your

Il nuovo stabilimento di Gossau è dotato di aree di produzione più ampie, laboratori di prova avanzati e sistemi ecosostenibili, che consentono a Gema di potenziare e aumentare la capacità produttiva.

Il fornitore di apparecchiature per l’applicazione di vernici in polvere Gema si è recentemente trasferito nel nuovo stabilimento di Gossau (Svizzera). Questa mossa sottolinea l›impegno dell›azienda nel migliorare e incrementare la propria capacità produttiva.

La nuova struttura di Gossau vanta ampi spazi per uffici, sale riunioni all’avanguardia e moderne infrastrutture tecnologiche. È dotata di un magazzino automatico verticale e aree di produzione ampliate, che migliorano l’efficienza operativa.

Inoltre, la struttura include un sofisticato laboratorio di test e applicazioni per i clienti con linee di rivestimento avanzate.

La nuova sede di Gema è dotata di impianti fotovoltaici per la produzione di energia e di un sistema di pompe geotermiche per il riscaldamento, che mettono in mostra l’impegno dell’azienda verso pratiche rispettose dell’ambiente.

For further information: www.gemapowdercoating.com/en/

Leading companies rely on vacuum distillation systems for the sustainable treatment of industrial wastewater.

Do you want to benefit from a zero liquid discharge production with VACUDEST aswell?

Just contact our Experts!

KANSAI HELIOS Italia e Weilburger Coatings Italia insieme per cogliere nuovi successi.

Aseguito dell’annuncio di KANSAI HELIOS di aver completato con successo l’acquisizione di Weilburger Coatings lo scorso maggio, Weilburger Coatings Italia e KANSAI HELIOS Italy hanno iniziato a definire e sviluppare le prime sinergie. Si tratta, infatti, di una integrazione strategica che non solo espande le capacità produttive di KANSAI HELIOS in Italia, ma ne rafforza anche la posizione sul mercato in qualità di fornitore di sistemi. Grazie alla produzione locale di vernici industriali liquide e in polvere, le competenze e la gamma di servizi dell’azienda sono ora più che mai ampie e competitive. Inoltre, la posizione strategica delle unità produttive e il potenziamento delle strutture di stoccaggio situate a Bergamo, garantiscono maggiore flessibilità ed efficienza alle forniture. D’ora in poi, KANSAI HELIOS Italia e Weilburger Coatings Italia potranno offrire al mercato italiano il valore aggiunto di un approccio unificato, con una combinazione vincente di competenze e punti di forza. Negli ultimi anni KANSAI HELIOS Italia ha registrato una crescita significativa grazie a investimenti strategici e continue migliorie dei propri stabilimenti di Riese Pio X (Treviso) e Tezze sul Brenta (Vicenza) per la produzione di vernici in polvere. L’azienda ha ampliato le proprie capacità produttive, installando nuove linee di produzione e aggiornando le strutture esistenti con attrezzature all’avanguardia. Sono in fase di implementazione sistemi avanzati per eliminare l’utilizzo della carta nel processo produttivo e garantire la completa tracciabilità del prodotto, migliorando sia l’efficienza che la sostenibilità. Innovazione e sostenibilità sono i due cardini a partire dai quali KANSAI HELIOS Italy sta sviluppando nuove linee di prodotti. In particolare, le sue nuove polveri e formulazioni a bassa temperatura di polimerizzazione sono realizzate con l’utilizzo di materie prime riciclate o naturali. Parallelamente alla qualità e sostenibilità dei prodotti, fornire servizi di alto livello ai propri clienti rimane tra gli obiettivi principali dell’azienda. Il suo impegno è volto a garantire la massima disponibilità del prodotto, tempi di consegna brevi e assistenza tecnica continua. Con 22 diverse attestazioni di qualità, KANSAI HELIOS Italy è certamente il partner ideale per il settore. A sua volta, negli ultimi anni Weilburger Coatings Italia ha fatto passi da gigante, grazie a investimenti strategici e miglioramenti continui. L’azienda è specializzata in rivestimenti liquidi industriali, con un sito produttivo all’avanguardia situato a Sotto Il Monte, Bergamo. Le infrastrutture sono state rinnovate e ampliate: in particolare, l’implementazione di nuovi magazzini ha migliorato sia le capacità di stoccaggio, che quelle logistiche.

Questi sviluppi supportano l’obiettivo strategico di servire svariati settori di mercato, tra cui casalinghi, stufe e apparecchi di riscaldamento, veicoli ferroviari, l’industria dell’occhialeria, piccoli articoli e cerniere, imballaggi e contenitori in alluminio, e il settore coil e foil. L’attività di Weilburger Coatings Italia è basata su di un impegno costante all’innovazione, qualità e sostenibilità, testimoniate da certificazioni come ISO 9001-2015, ISO 14001-2015 e ISO 45001-2018.

Con l’acquisizione di Weilburger Coatings Italia, KANSAI HELIOS consegue un’espansione significativa in Italia. Inoltre, l’allineamento strategico delle

due aziende amplierà le capacità produttive e, soprattutto, rafforzerà la posizione di fornitore di sistemi dell’azienda. Ora, con due hub centrali, KANSAI HELIOS è in grado di offrire una gamma completa di rivestimenti industriali: il sito di Bergamo per i rivestimenti liquidi e i siti di Treviso e Vicenza per i rivestimenti in polvere, i rivestimenti destinati all’architettura e quelli per la verniciatura di auto.

Bine Pangršič, amministratore delegato di KANSAI HELIOS Italia, dichiara: “Vogliamo sfruttare appieno la competenza del team Weilburger Coatings per migliorare ulteriormente la soddisfazione dei nostri clienti e affidare con fiducia la nostra attività di rivestimenti industriali nelle mani dei nostri colleghi di Bergamo. Weilburger Coatings Italia diventerà, quindi, il fulcro per la produzione di rivestimenti liquidi industriali in Italia, anche per i prodotti KANSAI HELIOS, che naturalmente saranno mantenuti. Weilburger Coatings Italia assumerà solo la funzione commerciale e agirà come partner locale di servizi. Nel settore dei rivestimenti liquidi,

gli esperti di Weilburger Coatings Italia lavoreranno fianco a fianco con i rappresentanti di vendita di KANSAI HELIOS, che si trasferiranno a Bergamo. Ciò significa garantire ai nostri clienti continuità nei contatti”. Unendo le forze e concentrandosi sulle rispettive attività principali, KANSAI HELIOS Italy e Weilburger Coatings Italia sono pronte a migliorare prodotti e servizi, sfruttando le sinergie e massimizzando l’efficienza. L’integrazione del sito produttivo di Bergamo nella rete KANSAI HELIOS offre, ad esempio, maggiori volumi di stoccaggio e una migliore posizione strategica, consentendo il trasferimento delle merci dall’hub di Piacenza direttamente a Bergamo. Di conseguenza, gli uffici di Piacenza verranno chiusi.

Zoran Boras, Amministratore Delegato di Weilburger Coatings Italia, aggiunge: “Le posizioni strategiche delle nostre unità produttive e i magazzini ben sviluppati in tutti i siti forniscono una solida base per la crescita futura. Questa configurazione ci consente di offrire una maggiore flessibilità e maggiori capacità di stoccaggio a lungo termine, con l’opportunità di un’ulteriore espansione in futuro. Il trasferimento sarà completato entro marzo 2025, senza avere impatti sulle attività quotidiane e sulle consegne. Inoltre, la vicinanza dei magazzini agli impianti di produzione offre una logistica senza interruzioni e tempi di risposta più rapidi”.

L’ampliamento di capacità produttive e di stoccaggio, e le offerte di servizi migliorate, vanno a rafforzare la posizione dell’azienda come fornitore di sistemi completi, allineato ai desideri e alle esigenze dei clienti. L’Italia rimane uno dei mercati strategici per il Gruppo KANSAI HELIOS e questa acquisizione amplia ulteriormente l’offerta e rafforza la sua posizione di fornitore di sistemi. Unendo le forze con Weilburger Coatings, KANSAI HELIOS è ora più forte che mai sul mercato italiano, fornendo una solida piattaforma per l’innovazione e la crescita.

KANSAI HELIOS Italia e Weilburger Coatings Italia

Le due aziende sono uno dei principali fornitori di sistemi di rivestimento integrati, tra cui tecnologie liquide, in polvere, di cataforesi, gelcoat, nonché adesivi e sigillanti. Insieme gestiscono tre siti produttivi in Italia. Per i rivestimenti in polvere uno a Riese Pio X (Treviso), con una produzione di circa 7500 tonnellate di rivestimenti in polvere termoindurenti e uno a Tezze sul Brenta (Vicenza) con una produzione di circa 2500 tonnellate di polveri termoplastiche. La produzione di vernici liquide è localizzata a Sotto Il Monte, Bergamo, dove vengono prodotte circa 2500 tonnellate di rivestimenti. Entrambe le aziende sono membri di KANSAI HELIOS, che fa parte di KANSAI PAINT, uno dei principali produttori mondiali di pitture, vernici e rivestimenti.

Per maggiori informazioni: www.kansai-helios.it e www.weilburger.it

Da un’intervista con Matthias Haarer, Managing Director di Eisenmann GmbH – Böblingen, Germania

Alessia Venturi, direttore responsabile delle riviste ipcm®, ha intervistato Matthias Haarer, Managing Director di Eisenmann GmbH, da sempre sinonimo di soluzioni efficienti, personalizzate e di alta qualità nel settore della verniciatura industriale.

Eisenmann è un’azienda in rapida crescita. Sin dalla sua fondazione nell’ottobre 2020, il numero di dipendenti presso la sede centrale di Böblingen (Germania) è cresciuto da 100 a 190. Inoltre, ci sono 40 dipendenti nelle sue succursali di Puebla (Messico) e Carolina del Sud (Stati Uniti).

Nella sede centrale di Böblingen, l’azienda riunisce tutte le sue competenze chiave: ricerca e sviluppo, ingegneria, project management, controllo qualità, assistenza e vendita. Eisenmann gestisce anche un centro tecnico di 8.000 m² per il pre-assemblaggio, la logistica, lo stoccaggio dei ricambi e la ricerca e sviluppo. Attraverso partner commerciali (licenziatari) in Cina, India e Spagna, e filiali in Turchia, Italia, USA, Messico e Arabia Saudita, l’azienda tedesca intrattiene relazioni commerciali affidabili in questi mercati. Eisenmann GmbH prevede di raggiungere una performance operativa globale di oltre 100 milioni di euro nel 2024, contando su un ampio portfolio prodotti e su una base clienti in diversi segmenti industriali, dai settori dell’automotive (storicamente il core business dell’azienda) e dei cerchi in lega, alle macchine agricole e da costruzione, fino alla general industry per quanto riguarda la verniciatura dei metalli e delle materie plastiche con tecniche applicative a immersione, a polvere e a liquido.

Sig. Haarer, può fornire ai nostri lettori un quadro sintetico di Eisenmann GmbH?

“Eisenmann GmbH, fondata nel 2020, si concentra sullo sviluppo continuo e di successo della sua unità aziendale Paint & Assembly Systems, con oltre 1.000 brevetti che comprendono tutti i prodotti chiave, come E-Shuttle 200 & 300, Vario-Shuttle XL, Vario-Loc, Vario-Mover (AGV), E-Cube e oltre 2.000 impianti di verniciatura installati in tutto il mondo, di cui circa 90 sono attribuibili al settore dei cerchi in lega, un campo in cui Eisenmann è stata pioniere.”

Il sistema di separazione a secco modulare ed efficiente dal punto di vista energetico E-Cube.

Cosa rappresenta oggi Eisenmann?

“Il marchio Eisenmann rappresenta soluzioni personalizzate, efficienti e di alta qualità nel settore della verniciatura industriale. Offriamo, su scala globale, un portfolio ampio e collaudato di impianti di verniciatura per

l’industria del metallo, dell’auto e dei cerchi in lega, inclusa la tecnologia di trasporto per l’assemblaggio finale.

Avere oltre 2.000 impianti di verniciatura installati in tutto il mondo significa che oltre 60 milioni di carrozzerie sono state trattate nell’area

PT-ED con tecnologie brevettate Eisenmann, come i sistemi di trasporto per la verniciatura a immersione della serie E-Shuttle o il sistema a immersione rotante per carichi utili più elevati VarioShuttle XL. Grazie alla nuova strategia aziendale, possiamo supportare i nostri clienti in tutto il mondo con un’assistenza e una gestione dei ricambi affidabili (24 ore su 24, 7 giorni su 7). L’obiettivo è garantire che gli impianti mantengano il loro valore il più a lungo possibile, così che i nostri clienti possano raggiungere in modo affidabile i loro obiettivi di produzione individuali e la massima qualità. La nostra competenza comprende anche l’analisi delle misure di modernizzazione e la creazione di concept retrofit innovativi e sostenibili per gli impianti esistenti.”

Cosa significa personalizzare un impianto di verniciatura?

“Le esigenze dei clienti sono estremamente variabili, anche all’interno

dello stesso settore industriale. Ogni impianto di verniciatura si basa su una pianificazione e una progettazione individuali, è personalizzato secondo le esigenze del cliente e, di conseguenza, è unico. Variano per la complessa interazione tra le fasi di processo e i sistemi di trasporto ad esse adattati. Tutti i nostri prodotti e le nostre soluzioni si basano sull’esperienza acquisita in un’ampia gamma di progetti in diversi settori industriali in tutto il mondo, ed è su questa esperienza che continueremo a concentrarci in futuro.”

Cultura aziendale: come si può definire quella di Eisenmann?

“Trasparenza e responsabilità aziendale, apprezzamento e tolleranza, impegno e autenticità nella pratica, audacia, apertura al nuovo, consapevolezza delle risorse e sostenibilità in primo piano: questi sono i valori aziendali di Eisenmann. Oggi, più di 230 dipendenti lavorano ogni giorno per garantire il successo dei nostri clienti. Progettisti altamente specializzati combinano la loro pluriennale esperienza ingegneristica con idee fresche di giovani talenti altamente qualificati. Di conseguenza, la nostra gamma di prodotti e servizi è in continua evoluzione. Le nostre

attività sono caratterizzate da agilità e capacità di innovazione, oltre che da affidabilità e ambiziosa collaborazione all’interno del team. Inoltre, vivere i nostri valori nel nostro ambiente lavorativo contribuisce anche alla soddisfazione dei clienti e a creare un buon clima di lavoro. Lavoriamo insieme in modo costruttivo, manteniamo le promesse e rispettiamo le scadenze. Questo ha portato a un alto livello di lealtà tra i nostri dipendenti e a relazioni di fiducia con i nostri partner e fornitori. È qualcosa di cui siamo orgogliosi.”

Puoi descrivere brevemente il portfolio prodotti e servizi di Eisenmann?

“Le nostre tecnologie forniscono standard qualitativi costanti lungo tutto il processo, dal pretrattamento all’assemblaggio finale. Ciò che ci distingue è il nostro approccio orientato alla soluzione e incentrato sul cliente, sempre tarato sulle mutevoli esigenze del mercato. Il nostro obiettivo è sviluppare concept di impianti rilevanti e duraturi che possano essere integrati ottimamente all’interno di processi

esistenti e portino ai nostri clienti nuove potenzialità nella verniciatura.

Il nostro portfolio prodotti comprende:

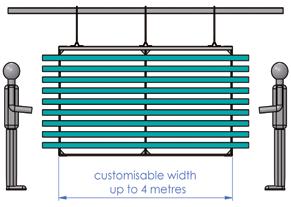

Convogliatori aerei per il pretrattamento e la verniciatura per immersione mediante cataforesi (PT/E-Coat), ad esempio VarioShuttle XL, E-Shuttle 200 e E-Shuttle 300;

Convogliatori aerei per l’intero processo di verniciatura, come VarioMover (AGVveicolo a guida automatica), VarioLoc, sistemi monorotaia, sistemi di traporto tradizionali con skid, sistemi Power & Free per diversi carichi utili (Power & Free invertiti, trasportatori circolari e a fuso) per un utilizzo efficace e personalizzato nella general industry, nell’industria metallurgica e nel settore automotive;

Diversi sistemi di asciugatura (più compatti e a risparmio di risorse: E-SmartOven);

E-Cube, RE-Cube/sistema di separazione a secco per la raccolta e lo smaltimento dell’overspray;

Soluzioni e tecnologie applicative per la movimentazione automatizzata.

La nuova unità aziendale Robotics si aggiunge a questa vasta gamma di tecnologie.”

In che cosa consiste la nuova unità aziendale Robotics?

“Ci sono grandi aspettative sulla qualità e sulla quantità dei prodotti, così come sui processi produttivi e sugli aspetti sanitari: precisione, accuratezza di posizionamento, efficacia, velocità ed ergonomia stanno diventando sempre più importanti. Una combinazione intelligente e una cooperazione sicura tra uomo e macchina sono oggi indispensabili e comuni. Per questo motivo stiamo lavorando su concept affidabili per nuovi sistemi e, cosa molto importante, su idee per l’adeguamento o la conversione di impianti di verniciatura esistenti. Basandoci su un’architettura software standardizzata con concetti operativi uniformi, consentiamo l’utilizzo di robot e tecnologie applicative dei principali produttori.

La nostra esperienza copre tutte le tecnologie di processo e di applicazione per:

Sigillatura sottoscocca;

Sigillatura degli interni;

Isolante spray;

Protezione delle cavità;

Gestione dei materiali.”

Qual è l’obiettivo di Eisenmann nello sviluppo di nuove tecnologie?

“La sostenibilità economica ed ecologica, così come l’attenzione all’efficienza energetica, sono fattori cruciali per tutti gli sviluppi. Oltre a questo, vogliamo offrire flessibilità, facilità d’uso e facile integrazione dei diversi sistemi.

Per questo abbiamo fondato la nuova un’unità aziendale Robotics. Gli impianti di verniciatura automotive sono enormi, ricchi di tecnologie di verniciatura e ad alto consumo di energia e di risorse. Dal punto di vista energetico, la fase di verniciatura è la più intensa dell’intero processo di produzione di una scocca.

Tra le varie tecnologie che abbiamo sviluppato a questo proposito, vale la pena menzionare il nuovo sistema di separazione a secco RE-Cube, che utilizza la pirolisi per una separazione a

secco dell’overspray a costi e consumi energetici contenuti.

Il passaggio dalla separazione a umido a quella a secco dell’overspray era già stato favorito da questioni energetiche. Ora che la separazione a secco è ben collaudata e ampiamente utilizzata, abbiamo sviluppato il nuovo sistema RE-Cube partendo dall’esperienza acquisita con la seconda generazione della nostra tecnologia proprietaria E-Cube. RE-Cube sta per REcycling Cube e questo è il punto chiave, trattandosi di un cubo con un guscio di lamiera dove solo le parti filtranti all’interno del cubo sono fatte di cartone. L’idea alla base è quella di pirolizzare il cubo di cartone in un forno di pirolisi a 450 °C, utilizzando il calore generato da questo processo per altre aree dell’impianto di verniciatura, ad esempio per riscaldare i forni o le vasche di PT. Si tratta di un processo neutro dal punto di vista delle emissioni di CO2, poiché si elimina la necessità di logistica e trasporto e si bilancia la CO2 emessa durante la pirolisi con quella risparmiata per riscaldare altre fasi del

processo di verniciatura. È economia circolare al suo meglio!”.

Ha menzionato ATLAS, il concept di sostenibilità di Eisenmann per migliorare il bilancio energetico e delle risorse. Può spiegare nel dettaglio questo approccio?

“Un impianto di verniciatura consuma molte risorse, siamo consapevoli delle nostre responsabilità e cerchiamo di progettare i nostri prodotti in modo da ridurre le emissioni nocive e risparmiare risorse come l’elettricità e l’acqua.

Tutte le idee chiave e gli approcci tecnici che possono migliorare il bilancio energetico e delle risorse si basano sul concetto saldamente ancorato di sostenibilità ATLAS e osservato dai nostri dipendenti.

ATLAS è l’acronimo di Advanced Technology for Low-emission Application and Sustainability. Non vogliamo limitarci a uno slogan per la sostenibilità, vogliamo davvero vivere questo programma in termini di categorie di prodotti. Un esempio semplice

è la tecnologia di essiccazione in un impianto di verniciatura per auto. Abbiamo sviluppato forni smart altamente efficienti, capaci di adattare il processo di asciugatura al tipo di scocca in ingresso. Chiamiamo questi forni “smart” perché, in combinazione con le nostre tecnologie di trasporto intelligenti, come il VarioLoc o il Vario Mover (il nostro sistema AGV), hanno l’intelligenza di indirizzare l’aria calda in modo individuale e preciso ai rispettivi componenti della scocca grazie a un controllo ottimizzato degli ugelli orientabili. Ci sono molti altri esempi di tecnologie sviluppate da Eisenmann che rispettano l’approccio ATLAS. Nell’area PT/ ED con il brevettato Vario-Shuttle XL, un sistema di trasporto rotante per la verniciatura a immersione, è possibile verniciare anche scocche pesanti fino a 2.000 kg con flessibilità, manovrabilità ed efficienza sempre elevate. Questo soddisfa una nuova richiesta comune dei nostri clienti, che producono scocche sempre più grandi, in linea con la tendenza dei SUV e della mobilità elettrica. È curioso, ma le scocche delle auto elettriche sono talvolta più pesanti di quelle delle auto tradizionali!

In sintesi, ATLAS non è solo teoria messa su una pagina web: è un concetto, lo viviamo e i nostri prodotti lo realizzano”.

Come ultima domanda, può illustrare brevemente quali sono le prospettive dell’azienda?

“Eisenmann sta progettando una nuova struttura e nel 2026 si trasferirà

in una sede propria nella vicina città di Gärtringen. Questo passo sottolinea la crescita stabile di Eisenmann GmbH.

Un nuovo edificio ci offre la massima flessibilità in termini di costruzione moderna ed efficiente dal punto di vista energetico. Torniamo al concetto di ATLAS: l’uso attento di preziose risorse naturali non determina solo le nostre azioni nello sviluppo delle nostre tecnologie, per noi è importante realizzare con coerenza questi obiettivi anche nella progettazione di un ambiente di lavoro moderno, che soddisfi in modo ottimale le nostre esigenze e fornisca anche un quadro di presentazione adeguato per i progetti di investimento dei nostri clienti.

Stiamo costruendo una nuova sala di pre-assemblaggio di circa 7.000 m² che ospiterà la logistica, i dispositivi e le attrezzature di prova, l’area di ricerca e sviluppo e il pre-assemblaggio dei nostri prodotti proprietari. Oltre alla sala di preassemblaggio, un nuovo edificio di circa 3.500 m² ospiterà da 250 a 300 dipendenti.

Come ho detto, questo passo sottolinea in qualche modo lo sviluppo positivo della nostra nuova azienda. A volte, dobbiamo ricordare a noi stessi che non sono solo quattro anni che siamo tornati in attività, non siamo partiti da zero. Con una nuova sede uniamo l’eredità e il futuro. L’investimento per il nuovo edificio ammonterà a 20-30 milioni di euro. La nuova sede di Gärtringen offrirà anche la possibilità di espansione futura. Vorremmo continuare a svilupparci come datore di lavoro interessante nella regione e creare ulteriori posti di lavoro.”

via E De Nicola, 18 - I-20090 Cesano Boscone (MI) Italy - tel +39 0255210608 www.ravarinicastoldi.it - dive@ravarinicastoldi.it

Kevin Biller kbiller@chemquest.com

Caro Joe, cosa fa sì che una polvere fluidifichi meglio di un’altra?

Jason Smith Denver, Pennsylvania

Ciao Jason, questa è un’ottima domanda. Affinché una vernice in polvere funzioni bene, molte proprietà fisiche e chimiche devono essere allineate. Le prestazioni di fluidizzazione sono una delle caratteristiche fisiche necessarie per applicare con successo una vernice in polvere. La fluidizzazione consiste nell’incorporare un volume d’aria in una data quantità di polvere per prepararla al trasporto dalla tramoggia alla pistola di applicazione. Questa miscela di aria e particelle non solo facilita il trasporto del materiale, bensì migliora anche la distribuzione della carica elettrostatica alle singole particelle in uscita dalla pistola. La distribuzione dimensionale delle particelle (DDP) è il fattore primario che influenza la fluidizzazione. Le vernici in polvere sono composte da una gamma di particelle di dimensioni diverse – da circa 1,0 micron fino a circa 100 micron. La miglior fluidizzazione si verifica al centro del range, tipicamente 20-60 micron. Le particelle fini (<10 micron) tendo ad agglomerarsi compromettendo la fluidizzazione. Le particelle grossolane (>100 micron) sono difficili da fluidificare per via della loro massa relativamente elevata. Quindi, le vernici in polvere con la migliore fluidizzazione hanno una distribuzione dimensionale delle particelle ristretta, ovvero con un livello minimo di particelle fini e grossolane. Se si utilizza un sistema di recupero e riciclo dell’overspray, questo può influenzare la fluidizzazione. Le particelle più adatte vengono

preferibilmente depositate sul manufatto che si vernicia e di conseguenza le particelle fini e grossolane sono quelle che compongono l’overspray. Reintrodurre l’overspray nella polvere fresca influenzerà il processo di fluidizzazione. Come evitare questo problema? La miglior strategia è utilizzare vernici in polvere di alta qualità da produttori affidabili. I fornitori più affidabili utilizzano processi di macinazione ben controllati, che generano DDP relativamente ristrette. Le DDP ristrette offrono un’elevata efficienza di trasferimento al primo passaggio e quindi un overpsray minore. Un fattore secondario che influenza negativamente la fluidizzazione è l’umidità. La polvere “umida” è molto difficile da fluidificare e da trasportare all’interno del sistema di applicazione. Elevati livelli di umidità sono solitamente causati da stoccaggio e movimentazione scorretti delle scorte di polvere. Le vernici in polvere andrebbero stoccate in ambienti con aria condizionata e andrebbero evitati contenitori/sacchi aperti. Inoltre, bisogna evitare di introdurre polvere “fredda” in un ambiente più caldo e più umido. La polvere fredda agirà da essiccante e assorbirà l’umidità dell’ambiente. È consigliabile, quando si sposta la polvere dal magazzino all’area applicativa, consentirle di acclimatarsi all’ambiente applicativo prima di aprire la confezione. Grazie per la tua domanda. Cordiali saluti, Joe

Ciao Joe, stiamo pianificando di utilizzare tubi quadrati in acciaio inox 304 laminato a freddo per gli alloggiamenti dei nostri strumenti, ma questi tubi sono leggermente ossidati e vaiolati. Stiamo cercando di offrire al cliente una finitura che sembri professionale e che impedisca all’acciaio di ritornare nelle condizioni in cui lo abbiamo ricevuto. Abbiamo ipotizzato di verniciare a liquido, a polvere, lucidare o applicare un rivestimento galvanico sull’alloggiamento, ma credo che la verniciatura a polvere sia il modo più conveniente per proteggerlo. L’ambiente in cui si troverà lo strumento varierà da -40°C to +100°C e sarà occasionalmente polveroso, oleoso e vicino all’acqua di mare (non a contatto). Dato che i tubi sono in acciaio 304SST so che l’adesione è un grosso problema. Puoi consigliarmi il modo migliore per preparare la superficie di un materiale 304SST? Apprezzerei molto dei dettagli sul tipo di sgrassante, sul tipo di graniglia metallica (non ferrosa) o di prodotto chimico (tipo silano) e sul tipo di primer, in modo che l’irraggiamento UV e la corrosione da acqua di mare non danneggino l’alloggiamento per almeno 10 anni. Aspetto una tua risposta.

Christopher Filoon, Pennsylvania

Ciao Christopher, questa è un’ottima domanda ed è molto saggio esaminare tutte le opzioni che hai citato prima di impegnarsi con un nuovo processo. Le vernici in polvere costituiscono un’ottima finitura per l’acciaio inossidabile se il processo è studiato e mantenuto correttamente. Il segreto sta nella pulizia e nel pretrattamento del metallo prima dell’applicazione della polvere. Il processo che dovresti considerare inizia con la granigliatura. Una graniglia di alta qualità come l’ossido di alluminio sarà sufficiente. Dopo la granigliatura effettua una fase di sgrassaggio alcalino ben controllata per rimuovere ogni residuo di olio, fluidi di lavorazione e contaminanti derivanti dalla manipolazione. È importante anche mantenere pulita la graniglia.

Successivamente ti suggerisco una fase di passivazione per rimuovere eventuali residui ferrosi sulla superficie inossidabile, nonché eventuali residui di solfuri. Tracce di entrambi i contaminanti possono fungere da siti di innesco della corrosione. La passivazione dell’acciaio inossidabile in genere comporta l’immersione del componente in un bagno di acido nitrico, sebbene si possano utilizzare anche soluzioni di acido nitrico/bicromato di sodio o acido citrico. La concentrazione di acido può variare tra il 20 e il 50% in volume. La norma ASTM A380 descrive le pratiche standard per la passivazione dell’acciaio inossidabile.

Dopo aver accuratamente asciugato i manufatti, è importante verniciare a polvere il prima possibile la superficie passivata. Le superfici pretrattate chimicamente hanno una durata limitata prima che inizino a degradarsi. Utilizzare una vernice in polvere di alta qualità evita la necessità del primer. Per soddisfare la durabilità richiesta negli ambienti da te descritti è necessario applicare la polvere con lo spessore specificato dal fornitore della vernice; 65-80 micron sono solitamente sufficienti per un’applicazione per ambiente esterno. È anche fondamentale assicurarsi che i manufatti verniciati polimerizzino con temperatura e tempo sufficienti. Quando un produttore di polvere menziona la cottura raccomandata, il tempo si calcola dal momento in cui il manufatto ha raggiunto la temperatura

indicata. È quindi importante considerare il tempo di riscaldamento necessario per raggiungere tale temperatura.