15 minute read

LAVADO, PULIDO Y VIBROACABADO

Annovi Reverberi opta por islas totalmente robóticas para la elaboración y lavado a medida de las bombas

Agrupar el departamento de producción y el de lavado en una isla totalmente robótica, sin ninguna intervención del operador: esta es la misión de Annovi Reverberi, un grupo multinacional especializado en la fabricación de bombas que, gracias a esta solución, ha resuelto los problemas de manipulación de los productos manufacturados dentro del establecimiento y ha reducido los tiempos de producción.

La zona industrial de Módena (Italia) fue una de las muchas que al finalizar la segunda Guerra Mundial sufrió un fuerte batacazo: muchas empresas manufactureras relacionadas con la producción bélica tuvieron que cerrar para siempre. Sin embargo, a raíz de las competencias mecánicas adquiridas durante ese período, se crearon numerosas pequeñas realidades artesanales que, con el paso de los años, se han transformado en grandes empresas capaces de traspasar las fronteras nacionales, gracias a la calidad y a la precisión técnica de los productos que fabrican: esta es la historia de Annovi Reverberi que actualmente es un grupo internacional con 7 plantas de producción repartidas en todo el mundo, más de 600 empleados y un volumen de negocios de 200 millones de euros, especializado en la producción de bombas para el sector agrícola (bombas de membrana), industrial (bombas de pistones) y del cleaning (hidrolimpiadoras). «La bomba de

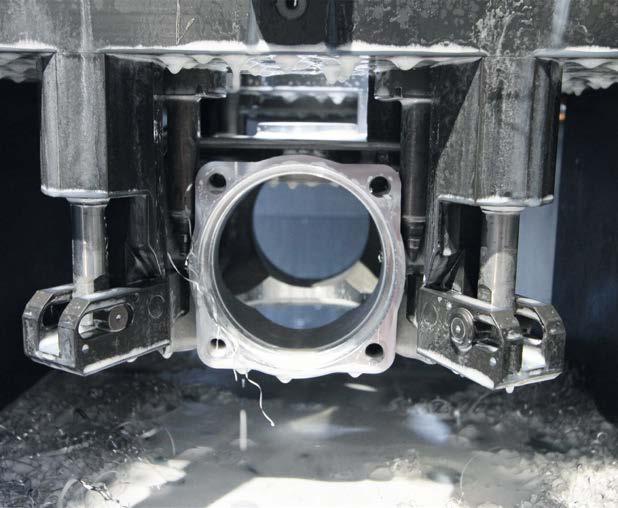

Detalle de los cabezales para bombas industriales de pistones. Detalhe das cabeças para bombas industriais de pistões.

A Annovi Reverberi escolhe estações totalmente robotizadas para o processamento e lavagem personalizados das bombas

Concentrar os departamentos de produção e de lavagem em uma estação totalmente robotizada, sem necessidade de mão de obra: esta é a missão da Annovi Reverberi, grupo multinacional especializado na produção de bombas que, graças a esta solução, resolveu os problemas de movimentação dos artigos manufaturados dentro da fábrica e reduziu o tempo de produção.

Aárea industrial de Modena (Itália), como muitas outras áreas, sofreu uma grande paralisação com o fim da segunda guerra mundial, pois muitas empresas manufatureiras ligadas à produção bélica tiveram que fechar suas portas. No entanto, as competências mecânicas desenvolvidas naquele período, deram origem a uma série de pequenas fábricas artesanais que, ao longo dos anos, foram se transformando em grandes empresas capazes de ultrapassar as fronteiras nacionais, graças à qualidade e precisão técnica de seus produtos. Esse também foi o caso da Annovi Reverberi, hoje um grupo internacional com sete fábricas distribuídas por todo o mundo, mais de 600 funcionários e um volume de negócios de 200 milhões de euros, especializada na produção de bombas para o setor agrícola (bombas de diafragma), setor industrial (bombas de pistões) e de lavagem (lavadoras de alta pressão). “A bomba de

© Annovi Reverberi

© ipcm

La isla robótica para el mecanizado y lavado del cárter de las bombas de membrana y un detalle del almacén vertical. A estação robotizada para processamento e lavagem do cárter das bombas de diafragma e detalhe do estoque vertical.

© ipcm

membrana – explica Maurizio Bonfrisco, director del establecimiento de Módena de Annovi Reverberi – es un tipo de bomba que utiliza las variaciones del volumen derivadas de los movimientos de expansión y contracción de una cámara para generar desequilibrios de presión entre dicha cámara y los espacios adyacentes. Para compensar este desequilibrio, el fluido se desplaza de forma natural desde el espacio con mayor presión hacia el espacio con menor presión, dando lugar al bombeo. La expansión y contracción son generadas por las oscilaciones alternadas de un elemento elástico, que se denomina membrana. Annovi Reverberi fabrica este particular producto desde 1958, el año en que Corrado Reverberi y Umberto Annovi fundaron la empresa que actualmente es líder mundial en este mercado». La empresa, que recientemente ha ampliado su sede, ha puesto a punto en su propio departamento de producción el concepto de islas totalmente robóticas, en las que ya no es necesario la intervención del operador. Integrar en estas „celdas“ un sistema de lavado adecuado era el desafío al que se enfrentaba Teknox, una empresa de Prunaro de Budrio (Bolonia) que diseña y fabrica instalaciones de lavado personalizadas.

Annovi Reverberi, desde siempre una pasión por la mecánica

«La pasión por la mecánica caracteriza desde siempre nuestras elaboraciones», puntualiza Bonfrisco. «Corrado Reverberi, el recientemente fallecido cofundador de la empresa, provenía de aquellas empresas mecánicas del territorio que fueron la cuna de técnicos y diseñadores y de las que surgieron numerosas actividades empresariales de la industria mecánica, en general, y de la oleodinámica, diafragma - explica Maurizio Bonfrisco, diretor da Annovi Reverberi de Modena - é um tipo de bomba que aproveita as variações de volume decorrentes dos movimentos de expansão e contração de uma câmara para gerar diferenças de pressão entre a própria câmara e os espaços adjacentes. Para compensar esse desequilíbrio, o fluido se move naturalmente do espaço de maior pressão para o espaço de menor pressão, causando o bombeamento. A expansão e a contração são geradas pelas oscilações alternadas de um elemento elástico: o diafragma. A Annovi Reverberi fabrica este produto desde 1958, ano da sua fundação por Corrado Reverberi e Umberto Annovi, e hoje é um líder global neste mercado ”. A empresa, que recentemente ampliou sua sede, desenvolveu no departamento de produção, o conceito de estações totalmente robotizadas, onde a intervenção do operador não é mais necessária. Integrar um sistema de lavagem adequado nessas “células” foi o desafio enfrentado pela Teknox, de Prunaro di Budrio (Bolonha), empresa especializada na concepção e produção de sistemas de lavagem personalizados.

Annovi Reverberi, uma eterna paixão pela mecânica “A paixão pela mecânica sempre foi a marca registrada do nosso trabalho” - explica Bonfrisco. “Corrado Reverberi, co-fundador da empresa, recentemente falecido, ganhou experiência entre as empresas mecânicas locais, que foram um forno de muitos técnicos e projetistas e de onde partiram inúmeras atividades empresariais da indústria mecânica, em geral, e do setor da hidráulica, em

© ipcm

El sistema de lavado para los cárteres de las bombas de membrana. O sistema de lavagem dos carters das bombas de diafragma.

© ipcm

Detalle de las cavidades y de los orificios presentes en el cárter.

Detalhe das cavidades e dos furos do carter.

en particular». La empresa de Módena emprendió su actividad con bombas destinadas principalmente a la agricultura. «Estas bombas tuvieron enseguida una gran difusión: gracias a su utilización, se industrializaron varios tipos de tratamientos de los cultivos. Nos referimos a atomizadores e irrigadores de productos para la agricultura que utilizan componentes químicos, bioquímicos y biológicos». En los años siguientes, gracias a la rápida industrialización de estas bombas, Annovi Reverberi inauguró una nueva división dedicada a las aplicaciones industriales de su producto estrella. «El nivel de prestaciones necesario para las bombas de uso industrial es diferente porque se basa en un concepto hidráulico distinto. En este caso se trata de bombas de pistones que, al comprimirse y expandir el volumen de la cámara de bombeo, gracias a un pistón situado dentro de un cilindro, generan la presurización del fluido. Contrariamente a las bombas de membrana, que sirven para mover grandes cantidades de fluido, pero no necesariamente a altas presiones, las bombas de pistones mueven caudales de fluido moderados, pero alcanzan presiones muy altas». Esta clase de bombas se emplea sobre todo en circuitos de presión con líquidos relativamente poco tratados y, por lo tanto, poco abrasivos como, por ejemplo, sistemas para lavado de coches o sistemas de nebulización para refrigeración

particular“. A empresa de Modena iniciou sua atividade com a produção de bombas, principalmente para uso agrícola. “Essas bombas se difundiram muito rapidamente: o seu uso possibilitou a industrialização de vários tratamentos agrícolas. Neste caso, estamos falando de atomizadores e pulverizadores para produtos agrícolas que utilizam componentes químicos, bioquímicos e biológicos”. Nos anos que se seguiram, graças à rápida industrialização dessas bombas, a Annovi Reverberi inaugurou uma nova divisão dedicada às aplicações industriais de seu principal produto. “O nível de desempenho exigido para bombas para aplicações industriais é diferente porque se baseia em um conceito hidráulico diferente. Neste caso, são bombas de pistões que comprimem e expandem o volume da câmara de bombeamento, por meio de um pistão fixado dentro de um cilindro, gerando a pressurização do fluido. Ao contrário das bombas de diafragma, que servem para movimentar grandes quantidades de fluido não necessariamente a altíssimas pressões, as bombas de pistão movem quantidades pequenas de fluido, mas conseguem atingir pressões altíssimas“. Este tipo de bombas é mais utilizado em circuitos pressurizados com fluidos relativamente pouco tratados e, portanto, pouco

localizada. «Este producto también ha encontrado su nicho de mercado en la agricultura, donde desde sus inicios se ha utilizado en granjas e invernaderos para mantener constante y controlada la temperatura y la humedad. Por último, una de las aplicaciones de la configuración básica de este tipo de bombas de pistones se transformó en la década de los 80 en la tercera división de la empresa dedicada al cleaning, gracias a su uso en hidrolimpiadoras para las diferentes actividades de limpieza tanto pública como privada y, recientemente, para los procesos de desinfección».

La automatización total del sistema de producción

«Para hacer frente a los crecientes volúmenes de producción – continúa Bonfrisco – hemos concebido un ciclo de elaboración totalmente robotizado, combinado con un sistema de gestión de los pedidos y de la logística que minimiza las colas de elaboración, estabilizando los plazos de entrega a los clientes». El cárter constituye el cuerpo estructural de la bomba. El ciclo de elaboración de este componente de aleación de aluminio moldeada a presión presentaba criticidades y oportunidades ideales para una automatización extrema. «Imaginamos pues un sistema de bloqueo que permitiera mecanizar la pieza bruta hasta conseguir la pieza acabada en una sola solución: un palet tecnológico que actúa como bandeja bloqueando el cárter, el cual se procesa en dos centros de mecanizado en secuencia, y luego se conduce, con un sistema de manipulación igualmente robotizado, a la instalación de lavado y a la descarga. Este es el concept de nuestras islas robóticas, 3 de las cuales incluyen el sistema de lavado que el equipo de Teknox ha desarrollado para nosotros». Un elemento clave del sistema robótico concebido por Annovi Reverberi es el almacén vertical de

© ipcm

© ipcm

La isla robótica para el mecanizado del cárter de las bombas de pistón y componentes que entran en la cámara de lavado.

A estação robotizada para o processamento do cárter para bombas de pistões e componentes entrando na câmara de lavagem.

abrasivos, como, por exemplo, os sistemas de lavagem de carros ou os sistemas de nebulização para resfriamento localizado. “Este produto também encontrou o seu mercado especializado no setor agrícola, onde desde o início é utilizado na pecuária e nas estufas, para manter a temperatura e a humidade constantes e controladas. Enfim, uma das aplicações básicas desta série de bombas de pistão se transformou, nos anos 80, na terceira divisão da empresa dedicada à lavagem, graças à sua utilização nas lavadoras de alta pressão para várias atividades de limpeza, públicas e privadas e, recentemente, aos processos de saneamento”.

A automatização completa do sistema de produção “Para enfrentar os crescentes volumes de produção – diz Bonfrisco - projetamos um ciclo de processamento totalmente robotizado, combinado com um sistema de gerenciamento de pedidos e logística, que minimiza as filas de processamento, estabilizando os tempos de entrega aos clientes”. O cárter constitui o corpo estrutural da bomba. O ciclo de processamento deste componente de liga de alumínio fundido apresentava urgências e oportunidades que exigiam alta automação. “Por isso, criamos um sistema de bloqueio que permitisse trabalhar a peça do bruto ao acabado em apenas uma operação. Consiste em um pálete de alta tecnologia que funciona como uma “bandeja”, bloqueando o carter, que é processado em dois centros de trabalho em sequência, para depois conduzi-lo, ainda por meio de movimentação robotizada, até a unidade de lavagem e área de descarga. Este é o conceito das nossas estações robotizadas, três das quais incluem o sistema de lavagem desenvolvido para nós, pela Teknox”. Um elemento chave do sistema robotizado desenhado pela Annovi Reverberi é o depósito vertical das peças brutas, que

El robot para la elaboración de los cabezales de latón.

O robô para processamento das cabeças de latão.

piezas brutas que alimenta directamente las celdas de mecanizado: «De esta manera, el cárter entra bruto y sale acabado, listo para el montaje, dejando al operador la tarea de cargar los productos brutos y descargar los productos acabados, así como la gestión de los pedidos con planificación a capacidad finita. Se ha logrado contener así el buffer intermedio que antes se formaba aguas abajo de los mecanizados».

Desde el proyecto hasta las características del ciclo: la personalización extrema del sistema de lavado

Tanto en el caso de los moldeados a presión del aluminio como de las fusiones del latón, las geometrías de los componentes de las bombas son muy complejas. «Sobre todo en presencia de orificios roscados – afirma Bonfrisco – el problema principal son las virutas que permanecen dentro de las cavidades: sea durante la fase de ensamblaje y ensayo, sea en el sistema de manipulación tras el montaje de la bomba, este es el elemento que crea los mayores problemas en términos de estanqueidad. Su presencia es subrepticia ya que se detecta trascurridas varias horas. Por ello un lavado adecuado es fundamental para nuestros productos ya que se debe lograr un alto nivel de limpieza superficial que garantice la ausencia total de residuos de estas partículas». Para obtener estos resultados, Teknox estudió la ubicación exacta de las boquillas de pulverización para que abarcasen la totalidad de los tipos de productos manufacturados por Annovi Reverberi. «En la fase de diseño – interviene Marcello Maffei, gerente de ventas de zona de Teknox – simulamos la aplicación del agente de lavado con las boquillas de pulverización superponiendo tridimensionalmente los dibujos de todos los tipos de componentes que debían lavarse. De este modo pudimos

© ipcm

alimenta diretamente as células de processamento: “Desta forma, o carter entra como peça bruta e sai pronto para a montagem, deixando ao operador apenas a tarefa de carregar as peças brutas e descarregar os produtos finais, além de gerenciar a capacidade de pedidos programada. Isto também diminuiu o buffer intermediário, que antes se criava no final do processamento mecânico“.

Do projeto, às características do ciclo: a extrema personalização do sistema de lavagem Tanto no caso de fundições de alumínio, quanto de fusões de latão, as geometrias dos componentes das bombas são muito complexas. “Sobretudo em furos roscados - diz Bonfrisco - o principal problema são as limalhas que permanecem nas cavidades: tanto durante a montagem e provas, quanto depois que a bomba foi fixada no sistema de movimentação, este é o elemento que cria mais problemas, em termos de vedação. A sua presença é “enganosa” porque é detectada após algumas horas. Para os nossos produtos, portanto, a lavagem adequada é essencial, pois deve garantir um alto nível de limpeza da superfície que garanta a total ausência dessas partículas”. Para obter esses resultados, a Teknox definiu o posicionamento exato dos bicos de pulverização, para que cobrissem toda a série de produtos da Annovi Reverberi. “Na fase de projeto - diz Marcello Maffei, gerente de área da Teknox - simulamos a aplicação do agente de lavagem através dos bicos de pulverização, sobrepondo os desenhos tridimensionais de todos os tipos de componentes a serem tratados. Desta forma verificamos

comprobar qué posición de las boquillas garantizaba la mejor solución de limpieza para cualquier pieza». Las 3 instalaciones de lavado fueron suministradas por Teknox en diferentes momentos. «Desde la instalación de la primera hasta la de la última máquina han pasado 5 años», continúa Maffei. «Aunque parezca poco tiempo, la evolución de la instalación tanto en términos de estructura como de calidad operativa y de repetibilidad de los resultados es evidente. Cada sistema de lavado ha sido estudiado ex profeso para cada componente, uno para las bombas de membrana, uno para las de pistones y otro para los cabezales de latón, y cada ciclo se ha adaptado a las características de los diferentes componentes. Se puede elegir entre un lavado por inmersión o uno mediante pulverización en ciclos que oscilan desde un mínimo de 4 a un máximo de 15 minutos».

La isla robótica: un plus para la logística

«Actualmente en nuestras islas robóticas lavamos todos los componentes asignados a las antedichas: cárteres de bombas agrícolas, cárteres de bombas industriales y cabezales de latón para bombas industriales» - concluye Bonfrisco. «El sistema de gestión introducido en la empresa desde 2015, conectado a un planificador de producción, nos permite planificar nuestros flujos de producción coordinándonos con el resto de la cadena de producción, manteniendo el plan de producción lo más sincronizado posible con la disponibilidad de los componentes: siempre estamos en busca de ventajas competitivas frente a los competidores, y para ello el concept de celda robótica ha sido estratégico. La integración perfecta del sistema de lavado en la isla automática ha supuesto una contribución adicional a la eficiencia de toda la producción».

© ipcm qual posicionamento dos bicos forneceria a melhor solução de limpeza para qualquer peça”. A Teknox forneceu os três sistemas de lavagem em momentos diferentes. “Da instalação da primeira máquina até a da última, se passaram cinco anos” – observa Maffei. “Embora possa parecer um curto período de tempo, a evolução do sistema, em termos de estrutura e qualidade operacional e repetibilidade dos resultados, é evidente. Cada sistema de lavagem foi estudado ad hoc para cada componente, um para as bombas de diafragma, um para as bombas de pistão e um para as cabeças de latão, e cada ciclo foi adaptado às suas diferentes características. Pode-se escolher uma lavagem por imersão ou por pulverização, em ciclos que variam de 4 a15 minutos”.

A estação robotizada: vantagens logísticas “Atualmente em nossas estações robotizadas lavamos todos os componentes atribuídos a elas: carter de bombas agrícolas e industriais e cabeças de latão para bombas industriais” - conclui Bonfrisco. “O sistema de gestão implantado na empresa desde 2015, com interface com um programador de produção, nos permite planejar os fluxos de produção, em coordenação com o restante da cadeia, mantendo o plano de produção o mais sincronizado possível com a disponibilidade de componentes. Estamos sempre buscando vantagens sobre os concorrentes, por isso o conceito de célula robotizada desempenhou um papel estratégico. A perfeita integração do sistema de lavagem na estação automática aumentou ainda mais a eficiência de toda a nossa produção”.

Interior de la cámara de lavado de los cabezales de latón.