10 minute read

IPCM IN REVIEW

Verniciare macchine per Marte

DC Agle

Jet Propulsion Laboratory, Pasadena CA – Stati Uniti agle@jpl.nasa.gov

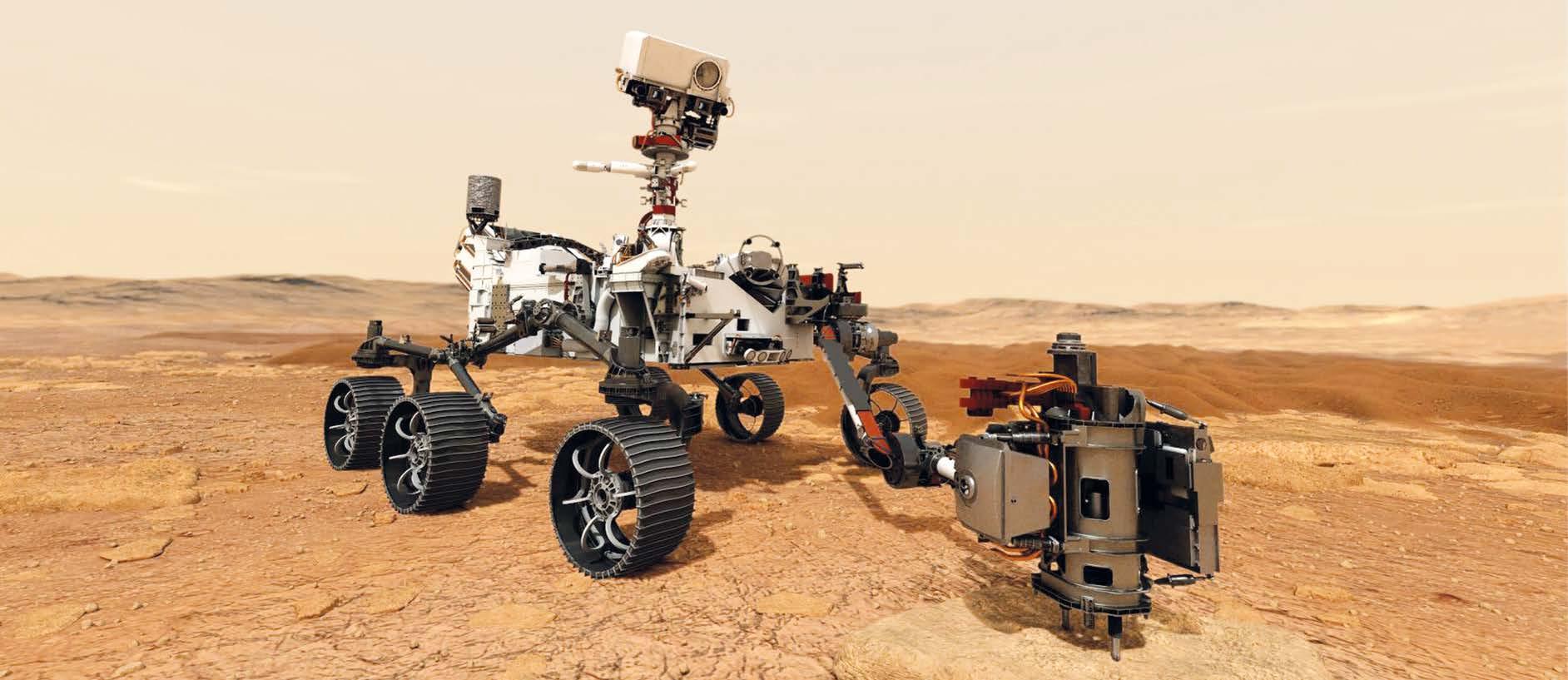

Cosa fa la NASA per preparare un rover per Marte? Il reparto verniciatura del JPL esegue un migliaio di verniciature diverse ogni anno. E se ogni pezzo di astronave che arriva in reparto è importante, uno diretto verso il Pianeta Rosso richiede un po’ di grinta in più. Dopo quattro mesi e mezzo e un meticoloso lavoro di mascheratura e verniciatura, Perseverance era pronto per la sua missione su Marte. Questa è la storia di come è stato costruito e verniciato.

“Al JPL eseguiamo un migliaio di verniciature diverse ogni anno, da componenti piccoli come una pillola a intere fusoliere”, ha affermato John Campanella, esperto di verniciatura del Jet Propulsion Laboratory della NASA a Pasadena, California. “Ho lavorato al Pathfinder, il primo rover su Marte, alle missioni Deep Impact, GRAIL, Juno e Cassini e credo che la mia vernice si trovi un po’ ovunque nel sistema solare. Con il telaio di Mars 2020 dovevamo ottenere quanto di più vicino alla perfezione”. Per iniziare una storia sulla produzione di un veicolo a sei ruote motrici grande come un SUV e diretto sul Pianeta Rosso si possono scegliere migliaia di passaggi, ma inizieremo la nostra da quattro mesi e mezzo prima che Campanella e i suoi colleghi preparassero le loro pistole di verniciatura per il rover. A metà aprile 2018, più di 20 pezzi di alluminio

© NASA/JPL-Caltech 7050 e 7075, appena lavorati, grandi e lucidi - che avrebbero costituito la struttura principale della scocca - sono stati posti in una camera bianca nell’Edificio 18 del JPL, insieme a circa un centinaio di componenti secondari più piccoli. Nei successivi quattro mesi e mezzo ingegneri e tecnici di Mars 2020 hanno pianificato, misurato, esaminato, consultato, perforato e fissato fino a quando tutti quei componenti sono diventati il telaio del rover. “Per tenere insieme il telaio il progetto prevedeva 610 rivetti, 730 rondelle, 644 dadi e 964 elementi di fissaggio”, ha affermato Stephen Pakbaz, ingegnere capo per l’assemblaggio del telaio Mars 2020. “Significa che nel rover vi sono ben oltre 1.000 fori. E in quasi tutti i casi non foriamo una sola volta, bensì due o tre – e solamente a mano”. Ogni foro del telaio di Mars 2020 nasce con un foro pilota fatto a mano. Dopodiché viene introdotta una punta più grande per allargarlo leggermente. Infine si esegue la foratura finale. “Foriamo a step perché è il modo migliore per individuare qualsiasi errore, sollecita meno il metallo e gli incrementi facilitano la perforazione manuale”, ha affermato Pakbaz. “É un lavoro dettagliato e a volte noioso, ma sappiamo tutti qual è la posta in gioco”.

Lavoro preliminare

Alla fine delle 5.000 ore di assemblaggio, che hanno richiesto più di 3.000 forature e ben oltre mille rivetti ed elementi di fissaggio, il telaio del rover è stato completato. Ma non era ancora pronto per le pistole di verniciatura del team di Campanella. Vi sono dei punti nel telaio dove la vernice è assolutamente vietata – punti in cui devono ancora essere imbullonate le scatole elettriche ed eseguiti i cablaggi e punti di aggancio per strumenti scientifici

Your Leaders in Zero Liquid Discharge

Industrial Wastewater Treatment

© NASA/JPL-Caltech

Eduardo Castro, tecnico meccanico del JPL, utilizza uno spessimetro per misurare lo spessore della vernice sul rover Mars 2020. Il lettore indica uno spessore di 5,4 millesimi di pollice.

ipersensibili, che per funzionare al meglio richiedono superfici metalliche nude. “Qualsiasi buon lavoro di verniciatura è preceduto da un ottimo lavoro di mascheratura”, ha spiegato Campanella. “Non mi affiderei alla mano libera neanche per le fiamme su una Camaro, figuriamoci per un rover diretto su Marte”. I pezzi di nastro per mascheratura per il rover erano più di 600, di ogni forma e dimensione. Molti erano più piccoli di una moneta, alcuni delle dimensioni di un bagel e uno (che copriva il canale della fibra ottica) a forma di serpente e largo come un forno a microonde. Sono stati tutti applicati a mano e lisciati per evitare la formazione di bolle. “Sono stati applicati anche centotrentacinque stencil temporanei in lamiera”, ha spiegato Ryan van Schilifgaarde, ingegnere di supporto all’assemblaggio di Mars 2020. “Sono serviti per mascherare aree più ampie del rover che richiedevano una copertura più rigida durante questa fase”. Il team di mascheratura ha misurato al millimetro e più di una volta – dopo l’ispezione del Controllo Qualità - ha dovuto ritagliare e riapplicare il nastro. Ma grazie a cinque ingegneri che hanno registrato 500 ore di lavoro in sette giorni il lavoro è stato alla fine completato. Il 6 agosto 2018 il telaio del rover Mars 2020 – addobbato con rivestimenti metallici e nastro da mascheratura e poi coperto con un involucro sterile antistatico – è stato cautamente trasportato a 150 metri dall’Edificio 18 fino al reparto verniciatura del JPL.

Una verniciatura “marziana”

“Per qualsiasi veicolo spaziale, dopo aver rimosso l’involucro antistatico e ispezionato il rover si comincia la preparazione della superficie – carteggiandola con carta abrasiva in modo che la vernice aderisca meglio”, spiega Campanella. “Per prevenire la corrosione o l’ossidazione la regola è che, una volta iniziato, si hanno sei ore di tempo per completare il lavoro – carteggiatura, applicazione primer e verniciatura”. Durante la verniciatura il grande rover occupava quasi tutto il locale. Per via delle dimensioni del veicolo, Campanella ha lavorato con sole altre due persone, affrontando il lavoro a fasi. Hanno verniciato prima il ponte superiore e lo hanno lasciato asciugare Simple Principle

Effective Result

Leading companies rely on vacuum distillation systems for the sustainable treatment of industrial wastewater.

Do you want to benefit from a zero liquid discharge production with VACUDEST aswell?

© NASA/JPL-Caltech

Gli ingegneri preparano la navicella Mars 2020 per un test in vuoto termico (TVAC) nello Space Simulator Facility del Jet Propulsion Laboratory della NASA a Pasadena, California. In questa illustrazione il rover Perseverance della NASA accende i suoi motori di discesa avvicinandosi alla superficie marziana. Il rover, lanciato nel luglio 2020, sta raccogliendo e conservando campioni di rocce e suolo che le future missioni recupereranno e riporteranno sulla Terra.

© NASA/JPL-Caltech

per un giorno prima di occuparsi dei lati. Poi un altro giorno di pausa e infine il fronte e il retro. Nonostante la distribuzione del lavoro, la sabbiatura e la pulizia meticolosa hanno richiesto oltre due delle sei ore disponibili. “Non puoi sapere come finirà o se passerà alla storia”, afferma Campanella. “Utilizziamo le stesse pistole, con lo stesso settaggio, le azioniamo tutte dalla stessa distanza e ci muoviamo ogni volta alla stessa velocità”. Il primer e la vernice utilizzati su Mars 2020 aderiscono all’alluminio e hanno superato rigorosi test di sopportazione di urti, vibrazioni, raggi UV e altre mostruosità che caratterizzano un viaggio verso Marte, nonché di sopravvivenza al freddo marziano – il tutto senza rilascio di composti organici e altri materiali che potrebbero influenzare gli esperimenti scientifici della missione. Meno di cinque ore dopo l’applicazione tristrato, la prima sessione di verniciatura del rover Mars 2020 si è conclusa: il telaio è stato rivestito con uno spessore tra i 4 e i 6 millesimi di pollice. Pronto per la cottura

Il 14 agosto il telaio di Mars 2020 è stato nuovamente avvolto con cura in un involucro antistatico e trasportato “sulla collina”, all’Edificio 144, per la cottura della vernice in una camera sottovuoto. “Cuocere il telaio a 110°C sottovuoto per tre giorni non solo indurisce la vernice, ma cuoce letteralmente i contaminanti presenti sul rivestimento che potrebbero degassare durante il volo”, ha affermato Pakbaz. “Poiché Mars 2020 è una missione astrobiologica è fondamentale che i campioni prelevati da Marte non vengano contaminati. La cottura è fondamentale per rendere questo possibile”. Lunedì 20 agosto il telaio è uscito dal forno. Dopo l’ispezione era ancora avvolto nella pellicola sterile antistatica ed è ritornato all’Edificio 18 per alcune ispezioni e ritocchi finali. Circa due settimane dopo, il 5 settembre, un carrello elevatore ha delicatamente trasportato giù dalla collina a 5 km/h il telaio assemblato, verniciato e cotto, per 800 metri fino allo Spacecraft Assembly Facility High Bay 1 del JPL, dove ha preso posto vicino agli stadi di crociera e discesa, incaricati di condurre il rover fino a Marte in sicurezza. “Nel reparto verniciatura ci concentriamo solo sul lavoro”, afferma Campanella. “Ma ora che il lavoro è finito vorrei che il mio team si prendesse un momento per capire che sono dei professionisti che lavorano a una storica missione esplorativa”. “Non avrà le fiamme o le strisce da gara”, ha aggiunto, “ma è comunque bello”. Mars 2020 è stato lanciato dallo Space Launch Complex 41 dalla Cape Canaveral Air Station in Florida ed è atterrato su Marte nel febbraio 2021. Attualmente è alla ricerca di forme di vita antiche e sta raccogliendo campioni di roccia e regolite (frammenti di roccia e suolo) per un possibile ritorno sulla Terra.

Scansiona il codice per vedere la preparazione del Rover NASA Mars 2020

© Rich Vintage

Dörken lancia una serie di Webinar a tema “Soft Handling”

A partire da settembre, Dörken terrà una serie di webinar che affronteranno alcune delle questioni più importanti sul tema del “soft handling”.

Dörken ha deciso di condividere le sue conoscenze in una serie di webinar in cinque parti sul “soft handling”, che fornirà informazioni sull’importanza della manipolazione dei pezzi lungo tutta la catena del valore per quanto riguarda la protezione dalla corrosione, su quando e come i pezzi dovrebbero essere lavorati e su come controllarne la qualità dopo le successive lavorazioni. Fonte d’ispirazione di questi argomenti è stata la scoperta da parte della casa automobilistica tedesca Daimler di come i bulloni mostrassero processi di corrosione completamente diversi in varie posizioni sull’auto, nonostante provenissero dagli stessi lotti di produzione e verniciatura. I webinar tenuti in inglese a settembre hanno trattato i seguenti temi: • Storia delle strategie di qualità di Daimler e particolare attenzione ai problemi di soft handling in DBL 9440; • Nuova versione della linea guida della Deutscher Schraubenverband e conformità a ISO 10683 per le vernici in zinco lamellare; • Produzione di bulloni e processo di verniciatura. I prossimi webinar tratteranno: • Selezione, rilaminazione dei filetti e riparazione – Data: 05/10/21 • Imballaggio, trasporto e montaggio – Data: 12/10/21. Gli esperti di Dörken e gli esterni spiegheranno le diverse fasi di movimentazione lungo la catena del valore. Il Dr. Pellkofer, responsabile della protezione contro la corrosione e della tecnologia delle superfici presso Daimler Truck AG, fornirà approfondimenti esclusivi sulle strategie di qualità di Daimler e sulle specifiche del fornitore Daimler DBL 9440. Altri relatori saranno Bingeser (Richard Bergner Holding GmbH & Co. KG), Mondin (Primat S.p.A), Mauri (A. Agrati S.p.A.) e Yazgan (R+FK Schulte KG). La serie di webinar fa parte di Dörken Academy, un progetto destinato a diffondere le competenze e l’esperienza sulla protezione e la verniciatura delle superfici attraverso seminari e corsi di formazione. Come da motto dell’azienda, “Scopri le conoscenze” (“Discover Expertise”), Dörken mira a trasferire la conoscenza - compresi i contenuti pratici - e migliorare il dialogo, quindi offre una piattaforma su cui persone di diversi settori e che occupano diverse posizioni lungo la catena del valore possono interagire tra loro. Gli argomenti spaziano dalla protezione dalla corrosione ai rivestimenti strutturali e dalle paste pigmentate ai sistemi di colore. Ulteriori informazioni e opzioni di registrazione sono disponibili nella categoria “Academy” del sito Web dell’azienda. Qui sono elencati anche altri seminari in lingua tedesca e inglese e offerte di formazione.