In dust ri e

Jaargang 21 | september 2024

4 Grootschalige energieopslag

6 Elia bestelt 945km kabels

Het leukste blad voor de maakindustrie

18 Audi begint met massaproductie

Jaargang 21 | september 2024

4 Grootschalige energieopslag

6 Elia bestelt 945km kabels

Het leukste blad voor de maakindustrie

18 Audi begint met massaproductie

4 x per jaar magazine

12 x per jaar online nieuwsbrief

Het Klimaatakkoord is een onderdeel van het Nederlandse klimaatbeleid. Het is een overeenkomst tussen veel organisaties en bedrijven in Nederland om de uitstoot van broeikasgassen tegen te gaan. Het belangrijkste doel van het Klimaatakkoord is de CO2-uitstoot in 2030 met 49% verminderen vergeleken met 1990. In 2050 moet de uitstoot van broeikasgassen met 95% afgenomen zijn. Ook de waterfootprint moet omlaag. Daartoe zijn drastische aanpassingen in de utilities noodzakelijk. Tegelijk biedt het kansen.

Wilt u op de hoogte blijven van de ontwikkelingen, drempels, mogelijkheden en kansen? Meldt u dan aan en ontvang, kosteloos, 4 maal per jaar het magazine Industrie & Utility plus de maandelijkse online nieuwsbrief.

Aanmelden kan als volgt:

Stuur een e-mail aan rob@jetvertising.nl onder vermelding van aanmelding I & U, met daarin bedrijfsnaam en postadres, uw voorletter, achternaam en uw e-mailadres.

Uitgever

De HandelsCourant b.v. Tiendweg 12

2671 SB Naaldwijk E info@handelscourant.com

Redactie

De HandelsCourant b.v. Tiendweg 12

2671 SB Naaldwijk E redactie@handelscourant.com

Persberichten

E redactie@jetvertising.nl

Advertentieverkoop

Jetvertising b.v.

Rob Koppenol Tiendweg 12

2671 SB Naaldwijk

T (070) 399 00 00

E sales@jetvertising.nl

Advertentie administratie

Pim Koersen

T (070) 399 00 00

E advertenties@jetvertising.nl

Abonnementen administratie

De HandelsCourant b.v. Tiendweg 12

2671 SB Naaldwijk

T (070) 319 80 02

F (070) 319 80 03

E info@handelscourant.nl

Opmaak & productie

De HandelsCourant b.v. Tiendweg 12

2671 SB Naaldwijk

T (070) 319 80 02

F (070) 319 80 03

E info@handelscourant.nl

Nieuws

Kunststoffenbeurs 2024

Flowmetingen in persluchtinstallaties Agenda 4 9 17 20

Trillingen vertellen altijd de waarheid

Rolls-Royce Power Systems gaat een batterijpark (BESS) met een vermogen van 32,6 Megawatt en een opslagcapaciteit van 65,2 Megawattuur bouwen voor Batterij Park Zeewolde (BPZ). Equans zal zorgdragen voor het ontwerp, inkoop en realisatie van de elektrische installaties van het batterijpark. Daarnaast heeft Equans ook opdracht gekregen om het bestaande hoogspanningsstation van Windpark Zeewolde uit te breiden.

Bijdragen aan een stabiele energievoorziening

Met 65,2 Megawattuur aan opslagcapaciteit zal dit batterijpark vooralsnog één van de grootste batterijprojecten in Nederland zijn. Ook draagt het bij aan een stabiele energievoorziening van het elektriciteitsnet. Het batterijpark wordt namelijk aangesloten op het onderstation van het Windpark Zeewolde. Wanneer het hard waait en de turbines in het windpark veel elektrische energie opwekken, wordt deze opgeslagen in de batterijsystemen. Dit voorkomt overbelasting van het net op momenten dat er veel elektriciteit beschikbaar is. Later leveren de

opslagsystemen groene stroom aan het net als er geen wind is, maar er toch energiebehoefte is. De energie die jaarlijks wordt opgeslagen staat gelijk aan het gemiddelde elektriciteitsverbruik van zo’n 12.000 huishoudens. De verwachting is dat het batterijpark in de zomer van 2025 in gebruik genomen wordt.

“Met de batterijen gaan we het net ondersteunen bij het verbeteren van de leveringszekerheid en het verminderen van netcongestie, zodat we onze elektriciteit veel slimmer kunnen gebruiken”, aldus Sjoerd Sieburgh, directeur van Windpark Zeewolde. Het batterijpark zal dan ook een aanzienlijke impact hebben naar een duurzamere energievoorziening. “Batterijenergieopslagsystemen leveren een belangrijke bijdrage aan de energietransitie”, zegt Andreas Görtz, President Sustainable Power Solutions bij Rolls-Royce Power Systems. “Ze zijn een centraal onderdeel van onze strategische bedrijfsgebieden, waardoor we de energiezekerheid wereldwijd kunnen versterken.”

Om het volledige potentieel van hernieuwbare energie te benutten, zijn batterijen cruciaal voor het balanceren van vraag en aanbod in het elektriciteitsnet. Hierdoor zorgen ze voor een stabiele en betrouwbare energievoorziening voor alle Nederlanders. Equans heeft een uitgebreide expertise uitgebouwd in het ontwerpen en realiseren van grootschalige batterijsystemen in binnen -en buitenland. Na de realisatie van het Giga Storage Buffalo 25MW batterijpark in Lelystad en de recente opdrachten voor de realisatie van de batterijparken voor ENGIE op de Maxima-centrale (35MW) en het 45MW project voor Dispatch Grid Services in Dordrecht, bekrachtigen we onze missie om de netcongestie in Nederland op te lossen. “We hebben immers de technologische expertise en uitvoeringsvaardigheden in huis en zetten deze in om positieve impact te maken op de energietransitie en de netcongestieproblematiek”, aldus Ruud Schenk, Algemeen Directeur van Equans Infra & Energie.

Bron: Equans

Beeldmateriaal: Rolls-Royce

Nederland was in 2023 de derde exporteur van goederen en diensten van de EU-landen. Alleen Duitsland en Frankrijk exporteerden meer. In 2023 exporteerde Nederland 945 miljard euro aan goederen en diensten op basis van eigendomsoverdracht. De export van goederen heeft een relatief groot aandeel in de totale export van Nederland. Na Duitsland is Nederland de grootste goederenexporteur van de EU. Dit blijkt uit cijfers van het CBS.

Nederland exporteert meer dan het importeert. Dit betekent dat de internationale handel positief bijdraagt aan het bbp. In deze cijfers wordt de export bepaald op basis van eigendomsoverdracht. Dat betekent dat het eigendom van de goederen en diensten wordt overgedragen van een Nederlands ingezetene naar een niet-ingezetene. Het gaat hierbij dus niet om grensoverschrijding.

Vooral zakelijke diensten en chemische en farmaceutische producten

In 2023 hadden zakelijke diensten en chemische en farmaceutische producten het grootste aandeel in de export. Daarnaast exporteerde Nederland veel voedings- en genotmiddelen, machines en elektrische apparatuur. Het gaat hierbij om zowel producten en diensten die in Nederland worden gemaakt als om wederuitvoer. De wederuitvoer van goederen is ruim 37 procent van de export van goederen en diensten.

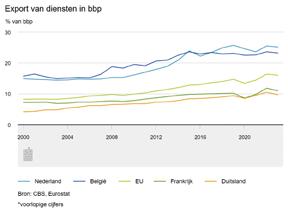

Ten opzichte van 2015 is met name de export van machines en elektrische apparatuur, chemische en farmaceutische producten en overige industriële producten toegenomen. De export van delfstoffen is juist lager dan in 2015. Aandeel van diensten neemt toe De export van diensten is gegroeid

van bijna 15 procent van het bbp in 2000 tot ruim 25 procent van het bbp in 2023. In de landen rondom Nederland nam de dienstenexport ten opzichte van het bbp ook toe sinds het begin van de eeuw. Het EU-gemiddelde is bijna verdubbeld, van ruim 8 procent in 2000 tot 16 procent in 2023.

Aangezien Nederland relatief veel exporteert, is de export ten opzichte van het bbp hoog vergeleken met het gemiddelde van de EU. De export van goederen bedroeg ruim 63 procent van het bbp en de totale export was bijna 89 procent. In de hele EU was de export 53 procent van het bbp in 2023.

Bron: CBS

Elia Transmission Belgium, de beheerder van het Belgische transmissienet, heeft bij drie vooraanstaande Europese kabelfabrikanten bestellingen geplaatst voor de productie en installatie van 945 km landkabels. De contracten voor deze kabels zijn toegekend aan NKT GmbH & Co. KG, Nexans Benelux NV, en Prysmian Group en hebben een totale waarde van € 135 miljoen. Deze kabels zijn onshore wisselstroomkabels (AC) met spanningen van 70 kV, 110 kV en 150 kV. De levering is gepland voor 2025-2027. Ze zullen worden gebruikt voor meer dan 120 projecten die deel uitmaken van het Federaal Ontwikkelingsplan

2024-2034 van Elia. Net als alle Europese netbeheerders moet Elia haar infrastructuur versterken en ontwikkelen. Dit is noodzakelijk om de uitdagingen van de energietransitie aan te pakken en de elektrificatie van de samenleving te ondersteunen. Deze nieuwe assets zijn zeer belangrijk voor de Belgische industrie: ze zijn essentieel om toekomstige productiecapaciteiten aan te sluiten op het Elia-net.

Voldoen aan de industriële vraag

Met deze bestellingen kan Elia haar infrastructuur in België moderniseren. Dit is nodig om tegemoet te komen

aan de groeiende vraag naar elektriciteit van de industrie, die volop aan het elektrificeren is. Elia voorspelt dat het industriële elektriciteitsverbruik in België tegen 2030 met 50% zal toenemen. Daarom is het cruciaal om een robuust, flexibel en betrouwbaar net te hebben dat deze groeiende vraag kan ondersteunen, zowel in België als in Europa.

Nieuwe productiecapaciteiten aansluiten

De energietransitie zorgt voor een transformatie van ons energielandschap. De hoeveelheid elektriciteit die

in België uit hernieuwbare energiebronnen wordt opgewekt, neemt voortdurend toe. De totale productie van zonne- en windenergie in België bereikte vorig jaar een nieuw record (21,5 TWh of 23% meer dan in 2022) en was goed voor 28% van de elektriciteitsmix. Deze trend zal in de toekomst alleen maar versnellen. Met de bestelling van deze kabels kunnen we nieuwe hernieuwbare productiecapaciteiten aansluiten op het net.

Maar het gaat niet alleen om hernieuwbare energie; ook andere productiecapaciteiten, die voortvloeien uit de transformatie van ons energielandschap, kunnen via deze kabels op het net worden aangesloten. Denk hierbij bijvoorbeeld aan industriële batterijen of de nieuwe eenheden die gepland zijn in het kader van het Belgische aciteitsvergoedingsmechanisme (‘Capacity Remuneration Mechanism’ of CRM).

Verouderde infrastructuur onderhouden en vervangen

Deze kabels zijn essentieel voor Elia. Ze helpen niet alleen om nieuwe productiecapaciteiten aan te sluiten op het net en in te spelen op de groeiende vraag naar elektriciteit, maar zijn ook cruciaal om onze energie-infrastructuur betrouwbaar en performant te houden. Onze leveranciers, die bekend staan om hun kwaliteit en expertise, leveren de kabels die we nodig hebben om onze verouderde assets te vervangen. Deze proactieve maatregel zal niet alleen onze infrastructuur versterken, maar ons ook helpen

om een betrouwbare en efficiënte energievoorziening voor alle Belgische consumenten te garanderen. We willen immers dat ons net optimaal functioneert. Een belangrijk signaal in een tijd van internationale spanningen Deze bestellingen omvatten een zeer grote hoeveelheid kabels en vormen een aanvulling op eerdere infrastructuurgerelateerde bestellingen van Elia. Ze sturen ook een positief signaal uit in een tijd van Europese en internationale spanningen. Ook de internationale markt voor hoogspanningsinfrastructuur ontsnapt niet aan de druk die in andere sectoren voelbaar is. De vraag naar hoogspanningsinfrastructuur is de laatste jaren sterk toegenomen en is nu groter dan het aanbod. Dit komt omdat veel landen, na de recente energiecrisis, minder afhankelijk willen zijn van fossiele brandstoffen. Er wordt fors geïnvesteerd in hernieuwbare productie en de versterking van het net om aan de vraag van de verbruikscentra te voldoen. Hoewel de Europese Unie maatregelen neemt om de toeleveringsketen te verbeteren, laten de effecten hiervan nog op zich wachten. Daarom zijn Elia en haar leveranciers samen op zoek gegaan naar oplossingen. Samenwerken om de grote uitdagingen in de energiesector aan te pakken

We willen sterke, betrouwbare en duurzame relaties opbouwen met onze leveranciers. Elia hecht veel waarde aan samenwerking en partnerschappen en ziet haar leveranciers als belangrijke partners in haar missie om het Belgische net te versterken. Als Elia en haar

partners hun doelstellingen op elkaar afstemmen, kunnen ze samen succes boeken. Deze partnerschappen zijn ook de drijvende kracht achter innovatie en vooruitgang in de energiesector. Elia kijkt ernaar uit om deze relaties verder op te bouwen en een cultuur te creëren waarin wederzijds respect, integriteit en een gezamenlijke toekomstvisie centraal staan.

Bron: Elia Group. Foto: door Leopictures op Pixabay.

Audi is overgestapt op massaproductie van geverfde radiatorroosters van een mengsel van polycarbonaat (PC) en polyethyleentereftalaat (PET) voor de nieuwe Audi A3 Sportback en Audi A3 Sedan. Dit is het resultaat van een samenwerking tussen MOCOM, een specialist in compounding en recycling, en Winning Plastics, een toonaangevende kunststofverwerker.

“Ons doel is om het gebruik van gerecyclede materialen in Audivoertuigen systematisch te verhogen. Met de A3-modelupdate bevat het geverfde radiatorrooster voor het eerst een aanzienlijk deel secundaire grondstoffen. Als een belangrijk ontwerpelement van Audi-modellen moet het rooster voldoen aan hoge normen op het gebied van ontwerp, uiterlijk en kwaliteit, naast specifieke mechanische vereisten”, legt Frank Fischer van de afdeling Material Engineering van Audi uit.

Het projectteam ondervond uitdagingen vanwege de strenge technische vereisten voor mechanische eigenschappen in veiligheidskritische componenten en de hoge zuiverheid die nodig was om het materiaal te kunnen hergebruiken in geverfde onderdelen. “Het ontwikkelen en produceren van radiatorroosters met gerecyclede inhoud was een spannend proces”, zegt Werner Meschitz, hoofd innovaties bij Winning Plastics. “Geschikte recyclaten waren niet kant-en-klaar verkrijgbaar, dus samen met onze partner MOCOM ontwikkelden we een gerecyclede verbinding die gedeeltelijk geverfde schrootcomponenten uit onze eigen productie verwerkt.

Standaard recyclingmethoden voor schrootonderdelen laten te veel verontreinigingen en verfresten achter, waardoor het onmogelijk is om het materiaal te hergebruiken in een nieuw radiatorrooster. Het innovatieve proces van MOCOM, met name bij het verwijderen van verf, zorgt echter voor de vereiste zuiverheid van het recyclaat, waardoor een gesloten recyclingsysteem mogelijk is.”

Hoe werkt het verwijderen van verf van kunststofonderdelen? Het recyclingproces begint met schrootonderdelen uit de productie, bekend als postindustriële materialen. In dit geval zijn dit geverfde radiatorroosters met puur cosmetische defecten, zoals stofinsluitingen. Nadat de defecte onderdelen zijn versnipperd in stukken van ongeveer 30 millimeter, worden ze verwerkt in een hamermolen die speciaal is ontworpen door Mocom. Hier wordt de verf voornamelijk verwijderd door wrijving en wordt het resulterende vuil weggezogen. De verfresten worden weggegooid, terwijl het ontverfde PC+PET-materiaal verder wordt verwerkt tot regranulaat.

Vervolgens ondergaat de kunststofmassa tijdens extrusie een fijne smeltfiltratie, waarbij het door speciale filters wordt geleid. Het resulterende PC+PET-recyclaat wordt vervolgens gemengd met een nominale 27 procent in de productie van nieuwe radiatorroosters voor de productie van voertuigen. Dit proces biedt een kosteneffectieve recyclingoplossing met een lagere CO2-voetafdruk in vergelijking met het gebruik van nieuwe materialen.

“Als experts in het verwerken van productieafval was het voor ons bij MOCOM een spannende uitdaging om bij te dragen aan de ontwikkeling en implementatie van deze duurzame oplossing”, zegt Thomas Marquardt, Managing Director of Sales, Marketing & Development bij WIPAG, een dochteronderneming van MOCOM. “Onze unieke technologieën stelden ons in staat om een hoogwaardige kunststofcompound te creëren met gerecyclede inhoud die voldoet aan de strenge eisen voor de productie van radiatorroosters. De succesvolle integratie van recyclaten in kunststofcomponenten voor auto’s opent nieuwe kansen voor de gehele auto-industrie.”

Bron: MOCOM.

Foto: door DiePotato op Pixabay.

De Kunststoffenbeurs viert 25e editie: een kwart eeuw het podium voor innovatieve, slimme en duurzame oplossingen in de kunststof- en rubberindustrie

De Kunststoffenbeurs, de vakbeurs voor innovatieve, slimme en duurzame oplossingen met kunststof en rubber, viert op 18 en 19 september in de Brabanthallen, ‘s-Hertogenbosch, haar 25e editie. Sinds 1999 brengt de beurs vraag en aanbod samen om kennisdeling, samenwerking en netwerkvorming te bevorderen. “Deze doelen zijn ook in 2024 nog steeds de basis. De kunststof- en rubberindustrie is voortdurend in ontwikkeling en de jaarlijkse behoefte om elkaar te ontmoeten blijft bestaan. We zijn er trots op dat de Kunststoffenbeurs na 25 jaar nog steeds dé ontmoetingsplek is voor professionals in deze industrie.” aldus Charlotte de Jong, Programmamanager Kunststoffenbeurs.

De Kunststoffenbeurs is door de jaren heen uitgegroeid tot dé Benelux vakbeurs voor professionals werkzaam bij bedrijven die kunststof en rubber toepassen. Van machinebouw en merkeigenaar (van eindproducten/consumentenartikelen) tot productontwerp, verpakken, recycling, medische technologie en onderwijs en wetenschap. De beurs biedt een platform waar men in twee dagen de laatste ontwikkelingen, innovaties en kennis kan ontdekken en met elkaar kan delen.

De beursvloer biedt vele mogelijkheden om efficiënt en effectief in contact te komen met 220 exposanten die kunnen helpen bij kunststof- en rubber gerelateerde uitdagingen. Dit zijn onder andere spuitgieters, gereedschapmakerijen, bouwers/leveranciers van machines en randapparatuur, engineering- en ontwerpbureaus maar ook specialisten op het gebied van recycling, duurzaamheid, automatisering, digitalisering, tooling, additive manufacturing, analyseren, testen en diverse andere productietechnieken met kunststof en rubber.

Bedrijven in de kunststof- en rubberbranche produceren een grote variatie aan onderdelen, modules en eindproducten die onmisbaar zijn in onder andere verpakkingen, consumentenproducten en machines. Dankzij de unieke en veelzijdige eigenschappen kun je met kunststof alle kanten op: in kleur, vorm en gewicht, maar het is ook combineerbaar met andere materialen en toepasbaar in vele productietechnieken.

Charlotte de Jong: “Het is voor zowel de kunststofen rubberindustrie als hun (potentiële) klanten en partners van belang om te laten zien dat er met kunststof- en rubber, zeker op circulair gebied, vele mogelijkheden zijn. Daarom zetten we met de beurs dit jaar weer hoog in op hergebruik en recycling, maar ook op het terugdringen van de energie-uitstoot.

Voor eindgebruikers, merkeigenaren en technische professionals biedt de Kunststoffenbeurs veel inspiratie met mooie voorbeelden, zowel in tastbare producten op de beursvloer als in ervaringsverhalen in het congres. Daarom zetten we dit jaar het thema ‘Endless possibilities of circular plastics’ centraal.”

Bedrijven in de kunststof- en rubberbranche produceren een grote variatie aan onderdelen, modules en eindproducten die onmisbaar zijn in onder andere verpakkingen, consumentenproducten en machines. Dankzij de unieke en veelzijdige eigenschappen kun je met kunststof namelijk alle kanten op: in kleur, vorm en gewicht, maar het is ook combineerbaar met andere materialen en toepasbaar in vele productietechnieken. Dit maakt dat kunststof een grote impact en waarde heeft op onze samenleving. Een wereld zonder kunststoffen is dan ook ondenkbaar, maar de wereld vraagt ook om toekomstbestendige oplossingen.

De Kunststoffenbeurs is al 25 jaar dé vakbeurs waar je de mogelijkheden ontdekt voor innovatieve, slimme en duurzame productontwikkeling en productieprocessen.

De kunststof- en rubberbranche ontwikkelt steeds meer innovatieve, slimme en duurzame oplossingen die inspelen op de behoeftes in de samenleving. Zo wordt circulair productdesign, recyclaat en redesign steeds meer toegepast. Ook in het machinepark wordt er gewerkt aan elektrificatie, het terugdringen van de energieuitstoot en worden productieprocessen continu geoptimaliseerd. Benieuwd naar de laatste ontwikkelingen en wie je kan helpen bij jouw uitdagingen en vraagstukken? Dat ontdek je tijdens de 25e editie van de Kunststoffenbeurs.

Woensdag 18 september

Beursvloer open: 10.00 tot 17.00 uur

Congresprogramma: 10:15 tot 16:00 uur

Gratis netwerkborrel: 16:30 tot 18:00 uur

Donderdag 19 september

Beursvloer open: 10.00 tot 17.00 uur

Congresprogramma: 10:15 tot 16:00 uur

Locatie

Brabanthallen, entree B

Diezekade 2, 5222 AK ‘s-Hertogenbosch

Parkeren: betaald

Congres en beursvloer vol highlights Organisator Mikrocentrum kondigt een aantal mooie highlights aan. Een greep uit het aanbod op zowel de beursvloer als in het congresprogramma:

• Symposium Bioplastics door ChemistryNL - Onder leiding van Caroli Buitenhuis (Green Serendipity) delen diverse product- en merk-eigenaren hun visie op de Nationale Circulaire Plastics Norm en de inzet van bioplastics.

• Nelleke van der Puil, Vice President Materials bij LEGO Group - Geeft tijdens het Symposium Bioplastics een presentatie over de zoektocht naar biobased en hernieuwbare plastics voor LEGO.

• Seminars Circulair Rubber door NVR-TRA

• Workshop Circulariteit & projectmanagement, van idee naar resultaat – Verzorgd door Mikrocentrumdocent Zeeger van de Koppel

• Expositie 25 jaar Kunststoffen - Diverse exposanten laten zien hoe de ontwikkeling van 25 jaar kunststoffen eruit ziet. Zij nemen verschillende producten mee die uit verschillende jaren afkomstig zijn.

• Machine Area, Powered by Equip-Plast - 26 partijen, waaronder Arburg, ENGEL, CS plastics, Plastima, ORA Machines en Access Benelux demonstreren live werkende machines.

• ReThink Plastics Expo door de NRK – Op deze expo worden ook dit jaar vele voorbeelden van gerecyclede en duurzame kunststofproducten getoond.

• AM for Plastics Area door 3D Print Magazine –Ontmoet aanbieders van 3D printtechnologie voor zowel kunststof onderdelen als metalen inserts voor spuitgietmatrijzen én de 3D printservicebureaus.

• Cybersecurity Escape Room door Platform Veilig Ondernemen Zeeland West-Brabant – Deze escape room maakt op een interactieve wijze bedrijven meer bewust van het belang van informatiebeveiliging.

• Geert Doorlag, Onderzoeker bij Koninklijke Auping. Tijdens zijn keynote vertelt hij over de ambitie van Auping om tegen 2030 een volledig circulair productassortiment te realiseren.

Samenwerkingspartners

De Kunststoffenbeurs wordt georganiseerd door Mikrocentrum in samenwerking met Federatie NRK, Equip-Plast, Rethink Plastics, NVR-TRA, NEVI, Plastics Europe, Tech2B, Hogeschool Windesheim, Green Serendipity, Polymer Science Park en NVB Circulair Rubber.

Een van de exposanten die je ontmoet op de beursvloer is Injection Point, een kunststof spuitgieterij gevestigd in Moergestel, Noord-Brabant. Zij leggen dit jaar meer de focus op duurzaamheid in het spuitgietproces. Bijvoorbeeld onderzoeken ze de mogelijkheden om circulaire grondstoffen te gebruiken, in-line grondstoffen te recyclen en de CO2-uitstoot te verminderen.

Werkwijze

Injection Point is al meer dan tien jaar actief in de innovatieve kunststof spuitgietsector. Duurzaamheid vormt de kern van hun bedrijfsvoering en was een drijfveer bij de oprichting in 2011. Ze maken gebruik van 100% groene stroom en recyclen grondstoffen. Kennis en expertise zijn cruciaal in hun ontwerp- en productieproces. Bij elk project stellen ze zichzelf de vraag hoe ze kunnen voldoen aan de producteisen en tegelijkertijd bijdragen aan een duurzamer product of productieproces.

Vaak wordt Injection Point pas bij het productieproces betrokken als er al een volledig uitgewerkt ontwerp of prototype is. Hun kennis van materialen en productieprocessen kan echter een belangrijke rol spelen in het ontwerpproces. Ze leggen graag uit hoe ze bijdragen aan een reproduceerbaar en economisch verantwoord productontwerp. Ongeacht waar de opdrachtgever zich in het ontwikkelingsproces bevindt, beginnen zij altijd met een transparante offerte. Vervolgens werken ze samen aan het verbeteren van het ontwerp en zorgen ze ervoor dat het product zo efficiënt mogelijk op de markt komt. Hierbij staan twee vragen centraal: Hoe ontwerpen ze het product zodat het maakbaar is, correct functioneert en aan alle producteisen voldoet? Hoe optimaliseren ze de maakbaarheid voor het reproductieproces?

Het duurzame spuitgietproces

De eerste stap richting spuitgieten is het ontwerp van de matrijs, het stalen gereedschap waarmee onder hoge druk kunststof wordt gespoten om het product te vormen. De matrijs is essentieel en kostbaar; elke millimeter moet kloppen. Daarom ontwerpen ze al hun matrijzen steel safe en besteden ze veel tijd en aandacht aan het ontwerpproces. Injection Point werkt met verschillende matrijzenbouwers, zowel binnen als buiten Nederland. Van begin tot eind bewaken ze de gestelde kwaliteitseisen. Dit betekent dat ze proefspuitingen doen en pas na akkoord overgaan tot productie. Tijdens het productieproces voeren ze, afhankelijk van de afspraken met opdrachtgevers, een 100% controle of steekproefcontrole uit, waarbij ze letten op esthetiek, functie, kritische maten en gewicht.

STAND EXPOSANT

308 A3 Koel en Vriestechniek BV

265 Acess Benelux

290 Addvanze AB

191 AESON BV

136 AGMMA

264 AJ Solutions

206 ALBIS BENELUX BV

64 Allinplast / De Beer Group

171 Alpha BV

127 ANKRO Kunststof Verspaning

53 Anton Paar Nederland B.V.

243 ANZIPLAST NV

135 Appkuns B.V.

262 ARBURG BV

113 Archi Cubes Architect & Interior

286 Artisan Printing Service B.V.

129 Attero

117 Axxicon

291 Azo N.V.

32 B&D Process Equipment

320 Bäcker bv

340 BACKSAVER

95 Batenburg Bevestigingstechniek

327 BEKINA INDURUB/COMPOUNDS

231 Betech Injection Moulding B.V.

231 Betech Kunststoffen B.V.

102 Biesterfeld Plastic Benelux B.V.

127 BKB Precision

127 BLW Kunststoffen B.V.

293 BMB - the injection moulding machine

299 BMSvision

106 BMTEC B.V.

318 Bodycote

139 Brandenburger Isoliertechnik

131 Brenntag Nederland BV

62 Caldic Benelux NV

43 Carboganic

118 Centexbel

233 Chemieuro Benelux B.V.

282 CHILL

4 Circular Plastics NL

290 CONSTAB Polyolefin Additives GmbH

287 Covestro

250 CS PLASTICS

71 “DAHANAN mould concepts”

72 De Monchy International BV

302 De Paauw Sustainable Resources

274 De Ridder Precisiemachines

290 Delta Kunststoffe AG

229 DISTRUPOL BV

189 DME Europe B.V.

96 DUOLIM NV

188 Ecoo Recycling

125 Ekon B.V.

88 Else Groep

260 ENGEL BENELUX BV

29 Enitor Primo

187 EP&C IPecunia Patents B.V.

nvt Equip-Plast vzw

194 EURASIACORP

330 Euronyl Plastics Group

222 Euro-Techniek B.V.

310 Ferlin Plastics Automation

126 FERONYL

164 Fournier Polymers BV

211 Gemeco Fijnmetaal BV

116 Gereedschapmak. Winters/SVZ Plastics

8 Green Serendipity

17 GreenPAC/Windesheim/NHL Stenden

12 Greenwise Circular Plastics

93 Greijn Forming Solutions BV

203 Guru Plastics

253 Hacoplast B.V.

335 HAHN Automation Group Benelux

26 Hartech Meet- & Testapparatuur BV

263 HASCO Hasenclever GmbH+Co KG

36 Healix

196 Hendrikx Matrijzen Service

225 Hercorub

259 Hermann Ultraschall

201 Hexagon

18 Hogeschool Windesheim

300 HSV Technical Moulded Parts

31 IFG Industrial Foams BV

167 IMCD Benelux BV

46 In2recycling

170 INCOE International Europe

44 Injection Point B.V.

271 INTERPOLIMERI BV

138 iPB Printing

224 Italmaster Belgium NV

336 j.j. bos b.v.

154 Jumi Plastics Belgium

161 kedu polymers industries bv

104 Kellpla BV

162 KIK Powerful Plastics

68 Klein Mechaniek BV / KM plastics

120 KNARR Vertriebs GmbH

328 Kongskilde Industrietechnik GmbH

59 Konica Minolta Sensing

141 Korrels BV

295 Kotraco Plastic Machinery

173 KRAIBURG TPE

247 KraussMaffei Group Benelux

309 KRN

176 Kuhne Industrie BV

14 Kunststof & Rubber

6 Kunststof Magazine

178 Lakwijk Kunststoffen B.V.

37 Lencon Engineering

303 LEONHARD KURZ BENELUX BV

329 Lüdecke GmbH

226 Machinefabriek Van Workum B.V.

281 Mata Kunststoffen B.V.

9 matriq AG

237 Maxi Melt

214 Medanco B.V.

212 Meusburger Georg GmbH & Co KG

1 Mikrocentrum Activiteiten B.V.

304 Moldex3D

189 Mold-Masters Europa GmbH

246 Moretec Plastic Machinery

179 MS Ultraschall Technologie GmbH

268 Netstal Benelux BV

16 NHL Stenden Hogeschool

332 + demoruimte Nipper B.V.

139 NOVIUM Composites B.V.

3 NRK PVT Kunststofverwerkers

19 NVR TRA - Circulair Rubber

33 Oerlikon

33 Oerlikon HRSflow

261 ORA MACHINES NV

7 Paques Biomaterials

338 Penne N.V.

63 PEZY

65 PICOPLAST BV

254 PlastiKCs

256 Plastima Breda

94 Plastima Used Machinery

81 POLYKEMI AB

15 Polymer Science Park

200 POLYMIX BENELUX

273 POLYRAM FRANCE AND BENELUX

341 PRODUSOFT

98 PROMATRIX BV

323 PVO Brabant-Zeeland

27 Q Plastics / Circular Plastics Factory

239 QolorTech BV

21 Quick Change Mould

39 Rehau N.V.

87 Reobijn B.V

160 Resinex

3 Rethink

257 Robotech B.V.

123 Rokoma B.V.

174 Romédes Speciaal-machines

83 Rompa Group

270 Roto-Art BV

240 RUD

2 Ing. büro Stephan van der Steen

180A Seido Systems BVBA

245 SEPRO Group

69 Shimadzu Benelux B.V.

306 S-POINT BV

25 STAALVORM BV

251 STÄUBLI BENELUX N.V.

155 Stork IMM

35 Stufa

207 SYNPRODO BV

305 Taroplast Spa

315 Technex B.V.

92 Technirub Vizo International BV

89 TECHNISCH BURO HEMMES BV

172 TEKUMA Kunststoff GmbH

285 The Compound Company

61 THERMICA Service B.V.

255 Thiele&Kor Plastics Machinery BV

67 TimeLine ERP

42 Timmerije BV

1 TOOLPLACE

123 ToolTemp Benelux

197 Tosaf Benelux B.V.

313 Total Support Group

175 Tumag Precision in Plastics and Metal

10 TyBa Plastics

115 Uepro Engenharia de Moldes

85 Ultrapolymers

307 V.A.C. Machines N.V.

153 VBV Elektro en Kunststof BV

213 VDL GL Plastics

213 VDL Kunststoffen B.V.

213 VDL Parree B.V.

213 VDL Wientjes Emmen

213 VDL Wientjes Roden

235 Veolia Polymers NL B.V.

13 Veridis

134 W&R Plastics B.V.

5 Wageningen University & Research

122 Werth

192 Wicro Plastics B.V.

23 WILL & CO BV

133 Wilmod / Kuwatec

210 WITTENBURG BV

252 WITTMANN - BATTENFELD BENELUX

144 Your Plastic Solutions

51 ZEISS

297 ZwickRoell GmbH & Co. KG

10:00 - 10:30

Entree B - Ontvangst bezoekers

10:30 - 10:55

Zaal 1

Onderzoek en ontwerp met kunststoffen voor Circulaire Matrassen

Geert Doorlag, Onderzoeker, Koninklijke Auping

11:00 - 11:25

Zaal 1

Blackwashing: Circulair Ketenproject Rainblock®

Marie-José Wolters, Head of Sales, Veridis

Robin Beishuizen, Manager Business Development, The Compound Company

11:30 - 11:55

Zaal 1

Procesautomatisering: van Industrie 2.0 naar 5.0?

Dr. ir. Aart Schoonderbeek, Associate lector, Industriële Automatisering & Robotica (Lectoraat Digital Business & Society) Hogeschool Windesheim

Dr. ir. Mark Naves, Onderzoeker en projectleider, Industriële Automatisering & Robotica (Lectoraat Digital Business & Society) Hogeschool Windesheim

12:00 - 12:25

Zaal 1

Is er nog toekomst voor 3D printen?

Franc Coenen, Hoofdredacteur, 3D Print Magazine

Margie Topp, Lector Kunststoftechnologie, Hogeschool Windesheim

Jules Witte, Chief Operating Officer, Manuevo BV

12:30 - 13:30

Bezoek beursvloer & pauze

13:30 - 14:00

Powered by Green Serendipity & ChemistryNL Zaal 1

Introductie in Bioplastics

Caroli Buitenhuis, Biobased Materials Expert for Packaging, FMCG, Coatings, Medical Supplies, Green Serendipity

14:00 - 14:30

Powered by Green Serendipity & ChemistryNL

Zaal 1

How the LEGO Group is working towards sustainable LEGO® bricks and elements

Nelleke van der Puil, Vice President Materials, The LEGO Group

14:30 - 15:00

Powered by Green Serendipity & ChemistryNL

Zaal 1

BioCirculaire consumentenproducten

Jörn Behage, Co-Founder, Arapaha

15:00 - 15:30

Powered by Green Serendipity & ChemistryNL

Zaal 1

Verwerking van PHA; basics, ervaringen en aanbevelingen

Ruud Rouleaux, Directeur, Helian Polymers BV

15:30 - 16:00

Powered by Green Serendipity & ChemistryNL

Zaal 1

Biobased PEF as replacement for PET

Roy Visser, Avantium

16:00 - 16:25

Powered by Green Serendipity & ChemistryNL

Zaal 1

Einde Symposium, wrap-up, meet the speakers 16:30 - 17:00

Centrale bar Hal 2Netwerkborrel met DJ en entertainment tot 18.30 uur

10:00 - 10:30

Entree BOntvangst bezoekers

10:30 - 10:55

Keynote

Zaal 1

Onderzoek en ontwerp met kunststoffen voor Circulaire Matrassen

Geert Doorlag, Onderzoeker, Koninklijke Auping

11:00 - 11:25

Zaal 2

De recycle-check: stappen om tot een circulaire (fiets)helm te komen

Peter van Barneveld, Business Manager , Polymer Science Park

11:30 - 11:55

Zaal 2

Subsidies om de transitie te versnellen

Marc Spekreijse, Managing Director, Circular Plastics

NL

12:00 - 12:25

Powered by NRK & ChemistryNL

Zaal 2

Geef gevulkaniseerd rubber een tweede leven!

Kuno Dijkhuis, Technisch Directeur, Artech Rubber B.V.

12:30 - 13:30

Bezoek beursvloer

13:30 - 13:55

Keynote Powered by NRK & ChemistryNL

Zaal 2

Plastic recycling stripped naked

Prof.dr. S.R.A. Kersten, Hoogleraar, Universiteit Twente

14:00 - 14:25

Powered by NRK & ChemistryNL Zaal 2

Lezing NRK

14:30 - 14:55

Powered by NRK & ChemistryNL Zaal 2

CIRCONNECT – een Circulaire Ontwerpreis

Ingeborg Gort , Expert Kunststoffen & Consumptiegoederen, CIRCONNECT

15:00 - 15:25

Powered by NRK & ChemistryNL Zaal 2

Wetgeving voor dummies: deze wetgeving staat op stapel voor de rubber- en kunststofindustrie

Thomas Hobé, Branchecoördinator, NRK

15:30 - 15:55

Powered by NRK & ChemistryNL Zaal 2

Stand van zaken rondom Nationale Circulaire Plastic Norm (NCPN)

16:00 - 16:25

Powered by NRK & ChemistryNL Zaal 2

Prinsjesdag 2024 Wat zijn de effecten voor de rubber en kunststofindustrie

16:30 - 17:00

Centrale bar Hal 2Netwerkborrel met DJ en entertainment tot 18.30 uur

Thema’s vakblad Oppervlaktetechnieken in 2024

jaargang 66 nummer 5 september 2022

Hét vakblad voor de professional in de oppervlaktetechnologie

Special-Jaargidsoppervlaktebehandeling2024 oktober Behandeling bouw, infra en staalconstructies en 3D printing november Meet- en regeltechniek – High tech gereedschappen

Thema poedercoaten, natlakken, galvaniseren en anodiseren

Interesse?

Kom voor het voetlicht met de Informat.ION nieuwsbrief!

Via de digitale nieuwsbrief van de Vereniging ION komt u in contact met meer dan 2.100 beslissers die allen werkzaam zijn in de oppervlaktebehandelende industrie. 21 keer per jaar ontvangen zij de belangrijkste nieuwsitems uit de sector en de Vereniging ION.

Voor nadere informatie en/of het reserveren van advertentieruimte kunt u contact opnemen met Robbin Hofman van Jetvertising b.v. T: +31(0)70 399 00 00 E: robbin@jetvertising.nl Jetvertising

‘Trillingen

Vroegtijdig afwijkingen van het normale gedrag van je assets kun je objectief opsporen met behulp van conditiebewaking van die asset

“Met conditiebewaking van assets meet je op basis van trillingen of je essentiële machines nog gezond zijn of onderhoud behoeven. Dit levert diverse voordelen op. Je kunt vroegtijdig afwijkingen van het normale gedrag van je assets objectief opsporen en daardoor op tijd je onderhoud inplannen. Hiermee verhoog je je uptime. De onderhoudskosten zijn lager en er zijn minder ongeplande storingen die leiden tot onnodige stress, downtime en extra kosten door productieverlies. Trillingen vertellen altijd de waarheid”, stelt Leo Visser, service engineer bij SKF.

“Opdrachtgevers kloppen vaak bij ons aan met één specifieke vraag of wens. Ze willen een betrouwbare installatie zonder ongeplande stilstand door storingen. Met conditiebewaking kun je soms al zes tot twaalf maanden voor een storing optreedt, afwijkingen constateren. Er is dan nog ruim voldoende tijd om onderhoud of revisie in te plannen, bijvoorbeeld bij een eerstvolgende stop”, zegt Leo Visser. Hij is service engineer bij SKF en houdt zich bezig met conditiebewaking voor de industriële sector, in de breedste zin van het woord.

Criticaliteit

“Als je conditiebewaking wil toepassen, zul je eerst de criticaliteit van je machines in kaart moeten brengen. Hoe essentieel zijn de machines voor de bedrijfsprocessen? Dat kunnen grote machines zijn, maar ook een goede werking van sommige kleinere

componenten zijn vaak essentieel. Vergelijk het met de oliepomp van een benzinemotor. Wanneer deze stuk gaat, kun je niet meer rijden. Dit geldt ook voor bepaalde machines. Is een kleine maar essentiële component defect, dan kan dit ertoe leiden dat een volledige machine of productielijn tot stilstand komt. Daarom is het belangrijk heel kritisch naar de criticaliteit te kijken. Sommige bedrijven hebben dit zelf al erg goed op het netvlies, maar anderen vinden dit lastig om te bepalen en werken nog volgens het run to failure-principe.”

Draadloze sensoren

Wil je de conditie van machines bewaken, dan is één van de meest gebruikte methoden het meten van trillingen van bewegende delen door middel van sensoren. “Er komen steeds betere en goedkopere sensoren op de markt. Tegenwoordig worden de draadloze varianten die hun signaal via bluetooth overbrengen veelvuldig gebruikt terwijl ook sensoren die geschikt zijn voor ATEX-omgevingen steeds vaker worden toegepast in de industrie.”

Trillingen kun je meten met diverse sensoren zoals versnellings, snelheids- en verplaatsingssensoren. “Het meest gangbare type zijn de versnellingssensoren. Ze zijn erg robuust en erg geschikt voor het meten van frequenties en amplitudes in een groot bereik. Je kan ermee bijna alle fouten die in een machine voorkomen vaststellen.”

Belangrijk is om met de sensoren een aantal variabelen goed in kaart te brengen om verkeerde interpretaties van de meetwaarden te voorkomen, gaat Visser verder. “Een van deze parameters is de ondergrond van de machine. Is hij muurvast op een betonnen vloer gemonteerd, op stalen balken of is hij misschien op veren bevestigd? Dit heeft een grote invloed op de beweging en dus ook op de gegenereerde trillingen. Vervolgens is het type machine van belang. Een compressor genereert een heel ander trillingsbeeld dan bijvoorbeeld een ventilator of een pomp.”

Ook het toerental van de bewegende delen is een belangrijke parameter. “Dit kan variëren van 10 omwentelingen per minuut tot bijvoorbeeld 6.000. Het is van belang om een zo volledig mogelijk beeld te hebben van de situatie zodat de sensoren ook effectief datgene meten wat je in kaart wil brengen.”

Enige machinekennis is daarbij noodzakelijk. “Als je de structuur, ondergrond en machine in beeld hebt, moet je vervolgens achterhalen hoe de machine functioneert. Wat zijn de bewegende delen? Wat is het toerental? Wat voor type bewegingen zijn te verwachten onder normale omstandigheden? Waar vindt de overdracht van de bewegingen in de machine plaats? Vaak vindt die overdracht plaats in de lagers. Dat zijn bijgevolg belangrijke meetpunten. Het is onmogelijk om van iedere machine exact

te weten wat de eigenschappen zijn, maar de opdrachtgever heeft doorgaans de tekeningen nog voorhanden terwijl hij door zijn ervaring met de bestaande machine ook vaak weet wat mogelijke faaloorzaken zijn, zoals bijvoorbeeld slijtage van de lagers. Door de koppen bij elkaar te steken kun je de juiste parameters bepalen.”

Als deze eenmaal zijn verzameld wordt een database opgesteld en geconfigureerd waarna het meten van trillingen en het verzamelen van data volgt. “Trillingen vertellen altijd de waarheid. Of je te maken hebt met slijtage, onbalans, een uitlijnfout, corrosievorming of een andere afwijking, je kunt dit altijd herleiden uit het trillingspatroon. Het lastige is - zeker in het begin - om de juiste vertaalslag te maken van de wijziging in het patroon. Wat heeft geleid tot de wijziging (de oorzaak)? En hoelang duurt het nog voor er een storing zal optreden?”

Expertise

De juiste kennis en expertise is nodig om de data op de juiste manier te interpreteren. “In de praktijk blijkt dat veel bedrijven het lastig vinden om data-analyse op dagelijkse basis aan het takenpakket toe te voegen. Er spelen in bedrijven erg veel zaken tegelijkertijd waardoor dataanalyse en conditiemeting steeds lager zakt op de prioriteitenlijst en daar gaat het mis. Daarom besteden veel bedrijven dit aan ons uit. SKF biedt

In de SKF Remote Diagnostic Centres wordt machinedata van bedrijven gemonitord, geanalyseerd en gediagnostiseerd

Het SKF IMx-8 systeem levert essentiële data van roterende machines. Met de juiste oorzaak-analyse kunnen storingen tijdig worden voorkomen

een Remote Diagnostic Service aan waarbij we via de cloud – en indien gewenst ook ter plaatse – de gegevensanalyse en diagnoses stellen. We maken daarbij ook gebruik van machine learning en de nieuwste technieken. Met conditiemonitoring kun je met de juiste analyse afwijkingen tijdig ontdekken, de oorzaak achterhalen en hierdoor storingen tijdig voorkomen en veel geld besparen.”

In de praktijk

Visser geeft een voorbeeld uit de praktijk. “Onlangs was ik in een grote machinefabriek waar ze assen met een lengte van 5 meter produceerden met diverse draaibanken en peperdure machines. Tijdens de nabewerking ondervonden de werknemers problemen aangezien ‘iets’ in de machine trillingen veroorzaakte die de bewerking van de lange assen in negatieve zin beïnvloedde. De specificaties van oppervlakteruwheid van de as werden niet gehaald. De werknemers konden echter de vinger niet leggen op de oorzaak. Na diverse pogingen en het vervangen van pulleys en snaren op de machine, bleek het euvel nog steeds niet verholpen.

Ik werd uitgenodigd om te meten waar de trilling vandaan kwam. Al heel snel werd duidelijk dat er lagerschade was aan een van de motorlagers. De elektromotor zat ongeveer 1,5 meter bij het werkstuk vandaan, maar toch hadden de trillingen invloed op het eindresultaat. Dankzij de trillingsmetingen kon de oorzaak snel worden achterhaald en kon het probleem met een kleine reparatie van een paar tientjes worden opgelost.”

Ook het verkeerd gebruik van bijvoorbeeld een pomp kun je dankzij het meten van trillingen opmerken. “Vaak zie je al tijdens je meetronde dat een pomp niet draait zoals het hoort. In de praktijk komt het regelmatig voor dat een pomp wordt overgedimensioneerd. Ik ben wel eens tegengekomen dat een pomp die efficiënt draait bij 100 kuub per uur, slechts wordt gebruikt voor een toepassing van 20 kuub per uur. Dit is erg slecht voor de levensduur. Ook dat kun je afleiden uit trillingen. Kortom, trillingen vertellen altijd de waarheid.”

Tekst Evi Husson Foto’s SKF

Animatie van een ‘dwarsdoorsnede’ van een productielocatie, met het leidingwerk waarin op verschillende plaatsen de druk, temperatuur en flow kunnen worden gemeten.

In uiteenlopende industriële sectoren wordt op grote schaal gebruikgemaakt van perslucht. Het is een utility die onder andere wordt ingezet in de glas-, cement-, automobiel- en kledingindustrie, bijvoorbeeld om glas te blazen, producten te transporteren, lak op auto’s te spuiten en allerlei soorten machines en robots aan te drijven. Door de flow van de perslucht in kaart te brengen, zijn soms flinke besparingen mogelijk, zowel financieel als in CO2-uitstoot.

In een gemiddeld productiebedrijf is perslucht - van de productie door compressoren tot de toepassing door machines en robots - goed voor zo’n tien procent van het energiegebruik. “In de machinekamer van een fabriek staat soms voor honderden kilowatts aan compressorvermogen 24/7 te draaien voor perslucht. Als je daar inefficiënt mee omgaat of de lucht simpelweg laat weglekken in het systeem, gooi je vele tienduizenden euro’s per jaar

Netcongestie tegengaan

Het meten en analyseren van energie-intensieve machines zoals compressoren kan uiteindelijk bijdragen aan het tegengaan van congestie op het publieke elektriciteitsnet. Om dit te illustreren, vertelt

Van Putten over een textielfabriek in Pakistan, waar VPInstruments een aantal flowmeters heeft geplaatst.

“In deze fabriek staan 48 weefmachines die 24/7 draaien en veel perslucht gebruiken. Dankzij de meetresultaten van flowmeters die we er hebben geplaatst, konden verschillende lekken worden gedicht en een optimalisatieslag worden gemaakt. Het resultaat:

weg”, stelt Pascal van Putten. Hij is medeoprichter en CEO van VPInstruments, een bedrijf uit Delft dat gespecialiseerd is in flowmeters voor perslucht en industriële gassen. “Om zulke verliezen te voorkomen, moet je meten; daar leveren wij de apparatuur en expertise voor.” Van Putten vergelijkt het met ‘doktertje spelen’: “Je steekt sensoren in de leidingen om te zien wat er aan de hand is en wat er moet gebeuren om de installatie ‘gezond’ te maken. Dit kan het terugdringen van lekkage zijn, maar dat is lang niet het enige verhaal. Vaak spelen er ook zaken aan de opwekzijde. Soms wordt een ongeschikte combinatie van compressoren ingezet voor de productie van perslucht, of scheelt er wat aan de aansturing van die machines.”

de fabriek kon vier weefmachines erbij plaatsen, zonder dat daar meer elektrisch compressorvermogen voor nodig is.” Meer productie, zonder extra beroep op het energienet: volgens Van Putten kan dit ook in Nederland een belangrijke ontwikkeling zijn, met het oog op netcongestie. “Je kunt als bedrijf jezelf en de buurman een enorme dienst bewijzen door compressoren slimmer aan- en uit te zetten, lekkages te voorkomen en je productieprocessen te optimaliseren. Zo kan de productie worden uitgebreid zonder dat er nieuwe trafo’s moeten worden geplaatst en er nog meer druk op het stroomnet komt.”

Met de flowmeters van VPInstruments kan het debiet van een gas worden gemeten, maar ook de richting waarin dat gas door de leiding wordt getransporteerd, en de temperatuur en druk ervan. Van Putten: “Zeker bij perslucht is de druk een belangrijke parameter. Hij geeft aan hoeveel energie er in de samengedrukte lucht in de leiding zit. Je wilt uiteindelijk met een zo laag mogelijke druk werken. In productiemachines zitten veel componenten die ‘by design’ lucht lekken. Bij een te hoge persluchtdruk neemt dat verbruik toe, ook als de machines stilstaan. Een ander probleem kan drukverlies zijn. Als er bijvoorbeeld tien machines in een productielijn zijn opgesteld en machine drie gebruikt kortstondig een grote hoeveelheid perslucht, dan is het mogelijke gevolg dat de druk verderop in de lijn wegzakt en andere machines zelfs uitvallen. Dat wil je ten alle tijden voorkomen.”

Om voor een optimale en stabiele druk in het distributienet te zorgen, worden op verschillende locaties in de fabriek sensoren geplaatst; zowel in het distributienet als bij de compressoren. Deze sensoren sturen hun data naar een dashboard met software om alles te analyseren en eventueel alarm te slaan. Via eigen monitoringsoftware en een beveiligde VPN-verbinding kan VPInstruments - mits de klant toestemt - meekijken in de data, waar ter wereld de productielocatie zich ook bevindt. Van Putten: “De software kan eenvoudige diagnoses automatisch stellen en rapporteren, bijvoorbeeld als de druk wegzakt, het verbruik toeneemt of het dauwpunt van

de perslucht te hoog wordt. Bij complexe installaties die specifieke expertise vragen – bijvoorbeeld met een compressorruimte waarin vier schroefcompressoren en drie turbocompressoren aan elkaar zijn gekoppeld - kunnen we eventueel een specifiek daarop gespecialiseerd bedrijf mee laten kijken. Klanten kunnen daar vervolgens hun data mee delen, voor verdere systeemoptimalisatie.”

Van Putten refereerde al aan problemen die aan ‘de opwekzijde’ kunnen spelen. Om die in kaart te brengen, wordt in de compressorruimte gemeten hoeveel energie de compressoren gebruiken en hoe groot hun output is. “Op basis daarvan weet je wat het rendement van elke compressor is en of er verbeteringen mogelijk zijn. Er zijn allerlei zaken die daar invloed op hebben, zoals interne lekkage van kleppen, lekkage bij de condensaatafvoer, en reguliere slijtage. Op basis van metingen kan daar tijdig actie op worden ondernomen.”

Vaak speelt aan de opwekzijde ook nog wat anders. Veruit de meeste compressorregelingen werken op basis van druk. In een compressorruimte met twee compressoren heeft elke compressor een bepaald setpoint. Dat is een eenvoudige, maar in sommige gevallen niet erg efficiënte methode. Hij houdt bijvoorbeeld geen rekening houdt met het aantal draaiuren of de efficiency van elke compressor. Een slimmere regeling gaat uit van een master controller; een overkoepelende dirigent die bepaalt hoe beide compressoren het beste kunnen worden ingezet.

Een VPFlowScope-flowmeter meet de flow, druk en temperatuur van een gas.

Duurdere master controllers houden daarbij ook rekening met het rendement van elke compressor. Van Putten: “Vaak gebruiken ze daarvoor de theoretische output zoals opgegeven door de compressorfabrikant. Of die wordt gehaald, hangt echter van de situatie af. Het kan zijn dat de compressor over de tijd minder lucht gaat leveren of dat een compressor maar een aantal starts per dag kan maken. In moderne regelsystemen wordt daarom soms een flowsensor toegepast. Die kan precies aan de regeling vertellen hoeveel het actuele verbruik is, en vervolgens kan de regeling tijdig de juiste compressor starten. Dit soort regelingen houdt soms ook rekening met het echte rendement van de gehele installatie en kiest vervolgens de optimale combinatie van compressoren voor het gegeven verbruik. Zo hou je de druk in het netwerk nog strakker op het juiste niveau en kan je installatie nog efficiënter draaien.”

Installatiefouten

Op basis van metingen zijn soortgelijke efficiëntieverbeteringen ook mogelijk aan de afnamezijde, dus bij de machines die de geproduceerde perslucht gebruiken. Bij veel productielijnen gaat men uit van de specificaties van de machineleverancier. “Maar in de praktijk blijken die specificaties vaak niet te kloppen”, zegt Van Putten. “Ze zijn vaak gebaseerd op vuistregels rond ‘zoveel cilinderslag’ maakt ‘zoveel lucht’. Maar je hebt ook met duty-cycles van machines te maken. Bij de productie, bijvoorbeeld van verpakkingen, draait de machine een bepaalde batch producten met een bepaald aantal rpm’s, waarbij cilinders in datzelfde tempo open- en dichtgaan. Als dat in lijn met een

tweede machine gebeurt, is het maar de vraag of beide machines precies gelijk opgaan, of ‘uit fase’ lopen. Dit kan een lager nominaal gebruik als voordeel hebben, maar ook nadelig uitpakken als de pieken precies op hetzelfde moment vallen. Zulke details achterhaal je niet in de specs, maar zie je alleen door alles goed te meten. Vervolgens kan het proces worden aangepast qua timing, of kan er een buffervat worden geplaatst om pieken te dempen. Daarmee kan soms de investering in meer compressoren worden vermeden.”

Sensor

De sensor in de flowmeters van VPInstruments is gebaseerd op een siliciumchip die in de jaren ’70 werd ontwikkeld door de vader van Pascal van Putten, Anton van Putten. Pascal richtte in 1999 VP Instruments op, om flowmeters met de inmiddels doorontwikkelde chip van zijn vader in de markt te zetten. Deze chip is feitelijk een thermische sensor die tot een bepaalde temperatuur wordt opgestookt. Als een gas de sensor passeert, koelt hij daardoor af. De hoeveelheid warmte die vervolgens moet worden toegevoegd om de sensor op temperatuur te houden, is een maatgever voor de flow. Door de temperatuur vlak voor en vlak na de sensor te meten, kan aan de hand van dat verschil ook de richting van de flow worden vastgesteld. De meters van VPInstruments worden volledig in Nederland geassembleerd. Het bedrijf is inmiddels wereldwijd in zestig landen actief.

Bij het in bedrijf stellen van nieuwe machines worden soms ook montagefouten ontdekt. Van Putten: “Een bepaald type machine is bijvoorbeeld uitgerust met meerdere kogelafsluiters die perslucht kunnen afblazen om een component erachter drukloos te maken. Je komt weleens tegen dat die afsluiters verkeerd om worden geplaatst. Dan kunnen ze nog steeds dichtgaan, maar laten vervolgens lucht uit het hele systeem ontsnappen, in plaats van uit het achterliggende proces. Daardoor kun je ook bij splinternieuwe machines al meteen persluchtlekkage of drukverlies krijgen, en dat hoor je vaak niet in een luidruchtige productieomgeving. Ook daar kom je dus alleen maar achter door sensoren te plaatsen en de flow te meten.”

Andere installatiefouten die soms worden geconstateerd, is dat machines worden aangesloten op verkeerd leidingwerk of dat verschillende typen (te kleine) toevoerleidingen aan elkaar worden geknoopt terwijl ze er eigenlijk niet geschikt voor zijn. Een gevolg daarvan is dat piekverbruik leidt tot drukval, waardoor een ander onderdeel van de installatie te weinig lucht krijgt en in storing gaat. Van Putten: “Dit soort problemen komt alleen aan het licht als je mee kunt denken in de processen van de klant en het hele plaatje overziet. Compressorfabrikanten hebben de neiging vooral naar de opwekzijde te kijken, onder het motto ‘we zorgen ervoor dat je genoeg druk op het systeem hebt, dan is ons deel van het project klaar’. Aan de andere kant heb je machinebouwers die vaak op output en betrouwbaarheid sturen. Ook wordt perslucht bij oudere machines nog steeds toegepast voor koeling of het afblazen van vuil en vloeistof, wat ook prima met een lagedrukblower of met een slimmere venturi-oplossing kan. Dat is een gemiste kans. Je kunt de werking van het gehele systeem vaak optimaliseren door niet alleen goed naar de opwek-, maar ook naar de afnamezijde van het proces te kijken, en samen het hele productieproces in ogenschouw te nemen.”

Volgens Van Putten kan dat laatste ervoor zorgen dat er vanuit de compressoren tussen de 10 en 50 procent minder lucht hoeft te worden geleverd. Hij geeft een praktijkvoorbeeld: “We kennen een fabrikant die zonder enige investering - behalve wat tijd - de setpoints van een aantal van zijn machines heeft geoptimaliseerd. Dat leidde uiteindelijk tot een overall besparing van 5 tot 7 MWh per jaar. Reken maar uit wat dit betekent als je uitgaat van 10 cent per kW. En dat is alleen de financiële kant; dit bedrijf heeft er ook een forse verduurzamingsslag mee geslagen.”

Perslucht is de belangrijkste utility waar de meetinstrumenten van VPInstruments voor worden ingezet, maar het is niet de enige toepassing. “Onze meetapparatuur wordt ook ingezet bij bedrijven die onder andere met stikstof, argon, helium, acetyleen en mixgassen zoals CO2/argon werken. En we zijn bijvoorbeeld ook actief in ziekenhuizen, voor het in kaart brengen van zuurstofstromen. In principe zijn onze sensoren - binnen de gebruikelijke industriële druk- en temperatuurrangesuniverseel inzetbaar. Daarbij worden ze per specifiek gas gekalibreerd of van een correctiefactor voorzien, om de metingen zo nauwkeurig mogelijk af te stemmen.” De zogeheten ‘technische industriële gassen’ die van Putten noemt, zijn doorgaans veel duurder dan perslucht; soms gaat het om bedragen van meerdere euro’s per m3. Dat betekent ook dat met het tegengaan van lekkages nog veel meer kan worden bespaard. Van Putten geeft als voorbeeld een Amerikaans bedrijf in de toeleverketen van de automobielindustrie. “De uitlaten die zij maken, worden door robots bijna volautomatisch gelast met argon. Op de bewegende delen van de robotarmen was sprake van allerlei lekkagepunten, waar jaarlijks voor rond de 100.000 dollar aan argon weglekte.” Hierdoor was volgens Van Putten niet alleen sprake van financieel verlies; de lekkages zorgden ook voor een fors vergrote CO2-footprint: “Ook argon dat weglekt moet worden geproduceerd. En er moeten meer tankwagens met vloeibaar argon naar die fabriek worden gereden dan nodig.

Tablet met VPVision-software voor analyse, met op de achtergrond een aantal in een distributienetwerk geplaatste meters.

Toen we bij dit bedrijf gingen meten, was de uitkomst in dat opzicht een onaangename verrassing. Het mooie was wel dat we konden bijdragen aan een oplossing, door met flowmeters inzicht te geven in wat er zoal misging. De flowmetingen worden nu continu gebruikt om tijdig lekkage te detecteren en onderdelen van de lasrobots te vervangen.”

Toekomstige ontwikkelingen

Tot slot vragen we Van Putten een blik op de toekomst te werpen. Net als in andere technologische sectoren zal AI volgens hem een rol gaan spelen bij energiemanagement en conditiemonitoring van industriële machines, met name voor de analyse van meetresultaten. “Maar ook zonder AI kan al meer informatie uit meetgegevens worden gehaald, door slimme algoritmes te gebruiken. Zo werken we samen met een bedrijf dat op basis van real-time data een aantal digitale twins van de compressorruimte kan doorrekenen. Je kunt daarmee onder andere zien welke combinatie van compressoren en buffertanks het beste voor een specifiek proces kan worden ingezet. Daarmee heb je snel een second opinion in handen en ben je als eindgebruiker niet meer louter afhankelijk van de adviezen van een compressorleverancier, die toch vaak een ander belang heeft. Je kunt met dat virtuele model ook beter inschatten of er geen alternatief is voor vervanging van machines; misschien is het wel verstandiger om eerst lekken te dichten en daarna verder te kijken. De inzet van dit type digitale hulpmiddelen bij het maken van beslissingen zal de komende jaren verder worden ontwikkeld.”

Daarnaast is Van Putten in gesprek met een bedrijf dat dynamische drukaanpassing ontwikkelt. “Daarbij wordt tot op de werkplek de druk volautomatisch

verlaagd, tot op het punt waarop het systeem niet meer optimaal fungeert. Door net boven dat niveau te zitten en het systeem continu bij te regelen, bespaar je veel energie. Op zich is dit niet nieuw; dat gebeurt soms ook al manueel. Alleen loop je daarbij het risico dat werknemers zelf de druk weer verhogen, omdat ze denken dat er meer perslucht nodig is. Ik verwacht dat het over een aantal jaar redelijk standaard is dat dit volledig automatisch gaat. Dat heeft uiteraard raakvlakken met ons; automatische drukverlaging is immers alleen mogelijk met de inzet van sensoren.”

Van 18 tot en met 20 september aanstaande organiseert VPInstruments de Energy360 Conference. Op dit event komen industrieexperts, opinieleiders en professionals samen om de nieuwste ontwikkelingen, best practices en innovatieve strategieën voor het optimaliseren van persluchtsystemen en andere utilities te bespreken.

Meer informatie en inschrijven: www. vpinstruments.com/nl/event/energy360conference-2024/

Tekst: Bas Roestenburg Foto’s: VPInstruments

Kunststoffenbeurs

Met ruim 210 exposanten is de Kunststoffenbeurs de grootste Benelux-vakbeurs op het gebied van kunststof en rubber.

Data en locatie: 18-19 september 2024, Brabanthallen Den Bosch

METAVAK

Metavak is het nationale vakevent voor de metaalbewerkingsindustrie. Naast de beursvloer omvat het een kennisprogramma rond duurzaamheid, personeelstekort, digitalisering, automatisering en Industry 4.0.

Data en locatie: 1-3 oktober 2024, Evenementenhal Gorinchem

Welding Week Nederland

Parallel aan Metavak vindt Welding Week plaats, een event over verbindingstechnieken (lassen, lijmen en snijden). In de beurshal presenteren leveranciers van onder andere lasapparatuur, persoonlijke beschermingsmiddelen en snijmachines hun innovaties.

Data en locatie: 1-3 oktober 2024, Evenementenhal Gorinchem

AM for Production

AM for Production wordt georganiseerd door Mikrocentrum, een ‘verbindend platform’ voor de hightech- en maakindustrie.

Data en locatie: 2 oktober 2024, Mikrocentrum Veldhoven

ALUMINIUM-World Trade Fair and Conference

De beursvloer is verdeeld over vijf hallen met verschillende thema’s, zoals ‘halffabrikaten’, ‘metaalbewerking, lassen en verbinden’ en ‘productie en recycling’.

Data en locatie: 8-10 oktober 2024, Messe Düsseldorf (DE)

EuroBLECH

’s Werelds grootste expo voor plaatbewerking. Bezoekers zien productontwikkelingen op het gebied van onder andere stansen, persen, snijden, lassen, afwerken, kwaliteitscontrole, CAD/CAM/CIM, gereedschappen en R&D.

Data en locatie: 22-25 oktober 2024, Messe Hannover (DE)

SPS – Smart Production Solutions

De productie-automatiseringsbeurs SPS telt dit jaar zestien hallen met thema’s als ‘besturingstechnologie’, ‘humanmachine-interfaces’ en ‘sensortechnologie’.

Data en locatie: 12-14 november 2024, Messe Neurenberg (DE)

Precisiebeurs

Bij het event staan zes thema’s centraal: Mechatronic Engineering & Systems, Metrology, Vacuum & Clean, Micro Processing & Motion, Laser & Photonics en Production for high precision.

Data en locatie: 13-14 november 2024, Brabanthallen Den Bosch

P. Klein

P.J. Passchier

Loire 184 2491 AL Den Haag (Castellum - gebouw B - zesde verdieping)

T. +31(0)70

E. info@vercauterenadministraties.nl

Hier vindt u alles wat u nodig heeft voor uw project.