On-site diensten wereldwijd chemisch technisch reinigen op locatie

klant en proces specifieke oplossingen voor complexe vervuilingen

Workshop diensten conditioneren en chemisch reinigen van roestvast staal en andere metalen meerdere locaties in Nederland, België en het Verenigd Koninkrijk

Expert op het gebied van chemisch technisch reinigen en metaal oppervlaktebehandeling. Neem contact op met onze specialisten voor een advies op maat.

The Vecom way - deskundig en veilig voor mens, metaal en milieu

www.vecom.nl

5 Ontwikkelingen in de energietransitie

9 “De route naar duurzaamheid is een totaalplaatje”

12 Een zinkbad als balansbron voor het stroomnet

15 Wordt water het volgende stikstofdossier?

19 Een kleinere water footprint als onderdeel van duurzaam ondernemen

23 “Een gezamenlijke aanpak en gestructureerde beheersing van Corrosie onder Isolatie is nodig”

28 ...stralen tegen straling!

30 De toekomst van additieve productie: het belang van elektrochemische technieken

32 Upgrade uw ijzerfosfateer- en/of reinigingsproces met PreCoat CPF op lage temperatuur

35 Verschijnselen, oorzaken en oplossingen voor schade van filiforme corrosie

38 Als het niet door de tests komt, komt het zeker niet door de test van de natuur

40 Meten blijft de basis voor oppervlaktebehandeling

42 De voor- en nadelen van laserreinigen

46 Fytinezuur als veelbelovend groen alternatief corrosiebestrijding

48 Kleurkennisniveau van de coater moet omhoog

51 Energie is de rode draad

57 Trend in oppervlaktereiniging: haaienhuid en lotusplant

65 Branchespecifieke kwaliteitssystemen

60 Preferred partners brancheregister

69 Wanneer welke oppervlaktebehandeling

77 Agenda

79 Bedrijvenregister

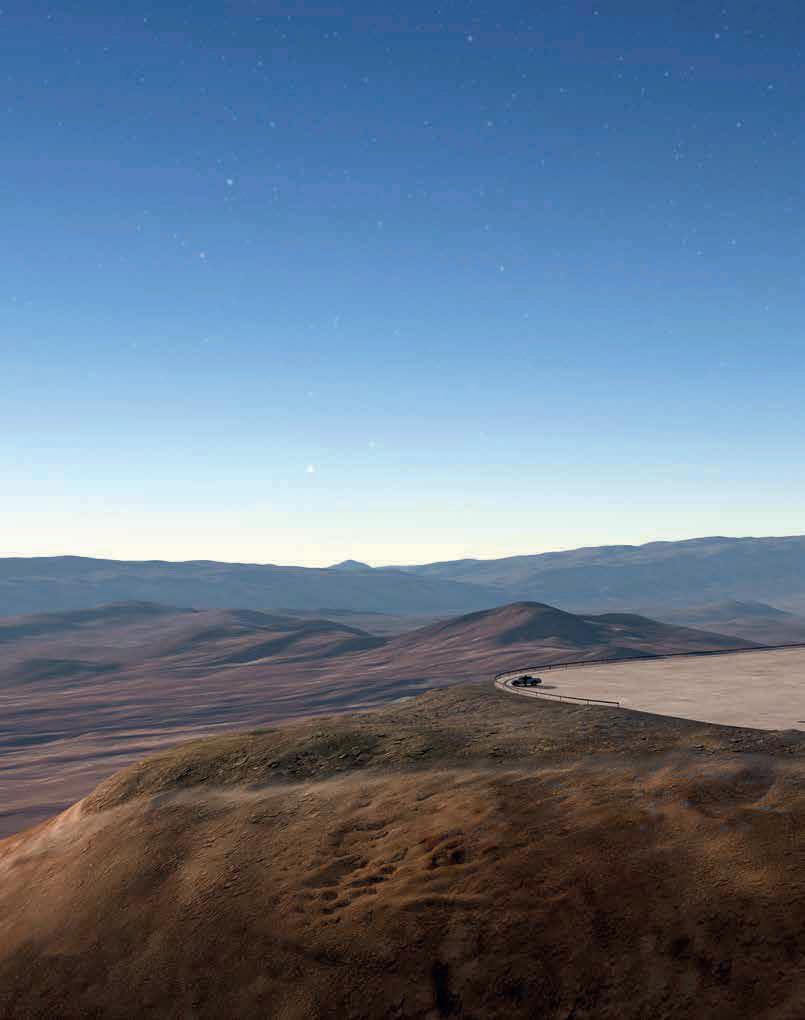

82 Mipa-Coatings beschermen ‘s werelds grootste telescoop

86 Speciale coating voor China’s eerste grote cruiseschip

90 Groot onderhoud Erasmusbrug in 2024

94 Liander Westoort Kantoorgebouw van het jaar

98 Raketverf voor grootste ferry’s ter wereld

Vereniging ION is dé Nederlandse brancheorganisatie voor professionals in de oppervlakte behandelende industrie. Het lijfblad van de sector is vakblad OT. We hebben de beste verhalen uit OT, aangevuld met nieuwe items, belangrijke adressen en extra vakinformatie gebundeld in deze jaargids. Via de jaargids bereiken we meer dan 11.000 personen binnen leveranciers en afnemers in de keten.

Uitgever

HandelsCourant b.v. T: +31(0)70 319 80 02 www.handelscourant.nl info@handelscourant.nl

Redactie

Vakblad Oppervlaktetechnieken De HandelsCourant

Vormgeving MSU

Nikkelstraat 1 C 8211 AJ LELYSTAD

Advertenties

Jetvertising b.v.

Tiendweg 12

2671 SB NAALDWIJK Tel. +31(0)70 399 00 00 rob@jetvertising.nl

Niets uit deze uitgave mag worden overgenomen, gekopieerd of hergebruikt zonder uitdrukkelijke toestemming van de uitgever.

| Passivering | Anodisatie | Alle metalen

Duurzaam & toekomstbestendig

Bespaar gemiddeld €2500 p.m.

Werk op lagere temperaturen

Sludge nihil, minder onderhoud

Verbeter algehele kwaliteit

Metaalreiniging

Ontlakkingsmiddelen | voor iedere chemische proceslijn

ontvetten, corrosiebescherming & lakhechting in 1 eenvoudige stap

Tegen 2050 willen we klimaatneutraal kunnen verwarmen. Elektrificatie zal daarbij een grote rol spelen naast andere verduurzamingstechnologieën. “Om met elkaar de ambities waar te maken hebben we consistente langetermijnplannen van de overheid nodig”, stelt Frank Wiersma, senior-adviseur corporate strategist bij TenneT. Hij geeft zijn visie op de ontwikkelingen in de energietransitie.

Zeekabel op een schip Foto: TenneT

“Energie-efficiency, duurzame energieopwekking via zon en wind, carbon capture and storage (CCS), waterstofproductie, warmtebuffers, batterijopslagsystemen en elektrificatie zijn een aantal technologieën die essentieel zijn in de energietransitie. We verwachten dat elektrificatie daarbij een vrij grote rol zal spelen. Duurzame elektriciteit is een betaalbare en betrouwbare bron van energie en bovendien niet onderhevig aan politieke ontwikkelingen. Nederland heeft met de Noordzee een mooi potentieel aan duurzame opwek in handen. Het zal op allerlei manieren een van de meest kostenefficiënte energiebronnen worden en een grote rol spelen voor de opwekking van duurzame elektriciteit. Maar een groeiende elektriciteitsbehoefte vraagt ook om de nodige investeringen en opschaling om het beschikbaar te maken.”

Opschaling is geen evidentie. “We doen er alles aan om de versnelling van de realisatie door te zetten, maar we lopen ook tegen allerlei begrenzingen aan, denk aan langdurige vergunningstrajecten, de beschikbare supply chain, het aantrekken van goede technici om die versnelling waar te kunnen maken enzovoort. Ons motto is ‘bouwen, bouwen, bouwen’ en daarvoor hebben we ‘Ruimte, ruimte, ruimte’ nodig. Maar het is daarbij belangrijk dat we in Nederland zorgvuldig met de beschikbare ruimte omspringen aangezien ruimte ook voor de gebouwde omgeving, zonneparken en batterijopslagsystemen belangrijk is. Het kost tijd om de goede ruimte op de juiste locatie de juiste bestemming te geven.”

Daarom is regie en een langetermijnvisie vanuit de overheid cruciaal. “We moeten met z’n allen plannen kunnen maken met betrekking tot de infrastructuren die nodig zijn voor alle technologieën die in de toekomst verschil kunnen maken. Dat is heel belangrijk gezien de behoorlijk lange realisatietijd waarmee we te maken hebben. We (overheden, stakeholders, ondernemers, energiesector) moeten de werkaannames waar we nu vanuit gaan voor de toekomst scherp hebben met elkaar, zodat we ons daarop kunnen voorbereiden en ervoor kunnen zorgen dat de vergunningentrajecten tijdig starten. Aangezien we te maken hebben met veel jonge technologieën zullen we daarnaast veel moeten leren en wellicht ook moeten bijstellen, maar we moeten vooral vooruit. Daarvoor is een consistent langjarig regeringsbeleid nodig zodat iedereen weet waar hij aan toe.”

Ondernemerschap en het implementeren van innovatieve technologieën betekent risico nemen. “We moeten voorkomen dat men dit risico niet durft aan te gaan omdat het beleid te veel of te vaak verandert. Als andere landen om ons heen veel meer subsidies geven of het ondernemersklimaat aantrekkelijker maken, hebben we daar met z’n allen last van. We hebben lange, consistente plannen nodig van de overheid, op alle gebied. Alles hangt met alles samen. We kunnen ons geen kip-ei-discussie meer veroorloven.”

“Er wordt momenteel hard gewerkt aan het oplossen van netcongestie door onder meer netverzwaring. Onze investeringen en die van de regionale netbeheerders lopen jaar na jaar op. Daarnaast volgen we de andere ontwikkelingen op de voet. De komende tijd zal blijken welke technologieen voor welke toepassing op de langere termijn het meest kosteneffectief zal zijn.”

Maar ook de industrie zelf kan alvast een bijdrage leveren. Het begint met het nemen van energiebesparing maatregelen. Vaak is het door aanpassing van processen nog mogelijk om dezelfde prestaties te leveren, met minder energie. “Daarnaast wordt flexibiliteit steeds belangrijker. Bedrijven kunnen ons helpen door hun bestaande contract om te zetten. Vaak zijn langdurige contracten afgesloten waarbij bedrijven nooit aan hun limiet komen. Maar ze kunnen ook hun contract aanpassen en hiermee andere bedrijven helpen. Bedrijven zijn voordeliger uit als ze aangeven dat ze de piekperiodes zullen mijden door ’s ochtends tussen 7 en 9 uur of ’s avonds tussen 16 en 19 uur een beperkte hoeveelheid elektriciteit af te nemen. Voor andere partijen is het dan weer interessant om te handelen op de onbalansmarkt. Ook hiermee kunnen ze helpen de pieken op te vangen.”

Flexibiliteit wordt in meerdere opzichten steeds relevanter. “Het draagt enerzijds zoals gezegd bij om pieken op het net op te vangen. Anderzijds wordt het aanbod van duurzame wind en zon steeds sterker voelbaar op de elektriciteitsmarkt. Het is nuttig om gebruik te maken van elektriciteit wanneer deze overvloedig beschikbaar is, en dus goedkoper is. Het terugregelen of beperken zal nodig zijn op momenten dat duurzame energie schaars is. Daarom is het voor de industrie bij het verduurzamen van de processen belangrijk om na te denken welke mate van flexibiliteit in de processen kan worden geïmplementeerd.”

Naar verwachting zullen er in de toekomst periodes zijn met een hoge mate van schaarste – denk aan de zogenoemde Dunkelflautes in de koude, donkere windstille winterperiodes. “Als onderdeel van het integrale langetermijnplannen moeten we met elkaar een beeld hebben hoe we met die periodes om kunnen gaan. Ik verwacht dat we in de overgangsperiode naar klimaatneutraliteit steeds minder gas zul-

FLEXIBILITEIT IN DE GEBOUWDE OMGEVING

Niet alleen in de industrie is flexibiliteit van belang. Ook in de gebouwde omgeving kan het bijdragen aan het voorkomen van netcongestie.

Wiersma: “De elektrificatie in de gebouwde omgeving leidt tot een toename van elektrische auto’s en warmtepompen. Aandacht voor een slim gebruik ervan is nodig om pieken in het elektriciteitsnet te voorkomen. Zo is het vaak niet nodig om een auto ’s avonds tussen 16 en 19u - dus in de piekperiode – te laden, maar kan dit ook ’s nachts plaatsvin -

len gebruiken. Op de momenten dat er weinig duurzaam opgewekte energie beschikbaar is, zullen we in eerste instantie nog beroep doen op aardgas. Naarmate de technologieën om energie op te slaan (warmte- en batterijopslag, waterstofproductie) verder zijn opgeschaald wordt het aandeel gas steeds kleiner. En zo zetten we steeds meer stappen richting klimaatneutraliteit.”

den wanneer het landelijke elektriciteitsverbruik lager ligt. Daarnaast is het gebruik van een warmtepomp vooral zinvol als er een goede isolatie is van de woningschil, waardoor er sprake is van een efficiënt gebruik. Sommige warmtepomptechnologieën maken bovendien gebruik van bodemwarmte waardoor de piekvraag in koude periodes veel minder snel oploopt in vergelijking met een lucht/lucht warmtempomp. Ook dat is een aspect waarmee men rekening kan houden.”

Hybride warmtepompen kunnen eveneens bijdragen aan een soepele energietransitie, stelt Wiersma.

“Hybride varianten zullen eerst nog beroep doen op aardgas, maar op de langere termijn kan aardgas mogelijk worden vervangen door waterstof.”

Maar hoe je het ook wendt of keert, de energietransitie blijft een ingewikkeld economisch en planningsvraagstuk. “Naast individuele oplossingen kunnen gemeentes ook kiezen voor warmtenetten of warmtebuffering. Daarom is het belangrijk dat ook de langetermijnplannen op gemeentelijk en wijkniveau duidelijk zijn zodat op alle niveaus de juiste beslissingen en investeringen kunnen worden gedaan.”

Eigenlijk is het geen keuze of je je bedrijf duurzaam inricht. Wet- en regelgeving, maar ook de economische realiteit, eisen dat elk bedrijf zich verdiept in maatregelen om klimaatneutraal, circulair en gifvrij te zijn. Dat is een meerjarentraject, stelt Quintus van Grol van KWA. “Zet je doelen als een stip op de horizon.”

Het stoort Quintus van Grol, adviseur energietransitie bij KWA, dat er een papieren werkelijkheid is als het gaatom duurzaamheidsmaatregelen. Eenpaar voorbeelden? Voor de industriekleine oplossingen zoals ledverlichting toepassen, of aanwezigheidsdetectie in de lift. Of de verplichting om van efficiency-norm IE3 naar IE4 te gaan bij bijvoorbeeld elektromotoren. Sommige transportbanden hebben daardoor meerslip, en dat kost dus alleen maar meer energie. “Er liggen grote opgaven in 2030 en 2050als het gaat om duurzaam ondernemen”, zegt Van Grol, adviseur energie en procestechniek bij KWA. KWA geeft advies en ondersteunt bedrijven op veel aspecten, zoals energie, water, arbo, milieu, veiligheid en kwaliteitsvraagstukken. De klimaatdoelstelling van de EU voor 2030 is om de netto-uitstoot van broeikasgassen met ten minste 55 procent te verminderen ten opzichte van 1990. En in 2050 wilde EU volledig klimaatneutraal, circulair en gifvrij zijn. “Hoe ga je daarmee om, als je daar als bedrijf aan moet voldoen?”

Wat is duurzaam ondernemen? Van Grol herkent de vraag van ondernemers die zeker bereid zijn om stappen te maken. Maar er is een discrepantie. Normaliter kijkt een onderneming slechts een jaar of drie vooruit. Maar met de ambitieuze Green Deal-plannen is duurzaamheidmeer dan een zonnepaneel op het dak. Het is een integrale aanpak met als doel niet alleen klimaatneutraal te zijn, maar ook 100

procent circulair en zonderschadelijke emissies. En vergeet niet de CSRD-richtlijn die aangeeft dat bedrijven behalve over omzet, winst en andere financiele resultaten ook gaan rapporteren over de effecten van hun activiteiten op milieu en samenleving.

“De route naar duurzaamheid is een totaalplaatje. En dat houdt in dat je niet zomaar wat maatregelen oplegt in je bedrijf. Het komt erop neer dat je je bedrijf echt doorlicht en je de vraag stelt welke weg je met je bedrijf in wilt slaan.

De uitdagingen zijn duidelijk: van gas naar elektra, water zal aan banden worden gelegd, en chemiegebruik ingeperkt. Maar het ene thema druist in tegen het andere thema. CO2-reductie kan bijvoorbeeld leiden tot meer veiligheidsmaatregelen. Maar thema’s kunnen elkaar ook versterken. Bijvoorbeeld de inzet van restwarmte van natte koeltorens zorgt voor water en CO2-reductie.”

Van Grol wil vooral zeggen dat duurzaamheid om een integrale blik vraagt. “Zet je doelen als een stip op de horizon. Maar zorg ook voor een plan met slagingskans. Want als je een goed idee hebt op energiegebied en het staat haaks op watergebruik of veiligheid, dan weet je dat je plan niet goed genoeg is.”

TEAMLEIDER

“Wil je dat je duurzame bedrijfsplan slaagt? Dan is cultuur een belangrijk onderdeel”, zegt Van Grol. Hij geeft een voorbeeld uit de praktijk. “We waren bij een bedrijf waarQuintus van Grol

Vereniging ‘Industrieel Oppervlaktebehandelend Nederland’ (Vereniging ION) is dé brancheorganisatie voor ieder bedrijf dat actief werkzaam of betrokken is in de oppervlaktebehandeling. Van loonbedrijven, (toe-)leveranciers tot geïntegreerde bedrijven.

Wij zijn een uniek kennisintensief platform dat alle aspecten van oppervlaktebehandelingen omvat Van chemisch/mechanisch voorbehandeling, galvaniseren, emailleren, poedercoaten, (nat)lakken, anodiseren, thermisch verzinken, metaalconservering, PVD/CVD, tot aan nano-coatings, laser cleaning en nog veel meer.

Lid worden van ION kent vele voordelen:

• Een ruim aanbod van onafhankelijk branchegericht gecertificeerde opleidingen, leden ontvangen een aanzienlijke korting

• Gratis abonnement op het vakblad Oppervlaktetechnieken

• Digitale Nieuwsbrief 2x per maand (Informat.ION)

• Gratis technisch advies via onze helpdesk

• Opname in het veelvuldig bezochte bedrijvenregister en Tech2B

• Gratis toegang tot MakeOnline tool – een tool over op ùw bedrijf van toepassing zijnde wet- en regelgeving. Met een ‘update’ bij wijzigingen.

• Gratis deelname aan onze congressen, kennis- en netwerkevents en webinars

• Aparte vakgroep bijeenkomsten

• Deelname aan de ION-kennisteams ‘Normeringen*’

• Korting op de kwaliteitslabels Qualicoat, Qualisteelcoat en Qualanod

• Deelname Young Surface voor (aanstaande) bedrijfseigenaren, directeuren, Mt-leden, bedrijfsleiders, engineers, operators, etc.(t/m 40 jaar)

• Belangenbehartiging op landelijk en Europees niveau

• Vacaturebank voor leden en stagiaires

• En nog veel meer, zie www.vereniging-ion.nl

Naast de vele voordelen die het lidmaatschap bij Vereniging ION biedt, draagt u ook bij aan de maatschappelijke verantwoordelijkheid om de oppervlaktebehandelende branche in Nederland vooruit te helpen. Wij doen namelijk voor alle oppervlaktebehandelende bedrijven het nodige lobbywerk op maatschappelijk, Arbo-, milieu- en technisch gebied.

Geïnteresseerd geraakt wat wij voor uw bedrijf kunnen betekenen?

Vraag een vrijblijvend kennismakingsgesprek aan, schrijf u in voor de Informat.ION en volg ons via LinkedIn https://www.linkedin.com/company/5056968/

*Vereniging ION zit in de NEN-commissies “Verfwaren, metallieke deklagen en corrosie”.

Bezoekadres Einsteinbaan 1 3439 NJ Nieuwegein

Postadres Postbus 2600

3430 GA Nieuwegein +31(0)30 - 6300390 www.vereniging-ion.nl

van het management heel enthousiast was geworden om duurzaamheidseisen te gaan halen. Een eerste stap was inventariseren wat allemaal mogelijk zou kunnen zijn. Op de werkvloer lagen nog veel kansen. En ondanks het enthousiasme van het MT was daar niets gebeurd op het gebied van duurzaamheid. Waarom niet? Op de werkvloer was men al vijf of zes keer naar een teamleider gegaan om hem erop te wijzen dat er kansen waren. Maar die manager was helemaal niet meegenomen in het proces. Omdat die de potentie van de kansen onderschatte, gaf hij aan dat er geen budget was, en dus gebeurde er niets op het gebied van duurzaamheid”. Dat had niets met de kwaliteit van de teamleider te maken. Dat was een prima vent. Maar hij wist niet hoe hij sommige vragen moest interpreteren en communiceren naar de directie. Eigenlijk was het idee van het management omgetoverd naar een probleem voor de teamleider.

AD HOC-KOSTEN

Hoe krijg je wel verandering? Bij KWA hebben ze een stappenplan bedacht, onder de naam Triple-C-methode. Er zijn zeven stappen. Het eerste onderdeel is het maken van een praktische inventarisatie van waar een bedrijf staat ten opzichte van de omgeving, stakeholders en trends.

Van daaruit volgt: welke missie, visie en ambitie zijn er? “Daarbij mag je je ook afvragen welke aspecten belangrijk zijn voor je bedrijf. Wat is je visie op het gebied van duurzaamheid? Wat is direct belangrijk en wat mag wat langer duren? Met de triple C methode kijken we vanuit het proces, omzetting en opwekking wel.ke integrale maatregelen uitgewerkt kunnen worden tot een business case. ”Tot slot is er de uitvoering, met een integraal plan van aanpak om heldere doelen te behalen. “Doelen en KPI’s. Door integratie van verduurzaming in bedrijfsprocessen is dit niet een ‘eenmalig kunstje’ maar een onderdeel van de bedrijfsvoering.”

Daar hamert Van Grol op: dat echte verduurzaming niet iets eenmaligs is, maar een integraal proces binnen je bedrijfsvoering. “Projecten en vervangingsinvesteringen van processen komen mogelijk nog maar één a twee keer voor tot 2050. Het moet dus in één keer goed. Dan is de keuze voor een nieuwe installatie van cruciaal belang voor de hele bedrijfsvoering. En zelfs voor de bestaanszekerheid van een onderneming op de lange termijn.”

Duurzaamheid is namelijk geen trend die voorbijgaat. “Op dit moment is er een Europese wetgeving in de maak voor een netto-reductie van 90 procent in 2040

ten opzichte van 1990. Dat gaat gebeuren. Het is vreemd als je nu een installatie koopt en straks verrast bent als het ineens niet meer mag van de overheid. Wij als maatschappij hebben grenzen gesteld. Als we de doelstellingen niet halen, zal er nog harder worden gesneden. Het is dus nu al een keuze of je een stap kan maken richting het behalen van de duurzaamheidseisen, of dat je later ineens grotere stappen moet maken om ze te halen. Ik denk niet dat men zich realiseert welke ad hoc-kosten er dan op je afkomen. En die kosten zullen alleen maar gaan stijgen.”

Voor de oppervlaktetechnologie-branche is energie een belangrijke voorwaarde om een goede coating aan te brengen. Zo worden er baden verwarmd, straal- en spuitinstallaties gebruikt, en moeten ovens op temperatuur worden gehouden. Ook zijn voor de (omgevings)veiligheid waterzuiveringen en luchtbehandelingsinstallaties aangebracht. En er is licht en transport nodig. Al met al vormt energie - afhankelijk van het type oppervlaktetechniek dat wordt toegepast - 10 tot 30 procent van de kostprijs van het coaten van een product. Een flinke stijging van de energieprijs heeft dus ook nog eens direct impact op de concurrentiepositie.

Het merendeel van de bedrijven (82 procent) heeft volgens het CBS vorig jaar maatregelen genomen om hun bedrijfsvoering duurzamer te maken. In 2022 ging het om 79 procent van de bedrijven. Bijna 23 procent van de bedrijven heeft vooral verduurzaamd op het gebied van energie. Maatregelen omtrent circulaire economie - milieubewust omgaan met grondstoffen en afval - werden door 15 procent genoemd. 8 procent van de bedrijven was bezig met het verminderen van de uitstoot. Bijna 36 procent van de bedrijven zegt een combinatie van maatregelen te hebben genomen rond energie, uitstoot of de circulaire economie. Bijna 18 procent van de bedrijven heeft dit jaar niet verder verduurzaamd.

Voor een kwart van de ondernemers is de afhankelijkheid van derden de belangrijkste belemmering bij het verduurzamen van het bedrijf. Ruim 14 procent noemt een tekort aan financiële middelen als belangrijkste belemmering. Een iets kleinere groep (11 procent) ziet te weinig voordelen in verduurzaming. Daar staat tegenover dat bijna 32 procent van de bedrijven geen belemmeringen bij het verduurzamen ervaart.

Energie-intensieve industrieën kunnen zich aanpassen om het elektriciteitsnet te helpen balanceren. Een verzinkerij in Denemarken heeft met een bescheiden investering in de stroomregeling van de oven aangepast. Daardoor kon de verzinkerij geld terugverdienen.

Het stroomnet staat onder spanning, ook figuurlijk. Een van de uitdagingen is een disbalans tussen vraag en aanbod van stroom. Want er zijn al heel veel duurzame manieren om stroom op te wekken, zoals pv-cellen of (kleinere) windturbines, maar dat levert een sterke fluctuatie op het stroomnet op. Een disbalans. Hernieuwbare energiebronnen zorgen eigenlijk voor stress op het net. Ook in de energie-intensieve wereld van oppervlaktetechniek ligt hier een uitdaging. Het kan echter ook aantrekkelijk zijn om bestaande infrastructuur juist te gebruiken, als een

balansbron. IBM heeft een platform gecreëerd, het zogenoemde Flex Platform, dat vraagzijde-flexibiliteit benut om aangeboden te worden in verschillende ondersteunende dienstenmarkten. Uit Deens onderzoek blijkt het interessant te zijn om met een bescheiden investering industriële installaties enigszins flexibel te maken en daarmee financieel er beter uit te komen. En het is vooral interessant voor industrieën met enkelvoudige processen.

Enkelvoudige processen worden gekenmerkt door het uitsluitend sequentieel zijn, dat wil zeggen, de volgende stap

vindt plaats nadat de vorige stap is voltooid. Ze zijn ook repetitief en ongecompliceerd. Hun toestand is vaak een temperatuurpeil. Ze komen overal voor: ijzer- en staalgieterijen, koelhuizen en een zinkgalvanisatieoperatie.

Wat als je een zinkoven aanpast, zodat je meer flexibiliteit hebt in je stroomvoorziening? Daarmee kan je twee veelvoorkomende soorten ondersteunende diensten leveren, namelijk frequentiecontainmentreserve (FCR) en handmatige frequentieherstelreserve (mFRR). Nieuwe investeringen in apparatuur en verbeteringen in het industrieel proces kunnen worden afgestemd om stroomflexibiliteit te vergemakkelijken. Bijvoorbeeld, in plaats van te vertrouwen op mechanische relais schakelaars voor stroomlijnen, kunnen frequentieomvormers of thyristors worden gebruikt. De terugverdientijd voor een dergelijke investering zou idealiter binnen een paar jaar moeten zijn, en andere voordelen kunnen mogelijk ook worden benut, zoals betere planning. Stroomverbruik om zink op te warmen kan worden gecontroleerd, zolang het temperatuurniveau van het zink binnen enkele voorgeschreven grenzen blijft. Dit bepaalt de mate van

vrijheid in de werking. Voor de zinkoven leidt het bereiken van de lagere temperatuurgrens tot de solidificatie van gesmolten zink, wat een schadelijke impact kan hebben omdat het de ovenwand kan laten barsten. De mogelijkheid om af te wijken van het basale stroomverbruik kan worden gemonetariseerd door deel te nemen aan FCR- en mFRR-markten.

Energie-intensieve chemische processen kunnen profiteren van investeringen in elektrificatie. De terugverdientijd van de investeringen kan aanzienlijk worden verkort door de mogelijkheden van vermogenselektronica te benutten om ondersteunende diensten aan het net te leveren. Evenzo wordt in aangetoond hoe een chemisch proces FCR aan het net kan leveren terwijl dezelfde operationele kwaliteit behouden blijft.

Bij het vergelijken van FCR en mFRR is het zeker niet realistisch om een volledige opwaartse regulering van vijf opeenvolgende uren voor mFRR voor een zinkoven te verwachten. De FCR-voorziening lijkt een aantrekkelijkere mogelijkheid voor een zinkoveneigenaar, omdat het een stabiele en passieve bron van inkomsten biedt zodra investeringen in continue vermogensregeling zijn gedaan.

CLEAN & PROFILE IN A SINGLE STEP

NEAR WHITE/ WHITE METAL CLEANLINESS

“Nederland moet aan de bak”, zegt Klaas de Jong van KWA Bedrijfsadviseurs. Nederland moet uiterlijk in 2027 de waterkwaliteit op orde hebben. Een schier onmogelijke taak, want

Nederland scoort op dit moment het slechtst van de hele EU. Wat betekent het voor de bedrijven in de industrie?

Heel kort door de bocht zijn er twee ontwikkelingen. Ten eerste is de kwantiteit van het Nederlandse drinkwater onder druk vanwege de verdroging in Nederland. Dus heeft de overheid in de kamerbrief ‘Water en Bodem Sturend’ en het onlangs verschenen ‘Nationaal plan van aanpak drinkwaterbesparing’ aangegeven dat grootverbruikers (>100.000 m3/ jaar) uiterlijk 2035 20 procent drinkwater moeten besparen ten opzichte van het gemiddeld verbruik tussen 2016-2019.

De tweede uitdaging is de Kaderrichtlijn Water (KRW). Dit gaat om de kwaliteit van het oppervlakte water. Sinds

2009 moeten alle EU-lidstaten namelijk ervoor zorgen dat de kwaliteit van hun wateren niet verder achteruitgaat. Bij deze Europese waterrichtlijn horen strenge doelen om mens en milieu te beschermen. Na twee keer uitstel moet de waterkwaliteit in Nederland uiterlijk 2027 op orde zijn. Dat gaat volgens deskundigen niet meer lukken, want Nederland scoort het slechtst van de hele EU. Na de deadline dreigen er boetes voor Nederland, oplopend tot 80 miljoen euro per jaar.

De overheid erkent het probleem. Demissionair minister Mark Harbers (Infrastructuur en Waterstaat) naar de Kamer

hierover: “Het tempo waarmee de drinkwatervraag groeit en dat waarmee de productiecapaciteit zich ontwikkelt, lopen niet synchroon. Naast technische vraagstukken zoals de impact van een winning op de omgeving maar ook de beschikbaarheid van voldoende energie voor de productielocatie, is het ook nodig dat het bevoegd gezag scherpe keuzes maakt over het gebruik van de boven- en ondergrond. Ingrijpen door het Rijk sluit ik niet uit.”

Klaas de Jong, senior adviseur Water en Procestechniek bij KWA: “Alle lidstaten moeten maatregelen nemen. Bedrijven worden aan de innamekant en aan de achterkant van het bedrijf geknepen inde mogelijkheden. Dit wordt een uitdaging voor de industrie. De Kaderrichtlijn Water gaat uit van duurzaam grondwatergebruik. De kwaliteit en kwantiteit mogen niet verder afnemen dan het nu is. Dus mag er minder water worden onttrokken aan het grondwater in

verband met schaarste. En je ziet dat provincies dit meer gaan handhaven.”

Minder grondwater onttrekken. Dat is makkelijker gezegd dan gedaan. Want Nederland is helemaal niet zo droog. Sterker: het is natter dan ooit, volgens het Compendium voor de Leefomgeving. Per vierkante meter valt er volgens de trendwaarde in 2022 gemiddeld 875 liter. Dat is bijna 6 keer het volledige IJsselmeer wat op het vaste land van Nederland valt als regenwater. Hoe komt het dan dat toch wordt geclaimd dat Nederland droog is? Bedrijven zitten op het drinkwaternetwerk. Dit is vaak grondwater dat gezuiverd wordt. Oppervlaktewater vergt veel werk om zuiver genoeg te krijgen. Daarnaast is Nederland ook eigenlijk iets te goed in het afvoeren van water. We pompen het allemaal vrijwel direct de zee in. Er zal voor de bedrijven dus meer beperkt gezuiverd oppervlaktewater in Nederland gebufferd moeten worden om te gebruiken. Voor het gros van de waterbehoefte kunnen Nederlandse oppervlaktebe-

handelingsbedrijven namelijk ook af met oppervlaktewater. Ze moeten dit dan voor sommige toepassingen nog wel verder zuiveren naar demiwater (gedemineraliseerd water) om er verder iets mee te kunnen. Veel bedrijven zijn al sterk in hun waterbehoefte omlaaggegaan door het beter intern te recyclen. Door hun ook nog een stabiele toevoer aan te bieden van beperkt gezuiverd oppervlaktewater, hebben ze een stabiele en betrouwbare toevoer en kunnen we de economische motor goed draaiende houden. Nu zijn er bedrijven die al industriewater krijgen, alleen is dit lang nog niet voor alle bedrijven mogelijk om te krijgen. Kunnen bedrijven dan niet gewoon het water van het dak opvangen om te gebruiken? Neem het dak van Alumet als voorbeeld. Deze is namelijk mooi vierkant en zo’n 100 x 100 m = 10.000 m² groot. Op dit dak zal gemiddeld per jaar zo’n 8750 m³ regen vallen, dit terwijl een gemiddeld anodiseerbedrijf zo’n 100.000 m³ nodig heeft per jaar. Er zijn veel particuliere subsidies, echter geen zakelijke. Zolang er geen zakelijke subsidie voor komt zal het voor veel bedrijven dus slecht matig interessant zijn in de opvang van water te investeren, water is daarvoor nog te goedkoop.

De tweede uitdaging is de afvoer van water, de uitgaande kant. Hier komt de Kaderrichtlijn Water (KRW) in beeld. Het betekent dat alle lidstaten maatregelen moeten nemen om de emissies van deze stoffen te stoppen. Bij deze Europese waterrichtlijn horen strenge doelen om mens en milieu te beschermen. Hoe staat het daarmee in Nederland? De eerste ‘actielijn’ van het ministerie is een zogenoemd dashboard KRW-maatregelen 2023 dat is vastgesteld in juli 2023. Het dashboard geeft de stand van zaken weer op basis van de uitgevoerde inventarisatie begin 2023. Harbers: “In het dashboard is voor de gebiedsgerichte KRW-maatregelen door de betrokken partijen aangegeven dat 30 procent van de maatregelen een risico loopt in 2027 niet te zijn uitgevoerd. Er is dus een reëel risico dat niet alle maatregelen in december 2027 gereed zijn. Hiervoor zijn diverse redenen opgegeven door de partijen, variërend van onder meer gebrek aan draagvlak, moeizame grondverwerving en langdurige gebiedsprocessen, tot moeizame vergunningverlening vanwege stikstof, of risico’s met betrekking tot capaciteit of financiering.”

Het beleid gericht op het terugdringen van de belasting van het water met stoffen staat onder meer beschreven in de Stroomgebiedbeheerplannen, het Nationaal Water Programma en het 7e Actieprogramma Nitraatrichtlijn. Voortgangsrapportages laten zien dat de KRW doelen nog niet overal tijdig behaald gaan worden.

Vewin, de vereniging van waterbedrijven in Nederland, maakt zich dan ook ernstige zorgen of de waterkwaliteit nog wel kan worden gegarandeerd. “Zeer Zorgwekkende Stoffen (ZZS) zijn een risico voor de volksgezondheid en bronnen van drinkwater. In 2020 is afgesproken dat het bevoegde gezag in beeld brengt welke ZZS in Nederland worden gebruikt en geloosd. Tegelijk zou in beeld worden gebracht hoe deze ZZS in vergunningen zijn opgenomen en wat bedrijven hebben gedaan om te voldoen aan hun verplichting om de emissies te minimaliseren. Einddatum voor oplevering was begin 2022. Nu is dit nog steeds niet afgerond. Met name de (indirecte) lozingen van ZZS stoffen inclusief PFAS op het afvalwatersysteem zijn nog steeds niet in beeld, laat staan dat daar adequate maatregelen zijn genomen”, schrijft de belangenbehartiger in een statement. En veel vertrouwen in de toekomst lijkt Vewin met het aanstaande kabinet niet te hebben. De herziening van vergunningen voor industriële lozingen, waaronder PFAS, verloopt te traag. Overheden voldoen nauwelijks aan hun wettelijke zorgplicht voor de bescherming van drinkwaterbronnen. Juist in deze tijd zijn daarom extra maatregelen nodig om bijvoorbeeld de KRW-doelen bij drinkwaterbronnen te halen. Niet alleen om te voldoen aan Europese afspraken, maar vooral omdat dit nodig is voor volksgezondheid, milieu, landbouw en natuur.

“Vewin maakt zich zorgen over de ambities die het hoofdlijnenakkoord op dit vlak heeft. Dat terwijl de beschikbaarheid en benutbaarheid van drinkwaterbronnen ook beperkt worden door de toenemende druk op de kwaliteit van de bronnen. Deze kwaliteit verslechtert door vervuiling vanuit landbouw (nitraat, bestrijdingsmiddelen), industrie en huishoudens. Het huidige beleid en maatregelenpakket zijn onvoldoende om de doelen van de Kaderrichtlijn Water in 2027 te halen. De herziening van vergunningen voor industriële lozingen, waaronder PFAS, verloopt te traag. Overheden voldoen nauwelijks aan hun wettelijke zorgplicht voor de bescherming van drinkwaterbronnen. Juist in deze tijd zijn daarom extra maatregelen nodig om bijvoorbeeld de KRW-doelen bij drinkwaterbronnen te halen. Niet alleen om te voldoen aan Europese afspraken, maar vooral omdat dit nodig is voor volksgezondheid, milieu, landbouw en natuur.”

De overheid is gestart met het KRW-impulsprogramma. De insteek is dat als alle afgesproken maatregelen tijdig worden uitgevoerd, als de transitie in het landelijk gebied en de overige aanvullende maatregelen tijdig gerealiseerd worden, en als we in staat zijn afwijkingen te motiveren binnen de ruimte die de KRW biedt, Neder -

land naar verwachting in 2027 toch aan de KRW voldoen. Onderdeel van het KRW-impulsprogramma is een extra inspanning voor de aanpak van chemische stoffen waarvan de normen in oppervlaktewater of grondwater worden overschreden. De stoffen komen direct of indirect in het watersysteem via diverse bronnen, waaronder de emissie van chemische stoffen door bedrijven. Het bedrijfsleven heeft samen met het ministerie van I&W het landelijk ‘KRW Actieprogramma chemische stoffen bedrijfsleven’ opgesteld. In dit actieprogramma wordt het accent gelegd op 42 KRW-probleemstoffen. Bedrijven kunnen aan de hand van een duidelijke (snel op te stellen) handleiding KRW-stoffenlijst zelf bepalen welke door hun geloosde stoffen behoren tot de KRW-kritieke stoffen, of die stoffen zijn vergund en hoe men bepaalt of eventueel aanvullende maatregelen nodig zijn. Hierbij worden ook de eventueel aanvullende maatregelen in beeld gebracht met meer nadruk dan tot nu toe op preventie en reductie. Bij alle KRW-relevante branches wordt een ‘Waterscan’ uitgevoerd, waarin wordt nagegaan welke processen tot KRW-kritieke emissies leiden. Op basis daarvan wordt een ‘Plan van Aanpak’ voor elke KRW-relevante branche opgesteld, waarbij eerst wordt

gekeken naar preventie-, dan minimalisatie- en ten slotte zuiveringsmaatregelen die moeten worden getroffen. Op basis daarvan kunnen bedrijven zelf tot hun eigen ‘Uitvoeringsplan’ komen. Bedrijven die niet binnen een bedrijfstak vallen kunnen op basis van lokale gegevens, in samenwerking met de regionale organisatie en het waterschap (en de betreffende omgevingsdienst) ook een ‘Uitvoeringsplan’ maken.

Naast de lozingsvergunningplichtige bedrijven worden ook de circa 20.000 meldingsplichtige (vooral mkb-)bedrijven via hun branches geïnformeerd en geholpen met voorlichtingsmateriaal en hulpmiddelen om de KRW-risico’s zo beperkt mogelijk te houden. Maar ook zal de overheid meer handhaven. “Vanuit de Kaderrichtlijn worden meer bedrijven benaderd”, geeft Klaas de Jong van KWA aan. “Maar of de bedrijven er klaar voor zijn? Ze weten dat ze iets moeten doen en willen dat ook. Maar wat er precies van ze gevraagd wordt, is in het bedrijfsleven vaak nog onduidelijk. En dan blijft het vooral bij aankijken van de situatie. Ondanks dat houden bedrijven die in compliance willen blijven goed bij wat er van hen verwacht wordt en onderzoeken ze de risico’s en mogelijkheden.”

“Veel industriële bedrijven willen hun water footprint verkleinen. Dat is een goede zaak. Het is daarbij belangrijk om duurzaamheid in de volle breedte aan te pakken. Zo kunnen mobiele en modulaire waterzuiveringsinstallaties meegroeien met bedrijven naargelang de behoefte terwijl een ontwerp met het oog op besparing van chemicaliën en energieverbruik eveneens essentieel is”, stelt Pieter van Staveren, business developer bij Logisticon Water Treatment.

“Industriële bedrijven die hun water footprint willen verkleinen, doen dit niet zozeer om kosten te besparen. Drinkwater is vooralsnog relatief goedkoop”, begint Pieter van Staveren. Als business developer bij Logisticon Water Treatment en Logisticon Verhuur, gespecialiseerd in slimme en duurzame wateroplossingen is hij voortdurend op zoek naar nieuwe technieken en product-marktcombinaties. “De beschikbaarheid van water wordt vaker een issue”, stelt hij. “Door de klimaatverandering worden periodes van droogte extremer waardoor zuinig omgaan met het kostbare drinkwater steeds urgenter wordt. Een industriële watertransitie is nodig waarbij industriële bedrijven geleidelijk aan zelfvoorzienend worden door het hergebruik van hun proceswater, effluent of afvalwater uit riool- of afvalwaterzuiveringsinstallaties in plaats van het kostbare gebruik van drink- en oppervlaktewater.”

Het waterverbruik in de bedrijfsprocessen reduceren is in principe de beste oplossing, stelt van Staveren. “Maar dit is niet altijd eenvoudig of mogelijk. Het vergt vaak veel validaties van processen terwijl het ook invloed kan hebben op de bedrijfsprocessen of de kwaliteit van het eindproduct.” Ook het hergebruik van gezuiverd afvalwater zorgt in bepaalde sectoren voor een uitdaging. Gezuiverd afvalwater kan 99,999 procent vervuiling tegenhouden, maar voor sommige gebruikers, bijvoorbeeld voedingsmiddelenbedrijven, kan die 0,001% nog een probleem opleveren

of staat de overheid met wetgeving hergebruik nog niet toe. Kortom, bedrijven moeten goed onderzoeken wat de mogelijkheden zijn in hun bedrijfssituatie en wij helpen hen daarbij. Soms door eerst een pilot-installatie neer te zetten om de gewenste kwaliteit aan te tonen.”

Een waterscan kan inzicht bieden. “Belangrijk is om te komen tot een heldere business case. Wat heb je als bedrijf al gerealiseerd? Wat is het doel? Gaat het veeleer om een kostenoverweging, uitbreiding of beschikbaarheidsgarantie? Zijn er te behalen doelstellingen op milieugebied? Eenmaal het doel helder is, ga je vervolgens kijken naar de mogelijkheden, het kostenplaatje en wat het op korte en langere termijn oplevert. Daarbij kijk je altijd eerst naar de eenvoudigste zaken om te realiseren – cherry picking – en zo ga je steeds verder verdiepen. Er zijn veel methodes om de water footprint te verbeteren, maar dat is vaak heel bedrijfsspecifiek. Sommige waterstromen zijn bijvoorbeeld nog erg schoon zodat ze met een eenvoudige behandeling al in een ander proces kunnen worden hergebruikt. In andere situaties bevat het afvalwaterproduct nog voldoende energie die een bedrijf zou kunnen vergisten om er biogas van te maken waarmee ze weer processen kunnen verwarmen.”

Van Staveren geeft een voorbeeld van een succesvolle business case. “Een bedrijf uit de chemische sector pompte veel grondwater op wat normaal gesproken ook voor drinkwater zou kunnen worden gebruikt. Het bedrijf beschikte al over een biologische afvalwaterzuivering. Hieraan hebben we ultrafiltratie en omgekeerde osmose toegevoegd waardoor het water een hogere kwaliteit kreeg zodat ze geen grondwater meer hoefden te onttrekken. Dit leverde een besparing op van 500.000 m3 per jaar. Daarnaast leidde de oplossing tot een besparing van 400 ton/ jaar aan kalkmelk, 630 ton loog- en zuurbesparing en 1000 ton/ jaar minder zoutlozing. Om nog maar niet te spreken van de CO2-footprint verlaging hierdoor”

Bij een ander bedrijf kon het afvalwater worden hergebruikt door een membraan bioreactor te installeren in combinatie met omgekeerde osmose. “Dit leidde tot een aanzienlijke besparing van drinkwater. Daarnaast moest het drinkwater

niet langer eerst worden onthard om er calcium en magnesium uit te halen. De oplossing leidde dus ook tot een zoutreductie wat het milieu ten goede komt. Vaak gaan we verder dan alleen de water footprint. We bekijken duurzaamheid in de volle breedte.”

Dit is soms ook een eis van klanten. “Een voorbeeld van een bedrijf uit de sustainability top 100 lijst. Het bedrijf pakt duurzaamheid aan als geïntegreerd deel van de bedrijfsvoering waarbij alle processen tegen het licht worden gehouden. Aangezien bij waterzuivering ook chemicaliën nodig zijn, zullen ze nagaan of bedrijfsprocessen kunnen worden aangepast zodat de water footprint kleiner wordt. Daardoor zijn er minder chemicaliën nodig bij de zuivering en is er vaak ook minder energie nodig. Productie van deze installaties moet ook zo duurzaam mogelijk zijn. Zo houden we ook onze eigen processen tegen het licht. Als wij kunststof leidingwerk toepassen, produceren we bijvoorbeeld restafval. Dit verzamelen we in overleg met de toeleverancier zodat het afval eenvoudig kan worden gerecycled. Zo kunnen we installaties leveren die zo duurzaam mogelijk zijn gebouwd. Plaatsen van 1000 zonnepanelen, batterijen voor opslag van elektriciteit en gebruik van warmtepompen en volledige afschakeling van het gasverbruik, zijn zo nog en paar voorbeelden van duurzaam werken en produceren bij ons.”

Als je naar duurzaamheid in de volle breedte kijkt, dan komt het ontwerp van de waterzuiveringsinstallatie zelf ook in beeld, stelt van Staveren. “Mobiel en modulair bouwen draagt bij aan duurzaamheid. Als een bedrijf na een paar jaar zijn business wil uitbreiden, downscalen of aanpassen, dan is het eenvoudig om dit te realiseren met een mobiele en modulaire opzet. Er worden geen onnodige investeringen gedaan en we kunnen installaties uitbreiden of terugnemen. Daardoor krijgen installaties een langere levensduur aangezien ze kunnen meegroeien met het bedrijf of juist met een ander bedrijf.”

TOEKOMSTVISIE

Logisticon onderzoekt voortdurend nieuwe technologieën die nog meer water kunnen besparen, minder chemicaliën nodig hebben of minder energie behoeven. “We zijn

onder meer bezig met technologieën als B-free, een door Dupont ontwikkelde technologie die membraanvervuiling kan verlagen of voorkomen zodat je de membranen niet frequent moet reinigen of versneld moet afschrijven. Dit leidt tot een langere levensduur van het geheel. Ook naar technologieën om katalysatoren te verwijderen en liefst volledig te recyclen, doen we onderzoek evenals betere recovery technieken zoals CCRO.”

Daarnaast is het belangrijk dat zodra producten of stoffen op de markt komen, er ook technologieën beschikbaar zijn om deze producten weer af te breken of te verwijderen. “We verwachten dat dit in de toekomst nog veel belangrijker zal worden. Dat de milieueisen strenger worden is in dat opzicht een goede zaak. Een kleinere water footprint is meer dan waterreductie. Het is op een slimme manier naar je waterhuishouding én je bedrijfsvoering kijken.”

Logisticon biedt al 35 jaar antwoord op waterbehandelingsvraagstukken. Dat geldt zowel bij de bereiding van drink- en proceswater als bij de zuivering van communaal en industrieel afvalwater. Waarbij bedrijven de keuze hebben uit een (semi)permanente, mobiele dan wel pilot-oplossing, in de vorm van koop, lease, huur of outsourcing voor een volledige ontzorging. Daarbij wordt zowel het ontwerp, de engineering als de bouw geheel vanuit de eigen locatie gerealiseerd.

Paintchecker

www.naumetrics.nl

+31(0)743490022

DECORRDAL 900-serie

dunnelaagtechnologie

Fosfaatvrij

Vanaf kamertemperatuur toepasbaar

Goede lakhechting

Minimale slibvorming

Nano keramisch

Mini-Scuid, meet- en regelapparaat

Constante monitoring van de procesparameters

Data log via SD kaart

Moeiteloos in te stellen grenswaarden

Diverse alarmsignalen mogelijk

Instellingen van doseringen online te volgen en aan te passen

Duurzame Grip op COI is een door de Rijksoverheid gesubsidieerd tweejarig project dat deel uitmaakt van het Corrosie onder Isolatie innovatie-programma van World Class Maintenance dat sinds 2018 actief is. Geert Henk Wijnants, principal consultant bij Stork Asset Management, gespecialiseerd in risico gebaseerde inspectie en Ferry Visser, projectleider bij World Class Maintenance lichten de aanpak en ontwikkelingen toe.

“Corrosie onder Isolatie (COI) is zo oud als de industrie zelf”, begint Geert Henk Wijnants. “Leidingen worden in de (proces)industrie voor- zien van een coating en isolerend materiaal. Enerzijds om warmte- of koudeverlies te voorkomen en ter bescherming tegen fysiek contact, anderzijds om de leidingen te beschermen tegen corrosie en lekkages. Toch treedt er in veel gevallen corrosie onder isolatie op. Het is een degradatiemechanisme dat optreedt bij geïsoleerde leidingen en apparaten in het temperatuurbereik van ongeveer nul tot 150 graden Celsius.

Het is een moeilijk te beheersen probleem aangezien het niet eenvoudig is te detecteren, vandaar dat het ook wel de sluipmoordenaar van de procesindustrie wordt genoemd.”

Om COI te voorkomen en/of beter op te sporen heeft World Class Maintenance (WCM) sinds 2018 samen met een aantal bedrijven een platform opgericht om het probleem industriebreed en gestructureerd aan te pakken. Ferry Visser, projectleider bij WCM hierover: “WCM faciliteert en coordineert diverse deelprojecten.

Samen met de industrie en kennisorganisaties hebben we binnen het programma inmiddels een flink aantal breed toegepaste ‘tools’ ontwikkeld die bedrijven helpen om het risicovolle fenomeen gestructureerd te beheersen.”

Wijnants gaat hier dieper op in. “Bij de start van het project hebben we een aantal basisvragen gesteld: Hoe kan een COI-beheerprogramma een individueel bedrijf helpen? Waar is de kennis met betrekking tot COI-beheer namens de industrie geconcentreerd? En hoe kunnen we krachten bundelen voor de implementatie van een onafhankelijk

COI-platform? Al snel haakten een aantal geïnteresseerde bedrijven aan om de gemeen- schappelijke belangen te definiëren. Een belangrijk aandachtspunt daarbij was om een trial & error aanpak te voorkomen. We willen niet hebben dat bedrijven steeds opnieuw het wiel moeten uitvinden en lessen leren op basis van incidenten die ontstaan zijn aangezien dit leidt tot kostbare maatregelen en verlies van vertrouwen in de industrie.”

“In de beginperiode, rond 2018, is daarom gestart met een awareness-programma om de industrie bewust te maken van het probleem en de consequenties waartoe een verkeerde aanpak kan leiden”, gaat hij verder. “Belangrijk was dat zoveel mogelijk bedrijven industriebreed inzicht zouden krijgen in de complexiteit van COI. Hoe kun je COI voorkomen en beheersen? Onder welke omstandigheden ontstaat COI en hoe snel leidt dit tot welke gevolgen?” Visser vult aan: “De gevolgen kunnen catastrofaal zijn. Er zijn voorbeelden bekend waarbij leidingen met gevaarlijke vloeistoffen zijn gaan lekken wat heeft geleid tot brand of explosie. Dat wil je te allen tijde voorkomen als eigenaar van een installatie. We hebben in de begin- fase gemerkt dat in de praktijk het probleem te weinig- en vaak zelf ongestructureerd wordt aangepakt. Het bewustzijn laten landen was daarom een belangrijk aspect. Het hoeft niet veel te kosten, maar het vraagt wel om bewustwording en een gestructureerde aanpak.”

Wijnants: “Vervolgens hebben we een managementmethode ontwikkeld door gebruik te maken van best practices. Deze best practices volgen een risico gebaseerde aanpak en zijn uitgewerkt volgens de ISO HLS structuur wat ervoor zorgt dat de op- zet herkenbaar is. Ze zijn bovendien modulair opgebouwd zodat ze breed toepasbaar zijn. Ieder bedrijf dat zelf al een methode heeft ontwikkeld of in het verleden al samen met een isolatiebedrijf of adviseur de nodige stappen heeft ondernomen, hoeft daardoor niet volledig opnieuw te beginnen. Ze kunnen op basis van het modulaire model nagaan welke onderdelen ze mogelijk nog verder kunnen verbeteren. Als ze bijvoorbeeld de corrosiesnelheid willen bepalen, kunnen ze inzoomen op dit deelaspect. Het modulaire systeem zorgt ervoor dat alle bedrijven ermee aan de slag kunnen.”

Het platform nam ook een aantal innovaties onder de loep die kunnen bijdragen aan het verbeteren van de aanpak van COI. Visser noemt er een aantal op: “We hebben een

beslissingstool ontwikkeld op basis van inspectiekosten, dat laat zien hoe inspecties kosteneffectief kunnen worden ingericht. Ook hebben we een standaardisatie qua conditiebepaling opgesteld wat van belang is in zowel de commissioning- als de ge- bruikers-fase. En om te kunnen leren van fouten stelden we een database samen met COI-gerelateerde fouten.”

Wijnants vult aan. “We proberen bedrijven te stimuleren om hun lessons learned te delen, maar in de praktijk blijkt dit vaak nog erg lastig te zijn.

Het gezegde “every failure is a treasure” wordt niet algemeen gedeeld. Onze ambitie is echter om partijen te blijven aanmoedigen om transparant te zijn en hun use cases te delen.” Tot slot onderzocht het projectteam of met behulp van vochtsensoren COI beter is te monitoren in een vochtmonitoringsprogramma. “Maar hier stopt het niet”, stelt Wijnants: “We willen ook in de toekomst nieuwe innovaties –zoals nieuwe coatings en inspectietechnieken - die op de markt komen blijven beoordelen.”

De afgelopen jaren is de bewustwording rond COI, evenals de aanpak gelukkig en zeker bij de grote bedrijven verbeterd. Dit valt samen met de groeiende interesse in het behouden van een goede isolatiewaarde om energieverlies te voorkomen. Dankzij de energietransitie staat dit nu bij veel bedrijven hoog op de agenda. Visser: “Het is logisch om deze twee zaken met elkaar te combineren om te komen tot één beheerssysteem voor isolatie. Dat is iets waar we ons de komende tijd nog verder op zullen richten. We hebben daarom het Platform voor Effectief Isolatiebheer in de Industrie (PEIBI) opgericht. De belangrijkste thema’s zijn wettelijke verplichtingen, risico-reductie, kostenbesparing, energiebesparing en besparing in werkplannen. Dit willen we bereiken door te werken aan oplossingen op vier gebieden: COI, Corrosie On -

der Pipe Supports (CUPS), het voorkomen van isolatiedegradatie en via digitalisering door te werken met drones en digital twins. De gemeenschappelijke factor in deze thema’s is dat het gaat om het beheer van isolatie én dat door gebruik te maken van een geïntegreerde aanpak, er fors kan worden bespaard op de hoeveelheid werk én kosten.” Visser geeft een voorbeeld. “In de verplichting tot conditiebepaling vanuit de EED (Energy Efficiency Directive), kunnen bedrijven gebruik maken van camera’s (zowel vaste als via drones). Hiermee kunnen bedrijven op steigerbouw en manuren besparen. De gegenereerde beelden kunnen vervolgens gebruikt worden om een digital twin van de fabriek te maken die kan worden toegepast bij o.a. de werkvoorbereiding voor zowel isolatiewerkzaamheden als andere activiteiten. Met dit soort maatre- gelen kan de terugverdientijd van investeringen tot wel veertig procent worden verkort.”

De roadmap van PEIBI voor de komende jaren is inmiddels gereed. Visser: “We hebben een stappen- plan ontwikkeld tot en met 2027.

In 2024 zullen we best practices verzamelen. Een deel hiervan (COI) is al ontwikkeld, maar dit willen we verder uitbreiden met best practices rond digitalisering, isolatiedegradatie en CUPS. Daarna volgt de integratie- fase waarin de activiteiten gecombineerd worden tot werkpakketten met specificaties. Hiermee kunnen asset owners en serviceproviders aan de slag. Hun betrokkenheid bij de ontwikkeling ervan is daarom erg belangrijk.” Terugkijkend op de afgelopen zeven jaar is er ontzettend veel veranderd, in positieve zin. Wijnants: “Met een integrale en gestructureerde aanpak hebben we flinke stappen voorwaarts gemaakt. Nu tillen we het geheel, met PEIBI naar een nog hoger niveau”, besluit hij.

De sinds 2017 ontmantelde fabriek van RWE Nuclear GmbH in Biblis en de straalmachine-producent Rump Strahlanlagen GmbH & Co. KG, in Nederland en België vertegenwoordigd door HEVAMI oppervlaktetechniek uit Veghel, hebben samen een uitdagende taak op zich genomen.

Na het ongeval met de kerncentrale in Fukushima in maart 2011 werd besloten tot de uitfasering van kernenergie in Duitsland en deze geleidelijk ten uitvoer gelegd. De laatste drie systemen stopten met werken in april 2023. De ingenieurs en wetenschappers die verantwoordelijk zijn voor de ontmanteling van kerncentrales moeten grote uitdagingen aanpakken en oplossen. Eisen als kosten, tijd, impact op het milieu en natuurlijk de veiligheid moeten op één lijn worden gebracht en op geen van deze punten mogen fouten ontstaan.

Hier kwam het bedrijf Rump Strahlanlagen GmbH & Co. KG in beeld. Met jarenlange ervaring in de bouw van straalmachines werd een gemeenschappelijke oplossing gevonden om problemen op te lossen die zich voordoen bij de ontmanteling van kerncentrales. Eén van de hoofdtaken is het ‘ontsmetten’ van gedemonteerde stalen onderdelen die ontstaan bij de ontmanteling om het aandeel radioactief afval zo laag mogelijk te houden. Het daadwerkelijke radioactieve afval wordt dienovereenkomstig verpakt en ter plaatse voorbereid voor tussentijdse en definitieve opslag. Om een duurzame oplossing te creëren is ervoor gekozen om deze onderdelen te stralen met een gietstalen straalmiddel.

In de basis is het een abrasief mechanisch proces waarbij de buitenste laag van de gestraalde stalen delen verwijdered wordt en gelijktijdig gescheiden wordt van de reststoffen, met inachtneming van alle veiligheidsmaatregelen waarmee rekening moet worden gehouden. Hierdoor zijn de werkstukken vrij van verontreinigingen en kunnen ze terug in de recyclingcyclus. Alleen de kleine hoeveelheid restmateriaal valt dan onder de bijzondere afvoervoorschriften. Tot zover alles goed: nu was het tijd om deze taak in de praktijk te brengen, rekening houdend met de bovengenoemde parameters. In eerste instantie moest er een geschikt type straalsysteem worden gevonden. Het eerste belangrijke criterium waarmee rekening werd gehouden, was de doorvoer van de te stralen onderdelen, die enkele duizenden tonnen per jaar bedroeg. De uiteindelijke oplossing was het gebruik van twee op maat gemaakte CAPSOR eco 8 hangbaan-straalmachines, die via een ovale bovenleiding met elkaar zijn verbonden en de aansluiting op twee zeer effectieve filtersystemen met starre filterelementen welke de hoogste scheidingskwaliteit H14 hebben. Normaal gesproken worden CAPSOR eco straalmachines als standaard machine verkocht en worden ze vooral gebruikt voor eenvoudige toepassingen of voor die bedrijven die incidenteel stralen. Doorslaggevend bij de beslissing om dit type straalmachine te gebruiken was de installatie van de systeemcomponenten in de zeer beperkte ruimte binnen de kerncentrale, waar de beoogde installatielocatie zich op

Standaard Capsor eco 8 zoals deze normaal gebouwd en verkocht wordt. Bron: Hevami.

een diepte van -6 meter onder de grond bevond. De toegang was hier alleen mogelijk via een smalle schacht waar de compacte machines met millimeterprecisie doorheen moesten worden gestoken. Een andere uitdaging was het zelf in elkaar zetten van de machines.

Vanwege de krappe ruimte en de uiteraard hoge veiligheidseisen was het monteren van de systeemcomponenten niet eenvoudig. Kranen of vorkheftrucks waren ook niet beschikbaar, dus moesten er innovatieve oplossingen worden ontwikkeld. Een lange en intensieve pre-planningsfase en een hoog niveau van prefabricage in de eigen productiefaciliteit in Salzkotten waren enorm belangrijk, omdat de moeilijke exacte positionering van alle componenten essentieel was voor het optimaal functioneren van het hele systeem. Om deze reden werden beide machines volledig voorgeïnstalleerd in de fabriek van de Rump. Op basis hiervan kon het ervaren montageteam van Rump Strahlanlagen het gehele systeem binnen het gestelde tijdsbestek succesvol installeren en uiteindelijk in bedrijf stellen. De twee machines zijn al enkele jaren in bedrijf en tot nu toe hebben zich geen noemenswaardige complicaties voorgedaan. Dit staat voor de kwaliteit en vooral de lange levensduur van de Rump straalmachines. Zo zijn RUMP straalmachine met een levensduur van ruim 30 jaar niet ongewoon, waarbij de oudste nog in bedrijf zijnde Rump straalmachine al meer dan 50 jaar met succes in gebruik is en nog steeds wordt voorzien van reserveonderdelen en service.

Voor meer informatie zie: www.rump.de www.hevami.nl

In de productiewereld heeft de versnelde groei van additive manufacturing (AM) aanzienlijk bijgedragen aan schaalvergroting van de bijbehorende maakindustrie, resulterend in kostenbesparingen op het gebied van arbeid, materialen en tijd. Ondanks deze vooruitgang wordt het scala aan mogelijke toepassingen van AM-componenten nog altijd beperkt door productiefouten.

Technieken bieden de mogelijkheid om de oppervlakteruwheid, mechanische eigenschappen, corrosiebestendigheid en biocompatibiliteit van met AM-vervaardigde onderdelen te verbeteren Binnen de verschillende oppervlaktebehandelingen die er voor met AM vervaardigde onderdelen zijn, worden elektrochemische technieken beschouwd als een veelbelovende manier om de oppervlakteruwheid, mechanische eigenschappen, corrosiebestendigheid en biocompatibiliteit van gefabriceerde onderdelen te verbeteren. De toepassing van elektrochemische technieken in AM trekt geleidelijk aan meer aandacht. Dit artikel richt zich voornamelijk op metalen die zijn vervaardigd door middel van directed energy deposition (DED) of laser powder bed fusion (L-PBF) en evalueert op basis van de oploscurve systematisch de bestaande kennis op het gebied van elektrochemische toepassingen voor metalen AM-onderdelen.

ZOEKTOCHT

De productiewereld ondergaat een revolutie met de opkomst van additieve productietechnologieën (AM) zoals 3Dprinten. Deze technologieën hebben de productieprocessen radicaal veranderd. Een van de belangrijkste voordelen van AM is de mogelijkheid om complexe onderdelen te vervaardigen met aanzienlijke kostenbesparingen op het gebied van arbeid, materialen en tijd. Ondanks deze voordelen worden AM-componenten nog steeds geconfronteerd met uitdagingen, vooral op het gebied van oppervlaktekwaliteit en mechanische eigenschappen. Productiefouten en onvolkomenheden beperken de toepassingsmogelijkheden van deze technologieën in kritieke industrieën zoals die voor lucht- en ruimtevaart, medische apparaten en automotive. In de zoektocht naar oplossingen om de kwaliteit van AM-on-

derdelen te verbeteren, hebben wetenschappers en technici elektrochemische technieken omarmd als benadering. Met deze technieken kunnen de oppervlakteruwheid, mechanische eigenschappen, corrosiebestendigheid en biocompatibiliteit van met AM-vervaardigde onderdelen worden verbeterd. Polijsten is een essentieel aspect van oppervlaktebehandeling om een glad oppervlak te bereiken. Elektrochemische polijsttechnieken worden gebruikt om ruwheid te verminderen en de esthetische en functionele eigenschappen van AM-componenten te verbeteren. Putcorrosie is een ernstig probleem dat kan optreden bij AM-gefabriceerde metalen onderdelen. Dit deel van de oploscurve omvat het voorkomen en behandelen van putcorrosie door middel van elektrochemische methoden, waardoor de duurzaamheid en levensduur van de onderdelen worden vergroot.

In het gebied van passivering worden beschermende oxidefilms gecreëerd, wat de corrosiebestendigheid van AM-pro-

ducten aanzienlijk verhoogt. De vorming en vernietiging van deze passieve films spelen een cruciale rol bij het bepalen van de mate van corrosie en de bijbehorende ontwikkeling. Het is belangrijk op te merken dat AM-metalen, waaronder titaniumlegeringen, aluminiumlegeringen, roestvrij staal en chroom-kobalt-legeringen (Cr-Co) aanzienlijk variëren in corrosiebestendigheid. Het verbeteren van de eigenschappen van de passieve films is essentieel om de oplossingssnelheid van AM-producten te verminderen door externe passivatievoorwaarden aan te passen.

Binnen het domein van conventionele elektrochemie wordt het polijsten van AM-producten bereikt in het gebied van de zogenaamde ‘limiting current plateau’-zone. Hierbij blijft de stroom nagenoeg constant over een groot spanningsbereik, terwijl de spanning toeneemt. Dit proces maakt gebruik van het principe van de ‘viscous film theory’ waarbij het oppervlak van het werkstuk wordt gepolijst door de verschillende oplossingssnelheden van materiaal op verhoogde en verzonken delen.

De ontwikkeling van technieken zoals electrochemical jet machining (EJM) en plasma electrolytic polishing (PEP) heeft de efficiëntie van het polijsten aanzienlijk verbeterd. Bij voortgezet gebruik van hogere spanning kan de passieve oxidelaag echter worden vernietigd, wat leidt tot putcorrosie. Een innovatieve polijsttechniek genaamd isotropisch etspolijsten (IEP) maakt gebruik van het fenomeen van het samenvoegen van isotrope etsgaten, wat leidt tot een initiële toename en vervolgens een afname in oppervlakteruwheid van AM-producten.

De gewenste eigenschappen van AM-metalen worden beïnvloed door verschillende factoren, zoals het type elektrolyt, elektrochemische parameters, materiaalkenmerken en verwerkingsmethoden. Voor elektrochemische toepassingen worden steeds schonere, groenere en veiligere elektrolyten gebruikt, met behoud van een uniforme polijstkwaliteit en verwerkingsnauwkeurigheid. Stroom, spanning, temperatuur, elektrolytconcentratie en verwerkingstijd blijven de belangrijkste elektrochemische parameters voor AM-producten. AM-metalen vertonen vaak significante textuureffecten, grovere primaire fasen, fijnere intragranulaire microstructuur en microscopische anisotropie, wat leidt tot verschillende karakteristieken en elektrochemisch gedrag. De complexe vormen van smeltbadgrenzen zijn vaak bronnen van selectieve corrosie vanwege aanwezige porositeit en insluitsels op het oppervlak. Daarom is een optimalisatieproces, inclusief scantoewijzing en geschikte warmtebehandelingen, van vitaal belang om een relatief dichte structuur en homogeen verdeelde textuur in AM-producten te verkrijgen.

Om de polijstefficiëntie verder te verbeteren en de voordelen van het polijsten van complexe AM-structuren te maximaliseren, zijn geavanceerde elektrochemische processen voorgesteld. Hybride productie heeft veel potentie om uniform polijsten en verbeterde materiaalverwijderingsefficiëntie te bereiken. De combinatie van elektrochemische technieken en andere processen, zoals ultrasone caviteitschuurbestrating, slijpen en magnetisme, draagt bij aan het verkrijgen van AM-producten met betere prestaties, een hoogwaardige oppervlakteafwerking en nauwkeurigheid. De huidige elektrochemische toepassingen voor AM-producten richten zich voornamelijk op toepassingen zoals cardiovasculaire stents, botachtige structuren, interne kanalen en roosterstructuren. AM kan hier de traditionele productiemethoden vervangen.

Hoewel er vooruitgang is geboekt in de combinatie van elektrochemische technieken en AM-technologieën, zijn er nog steeds enkele beperkingen en uitdagingen bij het ontwerpen en toepassen van elektrochemische technieken voor AM-metalen. AM-technologieën vereisen een combinatie van elektrische, fysieke en chemische reacties, en het proces wordt beïnvloed door complexe en onderling beïnvloedende factoren.

Er is behoefte aan het vaststellen van relaties tussen additieve en subtractieve parameters, restspanning, anisotropie, oppervlaktekwaliteit en resulterende eigenschappen, zodat hybride productie kan worden overwogen voor industriële toepassingen. In de toekomst zal de productie van producten sneller, flexibeler, gepersonaliseerde en gevarieerder zijn, terwijl de vereiste nauwkeurigheid wordt bereikt.

In de industrie is fosfateren nog steeds één van de meeste gebruikte voorbehandelings- en reinigingsprocessen voor metalen oppervlakken. Deze traditionele processen worden veelal toegepast op hoge temperaturen van circa 50ºC. Een ander belangrijk nadeel zijn de hoge onderhoudskosten als gevolg van slibvorming in baden.

Met PreCoat CPF komen al deze nadelen te vervallen en maakt uw proces een stap naar een future-proof systeem. PreCoat CPF is een chromaat-, fosfaat en silicaatvrije voorbehandeling waarmee traditionele fosfateer- en reinigingsprocessen 1-op-1 vervangen kunnen worden. Het product ontvet en brengt een conversie/passiveringslaag aan in 1 stap.

De voordelen op een rij:

Werken op lage temperatuur: 15- 35C°

Multi-metal: geschikt voor staal, aluminium, verzinkt staal & RVS

Installatie: dompel, sproei of wasmachine

Verbeterde reiniging: reinigt beter dan conventionele processen; door toepassing van nieuwe detergenten worden vervuilingen zoals vet, olie & werkplaatsvuil effectief verwijderd

Geen slibvorming: vormt geen slib wat resulteert in minder machineonderhoud

Afvalwaterverwerking: fosfaatvrij product, eenvoudig te verwerken en kostenbesparend

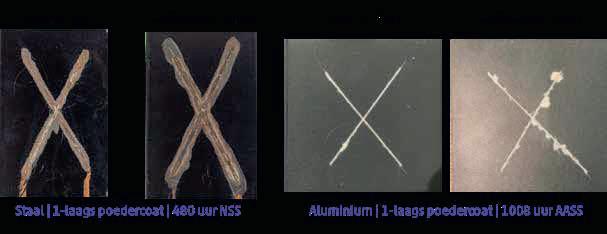

Corrosiebescherming:

| Aluminium: tot 1008 uur AASS met 1-laags poedercoating en tot 1440 uur AASS met 2-laags poedercoating

| Staal: 480 tot 720 uur NSS met 1-laags poedercoating en tot 1008 uur NSS met 2-laags poedercoating

| Vergelijkbare resultaten met natlak

Lakhechting: sterk verbeterd t.o.v. traditionele ijzerfosfatering voor zowel poedercoat- als natlakproces

Inkoop chemie: het verbruik van chemie zal sterk verminderen

Markten: Landbouw, bouw, trailerproductie en andere algemene industrieën (kantoormeubelen, keukenapparatuur, fitnessapparatuur etc. Van Maren Coating B.V. over besparen met PreCoat CPF

Van Maren Coating B.V. is een multi-metal poedercoat bedrijf. Of het nou gaat om staal, aluminium, Zink etc., geen klus is te groot of klein. Zo coat het bedrijf bijvoorbeeld scharniertjes voor brillen, autoframes of informatiezuilen. Het motto van het bedrijf is “alles wat van metaal is, kunnen wij een kleurtje geven” aldus Nick van Maren (Manager). Vaak kan het coatingwerk al binnen diverse dagen gerealiseerd worden.

AD is een servicegericht bedrijf met doelgericht oplossingen. Nick licht toe: “Als wij een vraag hebben krijgen wij altijd snel antwoord en bij twijfel over een bad staan de AD Chemicals Experts vaak dezelfde dag nog het bad te bemeten. Om deze reden is AD voor ons dé leverancier voor chemische producten”.

Van Maren coating stond voor een investeringsvraagstuk. Nick legt uit: “Het vorige chemische proces had onze baden en leidingwerk aangetast. We moesten dus investeren om verder te kunnen. Dan ga je op zoek naar nieuwe technieken, deze vonden we in PreCoat CPF. De leidingen zijn vervangen de baden schoongemaakt om een goede opstart met het product te kunnen realiseren.

Het belangrijkste voordeel is dat we PreCoat CPF kunnen gebruiken bij ongeveer 35ºC, terwijl ons vorige chemische proces (traditionele ijzerfosfatering) pas optimaal werkte tussen de 60ºC en 65ºC. Aangezien de temperatuur in onze productiehal vaak al rond de 34ºC ligt, hoeven we nauwelijks extra te verwarmen om het bad op de juiste temperatuur te houden. Dit levert ons een besparing van ongeveer 1500 euro per maand”.

Nick vervolgt zijn ervaringen met AD: “Omdat PreCoat CPF multi-metal is kunnen we het proces inzetten voor bijna alles dat we coaten, zoals staal, aluminium en rvs. Hierdoor hebben we minder baden nodig en kunnen we sneller produceren. Een bijkomend voordeel is dat PreCoat CPF uitstekend ontvet, waardoor we erop kunnen vertrouwen dat producten altijd goed schoon zijn na behandeling. Daarnaast merken we op dat de baden en het leidingwerk veel schoner blijven, en vuil gemakkelijk te verwijderen is. De badenreeks is ook veel stabieler, waardoor we nu vaak visueel al kunnen zien dat het nog in orde is. Uiteraard controleren we het bad ook regelmatig door badcontroles uit te voeren, maar de parameters zijn zeer stabiel.”

Nick van Maren (links) en eigenaresse Lyane van Maren (rechts) in productiehal van Maren Coating.

Ook op het gebied van waterverbruik ziet Van Maren diverse voordelen: “Voor de overstap naar PreCoat CPF gebruikten we demiwater voor zowel het spoelen als het naspoelen in ons proces, wat zorgde voor een beter resultaat qua voorbehandelen. Na de overstap naar PreCoat CPF ontdekten we echter dat naspoelen met kraanwater in plaats van demiwater een vergelijkbaar of zelfs beter resultaat oplevert. Door over te schakelen van naspoelen met demiwater naar kraanwater besparen we tot 800 euro per maand.”

Kortom, na de overstap op PreCoat CPF heeft Van Maren Coating kunnen besparen op energiekosten, reinigingskosten, productiekosten en waterkosten. PreCoat CPF is een product waarmee zij op lange termijn verwachten nog veel meer te besparen en duurzamer te opereren.

INDUSTRIEEL REINIGEN OP LAGE TEMPERATUUR; NET ZO EFFECTIEF

Voor de meeste reguliere voorbehandelings- en reinigingsprocessen biedt AD alternatieven die inzetbaar zijn op kamertemperatuur, net zo effectief en efficiënt. Door te kiezen voor een voorbehandeling of reiniging op lagere temperatuur kan veel energie worden bespaard.

OVER AD CHEMICALS

Opgericht in 1974 en gevestigd in Nederland heeft AD Chemicals ruim vijf decennia aan productie-ervaring op het gebied van chemische voorbehandelingsproducten voor dompelbaden, cascade- en sproeilijnen. Deze expertise staat garant voor de meest kosteneffectieve voorbehandeling in combinatie met ongeëvenaarde kwaliteit op de markt. Met ISO 9001 en ISO 14001 certificeringen strekt onze wereldwijde aanwezigheid zich uit tot o.a. de EU, Turkije, China, Zuid-Afrika en de Verenigde Staten. Onze voorbehandelingen dragen met trots o.a. Qualicoat, GSB en Qualanod certificeringen.

No matter what the industry – we have the right solution

In de wereld van de oppervlakte behandeling staat functionaliteit en design centraal. Hierin hoeft het één niet onder te doen voor het ander en daarom is het onze missie om ervoor te zorgen dat onze afnemers het beste van beiden krijgen.

Voor elke processtap in de oppervlakte behandeling biedt MKS een scala aan secuur op elkaar afgestemde processen aan. Van voorbehandeling tot en met de nabehandeling. Ook bevat ons assortiment diverse strippers voor coatings, zodat het basismateriaal niet aangetast wordt en (dure)onderdelen herbruikt kunnen worden.

Al meer dan 100 jaar ontwikkelen wij technologieën voor diverse industrieën die oppervlakte behandeling mogelijk maken en hebben aangetoond dat wij een betrouwbare partner zijn voor duizenden afnemers wereldwijd.

Atotech an MKS Brand

Sinds de invoering van de ‘Praktijkaanbevelingen ter vermindering van de kans op filiforme corrosie’ door het Aluminium Centrum in de jaren negentig - en tegenwoordig uitgegeven door ION - is het aantal schadegevallen van filiforme corrosie substantieel gereduceerd. Helaas is het echter niet geheel uitgebannen. Uit praktijkvoorbeelden blijkt dat ‘deskundigen’ een oordeel vellen waarbij het coatingbedrijf vrijwel altijd de Zwarte Piet krijgt toegeschoven. Deze ‘deskundigen’ baseren hun deskundigheid vaak op wat in de wandelgangen opgevangen wordt, terwijl feitelijke kennis op het gebied van oppervlaktebehandeling geheel ontbreekt. Daarom delen we in dit artikel nogmaals een opsomming van verschijnselen, oorzaken en oplossingen.

Corrosie op gelakt aluminium is in twee groepen te onderscheiden: corrosie als gevolg van onthechting van de laklaag (A), en onthechting als gevolg van fila.mentvormige corrosie (B). Bij de eerste variant vindt eerst onthechting plaats waarna corrosie ontstaat; bij de tweede ontstaat eerst corrosie die onder de laklaag kruipt waardoor de lak van het substraat wordt gedrukt.

OORZAKEN

De volgende oorzaken kunnen ten grondslag liggen aan onthechting:

• Geen of volstrekt onvoldoende voorbehandeling. Vooral onder vochtbelasting buiten vindt hierbij snel onthechting plaats. Het bedrieglijke is dat na een aantal uren expositie in een droge ruimte de hechting zich weer kan herstellen.

Onvoldoende uitharding van de lak.laag. Dit geldt vooral voor poedercoa.tings en moffellakken. Bij deze lakken houdt het uithardingsproces op zodra de temperatuur onder de minimale moffeltemperatuur komt. Bij 2K-lakken gaat het uithardingsproces gewoon door tot de reactie voltooid is. Dit kan wat lang duren, tot wel twee weken.

Chroomvrije conversie op basis van Zr, Ti of een combinatie van die twee met een polymeer. Hierbij kunnen res.tanten van het polymeer die niet met het aluminium hebben gereageerd achterblijven en indrogen. Dit kan het gevolg zijn van onvoldoende fluoride-activiteit in het conversiebad. Ervan uitgaande dat profielen altijd schuin c.q. verticaal opgehangen worden voor het laten uitlopen van vloeistoffen, vindt dit probleem plaats op de laagst hangende uiteinden van de profielen, in de praktijk over een lengte van 5-15 cm.

Gesloten profielverbinding: geen FFC FFC uit open profielverbinding

De onthechting als genoemd onder A vindt plaats in de vorm van min of meer ronde blazen die een doorsnede van enkele centimeters kunnen hebben. Onder de laklaag ontwikkelt zich aluminiumoxide, in de vorm van een dun laagje wit poeder. Onthechting door indrogen van polymeer onderscheidt zich van onthechting door geen voorbehandeling of onvoldoende uitharding, doordat dit probleem zich lokaal en op kleine schaal voor doet. Dit kan bevestigd worden door versnelde corrosietesten en een hechtingtest na vochtbelasting op ruime afstand van het uiteinde van het profiel, direct na het coaten.

HERKENNEN

Filiforme corrosie c.q. FFC is in de beginfase makkelijk te herkennen aan de draadvormige ‘kruipgangen’ onder de coatinglaag. FFC ontstaat altijd op plaatsen waar geen of onvoldoende coating aanwezig is. Hierbij valt te denken

aan Filiforme corrosie is een draadvormige vorm van corrosie dat zich hoofdzakelijk voordoet op gelakt aluminium. Het fenomeen begint vanuit plaatsen waar geen, dan wel onvoldoende, lak aanwezig is zoals zaagkanten, stansgaten, beschadigingen en vanuit scherpe randen met onvoldoende kantendekking. Door met grote nauwkeurigheid de verschillende processtappen, genoemd in onderstaande aandachtspunten, uit te voeren, kan men de kans op het ontstaan van filiforme corrosie tot een minimum bepreken. niet waterdicht afgesloten profielverbindingen, boorgaten, stansgaten, beschadigingen in de coating en onvoldoende bedekking c.q. bescherming van scherpe kanten. Als je de ontwikkeling hiervan op zijn beloop laat, kan dit na jaren leiden tot blazen waarin de oorspronkelijke filamenten in de regel – maar niet altijd - nog herkenbaar zijn. Het niet of onvoldoende reinigen zal vooral in kustgebieden een sterke negatieve invloed hebben op de ontwikkeling van FFC. Onder de coatinglaag zal zich een dikke laag aluminiumoxide voordoen, in de vorm van een wit poeder - vergelijkbaar

met corrosie door onthechting, maar dan in veel grotere mate.

FFC kan meerdere oorzaken hebben. De meest voorkomende aspecten die invloed hebben op de vorming van FFC dan wel het voorkomen daarvan, zijn op volgorde van importantie: ontwerp/ design, materiaalkeuze, constructie, oppervlaktebehandeling, en onderhoud. Het is een groot en bijna onuitroeibaar misverstand dat FFC altijd terug te voeren is naar oppervlaktebehandeling. Sterker nog, de oppervlaktebehandeling speelt in de regel een ondergeschikte rol. Als de voorbehandeling zou falen, zou er eerder corrosie ontstaan dan onder A genoemd. We schreven eerder al: FFC begint altijd op plaatsen waar geen of onvoldoende coating aanwezig is. Met betrekking tot de zojuist genoemde aspecten wordt het volgende bedoeld:

• Bij ontwerp/design gaat het onder andere over goede afwatering, profiel-verbindingen in verstek of verticaal, voldoende afrondingsstraal voor laagdikte op de scherpe kanten.

• Met materiaalkeuze wordt bedoeld de juiste legering. Voor geperst aluminium geldt AA6060 of AA6063, met inachtneming van de beperkingen zoals genoemd in de ‘Qualicoat Recommendations’ of de praktijkaanbevelingen van ION. Voor plaatwerk geldt AA5005 AlMg1 of 1050 AL 99,5%.

Met constructie wordt bedoeld: vrij van beschadigingen en waterdicht afsluiten van profielverbindingen met een anticorrosieve kit, en het afronden/afbramen van knipen zaagkanten.

• De oppervlaktebehandeling dient te voldoen aan de vigerende Qualicoat.eisen. Hierbij speelt vooral het beitsen een cruciale rol. Qualicoat heeft het over een beitsafname van 1 gram/m., en onder maritieme omstandigheden van 2 gram/m., seaside. Beargumenteerd kan worden dat de beitsafname altijd 2 gram/ m. moet zijn: De dikte van de oxide- c.q. extrusiehuid is 0,2 - 0,5 micrometer. Het soortelijk gewicht van aluminiumoxide = 3,7 (niet te verwarren met het s.g. van alu, dat 2,7 is). Uitgaande van het slechtste scenario ziet de berekening er als volgt uit: 0,5 mu x 3,75 = 1,85 = 2, afgerond op hele grammen. Alleen daarmee is het zeker dat de gehele oxide- c.q. extrusiehuid is verwijderd.

In maritieme gebieden C4 en C5 is het aanbrengen van voldoende laagdikte op de scherpe kanten noodzakelijk. Bij een afrondingsstraal van 0,5 mm, standaard op profielen in de architectuur, bedraagt de laagdikte niet meer dan 15 - 20 procent van de laagdikte op de vlakke delen. Dat wil

zeggen: bij een laagdikte van 60 - 80 micron op de vlakke delen zal de laagdikte op de scherpe kanten niet meer bedragen dan 10 - 16 micron, wat volstrekt onvoldoende is. Er zijn meerdere praktijkvoorbeelden bekend van FFC vanuit die scherpe kanten. Om voldoende laagdikte te realiseren, kan een tweelagen-systeem worden aangebracht. De eerste laag zorgt voor een grotere afronding, waardoor bij een twee laag zo’n 60 procent of meer laagdikte op de scherpe kanten wordt bereikt. Dit betekent een laagdikte van 3550 micron. Tel hierbij de laagdikte van de eerste laag op, en de totale laagdikte op de kanten zal 50 - 60 micron bedragen. Er zijn geen corrosiegevallen bekend vanuit de scherpe kanten die voorzien zijn van een tweelagen-systeem.

Er is een alternatief dat FFC kan voorkomen, namelijk pre-anodiseren. Het toepassen van pre-anodiseren, met een laagdikte van 5 - 8 micron op de vlakke delen en hooguit 1-2 micron op de scherpe kanten, ontslaat je niet van de plicht om je te houden aan het waterdicht afsluiten van profielverbindingen, het voorkomen van beschadigingen en het aanbrengen van voldoende laagdikte op de scherpe kanten middels een tweelagen-systeem. Het is naïef om te denken dat 1 - 2 micron anodiseerlaag plus 10 - 15 micron coatinglaag vooral in C4- en C5-gebieden voldoende zal zijn om de scherpe kanten tegen corrosie te beschermen. FFC wordt er weliswaar mee voorkomen, maar in plaats daarvan kan contact- c.q. putcorrosie ontstaan. Deze vorm van corrosie gaat altijd door en kan op den duur gevolgen hebben voor de kwaliteit van de constructie. Het proces zal alleen minder snel verlopen dan de vorming van FFC. Er zijn inmiddels schadegevallen bekend van deze vorm van corrosie op de scherpe kanten.