jaargang 68

nummer 5

september 2024

Hét vakblad voor de professional in de oppervlaktetechnologie

Thema Poedercoaten, natlakken, galvaniseren en anodiseren

jaargang 68

nummer 5

september 2024

Hét vakblad voor de professional in de oppervlaktetechnologie

ZWARE LAST?

ZWARE LAST?

MOGELIJKHEDEN.

MOGELIJKHEDEN.

Draaddiameter tot 30 mm

Draaddiameter tot 30 mm

ZWARE LAST?

WIJ BIEDEN DE OPLOSSING

WIJ BIEDEN DE OPLOSSING

WIJ BIEDEN DE OPLOSSING

WIJ BIEDEN DE OPLOSSING

Haken met een belastbaar vermogen tot 1.500 Kg zijn voor ons geen probleem.

Draaddiameter tot 30 mm

Lengtes tot 2.000 mm

Haken met een belastbaar vermogen tot 1.500 Kg zijn voor ons geen probleem.

Haken met een belastbaar vermogen tot 1.500 Kg zijn voor ons geen probleem.

Haken met een belastbaar vermogen tot 1.500 Kg zijn voor ons geen probleem.

Haken met een belastbaar vermogen 1.500 Kg zijn voor ons geen probleem.

Haken met een belastbaar vermogen tot 1.500 Kg zijn voor ons geen probleem.

Lengtes tot 2.000 mm

Lengtes tot 2.000 mm

Belastbaarheid Berekening

Belastbaarheid Berekening

Belastbaarheid Berekening

Belastbaarheid Berekening

Nou durfden niet veel mensen met mij op de vuist te gaan, vroeger. Met mijn lengte van tweemeterachteneenhalf kozen agressievelingen liever een kleinere tegenstander. Gelukkig maar, want ik hou helemaal niet van vechten. Ik kan er ook niets van. Ik volg het adagium ‘kennis is macht’. Ik investeer zelf dus graag in meer kennis en – zie mijn vorige voorwoord – het werpt zijn vruchten af: ik ben geslaagd en mag een diploma WO Master Neerlandistiek van de Universiteit Leiden boven de schouw hangen.

OPLOSSING vermogen tot probleem.

Onderwijs en kennisdelen zijn fundamenteel voor een goedwerkende samenleving. Dat staat los van politieke kleur. Een goed opgeleide bevolking heeft meer kans op werk. Dit leidt tot een hogere productiviteit en economische groei. Studies schatten dat elke euro geïnvesteerd in onderwijs op termijn kan resulteren in een veelvoud aan extra inkomsten door hogere belastingen en minder werkloosheid.

En er is meer. Onderwijs is een belangrijk middel om sociale ongelijkheid te verkleinen. Mensen uit minder bevoorrechte milieus krijgen via onderwijs de kans om hun sociale mobiliteit te vergroten, wat bijdraagt aan een gelijkere samenleving. En een gelijkere samenleving is een beter functionerende samenleving.

Moet ik doorgaan? Hoger opgeleide mensen leven vaak langer en gezonder. Ze maken betere keuzes op het gebied van gezondheid en welzijn, wat ook de kosten voor gezondheidszorg kan verlagen. En onderwijs is sterk verbonden met lagere criminaliteitscijfers. Beter opgeleide mensen zijn minder geneigd om criminele activiteiten te ontplooien, wat leidt tot besparingen op handhaving en rechtssysteem. Tot slot stimuleert onderwijs innovatie en technologische ontwikkeling.

Nederland is een kenniseconomie, en investeringen in onderwijs zijn cruciaal voor het behoud en de groei van die positie. Waarom bezuinigt een kabinet dan een miljard euro juist op onderwijs? Een miljard euro bezuinigen is het equivalent van het wegdoen van een grote of twee kleine universiteiten. Hoppakee. Weg ermee. Het maakt me woedend. Kennis is macht? Zeker. Blijkbaar is macht geen kennis.

Henk van Beek Hoofdredacteur OT

Nota bene: bent u zelf ook meer van het kennisdelen? Kom dan naar de Dag van de Oppervlaktetechniek op woensdag 16 oktober in Dordrecht.

8 -10 okt

Aluminium 2024 www.aluminium-exhibition.com

10 okt

Klassikale cursus Poedercoaten niveau 2

www. vereniging-ion.nl/klassikalecursus-poedercoaten-niveau-2-gaat-0

15 okt

Staalbouwdag 2024

www. vereniging-ion.nl/ staalbouwdag-2024

16 okt

Dag van de Oppervlaktetechniek/ Uitreiking ION Borghardt Award www. vereniging-ion.nl/dag-oppervlaktetechniek/uitreiking-ion-borghardtaward

17 okt

Klassikale cursus Poedercoaten niveau 3

www. vereniging-ion.nl/klassikalecursus-poedercoaten-niveau-3-5

22 okt

Klassikale cursus Industriële Oppervlaktetechnieken www.vereniging-ion.nl/klassikale-cursusindustriele-oppervlaktetechnieken-7

NOVEMBER

6 nov

Klassikale cursus Constructieschilder www. vereniging-ion.nl/klassikalecursus-constructieschilder-8

13-14 nov Precisiebeurs 2024

22 tm 25 oktober Euroblech

Op EuroBLECH ontmoeten fabrikanten en leveranciers van materialen, machines, gereedschappen en systemen vakbezoekers met hoge eisen aan innovatieve apparatuur. Om hun productie af te stemmen op de complexe eisen van slimme productie, zoeken bezoekers van EuroBLECH specifiek naar flexibele en kostenefficiënte oplossingen om in de toekomst succesvol te kunnen opereren. EuroBLECH wordt door topindustrieprofessionals gewaardeerd als de markt voor het vinden van een uitgebreid assortiment aan producten en diensten. Een duidelijk gestructureerd tentoonstellingsprofiel dekt de gehele technologieketen voor plaatbewerking. EuroBLECH 2024 zal de hallen 11, 12, 13, 14, 15, 16, 17, 26 en 27 op het Hannover Messe terrein in Duitsland bezetten. De hallen worden toegewezen op basis van technologieën, volgens het duidelijk gestructureerde tentoonstellingsprofiel. Nieuw sinds EuroBLECH 2022 is dat hal 26 exposanten van verbindingstechnologie, alsook oppervlakte- en gereedschapstechnologie huisvest. www.euroblech.com

14 nov

Klassikale cursus In-house Control Medewerker

www.vereniging-ion.nl/klassikale-cursushouse-control-medewerker-gaat-0

18 nov

Klassikale examentraining Metalliseerder

www. vereniging-ion.nl/klassikaleexamentraining-metalliseerder

Van micrometer naar picometer. De vraag naar nog nauwkeuriger en kleiner meten, produceren en construeren stijgt al jaren onverminderd. Producten en technologieën worden bovendien steeds complexer en slimmer. Precisietechnologie is dan ook razendsnel uitgegroeid tot dé stabiele basis van vele apparaten en componenten om ons heen. Niet voor niets vormt precisietechnologie een van de fundamenten voor de Nederlandse kennis- en innovatie-economie. De Precisiebeurs is de vakbeurs voor de gehele precisietechnologie waardeketen: van mechatronic engineering & systems, metrology, vacuum & clean, micro processing & motion, laser & photonics tot en met production for high precision. www.precisiebeurs.nl

27 nov

Klassikale cursus Verfspuiter

www. vereniging-ion.nl/klassikalecursus-verfspuiter-0

28 nov

Masterclass Corrosiebestendig Ontwerpen

www.vereniging-ion.nl/masterclasscorrosiebestendig-ontwerpen-0

Lasers maken poedercoaten sneller en energiezuiniger

De opkomst van lasertechnologie heeft de afgelopen jaren geleid tot revolutionaire veranderingen in de industriële productieprocessen, zoals het lassen en snijden van metalen. Maar nu biedt deze technologie ook grote voordelen voor poedercoatingprocessen, met een efficiënter, sneller en milieuvriendelijker droogproces als resultaat. Waar conventionele methoden zoals convectieovens en infraroodlampen nog steeds veel worden gebruikt, biedt de laser een zeer aantrekkelijk alternatief voor bedrijven die hun productie willen versnellen en tegelijkertijd energie willen besparen.

6 Kort nieuws

24 Ambitie NTS Bergeijk vereist Champions League-niveau

De knowhow van een lakker blijft cruciaal, weten Ivo Heuvelmans en Franky Deblier van NTS Bergeijk. Helaas worden coaters en lakkers nog steeds pas laat in een productieproces van hun klant ingeschakeld. NTS Bergeijk probeert juist zoveel mogelijk aan het begin mee te denken met de klant. Dat lukt steeds beter Vooral als de klant zelf ook het beste van het beste eist “Integreer ons met de engineering.”

Thermisch verzinken kan oplossing bieden voor corrosiebescherming bij bruggen

Het is volgens de lokale wegenbouwers zeer goed mogelijk dat corrosie de oorzaak is van het instorten van de brug over de Ende in Dresden. In de nacht van 10 op 11 september zeeg de zogenoemde Carolabrug ineen, een jaar voordat de geplande renovatie zou worden uitgevoerd.

Het Duitse onderzoeksproject Fosta van onder andere de TU Dortmund concludeert dat thermisch verzinken een levensvatbare oplossing biedt voor corrosiebescherming in brugconstructies.

30 De emissieparadox verdient een goed ontwerp

Er zit een paradox in emissiereductiestrategieën. Aan de ene kant worden de eisen vanuit de overheid op VOS-emissies steeds strenger. Dat vergt een effectief systeem, wat eigenlijk alleen met thermische oxidatie is te bereiken. Maar dit veroorzaakt juist CO₂– en NOx-uitstoot. De oplossing volgens Bart Muijtjens (BM Process Management) en Jutta Denneberg (Krantz) is een holistische aanpak. “Alleen als je het productieproces echt begrijpt, kan je een goedwerkend ontwerp maken.”

34 De rol van grafeengemodificeerde koudgespoten zinkcoatings op staalwapening

Staalgewapend beton wordt op grote schaal gebruikt in infrastructuurprojecten zoals bruggen, tunnels en dammen. Corrosie van de staalwapening kan echter ernstige schade veroorzaken, wat leidt tot dure reparaties en veiligheidsrisico’s. In een alkalische omgeving zoals beton vormt staal meestal een beschermende film die corrosie voorkomt. In zware omgevingen, zoals op zee, kan deze film

echter beschadigd raken, wat de corrosie versnelt en de constructie verzwakt. Grafeen kan duurzaamheid en veiligheid van deze infrastructuur mogelijk beter waarborgen.

36 Buitenlandse media

38 Grenzeloos

47 Brancheregister

Bij de voorpagina: Innovatie en duurzaamheid centraal tijdens Dag van de Oppervlaktetechnologie 2024

Op woensdag 16 oktober 2024 vindt de Dag van de Oppervlaktetechnologie plaats, in de Duurzaamheidsfabriek in Dordrecht. Dit evenement staat volledig in het teken van de nieuwste ontwikkelingen op het gebied van oppervlaktetechnologie, met bijzondere aandacht voor duurzaamheid en innovatie.

Er is een nieuwe versie uitgebracht van de norm NEN-EN-ISO 9717, Metalen en andere anorganische deklagen - Fosfaatdeklagen van metalen. Deze norm specificeert de eisen voor fosfaatconversiecoatings die doorgaans bestemd zijn voor toepassing op ferromaterialen, aluminium, zink en hun legeringen. De bijgewerkte versie bevat belangrijke aanpassingen en verbeteringen die de toepasbaarheid en nauwkeurigheid van de norm vergroten. Deze update is essentieel voor bedrijven in de metaalin-

dustrie die hoogwaardige oppervlaktetechnologieën willen implementeren en waarborgen.

Meer informatie en de mogelijkheid om de norm te downloaden: www.nen.nl/ nen-en-iso-9717-2024-en-327390

Traag tempo bij herziening lozingsvergunningen: Rijkswaterstaat lanceert opleidingsprogramma en wervingscampagne

De herziening van lozingsvergunningen door Rijkswaterstaat verloopt traag, mede door een tekort aan specialisten die de complexe taken kunnen uitvoeren. Daarom start Rijkswaterstaat dit jaar met een nieuw opleidingsprogramma en een wervingscampagne voor vergunningverleners en handhavers op het gebied van waterkwaliteit.

Voor de grote industriële bedrijven die onder de Richtlijn Industriële Emissies vallen, zijn er in Nederland 211 IPPC-vergunningen. Hiervan zijn er 172 beoordeeld, wat neerkomt op ruim 80 procent. Van deze 172 zijn er tot nu toe 60 herzien, of er is bij bevestigd dat de vergunning nog actueel is. Daarnaast zijn er voor de overige 516 vergunningen 94 beoordeeld, waarvan 61 actueel of herzien zijn.

Rijkswaterstaat is bezig met het beoordelen en herzien van lozingsvergunningen voor directe lozingen in Rijkswateren. Hierbij wordt gekeken of de vergunde situatie nog overeenkomt met de huidige bedrijfspraktijk en voldoet aan de wet- en regelgeving, zoals de Kaderrichtlijn Water en de Best Beschikbare Technieken. Voor

IPPC-bedrijven betekent dit dat hun vergunningen grondig worden getoetst, om te waarborgen dat de industriële activiteiten geen onaanvaardbare impact hebben op de waterkwaliteit.

VOORUITGANG EN UITDAGINGEN

Voor het aantreden van de nieuwe regering gaf demissionair minister Harbers aan dat 266 van de in totaal 727 vergunningen waren beoordeeld. Dit betekent dat er nog een lange weg is te gaan. Of een vergunning moet worden herzien, wordt duidelijk bij de beoordeling ervan. Soms blijkt herziening niet nodig omdat de vergunning nog actueel is. Rijkswaterstaat heeft, net als veel andere overheden en marktpartijen, te maken met een capaciteitsgebrek bij het beoordelen en herzien van lozingsvergunningen. Deze werkzaamheden zijn arbeidsintensief en vereisen specialistische kennis en kunde. De vergunningen zijn vaak omvangrijk en technisch en juridisch complex, wat het proces verder vertraagt.

PRIORITEITEN EN ACTIEPROGRAMMA Rijkswaterstaat geeft prioriteit aan lozingsvergunningen die cruciaal zijn voor het behalen van de doelen in de

Kaderrichtlijn Water in 2027. Dit betreft met name de vergunningen van IPPCbedrijven en kleinere afvalverwerkers. Het ministerie van Infrastructuur en Waterstaat en het actieprogramma KRW bedrijfsleven richten zich daarnaast op het aanpakken van probleemstoffen in waterlichamen. Een lijst met 42 chemische stoffen die de KRW-normen overschrijden, is opgesteld om gericht actie te ondernemen. Bedrijven worden aangemoedigd om het gebruik en de lozing van deze stoffen te minimaliseren.

Voor IPPC-bedrijven is het belangrijk om op de hoogte te zijn van de voortgang en mogelijke herziening van hun vergunningen. Een tijdige beoordeling en eventuele aanpassing van vergunningen kan bijdragen aan een betere naleving van de milieuwetgeving en een verminderde impact op de waterkwaliteit. Bedrijven worden gestimuleerd om proactief samen te werken met Rijkswaterstaat en andere betrokken instanties om de herzieningsprocessen te versnellen en bij te dragen aan de bescherming van het milieu.

Bedrijfslasten tot 5.000 kg

Voor elke klant een op maat gemaakt systeem

Van handmatig tot volledig geautomatiseerd

Eigen onderhoud en service dienst

www.railtechniek.nl

Totale ontzorging van afvalstoffen.

Eigen verwerkingsmogelijkheden van o.a. ontvettings- en beitsvloeistoffen.

Reiniging en onderhoud van sproeitunnels en dompellijnen.

Het geven van veiligheidsadviezen.

NEDWASTE AFVALBEHEER B.V. | Stadslaan 3 | 8051 ND Hattem

Tel.+31 85 023 22 39 | M.+31 610 287 434

Email: info@nedwaste.nl Internet: www.nedwaste.nl

Nieuwste Materials Engineering-congres: impact van juiste materiaalkeuze in het ontwerpproces

Hoe kom je tot de keuze voor het juiste materiaal, rekening houdend met de omstandigheden waarin het zich uiteindelijk bevindt? Als engineer of technisch professional weet je als geen ander hoe cruciaal de juiste materiaalkeuze is in het ontwerpproces. Het is essentieel om goed geïnformeerd te zijn over de inzet en toepassing van zowel nieuwe als bestaande materialen, inclusief hun specifieke eigenschappen. Maar hoe kom je tot die juiste keuze? En welke afwegingen spelen hierbij een rol?

Het nieuwe Materials Engineeringcongres (met expo) op 17 oktober bij Mikrocentrum in Veldhoven richt zich niet alleen op de fysieke en chemische verwerking van materialen, maar ook op het creëren van specifieke microstructuren en texturen. Deze elementen beïnvloeden de sterkte, stijfheid en andere essentiële eigenschappen. Van conventionele verwerkingstechnieken

tot geavanceerde methodieken zoals additive manufacturing: iedere techniek opent nieuwe mogelijkheden.

Wanneer je de mechanismen en het gedrag van materialen volledig begrijpt, kun je innovatieve oplossingen voor uiteenlopende toepassingen realiseren. Wil je ontdekken hoe je dit het beste kunt aanpakken? Kom dan op 17 oktober naar het evenement Materials Engineering. Je ontdekt meer over materiaaltoepassingen rondom thema’s als:

• Materiaalontwikkelingen en hun impact op systeemontwerp

• Integratie van productietechnologieën met ontwerpstrategieën

• Tweedimensionale materialen

• Defectpreventie en productieoptimalisatie

WAT KAN JE VERWACHTEN?

Verschillende interessante sprekers tijdens het congresprogramma met presentaties van onder ander

ASML, Hittech Group en GKN Fokker Aerospace. Ontmoet professionals die, direct of indirect, betrokken zijn bij de ontwikkeling en toepassing van materialen en materiaalkeuzes.

Kortom: netwerken in een informele en interactieve setting, en kennis opdoen over de nieuwste ontwikkelingen. Materials Engineering is dé plek voor materiaalkundigen, engineers, R&Dmedewerkers en onderhoudsmanagers uit de mkb-maakindustrie waarin de toekomst van materialen centraal staat.

Meer informatie en aanmelden: www.mikrocentrum.nl/nl/ materiaalkunde-materiaalkennis/ materials-event/

◆ Eenvoudig in gebruik

◆ Geïntegreerd stoffilter en straalmiddelreiniging

◆ Slanglengtes tot 50 meter

◆ Uitermate geschikt voor in-situ straalwerkzaamheden en spot-repair

AkzoNobel heeft met Interpon D2525 Low-E een nieuwe poedercoating ontwikkeld die bij lagere temperaturen uithardt, en daardoor voor energiebesparing zorgt. “Deze innovatie weerspiegelt ons streven om naar klanten te luisteren en ze een reeks producten te bieden die verschillende voordelen combineren, zoals langere duurzaamheid en lagere uithardingstemperaturen, zonder in te boeten op esthetiek”, aldus Bob Dirks, Global Segment Manager voor Architectuur bij AkzoNobel’s Powder Coatingsdivisie.

Interpon D2525 Low-E kan worden uitgehard bij een lagere temperatuur (150°C, ten opzichte van de standaard uithardingstemperatuur die tussen 180 en 200°C ligt). Hierdoor kan het energiegebruik van uitharden tot 20 procent worden verminderd, of tot 25 procent sneller worden uitgehard dan

bij conventionele poeders, zodat meer producten in kortere tijd kunnen worden gecoat en de efficiëntie van de coatinglijn wordt verbeterd. Naast het ondersteunen van klanten bij het verminderen van hun CO2-uitstoot, zal het AkzoNobel helpen om zijn eigen doel te bereiken om tegen 2030 de CO2-uitstoot in de waardeketen met 50 procent te reduceren.

De poedercoating is geschikt voor elke architecturale of industriële metalen ondergrond, zowel voor buiten als binnen, zoals gevels, ramen, pergola’s, hekwerken, relingen, metalen kantoormeubilair en deuren. Belangrijke kenmerken zijn de langdurige duurzaamheid zodat kleurintegriteit en prestaties worden beschermd.

Interpon-klanten kunnen ook hulp krijgen bij het berekenen van de voordelen van het gebruik van de Low-E-producten met betrekking tot energie- en CO2besparingen of productiviteitsverhoging. De architectonische poedercoatings van het bedrijf zijn te zien op enkele van ’s werelds beroemste gebouwen, waaronder The Shard en Westminster Abbey in Londen, het Bird’s Nest-stadion in Beijing en La Sagrada Familia in Barcelona.

Gezondheidsraad publiceert (concept)advies over molybdeen, styreen en koolmonoxide

De subcommissie Classificatie reproductietoxische stoffen van de Gezondheidsraad heeft op 2 september een openbaar conceptadvies gepubliceerd over de stof molybdeen en geselecteerde anorganische molybdeenverbindingen.

Het conceptadvies is openbaar. Geïnteresseerden kunnen tot 2 december 2024 hun commentaar indienen via e-mail (draftOSH@gr.nl), ter attentie van dr. R.H. Mennen. Het commentaar zal worden verwerkt in de definitieve versie van het advies, dat later openbaar wordt gemaakt via de website van de Gezondheidsraad. De subcommissie Classificatie carcinogene stoffen van de Gezondheidsraad heeft - eveneens op 2 september - een (Engelstalig) openbaar conceptrapport gepubliceerd over de stof styreen Het

conceptadvies is openbaar; geïnteresseerden kunnen tot 2 december 2024 hun commentaar indienen via e-mail (draftOSH@gr.nl) ter attentie van ms. L. Souhhoka. Het commentaar zal worden verwerkt in de definitieve versie van het advies, dat later openbaar wordt gemaakt via de website van de Gezondheidsraad. De Commissie Gezondheid en beroepsmatige blootstelling aan stoffen (GBBS) van de Gezondheidsraad heeft op 3 september een (Engelstalig) advies gepubliceerd voor de de stof koolmonoxide. Alle rapporten zijn te downloaden via de websites van de Gezondheidsraad (www. gr.nl) en de Sociaal-Economische Raad (SER) (www.ser.nl). Arbodiensten zijn geïnformeerd, zodat ze hun aangesloten bedrijven kunnen adviseren over de inhoud. Een en ander vormt een belangrijk

onderdeel in de voortdurende inspanningen om veilige werkomstandigheden te waarborgen en de gezondheid van werknemers te beschermen tegen mogelijke schadelijke stoffen.

AL MEER DAN 55 JAAR TOTAALLEVERANCIER

VAN OPPERVLAKTETECHNIEKEN

• Elektrisch aangedreven, geen compressor nodig

• Bespaar op oplosmiddelen en coatings

INDUSTRIËLE COATINGS

• Geschikt voor geluidsgevoelige omgevingen

G BIJ ONS DE UITGEBREIDE INFO AAN

VERFSPUITAPPARATUUR

De Graco E-Mix XT combineert innovatieve technologie met eenvoudig gebruiksgemak. Ideaal voor professionals die willen besparen op kosten en tijd. Ontdek de stille werking, variabele verhoudingen en intuïtieve touchscreen bediening.

SPUITCABINES

AFZUIGINSTALLATIES

STRAALAPPARATUUR

STRAALHALLEN

VERHUUR REPARATIE EN NOG VEEL MEER...

Op woensdag 16 oktober 2024 vindt de Dag van de Oppervlaktetechnologie plaats, in de Duurzaamheidsfabriek in Dordrecht. Dit evenement staat volledig in het teken van de nieuwste ontwikkelingen op het gebied van oppervlaktetechnologie, met bijzondere aandacht voor duurzaamheid en innovatie.

De dag biedt een unieke gelegenheid voor professionals uit de sector om kennis te vergaren over actuele thema’s, en er zijn diverse netwerkmomenten met vakgenoten en experts. Tijdens het evenement komen uiteenlopende onderwerpen aan bod zoals:

• Digitale transformatie: AI, automatisering en cyberveiligheid

• Materiaalinnovaties voor een duurzame toekomst

• Innovatieve oplossingen voor afvalwaterbeheer en risicobeheersing

Daarnaast zijn er specifieke sessies gericht op poedercoat- natlak- en spuiten galvaniseer- en anodiseerbedrijven, met presentaties over:

• Duurzame voorbehandeling: innovatieve alternatieven voor het traditionele ijzerfosfateren

• Ophangen en maskeren - nu en in 2035

• Eenvoudige duurzame optimalisaties in poedercoatinstallaties

• Hergebruik van straalmiddelen

• Robot/cobot-schuren, -stralen en -spuiten

• Vervuiling aanpakken bij de bron

• Processtromen en -technieken m.b.t. water

Meer informatie over de sprekers en het programma vind je hier: www.verenigingion.nl/dag-oppervlaktetechnologie-2024

Tijdens het event zal de ION Borghardt Award 2024 aan een van de vier genomineerden worden uitgereikt, en zijn er diverse tabletop-presentaties van bedrijven die duurzaam bezig zijn of een interessante innovatie hebben.

De locatie van de Dag van de Oppervlaktetechnologie 2024 is de Duurzaamheidsfabriek, Leerparkpromenade 50, 3312 KW Dordrecht www.duurzaamheidsfabriek.nl

ION BORGHARDT AWARD NOG IN DE RACE

Er zijn nog vier bedrijven in de race om de ION Borghardt Award. Dat zijn Chemetall, AD Chemicals, Kamp Coating en Straalbedrijf Colijn. De uitreiking van de award vindt plaats tijdens de Dag van de Oppervlaktetechnologie, op 16 oktober 2024.

De ION Borghardt Award is een tweejaarlijkse erkenning voor bedrijven die een bijzondere prestatie hebben geleverd in de branche. Chemetall heeft het zogenoemde Gardo Vision ingediend. Dit is een softwaretool die een volledige simulatie toelaat van een voorbehandelingslijn, tot en met de primer. Deze tool laat zien welke invloed wijzigingen hebben op het energie-, water- en product-verbruik. Ook de invloed op de CO₂-footprint is zichtbaar.

AD Chemicals is samen met Wecoat op zoek gegaan naar optimalisaties waarbij afvalwater kan worden gereduceerd, chemische stoffen worden gerecycled en energie wordt bespaard. Het is een nieuwe werkwijze waarmee processen worden aangepast. Hierdoor kunnen aspecten als verduurzaming, wetgeving en energiegebruik worden verbeterd.

Kamp Coating draagt Viant en het Drop Sectie Dompel Systeem aan. Voordeel van dat systeem is dat traversen in meerdere/alle baden tegelijk in en uit het bad kunnen worden gehesen. Als behandeltijden niet te veel van elkaar afwijken, kan een groter aantal vierkante meters worden voorbehandeld.

Tot slot dingt Straalbedrijf Colijn mee om de award. Dit bedrijf zet bij de nieuwbouw van zijn straalhal duurzame oplossingen in, zoals hergebruik van de warmte die van de compressoren komt. Ook stapt het bij de behandeling van afvalcontainers over van oplosmiddelhoudende coatings naar watergedragen coatings.

Volgens Jan Willem Beun, directeur van ION, is uit de oplossingen van de genomineerden duidelijk dat de sector zich inzet voor meer duurzaamheid en betere processen. “Het is een compliment aan onze branche dat deze aspecten prioriteit hebben. Daarmee laten we zien dat we bewust met zowel onze omgeving als onze bedrijfsvoering bezig zijn.”

ZAAL 3

08.45 - 09.15 uur

09.15 - 09.30 uur

09.30 - 10.30 uur

10.30 - 11.00 uur

11.00 - 11.30 uur

ONTVANGST IN DE LOUNGE

Zaalvoorzitter: Henk van Beek

Opening Dag van de Oppervlaktetechnologie

Edwin Lokkerbol & Jan Willem Beun, Vereniging ION

CSRD - energie en water (praktijkcase)

Klaas de Jong & Joost Edens, KWA Bedrijfsadviseurs

Algemeen maakindustrie

John Blankendaal, Brainport Industries

Pauze in de Lounge

ZAAL 3

DIGITALE TRANSFORMATIE: AI, AUTOMATISERING EN CYBERVEILIGHEID

Zaalvoorzitter: Jan Willem Beun

11.30 - 12.00 uur

AI en Oppervlaktetechnieken

Patrick Vandewalle, KU Leuven

ZAAL 2

MATERIAALINNOVATIE VOOR EEN DUURZAME TOEKOMST

Zaalvoorzitter: Edwin Lokkerbol

12.00 - 12.30 uur

Automatisering ERP-systemen

Ellis Dol & Kertu Tutt, ECI Software

Solutions Nederland

12.30 - 13.00 uur

Cybersecurity

Patrick Jordens

13.00 - 14.00 uur

Lunchpauze in de Lounge

Beleidsvoering t.a.v. verandering basismaterialen Mark Intven, VNCI

Circulariteit / Circulaire Coatings

Robert van Beek, FME

Materiaalkundige uitdagingen en opportuniteiten voor een succesvolle energie-transitie

Arjan Mol, TU Delft

Lunchpauze in de Lounge

ZAAL 1

VEILIGHEID EN MILIEU: INNOVATIEVE AANPAKKEN VOOR AFVALWATERBEHEER EN RISICOBEHEERSING

Zaalvoorzitter: Ralph Bot

Afvalwater, lozingsnormen en W&R rondom water

Pieter Hoekstra & Länk Vaessen, Watercampus CIV

RI&E

Huib Arts, Arboplaats

Gevaarlijke stoffen en blootstelling

Edwin Ferdinandus, SDU

Lunchpauze in de Lounge

ZAAL 3

POEDERCOATBEDRIJVEN

Zaalvoorzitter: Jan Willem Beun

14.00 - 14.30 uur

14.30 - 15.00 uur 15.00 - 15.30 uur

Energiebesparende voorbehandeling

Roland van Meer, AD Chemicals

Ophangen en maskerennu en in 2035

Jos Mollen, HangOn

Eenvoudige duurzame optimalisaties in poedercoatinstallaties

Tim Florizoone, ESTEE Coating Solutions

ZAAL 3

Zaalvoorzitter: Henk van Beek

15.30 - 16.00 uur

16.00 - 16.30 uur

16.30 - 17.30 uur

Titel presentatie

Daan Wortel, Duurzaamheidsfabriek

Uitreiking ION Borghardt Award

Netwerkborrel in de Lounge

2

NATLAK-/SPUITBEDRIJVEN

Zaalvoorzitter: Edwin Lokkerbol

Robot/cobot (schuren, stralen en spuiten)

Jan Willem Jansen, Rob Painting

Hergebruik afval straalmiddelen

Bert Gysen, Magistor

Laser cleaning

Emmanuel Flaam, Netalux

ZAAL 1

GALVANISEER-/ ANODISEERBEDRIJVEN

Zaalvoorzitter: Ralph Bot

Titel presentatie

Laurens Wessels, MacDermid Enthone

Vervuiling aanpakken aan de bron

Erik van der Staaij, Atotech

Processtromen en -technieken

Pieter Hoekstra & Länk Vaessen, Watercampus CEW

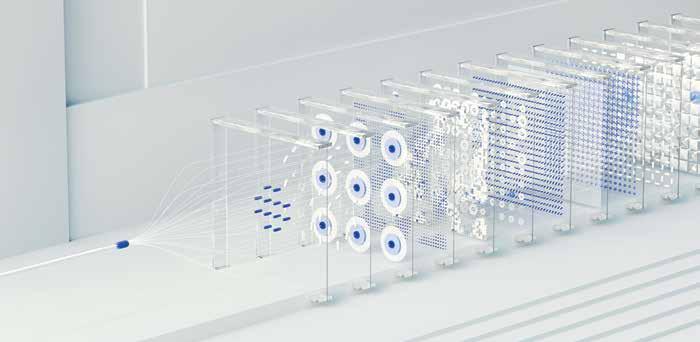

De opkomst van lasertechnologie heeft de afgelopen jaren geleid tot revolutionaire veranderingen in de industriële productieprocessen, zoals het lassen en snijden van metalen. Maar nu biedt deze technologie ook grote voordelen voor poedercoatingprocessen, met een efficiënter, sneller en milieuvriendelijker droogproces als resultaat. Waar conventionele methoden zoals convectieovens en infraroodlampen nog steeds veel worden gebruikt, biedt de laser een zeer aantrekkelijk alternatief voor bedrijven die hun productie willen versnellen en tegelijkertijd energie willen besparen.

De belangrijkste stap in een poedercoatingproces is het uitharden van de coating, en juist hier komt de laser als een gamechanger naar voren. In plaats van een tijdrovend proces met hoge energiekosten, zoals het verwarmen van een gehele oven, biedt de laser een veel gerichtere en efficiëntere manier van verwarmen. Dit proces werkt door middel van infraroodlicht (IR) met een golflengte van ongeveer 970 nanometer, dat diep in de coating doordringt en het materiaal snel uithardt.

Het gebruik van diodelasers, bekend om hun lage kosten per watt en hoge energieconversie-efficiëntie, maakt dit proces bijzonder aantrekkelijk voor bedrijven die grote hoeveelheden poedercoatings verwerken. Diodelasers kunnen snel en precies worden gericht op het te coaten oppervlak, waardoor de energieoverdracht efficiënt verloopt. Dit betekent

dat het uithardingsproces niet alleen sneller gaat, maar ook minder energie kost doordat alleen de coating zelf wordt verwarmd, en niet het hele werkstuk.

AFKOELPROCES

In vergelijking met conventionele convectieovens, waarbij veel energie verloren gaat aan het verwarmen van de omgeving en de ovenwanden, zorgt het laserproces voor een bijna directe overdracht van energie naar het gecoate materiaal. Dit verkort niet alleen de uithardingstijd aanzienlijk, maar verkort ook de tijd die nodig is om het werkstuk af te koelen. In veel gevallen kan dit afkoelproces worden teruggebracht van enkele minuten naar slechts enkele seconden. Voor bedrijven die werken met temperatuurgevoelige materialen zoals kunststof of hout is dit een doorslaggevend voordeel.

In tegenstelling tot ovens en IR-lampen, die permanent warmte moeten genereren, kan een laser direct aan en uit worden gezet, wat betekent dat er geen energie wordt verspild tussen verschillende productierondes. Dit vermindert niet alleen de operationele kosten, maar verlaagt ook de ecologische voetafdruk van het productieproces.

Hoewel infraroodlampen een vergelijkbare snelheid van verwarmen bieden en snel kunnen worden in- en uitgeschakeld, bieden lasers aanzienlijke voordelen als het gaat om precisie en duurzaamheid. Bij het gebruik van een laser kan tot wel 90 procent van het uitgezonden licht effectief worden benut voor het uitharden van de poedercoating. Dit staat in contrast met infraroodlampen, die na verloop van tijd degraderen en na een tot twee jaar continu gebruik moeten worden vervangen.

Diodelasers zijn daarentegen vrijwel onderhoudsvrij, wat het risico op onverwachte stilstand in het productieproces drastisch vermindert. Voor bedrijven die afhankelijk zijn van een hoge doorvoersnelheid kan de keuze voor laseruitharding leiden tot aanzienlijke besparingen op zowel energie- als onderhoudskosten.

KWALITEIT BLIJFT GEGARANDEERD

Ondanks de technologische veranderingen in het uithardingsproces, blijven de eindproducten van dezelfde hoge kwaliteit. Poedergecoate onderdelen die door laseruitharding zijn behandeld, voldoen aan alle relevante normen van de American Society for Testing and Materials (ASTM), inclusief tests op kruishatchen, oplosmiddelbestendigheid en impactbestendigheid. Gebruikers merken geen verschil tussen lasergeharde coatings en die welke zijn uitgehard met convectieovens of infraroodlampen.

Dit komt doordat de laser een vergelijkbare golflengte produceert als conventionele methoden, en daardoor dezelfde uithardingsmechanismen gebruikt. Dit maakt de overgang naar lasers naadloos en zonder kwaliteitsverlies.

Een ander groot voordeel van lasers is de nauwkeurigheid in procescontrole en het detecteren van het eindpunt van het uithardingsproces. De laserkop kan worden geïntegreerd met geavanceerde meetapparatuur die de uithardingstemperatuur en -tijd nauwkeurig bewaakt. Hierdoor kan de poedercoating in slechts enkele seconden worden gegeld, zonder dat de gewenste temperatuur wordt overschreden.

Daarnaast maakt het gebruik van lasers het mogelijk om flexibele, op maat gemaakte instellingen te gebruiken. Gegevens over eerdere processen kun-

nen eenvoudig worden opgeslagen, wat kwaliteitscontrole en traceerbaarheid ten goede komt. Het visuele resultaat, zoals de glanzende afwerking die kenmerkend is voor volledig uitgeharde onderdelen, is ook direct zichtbaar, wat verdere kwaliteitscontrole mogelijk maakt.

COMPLEXE

Lasers zijn ideaal voor het verwerken van grote hoeveelheden onderdelen met vlakke oppervlakken. De lichtgewicht laserkop kan eenvoudig op een robotarm worden gemonteerd of op een verplaatsbare arm, wat flexibiliteit biedt in het productieproces. Gecoate onderdelen kunnen ook onder een vaste laserkop worden doorgevoerd, wat een continue productie zonder knelpunten mogelijk maakt.

Een bijkomend voordeel van lasers is dat het droogproces niet altijd directe zicht-

lijnen vereist, zoals bij infraroodstraling het geval is. In configuraties waarbij de laser van bovenaf wordt gericht, wordt het oppervlak eerst verwarmd en wordt de rest van het werkstuk snel meeverwarmd. Dit resulteert in een efficiëntere uitharding, zelfs in moeilijk bereikbare gebieden.

Hoewel laseruitharding veel voordelen biedt, is het niet voor elke onderneming de juiste keuze. De initiële investering in een laserinstallatie is aanzienlijk. Voor veel bedrijven kan de kostprijs tot vier keer hoger zijn dan die van een traditionele gasgestookte oven en twee keer zo hoog als die van een infraroodlampsysteem.

Bedrijven die zich richten op hoge doorvoersnelheden kunnen echter snel de vruchten plukken van de grotere capaciteit, lagere operationele kosten en kleinere benodigde ruimte in de fabriek. Voor hen kan de investering zich binnen korte tijd terugbetalen. Voor bedrijven

met minder focus op optimalisatie van doorvoer, blijft de overstap naar laseruitharding wellicht een beslissing voor de lange termijn.

Dit kan worden vergeleken met de ontwikkeling in de industrie rondom lasersnijden en -lassen. Ook daar zagen vooral grotere bedrijven de voordelen sneller in, terwijl kleinere bedrijven langzamer overstapten naar deze geavanceerde technologieën.

Voor bedrijven die kiezen voor laseruitharding, lonken hogere productiviteit en snellere doorlooptijden, gecombineerd met een lager energiegebruik en een kleinere fabrieksruimte

SCIENCEFICTION

Lasers hebben de sprong gemaakt van sciencefiction naar realiteit, en nu bieden ze in de poedercoatingindustrie een

veelbelovende toekomst. Voor grote bedrijven die kiezen voor laseruitharding lonken hogere productiviteit en snellere doorlooptijden, gecombineerd met een lager energiegebruik en een kleinere fabrieksruimte.

De voordelen van nauwkeurige procescontrole, kortere droogtijden en duurzaamheid maken lasers een aantrekkelijk alternatief voor traditionele uithardingsmethoden. Hoewel de initiële investering fors kan zijn, kunnen bedrijven die kiezen voor lasers rekenen op aanzienlijke voordelen in termen van kostenbesparingen en verhoogde productie-efficiëntie.

foto: IDEEL initiative

Het is volgens de lokale wegenbouwers zeer goed mogelijk dat corrosie de oorzaak is van het instorten van de brug over de Ende in Dresden. In de nacht van 10 op 11 september zeeg de zogenoemde Carolabrug ineen, een jaar voordat de geplande renovatie zou worden uitgevoerd. Het Duitse onderzoeksproject Fosta van onder andere de TU Dortmund concludeert dat thermisch verzinken een levensvatbare oplossing biedt voor corrosiebescherming in brugconstructies.

De moderne economie is sterk afhankelijk van wegennetwerken, en het onderhoud daarvan is cruciaal om een soepele verkeersstroom te garanderen. Brugcomponenten, zoals uitzettingsvoegen, spelen een belangrijke rol bij de stabiliteit en veiligheid van bruggen, vooral vanwege hun vermogen om bewegingen door temperatuurvariaties, verkeersbelasting en structurele bewegingen op te vangen.

Modulaire uitzettingsvoegen, bestaande uit dwarse lamellen en longitudinale dwarsliggers, zijn essentieel voor het mogelijk maken van grote bewegingsbereiken in bruggen. De duurzaamheid van deze voegen blijft echter een uitdaging, vanwege de frequente vermoeidheid en corrosie, wat leidt tot kostbare reparaties en wegafsluitingen.

LEKKEN

Modulaire uitzettingsvoegen zijn over het algemeen ontworpen voor een levensduur van maximaal 50 jaar volgens Europese normen. Voegen in drukke verkeersgebieden bereiken deze levensduur echter zelden. Corrosie, met name op lage punten waar water zich ophoopt, leidt vaak kort na installatie tot aanzienlijke schade. Lekken bij gelaste of geboute

verbindingen komen vaak voor, wat zorgt voor corrosie en vermoeidheid, vooral op kritieke punten in de constructie. In sommige gevallen moeten hele uitzettingsvoegen binnen de garantieperiode worden vervangen, wat de verwachte onderhoudskosten ver overschrijdt.

Organische coatings zijn kosteneffectief, maar bieden slechts beperkte bescherming tegen corrosie, met een verwachte levensduur van 8 tot 25 jaar, afhankelijk van de omgevingsomstandigheden. Hoge verkeersvolumes verminderen de effectiviteit van deze coatings, omdat de beschermende laag snel wegslijt. Corrosie kan ook onder de coating optreden door waterinfiltratie of scheurtjes, wat de structuur verder verzwakt.

UITZETTINGSVOEGEN

Er zijn drie hoofdtypen schade die modulaire uitzettingsvoegen beïnvloeden: vermoeidheidsgerelateerde schade, corrosiegerelateerde schade, en functionele problemen. Vermoeidheidsschade ontstaat door herhaalde zware belasting, slecht onderhoud en slijtage na verloop van tijd, wat vaak leidt tot breuken, vervormingen en veerfouten.

Corrosiegerelateerde problemen worden voornamelijk veroorzaakt door lekken in de afdichtingsprofielen of onderroesting, terwijl functionele schade vaak voortkomt uit verstopte afdichtingsprofielen die beweging belemmeren en de geluidsreductiecapaciteiten verminderen.

Het Fosta-onderzoeksproject verzamelde gegevens over meer dan 14.000 schadegevallen bij 6.291 uitzettingsvoegen in Duitsland. De bevindingen toonden aan dat corrosie en coatinggerelateerde problemen ongeveer 40 procent van alle schadegevallen uitmaken, wat wijst op de ontoereikendheid van de huidige organische coatings voor langdurige bescherming.

THERMISCH VERZINKEN

Thermisch verzinken biedt een veelbelovende oplossing voor het verbeteren van de duurzaamheid van modulaire uitzettingsvoegen. In dit proces worden stalen componenten bedekt met een zinklaag door ze onder te dompelen in een gesmolten zinkbad. Deze methode biedt superieure corrosiebescherming, aangezien de zinklaag fungeert als een barrière tegen vocht en andere corro -

sieve elementen. De dikte van de coating wordt bepaald door factoren zoals de corrosiviteitscategorie van de omgeving en de verwachte levensduur van de voeg, waarbij de diktes worden berekend om tot 50 jaar bescherming te bieden.

Thermisch verzinken heeft opmerkelijke duurzaamheid getoond in veldtesten

Thermisch verzinken brengt echter ook uitdagingen met zich mee. Het proces vereist zorgvuldige controle van temperatuur en dompeltijden om problemen zoals vloeibaarmetaalscheuring (LMC) te voorkomen. Bovendien moeten de stalen componenten worden opgeslagen in goed geventileerde, droge omgevingen om de vorming van witroest te voorkomen, een aandoening die de integriteit van de zinklaag kan aantasten. Ondanks deze uitdagingen heeft thermisch verzinken opmerkelijke duurzaamheid getoond in veldtesten, waarbij sommige voegen na 20 jaar zwaar verkeer nog een zinklaagdikte van 30 μm behouden.

CYCLISCHE GROOTSCHALIGE TESTS

Een van de belangrijkste zorgen over thermisch verzinken is de mogelijke invloed op de vermoeiingssterkte. Eerdere studies hebben aangetoond dat

verzinken de vermoeiingssterkte van staalcomponenten enigszins vermindert, vooral bij hoge spanningspunten. Om dit aan te pakken, voert het Fosta-project uitgebreide vermoeiingstesten uit op zowel verzinkte als niet-verzinkte componenten, met de nadruk op de verbindingen tussen lamellen en dwarsliggers, die cruciaal zijn voor de algehele stabiliteit van de uitzettingsvoeg.

Deze tests omvatten het blootstellen van de componenten aan verschillende spanningsbereiken en belastingcombinaties om realistische omstandigheden te simuleren. Het doel is om nieuwe S-Ncurves te ontwikkelen die nauwkeurig de vermoeiingssterkte van verzinkte componenten weerspiegelen, en richtlijnen op te stellen voor het veilige ontwerp en onderhoud van modulaire uitzettingsvoegen. Hoewel thermisch verzinken de vermoeiingssterkte enigszins kan verminderen, suggereren de eerste resultaten dat het nog steeds een levensvatbare oplossing biedt voor corrosiebescherming in brugconstructies.

Het Fosta-project streeft ernaar het gebruik van thermisch verzinken in brugconstructies verder te verfijnen door aanvullende cyclische tests en numerieke simulaties uit te voeren. Naast het verbeteren van voorspellingen van

de vermoeiingssterkte zal het project een monitoring- en onderhoudsplan ontwikkelen dat is afgestemd op de specifieke behoeften van modulaire uitzettingsvoegen. Dit plan zal zich richten op het identificeren van kritieke punten in de constructie, zoals lage gebieden waar water en vuil zich ophopen, en het implementeren van preventieve maatregelen om de levensduur van de voegen te verlengen.

ROBUUSTERE OPLOSSING

Modulaire uitzettingsvoegen zijn essentieel voor de levensduur en veiligheid van wegbruggen, maar ze zijn gevoelig voor vroegtijdige uitval door vermoeidheid en corrosie. Huidige beschermingsmethoden, zoals organische coatings, zijn onvoldoende voor langdurige duurzaamheid, vooral in drukbezochte gebieden. Thermisch verzinken biedt een robuustere oplossing, met het potentieel om de levensduur van uitzettingsvoegen tot 50 jaar of langer te verlengen. Verdere onderzoeken zijn echter nodig om de invloed op de vermoeiingssterkte volledig te begrijpen en effectieve monitoring- en onderhoudsstrategieën te ontwikkelen. De bevindingen van het Fosta-project zullen waardevolle inzichten bieden in hoe modulaire uitzettingsvoegen in de toekomst duurzamer kunnen worden ontworpen en onderhouden.

De knowhow van een lakker blijft cruciaal, weten Ivo Heuvelmans en Franky Deblier van NTS Bergeijk. Helaas worden coaters en lakkers nog steeds pas laat in een productieproces van hun klant ingeschakeld. NTS Bergeijk probeert juist zoveel mogelijk aan het begin mee te denken met de klant. Dat lukt steeds beter. Vooral als de klant zelf ook het beste van het beste eist. “Integreer ons met de engineering.”

Managing Director Ivo Heuvelmans en accountmanager Franky Deblier laten het liefst de techniek spreken. “Daarbij zitten we echt in de Champions League van onze sector”, zegt Heuvelmans. Dat zie je terug in het klantenbestand van NTS Bergeijk. Het bedrijf biedt oplossingen in het voorbehandelen, natlakken en poedercoaten van hoogwaardige producten voor bijvoorbeeld de halfgeleiderindustrie, defensie en gezondheidszorg.

Niet zonder trots vertellen ze een anekdote over een relatie in India. Toen er een complexe klus was, zeiden de mensen daar ´Vraag maar in Bergeijk hoe het moet, daar weten ze dat´. De basis voor NTS Bergeijk werd gelegd in 1988, met de start van Nebato Finish. De focus lag toen op natlakken. In 2003 veranderden de markt en de technieken. Voor dun plaatwerk greep men destijds nog vaak terug op moffellakken. “Toen ik begon was poedercoaten niet altijd goed te gebruiken bij high-end-plaatwerk. De techniek werd echter steeds beter en de vloei bij poedercoaten kwam op een hoger niveau. Die beweging zagen we, en van een summier onderdeel in onze diensten werd poedercoaten voor ons belangrijker”, zegt Heuvelmans.

Het gevolg is dat NTS Bergeijk langzamerhand is gegroeid van een club van twaalf mensen naar zestig medewerkers. Heuvelmans is sinds 2 jaar verantwoorde -

lijk voor de verkoop en het waarborgen van de kwaliteit. Die kwaliteitsafdeling heeft inkoop en kwaliteitscontrole als taak. Zij zorgen ervoor dat materialen en processen op elkaar zijn afgestemd om het beste resultaat aan klanten te leveren. Ze zijn vaak het eerste aanspreekpunt voor klanten en werken nauw samen met het team aan nieuwe toepassingen voor klanten. Ze adviseren klanten over hoe het gewenste resultaat te bereiken en werken actief samen met hun ingenieurs om tot de optimale oplossing te komen.

“Niet alleen de klant, maar ook de verschillende coatingleveranciers werden betrokken in het traject”

Heuvelmans: “Zo was er een bedrijf dat vroeg te helpen de corrosieweerstand van hun systemen te verhogen, zonder dat de kosten zouden stijgen. Dat vereiste een grondige analyse, van grondstoffen tot priming en coating. Niet alleen de klant, maar ook de verschillende coatingleveranciers werden betrokken in het traject, een proces dat ongeveer een jaar in beslag nam. Het resultaat mocht er zijn: de corrosieweerstand van het product is verbeterd van 200 naar 500 uur zoutneveltest, wat bijna overeenkomt met een corrosieweerstand van buitenkwaliteit.”

De ontwikkeling van dit proces duurde ongeveer een jaar. Het dwong NTS Bergeijk om het ruwe staal te standaardiseren omdat fluctuaties in kwaliteit verkleuringen veroorzaakten toen ze de nieuwe primer gebruikten. In plaats van ijzerfosfatering maakte de nieuwe primer gebruik van zirkonisatie en passivering met chroom-3 om de vereiste corrosieweerstand te bieden. Tegelijkertijd verfijnden ze het chemische voorbehandelingsproces, zodat het minder energie nodig had om te onderhouden terwijl het de vereiste resultaten opleverde.

Met de term ‘energie’ is meteen een belangrijk focuspunt van Heuvelmans aangeroerd. Hij is nu 2 jaar directeur bij NTS Bergeijk. Hoog op zijn agenda staan het doorontwikkelen van de productiecapaciteit en modernisering. En hij pakt het voortvarend aan. Sinds medio april zijn er twee cabines bijgekomen, waarmee het totaal aantal cabines van NTS Bergeijk op negen komt. Daarmee heeft het bedrijf 435 meter aan poedercoatinglijnen. Robotisering speelt een rol in de hele

Managing Director Ivo Heuvelmans

sector, maar volgens Heuvelmans is dat in zijn bedrijf een uitdaging. “We werken nauwelijks seriematig. Veel van wat wij doen is dus manueel vakwerk. Dus bepaalde delen van onze processen kunnen we simpelweg niet robotiseren. Andere onderdelen wel, zoals natlakken. We moeten wel, want goede vakmensen vinden is lastig.”

Een acuter dossier is energie. Daarbij kijken ze bij NTS Bergeijk naar het drogen en naar de ovens. “Wat is de beste keuze voor de toekomst? Het zijn hele forse investeringen. Met de kennis van nu zou een hybride keuze misschien goed zijn. Maar is dat ook nog zo over pak ‘m beet zeven jaar? Wij zijn een grootverbruiker en ons energievraagstuk is ongelofelijk belangrijk voor ons. Daarom is het voor ons zo relevant wat de keuzes van de overheid zijn. Komt de energie-infrastructuur op tijd op orde? We hopen het wel, want wij willen en moeten onze energiehuishouding inrichten op de toekomst.”

ESD

Op dit moment staat de kennis die NTS Bergeijk levert nog centraal. Een voorbeeld is een klant uit de halfgeleiderin-

dustrie. Daar is elektrostatische ontlading (ESD) een van de belangrijkste oorzaken van productfalen. ESD treedt op wanneer twee objecten met verschillende potentiëlen direct contact met elkaar maken, wat resulteert in een snelle overdracht van elektrostatische lading ertussen. De meest voorkomende veroorzaker van ESD zijn mensen, bijvoorbeeld personeel dat met machines omgaat om het product te verzamelen. Ze raken het product of de binnenkant van de machine niet aan, maar via externe geleidende delen reist de lading en beschadigt het product. Dit wordt steeds problematischer wanneer het eindproduct kleiner is en gevoeliger wordt voor stromen.

Bij de betreffende klant was er een voorgeschreven poedercoating, maar dat zorgde voor een zeer onaantrekkelijk resultaat. De donkere koolstofvezels in de coating zorgden voor een ongelijk uiterlijk. Veel coatingleveranciers bieden een product aan dat ESD zou moeten voorkomen, maar geen van hen voldeed aan de vereiste niveaus van oppervlakte -

druk. NTS Bergeijk werkte samen met Tiger, een leverancier van poedercoatings, om tot een poeder te komen dat het onderdeel een glad, gelijkmatig uiterlijk gaf, zonder enige oppervlaktedruk. Het zwarte poeder was het gemakkelijkst, maar de koolstofvezels die moesten worden opgenomen, waren veel moeilijker te egaliseren in de witte versie. Ze eindigden uiteindelijk met een bijna perfect wit poeder (RAL 9003) dat het onderdeel een zeer mooi, schoon uiterlijk gaf. Na deze ‘ontdekking’ gebruikt de klant een vergelijkbare coating op het basiskader van de apparatuur om het risico op ESD verder te beperken.

Dit soort projecten geven volgens Heuvelmans aan hoe belangrijk de knowhow van de lakker is. “Vroeger stond het lakken nog weleens achteraan in het proces. Nog steeds denk ik dat er weinig naar onze mening wordt gevraagd. Luister eens naar de lakker. Als een klant een product helemaal klaar heeft, gaat hij pas kijken welke primer hij nodig heeft. Maar

denkt hij wel na over de ondergrond? Waarop baseert hij zijn keuze? Wij zijn voorstander van een goede corrosiebehandeling in combinatie met een laksysteem. Maar we kijken ook mee naar alternatieven.”

Heuvelmans: “Als een klant wil stralen en meteen daarna lakken, heb je misschien wel een hele goede hechting, maar geen corrosiebescherming. Daarom vragen wij onze klanten om ons mee te nemen vooraan in het proces. Integreer ons met de engineering. We hebben al sinds 1988 een eigen lab. En we hebben - naast ons Qualisteelcoat-certificaat - heel veel krediet in de markt. We zijn geaudit door de Zwitserse spoorwegen. Zij eisen het beste van het beste. Op basis daarvan zijn we eigenlijk al voor veel grote klanten een preferred supplier.”

Deblier: “We adviseren mee vanaf de ontwerpfase en finetunen gedurende het hele proces. Ook in India.”

Kunststof pompen & filtersystemen voor oppervlaktebehandeling

Magneetpompen 1.8-130 m3/u

Verticale pompen 2.4-104 m3/u

Filtersystemen (filterpapier/filterkaarsen/filterzak/micro fiber)

www.corode.eu www.kinpompentechniek.nl

Leer in 5 minuten een beroerte herkennen en red een leven. Doe de gratis online Spoedcursus. hartstichting.nl/spoedcursus Herken jij

NTS Finish is als onderdeel van de NTSGroup een toonaangevende specialist op het gebied van voorbehandelen, natlakken, poedercoaten en bedrukken van metalen en kunststof producten. www.nts-finish.nl

NTS Finish

Kom voor het voetlicht met de INFORMATION nieuwsbrief!

Accelerating your business

Kom via de digitale nieuwsbrief van de Vereniging ION in contact met meer dan 2.000 beslissers die allen werkzaam zijn in de oppervlaktebehandelende industrie. 21 keer per jaar ontvangen zij de belangrijkste nieuwsitems uit de sector.

Interesse?

Vraag de mediakaart aan. Bel met Robbin Hofman (070) 399 00 00 of stuur een e-mail naar robbin@jetvertising.nl.

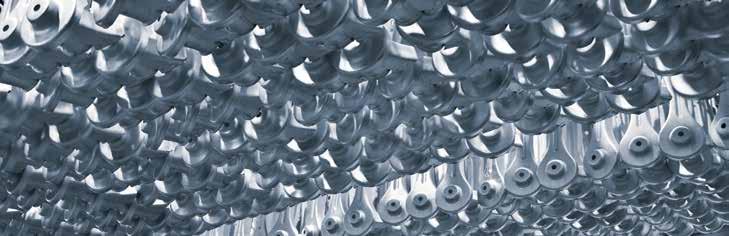

NIEUWE BESCHERMLAAG

VOOR DE MAESLANTKERING

De Maeslantkering krijgt een nieuwe beschermlaag. Onderhoudswerkzaamheden aan een object als de Maeslantkering zijn al snel een flinke klus. Elk van de 2 kerende wanden is 210 m breed, 22 m hoog en 15 m diep. In de kerende wanden zitten verschillende compartimenten die bij een sluiting vollopen met water, waardoor ze naar de bodem zakken. Daardoor kan deze kering een vloedgolf van wel 5 m boven NAP tegenhouden. Zo beschermt de Maeslantkering de 2 miljoen inwoners van Zuid-Holland. Om de kering te onderhouden moeten ze het dok, waar de kerende wand in ligt, droogleggen. Op de muren van het dok is duidelijk tot waar normaal gesproken het water staat. De stevige stalen dokdeur is zo’n 11,5 m hoog, 2 m dik en 25 m breed, met een gewicht van 325 ton. Het houdt water uit de Nieuwe Waterweg tegen.

Albert Moret, objectbeheerder van de Maeslantkering, legt uit: “ Een van de klussen waar we nu mee bezig zijn, is de kering een nieuwe beschermlaag geven, waaronder de compartimenten. De stalen onderdelen gaan in principe 100 jaar mee, mits goed onderhouden. Doen we dat niet, dan gaat de levensduur hard achteruit door al het zoute water en zeewind. Dat willen we natuurlijk voorkomen.” “Voordat de nieuwe beschermlagen erop kunnen, moeten we eerst de oude lagen verwijderen. De ‘oude’ beschermlagen, die er nu op zitten, stralen we eraf. Qua techniek is dat als zandstralen. Als we daar klaar mee zijn, is het staal helemaal kaal. Van de oude beschermlaag blijft enkel poeder over. ‘Grit’ heet dat. We vangen al het grit op en voeren het netjes af. We hebben 6 silo’s. In elke silo past 30 ton grit. Die worden tijdens deze werkzaamheden elke week, 2 keer per week helemaal gevuld. Dus tel maar op, dat gaat om honderden tonnen.”

Moret: “Met zo’n groot object is het onderhoud nooit af. Dit project alleen al duurt 3 jaar. Dat komt natuurlijk door de grootte van het object, maar ook omdat we alleen buiten het stormseizoen kunnen werken. Het onderhoudsseizoen loopt van 15 april tot 15 augustus. Dus van de 3 jaar werken we eigenlijk maar 3 keer 4 maanden. In september moet de kering weer klaar zijn voor de jaarlijkse functioneringssluiting en natuurlijk het stormseizoen, dat op 1 oktober begint.” Met de nieuwe beschermlaag is de kering de komende 20 jaar weer voorzien. Moret lacht:

“En dan starten we weer met de volgende klus. We zijn het hele jaar bezig de kering operationeel te houden. En niet zonder reden. In december 2023 sloot de kering voor het eerst tijdens stormcondities. Dat alles werkt op het moment dat het er op aankomt, daar doen we het voor.”

Foto Rinse Fokkema/Rijkswaterstaat

Er zit een paradox in emissiereductiestrategieën. Aan de ene kant worden de eisen vanuit de overheid op VOS-emissies steeds strenger. Dat vergt een effectief systeem, wat eigenlijk alleen met thermische oxidatie is te bereiken. Maar dit veroorzaakt juist CO2– en NOx-uitstoot. De oplossing volgens Bart Muijtjens (BM Process Management) en Jutta Denneberg (Krantz) is een holistische aanpak. “Alleen als je het productieproces echt begrijpt, kan je een goedwerkend ontwerp maken.”

“Hoe een gesprek vaak begint? ‘Ik heb een probleem met NOx’, krijg ik te horen”, vertelt Denneberg. De sales engineer bij Krantz Clean Air Solutions snapt de vraag. Stikstofoxiden zijn al lange tijd onderworpen aan strenge emissieregelgeving. Wanneer brandstoffen worden verbrand in een brander, worden stikstofoxiden geproduceerd wanneer de stikstof in de lucht wordt gecombineerd met zuurstof. In dit proces zijn de werkingsmodus en de prestaties van de brander bepalend voor het NOx-emissieniveau. Denneberg: “Als de brander in thermische naverbrandingsinstallaties wordt gebruikt die op fossiele brandstoffen draaien om de nodige oxidatietemperatuur te garanderen, worden CO₂ en NOx geproduceerd.”

Het probleem is dat bij het gebruik van organische oplosmiddelen in de oppervlaktebehandeling dampen vrijkomen die vluchtige organische koolwaterstoffen bevatten (VOS). Daarnaast komen er, afhankelijk van het type oplosmiddel, ook schadelijke stoffen vrij zoals benzeen of vergelijkbare componenten (zeer zorgwekkende stoffen / ZZS). Bovendien brengt het toepassen van oplosmiddelen in besloten ruimten zoals productiehallen risico’s met zich mee voor werknemers (blootstelling), en risico’s op het vlak van explosieveiligheid (ATEX).

“Daar kan je wat aan doen, bijvoorbeeld met interne drijvende daken, ontluchtingsventielen en dampbalanceringssystemen. De resterende damp wordt behandeld in een emissiebeperkingssysteem zoals een dampterugwinningseenheid, actieve koolstoffilters, een gaswasser of een oxidator. Maar de steeds strengere regelgeving stelt de industrie in Nederland en België voor nieuwe uitdagingen, waardoor bestaande systemen niet meer voldoen aan de nieuwe regelgeving.”

Er is een oplossing, stelt Bart Muijtjens (engineering manager bij BM Process Management). Je kan VOS-emissies prima verminderen door thermische oxidatie. Probleem daarbij is dat voor thermische oxidatiemiddelen fossiele brandstoffen nodig zijn; bij die methoden komen dus extra CO2 en NOx vrij.

BEGRIP

Muijtjens komt uit de wereld van oil & gas. Hij houdt zich vooral bezig met vraagstukken rond uitstoot. In 2021 is

het contact met Krantz geïntensiveerd. Er was een duidelijke match, vertelt Denneberg. “We kijken allebei naar het grotere plaatje”, zegt ze. Muijtjens vult aan: “Waarom trekken bedrijven een uitstootvraag niet breder? Alleen dan kan je het vraagstuk rond uitstoot optimaal oplossen.”

Het ontwerp van een efficiënt emissiebeheersingssysteem kan volgens Muijtjens en Denneberg alleen plaatsvinden met een diepgaand begrip van het productieproces waarin de emissies ontstaan. Of het nu gaat om coaten, drukken, oppervlaktebehandeling, chemische productie, lakken, lamineren of het opschuimen van isolatiematerialen: alleen door diep in het proces te kijken en het volledig te begrijpen kan een effectief emissiebeheersingssysteem worden ontworpen.

SAMENWERKENDE PROCESSEN Muijtjens: “We gaan uit van een holistische benadering. Zo kan je een complex systeem zo ontwerpen dat het goed

samenwerkt. Het is een waaier aan processen die slim gecombineerd elkaar versterken. Klassieke thermische oxidatieprocessen zoals naverbranders zijn uiterst effectief, maar gebruiken veel energie in de vorm van ondersteunende brandstof, wat leidt tot hoge energiekosten in combinatie met extra CO2-uitstoot, die leidt tot nog meer extra kosten. Maar je kan thermische oxidatie weer zeer energieefficiënt maken, door het gebruik van fossiele energie en de CO2-uitstoot verminderen, terwijl de voordelen van thermische oxidatie behouden blijven.” Hij somt op dat je het energiegebruik kan verminderen door interne en externe warmtewisselaars. Voor de meeste oppervlaktebehandelende industrieën is de Regeneratieve Thermische Oxidizer (RTO) bijzonder interessant. De interne regeneratieve warmteterugwinning is uiterst efficiënt, tot 96 procent. De hoeveelheid energie die nodig is om de vereiste oxidatietemperatuur te bereiken is daarom relatief beperkt.

Een RTO kan werken zonder toegevoegde brandstof en enkel op de energie-inhoud van de te reinigen lucht uit het productieproces. Dit vereist een concentratie die gemiddeld rond de 1 à 2 gram per kubieke meter ligt. In veel oppervlaktebehandelende processen zoals lakken, drukken en coaten wordt deze concentratie door de grote hoeveelheden proceslucht uit de productieomgeving echter niet gehaald.

Daarnaast is een hoge verversingsgraad van lucht in ruimten - zoals hallennoodzakelijk door de eisen aan ATEX- en blootstellingsregelgeving. Denneberg: “Daardoor zou het direct toepassen van een RTO of andere techniek hierbij betekenen dat de installatie zeer groot en kostbaar wordt, en daarnaast veel additionele brandstof benodigd heeft om te functioneren. Maar dit kan je oplossen met bijvoorbeeld een concentratiestap voorafgaand aan de daadwerkelijke afgasreiniging. Door middel van een rotoconcentrator kan de afgasstroom met

een factor 10 tot 20 worden verkleind en de concentratie evenredig verhoogd.”

Hierdoor ontstaan kleinere luchtstromen die precies binnen het optimale bereik voor de RTO vallen. In dit geval wordt de energie die nodig is om de vereiste oxidatietemperatuur te garanderen, gegenereerd door de verbranding van de VOS. Er is geen extra fossiele brandstof nodig. De RTO werkt autotherm. Dit betekent dat er geen CO2 wordt gegenereerd uit fossiele brandstoffen en dat er geen NOx wordt gegenereerd door de brander. Dit wordt een CO2-neutrale werking genoemd. Deze combinatie wordt in de EU-regelgeving aangemerkt als ‘Best Beschikbare Technologie’.

Denneberg: “Wanneer door een holistische aanpak de installatie correct wordt ontworpen, kan er nog meer energie onttrokken worden aan het systeem. Dit kan in allerlei vormen, zoals heet water, stoom of thermische olie. Hiermee kan dan weer de energiebehoefte van het

WAT ZEGT DE WET?

productieproces worden voorzien, en de totale energiebalans van de productie kan positief worden beïnvloed: de energie uit de oplosmiddelen wordt optimaal ingezet en gebruikt voor een verlaging van de totale CO2-emissie van de productie. Dat is win/win.”

De aanpak stopt daar niet. Want is het mogelijk om groene elektriciteit en groene waterstof in te passen. Muijtjens: “Er worden momenteel waterstofbranders ontwikkeld voor RTO-systemen. De toevoeging van waterstof aan de uitlaatlucht is al met succes getest. Zodra groene waterstof beschikbaar is, kan waterstof worden gebruikt. En dan? Als het gekozen systeem intelligent wordt geïmplementeerd op basis van een diepgaand begrip van het proces, gaat dit zelfs nog verder: het effect kan worden omgekeerd. Dan is er niet continu fossiele brandstof nodig, en de energie die in de VOC’s zit, wordt bovendien beschikbaar gemaakt als warmte en kan

VOS (Vluchtige Organische Stoffen) is de algemene term voor de veelzijdige koolwaterstofverbindingen die worden gebruikt bij de industriële productie van verf, hars, kleefstoffen en kunststoffen, bij de productie van isolatiematerialen, en in de farmaceutische industrie en de (petro)chemische industrie. Ook vinden ze veelvuldig toepassingen als oplosmiddel bij drukprocessen, coil coating, laminerings- of lakprocessen.

VOC’s zijn de derde grootste groep luchtverontreinigende stoffen, na CO2 en stikstofoxiden. Ze zijn over het algemeen gevaarlijk voor mens en milieu, en precursoren van ozon op leefniveau. In 2020 heeft de Europese Commissie als doel gesteld om in 2050 klimaatneutraal te zijn. Dit ambitieuze doel, bekend als de EU Green Deal, wordt gecombineerd met het doel om de uitstoot van broeikasgassen in de EU in 2030 met 55 procent te hebben verminderd ten opzichte van 1990. Dit wordt vertaald in de IED (Industrial Emissions Directive), waarvan de tweede versie volgens het besluit van 12 april 2024 van de Europese Raad van kracht is geworden.

De doelen worden in maximaal 22 maanden na inwerkingtreding vertaald in lokale regelgeving. In Nederland is sinds 2024 de Omgevingswet van kracht. In de eisen omtrent VOS-

conventionele, met fossiele energie gestookte proceswarmteproductie verminderen of vervangen. Op die manier wordt bijvoorbeeld de totale koolstofvoetafdruk van het proces verkleind, terwijl ook aan strengere emissielimieten wordt voldaan.”

Is de paradox opgelost? Alleen als je dus bereid bent om een goed ontwerp aan te gaan. Denneberg: “Een holistische benadering voor het vinden van de optimale, energiezuinige en NOx- en CO2-neutrale uitlaatluchtbehandeling voor het proces in kwestie omvat bijna alles wat van invloed is op de bovengenoemde parameters. Die stap betaalt zich terug in een betere werk- en leefomgeving. Maar ook in kosten. Minder brandstof, een betere omgeving, en voldoen aan de emissieeisen.”

emissies zijn de grenswaarden aangescherpt naar 50 mg/m³. Voor schadelijke stoffen zoals benzeen en isopreen zijn deze waarden vastgesteld op 1 mg of minder. Deze aangescherpte grenswaarden worden in de komende periode uitgerold als onderdeel van nieuwe vergunningen en tevens als wijziging doorgevoerd op bestaande vergunningen. In Vlaanderen is de VLAREM II van kracht, met vergelijkbare grenswaarden. Naast emissie-eisen stelt de IED ook eisen op het vlak van toepassing van Best Beschikbare Technieken (BBT). Nieuw in de laatste versie is naast de toevoeging van nieuwe sectoren (denk bijvoorbeeld aan batterijproductie) de mogelijkheid voor de EU om strafrechtelijk op te treden bij geconstateerde afwijkingen van de gestelde eisen.

Het uiteindelijke doel is om bedrijven te ondersteunen om met schone technieken en productieprocessen leidend te worden of blijven in de industrie. CO2-emissies worden belast en gereguleerd onder het EU-ETS-programma (European Emission Trading System), waardoor eigenaren van bedrijven gedwongen worden om zorgvuldig het type proces te kiezen dat wordt gebruikt en de uitstoot van CO2 te minimaliseren, bovenop de eerder genoemde eisen voor de uitstoot van vluchtige organische stoffen en schadelijke stoffen.

Het wereldwijde energie- en productielandschap is aan het veranderen. De trend naar alternatieve energiebronnen en oplosmiddelvrije coatingmaterialen is in volle gang. Daarnaast worden fossiele brandstoffen vervangen door groene elektriciteit en groene waterstof. In de strijd tegen VOS emissies en het reduceren van CO2- en NOx emissies worden grenswaarden steeds strenger.

Dit heeft een enorme impact op de coatingindustrie: niet alle coatingmaterialen en lakken kunnen op waterbasis worden gemaakt en niet alle productieprocessen kunnen kosteneffectief worden omgezet naar elektriciteit of zelfs

SmartRTO

waterstof. Oplosmiddelen zijn vaak cruciaal voor de kwaliteit van de eindproducten. Hoge CO2-emissies leiden tot hoge additionele kosten.

Een alternatief is om de oplosmiddel houdende afgevoerde lucht uit coating- en lakprocessen te reinigen met een zeer efficiënte thermische naverbrandingsinstallatie. Hierbij is het mogelijk te voldoen aan de strengste grenswaarden en tegelijkertijd de energiebehoefte van de productie geheel of gedeeltelijk af te dekken, zonder additioneel gebruik van fossiele brandstoffen.

Een win-winsituatie.

Plug & Play systemen. De regeneratieve thermische naverbrandingsinstallaties type SmartRTO voor volumestromen van 5.000 tot 20.000 Nm³/h. De SmartRTO’s zijn volledig gemonteerd en vooraf in bedrijf gesteld en kunnen rechtstreeks per vrachtwagen naar de locatie worden vervoerd. Aangesloten op alle media kunnen ze binnen zeer korte tijd de afgevoerde lucht reinigen en warmte genereren voor de productie.

RTO en stoomopwekking

Krantz Clean Air Solutions biedt diverse slimme oplossingen voor het reinigen van oplosmiddel/VOS-houdende lucht:

Maatwerk systemen. In een holistische aanpak, die ook metingen ter plaatse en procesanalyses kan omvatten, wordt in nauw contact met de klant bepaald welke naverbrandingstechnologie en warmteterugwinning de meest energie-efficiënte oplossing is voor de productie in kwestie.

Samen vinden we voor iedere uitdaging de optimale oplossing.

Krantz Clean Air Solutions en het Benelux agentschap BM Process Management beschikken over een ongeëvenaarde ervaring op het vlak van emissiebeheersing voor alle processen. Van eerste advies en concept tot engineering, uitvoering en nazorg. Duurzaam, efficiënt en kosteneffectief.

Bekijk hier de film van de innovatieve SmartRTO.

Informatie over Krantz en onze oplossingen.

Onze agent in regio Benelux: BM Process Management.

krantz.de/en/clean-air-solutions-en/

Staalgewapend beton wordt op grote schaal gebruikt in infrastructuurprojecten zoals bruggen, tunnels en dammen. Corrosie van de staalwapening kan echter ernstige schade veroorzaken, wat leidt tot dure reparaties en veiligheidsrisico’s. In een alkalische omgeving zoals beton vormt staal meestal een beschermende film die corrosie voorkomt. In zware omgevingen, zoals op zee, kan deze film echter beschadigd raken, wat de corrosie versnelt en de constructie verzwakt. Grafeen kan duurzaamheid en veiligheid van deze infrastructuur mogelijk beter waarborgen.

Traditionele methoden, zoals thermisch verzinken, voorzien het staal van een laag zink die tweevoudige bescherming biedt: een fysieke barrière en kathodische bescherming (waarbij het zink corrodeert in plaats van het staal). Thermisch verzinken heeft echter nadelen, zoals milieubezwaren en moeilijkheden bij het aanbrengen op locatie. Een alternatief is de toepassing van koudgespoten zinkcoatings, waarbij zinkdeeltjes op het staaloppervlak worden gespoten. Dit proces is milieuvriendelijker en eenvoudiger uit te voeren, maar de corrosiebestendigheid van koudgespoten coatings is niet zo hoog als die van thermisch verzinken. Een veelbelovende verbetering van koudgespoten zinkcoatings is de toevoeging van grafeen, een materiaal dat bekendstaat om zijn uitstekende fysische eigenschappen, waaronder een groot oppervlak en sterkte. Er blijft echter onzekerheid over hoe goed grafeengemodificeerde coatings bestand zijn tegen corrosie, met name in mariene omgevingen.

BOLVORMIG

Wat zijn de prestaties van grafeengemodificeerde zinkcoatings bij het

beschermen van staalwapening tegen corrosie? En dan vooral wanneer de wapening onder trekspanning staat (zoals vaak het geval is in de praktijk)? Zowel traditionele koudgespoten zinkcoatings als grafeen-gemodificeerde coatings werden aangebracht op staalwapening, en hun corrosiebestendigheid werd geëvalueerd door middel van diverse elektrochemische tests en microscopische analyses. De staalmonsters werden blootgesteld aan spanningsniveaus van 10, 20 en 30 procent van hun vloeigrens, en de corrosiebestendigheid werd in de tijd gemeten in een gesimuleerde betonomgeving.

Koudgespoten zinkcoatings bestaan uit bolvormige zinkdeeltjes die zich hechten aan het staaloppervlak. Wanneer deze coating aan spanning wordt blootgesteld, ontstaan zwakke plekken die corrosieve stoffen, zoals chlorideionen (gevonden in zeewater), kunnen binnendringen en corrosie veroorzaken. Hoewel zink enige bescherming biedt door als opofferingslaag te fungeren, neemt de effectiviteit van koudgespoten coatings af, na verloop van tijd en met toenemende spanning. Koudgespoten zinkcoatings bieden een

redelijke corrosiebescherming wanneer de wapening wordt blootgesteld aan lagere spanningsniveaus (10 procent van de vloeigrens). Bij hogere spanningsniveaus (20 procent en 30 procent) neemt de effectiviteit van de coating echter af, omdat scheuren en poriën in de zinklaag corrosieve stoffen in staat stellen om het onderliggende staal te bereiken.

Grafeen is een tweedimensionaal materiaal dat bekendstaat om zijn sterkte, flexibiliteit en groot oppervlak. Wanneer het wordt toegevoegd aan koudgespoten zinkcoatings, helpt grafeen de dichtheid en hechting van de coating op het staal te verbeteren, waardoor een betere fysieke barrière ontstaat. Onderzoek toont aan dat grafeen-gemodificeerde coatings de corrosiebestendigheid onder bepaalde omstandigheden aanzienlijk verbeteren.

Bij spanningsniveaus van 10 en 20 procent presteerden de grafeen-gemodificeerde coatings in het onderzoek beter dan traditionele koudgespoten zinkcoatings. Dit kwam doordat grafeen de coating sterker maakte en scheuren en poriën voorkwam. Bij 30 procent spanning begon de grafeen-versterkte coating echter te degraderen. De verhoogde spanning veroorzaakte dat de grafeenlagen uit elkaar gingen, waardoor meer zinkdeeltjes blootgesteld werden aan corrosie, wat leidde tot een vermindering van de beschermende werking van de coating. In een Chinees onderzoek werden verschillende tests uitgevoerd om de corrosiebestendigheid van de coatings te meten:

1. Open Kringpotentiaal (OCP)

Deze test meet het spanningsverschil tussen het gecoate staal en een referentieelektrode in de oplossing, wat de neiging tot corrosie aangeeft. De resultaten toonden aan dat de grafeen-gemodificeerde coatings hogere OCP-waarden hadden (wat duidt op een betere corrosiebestendigheid) vergeleken met traditionele koudgespoten zinkcoatings, vooral bij lagere spanningsniveaus.

2. Lineaire Polarisatieweerstand (LPR)

Deze test meet de weerstand van de coating tegen corrosie in de tijd. De grafeengemodificeerde coatings vertoonden een hogere weerstand, wat betekent dat ze beter in staat waren om corrosie te voorkomen dan traditionele coatings.

3. Tafelpolarisatie

Deze test meet de corrosiesnelheid door te kijken hoe gemakkelijk het staal kan corroderen. Opnieuw hadden de grafeengemodificeerde coatings een veel lagere corrosiesnelheid, vooral bij spanningsniveaus van 10 en 20 procent.

4. Elektrochemische

Impedantiespectroscopie (EIS)

Deze test meet hoe goed de coating de stroom weerstaat, wat kan aangeven hoe goed de coating corrosie voorkomt. De resultaten toonden aan dat de grafeengemodificeerde coatings betere impe -

dantiewaarden hadden, wat wijst op een sterkere, meer beschermende coating.

Hoewel de grafeen-gemodificeerde coatings goed presteerden in de meeste tests, vertoonden ze zwaktes bij blootstelling aan chloride-ionen (zoals die in zeewater). Chloride-ionen kunnen de beschermende passivatielaag op het oppervlak van de coating afbreken, wat leidt tot verhoogde corrosie. De grafeenversterkte coatings waren minder effectief in het weerstaan van chloride-ionen dan traditionele koudgespoten zinkcoatings. Dit komt doordat grafeen, hoewel het de fysieke barrière van de coating verbetert, discontinuïteiten in de zinklaag veroorzaakt. Deze gaten verhinderen de vorming van een continue passivatielaag die essentieel is om het staal te beschermen tegen chloride-ionen. Als gevolg hiervan zijn de grafeen-gemodificeerde coatings minder geschikt voor gebruik in mariene omgevingen waar chlorideionen veel voorkomen.

VEELBELOVEND

Het onderzoek toont aan dat grafeen-gemodificeerde koudgespoten zinkcoatings aanzienlijke verbeteringen bieden in corrosiebestendigheid voor staalwapening, vooral wanneer de wapening wordt blootgesteld aan lagere spanningsniveaus. Deze coatings bieden een betere fysieke bescherming en verminderen de corrosiesnelheid, ten opzichte van traditionele koudgespoten zinkcoatings. Hun effectiviteit neemt echter af bij hogere spanningsniveaus of in omgevingen met een hoog chloride-ion gehalte, zoals zeewater.

Voor toepassingen waar het staal wordt blootgesteld aan matige spanning en niet-mariene omgevingen, kunnen grafeen-gemodificeerde coatings een duurzamer en milieuvriendelijker alternatief bieden voor traditionele zinkcoatings. Dus hoewel grafeen-gemodificeerde zinkcoatings veelbelovend zijn voor het verbeteren van de corrosiebescherming van staal in veel toepassingen, zijn ze mogelijk niet de beste keuze in mariene omgevingen.

Noël Ruijters scant de buitenlandse bladen. De belangrijkste ontwikkelingen noteert hij in deze rubriek.

In deze editie gaat hij in op het augustusnummer van het Journal für Oberflächentechnik (JOT) en het juli-augustusnummer van het European Coatings Journal.

REINIGING

In het JOT stond deze zomer een special over onderdelenreiniging. In de autoindustrie stellen gemodificeerde en nieuwe componenten hogere eisen aan het aantal en de omvang van de toegestane partikels (denk aan EV-batterijen). Voor nieuwe moderne lastechnieken en lijmverbindingen geldt hetzelfde, en ook het vervangen van delen uit gegoten staal door aluminium vraagt om aanpassingen in het reinigingsproces. Ten slotte leveren steeds meer fabrikanten complete bouwdelen in plaats van afzonderlijke componenten, een ontwikkeling die vragen meebrengt over de zuiverheid van productie- en montagelijnen (zie ook VDA 19, deel 2). In het algemeen geldt dat wat niet verontreinigd wordt, ook niet hoeft te worden schoongemaakt. Voorkomen is immers beter dan genezen. Het is dus zinvol om na te gaan waar in het proces verontreiniging kan worden voorkomen, bijvoorbeeld door het gebruik van andere oplosmiddelen. De totale kosten in dit hele proces zijn vanzelfsprekend een belangrijke factor. Bantleon (www.bantleon.de)

In totaal veertien projectpartners nemen deel in SySPOT (System zur adaptiven photonischen Oberflächentestung met lernfähiger Bildauswertung in Kombination mit einem Reinigungssystem). Zij hebben inmiddels een aantal interessante tussendoelstellingen bereikt bij het gebruik van kunstmatige intelligentie (AI) in de onderdelenreiniging. In de eerste fase was dat het vaststellen van de eisen en de ontwikkeling van algoritmen voor de automatische beeldopname en de zelfconfiguratie van de sensoren. Daaruit vloeit een analyse van vervuiling en krassen voort. Uit verbeteringen en verslechteringen in het reinigingsproces leert het systeem wat voor het verdere verloop nodig is. Het systeem kan ook voorstellen doen voor een badwissel, en als er teveel filterwissels zijn, stelt het systeem voor om onderzoek te doen naar de oorzaak daarvan.

SysPOT (photonikforschung.de)

WATERGEDRAGEN COATINGS

Traditionele coatings worden steeds meer ingewisseld voor high solids, watergedragen coatings, poedercoatings en

energy cure systems. Duurzaamheid, milieu en betere esthetische eigenschappen zijn de grote drijvers achter de toename in gebruik van watergedragen coatings. De verwachting is dat de wereldwijde markt daarin groeit van 103 miljard dollar in 2022 naar 140 miljard dollar in 2030. Dit met name in automotive, consumentengoederen, building & construction en de meubelindustrie. De belangrijkste uitdagingen liggen op het vlak van nieuwe technieken in - en prijsschommelingen van - titaniumdioxide. Acryl is de meest gebruikte hars omwille van hardheid, stijfheid, excellente weerstand tegen oplossen, flexibiliteit en hardheid. Watergedragen acrylharsen worden gewoonlijk gebruikt voor decoratieve coatings, maar in toenemende mate ook in andere sectoren. De productie verschuift meer en meer naar Azië; enerzijds vanwege de grote vraag ter plaatse, maar ook vanwege de lagere productiekosten.

Tot voor kort hadden polyester standaardpoeders inbrandtemperaturen nodig van 180 tot 200 oC. In 2005 startte Ganzlin een onderzoek om te kunnen werken met 160 oC en 15 minuten rusttijd om te kunnen voldoen aan de specificaties. De doorontwikkeling leidde tot een inbrandtemperatuur van 140 oC. Daardoor nemen het energiegebruik en de benodigde opwarmtijd af, en het geeft een meer uniform eindresultaat, met name in zware staalbouw en machinebouw.

Ganzlin (www.ganzlin.com)

Noël Ruijters is directeur van Bâton Adviesgroep

Het kan ook kobaltvrij – passiveringen op zink zonder CMR stoffen

SurTec 675 – kobaltvrije blauwpassivering:

- Produceert passiveerlagen met een intensieve blauwe kleur

- De corrosiebescherming is vergelijkbaar met kobalt houdende blauw passiveringen

- Sterk geconcentreerd product – lage aanzet concentratie

SurTec 681 – kobaltvrije Chromitierung - dikke laag passivering:

- Produceert een geelachtige iriserende laag

- Goede corrosiebescherming met badtemperaturen vanaf 30 °C

- De laag voldoet aan alle eisen van ELV, RoHS und WEEE

SurTec 692 – kobaltvrije zwartpassivering:

- Produceert gelijkmatige diepzwarte lagen op alkalisch verzinkte oppervlakken

- Twee componenten proces, geschikt voor trommel- en hanglijnen

- Uitstekende corrosiebescherming in combinatie met de nadompeloplossing

SurTec Benelux B.V. Molenweg 17A+31 77 3081590 5953 JR ReuverAdministratie.nl@SurTec.com