ENTRAÎNEMENTS ET LE VÉLO ÉLECTRIQUE

p22 – Esco Power et la réduction des gaz à effet de serre dans l’industrie marine

p24 – La voie technologique vers la décarbonation

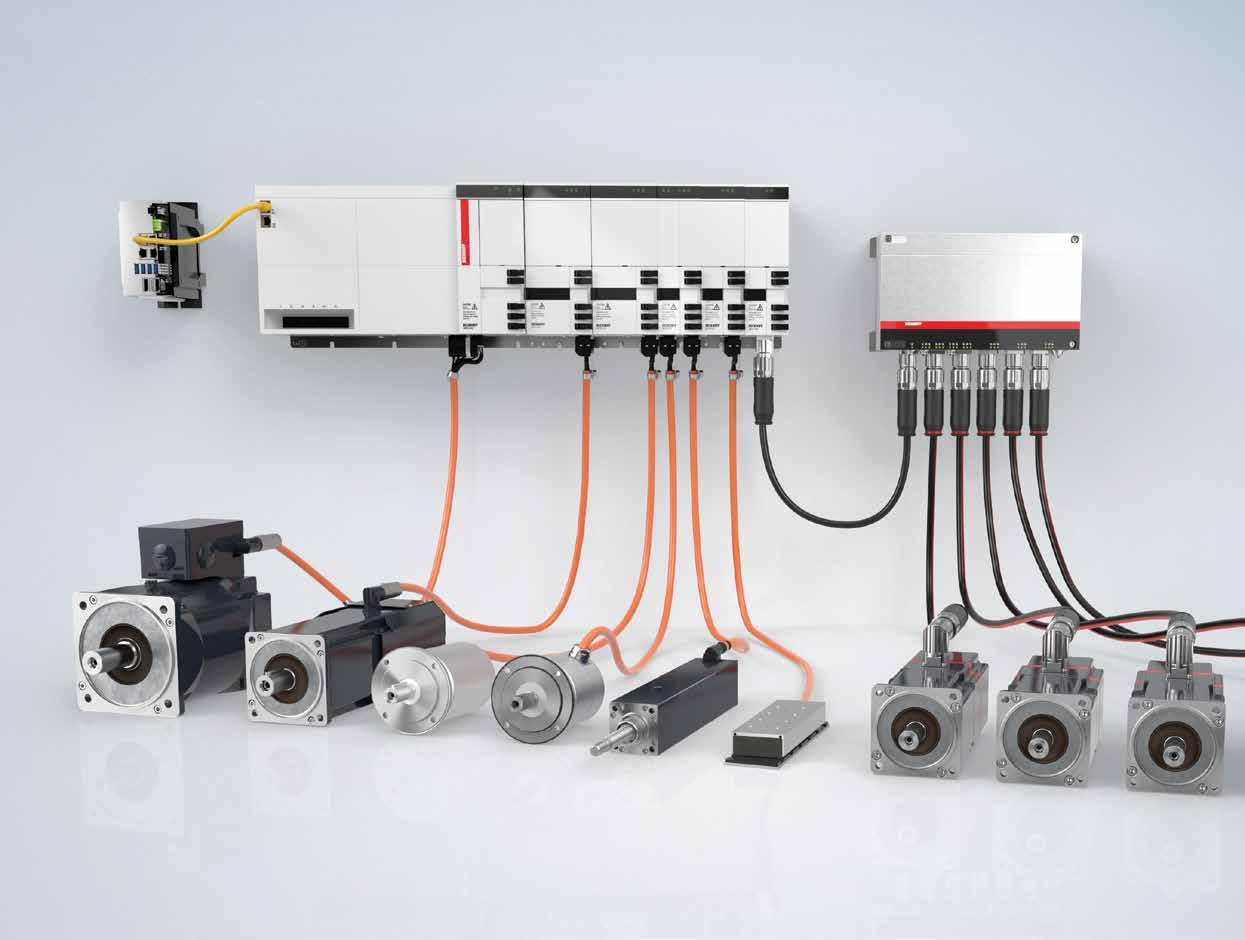

p41 – Premier centre d’apprentissage technique

TEO à Diepenbeek

p22 – Esco Power et la réduction des gaz à effet de serre dans l’industrie marine

p24 – La voie technologique vers la décarbonation

p41 – Premier centre d’apprentissage technique

TEO à Diepenbeek

SMC offre une large gamme de solutions d’aspiration qui sont développées pour répondre aux divers besoins des différentes industries

Consultez notre gamme ici.

Alimentation

En savoir plus ? Surfez sur www.smc.be ou contactez-nous à l’adresse info@smc.be.

Techniques de sécurité dans la construction des machines

www.smc.be

Lock & start avec un seul système

Configurable par FlexFunction

Possibilité de liaison série

Diagnostic complet avec IO-Link

Catégorie 4 / PL e / SIL3

Résistant aux fluides IP65 et IP67

Verrouillage, démarrage sécurisé, autorisation, etc.

Le vélo électrique, ou e-bike, n’est pas du tout une invention récente. Au contraire, la société Philips d’Eindhoven a développé un vélo électrique dès 1931. Tout comme la voiture électrique existe depuis longtemps, car en 1888, l'Allemand Andreas Flocken a construit la première voiture électrique au monde, deux ans après que son compatriote Carl Benz ait construit la première voiture.

Le vélo électrique Philips était équipé d'un moteur de 200 watts avec batterie et atteignait une vitesse de conduite d'environ 25 kilomètres par heure. Le vélo électrique était recommandé avec enthousiasme dans une brochure publicitaire de l'époque : « Le Philips Burgers E.N.R. Vélo électrique. Le moyen de transport idéal ! Distance maximale avec une seule charge de batterie : 70 km. Il est également recommandé de pédaler par vent contraire et en pente. Ensuite, vous économisez la batterie. »

Le vélo électrique Philips a été fabriqué dans cinq grandes usines de vélos : Simplex, Burgers, Juncker, Gazelle et Stokvis. Ceux de l’époque étaient de véritables poids lourds, avec un moteur électrique de dix kilos et une batterie de vingt kilos. Vous pouvez encore admirer un exemplaire de cette époque au musée Nemo d'Amsterdam. Le vélo électrique n’a pas été un succès car le législateur néerlandais a assimilé le vélo à un véhicule à moteur. Il fallait donc un permis de conduire, porter un casque et payer des impôts élevés. En raison de ces restrictions, les ventes ont chuté : exit e-bike.

Aujourd’hui, l’évolution technique permet une approche différente et beaucoup plus verte, ce qui signifie que les vélos électriques envahissent lentement mais sûrement le marché du vélo. Dans le dossier central de ce nouveau numéro d'Automation Magazine, vous pourrez tout lire sur la conduite de ces vélos et les innovations technologiques dans le domaine des vélos électriques.

Le sort d'Audi Forest

La Banque nationale de Belgique (BNB) a récemment averti que l'Union européenne et la Belgique devenaient de plus en plus dépendantes de la Chine pour leurs échanges commerciaux. Il s'agit principalement de l'importation de « biens stratégiques », des produits essentiels à notre société, comme les voitures, les batteries et les puces informatiques. Le fait est que notre pays importe actuellement près de 20 pour cent des marchandises provenant de pays extérieurs à l’UE et de Chine. Il y a vingt ans, cela représentait environ 8 pour cent.

Un déséquilibre qui est le plus aigu dans le secteur automobile. L’Allemagne est un pays de constructeurs de machines et ces machines font fonctionner les usines automobiles là-bas. Le secteur automobile est l'un des piliers les plus importants de l'économie européenne. Mais combien de temps encore ? Pour la première fois depuis 90 ans, on parle désormais de fermer des usines automobiles sur le sol allemand. Il y a eu beaucoup d’arrogance et peu de vision du développement en Allemagne ces dernières années.

En matière d'électronique et, par exemple, de batteries automobiles, l'Europe est clairement dépassée.

La surcapacité et les voitures électriques chinoises moins chères provoquent désormais une crise sur le marché automobile européen. L’industrie automobile chinoise, en revanche, continue de croître : aujourd’hui, 1 voiture sur 5 est fabriquée en Chine, et d’ici 2030, ce sera déjà 1 voiture sur 3. Et les taxes à l’importation élevées sur les modèles chinois ne fonctionnent pas parce que Pékin subventionne son propre secteur automobile et même avec des taxes plus élevées, les Chinois peuvent toujours vendre leurs voitures moins cher ici.

Ce qui est frappant : les consommateurs européens sont nettement moins enthousiastes à l’idée d’acheter une voiture électrique. Toutefois, les ventes de modèles hybrides, combinant un moteur thermique et une unité électrique, ont augmenté de plus de 25 % en août. Mais les véhicules hybrides font partie des motorisations dont la commercialisation ne sera plus autorisée en Europe à partir de 2035, au profit du 100 % électrique.

Pour toutes ces raisons, Audi Forest risque de devoir fermer ses portes dans notre pays. Volkswagen et d’autres constructeurs automobiles allemands se sont installés en Chine il y a 30 ans et se sont vu imposer des conditions difficiles. Ils ont dû construire eux-mêmes des usines en Chine et former une coentreprise avec des entreprises chinoises. Ne serait-il pas déraisonnable de demander à des entreprises chinoises de produire leurs voitures ici avec nous et de collaborer avec des acteurs européens ? Les Chinois ne veulent-ils pas reprendre l'usine de Forest pour la production de leurs modèles ? Exigeons un mouvement inverse !

Enfin : le jeudi 3 octobre, les membres d'InduMotion participeront à la onzième édition de l'Automation Day et visiteront le Parlement flamand. Le gagnant de l’Automation Magazine Award 2024 sera également annoncé lors de cet événement. Vous découvrirez qui succédera à de grands noms tels que Lieven Scheire, Jasna Rokegem, Luc Van Thillo, Kim Aerts et la Belgian Solar Team via le site www. automation-magazine.be et dans le prochain numéro imprimé d'Automation Magazine en décembre. Pour l'instant, notre comité de rédaction vous souhaite beaucoup d'inspiration lors de la lecture de ce numéro.

www.automation-magazine.be

INDUMOTION

InduMotion asbl est l’association professionnelle des entreprises spécialisées dans l’automatisation d’industrie et des systèmes d’entraînement (électriques, hydrauliques, mécaniques, pneumatiques), actives comme fabricant, importateur officiel ou distributeur sur le marché Belge.

Membre du Comité européen CETOP.

asbl InduMotion

Provinciesteenweg 9 – 3150 Haacht

TVA BE0431 258 733

Secrétariat : Gerda Van Keer, tél. +32 471 20 96 73 gerda.vankeer@indumotion.be info@indumotion.be

CONSEIL D’ADMINISTRATION

Hugues Maes (SMC Belgium) : Président

Bart Vanhaverbeke (Voith Turbo) : Vice-Président

Marcel De Winter : Secrétaire général

Guy Mertens (Act in Time) : Trésorier

Vincent De Cooman (WITTENSTEIN): Administrateur

Luc Roelandt (Stromag) : Administrateur

Jean-Marc Orban (Festo) : Administrateur

Pieter Vansichen (Cobotracks): Administrateur

VÉRIFICATEURS AUX COMPTES

Adriaan De Potter (Protec)

Maciej Szygowski (Doedijns Fluid Industry)

AUTOMATION MAGAZINE

Automation Magazine est un périodique trimestriel de l’association InduMotion asbl. Le magazine paraît quatre fois par année (mars, juin, septembre et décembre).

RÉDACTION redactie@automation-magazine.be www.automation-magazine.be

PUBLICITÉ

Moïzo - Peter De Vester peter@moizo.be tél. +32 3 326 18 92 mob. + 32 497 55 15 41

ÉDITEUR RESPONSABLE

Hugues Maes vzw InduMotion Provinciesteenweg 9 – 3150 Haacht info@indumotion.be www.indumotion.be

COMITÉ DE RÉDACTION

Ludo De Groef, Marcel De Winter, Claudia Liedl, Hugues Maes, Guy Mertens, Patrick Polspoel, Roger Stas, Maxime Vansichen, Filip Vanwynsberghe.

SECRÉTARIAT

Gerda Van Keer, tél. +32 471 20 96 73 gerda.vankeer@indumotion.be info@automation-magazine.be

RÉALISATION

Magenta Uitgeverij

Lange Winkelhaakstraat 26 – 2060 Antwerpen

Jean-Charles Verwaest info@magenta-uitgeverij.be tél. +32 475 44 57 91

LAY-OUT

Hans Bungeneers www.brontosaurus-graphics.be

ÉDITION

8.300 ex. NL + 2.700 ex. FR

Les annonces proposées dans Automation Magazine sont soumises à l’approbation du comité de rédaction.

Les annonces doivent obligatoirement concerner des produits ou services se rapportant aux techniques pour l’automatisation industrielle.

Les communiqués et les articles publiés dans les pages rédactionelles de cette revue ont été selectionnés par le comité de rédaction. Ils sont édités gratuitement et sont exempts de toute publicité. Les auteurs sont responsables de leur textes.

Automation Magazine est édité par InduMotion asbl. Un abonnement au magazine est gratuit et peut être demandé au secrétariat d’InduMotion : gerda.vankeer@indumotion.be. Conformément à la législation GDPR européenne, nous vous informons qu’Automation Magazine conserve vos données : nom, nom de la société (option) et adresse. Cette information n’est pas partagée avec des tiers. Via Gerda Van Keer, vous disposez d’un droit de regard et vous pouvez adapter ou supprimer vos données à tout moment.

Automation Magazine verschijnt ook in het Nederlands.

Traduction du dossier par Isabelle Cazallé.

© InduMotion 2024 Photo de couverture © Adobe Stock

P3 EDITO

P5 CONTENU

P7 DOSSIER L’essor des vélos électriques

P22 Esco Power et la reduction des gaz à effet de serre dans l’industrie marine

P24 Siemens: La voie technologique vers la décarbonation

P26 NOUVEAU : Automation Magazine Postes Vacants

P28 INTERVIEW Lieve Volders de Celestia Antwerp est responsable des tests de produits dans l’industrie spaciale

P33 ACE présente des amortisseurs industriels sous forme de jumeaux numériques

P34 Les nouveaux distributeurs pneumatiqes d’Emerson

P35 Les générateurs de vide en îlot ZKJ de SMC offre une compatibilité bus de terrain pour la communication à distance

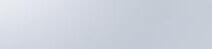

P37 Le système servo multi-axes AX8000 de Beckhoff

P41 ÉDUCATION Premier centre d’apprentissage technique TEO à Diepenbeek

P44 REM-B: Des actionneurs de translation classiques aux actionneurs hybrides

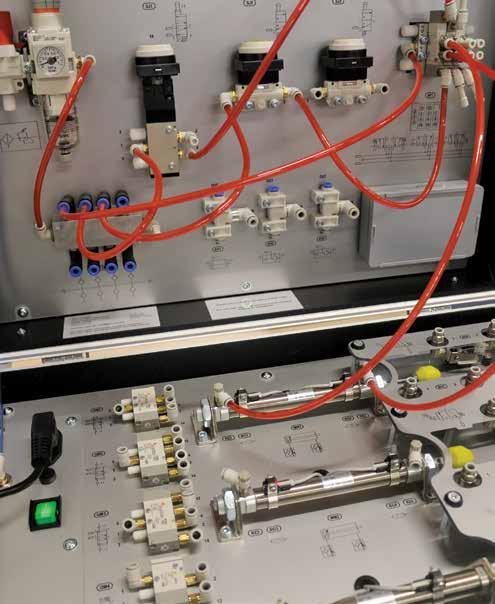

P48 AGORIA Les entreprises technologiques pessimistes

P49 TECHTELEX

P50 CONCLUSION

Le monde entier se met au vélo et c’est en grande partie dû au développement rapide des vélos électriques. D’après la fédération belge de la mobilité Traxio, il s’est vendu l’année dernière – pour la première fois - plus de vélos électriques que de vélos traditionnels dans le pays. Nous, les Belges, privilégions le modèle speed pedelec dont la part de marché s’élève à plus de 3 pourcents.

La révolution que nous connaissons actuellement dans le domaine des vélos électriques est un phénomène assez récent. Les études sur l’histoire du vélo électrique font souvent référence à des brevets et des croquis datant de la fin du 19e siècle. On y voit déjà des vélos à moteur électrique, certes pas attractifs avec la technologie de batterie de l’époque. Il s’agissait plutôt de cyclomoteurs électriques car le cycliste devait actionner le moteur à la main. Certains dessins très anciens montrent des vélos électriques sans pédalier. Le vélo électrique Philips Simplex, commercialisé en Europe dès 1931 (!), était par exemple équipé d’un moteur à actionnement manuel. La législation néerlandaise a cependant mis un frein à son succès potentiel car le cycle était considéré comme un véhicule à moteur. Il fallait donc avoir un permis de conduire et payer une taxe de roulage plus élevée.

Le modèle Panasonic C-1 possédait également un moteur. Ce vélo est devenu très populaire au Japon dans les années ’70. Doté d’un moteur performant et d’une batterie interchangeable, ce vélo électrique parvenait à combiner de bonnes prestations et une facilité d’emploi.

Une caractéristique typique des vélos électriques d’aujourd’hui est le principe de l’assistance au pédalage : le moteur électrique assiste le cycliste en fournissant de la puissance qu’il a besoin à tout moment. L’invention de ce principe est attribuée au Japonais Yutaka Takada qui n’a breveté le concept qu’en 1997. Si les vélos électriques que nous connaissons aujourd’hui se sont fait longtemps attendre, c’est parce qu’un composant crucial a lui aussi été développé dans les années 1990 : le capteur de couple.

Le capteur de couple sur l’axe des pédales

Le fonctionnement d’un capteur de couple est relativement simple. L’élément central d’un capteur de couple est un axe qui est directement monté sur l’axe sur lequel est appliqué le couple que l’on veut mesurer. Sous l’effet du couple, une torsion se produit dans l’axe du capteur et cette déformation peut être mesurée à l’aide de jauges de contrainte. Il s’agit d’éléments conçus de manière telle que leur résistance électrique change linéairement avec la déformation de l’élément. Les jauges de contrainte sont utilisées dans une large gamme de capteurs dans lesquels une force est mesurée qui provoque une déformation d’un corps de mesure, comme dans les cellules de pesage et les capteurs de pression. Dans un capteur de couple, elles mesurent la déformation d’un axe sous l’effet d’un couple. 2 jauges de contrainte sont intégrés avec 2 résistances fixes dans un pont de Wheatstone, afin d'obtenir une tension proportionelle au couple appliqué.sur l'axe.

Bien que le principe de fonctionnement d’un capteur de couple soit relativement simple, la mise en œuvre est cependant assez complexe. Pour obtenir une bonne mesure, il faut d’abord un bon alignement entre le capteur et l’axe, ce qui nécessite des roulements solides. De plus, le matériau

Un vélo électrique offre un confort supplémentaire sur simple pression d'un bouton.

de l’axe dans le capteur doit être sélectionné de manière à ce qu’une torsion mesurable puisse se produire dans la plage des couples que l’on veut mesurer, sans que la torsion ne soit excessive et avec une déformation permanente minimale. Un troisième problème est que les jauges de contrainte avec lesquelles on veut mesurer la torsion se trouvent sur l’axe en rotation, ce qui nécessite un système de bagues collectrices avec balais pour relier électriquement les jauges de contrainte au monde extérieur. Cette problématique est analogue à ce qui se produit dans les moteurs à courant continu classiques, comme nous le verrons plus loin dans ce dossier. Les balais sont sujets à l’usure et doivent être remplacés régulièrement.

Percée dans l’assistance au pédalage

Ces dernières années, un certain nombre d’alternatives ont été développées pour le système des bagues collectrices avec balais, largement utilisées dans les vélos électriques. Une première solution est une communication sans contact entre

Vous pouvez facilement louer des vélos électriques pour de courts trajets dans les villes du monde entier.

Ce principe peut être inversé pour mesurer le changement de leur magnétisme qui se produit lorsque le matériau est déformé. Toutefois, comme le changement est infime – de l’ordre de grandeur du magnétisme terrestre – il est très difficile à mesurer dans la pratique et un étalonnage précis est nécessaire pour obtenir un résultat de mesure fiable. Tout ceci signifie que dans la pratique, les capteurs de couple sont des instruments complexes et relativement coûteux qui nécessitent une maintenance et un étalonnage réguliers.

Dans l’histoire du vélo électrique, ils ont fait une percée dans les années ’90 parce qu’ils permettent d’adapter l’assistance fournie par le moteur aux conditions dans lesquelles se trouve le cycliste à un moment donné.

L’algorithme pilote le moteur

Une seconde valeur de mesure utilisée dans la commande du moteur est la vitesse de rotation des pédales, beaucoup plus facile à mesurer, à l’aide d’un encodeur rotatif. Il appartient ensuite à un algorithme de déterminer la quantité de puissance que le moteur doit fournir à tout moment, en fonction des valeurs mesurées.

Quiconque souhaite aujourd’hui acheter un vélo électrique est confronté à un choix difficile car la concurrence est rude et les fabricants tentent de se surpasser en proposant les composants les plus avancés.

Cette concurrence s’applique également dans le développement des algorithmes, ceux-ci sont cependant plus cachés et recoivent dès lors moins d'attention. Cependant, comme mentionné dans ce dossier, des recherches sont en cours pour développer des systèmes de régulation qui doivent répondre à tout moment aux souhaits ou aux besoins du cycliste le plus discrètement possible. Dans l’introduction, nous avons évoqué le fait que les vélos électriques des générations précédentes pouvaient être considérés comme des cyclomoteurs parce que c’était à l’utilisateur de régler la puissance du moteur via la poignée sur le guidon. Ce principe est encore proposé sur certains modèles, avec ou sans fonction d’assistance au pédalage, parce qu’il existe encore une demande sur le marché. Cependant, la plupart des utilisateurs souhaitent vivre une expérience où ils pédalent eux-mêmes et remarquent à peine l’assistance, ou du moins une expérience où ils n’ont pas à adapter leur comportement à celui du vélo.

la partie fixe du capteur et l’électronique avec les jauges de contrainte sur l’axe en rotation, analogue au fonctionnement des puces RFID. Une antenne située dans la partie fixe du capteur alimente l’électronique sur l’axe et lit les données mesurées.

Dans une deuxième solution, les jauges de contrainte sur l’axe peuvent être supprimées parce qu’on utilise un axe dans un matériau dit magnétostrictif, comme le cobalt ou certains alliages spécifiques. Ces matériaux ont la propriété de se déformer légèrement en présence d’un champ magnétique.

L’un des aspects pour y parvenir consiste à développer un système capable de réagir très rapidement. L’utilisation de moteurs à courant continu sans balais joue à cet égard un rôle important. Des recherches sont également menées sur le comportement des cyclistes dans diverses conditions afin de développer des algorithmes leur permettant de réagir de la même manière dans ces situations. L’un des défis est de déterminer quand changer de vitesse, que ce soit automatiquement ou via une notification à l’écran invitant l’utilisateur à le faire.

Dynamique des cycles : l’équilibre

Cela nous amène enfin à un autre type de recherche qui occupe les scientifiques depuis longtemps et qui connaît un regain d’intérêt suite à la popularité des vélos électriques : la dynamique des cycles. Apprendre à faire du vélo quand nous étions enfant fut un moment difficile, souvent accompagné de chutes, mais une fois que nous étions lancés, c’était quelque chose d’étonnamment naturel. Pour les scientifiques, savoir pourquoi il est si facile de rester en équilibre sur un vélo a longtemps été un mystère.

Pendant tout un temps, on a pensé c’était l’effet gyroscopique des roues en rotation qui permettait à un vélo de rester droit. Il s’agit de l’effet qui se produit lorsque l’axe d’une roue qui tourne est incliné –un effet due à l’inertie de la masse que l’axe tente de rectifier. Le journaliste scientifique David Jones a réalisé une expérience dans les années ’70, au cours de laquelle il a construit une bicyclette quelque peu étrange, dotée de deux roues supplémentaires tournant dans le sens opposé. Dans ce cas, l'effet gyroscopique est annulé mais, ceci ne rendait pas le vélo plus difficile à piloter.

Un second phénomène qui intervient dans l’équilibre des vélos est ce qu’on appelle la chasse – un principe que l’on retrouve dans les roues pivotantes des chariots. Les roues se trouvent derrière le point où elles sont fixées et peuvent tourner, ce qui fait qu’elles peuvent s’orienter naturellement dans la direction que prend le chariot. Le même phénomène se produit avec un vélo car le point de contact de la roue avant avec le sol se trouve derrière le point où une ligne imaginaire touche le sol par la fourche avant. La distance entre les deux points au sol est appelé chasse. Ici aussi, une expérience a été réalisée qui relativise la chasse. L’ingénieur américain Jim Papadopoulos a construit un vélo à chasse négative, qui restait facilement en équilibre, bien que cette expérience ait montré que la répartition de la masse était dans ce cas-ci plus importante.

En 2007, une équipe dirigée par le scientifique néerlandais Arend Schwab a publié un article dans la revue Science qui est devenu une sorte de référence dans le domaine de la dynamique des cycles. L’équipe a identifié toute une série de facteurs qui jouent un rôle dans la stabilité d’un vélo. L’ effet gyroscopique et la chasse en font partie, et comme l’a constaté Jim Papadopoulos, la répartition de la masse joue un rôle important. Il n'existe pas de formule précise d’après l’article, mais celui-ci décrit les aspects appliqués aujourd’hui dans les modèles informatiques pour analyser la stabilité d’un nouveau modèle avec une grande précision. Par conséquent, si faire du vélo avec un nouveau vélo semble aller de soi, ce n’est pas un hasard car de nombreuses recherches ont été réalisées pour rendre cela possible.

Quiconque a déjà gravi une côte avec un vélo traditionnel le sait : faire du vélo peut parfois demander un certain effort. Le boîtier compact d’un vélo électrique renferme donc un moteur avec une puissance de 250 W pour les vélos de ville simples et peut aller jusqu’à 1000 W voire plus pour les speed pedelecs. Le type de moteur généralement utilisé pour fournir la puissance est un moteur à courant continu sans balais.

Bosch eBike Systems, la start-up fondée en 2009 au sein de Bosch, est l’un des grands noms du monde des e-bikes. À l’époque, le vélo électrique suscitait de l’intérêt notamment parce que les améliorations apportées aux batteries lithiumion rendaient l’efficience de ces types de vélos plus attrayante. Bosch a une grande expérience dans la technologie des batteries des outillages électriques et les connaissances utiles en interne sur les moteurs électriques et les capteurs.

« Le point de départ de la start-up était de développer une solution intégrant parfaitement tous les composants », explique Vineeta Diels, marketing manager chez Bosch eBike Systems Benelux. « Le premier système d’entraînement eBike de Bosch a été présenté en 2010 au salon Eurobike et la production a démarré en février 2011. Aujourd’hui, plus de 100 grandes marques de vélos ont adopté le système. »

Les amateurs de vélos électriques peuvent utiliser une application dotée de fonctions avancées comme la protection

contre le vol, la navigation et la personnalisation. La nouvelle fonctionnalité "Range Control" du modèle de 2025 permet au cycliste de sélectionner, pour un trajet donné, la charge restante dans la batterie en fin de voyage. Le moteur à courant continu sans balais est la force motrice du système.

Moteur CC sans balais

Un moteur à courant continu convertit l'énergie électrique en rotation mécanique grâce à l'interaction entre les champs magnétiques du rotor et du stator, et à l'inversion continue du courant dans les enroulements du rotor. Ces enroulements sont alimentés par des balais en carbone qui frottent sur le collecteur, celui-ci réparti le courant dans les enroulements successifs. Le champ magnétique fixe du stator est généralement fourni par des aimants permanents.

Dans un moteur à courant continu sans balais, le concept est inversé : les bobines se trouvent dans le stator et les aimants permanents dans le rotor. Cela simplifie considérablement la

La force motrice du système d’entraînement est le moteur à courant continu sans balais. L'avantage réside dans l'efficacité, la durabilité et le confort de conduite.

conception car il n’est plus nécessaire d’avoir des balais et des bagues collectrices pour alimenter les bobines. L’inconvénient est qu’en l’absence de bagues collectrices, le mécanisme par lequel la commutation est réalisée disparaît. La solution consiste alors à utiliser des capteur à effet Hall pour détecter la position du rotor et, en fonction de celle-ci, piloter les électroaimants à l’aide d’une boucle de régulation électronique pour maintenir la rotation.

Moteurs in et outrunners

Les moteurs sans balais ont une durée de vie supérieure, ne nécessitent pas d'entretien et ont un rendement élevé, de plus, grâce à l'onduleur, leur vitesse et leur couple sont également controlables.

Par ailleurs, le concept du moteur à courant continu sans balais ne signifie pas nécessairement que les aimants permanents se trouvent à l’intérieur et les bobines à l’extérieur. Le moteur peut être construit de manière telle que le stator avec les bobines se trouve au centre et qu’un anneau d’aimants permanents tourne tout autour. C’est ce qu’on appelle un moteur outrunner, tandis qu’un moteur avec le rotor au centre est appelé inrunner. Placer les enroulements au centre et les aimants permanents autour, permet d'obtenir un anneau relativement fin. On obtient également une plus grande surface pour le champ magnétique et donc plus de couple pour une taille donnée.

L’entraînement réagit rapidement Toutes ces propriétés rendent le moteur à courant continu sans balais particulièrement adapté à l’entraînement des vélos électriques. L’avantage réside dans le rendement, la durabilité et le confort à la conduite », poursuit Vineeta Diels. « Le rendement supérieur signifie qu’une plus grande partie de l’énergie de la batterie est utilisée à bon escient, ce qui augmente l’autonomie du vélo. Nous exploitons pleinement la possibilité offerte par les moteurs à courant continu sans balais de régler les moteurs avec précision. Nous faisons réagir l’entraînement rapidement pour répondre aux variations des conditions de la conduite. Cela joue un rôle important dans la création d’une expérience de conduite agréable. »

Biensur, la gestion du moteur nécessite une régulation sophistiquée qui est également mise à profit pour proposer à l'utilisateur des fonctions permettant d'améliorer l'expérience de conduite. Un suivi de l’activité est, par exemple, proposé dans l’application qui fournit à l’utilisateur toutes sortes de statistiques sur le trajet. Plusieurs modes peuvent être proposés où l’assistance par l’entraînement est adaptée aux souhaits de l’utilisateur. Un exemple typique est le mode Eco+ où l’assistance moteur n’est activée qu’en cas de charge élevée, comme une côte par exemple.

Bosch eBike Systems a développé une solution système dans laquelle tous les composants sont parfaitement coordonnés.

Avec son module propulsif tout-en-un, l’entreprise belge E2 Drives propose un changement de vitesse automatique continu pour les vélos électriques. Cette solution innovante offre une expérience de conduite particulière car le module s’adapte de manière transparente aux conditions dans lesquelles le cycliste se trouve à tout moment. Il est actuellement intégré dans les vélos électriques de ville de Decathlon et sera proposé ultérieurement dans d’autres modèles, comme les VTT.

Ces dernières années la popularité des vélos électriques a donné lieu à de nombreuses innovations, mais peu d’entre elles témoignent autant d’imagination que l’histoire de l’entreprise belge E2 Drives. En 2012, Arthur Deleval, alors étudiant à l’IFP à Paris, a l’idée de développer une boîte de vitesses innovante, lors d’un stage chez un constructeur automobile. À l’aide de composants qu’il récupère sur des anciennes machines, il construit un premier prototype dans le garage de ses parents. Celui-ci fonctionne assez maladroitement mais il montre assez de potentiel pour convaincre Simon Godfrind, son camarade de l’université de Louvain-la-Neuve, de créer une entreprise ensemble pour commercialiser le concept. E2 Drives est fondée en 2013 avec le soutien de deux business angels et un investisseur institutionnel.

Après un long trajet de rondes de financement, de négociations avec des clients potentiels et de prototypes

successifs, l’entreprise a conclu un accord avec Decathlon en 2020, qui est également devenu un investisseur majeur et a finalement commercialisé le produit. Les deux entreprises veulent promouvoir davantage ce module propulsif et le proposer dans d’autres modèles de vélo. D’après leur vision, si on veut passer de la voiture au vélo électrique, le changement de vitesse automatique continu va jouer un rôle dans cette transition.

Adaptation permanente via la boîte de vitesses

« Le changement de vitesse automatique continu fournit une expérience de conduite particulière car le rapport est toujours correct », indique Simon Godfrind. « Une fois que l’utilisateur a spécifié à quelle vitesse il veut rouler et selon quelle force, le rythme est maintenu car c’est le vélo qui adapte en permanence son assistance par rapport à l’environnement. De plus, notre système n’est pas limité comme avec les vitesses classiques où il n’est pas possible de rétrograder tout en appliquant un couple. Enfin, notre module propulsif est compact et léger et il ne souffre pas de l’usure typique des solutions alternatives. »

La solution traditionnellement la plus connue pour une transmission continue est le concept vario introduit à l’époque par le constructeur automobile DAF. Dans ce système, une courroie trapézoïdale est guidée sur deux poulies, l’intérieur

des poulies ayant une forme conique. En modifiant la largeur de ces poulies, la courroie est guidée vers l’intérieur ou vers l’extérieur, ce qui modifie le diamètre de la surface de roulement de la courroie dans les poulies. Le rapport de transmission entre les deux poulies est dès lors également modifié.

Le variateur à billes est une autre solution, parfois appliquée dans les vélos électriques. Ce concept est beaucoup plus complexe et utilise des billes qui tournent entre des plateaux, le rapport de transmission pouvant être modifié en changeant l’angle des axes à billes car, de manière quelque peu analogue au système DAF, le diamètre de la surface de contact est alors modifié.

L’inconvénient de ce système est qu’il est assez complexe à produire car il nécessite des tolérances très étroites, ce qui rend la solution relativement coûteuse. De plus, ces appareils sont sujets à l’usure et entraînent inévitablement une perte d’efficacité.

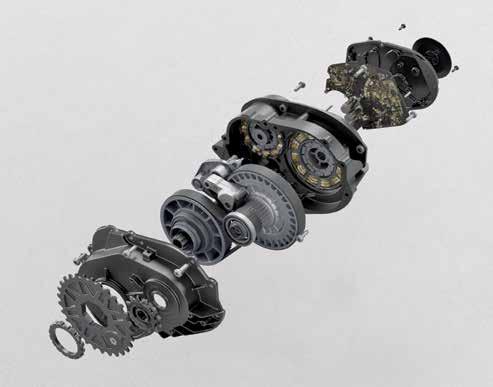

Réducteur planétaire

Le module propulsif tout-en-un d’E2 Drives parvient à éviter les inconvénients typiques d’une transmission continue en n’impliquant pas de modification mécanique du rapport de transmission. « Notre solution utilise deux moteurs aux caractéristiques différentes qui contribuent dans une certaine mesure à l’assistance pour atteindre la vitesse et le couple souhaités », détaille Simon Godfrind. « Le système fonctionne comme un différentiel mais au lieu de scinder la puissance, la puissance des deux moteurs est rassemblée dans notre système. Nous utilisons pour cela un réducteur épicycloïdal. »

Un réducteur épicycloîdal ou planétaire rassemble les éléments suivants:

• Un engrenage solaire tournant à grande vitesse.

• Plusieurs engrenages planétaires, disposés autour de l'engrenage solaire, s'engrènent avec lui. Ils tournent autour de leur propre axe tout en orbitant autour du solaire.

L'unité d'entraînement tout-en-un utilise deux moteurs aux caractéristiques différentes qui contribuent plus ou moins à l'assistance pour atteindre la vitesse et le couple souhaités.

Ces engrenages sont maintenues en place par un portesatellites qui tourne à une vitesse réduite par rapport au soleil suivant le nombres de dents de chaque engrenage.

• Une couronne, qui entoure les planètes et possède des dents intérieures, peut soit être fixe, soit en rotation, selon le type de transmission. Dans la solution d’E2 Drives, le soleil et la couronne sont entrainés par des moteurs distincts, le couple du pédalier est également fourni à la couronne. La rotation du porte-satellites est transmise à la roue arrière.

Extension à d’autres vélos

Avec cette technologie, pour laquelle l’entreprise détient plusieurs brevets, la régulation du rapport de transmission revient à contrôler les deux moteurs pour obtenir le rendement souhaité. Un autre avantage est que le système n’a pas besoin d’un capteur pour mesurer le couple car la régulation reçoit ces données des 2 moteurs.

« On a essayé entretemps de concurrencer notre système avec d’autres configurations mécaniques pour rassembler la puissance des deux moteurs électriques», signale Simon Godfrind. « Mais dans ce domaine, personne n’a encore réussi à faire mieux. »

Cependant, il n’a pas été facile pour E2 Drives de commercialiser ce concept innovant. Ce n’est qu’après avoir décidé de concevoir son propre vélo autour du produit que l’entreprise a conclu un accord avec Decathlon. Les deux entreprises ont travaillé ensemble lors de la phase de conception pour la fabrication et c’est Decathlon qui se charge désormais de la production en série. L’entreprise E2 Drives de Wavre reste active en tant que centre R&D et travaille avec une équipe de 25 personnes sur de nouvelles générations du produit qui seront bientôt proposées dans d’autres segments.

La recherche d’une plus grande durabilité est souvent associée à l’imposition de restrictions, mais ce ne doit pas toujours être le cas. Si nous voulons promouvoir un comportement durable, il est important de proposer des expériences agréables qui encouragent ce comportement. C’est dans cet état d’esprit que la start-up belge ÅSKA a développé un speed pedelec rapidement mis à l’honneur par le VAB lors des Bike of the Year Awards.

La durabilité joue un rôle important dans l’histoire d’ÅSKA. « La consommation d’énergie d’un speed pedelec est 15 fois inférieure à celle d’une voiture », lance le fondateur et CEO Filip Dehing. « Pour de nombreuses personnes, le trajet vers le lieu de travail avec un speed pedelec est aussi rapide qu’en voiture. Nous sommes convaincus que les speed pedelecs sont un élément important de la combinaison nécessaire pour rendre le trafic plus durable. Le facteur crucial est de veiller à ce que les cyclistes aient du plaisir à conduire un vélo. C’est sur ce point que nous nous sommes concentrés dès le départ : offrir une expérience agréable pour que les personnes choisissent de se déplacer de manière durable, en speed pedelec. »

Cette expérience se retrouve en partie dans le design des vélos ÅSKA qui se distinguent par leur cadre en tôle. ‘Mobility is identity’, nous dit Filip Dehing. Les personnes qui aiment les produits uniques apprécieront. Mais l’aspect le plus important de l’expérience réside dans la technologie, plus précisément dans la régulation du moteur de manière à ce que l’assistance fournie par l’entraînement soit aussi proche que possible de ce que le cycliste attend à tout moment.

Cadre belge et durabilité

L’originalité du cadre vient en grande partie du choix de la durabilité. « Nous essayons d’utiliser autant que possible des composants produits localement », poursuit Filip Dehing. « La plupart des fabricants de vélos importent des cadres d’Asie. Quand les tubes d’aluminium sont soudés et que le cadre est redressé, un post-traitement thermique est nécessaire pour éliminer les tensions dans le matériau. Dans une production de masse, ce traitement a lieu dans des grands fours que seuls quelques fabricants possèdent. Nous avions l’ambition de produire nos cadres localement et nous avons donc dû chercher une méthode alternative. »

Filip Dehing a travaillé dans l’industrie et tout un temps chez une entreprise qui construisait des AGV. « Pour ces machines, il est tout à fait normal de fabriquer une structure portante en tôle d’acier. De nombreux aspects de nos vélos sont nés

High-End drives: The MG/MGH series

MG/MGH SERIES

• Slot holes in the output flange

• Ideal for rack and pinion applications

• High torque

• Easy mounting

• Output shaft options;

• ISO 9409 flange

• Curvic plate flange

• Reinforced axial and radial load

de notre expérience en construction mécanique et de notre ouverture d’esprit. C’est également ainsi qu’est né le cadre de nos vélos ». Le cadre en aluminium, fabriqué à partir de profilés et de tôles, s’avère très avantageux car il présente une bonne rigidité à la torsion. Sa production est hautement automatisée et a entièrement lieu en Belgique.

Le moteur sur la roue arrière

L’entreprise a également fait appel à des acteurs locaux proche de notre pays pour les composants de l’entraînement. Les réducteurs viennent de l’entreprise allemande Pinion, fondée

par d’anciens ingénieurs de Porche. Le moteur et le contrôleur sont de Neodrives, une division du groupe Alber.

Sur la plupart des vélos de ville électriques, le moteur se trouve dans le pédalier, avec un boîtier de commutation entre la combinaison moteur-pédales, et la roue arrière. Chez ÅSKA, le moteur se trouve dans la roue arrière. « Lorsqu’un cycliste roule à 45 km à l’heure face au vent, le moteur délivre une puissance allant jusqu’à 1200W. A titre de comparaison: un coureur cycliste fournit, lors d’une pointe, une puissance d’environ

Le cadre marquant composé de profilés et de tôles peut être fabriqué sur place et se distingue par sa rigidité en torsion.

500W. Avec une telle puissance, il est désavantageux de faire passer toute cette puissance par une courroie ou une chaîne et un système de commutation », indique Filip Dehing.

Le moteur des vélos ÅSKA est un moteur à courant continu sans balais et un modèle outrunner. Cela veut dire que le stator et les bobines électriques sont au centre et que le rotor avec les aimants permanents se déplacent tout autour. Ce mouvement est directement transféré au moyeu arrière, sans autre forme de transmission. Cette configuration n’offre pas le meilleur rendement à une vitesse basse mais elle garantit des performances maximales à une vitesse plus élevée.

Le plaisir de conduire est dans le firmware

Un critère important dans le choix des entraînements Neodrives sont les contrôleurs, dont les performances, comme mentionné précédemment, ont un impact majeur sur le plaisir de conduire. « Sur son vélo électrique, le cycliste veut être assisté tout en gardant le contrôle », indique Filip Dehing.

« S’élancer en vélo de manière agréable et légère n’a rien d’évident. Ce que l’on voit généralement à un feu rouge, c’est un cycliste qui appuie sur les pédales avec les freins fermés. À

ce moment-là, il ne veut pas que le vélo fournisse un couple. Mais dès qu’il démarre, il veut un couple élevé très rapidement pour soutenir l’accélération, sans avoir l’impression que le vélo le domine. Les algorithmes utilisés dans les contrôleurs sont devenus plus intelligents au fil du temps, notamment par une analyse approfondie du comportement des cyclistes – intuitif en grande partie – mais aussi par l’utilisation de bons capteurs. »

Le vélo utilise trois valeurs de mesure comme données pour régler le moteur : la vitesse, la fréquence de pédalage et le couple exercé sur les pédales. Ce dernier capteur n’est pas bon marché et il existe une grande différence de qualité entre les marques. En outre, il doit être correctement calibré. « Neodrives utilise un capteur de couple très performant, ce qui nous permet d’adapter précisément l’assistance fournie par le moteur au comportement du cycliste », ajoute Filip Dehing. « Le plaisir de conduire est dans le firmware qui règle la puissance et le couple que le moteur doit fournir. »

• Ergonomic repair and service

• Lift bikes easily to the required work height

• Easily adaptable to your preferred tool holding system Your simple solution for lifting heavy e-bikes and cargobikes

For more information please contact belgium@imi-precision.com or dial +32 02-333 44 11

Breakthrough engineering for a better world Bike stand and lift Assembly, service and repair stand for bicycles, e-bikes and cargo bikes.

L’augmentation et la diversification des vélos en zone d'urbaine de tout type, nous a amené à concevoir des pieds d’atelier électrique supportant des charges plus lourdes et plus encombrantes. Nous avons aussi tenu compte de l’ergonomie des postes de travail dans l’assemblage ou la maintenance des vélos.

C'est là où intervient le support et l'élévateur de vélo IMI Bahr. Forte de son expérience de plus de 30 ans dans les systèmes d'entraînements et de guidages linéaires dans les environnements industriels exigeant, IMI-BAHR a créé cet outil à son image : Fiable, Performant et Sécurisé.

Le pieds d'atelier IMI-BAHR sera votre outil de tous les jours. Le support de montage à commande électrique simplifie les tâches de l'atelier, améliore l'ergonomie et libère de l'espace pour un deuxième poste de travail.

1. Réparation et entretien plus confortables : Notre support et élévateur de vélo, doté d'une technologie industrielle robuste, précise et fiable, accélère et simplifie les travaux d'entretien et de réparation. Grâce à des plaques de montage et à deux stations d'assemblage indépendantes, elle garantit la flexibilité et la disponibilité de votre atelier. Notre système ne nécessite qu’un contrôle visuel périodique et une lubrification annuelle.

2. Sécurité dans l'atelier

Trois modèles sont disponibles : un modèle à fixation mural pour les petits espaces ou les particuliers, un modèle simple et un double, à fixer au sol pour les ateliers professionnels. Notre conception prévient la rupture de courroie ou l'éclatement de tuyaux, assurant un démarrage et un freinage en douceur, tandis que la vis trapézoïdale avec débrayage anti- écrasement renforce la sécurité.

3. Commodité dans l'atelier

Le système de levage robuste à commande électrique permet de lever et d'abaisser facilement des charges jusqu'à 85 kg, offrant un concept d'entraînement et de guidage particulièrement sûr par rapport aux autres produits du marché.

Peu importe que vous soyez un mécanicien professionnel ou un cycliste passionné, notre bikelift par IMI-BAHR est conçu pour rendre les tâches de votre atelier plus fluides, plus sécurisées et plus efficaces.

https://www.bahr-modultechnik.de/en/bikelift/

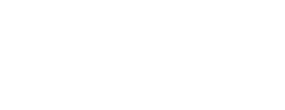

Après le vélo RCYL, un vélo fabriqué à partir de 50 % de filets de pêche recyclés, igus pose un nouveau jalon en matière de mobilité durable : le spécialiste des plastiques en mouvement a développé, pour le fabricant allemand de vélos électriques Advanced Bikes, pour la première fois un cadre de vélo en matériau composite recyclable fabriqué moulage par injection. Le savoir-faire accumulé au fil des décennies dans le travail des polymère et l’expérience acquise avec le vélo RCYL sont utilisés tant pour la mise au point du cadre que pour de nouveaux composants de vélo en polymères hautes performances.

En 2023, pour la première fois, plus de vélos électriques que de vélos classiques ont été vendus en Allemagne. L’une des raisons est la prise de conscience croissante de la protection de l’environnement. Le problème est que 90 % des cadres de vélo actuels sont en aluminium ou en carbone et sont produits selon des procédés très énergivores pour finir dans d’énormes décharges de vélos à la fin de leur durée de vie. Pour faire avancer la transformation vers une économie circulaire, le fabricant de vélos électriques Advanced Bikes a choisi igus pour sa future production de cadres. Ensemble, les deux entreprises ont développé un cadre de vélo durable en matériau composite qui sera utilisé dans le nouveau vélo électrique de trekking Reco Urban.

« L’objectif de Advanced Bikes était de mouler par injection un cadre avec un polymère 100 % recyclable », se souvient Christophe Garnier, Responsable de la Division iglidur chez igus France. « Comme nous mettons au point et produisons des composants tels que des paliers lisses, des embouts à rotule, des roues dentées et des rails de guidage pour le

secteur du cycle depuis plus de 30 ans, nous avons tout de suite accepté le défi d’accompagner Advanced Bikes dans la conception du cadre du vélo et de prendre en charge la fabrication d’outillages et le moulage par injection. »

Le nouveau cadre est respectueux de l’environnement Pour que le cadre soit suffisamment résistant, rigide et léger, igus fait appel à un matériau composite sous forme de granulés composés de polymères hautes performances et de fibres de carbone. igus avait aussi fabriqué en quelques semaines un moule pour l'injection de la géométrie complexe du cadre du vélo. Le résultat : un cadre de vélo de 3,3 kg moulé par injection, sans soudure, résistant à la corrosion, durable et testé en externe. La production en Allemagne permet également des chemins de transports courts et une production juste-à-temps adaptée aux besoins. igus est également en mesure de retransformer en granulés les cadres mis au rebut en utilisant son propre programme de recyclage « chainge » afin de remettre le matériau dans le cycle d’utilisation des matériaux.

igus produit aussi bien des cadres modulaires que des cadres monobloc.

« À l’avenir, nous voulons également faire mouler par injection d’autres composants recyclables du vélo tels que portebagages, jantes, rayons et tiges de selle », explique Helge von Fugler, Fondateur et Directeur Général d’Advanced Bikes. « C’est la seule façon de faire d’un vélo électrique entièrement recyclable une réalité. »

Composants en polymères hautes performances sans graisse

A l’heure actuelle, igus produit des cadres de vélo selon deux procédés différents à son siège à Cologne. Le moulage par injection permet de produire à la fois des cadres modulaires et des cadres en une seule pièce. En outre, il existe des cadres fabriqués par rotomoulage, par exemple pour le vélo RCYL signé igus. Mais igus ne s’arrête pas aux cadres pour vélos. Le savoir-faire approfondi dans le traitement des polymères et la nouvelle expérience acquise en matière de développement sont maintenant aussi utilisés dans de nouveaux composants pour les vélos, des roues aux manivelles et des guidons à la transmission elliptique. Des fabrications en grandes et petites séries peuvent ainsi être réalisées de manière économique, façon « made in Germany ». Ces composants en polymère hautes performances sont plus légers, insensibles à la corrosion et sans graisse. L’utilisateur final peut donc utiliser sans problème un nettoyeur haute pression : aucun lubrifiant ne peut être évacué et aucun composant ne peut rouiller. Sécurité maximale grâce à de nombreux tests

Cependant, tous les composants sont testés de manière approfondie avant leur utilisation. 135 billions de cycles de tests et 15.000 essais ont lieu tous les ans dans le laboratoire de tests igus d’une superficie de 4.000 m² à Cologne. 250 m² sont consacrés aux bancs d’essais de vélos sur lesquels sont testés tous les composants tels que roues, guidons et manivelles. Cela s’applique également au nouveau cadre Reco.

Christophe Garnier : « Nous allons tester les premiers cadres de vélo moulés par injection par tomodensitométrie pour détecter d’éventuels problèmes tels que les poches d’air dans le matériau composite et effectuer tous les tests de cadre pertinents dans notre laboratoire de tests. » Les clients bénéficient d’une garantie de 30 ans de la part d'Advanced Bikes. Pour en assurer la sécurité maximale, igus a recours à une multitude de méthodes de test. « Ceux-ci sont basés sur des tests standards, par exemple de l’EFBE et du TÜV (contrôle technique allemand) », souligne Christophe Garnier. « En outre, nous effectuons également nos propres procédures de test, par exemple dans notre chambre climatique. »

Les données ainsi obtenues permettent de fournir des informations précises sur la durée de vie des matériaux igus dans différentes conditions environnementales.

Un seul fournisseur, du design au produit fini « Avec nos composants de vélo en polymères hautes performances, nous offrons au secteur des vélos l’accès à une toute nouvelle technologie », explique Christophe Garnier. « De cette façon, nous nous adressons également aux fabricants OEM qui souhaitent mettre en œuvre leurs propres idées et conceptions de manière innovante avec nous. »

L’utilisation de polymères permet aux développeurs de repenser complètement le design et la géométrie. Et chez igus, ils obtiennent le tout d'une seule source : du design au recyclage, en passant par la recherche et le développement, la fabrication d'outils, le compoundage, les tests et la production.

La production en juste-à-temps permet à igus de livrer rapidement et les capacités de stockage chez le client peuvent être réduites. L’activité est ainsi rendue plus planifiable et rentable grâce à une production sur commande.

www.igus.be

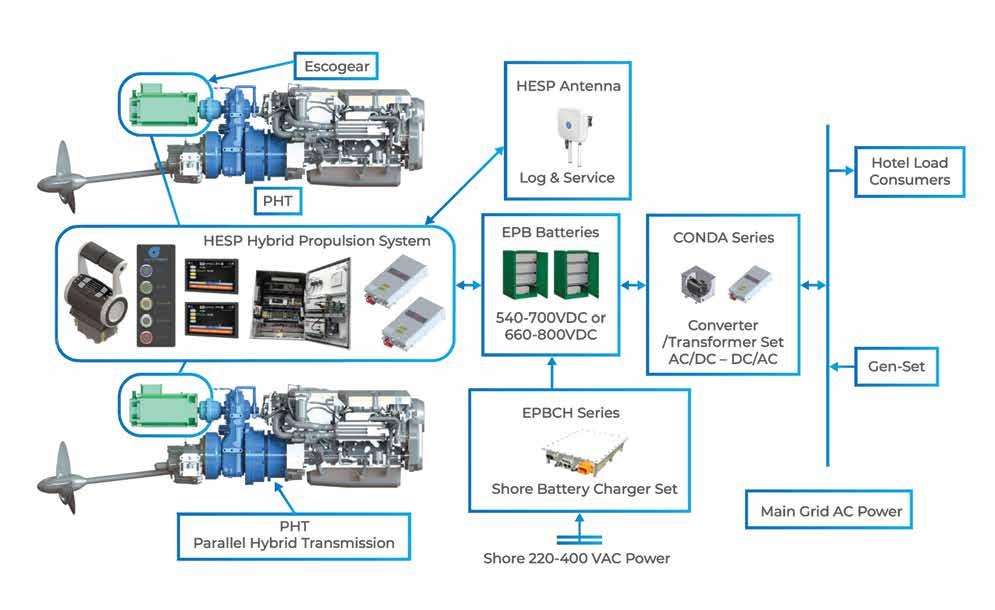

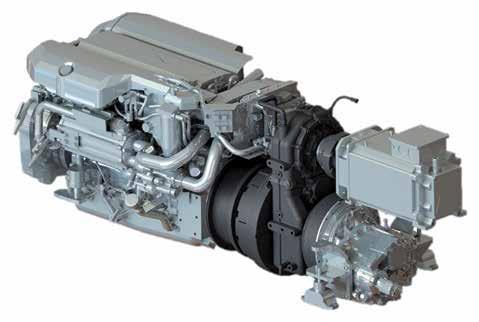

Esco Power est une entreprise belge qui se concentre sur le développement et la vente de solutions innovantes pour rendre les groupes motopropulseurs diesel traditionnels plus respectueux de l'environnement. L'expertise réside dans la conversion des groupes motopropulseurs diesel standard en systèmes hybrides alimentés, soit par batteries, soit par hydrogène (pile à combustible) utilisant une source d'énergie verte, ou en systèmes de propulsion entièrement électriques, réduisant de ce fait, considérablement les émissions et l'impact environnemental.

Un bateau à passagers Thames Clippers à Londres.

Le centre de la conversion à la propulsion hybride est une transmission hybride parallèle, « PHT », placée entre le moteur diesel et l’inverseur de propulsion du navire. Cette transmission possède une deuxième entrée/sortie permettant la connexion d’une machine électrique. Le PHT est équipé d'un embrayage de commutation afin de connecter ou déconnecter le moteur diesel de la transmission, et contient des engrenages permettant l’utilisation optimale de la machine électrique en s’adaptant à la vitesse nominale de celle-ci.

Un PHT rend relativement facile la conversion d’un navire d’une propulsion conventionnelle à une propulsion hybride. Le concept du PHT vise une efficacité maximale des sources d'énergie : en utilisant l'énergie électrique pour une propulsion plus lente et le moteur diesel uniquement lorsque plus de puissance est nécessaire.

Esco Power a développé une solution électrique hybride complète, « HESP » autour du PHT. Ce concept comprend tous les composants nécessaires tels que la machine électrique (moteur et générateur en une seule machine), un convertisseur de fréquence, un boîtier de commande complet avec automate programmable, des composants de commande et de contrôle du moteur diesel, un écran tactile, un panneau de sélection et un levier de commande, ainsi que le logiciel complet pour un système d'entraînement hybride. Ce logiciel a été développé en interne par Esco Power et Esco Drives et est pris en charge dans le monde entier.

Le système HESP offre aux navires la possibilité de naviguer à la fois sur une propulsion diesel et électrique, et dispose également d'un mode automatique : navigation électrique lente et passage automatique à la propulsion diesel pour des vitesses plus élevées. De plus, lors de la navigation par

le moteur thermique, le système peut générer de l'énergie électrique afin de recharger les batteries ou booster l’entrainement du navire en utilisant les deux sources d'énergie simultanément.

Afin d'offrir aux clients un service complet, Esco peut également fournir des packs de batteries adaptés. En option, un système de charge pour ces batteries et un ensemble de convertisseurs pour rendre la source d'énergie de la batterie disponible pour l'électricité requise à bord du navire peuvent être offert.

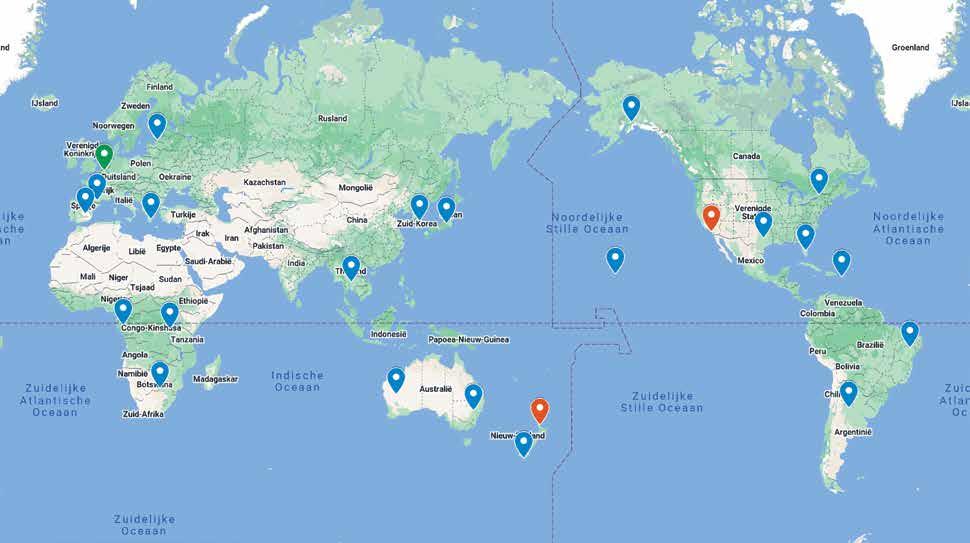

De nombreux projets ont déjà été réalisés dans le monde. Voici quelques exemples : des bateaux de police en Allemagne

qui patrouillent en permanence électriquement et utilisent uniquement le moteur diesel pour des interventions rapides, des bateaux de passagers sur la Tamise à Londres qui naviguent électriquement dans le centre-ville et par le moteur thermique (tout en rechargeant les batteries) en dehors du centre-ville, des navires qui entrent dans les ports électriquement et n'utilisent le moteur diesel que sur de longues distances, des remorqueurs aux Pays-Bas, des yachts dans de nombreux pays, un voilier de transport en Corée, plusieurs applications pour la marine Française et bien plus encore.

www.escopower.be

Dans notre lutte contre le changement climatique, la technologie joue un rôle transformateur et essentiel. De nombreuses innovations offrent des solutions uniques aux problèmes environnementaux, mais leur application conjointe augmente réellement leur efficacité.

La combinaison des connaissances des jumeaux digitaux, des capacités de l’IA industrielle, de l’efficacité de la fabrication additive, des plateformes pour une économie sans carbone et de l’équilibre des réseaux intelligents crée un puissant moteur de durabilité. Dans cet article, Thierry Van Eeckhout, Senior Vice President et Head of Siemens Digital Industries BelgiqueLuxembourg, évoque cinq technologies qui contribueront à résoudre le problème du CO2.

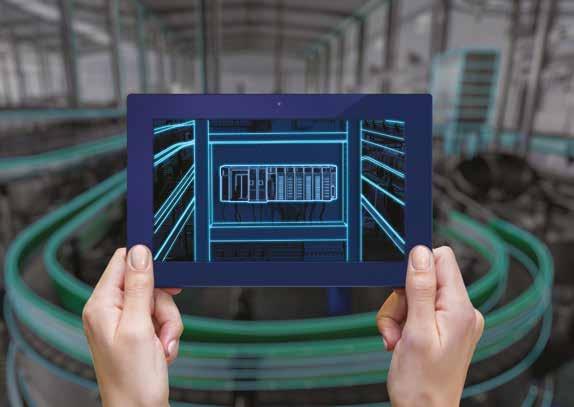

1. Jumeaux digitaux : pionniers sur la voie du métaverse industriel

La technologie Digital Twin s’impose comme un moteur de l’amélioration de l’efficacité et de la durabilité. Imaginez un monde où chaque actif physique a une contrepartie numérique qui fonctionne exactement comme la réalité. Ce n'est pas de la science-fiction ; c'est la réalité que Siemens est

déjà en train de construire. Aujourd'hui, les jumeaux digitaux nous permettent de tout simuler, tester et optimiser : de l'emballage personnalisé durable du constructeur de machines Avercon à Eeklo au tri automatique des champignons avec TLT Automation d'Ingelmunster.

Les jumeaux digitaux pourraient économiser 7,5 gigatonnes de CO2 au cours de cette décennie, démontrant ainsi leur énorme impact sur la durabilité. À mesure que nous avançons, le métaverse industriel commence à prendre forme. Dans ce monde numérique émergent, les jumeaux digitaux photoréalistes, basés sur la physique, en temps réel nous permettront de gérer, d’analyser et d’innover avec une rapidité et une précision sans précédent. Cette évolution redéfinit la façon dont nous interagissons avec les personnes et les machines et renforce notre capacité à innover.

2. IA industrielle : le catalyseur intelligent

L’IA industrielle, qui agit comme un catalyseur et étend les capacités d’autres technologies, est un autre facteur qui change la donne dans l’accélération de la décarbonisation. En tant que catalyseur, l’IA permet d’atteindre les objectifs plus rapidement. Prenons l'exemple de Volvo Car Gand où l'IA contribue à former les techniciens et réduit également les délais et les coûts de production. Un système d’IA apprend, s’adapte et s’améliore continuellement au fil du temps. L'intelligence artificielle peut faire progresser 93 % des objectifs de développement durable de l'ONU, soulignant ainsi son impact multiforme.

3. Fabrication additive : une histoire d’efficacité des ressources

Il y a ensuite la fabrication additive, une technologie qui a le potentiel de transformer l’ensemble du paysage manufacturier et de changer notre façon de concevoir la production et l’utilisation des ressources. Un exemple frappant est celui

d’une entreprise allemande qui a utilisé cette technologie pour rénover les engrenages d’éoliennes, réalisant ainsi des économies d’énergie de 60 à 85 %. La fabrication additive peut permettre d'économiser jusqu'à 70 % sur les matières premières, démontrant ainsi son rôle dans la production durable.

4. Plateformes numériques de décarbonation : le catalyseur de la collaboration

De plus, une décarbonisation efficace dépend de la collaboration, de la confiance et de la transparence. Les plateformes de décarbonation numérique comme SiGREEN sont au cœur de cet effort, offrant un espace où les entreprises peuvent partager de manière transparente des données et des stratégies pour réduire les émissions de carbone. Les plateformes de décarbonation traitent jusqu'à 90 % de l'empreinte carbone d'un produit et soulignent leur importance pour la durabilité de la chaîne d'approvisionnement.

5. Réseaux intelligents : rendre la transition énergétique possible

Et enfin, pensez au rôle crucial des réseaux intelligents dans notre transition énergétique. Notre réseau électrique devient de plus en plus complexe. Maintenant que de plus en plus de personnes se tournent vers les panneaux solaires et l’énergie éolienne plutôt que vers les combustibles fossiles, la transition vers un réseau plus étendu, plus rapide et plus fiable a commencé. Siemens est co-partenaire des projets de test mis en place par EnergyVille à Genk pour approfondir cette question.

Les réseaux intelligents constituent l’épine dorsale d’un futur paysage énergétique dans lequel les sources d’énergie renouvelables non seulement complètent, mais sont également au cœur de nos besoins énergétiques. Les Smart Grids visent une flexibilité et une stabilité à 100 %, cruciales pour la transition énergétique.

Synergie pour réduire les émissions industrielles de CO2 Notre voie à suivre est celle de la collaboration et de l’innovation. Mais il ne s’agit pas seulement de collaboration entre les personnes et les entreprises ; il s'agit également de garantir que ces technologies peuvent fonctionner ensemble sans problème. Par exemple, imaginez un monde où l’IA et l’impression 3D unissent leurs forces, conduisant à des processus de production plus intelligents et plus durables. C'est le genre de synergie dont nous parlons.

C’est là qu’interviennent les plateformes commerciales numériques comme Siemens Xcelerator. Ici, les entreprises, les développeurs et les innovateurs peuvent trouver les solutions et l’écosystème dont ils ont besoin pour véritablement exploiter la puissance de ces technologies interconnectées, ouvrant ainsi la voie à un avenir innovant, collaboratif et vert.

www.siemens.be/industrie

Atteignez plus de 40 000 profils haut de gamme directement dans le secteurs de la technologie d’entraînement, de l’automatisation, des constructeurs de machines et de l’industrie de fabrication et de transformation.

• Cadres techniques

• Ingénieurs

• Spécialistes de l’informatique et de l’IA

• Responsables commerciaux

• Hautes écoles techniques

Magazine (11 000 exemplaires, > 25 000 lecteurs)

Newsletter hebdomadaire en ligne (7 000 abonnés)

Site Web (>30 000 visiteurs mensuels)

TARIFS 2024 (HORS TVA)

Quart de page (jusqu’à 3 propositions d’emploi), y compris newsletter en ligne et site Internet :

1 430 euros Demi-page (jusqu’à 7propositions d’emploi), y compris newsletter en ligne et site Internet :

CONTACT, INFORMATION & RÉSERVATION

Peter De Vester

peter@moizo.be

+32 (0)497 55 15 41

2 470 euros

• Vous fournissez : logo, profil de l’entreprise, postes vacants, votre URL et vos coordonnées

• Nous nous occupons (gratuitement) de la mise en page, du code QR et des liens vers votre site Web

At Pauwels Transformers, we offer you the opportunity to develop your talents and shape a sustainable future—become part of our team and make an impact with your technical skills in an energetic and forward-thinking environment.

Contract Manager

Onderhouds-electro-mecanicien

Meet- en testtechnicus

Transformatoren

Pauwels Transformers NV

Antwerpsesteenweg 167 2800 Mechelen www.pauwels.com

Wij hebben meer te bieden dan IT. Onze IT & Business Technology Services verhogen het aanpassingsvermogen van uw bedrijf in een steeds veranderende wereld.

Network Engineer

System Engineer

.NET developer

Cheops

Prins Boudewijnlaan 7 B 2550 Kontich www.cheops.com

Join our team! VB Parts is een specialist in hydrauliekoplossingen en hoogwaardige onderdelen. Sluit je aan bij ons groeiende team en werk mee aan innovatieve toepassingen in de hydraulieksector!

Technisch commercieel medewerker binnendienst

Sales automation engineer

VB Parts hydrauliek Abraham Hansstraat 7 8800 Roeselare hydrauliek-vbparts.be

L'INGÉNIEUR LIEVE VOLDERS EST CHEF D'ÉQUIPE AIT

CHEZ CELESTIA ANVERS ET RESPONSABLE DES TESTS DE PRODUITS DANS L'INDUSTRIE SPATIALE

« Un ingénieur doit avoir l'esprit d'équipe. Vous devez être capable de travailler ensemble car les projets complexes ne sont jamais réalisés par une seule personne. C'est toujours le travail d'un groupe de personnes qui répartissent les tâches pour atteindre efficacement l'objectif final. » Depuis 2003, l'ingénieur Lieve Volders participe au développement de produits utilisés dans l'industrie spatiale. Un métier qui fait appel à l'imagination.

Cela peut vous surprendre, mais la Belgique jouit d’une excellente réputation dans le monde en matière de technologie spatiale. Nous avons plusieurs entreprises actives dans le secteur spatial dans notre pays et ce créneau est économiquement important pour la Flandre et la Wallonie. Il existe même en Flandre un groupe d'intérêt qui regroupe ces entreprises.

L'Industrie Spatiale Flamande (VRI) est une organisation à but non lucratif fondée en 1995 et qui regroupe des entreprises, des établissements de recherche et d'enseignement flamands actifs dans le domaine de l’exploration spaciale. L'objectif principal de l'organisation à but non lucratif est de promouvoir les partenariats entre ces entreprises afin qu'elles puissent être compétitives à l'échelle internationale. L'asbl établit également des contacts au niveau flamand et fédéral avec toutes les autorités compétentes. Par ailleurs, le VRI a également un objectif social : enthousiasmer les jeunes pour les métiers STEM et un emploi dans le secteur spatial.

Lorsqu'elle était jeune fille, un emploi dans le secteur spatial ne figurait pas immédiatement sur la liste de souhaits de Lieve Volders, encore moins son rêve de devenir astronaute. Lieve Volders : « Mon choix d'études et de carrière ultérieure était quelque peu atypique, car personne dans ma famille n'est ingénieur ou ne fait quoi que ce soit dans le domaine scientifique. Pourtant, j’étais forte dans les matières scientifiques et je voulais au départ étudier la chimie. C'était dans les années 90, avant la réforme des licences et des masters. »

« J'ai commencé ma première année par la chimie, mais cela s'est avéré moins intéressant que je ne le pensais et lorsqu'une amie étudiante m'a dit qu'elle allait se tourner vers l'ingénierie industrielle, j'ai pensé que c'était aussi un bon plan. Fait intéressant, les deux premières années étaient très générales et nous avions beaucoup de matières différentes , donc vous pouviez avoir un avant-goût de tout. Au bout de deux ans, j'ai choisi de me spécialiser en chimie, mon premier amour, et j'ai obtenu mon diplôme en biochimie. »

Les profils informatiques ont explosé

« A cette époque, le marché de l'emploi pour mon profil était saturé, mais les profils informatiques étaient en plein essor. Au cours de ma formation, j'avais déjà appris de nombreuses matières informatiques, j'ai donc souhaité poursuivre ma formation et j'ai été embauché chez Alcatel Bell en tant qu'ingénieur logiciel, avec une spécialisation dans l'exploitation des centraux téléphoniques. Plus tard, je me suis tourné vers le secteur spatial et en 2010, Alcatel Bell a vendu sa division spatiale et Antwerp Space est né à Hoboken. Plus tard, en 2019, une autre scission a suivi et nous avons pu voler de nos propres ailes en tant que start-up Celestia Anvers. Nous sommes spécialisés dans tout ce qui concerne les modems et les stations au sol. »

Notre entreprise emploie actuellement une équipe d'environ 25 spécialistes, dans un immeuble de bureaux discret dans la Roderveldlaan à Berchem. En 2022, Celestia fait la une de l’actualité avec le développement du système de test du module de service Orion. Ce module a été lancé en orbite

Une photo de tous les collaborateurs du bureau à Berchem.

autour de la Lune à bord d'une fusée de la NASA. La mission de la NASA en 2022 était à l'époque sans pilote, mais une figurine du célèbre personnage d'animation britannique Shaun The Sheep a volé symboliquement dans la cabine.

Vers le lancement en Floride « Nous avons réalisé ce projet en tant que sous-traitant du constructeur aéronautique européen Airbus. Nous avons créé le système de test qui contrôle le cerveau d'Orion. Grâce à notre système d'inspection, d'autres entreprises peuvent vérifier si toutes les fonctions essentielles fonctionnent correctement, comme l'électricité, l'approvisionnement en eau, l'approvisionnement en oxygène et les équipements de communication », explique Lieve. Airbus est notre client depuis plusieurs années. Par exemple, Celestia a également réalisé un système de test pour les composants du Columbus. Il s'agit d'un laboratoire rattaché à la Station spatiale internationale (ISS), qui tourne autour de la Terre toutes les heures et demie.

Lieve Volders a été invitée en Floride pour le projet Orion afin de vivre le lancement en direct. « La plate-forme à partir de laquelle nous pouvions surveiller le lancement se trouvait à environ six à sept kilomètres de la fusée. Pour moi, c'était un moment important car notre equipe travaillait sur ce projet depuis des années, mais le lancement a malheureusement été reporté ce jour-là en raison de problèmes techniques. Une deuxième tentative de lancement a suivi quelques jours plus

tard, mais elle a également été avortée en raison d'un défaut technique. Il a fallu encore un mois avant que le lancement puisse être réalisé avec succès, mais, hélas, je n’étais plus là. »

Lieve dit qu'on lui a toujours donné des opportunités au cours de ses études et de sa carrière de femme, même si son secteur est un monde d'hommes. « Dès le début, j’ai toujours été respectée en tant que femme dans l’entreprise. Même lorsque j'ai commencé à travailler ici à un certain moment à 80 pour cent, il n'y avait aucun problème. Dans notre entreprise les hommes sont majoritaires, mais nous sommes déja deux femmes ingénieures, il y a encore une autre collègue ingénieure. »

Observation de la Terre pour des prévisions météorologiques correctes Celestia Anvers fait partie de Celestia Group Technologies, dont la majorité des actions sont détenues par le groupe d'investissement néerlandais Waterland. Chez Celestia Anvers, Lieve Volders est actuellement chef d'équipe AIT, où AIT signifie Assembly, Integration, Test. Elle gère des personnes sur divers projets. « Nous avons un certain nombre de projets de R&D en cours dans le secteur spatial qui connaît des hauts et des bas économiques. Récemment, les budgets ont à nouveau été augmentés. Il y a actuellement davantage de recherche et d'innovation spatiales dans le monde - il suffit de penser à Polaris Dawn de SpaceX - et davantage d'activités créent naturellement des opportunités pour nous », déclare Lieve.

Celestia est donc toujours à la recherche de profils techniques tels que des ingénieurs en électronique et en logiciel. « Nous avons beaucoup de travail, avec des missions passionnantes, mais ces dernières années, nous avons constaté qu'il n'était pas facile de trouver des personnes ayant le bon profil, c'est pourquoi un certain nombre de collègues étrangers ont été recrutés. »

Les tâches principales de Celestia Anvers consistent à améliorer la vitesse des données, à ajouter des fonctionnalités supplémentaires aux produits, à retravailler et à améliorer les anciens produits. De nombreuses commandes transitent par l'Agence spatiale européenne (ESA). « Mais nous travaillons également sur des modems pour les entreprises qui utilisent des constellations de satellites. Nous travaillons principalement sur la connectivité et les vitesses de données. Nous effectuons également de la télémétrie et du suivi de satellites, ainsi que l'analyse de ces données. Nous construisons des modems pour l'observation de la Terre et fournissons des informations qui permettent, par exemple, de faire des prévisions météorologiques correctes. Avec ces modems, il est possible de recevoir des images météorologiques depuis l'espace, ceci permet aux prévisions météorologiques à la télévision et sur votre application téléphonique d’être aussi exactes que possible. »

Si Lieve Volders pouvait donner des conseils aux jeunes filles qui souhaitent devenir ingénieures, elle soulignerait qu'elles devraient se demander ce qui leur donne le plus de satisfaction. « Si vous avez envie d'apprendre et aimez résoudre des problèmes, alors étudier en tant qu devenez ingénieure est idéal. En tant qu'ingénieur, vous disposez d'une grande variété et d'options d'emploi. Demandez-vous : qu’est-ce qui me donne le plus de satisfaction ? Qu'est-ce qui me donne de l'énergie ? Le métier d'ingénieur est fascinant car il y a chaque jour des problèmes qu'il faut résoudre en équipe avec des collègues. »

www.celestia-antwerp.be www.vri.vlaanderen

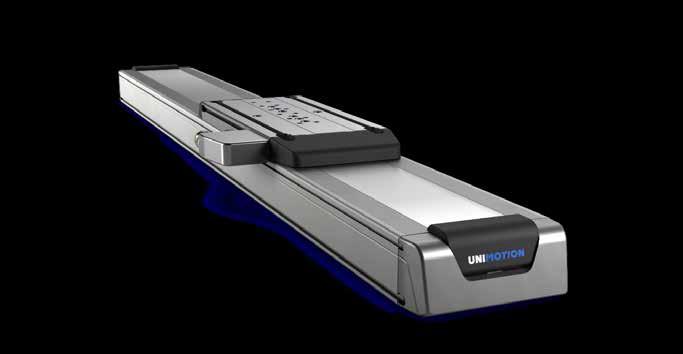

Th e link tha t set s device s an d machine s i n motion

• Reduction of cycle time in transportation

• Flexibility in production line design

• Easy maintenance

• Low operation cost

• Easy system integration

EXPAND YOUR POSSIBILITIES

– 11.10.2024

• Performances accrues grâce à une course plus importante

• Plus de choix grâce à une gamme élargie

• Jusqu’à 5 650 Nm de capacité dans des environnements critiques

• Aspect de haute qualité dans des plages de masse effectives jusqu’à 63 700 kg

YOUR LOCAL SALES CONTACT:

Les solutions de contrôle d’automatisation programmable d’Emerson se connectent en toute sécurité à l’Internet industriel pour optimiser les opérations, maximiser la productivité et minimiser les temps d’arrêt. En savoir plus sur Emerson.com/PACSystems

Désormais, ACE Stoßdämpfer GmbH propose aux concepteurs, en plus d’un logiciel de configuration et de calcul ainsi que de données CAO et de simulations, des données de jumeaux numériques à intégrer dans des modèles virtuels. Ainsi, ACE est le premier fournisseur d’amortisseurs industriels à mettre à disposition de ses clients des FMU (Functional Mockup Units). Cela permet d’intégrer des modèles physiques d’un produit de sous-traitance, dans ce cas des amortisseurs industriels, dans des modèles de simulation propres au client. Cet avantage s’avère particulièrement intéressant pour les amortisseurs spéciaux, car ACE est en mesure de fournir des prototypes rapidement, sous forme de jumeaux numériques.

Amortisseurs industriels d’ACE : éléments essentiels du prototypage virtuel Par ailleurs, ACE propose, sur demande, d’extraire des données pour tous les amortisseurs du catalogue et de les transmettre aux clients. Pour ce faire, le comportement physique des amortisseurs industriels d’ACE dans les domaines hydraulique, thermique et mécanique est inclus dans les FMU. Cela permet, par exemple, de calculer précisément l’influence de la température d’entrée sur le comportement d’amortissement de l’amortisseur industriel et d’étudier au préalable son effet sur l’ensemble de la structure.

Grâce à ces caractéristiques et d’autres, les jumeaux numériques d’ACE se révèlent être des éléments essentiels pour le prototypage virtuel et le dimensionnement de structures, réalisés par le client. En plus des économies de

temps et d’argent, les jumeaux numériques présentent également des avantages en matière de durabilité, car moins de prototypes physiques sont nécessaires pour terminer le développement d’une structure.

Si les clients veulent utiliser les FMU d’ACE, ils ont besoin d’un logiciel de simulation contenant une FMI (Functional Mockup Interface). Simulink et Adams figurent parmi les logiciels courants intégrant les FMU d’ACE.

Pour plus d’informations sur les simulations et les jumeaux numériques, vous pouvez contacter directement l’ingénieur ACE Christian Junghans (c-junghans@ace-int.eu).

www.ace-ace.com

Si vous êtes intéressé(e), vous trouverez plus d’informations sur les services numériques d’ACE en suivant les liens :

https://www.ace-ace.com/com/calculations.html et https://www.ace-ace.com/com/service-downloads/cad-drawings.html

Une capture d'écran de l'outil de calcul d'ACE.

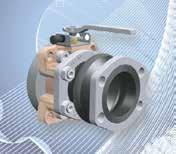

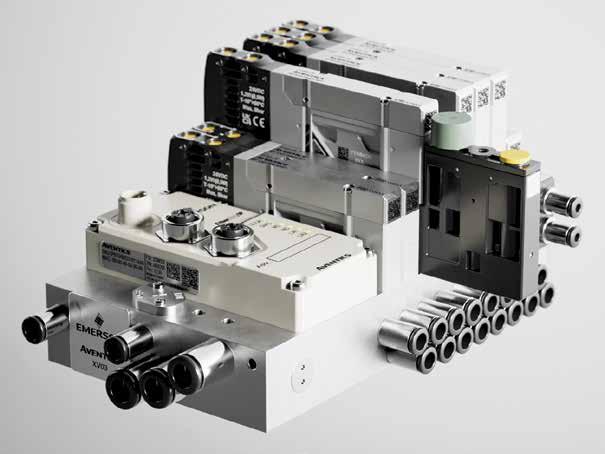

Emerson a annoncé le lancement de ses distributeurs pneumatiques AVENTICS™ série XV. Conçus avec un objectif d’interopérabilité, les distributeurs de la série XV proposent une plate-forme modulaire et économique aux constructeurs de machines et aux applications d’automatisation des différents secteurs industriels. Ces nouveaux distributeurs sont parfaitement adaptés aux besoins des constructeurs de machines et des utilisateurs finaux opérant à l’échelle mondiale, car ils sont dotés de filetages universels et autres caractéristiques compatibles avec les normes locales ainsi qu'une disponibilité internationale.

Les distributeurs de la série XV offrent des débits élevés dans un format compact, améliorant ainsi l’efficacité et la modularité des systèmes pneumatiques pour l’automatisation des usines, l’industrie automobile et pneumatique, ainsi que les applications alimentaires et d’emballage. Cela permet aux fabricants d’augmenter leur productivité et d’offrir des solutions adaptées à des marchés spécifiques et aux préférences des clients.

« Dans toutes les industries, les fabricants ont besoin d’une technologie performante qui leur offre l’agilité et la flexibilité nécessaires pour répondre à l’évolution rapide des demandes du marché », a déclaré Wolf Gerecke, directeur du marketing produit pour la division automatisation des machines d’Emerson. « Les nouveaux distributeurs pneumatiques AVENTICS série XV fournissent ces performances avec un débit optimisé, une large gamme et une offre étendue d’accessoires. »

Les distributeurs pneumatiques AVENTICS série XV.

Les distributeurs de la série XV incluent la XV03, capable de fournir des débits allant jusqu’à 350 litres par minute dans des conditions normales (NL/min), et la XV05, dont la mise sur le marché est prévue pour octobre 2024, et dont le débit peut atteindre 880 NL/min.

Tous les distributeurs de la série XV utilisent la technologie éprouvée d’AVENTICS, avec des filetages métalliques, un câblage parallèle, des plaques de base en aluminium et des dimensions compactes pour une intégration facile dans les systèmes de production.

Les distributeurs de la série XV utilisent des interfaces cohérentes et offrent une large connectivité, allant du câblage simple aux montages en parallèle tels que les connecteurs SUB-D. Ils prennent également en charge les principaux protocoles de bus de terrain, notamment PROFINET®,

Ethernet/IP, EtherCAT, Powerlink, Modbus TCP, IO-Link et AS-I, afin de simplifier l’intégration dans les réseaux de commande des machines.

Les distributeurs de la série XV sont également simples à mettre en service. Le configurateur en ligne AVENTICS facilite l’agencement du système en fournissant des informations utiles, tandis que la documentation, facile à comprendre, accélère le développement de la machine dès la phase de conception.

Pour plus d’informations sur les spécifications, les caractéristiques et la documentation des distributeurs pneumatiques AVENTICS Série XV, veuillez consulter :

https://www.emerson.com/fr-fr/catalog/aventics-xv03.

Les concepteurs, fabricants et entreprises d'entretien d'équipements industriels généraux peuvent désormais bénéficier de la nouvelle embase pneumatique ZKJ de SMC à communication PROFINET pour commander et contrôler à distance les processus de fabrication. La ZKJ offre en outre un débit d'aspiration impressionnant pour des consommations pneumatique et électrique faibles, et des caractéristiques telles qu'une fonction de protection des distributeurs, un indice de protection IP65 et une capacité à commander jusqu'à 16 générateurs de vide sur une seule embase.

La communication PROFINET permet de commander à distance le niveau de vide, notamment de contrôler individuellement les valeurs de pression des générateurs de vide, et de régler la vérification de l'aspiration et la fonction d'économie d'énergie. Cette fonction avancée améliore non seulement le contrôle de l'application, mais elle facilite également la configuration et permet d'accéder à des données plus pertinentes et à des diagnostics embarqués sur le produit. De plus, grâce à la fonction de démarrage rapide PROFINET, un dispositif E/S peut passer à l'échange de données cyclique en 0,5 seconde maximum à partir de sa mise sous tension. La réduction des temps de déconnexion et de reconnexion dope par ailleurs le taux de rendement global (OEE - Overall Equipment Effectiveness).

Jusqu'à 90 % de réduction de la consommation d'air Grâce à sa fonction d'économie d'énergie, les générateurs SMC de la série ZKJ permettent de réduire jusqu'à 90 % la consommation d'air. Pour la préhension de pièces avec fuite minimale de vide, le clapet anti-retour intégré maintient le niveau de vide, réduisant fortement l'utilisation d'air comprimé. Ici, le capteur de pression intégré contrôle le niveau de vide et désactive automatiquement le distributeur d'alimentation quand la valeur de consigne est atteinte. En cas de fuite, lorsque le niveau de vide descend à la valeur de consigne, le distributeur d'alimentation se réactive pour augmenter le niveau de vide et maintenir la préhension. Pour les pièces poreuses ou d'autres applications avec fuites importantes, une fonction spéciale empêche l’endommagement du distributeur qui commande la génération de vide, en désactivant la commande d'économie d'énergie après un nombre prédéterminé d'activations.

Source de vide puissante, la ZKJ est un produit complet qui offre toutes les fonctions répondant aux exigences de virtuellement toutes les applications du client, notamment les systèmes de transfert de vide, les machines d'assemblage automatique, les systèmes d'emballage et de déballage, les convoyeurs de panneaux et les équipements de palettisation. Outre ses communications bus de terrain et son efficacité énergétique, elle est capable de commander jusqu'à 16 générateurs de vide à partir d'un seul dispositif, procurant une grande polyvalence dans un encombrement réduit. De plus, le câblage et le raccordement sont intégrés du même côté, et

Les générateurs SMC de la série ZKJ.

les connecteurs de câblage M12 assurent à la ZKJ un indice de protection IP65 contre l'entrée de poussières et les projections d'eau, ce qui en fait un îlot adapté aux applications où les conditions de fonctionnement sont difficiles.

Niveau de vide excellent, bruit faible