DIGITAL TWINS

p24 – Polysense AI-assistent zorgt voor perfecte frietjes

p26 – Festo viert honderdjarig bestaan

p41 – Bugatti maakt dashboard met speciale stappenmotoren

Expertise – Passion – Automation

p24 – Polysense AI-assistent zorgt voor perfecte frietjes

p26 – Festo viert honderdjarig bestaan

p41 – Bugatti maakt dashboard met speciale stappenmotoren

Expertise – Passion – Automation

• Werkdruk verlagen zonder dat dit ten koste gaat van de prestaties

• Zelfs bij lage druk leveren ze een hoge outputkracht

• Lagere energiekosten

• Volledig compatibel in exter ne afmetingen met de bestaande CQ2- en CQS-modellen

• Eenvoudige vervanging MATEN : 20, 25, 30, 40

Theoretische output: 1,5 keer

Draagt bij aan een lagere toevoerdruk in de luchtleiding, verlaagd met 0,17 MPa

Neverwasteagoodcrisis! President Donald Trump zorgt er momenteel voor dat Europa beseft dat men zelf een eigen machtsblok moet vormen. Want Trump ziet slechts drie grote spelers: de USA, Rusland en China. Europa telt in zijn wereldbeeld niet mee en er is een gezegde dat als je niet aan de onderhandelingstafel zit, je op het menu staat.

Europa mag met 27 lidstaten vaak een verdeelde indruk geven, toch is het tijd dat we geloven in onze eigen kracht. Een ‘slapende reus’ wordt nu wakker, las je in de kranten. Want enkele cijfers schetsen meteen de verhoudingen. Zo is het Europese BBP tien keer hoger dan dat van Rusland. Daarnaast is Rusland goed voor 3,5 procent van de wereldwijde industriële productie (inclusief energie), terwijl de EU instaat voor 15 procent.

Voorts is Europa met een half miljard klanten de grootste mature consumentenmarkt ter wereld. Iedereen wil aan de rijke Europese consument verkopen. In de toekomst zullen China en India qua koopkracht belangrijker worden, maar nu is het nog steeds de Europese klant die de wereldeconomie laat draaien. Europa is dé exportmarkt voor Beijing, in een land waar de productiecapaciteit – China verwacht in 2025 zo’n 5 procent groei – zo overbelast is en in feite 30 procent van de bedrijven toch verlies maakt. China kan het zich dus niet veroorloven om met ons ruzie te maken.

‘Voorts

is Europa

met een

half miljard klanten de grootste mature consumentenmarkt ter wereld.

Iedereen

wil aan de rijke Europese consument verkopen.’

En wat betreft de VS, wist u dat het Amerikaanse begrotingstekort (6,4 procent van het BBP) een groot stuk wordt gefinancierd door de Europeanen, dit via uitstaande Amerikaanse staatsobligaties? In deze globale wereld hebben we elkaar allemaal nodig, het is een economisch spel van communicerende vaten. Trump zal later moeten vaststellen dat invoerheffingen niet werken in een geglobaliseerde wereldeconomie.

Gevaarlijk is wel dat de consument door het negatieve oorlogsnieuws de hand op de knip zal houden. Pessimisme kan een economie vertragen, en er is heel wat kommer en kwel. Zo is bij ons de definitieve sluiting van Audi Brussels een grote klap. De Belgische auto-industrie produceert nu bijna 80 procent minder voertuigen dan 30 jaar geleden. In 1997 ging Renault Vilvoorde dicht, in 2010 volgde Opel Antwerpen en in 2014 Ford Genk. Alleen Volvo Gent blijft over als enige autoassemblagefabriek in ons land. Onze hoge loonkost blijft een handicap, naast geopolitieke situaties waar je sowieso geen vat op hebt.

Maar laten we dit breder bekijken en sterker worden in niches die belangrijk zijn voor de autoindustrie zoals chips, recyclage en batterijtechnologie. Anderzijds stelt Agoria dat onze Belgische hoogtechnologische wapenindustrie op acht jaar tijd in omvang zou kunnen verdubbelen. Europa en ons land hebben ook begrepen dat teveel regulering een molensteen is voor innovatie, ondernemerschap en welvaartscreatie. Je moet een goed evenwicht vinden. Regulering is er om onze welvaart en ons welzijn te beschermen, maar mag de bron niet verwoesten.

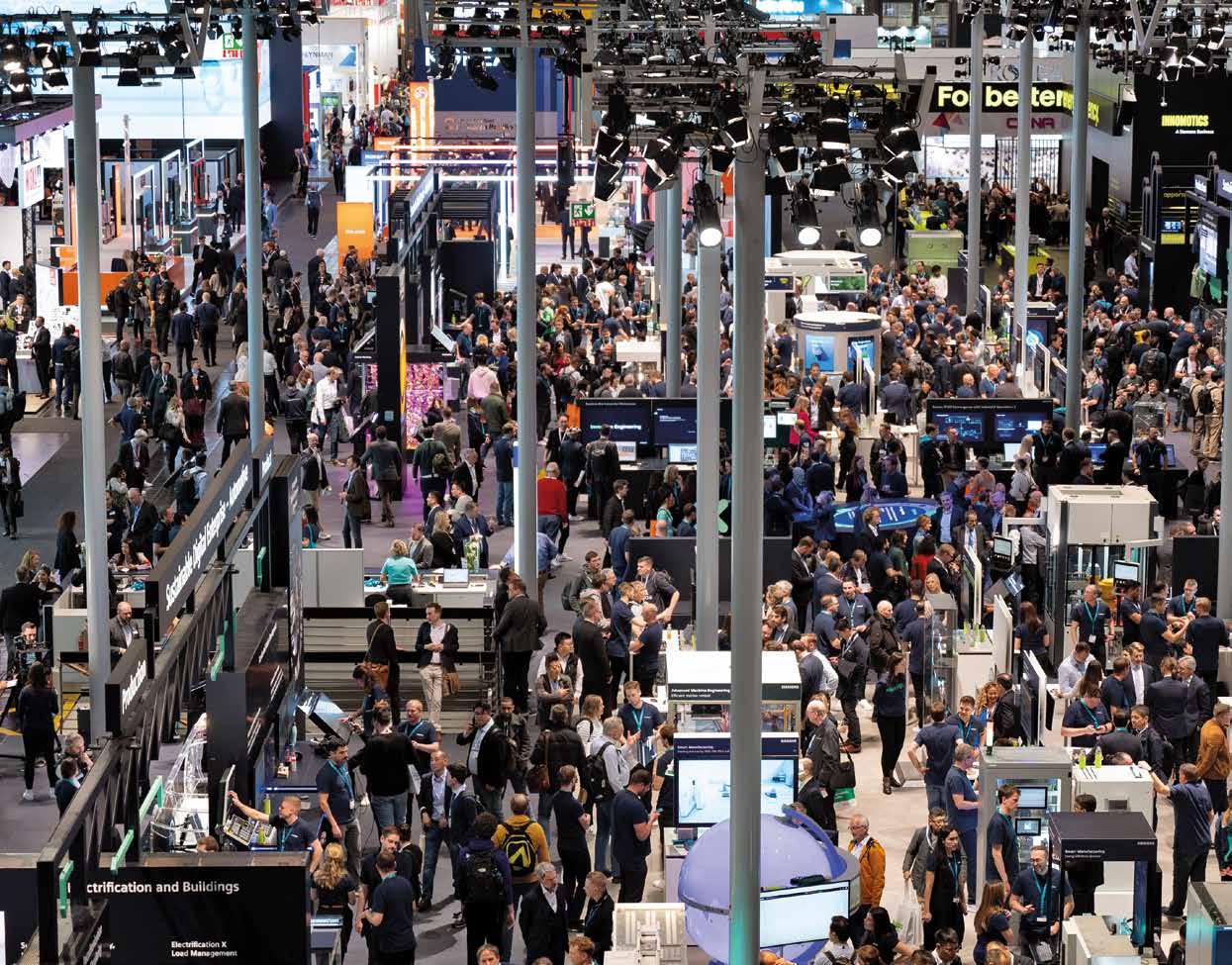

Dus neem het leven positief, zo heb je automatisch meer positieve emoties, ga je beter om met stress, je bent creatiever, je zal minder snel ziek worden en je leeft langer. Die positieve vibe krijg je ook jaarlijks tijdens Hannover Messe, de grootste industriebeurs ter wereld. Van 31 maart tot 4 april laten ingenieurs en technici in het Duitse Hannover zien hoe ze de wereld willen redden. Schone lucht, zuiver water, voldoende voedsel, klimaatcontrole en een onuitputtelijke energiebron … het zijn allemaal levensbelangrijke vraagstukken.

Tijdens Hannover Messe is er – zoals in voorgaande jaren – ook een grote aandacht voor de digitale, virtuele wereld waarin zaken kunnen worden uitgetest vooraleer ze in de praktijk worden gebruikt. Het centrale dossier in dit nieuwe nummer van Automation Magazine gaat over deze ‘Digital Twins’, want ze spelen een almaar belangrijkere rol bij het ontwerpen en bouwen van productielijnen. De redactieraad hoopt alvast dat dit dossier u inspireert. Veel leesplezier!

Veiligheidssensor met transpondercodering

B ewaking van af scherming en Middel teg en manipulatie

C ombinatie met ESM - CB veilig heidsmo dule

S erie schakeling tot en met 20 s ensoren

Pro ce srelevante dat a via IO - Link

Ho ogs te veilig heidsniveau

Categorie 4 / PLe

INDUMOTION

InduMotion vzw is de beroepsfederatie voor bedrijven gespecialiseerd in industriële automatisering en aandrijftechnieken (elektrisch, hydraulisch, mechanisch en pneumatisch), die als producent, officiële invoerder of verdeler op de Belgische markt actief zijn.

Lid van het Europees comité CETOP.

vzw InduMotion

Provinciesteenweg 9 – 3150 Haacht

BTW BE0431 258 733

Secretariaat: Gerda Van Keer, tel. +32 471 20 96 73 gerda.vankeer@indumotion.be info@indumotion.be

RAAD VAN BESTUUR

Hugues Maes (SMC Belgium): Voorzitter

Jean-Marc Orban (Festo): Ondervoorzitter

Marcel De Winter: Penningmeester

Vincent De Cooman (WITTENSTEIN): Bestuurder

Hanne Geelen (igus): Bestuurder

Stijn Provoost (Promation): Bestuurder Pieter Vansichen (Cobotracks): Bestuurder

TOEZICHTHOUDERS

Guy Mertens (Act in Time)

Maciej Szygowski (Doedijns Fluid Industry)

ABFlex+ – Act in Time – Apex Dynamics – ATB Automation – Atelier Du Nord – Atlas Copco Compressors

Bauer Gear Motor – BCI Elektromotoren – Beckhoff – Brammer – CC Jensen – Clippard Europe – CQS Technologies –Doedijns Fluid Industry – DV Hydraulics – Emerson – Elsto Drives & Control – E-PLAN – ERIKS – Esco Drives –Euregio Hydraulics – Euronorm – FANUC – Festo Belgium – Focquet – Habasit – HANSA-FLEX – Hydac – Hydrauvision –igus – Innomotics – KTR Benelux – LDA – LM Systems/Linmotion – Luteijn Hydraulics – Metal Work – MGH – Motix –NORD Drivesystems – Norgren/IMI-Precision – Pall Belgium – Parker Hannifin Benelux – Phoenix Meccano – Pirtek –Promation – REM-B – Renold PLC – Rexroth – Rittal – Rotero Belgium – SEW-Eurodrive Belux – Siemens – SMC Belgium –Stäubli – Stromag – Sumitomo (Hansen Industrial Transmissions) – Tas L & Co – Vameco – Van Meeuwen – Vansichen –VB Parts Hydraulic – VDP Automation – Vialec – Voith Turbo – WEG Benelux – WITTENSTEIN

P3 EDITO Pleidooi voor optimisme

P5 INHOUD

P7 DOSSIER Duurzaam werken door Digital Twins

P21 BECKHOFF: Miljardenbedrijf gedreven door pioniersgeest en technologische innovatie

P22 Nieuw lid InduMotion: Bruggen over Kieldrechtsluis openen voortaan met Innomoticsmotoren

P24 Polysense AI-assistent zorgt voor perfecte frietjes

P26 Festo viert honderdjarig bestaan

P28 INTERVIEW Judokampioene, onderneemster en kunstenares Heidi Rakels ziet in haar opleiding tot ingenieur de basis voor alles

AUTOMATION MAGAZINE

Automation Magazine is een driemaandelijkse uitgave van de beroepsfederatie InduMotion vzw. Het verschijnt in maart, juni, september en december.

REDACTIE redactie@automation-magazine.be www.automation-magazine.be

ADVERTEREN

Jean-Charles Verwaest publiservice@automation-magazine.be mob. +32 475 44 57 91

VERANTWOORDELIJKE UITGEVER

Hugues Maes vzw InduMotion Provinciesteenweg 9 – 3150 Haacht info@indumotion.be www.indumotion.be

REDACTIECOMITE

Ludo De Groef, Marcel De Winter, Claudia Liedl, Hugues Maes, Guy Mertens, Patrick Polspoel, Roger Stas, Maxime Vansichen, Filip Vanwynsberghe.

SECRETARIAAT

Gerda Van Keer, tel. +32 471 20 96 73 gerda.vankeer@indumotion.be info@automation-magazine.be

REALISATIE

Magenta Uitgeverij Lange Winkelhaakstraat 26 – 2060 Antwerpen

Jean-Charles Verwaest info@magenta-uitgeverij.be tel. +32 475 44 57 91

LAY-OUT

Hans Bungeneers www.brontosaurus-graphics.be

OPLAGE

8.300 ex. NL + 2.700 ex. FR

De advertenties en artikelen in Automation Magazine worden ter goedkeuring voorgelegd aan het redactiecomité.

Alle advertenties die betrekking hebben op technieken en producten voor industriële automatisering komen in aanmerking voor publicatie.

De artikelen en nieuwsberichten zijn door de redactie geselecteerd. Zij verschijnen gratis en bevatten geen publiciteit. De auteurs zijn verantwoordelijk voor hun teksten.

Automation Magazine wordt uitgegeven door InduMotion vzw. Een abonnement op dit vaktijdschrift is gratis en u kan dit aanvragen via het InduMotion secretariaat: gerda.vankeer@indumotion.be. Conform de Europese GDPR-wetgeving stellen wij u in kennis dat Automation Magazine hiervoor uw naam, bedrijf (optioneel) en adres bewaart. Deze informatie wordt nooit met derden gedeeld. U kan uw gegevens altijd via Gerda Van Keer opvragen en laten aanpassen of verwijderen.

Automation Magazine paraît aussi en français.

Vertaling dossier door Isabelle Cazallé

P33 Herken de impact van artificiële intelligentie voor uw bedrijf

P34 CKS Elektrotechniek kiest voor Wire Terminal van Rittal

P37 AGORIA Conjunctuurbarometer technologische industrie

P38 Hannover Messe 2025: De sleutel tot internationale groei

P41 Bugatti maakt dashboard met speciale stappenmotoren

P44 ONDERWIJS Hoe kan je jong technisch personeel vinden?

P45 Hydrauvision bouwt elektrische funderingsmachine

P46 Zesde editie van Indumation Network Event (INE) is een succes

P47 PRODUCTEN

P49 TECHTELEX

P50 AFSLUITER

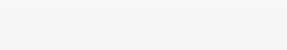

Met de toenemende digitalisering in industriële productie ontstaat er een wereld van data en modellen die, als alles goed gaat, een realistische weergave biedt van producten, machines en processen in de reële wereld. Deze nieuwe wereld wordt die van Digital Twins genoemd, waarin momenteel heel wat initiatieven genomen worden om via standaarden tot een universele benadering te komen.

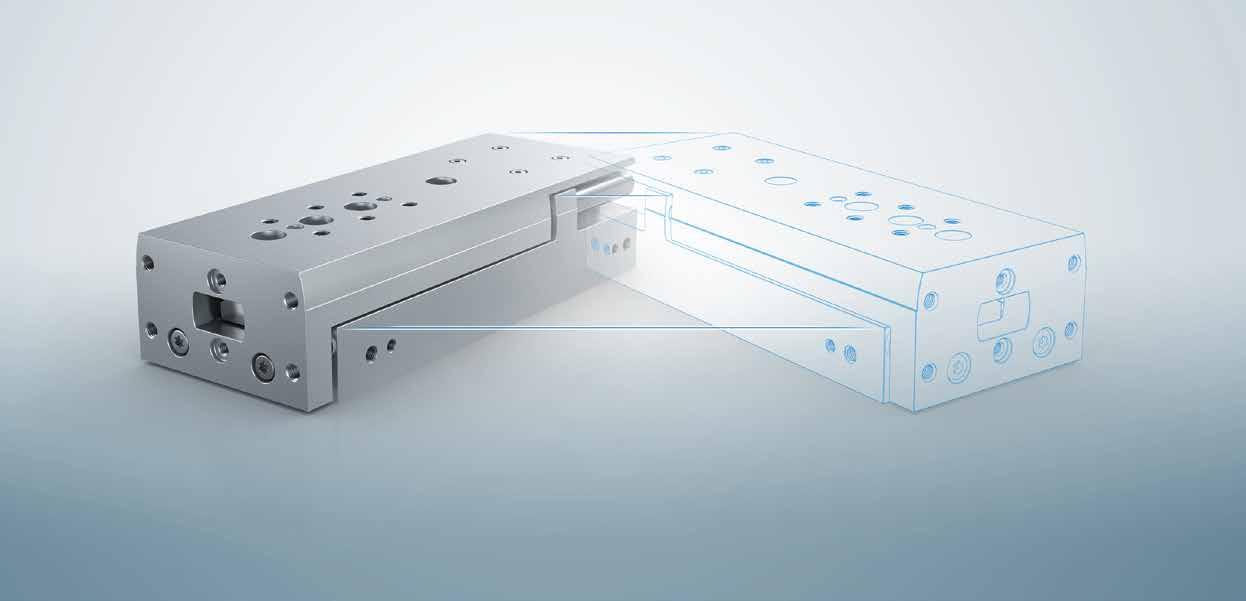

De Minislede DGST van Festo en een visuele impressie van zijn Digital Twin. Die kan alle data en functies omvatten die nodig zijn voor simulatie, integratie, tests, monitoring en onderhoud.

Er bestaan nogal wat definities van wat een ‘Digital Twin’ – een digitale tweeling – eigenlijk is, en die durven nogal wat uiteen te lopen. Wikipedia vat een aantal benaderingen samen door te stellen dat een Digital Twin een digitaal model is van een gepland of bestaand reëel, fysisch product, systeem of proces dat als een digitale tegenhanger dient voor doelstellingen als simulatie, integratie, tests, monitoring en onderhoud.

Het Digital Twin Consortium – een Amerikaanse vereniging met een sterke vertegenwoordiging van de IT sector – benadrukt in zijn definitie dat er bovendien een ‘gesynchroniseerde interactie’ moet zijn met ‘een gespecifieerde freqentie en betrouwbaarheid’ tussen het fysieke object en de virtuele representatie.

Waar Digital Twins in de praktijk het meest mee geassocieerd worden, zijn simulatietoepassingen en daar hebben we verder in dit dossier een aantal mooie voorbeelden van. Maar het concept gaat dus veel verder, in die zin dat simulatie slechts een van de toepassingen is en de Digital Twin nog heel wat andere data voor andere toepassingen omvat. Een ander aspect is de gesynchroniseerde interactie tussen Digital Twin en het reële object wat inhoudt dat de digital twin de bedoeling heeft om mee te evolueren met de reële asset. Als die asset na verloop van tijd bijvoorbeeld slijtage begint te vertonen zou dat ook zichtbaar moeten zijn in de Digital Twin en een invloed moeten hebben op de toepassingen, zoals simulatie, die van de Digital Twin gebruikmaken.

Asset Administration Shell

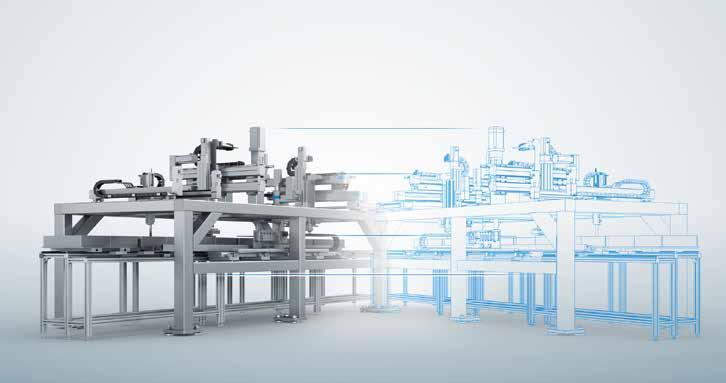

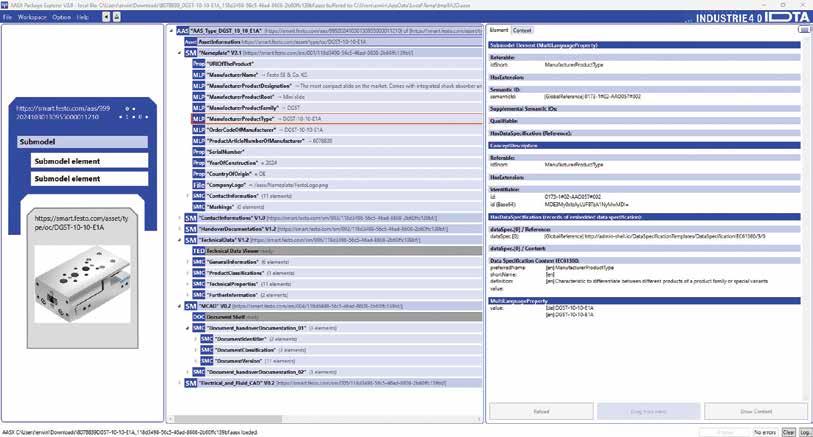

Hier in Europa geldt de Industrial Digital Twin Association (IDTA) – die in Duitsland gevestigd is en tal van industriële bedrijven groepeert – als de referentie op het vlak van Digital Twins. De organisatie zet heel sterk in op de Asset Administration Shell (AAS) – een concept dat in de context van Industrie 4.0 ontwikkeld werd en de ambitie heeft om een wereldwijde standaard te worden voor de Digital Twin.

‘Je kan de Asset Administration Shell zien als een gestandaardiseerde manier om digitale modellen en verschillende lagen met informatie samen te brengen’, zegt Jan Koudijzer, Market & Technology Development Manager bij Festo. Op de website van Festo kan men voor een hele reeks producten al een Asset Administration Shell downloaden. Dat is een bestand dat via een speciale viewer, die door de Industrial Digital Twin Association ter beschikking gesteld wordt, bekeken kan worden. ‘Het bestand omvat naast algemene informatie die het product beschrijft ook technische data zoals de materialen die gebruikt zijn en bijvoorbeeld de elektrische aansluitingen. Er is ook een sectie voor documenten zoals gebruikshandleidingen en ook de CAD modellen kunnen er in opgenomen worden.’

Toegang tot alle data en functies

Het opzet van de Asset Administration Shell is dat het bestand door zijn gestructureerde opbouw ook door machines geraadpleegd en gebruikt kan worden. De IDTA deed op de SPS beurs vorig jaar in Neurenberg een demonstratie met software van EPLAN voor het ontwerpen van een elektrisch schema van een installatie. Daarbij werd alle relevante data van de componenten in die installatie automatisch via de AAS bestanden van de leveranciers ingelezen. De installatie die zo tot stand komt, krijgt op zijn beurt automatisch een eigen AAS die dan weer door andere softwarepakketten gebruikt kan worden.

‘We zijn ervan overtuigd dat de Asset Administration Shell een belangrijke rol zal spelen in de verdere digitalisering’, zegt Jan Koudijzer. ‘Het is een concept dat alle data samenbrengt maar ook de functionaliteit van producten en systemen omschrijft. In dat opzicht is de Asset Administration Shell de echte Digital Twin van een product. Voor gebruikers biedt het op een eenvoudige manier toegang tot alle data en functies, maar het kan ook de basis zijn om producten en machines met elkaar te laten communiceren. De Digital Twin zal ook gebruikt

worden om data over de CO2 footprint en het energieverbruik te beheren. En aan het einde van de levensduur weet de Digital Twin hoe een product gerecycleerd of hergebruikt kan worden.’

Digital Product Passport

De Industrial Digital Twin Association is in dat opzicht ook betrokken bij de ontwikkeling van een standaard voor het Digital Product Passport (DPP). Dat is een concept dat door Europa wordt opgelegd waarbij alle producten een paspoort moeten krijgen dat informatie geeft over de herkomst van grondstoffen en andere elementen die relevant zijn om tot een circulaire economie te komen. Bedoeling is om het DPP via de Asset Administration Shell te realiseren zodat de data integraal deel zal uitmaken van de Digital Twin.

‘De ideeën om van elk product een Digital Twin te hebben die de eigenschappen en functies vastleggen, bestaan al heel lang’, zegt Jan Koudijzer. ‘Met Industrie 4.0 is er een ambitie gekomen om dat te standaardiseren, die door een groot aantal spelers in de industrie ondersteund wordt. De standaard begint nu beetje bij beetje vorm te krijgen waarbij steeds nieuwe dingen toegevoegd worden aan de Digital Twin. Daardoor worden digitale tools ook veel gemakkelijker om te gebruiken en kan data veel gemakkelijker uitgewisseld worden.’

In dat opzicht is de Digital Twin een van de drijvende krachten geworden in de trend naar meer digitalisering.

www.festo.be

De Asset Administration Shell van de Minislede DGST, bekeken vanuit de AAS Package Explorer van de Industrial Digital Twin Association. De AAS biedt een gestandaardiseerde manier om digitale modellen en verschillende lagen met informatie samen te brengen.

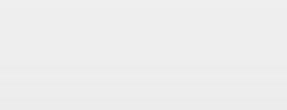

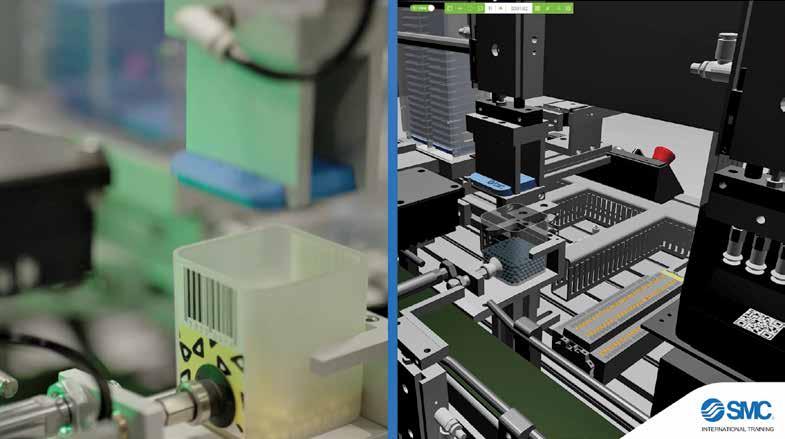

De Digital Twin biedt een realistische leeromgeving waarin programma’s getest kunnen worden en fouten in een machine gesimuleerd kunnen worden.

Een van de domeinen waarin Digital Twins dankbaar gebruikt worden, zijn educatieve toepassingen. Ze bieden een realistische leeromgeving waarin studenten of medewerkers in opleiding naar hartenlust kunnen experimenten zonder het risico om brokken te maken. Bovendien kan men studenten laten werken met machines en componenten die anders misschien te duur zouden zijn om ter beschikking te stellen.

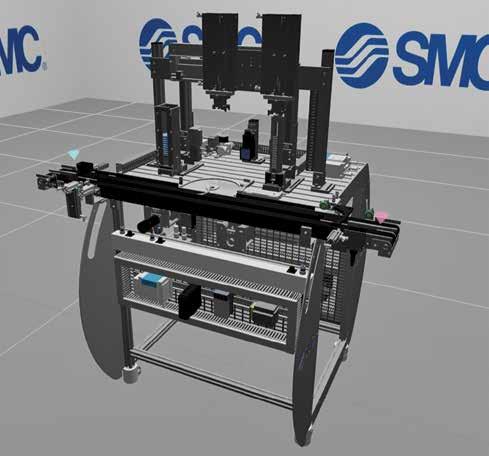

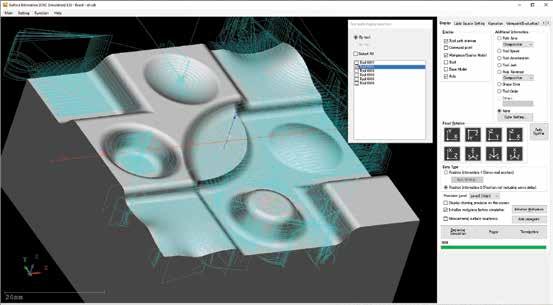

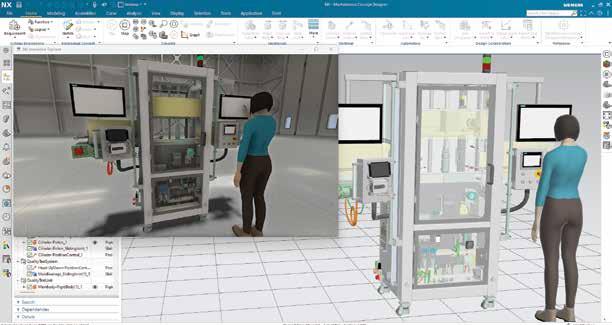

Het gebruik van simulaties in leeromgevingen is op zich niet nieuw, maar wat het gebruik van Digital Twins speciaal maakt, is dat de mogelijkheden van de software niet beperkt blijven tot situaties die vooraf geprogrammeerd werden. Onder de motorkap zit een volwaardige simulatie van een machine of installatie die op een realistische manier reageert op alles wat de gebruiker doet. Een voorbeeld van een dergelijk pakket is SMCTwin-400 van SMC – een educatief softwareplatform dat draait op de Siemens NX Digital Twin.

‘In de software worden een aantal machines aangeboden, maar gebruikers kunnen ook hun eigen machine bouwen’, zegt Rob Esselens van SMC. ‘De gebruiker kan vervolgens een PLC programma schrijven om de machine aan te sturen. De Digital Twin voert dan precies uit wat de gebruiker geprogrammeerd heeft. In een opleiding kan ook een fout in de machine gesimuleerd worden zodat de twin niet meer doet wat de gebruiker verwacht. Die kan dan gaan kijken naar de verschillende componenten om te zien of ze nog spanning krijgen, bijvoorbeeld, om de fout op te sporen. De PLC krijgt dan ook de foutsignalen die een reële machine zou geven.’

Grenzen aan de fysica

In een educatieve omgeving wordt het zelden zo realistisch. De virtuele machines zijn opgebouwd met Digital Twins van reële componenten en gedragen zich in de simulatie precies zoals reële componenten dat doen. Heel wat leveranciers bieden vandaag al digitale versies van hun componenten aan,

afgestemd op het Siemens NX platform, waardoor ze makkelijk in de Digital Twin te integreren zijn. ‘Studenten kunnen daardoor werken met de reële datasheets van de componenten om uit te zoeken hoe ze bediend kunnen worden en hoe men fouten kan detecteren’, zegt Rob Esselens.

Een interessant aspect in verband met sensoriek is nog dat de software ook een onderscheid weet te maken tussen verschillende materiaalsoorten. ‘Wanneer in de simulatie een virtueel product in metaal passeert voor een inductieve sensor, zal die daarop reageren maar voor een product in kunststof zal die geen signaal geven. Als men de sensor vervangt door een capacitieve sensor krijgt men wel een reactie. Ook voor optische sensoren kan de software het onderscheid maken tussen materialen om te bepalen wanneer ze een signaal geven of niet.’

Toch zijn er ook grenzen aan de fysica, al was het maar omdat de simulatie op den duur veel te complex zou worden en dan een zeer krachtige computer zou vergen. ‘Wanneer men in de simulatie een persluchtcilinder bedient, kan men hiermee een object verplaatsen maar invloeden zoals wrijving of samendrukbaarheid worden niet meegerekend. Zo zou het kunnen dat objecten die in de praktijk zouden omvallen, in de simulatie overeind blijven, of omgekeerd. Het is voor onze toepassing niet de bedoeling om in de simulatie na te gaan wat er gebeurt met een product dat geduwd wordt. Voor ons gaat het om de bediening van de cilinder en de feedback die dat geeft naar de sturing.’

De virtuele machines zijn opgebouwd met Digital Twins van reële componenten en gedragen zich in de simulatie precies zoals reële componenten dat doen.

Met reële modules zelf machine ontwerpen

Voor de educatieve software zijn een twintigtal modules beschikbaar. Dat zijn digitale versies van machines voor verpakking, afvullen, wegen… die via een emulatie van een PLC in de Digital Twin aangestuurd kunnen worden. Een interessant aspect van het concept is dat die modules ook in reële hardware versies beschikbaar zijn. Zo kunnen studenten met het programma dat voor de Digital Twin ontwikkeld werd, al dan niet vanop afstand, ook de reële machine aansturen. Men kan starten van een reëel PLC programma voor oefeningen rond trouble shooting of gewoon van nul beginnen en zelf een sturing ontwikkelen.

Eigen aan het concept is ook dat men in het digitaal model van de machine aanpassingen kan doen en componenten kan vervangen. Zodra er een NX bestand beschikbaar is, kan eender welke component uit een reële catalogus van een leverancier

in het model geïntegreerd worden. Dat betekent dat men ook voor het model van de machine van nul kan starten en zelf een machine ontwerpen.

‘Bedrijven kunnen een model van hun machine bouwen in de Digital Twin om operatoren en onderhoudsmensen opleiding te geven. Met de problematiek dat technisch geschoolde mensen moeilijk te vinden zijn kan dit een handige oplossing zijn om intern opleidingen te geven’, zegt Rob Esselens. ‘Voor dure machines zoals CNC machines is het niet zo evident om ze een halve dag vrij te houden voor opleidingen. Er zijn ook machines waar het geven van opleidingen moeilijk is om dat ze gevaarlijk zijn. In dat soort omstandigheden biedt de Digital Twin een zeer goede oplossing.’

www.smc.be

Voor de educatieve software zijn een twintigtal modules beschikbaar die ook als reële hardware versies beschikbaar zijn. Zo kunnen studenten met het programma dat voor de Digital Twin ontwikkeld werd ook de reële machine aansturen.

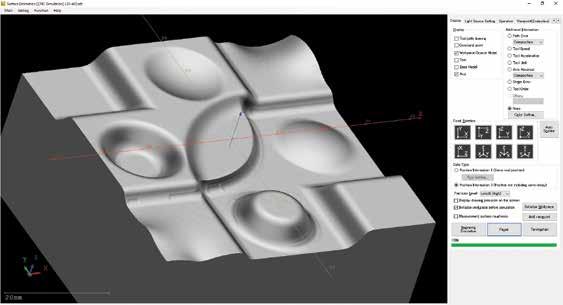

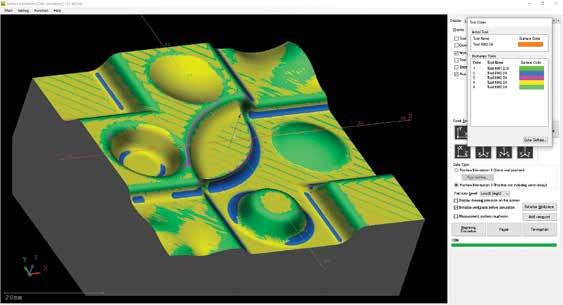

In aandrijftechniek kan de dynamiek van een machine tot grote verschillen leiden tussen de bewegingen die door een sturing worden opgelegd en wat er effectief wordt uitgevoerd. Om tot een realistische simulatie te komen van een CNCprogramma heeft men dan ook een geavanceerde Digital Twin nodig die rekening houdt met het specifieke gedrag van de machine.

In metaalbewerking wordt al langer gebruikgemaakt van simulaties om de CNC-programma’s die geschreven worden voor bijvoorbeeld freesmachines te valideren. Zo een CNCprogramma is een lange lijst van coördinaten die de machine moet doorlopen om uiteindelijk tot een werkstuk met de gewenste vorm te komen. Via een simulatie kan men nagaan of het programma klopt zodat er bijvoorbeeld geen botsingen veroorzaakt worden. Als men echter precies wil weten hoe een werkstuk er na het doorlopen van een programma zal uitzien, heeft men een geavanceerde simulatie nodig die nauwkeurig kan berekenen wat de machine bij het doorlopen van het programma zal doen.

Bij FANUC wordt de nieuwste versie van de simulatiesoftware CNC Guide een Smart Digital Twin genoemd omdat aan de software een servo model werd toegevoegd dat heel nauwkeurig het gedrag van een specifieke machine simuleert. Wanneer een zelfde CNC-programma op twee verschillende machines uitgevoerd wordt, kunnen er wezenlijke verschillen zijn in het eindresultaat. De Smart Digital Twin maakt het voor het eerst mogelijk om die verschillen te voorspellen.

Metingen op machine

‘In een klassieke simulatie worden de bewegingen exact uitgevoerd zoals ze in het CNC-programma beschreven staan’, zegt Hannu Coopman, application engineer bij FANUC. ‘Het servo model houdt rekening met de weerstand in de machine en de inertieverhoudingen om punt na punt te berekenen wat de beweging zal zijn. Als er in een CNC-programma bijvoorbeeld een rechte hoek gemaakt wordt, zal die op de machine nooit perfect zijn. Met de nieuwe CNC Guide software kunnen we zien wat de machine echt gaat doen.’

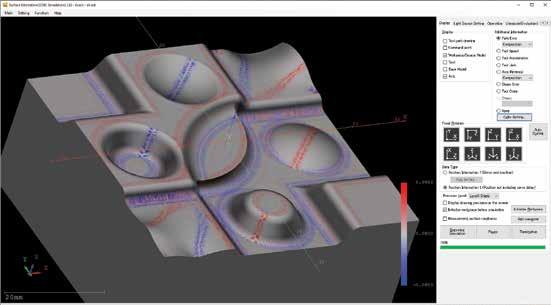

De Surface Estimation tool maakt het mogelijk om de oppervlaktekwaliteit van een werkstuk te voorspellen op basis van een simulatie van alle bewerkingen.

Om dat voor elkaar te krijgen wordt er een soort kalibratie uitgevoerd waarbij metingen gedaan worden op de machine. De resultaten daarvan worden gebruikt door het servo model om het reële gedrag van de machine te benaderen. ‘We meten wat de weerstand is van iedere as door bij twee snelheden na te gaan welk koppel de motor nodig heeft’, zegt Hannu Coopman. ‘Vervolgens wordt per as de frequentierespons gemeten om de dynamiek van de machine te bepalen. Daarbij worden variaties in frequenties opgelegd aan de machine en wordt de respons gemeten. Die metingen zijn gelijkaardig aan wat we doen bij het tunen van de assen wanneer de regelkringen in een machine afgesteld worden om de bewegingen zo reactief mogelijk te maken. Het resultaat dat daarbij bekomen wordt, is wat ook in het servo model gebruikt wordt zodat de simulatie hetzelfde gedrag vertoont als de reële machine.’

Reproduceren van acties

‘Klanten worden regelmatig geconfronteerd met situaties waarin een werkstuk verschillend is van het ontwerp. Met de Digital Twin kunnen we precies reproduceren wat er in zo een geval op de machine gebeurt. We kunnen verschillende delen van een CNC-programma een eigen kleurcode geven. Als ergens dan bijvoorbeeld teveel materiaal wordt weggenomen, zien we in de simulatie in welke fase van het programma dat gebeurd is. In de visualisatie kunnen ook de banen getekend worden die de machine aflegt waarbij elke baan een aaneenschakeling van punten is die door het servo model berekend worden.’

Zeker bij complexe werkstukken biedt het servo model een heleboel mogelijkheden die voordien gewoon niet bestonden.

Door verschillende delen in een CNC-programma een eigen kleur te geven, kan de gebruiker zien waar bepaalde karakteristieken van een werkstuk tot stand komen.

CNC-programma’s waarin meerdere assen tegelijk worden aangestuurd om 3D contouren te beschrijven worden typisch gegenereerd door CAM-software. Die software deelt de contouren op in een hele reeks korte lijnstukjes die achter elkaar in een CNC-programma gezet worden. ‘In de praktijk zou je dan een oppervlak krijgen met allemaal kleine facetjes. Daarom hebben CNC-sturingen een smoothing functie om al die hoekjes wat af te ronden’, legt Hannu Coopman uit. ‘Het servo model is voldoende gedetailleerd om te simuleren wat het effect van de smoothing functie zal zijn en hoe het werkstuk er in de praktijk zal uitzien. Als een werkstuk niet helemaal is wat men verwacht had, kan dat aan parameters liggen zoals de smoothing. Maar het zou ook kunnen dat er een fout zat in het CAM programma. Aan de machine is het niet eenvoudig om dat te achterhalen, maar in de Digital Twin kan je precies zien waar het misloopt door naar de kleurcodes en de banen te kijken, en de nodige aanpassingen doen.’

Path optimizer om bij te sturen

Met de Digital Twin komen heel wat tools die alle verder bouwen op de simulatie van wat er in de machine gebeurt. Zo is er een path optimizer die gebruikt kan worden om CNC-programma’s bij te sturen en te optimaliseren. Een andere tool maakt op basis van de Digital Twin een voorspelling van de oppervlaktekwaliteit die een werkstuk zal hebben. ‘Heel wat zaken die men vroeger aan de machine moest ondervinden, kunnen met die tools vooraf in de simulatie geëvalueerd worden zodat men ervoor kan zorgen dat het eerste werkstuk op de machine direct goed is. Het bijkomende voordeel is dat de simulatie aan een veel hogere snelheid uitgevoerd kan worden dan de reële machinetijd.’

Door gebruik te maken van de reële data van een machine beantwoordt de CNC Guide zeer mooi aan de definitie van een Digital Twin. De simulatie houdt rekening met de specifieke eigenschappen van een bepaalde machine en zal dus voor elke machine een beetje anders zijn. Gebruikers kunnen zelf ook zien hoe nauwkeurig het model achter de simulatie is. ‘In het servo model wordt een interpolatie gedaan door een curve te fitten tussen de resultaten van de metingen die op de machine uitgevoerd werden. De gebruiker kan die grafieken zelf ook bekijken en zien hoe ze aansluiten op de meetwaarden. Zo kan je zien dat de Digital Twin zich aanpast aan het gedrag van de reële machine.’

www.fanuc.eu

Per gereedschap kan nagekeken worden welke banen de machine met die tool aflegt.

In een klassieke simulatie wordt met een correct CNC programma een perfect werkstuk bekomen. Een simulatie via het servo model toont de afwijkingen die door de specifieke dynamiek van een machine veroorzaakt worden.

Een volledige simulatie van het CNC-programma, met alle banen zoals ze door de machine afgelegd zullen worden afgelegd.

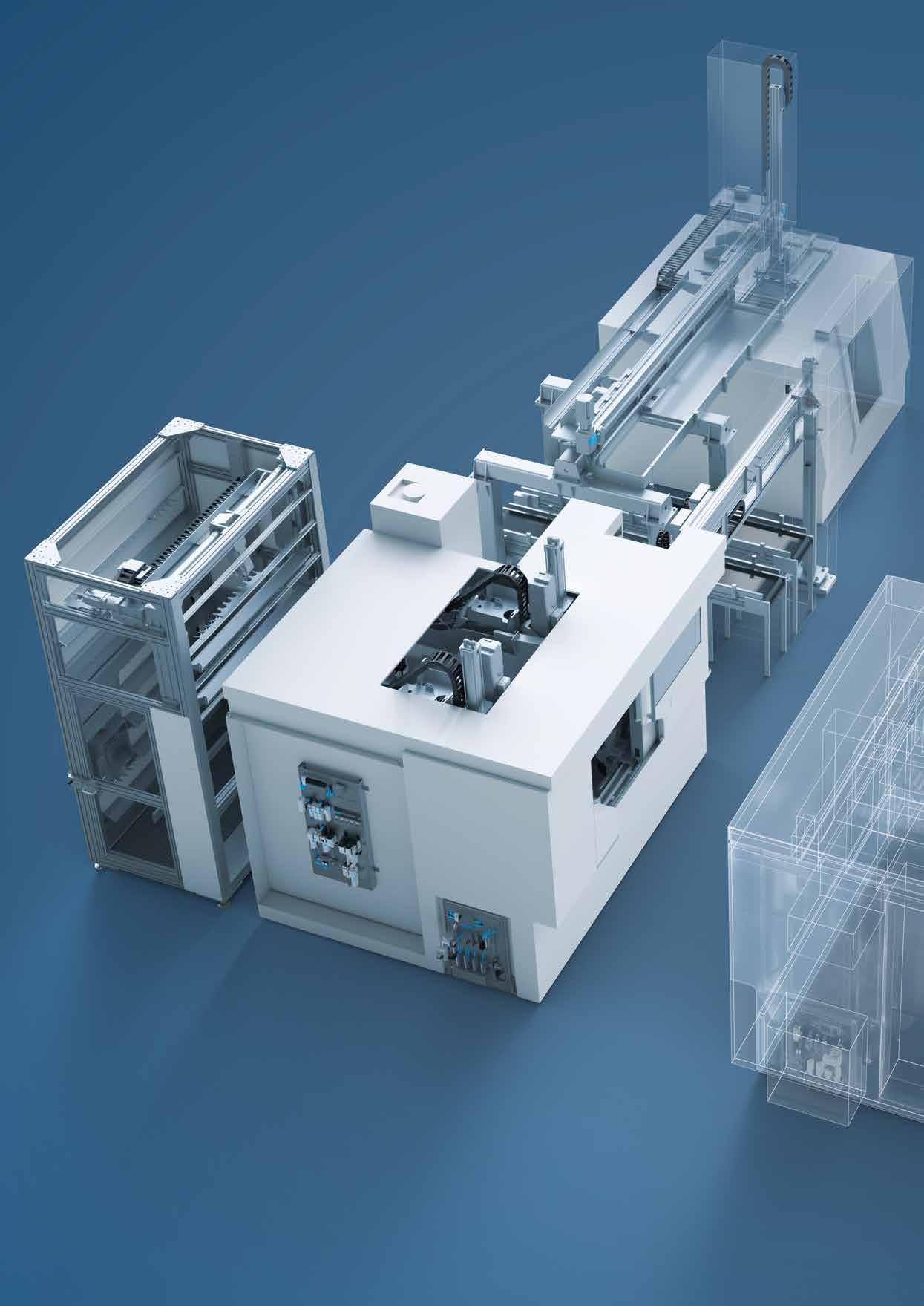

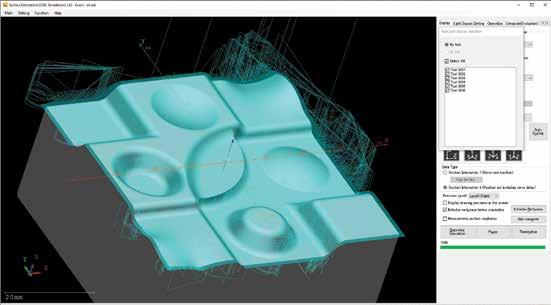

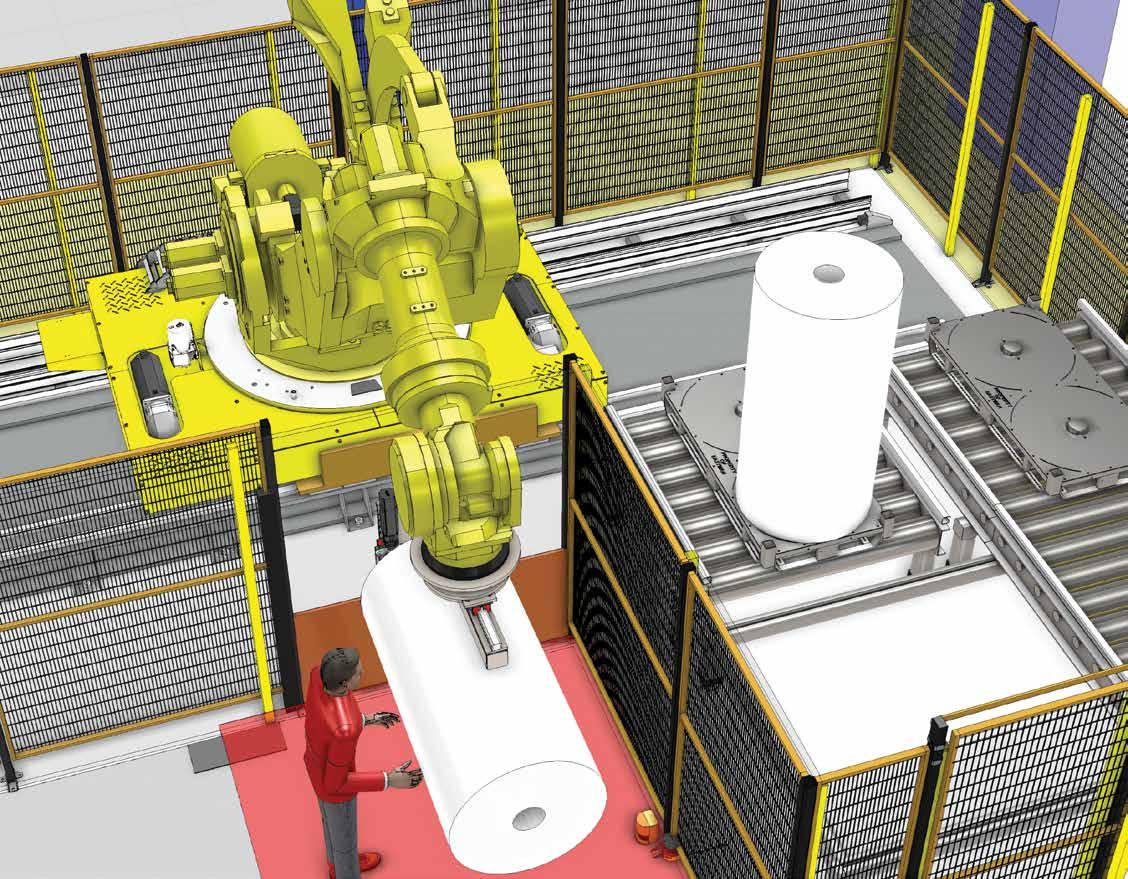

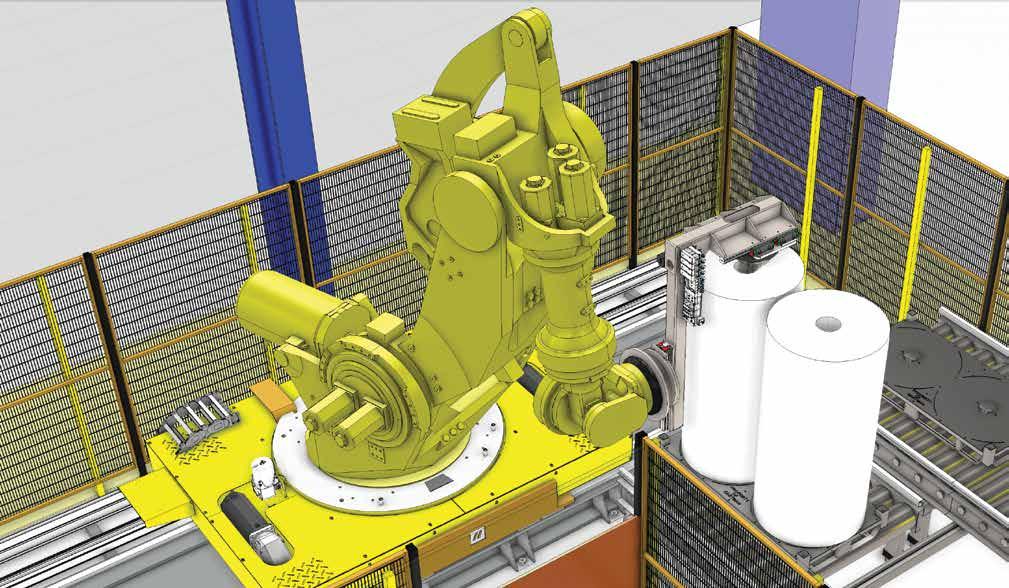

De applicatie bestaat uit een grote FANUC robot op een track die een rol gaat opnemen en vervolgens aanbiedt aan een operator om verpakt te worden.

Een van de voordelen van Digital Twins is dat men al heel vroeg in de ontwerpfase een realistisch beeld kan krijgen van hoe een applicatie er uit zal zien. Dat maakt gesprekken tussen alle betrokkenen een stuk eenvoudiger maar laat ook toe om bij aanvang meteen een aantal fundamentele analyses te doen van de performantie die de applicatie zal bieden.

‘Bij ons is er al een aantal jaren een tendens om bij een nieuw project zo snel mogelijk een 3D simulatie te maken’, zegt Jurgen De Groote, verantwoordelijk voor Machinebouw bij ATS. De ATS Groep is een multidisciplinaire technologiegroep die gegroeid is vanuit de elektrowereld en vandaag vanuit een 30-tal sites actief is in sectoren als industrie, energie en gebouwenbeheer. Voor de industrie doet het bedrijf projecten in automatisering en ontwerpt en bouwt het machines en productielijnen op maat. Daarbij wordt vertrokken vanuit een specifieke vraag of uitdaging en wordt vaak vanaf een wit blad een nieuw concept bedacht.

‘In eerste instantie wordt er letterlijk op een wit blad met het tekenen van een aantal blokjes gekeken hoe een nieuwe applicatie opgebouwd kan worden’, zegt Jurgen De Groote. ‘Voor het overleg met de klant is dat echter niet zo handig want die schetsen zeggen niet zoveel. Door het concept in 3D uit te werken, kan precies getoond worden hoe de applicatie eruit zal zien. Het biedt meer mogelijkheden om het concept te valideren en feedback te verzamelen.’

Robot op track

Een concreet voorbeeld van een digital twin die recent bij ATS Groep gemaakt is, is voor een project bij Eastman Chemical Company in Gent waarin grote rollen met folies gepalletiseerd worden. ‘De rollen komen van de productie en moeten dan stofvrij individueel verpakt worden waarna ze verticaal op een pallet gestapeld worden’, zegt Laura De Rycke, verantwoordelijk voor Robotica bij ATS. ‘De applicatie bestaat uit een grote FANUC robot op een track die een rol gaat opnemen en vervolgens aanbiedt aan een operator om verpakt te worden. Daarna rijdt de robot verder naar de positie waar de rol op een pallet geplaatst kan worden en de verpakking afgesloten wordt.’

‘Die configuratie kwam tot stand door een aantal conceptideeën in 3D te evalueren en steeds te verbeteren. In eerste instantie werd gedacht aan een shuttle voor de aanvoer van de rollen maar dat werd al snel vrij complex waardoor de idee kwam om de robot op een track te zetten zodat die de rollen kan gaan opnemen. Het voordeel van een Digital Twin

is dat je direct ziet wanneer een concept niet ideaal is. Je ziet in de simulatie alle flows van producten en ook de rol van de operator in het verhaal. Als je ziet dat die voortdurend moet wachten op de machines, of omgekeerd, dan kan er naar optimalisaties gezocht worden. Je kan ook letterlijk zien of er voldoende ruimte is voor de operator om op een veilige manier overal aan te kunnen. Voor het verpakken van de rollen is zo de idee ontstaan om de robot de rollen te laten aanbieden aan de operator terwijl hij ze blijft vasthouden.’

Beoordelen van cyclustijden

‘Een belangrijk element in dergelijke projecten is de takt tijd’, zegt Jurgen De Groote. ‘De eerste twee dingen die de klant kan meegeven, is hoeveel plaats er is voor de nieuwe machine en welke cadans er gehaald moet worden. In dit geval is dat het ritme waaraan rollen uit de productie komen. In een eerste simulatie zijn de details van hoe alles eruit zal zien, nog niet zo belangrijk, maar we willen wel een realistisch beeld van cyclustijden en snelheden. De software kent bijvoorbeeld de maximale snelheid die de robot kan halen. We doen dan meestal ook een aantal testen om het model te valideren. Hoeveel tijd een operator nodig heeft om een rol te verpakken wanneer die horizontaal voor hem gehouden wordt, is bijvoorbeeld iets dat we offline kunnen nagaan. Soms worden er ook fysische testen gedaan om bijvoorbeeld te verifiëren dat producten niet zullen omvallen wanneer ze aan een bepaalde snelheid verplaatst worden. In de virtuele wereld is het niet zo moeilijk om dingen perfect te laten lopen, maar we willen er zeker van zijn dat die prestaties ook in de realiteit gehaald kunnen worden.’

Controller aan Digital Twin koppelen Door de Digital Twin al in de commerciële fase, wanneer nog onderhandeld wordt over een nieuw project, te bouwen, slaagt ATS Groep er in om heel wat zaken af te toetsen en een duidelijk beeld te schetsen van de performantie die met een machine of productielijn gehaald zal worden. ‘Naar klanten toe is het een enorme hulp om te kunnen laten zien hoe alles in zijn werk zal gaan en dat de gevraagde takt tijden, bijvoorbeeld, gehaald zullen worden. Maar ook voor onszelf is het belangrijk om te kunnen valideren dat dat wat we voorstellen, ook effectief mogelijk is’, zegt Jurgen De Groote. ‘In de praktijk komen er nadien altijd nog bijkomende vragen en suggesties voor aanpassingen. Ook daarin helpt het om die in de Digital Twin te kunnen evalueren alvorens er een beslissing over te nemen.’

‘De volgende stap zal zijn om de robot controller en PLC aan de Digital Twin te koppelen. Dat doen we vandaag nog niet omdat het maken van dat soort simulaties nog te omslachtig is, maar je ziet wel dat die oplossingen snel evolueren. Door programma’s te testen en te valideren in de digitale wereld kan het ontwerptraject verder versneld worden omdat de programma’s al getest kunnen worden terwijl de installatie gebouwd wordt. Met een krachtige robot zoals in deze toepassing wil je zeker geen fouten maken. Ook daar zal de Digital Twin een voordeel bieden.’

www.atsgroep.be

In de Digital Twin wordt een oplossing gevalideerd door de flow van goederen te analyseren, in combinatie met de takttijden.

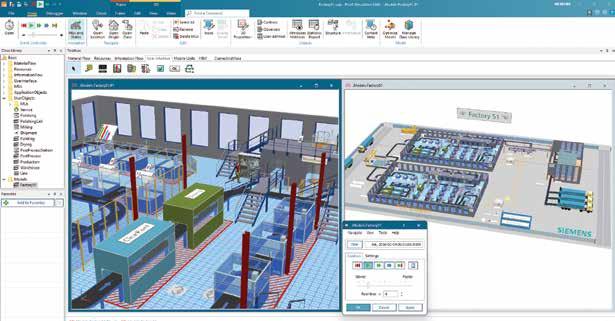

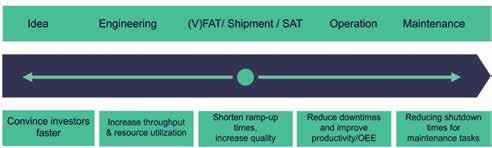

de industrial metaverse

De Digital Twin begint in steeds meer fasen van de levenscyclus van producten, machines en fabrieken een rol te spelen. Hoe vroeger in de ontwerpfase men ermee begint, hoe meer voordeel eruit te halen is. En na de ontwerpfase is er de zogenaamde executable Digital Twin, die mee leeft met de reële asset en gebruikt kan worden in de optimalisering van processen en onderhoud.

In de wereld van Digital Twins spreekt men over de shift naar links en de shift naar rechts om aan te geven dat de technologieën steeds vroeger in de ontwerpfase ingezet worden en tot lang erna hun nut blijven hebben. Het kan gaan over een combinatie van datamodellen, simulaties en software tools die ingezet kunnen worden om in de digitale wereld een nauwkeurige kopie te krijgen van een reële, fysieke asset.

‘De definitie die wij gebruiken, is dat een Digital Twin een virtuele representatie is die als doel heeft om in real-time de digitale tegenhanger te zijn van een fysiek object of een proces’, zegt Bart Demaegdt, die bij Siemens verantwoordelijk is voor Business Development Digitalization.

‘Simulaties worden al vele decennia gebruikt. We spreken pas van een Digital Twin als er een connectie is met de reële wereld want dit is noodzakelijk voor een realistisch simulatie. Dat kan vele vormen aannemen, in functie van wat men wil bereiken. Deze is dus physics based en brengt meerdere disciplines samen: mechanical, electrical, automation, software, enz… Anderzijds is het niet altijd de bedoeling om een model zo perfect mogelijk te maken want dan zou het te complex kunnen worden. Het doel is om een digitale tegenhanger van een asset te bouwen die voldoende realistisch is om betrouwbare voorspellingen over het gedrag van die asset te kunnen doen.’

Intelligente, realistische objecten

Een van de typische use cases van Digital Twins is het valideren van een machine. Een eerste stap in de richting van een Digital Twin is het tot leven brengen van een ontwerptekening. Een horizontaal vlak in een tekening wordt op die manier bijvoorbeeld een bewegende transportband. Maar het concept van de Digital Twin gaat veel verder dan de animatie die daarbij op het scherm getoond wordt.

‘Elke statisch element in een 3D-tekening wordt een intelligent object’, legt Bart Demaegdt uit. ‘Voor een transportband betekent dat bijvoorbeeld dat die gekoppeld kan worden aan een drive zodat de beweging van de band heel realistisch wordt. Die drive kan geëmuleerd worden in een andere software of er zou ook een echte drive ingeschakeld kunnen worden. Die echte drive geeft dan dezelfde signalen die hij aan een echte motor zou geven en krijgt van de simulatie dezelfde feedback. Hetzelfde geldt voor de PLC die een machine aanstuurt en het visualisatiescherm voor de operator. Al die componenten communiceren naadloos met elkaar en dat kan dus perfect in een hybride setup waar echte assets met virtuele samenwerken. Een voorbeeld zou een virtuele palletizer kunnen zijn, gestuurd door een virtuele controller en gesuperviseerd met een fysieke SCADA, gekoppeld aan het echte MES en ERP platform.’

Voor de validatie van een machine betekent dit dat men in de Digital Twin een heel realistisch beeld krijgt van hoe de componenten in de praktijk met elkaar gaan interageren. ‘We hebben een case bij een machinebouwer die een verpakkingsmachine gemaakt heeft voor de e-commerce, waarbij voor elk order een doos op maat gemaakt wordt. Een dergelijke machine heeft een groot aantal bewegende assen die elk hun eigen dynamiek hebben en toch perfect gesynchroniseerd moeten worden. Je hebt de effecten van inertie en een hele reeks krachten die op elkaar inwerken. Een groot deel van het trial & error werk dat vroeger op een prototype zou gebeuren om dit goed te krijgen, heeft het bedrijf nu op een veel efficiëntere manier met een Digital Twin kunnen doen.’

Digital Twin wordt steeds realistischer Dat verhaal start al bij de ontwikkeling van een concept voor een machine of productielijn. ‘We zien een shift naar links bij het gebruik van Digital Twins’, zegt Bart Demaegdt. ‘Hoe vroeger je kan beginnen met simuleren, hoe meer profijt er te halen is. In de eerste fase hoeft de simulatie nog niet gedetailleerd te zijn. Het gaat dan meer over de flow en de timing van interacties. De Digital Twin is in die fase ook een handige tool in sales gesprekken omdat een applicatie op een heel immersieve manier getoond en uitgelegd kan worden.’

Met een Digital Twin kunnen machines virtueel getest en gevalideerd worden, tot en met virtuele Site Acceptance Tests.

In een eerste fase gaat de simulatie over de flow en de timing van interacties. Nadien wordt de Digital Twin steeds gedetailleerder.

‘Nadien worden er bij de ontwikkeling van de machine steeds meer disciplines toegevoegd waardoor de Digital Twin realistischer wordt. Sommige disciplines zullen hun eigen software gebruiken maar kunnen daarbij wel verder bouwen op een model dat eerder al ontwikkeld werd. De verschillende disciplines kunnen ook samengevoegd worden in wat men cosimulatie noemt waarbij softwarepakketten simultaan draaien en in real-time data met elkaar uitwisselen.’

Een van de grote voordelen van het gebruik van Digital Twins in dat verband is dat het traject voor het ontwikkelen, bouwen en in gebruik nemen van een nieuwe machine aanzienlijk ingekort kan worden omdat verschillende fases die vroeger op elkaar volgden, nu simultaan uitgevoerd kunnen worden. Zo kan bijvoorbeeld al heel vroeg in het traject gestart worden met het programmeren van de sturing waarbij het testen en valideren van code met de Digital Twin kan gebeuren. Zodra een HMI interface ontwikkeld is kan ook al gestart worden met het opleiden van operatoren. Daarbij kan zelfs al gebruikgemaakt worden van het reële operatorscherm dat later aan de machine gekoppeld zal worden.

Executable Digital Twin

En dan is er de shift naar rechts waarbij de Digital Twin ook na de ontwerp en bouw van een machine zijn nut blijft hebben. Siemens spreekt in dat verband over de executable Digital Twin (xDT). Zodra men een realistisch model heeft dat kan voorspellen hoe een machine reageert, kan men dat ook als referentie gebruiken om anomalieën in het gedrag van de reële machine te detecteren.

‘Een eenvoudig voorbeeld is predictive maintenance op drives’, zegt Sander Van Gorp van Siemens. ‘Door de prestaties van de Digital Twin en de reële machine met elkaar te vergelijken, kan men zien waar en wanneer onderhoudsacties nodig zijn. De executable Digital Twin, die meedraait met de machine en data ermee uitwisselt, kan een hele reeks inzichten verschaffen. Men kan er de kwaliteit van producten in real-time mee opvolgen, of bijvoorbeeld de energie-efficiëntie monitoren.’

Digital Twins vinden overigens evengoed toepassingen in de procesindustrie waar het modelleren van equipment en processen het mogelijk maakt om volledige plants te simuleren en onder meer drukken, debieten en temperaturen

siemens.be/industrie

In het huidige industriële landschap is data cruciaal. Onze uitgebreide Digital Twin-aanpak integreert de echte en digitale wereld, waardoor je kunt ontwerpen, simuleren en optimaliseren voordat je in de echte wereld actie onderneemt. Neem weloverwogen beslissingen, beheers complexiteit, versnel processen en verbeter duurzaamheid met onze technologie.

In Digital Twins ziet men een ‘shift to the left’ waarbij steeds vroeger met een virtuele tegenhanger gestart wordt, en een ‘shift to the right’ waarbij de technologie ook tijdens operaties en onderhoud een bijdrage levert.

te voorspellen. Siemens bouwde onder meer een Digital Twin voor een solvent swap proces in de farmaceutische industrie. Daarbij wordt op zeker moment een solvent dat in een eerdere stap nodig was, verwijderd en vervangen door een solvent dat in een volgende productiestap nodig is. ‘Het is een energieintensief proces waarbij de Digital Twin gebruikt kan worden om de ideale parameters te zoeken om op een zo efficiënt mogelijke manier tot het gewenste resultaat te komen’, zegt Sander Van Gorp. ‘De executable Digital Twin houdt in dat het model input krijgt vanuit het proces en de optimale parameters in real-time doorgeeft aan de procescontrole. Het is de moderne variant van een closed-loop Model Predictive Control.’

‘Elke statisch element in een 3D-tekening wordt een intelligent object.’

Volgende stap in evolutie: Industrial Metaverse ‘De volgende stap in de evolutie wordt de industrial metaverse’, zegt Bart Demaegdt. ‘De Digital Twin zal dan zo realistisch zijn dat je er via augmented reality in kan rondlopen en in interactie mee kan gaan. Vandaag heb je nog ingenieurs nodig om met een Digital Twin te werken. In de industrial metaverse zal het mogelijk zijn om alle betrokkenen in een project samen te brengen in een virtuele wereld waar ze op een heel intuïtieve manier concepten zullen kunnen beoordelen en aanpassen, waarbij de impact van wijzigingen direct zichtbaar zal zijn en doorgerekend zal kunnen worden. De tools om dat mogelijk te maken zijn er vandaag al en ze worden steeds geavanceerder.’

www.siemens.be

Een van de grote voordelen van het gebruik van Digital Twins is dat het traject voor het ontwikkelen, bouwen en in gebruik nemen van een nieuwe machine aanzienlijk ingekort kan worden omdat verschillende fases die vroeger op elkaar volgden, nu simultaan uitgevoerd kunnen worden.

een uiterst flexibele automatiseringsoplossing zonder schakelkast robuust, water- en stofdicht ontwerp (beschermingsklasse IP67)

plug-and-play slots voor IPC, coupler, I/O, aandrijving, relais en systeem gestandaardiseerde connectoren voor gegevens- en vermogensoverdracht communicatie via EtherCAT gevalideerde connector voor gebruik in het veld vermindert engineeringswerkzaamheden aanzienlijke tijd- en kostenbesparingen geïntegreerde diagnostische functies

Ontdek de wereld van automatisering zonder schakelkast!

Sinds hij Beckhoff Automation in 1980 oprichtte, heeft Hans Beckhoff (70), Managing Director, zich consequent gericht op innovatie in de automatisering van onder andere machines, gebouwen en energievoorziening. Op 29 januari 2025 werd hij door de Duitse zakenkrant Handelsblatt, KPMG en de Stiftung Familienunternehmen gehuldigd voor zijn prestaties als ondernemer en is Hans Beckhoff opgenomen in de Hall of Fame voor familiebedrijven.

Tijdens de ceremonie in München werd Hans Beckhoff geëerd in het bijzijn van meer dan 170 ondernemers. Hij heeft het innovatietempo bij zijn technologiebedrijf 45 jaar lang hoog gehouden, wat niet gemakkelijk is. Hij stuurt de digitale transformatie aan in plaats van erdoor geleid te worden. Ook heeft hij de wereldwijde uitdagingen van onze tijd, zoals klimaatverandering, niet uit het oog verloren. Hans Beckhoff heeft gezien dat geavanceerde automatiseringstechniek hier enorm belangrijk is. Het legt de basis voor het verbeteren van duurzaamheid, samen met energie- en grondstofefficiëntie, in lijn met Beckhoffs motto: ‘Ingenieurs moeten de wereld redden!’

De stelling van het bedrijf om technologieleider te zijn wordt consequent weerspiegeld in de technische innovaties, die zelfs revolutionair zijn gebleken - vele zijn wereldwijde marktstandaarden in automatisering geworden. Een uitstekend voorbeeld hiervan is de fundamentele Beckhoff filosofie van PC-gebaseerde besturingstechnologie, die de enorme ontwikkelingskracht van de IT- wereld inzet voor industriële toepassingen.

Automatisering en IT komen samen in PC-gebaseerde besturing, die Beckhoff al in 1986 op de markt bracht en die nu onmisbaar is in een groot aantal industrieën, zoals de verpakkings-, halfgeleider- en automobielindustrie, en specifiek geïmplementeerd wordt voor high-performance applicaties. Een andere mijlpaal is de busklem, veldbustechnologie in terminalblokformaat, die in 1995 werd geïntroduceerd. Deze basisbouwsteen van automatisering maakte het mogelijk om krachtige compacte, modulaire en fijn verdeelde besturingssystemen te implementeren die zijn afgestemd op individuele vereisten.

In 2003 lanceerde Beckhoff het ultrasnelle EtherCAT-communicatiesysteem, dat is uitgegroeid tot een belangrijke wereldstandaard voor krachtige automatisering. Vandaag de dag maken meer dan 8.000 bedrijven van over de hele wereld deel uit van de EtherCAT Technology Group en steunen deze fascinerende technologie.

Hoewel Beckhoff bekend staat om zijn innovaties en revoluties, blijft het systeemconcept verankerd. Besturingstaken worden vandaag de dag end-to-end opgelost met Beckhofftechnologie: van de modulaire TwinCAT-besturingssoftware met functies voor artificiële intelligentie, krachtige industriële pc's en EtherCAT, tot modulaire I/O-componenten, flexibele aandrijftechnologie en intelligent producttransport, via machine vision en automatisering zonder schakelkasten met een uitgebreid hardware- en softwareportfolio.

Hans Beckhoff heeft zijn enthousiasme voor automatisering en innovatie ook doorgegeven aan de volgende generatie. Zijn kinderen Frederike en Johannes Beckhoff bekleden al enkele jaren leidinggevende posities in het bedrijf. 45 jaar na de oprichting blijft Beckhoff Automation dus een familiebedrijf en zal dat ook in de toekomst blijven.

www.beckhoff.com

Hans Beckhoff (hier te zien met journaliste Kay-Sölve Richter) heeft als invloedrijk ondernemer talrijke innovaties gelanceerd die de automatiseringsmarkt hebben gerevolutioneerd. Hij werd op 29 januari 2025 opgenomen in de Hall of Fame voor familiebedrijven. (© argum voor Handelsblatt)

Met een breedte van 68 meter en een lengte van 500 meter is de Kieldrechtsluis in de Antwerpse haven de grootste sluis ter wereld. De twee basculebruggen voor het autoverkeer hebben dus ook een robuuste aandrijving nodig. In mei 2024 installeerde Bosch Rexroth zes Innomotics-motoren. ‘Het brakke water stelt torenhoge eisen aan de motoren’, zegt Erik Janssen van Port of Antwerp-Bruges. ‘Een installatie als deze mag niet stilvallen, dus nemen we geen risico’s met kwaliteit.’

De Kieldrechtsluis, opgeleverd in 2016, telt vier bruggen: twee voor het auto-, trein- en multitrailerverkeer en twee voor het autoverkeer. 'Die laatste twee zijn het recentst‘, vertelt Erik Janssen, technical manager OT systems & drives bij Port of Antwerp-Bruges. 'Drie motoren van elk 200 kW laten elke brug openen en sluiten. Vooral de houdremmen op de motor zijn belangrijk. Die houden de motor vast en de brug open.‘

Net bij die levensbelangrijke remmen rezen er snel problemen. ‘Al tijdens de aanbesteding bleken de houdremmen niet goed

‘De remschijven roestten vast op hun as, met overdadige slijtage als gevolg. Om de 4 à 5 maanden moesten we ingrijpen.’ Erik Janssen, technical manager OT systems & drives bij Port of Antwerp-Bruges.

geconstrueerd. Het brakke water in de Schelde doet metaal snel roesten. De motoren moesten een C4-conservering hebben – een laklaag die het metaal beschermt – maar omdat de remmen niet helemaal afgesloten waren, was het geheel niet roestvast. De remschijven roestten vast op hun as, met overdadige slijtage als gevolg. Om de 4 à 5 maanden moesten we ingrijpen. Daarom besloten we om de motoren te vervangen.‘

Productspecialist mee aan tafel

De keuze viel op Bosch Rexroth, de huisleverancier van hydraulische installaties bij Port of Antwerp-Bruges. ‘Wij zijn specialisten in hydrauliek‘, zegt head of engineering Jeroen Dieusaert. ‘Hier ging het over elektromotoren, dus schoof productspecialist Innomotics meteen mee aan tafel. Zo konden we alle eisen van Port of Antwerp-Bruges afvinken.‘

De belangrijkste eis was uiteraard corrosiebestendigheid. ‘Daarvoor zorgt de motorfabrikant zelf‘, zegt Erik. ‘Motorconservering is een erg gespecialiseerde activiteit. Als wij een C4-conservering vragen, dan bekijkt Innomotics alle

onderdelen in en op de motor, zoals het hoort. Dat gaat over externe coatings, maar evengoed interne coatings en zelfs anticondensverwarming aan de motor. En natuurlijk moet ook de rem C4-geconserveerd zijn om bestand te zijn tegen vochtige, zoute lucht.‘

‘Innomotics koos voor een hoogwaardige, afgesloten rem van Bubenzer. Op de betrouwbaarheid kunnen we bouwen.‘ Voorts steeg ook de energie-efficiëntie dankzij de IE4-klasse en voldeed de gebruikte encoder voor closed loop vector.

‘We hebben de betrouwbaarheid ook zelf getest. Motorbelasting, efficiëntie, cosinus phi … We voerden zelfs verfdiktemetingen uit om de coating te testen. Op onze vraag heeft Innomotics de coating nog verder bijgewerkt – onder de ventilatorkap bijvoorbeeld, want de motoren werden geconserveerd met de kap erop. We wilden absoluut geen risico’s nemen. Dat we dat kunnen vragen, is een enorm voordeel.‘

‘Mathias,

onze accountmanager, is beschikbaar en schakelt direct om eventuele problemen op te lossen. Bij een installatie op deze schaal is dat van vitaal belang.’ Jeroen Dieusaert, head of engineering bij Bosch Rexroth

Over Port of Antwerp-Bruges

Met een totale doorvoer van 278 miljoen ton per jaar vormt Port of Antwerp-Bruges een belangrijk knooppunt in de wereldwijde handel en industrie. De haven is een cruciale schakel voor de afhandeling van containers, de trafiek van stukgoed en de overslag van voertuigen.

Over Bosch Rexroth

Bosch Rexroth is internationaal marktleider op het vlak van aandrijf- en besturingstechnologie. In vestigingen verspreid over meer dan 80 landen werken zo’n 33.800 medewerkers.

Over Innomotics

Innomotics ontstond in 2023 als carveout van technologiespecialist Siemens. Het bundelt alle activiteiten rond laagen hoogspanningsmotoren en grote aandrijvingen. Ondertussen is het bedrijf volledig afgesplitst.

‘Bij Innomotics kunnen we altijd iemand bereiken‘, bevestigt Jeroen. ‘Mathias, onze accountmanager, is beschikbaar en schakelt direct om eventuele problemen op te lossen. Bij een installatie op deze schaal is dat van vitaal belang. Het is fijn om altijd op je leverancier te kunnen rekenen.‘

Vlekkeloos verlopen ombouw

‘Motoren vervangen in een bestaande installatie is altijd een uitdaging‘, gaat Jeroen verder. ‘Zeker hier: we kunnen een sluis geen weken buiten dienst nemen. Gelukkig is de installatie hoogredundant uitgevoerd: de bruggen kunnen openen op slechts één van de drie motoren, aan 33% van de snelheid. We hebben twee motoren per week gewisseld. Een echt huzarenstukje: we bouwden een speciale constructie met pompen om de motor te wisselen. Ondertussen moest Port of Antwerp-Bruges ook de drives aanpassen en testen.‘

Een strakke planning, maar het is gelukt. Ook hier toonde Innomotics weer de nodige flexibiliteit. ‘Normaal gezien gebeurt de afname van de motoren in de fabriek, in dit geval in Tsjechië. Wij konden de afname bij een Belgische partner in het Antwerpse doen, waardoor we veel tijd hebben bespaard.‘

‘Ondertussen draaien de motoren al een tiental maanden‘, besluit Erik. ‘We hebben nog geen problemen gehad en ik verwacht er ook geen, want ik weet dat de motoren en remmen betrouwbaar zijn. Nu werkt alles zoals het hoort. Ik ben ervan overtuigd dat deze installatie nog twintig jaar mee kan.‘

Benieuwd wat Innomotics voor u kan betekenen? Ontdek het aanbod: www.innomotics.com

Drie jonge burgerlijk ingenieurs Computerwetenschappen specialiseerden zich in AI (Artificiële Intelligentie) en nog tijdens hun studies in Gent hebben ze Polysense opgericht, een startup die bedrijven helpt bij kwaliteitscontrole en een efficiënter en milieuvriendelijk productieproces. Eén van hen, Yarne De Munck, legt voor Automation Magazine uit hoe zijn bedrijf zorgt voor de perfecte frietjes op uw bord.

‘We zijn gestart in april 2022 vanuit de overtuiging dat we AI wilden inzetten om een duurzaamheidsimpact te realiseren’, vertelt mede-oprichter Yarne De Munck (25) over waarom Polysense het levenslicht zag. ‘We merkten echter al snel dat duurzaamheid een enorm breed veld is. Daarom hebben we onderzocht waar onze impact het grootst kon zijn, en zo kwamen we uit bij afvalreductie.’

‘Europese wetgeving zet steeds meer druk op de industrie om te vergroenen, en afvalstromen vormen hierin een grote uitdaging. Daardoor wordt duurzaamheid vaak als een last ervaren, terwijl het ook een enorme opportuniteit biedt. Minder afval betekent niet alleen een kleinere ecologische voetafdruk, maar ook een economische meerwaarde: met dezelfde input kunnen bedrijven meer produceren en verkopen, wat direct hun marges verhoogt.’

De naam ‘Polysense’ verwijst naar het combineren van verschillende soorten sensoren en AI-technieken om complexe productieprocessen beter te begrijpen en optimaliseren. ‘Het gaat om meer dan enkel data verzamelen – het draait om écht inzicht krijgen in variabiliteit en die onder controle brengen’, aldus Yarne De Munck.

Grote afvalstromen reduceren

Het jonge bedrijf wil een brug zijn tussen technologie en duurzaamheid. ‘Polysense ontwikkelt en implementeert AI-oplossingen die afvalstromen binnen productiebedrijven

drastisch verminderen. Dergelijke bedrijven kampen met een enorme complexiteit op vlak van variabiliteit in hun proces; dit is vooral te wijten aan de hoge variatie in inputproducten. Daarnaast hebben veel bedrijven moeite met het vinden van gekwalificeerde operatoren, die vaak ook niet lang blijven. Hierdoor wordt het opleiden van personeel moeilijk, wat leidt tot een beperkte proceskennis en statische procesparameters. Dit veroorzaakt grote afvalstromen.’

‘Om deze afvalstromen te reduceren, willen we deze processen automatisch aansturen, waardoor de productkwaliteit beter onder controle blijft. Dit doen we in twee stappen. Eerst zetten we een in-line, real-time kwaliteitscontrole op. Hiervoor hebben we een low-labelling data-oplossing ontwikkeld, waarmee AI-modellen snel en schaalbaar getraind kunnen worden voor specifieke productgroepen. Vervolgens koppelen we deze continue meting terug naar de procesparameters, zodat deze dynamisch kunnen worden bijgestuurd en variabiliteit wordt verminderd.’

Inmiddels heeft Polysense een mooi klantenportfolio. ‘Onze klanten vertrouwen ons omdat we geen theoretische beloftes maken, maar tastbare resultaten leveren’, maakt Yarne De Munck zich sterk. ‘We starten vaak met één specifiek pijnpunt in hun productieproces – bijvoorbeeld kwaliteitsverlies, overmatige afkeur of inefficiëntie – en laten in korte tijd zien hoe onze AI-oplossing dat probleem oplost. Dat doen we niet door bestaande processen compleet om te gooien, maar door slimme automatisering en real-time aanpassingen.’

Van perfecte frietjes tot vers gebakken koekjes ‘Bedrijven zoals Crocky Chips, Maselis en Agristo werken met ons omdat ze zien dat onze technologie niet alleen duurzaamheid stimuleert, maar ook hun marges verbetert. Die combinatie maakt dat we snel tractie krijgen binnen een organisatie, en vaak volgen er dan meerdere implementaties. Onze samenwerkingen starten meestal met een eerste implementatie op een specifiek probleem. Maar doordat onze technologie schaalbaar is en de impact groot, worden het al snel langdurige trajecten. We bouwen langetermijnrelaties met onze klanten uit, waarbij we steeds verder optimaliseren en uitbreiden naar andere processen binnen hun organisatie.’

Data-analyse zorgt voor een groener en efficiënter productieproces en Polysense gebruikt hierbij AI om productieprocessen slimmer te maken. ‘Onze AI-modellen analyseren real-time data uit de productieomgeving, detecteren afwijkingen en sturen bij waar nodig. We hebben een low-labelling data-oplossing ontwikkeld waarmee bedrijven snel en schaalbaar modellen kunnen trainen zonder duizenden handmatige annotaties.’

Yarne De Munck: ‘Of we de nadruk leggen op ‘groener’ of ‘efficiënter’ hangt af van hoe je het bekijkt. Minder afval betekent een kleinere ecologische voetafdruk, maar ook een efficiëntere productie en lagere kosten. Voor onze klanten is dat een win-win: ze voldoen aan strengere duurzaamheidsnormen én verbeteren tegelijk hun rendabiliteit.’

Met Agristo heeft Polysense een klant die iedereen kent van hun smakelijke frietjes. ‘Agristo produceert jaarlijks miljoenen tonnen diepgevroren frietjes en wil tegen 2030 hun productie verder opschalen naar 1,3 miljoen ton. Om dit op een duurzame manier te realiseren, was er behoefte aan een slimmere, efficiëntere kwaliteitscontrole. Hier kwam Polysense in beeld met de Virtual Quality Assistant (VQA).’

Hulp door een Virtual Quality Assistant ‘Onze VQA is een AI-gestuurde oplossing die productkwaliteit in real-time monitort. Bij Agristo helpt deze technologie om individuele frietjes nauwkeurig te detecteren en hun afmetingen te meten, iets wat vroeger handmatig en foutgevoelig gebeurde. Op een productielijn waar meer dan 50 verschillende semi-afgewerkte producten kunnen lopen, is zo’n geautomatiseerd systeem cruciaal.’

Met hardware-integratie en AI-gestuurde analyses detecteert de VQA in real-time afwijkingen en stuurt deze inzichten door via een intuïtieve webinterface. Dit stelt de kwaliteitsoperatoren in staat om snel in te grijpen en afval te verminderen. Hierdoor bespaart Agristo grondstoffen, verkort het de reactietijd op kwaliteitsissues en wordt de productie efficiënter en duurzamer.’

Het gaat overigens niet alleen over frietjes, maar Polysense controleert bijvoorbeeld voor een klant het bakken van koekjes. ‘Met vision technology en AI wordt het productieproces gecontroleerd zodat de hoogste kwaliteit gegarandeerd blijft. Stel dat tijdens het bakproces de kleur van het koekje niet juist is, dan kunnen we dat via AI registreren en de oven bijsturen. Als een mens het kan zien, dan zal onze VQA het ook zien en kunnen we ingrijpen.’

‘AI is een booming markt, maar de uitdaging zit hem in de praktische implementatie. Veel bedrijven bieden AIoplossingen aan, maar missen de diepgaande proceskennis of hebben moeite om AI echt werkbaar te maken op de productievloer. Daar maken wij het verschil: we ontwikkelen technologie die niet alleen slim is, maar ook direct impact heeft en door operatoren makkelijk gebruikt kan worden. We zien dus zeker concurrentie, maar we merken ook dat onze unieke aanpak – met een sterke focus op gebruiksvriendelijkheid en schaalbaarheid – ons een stevige voorsprong geeft.’

Polysense groeit snel, en de grootste uitdaging is talent vinden. ‘We zoeken mensen die niet alleen technisch sterk zijn, maar ook echt impact willen maken op het vlak van duurzaamheid en efficiëntie in de industrie. Ons team groeit snel, en we willen de beste mensen aan boord halen om die groei te ondersteunen. Onze ambitie is om dé referentie te worden voor AI-gedreven procesoptimalisatie in de industrie. We willen dat bedrijven niet alleen aan Polysense denken als ze afval willen reduceren, maar als ze hun volledige productieprocessen slimmer en milieuvriendelijk willen maken. We hebben al een sterke basis gelegd en zijn klaar om verder te schalen – zowel in België als daarbuiten.’

www.polysense.ai

De directie van Festo in haar jubileumjaar (vlnr.): Dr. Sebastian Beck, lid van de raad van bestuur Financiën en Human Resources, Dr. Ansgar Kriwet, lid van de raad van bestuur Onderzoek en Ontwikkeling, Dr. Jaroslav Patka, lid van de directie Operations, Thomas Böck, voorzitter van de raad van bestuur, Frank Notz, lid van de directie Verkoop en Grhard Borho, lid van de raad van bestuur Informatietechnologie en Digitalisering.

Het creëren van toegevoegde waarde voor klanten door middel van innovatie was vanaf het begin de drijvende kracht achter het Duitse familiebedrijf Festo. En nog steeds is het de sleutel tot het succes van Festo. Met een voortdurende vastberadenheid om het werk van mensen gemakkelijker te maken, en zo de efficiëntie te verhogen, heeft Festo een heel tijdperk van industriële productie vormgegeven.

Het honderdjarige jubileum van Festo wordt het hele jaar door gevierd met medewerkers, klanten en partners over de hele wereld. Festo is als bedrijf inmiddels een wereldspeler en koploper op het gebied van automatiseringstechnologie, maar ook een wereldleider op het gebied van technisch onderwijs en training. Het bedrijf noteerde in 2023 een omzet van zo’n 3,65 miljard euro. Festo heeft wereldwijd meer dan 20.600 mensen in dienst en is een bewezen vernieuwer en probleemoplosser in de pneumatische en elektrische automatisering.

Festo biedt ongeveer 33.000 pneumatische en elektrische producten in honderdduizenden varianten voor fabrieks- en procesautomatiseringstechnologie, waarvan vele kunnen worden afgestemd op specifieke behoeften van de klant. Duurzaamheid, vermindering van de CO2-voetafdruk, digitaal leren, innovatie, prestaties en snelheid zijn de belangrijkste drijfveren voor de toekomst van het bedrijf. De innovatieve kracht van Festo Industrial Automation blijkt uit de lancering van ongeveer 100 nieuwe producten per jaar. Het bedrijf investeert meer dan 7% van zijn omzet in R&D, wat resulteert in meer dan 2,600 patenten wereldwijd.

Vanaf het allereerste begin heeft Festo zich gericht op innovatie, verantwoordelijkheid en de toekomst. Daarbij zijn het de mensen die nog steeds het verschil maken. ‘Festo is het werk van vele handen’ – deze uitspraak van de oprichter van het bedrijf, Gottlieb Stoll, is nog steeds het leidende principe voor het management en alle medewerkers wereldwijd. In 1925 richtte hij samen met Albert Fezer in Esslingen am Neckar het bedrijf Fezer & Stoll voor houtbewerkingsmachines op. Albert Fezer verliet het bedrijf kort daarna en Gottlieb Stoll zette het bedrijf alleen voort.

De tweede generatie eigenaren legde de basis voor het bedrijf zoals het nu is. Dr. h. C. Kurt Stoll bracht in 1950 het idee van pneumatiek vanuit de VS naar Duitsland. Hier ontwikkelde deze pionier de technologie in het bedrijf van zijn vader verder. Het markeerde het begin van ‘pneumatiek’ bij Festo waarmee Kurt Stoll de weg vrijmaakte voor het gebruik ervan in de fabrieksautomatisering.

Internationalisering speelde een cruciale rol in de voortdurende ontwikkeling van Festo. Dr. Wilfried Stoll concentreerde zich op het ontwikkelen van de internationale markten en het opzetten van nationale bedrijven. In 2000 scheidden de eigenaren de divisie elektrisch gereedschap af van de rest van het bedrijf en zetten deze voort als een onafhankelijk bedrijf onder de naam Festool GmbH.

Educatie als centraal thema voor klanten en medewerkers ‘Een leven lang leren’ is stevig verankerd in de bedrijfscultuur bij Festo. Dit komt omdat succesvolle bedrijven mensen nodig hebben die technologieën begrijpen, ontwikkelen en kunnen toepassen. Opleiding en ontwikkeling van competenties zijn hiermee fundamentele succesfactoren voor een bloeiende beroepsbevolking. Om die reden werd Festo Didactic al in 1965 opgericht als een wereldwijde, onafhankelijke divisie.

De inventieve geest van Dr. Wilfried Stoll en Dr. H. C. Kurt Stoll, hun holistische denken en aanpak én hun positieve klantgerichte perspectief, hebben een blijvende impact op het bedrijf gehad. Tegenwoordig is Festo een van de meest toonaangevende automatiseringsbedrijven wereldwijd en met Festo Didactic wereldwijd marktleider op het gebied van technisch onderwijs en training.

Festo viert feest: 100 jaar in beweging! Inmiddels is Festo een van de meest toonaangevende automatiseringsbedrijven wereldwijd en met Festo Didactic de wereldwijde marktleider op het gebied van technisch onderwijs en training.

Festo zegt aan klanten, partners en medewerkers: ‘Bedankt’ Thomas Böck, lid van de raad van bestuur van Festo: ‘In 2025 willen we onze klanten, partners en medewerkers bedanken en samen met hen dit onvergetelijke jubileum vieren.’ Zowel in Duitsland als in de meer dan 60 Festo-bedrijven wereldwijd vinden er het hele jaar jubileumactiviteiten plaats – met bedankfeestjes voor medewerkers, schooldagen voor de jonge talenten van morgen, klantenevenementen en persevenementen.’

Voor vertegenwoordigers van de pers en bezoekers die enthousiast zijn over technologie heeft 's werelds grootste industriële beurs, de Hannover Messe, een bijzonder hoogtepunt in petto. ‘Het project is nog steeds topgeheim. Wat we kunnen zeggen is dat het ons brede scala aan vaardigheden, onze brede expertise, onze passie voor innovatie en ons streven om het onmogelijke mogelijk te maken, laat zien’, zegt Thomas Böck.

Het jubileum als definitieve opsteker voor de toekomst De Hannover Messe zal een sterke start zijn. Een momentum dat het hele jaar door zal aanhouden. Daarna zullen wereldwijde ‘Innovation Days’ worden georganiseerd, waarbij Festo een nieuw format zal gebruiken om toekomstige trends, technologieën en innovaties met klanten en partners te delen.

‘In ons jubileumjaar kijken we sterk naar de toekomst. We zien het als onze verantwoordelijkheid om onze innovaties op het gebied van automatisering en technisch onderwijs zinvol in te zetten. Onder andere om de meest urgente uitdagingen

Festo en Industrie 4.0 Festo is al vanaf het begin betrokken bij het initiatief Industrie 4.0: als gebruiker, als fabrikant en als opleider. Als lid van de stuurgroep heeft het bedrijf een actieve rol gespeeld bij het definiëren van de kernnormen, zoals het RAMI-model en de Administration Shell. Festo Didactic heeft Industry 4.0 Cyber-Physical Factory trainingshardwaresystemen geïnstalleerd in veel gerenommeerde universiteiten en opleidingscentra. Ook verzorgt het bedrijf Industrie 4.0-trainingen voor change managers en praktische workshops voor medewerkers. Industrie 4.0-technologieën, zoals OPC-UA-communicatie, zijn ingebed in de nieuwste generatie producten. www.festo.com/digitalisation

waarmee de industrie en de samenleving te maken hebben, te helpen oplossen. Zo kunnen we een sleutelrol spelen bij het inzetten van industriële innovaties als bron van oplossingen’, zegt Thomas Böck.

Onderwerpen als digitalisering, kunstmatige intelligentie, biologisering (niet alleen leren, maar samenwerken met de natuur) en de circulaire economie zullen in de toekomst de automatisering een nieuwe impuls geven en bovendien toekomstige generaties inspireren. Festo zal een aanzienlijke bijdrage leveren om deze ontwikkelingen vooruit te helpen.

Verantwoordelijkheid is voortdurend leidend principe Het jubileum zal ook de aftrap zijn voor een doorlopend bedrijfsbreed initiatief om Festo's leidende principe van sociale verantwoordelijkheid voor duurzame ontwikkeling te versterken. ‘Ons ‘Corporate Citizenship Program’ onderstreept onze overtuiging dat bedrijven niet alleen economische doelen moeten nastreven, maar ook een belangrijke rol zouden moeten spelen in de samenleving’, zegt Thomas Böck. Als onderdeel van het programma kunnen alle 20.000 medewerkers wereldwijd één dag besteden aan een goed doel.

Thomas Böck: ‘Dit jubileum is niet alleen een reden tot feest, maar ook een herinnering aan wat mogelijk is met solidariteit, vertrouwen, passie, kwaliteit en innovatie. Samen kijken we vol vertrouwen vooruit naar een veelbelovende toekomst.’

www.festo.com/be www.festo.com/nl

Festo Didactic opleidingen voor industrie Festo combineert haar industriële erfgoed met toekomstgerichte productie- en engineeringexpertise om cursussen te bieden voor meer productiviteit en concurrentievermogen. Het aanbieden van een breed scala aan open trainingen, gestructureerde ontwikkelingsprogramma's en op maat gemaakte, klantspecifieke projecten over technologie en Industrie 4.0 en de toonaangevende online trainingssuite, Festo LX. Festo biedt ook state-of-the-art oplossingen voor trainingsapparatuur voor industriële bedrijven en onderwijsinstellingen over de hele wereld. Festo Didactic heeft wereldwijd ongeveer 56.000 onderwijsklanten. www.festo.com/didactic

Festo Bionic Learning Network

Het Bionic Learning Network geeft uitdrukking aan het innovatieve karakter van Festo en zorgt voor bewustwording en het aantrekken van talent voor het bedrijf. Het verkennen van de verbanden tussen natuur en technologie opent nieuwe gebieden voor innovatie en demonstreert complexe ideeën op een stimulerende en plezierige manier. Festo werkt samen met een alliantie van interne R&D, externe onderwijsinstellingen en gespecialiseerde bedrijven aan de ontwikkeling van bionische oplossingen voor automatiseringstoepassingen van de toekomst. Het doel is om bionica als inspiratiebron te benutten en deze te realiseren in de industriële automatisering. www.festo.com/bionics

‘IK

TEGENOVERGESTELDE VAN DE JUDOWERELD’

JUDOKAMPIOENE, ONDERNEEMSTER EN KUNSTENARES HEIDI RAKELS ZIET IN HAAR OPLEIDING TOT INGENIEUR DE BASIS VOOR ALLES

‘Andintheend,it'snottheyearsinyourlifethatcount,it'sthelife inyouryears’, dit citaat van Abraham Lincoln staat op de website van Heidi Rakels en illustreert erg goed hoe de Limburgse exjudokampioene in het leven staat. ‘Er leeft bij de mensen nog altijd die onbewuste gedachte dat een ingenieur een man is, geen vrouw. Het woord klinkt ook mannelijk, maar niets is minder waar.’

De oudere generatie kent Heidi Rakels (56) vooral van haar tijd als judokampioene toen ze in 1992 in Barcelona het Olympische brons veroverde. Na een mooie topsport-carrière richtte ze als burgerlijk ingenieur Computerwetenschappen (KUL) samen met haar partner het bedrijf Guardsquare op, dat mobiele toepassingen beveiligt tegen hackers. Ze was er CEO en in 2019 werd Heidi uitgeroepen tot ICT Woman of the Year. Na de verkoop van Guardsquare aan het Amerikaanse investeringsfonds Battery Ventures startte Heidi met een nieuwe passie: beeldhouwen.

Zelf vertelt Heidi Rakels aan Automation Magazine hoe ze haar ingenieursstudies combineerde met topsport en 11 keer Belgisch judokampioene werd. ‘Ik leefde voor de sport en dat was eerst turnen, maar op mijn vijftiende kreeg ik een zwaar ongeval. Mijn voet was gebroken en door die kwetsuur kon ik niet meer turnen, maar nog wel aan judo doen. De eerste jaren aan de unief was ik gewoon student. Pas toen ik deel uitmaakte van de nationale ploeg kon ik weinig naar de les. Gelukkig moest ik mijn examens niet uitstellen, wel mijn thesis.’

‘Het heeft niet veel gescheeld of ik was in het onderwijs terechtgekomen, maar mijn broer studeerde burgerlijk ingenieur en dat wilde ik ook wel. In het middelbaar volgde ik graag wiskunde, talen interesseerden mij minder. Ingenieur staat voor mij ook synoniem met dingen maken, en ook problemen oplossen en zaken optimaliseren. Als software ingenieur moet je iets bouwen. Je kan het alleen oplossen met uw creativiteit. Het is zo’n beetje als raadsels oplossen. Toen ik jong was, tekende ik veel, maakte ik bloemstukken, bouwde ik met Lego… Ik wilde dingen maken.’

Alles in judo is gebaseerd op fysieke kracht

‘Ik herinner mij nog dat ik thuis lang heb gezaagd voor een computer. Programmeren leek mij boeiend, destijds was dat nog in Pascal. Er waren toen niet veel vrouwen die de richting Computerwetenschappen volgden. We waren met een vijftigtal studenten, waarvan slechts drie vrouwen. Later, als zelfstandig programmeur was ik ook altijd de enige vrouw in het team. Teamwork met mannen ervaarde ik altijd als aangenaam. Er werd in een open en gelijkwaardige sfeer samengewerkt. Ik hou van nerdy mensen. Ik voel mij totaal op mijn gemak in die wereld. Helemaal het tegenovergestelde van de judowereld. Dat is meer een machowereld, veel is er gebaseerd op kracht. Ik was er een buitenbeentje, niet helemaal op mijn plaats met mensen rondom mij die niet dezelfde interesses hadden.’

‘In die tijd bestond er geen wetenschappelijke aanpak van judo, het was gewoon hard trainen. Als ik nu lees hoe atleten zoals Wout Van Aert en Remco Evenepoel worden begeleid met een team en doorgedreven trainingsschema’s waarbij men rekening houdt met parameters zoals de lichaamskenmerken van de atleet, diens voeding, de omgeving en weersomstandigheden, … ingenieurs berekenen hoe spieren worden belast en hoe men een maximaal rendement kan halen, enz … In mijn jeugdjaren geloofde ik al sterk in een wetenschappelijke aanpak bij atleten. Op een bepaald ogenblik

was ik kandidaat-voorzitter voor het Belgisch Olympisch Comité. Mijn voorstel was onder andere om Belgische topsporters te laten ondersteunen door wetenschappelijk onderzoek om zo hun prestaties te verhogen. Sporters zijn emotioneel en vaak bijgelovig, niet rationeel genoeg.’

‘Ook mijn tijd in judo was niet rationeel genoeg. Ik heb dat toen zelf wel beseft, maar ik was jong en beïnvloedbaar. Toch had ik de focus om mij daarin te verdiepen. Ik werkte toen al doelgericht. Ik probeerde om niets aan het toeval over te laten: zo bestudeerde ik mijn tegenstanders en nam ik zelf wedstrijdvideo’s op om uit te kunnen leren. Ik deed dat allemaal op eigen initiatief.’

Omring u door mensen met andere talenten

‘Zelf heb ik bij Guardsquare vrouwen proberen aan te werven, maar voor een job bij onze ingenieurs waren er nooit kandidaten. Op andere afdelingen lukte het wel. In mijn bedrijf heb ik mij altijd ‘thuis’ gevoeld. Je ervaart wel grote verschillen, bijvoorbeeld sales & marketing-mensen tegenover software ingenieurs. Hun interesses verschillen, maar dat maakt het juist aantrekkelijk voor beide werelden. Bij Guardsquare hebben we altijd gestreefd naar een goed evenwicht. We zijn blijven groeien, en op het moment van de verkoop waren er een 70-tal mensen bij ons in dienst. Mijn partner is nog aandeelhouder, zelf heb ik alles volledig losgelaten.’

Heidi Rakels deelt haar ervaringen als CEO nu met jonge bedrijven. ‘Een eerste belangrijke les is dat je je moet laten omringen door mensen die zaken beter kunnen dan jezelf. Zoek mensen die de taken kunnen die je zelf minder goed kan. Mensen die op verschillende gebieden beter zijn dan dat jij bent, ook als deze mensen qua persoonlijkheid van je verschillen. Een grote fout wanneer ingenieurs een bedrijf oprichten, is dat ze zich enkel laten omringen door andere ingenieurs, omdat ze zich vertrouwd voelen, ze spreken dezelfde taal. Sales & marketing mensen zijn andere types, ze zijn misschien niet meteen je vrienden, maar ze hebben andere talenten en je kan van hen leren.’

‘Mijn partner en ik programmeerden vooral. Maar ik heb veel geleerd van onze medewerkers. Mensen gaan immers weg of worden ziek en dan moet je hun taken tijdelijk overnemen. Je moet altijd je ogen en oren openhouden. Iedereen heeft talenten, maar op verschillende gebieden en die diversiteit moet in een bedrijf aanwezig zijn. Zelf ben ik vroeger nooit een echte werknemer geweest in de zin van een 9 tot 5 vaste job, want na het afstuderen ben ik meteen gestart als zelfstandig softwareprogrammeur.’

Heidi: ‘Een andere belangrijke les is dat je je focus moet behouden. Zeker voor ondernemende mensen is dit een gevaar, want ze willen té veel doen omdat ze overal mogelijkheden zien. Je moet uw doel(en) aflijnen en hierop blijven focussen. Tijd en mensen zijn immers beperkt. Wij wilden met Guardsquare in onze niche de beste ter wereld worden. Maar je mag die niche niet te groot maken, dat is vaak een fout bij startende ondernemers. We zijn niet allemaal Elon Musk die blijkbaar tien verschillende zaken tegelijk kan doen. Zorg er voorts ook voor dat je product schaalbaar is. Ons product was digitaal en volledig in het Engels, en dus gingen we vanaf de eerste dag volledig internationaal.’

Idee van minderwaardigheid zal u beperken ‘Ik heb mij tijdens mijn studies of werk als vrouw, nooit

minderwaardig gevoeld of minder kansen gehad. Dat is overigens een beperkende gedachte en heeft als gevaarlijk gevolg dat je je ernaar kan gedragen. Zorg voor een eigen mentale sterkte. Hou met een mogelijke discriminatie geen rekening, want bezig zijn met die gedachte of dat vermoeden zal je niet vooruithelpen. Ik ben geen persoon om in loondienst te werken en ik ben ook te weinig diplomaat om in een bedrijf promotie te maken. Dus ik heb zelf niet persoonlijk ervaren of het nu als vrouw moeilijker is om in een bedrijf hogerop te geraken. Vooroordelen zullen er altijd zijn. Op een economische missie dacht een Belgische collega-deelnemer dat ik van de organisatie was en die man sprak mij in de hotellobby aan met zijn vraag om iets te regelen.’