8 minute read

Perfi l de la empresa: Kapoor Glass India

Negocio familiar con ADN mejorado

Fabricante de viales, productora de ampollas... y constructora de equipos para vidrio. Ante la posibilidad de adquirir tecnología europea costosa para fabricar vidrio, la empresa Kapoor Glass eligió un enfoque único: modificar esa maquinaria. Greg Morris conversó con Udit y Dhruv Kapoor sobre el éxito de la compañía.

El fabricante de vidrio para uso farmacéutico Kapoor Glass recibió hace poco el premio CK Somany de la innovación y la tecnología de parte de la AIGMF, la federación que agrupa a los fabricantes de vidrio de toda la India, por su esfuerzo para impulsar la industria.

Los jueces de la AIGMF elogiaron a la empresa por desarrollar una variedad de equipos para fabricar vidrio personalizados que le permite competir con las grandes corporaciones europeas en el sector del vidrio para uso farmacéutico, donde los estándares de calidad son en extremo rigurosos.

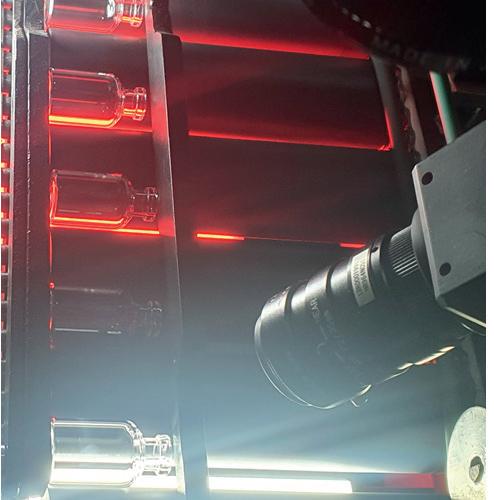

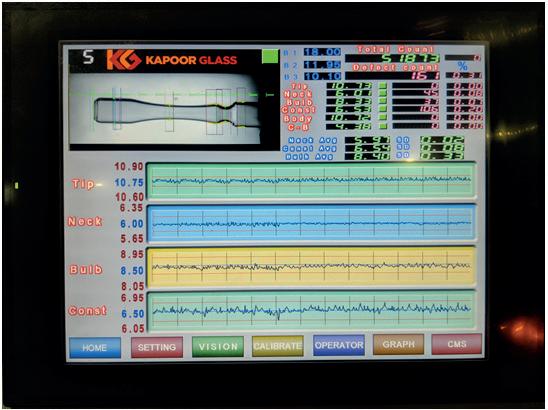

Los jueces felicitaron al director de Kapoor Glass, Udit Kapoor, porque la empresa desarrolló un «sistema autóctono de cámara con hot-end, además del software operativo para lograr el control en línea de la automatización de los parámetros claves de producción, y así conseguir una producción de calidad de frascos de vidrio con estándares internacionales».

Entre los sistemas que desarrolló Kapoor está la unidad de inspección con cámara con hot-end para las ampollas, un sistema cold-end para revisar viales de vidrio, y un sistema de inspección de defectos cosméticos para viales.

El premio fue la culminación de una estrategia que la empresa adoptó en el año 2010 para centrarse en el mercado farmacéutico europeo. Significó producir vidrio de alta calidad para satisfacer los estándares exigentes de los clientes europeos pero a un coste menor, o «chino».

Honrado

El señor Kapoor dijo que es un privilegio ser reconocido por la AIGMF.

Añadió además que: «Fue un gran honor recibir ese tipo de reconocimiento, estuvimos cortando vidrio en nuestro patio y, después recibir ese reconocimiento a escala mundial es una demostración a nuestro equipo, personal, administración, nuestros socios proveedores y distribuidores. Todos nos unimos, y recibir ese reconocimiento significa mucho para nosotros».

«Enviamos la solicitud de la AIGMF sin esperanzas de ganar. Cuando recibimos la llamada diciendo que habíamos ganado estábamos completamente sorprendidos. Los jueces dijeron que fuimos la empresa más interesante. Cuando vieron nuestra solicitud, muchos operadores de peso de la industria hindú comprendieron que estaban importando este equipo sin saber que se fabricaba en su propio país».

El sistema de cámara con hot-end, denominado Dimension+, se desarrolló a raíz del aumento de la velocidad en las líneas de llenado de ampollas y los consiguientes requisitos de precisión de dimensiones, de estándares de calidad de inspección y, por lo tanto, de fiabilidad de sus productos.

El sistema fue desarrollado en su totalidad en Kapoor Glass, junto con el desarrollo del software y de todos los componentes mecánicos.

El sistema consiguió resultados a velocidades operativas de hasta 100 ampollas por minuto; el porcentaje de rechazados fue inferior al 1 % y la desviación estándar fue menor que 0,05 mm en el diámetro del tallo y del sello de la ampolla, y las tolerancias de dimensiones más cercanas para los diámetros de constricción y del bulbo.

Esto mejoró la apertura de las ampollas por parte de organizaciones médicas, con presiones constantes y con baja generación de partículas de vidrio.

Estrategia

El señor Kapoor informó que la empresa cambió de estrategia hace aproximadamente una década cuando decidieron centrarse en el mercado farmacéutico europeo.

Kapoor trabajó con fabricantes consolidados de tecnología para vidrio europeos, tales como el grupo OCMI de Italia, y las empresas Modern Mecanique de Francia y Ambeg de Alemania, para adquirir máquinas formadoras.

Después adquirió hardware- cámaras y robots- de proveedores líderes de todo el mundo. Por último, su equipo de ingenieros internos modificó los equipos para que cumpliesen con los requisitos específicos de la empresa.

Al comienzo fue un duro periodo de aprendizaje para la empresa.

Udit, a la izquierda en la fotografía de abajo, dijo: «Comenzamos despacio pero ¡aprendimos mucho en poco tiempo! Fuimos a Japón, fuimos a las principales empresas de estos sectores y aprendimos todos los pormenores de los procesos».

«Nuestra política fue comprar solo el mejor hardware porque eso soluciona el 90 % de los problemas. Contamos con un buen equipo de electrónica, y creemos que algunos de los mejores ingenieros de software del mundo se encuentran en la India ahora. Compramos el equipo, después los ingenieros de software escriben el programa para hacerlo funcionar, y después lo integramos».

«Debes dar a los clientes lo que quieren, y lo que ellos quieren es lo mejor. El software tiene que ser flexible porque no hay dos clientes que quieran lo mismo. Todas la máquinas que compramos, diseñamos e implementamos tienen que ser adaptable, en especial cuando tenemos clientes de todo el mundo con estándares diferentes».

Dhruv añadió: «La calidad que los clientes exigen está cambiando todo el tiempo porque el mundo se mueve hacia una zona de cero defectos». «Significa que tenemos que estar siempre innovando, siempre tratamos de ser mejores.

nuestros clientes, sin importar lo que pase».

Siempre nos preguntamos, ¿cómo somos mejores hoy en comparación con lo que éramos ayer? Es nuestro lema. Hay una actitud de mejorar de manera continua, que es básicamente: ¿cómo llegamos a la zona de cero defectos?»

Innovación

Una de las innovaciones que destacaron los jueces de la AIGMF fue emplear sistemas de inspección de defectos cosméticos para viales de vidrio.

Un sistema personalizado para los proveedores europeos no habría justificado el coste. En cambio, el grupo diseñó una cinta transportadora con un robot de seis ejes que puede identificar y realizar el seguimiento de cada vial en la cinta, con pinzas no poliméricas especiales, un lente telecéntrico para evitar errores de paralaje, cuatro cámaras de alta velocidad que pueden tomar como mínimo 25 fotografías a cada frasco, y una iluminación especial para ver el contraste más alto entre la marca que se debe detectar con precisión.

Este sistema será ahora el modelo para una serie de cintas transportadoras que se utilizará en todas sus fábricas en el futuro.

Historia

Udit es la tercera generación de la familia Kapoor que trabaja en la empresa. Se graduó en la universidad de Southampton, Reino Unido, con el título de grado de ingeniero eléctrico, y se unió a la empresa hace 17 años. La empresa fue fundada en 1962 por Dharmender Kapoor y, desde entonces, es 100 % familiar. El padre, Sanjeev Kapoor, fue la segunda generación de la familia en trabajar en el negocio y hoy es el director ejecutivo.

Después de centrarse originalmente en el mercado interno hindú, ahora vende sus productos a 32 países, siendo Europa Occidental su región más amplia. Antes era un proveedor interno, pero cambió de táctica después de que de los gigantes corporativos extranjeros se expandieran al mercado hindú, junto se importaran viales y ampollas chinos.

El hermano de Udit, Dhruv, se unió a la empresa en 2016 después de recibir su título de grado en ingeniería eléctrica en la universidad Cranfield del Reino Unido. En la actualidad es el director comercial.

Expansión

A finales de este año, el grupo se expandirá a una nueva fábrica al otro lado de la ruta de su centro de producción en Bombay. El cambio a la unidad 3 aumentará la capacidad de producción de la empresa a 2 millones de piezas por día. El centro se centrará en particular en la producción de cartuchos para los sectores de odontología y de la insulina en especial, y creará hasta 75 nuevos puestos de trabajo.

Un aspecto importante de la planta de fabricación de vidrio será su enfoque en el equipo de producción y automatización relacionado con la Cuarta revolución industrial. La planta tendrá espacio para expansiones en el sector de viales Listos para su uso (RTU por sus siglas en inglés) y la empresa ya tiene planes para una línea piloto en este sentido.

Dhruv nos comentó que: «Es en la nueva fábrica donde estamos intentando construir algo único, donde todo es en línea, y centrado en la Cuarta revolución industrial».

La empresa tiene planes de expandir su presencia de nuevo en la India. Aunque en la actualidad el 90% de su producción se exporta, la empresa tiene planes de vender más en el mercado interno. Está investigando nuevas plantas en el norte y sur de la India para acortar los plazos de entrega a los clientes.

El mercado de la salud hindú había comenzado la transición a mejores estándares incluso antes de la pandemia, pero esto aceleró a partir del confinamiento.

«Hace 15 años la empresa cambió de carril y se centró en el oeste. Hubo un cambio en el mercado interno y queremos volver a participar en él. Los clientes hindúes quieren productos de mejor calidad en sanidad y estilo de vida. Hoy en día, nuestro objetivo es aumentar nuestra presencia en la India pero sin perturbar nuestro comercio externo», dijo Dhruv.

«Nos sentimos muy honrados del ámbito al cual van dirigidos nuestros productos: la industria farmacéutica. Estamos en el negocio de salvar vidas. Así que nuestro objetivo es no defraudar a nuestros clientes, sin importar lo que pase». �

Kapoor Glass India, Nueva Bombay, India https://www.kapoorglass.com