SPECIALE MATERIALI E SOLUZIONI DI TRATTAMENTI POST-PROCESSING #1 gennaio febbraio 2023 mensile www.meccanica-automazione.com ISSN: 1126-4284 MACCHINE UTENSILI | PROGETTAZIONE | AUTOMAZIONE | ATTUALITÀ DOSSIER PRODUZIONE ADDITIVA UN MERCATO MATURO E CONSOLIDATO

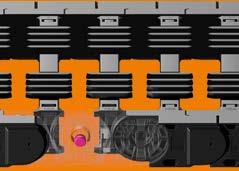

Saltare da un lotto all’altro senza cambiare utensile, dato che a bordo macchina puoi averne fino a 168.

Cambiare a velocemente le ganasce del fissaggio a 5 assi e ripartire con un altro lotto.

Ampliare la gamma dei pezzi lavorabili, di tornitura o fresatura 5 assi.

MultiX C: il transfer più flessibile di un centro di lavoro Mikron Switzerland AG, Agno Division Machining Headquarter Via Ginnasio 17 6982 Agno Switzerland Tel. +41 91 610 61 11 Fax +41 91 610 66 80 mag@mikron.com www.youtube.com/mikrongroup www.mikron.com PASSARE DA UN LOTTO ALL’ALTRO BASTA UN COMMANDO CNC. VIDEO SU YOUTUBE MULTIX C È ANCHE L’UNICO TRANSFER CON 6 O PIÙ STAZIONI CHE TI PERMETTE DI AFFRONTARE QUALSIASI SFIDA ATTUALE E FUTURA, DATO CHE POTRAI:

5“ 5“ 5“

QUEL DETTAGLIO CHE FA LA DIFFERENZA

LLe tecnologie additive, hanno un valore in tutta Europa che attualmente sfiora i 10 miliardi di euro. Ci si attende che entro il 2030 il mercato globale arrivi a quota 94 miliardi di dollari con un tasso di crescita annuale del 22%. Ottime notizie quindi! Merito della dinamicità di questo rivoluzionario processo di produzione che continua a macinare progressi costanti e che sta diventando una tecnologia industriale a tutti gli effetti in alcune sua applicazione. Continua quindi ad esserci un margine esponenziale di miglioramento e implementazioni. E allora parliamo di costruire il futuro. Perché per vivere e governare il presente occorre avere consapevolezza delle proprie capacità ma anche continuare a sviluppare idee percorsi e soluzioni da utilizzare nel domani. La conoscenza, l’approfondimento, la problematizzazione da sempre ci aiutano a depotenziare i nostri timori e a vivere gli sviluppi tecnologici con più consapevolezza. Per non farsi travolgere dal panico da rapidità del cambiamento o atipicità di eventi imprevedibili, voglio soffermarmi sulla stabilità delle certezze e parlarvi di un dettaglio che fa la differenza nella costruzione del futuro, in particolare se parliamo di evoluzione delle tecnologie e loro uso industriale. Voglio portare per un attimo la vostra l’attenzione sul foresight tecnologico.

Se cimentarsi con la velocità del cambiamento è un’indole, dal mio punto di vista il foresight tecnologico è lo strumento metodologico, alla portata di tutti, per la rilevazione di informazioni e la creazione di visioni sul futuro a medio e lungo termine. Non una mera previsione ma, una riflessione

su sfide prospettiche a partire da dati certi, elaborata dai diversi attori di quell’ ecosistema della conoscenza che lavora costantemente per generare innovazione e renderla un valore spendibile dalle imprese. Come definito in una guida pratica della Commissione Europea il foresight tecnologico …”E’ un processo sistematico partecipativo destinato a orientare le decisioni del presente e a mobilitare i mezzi necessari per le azioni di Ricerca & Sviluppo…rappresenta un punto di incontro tra i principali protagonisti del cambiamento e altre fonti di conoscenza, al fine di elaborare visioni e analisi delle informazioni che consentano di anticipare il futuro”; Questi studi rappresentano la base condivisa con cui poi si costruiscono piani di azioni (roadmap) da condividere ad esempio, livello dei decisori politici.

La costruzione di parte di questi dati come anche quella dei piani di azione è tutt’altro che chiusa in stanze accademiche o di piccole elite. Proviene da gruppi di lavoro e filiere partecipative tra imprese, università enti di ricerca e associazioni di categoria, come accade, ad esempio, per la strategic community sulla manifattura additiva in Lombardia. Muoversi verso il futuro desiderato passa anche attraverso la conoscenza dell’esistenza di questi processi e soprattutto la voglia e la proattività di partecipare al cambiamento. Le keyword ve le ho fornito lascio a voi trasformare il pensiero in azione.

chiara.tagliaferri@cnr.it

M &A | GENNAIO/FEBBRAIO 2023 5

EDITORIALE

di Chiara Tagliaferri

18 Come diventare un’industria sostenibile?

20 Le nuove sfide della meccatronica in Italia

24 Tecnologie innovative per una produzione sostenibile

28 Innovazione digitale per un futuro sostenibile

32 Sempre più sostenibile

34 20 anni di flessibilità e sicurezza

M &A | GENNAIO/FEBBRAIO 2023 6 SPECIALE MATERIALI E SOLUZIONI DI TRATTAMENTI POST-PROCESSING #1 gennaio febbraio 2023 mensile ISSN: 1126-4284 MACCHINE UTENSILI PROGETTAZIONE AUTOMAZIONE ATTUALITÀ DOSSIER PRODUZIONE ADDITIVA UN MERCATO MATURO E CONSOLIDATO SOMMARIO GENNAIO/FEBBRAIO #1 EDITORIALE 5 Quel dettaglio che fa la differenza CALEIDOSCOPIO 8 News e novità PANORAMA 12 Previsioni positive per il 2023 14 Poggi Trasmissioni Meccaniche compie 65 anni 16 Configuratore Ramklima di DKC

8 12 28 60 39

DOSSIER MACCHINE E SISTEMI PER LA PRODUZIONE ADDITIVA

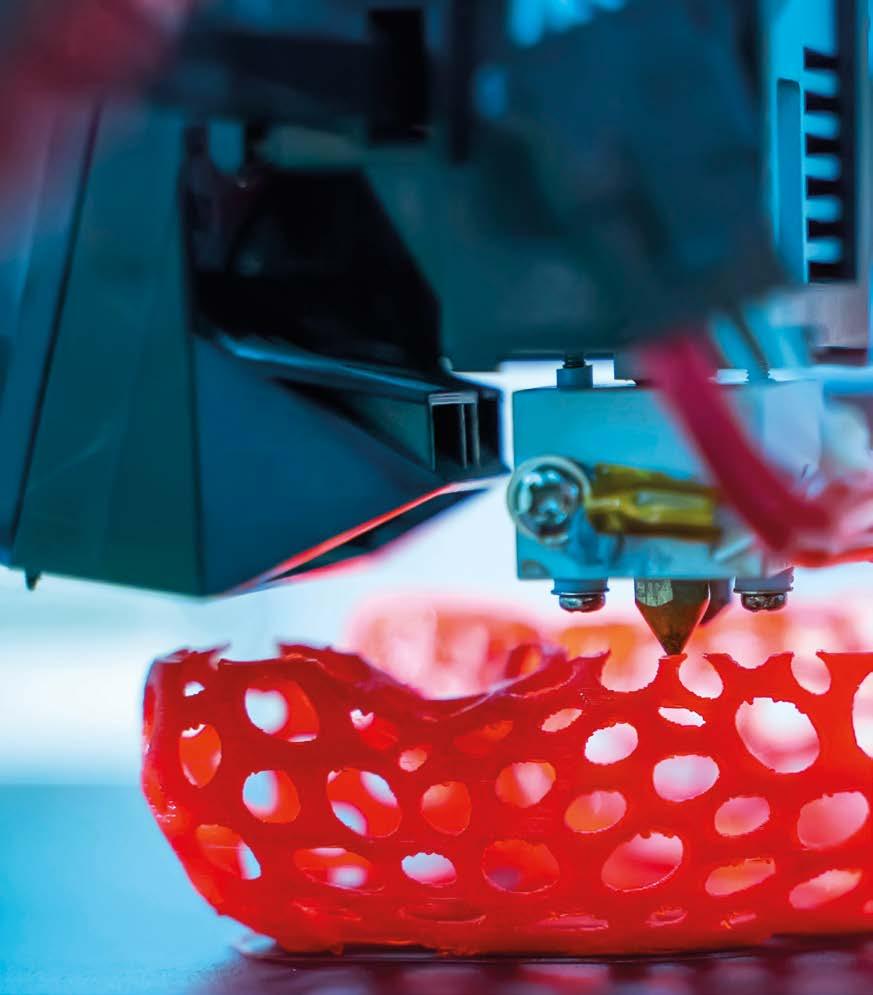

40 Produzione additiva: un mercato consolidato e maturo che risponde alle esigenze globali del settore

42 Robotstudio il software di stampa 3D per velocizzare il digital manufacturing

44 Haron AM una nuova soluzione robotica LFAM completamente integrata

46 Un portfolio sempre più ampio per la stampa 3D grazie alle nuove tecnologie FDR di EOS

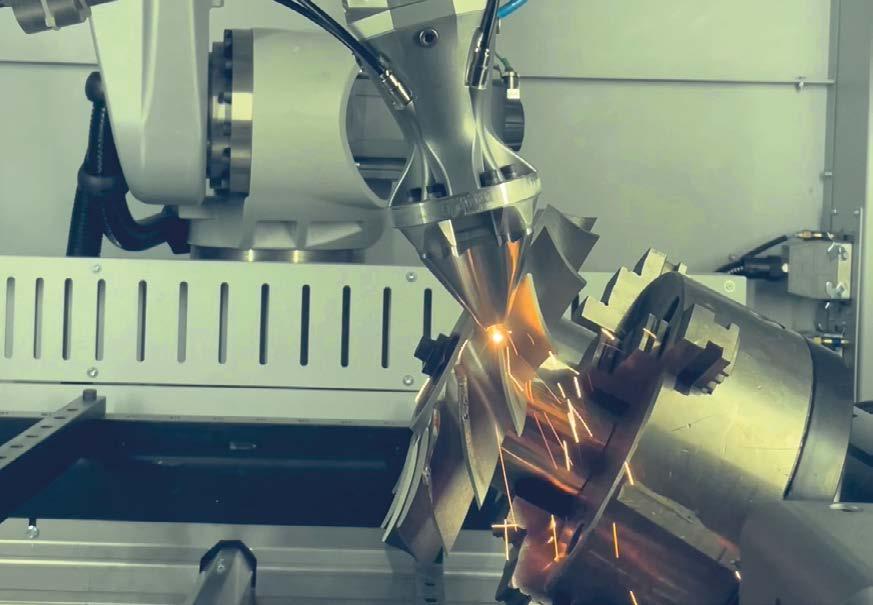

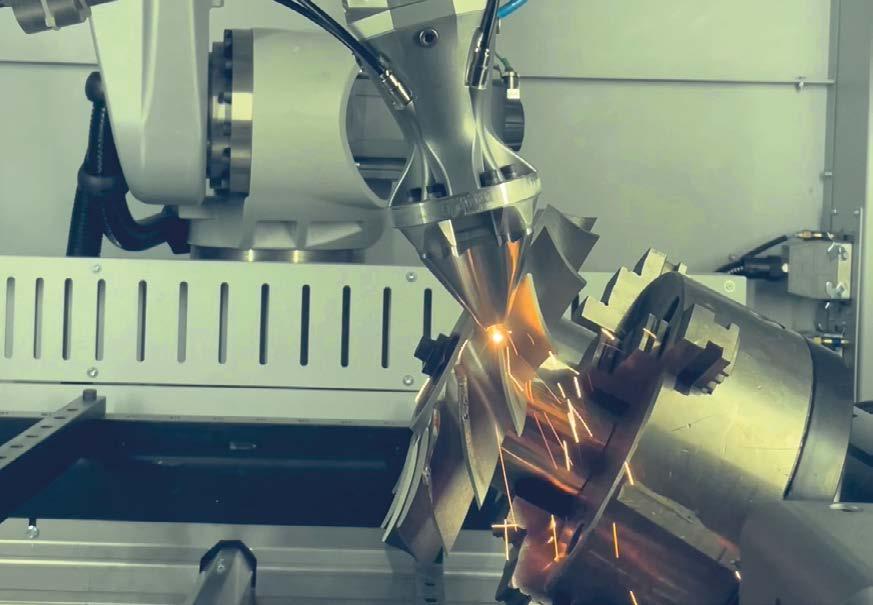

48 Nulla è impossibile per le macchine

Lasertec DED Hybrid

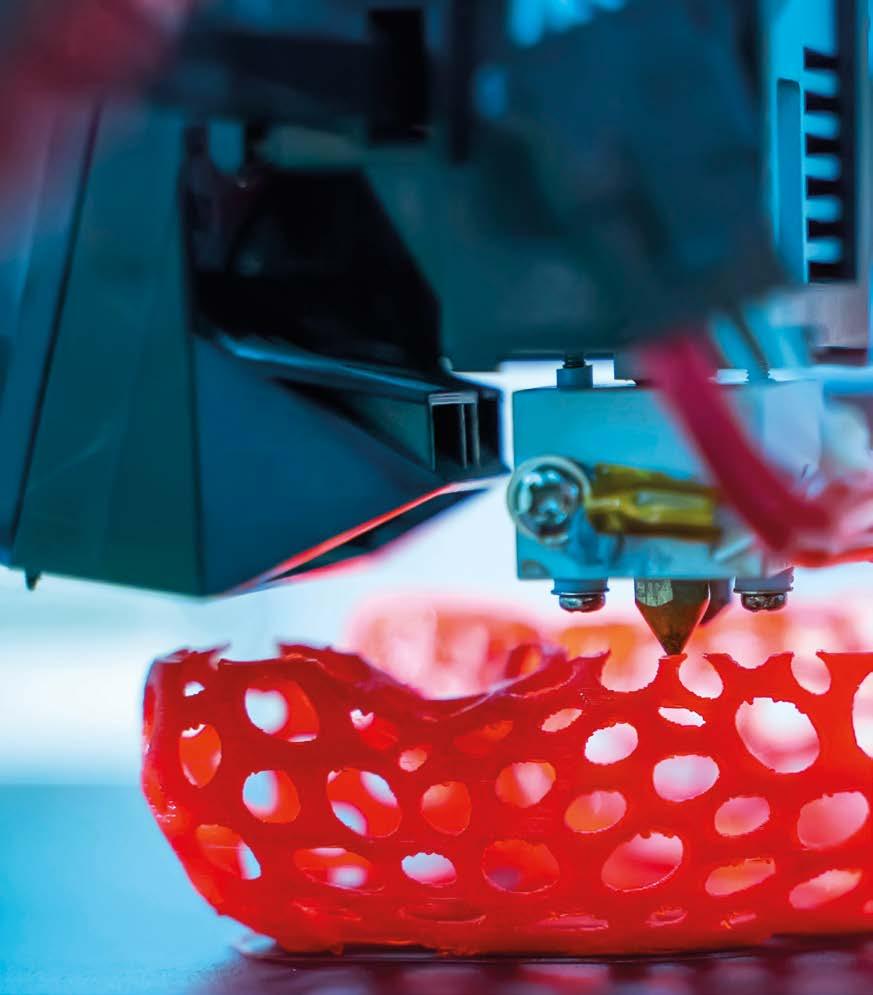

50 Stampe SLS estremamente veloci grazie alla nuova stampante 3D SLS

Fuse 1 + 30W

52 Soluzioni uniche per portare la produzione additiva a livello industriale

54 I robot KUKA e la stampa 3D donano nuova vita ai rifiuti ospedalieri

56 IANUS la nuova cella robotizzata multiprocesso

58 Sistemi Renishaw Renam 500 per la stampa 3D metallo

SPECIALE MATERIALI, TRATTAMENTI E FINITURE PER LA STAMPA3D

60 Materiali e soluzioni postprocessing per l’ottimizzazione della qualità delle superfici per la stampa 3D

IN FABBRICA

72 R. Cestaro sceglie l’efficienza delle soluzioni Leister

74 Igus semplifica l’Internet of Thing

76 Sicurezza totale dei magazzini compattabili

78 Cognex e Schneider Electric insieme per l’ottimizzazione

NEWS AZIENDE

80 I molteplici aspetti del progresso

82 Trasmissioni smart per produzioni efficienti 84 Fasthink e Siemens insieme al Made

M &A | GENNAIO/FEBBRAIO 2023 7

PRISMA 88 Prodotti 76 72 80 84 88

Competence Center I 4.0

CHINA AWARDS

I 28 VINCITORI DELL’EDIZIONE 2022

Venti aziende italiane e quattro cinesi, tre campioni dello sport e uno della moda: sono i 28 vincitori della XVII edizione dei China Awards, i riconoscimenti che Italy China Council Foundation e Class Editori dal 2005 assegnano a imprese e personalità che meglio hanno saputo cogliere le opportunità offerte dall’interscambio tra Italia e Cina. La consegna dei premi è avvenuta questa sera nella tradizionale cornice del Museo della Scienza e della Tecnologia “Leonardo da Vinci” di Milano ed è stata seguita da un charity dinner per il finanziamento di borse di studio a studenti del Politecnico coinvolti in attività che possano rappresentare un ponte tra i due Paesi. La serata ha visto la partecipazione di circa 300 rappresentanti del mondo imprenditoriale e industriale italiano. A fare gli onori di casa Mario Boselli, Presidente Italy China Council Foundation, e Paolo Panerai, Vice Presidente e Ad di Class Editori che hanno accolto ospiti istituzionali, esperti, soci e professionisti ntervenuti alla cena. Sei sono le categorie che hanno visto premiate aziende italiane: Capital Elite (China Power Under 40 Award; Chinesebox Under 40 Award; Distilleria Artigianale Milano Under 40 Award; D’Andrea & Partners Social Responsibility Award; EssilorLuxottica Social Responsibility Award; Ferretti Group Hong Kong SAR Special Award), Creatori di Valore (MCM Machining Centers Manufacturing; Metech STG; Motion; Nadella Group), Eccellenza Italia (Cantine Polvanera; GCDS; illycaffè; Pininfarina; Sanpellegrino), Top Investors in China (Comau; Senfter Holding; Tecniplast), Top Investors in Italy (CMC Europe Italy; Haier Europe; Sinica Management) e Via della Seta (EY Tax & Law; Lu-ve Group; Salmoiraghi Automatic Handling).

L’ultima categoria di premiati è stata quella del Leone d’Oro, il riconoscimento assegnato a personalità del mondo della cultura, dello sport e dello spettacolo che si sono distinti per il loro ruolo di ponti tra Italia e Cina. I Leoni d’Oro sono stati consegnati nelle mani di Fabio Cannavaro, pluricampione di calcio e allenatore con una lunga esperienza in Cina, e dello stilista Angelo Cruciani con il suo brand Yezael. Hanno partecipato in video, perché impegnati in competizioni all’estero, il pilota di Formula 1 della scuderia Alfa Romeo Zhou Guanyu, e la giocatrice di pallavolo Zhu Ting, in forza nella Savino del Bene Volley.

ELIO LUPICA ASSUME LA DIREZIONE DI DIVISIONE DI MIKRON

SWITZERLAND AG, DIVISION TOOL

Alla fine dello scorso anno, Markus Schnyder, capo divisione dell’affermato specialista di utensili svizzero, ha ceduto la direzione dell’azienda al suo compagno di lunga data, Elio Lupica. Dopo 24 anni alla guida di Mikron Tool, Markus Schnyder va in pensione, ma resterà comunque a disposizione dell’azienda come consulente. Elio Lupica ha studiato economia aziendale all’Università di Lugano. È entrato in Mikron Tool nel 2005 come direttore delle finanze e del controlling. Grazie alla sua ottima conoscenza dei processi e al suo talento organizzativo, nel 2016 ha assunto la gestione delle sedi di Agno, Rottweil e Shanghai. Per tutti questi anni è stato inoltre vicedirettore della Divisione al fianco di Markus Schnyder. Insieme, hanno costruito la realtà di Mikron Tool che conosciamo oggi. Fondata nel 1998, Mikron Tool SA si è sviluppata sotto la loro dirigenza fino a diventare una divisione di Mikron Switzerland AG con quattro sedi in tutto il mondo. In 24 anni, Mikron Tool è passata da 30 a 245 dipendenti. Un centro tecnologico e di competenza per la microlavorazione ad alte prestazioni è il cuore dell’azienda. Nel 2022, Markus Schnyder ed Elio Lupica hanno inaugurato presso la sede centrale di Agno il nuovo sito di produzione con una superficie di 1000 m2, per ampliare la capacità produttiva per gli utensili “crazy”. In futuro, sotto la direzione di Elio Lupica l’azienda continuerà ad rafforzare il proprio posizionamento sul mercato con una visione strategica e una grande volontà di innovazione. A tal fine, Mikron Tool investirà continuamente nelle più avanzate tecnologie per garantire i suoi elevati standard di qualità. Sia Markus Schnyder che Elio Lupica sono convinti che il posizionamento odierno di Mikron Tool sia anche merito del costante impegno dei suoi dipendenti, che promuovono attivamente questo sviluppo con un alto livello di motivazione. Grazie a questa Manpower, l’azienda rimane un partner affidabile per soluzioni di lavorazione all’avanguardia.

M &A | GENNAIO/FEBBRAIO 2023 8 CALEIDOSCOPIO NEWS E NOVITÀ PER LEGGERE GLI ARTICOLI COMPLETI VISITATE IL SITO WWW.MECCANICA-AUTOMAZIONE.COM

NOMINE

50 ANNI DI SUCCESSI

All’Unipol Arena di Casalecchio di Reno si è da poco conclusa la celebrazione del 50° Anniversario di Datalogic, leader tecnologico globale nei mercati dell’acquisizione automatica dei dati e dell’automazione di fabbrica. Nata nel 1972, Datalogic è l’esempio perfetto di una visione lungimirante che diventa realtà: un’azienda di sensori fotoelettrici fondata nella canonica di una piccola parrocchia a Quarto Inferiore che ha presto esteso la propria attività di progettazione e produzione al settore dei lettori di codici a barre e oggi vanta un fatturato di oltre 600 milioni di euro. Il segreto del successo di Datalogic risiede nell’innovazione tecnologica costante, grazie agli investimenti in Ricerca e Sviluppo che rappresentano il 10% del fatturato. “Abbiamo sempre tenuto il passo con l’evoluzione tecnologica più avanzata, molto spesso anticipandola, perché l’innovazione è nel nostro DNA,” ha commentato soddisfatto l’Ingegner Romano Volta, Fondatore e Presidente del gruppo. L’azienda impiega più di 3.000 dipendenti distribuiti in 29 paesi, di cui 450 sono ingegneri. Conta 11 siti produttivi, 8 centri di ricerca e sviluppo, 3 Datalogic Labs per lo sviluppo delle tecnologie emergenti

come il machine learning e l’intelligenza artificiale, più di 1.200 brevetti registrati. Al fianco del Fondatore c’è oggi la Dott.ssa Valentina Volta, Amministratore Delegato del gruppo: “grazie alla qualità dei nostri prodotti e delle nostre soluzioni, abbiamo oggi più di 10.000 clienti nel mondo, molti dei quali fanno parte delle 500 aziende segnalate dalla rivista Fortune”. Una vera eccellenza italiana nel mondo, quotata dal 2001 nel segmento Euronext STAR Milan di Borsa Italiana. Cena, spettacolo, video commemorativi e la brillante conduzione del “maestro di cerimonia” Piero Chiambretti hanno scandito la splendida serata. Il clou dell’evento è stata la presentazione del libro “Romano Volta – fondatore di Datalogic”, in

cui il fondatore dell’azienda racconta in prima persona quali sono state le tante sfide vinte nel corso di questi cinquant’anni. “Credo in ciò che faccio e faccio ciò in cui credo, con lo stesso entusiasmo che avevo all’inizio”, ha concluso con orgoglio l’Ingegnere (come è normalmente chiamato in azienda il Presidente). “Fondare un’azienda è già di per sé un’avventura coraggiosa, ma assicurarne la crescita costante è un’impresa ancora più difficile” ha spiegato la Dottoressa Volta. “Richiede un impegno senza sosta, una fede incrollabile nelle proprie risorse e un forte orientamento ai risultati. Insieme continueremo a crescere e a innovare, e contribuiremo a creare un futuro sempre più sostenibile e tecnologico”.

SLOGAN “AUTOMATING THE WORLD”

Mitsubishi Electric Corporation ha annunciato oggi il lancio a livello globale dello slogan “Automating the World” per la divisione Factory Automation, dedicata ai sistemi di automazione industriale. Lo slogan sarà associato a tutte le attività commerciali internazionali a partire dall’8 novembre.

Il nuovo slogan riassume la missione di Mitsubishi Electric: sfruttare l’automazione per migliorare la società. L’idea è nata dopo aver ascoltato il parere di diversi stakeholder internazionali di Mitsubishi Electric, tra cui i clienti nel settore dell’automazione industriale e i dipendenti della divisione Factory Automation. Per favorire la comprensione dello slogan, in Cina sarà aggiunto anche un claim secondario: zizai linghuo, “libero e flessibile”, un’espressione unica modellata su una locuzione locale.

Mitsubishi Electric sta ampliando il business dei sistemi di automazione industriali con soluzioni di produzione intelligenti e altre innovazioni tecnologiche, che permetteranno ai clienti di reagire ai cambiamenti trasformando la propria realtà commerciale. Mitsubishi Electric sta inoltre sviluppando tecnologie di automazione all’avanguardia in molteplici settori per assecondare la continua esigenza di cambiamento della società.

In futuro, Mitsubishi Electric promuoverà attivamente lo slogan “Automating the World” per favorire la crescita delle attività della divisione Factory Automation.

M &A | GENNAIO/FEBBRAIO 2023 9

ANNIVERSARI

FESTO ELEGGE I VINCITORI DEL 1° GLOBAL FESTO SUSTAINABILITY AWARD

Il giorno 17 novembre le sei squadre vincitrici hanno ricevuto i trofei dalla quarta generazione della famiglia Stoll, proprietaria del gruppo Festo, e da diversi membri del consiglio di amministrazione, durante i festeggiamenti presso il Festo Training Center di Esslingen/Berkheim.

Il concorso sulla sostenibilità ha avuto luogo per la prima volta, ed è stato avviato dai giovani rappresentanti della famiglia Stoll, insieme alla formazione didattica Festo.

“Il tema della sostenibilità sta diventando sempre più importante per le giovani generazioni. Desideriamo che i dipendenti Festo in tutto il mondo possano sviluppare la loro creatività e il pieno potenziale, sul tema della sostenibilità, e che Festo possa trarre vantaggio dalle loro idee e soluzioni”, afferma il dott. Oliver Niese, membro del consiglio di amministrazione di Festo Didactic. Il clima e il mondo stanno cambiando. Più che mai, sono necessari modelli per guidare il cambiamento e trasformare la crisi in un’opportunità. I centri di formazione Festo, possono contribuire a dare forma a questo cambiamento, perseguendo i propri progetti e obiettivi sulla base dei 17 obiettivi di sviluppo sostenibile delle Nazioni Unite. Con grande successo, le squadre vincitrici dei sei centri di formazione Berkheim, Rohrbach, Budapest, Jinan, Sofia e Bangalore hanno convinto la giuria con le loro soluzioni innovative. La questione era: che ruolo gioca la sostenibilità nell’agricoltura e come la si può rendere sostenibile con i prodotti Festo? Per sei mesi, un totale di 28 team, provenienti da tutti e sei i centri di formazione Festo in Germania e all’estero, hanno lavorato a progetti entusiasmanti.

Il team vincitore di Esslingen ha sviluppato un impollinatore cooperativo per le aree povere di api mentre quello vincitore di Budapest ha sviluppato l’idea dell’ “Egg grinder”, la lavorazione sostenibile dei gusci d’uovo in polvere. I gusci d’uovo sono una delle forme più comuni di spreco alimentare. Il carbonato di calcio è essenziale per ossa e denti sani in quanto e in questo modo può essere utilizzato per l’alimentazione animale, come sostituto di alcuni fertilizzanti o anche nell’industria farmaceutica come integratore alimentare.

Il team di Rohrbach invece ha avuto l’idea di una fattoria verticale utilizzando la luce naturale. Il team di Bangalore ha adottato un approccio simile con il progetto di fattoria verticale sostenibile, utilizzando la piezoelettronica e un pannello solare, così come il team vincitore di Jinan, che ha sviluppato una fattoria verticale controllata da app. Il team di Sofia, infine, ha sviluppato la semina automatizzata, con la tecnologia Festo. Alcuni dei primi prototipi sono già stati implementati nei centri di formazione. L’anno prossimo, il successo del concorso di quest’anno sarà seguito da altri progetti.

M &A | GENNAIO/FEBBRAIO 2023 10

PREMIAZIONI

CALEIDOSCOPIO

MARCO PETRILLO

NOMINATO

NUOVO HEAD OF HUMAN RESOURCES DI SAMSUNG ELECTRONICS ITALIA

Samsung Electronics Italia annuncia oggi la nomina di Marco Petrillo a Head of Human Resources di Samsung Electronics Italia. In questo nuovo ruolo, Marco Petrillo guiderà il team Risorse Umane nella definizione e nello sviluppo dell’organizzazione aziendale, evolvendo il percorso già intrapreso dall’azienda verso nuove modalità di lavoro sempre più digitali e flessibili, valorizzando i talenti attraverso la formazione continua e promuovendo un ambiente di lavoro inclusivo e stimolante, con l’obiettivo ultimo di supportare la forza e la crescita del brand nel nostro Paese. Samsung, infatti, si è distinta all’interno della classifica World’s Best Employers 2022, stilata da Forbes, eccellendo in termini di impatto e immagine aziendale, sviluppo dei talenti, parità di genere e responsabilità sociale.

Petrillo continua il percorso professionale in Samsung Electronics Italia iniziato nel 2014, dove ha ricoperto il ruolo di Senior HR Manager per le divisioni Sales & Marketing e Corporate Operations. Precedentemente, ha consolidato la sua esperienza nell’ambito Human Resources in realtà di primaria importanza come Antal International, società di head hunting, e successivamente in BMW Italia.

Marco Petrillo è laureato in Economia & Commercio presso l’Università di Genova.

TECNOLOGIE

NUOVE FUNZIONALITÀ PER LA APP TOOL

FINDER DI YAMAWA

Da oggi la app Tool Finder di Yamawa Europe diventa ancora più smart!

EUROPE

Sono state aggiunte nuove funzionalità per facilitare l’utilizzo quotidiano da parte degli operatori che sempre più sfruttano la app, in officina e in ufficio tecnico, alla ricerca della migliore soluzione per filettatura o foratura tra le numerose proposte dall’azienda giapponese.

Il pulsante “Ricerca per codice” in home page e l’inserimento di alcuni filtri aggiuntivi quali la ricerca per simbolo prodotto facilitano ulteriormente l’individuazione degli utensili. Per quanti sono familiari con l’offerta Yamawa, un tastierino all’interno dei menu a tendina più corposi consente di digitare i dati cercati evitando di scorrere tutto il menu per impostare il filtro. Nella tabella riassuntiva della ricerca prodotto è inoltre presente la colonna Stock che riporta la disponibilità di un dato codice e il numero di pezzi, dati costantemente aggiornati.

In più, al termine della selezione, giunti alla scheda prodotto che riporta anche il prezzo di listino dell’utensile, è sufficiente premere un pulsante per stampare un file *.pdf che riassume tutte le informazioni per poterle comodamente condividere. Siccome c’è sempre spazio per il miglioramento, anticipiamo che Yamawa Europe sta lavorando all’implementazione di nuove e pratiche funzionalità che verranno rilasciate all’inizio del prossimo anno. Quanti hanno installato Tool Finder riceveranno direttamente sulla app una notifica push con le novità. Link per scaricare la app: https://bit.ly/3BKESXc

M &A | GENNAIO/FEBBRAIO 2023 11 NOMINE

PREVISIONI POSITIVE PER IL 2023

SECONDO I DATI PRESENTATI DA UCIMU DURANTE LA CONFERENZA STAMPA DI FINE ANNO, IL 2022 HA DATO OTTIMI RISULTATI PER L’INDUSTRIA ITALIANA DELLA MACCHINA UTENSILE, ROBOTICA E AUTOMAZIONE E IL 2023 PREANNUNCIA DI PROSEGUIRE QUESTO TREND POSITIVO di C.G.

Come emerge dai dati di preconsuntivo elaborati dal Centro Studi & Cultura di Impresa di UCIMU-SISTEMI PER PRODURRE, nel 2022, la produzione si è attestata a 7.255 milioni di euro, segnando un incremento del 14,6% rispetto all’anno precedente. Questo, in sintesi, quanto

illustrato da Barbara Colombo, presidente UCIMU-SISTEMI PER PRODURRE, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, nel corso della consueta conferenza stampa di fine anno.

Il risultato è stato determinato dall’ottimo andamento delle consegne dei costruttori italiani sul mercato interno cresciute, del

27%, a 3.980 milioni di euro, e dal positivo riscontro delle esportazioni che si sono attestate a 3.275 milioni di euro, il 2,5% in più rispetto all’anno precedente. La domanda italiana di macchine utensili, robot e automazione è risultata - anche nel 2022, così come era accaduto l’anno precedente - decisamente vivace. Con un incremento del 31,3%, il consumo

M &A | GENNAIO/FEBBRAIO 2023 12

PANORAMA INFORMAZIONE DAL MONDO TECNOLOGICO

domestico è cresciuto a 6.575 milioni di euro, trainando non solo le consegne dei costruttori italiani ma anche l’import (2.595 milioni di euro, +38,5%).

Il dato di import/consumo cresce di un circa 2 punti percentuali a 39,5%, restando comunque sotto la “soglia di attenzione” del 40%.

Sul fronte estero, secondo l’elaborazione UCIMU sui dati ISTAT, nel periodo gennaio-agosto 2022 (ultimo dato disponibile), principali mercati di sbocco dell’offerta italiana di settore sono risultati: Stati Uniti (281 milioni di euro, +24,7%), Germania (199 milioni, -15,6%); Cina (122 milioni, -3,5%), Polonia (111 milioni +4,7%), Francia (105 milioni, +9,1%). Il dato di export/produzione si riduce di circa 5 punti percentuali attestandosi a 45,1%. Nonostante i fattori di incertezza che agitano il contesto, il trend positivo proseguirà anche per il 2023.

In particolare, secondo le previsioni elaborate dal Centro Studi UCIMU, nel 2023, la produzione crescerà a 7.565 milioni (+4,3% rispetto al 2022), in virtù dell’incremento registrato dalle esportazioni, che si attesteranno a 3.375 milioni di euro (+3,1%), e dalle consegne dei costruttori sul mercato interno, che sono attese in crescita del 5,3% a 4.190 milioni di euro.

Anche il consumo continuerà a crescere attestandosi a 6.820 milioni di euro, pari al 3,7% in più rispetto al 2022. Sebbene in misura minore rispetto alle consegne dei costruttori, anche le importazioni beneficeranno della vivacità della domanda interna segnando un incremento dell’1,3% che ne porterà il valore a 2.630 milioni di euro. Il dato di export/produzione scenderà ancora fermandosi al 44,6%.

La conferma che nel 2023 proseguirà la crescita registrata nel 2022, così come evidenziato dalle previsioni, arriva anche dall’analisi del carnet ordini dei costruttori italiani che nei primi nove mesi dell’anno (ultimo dato disponibile) risulta pari a 8,1 mesi di produzione assicurata, il valore più alto registrato negli ultimi 30 anni.

Barbara Colombo, presidente UCIMUSISTEMI PER PRODURRE, ha così commentato: “nonostante i problemi di contesto, quali difficoltà di reperimento di materie prime, componenti elettriche

e elettroniche e caro energia, il 2022 ha segnato nuovi record per i costruttori italiani di macchine utensili, robot e automazione che hanno raggiunto risultati mai toccati prima per quasi tutti gli indicatori economici”.

“In particolare - ha continuato Barbara Colombo - emerge chiaramente la vivacità della domanda interna sostenuta dagli incentivi 4.0 che, nel 2022, presentano ancora aliquote decisamente elevate (credito di imposta pari al 40% del valore dell’investimento) per poi, se non si interverrà con correttivi, ridursi al 20% già a partire dal 2023”.

“La grande mole di investimenti in sistemi di produzione di ultima generazione che è stata attivata in questi anni, e in particolare in questo biennio post-2020, dimostra la validità dei provvedimenti messi in atto dalle nostre autorità di governo. Per questo - ha affermato la presidente di UCIMU-SISTEMI PER PRODURRE - chiediamo che le misure di incentivo alla sostituzione di macchinari obsoleti e alla digitalizzazione degli impianti produttivi divengano strutturali perché l’innovazione, digitale e non, è un processo continuo”.

“Con riferimento all’immediato, ribadiamo poi, per il 2023, la necessità che siano confermate le aliquote attualmente esistenti per il credito di imposta per investimenti in nuove tecnologie di produzione e che siano incrementate le risorse previste per la Legge Sabatini”.

“Siamo consapevoli che di fronte a problemi particolarmente complessi e di impatto generale sulla collettività, quale la crisi energetica, vadano privilegiate misure di ampio respiro ma l’industria manifatturiera è asse portante dell’economia del nostro paese e per questo va sostenuta attraverso provvedimenti in grado di spingere sul miglioramento della competitività delle stesse, presupposto fondamentale per assicurare futuro alle aziende e occupazione stabile”.

“Non essendoci spazi di manovra per l’inserimento di risorse ad hoc in Legge di Bilancio, accogliamo con favore l’idea avanzata dalle nostre autorità di governo di proporre in Europa, la richiesta di utilizzare parte delle risorse non spese (pari a 3,8 miliardi di euro) stanziate per Transizione 4.0 nel PNRR, per finanziare la misura

del credito di imposta con le aliquote attualmente in vigore”.

“Non si tratterebbe di sforare i termini fissati al 2026, ma di poter utilizzare queste risorse per interventi immediati legati al 2023, anno in cui il mercato italiano appare ancora particolarmente ricettivo, a conferma del momento clou di trasformazione che sta vivendo la nostra industria”.

“In materia di internazionalizzazione

- ha poi aggiunto Barbara Colombo

- i nostri dati ci dicono che le imprese italiane riescono a operare in modo soddisfacente su alcuni mercati, primo fra tutti quello degli Stati Uniti così come in alcuni paesi europei, quali Francia e Polonia. Meno positivi sono i riscontri raccolti in Germania e in Cina, mercati comunque importantissimi. Al di là delle problematiche legate ai singoli paesi, occorre comunque potenziare l’attività delle nostre imprese oltreconfine perché è all’estero che troviamo le opportunità di business più interessanti e perché il mercato italiano non può reggere ancora a lungo i tassi di crescita a cui ci ha abituato negli ultimi anni”.

“Alla luce di ciò chiediamo siano potenziati i fondi a supporto delle attività per l’internazionalizzazione delle nostre aziende. In particolare, penso alle risorse per garantire l’incoming di operatori esteri alle fiere internazionali di settore che si svolgono in Italia, e che riguardano le iniziative organizzate con ICEAgenzia e Ministero degli Affari Esteri e della Cooperazione Internazionale; così come penso agli incentivi previsti da SIMEST per la partecipazione delle aziende italiane alle manifestazioni di caratura internazionale, che si svolgono in Italia e all’estero. E, in generale - ha concluso Barbara Colombo - sempre nell’ambito della riapertura del Fondo 394, che auspichiamo avvenga già a inizio anno, chiediamo siano previste risorse, non solo per le PMI ma anche per le Mid Cap che agiscono da traino della filiera, per finanziamento, a fondo perduto e a tasso agevolato, delle attività di internazionalizzazione quali, per esempio, l’apertura di sedi e filiali e la creazione di reti di imprese all’estero così come i progetti di sviluppo in materia di transizione ecologica e digitale”.

M &A | GENNAIO/FEBBRAIO 2023 13

CONTROLLO

POGGI TRASMISSIONI MECCANICHE COMPIE

65 ANNI

E PUNTA SU ESPERIENZA E INNOVAZIONE

DEI PROCESSI PRODUTTIVI, TECNOLOGIA, EFFICIENZA E SUPPORTO TECNICO PERSONALIZZATO SONO I TRATTI DISTINTIVI DI UN’AZIENDA DINAMICA E PROATTIVA

CHE GIUNTA A SPEGNERE 65 CANDELINE, CONTINUA A DIMOSTRARSI UN’ECCELLENZA DEL MADE IN ITALY

Esperienza e innovazione si fondono in risultati in cui qualità, efficienza e personalizzazione sono i fattori accomunanti nell’azienda bolognese che si distingue per l’adozione delle più moderne tecnologie, l’organizzazione produttiva flessibile, la progettazione e la realizzazione incentrate sulle diverse esigenze della clientela internazionale.

Poggi Trasmissioni Meccaniche punta sempre di più su prodotti in grado di migliorare la produttività, l’efficienza e la riduzione degli sprechi dei propri clienti, confermandosi un partner d’impresa attento a rispettare requisiti sempre più stringenti nella tutela della sicurezza, dell’ambiente, dell’ottimizzazione dei processi e delle risorse impiegate, continuando ad accrescere le prestazioni e le personalizzazioni di prodotto.

Un made in Italy reale e ad alto valore aggiunto che rende Poggi Trasmissioni Meccaniche protagonista in tutti i paesi UE e in quelli più industrializzati del mondo, grazie a un’organizzazione capillare che garantisce il massimo supporto tecnico-commerciale al cliente, mediante personale altamente qualificato.

L’impresa bolognese fondata nel 1958 trova nell’esperienza solide basi su cui impostare un approccio innovativo, focalizzato sulla fornitura di soluzioni ad alto tasso tecnologico, individuando qualsiasi tipo di criticità per poi risolverla attraverso analisi e progettazioni tailor made, con una non comune flessibilità produttiva anche nella realizzazione di prodotti speciali “custom”.

A confermare il proprio ruolo di punto di riferimento in ambito manifatturiero a livello internazionale è la scelta di Poggi

Trasmissioni Meccaniche di implementare il proprio sistema produttivo e renderlo sempre più smart e flessibile, investendo nelle migliori tecnologie disponibili sul mercato. Dopo l’adozione del software Top Solid’Cam, soluzione di ultima generazione che consente di pilotare da remoto un centro di lavoro, l’azienda ha recentemente ampliato il proprio parco macchine con un secondo e aggiornatissimo centro di tornitura CNC (Mazak). Un investimento che ha già dimostrato il suo valore strategico attraverso prestazioni e performance di valore, accrescendo il notevole livello di affidabilità e concorrenzialità.

Il duplice centro di tornitura dotato di utensili rotanti, secondo mandrino con asse Y e motore integrato ad alta prestazione ha già fortemente ridotto i tempi per la consegna anche di commesse complesse, con la consegna dei particolari a disegni specifici richiesti con grandissima tempestività.

I macchinari, molto versatili, presentano tempi di attrezzaggio molto ridotti che consentono una libertà di azione senza precedenti. Durante la lavorazione di un ciclo di produzione avviato c’è la possibilità di effettuare la programmazione di un ciclo successivo ma non solo. Nel caso di un ordine improvviso è urgente è anche possibile interrompere il ciclo in corso per dare precedenza alla nuova commessa. Un’opportunità, fino a qualche anno fa impensabile che mette Poggi Trasmissioni

Meccaniche S.p.A. nelle condizioni di cogliere nuove occasioni di business e di rispondere con maggiore celerità alle sfide di un mercato complesso, esigente e in continua evoluzione.

Un ulteriore slancio arriva dall’adozione di un Tornio verticale Puma 8300m-r che amplia notevolmente l’offerta dell’azienda bolognese operante on oltre 40 Paesi nel mondo. Questa nuova acquisizione consente, infatti, di operare anche a livello verticale su grandi diametri, grazie alla conformazione stessa che prevede di appoggiare il pezzo e attuare lavorazioni non soltanto standard, ma anche tailor made e fuori centro, con un’operatività che spazia fino a un diametro di 850 millimetri e un’altezza di 450 millimetri. La torretta motorizzata permette un rapido cambio di utensili, mentre la gestione di grandi diametri e pesi amplia gli interventi con un grado di estrema personalizzazione di commesse complesse, rendendo l’azienda un referente privilegiato su un mercato internazionale sempre più orientato a forniture custom. “Uno dei punti di forza che da sempre caratterizza il tessuto produttivo italiano è proprio l’elevato valore fornito da lavorazioni personalizzate – spiega Andrea Poggi, Presidente di Poggi Trasmissioni Meccaniche S.p.A. – come abbiamo constatato nei 65 anni di esperienza maturata sul mercato internazionale.

Un’azienda che voglia essere competitiva sul mercato deve essere sempre più in grado di rispondere in modo efficace e con tempestivo a specifiche esigenze anche tailor made. Per questo continuiamo a investire in moderne tecnologie e strumentazioni innovative, nella convinzione che saper fornire garanzie di qualità e rapidità sia un modo per essere sempre più competitivi e difendere quel Made in Italy che ci viene riconosciuto come valore aggiunto in tutto il mondo”.

M &A | GENNAIO/FEBBRAIO 2023 14

PANORAMA

Il centro di tonitura Mazak

23-25 MAGGIO 2023 PARMA

CONFIGURATORE RAMKLIMA DI DKC:

L’ALLEATO PERFETTO PER LA CLIMATIZZAZIONE DEI QUADRI ELETTRICI

IL NUOVO CONFIGURATORE PER CONDIZIONATORI GUIDA L’OPERATORE NELLA SCELTA DELLA MACCHINA PIÙ ADATTA ALLE PROPRIE ESIGENZE INSTALLATIVE di Sofia Rossi

Lo scorso dicembre, DKC, azienda affermata a livello internazionale nel segmento della protezione di cavi, distribuzione e accumulo di energia, ha presentato il nuovo Configuratore RamKlima, una web app di ultima generazione che non necessita di download e aiuta l’operatore nella scelta del condizionatore tramite una procedura guidata.

Nel corso del webinar, l’ing. Michele Santagostino, Product Manager della linea RamKlima, ha illustrato tutti i plus e le funzionalità del nuovo Configuratore, utile a

scegliere la migliore macchina da impiegare nelle differenti esigenze installative.

La linea RamKlima di DKC si compone di una gamma ampia e versatile di condizionatori per soluzioni INDOOR, in versione parete tradizionale, parete SLIM IN e OUT, Semi Incasso e SMART COOL e di una gamma di condizionatori da parete OUTDOOR, scambiatori aria/acqua, raffreddatori a effetto Peltier, ventilatori (di recente ampliati con il sistema di ventilatori filtro EMC), riscaldatori anticondensa, completati da una serie di pratici adattatori e accessori, che garantiscono un elevato valore aggiunto grazie alla tecnologia Made in Italy.

Oggi, alla gamma RamKlima, si aggiunge il nuovo Configuratore, un sistema che consente a DKC di essere al fianco di clienti e partner con un’offerta sempre più completa, attenta e competitiva. Una guida semplice e veloce nella scelta del prodotto, l’aggiornamento in tempo reale dei contenuti e la possibilità di visualizzare video utili all’installazione, sono solo alcune delle caratteristiche principali del sistema.

La linea RamKlima

La linea RamKlima è legata al mondo della ventilazione e del condizionamento per quadro elettrico. Grazie alla vasta

M &A | GENNAIO/FEBBRAIO 2023 16

PANORAMA

gamma, l’operatore dispone di un ventaglio di prodotti per soddisfare qualsiasi esigenza in termini di regolazione di temperatura, sia per la ventilazione, di tipo naturale o forzata, che per il condizionamento, nel caso di installazioni da parete e da tetto.

Il condizionatore è la soluzione ideale per proteggere i componenti all’interno dei quadri elettrici da condizioni ambientali avverse, che possono essere legate:

• alla temperatura, nel caso in cui quella dell’ambiente di installazione sia superiore alla temperatura “target” che si vuole ottenere nell’armadio;

• alla presenza nell’ambiente di installazione di un elevato grado di inquinamento, ovvero di sostanze che possono danneggiare gli equipaggiamenti interni.

In entrambi i casi, è indispensabile l’uso di un condizionatore.

Oltre alla vasta gamma di prodotti della linea RamKlima, DKC offre anche una serie di strumenti che aiutano l’operatore nella scelta del corretto modello di condizionatore e della migliore macchina in funzione delle differenti esigenze installative.

L’attuale evoluzione del mercato presenta infatti un contesto estremamente dinamico, nel quale il cliente e l’attenzione al servizio assumono un ruolo primario. Elemento, questo, che sta alla base della filosofia aziendale di DKC e che ha dettato l’evoluzione del customer care verso strumenti sempre più all’avanguardia.

A supporto dei propri clienti esistono alcuni video tutorial, pubblicati sul canale ufficiale di YouTube https:// www.youtube.com/c/ DKCEurope-video e sui principali canali social, che favoriscono l’apprendimento dei meccanismi di installazione, resi di per sé sempre più semplici dai continui miglioramenti

tecnologici, ed esprimono in modo chiaro e intuitivo la facilità di montaggio dei condizionatori da parete e da tetto in combinazione con gli armadi componibili. Oggi, alle consuete

attività, si è aggiunta la presentazione del nuovo Configuratore.

Il software Configuratore RamKlima

Il software Configuratore RamKlima è stato pensato e progettato per guidare l’utilizzatore all’interno di un percorso che, attraverso l’inserimento di tutti i parametri necessari, gli consentirà di scegliere la propria soluzione ideale di climatizzazione.

Alla fine del percorso guidato, l’operatore ottiene il codice prodotto che identifica la macchina, da utilizzare nel caso in cui decida di ordinare il condizionatore, e la possibilità di scaricare e stampare la scheda tecnica della macchina selezionata, nella quale sono riportate le caratteristiche legate alla sua potenza frigorifera e i parametri elettrici e dimensionali.

All’interno del tool è anche possibile effettuare il salvataggio della ricerca e della configurazione realizzata per una consultazione futura. Viene inoltre consentito l’accesso online in qualsiasi momento e in totale autonomia senza necessità di installare localmente il software. Qualora i parametri di installazione siano nel frattempo cambiati, nel successivo accesso sarà possibile effettuare le opportune verifiche, modificare i parametri inseriti ed eventualmente ottenere un nuovo

Come funziona il Configuratore

Dotato di una logica di calcolo evoluta, il Configuratore tiene conto delle caratteristiche dell’ambiente di installazione e aiuta l’operatore nel calcolo della potenza dissipata degli equipaggiamenti, fornendo in ingresso il numero, la tipologia e il coefficiente di utilizzo dei componenti stessi. Questi dati permetteranno di effettuare una configurazione corretta. Buoni dati, infatti, portano ad un buon risultato. In tal senso i dati inseriti in ingresso dovranno essere il più possibile vicini a quelli della realtà installativa per la quale si sta effettuando la configurazione al fine di ottenere una macchina che meglio soddisfi le proprie esigenze.

Nel dettaglio, verranno richiesti:

• la temperatura ambiente e la temperatura target all’interno dell’armadio;

• dimensioni e colore dell’involucro e la tipologia dell’installazione;

• l’eventuale presenza di irraggiamento solare e di vento;

• la potenza dissipata totale oppure tipo e numero di equipaggiamenti installati.

Qualora la lista degli equipaggiamenti non fosse nota a priori, permette comunque il dimensionamento del condizionatore, fornendo in ingresso la potenza dissipata

Per ottenere questa informazione si possono consultare delle configurazioni effettuate in passato simili per caratteristiche a quella attuale, dalle quali ricavare il dato relativo alla potenza termica dissipata; oppure ci si può rivolgere al progettista che ha sviluppato la configurazione dell’armadio per recuperare l’informazione. Il Configuratore, disponibile sul sito www. dkceurope.com, è consultabile online ed è aggiornato automaticamente in ogni momento. Un servizio comodo, facile e immediato per dare ai propri partner tutta la professionalità DKC a portata di click.

M &A | GENNAIO/FEBBRAIO 2023 17

COME DIVENTARE UN’INDUSTRIA SOSTENIBILE?

SI PARLA MOLTO DEL TEMA DELLA SOSTENIBILITÀ AMBIENTALE, ORAMAI QUESTO TERMINE È UTILIZZATO QUASI COME UN INTERCALARE QUANDO SI PARLA DI ECONOMIA ED INDUSTRIA di E.S.

Purtroppo, la sostenibilità non può rappresentare un desiderio da soddisfare per seguire la moda del momento, bensì “sostenibilità” racchiude tutta una serie di concetti volti a predisporre diverse misure necessarie. Per cosa? Per porre rimedio a tutte le scelte irresponsabili che l’uomo ha effettuato fin dagli albori dell’industrializzazione. La situazione

attuale restituisce più di un segnale/indizio sul fatto che i paradigmi economicoindustriali stanno mostrando tutti i limiti e tutta la loro inadeguatezza verso i mutati scenari. Siamo oramai giunti ad un punto di non ritorno e servono misure assai urgenti per ridisegnare nuovi ecosistemi e dare al tema sostenibilità la sua priorità per la salvaguardia del nostro caro pianeta. Stefano Massari, Sales Manager Account

di DM Management & Consulting ci spiega quali sono gli step fondamentali per intraprendere il cammino verso un’industria sostenibile.

Facile? Assolutamente no Senz’ombra di dubbio il discorso è assai complesso poiché, una volta messo mano a tutti i meccanismi che regolano ancora oggi gli equilibri economico-industriali,

M &A | GENNAIO/FEBBRAIO 2023 18

PANORAMA

vi saranno innumerevoli implicazioni a cascata. Tuttavia, è possibilissimo iniziare il percorso verso un’economia circolare e ciò è dimostrato dall’esistenza di una parte dell’industria che è sostenibile; sostenibile significa quell’industria che agisce in modo attivo e proattivo per la salvaguardia ambientale e che, come core business, si pone obiettivi green. In tutto ciò il MISE, all’interno del DM del 15/10/2014 offriva già una definizione precisa di cosa si intende per industria sostenibile, ossia “Un modello industriale che è definito a livello europeo, costituito da requisiti essenziali –crescita intelligente, sostenibile e inclusivai quali devono essere contemporaneamente soddisfatti.

Analizziamo i perché di questi requisiti effettuando alcune considerazioni:

1) La crescita intelligente non è cosa nuova, poiché è sempre stata necessaria per il progresso tecnologico. Oggi rappresenta un requisito ancora più importante poiché occorre sviluppare un nuovo tipo di economia che sia basata sulla conoscenza e di conseguenza sull’innovazione.

2) La crescita deve essere anche sostenibile, perché deve promuovere un’economia differente dai vecchi paradigmi poiché verrebbe meno il primo requisito. Deve avere l’approccio di efficienza per quanto riguarda tutte le risorse. L’ottimizzazione e la limitazione di qualsiasi spreco, non solo energetico o di materie prime, ma anche di tempo, tende a rendere l’industria più green/verde e più competitiva.

3) La crescita inclusiva: questo requisito ha una forte connotazione sociale perché va a sostenere un modello di economia ad alto tasso di occupazionale, favorendo la coesione sociale e territoriale. La crescita inclusiva e il nuovo modello economico prefigura un rinnovamento dell’industria cosiddetta “matura” e al contempo la promozione di un’industria “evoluta”. Quest’ultima sarà il risultato di una corretta combinazione di capacità di sviluppo e integrazione con nuove tecnologie e nuova conoscenza. Ciò permetterà di massimizzare la sinergia tra tre dimensioni: sociale, economica e ambientale.

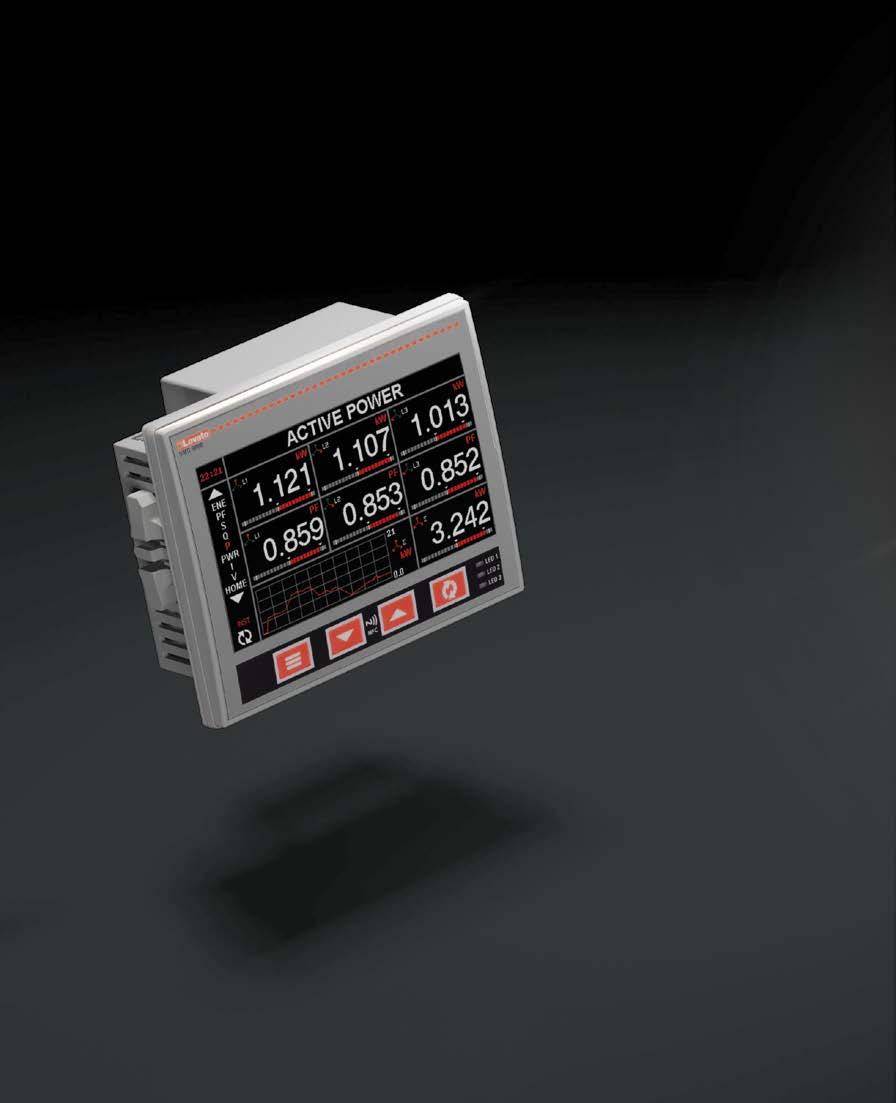

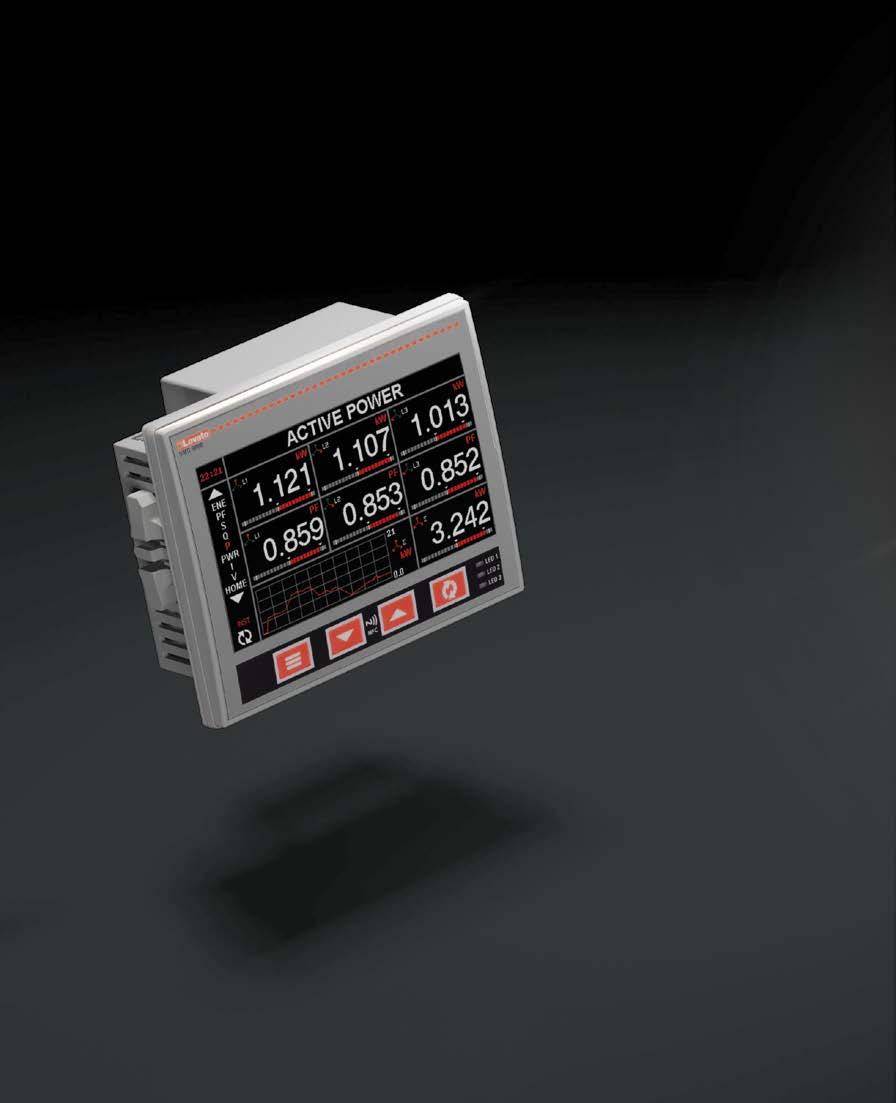

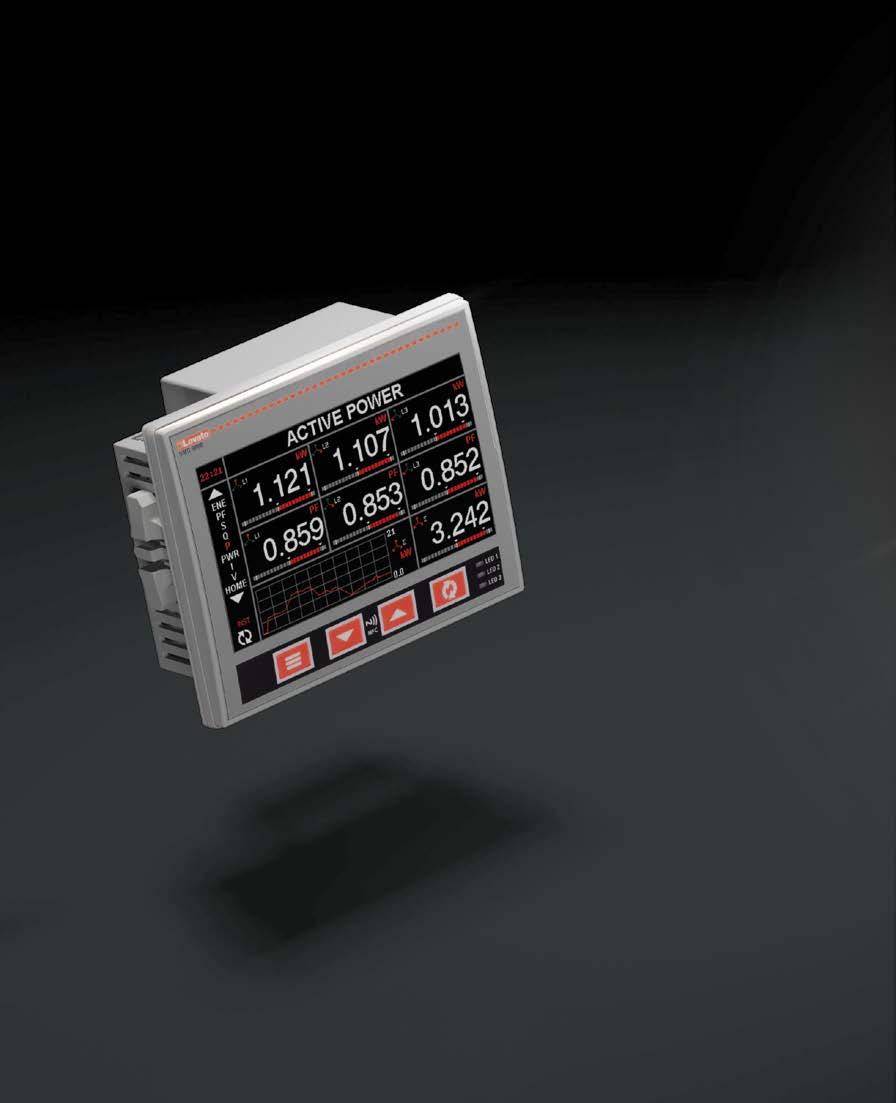

Il primo passo verso l’industria sostenibile

Come è possibile ottimizzare le risorse, limitare qualsiasi spreco, sapere con precisione quali tecnologie integrare e dove? Questi sono solo alcuni degli innumerevoli quesiti a cui i dati e le informazioni rappresentano ciò che serve a fornirci le risposte. Da dove si possono attingere le informazioni e i dati? Il primo passo è quello di trovarne l’origine e ciò è piuttosto semplice di quello che si può immaginare. Possiamo affermare che i dati sono il risultato dell’interazione tra persone e successivamente della tecnologia. Infatti, l’innovazione e il progresso sono identificabili come processi sociali che successivamente coinvolgono la tecnologia. Ricordiamo l’impatto sulla società generato dalla prima rivoluzione industriale? L’obiettivo della prima rivoluzione industriale non era forse quello di soddisfare i bisogni delle generazioni del tempo, senza compromettere quelli delle

maggiori sprechi di materie prime.

generazioni che sarebbero venute in futuro?

È pertanto attraverso le informazioni che è possibile comprendere in modo profondo le azioni e le conseguenze di una logica aziendale, perché ogni azienda ne possiede una. Tuttavia, questo aspetto non è la soluzione finale, poiché non è immediato capire da dove iniziare per innovare ed essere sostenibili, però il punto di partenza è sicuramente un’analisi interna che identifichi le inefficienze e i

Per poter innovare bisogna, come detto, prendere in considerazione quei dati e informazioni che vengono forniti dalle macchine. Il fattore chiave dell’innovazione, di conseguenza, ha come obiettivo la gestione ottimizzata. Per farlo sono necessari i software MES, in grado di acquisire e analizzare i dati, monitorando e sincronizzando in tempo reale l’esecuzione di processi fisici per la trasformazione delle materie prime in prodotti intermedi e finiti. Sono gli indici di performance, meglio conosciuti come KPI che consentono di individuare tutte le inefficienze e stabilire le azioni da intraprendere. A questo punto, una volta ottimizzati i processi si può includere nel proprio business l’economia circolare. Molto spesso, le soluzioni per l’industria sostenibile derivano dalle informazioni provenienti dalle linee produttive. Non sono pertanto informazioni particolarmente difficili da acquisire, anzi, come detto, sono le macchine a parlarci e attraverso l’interpretazione di ciò che si acquisisce si possono prendere decisioni mirate. Questo processo diventerebbe “contagioso”, ossia, quando un’azienda innova in ottica green innesca un circolo virtuoso per cui l’intera filiera produttiva può seguire lo stesso percorso. Occorre effettuare un passo alla volta, prima predisponendo un’acquisizione e analisi dei dati, successivamente individuando tutte gli aspetti che possono essere ottimizzati e una volta eseguite queste azioni, iniziare ad innovare in direzione di un’economia sostenibile. Non bisogna dimenticare che la sostenibilità è uno degli aspetti cui l’Europa sta puntando molto per il futuro poiché è il paradigma alla base delle principali politiche industriali europee. In questo senso sono state varate leggi e incentivi per spingere l’industria ad investire in questa direzione. La transizione verso un sistema ecologico-digitale dei sistemi produttivi deve essere percepita dal settore industriale come un grosso vantaggio per il futuro.

M &A | GENNAIO/FEBBRAIO 2023 19

Stefano Massari, Sales Manager Account di DM Management & Consulting

LE NUOVE SFIDE DELLA MECCATRONICA IN ITALIA

SCEGLIERE DI INNOVARE I PROPRI PROCESSI PRODUTTIVI, INVESTIRE IN NUOVE TECNOLOGIE, FORMARE IL PROPRIO PERSONALE TECNICO, È SUFFICIENTE OGGI PER ESSERE CONSIDERATI INNOVATIVI E POTER COMPETERE IN MODO EFFICACE SUI MERCATI GLOBALI? LA RISPOSTA È NO! DI QUESTO SI È DISCUSSO AGLI “STATI GENERALI DELLA

MECCATRONICA” IL 25 GENNAIO PRESSO IL KILOMETRO ROSSO

A cura della redazione

Non basta più infatti investire in innovazione, oggi i piani di transizione digitale e green impongono alle imprese di disegnare una roadmap ben precisa per poter “personalizzare in modo competitivo” il loro modo di fare innovazione, trainando così il Sistema Paese verso modelli industriali sostenibili e realmente all’avanguardia. La quinta rivoluzione industriale (5.0)

coinvolge ormai moltissimi comparti industriali - dalla robotica, all’automazione industriale, dalla biomeccatronica all’avionica sino all’automotive - che utilizzano soluzioni meccatroniche, ovvero sistemi d’integrazione sinergica tra ingegneria meccanica, elettronica e sistemi di controllo intelligenti. In Italia secondo recenti analisi ci sono oltre 51 mila imprese meccatroniche, localizzate tra Piemonte, Lombardia,

Emilia Romagna, Veneto, Friuli Venezia Giulia e Marche, con quasi 1 milione di addetti impiegati e una forte propensione all’export (60% circa del fatturato è generato dalle esportazioni, soprattutto nei paesi europei - Fonte Unindustria Reggio Emilia in collaborazione con Club Meccatronica e Antares). Per il Centro Studi & Cultura di Impresa di UCIMU-SISTEMI PER PRODURRE, l’industria italiana costruttrice di

M &A | GENNAIO/FEBBRAIO 2023 20

PANORAMA

macchine utensili, robot e automazione, quindi gran parte della meccatronica italiana, nel 2022, ha fatto registrare in termini di produzione un incremento del 14,6% rispetto all’anno precedente e un consolidamento dell’export cresciuto del 2,5% rispetto all’anno precedente. La meccatronica dunque si contraddistingue all’interno dei vari comparti, che siano di produzione o di utilizzazione industriale, per una forte propensione all’innovazione e alla trasformazione digitale. Motivo per cui la Fiera Internazionale A&T in collaborazione con Confindustria Bergamo, il consorzio per la meccatronica Intellimech, il Cluster Fabbrica Intelligente e l’innovation district Kilometro Rosso, hanno voluto organizzare una giornata dedicata alla connessione tecnica e culturale tra distretti industriali e territori nel nome della meccatronica, per consentire di disegnare una nuova roadmap della meccatronica nel nostro Paese. L’appuntamento funge come evento di avvicinamento ad A&T, la manifestazione fieristica dedicata all’innovazione e alle tecnologie d’avanguardia dell’industria

A&T AUTOMATION & TESTING L’ANNO DEL RADDOPPIO

manifatturiera italiana che nel 2023 raddoppia con due edizioni: alla tre giorni di Torino, presso l’Oval Lingotto dal 22 al 24 Febbraio si aggiunge quella del Nord/Est, in programma dal 25 al 27 ottobre, presso il quartiere fieristico di Vicenza. Tutti i relatori coinvolti, espressione di aziende che producono o utilizzano sistemi meccatronici, hanno evidenziato quanto oggi sia fondamentale connettere in ottica 5.0 sia gli asset tangibili delle imprese, in primo luogo soluzioni e tecnologie innovative, sia gli asset intangibili, ovvero le conoscenze e le technicalities. Il tutto validato da percorsi continui di formazione e di upskilling e reskilling del capitale umano, guardando a competenze che sempre di più uniscano conoscenze tecniche e sapere umanistico. La vera crescita industriale dunque passa da una meccatronica avanguardista e competitiva anche dal punto di vista della sostenibilità e della transizione energetica. La giornata ha vissuto due momenti importanti: la mattinata ha visto salire sul

La fiera di riferimento per l’industria 4.0 ques’anno raddippia con due edizioni Dal 22 al 24 febbraio a Torino presso Oval Lingotto Fiere e dal 25 al 27 ottobre presso il quartiere fieristico di Vicenza.

Nata nel 2007 come fiera dedicata a Prove e Misure e, in sinergia con i principali Enti e Associazione di riferimento, ha messo al centro l’obiettivo di contribuire alla diffusione della cultura dell’affidabilità, qualità, sicurezza e innovazione, rivolgendosi in particolar modo a un pubblico industriale e scientifico.

Nel 2015, su indicazione di primari Espositori e del mondo industriale, A&T si è evoluta e ha dato vita ad un progetto più ampio dedicato a 6 focus: Smart Manufacturing, Smart Logistics, Testing & Metrology, Controllo di Processo, Controllo Produzione e Additive Manufacturing.

Nel 2021 la manifestazione ha colto “l’opportunità” di sperimentare nuove modalità on line, a febbraio con la Fiera Digitale e a giugno con gli Eventi Specialistici, mantenendo così il contatto con il mondo industriale e della ricerca per diffondere cultura d’innovazione e creare momenti d’incontro tra fornitori e fruitori di tecnologie e competenze. Il 2023 è l’anno del raddoppio: nasce A&T Vicenza, dal 25 al 27 ottobre, la manifestazione si mette al servizio dell’importante bacino industriale del Veneto, Friuli Venezia Giulia, Trentino Alto Adige e territori limitrofi. A&T Vicenza avrà lo stesso format di A&T Torino, ma varieranno i contenuti espositivi, rispondendo così alle esigenze delle filiere industriali del NordEst.

Inoltre per essere al fianco delle aziende nella sfida dell’evoluzione competitiva la manifestazione mette a disposizione dei Visitatori un programma formativo e di aggiornamento, realizzato e validato dal COMITATO SCIENTIFICO

INDUSTRIALE della manifestazione. Le migliori testimonianze sono premiate con il prestigioso riconoscimento Premio Innovazione 4.0.

M &A | GENNAIO/FEBBRAIO 2023 21

Il CTX 350 alta qualità nella tornitura universale

palco dell’Auditorium di Confindustria Bergamo – Kilometro Rosso, dopo i saluti della Presidente di Confindustria Bergamo, Giovanna Ricuperati e del Chief Public Affairs&Institutional Relations Officer e Membro del CdA di Brembo, Roberto Vavassori, otto autorevoli rappresentanti del mondo industriale italiano che hanno contribuito a tratteggiare il percorso evolutivo della meccatronica nel nostro Paese. Un’analisi e un confronto con il pubblico presente, oltre 250 persone tra imprenditori, manager ed esperti di meccatronica provenienti dal Piemonte, dall’Emilia Romagna, dal Veneto e dalla Lombardia, sia sotto il profilo della competitività globale sia rispetto al rapporto uomo-macchina, ovvero quanto la tecnologia possa essere un vantaggio o un rischio per il lavoratore e per l’impresa, e quanto è fondamentale oggi puntare sul trasferimento delle conoscenze e su una visione industriale sistemica e globalizzata. Nel pomeriggio spazio invece a diversi tavoli di lavoro tecnici finalizzati a connettere esperienze e saperi industriali con indirizzi di sviluppo strategico della meccatronica, con particolare riferimento all’analisi dei dati, alla digitalizzazione per l’interconnessione e alla manutenzione predittiva.

“La meccatronica rappresenta una leva di sviluppo e di competitività molto importante per il nostro Paese. La sua trasversalità applicativa, unitamente alle evoluzioni in atto sotto il profilo della transizione

digitale ed ecologica in ottica 5.0, rendono necessari momenti di confronto, ascolto e riflessione che serviranno per validare nuove scelte di sviluppo da parte delle imprese e nuove misure a supporto dell’industria da parte dei decisori pubblici. La giornata odierna è un primo importante appuntamento attraverso il quale definire un percorso industriale compatto e ambizioso da sviluppare in modo più articolato in step successivi, tra cui rientrano certamente i due appuntamenti di A&T, a Torino e a Vicenza” - ha dichiarato Luciano Malgaroli, CEO di A&T.

“Innovazione tecnologica, fattore umano, grande reattività, forte interconnessione sono alcune delle caratteristiche delle imprese del settore, un’eccellenza del nostro territorio che esprime realtà industriali di primissimo livello e centri di ricerca di respiro nazionale come il Consorzio Intellimech. Grazie anche a questi tratti distintivi, la meccatronica ha avuto la capacità di agganciare trasversalmente diversi settori produttivi e di inserirsi nelle catene di fornitura globali, consolidando anche in tempi difficili le proprie posizioni. Forti di questa positiva evoluzione, le imprese meccatroniche sono oggi il laboratorio ideale dove sperimentare l’ulteriore salto di qualità verso un manifatturiero a elevato valore aggiunto che competa ai più alti livelli nei contesti internazionali” – ha sottolineato Giovanna Ricuperati, presidente di Confindustria Bergamo.

“La continua evoluzione delle tecnolo-

gie e dei processi produttivi richiede un impegno coordinato di tutto il settore industriale del nostro Paese: trovare soluzioni tecniche e processi implementativi adeguati a rispondere alle esigenze del mercato richiede la condivisione di esperienze ed approcci. Con gli odierni “Stati Generali della Meccatronica” stiamo dando una risposta a questa esigenza di innovare, assieme, con un approccio aperto. E il campus di Kilometro Rosso, luogo votato al trasferimento tecnologico e all’open innovation, credo sia l’ambiente adatto a sviluppare questa riflessione sul futuro della meccatronica” – ha commentato l’Ing. Alberto Bombassei, Presidente Emerito Brembo

“La meccatronica rappresenta non una tecnologia, ma un insieme di tecnologie e di competenze che sono imprescindibili per il rafforzamento della competitività aziendale e per rendere la fabbrica più attrattiva. Con questa giornata vogliamo abilitare un confronto tra imprese su queste tecnologie, con l’opportunità di scambiarci best practice e prospettive. Fondamentale in questo scenario il ruolo della ricerca e dell’innovazione per rendere le aziende più competitive. Solo dal confronto e dalla sinergia tra aziende e tra aziende con il mondo della ricerca possiamo rafforzare la competitività del sistema imprese e rendere le aziende attrattive anche alle nuove generazioni” – ha evidenziato Gianluigi Viscardi, Presidente del Consorzio Intellimech.

M &A | GENNAIO/FEBBRAIO 2023 22 PANORAMA

M &A | GENNAIO/FEBBRAIO 2023 24 TECNOLOGIE INNOVATIVE

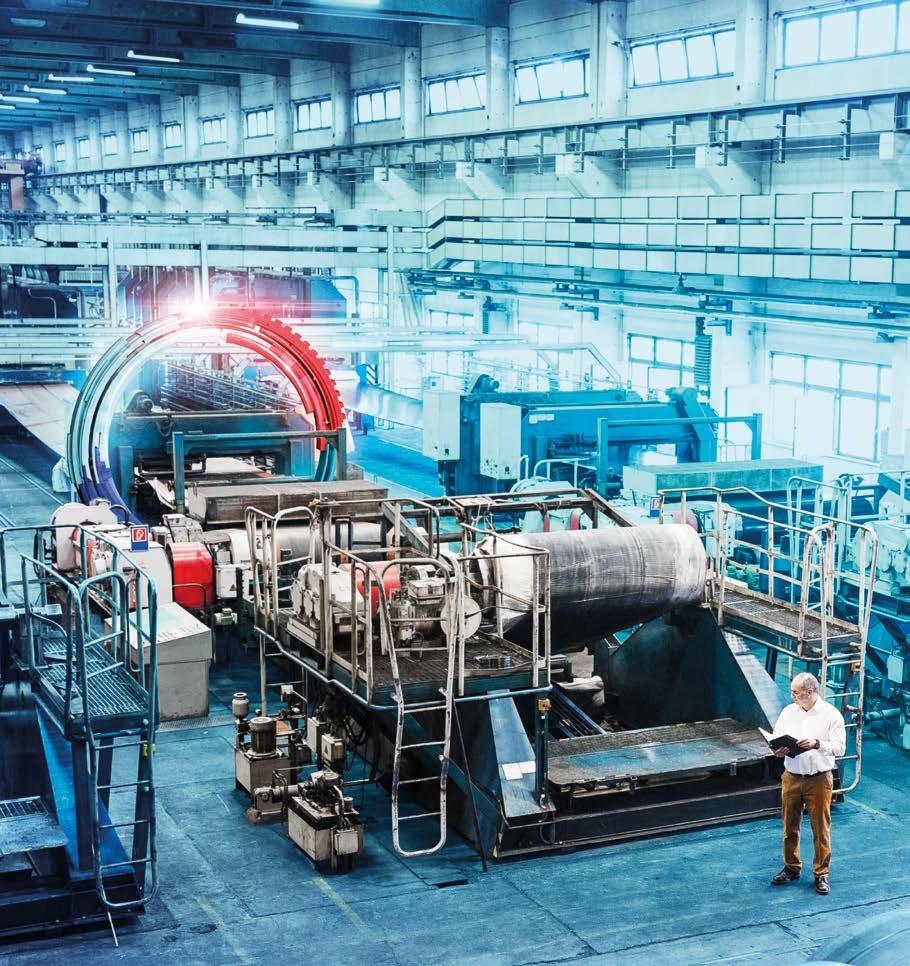

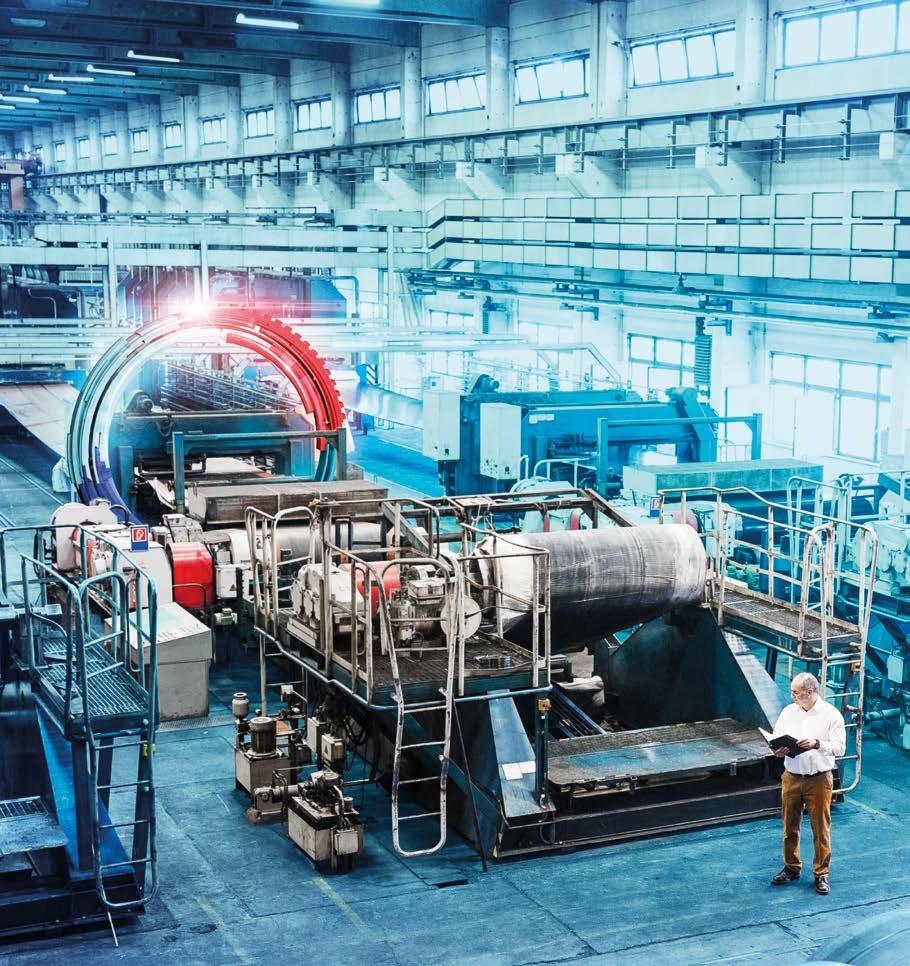

UNA PRODUZIONE SOSTENIBILE DAL 30 GENNAIO ALL’11 FEBBRAIO 2023 IL PIÙ GRANDE STABILIMENTO TEDESCO DMG MORI DI PFRONTEN SARÀ NUOVAMENTE PALCOSCENICO DELLA TRADIZIONALE OPEN HOUSE. SU UN’AREA ESPOSITIVA DI 3.800 M², IL PRODUTTORE DI MACCHINE UTENSILI PRESENTERÀ SETTE ANTEPRIME MONDIALI AI 5.000 VISITATORI ATTESI di C.G.

PER

PANORAMA

Il portafoglio di DMG MORI comprende 57 soluzioni di automazione, suddivise in 13 linee di prodotto per soluzioni dedicate, universali e scalabili, compresi tutti i componenti hardware e software

Integrazione di processo, automazione, digitalizzazione e sostenibilità: questi sono i focus con cui DMG MORI si prepara a plasmare il futuro nella costruzione delle macchine utensili.

Tra le anteprime mondiali che saranno presentate all’open house di Pfronten ci sarà, per i torni, il CTX 350, che coniuga il meglio delle precedenti serie CLX e CTX alpha. Nel comparto della tornitura universale entrylevel DMG MORI presenterà il T1 e il T2, mentre nella fresatura a 3 assi scopriremo la nuova macchina M2, quale sorella maggiore dell’M1. Passando alla fresatura simultanea a 5 assi, DMG MORI sfoggerà la DMU 40 e la nuova generazione monoBLOCK, oltre alla DMF 300|11. E non è tutto: gli elevati standard di automazione sono testimoniati da 14 soluzioni di produzione autonoma su un totale di 28 macchine CNC esposte in tutti i settori tecnologici. Tra gli highlight, spicca il CTS (Central Tool Storage), un magazzino utensili centrale che consente l’approvvigionamento automatico degli utensili con trasporto mediante shuttle.

Tornitura universale con tecnologie all’avanguardia

DMG MORI propone il nuovo tornio universale CTX 350 quale successore sia del CLX 350 che del CTX alpha 500. Questa anteprima mondiale coniuga perfettamente il meglio di entrambe le macchine: la fascia di prezzo della serie CLX con le prestazioni e l’ampia dotazione della serie CTX. Ed ecco le novità della dotazione di serie: un mandrino principale con un motore sincrono ad alta efficienza energetica, dotato di comportamento termico ottimizzato, che raggiunge velocità di rotazione di 5.500 giri/ min, oltre ad un asse C di elevata dinamica e precisione, dotato di posizionamento migliorato, e una torretta VDI-30 con lubrificazione aria-olio. Tra le varianti disponibili in opzione figurano un asse Y con la corsa più ampia sul mercato pari a +/- 50 mm, un contromandrino con velocità di rotazione di 6.000 giri/min e un evacuatore trucioli posteriore in alternativa a quello di serie. Per quanto riguarda il controllo, DMG MORI propone SIEMENS o FANUC. Completano, infine, l’offerta modulare del CTX 350 le soluzioni di automazione intelligenti per il carico e lo scarico autonomo

dei pezzi e per lo scarico degli alberi mediante sistema di contromandrini.

Tornitura universale d’alta produttività a prezzi competitivi Analogamente ai successi già riscossi con il centro di lavoro verticale M1, DMG MORI si afferma ora anche nel comparto entry-level della tornitura universale con i nuovi modelli T1 e T2. Entrambi i modelli sono dotati di componenti all’avanguardia tecnologica: un potente mandrino principale, righe ottiche lineari nell’asse X e un moderno sistema di controllo SIEMENS, nonché IoTconnector per l’integrazione nella produzione digitalizzata. Il robusto basamento della macchina e le guide lineari presenti in tutti gli assi garantiscono l’elevata dinamica e precisione di tornitura. Il T1 e il T2 sono offerti in tre varianti di dotazione macchina: COMPLETE, PLUS e PRO, che coprono le diverse esigenze di produzione della clientela. Inoltre, entrambi i torni universali sono parte dell’offerta di abbonamento PAYZR di DMG MORI. In qualità di modelli entry-level nella tornitura universale, il T1 e il T2 dettano gli standard in termini di qualità e affidabilità. Il cuore di entrambe le

macchine è costituito dai mandrini principali di alta qualità: il mandrino principale del T1 raggiunge una velocità di rotazione di 4.500 giri/min e una coppia di 140 Nm, mentre quello del T2 offre una velocità di 3.500 giri/ min e una coppia di 319 Nm. Il passaggio barra di serie è di ø 65 mm per il modello T1 e di ø 80 mm per il modello più grande. La torretta può alloggiare fino a dodici utensili (T1: VDI 30 / T2: VDI 40). Il basamento della macchina vanta un’elevata stabilità e la sua inclinazione di 45° garantisce una caduta ottimale dei trucioli. Grazie alla ricca dotazione, il T1 e il T2 raggiungono valori di eccellenza nella loro categoria. Ad esempio, il T1 consente una profondità di taglio di 4 mm nell’acciaio al carbonio a una velocità di taglio di 240 m/min.

Lavorazione economica a 3 assi di componenti di grandi dimensioni Dopo il successo della macchina M1 come modello entry-level per la lavorazione verticale, DMG MORI presenta ora la nuova M2 quale espansione coerente in questo segmento di macchine. Come la sorella più piccola, anche questa fresatrice a 3 assi rappresenterà il giusto completamento -

Il CTX 350 alta qualità nella tornitura universale

Il T1 e il T2 sono i nuovi torni universali entry-level

economico - del parco macchine. La M2 è la soluzione perfetta per assorbire i picchi di produzione. Con una superficie di serraggio di 1.400 x 600 mm e una corsa di 1.100 x 550 x 510 mm, la M2 offre spazio sufficiente in questo segmento di macchine anche per la lavorazione di pezzi più grandi. Il design monolitico del basamento conferisce alla M2 un’elevata rigidità ed eccezionali proprietà ammortizzanti. I clienti beneficiano anche dell’elevata capacità di carico termico di questo centro di lavoro e dei suoi componenti di alto pregio. Nella dotazione di serie spiccano i potenti mandrini da 10.000 giri/ min o 12.000 giri/min e il magazzino utensili rapido da 24 posti. Nel complesso, la M2 consente una lavorazione ad elevata dinamica e stabilità con un’ottima qualità delle superfici e una lunga vita utile degli utensili.

Lavorazione completa e versatile in poco spazio

Le oltre 10.000 macchine vendute della DMU 50 di terza generazione dimostrano che le macchine universali compatte ed economiche per la lavorazione simultanea a 5 assi godono di un’alta priorità in numerosi settori industriali. Con la nuova DMU 40, DMG MORI risponde esplicitamente a questa necessità del settore entry-level di soluzioni produttive versatili per la lavorazione completa. Questa macchina si basa sul concetto della DMU 50 di terza generazione e presenta i migliori componenti della sua categoria, dai mandrini agli azionamenti diretti, passando per i componenti Best-in-Class, oltre alla predisposizione per la produzione automatizzata con PH 150 o Robo2Go. Le tre macchine base, ossia DMU 40, DMU 40 PLUS e DMU 40 PRO, soddisfano le

Con le sue corse di 1.100 x 550 x 510 mm, la M2 è in grado di lavorare anche pezzi di grandi dimensioni

esigenze individuali della clientela, garantendo anche la massima precisione nella gamma dei µm. In breve: la DMU 40 offre tutti i vantaggi della DMU 50 di terza generazione al prezzo entry-level più vantaggioso nel segmento di mercato della lavorazione simultanea a 5 assi.

Evoluzione del comprovato concetto monoBLOCK

Sull’onda del successo di oltre 6.000 centri di lavoro installati della serie monoBLOCK, DMG MORI presenta ora la seconda generazione del comprovato concetto di macchina. La nuova DMU 65 monoBLOCK di seconda generazione e la macchina a pacchetto DMU 75 monoBLOCK di seconda generazione sono caratterizzate da un ergonomico Stealth Design e convincono per una precisione completamente ottimizzata. La precisione della monoBLOCK 2nd Generation è stata, infatti, migliorata del 20%. La dotazione di serie garantisce una precisione di posizionamento di 4 µm. E non solo: sono di serie anche la connettività di 4° livello con sensori IO-Link e la predisposizione per l’interfaccia del sistema di automazione.

Nell’evoluzione del concetto monoBLOCK, DMG MORI è rimasta fedele ai punti di forza delle precedenti macchine: ergonomia, versatilità e precisione caratterizzano anche la nuova DMU 65/75 monoBLOCK di seconda generazione. L’ottimizzazione del concetto monoBLOCK risiede principalmente nei componenti, che sono determinanti per garantire una lavorazione di alta precisione. Le viti a ricircolo di sfere degli assi X e Y sono ad azionamento diretto e vantano un sistema di raffreddamento completo, mentre il treno di ingranaggi elicoidali della tavola rotobasculante CN ad elevata rigidità garantisce superfici ottimali anche in funzionamento continuo. Inoltre, il raffreddamento termosimmetrico dello slittone riduce ulteriormente le imprecisioni. Ed, infine, la stabilità termica è stata aumentata del 20% grazie alle migliorie apportate.

Innovativo concetto di montante mobile per la massima versatilità nella lavorazione

Le nuove DMF 200|8 e DMF 300|8 hanno portato il segmento delle macchine a montante mobile di DMG MORI ad un nuovo livello. Forte di un costante sviluppo, il produttore di macchine utensili presenta ora anche la versione più grande DMF 300|11. La rigidità di questa macchina è stata aumentata del 20% rispetto alla serie precedente, mentre la precisione di posizionamento di 5 µm è garantita dall’elevata stabilità del basamento, dalle tre guide lineari nell’asse X e dal sistema di raffreddamento completo. E non solo: grazie alle corse di traslazione di 3.000 x 1.100 x 1.050 mm, DMG MORI è riuscita

PANORAMA

Tre varianti: DMU 40, DMU 40 PLUS e DMU 40 PRO

ad ingrandire l’area di lavoro del 40%.

Un’ulteriore eredità dei modelli più piccoli è anche il cambio utensile, caratterizzato da un’estrema sicurezza di processo e posizionato dietro la tavola di lavoro. Nella versione di serie il magazzino utensili offre spazio per 40 utensili di lunghezza fino a 400 mm, mentre l’aggetto sempre uguale di questa macchina garantisce prestazioni di fresatura costanti.

Infine, l’ergonomico Stealth Design assicura alla DMF 300|11 il massimo comfort operativo e vanta già la predisposizione per il collegamento di soluzioni di automazione ad alta produttività.

Competitività grazie a soluzioni di automazione innovative

L’automazione flessibile dei processi produttivi si colloca tra le massime priorità di un numero sempre maggiore di aziende. Questo trend è alimentato dalla continua ricerca di produttività ed efficienza, al fine di rimanere competitivi sul mercato globale. Dopo tutto, migliore è l’utilizzo di un impianto di produzione e migliore è il suo bilancio economico ed ecologico.

DMG MORI guida questo sviluppo verso processi sempre più autonomi ormai da parecchi anni, offrendo soluzioni di automazione innovative. Il suo portafoglio comprende ad oggi 57 soluzioni di automazione in 13 linee di prodotto per la gestione di pezzi o pallet, compresi hardware e software completi, a cui si aggiungono i veicoli a guida automatica PH-AGV e WH-AMR. DMG MORI è, così, in grado di equipaggiare e in molti casi anche retrofittare 150 diversi modelli di macchine. Saranno 14 le soluzioni di automazione che

entreranno in scena all’open house di Pfronten per dare un assaggio dell’ampia gamma disponibile. Tra i protagonisti spiccano, in particolare, i sistemi di gestione pallet come il PH 150, la serie PH Cell e i magazzini pallet circolari RPS 3 e RPS 9, il sistema di gestione pezzi WH 3 Cell e i sistemi di automazione robotizzata MATRIS light e la famiglia Robo2Go.

Magazzino utensili flessibile per max. 1.440 utensili

Il magazzino utensili a ruota, sviluppato internamente da DMG MORI e di cui sono state già vendute oltre 1.600 unità, offre tempi rapidi di predisposizione dell’utensile, oltre a un design compatto e alla massima affidabilità di funzionamento. Forte di questa tecnologia, il produttore di macchine utensili ha sviluppato il magazzino utensili centrale CTS (Central Tool Storage). Grazie a un ingombro di soli 29 m², questo magazzino salvaspazio può essere installato in qualsiasi area del reparto di produzione. Il magazzino

centrale CTS può alloggiare fino a 1.440 utensili (ISO 40) o 960 utensili (ISO 50), fungendo da base per un sistema di fornitura utensili automatizzato, che DMG MORI dimostrerà a Pfronten mediante shuttle di trasporto. Questo magazzino utensili modulare vanta un design compatto e può essere gradualmente ampliato per alloggiare ulteriori 360 utensili (ISO 40) o 240 utensili (ISO 50). Nella sua capacità massima, il CTS misura 6.500 x 4.450 mm.

Highspeed cutting ad alta efficienza a 30.000 giri/min

I componenti

DMG MORI Components, come l’ampia gamma di mandrini del produttore di macchine utensili, contribuiscono in modo significativo alla qualità e all’affidabilità della lavorazione. La pluriennale esperienza e il know-how tecnico confluiscono nei prodotti sviluppati e realizzati internamente da DMG MORI, come nel caso del mandrino speedMASTER 30k. Il nuovo mandrino highspeed raggiunge velocità di rotazione di 30.000 giri/ min. I mandrini speedMASTER sono progettati per applicazioni di fresatura ad alta velocità e vengono impiegati in centri di lavoro orizzontali e verticali come l’NHX 4000/5000 di terza generazione e l’NVX 5000 di seconda generazione, nonché della serie monoBLOCK. Il portafoglio di mandrini finora disponibili raggiungeva già velocità di rotazione fino a 15.000 giri/min o 20.000 giri/ min. Con il nuovo speedMASTER 30k, DMG MORI consente una fresatura ancora più rapida e tempi di lavorazione più brevi.

M &A | GENNAIO/FEBBRAIO 2023 27

La serie monoBLOCK di DMG MORI

La DMF 300|11 permette lavorazioni di alta precisione su corse di traslazione di 3.000 x 1.100 x 1.050 mm

CTS – Central Tool Storage: Magazzino utensili flessibile per max. 1.440 utensili

INNOVAZIONE DIGITALE PER UN FUTURO SOSTENIBILE

IL 43% DELLE IMPRESE AUMENTERÀ I BUDGET PER LE TECNOLOGIE DIGITALI IL PROSSIMO ANNO. LE PRINCIPALI AREE DI INVESTIMENTO ICT NEL 2023 SARANNO INFORMATION

SECURITY, BUSINESS INTELLIGENCE, BIG DATA E ANALYTICS, CLOUD. IL 60% DELLE GRANDI IMPRESE HA GIÀ DEFINITO APPROCCI STRUTTURATI PER LA SOSTENIBILITÀ, IL 65% INVESTE

NEL DIGITALE PER RAGGIUNGERE OBIETTIVI IN QUESTO AMBITO di C. G.

Nonostante la difficile situazione macroeconomica, continua la crescita degli investimenti digitali. Dopo il forte aumento del 2022 (+4%), per il 2023 si stima un rialzo del 2,1% dei budget ICT delle imprese italiane, con il contributo delle aziende di tutte le dimensioni, comprese le PMI che segnano un aumento del 2,4%. Gli investimenti, per le grandi imprese, si concentreranno

in particolare su Sistemi di Information Security (50% delle preferenze), Business Intelligence, Big Data e Analytics (46%) e Cloud (30%), seguiti da Software di profilazione e gestione dei contatti (CRM) e Software Gestionali (ERP). Gran parte delle imprese di grande dimensione ha già inserito i temi della sostenibilità nei piani strategici, meno le PMI che scontano la necessità di concentrare l’attenzione sull’operatività quotidiana. E

il digitale è lo strumento per supportare i processi di transizione sostenibile: ben il 60% delle grandi imprese (e il 29% tra le PMI) ha definito approcci strutturati o ruoli per rispondere a obiettivi di sostenibilità. Tra le grandi imprese già impegnate nella sostenibilità il 65% ha deciso di investire nel digitale per raggiungere obiettivi in questo ambito (il 29% tra le PMI), in particolare con sistemi di Big Data e Analytics, soluzioni di Industria 4.0 e tec-

M &A | GENNAIO/FEBBRAIO 2023 28

PANORAMA

nologie per lo Smart Working. Solo il 3% delle grandi imprese e il 23% tra le PMI non persegue ancora in modo specifico obiettivi di sostenibilità.

Cresce in modo costante l’adozione di approcci collaborativi: 8 grandi imprese su 10 hanno già realizzato azioni di Open Innovation. E in questo campo le startup si affermano sempre più fonte di innovazione aperta: oltre 7 grandi imprese su 10 collaborano con startup o hanno in programma di farlo.

Sono i risultati della ricerca degli Osservatori Startup Intelligence e Digital Transformation Academy della School of Management del Politecnico di Milano*, presentati al convegno “Imprese e startup nella transizione: innovazione digitale per un futuro sostenibile”. L’indagine - attraverso survey, interviste dirette e workshop - ha coinvolto oltre 1800 tra Chief Innovation Officer e Chief Information Officer, Amministratori Delegati e C-level di PMI, fondatori di startup italiane, Innovation Manager e responsabili R&D.

“In un quadro macroeconomico di sempre maggiore incertezza e complessità, il digi-

tale si conferma un asset imprescindibile per le imprese italiane, che prevedono di incrementare gli investimenti in ICT per il 2023 - afferma Alessandra Luksch, Direttore degli Osservatori Digital Transformation Academy e Startup Intelligence del Politecnico di Milano –. Imprese e startup sono al centro di importanti processi di transizione per definire la strada verso un futuro più sostenibile, sfruttando l’innovazione digitale come leva abilitatrice di nuove opportunità. Cresce in modo costante l’adozione di approcci collaborativi e di innovazione da parte di grandi imprese e PMI. Le startup si confermano protagoniste anche nella sfida per uno sviluppo sostenibile”.

Budget ICT – Nel 2023 il 43% delle grandi o grandissime imprese e sempre il 43% delle PMI aumenteranno i budget per le tecnologie digitali, un incremento trainato dalle imprese di taglia media. Si conferma la propensione a dedicare budget per l’innovazione digitale anche in altre Funzioni esterne alla Direzione ICT, come fa già il 61% delle grandi imprese.

Nel 2022, solo il 13% delle aziende ha

dovuto rallentare o fermare i progetti di digitalizzazione, il 28% ha colto lo stimolo per accelerarli e la maggioranza (57%) ha portato avanti i progetti senza particolari impatti. Nel corso dell’anno sono entrate nel vivo anche le prime azioni concrete di attuazione del PNRR, che al suo interno prevede importanti investimenti nell’area della Digitalizzazione. Dalla ricerca emerge come il 69% delle grandi imprese e il 60% delle PMI ritengano che il PNRR contenga provvedimenti utili per supportare il Paese.

I ruoli per l’innovazione

Il 41% delle imprese ha già definito una “Direzione Innovazione” o un singolo ruolo dedicato alla gestione dell’innovazione, sempre più spesso posizionata in stretto rapporto con il vertice aziendale, mentre il 31% utilizza team di progetto dedicati ad ogni specifico progetto di innovazione e il 9% possiede un comitato di innovazione interfunzionale. Ma è centrale anche integrare gli spunti di innovazione con i

M &A | GENNAIO/FEBBRAIO 2023 29

Il

CTX 350 alta qualità nella tornitura universale

bisogni delle aree di Business: più del 50% delle grandi imprese ha già definito ruoli di Innovation Champion. Nelle PMI sono ancora rari ruoli dedicati all’Innovazione Digitale (8% dei casi) e si predilige una gestione occasionale (60%) o il ricorso a consulenti esterni (13%).

“All’interno delle grandi imprese l’innovazione assume sempre maggiore riconoscimento, anche a livello organizzativo – spiega Mariano Corso, Responsabile Scientifico dell’Osservatorio Digital Transformation Academy -. Al contrario di quanto avveniva in passato, e ancora adesso accade nelle Piccole e Medie imprese, sono ormai rari i casi in cui le attività di innovazione sono destrutturate e gestite in base alle occorrenze, mentre aumentano le imprese che decidono di definire una Direzione Innovazione o un ruolo di coordinamento dedicato alla gestione dell’innovazione. Sempre più spesso inoltre tale funzione è posta a diretto riporto del Vertice Aziendale, a testimonianza della volontà di mantenere uno stretto legame tra la direzione strategica dell’impresa e le attività di innovazione”.

È sempre più diffusa la Corporate Entrepreneurship, attività volta a creare stimoli imprenditoriali nella popolazione aziendale, presente nel 70% delle grandi imprese. Nella maggioranza dei casi si traduce in azioni sul management per l’adozione di stili di leadership indirizzati all’imprenditorialità (45%) e attività di formazione