DOSSIER

M &A | MAGGIO 2022 41

MULTITASKING E RETTIFICATRICI/PARTE 2

A CURA DI PATRIZIA RICCI

M &A | MAGGIO 202242 DOSSIER MACCHINE MULTITASKING E RETTIFICATRICI MACCHINE ALTAMENTE PRODUTTIVE E FLESSIBILI

MACCHINE ALTAMENTE PRODUTTIVE E FLESSIBILI, DIGITALIZZATE E SOSTENIBILI: QUESTI SONO I REQUISITI PIÙ RICHIESTI ALLE MULTI-TASK E ALLE RETTIFICATRICI DI NUOVA GENERAZIONE PER AFFRONTARE LE SFIDE DEL MERCATO GLOBALE

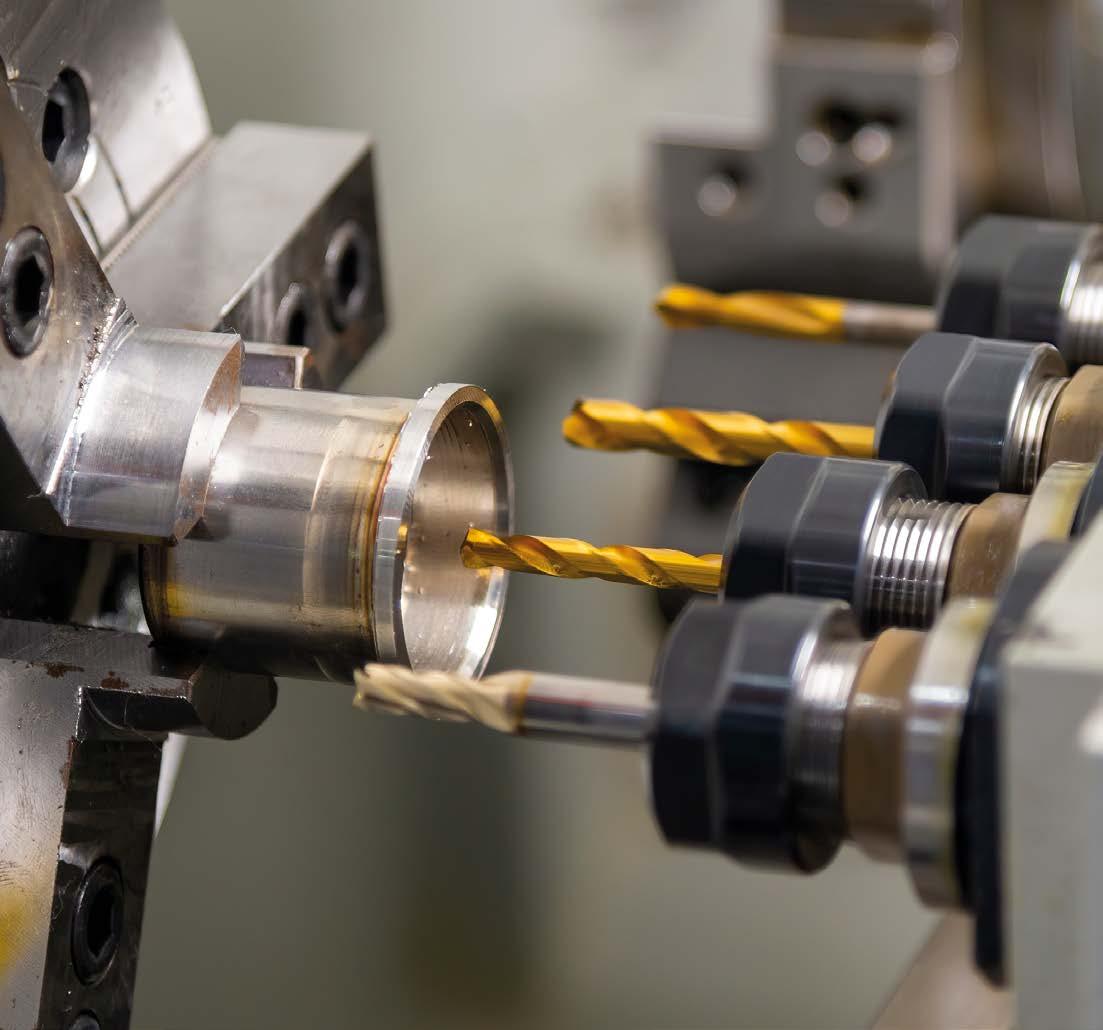

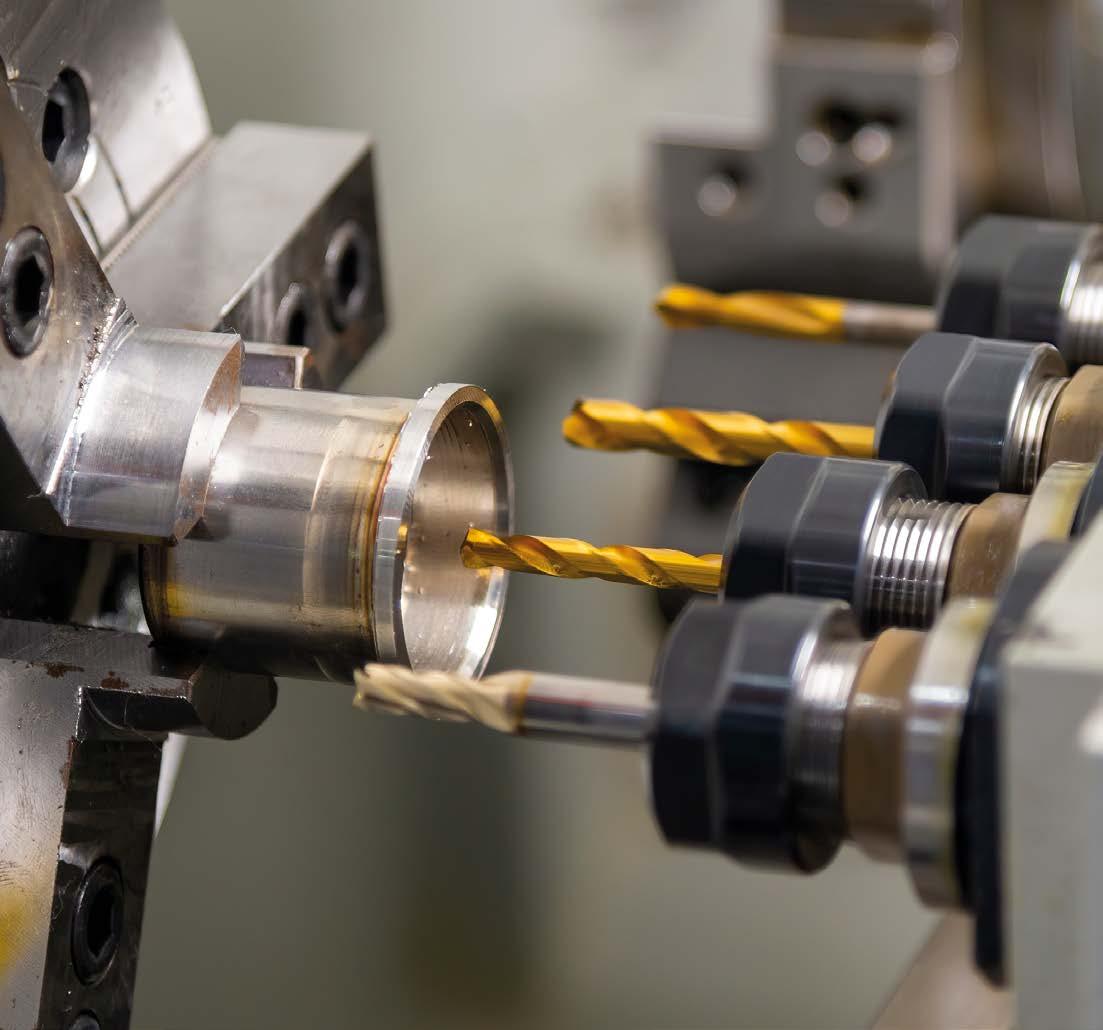

LLe macchine di nuova generazione, in particolare le multitask, sono macchine estremamente complesse che offrono notevoli vantaggi in termini di prestazioni. Queste macchine, al giorno d’oggi, hanno riformulato il concetto di multitasking, tradizionalmente associato all’integrazione in un’unica macchina di processi di tornitura e fresatura, e, grazie allo sviluppo di tecnologie avanzate, hanno integrato in un unico set-up anche le operazioni di rettifica, insieme alla fresatura e tornitura. Questo permette di effettuare differenti operazioni di lavorazione con un’unica macchina e di ridurre i tempi ciclo ed i costi, aumentando, nel contempo, il livello di efficienza dei processi di lavorazione. I vantaggi offerti sono notevoli: riduzione dei tempi di carico, scarico e allineamento dei pezzi, riduzione dei tempi di attrezzaggio macchina, esecuzione delle differenti lavorazioni in un’unica macchina, miglioramento della precisione e della qualità di lavorazione dei differenti pezzi e tanto altro ancora. Proprio per la loro complessità, le multitask di nuova generazione hanno bisogno di sistemi di messa a punto efficaci. Questi consentono, ad esempio, di eseguire l’analisi delle prestazioni degli assi rotativi per identificare i problemi causati da impostazioni non corrette, collisioni o usura. Per effettuare lavorazioni corrette, infatti, è necessaria la conoscenza della posizione del centro di rotazione degli assi rispetto agli assi lineari. Se non si conoscono con precisione questi punti, il controllo della macchina non può guidare gli assi in maniera affidabile e i risultati di lavorazione saranno incoerenti. Nel dossier viene presentato uno strumento in grado di determinare i centri di rotazione in modo semplice, veloce ed accurato, in modo che, direttamente in macchina ed in maniera automatizzata, si possano effettuare le verifiche per poter garantire la precisione della macchina nel tempo. Altri strumenti efficaci, in termini di efficienza operativa, ottimizzazione delle risorse e aumento del fatturato, sono i software e le soluzioni che consentono una mappatura virtuale e in tempo reale della produzione mediante il completo collegamento in rete di macchine, sistemi di automazione e processi, in ottica di digitalizzazione e integrazione nelle catene del valore della creazione di prodotti globali. Tra questi, anche l’utilizzo

di software di attrezzamento specializzati che contribuiscono ad automatizzare la gestione delle scorte, aiutano a risolvere i problemi associati alla gestione inadeguata delle scorte e a superare la riluttanza a passare al digitale, aumentando di conseguenza il fatturato. Accanto alle macchine multi-task “all-in-one”, il dossier presenta anche le ultime novità in fatto di centri di tornitura e fresatura, che garantiscono efficienza nella produzione e lavorazione ad alte prestazioni di pezzi di medie dimensioni, molto complessi e diversi tra loro, spesso richiesti nell’ambito dell’industria meccanica, automobilistica e aerospaziale, e di macchine rettificatrici. La domanda di tecnologie di rettifica all’avanguardia è cresciuta negli ultimi anni, insieme ad altri fattori, anche a causa del rapido sviluppo della mobilità elettrica e di altre propulsioni alternative. La forte spinta, esercitata a livello mondiale, per la riduzione delle emissioni di CO2 e dell’inquinamento atmosferico ha determinato una rapida trasformazione dell’industria automobilistica, portando cambiamenti e nuove tendenze del mercato che tutti i costruttori di macchine e di componentistica stanno monitorando con grande attenzione. Cambiamenti che comportano una maggiore produzione di propulsori elettrici, che hanno un cambio in cui vengono utilizzati anche alberi a pignone conico, e di autocarri elettrici a celle a combustibile, che richiedono alberi e manicotti di alta precisione per i compressori ad alta pressione, per i quali servono macchine rettificatrici adatte. Oltre alla costruzione di veicoli, le nuove rettificatrici trovano impiego anche in una vasta gamma di comparti industriali, quali i settori dell‘aerospaziale, dell‘idraulica, della produzione di pompe e della fabbricazione di stampi e utensili. Le rettificatrici di nuova generazione sono dotate di sistemi e funzionalità automatiche che consentono di aumentare qualità e produttività, come il mercato richiede. È bene infatti ricordare come anche nel processo di rettifica l’automazione sia imprescindibile per una qualità riproducibile. Nel dossier che segue, vengono presentate e approfondite le soluzioni di alcune delle aziende del settore. La prima parte del dossier è stata pubblicata sul numero di settembre.

M &A | OTTOBRE 2022 43

M &A | OTTOBRE 202244 UNA SOLUZIONE A BASSO COSTO PER LA VERIFICA E IL MIGLIORAMENTO DELLE PRESTAZIONI DEGLI ASSI ROTANTI DELLE MACCHINE UTENSILI MULTIASSE MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER

RENISHAW

AXISET™ CHECK-UP, IL SISTEMA RENISHAW PER LE MACCHINE MULTITASK Axiset check-up con sonda Rengage Renishaw

A

AxiSet Check-Up fornisce un processo semplice e affidabile per l’analisi delle prestazioni degli assi rotativi e per identificare i problemi causati da errori di impostazione, collisioni o usura. In pochi minuti gli utilizzatori di centri di lavoro multiasse e di macchine multitasking possono identificare eventuali errori sull’allineamento, la geometria e i punti di pivot che porterebbero a pezzi non conformi e perdite di tempo nella preparazione dei processi. Se possibile, AxiSet Check-Up corregge automaticamente i parametri dei punti di pivot in macchina.

Le macchine di nuova generazione, in particolare le multitask, sono macchine estremamente complesse che offrono notevoli vantaggi in termini di prestazioni e per le quali sono necessari sistemi di messa a punto efficaci: processi semplici e al contempo affidabili per eseguire l’analisi delle prestazioni degli assi rotativi, che identifichino i problemi causati da impostazioni non corrette, collisioni o usura. Un punto chiave per effettuare lavorazioni corrette è la conoscenza della posizione del centro di rotazione degli assi rispetto agli assi lineari. Se non si conoscono con precisione questi punti, il controllo della macchina non può guidare gli assi in maniera affidabile e i risultati di lavorazione saranno incoerenti. È necessario dunque uno strumento che sia in grado di determinare i centri di rotazione in modo semplice, veloce ed accurato, in modo che, direttamente in macchina ed in maniera automatizzata, si possano effettuare le verifiche per poter garantire la precisione della macchina nel tempo. AxiSet™ Check-Up, il sistema di Renishaw costituito dal tastatore Rengage™ e dal software AxiSet™, rappresenta la soluzione più conveniente per controllare le prestazioni di allineamento e posizionamento degli assi

rotativi e aiutare gli utenti a preservare la stabilità dell’ambiente di lavoro.

Il sistema AxiSet Check-Up

Il sistema costituito dal tastatore Renishaw Rengage™ e dal software AxiSet™ effettua semplici tastature su una sfera in varie posizioni degli assi rotativi in modo che il software possa determinare i valori dei centri di rotazione da immettere nei parametri del controllo numerico. Il nome della famiglia di sonde utilizzate, Rengage™, sta per Renishaw – strain gauge, a ricordare la tecnologia di base del sensore di tipo estensimetrico. Questa consente una precisione più elevata rispetto ai tastatori tradizionali, con un metodo 100% elettronico, in cui il segnale del tastatore, inviato al controllo numerico, misura la forza del tastatore a contatto con il pezzo. Questo garantisce eccellenti prestazioni di misura tridimensionale (3D) e ripetibilità al sub-micron.

Questo sistema può essere utilizzato sia dal costruttore nelle fasi di costruzione e montaggio della macchina ma anche e soprattutto dall’utilizzatore, che disponendo del sistema a bordo macchina, può utilizzarlo con cadenze regolari per monitorare lo status della macchina e applicare delle correzioni, laddove queste si rendano necessarie. Infatti, se utilizzato correttamente, il sistema consente di compensare le piccole variazioni che si determinano in officina ed avere dei centri di rotazione sempre accurati in qualsiasi condizioni di lavoro.

AxiSet Check-Up Renishaw fornisce un metodo di prova accurato

M &A | OTTOBRE 2022 45

Sonda Rengage OMP600 su centro di lavoro a 5 assi

DOSSIER

E RETTIFICATRICI

degli errori, e poi eseguire la rettifica, in quanto questa lavorazione richiede maggiore precisione e accuratezza.

Le sonde RENGAGE™

Le sonde Rengage™, impiegate nel sistema AxiSet Check-Up, incorporano una tecnologia estensimetrica di provata affidabilità, con elettronica ultracompatta e un design meccanico di precisione per prestazioni e capacità che non temono rivali. Sono adatte per un’ampia gamma di applicazioni su macchine utensili e superano le limitazioni legate alle prestazioni 3D che affiggono molte altre sonde. I più recenti prodotti Renishaw che includono questo tipo di tecnologia sono MP250, OMP400 e RMP600.

Nelle sonde Rengage™, i componenti estensimetrici sono disposti in modo da rilevare le tensioni su tutti gli assi e i loro output vengono combinati elettronicamente tramite alcuni algoritmi brevettati. Quando si raggiunge il livello di soglia in una direzione qualsiasi, viene generato un segnale di trigger con forze decisamente inferiori rispetto a quelle necessarie per le sonde convenzionali, che comporta notevoli vantaggi in relazione a un’ampia gamma di problemi applicativi. Le sonde Rengage sfruttano il meccanismo cinematico Renishaw per riportare lo stilo in posizione. Il sistema vanta 30 anni di continui perfezionamenti e garantisce un ritorno ripetibile, elemento fondamentale per una metrologia accurata. Dato che la rilevazione è completamente indipendente dal meccanismo della sonda, i dispositivi Rengage sono caratterizzati da bassa forza di trigger, elevata ripetibilità ed una caratteristica di comportamento costante, tutti fattori che non sono ottenibili con sonde dal design convenzionale.

e ripetibile usando routine di ispezione automatiche su un pezzo di riferimento e include una analisi semplice e completa. Per i test si utilizzano sonde a contatto collocate nel mandrino, complemento standard già a bordo della maggior parte delle macchine multiasse, in combinazione con routine di ispezione generate usando macro software specifiche per il modello di macchina e fornite con AxiSet Check-Up.

Il piazzamento è rapido e semplice. Per eseguire la prova si colloca all’interno dell’area di lavoro della macchina una sfera calibrata, utilizzando una semplice base magnetica, mentre la sonda misura automaticamente diversi punti sulla sfera, guidata dalle macro generate dal software. L’utente ha sempre il pieno controllo del processo e può definire specifici angoli di prova per assicurarsi di provare la macchina nelle orientazioni critiche.

Questo sistema può essere applicato su ogni tipo di macchina multitask ed è anche possibile retrofittare una macchina di ultima generazione che preveda una compatibilità con il sistema.

In particolare, nel caso di macchine che effettuino anche lavorazioni di rettifica, prima di questa lavorazione, sarebbe opportuno lanciare il sistema, eseguire il controllo e la verifica della cinematica della macchina, eventuale fare l’aggiornamento e la compensazione

Il confronto tra le sonde dotate di tecnologia Rengage™ con prodotti convenzionali di altre marche, effettuato con esempi basati su test reali e una tipica macchina da produzione, mette in risalto le eccellenti prestazioni della tecnologia Rengage. L’errore medio a 40 µm è 10 volte superiore rispetto a quello della sonda Rengage. Quindi, l’accuratezza 3D delle sonde Rengage è 10 volte migliore. L’utilizzo della tecnologia Rengage in combinazione con macchine ad elevata accuratezza, grazie alla sua ripetibilità unidirezionale di soli 0,25 µm 2σ, garantisce un’accuratezza senza paragoni su tutti i piani. Inoltre, consente di eliminare fino al 90% gli errori di lobing, che altro non sono che l’errore metrologico del tastatore quando effettua misure interpolate. Nelle applicazioni a due assi, tale riduzione rende superflue le operazioni di calibrazione, mentre nelle applicazioni a tre assi o con geometrie complesse garantisce prestazioni assolutamente impareggiabili. Di questa famiglia fanno parte tastatori sia a trasmissione radio che infrarossi.

La miniaturizzazione dei componenti e la tecnologia a stato solido vengono combinate per dare vita a una serie di sonde Rengage compatte e ultracompatte, in grado di fornire soluzioni innovative per soddisfare le esigenze odierne di accuratezza e di installazione in macchine di piccole dimensioni.

M &A | OTTOBRE 202246 MACCHINE MULTITASKING

Vista interna

di una sonda Rengage RMP600

AFFIDABILITÀ.

Dal 1974 Losma progetta e costruisce sistemi di depurazione dell’aria e dei liquidi lubrorefrigeranti. Un know-how maturato in quasi 50 anni di attività che l’azienda mette a disposizione dei propri clienti per rendere più sano e pulito l’ambiente lavorativo di fabbrica.

In Losma, abbiamo a cuore la salute dei lavoratori e, giorno dopo giorno, ci impegniamo nella ricerca di nuove soluzioni che aiutino anche le altre aziende a preservare l’ambiente che le circonda e le persone che lo vivono.

12-15 Ottobre 2022 Vi aspettiamo al Padiglione 11 – Stand C08 ITALY Losma S.p.A. losma.it Germany Losma GMbH losma.de UK Losma UK Limited losma.co.uk USA Losma Inc losma.com India Losma India Pvt Ltd losma.in

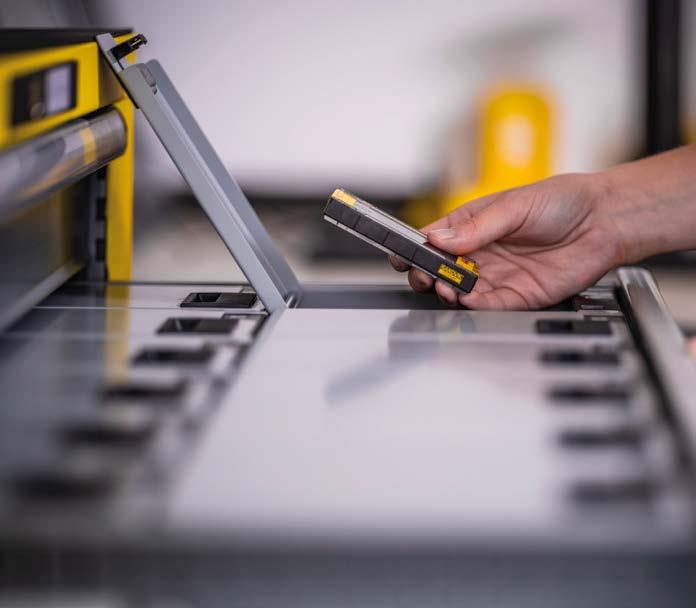

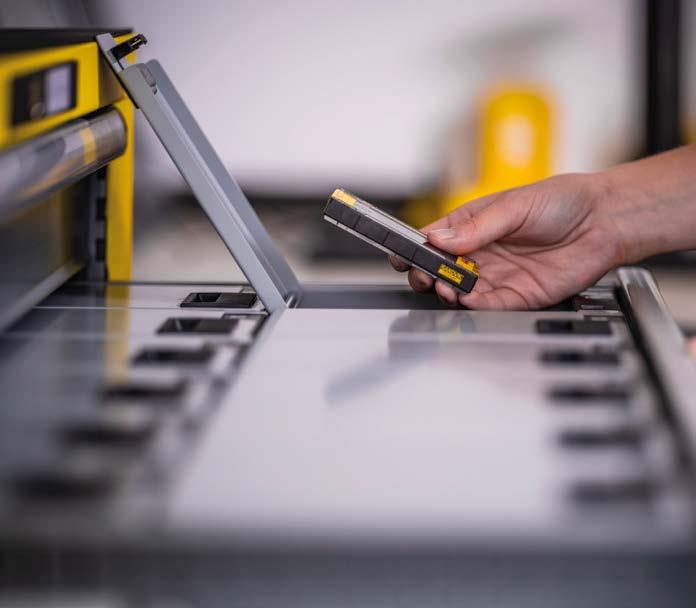

SOFTWARE PER L’OTTIMIZZAZIONE DI SCORTE E PROFITTI

GRAZIE AI SOFTWARE DI ATTREZZAMENTO SPECIALIZZATI DI SANDVIK È POSSIBILE AUTOMATIZZARE E DIGITALIZZARE LA GESTIONE DELLE SCORTE E MIGLIORARE PRODUTTIVITÀ E FATTURATO

LLa gestione inadeguata delle scorte è una delle principali cause di perdite di tempo. Per i costruttori, avere a disposizione l’utensile giusto al momento giusto è fondamentale. Da una ricerca svolta da Sandvik Coromant tra i propri clienti, è emerso che tipicamente, in un’officina, gli operatori possono arrivare a dedicare il 20% del tempo alla ricerca degli utensili, mentre il 15% delle operazioni viene riprogrammato o rimandato a causa dell’impossibilità di trovare gli utensili giusti. Questi risultati dimostrano quanto tempo possa far perdere un’inadeguata gestione delle scorte, che può condurre a livelli di inventario eccessivi, obsolescenza di grandi volumi di stock o esaurimenti delle giacenze, il che implica l’impossibilità di poter reperire un determinato utensile proprio quando serve di più. Inoltre, in questo modo, misurare le prestazioni degli utensili diventa difficile e i costi di gestione delle scorte ed elaborazione degli ordini aumentano. Come ben noto,

nel settore manifatturiero, il tempo è un fattore determinante e certamente non dovrebbe essere impiegato nella ricerca utensili e parti di ricambio. Il problema è dato dal fatto che i sistemi di gestione e distribuzione degli utensili restano spesso separati e le aziende, spesso, si affidano a operatori umani per ispezionare e rifornire gli armadietti di utensili. In quest’ottica, la digitalizzazione e quindi l’integrazione dell’Industria 4.0 con processi aziendali consolidati - come i sistemi di pianificazione delle risorse (ERP), i sistemi di controllo di supervisione e acquisizione dati (SCADA) e i sistemi di esecuzione della produzione (MES) – porterebbe senz’altro dei benefici in termini di risorse, efficienza operativa e fatturato. Sandvik Coromant mira a cambiare tutto ciò nel corso dei prossimi cinque anni aiutando i clienti ad automatizzare la gestione delle scorte attraverso l’utilizzo di software di attrezzamento specializzati. Così facendo, sarà possibile

M &A | OTTOBRE 202248

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER SANDVIK I

risolvere i problemi associati alla gestione inadeguata delle scorte e superare la riluttanza a passare al digitale, aumentando di conseguenza il fatturato.

Tempi di produzione più rapidi

I dispositivi dell’Industria 4.0, tra cui sensori sulle linee di produzione e assemblaggio, consentono di acquisire dati in tempo reale e migliorare così le capacità di analisi e assunzione di decisioni. Come per la gestione della catena di approvvigionamento, il principio dell’acquisizione di dati ottimizzata si applica anche alla gestione delle scorte.

Il che rappresenta una sfida, perché la gestione delle scorte è composta da numerosi elementi, che includono il monitoraggio dei livelli di inventario e sapere quando ordinare nuovi utensili, in modo che la produzione non debba mai fermarsi. Ad esempio, la gestione delle scorte digitalizzata, attraverso un sistema di monitoraggio della durata utile automatizzato per ottimizzare i livelli di inventario ed evitare l’esaurimento delle scorte, non solo fa risparmiare tempo all’azienda, ma favorisce anche tempi di produzione più rapidi. Tutto ciò non è riservato soltanto alle grandi multinazionali, che in alcuni casi già implementano queste soluzioni, perché con l’aiuto di uno strumento software, anche i costruttori medio-piccoli possono automatizzare i propri complessi processi di gestione delle scorte.

Aggiungere valore ai processi

Ci sono molti metodi logistici di distribuzione la cui implementazione è gratuita, che però non aggiungono alcun valore ai processi. Al contrario, CoroPlus® Tool Supply di Sandvik Coromant è progettato proprio per aggiungere valore attraverso il rafforzamento dell’automazione, con una maggiore efficienza e sostenibilità rese

possibili da dati e informazioni.

CoroPlus® Tool Supply riunisce componenti hardwarenello specifico, magazzini utensile - e software. Al cliente viene fornito un armadietto di distribuzione progettato appositamente, dotato di un sistema di cassetti, in combinazione con una potente piattaforma software accessibile tramite un PC o tablet. Il software di automazione fornisce ai costruttori un’alternativa alle operazioni manuali e consente di evitare sprechi di tempo, quando questo scarseggia. CoroPlus® Tool Supply è progettato anche per gestire i molti elementi che compongono la gestione delle scorte, come il monitoraggio dei livelli d’inventario, e integra una funzione per l’automatizzazione dell’acquisto degli utensili. Tale funzione rappresenta un enorme valore aggiunto del software CoroPlus® Tool Supply. Con essa, un collaboratore incaricato di tracciare manualmente i contenuti di un armadietto di utensili può affidarsi a CoroPlus® Tool Supply per ordinare e rifornire automaticamente lo stock. Il software consente di prelevare e restituire gli utensili e supporta la gestione del riapprovvigionamento e la manutenzione dell’inventario — tutto in tempo reale.

In altre parole, esseri umani e programmi software possono lavorare insieme senza problemi.

Prendere decisioni migliori

Un altro vantaggio di CoroPlus® Tool Supply sono le interfacce utente basate sui ruoli (RBUI). Le RBUI sono l’ultima tendenza nel campo dei software ERP e consentono ai collaboratori che devono svolgere mansioni ripetitive di accedere alle applicazioni più usate in maniera estremamente semplice, il che può essere fondamentale per conquistare il loro consenso in officina. Attraverso l’offerta CoroPlus, la piattaforma CoroPlus® Tool Supply permette di accedere ai dati degli utensili. Il sistema si connette ai database di diversi fornitori e permette di importare informazioni sugli utensili, compresi parametri ISO, distinte di materiali e parti di ricambio. Oltre al software CoroPlus Tool Supply, Sandvik Coromant può fornire anche gli armadietti che contengono gli utensili.

Per gli specialisti, l’automazione è parte integrante dell’ottimizzazione dell’efficienza e della sostenibilità dei clienti. Dopotutto, un aspetto fondamentale della sostenibilità, soprattutto in termini di efficienza energetica, è la possibilità di analizzare e prevedere l’utilizzo delle risorse, comprese le scorte di utensili. Mentre l’Industria 4.0 aumenta la sostenibilità sulla linea di produzione con sensori e altre soluzioni, CoroPlus® Tool Supply può fare lo stesso con le scorte, assicurando che vengano utilizzate con la massima efficienza in termini di tempo, costi ed energia.

Il software può quindi aiutare a decidere quale utensile utilizzare nella pianificazione della lavorazione di un nuovo componente, oppure può essere più direttamente collegato a macchine e operazioni specifiche. In questo modo, ad esempio, nella progettazione di una lavorazione di 50 o 100 componenti, grazie al software, si possono monitorare il numero di utensili necessari, l’usura e la possibilità di completare il lavoro con le scorte attuali. Non c’è dubbio che questo tipo di automazione si svilupperà nel corso dei prossimi anni. Ma già da oggi i costruttori possono utilizzare gli strumenti software per assicurare che la produttività rimanga sempre al primo posto.

M &A | OTTOBRE 2022 49

Con CoroPlus® Tool Supply l’inventario è semplice e immediato

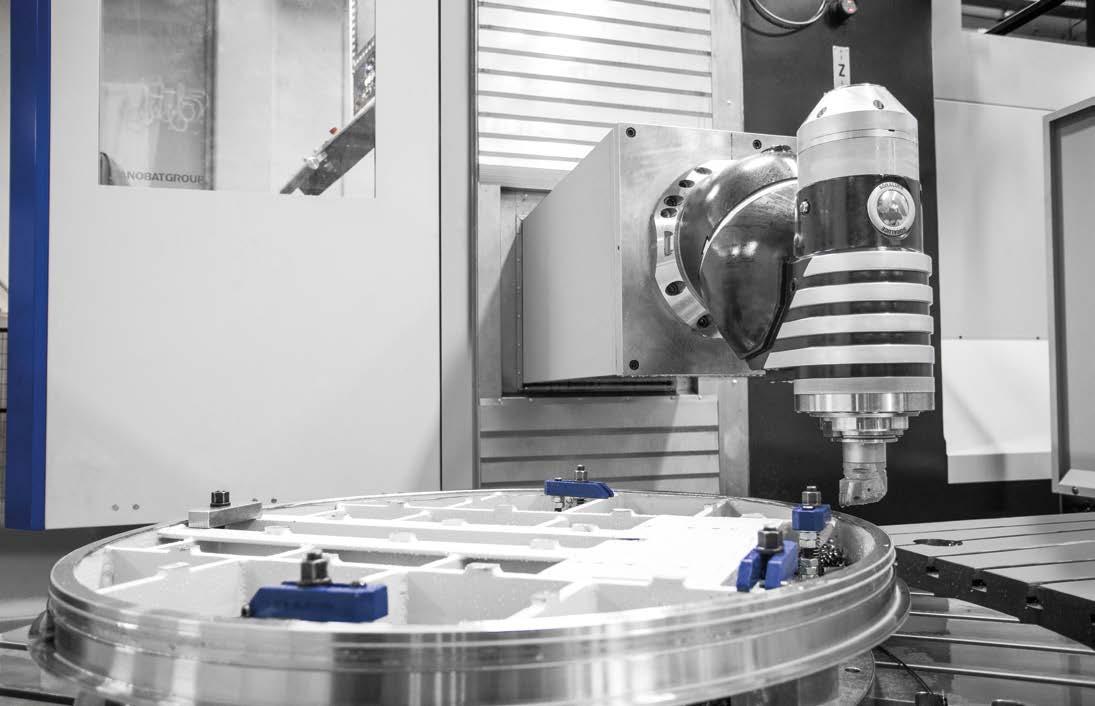

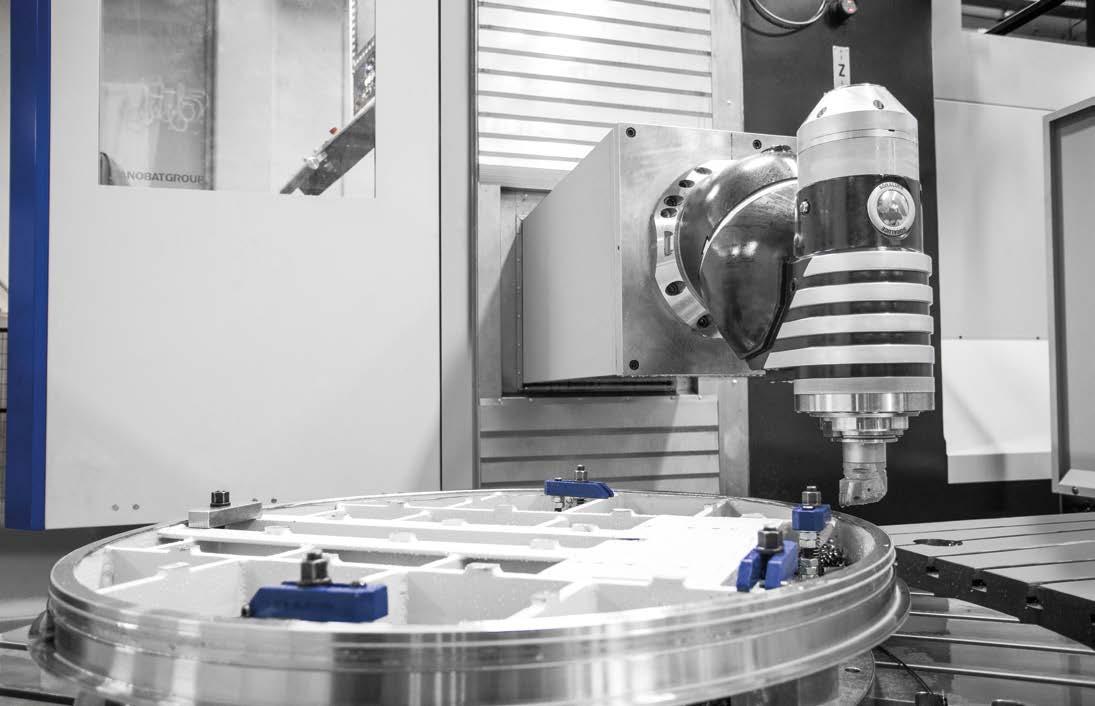

SORALUCE, SOLUZIONI MULTITASKING “ALL IN ONE”

M &A | OTTOBRE 202250 LE MACCHINE MULTITASKING SORALUCE SONO LA SOLUZIONE IDEALE PER OTTENERE I PIÙ ALTI PARAMETRI DI AFFIDABILITÀ NELLA LAVORAZIONE DI PEZZI DI GRANDI DIMENSIONI AD ELEVATA COMPLESSITÀ TECNICA MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER SORALUCE

GGrazie ad oltre 20 anni di esperienza nella fornitura di soluzioni multitasking, le macchine Soraluce consentono operazioni di fresatura, tornitura e rettifica in un unico set-up, permettendo così di effettuare differenti operazioni di lavorazione con un’unica macchina e di ridurre i tempi ciclo ed i costi, aumentando, nel contempo, il livello di efficienza dei processi di lavorazione. A fronte di una produzione di soluzioni multitasking che raggiunge il 30% delle macchine Soraluce, il concetto di multitasking sviluppato dall’azienda, può essere integrato in tutta la gamma di macchine sviluppate dalla stessa. Numerosi i vantaggi offerti: riduzione dei tempi di carico, scarico e allineamento dei pezzi, riduzione dei tempi di attrezzaggio macchina, esecuzione delle differenti lavorazioni in un’unica macchina, miglioramento della precisione e della qualità di lavorazione dei differenti pezzi e tanto altro ancora. “Soraluce ha riformulato il concetto di multitasking, tradizionalmente associato all’integrazione in un’unica macchina di processi di tornitura e fresatura, grazie allo sviluppo di tecnologie avanzate che permettono di incorporare anche i processi di rettifica in una soluzione “all in one”. Questa operazione costituisce la fase che richiede maggior precisione e permette di concludere lavorazioni di pezzi industriali ad alto valore aggiunto”, ha sottolineato Silvia Alducci, Vice Presidente di Soraluce Italia. La scelta di un sistema multitasking permette di ridurre l’investimento nel numero di attrezzature, riduce lo spazio necessario per l’impianto e il numero di operatori richiesti. Allo stesso tempo, i sistemi multitasking sono versatili, compatti, presentano una grande flessibilità, migliorano l’efficienza del processo e rendono possibile la produzione di piccoli lotti in modo efficiente. Riducendo la quantità di fermi macchina

e il tempo richiesto per la preparazione dei pezzi e minimizzando i tempi ciclo e il rischio di errori, queste soluzioni rispondono appieno ai requisiti di versatilità, produttività ed efficienza propri del concetto “multitasking”.

La famiglia multitasking SORALUCE

I centri multitasking SORALUCE vanno dai centri di lavoro SORALUCE modello TA-M e TR-M, ai montanti mobili della serie F, fino alle macchine a portale gantry o con tavola mobile della serie P, dotate di traversa fissa o mobile. Nei diversi settori merceologici, al fine di aumentare la produttività, è stata evidenziata la necessità di realizzare componenti in un unico piazzamento del pezzo. Per rispondere a questa esigenza SORALUCE ha sviluppato numerose macchine utensili atte alla fresatura/tornitura/rettifica pensate per clienti attivi in differenti settori: beni strumentali, meccanica generale, energia, stampi, ferroviario, aeronautico. Più che mai oggi i clienti hanno la necessità di lavorare rapidamente, riducendo i costi di manutenzione e di attrezzaggio e incrementando le tipologie di operazioni effettuabili in un’unica macchina.

Le soluzioni multitasking possono essere applicate all’intera gamma di macchine Soraluce. Le macchine Soraluce incorporano il mandrino multitasking ad alta coppia con una potenza fino a 43 kW e una coppia di 1220 Nm, con indexaggio ogni 2,5º o 0,001º. La testa multitasking integra un innovativo sistema di bloccaggio rotazionale, che include un blocco del mandrino per qualsiasi angolazione durante le operazioni di tornitura. Questo sistema di bloccaggio previene il danneggiamento dei cuscinetti. Con questo design unico, è possibile

M &A | OTTOBRE 2022 51

DOSSIER

macchine. DAS+® include il monitoraggio del livello di vibrazione, il rilevamento delle vibrazioni in tempo reale e due diverse strategie extra per sopprimere le vibrazioni: le funzioni di sincronizzazione della velocità del mandrino e della variazione della velocità del mandrino. DAS+®rende la macchina più intelligente e aumenta la produttività e la robustezza del processo eliminando le vibrazioni e così facendo riducendo i tempi di ciclo, aumentando la durata dell’utensile, migliorando significativamente la qualità della superficie e riducendo l´usura della macchina. Comprende tutte le conoscenze e l’esperienza di SORALUCE nel campo delle dinamiche di lavorazione, a beneficio dei clienti.

Le soluzioni più rigide e dinamiche nel mercato

definire l’orientamento della testa e del mandrino con qualsiasi angolazione, evitando così le interferenze con il pezzo e ottimizzando la capacità di lavorazione.

Teste di tornitura specifiche

Utensili e mole vengono caricati direttamente nel mandrino utilizzando il sistema di cambio utensili automatico senza la necessità di elementi intermedi. Oltre alla vasta gamma di teste di fresatura, Soraluce dispone anche di teste di tornitura specifiche con elevata capacità di taglio. Inoltre tutte le teste possono essere cambiate in automatico, come gli stessi utensili sia di fresatura che di tornitura (orizzontale/verticale) con attacco C6, C8 e C10. Sono previsti supporti per barre di alesatura lunghe da Ø 100 a Ø 250 mm, con lunghezza fino a 2500 mm, inclusa la soluzione per il cambio testa automatico. Tornitura esterna/interna sono possibili con una sola testa.

Tecnologia applicata

Tutte le teste di fresatura, multitasking e tornitura possono essere cambiate in automatico consentendo così un cambio accurato delle teste tramite flange di accoppiamento. L’azienda dispone di un’ampia gamma di tavole girevoli e rototraslanti sia di fresatura che di tornitura. Tavole girevoli con portata da 2 a 200 ton, con diametri fino a 8 m. Viene utilizzata la tecnologia TBS (Table Balance System) per bilanciare le tavole, per correggere la distribuzione dei carichi asimmetrici e garantire un’elevata precisione. La soluzione multitasking incorpora cicli specifici sviluppati da Soraluce presso la Soraluce Software Factory per facilitare le funzionalità di tornitura e rettifica: come la possibilità di gestire contemporaneamente sia i cicli di fresatura che di tornitura, il passaggio dalla modalità fresatura alla modalità tornitura o rettifica automaticamente o la facile programmazione della tornitura e cicli di molatura.

SORALUCE offre ai propri clienti tutta la tecnologia sviluppata dall’azienda per aumentare precisione e produttività, come i dispositivi: Chip Breaker, Adaptive Control, Accura Heads e il suo rivoluzionario sistema DAS+® (Dynamics Active Stabilizer), che include più funzioni per aumentare la capacità di lavorazione delle

Le macchine sono realizzate con una struttura interamente in ghisa e adottano guide lineari a ricircolo di rulli combinate con pattini smorzatori, elementi che garantiscono rigidità dinamica ed elevata precisione volumetrica. La scelta fatta da SORALUCE relativa all’impiego di una struttura totalmente in ghisa è legata al fatto che quest’ultima soluzione non risente di tensioni interne di saldatura che si generano invece nelle strutture elettrosaldate, un fattore che su macchine di medio-grandi dimensioni può alterare considerevolmente la geometria dell’impianto, provocando errori geometrici sul componente da lavorare. Inoltre, la ghisa presenta un elevato coefficiente di assorbimento delle vibrazioni e consente quindi all’utensile di lavorare nelle migliori condizioni, con un conseguente aumento della vita dell’utensile e della qualità della finitura del pezzo. Il sistema delle guide lineari a ricircolo di rulli combinate con pattini smorzatori è importante e garantisce elevata dinamica, rigidità e precisione nelle lavorazioni, ottenendo così un’eccellente produttività, riducendo i costi di manutenzione al minimo. Quindi, estrema rapidità nelle lavorazioni senza rinunciare alla precisione e alla produttività. Flessibilità, dunque è la parola d’ordine per le macchine multitasking SORALUCE le quali permettono di effettuare diverse lavorazioni, tra cui operazioni di fresatura, tornitura, alesatura, foratura, maschiatura e rettifica in un’unica macchina ed in un unico piazzamento. Ciò è oggi possibile con efficienza e precisione per pezzi di differenti dimensioni e forme.

M &A | OTTOBRE 202252 MACCHINE MULTITASKING E RETTIFICATRICI

P.E.I. S.r.l. Via Torretta 32 - 32/2 - 34 - 36 • 40012 Calderara di Reno - BOLOGNA Tel. 051 - 6464811 • Fax 051 - 6464840 info@pei.it • www.pei.it WAVE SKY SOFFIETTI PER LA PROTEZIONE DEL CIELO DI FRESATRICI A TRAVERSA MOBILE DA OLTRE 40 ANNI SUL MERCATO DELLE PROTEZIONI PER MACCHINE UTENSILI

NUOVA

PER PEZZI

MEDIE DIMENSIONI

PER SODDISFARE

ESIGENZE

VIVENDO

S36, TECNOLOGIA DI RETTIFICA ALL’AVANGUARDIA PER UN OTTIMO RAPPORTO QUALITÀ-PREZZO

LLa rapida trasformazione dell’industria automobilistica e la notevole pressione politica esercitata a livello globale per ridurre le emissioni di CO2 e l’inquinamento atmosferico sono foriere di cambiamenti e nuove tendenze del mercato che tutti i costruttori di macchine e di componentistica stanno monitorando con grande attenzione. Tali cambiamenti significano anche grandi opportunità: tutti i propulsori elettrici hanno un cambio in cui vengono utilizzati anche alberi a pignone conico, mentre gli autocarri elettrici a celle a combustibile richiedono alberi e manicotti di alta precisione per i compressori ad alta pressione.

Il rapido sviluppo della mobilità elettrica e di altre propulsioni alternative quindi è una delle cause, insieme ad altri fattori, che ha determinato l’aumento della domanda di rettificatrici adatte per una nuova varietà di componenti nella costruzione dei veicoli. Particolarmente attenta a quelle che sono le nuove tendenze del mercato, in risposta alle nuove esigenze, STUDER - azienda del gruppo United Grinding - ha sviluppato la nuova rettificatrice cilindrica S36, presentata in anteprima mondiale, insieme al nuovo sistema di carico uniLoad, alla prima edizione

di GrindingHub 2022, la fiera internazionale delle tecnologie di affilatura tenutasi lo scorso maggio a Stoccarda.

La S36 si colloca tra la compatta S11 per pezzi piccoli e l’S22 per pezzi di medie dimensioni. Molte caratteristiche della nuova S36 sono simili al suo predecessore, che ha venduto più di mille unità, con l’aggiunta di nuove funzionalità destinate a soddisfare le esigenze di un comparto produttivo che sta vivendo una profonda trasformazione.

“La richiesta di soluzioni di rettifica economiche per serie mediograndi rimane costantemente alta, anche con la mobilità elettrica”, ha dichiarato il responsabile del progetto Martin Habegger. Oltre alla costruzione di veicoli, la nuova macchina troverà applicazione anche in una vasta gamma di comparti industriali servendo i settori dell’aerospaziale, dell’idraulica, della produzione di pompe e della fabbricazione di stampi e utensili.

Tecnologia di rettifica all’avanguardia

La macchina è progettata per la rettifica esterna produttiva di pezzi a mandrino e di alberi. Una caratteristica eccezionale della nuova macchina è la sua grande mola, che ha un diametro di 610 mm e una

M &A | OTTOBRE 202254 LA

RETTIFICATRICE CILINDRICA DI PRODUZIONE

DI

È NATA

LE

DI UN COMPARTO PRODUTTIVO CHE STA

UNA PROFONDA TRASFORMAZIONE MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER STUDER

Rettificatrice

cilindrica di produzione STUDER S36

Testa

portamola della nuova rettificatrice cilindrica di produzione STUDER S36

larghezza massima di 125 mm per il momento. La S36 si colloca pertanto al di sopra dello standard nella propria categoria.

La S36 ha una testa portamola fissa, con l’angolo della mola selezionabile a 0, 15 o 30°. La distanza tra le punte è di 650 mm e il peso massimo del pezzo è di 150 kg. Per la sua realizzazione si è fatto ricorso a componenti collaudati, compresi un basamento della macchina in Granitan® e una testa portapezzo con cuscinetti volventi di alta precisione. Inoltre, la macchina è dotata di C.O.R.E. OS, il sistema operativo intelligente e multimarca dello UNITED GRINDING Group - comprensivo di touch panel e comando intuitivo. Grazie all’architettura software uniforme di C.O.R.E., lo scambio dati tra le macchine è possibile senza problemi. Scambio possibile anche con sistemi di terze parti grazie all’interfaccia Umati integrata. Permette anche l’accesso ai prodotti UNITED GRINDING Digital Solutions™ direttamente dalla macchina e senza la necessità di installare hardware aggiuntivo. C.O.R.E. non crea solo la base tecnica per queste e altre applicazioni IoT e dati, ma anche per un comando unitario, semplice e rivoluzionario.

Gli ugelli SmartJet® di nuova concezione per l’alimentazione efficiente e automatica del lubrorefrigerante sono montati di serie. Consentono, d’ora in poi, la gestione del raffreddamento da parte del sistema di controllo della macchina. Come componenti centrali vengono utilizzati una pompa controllata in frequenza e un’unità di misurazione della pressione dinamica mediante le quali diviene possibile regolare la portata in volume con precisione e in linea con il processo - per la sgrossatura, la finitura o la finitura fine. Il fluido

refrigerante raggiunge la mola attraverso un elemento di distribuzione e ugelli a flusso ottimizzato e aggiornabili. “Il concetto garantisce un raffreddamento preciso, efficiente e riproducibile”, sottolinea Martin Habegger, che aggiunge: “proponiamo la S36 con tutta questa moderna tecnologia di rettifica ai clienti con un ottimo rapporto qualità-prezzo”.

Il nuovo sistema di caricamento uniLoad

In tema di nuovi prodotti, con il sistema di carico uniLoad, STUDER punta sull’universalità e sulla velocità. Grazie a questo nuovo sistema, gli utenti delle rettificatrici cilindriche esterne S31 e S33 hanno quindi l’opportunità di aumentare la qualità e la produttività con l’ausilio del sistema di caricamento automatico. La destrezza dell’operatore nella lavorazione di precisione è un pregio insuperabile. Per una qualità riproducibile, tuttavia, non si può fare a meno dell’automazione nel processo di rettifica.

Grazie al sistema di controllo moderno e intuitivo, uniLoad è così facile da usare che non è necessario alcun addestramento speciale alla programmazione. È stato sviluppato da Wenger Automation e continua la filosofia operativa di STUDER. La conoscenza della programmazione non è richiesta. L’utente deve solo conoscere le dimensioni e il peso del pezzo da lavorare per utilizzare il sistema di carico. Poi la procedura guidata di setup lo accompagna comodamente attraverso i passaggi necessari fino a quando il programma di rettifica non può essere avviato. uniLoad viene proposto con una cella a portale lineare con due pinze parallele ed è adatto per pezzi di alberi fino a una lunghezza del pezzo di 350 mm e un diametro del pezzo di max 100 mm. Quindi, copre una gran parte dello spettro dei pezzi prodotti su queste macchine. Il trasferimento dei pezzi avviene mediante un nastro prismatico regolabile. L’involucro del modulo base adattato al design della macchina e dotato di portello di carico di serie, consente il funzionamento sicuro e pulito dell’impianto. Attualmente, uniLoad è adatto per distanze fra le punte di 650 e 1000 mm. Il sistema di carico viene accoppiato alla macchina da sinistra e raggiunge una lavorazione automatizzata con piena capacità dei piani di carico in un’ora circa. Per i pezzi con un diametro esterno di 34 mm e un diametro delle pinze di 22 mm, 50 pezzi possono essere caricati automaticamente. L’aspetto del sistema di carico si riflette nel design estetico della macchina che, da prodotto standard, consente tempi di risposta e di consegna rapidi. Inoltre, sono possibili anche soluzioni personalizzate. uniLoad è altresì espandibile in modo da poter coprire anche le esigenze future.

M &A | OTTOBRE 2022 55

STUDER S31 con il nuovo sistema di carico uniLoad

Vista dettagliata della testa della pinza dal caricatore uniLoad

Catena cadenzatrice regolabile con appoggi prismatici per un massimo di 50 pezzi

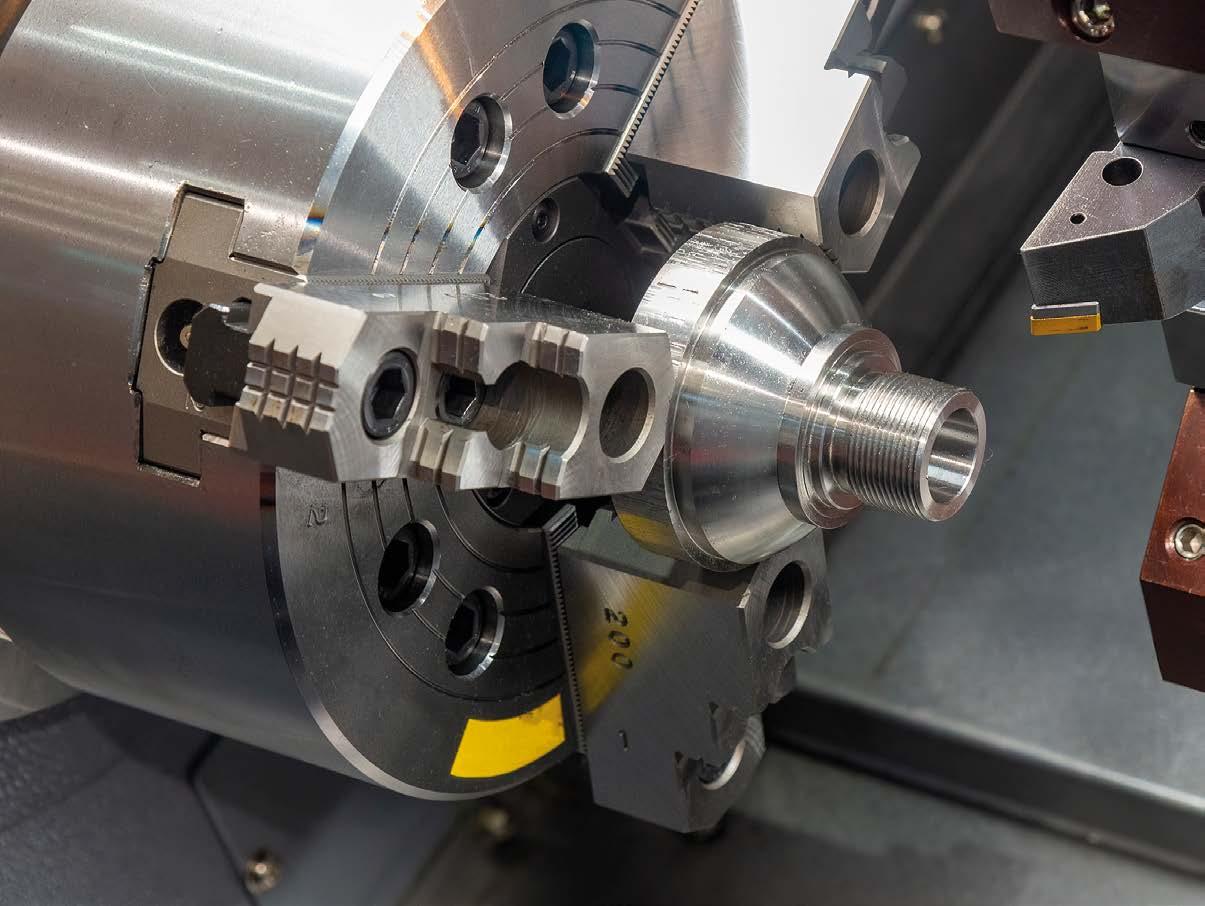

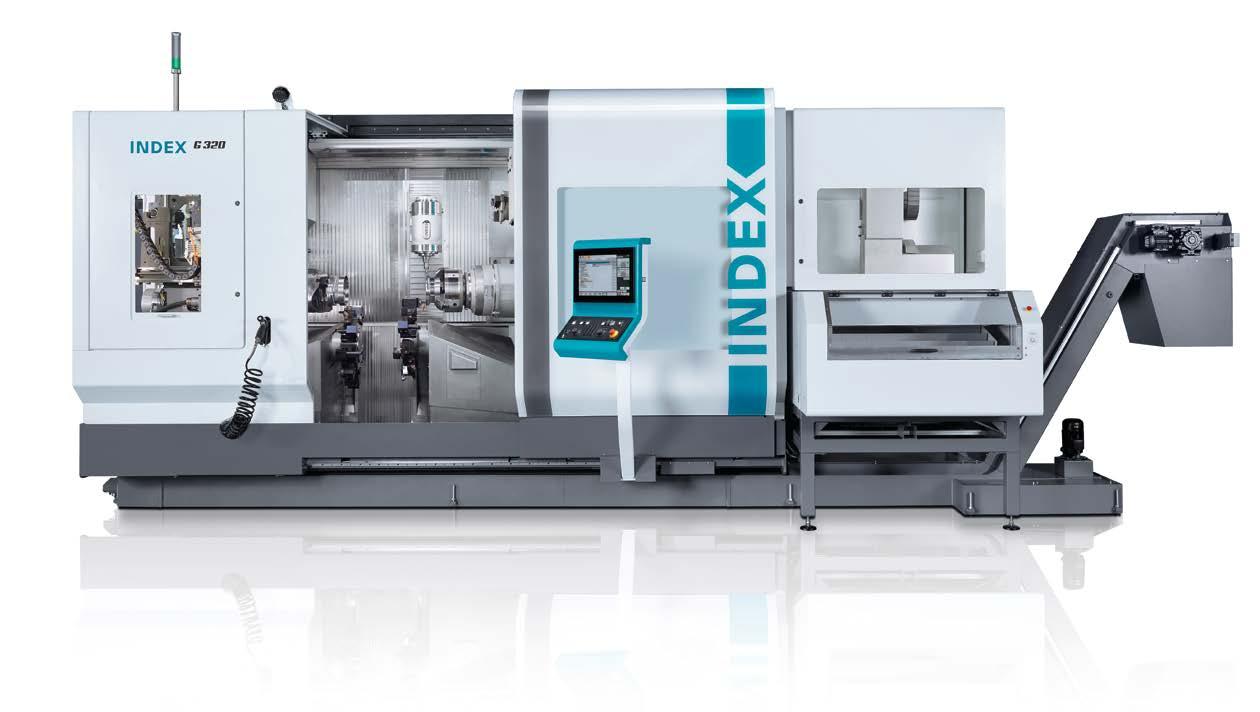

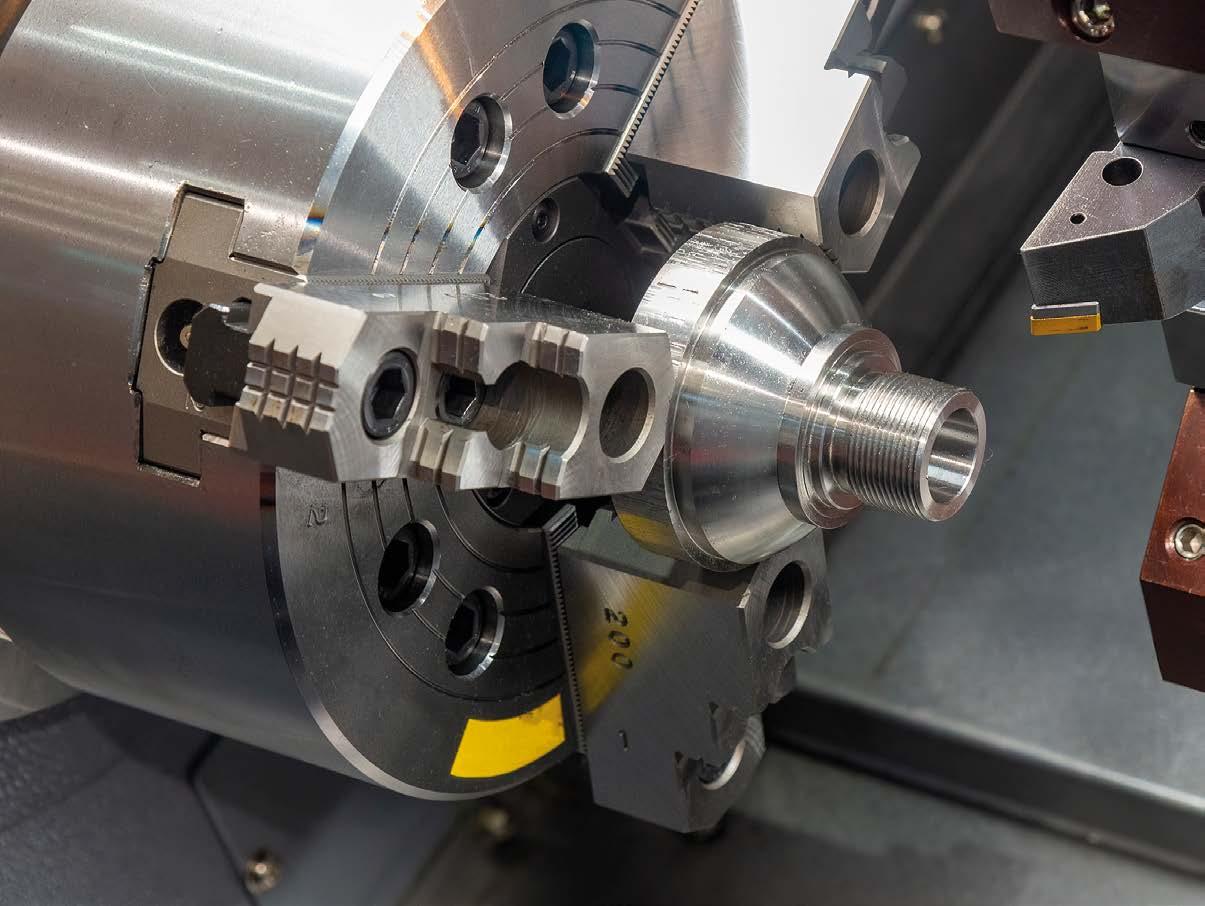

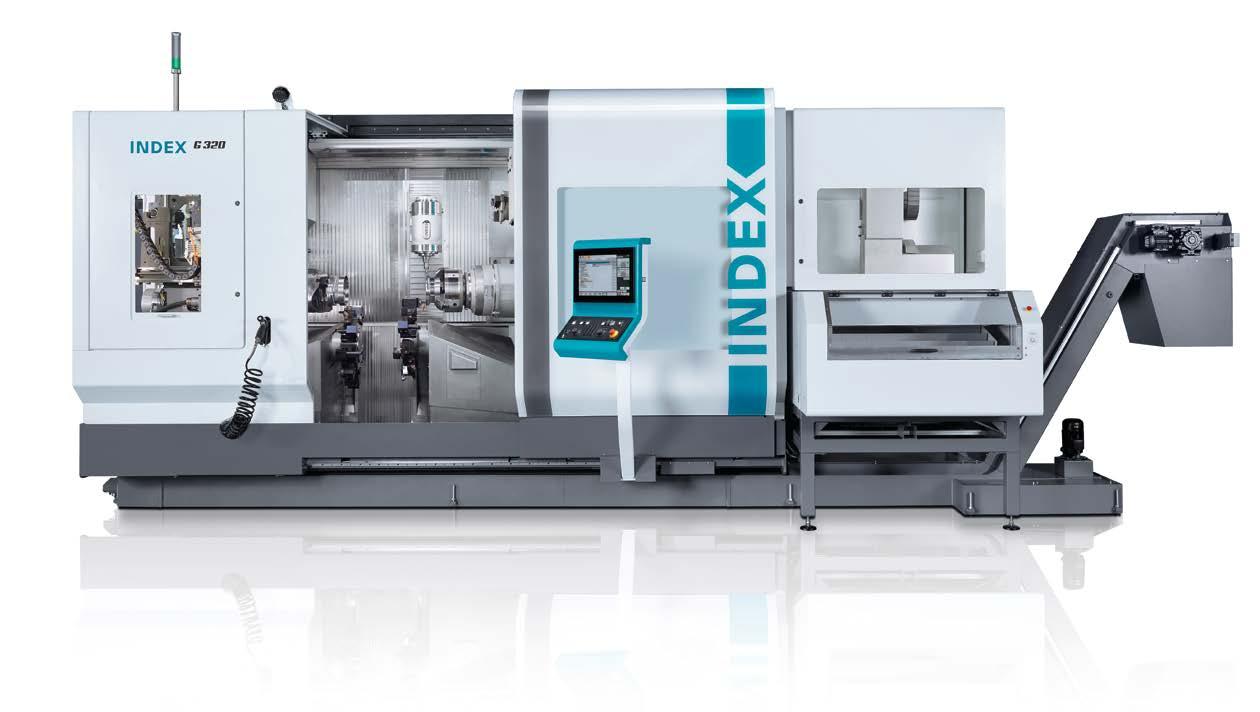

INDEX G320: IL CENTRO DI TORNITURA E FRESATURA PER PEZZI DI MEDIE DIMENSIONI

LLa tendenza del futuro ad eseguire lavorazioni complete del pezzo mediante centri di tornitura e fresatura, in grado di gestire alla perfezione entrambe le tecnologie, ha portato già nel 2018 il reparto di sviluppo di INDEX a presentare sul mercato il nuovo G420, un centro di tornitura e fresatura con caratteristiche speciali. Il successo del centro di tornitura multitasking ha determinato l’ampliamento della serie con la variante più grande e potente, INDEX G520, per poi proseguire con il modello leggermente più piccolo INDEX G320, distribuite in esclusiva per l’Italia da Synergon, azienda nata nel 1985 quale rappresentante esclusivo di prestigiose case costruttrici di macchine utensili per la tornitura e lo stampaggio, che oggi è presente sul mercato nazionale con una struttura d’avanguardia,

in grado di assicurare servizi tecnico-commerciali puntuali ed efficienti sia prima sia dopo la vendita delle macchine.

Il G320 è un centro di tornitura e fresatura innovativo che appartiene a una classe a sé stante, soprattutto quando si tratta di efficienza nella produzione e lavorazione ad alte prestazioni di pezzi di medie dimensioni, molto complessi e diversi tra loro. Il centro INDEX G320 offre le migliori prestazioni per l’industria meccanica, automobilistica e aerospaziale, con elevata disponibilità e affidabilità di processo.

Nuove frontiere nella tornitura e fresatura

La concezione di successo della macchina non è cambiata nel tempo. Grazie a un basamento rigido e ammortizzante

M &A | OTTOBRE 202256

I NUOVI CENTRI DI TORNITURA E FRESATURA INDEX G300 E INDEX G320 INTEGRANO LA GAMMA DI PRODOTTI INDEX. CON UNA LUNGHEZZA DI TORNITURA DI 1400 MM COMPLETANO L’OFFERTA PER UNA EFFICIENTE TORNITURA E FRESATURA DI PEZZI DI MEDIE DIMENSIONI

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER SYNERGON

con struttura a blocchi in ghisa minerale e a guide lineari di grandi dimensioni negli assi X e Z, anche il nuovo G320 offre straordinarie proprietà di stabilità e ammortizzazione nonché valori dinamici per risultati di lavorazione di altissimo livello con un elevata produttività.

Come per i modelli INDEX G420 e G520, il mandrino portafresa motorizzato posizionato sopra l’asse di rotazione con l’asse Y/B con cuscinetti idrodinamici è un elemento essenziale. I suoi potenti azionamenti consentono le più disparate lavorazioni di fori e fresature fino alla lavorazione a cinque assi. In alternativa è possibile scegliere fra 16,6 kW, 72 Nm, 12.000 min-1 (100% ED) o 16 kW, 45 Nm, 18.000 giri/min (100% ED). In parallelo al tempo principale, il mandrino portafresa motorizzato attinge da un magazzino utensili che può contenere fino a 115 utensili (HSK-T63 o Capto C6). INDEX G320 garantisce una truciolatura efficiente anche grazie alle due torrette portautensili montate in basso. Le dodici stazioni possono essere attrezzate costantemente con utensili motorizzati. La torretta può essere traslata non solo in direzione X e Z, ma anche in direzione Y.

La massima lunghezza di tornitura di INDEX G320 è di 1.400 mm. I due mandrini di lavoro identici (mandrino principale e contromandrino) sono raffreddati a liquido e offrono un passaggio del mandrino di 102 mm a 4.000 giri/min. Sono idrodinamici e potenti (44 kW; coppia 525 Nm con 100% ED).

Massima libertà nell’area di lavoro

L’ampio spazio di lavoro e la distanza fra mandrino principale e contromandrino consentono di procedere alla truciolatura contemporaneamente sul mandrino principale e

sul contromandrino con il mandrino portafresa motorizzato e le torrette portautensili senza rischio di collisione. La capacità di abbassamento delle torrette portautensili consente inoltre di evitare situazioni con rischio di collisione.

È prevista anche l’automazione del centro di tornitura e fresatura con un’unità di manipolazione a 2 assi integrata e/o la cella robotizzata iXcenter con la quale i pezzi grezzi e quelli finiti possono essere caricati e scaricati in modo rapido, sicuro e flessibile. Come unità di controllo è stata adattata una S 840D SL di Siemens che come sempre può essere utilizzata facilmente con la soluzione cockpit iXpanel di INDEX.

Uso efficiente dell’energia

Tutte le fonti di calore ad alta dispersione del G320 vengono raffreddate direttamente con diversi mezzi di raffreddamento tramite circuiti di fluidi. Oltre al mandrino principale, al contromandrino, all’elettromandrino di fresatura e al motore torque dell’asse B, anche il sistema idraulico e l’armadio di controllo hanno un loro circuito di raffreddamento. Il calore residuo viene assorbito direttamente nel refrigerante, spostato dal centro della macchina e convogliato per un altro utilizzo, se necessario: ad esempio, per la produzione di riscaldamento per l’ambiente di lavoro, per l’acqua di servizio o per altre fasi della produzione. Il recupero del calore residuo della macchina consente una riduzione sostenibile dei costi energetici dell’azienda. Se il calore residuo della macchina immagazzinato nel mezzo di raffreddamento non può essere utilizzato in altro modo, l’interfaccia “acqua fredda” consente di dissipare il calore senza ripercussioni sul clima.

57

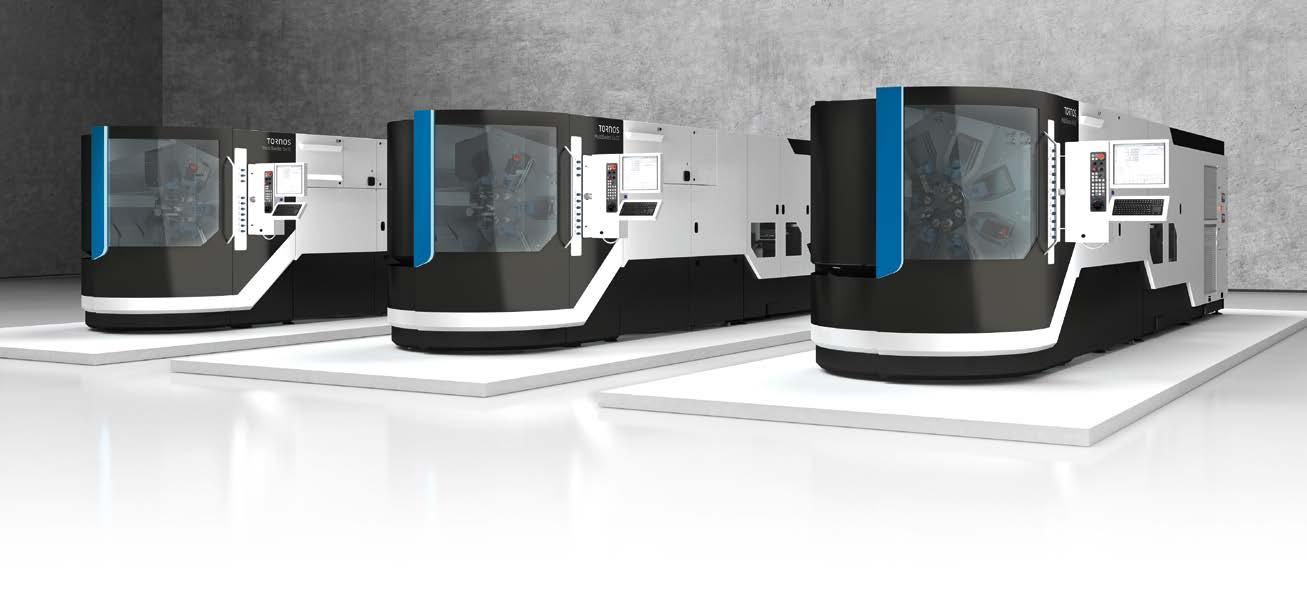

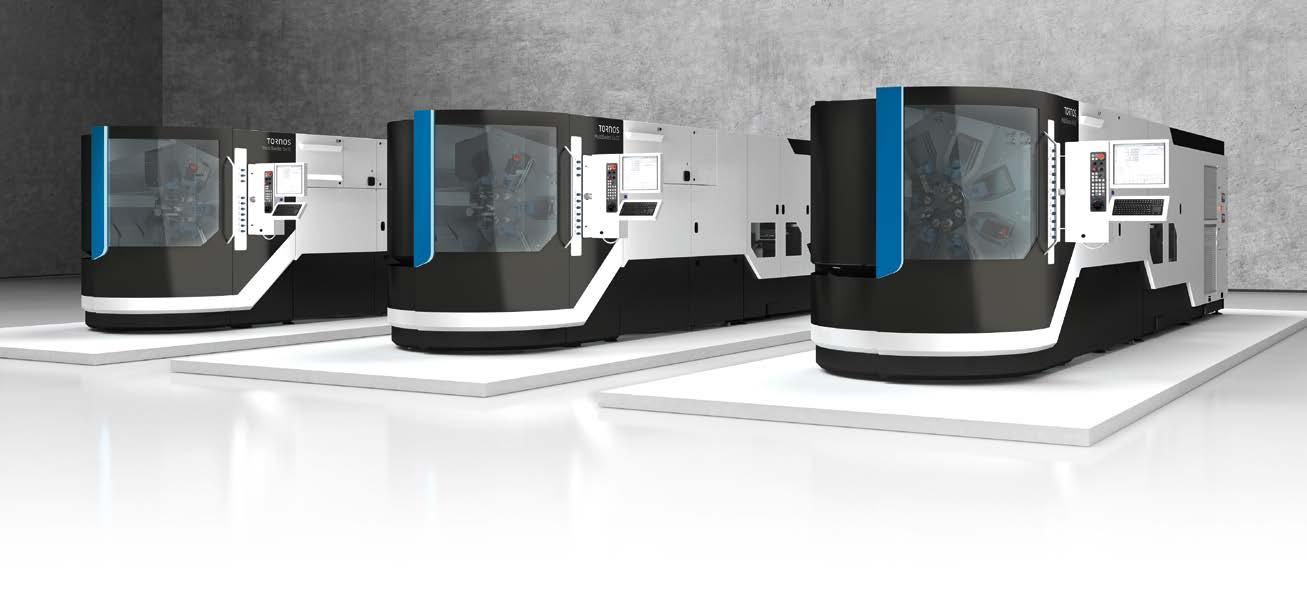

MULTISWISS QUALITÀ DI LAVORAZIONE E PRODUTTIVITÀ SENZA PARI

UNA NUOVA LINEA DI PRODOTTI CHE COSTITUISCE L’ANELLO DI CONGIUNZIONE TRA TORNI MULTIMANDRINO E TORNI MONOMANDRINO

LLe macchine da tornitura hanno la capacità di poter produrre pezzi lunghi, che superano il limite di 2,5 volte il diametro. Questa possibilità che costituisce la principale caratteristica delle macchine da tornitura è realizzata dalla boccola di guida, elemento centrale, insieme al mandrino mobile della macchina, che consente di trascinare la barra. In base al funzionamento tipico della tornitura, l’utensile è fisso e la barra si muove a Z, diversamente dai torni a fantina mobile nei quali gli utensili sono mobili. Questo principio vale anche per i torni plurimandrino, dove la barra rimane fissa dopo la sua alimentazione. Dal 2011, con la MultiSwiss 6x14, Tornos ha inaugurato un concetto innovativo, il mandrino mobile che consente in particolare di separare le guide e quindi irrigidire gli elementi. Autentica rivoluzione, MultiSwiss rappresenta una nuova linea di prodotti che costituisce l’anello di congiunzione tra torni multimandrino e torni monomandrino. Dispone di 6 o 8 mandrini mobili che utilizzano la tecnologia della motocoppia per l’indicizzazione del bariletto. Estremamente rapida, consente di avvicinare i tempi di ciclo dei multimandrini a camme.

Mandrini ad alte prestazioni e smorzamento ottimale

Tutte le macchine MultiSwiss sono dotate di mandrini a

motorizzazioni sincrone di grande potenza, che permettono elevati livelli di dinamicità della macchina con tempi di accelerazione molto brevi (0-8.000 giri/min in meno di un secondo su una MultiSwiss 6x16), e dispongono di coppie importanti. Ciascun mandrino è indipendente in termini di velocità e posizionamento angolare. È possibile assicurarsi un posizionamento angolare tra i mandrini nonché con il contromandrino. Oltre al proprio asse C, ogni mandrino ha un proprio asse Z guidato da cuscinetti idrostatici. La tecnologia idrostatica è una delle chiavi del successo delle macchine MultiSwiss. Ciascun mandrino è infatti dotato di cuscinetti idrostatici in ceramica per garantire stabilità termica, precisione e durata anche in caso di carico elevato. Questa tecnologia permette di aumentare lo smorzamento durante la lavorazione. La durata della vita utile degli utensili può essere prolungata, in alcuni casi, di oltre il 30%. Lo smorzamento supplementare prolungato permette anche di ottenere degli eccellenti stati di superficie di lavorazione e, contemporaneamente, di lavorare serenamente i materiali più duri.

Indicizzazione del bariletto tramite motocoppia

Il bariletto costituisce il cuore della macchina e alla

M &A | OTTOBRE 202258

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER TORNOS

sua realizzazione viene accordata particolare attenzione. Compatto, quest’ultimo può essere equipaggiato con 6 oppure 8 elettromandrini a motorizzazioni sincrone. La produttività dei torni multimandrino è oggi più che mai essenziale: ogni centesimo di secondo conta. Il bariletto delle macchine MultiSwiss garantisce la massima precisione in tutte le posizioni. Grazie alla tecnologia di indicizzazione tramite motocoppia, MultiSwiss permette di ottenere tempi di indicizzazione record, inferiori a 0,4 s e nel modo più silenzioso. L’assenza di dentatura Hirt consente di risparmiare secondi preziosi, generalmente dedicati al bloccaggio e sbloccaggio del bariletto.

Gestione termica totale

La precisione di una macchina è strettamente correlata al suo comportamento termico. La temperatura della macchina è interamente controllata dall’olio di taglio che, a sua volta, è controllato da uno scambiatore di calore a piastre. Il cuore della macchina viene mantenuto a temperatura costante (+/- 0,5 gradi) anche durante un eventuale arresto dovuto a un intervento nel corso della produzione. La macchina dispone di una doppia vasca caldo/freddo che consente di ottimizzare permanentemente la temperatura del cuore. MultiSwiss utilizza l’olio da taglio per la gestione della tecnologia idrostatica in grado di eliminare i rischi di contaminazione.

Il motore coppia che aziona il bariletto e i motomandrini garantiscono anche alle macchine MultiSwiss una particolare silenziosità, che rende il loro utilizzo ancora più sicuro e confortevole per l’operatore.

Una nuova opzione per i pezzi lunghi

Mentre le macchine monomandrino utilizzano la tecnica della boccola di guida per sostenere il pezzo, questo non avviene per la macchina MultiSwiss, sulla quale è stata privilegiata la soluzione di supporto. Tornos ha riflettuto a lungo sull’utilizzo di

una boccola che potesse essere montata sul bariletto, ma questa soluzione poneva diversi problemi legati all’evacuazione trucioli e, soprattutto, alle regolazioni e all’avviamento della macchina. Oggi le macchine MultiSwiss godono di un’ottima accessibilità e sono rapide da avviare, l’evacuazione trucioli è eccellente e la tecnologia idrostatica integrata nel mandrino della macchina offre risultati ottimali e consente di ridurre l’usura degli utensili anche con i materiali più particolari.

L’aggiunta di una boccola di guida avrebbe compromesso le caratteristiche principali della macchina ed è stata quindi adottata una soluzione più classica, con supporti montabili nell’area di lavorazione. Questa soluzione consente di garantire un’eccellente ripetibilità e assicura un avviamento rapido senza compromettere l’evacuazione trucioli.

MultiSwiss è stato pensato per l’operatore: quest’ultimo può entrare nella macchina e sostituire i portautensili senza doversi chinare all’interno della macchina. L’accesso frontale è semplice, ergonomico, sicuro, innovativo e unico sul mercato: nessuna macchina raggiunge tali livelli di libertà. L’evacuazione dei trucioli è esemplare, grazie alle slitte verticali che cadono direttamente sul convogliatore.

MultiSwiss 8x26, otto mandrini per ulteriori possibilità

Il sistema 8x26, presentato alla fiera EMO del 2021, grazie alle sue otto postazioni, permette di effettuare operazioni complesse. Ogni postazione può ricevere 4 utensili ciascuna. Nel caso di pezzi più semplici, il numero di postazioni incrementate permette di eseguire operazioni di sgrossatura in grado di aumentare lo stato di efficienza. Il contro-mandrino, montato su due assi, consente di lavorare in totale autonomia con 4 utensili di cui 2 girevoli. La macchina è disponibile in 3 configurazioni: base senza asse y, intermedia con 3 assi Y e completa con 6 assi Y per i pezzi più complessi.