SPECIALE

ROBOT E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

futuro

Cresce l’automazione nel mondo e aumentano sempre di più i robot impiegati nella produzione industriale. La digitalizzazione del mondo industriale, oltre all’implementazione dei processi produttivi, ha reso i robot protagonisti di tutto ciò che è legato alla “movimentazione” dell’Industria 4.0, identificandoli con gli elementi che meglio rappresentano la trasformazione e l’automazione di nuova generazione delle aziende. Il tutto reso possibile da una robotica sempre più agile e flessibile, capace di soddisfare non solo le esigenze del settore automotive e del mondo della lavorazione dei metalli, comparti storici di applicazione dell’automazione industriale, ma anche di settori industriali diversi, che oggi richiedono appunto soluzioni di automatizzazione più flessibili, come quelli del packaging, food&beverage, farmaceutico, cosmetico, ecc. L’integrazione tra macchinari, sistemi e robot è la chiave per lo sviluppo dell’automazione di nuova generazione. La convergenza tra automazione e intelligenza artificiale rappresenta nuove opportunità per i processi aziendali, destinate, nei prossimi anni, a crescere a livello globale e a diventare terreno fertile per definire le proprie strategie di automazione.

Il mercato della robotica

Dal 2019 ad oggi, il mercato dei robot a livello globale ha subito una notevole accelerazione, dovuta anche alla pandemia. L’industria della robotica ha un tasso di penetrazione altissimo, in particolare modo per quanto riguarda il comparto della logistica, dove quella di magazzino registra dati incredibili. Per il 2021 l’IFR ha stimato una crescita delle vendite del 13% a quota 435.000 unità, superando così il livello record raggiunto nel 2018. Rispetto al 2015 il mercato è raddoppiato con una previsione di valore al 2025 da 73 miliardi di dollari. Questa crescita, che oggi viene in parte vista come una tendenza dettata dal processo di digitalizzazione delle imprese, tra un paio di decenni potrebbe trasformarsi in una necessità, a fronte

dell’invecchiamento della popolazione europea che, entro il 2050, potrebbe portare ad una carenza di manodopera giovanile, già oggi difficile da reperire, soprattutto se qualificata. Secondo uno studio delle Nazioni Unite da qui al 2050, le persone in età lavorativa – ossia tra i 20 ed i 64 anni – saranno ben 95 milioni in meno rispetto al 2015. La Germania, che appartiene ai cinque principali mercati di robot nel mondo (Cina, Giappone, USA, Corea, Germania) detiene il 33% del totale delle installazioni in Europa. Segue l’Italia con il 13% e la Francia con l’8%. Nel 2024 si dovrebbe raggiungere il notevole traguardo di 500.000 unità installate all’anno in tutto il mondo (fonte: World Robotics 2021 report). L’aumento del mercato dei robot è dovuto principalmente a quelli collaborativi o cobot, più flessibili e, spesso, più sostenibili in termini di investimento e di ritorno già nel breve-medio termine. Il settore di robot, cobot e tecnologie connesse ha un potenziale enorme. Le stime indicano una crescita per i prossimi cinque anni fino ad un valore complessivo del comparto pari a 190 miliardi di dollari (fonte: Allied Market Research).

La situazione italiana Nel 2021, la produzione italiana di robot è cresciuta del 6,6%, rispetto al 2020, attestandosi a 2.220 unità. Il risultato positivo è stato determinato, esclusivamente, dall’incremento delle consegne sul mercato interno cresciute del 22,6% a 1.215 unità. Le vendite sui mercati esteri si sono invece contratte a 1.005 nuove unità, in calo del 7,9% rispetto all’anno precedente. È quanto emerge dai dati Siri (Associazione italiana di robotica e automazione) e Ucimu (Associazione dei costruttori italiani di macchine utensili, robot, automazione), presentati alla scorsa edizione di Lamiera. Per quanto riguarda il consumo, particolarmente dinamica è risultata la domanda interna di robot che, dopo due anni consecutivi di calo (biennio 2019-2020), è tornata a crescere. In Italia, la diffusione della

M &A | OTTOBRE 202260

L’INTEGRAZIONE TECNOLOGICA TRA MACCHINARI, SISTEMI E ROBOT DIVERSI È UNA PRIORITÀ PER L’AUTOMAZIONE DI NUOVA GENERAZIONE di Patrizia Ricci ROBOTICA E AUTOMAZIONE: L’INTEGRAZIONE È LA CHIAVE DEL C

SPECIALE

robotica nelle aziende italiane ha toccato un nuovo record nel 2021. Rispetto al 2008, le vendite sono aumentate del 156%, passando da 4.556 unità a 11.672 robot installati con una crescita del 50% sul 2020, superiore anche rispetto alle consegne del 2019 (+28,7%) e con un tasso medio annuo di incremento delle vendite del 7,5%. I dati sono positivi sia per la produzione che per l’export, l’import e consegne. La vivacità del mercato domestico ha premiato gli acquisti dall’estero come dimostra il dato di import, risultato pari a 10.457 nuove unità installate (+54% rispetto al 2020). L’incremento del numero dei nuovi robot installati nel 2021 in Italia è risultato di quasi il 30% superiore al numero delle unità acquistate nel 2019, prima della pandemia. Più nel dettaglio, tra le vendite nel 2021, l’area di applicazione predominante, con 8.377 unità, è quella dei robot per manipolazione (72% del totale), seguono la saldatura (1.239 robot per una quota del 10,6%) e l’assiemaggio (1.149 unità che rappresentano il 9,8% del totale). I più venduti sono gli Articolati (9.268 unità), seguiti dagli Scara (1.362 unità) e dai robot Cartesiani (670 unità). Tutte le tipologie hanno fatto registrare crescite a doppia cifra sia sul 2020 sia sul 2019. Entrando ancora più nel merito delle suddivisioni per categoria, nella manipolazione il 44,1% delle applicazioni attiene ai materiali, il 22,1% riguarda il carico e scarico e il 18,4% la pallettizzazione. Rispetto alla saldatura invece, le vendite di robot per saldatura quella ad arco risultano in crescita molto più di quelle per la saldatura a punti, che restano ancora dietro ai numeri del 2019. Da ultimo, nell’assiemaggio la componente inserimento e montaggio cresce più dell’assiemaggio meccanico (fonte: Siri, l’Associazione Italiana di Robotica e Automazione, e Centro Studi Ucimu –Sistemi per Produrre). Crescono quindi le vendite e l’impiego dei robot industriali in tutto il mondo, in tutti i settori, nell’elettronica e nell’automotive in particolare, e l’Italia è il sesto Paese al mondo e il secondo nel Vecchio Continente, per vendite e implementazioni di robot industriali e uno dei protagonisti assoluti nella ricerca che vede nell’intelligenza artificiale uno dei principali driver.

Robot e tool correlati

Ai robot vengono principalmente affidate operazioni di asservimento di macchine e utensili (31%), assemblaggio (31%), pick-up dei prodotti e di handling di piccoli prodotti o manufatti anche complessi che devono essere montati nelle linee, ed infine pallettizzazione. Il mondo della robotica non contempla solamente robot, cobot e bracci robotici, ma anche tool e tutto ciò che attiene alla parte di controllo e a sistemi di calcolo sempre più potenti in grado di supportare soluzioni sempre più prestazionali. CPU che permettono notevoli aumenti di potenza e definiscono nuovi standard nella velocità di elaborazione, consentono all’utilizzatore non solo la realizzazione di sistemi più complessi, ma costituiscono anche la base per una significativa riduzione dei costi per l’hardware. Nel segno dell’integrazione, in questi ultimi anni, un numero sempre maggiori di aziende hanno offerto ambienti di sviluppo integrati dedicati dapprima a soluzioni di controllo logico, safety e motion, ed oggi estesi anche a sistemi di visione e robotica applicata in fabbrica. Tutto ciò proprio grazie alle velocità di calcolo delle CPU sempre maggiori, in grado di coordinare tutte le funzioni della macchina.

Si tratta di piattaforme completamente integrate che offrono una

connessione biunivoca tra i dati del sistema centrale PLC con i movimenti e le operazioni dei robot in azienda. Un incrocio di dati che permette di individuare anche eventuali malfunzionamenti e anomalie, in ottica di manutenzione preventiva e predittiva.

I tool sono la parte essenziale della robotica collaborativa. Non basta infatti avere robot collaborativi se non sono dotati di utensili collaborativi, in grado di migliorare l’integrazione del robot con la linea di produzione e più in generale con le attività legate alla produzione. Le più moderne soluzioni di robotica e di automazione sono sempre più dotate di tecnologie e applicazioni legate all’intelligenza artificiale (AI). Anzi possiamo senza dubbio affermare che l’intelligenza artificiale sia ormai un elemento centrale della robotica, caratterizzando sempre di più il robot come elemento intelligente in grado di connettere la percezione all’azione. L’AI è uno dei principali driver dell’industria 4.0 e della smart industry. I suoi progressi sono caratterizzati da un tasso di crescita sempre più elevato e coinvolgono tecnologie, piattaforme e partnership su diversi livelli. Con la possibilità di disporre di una rete sempre più prestazionale, potenze di calcolo elevate e sensori molto più sofisticati, l’intelligenza artificiale è diventata parte imprescindibile delle strategie di automazione industriale, che hanno nei dati e nelle informazioni da essi ricavate ed elaborate l’elemento fondante. È proprio grazie a tool sempre più spinti, che si aggiungono al classico controllo, che è possibile interagire con i gemelli digitali e migliorare i processi produttivi con strumenti preventivi e predittivi. Sono sempre di più le aziende che dichiarano di impiegare una robotica integrata con l’intelligenza artificiale. Questo ormai inevitabile progredire di tecnologie che si basano sull’uso dell’intelligenza artificiale tuttavia richiede competenze di automazione, motion, visione, sviluppo software e interfacce, e-learning, protezione dati e contenuti, integrazione dei dati, identità digitali, ecc.

Robotica e Intelligenza Artificiale

L’enorme progredire della robotica è frutto anche di sensori intelligenti (smart sensor) in grado di raccogliere più dati e in modo più mirato e alla migliore capacità di intervenire sull’ambiente lavorativo grazie all’intelligenza artificiale. Grazie all’AI è possibile gestire anche ambienti fisici di lavoro non perfettamente strutturati, che presentano degli elementi di complessità. Un tipico esempio è costituito delle operazioni di picking, tipiche della logistica, relative all’operazione di carico o prelievo di oggetti e prodotti da un contenitore in cui sono presenti pezzi alla rinfusa per il successivo posizionamento su scaffali o imballaggio. Queste operazioni richiedono l’uso di intelligenza artificiale per la risoluzione di problemi fisici in scenari complessi; cosa ben diversa dalla risoluzione di problematiche di “pura informazione”. Il plus offerto dall’intelligenza artificiale, e più propriamente dal machine learning e dal deep learning alle macchine, è la capacità di imparare a svolgere compiti specifici elaborando grandi quantità di dati e riconoscendo i modelli. Nella robotica industriale questo corrisponde alla possibilità di contare su moltissime operazioni svolte in ambiente reale che, diversamente, non sarebbe sempre possibile portare a termine.

Tecnologie di AI abilitanti per la robotica Una delle tecnologie più importanti connesse all’intelligenza

M &A | OTTOBRE 202262 PULIZIA INDUSTRIALE

ROBOT E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

artificiale è la computer vision. Tutte le operazioni svolte dal robot sono conseguenza delle immagini ricevute. Dalle immagini e dalla visione si passa all’azione. Con il termine “machine vision” o visione artificiale si intendono “le attività di estrazione e di elaborazione di informazioni tramite video o immagini digitali ottenute da telecamere”. Lo scopo di queste attività industriali è riconoscere, misurare ed esaminare oggetti o ambienti per migliorare la qualità generale dei processi produttivi. La visione artificiale è il risultato dell’integrazione di componenti ottici in grado di acquisire immagini, di soluzioni embedded (hardware) in grado di elaborare informazioni e di piattaforme software per interpretare il flusso di dati. La continua evoluzione dei sistemi di visione industriale nei processi di controllo fa sì che questi sistemi trovino una sempre maggiore applicazione in vari ambiti e settori, tra i quali il riconoscimento e il tracking di oggetti, l’ispezione visiva di prodotti o catene di produzione, l’autoapprendimento tramite machine learning, l’analisi predittiva e molti altri. Questo, in virtù dei molti benefici che sono in grado di apportare le soluzioni di machine vision ad un progetto di intelligenza artificiale applicata all’automazione industriale. Tra i principali vantaggi possiamo elencare:

• il controllo qualità: un migliore controllo del processo produttivo favorisce un prodotto finale costantemente verificato con affidabilità e precisione;

• la riduzione dei costi: la possibilità di operare in modo ripetitivo 24/7 consente l’ottimizzazione delle risorse interne;

• migliori performance: i processi di ispezione industriale e monitoraggio predittivo rendono l’intero processo produttivo più efficiente.

Un’altra direttrice su cui si sta muovendo la robotica è la facilità di programmazione, resa possibile da software dedicati che fanno uso di diagrammi a blocchi e si basano su una logica drag and drop. Grazie ad interfacce utente semplificate che abilitano una semplice programmazione o la regolazione e la guida manuale dei robot, implementare un robot non è più un compito complesso. Molto spesso, le aziende produttrici così come i fornitori terzi offrono dei pacchetti hardware e software che rendono sempre più semplice questa operazione. Sono quelle che vengono definite offerte “ecosistemiche”, in grado di ridurre lo sforzo e il tempo di funzionamento. La disponibilità e l’ampia offerta di robotica a basso costo comporta una maggiore facilità di configurazione e installazione, con applicazioni specifiche e, in alcuni casi, preconfigurate. I fornitori offrono programmi standard combinati con pinze, sensori e controller, mentre gli app store forniscono routine di programmazione per varie applicazioni e supportano l’impiego di robot a basso costo. Un altro aspetto riguarda la maggiore capacità di

interazione o collaborazione con l’operatore. Oggi sono disponibili applicazioni collaborative che sono in grado di sostituire l’operatore nello svolgimento di mansioni pesanti, faticose, ripetitive. In base al grado di interazione con l’uomo, si possano utilizzare diverse tipologie di robot. Nel mercato della robotica collaborativa, ogni giorno vengono presentate nuove applicazioni, la cui scelta è funzionale ad un’analisi preliminare sulla produttività della macchina ed è legata alla frequenza dell’interazione tra uomo e robot (assente, occasionale o continuativa). Dove è assente l’interazione può ancora essere impiegata la robotica industriale; per le applicazioni che vedono uomo e robot fianco a fianco, è meglio ricorrere ai robot collaborativi, che sono in grado di condividere lo spazio di lavoro con gli operatori in modo più semplice, più versatile e più produttivo. I robot quindi possono essere robot industriali equipaggiati con nuovi dispositivi per renderli collaborativi, oppure robot “nativamente collaborativi”, con un design specifico e una forma del cobot smussata in ogni possibile punto di contatto con l’esterno per assicurare all’operatore un senso di maggiore sicurezza e armonia. A questo proposito, è bene ricordare che un altro aspetto importante è quello della sicurezza dell’interazione fra l’uomo e la macchina.

Altra sfida per i produttori di robot è il potenziamento dei meccanismi di interazione uomo-macchina che non riguardano soltanto la robotica collaborativa ma anche la capacità dell’operatore di addestrare i robot e istruirli affinché una volta istallato possa eseguire operazioni in base ai comandi. Si tratta di un processo ancora complesso che quindi è importante semplificare, soprattutto per chi finora è stato abituato ad utilizzare un’automazione meno complessa. La robotizzazione dell’asservimento macchina, prima con l’introduzione dei robot tradizionali e poi con l’aggiunta dei collaborativi, può rappresentare uno step difficile da superare. Occorre perciò lavorare per integrare due mondi che molto spesso “parlano” lingue completamente diverse. In tal senso, le celle robotizzate su postazioni mobili possono essere d’aiuto, potendo essere programmate per determinate funzioni e poi spostate in diversi punti del processo produttivo per risolvere commesse da evadere su diversi tipi di macchinari senza costruire tanti impianti ad hoc. Con un unico cobot e la stessa cella di programmazione ci si può spostare, ad esempio, in una prima fase, per gestire il carico e scarico di materiali, e in un secondo momento per aiutare l’operatore mediante il passaggio di pezzi e componenti. Sono soluzioni anche a misura di PMI che spesso permettono la lavorazione di lotti di dimensione ridotta e consentono di gestire continui cambi di produzione. In conclusione, facilità di programmazione, flessibilità operativa e limitazione degli ingombri sono alcuni dei vantaggi offerti da robot e cobot di ultima generazione e le leve che spingono le aziende a integrarli nelle linee produttive.

M &A | OTTOBRE 2022 63

SOLUZIONI DALLE AZIENDE

BAUMER

TELECAMERE INTELLIGENTI PER L’IMPLEMENTAZIONE DI APPLICAZIONI INDUSTRY 4.0 E AI

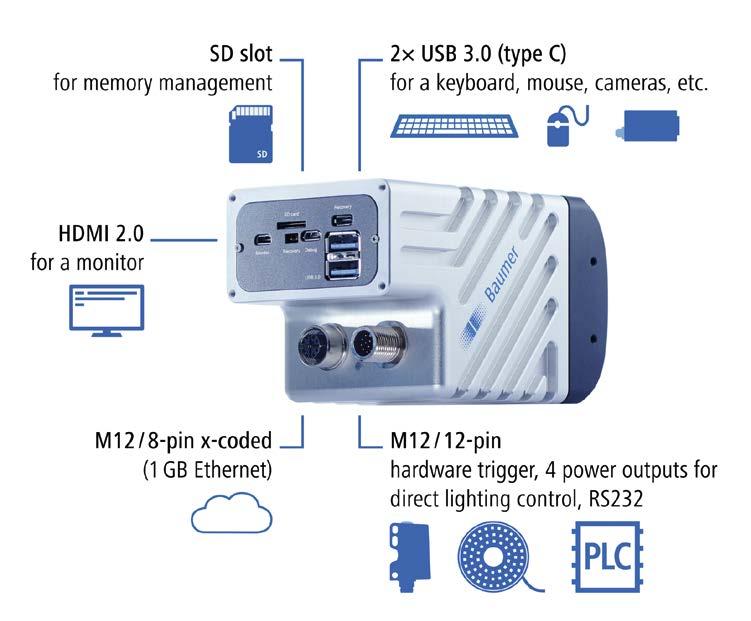

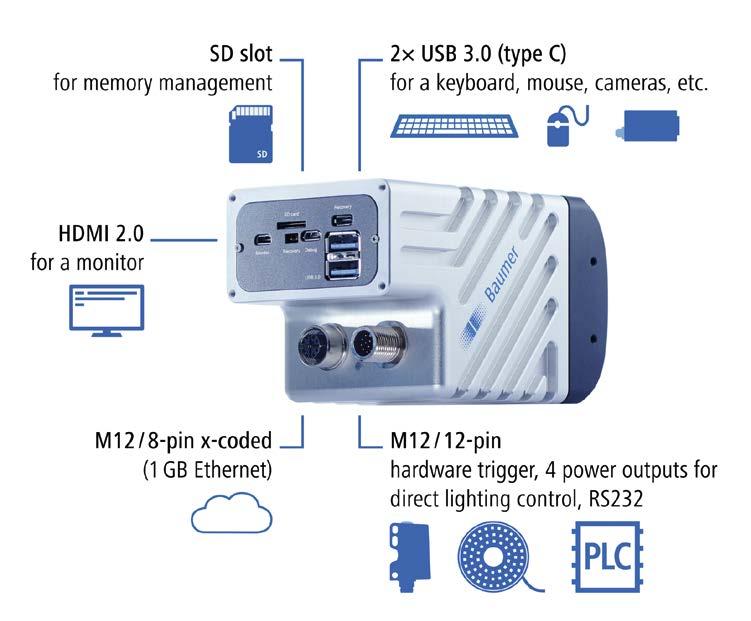

Le telecamere intelligenti AX di Baumer combinano l’acquisizione di immagini di alta qualità e una potente elaborazione delle immagini in un alloggiamento di livello industriale, rendendole la piattaforma di elaborazione delle immagini perfetta per l’Industria 4.0 e le applicazioni di Intelligenza Artificiale (AI).

Il mercato dell’elaborazione industriale delle immagini si è sviluppato rapidamente negli ultimi anni e oggi è difficile immaginare molti settori senza di essa. Sempre più applicazioni sono coperte da tecniche di imaging, ad esempio per rendere i processi produttivi il più possibile flessibili ed efficienti. In passato, le soluzioni di elaborazione delle immagini erano solitamente sviluppate da integratori di sistemi altamente specializzati, ma oggi gli utenti finali e gli OEM lo fanno sempre più spesso in modo indipendente. L’intelligenza artificiale e il Deep Learning completano l’elaborazione industriale delle immagini

Il mercato dell’IA nell’elaborazione delle immagini continuerà a crescere. Questo non dovrebbe sorprendere: l’elaborazione delle immagini, con i suoi dati complessi, si presta particolarmente bene all’uso di algoritmi basati sull’IA. Tuttavia, i classici processori (CPU, Central Processing Unit) non sono molto adatti a lavorare con le reti neurali. Per

questo motivo, spesso vengono utilizzati processori grafici ad alte prestazioni (GPU, Graphics Processing Unit) o circuiti integrati appositamente ottimizzati e specifici per le applicazioni (ASIC, Application-Specific Integrated Circuit), che sono più adatti per i calcoli di rete necessari grazie alla loro architettura altamente parallela. Le smart camera AX integrano direttamente questi due aspetti e sono dotate della piattaforma leader di mercato NVIDIA Jetson, che oltre a una GPU ad alte prestazioni offre anche ASIC appositamente progettati per l’IA sotto forma di core DLA (Deep Learning Accelerator cores

Industria 4.0 e lavorazione at-the-edge L’Industria 4.0 offre significativi guadagni di efficienza e riduzioni dei costi grazie alla completa digitalizzazione, dalla progettazione del prodotto alla produzione e alla distribuzione. Ad esempio, le informazioni necessarie sull’oggetto da produrre possono essere ottenute direttamente dal cloud per

M &A | OTTOBRE 202264 PULIZIA INDUSTRIALE SPECIALE ROBOT E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

Le Smart Camera AX, liberamente programmabili, combinano una robusta tecnologia di telecamere di livello industriale, moduli NVIDIA Jetson AI leader di mercato e sensori CMOS di Sony ad alte prestazioni per creare una piattaforma di elaborazione delle immagini liberamente programmabile. (Foto: Baumer)

verificare le caratteristiche specifiche del cliente. Il risultato può essere comunicato al PLC. Se l’elaborazione dei dati avviene direttamente nella telecamera, come nel caso delle telecamere intelligenti AX, si parla di vision-at-the-edge.

Telecamere intelligenti: piattaforme di elaborazione delle immagini di oggi e di domani Spinto dalle tendenze dell’IA e del Deep Learning, nonché dall’Industria 4.0 e dall’edge processing, il mercato dell’elaborazione delle immagini continuerà a subire grandi cambiamenti nei prossimi anni. Molte attività che attualmente vengono gestite con sistemi PC convenzionali saranno ancora più facili da implementare in futuro con l’aiuto di piattaforme di elaborazione delle immagini liberamente programmabili come le smart camera AX. La potenza di calcolo dei moduli NVIDIA, l’apertura del sistema e il supporto di standard consolidati svolgeranno un ruolo decisivo nel loro successo. Le smart camera AX rappresentano la piattaforma di elaborazione delle immagini perfetta per oggi e per domani.

È supportata un’ampia gamma di

BOSCH REXROTH TECNOLOGIE E SOLUZIONI PER UN’INTRALOGISTICA SMART E PIÙ EFFICIENTE

Le aziende cercano di fare più efficienza, puntano a ridurre i costi e aumentare la capacità produttiva. Allo stesso tempo, la produzione ‘just in time’ e personalizzata con i magazzini pieni di scorte non è più sostenibile: se non c’è il materiale necessario a disposizione, la produzione si blocca subito. Ecco perché per centrare tutti questi obiettivi un’intralogistica moderna ed efficiente è ormai fondamentale. L’azienda moderna e al passo con i tempi, la Smart Factory, è un ambiente e un sistema dove tutto deve girare alla massima efficienza e velocità. Ogni attività è sincronizzata, ciò che serve deve essere dove serve, al momento giusto. Non ci devono essere intoppi, niente perdite di tempo o blocchi delle operazioni. E a fare funzionare bene l’azienda sono l’intralogistica e le sue tecnologie, che gestiscono ogni cosa che si muove all’interno degli impianti –materie prime, materiali, pezzi e componenti, scorte, semilavorati, prodotti finiti –, da quando arriva dai fornitori a quando esce per i clienti. L’efficienza della produzione dipende anche, e innanzitutto, dall’efficienza dell’intralogistica. Perché se non funziona, la macchina produttiva rallenta, si inceppa, si blocca. Migliorare l’intralogistica significa quindi migliorare le linee produttive e tutta l’azienda in generale e i suoi risultati.

Produzione e intralogistica devono essere più flessibili La produzione deve essere sempre più flessibile, e quindi allo stesso modo anche l’intralogistica aziendale: il robot collaborativo diventa il migliore alleato della squadra che segue l’assemblaggio, mentre la tracciabilità delle operazioni è essenziale per far funzionare al meglio l’intera macchina aziendale. Per montare centinaia di varianti sulla stessa linea servono pezzi e componenti corretti nel momento giusto. Ecco perché l’intralogistica a monte e a valle della produzione deve essere altrettanto efficiente, flessibile e totalmente integrata nell’ambiente produttivo. Deve seguirne il flusso, condividendo in modo smart le informazioni del pezzo che andrà assemblato. Un sistema intralogistico efficiente ed evoluto permette di ottimizzare i tempi, ridurre sprechi, consumi anche energetici, e quindi tagliare i costi. Le tecnologie e le soluzioni Bosch Rexroth per l’intralogistica aziendale danno risposte concrete ed efficaci in tutti questi ambiti.

Tecnologie per l’intralogistica smart e più efficiente Ottimizzare il processo di produzione, automatizzare e rendere più efficiente una linea complessa, velocizzando i tempi e riducendo gli spazi necessari. Nello stabilimento Bosch a Homburg in Germania,

questi erano gli obiettivi da centrare e da raggiungere, e sono stati realizzati con l’utilizzo dei cobot APAS di Bosch Rexroth, in grado di garantire flessibilità operativa e produttiva e che hanno portato all’automazione completa del processo. Nello stabilimento tedesco, Bosch doveva in pratica aumentare la capacità di produzione per tenere il passo con la rapida crescita della domanda di mercato, ad esempio per quanto riguarda i sistemi di iniezione per veicoli commerciali. Con l’assistente APAS il gruppo ha a disposizione una tecnologia robotica altamente flessibile, ha automatizzato i processi di produzione, alcuni dei quali prima venivano eseguiti manualmente. Alleggerendo il carico di lavoro dei dipendenti e aumentando la produttività in condizioni in cui lo spazio è un fattore critico.

Ottenere meno errori, meno sprechi e meno fermi macchina

È anche il caso, ad esempio, dello stabilimento Bosch a Feuerbach, sempre in Germania. In questo impianto l›assistente di produzione APAS assicura la massima qualità del prodotto finale: l›ispezione di fine linea viene infatti eseguita da un ispettore mobile APAS. I pezzi da testare sono consegnati in blister su carrelli, vengono prelevati da due robot e nell’ultima stazione un cobot equipaggiato da un complesso sistema di telecamere controlla da tutti i lati e cattura varie immagini a scatto singolo.

Un altro esempio è quello dei robot mobili, intelligenti e interattivi ActiveShuttle, in grado di muoversi e orientarsi in modo autonomo all’interno della fabbrica. ActiveShuttle comunica perfettamente con i sistemi di assemblaggio e gestisce in modo avanzato ogni singola attività della flotta. Con queste soluzioni tecnologiche, Bosch Rexroth soddisfa le esigenze dell’intralogistica moderna che oggi richiede flussi di materiali sempre più complessi con un’ampia varietà di componenti ed elevati numeri di produzione. Grazie al trasporto autonomo, i processi intralogistici sono resi più flessibili senza dover modificare l’infrastruttura dello stabilimento. Il futuro delle fabbriche, della produzione e del lavoro è costituito da un ponderato mix tra nuove tecnologie, intelligenza artificiale, machine learning e competenze adeguate. La visione e le soluzioni di Bosch Rexroth si sviluppano in questa precisa direzione con l’obbiettivo di ottenere meno sprechi, meno errori e meno fermi macchina.

M &A | OTTOBRE 202266

PULIZIA INDUSTRIALE SPECIALE ROBOT E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

LA SEMPLIFICAZIONE DEL COMPLESSO

Una soluzione che abbina il meglio del machine learning e della visione tradizionale basata su regole in un sistema di visione completamente integrato. A tutto vantaggio della semplificazione della factory automation.

La risoluzione di problematiche di automazione di fabbrica complesse, senza bisogno di conoscenze di deep learning o di visione artificiale oggi è possibile. L’innovativa soluzione In-Sight 2800 di Cognex consente ad aziende di ogni dimensione di semplificare l’integrazione, di soddisfare gli specifici requisiti applicativi e di ottenere una più elevata qualità dei prodotti grazie ad una facilità d’uso elevata, alla funzionalità multiclasse e di aree multiple di interesse. Veloce implementazione davvero alla portata di tutti La visione artificiale e il deep learning sono note per la loro alta capacità e, di rimando, per la complessità di una efficace implementazione. Ma passi avanti nella factory automation, hanno portato alla creazione di una serie di strumenti di semplicissima usabilità.

In-Sight 2800 è stata progettata per essere semplice da configurare, senza bisogno di una programmazione avanzata e con un addestramento del tutto simile a quello di un nuovo addetto alla linea. L’Edge learning incorporato nella soluzione è in grado di eseguire le necessarie distinzioni apprese molto rapidamente. L’Edge learning è un sottoinsieme del deep learning in cui l’elaborazione avviene direttamente sul dispositivo utilizzando un insieme di algoritmi pre-addestrati. La tecnologia è semplice da impostare, richiede per l’addestramento meno tempo e meno immagini rispetto alle soluzioni più tradizionali basate sul deep learning. In queste ultime, l’automazione di diverse applicazioni di classificazione può richiedere vari giorni o settimane, oltre che centinaia di immagini e ore di analisi da parte di esperti nella visione

e nel deep learning. Per contro, l’implementazione degli strumenti di Edge learning di In-Sight 2800 richiede pochi minuti, una manciata di immagini di addestramento e l’attenzione di un tecnico che sa del problema da risolvere, ma che non deve necessariamente avere conoscenze specifiche di visione o di deep learning.

Machine learning facile da usare con una flessibilità senza precedenti Sviluppati grazie ad anni di esperienza nella factory automantion, gli strumenti di visione Cognex sono specificamente focalizzati sui fabbisogni delle operazioni di linea. Il vantaggio di questa ben collaudata tecnologia diventa sempre più evidente man mano che gli errori diventano più impercettibili e difficili da rilevare. Ad esempio, un capsulatore rotante può sbagliare la filettatura, danneggiare o lasciare uno spazio vuoto durante la tappatura di una bottiglia. Molti sistemi sono in grado di rilevare facilmente grandi errori visibili. La differenza emerge quando il gap è quasi impercettibile. Altri sistemi possono non rilevare un errore di questo tipo, causando potenziali perdite o contaminazioni. Grazie alla combinazione dell’innovativo Edge learning e strumenti di visione artificiale mirati, In-Sight 2800 classificherà i difetti quasi impercettibili come inaccettabili. Facile da usare, addestrabile con poche immagini, capace di operazioni multiclasse e multi-ROI (region of interest – aree di interesse), il sistema di visione In-Sight 2800 di Cognex sta trasformando la factory automation.

M &A | OTTOBRE 2022 67 COGNEX INTERNATIONAL

Sistema

di visione Cognex In-Sight 2800.

FIRMATI GEFRAN

Tra gli smart sensor di Gefran –multinazionale italiana specializzata nella progettazione e produzione di sensori, strumentazione per il controllo di processi industriali, azionamenti elettrici e sistemi per l’automazione –spicca la serie di trasduttori di posizione magnetostrittivi WPL (HyperWave Profile IO-Link), dotata di interfaccia IO-Link 1.1, che assicura un’integrazione e una comunicazione ottimizzata con le nuove architetture 4.0 tipicamente utilizzate negli impianti di medie-grandi dimensioni, destinati ad un’ampia varietà di applicazioni, tra cui plastica, alluminio, metallo, legno, ceramica, vetro e automotive.

I sensori WPL, certificati cULus, sono gli unici sul mercato in grado di fornire, contemporaneamente, dati ciclici relativi a posizione e velocità di spostamento del cursore, disponibili anche in versione

con 2 uscite SSC (Switching Signal Channel), utili per l’impostazione di soglie di controllo o di allarme. Degne di nota anche le informazioni acicliche acquisite dai sensori, dati validi sia ai costruttori di macchine per valutarne lo stato di utilizzo e i potenziali guasti, così da migliorare la progettazione delle serie successive, sia agli utilizzatori finali, per mantenere l’impianto in perfette condizioni e per discriminare le cause di errore, in caso di riparazione. Nello specifico, il sensore memorizza il numero di Km realizzati e il time in movement, a favore di una manutenzione periodica programmabile (ad es. ingrassaggio, cambio delle guarnizioni, pulizia). Consente, inoltre, di registrare velocità e accelerazione massime, con l’obiettivo di ricostruire le potenziali cause della produzione di lotti anomali, nonché la temperatura più alta raggiunta dalla

macchina, al fine di ottimizzarne le impostazioni ed evitare sovratemperature che potrebbero introdurre false o mancate letture del cursore. Completa il set di funzioni la rilevazione di out of range, ovvero dello spostamento del cursore fuori dall’area di lavoro, dovuto a perdite del segnale, anche di pochi mSec, non rilevabili dal PLC. La sostituzione del trasduttore risulta altresì particolarmente veloce, in quanto il master IO-Link riconfigura i parametri, rendendoli idonei al nuovo sensore. In aggiunta, i cavi di connessione IO-Link, standardizzati, facilmente reperibili in commercio e ready-to-use, sono garanzia di un’installazione semplificata. Inoltre, Gefran ha introdotto i sensori di posizione WPA-F e WRA-F: i primi con tecnologia magnetostrittiva HYPERWAVE e connettività PROFINET®, disponibili con protocollo di trasmissione RT (Real-Time Ethernet) o IRT (Isochronous Real Time) Synchronized.

I nuovi trasduttori si distinguono per la capacità di rilevare contemporaneamente posizione e velocità fino a 16 cursori indipendenti su una corsa di 4.000 mm, con una frequenza di aggiornamento di lettura della posizione pari a 4kHz, ovvero oltre 4.000 volte al secondo, per una lettura puntuale con il massimo grado di ripetibilità. Tra le novità dei modelli WPA-F e WRA-F, entrambi certificati cULus, spiccano le funzioni di diagnostica volte a segnalare, ad esempio, anomalie nel sistema di alimentazione, il raggiungimento di temperature fuori range, la non corretta parametrizzazione all’avviamento, l’eventuale mancanza di comunicazione tra elettronica ed elemento sensibile o, ancora, l’assenza di un cursore magnetico all’interno della zona di lavoro. Infine, è possibile monitorare il tempo di funzionamento effettivo del trasduttore, oltre che la temperatura reale e massima raggiunta.

M &A | OTTOBRE 202268 GEFRAN SENSORI INTELLIGENTI

PULIZIA

INDUSTRIALE SPECIALE

ROBOT

E

AUTOMAZIONE

LE

SFIDE PER L’INTEGRAZIONE

Sensore Gefran WPL con interfaccia IO-Link

Sensore Gefran WPA-F con connettività PROFINET®

LE CONDIZIONI CONVIENE: NUOVI SENSORI IGUS PER LA DURATA DI ESERCIZIO

Il nuovo sensore i.Sense EC.W permette - con costi contenuti - di monitorare in tempo reale le condizioni di sistemi per catene portacavi in scorrimento. Internet of Things, Big Data e robot autonomi: la transizione verso l’Industria 4.0 è più attuale che mai. Il processo interessa i componenti utilizzati nelle macchine, divenuti da tempo smart per fornire, per esempio, dati sul proprio stato. Spesso però, le aziende hanno difficoltà a integrare queste tecnologie avanzate e devono ricorrere a interventi di installazione esterni. “Abbiamo anche notato che, mentre i servizi online sono molto diffusi nella vita privata, nell’ambiente aziendale persiste una forte diffidenza verso le connessioni di dati esterni. Molto spesso, infatti, la connessione IoT della macchina non viene richiesta. Allo stesso tempo, il cliente non vuole rinunciare alle funzionalità smart e all’integrazione nei sistemi di controllo esistenti”, spiega Richard Habering, Responsabile della divisione smart plastics presso igus. Ed è proprio qui che entra in gioco igus, con il nuovo sensore di durata i.Sense EC.W per sistemi per catene portacavi in scorrimento. A partire da soli 248 euro, questo sensore low cost consente di rilevare l’usura in tempo reale e, grazie ai contatti a potenziale zero integrati, può essere collegato direttamente al sistema PLC di controllo della macchina anche senza una connessione internet. Sensore, cavo ed elettronica di analisi sono inclusi nel pacchetto. Gli utenti possono inoltre collegare il sensore a una varietà di reti e sistemi IoT tramite il modulo i.Cee, integrandolo in un programma di manutenzione predittiva. Il sensore di durata è disponibile per le catene portacavi igus E4.32, E4.42, E4.56 e E4.80 – sono in programma altre misure per le serie E4Q, E2.1 e E2/000.

Determinare la durata d’esercizio in modo semplice e rapido –anche da remoto

Il principio alla base del nuovo sistema di sensori low cost è molto semplice: gli elementi conduttivi sono incorporati nei polimeri ad alte prestazioni di quasi tutti i prodotti igus nelle aree sollecitate dal punto di vista dell’usura. Il posizionamento strategico di questi elementi all’interno del componente permette, in caso di interruzioni elettriche o di modifiche alla resistenza, di formulare previsioni chiare sulla durata

residua del prodotto. Queste informazioni possono essere semplicemente trasmesse all’operatore tramite il monitor del sistema e - al raggiungimento di una soglia del 25%, per esempio - possono essere associati ai dati sulla sostituzione della catena. Il sensore i.Sense EC.W offre un notevole valore aggiunto, specialmente per gli ambienti difficili e sporchi o per quelle applicazioni difficili da raggiungere o con un’elevata frequenza ciclo. Montato sull’ultimo traversino sul lato del punto fisso, registra lo stato attuale delle maglie della catena. Il sensore misura la distanza tra i traversini, che si restringe in proporzione all’usura delle maglie della catena. Il sensore può essere utilizzato per monitorare da remoto ogni componente soggetto a usura nella macchina – in futuro, un vantaggio anche per molte altre motion plastics.

Riduzione dei costi dell’80% grazie alla manutenzione programmabile

I messaggi di allarme basati sulle condizioni prevengono fermi imprevisti e sostituzioni superflue o premature della catena – con un notevole vantaggio in termini di sostenibilità. In questo modo le catene portacavi non vengono più sostituite in base agli intervalli di manutenzione, ma solo quando è davvero necessario – con una riduzione significativa dei costi di manutenzione. Il collegamento diretto del sensore per la durata d’esercizio al sistema di controllo dell’impianto può ridurre i costi fino all’80%.

Per garantire la massima qualità del prodotto, igus esegue numerosi test all’interno del suo laboratorio di prova. Ogni anno vengono infatti eseguiti e analizzati oltre tre miliardi di cicli di prova solo per le catene portacavi. I test sono importanti per l’ottimizzazione e il perfezionamento costanti dei prodotti igus. Per esempio, i progettisti hanno diminuito sensibilmente l’ingombro del sensore che ora misura 2,5mm x 4mm, così da poter effettuare misurazioni anche in altri punti e generare dati chiari per quasi ogni applicazione in scorrimento. In combinazione con i tool di calcolo della durata d’esercizio messi a disposizione da igus, il potenziale risulta illimitato.

M &A | OTTOBRE 2022 69 IGUS MONITORARE

Dispositivi di gestione delle catene portacavi a partire da 248 euro: il sensore i.Sense EC.W è conveniente e permette di monitorare le condizioni e di pianificare la manutenzione – per tutta la durata utile della catena. (Fonte: igus GmbH)

SPECIALE

INDUSTRIALEROBOT E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

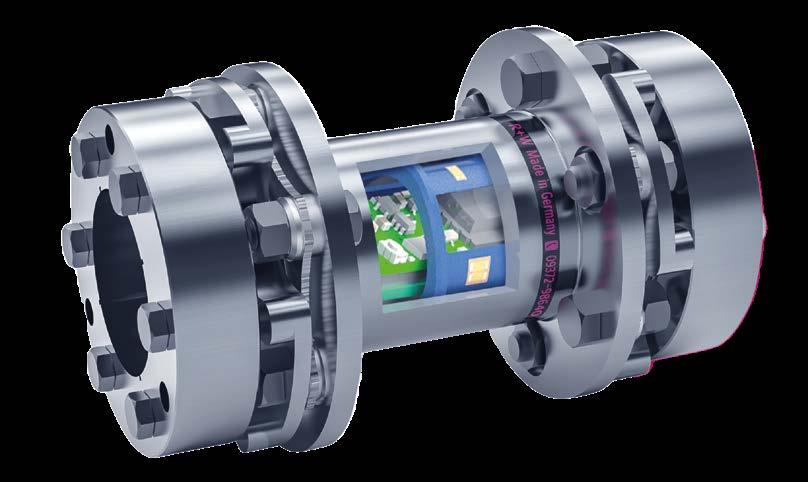

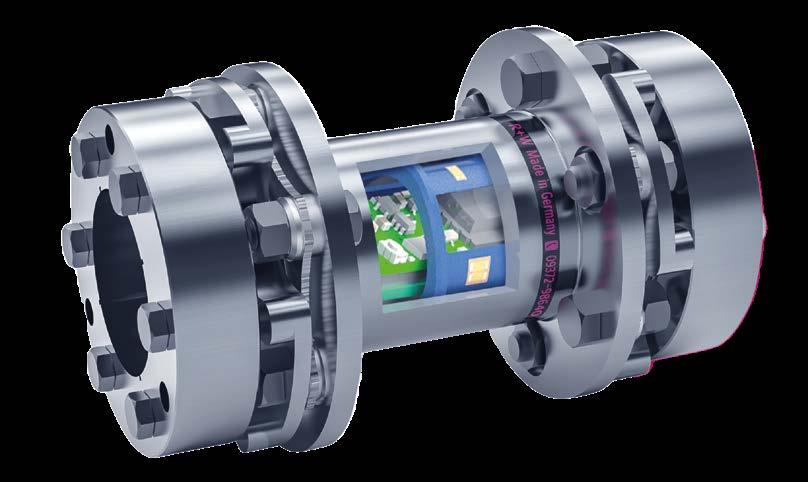

TECNOLOGIA AIC: LA RISPOSTA DI R+W ALLE SFIDE LANCIATE DALL’INDUSTRIA 4.0

La digitalizzazione dei processi produttivi, la raccolta e l’analisi dei dati sono diventate esigenze ormai imprescindibili per un contesto produttivo che ambisce a diventare una vera e propria Smart Factory dotata di una avanzata digitalizzazione dei processi di produzione.

R+W ha così introdotto sul mercato degli organi di trasmissione la Tecnologia AIC: una soluzione innovativa che arricchisce il giunto di una funzione di rilevazione delle grandezze fisiche coinvolte, coppia, velocità di rotazione, vibrazioni e forze assiali di trazione e compressione, oltre alla sua funzione di trasmissione.

La funzione principale della Tecnologia AIC applicata a una catena cinematica è di determinare quanti più dati possibili, nelle condizioni di esercizio, misurandoli direttamente all’interno della trasmissione.

Il principale vantaggio è quello di ottenere una stima quanto più precisa dello stato effettivo della macchina, al fine di procedere all’esecuzione degli

opportuni programmi di manutenzione. Un obiettivo che si raggiunge senza andare a gravare sui pesi e gli spazi coinvolti.

La soluzione proposta da R+W si rivela risolutiva grazie alla particolare struttura modulare realizzata che rende facilmente integrabile i componenti finalizzati alla raccolta dati all’interno degli spaziatori.

Per questo motivo AIC trova la sua applicazione con tutti i Giunti dotati di spaziatore intermedio: giunti lamellari delle serie LP2, LP3, LPA; giunti con allunga delle serie ZA, ZAE ed EZ2.

Il giunto intelligente è composto da un amplificatore di segnale per trasmettere i dati ad un qualsiasi device che abbia come sistema operativo Android. L’AIC è dotato di un microprocessore di calcolo integrato: i dati raccolti possono essere visualizzati, analizzati e salvati all’interno dell’app R+W o esportati su file CSV. Se si prevede la comunicazione dati via gateway è possibile assegnare tramite app le misurazioni di ogni rilevazione ad una specifica uscita analogica del

gateway stesso.

Utilizzando la porta seriale possiamo trasferire lo stream di dati ad un computer, il gateway viene identificato come una porta seriale COM e può essere riconosciuto da diversi programmi come Serial Plotter, MATLAB, LabView etc.

I dati rilevati dal giunto AIC vengono trasferiti secondo protocollo UART, un dispositivo hardware, di uso generale o dedicato, che converte flussi di bit di dati da un formato parallelo a un formato seriale asincrono o viceversa.

I prodotti con sensoristica integrata possono essere dotati di batteria ricaricabile da 2000 mA oppure possono essere alimentati ad induzione, tramite apposito sistema di ricarica, in modo da garantire un’operatività continua.

Attraverso questa configurazione la Tecnologia AIC si rivolge direttamente ai principi dell’IoT: andando ad incidere direttamente sulle capacità di condivisione e acquisizione di dati all’interno delle fasi produttive.

M &A | OTTOBRE 202270

PULIZIA

R+W ITALIA

Con l’obiettivo di creare le condizioni per sfruttare pienamente il potenziale della digitalizzazione industriale Schneider Electric propone al mercato EcoStruxure Automation Expert: il primo sistema di automazione industriale centrato sul software. L’evoluzione delle tecnologie di machine learning, realtà aumentata, analitycs in tempo reale, IIoT promette enormi opportunità per il settore, la cui realizzazione è limitata dall’uso di piattaforme di automazione chiuse e proprietarie, che ostacolano l’integrazione e hanno elevati costi di aggiornamento e manutenzione. Con EcoStruxure Automation Expert, Schneider Electric fa appello a tutto l’ecosistema di utenti, vendor, OEM, system integrator e contractor perché scelgano il nuovo modello dell’automazione universale, abilitato da componenti software di automazione “plug & produce” basati sull’adozione dello standard aperto IEC 61499. EcoStruxure Automation Expert è una nuova categoria di sistema di automazione industriale che integra lo standard IEC61499, offrendo numerosi vantaggi.

Esso consente di costruire applicazioni di automazione usando componenti software asset-centrici, portabili, di uso collaudato, a prescindere dall’infrastruttura hardware sottostante; permette all’utente di distribuire applicazioni su qualsiasi architettura di sistema hardware scelga – altamente distribuita, centralizzata o con entrambe le caratteristiche – con attività di programmazione aggiuntiva minima o nulla; supporta l’utilizzo di consolidate best practice software, per semplificare la creazione di applicazioni di automazione interoperabili con i sistemi IT.

Le prime release di EcoStruxure Automation Expert supportano piattaforme di automazioni tradizionali quali i PLC

Modicon e i variatori di velocità e PC Altivar di Schneider: per la prima volta si possono programmare e distribuire sul controllore del drive complessi algoritmi di controllo multidrive senza dover utilizzare un PLC centrale. A completare la proposta, è disponibile un controller software virtualizzato che opera in container Linux Docker®-powered, che supporta sistemi di controllo e informazione distribuiti anche nelle architetture di edge computing. Sono inoltre state distribuite nel corso dell’ultimo anno e mezzo nuove release focalizzate sulle esigenze del settore CPG e Water & Waste Water. Sfruttando la natura orientate agli oggetti dello standard IEC61499, in EcoStruxure Automation Expert si usano dei componenti software definiti Composite Automation Types (CATs) per modellare gli asset combinando funzioni di controllo in tempo reale con altre fonti, come ad esempio l’interfaccia uomo-macchina. Questo approccio centrato sugli asset porta vantaggi in termini di costi e performance senza precedenti, e dà al personale la libertà di innovare, automatizzando i compiti a basso valore e eliminando la duplicazione di task sui vari strumenti in uso. Un’ analisi che ha messo a confronto EcoStruxure Automation Expert con i sistemi di automazione in uso oggi ha evidenziato una riduzione da 2 a 7 volte del tempo necessario a realizzare le tradizionali attività di automazione. Inoltre, EcoStruxure Automation Expert supporta le più diffuse best practice in ambito IT, consentendo un vero cambiamento di passo nell’efficienza degli asset e del personale, grazie a tecnologie evolute quali manutenzione predittiva, digital twin e altre ancora. Il sistema riduce anche il TCO incorporando I sistemi legacy con un approccio “incapsula e riusa” (wrapand-reuse).

M &A | OTTOBRE 2022 71

SCHNEIDER ELECTRIC

ECOSTRUXURE

AUTOMATION EXPERT: SISTEMA DI AUTOMAZIONE INDUSTRIALE CENTRATO SUL SOFTWARE

E AUTOMAZIONE LE SFIDE PER L’INTEGRAZIONE

INDUSTRIALE

SIEMENS LA VISIONE ARTIFICIALE PER IDENTIFICARE IN MODO

AUTONOMO LA CLASSE DI APPARTENENZA DI COMPONENTI

AUTOMOTIVE: IL CASO EPF

EPF nasce nel 1961 operando nell’ambito dell’automazione industriale per i sistemi elettromeccanici, fino a diventare una moderna azienda le cui attività spaziano fino alla robotica e sviluppo software. Con sede a Carrù, nel cuore delle Langhe, EPF è profondamente radicata nel territorio ma le sue attività hanno respiro internazionale. Oggi comprende tre settori: automazione, energia e stampaggio plastico. EPF integra da tempo tecnologie Siemens. “La nostra mission aziendale - spiega Franco Filippi, CEO di EPF - è integrare l’Intelligenza Artificiale all’interno del nostro ecosistema. Siamo andati a cercare nuove soluzioni sul mercato perché volevamo approfondire le potenzialità nel settore della Machine Vision (visione artificiale). EPF ha una cultura specifica su queste tecnologie grazie al team di sviluppatori software, ma avevamo bisogno di un hardware industriale in grado di risolvere problematiche legate in particolare al controllo qualità sulla linea. Per controllo di qualità, mi riferisco ai controlli visivi che con tecniche tradizionali non è possibile eseguire. Pensiamo al riconoscimento di difetti, o all’ orientamento di componenti o ai sistemi di packaging di prodotti tutti diversi come può essere la frutta. La flessibilità è il vantaggio più importante che porta una soluzione tecnologica di AI”.

L’esigenza era quella di realizzare una macchina in grado di riconoscere in modo automatico componenti di prodotti o rilevare anomalie.

La macchina di EPF esegue dei controlli di qualità a valle di una linea di assemblaggio e confezionamento per i componenti per il settore automotive, alla fine del processo produttivo. Durante il trasferimento dei componenti dalla cella di assemblaggio a quella di confezionamento (o packaging), esegue delle ispezioni visive automatiche degli stessi, assicurando il soddisfacimento delle specifiche prescritte dal produttore. Tra queste vi è la necessità di verificare la qualità del materiale di attrito. Gli algoritmi di visione integranti l’intelligenza artificiale rappresentano dunque tecnologia abilitante, vista l’estrema difficoltà di realizzare tali controlli con gli algoritmi di machine vision tradizionali. “L’utilizzo delle innovative soluzioni software di EPF e del modulo SIMATIC S7-1500 TM NPU

di edge computing di Siemens hanno permesso di soddisfare la necessità del nostro cliente, portando a bordo linea le più avanzate tecnologie e permettendo di ottenere prodotti di qualità ed affidabilità crescenti.”

Il nuovo modulo S7-1500 TM NPU

è dotato del processore Myriad™X

Vision di Intel Movidius™ che consente l’elaborazione efficiente delle reti neurali. L’intelligenza artificiale garantisce al robot di riconoscere oggetti e relative classi di appartenenza non noti a priori grazie a un preventivo addestramento della rete neurale, che raccoglie e sfrutta tutta la relativa esperienza. “Il vantaggio per i nostri clienti è la disponibilità di macchine più robuste e adattabili, che rispondono ad esigenze di controllo di qualità. L’AI può rilevare difetti mai catalogati. Anche in termini di addestramento del modello, posso affermare che questa soluzione implica tempi di sviluppo inferiori rispetto alle soluzioni sviluppate con algoritmi tradizionali.

L’addestramento è stato fatto con risorse interne formate allo scopo” conclude Filippi di EPF.

“Il progetto di computer vision realizzato con E.P.F. è strategico, abbiamo infatti avuto la possibilità di collaborare con un’azienda che oltre ad avere forti competenze di automazione è anche focalizzata sulle tecnologie emergenti tipiche del mondo IT come machine learning ed edge computing” spiega Davide Maffei Technical Sales Support Professional Edge & AI di Siemens.

M &A | OTTOBRE 202272

PULIZIA

SPECIALE ROBOT

myPNOZ.

L’innovativo relè di sicurezza.

Scoprite la nuova generazione di relè di sicurezza Pilz. Sperimentate le illimitate possibilità di combinazione, le funzionalità di prodotto intelligenti e l’innovativo myPNOZ Creator. Create your safety – individual, tailor-made, easy. Per saperne di più:

SMART

M &A | OTTOBRE 202274 NELLA MODERNA SMART FACTORY, UN SISTEMA DI VISIONE ASSISTE L’OPERATORE IN MODO DISCRETO, RISPETTANDO LA SUA PRIVACY: SONO LE NUOVE FRONTIERE DELLA FABBRICA COLLABORATIVA a cura di Smart Robots – Andrea Mazzoleni AFIL

ROBOTS RICERCA e INNOVAZIONE