FACHBERICHTE

·

MESSEN

·

4 / 2011

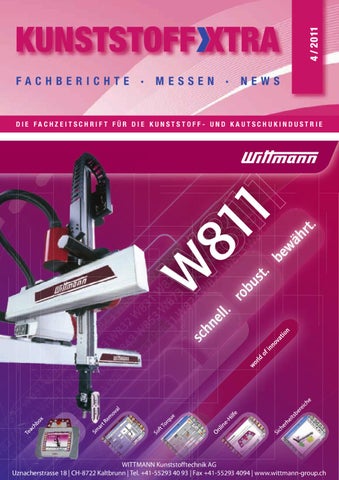

KUNSTSTOFF XTRA NEWS

DIE FACHZEITSCHRIFT FÜR DIE KUNSTSTOFF- UND KAUTSCHUKINDUSTRIE

WITTMANN Kunststofftechnik AG Uznacherstrasse 18 | CH-8722 Kaltbrunn | Tel. +41-55293 40 93 | Fax +41-55293 4094 | www.wittmann-group.ch