14 minute read

VERARBEITUNG

Metall und Faserverbunde

Wissen aus zwei Welten schafft Mehrwert

Advertisement

Die Nägeli Swiss AG ist mit rund 20 Mitarbeitenden ein kleines Familienunternehmen mit hoch gesteckten Zielen. Die beiden Standbeine Metall und Faserverbundwerkstoffe ermöglichen die Bedienung eines breiten, branchenunabhängigen Markts mit innovativen Produkten. Die langjährige Erfahrung und das geballte Wissen aus beiden Werkstoffbereichen bringen – in Zusammenarbeit mit den Kunden – auch immer wieder unkonventionelle Lösungen hervor.

Marianne Flury

Das Familienunternehmen in Güttingen am Bodensee wird von der zweiten und dritten Generation geführt. Kernkompetenz ist die Entwicklung und Herstellung von anspruchsvollen Bauteilen in Metall und Faserverbundtechnologie für verschiedene Märkte wie z. B. Maschinen- und Apparatebau, Optik, Fahrzeugbau, Textiltechnik oder Luft- und Raumfahrt. «Wir bedienen nicht mit einer Produktegruppe einen Markt, sondern wir sind Technologieanbieter. Das macht uns branchenunabhängig», weist Christoph Nägeli auf eine Stärke hin. Und sein Sohn, Dominik Nägeli, doppelt nach: «Wir können Wissen aus der Stanztechnik in die Kunststofftechnik einbringen und umgekehrt. Wir haben verschiedene Produkte, die wir aus Faserverbund herstellen und bei denen die Stanztechnik ein wichtiger Herstellschritt ist. Jemand, der sich ausschliesslich im Kunststoffbereich bewegt, kommt gar nicht zu solchen Lösungen. Diese helfen uns, dem Kunden einen einzigartigen Mehrwert zu bieten.»

Optimierung bei Funktionalität und Herstellung Das breite Portfolio, basierend auf dem fundierten Know-how, hilft mit, Konjunkturschwankungen in den verschiedenen Bereichen auszugleichen. «Normalerweise sind nicht alle Branchen gleichzeitig in einem Konjunkturtal drin. Das heisst, wir können in Krisenzeiten jeweils weniger betroffene Branchen beliefern. Das hat uns in der Vergangenheit immer geholfen. Wir operieren in Nischen und suchen die Produkte, die nicht jedermann herstellen

Geballtes Know-how (v.l.): Dominik Nägeli (mit dem preisgekrönten Chock Max), Christoph Nägeli (mit im Haus gefertigen Formen) und Niklaus Nägeli mit dem SPE Award. Bilder: Nägeli Swiss

kann – Produkte, die einen wesentlichen Engineeringanteil benötigen. Mit unserem Know-how können wir unsere Kunden unterstützen, indem wir ein Produkt nicht nur von der Funktionalität her optimieren, sondern auch hinsichtlich der Herstellung. Hier können wir auch Einfluss nehmen und sagen, wie ein Teil beispielsweise über eine Geometrieänderung einfacher, sprich kostengünstiger hergestellt werden kann. Grundsätzlich können wir – so wie wir aufgestellt sind – werkstoffneutral beraten. Kommt man mit Metall zu keiner Lösung, kann man auf Faserverbund ausweichen. Da sind wir ziemlich einzigartig auf dem Markt», erklärt Niklaus Nägeli, Cousin von Dominik Nägeli. Zur Firmenstrategie gehört es, die beiden Bereiche in etwa im Gleichgewicht zu halten und technologisch vorne mit dabei zu sein. Das ist für einen Kleinbetrieb ein äusserst ehrgeiziges Ziel. Dem kommt die durch die Firmenstruktur begünstigte Fle xibilität entgegen. «Sitzen von uns vier bis fünf Leute am Tisch, dann haben wir unser gesamtes Wissen beieinander und können innert kurzer Zeit erkennen, ob es für eine Problemstellung Lösungsansätze gibt oder nicht. Wenn nicht, lassen wir es bleiben – zumindest für den Moment», schmunzelt Christoph Nägeli. «Das ist eine geballte Ladung an Wissen, das rasch abgerufen werden kann. So erhält man unter Um ständen auch unkonventionelle Lösungen.» Den Ausgleich zwischen Metall- und Faserverbundbereich zu schaffen ist gar nicht so einfach, wie es sich anhört. Das hänge damit zusammen, dass im Bereich Faserverbund in der Vergangenheit wesentlich grössere Projekte realisiert wurden, die entsprechend einen grossen Umsatzanteil ausmachten. «Im Metallbereich haben wir anzahlmässig viel mehr Kunden

als im Faserverbund. Diese breite Abstützung versuchen wir auch in der Sparte Leichtbau zu erreichen. Ich ziehe zehn kleine Kunden einem grossen vor. Erhält man jedoch ein Riesenprojekt, sagt man nicht nein, begibt sich aber hinsichtlich des Klumpenrisikos in eine gewisse Abhängigkeit», erklärt der Firmenpatron die Zwickmühle.

Metall versus Faserverbund

Was intern längst klappt und Synergien schafft, ist auf dem Markt noch ein Handicap. Eingefleischte Metaller lassen sich nicht so einfach von den Vorzügen der Faserverbundmaterialien überzeugen. «Wir sind heute gezielt daran, den Konstrukteuren unserer Kunden zu zeigen, was man mit Faserverbunden alles machen kann. Aber da müssen wir missionieren und viel Aufklärung betrieben», erläutert Dominik die Überzeugungsarbeit.

Lösungen, die überzeugen

Dass das Familienunternehmen so erfolgreich unterwegs ist, basiert zum einen auf dem breiten Prozess-Know-how, aber auch auf der ständigen Suche nach innovativen Lösungen, die den Kunden einen Mehrwert bieten und gleichzeitig das Unternehmen vorwärtsbringen. Beispiele solcher Lösungen, in denen viel Engineeringsarbeit steckt, gibt es zahlreiche. So konnte beispielsweise im Metallbereich eine Baugruppe, die aus drei Teilen bestand, mittels eines geringfügigen Redesigns der Hauptkomponente auf ein Stanzteil reduziert und damit die Klebprozesse für die Montage eingespart werden. Ein weiteres Beispiel sind Roboterarme aus Carbon. In Zusammenarbeit mit der FHNW Fachhochschule Nordwestschweiz hat Nägeli einen Pick-and-Place-Roboterarm entwickelt. Die Umsetzung in konsequenter Leichtbauweise hat dazu geführt, dass dank High-Tech-Materialien, detaillierter Bauteilberechnung und optimaler Steifigkeit eine Performance-Steigerung von 40% erreicht werden konnte. «Wir konnten einen Aluminiumarm ersetzen und die Funktionen direkt im Arm integrieren, was dem Kunden die Montage und diverse Prozesse vereinfacht hat, auch eine Taktzeiterhöhung wurde erreicht, weil der Arm

In Serie gefertigte Roboterarme aus CFK.

schneller beschleunigen konnte», legt Dominik Nägeli den Mehrwert dar. Für diese Bauteilentwicklung erhielt Nägeli Swiss AG einen Design-Oscar: Die Fachjuroren der International Forum Design GmbH zeichneten den Roboterarm mit dem IF-Goldlabel aus.

Publikumsliebling Chock Max

Jüngstes Beispiel aus der Ideenschmiede ist das Projekt Chock Max. Dieser faltbare Unterlegkeil aus einem PA6/Carbon-Faserverbund für Flugzeuge bis 350 Tonnen wurde anlässlich der Swiss Plastics Expo im Januar 2020 in Luzern mit dem erstmals vergebenen Swiss Plastics Award in der Kategorie Publikumsliebling ausgezeichnet (mehr dazu in KunststoffXtra, 1-2/2020). Mindestens genauso revolutionär wie das Produkt ist der sogenannte aCC-Prozess (Automated Composite Compression Process), den Nägeli bereits vor einigen Jahren gemeinsam mit Partnern entwickelt hat und der für die Herstellung des Chock Max erfolgreich zur Serienreife geführt wurde. Die PA6/CF-Faserchips sind eine Kombination aus thermoplastischer Matrix und Verstärkungsfasern. Sie werden in definierter Länge in einem Formwerkzeug unter Druck und Temperatur zu komplexen Formteilen gepresst. «Üblicherweise sind Bauteile aus Faserverbund Schalenoder Sandwichkonstruktionen, d.h. dünnwandige und flächige Elemente, gekrümmt oder als Hohlkörper ausgebildet. Wir haben nun mit dem neuen Prozess die Möglichkeit, komplexe dreidimensionale Strukturbauteile mit starken Wanddickensprüngen in einem Arbeitsschritt herzustellen», hebt Christoph Nägeli den Vorteil des aCCProzesses hervor. Dieser kommt immer dann zum Tragen, wenn ein Spritzguss bauteil zu geringe mechanische Eigenschaften aufweist und der Werkstoff Aluminium zu schwer ist. Die Zykluszeiten bewegen sich von ein paar Minuten bis zu einer Viertelstunde pro Bauteil. Auch Mehrfachkavitäten sind möglich.

Thema Fachpersonal ist ein Dauerbrenner Das Know-how der Firma Nägeli bezüglich Werkzeugherstellung mit den Tätigkeiten Drehen, Fräsen, Schleifen und Erodieren kommt nicht nur den Stanz- und Umformwerkzeugen, sondern auch dem Formenbau für Faserverbundprodukte zugute. Um dieses Wissen im Hause zu behalten und den Nachwuchs zu sichern, bildet das Un ternehmen Polymechaniker aus – alle drei Jahre einen, mit dem Ziel, dass der 4.-JahrLehrling den 1.-Jahr-Lehrling betreuen kann. «Der Fachkräftemangel ist ein Thema. Die Lage am Bodensee ist zwar schön, reduziert aber unser Einzugsgebiet auf nur 180 Grad. Insofern ist die Personalrekrutierung ein leichtes Handicap. Aber in der Regel bleiben die Mitarbeitenden über Jahre», so Christoph Nägeli.

Kontakt Nägeli Swiss AG Seestrasse 4 CH-8594 Güttingen +41 71 694 50 10 mail@naegeli.ch www.naegeli.ch

Nachschrumpf reduziert, Produktion gesteigert

Im Rahmen eines Innosuisse Projektes der Hochschule für Technik Rapperswil zusammen mit der Datwyler Cabling Solutions AG wurde der Ummantelungsprozess von Glasfaserkabeln analysiert. Neben der numerischen Simulation wurde das Nachschrumpfen des Kabelmantels mithilfe der statistischen Versuchsplanung (DoE) optimiert. Durch die systematische Vorangehensweise konnte die Hauptzielgrösse um bis zu 30% verbessert werden und dies bei einer zusätzlichen Steigerung der Produktionsgeschwindigkeit von 50%.

Silvan Walker¹, Prof. Daniel Schwendemann¹, Prof. Dr. Olaf Tietje², Beat Schmucki³

Übermässiges Nachschrumpfen (postshrinkage) des Kabelmantels von Glasfaserkabeln (Fiber Optics) erzeugt Druckkräfte auf die Fasern, was zu Dämpfungserhöhungen und Qualitätseinbussen führt. Ziel des Projektes war es, diesen Mantelschrumpf auf ein Minimum zu reduzieren oder gar zu eliminieren. Anhand von Analysen, Versuchen und Simulationen sollte vertieftes Wissen über den Schrumpf und seine Beeinflussung aufgebaut werden, sodass der Nachschrumpf bestenfalls vorhergesagt und basierend darauf, die Extrusionswerkzeuge und die Prozessführung optimiert werden können. FO-Kabel (Fiber Optic) sind Glasfaserkabel zur schnellen Datenübertragung durch Glasfasernetze bis in die Gebäude und die Wohnungen der Teilnehmer. Es werden Indoorund Outdoor-Kabel unterschieden: Indoor-Kabel werden eingesetzt für InhouseVerkabelung für Fibre to the Home (FTTH), für Datennetzwerke und Gebäudeautomationen sowie als Verbindungskabel zwischen Hausübergabepunkt (HÜP) und Datendose in der Wohnung. Sie sind verlegbar in Brüs tungskanälen, Rohranlagen und Steigzonen und eignen sich zum Spleissen im Hausanschlusskasten und in der Datendose. Die Glasfaser-Innenkabel sind typischerweise mit zwei oder vier Fasern bestückt und weisen eine geringe Brandlast auf.

¹ IWK an der HSR Rapperswil, ² HSR Hochschule für Technik, Rapperswil, ³ Datwyler Cabling Solutions AG, Altdorf Einflussanalyse

Outdoor-Kabel werden eingesetzt für FTTx, Fibre-to-the-Home-Netze. Sie sind metallfrei und enthalten typischerweise bis zu 24 Fasern. In den letzten Jahren wurde die Dimension der FO-Produkte laufend reduziert, währenddem die Bedürfnisse der FO-Kabel in Bezug auf post-shrinkage stark gestiegen sind. Um die hohe Qualität sowohl im Indoor- als auch im Outdoor-Bereich zu verbessern, ist es unabdingbar, die Produktionsprozesse unter Kontrolle zu haben. Der Mantelschrumpf ist eine Folge der Materialeigenschaften und des Extrusionsprozesses, welcher für die Ummantelung der Kabel eingesetzt wird.

Einflussfaktoren und Zielgrössen In einem ersten Schritt wurden die Zielgrössen, wie beispielsweise der Man

telschrumpf, und deren Testmethoden exakt definiert. Parallel dazu wurden kunststofftechnische Analysen durchge führt und Thesen aufgestellt, welche anhand der Resultate bestätigt oder widerlegt werden sollten. Im zweiten Schritt wurde der Ummantelungsprozess grundlegend betrachtet und alle möglichen Einflüsse auf die Zielgrössen anhand von Ishikawa-Diagrammen dokumentiert. Anschliessend wurden alle Einflussfaktoren kategorisiert und mittels einer Systemgrenze gefiltert. Im weiteren Verlauf des Projektes wurde nur der Ummantelungsprozess mittels Extrusion betrachtet. Alle Analysen wurden auf den bestehenden Extrusionslinien und mit den produktionsüblichen Kunststoffen durchgeführt. Es wurde keine Modifizierung des Mantelmaterials durchgeführt und keine zusätzlichen Anlagenkomponenten wurden hinzu-

gefügt. Variiert wurden nur bestehende Anlagenparameter sowie die Geometrie von Schmelze führenden Düsenteilen des Ummantelungswerkzeuges.

Screening

Das Resultat der Ursachenanalyse wurde auf 10 zu variierende Faktoren eingegrenzt, deren Einfluss auf insgesamt 8 Zielgrössen hin untersucht werden soll. Daraus wurde ein erster Versuchsplan erarbeitet, welcher auf der statistischen Versuchsplanung basiert. Damit soll ein Screening durchgeführt werden, um die Signifikanz der Faktoren auf die jeweiligen Zielgrössen aufzuzeigen. Angenommen wurden lineare Einflüsse mit zwei Faktorstufen (-1, 1) sowie teilweise nichtlineare Einflüsse mit drei Levels (-1, 0, 1). Ausgearbeitet wurde für das Screening ein 2 9-4 Versuchsplan mit 32 Experimenten, mit zusätzlich 8 Experimenten, um die Nichtlinearitäten einzelner Faktoren sowie einen speziellen Faktor, welcher nur in Kombination mit einer Stufe eines anderen Faktors vorkommt, abzubilden. Mit diesem Versuchsplan konnte eine Auflösung IV erreicht werden, womit kein Faktor mit einer Zweifach-Wechselwirkung vermengt ist. Dies bedeutet, dass diese Effekte aus einandergehalten werden können. Einzelne Faktoren können mit Dreifach-Wechselwirkungen vermengt sein, ebenfalls können Effekte zwischen Zweifach-Wechselwirkungen und weiteren ZweifachWechselwirkungen nicht auseinanderge halten werden. Die Anzahl der Wechselwirkungen mit 9 Faktoren berechnet sich als die Summe der Auswahlmög

Korrelation von Zielgrössen

lichkeiten von 2 bis 9 Faktoren. Neben der Auswahl von 9 einzelnen Faktoren gibt es 502 Zwei- oder Mehrfach-Wechselwirkungen. Ein vollständiger Versuchsplan mit 10 Fak toren und 2 Faktorstufen würde einen 2 10 Versuchsplan mit 1024 Experimenten be deuten. Der vollständige Versuchsplan konnte für das Screening auf 40 gezielte

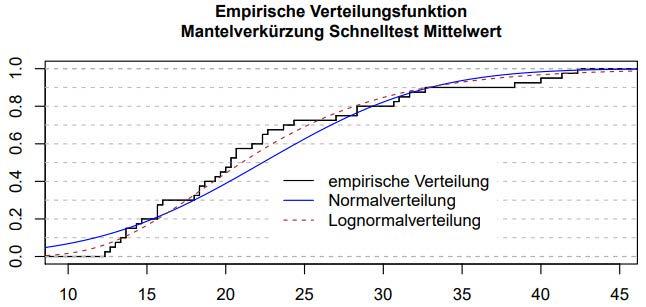

Experimente reduziert werden, ohne vorerst grundlegende Einflüsse zu vernachlässigen. Die 40 Experimente konnten innerhalb von vier Tagen auf der Produktionsanlage durchgeführt und im Anschluss die Muster hinsichtlich der definierten Zielgrössen hin geprüft werden. Zusätzlich wurden während der einzelnen Experimente parallel zu den aufgezeichneten Anlageparametern zusätzlich 20 Messwerte dokumentiert und ausgewertet. Zunächst wurden die wesentlichen Parameter der Zielgrössen wie Mittelwert, Median, Quartile, Maximum und Minimum sowie Varianz bestimmt. Anschliessend wurden die Verteilungsfunktionen charakterisiert und als Boxplots dargestellt. Die Verteilungen der Zielgrössen wurden im Folgenden charakterisiert durch ihre Häufigkeitsverteilung, ihre empirische, kumulative Verteilungsfunktion und durch den Shapiro-Wilk-Test bei Log-Normalverteilung. Weiter wurden die Standardabweichungen für alle Zielgrössen mittels Pooling berechnet sowie die Korrelation

zwischen den Zielgrössen, welche dasselbe Phänomen messen, betrachtet. Zu den Wirkungen der Faktoren (Faktoref fekte) auf die Zielgrössen werden jeweils die 95 %-, 99%- und 99.9%-Konfidenzintervalle dargestellt. Mit Hilfe der t-Quantile und der Standardabweichung der Zielvariablen können die Konfidenzintervalle für diese Faktoreffekte auf die Zielgrössen berechnet werden. Daraus werden alle Faktoren ersichtlich, welche einen signifikanten Effekt auf die jeweilige Zielgrösse haben, positiv wie auch negativ. Die Effekte der Zweifach-Wechselwirkungen wurden analog der Faktoreffekte berechnet und ausgewertet. Bei den Faktoren, bei welchen 3 Ausprägungen untersucht wurden, wurde die Relevanz der Nichtlinearitäten betrachtet.

Optimierung Zur Optimierung der Zielgrössen basierend auf dem Screening kommen mehrere Methoden in Frage: 1. Experiment mit den besten Zielwerten auswählen. Dafür muss nichts Weiteres gemacht werden, als zu jeder Zielgrösse das passende Experiment aus dem Screening auszuwählen, welches die besten Ergebnisse liefert. 2. Für jeden Faktor die bessere Ausprägung heraussuchen. Die bessere Ausprägung eines Faktors ist diejenige, die eine Zielvariable in die richtige Richtung beeinflusst. 3. Die beste Stufenkombination zwischen den vorliegenden Werten linear interpolieren. Diese Optimierung anhand von Regression kann linear oder nichtlinear durchgeführt werden. Neben den Fak

Konfidenzintervalle und Faktoreffekte auf bestimmte Zielgrössen

toren können auch Wechselwirkungen mitberücksichtigt werden. Betrachtet wurden alle drei Möglichkeiten. Diejenigen Experimente, die bei den 40 ersten Experimenten im Screening die besten Zielwerte erreicht haben, wurden wiederholt. Anhand dessen konnte die Reproduktion der Ergebnisse geprüft werden, vereinzelt wurden nicht signifikante Faktoren geändert, um dies weiter zu belegen. Hinsichtlich dreier Zielgrössen wurde die bessere Ausprägung jedes Faktors herausgesucht und zu neuen Experimenten kombiniert. Aufgrund der Regressionsanalyse wurden die Faktorausprägungen so gewählt, dass die drei Zielvariablen optimiert wurden. Diese Experimente wurden anhand eines 3 4 -Versuchsplans genauer analysiert. Dabei wurde nur ein Teil der ursprünglich 10 Variablen neu variiert, der andere Teil wurde konstant gesetzt, da dieser gemäss Screening keinen signifikanten Einfluss hatte. Hinsichtlich der Hauptzielgrösse «Nachschrumpfen des Kabelmantels» konnte mit der Optimierung keine zusätzliche Verbesserung erreicht werden. Die besten Ergebnisse wurden bereits mit einem Experiment im Screening erzielt. Diese konnten durch die Optimierung jedoch klar reproduziert sowie nicht signifikante Faktoren bestätigt werden. Auf Basis der statisti schen Versuchsplanung wurden im gesamten Projekt über 100 Versuchskabel hergestellt und ausgewertet. Basierend auf den erarbeiteten Grundlagen, den aufgestellten Thesen sowie den Simulationsresultaten, wurden neuartige Werkzeugkonzepte erarbeitet und umgesetzt. Durch die statistische Versuchsplanung und Auswertung konnte die Hauptzielgrösse «Nachschrumpf» um bis zu 30%, bei einer Steigerung der Produktionsgeschwindigkeit von 50%, verbessert werden. Durch die genaue Betrachtung einzelner Faktoren, konnten weitere Phänomene aufgezeigt werden. Ebenfalls konnten weitere Faktoren ermittelt werden, welche einen starken Einfluss auf gewisse Zielgrössen aufweisen. Die Analyse und Optimierung von Extrusionsprozessen mithilfe von DoE am Beispiel der Ummantelung von FO-Kabeln hinsichtlich des post-shrinkage konnte erfolgreich umgesetzt werden.

Kontakt IWK Institut für Werkstofftechnik und Kunststoffverarbeitung Oberseestrasse 10 CH-8640 Rapperswil +41 55 222 47 70 iwk@hsr.ch www.iwk.hsr.ch

Höherer Durchsatz und bessere Ergebnisse mit neuer Schnecke

Problemlösung an der Extrusionslinie

Eine neue Schnecke beendete eine lange Reihe von Problemen an einer Rohr-Extrusionslinie, wo zuvor zahlreiche andere Lösungsversuche gescheitert waren.

An der von Polyethylene Technology Inc. betriebenen Extrusionslinie zur Herstellung unterschiedlicher Rohre gab es immer wieder Fluktuationen im Durchsatz aufgrund von Pendeln, und für dickwandige HDPE-Rohre ständige Abweichungen von der Zielwandstärke von 2,46 mm. «Wir hatten alle möglichen Lösungsversuche unternommen», sagt der Fertigungsleiter Brad Williams. «Wir vermuteten Probleme mit dem Motorantrieb und der Abziehvor richtung, versuchten es mit vier oder fünf anderen Polymeren und tauschten sogar die Schnecke aus – ohne jeglichen Erfolg. Unsere gravimetrische Extrusionskontrolle hat alle fünf oder zehn Sekunden eine Abweichung gemessen.» Ein weiteres Problem an der Extrusionslinie war das schlechte Mischen des schwarzen Farbstoffes, dessen notwendige Beimischung 2 % betrug. «Wir erzielten einfach keine gute Mischwirkung, und es gab immer wieder Bereiche am Rohr mit zu wenig Farbe», erklärt Williams.

Bessere Mischwirkung

Polyethylene Technology wandte sich innerhalb weniger Monate nach Erhalt einer Schnecke von einem anderen Lieferanten an Nordson. «Wir empfahlen unsere Xaloy Efficient Barriereschnecke mit einem Nano Mischer im Meteringabschnitt», sagt Brad

Mit der Efficient Barriereschnecke erhöhte sich der Durchsatz in der Extrusionslinie von Polyethylene Technology. Bild: Nordson

Casale, Regional Sales Manager bei Nordson. «Durch das Verhindern einer vorzeitigen Auflösung der Festbestandteile und einer Erhöhung der Schmelzraten verbesserte sich die Mischwirkung mit der Efficient Schnecke und erhöhte sich der Durchsatz in der Extrusionslinie von Polyethylene Technology. Der Nano Mischer bietet ein intensives Dispersionsmischen von Farbstoffen.» Die neue Xaloy Schnecke löste nicht nur das Problem mit dem Pendeln, sondern sorgte auch für ein gleichmässiges Schmelzen und erhöhte letztlich den Durchsatz der Extrusionslinie. «Seitdem wir die Xaloy Schnecke verwenden, hat sich unsere Soll-Durchsatzrate um 12 % er höht», sagt Williams.

Kontakt Nordson (Schweiz) AG Barmenstrasse 13 CH-7324 Vilters +41 61 411 38 38 info@ch.nordson.com www.nordson.com