KUNSTSTOFF XTRA

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

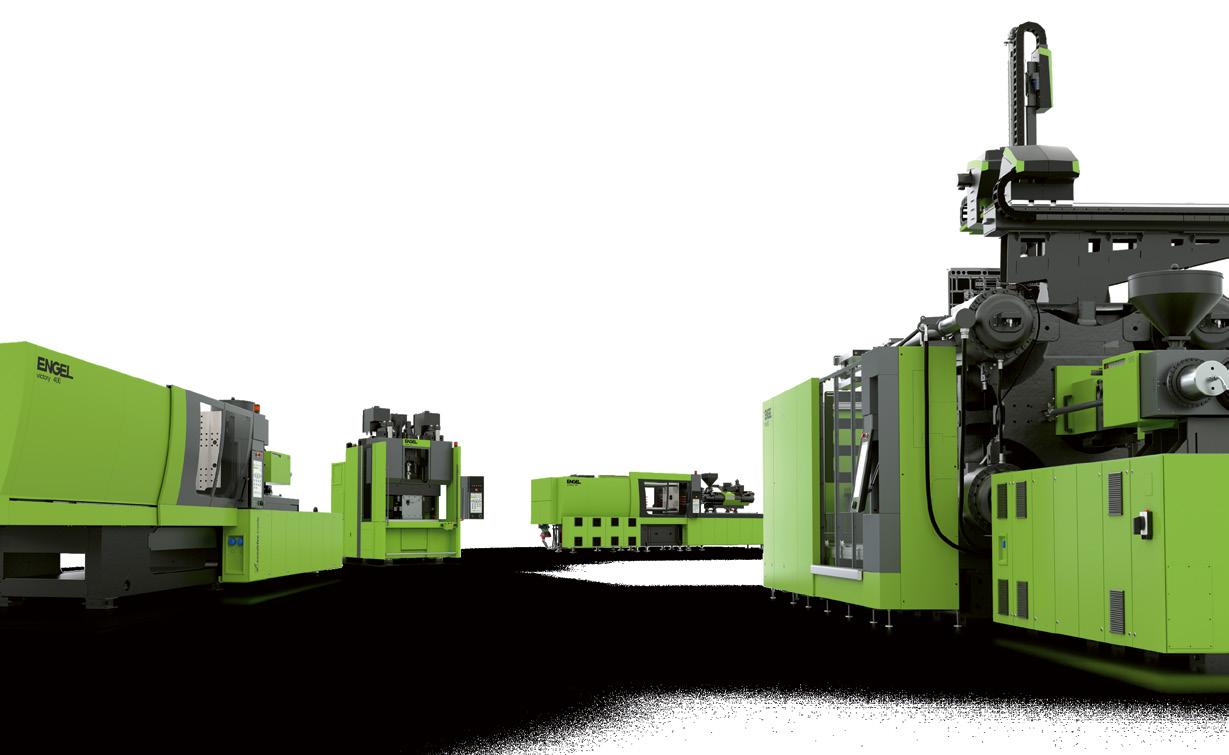

Erleben Sie, wieviel Feingefühl auch schwerste Maschinen haben können. Ob Diagnostika, Pharma, Healthcare oder Medizintechnik, wir verwirklichen Ihr Vorhaben mit höchsten Ansprüchen an Effizienz und Präzision. Entwickeln Sie mit uns als Systempartner Ihre individuelle Anlagenlösung für eine reinraumtaugliche Produktion, die sich lückenlos dokumentieren und rückverfolgen lässt.

DISCOVER MORE ABOUT OUR INDUSTRIES www.kraussmaffei.com

Zusammen mit vielen anderen Ländern ächzt die Schweiz, wenn es darum geht, in verschiedenen Branchen geeignete Fachkräfte zu finden. Ende 2022 waren hierzulande 120 000 Stellen unbesetzt. Die seit 20 Jahren tiefste Arbeitslosenquote von 2,2 % verschärft das Problem nur noch. Einschlägige Studien kommen denn auch unabhängig voneinander zum Schluss: Die globale Wirtschaft hat schon lange nicht mehr so viele Arbeitskräfte benötigt wie jetzt.

Matthias Ruff vom SKZ macht im Interview deutlich, dass davon auch die Kunststoffindustrie nicht ausgenommen ist. Dort kommen auf einen Hochschulabsolventen derzeit 5 Stellenangebote, aus denen er bequem aussuchen kann.

Die Gründe dafür sind laut Experten vor allem struktureller Natur. Fast alle Industrieländer stehen vor der Herausforderung der demografischen Alterung. Liegt die Geburtenrate schon länger bei 2,1 Kindern pro Frau, gehen gleichzeitig viele «Babyboomer» in Rente. Dieser Abfluss von Fachkräften dürfte laut Schätzungen 2030 seinen Höhepunkt erreichen. Viele sind sich einig, dass das eine nur schwer zu füllende Lücke hinterlassen wird.

Es sind aber nicht nur strukturelle Veränderungen, die den Demografen Kopfzerbrechen bereiten, sondern auch technologische. Gerade in der Industrie ist zu erwarten, dass durch Digitalisierung, Robotik oder KI einige Jobs verschwinden und neue entstehen werden.

Das macht es auch so schwierig vorauszusagen, welche Fachkräfte in Zukunft nachgefragt werden, weil einige Berufe noch gar nicht existieren. Denn um schon heute die Lehrgänge entsprechend ausrichten zu können, müsste man wissen, was die Wirtschaft in zehn Jahren benötigt.

Thomas Meier, Redaktor

Thomas Meier, Redaktor

Fachkräftemangel trotz guten Bedingungen

Im Gespräch verrät Matthias Ruff, Leitung Vertrieb Bildung & Forschung beim SKZ, welche drei Themen ihn derzeit vor allem beschäftigen.

6

AUS-/WEITERBILDUNG

«Lösungen müssen aus der Industrie kommen»

Das KATZ hat mit dem SKZ einige gemeinsame Projekte gestartet. Der Messeauftritt an der Swiss Plastics ist eines davon.

8

VERBINDUNGSTECHNIK

Überwachung von Windturbinen neu gedacht

Da die Windenergiebranche immer ausgereifter wird und die Zahl der Windturbinen steigt, besteht ein zunehmender Bedarf an kostengünstigen Überwachungs- und Datenanalyselösungen.

IMPRESSUM

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung

Erscheinungsweise 7 × jährlich

Jahrgang 13. Jahrgang (2023)

Druckauflage

4100 Exemplare

WEMF / SW-Beglaubigung 2022

3264 Exemplare total verbreitete Auflage

1280 Exemplare davon verkauft

ISSN-Nummer 1664-3933

Internet www.kunststoffxtra.com

Geschäftsleiter

Andreas A. Keller

4 VERARBEITUNG

Herausgeber/Verlag

SIGWERB GmbH

Unter Altstadt 10, Postfach

CH-6302 Zug

Telefon +41 41 711 61 11 info@sigwerb.com, www.sigwerb.com

Anzeigenverkaufsleitung

Thomas Füglistaler

Anzeigenverkauf

SIGImedia AG

Jörg Signer

Alte Bahnhofstrasse 9a

CH-5610 Wohlen

Telefon +41 56 619 52 52

Telefax +41 56 619 52 50 info@sigimedia.ch

Redaktion

Thomas Meier

Telefon +41 79 310 01 59 thomas.meier@sigwerb.com

Marianne Flury (Senior Editor)

Telefon +41 32 623 90 17 m.flury@sigwerb.com

12

So werden Bedienblenden schön und smart

Im Auto-Innenraum, aber auch auf Geräte-Fronten von Küchengeräten, werden mechanische Tasten und Knöpfe immer mehr durch Touchscreens ersetzt.

17

F&E

Chirurgische Instrumente, die sich selbst falten

Für minimalinvasive Operationen (MIS minimally invasive surgeries) müssen Geräte klein sein. ETH-Forscher haben nun eine Methode entwickelt, um grosse Geräte durch einen engen Katheter zu transportieren.

19

Medizintechnik – Von der Idee zur Produktion

Auf der MedtecLIVE with T4M treffen Produktentwickler und Einkäufer der Inverkehrbringer und OEMs auf die wichtigsten Zulieferer der Medizintechnik in Europa.

Vorstufe

Triner Media + Print

Schmiedgasse 7 CH-6431 Schwyz

Telefon +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente

Telefon +41 41 711 61 11 info@sigwerb.com www.kunststoffxtra.com

Druck Fontana Print SA Via Giovanni Maraini 23 CH-6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.)

Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGWERB GmbH über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2023 by SIGWERB GmbH, CH-6302 Zug

WERKSTOFFE

Grenzen der Materialeigenschaften

Leicht wie Keramik, härter als Stahl: Ein neuer Werkstoff vereint die Vorteile beider Materialien für den vielseitigen Einsatz in Hochleistungsmaschinenumgebungen. Ein spezielles Herstellungsverfahren erlaubt hohe Designfreiheit.

31

CIRCULAR ECONOMY

60 Prozent weniger Emissionen

38

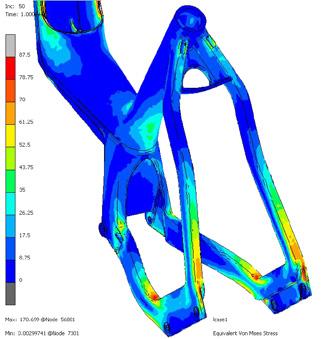

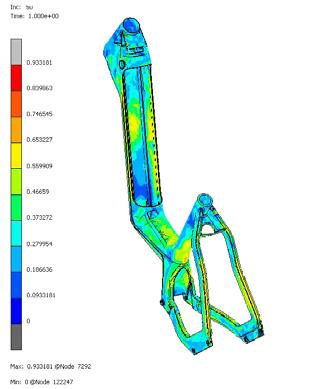

Der stete Tropfen höhlt den Rahmen

Über 200 Jahre ist die Entwicklung des ersten Fahrrades alt. Auch wenn dieses Gefährt mit dem heutigen nicht mehr so viel gemein hat, so hat das Fahrrad in den letzten Jahren dank des E-Bike-Booms eine Erfolgsgeschichte sondergleichen geschrieben.

42

Wir werden die Dienstleistungen ausbauen

Laut einer Studie könnten europäische Automobilhersteller den Anteil an wiederaufbereiteter und -verwendeter Materialien im Produktionsprozess bis 2040 mehr als verdoppeln.

Neue Möglichkeiten für industrielle Anwender

Das optische Mikrofon der Firma Xarion Laser Acoustics kann Ultraschall in Luft detektieren, aber mit einer Frequenzbandbreite, die nochmals 10-fach höher ist als die der Fledermäuse.

ZUM TITELBILD

Ob Petrischalen, Inhalatoren, Zahnbürsten, Atemmasken, Prothesen, Rollstühle oder Silikonschläuche – als Systemlieferant erzielen wir für Sie saubere Ergebnisse mit höchster Präzision. Auch bei extrem sensiblen Produkten der Medizintechnik dürfen Sie gelassen bleiben. Wenn Sie z. B. auf einer vollelektrischen Spritzgiessmaschine von KraussMaffei mit APCplus produzieren, bleibt das Schussgewicht und damit die Bauteilqualität selbst bei einer winzigen 0,03 g leichten Filtermembrane aus LSR (Liquid Silicone Rubber) stets konstant. Entwickeln Sie gemeinsam mit unseren Experten Ihre individuelle Anlagenlösung für eine reinraumtaugliche Produktion, die sich lückenlos dokumentieren und rückverfolgen lässt.

Riccardo Casanova ist seit etwas mehr als 100 Tagen als Geschäftsführer des Verbands KUNSTSTOFF.swiss im Amt. Wir wollten von ihm wissen, wie sein Start war und was er vorhat.

AUS DER BRANCHE 48

Krauss Maffei (Schweiz) AG

Grundstrasse 3

CH 6343 Rotkreuz

www.kraussmaffei.com

+41 41 799 71 80

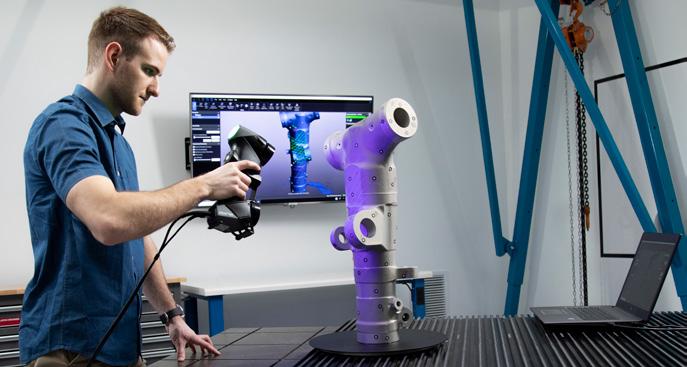

An der Swiss Plastics Expo in Luzern traten die beiden Institute KATZ und SKZ gemeinsam auf. Im Gespräch verrät Matthias Ruff, Leitung Vertrieb Bildung & Forschung beim SKZ, was ihm an der Schweizer Messe besonders gefällt und welche drei Themen ihn derzeit vor allem beschäftigen.

Thomas Meier

Thomas Meier

Das KATZ bietet Bildung und Labordienstleistungen. Was macht das SKZ?

In dem Punkt sind wir identisch, wir bieten Weiterbildungen online und offline an und sind in der Forschung und Entwicklung zusammen mit Unternehmen aktiv. Dann aber auch in der Prüfung der Produkte, die zum Beispiel aus diesen Entwicklungen entstehen. Das ist oft in den Bereichen Lebensmittel, Wasser, Pharma oder Automotive. Wir können zusätzlich Unternehmen zertifizieren. D.h. das was das KATZ macht, macht das SKZ in vielen Teilen genauso, aber in einem ausgeprägteren und grösseren Massstab.

Wie wichtig ist für sie die Zusammenarbeit mit dem KATZ? Das SKZ ist ja grösser, Deutschland ist grösser, die Schweiz dagegen vielleicht nicht so bedeutend.

Der Schweizer Markt ist für uns als deutsches Unternehmen wichtig. Er ist in sich sehr geschlossen, aber wenn man mal drin ist, ist man auch für lange Zeit mit den Unternehmen in Verbindung. Mit dem KATZ haben wir eine Partnerschaft von der alle nur profitieren können. Wir als Institute profitieren voneinander. Das KATZ hat die Schweizer Sicht auf die Kunststoffbranche. Umgekehrt profitiert es wiederum von den Möglichkeiten des SKZ, weil diese doch um einiges umfangreicher sind. Da bieten wir einen grossen Maschinenpark und viele Kompetenzen wie auch grosse Kapazitäten der Mitarbeiter. Das macht den Charme dieser Zusammenarbeit aus, was der Branche schliesslich zum Vorteil gereicht.

Wo liegen ihre Verbindungspunkte zum Schweizer Markt?

Das SKZ hat einen Standort in Stuttgart –genauer gesagt in Horb am Neckar. Hier haben wir schon seit vielen Jahrzehnten Kunden aus der Schweiz. Gerade in Zusammenarbeit mit dem KATZ können interessante Projekte entstehen, wo wir profitieren können. Deshalb ist die Verbindung mit dem Schweizer Markt für uns wichtig.

Wollen diese Kunden in den EU Markt oder kommen die zu ihnen, weil der Standort nahe ist?

Oftmals macht es die regionale Nähe aus. Aber das Thema Eintritt in den EU-Markt ist ebenfalls ein wichtiger Punkt. Kunden die diesen Schritt planen, möchten die deutsche Sicht auf den Markt.

Ist es ein grosser Schritt für ein Unternehmen, in den EU Markt einzutreten? Ich glaube nicht, dass die Hürden so gross sind. Es ist oftmals schwierig, den

ersten Schritt zu machen. Da wünscht man sich einen Partner, der jahrelange Erfahrung in dieser Beziehung aufweisen kann. Gerade mit unserem Netzwerk im SKZ, das rund 430 Unternehmen umfasst, ist es einfacher Fuss zu fassen, weil es keine Kaltakquise braucht. Das SKZ tritt dann oft auch als Vermittler auf, der die Möglichkeiten eines Lieferanten mit den Anforderungen eines Kunden zusammenbringt.

Wie haben sie ihren Messeauftritt erlebt, kennt man das SKZ in der Schweiz?

Man kennt uns teilweise. Etwa die Hälfte der Besucher kennt uns, während die andere Hälfte das KATZ kennt und vom SKZ vielleicht schon mal gehört hat. Dann kommen wir ins Gespräch und es entstehen gute Kontakte. Was mir an der Swiss Plastics sehr gut gefällt, die Personen kom -

Fachkräftemangel ist eine grosse Herausforderung, wenn auch nicht die einzige Fachkräftemangel

men mit konkreten Anliegen. Auf grossen internationalen Messen haben wir oft so einen grossen Ansturm, dass es nur für ein kurzes Hallo reicht. Hier haben wir aber die Zeit konkret über ein Thema zu sprechen. Diese familiäre Atmosphäre gefällt mir. Das passt auch zum Charakter des SKZ. Denn wenn wir etwas bearbeiten, wollen wir das von Anfang bis Ende begleiten.

Welche Themen beschäftigen Sie derzeit vor allem?

Das sind aktuell drei Themen, zum einen Nachhaltigkeit und Recycling. Viele Anfragen drehen sich um neue Materialentwicklungen hauptsächlich biobasiert oder bioabbaubar. Auch ein häufiges Anliegen: Wie bringt man Produkte in einen Kreislauf, damit sie auch wirklich ein zweites, drittes oder gar viertes Leben finden. Das zweite grosse Thema ist Digitalisierung. Was machen wir mit den Daten, die die Maschinen sammeln. Das ist ein Thema, dem wir uns in unserer SKZ-Modellfabrik widmen, die wir Anfang 2023 vollumfänglich eröffnet haben. Wie lassen sich die gesammelten Daten nutzen, um die Prozesse zu optimieren? Das ist eine grosse Frage, die viele Unternehmen in Angriff nehmen.

Dann ist da natürlich noch der Fachkräftemangel. Da geht es der Schweiz gleich wie im deutschen Markt: es fehlen die Fachkräfte. Hier kommen das KATZ wie auch das SKZ ins Spiel mit dem Angebot an Weiterbildungen von Quereinsteigern bis zum Profi. Da haben wir seit jeher einen grossen Schwerpunkt, den wir in diesem Jahr mit Selbstlernangeboten erweitern werden.

Woran liegt es, dass so viele Fachkräfte fehlen?

Das hat sicher mit der Altersstruktur zu tun. Viele, die noch berufstätig sind, kommen jetzt ins Rentenalter. Dann gibt es viele die aus dem Studium kommen und natürlich nicht als klassischer Facharbeiter die Branche bereichern. Dazu muss man sagen, die Kunststoffbranche hatte lange Zeit und teilweise auch heute noch ein Imageproblem. Kunststoff galt als böse. Mittlerweile stellt man fest, gerade auch durch die Corona-Pandemie, Kunststoff kann ein Lebensretter sein. Jetzt wird die

Branche wieder attraktiver weil sie sich weiterentwickelt und sich auch dem Thema Umweltschutz und Nachhaltigkeit annimmt. Und auch Faktoren wie die Bezahlung, oder geregelte Arbeitszeiten sind durchaus attraktiv. Aber der Mangel ist noch immer sichtbar. Auf einen Studierenden in der Kunststoffbranche kommen aktuell während dem Studium fünf Stellenangebote. Das ist eine interessante Situation für jede Person, die in die Branche einsteigen möchte.

Merkt man denn schon, dass die Studierendenzahlen steigen?

Nein. Erstaunlicherweise noch nicht. Aber selbst wenn die Zahlen stark steigen würden, gäbe es immer noch viele Arbeitsplätze für die Abgänger. Fachkräfte werden händeringend gesucht.

The next Generation. Temperature Control Units Thermo-6

produkten. Es ist spannend, weil da gera de viel Bewegung hineinkommt und als KATZ bringen wir die Kunststofftechnologie in solche Projekte mit ein. Dem Beratungsunternehmen Realcycle ist es beispielsweise gelungen, Emmi, Nestlé, Migros, Coop, Greiner und Swiss Prime Pack, also wirklich durchs Band sehr breit, Leute zusammen zu bringen. Die arbeiten nun in einem Projekt zusammen, das von Innosuisse gefördert wird. Das sind schon neue Dimensionen. Solch grosse Projekte mit so vielen Partnern, die alle in die glei -

litisch und hängen von gewissen Rah menbedingungen ab. Es hat immer eine politische Komponente dabei, wie auch eine rechtliche. Das versuchen wir im Hintergrund zu halten und uns auf die Möglichkeiten der Kunststofftechnik zu konzentrieren. Dort können wir Lösungen bieten. Ich glaube, das ist ein wichtiger Punkt: Kreislaufwirtschaft kann man nicht ohne die Kunststoffindustrie umsetzen. Die Lösungen müssen aus der Industrie kommen. Dort arbeiten wir daran, einerseits mit Technologieprojekten

gezeigt, wie Recycling funktionieren kann. Führen sie dieses Projekt weiter? Wir haben mit Milchflaschen begonnen und sind nun weitergegangen zum Café Latte Becher von Emmi und weiteren Verpackungen aus Polypropylen. Dabei vermischen wir mehrere Verpackungen miteinander und bringen andere Störungen ein. Wir sind gerade in der Planungsphase für ein weitergehendes Projekt. Gerne würden wir verstärkt in die Sortier- und Trennprozesse investieren, damit wir den gesamten Kreislauf kompletter abbilden können. Ich

Von internationalen Kooperationen, wie der Zusammenarbeit mit dem SKZ, profitieren alle. (Bild: Thomas Meier)

denke das ist wichtig, weil man momentan in der Schweiz viele Prozessschritte noch auf grossen Produktionsanlagen entwickeln muss. Das ist schwerfällig und teuer. Besser wäre, wenn man mit kleineren Aufwänden agiler entwickeln könnte. Dazu wollen wir am KATZ unsere Möglichkeiten in diesem Bereich erweitern.

Kommt bei der Zusammenarbeit mit dem SKZ durch den EU-Markt ein neuer rechtlicher Rahmen ins Spiel?

Was an der Zusammenarbeit sehr interessant ist: Grosse Inverkehrbringer von Kunststoffprodukten, wie z. B. Emmi, verkaufen ihre Produkte nicht nur in der Schweiz. Viele Lebensmittelkonzerne agieren regional oder sogar global. Die brauchen natürlich nicht nur eine Recyclinglösung für die Schweiz, sondern eine, die international mit den aktuellen Werkstoffströmen kompatibel ist.

Das ist eine neue Dimension und hat einen Einfluss darauf, wie man Kreislauflösungen gestalten soll. Einerseits hängt das von den lokalen Haushalten und Abfallströmen ab. Andererseits müssen Lösungen auch mit den Recyclingsystemen anderer Länder kompatibel sein. Die Kompatibilität zwischen verschiedenen Systemen verlangt ein besonderes Augenmerk. Internationale Kooperationen, wie die Zusammenarbeit mit dem SKZ, helfen die grenzüberschreitende Weiterentwicklung der Recyclingsysteme frühzeitig und besser zu verstehen. Es wäre jedoch eine IIlusion zu glauben, dass dadurch der in -

ternationale rechtliche Rahmen der Kreislaufwirtschaft beeinflusst werden könnte.

Können sie ein Beispiel geben?

Wenn z. B. eine Schweizer Stadt Kunststoffverpackungen sammelt, wie lässt sich die Qualität dieses gesammelten Materials messen, überprüfen und mit der nächsten Verarbeitungsstufe vereinbaren? Ist die Qualität des Abfalls aus St. Gallen gleich, wie die aus Lausanne oder Genf, oder gibt es Unterschiede, die sich dann bis zum Rezyklat durchschlagen?

Es geht also auch um grundlegende Fragen, etwa: Wie definiert man Qualitätsversprechen und Qualitätssicherung im Recyclingstrom? Heute gibt es bei der Neuware eine Kette etablierter Qualitätsversprechen vom Öl über Naphta zum Ethylen und bis zum Kunststoffprodukt, also entlang der gesamten Wertschöpfungskette. Da gibt es bei rücklaufenden Strömen noch Lücken zu schliessen.

Kontakt www.katz.ch

BEI ALLEM RUND UM DIE KAVITÄT PERFEKT BERATEN Beratung, Service und Support

» Unterstützung und Beratung durch unsere geschulten Fachkräfte

» Assistenten, Konfiguratoren und Auswahlhilfen im Webshop und Offline-Shop

» Für jeden Anwendungsfall das richtige Produkt

NEUGIERIG? JETZT VIDEOS ANSEHEN: www.meusburger.com/ kavitaet

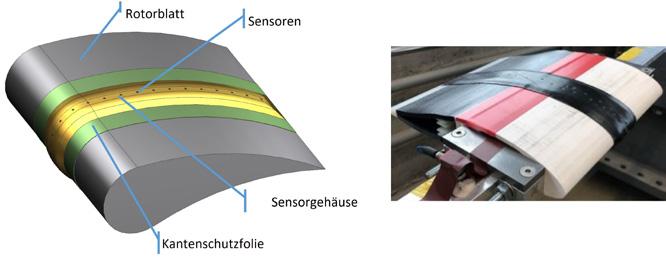

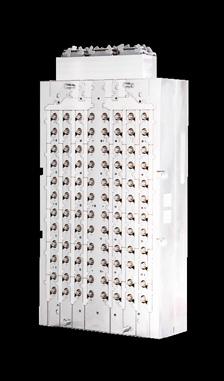

Die Windenergie ist eine Schlüsseltechnologie zur Erreichung der Ziele der Vereinten Nationen für nachhaltige Entwicklung und der EU-Energiestrategie 2030. Da die Windenergiebranche immer ausgereifter wird und die Zahl der Windturbinen steigt, besteht ein zunehmender Bedarf an kostengünstigen Überwachungs- und Datenanalyselösungen, um das komplexe aerodynamische und akustische Verhalten der Rotorblätter zu verstehen, die Leistung zu verbessern und die Betriebskosten zu senken.

Die hier vorgestellte Arbeit ist Teil des Aerosense Projekts, bei welchem die Abteilung Verbindungstechnik des IWK (Institut für Werkstofftechnik und Kunststoffverarbeitung) unterstützt durch das IET (Institut für Energietechnik) der OST, Antworten auf Fragen zur Verbindungstechnik und Montage von Windturbinenblätter liefert.

Ziel dieses Projekts ist die Entwicklung eines neuartigen MEMS (Micro-Electro-Mechanical System)-basierten Oberflächendruck- und akustischen IoT-Messsystems für Rotorblätter von Windenergieanlagen, das dünn, nicht-intrusiv, robust, modular, stromsparend und autark ist, drahtlos sendet und leicht zu installieren (und zu entfernen) ist.

Das System integriert neuartige, eingebettete Signalverarbeitungslösungen für die Kalibrierung und Korrektur der gemessenen Grössen und eine digitale Zwillingsplattform für die effektive Datennutzung und Wertschöpfung. Sein modularer und skalierbarer Aufbau setzt in der Überwachung von Windkraftanlagen einem völlig neuen Massstab.

Der Beitrag der Abteilung für Verbindungstechnik des IWK zum Aerosense-Projekt betrifft in erster Linie die Auslegung und die Herstellung der Gehäuse für die elek-

tronischen Komponenten und die MEMSSensoren. Die zu entwickelnden Gehäuse müssen einerseits robust sein, um die sensible Elektronik vor Umwelteinflüssen und den hohen Windgeschwindigkeiten an einer Windenergieanlage zu schützen. Auf der anderen Seite müssen die Gehäuse flexibel sein, damit sie sich bei der Montage den komplexen Geometrien der Rotorblätter anpassen können. Dabei sollen die Gehäuse möglichst dünn sein, sodass die Form und damit die aerodynamischen Eigenschaften der Rotorblätter möglichst nicht verändert werden. Eine weitere Anforderung ist es, dass das Gehäuse einfach

an einer bestehenden Windenergieanlage installiert und ohne Beschädigung wieder entfernt werden kann. Das heisst, das System muss sich von einem, an einem Seil hängenden Arbeiter installieren und entfernen lassen. (Bild 1)

Zur Befestigung des Sensorsystems auf den Rotorblättern wird eine auf dem Markt verfügbare industrielle Schutzfolie verwendet. Diese und ähnliche Folien werden in der Windenergieindustrie bereits eingesetzt, um den Verschleiss der Vorderkante der Rotorblätter zu minimieren. Die ge -

wählte Folie hat eine gute Haftung zum Gelcoat der Rotorblätter, ist flexibel und die Applikation der Folien ist dem Instandhaltungspersonal der Windenergieanlagen bereits bekannt.

Das eigentliche Gehäuse für die elektronischen Komponenten wurde zuerst unter der Form eines Silikon-Vergussmasse-Gehäuses hergestellt. Das Herstellungsverfahren bringt diverse Schwierigkeiten mit sich:

• Die Oberfläche des geformten Gehäuses ist nicht glatt, was für die Aerodynamik von Nachteil ist.

• Es bilden sich Hohlräume in der Vergussmasse und an der Oberfläche, was sich negativ auf die Dichtheit und die mechanischen Eigenschaften des Gehäuses auswirken kann. Der Übergang zwischen verschiedenen Prozessschritten ist nicht glatt.

• Die Haftung zwischen Vergussmasse und Folie ist nicht überall optimal.

• Das Gehäuse kann nicht im Vakuum geformt werden, da für die Druck- oder Akustiksensoren Hohlräume erforderlich sind.

• Die Schälzugfestigkeit der Verbindung zwischen Silikon und Kantenschutzfolie ist sehr tief (30 N), was vermuten lässt, dass die Verbindung auf dem Rotorblatt nicht langfristig halten wird. Das eigentliche Gehäuse wird mittels 3DDruck hergestellt. Für die Gehäuse wird die PolyJet-Technologie eingesetzt. Diese bietet den grossen Vorteil, dass Komponenten aus einem harten und einem weichen Kunststoff in einem Teil hergestellt werden können. Dabei werden verschiedene Photopolymer-Acrylharze verwendet, mit welchen sich sehr feine und präzise

Details und Zahlen zur Aerosense Projekt

Aerosense ist ein dreijähriges F&E-Projekt (von Mai 2020 bis April 2023), das vom Schweizer Programm SNF/Innosuisse Bridge Discovery finanziert und von der OST, Ostschweizer Fachhochschule, zusammen mit der ETH Zürich (Lehrstuhl für Strukturmechanik und Monitoring und Zentrum für projektbasiertes Lernen) durchgeführt wurde. Budget: 2,3 Mio. CHF.

Forschungspartner

Eastern Switzerland University of Applied Sciences (OST) – Institut für Energietechnik (IET)

ETH Zürich Chair of Structural Mechanics and Monitoring (CSMM)

ETH Zürich Center for Project-Based Learning (PBL)

Andere Partner Octue (UK)

Beirat

Industrie: Renewable Energy Systems Ltd, Elektrizitätswerke des Kantons Zürich –Erneuerbare Energien, Enercon, General Electric (LM Windpower), Brüel & Kjaer Forschung: Fraunhofer IWES, ECN, DTU, TU Delft, NREL

Strukturen abbilden und glatte Oberflächen herstellen lassen. Dadurch kann in den Gehäusen eine Negativform der elektronischen Komponenten hergestellt werden. In dieses Negativ kann die Elektronik eingebettet werden. Somit lassen sich auf der Oberfläche der Gehäuse glatte Flächen bei gleichzeitig sehr dünnen Gehäusen realisieren. Dies ist sehr wichtig für die Aerodynamik des Gehäuses auf der Oberfläche des Rotorblattes.

Zur Verbindung der 3D-gedruckten Gehäuse mit der Industrieschutzfolie und zur Verbindung der Gehäuse mit den PCB (Printed Circuit Board) der verschiedenen elektronischen Komponenten wird ein anpassungsfähiges doppelseitiges Hochleis-

tungs-Klebeband verwendet. Das Klebeband ist ein modifizierter Acrylklebstoff mit einer Dicke von 0,3 mm. Dieses ist extrem flexibel und dient als Abdichtung zwischen Gehäuse und PCB und sorgt gleichzeitig für grosse Stabilität. (Bild 2) Sensoren auf der PCB messen verschiedene Quantitäten und müssen spezifisch installiert werden, um qualitativ hochwertige Messungen liefern zu können. Als Folge wurden für die verschiedenen Sensoren ein Gehäuse für die absoluten Drucksensoren, ein Gehäuse für die Differenzdrucksensoren, ein Gehäuse für die Mikrofone und ein Gehäuse für das Mainboard modular aufgebaut. Im Gehäuse des Mainboards ist die Datenverarbeitung, die Energiegewinnung, die Energiespeicherung und die drahtlose Kommunikation zur Bodenstation integriert.

Das Gehäuse muss präzise Durchgangslöcher für die absoluten Drucksensoren enthalten, Lücken für die elektronischen Bauteile müssen vorgesehen sein und zusätzlich müssen Silikonschläuche mit den Differenzdrucksensoren verbunden werden (Bild 3). Um eine gute Qualität der Druckmessungen zu ermöglichen, sollten die Einlasslöcher mit einem harten Kunststoff gedruckt werden, während das Gehäuse aus flexiblem Material (Shore A85) gedruckt wird. Das Drucken dieser zwei unterschiedlichen Materialien ist mit ei -

nem Polyjet Drucker möglich, was diese Technologie für die Herstellung des Kunststoffgehäuses besonders attraktiv macht. Das Verfahren, um die verschiedenen Komponenten des Gehäuses zu verbinden, ist klar strukturiert und lässt sich wie folgt zusammenfassen:

1. Alle Komponenten werden zuerst mit Isopropanol gereinigt.

2. Das Klebeband wird auf die Form des PCB zugeschnitten, mit Löchern an den für die Sensoren vorgesehen Stellen.

3. Das Klebeband wird an der Stelle auf das Gehäuse aufgebracht, an welcher der PCB sein wird.

4. Der PCB wird auf das Gehäuse geklebt.

5. Das Klebeband wird auf das Gehäuse und die Rückseite des PCB geklebt.

6. Die Kantenschutzfolie wird auf die bereits verklebten Komponenten geklebt.

7. Die Kantenschutzfolie wird auf die Grösse des Gehäuses zugeschnitten. (Bild 4)

In einem ersten Schritt wurde der Aufbau der Sensoren und deren Fähigkeit, zuverlässige und konsistente Messwerte zu liefern, in einem Windkanal demonstriert. Dazu wurden die Messwerte der Sensoren mit herkömmlichen, integrierten Sensoren verglichen. Die Versuche im Windkanal haben gezeigt, dass die Messwerte des Aerosense-Systems gut mit den Messwerten des herkömmlichen Systems übereinstimmen.

In einem nächsten Schritt wurden reale Versuche an einer laufenden 6 kW-Windkraftanlage in der Nähe von Winterthur durchgeführt. Diese ergaben, dass sowohl die drahtlose Datenübertragung, als auch die Energieversorgung des Messsystems funktionieren. Die 3D-gedruckten Gehäuse konnten mit der Industrieschutzfolie einfach an den Rotorblättern befestigt werden und haben den harten Umwelteinflüssen und hohen Windgeschwindigkeiten standgehalten. (Bild 5)

Die Gehäuse wurden zuerst ohne Sensoren über einen Zeitraum von vier Wintermonaten installiert. Das Ziel war, die mittelfristigen mechanischen Eigenschaften des Gehäuses zu beobachten. Nach dieser viermonatigen Testphase gab es keine An -

zeichen von Rissen oder Beschädigungen am Kunststoffgehäuse.

In einer zweiten Testphase wurden die Gehäuse mit Sensoren im Sommer und Winter (bei Temperaturen höher bzw. tiefer als +40 ° C bzw. -5 ° C) geprüft. Die mechanischen Eigenschaften des Gehäuses und Assembly haben diese zweite Testphase bestanden. Verschiedene mechanische Schwingungsmessungen wurden gleichzeitig und erfolgreich gemessen. Die Demontage des Gehäuses am Ende der Testphasen konnte erfolgreich durchgeführt werden, was das ganze Konzept der Verbindungstechnik für dieses Projekt validiert.

In einem nächsten Projekt soll das Sensorsystem weiterentwickelt und Versuche an Multimegawatt-Turbinen sollen durchgeführt werden. Um den steigenden Anforderungen an grössere Anlagen gerecht zu werden, sollen auch die Gehäuse weiterentwickelt werden. In den nächsten Monaten wird die Schweizer Start-up-Firma RTDT Laboratories die Technologie übernehmen und weiterentwickeln.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Prof. Dr. Pierre Jousset

OST Ostschweizer Fachhochschule

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

www.ost.ch

Lassen sich aus Cellulosefasern ökologisch nachhaltige Platinen für die Elektronikindustrie herstellen?

Empa-Forscher Thomas Geiger ging dieser Frage nach. Inzwischen ist er Teil eines multinationalen EU-Projekts namens «Hypelignum». Dessen Ziel: eine bioabbaubare Elektronik.

Seit vielen Jahren forscht Thomas Geiger auf dem Gebiet der Cellulosefibrillen – das sind feine Fasern, die sich etwa aus Holzabschnitten oder landwirtschaftlichen Abfällen herstellen lassen. Cellulosefasern bergen ein hohes Potential für eine nachhaltige Produktion und eine Dekarbonisierung der Industrie: Sie wachsen CO2-neutral in der Natur, verbrennen ohne Rückstände und sind sogar kompostierbar. Sie lassen sich für vielerlei Zwecke einsetzen, etwa als Faserverstärkung in technischen Gummiwaren wie Pumpenmembranen.

Doch kann man aus Cellulosefasern vielleicht auch Leiterplatten herstellen, die den ökologischen Fussabdruck von Computern verringern? Gerade Leiterplatten, auch Platinen oder PCBs genannt («printed circuit boards») sind ökologisch alles andere als unschuldig: Sie bestehen meist aus Glasfasern, die in Expoxidharz getränkt sind. Ein solcher Verbundwerkstoff ist nicht recyclingfähig und kann bislang nur in speziellen Pyrolyseanlagen sachgerecht entsorgt werden.

Geiger hatte bereits Computerplatinen aus Cellulosefasern hergestellt und deren biologischen Abbau untersucht. Die Bio-Fasern ergeben mit Wasser vermischt einen dickflüssigen Schlamm, der sich in einer Spezialpresse entwässern und verdichten lässt. Gemeinsam mit einer Kollegin stellte er 20 Versuchsplatinen her, die diversen mechanischen Tests unterworfen und schliesslich mit elektronischen Komponenten bestückt wurden. Der Versuch gelang, und die Celluloseplatine gab nach wenigen Wochen in der Natur die aufgelöteten Bauteile wieder frei.

Zuvor war Geiger bereits gemeinsam mit der Fachhochschule OST in Rapperswil an

einem Innosuisse-Projekt beteiligt, aus dem Gehäuseteile für Computermäuse entstanden. Die hergestellten Gehäuseteile glänzen seidig und ähneln in Farbe und Haptik Werkstücken aus Elfenbein. Doch es fand sich kein Hersteller, der die Methode übernehmen wollte. Der Preiswettbewerb bei Kleinelektronik ist dafür noch zu gross – und die herkömmlichen Kunststoff-Spritzgussverfahren sind deutlich im Vorteil.

Holzwolle oder Zellulosefasern

Vor kurzem ergab sich dann die Chance, auf den bestehenden Erkenntnissen aufzubauen: Die Empa-Nachhaltigkeitsspezialistin Claudia Som wurde angefragt, ob sie am EU-Forschungsprojekt «Hypelignum» mitarbeiten wolle. Dieses wird vom schwedischen Materialforschungsinstitut RISE geleitet und sucht nach neuen Wegen für nachhaltig produzierte Elektronik.

Claudia Som zog ihren Kollegen Thomas Geiger hinzu.

Das Projekt startete im Oktober 2022. Das Forscherkonsortium, mit Beteiligung aus Österreich, Slowenien, Spanien, den Niederlanden, Schweden und der Schweiz, plant, Öko-Leiterplatten aus verschiedenen Materialien herzustellen und zu evaluieren: Neben nanofibrillierter Zellulose (CNF) wird als Basis Holzwolle und Zellstoff aus Pappelholz untersucht; auch Holzfurnier kommt als Basis für die Platinen zum Einsatz.

Zwei Forschungsabteilungen der Empa arbeiten am Projekt mit: Zum einen die Nachhaltigkeitsspezialisten um Claudia Som von der Abteilung «Technologie und Gesellschaft». Som wird mit Hilfe von Material-Datenbanken den ökologischen Fussabdruck der Öko-Leiterplatten berechnen und die einzelnen Konzepte untereinander vergleichen.

Versuchsweise hat Empa-Forscher Thomas Geiger Gehäuseteile für Computermäuse aus Cellulosefasern gefertigt. Die Oberflächen glänzen wie edles Elfenbein; die Bauteile sind komplett kompostierbar. (Bild: Empa)

Thomas Geiger von der Empa-Abteilung

«Cellulose & Wood Materials» wird aus nachwachsenden Rohstoffen die Leiterplatten herstellen. «Grüne» Elektronik ist schon seit längerem ein Forschungsschwerpunkt der Abteilung, die von Gustav Nyström geleitet wird; Nyströms Team hat bereits diverse gedruckte Elektronikkomponenten aus bioabbaubaren Materialien entwickelt, etwa Batterien und Displays. Die Anforderungen an industriell hergestellte Computerplatinen sind indes nicht trivial: Die Platinen müssen nicht nur eine hohe mechanische Festigkeit aufweisen, sondern dürfen auch in feuchten Bedingungen nicht aufquellen oder bei sehr niedriger Luftfeuchtigkeit Risse bilden. «Cellulosefasern können eine sehr gute Alternative zu Glasfaser-Verbundwerkstoffen sein», erläutert Geiger. «Wir entwässern das Material in einer Spezialpresse mit 150 Tonnen Druck. Dann kleben die Cellulosefasern ohne weitere Hilfsstoffe von alleine zusammen. Wir nennen das ‹Hornifizierung›.»

Kontakt www.empa.ch

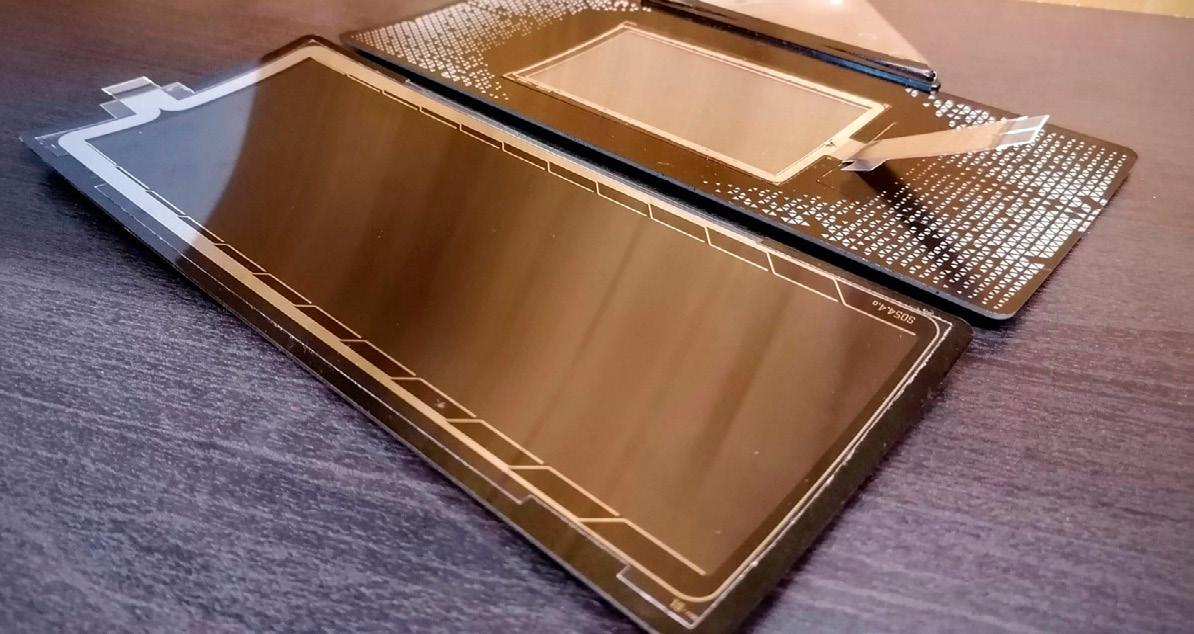

Im Auto-Innenraum, aber auch auf Geräte-Fronten von Küchengeräten, werden mechanische Tasten und Knöpfe immer mehr durch Touchscreens ersetzt. Oftmals reicht jedoch eine Auslegung der Bauteile unter optischen und haptischen Aspekten nicht aus. Denn mit der zunehmenden Digitalisierung steigen die Anforderungen an Bedien- und Funktionsfelder und die Blende soll zum Human Machine Interface (HMI) werden.

Das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK), ein Institut der OST – Ostschweizer Fachhochschule, widmet sich unter anderem auch der Funktions- und Prozessintegration, mit dem sich bei der Herstellung komplexer Kunststoffteile Kosten reduzieren lassen. Das IWK pflegt eine projektbezogene Zusammenarbeit mit der Wirtschaft, so unter anderem auch mit Günther Heisskanaltechnik GmbH mit dem Ziel, die Verbindung von Wissenschaft und Praxis für innovative Lösungen mit modernen Werkstoffen und Produktionstechnologien zu nutzen. Das IWK verfügt entlang der gesamten Wertschöpfungskette ein umfassendes Werkstoff-, Werkzeug- und Produktions-Know-how und kann mit seinen acht Fachbereichen (Spritzgiessen / PUR; Compoundierung / Extrusion; Faserverbundtechnik / Leichtbau; Verbindungstechnik; Fertigungstechnik Me -

tall; Mechanische Systeme; 3D-Druck / Additive Manufacturing und Simulation) Design-Projekte der anwendungsorientierten Forschung und Entwicklung umsetzen. Dies je etwa zur Hälfte in Form von Direktaufträgen aus der Industrie und als öffentlich geförderte Projekte, vor allem durch die Innosuisse (Schweizerische Agentur für Innovationsförderung). Für die Ergebnisse seiner innovativen Projekte erhielt das IWK verschiedenste Auszeichnungen, so u. a. den JEC-Award 2014, mit Rolls-Royce und der FACC AG den Materialica-Award 2017, den German Innovation Award 2018 und einige mehr.

Die Anforderungen in Bezug auf Funktionsintegration vor allem im Bereich der Elektronik steigen stetig. Es gibt bereits

verschiedene Technologien um die benötigten Elektronikkomponenten in wenigen, automatisierten Arbeitsschritten in die Kunststoffbauteile einzubringen. Doch trotz der rasanten Entwicklung gestaltet sich die praktische Umsetzung häufig herausfordernd. Bei dekorativen Bedienpanels mit integriertem Display müssen zum Beispiel die Bedien-, Design- und Funktionsflächen miteinander verschmelzen. Das heisst, die Bedienblenden warten mit einer glatten hochwertigen Oberfläche ohne Unterbrüche auf, die sich im ausgeschalteten Zustand möglichst unauffällig, beispielsweise als einheitliche schwarze Oberfläche präsentieren. Dies bezeichnet man als Deadfront-Effekt. Überwiegend kommen solche Produkte aus Asien, wo sie in Handarbeit montiert werden. Für die europäischen Unternehmen besteht die Schwierigkeit darin, die stetig zunehmenden Anforderungen mit wirtschaftlich konkurrenzfähigen Produkten abdecken zu können. Das Hinterspritzen von funktionalisierten Kunststofffolien kann hier eine Lösung bringen. Bei dieser Technologie werden ein IMD- und ein IML-Prozess kombiniert, was bisher kaum so umgesetzt wird.

Das IWK sollte unter Mitfinanzierung der Innosuisse die Umsetzung einer solchen Technologie für den Standort Schweiz untersuchen. Zum einen mussten die Möglichkeiten dieser Technologien aufgezeigt werden, zum anderen aber auch die Grenzen hinsichtlich der Gestaltungsmöglichkeiten der Blenden.

Wie Curdin Wick, Leiter des Fachbereiches Spritzgiessen am IWK, erklärt, waren neben dem Spritzgiessverarbeiter A. & J. Stöckli AG, Netstal, welcher heute bereits erfolgreich Produkte mit IMD-Technologie umsetzt, und der Kurz Schweiz AG, Wallisellen, zwei weitere Schweizer Firmen an diesem Projekt beteiligt. Für erste Grundlagenversuche zur Erarbeitung des Prozess-Know-hows wurde ein Werkzeug zur Herstellung einer einfachen Versuchsblende gebaut. In einem zweiten Schritt wurde dann eine neue Blende für einen Demonstrator von Grund auf entwickelt. Diese Demonstrator-Blende sollte die Grenzen hinsichtlich der Gestaltungsfreiheit und der zulässigen Umformgrade für die Transferveredelungsfolien aufzeigen und wies deshalb eine grössere und stärker

verformte Oberfläche auf. Ziel war es auch sogenannte Verschwinde- und Dead-FrontEffekte darzustellen. Hierbei zeigt sich bei Tageslicht ein geschlossenes Flächendesign und bei Hinterleuchtung erscheint ein Bedienfeld oder ein transluzentes Dekor. Dieser Wechsel zwischen blickdichten Designfronten und illuminierten Dekors oder Funktionsfeldern lässt sich nur mit einem speziellen Beschichtungsaufbau erzielen. Bei opaken Flächen ist die Stärke der Metallisierungs- oder Lackschicht höher als bei semitransparenten.

Das Besondere an diesem Projekt war die Kombination des IMD-Prozesses mit der IML-Technologie, welche bei der Firma Stöckli in einer speziell dafür ausgelegten Fertigungszelle funktionieren sollte. Die Dekoration der Blende erfolgt durch die sogenannte IMD-Technologie (In-Mold Decoration), einem Fertigungsverfahren, bei welchem eine Heissprägefolie durch das Spritzgiesswerkzeug geführt wird. Diese wird vor dem Schliessen des Werkzeugs über einen Spannrahmen geklemmt und

Ihr Partner in der Medizintechnik

Grilamid TR mit kristallklarer Transparenz; ist einige hundert Mal bei 134°C dampfsterilisierbar

Grilamid L mit der besten chemischen Beständigkeit aller Polyamide; bietet hervoragende Sicherheit und Zuverlässigkeit

Grivory GV mit unübertroffener Steifigkeit, Festigkeit und Kriechbeständigkeit; ermöglicht Metallersatz auf höchstem Niveau

Ihr innovativer Entwicklungspartner

durch den Druck der Schmelze beim Einspritzen an die Innenwand der Kavität gepresst. Die hohe Temperatur der Schmelze bewirkt, dass sich die Lackschicht der Heissprägefolie mit dem eingespritzten Kunststoff verbindet. Kühlt der Spritzling ab, löst sich die Lackschicht der Heissprägefolie von der verwendeten PET-Trägerfolie und das fertig dekorierte Spritzgussteil kann entformt werden. Unterhalb der Schliesseinheit erfolgt das Aufwickeln der verbrauchten Trägerfolie, während zugleich ein neuer Dekorbereich im vorgesehenen Bereich des Werkzeugs positioniert wird. Der Vorschub der Folie muss absolut exakt gesteuert werden, denn nur so lassen sich Serienteile mit gleichem Aussehen produzieren.

Normalerweise ist diese Technik des Folien-Hinterspritzen mit kleineren Modifikationen an einer bestehenden Spritzgiessmaschine möglich. Ein automatisches Vorschubgerät für die Heissprägefolie wird dafür zusätzlich an der beweglichen Aufspannplatte der Maschine angebracht. Vorteilhaft ist vor allem die einfache Integration von IMD in den Prozess, denn der Zyklus beim Spritzgiessen wird nur durch die Dauer für die Positionierung der Folie verlängert.

Beim IML-Verfahren (In-Mold Labeling) werden zugeschnittene Trägerfolien in das Spritzgiesswerkzeug per Handlinggerät eingelegt. Durch Anlegen eines Vakuums oder statische Aufladung werden die Labels fixiert und anschliessend mit Kunststoff hinterspritzt. Mittels Wärme und Druck verschweissen diese dann auf den Kunststoff in der Füll- und Nachdruckphase zu einem Endprodukt. Beim IML ist be -

sonders auf das Auslegen des Spritzgiesswerkzeugs zu achten, denn bei falsch konstruierten Trennungslagen oder falscher Angusslage führt dies zu Problemen im Fertigungsprozess.

Heisskanaltechnik für die optimale Lösung Nach den ersten Grundlagenversuchen und der Erarbeitung des Know-hows mit unterschiedlichen Folien und Kunststoffmaterialien an der Versuchsblende, setzte man das Werkzeug für einen «One-shot Process» um. Auf der Vorderseite der Blende wurde im IMD-Verfahren der Lack aufgetragen und zeitgleich im IML-Verfahren auf der Rückseite die Folien mit bedruckten Leiterbahnen hinterspritzt. Die Konnektierung dieser Folie erfolgt über einen sogenannten Tail, der durch eine im Rah -

men dieses Projektes entwickelten Technologie im Werkzeug «versteckt» wird und muss nicht mehr wie üblich seitlich über das Bauteil und die Werkzeugtrennung ragen. Beim Hinterspritzen der Trägerfolien wurde auf das Know-how des Projektpartners Kurz zurückgegriffen, doch bei der Auswahl des Heisskanals und der entsprechenden Düse beharrte das IWK auf der leistungsstarken und nachhaltigen Technologie von Günther Heisskanaltechnik aus Frankenberg. Curdin Wick dazu: «Günther Heisskanäle und Düsen funktionieren absolut zuverlässig und zeichnen sich durch eine sehr genaue Temperaturführung aus. Deshalb empfehlen wir diese Technologie von Günther auch unseren Projektpartnern.»

Gerade wenn, wie in dieser Anwendung hohe optische Anforderungen, eine gerin -

ge Scherbeanspruchung sowie variable Angusspunkt-Querschnitte und eine hohe Prozesssicherheit gefragt sind, macht sich die ausgereifte Technik bezahlt. Curdin Wick hebt das eindeutige Öffnungsverhalten, die gleichbleibende Angussqualität und die Möglichkeiten des sequenziellen Einspritzens hervor. «Ich erinnere mich noch an ein Projekt, bei welchem wir 2KSchäume hergestellt haben. Dafür hat Günther eigens eine Düse entwickelt, welche auf Anhieb funktioniert hat.» Für das Bedienblenden-Projekt wurde die Heisskanaldüse vom Typ 12NHT2-300S verbaut. Die Systemdüse mit konventionellem Heizelement wird mit dem Verteiler verschraubt. Die Ausführung Typ LA ermöglicht ein Eintauchen bis auf den Artikel und ist somit konturgebend. In der Sonderausführung mit Titanring als thermische Isolierung kann der Einsatzbereich der Nadelverschlussdüse auf Kunststoffe wie Polyamide PA4.6, PA6.6, HTN, thermoplastische Polyester (PET, PBT), flüssigkristalline Polymer (LCP) und Polyetheretherketon (PEEK) erweitert werden. Damit die Elektronikfolie (PET-Trägerfolie) nicht beschädigt wird, ist eine sehr gute Temperaturführung notwendig.

Auch hier konnte die Heisskanaldüse des Typs 12NHT2-300S punkten. Denn eine optimale Verarbeitung erfordert eine durchgehend homogene Temperaturführung und einen optimalen Schmelzefluss. Dies gelingt nur, wenn alle schmelzeführenden Bauteile beheizt und sehr gut isoliert sind, wie bei der Günther-Düse. «Gerade beim Hinterspritzen der Folien mit den filigranen Strukturen war uns die homogene Temperaturführung und ein bestmöglicher Schmelzefluss wichtig, damit die Folie nicht beschädigt wird», ergänzt Wick. Das Projekt wurde nach 2½ Jahren erfolgreich abgeschlossen und sowohl das Vorserienwerkzeug und der Demonstrator an die Partner übergeben, auch mit den entsprechenden Empfehlungen für den Einsatz von der Günther Heisskanaltechnologie.

Das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) wies mit diesem Projekt nach, dass die Kombination dieser beiden Prozesse es ermöglicht, smarte, ver-

formte 3D-Blenden im «One-shot Process» herzustellen. Das Verfahren ist für ausgefallene verformte Blenden geeigneter als z. B. Heissprägen und eignet sich für eine Vielzahl verschiedener Anwendungen, wie etwa grossflächige Abdeckungen mit Touchbedienung oder Dekorelemente mit Hinterleuchten der Transferveredelung. Auch lassen sich verschiedene Produktelinien (Preisklassen) mit dem gleichen Werkzeug herstellen. Die Heisskanaltechnik von Günther sorgt dabei für eine hohe Prozesssicherheit beim Hinterspritzen der

empfindlichen Sensorfolie, ohne welche die variablen Touchfunktionen nicht möglich wären. Ferner zeigte sich, dass durch das Hinterspritzen von funktionalisierten Folien neuartige Bedienblenden wirtschaftlich gefertigt werden können.

Kontakt www.guenther-heisskanal.de

LEISTUNGSSTARKE

Präzision trifft auf Tempo und Reinheit. Die vollelektrische ELION ist die perfekte Spritzgiessmaschine für die wirtschaftliche Massenproduktion von Verbrauchsmaterialien für die In-vitro-Diagnostik, Primärverpackungen und Drug-Delivery-Systemen sowie für medizinische und kosmetische Einwegartikel.

Schliesskraftbereich 800-2800 kN

An Ihre Produktanforderungen angepasste

Reinraumausstattung

Perfekte Präzision und Reproduzierbarkeit

Hervorragende Gesamtanlageneffektivität

Gesteigerte Produktivität durch NETSTAL Smart Operation (optional erhältlich)

Führendes Preis-/Leistungsverhältnis

Weltweiter Kundendienst

Mehr Informationen unter www.netstal.com

NEUE DIENSTLEISTUNG Maschinenkalibrierung gemäss ISO 17025:2017 vor Ort beim

Die Barlog Plastics GmbH gibt die Erweiterung ihres Maschinenparks im nordrheinwestfälischen Overath bekannt. Ab sofort steht eine Vertikalspritzgiessmaschine für die Produktion von beispielsweise Kunststoff-Metall-Verbundbauteilen zur Verfügung. Barlog erweitert dadurch ihr breites Dienstleistungsportfolio von der Idee bis zur Serie.

Barlog Plastics bietet ihren Kunden nun auch die Produktion von Kunststoff-MetallVerbundteilen an. Die reibungslose Installation und erfolgreiche Inbetriebnahme dieser neuen Maschine freut das gesamte Team des Unternehmens. «Eine Erweiterung unserer Kapazitäten sowie die innovative Technologie einer Vertikalspritzgussmaschine, sind die Motivation für die Investition in einen modernen Maschinenpark», sagt Frank Barlog, Geschäftsführender Gesellschafter der Barlog Plastics GmbH. «Gleichzeitig freuen wir uns, dadurch auch auf die Nachfrage unserer Kunden reagieren und diese Dienstleistung anbieten zu können», ergänzt er.

Vertikale Spritzgussmaschine zur Erschliessung neuer Märkte

Eine vertikale Spritzgussmaschine ist in der Lage, qualitativ hochwertige Kunst-

stoffteile in hoher Geschwindigkeit herzustellen und beispielsweise Metallteile zu Umspritzen. Sie verfügt über ein direktes vertikales Schliesssystem, das eine separate Schliesseinheit überflüssig macht. Barlog Plastics hat sich für eine Allrounder 375 V 500–170 Schiebetisch-Vertikalspritzgussmaschine der Firma Arburg entschieden. Diese Hochleistungsmaschine hat eine Schliesskraft von 500 kN, die Bauteile mit einem Schussgewicht von bis zu 80 Gramm produzieren kann. Sie eignet sich für den Einsatz in einer Vielzahl von Branchen und Anwendungen, darunter die Automobil-, Elektronik-, Medizin- und Konsumgüterindustrie.

«Unsere neue Vertikalspritzgussmaschine ermöglicht uns eine breite Palette von Kunststoffteilen mit einem hohen Mass an Genauigkeit und Präzision herzustellen. Komplizierte Details, wie beispielsweise Kunststoff-Metall-Verbundteile, die auf unseren bisherigen Spritzgussmaschinen nur bedingt möglich waren, können wir ab sofort problemlos fertigen», so Frank Barlog.

Die Nachfrage nach der Produktion von Kunststoff-Metall-Verbundteilen ist in letzter Zeit gestiegen. «Wir freuen uns, unseren Kunden ein noch breiteres Dienstleistungsportfolio anzubieten und so auf den Markt reagieren zu können», so Frank Barlog. Die

Herstellung von Kunststoff-Metall-Verbundteilen fügt sich perfekt in das Produkt- und Dienstleistungsportfolio von Barlog Plastics ein. Vor Produktionsbeginn haben Kunden die Möglichkeit eine Simulation inkl. der Betrachtung des Einflusses des Spritzdruckes auf die eingelegten Metallteile anzufordern. Zur Mass- und Defektanalyse nach der Produktion bietet der Full-Service-Anbieter die zerstörungsfreie Prüfung von Kunststoff-Metall-Verbunden per Computertomographie an und ergänzt somit sein Portfolio von der Idee bis zur Serie.

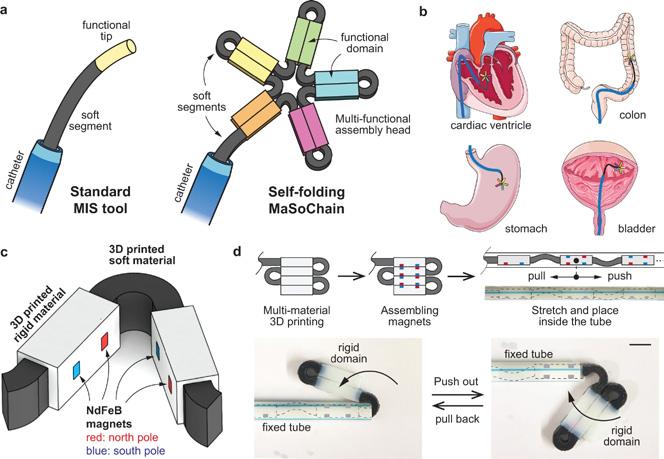

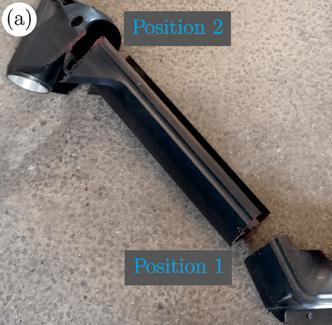

Für minimalinvasive Operationen (MIS minimally invasive surgeries) müssen Geräte klein sein. ETH-Forscher haben nun eine Methode entwickelt, um grosse Geräte durch einen engen Katheter zu transportieren. Das erweitert die Möglichkeiten, minimalinvasive Operationsgeräte zu konstruieren.

Ein Kamel geht nicht durch ein Nadelöhr. Doch Forscher der ETH Zürich haben nun etwas erreicht, das dem – bildlich gesprochen – recht nahe kommt. Sie entwickelten einen neuen Ansatz für minimalinvasive Operationsgeräte, dank welchem grosse Objekte durch einen engen Katheter in den Körper gebracht werden können.

Das funktioniert folgendermassen: Die Forscher zerlegen solche Geräte in einzelne Teile und schieben sie dann wie auf einer Perlenkette aufgereiht durch den Katheter. Am Katheterende setzen sich die Teile dank eingebauten Magneten zu einer vordefinierten Form von allein zusammen. In der Forschung des Teams um den ETHDoktoranden Hongri Gu, der heute als Postdoc an der Universität Konstanz tätig ist, ging es primär darum, die vielfältigen Möglichkeiten des neuen Ansatzes aufzuzeigen. Auf verhältnismässig einfache Weise und mittels 3D-Druck konstruierten die

Wissenschaftler auch einen EndoskopGreifarm. Ausserdem zeigten sie, dass es mit dem neuen Ansatz möglich ist, einen aus drei Teilen bestehenden EndoskopKopf zusammenzusetzen. Die Forscher

kombinierten für ihre Geräte-Prototypen weiche, elastische Materialien (z. B. Polymere mit Formgedächtnis, stimulierend reagierende Hydrogele) mit starren Segmenten, in welche die winzigen Magnete

eingearbeitet sind. Diese Konstruktionsweise ermöglicht es auch, mit einem Endoskop-Kopf Bewegungen mit sehr engen Radien und Winkeln zu vollführen, wie es mit heutigen Endoskopen nicht möglich ist. Diese erhöhte Beweglichkeit erweitert die Möglichkeiten bei der Konstruktion von Geräten für die minimalinvasive Chirurgie bei Organen wie dem Darm oder dem Magen. Die Grafik zeigt schematisch auf, wie das Ganze funktioniert. a Darstellung eines Standard-MIS (minimalinvasive Operation)Werkzeugs und einer sich selbst faltenden MaSoChain. Die MaSoChains können sich

an der Katheterspitze selbst zu grossen Einheiten mit mehreren Funktionsbereichen zusammenfalten. b Mögliche Anwendungsszenarien für MaSoChains. Wenn sie aus dem Hüllkatheter (blau markiert) herausgeschoben werden, können sich MaSoChains in relativ offenen Kammern des menschlichen Körpers (z. B. Herzkammern, Dickdarm, Magen, Blase) zu grossen funktionellen Strukturen (farbiger Stern) falten. c Die grundlegende selbstfaltende Einheit von MaSoChains, bestehend aus starren Segmenten (weiss), die durch weiche Segmente (schwarz) verbunden sind.

Kleine NdFeB-Magnete sind auf der gleichen Höhe wie die umgebende Oberfläche eingebettet. d (oben) Eine schematische Darstellung der Vorbereitung der MaSoChains. Nach dem Zusammenbau der kleinen Magnete werden die MaSoChains gestreckt und im Inneren des Hüllrohrs platziert, wo elastische und magnetische Energien gespeichert werden. (unten) Der Faltvorgang der MaSoChain wird eingeleitet, wenn ein neues Segment aus dem Hüllrohr herausgeschoben wird. Die elastische Energie (die in dem weichen Segment gespeichert ist) faltet die MaSoChain, und die magnetische Energie sorgt für eine stabile Anordnung (markiert als der starre Bereich). Die MaSoChain wird durch Zurückziehen und Führen des festen Rohrs demontiert. Der Massstab ist 5 mm.

Die Wissenschaftler veröffentlichten ihre Demonstrationsstudie in der Fachzeitschrift Nature Communications.

Literaturhinweis

Gu H, Möckli M, Ehmke C, Kim M, Wieland M, Moser S, Bechinger C, Boehler Q, Nelson BJ: Self-folding soft-robotic chains with reconfigurable shapes and functionalities. Nature Communications, 7. März 2023

Kontakt

ETH Zürich

Fabio Bergamin, Hochschulkommunikation fabio.bergamin@hk.ethz.ch

CH-8092 Zürich

www.ethz.ch

Computertomografie – höchste Datenqualität, kurze Durchlaufzeiten, zerstörungsfreies Erfassen von Bauteilinformationen – zur Untersuchung der Materialien und zur vollständigen geometrischen Analyse eines Bauteils.

Auf der MedtecLIVE with T4M treffen Produktentwickler und Einkäufer der Inverkehrbringer und OEMs auf die wichtigsten Zulieferer der Medizintechnik in Europa. Die Messe findet dieses Jahr vom 23. bis 25. Mai 2023 in Nürnberg statt.

Predictive Maintenance oder Digital Twins in der Produktion, Cybersicherheit in der Klinik oder KI in der Radiologie – Software hat eine immense Bedeutung für die Entwicklung, Produktion und Anwendung in der Medizintechnik. Das greift die diesjährige MedtecLIVE mit der Sonderfläche «Software & IT» auf.

«Algorithmen bestimmen nicht nur ganz massgeblich neue Entwicklungen in der Diagnostik, auch die Produktion von Medizinprodukten verändert sich durch die Digitalisierung ganz massiv: Digitale Zwillinge, individuelle Anpassungen oder Kleinstserienproduktion werden in der Regel erst durch den Einsatz von Software möglich – und die Entwicklung ist hier rasant», sagt Christopher Boss, Director Exhibitions bei der NürnbergMesse. «Die Anbieter und Partner zu diesem wichtigen Thema bringen wir alle auf einer Sonderfläche zusammen. Das schafft die Sichtbarkeit, die das Thema verdient.»

In der Halle 1 der Fachmesse, die die gesamte Wertschöpfungskette der Medizintechnik zeigt, sind Software- und IT-Unternehmen gemeinsam prominent platziert. Gemeinsame Besprechungsmöglichkeiten bieten den Ausstellern zusätzliche Möglichkeiten und erleichtern für die Besucher den Austausch mit den Anbietern. «Mit dieser Sonderfläche reagiert die MedtecLIVE with T4M auf den Digitalisierungstrend in der Medizintechnik und gibt dem Thema Software Raum für Wachstum und Austausch», bestätigt Evi Reiss, die beim IT-Unternehmen Softgate für die strategische Kundengewinnung verantwortlich ist.

Wenn Ende Mai 2023 die Fachmesse ihre Tore öffnet, steht ein europäischer Medizintechnikmarkt im besonderen Fokus: Irland. Die grüne Insel an der nordwestli -

chen Spitze Europas ist Partnerland der MedtecLIVE with T4M 2023. Irland gilt nicht nur als weltgrösster Exporteur von Kontaktlinsen oder Stents. Von den zehn grössten Medtech-Unternehmen der Welt haben neun Niederlassungen auf der Insel.

Insgesamt 30 junge Unternehmen können sich über ein Start-up-Package der MedtecLIVE with T4M freuen: Die von den Sponsoren EIT Health, Medical Valley EMN e. V. und der NürnbergMesse geförderten sowie einer aus verschiedenen Partnern bestehenden Jury ausgewählten Start-ups können kostenfrei auf der Medizintechnik-Messe ausstellen. Die Top 10 der Bewerber haben sich ausserdem für den Start-up-Pitch-Wettbewerb qualifiziert. Insgesamt stellt EIT Health dafür 15 000 Euro Preisgeld zur Verfügung. Die Unternehmen erhalten darüber hinaus die Chance, ihr Start-up direkt am Stand bei einer Führung zu präsentieren. Alle Startups können zudem ihre Innovationen in

kurzen Elevator Pitches auf der Start-up Stage zeigen.

Die MedtecLIVE findet jährlich abwechselnd an den zwei Medizintechnik-Standorten Nürnberg und Stuttgart statt und deckt mit ihrem Angebotsspektrum die gesamte Wertschöpfungskette ab. Begleitet wird die europäische Fachmesse von einem umfassenden Rahmenprogramm, das die wichtigsten Themen und Trends der Branche abbildet. 2023 bietet zudem der internationale Kongress MedtecSUMMIT des bayerischen Ministeriums für Wirtschaft, Energie und Landesentwicklung eine Plattform für Dialog und Innovation. Abgerundet wird das Event durch passgenaue digitale Leistungen für Aussteller und Besucher. Als ideelle Träger unterstützen das Forum MedTech Pharma, die VDMA Arbeitsgemeinschaft Medizintechnik und Swiss Medtech.

Vom 13. bis 16. Juni 2023 bringt die Moulding Expo Werkzeug-, Modell- und Formenbauer, deren KundInnen sowie die Zulieferer unter einem Dach, im L-Bank Forum (Halle 1) der Messe Stuttgart, zusammen.

Über alle Branchen hinweg werden Werkzeuge und Formen benötigt, die es ermöglichen, qualitativ hochwertige Produkte in grossen Stückzahlen zu produzieren. Dabei wird es zunehmend wichtiger, den Herstellungsprozess noch effizienter und kostengünstiger zu gestalten und in ganzheitlichen Lösungen zu denken. Verlässliche und innovative WerkzeugbauPartner mit moderner und hochautomatisierter Fertigung und entsprechender Erfahrung und Know-how spielen dabei eine entscheidende Rolle. Auf der Moulding Expo präsentieren sich führende Werkzeug-, Modell- und Formenbau-Unternehmen mit ihrer Expertise und bieten Lösungen für unterschiedliche Industriezweige. «Wir freuen uns, im Juni rund 400 ausstellende Unternehmen auf der Moulding Expo begrüssen zu dürfen, darunter die Champions League des Werkzeug-, Modell- und Formenbaus sowie relevante Technologie-Zulieferer. Produktentwickler, Werkzeugeinkäufer, Kunststoffverarbeiter sowie Betreiber eines internen bzw. externen Werkzeug-, Modell- und Formenbaus sollten einen Besuch auf der Moulding Expo einplanen», so Florian Niethammer, Leiter Messen & Events bei der Messe Stuttgart.

Unter einem Dach bieten die ausstellenden Unternehmen massgeschneiderte Lösungen für unterschiedliche Branchen – zum Beispiel für die Automobilindustrie, die Luftfahrtindustrie, die Elektroindustrie, die Medizintechnik, den Maschinenbau und den Bereich Photovoltaik.

Eine der 400 ausstellenden Firmen ist Meusburger. Als Komplettanbieter stellt das Unternehmen Normalien für den Werkzeug- und Formenbau her. «Wir bieten Produkte und Online-Services entlang der gesamten Wertschöpfungskette. Besucher der Moulding Expo können unser etabliertes Produktsortiment von Platten über

Einbauteile, kundenspezifische Bearbeitung, Heisskanaltechnik und -regelung sowie Werkstattbedarf und unsere digitalen Services kennenlernen», so Markus Jenny, Technologiemanagement Formenbau bei Meusburger.

Für die Technologiezulieferer bedeutet die Zusammenarbeit mit Werkzeug-, Modellund Formenbau-Unternehmen, dass ihre Dienstleistungen und Produkte die extrem hohen Anforderungen der Branche erfüllen und über Expertenwissen verfügen müssen. Die Oerlikon HRSflow GmbH hat sich auf Heisskanallösungen von 5 Gramm bis 50 Kilogramm spezialisiert. «An unserem Stand bieten wir einen Überblick über Lösungen für Multikavitäten-Anwendungen, Dünnwand-Anwendungen in der Verpackungsindustrie, Lösungen für kleine Schussgewicht im Bereich hoch technischer Kunststoffanwendungen sowie Familienwerkzeuge und Funktionsfolienhin -

terspritzungen», fasst Stephan Berz, Vice President Sales Oerlikon HRSflow & General Manager HRSflow GmbH (Niederlassung DACH), zusammen.

Von Hydraulikzylindern über Normalien bis zum Heisskanalsystem, vom Spannmittel über Bearbeitungswerkzeuge bis zur Werkzeugmaschine und zur SoftwareLösung – auf der Moulding Expo glänzen Zulieferer mit ihrer Expertise auf allen Stufen der Wertschöpfungskette. Gemeinsam mit den Werkzeug-, Modell- und Formenbauern zeigen sie das Beste, was die Branche zu bieten hat.

Der Registrierungscode MEX23KUNSTSTOFFEXTRA sichert ein kostenfreies Tagesticket, das eingelöst werden kann unter: www.moulding-expo.de/ticket

Kontakt www.moulding-expo.de n

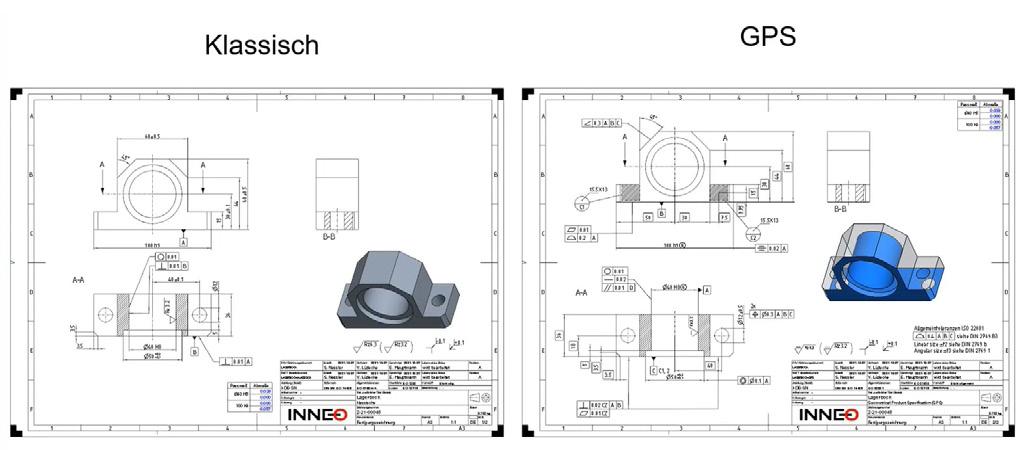

Bei der Formherstellung ist Präzision wichtig, sie darf jedoch nicht zum teuren Selbstzweck werden. Entscheidend ist die Sicht des Kunden auf das angebotene Kosten-Nutzen-Verhältnis. Für den Formenbauer ist es daher notwendig aus vorhandenen Technologien das Optimum herauszuholen und bei der Auswahl geeigneter Maschinen, Werkzeuge und Software-Tools besondere Sorgfalt walten zu lassen. Ein Erfahrungsbericht aus einem mittelständischen Unternehmen.

«Wir halten sehr viel von Präzision, aber nicht als Selbstzweck», erläutert Jochen Dorlöchter, geschäftsführender Gesellschafter der Walther Wolf GmbH in Wendelstein. Bei der Herstellung von Spritzgiesswerkzeugen müsse sich jeglicher zusätzliche Aufwand in besseren Gebrauchseigenschaften bemerkbar machen. Zu letzteren gehören die Qualität der produzierten Teile, der Wartungsaufwand inklusive der Möglichkeit, Ersatzteile ohne manuelle Anpassung einsetzen zu können, sowie die Lebensdauer der Form. Sein Geschäftsmodell setze vor allem darauf, Produktionsmittel und Verfahrenstricks besser als andere zu nutzen,

um bei moderat höheren Preisen einen deutlich grösseren Mehrwert z. B. bei Produktivität, Spaltmassen, Haltbarkeit und

Reparaturaufwendungen zu bieten. Dies insbesondere, da man viele Werkzeuge für dünnflüssige Duroplaste fertige, die beson-

Das Linearhandling versorgt die vollautomatisierte Fertigungslinie mit 1700 Magazinplätzen. Die Röders RXP 600 DSH befindet sich an der Stirnseite, die ältere RXP 500 DS steht links davon (Foto: Klaus Vollrath)

«Wir waren schon seit etwa 2005 überzeugt, dass der beste Weg zu kostengünstiger Hochpräzision die automatisierte HSC-Zerspanung im gehärteten Zustand ist» Jörg Dorlöchter (Foto: Klaus Vollrath)

dere Anforderungen an die Formtrennung stellen. Um dies zu erreichen werden u. a. hochgenaue Drahtschneide- und Flachschleifmaschinen eingesetzt.

«Wer auch die Fehler anderer kennenlernt, gewinnt zusätzliches Know-how für die Verbesserung der eigenen Produkte», so J. Dorlöchter. Gelegenheit hierfür biete der seit Jahren systematisch aufgebaute Mess- und Reparatur-Service nicht nur für eigene, sondern auch für anderweitig hergestellte Formen und Bauteile.

«Wir waren schon seit etwa 2005 überzeugt, dass der beste Weg zu kostengünstiger Hochpräzision die automatisierte HSC-Komplettbearbeitung im gehärteten Zustand ist», verrät J. Dorlöchter. Die vorher übliche Arbeitsfolge aus Weichzerspanung, Härtebehandlung und abschliessendem Finishen durch Hartzerspanung war sowohl zeitraubend als auch teuer. Ebenso sah man, dass das Erodieren in vielen Anwendungen durch das wirtschaftlichere Hartfräsen ersetzt werden kann. Bei der Suche nach geeigneten HSC-Fräsen habe man mehrfache Enttäuschungen auch bei renommierten Herstellern erlebt, bevor im Oktober 2008 eine fünfachsige Röders RXP 500 DS beschafft wurde. Diese habe die Erwartungen so gut erfüllt, dass schon im April 2009 eine weitere, grössere Fünf-

Der MHT-Mediumverteiler ist dauerhaft mit dem Werkzeug verbunden und wird mit diesem gewechselt. Die Versorgung mit Druckluft und Medium erfolgt über eine Kupplung an der Z-Achse (Grafik: MHT)

achsmaschine des Typs RXP 600 DSH installiert wurde. Mit diesen Maschinen wird nun nicht nur die geforderte Hartbearbeitung durchgeführt, sondern es werden natürlich auch die nach wie vor benötigten grossen Mengen an Elektroden aus Kupfer und – überwiegend – Graphit auf den Maschinen gefertigt.

«Nach Installation der ersten Maschine folgte eine längere Lernphase, denn das Hartfräsen erfordert spezielle Herangehensweisen», weiss J. Dorlöchter, «und auch noch heute finden wir jeden Tag Möglichkeiten für Verbesserungen». Dazu gehöre auch die Auswahl und Schulung

des Personals. Es habe sich gezeigt, dass nicht jeder Mitarbeiter mit der Umstellung vom Weich- auf das Hartfräsen problemlos zurechtkomme. Inzwischen verfüge das Unternehmen über eine Fülle von Knowhow auch mit Blick auf CAM-Strategie und Werkzeugauswahl und habe sich dadurch einen Vorsprung erarbeitet. Das zeige sich deutlich bei der Beteiligung an Benchmark-Bearbeitungen mit anderen Betrieben. Fallweise kämen sogar Aufträge für Probebearbeitungen für externe Kunden herein.

Einsatz des MHT Mediumverteilers in der RXP 600 DSH. Die Andock-Schnittstelle befindet sich links oben am Spindelgehäuse. Ganz links der Träger für den Sensor der Längungskompensation (Foto: Klaus Vollrath)

Beide Röders-Anlagen seien seit ihrer Anschaffung im Dauereinsatz und überzeugten durch ihre Zuverlässigkeit und Langzeitgenauigkeit. Grosse Vorteile zieht man auch daraus, dass die Röderssteuerung RMS als PC-Steuerung einfach upgedatet werden kann. «So nutzen wir immer den aktuellen Leistungsstand der Röders-Softwareentwicklung und erhalten zudem auch eine hohe Sicherheit der IT, da es so auch kein Veralten des Betriebssystems mehr gibt», freut sich J. Dorlöchter. Um seinen Maschinenpark aktuell erneut zu bewerten, habe er 2021 die immerhin über 10 Jahre alten Maschinen gegen eine nagelneue Anlage eines Wettbewerbers getestet. Sie hätten dabei mit Bravour bestanden. Ein zusätzlicher Pluspunkt gerade in der heutigen Zeit sei der geringe Stromverbrauch der Linear-Direktantriebe, da diese komplett reibungsfrei arbeiten. Besonders hervorzuheben seien aus seiner Sicht der Gewichtsausgleich der Z-Achse, der im Alltag «sowas von spürbar» sei, sowie die direkte

Längungskompensation der Spindel. Absätze – z. B. bei Richtungswechseln oder Werkzeugwechseln – seien damit Vergangenheit. Rückblickend könne er sagen, dass diese Beschaffung eine der vorteilhaftesten Investitionen in der Geschichte der Firma gewesen sei. Begeistert zeigt sich J. Dorlöchter über die Langlebigkeit der Maschinen, nach deutlich über 10 Jahren Betrieb sei keine Macke erkennbar und die Genauigkeit sei wie am ersten Tag. Ganz im Gegenteil, durch die kostengünstigen Updates habe sich der Nutzen der Maschinen weiter erhöht.

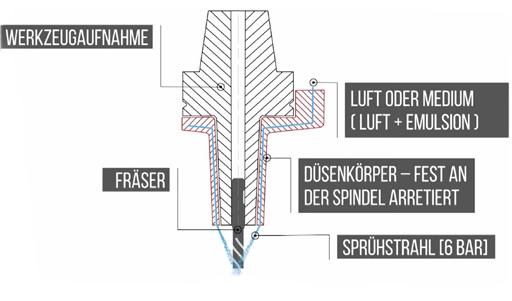

Mediumverteiler ersetzt Kühlschmierstoff

«Wegen der hohen Werkzeugbelastung setzten wir bei den Röders-Anlagen ursprünglich auf eine interne KSS bzw. Emulsions-Zuführung über das Fräswerkzeug mit 40bar Druck», sagt J. Dorlöchter. Man habe allerdings festgestellt, dass dies der angestrebten Genauigkeit nicht zuträglich war. Die Verdunstung des im KSS vorhandenen Wassers erzeuge im Arbeitsraum erhebliche Abkühlungseffekte, die in ihrer Höhe weder vorhersehbar noch beherrschbar seien. Dies verursachte Toleranzprobleme bei den erzeugten Bauteilen, insbesondere auch beim Wechsel zwischen verschiedenen Werkstoffen wie Stahl, Kupfer oder Graphit. In dieser Situation wurden verschiedene Alternativen zur internen KSS-Kühlung getestet. Dabei überzeugte der Mediumverteiler der Firma MHT GmbH. Dieser besteht aus einer doppelwandigen Hülse mit

nach unten gerichteten Düsen, welche den Werkzeugschaft umschliesst, jedoch nicht mit diesem rotiert, so dass die Kühlung optimal die Bearbeitungsstelle erreiche. Hülse und Werkzeug werden als Einheit im Magazin bereitgehalten und mit einem modifizierten Wechsler gleichzeitig transferiert. Dabei dockt der Mediumverteiler fest an eine Schnittstelle seitlich unterhalb der Z-Achse an, wo er mit Druckluft sowie einem sehr sparsam dosierten kohlenwasserstoffbasierten Schmiermedium versorgt wird.

«Die Schmierwirkung bei Einsatz des Mediumverteilers ist ungeachtet der extrem geringen Mengen von wenigen Gramm pro Stunde derjenigen anderer Medien weit überlegen», weiss J. Dorlöchter. Es kam zu erheblichen Verbesserungen sowohl der Oberflächenqualität als auch der Werkzeugstandzeiten. Zudem verschmutzt der Arbeitsraum selbst bei der Bearbeitung von Graphit, bei der über den Mediumverteiler lediglich – aber zielgerichtet – Druckluft zugeführt wird, kaum und kann leicht ge -

Aus einem Block mit 58 HRC gefräst: Einsatz für ein 3K-Werkzeug, oben mit der vom Kunden vorgegebenen Oberflächenqualität, unten mit Spiegelglanz bei doppelter Bearbeitungszeit (Foto: Jörg Leberzammer)

reinigt werden. Als Segen für die Präzision der Werkstücke erwies sich auch der Wegfall des KSS-Nebels, der im gesamten Arbeitsraum waberte. Dadurch bleiben die HSK-Schnittstellen der Fräswerkzeuge sauber, so dass auch hier keine Gefahr von Ungenauigkeiten zu befürchten ist. Das Resultat sind bessere Oberflächen und höhere Genauigkeiten. Zudem habe sich bemerkbar gemacht, dass nach der Umstellung das gesamte Umfeld trockener war und sauberer blieb.

Ein weiterer Vorteil ergibt sich beim Platzbedarf, weil ohne die KSS-Versorgung 30% weniger Hallenplatz benötigt wird. Ohne die 4,2-kW-Pumpe der KSS-Versorgung wurde zudem jährlich ein mittlerer bis hoher dreistelliger €-Betrag an Stromkosten eingespart. Angesichts der Entwicklung bei den Stromkosten dürfte der Einspareffekt in Zukunft noch erheblich deutlicher ausfallen. Auch entfallen mögliche Allergiegefahren durch die vernebelte Emulsion.

«Aufgrund unserer Geschäftsphilosophie, ein Mehr an Kundennutzen eher anzustreben als den billigstmöglichen Preis, haben wir es im Wettbewerb nicht leicht», bedauert J. Dorlöchter. Deshalb werde alles getan, um die Kosten wo irgend möglich zu senken. Ein wichtiger Hebel hierfür sei eine weitestgehende Automation der Fertigung, die einen 24/7-Betrieb ermöglicht. Die entsprechende Linie um einen Linearr-

oboter von ZK Systems umfasst aktuell neben den zwei Röders-Fräsbearbeitungszentren sowie drei Senkerodieranlagen 12 Magazine für Werkzeuge, Greifer und Werkstückpaletten in drei verschiedenen Grössen mit insgesamt 1700 Speicherplätzen, eine Waschanlage, eine Koordinatenmessmaschine sowie eine Anlage für das Lasergravieren. Auch hier zeigten sich besondere Vorteile der Röders-Anlagen, da sie über eine separate Klappe zum internen Werkzeugmagazin verfügen, über die Werkzeuge ohne Unterbrechung des Zerspanungsprozesses hauptzeitparallel einund ausgelagert werden können.

Ein weiterer Pluspunkt der Röders-Fräsen ist die besonders zuverlässige Vermessung der Fräswerkzeuge. Vor ihrer Abtastung mithilfe eines Lasers werden sie durch zwei Düsen gereinigt, von denen die eine Reinigungsflüssigkeit versprüht, während die zweite anschliessend die gelösten Verschmutzungen mittels Pressluft beseitigt.

Eine weitere Besonderheit ist die Möglichkeit, bei besonders kleinen Werkzeugen, die schmaler sind als der Laserstrahl, einen spezifischen Korrekturfaktor für den Schwellwert der Abschattung vorzugeben. Dies liefere einen wichtigen Beitrag für jenen zusätzlichen «Tick» an Genauigkeit, auf den das Unternehmen besonderen Wert lege.

Bisher war klar: Metall oder Kunststoff, beides in einem geht nicht. Das muss aber nicht so bleiben: In der Zeitschrift Angewandte Chemie berichtet ein chinesisches Forschungsteam jetzt über ein Polymer mit einem metallischen Rückgrat, das leitfähig sowie thermisch stabil ist und interessante opto-elektronische Eigenschaften zeigt.

Aufgrund der verschiedenen elektronischen Strukturen von Metall- und Nichtmetallatomen ist es schwierig, die Eigenschaften von Metallen, wie hohe thermische und elektrische Leitfähigkeit, auf Polymere zu übertragen. Polymere mit Metall-Rückgrat könnten die Vorteile beider Materialgruppen kombinieren und Wege zu neuartigen funktionalen Materialien öffnen. Das Problem sind die schwachen Bindungen zwischen den Metallatomen, die ein Polymerrückgrat nicht so stabilisieren können wie die Nichtmetallatome konventioneller Polymere. Dem Team um Guowei Wang und Huisheng Peng ist nun die Synthese eines stabilen Polymers mit einem Rückgrat aus Nickelatomen geglückt.

Das Team von der Fudan University und der East China University of Science and Technology (Shanghai, China) verwendeten eine kelchförmige Verbindung (Calixaren) mit vier Bindestellen als «Gerüst» für ihr Metall-Polymer. Daran knüpften sie vier Polyaminopyridin-Ketten. Das Calixaren bündelt die vier Ketten und richtet sie pa -

rallel aus. Die Synthese der Ketten kann entweder schrittweise aus einzelnen Bausteinen erfolgen oder es werden mehrere grössere Blöcke verknüpft. In Synthesezyklen, in denen Schutzgruppen und Endkappen gebunden und wieder abgespalten werden, erreicht das Team eine gleichmässige Länge aller Ketten. Anschliessend erfolgt die «Metallisierung»: Die Stickstoffatome der so erzeugten Kettenmoleküle können Nickel binden. Ihr Abstand passt dabei genau zur Länge von Metall-Metall-Bindungen, sodass die Nickelatome eine untereinander verknüpfte lineare Reihe bilden. Die vier Polyaminopyridin-Ketten umgeben die Nickelkette helikal, wie Röntgenstrukturanalysen belegten, und stabilisieren sie. So gelang dem Team die Synthese von Polymeren mit einem Nickelrückgrat mit genau kontrollierter Länge. Es wurden Varianten von

drei bis zu 21 Nickelatomen hergestellt. Interessanterweise nimmt der Abstand zwischen den Nickelatomen mit zunehmender Länge der Kette ab, was die Ni-NiBindungen verstärkt.

Die neuartigen Materialien könnten Strom leiten, sie sind thermisch stabil und lassen sich in Lösung verarbeiten. Interessant ist ihre starke, von der Länge der Kette abhängige Licht-Absorption mit schmalen Bandlücken, die vielversprechende Anwendungen in optoelektronischen Geräten und Halbleitern eröffnen könnten. Die neue Synthesestrategie könnte auch auf andere Übergangsmetalle ausgeweitet werden, wie Kupfer und Kobalt. Kontakt

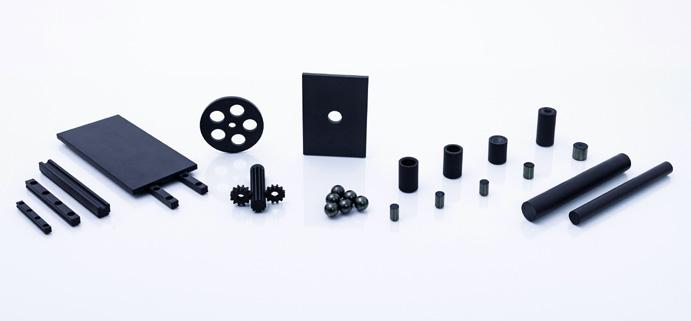

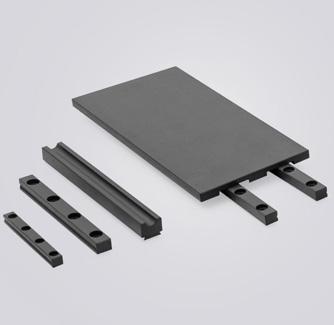

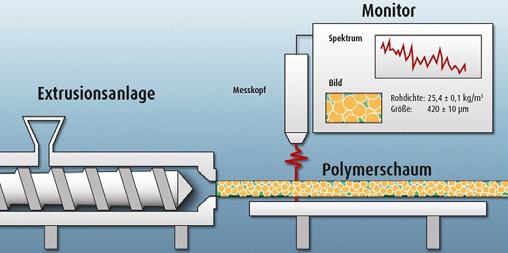

Ein neuer Werkstoff vereint die Vorteile von Keramik und Stahl für den vielseitigen Einsatz in Hochleistungsmaschinenumgebungen. Ein spezielles Herstellungsverfahren erlaubt eine hohe Designfreiheit.

Zahlreiche Bauteile in vielen Maschinen, die in der modernen Industrie zum Einsatz kommen, sind je nach Einsatzbedingungen häufig aus Stahl oder Keramik gefertigt, wobei keiner der beiden Werkstoffe in sämtlichen Umgebungen nutzbar ist. So eignet sich Stahl aufgrund seines Gewichts beispielsweise nicht für hohe Drehzahlen. Zudem korrodiert er vergleichsweise schnell, sofern er nicht mit einem entsprechenden, kostspieligen Schutz versehen wird. Keramische Komponenten wiederum gehen mit hohen Anschaffungskosten einher, die sich für viele Anwendungsbereiche kaum lohnen. Darüber hinaus lässt sich Keramik weniger gut mechanisch bearbeiten, was die Formgebung limitiert. Der MLC Metal Like Ceramics GmbH ist es nun jedoch gelungen, einen Werkstoff zu entwickeln, der die Vorteile von Stahl und Keramik vereint. Dank des speziellen Herstellungsverfahrens kann die MLC GmbH ein Ausgangsmaterial fertigen, das sich kostengünstig mit Extrusions- oder Spritzgussverfahren formen lässt. Durch eine anschliessende Wärmebehandlung verwandelt sich das Werkstück in ein leichtes Keramikprodukt, das Stahl in puncto Temperatur-, Korrosions- und Verschleissbeständigkeit übertrifft.

Die Auswahl an Komponenten wie Wälzund Kugellagervarianten oder Linearführungen für Maschinenhersteller ist gross, denn jede Maschinenumgebung stellt unterschiedliche Anforderungen an die Materialien. Während Stahl für seine leichte Bearbeitbarkeit geschätzt wird, ist er ohne teure Speziallegierungen in korrosionsgefährdeten Bereichen weniger geeignet. Auch sehr hohe Drehzahlen sind mit dem schweren Werkstoff nur eingeschränkt möglich. Generell erhöhen harsche Umgebungen wie Korrosion die Ermüdung des

Materials durch eine Schädigung des Materialgefüges. «Dort, wo Stahllager an ihre Grenzen kommen, wird üblicherweise auf Hybridlager oder auch vollkeramische Lager zurückgegriffen», weiss Dr. Michael Schubert, Leiter Produkt- und Prozessentwicklung bei MLC. «Vollkeramische Lager bieten vor allem in Bezug auf Verschleiss-, Korrosions- und Temperaturbeständigkeit bei anspruchsvollen Anwendungsarten grosse Vorteile gegenüber den beiden anderen Lagerarten. Allerdings gehen damit höhere Anschaffungskosten einher, die sich nicht für jede Situation rechtfertigen lassen.» Letztlich sind Maschinenhersteller darauf angewiesen, verschiedene Lagertypen bereitzuhalten und je nach Maschinendesign und späterem Einsatzort entsprechend zu verbauen.

Daher hat MLC einen eigenen Werkstoff entwickelt, der die jeweiligen Vorteile von Stahl und Keramik zusammenführt. Der Werkstoff ist im Vergleich zu Stahl robuster, gewichtsreduziert und verschleissbeständiger, lässt sich aber gleichzeitig im Rahmen der Herstellung und Formgebung leichter bearbeiten als herkömmliche Keramik. Somit steht ein universaler Werkstoff für die Herstellung zahlreicher Lager-

und Komponentenvarianten bereit, wobei die Produktions- und Anschaffungskosten deutlich geringer als bei klassischen Hybrid- und Vollkeramiken aus Standardkeramiken wie z. B. SiN ausfallen.

Die guten Materialeigenschaften ergeben sich durch die patentierte Materialmischung. Das spezielle Herstellungsverfahren wiederum erlaubt eine hohe Designfreiheit und vergleichsweise niedrige Kosten für die Produktion von MLC. «Bei der klassischen Keramikherstellung erfolgt eine aufwändige Herstellung durch die eingesetzte Pulvertechnologie, die nur begrenzte Möglichkeiten in der Geometrieund Formgebung bietet, sodass nachfolgende Sinterprozesse erforderlich sind. Die Grünkörperfertigung wird so zu einem relativ teuren Produktionsschritt, sodass der Einsatz vollkeramischer Bauteile wohl überlegt sein will», erklärt Dr. Schubert. Die MLC GmbH stellt ihren Werkstoff – der den Namen MLC trägt – hingegen in einem ersten Schritt aus einem polymeren Grundmaterial her, das mit aktiven und passiven Füllstoffen angereichert wird.

MLC hat einen eigenen Werkstoff entwickelt, der die jeweiligen Vorteile von Stahl und Keramik zusammenführt. (Bild: MLC)

Diese Masse kann dann durch bewährte Verfahren der Kunststoffindustrie, wie z. B. Extrusion oder Spritzguss, kostengünstig verarbeitet und in eine erste Vorform gebracht werden. Das polymere Material dient dabei als plastisches Matrixmaterial für die Füllstoffe.

Mithilfe einer ersten Wärmebehandlung wird die Vorform in einen bearbeitbaren Grünkörper verwandelt. Dieser besitzt eine plexiglasähnliche Beschaffenheit, wodurch ein endkonturnahes Bauteil mit nur geringem maschinellem Aufwand herausgearbeitet werden kann. Durch diese leichte Bearbeitung lassen sich nahezu alle gewünschten Geometrien realisieren und der Werkzeugverschleiss ist im Vergleich zur Bearbeitung anderer Werkstoffe äusserst gering. Zum Abschluss wird das Bauteil, das aus dem Grünkörper geformt wurde, in einem Hochtemperaturschritt final gefestigt, wodurch es seine stahlähnliche Härte von 1000 HV bekommt. Dabei wird das Silikonharz vollständig umgesetzt und Rückstände bleiben aus. Für hochgenaue Bauteile kann das keramische Material deshalb ohne grossen Aufwand und den Einsatz teurer Werkzeuge wie Diamantschleifer nachbearbeitet werden.

Einsatzgebiete vom Leichtbau bis hin zur Medizintechnik

Von den kombinierten Vorteilen des Keramikwerkstoffes hinsichtlich der Robustheit und Widerstandsfähigkeit profitieren Anwender in den verschiedensten Industriesektoren. So eignet sich MLC für Bauteile im Reinraum und Vakuum, aber auch korrosive oder verschmutzte Umgebungen, in

denen schlechte Schmierbedingungen herrschen. «Die Leistungsfähigkeit unseres Materials wird von solchen Faktoren ebenso wenig beeinträchtigt wie durch schwankende oder hohe Temperaturen», so Dr. Schubert. Da die Formgebung sowie die Herstellung sehr flexibel und vergleichsweise einfach durchgeführt werden können, ist der Einsatz auch jenseits reiner Lager- und Antriebskomponenten denkbar. Dazu zählen etwa Leiterplatten- und Halbleiterfertigung, Elektronik und Mechatronik, Leichtbau, Medizintechnik sowie die

www.brsflawil.ch

Nutzung in kunststoffverarbeitenden Betrieben. «Wir sind kontinuierlich dabei, das Material mit Partnern weiterzuentwickeln, um neue Einsatzgebiete wie die Verarbeitung im 3D-Druck zu ermöglichen. Dazu bauen wir unsere Fertigungsmöglichkeiten aus und setzen auch zukünftig auf Partnerschaften, um MLC als universalen Werkstoff etablieren zu können», resümiert Dr. Schubert.

Kontakt www.ml-ceramics.com n

13.-16. Juni

Wir freuen uns darauf, Ihnen unsere Dienstleistungen mit den erweiterten Angeboten präsentieren zu dürfen:

Halle 1, Stand 1D52