HOCHSICHER

GÜTESIEGEL AUSGEREIFT

HOCHSICHER

GÜTESIEGEL AUSGEREIFT

NACHHALTIG

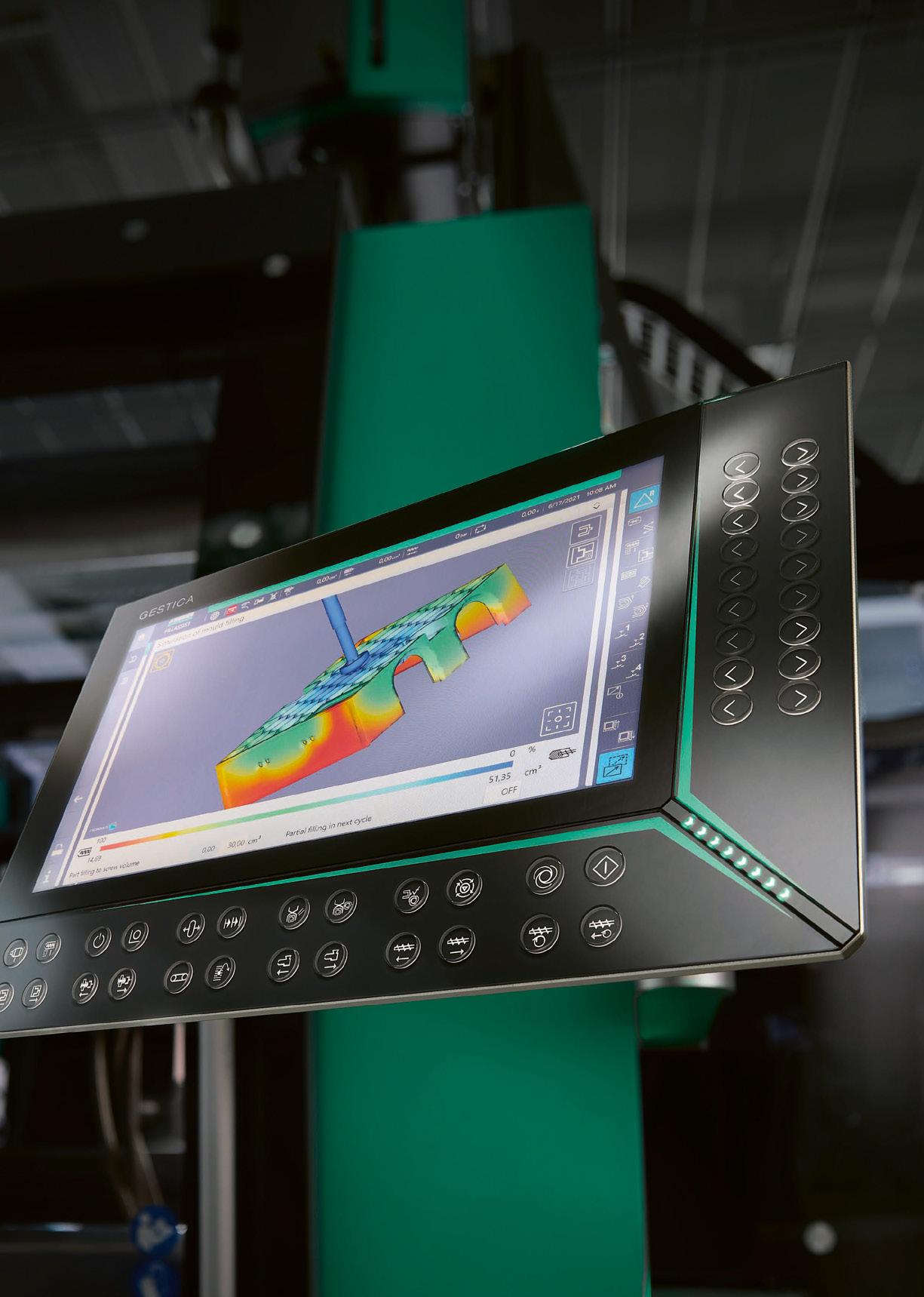

Das Beste ist gerade gut genug. Von diesem Prinzip sollten Sie sich leiten lassen. Denn dieser Prämisse folgt auch unsere neueste Steuerungsgeneration: die GESTICA. Unsere vollständig selbst entwickelte und gebaute Schaltzentrale ist nicht zu toppen. In Sachen Zuverlässigkeit, Leistung, Langlebigkeit, Kompatibilität, Sicherheit, intuitiver Bedienung sowie Look-and-feel. Einfach ausprobieren. www.arburg.com

Adidas wurde zu Beginn der letzten Fussball-Weltmeisterschaft mit massiven Greenwashing-Vorwürfen konfrontiert. Dabei ging es um das DFB-Fantrikot, das gemäss dem Sportartikelhersteller zu 50 % aus «Parley Ocean Plastic» hergestellt wurde. Parley for the Oceans organisiert und überwacht für Adidas Sammelaktionen von Kunststoffabfällen aus dem Meer.

Nun recherchierte die Flip-Redaktion (letsflip.de), dass ein Grossteil des verwendeten Plastikmülls nicht aus den Sammelak tionen von Parley stammte, sondern aus Thailand und den Philippinen. Dort ist das Ausgangsmaterial deutlich günstiger und wurde gemäss den Journalisten auch durch schulpflichtige Kinder eingesammelt und an Zwischenhändler verkauft.

Nachdem ich über dieses konkrete Beispiel für Greenwashing gelesen hatte, wurde mir auch klar, weshalb Tide Ocean so viel Wert auf eine lückenlose Prozesskette legt. Das Unternehmen sammelt ebenfalls Kunststoffabfälle aus dem Meer und verarbeitet sie mit Partnern Schritt für Schritt zu wiederverwendbarem Granulat.

Ein auf der Blockchain-Technologie basierendes Tracing-System stellt die Rückverfolgbarkeit entlang der gesamten Produktionskette sicher. Jeder Schritt wird fälschungssicher dokumentiert und ist jederzeit transparent einsehbar. So kann der Endkunde oder Konsument anhand eines QR-Codes nachvollziehen, aus welchen Materialquellen sein Produkt besteht, wo welche Materialien gesammelt und wie sie weiterverarbeitet wurden. Für diesen Material Passport wurde Tide Ocean mit dem Swiss Plastics Award ausgezeichnet.

Gerade eben weil Greenwashing in der Branche ein grosses Problem ist, wird die Möglichkeit der lückenlosen Nachverfolgung von den Kunden stark nachgefragt.

Die Grösste in der Schweiz Verpackung ist nicht gleich Verpackung. Für moderne Logistik und automatisierte Produktionsprozesse müssen Boxen, Paletten, Paloxen wesentlich mehr können als nur Waren aufnehmen.

8

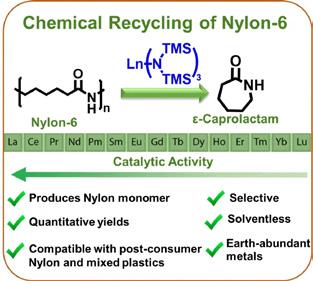

Recycling ist nicht einfacher, aber nachhaltiger

Bei einem Handywechsel wird die alte Schutzhülle oft weggeworfen. Das mit dem Swiss Plastics Expo prämierte Projekt der OST mit dem Taschenhersteller Freitag setzt auf Zirkularität.

10

UMWELT

Transparenz ist alles

Mit einem Material-Passport, der auf der Blockchain-Technologie aufbaut, hat Tide Ocean den Swiss Plastics Expo Award 2023 in der Kategorie Business gewonnen.

12

Laborprozesse automatisieren

Zühlke gewinnt den Swiss Plastics Expo Award in der Kategorie Engineering. Gekürt wird ein Gerät, das die Isolation von Hautzellen automatisiert.

14

Beratung rund um das Thema Energiereduktion

Zu den Jubiläums-Tagen 2023 präsentierte Arburg den neuen «Action Plan: Energy».

16

Mitmachen, mitgestalten, mittragen

Vor 30 Jahren haben visionäre Pioniere der Kunststoffindustrie, von Hochschulen und aus der Politik das Kunststoff Ausbildungs- und Technologie-Zentrum in Aarau gegründet.

Vorstufe

IMPRESSUM

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung

Erscheinungsweise

7 × jährlich

Jahrgang

13. Jahrgang (2023)

Druckauflage

4100 Exemplare

WEMF / SW-Beglaubigung 2022

3264 Exemplare total verbreitete Auflage

1280 Exemplare davon verkauft

ISSN-Nummer 1664-3933

Internet www.kunststoffxtra.com

Geschäftsleiter

Andreas A. Keller

Herausgeber/Verlag

SIGWERB GmbH

Unter Altstadt 10, Postfach

CH-6302 Zug

Telefon +41 41 711 61 11 info@sigwerb.com, www.sigwerb.com

Anzeigenverkaufsleitung

Thomas Füglistaler

Anzeigenverkauf

SIGImedia AG

Jörg Signer

Alte Bahnhofstrasse 9a

CH-5610 Wohlen

Telefon +41 56 619 52 52

Telefax +41 56 619 52 50 info@sigimedia.ch

Redaktion

Thomas Meier

Telefon +41 79 310 01 59 thomas.meier@sigwerb.com

Marianne Flury (Senior Editor)

Telefon +41 32 623 90 17 m.flury@sigwerb.com

Triner Media + Print

Schmiedgasse 7 CH-6431 Schwyz

Telefon +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente

Telefon +41 41 711 61 11 info@sigwerb.com www.kunststoffxtra.com

Druck Fontana Print SA Via Giovanni Maraini 23 CH-6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.)

Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGWERB GmbH über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2023 by SIGWERB GmbH, CH-6302 Zug

19

So kommt die Tablette ins Blister

41,1 M io. Packungen Ibuprofen wurden im Jahr 2020 allein in Deutschland verkauft. Man hat sie regelmässig in der Hand, ab kaum einer weiss, wie die einzelnen Tabletten eigentlich in den Blister kommen.

24

Mitglied sein bei KUNSTSTOFF.swiss lohnt sich

Als Mitglied von KUNSTSTOFF.swiss sind Sie Teil einer Branche, die allein in der Schweiz mit rund 33 0 00 Mitarbeitenden 16 Milliarden Franken Umsatz erwirtschaftet.

26

GKV zieht durchzogene Bilanz

Der Gesamtverband Kunststoffverarbeitende Industrie e. V (GKV), Spitzenorganisation der Kunststoff verarbeitenden Industrie in Deutschland, zeigt sich besorgt über die Ertragslage u nd die hohen Energiekosten.

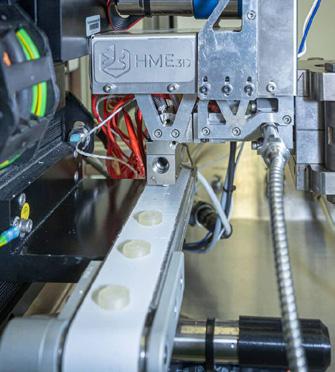

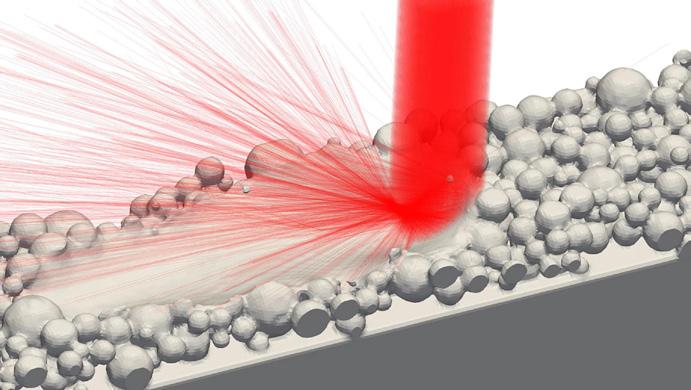

SLS-Technologie auf MarsMission?

Studierende der Fachhochschule Nordwestschweiz (FHNW) bauen einen funktionsfähigen Mars-Rover mithilfe von SLS3D-Druck-Teilen und belegen den 6. P latz bei der European-Mars-Rover-Challenge (ERC) in Polen.

33

Spannende Messetage in familiärer Atmosphäre

Die KUTENO – Kunststofftechnik Nord, vom 9. bis 11. M ai 2023 in Rheda-Wiedenbrück, wird in diesem Jahr erstmals von der Easyfairs GmbH veranstaltet.

AUS DER BRANCHE 39

PRODUKTE 44

LIEFERANTENVERZEICHNIS 47

ZUM TITELBILD

Die digitalen Produkte und Service-Dienstleistungen von ENGEL unterstützen Sie entlang des gesamten Produktlebenszyklus – vom Bauteildesign über die Abmusterung bis hin zur Produktion sowie Wartung und Service. Mit digitalen Lösungen von ENGEL nutzen Sie das volle Potenzial Ihrer ENGEL-Spritzgiessanlage und reduzieren den CO2-Fussabdruck nachhaltig.

Erfahren Sie mehr:

ENGEL (Schweiz) AG

Hungerbüelstrasse 17

CH-8500 Frauenfeld +41 52 725 07 57 sales.ch@engel.at www.engelglobal.com

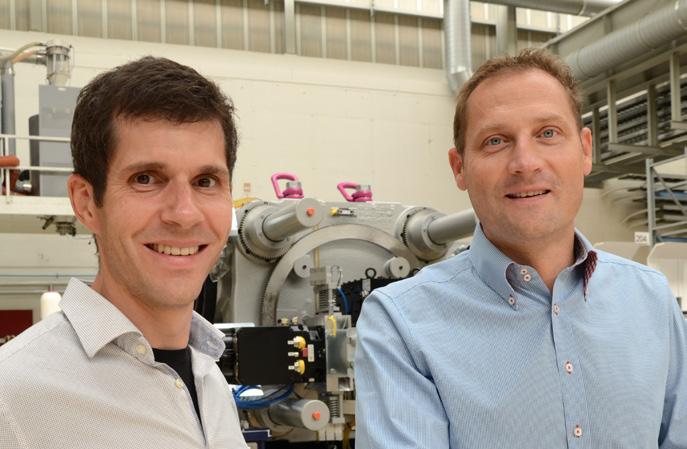

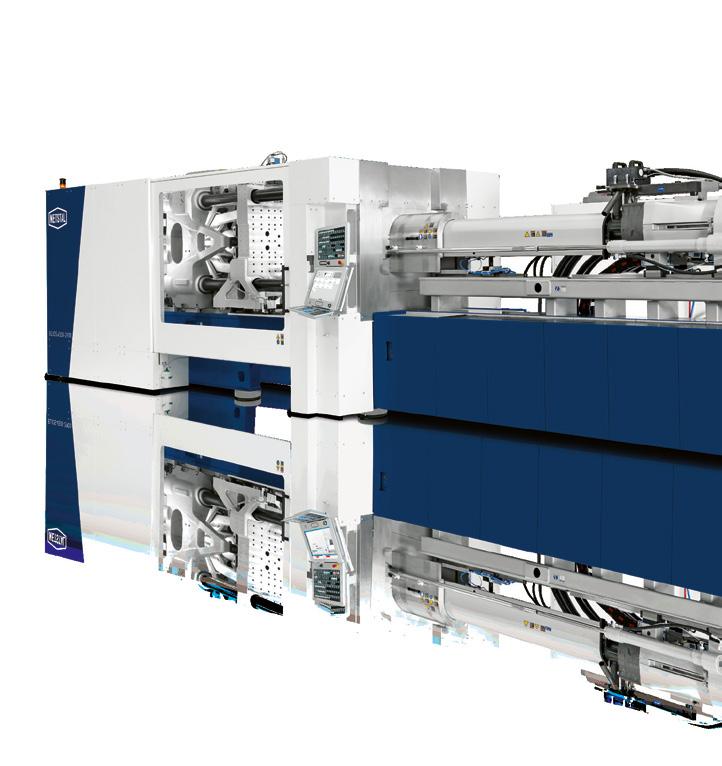

Verpackung ist nicht gleich Verpackung. Für moderne Logistik und automatisierte Produktionsprozesse müssen Boxen, Paletten, Paloxen wesentlich mehr können als nur Waren aufnehmen. Sie werden von Lagerrobotern bewegt, tragen IML-Barcodes, integrierte RFIDs und natürlich das Logo des Besitzers. Die Georg Utz AG hat sich darauf spezialisiert und dafür mit einer KraussMaffei MX 4000–75 000 die grösste Spritzgiessmaschine der Schweiz in Betrieb genommen.

Als weltweit agierendes Unternehmen verfügt Utz über 1350 Mitarbeiter und hochmoderne Produktionsstandorte in Deutschland, England, Frankreich, Polen, China, den USA und Mexiko. Der Ursprung der Gruppe liegt in Bremgarten, rund 15 Kilometer westlich von Zürich. Insgesamt laufen in der Gruppe rund 50 Spritzgiessmaschinen von KraussMaffei, davon 22 in der Schweiz mit Schliesskräften ab 800 kN. Für Andreas Schlegel (Leiter Operations/GL) vereint Utz das Beste vieler familiengeführter Betriebe: flache Hierarchie, gutes Betriebsklima, finanzielle Unabhängigkeit und Gestaltungsspielraum für den Einzelnen. Und weil das 75 Jahre junge Unternehmen ausserdem sehr innovationsfreudig und zu 100 Prozent eigenfinanziert ist, kann man zusammen mit der Gruppenleitung auch grosse Entscheidungen, schnell und unabhängig treffen, wie etwa die für eine neue MX 4000–75 000 mit einer Schliesskraft von 40 000 kN.

Der Maschinenkoloss reiste auf insgesamt 22 Lastwagen von München nach Bremgarten: Für das Maschinenbett, jede Platte, pro zwei Holme und viele andere Komponenten jeweils einer. So aufgeteilt, überquerte jeder Lw zahlreiche Brücken in der wasserreichen Gegend und ging nach 12 Wochen Aufbau wunschgemäss kurz vor Weihnachten in Betrieb.

Für Andreas Schlegel war das eine spannende Zeit: «Wir haben einen gruppenweiten Standard für die Maschinenspezifikation. Diese Maschinengrösse war dann aber auch für uns ein Novum. Die Platzverhältnisse waren sehr knapp, die Ausstattung

der Maschine wurde nochmals um einige Optionen erweitert. Am Schluss waren alle erleichtert, dass wir bei den Planungen alles richtig gemacht haben, schliesslich müssen viele Schnittstellen aufeinander abgestimmt sein. Inklusive Automatisierung ist die ganze Anlage jetzt viel grösser als vorher.» Das 4000er-Schwergewicht ersetzte eine ältere Maschine mit 27 000 kN Schliesskraft, die wenige technische Möglichkeiten bot, nur einen einfachen Linearroboter besass und bezüglich Energiebilanz längst nicht mehr auf dem neuesten Stand war.

Die Projektierung von KraussMaffei in der Person von Martin Schönberger arbeitete konzentriert dafür, dass alles klappt, denn so grosse Maschinen werden zwar in München vormontiert, aber letztlich erst auf der Baustelle zusammengesetzt und in Betrieb genommen. Sobald nur ein kleines Teil fehlt, gerät der Zeitplan ins Stocken. Da alles perfekt ablief, endete das Projekt mit einer Punktlandung und Andreas

Schlegel betont: «Das hat uns sehr gefreut, denn Termintreue ist heute nicht mehr selbstverständlich.»

Bislang verfügte die Georg Utz AG über Schliesskräfte bis 32 000 kN, doch manche Anwendung war dafür schon etwas grenzwertig, so dass man sich zur Repertoireerweiterung entschloss. Auch im Bereich grosser Produkte will der LogistikSpezialist so die Möglichkeit erhalten, weitere Mehrkavitäten- und Etagenwerkzeuge zu verwenden.

Utz fertigt intelligente Logistik- und Verpackungslösungen wie Paletten, Boxen und Paloxen für unterschiedlichste Branchen. Je höher deren Ansprüche an Rückverfolgbarkeit und automatisches Handling, desto smarter müssen die Behältnisse sein. Genügte es früher an einer Seite einen Barcode anzubringen, so braucht es heute an jeder Seite einen sowie oft zusätzlich ap -

plizierte RFIDs oder IML- Barcodes. Das aufgedruckte Kundenlogo ist eine Selbstverständlichkeit. Damit diese und weitere nachgelagerte Produktionsschritte nicht zum ärgerlichen Flaschenhals werden, hat das Team von Utz und KraussMaffei der MX 4000 eine anspruchsvolle und zweistöckige Automation mitgegeben, die alle Prozessschritte innerhalb der Zyklustaktzeit realisiert.

Für Vorhaben wie diese verfügt die Schweizer Firma über ein fünfköpfiges Automatisierungsteam vor Ort, das alles, was nach der eigentlichen Produktionszelle folgt, auch in Eigenregie umsetzen kann. Der LRX TwinZ und die zwei Roboter direkt an der Maschine stammen von KraussMaffei und haben mit einer 12 m langen Z-Achse einen besonders grossen Aktionsradius. Um Projekte und Werkzeuge einfach an andere Standorte verlagern zu können, hat das Utz-Team für jede Tonnage ein Standard-Layout entwickelt, das die wichtigsten Komponenten abdeckt.

In der Schweiz entstehen auf der neuen MX 4000 im Dreischichtbetrieb etwa 20 verschiedene Produkte mit Gewichten von bis zu 50 Kilogramm. Das Material ist in aller Regel ein Polyolefin wie PP oder HDPE, bisweilen kommen auch ABS oder technische Kunststoffe zum Einsatz. Der Rezyklatanteil liegt derzeit bei 35 Prozent und Utz betreibt dafür eigene Recyclingstandorte, in Bremgarten beispielsweise eine Mühle mit rund 1,2 Tonnen Durchsatz pro Stunde. Hier werden neben internen Produktionsausschüssen zum Beispiel aus Farbwechseln auch Produkte eingemahlen, die nach Ende ihres Lebenszyklus vom Kunden zurückkommen. Hochwertige PostIndustrial- und Post-Consumer-Waste kauft das Unternehmen ebenfalls zu, letzteren in der Regel aufbereitet und compoundiert. Langfristig soll analog der gruppenweiten Klimastrategie der Recyclinganteil auf 80

Prozent steigen, und hier spielt eine Funktion der KraussMaffei-Maschinen eine besondere Rolle: APCplus, das anhand der Schmelzeviskosität von Schuss zu Schuss den Umschaltpunkt und die Nachdruckhöhe regelt und so für extrem gewichtskonstante Teile sorgt. Chargenschwankungen, die sich aufgrund unterschiedlicher Rohstoffe und Rezyklatanteile ergeben, werden dadurch ausgeglichen. Für Utz ist wichtig, dass sich dadurch ein breiteres Tor für den Materialeinkauf öffnet, man etwa bei Mahlgut auch unterschiedliche Qualitätsstufen oder Polyolefingemische kaufen kann, die besser verfügbar sind. Seit zwei Jahren ist APCplus an den kleineren Maschinen im Einsatz und der Ausschuss ist in dieser Zeit signifikant nach unten gegangen. Die neue MX ist deshalb ebenfalls damit ausgerüstet.

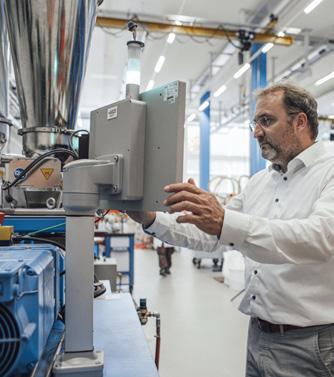

Digitales Forschungsprojekt mit der Fachhochschule Ost

Ein weiteres digitales Produkt von KraussMaffei verwendet Utz derzeit, um in Zusammenarbeit mit dem IWK Institut für Werkstofftechnik und Kunststoffverarbeitung der Fachhochschule Ost eine Predictive-Quality-Lösung zu entwickeln. Der DataXplorer kann pro Sekunde bis zu 500 Signale von Maschine und weiteren Sensoren abspeichern und in Kurven darstellen. Geklärt werden soll nun, wie viele davon nötig sind, um zuverlässig gute Bauteile vorherzusagen.

Auch vorhanden ist das bewährte Temperiersystem Orca, das für die Messung der Durchflussrate Schallwellen nutzt – wie Schwertwale zur Orientierung. Orca überwacht und regelt alle 120 Kühlkreise der MX 4000 und sorgt damit für einen optimalen Wärmeaustausch bei stabiler Prozessführung. Das Ergebnis ist eine deutliche Energieeinsparung. Bei der Einführung von Orca bei Utz vor einigen Jahren – es war das erste System in der Schweiz –zeigte sich, dass man sich aufeinander

verlassen kann. Als es am Anfang etwas hakte, half die proaktive Zusammenarbeit von beiden Unternehmen und Teams, um die Temperierlösung optimal aufzustellen. Geblieben ist die gegenseitige Wertschätzung.

Diese spielt bei neuen Investitionen eine wichtige Rolle. Andreas Schlegel: «Wir analysieren Maschinenlieferanten hinsichtlich des technischen Standards, der Service qualität und des Preises. Es ist für uns sehr wichtig, dass die Maschine konstant gut läuft und schnell Hilfe kommt, wenn wir doch mal ein Problem haben. Mit KraussMaffei sind wir da sehr zufrieden.» Das ist sicher auch ein Verdienst von Bruno Schleiss, dem langjährigen Geschäftsführer von Krauss-Maffei (Schweiz) AG mit seinem Team. Insofern wird man bei künftigen maschinellen Erweiterungen in der Utz-Gruppe sicher wieder miteinander reden, bei der Georg Utz AG in Bremgarten liegt der Fokus bei Prozessoptimierungen und Ersatzinvestitionen. Sie sind auch nötig, um den allgemeinen Herausforderungen zu begegnen, etwa den steigenden Energiekosten und der hohen Volatilität bei den Materialpreisen. Die Kreislaufwirtschaft als Megatrend setzt einen zusätzlichen Schwerpunkt.

Mit rund 40 Prozent Exportanteil liefert Utz Schweiz seine Produkte hauptsächlich nach Italien, Österreich, Osteuropa, in die skandinavischen Länder und nach Ozeanien. Nächstes Ziel ist die Steigerung des Gruppen-Umsatzes von derzeit rund 350 Millionen Franken auf 400 Millionen. Es gibt also noch viel zu tun für das DreamTeam von Utz und KraussMaffei.

Kontakt

Krauss-Maffei (Schweiz) AG

CH-6343 Rotkreuz

info-ch@kraussmaffei.com www.kraussmaffei.com

Zykluszeit reduzieren und dadurch Kosten einsparen - mit unserer ganzheitlichen Analyse Ihres Spritzguss Prozesses und der MOLDFLOW® Simulation.

Netstal entwickelt, produziert und vertreibt Maschinen und Gesamtsysteme für die Spritzgussindustrie mit Schwerpunkten in den Bereichen Medizintechnik, Dünnwandverpackung sowie Verschlüsse und PET-Preforms für die Getränkeindustrie.

Das Spritzgussverfahren ist hoch automatisiert und die Anlagen laufen rund um die Uhr. Die Maschinen stehen auch in Regionen in denen es zu Stromunterbrechungen kommen kann bzw. die Stabilität der Stromnetzte nicht immer gegeben ist. Stromunterbrechungen können teuer und zeitraubend sein – daher machte sich Nets tal auf die Suche nach einer Lösung, um in der PET-Herstellung kosten- und materialschonend mit solchen Unterbrechungen umzugehen.

Die Geschichte der PET-Flasche startete in den späten 1960er Jahren. Die internationale ‹Karriere› der PET Flasche begann, als Coca Cola 1978 in den USA eine zweiLiter Flasche einführte – damals noch ausgestattet mit einer Bodenschale die aus einem anderen Material hergestellt wurde. Heutzutage werden jährlich etwa 1,5 Billionen Getränkebehälter unterschiedlicher

Grössen und aus unterschiedlichen Materialien hergestellt – ein Drittel davon (500 Milliarden Stück) sind Getränkebehälter aus PET. 80 % davon werden für Wasser und Süssgetränke mit Kohlensäure hergestellt. Für genau diesen Markt hat Netstal eine neue Baureihe konzipiert und 2020 auf den Markt gebracht: die PET-Line – eine Anlage die übrigens besonders darauf ausgelegt wurde, uneingeschränkt recyceltes PET (rPET) verarbeiten zu können.

Durch die Tatsache, dass das RecyclingKonzept von PET Behältern sehr ausgereift und weit verbreitet ist, hat die SUP (Single Use Plastics Directive) den PET Ansatz nicht hinterfragt, wie es etwa bei Wattestäbchen oder Strohhalmen der Fall ist. Darüber hinaus können PET Behälter zu 100 % aus recyceltem PET gemacht werden (kein Neumaterial notwendig) –die Nachfrage nach recyceltem PET ist extrem gross – grösser als das Angebot.

Der PET Markt für Getränke-Behälter wächst im Schnitt um etwa 4% pro Jahr. PET wird ebenfalls vermehrt in der Lebensmittelverpackung eingesetzt, z.B. für die Herstellung von Obst- und Gemüseschalen. Stefan Kleinfeld, Product Manager bei Netstal: «In der Corona-Pandemie sind viele Veranstaltungen und Meetings weltweit ausgefallen. Die Menschen konnten nicht in den Urlaub fahren. Die Folge war ein massiver Einbruch beim Bedarf an PET Behältern für Getränke – gerade bei den kleinen Flaschen (< 1 L), die den Löwenanteil der PET-Verpackungen ausmachen (etwa 80%). Jetzt zieht der Markt wieder an – und es wird auch wieder in neue Anlagen investiert, die Auftragslage ist sehr gut.»

Netstal Spritzgussmaschinen haben die Nase vorn wenn es um Energiebedarf, Geschwindigkeit und Benutzerfreundlichkeit geht. So brauchen die Anlagen der neuesten Generation 10–15 % weniger Energie als Anlagen der Konkurrenz bei vergleichbaren Prozessen und Bedingungen. Die Anlagen können nach nur wenigen Schulungstagen in Betrieb genommen werden – Grund dafür ist der Smart Operation-Ansatz: jede Anlage kann mit nur vier Bedienknöpfen gesteuert werden. Zudem zählen die Anlagen der PET-Line momentan zu den schnellsten am Markt.

Das Schweizer Unternehmen vertreibt ihre Spritzgussmaschinen für die PET Industrie auch in Märkte und Regionen in denen die Stabilität des Stromnetzes nicht immer gegeben ist bzw. es zu Stromschwankungen kommen kann. Und das sind durchaus lukrative Märkte, wie Länder in Süd-Amerika, Süd-Ost Asien etc. – Tendenz steigend. Um auch in solchen Regionen bei z. B. einem Stromausfall kontrolliert produzieren

zu können, machte sich Netstal auf die Suche nach einer Lösung. Das theoretische Modell entwickelten die Ingenieure selbst, um die Umsetzung in die Praxis kümmerte sich Keba Industrial Automation GmbH.

Die PET-Line hat einen hohen Elektrifizierungsgrad. Manuel Hausammann, Control Systems Engineer bei Netstal: «Wir arbeiten mit einer Nennleistung von bis zu 240 kW – die Leistung und der Ausstoss haben über die Jahre im Spritzguss immer mehr zugenommen. Es gibt jedoch nach wie vor viele Regionen mit instabilen Stromnetzen. Diese Kombination ist besonders heikel. Stromausfälle bzw. Unterbrechungen kommen immer wieder vor, darauf muss man sich einstellen. Als Maschinenbauer kann man jedoch dafür sorgen, dass der Ausschuss und der Aufwand für das Wiederanfahren der Anlage minimal sind.» Wenn eine Spritzgussanlage abrupt stehen bleibt, bedeutet das, dass der Zyklus nicht zu Ende gefahren werden kann. Der worst case: wenn die Unterbrechung während des Einspritzvorgangs auftritt, die Kavität aber noch nicht ganz mit Kunststoff gefüllt ist.

Dann entstehen sogenannte «Short Shots» – halb fertig gespritzte PET-Preforms. Diese müssen von Hand entfernt werden und dabei kann das Werkzeug kaputt gehen bzw. die Beschichtung beschädigt werden. Bis zu 144 Short Shots kann es bei einer Zyklusunterbrechung geben – der Produktionsausfall aufgrund von Reinigung und Wiederanfahren beträgt in diesem Fall zwischen zwei und drei Stunden.

Netstal entwickelte eine Funktion um die Zeit zwischen Stromunterbrechung und dem Zyklusende zu überbrücken. Hausammann: «Das Ziel war, den jeweils aktuellen Zyklus ohne externe Energie kontrolliert zu beenden – in etwa wie wenn man die Anlage bei Produktionsende herunterfährt. Und zwar so, dass die Plastifizierung und das Werkzeug sauber bleiben und die Preforms des letzten Zyklus kein Ausschuss sind.»

Die Lösung, die den Produktnamen Cycle Guard bekam, besteht im Wesentlichen aus zwei Komponenten: einem sehr schnellen elektrischen Energiespeicher für die kurze Zeit direkt nach dem Stromausfall und einem Hydraulikspeicher für die

grössere Energiemenge zum Entformen der Kunststoffteile und zum Stillsetzen der Anlage.

Die Idee hinter Cycle Guard: wenn die Netzversorgung ausfällt, wird die Energie, die in den Hydraulikspeichern gespeichert ist, abgerufen, um die Anlage weiter fahren zu können. Um diese Energie nutzbar zu machen, muss die Förderrichtung der Hydraulikpumpe umgestellt werden. Das dauert etwa 100 Millisekunden. Um diese Zeit zu überbrücken und die fehlende Energie bereitzustellen, wird das Energy Storage System des KeDrive D3 von Keba eingesetzt.

Der Netzausfall wird erkannt und innerhalb nur einer Millisekunde reagiert das elektrische Energiespeichersystem und ersetzt für 10 bis 20 msec die Einspeisung aus dem Netz mit einer Leistung von bis zu 300 kW. Gleichzeitig führen alle elektrischen Achsen einen Schnellhalt aus, dabei wird der Einspritzprozess nicht unterbrochen. Die Bremsenergie der Motoren wird durch den Energiespeicher aufgenommen und anschliessend stabilisiert dieser den Zwischenkreis des Antriebssystems, bis die Hydraulikpumpe generatorisch arbeitet und Energie zur Verfügung stellt. Diese ersten 20 Millisekunden sind essentiell für die Funktion des Cycle Guards. Die Herausforderung besteht darin, diese zwei Speichersysteme so aufeinander abzustimmen, dass der Netzausfall in jedem Störungsfall überbrückt und der Zyklus kontrolliert zu Ende gefahren wird. Diese Aufgabe übernimmt aXos 9, die Steuerung der Spritzgiessmaschine.

Bei einem Handywechsel wird die alte Schutzhülle oft unfreiwillig weggeworfen. Ein Projekt der OST mit dem Taschenhersteller Freitag setzt auf Zirkularität: Aus recycelten Skischuhen und wiederverwerteten Lastwagenplanen wird eine Smartphone-Schutzhülle mit Kartenetui, die erneut wiederverwendbar bleibt. Das Projekt wurde im Januar 2023 anlässlich der Swiss Plastics Expo mit dem Nachhaltigkeits-Award ausgezeichnet.

Die Firma Freitag, bekannt für ihre farbigen Taschen aus ausgedienten Lastwagenplanen, startete das Handyschutzhüllen-Projekt bereits in 2019. «Wir haben lange nach einem passenden Material für eine kreislauffähige Handyhülle gesucht», sagt Anna Kerschbaumer, Verantwortliche für das Produktportfolio und Co-Company Leader beim Taschenhersteller. Fündig wurde das Unternehmen schliesslich beim IWK, Institut für Werkstofftechnik und Kunststoffverarbeitung.

Das IWK bereitet seit 2012 Recyclingmaterial aus geschredderten Skischuhen wieder auf – anfänglich zu 3D-Druck-Filamenten, seit jüngstem nun auch für den Spritzguss. Die Anfrage von Seiten der Freitag lab. ag kam gerade zum richtigen Zeitpunkt. «Die Handyhüllen passen im Moment bestens zur Recyclingmenge, die uns zur Verfügung steht. Das hat uns den nötigen Schub gegeben, in den Tonnenbereich zu kommen», sagt Prof. Daniel Schwendemann, Leiter Fachbereich Compoundierung/Extrusion am IWK. Inzwischen hat das Institut rund zwei Tonnen Material für Handyhüllen für Freitag compoundiert.

Ein lokaler Kreislauf

Ein wichtiger Aspekt des SmartphoneProjekts sind die kurzen Wege über alle Wertschöpfungspartner hinweg. «Wenn die lokale Fertigung nicht gewesen wäre, wäre das Projekt wahrscheinlich geschei -

tert», vermutet Schwendemann. «Die Materialaufbereitung und das Spritzgiessen sind nicht ganz trivial. Wir haben lange getüftelt und mehrere Loops gemacht, bis das Resultat für uns stimmte.

Die ersten Schritte im Kreislauf macht in diesem Projekt die Werkstatt der Stiftung Argo in Davos. Dort werden die Skischuhe zersägt und geschreddert, Metallteile und Gummireste aussortiert, dann wird das Material (TPE) gemahlen und ans IWK nach Rapperswil-Jona spediert, wo es eingeschmolzen, entgast, gefiltert und compoundiert wird.

Der nächste Schritt erfolgt bei Pfister Werkzeugbau in Mönchaltorf, die das Werkzeug hergestellt hat und das Material zu Handyhüllen verarbeitet.

Die letzte Station ist die Produktionsstätte von Freitag in Zürich-Oerlikon. Aus rezyklierten Lastwagen-Planen entstehen neben den bekannten Taschen auch die

farbigen Kartenetuis, die zusammen mit den Handyhüllen als 2teiliges System verkauft werden

Für die Handyhüllen gibt es ein take back System. Wer das Handy wechselt, behält das Kartenetui, gibt aber die Schutzhülle an die Stores von Freitag zurück, von wo sie dann gesammelt wieder zu Argo nach Davos gelangen, wo der Kreislauf von neuem beginnt.

Viele Planen für einen attraktiven Farbmix

«Mittlerweile funktionieren die Abläufe für die Rücknahme recht gut», bestätigt Kerschbaumer. «Wir starten im Moment ein Projekt, um das Rücknahmesystem für die Hüllen bekannter zu machen. Den Circ Case – die Handyhülle mit dem Kartenhalter – gibt es ja seit Mitte letzten Jahres. Wir gehen davon aus, dass mit dem Launch des neuen Apple Geräts im September vermehrt Material zurückkommt.» Ein Teil der Produktion von Freitag ist in

«Wir haben lange nach einem passenden Material für eine kreislauffähige Handyhülle gesucht.»Daniel Schwendemann: «Die Materialaufbereitung und das Spritzgiessen sind nicht ganz trivial.» (Bild: IWK) Anna Kerschbaumer beim Planenzuschnitt: Die Handyhüllen werden mittels Kartenhalter individualisiert. (Bild: Freitag)

Zürich-Oerlikon. Dort werden die alten Planen angeliefert. In einer grossen Produktionshalle – sie wird intern ‹Zerlegplatz› genannt – werden sie von allem Fremdmaterial befreit (Ösen u. ä.) und anschliessend mit Cuttern in kleinere Teile zerlegt. Danach werden die Planenstücke mit Regenwasser gewaschen, bevor sie den Weg in die Fertigung finden. Dort werden Taschenteile ausgeschnitten, dann Kleinteile wie Portemonnaies, Schlüsselanhänger oder eben Kartenetuis für die Handyhüllen aus den Restmaterialien gestanzt.

Damit im Planensortiment die Farbenvielfalt gewährleistet ist, unterhält Freitag ein Team, das sich um den Planeneinkauf kümmert. Unterstützt wird das Team durch ‹die Leute auf der Strasse›, die mittels Truck spotting schöne LKW-Planen melden können. «Wir wachsen und benötigen viele Planen, um einen attraktiven Farbmix anbieten zu können», erklärt die Produktmanagerin.

Dieses Jahr feiert Freitag das 30-Jahr-Jubiläum. Gegründet wurde das Unternehmen von Markus und Daniel Freitag. Sie benötigten damals etwas, worin sie als Studenten ihre Unterlagen verstauen konnten. Das Taschenprodukt aus Lastwagenplanen und damit die erste Messenger Kurriertasche war geboren. Der Antrieb für die diversen nachhaltigen Projekte ist offenbar in der Familien-DNA verankert. «Die Neugierde und die Ambition, etwas Positives zu bewirken, etwas

in Richtung Kreislauffähigkeit weiterzuentwickeln und gute Lösungen für nachhaltige Produkte für den Alltag zu finden – das steckt hinter dem Namen Freitag», erläutert Kerschbaumer die Firmenphilosophie. Momentan laufen unterschiedliche Projekte parallel. Unter anderem arbeitet das Unternehmen zusammen mit verschiedenen Industriepartnern auch an der Entwicklung einer komplett kreislauffähigen LKW-Plane.

Ein Preis, vier Partner Schliesslich sind es alle beteiligten Partner, die das Smartphone-Projekt erfolgreich durchgezogen haben und am Ende auch mit dem Swiss Plastics Expo Award ausgezeichnet wurden.

«Wir haben zuerst auch nach Partnern in Italien oder im näheren Umfeld zur Schweiz gesucht. Aber (fast) niemand pro -

duziert Handyhüllen in Europa. Es war eine Herausforderung, das Produkt-Knowhow für ein simples Alltagsprodukt aufzubauen. In China einzukaufen wäre wesentlich einfacher», stellt Kerschbaumer fest. Und doch: Über’s Ganze gesehen geht die Rechnung auf. «Wir haben sehr kurze Versandwege, schätzen es, dass der Kreislauf vom Rohmaterialbezug über die Aufbereitung und Verarbeitung bis zum Produkt in der Schweiz erfolgt, und während der Entwicklungszeit war auch die Nähe zu den Partnern IWK und Pfister ein grosses Plus.» Und sie fragt sich, warum nicht mehr Firmen in der Schweiz produzieren und von der Kleinräumigkeit profitieren.

«Auch wir haben die kurzen Wege genutzt und mit dem Commitment von Freitag – auch gegenüber dem Verarbeiter – sind wir den Weg gegangen und haben das Projekt durchgezogen. Wenn der Inverkehrbringen eher monetäre Ziele hat, kann ein Projekt schnell scheitern. Der Weg mit Rezyklaten zu arbeiten ist steiniger, aber er ist es meiner Meinung nach Wert, ihn zu gehen», so Schwendemann abschliessend.

Kontakt

www.argo.ch

www.ost.ch

www.pfw.ag.ch

www.freitag.ch n

«Der Weg mit Rezyklaten zu arbeiten ist steiniger, aber er ist es Wert, ihn zu gehen.»

Tide Ocean sammelt Kunststoffabfälle aus dem Meer und produziert daraus Granulat für die weitere Verwendung. Mit einem Material-Passport, der auf der Blockchain-Technologie aufbaut, hat das Unternehmen den Swiss Plastics Expo Award 2023 in der Kategorie Business gewonnen.

«Wir arbeiten mit Sozialpartnern vor Ort zusammen, wo wir den Plastikmüll sammeln. Das sind z. B. Fischer, die entlang der Küste bis zu 10 km ins Landesinnere Kunststoff aufsammeln und so garantieren, dass der Abfall nicht im Meer landet.» So erklärt Annick Helbing, Supply Chain Managerin bei #tide, das Konzept der Firma.

Noch vor Ort wird das Material grob sortiert. Tide Ocean unterscheidet zwischen PP, PET, HDPE und LDPE. Dann wird es gewaschen, gemahlen und teilweise direkt vor Ort verarbeitet in Recycling-Granulat.

Helbing: «Durch beimischen verschiedener Additive lassen sich nahezu alle Farben erreichen. Aus diesem Material können wieder viele verschiedene Produkte produziert werden.»

Dafür hat Tide Ocean bereits vor drei Jahren als Start-up den SPE-Award in der Kategorie Nachhaltigkeit gewonnen. Dem Unternehmen geht es nicht nur um umweltbezogene Nachhaltigkeit, sondern vor allem auch um soziale, betont Helbing. «Unseren Partnern, die vor Ort Kunststoff sammeln, können wir faire Arbeitsbedingungen zu fairen Konditionen bieten. Aber auch wirtschaftliche Nachhaltigkeit ist ein wichtiger Pfeiler, weil sich die ganze Idee auch rechnen muss.»

In diesem Jahr nun gewann #tide den Preis in der Kategorie Business. Wie Helbing betont, geht es nicht nur um die Wiederverwertung und den Verkauf von R-Granulat. «Wir wollen entlang der gesamten Wertschöpfungskette dabei sein und unsere Partner, wie auch unsere Kunden unterstützen.»

Dazu hat Tide Ocean ein Tracing-System eingeführt, das auf der Blockchain-Technologie basiert. Dabei geht es um die Rückverfolgbarkeit entlang der Produktionskette. Jeder Schritt von der Sammlung bis zum fertigen Granulat wird dokumentiert. Und es ist transparent einsehbar wer, wie, wann, wo gesammelt, gewaschen, sortiert, und granuliert hat.

«Die Blockchain ist eine digitale Dokumentation, an der alle Teilnehmer der Lieferkette beteiligt sind und ihre Informationen hinterlegen», sagt Helbing. Beispielsweise gibt der Fischer ein, wieviele Kg PET er gesammelt hat. Alle weiteren Prozessschritte werden dem vorangehenden angehängt. So entsteht eine lückenlose und sichere Abbildung entlang der gesamten Kette. Am Ende steht der sogenannte Material-Passport. Der wird dem Kunden mittels QRCode ausgehändigt und darüber lässt sich die gesamte Herstellung nachvollziehen.

Blockchain

Eine Blockchain ist eine kontinuierlich erweiterbare Liste von Datensätzen in einzelnen Blöcken. Neue Blöcke werden nach einem Konsensverfahren erstellt und mittels kryptographischer Verfahren an eine bestehende Kette angehängt. Die Technologie kann in der Buchführung genutzt werden, wenn Einigkeit auf den aktuellen und fehlerfreien Zustand in einem dezentralen Netzwerk mit vielen Teilnehmern hergestellt werden muss. Was dokumentiert wird, ist für den Begriff der Blockchain unerheblich. Entscheidend ist, dass spätere Transaktionen auf früheren Transaktionen aufbauen und diese als richtig bestätigen, indem sie die Kenntnis der früheren Transaktionen beweisen. Damit wird es unmöglich gemacht, Existenz oder Inhalt der früheren Transaktionen zu manipulieren oder zu tilgen, ohne gleichzeitig alle späteren Transaktionen ebenfalls zu ändern. Andere Teilnehmer der dezentralen Buchführung erkennen eine Manipulation der Blockchain dann an der Inkonsistenz der Blöcke.

Quelle: Wikipedia

Der Kunde kann sich ebenfalls bei der Blockchain anmelden und seine Daten über die Weiterverarbeitung des Materials erfassen. Der Endkunde oder Konsument kann dann anhand des QR-Codes nachvollziehen, aus welchen Materialquellen sein Produkt besteht, wo welche Materialien gesammelt und wie sie weiterverarbeitet wurden.

Helbing: «Die Möglichkeit zur Nachverfolgung unserer Produkte wird stark nachgefragt. Das ist wichtig, weil Greenwashing ein grosses Problem ist. Viele Unternehmen geben sich einen grünen Anstrich, oftmals steckt aber nicht viel dahinter. Deshalb ist es wichtig, dass wir sicher be -

legen können woher unsere Produkte stammen.»

Tide Ocean ist zuversichtlich, weiter zu wachsen. Derzeit ist das Unternehmen vor allem in Asien stark vertreten, ein Ableger in Zentralamerika (Mexiko) befindet sich gerade im Aufbau. Es will aber auch in anderen Regionen vor Ort das aufgebaute Know-how einbringen und Kunststoffabfälle sammeln.

Kontakt www.tide.earth n

Die MAAG Group ist Partner der kunststoffverarbeitenden Industrie weltweit. Unsere integrierten Lösungen für Pumpen- und Filtrationssysteme sowie Pelletizing-, Pulvermühlen- und Recyclingsysteme zeichnen sich durch hervorragende Leistungen für anspruchsvolle Kundenanforderungen aus.

Zühlke gewinnt den Swiss Plastics Expo Award in der Kategorie Engineering. Gekürt wird ein Gerät, das die Isolation von Hautzellen automatisiert. Aus den Zellen wird anschliessend künstliche Haut gezüchtet, die sich bei Patienten mit schweren Verbrennungen einsetzen lässt.

Thomas Meier

Thomas Meier

Im Rahmen der Swiss Plastics Expo 2023 wurde der zweite Swiss Plastics Expo Award überreicht. Der Preis würdigt zukunftsweisende Produkte aus der Kunststoffindustrie. Das Sieger-Projekt präsentierte Zühlke während der Messe. «Im Auftrag unseres Kunden Cutiss haben wir ein Gerät entwickelt, das den Prozess zur Isolation von Hautzellen automatisiert», sagt Sebastian Wollmann, der als Kunststoffentwickler in einem Team das Projekt vorangetrieben hat.

Cutiss stellt künstliche Haut her, die bei Verbrennungsopfern eingesetzt wird. Aktuell wird die Haut in einem manuellen Prozess gezüchtet. Das ist aufwendig, weil die Arbeiten viel manuelles Pipettieren umfassen und in hoch klassifizierten Reinräumen stattfinden müssen.

Der gesamte Herstellungsprozess künstlicher Haut beginnt mit der Hautbiopsie am eigenen Körper. Aus diesem Hautstück werden Zellen herausgelöst. Im zweiten Schritt werden die Zellen vervielfältigt, und dann im dritten Schritt zu einer Haut geformt, die anschliessend dem Patienten eingesetzt wird.

Wollmann: «Mit dem vorliegenden Gerät konnten wir den ersten Schritt zur Herstellung künstlicher Haut automatisieren». Die Vorteile liegen nicht nur in der Arbeitserleichterung, sondern vor allem darin, dass das Gerät in einer normalen Laborumgebung aufgestellt werden kann.

Während einer OP wird eine Hautbiopsie entnommen und in ein steriles Gefäss gelegt. Dieses verlässt den sterilen Raum

und wird an ein steriles Schlauchsystem gekoppelt, das ins Gerät eingesetzt wird. So wird eine sterile Verarbeitung innerhalb der Maschine gewährleistet, auch wenn diese selbst in einem Reinraum niedriger Klasse steht.

Die Haut wird nun mit entsprechenden Flüssigkeiten von einem in den nächsten Container gepumpt, geschüttelt, geschwenkt oder temperiert. Durch biochemische Reaktionen werden im gesamten Prozess während rund 24 Stunden die Hautzellen isoliert. Das Resultat ist eine Lösung mit Hautzellen in einem verschweissten Beutel, der bei der Weiterverarbeitung eingesetzt werden kann.

Ein sicherer Prozess

Eine grosse Herausforderung bei der Entwicklung war es, sicherzustellen, dass der automatisierte Prozess auch wirklich funktioniert. «Haut ist ein Naturprodukt, das von Mensch zu Mensch variiert», sagt Wollmann. Die Ingenieurinnen und Ingenieure mussten sich langsam herantasten. Wollmann erinnert sich: «Der erste Prototyp war ein 2 Meter hoher Schrank, mit dem wir verifizieren konnten, dass die Automatisierung des Prozesses überhaupt erst möglich ist.» Im nächsten Schritt entwickelte das Projektteam ein Tischgerät, was im späteren Laborbetrieb einfach praktischer ist. Vom Auftragseingang bis zur Fertigstellung des funktionierenden Prototyps dauerte es knapp ein Jahr. Zühlke bearbeitet viele Projekte im Medical-Bereich. Wollmann hat sich schon immer für Biochemie interessiert. Er ist heute Mechanik-Entwickler mit Schwerpunkt auf Kunststoffprodukten. Seine Faszination für Biochemie hat ihm bei der Zusammenarbeit mit Cutiss sehr geholfen. «Ich konnte den Prozess besser verstehen und das Gerät entsprechend optimieren.» Gerade bei der Temperaturführung des Prozesses kam ihm das tiefere Verständnis der Materie sehr zupass.

Beim zweiten Prototyp ging es unter anderem um die Optimierung der Benutzerfreundlichkeit des Disposables. Das ist ein Einweg-Produkt, das vorne an der Maschine befestigt wird. Die enthaltenen Gefässe und Schläuche sorgen für eine keimfreie Umgebung, während die Maschine selbst in normaler Umgebung aufgestellt ist. Das Disposable sollte kleiner werden und einfacher zu installieren sein, vor allem auch um Fehlerquellen zu beseitigen. Wollmann: «Solche geschlossenen EinwegSysteme werden in vielen biochemischen

Prozessen eingesetzt. Häufig kommt das als Knäuel mit vielen Leitungen daher, die man erst einmal entwirren und dann richtig anschliessen muss.» Das ist in der Praxis fehleranfällig. In diesem Fall aber lässt sich das Blister einfach einsetzen und die Schläuche an klar erkennbaren Orten anschliessen.

Der Prototyp steht derzeit zu Testzwecken bei Cutiss. Das Unternehmen musste zunächst den manuellen Prozess durch klini -

sche Studien evaluieren, um eine Zulassung für ihr Produkt, die künstliche Haut, zu bekommen. Im zweiten Schritt wird der Prozess zunehmend automatisiert. «Um Zeit zu gewinnen haben wir mit unserer Entwicklung begonnen, als der manuelle Prozess noch in der klinischen Studie war», sagt Wollmann. Aktuell findet die Herstellung künstlicher Haut noch manuell statt.

Wir bieten Ihnen intelligente Systemlösungen für anspruchsvolle Dünnwand- und IML-Anwendungen. Kürzeste Zykluszeiten, zusätzliche Materialeinsparungen bei höchster Verfügbarkeit und Qualität sind der Schlüssel zur effektiven Senkung Ihrer Stückkosten.

• Beste Einspritzleistung Kürzeste Zykluszeiten

• Geringster Energieverbrauch

• Niedrigste Stückkosten

• Nachhaltige Verpackungslösungen

• Weltweiter Kundendienst

Mehr Informationen unter www.netstal.com

5700 Kunden aus 53 Nationen kamen vom 8. bis 11. März 2023 zu den Arburg Jubiläums-Tagen in die ‹Denkfabrik› nach Lossburg. Auf der Veranstaltung, die in sonstigen Jahren Technologie-Tage heisst, war alles zu finden, was das Kunststoffherz höherschlagen lässt.

So präsentierte Arburg u. a. den neuen «Action Plan: Energy». Dieser umfasst zahlreiche Massnahmen, die den Kunden darin unterstützen, die Kosten in der Spritzgiessfertigung deutlich zu senken und den Energiebedarf über die Maschine hinaus im gesamten Produktionsprozess zu optimieren.

«Energiekosten haben beim Spritzgiessen mit Lichtgeschwindigkeit an Bedeutung gewonnen», betont Gerhard Böhm, Geschäftsführer Vertrieb und Service. «Mit fundiertem Know-how, Maschinen-Upgrades und digitalen Services unterstützen wir unsere Kunden intensiv dabei, ihre Produktion rundum effizienter und resilient zu gestalten.»

Umfassende Energieberatung

Wer in seinem Spritzgiessbetrieb deutlich Energie sparen will, kann sich dazu zielgerichtet von Arburg beraten und schulen lassen. Eine Kontaktaufnahme kann direkt über die zuständigen Vertriebsmitarbeitenden oder einfach per E-Mail unter energy@arburg.com erfolgen. Nach einem Kick-off via Video-Konferenz ermitteln die Arburg-Experten den Energiebedarf direkt beim Kunden in der Produktionsumgebung. So lassen sich z. B. über Messungen von Strom und Druckluft-Leckage Stromspitzen aufdecken und Energiefresser sichtbar machen. Auf Basis der gesammelten Daten erfolgt eine intensive Beratung hinsichtlich energetischer Prozess -

optimierungen, möglicher Retrofits und ergänzender digitaler Lösungen sowie regional beschränkt zur Beantragung von Fördermitteln.

Zudem bietet Arburg in seinem Schulungscenter in Lossburg oder direkt beim Kunden vor Ort spezielle Kurse zum Thema Energieeffizienz und Einsparmöglichkeiten im Spritzgiessprozess. Die Teilnehmer erfahren dabei, wie sie ihre Arbeit noch energieeffizienter gestalten können.

Für Betriebe, die detaillierte Energiedaten für eine Zertifizierung benötigen, liefert Arburg dokumentierte und rückverfolgbare

Verbrauchsmessungen. Dazu gibt es drei Bausteine:

• Basic: Messung des Energiebedarfs in der Betriebsphase der Arburg Spritzgiessmaschine und des Robot-Systems.

• Extended: Zusätzlich zur Betriebsphase wird der Energiebedarf in Anfahr- und Kühlphasen ermittelt, inklusive Peripheriegeräte.

• Complete: Zusätzliche Messung von Wasser- und Druckluft-Verbrauch, Durchfluss und Kühlleistung.

Retrofits senken Energiebedarf signifikant

Bereits vorhandene Allrounder Spritzgiessmaschinen aller Baugrössen und Baureihen lassen sich durch geeignete Retrofits auch nachträglich energieoptimieren. So senkt z. B. eine Vollisolierung des Zylinders den Energiebedarf, prozessabhängig und bezogen auf die Heizenergie, um bis zu 40 Prozent. Ein Upgrade mit luft-und wassergekühlten Motoren der Wirkungsgradklasse

IE3 kann bis zu zehn Prozent Energie sparen, was je nach Maschine einen Return of Invest (ROI) von nur 1,5 bis 2 Jahren bedeutet. Für neuere Allrounder kann es sich lohnen, über eine Nachrüstung des Arburg Energiesparsystems AES nachzudenken. Abhängig von Maschine und Prozess amortisiert sich eine solche Investition in der Regel bereits innerhalb von 2,5 Jahren.

Transparenz

Digitale Services unterstützen dabei, energieeffizienter zu werden und Transparenz im Produktionsprozess zu schaffen. So sind in der Kundenportal-App «MachineCenter» jetzt die einzelnen Maschinen nach ihrer Energieeffizienz in drei Klassen unterteilt. Zudem werden für entsprechende Allrounder individuelle Vorschläge verfügbarer Retrofits zur energetischen Optimierung gemacht. Wer das Arburg Leitrechnersystem ALS nutzt, kann sich über das Info- und Machine-Terminal den Ener-

Eine Besonderheit am Rande Im Rahmen der Jubiläums-Tage 2023 konnte Arburg am 8. März den 100 000sten Besucher des BranchenEvents, das seit 1999 jährlich tausende Kunden aus aller Welt nach Lossburg zieht, begrüssen.

giebedarf seiner Produktion anzeigen lassen. Aktive Unterstützung erhält der Bediener durch Assistenzfunktionen der Gestica- Maschinensteuerung. So bündelt z. B. der «aXw Control EnergyAssist» alle wesentlichen Funktionen zu den Heizzonen des Plastifizierzylinders sowie des Heisskanals und ermöglicht ein gleichmässiges und kontrolliertes Aufheizen sowie Abschalten – etwa im Stand-by – von Zylindermodul und Werkzeug.

Kontakt www.arburg.com

Vor 30 Jahren haben visionäre Pioniere der Kunststoffindustrie, von Hochschulen und aus der Politik das Kunststoff Ausbildungs- und Technologie-Zentrum in Aarau gegründet. Aus diesem Anlass lädt das KATZ am 1. Juni 2023 zum Jubiläums-Symposium nach Aarau ein. Ein Grund für uns, mit Geschäftsführer Rémy Stoll über das KATZ und dessen Aufgaben in einer sich stark verändernden Bildungs- und Technologielandschaft zu sprechen.

Herr Stoll, wie ist das Umfeld des KATZ heute im Vergleich zu den Anfängen 1993?

Rémy Stoll: Die Kunststoffindustrie hat sich in dieser Zeitspanne massivst verändert. 1993 gab es erst wenige Kunststoffteile für Automobilanwendungen, heute sind Kunststoffe in vielen Bereichen der Karosserie und bei mechanischen Komponenten zum Standard geworden, um nur ein Beispiel zu nennen.

Was bedeutet diese Veränderung für das KATZ?

Stoll: Kunststoff ist zur Normalität geworden. Es ist normal, dass man mit Kunststoff konstruiert und Kunststoffteile einsetzt. Für das KATZ bedeutet dies, dass es nicht nur um den Spritzgiesser geht, sondern die Spanne der Ansprechpartner breiter geworden ist. Man trifft sie in allen Branchen – im Maschinenbau, im Verpackungssektor, im Bau. Überall, wo Kunststoffe eingesetzt werden gibt es Leute, die mehr Fachkenntnisse benötigen, damit sie wissen, wo und wie Kunststoffe sinnvoll eingesetzt werden können. Und das sind genau die Leute, die wir ansprechen wollen.

Welchen Wandel hat das KATZ im Zuge dieser Veränderungen vollzogen?

Stoll: Die Aufgaben der Kunststofftechnologen haben sich verändert. Diesen Wandel gestalten wir aktiv mit und verändern uns dabei natürlich selber auch. Wir helfen die neuen Bildungspläne auszuarbeiten und setzen sie in der Folge um und wir nutzen neue Technologien. Das ist ein Wandel, der Schritt für Schritt vor sich geht

und nicht von heute auf morgen. Da kommt stetig etwas dazu, etwas anderes fällt weg. So entwickeln wir uns weiter, zusammen mit den Firmen, die auch hinter dem KATZ stehen.

Können Sie ein Beispiel nennen, was weggefallen respektive neu dazu gekommen ist?

Stoll: In der Grundbildung wurde ein Grossteil der Metallbearbeitung durch Kunststoff- und Produktionsthemen ersetzt. Lernende sammeln bereits in den ersten Wochen der Lehre praktische Erfahrung in allen Verfahren der Kunststoffverarbeitung. Von Beginn weg wird der Fokus auf die Realisation kleiner Projekte gelegt. Damit wird die Ausbildung in einen Gesamtkontext gestellt. Verstärkt wurden Themen wie die Automation, die Material -

prüfung, das Recycling, die Digitalisierung sowie die Reparatur und die Wartung. Aktuell führen wir digitale Techniken in der Grundbildung ein. Bereits im ersten Lehrjahr nutzen die Lernenden digitale Fertigungstechniken und lösen damit einfache Programmier- und Automatisierungsaufgaben. Die Maschinensteuerungen von 1993 haben nicht mehr viel gemeinsam mit den Steuerungen unserer heutigen, modernen Maschinen. Mir scheint, dass heute in einer einzigen Spritzgiessmaschine mehr Computer- und Netzwerkkomponenten verbaut sind, als wir im ganzen KATZ ausserhalb der Maschinen benötigen.

Damit hat sich natürlich auch der Lehrplan der Kunststofftechnologen anpassen müssen.

Stoll: Ja, der Lehrplan hat sich insofern für die KunststofftechnologInnen stark verändert als dass diese mehr können müssen, mehr Zeit haben für Kunststoff. Der neue Kunststofftechnologe ist ein Generalist, der alle Verfahren vom Spritzguss, über die Extrusion bis zu Verfahren der Verbundwerkstoffe erlernt. Er muss aber auch mit Spezialisten aus der Automation, der Datentechnik oder aus der Nachhaltigkeitsabteilung zusammenarbeiten können. Daraus ergeben sich die neuen Ausbildungsthemen. Im Betrieb hat er natürlich Schwerpunkte, das bleibt sich gleich, aber die Ausbildung ist wesentlich breiter gefasst. Das ist eine Herausforderung für das KATZ. Für uns bedeutet das, dass wir mehr Inhalte an weniger Kurstagen unterbringen müssen.

Was macht das KATZ heute, damit es in Zukunft wieder Schrittmacher und unverzichtbarer Bestandteil der Branche ist?

Stoll: Die Produktions-Technologie wird komplexer und vielfältiger. Das macht es für ein, im internationalen Vergleich kleines Technologiezentrum, schwieriger, mitzuhalten. Die steigende Komplexität der Produktionstechnologie bringt es mit sich, dass die Abstimmung der Spezialisten zu einer zentralen Aufgabe wird. Hier kann das KATZ von seiner Erfahrung als Technologie- und Ausbildungszentrum profitieren. Wenn es darum geht, die richtigen Technologien zusammen zu führen, sind weniger die Spezialisten der Spitzentechnologie gefragt als die Praktiker, welche die Spitzentechnologie zur Anwendung bringen. Ich denke der Netzwerkgedanke ist sehr stark verankert im KATZ und das schon von Beginn weg. Man versucht die Verarbeiter zusammenzubringen, aber auch Anbieter von Maschinen und Technologien. Dass das KATZ diesen Anspruch erfüllen kann ist für mich ein ganz wichtiger Faktor.

Was bedeutet das Jubiläum für Sie? Stoll: Das Jubiläum macht deutlich, dass es ganz viele Personen und Firmen gibt, die mitgearbeitet und das KATZ über die letzten 30 Jahre mitgeprägt haben. Sie haben an Kursen teilgenommen, haben Kurse gestaltet, ehrenamtliche Funktionen übernommen oder Maschinen zur Verfügung gestellt. Alle diese Leute haben einen enormen Beitrag zum Gedeihen des KATZ geleistet. Ich denke, bei einem 30-Jahr-Jubiläum darf man auch mal zurückschauen und sich darüber

freuen, dass es gelungen ist, das KATZ zu gründen, es 30 Jahre lang zu betreiben, so zu betreiben, dass es jetzt immer noch aktuell und flexibel ist und den Weg in die Zukunft geht. Das ist schön zu sehen.

Werfen wir doch noch einen Blick nach vorn. Wo sollte das KATZ Ihrer Meinung nach in 10 Jahren stehen?

Stoll: Das KATZ wird sich mit den Möglichkeiten, die ihm zur Verfügung stehen, weiterentwickeln. Es wird die Schritte in die Digitalisierung und die Automatisierung

Wie gestaltet sich die Zusammenarbeit mit der FH Windisch?

Stoll: Seit der Gründung ist die Zusammenarbeit mit der FHNW, wie auch mit Kunststoff.swiss von zentraler Bedeutung. So wie sich die Fachhochschule in Windisch über die Jahre weiterentwickelt hat, hat sich auch die Zusammenarbeit im KATZ über die Jahre verändert. Aus der FH Aargau ist die Hochschule für Technik der Fachhochschule Nordwestschweiz FHNW geworden. Die markanteste Veränderung in der Zusammenarbeit ist, dass das KATZ seit 2020 nicht mehr von einem Professor der FHNW geleitet wird. Was bleibt ist die enge Zusammenarbeit: Wir teilen uns Maschinen und Flächen und schauen, dass wir gemeinsam Technologien weiterbringen können. Während die FH ihren Schwerpunkt auf der Ausbildung von Studierenden hat, nutzen wir die Nähe zu den Unternehmen für praxisorientierte Weiterbildungen und für einen niederschwelligen Technologietransfer.

∙ Heat Release Rate (HRR)

∙ Ignition time

∙ Mass loss rate

∙ Combustion products

∙ Smoke production

∙ Prediction of real scale fire behavior

∙ Safety tests of new products

«Das KATZ braucht Unternehmen, die sich engagieren, Personen, die mitmachen und Freude daran haben.»

Glückwunsch zum Jubiläum Einer der Gründerväter und engagierter Kämpfer für das KATZ ist Prof. em. Dr. Wolfgang Kaiser, der an dieser Stelle dem Institut seine Glückwünsche entbietet:

«Das KATZ als Kunststoff Ausbildungs- und Technologie-Zentrum steht nach wie vor auf Platz eins in seiner Bedeutung für die Aus- und Weiterbildung von Mitarbeiterinnen und Mitarbeitern der schweizerischen Kunststoffindustrie. Überdies hilft es mit seiner Fachkompetenz im Technologiebereich vor allem Firmen bei der erfolgreichen Realisierung von Entwicklungs- und Forschungsprojekten. Dass dies auch weiterhin so bleibt, ist mein vordringlichster Wunsch für die nächsten 30 Jahre. Dazu wünsche ich dem KATZ das Glück des Tüchtigen und in Anspielung auf ‹die KATZ› ein siebenfaches Leben!»

Wolfgang Kaiser

mitgehen. Das sind zwei grosse Stossrichtungen. Aber auch die Thematik rund um die Kreislaufwirtschaft ist ein Schwerpunktthema. Es braucht gute Leute, um die aktuellen Nachhaltigkeitsforderungen der Gesellschaft bei unverändertem Wohlstand realisieren zu können. Die guten Leute findet man dann, wenn ein Thema interessant ist. Insofern möchten wir auch dort einen Beitrag leisten, indem wir die spannenden Aspekte von Kunststoffthemen aufzeigen, damit sich auch die guten und richtigen Leute um die Probleme kümmern können.

Was ist Ihr Wunsch an die Jubilarin?

Stoll: Das Wichtigste ist, dass das KATZ agil bleibt und eine lebendige Interaktion mit den Mitgliederfirmen stattfindet. Das ist das, was es braucht und ohne das funktioniert weder die Ausbildung noch der Technologietransfer. Das KATZ ist ein Verein. Da braucht es Unternehmen, die sich engagieren, Personen, die mitmachen und Freude daran haben. Das soll auch weiterhin so sein: Mitmachen, mitgestalten und mittragen, das ist mein grösster Wunsch für das KATZ.

Persönlich wünsche ich mir, dass unsere KursteilnehmerInnen die praxisorientierten Innovationstreiber in einer lebendigen Industrie auf internationalem Top-Niveau sind. Der Rest kommt dann von selbst.

Wie ist das Engagement des Fördervereins heute?

Stoll: In den Krisenjahren (2019–2021) hat der Verein zusammen mit dem ganzen

KATZ gelitten. Eine Krise ist jedoch immer eine Chance, sich neu aufzustellen. Sehr beeindruckt bin ich von der ausserordentlichen Treue der Mitglieder und der Gründerorganisationen FHNW und Kunststoff.swiss. Ihre Sonderbeiträge haben es dem KATZ ermöglicht, neu aufgestellt aus der Krise zu kommen. Das Engagement der Mitglieder spüren wir an der Teilnahme an unseren Kursen, an Projekten mit Unternehmen und Hochschulen oder bei der Umsetzung der neuen Bildungspläne mit Kunststoff.swiss. Neue Firmen und Unternehmen kommen auf uns zu, um sich als Mitglieder aktiv in den Verein einzubringen. Wir arbeiten auch mit vielen Unternehmen zusammen, die sich nicht zur Kunststoffbranche zählen würden. Für sie erfüllen Kunststoffprodukte wichtige Funktionen, sei es z. B. im Präzisionsmaschinenbau oder in der Pharmaindustrie. Hier liegt ein grosses Potenzial zur Erweiterung des KATZ Netzwerks. Für die Erfüllung dieser hohen Anforderungen braucht es fähige Fachkräfte und einen Technologietransfer quer durch die Branchen. In beiden Bereichen ist das KATZ seit 30 Jahren aktiv.

Das Jubiläums-Symposium findet am 1. Juni 2023 im KATZ in Aarau statt. Namhafte Persönlichkeiten aus Politik und Wirtschaft werden u. a. zum Thema ‹Zukunft und Chancen der nachhaltigen Kunststoffproduktion in der Schweiz› referieren, respektive der Jubilarin ihre Grussbotschaft überbringen.

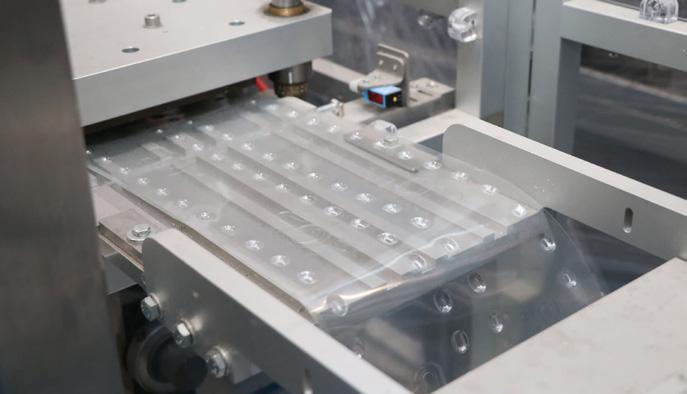

41,1 Mio. Packungen Ibuprofen wurden im Jahr 2020 allein in Deutschland verkauft. Man hat sie regelmässig in der Hand, ab kaum einer weiss, wie die einzelnen Tabletten eigentlich in den Blister kommen. Schnell, sicher und günstig muss die Produktion sein. Dazu können auch gebrauchte Blisterverpackungsmaschinen einen Beitrag leisten.

Als Blister bezeichnet man eine Sichtverpackung, die es dem Kunden ermöglicht das noch verpackte Produkt zu sehen. Eine weitverbreitete Form von Blistern ist die Durchdrückverpackung von Tabletten und Kapseln. In diesen werden Arzneien in Einzeldosierung verpackt. Der Vorteil dieser Verpackung ist, dass der Patient seine Medikamenteneinnahme gut überwachen kann.

Die Arzneimittelherstellung ist ein wachsender Markt. Ein Grund hierfür ist die demographische Entwicklung und die damit verbundene Zunahme von altersbedingten Krankheiten. Andererseits steigt die Gesundheitsversorgung. Die Hälfte aller EUBürger hat im Jahr 2019 verschreibungspflichtige und rund ein Drittel freiverkäufliche Medikamente eingenommen. Die Bereitschaft zur Selbstmedikation steigt und ist besonders im Segment der Erkältungsarzneien zu beobachten. Diese machen den grössten Anteil an rezeptfreien Arzneimitteln in Europa aus, nämlich rund ein Drittel, gefolgt von Schmerzmitteln mit gut 20 %.

Blisterverpackungsmaschine:

Man nehme zwei Folien, Tabletten und eine Blistermaschine. Heraus kommen verpackte Medikamente. Klingt einfach und ist es eigentlich auch. Allerdings bedarf es einer umfangreichen Prozessüberwachung.

Im ersten Produktionsschritt wird die Blisterschale hergestellt. Sie besteht meist aus PVC-Kunststoff oder aus Aluminium. Die Folie wird abgerollt, gespannt und dann mit Stempeln mechanisch in die ge -

wünschte Form gepresst und ggf. thermoverformt. Es entsteht eine kontinuierlich laufende Folie mit Vertiefungen für die Tabletten über ihre gesamte Breite. Parallel dazu werden die Tabletten vorbereitet. Sie werden über Rüttelplatten oder

umlaufende Bänder vorsichtig bewegt, damit sie nicht beschädigt werden. Aneinanderhaftende Kapseln werden über Bürsten voneinander getrennt. Der Tablettenstrom muss vereinzelt werden, damit in jede gepresste Zelle der Blisterschalenfolie nur eine einzige Tablette einsortiert wird. Mit einem Kamerasystem wird überwacht, ob in jeder Vertiefung genau eine Tablette liegt.

Im dritten Schritt wird die Deckelfolie hergestellt. Sie besteht meist aus Hartaluminium und ist nur 20 µm dick. Und das ist die Krux: Die Folie muss einerseits so dünn sein, dass man die Arznei problemlos entnehmen kann. Andererseits muss sie so stabil sein, dass das Medikament vor äusseren Einflüssen geschützt ist. Die Alufolie wird auf Beschädigungen überprüft. Dabei werden auch Mikrolöcher durch das Sicherheitssystem erkannt. In die Blistermaschine ist ausserdem eine Druckereinheit integriert. Denn auf der Folie muss der Name des Medikaments sowie das Verfallsdatum stehen.

Die Deckelfolie wird auf die Blisterschale geschweisst. Bei Arzneimitteln mit aufgedrucktem Einnahmeplan muss dieser Produktionsschritt so genau sein, dass die Bedruckung mit den Zellen übereinstimmt. Ein bekanntes Beispiel hierfür ist die Antibabypille mit den aufgedruckten Wochentagen.

Im letzten Schritt werden die Blister aus gestanzt und aus der Blistermaschine aus gegeben. Die gestapelten Blister werden dann an eine Verpackungseinheit weiter gegeben, wo sie zusammen mit dem Bei packzettel in Kartons abgepackt werden. In einer Blistermaschine müssen möglichst viele verschiedene Materialien verarbeitet werden können. Die Blisterschale kann aus einem Polymer (PVC, PP, PE und PET) oder auch einem PVC-Aluminium-Verbund be

stehen. Auch die Abdeckmaterialien variieren je nach Anwendung von hartem und weichem Aluminium bis zu einer Kombination aus Aluminium, Papier und/oder PET. Mittels SPS-Steuerung können die automatisierten Blistermaschinen alle Verpackungswünsche realisieren. Um auch bei kleinen Produktionschargen Blister rentabel herzustellen, ist dabei eine kurze Umrüstzeit der Press- und Stanzwerkzeuge essenziell. Kleinste Tabletten wiegen nur g. Das ist ungefähr das Gewicht einer Stubenfliege. Grosse cm lang sein. Auch die Anzahl der Tabletten pro Blister

Im Jahr 2021 wurde rund ein Drittel der mangelhaften Medikamente in Deutschland aufgrund eines Verpackungsfehlers beanstandet. Es ist ein schmaler Grat zwischen Sicherheit und Produktionskosten.

Netzwerk–immer dabei! Fachtagungen –immer up to date!

Austausch –innovativ und visionär!

Jeder Qualitätsmangel stellt ein Risiko für den Einnehmer dar. Dennoch müssen Blistermaschinen kostenrentabel arbeiten.

muss es sein

Wer die Kostenoptimierung an die erste Stelle der Investitionsplanung stellt, muss nicht immer eine bittere Pille schlucken. Denn auch in der Pharmakologie kann Budget mit dem Einsatz von Gebrauchtmaschinen gesenkt werden. Denn im Vergleich zu Neumaschinen sind gebrauchte Anlagen deutlich günstiger und sofort verfügbar. Das gilt auch für solch spezialisierte Produktionsanlagen wie Blistermaschinen.

Kontakt www.surplex.com

ATCH

Finden Sie den passenden Kandidaten!

Job und Karriere –wissen was läuft!

monatliche Zeitschrift –immer informiert!

Swiss Engineering STV Fachgruppe Kunststofftechnik www.swissengineering.ch/fachgruppe-kunststofftechnik

Der Berufsverband der Ingenieure und Architekten in der Schweiz

Schott Pharma hat im Bereich vorfüllbarer Spritzen aus dem bruchsicheren High-End-Polymer COC (Cyclic Olefin Copolymer) in den letzten Jahren enorm zugelegt. Ein erster Meilenstein der Expansion war der massive Ausbau der Produktion am Standort St. Gallen. Einen zweiten Meilenstein setzt das Unternehmen mit einem Neubau am Standort Müllheim, wo nun ebenfalls die Polymerspritzen hergestellt werden. Beide Bauprojekte wurden mit IE Plast als Totalunternehmer in St. Gallen, respektive als Generalplaner und Totalunternehmer in Müllheim realisiert.

Der erste Auftrag eines Kunden für die Realisation eines anspruchsvollen Bauprojekts ist für das Planungsunternehmen eine Bewährungsprobe. Folgt ein zweiter Auftrag, darf dies als Vertrauensbeweis gewertet werden. IE Plast hatte die Erweiterung der Produktionsstätte für die vorfüllbaren Polymerspritzen der Marke Schott Toppac am Standort St. Gallen zur vollsten Zufriedenheit des Kunden umgesetzt. Nun bot Schott Pharma den IE-Planern erneut Gelegenheit, ihre Leistungsfähigkeit unter Beweis zu stellen. Diesmal im Rahmen des Neubauprojekts im badischen Müllheim: Das neue Werk sollte auf dem bestehenden Werksgelände auf einer Grundfläche von 11 000 Quadratmetern entstehen. Zu dem Neubauvorhaben gehörten neben dem Produktionsgebäude mit neuester Reinraumtechnologie auch ein Pilot-Center zur Entwicklung von Innovationen, ein Logistikzentrum sowie ein integrierter Verwaltungsbereich. Der Entscheid für Müllheim, wo Schott Pharma bereits pharmazeutische Glasfläschchen herstellt, fiel nach einer von IE Plast begleiteten Standorteva -

luation. Diese bildete den Auftakt für einen integrierten Planungs- und Umsetzungsprozess unter der Federführung der IE-Planer, die das Projekt zügig vorantrieben.

Die Betriebsingenieure, Logistiker und Architekten von IE Plast sind mit den Produktionsprozessen der kunststoffverarbeitenden Industrie zutiefst vertraut und kennen die spezifischen Anforderungen von Schott Pharma. Ausserdem hat IE Plast in den letzten Jahren bereits eine ganze Reihe von Bau- und Reinraumprojekten für namhafte Unternehmen der Medizintechnik realisiert. Dies basierend auf massgeschneiderten Hygiene- und Zonenkonzepten und unter Berücksichtigung der neuesten Entwicklungen bei den Reinraumtechnologien. Zudem verfügt IE Plast über Erfahrung aus zahlreichen Projekten bei der planungsorientierten Qualifizierung, die sich auf die GMP-relevanten Aspekte fokussiert und Konflikte

zwischen baulichen und wirtschaftlichen Zielsetzungen auf der einen und der Compliance auf der anderen ausschliesst. Mit den rundum überzeugenden Referenzen der IE-Planer waren für Schott Pharma die bestmöglichen Voraussetzungen für eine erfolgreiche Zusammenarbeit gegeben. Aufgrund des ambitionierten Termin -

plans wurde entschieden, den baubegleitenden Planungsansatz zu verfolgen, der zwar eine ausgesprochen enge Abstimmung unter allen Beteiligten erfordert, aber Zeit spart. Geplant wurde nach dem bewährten IE-Prinzip – von innen nach aussen.

Mit dem Neubau des Werks in Müllheim verfolgte Schott Pharma das Ziel, den rasanten Anstieg der weltweiten Nachfrage nach vorfüllbaren Polymerspritzen möglichst rasch aufzufangen. Das Unternehmen setzte einen absolut verbindlichen Termin für die Inbetriebnahme der Produktion fest und definierte einen klaren Kostenrahmen für die Planung und Realisation des Projekts. IE Plast stellte sich der Herausforderung und übernahm als

Generalplaner und Totalunternehmer die Verantwortung für die Einhaltung des Versprechens. In enger Zusammenarbeit mit Schott Pharma gleisten die IE-Planer eine Projektorganisation auf, die eine effiziente Koordination der Prozess- und Betriebsplanung, der Bauplanung sowie der Planung des Reinraums und der übrigen haustechnischen Anlagen gewährleistete. Zielgerichtet erfolgte die Evaluation der Subunternehmen für die Werksplanung und die Ausführung der Gewerke. Dabei konnten die Projektverantwortlichen unter anderem auf das über die Jahre entstandene IE-Expertennetzwerk zurückgreifen. In gemeinsam mit den Projektverantwortlichen auf der Seite von Schott Pharma geführten Verhandlungen wurden diejenigen Unternehmen ins Boot geholt, die bereit waren, die Termin- und Budgetdisziplin konsequent mitzutragen.

In der Rolle des Generalplaners und Totalunternehmers war IE Plast sowohl für die Planung als auch für die Ausführung des Bauvorhabens verantwortlich. Dies ermöglichte es, auf Änderungswünsche von Schott Pharma in der Realisationsphase schnell und unkompliziert zu reagieren. Weder am Budget noch am Termin für die Inbetriebnahme des Werks wurde dabei gerüttelt. Die proaktive, vorausschauende und mit Schott Pharma permanent abgestimmte Planung stellte sicher, dass mögliche Störungen antizipiert und Verzögerungen im Projektverlauf ausgeschlossen werden konnten. IE Plast hielt im Resultat sämtliche vereinbarten Fertigstellungstermine der einzelnen Bauphasen strikt ein. Die kumulierten Kompetenzen der Projektverantwortlichen auf Kundenseite und

der IE-Planer sowie die Flexibilität der Projektteams trugen wesentlich zu einer reibungslosen Abwicklung bei.

Das von IE Plast für den Schott PharmaStandort Müllheim realisierte Reinraumund Haustechnikkonzept orientiert sich konsequent am Prozess und lässt sich bei Bedarf schrittweise erweitern. Durch ein auf den Reinraum optimiertes Höhenmodul und ein modular aufgebautes Reinraumsystem ist die gesamte Haustechnik auf dem Reinraumplenum gut zugänglich. Dies hat den Vorteil, dass spätere Prozessoptimierungen an den Anlagen und Abläufen nicht durch äussere Faktoren eingeschränkt werden. Anpassungen an den Medienzuführungen, Veränderungen an der Luftführungen oder die Abführung von neuen Wärmelasten lassen sich einfach und problemlos umsetzen. Des Weiteren wurden schon jetzt Reserven für zukünftiges Wachstum geschaffen.

IE Plast trug nicht nur die Hauptverantwortung für die Planung des Reinraums, sondern unterstützte Schott Pharma auch bei der Qualifizierung. Diese war eng mit der Bauplanung verknüpft, was Zeit sparte und zur Steigerung der Qualität und Effizienz im Projektablauf beitrug.

Mit der neu erstellten Produktionsstätte für vorfüllbare Spritzen aus Polymer hat Schott Pharma das zweite Standbein neben Glas enorm gestärkt und einen wichtigen Schritt in der strategischen Geschäftsentwicklung vollzogen. Die von IE Plast ganzheitlich geplanten Betriebs- und Logistikprozesse bilden eine hoch effiziente Produktionsinfrastruktur. Die Fertigung ist voll automatisiert und digital vernetzt. Material-, Personenflüsse werden konsequent getrennt. Der Backbone als zentrales Element führt zu einem klar strukturierten Produktionssystem und orientiert sich an einer stringenten Zonierung. Das Lager und der Warenausgang wurden so geplant, dass diese Bereiche sowohl für die im Bestandsgebäude weiterhin hergestellten Glasprodukte als auch für die logistische Bearbeitung der Polymerspritzen genutzt werden können.

Der neue Gebäudekomplex erfüllt auch einen hohen Anspruch an die Ästhetik: Die von der jeweiligen Funktion her entwickelte Architektur der vier neuen Baukörper fügen sich unaufdringlich in die Umgebung ein.

Das neue Schott Pharma-Werk ist nicht nur optimal auf die aktuelle Produktion zugeschnitten, sondern auf der Basis eines Masterplans so konzipiert, dass eine harmonische Weiterentwicklung der Produktionsinfrastruktur möglich ist. Es gehört zu den Grundsätzen von IE Plast, die

Zukunft mitzuplanen und strategische Optionen der Kunden nicht von vorneherein zu verbauen. Märkte verändern sich. Erfolgreich werden Unternehmen wie Schott Pharma sein, die flexibel auf den Wandel reagieren können.

Kontakt

Percy Limacher, Geschäftsführer

IE Plast

CH-8008 Zürich

www.ie-group.com n

www.wittmann-group.com

Als Mitglied von KUNSTSTOFF.swiss sind Sie Teil einer Branche, die allein in der Schweiz mit rund 33 000 Mitarbeitenden 16 Milliarden Franken Umsatz erwirtschaftet. Für diese Branche stehen wir als Verband KUNSTSTOFF.swiss ein.

Wir vertreten Sie gegenüber Behörden und Politik, sind Anlaufstelle für Medien bei Fragen zur Branche und setzen uns für das Image der Kunststoffindustrie ein. Als OdA (Organisation der Arbeitswelt) sind wir verantwortlich für die Ausbildung der angehenden Kunststofftechnologen/innen EFZ und Kunststoffpraktiker/-innen EBA und stellen so sicher, dass Sie die Fachkräfte finden, die Sie benötigen.

Dabei sein, vernetzen und werben

Veranstaltungen zu Nachhaltigkeitsthemen, wie zum Beispiel Kreislaufwirtschaft oder Energieeffizienz

– Unternehmensleitertagungen KUNSTSTOFF.swiss

– Kostenlose Eintrittskarten zu verschiedenen Fachmessen Begrüssung mit Firmenportrait für Neumitglieder auf

Mitbestimmen an der Mitgliederversammlung (Bild: kunststoff.swiss)

unserer Website, Vorstellung auf den Social Media-Profilen von KUNSTSTOFF. swiss und im Verbandsnewsletter KUNSTSTOFF.news

– Kostenloser Ausbildungsordner

– Kostenloses Werkstattplakat

– Treffpunkt Bildung: Regionale Events oder Webinare zum Thema Berufsbildung

– 10% Mitgliederrabatt auf alle überbetrieblichen Kurse der Lernenden Kunststofftechnologen/-innen EFZ und Kunststoffpraktiker/-in EBA

– Mitglieder von KUNSTSTOFF.swiss profitieren von einer kostenlosen Beteiligung an Berufsmessen

Mitbestimmen und Interessenvertretung

rungsbeiträge mit der EXFOUR (AHVAusgleichskasse, Familienausgleichskasse, Krankentaggeldkasse)

Profitieren

– Kostenlose Teilnahme an KUNSTSTOFF. swiss Webinaren

Zugang zur Webinar-Bibliothek

Kostenloser Eintrag im Firmenverzeichnis

– Publikation von News und Stellenanzeigen in unserem Newsletter

– Teilen Ihrer Beiträge auf unseren Social Media-Kanälen

– Kostenloses Abo der Fachzeitschrift KunststoffXtra

10% Rabatt auf Ihren Eintrag auf Yousty (17% im 3-Jahresabo)

– Reduzierte Teilnahmegebühren für Veranstaltungen unserer Partner

Mitgliederversammlung mit Lehrabschlussfeier 2023

Gerne laden wir Sie zu unserer Mitgliederversammlung mit anschliessender Abschlussfeier unserer Kunststofftechnologen/innen EFZ und Kunststoffverarbeiter/innen EBA ein.

4. Juli 2023, nachmittags im Lorzensaal Cham

Jetzt anmelden: www.kunststoff.swiss/mv23

– Wir nehmen die Brancheninteressen gegenüber dem Parlament, den Bundesund Kantonalbehörden, Wirtschaftsdachverbänden und Unternehmen wahr

– Wir bringen die Brancheninteressen in der EU zusammen mit unseren europäischen Partnerverbänden PlasticsEurope und EUPC ein

Sie nehmen mit Stimmrecht teil an der Mitgliederversammlung von KUNSTSTOFF.swiss

Service

– Arbeitssicherheit und Gesundheitsschutz: EKAS Branchenlösung, vergünstigter Jahresbeitrag für Verbandsmitglieder

– Entlastung Ihrer Administration durch die Abrechnung Ihrer Sozialversiche -

– Sonderkonditionen für Stellenanzeigen bei KunststoffXtra und plasticker

Webinare Berufsmarketing

25.4.2023: Lernende gewinnen mit Yousty

3.5.2023: Let’s TikTok: So ticken Ihre (zukünftigen) Lernenden

Anmelden auf www.kunststoff.swiss/ events

Kontakt

Verena Jucker

v.jucker@kunststoff.swiss

www.kunststoff.swiss n

In der Schweiz und im Ausland nehmen sowohl die Regulierungsdichte als auch Kundenerwartungen in Bezug auf nachhaltige Produkte und Dienstleistungen zu. Gleichzeitig beherrschen die Umweltprobleme unserer Zeit wie Klimawandel, Ressourcenverbrauch und Energieknappheit die Schlagzeilen. Wir stehen mitten in einem Wertewandel, der Gesellschaft und Politik erfasst hat. Die Schweizer Wirtschaft steht vor grossen Herausforderungen.

Josephine Herzig

Das Swiss Triple Impact Programm macht gemeinsam mit KUNSTSTOFF. swiss im Rahmen einer Partnerschaft Schweizer Unternehmen nachhaltig und zukunftsfähig. Swiss Triple Impact unterstützt Unternehmen bei der Entwicklung von ökologischen und sozialen Zielen sowie deren Integration in die Geschäftsstrategie. Als Resultat ihrer Arbeit werden diese Unternehmen in

das öffentlich zugängliche STI-Verzeichnis aufgenommen, um Visibilität für ihre Arbeit zu erhalten und weitere Unternehmen zu inspirieren. Schon heute profitieren Schweizer Unternehmen aller Grössen und Branchen vom Swiss Triple Impact Programm. Aktuell nehmen beispielsweise bereits die KUNSTSTOFF.swiss Mitglieder Semadeni AG, Prodartis AG und swissplast AG am Programm teil. Beispiele für weitere Unternehmen sind KMU wie die Katadyn Group, Translingua, Elex oder auch grössere Unternehmen wie die SV Group oder V-Zug.

Was bedeutet die Teilnahme konkret?

– Nominieren Sie eine Kontaktperson

– 6–9-monatiges Programm mit zwei halbtägigen Workshops in Zürich, Bern, Basel oder Schwyz

Teilnahmegebühren auf Basis des Unternehmensumsatzes (CHF 900-5800 für KMU, 10% Rabatt für KUNSTSTOFF. swiss Mitglieder)

Warum teilnehmen?

Geprüfter Ansatz

– Austausch mit gleichgesinnten Unternehmen

Geprüftes Vorgehen

Chancen identifizieren

– Senken Sie Ihre Kosten

– Steigern Sie Innovation und Wachstum

Massnahmen ergreifen

– Definieren Sie Ihren Aktionsplan

– Setzen Sie relevante Unternehmensziele

Nächste Schritte

Melden Sie sich an für die kostenlose STIEinführung am 12. Juni, 11.30 Uhr, wo Sie weitere Informationen erhalten und Fragen klären können: www.kunststoff.swiss/sti

Weitere Termine finden Sie auf www.swisstripleimpact.ch

Kontakt

Josephine Herzig

B-Lab Switzerland

www.blab-switzerland.ch n

Der Gesamtverband Kunststoffverarbeitende Industrie e. V. (GKV), Spitzenorganisation der Kunststoff verarbeitenden Industrie in Deutschland, zeigt sich besorgt über die Ertragslage und die hohen Energiekosten.

Anlässlich seiner Jahrespressekonferenz im Februar 2023 in Frankfurt a/M zog der Gesamtverband Kunststoffverarbeitende Industrie e. V. (GKV) Bilanz über die Branchenentwicklung des vergangenen Jahres. Die Kunststoff verarbeitende Industrie in Deutschland steigerte ihre Umsätze im Jahr 2022 auf mehr als 78 Mrd. Euro (+ 12,60%). Trotz weiter gestiegener Umsätze, bereiten vielen Branchenunternehmen zurückgehende Erträge Sorge, da die gestiegenen Kosten von zahlreichen Unternehmen nur in eingeschränktem Masse oder gar nicht an die Kunden weitergegeben werden können.

«Die Zukunft Kunststoff verarbeitender Unternehmen in Deutschland steht und fällt mit der Möglichkeit, Kosten an die Kunden weiterzugeben. Angesichts der dramatischen Preissteigerungen bei Strom und Gas sind allerdings deutliche Zweifel angebracht, ob das auch in diesem Jahr gelingen wird», sagte GKV-Präsidentin Dr. Helen Fürst.

Der Aussenhandel trug, wie bereits in den Vorjahren, in einem überdurchschnittlichen Masse zum Umsatzwachstum bei. Mehr als ein Drittel der befragten Mitgliedsunternehmen verzeichnete wachsende Exporte und auch für das Jahr 2023 rechnet die Mehrzahl der Unternehmen mit stabilen

oder wachsenden Umsätzen mit dem Ausland. Dabei sind für mehr als 80 Prozent der Kunststoffverarbeiter die übrigen EULänder die wichtigsten Auslandsmärkte.

Investitionsklima

Allen widrigen Rahmenbedingungen zum Trotz bleibt das Investitionsklima in der Kunststoff verarbeitenden Industrie im Jahr 2023 weiter positiv. Eine überwiegende Zahl der befragten Mitgliedsunternehmen plant Investitionen in gleichem oder sogar grösserem Umfang wie 2022. Investitionsbedarf besteht insbesondere bei der Verbesserung der Energieeffizienz, beim Klimaschutz und bei der Modernisierung der Produktionsanlagen. Die Unternehmen der Branche nehmen den Umbau der Energiewirtschaft von fossilen auf erneuerbare Systeme sehr ernst und investieren kräftig. Die Geschwindigkeit des Umbaus könnte noch viel schneller von statten gehen, wenn dem nicht eine hochkomplexe Bürokratie im Wege stehen würde, moniert Fürst.

Der Personalbestand der Unternehmen der kunststoffverarbeitenden Industrie verzeichnete 2022 gegenüber dem Vorjahr einen leichten Zuwachs. Auch für 2023 pla-

nen die Unternehmen zusätzliche Einstellungen. Das Angebot an Fachkräften und Auszubildenden ist gleichwohl knapper denn je: 87 Prozent der befragten Mitgliedsunternehmen verzeichnen einen Mangel an Fachkräften und/oder Auszubildenden. Es mangelt nach wie vor an ausgebildeten Kunststofftechnikern und Kunststoff-Verfahrensmechanikern sowie an Auszubildenden im technischen Bereich. Die Kunststoff verarbeitende Industrie könnte in der technischen Berufsausbildung gut zweimal so viele Ausbildungsplätze besetzen, wie es aktuell der Fall ist. Trotz der etwas schwieriger werdenden Rahmenbedingungen ist und bleibt der Fachkräftebedarf, insbesondere vor dem Hintergrund des demografischen Wandels, sehr hoch und bildet weiterhin die Achillesverse der Branche.

Die Umsatzerwartungen der Mitgliedsunternehmen für das Jahr 2023 fallen durchwachsen aus und deuten dementsprechend auf eine Seitwärtsbewegung hin. Das gilt auch für die Erwartungen an die Betriebsergebnisse der Unternehmen. «Wenn sich die Kostensituation 2023 nicht verbessert, so sind Konsequenzen unausweichlich», warnt Fürst. Hierzu zählten Arbeitsplatzabbau, Kurzarbeit oder eine Verlagerung der Produktion ins Ausland. Weiterhin belasten die mangelhafte Versorgung mit Fachkräften und die Unsicherheit über künftige rechtliche Rahmenbedingungen die Wirtschaftsentwicklung der Branche.

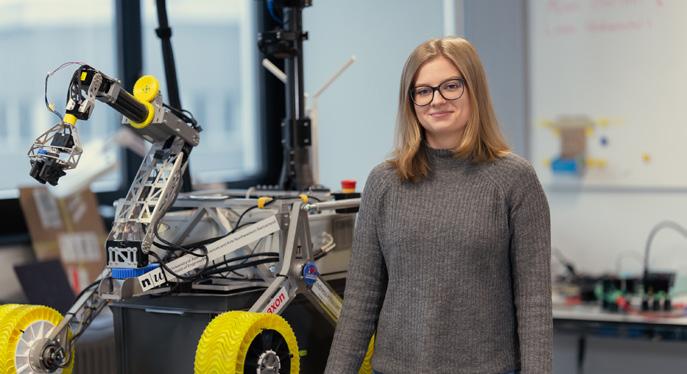

Studierende der Fachhochschule Nordwestschweiz (FHNW) bauen einen funktionsfähigen Mars-Rover mithilfe von SLS-3D-Druck-Teilen und belegen den 6. Platz bei der European-Mars-Rover-Challenge (ERC) in Polen.

Erstmals in der Geschichte der Fachhochschule Nordwestschweiz FHNW nahm ein Team von neun Bachelor-Studierenden aus drei unterschiedlichen Studienrichtungen erfolgreich an der European-RoverChallenge (ERC) teil. Innerhalb eines Jahres bauten die Studenten einen MarsRover und belegten im Wettbewerb den 6. Platz von 19 Teams aus ganz Europa und das als einziger Neueinsteiger in den Top 10. «Als Newcomer fühlten wir uns ein bisschen wie ein ‹Fisch auf dem Trockenen›, da uns die Erfahrung im Wettbewerb noch gänzlich fehlte», erklärt Nadine Richard. Die Maschinenbau-Studentin im 5. Semester war verantwortlich für den Greifer, Deep Sampling und den RoboticArm.