KUNSTSTOFF XTRA

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

DIE FACHZEITSCHRIFT FÜR WERKSTOFFE – VERARBEITUNG – ANWENDUNG

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

DIE FACHZEITSCHRIFT FÜR WERKSTOFFE – VERARBEITUNG – ANWENDUNG

Meistern Sie mit bis zu 55.000 kN Schließkraft zwei der größten Herausforderungen unserer Zeit: knappe Ressourcen und die Geschwindigkeit des globalen Marktes. Mit kurzen Zykluszeiten, minimalem Ausschuss dank APCplus, bis zu 100% Recyclat und High Speed Werkzeugwechsel. So können Sie unter höchstem Druck in höchstem Maße profitieren.

DISCOVER MORE ABOUT OUR INDUSTRIES www.kraussmaffei.com

LEADING EUROPEAN EXHIBITION FOR MEDICAL TECHNOLOGY

Tauchen Sie ein in die Welt der Zulieferindustrie für Medizintechnik –auf der MedtecLIVE 2024! Hier wird Ihre Sprache gesprochen! Treffen Sie Spezialisten, die Ihre Herausforderungen verstehen und maßgeschneiderte Lösungen bieten. Entdecken Sie Trends, finden Sie alternative Lieferanten und sichern Sie eine stabile Lieferkette. Erfahren Sie in Vorträgen und Foren, wie Unternehmen aktuelle Herausforderungen angehen und bleiben Sie über neue Fertigungstechnologien und Markttrends informiert.

Mehr entdecken und Ticket sichern!

Automatisierung, Digitalisierung und Circular Economy stehen im Fokus, ebenso wie die EU-Medizinprodukteverordnungen. Auf der größten Halle der Messe Stuttgart erleichtern kurze Wege effiziente Meetings. Nutzen Sie unsere digitalen Tools zur Vorbereitung und Kontaktanbahnung für einen erfolgreichen Messebesuch.

Seien Sie Teil des intensiven Austauschs – BE PART OF IT

Ideelle Träger

Gerade in der Schweiz ist Bildung ein wichtiges Thema. Nicht selten wird darauf hingewiesen, Bildung sei der einzige Rohstoff in unserem kleinen Land. Auf die duale Berufsbildung darf man zurecht auch stolz sein. Aber bekanntlich sollte man sich auf den Lorbeeren nicht zu lange ausruhen.

Der Arbeitsmarkt verändert sich. Neue, mitunter disruptive Technologien wirbeln althergebrachte Strukturen durcheinander. Aber auch die Auszubildenden sind nicht mehr die gleichen wie noch vor zehn, fünfzehn Jahren.

Obwohl der Begriff zeitlich nicht genau definiert ist, lässt sich sagen, dass aktuelle Berufseinsteiger der Generation Z angehören. Die sogenannten Zoomer geniessen bei vielen unter den Vorgängergenerationen nicht den besten Ruf. Faul und antriebslos ist eine häufig geäusserte Charakterisierung.

Gerne werden auch Erlebnisse mit Vertretern der Gen Z zum Besten gegeben. Wie etwa das mit einem Praktikanten, der an einem Montag versäumte, dringend benötigte Informationen zu liefern. Darauf angesprochen meinte er: «Also, dringend ist jetzt nicht wirklich Teil meines Montagsvokabulars.»

Über solche Szenen kann man sich trefflich echauffieren. Dabei geht oft vergessen, dass es sich lediglich um Momentaufnahmen handelt und zum tatsächlichen Verhalten der Gen Z Angehörigen im Arbeitsleben noch zu wenige empirische Studien vorliegen. Ausserdem scheint die Kritik älterer Generationen der jüngeren gegenüber ganz einfach menschlich zu sein. Kurz zur Erinnerung: Aristoteles meinte schon vor über 2000 Jahren: «Wenn ich die junge Generation anschaue, verzweifle ich an der Zukunft der Zivilisation.»

Statt zu verzweifeln, kann man sich aber auch auf das Neue einlassen, zuhören und lernen. Schliesslich gehört es zum Fortschritt, Gewohntes zu hinterfragen und Dinge auch einfach mal anders anzupacken.

Thomas Meier, Redaktor

Ein Beruf mit Zukunft

10

Der Maschinenhersteller Arburg hat dem Ausbildungszentr um libs eine moderne elektrische Spritzgiessmaschine zur Verfügung gestellt.

6

MESSEN

Symbiose zwischen Ökologie und Ökonomie

Vom 13. bis 17. Ma i findet auf dem Münchener Messege lände die IFAT statt.

8

MESSEN

Die Kuteno setzt Massstäbe

Rheda-Wiedenbrück wird vom 14. bis 16. Ma i 2024 zum Treffpunkt für rund 340 Aussteller.

IMPRESSUM

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung www.kunststoffxtra.com

Erscheinungsweise

7 × jährlich

Jahrgang 14. Jahrgang (2024)

Druckauflage 3950 Exemplare

WEMF / SW-Beglaubigung 2023

3084 Exemplare total verbreitete Auflage 1218 Exemplare davon verkauft

ISSN-Nummer 1664-3933

Geschäftsleiter

Andreas A. Keller

Rasanter Wachstumstrend

Die Aktualisierung und Erweiterung eines Berichts des novaIns tituts über Recycling-Technologien bietet einen detaillierten Einblick in die technolo gi schen Fortschritte.

14

VERARBEITUNG

Unique Identifier für Kunststoffbauteile

In der Kunststoffbranche wird die eindeutige Identifizierung in bestimmten Anwendungen immer wichtiger, gerade im aktuellen Zeitalter der Industrie 4.0.

16

30 Prozent weniger Energieverbrauch

Ein neues Verpackungskonzept in Dünnwandtechnik brachte für die Heinrich Axmann GmbH & Co. KG in Köln die Energiewende beim Spritzgiessen.

Vorstufe

Herausgeber/Verlag

SIGWERB GmbH

Unter Altstadt 10, Postfach CH-6302 Zug

Telefon +41 41 711 61 11 info@sigwerb.com, www.sigwerb.com

Anzeigenverkaufsleitung

Thomas Füglistaler

Anzeigenverkauf SIGImedia AG

Jörg Signer

Alte Bahnhofstrasse 9a

CH-5610 Wohlen

Telefon +41 56 619 52 52 Telefax +41 56 619 52 50 info@sigimedia.ch

Redaktion

Thomas Meier

Telefon +41 79 310 01 59 thomas.meier@sigwerb.com

Marianne Flury (Senior Editor)

Telefon +41 32 623 90 17 m.flury@sigwerb.com

Triner Media + Print

Schmiedgasse 7 CH-6431 Schwyz Telefon +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente

Telefon +41 41 711 61 11 info@sigwerb.com www.kunststoffxtra.com

Druck

Fontana Print SA Via Giovanni Maraini 23 CH-6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.) Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGWERB GmbH über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2024 by SIGWERB GmbH, CH-6302 Zug

3D Molding für höhere Festigkeit

Toray Engineering hat auf der «JEC World 2024» in Paris eine 3D-Formmaschine für Carbonfaserverbundmaterial vorgestellt.

28

WERKZEUG / FORMENBAU

Schneller Fräsprozess

Siebenwurst stand bei einem Spritzgiesswerkzeug zur Herstellung eines Batterieträgerkastens für elektrisch angetriebene Nutzfahrzeuge vor einer wegweisenden Entscheidung.

Zukunftsweisendes

Engineering

Bei der IMT, einem Schweizer Engineering Unternehmen, sind additive Verfahren zu einem festen Bestandteil in der Entwicklung geworden.

25

WERKZEUG / FORMENBAU

Tonnenschwere Einzelstücke in Rekordzeit

Dank robotergestützter Additive-Manufacturing-Systeme und Grossfräs-Technologie kann die Giesserei Blöcher jederzeit flexibel auf rasch wechselnde Kundenwünsche reagieren.

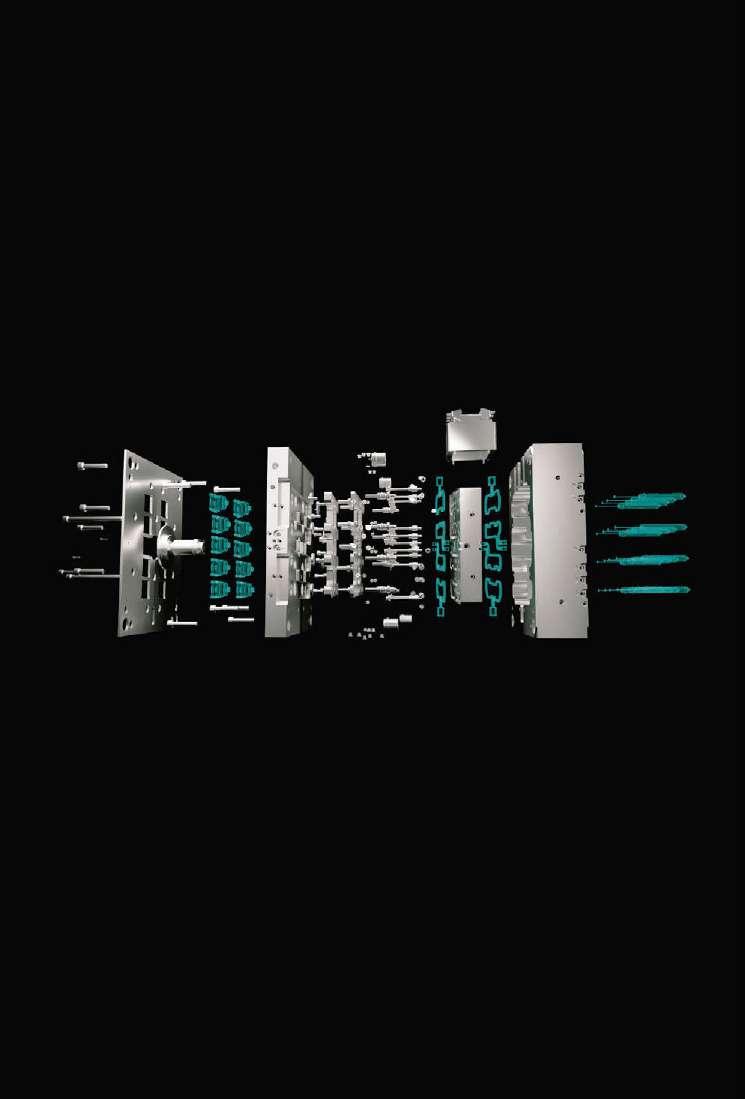

ZUM TITELBILD

KraussMaffei – Ihr Partner für innovative Verpackungs- und Logistiklösungen

Stecken Sie Zukunft in Ihre Logistikverpackungen und meistern Sie mit bis zu 55.000 kN Schliesskraft zwei der grössten Herausforderungen unserer Zeit: den sparsamen Umgang mit Ressourcen und die Geschwindigkeit des globalen Marktes.

Freuen Sie sich über kurze Zykluszeiten, minimalen Ausschuss und die Verarbeitung von bis zu 100 % Rezyklat. Oder über ein automatisches Werkzeugwechselsystem, das so schnell ist, dass manchmal zwei Maschinen schon die Leistung von dreien erbringen können. Gross sind aber auch clevere Details wie das optionale IMLVerfahren (In-Mold-Labeling), mit dem sich indi -

32

20 WERKSTOFFE

Ein PFAS-Verbot ist zu erwarten

Kaum etwas wird aktuell so intensiv diskutiert wie ein potenzielles PFAS-Verbot. Viele Kunststoffprodukte wären von ei ner solchen Regelung betroffen.

44 AUS DER BRANCHE 40 LIEFERANTENVERZEICHNIS 47

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss DIE FACHZEITSCHRIFT FÜR WERKSTOFFE – VERARBEITUNG – ANWENDUNG

viduelle Dekors wirtschaftlich in den Spritzgiessprozess integrieren lassen.

Packen Sie es an und verwirklichen Sie mit uns Ihre Vorstellungen von Wirtschaftlichkeit und Nachhaltigkeit mit smarten, individuellen Lösungen im ganz grossen Massstab.

Krauss Maffei (Schweiz) AG

Grundstrasse 3

CH 6343 Rotkreuz

Telefon: +41 41 799 71 80 www.kraussmaffei.com

Der Maschinenhersteller Arburg hat dem Ausbildungszentrum libs eine moderne elektrische Spritzgiessmaschine zur Verfügung gestellt. Das ist nicht nur eine Investition in die Ausbildung neuer Fachkräfte, sondern auch in den Standort Schweiz.

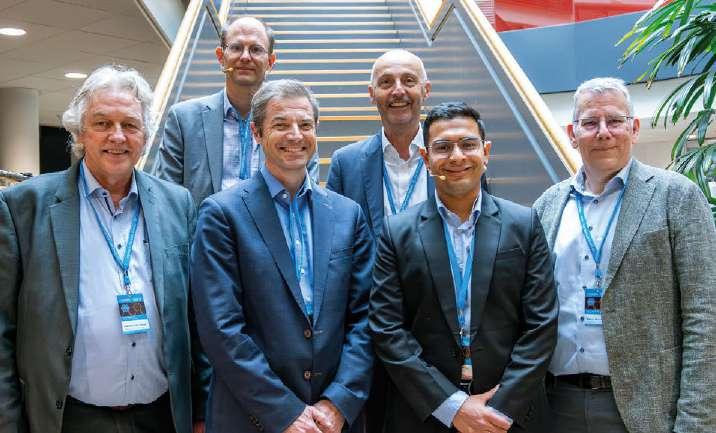

Thomas MeierDas libs wurde 1996 gegründet. Der Verein besteht aus rund 180 Mitgliederfirmen und bildet 19 verschiedene Lehrberufe aus mit rund 1200 Lernenden. Der Bereich Kunststofftechnik befindet sich in R a pperswil, an einem von sechs libs Standorten. Zusätzlich fungiert libs als überbetriebliches Ausbildungszentrum (üK) und ist Partner von Kunststoff.swiss. Im Jahr 2023 haben 54 Lernende Kunststofftechnologen EFZ sowie 10 Kunststoffpraktiker EBA im ersten Lehrjahr die überbetriebliche Ausbildung begonnen. «Das ist ein Rekord», freut sich Marcel Allemann, Leiter Kunststofftechnik und Mechanik. Als umfassender Dienstleister in der beruflichen Bildung übernimmt libs das vollständige Management der gesamten Prozesskette, angefangen bei der Rekrutierung bis hin zum Abschluss der Lehre. Die Lernenden werden in der Regel zwei Jahre lang am libs ausgebildet, danach erfolgt der Übertritt in eine Mitgliederfirma. Das ist bewusst so gewählt, weil laut Allemann der grösste Ausbildungsaufwand zu Beginn einer Lehre anfällt. «Da müssen die Lernenden alle Maschinen kennen lernen wie auch verschiedene Steuerungen. Aber auch Sozialkompetenz ist ein wichtiges Thema.» Beim Übertritt in den Partnerbetrieb können sie dann bereits produktiv arbeiten.

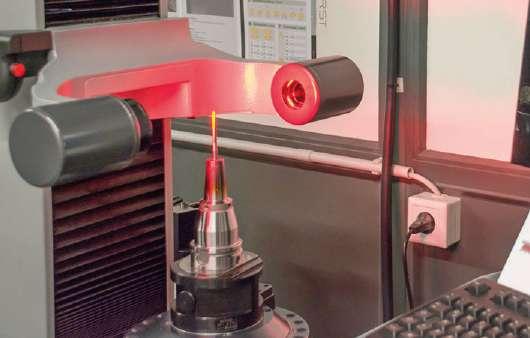

Doch zurück zum libs: Für eine zeitgemässe Ausbildung braucht es moderne Maschinen. Bisher arbeitete das libs mit einer vollhydraulischen Maschine. Die neue Allrounder 270 A ist nun vollelektrisch. Das sei ein ganz neues Gefühl sagt Allemann, nur schon deshalb, weil der Geräuschpegel viel geringer ist. Aber auch die Betriebskosten sind spürbar tiefer. Auch in Sachen Unterhalt und Wartung ist der Ausbildner überzeugt: «Bei keinem anderen Hersteller lässt sich ein Zylinder so einfach wechseln. Bei einer Arburg Maschine können das Lernende schon selbständig durchführen.»

«Wir sind auf Partnerschaften angewiesen.»

Doch Ausbildungen wie etwa die zum Kunststofftechnologen sind kostspielig. Es braucht Maschinen und Betriebsmaterialien, aber auch der Stromverbrauch schlägt

zu Buche. «Das könnten wir mit unseren Erträgen aus der Ausbildung oder unseren Produktionsaufträgen alleine nicht tragen», sagt Allemann, und fügt an: «Wir sind auf Partnerschaften angewiesen.» Jüngst hat der Maschinenhersteller Arburg der Lehrwerkstatt in Rapperswil mit einem elektrischen Allrounder 270 A eine moderne Spritzgiessmaschine als Leihgabe zur Verfügung gestellt. Marcel Spadini, Geschäftsführer von Arburg Schweiz in Münsingen, meint dazu: «Wir sind bestrebt, dass die Ausbildungsstätte mit modernen Technologien arbeiten kann. Schliesslich wollen wir die Kunststoffbranche fördern und den Standort Schweiz voranbringen.» Für Arburg ist Ausbildung schon seit jeher ein wichtiger Aspekt. Die Firmenzentrale des Familienunternehmens liegt im Schwarzwald und bildet traditionell den Nachwuchs grossteils selber aus. So zieht sich das Thema Bildung durch die ganze Firmengeschichte. Heute bildet der Betrieb rund 300 Lernende in rund 20 verschiedenen Berufen aus.

Fachkräftemangel ist spürbar Ausbildung steht immer in Verbindung mit dem Dauerthema Fachkräftemangel. Wie sieht die Situation in der Kunststoffbranche aus?

Allemann: «Den Mangel spüren wir schon länger. Ich merke aber auch, dass die Kunststofftechnologie neben anderen technischen Berufen, wie etwa Polyme

chaniker oder Anlagenführer, immer schon einen schwierigen Stand hatte.» Die globale Entwicklung zieht junge Leute stark in die Informatik, Mediamatik oder Applikationsentwicklung. Das wird schon bei den Bewerbungen sichtbar. «Bei IT Ber ufen können wir unter den Bewerbern aussuchen. Auf der anderen Seite bedeutet das, dass Schulabgänger eine 5,5 benötigen, um Chancen auf eine Lehrstelle zu haben», sagt Allemann.

Deshalb möchte das libs angehenden Berufsleuten die verschiedenen Berufe vor Ort zeigen. Denn die Problematik ist, dass Berufe wie Kunststofftechnologe weitgehend unbekannt sind, bei Schülern wie auch bei Lehrpersonen.

Am sogenannten «Tag der Schulen» besuchen Schulklassen das libs und werden in den Räumen in Rapperswil unterrichtet. «Parallel gehen sie in die Werkstatt an Maschinen, wo sie beispielsweise eine Mathematikaufgabe lösen, anhand eines Spritzgussteils mit Zykluszeiten und Produktionskapazitäten. «So schaffen wir einen Bezug», erklärt Allemann. Die Ausbildner gehen aber auch an Berufsmessen oder Gewerbeausstellungen. Der Verein muss laut Allemann aktives Marketing betreiben.

Aufklärungsarbeit

Marcel Spadini hat ähnliche Erfahrungen gemacht: «Was Kunststofftechnologie alles beinhaltet, ist wenig bekannt. Vielen ist nicht bewusst, dass das ein zukunftsträchtiger Beruf ist, mit guten Weiterbildungsmöglichkeiten gerade auch in der Schweiz.»

Am libs haben die Ausbildner gezielt eine Kreislaufwirtschaft eingerichtet und schreddern Angüsse oder Fehlteile aus dem Spritzgiessprozess. Daraus entstehen unter anderem eigene Filamente, die mit den 3D Druckern verarbeitet werden. «Uns ist wichtig, dass Interessierte, die zum Schnuppern kommen, von Anfang an mit diesen Themen vertraut werden. Oft können wir so ein differenzierteres Bild über Kunststoff liefern, als es vielleicht durch die Medien verbreitet wird», sagt Allemann.

Auf der anderen Seite gehen die Ausbildner aktiv auf Unternehmen zu und bieten Unterstützung bei der Ausbildung von Lernenden. Allemann: «Wir möchten Firmen

gewinnen, die in der Kunststoffverarbeitung tätig sind, aber noch nicht selbst ausbilden.»

Spritzgiessen ist an sich ein komplexes Verfahren. Spadini: «Man versucht schon seit Jahrzehnten, mit verschiedenen Tools und Software einen sich selbst optimierenden Prozess zu erreichen. Es gibt aber so viele Parameter, die auf das Resultat einen Einfluss haben, dass das bis heute noch nicht vollumfänglich gelungen ist.»

Deshalb braucht es eine Fachkraft, die das Formteil analysiert und daraus Erkenntnisse gewinnt, wie die Prozessparameter angepasst werden müssen. Allemann: «Dafür braucht es entsprechend geschultes Personal. So ein Prozess ist immer ein herantasten, wobei man aber genau wissen muss, was man tut.»

«Vielen ist nicht bewusst, dass Kunststofftechnologie ein zukunftsträchtiger Beruf ist, mit guten Weiterbildungsmöglichkeiten.»

Eine Ausbildung zum Kunststofftechnologen bietet grosses Potenzial. Die Fachkräfte sind gesucht und es gibt viele Möglichkeiten sich weiterzuentwickeln, sei es in die Projektleitung oder ins Engineering. Allemann sieht auch gute Zukunftschancen in der Medizintechnik oder bei Bio Kunststoffen, die letztlich auch auf Spritzgiessmaschinen verarbeitet werden: «Ich denke, der Standort Schweiz ist für solche Entwicklungen prädestiniert, weil wir ein gutes Bildungssystem und gute Fachkräfte haben.» Marcel Spadini sieht einen klaren Trend hin zu höher technologisierten Anlagen. «In der Kunststofffertigung geht es oft um komplexe Aufgaben im Zusammenspiel mit Automation. Da werden wir in der Schweiz immer noch von vielen als Technologieführer angesehen.» Also sind die Chancen für Lernende, dereinst in interessanten Gebieten tätig zu sein, durchaus intakt.

Kontakt www.libs.ch n

Einfache Bedienung

Modular erweiterbar

Konnektivität für Ihre Bedü nisse

Energiee izient und ökologisch

Entwickelt und in der Schweiz gebaut

Vom 13. bis am 17. Mai findet auf dem Münchener Messegelände die IFAT statt. Im Fokus der Weltleitmesse für Wasser-, Abwasser-, Abfall- und Rohstoffwirtschaft stehen die Kreislaufführung von Sekundärrohstoffen, die Bewältigung der Folgen des Klimawandels sowie die Qualität und Sicherheit der Wasserwirtschaft. Auch Schweizer Akteure sind präsent, sowohl auf Publikum- als auch Ausstellerseite.

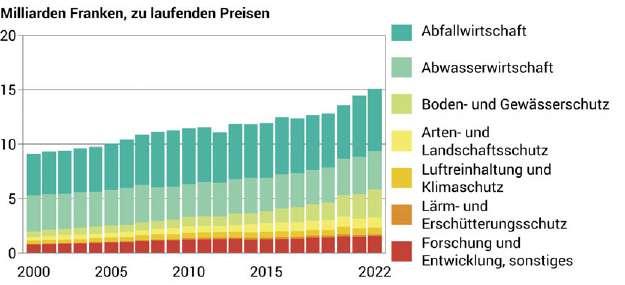

Die IFAT bringt die wichtigsten internationalen Branchenvertreter aus Politik, Wirtschaft und Forschung zusammen und stellt Lösungen für industrielle und kommunale Herausforderungen in 18 Messehallen zur Schau. Über die Hälfe der Besucherinnen und Besucher werden von ausserhalb Deutschlands anreisen – und 2024 könnten die rund 120 00 0 der letzten Ausgabe übertroffen werden. Unter den internationalen Besuchern belegt die Schweiz den dritten Platz. Auf Ausstellerseite sind in diesem Jahr 71 Schweizer Unternehmen präsent. Die Bedeutung des stark wachsenden Sektors lässt sich an folgender Zahl festmachen: 2022 machten in der Schweiz die Ausgaben für die Abfallwirtschaft (5,7 Mrd. CHF), die Abwasserwirtschaft (3,6 Mrd. CHF) und den Boden- und Gewässerschutz (2,6 Mrd. CHF) zusammen 79 Prozent der nationalen Umweltschutzausgaben aus. Dies entspricht 1,58 Prozent des BIP. Insgesamt sind die nationalen Umweltschutzausgaben seit dem Jahr 2000 um 65 Prozent auf 15,1 Milliarden Franken gestiegen.

Ein wichtiges Thema an der IFAT ist das Kunststoffrecycling. Plastics Europe Deutschland, der Verband der Kunststofferzeuger, verzeichnet Weiterentwicklungen bei mechanischen Verfahren und Fort-

Nationale Umweltausgaben nach Bereichen (2022 provisorisch): Die Ausgaben für den Boden- und Gewässerschutz sind seit 2000 um 424 Prozent gestiegen, bei der Abfallwirtschaft s ind es 4 8 Prozent und bei der Abwasserwirtschaft 8 Prozent. (Grafik: Bundesamt für Statistik, 2023)

schritte beim chemischen Recycling für bessere Ausbeuten bei niedrigerem Energieeinsatz. Die Verfahren werden immer leistungsfähiger und ergänzen sich. Aktuelle Möglichkeiten zur Kreislaufführung von Kunststoffen zeigt auch der Verband Deutscher Maschinen- und Anlagenbau (VDMA). Die von ihm verantwortete Spotlight Area mit dem Schwerpunkt «Chemisches Recycling» lädt ein auf einen Rundgang durch die Welt des Recyclings – vom Sammeln und Sortieren bis hin zum neuen Produkt. Dass in der EU aktuell 32,5 Prozent der erzeugten Kunststoffe recycelt werden, liegt vor allem an der modernen Abfall- und Recyclingtechnologie. Trotzdem gibt es Potenziale zum ausschöpfen. «Über 42 Prozent der Kunststoffabfälle werden heute weiterhin energetisch verwertet, da die Kunststoffarten miteinander verbunden oder stark verunreinigt sind», sagt Richard Clemens. Der Geschäftsführer des VDMA-Fachverbands Verfahrenstechnische Maschinen und Ap -

Gemeinden stehen vor der Herausforderung, Menge und Qualität der Trinkwasserversorgung zu erhalten.

parate fährt fort: «Hier kann chemisches Recycling – in Ergänzung zum mechanischen – helfen, diese Lücke zu schliessen, um das Material noch besser im Kreislauf zu halten.»

Bei vielen Ausstellern gehören Städte und Gemeinden mit ihren vielfältigen umweltrelevanten Aufgaben zum Kundenkreis. So stehen diese zum Beispiel bei der Trinkwasserversorgung vor der Herausforderung, Menge und Qualität zu sichern, die infrastrukturellen Werte zu erhalten sowie potenzielle Gefahren für Gesellschaft und Umwelt abzuwenden – zu angemessenen Kosten.

Neue PFAS-Grenzwerte beeinflussen Aufbereitung

Die neue EU-Trinkwasserrichtlinie wird bald auch in der Schweiz greifen. Aufgrund neuer Anforderungen bezüglich per- und polyfluorierten Alkylsubstanzen in der EUTrinkwasserrichtlinie überprüft das Bundesamt für Lebensmittelsicherheit und Veterinärwesen die PFAS-Höchstwerte von Trinkwasser sowie Wasser in öffentlich zugänglichen Bädern und Duschanlagen (TBDV). Diese werden voraussichtlich durch einen Höchstwert von 0,1 µg /l für die Summe von 20 ausgewählten PFAS ersetzt. Der neue Höchstwert soll in der Schweiz im Einklang mit der Umsetzung in der EU ab 2026 gelten. Aktuell regelt der Bund nur drei PFAS, deren Höchstwerte darüber liegen: Je 0,3 µg /l für PFOS und PFHxS und 0,5 µg /l für PFOA. Unter den neuen Grenzwerten spielen die toxikologisch relevanten PFAS eindeutig die wichtigste Rolle. Wasserversorger müssen PFAS gegebenenfalls mit hohem technischem Aufwand herausfiltern. Doch sol -

che «End-of-Pipe»-Ansätze sind keine Lösung. Die Herstellung und Anwendung von PFAS muss auf absolut essenzielle Zwecke beschränkt sein. Ziel muss eine Vermeidung dieser Stoffe bereits an der Quelle der Verschmutzung sein.

Umfangreiches Veranstaltungsprogramm

Neben den neusten Umwelttechnologien wird die IFAT von Podiumsdiskussionen, Workshops, Live-Demos, Praxistage, die «Truck in Action Show» und der Konferenz «Future of Living – Adapting to the results of climate change» flankiert. Darüber hinaus stehen mehr als 25 geführte Lösungstouren an, bei denen Stände besucht werden, die Impulse und konkrete Lösungen zu spezifischen Themen anbieten. Es ist ein grosser Themenkosmos, den die Messe allein zur Abfall- und Recyclingwirtschaft aufspannt. Komplettiert wird das Gesamtbild durch eine Spotlight Area, die sich der Frage widmet, welche Rolle Wasserstoff in der kommunalen Kreislaufwirtschaft spielen kann. Denn sowohl bei der Erzeugung als auch der Nutzung dieses klimafreundlichen Energieträgers und seiner Nebenprodukte gibt es interessante Anknüpfungspunkte. So lassen sich zum Beispiel Kunststoffabfälle zu Wasserstoff sowie landwirtschaftlich oder industriell nutzbarem Kohlenstoff aufbereiten. Und dass erste Müllsammelfahrzeuge schon mit Wasserstoff fahren ist bekannt. Ein vielseitiges Vortragsprogramm auf diversen Bühnen komplettiert die Messe.

Kontakt www.ifat.de n

Die Kuteno ist zur Pflichtveranstaltung der Kunststoffbranche im Norden und Westen Deutschlands geworden. Die Zuliefermesse für die kunststoffverarbeitende Industrie setzt in der kommenden Ausgabe neue Massstäbe. Vom 14. bis 16. Mai 2024 wird Rheda-Wiedenbrück zum Treffpunkt für rund 340 Aussteller, die ihre neuesten Innovationen präsentieren und einen umfassenden Einblick in den aktuellen Stand der Kunststofftechnik bieten.

Die bevorstehende Kuteno im Mai 2024 wird nochmals grösser sein als im Vorjahr –ein Trend, der seit dem Start der Messe im Jahr 2018 anhält. Dem Anstieg der Aussteller- und Besucherzahlen trägt der Veranstalter mit einer Erweiterung der Ausstellungsfläche Rechnung. Diese Entwicklung spiegelt sich besonders in Halle 4 wider, in der das Ausstellungspektrum um die neuen Schwerpunktthemen Additive Fertigung und Automatisierung erweitert wurde. In Halle 4 wird zudem die Kreislaufwirtschaft aus verschiedenen Perspektiven beleuchtet. Eine Vortragsarena bietet eine Plattform für umfassende Diskussionen. Eine Material- und Produktausstellung komplettiert das attraktive Angebot für die Besucher.

Typisch für die Kuteno ist, dass sie einen Überblick über das gesamte Spektrum der Kunststoffverarbeitung gibt – und das auf überschaubarem Raum. «Wir halten die Stände bewusst kompakt und offen. Der Besucher soll sich konzentriert informieren können, und auch die Kommunikation unter den Ausstellern möchten wir fördern.

Die Kuteno ist eine Plattform für den Austausch in der Branche. Mit diesem Anspruch ist sie gewachsen, und so wünschen es Aussteller und Besucher», so

Die Kuteno zieht um

Die Kunststofftechnik-Messe wird ab nächstem Jahr in Bad Salzuflen durchgeführt und nicht wie bisher in Rheda-Wiedenbrück. Der Grund ist: Bad Salzuflen bietet grössere Messehallen und eine Infrastruktur, die weiteres Wachstum ermöglicht. Die Zuliefermesse bleibt aber in Nordrhein-Westfalen, gut erreichbar aus den grossen KunststoffClustern in Ostwestfalen, Südwestfalen und Rhein/Ruhr. Auch wenn die Kuteno künftig in grosszügigeren Hallen und auf einem grösseren Messegelände stattfindet: Das Grundkonzept der Messe als Plattform für Kommunikation und Netzwerken wird laut Veranstalter nicht angetastet. Die Stände bleiben kompakt, die Wege kurz, das Programm spannend und praxisorientiert. Sowohl für Aussteller als auch für Besucher gilt: Das Teilnehmen soll so einfach wie möglich sein, der organisatorische und finanzielle Aufwand überschaubar.

Babette Bell, Head of Cluster Kunststoffmessen beim Veranstalter Easyfairs. Ergänzt wird das Messegeschehen durch ein vielfältiges Rahmenprogramm, das ebenso umfassend und vielfältig ist wie die Exponate und Innovationen der Aussteller. So kuratiert beispielsweise das Kunststoff-Institut Lüdenscheid zwei Vortragsblöcke zu «Trends im Spritzguss für Verarbeiter» und zu «Thermoplast-SchaumSpritzgiessen». Digitalisierung ist das Kernthema der Vortrags-Session des SKZ – Das Kunststoffzentrum. Das Konst ruktionsbüro Hein vermittelt Expertenwissen zu «Nachhaltigkeit in der Kunst-

Fünf Hallen geballte Kompetenz in Kunststoffverarbeitung. (Bild: Easyfairs)

stoffverarbeitung und im Werkzeug- und Formenbau». Eine grosse Rolle werden auch die Themen Automatisierung, Robotik, Kreislaufwirtschaft sowie die Additive Fertigung spielen. Babette Bell: «Das ergibt ein ganzheitliches Bild und jeder Besucher wird hier nützliche Informationen und Kontakte mitnehmen können.»

Die Kuteno 2025 wird vom 13. bis 15. Mai 2025 in Bad Salzuflen, zeitgleich mit der KPA - Kunststoff Produkte Aktuell – durchgeführt (mehr dazu S. 42).

Kontakt www.kuteno.de n

The next Generation. Temperature Control Units

Thermo-6

Mit der Series 6 haben wir Gutes noch besser gemacht. Jetzt schaffen wir mit der neuen Baugrösse 62 ein noch stärkeres Gerät, das restlos überzeugt – und Power-Potential für kommende Aufgaben aufweist.

hb-therm.com

Die Aktualisierung und Erweiterung des Berichts «Mapping of advanced plastic waste recycling technologies and their global capacities» des nova-Instituts bietet einen detaillierten Einblick in die technologischen Fortschritte, identifiziert Schlüsselakteure auf dem Gebiet und beschreibt den aktuellen Stand des Advanced Recyclings in Europa und weltweit.

Advanced Recycling-Technologien erleben eine rasante Entwicklung auf globaler Ebene. Kontinuierlich drängen neue Marktteilnehmer, angefangen von Start-ups bis hin zu Chemiegiganten auf den Markt. Neue Anlagen werden in Betrieb genommen, Kapazitäten steigen und neue Partnerschaften werden geschlossen. Angesichts dieser dynamischen Entwicklungen gestaltet es sich zunehmend schwierig, den Überblick zu behalten. Der aktualisierte Bericht «Mapping of advanced plastic waste recycling technologies and their global capacities» schafft Klarheit in dieser dynamischen Landschaft, indem er einen gut strukturierten und umfassenden Überblick bietet. Das aktuelle Update präsentiert die verfügbaren Technologien und mehr als 130 Unternehmensprofile des Advanced Recyclings, wobei der Fokus besonders auf chemischen Recycling-Lösungen sowie Vor- und Nachbereitungstechnologien liegt. Alle Profile wurden im Vergleich zum vorherigen Bericht überarbeitet und für das Jahr 2023 aktualisiert. Zudem wurden neue Unternehmensprofile integriert. Der wichtigste Zusatz dieses Berichts ist die erstmalige umfassende Auswertung der weltweiten Input- und Outputkapazitäten. Dafür wurden über 340 geplante sowie installierte und in Betrieb befindliche Anlagen analysiert, einschliesslich ihrer spezifischen Produktausbeute. Diese detaillierte Untersuchung bietet einen einzigartigen Einblick in die aktuelle Landschaft des Advanced Recyclings und unterstreicht dessen rapide wachsende Bedeutung auf globaler und europäischer Ebene.

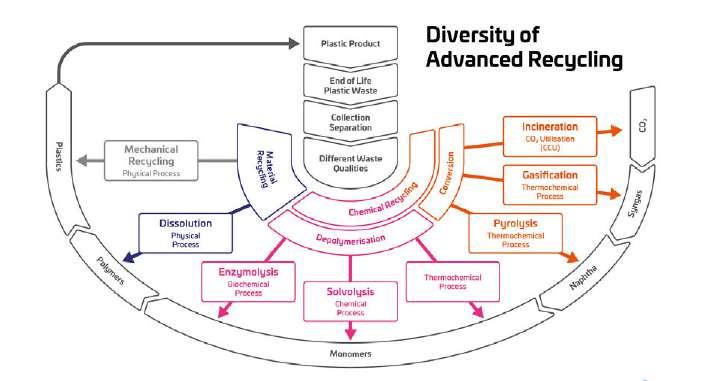

Ergänzung zum mechanischen Recycling

Mit Blick auf die jüngsten Diskussionen über die Verbesserung der Recyclingquo -

Der detaillierte Bericht bietet einen einzigartigen Einblick in die aktuelle Landschaft des Advanced

ten rückt neben dem herkömmlichen mechanischen Recycling das ganze Spektrum der verschiedenen Advanced Recycling Technologien in den Fokus. Das mechanische Recycling allein bietet nur begrenzte Möglichkeiten, weswegen beständig an seiner Weiterentwicklung sowie an der Entwicklung neuer Advanced RecyclingTechnologien gearbeitet wird. Dies unterstreicht die Notwendigkeit eines breiten Spektrums verschiedener Recyclinglösungen, die sich gegenseitig ergänzen. Beim mechanischen Recycling können Verunreinigungen nicht aus den Kunststoffabfallströmen entfernt werden, weshalb mechanisch recycelte Kunststoffe nicht für Anwendungen mit Lebensmittelkontakt zugelassen sind. Wenn ein Kunststoff wiederholt mechanisch recycelt wird, verliert das Material ausserdem seine Leistungsqualität und seine Eigenschaften, die von

der Anzahl der Recycling-Zyklen und dem jeweiligen Polymer abhängen. Das mechanische Recycling kann daher nicht die alleinige Lösung sein. Eine noch grössere Einschränkung ergibt sich aus den verwertbaren Rohstoffen. Bei gemischten Kunststoffabfällen oder Abfällen, die Kunststoffe und organische Abfälle enthalten, ist das mechanische Recycling keine Option oder erlaubt nur Teillösungen mit erheblichem Vorbehandlungsaufwand. Die Folge ist, dass diese Abfallströme meist auf Deponien oder in Verbrennungsanlagen landen, anstatt sie zu einem neuen Rohstoff weiterzuverarbeiten. Aus diesem Grund sind Advanced Recycling-Technologien für die Kreislaufwirtschaft von entscheidender Bedeutung.

Mit Advanced Recycling steht ein Instrumentarium vielseitiger Technologien zur Verfügung, um Kunststoffabfallströme un -

terschiedlicher Zusammensetzung und Qualität in eine Reihe von unterschiedlichen Rohstoffen umzuwandeln, die an verschiedenen Stellen der Wertschöpfungskette von Polymeren und Kunststoffen wieder eingesetzt werden können. Zu den Technologien gehört das MaterialRecycling auf der Grundlage von Dissolution (ein physikalisches Verfahren), durch das Polymere gewonnen werden. Darüber hinaus gibt es zahlreiche chemische Recycling-Technologien, die in der Lage sind, ein bestimmtes Polymer durch Enzymolyse (ein biochemischer Prozess), Solvolyse (ein chemischer Prozess) und thermische Depolymerisation (ein thermochemischer Prozess) in seine Bausteine (Monomere) zu zerlegen. Eine weitere Gruppe von chemischen Recycling-Technologien stellen thermochemische Verfahren dar, die derzeit die grössten Kapazitäten erreichen. Diese Technologien basieren auf Pyrolyse, Gasifizierung und Verbrennung in Verbindung mit Carbon Capture and Utilisation (CCU), die in der Lage sind, Kunststoffabfälle in sekundäre wertvolle Chemikalien sowie Naphtha, Synthesegas und CO2 umzuwandeln, die als Ausgangsstoffe für die Herstellung neuer Polymere verwendet werden können.

Insgesamt werden in dem Bericht 127 Advanced Recycling-Technologien vorgestellt, die derzeit auf dem Markt verfügbar sind oder in Kürze verfügbar sein werden. Die meisten der identifizierten Technologien befinden sich in Europa, vor allem in den Niederlanden und Deutschland, gefolgt von Nordamerika, China, Japan, der GUS sowie dem Nahen Osten und Afrika und der übrigen Welt. In diesem Bericht werden auch sechs Anbieter von Vor- und Nachbehandlungstechnologien vorgestellt, die eine Schlüsselrolle bei der Bereitstellung von Zusatzlösungen für die Vorbehandlung von Rohstoffen vor dem Advanced Recycling sowie für die Umwandlung von sekundären Wertstoffen in Chemikalien, Materialien und Brennstoffe spielen werden.

Ein detaillierter Blick

Der Bericht «Mapping of advanced plastic waste recycling technologies and their global capacities» gibt einen detaillierten Einblick in Advanced Recycling-Technologien und deren Anbieter. Mehr als 100

Technologien und ihr derzeitiger Stand werden darin vorgestellt, wobei die Unternehmen, ihre Strategien und Investitionen sowie Kooperationspartner aufgeführt werden. Um die höchste Qualität der verfügbaren Marktdaten zu gewährleisten, stützen sich die nova-Marktstudien auf die neuesten Erkenntnisse von Marktexperten, gründliche Recherchen und eine grosse Anzahl von Einzelinterviews mit Branchenakteuren. Der Bericht deckt verschiedene Technologien in unterschiedlichen Grössenordnungen ab, darunter Gasifizierung,

Pyrolyse, Solvolyse, Dissolution und Enzymolyse. Alle Technologien und die entsprechenden Unternehmen, darunter St art-ups, KMU und Grossunternehmen, werden umfassend vorgestellt. Darüber hinaus werden die technischen Details, die Eignung der verfügbaren Technologien für bestimmte Polymere und Abfallfraktionen sowie die Umsetzung bereits bestehender Pilot-, Demonstrations- oder sogar (halb-) kommerzieller Anlagen beschrieben. Darüber hinaus klassifiziert und beschreibt der Bericht systematisch alle jüngsten Entwick-

EMS-GRIVORY hat weltweit das breiteste Angebot an Polyamiden. Unsere Hochleistungskunststoffe sind weltweit unter den Markennamen Grivory®, Grilamid® und Grilon® bekannt.

So vielfältig wie unsere Polyamide sind auch deren Einsatzgebiete. Man findet sie in den Bereichen Automobil, Elektro und Elektronik, Industrie und Konsumgüter, Optik, Medizin sowie Verpackung.

Wir bieten ein umfassendes Paket aus leistungsfähigen, qualitativ hochwertigen Produkten sowie eine hohe Beratungskompetenz in Vertrieb und Entwicklung. Bitte kontaktieren Sie uns!

Seit 2021 produziert EMS weltweit CO2-neutral.

Ihr innovativer Entwicklungspartner

EMS-GRIVORY, Via Innovativa 1, 7013 Domat/Ems, Schweiz Tel. +41 81 632 78 88 www.emsgrivory.com, welcome@emsgrivory.com

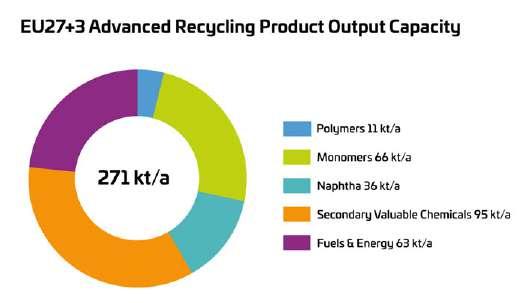

EUZ27+3 Produktpalette anteilsmässig an der Produktionskapazität

lungen einschliesslich Partnerschaften und Joint Ventures der letzten Jahre.

Dissolution

Dissolution beschreibt eine lösungsmittelbasierte Technologie, die auf physikalischen Prozessen beruht. Polymere aus g e mischten Kunststoffabfällen können zielgerichtet in einem geeigneten Lösungsmittel aufgelöst werden, wobei die chemische Struktur des Polymers intakt bleibt. Andere Kunststoffbestandteile (z. B. Additive, Pigmente, Füllstoffe, nichtZielpolymere) bleiben ungelöst und können von dem gelösten Zielpolymer abgetrennt werden. Anschliessend wird ein Anti-Lösemittel zugegeben, um die Ausfällung des Zielpolymers einzuleiten. Das Polymer kann direkt gewonnen werden, da im Gegensatz zur Solvolyse kein Polymerisationsschritt erforderlich ist. Derzeit erreicht das Verfahren eine maximale Kapazität von 8000 Tonnen pro Jahr, wobei die Mehrheit der neun identifizierten Technologieanbieter in Europa (vier An -

bieter) angesiedelt ist, gefolgt von Nordamerika (drei Anbieter), China (ein Anbieter) und dem Rest der Welt (ein Anbieter). Mit drei Unter ne hmen sind die meisten Anbieter kleine Unternehmen, gefolgt von Kleinst-/Start-up-Unternehmen (zwei), mittleren Unternehmen (zwei) und einem grossen Konzern (mit zwei Unternehmen), das durch Shuye Environmental Technology (Shantou, China) vertreten wird.

Enzymolyse

Ein alternativer Weg ist die Enzymolyse, eine Technologie, die auf biochemischen Prozessen basiert und verschiedene Arten von Biokatalysatoren verwendet, um ein Polymer in seine Bausteine zu zerlegen. Da sich diese Technologie noch in einer frühen Entwicklungsphase befindet, ist sie nur im Labormassstab verfügbar. Derzeit wurde nur ein Anbieter von EnzymolyseTechnologien ermittelt, bei dem es sich um ein kleines Unternehmen mit Sitz in Europa handelt.

Die Vielfalt der verfügbaren Recycling-Technologien

Die lösungsmittelbasierte Solvolyse beschreibt einen chemischen Prozess, der auf Depolymerisation beruht und mit verschiedenen Lösungsmitteln durchgeführt werden kann. Bei diesem Verfahren werden Polymere (hauptsächlich PET) in ihre Bausteine (z. B. Monomere, Dimere, Oligomere) zerlegt. Nach der Aufspaltung müssen die Bausteine von den anderen Kunststoffbestandteilen (z.B. Additive, Pigmente, Füllstoffe, nicht-Zielpolymere) gereinigt werden. Nach der Reinigung werden die Bausteine polymerisiert, um neue Polymere zu synthetisieren. Mit 24 Unternehmen sind weniger Anbieter von Solvolyse-Technologien auf dem Markt als bei der Pyrolyse, die zudem kleinere Kapazitäten von typischerweise 550-8000 Tonnen pro Jahr anbieten. Von den identifizierten Solvolyse-Technologie-Anbietern ist die Mehrheit in Europa ansässig (14 Anbieter), gefolgt von Nordamerika (sieben Anbieter), Japan (zwei Anbieter) und China (ein Anbieter). Mit neun Unternehmen sind die meisten Anbieter vor allem kleine Unternehmen, gefolgt von grossen (sieben Unternehmen), mittleren (fünf Unternehmen) und Kleinst-/Start-up-Unternehmen (zwei Unternehmen). Zu den grossen Unternehmen gehören Aquafil (Arco, Trentino, Italien), Eastman Chemical Company (Kingsport, TN, USA), IFP Energies Nouvelles (IFPEN) (Rueil-Malmaison, Frankreich), International Business Machines C o rporation (IBM) (Armonk, NY, USA), DuPont Teijin Films (Tokyo, Japan) und Dow (Midland, MI, USA).

Bei der Pyrolyse handelt es sich um ein thermochemisches Recyclingverfahren,

bei dem gemischte Kunststoffabfälle (hauptsächlich Polyolefine) oder Biomasse in Gegenwart von Wärme und unter Ausschluss von Sauerstoff in Flüssigkeiten, Feststoffe und Gase umgewandelt oder depolymerisiert werden. Die dabei gewonnenen Produkte reichen von verschiedenen Flüssigkeitsfraktionen wie Ölen, Diesel, Naphtha und Monomeren bis hin zu Synthesegas, Kohle und Wachsen. Je nach Art der gewonnenen Produkte können diese als erneuerbare Ausgangsstoffe für die Herstellung neuer Polymere verwendet werden. Mit 40 00 0 Tonnen pro Jahr wird die zweitgrösste im Bericht ermittelte Kapazität durch Pyrolyse realisiert. Die meisten der 80 identifizierten Technologieanbieter befinden sich in Europa (42 Anbieter), gefolgt von Nordamerika (21 Anbieter), der übrigen Welt (11 Anbieter), China (vier Anbieter), der GUS (ein Anbieter) und Japan (ein Anbieter). Mit 27 Unternehmen sind die meisten Anbieter kleine Unternehmen, gefolgt von Kleinst-/ Start-up- und mittleren Unternehmen (jeweils 18) und grossen Unternehmen (16 Anbieter) wie Blue Alp (Eindhoven, Niederlande), Demont (Millesimo, Italien), Ineos Styrolution (Frankfurt, Deutschland), Neste (Espoo, Finnland), Österreichische Mineralölverwaltung (OMV) (Wien, Österreich), Repsol (Madrid, Spanien), Unipetrol (Prag, Tschechien), VTT (E spoo, Finnland) und Chevron Phillips (The Woodlands, TX, USA).

Ein weiteres thermochemisches Verfahren, mit dem gemischte Kunststoffabfälle und Biomasse in Gegenwart von Wärme und Sauerstoff in Synthesegas und CO2 umgewandelt werden können, ist die Gasifizierung. Insgesamt wurden 12 Anbieter von Gasifizierungstechnologien ermittelt, wobei die derzeit grösste erreichte Kapazität bis zu 200 00 0 Tonnen pro Jahr beträgt und die meisten Anbieter in Nordamerika (sieben Anbieter), gefolgt von Europa (fünf Anbieter), ansässig sind. Die meisten der identifizierten Unternehmen sind mittelgrosse Unternehmen (vier), gefolgt von kleinen Unternehmen (drei), Kleinstunternehmen/Start-ups (zwei) und Grossunternehmen (eins). Eastman war das einzige identifizierte Grossunternehmen.

K apazitäten

Weltweit wurden mehr als 340 geplante sowie installierte und in Betrieb befindliche Anlagen erfasst, die eine Inputkapazität von insgesamt 1477 kt pro Jahr aufweisen. In Europa gibt es bereits ein erhebliches Potenzial an Know-how und Anbietern für chemische und physikalische Recycling Technologien, was sich auch im Vergleich mit den weltweit installierten Anlagen und Kapazitäten zeigt. Von allen weltweit installierten Anlagen für chemisches und physikalisches Recycling sind mehr als 60 und damit die meisten in Europa in Betrieb und decken fast ein Viertel der weltweiten Input-Kapazität ab, womit Europa im globalen Vergleich an der Spitze steht. Weltweit beträgt die Produktionskapazität für Advanced Recycling 1082 kt pro Jahr, wobei die Produktpalette von Polymeren, Monomeren, Naphtha, sekundären wertvollen Chemikalien (Secondary Valuable Chemicals, SVC) bis hin zu Brennstoffen und Energieträgern reichen. Europas Kreislaufstrategie wird deutlich, wenn man die Produktanteile von Polymeren, Monomeren, Naphtha und SVC aus dem chemischen und physikalischen Recycling in den globalen Kontext stellt. Hier ist Europa in der Lage, 36 % der weltweit installierten Kapazität abzudecken. In den kommenden fünf Jahren wird ein starkes Wachstum des Marktes erwartet, in dem die Anzahl der installierten chemischen und physikalischen Recyclinganlagen stetig zunehmen wird. Ein erster Indikator dafür sind die Ankündigungen der Technologieanbieter für den Bau neuer Anlagen. Eine Analyse dieser Ankündigungen zeigt, dass sich die Inputkapazität in Europa bis 2027 mehr als verdreifachen wird, während sich die Kapazität weltweit verdoppeln wird. Die Prognose für Europa könnte sich jedoch in Abhängigkeit von zusätzlichen politischen Massnahmen ändern, wie der Überarbeitung einschlägiger Richtlinien oder der Schaffung von Anreizen und Investitionsprogrammen. Den vollständigen Bericht können Sie unter dem folgenden Link abrufen: https:// renewable-carbon.eu/publications/product/mapping-of-advanced-plastic-wasterecycling-technologies-and-their-globalcapacities-short-version-pdf/

Kontakt www.nova-institut.de n

MIT

Besuchen Sie uns auf der KUTENO 14. – 16. Mai 2024 Halle 2A · Stand A10

L&R Kältetechnik GmbH & Co. KG Hachener Straße 90 a-c 59846 Sundern-Hachen Tel. 02935 9652 0 info@lr-kaelte.de www.lr-kaelte.de

In der Kunststoffbranche wird die eindeutige Identifizierung in bestimmten Anwendungen immer wichtiger, gerade im aktuellen Zeitalter der Industrie 4.0. Zur Kennzeichnung von Kunststoffbauteilen zur eindeutigen Identifikation existiert eine Anzahl an Lösungen wie beispielsweise Klebeetiketten, die Lasermarkierung oder digitale Wasserzeichen. Eine weitere Möglichkeit bieten Produkte, welche durch Zugabe von Leuchtpigmenten in das Grundmaterial eine Markierung von Kunststoffbauteilen ermöglichen.

Curdin Wick 1 Simon Grimm 2In der Kunststoffbranche wird eine Kennzeichnung der Bauteile zu deren Identifizierung entlang der gesamten Wertschöpfungskette genutzt. Dies bringt verschiedene Vorteile:

– Rückverfolgbarkeit (eindeutige Zuordnung, Reklamationsmanagement, Referenz digitaler Zwilling)

– Qualitätssicherung (Plagiatsschutz, Material-Pass)

–

Zusätzliche Verbraucherinformationen

Dabei kann die Identifikation von Materialien (z. B. für Recycling) aber auch die Identifikation von einzelnen Bauteilen interessant sein. Neben den herkömmlichen Möglichkeiten mit Texten oder 2D-Codes auf den Bauteilen, dringen Möglichkeiten auf den Markt, welche eine Markierung der Bauteile ohne von Auge sichtbarer Kennzeichnung ermöglichen. Dazu zählen Leuchtpigmente, welche dem Grundmaterial zugegeben werden können und bei entsprechender Beleuchtung (z. B. A nregung durch UV- oder IR-Belichtung) sichtbar werden.

Bei diesen Leuchtpigmenten, auch Lumineszenzpigmente genannt, handelt es sich um organische oder anorganische Verbindungen. Es wird zwischen Fluoreszenzund Phosphoreszenzpigmenten unterschieden. Die Fluoreszenzpigmente

1 Curdin Wick, Fachbereichsleiter Spritzgiessen

2 Simon Grimm, wissenschaftlicher Mitarbeiter, IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST – Ostschweizer Fachhochschule, Rapperswil

leuchten nur während der Anregung, die Phosphoreszenzpigmente zeigen einen exponentiell abklingenden Verlauf des Sekundärlichts nach dem Abschalten des Anregungslichts. Durch die Zugabe dieser Pigmente erhält jedes Bauteil in der Formgebung einen einzigartigen Partikel-Fingerabdruck, welcher mittels Kamerasystem in einer Datenbank registriert wird. Eines dieser Produkte ist SmartMarker von Röchling Industrial in Kooperation mit Polysecure aus Freiburg. Im Rahmen von ersten Untersuchungen am Institut für Werkstofftechnik und Kunststoffverarbeitung konnte die SmartMarker-Technologie und deren technischen Möglichkeiten und Grenzen analysiert werden. Zudem konnte ein Vergleich dieser Technologie mit bestehenden Markierungslösungen auf technischer und wirtschaftlicher Ebene erarbeitet werden. Im Fokus stand hier die Identifikation von einzelnen Bauteilen und nicht die Unterscheidung verschiedener Materialien durch den Einsatz verschiedener Pigmente.

Bild 1: Bauteilidentifikation mit der SmartMarker-Technologie von Röchling. (Bild: Röchling)

Die ersten Versuche wurden mit zwei verschiedenen Bauteilen und den Materialien ABS/PC und LDPE durchgeführt. In einem ersten Schritt werden die Leuchtpigmente durch die Firma Polysecure in das Grundmaterial der Bauteile mit einer bestimm -

2a und 2b: Vergleich der erkannten Leuchtpigmente bei einer Dosierung von 2 pp m (links) und 20 pp m (rechts), Material: ABS/PC, Farbe: Weiss. (Bilder: IWK)

ten Dosierung eincompoundiert. Das hergestellte Compound fungiert nun als Masterbatch und kann je nach gewünschter Dosierung der Pigmente im Bauteil direkt auf der Spritzgiessmaschine beigegeben werden. Am Spritzgiessprozess müssen keine Anpassungen vorgenommen werden. Die Dosierung des Masterbatch muss so gewählt werden, dass genügend Pigmente bei der Anregung sichtbar sind und ein Muster erkannt werden kann (min. 40, optimal 80 Pigmente in einem Bereich von Ø10 mm). Bild 2 zeigt Unterschiede bei der Sichtbarkeit der Pigmente bei verschiedenen Dosierungen. Je nach Grundmaterial und Farbe des Bauteils gibt es grosse Unterschiede bei der optimalen Menge an Leuchtpigmenten, da die eventuell zusätzlich vorhandenen Farbpigmente und das Grundmaterial selbst das Licht stark abschwächen können. Auch innerhalb der Bauteile selbst zeigen sich grosse Schwankungen in der Partikelanzahl.

Bei schwarz oder dunkel eingefärbten Bauteilen ist die Erkennung am schwierigsten. Hier braucht es bis zu 200 ppm, so dass die notwendige Anzahl an Pigmenten erkannt werden kann.

Erkennung des Pigmentmusters

Vorteil der Leuchtpigmente ist, dass im Vergleich zu anderen Systemen keine Markierungen auf der Bauteiloberfläche sichtbar sind. Dafür muss für das eingesetzte Material ein Masterbatch hergestellt und dem Material beigemischt werden. Im Rahmen der Untersuchungen konnte

nachgewiesen werden, dass die 1 bis 20 µm g rossen Leuchtpigmente keinen Einfluss auf die Materialeigenschaften haben. Zudem sind die Pigmente auch für Materialien mit Zulassungen unkritisch. Natürlich muss hier der zusätzliche Schritt der Compoundierung des Masterbatches mitberücksichtigt werden.

Die Erkennung der Pigmente erfolgt mit einem Kamerasystem und entsprechender Software, welche von den kooperierenden Herstellern Röchling und Polysecure ebenfalls angeboten werden. Die Bauteile müssen nach deren Herstellung einmalig registriert werden, sprich das Pigmentmuster wird in einem bestimmten Bereich des Bauteils ermittelt und abgespeichert. Dieses Muster wird mit einer Seriennummer verknüpft, welche dann mit beliebigen Daten des Produktes verknüpft werden kann (Produktionsdaten, weitere Daten zum Produkt etc.).

Damit das Produkt zu einem späteren Zeitpunkt wieder erkannt werden kann, muss zum einen ein solches Kamera-Softwaresetup vorliegen, und zum anderen muss die Stelle am Bauteil bekannt sein, an welcher das Muster ermittelt werden kann. Hier ist es wichtig, dass das System eine gewisse Robustheit hinsichtlich leichter Verschiebungen und Rotationen aufweist. Zudem kann es vorkommen, dass sich das Bauteil seit der Registrierung verändert hat (Verformungen, Abnützung der Oberfläche etc.). In den durchgeführten Untersuchungen konnte diese Robustheit auch nachgewiesen und die Pigmentmuster wieder zugeordnet werden. Bedingung

dafür ist, dass mindestens 50% der Pigmente vom ursprünglich registrierten Bild bei der erneuten Prüfung erkannt werden.

Für den Einsatz eines solchen Tracer-Systems in der Produktion muss die beschriebene Produkteregistrierung vollautomatisch erfolgen können. Bild 3 zeigt die Umsetzung im Labor des IWK.

Für die Einbindung des Kamerasystems wurde eine Vorrichtung konstruiert, welche am Ende des Förderbandes der Spritzgiesszelle platziert werden kann (Bild 3). Das Förderband stoppt kurz und die Kamera detektiert das Pigmentmuster an immer derselben Stelle des Bauteils. Das Pigmentmuster wird direkt mit den Produktionsdaten des Bauteils verknüpft. Im Hinblick auf einen Einsatz in der Serienproduktion gilt es auch die Wirtschaftlichkeit dieser Lösung zu betrachten. Dabei zeigte sich, dass die SmartMarker Technologie, abhängig von der Produktionsmenge, eine attraktive Markierungslösung sein kann.

Die Verwendung von Leuchtpigmenten zur Kennzeichnung von Kunststoffbauteilen bietet eine innovative und unsichtbare Lösung für die Identifizierung der Bauteile entlang der gesamten Wertschöpfungskette. Die Integration in die Serienproduktion erfordert eine automatisierte Produkteregistrierung und bietet bei ausreichender Produktionsmenge eine wirtschaftlich attraktive Lösung. Auch bieten sich weitere interessante Anwendungsgebiete für diese Technologie. So wurde unter anderem der Einsatz der Pigmente im 3D-Druck-Verfahren SLS (selektives Lasersintern) betrachtet. Auch hier zeigen sich durch Beimischung der Pigmente in das Pulver die gewünschten Muster an den hergestellten Bauteilen.

Kontakt

OST Ostschweizer Fachhochschule IWK Institut für Werkstofftechnik und Kunststoffverarbeitung Eichwiesstrasse 18b CH-8645 Rapperswil-Jona iwk@ost.ch www.ost.ch

Ein neues Verpackungskonzept in Dünnwandtechnik brachte für die Heinrich Axmann GmbH & Co. KG in Köln die Energiewende beim Spritzgiessen. Für dieses Projekt wurde erstmalig in eine vollelektrische Spritzgiessmaschine investiert. Die Energieeinsparung liegt gegenüber der Hybridmaschine bei über 30 Prozent. Spritzgiesspartner Wittmann lieferte die EcoPower Xpress Maschine mit einem Hochleistungsroboter vom Typ Sonic als vollständig integrierte Gesamtlösung.

Susanne Zinckgraf ¹

Fast jeder kennt das: Beim Öffnen der Verpackung sieht das Fertiggericht köstlich aus. Fleisch und Beilagen sind schön angerichtet. Doch nun kommt der knifflige Teil: Der Transfer auf einen Teller. Viele greifen zum Löffel, andere stürzen gar den Inhalt der Schale und schon leidet der Anblick und damit allzu oft der Appetit. Heiner Axmann, Geschäftsführer der Heinrich Axmann GmbH & Co. KG, hatte die zündende Idee gegen dieses Dilemma. Er entwickelte eine Kunststoffschale, die sich mit Hilfe eines Aufreissmechanismus entlang des Verpackungsbodens öffnen lässt. Der Verpackungsrand klappt nach oben weg, die Mahlzeit gleitet bequem auf den Teller und sieht dort genauso appetitlich aus wie direkt nach dem Zubereiten und Befüllen der Verpackungsschale. «Unser Kunde hatte Einrichtungen wie Krankenhäuser, Seniorenheime oder Kindertagesstätten im Blick, die keine eigene Küche haben», berichtet Heiner Axmann bei unserem Besuch am Firmensitz im Stadtteil Rodenkirchen im Kölner Süden. «Jeder soll mit Genuss essen können. Noch dazu unterstützt das neue Konzept höchste Hygienestandards. Die Krankenschwester, die das Essen zubereitet, kommt mit den Speisen nicht in Berührung.»

Aus Erfahrung kreativ Gegründet 1932 und seither durchgehend in Familienbesitz, ist Heinrich Axmann spezialisiert auf die Entwicklung und Herstellung von Verpackungslösungen aus Kunst-

stoff. Schalen und Kännchen für sowohl flüssige als auch feste Lebensmittel, wie Feinkostsalate oder Kaffeesahne, machen einen Grossteil des Produktionsvolumens aus. Der umfangreiche Erfahrungsschatz führt immer wieder zu neuen kreativen Lösungen. So kam der Impuls zur Entwicklung der neuen, am Boden zu öffnenden Fertigkostschale von einem Feinkostdeckel, der bereits im Jahr 1979 entwickelt wurde. Die Originalreissbrettzeichnung liegt im Büro von Heiner Axmann noch heute im Schrank. Mit der jüngsten Neuentwicklung ist dem Unternehmen ein Coup gelungen. «Unser Kunde ist noch im Start-up-Stadium, hat aber bereits einen Grossauftrag aus den USA in Aussicht. Die ersten Schalen im neuen Verpackungsdesign werden in einem Krankenhaus in New York zum Einsatz kommen.» Der Kunde ist ein grosses Cateringunternehmen, für den in Köln bereits eine grosse Stückzahl Schalen nach FDA-Standard produziert wurde. Das Serienwerkzeug ist avisiert. Die Spritzgiesszelle dafür steht schon bereit. Gezielt

Mit der neuentwickelten Verpackung lassen sich Fertiggerichte sehr leicht und appetitlich auf dem Teller anrichten. (Bild: Wittmann)

für dieses neue Produkt investierte Heiner Axmann in eine vollelektrische Spritzgiessmaschine vom Typ EcoPower Xpress 300 mit 300 Tonnen Schliesskraft und einen Hochgeschwindigkeitsroboter vom Typ Sonic. Spritzgiesspartner Wittmann lieferte die Produktionszelle als vollständig integrierte Gesamtlösung.

Stark variierende Wanddicken

Mit der Fertigkostverpackung schlägt das Unternehmen Axmann auch in Sachen Spritzgiesstechnik ein neues Kapitel auf. Die EcoPower Xpress ist die erste vollelektrische Spritzgiessmaschine im Maschinenpark. «Lange Zeit war es nicht möglich, Dünnwandverpackungen im Hochleistungsspritzguss auf einer vollelektrischen Spritzgiessmaschine zu produzieren», erklärt Heiner Axmann. «Die EcoPower Xpress ist diesen Anforderungen aber gewachsen.» Besonders hoch sind die Anforderungen an die Einspritzleistung. Um die Verpackung aufzureissen, besitzt die Schale an einer der Längsseiten zwei Laschen – zwei, weil bereits bei der Bauteilentwicklung an Linkshänder gedacht wurde. Ausgehend von diesen Laschen führen entlang des Verpackungsbodens im Abstand von etwa 5 Millimetern zwei feine, extrem dünnwandige Linien. Sollbruchstellen, die eine Art Aufreissfaden formen. An diesen Sollbruchstellen beträgt die Wanddicke gerade einmal 0,05 Millimeter. Das ist nur ein Zehntel der Wanddicke des Bodens und der Randbereiche. Dennoch muss die Schale, die aus einem PP-Copolymer besteht, beim Einfüllen der heissen Mahlzeit stabil und dicht bleiben. 120 ° C ist die Vorgabe. Angespritzt wird zentral am Verpackungsboden. «Unsere grösste Herausforderung besteht darin, dass wir beim Einspritzen mit der Schmelze zwei Mal durch diese extrem dünnen Bereiche hindurch müssen, um die Kavität bis in die Randbereiche vollständig zu füllen», verdeutlicht Betriebsleiter Andreas Brüggemann. «Hierfür brauchen wir eine sehr hohe Einspritzleitung bei äusserst kurzen Füllzeiten.»

«Die EcoPower Xpress ist hierfür prädestiniert», sagt Andreas Hollweg, Leiter Ver-

trieb Spritzgiesstechnik von Wittmann in Deutschland. «Die Spritzaggregate dieser Maschinenbaureihe sind für die hier benötigten hochdynamischen Einspritzgeschwindigkeiten ausgelegt.» Ein weiterer Vorteil, der vor allem bei der Herstellung von Lebensmittelverpackungen zum Tragen kommt, ist der serienmässig gekapselte Kniehebel, der eine sehr saubere Produktion sicherstellt.

Gutteile rund um die Uhr

Derzeit wird die neue Hochleistungsproduktionszelle mit einem Werkzeug für die

Herstellung von Glasklarschalen ausgelastet. Mit ihrem Facettendesign sind die Kunststoffschalen auf den ersten Blick nicht von Glasschalen zu unterscheiden. Gefüllt mit Grillsalaten der Marke Merl sind sie in den Kühlregalen von Supermärkten zu finden. Seit vielen Jahren bereits produziert Heinrich Axmann diese Verpackungen für die FMR Frische Manufaktur Rheinland GmbH & Co. KG.

«Diese Grillsalatschalen stellen sehr ähnliche Anforderungen an den Dünnwandspritzguss wie die neu entwickelten Fertigkostschalen», erklärt uns Brügge -

Heißkanaltechnik

Unsere standardisierten Heißkanalkomponenten sind modular aufgebaut. Sie lassen sich flexibel kombinieren, um Ihre individuellen Projekte zu verwirklichen.

Schöpfen gemeinsam Effizienzpotenziale aus: Andreas Brüggemann (Betriebsleiter von Heinrich Axmann), Jörg Schröer (Gebietsverkaufsleiter bei Wittmann), Heiner Axmann (Geschäftsführer von Heinrich Axmann) und Andreas Hollweg (Leiter Vertrieb Spritzgiesstechnik von Wittmann in Deutschland) im Produktionsbetrieb in Köln (von links). (Bild: Wittmann)

mann. «Mit diesem Produkt testen wir aus, wie weit wir mit der neuen EcoPower Xpress gehen können.» Auch die Glasklarschalen haben eine Wanddicke von 0,5 mm und ein anspruchsvolles Design. Produziert wird in einem Zweifachwerkzeug mit einer Zykluszeit von 5,7 Sekunden. Die Füllzeit beträgt für das Gesamtschussgewicht von 44 Gr amm nicht einmal 0,1 Sekunde.

Bei unserem Besuch in Rodenkirchen ist gerade die vierte Woche Dauerbetrieb angebrochen. «Die Maschine läuft rund um die Uhr mit höchster Leistung und einer

Grund ist die EcoPower Xpress mit dem Roboter Sonic ausgerüstet. Der erstmalig auf der K 2019 präsentierte Hochgeschwindigkeitsroboter wurde von Wittmann gezielt für schnelllaufende Anwendungen in der Verpackungsindustrie entwickelt. «Seine Stärke ist die hohe Stabilität bei schnellsten Bewegungen», macht Jörg Schröer, Gebietsverkaufsleiter von Wittmann, deutlich. «Genau das verkürzt die Entnahmezeit.»

Wittmann Roboter geniessen im Hause Axmann seit Jahrzehnten höchstes Vertrauen. Mehr als 30 Spritzgiessmaschinen unterschiedlicher Marken umfasst der Maschinenpark. Sie alle sind mit Linearrobotern von Wittmann ausgerüstet.

durchgehend hohen Teilequalität», berichtet Brüggemann. «Letzen Endes ist die Reproduzierfähigkeit der Maschine ausschlaggebend für ihren Einsatz im Spritzguss von Lebensmittelverpackungen.»

Die Zielvorgabe für die neuen Aufreissschalen liegt bei einer Zykluszeit von unter 5 Sekunden. Das Gesamtschussgewicht wird 70 Gramm betragen, und auch hier wird die Füllzeit bei maximal 0,1 Sekunde liegen. Zykluszeitbestimmend sind die Kühlzeit und die Entnahme. Aus diesem

Celanex® PBT

Celanyl® PA

Crastin® PBT

Ecomid® Rezyklat-PA

Elvamide® PA

Frianyl® PA

Hytrel® TPC

Minlon® PA

Rynite® PETP

Santoprene® TPV

Selar® PA

Tynex® Filamente

Zytel® PA

Zytel® HTN PPA

Mit der neuen integrierten Produktionszelle für die Dünnwandschalen wurde erstmals eine vollständig integrierte Gesamtlösung aus einer Hand gekauft. «Für uns hat das den grossen Vorteil, dass wir die Gesamtanlage CE-konform geliefert bekamen», berichtet Heiner Axmann. «Das hat uns sehr viel Zeit und Geld gespart.» Ein weiterer Pluspunkt ist die einfachere Bedienung der Produktionszelle, wenn Maschine und Roboter gemeinsam auf dem zentralen Monitor der Maschinensteuerung kontrolliert werden können.

Kontakt www.wittmann-group.com n

Toray Engineering hat auf der «JEC World 2024» in Paris eine 3D-Formmaschine für Carbonfaserverbundmaterial vorgestellt. Die Maschine verwendet die innovative Core-Shell-Methode.

Objekte, die mit 3D-Druckern hergestellt werden, weisen eine Anisotropie in Bezug auf Festigkeit und Steifigkeit auf. Der Grund dafür ist, dass die Maschinen Harzund Metallmaterialien in vertikaler Richtung schichten. Die mechanische Stabilität ist dadurch in vertikaler Richtung geringer als in horizontaler. Die von Toray Engineering entwickelte «Core Shell CF Composite Material 3D Molding Machine» verfolgt einen neuen Ansatz. Bei der «Kernschalenmethode» erzeugt ein lichthärtender 3DDrucker schrittweise eine Schale, die als Form dient und fortlaufend mit dem duroplastischen CF-Verbundmaterial ausgegossen wird. Im Anschluss wird das flüssige CF-Verbundmaterial auf einmal aushärtet. So gelingt es, Formteile ohne Anisotropie herzustellen, denn im Prinzip sind Festigkeit und Steifigkeit innerhalb des Formteils gleichmässig – zumindest das CFK weist keine vertikale Schichtstruktur auf. Durch

Core-Shell-Methode: Ein duroplastischer CF-Verbundwerkstoff wird nach und nach in eine stereolithografisch gedruckte Form gegossen. (Bilder: Toray Engineering)

dieses Formgebungsverfahren können Formteile aus CF-Verbundwerkstoffen also mit höherer Festigkeit und Steifigkeit hergestellt werden.

Der Füllmechanismus für das Kernmaterial nutzt den Arbeitsraum im Stereolithografie-3D-Drucker effektiv aus. Die Core Shell CF Composite Material 3D Molding Machine verarbeitet duroplastisches Epoxidharz, das gemahlene Carbonfasern (CF) enthält, und ermöglicht Formteile mit hoher Steifigkeit und hoher Festigkeit. Mögliche Anwendungen sind z. B. verschiedene Prototypenteile, Vorrichtungen, leichte und hochfeste Strukturen und medizintechnische Produkte.

Bei der IMT, einem Schweizer Engineering Unternehmen, sind additive Verfahren zu einem festen Bestandteil in der Entwicklung geworden. Zur schnelleren Iteration und Verifikation von Prototypen setzt das Team auch eine Sintratec S2 ein.

Mit rund 100 Ingenieurinnen und Ingenieuren gehört die Information Management Technology IMT AG im sanktgallischen Buchs zu den grossen Playern auf dem Schweizer Engineering-Markt. Vor allem in den Bereichen Medizintechnik und Pneumatik konnte das Unternehmen in den letzten Jahren Erfolge erzielen. «Unsere Kernkompetenz ist die komplette Entwicklung von elektronischen Geräten mit eingebetteter Software für Industriekunden und insbesondere für Medizingerätehersteller», sagt Benno Bieri, Chief Operating Officer der IMT. Dabei begleitet das Unternehmen seine Kunden von der Idee mit Konzeptstudien bis zur serienreifen Anwendung und über den gesamten Produktlebenszyklus.

Moderne Technologien einbeziehen

Das Credo der IMT: Mit fortschrittlichen Technologien am Puls der Zeit bleiben. Erst kürzlich wurde ein Testlabor mit modernsten Prüfeinrichtungen, zum Beispiel für spezielle Umweltsimulationen, eingerichtet. Daher ist es nicht überraschend, dass auch additive Fertigungsverfahren bereits seit zehn Jahren in die Entwicklung

Ein internes Testsystem enthält zahlreiche Elemente, die im SLS-Verfahren hergestellt wurden. (Bild: Sintratec AG)

einbezogen werden. «Früher haben wir 3D-Druckteile von externen Dienstleistern bezogen», so Bieri. «Inzwischen haben wir mehrere 3D-Drucker im Haus, da der Bedarf gestiegen ist und wir auf schnelle Iterationen angewiesen sind.» Da die Kundenanforderungen immer dynamischer werden, brauche es diese flexiblen Technologien immer öfter und bereits in den frühen Projektphasen.

Christoph Untersander ist Head of Design bei der IMT und verantwortlich für Usability und Prototyping. Zusammen mit der Mechanikabteilung nutzt er verschiedene 3D-Druck-Verfahren, um Konstruktionen und Simulationen zu überprüfen. Untersander erklärt: «Je nach Anforderungen, die wir an das Teil haben, setzen wir entsprechende Technologien wie FDM (Fused Deposition Modeling), SLA (Stereolithographie) oder SLS (Selektives Lasersintern) ein.» Gerade wenn der Prototyp isotrope –d. h. mechanisch gleichmässige – Eigenschaften sowie eine optisch homogene

Oberfläche aufweisen soll, greift Untersanders Team zum selektiven Lasersintern.

Seit Ende 2022 steht eine Sintratec S2 im 3D Printing Center der IMT. Die Ingenieurinnen und Ingenieure drucken damit vorwiegend Prototypenteile für interne Entwicklungsprojekte. Für Vanessa Hug, Konstrukteurin bei der IMT, bietet das SLS-Verfahren klare Vorteile: «Da SLS keine Stützstrukturen benötigt, sind wir viel freier im Design und können auch komplexe Formen realisieren», erklärt sie. Hug ist auch für die Bedienung des Schweizer SLS-3D-Druckers zuständig und beliefert die anderen Abteilungen mit den benötigten Werkstücken. Dabei setzt die Konstrukteurin auf das Material PA12: «Wir verwenden PA12, weil es unsere Anforderungen an Genauigkeit, mechanische Belastbarkeit und Gasdichtigkeit erfüllt», betont Hug. Letzteres sei vor allem bei pneumatischen Anwendungen entscheidend.

Verschalungen, Gehäuse, komplexe Teile

Ein konkretes Anwendungsbeispiel für additive Technologien ist das interne Testsystem ‹Beverin›. Die Vorrichtung erlaubt die Prüfung und Messung verschiedener Komponenten und Sensoren nach dem Baukastenprinzip. «Für dieses Testsystem fertigen wir zahlreiche Gehäuse, Abdeckelemente oder komplexe Ventile für die Gasdurchflussmessung im SLS-Verfahren», beschreibt Christoph Untersander. Bei diesen Teilen sei vor allem die Masshaltigkeit in alle Richtungen und die Oberflächenbeschaffenheit entscheidend, um die Realitätsnähe zum Endprodukt zu gewährleisten. Mit anderen 3D-Druck-Verfahren wie FDM würde man hier schnell an seine Grenzen stossen.

Gasflussmessung mit SLS

Christoph Untersander stellt ein Teil vor, das derzeit auf dem Testsystem verifiziert wird: Ein komplexes Ventil für die Gasflussmessung. «Nach der Simulation drucken wir einen ersten Prototyp, den wir in unsere Testumgebung einbauen und vermessen», erklärt er. «Dann messen wir den Gasfluss und versuchen, die Geometrie anhand der Sensorwerte zu optimieren.»

Die Konstruktionsfreiheit von SLS ermöglicht dabei neue Designansätze, die zuvor nicht denkbar gewesen wären. «Und wenn es Anpassungen gibt, haben wir morgen schon das nächste Teil in der Hand», so Untersander.

Simulate – Test – Iterate

In der IMT-Entwicklung wird nach dem «Simulate – Test – Iterate»Prinzip gearbeitet. «Wenn wir mit dem additiven Teil die vorgegebenen Kriterien erfüllt haben, können wir einen Schritt weiter in Richtung Serienproduktion gehen», sagt Untersander. Die Kombination aus virtueller Simulation, realitätsnaher Testsituation und schneller Iteration hat sich für das Engineeringunternehmen bewährt. «Diese Geschwindigkeit ist für uns entscheidend, denn jeder eingesparte Tag ist für uns wertvoll», betont Benno Bieri. Der nächste Schritt wird sein, Teile, die anders nicht herstellbar sind, in Serie zu drucken. Additive Technologien, das ist für Bieri klar, werden deshalb bei der IMT in Zukunft weiter an Bedeutung gewinnen.

Bewährte Swissness

Nach über eineinhalb Jahren im Einsatz ist das SLS-Verfahren bei der IMT AG zu einem integralen Teil in der Forschung und Entwicklung geworden. Es ist kein Zufall, dass man sich mit der S2 ausgerechnet für einen Schweizer SLS-3D-Drucker entschieden hat. «Wir schätzen es sehr, mit Sintratec ein Schweizer Unternehmen als Partner zu haben, bei dem wir aufgrund der Nähe schnell und unkompliziert Lösungen finden», fasst Christoph Un tersander zusammen. «Zudem erhalten wir bei unseren Schweizer Partnern immer die höchste Qualität», ergänzt Benno Bieri abschliessend. Der Einsatz der Sintratec S2 bei der IMT AG zeigt deutlich, welchen Beitrag moderne 3D-Druck-Technologien für ein zukunftsweisendes Engineering leisten können.

Kontakt

Der niedrigste Taupunktwert in der Branche (-60°C).

Höchste Qualität vom Endprodukt.

Perfekter Materialfluss im Trocknungstrichter.

Die Trocknungszeit wird im Durchschnitt um mindestens 38% reduziert.

Niedrigster Energieverbrauch dank LeonardoSupercomputer-Simulationen.

Der Turbokompressor hat einen Wirkungsgrad von 82%.

Darüber hinaus wird der Luftstrom dort verteilt, wo er im Trocknungstrichter benötigt wird, was im gesamten Prozess Energie spart!

Mehr info

Die einfachste Einstellung überhaupt.

Für den Betrieb des Trockners müssen nur zwei Parameter eingestellt werden, Material und Durchsatz.

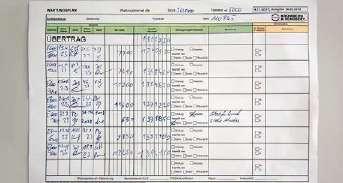

Seit der Einführung von authentig vernetzt die Produktionsmanagement Software bei Kromberg & Schubert Austria (kurz Kroschu) am Standort Oberpullendorf 34 Spritzgiessmaschinen. Auf dieser Basis werden Parameter aufgezeichnet und Maschinen in Echtzeit ausgewertet. Das Ergebnis ist eine Steigerung der Anlageneffizienz (OEE, Overall Equipment Effectiveness) um 9 Prozent.

Kromberg & Schubert sah sich mit einer enormen Herausforderung konfrontiert: die manuelle Dokumentation der WerkzeugHistorie für über 600 aktive Werkzeuge. Aufgezeichnet wurde jeder Prozessschritt von der ersten Rüstung bis zum ersten Gutteil. Dieser Prozess erforderte viele Ressourcen und war fehleranfällig. Er füllte zudem zahlreiche handschriftliche Aufzeichnungen und Excel-Planungspapiere.

Für die Ablösung dieses mühsamen Prozesses musste eine Lösung gefunden werden. Die Entscheidung fiel, als Kroschu auf einer Fachmesse auf die MES-Lösung aut hentig stiess. Im Jahr 2019 wurde die S oftware zur Maschinendatenerfassung eingeführt und die manuelle Datenpflege schrittweise ersetzt. Die Gründe für die Einführung einer Produktionsmanagement Software waren vielschichtig:

– effiziente Digitalisierung und Automatisierung der Prozesse zur Dokumentation

– Fehlerquellen minimieren und Qualitätssicherung verbessern – wertvolle Ressourcen freigeben – transparente Prozessverfolgung in Echtzeit

– lückenlose Rückverfolgung jedes Prozessschrittes

Kroschu setzt auf authentig Engel authentig ist eine Manufacturing Execution System (MES) Software, die speziell für die Kunststoffindustrie entwickelt wurde. Sie ermöglicht die Erfassung von Daten zu Maschinen und Produktion. Dies revolutioniert das operative Produktionsmanagement. authentig ist modular aufgebaut und bietet mit den gesammelten Daten die Grundlage für eine strategische Planung und Steuerung der Produkti -

on. Je nach Bedarf können verschiedene Funktionen implementiert werden. Bei Kroschu wurden mit Einführung der Produktionsmanagement Software authentig alle Spritzgiessmaschinen vernetzt. Für eine einfache Interaktion zwischen Maschinenbediener und dem System wurden insgesamt sieben Terminals installiert. Über diese können Auftragsstart und -stopp durchgeführt sowie alle notwendigen Dokumente für das jeweilige Fertigungsprojekt angezeigt werden. Darüber hinaus bietet ein zentraler Terminal in der Produktion eine übersichtliche Darstellung des aktuellen Status der Spritzgiessmaschinen. Die Akzeptanz bei Kroschu war von Anfang an bei allen Mitarbeitern da. Das Web-

Terminal erleichtert die täglichen Arbeitsabläufe und bringt eine Steigerung der Effizienz in der Produktion. Das ebnet den Weg zu einer modernen, von Daten getriebenen Produktion.

Mit der Implementierung der Software ergaben sich vielfältige Vorteile im Arbeitsalltag:

Manuelle Arbeitsschritte entfallen

Das Wegfallen manueller Arbeitsschritte hat einen entscheidenden Vorteil im Arbeitsalltag geschaffen: Mühsame manuelle Berechnungen der Standzeit entfallen, potenzielle Fehlerquellen werden drastisch reduziert, Prozessschritte direkt in authentig eingepflegt und Artikel mit eindeutigen Nummern zur Identifizierung versehen. Bei Bestellungen durch Kunden erfolgt eine nahtlose Übertragung von Produktionsdaten zur und aus der Maschine. Jeder Zyklus der Spritzgiessmaschine wird zudem automatisch erfasst. Das optimiert die Fehlererkennung durch geschulte Mitarbeiter und bietet eine zusätzliche Überwachung der Qualität.

Mit authentig wird nicht nur die Effizienz gesteigert, sondern auch die Genauigkeit und Zuverlässigkeit der gesamten Produktion verbessert.

Kommunikation mit dem Werkzeugbau

Das Modul Maintenance spielt bei Kroschu eine entscheidende Rolle. Denn es hat einen massgeblichen Einfluss auf die Kommunikation mit dem Werkzeugbau.

Durch die Anlage eines Projektes sind sämtliche relevanten Inhalte gleichzeitig für den Werkzeugbau verfügbar. Das bedeutet nicht nur eine erhebliche Zeitersparnis, sondern gewährleistet auch einen hohen Qualitätsstandard und hohe Verfügbarkeit der Werkzeuge. Insbesondere im Hinblick auf Audits können so unmittelbare Antworten auf Fragen des Auditors gegeben werden.

Ein zentraler Aspekt ist die Implementierung definierter Wartungspläne, die in der Produktionsmanagement Software hinterlegt werden. Wartungsintervalle werden anhand der aufgezeichneten Produktionsstunden auto -

matisch überwacht. Das ermöglicht eine frühzeitige Ankündigung von Wartungsarbeiten. Dadurch werden Maschinenstillstände verhindert, da es nicht mehr zu ungeplanten Werkzeugwartungen kommt.

Bearbeitung von Reklamationen

Die Produkte von Kroschu werden international vertrieben. Dadurch treten Reklamationen häufig erst Wochen nach Abschluss einer Artikelserie auf. Hier ist authentig eine bedeutende Unterstützung. Die Produktionsmanagement Software kann den vorhandenen Datensatz lückenlos zurückverfolgen. So lassen sich Abweichungen vom gewünschten IST-Zustand präzise analysieren. Auch die Ursache kann festgestellt werden, wie zum Beispiel Veränderungen der Maschinenparameter oder fehlerhaftes Material. «Die manuelle Dokumentation war fehleranfällig und ressourcenbindend. Nach Einführung der Produktionsmanagement Software authentig wird jeder Zyklus der Spritzgiessmaschine automatisch registriert und abgebildet.

Durch das Messen und die tägliche Beobachtung der Kennzahlen haben wir unsere Ergebnisse optimieren können», freut sich Robert Jautz, Leiter Planung und Digitalisierungsprojekte bei Kroschu.

Prozessüberwachung in Echtzeit

Das Modul Quality Process überwacht Prozesswerte in Echtzeit. Warnhinweise im Monitoring und Push-Up-Benachrichtigungen zeigen Veränderungen der Maschinenparameter oder Zykluszeiten an. Die eigens entwickelte App von Engel ermöglicht eine Überwachung der Prozesse rund um die Uhr. Dank dieser fortlaufenden Überwachung kann Kroschu sofort reagieren, wenn Prozessdaten die definierten Toleranzfelder verlassen. Damit s t eht an jedem Produktionstag technisches Personal bereit, um Fehler zu eliminieren.

Planung der Kapazität

Das Modul Order Management steuert die kurzfristige Kapazitätsplanung. Dieses

erfasst ein Zeitfenster von zwei Wochen Produktion. Mithilfe dieses Moduls lassen sich Prognosen stellen. Dadurch wird frühzeitig klar, ob Sonderschichten zur Abdeckung von Bedarfsspitzen notwendig sind. Das fördert eine effiziente Auslastung der Maschinen und unterstützt bei der Optimierung der Personal- und Energiekosten.

Kennzahlen und Statistiken

Mit dem Modul Reporting erhält Kroschu wichtige Kennzahlen und Statistiken (KPI) aus der Produktion. Dazu gehören zum

Kromberg & Schubert GmbH (Kroschu)

Beispiel Ausschussraten und Stillstandzeiten einer Maschine. Das Setup sendet die Einstellungsdaten für Artikel an die Maschine. Diese Daten sind für jeden Artikel gespeichert.

Die Implementierung von Engel authentig bei Kroschu stellt einen Wendepunkt in der Kunststoffverarbeitung des Unternehmens dar. Die Produktionsmanagement Software revolutioniert nicht nur die Produktion, sondern optimiert den gesamten Arbeitsalltag. Die Vorteile erstrecken sich

Das Unternehmen Kromberg & Schubert entwickelt und produziert im Kerngeschäft

von der effizienten Dokumentation bis zur intelligenten Kommunikation mit dem Werkzeugbau. Durch das Wegfallen manueller Arbeitsschritte und die nahtlose Übertragung von Produktionsdaten steigt die Genauigkeit und Effizienz. Bei Kroschu wird die Overall Equipment Effectiveness standardmässig gemessen. Dafür werden Qualitätsrate, Leistungsgrad und Nutzungsgrad multipliziert. In den vier Jahren mit der Software ist dieser Wert um neun Prozent gestiegen. Das führte insgesamt zu einer verbesserten Effizienz, positiven Kosteneffekten und einer strategischen Steigerung der Performance der Produktion. Mit authentig hat Kroschu mehr als eine Software implementiert. Das Unternehmen hat den ersten Schritt zu einer Smart Factory für die Zukunft der Kunststoffverarbeitung gesetzt. www.engelglobal.com

Die hochpräzise Integration konturnaher Edelstahl-Temperierungen in die Sandgussformen gehört zu den Kernkompetenzen der Giesserei Blöcher. (Bilder: Giesserei Blöcher GmbH)

Aluminium-Werkzeuge für die Kunststofftechnik

Die deutsche Giesserei Blöcher ist spezialisiert auf die kurzfristige Bereitstellung von Werkzeugabgüssen aus Aluminium für die Herstellung grossformatiger Kunststoffteile. Maximal drei Wochen benötigt das Unternehmen beispielweise für die Realisierung temperierter Tiefzieh-, Vakuumguss-, Blasform- oder Schäumwerkzeuge. Dabei kann es dank robotergestützter Additive-Manufacturing-Systeme und Grossfräs-Technologie jederzeit flexibel auf rasch wechselnde Kundenwünsche reagieren.

Michael Stöcker ¹

Ein robotergestützter 3D-Sanddrucker, eine CNC-Grossfräse zur Fertigung von Styropormodellen, optimierte Bearbeitungsprozesse und viel Erfahrung bei der Herstellung eingegossener Temperiersysteme – im Leistungsspektrum der Giesserei Blöcher bilden innovative Maschinentechnik und handwerkliches Know-how

1 Michael Stöcker, Freier Fachjournalist, Darmstadt

Grütter

ein hocheffizientes Miteinander. Profitieren davon können insbesondere die Hersteller grossformatiger Kunststoffteile, die für den Einsatz in ihren Tiefzieh-, Vakuumguss-, Blasform- oder Schäumanlagen anspruchsvolle Serienwerkzeuge aus Aluminium benötigen. Vor allem, wenn sie aufgrund diversifizierter Bauteile-Anforderungen ihrer Kunden – etwa im Automobilbau oder im Behälterbau – häufig neue Formteile mit veränderten Geometrien realisieren müssen, ist die Giesserei Blöcher mit ihren auf die flexible Einzelfertigung ausgerichteten Kompetenzen ein

Blöcher realisiert in Rekordzeit grosse Blasform-, Vakuumguss-, Tiefzieh- und Schäumwerkzeuge aus Aluminium mit Stückgewichten von bis zu 2,5 Tonnen.

Projektbegleitung von der Konstruktion bis zur Logistik.

attraktiver Partner. «Dank unserer modernen Ausstattung sind wir aktuell in der Lage, unseren Kunden Werkzeugabgüsse aus Aluminium inklusive eingegossener Temperiersysteme für die Produktion grosser Kunststoffteile mit Abmessungen von bis zu 3000 × 20 00 mm in weniger als drei Wochen bereitzustellen», sagt Firmengründer und Geschäftsführer Jürgen Blöcher.

Einwandfreie Datensätze als Basis

In der Kunststofftechnik sind es derzeit unter anderem die Hersteller von Karosserie-Komponenten für Agrar- und Baumaschinen, die Produzenten grosser Transportbehälter sowie die Hersteller von Pw-Dachboxen, die die Dienste der Giesserei Blöcher in Anspruch nehmen. «In den Kreisen der Kunststoffverarbeiter hat sich inzwischen herumgesprochen, dass wir selbst anspruchsvolle Kavitäten mit aufwendigen, konturnahen Temperierungen zur Produktion grosser blasgeformter, tiefgezogener oder geschäumter Bauteile kurzfristig realisieren können», berichtet Jürgen Blöcher. Eine wichtige Basis für die rasche Bereitstellung der Aluminium-Werkzeuge ist freilich, dass die Konstrukteure der Kunden vollständige 3D-Datensätze in guter Qualität anliefern.

Ist diese Voraussetzung erfüllt, kann Blöcher seine Kompetenzen als moderner On-Demand-Giesser in vollem Umfang zur

Geltung bringen. Das bedeutet konkret: Die Modelle für die grossen Kunststoffteile werden binnen weniger Stunden in einer erst kürzlich modernisierten Fünf-Ach -

sen-CNC-Grossfräse aus expandiertem Polystyrol (EPS) gefertigt, während geometrisch komplexe Gussformen aus modifiziertem Quarzsand vollautomatisiert und

Mit einem 3D-Sandrucker kann Blöcher in Rekordzeit einsatzfertige Gussformen realisieren.

robotergestützt im additiven Schichtbauprozess eines 3D-Sanddruckers Gestalt annehmen. Laut Jürgen Blöcher «reduziert sich allein durch den Einsatz dieser innovativen Technologien der gesamte Herstellungsprozess für ein Grosswerkzeug um etliche Wochen». Weitere Zeitvorteile erreicht das Unternehmen über die Arbeit der hauseigenen 3D CAD-Abteilung, die konstruktive Optimierungen rasch umsetzen kann, sowie einen 3D-Scanner, der die geometrische Qualität der EPS-Modelle sicherstellt. Daraus ergibt sich bereits in den giessereitechnischen Vorstufen eine Prozesseffizienz, die den Aufwand erheblich senkt.