30. + 31. October 2024

Düsseldorf, Germany

Maritim Airport Hotel ONLINE, Live-Stream

organisiert durch co-organisiert durch

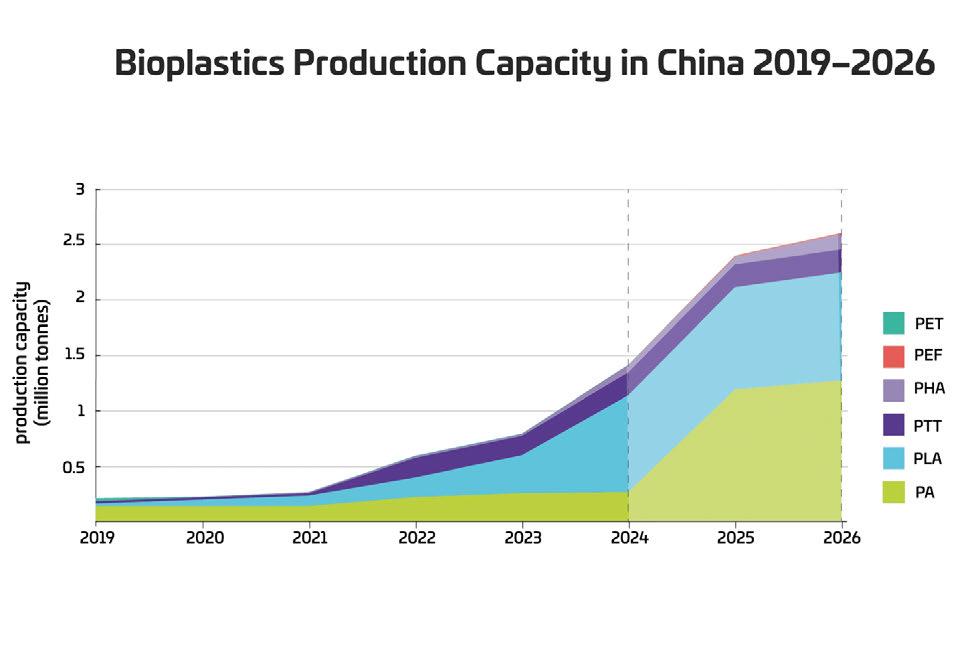

PEF (Polyethylenfuranoat) ist ein neuartiger Polyester, der zu 100 % aus pflanzlichen Rohstoffen hergestellt wird. Er ist recycelbar und gilt als das Verpackungsmaterial der Zukunft, insbesondere im Lebensmittel- und Getränkesektor, aber auch für Textilien und mehr.

PEF bietet ein einzigartiges Performance- und Nachhaltigkeitsprofil. Es wird häufig mit PET verglichen, da es chemisch ähnlich aufgebaut ist. Beide Polyester werden aus den Monomeren Ethylenglykol (MEG) und einer aromatischen Disäure (Furandicarbonsäure - FDCA bzw. Terephthalsäure) hergestellt. Trotz dieser Ähnlichkeit führt der geringe molekulare Unterschied von PEF jedoch zu einer Reihe unterschiedlicher Eigenschaften:

• PEF hat im Vergleich zu PET einen um 50 % geringeren CO2-Fußabdruck.

• PEF weist im Vergleich zu PET bessere Barriereeigenschaften gegenüber Sauerstoff, Kohlendioxid und Wasser auf und gewährleistet somit eine längere Haltbarkeit vieler verpackter Produkte.

• Im Vergleich zu PET hat PEF eine niedrigere Schmelztemperatur, während die Glasübergangstemperatur höher ist.

• Ein weiterer Vorteil des neuen Materials ist seine höhere mechanische Festigkeit.

• PEF kann auf die gleiche Weise und mit den gleichen Maschinen wie PET verarbeitet werden.

• Der Recyclingprozess ist der gleiche wie bei PET.

PEF kann für das Streckblasen von Flaschen, für Fasern, Folien und mehr verwendet werden. Auch biaxial orientierte Folien (BOPEF) können aus PEF hergestellt werden.

Gemeinsam mit PEFerence organisiert Renewable Carbon Plastics nun den ersten PEF World Congress

Die internationale Konferenz bietet hochkarätige Vorträge von Experten der Branche und der gesamten Wertschöpfungskette. Die Veranstaltung wird sich mit HMF, FDCA und PEF sowie mit Anwendungen und End-of-Life-Lösungen befassen. Außerdem wird es ausgezeichnete Möglichkeiten zum Networking sowie eine Table-top Ausstellung geben.

3D-Druck ist ständig in Bewegung. Generative Fertigungsverfahren haben in den letzten Jahren grosse Fortschritte gemacht. Ein wichtiges Feld innerhalb der additiven Fertigung ist die Entwicklung neuer Materialien. Künftige Innovationen auf diesem Gebiet können das Potenzial des 3D-Drucks erweitern und die Grenzen des Machbaren verschieben.

Ein wichtiger Trend in der Materialforschung ist der Fokus auf Nachhaltigkeit. Biologisch abbaubare Werkstoffe wie etwa PLA (Polylactid) bieten schon heute umweltfreundliche Alternativen. Materialien aus nachwachsenden Rohstoffen sind eine nachhaltige Option vor allem im Prototyping und bei nicht-strukturellen Anwendungen. Ein weiterer Schwerpunkt liegt, ähnlich wie bei anderen Herstellungsverfahren, bei der Wiederverwertung von 3D-Druckabfällen.

Eine Schlüsseltechnologie, welche die additive Fertigung weiter vorantreiben dürfte, ist die künstlicher Intelligenz. Druckprozesse könnend durch den Einsatz von KI wesentlich effizienter und genauer durchgeführt werden. So lassen sich beispielsweise Sensordaten in Echtzeit analysieren und Druckfehler frühzeitig erkennen und sogar korrigieren. Das führt zu einer besseren Teilequalität und weniger Materialverschwendung.

Auch bei der Optimierung des Bauteildesigns wie auch bei der Materialnutzung leisten KI-Tools wichtige Dienste. Beispielsweise lassen sich komplexe Strukturen entwerfen, die mit herkömmlichen Methoden nicht realisierbar wären, Stichwort: generatives Design. Dabei erstellt eine KI verschiedene Designoptionen, die auf vorgegebenen Parametern basieren wie etwa Gewicht, Materialverbrauch oder Festigkeit. Bei derartigen Designs wird etwa Material nur dort verwendet, wo es wirklich benötigt wird. Daraus resultieren ressourceneffizientere und leichtere Produkte.

Thomas Meier, Redaktor

4

VERARBEITUNG

Funktionalität und Ästhetik

Das Umspritzen ist eine Fertigungstechnik, die zwei verschiedene Materialien mittels Spritzguss kombiniert, um h och wertige Produkte zu schaffen.

VERARBEITUNG

12

MASCHINEN/ PERIPHERIE

Kühlkanäle automatisiert säubern

Spritzgusswerkzeuge werden mit Kühlflüssigkeit versorgt, um ein Überhitzen zu verhindern. Mit der Zeit können die Kühlkanäle durch Kalk und Korrosion verstopfen.

14

8 MASCHINEN/ PERIPHERIE

Mit Holzmehl durch die Standardschnecke

Die Wissner GmbH ist ein technologischer Vorreiter und hat mit Re-Wood sein eigenes Recyclingmaterial geschaffen.

9

VERARBEITUNG

Ökonomie und Ökologie im Schulterschluss

Mehr Effizienz und Nachhaltigkeit – so lautet bei KB Kunststofftechnik die selbst gesteckte Vorgabe, wenn in neue Sp r itzgiesstechnik investiert wird.

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung www.kunststoffxtra.com

Erscheinungsweise

7 × jährlich

Jahrgang 14. Jahrgang (2024)

Druckauflage 3950 Exemplare

WEMF / SW-Beglaubigung 2023 3084 Exemplare total verbreitete Auflage 1218 Exemplare davon verkauft

ISSN-Nummer 1664-3933

Geschäftsleiter

Andreas A. Keller

Herausgeber/Verlag

SIGWERB GmbH

Unter Altstadt 10, Postfach CH-6302 Zug

Telefon +41 41 711 61 11 info@sigwerb.com, www.sigwerb.com

Anzeigenverkaufsleitung

Thomas Füglistaler

Anzeigenverkauf SIGImedia AG

Jörg Signer

Alte Bahnhofstrasse 9a CH-5610 Wohlen

Telefon +41 56 619 52 52 Telefax +41 56 619 52 50 info@sigimedia.ch

Redaktion

Thomas Meier

Telefon +41 79 310 01 59 thomas.meier@sigwerb.com

Marianne Flury (Senior Editor)

Telefon +41 32 623 90 17 m.flury@sigwerb.com

Komplexe Vorgänge einfach bedient

Genau das erfüllt die neue Steuerung der Temperiergeräte Thermo-6 von HB-Therm.

17

Implantate aus dem 3D-Drucker

Der Chefarzt Florian Thieringer leitet die Forschungsgruppe «Swiss MAM» an der Universität Basel. Für seine Arbeit setzen er und sein Team einen neuen 3D-Drucker von Arburg ein.

Vorstufe

Triner Media + Print Schmiedgasse 7 CH-6431 Schwyz Telefon +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente

Telefon +41 41 711 61 11 info@sigwerb.com www.kunststoffxtra.com

Druck

Fontana Print SA Via Giovanni Maraini 23 CH-6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.) Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGWERB GmbH über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2024 by SIGWERB GmbH, CH-6302 Zug

20

Neuer 5-Achsen-3D-Drucker aus der Schweiz

Anlässlich des 19. Rapperswiler Kuststoffforum, das am 5. September in Rapperswil durchgeführt wird, präsentiert das IWK mi t dem 5X einen neuartigen 5-Achsen-3D-Drucker.

22

Grosse Bauteile aus dem 3D-Drucker

Übergrosse Kunststoffteile additiv zu fertigen, bietet enorme Vorteile für die werkzeuglose Fertigung kleiner und mittlerer Serien.

24

Neuartige Pulver für den 3D-Druck

Das Kunststoff-Zentrum SKZ und das Fraunhofer-Institut für Angewandte Polymerforschung IAP haben im März 2024 das Forschungsprojekt «capSLS» gestartet.

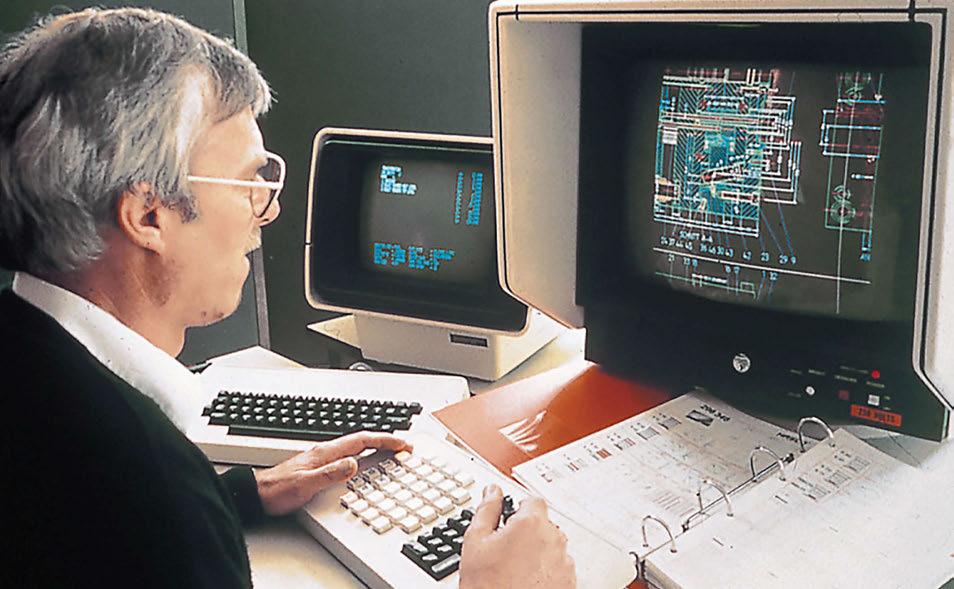

2023 – Ein Jahr voller Erfolge und Neuerungen

Die Mitgliederversammlung 2024 von KUNSTSTOFF.swiss fand am 13. Juni im Fliegermuseum Dübendorf statt. 28

VERANSTALTUNGEN

Im Zeichen der autonomen Kunststoffproduktion

Das diesjährige Schweizerische Kunststoff Symposium KATZ am 4. Juni 2024 in Aarau stand unter dem Motto «Autonome Kunststoffproduktion». 32

AUS DER BRANCHE

ZUM TITELBILD

Weiterentwicklung: Leistungsausbau der erweiterten Produktgruppe Mit der Series 6 haben wir Gutes noch besser gemacht. Jetzt schaffen wir mit der neuen Baugrösse 62 ein noch leistungsstärkeres Gerät, das restlos überzeugt – und Power-Potential für kommende Aufgaben aufweist. Im vergangenen Jahr feierte die neue Baugrösse 62 der Thermo-6 ihr Debüt auf der Fakuma 2023. Mit diesem bedeutenden Schritt hat HB-Therm sein Angebot erweitert und seinen Kunden noch effizientere und leistungsstärkere Lösungen für ihre Temperieranwendungen angeboten. Nur ein Jahr später, auf der Fakuma 2024, präsentiert das Unternehmen planmässig eine zusätzliche Erweiterung dieser Leistungsstufe.

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

Umfangreiche Forschungs- und Entwicklungsarbeiten haben zu innovativen Lösungen und bemerkenswerten Fortschritten geführt, die den Kunden verbesserte Effizienz und überlegene Leistung in einer Vielzahl von Anwendungsbereichen bieten. So tragen die Thermo-6 dazu bei, kundenseitig den Energieverbrauch nachhaltig und prozesssicher zu optimieren. Erfahren Sie mehr über die nächste Erweiterung zur Fakuma 2024.

HB-Therm AG

Muhammed Kakis

Piccardstrasse 6

9015 St. Gallen

Switzerland

Phone +41 71 243 65 49

marketing@hb-therm.ch, www.hb-therm.com

Das Umspritzen ist eine Fertigungstechnik, die zwei verschiedene Materialien mittels Spritzguss kombiniert, um hochwertige Produkte zu schaffen.

Beim Umspritzen wird ein Substratmaterial, das meist die Basis des Produkts bildet, in eine Spritzgussform eingelegt und mit einem zweiten Material, dem Umspritzmaterial, überzogen. Das Umspritzmaterial haftet an dem Substratmaterial und bildet eine feste und homogene Verbindung. Das Umspritzmaterial kann aus z. B. aus einem harten Kunststoff, thermoplastischen Elastomeren oder Flüssigsilikon bestehen, je nach den Anforderungen an das Produkt.

Das Umspritzen kann auf zwei verschiedene Arten durchgeführt werden: Zwei-Komponenten-Spritzguss oder Einlegetechnik. Beim Zwei-Komponenten-Spritzguss werden beide Materialien in einer einzigen Form in einem einzigen Zyklus verarbeitet. Dabei wird das Substratmaterial in die erste Formhälfte eingespritzt und das Umspritzmaterial in die zweite Formhälfte. Die Form wird dann geschlossen und das Umspritzmaterial wird über das Substratmaterial gespritzt. Beim Zwei-KomponentenSpritzguss muss das Substratmaterial aus Kunststoff bestehen.

Bei der Einlegetechnik werden beide Materialien in zwei separaten Formen und Zyklen verarbeitet. Dabei wird das Substratmaterial in einer ersten Form gespritzt und dann in eine zweite Form eingelegt,

Drehmomentschlüssel: 2K-Spritzguss mit hochfestem Grivory GV (Bilder: Barlog)

ClipClap: Designelemente können auch im Umlegeverfahren bereits im Prototypstadium in Produkte eingebracht werden.

in der das Umspritzmaterial gespritzt wird. Die Einlegetechnik erlaubt es, das Substratmaterial auch aus anderen Werkstoffen als Kunststoff zu wählen, wie z. B. Metall, Glas oder Keramik. Das Verhalten der eingelegten Materialien beim Umspritzen kann mit Hilfe der Spritzgusssimulation vorhergesagt und so auch für den Herstellungsprozess in einer frühen Projektphase optimiert werden.

Das Umspritzen bietet zahlreiche Vorteile, die die Leistung, das Aussehen und die Kosten von Produkten verbessern können. So lassen sich die mechanischen Eigenschaften verbessern, indem Produkte widerstandsfähiger gegen Abnutzung, Korrosion, Stösse, Kratzer und Brüche sind. Das Umspritzmaterial kann auch als Schutzschicht fungieren, die das Substratmaterial vor Umwelteinflüssen schützt. Typische Anwendungsbereiche sind z. B. Schutzhüllen für elektronische Geräte oder die Umspritzung von Magneten als Korrosionsschutz.

Die Benutzerfreundlichkeit und der Komfort von Bauteilen lassen sich erhöhen, indem das Umspritzmaterial eine bessere Griffigkeit, Flexibilität und Haptik verleiht. Es kann auch als Isolierung dienen, die die Temperatur und die Vibrationen des Produkts reguliert. Typische Anwendungen sind Weichkomponenten an Bohrmaschinengehäusen oder Werkzeuggriffen.

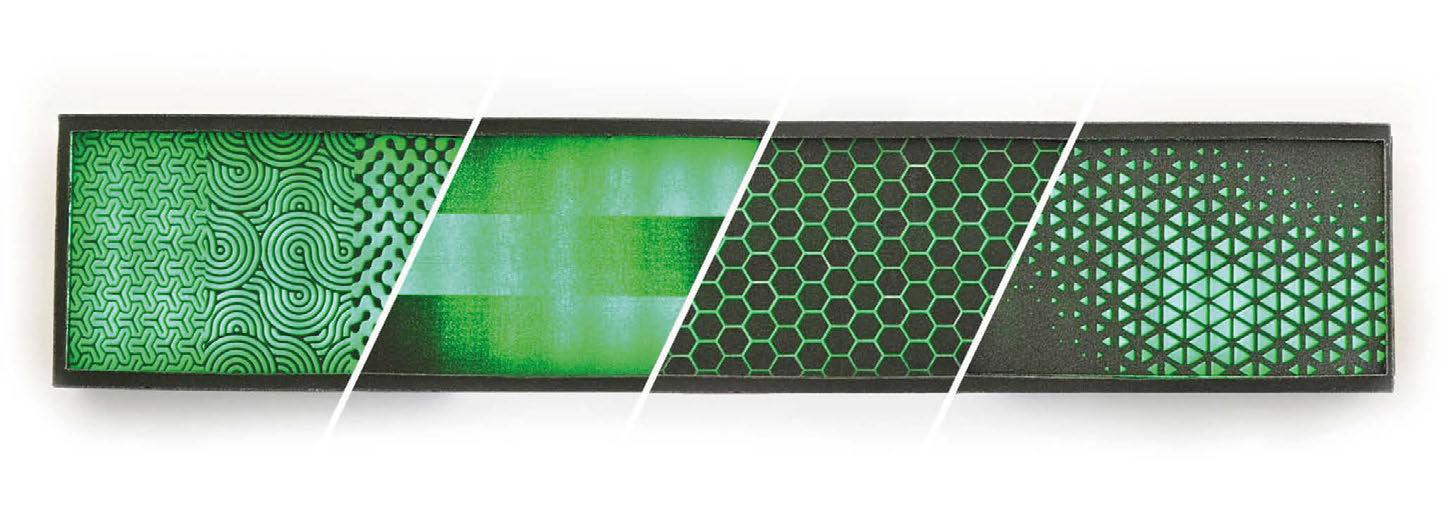

Das Umspritzen kann die Ästhetik und die Differenzierung von Produkten steigern, indem es erlaubt, verschiedene Formen, Texturen, Muster und Farben zu kombinieren. Das Umspritzmaterial kann auch als Dekoration oder als Funktionselement dienen, wie z. B. Tasten, Logos oder Symbole. Typische Anwendungen sind z. B. Designelemente an Werkzeuggriffen oder Konsumgüter.

Die Kombination mehrerer Materialien ermöglicht die Integration mehrerer Funktionen in einem Bauteil, z. B. elektrische Leitung durch metallische Einleger und elektrische Isolation durch eine Kunststoff-

Energiekosten Energiekosten

Barlog-Connector

umspritzung. So lassen sich auch Kosten und Montagezeit reduzieren. Um das Umspritzen erfolgreich anzuwenden, müssen verschiedene Aspekte be -

achtet werden, um die Qualität und die Effizienz von Umspritzprojekten sicherzustellen. Die Auswahl kompatibler Materialien ist entscheidend. Das Substrat und das Umspritzmaterial müssen gut aneinander haften, das heisst die chemische Kompatibilität und die Bindungsfähigkeiten müssen unbdeingt berücksichtigt werden. Hier gibt es auch spezielle Additive oder Beschichtungen, um die Haftung zu verbessern. Zusätzlich lässt sich die 2K-Haftung durch die Herstellung und Tests von Schälprüfkörpern quantifizieren. Ein angemessenes Produktdesign kann die Haftfestigkeit zwischen den Materialien erheblich beeinflussen. Merkmale wie mechanische Verkrallungen, Rillen, Noppen oder Ränder können die Bindungsstärke ebenfalls verbessern.

Die Wahl zwischen Zwei-KomponentenSpritzguss und Einlegetechnik muss den Bedürfnissen des Projekts folgen. ZweiKomponenten-Spritzguss eignet sich effizient für die Massenproduktion, während die Einlegetechnik für geringere Volumen und komplexe Formen passt.

Das Umspritzen ist ein transformativer Fertigungsprozess, der Herstellern ermöglicht, Produkte zu schaffen, die sich von der Konkurrenz abheben. Durch die sorgfältige Kombination von zwei verschiedenen Materialien mittels Spritzguss bietet diese Technik unübertroffene Produktverbesserungen.

Kontakt www.barlog.de n

Kühlen und Temperieren mit System Energiekosten

Kühlen und Temperieren mit System Energiekosten

Systeme für die Kunststoffindustrie

Produkte und Lösungen

Brehm - Ihr Peripherie Spezialist -

• Energieeffizienz

• Produktivitätssteigerung

• Wirtschaftlichkeit

• Nachhaltigkeit

• von der Planung bis zur Ausführung – alles aus einer Hand

• Qualität und Kundenfreundlichkeit sind unser Erfolgsrezept

• Unsere Ruhe schafft Freiraum für das Wesentliche

• Flexibilität durch unser grosses Ersatzteillager

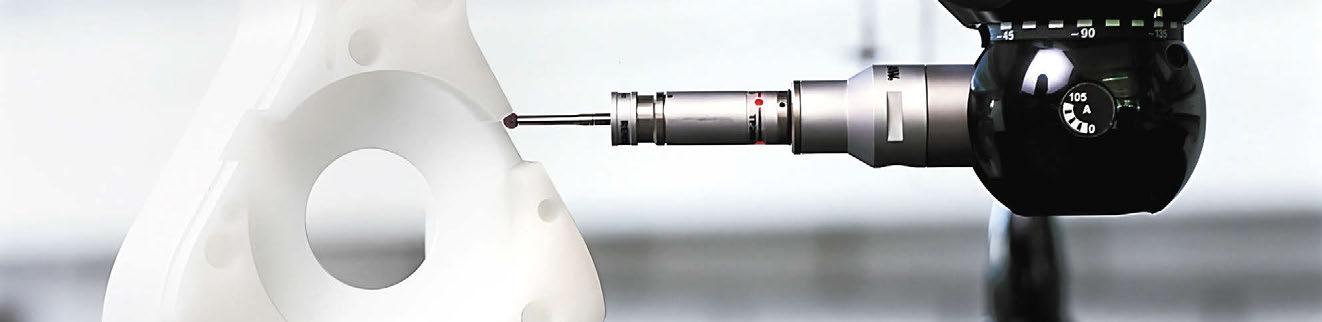

Die spanische Temsa Metallurgical Group gehört zu den weltweit führenden Unternehmen bei der Herstellung von Spezialwerkzeugen für die Kaltumformung. Seit vielen Jahren setzt das Unternehmen in der Produktion auch auf Rundschleifmaschinen von Studer.

Im weissen Arbeitshemd läuft Alfonso Vivar durch eine grosse Halle, die trotz der vielen Maschinen, monitorbestückten Arbeitstischen und konzentriert arbeitenden Fachleuten eine grosse Ordnung ausstrahlt. Alles hat seinen Platz, jeder Arbeitsschritt ist genau geplant und im Zentrum verrichtet ein gelber Roboterarm methodisch seinen Dienst. Wir befinden uns westlich von Barcelona in einem 8000 Quadratmeter grossen Hochtechnologiewerk. Production Manager Vivar kennt hier jeden Winkel. Leuchtend rot prangt das Logo seines Arbeitgebers auf dem Hemd: die spanische Temsa Metallurgical Group. Diese ist eine weltweit führende Spezialistin für die Herstellung hochpräziser Werkzeuge für die Kaltumformung sowie Expertin für Pulvermetallurgie, Sintern und Feinschneiden.

Bei der Kaltumformung wird Metall unterhalb der Rekristallisationstemperatur durch grosse Druck- und Zugkräfte in eine bestimmte Form gezwungen. Im Vergleich zur spanenden Metallbearbeitung sind so kürzere Bearbeitungszeiten pro Werkstück möglich, was die Kosten in der Serienproduktion senkt. Auch eine hohe Festigkeit, komplexe Geometrien und sehr gute Oberflächen-Beschaffenheit gehören zu

den Vorteilen der Kaltumformung. So entstehen unter anderem Komponenten für Hochtechnologie-Industrien wie Luft- und Raumfahrt oder den Automobilbau. Dies gelingt allerdings nur mit den richtigen Spezialwerkzeugen und Skills – und hier kommt Temsa ins Spiel.

«Unser Team kann Spezialwerkzeuge im Toleranzbereich eines Mikrometers herstellen», sagt Vivar stolz. Rund einhundert Mitarbeitende sind am Temsa-Standort bei Barcelona beschäftigt, die für anspruchsvolle Kundinnen und Kunden in der ganzen Welt produzieren. «Dank unseres Know-hows können wir auch kurze Lieferzeiten realisieren. Das geht aber nur, weil wir auf die besten Maschinen setzen», sagt er.

«Das ist unsere neue Studer S100, die wir dieses Jahr zusammen mit einer favoritCNC bekommen haben.» Vivar deutet au f die CNC-Universal-Innenrundschleif-

maschine, weiss lackiert mit blauem Akzent. Die typische Farbkombination der Rundschleifmaschinen von Studer ist hier im Werk oft anzutreffen: Temsa setzt für seine Produktion seit vielen Jahren auf die Modelle des Schweizer Herstellers. Insgesamt verrichten hier mehrere Studer-Maschinen Schleifaufgaben, darunter mit der S131 auch eine CNC-Universal-Innenrundschleifmaschine der neuesten Generation. «Wir vertrauen der Technologie und schätzen die gute Zusammenarbeit mit dem Hersteller», begründet Vivar die Investitionsentscheidung. Zudem sorgen die hohe Präzision, Zuverlässigkeit und einfache Bedienung von Studer-Maschinen dafür, dass die Produktion so effizient wie möglich läuft.

Die S100 zum Beispiel ist durch ihre vielen Einsatzmöglichkeiten bei Innen-, Plan-, und Aussenschleifanwendungen ein Multitalent mit höchster Genauigkeit. Mit ihr lässt sich ein breites Spektrum an Werkstücken mit einer Länge bis zu 550 mm

herstellen. Und die favoritCNC ist eine CNC-Universal-Rundschleifmaschine für die Einzel- und Serienfertigung mittelgrosser Werkstücke bis 680 mm Länge. Beide Maschinen haben ein hervorragendes Preis-Leistungsverhältnis, bieten aber trotzdem Premium-Technologie wie das Maschinenbett aus massivem Mineralguss Granitan® und das optimale Zusammenspiel von Hardware und Software für eine einfache Bedienung. Die Innenrundschleifmaschine S131 mit dem patentierten Führungssystem StuderGuide, Schleifspindelrevolver mit bis zu vier Schleifspindeln und einer zusätzlichen C-Achse ist ideal für die hochpräzise Herstellung von Flanschteilen und kleineren Werkstücken aller Art.

Direkte Kommunikation

Neben der Qualität der Maschinen gibt es für Vivar noch einen weiteren wichtigen Entscheidungsgrund für Studer: «Der Kundenservice ist hervorragend und wir haben mehrere Ansprechpersonen, die Spanisch sprechen», sagt er. Das sorge für eine direkte und einfache Kommunikation. Auch das Angebot von Studer der «vorbeugenden Wartung» (preventive maintenance) ist für den Production Manager wichtig. Diese beinhaltet eine regel- und routinemässige Prüfung der Maschinen durch die technischen Fachleute von Studer, um das Risiko von Produktionsausfällen zu minimieren und deren Langlebigkeit zu erhöhen.

Neben Alfonso Vivar steht Riccardo Delai, Verkaufsleiter für Europa Latin bei Studer. Er besucht das Werk in Barcelona

regelmäs sig und telefoniert auch oft mit Temsa-Mitarbeitenden. «Der persönliche Kontakt ist sehr wichtig, denn dadurch weiss ich, was gut funktioniert und wo noch etwas benötigt wird», begründet er. Seit Kurzem hat Studer in Spanien zudem einen lokal ansässigen Service-Techniker und kann noch schneller auf Kundenanfragen reagieren. Für Delai ist das südeuropäische Land ein wichtiger Zukunftsmarkt, auch weil der spanische Staat und die Europäische Union lokale Unternehmen gezielt bei Investitionen in Hochtechnologie unterstützen. «Uns freut der internationale Erfolg von Temsa als 100 Prozent spanisches Unternehmen sehr und es zeigt, was mit unseren Maschinen möglich ist», betont Delai.

Dabei begann die Erfolgsgeschichte von Temsa vor über 30 Jahren zunächst als kleiner Betrieb für Präzisionswerkzeuge aus Hartmetall und Stahl. Aber durch konsequente Investitionen in Mitarbeitende, Know-how und modernste Anlagen konnte sich das spanische Unternehmen schnell auf der ganzen Welt einen hervorragenden Ruf erarbeiten. Bei Spezialwerkzeugen für Kaltumformungsprozesse gehört das Unternehmen heute zu den Weltmarktführern. «Ich bin sehr stolz auf unser Team, wir sind eine grosse Familie. Viele arbeiten in der zweiten Generation hier und zu Weihnachten machen wir immer ein gemeinsames Essen mit der ersten Generation», berichtet Vivar, der selbst bereits seit 25 Jahren für Temsa arbeitet.

Diese Wertschätzung für Tradition geht einher mit Voraussicht auf die Zukunft. So setzte Temsa schon früh auf Automation, um seine Produktion effizienter zu gestalten. Nur ein Beispiel dafür ist der gelbe, 360 Grad operierende Roboterarm hier im Werk, der eine Vielzahl von MaschinenWerkzeugen automatisch ordnet und diese je nach Bedarf und Bearbeitungszyklus zur Verfügung stellt. «Wir möchten die Automation in Zukunft auf ein noch höheres Level bringen, das ist eine herausfordernde Aufgabe», erklärt Vivar. Auch hierfür ist Studer ein guter Partner, der viel Erfahrung mit kundenspezifischen und standardisierten Automationslösungen mitbringt. Die S100 etwa lässt sich mit Laderschnittstelle und automatischer Schiebetür ausrüsten und so in einen automatisierten Produktionsbetrieb eingliedern. Und auch die S131 besitzt eine standardisierte Schnittstelle für Lader und Peripheriegeräte. Alfonso Vivar und Riccardo Delai setzen ihren Rundgang durch die grosse TemsaHalle fort, vorbei am Roboterarm, Maschinen und den konzentrierten Mitarbeitenden. «Es freut mich sehr, dass Temsa mit seinen neuesten zwei Studer-Maschinen zufrieden ist», sagt Delai und schüttelt Vivar zum Abschied die Hand. «Mich freut das auch», lacht der Production Manager und fügt hinzu: «Bis zum nächsten Mal.»

Kontakt www.studer.com n

Die Wissner GmbH ist ein technologischer Vorreiter und hat mit Re-Wood sein eigenes Recyclingmaterial geschaffen. Verarbeitet wird es auf Spritzgiessmaschinen der CX-Baureihe von KraussMaffei – mit Standardplastifizierung.

Für Re-Wood, den selbst entwickelten Recycling-Werkstoff der Firma Wissner, müssen keine zusätzlichen Bäume gefällt werden, denn die Basis bildet regionales Holzmehl. Kombiniert mit einem Bindemittel, entweder Recycling-Kunststoff oder Biopolymer, bringt Wissner es auf Granulatgrösse und an die Spritzgiessmaschinen – allesamt CX von KraussMaffei mit Schliesskräften von 500 bis 1300 kN Durch seinen 80-prozentigen Holzanteil verfügt Re-Wood über andere physikalische Eigenschaften als reine Kunststoffe. Die Verarbeitung gelingt dennoch in einer Standard-Plastifizierung, ganz ohne Anpassungen bei Schneckengeometrie oder Rückstromsperre. Für die Spritzparameter ist vor allem eines zu beachten: Re-Wood schwindet nicht – beim Nachdruck sollte man also vorsichtig sein.

100 Prozent rezyklierbar

Anders als Echtholz überstehen Bausteine aus Re-Wood Reinigungsgänge in der Spülmaschine, sie sind sehr fest, nahezu unendlich haltbar und, falls doch einmal abgenutzt, immer wieder recycelbar. Wiss-

ner nimmt dafür sogar nicht mehr benötigte Re-Wood-Produkte wieder zurück. Beschichten lassen sich Bauklötze & Co. beispielsweise per Trommellackierung, auch die Bedruckung ist möglich. Daneben verarbeitet Wissner Re-Plastic, das zu 100 Prozent aus aufbereiteten Post-Consumer-Abfällen besteht.

Als das Unternehmen vor rund zehn Jahren anfing, Re-Wood zu entwickeln, legte man Wert auf regionale Rohstoffe, umweltschonende Herstellung, Schadstofffreiheit und Langlebigkeit. Stabil und speichelecht sollte es zusätzlich sein – schliesslich sind die Produkte auch für kleine Kinder gedacht. Holz und Kunststoff zu kombinieren, war angesichts der Firmengeschichte ein fast logischer Schritt, denn Wissner startete 1976 als Schreinerei, später folgte die Kunststoffverarbeitung und 2007 zogen die ersten CX-Maschinen von KraussMaffei ein. Rund 25 Mitarbeiter fertigen Artikel wie geometrische Körper, Rechenstäbchen oder Steckwürfel. Der traditionelle Schwer-

punkt liegt auf Lehrmitteln für Schulen und Kindergärten, wobei der Spielebereich immer mehr an Bedeutung gewinnt.

80 Prozent Exportanteil

Neben eigenen Produkten wie dem Zahlenspiel «Hexagon», bietet Wissner seine Kompetenzen auch grossen Playern der Spieleindustrie an. Die Branche ist derzeit insgesamt bestrebt, Produktionsprozesse aus Südostasien wieder nach Europa zurück zu verlagern. So gibt es die bekannten Halma-Männchen jetzt aus Re-Wood in den besonderen Farben lila und natur. Insgesamt 80 Prozent des Wissner-Umsatzes kommen aus dem Ausland. Die Preisgestaltung muss also auch für weniger wohlhabende Regionen attraktiv sein. Die effiziente Verarbeitung des Zukunftsmaterials Re-Wood auf den CX-Maschinen bildet dafür die Voraussetzung.

Kontakt www.kraussmaffei.com n

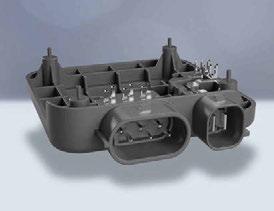

Mehr Effizienz und Nachhaltigkeit – so lautet bei KB Kunststofftechnik die selbst gesteckte Vorgabe, wenn in neue Spritzgiesstechnik investiert wird. Das jüngste Projekt – drei automatisierte Produktionszellen von Wittmann für die Herstellung sehr anspruchsvoller technischer Teile – ist hierfür ein Paradebeispiel.

Susanne Zinckgraf ¹

«Effizienz und Reproduzierbarkeit waren die ausschlaggebenden Entscheidungskriterien», berichtet Iris Langenberg, CSR Managerin bei KB Kunststofftechnik in Gummersbach, bei unserem Besuch. Wir stehen vor drei nagelneuen Produktionszellen von Wittmann, die mit genau diesen Eigenschaften die Wettbewerbsfähigkeit des Lohnspritzgiessers stärken. Herzstück der drei Einheiten ist jeweils eine servohydraulische SmartPower Spritzgiessmaschine, zwei Mal mit 38 und einmal mit 60 Tonnen Schliesskraft. Zwei Maschinen sind mit einem Angussentnahmegerät mit Servo-Drehachse vom neuen Typ WX90 ausgerüstet. Die dritte Zelle arbeitet mit einem Primus 16 Pick-andPlace-Roboter – hier in Teleskopausführung, weil die Produktionshalle nach oben wenig Bewegungsspielraum zulässt.

Hochpräzise Maschinenbewegungen

KB Kunststofftechnik deckt ein breites Bauteil- und Branchenspektrum ab. Die Produkte gehen unter anderem in die Türund Fensterindustrie, die Labor- und Dentaltechnik, den Maschinen- und Anlagenbau sowie die Automobilindustrie. Iris Langenberg hält ein besonders anspruchsvolles Bauteil in den Händen. Eine Baugruppe, besser gesagt, und diese besteht aus nicht weniger als 68 Einzelteilen. Bis auf wenige Ausnahmen – wie Platinen und Schaltelemente – handelt es sich ausschliesslich um Thermoplastteile, die in Gummersbach im Spritzguss produziert und zusammen mit den vom Kunden an-

1 Susanne Zinckgraf, Head of Strategic Marketing, Wittmann Group

gelieferten Elektronikkomponenten manuell montiert werden. Als zentraler Bestandteil von Seilwindengetrieben in Kransystemen ist die Baugruppe eine wichtige Sicherheitskomponente. Über die sogenannten Getriebegrenzschalter wird die Position des Kranhakens überwacht. Je nach Krantyp und - grösse muss der Kranhaken Traglasten von bis zu 120 Tonnen zuverlässig halten. Daher wird jeder Getriebegrenzschalter auf einem Prüfstand auf die korrekte Funktion überprüft und anschliessend mit einem Code versehen, über den die Prüfdokumentation sowie spätere Wartungen nachvollzogen werden können. Entsprechend hoch sind die Anforderungen an die Spritzgiessproduktion der einzelnen Baugruppenkomponenten. «Getriebe funktionieren nur, wenn die Toleranzen der Zahnräder strikt eingehalten werden», so Langenberg. Mehrstufige Planetenradgetriebe, kleine Achsen sowie Aufnahmeelemente für die Platinen und Schalter werden aus vor allem zwei Materialien –ASA und POM – gespritzt.

Für die hohe Prozessstabilität und Reproduzierbarkeit auch sehr filigraner Bauteilgeometrien sind in den SmartPower Maschinen unter anderem die Präzisionsspritzaggregate sowie die Kombination aus reaktionsschnellen servohydraulischen Motoren und leistungsstarken Konstantpumpen verantwortlich. Produktionsbedingten Ausschuss gibt es damit nicht mehr.

Die «Drive-on-Demand-2.0»-Technik sorgt zudem für einen minimalen Energiebedarf. Während der Kühl- und Handlingzeiten ruht der Motor und verbraucht keine Energie. «Je nach Anwendung senkt Driveon-Demand 2.0 den Energieverbrauch gegenüber Maschinen mit modernen Regelpumpensystemen um bis zu 35 Prozent», erklärt Daniel Müller, Gebietsverkaufsleiter bei Wittmann Battenfeld in Deutschland.

Einen weiteren Beitrag zur hohen Energieeffizienz leistet das von Wittmann patentierte Kinetic Energy Recovery System, kurz KERS. Es wandelt die Bremsenergie der beweglichen Werkzeugaufspannplatte

Dank seiner Servoantriebe zeichnet sich der WX90 durch sehr präzise, fliessende Bewegungen aus.

in elektrische Energie um und stellt sie anderen Energieverbrauchern – zum Beispiel der Zylinderheizung – zur Verfügung.

Kunststoffvariante robuster

Auf die Getriebegrenzschalter ist das Team von KB Kunststofftechnik besonders stolz, denn bevor der Kranhersteller den Auftrag nach Gummersbach vergab, handelte es sich bei der Baugruppe um einen Kunststoff/Metall-Hybridartikel. «Wir haben mit unserem Kunden die Thermoplastvariante kunststoffgerecht weiterentwickelt», erzählt Langenberg. «Ein grosser Erfolg ist, dass dadurch die Bauteilkosten gesunken sind und die Getriebe eine längere Standzeit erreichen.»

Auch für weitere Kunden ist KB Kunststofftechnik nicht nur Lohnspritzgiesser, sondern Co-Entwickler. «Das sind häufig Firmen, die im Bereich Metall zu Hause sind und wissen, dass wir eine besonders tiefe Kunststoffexpertise und viel Erfahrung haben. Es ist unsere Stärke, für eine gegebene Anwendung die bestgeeigneten Materialien zu empfehlen und das Bauteil für diese Materialien entsprechend zu konstruieren», so Langenberg. Im eigenen Haus führt KB Kunststofftechnik Simulationen, Festigkeitsanalysen und FMEA durch, konstruiert und produziert die Werkzeuge, stellt Prototypen her und unterzieht diese Langzeittests.

Eine Besonderheit der neuen Wittmann Produktionszellen zeigt sich erst bei genauerer Betrachtung. Die beiden Angussentnahmegeräte vom Typ WX90 tragen die Seriennummern 0001 und 0002. Erst

im Oktober 2023 stellte Wittmann die Neuentwicklung auf der Fakuma Messe vor. Bei KB Kunststofftechnik traf diese Innovation genau ins Schwarze. «Wir haben uns gezielt für die servogesteuerte Anguss en tnahme entschieden, weil sie sehr ruhige, präzise Bewegungen erlaubt und dabei schneller als ein pneumatischer Angusspicker ist», sagt Daniel Kaufmann, zuständig für die Erstbemusterung und Instandhaltung bei KB Kunststofftechnik. «Mit seinen fliessenden Bewegungen kann das Entnahmegerät auch einfache Teilehandlingaufgaben übernehmen.»

Ein grosses Plus ist ausserdem seine Steuerung. Die WX90 besitzen ebenso wie die Linearroboter von Wittmann eine R9 Steuerung. Damit ist die Angussentnahme datentechnisch vollständig in die Produktionszelle integriert. Das bedeutet, dass Sp r itzgiessmaschine und Roboter über eine ultraschnelle Datenverbindung verfügen und ihre Bewegungen effizienzoptimiert aufeinander abstimmen. Zudem werden beim Einlesen des Werkzeugdatensatzes nicht nur die Parameter der Maschine, sondern auch die Ablaufsequenz des Angussentnahmegeräts automatisch eingestellt. Das Rüsten wird dadurch beschleunigt.

Die Angussentnahmegeräte mit Servo-Drehachse vom Typ WX90 besitzen eine R9-Steuerung und sind damit vollständig in die Produktionszelle integriert.

Die neuen SmartPower Spritzgiessmaschinen steigern die Energieeffizienz der Produktion.

«Wir arbeiten just in time und haben viele Werkzeugwechsel», macht Kaufmann deutlich, weshalb auch die Rüsteffizienz eine grosse Rolle spielt. Acht Rüstvorgänge am Tag sind die Regel, manchmal sind es sogar deutlich mehr. Hinzu kommen häufige Zylinderwechsel. Dank der neuen Steuerungsgeneration B8X erreichen die SmartPower Spritzgiessmaschinen dennoch sehr hohe Produktivzeiten. «Das Spr itzaggregat ist über einen Summenstecker codiert und damit weiss die Maschinensteuerung sofort, mit welcher Schnecke sie es zu tun hat», erklärt Daniel Müller. «Das ermöglicht ein Plug and Produce. In maximal 20 Minuten ist der Zylinder ausgetauscht.» Mit dem Wechsel auf die B8X Steuerung hat Wittmann den Summenstecker in den Standardumfang der SmartPower Baureihe aufgenommen. «Gerade für Einrichter und Rüster bieten die Wittmann Maschinen viele praktische Features, die die Prozesse einfacher und effizienter machen», betont Daniel Kaufmann. «Man hat bei Wittmann immer ein offenes Ohr für uns Anwender und wir merken, dass unser Feedback wirklich aufgenommen wird.»

«Wir sind immer bestrebt, die Prozesse und Verfahren auszuwerten und bewerten zu können», ergänzt Iris Langenberg. Transparenz ist der Schlüssel, die Prozesse im Sinne einer immer höheren Gesamteffizienz kontinuierlich zu optimieren. Im Fokus stehen dabei der Energiebedarf und Materialeinsatz, die beide grossen Anteil an den Stückkosten haben. «Wenn wir einen Auftrag annehmen, müssen wir immer wissen, wo die realen Kostenhebel liegen», sagt Langenberg. «Denn wir möchten auch

weiterhin in Deutschland wettbewerbsfähig produzieren.»

Das Einsparen von Ressourcen macht sich aber nicht nur in den Stückkosten bemerkbar. Ebenso wichtig ist, dass die Produk-

FAKUMA

− Internationale Fachmesse für Kunststoffverarbeitung, 15. bis 19. Oktober, Friedrichshafen − besuchen Sie uns in Halle 4, Stand 4122.

tionseffizienz die Nachhaltigkeitsziele, die sich KB Kunststofftechnik gesetzt hat, unterstützt. Die auf dem Fabrikdach neu installierte Photovoltaikanlage deckt rund 13 Prozent des Energiebedarfs ab. «Das ist

schon mal ein Stück in Richtung CO2-Neutralität», sagt Langenberg.

Bei allen Massnahmen kommt es der Unternehmensmanagerin darauf an, Ökonomie und Ökologie zu vereinen. «Wir sind schon lange ökologisch unterwegs, weil wir ökonomisch unterwegs sind», betont Langenberg. «Mit unseren Investitionen sowie technischen und organisatorischen Massnahmen haben wir unter anderem die Ausschussquote reduziert. Jedes nicht verarbeitete Kilogramm Rohstoff spart Energie und Maschinenlaufzeit ein. In dieser eingesparten Zeit können wir etwas anderes produktiv herstellen und zusätzlichen Umsatz machen sowie unseren artikelspezifischen CO2-Fussabdruck reduzieren.»

Kon takt www.wittmann-group.com www.kb-kunststoff.de n

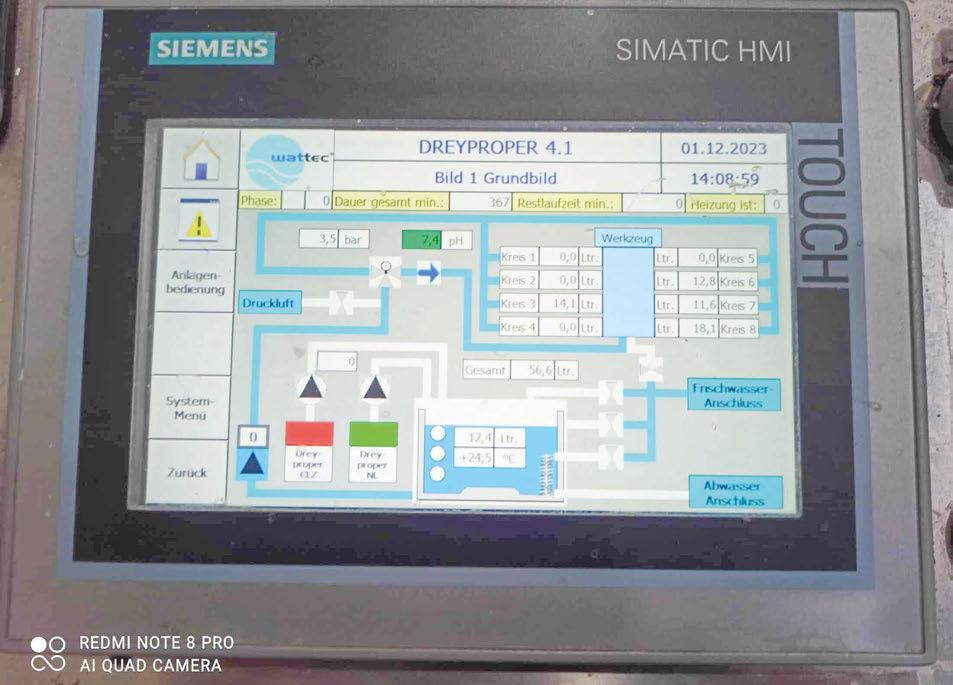

Spritzgusswerkzeuge werden mit Kühlflüssigkeit versorgt, um ein Überhitzen zu verhindern. Mit der Zeit können die Kühlkanäle durch Kalk und Korrosion verstopfen, sodass der Spritzvorgang an Effizienz einbüsst. Eine regelmässige Reinigung ist daher zwingend notwendig.

Da viele Systeme die Reinigung des Werkzeugs nur teilautomatisiert anbieten, sehen sich die Bediener mit hohem zusätzlichen Arbeitsaufwand und durch die verwendeten Chemikalien mit gesundheitlichen Risiken konfrontiert. Eine sichere und schnellere Reinigung bietet hingegen das vollautomatische und mobile Dreyproper-System der wattec GmbH. Mithilfe einer frequenzgeregelten Pumpe und eines Pressluftanschlusses spritzt es Luftblasen in den Volumenstrom des Reinigungsmittels, sodass sich selbst hartnäckige Kalkund Schlammablagerungen an bis zu acht Kreisläufen gleichzeitig beseitigen lassen. Sehr gute Erfahrungen haben auch die Gardena Manufacturing GmbH und die KWM Kunststoff-Formteile GmbH mit dem jüngsten Modell 4.2 des Dreyproper gemacht.

«Die Kühlung der Werkzeuge im Spritzgussverfahren sorgt dafür, dass diese nicht überhitzen und dass die Kunststoffteile schnell und gleichmässig erstarren», weiss Joachim Rohmann, Geschäftsführer der wattec GmbH. «Dadurch werden Verformungen, Spannungen und Schwindungen vermieden und die Zykluszeiten verkürzt.» Mit der Zeit können sie jedoch aufgrund der Dauerbelastung korrodieren und es lagert sich unter anderem Kalk ab. In der Folge reduziert sich der Querschnitt der Kühlkanäle, wodurch Durchfluss und Wärmeübertragung verringert werden. Dies führt zu einer ungleichmässigen und unzureichenden Kühlung, die die Qualität der Kunststoffteile verschlechtert und die Zykluszeiten verlängert.

Um den Reinigungsvorgang effizienter und umweltfreundlicher zu gestalten, nutzen immer mehr Hersteller deshalb den Dreyproper der wattec GmbH, der aktuell in der Generation 4.2 erhältlich ist. Das Gerät führt den Spülprozess vollautomatisch

Der Dreyproper lässt sich unkompliziert an das Werkzeug anschliessen. (Bilder: Wattec)

durch und verfügt beim neuen Modell nun über verschiedene zusätzliche Überwachungsfunktionen. «Ziel sollte es immer sein, die ursprüngliche Leistungsfähigkeit der Kühlkanäle wiederherzustellen», erklärt Rohmann. «Die Kombination aus effizienter, automatisierter Spühltechnik und einem hohen Grad an Überwachung bezüglich der Dosierung sorgt hier dafür, dass dieses Ziel eingehalten wird.»

Automatische Reinigung

Bei der Gardena Manufacturing GmbH kam bis vor einigen Jahren eine Entkalkungsanlage zum Einsatz, mit der nur eine Kühlung gereinigt werden konnte, sodass sich der gesamte Vorgang bei grösseren Werkzeugen deutlich in die Länge gezogen hat. «Den Dreyproper können wir unkompliziert an das Werkzeug anschliessen, sodass wir keinen direkten Kontakt mit Säuren haben, die bei manuellen Reinigungsvorgängen notwendig waren», beschreibt Steffen Hauser, Abteilungsleiter Werkzeuginstandhaltung bei der Gardena Manufacturing GmbH. Ist das Gerät mit dem Werkzeug verbunden, aktiviert sich als erstes die

Trinkwasserflutung. Anschliessend pumpt die Umwälzpumpe Frischwasser durch die Kanäle, um festzustellen, ob es im Werkzeug eine undichte Stelle gibt. Wird keine Leckage gefunden, beginnt das Gerät, die Reinigungschemikalie einzuleiten und startet den eigentlichen Säuberungsprozess. «Anstatt das Medium per Hand dosieren zu müssen, übernimmt der Dreyproper selbst diese Aufgabe», beschreibt Hauser. «Wir behalten dank des praktischen TouchScreens jederzeit den Überblick.» Während des gesamten Prozesses überwachen und dokumentieren verschiedene Sensoren den Durchfluss sowie die Reinigungsleistung. So lassen sich nicht nur Rückschlüsse über das Ergebnis ziehen, sondern auch individuelle Zielvorgaben für die Werkzeuge speichern und hinterlegen, sodass bei der erneuten Reinigung nicht erst wieder neu justiert werden muss. «Dass wir uns nicht jedes Mal notieren müssen, wie viel Flüssigkeit für die einzelnen Werkzeuge benötigt und wie lange die Reinigung dauern wird, erleichtert uns die Wartung der Werkzeuge ungemein», erklärt Hauser.

Mehrere Kanäle parallel anschliessen

«Wir verwenden je nach Bauteil unterschiedlich grosse Werkzeuge, deren Kühlkanäle alle ab und zu gereinigt werden müssen», berichtet Joachim Götz, Fertigungsleiter Produktion Spritzguss bei der KWM Kunststoff-Formteile GmbH. «Weil der Dreyproper so flexibel ist, können wir damit auch mehrere kleinere Werkzeuge in einem Arbeitsgang reinigen.» Diese verbesserte Reinigungsökonomie wird durch die optimierte Geometrie ermöglicht, die den Anschluss von acht anstatt wie bisher vier Kühlkanälen für die durchflussüberwachte Spülung erlaubt. Gleichzeitig lässt sich so mehr Reinigungsflüssigkeit durchpumpen. Diese wird über eine mehrstufi -

ge, frequenzgesteuerte Kreiselpumpe in die Kanäle eingebracht. «Die Pumpe arbeitet dabei im Optimum. Das bedeutet, sie fährt nicht jedes Mal auf Vollgas, sondern es wird immer nur so viel Energie verwendet, wie für den Reinigungsgang notwendig ist», ergänzt Rohmann.

Dank des Pressluftanschlusses lassen sich Luftblasen in den Volumenstrom des Reinigungsmittels einspritzen. «Über eine vollautomatische Veränderung des Drucks werden die Luftblasen abwechselnd vergrössert und verkleinert», erläutert Rohmann. «Die dabei entstehende Strömung wirbelt sie durcheinander und lässt sie immer wieder gegen die Ablagerungen prallen. Auf diese Weise werden selbst hartnäckige Verkrustungen abgelöst und

mitgerissen.» Ist die Säuberung abgeschlossen, wird die Reinigungsflüssigkeit neutralisiert und über den Kanal abgeführt. «Sollte ein weiterer Durchgang notwendig sein, lässt sich der Tank ganz einfach wechseln und mit neuem Reiniger befüllen, was zusätzlich Zeit spart», beschreibt Götz. Ausserdem können die verbundenen Kanäle noch einmal ausgeblasen werden, sodass garantiert keinerlei Rückstände der Reinigungsflüssigkeit bestehen bleiben.

Das bewährte System wird regelmässig optimiert und weiterentwickelt, wobei stets das Feedback der Anwender einfliesst. «Die Technik funktioniert einfach und man merkt, dass hier aus Sicht der Praxis gedacht wurde. Dass trotz der Weiterentwicklung nichts an der praktischen Europalettengrösse von 809 × 1025 × 1210 mm geändert werden musste, ist besonders erfreulich und lässt uns jedes Werkzeug problemlos erreichen», beschreibt Götz.

Neben einigen Programmupdates und einer vereinfachten Menüführung, die bereits umgesetzt wurden, arbeitet der Hersteller bei der nächsten Generation bereits daran, nach der Reinigung ebenfalls automatisch eine dauerhafte Beschichtung auf die Kanäle aufzubringen, sodass diese widerstandsfähiger gegen Korrosion werden und Ablagerungen nicht so schnell auftreten.

Kontakt www.wattec.de n

Im Einsatz für unsere Kunden

Das

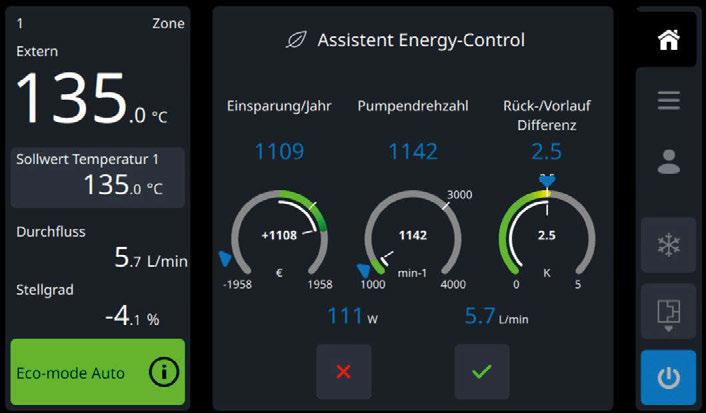

Wenn Prozessvorgänge komplexer werden, muss für die Steuerung das genaue Gegenteil gelten. Sie muss intuitiv und smart für einfache Übersicht sorgen und die Bediener ohne grossen Aufwand durch sämtliche Einstell- und Funktionsvorgänge hindurch navigieren. Mit Hilfestellungen, dort, wo es nötig ist, und mit Freiheiten da, wo es plausibel erscheint. Genau das erfüllt die neue Steuerung der Temperiergeräte Thermo-6 von HB-Therm.

Die neuen Thermo-6 sind mit einem ergonomisch angebrachten, brillanten 7-Zoll-IPS-Touchscreen ausgestattet und zeigen bereits in der Grundanzeige übersichtlich die wichtigsten Informationen zu Prozess, Ist-Werten, Trends, Energie und Wartung an. Dazu kann auf der Startseite zwischen diesen fünf Grundanzeigen hin und her navigiert werden. Damit ist sichergestellt, dass allen Anwendern immer die aktuellen Betriebsdaten zur Verfügung stehen, die die Grundlage zur Analyse und Optimierung des Betriebszustandes darstellen. Darüber hinaus zeigt die Steuerung auch mögliche Energieeinsparungen auf und hilft bei der Wartungsplanung.

Die Bedienung der Steuerung ist denkbar

HB-Therm legte schon immer einen hohen Wert auf nachhaltigen und energieeffizienten Betrieb von Temperiergeräten. Mit der aktuellen Software-Version, die auf der HB-Therm-Wissensdatenbank zur Verfügung steht, ist neu auch das Energy Control für alle Temperiergeräte der 6. Generation erhältlich. Anhand den vom Kunden vordefinierten Werten wie Stromkosten, Landeswährung und Betriebsstunden pro Jahr kann der Prozess nicht mehr nur beobachtet, sondern selbst gesteuert und reguliert werden.

Auf der Seite «Energy-Control» sind die aktuelle Pumpendrehzahl, die Temperaturdifferenz zwischen Vor- und Rücklauf sowie die resultierende, mögliche Einsparung pro Tag in der jeweiligen Landeswährung dargestellt. Farbliche Abstufungen der

sichtbar, sodass auf einfachen Knopfdruck die gewünschte Betriebsart übernommen werden kann.

Beispielsweise führt das Reduzieren der Temperaturdifferenz zwischen Vor- und Rücklauf zu einer geringeren Pumpendrehzahl, was wiederum in erhöhten En e rgieeinsparungen resultiert. Die Anpassungen erfolgen stets in Abhängigkeit zum Kunden- bzw. Produktionsprozess, um eine anhaltend gleichbleibende Produktqualität gewährleisten zu können.

Auf der letzten Hauptseite wird die Übersicht des Wartungsstatus in einem Dashboard angezeigt. Betriebsabhängig gibt es Auskunft über den Zustand folgender, im Gerät befindlicher Hauptkomponenten:

– Heizung

– Kühler

– Pumpe

– Füllventil

– Entlüftungsventil

– Schmutzfänger

bar eingeblendet. So wird für den Anwender die Prozessüberwachung wirklich einfach.

Überwachungsfunktionen

Natürlich sorgen letztlich auch die umfangreichen weiteren Überwachungsfunktionen an den Thermo-6-Temperiergeräten für eine reibungslose Fertigung, geringeren Verschleiss und Verschmutzung sowie lange Standzeiten und damit einen energieund ressourcenschonenden Einsatz. Dazu

zählen die Überwachung von Schlauchbruch und Leckage oder die geregelte Systemdruck-Überlagerung. Alle gängigen Schnittstellen wie bspw. OPC-UA, die Datenschnittstelle CAN am Gate-6 oder ein USB-Anschluss sorgen durch ihre standardmässige Ausführung für eine hohe Kompatibilität bei Datenaustausch und -abgleich. Smart auch: Die LED-Bodenbeleuchtung zur eindeutigen und weithin sichtbaren Signalisierung der Betriebszustände über verschiedene Farben: Grün bedeutet Normalbetrieb, Rot

Durch die Darstellung der Wartungsanzeige sind Servicearbeiten besser planbar. Die Zustandsinformationen der einzelnen Komponenten unterstützen die Kunden ausserdem bei der Produktionsplanung und ermöglichen die Durchführung von präventiven sowie zeitgerechten Wartungsarbeiten, die ohnehin mit der Temperiergeräte-Reihe Thermo-6 auf das minimale Mass reduziert wurden.

Prozessüberwachung mit automatischer Grenzwerteinstellung

Durch äussere Einflüsse kann sich der Prozessverlauf unbemerkt ändern und gegebenenfalls eine unzulässige Veränderung am hergestellten Produkt bewirken. Was passiert aber, wenn solche Abweichungen an den wichtigen Prozessparametern erkannt werden? Diese werden angezeigt und ein Alarm ausgelöst. Dadurch lassen sich die Störungsursachen unmittelbar beheben, was eine fehlerhafte Produktion und Ausschuss frühzeitig verhindert. Das gewährleistet die höchstmögliche Prozesssicherheit.

Die jeweiligen Grenzwerte lassen sich manuell wählen, können aber in der Standardeinstellung auch automatisch über drei Überwachungsstufen (fein, mittel oder grob) gesetzt werden. Dabei werden die Grenzen auch grafisch eindeutig sicht-

Reliable determination of:

∙ Heat Release Rate (HRR)

∙ Ignition time

∙ Mass loss rate

∙ Combustion products

∙ Smoke production

∙ Prediction of real scale fire behavior

∙ Safety tests of new products

The TCC 918 is in accordance with all established standards including ISO 5660-1, ASTM 1354, ASTM E2965, ASTM E1474; ASTM E1740, ASTM F1550, ASTM D6113, CAN ULC135, BS 476 Part 15, etc.

NETZSCH-Gerätebau GmbH Bernhard Sauseng bernhard.sauseng@netzsch.com

Anpassung individueller Werte zur einfachen Betriebsoptimierung und Energieeinsparung

signalisiert Alarm, Gelb Warnung, Blau pulsierend ein Software-Update und Weiss pulsierend die Startphase des Gerätes. Eine vereinfachte Bedienung der Thermo-6 ist auch durch die Berücksichtigung weiterer intelligenter Features an den Geräten umfassend möglich. Dazu zählen neben dem Exportieren historischer Daten zur Qualitätssicherung und für Manufacturing Execution Systeme (MES) zur Fertigungsoptimierung auch ein integriertes Hilfesystem mit kontextbezogenen Kurzinformationen sowie eine internetbasierte erweiterte Hilfe in der jeweiligen Landessprache, die über einen QR-Code aktiviert wird und zur HB-Therm-Wissensplattform «Knowledge» führt.

Sehr interessant zur Fehleranalyse bei Störungen sowie zur Untersuchung von Stör-

Grafische Darstellung der aufgezeichneten Werte, die auf Knopfdruck für Analysezwecke exportiert werden können.

häufigkeiten ist die Logbuch-Funktion. Um Störursachen besser herausfinden zu können, muss eine übersichtliche Historie verfügbar sein. Die Thermo-6 zeichnen dazu die letzten 100 aufgetretenen Störungen auf. Über den QR-Code und die App «ecockpit» kann dann auf weiterführende Info zugegriffen werden.

einfach beherrschbar

Zurück zur Ausgangslage. Die Frage, die sich gestellt hat, war, wie man komplexe Einstellvorgänge und Produktionsprozesse einfach beherrschbar macht. In dem man so viele dieser Vorgänge wie möglich im Hintergrund ablaufen lässt und nur die für Einrichter und Bediener wirklich wichtigen Sachverhalte so einfach wie möglich auf

den Bildschirm bringt und darstellt. Das geschieht an der Steuerung der Thermo-6 intuitiv und grafikbasiert, also leicht verständlich und auf einen Blick erfassbar. Wenn sich zusätzliche Fragen ergeben, stehen weitere Informationen direkt zum Abruf bereit.

Wer noch mehr will, etabliert eine direkte Verbindung zwischen seinen Thermo-6 und den Spezialisten von HB-Therm datensicher über das Terminal «Gate-6» und die App «e-cockpit» auf jedem mobilen Endgerät. Steuern, Analysieren und Unterstützen wird damit schnell, einfach und sicher ermöglicht.

Kontakt www.hb-therm.com n

Hohe Präzision und Prozessstabilität

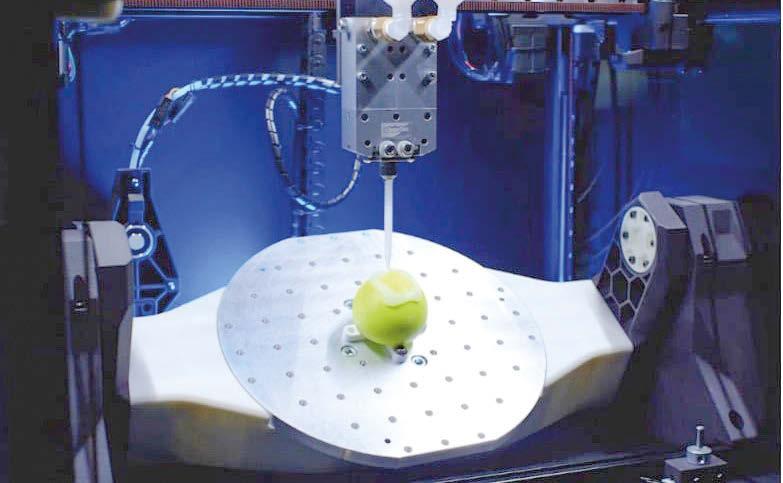

Der Chefarzt Florian Thieringer leitet die Forschungsgruppe «Swiss MAM» an der Universität Basel. Für seine Arbeit setzen er und sein Team einen neuen 3D-Drucker von Arburg ein. Bei der Entwicklung neuer Implantate leistet ein Freeformer 300-3X gute Dienste.

Thomas Meier

Florian Thieringer ist Ordinarius und Chefarzt der Klinik für Mund-, Kiefer- und Gesichtschirurgie am Universitätsspital Basel sowie Leiter der Forschungsgruppe für Medical Additive Manufacturing «Swiss MAM» am Department of Biomedical Engineering der Universität Basel (DBE). Dabei widmet er sich zusammen mit einem interdisziplinären Team vor allem der Integration von 3D-Drucktechnologien in die klinische Praxis.

«Unser Hauptziel ist es, Forschungsergebnisse nahtlos in die Behandlung unserer Patientinnen und Patienten zu überführen und digitale 3D-Planungsverfahren und 3D-Druck als Standard in der Medizin zu etablieren», sagt Thieringer. Dabei setzen die Ärztinnen und Ärzte im Alltag bereits

Das Arburg Kunststoff-Freiformen (AKF) erlaubt eine präzise Anpassung an die individuellen anatomischen Gegebenheiten der Patienten

eine Vielzahl von 3D-gedruckten Objekten ein, von 3D-gedruckten anatomischen Modellen, chirurgischen Schnittschablonen

bis hin zu patientenspezifischen Schädeldach-Implantaten aus Hochleistungspolymeren wie PEEK.

Laut dem Chefarzt werden künftig auch biologisch abbaubare, individuelle, 3Dgedruckte Osteosyntheseplatten in der Klinik eingeführt, die direkt am Point of Care gedruckt werden: «Ein besonderer Fokus liegt auf der Entwicklung von Ersatzmaterialien für Knochen und Knorpel durch Bioprinting.»

Seit nahezu einem Jahrzehnt verfügt das Universitätsspital Basel über ein 3D-Drucklabor, das als Pionier im Bereich des medizinischen 3D-Drucks am Spital gilt. Dieses Point of Care-Labor bietet eine breite Palette an Drucktechnologien an, die dar-

auf abzielen, die Behandlungsqualität und -effizienz kontinuierlich zu verbessern und dabei neue Formen individualisierter Patientenbehandlungen zu entwickeln.

In der Forschungsgruppe Swiss MAM und am Universitätsspital Basel nutzen die Spezialisten 3D-Druck hauptsächlich zur Herstellung und Weiterentwicklung patientenspezifischer, «intelligenter» Implantate –sogenannter «Smart Implants». Thieringer: «Als «smart» verstehen wir in diesem Kontext viele Eigenschaften, wie Individualisierung, besondere Topologie, biologisches Verhalten bis hin zu Implantaten, die mit Sensoren ausgestattet werden können.»

Fertigung nahe am Patienten

Die Forschungsgruppe arbeitet unter anderem mit einem Freeformer 300-3X von ARBURGadditive, einem Tochterunternehmen des Schwarzwälder Maschinenherstellers Arburg. Dieser erlaubt durch das sogenannte Arburg Kunststoff Freiformen (AKF) eine präzise Anpassung an die individuellen anatomischen Gegebenheiten der Patienten, was zu einer Reduktion der Produktionszeiten und Kosten führt und gleichzeitig den Einsatz innovativer Materialien erlaubt. Diese patientenspezifischen Implantate, wie resorbierbare Osteosyntheseplatten oder spezielle Gitterstrukturen für die Rekonstruktion grosser Knochendefekte, sollen zukünftig direkt am P o int-of-Care produziert werden. «Das

heisst, die Fertigung findet unmittelbar in Krankenhäusern, Kliniken oder chirurgischen Zentren statt. Dies kann die Behandlungsprozesse verbessern, macht sie flexibler und effizienter und reduziert die Notwendigkeit, Produktionsschritte an externe Dienstleister auszulagern», erklärt Thieringer.

Aktuell fokussiert sich die Forschungsgruppe auf die Optimierung von Design- und Produktionsprozessen und arbeitet an der

Celanex® PBT

Celanyl® PA

Crastin® PBT

Ecomid® Rezyklat-PA

Elvamide® PA

Frianyl® PA

Hytrel® TPC

Minlon® PA

Rynite® PETP

Santoprene® TPV

Selar® PA

Tynex® Filamente

Zytel® PA

Zytel® HTN PPA

Prozessvalidierung gemäss der strengen Anforderungen der Medizinprodukteverordnung. Dies geschieht in Zusammenarbeit mit dem Spin-Off «POC APP AG», das auf regulatorische Beratung von Point-ofCare Zentren spezialisiert ist.

Die Forschenden schätzen Arburg als starken Technologiepartner. «Die Zusammenarbeit erlebe ich äusserst positiv. Wir ha -

ben den innovativen Freeformer genutzt, der sich durch hohe Präzision und Prozessstabilität auszeichnet. Arburg hat uns nicht nur mit dieser fortschrittlichen Maschine ausgestattet, sondern auch kontinuierliche technische Unterstützung geboten. Diese Kombination aus erstklassiger Technologie und umfassendem Support hat massgeblich zum Erfolg unserer Forschungsprojekte beigetragen», sagt der Chefarzt.

Das aktuelle Forschungsprojekt entstand durch eine Kooperationsvereinbarung mit ARBURGadditive. Schlüsselfiguren in diesem Prozess war das Team um Martin Neff, Abteilungsleiter Vertrieb AKF. Die Arburg-Experten leisteten essenzielle technische Unterstützung und Beratung, die zur Realisierung des Projekts beitrugen. Thieringer: «Zuvor nutzten wir den Freeformer 200-3X.»

Das AKF-Verfahren bietet viele Vorteile. Es erlaubt etwa, direkt aus biokompatiblen Thermoplast-Granulaten zu arbeiten, wodurch zusätzliche Verarbeitungsschritte entfallen und ein Verlust der Materialeigenschaften minimiert wird. Zudem zeichnet sich der Freeformer 300-3X durch eine präzise Steuerung der Tropfenablagerung und damit durch hohe Genauigkeit aus, was die Qualität und Präzision der Endprodukte erheblich verbessert.

Ein weiterer Vorteil des Freeformers 3003X ist die Ausstattung mit drei Austragseinheiten, die simultan verschiedene Materialien wie PLLA, PCL oder Komposite verarbeiten können. Dies wird ergänzt durch die Möglichkeit, ein wasserlösliches Stützmaterial zu verwenden und damit die Herstellung komplexer Strukturen wie Gittergerüste und patientenspezifische Platten effizienter und präziser zu machen.

Zusätzlich erlaubt die offene Plattform des AKF-Systems die Verwendung einer breiten Palette von Materialien, was die Forschungsund Anwendungsoptionen wesentlich erweitert. Was laut Thieringer ebenfalls eine wichtige Neuerung darstellt: «Die neuen Maschinen sind benutzerfreundlicher in Bedienung, Wartung und Kalibrierung, was die Effizienz im Alltagsbetrieb steigert und die Ausfallzeiten minimiert.»

(Das Interview wurde schriftlich geführt)

Gravimax

Gleichmäßig dosiert

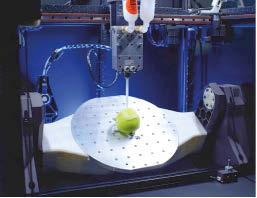

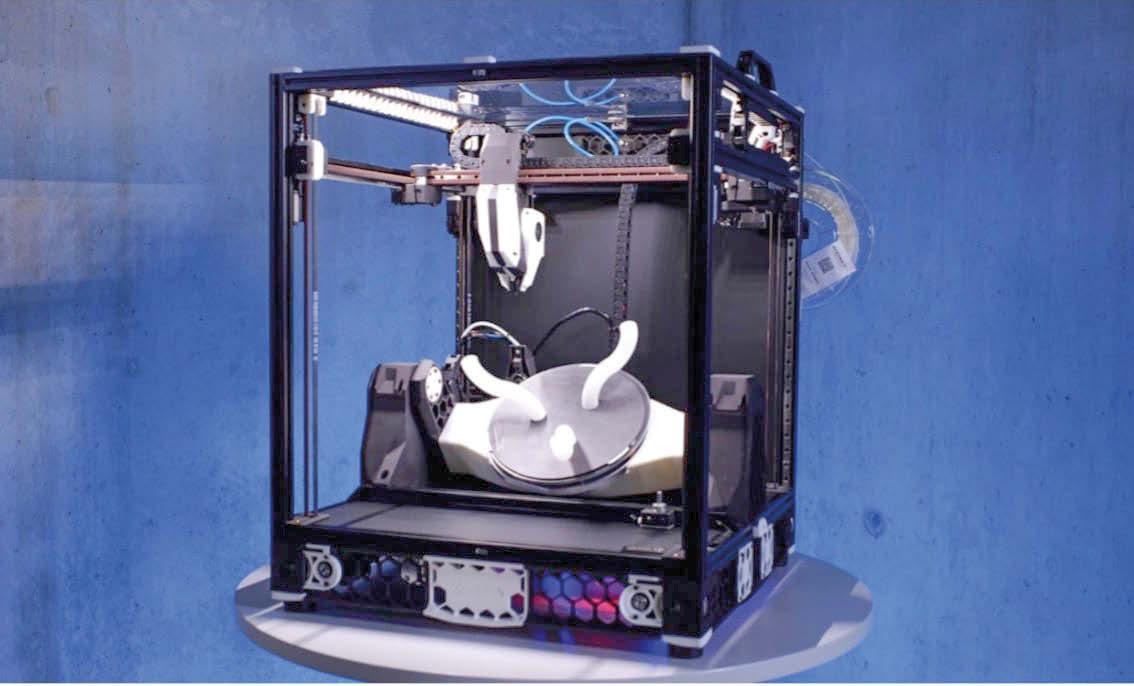

Anlässlich des 19. Rapperswiler Kuststoffforum, das am 5. September in Rapperswil durchgeführt wird, präsentiert das IWK mit dem 5X einen neuartigen 5-Achsen-3D-Drucker für die Verarbeitung von Filamenten, Flüssigkeiten und Langfasern.

Dr. Daniel Omidvarkarjan ¹

Der extrusionsbasierte 3D-Druck (auch bekannt als MEX) hat sich in verschiedenen Industrien etabliert und spielt eine wichtige Rolle in der Herstellung von Prototypen, individualisierten Produkten und Funktionsbauteilen. Besonders verbreitet ist das Fused Filament Fabrication (FFF) Verfahren, welches auf der Verarbeitung von Filamenten basiert. Nutzer können aus einer Vielzahl von Druckmaterialien, Maschinentypen und Herstellern auswählen. Die meisten MEX-Verfahren basieren im Wesentlichen auf dem schichtweisen Aufbau von planaren Schichten. Dieser Ansatz führt jedoch zu einigen Einschränkungen. Da das Objekt Schicht für Schicht aufgebaut wird, entstehen sichtbare Kanten an den Übergängen zwischen den Schichten, was zu einer geringeren Oberflächenqualität führt. Die mechanischen Eigenschaften von MEX-Bauteilen sind in der Regel anisotrop, was bedeutet, dass die Festigkeit in der Aufbaurichtung deutlich geringer ist als in den anderen Richtungen. Dies ist auf die mangelnde Haftung zwischen den einzelnen Schichten zurückzuführen.

Ein vielversprechender Ansatz zur Überwindung dieser Einschränkungen ist der non-planare Schichtaufbau, insbesondere mittels Multi-Achsen-Maschinen. Durch den non-planaren Schichtaufbau können die sichtbaren Treppenstufen erheblich reduziert werden, was zu einer glatteren

1 Dr. D aniel Omidvarkarjan, Leiter Fachbereich 3D Printing/ Additive Manufacturing, IWK

Die beiden zusätzlichen Achsen erlauben den Druck von komplexen Geometrien ohne Stützstrukturen.

und ästhetisch ansprechenderen Oberfläche führt. Der Einsatz von Multi-AchsenMaschinen ermöglicht es, die Schichtorientierung an die Belastungsrichtung anzupassen, wodurch die mechanischen Eigenschaften des gedruckten Objekts verbessert werden.

Am IWK Institut für Werkstofftechnik und Kunststoffverarbeitung wurde im Rahmen von mehreren Studentenarbeiten ein solches System entwickelt und erprobt. Die Maschine verfügt insgesamt über fünf Bewegungsachse n (drei Translations- und zwei Rotationsachsen). Die daraus resul -

Mit dem IWK 5-Achsen-3D-Drucker können neben Filamenten auch Flüssigkeiten, Granulate und Fasern verarbeitet werden.

tierende zusätzliche Bewegungsfreiheit erlaubt den Druck von komplexen Geometrien ohne Stützstrukturen, was insbesondere für kanalförmige Geometrien wie Rohre, Fittings und Verteiler interessant ist. Darüber hinaus können Bauteile oder Substrate konturnah bedruckt werden. So können durch die Auswahl eines geeigneten Druckmaterials und Technologie beispielsweise faserverstärkte Strukturen, elektrisch leitende Bahnen oder elastische Dichtelemente aufgebracht werden. Mithilfe eines manuellen Werkzeugwechslers kann schnell und unkompliziert zwischen verschiedenen Druckköpfen und Technologien gewechselt werden, sodass der 3DDruck von Granulaten, Flüssigkeiten, Langfasern und anderen Materialien möglich ist. Der Drucker ist ausserdem mit einer beheizten Bauplattform ausgestattet und verfügt über einen Bauraum von Ø=220 mm × H=180 mm. Ein 3D-Tastsystem kann zur automatischen Lagebestimmung von zu bedruckenden Teilen im Bauraum genutzt werden.

Im Rahmen von verschiedenen Projekten werden derzeit die Anwendungsmöglichkeiten des Ansatzes untersucht. Am IWK wurden hierfür mehrere Beispielanwendungen identifiziert und umgesetzt. Dazu gehört das Aufdrucken von Silikondichtungen auf komplexgeformte Spritzgussbauteile. Mithilfe des innovativen Ansatzes

konnte in diesem Fall eine aufwändige 2KBearbeitung im Spritzgussprozess vermieden werden. Ein weiteres Beispiel ist die Herstellung von lastoptimierten Trägerstrukturen, die durch die flexible Ausrichtung der Schichten und die Möglichkeit der Integration unterschiedlicher Materialien optimiert werden können. Diese Anwendungen demonstrieren das Potenzial der entwickelten Maschine, vielfältige und anspruchsvolle Anwendungen mit hoher geometrischer Komplexität zu bewältigen.

Grosses Potenzial für verschiedenste Anwendungen

Der neuartige Drucker wird am 19. Rapperswiler Kunststoffforum präsentiert werden, das am Donnerstag, den 5. Se ptember 2024, stattfindet. Darüber hinaus wird der Drucker Ende November auf der Formnext Messe in Frankfurt ausgestellt werden. Das IWK ist auf der Suche nach spannenden Anwendungsfeldern für diese Technologie. Kontaktieren Sie uns mit Ihrer Projektidee!

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Fachbereich 3D Printing/Additive Manufacturing Eichwiesstrasse 18b

CH-8640 Rapperswil-Jona +41 58 257 13 05 daniel.omidvarkarjan@ost.ch www.ost.ch/iwk n

Einfache und intuitive Bedienung, modular erweiterbar

Intelligente und smarte Vernetzung durch IRIS

Entwickelt, konstruiert und gebaut von Tool-Temp Schweiz

Energiee izient und wirtscha lich

Wartungsarm und zuverlässig

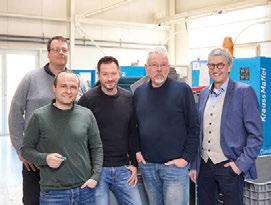

Übergrosse Kunststoffteile additiv zu fertigen, bietet enorme Vorteile für die werkzeuglose Fertigung kleiner und mittlerer Serien. Der Schlüssel dazu ist das VFGF-Verfahren (Variable Fused Granulate Fabrication) von Q.BIG 3D.

Die Reiser Simulation and Training GmbH, Berg bei Starnberg, beauftragte für einen Full-Flight Simulator (FFS) von Hubschraubern, die Murtfeldt Additive Solutions GmbH (Murtfeldt AS) in Kusterdingen mit der Fertigung eines modular aufgebauten Cockpits. Das Cockpit wurde auf einer Queen 1-Anlage von Q.BIG 3D bei Murtfeldt gefertigt.

Die werkzeuglose Fertigung mit einem 3D-Extrusions-Drucker eröffnet Anwendern zeitnahe Time-to-Market-Strategien. Der Entfall der Werkzeugkosten und neue Strategien der Bauteil-Geometrie in der Konstruktion treffen auf extrem kurze Amortisationszeit der Anlagentechnik. Der besondere Clou gegenüber alternativen AM-Strategien, wie FDM-Drucker, ist der Einsatz von handelsüblichen StandardGranulaten ohne Filamente im 3D-Druck.

Entwicklungsprojekt eines 3D-Cockpits

Zielsetzung des Entwicklungsprojektes des Helicopter-Cockpits von Reiser bei Murtfeldt AS war es, die bisherigen Limitationen konventioneller Fertigungsstrategien mit einer zeitgemässen Lasersintern-Strategie (SLS) zu überwinden. So fallen bei klassischen formgebundenen Verfahren, insbesondere bei grossvolumigen Bauteilen, hohe Werkzeugkosten verbunden mit langen Vorlaufzeiten an. Zudem können klassische FDM-Drucker (Fused Deposition Modeling) meist nicht grossvolumige 3D-Bauteile fertigen, die Aufbauraten sind unwirtschaftlich und das Material mit Filamenten weist oft einen 7-fach höheren kg-Preis, im Vergleich zu einem 3D-Granulat-Drucker, auf. Als Lösung bot sich die AM-Fertigung auf einer Queen 1 von Q.BIG 3D an, die bei Murtfeldt AS für übergrosse SLS-Bauteile zu Verfügung steht. Die Abwicklung eines solchen Projektes ist nach Auskunft der beteiligten

Das Entwicklungsteam des Level D-Full-Fight Simulators von Reiser in 3D: Dennis Herrmann (Q.BIG 3D, CTO & Geschäftsführer), Helmut Pauser (Q.BIG 3D, Applikations-Ingenieur), Stefan Ruckaberle (Murtfeldt AS, Geschäftsführer), Johannes Matheis (Murtfeldt AS, Geschäftsführer), Oliver Friz (Q.BIG 3D, Vertriebsleiter), Frederik Rommel (RS Flight Systems GmbH, Produktmanager) und Michael Ortmann (Reiser Simulation and Training GmbH, Konstruktion und Entwicklung) (v.l.) (Bilder: Q.BIG 3D GmbH, Aalen)

Unternehmen binnen 3 und 6 Monaten möglich.

Aufbau eines modularen Cockpits

Das 3D-Cockpit wurde mit allen Elementen der Baugruppe auf einer Queen 1 von Q.BIG 3D bei Murtfeldt Additive Solutions additiv gefertigt. Die Abmessungen des Cockpits sind 2260 mm (x), 1780 mm (y) und 1705 mm (z). Das Gewicht beträgt nur 200 kg, weil der 3D-Druck einen ressourcenschonenden Leichtbau ermöglicht. Der Bauteilaufbau aller Bauteile betrug etwas über einen Monat. Für ein Folgeprojekt rechnet Murtfeldt AS durch Optimierung der Prozesskette aber mit kürzeren Aufbauzeiten. Durch ein Druckernetzwerk aus mehreren Queen-1-Anlagen kann die Lieferzeit für zeitkritische Anfragen ebenfalls gekürzt werden. Der längste EinzelBaujob betrug knapp 100h. Michael Ortmann von Reiser Simulation and Training,

zuständig für Konstruktion und Entwicklung, betont, dass die Vorzüge mit einem 3D-Extrusionsdrucker eine Reihe von Potenzialen bietet, die bislang nicht möglich schienen: «Extreme Time-to-Market-Zeiten, hohe Aufbaugeschwindigkeit, Leichtbau, Bionik, Funktionsintegration und eine kostengünstige Fertigung ohne Werkzeuge und mit vorteiligen Granulaten, um nur einige Aspekte zu nennen.» Dazu die Be -

3D-gefertigte Cockpit-Baugruppe aus Q.mid GF25 in der Gesamtansicht

herrschung von Verzug bei diesen grossen und komplexen Bauteilen, enge Toleranzen der Spaltmasse und hohe Oberflächengüte. Gerade die Masshaltigkeit ist für die Verschraubung und Verstiftung elementar wichtig. Der Aufbau als zerlegbares Modul war für den Aufbau beim Anwender ebenso von Vorteil, wie auch die Tatsache, dass mit einem «Conversion Kit», zwei Hubschraubermodelle (Airbus Helicopters H135 und H145) kostenvorteilig abgebildet werden konnten. Nicht zuletzt sind durch eine Segmentierung der 3D-Baugruppe Funktionsintegrationen wie integrierte Kabelkanäle möglich. Aus der Gesamtheit ergaben sich hohe Preisvorteile der fertigen Baugruppe für Lieferanten und Endanwender, bei gleichsam extrem schneller Verfügbarkeit des Cockpits.

Für den Rahmen des Cockpits verwendete Murtfeldt AS ein teilaromatisches Polyamid mit 25 % Glasfaseranteil (Q.mid GF25). Dieses Material weist mit 0 % längs und 0,2 % quer eine besonders hohe Masshaltigkeit auf, eine hohe Temperaturstabilität bis 200° C, hohe Steiffestigkeit und eine ausgezeichnete Lackierbarkeit. Q.mid GF25 ist für zahlreiche Anwendungsgebiete qualifiziert. Die fertige Cockpit-Baugruppe wird zum Abschluss in matt schwarz lackiert (Durchlaufzeit ca. zwei Wochen), damit keine störenden Lichtreflexe im Simulator entstehen.

Hohe Oberflächengüte

Die Anwendung des 3D-Extrusions-Druckers Queen 1 überzeugte im Projekt mit

hoher Oberflächengüte selbst bei starken Überhängen der Geometrie. Zudem mit hoher Passgenauigkeit der Bauteile in der Baugruppe (Masshaltigkeit, geringe Spaltmasse). Diese Resultate ergeben sich aus einer duchdachten Anlagentechnik: Die aktive Temperierung einer äusseren Kammer sowie des Bauraumes der Queen 1 ermöglich einen stabilen und wiederholgenauen Prozess, da die Temperaturen nicht nur des Bauraums sondern auch der gesamten Mechanik, unabhängig von Temperaturschwankungen in der Produktionshalle konstant gehalten werden können. Das Besondere ist die variable Düse der Queen 1. Für schnelle Aufbauraten der Queen 1 sorgt eine variable Düsenansteuerung, die an die Besonderheiten jeder Geometrie angepasst wird: Filegrane Bereiche der Bauteile werden im normalen Modus der Düse aufgebaut. Flächige InfillBereiche an den dicken Holmen des Cockpits hingegen im schnellen Turbo-Modus, um die Fertigunsdauer bei gleichzeitig höherer Stabilität zu reduzieren. Den Wech -

sel der Modi realisiert die Queen 1 automatisch. Konstruktiv gab Reiser für die Düsenansteuerung sensible Bereiche vor: An den Anschraubpunkten der Türscharniere beispielsweise wurde Vollmaterial vorgegeben. Dies ermöglicht eine stark verkürzte Fertigungszeit gegenüber einem durchgängigen Düseneinsatz, sowie einen materialsparenden Leichtbau der 3D-Bauteile.

Eine AM-Strategie mittels der Queen 1-Anlagentechnik mit dem Entfall der Werkzeugkosten erlaubt dem Anwender niedriges Investitionsrisiko und den Entfall von Nachbearbeitungskosten. Des Weiteren bietet diese Strategie auch Vorteile gegenüber konkurrierenden AM-Strategien, wie SLS- oder FDM-Druck, da diese Bauteile häufig verklebt werden müssen. Dies bedeutet oft Nachteile bei Funktionalität, Dichtigkeit und Masshaltigkeit aufgrund von Toleranzungenauigkeiten. Johannes Matheis, Geschäftsführer bei Murtfeldt AS: «Mit der innovativen VFGF-Anlagenlagentechnik von Q.BIG 3D für grossvolumige 3D-Bauteile können wir bei Murtfeldt AS gezielt weitere Anwendungsgebiete für die SLS-Fertigungsstrategie erschliessen. Wenn man die gesamte Prozesskette beherrscht, sind komplexe, grosse 3D-Bauteile mit hoher Wiederholgenauigkeit und Bauteilgüte auf einem neuen Niveau möglich.»

Kontakt

www.luft-und-raumfahrt.qbig3d.de n

Plastservice GmbH Schäracher 12 CH-6232 Geuensee

Telefon +41 41 450 15 60 info@plastservice.ch plastservice.ch

Forschungsprojekt

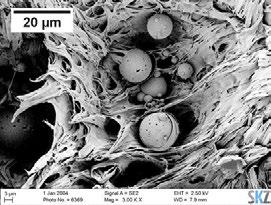

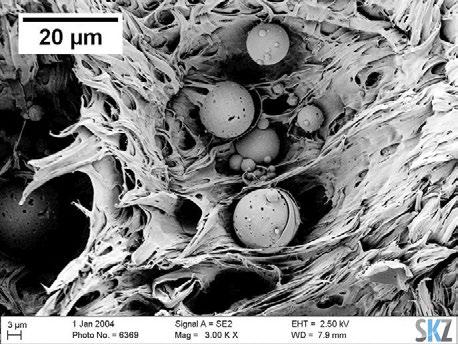

Das Kunststoff-Zentrum SKZ und das Fraunhofer-Institut für Angewandte Polymerforschung IAP haben im März 2024 das Forschungsprojekt «capSLS» gestartet. Ziel ist es, die Palette an Pulvermaterialien für den 3D-Druck durch den Zusatz von eingekapselten Additiven deutlich zu erweitern. Denn bislang ist die Auswahl geeigneter Materialien in diesem Bereich noch stark begrenzt.

Die additive Fertigung ist bei der Produktentwicklung in der Industrie inzwischen Standard. Insbesondere dort, wo individualisierte Bauteile in kleinen Stückzahlen und komplexen oder filigranen Geometrien benötigt werden, entfaltet sie zunehmend ihr Potenzial. Neben der passenden Fertigungs- und Produktionsmethode sind vor allem massgeschneiderte Materialien ein entscheidender Faktor für erfolgreiche Produkte. Für den pulverbasierten 3D-Druck ist die Auswahl an Materialien bislang jedoch noch begrenzt. Das Fraunhofer IAP und das Kunststoff-Zentrum SKZ haben sich zum Ziel gesetzt, die Palette an Pulvermaterialien durch den Zusatz von Additiven deutlich zu erweitern, um das technologische und wirtschaftliche Potenzial dieser Technik noch stärker auszuschöpfen.

Materialentwicklung für pulverbasierten 3D-Druck

Beim pulverbasierten 3D-Druck – kurz «Powder Bed Fusion – Laser based» (PBFLB) oder besser bekannt unter «Selektives Lasersintern» (SLS) – wird ein Kunststoffpulver lokal mittels Laser aufgeschmolzen und das Bauteil in dünnen Schichten in einem Bauraum übereinander aufgebaut. Das Pulver muss hierfür eine Vielzahl an Eigenschaften aufweisen. «Genau an diesem Punkt liegt die Herausforderung, denn wenn Additive in das Pulver(korn) eingearbeitet werden, verändern sie die Schüttgutcharakteristik sowie das Gesamteigenschaftsprofil, sodass oftmals die Verarbeitung unmöglich gemacht wird. Wir werden in unseren umfangreichen Untersuchungen ermitteln, welche Additive auf welche Art und Weise eingearbeitet werden können. In diesem Rahmen sollen auch zwei innovative Pulverherstellungs-

REM-Aufnahme eines Kunststoff/Mikrokapsel-Komposits (Bild: SKZ)

verfahren entwickelt werden», erklärt Patrick Limbach, Materialentwickler am SKZ.

In einem ersten Schritt testet das Forscherteam systematisch, welche kommerziellen und selbst entwickelten Polymeradditive sich für die Aufbereitung von Pulvern und den Druckprozess grundsätzlich eignen. «Wir untersuchen Charakteristika wie Partikelgrösse, Oberflächeneigenschaften, thermische Stabilität und Füllgrad und testen die Grenzen der Möglichkeiten aus. Im zweiten Schritt setzen wir unsere speziell entwickelten Mikrokapseln ein», erklärt Dr. Alexandra Latnikova, Spezialistin für Mikroverkapselung am Fraunhofer IAP.

Bei der Mikroverkapselung bringt das Fraunhofer IAP sein umfangreiches Knowhow ein. Diese Technologie ermöglicht es, auch komplexere Additive herzustellen. Dafür umhüllen die Wissenschaftler Funktionsadditive mit einer dünnen Polymerwand. So können auch Flüssigkeiten wie Schmier-, Duft- und Farbstoffe oder auch Biozide in Kunststoffe eingebracht werden. Grösse, thermische Stabilität und Oberflächeneigenschaften dieser Partikel werden

massgeschneidert. «Wir verleihen den Materialien viele smarte Funktionen. Beispielsweise können mikroverkapselte Farbstoffe Defekte gedruckter Bauteile anzeigen, da bei einer Schädigung der Kapseln im Werkstoff Farbe austritt. Auch die Einkapselung von Flammschutzmitteln würde ein grosses Anwendungsgebiet eröffnen. In einem Vorgängerprojekt haben wir bereits erfolgreich gezeigt, dass mikroverkapselte Schmierstoffe Spritzguss- und FLM-gedruckten Bauteilen selbstschmierende Eigenschaften verleihen. Dadurch kann der Materialverschleiss, der normalerweise durch Reibung an Bauteilen entsteht, um bis zu 85 Prozent reduziert werden. Diese Ergebnisse übertragen wir nun auf den Pulver-3D-Druck», sagt Limbach.

Unternehmen willkommen

Mit ihrer Forschung möchte der Projektverbund die Innovationskraft des deutschen Mittelstandes auf dem Feld der Materialentwicklung für die additive Fertigung stärken. «Unser Ziel ist es, mit einer breiten Palette an hoch funktionalen Pulvermaterialien die Kundenakzeptanz für 3D-Druckverfahren und die Marktdiversifizierung zu steigern. Für kleine und mittlere Unternehmen sollen diese anwendungsspezifischen Spezialmaterialien den Einstieg in die Additive Fertigung erleichtern. Wir laden interessierte Unternehmen ein, unserem projektbegleitenden Ausschuss beizutreten, Anregungen und Ideen einzubringen und von den Ergebnissen zu partizipieren», so Latnikova und Limbach. Das Projekt adressiert vor allem Unternehmen, die Teil der Produktionskette für pulverbasierten 3DDruck sind.

Kontakt www.skz.de n

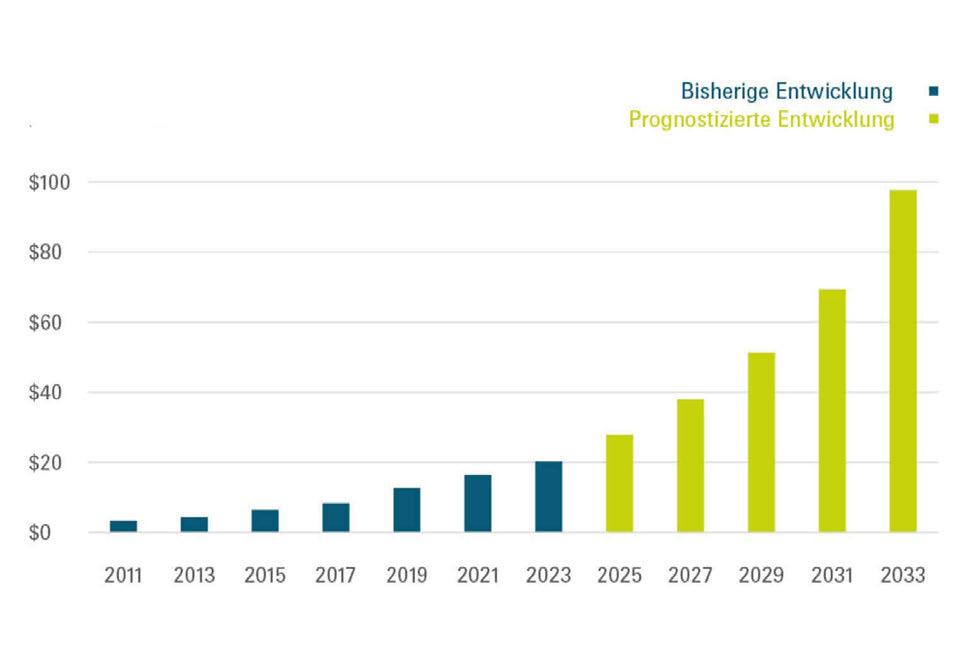

Auch wenn einige grosse AM-Player jüngst ihre Prognosen zurückgeschraubt haben, ist der Gesamtmarkt der Additiven Fertigung im vergangenen Jahr weiterhin zweistellig gewachsen: Die führenden Marktreports der additiven Welt, der aktuelle Wohlers Report und der AMpower Report, berichten von einem Marktwachstum von 11,1 bzw. 10,3 Prozent.

Thomas Masuch

Auch für die Zukunft sind die Marktforscher zuversichtlich: Demnach wurden die Wachstumsprognosen zwar etwas reduziert, liegen immer noch deutlich im zweistelligen Bereich. Der Wohlers Report 2024 prognostiziert für die nächsten zehn Jahre ein Marktwachstum von durchschnittlich 17 Prozent jährlich. Der AMpower Report geht von jeweils 13,9 Prozent für die nächsten fünf Jahre aus.

Mehr Fusionen und Übernahmen

2023 konnte die AM Branche laut Wohlers Report 20,035 Mrd. US Dollar umsetzen und damit erstmals die 20 Milliarden Marke überschreiten. Trotzdem sieht Terry Wohlers auch eine Konsolidierung der Branche: «Zwischen März 2023 und Februar 2024 haben 33 Fusionen und Übernahmen stattgefunden. Im Jahr 2022 waren es 21 Transaktionen. Ich gehe davon aus, dass sich dieser Trend fortsetzen wird, denn viele Unternehmen in der AM Branche sind interessant, schaffen gute Werte und sind Ziele für Übernahmen.»

Laut dem Hamburger Beratungsunternehmen AMpower erreichte der globale Markt für industrielle Additive Fertigung (Metall und Polymer) 2023 ein Volumen von 10,5 Mrd. Euro. Langsamer als erwartet entwickelte sich dabei das Geschäft der Ausrüstungslieferanten, das im Jahr 2023 rund 5 Prozent zulegen konnte. Für die Zukunft wird hier aber mit jährlich rund 16 P rozent ein höheres Wachstumstempo erwartet – insbesondere angetrieben von der APAC Re gion. Mit einem weiteren Wachstum rechnet AMpower auch aufgrund sich weiter verbessernder Methoden im Postprocessing,

Entwicklung des weltweiten AM-Marktes in Mrd. US-Dollar. (Quelle: Wohlers Report)

neuer Materialien und der Zertifizierung neuer Designs in Verbindung mit Industrienormen.

Luft- und Raumfahrt sehr dynamisch

Während die Additive Fertigung in der Luft und Raumfahrt weiter stark wächst, stagnieren laut AMpower Report die Investitionen des Automobilsektors in AM Anlagen. Prototyping, Werkzeugbau, Produktionsmittel und Vorrichtungen haben hier ihren Platz gefunden. Dagegen gebe es zu wenig Grossserienanwendungen. Um weiteres Wachstum zu generieren, müssten AM Technologien für Grossserien wie z. B. Binder Jetting die erforderliche industrielle Reife erreichen, um für Anwendungen in der Automobilindustrie geeignet zu sein. Auch in der Dentalindustrie sieht AMpower nach wie vor eine hohe Akzeptanz von

A M , sowohl im Polymer als auch im Metallsegment. Hier wird die Technologie insbesondere für die Herstellung von Formen für Aligner und von Zahnersatz aus Metall genutzt.

Der Wohlers Report 2024 nennt die Automobilindustrie, die Konsumgüterindustrie und die Medizin /Z ahntechnik als grösste Märkte für die Additive Fertigung. Am dynamischsten haben sich laut Wohlers im vergangenen Jahr die Luft und Raumfahrt sowie der Bereich Verteidigung entwickelt. Insbesondere bei der Herstellung von Raketentriebwerksteilen kam die Additive Fertigung immer stärker zum Einsatz.

Kon takt wohlersassociates.com ampower.eu n

Komplexe Kunststoffbauteile, die an bestimmten Stellen lichtdurchlässig sein müssen, verlangen Herstellern und Entsorgungsunternehmen einiges ab. Mit einem ausgeklügelten 3D-Druckverfahren ist es Fachleuten vom Fraunhofer IPA und der Universität Bayreuth nun gelungen, diese Bauteile in nur einem einzigen Fertigungsschritt und durchgängig aus demselben Material herzustellen.

Ob Armaturenbrett, Zierleisten oder die hinterleuchteten Knöpfe und Schalter für Klimaanlage und Radio – viele AutomobilKomponenten und elektrische Geräte besitzen Lichtelemente oder selektiv beleuchtete Symbole. Beim Autofahren hilft der Kontrast aus dunklem Hintergrund und hellem Symbol, die gewünschte Taste nachts schnell zu erkennen und sich weiter auf den Strassenverkehr zu konzentrieren.

Selbst für kleine Bauteile wie Tasten und Wippen sind für die Herstellung hinterleuchteter Symbole mehrere Materialien mit unterschiedlichen Lichtdurchlässigkeiten, diverse Prozessschritte oder eine wechselnde Bauteildicke nötig. Dabei werden die einzelnen Materialien meist un -

1 Hannes Weik, Presse- und Öffentlichkeitsarbeit, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

trennbar miteinander verbunden, was die Recyclingfähigkeit stark reduziert. Die Projektgruppe Prozessinnovation des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA und der Technologie Impact Hub des Lehrstuhls Umweltgerechte Produktionstechnik der Universität Bayreuth nutzen die Additive Fertigung, um die Herstellung dieser funktionalisierten Kunststoffbauteile ökologischer und ökonomischer zu gestalten.

«Recyclingfähigkeit und kurze Prozesszeiten spielen eine immer wichtigere Rolle bei der Fertigung technischer Bauteile, besonders in der Additiven Fertigung», sagt Marco Wimmer vom Fraunhofer IPA.

«Durch die Nutzung der Potenziale der Additiven Fertigung sowie innovativer Materialien und Maschinentechnologien entstehen neue Fertigungsmöglichkeiten für funktionalisierte Bauteile.»

Selektiv transluzente Bauteile

Als Ausgangsmaterial für die Additive Fertigung selektiv transluzenter Bauteile nutzt

das Forschungsteam um Wimmer fein gemahlene, thermoplastische Kunststoffpulver. In Frage kommen beispielsweise weiche thermoplastische Elastomere, steife Kunststoffe wie Polybutylenterephthalat (PBT) oder transparente beziehungsweise transluzente Copolymere. Diese und weitere kommerziell verfügbaren oder noch in der Entwicklung befindlichen Kunststoffpulver parametrisieren die Bayreuther Wissenschaftlerinnen und Wissenschaftler für das High Speed Sintering (HSS) und verarbeiten sie testweise. Seine Ergebnisse präsentiert das Forschungsteam im ‹HSS-Material Network›, einem Netzwerk zur Steigerung der Verfügbarkeit von Kunststoffpulvern für Dienstleister und Anwender.

HSS zählt zu den Pulverbettverfahren des ‹Powder Bed Fusion of Polymers with Infrared Radiation› (PBF-IR/P), einer Gruppe von additiven Fertigungsverfahren, bei denen eine dünne Schicht Kunststoffpulver auf eine beheizte Bauplattform aufgetragen und mittels Inkjet-Druckköpfen mit einer russhaltigen Tinte benetzt wird. Anschliessend

überfährt eine Infrarot-Strahlungsquelle das Pulverbett. Der Russ in der Tinte absorbiert die Strahlung, erwärmt sich und bringt das Kunststoffpulver selektiv zum Schmelzen. Indem das Forschungsteam die Tintenauftragsmenge variiert, kann es die Bauteileigenschaften lokal gezielt beeinflussen.