Thermal Energy Recovery System “Intelligente”

Sleeve and Box Filters for Dust and Fumes

Heat Exchangers

Control and Supervision Instruments

Water Purification Systems

Washing Towers and Scrubbers

Raw Materials Plant Division

Plant Division Glass Sector

Durst Gamma DG per la stampa digitale delle strutture ad incastro riscrive i tradizionali processi produttivi.

DURST THE INNOVATION LEADER IN CERAMICS

durst-group.com/it/ceramics

> Irripetibilità

> Unicità

> Sostenibilità

> Naturalezza delle texture

> Tridemensionalità

> Matericità

Year 33, N° 151

April/June 2023

Bimonthly review

Anno 33, n° 151

Aprile/Giugno 2023

Periodico bimestrale 9 E ditorial

The road to a renewable future Paola Giacomini Buone pratiche, anzi ottime!

Panariagroup acquires Gresart Panariagroup acquisisce Gresart

The world ceramic tile market: forecasts to 2026 Luca Baraldi, Salvatore Curatolo, Ilaria Vesentini Il mercato mondiale delle piastrelle: le previsioni al 2026

Sustainability first for Portobello America Sostenibilità al centro per Portobello America

Sustainable innovation to combat electrical energy wastage

Innovazione sostenibile contro gli sprechi di energia elettrica

New heat recovery solutions

Nuove soluzioni per il recupero calore

recovery and reuse

of dust residues and waste heat

delle polveri di risulta e dei cascami termici

Digital innovation, the key driver of sustainability

digitale, driver per la sostenibilità

Sustainability as a strategic lever for enhancing brand reputation

Sostenibilità come leva strategica per la brand reputation

LB Technology publishes its first group Sustainability Report

LB Technology pubblica il primo Bilancio di Sostenibilità di gruppo

Florim pioneers electric mobility for heavy goods transport Florim pioniere della mobilità elettrica per il trasporto pesante

Handmade elegance

Raffinatezza “artigianale”

Sustainability as driver of change in the industry Esmalglass-Itaca Group Sostenibilità come driver del cambiamento

Digital glazing of ceramic surfaces System Ceramics

Smaltatura digitale di supporti ceramici

The evolution of digital printing

Evoluzione della stampa digitale

The important role of media in micro grit application

Applicazione di micro graniglie: il ruolo chiave delle colle

Hyper-technical rollers for the kiln’s rapid cooling zone Lucie Roubalova Rulli ipertecnici per la zona di raffreddamento rapido del forno

The new frontier of automatic dip glazing Sacmi Tableware Division Nuova frontiera nella smaltatura automatica per immersione

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

KAIROS MEDIA GROUP srl

Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@tiledizioni.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@tiledizioni.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@tiledizioni.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Cristian Cassani, Omar Gubertini, Francesco Incerti, Paola Rolleri,

• Advertising / Pubblicità: KAIROS MEDIA GROUP: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@tiledizioni.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@tiledizioni.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@tiledizioni.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.tiledizioni.it/subscription

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 50; International: €70; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Graphic Layout / Progetto Grafico Sara Falsettis.falsetti@tiledizioni.it

• Printer / Stampa

Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Photolits / Typesetting Fotolito/Fotocomposizione Vaccari Zincografica S.r.l. Via Salgari, 61 - 41123 Modena

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 15/05/2023

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

promoted by

kairos media group also publishes:

Sistema di risparmio energetico su essiccatoi verticali ed orizzontali

fino al 20% in fase di lavoro e fino al 50% in fase di stand-by

System for energy saving in vertical and horizontal driers

up to 20% in the working phase and up to 50% in stand-by phase

Sistema para el ahorro energetico en secaderos verticales y horizontales

hasta el 20% en fase de trabajo y hasta el 50% en fase de stand-by

Systeme pour l’economisation energetique pour sechoirs verticaux et horizontaux

jusqu’à 20% en phase de travail et jusqu’à 50% en phase de stand-by

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

Last year, global investment in renewable energy reached a record figure of $495 billion, with capacity additions over the next five years expected to match those made in the last twenty. Europe too is forging ahead, with a total of 41.4 GW of new photovoltaic capacity installed in 2022, 47% more than the already record figure of 2021. And for the first time ever, the quantity of electricity generated from solar and wind power exceeded the amount produced from gas. So what about Italy? According to the 1st Report on the production geography of renewables in Italy produced by Symbola Foundation and Italian Exhibition Group and presented on 23 March at K.EY in Rimini, Italy is making up lost ground following the stagnation of recent years and installed 2.5 GW in 2022 (a 165% increase compared to the 937 MW of 2021).

Further confirmation that Italy is finally gearing up for the 2030 targets (72% of electricity produced from renewable sources) comes from the figures for the first quarter of 2023. The number of new installations more than tripled compared to the first quarter of 2021 to provide more than 1 GW of additional capacity, bringing the total power of photovoltaic installations in Italy to 26 GW. And although the majority of new installations are in the residential sector, industry has every intention of continuing to play its part.

The ceramic industry is no exception and for years has been working to improve the sustainability and circularity of its production processes. Several of the green plant investments in the sector announced in recent months involve the production of electricity from renewable energy sources.

One example is Atlas Concorde, which has already completed the photovoltaic array at its new factory in Finale Emilia with the installation of more than 8,400 roof panels aimed at reducing CO2 emissions by 2,000 tonnes per year.

Another is Italcer, which has signed an agreement with Renovit to install more than 6,800 photovoltaic panels on its factory roofs, adding a further 3.2 MWp of power to the 2 MWp already installed in 2022. The company’s goal is to reach a total installed capacity of around 10 MWp in the next two years, corresponding to around 2,500 tonnes of CO2eq emissions avoided per year.

Pioneer in this field is Florim, which installed its first photovoltaic plant in Fiorano back in 2012 and last year started up its third plant in Mordano to reach a total of more than 64,000 panels and a capacity of 12.2 MWp. The company led by Claudio Lucchese, a Benefit company and certified B Corp since 2020, claimed a new record in early May this year when it became the first ceramic tile producer in the world to implement an electric mobility plan for heavy goods transport using 100% electric vehicles powered by self-generated energy. 5

L’anno scorso gli investimenti mondiali in rinnovabili hanno raggiunto il record di 495 miliardi di dollari e si prevede che la potenza installata nei prossimi cinque anni sarà pari a quella degli ultimi venti. Anche l’Europa corre: la nuova capacità fotovoltaica installata nel 2022 è stata pari a 41,4 GW (+47% rispetto al record del 2021) e per la prima volta l’elettricità prodotta da sole e vento ha superato quella generata da gas. E l’Italia? Secondo il “1° Rapporto sulla geografia produttiva delle rinnovabili in Italia” realizzato da Fondazione Symbola e Italian Exhibition Group, e presentato il 23 marzo al K.EY di Rimini, l’Italia sta recuperando terreno rispetto alla stasi degli ultimi anni, con 2,5 GW installati nel 2022 (+165% rispetto ai 937 MW del 2021). Un’ulteriore conferma del fatto che l’Italia abbia finalmente avviato la corsa per raggiungere gli obiettivi del 2030 (il 72% di energia elettrica prodotta da fonti rinnovabili) arriva dal dato del primo trimestre 2023: più che triplicato il numero di nuovi impianti rispetto al primo trimestre 2021, per oltre 1 gigawatt di nuova capacità, che porta a 26 GW la potenza FV totale in Italia.

E sebbene la maggior parte dei nuovi impianti riguardi il residenziale, l’industria mostra di voler continuare a fare la sua parte.

Lo si tocca con mano anche nel settore ceramico, un comparto impegnato ormai da anni ad innalzare il livello di sostenibili-

tà dei processi produttivi, sempre più verdi, circolari e virtuosi. Qui, tra gli investimenti impiantistici “green” annunciati in questi mesi, diversi prevedono anche l’approvvigionamento elettrico da energia rinnovabile.

È il caso di Atlas Concorde che ha già completato il parco fotovoltaico del suo nuovo stabilimento di Finale Emilia, installando oltre 8.400 pannelli sull’intera copertura e puntando così a ridurre le emissioni di CO2 di 2.000 tonnellate l’anno.

È il caso anche di Italcer che, grazie all’accordo con Renovit, installerà oltre 6.800 pannelli fotovoltaici sui tetti dei suoi stabilimenti, aggiungendo altri 3,2 MWp di potenza ai 2 MWp già installati nel 2022 e con l’obiettivo di arrivare a circa 10MWp nei prossimi due anni per un totale di circa 2.500 tonnellate di CO2eq evitate all’anno.

Pioniere in questo campo è sicuramente Florim, che installò il suo primo impianto fotovoltaico a Fiorano nel 2012 e che l’anno scorso ha avviato il terzo, a Mordano, raggiungendo un totale di oltre 64.000 pannelli e una potenza di 12,2 MWp. Dall’inizio di maggio di quest’anno l’azienda guidata da Claudio Lucchese, società Benefit e certificata B Corp dal 2020, ha un nuovo primato: è la prima azienda ceramica al mondo ad attuare un piano di mobilità elettrica per il trasporto pesante delle merci, utilizzando mezzi 100% elettrici alimentati con l’energia autoprodotta. 5

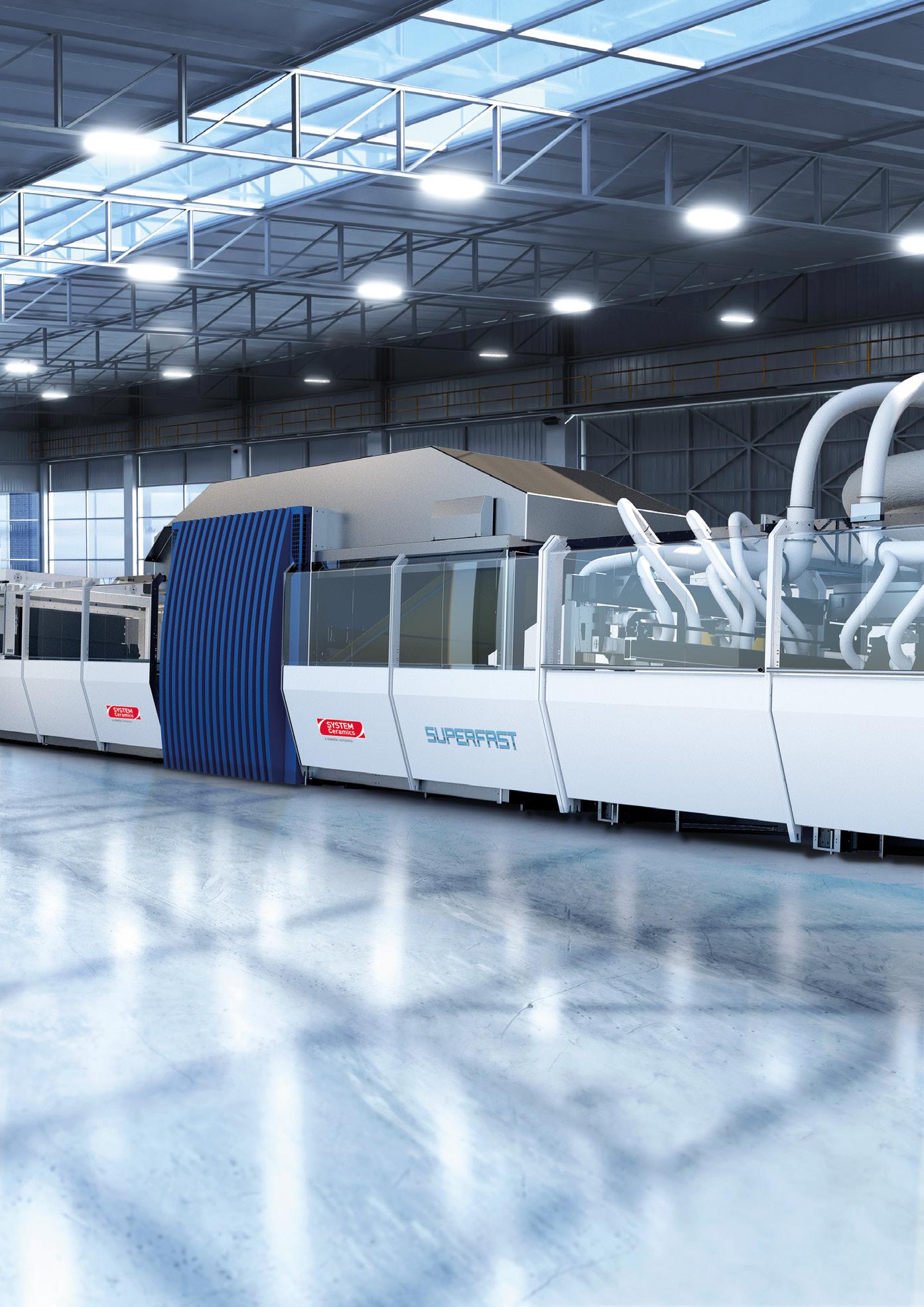

Two years after its complete acquisition by the Coesia Group, System Ceramics is presenting its new brand identity designed to accompany a major new growth and development project aimed at strengthening its position in the global ceramic machinery sector. As System Ceramics CEO Luca Bazzani explained, the process “will enable us to capitalise on the strengths we have built up over the years while focusing constantly on the needs of our stake-

holders. With this step, we are further strengthening our commitment to providing innovative and sustainable solutions for our customers and partners. Our aim is to revolutionise the ceramic production process by developing effective, cutting-edge technologies that deliver aesthetic and functional excellence while fully respecting the environment and the ESG (Environmental, Social and Governance) criteria we share with Coesia.”

The rebranding of System Ceramics underscores the fact that it is part of a solid international group, enabling it to strengthen its global presence while at the same time expanding its know-how with cross-sectoral knowledge and skills through collaboration with the more than twenty companies making up the Coesia Group. This integration will be immediately recognisable from the new logo used on every campaign, facility and product, with the aim of emphasising the common values and intentions shared with Coesia.

Ft liStS panariagroup amongSt europe’S Climate leaderS 2023

Panariagroup is proud to announce that it is the only Italian ceramic tile producer to be ranked amongst Europe’s Climate Leaders 2023. Compiled by the Financial Times in partnership with data specialist Statista, the annual survey lists the 500 European companies that

have achieved the greatest reduction in their greenhouse gas emissions.

Panariagroup has been pursuing its environmental goals for many years through a long-term Sustainability Plan and a series of initiatives such as the publication of a third-party certified Sustainability Report and the new THINk ZERO project aimed at reducing and offsetting 100% of carbon emissions over the entire life cycle of its ultra-thin slabs.

“We are thrilled by this achievement,” said Emilio Mussini, chairman of Panariagroup

“We are proud to offer our business partners best-in-

For this purpose, a campaign was launched at the beginning of May to position and promote the company’s new and updated range of increasingly efficient machinery designed to keep up with the times and respond to new market demands.

A due anni dall’acquisizione totale da parte del gruppo Coesia, System Ceramics presenta la nuova brand identity che accompagna un nuovo importante progetto di crescita e sviluppo, mirato a rafforzare il posizionamento nel settore meccanico-ceramico su scala globale.

Un percorso che, come dichiarato da Luca Bazzani, CEO di System Ceramics, “ci consentirà di valorizzare i punti di forza coltivati nel tempo guardando sempre alle esigenze dei nostri stakeholder. Con questo passo –aggiunge Bazzani - consolidiamo ulteriormente il nostro impegno a fornire soluzioni innovative e sostenibili per i nostri clienti e partner, con l’obiettivo di rivoluziona-

re la filiera produttiva del settore ceramico grazie a tecnologie efficaci e d’avanguardia, che restituiscano risultati di eccellenza estetica e funzionale nel pieno rispetto dell’ambiente e dei criteri ESG - Environmental, Social and Governance - condivisi con Coesia.” Il rebranding di System Ceramics rimarca l’appartenenza ad un solido gruppo internazionale che consente, da un lato, di rafforzare la presenza globale, e, dall’altro, di espandere il know-how con conoscenze e competenze trasversali, grazie alle opportunità di collaborazione con le oltre venti aziende del Gruppo Coesia. Un’integrazione immediatamente riconoscibile dal nuovo logo che sarà declinato su ogni campagna, struttura e prodotto, con l’intento di sottolineare la comunione di valori e intenti con Coesia.

In quest’ottica, a inizio maggio è stata lanciata una campagna per posizionare e promuovere la nuova offerta dell’azienda che cambia volto per stare al passo coi tempi e rispondere alle nuove esigenze del mercato con macchinari sempre più efficienti.

class products that stand out not only for their quality, reliability and aesthetic value, but also for their sustainability parameters and values, which are increasingly becoming a top priority for customers and architects.”

Un riconoscimento prestigioso per Panariagroup, unica azienda ceramica italiana a comparire tra le 500 aziende europee individuate da Financial Times e Statista come Europe’s Climate Leaders 2023, ossia le società che più si stanno attivando per ridurre il proprio impatto ambientale. Da tempo, ormai, Panariagroup è seria-

mente impegnata su questo fronte con un Piano di Sostenibilità a lungo termine e una serie di iniziative, tra cui la pubblicazione del Bilancio di Sostenibilità certificato da terze parti e il nuovo progetto THINk ZERO grazie al quale riduce al massimo e neutralizza al 100% le emissioni di carbonio relative al ciclo di vita delle lastre ultrasottili prodotte.

“Siamo fieri di questo primatoha dichiarato Emilio Mussini, presidente di Panariagroupe siamo orgogliosi di proporre ai nostri partner commerciali prodotti best in class non solo per massima qualità, affidabilità e pregio estetico, ma anche per quanto attiene i parametri e i valori di sostenibilità, fattori di scelta sempre più prioritari per i clienti e i progettisti in tutto il mondo”.

SOLO LA COSA GIUSTA.

Conoscete il vostro potenziale di risparmio nell'applicazione di adesivo? Il nostro rapporto di ispezione in 8 punti fornisce dati preziosi per prendere decisioni intelligenti.

Fissate un appuntamento ora: savings.robatech.com/it

Slab produCtion uSing SaCmi

In response to growing US market demand for large-size tiles of extremely high technical and aesthetic quality, Florim has teamed up with Sacmi and completed the first step in an ambitious large slab project at its American branch in Clarksville, Tennessee. In August 2022, Florim USA installed a new 153.3-metre FMA295 Maestro state-ofthe-art kiln ready to accommodate future production of largesize tiles, followed this spring by the first Continua+ 2120 line, the smartest in its class and the latest to be launched by Sacmi in 2021. The new PCR2120 works seamlessly with the E7P285 7-level dryer, Sacmi digital decoration solu-

Despite the impact of a challenging business environment and negative exchange rates on its financial results, in 2022 the Geberit Group was able to maintain its structural solidity and cement its position as a leading sanitaryware supplier while increasing its market share. Net sales fell by 2% year-on-year to CHF 3,392 million due to negative currency effects (in local currencies, net sales grew by 4.8%). EBITDA declined by 15% to CHF 909 million (EBITDA margin of 26.8%), while net profit fell by 6.5% to CHF 706 million. Over the entire 12 month period, all European markets recorded positive growth rates (+4.3% after currency adjustments), while the Middle East/Africa region continued to see double-digit growth (+21.4%). The Group also reported growth in the Americas (+2.8%) and the Far East/Pacific region (+6.5%).

All three business units performed well: Installation & Flushing Systems grew by 2%, Bathroom Sys-

tions and automated kiln loading/unloading and handling systems. The supplied equipment also includes BMR grinding and lapping lines, end-of-line solutions with LGVs, stackable racks and automatic systems for inserting products in crates or on stands.

In addition, Florim USA aims to double the capacity of its Continua+ line with the startup of a PCR2000 in the coming months together with a new E7P dryer.

Florim uSa avvia

la Produzione delle grandi laStre Con Continua+

In linea con i trend del mercato statunitense, sempre più ricettivo ai grandi formati di alta qualità ed estetica, Florim ha completato

con Sacmi il primo step dell’ambizioso progetto di produzione di grandi lastre nella sua sede americana di Clarksville nel Tennessee. Mentre ad agosto 2022 era stato avviato il nuovo forno FMA295 Maestro da 153,3 metri, predisposto per accogliere la futura produzione di grandi formati, da questa primavera è in funzione anche la prima linea Continua+ 2120, la più smart della categoria, lanciata sul mercato nel 2021. La nuova PCR2120 funziona in sinergia con l’essiccatoio a sette piani E7P285, con le soluzioni di decorazione digitale Sacmi, le automazioni per il carico-scarico forno e la movimentazione. Forni-

te anche le linee di rettifica e lappatura BMR e le soluzioni “endof-line” con veicoli LGV, panconi impilabili e sistema di inserimento automatico in casse e cavallette. Non solo. Puntando a crescere ancora, Florim USA ha già previsto il raddoppio di Continua+ programmando l’avviamento nei prossimi mesi di una PCR2000, unitamente ad un nuovo essiccatoio E7P.

tems by 2.3% and Piping Systems by 10.8%. Despite the challenges faced during the year, the company’s strategic choices were guided by its focus on sustainability. CO2 emissions fell by 18.1% compared to 2021 (and by a total of 56.4% since 2015) to 150,591 tonnes, surpassing the annual emissions reduction target of 5%. The ambitious goal was achieved by reducing energy consumption, increasing efficiency and using renewable energy sources.

In 2023, Geberit will continue to implement its digitalisation and new product development strategies and will exploit its solid financial foundations to pursue its medium-term targets of 4-6% sales growth and a 28-30% increase in EBITDA.

L’andamento fluttuante dell’esercizio 2022, dovuto alle difficili condizioni di mercato e ai tassi di cambio negativi, ha impattato sui risultati finanziari del gruppo Geberit che tuttavia è riuscito a mantenere una so-

lidità strutturale e a salvaguardare la propria posizione di fornitore leader di prodotti sanitari, guadagnando ulteriori quote di mercato. Rispetto al 2021 il fatturato netto è diminuito del 2% a quota 3.392 milioni di franchi svizzeri (al netto degli effetti valutari fortemente sfavorevoli si sarebbe invece registrata una crescita del 4,8%). L’ Ebitda ha subito un calo 15% scendendo a 909 milioni di franchi (con un margine del 26,8%) mentre l’utile netto si è attestato a 706 milioni (-6,5%). Complessivamente, nei 12 mesi, tutti i mercati europei hanno registrato tassi di crescita positivi (+4,3% a valuta costante), mentre l’area del Medio Oriente/Africa ha continuato a generare performance a doppia cifra (+21,4%). Cresce anche l’America (+2,8%) e la regione Far East/Pacifico (+6,5%). Positivo l’andamento delle tre business unit: la divisione “Installation & Flushing Systems” (sistemi di scarico per il bagno) è cresciuta del 2%; la divisione “Bathroom Systems” (sanitari in

ceramica e arredobagno) del 2,3% e la BU “Piping Systems” ha chiuso a +10.8%. Anche in un anno impegnativo, l’attenzione alla sostenibilità ha guidato l’azienda nelle sue scelte strategiche. Rispetto al 2021 la percentuale di CO2 è scesa del 18,1% (-56,4% dal 2015) a 150.591 tonnellate superando l’obiettivo prefissato volto a ridurre le emissioni annue del 5%. L’ambizioso traguardo è stato ottenuto grazie alla riduzione del consumo di energia, all’aumento dell’efficienza e all’utilizzo di fonti energetiche rinnovabili. Nel 2023 Geberit continuerà a concentrarsi sulle strategie orientate alla digitalizzazione e allo sviluppo di nuovi prodotti e, grazie alle solide basi finanziarie, punterà a raggiungere i suoi obiettivi di crescita a medio termine che contemplano vendite a +4/6% e un margine Ebitda a +28/30%.

hoSen by porCelanoSa or itS large SlabS

Joe Lundgren is a globally recognized product and marketing expert in the ceramic and stone worldwide markets. His specialty is Business Development, Product Management, and Marketing.

Joe has developed his expertise in strategic planning, new product development, and marketing strategy for North America during his 27 year career at Dal-Tile, a subsidiary of Mohawk Industries.

Joe has extensive experience in multiple sales channels including distribution and Home Centers.

Additionally, Joe represents the Tile Council of North America (TCNA) for its testing laboratories, which has Joe at the epicenter of the industry for all new initiatives.

Please contact Joe Lundgren for a free consultation proposal!

+1.214.641.7773 JOSEPHLUNDGRENCONSULTING.COM

The new Porcelanosa large slab plant, fully operational since January 2023 with an estimated production capacity of 1,300,000 m2/year, stand out as one of the most automated factories in the world for the production of large format porcelain tiles. For its spray-dried powder storage and feeding system the Spanish group has chosen the technology offered by LB which has provided several supply lines to give maximum flexibility to the forming technologies installed in the plant: this brings considerable advantages in terms of optimizing coloured powder procurement times, avoiding possible contamination.

LB’s supply also included coloured powders dosing and mixing systems, two Easy Color Boost dry coloring lines

new Collaboration between gmm group and Cooperativa CeramiCa d’imola

Gmm Group, a supplier of components and maintenance services for the ceramic industry, is strengthening its partnership with Cooperativa Ceramica d’Imola and assisting it in a project to improve the energy efficiency of its production lines. The well-known Italian ceramic tile producer has commissioned Gmm to supply a set of new energy-efficient IE4 Green Power series electric motors, designed and manufactured in partnership with Siemens. For the same output as IE3 standard models, the new Green Power motors have lower power consumption and CO2 emis-

and a Chipper kit for dosing flakes or precious materials to obtain various types of aesthetic effects, both on the surface and in the ceramic body.

Per le grandi laStre di PorCelanoSa

Pienamente operativo da gennaio, il nuovo stabilimento di Porcelanosa per la produzione di grandi lastre (1,3 milioni mq/anno la capacità prevista) si distingue tra i centri più automatizzati al mondo per la produzione di porcellanato grande formato. Per l’impianto di stoccaggio ed alimentazione polveri atomizzate, il gruppo spagnolo ha scelto la tecnologia più avanzata proposta da LB.

Si tratta, in particolare, di più linee di alimentazione che garantiscono la massima flessibilità alle tecnologie di formatura adottate, con notevoli vantaggi sull’ottimizzazione dei tempi di approvvigionamento polveri colorate evitandone le possibili contaminazioni. L’impianto dispone inoltre di sistemi per il dosaggio e la miscelazione di polveri colorate, due linee di colorazione a secco con Easy Color Boost ed un kit Chipper per il dosaggio di scaglie o materiali pregiati per ottenere effetti estetici di varia tipologia sia sulla superfice che nella massa stessa del manufatto ceramico.

sions, resulting in improved sustainability of the process and significant energy cost savings and consequently a rapid return on the investment.

nuova Collaborazione tra gmm grouP e CooPerativa CeramiCa d’imola

Gmm Group, fornitore di componenti e servizi manutentivi per l’industria ceramica, rafforza la partnership con Cooperativa Ceramica d’Imola, affiancandola nel progetto di efficientamento energetico delle sue linee produttive. La no-

ta azienda ceramica italiana ha infatti acquistato da Gmm un set di nuovi motori elettrici della serie Green Power alta efficienza energetica IE4, progettati e realizzati in partnership con Siemens. A parità di rendimento, rispetto allo standard IE3, i nuovi motori Green Power riducono i consumi di energia elettrica e le emissioni di CO2, aumentando la sostenibilità del processo e consentendo un sensibile risparmio di costi energetici, con conseguente rapido ritorno sull’investimento.

Engobe applicator developed for medium/small formats. Uniform application of refractory engobe under tiles is an essential requirement to maintain the condition of ceramic rollers and the physical qualities of production

UNIFORM AND ACCURATE IN TIME ENGOBE APPLICATION.

POSSIBILITY TO PRINT LOGOS OR "MADE IN...".

NO MORE DEFECTS OF REFRACTORY DROPS AND DOTTING ON SURFACE.

BENEFITS OF PLANARITY OR DEFORMATION VISIBLE AT REFLECTION.

LONGER CLEANLINESS STATE OF KILN ROLLERS.

INCREASE OF MONTHLY HOURS AT FULL KILN.

REDUCTION OF FIXED AND MAINTENANCE COSTS PER SQUARE METER

MADE IN ITALY MADE IN ARGENTINA

MADE IN ITALY MADE IN ARGENTINA

US porcelain tile manufacturer Crossville Inc. Tile (Crossville, TN) is completing an ambitious modernization plan of its factory, which is expected to be fully operational in the second half of the year. The aim is to boost its manufacturing versatility, expand capacity in terms of quantity and size (from the classic 60x60 cm to 60x90 cm and 120x120 cm) and take environmental sustainability to the next level.

Already a long-standing Sacmi customer, Crossville has entrusted the Italian group to supply the key body preparation technologies and a next-generation dryer. In detail, Sacmi has provided a new MMC74 mill, designed to

maximize grinding quality and minimize water/energy consumption, which operates alongside the existing Sacmi continuous mill (that has delivered years of firstrate service). Downstream of the existing PH7500 press, the previous dryer has been replaced by a new 16.9-metre ECP307 5-tier dryer with separate levels and a final stabilization module, in order to increase production flexibility especially with medium-large formats.

All the machines were supplied together with auxiliary systems such as loading/unloading control panels and the automatic slip and color mix control system (QMB). Given the uniqueness of Crossville products - technical glazed stoneware of various types and finishes - the latter will play a crucial role in boosting system flexibility in ac-

SeteC SupplieS itS rapid dry dryer to Sdr CeramiChe

SDR Ceramiche, an important Italian sanitaryware manufacturer, has chosen the new Rapid Dry dryer from Setec in order to reduce energy consumption and increase its productivity. The machine was installed in the company’s factory in Civita Castellana (Viterbo), and is capable of drying 250 pieces of sanitaryware per cycle.

The new Rapid Dry dryer stands out for its low consumptions (less than 100 kcal/kg of gas and 0.003 kWh/kg of electricity) as well as for its very fast drying times, with cycles of less than 8 hours.

These performances are a result of innovative management software that optimises the operation of both the burner and the fans, thus reducing gas and electricity consumption. The system also ensures fully automatic control of recirculation, cone speed (and consequently inter-

nal chamber turbulence) and humidity. Humidity is also controlled perfectly during the initial highly critical stages of the process by introducing finely nebulised water.

Thanks to these unique characteristics, SDR Ceramiche is able to introduce even very wet pieces into the dryer and perform both pre-drying and final drying in a single machine.

il raPid dry di SeteC in Funzione alla Sdr CeramiChe

SDR Ceramiche, importante azienda italiana produttrice di sanitari, ha scelto il nuovo essiccatoio Rapid Dry di Setec per abbassare i consumi energetici ed aumentare le proprie rese produttive.

Installato nel nuovo impianto di Civita Castellana (Viterbo), Rapid Dry consente l’essiccazione di 250 pezzi/turno.

Il nuovo essiccatoio Setec si distingue per i bassi consumi (in-

cordance with needs.

Sarà completato nel secondo semestre del 2023 il piano di ammodernamento tecnologico in corso presso lo stabilimento di Crossville Inc. Tile, produttore statunitense di piastrelle in gres porcellanato con sede nell’omonima città del Tennessee. Obiettivo, ampliare la quantità e la tipologia di formati ottenibili (dai classici 60x60 cm ai 60x90 cm e 120x120 cm) e contemporaneamente compiere un ulteriore salto di qualità sul fronte della sostenibilità ambientale.

Già cliente storico di Sacmi, Crossville ha affidato al gruppo italiano la fornitura delle tecnologie chiave per la preparazione impasti e l’essiccazione dei materiali.

Nel reparto macinazione, il mulino continuo Sacmi, in funzione già da

molti anni, è stato affiancato da un nuovo mulino modulare MMC74, progettato per garantire la migliore qualità della macinazione riducendo i consumi di acqua ed energia. A valle della pressa PH7500, in produzione da alcuni anni, l’essiccatoio esistente è stato invece sostituito con un essiccatoio a 5 piani ECP307 da 16,9 metri a piani separati, con modulo finale di stabilizzazione, che permetterà di aumentare la flessibilità della produzione, soprattutto per i formati medio-grandi.

Completano la fornitura Sacmi anche tutti gli asservimenti, dai quadri di carico e scarico al sistema di gestione automatica miscele barbottine e colori (QMB), quest’ultimo di particolare importanza date le peculiarità del prodotto Crossville - gres tecnico e smaltato di varie tipologie e finiture -, poiché migliorerà la flessibilità dell’impianto in base alle esigenze.

feriori alle 100 Kcal/kg e 0.003 Kwh/kg) e per la rapidità di essiccamento, con cicli inferiori alle 8 ore. Tali performance sono possibili grazie all’innovativo software di gestione che ottimizza il funzionamento del bruciatore e dei ventilatori, riducendo così il consumo di gas e di energia elettrica. In aggiunta il sistema gestisce in maniera completamente automatica ricircoli, velocità dei coni (e quindi turbolenza interna alla camera) ed umidità. Quest’ultima è perfettamente controllata anche nelle prime fasi, ovvero quelle più critiche, grazie all’introduzione di acqua finemente nebulizzata. Tutto ciò permette a

SDR Ceramiche di introdurre anche pezzi molto umidi e di realizzare, con un’unica macchina, sia il pre-essiccamento sia l’essiccazione finale.

advanCed digital printing

As part of its recent industrial investments, Porcelanosa Grupo has renewed its longstanding partnership with System Ceramics (Coesia Group) by choosing the most innovative digital printing technologies for its facilities. One of these solutions is Creadigit Infinity, the uniquely powerful printer that has established itself on the market as a genuine revolution in digital printing.

The two 1200x1200 mm tile glazing lines have been equipped with three machines: a 12-bar Creadigit Infinity 1.4 on the first line, and one 4-bar and one 12bar Creadigit Infinity 1.4 on the second.

Key features of this technology include the flexibility, variability and qualitative excellence guaranteed by System Electronics’ latest generation CoreXpress platform, which processes and manages the information required to reproduce the image on the ceramic surface in real time. In addition, the 12 or more bars, each of which can mount different printheads, allow for numerous configurations and a wide range of graphic effects.

Creadigit Infinity is used in conjunction with the new Creavi-

sion e-View, the highly sophisticated, full-view reading system designed to improve print quality, resolve process defects and deliver even higher levels of performance.

Another of the digital technologies adopted by Porcelanosa is Genya, a piece tracking system (synchroniser/sequencer/ collector consisting of proprietary software and hardware) capable of coordinating the printing process between machines located at different points on the production line, thereby optimising production and process times while avoiding raw material wastage.

System Ceramics technology also plays an important role in the new large-size tile and slab facility started up by Porcelanosa in January.

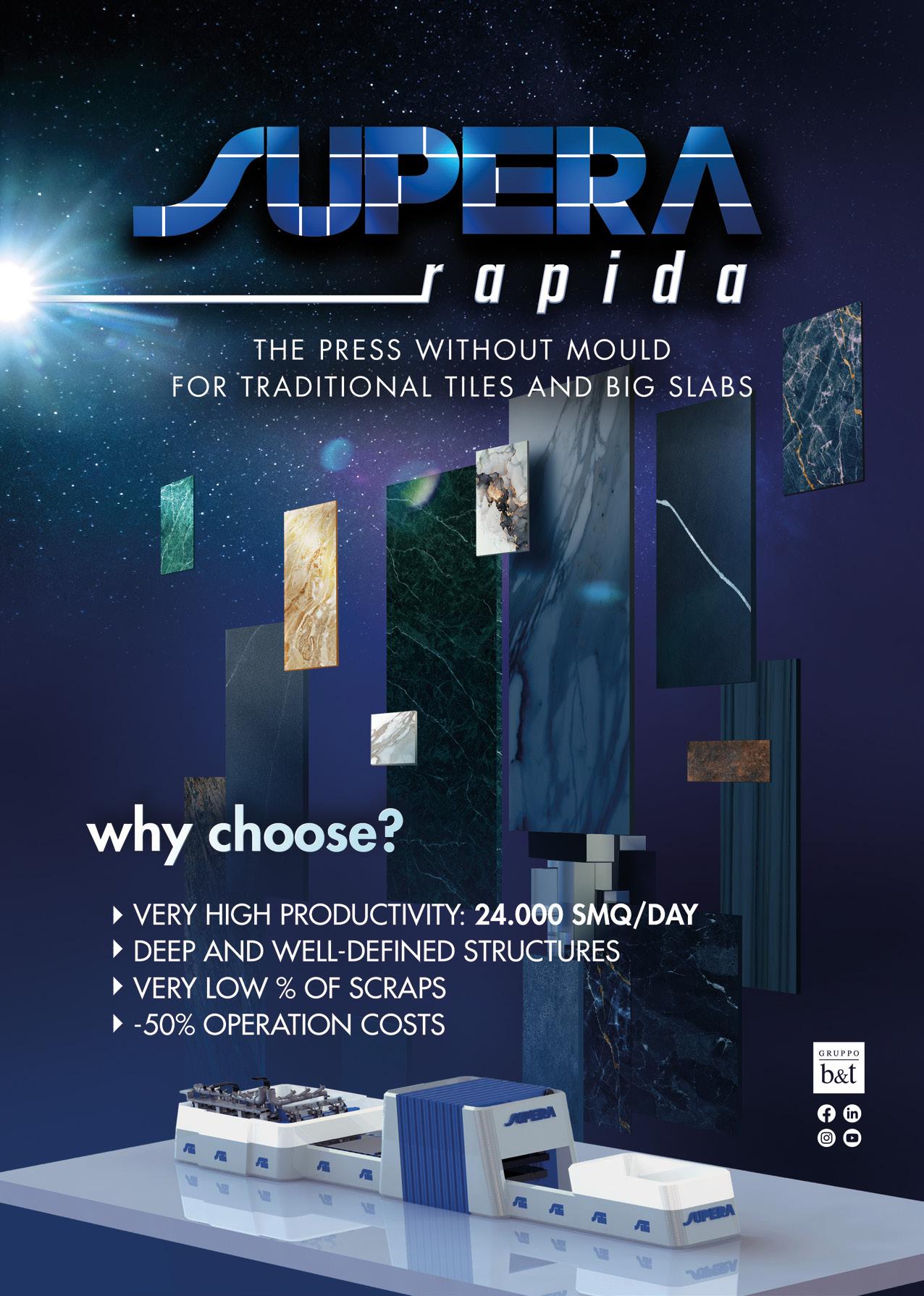

Along with the Creadigit Infinity printers (3 on each glazing line), it has also been equipped with a Superfast mouldless press with high production flexibility and zero waste. In addition, to guarantee the highest level of quality in the production of through-vein slabs for interior design applications (kitchen countertops and worktops), the innovative Genesis three-dimensional full-body decoration system with digital control of spray-dried coloured powder discharge was installed at the press infeed.

Nell’ambito dei suoi recenti investimenti industriali, Porcelanosa Grupo ha confermato la storica partnership con System Ceramics (Gruppo Coesia) dotando i suoi stabilimenti delle più innovative tecnologie di stampa digitale. Tra queste, Creadigit Infinity, la stampante dalla potenza unica nel settore che si è imposta sul mercato segnando una vera rivoluzione in ambito digitale. Le due linee di smalteria dedicate alla produzione di piastrelle 1200x1200 mm sono state equipaggiate con tre macchine: una Creadigit Infinity 1.4 a 12 barre sulla prima linea, mentre sulla seconda sono in funzione una Creadigit Infinity 1.4 a 4 barre e una a 12 barre.

Tra le peculiarità di questa soluzione tecnologica, spiccano la flessibilità, la variabilità e l’eccellenza qualitativa garantita dalla piattaforma di ultima generazione CoreXpress di System Electronics che elabora e gestisce in tempo reale le informazioni per la riproduzione dell’immagine sulla superficie ceramica.

Inoltre, le 12 o più barre, ognuna delle quali può montare testine differenti, consentono numerose configurazioni e un vastissimo ventaglio di effetti grafici.

Creadigit Infinity è stata abbina-

ta al nuovo Creavision e-View, il sistema di visione altamente sofisticato che si avvale di un sistema di lettura full view per migliorare la qualità di stampa e risolvere difetti di processo, garantendo livelli prestazionali ancora più elevati. Tra le tecnologie digitali adottate da Porcelanosa c’è anche Genya, il sistema di tracking dei pezzi (sincronizzatore-sequenziatore-collettore composto da software proprietario e hardware) che permette di coordinare la stampa tra macchine che si trovano in punti diversi della linea produttiva, ottimizzando al massimo i tempi di produzione e di processo, evitando anche sprechi di materia prima.

La tecnologia System Ceramics è protagonista anche nel nuovo stabilimento per la produzione di lastre e grandi formati avviato da Porcelanosa in gennaio.

Qui, oltre alle stampanti Creadigit Infinity (3 per ogni linea), è stata installata anche la pressa senza stampo Superfast, ad alta flessibilità produttiva e sfrido zero. Inoltre, per garantire il massimo livello qualitativo nella produzione di lastre a vena passante destinate all’interior design (top da cucina e piani da lavoro), sul caricamento pressa è stato installato Genesis, l’innovativo sistema di decorazione tridimensionale a tutta massa, con controllo digitale dello scarico delle polveri atomizzate colorate.

ContributeS to CoSentino’S new produCtion line

Chumillas Technology (Vilareal, Spain) has participated in the capacity expansion project for Dekton ultra-compact surfaces carried out by the Cosentino group in Cantoria (Almería). Exploiting its state-of-the-art technology and process engineering specialisation, the Chumillas Technology technical team designed and started up the new spray dried raw material storage, transport, dosing and mixing plant for the third Dekton line. The plant is also equipped with a production line dust collection system, which will have the dual purpose of complying with all exposure limits and avoiding con-

The new Sacmi FMA Maestro kiln started up in April at the Peronda 2 large-size tile production plant completes the investment project initiated by the Spanish ceramic tile manufacturer in 2017 when it installed the Continua+ line. To cope with the large sales volumes reached in recent years, Peronda required a firing plant that would be capable of handling larger sizes (up to 3200 mm in length) than the existing kiln, which was limited to 2000 mm.

As well as having a unique configuration that minimises the risk of firing defects, the new kiln (an FMA250 combined with an EUP250, making a total length of 243.6 metres) is now the best-selling model in the Sacmi Maestro range thanks to its modulated air-gas control system that ensures high quality and low energy consumption. Sacmi has also supplied the unfired material handling systems, especially those used for con-

tamination of spray-dried raw materials. The new plant prioritises accessibility and is designed to have the flexibility needed to produce multiple product versions. It will be used exclusively for the range of sophisticated spray-dried products required for Cosentino’s unique Sintered Particle Technology (TSP). All processes have a high level of automation and meet the highest quality standards in keeping with Industry 4.0 principles.

ProtagoniSta della nuova linea Produttiva di CoSentino

Chumillas Technology (Vilareal, Spagna) ha contribuito al progetto di espansione della capacità produttiva delle superfici ultracompat-

te Dekton che il gruppo Cosentino ha realizzato a Cantoria (Almería). Mettendo a disposizione la tecnologia più avanzata e la specializzazione in ingegneria di processo, lo staff tecnico di Chumillas Technology ha progettato e avviato il nuovo impianto dedicato allo stoccaggio, trasporto, dosaggio e miscelazione delle materie prime atomizzate della terza linea Dekton.

L’impianto è dotato anche di un sistema di captazione delle polveri sulla linea di produzione, che garantirà il duplice obiettivo di rispettare tutti i limiti di esposizione ed evitare la contaminazione delle materie prime atomizzate. Il nuovo impianto è stato progettato prestando grande attenzione anche alla sua accessibilità, oltre che alla

flessibilità per realizzare molteplici varianti di prodotto, e sarà dedicato unicamente alla sofisticata gamma di prodotti atomizzati necessari per l’esclusiva tecnologia TSP (Sintered Particle Technology) di Cosentino.

Tutti i processi, inoltre, vantano un elevato livello di automazione, con sistemi automatizzati che raggiungono i più alti standard di qualità imposti dall’evoluzione tecnologica di Industria 4.0.

necting the existing glazing line with the kiln infeed, including a maxi-buffer consisting of two large fixed racks suitable for slabs of sizes up to 1600x3200 mm.

The main sizes currently being fired in the new FMA kiln include surfaces produced with Continua+ technology (1000x1000 mm in a 20 mm thickness and 1000x2750 mm in thicknesses ranging from 6 to 10 mm), as well as the classic 1000x1000 mm and 1000x1800 mm sizes in thicknesses ranging from 6 mm to 10 mm, which are already part of the traditional Peronda catalogue.

lume di vendite di lastre sviluppato da Peronda in questi anni ha reso necessario dotarsi di un impianto di cottura in grado di gestire formati maggiori (anche fino a 3200 mm di lunghezza) rispetto al forno esistente che si limitava a 2000 mm.

Oltre ad essere equipaggiato con un’esclusiva configurazione che minimizza il rischio di difetti nella cottura delle lastre, il nuovo forno – un FMA250 abbinato a un EUP250, per un totale di 243,6 metri – è il modello oggi più venduto della gamma Sacmi «Maestro», grazie alla gestione aria-gas modulato che consente qualità elevata e bassi consumi di

energia. Forniti da Sacmi anche gli equipaggiamenti per la movimentazione del crudo, in particolare per connettere l’attuale linea di smalteria all’alimentazione del forno, compreso un maxi-buffer formato da due grandi box fissi, adeguati per lastre di dimensione sino a 1600x3200 mm. I principali formati in produzione oggi sul nuovo FMA includono sia le superfici prodotte con Continua+ (1000x1000 mm, con spessore 20 mm e 1000x2750 mm con spessori da 6 a 10 mm), sia i classici 1000x1000 e 1000x1800 mm con spessori da 6 a 10 mm, già parte dello storico catalogo Peronda.

Nello stabilimento “Peronda 2” dedicato alla produzione di grandi lastre è entrato in funzione in aprile il nuovo forno Sacmi FMA «Maestro» con cui l’azienda ceramica spagnola completa il progetto di investimento avviato nel 2017 con l’installazione della linea Continua+. L’importante vo-

Varmora, one of India’s top five ceramic tile producers, has commissioned LB to supply a press feeding plant for its new large format technical porcelain tile production line. Together with the technological tower, LB will also supply the Flaketech and Rolltech aesthetic kits for creating terrazzo and concrete effects.

Based in Morbi, Varmora has been in business for almost thirty years and has around 4,000 employees. It has a daily production of over 110,000 square metres and exports its products to over 60 countries worldwide. It has always been highly attentive to technological innovation and was one of the first Indian ceramic tile producers to adopt digital printing technology. The

An undisputed leader in the Italian sanitaryware industry founded back in 1955, Ceramica Flaminia has installed a new Sacmi AVB as the next step in the process of Industry 4.0 automation of all production stages. This was the second AVB to be delivered in 2022, an investment decision based on Sacmi’s renowned quality and ability to meet even the most complex production requirements. AVB is equipped with a system for handling items with unusual geometries and an innovative prongedfork system that loads the articles exiting the casting cell onto the cars, thereby reducing the number and complexity of the tasks.

Designed for the manufacture of rimless wall-mounted WCs, each AVB can be equipped with up to 4 moulds. All operations

new slab production plant will have a capacity of up to 10,000 sqm/day and will produce the following sizes: 1600x3200 mm with a 12 mm thickness, 800x3200 mm and 1200x1800 mm with a 15 mm thickness, and 1200x2780 mm with a 6 mm thickness. The technology ordered from LB will meet the Indian group’s need to improve the aesthetics of its new products and expand its production range, with guaranteed operational flexibility and full compatibility with the moulding and decoration technologies adopted.

teCnologia lb Per le grandi laStre di varmora

Varmora, tra i primi cinque gruppi ceramici indiani, ha commissionato a LB la fornitura di un impianto di alimentazione pressa per la nuova linea dedicata alla produ-

zione di grandi lastre in gres porcellanato tecnico. Insieme alla torre tecnologica, LB fornirà anche i kit estetici Flaketech e Rolltech per realizzare gli effetti terrazzo e cemento.

Con circa 4000 dipendenti e una produzione di piastrelle che supera i 110.000 mq/giorno, Varmora, con sede a Morbi, è in attività da quasi trent’anni ed esporta in oltre 60 paesi. Sempre molto attenta all’innovazione tecnologica, è stata tra le prime aziende ceramiche indiane ad adottare la tecnologia di stampa digitale nei suoi stabilimenti. Il nuovo impianto per la produzione di lastre avrà una capacità fino a 10.000 mq/ giorno e realizzerà i formati 1600x3200 mm con spessore 12 mm, l’800x3200 e il

1200x1800 mm con spessore 15 mm, e il 1200x2780 mm con spessore sottile 6 mm. La scelta della tecnologia proposta da LB ha risposto alla necessità del gruppo indiano di aumentare la resa estetica dei nuovi prodotti e ampliare il range produttivo, con la garanzia di una grande flessibilità operativa e della compatibilità completa con le tecnologie di formatura e decorazione adottate.

– demoulding, transfer to the pre-dryer and on-car loading –are performed by the robot. For Flaminia, this project lays the foundations for total automation of handling downstream from the production process, increasing casting efficiency and the repeatability/quality of the operations. In addition to reducing waste, less manual handling makes for a healthier workplace in keeping with a focus on social and environmental sustainability.

Thanks to the installation of these two new AVBs, the ceramic sanitaryware producer will be able to handle an extremely wide range of products with high levels of efficiency and repeatability, increasing productivity by approximately 400 pieces per day.

CeramiCa Flaminia SPinge Sulla tranSizione 4.0

Dal 1955 protagonista indiscussa del sanitario Made in Italy, Cera-

mica Flaminia si è dotata di una nuova AVB Sacmi per completare un ulteriore step nel processo di transizione 4.0 di tutte le fasi produttive. Si tratta della seconda AVB fornita nel 2022, una scelta che premia la qualità del prodotto Sacmi e la capacità di soddisfare le più complesse esigenze produttive. AVB è dotata di accorgimenti per la gestione dei pezzi speciali e di un innovativo metodo di carico dei pezzi sui carri in uscita dalla cella di colaggio (tramite forche a rebbi), che riduce il numero e la complessità delle operazioni.

Dedicata alla produzione dei moderni vasi sospesi rimless, ogni AVB fornita può montare sino a 4 stampi. Tutte le operazioni – sformatura, conferimento al pre-essiccatoio, carico su carro – so-

no gestite dal robot. Per Flaminia, il progetto getta le basi per l’automazione totale dell’handling a valle del processo, incrementando l’efficienza del colaggio e la ripetibilità/qualità delle lavorazioni. Oltre a ridurre gli scarti, la riduzione delle manipolazioni manuali migliora l’ambiente di fabbrica in una logica di sostenibilità sociale e ambientale.

In generale, grazie alle due nuove AVB, l’azienda ceramica potrà gestire in modo efficiente e ripetibile la più ampia varietà di codici prodotto, con un incremento di produttività complessivo pari a circa 400 pezzi al giorno.

villeroy & boCh ContinueS

itS inveStmentS in hungary

A leading producer of high-quality bathroom furnishings, tableware and tiles since 1748, Villeroy & Boch is continuing the wide-ranging technological modernisation and expansion programme at its production facility in Hungary. The company recently completed final testing of a new Sacmi RobotCasting, a complete cell consisting of two AVM 150 high pressure casting machines which manage and optimise robot workloads. Sacmi has also supplied the moulds used

Italian expertise and a global presence are the defining characteristics of Tecno Diamant, which is pursuing an internationalisation policy based on a network of six subsidiaries operating in the most strategic markets from Asia to South America. In Europe, the company’s branches in Spain and Poland have long been providing a rapid and customised pre- and after-sales service in their respective countries.

Founded in Almazora (Castellón) in 1999 just four years after the opening of the parent company in Formigine (Modena), the Spanish branch covers an area of 400 square metres and is the go-to partner for local ceramic tile producers for all their tile cutting, grinding, honing, chamfering and lapping requirements. For the squaring stage in particular, the

to develop a new rimless designer WC, one of the flagship products in Villeroy&Boch’s catalogue for European markets.

villeroy & boCh ProSegue gli inveStimenti in ungheria

Riferimento dal 1748 nelle produzioni di qualità e design per il bagno e il benessere, la tavola e le piastrelle, Villeroy & Boch prosegue l’ampio piano di rinnovamento tecnologico e potenziamento programmato per la sua sede produttiva in Ungheria. L’azienda ha recentemente collaudato un nuo-

vo Sacmi RobotCasting, una cella completa composta da due macchine di colaggio in alta pressione AVM 150 che gestiscono e ottimizzano i carichi di lavoro del robot.

Di fornitura Sacmi anche gli stampi per lo sviluppo del nuovo vaso rimless di design, protagonista del catalogo Villeroy & Boch sul mercato europeo.

Mixta grinding wheel is proving very popular in the Spanish market for its high efficiency and precision. Grinding wheels and cutting blades are in strong demand in Poland, where Tecno Diamant Polska has been operating since 2010. In 2014, the branch moved to its new premises in Opoczno, which was recently expanded with the construction of a new building. The subsidiary remains in close contact with the headquarters in Italy to ensure prompt delivery of diamond tools on a daily basis and to organise assembly and machine start-up tests. The new Fickert abrasive tools, which were unveiled for the first time at Tecna 2022, are also enjoying great success in both Spain and Poland. Developed in the new factory in Spezzano di Fiorano (MO), they are highly versatile and ideal for lapping processes, in which they provide ceramic tiles and slabs with high levels of gloss and polish.

Know how made in Italy e presidio globale. Queste le principali caratteristiche che definiscono Tecno Diamant e la sua politica di internazionalizzazione, affidata a una rete di sei filiali attive nei mercati più strategici dall’Asia al Sud America. In Europa operano da tempo le sedi in Spagna e Polonia che, sui rispettivi territori, garantiscono un servizio pre e post-vendita veloce e personalizzato.

Fondata ad Almazora (Castellon) nel 1999, solo 4 anni dopo l’apertura della casa madre di Formigine (Modena), la sede spagnola copre una superficie di 400 mq e si propone ai produttori ceramici locali come partner di riferimento per tutte le operazioni di taglio, rettifica, levigatura, bisellatura e lappatura delle piastrelle. Per la fase di squadratura, in particolare, la domanda spagnola si concentra so-

prattutto sulla mola Mixta, una soluzione molto apprezzata per la sua alta efficienza e precisione. Mole di rettifica e lame da taglio sono molto richieste in Polonia dove Tecno Diamant Polska è presente dal 2010, e dal 2014 nella nuova sede di Opoczno, recentemente ampliata con un nuovo capannone. Lo stretto e costante rapporto con l’headquarter in Italia consente quotidianamente di consegnare in modo tempestivo gli utensili diamantati effettuando anche test di montaggio e avviamento della macchina.

Sia in Spagna che in Polonia stanno ottenendo grande successo anche i nuovissimi fickert abrasivi, presentati per la prima volta a Tecna 2022. Nati nel nuovo stabilimento di Spezzano di Fiorano (MO), si distinguono per la loro duttilità che li rende ideali nei processi di lappatura, conferendo elevati livelli di lucentezza e brillantezza a piastrelle e lastre ceramiche.

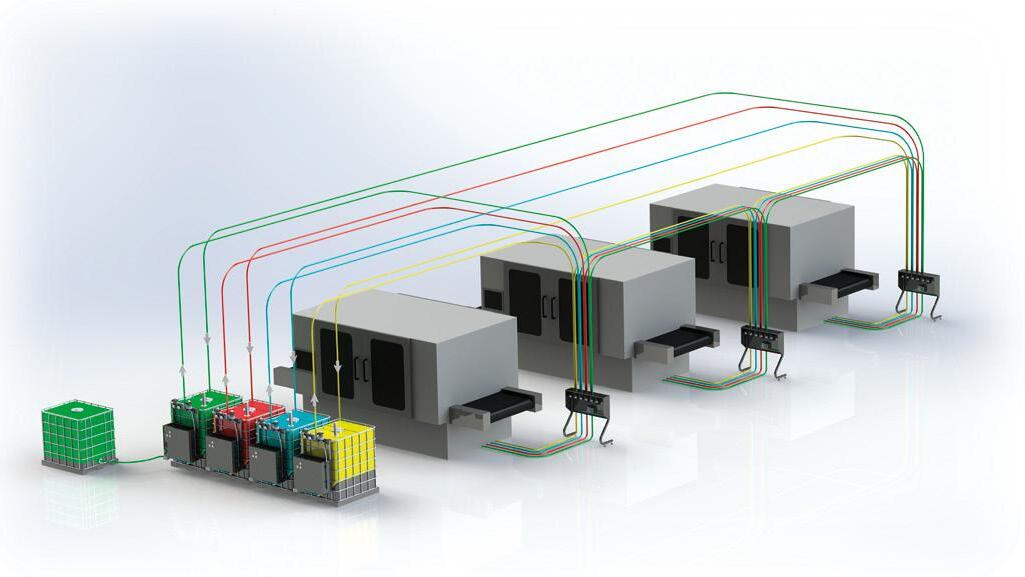

Following an excellent 2022, Cami Depurazioni Green Technologies is again anticipating strong business growth in the current year, fuelled by sharply increasing market demand both in Italy and abroad. Over the years, the Fiorano Modenese-based company has increasingly become a go-to partner for all projects in the field of environmental protection and energy saving in the ceramic industry. It designs, builds and installs a wide range of plants worldwide, from dust, flue gas and water treatment to sludge recovery, pollutant abatement, deodorisation, soundproofing, pneumatic conveying and waste recovery, centralised pneumatic cleaning, and heat recovery based on exchangers.

“Sustainability has become a major issue for all ceramic companies, which today are increasingly focused on eliminating all types of waste, reducing consumption and, where possible, recovering and reusing resources and materials in accordance with a circular economy model,” says Cami’s chairman Stefano Minghelli “It is a virtuous process that is not only good for the environment, but also reduces production costs.”

Cami has observed a growing awareness of sustainability in most world markets, although the Italian ceramic industry continues to account for the majority of its orders. “Italy has certainly been the main driver for our business in recent years, but there is still plenty of room for improving the efficiency of production lines. This involves either designing new solutions or, at the very least, upgrad-

arriveS in South ameriCa

After establishing itself in the European and US markets and

ing treatment plants, which in many cases are still in operation after 30 years,” explains Minghelli

The foreign markets in which the company now has the strongest presence include the United States and India (Cami participated in both Indian Ceramics Asia and Coverings in recent months), Spain, the Far East and, to a lesser extent, the Middle East and Brazil. “The common thread running through all projects today is the need for the highest level of customisation with solutions that are no longer standardised but are tailored to the individual context,” adds Minghelli “While this is challenging, it is also the most stimulating aspect of our work as each new project enables us to enormously expand our expertise and acquire new or improve existing skills.”

In recent years, Cami has expanded its operational headquarters in Fiorano Modenese with a new area devoted to production, assembly and functional testing, as well as integrating logistics into a single production facility. These measures have not only increased production capacity and shortened the supply chain, but have also improved flexibility and performance in orders in Italy and abroad.

Archiviato un ottimo 2022, Cami Depurazioni Green Technologies conferma anche per quest’anno buone previsioni di sviluppo dell’attività, sostenuta da una domanda di mercato in forte crescita sia in Italia che all’estero. Negli anni, l’azienda di Fiorano Modenese ha saputo proporsi sempre più come refe-

rente unico qualificato per qualunque progetto nel campo dell’ecologia e del risparmio energetico in ceramica, progettando, costruendo e installando in tutto il mondo un’ampia gamma di impianti: dal trattamento polveri, fumi e acque, al recupero fanghi, abbattimento inquinanti, deodorizzazione, insonorizzazione, trasporto pneumatico e recupero scarti, pulizia pneumatica centralizzata, fino al recupero calore tramite scambiatori.

“La sostenibilità è ormai un tema centrale per qualunque azienda ceramica, oggi sempre più attenta a eliminare ogni tipo di spreco, ridurre i consumi e, laddove possibile, recuperare e riutilizzare risorse e materiali secondo il modello di economia circolare: è un percorso virtuoso che, oltre a far bene all’ambiente, permette di ridurre i costi di produzione”, afferma il presidente di Cami, Stefano Minghelli

Una crescente sensibilità che Cami riscontra nella maggior parte dei mercati mondiali, per quanto l’industria ceramica italiana continui a rappresentare una quota importante del portafoglio ordini. “L’Italia è stata sicuramente trainante per la nostra attività negli ultimi anni, ma presenta ancora ampi margini di efficientamento delle linee produttive che richiedono o la progettazione di nuove soluzioni o, quanto me-

no, l’aggiornamento dei nostri impianti di depurazione, spesso ancora in funzione dopo 30 anni”, spiega Minghelli

Tra i mercati esteri in cui l’azienda è oggi più presente spiccano gli Stati Uniti e l’India (Cami ha partecipato nei mesi scorsi sia a Indian Ceramics Asia che a Coverings), la Spagna, il Far East e, in misura minore, il Medio Oriente e il Brasile. “In tutti gli interventi, il denominatore comune, oggi, è la richiesta della massima personalizzazione, con soluzioni non più standardizzate, bensì progettate su misura per ogni singolo contesto: per quanto impegnativo, è sicuramente questo l’aspetto più stimolante del nostro lavoro, poiché ogni nuovo progetto ci permette di ampliare in maniera esponenziale il nostro knowhow, acquisendo o affinando nuove competenze”, aggiunge Minghelli Negli ultimi anni Cami ha provveduto ad ampliare la sede operativa di Fiorano Modenese con una nuova area dedicata alla produzione, assemblaggio e ai test funzionali, oltre ad integrare in un unico contesto produttivo anche la logistica. Questi interventi, oltre ad aumentare la capacità produttiva e accorciare la filiera, hanno permesso di migliorare flessibilità e perfomance nelle commesse in Italia e all’estero.

completing the first installations in Mexico, Asia, Africa and the Middle East, I-nkfiller® is now gaining a foothold in South America with shipments to Peru,

Argentina and Guatemala. Produced and patented by I-Tech, a leading supplier of glaze and ink preparation solutions, this innovative automatic ink, mate-

rial and glue filling system for digital printers has already completed more than 110 global installations with the support of Inter Ser’s sales expertise. The

company led by Paolo and Gianluca Zanoni is proud of the achievement.

“We are proud to have succeeded in conveying the value of I-nkfiller® for ink management in the South American market,” commented Ivo Zanetta, Inter Ser’s area manager for Argentina. “Investments in this technology often risk being sacrificed for other priorities. The advantages of the system really become evident once it has been installed and include a significant reduction in digital machine maintenance costs, elimination of human error and high finished product quality.”

Paolo Zanoni, CEO of Inter Ser and Area Manager for Peru, agrees, noting that the use of I-nkfiller® guarantees a significant improvement in process automation while also allowing for a rapid return on the investment (on average one year). The solution also brings a significant reduction in environmental impact, including less waste, less plastic consumption and lower CO2 emissions for transport.

SbarCa anChe in Sud ameriCa

Conquistati i mercati di Europa e Stati Uniti, ed effettuate le prime installazioni in Messico, Asia, Africa e Medio Oriente, I-nkfiller® sbarca anche in Sud America con destinazione Perù, Argentina e Guatemala. Prodotto e bre-

vettato da I-Tech, società leader nelle soluzioni per la preparazione di smalti e inchiostri, questo innovativo sistema di riempimento automatico per inchiostri, materie e colle per stampanti digitali ha già superato le 110 installazioni globali, sostenute dalla competenza e dalla qualificata azione commerciale di Inter Ser. Un traguardo che rende orgogliosa l’azienda guidata da Paolo e Gianluca Zanoni.

“Siamo fieri di essere riusciti a trasmettere anche in Sud America il valore di I-nkfiller® nella gestione degli inchiostri”, ha commentato Ivo Zanetta, area manager Inter Ser per l’Argentina. “L’investimento in questa tecnologia spesso rischia di essere sacrificato a favore di altri considerati prioritari. In realtà, una volta installato, emergono tutti i vantaggi del sistema, dalla significativa riduzione dei costi di manutenzione delle macchine digitali, all’azzeramento dell’errore umano fino all’elevato livello qualitativo del prodotto finito”.

Gli fa eco Paolo Zanoni, CEO di Inter Ser e Area Manager per il Perù, che sottolinea come l’utilizzo di I-nkfiller® garantisca un notevole miglioramento dell’automazione del processo, consentendo anche un rapido ritorno sull’investimento, ossia in media un anno. A questo si aggiunge l’importante riduzione dell’impatto ambientale, con minori sprechi, minori consumi di plastica e minori emissioni di CO2 per i trasporti.

eirich.de

Eirich is the worldwide standard in the ceramics industry since decades. The highly eff icient and resource-saving Eirich technology makes you and your product better and better.

You call it eff iciency

We call it Eirich

Durst and Altadia Group have announced a new strategic partnership that will see the two companies work together to develop innovative products for the ceramic industry. At the end of May, Durst will install a new Gamma DG digital glazing machine and a Durst Gamma XD digital tile printer at the technology centre in Sassuolo owned by Esmalglass, an internationally renowned pioneer in the development of frits, glazes, colours and inks for the ceramic industry. The revolutionary glazing technology developed by Durst is capable of creating unlimited digital textures using high-viscosity ceramic glazes. It will operate in perfect synchronisation with Gamma XD to create naturally looking tiles with unprecedented ease and flexibility.

The project will be carried out at the Esmalglass pilot plant in the heart of the Sassuolo ceramic district, where the company will use Durst’s cutting-edge technology to intensify its R&D activities aimed at developing new products to be placed on the market. This new plant will be used

CerteCh group launCheS

a €14 million inveStment programme

Following strong growth in recent years, the Certech Group has approved an approximately €14 million investment programme aimed at driving further growth in accordance with economic, social and environmental sustainability. The first project that will soon reach completion involves the installation of photovoltaic systems on the roofs of the group’s three production facilities: Certech and Vibrotech in Casalgrande (Reggio Emilia), Rubbertech in

to pioneer future trends in digital production of surfaces with a uniquely natural look. At the same time, it will focus strongly on environmental sustainability, an aspect that both companies see as a key asset.

This partnership between two leading companies in their respective fields aims to nurture innovation in the ceramic industry by exploring new horizons in tile decoration. Durst and Altadia Group’s shared goal is to contribute to the development of value-added products that meet the need for differentiation and uniqueness in today’s ceramic tile market.

Durst ed Altadia Group annunciano un nuovo capitolo della collaborazione strategica che vede le due aziende impegnate nello sviluppo sinergico di prodotti innovativi per

l’industria ceramica. A fine maggio infatti, Durst installerà, presso il centro tecnologico di Esmalglass a Sassuolo, la nuova macchina Gamma DG per la smaltatura digitale e una stampante digitale Durst Gamma XD per la decorazione di piastrelle. La rivoluzionaria tecnologia di smaltatura messa a punto da Durst, che permette di realizzare illimitate strutture digitali utilizzando smalti ceramici ad alta viscosità, lavorerà in perfetta sincronizzazione con Gamma XD, dando vita a una vera e propria linea produttiva finalizzata alla creazione di piastrelle dall’aspetto e dalla sensazione naturali, che finora non era possibile realizzare con tanta semplicità ed elasticità produttiva. Il progetto avrà sede presso l’impianto pilota di Esmalglass, nel cuore del distretto ceramico italiano. Qui l’azienda, riconosciuta a livello internazionale come pioniera nello sviluppo di fritte, smalti, colori e inchiostri per ceramica, utilizzerà la tecnologia all’avanguardia firma-

ta Durst per intensificare l’attività di ricerca e sviluppo finalizzata allo studio e alla creazione di nuovi prodotti da immettere sul mercato. Il nuovo impianto sarà il luogo dove nasceranno le tendenze di domani, sempre più orientate verso prodotti contraddistinti da una naturalezza unica e realizzati completamente in digitale. Il tutto con un forte impegno anche in ambito di sostenibilità ambientale, asset fondamentale per entrambe le aziende. La nuova collaborazione è dunque volta a guidare l’innovazione nel settore della ceramica esplorando nuovi orizzonti nella decorazione delle piastrelle attraverso la sinergia tra due realtà leader nei rispettivi campi. L’obiettivo condiviso da Durst e Altadia Group, infatti, è quello di contribuire allo sviluppo di prodotti a valore aggiunto, indispensabili per rispondere alle esigenze di differenziazione e unicità che caratterizzano oggi il mercato ceramico.

Bagnacavallo (Ravenna) and Eurorubber in the province of Parma. In total, the plant will produce more than 2 MW of electricity, enough to cover 100% of the needs of the Casalgrande and Bagnacavallo plants and 30% of Eurorubber’s power consumption.

The planned building work at the historic site in Casalgrande will take longer to complete. The site will be extended by incorporating an adjoining 3,600 square metre industrial building, which will be partially demolished and rebuilt to create a new structure that will meet the highest energy efficiency standards (class A).

“The new construction will house a modern office building, a production department and an area designed to promote socialisation and the well-being of our employees,” explains chairman Alberto Palladini “We will build

a company gym and a multifunctional room that can be used for training courses and company events but also for hosting private functions for employees and their families.” The work has already begun and is expected to

be completed towards the end of 2024.

The final project is the modernisation of the Eurorubber plant (acquired in January 2020) for which approximately €9 million has been allocated. An outdated existing production line will be replaced with a new rubber compound production plant, which will allow for a significant increase in productivity and energy efficiency combined with more user-friendly technology and higher levels of employee safety. Moreover, a third rubber compound production line will be added, meeting all Industry 4.0 standards.

“All of these projects had been in the pipeline for some time but had been delayed in part by the pandemic,” explains Palladini “The time has finally come to make a concrete contribution both to protecting the environment and to ensuring better working conditions for the more than 200 employees who have enabled

our group to grow over the years.”

CerteCh grouP, al via un Piano di inveStimenti da € 14 milioni

Sull’onda del forte sviluppo degli ultimi anni, Certech Group ha approvato un programma di investimenti da circa 14 milioni di euro, finalizzato a supportare l’ulteriore crescita del gruppo secondo logiche di sostenibilità economica, sociale e ambientale.

Il primo progetto ad essere completato, a breve, riguarda l’installazione di impianti fotovoltaici sui tetti delle quattro strutture produttive del gruppo, ossia Certech e Vibrotech a Casalgrande (Reggio Emilia), Rubbertech a Bagnacavallo (Ravenna) ed Eurorubber nel parmense. Complessivamente, l’impianto produrrà oltre 2 MW di energia elettrica, sufficiente a coprire il 100% del fabbisogno degli stabilimenti di Casalgrande e Bagnacavallo e il 30%

del consumo di Eurorubber. Più impegnativo in termini di tempi è l’intervento edilizio previsto nella storica sede di Casalgrande. Questa sarà ampliata inglobando un fabbricato industriale attiguo di 3600 mq, da demolire parzialmente e riedificare per realizzare una nuova struttura che risponderà ai più alti standard di efficienza energetica (classe A).

“Il nuovo edificio – spiega il CEO Alberto Palladini - ospiterà una moderna palazzina uffici, un reparto produttivo e un’area pensata per favorire la convivialità e il benessere dei nostri collaboratori: qui realizzeremo una palestra aziendale e un salone multifunzionale che potrà essere utilizzato per corsi di formazione, eventi aziendali, ma anche per ospitare iniziative private dei dipendenti e delle loro famiglie”. I lavori, già iniziati, dovrebbero concludersi verso fine 2024.

Infine, l’ammodernamento dello stabilimento Eurorubber (acqui-

sito nel gennaio 2020) per il quale sono stati stanziati circa 9 milioni di euro: qui una linea produttiva esistente, ormai obsoleta, sarà sostituita con un nuovo impianto per la produzione di calandrati in gomma che consentirà un forte incremento della produttività e dell’efficienza energetica, abbinato ad una maggiore semplicità d’utilizzo delle tecnologie e a più alti livelli di sicurezza per il personale. Inoltre, sarà installata una terza linea produttiva completa per la produzione di mescole in gomma, conforme ai requisiti Industry 4.0.

“Tutti questi progetti erano in cantiere da tempo, ritardati in parte anche dalla pandemia – afferma Palladini “Ora i tempi sono finalmente maturi per dare un contributo concreto sia alla tutela dell’ambiente sia alla promozione di una migliore qualità del lavoro degli oltre 200 collaboratori che hanno fatto crescere il nostro gruppo in questi anni”.

EFI Cretaprint has donated one of its latest-generation digital printers to the Ceramic Technology Institute in Almazora, Spain, which is developing new environmentally friendly solutions for ceramic tile production. The machine will be installed in the pilot plant at the research centre, set up with the support of the Valencian Institute for Business Competitiveness (IVACE). The operation is in line with EFI Cretaprint’s longstanding commitment to innovation and environmental sustainability through the adoption of a production process that consumes fewer resources and generates less waste.

EFI’s CEO Frank Pennisi, who was present at the signing of the transfer of the printer, commented: “The ceramic sector has proven to be very innovative and resilient. Ceramics has been the cradle of single-pass technology for

A leading player in the development of drying processes for the ceramic sanitaryware and heavy clay industries, the historic Vicenza-based company Marcheluzzo has launched Integrated Dryer, a new drying solution that combines the strengths of the various dryer models the company has built over the years.

Drawing from its experience and the studies it has conducted on customers’ premises using its Test Dryers (transportable drying machines that can be used to investigate finished product thermodynamics on site), Marcheluzzo has expanded its expertise and further improved the efficiency of its technological solutions. In-depth analysis of the pre-drying process has become increasingly important in recent years as it allows the actual drying stage

EFI and the reason why the Castellón headquarters has become the company’s global R&D centre for high-productivity industrial printing. We are fully aware that the main pain points of the sector are the need to reduce its environmental impact and energy costs, and, for this reason, we have decided to contribute actively to the development of new technological solutions that allow progress in this area.”

At its pilot plant, ITC-AICE is investigating the feasibility of using clean energies in ceramic manufacturing processes to reduce CO2 levels in the atmosphere by around 80% and to cut gas and electricity costs, which in Spain have risen by more than 140% and 160% respectively in the last year.

EFI Cretaprint ha donato una delle sue stampanti digitali di ultima generazione all’Istituto di Tecnologia

Ceramica di Almazora (Spagna), impegnato nello sviluppo di nuove soluzioni a basso impatto ambientale per la produzione di piastrelle ceramiche. La macchina sarà installata nell’impianto pilota del centro ricerche, istituito con il supporto dell’Instituto Valenciano de Competitividad Empresarial (IVACE).

L’operazione è in linea con l’impegno che EFI Cretaprint sta dimostrando da anni nei confronti dell’innovazione e della sostenibilità ambientale, attraverso lo sviluppo di un processo produttivo che consuma minori risorse e genera meno scarti.

Presente alla firma dell’accordo, il CEO di EFI, Frank Pennisi, ha sottolineato come “il settore ceramico abbia dato prova di essere altamente innovativo e resiliente, non a caso è stato la culla dello sviluppo della tecnologia single-pass di EFI. Proprio per questo la sede di Castellon è divenuta il centro R&D global

del gruppo per la stampa industriale ad alta produttività. Pienamente consapevoli che l’esigenza prioritaria del comparto è quella di ridurre l’impatto ambientale e i costi energetici, vogliamo contribuire attivamente allo sviluppo di nuove soluzioni tecnologiche che consentano di evolvere in questo ambito.”

Nel suo impianto pilota, ITC-AICE sta studiando la fattibilità dell’utilizzo di energie pulite nei processi produttivi della ceramica, per ridurre di circa l’80% i livelli di CO2 nell’atmosfera e abbattere i costi di gas ed elettricità, che in Spagna sono aumentati rispettivamente di oltre il 140% e il 160% nell’ultimo anno.

to be performed as efficiently and precisely as possible in terms of humidity and temperature control and air homogeneity, while providing adequate power to remove residual moisture in a very short time.

Integrated Dryer, so named because the entire drying cycle after demoulding is an integrated process, combines the outstanding performance of a Marcheluzzo pre-dryer with the characteristics of an efficient, uniform and high-temperature air circulation dryer.

The solution is designed to allow for a gentle, controlled initial approach to the green product prior to full-power drying.

Sempre in primo piano nello studio dei processi di essiccazione per il settore della ceramica sanitaria e

dei laterizi, Marcheluzzo ha lanciato Integrated Dryer, un nuovo modello di essiccatoio che accorpa in un’unica macchina i punti di forza degli impianti costruiti nel tempo dalla storica azienda vicentina.

Grazie alle esperienze e agli studi realizzati presso i clienti con i Test Dryers (ovvero con macchine di essiccazione trasportabili che consentono di sperimentare la termodinamica in loco, direttamente sul prodotto finito), Marcheluzzo ha potuto implementare il suo know how affinando sempre più l’efficienza delle sue soluzioni tecnologiche.

Negli ultimi anni, poi, ha giocato sempre più un ruolo fondamentale lo studio attento del processo di pre-essiccazione che consente di arrivare alla fase di essiccazione vera e propria nel modo più efficiente e accurato possibi-

le in termini di controllo di umidità, temperatura, omogeneità dell’aria nonché con potenza adeguata a togliere l’umidità residua in tempi brevissimi.

Integrated Dryer, così denominato perché tutto il ciclo di essiccazione dopo la sformatura è di per sé un processo “integrato”, garantisce le migliori performance di un pre-essiccatoio Marcheluzzo unite a quelle di un essiccatoio a forte ricircolo d’aria, ad alta temperatura, omogeneo ed efficiente.

La soluzione è stata progettata per consentire un approccio “gentile” e controllato sul prodotto verde e distribuire in seguito tutta la potenza di cui è dotata.

ContinueS itS growth trend

ElleK Automazioni continued its positive growth trend in 2022 with a 25% increase in sales revenue compared to its 2021 results, which in turn marked an improvement over the previous year. The company, which specialises in the design and production of technologies for electrical automation and industrial electronics, hardware and software systems, on-board equipment and electrical boards, achieved its best results in the logistics and warehousing sectors on the back of strong demand in the Italian market, as well as in the USA and North America in general. For these markets, it has teamed up with leading machinery manufacturers to produce electrical boards with the UL-CSA marking, an important compulsory certification for the electronic compo-

nents of all systems installed in the USA.