C eramic W orld

◗ Industry 4.0

◗ Finishing & Surface treatment

■ Brazil looks to the future

■ Il Brasile che guarda al futuro

The

of natural aesthetic effects

A future reserved for the most

thinking

.

Make it incredible A new technology is already changing the way of digital decoration.

reproduction

will be essential for writing the future.

forward

minds. Amazing? No, incredible. systemceramics.com

THE FUTURE IS TODAY Thanks to our technologies your company will benefit from H2 and flexible Power and Heat solutions that are ready for both today and tomorrow’s challenges. +2Million hours with high H2 fuel up to100% H2 +16000 Gas Turbines sold For more information and to locate the office nearest you: visit solarturbines.com; Call +41 91 851 1511 (Europe) or +1 619 544 5352 (US) email infocorp@solarturbines.com | www.solarturbines.com CHANGING the rules of the game

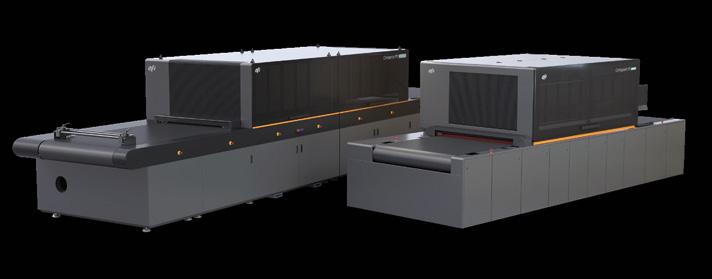

www.efi.com · cretaprintsales@efi.com robust, reliable and performing inkjet printers inkjet decoration EFI Cretaprint P5 is a compact printer for tiles up to 1440 mm wide on your regular production line. EFI Cretaprint P5+, with up to 12 decoration printing bars and e ects, it is the perfect t for superior quality ceramic tiles.

VERY HIGH PRODUCTIVITY: 24.000 SMQ/DAY DEEP AND WEEL-DEFINED STRUCTURES

DEEP

VERY LOW % OF SCRAPS

-50% OPERATION COSTS

Pradelli

Pradelli

Year 33, N° 152

July/August 2023

Bimonthly review

Anno 33, n° 152

Luglio/Agosto 2023

Periodico bimestrale

9 E ditorial

Ceramics machinery, a healthy industry

Paola Giacomini Macchine per ceramica, un comparto in salute 10

30 EcoNomics

Roca Group consolidates its leadership position

Il Gruppo Roca consolida il suo primato 34

38

42

Lamosa sees slowdown in first quarter Lamosa rallenta nel primo trimestre

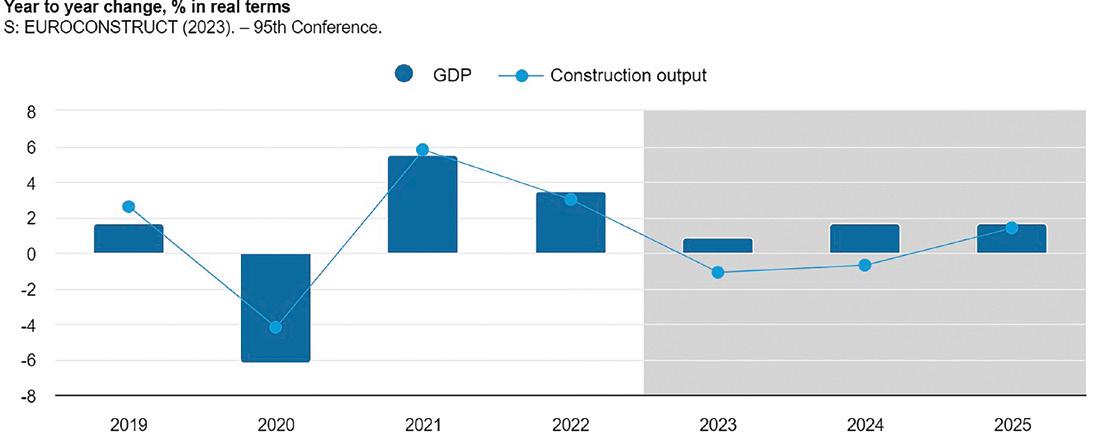

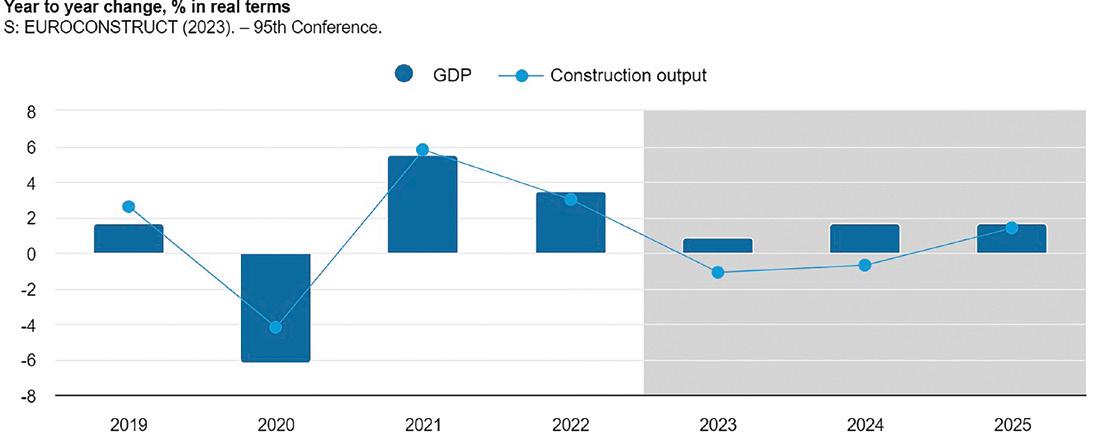

European construction market forecasts to 2025

Thomas Endhoven Costruzioni in europa: outlook al 2025

Slowdown for Italian tile industry after record 2022

Il made in Italy frena dopo un 2022 da record 46

48

52 i N t E rvi EW

58

Countdown to the 40th Cersaie

Milena Bernardi Aspettando il 40° Cersaie

Florim reports growth in all sustainability indicators

Milena Bernardi Florim: in crescita tutti gli indicatori di sostenibilità

Italcer: new investments ahead

Paola Giacomini Italcer, nuovi investimenti in vista

Brazil looks to the future

Paola Giacomini Il Brasile che guarda al futuro 62

Digitisation: what’s in store?

Danilo Mascolo Digitalizzazione, cosa attendersi?

The new business models of digital servitization

Mario Rapaccini I nuovi modelli di business della digital servitization 72

Novabell, when a ceramic tile factory goes digital

Milena Bernardi Novabell, quando l’impianto ceramico diventa digitale

LATEST TECHNOLOGIES industry 4.0

LATEST TECHNOLOGIES end of line 82

FOCUS ON finishing & surface treatment

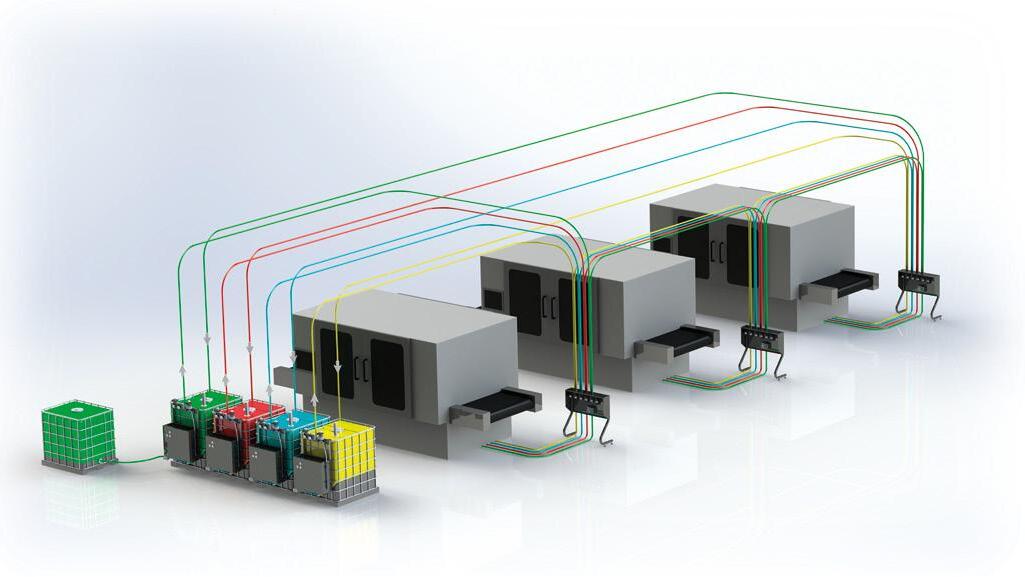

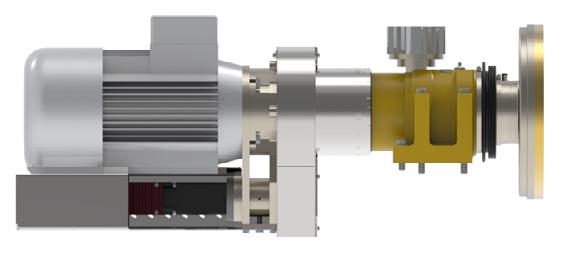

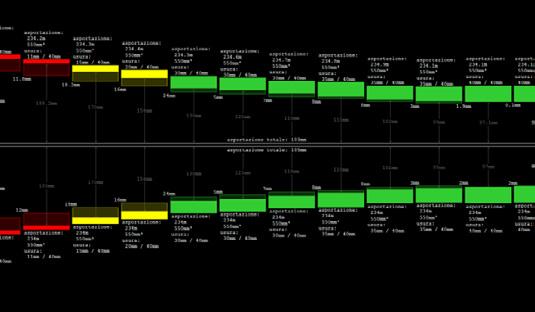

A digital and sustainable ecosystem for ceramic surface finishing BMR’s R&D Department Un ecosistema digitale e sostenibile per la finitura di superfici

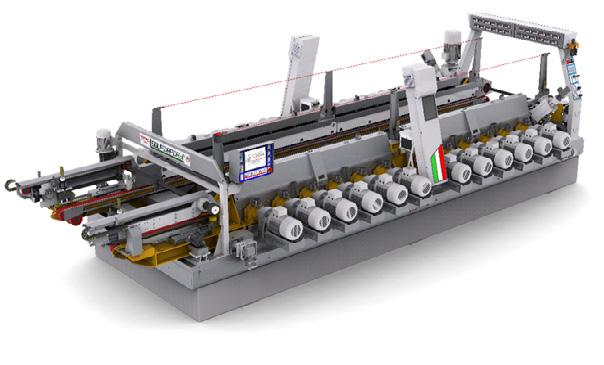

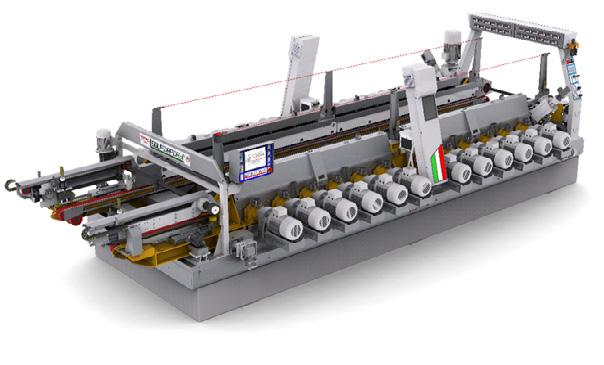

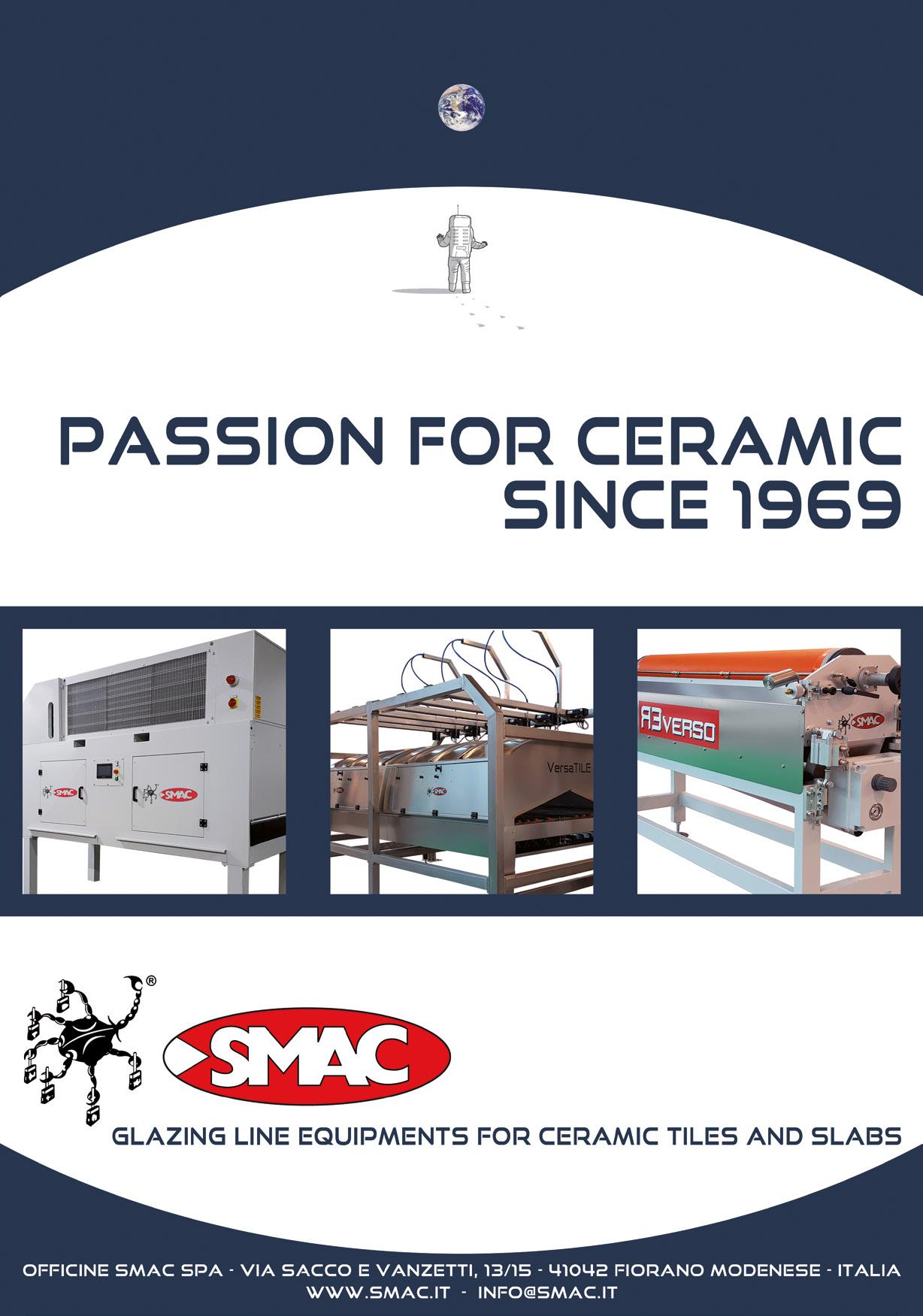

Greater quality, efficiency and productivity in the finishing department Ancora Più qualità, efficienza e produttività nel reparto finitura

Target net zero: Apulum rises to the challenge

Milena Bernardi Obiettivo net zero: Apulum accoglie la sfida

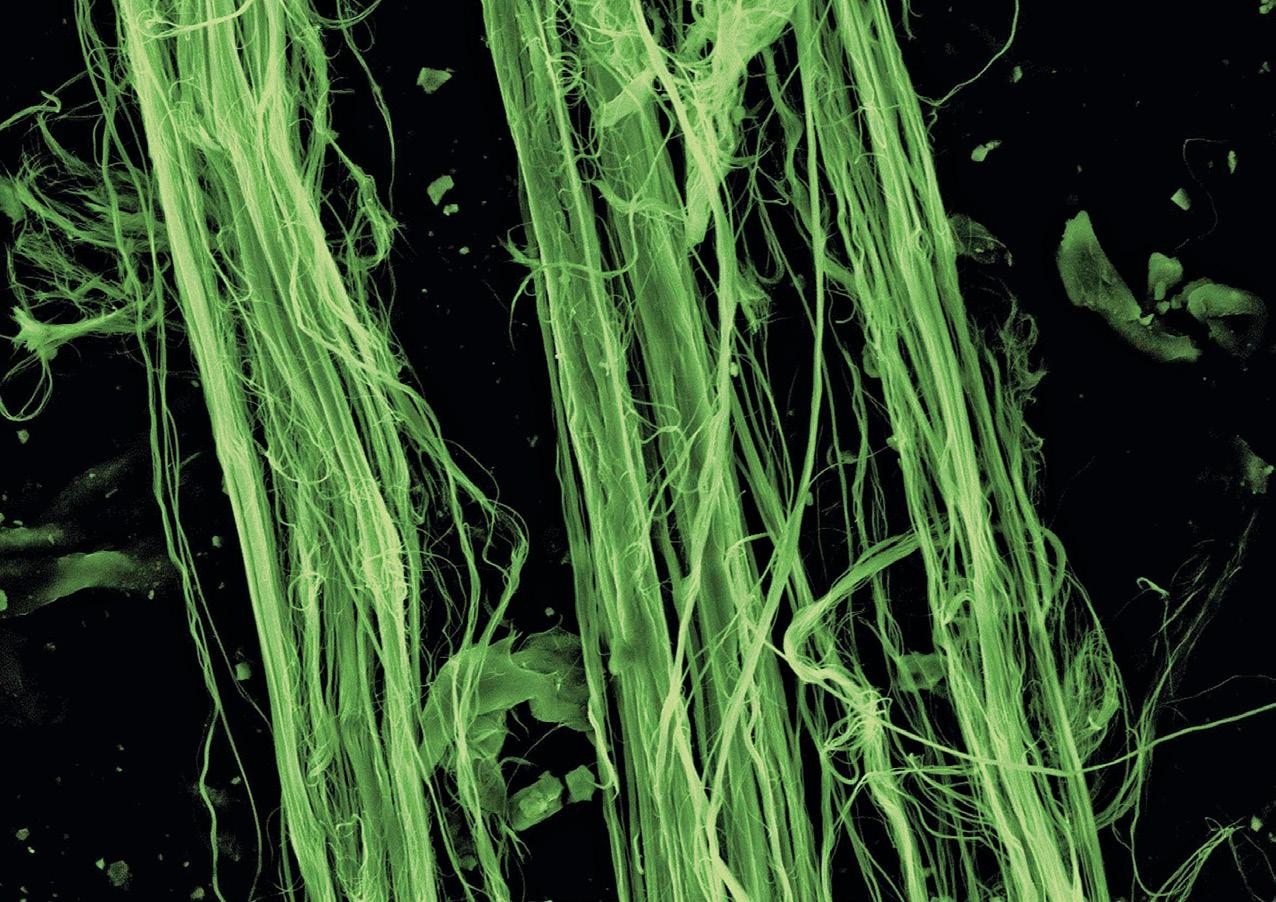

Circular economy: from waste to recycling

Minerali Industriali Engineering Economia circolare: dallo scarto al riciclo

Cover picture by: Giancarlo

World

NEWs

66

76

78

86

90

98 t abl EWar E

LATEST TECHNOLOGIES

t E ch N ology

100

102 advErtisErs’ list contents 5 CWR 152/2023

ON industry 4.0

FOCUS

Publisher / Editore:

Administration and Editorial Office

Amministrazione e Redazione

KAIROS MEDIA GROUP srl

Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@tiledizioni.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@tiledizioni.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@tiledizioni.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Cristian Cassani, Omar Gubertini, Francesco Incerti, Paola Rolleri

• Advertising / Pubblicità: KAIROS MEDIA GROUP: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@tiledizioni.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@tiledizioni.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@tiledizioni.it

• Translation / Traduzioni: John Freeman, Geoff Day

• Subscriptions / Abbonamenti: www.tiledizioni.it/subscription

• Each copy / una copia € 4

• Annual subscription (5 issues)

Abbonamento annuale (5 numeri) Italy: € 50; International: €70; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Graphic Layout / Progetto Grafico Sara Falsettis.falsetti@tiledizioni.it

• Printer / Stampa

Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Photolits / Typesetting

Fotolito/Fotocomposizione

Vaccari Zincografica S.r.l. Via Salgari, 61 - 41123 Modena

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 10/07/2023

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

promoted by

kairos media group also publishes:

ADVERTISING

ENEA green

Original Air-Oil cooler

ENEAgreen is the first cooling system for presses oil in ceramic industry to use the variable ventilation technology.

WIND OF CHANGE.

SUPERA RAPIDA

WIZARD PRO

TORNADO

TITANIUM

MAGISTER

DRYFIX POWERLUX

The press without mould for traditional tiles and big slabs

The original stacking machine for traditional and extra-large sizes

The high productivity digital printer with exclusive FD1 printhead

The ultra-high productivity and fully automated squaring machine

The innovative firing technology powered by hydrogen

The new packaging system for big size ceramic tiles

The worldwide success for grits digital application

The new technology for Super Gloss treatment

The press without mould for traditional tiles and big slabs

The original stacking machine for traditional and extra-large sizes

The high productivity digital printer with exclusive FD1 printhead

The ultra-high productivity and fully automated squaring machine

The innovative firing technology powered by hydrogen

The new packaging system for big size ceramic tiles

The worldwide success for grits digital application

The new technology for Super Gloss treatment

CERAMICS MACHINERY, A HEALTHY INDUSTRY

PER CERAMICA, UN COMPARTO IN SALUTE

The Italian ceramics machinery and equipment manufacturing industry closed 2022 with another record-breaking turnover, up 14.5% on an excellent 2021, to €2,350 million “This is an extraordinary achievement”, commented Paolo Lamberti, Chairman of Acimac , the Italian association of ceramic machinery manufacturers. Not only did this result surpass expectations, and the €2.16 billion estimate forecast in the interim period, but it was also achieved in a year marked by multiple negative factors and tensions on the global market.

“What kind of performance would we have reached without the shortage of raw materials and the increase in energy costs, which so adversely impacted the whole of 2022?”, stated Lamberti , clearly proud to lead an industry that “has demonstrated not only a structural health that ensured it withstood the effects of the pandemic and its economic repercussions, but also the ability to start back up, to be ready to go again. This is without doubt due to technologies that offer customers around the world a series of advantages that cannot be found elsewhere, such as quality and energy efficiency, with the latter proving to be a particularly key driver for our customers over the past year. It is common for our businesses to be able to provide solutions, straight away, meeting the needs of the global ceramics market”.

With their 7,325 workers, the 137 companies which make up the Italian ceramics machinery industry can celebrate a double historical record. Exports , accounting for 72% of total turnover, reached a value of €1.69 billion (+9.9% on 2021) , and were boosted by the strong demand in North America (+123%), European Union (+27%) and Middle East (+23%), which more than compensated for the decline in Asia, Africa and Eastern Europe. The leap on the Italian market was also astonishing, with sales rising by 27.4% from €515 million in 2021 to €656 million

Another positive factor was the increase of sales in all customer sectors making up the ceramic industry: not just ceramic tiles (+13.5%), but also sanitaryware (+21.4%), heavyclay bricks (+11%), refractory materials (+25.5%), tableware (+17%) and technical ceramics (+115%).

What to expect, now? According to the Acimac survey, almost 74% of member companies forecast either further growth or stability in 2023. “This gives us hope both for this year and for the medium term, although threats and dramatic circumstances are becoming increasingly frequent, so we will have to remain alert”, added Lamberti ◼

È ancora record per l’industria italiana delle macchine per ceramica. Nel 2022 i ricavi del settore sono cresciuti nuovamente a doppia cifra, raggiungendo quota 2.350 milioni di euro (+14,5% su un già ottimo 2021)

“Un risultato straordinario”lo definisce così il presidente di Acimac Paolo Lamberti – non solo perché ha superato le aspettative, infrangendo anche la stima dei preconsuntivi di 2,16 miliardi, ma anche perché è stato ottenuto in un anno caratterizzato da molteplici fattori negativi e tensioni sul mercato globale.

“Quali performance avremmo registrato senza lo shortage di materie prime e l’incremento dei costi energetici che hanno zavorrato l’intero 2022?”, si chiede Lamberti, palesemente orgoglioso di guidare un settore che “dimostra non solo una salute strutturale che ha permesso di reggere i colpi della pandemia e dei suoi riverberi economici, ma anche la capacità di rilanciare, di farsi trovare pronto. Questo grazie a tecnologie che permettono ai clienti in giro per il mondo tutta una serie di vantaggi che da altre parti non trovano, come la qualità e l’efficienza energetica, un driver quest’ultimo a cui i nostri clienti hanno sicuramente prestato particolare attenzione nell’ultimo anno. Le nostre aziende si

trovano spesso nella situazione di riuscire a dare risposte ultra-tempestive alle esigenze del mercato mondiale della ceramica”.

Con i loro 7.325 addetti complessivi, le 137 imprese che compongono l’industria italiana delle macchine e attrezzature per ceramica festeggiano un duplice record storico. L’export, pari al 72% del fatturato totale, ha raggiunto la cifra di 1,69 miliardi di euro (+9,9% sul 2021), trainato dalla forte domanda in Nord America (+123%), Unione Europea (+27%) e Medio Oriente (+23%) che ha più che compensato la contrazione in Asia, Africa ed Est Europa. Ma sbalorditivo è anche il risultato sul mercato domestico, con vendite volate a 656 milioni di euro (+27,4% sui 515 milioni di euro del 2021).

Altro elemento positivo è l’incremento di vendite in tutti i settori attivi nella produzione di ceramica: non solo piastrelle (+13,5%), quindi, ma anche sanitari (+21,4%), laterizi (+11%), refrattari (+25,5%), stoviglieria (+17%) e ceramica tecnica (+115%).

Quali aspettative, ora? Secondo le rilevazioni di Acimac, quasi il 74% delle aziende associate stima un 2023 stabile o in ulteriore crescita. “Questo ci fa ben sperare sia per quest’anno sia per il medio periodo – conclude Lamberti - anche se siamo abituati ormai a una certa frequenza di minacce ed eventi shock, quindi l’allerta deve sempre restare alta”. ◼

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

www.CeramicWorldWeb.it Follow us also on Social. Daily updates! Search “Ceramic World Web” and “Tile Edizioni” editorial 9 CWR 152/2023 MACCHINE

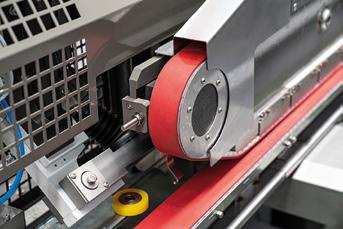

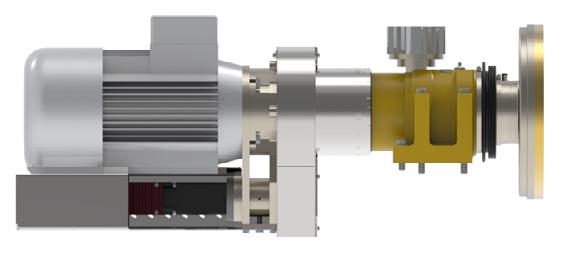

PROJECTA SHOWCASES NEW DIGITAL PRINTERS AT THINK PRO

Think Pro, the event organised by Projecta together with Digital Design (both members of Gruppo B&T) on 14 June to present new digital printers, proved a big success. More than 200 guests including customers, journalists and politicians converged on the bt-SPACE for the event, where they had the opportunity to find out more about the company’s latest goals, namely consolidating its international market position and becoming a go-to global supplier of digital printing solutions, especially for the ceramic industry. Four flagship technologies were launched at the event: the exclusive FD1 printheads, the new Pro and Ikon digital printers, and the brand new Digifix solution for microstructures, effects application and functional fluids, all of which are high-performance systems developed by the Projecta R&D department to serve the global market.

“Projecta stands for talent & technology, efficiency & speed, aesthetics & electronics,” commented Projecta’s CEO Luca Fanara when describing the company’s development. “Our aim is to consolidate our position as a leading player by improving constantly and by assuring markets that choosing

Projecta means having the guarantee of high-quality production thanks to our in-house Italian expertise, a first-rate, punctual and professional after-sales service and immediate spare parts availability worldwide.”

“This evening’s event testifies to the important R&D efforts that are written into Gruppo B&T’s DNA,” added Fabio Tarozzi, Chairman and CEO of Gruppo B&T. “We are a highly cohesive team, with skills and technologies covering the entire ceramic production chain and a constant focus on the future. We are well aware of the importance of investments and innovations for responding to market changes and for this reason always strive to regenerate all Group companies. Projecta is an outstanding example of growth. It is investing in young people and will continue to work to be a go-to partner for customers globally.”

Two other Gruppo B&T flagship technologies were showcased during the evening: the new ultra-high productivity Rapida version of the Supera® mouldless pressing system and Tornado, the new high-speed dry squaring machine developed by Ancora.

LE NUOVE STAMPANTI DIGITALI PROJECTA IN MOSTRA A THINK PRO

Successo di pubblico a Think Pro, l’evento che Projecta ha organizzato il 14 giugno scorso insieme a Digital Design (entrambe parte di Gruppo B&T) per presentare le nuove stampanti digitali. Presso il bt-SPACE di Ubersetto sono intervenuti oltre 200 ospiti tra clienti, giornalisti ed esponenti del mondo della politica a cui sono stati illustrati anche i nuovi obiettivi aziendali: consolidarsi sui mercati internazionali, diventando punto di riferimento per la stampa digitale a livello mondiale, in primis nel settore ceramico.

Quattro le tecnologie di punta lanciate nell’occasione: le esclusive testine FD1, la nuova stampante digitale Pro e Ikon e la nuovissima Digifix per microstrutture, applicazione di effetti e fluidi funzionali, tutti sistemi ad alte prestazioni generati dal reparto R&D Projecta, per servire al meglio il mercato globale. “Projecta è talento & tecnologia, efficienza & velocità, estetica & elettronica”, ha commentato Luca Fanara, CEO di Projecta nel descrivere l’evoluzione della società. “Il nostro obiettivo è quello di consolidarci come eccellenza continuando

a migliorare e dimostrando ai mercati che affidarsi a Projecta significa avere la garanzia di una produzione di qualità grazie ad un know-how italiano completamente home-made, con un’assistenza post-vendita di primo livello, con ricambistica immediata disponibile world-wide”. “Questa serata è la testimonianza dell’importate attività di ricerca e sviluppo che è il DNA di Gruppo B&T”, ha aggiunto Fabio Tarozzi, Presidente e Amministratore Delegato di Gruppo B&T. “Siamo una squadra sinergica, che ha competenze e tecnologie per l’intera filiera produttiva ceramica, e che guarda costantemente al futuro. Siamo consapevoli dell’importanza degli investimenti e delle innovazioni per rispondere ai cambiamenti del mercato e per questo cerchiamo sempre di rigenerare tutte le aziende del Gruppo. Projecta è un esempio virtuoso di crescita, sta investendo sui giovani e continuerà a lavorare per essere un punto di riferimento per la clientela a livello globale”. Spazio durante la serata anche ad altre due tecnologie di punta di Gruppo B&T: Supera®, il sistema di pressatura senza stampo nella nuova versione Rapida ad altissima produttività, e Tornado, la nuova squadratrice a secco ad alta velocità sviluppata da Ancora.

10 CWR 152/2023 world news

ATLAS CONCORDE: THE NEW PLANT FOR LARGE SLABS TAKES SHAPE

Work continues in Finale Emilia (Modena) on the new Atlas Concorde factory dedicated to the production of large slabs, with production scheduled to start by the summer.

Announced in July 2022, the project has required an investment of about €60 million. The new facility will develop over more than 35,000 m² and will help consolidate Atlas Concorde’s leadership as the international partner of choice for all ceramic surfaces. The new hub will be able to produce large-format porcelain slabs

Made in Italy in sizes 120x278 cm, 120x240 cm and 160x320 cm in different thicknesses based on market demands. It will be built with the most advanced production technologies and will achieve the highest standards of sustainability in the ceramic industry thanks to the introduction of green technologies such as the large photovoltaic array consisting of more than 8,400 panels, allowing for the reduction of 2,000 tons of CO2 per year, equivalent to the amount of

SACMI SUPPLIES COMPLETE PLANT TO ALGERIAN COMPANY BCERAM

A new complete plant supplied by Sacmi for the production of large-format tiles was recently started up at the facility of Algerian company Bceram in Guidjel in the province of Sétif and is now fully operational. The plant doubles the company’s production capacity in the high-end segment and is equipped with latest-generation technology for all stages of the production process, from body preparation to the PH3800 press, the multi-level ECP dryer, the kiln and glazing lines, as well as com-

CO2 absorbed annually by 80,000 trees. The kiln will also be ready for hydrogen fueling. Thanks to this project, Atlas Concorde will be able to introduce technologically advanced lines into its production capable of enabling a degree of automation that guarantees among the highest quality standards in the industry. The plant will include an automated section for the backing stage, improving the mechanical strength of the slabs, also reducing the risk of breakage during transportation and improving the workability of the slab for the benefit of customers and installers. Furthermore, in order to achieve multiple finishes with elegant esthetics, boosting the colors and brightness of the porcelain slabs, the plant will include a high-tech surface polishing line.

ATLAS CONCORDE: PRENDE FORMA IL NUOVO STABILIMENTO GRANDI LASTRE

A Finale Emilia sono in dirittura d’arrivo i lavori del nuovo stabilimento grandi lastre di Atlas Concorde che inizierà la produzione

entro questa estate. Annunciato a luglio 2022, l’investimento, circa 60 milioni di euro, contribuirà a consolidare la leadership dell’azienda di Fiorano come partner di riferimento internazionale per tutte le superfici ceramiche. Il nuovo polo (35.000 m² di superficie) sarà in grado di produrre lastre made in Italy in gres porcellanato di grandi dimensioni nei formati 120x278, 120x240 e 160x320 cm con spessori differenti.

Allo scopo saranno introdotte le più avanzate tecnologie disponibili sul mercato che consentiranno di raggiungere i più elevati standard produttivi e di sostenibilità, grazie anche all’introduzione dell’ampio parco fotovoltaico (già completato) composto da oltre 8.400 pan-

nelli che si estende sull’intera superficie e che permetterà la riduzione di 2.000 tonnellate di CO2 all’anno, equivalente alla quantità di CO2 assorbita annualmente da 80.000 alberi.

Alto il livello di automazione delle linee produttive in fase di installazione, con una sezione dedicata alla fase di stuoiatura che andrà ad aumentare la resistenza meccanica delle lastre prodotte per ridurre il rischio di rottura in fase di trasporto e a migliorare la lavorabilità delle superfici. Il forno di cottura sarà inoltre predisposto per l’alimentazione a idrogeno, mentre per raggiungere una molteplicità di finiture estetiche sarà introdotta una linea di lappatura superficiale altamente innovativa.

plete sorting, packaging and palletising solutions designed by Sacmi.

Bceram is one of Algeria’s most dynamic ceramic tile producers and with this latest investment aims to strengthen its position in the domestic market and increase its export share.

IMPIANTO COMPLETO SACMI PER L’ALGERINA BCERAM

A Guidjel, nella provincia algerina di Sétif, la Sarl Bceram ha già avviato e portato a regime il nuovo impianto completo fornito da Sacmi e dedicato alla produzione di piastrelle di grande formato. L’impianto, che raddoppia la capaci-

tà produttiva dell’azienda nel segmento di alta gamma, è equipaggiato con tecnologie di ultima generazione per tutte le fasi del processo, dalla preparazione impasti alla pressa PH3800, all’essiccatoio ECP multipiano, fino al forno e alle linee di smaltatura e di scelta, con soluzioni complete di smistamento, confezionamento e pallettizzazione progettate da Sacmi.

Tra le aziende ceramiche più attive e dinamiche nel contesto algerino, Bceram punta così a rafforzarsi sul mercato interno e ad ampliare la quota di prodotto destinata all’export.

12 CWR 152/2023 world news

Data flows, technology remains INTO THE FUTURE

13 CWR 152/2023 www.bmr.it

ARGENTA CERÁMICA

INSTALLS MORE THAN 92,000 SQUARE METRES OF PHOTOVOLTAIC PANELS

Argenta Cerámica, a leading Spanish ceramic tile manufacturer based in Villareal (Castellón), recently took a step forward in its ambitious decarbonisation plan with the installation of powerful photovoltaic generation plants at its five production facilities in

Onda, Vilafamés and Vall d’Alba. Confirming its goal of reaching a peak power of 19.2 MWp and an annual generation capacity of 26,727 MWh, Argenta has completed a photovoltaic array comprising a total of 35,218 modules occupying a total area of 92,020 square metres across its various sites. The photovoltaic system will cover 26% of the company’s electricity consumption, thereby cutting costs by 29% and reducing indirect CO2 emissions by 6,922 tonnes/year. The project is part of Argenta’s environmental improvement policy, which already includes kiln heat recovery systems, wastewater and

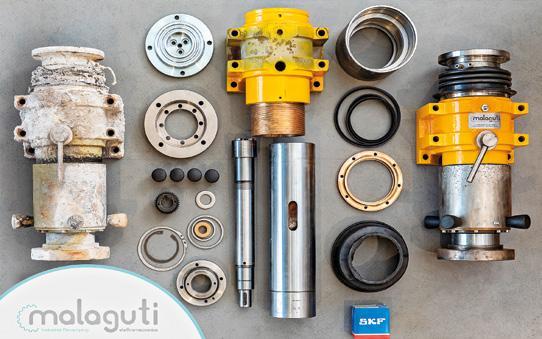

CERTECH GROUP REORGANISES ITS CERAMIC DIVISION’S SALES STRUCTURE

The Casalgrande-based Certech Group has undertaken a major internal reorganisation of its ceramics division consisting of Certech, Vibrotech and Novatech, the latter of which was set up in September 2022 and specialises in raw material treatment plants.

As of 1 May, the commercial activities of the three companies have been placed under a single management structure headed by Ivan Bondani, sales director of Vibrotech since June 2016.

Bondani’s remit will be to reorganise, strengthen and coordinate the activities of the various structures to ensure greater market penetration across the group’s entire range of technology offerings. Bondani has also been appointed operations director of

the foreign branches Certech Impianti de Mexico (CD Guadalupe, NL), Certech USA (Lebanon, TN) and Certech Spain (Onda, Castellón).

“In the last two years, Certech Group has significantly stepped up the pace of its development and we now require more efficient and effective organisational methods to enable us to exploit new market opportunities and at the same time offer our customers an even better service,” commented CEO Alberto Palladini

“Following recent years’ growth, the Certech Group is now a leading supplier of plants, machinery and accessories for ceramic production and offers a constantly expanding portfolio of products for milling, spray drying, glazing and waste recovery along with a level of quality that is increasingly recognised not only in Italy but worldwide,” said Bondani “Our aim now is to create effective synergies between the group’s various companies and to launch coordinated commercial policies that will enable us to provide our customers with high-quality, timely and exhaustive solu-

ceramic sludge recycling solutions and continuous investments in high-efficiency technologies.

ARGENTA CERÁMICA INSTALLA OLTRE 92MILA MQ DI IMPIANTI FOTOVOLTAICI

Argenta Cerámica, tra i più importanti produttori spagnoli di piastrelle ceramiche con sede a Villareal (Castellon), ha recentemente portato a termine un ulteriore capitolo del suo ambizioso piano di decarbonizzazione, con l’installazione di potenti impianti fotovoltaici nei suoi cinque stabilimenti produttivi di Onda, Vilafamés e Vall d’Alba. Confermando l’obiettivo di raggiungere i 19,2 MWp di

potenza di picco e una capacità di generazione annua di 26.727 MWh, Argenta ha completato un parco fotovoltaico che conta 35.218 moduli in totale, suddivisi tra i vari siti, e che occupa una superficie complessiva di 92.020 mq. L’impianto andrà a soddisfare il 26% del consumo di energia elettrica delle fabbriche, abbattendo i costi del 29% e riducendo le emissioni indirette di CO2 di ben 6.922 tonnellate/anno. L’investimento rientra nella politica di miglioramento ambientale intrapresa da Argenta che già prevede sistemi di recupero del calore dai forni, riciclaggio delle acque reflue e dei fanghi ceramici e il continuo ricorso alle tecnologie più efficienti.

tions and achieve an even greater degree of internationalisation. For this purpose, the staff at our foreign branches will also be expanded.”

CERTECH GROUP RIORGANIZZA LA STRUTTURA COMMERCIALE DELLA DIVISIONE CERAMICA

Certech Group di Casalgrande ha avviato una importante riorganizzazione interna della sua divisione ceramica, composta da Certech, Vibrotech e Novatech, quest’ultima creata nel settembre 2022 e specializzata negli impianti per il trattamento delle materie prime.

Dal 1° maggio scorso, l’attività commerciale delle tre società fa riferimento ad un’unica direzione, affidata ad Ivan Bondani, già direttore commerciale di Vibrotech dal giugno 2016.

Compito di Bondani sarà riorganizzare, potenziare e coordinare in maniera sinergica l’attività delle varie strutture, per assicurare una maggiore penetrazione dei mercati con l’intera gamma di proposte tecnologiche offerte dal gruppo. A Bondani è stato assegnato anche il ruolo di direttore operativo delle filiali

estere: Certech Impianti de Mexico (CD Guadalupe, NL), Certech USA (Lebanon, TN) e Certech Spain (Onda, Castellon).

“Nell’ultimo biennio Certech Group ha saputo imprimere una forte accelerazione al proprio sviluppo, che ora richiede modalità organizzative più efficienti ed efficaci per consentirci di cogliere nuove opportunità di mercato e al contempo offrire ai nostri clienti un servizio ancora migliore”, ha commentato il CEO Alberto Palladini

“La crescita di questi ultimi annisottolinea Bondani - sta collocando Certech Group tra i protagonisti della fornitura di impianti, macchine e accessori per la produzione ceramica, con un catalogo prodotti sempre più ampio per le fasi di macinazione, atomizzazione, smaltatura e recupero, e una qualità sempre più riconosciuta non solo in Italia ma a livello globale. L’obiettivo ora è creare le giuste sinergie tra le varie aziende del gruppo e impostare politiche commerciali coordinate che ci consentiranno di dare ai nostri clienti risposte ancor più qualificate, puntuali ed esaustive e favorire una maggiore internazionalizzazione. In quest’ottica saranno anche potenziati gli staff delle nostre filiali estere”.

14 CWR 152/2023 world news

Gruppo valvole a servizio della stampante Valve unit for servicing the printer Cisterna di rifornimento Refilling tank Dispenser Dispenser EXPERIENCE AND INNOVATION I n k Refill Technology Refill your col ours Equipment and systems for suppling inks to digital ceramic printers ® VIBROTECH S.R.L. CERTECH GROUP Sede Legale: Via Racchetta, 2 int. 20 - C.P. 41049 Sassuolo (MO) Italy Sede Operativa: Via Don Pasquino Borghi, 4 - C.P. 42013 S. ANTONINO DI CASALGRANDE (RE) Italy Tel. +39 0536 823776 - Fax +39 0536 812009 - www.vibrotech.biz - info@vibrotech.biz

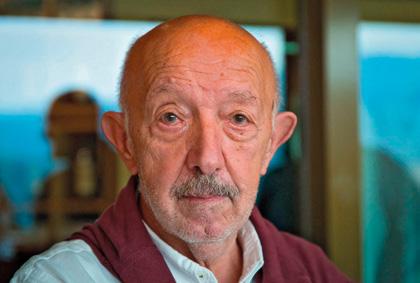

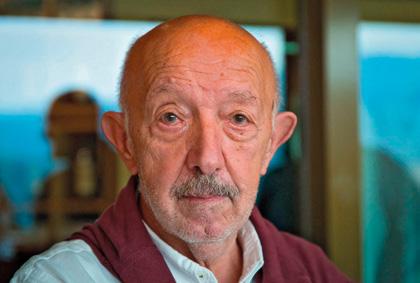

In memory of Piero Zanoni

Piero Zanoni passed away on 31 May at the age of 80. A visionary entrepreneur, he was one of the best known figures in the ceramic industry for more than half a century and the driving force behind Inter Ser since 1996 alongside his sons Gian Luca and Paolo.

Piero Zanoni began his career in 1966 at Monter (Montedison group) in Novara, first as a kiln testing technician for the ceramic industry in Italy and abroad, then until 1978 as sales manager for the Sassuolo area and Eastern European countries. After working as the South America Area Manager for Sacmi, in 1980 he became a managing partner of Intercer in Milan and continued to work alongside customers in Latin America.

In 1996, he founded Inter Ser together with his two sons Gian Luca and Paolo, who have been running the company for the past decade. He always maintained close connections with South America and had a special fondness for Argentina and Colombia, where he was one of the first to promote Italian technology and continued to work with customers, who in the meantime had also become great friends.

A gentleman, a talented entrepreneur and a loving father, Piero Zanoni handled the company’s generational succession without difficulty. “He was always willing to give advice but never forced his ideas on us,” recall his sons Paolo and Gian Luca. “He always trusted us and left us to make important decisions within the company from the earliest years. He was our guide and role model, both in our private lives and at work, passing on values such as professionalism, reliability, honesty and resourcefulness, which he put into practice on a daily basis.”

A lover of bridge and a big fan of Torino Football Club, Piero Zanoni was passionate about his work and deeply devoted to his family – his wife Maura, his children Sandra, Annalisa, Gian Luca and Paolo, and his granddaughters Violante, Virginia, Margherita and Caterina.

Our editorial team offer their heartfelt condolences to his family and colleagues.

DURAVIT FRANCE INVESTS IN SACMI ROBOTGLAZE WITH ANTI-BACTERIAL KIT

Following the recent installation of a Sacmi AVI cell and dryer in the casting department, the French branch of the Duravit Group, a multinational producer of top quality sanitaryware, is now continuing its investments in

technological modernisation of the glazing department.

A latest-generation Sacmi-Gaiotto GA2000 robot has been installed at the Bischwiller factory in the Alsace region to replace a previous model, also supplied by Sacmi. This is the third GA2000 robot in operation at the production facility. The system will be equipped with the new anti-bac-

In ricordo di Piero Zanoni

Lo scorso 31 maggio è mancato Piero Zanoni, 80 anni, imprenditore illuminato, tra i protagonisti dell’industria ceramica per oltre mezzo secolo e dal 1996 anima di Inter Ser, insieme ai figli Gian Luca e Paolo. La carriera di Zanoni inizia nel 1966 alla Monter (gruppo Montedison) di Novara, prima come tecnico collaudatore di forni per l’industria ceramica in Italia e all’estero, poi, fino al 1978, come responsabile commerciale per il distretto di Sassuolo e i paesi dell’Est Europa. Dopo un’esperienza in Sacmi come Area Manager Sud America, dal 1980 è socio amministratore della Intercer di Milano per la quale continua a seguire la clientela in America Latina.

Nel 1996, insieme ai due figli, fonda la Inter Ser, tracciandone la via per poi affidarla a Gian Luca e Paolo che la guidano ormai da un decennio. Al Sud America è rimasto sempre legato, con una passione speciale per l’Argentina e la Colombia dove è stato tra i primi a promuovere la tecnologia Made in Italy e dove ha continuato a seguire i suoi clienti, divenuti nel frattempo anche grandi amici.

Gentiluomo d’altri tempi, grande imprenditore e padre, Piero Zanoni ha gestito il passaggio generazionale dell’azienda senza difficoltà: “Sempre pronto a dare consigli ma senza mai imporre le sue idee, si è sempre fidato di noi e ci ha lasciato prendere decisioni importanti in azienda sin dai primi anni”, raccontano i figli Paolo e Gian Luca. “Per noi è stato un esempio e una guida sia nella vita privata che sul lavoro, trasmettendoci valori come serietà, affidabilità, onestà ed intraprendenza che metteva in pratica quotidianamente”.

Amante del bridge e grande tifoso del Torino, la passione di Piero Zanoni, oltre al lavoro, era la sua famiglia: la moglie Maura, i figli Sandra, Annalisa, Gian Luca e Paolo e le nipoti Violante, Virginia, Margherita e Caterina.

A loro e ai collaboratori le condoglianze sincere della nostra redazione.

terial glaze application kit, a solution that uses digital application to ensure optimal uniformity and repeatability while minimising consumption of materials.

A second robot of the same type already in operation at Duravit France will also be equipped with the new anti-bacterial application. In technological terms, it represents an additional channel

in the well-established mass control system used for controlling the flow rate and quantity of applied glaze.

Due to reach full capacity over the coming months, the solution represents a further step forward in the relationship between the two companies and confirms Sacmi’s leadership in the field of robotised sanitaryware glazing.

16 CWR 152/2023

DURAVIT FRANCIA INVESTE SU SACMI ROBOTGLAZE CON KIT ANTIBATTERICO

Dopo la recente installazione di una cella AVI e di un essiccatoio Sacmi nel reparto di colaggio, la sede francese del Gruppo Duravit, multinazionale del sanitario di qualità e design, prosegue gli investimenti di ammodernamento tecnologico nel reparto smaltatura. A fare il proprio ingresso nel-

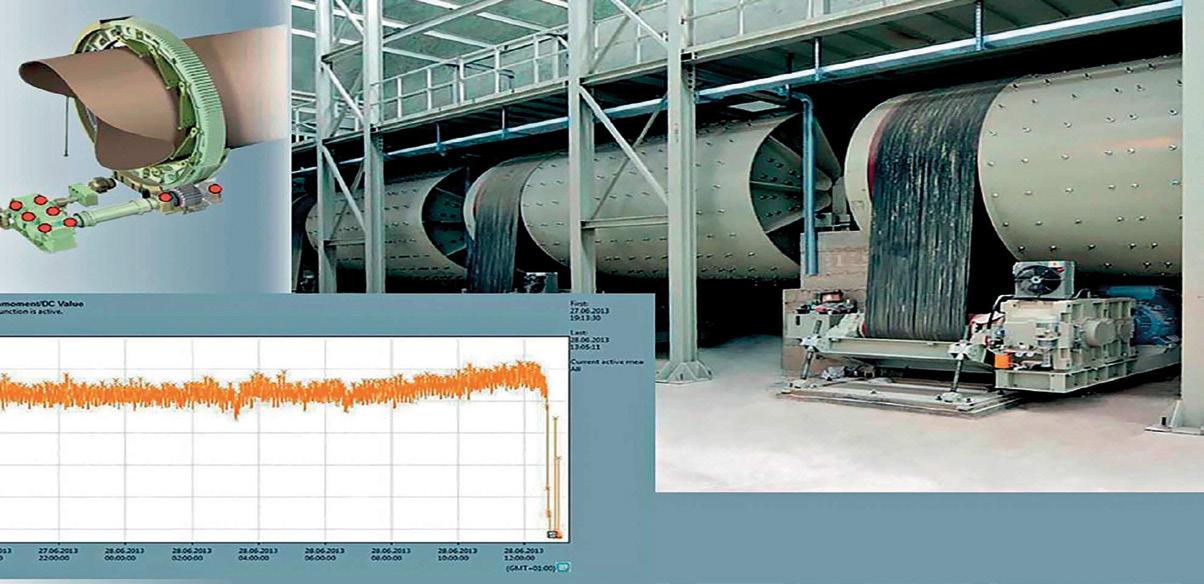

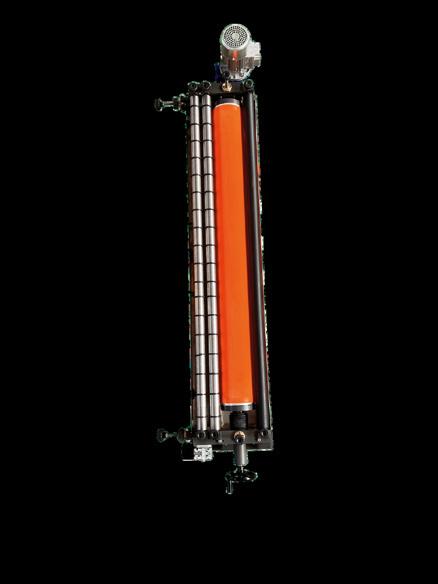

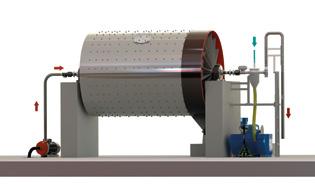

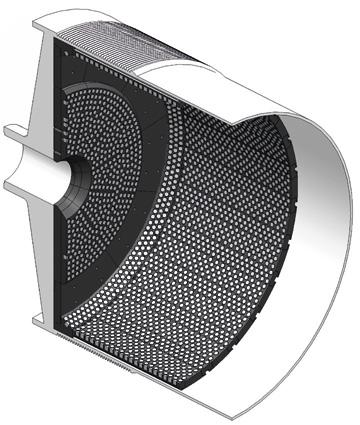

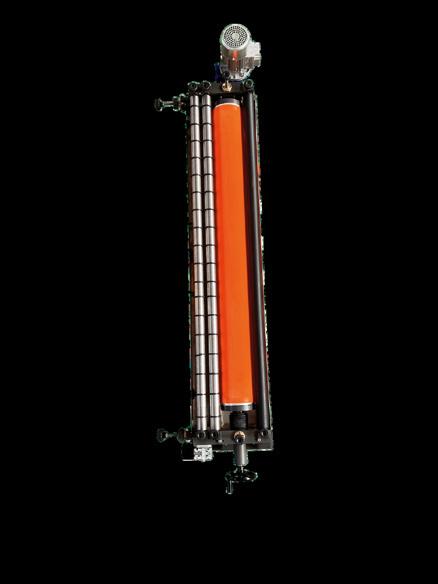

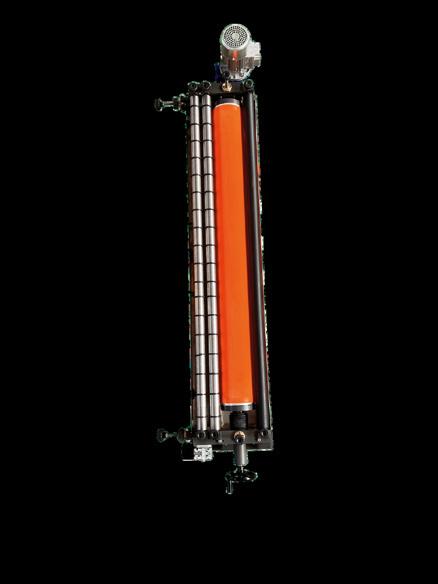

NEW ORDERS FOR ENEAGREEN TECHNOLOGY IN MEXICO AND BRAZIL

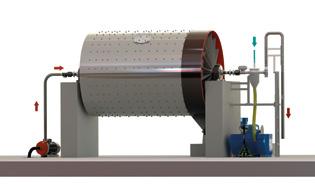

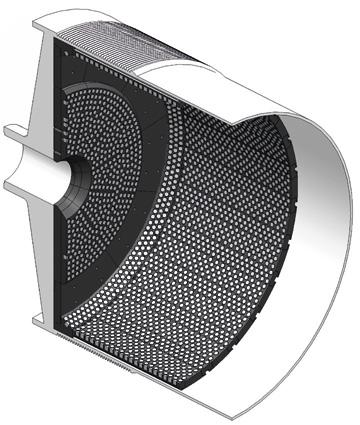

Two of the world’s largest tile manufacturers recently placed orders for ENEAgreen, the variable ventilation oil cooling technology for hydraulic presses produced by FIMO and distributed exclusively by Inter Ser in South America and most Asian countries.

Mexican group Lamosa has purchased 10 ENEAgreen systems for its facilities in Mexico and Peru, while Brazilian group Cedasa Incopisos has commissioned a further 19 for its factories in the Santa Gertrudes district, SP. ENEAgreen, which now boasts

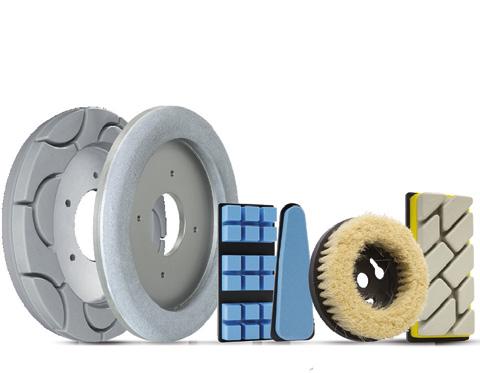

SIGMADIAMANT READY FOR CERSAIE 2023

The Castellón-based company Sigmadiamant has chosen Cersaie again this year as the principal platform for showcasing its wide range of large-size tile polishing, honing and cutting tools, a field in which it has gained enormous expertise by working with leading ceramic tile manufacturers both in Spain and worldwide. Thanks to the intensive research activities of SigmaLab, the Castellón-based company is developing increasingly sustainable, high-performance solutions. In keeping with the latest trends in

la sede di Bischwiller, in Alsazia, è un robot GA2000 Sacmi-Gaiotto di ultima generazione, che andrà a sostituire un precedente robot, sempre di fornitura Sacmi, e che porterà a tre il numero dei GA2000 in esercizio presso l’unità produttiva. Il sistema sarà equipaggiato con il nuovo kit per l’applicazione dello smalto antibatterico che consente, attraverso la digitalizzazione dell’applicazione, di ottimizzare il trattamento garantendo la migliore uniformità, ripetibili-

more than 320 installations worldwide, is the latest sustainable version of ENEA technology, first developed back in the 1980s to replace water cooling with air cooling and superseded in the following decade by the higher performance ENEAplus model. With its variable ventilation technology, ENEAgreen reduces energy consumption by at least 30% and further improves performance of the system.

NUOVE CONFERME IN MESSICO E BRASILE PER LA TECNOLOGIA ENEAGREEN

Due tra i maggiori produttori mondiali di piastrelle hanno recente-

ceramic tile production, Sigmadiamant’s latest innovations include new tools for finishing decorated surfaces with digital application of materials (glazes, inks, microgrits, etc.), developed in cooperation with the leading frit and glaze producers.

The company has also recently expanded its SigmaTech range, a family of chemicals used to protect polished surfaces and produce special pieces.

SIGMADIAMANT PRONTA PER CERSAIE 2023

Anche nel 2023 Sigmadiamant ha scelto Cersaie come vetrina per

tà, ottimizzazione del consumo di materiale. Anche un secondo robot analogo, già operativo presso Duravit Francia, sarà equipaggiato con la nuova applicazione antibatterica che, sotto il profilo tecnologico, rappresenta un ulteriore “canale” del consolidato sistema “mass control” per il controllo della portata e quantità di smalto erogate.

A regime nei prossimi mesi, la soluzione rappresenta

mente siglato accordi di fornitura della tecnologia ENEAgreen, il sistema di raffreddamento a ventilazione variabile per olio nelle presse idrauliche realizzato da FIMO e commercializzato in esclusiva da Inter Ser in Sud America e nella maggior parte dei Paesi Asiatici.

Dieci ENEAgreen sono stati acquistati dal gruppo messicano Lamosa per i suoi stabilimenti in Messico e Perù, mentre altri 19 sono stati commissionati dal gruppo brasiliano Cedasa Incopisos per gli impianti situati nel distretto di Santa Gertrudes, SP.

ENEAgreen, che vanta oggi oltre 320 installazioni nel mondo, rappresenta l’evo-

un ulteriore step della collaborazione tra le due società e conferma la leadership tecnologica Sacmi nella smaltatura robotizzata del sanitario.

presentare la sua vasta gamma di utensili per la lucidatura, la levigatura e il taglio di piastrelle di grande formato, campo in cui l’azienda spagnola detiene un grande knowhow, acquisito anche grazie alla collaborazione con i grandi produttori di lastre ceramiche sia in Spagna che sui mercati internazionali. Grazie all’intensa attività di ricerca del SigmaLab, l’azienda di Castellon sta sviluppando soluzioni sempre più performanti e orientate alla sostenibilità. In linea con le tendenze più attuali della produzione ceramica, Sigmadiamant propone, tra le ultime novità, nuovi utensili idonei alla finitura

luzione in chiave sostenibile della tecnologia ENEA, nata negli anni ’80 per sostituire il raffreddamento ad acqua con quello ad aria e potenziata nel decennio successivo con la versione più performante ENEAplus. ENEAgreen, a ventilazione variabile, consente di ridurre di almeno il 30% il consumo di energia, oltre a migliorare ulteriormente le prestazioni del sistema.

di superfici decorate con applicazione digitale di materie (smalti, inchiostri, micrograniglie, ecc.), sviluppati interagendo con i principali produttori di fritte e smalti.

L’azienda ha recentemente ampliato anche la gamma SigmaTech, una famiglia di prodotti chimici per la protezione dei materiali lucidati e la fabbricazione di pezzi speciali.

world news

17 CWR 152/2023

WHERE GROWING YOUR BUSINESS IS OUR PURPOSE.

Joe Lundgren is a globally recognized product and marketing expert in the ceramic and stone worldwide markets. His specialty is Business Development, Product Management, and Marketing.

Joe has developed his expertise in strategic planning, new product development, and marketing strategy for North America during his 27 year career at Dal-Tile, a subsidiary of Mohawk Industries.

Joe has extensive experience in multiple sales channels including distribution and Home Centers.

Additionally, Joe represents the Tile Council of North America (TCNA) for its testing laboratories, which has Joe at the epicenter of the industry for all new initiatives.

Please contact Joe Lundgren for a free consultation proposal!

NOVAREF MAKES NEW INVESTMENTS

Novaref, a Verona-based manufacturer of refractory rollers for the ceramic industry, is pushing ahead with its investment programme. The projects planned for 2023 are aimed at increasing production capacity (already more than 500,000 large rollers per year) and further improving the efficiency of the production department following the start-up in the last two years of a new fully automated extrusion plant which has brought an improvement in terms of roller linearity. This year’s first investment was completed in June and involved the installation of a new roller slotting and turning centre, which will allow for even higher precision machining with shorter cycle times. An integrated station will allow for the production of corrective rollers of any length and taper for correcting the misalignment of tiles as they proceed through the kiln firing zone.

A kiln revamp will also be completed by next autumn, involving modification of the combustion system and a consequent increase in thermal output allowing for high temperatures and improved temperature control. This is expected to lead to an increased output of high-end rollers, which guarantee consistent product quality over time thanks to their high technical performance.

since 1987 and has a particularly strong presence in Italy, Spain and the Americas where its high-performance rollers are used by leading ceramic tile and slab manufacturers.

NUOVI INVESTIMENTI ALLA NOVAREF

Continuano gli investimenti di Novaref, azienda veronese produttrice di rulli refrattari per l’industria ceramica. Gli interventi programmati per il 2023 sono finalizzati ad incrementare la capacità produttiva (già superiore ai 500.000 pezzi/anno sui rulli di grandi dimensioni) e ad efficientare ulteriormente il reparto produttivo, dove nell’ultimo biennio era già stato avviato il nuovo impianto di estrusione completamente automatizzato, che ha migliorato la linearità dei rulli prodotti.

giungere temperature elevate ed un miglior controllo delle stesse. Il risultato atteso è una maggiore produzione dei rulli di più alta gamma, che, grazie alle performance tecniche elevate, garantiscono una qualità costante del prodotto nel tempo.

Il programma di investimenti di Novaref proseguirà poi nei prossimi anni: già allo studio l’ampliamento del reparto controllo e taglio e una rivisitazione del layout impiantistico di fine linea per efficientare la produzione.

Novaref opera dal 1987 sui principali mercati internazionali e vanta una forte presenza soprattutto in Italia, Spagna e nelle Americhe, dove i suoi rulli più performanti sono utilizzati dai maggiori produttori di piastrelle e lastre ceramiche.

+1.214.641.7773

JOSEPHLUNDGRENCONSULTING.COM

Novaref’s investment programme is set to continue over the next few years. Projects under consideration include expansion of the control and cutting department and reorganisation of the end-of-line plant layout to improve production efficiency.

Novaref has been operating in major international markets

Il primo intervento di quest’anno, già completato nel mese di giugno, ha riguardato l’installazione di un nuovo centro di asolatura e tornitura rulli che consentirà lavorazioni ancora più precise ed accurate con tempi ciclo ridotti; una stazione integrata permetterà la produzione di rulli correttori, di qualsiasi lunghezza e conicità, per modificare eventuali disallineamenti delle piastrelle durante l’avanzamento nella zona di cottura dei forni.

Entro il prossimo autunno si concluderà anche il revamping di un forno di cottura, con la modifica dell’impianto di combustione e conseguente aumento della potenza termica che consentiranno di rag-

ADVERTISING world news

SDR CERAMICA STARTS UP A NEW COEL SHUTTLE KILN

As part of plans to modernise its factory in Civita Castellana (Viterbo), Italian sanitaryware manufacturer SDR Ceramiche has installed a new shuttle kiln designed and built by Setec Group member company Coel. The order follows SDR’s adoption of a Rapid Dry model drying machine supplied by Setec and has the same goal of reducing consumption while increasing productivity. The new kiln is capable of firing and refiring 300-350 pieces per cycle and stands out for its low levels of energy consumption as well as the reliability and quality of the finished products. These levels of performance are largely achieved by the patented burner, which can also operate with preheated air. The burner not only reduces the quantity of air introduced (thereby minimising consumption) but also ensures optimal control of the kiln atmosphere, which in turn brings bene-

GEMICA AND KMK GRANIT RELAUNCH NEW SPICA

The acquisition of Civita Castellana-based ceramic sanitaryware body producer Spica was completed on 3 May. The company was sold by Imerys Ceramics Italy to its agent and longstanding partner Gemica and to Kmk Granit, a Czech company specialising in the extraction and processing of minerals including feldspar for the ceramic industry. Renamed New Spica, the company is now headed by Gemica’s CEO Ermanno Gagliardi, who aims to expand the business into the tableware, clay roof tile, ornamentalware and ceramic stove sectors, segments where Gemica has forty years’ experience as a supplier of glazes, raw materials, bodies and auxiliaries.

The company will continue to

fits in terms of glaze quality. Coeltunnel, part of the Setec Group since 2015, is a long-running company that has been designing and building tunnel and shuttle kilns for the ceramic industry for over 50 years. Thanks to its in-depth technological knowledge of the process, Coel is able to deliver cutting-edge ceramic firing solutions together with the expertise and equipment necessary to ensure high-quality, cost-effective production.

AVVIATO ALLA SDR CERAMICA IL NUOVO FORNO INTERMITTENTE COEL

Prosegue la collaborazione virtuosa tra Setec Group e SDR Ceramiche, importante azienda italiana produttrice di sanitari. Nell’ambito del programma di ristrutturazione dell’impianto di Civita Castellana (Viterbo), SDR ha scelto il nuovo forno intermittente progettato e costruito da Coel, azienda del Gruppo Setec. La fornitura della macchina termica se-

gue quella realizzata da Setec relativamente all’impianto di essiccazione Rapid Dry e conferma l’obiettivo, anche in questo caso, di garantire minori consumi aumentando al contempo le rese produttive.

Il nuovo forno consente la cottura e la ricottura di 300/350 pezzi/ciclo e, oltre che per il contenimento dei consumi energetici, si distingue per l’affidabilità e la qualità dei prodotti ottenuti. Tali prestazioni sono possibili soprattutto grazie al bruciatore brevettato e funzionante anche con aria preriscaldata. Quest’ultimo, infatti, non solo permette di ridurre la quantità d’aria introdotta (minimizzando appunto i consumi), ma garantisce anche un controllo ottimale dell’atmosfera

del forno con conseguenti benefici sulla qualità dello smalto. Coeltunnel, parte del Gruppo Setec dal 2015, è un’azienda storica che da oltre 50 anni progetta e produce forni a tunnel e intermittenti per l’industria ceramica. Grazie alla profonda conoscenza tecnologica del processo, Coel è in grado di fornire non solo le più moderne soluzioni per la cottura ceramica, ma anche il know-how e le attrezzature necessarie per assicurare una produzione di qualità ed economica

cooperate with Imerys in the future. To guarantee the same level of product quality for its longstanding customers in the Italian sanitaryware district, the French multinational will not only continue to supply New Spica with its complete portfolio of sanitaryware raw materials (kaolin, ball clay, chamotte, wollastonite, pegmatite and kiln refractories), but will also manage its storage facility.

GEMICA E KMK GRANIT RILANCIANO NEW SPICA

Si è conclusa il 3 maggio scorso l’operazione di acquisizione della Spica di Civita Castellana, attiva nella produzione di impasti per sanitari. La società è stata infatti ceduta da Imerys Ceramics Italy al suo agente e storico partner Gemica, e a Kmk Granit, re-

altà ceca specializzata nell’estrazione e lavorazione dei minerali, tra cui il feldspato destinato al settore ceramico.

Rinominata “New Spica”, l’azienda è ora guidata da Ermanno Gagliardi, CEO di Gemica, che punta ad espanderne l’attività anche ai settori della stoviglieria, delle tegole in laterizio, dell’oggettistica e delle stufe in ceramica, segmenti in cui Gemica vanta un’esperienza quarantennale come fornitore di smalti, materie prime, impasti e ausiliari. La collaborazione con Imerys proseguirà anche nei prossimi anni. Per garantire la stessa qualità di prodotti destinati alla clientela storica del distretto italiano del sanitario, la multinaziona-

le francese non solo continuerà a fornire a New Spica il suo portafoglio completo di materie prime per sanitari (caolini, ball clay, chamotte, wollastonite, pegmatite e refrattari per il forno), ma ne gestirà anche l’impianto di stoccaggio

20 CWR 152/2023

KERAMISCHER OFENBAU WINS LOWER SAXONY FOREIGN TRADE AWARD

Keramischer OFENBAU (KOG), a leading German manufacturer of high-efficiency ceramic kilns, has been honoured with the Lower Saxony Foreign Trade Award for its excellent performance in international markets.

Olaf Lies, the regional Minister for Economics, Transport, Building and Digitalisation, presented the award to the company’s managing directors Thomas Alten and Dave McGuinness during the Hannover Messe Foreign Trade Day in April.

Keramischer OFENBAU prevailed against the other candidates due to its outstanding performance in a number of foreign markets, largely as a result of the high energy efficiency of its range of gas, electric and 100% hydrogen-ready kilns for firing tiles, sanitaryware, tableware and technical

ceramics. Keramischer OFENBAU has invested constantly in innovation in recent years to improve the level of excellence of its solutions, especially EnerViT technology which allows for energy savings of up to 50%.

Despite the challenging macroeconomic environment, the company has not only maintained its global position but has even succeeded in improving it, overcoming supply chain difficulties and proving itself to be a strong and reliable partner.

A KERAMISCHER OFENBAU IL PREMIO PER IL COMMERCIO ESTERO DELLA BASSA SASSONIA

Keramischer OFENBAU (KOG), tra i principali produttori tedeschi di forni per ceramica ad alta efficienza, è stato insignito del premio per il commercio estero della Bassa Sassonia per le sue eccel-

lenti performance sui mercati internazionali.

Il riconoscimento è stato consegnato ad aprile dal Ministro regionale dell’Economia, Trasporti, Edilizia e Digitalizzazione, Olaf Lies, durante il Foreign Trade Day di Hannover Messe: a riceverlo Thomas Alten e Dave McGuinness, amministratori delegati della società.

Keramischer OFENBAU si è distinto rispetto agli altri candidati per i brillanti risultati sui diversi mercati esteri, ottenuti soprattutto grazie all’alta efficienza energetica dei suoi forni per la cottura di piastrelle, sanitari, stoviglieria e ceramica

tecnica, una gamma che comprende diverse tipologie di alimentazione: forni a gas, elettrici e 100% hydrogen-ready. Negli ultimi anni, Keramischer OFENBAU ha investito costantemente in innovazione, aumentando l’eccellenza delle proprie soluzioni a partire dalla tecnologia EnerViT che consente un risparmio di energia fino al 50%. Nonostante il difficile contesto macroeconomico, l’azienda è riuscita non solo a mantenere il suo posizionamento a livello globale, ma addirittura a migliorarlo, superando le difficoltà della catena di fornitura e rivelandosi un partner forte e affidabile.

ceramics.lamberti.com

A

complete range of media for micro grits.

The

right additive is key to success of materic and special aesthetic effects.

Binder effect Wide particle size range Application homogeneity Anti hydro repellence effect Right rheology world news

ADVERTISING

VITRA INVESTS IN RENEWABLE ENERGY

Eczacıbaşı Building Products has announced the installation of a giant solar array on the roof of its sanitaryware factory at the VitrA Production Campus in Bozüyük (Bilecik) for an investment of 45 million Turkish lira (more than €1.7 billion). The system has an installed capacity of 4.29 MWp generated by 8,096 panels and 40 inverters and is expected to produce 5.4 million kWh of energy in 2023.

According to CEO Özgen Özkan, EBP intends to extend its photovoltaic coverage to all of its sites by the end of 2025 (112,000 square metres in total) to reach a total installed capacity of 19.7 MWp, which will enable it to meet approximately 30% of its annual electricity needs. The remaining

70% will be met by I-REC certified green electricity, which the company began purchasing in 2022.

“The project demonstrates our commitment to reducing our carbon footprint,” said Özkan, who hopes that this will serve as a positive example for other companies in the industry.

Photovoltaic systems have also been installed at EBP outlets in Ankara, Bodrum and Suadiye.

“The next step will involve the tap and concealed cistern factories,” added the manager. The group’s commitment to sustainability will not end with the use of green energy, he explained, but will continue through planned investments in innovative technologies and energy-efficient practices in existing production processes.

In 2022, EBP compiled its first sustainability report as an independent organisation within the Ec-

zacıbaşı Group. This report was indexed by the Global Reporting Initiative (GRI) and aligned with the parameters of the World Economic Forum (WEF).

VITRA INVESTE IN ENERGIA RINNOVABILE

Con un investimento pari a 45 milioni di lire turche (oltre €1,7 miliardi), Eczacıbaşı Building Products ha annunciato l’installazione di un mega impianto solare sul tetto dello stabilimento per la produzione di sanitari del VitrA Production Campus di Bozüyük (Bilecik). L’impianto ha una capacità installata di ben 4,29 MWp, generata da 8.096 pannelli e 40 inverter che nel 2023 dovrebbero produrre 5,4 milioni di kWh di energia.

Secondo il CEO di EBP Özgen Özkan, l’azienda intende estendere la copertura di impianti fotovoltaici a tutte le sue sedi entro la fine del 2025 (112mila mq in totale), raggiungendo una capacità complessiva installata pari a 19,7 MWp che consentirà di soddisfare circa il 30% del fabbisogno annuale di ener-

CHINESE COLOSSUS NEW PEARL PURCHASES FOUR SACMI CONTINUA+ LINES

Founded in 1993 and now one of the global ceramic industry’s top players with an output capacity of over 200 million sqm/ year, the Chinese colossus New Pearl has purchased four new Sacmi Continua+ lines for installation at its plant in Sanshui, Guangdong province.

A longstanding Sacmi client in the field of forming technology, New Pearl chose two PCR 2000’s and two PCR 2180’s for this latest investment in the slab segment. The second of these is capable of producing up to

21,500 sqm/day of fired and rectified surfaces with widths of up to 1800 mm.

The four lines supplied by Sacmi are integrated with cutting machines and guarantee outstanding productivity, fast changeovers and ultra-flexible management of production flows for both slabs and sub-sizes.

Continua+ is also competitive in terms of sustainability and process efficiency, with less than 1.5% waste regardless of size and a specific consumption of no more than 0.05 kWh/sqm. Further advantages include its greatly reduced hydraulic oil requirements (90% less than on a discontinuous press) and the

fact that it does not require foundations, allowing it to be installed even on service floors or on the second floor of buildings. The new lines have already been installed and tested in close coordination with the technical team of the local branch Sacmi Nanhai and are expected to be fully operational by the end of 2023, further strengthening New Pearl’s leadership and competitiveness in the largesize tile segment.

This recent installation brings the number of Continua+ lines sold by Sacmi worldwide to more than 170, including around 40 installed by leading market players in China

gia elettrica. Il rimanente 70% rimanente sarà coperto da elettricità verde certificata I-REC che l’azienda aveva già iniziato ad acquistare nel 2022.

“Il progetto dimostra il nostro impegno nella riduzione dell’impronta di carbonio”, ha affermato Özkan, auspicando di poter rappresentare un esempio positivo anche per le altre aziende del settore.

Ad oggi, impianti fotovoltaici sono già stati installati anche nei punti vendita EBP di Ankara, Bodrum e Suadiye e “il prossimo step vedrà coinvolti gli stabilimenti per la produzione di rubinetteria e cassette a incasso”, ha aggiunto il manager, sottolineando che l’impegno del gruppo in termini di sostenibilità non si esaurirà con l’utilizzo di energia verde, ma continuerà attraverso investimenti già programmati in tecnologie innovative e pratiche di efficienza energetica nei processi produttivi esistenti.

Nel 2022, EBP ha redatto il suo primo bilancio di sostenibilità come organizzazione indipendente all’interno del gruppo Eczacıbaşı, relazione indicizzata dal Global Reporting Initiative (GRI) e allineata ai parametri del World Economic Forum (WEF).

This important order from New Pearl was announced shortly before Uniceramics Expo 2023 (held in Foshan from 30 May to 2 June), where Sacmi was present with a large exhibition space to showcase its range of technologies and services. It also displayed examples of slabs produced using Continua+ technology and digitally glazed and/or decorated on the Sacmi Deep Digital line.

Sacmi maintains a presence in the strategic Chinese market through Sacmi Nanhai, which has been operating for thirty years with a staff of 350 people.

22 CWR 152/2023

QUATTRO LINEE SACMI CONTINUA+ PER IL COLOSSO CINESE NEW PEARL

Sul mercato ceramico dal 1993, e tra i top player globali con una capacità produttiva di oltre 200 milioni di mq/anno, il colosso cinese New Pearl ha acquistato 4 nuove linee Continua+ da installare nello stabilimento di Sanshui, nel Guangdong.

Da sempre partner primario di Sacmi nelle tecnologie di formatura, per questo investimento sul segmento lastre New Pearl ha scelto 2 PCR 2000 e 2 PCR 2180, quest’ultima in grado di lavorare fino a 21.500 mq/giorno di superfici in formati sino a 1800 mm di larghezza, cotti e rettificati. Le

quattro linee, fornite da Sacmi integrate con le macchine di taglio, garantiscono un’elevata produttività, rapidità nel changeover e massima flessibilità nella gestione dei flussi produttivi di lastre e sottoformati.

Continua+ è inoltre competitiva sotto il profilo della sostenibilità e dell’efficienza di processo, grazie a scarti inferiori all’1,5% indipendentemente dal formato e un consumo specifico che non supera i 0,05 kWh/mq. Vantaggi che si sommano al ridotto fabbisogno di olio idraulico – inferiore del 90% rispetto a una pressa discontinua

– e all’assenza di fondazioni, che ne rendono possibile l’installazione anche su piani di servizio o al secondo piano degli edifici. Le nuove linee, già installate e collaudate in stretto coordinamento con il team tecnico della filiale locale Sacmi Nanhai, entreranno a regime entro il 2023, rafforzando ulteriormente la leadership e la competitività di New Pearl nel settore dei grandi formati. Con questa recente installazione salgono a oltre 170 le linee Continua+ vendute da Sacmi nel mondo, di cui una quarantina operative in Cina presso

i primari player del mercato L’annuncio dell’importante commessa per New Pearl è stato dato alla vigilia della fiera Uniceramics Expo 2023 (a Foshan dal 30 maggio al 2 giugno), dove Sacmi ha partecipato con un ampio spazio espositivo per mostrare la sua offerta di tecnologie e servizi. In mostra anche alcune lastre realizzate con Continua+ e smaltate e/o decorate digitalmente sulla linea Sacmi Deep Digital. Il presidio dello strategico mercato cinese è garantito da Sacmi Nanhai, attiva ormai da trent’anni con uno staff di 350 persone.

ONI machines donatonigroup.com 5

axis. ocesses. Complete oduction process ocessing times e and small world news ADVERTISING

interpolated

POPPI CLEMENTINO TAKES PART IN UNICERAMICS EXPO

Poppi Clementino participated this year in Uniceramics Expo, the ceramic industry technology exhibition held in Foshan, China from 30 May to 2 June.

China is an important market for the Reggio Emilia-based company specialising in energy saving and energy recovery plants due to the sheer size of the market and the current popularity of factory conversion and modernisation processes aimed at achieving greater environmental sustainability. This makes the market highly receptive to Poppi Clementino’s technological offerings, which include smart solutions for reducing energy consumption and CO2 emissions by improving process efficiency.

Backed by its many years of experience in the ceramic industry,

SYSTEM ELECTRONICS STEPS UP THE PACE OF INNOVATION ON MODULA

As part of its focus on customisation, System Electronics – a System Ceramics company and now a brand of Coesia Group – has rolled out a new project for Modula that will further raise the level of technological innovation of its logistics solutions. The system consists of an industrial touchscreen PC housing the operator interface together with in-machine control electronics that execute all commands for automated warehouse operations. Tailored to the specific needs of Modula, the solution offers numerous advantages in terms of performance and efficiency as well as an excellent price/performance ratio. As a key technology partner of Modula, System Electronics has designed all the client’s electronics and produces the components and HMIs (Human-Machine Interfaces) as well as an LED display

Poppi Clementino develops complete, integrated systems that ensure consistently high levels of energy recovery. Each plant is customised to the company’s specific needs and designed for maximum flexibility. The recovered energy can be conveyed fully automatically to the user devices that are best able to receive it at that time, in other words excluding machines that are temporarily paused or switched off. The resultant cost savings also allow for a rapid return on the investment.

POPPI CLEMENTINO A UNICERAMICS EXPO

Poppi Clementino ha partecipato quest’anno ad Uniceramics Expo, la fiera dedicata alle tecnologie per l’industria ceramica svoltasi a Foshan, in Cina, dal 30 maggio al 2 giugno. Per l’azienda reggiana, specializzata nella realizzazione di

impianti per il risparmio e recupero energetico, la Cina riveste un’importanza strategica, sia per le dimensioni del mercato, sia per l’attuale processo di trasformazione e ammodernamento delle fabbriche anche in chiave di una maggiore sostenibilità ambientale. Un mercato quindi ricettivo alla proposta tecnologica di Poppi Clementino, che propone soluzioni smart per ridurre i consumi energetici e le emissioni di CO2, efficientando il processo.

Forte di un’esperienza pluriennale nel settore ceramico, Poppi Clementino sviluppa sistemi comple-

ti e integrati che assicurano un recupero energetico costante e ottimale. Ogni impianto è personalizzato sulle specifiche esigenze dell’azienda e progettato per essere flessibile: in maniera totalmente automatica, l’energia recuperata può essere convogliata verso le utenze che in quel momento possono riceverla nel modo più adeguato (escludendo quindi macchine temporaneamente in pausa o spente).

L’importante risparmio economico che ne consegue permette inoltre un veloce rientro dell’investimento.

that meets specific criteria for operation in any industrial context. The project demonstrates System Electronics’ ability to add value to production processes as well as its commitment to working closely with customers to achieve their automation goals.

SYSTEM ELECTRONICS ACCELERA L’INNOVAZIONE DI MODULA

Fortemente orientata alla customizzazione, System Electronics, azienda di System Ceramics e oggi brand di Coesia, ha implementato per Modula un nuovo progetto che spingerà l’innovazione tecnologica delle sue soluzioni logistiche. La soluzione è basata su un PC Industriale touch screen che ospita l’interfaccia operatore e un’elettronica di controllo all’interno della macchina che esegue tutti i comandi per le operazioni del magazzino automatico. Cucita

su misura sulle esigenze di Modula, la soluzione presenta numerosi vantaggi in termini prestazionali e di efficienza, oltre a un ottimo rapporto qualità/prezzo.

Partner tecnologico chiave di Modula, System Electronics ha progettato per il cliente tutta l’elettronica e ne produce la componentistica, oltre all’HMi (Human-Machine Interfaces) e un display Led studiato per rispettare alcuni criteri specifici per poter lavorare in qual-

siasi contesto industriale. Il progetto conferma la capacità di System Electronics di aggiungere valore ai processi produttivi nonché il suo forte orientamento al cliente con cui collabora fattivamente per il raggiungimento degli obiettivi di automazione.

24 CWR 152/2023 world news

AVM IS THE WORLD’S BEST-SELLING CASTING CELL

With a total of 260 machines sold worldwide, AVM is the best selling Sacmi RobotCasting solution in today’s sanitaryware market. Renowned for its efficiency, ruggedness and versatility in handling the casting process, it also has the advantages of a modular platform centred around the mould and allows maximum freedom in managing automation and auxiliary equipment.

Ideal for the production of complex WCs, the AVM machines work in synergy with the robot, which performs all the operations of mould assembly and demoulding, piece transfer to the pre-dryer and piece loading onto cars for transfer to the subsequent processes. The entire cycle is performed in programmable stages to allow for maximum customisation of all production variables and shorter product changeover times.

The latest milestone of 260 units sold worldwide demonstrates the success of Sacmi’s strategy of developing high-pressure

ANFFECC WARNS OF RELOCATION RISK

The Annual General Meeting of ANFFECC, the Spanish ceramic frit, glaze and colour producers’ association, was held in Castellón on 9 June. The introductory speech by Chairman Fernando Fabra and the ensuing debate focused on the difficult situation facing the sector, which is being severely tested by the effects of the energy crisis and the lack of government support - especially in terms of loss of competitiveness and falling demand – as well as the fallout from the diplomatic crisis between Spain

casting solutions equipped with state-of-the-art automation and capable of being customised and configured according to individual needs. What makes this solution different is its ability to increase the level of automation of the sanitaryware production process, guaranteeing quality and a shorter time-to-market even when manufacturing the most complex articles.

Another important advantage of the AVM is its ability to provide a complete modelling service (D4P, digital for product). By using the most modern digital technology (“by tooling” mould production using a numerically controlled CNC cell), it offers sanitaryware manufacturers a complete product development service, including hydraulic functionality tests.

È AVM LA CELLA DI COLAGGIO PIÙ VENDUTA NEL MONDO

Con 260 macchine vendute in tutto il mondo, AVM è la soluzione Sacmi RobotCasting oggi più venduta sul mercato del sanitario, premiata per le doti di efficienza, robustezza e versatilità nella ge-

stione del processo di colaggio, a cui si aggiungono i vantaggi di una piattaforma modulare che mette al centro lo stampo e consente la massima libertà nella gestione dell’automazione e degli asservimenti.

Ideali per la produzione di vasi complessi, le macchine AVM funzionano in sinergia con il robot, che procede a tutte le operazioni di montaggio dello stampo, sformatura, consegna del pezzo al pre-dryer e carico su carri per il trasporto alle lavorazioni successive. L’intero ciclo avviene a fasi programmabili, per consentire la massima personalizzazione di tutte le variabili produttive, riducendo i tempi di cambio prodotto.

Il traguardo delle 260 soluzioni vendute premia la strategia Sacmi mirata allo sviluppo di soluzioni per il colaggio in alta pressione che si avvalgono di automazioni di ultima generazione, con ampie possibilità di personalizzazione e configurabilità in base alle singole esigenze. A fare la differenza è la possibilità di ripensare il pro-

cesso produttivo del sanitario nella direzione dell’automazione, con garanzia di qualità e riduzione del time-to-market anche nella produzione degli articoli più complessi. Altrettanto premiante è anche la capacità di fornire un servizio di modellazione completa – D4P, digital for product – che, anche attraverso le più moderne tecniche digitali (produzione stampo by tooling, mediante cella CNC a controllo numerico), consente di offrire al produttore di sanitario uno sviluppo prodotto completo, compresi test di funzionalità idraulica.

and Algeria.

“So far our companies have succeeded in overcoming this complicated situation thanks to their resilience and leadership,” said Fabra. “However, the progressive loss of competitiveness within Spain, the sharp decline in domestic demand and the consequent contraction in our production are all clearly visible factors, especially when faced by competitor countries that have received support from their governments.”

As a result, “the multinationals in our sector are considering major changes in strategy that may include relocating their

production activities,” continued Fabra. “This is an undesirable outcome that would have negative repercussions for the district’s economy, as the public administration has repeatedly been warned.”

During the meeting, ANFFECC’s leaders also presented the activities carried out during the year, focusing in particular on the numerous decarbonisation pro-

jects in which the sector is involved, including Orange Bat and the ceramic cluster pilot project. This continuous, con-

26 CWR 152/2023

crete commitment on the part of sector companies has resulted in a 45% reduction in emissions since 2007.

ANFFECC METTE IN GUARDIA SUL RISCHIO DELOCALIZZAZIONE

Si è svolta a Castellón il 9 giugno scorso l’assemblea generale annuale di ANFFECC, l’associazione dei produttori spagnoli di fritte, smalti e colori ceramici. Al centro del dibattito e della relazione introduttiva del Presiden-

CERAMICA CIELO REPORTS STRONG GROWTH

Ceramica Cielo, a leading Italian manufacturer of designer ceramic sanitaryware based in Civita Castellana, posted revenues of €37.5 million in 2022, bringing the company’s total growth over the last three years to 38% and enabling it to maintain its strong market position. Ceramica Cielo is 100% owned by Italian Bathroom Design (IBD), a company that in turn is majority controlled by the Mittel Group.

“Research and selection of the best materials, high quality standards and attention to detail are the guiding principles that have enabled us to achieve this important result,” explains Dimitri Mei, CEO of Ceramica Cielo.

“Our goal now is to expand our foreign sales, which currently account for about 40% of revenues, with special attention to markets in Central and Northern Europe and South America.”

The company also aims to establish a stronger presence in the contract furnishing market, adds Mei: “The contract segment is an essential area of business for our development. Although we do not yet have a significant presence in this segment, the sheer breadth of our portfolio

te Fernando Fabra, l’analisi della difficile situazione in cui si trova il comparto, messo a dura prova dagli effetti della crisi energetica e dal mancato sostegno del Governo – in primis perdita di competitività e calo della domanda -, nonché penalizzato dalle conseguenze della crisi diplomatica tra Spagna e Algeria.

“Questa complicata situazione –ha affermato Fabra - è stata affrontata finora grazie alla resilienza e alla leadership delle nostre imprese, ma la progressiva perdita di competitività sul territorio spa-

gnolo, il forte calo della domanda interna e la conseguente contrazione della nostra produzione sono evidenti, soprattutto di fronte alla minaccia dei paesi concorrenti che invece sono stati sostenuti dai loro Governi”.

Alla luce di ciò, ha puntualizzato Fabra: “le multinazionali del nostro comparto stanno studiando cambiamenti importanti di strategia, che passano anche per una delocalizzazione della produzione, una scelta indesiderata che, come fatto più volte presente all’Amministrazione pubblica, avrà riper-

cussioni negative sull’economia del distretto”.

for both housing and hospitality allows us to handle projects all over the world and makes Ceramica Cielo an important partner for real estate developers. Our goal is for this segment to account for 30% of our revenues over the next three years.”

Thanks to the sophisticated and unique style created by artistic directors Andrea Parisio and Giuseppe Pezzano, Cielo products are used all over the world and have won major international design awards.

“We’re delighted with the performance of Ceramica Cielo,” concludes Dimitri Mei “Despite significant headwinds over the past two years, including soaring energy costs, unstable geopolitical conditions and severe inflation, the company has demonstrated strong structural resilience that allows us to look to the future with optimism.”

CRESCITA ESPONENZIALE PER CERAMICA CIELO

Una crescita esponenziale quella di Ceramica Cielo, azienda leader nella produzione di ceramica per l’arredo bagno di design, che ha chiuso il 2022 con un fatturato di 37,5 milioni di euro confermando il suo posizionamento distintivo nel settore. Per il produttore di Civita Ca-

stellana (Viterbo), parte di Italian Bathroom Design (Ibd) controllata dal Gruppo Mittel, il risultato conferma un incremento del 38% negli ultimi 3 anni.

“La ricerca e la selezione dei migliori materiali, alti standard qualitativi e la cura del dettaglio sono gli elementi che ci hanno guidati fino a qui e ci hanno permesso di raggiungere questo importante risultato” spiega Dimitri Mei, Amministratore Delegato di Ceramica Cielo. “L’obiettivo ora è rafforzare la distribuzione all’estero che attualmente rappresenta circa il 40% dei ricavi, puntando sui mercati del Centro e Nord Europa e del Sud America”.

Ulteriore obiettivo dell’azienda è un ingresso più deciso anche nel contract, come conferma Mei: “Per il nostro percorso di sviluppo il segmento contract è una leva imprescindibile. Al momento non abbiamo ancora una presenza rilevante ma grazie all’ampiezza della nostra offerta - sia in ambito housing che hotellerie

- Ceramica Cielo si propone come partner importante per gli sviluppatori immobiliari, essendo in grado di coprire progetti in tutto il mondo. L’obiettivo è fare in modo che questo comparto rappresenti nei prossimi

Nel corso dell’assemblea, i vertici di ANFFECC hanno illustrato anche le attività svolte nel corso dell’anno, con un focus particolare sui numerosi progetti di decarbonizzazione in cui il settore è coinvolto, tra cui Orange Bat e il progetto pilota del cluster ceramico. Un impegno concreto da parte delle aziende del comparto, che si conferma ormai anno dopo anno, e che dal 2007 ad oggi ha consentito di ridurre le emissioni del 45%. tre anni il 30% dei ricavi”. Grazie allo stile sofisticato e unico sviluppato dai Direttori Artistici Andrea Parisio e Giuseppe Pezzano, i prodotti Cielo vantano numerose referenze in tutto il mondo e importanti riconoscimenti internazionali ottenuti in ambito design.

“Siamo estremamente soddisfatti della performance di Ceramica Cielo - conclude Dimitri Mei – che pur in un contesto particolarmente complesso come quello dell’ultimo biennio, contrassegnato tra le altre cose dall’esplosione dei costi energetici, da instabili condizioni geopolitiche e da una importante inflazione, ha dimostrato una solida tenuta strutturale che ci permette di guardare al futuro con ottimismo”.

world news

27 CWR 152/2023

Mei

Dimitri

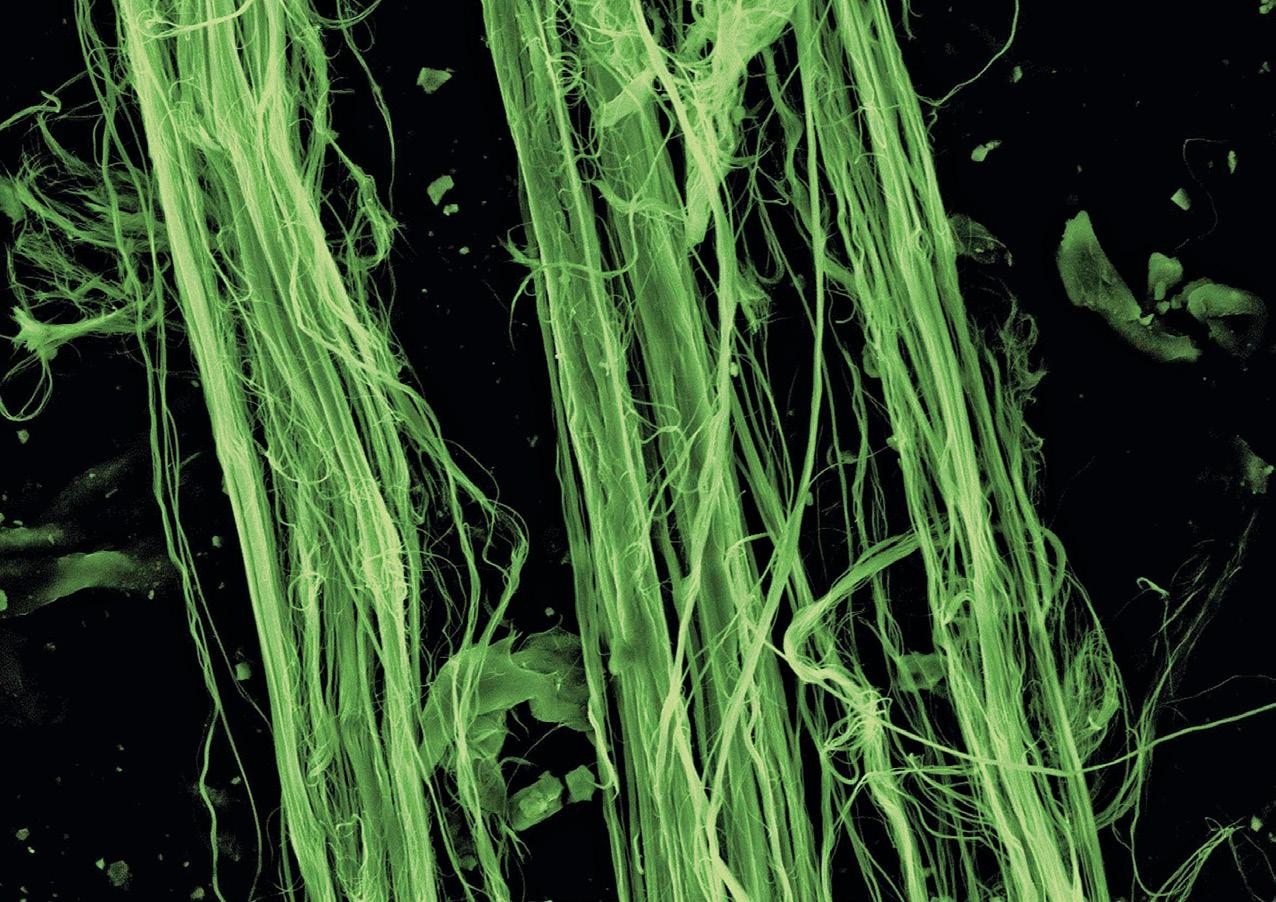

GEBERIT REPORTS INCREASE IN PROFITABILITY DESPITE DECLINE IN VOLUMES