◗ Sanitaryware & Raw Materials ◗ Sanitari e Materie Prime

Villeroy & Boch: a new giant in the sanitaryware industry

Villeroy & Boch compra Ideal Standard e scala il settore

■

■

incredible A new technology is already changing the way of digital decoration. The reproduction of natural aesthetic effects will be essential for writing the future. A future reserved for the most forward thinking minds. Amazing? No, incredible. systemceramics.com.

Make it

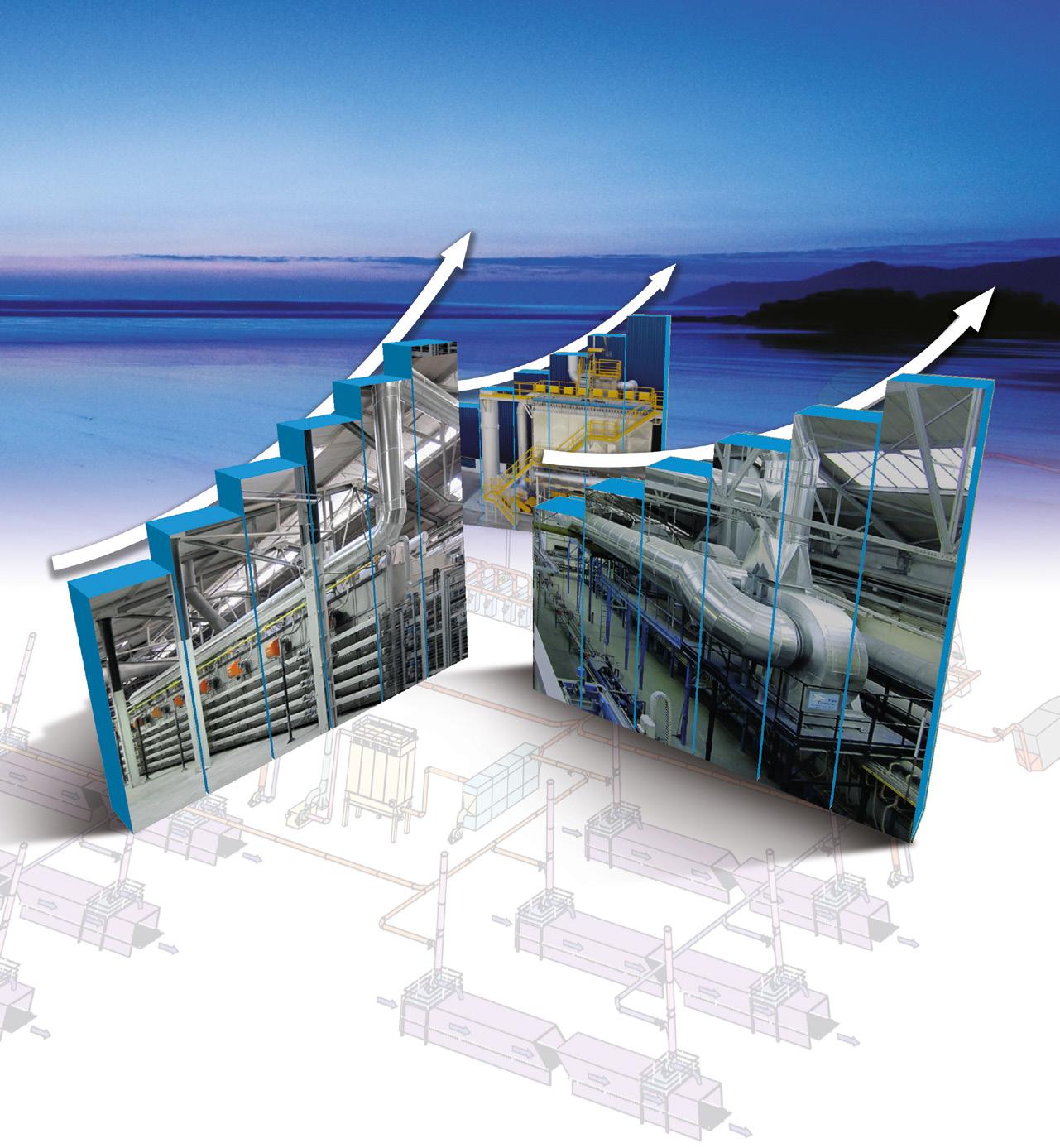

THE FUTURE IS TODAY Thanks to our technologies your company will benefit from H2 and flexible Power and Heat solutions that are ready for both today and tomorrow’s challenges. +2Million hours with high H2 fuel up to100% H2 +16000 Gas Turbines sold For more information and to locate the office nearest you: visit solarturbines.com; Call +41 91 851 1511 (Europe) or +1 619 544 5352 (US) email infocorp@solarturbines.com | www.solarturbines.com CHANGING the rules of the game

MCS®

However it o

more than ceramic raw materials and ceramic bodies, it is commi ed to sustainable mining principles and providing “Minerals For Life”. Our success is built on innovation, R&D and collaborative partnerships to overcome industry challenges.

MOTA CERAMIC SOLUTIONS® Zona Industrial de Oiã | Lote 34 | Apartado 90 3770-908 Oiã (OBR) | Portugal | T +351 234 729 190 | F +351 234 729 199 | info@mota-sc.com

is a Portuguese-based multi-mineral, ceramic raw material mining and processing company.

www.mota-sc.com MINERALS FOR LIFE

ers

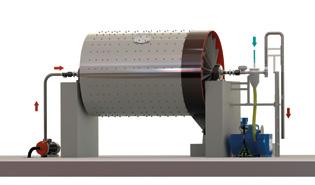

Saving energy to save the world

Thermal Energy Recovery System “Intelligente”

Sleeve and Box Filters for Dust and Fumes

Heat Exchangers

Control and Supervision Instruments

Water Purification Systems

Washing Towers and Scrubbers

Energy Recovery Systems and Filtration www.poppi.it

TOGETHER

LET’S GROW

Year 33, N° 154

November/December 2023

Bimonthly review

Anno 33, n° 154

Novembre/Dicembre 2023

Periodico bimestrale

Cover picture by: Giancarlo Pradelli

9 E ditorial

Ceramic machinery industry stays resilient in 2023

Paola Giacomini Macchine per ceramica, nel 2023 il settore tiene 10 World NEWs

38

40

42

44

46

48

50

52

54

56

58

68

70

Design and sustainability were the key words at the conference “Ceramics of Value”

Design e sostenibilità al centro del convegno “Ceramica di valore”

Ceramic innovation: System Ceramics redefines surfaces Rita Cagnoli Innovazione ceramica: System Ceramics ridefinisce la superficie

Colored Luxury Surfaces Eros Giavelli Colored Luxury Surfaces

Rethinking thermal processes: the value of a zero-impact future Daniele Baldini Ripensare i processi termici: il valore di un futuro a impatto zero

Forma Plus: material and sustainability Paolo Monari, Antonella Baglio Forma Plus: materia e sostenibilità

Material textures: the role of chemicals Federico Piccinini

Trame materiche: il ruolo della chimica

Design technology: an integrated line for 3D products Cristian Venturelli, Luca Migliori La tecnologia del design: una linea integrata per prodotti 3D

Digital innovation in natural ceramic textures Alan Nappa, Riccardo Mazzi

Innovazione digitale nelle strutture ceramiche naturali

High-value ceramics according to BMR Marco Sichi

La ceramica di valore secondo BMR

A World of Finishes

Marco Scalari, Fabrizio Battaglia “World of Finishes”, un mondo di superfici

World sanitaryware exports and imports Luca Baraldi Export e import mondiale di sanitari

The big players in the sector I big del settore

Villeroy & Boch: a new giant in the sanitaryware industry Milena Bernardi Villeroy & Boch compra Ideal Standard e scala il settore 78

VitrA inaugurates fifth sanitaryware plant

Isvea: Making the difference through Italian design Silvia Lepore

Increasingly

VitrA

inaugura il quinto impianto per sanitari 86

Isvea,

il design italiano che fa la differenza 92

Soluzioni sempre più sostenibili nella produzione di sanitari 96

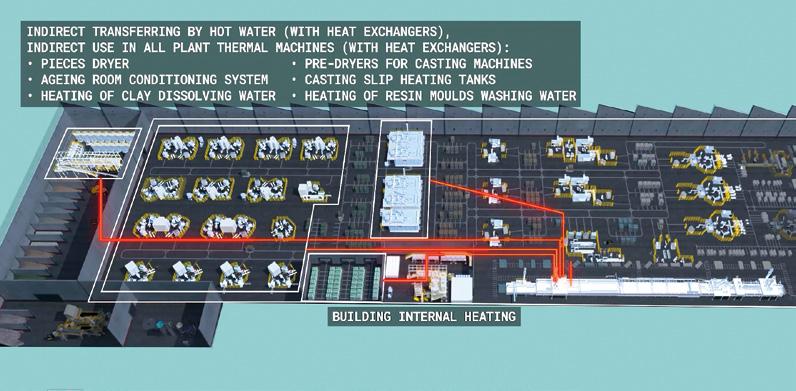

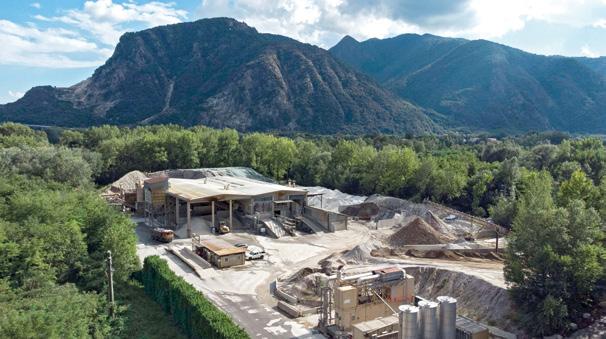

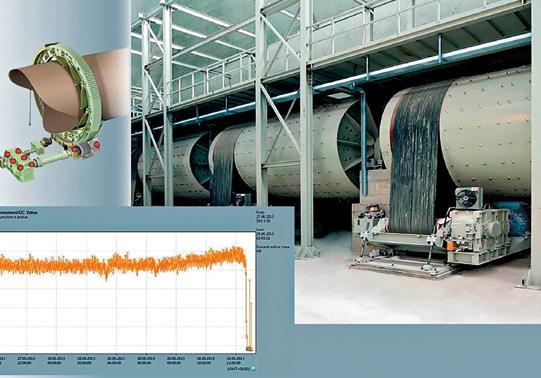

Deal actions in sanitaryware production Sacmi Sanitaryware Le Green Deal Action nella produzione di sanitari 100 Lixil invests in sanitaryware pre-drying Paolo Marcheluzzo Lixil investe nella pre-essiccazione dei sanitari 102 LATEST TECHNOLOGIES sanitaryware 104 r aW M at E rials Feldspars for glazed porcelain tile production Minerali Industriali Feldspati per grès porcellanato smaltato 108 LATEST TECHNOLOGIES raw materials 124 t opics Cybersecurity: are we ready to protect our data? Matteo Marconi Cybersecurity: siamo pronti a difendere i dati? 7 advErtisErs’ list contents 5 CWR 154/2023 FOCUS ON ceramics of value FOCUS ON sanitaryware

sustainable solutions for sanitaryware production Imerys

Green

You call it eff iciency

We call it Eirich

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

KAIROS MEDIA GROUP Srl

Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103

Fax +39 059 512157 info@kairosmediagroup.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@kairosmediagroup.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@kairosmediagroup.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Gian Paolo Crasta, Stefano Lugli

• Advertising / Pubblicità:

KAIROS MEDIA GROUP SRL: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@kairosmediagroup.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@kairosmediagroup.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@kairosmediagroup.it

• Translation / Traduzioni: John Freeman

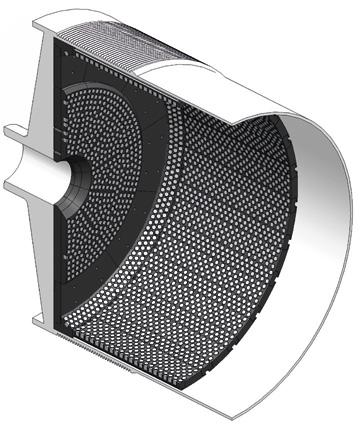

Eirich is the worldwide standard in the ceramics industry since decades. The highly eff icient and resource-saving Eirich technology makes you and your product better and better.

• Subscriptions / Abbonamenti: www.kairosmediagroup.it/it/shop/ abbonamenti-riviste

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 35; International: €50; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Printer / Stampa

Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Graphic Layout, photolits, typesetting

Progetto grafico e prestampa

Vaccari Zincografica S.r.l.

Via E.Salgari, 61 - 41123 Modena

Entire

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta. ADVERTISING

promoted by contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned.

Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

eirich.de

kairos media group also publishes:

date of going to press / chiuso in redazione il: 13/12/2023

advertisers’ list

by STEPHAN SCHMIDT

by STEPHAN SCHMIDT

customised clay solutions

excellent deflocculation characteristics

minimal deformation high purity outstanding quality consistency

QUALITY Stephan Schmidt KG DE-65599 Langendernbach · Fon +49 6436 609-0 · www.schmidt-tone.de

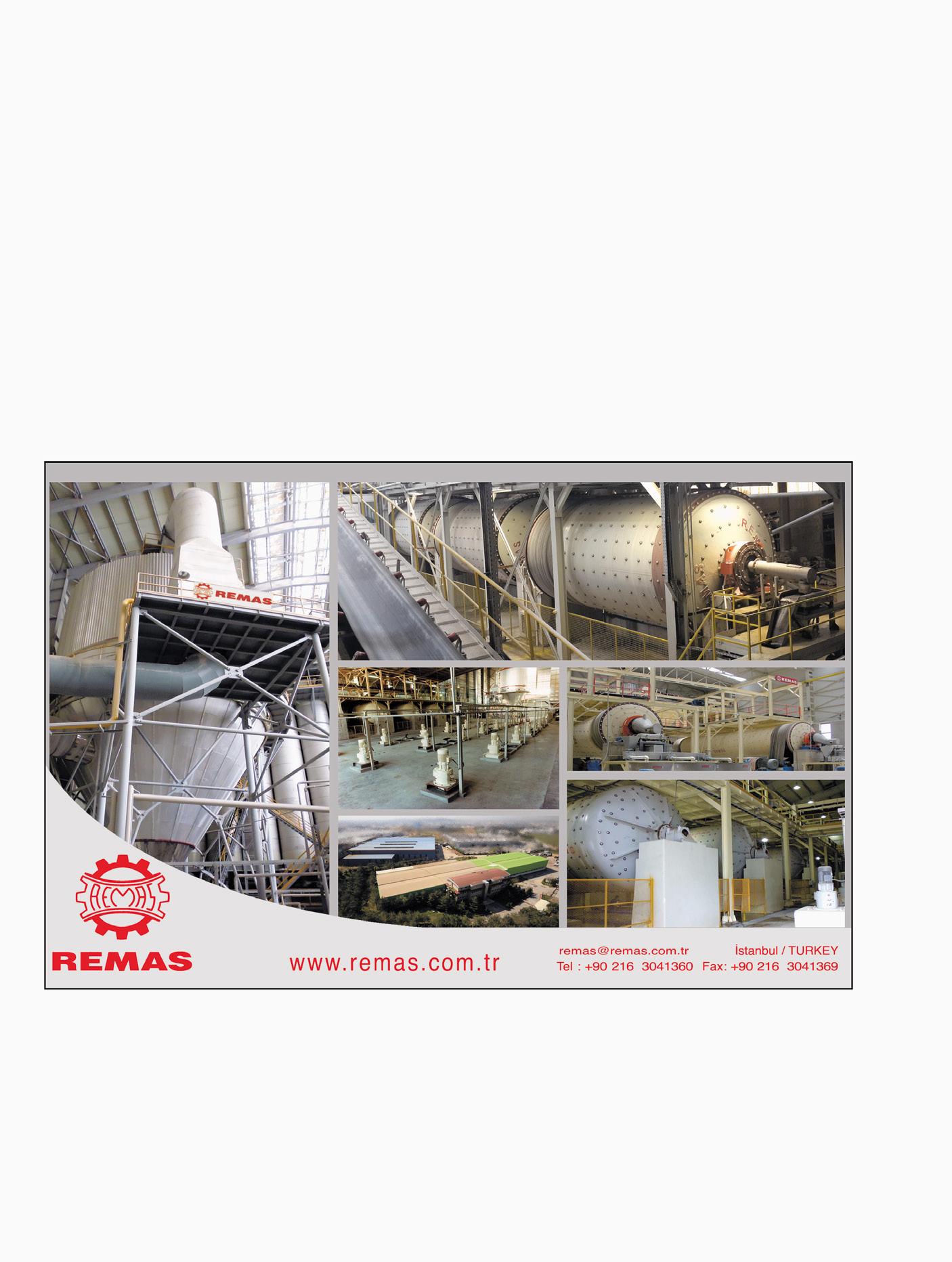

Ancora 8 Bavelloni 31 Bmr III cop CAI 85 Ceramitec 123 Certech 2-27-111 Cevisama 91 Coverings 36 Donatoni 21 Durst 17 Efi Cretaprint 29 Eirich 6 Elle K Automazioni 107 Esan 113 Esmalglass-Itaca Group 81 Essepienne 67 Fritta 83 Geomix 119 Gmm 117 Imerys Talc Europe 95 Inco 11 Indian Ceramics Asia 121 Inter Ser 13-59-115 Isvea 89 Joseph Lundgren Consulting 41 Kajaria Ceramics 61 Lamberti 35 Marcheluzzo 73 Minerali Industriali 106 Mota 3 Novaref 23 Off. Smac 77 Paniker 16 Pologres 15 Poppi Clementino 4 Remas 25 Revestir 99 Sacmi IV cop SBS 127 Sigmadiamant 37 SITI B&T Group 19 Smaltochimica 47 Solar Turbines 1 Stephan Schmidt 7 Surfaces Group 128 System Ceramics II cop Tecna 2024 65 Torrecid 63 Tradeco 57 Vidres 75

ADVERTISING

MATRIX

THE ULTIMATE SOLUTION FOR LARGE GLOSSY SURFACE

THE

BEAUTY OF LEAVING A MARK

Unbeatable mirror effect

Beam-by-beam management

Head-by-head control

Very high and no-stop production: 4 beams

Slabs up to 200 cm

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

CERAMIC MACHINERY INDUSTRY STAYS RESILIENT IN 2023

MACCHINE PER CERAMICA, NEL 2023 IL SETTORE TIENE

Despite a second-half slowdown in orders, the Italian ceramic technology industry achieved good overall results in 2023. Preliminary figures compiled by the MECS - Acimac Research Centre indicate full-year revenues of €2.31 billion, 1.7% down on the record levels achieved in 2022. Exports, which have traditionally been the main driver behind the industry’s sales, fell by 4.1% year on year to €1.62 billion (70% of total sales), while domestic sales grew by 4.6% to €687 million.

The sector represented by Acimac therefore closed the year with a stable performance following a positive first half aligned with 2022 and a second half penalised by reduced investments within the ceramic industry. This slowdown was largely caused by a general decline in construction activity, a trend driven in part by rising interest rates. For the tile industry in particular, MECS predicts a global decline in production of 1 billion square metres in 2023.

“Achieving sales well above €2 billion for the third consecutive year is a cause for satisfaction,” said Acimac’s Chairman Paolo Lamberti. “However, the outlook for 2024 is not so positive due to a variety of factors including high interest rates, the ongoing war in Ukraine and the substantial investments made by our clients in recent years. Our forecasts suggest that global ceramic tile production will fall by 5.6% next year and will generally remain at modest levels until 2027, with an average annual growth rate of 0.6%. Consequently, 2024 will be a challenging year for our industry with a decline in sales all but certain After overcoming the emergency triggered by soaring energy prices, the ceramic industry as a whole will continue to face significant challenges, similar to others we have experienced in the past. But unlike the crises caused by the pandemic and raw materials shortages, this phase appears to be more cyclical in nature, so we will pull through this time too. We must also bear in mind that the real revolution occurring in the ceramic technology sector concerns the ever higher levels of innovation. In the last three years, the Sassuolo ceramic technology cluster has seen the emergence of a series of groundbreaking inventions that will inevitably set the Italian ceramic industry on a new course towards an even higher level of excellence. This constant innovation is what sets us apart from other technologies produced outside Italy and would not be possible without the presence of so many outstanding companies concentrated in the space of just a few square kilometres.” ◼

Nonostante il secondo semestre abbia evidenziato il rallentamento degli ordini, il settore italiano delle tecnologie per l’industria ceramica chiude il 2023 con un buon risultato. I preconsuntivi elaborati da MECSCentro Studi Acimac, indicano un giro d’affari complessivo pari a 2,31 miliardi di euro, ossia -1,7% rispetto ai livelli record raggiunti nel 2022. L’export, tradizionale traino del comparto, si attesta a 1,62 miliardi di euro (il 70% del fatturato totale), in flessione del 4,1% sul 2022, mentre le vendite sul mercato domestico sono cresciute del 4,6% a 687 milioni di euro. Il comparto rappresentato da Acimac chiude quindi l’esercizio all’insegna della stabilità, saldo tra un primo semestre positivo, in linea con il 2022, e un secondo semestre penalizzato dalla frenata degli investimenti nell’industria ceramica che, a sua volta, sta affrontando un diffuso rallentamento dell’attività edilizia, causato in parte dall’aumento dei tassi di interesse. Nello specifico del settore piastrelle, MECS prevede per il 2023 una perdita di produzione a livello globale pari a 1 miliardo di metri quadrati.

“Restare ampiamente sopra quota 2 miliardi di euro per il terzo anno consecutivo è motivo di soddisfazione – ha dichiarato Paolo Lamberti, Presidente di Acimac -, ma stia-

mo già pensando al 2024, visto che i segnali non sembrano dei migliori tra i tassi d’interesse, il perdurare del conflitto in Ucraina e i grossi investimenti fatti negli ultimi anni dai nostri clienti. Le nostre previsioni stimano per il prossimo anno che la produzione mondiale di ceramica calerà del 5,6% restando modesta fino al 2027, con una crescita media annua dello 0,6%. Di riflesso, il 2024 sarà per il nostro settore un vero banco di prova, in cui ci attendiamo una riduzione del giro d’affari. L’intero settore della ceramica, superata l’emergenza del rincaro energetico, sta affrontando una congiuntura complicata, come altre viste in passato. Rispetto agli shock della pandemia e dello shortage, però, questa fase sembra di carattere più ciclico, quindi ne usciremo anche stavolta. Anche perché la vera svolta che si sta verificando nel settore delle tecnologie ceramiche è caratterizzata da un’innovazione sempre più marcata. Negli ultimi tre anni, il comparto delle tecnologie per ceramica del comprensorio di Sassuolo ha visto il concretizzarsi d’invenzioni all’avanguardia, tracciando di fatto una nuova strada che inevitabilmente porterà il settore ceramico italiano a un livello ancora superiore. Un’innovazione costante che ci distingue dalle proposte tecnologiche prodotte fuori dall’Italia e che non sarebbe possibile senza questa convergenza di eccellenze in pochi chilometri quadrati”. ◼

www.CeramicWorldWeb.com Follow us also on Social. Daily updates! Search “Ceramic World Web” editorial 9 CWR 154/2023

PANARIAGROUP ACQUIRES KEY ASSETS OF STEULER FLIESENGRUPPE

Negotiations for the rescue of Steuler Fliesengruppe, a historic German ceramic tile manufacturer with three factories in Leisnig, Bremerhaven and Mühlacker and 2022 revenues of €136 million from sales in Germany, Austria, Holland and Switzerland, were concluded during the week of Cersaie.

On 28 September, Panariagroup announced the agreement for the purchase of the group’s key assets, namely the Leisnig factory, the four ceramic surface brands (Steuler, Grohn, Kerateam and Nordceram), the sales network and the associated product inventories.

The acquisition agreement includes the incorporation of the administrative personnel and staff responsible for the various services into Panariagroup.

Emilio Mussini, Chairman of Panariagroup, commented: “The acquisition of the assets of Steuler Fliesengruppe, with which we’ve been collaborating for an extended period, is a strategic decision that significantly bolsters our presence in the German market. We have the privilege of a longstanding partnership with this Group and intend not only to ensure the utmost continuity for the Steuler, Grohn, Kerateam and Nordceram brands but also to further enhance their value on the international stage. This move perfectly aligns with our growth and internationalization objectives and is founded upon a robust economic and strategic plan geared towards enhancing our business. Our approach involves developing the Leisnig facility, optimizing the resources we’ve acquired and actively engaging with local suppliers and partners.”

“Thanks to the close proximity to raw material suppliers and an

already established commercial network in the region, we are confident in our ability to transform the Leisnig site and other acquired assets into a pivotal hub for our business expansion across Europe,” Mussini added. “As a result of this strategic move, in conjunction with expanding distribution channels within the acquired group and the expected synergies with our other European Business Units, Panariagroup solidifies its prominent position in the German-speaking markets.”

Already one of the world’s leading manufacturers of high-end ceramic floor and wall tiles, Panariagroup has now taken a further major step forward in its process of international expansion and has further consolidated its global leadership in the production and distribution of ceramic surfaces.

The Italian group operates its own facilities in Italy, Portugal and the United States and sells its products in more than 130 countries worldwide.

This latest acquisition comes just a few months after that of Gresart in Portugal (finalised last April) and concludes a year that also saw the complete reorganisation of the American Business Unit with the appointment of a new CEO and the opening of a showroom in New Delhi.

At the same time as the agreement signed with Panariagroup, Steuler Fliesengruppe announced that the Bremerhaven facility will be acquired by Norddeutsche Solar Ceramics as of 1 April 2024, while the Mühlacker factory will be closed.

A PANARIAGROUP GLI ASSET PIÙ IMPORTANTI DI STEULER FLIESENGRUPPE

Si sono concluse durante la settimana di Cersaie le trattative per il salvataggio di Steuler Fliesengruppe, storico produttore tedesco di piastrelle ceramiche, con

tre stabilimenti a Leisnig, Bremerhaven e Mühlacker e un fatturato 2022 pari a 136 milioni di euro, realizzato con vendite in Germania, Austria, Olanda e Svizzera.

Il 28 settembre, Panariagroup ha annunciato l’accordo per l’acquisto degli asset più importanti del gruppo, ossia lo stabilimento di Leisnig, i quattro brand di superfici ceramiche (Steuler, Grohn, Kerateam, Nordceram), inclusa la rete vendite e i relativi stock di prodotto finito.

L’accordo di acquisizione comprende il trasferimento a Panariagroup dello staff amministrativo e del personale addetto ai vari servizi.

Commentando l’operazione, Emilio Mussini, Presidente di Panariagroup, ha dichiarato: “L’acquisizione degli asset di Steuler Fliesengruppe è una scelta strategica che rafforza la nostra penetrazione sul mercato tedesco. Abbiamo il privilegio di collaborare da lungo tempo con lo storico Gruppo e intendiamo assicurare non solo la massima continuità ai marchi Steuler, Grohn, Kerateam, Nordceram ma anche valorizzarli ulteriormente nel panorama internazionale. Perfettamente in linea con i nostri obiettivi di crescita, questa operazione si basa su un solido piano economico e industriale, finalizzato al potenziamento del nostro business, che intendiamo attuare attraverso lo sviluppo dello stabilimento di Leisnig, la valorizzazione delle risorse acquisite e un coinvolgimento diretto dei fornitori e dei partner locali.”

“Grazie ad una posizione vicina

ai produttori di materie prime e una rete commerciale già attiva sul territorio, – continua Mussini – riteniamo di poter rendere il sito di Leisnig e gli altri asset acquisiti un hub strategico per lo sviluppo del nostro business in Europa. Con questa operazione e la diversificazione dei canali distributivi del gruppo acquisito, nonché le sinergie produttive delle altre nostre Business Unit europee, Panariagroup diviene uno dei primi player nei mercati di lingua tedesca.”

Tra i maggiori produttori mondiali di superfici ceramiche per pavimenti e rivestimenti di alta gamma, Panariagroup aggiunge così un nuovo importante tassello alla sua espansione internazionale e consolida ulteriormente la propria leadership nella produzione e distribuzione a livello globale.

Il gruppo italiano è presente con propri stabilimenti in Italia, Portogallo e Stati Uniti e commercializza i suoi prodotti in oltre 130 Paesi in tutto il mondo.

Quest’ultima acquisizione giunge ad appena a pochi mesi da quella di Gresart in Portogallo (lo scorso aprile) e chiude un anno che ha visto anche la completa riorganizzazione della Business Unit americana con la nomina di un nuovo CEO e l’apertura di uno showroom a New Delhi. Contestualmente all’accordo siglato con Panariagroup, Steuler Fliesengruppe ha comunicato che lo stabilimento di Bremerhaven sarà rilevato dal 1° aprile 2024 dalla Norddeutsche Solar Ceramics, mentre lo stabilimento di Mühlacker verrà chiuso.

10 CWR 154/2023 world news

Your ambition, our colours

www.incolours.it COLOUR INNOVATION INDUSTRY

PORTOBELLO OPENS FACTORY IN TENNESSEE

The official opening of the Portobello America plant, the Brazilian ceramic group’s first overseas production site, was held on 14 October in Baxter, Tennessee. The event was attended by more than 300 guests, including local dignitaries and major strategic partners. They were welcomed by Portobello Group’s President Cesar Gomez Jr. together with four generations of his family, including his father Cesar Gomez who founded the company in Tijucas back in 1979.

The state-of-the-art factory in Baxter, which started production on 20 July, is already fully operational and will produce medium to large sized tiles and special pieces for the US market. In this initial phase, it will have an output of around 3.6

million square metres per year.

The factory “combines cutting-edge technology and logistics to create a unique tailor-made solution for the US market”, said Portobello America. One of the main technology partners was Sacmi, which supplied key plant technologies including state-ofthe-art mills, spray dryers, presses and kilns, as well as BMR’s advanced finishing lines and the HERE factory supervisor. The facility features cutting-edge environmental technology including flue gas filtration and dust suppression systems designed and supplied by Sacmi.

This project strengthens the partnership between Portobello and Sacmi following the investments made at the Brazilian headquarters, including the line for largesize decorated slabs launched in 2020

FRITTA CELEBRATES ITS 50th ANNIVERSARY WITH A NEW IMAGE

The Spanish ceramic glaze and colour producer Fritta, part of the Altadia Group, has marked its 50th anniversary with a fresh corporate image while reaffirming its commitment to the pursuit of growth and international expansion that has characterised half a century of activity. The new logo provides a more modern and dynamic interpretation of the principles on which Fritta has based its evolution: reliability, safety, quality and

PORTOBELLO INAUGURA LA FABBRICA IN TENNESSEE

Grande festa lo scorso 14 ottobre a Baxter, Tennessee, per l’inaugurazione ufficiale dello stabilimento di Portobello America, primo polo produttivo all’estero del gruppo ceramico brasiliano, entrato in funzione il 20 luglio. Oltre 300 gli ospiti intervenuti all’evento, tra autorità locali e principali partner strategici. Ad accoglierli, il Presidente di Gruppo Portobello Cesar Gomez Jr., insieme a tutta la famiglia, rappresentata da ben quattro generazioni, tra cui il padre, Cesar Gomez, che nel 1979 fondò l’azienda a Tijucas.

La modernissima fabbrica di Baxter, già pienamente operativa, produrrà piastrelle in formati medio-grandi e pezzi speciali destinati al mercato statunitense e in que-

sta prima fase potrà raggiungere una produzione di circa 3,6 milioni di metri quadrati l’anno. Lo stabilimento “combina tecnologia e logistica avanzate per creare un’offerta unica di soluzioni su misura per il mercato americano”, ha dichiarato Portobello America. Tra i partner tecnologici spicca Sacmi, che ha fornito le tecnologie chiave dell’impianto: mulini, atomizzatori, presse e forni di ultima generazione, oltre alle linee di finitura evolute di BMR e il supervisore di fabbrica HERE. Il sito produttivo è all’avanguardia anche dal punto di vista ambientale, grazie ai sistemi di filtrazione fumi e abbattimento polveri progettati e forniti sempre da Sacmi.

Questo progetto rafforza la partnership tra Portobello e Sacmi dopo gli investimenti realizzati in Brasile, tra cui la linea dedicata alle grandi lastre decorate avviata nel 2020.

service.

These values are consistently upheld through the company’s research and development of innovative projects, its commitment to environmental sustainability, and its responsiveness and adaptability to the demands of an ever-changing market.

By presenting the new corporate image and celebratory video, Fritta has reaffirmed its determination to take on new challenges in international markets while continuing to innovate in the field of frits, glazes, inks and digital ceramic colours.

FRITTA FESTEGGIA I 50 ANNI CON UNA NUOVA IMMAGINE

In occasione del 50° anniversario, Fritta, colorificio ceramico spagnolo parte di Altadia Group, ha rinnovato la sua immagine aziendale sottolineando così l’impegno a proseguire il percorso di crescita ed espansione internazionale che ha caratterizzato mezzo secolo di attività.

Il nuovo logo interpreta in maniera più moderna e dinamica i pilastri su cui Fritta ha basato la sua evoluzione: affidabilità, sicurezza, qualità e servizio. Valori confermati quotidia-

namente attraverso la ricerca e sviluppo di progetti innovativi, l’impegno verso la sostenibilità ambientale e l’ascolto e la capacità di adattamento alle esigenze di un mercato in continua trasformazione.

Presentando la nuova immagine e il video celebrativo, Fritta ha confermato la determinazione ad affrontare nuove sfide sui mercati internazionali, continuando ad apportare innovazione nel settore delle fritte, smalti, inchiostri e colori ceramici digitali.

12 CWR 154/2023 world news

SUSTAINABLE DIGITALISATION ACCORDING TO SYSTEM CERAMICS

From sensors and IoT to Big data, from automation to artificial intelligence, digital technologies are revolutionising factories and giving companies a real competitive advantage. However, to ensure that these benefits are long-lasting, it is essential to focus at the same time on the sustainability of processes.

In keeping with Coesia’s green strategy, since 2022 System Ceramics has been accelerating the adoption of smart factory solutions and has made a significant contribution to the ceramic sector by researching and developing technologies capable of making it not only increasingly digitalised, but also more sustainable throughout the entire production process, from pressing through to decoration, inspection and packaging.

Examples include the Superfast ceramic press, which offers energy savings of 70%; Creadigit Infinity, the digital decoration technology that uses water-based inks to improve the working environment and reduce emissions; Digiglaze, the digital glazing machine that reduces consumption and waste by up to 30% and eliminates 90% of the water needed for its maintenance. Other new technologies are the Genesis project for sustainably reproducing marble and natural stone, and Hypermate, the Industry 4.0 manage-

ment software that optimises the production flow and improves the company’s overall efficiency. Thanks to this approach, the company has been able to strengthen longstanding partnerships with key players in the global ceramic industry, including ABK, Porcelanosa, Portobello, and Kale Group.

In 2023, System Ceramics also achieved excellent results in terms of the environmental impact of its operations. Today, 30% of the energy used in its factories is self-generated by means of photovoltaic systems (the goal is to reach 80%) and the conversion to LED lighting has saved as much as 500 MWh per year. In addition, the water-saving programme has resulted in a 75% reduction in water consumption compared to 2022, with more than 7,520 kg recycled and returned to the plants. Suppliers are also chosen according to the same criteria. System Ceramics predominantly chooses local and certified companies, thereby giving customers the opportunity to improve their own sustainability profile.

LA DIGITALIZZAZIONE SOSTENIBILE SECONDO SYSTEM CERAMICS

Dai sensori e IoT ai Big data, dall’automazione all’intelligenza artificiale, le tecnologie digitali stanno rivoluzionando le fabbriche creando, per le imprese, un vero e proprio vantaggio competitivo che, per essere duraturo, non

deve tralasciare un percorso parallelo volto alla sostenibilità dei processi.

In linea con la strategia green di Coesia, dal 2022 System Ceramics ha puntato su un’accelerazione delle proprie soluzioni di smart factoring apportando un notevole contributo al settore ceramico attraverso la ricerca e lo sviluppo di tecnologie che puntano a renderlo non solo sempre più digitalizzato, ma anche più sostenibile lungo tutto il processo di produzione, dalla pressatura alla decorazione, dal controllo all’imballaggio. Ne sono un esempio la pressa ceramica Superfast, che offre un risparmio energetico del 70%; Creadigit Infinity, la tecnologia di decorazione digitale che utilizza inchiostri a base acqua che migliorano l’ambiente di lavoro e riducono le emissioni; Digiglaze, la smaltatrice digitale che riduce fino al 30% i consumi e lo scarto, insieme al 90% dell’acqua necessaria alla sua manutenzione. E ancora, il progetto Genesis con cui si riproducono in maniera sostenibile marmi e pietre naturali, per ar-

gestione 4.0 che ottimizza il flusso produttivo e migliora l’efficienza complessiva dell’azienda. Grazie a questo approccio l’azienda è riuscita a rafforzare partnership storiche con attori di riferimento sul panorama ceramico globale, tra cui ABK, Porcelanosa, Portobello, Kale Group.

Nel 2023 System Ceramics ha ottenuto ottimi risultati anche per quanto riguarda l’impatto ambientale delle sue attività: oggi il 30% dell’energia utilizzata nei suoi stabilimenti è auto prodotta attraverso impianti fotovoltaici (l’obiettivo è arrivare all’80%) e grazie al passaggio alle luci a led sono stati risparmiati ben 500MWh all’anno; inoltre, il programma di risparmio idrico ha permesso la riduzione del 75% dei consumi d’acqua rispetto al 2022, con oltre 7.520 kg riciclati e reimmessi negli impianti.

Nella stessa direzione va anche la scelta dei fornitori: System Ceramics privilegia aziende prevalentemente locali e certificate, dando così ai clienti la possibilità di migliorare a loro volta il proprio profilo sostenibile.

FOR 30 YEARS THE MOST INFLUENTIAL INTERNATIONAL MAGAZINES FOR THE CERAMIC INDUSTRY & DESIGN PROFESSIONAL

rivare ad Hypermate, il software di

rivare ad Hypermate, il software di

14 CWR 154/2023 world news

COLOROBBIA SUPPLIES MATERIALS TO ANATOLIA FOR LARGE-SIZE SLAB PRODUCTION

After years of collaboration and knowledge sharing, Anatolia has chosen Colorobbia as its main partner for the development of technical and decorative ceramic materials for its new factory in Izmir, Turkey.

The scope of supply includes technically and aesthetically cutting-edge materials such as vitrified engobes, soft-touch glazes, anti-metal marks, textured finishes and grits for both matt and super-gloss polishing, all of which are already being successfully used in the first line put into operation.

Moreover, the close collaboration between the two companies, which share the same vision of innovation, quality and problem solving, allowed the materials to be rapidly customised. Within just one month of starting up the kiln at the end of July 2023, Anatolia and Colorobbia were able to begin production of extremely high-quality surfaces that meet the most stringent international technical and quality standards. The first collections were exhib-

ited at Cersaie in Bologna and attracted strong interest among visitors. Anatolia aims to establish its state-of-the-art plant in Izmir as one of the world’s largest facilities for the production of high-quality ceramic slabs for use as surface coverings and kitchen countertops. With this goal of quality excellence, the synergistic collaboration with Colorobbia continues today, four months after the plant startup, aimed at developing innovative products capable of anticipating market demand trends.

MATERIALI COLOROBBIA PER LE GRANDI LASTRE DI ANATOLIA

Dopo anni di collaborazione e condivisione di know how, Colorobbia è stata scelta da Anatolia come partner principale per gestire la messa a punto dei materiali tecnici e per decoro ceramico in occasione dell’avviamento della nuova fabbrica di Izmir, in Turchia.

La fornitura Colorobbia ha compreso materiali di ultima generazione dal punto di vista tecnico ed estetico, quali smaltobbi, smalti soft tou-

ch, anti metal mark, finiture materiche e graniglie per levigatura sia matt che super lucida, tutti già impiegati con successo nella prima linea messa in funzione.

Non solo. La sintonia tra le due aziende, accomunate dalla medesima visione in tema di innovazione, qualità e problem solving, ha permesso una rapidissima customizzazione dei materiali: in un solo mese, dall’accensione del forno a fine luglio 2023, Anatolia e Colorobbia sono riuscite a mettere in produzione superfici di altissima finitura che rispondono ai più stringenti parametri tecnico-qualitativi internazionali. Le prime collezioni hanno potuto essere mostrate anche al Cersaie di Bologna suscitando un grande interesse da parte del pubblico.

L’impianto di Izmir, modernissimo, punta a diventare uno dei più grandi al mondo per la produzione di lastre ceramiche di alta qualità per rivestimenti e kitchen top. Con questo obiettivo di eccellenza qualitativa, prosegue, a quattro mesi dall’avviamento, la sinergica collaborazione con Colorobbia, orientata allo sviluppo di prodotti innovativi capaci di anticipare le tendenze della domanda del mercato.

ADVERTISING world news

NATURALMENTE UNICA

Durst Gamma DG per la stampa digitale delle strutture ad incastro riscrive i tradizionali processi produttivi.

DURST THE INNOVATION LEADER IN CERAMICS

durst-group.com/it/ceramics

> Irripetibilità

> Unicità

> Sostenibilità

> Naturalezza delle texture

> Tridemensionalità

> Matericità

CLEON CAPITAL ACQUIRES STAKE IN ABK GROUP

On 17 October, ABK Group of Finale Emilia (Modena) announced that Cleon Capital Advisors has joined the company’s ownership group with a minority shareholding of €45 million, most of it in the form of a capital increase.

This partnership with Cleon, an independent investment and consulting company based in Spain, will allow the Italian ceramic group to capitalise on the investments it has made in recent years by accelerating and expanding growth opportunities with speed and flexibility

“Together with Cleon, we share the goals of a new and challenging growth phase that will be overseen by the second generation of leaders who have acquired valuable experience within the company and will be supported by a skilled management team,” commented ABK Group’s founding partners Roberto Fabbri, Michelangelo Fortuna and Andrea Guidorzi “Cleon has a unique and truly flexible business model that is different from private equity funds and which we consider to be well suited to the business environment typical of many medium-sized companies like ours. In addition to financial resources, Cleon will provide a valuable network of skills and relationships. These assets are crucial for capitalising on the opportunities that the group

has been preparing for over the past few years by making significant industrial investments.”

Since 2016, ABK Group has invested more than €100 million in developing cutting-edge production technologies and in strengthening its international presence through the acquisition of French company Desvres and commercial agreements in the United States.

Further developments include the exclusive licensing agreement with Versace, the acquisition in 2023 of Target Ceramics and the development of innovative materials including the patented Cooking Surface Prime invisible induction cooktop system, the Auto-Leveling™ system, the large format WIDE slabs and the three-dimensional effect products made using Genesis technology from System Ceramics.

The Group, which generated consolidated revenues of €233 million in 2022, includes the companies and brands ABK, ABKStone, Flaviker, Materia, Gardenia Orchidea, Gardenia Slabs, 14oraitaliana, fuoriformato, Desvres Ariana and Hardkoll.

CLEON CAPITAL ENTRA IN ABK GROUP

Si delinea una nuova fase di sviluppo per ABK Group di Finale Emilia (Modena) che il 17 ottobre ha annunciato l’ingresso di Cleon Capital Advisors nel capitale della società con una partecipazione

di minoranza pari a 45 milioni di euro, per la maggior parte in aumento di capitale.

La partnership con Cleon - società indipendente d’investimento e consulenza con sede in Spagna - consentirà al gruppo ceramico italiano di capitalizzare gli investimenti effettuati negli ultimi anni accelerando e ampliando le opportunità di crescita con velocità e flessibilità.

“Insieme a Cleon, abbiamo condiviso gli obiettivi di una nuova e sfidante fase di crescita che sarà guidata dalla seconda generazione, da tempo in azienda, con il supporto di un management team qualificato”, hanno commentato i soci fondatori di ABK Group, Roberto Fabbri, Michelangelo Fortuna e Andrea Guidorzi “Cleon ha un modello di business veramente flessibile e unico, diverso dai fondi di private equity e, a nostro avviso, adatto ad un contesto imprenditoriale che caratterizza molte aziende di medie dimensioni come la nostra. Oltre alle risorse finanziarie, Cleon apporterà un network di competenze e relazioni fondamentali per

cogliere le opportunità alle quali il gruppo si è preparato negli ultimi anni con significativi investimenti industriali”. Dal 2016 ad oggi, infatti, ABK Group ha investito oltre 100 milioni di euro nello sviluppo di tecnologie produttive all’avanguardia e nel rafforzamento della presenza internazionale con l’acquisizione della francese Desvres e con accordi commerciali negli Stati Uniti. A questo si aggiungono l’accordo di licenza in esclusiva con Versace, l’acquisizione nel 2023 di Target Ceramics e lo sviluppo di materiali innovativi tra cui il sistema brevettato per i piani cucina a induzione invisibile Cooking Surface Prime, il sistema Auto-Leveling™, le lastre WIDE di grande formato e i prodotti con effetto tridimensionale realizzate con la tecnologia Genesis di System Ceramics. Al Gruppo, che nel 2022 ha raggiunto un fatturato consolidato di 233 milioni di Euro, fanno capo le aziende e i marchi ABK, ABKStone, Flaviker, Materia, Gardenia Orchidea, Gardenia Slabs, 14oraitaliana, fuoriformato, Desvres Ariana e Hardkoll.

18 CWR 154/2023

world news

THE MAGIC OF EVOLUTION

the innovative stacking machine for traditional and big size ceramic tiles

SINGLE SIDE ARCHITECTURE: LESS SPACE

LESS MOVEMENTS: HIGH PRODUCTIVITY

GREAT ACCESSIBILITY FOR THE OPERATOR SMOOTH PLACEMENT OVER THE CHAIN

complete the line with MAGISTER Packaging Unit

FLORIM LAUNCHES THE “CARBONZERO-” PROJECT

In keeping with its strategy to reduce the impact of its business activities, Florim, a B Corp certified company since 2020, is presenting “CarbonZero-”, a project for Climate Positive surfaces that neutralise the CO2 emissions generated by their production process and life cycle. “CarbonZero-” products go beyond zero environmental impact because Florim adds a further 10% in terms of emissions reduction by purchasing certified carbon credits deriving from renewable energy projects in developing countries.

The decision to voluntarily offset product emissions concerns all new collections launched by the Italian ceramic group from 2023 onwards. These include products displayed in the Florim Gallery during the September event “The Beauty of Regeneration”, i.e. Essential Mood, Eccentric Luxe, Biotech, Coretech and Stone Life, which derive from cutting-edge technology and constant innovation and research into the aesthetic qualities and technical performance of products.

The “CarbonZero-” initiative is a tangible effort to combat overexploitation of natural resources and to make the production process 100% sustainable in terms of water, electricity and waste recovery. Florim has backed up its dedication to these issues by making significant investments, as documented in its Sustaina-

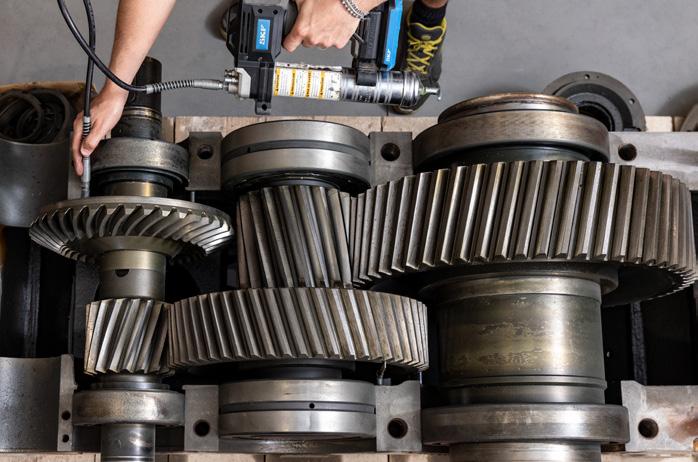

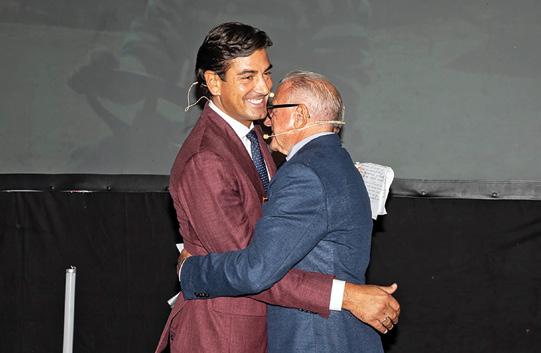

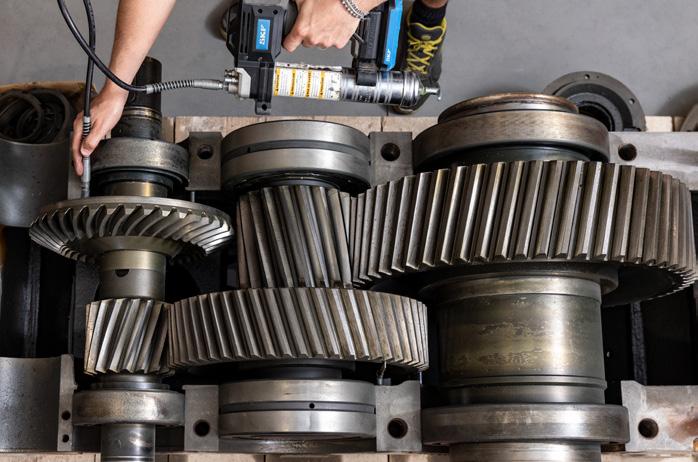

GMM CELEBRATES 50 YEARS

Gmm Group, a longstanding Fiorano Modenese-based company specialising in the distribution of mechanical components and the provision of industrial services for the ceramic sector, celebrated its 50th anniversary on 15 September in the prestigious setting of

bility Report since 2008. In addition, the company celebrated 12 years of clean energy on 11 October this year. It installed its first photovoltaic system at the site in Fiorano Modenese back in 2011, then gradually expanded its photovoltaic capacity over the years to reach a total of 64,000 square metres of panels (12.3 MWp) at the sites in Fiorano and Mordano, thereby avoiding the emission of almost 20,000 tonnes of CO2.

The company has also made other significant environmental investments that have resulted in total emission savings of almost 130,000 tonnes of CO2. Florim’s green credentials are recognised by numerous awards, including the recent Sustainability Award promoted by Kon Group together with Elite and Azimut Area 4. Evaluated on the basis of ESG rating, Florim achieved the highest score in the Top 100 Environmental category among all candidate companies with revenues in excess of €250 million.

FLORIM LANCIA IL PROGETTO “CARBONZERO-”

In linea con la strategia tesa a ridurre l’impatto generato dalla propria attività, Florim, certificata B Corp dal 2020, presenta “CarbonZero-”, il progetto di superfici “Climate Positive” che neutralizzano le emissioni di CO2 generate dalla loro produzione e dal loro ciclo di vita andando oltre l’impatto zero. I prodotti “CarbonZero-”, infatti,

Villa Coccapani, welcoming more than 200 people including suppliers, customers and employees. Gmm’s history dates back to 1973 and stands as a testament to successful entrepreneurship, determination and long-term vision.

Founded by the barely 20-yearold Attilio Milani, over the years the entire family has contributed to the company’s strategic

creano un impatto positivo sull’ambiente poiché l’azienda aggiunge il 10% attraverso l’acquisto di crediti di carbonio certificati derivanti da progetti di energia rinnovabile in paesi in via di sviluppo.

La decisione di compensare volontariamente le emissioni dei prodotti riguarda tutte le nuove collezioni lanciate dal 2023 dal gruppo ceramico italiano. Tra queste, anche i materiali presentati alla Florim Gallery durante l’evento di settembre “The Beauty of Regeneration”, ossia Essential Mood, Eccentric Luxe, Biotech, Coretech e Stone Life, frutto del più avanzato know-how tecnologico e della costante attività di ricerca e innovazione in termini di resa estetica e performance tecniche.

Il progetto “CarbonZero-” rappresenta un ulteriore sforzo per contrastare l’eccessivo sfruttamento delle risorse naturali e rendere il processo produttivo sostenibile al 100% sul fronte idrico, di energia elettrica e recupero degli scarti. Una sensibilità che è nel DNA di Florim e che trova riscontro negli

growth based on the development of new areas of expertise and a constantly expanding portfolio of services. The group has made a number of acquisitions, including BBM Industrial Maintenance, specialising in tailor-made maintenance services and predictive maintenance activities, and Elettromeccanica Malaguti, focusing on industrial revamping.

importanti investimenti riportati nel Bilancio di Sostenibilità pubblicato ormai dal 2008.

Lo scorso 11 ottobre, peraltro, l’azienda ha festeggiato i 12 anni di energia pulita: il primo impianto fotovoltaico fu infatti installato nel 2011 nella sede di Fiorano Modenese, implementato poi negli anni fino a raggiungere i 64.000 mq di pannelli (12,3 MWp complessivi) tra le sedi di Fiorano e Mordano, che hanno evitato l’emissione di quasi 20.000 tonnellate di CO2. A questi si aggiungono altri importanti investimenti in ambito ambientale che hanno portato complessivamente ad una mancata emissione di quasi 130.000 tonnellate di CO2. Un percorso virtuoso, riconosciuto anche da numerosi premi assegnati a Florim, tra cui il recente Sustainability Award promosso da Kon Group insieme a Elite e Azimut Area

4. Valutate le perfomance in base al rating ESG, Florim ha ottenuto il punteggio più alto nella categoria “Top 100 Environmental” tra le imprese candidate con fatturato superiore a 250 milioni di euro.

Another important step was the opening of Gmm USA, the US subsidiary located in Clarksville, Tennessee.

Today, the group has a young workforce (the 50 employees have an average age of 35) with a high degree of specialisation in the ceramic sector. One of its top priorities is to continue to innovate industrial processes through

20 CWR 154/2023

digital and sustainable solutions, with a portfolio that includes the supply of high quality components and systems designed for energy efficiency, condition monitoring services and energy audits, as well as remanufacturing of electromechanical components based on the principles of the circular economy.

During the evening, founder Attilio Milani (pictured with his son Luca) expressed his pride and gratitude for everything the group has achieved while looking to the future with confidence and enthusiasm. “Fifty years of innovation and growth are just the beginning. The Gmm Group will continue to lead the industry towards new horizons of sustainability and success,” he said.

I 50 ANNI DI GMM

Gmm Group, storica azienda di Fiorano Modenese, leader nella distribuzione di componenti mecca-

nici e fornitura di servizi industriali per il settore ceramico, lo scorso 15 settembre ha festeggiato il suo 50° compleanno presso la prestigiosa cornice di Villa Coccapani, accogliendo oltre 200 persone, tra fornitori, clienti e collaboratori. La storia di Gmm, iniziata nel lontano 1973, è una testimonianza di imprenditoria di successo, determinazione e lungimiranza. Fondata dall’appena vent’enne Attilio Milani, negli anni l’intera famiglia ha contribuito ad una importante crescita strategica, resa possibile dallo sviluppo di nuove competenze e da un portafoglio di servizi cresciuto grazie a varie acquisizioni, tra cui BBM Industrial Maintenance, specializzata nei servizi manutentivi taylor-made e nelle attività di manutenzione predittiva, ed Elettromeccanica Malaguti, focalizzata sul revamping industriale. Importante anche l’apertura di Gmm USA, la filiale statunitense situata a Clarksville, nel Tennessee. Oggi il gruppo può contare

su una squadra giovane (i 50 addetti hanno un’età media di 35 anni) con una particolare specializzazione nel settore ceramico. Tra le sue priorità, continuare ad innovare i processi industriali attraverso soluzioni digitali e sostenibili con un’offerta che spazia dalla fornitura di componenti di alta qualità e impianti progettati per l’efficientamento energetico, ai servizi di condition monitoring ed audit energetici, fino alla rigenerazione di com-

ponenti elettromeccanici secondo i principi dell’economia circolare. Durante la serata, il fondatore Attilio Milani (nella foto con il figlio Luca) ha espresso orgoglio e riconoscenza per il cammino percorso, guardando già al futuro con fiducia ed entusiasmo: “Cinquant’anni di innovazione e crescita sono solo l’inizio. Il Gruppo Gmm continuerà a guidare il settore verso nuovi orizzonti di sostenibilità e successo”, ha dichiarato.

world news

ADVERTISING

GRUPPO B&T LOOKS TO A GREENER FUTURE

Gruppo B&T of Formigine is looking ahead to a more sustainable future with zero emissions from fossil fuels. Over the years, the group has adopted a policy of continuous investment and launched new solutions onto the market, enabling it to establish its credibility and gain a strong position in international markets. In particular, it has focused on energy saving and the efficiency of machines and plants and now intends to step up the pace of development of its green technologies, with special emphasis on kilns and dryers.

In this new research phase, the group led by Fabio Tarozzi will have access to a €10 million loan provided by BNL BNP Paribas and backed by SACE’s 80% Green Guarantee, a 7-year credit line which will contribute to the development of new engineering solutions for reducing greenhouse gas emissions through the use of hydrogen.

Fabio Tarozzi, the group’s Chairman and CEO, commented:

“This important funding confirms the financial sector’s confidence in our Group’s strategy of promoting sustainable production systems. We will increasingly place the environment at the heart of our development process.”

To emphasise its commitment to sustainability, Gruppo B&T organised a thought-provoking event entitled “bt-GREENThe Voice of the District” on 20 October at bt-Space. The event brought together representatives of institutions, businesses and associations to discuss the topic of the ecological transition in the light of European legislation mandating emissions reductions by 2030. The following took part in the two panel discussions: Stefano Bonaccini (Emilia-Romagna regional governor), Elisabetta

Gualmini (Chair of the European Parliament Ceramics Forum), Michele Barcaiuolo (Senator), Giovanni Savorani (Chairman of Confindustria Ceramica), Paolo Lamberti (Chairman of Acimac), Alessandro Bianchini (Technical Director of Gruppo B&T), Franco Manfredini (Chairman of Casalgrande Padana), Andrea Ronchi (CEO CO2 Advisor of Principal Aramix-Datrix Group), Armando Meletti (Country Manager Italia at Altadia Group) and Marcello Romagnoli (Professor at the University of Modena and Reggio Emilia and Director of the MO.RE. H2 Research Centre).

A number of key issues emerged during the debate, including the need to create adequate infrastructures, to train specialised personnel to support the green industrial revolution and to prevent the race towards sustainability from becoming a cause of inequality by penalising companies like the Italian tile producers – particularly those located in the Sassuolo ceramic district – who have been adopting virtuous environmental practices for years.

“The machinery manufacturers are ready for this huge leap forward. The technologies already exist, what is lacking is the time and infrastructure for their implementation. At Gruppo B&T, we believe in hydrogen technology for thermal processes and are investing in this fuel because we are firmly convinced that it represents the future direction for the industry,” concluded Fabio Tarozzi

GRUPPO B&T SEMPRE PIÙ “GREEN”

Il Gruppo B&T di Formigine punta con sempre maggior decisione verso un futuro più sostenibile e a zero emissioni da combustibili fossili. Attraverso una politica di investimenti continui e lancio sul mercato di nuove soluzioni, l’azienda ha costruito ne-

gli anni la sua credibilità e forza nei mercati internazionali lavorando proprio sui temi dell’energy saving e dell’efficienza delle macchine e degli impianti. Ora l’intento è di accelerare lo sviluppo delle proprie tecnologie green concentrandosi in particolare sulle macchine termiche.

In questa nuova fase di ricerche, il gruppo guidato da Fabio Tarozzi potrà contare su un finanziamento di 10 milioni di euro erogato da BNL BNP Paribas e assistito dalla Garanzia Green di SACE all’80%: una linea di credito della durata di 7 anni, che contribuirà al raggiungimento di obiettivi di sviluppo di nuove soluzioni ingegneristiche per la riduzione dei gas serra mediante l’utilizzo dell’idrogeno. Per Tarozzi, Presidente e Amministratore delegato del gruppo, “questo importante finanziamento conferma la fiducia del sistema finanziario nella strategia del nostro Gruppo, finalizzata a promuovere un’offerta di sistemi produttivi sostenibili. Intendiamo mettere le tematiche ambientali sempre di più al centro del nostro sviluppo”. A sottolineare il proprio impegno e l’attenzione verso la sostenibilità, il Gruppo B&T si è fatto promotore di un interessante evento – “bt-GREEN - La voce del Distretto” – organizzato lo scorso 20 ottobre presso il bt-Space, dove ha riunito il mondo istituzionale, imprenditoriale e associativo per approfondire il tema della transizione ecologica alla luce della normativa europea che impone di ridurre le emissioni entro il

2030. Ad intervenire nelle due tavole rotonde: il Presidente della Regione Emilia-Romagna Stefano Bonaccini, la Presidente del Forum Europeo della Ceramica Elisabetta Gualmini, il Senatore Michele Barcaiuolo, Giovanni Savorani (Presidente di Confindustria Ceramica) e Paolo Lamberti (Presidente Acimac), Alessandro Bianchini (Direttore Tecnico di Gruppo B&T), Franco Manfredini (Presidente di Casalgrande Padana); Andrea Ronchi (CEO CO2 Advisor di Principal Aramix-Datrix Group), Armando Meletti (Country Manager Italia di Altadia Group) e Marcello Romagnoli (Professore dell’Università di Modena e Reggio Emilia e Direttore del Centro Ricerca H2 MO.RE.

Tra i punti emersi dal dibattito, la necessità di creare infrastrutture adeguate, formare il personale specializzato per sostenere la “rivoluzione industriale green” ed evitare che la corsa verso la sostenibilità si trasformi in una forbice generatrice di disuguaglianza, penalizzando chi, come l’Italia e in particolare il Distretto Ceramico, adotta da anni comportamenti virtuosi in questo senso. “I costruttori di macchine sono pronti per questo grande cambiamento, le tecnologie esistono già, mancano però tempo e infrastrutture. Come Gruppo B&T crediamo nella tecnologia ad idrogeno per i processi termici e stiamo investendo in questo senso perché siamo convinti che questa sia la strada”, ha concluso Fabio Tarozzi

22 CWR 154/2023 world news

ITALCER BECOMES A BENEFIT CORPORATION AND INVESTS IN SMALL TILE SIZES

Italcer, one of Italy’s leading manufacturers of ceramic floor and wall tiles and bathroom furnishings, announced a new acquisition on 31 October, conducted through its Spanish subsidiary.

Equipe Cerámicas has acquired a 20% stake in Opificio Ceramico along with a call option for the majority shareholding.

Opificio Ceramico is a young Modena-based company specialising in luxury ceramic surfaces, with a focus on small handcrafted sizes and bespoke products.

The company was founded in 2018 by Emanuele Marcato, who embarked on a project centred around sustainable craftsmanship with the aim of delivering truly tailor-made products.

This operation marks the ninth acquisition completed in six years by the group helmed by Graziano Verdi (along with major shareholders Mindful Capital Partners, Miura and Capital Dynamics), following La Fabbrica-AVA, Elios, Devon&Devon, Rondine, Equipe Ceramicas, Fondovalle and Terratinta Group.

“Opificio Ceramico is becoming well established itself in the market thanks to its unique products that align perfectly with our sustainable production philosophy,” said Graziano Verdi “This deal solidifies our ambition to create

CLEAN ENERGY: CEFLA LAUNCHES NOVA

Last October, Cefla unveiled Europe’s first fuel cell cogeneration plant at its Imola facility, a project developed in partnership with the American company Bloom Energy. The system, named NOVA, stands out for its use of solid oxide technology in a combined heat and power (CHP) configuration, ensuring the generation of both electric-

an Italian design hub composed of high-end ceramic companies and generating significant synergies both in Italy and abroad.”

With projected 2023 revenues close to €400 million, the Italcer Group confirms its position as a leading international player in the ceramic industry with a strong commitment to sustainability. Confirming its focus on ESG, the company recently became a Benefit Corporation. Its goals, enshrined in its articles of incorporation, include reducing the greenhouse gas emissions deriving from its operations, enhancing energy efficiency through the use of renewable energy sources such as photovoltaic systems, pursuing ongoing product innovation, increasing the use of recycled materials (already higher than 50%) as part of a circular economy philosophy, and implementing corporate and community welfare policies for its employees.

In the last two years, Italcer has invested more than €20 million in sustainable innovation and each year consistently allocates more than 3% of its revenues to research and development.

ITALCER DIVENTA SOCIETÀ BENEFIT E INVESTE ANCHE SUI PICCOLI FORMATI

Italcer, tra i leader italiani nel settore delle pavimentazioni e dei rivestimenti in ceramica e dell’arredo bagno, ha annunciato lo scorso

ity and thermal energy. Furthermore, in the presence of an absorber, NOVA is also capable of generating cooling energy. Fuel cell technology is 25% more efficient than an endothermic source (engines or turbines) for the same power. Fuel cell technology maintains an electrical efficiency of 54% over its entire life cycle, ensuring better control over operational costs.

“Cefla’s goal is to encourage active discussion about decarboni-

31 ottobre una nuova operazione, condotta tramite la sua consociata spagnola. Equipe Ceràmicas ha infatti acquisito il 20% delle quote di Opificio Ceramico, concordando già un’opzione call per l’acquisizione della maggioranza.

Opificio Ceramico è una giovane realtà modenese specializzata in superfici ceramiche di lusso, con particolare attenzione ai piccoli formati artigianali e ai prodotti su misura. L’azienda è nata nel 2018 su iniziativa di Emanuele Marcato che ha data vita ad un progetto basato sull’artigianalità sostenibile per creare veri e propri manufatti ‘tailor-made’.

Per il gruppo guidato da Graziano Verdi (con Mindful Capital Partners, Miura e Capital Dynamics come soci di riferimento), si tratta della nona operazione realizzata in 6 anni, dopo La Fabbrica-AVA, Elios, Devon&Devon, Rondine, Equipe Ceramicas, Fondovalle e Terratinta Group.

“Opificio Ceramico si sta affermando sul mercato grazie a prodotti unici che si sposano perfettamente con la nostra filosofia produttiva sostenibile”, ha affermato Graziano Verdi “Con questa operazione confermiamo la nostra volontà di creare un hub italiano di design composto da aziende ceramiche alto di gamma attivando significative sinergie sia in Italia che all’estero”. Con una proiezione di fat-

turato per il 2023 che si avvicina ai 400 milioni di euro, il Gruppo Italcer si conferma uno dei principali player internazionali nel settore ceramico, e tra i più sensibili e attivi in tema di sostenibilità. A conferma dell’impegno in ambito ESG, l’azienda è recentemente diventata Società Benefit. I suoi obiettivi, inseriti in statuto, riguardano la riduzione delle emissioni di gas climalteranti nei processi aziendali, l’efficientamento energetico attraverso l’impiego di fonti rinnovabili come gli impianti fotovoltaici, la costante innovazione di prodotto con impiego sempre maggiore di materiali riciclati (già oggi oltre il 50%) a beneficio di un’economia circolare, nonché l’attuazione di politiche di welfare aziendale e territoriale a vantaggio dei propri dipendenti. Nell’ultimo biennio Italcer ha investito oltre 20 milioni di euro in innovazione sostenibile e ogni anno destina oltre il 3% dei ricavi in ricerca e sviluppo.

sation, focusing on reducing carbon footprints,” explains Chairman Gianmaria Balducci “The first step involves helping companies and large infrastructures to achieve greater efficiency. The partnership with Bloom Energy, a leader in this innovative technology, has enabled us to develop a comprehensive solution incorporating heat recovery.” The collaboration between Cefla and Bloom Energy broadens the range of clean energy options

accessible to Italian companies, assisting them in their transition towards sustainable energy. This technology makes it possible to transform various sources (hydrogen, natural gas and green fuels such as biogas and biomethane) into electrical energy without involving combustion, thereby reducing or completely eliminating CO2 emissions, but above all eliminating harmful particles such as NOx, SOx and CO.

24 CWR 154/2023

ENERGIA PULITA: CEFLA LANCIA NOVA

Lo scorso ottobre, presso lo stabilimento di Imola, Cefla ha inaugurato il primo impianto di cogenerazione a fuel cell installato in Europa, risultato della collaborazione con l’americana Bloom Energy. Si chiama NOVA e la sua peculiarità consiste nell’applicazione della tecnologia ad ossidi solidi in versione CHP, che garantisce anche la produzione di energia ter-

mica, in aggiunta all’energia elettrica. Inoltre, in presenza di un assorbitore, NOVA è in grado di produrre anche il ‘freddo’, quindi energia frigorifera.

La tecnologia delle fuel cell supera del 25% l’efficienza di una fonte endotermica (motori o turbine) a parità di potenza. Garantisce inoltre un grado di efficienza elettrica pari al 54% durante tutto il suo ciclo di vita e quindi un maggiore controllo sul conto economico. “Cefla si pone l’obiettivo di stimo-

lare una discussione attiva sui temi della decarbonizzazione al fine di ridurre l’impronta carbonica e il primo passo è aiutare le aziende, così come le grandi infrastrutture, a generare efficienza”, spiega il presidente Gianmaria Balducci. “Il sodalizio con Bloom Energy, leader nello sviluppo di questa innovativa tecnologia, ci ha permesso di sviluppare la soluzione completa con recupero termico”. La partnership tra Cefla e Bloom Energy amplia l’offerta di energia

pulita a disposizione delle aziende italiane, supportandole nel percorso verso la transizione energetica. Questa tecnologia permette, infatti, di trasformare diverse fonti (idrogeno, gas naturale e combustibili green come il biogas e il biometano) in energia elettrica senza che avvenga combustione, consentendo quindi di ridurre o azzerare le emissioni di CO2, ma soprattutto di eliminare la presenza di particelle nocive dannose per l’uomo, quali NOx, SOx, CO.

world news

ADVERTISING

GRUPO LAMOSA PENALISED BY CONSTRUCTION SLOWDOWN

Following two years of sustained growth, Grupo Lamosa’s third quarter 2023 results reflect the normalisation of market demand. Mexico’s largest ceramic group reported an 11% decline in sales revenues in the first nine months of the year compared to the same period in 2022 to MXN 23.82 billion (about €1.3 billion). Domestic sales accounted for 62% of total revenues and saw a smaller contraction, dropping by 5% to MXN 14.66 billion (about €784 million). Foreign sales suffered a more significant decline, dropping by 20% to MXN 9.16 billion (about €496 million), although this was still higher than 2021 levels.

Of the two divisions through which Grupo Lamosa operates, the floor and wall tiles segment was hardest hit with a 16% decline in sales to MXN 16.91 billion (about €915.5 million), equivalent to 71% of the group’s total sales. This reduction was caused by weaker demand in both the new home construction and remodelling segments, not just in Mexico but also in foreign markets. By contrast, the Adhesives business made gains, with sales of MXN 6.9 billion (3% higher than in the first nine months of 2022).

Overall, EBITDA declined by 19%, with EBITDA margin at 21% of sales.

Despite the negative trend, Lamosa continued its investment programme with total investments in the first nine months of the year

amounting to MXN 1.99 billion (about €106 million), which went primarily on keeping its production plants and IT platforms up to date.

On the subject of investments, shortly before Cersaie 2023 the Mexican group announced the acquisition of the Spanish ceramic company Baldocer (brands Baldocer, Azulejos Benadresa (AB) and ETILE), a deal that was finalised on 31 October. The value of the acquisition was €425 million, with no less than €71 million to be paid as a balance in 2025 according to the company’s results.

This acquisition marks an important step forward in Grupo Lamosa’s growth strategy, enabling it to strengthen its presence in the European continent (where it has been operating with Roca Tile since 2021) and increase its share of high-end products worldwide.

Baldocer exports its products to more than 120 countries around the world and reported an EBITDA of €67 million in 2022.

According to forecasts, the acquisition of Baldocer will increase Grupo Lamosa’s consolidated revenues by approximately 16%. Installed production capacity will increase by 12% to approximately 275 million sqm/ year, cementing Lamosa’s position as the world’s second largest ceramic tile producer.

IL RALLENTAMENTO DELL’EDILIZIA PENALIZZA GRUPO LAMOSA

Dopo un biennio di crescita sostenuta, i risultati del terzo trime-

stre 2023 di Grupo Lamosa confermano la normalizzazione della domanda del mercato. Nei primi nove mesi dell’anno, i ricavi del maggiore gruppo ceramico messicano sono calati dell’11% rispetto allo stesso periodo del 2022, fermandosi a 23,82 miliardi di Pesos Messicani (circa 1,3 miliardi di Euro). Sul mercato nazionale, che rappresenta il 62% del fatturato totale, la flessione è stata più contenuta: le vendite sono scese a 14,66 miliardi di Pesos (circa 784 milioni di Euro) perdendo il 5%. Più pesante la contrazione dei ricavi all’estero, -20%, pari a 9,16 miliardi di Pesos (circa 496 milioni di Euro), comunque superiori ai livelli 2021.

Tra le due divisioni in cui opera Grupo Lamosa, a subire i contraccolpi maggiori è stato il segmento Piastrelle, dove le vendite sono calate del 16% a 16,91 miliardi di Pesos (circa 915,5 milioni di Euro), pari al 71% dei ricavi totali del gruppo: il risultato negativo è stato determinato dalla minore domanda sia nel comparto dell’edilizia nuova sia in quello delle ristrutturazioni, e sia sul mercato nazionale che all’estero. Al contrario, la divisione Adesivi ha guadagnato terreno con vendite pari a 6,9 miliardi di Pesos (+3% rispetto ai nove mesi del 2022).

Complessivamente, l’Ebitda è calato del 19%, con un margine sui ricavi pari al 21%.

Nonostante l’andamento negativo, Lamosa ha portato avanti il

suo piano di investimenti per un valore totale, nei 9 mesi, di 1,99 miliardi di Pesos (circa 106 milioni di Euro), destinati per lo più all’ammodernamento tecnologico degli impianti e delle piattaforme IT.

Restando in tema di investimenti, alla vigilia di Cersaie 2023 il gruppo messicano ha annunciato l’acquisizione dell’azienda ceramica spagnola Baldocer (marchi Baldocer, Azulejos Benadresa (AB) ed ETILE), operazione che è stata perfezionata il 31 ottobre. Il valore dell’acquisizione è pari a 425 milioni di euro, di cui non meno di 71 milioni (basati sui risultati dell’azienda) da versare a saldo nel 2025.

Per Grupo Lamosa questa operazione contribuirà, da un lato, a rafforzare la posizione in Europa, dove, sempre in Spagna, opera con Roca Tile dal 2021, e, dall’altro, ad aumentare la quota di prodotti di fascia alta commercializzati sui mercati internazionali. Baldocer, che esporta in oltre 120 paesi nel mondo, ha generato un Ebitda pari a 67 milioni di euro nel 2022. In base alle previsioni, l’incorporazione di Baldocer si tradurrà per il gruppo messicano in un incremento di circa il 16% del fatturato consolidato: la capacità produttiva installata crescerà del 12% a circa 275 milioni mq/anno, rafforzando Lamosa come secondo maggiore produttore mondiale di piastrelle ceramiche.

26 CWR 154/2023 world news

GEBERIT REPORTS DECLINE IN VOLUMES BUT INCREASE IN PROFITABILITY

Considering the extraordinarily difficult environment with declining building construction in Europe, the Geberit Group posted better-than-expected results in the first three quarters of 2023. Although volumes declined significantly from the record levels of 2022 (CHF 2,390 million, a decrease of 12.3% or 7.9% after currency adjustments), profitability increased. This was made possible above all thanks to high operational flexibility, lower energy prices and selling price increases (+10%), which partly offset the decline in volumes. EBITDA fell by 2.4% to CHF 749 million (+4% after currency adjustments), while EBITDA margin rose from 28.1% to 31.3%. Net income declined by 4.6% to CHF 516 million (currency-adjusted +2.1%).

Currency-adjusted net sales in Europe decreased by 9.2% overall after nine months. Italy and Western Europe (United Kingdom/Ireland, France, Iberian Peninsula) were

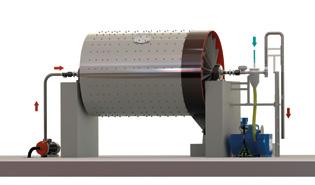

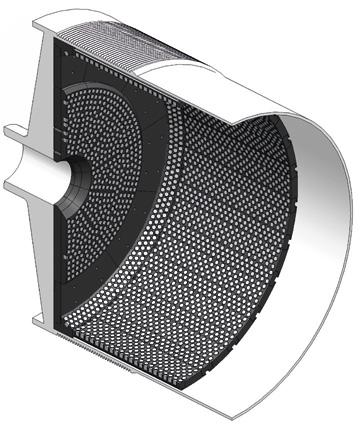

POPPI CLEMENTINO CONCLUDES A SUCCESSFUL 2023

2023 was a busy and successful year for Poppi Clementino, the Reggio Emilia-based company specialising in energy saving and recovery systems for the ceramic industry. Despite the market slowdown, the company met its annual targets and is already busy with orders for 2024. The company’s strong business performance has also prompted it to invest in expansion in Asia. In addition to the new sales office opened in the Foshan ceramic district, it has also strengthened its sales networks across a number of Asian markets, with an internal staff member maintaining a constant presence in the area. In November, Poppi Clementino

slightly down on the previous year with -1.1% and -1.4%, respectively. In contrast, Benelux (-3.8%), Switzerland (-5.8%) and Northern Europe (-7.5%) sustained more pronounced declines. Double-digit decreases were recorded in Austria (-12.5%), Germany (-13.4%) and Eastern Europe (-18.0%). Net sales declined further in the Far East/Pacific region (-4.7%) and in America (-1.3%), whereas the Middle East/Africa region posted growth (+11.5%).

In the product areas, currency-adjusted net sales decreased by 5.4% in Piping Systems, by 7.9% in Bathroom Systems and by 10.1% in Installation and Flushing Systems. For 2023 as a whole, Geberit expects a decline in net sales of around 5% in local currencies and an EBITDA margin of 29% to 30%.

GEBERIT: RICAVI IN CALO, MIGLIORA LA REDDITIVITÀ

Considerato il contesto particolarmente difficile, soprattutto per la contrazione dell’edilizia in Europa, il Gruppo Geberit ha chiuso i primi 9 mesi del 2023 con risultati migliori

also took part in the exhibitions ASEAN Ceramics in Vietnam and Unicera in Turkey and showcased its technologies at the Latech event organised by System Ceramics in Indonesia.

There have also been major changes at the headquarters, with the arrival of two highly experienced professionals in management roles in the Technical and Operations Department and the adoption of new equipment and hardware in the design department.

POPPI CLEMENTINO CHIUDE UN BUON 2023

Il 2023 è stato un anno intenso e ricco di soddisfazioni per Poppi Clementino, l’azienda di Reggio Emilia specializzata dei sistemi di risparmio e recupero energe-

rispetto alle attese. Sebbene i ricavi siano diminuiti significativamente rispetto ai livelli record del 2022 (-12,3% a 2.390 milioni di franchi svizzeri, o -7,9% al netto degli effetti valutari negativi), la redditività è migliorata. Ciò è stato possibile grazie all’elevata flessibilità operativa, alla riduzione dei costi energetici e all’incremento dei prezzi di vendita (+10%) che hanno in parte compensato il calo dei volumi. L’Ebitda è stato pari a 749 milioni di franchi (+4% al netto degli effetti valutari, o -2,4% in Franchi svizzeri) con un margine passato dal 28,1% al 31,3% sui ricavi. L’utile netto è stato pari a 516 milioni di Franchi (-4,6% o +2,1 al netto dei cambi). Nei 9 mesi, i mercati europei hanno registrato un calo complessivo del 9,2% in valute locali con l’Italia e

l’Europa Occidentale (Regno Unito/ Irlanda, Francia, Penisola Iberica) rispettivamente a -1,1% e -1,4%. Più pronunciata la flessione in Benelux (-3,8%), Svizzera (-5,8%) e in Nord Europa (-7,5%), mentre cali a doppia cifra si sono verificati in Austria (-12,5%), Germania (-13,4%) ed Europa dell’Est (-18,0%). In calo anche l’area Estremo Oriente/Pacifico (-4,7%) e l’America (-1,3%), mentre le vendite in Medio Oriente/ Africa sono cresciute dell’11,5%. L’andamento negativo dei ricavi ha riguardato tutte le tre divisioni, ossia Piping Systems (-5,4%), Bathroom Systems (-7,9%) e Installation & Flushing Systems (-10,1%). Per l’intero esercizio 2023 Geberit prevede una flessione dei ricavi di circa il 5% in valute locali e un margine Ebitda tra il 29% e il 30%.

tico per l’industria ceramica. Nonostante il rallentamento del mercato, la società ha raggiunto gli obiettivi di budget ed è già impegnata sugli ordini per il 2024. Il buon andamento dell’attività ha anche spinto l’azienda ad investire sulla crescita in Asia: oltre alla nuova sede commerciale inaugurata nel distretto ceramico di Foshan, sono anche state rafforzate le reti vendite in vari mercati asiatici, con una risorsa interna dedicata a presidiare l’area in modo costante e proattivo. In novembre, Poppi Clementino ha anche partecipato alle fiere Asean Ceramics in Vietnam, e Unicera in Turchia, oltre ad aver presentato le sue tecnologie in occasione dell’evento Latech, or-

ganizzato da System Ceramics in Indonesia.

Importanti novità anche nell’headquarter, con l’ingresso nell’Ufficio Tecnico e Operativo di due professionisti di alto profilo in ruoli dirigenziali e l’adozione di nuove strumentazioni e hardware per potenziare il reparto progettazione.

28 CWR 154/2023

world news

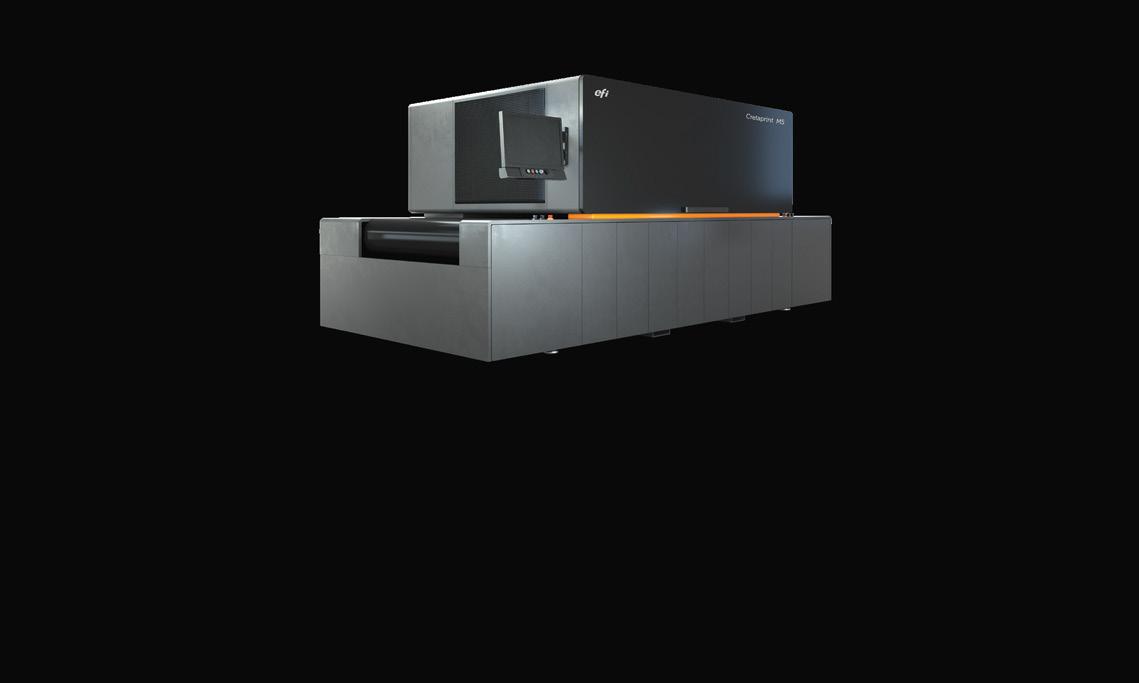

inkjet decoration

robust, reliable and inkjet printers

EFI Cretaprint has been in the global tile industry for 25 years with digital decoration solutions that include a wide range of inkjet printers, inks, and color management software. It is an innovative ecosystem delivering reliability and high image quality.

www.efi.com

· cretaprintsales@efi.com

CERAMICHE PIEMME TO INSTALL SECOND DURST SYSTEM

Ceramiche Piemme has announced the purchase of a second Durst Gamma DG system, the revolutionary technology for digital glazing of ceramic tiles developed by the South Tyrolean manufacturer. After testing the functionality of the Durst Gamma DG 101 model, the well-known Italian ceramic tile producer is now focusing on the Gamma DG 141 model with a wider print width for printing large size tiles. The machine will be installed in February at the ultra-modern production facility in the province of Modena, joining the other Durst technologies already adopted by the company.

“We introduced the first Durst digital printer in 2010 and our production department now has five Gamma XD series systems consisting of models 98, 108 and 148 installed on five different production lines,” explains Flavia Fiorino, Industrial Innovation Manager at Ceramiche Piemme.

“Five years ago we took the opportunity to be the first company to test the potential of the Gamma DG 101 digital glazing system with a view to experimenting with further aesthetic enhancement of our products.”

Gamma DG 101 immediately began operating in-line with one of the previously installed Durst Gamma XD systems to produce digitally printed textures in perfect alignment with the graphic designs. This enhances the three-dimensionality of the tiles, creating unprecedented visual and tactile effects. The combination of Gamma DG and Gamma XD technology has enabled Ceramiche Piemme to create four brand new product lines: Evoluta, Ibla, Journey and Limestone. Based on more than 10 years of intensive R&D work, Durst Gamma DG is capable of producing highly detailed structures on

smooth tiles, creating far more realistic material effects on the ceramic surfaces than could previously be achieved with other technologies, such as stone, marble and wood. This result is achieved thanks to Durst’s proprietary and revolutionary RockJET™ printheads, specially designed to handle ceramic glazes with the large (up to 45µm) high-viscosity particles that are needed for printing unlimited high-definition structures

“Based on our technical and manufacturing experience, the main benefit of this technology is the possibility of creating an infinite number of three-dimensional structures without altering the pressing machine but simply using a digitally applied glaze,” continues Fiorino “On an aesthetic level, Durst Gamma DG creates unique material effects that make for extremely realistic looking products.”

Alberto Bassanello, Sales Director Italy of the Durst Group, described Ceramiche Piemme’s continued trust in Durst as a source of pride as it testifies to the brand’s reliability and ability to innovate and confirms the validity of the Gamma DG technology, which allows for an efficient and truly sustainable production process.

CERAMICHE PIEMME RADDOPPIA CON DURST

Ceramiche Piemme ha annunciato l’acquisto di un secondo sistema Durst Gamma DG, la rivolu-

zionaria tecnologia per la smaltatura digitale delle piastrelle ceramiche messa a punto dal produttore altoatesino. Dopo aver testato le funzionalità del modello Durst Gamma DG 101, ora la nota azienda ceramica italiana punta sul modello Gamma DG 141 con luce di stampa più ampia per la gestione di piastrelle di grande formato. La macchina sarà installata a febbraio nel modernissimo sito produttivo alle porte di Modena, andando ad affiancarsi alle altre tecnologie Durst già presenti in azienda.

“Abbiamo introdotto la prima stampante digitale Durst nel 2010 e ora il nostro reparto produttivo conta cinque sistemi della serie Gamma XD, nei modelli 98, 108, e 148, installati su altrettante linee di produzione”, spiega Flavia Fiorino, Industrial Innovation Manager di Ceramiche Piemme. “Cinque anni fa abbiamo colto la possibilità di testare per primi le potenzialità del sistema di smaltatura digitale Gamma DG 101 nell’ottica di sperimentare un ulteriore sviluppo estetico dei nostri prodotti”.