CERSAIE & TECNA 2024

◗ World production and consumption of ceramic tiles

◗ Produzione e consumo mondiale di piastrelle di ceramica

◗ World production and consumption of ceramic tiles

◗ Produzione e consumo mondiale di piastrelle di ceramica

THE NEWEST TECHNOLOGY FOR PORCELAIN BODY PREPARATION

THE NATURAE KIT REPRODUCES THE NATURAL EFFECTS OF MARBLE AND STONES SUITABLE FOR COUNTERTOPS

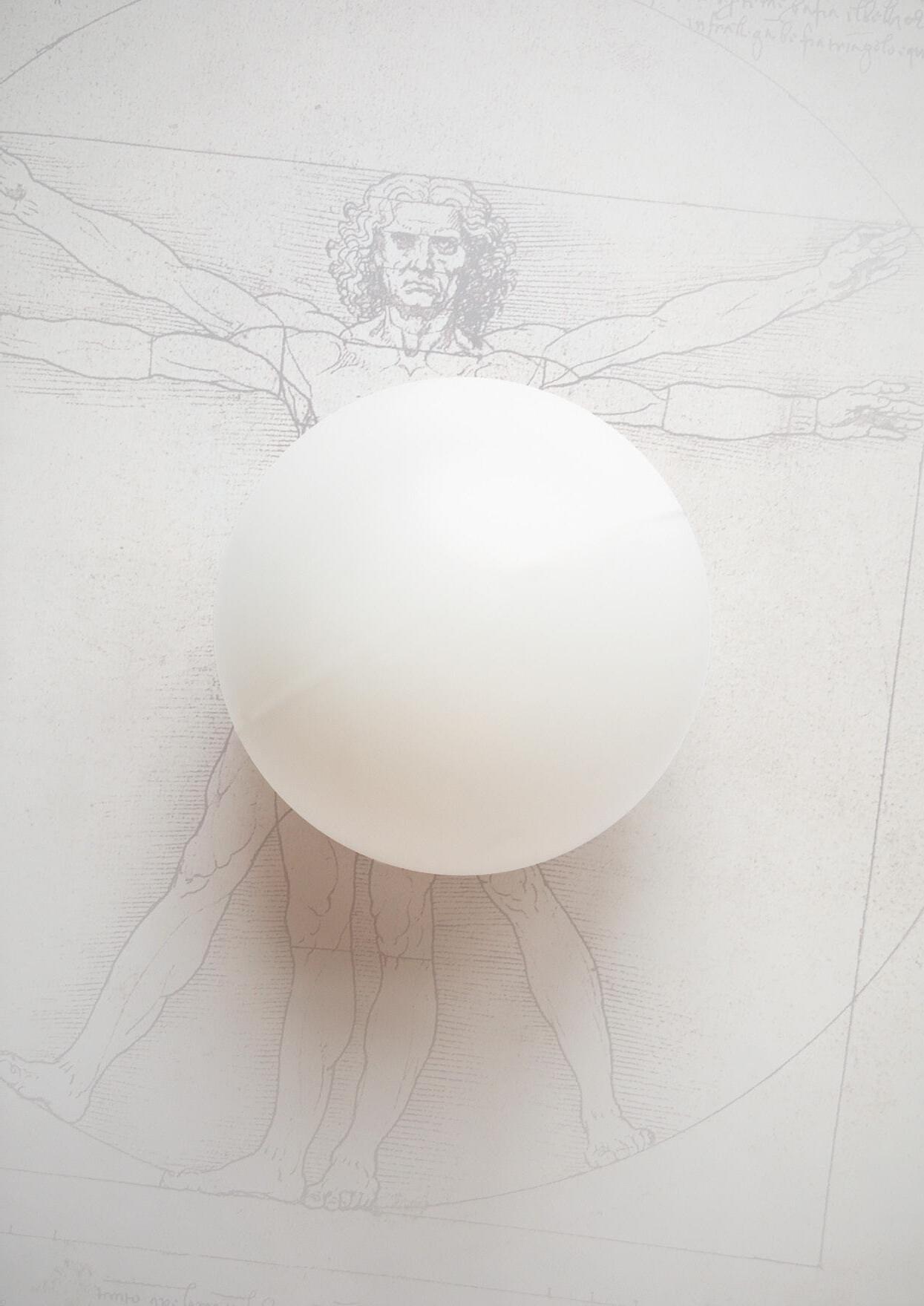

Cover picture by: Giancarlo Pradelli

22 E v EN ts

24

26

28

32 E co N omics

38

44

Year 34, N° 158

September/October 2024

Bimonthly review

Anno 34, n° 158

Settembre/Ottobre 2024

Periodico bimestrale

Investing in the future Paola Giacomini

Investire sul futuro

FM joins Elesa Group

FM diventa parte del Gruppo Elesa

Iris Ceramica Group and Edison Next produce the world’s first slab with green hydrogen Iris Ceramica Group ed Edison Next: un passo avanti verso la produzione di lastre con idrogeno verde

Second edition of COLLECTIO in Bali a resounding success

Un successo la seconda edizione di COLLECTIO a Bali

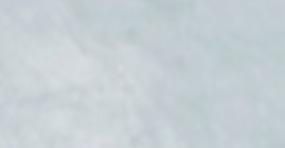

The curtain rises on the 41st Cersaie

Su il sipario per il 41° Cersaie!

European construction: recovery expected by 2025 97th Euroconstruct Conference

Edilizia europea: ripresa prevista entro il 2025

The Italian ceramic machinery industry reports positive 2023 results Milena Bernardi

Macchine per ceramica: il 2023 chiude in positivo

We Are Acimac, the standard-bearer of Italian excellence

We Are Acimac, la bandiera dell’eccellenza made in Italy

48

64

68 i N t E rvi EW

74

80

86

90

98

World production and consumption of ceramic tiles Luca Baraldi

Produzione e consumo mondiale di piastrelle di ceramica

The world’s top ceramic tile manufacturers Luca Baraldi I maggiori produttori mondiali di piastrelle

Somany Ceramics increasingly focused on the high-end segment Paola Giacomini

Somany Ceramics sempre più centrato sull’alta gamma

Anatolia, a new protagonist in the large slab segment Paola Giacomini

Anatolia, nuovo protagonista nel segmento grandi lastre

Kaleseramik announces new investments focused on growth Paola Giacomini

Kaleseramik annuncia i nuovi investimenti per la crescita

Tecna 2024, technological excellence and high-profile conferences Davide Miserendino

Tecna 2024, eccellenza tecnologica e convegni di alto profiloe

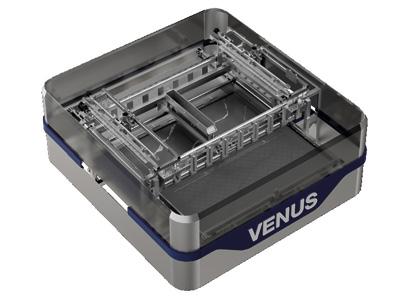

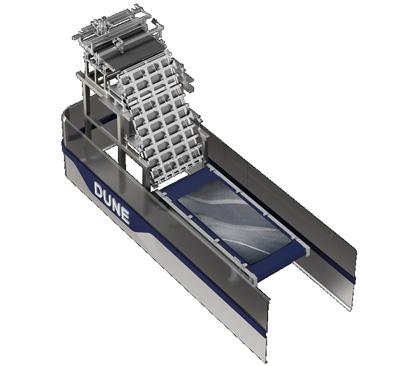

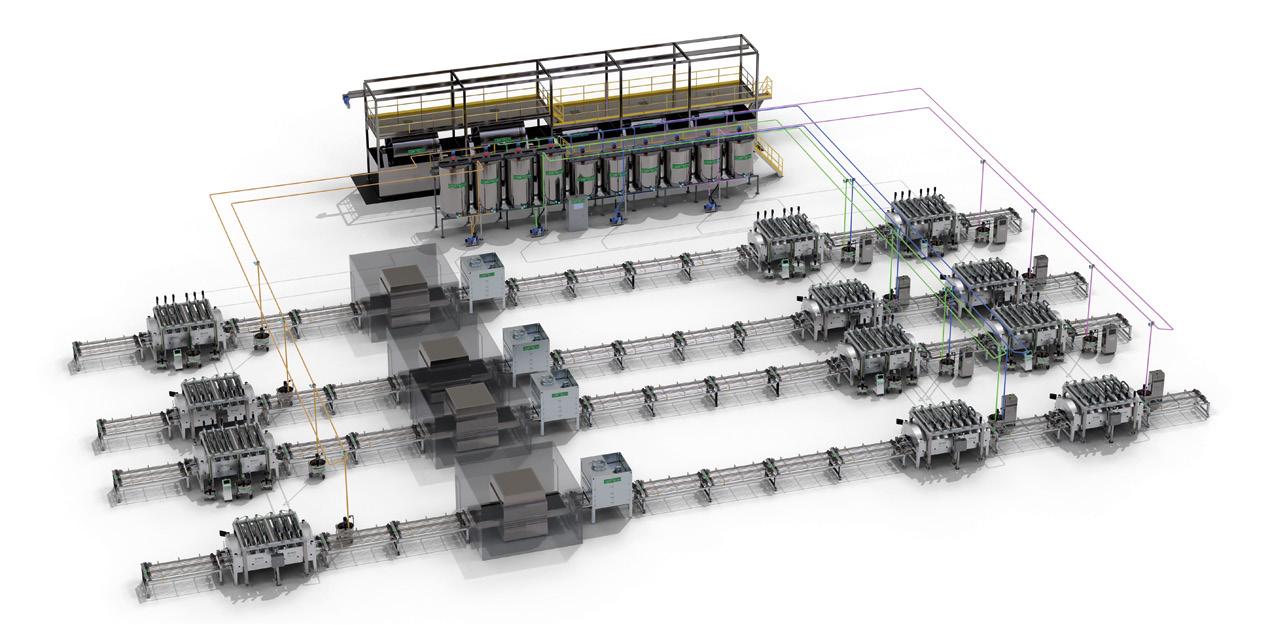

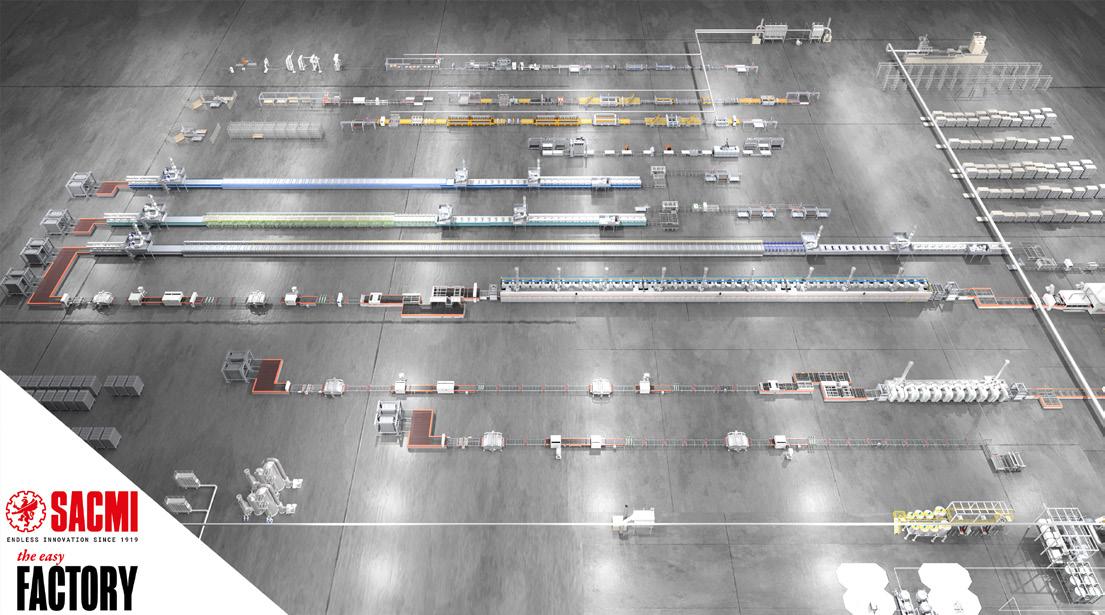

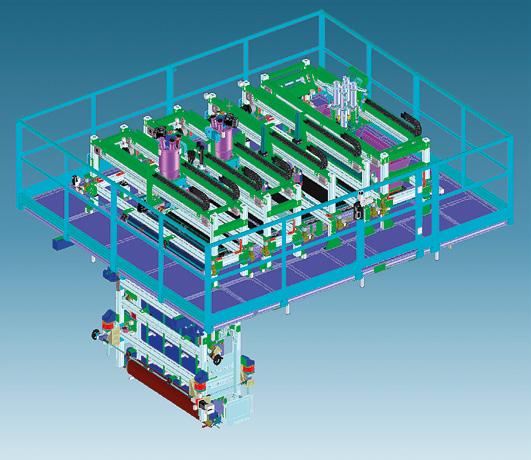

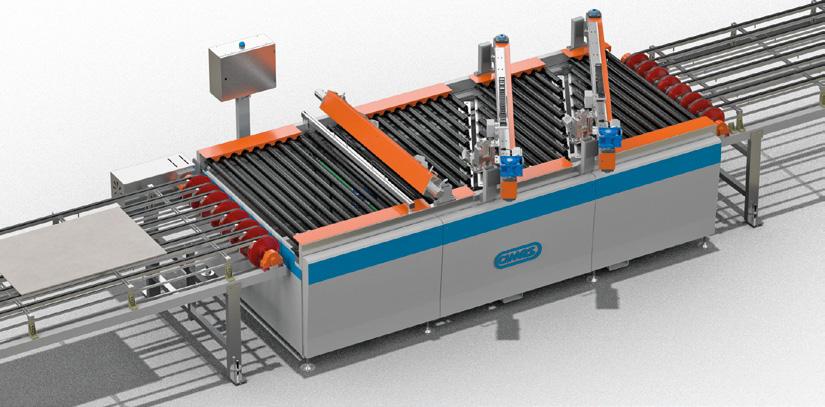

The “easy factory” concept to be unveiled at Tecna Sacmi

The “easy factory”. In mostra a Tecna una nuova industria ceramica

At Tecna, a 4,000 square metre area devoted to the sustainable smart factory

A Tecna, 4.000 metri quadrati dedicati alla smart factory sostenibile Gruppo B&T 104

106

110

114

118

126

128

180 t E ch N ology

182

184

186

202 r aW mat E rials

206 advErtisErs’ list

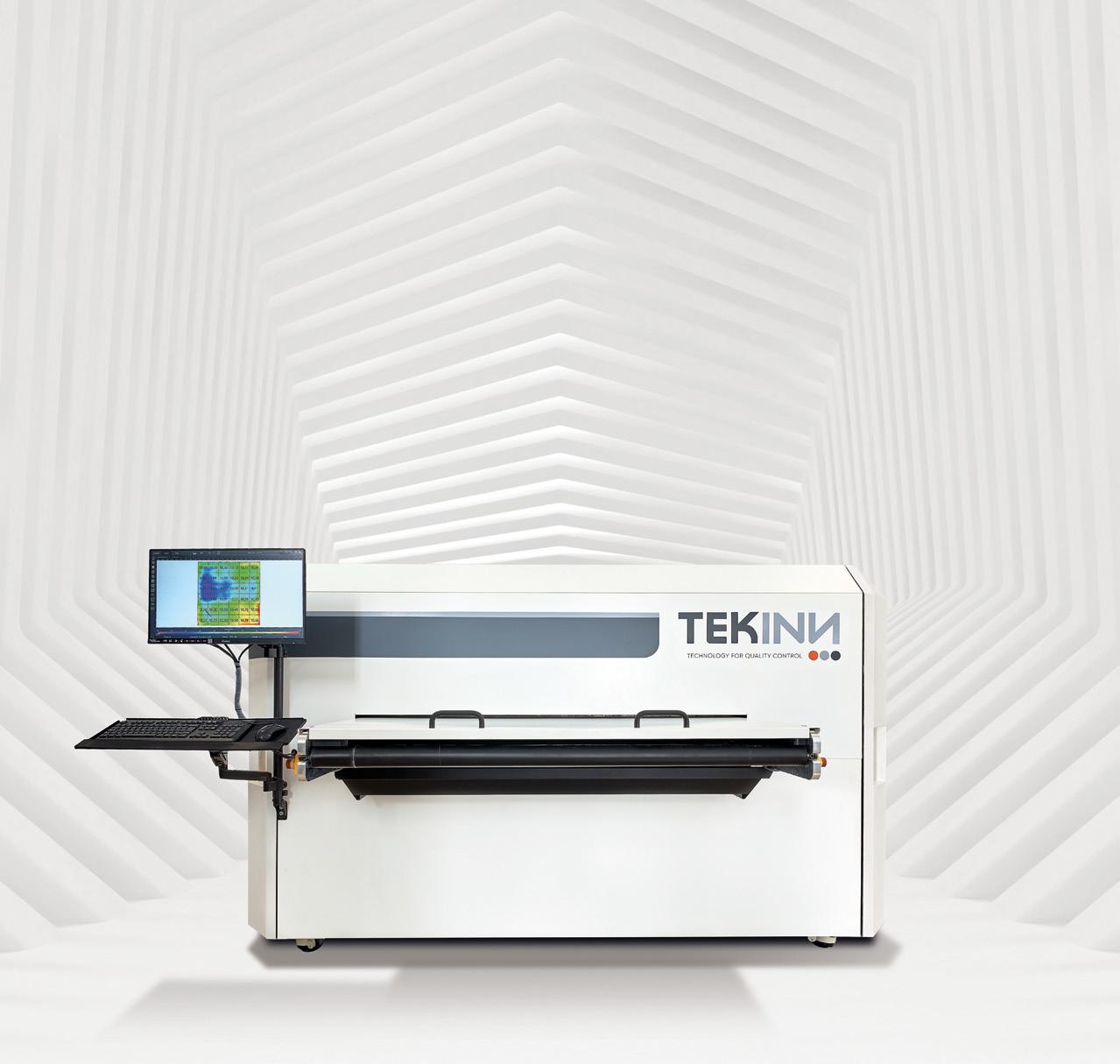

Digital printing goes to the next level

La stampa digitale approda ad un livello superiore System Ceramics

Spotlight on aesthetics and sustainability at Tecna 2024

Estetica e sostenibilità sotto i riflettori a Tecna 2024 LB

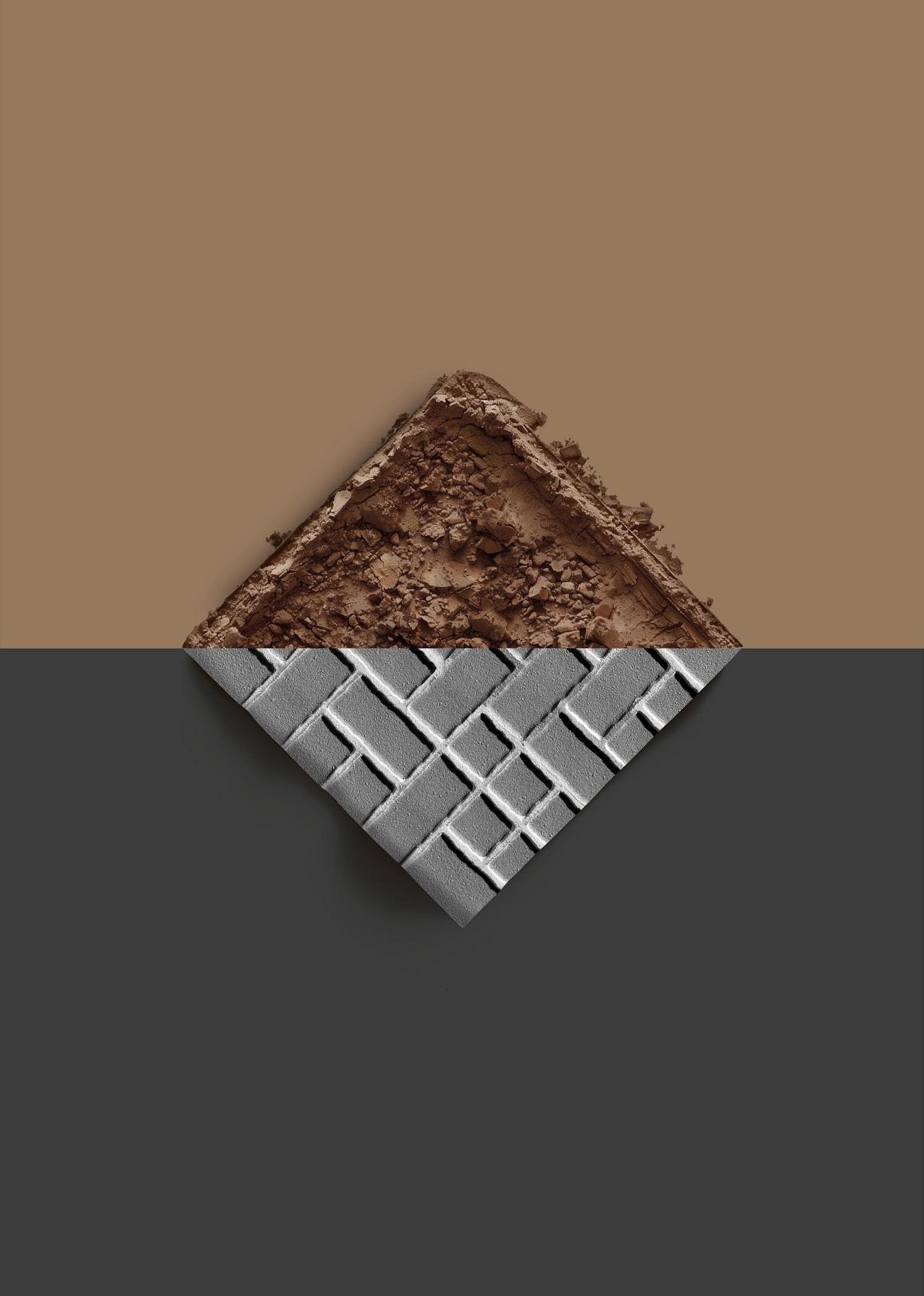

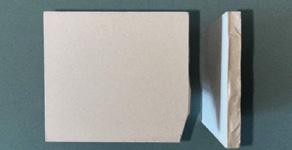

Ceramic slabs: sustainability begins with raw materials

Lastre ceramiche: la sostenibilità parte dalle materie prime Imerys

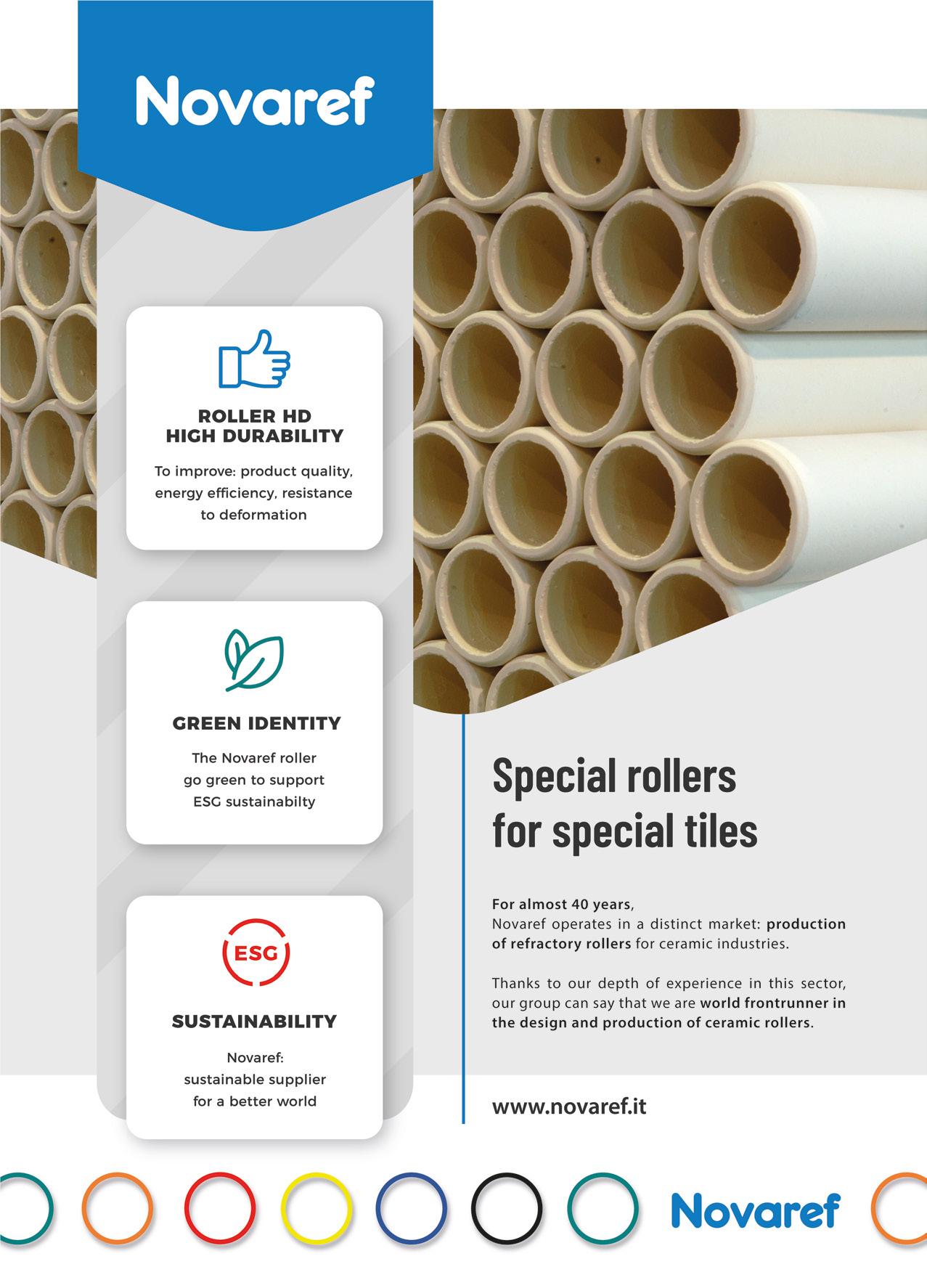

Shaping the future of the ceramic industry through innovation and sustainability

Innovazione e sostenibilità per il futuro dell’industria ceramica

GMM Group

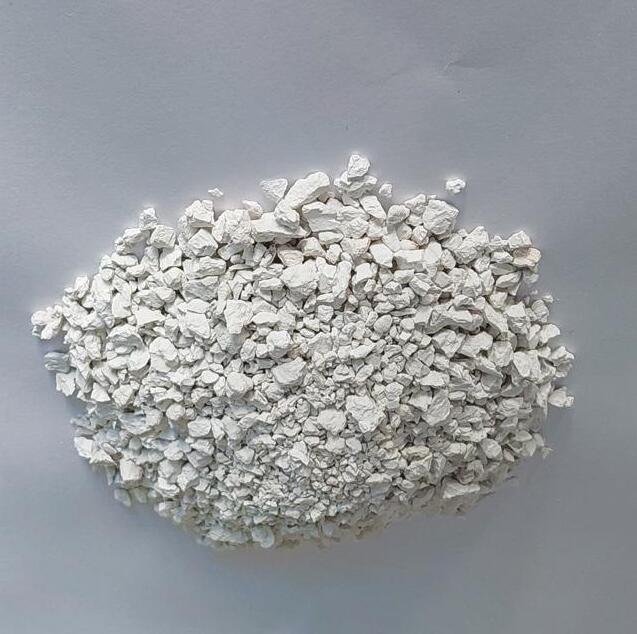

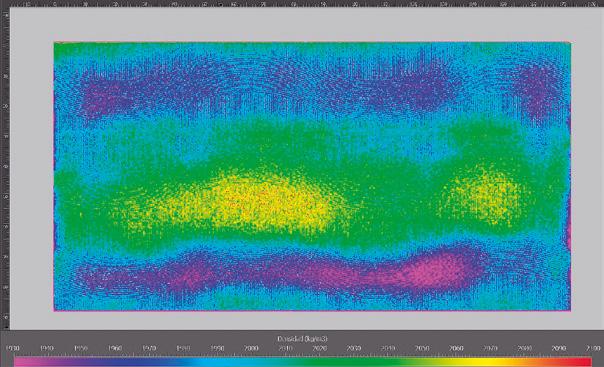

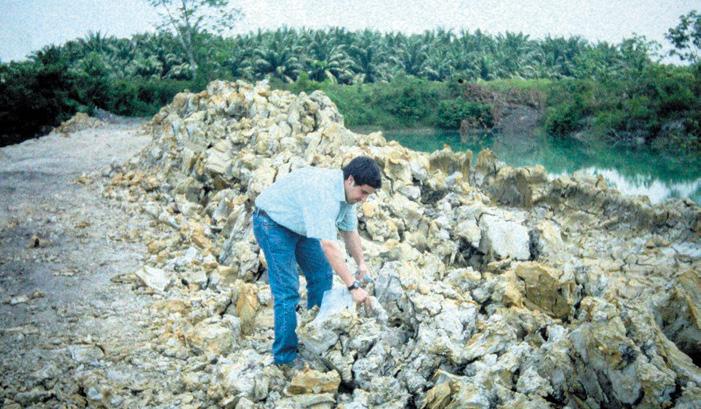

New clays from South Africa and Brazil for porcelain stoneware slab production

Nuove argille da Sud Africa e Brasile per la produzione di lastre D.Mighali, M.Mazzoni, G.P.Bertolotti

Productivity and automation on a multi-mould casting machine

Produttività e automazione su una macchina multistampo Sacmi Sanitaryware division

LATEST TECHNOLOGIES

Aliplast and Mirage team up on plastic waste recovery project

Aliplast e Mirage assieme per il recupero degli scarti plastici

Water-based solutions for fully digital glazing

Soluzioni a base acqua per una smaltatura totalmente digitale

Esmalglass-Itaca

New glazes for trendy matt finishes Fritta Nuovi smalti per finiture opache di tendenza

LATEST TECHNOLOGIES

Travel notes of a backpacking geologist Gian Paolo Bertolotti

Appunti di viaggio di un geologo “zaino in spalla”

by STEPHAN SCHMIDT

customised clay solutions consistently high quality long-term availability comprehensive range of raw materials state-of-the-art technologies

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

KAIROS MEDIA GROUP Srl Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@kairosmediagroup.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775.

Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@kairosmediagroup.it

• Managing Editor / Direttore Editoriale: Davide Miserendino d.miserendino@kairosmediagroup.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@kairosmediagroup.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Gian Paolo Crasta, Stefano Lugli

• Advertising / Pubblicità: KAIROS MEDIA GROUP SRL: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@kairosmediagroup.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@kairosmediagroup.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@kairosmediagroup.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.kairosmediagroup.it/it/shop/ abbonamenti-riviste

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 35; International: €50; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Printer / Stampa Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Graphic Layout, photolits, typesetting Progetto grafico e prestampa Sara Falsetti s.falsetti@kairosmediagroup.it

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati. È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 06/09/2024

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

kairos media group also publishes: promoted by

24th to 27th September

by Paola Giacomini, Editor -

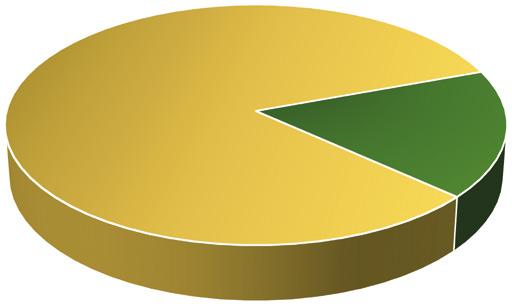

As anticipated, the global ceramic industry and market continued its downturn in 2023 following the negative performance of 2022. The 12th edition of the report entitled “World Production and Consumption of Ceramic Tiles” produced by MECS / Acimac Research Centre and previewed in this issue reveals that the continuing economic slowdown has led to a further cooling of global tile demand and consequently a further decline in global production and import-export volumes. Nonetheless, the overall figures reveal a less severe decline compared to 2022. World tile consumption fell by 5% to 15.6 billion sqm (compared to a 10.6% contraction in 2022) while production dropped by 5.5% to 15.9 billion sqm (a smaller decrease than the 9.4% decline observed in 2022). The downturn affected all geographical areas except for Africa, where the continued development of construction and industry led to a 12.5% increase in tile consumption and 9.9% growth in production. Global exports also saw a smaller decline, dropping by 2.3% to 2,753 million sqm compared to a 7% contraction in 2022. This decrease was offset by a 15% increase in exports from Asia, principally from China (+6%) and India (+40%).

All indicators suggest that 2024 will be a year of transition prior to a recovery beginning in 2025. Building activity in Europe, which contracted by just 1.4% in 2023, is expected to continue its downturn this year with a projected decline of 2.7% according to Euroconstruct estimates, before returning to growth in 2025 (+1.3%) and in 2026 (+1.8%). In the United States, a recovery in construction activity is also not expected until next year. Forecasts for 2024 predict a 4% contraction in new residential construction, while the renovation segment and existing home sales are expected to remain weak. Consequently, tile consumption in the US is projected to decrease by 3% in 2024 compared to 2023. Imports into the US in the first half of 2024 fell by 1% in volume and 3.9% in value, with India still the biggest exporter country (+13.5% in volume compared to the first half of 2023) and Spain and Italy showing signs of recovery (+7.8% and +9.6% respectively).

Against this backdrop, the approximately 900 companies participating in Cersaie in Bologna and Tecna in Rimini next week will be assessing the health of their respective markets in anticipation of 2025. There is a strong sense of confidence and determination within the industry, a sentiment exemplified by the 26 ceramic companies from all over the world that will be honoured with the TecnAwards 2024 on 25 September in Rimini in recognition of the substantial long-term investments they have made to support future growth. ◼

Come previsto, per l’industria e il mercato ceramico mondiale il 2023 si è chiuso confermando la prosecuzione della fase negativa registrata nel 2022. La 12a edizione del report “Produzione e consumo mondiale di piastrelle ceramiche” (realizzato da MECS / Centro Studi Acimac e anticipato in questo numero) mostra infatti come il protrarsi del rallentamento dell’economia si sia tradotto in un ulteriore raffreddamento della domanda globale di piastrelle e, di conseguenza, in una nuova contrazione dei volumi globali di produzione e di import-export. I numeri complessivi evidenziano tuttavia una flessione più contenuta rispetto a quella rilevata nel 2022. Il consumo mondiale di piastrelle ha perso il 5% (contro un -10,6% del 2022) fermandosi a 15,6 miliardi mq; la produzione globale è scesa a 15,9 miliardi mq (-5,5%, contro il -9,4% del 2022). In calo tutte le aree geografiche tranne l’Africa (+12,5% il consumo e +9,9% la produzione) che procede nel suo percorso di sviluppo edilizio ed industriale.

Anche le esportazioni globali, pari a 2.753 milioni mq, hanno attenuato la discesa: -2,3% nel 2023, rispetto al -7% dell’anno prima; ma in questo caso, a contrastare la flessione è stata solo l’Asia (+15%), vale a dire Cina (+6%) e India (+40%).

Tutti gli indicatori mostrano che anche il 2024 sarà un anno di transizione in attesa del recupero a partire dal 2025.

L’attività edilizia in Europa, che nel 2023 ha limitato il calo ad appena l’1,4%, confermerà la tendenza negativa anche quest’anno (-2,7% le stime di Euroconstruct), per poi tornare in terreno positivo nel 2025 (+1,3%) e ancora nel 2026 (+1,8%).

Anche negli Stati Uniti occorrerà attendere l’anno prossimo per un’inversione di tendenza dell’attività edilizia: per il 2024, infatti, le previsioni indicano ancora un -4% per quanto riguarda i nuovi cantieri residenziali, così come restano deboli il segmento delle ristrutturazioni e le compravendite di case esistenti; uno scenario che porta a stimare il consumo di piastrelle in USA nel 2024 ad un -3% sul 2023. Il dato certo è che le importazioni nel primo semestre 2024 sono calate dell’1% in volume e del 3,9% in valore, con l’India ancora principale fornitore (+13,5% in volume, sul primo semestre 2023) e Spagna e Italia in recupero (rispettivamente +7,8% e +9,6%).

È quindi guardando già al 2025 che la prossima settimana, tra il Cersaie di Bologna e il Tecna di Rimini, circa 900 aziende testeranno lo stato di salute dei rispettivi mercati.

Fiducia e determinazione non mancano. Un esempio tra i tanti sono le 26 aziende ceramiche di tutto mondo che il 25 settembre, a Rimini, riceveranno i premi TecnAwards 2024 quale riconoscimento degli importanti e lungimiranti investimenti realizzati per supportare la crescita futura. ◼

MCS® is a Portuguese-based multi-mineral, ceramic raw material mining and processing company.

However it o ers more than ceramic raw materials and ceramic bodies, it is commi ed to sustainable mining principles and providing “Minerals For Life”. Our success is built on innovation, R&D and collaborative partnerships to overcome industry challenges.

Gruppo Minerali Industriali (Novara, Italy), one of the leading multinational groups in the ceramic raw materials sector, has presented its 4th Sustainability Report describing the results achieved in 2023 and the goals set for 2024.

This document reflects the group’s commitment to an increasingly comprehensive and strategic sustainability journey, focusing on the integration of ESG issues into every aspect of its business. These efforts include promoting human-centric policies, expanding environmental sustainability activities, and developing a concrete Sustainability Plan to guide future strategic decisions by the end of 2024.

Gruppo Minerali Industriali reported revenues of around €192 million in 2023, generated from the sale of 3.5 million tonnes of raw materials (sands, feldspars, clays and kaolin), primarily to the glass, ceramic and other manufacturing industries. The group’s activities in mining equipment and the circular economy also contributed to this financial performance. In total, the group has served 800 customers worldwide thanks to a global presence that spans 15 production units in Italy, 4 in Europe, 1 in Asia, 3 in North Africa and 7 in Central and South America In 2023, the group continued its investments in improving energy efficiency and the production of energy from renewable

sources. It also began monitoring and quantifying the product and production plant-related emissions of its Italian companies.

As part of its efforts to rationalise and optimise its processes, the group has embarked on digital transformation of its production cycles with the medium-term aim of applying artificial intelligence to the entire supply chain.

Gruppo Minerali Industriali has also made significant investments in Research & Development, focusing on innovative technologies for the development of machinery and plants capable of processing raw materials and non-hazardous industrial waste. It has also continued to analyse materials in order to develop new mixtures tailored to customers’ needs, incorporating a percentage of recovered materials into these mixtures wherever possible.

As part of its efforts to introduce a sustainable approach across all its operations, last year Gruppo Minerali Industriali initiated comprehensive assessment and monitoring of its entire supply chain. Last but not least, the group recognises that human resources are an increasingly vital asset, and for this purpose has organised an internal training programme and created an online platform as a tool for sharing and communication.

Gruppo Minerali Industriali (Nova-

ra), tra i più importanti gruppi multinazionali nel settore delle materie prime per ceramica, ha presentato il suo 4° Bilancio di Sostenibilità che descrive i risultati raggiunti nel 2023 e gli obiettivi fissati per il 2024. Il documento si inserisce in un percorso di sostenibilità sempre più articolato e strategico, che mira alla progressiva integrazione delle tematiche ESG in ogni aspetto del business: dalle politiche in favore delle persone all’ampliamento delle attività legate alla sostenibilità ambientale, per giungere, nel 2024, alla definizione di un vero e proprio Piano di Sostenibilità che indirizzerà le scelte strategiche future. Per quanto riguarda i risultati economico-finanziari, Gruppo Minerali Industriali ha chiuso il 2023 con un fatturato di circa 192 milioni di euro, realizzato con la commercializzazione di 3,5 milioni di tonnellate di materie prime (sabbie, feldspati, argille e caolino) destinate all’industria del vetro, della ceramica e di altri settori manifatturieri, nonché con l’attività nel campo degli impianti per il settore minerario e per l’economia circolare. Complessivamente il gruppo ha servito 800 clienti in tutto il mondo, grazie ad una presenza capillare che lo vede attivo con 15 unità produttive in Italia, 4 in Europa, 1 in Asia, 3 in Nord Africa e 7 in Centro e Sud America

Dal punto di vista ambientale, nel 2023 sono proseguiti gli investimenti verso l’efficientamento energetico e la produzione di energia da fonti rinnovabili. È stata inoltre avviata l’attività di monitoraggio e

quantificazione delle emissioni a livello di prodotto e stabilimento per le società italiane del Gruppo. Ai fini di una razionalizzazione e ottimizzazione dei processi, il gruppo ha avviato la trasformazione digitale dei cicli produttivi, finalizzata, nel medio periodo, ad applicare l’intelligenza artificiale a tutta la filiera di processo. Significativi anche gli investimenti in Ricerca & Sviluppo, focalizzati sullo studio di tecnologie innovative per lo sviluppo di macchinari e impianti che consentano di valorizzare non solo le materie prime, ma anche i rifiuti industriali non pericolosi. Sono proseguite anche le analisi sui materiali per sviluppare nuove miscele adatte alle esigenze dei clienti, inserendo, ove possibile, porzioni di materiali derivanti da recupero. Ritenendo fondamentale un approccio sostenibile comprensivo di tutta la filiera di appartenenza, l’anno scorso il gruppo ha avviato anche un’importante attività di valutazione e monitoraggio sulla catena di fornitura. Infine, le risorse umane, asset sempre più centrale per l’azienda, coinvolte con un programma di formazione interna e con la realizzazione di una piattaforma online come strumento di condivisione e comunicazione.

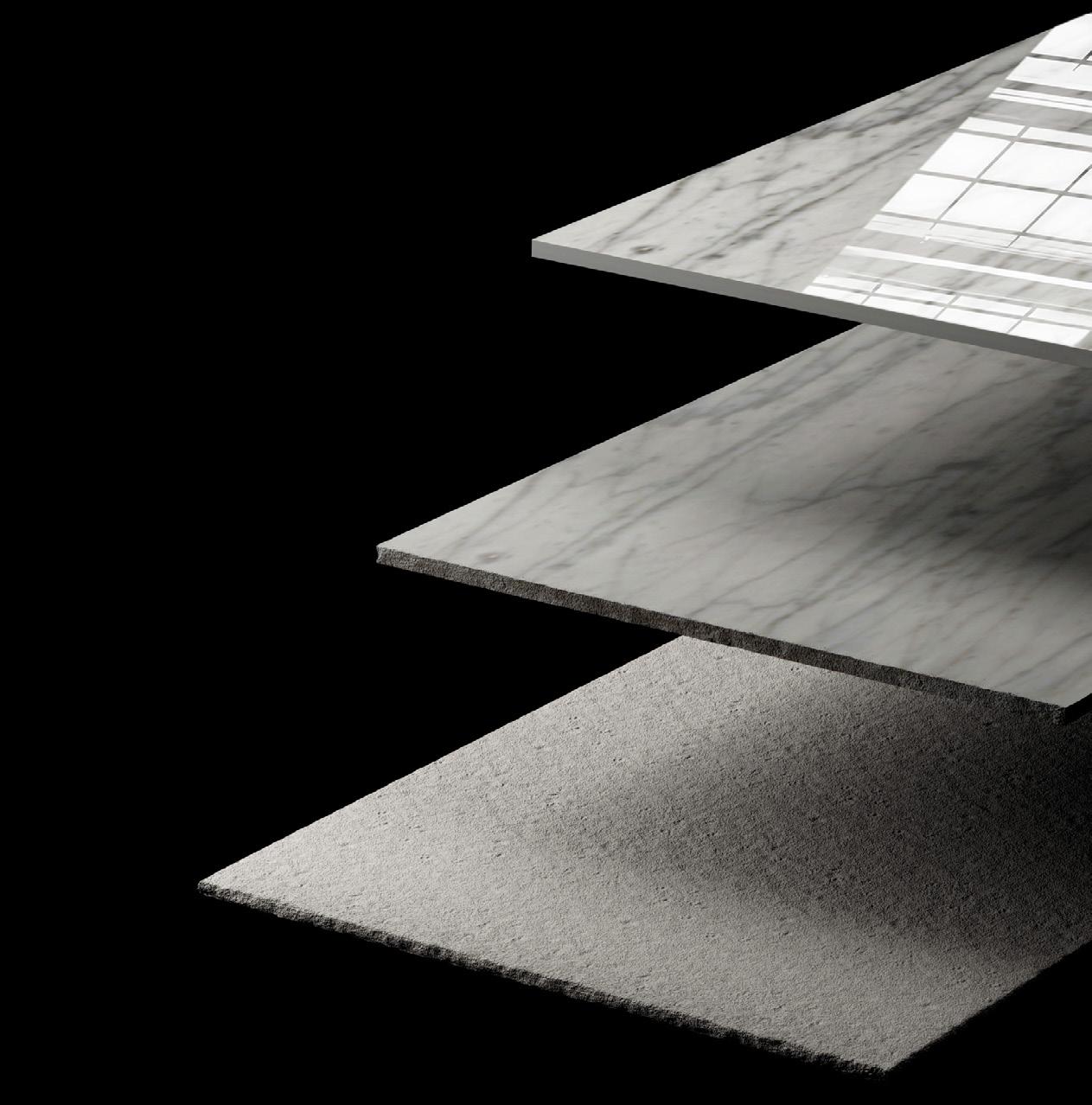

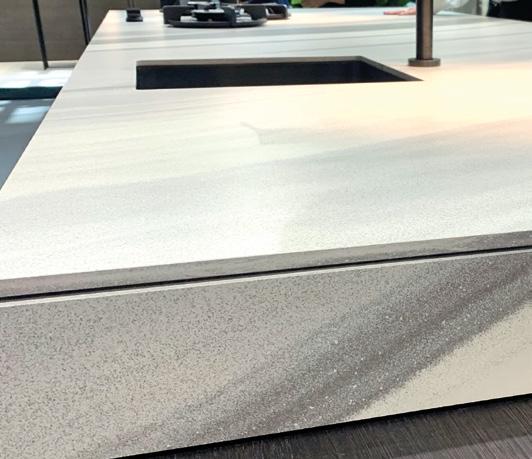

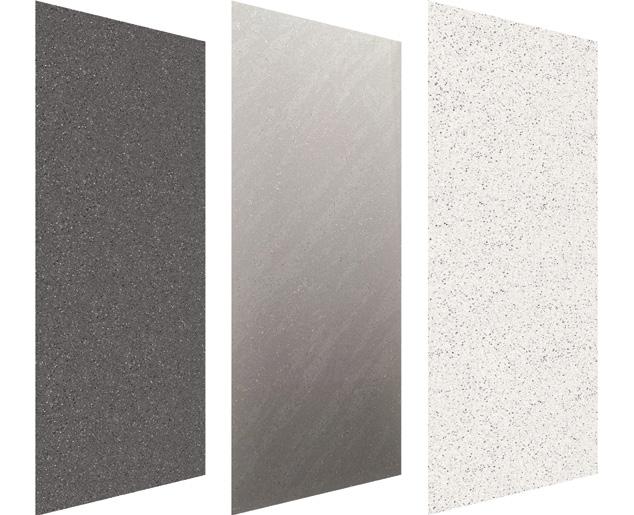

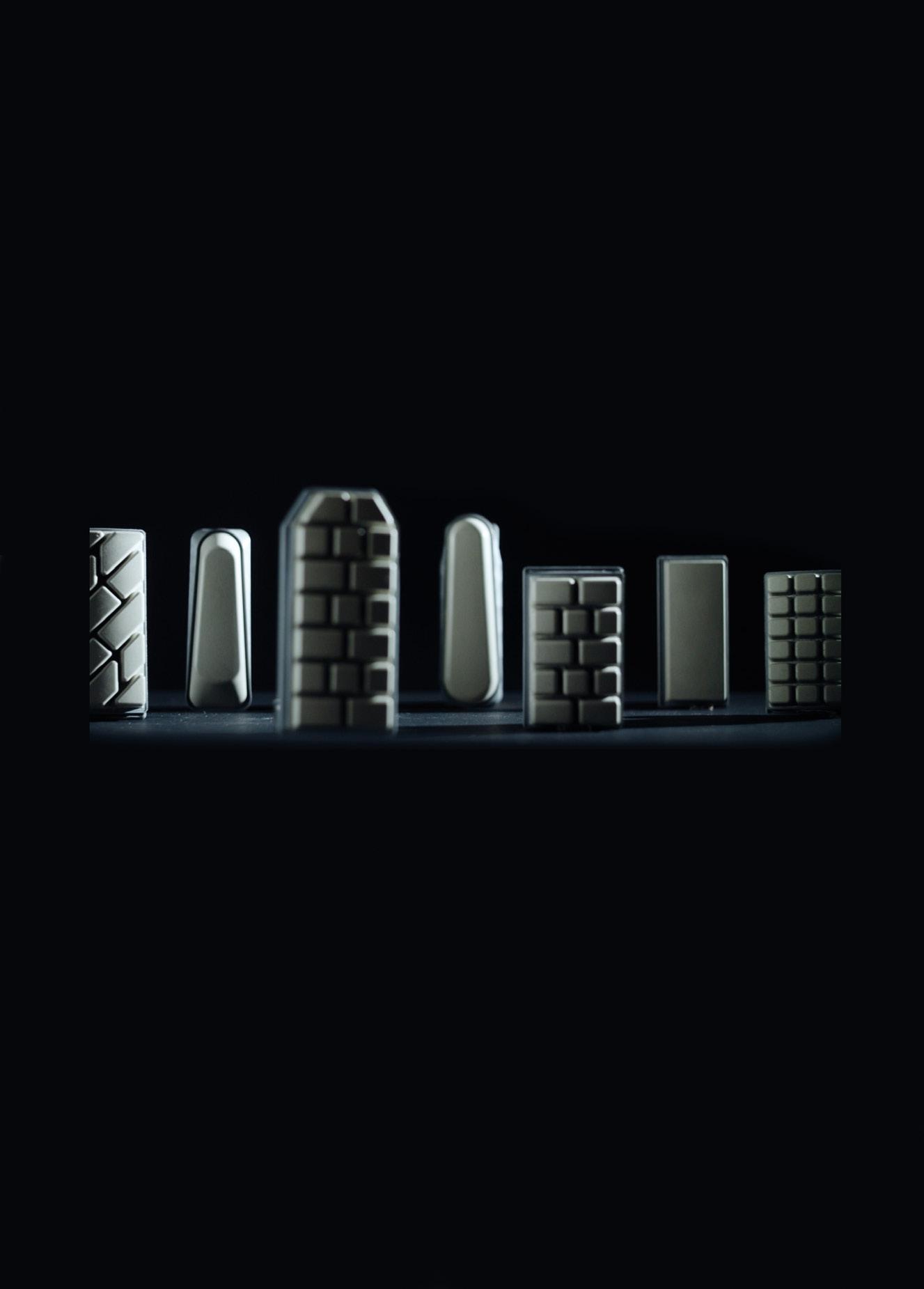

ABK GROUP SECURES €10 MILLION ORDER IN THE USA

ABK Group, a leading Italian ceramic tile manufacturer, has won a €10 million contract for 2024

from one of the top market players in the United States. This follows the launch of its FullVein3D technology, which will be used exclusively for the production of bathroom and kitchen countertops, cooktops, tables and furni-

ture items. Developed at the ABK manufacturing site in Solignano (Modena), one of the most advanced facilities in the Italian ceramic district, the second-generation FullVein3D technology flawless-

ly recreates the veining of natural materials both on the surface and through the entire body of the slab. By digitally mixing different coloured raw materials, this technology creates a through-vein effect with continuous graphics be-

tween the surface and thickness on 163x323 cm ceramic surfaces with thicknesses of 12 and 20 mm.

Alongside their aesthetic value, the materials also stand out for their technical qualities including non-absorbency, strength, durability and longevity, as well as their environmental benefits and greater safety for operators during the manufacturing process compared to materials such as quartz.

“FullVein3D technology is currently one of the most advanced innovations in the ceramic sector and is set to revolutionise industry and consumer standards due to its wide range of applications and its benefits in terms of the environment and health. Our success in the United States, a market known for pioneering new trends, is a major source of pride for us,” said Alessandro Fabbri, Managing Director Sales & Marketing at ABK Group.

Founded in 1992 in Finale Emilia, Modena, ABK Group has consistently stood out for its dedication to research and technological innovation in both products and processes. Over the years, this has enabled it to develop innova-

tive ceramic materials and breakthrough technologies, including the Auto-Leveling™ system, large-format WIDE slabs, and the patented Cooking Surface Prime induction cooktop system that integrates seamlessly into surfaces. Additionally, it has developed products with a three-dimensional effect using Genesis technology from System Ceramics and has created an exclusive range for Maison Versace.

ABK Group owns 9 brands (ABK, ABKStone, Flaviker, Materia, Gardenia Orchidea and Gardenia Slabs, 14oraitaliana, Fuoriformato and Desvres Ariana) with an annual production capacity of over 16 million square metres. It has a workforce of 600 employees and serves over 7,000 customers in more than 100 countries worldwide. In 2023, the group reported a consolidated turnover of €205 million.

ABK Group, tra i protagonisti della ceramica made in Italy, ha ottenuto una commessa di 10 milioni di euro per l’anno 2024 da uno dei più importanti player del settore

negli Stati Uniti. Merito del lancio sul mercato della tecnologia FullVein3D che verrà utilizzata per realizzare in esclusiva piani di lavoro per bagni e cucine, piani cottura, tavoli e oggetti d’arredo. Sviluppata nell’hub di ABK a Solignano (Modena) - tra i più evoluti del distretto ceramico -, la tecnologia FullVein3D di seconda generazione ricrea perfettamente le venature dei materiali naturali sia in superficie che nell’intero corpo della lastra: la miscelazione digitale di diverse materie prime colorate permette infatti di realizzare la vena passante in continuità grafica tra superficie e spessore su superfici ceramiche di formato 163x323 cm e spessori di 12 e 20 mm. Al valore estetico si somma anche quello tecnico dei materiali, caratterizzati da inassorbenza, resistenza, robustezza, durabilità e longevità, oltre all’aspetto ambientale e di maggiore sicurezza per gli operatori durante il processo di lavorazione rispetto a materiali quali il quarzo.

“La tecnologia FullVein3D è oggi una delle innovazioni più all’avanguardia nel settore perché, grazie alle vaste possibilità di utilizzo e al basso impatto sull’ambiente e sulle persone, è destinata a cambia-

re gli standard dell’industria e del consumo. Il successo negli Stati Uniti è motivo di orgoglio per noi, in quanto questo mercato è sempre stato precursore di nuovi trend.”, ha dichiarato Alessandro Fabbri, Managing Director Sales & Marketing di ABK Group.

Nato nel 1992 a Finale Emilia (Modena), ABK Group si è sempre distinto per la ricerca e l’innovazione tecnologica sui prodotti e i processi che gli hanno permesso di sviluppare negli anni materiali ceramici innovativi: dal sistema Auto-Leveling™ alle lastre WIDE di grande formato, da Cooking Surface Prime (sistema brevettato ad induzione invisibile per i piani cucina) ai prodotti con effetto tridimensionale realizzati con tecnologia Genesis di System Ceramics, fino alla gamma in esclusiva per la Maison Versace.

ABK Group, a cui fanno capo 9 brand (ABK, ABKStone, Flaviker, Materia, Gardenia Orchidea e Gardenia Slabs, 14oraitaliana, Fuoriformato e Desvres Ariana) ha una capacità produttiva annuale di oltre 16 milioni mq, occupa 600 addetti e serve oltre 7.000 clienti in più di 100 Paesi nel mondo. Nel 2023 ha raggiunto un fatturato consolidato di 205 milioni di euro.

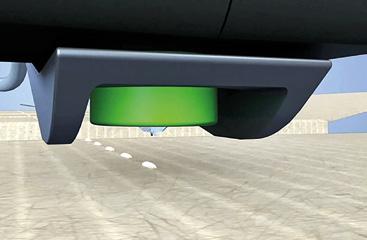

The Duravit Group has purchased four new Sacmi LGVs for its highly automated and ultra-modern factory in Chongqing, China, bringing the total number of vehicles at the facility to 24.

To support the increased production output and improve factory logistics following the recent plant expansion, the new vehicles will be primarily assigned to the new section of the factory known as DCN3 (Duravit China 3). With this investment, the company is looking to the future. The newly supplied LGVs will serve the new casting and drying area and the new Sacmi RobotGlaze glazing cells due to come into operation by the end of 2024. All the new LGVs are equipped with lithium batteries, whose greater efficiency, longer lifetime and faster charging compared to traditional batteries greatly im-

NEW

ERREVI Ceramics, a company specialising in automation for the ceramic industry with a special focus on glazing and grinding lines for ceramic tiles and slabs, has opened a new site in Via Dallari in Sassuolo. This strategic investment is aimed at supporting the company’s growth by improving its capacity to deliver product and service innovation.

Originally founded in 1992 in Formigine (Modena) as ERREVI Elettric, a company specialising in the design of electrical systems for local manufacturers, ERREVI Ceramics has evolved over the years and created a division called ERREVI Automation devoted specifically to warehouse logistics automation and industrial process optimisation. In 2023, both companies

prove vehicle performance. This latest shipment continues the longstanding partnership between Sacmi and the Duravit Group, supporting the growth of the Chinese branch with a focus on total automation, batch tracking, logistics efficiency and performance monitoring. At the same time, Sacmi has completed numerous projects at the Duravit Group’s major global sites to support the sanitaryware multinational’s growth plans focused on quality and design.

Riferimento mondiale per automazione e controllo, l’ultramoderna fabbrica di Chongqing, quartier generale cinese del Gruppo Duravit, è stata dotata di 4 nuovi veicoli LGV Sacmi, che portano a 24 il totale della flotta installata. Dopo il recente potenziamento per sostenere l’espansione produttiva

became part of the BlackBear TechHive group and are now led by Alessio Longhini and Massimo Vandelli (pictured).

Building on its thirty years of experience and the combined expertise of its two divisions, the company is a highly qualified and competitive partner, capable of delivering complete, customised, high-performance solutions that guarantee process quality and operational efficiency.

ERREVI Ceramics, azienda specializzata in automazioni per l’industria ceramica – in particolare linee di smaltatura e rettifica per piastrelle e lastre – ha inaugurato la sua nuova sede, in via Dallari a Sassuolo, un investimento strategico per supportare la cre-

e la logistica di fabbrica, questi ulteriori veicoli saranno dedicati prevalentemente alla nuova porzione di stabilimento denominata DCN3 (Duravit China 3).

L’investimento guarda al futuro: gli LGV forniti serviranno la nuova area di colaggio ed essiccazione, nonché le nuove celle di smaltatura Sacmi RobotGlaze che entreranno in funzione nel 2024.

Tutti i nuovi LGV forniti sono equipaggiati con batterie al litio che, grazie alle maggiori performance, durata e velocità di carica rispetto ad una batteria tradizionale, migliorano nettamente le prestazioni del veicolo. Con questa fornitura, prosegue la partnership costante tra Sacmi e il Gruppo Duravit per agevolare il percorso di cre-

scita della filiale cinese, con logiche di automazione totale, tracking dei lotti, efficienza logistica, monitoraggio degli indici di performance. Un percorso che si affianca ai numerosi progetti realizzati da Sacmi nelle principali sedi mondiali del Gruppo Duravit, per accompagnare i piani di sviluppo della multinazionale del sanitario di qualità e design.

scita dell’azienda rafforzandone la capacità di offrire innovazione di prodotto e di servizio. Nata nel 1992 a Formigine (Modena) come ERREVI Elettric, specializzata nella progettazione di impianti elettrici per le realtà locali, ERREVI Ceramics si è evoluta nel tempo dando vita anche a ERREVI Automation, divisione specializzata nell’automazione logistica di magazzino e nell’ottimizzazione dei processi industriali. Dal 2023 entrambe le società – guidate oggi da Alessio Longhini e Massimo Vandelli (in foto) - fanno parte del gruppo BlackBear Tech Hive. Il know-how trentennale e la possibilità di sfrutta-

re in maniera sinergica le competenze delle due divisioni sono tra i pilastri su cui si basa il successo dell’azienda, che può porsi sul mercato come partner qualificato e competitivo, in grado di fornire soluzioni complete personalizzate ad elevate prestazioni, garantendo qualità dei processi ed efficienza operativa.

From horizontal strapping machines to vertical, from hooding systems to shrink tunnels.

Thanks to a long and international history of expertise and professionalism, Marfin provides a concrete answer to all end-of-line packaging needs. If you have to package and wrap palletized products, we have been ready to assist you since 1991.

The Germany-based Stephan Schmidt Group, one of the world’s leading producers of special clays and industrial minerals, remains committed to environmental sustainability and the responsible use of resources. As an energy-intensive company, the Stephan Schmidt Group pursues an investment strategy aimed at expanding its renewable energy generation and use in production facilities (including photovoltaics, wind energy and hydrogen production), thereby reducing its use of primary energy and the consequent environmental impact on air, water and soil.

Major recent investments include the installation of large photovoltaic arrays on the roofs of its raw material preparation facilities and the recently inaugurated site in Meudt, where a 900-metre-long conveyor belt system is used to transport raw materials from the quarry to the new warehouse in place of diesel-powered trucks. In collaboration with a part-

Last June, Officine Smac officially inaugurated a series of new spaces devoted to its technical and design department at its headquarters in Fiorano Modenese. These bright spaces, constructed using sustainable materials and equipped with the latest technological and living solutions, fit in perfectly with the company’s philosophy. The new area includes nine workstations equipped with state-of-the-art 3D CAD software, along with a small meeting room.

The meticulous attention to detail, evidenced in the choice of LED lighting, the use of locally sourced materials, the intelligent heating/cooling system

ner, Stephan Schmidt has also founded a new subsidiary called Windpark Arborn GmbH with the goal of building and operating a wind power plant. A portion of the green electricity generated by this plant will be used to produce green hydrogen at one of the company’s facilities to replace fossil natural gas in the production of ground clay.

The Stephan Schmidt Group, which will be exhibiting at TECNA 2024 in Rimini (Hall B7, Booth 400), has an annual output of more than 1.5 million tonnes of raw materials, sold in over 40 countries worldwide.

Il gruppo tedesco Stephan Schmidt, tra i principali produttori mondiali di argille speciali e minerali industriali, continua a confermare la sua grande attenzione ai temi della sostenibilità ambientale e all’uso attento delle risorse. Quale azienda energivora, Stephan Schmidt Group sta portando

avanti un programma di investimenti finalizzato ad incrementare l’autoproduzione di energia rinnovabile da utilizzare nei propri impianti produttivi (da fotovoltaico, eolico e produzione di idrogeno), riducendo così l’uso di energia primaria e il conseguente impatto ambientale su aria, acqua e suolo. Tra i maggiori investimenti recenti ci sono i grandi impianti fotovoltaici sui tetti dei siti di preparazione delle materie prime e la struttura inaugurata nei mesi scorsi a Meudt: un sistema di nastri trasportatori lungo ben 900 metri che convoglia le materie prima dalla cava al nuovo magazzino sostituendo il trasporto su ca-

mion utilizzato finora. Inoltre, insieme a un partner, Stephan Schmidt ha fondato una nuova società, la Windpark Arborn GmbH, che costruirà e gestirà un impianto eolico. Parte dell’elettricità verde generata da questo sarà utilizzata per produrre idrogeno verde in uno degli impianti dell’azienda, in modo da sostituire il gas naturale nella produzione di argilla macinata. Il gruppo Stephan Schmidt, che sarà presente al TECNA 2024 di Rimini (Padiglione B7, Stand 400), ha una produzione annua di oltre 1,5 milioni di tonnellate di materie prime, commercializzate in oltre 40 Paesi in tutto il mondo.

and low-impact energy sources, highlights Smac’s commitment to environmentally friendly technology and energy efficiency. This approach not only protects the environment and reduces energy waste but also improves the working environment and quality of life for employees.

Lo scorso giugno, nella sua sede di Fiorano Modenese, Officine Smac ha inaugurato i nuovi spazi dedicati ad ufficio tecnico e progettazione. Luminosi, realizzati con materiali sostenibili e dotati di soluzioni tecnologiche e di abitabilità tra le più avanzate, i nuovi ambienti rappresentano al meglio la filosofia dell’azienda. Nove

le postazioni di lavoro realizzate, dotate di software CAD 3D di ultima generazione, a cui si è aggiunta una nuova piccola sala riunioni. La cura dei dettagli - come le luci a led, l’impiego di materiali del territorio, il sistema di riscaldamento/raffreddamento intelligente e l’utilizzo di fonti energetiche a basso impatto – sottolinea la grande attenzione di Smac verso un utilizzo della tecnologia che salvaguardi l’ambiente e riduca lo spreco energetico, un approc-

cio che allo stesso tempo migliora la qualità della vita e del contesto nel quale viviamo e lavoriamo.

KOR is the innovative solution for strengthening and protecting ceramic slabs. An automated and custom-designed system that increases the consistency of ceramic products and enhances their impact resistance. Slabs have never been safer.

Inco Industria Colori, a long-established Italian glaze and colour producer based in Pavullo (Modena), will be present at Cersaie 2024 (Hall 33, Booth E22-F11) with its latest innovative products based on constant investments in R&D.

“Investing in research and innovation has always been part of our DNA,” says Alessandro Bellei, director of Inco. “We invest constantly in R&D and innovative plant solutions to create cutting-edge products that meet the increasingly complex needs of the market by combining technical excellence, environmental awareness and economic competitiveness.”

One of the company’s latest innovations is its range of material inks, a revolutionary solution capable of creating striking three-dimensional tactile and visual effects on ceramic surfaces that open up new aesthetic possibilities for designers and architects.

Another highlight is the new range of eco-friendly water-based pigments and inks, which result in

FIVE NEW SOLUTIONS AT TECNA 2024

Tecna 2024 (Rimini, 24-27 September) promises to be a very special edition of the show for Durst Group. It will serve as the chosen platform for the preview launch of numerous technological innovations, and it also marks Durst’s 20th anniversary in the ceramic tile decoration sector, further solidifying the South Tyrolean group’s position as a world technology leader.

Durst’s success in the ceramic industry is the result of its continuous investments in R&D and relentless technological innova-

lower VOC emissions and ensure safer finished products for the environment and human health.

Inco’s commitment to innovation is also reflected in its collaboration with universities, research centres and major ceramic groups, enabling it to develop increasingly high-performance solutions and to stay ahead of industry trends.

“We are proud to be a key partner for the Italian and international ceramic industry,” says Angelo Lami, founder and chairman of Inco Industria Colori. “Thanks to our constant commitment to research and development, we will continue to offer top-quality products and contribute to our customers’ success.”

Inco Industria Colori, storico colorificio italiano con sede a Pavullo (Modena), sarà presente a Cersaie 2024 (padiglione 33, stand E22-F11) con le sue ultime novità di prodotto, frutto di costanti investimenti in R&S.

“Investire in ricerca ed innovazione è da sempre parte del nostro DNA” - afferma Alessandro Bellei, direttore di Inco. “Investiamo co-

stantemente in R&S e in soluzioni impiantistiche innovative per creare prodotti all’avanguardia che soddisfino le esigenze sempre più complesse del mercato, coniugando eccellenza tecnica, attenzione all’ambiente e competitività economica”.

Tra le ultime novità spiccano gli inchiostri materici, una gamma rivoluzionaria che permette di creare effetti tridimensionali sulle superfici ceramiche, effetti tattili e visivi di grande impatto estetico, aprendo nuove frontiere espressive per designer ed architetti. In tema di ecosostenibilità, si distinguono i nuovi pigmenti ed inchiostri base acqua a basso impatto ambientale, che riducono le emissioni di COV e garantiscono

prodotti finiti più sicuri per l’ambiente e la salute.

L’impegno di Inco per l’innovazione si concretizza anche nella collaborazione con università, centri di ricerca e importanti gruppi ceramici, sinergie che permettono di sviluppare soluzioni sempre più performanti e di anticipare le tendenze del settore.

“Siamo orgogliosi di essere un punto di riferimento per il settore ceramico italiano ed internazionale” sottolinea Angelo Lami, fondatore e presidente di Inco Industria Colori. “Grazie all’impegno costante nella ricerca e nello sviluppo, continueremo ad offrire prodotti di altissima qualità ed a contribuire al successo dei nostri clienti”.

tion, bolstered by close cooperation with customers and partners.

These efforts have led to the development of cutting-edge solutions, such as the advanced digital printing systems of the Gamma XD series, which have become the market benchmark in ceramic decoration, with countless installations worldwide. These are complemented by the revolutionary Gamma DG digital glazing system, the only technology currently available that can replicate the natural effects of materials such as stone, marble and wood on ceramic surfaces.

To celebrate this important milestone, Durst has chosen Tecna in Rimini for the world premiere of

five extraordinary new technologies that will redefine the future of ceramic glazing. These innovative solutions, showcased at the Durst booth (Hall D1, Booth 200), address various aspects of the ceramic glazing line, including glaze application, the digital creation of structures with Gamma DG and new synchronisation systems. The group will also showcase exciting innovations relating to the graphic decoration of tiles with Gamma XD.

Per Durst Group il Tecna 2024

(Rimini, 24-27 settembre) si preannuncia come un’edizione speciale. Da un lato, è la vetrina scelta per il lancio in anteprima di numerose novità tecnologiche, dall’altro perché il gruppo altoatesino vi celebra quest’anno i suoi primi 20 anni di attività nel settore della decorazione delle piastrelle ceramiche, consolidando la sua posizione di leader tecnologico a livello mondiale.

Il successo di Durst nel settore ceramico è il risultato di costanti investimenti in R&D e di un’innovazione tecnologica continua, supportata dalla stretta collaborazione con clienti e partner. Questo impegno ha portato negli anni alla messa punto di soluzioni all’a-

sentazione in anteprima mondiale di ben cinque straordinarie novità tecnologiche che ridefiniranno il futuro della smalteria ceramica. Le soluzioni inedite in mostra vanguardia, come gli avanzati sistemi di stampa digitale della serie Gamma XD, che rappresentano il benchmark di mercato in fatto di decorazione ceramica e che vantano innumerevoli installazioni in ogni parte del mondo. Ad essi si affianca il rivoluzionario sistema di smaltatura digitale Gamma DG, ad oggi l’unica tecnologia che permette di ricreare sul supporto ceramico gli effetti di materiali naturali come pietra, marmo e legno. Per celebrare questo importante traguardo, Durst ha voluto sorprendere i visitatori di Tecna scegliendo la fiera di Rimini per la pre-

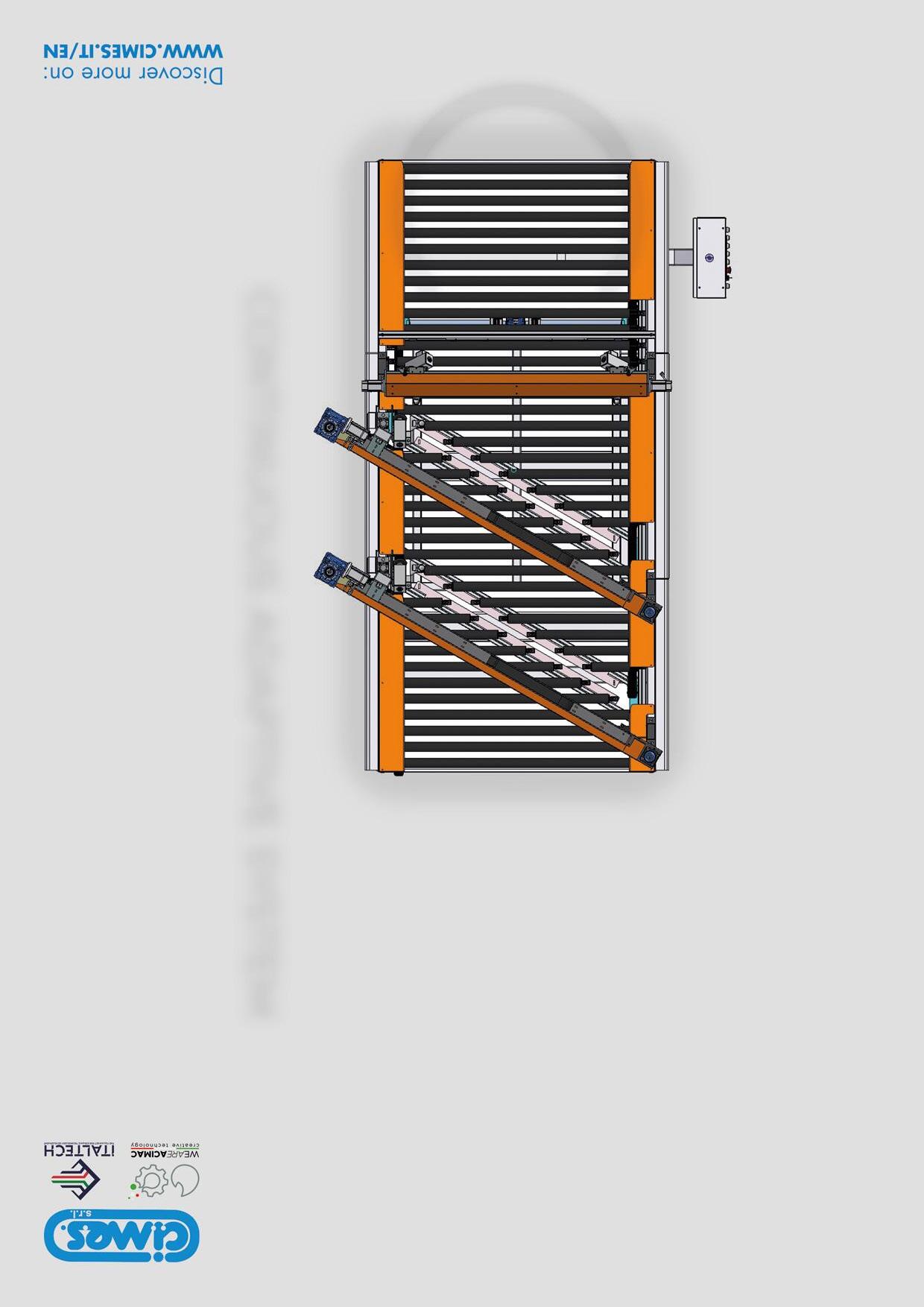

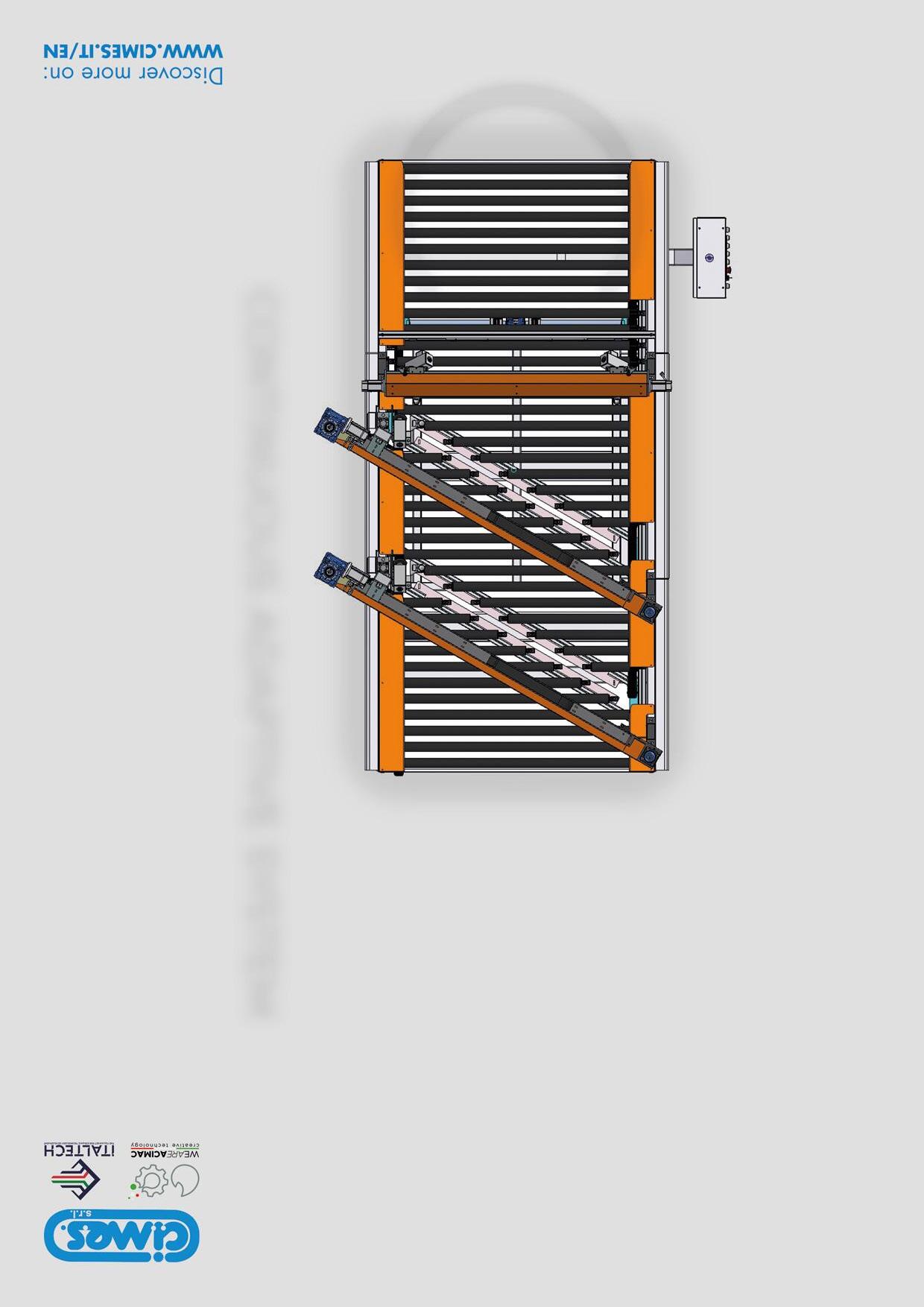

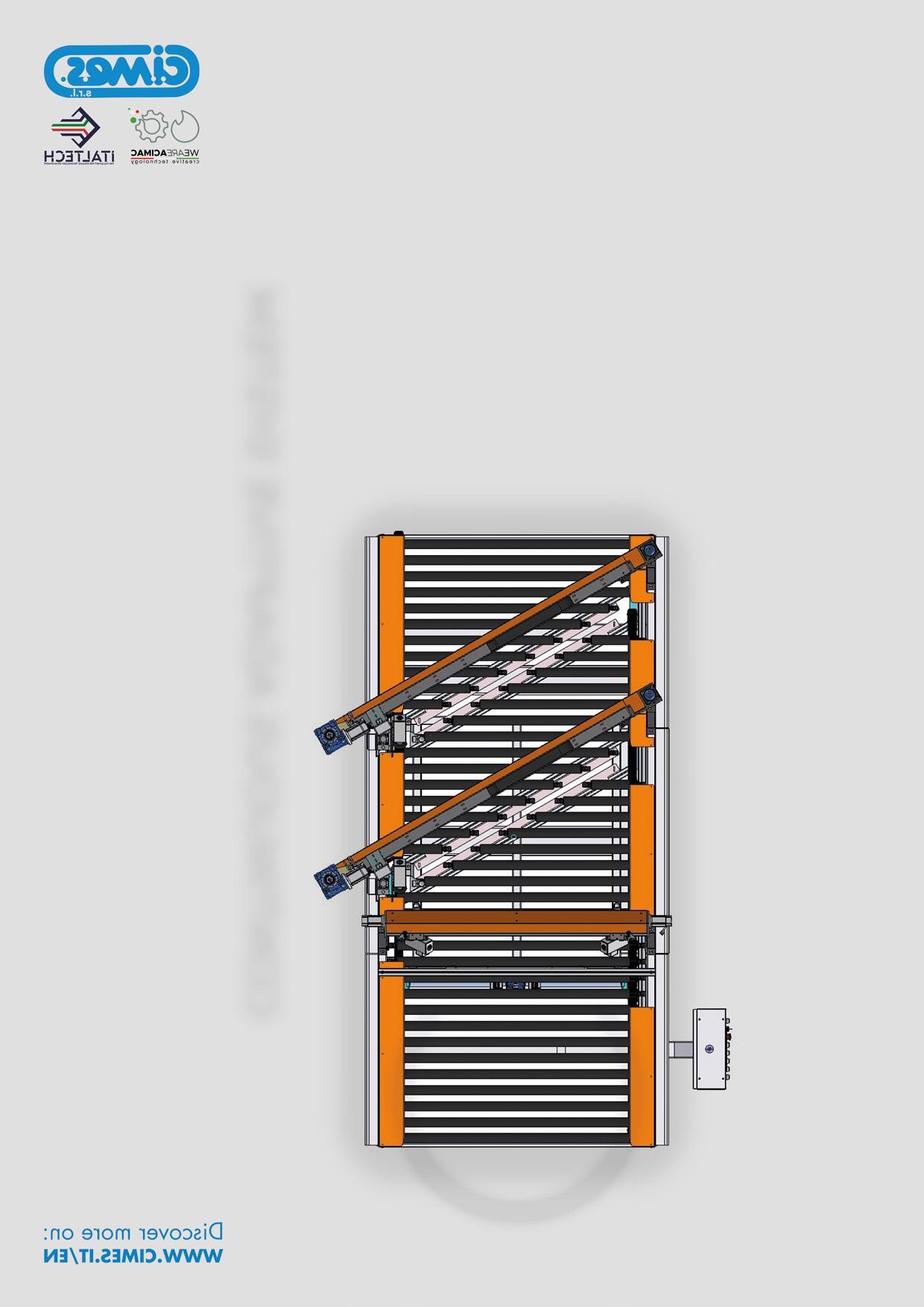

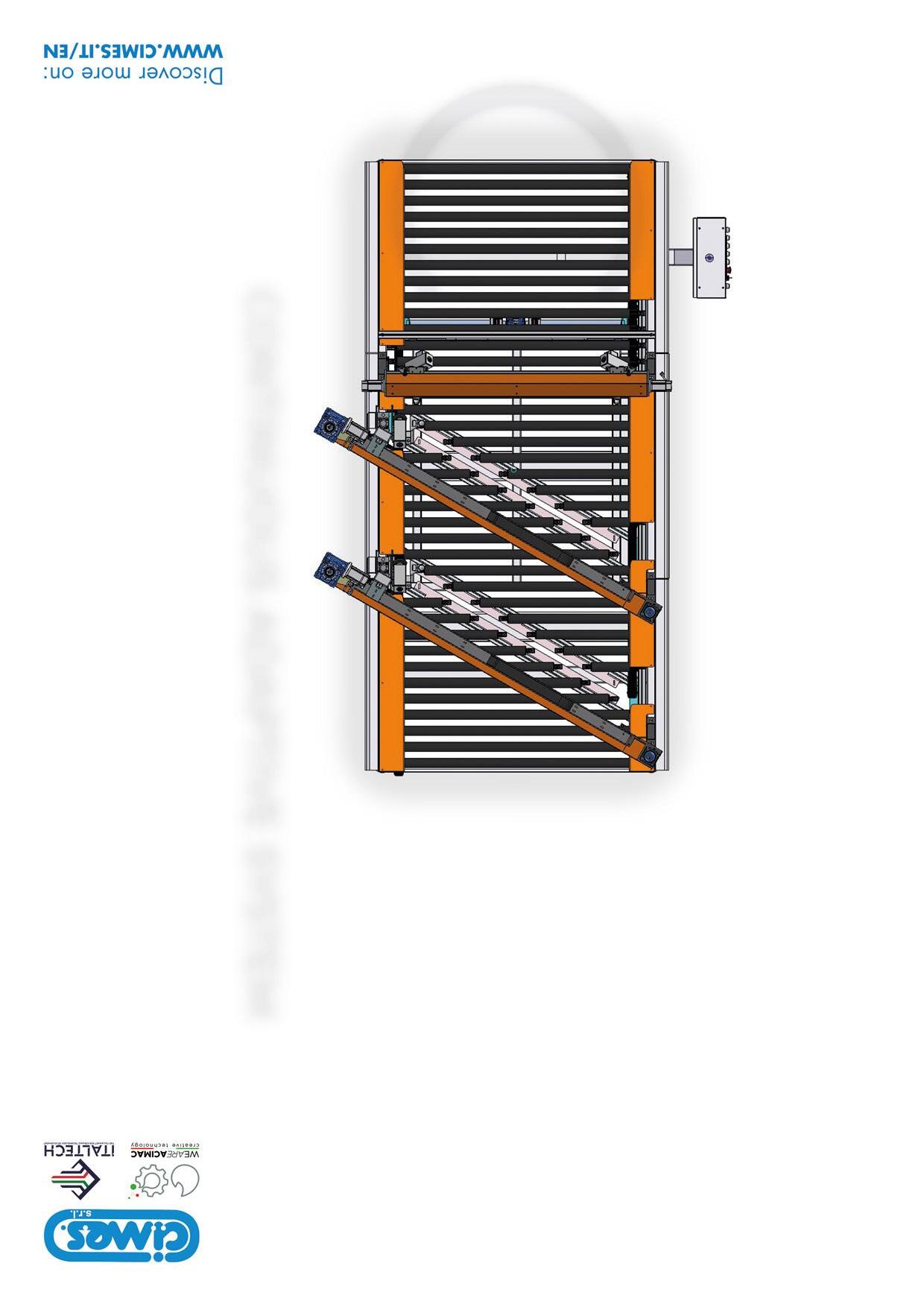

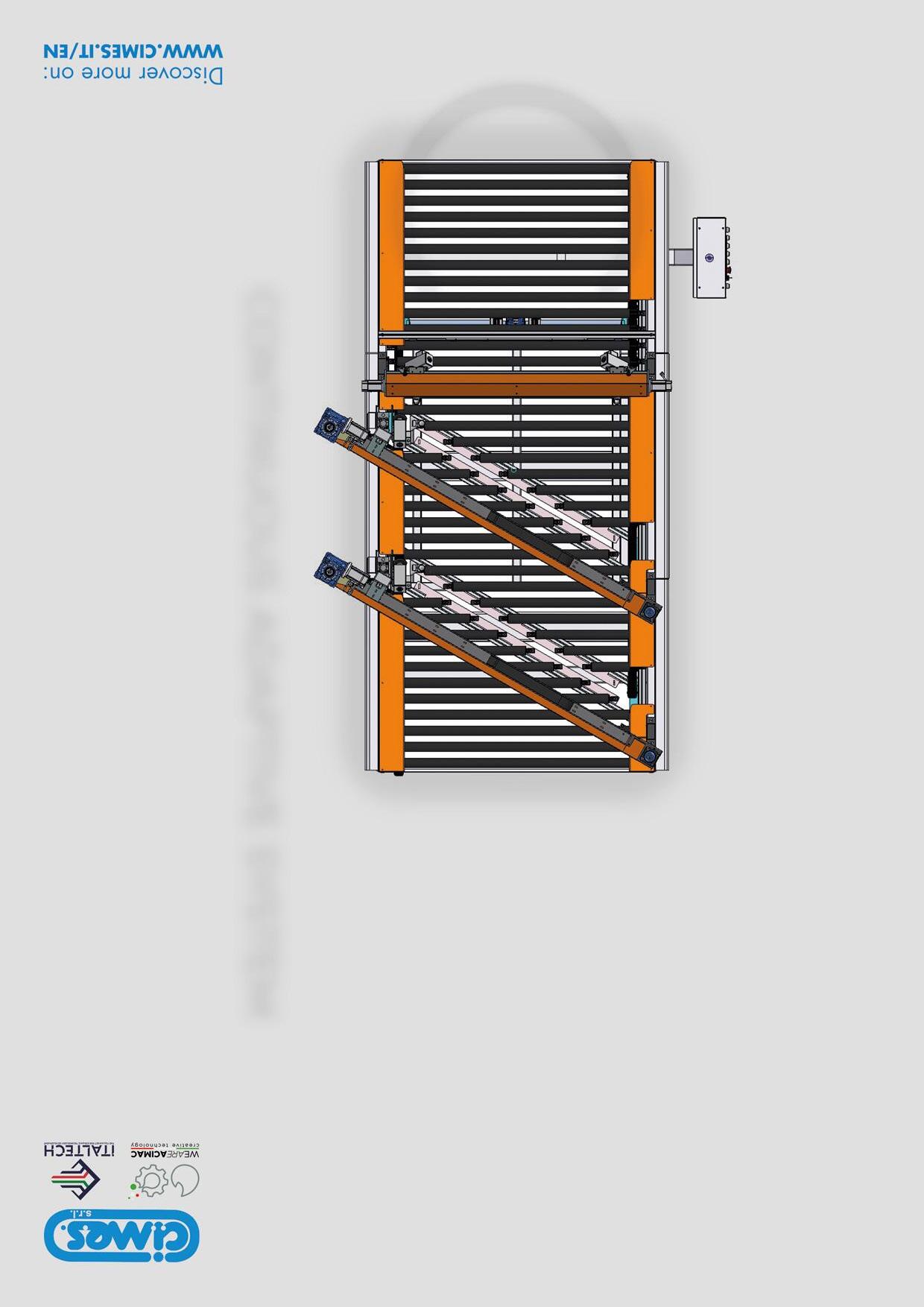

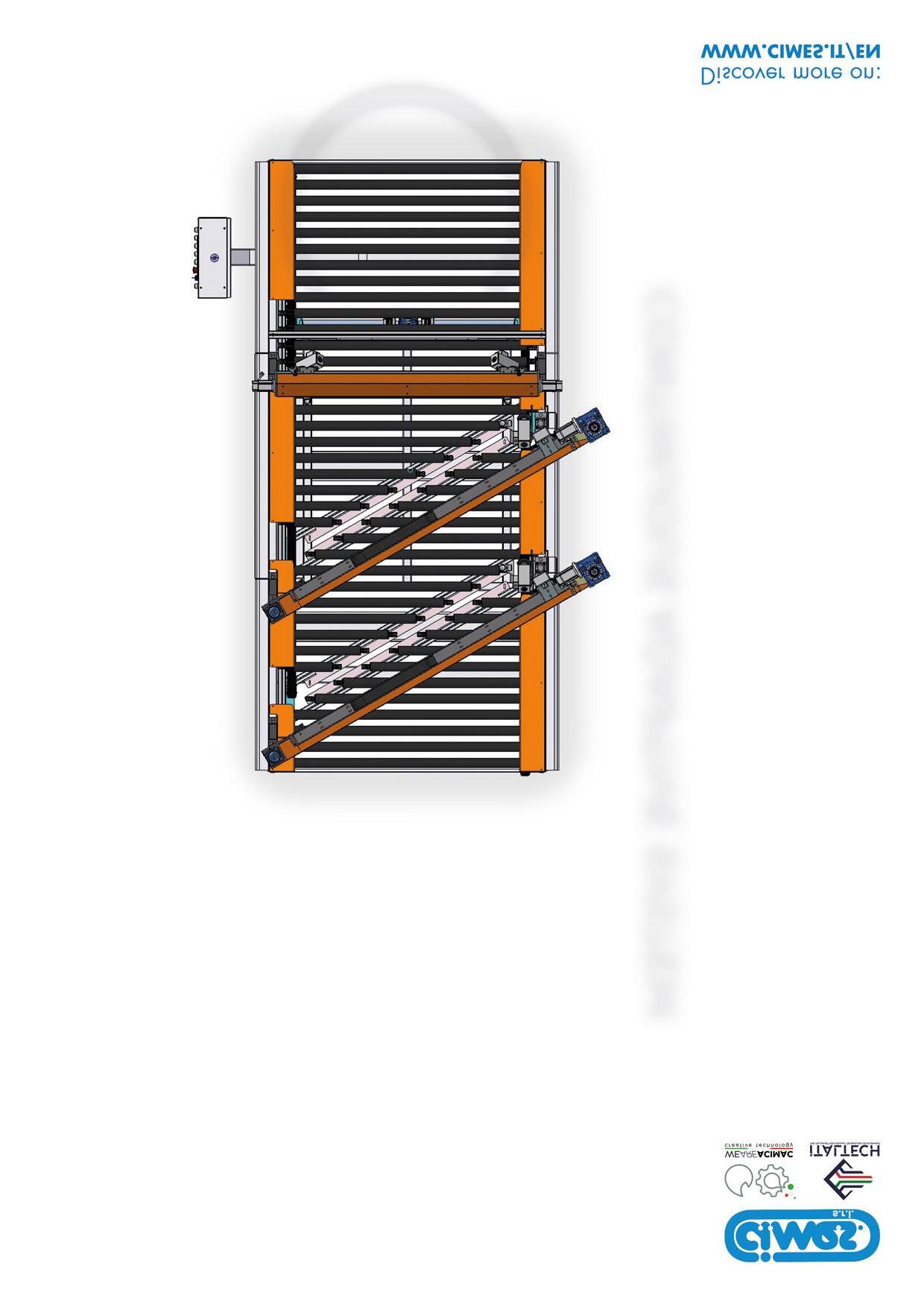

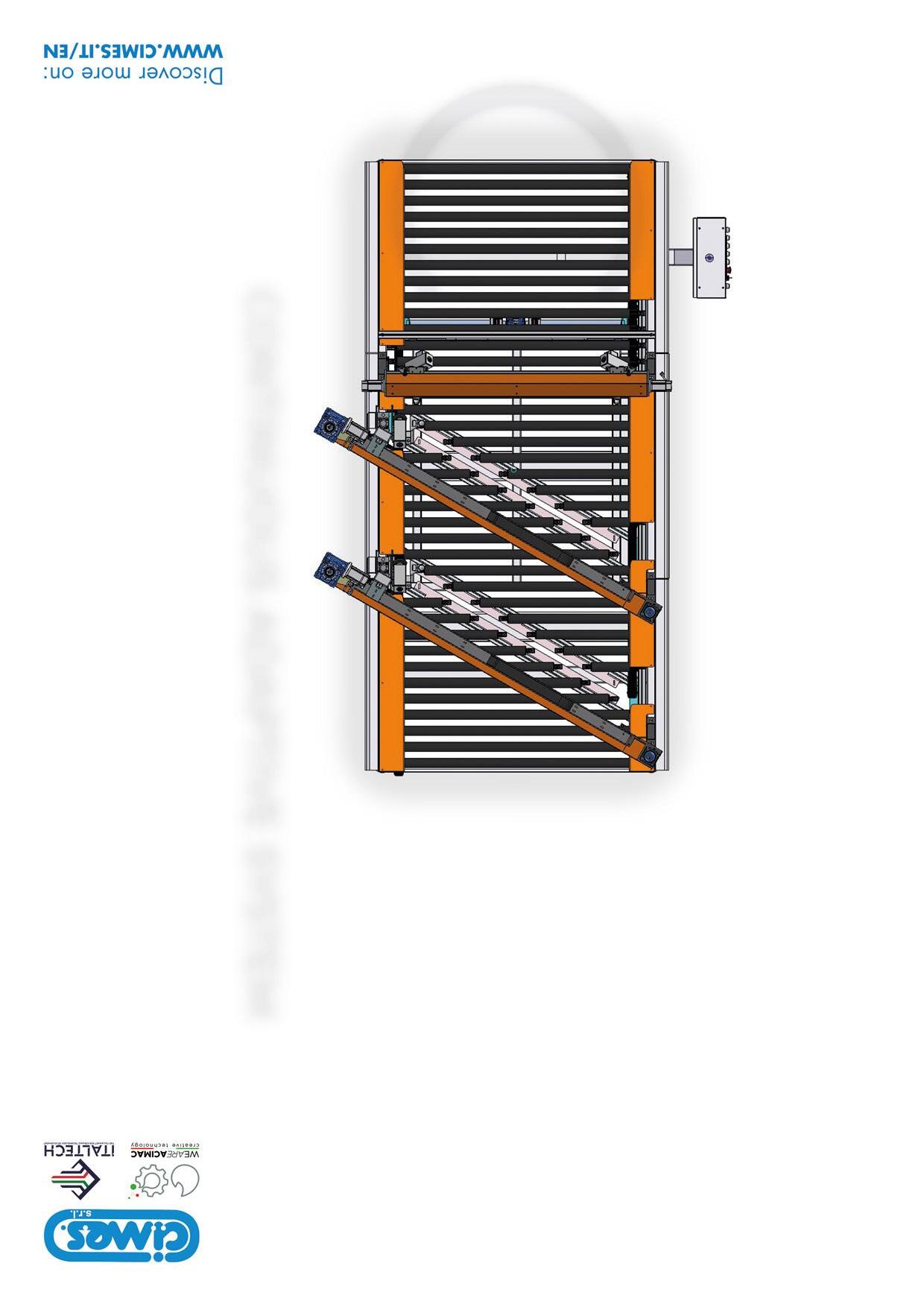

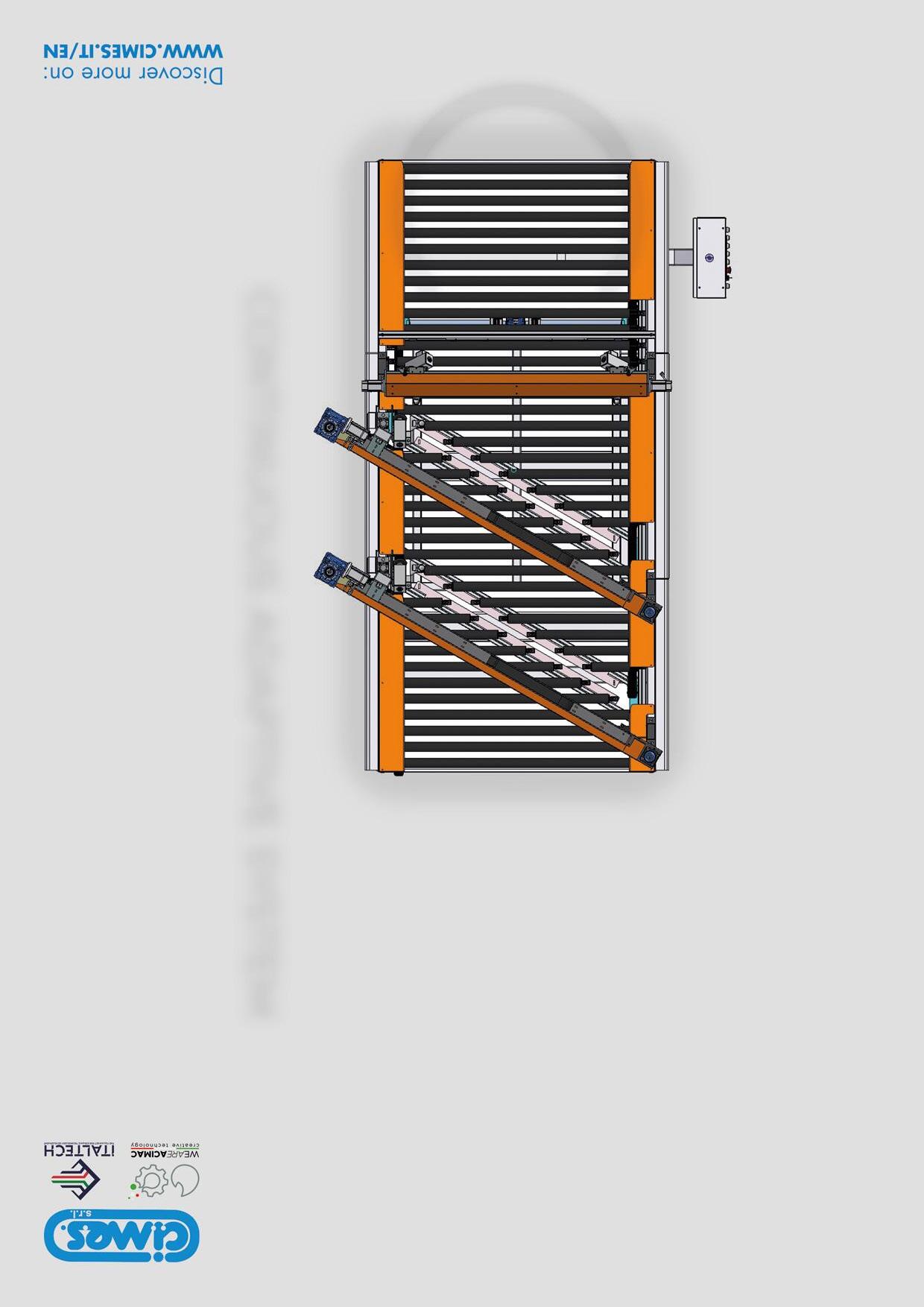

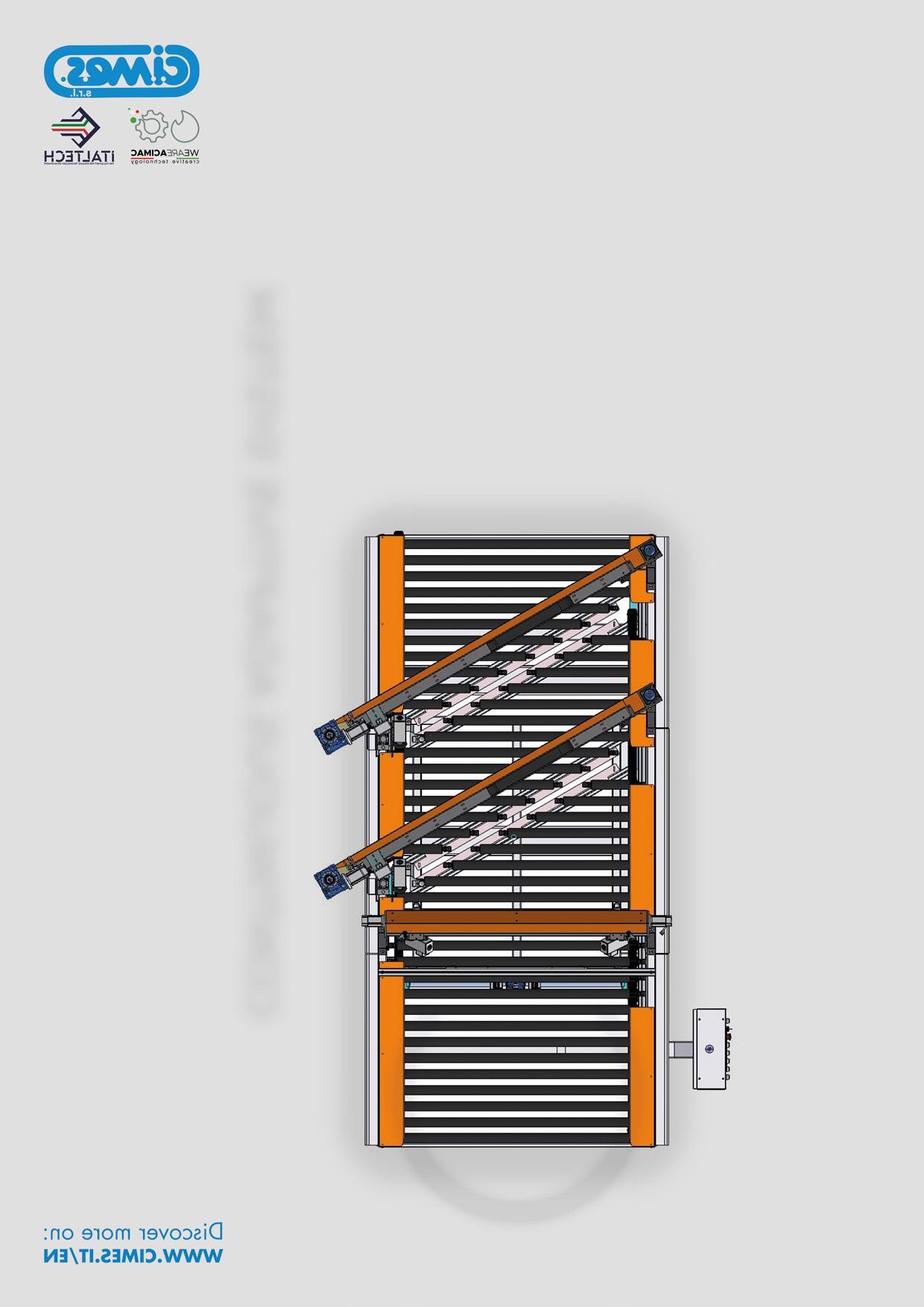

Inter Ser’s participation at Tecna 2024 holds special significance this year, as the Rimini show has been chosen as the perfect setting for the official debut of Italtech, a project created in collaboration with Cimes, I-Tech and Minerali Industriali Engineering. The four companies will be present at the show with adjacent booths (300, 301, 302 and 303) in Hall D3.

The concept behind Italtech emerged at the end of 2023 when Inter Ser, after discussions with various companies in the Sassuolo ceramic district, realised the potential for a new form of collaboration. The aim was to join forces and create a dynamic network that would be capable of facilitating the continuous exchange of knowledge, skills and resources, enabling companies to compete more effectively in the increasingly challenging international ceramic market.

The Italtech project, which reached fruition within a few months, not only accelerates innovation but also creates an ecosystem where each company uniquely contributes to the collective growth and global diffusion of Made in Italy. In short, Italtech is a synergistic collabo-

nello stand Durst (Padiglione D1, stand 200) riguardano alcune funzionalità della linea di smalteria ceramica, dalla stesura dello smalto, alla realizzazione digitale delle strutture con Gamma DG, fino a nuovi sistemi di sincronismo. Altre interessanti innovazioni riguardano la decorazione grafica delle piastrelle con Gamma XD.

ration between highly specialised companies, an interconnected and open network of innovators who see change as an opportunity.

The machines presented at Tecna 2024 will also be showcased in an innovative and original way through the use of large 3D holograms that reproduce I-Nkfiller® technology, a market solution that has been implemented in over 170 installations worldwide.

The latest generation of Eneagreen (a technology boasting more than 400 installations worldwide) will also be showcased at Tecna, along with a number of innovations developed together with the founding partners of the Italtech project.

La partecipazione di Inter Ser al Tecna 2024 assume quest’anno una valenza particolare, dato che la fiera riminese sarà la cornice ideale per il debutto ufficiale di Italtech, il progetto voluto e creato da Inter Ser insieme a Cimes, I-Tech e Minerali Industriali Engineering. Le quat-

tro aziende si presentano in fiera con stand contigui (300, 301, 302 e 303) nel padiglione D3.

L’idea di Italtech era nata a fine 2023 quando Inter Ser, confrontandosi con alcune aziende del distretto, ha avuto l’intuizione di dar vita ad una nuova forma di collaborazione tra imprese.

Obiettivo: unire le forze e creare una rete dinamica che permetta lo scambio continuo di conoscenze, competenze e risorse per affrontare meglio un mercato ceramico internazionale sempre più competitivo.

Il progetto, che ha preso vita nel giro di qualche mese, non solo accelera l’innovazione, ma crea un ecosistema in cui ogni azienda contribuisce in modo unico alla crescita collettiva e alla diffu-

sione del Made in Italy. Italtech si configura quindi come una collaborazione sinergica tra aziende altamente specializzate, una rete interconnessa e aperta ad altri innovatori che abbracciano il cambiamento come opportunità.

A Tecna 2024, anche la presentazione delle macchine sarà innovativa ed originale, grazie all’utilizzo degli ologrammi 3D di grandi dimensioni che riproducono la tecnologia I-Nkfiller®, una soluzione premiata dal mercato con oltre 170 installazioni in tutto il mondo.

A Tecna verrà presentata anche l’ultima generazione di Eneagreen (superate le 400 installazioni nel mondo), oltre alle innovazioni sviluppate insieme ai fondatori del progetto Italtech.

Ellek Automazioni, a company based in Arceto di Scandiano (Reggio Emilia) specialising in the field of electrical automation and industrial electronics, celebrated its 25th anniversary with a party for its employees and their families, held in the village of Monte del Gesso (Ventoso di Scandiano). Founded in 1999 and initially focused exclusively on the ceramic sector, Ellek Automazioni has diversified its activities over the years by developing products, advanced technologies and services that have enabled it to expand into other industrial sectors (food, agri-food, plastics, iron and steel, water treatment and energy recovery). In 1999, it also acquired a stake in Stad, a company specialising in electronic systems, machines and automatic static and dynamic weighing systems which operates in the ceramic industry with a strong focus on the clean sector.

The company’s expansion in the Italian and international markets has been consistently driven by a strong propensity to invest as a means of innovating and enhancing competitiveness. This approach includes investments in technology, R&D and employee training, all pursued with determination by partners Stefano Bonacini, Giuliano Casali, Ivan Castagnetti, Mirco Codeluppi, Paolo Costi and Fabrizio Gambarelli.

With around fifty employees and revenues of approximately €7 million, Ellek Automazioni

today stands as a leading player in the design and implementation of electrical and electronic industrial automation technologies. Its innovation-driven expertise enables it to undertake customised projects tailored to the required technical specifications. This capability is supported by substantial investments in continuous training of its staff, which consist predominantly of mechatronic and electrotechnical technicians and IT and electronic engineers with an average age of less than 35.

“Our company is strongly committed to the use of state-of-theart technology, which has not only significantly improved the quality of our products but also greatly reduced the risk of errors and accidents,” explains Giuliano Casali, a founding partner of Ellek. “We have also adopted advanced software and automatic machines that have enabled us to keep our entire production in-house, thereby guaranteeing high-quality, bespoke solutions for our customers.”

This commitment to continuous improvement has also enabled Ellek to obtain UL508A certification for the production of electrical control panels that meet the standards required by the US and Canadian markets. Another of Ellek’s strengths is its after-sales service, which is managed through a dedicated remote assistance centre, enabling it to provide rapid service to customers and solve around 90% of problems remotely.

“We are proud to be celebrating 25 years in business together with our employees, whom we would

like to thank for their invaluable contribution to the company’s continued growth,” adds Casali

Ellek Automazioni, azienda di Arceto di Scandiano (Reggio Emilia) specializzata nella produzione di automazione elettrica ed elettronica industriale, ha celebrato il suo 25° anniversario con una festa dedicata ai collaboratori e alle loro famiglie, organizzata nel borgo di Monte del Gesso (Ventoso di Scandiano).

Nata nel 1999 operando esclusivamente nel settore ceramico, negli anni Ellek Automazioni ha diversificato l’attività sviluppando prodotti, tecnologie avanzate e servizi che le hanno permesso di proporsi anche in altri settori industriali (alimentare, agroalimentare, plastica, siderurgica, depurazione acque e del recupero energetico). È del 1999 anche l’acquisizione di quote societarie di Stad (specializzata in sistemi elettronici, macchine ed impianti automatici per la pesatura statica e dinamica) che opera nel settore ceramico con un forte orientamento al settore clean. Alla base della crescita aziendale sui mercati nazionale ed interna-

zionali c’è sempre stata una decisa propensione ad investire per innovare e migliorare la competitività, una politica di investimenti in tecnologia, R&S e formazione dei collaboratori, perseguita con determinazione dai soci Stefano Bonacini, Giuliano Casali, Ivan Castagnetti, Mirco Codeluppi, Paolo Costi, Fabrizio Gambarelli Con una cinquantina di collaboratori e un fatturato di circa 7 milioni di euro, oggi Ellek Automazioni è un punto di riferimento per la progettazione e realizzazione di tecnologie per l’automazione elettrica ed elettronica industriale. Grazie al know-how orientato all’innovazione, è in grado di realizzare progetti su misura, progettati sulla base delle specifiche tecniche richieste. Una capacità garantita dai forti investimenti in formazione continua del personale, costituito prevalentemente da tecnici meccatronici ed elettrotecnici e ingegneri informatici ed elettronici con un’età media inferiore ai 35 anni.

“La nostra azienda è fortemente orientata all’utilizzo della tecnologia più avanzata che ci ha permesso non solo di migliorare notevolmente la qualità dei prodotti, ma anche di ridurre fortemente il rischio di errore e di infortunio”, spiega Giuliano Casali, so-

cio fondatore di Ellek. “Inoltre, ci siamo dotati di software avanzati e macchine automatiche che ci hanno consentito di mantenere la completa produzione all’interno dell’azienda, garantendo così ai clienti soluzioni personalizzate e di

After the adoption in 2023 of a complete SUPERA® line at its Ascale facility, Gruppo Pamesa, a major European ceramic tile manufacturer, has recently sealed a deal with Gruppo B&T for the supply of two SUPERA® presses, one with a 36,000-tonne capacity for the production of tiles in two sizes (120x120 cm and 160x160 cm), and the other with a 25,000-tonne capacity for 120x120 cm tiles. The innovative technology for conveyor belt pressing without mould, which is already appreciated worldwide, guarantees outstanding flexibility and versatility in terms of product size and thickness, delivering unparalleled results including lower production costs and higher product quality and productivity. With a view to sustainability and efficiency, SUPERA® cuts down scrap in the ceramic process to a minimum (1-2% of the slab’s weight) and this material can be entirely recycled within the pressing cycle, effectively eliminating all waste. In addition to these advantages, the press is extremely tolerant to the various kinds of tile mixtures, meaning that local raw materials can be used.

The adoption of the two SUPERA® presses will allow Pamesa to offer a superior quality product with unparalleled aesthetic effects. Moreover, they can be used to produce slabs measuring 120x360 cm and 160x320 cm, which are then cut - unfired - using Fenix technology by Ancora (also supplied) to create sub-sizes.

For the tile decoration the Spanish group has chosen the DRYFIX

alta qualità”.

Questo percorso orientato al miglioramento continuo ha portato Ellek ad ottenere anche la certificazione UL508A per la produzione di quadri elettrici conforme agli standard richiesti dai mercati USA

digital printer by Projecta, to obtain both a faithful reproduction of natural stone, and a super glossy full-field finishing. With over 300 references, DRYFIX is appreciated worldwide for its efficiency, versatility and the capability to realize advanced textures through the application of grits and powders in single pass.

To complement the investment, Pamesa Group has also purchased a 7-layer horizontal dryer together with a series of machines to expand storage capacity

“We are proud that a world-leading group like Pamesa continues to place its trust in our technologies, recognising them as the most efficient and versatile for creating the desired products”, commented Fabio Tarozzi, CEO and chairman of Gruppo B&T “This new agreement highlights the exceptional value of the innovative SUPERA® technology, which is a real game changer for the global ceramic industry.”

Dopo averne testato le performance nel 2023 all’interno della fabbrica Ascale (Castellon), Gruppo Pamesa, uno dei principali produtto-

e Canada. Grande punto di forza di Ellek è anche il servizio post-vendita, gestito tramite una stazione dedicata alla tele-assistenza, che permette di fornire un servizio puntuale ai clienti e risolvere circa il 90% dei problemi da remoto.

ri europei di piastrelle ceramiche, ha recentemente siglato un accordo con Gruppo B&T per la fornitura di altre due presse senza stampo SUPERA®, una con capacità pari a 36.000 tonnellate da destinare alla produzione di piastrelle 120x120 cm e 160x160 cm, l’altra riservata al formato 120x120 cm con un output di 25.000 tonnellate. L’innovativa pressa senza stampo, già ampiamente apprezzata a livello mondiale, garantisce una straordinaria flessibilità e versatilità in termini di formato e spessore, consentendo di ottenere risultati unici in termini di riduzione di costi di produzione, miglior qualità dei materiali ed elevata produttività.

In ottica di sostenibilità e di efficientamento del processo ceramico, SUPERA® permette di ridurre al minimo gli scarti (fino a 1-2% del peso della lastra), che possono essere interamente riciclati all’interno del ciclo di pressatura, azzerando così ogni spreco. A questi vantaggi si aggiunge l’eccellente tolleranza della pressa alle diverse tipologie di impasto, che consente di utilizzare materie prime locali a Km 0, con i costi più bassi del mercato. L’adozione delle due presse SUPERA® permetterà a Pamesa di offrire un prodotto di qualità superiore e dagli effetti estetici unici. Con SUPERA®, inoltre, il gruppo spagnolo potrà realizzare prodotti nei

“Festeggiare 25 anni di attività insieme a tutti i nostri collaboratori ci rende particolarmente orgogliosi –aggiunge Casali – e a tutti loro va la nostra riconoscenza per il contributo fattivo alla continua crescita dell’azienda”.

formati 120x360 cm e 160x320 cm, poi tagliati in crudo con la tecnologia Fenix di Ancora, anch’essa parte della fornitura, per ricavare i sottoformati.

Per la decorazione dei prodotti, Pamesa ha scelto la stampante digitale DRYFIX di Projecta che consente sia di riprodurre fedelmente le peculiarità della pietra naturale, sia di ottenere finiture super glossy a campo pieno. Con oltre 300 referenze, DRYFIX è apprezzata e riconosciuta in tutto il mondo per l’efficienza, la versatilità e la capacità di assicurare la massima tridimensionalità attraverso l’applicazione di graniglie e polveri in un unico passaggio. Ad integrazione dell’investimento, Gruppo Pamesa si è inoltre dotata di un essiccatoio orizzontale a 7 piani, insieme a una serie di macchine per il potenziamento della capacità di stoccaggio “Siamo orgogliosi che un gruppo di rilevanza globale come Pamesa continui a riporre la propria fiducia nelle nostre tecnologie, ritenendole le più performanti e versatili per realizzare i prodotti desiderati”, ha commentato Fabio Tarozzi, Amministratore Delegato e Presidente di Gruppo B&T “Questo ulteriore accordo testimonia la straordinaria valenza dell’innovativa tecnologia SUPERA®, reale “game changer” per l’industria ceramica mondiale”.

Elesa S.p.A., a leading player in the design and production of components for the mechanical and automation industries, has signed an agreement for the acquisition of 100% of the industrial assets of FM S.r.l. of Correggio (Reggio Emilia), a company specialising in the engineering and moulding of technical articles in thermoplastic materials for injection moulding, which will be renamed FM Partec® S.p.A.

The acquisition, which will be finalised in October 2024, marks the culmination of more than 24 years of collaboration between the two companies and will further optimise synergies between their respective areas of expertise while increasing production capacity and strengthening their continuous focus on innovation.

FM’s management and employees will continue to run FM Partec® in accordance with the Elesa Group’s guidelines. Elesa, founded in 1941 and headquartered in Monza with 14 foreign subsidiaries, exports more than 65,000 high-quality, high-performance items made from the most advanced technopolymers and metals to over 60 countries. Elesa’s products stand out for their ergonomic and highly distinctive design and have won more than 56 industrial design awards. They are used in the most diverse fields of application in the mechanical engineering and industrial automation sectors.

FM, founded in 1974 in the heart of the Correggio plastics industry, is a leading manufacturer of components for machines used in the ceramics and industrial automation sectors. As a top technical and technological partner, it is able to assist customers in all areas relating to the production of moulds and articles in thermoplastic materials in all stages from design through to delivery of the finished product.

FM also manufactures innovative blowing and suction systems for drying, cooling, cleaning and product separation applications in various industries, from food and beverage to ceramics.

FM has an international sales network and exports its products to over 40 countries worldwide. Its research laboratory, FMLab, is recognised by the Italian Ministry of Education, University and Research (MIUR) and accredited by the Advanced Technology Network of the Emilia-Romagna Region.

Both companies collaborate with prestigious universities: Elesa with Milan Polytechnic, and FM with the University of Ferrara and the University of Modena and Reggio Emilia.

“This operation is the natural culmination of the longstanding collaboration between two family-owned Italian companies, both of which combine strong local connections with a power-

Elesa S.p.A., leader nella progettazione e nella produzione di componenti per l’industria meccanica e dell’automazione, ha siglato un accordo per l’acquisizione del 100% delle attività industriali della FM S.r.l. di Correggio (Reggio Emilia), attiva nell’engineering e nello stampaggio di articoli tecnici in materiali termoplastici per stampaggio ad iniezione, che sarà ridenominata FM Partec® S.p.A. L’operazione, che si concluderà nel mese di ottobre 2024, corona la collaborazione di oltre 24 anni fra le due aziende e consente di massimizzare le sinergie nel patrimonio di competenze tecniche delle due società, al tempo stesso integrandone e rafforzandone la continua attitudine all’innovazione e la capacità produttiva.

Il management di FM ed i suoi dipendenti continueranno a gestire le attività di FM Partec® in sinergia con le linee guida del Gruppo Elesa. Elesa, nata nel 1941, con quartier generale a Monza e 14 filiali estere, esporta in oltre 60 paesi più di 65.000 articoli di alta qualità ad elevate prestazioni, realizzati con i più avanzati tecnopolimeri e metalli. Ergonomici e dal design fortemente distintivo, insigniti di oltre 56 premi per il design industriale, i prodotti Elesa trovano impiego nei più diversi ambiti di applicazione del settore della meccanica e dell’automazione industriale. FM, nata nel 1974, nel cuore del distretto industriale della plasti-

ca di Correggio, è leader nella produzione di componenti per macchine impiegate nel settore ceramico e nell’automazione industriale, è un partner tecnico e tecnologico in grado di affiancare i clienti nella soluzione di qualsiasi problematica riguardante la realizzazione di stampi e articoli in materiale termoplastico, dal progetto alla consegna del prodotto finito.

Inoltre, FM realizza innovativi sistemi di soffiaggio ed aspirazione per risolvere applicazioni di asciugatura, raffreddamento, pulizia e separazione prodotti per diversi settori industriali, dall’agroalimentare, alle bevande, alla ceramica.

FM ha una rete di vendita internazionale ed esporta i propri prodotti in oltre 40 paesi nel mondo. Il suo laboratorio di ricerca, FMLab, è riconosciuto dal MIUR e accreditato presso la Rete Alta Tecnologia della Regione Emilia-Romagna. Entrambe le società collaborano con prestigiose Università: il Politecnico di Milano nel caso di Elesa, e le Università degli Studi di Ferrara e di Modena e Reggio Emilia nel caso di FM.

“Questa operazione rappresenta il naturale esito della collaborazione fra due aziende familiari del Made in Italy, radicate nel territorio ma con una forte connotazione internazionale, che condividono una visione basata sull’eccellenza qualitativa, sulla continua innovazione e sulla capacità unica di assi-

ful international outlook, and share a vision based on excellent quality, continuous innovation and unique customer service and support capabilities,” said Carlo Bertani, CEO of Elesa “By combining our technical capabilities and production capacity, we have created an even stronger group, which benefits our customers and partners both in Italy and in international markets.”

Barbara Franchini, CEO of FM, explained that joining the Elesa Group is “a very important project that has come to fruition in the year of FM’s 50th anniversary, and which will give us the opportunity for further growth and consolidation of our market position. I see this step as the logical continuation of the longstanding collaboration between our two companies. It will enable us to maximise synergies in terms of expertise, while at the same time integrating and strengthening our longstanding capacity for innovation.”.

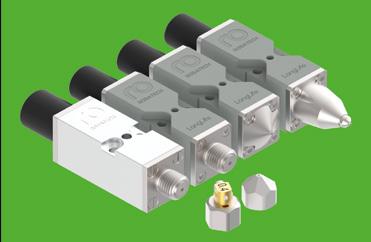

Since 1974, FM has developed numerous products for the ceramic industry, each of which has been tailored to new customer requirements and market needs. These include the historic glazing disc packs that resolved various disc booth issues and the supports, pulleys and guards that have continued to evolve over the years in step with the evolution of the machines and their applications. The company’s latest product is the Aria GreenBlow® line , which is designed to reduce energy consumption by using low-impact, high-performance motors. Initially used for tile cooling prior to digital printing, the line has continued to evolve and has been equipped with all the accessories needed to create effective blowing, suction and filtering stations. Today, the Aria GreenBlow® line can be used not only for cooling but also for cleaning applications prior to kiln entry with the Pull’n’catch® system, as well as post-cut drying and many other applications where air blowing is required.

One of the key venues chosen by FM to celebrate the first 50 years of its success and lay the foundations for its future growth as FM Partec® together with the Elesa Group is TECNA 2024 in Rimini , where the company will be present in Hall D1 Booth 100. ◼

stenza e di servizio al cliente”, ha dichiarato Carlo Bertani, Amministratore Delegato di Elesa “L’unione delle nostre capacità tecniche, oltre che della capacità produttiva, crea un gruppo ancora più forte, a beneficio dei nostri clienti e partner sia in Italia che nei mercati internazionali”.

Per Barbara Franchini, Amministratore Delegato di FM, l’ingresso nel gruppo Elesa rappresenta “un grande progetto che si compie proprio nell’anno del 50° anniversario di fondazione di FM, e che ci darà la possibilità di crescere ulteriormente e rinforzare il nostro posizionamento sul mercato. Un passaggio che considero una logica evoluzione della lunga collaborazione fra le nostre due aziende. Grazie a ciò, potremo massimizzare le sinergie nel patrimonio di competenze, al tempo stesso integrando e rafforzando la capacità d’innovazione che da sempre ci caratterizza”.

50 ANNI DI INNOVAZIONE SEMPRE AL PASSO COI TEMPI

Dal 1974 ad oggi, sono sta-

ti tanti i prodotti sviluppati da FM per l’industria ceramica e, sempre, ogni prodotto è nato seguendo le nuove richieste dei clienti e le nuove necessità del mercato.

Dagli storici pacchi disco per smaltatura che risolvevano diverse applicazioni delle cabine a disco, ai supporti, pulegge e protezioni che hanno continuato ad evolversi negli anni per seguire l’evoluzione delle macchine e delle loro applicazioni. Fino ad arrivare alla Linea Aria GreenBlow®, nata per ridurre il consumo energetico utilizzando motori a basso impatto ed elevate prestazioni. Inizialmente utilizzati come batterie di raffreddamento delle piastrelle prima della stampante digitale, hanno poi continuato ad evolversi completando la linea con tutti gli accessori per creare veri e propri portali di soffiaggio, aspirazione e filtraggio: oggi la linea Aria GreenBlow® permette di risolvere applicazioni di raffreddamento ma anche di pulizia prima dell’ingresso forno con il sistema Pull’n’catch®, oltre all’asciugatura post-taglio e tante altre applicazioni ove è necessario un soffio d’aria.

Tra i palcoscenici scelti da FM per festeggiare questi primi 50 anni di successi e porre le basi per i prossimi – come FM Partec® insieme a Gruppo Elesa - c’è il TECNA 2024 a Rimini, dove l’azienda è presente nel padiglione D1 stand 100. ◼

On July 11th, Iris Ceramica Group, world leader in the production of high-end technical ceramic slabs, and Edison Next (part of Edison Group) announced the production of the world’s first technical ceramic slab using a blend of green hydrogen (obtained using renewable energy) and natural gas. Specifically, the slab produced is 3.2 metres long, 1.6 metres wide and 12 mm thick and was manufactured at the Iris Ceramica Group’s H2 Factory, the new plant in Castellarano, (province of Reggio Emilia), which was completed in 2023 and already equipped with the innovative technologies and infrastructures needed to use 100% green hydrogen. The industrial process being developed in Castellarano is the first concrete result in the process of decarbonising the ceramics industry that Iris Ceramica Group and Edison Next are working on jointly. After this initial phase, the H2 Factory will be powered by higher percentages of green hydrogen produced in a cutting-edge, bespoke plant already designed and being implemented by Edison Next.

“The start of this phase is a concrete step towards net zero for a particularly energy-intensive industrial sector like ceramics”, Giovanni Brianza CEO of Edison Next stated. “This is the proof that, by putting technologies and innovation into play alongside skill and determination, we can achieve major results even in fields where this challenge is tough, as it demands the rethinking of the whole production process and the use of more forward-looking technologies like hydrogen.”

“Today marks a major achievement, yet another tangible fact that bears witness to our commitment to decarbonising the ceramics sector”, Federica Minozzi, CEO of Iris Ceramica Group said. “This is a unique and pioneering project with world-wide scope that offers new prospects for hard-to-abate manufacturing, showing that it can be done”.

As Federica Minozzi explained, the test phase will help to fine tune the production process, before moving on to the next phase, which will allow to increase the percentage of green hydrogen more and more, up to 50% with the bespoke production system that Edison Next is creating for Iris Ceramica Group.

“This is a highly valuable partnership - Minozzi added -, and we are proud of this achievement, the result of teamwork within the whole supply chain and a virtuous example of integrated sustainability. We hope that other companies will follow our path, so that we can work as a system and become a driver of change, both nationally and beyond”.

Lo scorso 11 luglio, nell’H2 Factory di Iris Ceramica Group a Castellarano (Reggio Emilia) è stata realizzata la prima lastra ceramica al mondo, prodotta impiegando una miscela di idrogeno verde e gas naturale. Nello specifico, si tratta di una superficie di 3,2m di lunghezza e 1,6 metri di larghezza, con spessore di 12 mm.

Il nuovo stabilimento di Castellarano è stato terminato nel 2023 ed è già dotato di tecnologie innovative e delle infrastrutture necessarie per l’utilizzo al 100% di idrogeno verde. Il processo industriale che si sta mettendo a punto nell’H2 Factory rappresenta il primo risultato concreto del percorso di decarbonizzazione dell’industria ceramica che Iris Ceramica Group e Edison Next stanno compiendo congiuntamente. Terminata questa fase iniziale, l’H2 Factory verrà alimentata con percentuali maggiori di idrogeno verde prodotto grazie all’impianto all’avanguardia e su misura già progettato e in via di realizzazione da parte di Edison Next.

“L’inizio di questa fase rappresenta un passo concreto verso il net zero per un settore industriale particolarmente energivoro come quello ceramico”, ha dichiarato Giovanni Brianza CEO di Edison Next “È la dimostrazione che, mettendo in campo tecnologia e innovazione, ma anche competenze e determinazione, si possono raggiungere risultati importanti an-

che in ambiti in cui la sfida risulta difficile, poiché richiede un ripensamento dell’intero processo produttivo e l’utilizzo di tecnologie più prospettiche, come l’idrogeno.”

“Oggi segniamo un traguardo importante, un altro fatto concreto che testimonia il nostro impegno verso la decarbonizzazione del settore ceramico”, ha sottolineato Federica Minozzi CEO di Iris Ceramica Group “Un progetto unico e all’avanguardia di valenza mondiale, che apre nuove prospettive alla manifattura hard-to-abate, dimostrando che si può fare”.

L’imprenditrice ha spiegato che la fase di test servirà per mettere a punto il processo di produzione per poi passare alla fase successiva che permetterà di aumentare sempre più la percentuale di idrogeno verde fino al 50% con il sistema di produzione che Edison Next sta realizzando su misura per Iris Ceramica Group. “Siamo di fronte ad una partnership di grande valore - ha aggiunto Federica Minozzi - e siamo orgogliosi che questo traguardo sia frutto di un lavoro di squadra di tutta la filiera, un esempio virtuoso di sostenibilità integrata. Auspichiamo che altre aziende possano seguire il nostro percorso per poter veramente fare sistema e divenire un driver di cambiamento a livello nazionale, ma non solo”.

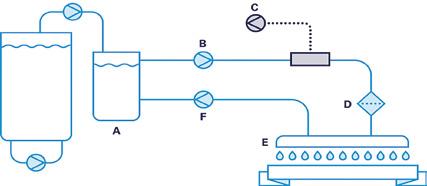

Several preparatory activities have been completed in order to launch this first phase: the civil works to prepare the area, the installation of the blending unit, which is the system that mixes the natural gas with the green hydrogen, and all the connections required between the different equipment.

Furthermore, a 1.3 MWp1 photovoltaic system has been installed, in addition to the existing 2.5 MWp plant.

In particular, the H2 pilot production plant, in operation since May 2024 for the test phase, includes two temporary electrolysers with a total power of 120 KW, powered by renewable energy. The two electrolysers, installed in a container, can produce up to 20 cubic metres of green hydrogen per hour, powering the new, latest-generation “hydrogen ready” kiln with a blend of green hydrogen up to around 7%; this percentage will increase once the final plant is installed.

The aim of this first phase is to study the use of the technology for the production of ceramic slabs using green hydrogen and, at the same time, verify the behaviour of the material during the firing phase, in order to be able to industrialise the production with green hydrogen with the certainty of assuring the technical and aesthetic excellence and quality that Iris Ceramica Group has always guaranteed.

In parallel to the test phase, in the coming months Edison Next will start all the activities required to install the final system, a plant producing green hydrogen through electrolysis with a capacity of 1 MW and able to produce around 132 tonnes of green hydrogen a year, which will be used to power the kiln with a blend of methane and green hydrogen up to around 50% The blend will immediately replace around 500,000 cubic metres of natural gas per year, avoiding around 900 tonnes a year of atmospheric emissions of CO2.

The green hydrogen production system being implemented by Edison Next is already designed to double the production of green hydrogen, which will be able to feed a new 100% hydrogen kiln currently under study. ◼

Per consentire l’avvio di questa prima fase sono state effettuate diverse attività propedeutiche: le opere civili per la predisposizione dell’area, l’installazione della blending unit, ovvero il sistema che consente la miscelazione del gas naturale con l’idrogeno verde, e la realizzazione di tutti i collegamenti necessari tra i diversi macchinari. Inoltre, è stato installato un impianto fotovoltaico di 1,3 MWp di potenza che vanno ad aggiungersi ai 2,5 MWp dell’impianto esistente. In particolare, l’impianto pilota di produzione H2, avviato a maggio 2024 per consentire la fase di test, comprende due elettrolizzatori temporanei dalla potenza complessiva di 120 KW elettrici, alimentati da energia rinnovabile. I due elettrolizzatori, posizionati all’interno di un container, possono arrivare a produrre complessivamente 20 metri cubi di idrogeno verde all’ora, consentendo di alimentare il nuovo forno di ultima generazione “hydrogen ready” con una miscela di idrogeno verde fino a circa il 7%, percentuale destinata ad aumentare una volta installato l’impianto definitivo. L’obiettivo di questa prima fase è approfondire l’utilizzo del-

la tecnologia per la produzione di lastre in ceramica attraverso l’impiego di idrogeno verde e, al contempo, verificare il comportamento del materiale nella fase di cottura, al fine di poter industrializzare la produzione con idrogeno verde con la certezza di ottenere l’eccellenza qualitativa, tecnica ed estetica di cui Iris Ceramica Group è sempre stata garante. In parallelo alla fase di test, Edison Next avvierà nei prossimi mesi le attività necessarie all’installazione del sistema definitivo, ovvero un impianto di produzione di idrogeno verde tramite elettrolisi di capacità pari a 1 MW in grado di produrre circa 132 tonnellate di idrogeno verde all’anno, che andranno ad alimentare il forno con una miscelazione di metano e idrogeno verde fino a circa il 50%. Il blend consentirà fin da subito di sostituire circa 500.000 metri cubi di gas metano all’anno e di evitare l’emissione in atmosfera di circa 900 tonnellate all’anno di CO2.

Il sistema di produzione di idrogeno verde in via di realizzazione da parte di Edison Next è già pensato per consentire un ulteriore raddoppio della produzione di idrogeno verde che permetterà di alimentare un nuovo forno 100% idrogeno già allo studio. ◼

The second edition of COLLECTIO, the event organised by Colorobbia from 18 to 20 July at the Hotel Mulia Resort Nusa Dua in Bali, Indonesia, was a resounding success, surpassing the already excellent results of the first edition held the previous year in Bali.

The event was attended by no fewer than 250 guests, mostly owners, managers and technical directors from Colorobbia’s customers in the ceramic tile sector based in Indonesia, Vietnam, South Korea, Malaysia, Thailand, India, Pakistan, Bangladesh, Nepal, Australia, Sri Lanka, Philippines, and Myanmar.

COLLECTIO 2024 is the first event of this kind that brings together the best Italian suppliers to the ceramic industry under the same mission: to proudly convey the excellence and quality of the Italian technology sector all over the world.

The event maintained the previous year’s format and the slogan “Made in Italy, Innovating the world”. Organised in cooperation with the subsidiary Colorobbia Indonesia, the event included two days of plenary conference sessions and a third day devoted to personalised meetings between guests and speakers, rounded off by working lunches and a gala evening, organized according to local traditions.

COLLECTIO proved to be an excellent opportunity to bring the latest Italian innovations – including products, technologies, applications, design and new trends – to the attention of ceramic industry customers in the Far East. Once again this year, the training seminar consisted of presentations by speakers from all the most important Italian suppliers of machines, plants, materials and services. These included Digital Design, Durst, Fabbrica del Sale, Gruppo B&T, Industrie Bitossi, Inter Ser I-Tech, Intesa, Lamberti, Nitida, Origostyle (Mass Group), Projecta, Sacmi, SMAC, Smaltochimica, Stylgraph, Surfaces, System Ceramics, Tecnoferrari, Tecnodiamant, Tosilab and Z&S Ceramco.

The conference programme also covered the key topics of sustainability, customisation and digitalisation and offered concrete tools to remain competitive in a rapidly changing industry. There were plenty of opportunities to share information, insights and knowledge of new materials and new processing machines, while participants were able to get a close-up view of a wide range of products manufactured using the various technologies now on the market.

After Elia Bitossi opened the proceedings, Maria Sole Bocini and Alessio Londi gave a brief overview of the history and development of the Colorobbia Group, emphasising the Italian glaze and colour multinational’s strong links with the Asian market.

Grande successo per la seconda edizione di “COLLECTIO”. L’evento organizzato da Colorobbia dal 18 al 20 luglio scorsi presso l’Hotel Mulia Resort Nusa Dua di Bali, Indonesia, ha superato i già ottimi riscontri della prima edizione svoltasi l’anno precedente in Vietnam. Ben 250 gli ospiti presenti, in gran parte proprietari, manager e responsabili tecnici di aziende produttrici di ceramica, clienti del gruppo Colorobbia, provenienti da Indonesia, Vietnam, Corea, Malesia, Tailandia, India, Pakistan, Bangladesh, Nepal. Australia, Sri Lanka, Filippine, Myanmar.

COLLECTIO 2024 si conferma come il primo evento del mondo ceramico che unisce tutte le eccellenze del Made in Italy sotto la stessa missione: veicolare con orgoglio l’eccellenza e la qualità del comparto tecnologico italiano in tutto il globo. Il format è stato mantenuto ed ampliato e il payoff “Made in Italy, Innovating the world” è risultato più che mai centrato. Organizzato in collaborazione con la consociata Colorobbia Indonesia, l’evento ha previsto due giornate di conferenza in sessione plenaria e una terza giornata dedicata agli incontri personalizzati tra gli ospiti e i vari relatori, il tutto completato dai working lunch e dalla serata di gala offerta con un format ad hoc, studiato secondo le tradizioni locali.

Una formula vincente per portare ai clienti dell’industria cera-

mica del Far East le ultime innovazioni, rigorosamente made in Italy, in tema di prodotti, tecnologie, applicazioni, design e nuove tendenze.