APLIKÁCIA PROGRESÍVNYCH

LABORATÓRNYCH METÓD NA HODNOTENIE

TERMICKEJ ODOLNOSTI RETARDAČNE

UPRAVENÉHO DREVA

Zvolen 2024

Táto publikácia bola podporená Agentúrou na podporu výskumu a vývoja na základe Zmluvy č. APVV-22-0030 „Návrh Smart riešení prepojenia výsledkov požiarneho skúšobníctva s počítačom podporovaným modelovaním pre zvýšenie kvality výstupov bezpečnostného výskumu“.

Autorky:

Ing. Elena Kmeťová, PhD.,

Technická univerzita vo Zvolene, Drevárska fakulta, Katedra protipožiarnej ochrany, T. G. Masaryka 2117/24, 960 01 Zvolen

prof. Bc. RNDr. Danica Kačíková, MSc., PhD.

Technická univerzita vo Zvolene, Drevárska fakulta, Katedra protipožiarnej ochrany, T. G. Masaryka 2117/24, 960 01 Zvolen

APLIKÁCIA PROGRESÍVNYCH LABORATÓRNYCH METÓD NA HODNOTENIE TERMICKEJ ODOLNOSTI RETARDAČNE UPRAVENÉHO DREVA

Vedecká monografia

Recenzenti: prof. Ing. Jozef Martinka, PhD., Slovenská technická univerzita v Bratislave prof. Bc. Ing. Linda Makovická Osvaldová, PhD., Žilinská univerzita v Žiline

I. vydanie v rozsahu 104 strán, 6,41 AH, 6,67 VH

Forma vydania: elektronická (online PDF)

Vydavateľ: Technická univerzita vo Zvolene

Rok vydania: 2024

Grafická úprava: autorky

Redakčná úprava: Vydavateľstvo Technickej univerzity vo Zvolene www.tuzvo.sk

Technická univerzita vo Zvolene

Ing. Elena Kmeťová, PhD. prof. Bc. RNDr. Danica Kačíková, MSc., PhD.

Vydanie schválila Edičná rada Technickej univerzity vo Zvolene dňa 19.2.2024, číslo EP 34/2024 ako vedeckú monografiu pre Technickú univerzitu vo Zvolene. Za vedeckú úroveň tejto publikácie zodpovedajú autorky a recenzenti. Rukopis neprešiel jazykovou úpravou.

ISBN 978-80-228-3435-3

Všetky práva sú vyhradené. Nijaká časť textu ani ilustrácie nemôžu byť použité na ďalšie šírenie akoukoľvek formou bez predchádzajúceho súhlasu autorov alebo vydavateľstva.

TECHNICKÁ UNIVERZITA VO ZVOLENE

DREVÁRSKA FAKULTA

APLIKÁCIA PROGRESÍVNYCH LABORATÓRNYCH METÓD NA HODNOTENIE TERMICKEJ ODOLNOSTI RETARDAČNE UPRAVENÉHO DREVA

Elena Kmeťová

Danica Kačíková

Predslov

Jedným z najrozšírenejších lignocelulózových materiálov používaných ako stavebný materiál je drevo. Používa sa v interiéroch a exteriéroch: stavebné prvky, obklady, podlahy, nábytok a pod. Drevo je obnoviteľný, ekologický materiál s mnohými vynikajúcimi mechanickými, fyzikálnymi a estetickými vlastnosťami.

V súčasnosti ale zohráva kľúčovú úlohu v oblasti stavebníctva otázka termickej odolnosti materiálov. Jej cieľom je zabezpečiť bezpečnosť a životaschopnosť materiálov a konštrukcií. Jedným z prístupov k zlepšeniu termickej odolnosti dreva je použitie retardérov horenia, ktoré ju môžu výrazne ovplyvniť Retardéry horenia sú chemické látky, ktoré môžu byť aplikované na povrch dreva, aby spomalili proces horenia dreva a znížili riziko šírenia požiaru.

Cieľom predloženej vedeckej monografie bolo vyhodnotiť vplyv chemických látok s retardačným účinkom aplikovaných na smrekové drevo, z hľadiska ich termickej stability po zaťažení sálavými a plameňovými zdrojmi s využitím laboratórnych a progresívnych testovacích metód.

Experimentálna časť publikácie, ktorá obsahuje originálne výsledky vlastných laboratórnych experimentov autorov, vznikla s finančnou podporou APVV. Táto práca bola podporená Agentúrou na podporu výskumu a vývoja na základe zmluvy č. APVV-22-0030.

1.6.3

2.2.2

2.2.3

Zoznam obrázkov

Obr. 1 Štrukturálne hladiny dreva (Reinprecht, 2008) ........................................................12

Obr. 2 Rezy v dreve (Mamoňová, 2016).............................................................................13

Obr. 3 Základné smery v dreve (Požgaj et al., 1997) 14

Obr. 4 Chemická štruktúra základných zložiek dreva (Fung et al., 1972) 16

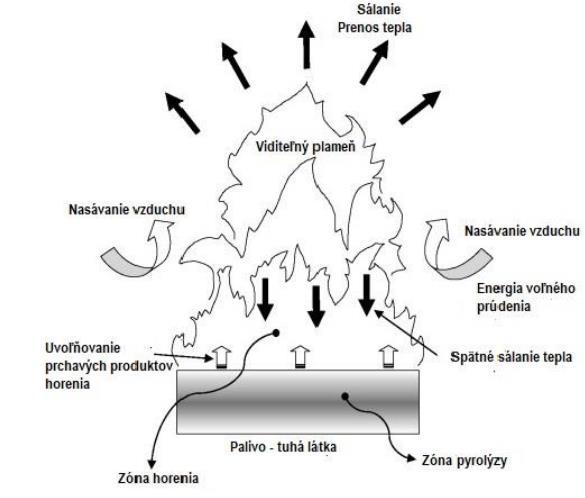

Obr. 5 Transport tepla a látky – predpoklady horenia (Balog, Kvarčák, 1999 – upravené)20

Obr. 6 Štvorsten horenia (Kačíková et al., 2022 – upravené)..............................................21

Obr. 7 Schéma horenia látok v pevnom skupenstve (Kačíková et al., 2017)......................22

Obr. 8 Plameňové horenie organického paliva (Bengtson, 2001).......................................23

Obr. 9 Teplotno-časová krivka rozvoja požiaru (Karlsson, Quintiere, 2000 – upravené)...30

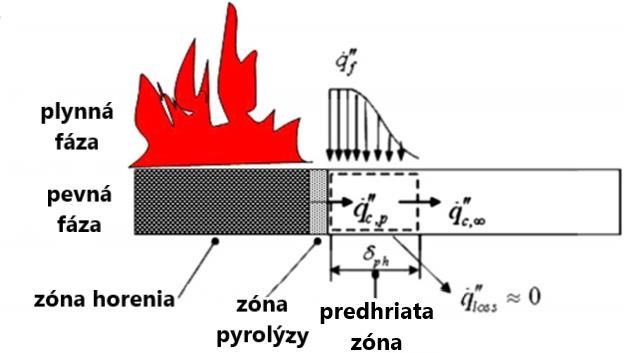

Obr. 10 Model prenosu tepla pre plameň šíriaci sa po pevných povrchoch (Zhang et al., 2013 – vlastná úprava)

Obr. 11 Šírenie a tvar plameňa pri rôznej orientácii povrchu (Gollner et al., 2017)

38

39

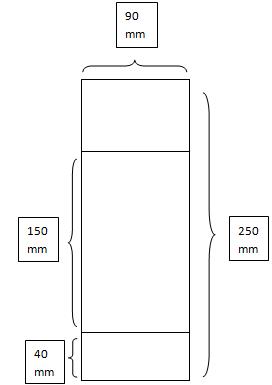

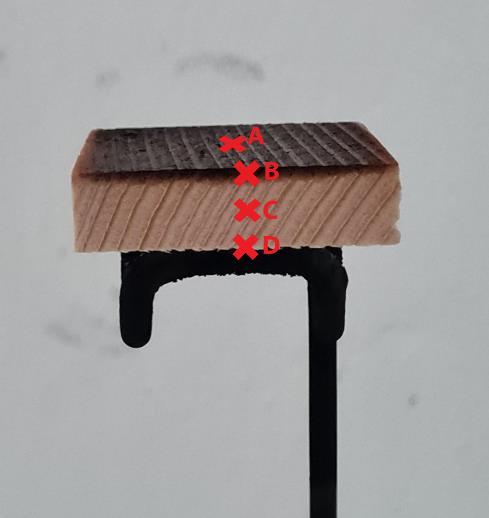

Obr.12 Schéma označenia vzdialenosti pri vzorkách testovaných na hlavnú plochu a spodnú hranu........................................................................................................................50

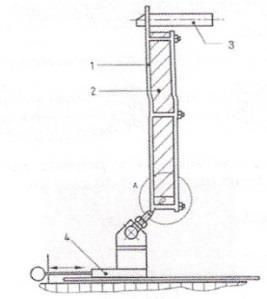

Obr. 13 Schéma skúšobného zariadenia pre skúšku zapáliteľnosti (STN EN 11925-2:2020) 51

Obr. 14 Dištančné teliesko horáka na dopad na hranu/ hlavnú plochu 52

Obr. 15 Schéma zariadenia na stanovenie rýchlosti šírenia plameňa po povrchu polymérnych materiálov (ÚV č. 9589)................................................................................53

Obr. 16 Priebeh experimentu pri 0° uhle sklonu vzorky.....................................................56

Obr. 17 Priebeh experimentu pri 45° uhle sklonu vzorky...................................................56

Obr. 18 Priebeh experimentu pri 90° uhle sklonu vzorky...................................................56

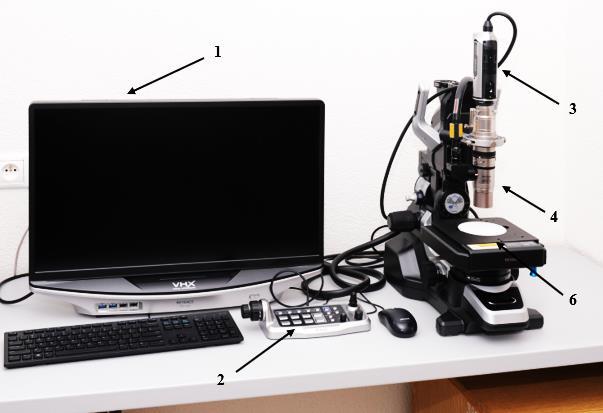

Obr. 19 Konštrukcia digitálneho mikroskopu Keyence VHX-7000 (foto: L. Adamčík)

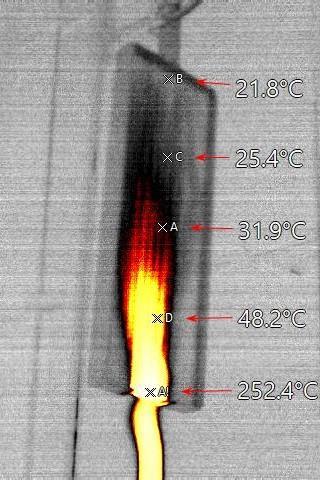

Obr. 20 Rozloženie bodov pre meranie teploty povrchu pri modifikácii skúšky zapáliteľnosti (vpravo – 45°uhol, vľavo – 0° uhol)

57

58

Obr. 21 Rozloženie bodov pre meranie teploty povrchu pri modifikácii skúšky zapáliteľnosti – 90°uhol.......................................................................................................59

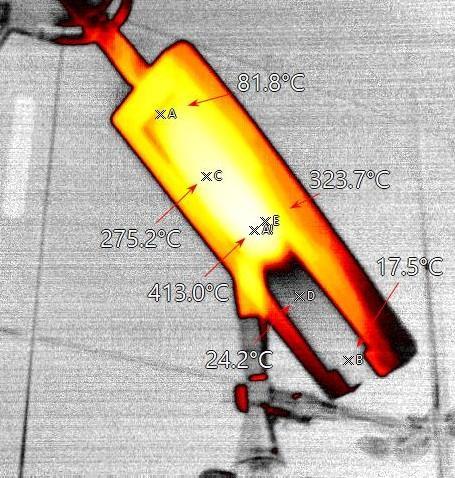

Obr. 22 Rozloženie bodov pre merania teploty povrchu pri skúške sálavým tepelným zdrojom

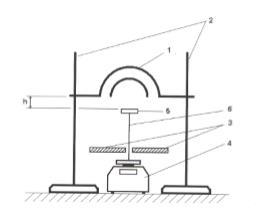

Obr. 23 Schematické znázornenie zariadenia pri skúške sálavým tepelným tokom (Mitterová, 2011)

59

60

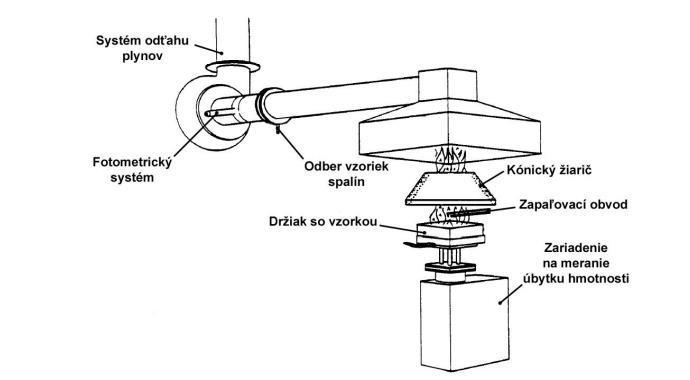

Obr. 24 Schematické znázornenie kónického kalorimetra (Rantuch et al.,2015) 62

Obr. 25 Držiak vzorky.........................................................................................................62

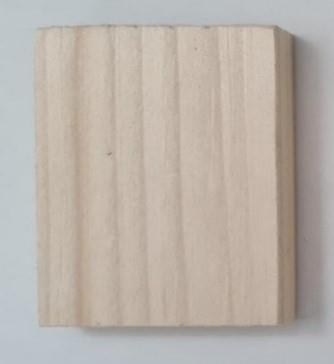

Obr. 26 Fotodokumentácia vzoriek po skúške zapáliteľnosti pri namáhaní na hranu (vľavo) a plochu (vpravo).................................................................................................................65

Obr. 27 Relatívny úbytok hmotnosti retardačne upravených vzoriek pri skúške zapáliteľnosti

66

Obr. 28 Fotodokumentácia vzoriek po vykonaní experimentu pri 0° uhle sklonu 67

Obr. 29 Fotodokumentácia vzoriek po vykonaní experimentu pri 45° uhle sklonu 68

Obr. 30 Fotodokumentácia vzoriek po vykonaní experimentu pri 90° uhle sklonu............68

Obr. 31 Relatívny úbytok hmotnosti (- - -) a relatívna rýchlosť odhorievania ( ) vzoriek pri 0° uhle sklonu vzorky 70

Obr. 32 Relatívny úbytok hmotnosti (- - -) a relatívna rýchlosť odhorievania ( ) vzoriek pri 45° uhle sklonu vzorky 71

Obr. 33 Relatívny úbytok hmotnosti (- - -) a relatívna rýchlosť odhorievania ( ) vzoriek pri 90° uhle sklonu vzorky...................................................................................................72

Obr. 34 Priebeh teplôt pri 0° uhle sklonu v bode A.............................................................74

Obr. 35 Priebeh teplôt pri 0° uhle sklonu v bode B.............................................................74

Obr. 36 Priebeh teplôt pri 0° uhle sklonu v bode C

Obr.

Obr.38 Priebeh teplôt pri 0° uhle sklonu v bode A!

Obr. 39

Obr. 40 Priebeh teplôt pri 90° uhle sklonu v

Obr. 41 Priebeh teplôt pri 90° uhle

sklonu v bode B...........................................................78

Obr. 47 Priebeh teplôt pri 45° uhle sklonu v bode C...........................................................78

Obr. 48 Priebeh teplôt pri 45° uhle sklonu v bode D...........................................................78

Obr. 49 Priebeh teplôt pri 45° uhle sklonu v

Obr. 50 Priebeh teplôt pri 45° uhle sklonu v bode A!

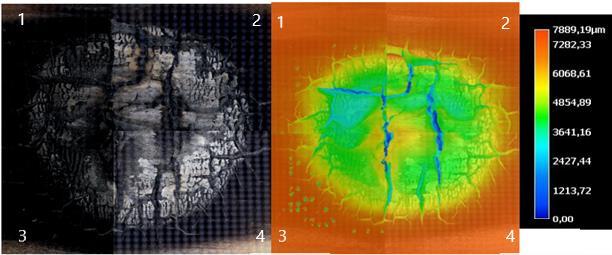

Obr. 51 Výškové profily na neošetrenej vzorke pri 90 °uhle sklonu vzorky po zaťažení plameňom

80

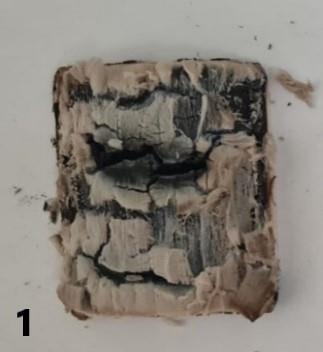

Obr. 52 Fotodokumentácia vzoriek po skúške sálavým tepelným zdrojom........................81

Obr. 53 Relatívny úbytok hmotnosti (- - -) a relatívna rýchlosť odhorievania ( ) vzoriek pri skúške sálavým tepelným zdrojom.................................................................................82

Obr. 54 Relatívny úbytok hmotnosti a relatívna rýchlosť odhorievania neošetrených vzoriek pri skúške sálavým tepelným zdrojom 83

Obr. 55 Relatívny úbytok hmotnosti a relatívna rýchlosť odhorievania vzoriek ošetrených

Bochemitom Antiflash pri skúške sálavým tepelným zdrojom...........................................84

Obr. 56 Relatívny úbytok hmotnosti a relatívna rýchlosť odhorievania vzoriek ošetrených

Bochemitom Pyro pri skúške sálavým tepelným zdrojom ..................................................84

Obr. 57 Priebeh teplôt v bode A..........................................................................................85

Obr. 58 Priebeh teplôt v bode B 86

Obr. 59 Priebeh teplôt v bode C 86

Obr. 60 Priebeh teplôt v bode D

87

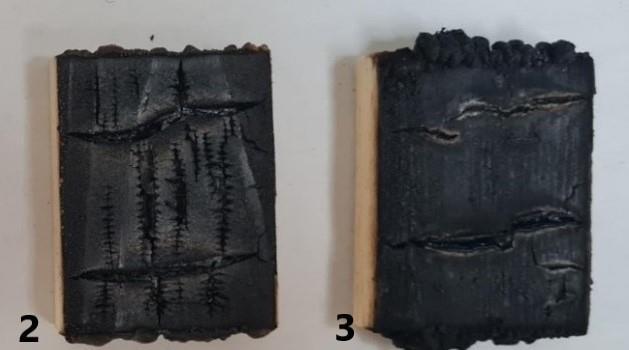

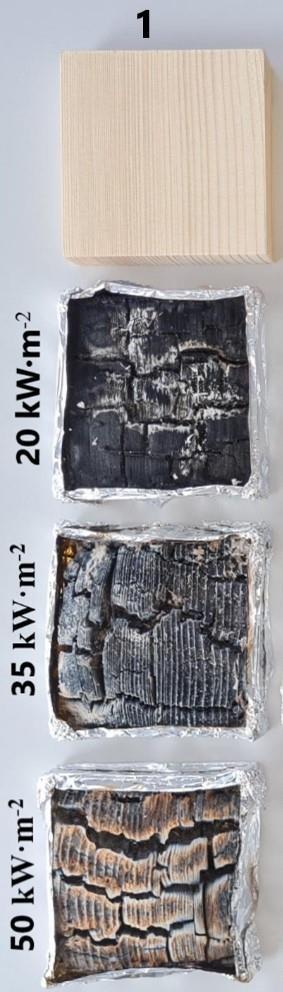

Obr. 61 Fotodokumentácia vzoriek pred a po vykonaní testovania metódou kónického kalorimetra...........................................................................................................................88

Zoznam tabuliek

Tab. 1 Stupne degradácie dreva (Lowden, Hull, 2013).......................................................26

Tab. 2 Faktory ovplyvňujúce rýchlosť šírenia plameňa pevných horľavých látok (Friedman, 1977) 37

Tab. 3 Šírenie plameňa od miesta priloženia plameňa po povrchu vzorky (mm)...............64

Tab. 4 Čas ukončenia samovoľného horenia vzorky (s)......................................................65

Tab. 5 Rozšírenie plameňa po povrchu (mm)......................................................................69

Tab. 6 Rýchlosť šírenia plameňa (mm·s-1)..........................................................................70

Tab. 7 Maximálna rýchlosť zuhoľnatenia (mm·s-1)

Tab. 8 Odhorený objem (mm3) za 600 sekúnd

Tab. 9 Čas zapálenia vzoriek pri skúške sálavým tepelným zdrojom 85

Tab. 10 Charakteristiky testovaných vzoriek pri 20 kw·m-2 ...............................................88

Tab. 11 Charakteristiky testovaných vzoriek pri 35 kw·m-2 ...............................................88

Tab. 12 Charakteristiky testovaných vzoriek pri 50 kw·m-2 ...............................................89

Úvod

Predmetom výskumu predloženej publikácie je drevo, ktoré patrí medzi najstaršie materiály používané predovšetkým v oblasti stavebníctva. Vďaka dôležitosti, ktorá sa pripisuje trvalo udržateľnému využívaniu prírodných zdrojov a ekologicky nezávadným materiálom, drevo v súčasnosti čoraz viac získava na svojej popularite. Vyniká vysokou mechanickou odolnosťou, dobrými fyzikálnymi vlastnosťami a navyše sa jedná o ľahko dostupný materiál.

Okrem spomínaných pozitívnych vlastností má drevo aj nevýhodné vlastnosti, z ktorým môžeme spomenúť malú odolnosť voči biotickým a abiotickým činiteľom (huby, plesne, hniloba, horľavosť). Horľavosť je všeobecný pojem, ktorý opisuje vlastnosti materiálu v reakcii na oheň a nemôže byť vyjadrený jedinou hodnotou, pretože ho ovplyvňuje niekoľko parametrov. Práve horľavosť dreva je jedným z dôležitých faktov, ktorý môže brániť jeho širšej uplatniteľnosti v oblastiach náchylných na požiar. Používanie dreva je z tohto dôvodu obmedzené rôznymi bezpečnostnými požiadavkami a predpismi týkajúcimi sa jeho odolnosti.

Aby sa neobmedzovali možnosti použitia dreva z dôvodu jeho horľavosti, nevyhnutnou požiadavkou je realizácia protipožiarnej ochrany. Neoddeliteľnou súčasťou výskumu protipožiarnej ochrany dreva je zisťovanie účinnosti aplikovaných ochranných prostriedkov a ich vplyvu na zmenu jeho správania sa v podmienkach požiaru.

V súčasnosti ovplyvňuje výber stavených materiálov veľa faktorov a pre ich testovanie sa využíva veľké množstvo normalizovaných aj nenormalizovaných skúšobných metód.Nahodnoteniemateriálov–v našomprípadedrevaz hľadiskaprotipožiarnejochrany využívame ich požiarne charakteristiky. Tieto charakteristiky látok reprezentujú reakciu materiálov na vysokú teplotu alebo oheň. Je možné ich definovať, ako vlastnosti látok, ktoré popisujú ich správanie sa za podmienok reálneho požiaru. Tieto charakteristiky predstavujú súhrn fyzikálnych a chemických vlastností, ktoré vyjadrujú správanie látok pri iniciácii, tepelnom rozklade a horení.

Pre správne a úplné pochopenie protipožiarnej ochrany dreva je dôležité poznať mechanizmus pôsobenia tepelnej energie (ohňa) na povrch dreva a zmeny v ňom prebiehajúce. Horenie dreva je všeobecne veľmi zložitý fyzikálno-chemický proces, pri ktorom dochádza k tepelnému rozkladu jednotlivých zložiek dreva a k zmene jeho chemického zloženia. Z tohto dôvodu je potrebné aby sa okrem mechanických, fyzikálnych

a štrukturálnych zmien sledovali aj chemické zmeny, ku ktorým dochádza pri tepelnom

zaťažení dreva a tak komplexne prispievať k riešeniu otázky jeho ochrany.

Cieľom preloženej monografie je vyhodnotiť vplyv rôznych chemických látok s funkciou požiarnej ochrany aplikovaných na smrekové drevo, z hľadiska jeho termickej

stability po zaťažení sálavými a plameňovými zdrojmi na základe viacerých hodnotiacich

kritérií, s využitím laboratórnych a progresívnych testovacích metód.

1.0 Charakteristika dreva

Jedným z najrozšírenejších lignocelulózových materiálov využívaných ako stavebný materiál, je drevo. Používa sa na stavbu budov a na výrobu rôznych stavebných prvkov, nábytku a tovaru. A to práve vďaka jeho jedinečnej kombinácii vlastností, ako je ľahké spracovanie, dobré fyzikálne a mechanické vlastnosti (Popescu, Pfriem, 2020). Avšak využitie dreva v stavebníctve je pre jeho horľavosť spochybňované. Práve preto je obmedzené a prísne regulované pravidlami požiarnej a environmentálnej bezpečnosti (Seo et al., 2017; Vakhitova, 2019). Je to materiál, ktorý sa vyznačuje relatívne nehomogénnou anizotropnou štruktúrou a pozostáva z komplexu makromolekulových látok (celulóza, hemicelulózy, lignín) a extraktívnych látok (Dietenberger, 2002). Elementárne zloženie rôznychdruhovdrevín jepriemerne49,5%uhlíka,6,3 %vodíkaa44,2%kyslíka.Množstvo dusíkasapohybujemedzi 0,2až1,5%,podľadruhudrevín(Kačíková etal., 2006).Štruktúra rôznych polymérov môže byť výrazne odlišná. Rozdielnu anatomickú štruktúru majú ihličnaté dreviny v porovnaní s listnatými drevinami a taktiež tvrdé a mäkké dreviny (Lowden, Hull, 2013). Chemická štruktúra materiálov vyplýva z prvkového zloženia materiálov a vzájomných väzieb medzi nimi. Sú ňou ovplyvňované fyzikálne, mechanické a požiarne vlastnosti materiálov.

Hlavné zložkydreva – celulóza, hemicelulózya lignín sú v určitej miere náchylné na poškodenie abiotickými vplyvmi (UV žiarenie, voda, slnko, kyslík), biologickými škodcami (huby, hmyz, baktérie) a degradačnými procesmi pri pôsobení vyšších teplôt – ohňa (Reinprecht, 2008). Termická odolnosť základných stavebných zložiek dreva je rozdielna.

Najmenej odolné voči termickému rozkladu sú celulózy, ktoré sa rozkladajú v teplotnom intervale 170 – 240 °C. Odolnejšia ako hemicelulózy je celulóza, pričom do teploty 250 °C je rozklad celulózy mierny. Intenzívny termický rozklad celulózy nastáva v teplotnom intervale 250 – 350 °C . Lignín je najodolnejšia zložka dreva voči termickému rozkladu. Jeho aktívny rozklad prebieha pri teplote 300 – 400 °C (Kačíková et al., 2006).

Pri horení dreva dochádza k termickému rozkladu väzieb jeho základných komponentov a zmene ich chemického zloženia za vzniku mnohých produktov. Popri chemickom zložení aj fyzikálne vlastnosti dreva a materiálov na báze dreva podstatnou mierou ovplyvňujú priebeh horenia. Štruktúra dreva, hustota, povrch materiálu a tiež vlhkosť materiálov významne vplývajú aj na proces horenia (Kačíková et al., 2006; Pólka et al., 2011; Tureková, 2009).

1.1 Štruktúra dreva

Drevo je biopolymér rastlinného pôvodu, vytvorený v stromoch. Pod pojmom drevo rozumieme vnútornú zdrevnatenú časť kmeňa a konárov stromu bez kôry a lyka. Typické pre tento biopolymér sú anizotropia, hydroskopicita, nehomogénnosť a špecifickosť, hlavne v závislosti od druhu dreviny a tiež rastových podmienok stromu (Štefka, 2007).

Na prirodzenú odolnosť dreva voči abiotickým a biotickým poškodeniam má vplyv jeho štruktúra, ktorá tiež ovplyvňuje jeho ďalšie fyzikálne vlastnosti a má vplyv na horenie. Vplyv štruktúryje danýveľkosťouotvorov (mikrokapilár a makrokapilár), ktoréovplyvňujú transportkyslíkadohmotyaodchodprchavýchproduktovzdreva.Abysmemohliregulovať technológie jeho ochrany, pre lepšie pochopenie mechanizmu poškodenia materiálu, je potrebné poznať jeho štruktúru (Kačíková et al., 2006; Kačíková et al., 2017).

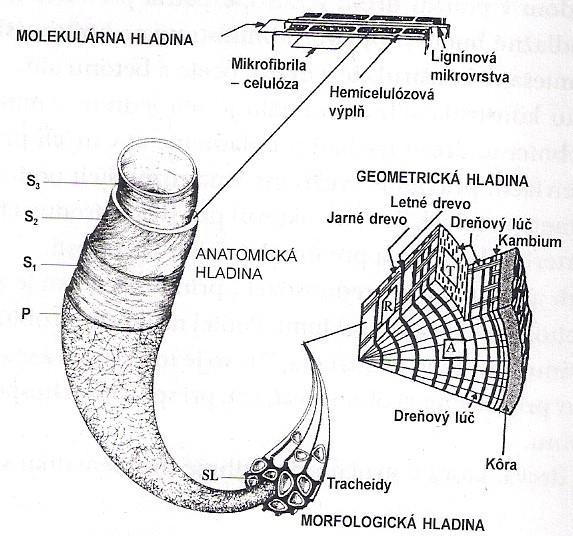

Stavbu dreva môžeme definovať pomocou štyroch štrukturálnych hladín. A to geometrickej, morfologickej, anatomicke a molekulárnej štrukturálnej hladine (Kačíková et al., 2017).

Obr 1 Štrukturálne hladiny dreva (Reinprecht, 2008)

1.1.1 Geometrická štrukturálna hladina

Uvedená hladina sa zaoberá makroskopickou stavbou dreva. Definuje vonkajší vzhľad a prítomnosť, početnosť a stav makroskopických nehomogénností. Makroskopická stavba dreva je predovšetkým závislá od druhu dreviny. Určuje sa na základných rezoch

drevom podľa typických znakov textúry viditeľných voľným okom (Kačíková et al., 2011; Kačíková et al., 2017).

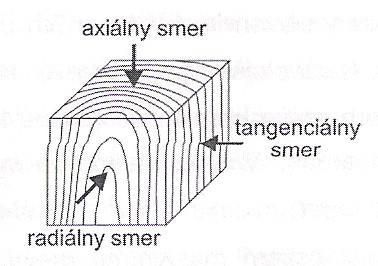

Stavba kmeňa stromu je kužeľovito až valcovito vrstvená, tvorená bunkami, z ktorých väčšina má vláknitý tvar. Bunky sú zväčša orientované pozdĺž osi kmeňa. Ďalšie bunky, sú orientované priečne. Príčinou toho, že sledovaná fyzikálna alebo mechanická vlastnosť nadobúda v rozličných smeroch rôzne hodnoty je heterogénna štruktúra dreva, hovoríme o anizotropii Drevom môžeme viesť tri základné rezy a to priečny, radiálny a tangenciálny rez. Priečny rez prechádza v rovine vedenej kolmo na os kmeňa naprieč vláknitej, prevažne vertikálne orientovanej stavbe kmeňa. Radiálny rez prechádza pozdĺž kmeňa, v tejto rovine leží stržeň, ktorý je biologickým stredom kmeňa. Tento rez sa nazýva aj zrkadlovým rezom, pretože viditeľné stržňové lúče vytvárajú lesklé plochy. Tangenciálny rez je vedený rovnobežne s pozdĺžnou osou kmeňa, v určitej vzdialenosti od stržňa v rovine preloženej v polohe dotyčnice k ročnému kruhu na priečnom reze. Rovina tangenciálneho rezu vedená rovnobežne so stržňom šikmo pretína vrstvy ročných kruhov a v strede polohy rezu vytvárajú ročné kruhy parabolické útvary – fládre (Kačíková et al., 2011; Kačíková et al., 2017).

Obr 2 Rezy v dreve (Mamoňová, 2016) PR – priečny rez, RR – radiálny rez, TR – tangenciálny rez, D – stržeň, R – ročné kruhy, DL –stržňový lúč

V dreve je nutné rozoznávať aj tri základné smery. Axiálny, radiálny a tangenciálny smer Axiálny smer je rovnobežný s pozdĺžnou osou kmeňa. Kolmý smer na os kmeňa a smerujúci do jeho stredu sa označuje ako radiálny smer a v smere dotyčnice k ročným kruhom je tangenciálny smer. Všetky smery sú navzájom kolmé (Požgaj et al.,1997).

Obr. 3 Základné smery v dreve (Požgaj et al., 1997)

Ročnýkruh,beľ,jadro,zrelédrevo,stržňovélúče,živicovékanáliky,stržňovéškvrny

a cievy zaraďujeme medzi mikroskopické znaky viditeľné v jednotlivých rezoch. Pre identifikáciu dreva sa ale často využívajú aj fyzikálne vlastnosti a to konkrétne farba, lesk, vôňa, hustota a tvrdosť (Kačíková et al., 2011).

1.1.2 Morfologická štrukturálna hladina

Uvedená hladina sa zaoberá mikroskopickou stavbou dreva. Táto hladina definuje z rôznych hľadísk izolované bunkové elementy dreva (z hľadiska typu, tvaru, hrúbky bunkovej steny ), a tiež aj prítomnosť rôznych typov bunkových elementov v dreve a spôsoby ich vzájomného usporiadania do pletív. Podstatou pochopenia fyzikálnych a mechanických vlastností dreva je práve poznanie jeho mikroskopickej štruktúry (Čunderlík, 2009; Kačíková et al., 2017).

Drevo ihličnatých a listnatých drevín sa významne líši. Ihličnaté drevo je vývojovo staršie ako listnaté drevo a má pomerne jednoduchú morfologickú stavbu Viac ako 90 % objemu dreva zaberajú tracheidy – cievice. Ďalším elementom sú parenchymatické bunky, ktoré sú koncentrované do stržňových lúčov a živicových kanálikov. Zaberajú okolo 10% objemu dreva. Jarné tracheidy sú tenkostenné bunky rúrkovitého tvaru, na oboch koncoch ukončené, plnia prevažne vodivú funkciu. Na radiálnych stenách sa nachádzajú stenčeniny – dvojbodky, ktoré zabezpečujú prestup vody v tangenciálnom smere. Naopak letné tracheidy majú prevažne funkciu mechanickú. V porovnaní s jarnými tracheidami sú dlhšie, užšie, hrubostenné a majú málo dvojbodiek (Čunderlík, 2009; Kačíková et al., 2011; Kačíková et al., 2017; Štefko et al., 2006)

Drevo listnatých drevín má zložitejšiu morfologickú štruktúru, tvoria ho viaceré druhy buniek s podstatne viac špecializovanou fyziologickou funkciou. Pevnostnú funkciu plnia libriformné vlákna – hrubostenné bunky, ktoré zaberajú 36 – 76 % objemu. Vodivú funkciu plnia cievy – trachey, ktoré zaberajú 20 – 40 % objemu. U listnatého dreva rozlišujeme aj tri druhy cievic, ktoré majú predovšetkým mechanickú funkciu, ale môžu

plniť aj zásobnú a vodivú funkciu. Zásobnú funkciu plnia parenchymatické bunky, ktoré majú podstatne väčšie zastúpenie v dreve listnatom ako v dreve ihličnatom (Čunderlík, 2009; Kačíková et al., 2017; Štefko et al., 2006).

1.1.3 Anatomická štrukturálna hladina

Uvedená hladina sa zaoberá mikroskopickou stavbou dreva. Táto hladina je definovaná ako stavba bunkových stien dreva, z hľadiska zastúpenia a spôsobu umiestnenia stavebných polymérov dreva a sprievodných látok do jednotlivých vrstiev. Závisí od druhu dreva a typu buniek. Množstvo a obsah jednotlivých zložiek dreva je variabilné podľa dreviny, veku, časti stromu, lokality. Bunková stena sa skladá z viacerých vrstiev, ktoré vypĺňajú priestor medzi lúmenom (vnútorný priestor buniek) a strednou lamelou (medzibunková hmota spájajúca bunky do kompaktného celku). Základnou stavebnou jednotkou bunkových stien dreva sú elementárne fibrily. Zvyčajne sú vytvorené zo 40 makromolekúl celulózy. Zhluk 20 – 60 elementárnych fibríl s minimálnym podielom hemicelulóz a lignínu tvorí makrofibrilu. Stavebným základom jednotlivých vrstiev bunkovej steny sú substančné lamely, tvorené z makrofibríl, hemicelulózových výplní a lignínových mikrovrstiev (Kačíková et al., 2006; Kačíková et al., 2017).

1.1.4 Molekulárna štrukturálna hladina

Uvedená štrukturálna hladina sa zaoberá chemickým zložením dreva. Definuje chemickú štruktúru hlavných zložiek dreva a sprievodné látky v bunkových stenách. Tiež sa zaoberá fyzikálnochemickým stavom jednotlivých zložiek dreva. Molekulárna štruktúra závisí od druhu dreva, typu buniek a lokalizácie v bunkách (Kačíková et al., 2017).

1.2 Vlastnosti dreva

Medzi pozitívne vlastnosti dreva zaraďujeme jeho výhodné mechanické, tepelnotechnické, technologické, esteticky pôsobivé dekoračné vlastnosti, možnosť cieleného zhodnotenia drevnej suroviny a schopnosť prirodzenej obnovy. Naopak medzi negatívne vlastnosti, dreva ako stavebného materiálu, radíme anizotropiu, taktiež to, že podlieha klimatickým vplyvom, biologickým škodcom a termickej degradácii – je horľavé (Štefka, 2007).

1.2.1 Chemické vlastnosti dreva

Chemická štruktúra materiálov vyplýva z prvkového zloženia materiálov a vzájomných väzieb medzi nimi. Ovplyvňované sú ňou fyzikálne, mechanické a požiarne vlastnosti materiálov.

Ako sme už uvádzali drevo, prírodnýrastlinnýmateriál, sa skladá z troch základných organických polymérov – celulózy, hemicelulóz a lignínu. Tieto zložky v drevnej hmote nie sú izolované, ale sú navzájom poprepájané a vzniká tzv. lignín-sacharidový komplex. Hlavné zložky dreva sú v amorfnej matrici viazané vodíkovými väzbami. Lignín je okrem vodíkovej väzby viazaný aj kovalentnými väzbami. Okrem hlavných zložiek, tvoria drevo ajsprievodnézložky,ktorésadeliana:organickéa anorganickélátky.Medziorganickélátky patria sacharidy (škrob, pektíny, monosacharidy, oligosacharidy, glykozidy), fenoly (jednoduché fenoly, stilbény, flavonoidy, triesloviny, lignany), terpény, mastné zložky (tuky, vosky, mastné kyseliny), alkoholy (acyklické alkoholy, steroly), bielkoviny a iné Okrem organických látok, sa v dreve nachádzajú aj minerálne látky, z ktorých pri spaľovaní vzniká popol. Podiel popola v dreve sa zvyčajne pohybuje v rozmedzí 0,2 – 1,2 % (Geffert, 2015; Kačíková et al., 2006; Výbohová, 2019).

Obr 4 Chemická štruktúra základných zložiek dreva (Fung et al., 1972)

Celulóza

Je najrozšírenejším polysacharidom v prírode a základnou štruktúrnou zložkou bunkových stien dreva. V priemere tvorí 43 – 52 % z hmotnosti ihličnatého a listnatého

dreva, s mierne väčším zastúpením v ihličnatom dreve. Z chemického hľadiska sa jedná o polysacharid zložený z β-D-glukopyranózových jednotiek navzájom spojených väzbami v polohách 1 → 4 (Kačíková et al., 2017; Výbohová, 2019).

Postupným predlžovaním reťazca sa vytvára makromolekula celulózy, ktorá dosahuje dĺžku takmer 0,01 mm. Dĺžka polymérneho reťazca celulózy ovplyvňuje polymerizačný stupeň a sním súvisiacu pevnosť dreva. Čím väčšia je dĺžka polymérneho reťazca, tým je väčší polymerizačný stupeň a je dosiahnutá aj vyššia pevnosť dreva (Kačíková et al., 2017).

Reťazce celulózy nie sú jednotnej dĺžky a sú tvorené z rôzneho počtu glukózových jednotiek a postranne vzájomne držané pomocou sekundárnych vodíkových väzieb, ktoré majú vplyv na anizotropiu fyzikálnych a mechanických vlastností dreva. Jednotlivé vzorky celulózy majú odlišný priemerný polymerizačný stupeň (Kačíková et al., 2017).

Makroskopické molekuly sú v bunkových stenách väčšinou usporiadané do kryštalickej mriežky s presne určenou orientáciou a mierami. V dreve je určitý podiel makromolekúl, ktoré nie sú pravidelne usporiadané a tvoria tzv. amorfné oblasti. Molekuly v týchto oblastiach obsahujú viacero voľných -OH skupín, na ktoré sa voda ľahko viaže. Celulóza sa vo vode a bežných organických rozpúšťadlách nerozpúšťa, ale iba obmedzene napučiava. V koncentrovaných kyselinách je možné rozpustiť celulózu, kedy súčasne dochádza aj k zníženiu priemerného polymerizačného stupňa (Kačíková et al., 2017).

Hemicelulózy

Heteropolysacharidy s nižším polymerizačným stupňom a s menšou relatívnou molekulovou hmotnosťou ako celulóza sú hemicelulózy. Ich obsah v dreve sa pohybuje v rozpätí 20 – 35 % v závislosti od dreviny. Ich hlavnými stavebnými zložkami sú pentózy a hexózy: L-ramnóza, L-fruktóza, L-arabinóza, D-xylóza, D-manóza, D-glukóza a D-galaktóza. Niektoré obsahujú aj urónové kyseliny: 4-O-metyl-α-D-glukorónovú a α-Dglukorónovú kyselinu. Najdôležitejším polysacharidom hemicelulóz je xylán pri ihličnatých drevinách a glukomanány pri listnatých drevinách (Čunderlík, 2009; Požgaj et al., 1997).

Hemicelulózy tvoria reťazce, v ktorých sa glykozidovou väzbou cez atómy uhlíka C1 a C4 spájajú základné stavebné jednotky. Členenie na bočné reťazce je pre hemicelulózy charakteristické. Čím je rozvetvenejšia, tým je ľahšie rozpustná. Majú amorfnú formu a spolu s lignínom penetrujú kostru bunkových stien celulózy. Hemicelulózy majú vplyv na chemické a mechanické vlastnosti dreva (Kačíková et al., 2006).

Lignín

Stavebná zložka dreva, ktorá zabezpečuje drevnatenie jeho buniek, tým dodáva vyšším rastlinám mechanickú pevnosť, je lignín. V drevnej hmote tvorí zhruba 15 – 35 % a jeho zastúpenie je vyššie u ihličnatých drevín. V bunkovej stene je nerovnomerne rozložený. Je to termoplatický, amorfný, benzenoidnýzosieťovanýpolymér. Obsahuje 60 % uhlíka a 6 % vodíka, aj napriek tomu nepatrí medzi polysacharidy, nakoľko má fenolickú podstatu. Fenylpropán je základnou štruktúrnou zložkou lignínu. Obsahuje benzénové jadro, na ktorom sú metoxylové, hydroxylové skupiny a propánový reťazec. Jeho priemernú relatívnu molekulovú hmotnosť je možné merať len v jeho roztokoch. Hlavnou funkciou lignínu je spájať vlákna a pôsobiť aj ako spevňovací faktor celulózových molekúl v rámci bunkových stien (Kačíková et al., 2006; Kačíková et al., 2017).

Sprievodné zložky dreva

Sprievodné zložky dreva sú vytvorené na ochranu, iné majú svoje funkcie vo fyziológii rastu a ďalšie sú zásobnými látkami. Sprievodné látky v dreve pomerne často ovplyvňujú chemické, biologické a mechanické vlastnosti dreva. A to najmä stálosť na svetle, horľavosť, zápalnosť, hydroskopicitu, priepustnosť pre kvapaliny a plyny, odolnosť proti škodcom a iné (Geffert, 2015; Ružiak et al., 2017).

Väčšinou sú sprievodné zložkyrozpustné v rozpúšťadlách určitej polaritya je možné ich extrakciou oddeliť od hlavných zložiek. Podľa rozpustnosti sa delia na tri skupiny, a to na zložky rozpustné v studenej a horúcej vode, rozpustné v nepolárnych organických rozpúšťadlách a destilujúce s vodnou parou (Geffert, 2015; Ružiak et al., 2017).

1.2.2 Fyzikálne vlastnosti dreva

Kvalitu a interakciu dreva s okolitým prostredím určujú fyzikálne vlastnosti, mnohé z nich majú vplyv na priebeh jednotlivých fáz horenia. Sú to tie vlastnosti, ktoré pozorujeme bez narušenia celistvosti dreva a chemického zloženia. Hodnoty vlastností dreva sa líšia v smere s vláknami a kolmo k vláknam, spôsobené to je anizotropiou (Kačíková et al., 2006).

Fyzikálne vlastnosti vieme rozdeliť do týchto skupín (Požgaj, 1997):

- vlastnosti určujúce vonkajší vzhľad dreva – farba, textúra, lesk a vôňa, - vlastnosti určujúce vzťah dreva k vode – vlhkosť, nasiakavosť, navĺhavosť, zosychanie, napúčanie,

- vlastnosti určujúce hmotu dreva – hustota, pórovitosť dreva ,

- vlastnosti určujúce vzťah dreva k teplu – merné teplo, tepelná vodivosť, teplotná vodivosť,

- vlastnosti určujúce vzťah dreva k zvuku – zvuková vodivosť, rezonančná schopnosť,

- vlastnosti určujúce vzťah dreva k elektrine – elektrická vodivosť,

- priepustnosť dreva pre svetelné a röntgenové lúče – účinok ultrafialových a infračervených lúčov, účinok jadrového žiarenia ,

- priepustnosť dreva.

Jedným z prvých znakov, ktoré pomáhajú pri určovaní dreva je jeho farba. Keď hodnotíme drevo z hľadiska podľa farby, musíme uvažovať aj s vlhkosťou dreva a s čerstvosťou jeho rezu, nakoľko vlhkosť dokáže významne zmeniť túto vlastnosť.

Chemické zložkytiež majú vplyv na jeho farbu, pričom nezávisí od ich objemového podielu ale od ich výraznosti (Čunderlík, 2009).

Lesk je ovplyvnený Štruktúra drevných pletív, rezná plocha a kvalita opracovania dreva ovplyvňujú jeho lesk. Drevo s vysokou hustotou má vyšší lesk, na rozdiel od pórovitéhodrevas nízkouhustotou.Najvyššíleskdokážemesledovaťnapozdĺžnychrezoch, kde ho významne ovplyvňujú stržňové lúče (Čunderlík, 2009).

Vlhkosť dreva vyjadrujeme v percentách, je to pomer hmotnosti vody k hmotnosti dreva v absolútne suchom stave (absolútna vlhkosť) alebo k hmotnosti vlhkého dreva (relatívna vlhkosť). Absolútne suché drevo je vysušené na konštantnú hmotnosť pri teplote 103±2°C. Podľa charakteru väzieb vody s drevom rozoznávame v dreve vodu voľnú, viazanú a chemicky viazanú. Drevo je hygroskopický materiál, vodu prijíma zo vzduchu v podobe vodných pár alebo ju späť odovzdáva. Všetky bunkové steny obsahujú vodu v rozdielnych množstvách. Čím je vyššia hustota dreva, tým je nižší obsah vody v dreve (Kačíková et al., 2017; Osvald, 2011).

Na všetky mechanické a fyzikálne vlastnosti dreva vplýva hustota. Hustota dreva udáva hmotnosť jednotkového objemu dreva pri určitej vlhkosti. Najčastejšie sa vyjadruje v kg m-3 . Vyjadrujeme ju ako pomer hmotnosti a objemu dreva , pričom hmotnosť aj objem dreva sa udávajú pri tej istej vlhkosti. Čím vyššiu má drevo hustotu, tým má menšiu pórovitosť a tým má väčšiu hmotnosť a tvrdosť (Kačíková et al., 2006; Osvald, 2011).

1.2.3 Mechanické vlastnosti dreva

Mechanické vlastnosti dreva sa prejavujú pri pôsobení vonkajšieho zaťaženia –tlakom, ohybom, krútením a pod. a pri vnútorných teplotných a vlhkostných napätiach sa prejavujú mechanické vlastnosti dreva (Kučera et al., 2010). Tieto vlastnosti rozdeľujeme

na základné a odvodené. Medzi základné mechanické vlastnosti zaraďujeme pružnosť, pevnosť, plastickosť a húževnatosť. Medzi odvodené patrí tvrdosť, odolnosť proti tečeniu, odolnosť proti trvalému zaťaženiu a odolnosť proti únavovému lomu. Tieto vlastnosti

ovplyvňuje mikroskopická stavba dreva, podiel letného dreva, prítomnosť stržňových lúčov, belia jadra,šírkaročnýchkruhov,objemováhmotnosťdrevaa vlhkosťdreva(Geffert,2015; Mamoňová, 2016).

Schopnosť materiálu nadobúdať pôvodné rozmery a tvar po prerušení pôsobenia mechanického zaťaženia je pružnosť (Kačíková et al., 2006).

Pevnosť je kvantifikovaná medzou pevnosti, je to odolnosť proti porušeniu pri pôsobení mechanického zaťaženia. Medza pevnosti je zaťaženie, pri ktorom dochádza k porušeniu telesa. Vieme ju definovať v statickom ohybe, v tlaku, šmyku a ťahu (Osvald, 2011).

1.3

Formy horenia a prenosu tepelnej energie

Pojem horenie možno definovať ako chemickú, oxidačno-redukčnú reakciu, ktorá je sprevádzaná uvoľňovaním tepla a svetla. Na to, aby mohlo horieť, sú nevyhnutné tri zdroje horenia.Sú to dvamateriálovézdroje, a to horľaválátka– palivo akyslík,vzduch – oxidačný prostriedok. A tiež dostatočná iniciačná energia – teplo, ktoré predstavuje energetický zdroj (Osvald, 1997; Zachar, 2009).

Obr. 5 Transport tepla a látky – predpoklady horenia (Balog, Kvarčák, 1999 – upravené)

Dlhé roky sa pojem horenie alebo požiar symbolizoval práve trojuholníkom horenia (palivo, oxidačný prostriedok a teplo). Avšak, vzhľadom na skutočnosť, že ak má byť iniciované horenie nepretržité (ustálené), musí byť splnená aj štvrtá podmienka, vznikol koncept založený na štvorstene horenia (Obr. 6). Ten je predstavovaný kyslíkom (oxidačné činidlo) na udržanie horenia, dostatočným teplom na zvýšenie teploty na zapálenie materiálu, palivom (horľavý materiál) a následne exotermickou chemickou reťazovou reakciou. Každá zo štyroch strán štvorstenu horenia potom symbolizuje kyslík, palivo, teplo, a chemickú reťazovú reakciu. Je potrebné si uvedomiť, že odstránenie ktoréhokoľvek zo štyroch prvkov má za následok ukončenie horenia (Kačíková et al., 2022).

Obr. 6 Štvorsten horenia (Kačíková et al., 2022 – upravené)

Podľapodmienok,priktorýchhorenieprebiehaho delímenadokonalé a nedokonalé. Dokonalé horenie – prebieha za dostatočného prístupu oxidačného prostriedku, dochádza k dokonalému spaľovaniu, chemickej reakcii horenia. Vznikajú stabilné oxidy a nehorľavé produkty. Nedokonalé horenie – prebieha za nedostatočného prívodu oxidačného prostriedku, vznikajú splodiny nedokonalého horenia, ktoré môžu ďalej horieť. Splodiny horenia závisia od druhu horľavej látky a prístupu oxidačného prostriedku (Balog, Kvarčák, 1999; Della-Giustina, 2014).

Čas (doba) horenia sa skladá z času nevyhnutného na difúziu, fyzický kontakt medzi oxidačným prostriedkom a horľavou látkou a z času na prebehnutie samotnej chemickej reakcie. Podľa reakčnej rýchlosti je horenie možné rozdeliť na kinetické a difúzne (Coneva, 2018)

Pri procese horenia dochádza k reakcii medzi horľavou látkou a kyslíkom. Táto zmes musí byť zohriata na určitú teplotu, aby došlo k jej horeniu Zohriatie zabezpečuje iniciačný zdroj, ktorým môže byť ľubovoľnýzdroj tepelnej energie, tepelného žiarenia, tepelnýprejav exotermickej reakcie, povrchováteplotazariadení,teplotaokolitéhoprostrediaalebotepelný

prejav mechanickej energie. Iniciačný zdroj musí mať určitú teplotu a dostatočnú energetickú kapacitu, aby mohol spôsobiť zahriatie horľavého súboru (Osvald et al., 2007).

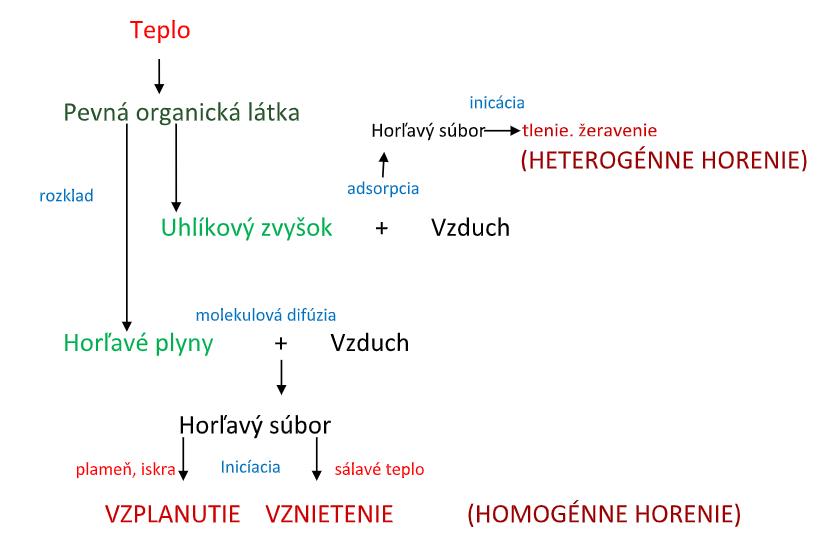

Tuhé horľavé látky sa delia na tie, ktoré sa pôsobením tepla topia, vyparujú alebo sublimujú bez zmeny chemického zloženia a látky, ktoré zahrievaním podliehajú pyrolýze a rozkladu za vzniku plynných prchavých látok a tuhého (uhlíkového) zvyšku. Horenie prvej skupiny látok prebieha rovnako ako v prípade plynov a kvapalín. Horenie týchto látok teda prebieha homogénnym spôsobom. Druhá skupina látok horí homogénnym (horenie plynných rozkladných produktov) aj heterogénnym (horenie tuhého uhlíkového zvyšku) spôsobom (Osvald, 1997).

Pri pôsobení tepla na tuhé materiály dochádza k ich degradácii, ktorá sa prejavuje úbytkom hmotnosti a vznikom prchavých produktov. Plamenné horenie nastáva pri styku horľavých prchavých produktov s kyslíkom, po pôsobení iniciačného zdroja. Počas tohto procesu dochádza k uvoľňovaniu tepla, ktoré je potrebné pre ďalší rozvoj procesu horenia. Horenie pevných látok prebieha v dvoch etapách. V prvej etape dochádza k homogénnemu horeniu plynných produktov rozkladu a v druhej etape horí uhlíkový zvyšok bezplamenným horením (Osvald, 1997).

Obr. 7 Schéma horenia látok v pevnom skupenstve (Kačíková et al., 2017)

Obr. 8 Plameňové horenie organického paliva (Bengtson, 2001)

Pri zahrievaní organického materiálu dochádza k uvoľňovaniu prchavých horľavých produktov. Potom pre každý takýto materiál existuje teplota, pri ktorej sa horľavé plyny uvoľňujú takou rýchlosťou, že ich iniciovaním externým zdrojom tepla (napr. plameňom) nastane proces plameňového horenia. Uvedená teplota (okrem chemického zloženia a štruktúry materiálu) závisí od druhu a koncentrácie oxidačného prostriedku a fyzikálnych vlastností materiálu. Uvedená teplota môže byť rozdelená na minimálnu teplotu, pri ktorej dôjde k zapáleniu zmesi prchavých produktov s oxidačným prostriedkom (prídavným zdrojom tepla) a následnému prerušeniu procesu horenia a na minimálnu teplotu, ktorá umožní trvalé horenie materiálu. Pri zvyšovaní teploty pôsobiacej na daný materiál nastane situácia, že k iniciácii procesu horenia nebude potrebný prídavný zdroj tepla (najčastejšie plameň). Medzi uvedenými teplotami existuje podstatný rozdiel. Prvá teplota sa vzťahuje na rýchlosť rozkladu materiálu a druhá na iniciáciu rozkladných produktov. Principiálne by malo platiť, že by mala postačovať teplota prídavného zdroja zhodná s minimálnou teplotou iniciácie, pri ktorej už nie je potrebný prídavný zdroj tepla (Balog et al., 2015).

Prenos tepla

Existujú tri spôsoby prenosu tepla a to vedením (kondukciou), prúdením (konvekciou)alebožiarením (radiáciou).Počas požiarusauplatňujú všetkyspôsobyprenosu tepla, ale predovšetkým prenos tepla prúdením a žiarením. Prenos tepla prúdením je dominantný vo fáze lokálneho požiaru a prenos tepla žiarením sa stáva dominantným vo fáze prechodu z lokálneho do plne rozvinutého požiaru a vo fáze plne rozvinutého požiaru.

Pri iniciácii požiaru môže zohrať dôležitú úlohu ktorýkoľvek mechanizmus prenosu tepla alebo ich ľubovoľná kombinácia (Balog et al., 2015).

Prenos tepla vedením (kondukciou) sa uskutočňuje v dôsledku pohybu a vzájomnej interakcie základných častíc hmoty (napr. molekuly, atómy, voľné elektróny a pod.).

Vedenie je priamy prenos energie v dôsledku kontaktu plôch oboch telies. Kinetická energia molekúl zohrievaného materiálu sa zvyšuje a zároveň tým sa zvyšuje pohyb molekúl a energia začína prechádzať z jednej molekuly na ostatné. Prenos tepla vedením je závislý na teplotnom gradiente a súčiniteli tepelnej vodivosti. Teplo sa vždy šíri vedením z horúcich oblastí pevnej látky do studených. Molekuly s vyššou teplotou, teda s vyššou kinetickou energiou, odovzdávajú časť svojej energie susedným molekuláms nižšou teplotou. Vedením sa teplo šíri v tuhých látkach a nepohybujúcich sa v tekutinách (kvapalinách a plynoch), pričom dochádza len k prenosu energie Niektoré materiály vedú teplo lepšie ako iné, vhodným príkladom je práve kov. Vedenie môže byť zodpovedné za šírenie požiaru medzi miestnosťami vo väčších budovách, ako aj za zlyhanie nosných konštrukčných podpier (Drysdale, 1999; Kačíková et al., 2022; Taraba et al., 2004).

Prúdením (konvekciou) sa teplo šíri v tekutinách – kvapalinách a plynoch. Prenos tepla v tomto prípade prebieha makropohybom atómov a molekúl látky, pričom súčasne prenášajú aj teplo. Tento proces v sebe zahŕňa dva javy a to prenos tepla vedením pri styku dvoch častíc (atómov alebo molekúl) a prenos tepla prúdením pri pohybe častíc a objemov látky, ktoré prenášajú svoju vnútornú energiu. Prúdenie je spôsobené rozdielom hustoty medzi horúcimi a chladnými molekulami plynu pri požiari. Čím je teplota plynov vyššia, tým sa ich hustota znižuje, rozpínajú sa a stúpajú nahor. Konvekcia je najnebezpečnejší spôsob šírenia požiaru v objekte. Pri požiaroch sa pohybujú masy horúcich látok s plynnými produktmi horenia spolu s okolitým vzduchom, ktorý sa tiež zahrieva. Tieto látky sa rozpínajú, stávajú sa ľahšími a rýchlo sa pohybujú smerom nahor, čo zodpovedá za väčšinu šírenia tepla pri normálnom požiari. Do značnej miery určuje aj základné vlastnosti dymu, pokiaľ ide o jeho pohyb, šírenie a napokon aj jeho zloženie (Bahýl, Igaz, 2010; Drysdale, 1999; Kačíková et al., 2022).

Tepelné žiarenie (tepelná radiácia, sálanie) je prenos energie v podobe elektromagnetického žiarenia. Je to prestup tepla za pomoci elektromagnetických vĺn v dôsledku tepelného stavu telies. Elektromagnetické žiarenie sa podľa vlnovej dĺžky rozdeľuje do niekoľkých oblastí. V prípade tepelného žiarenia sa jedná o oblasť elektromagnetického žiarenia s vlnovou dĺžkou 760 až 4000 nm. Táto oblasť sa označuje aj

ako infračervené alebo tepelné žiarenie. Elektromagnetické žiarenie vyžaruje zo svojho povrchu každé reálne teleso s teplotou vyššou ako absolútna nula. Pri dopade na povrch iných telies, prípadne pri prechode inými telesami, sa mení časť žiarivej energie späť na tepelnú energiu. Energia vyžarovaná telesami prudko rastie s ich teplotou. Teplo sa šíri všetkými smermi, kým nedosiahne objekt, ktorý ho absorbuje. Sálaním sa môže požiar šíriť z budovy na budovu a zapáliť horľavé materiály v okolí. Môže tiež preniknúť cez okná a dostať sa do interiéru susedných budov. Prenos tepla sálaním zohráva najdôležitejšiu úlohu pri rozvoji a šírení požiaru, najmä pri väčších požiaroch. Sálanie napomáha šíreniu požiaru po povrchu, podporuje vznietenie ďalších palív. Radiácia (žiarenie) zohráva rozhodujúcu úlohu v šírení požiaru v neskoršej fáze jeho rozvoja. (Bahýl, Igaz, 2010; Drysdale, 1999; Kačíková et al., 2022).

1.4 Proces horenia dreva

Drevo predstavuje biopolymér, ktorý obsahuje vysoký energetický potenciál, prevažne v kovalentých väzbách polysacharidov a lignínu. V dreve sa energia nahromadí počas fotosyntézy (tvorba glukózy z oxidu uhličitého a vody) a následných endotermických reakciách, pri ktorých prebieha premena glukózyna polysacharidy a lignín. Tento energický potenciál môže byť spätne uvoľnený vplyvom tepelných aktivácií. Keď sa dodá dostatočné množstvo energie, sú elektróny kovalentných väzieb excitované na vyššiu energetickú hladinu. Takto excitované väzbysa môžu homolytickyštiepiť alebo môžu priamo vstupovať do chemických reakcií s inými reaktívnymi látkami. Základné stavebné komponenty dreva saštiepia avytvárajú horľavéplyny, ktorépridostatočnevysokej teplote reagujú s kyslíkom.

V rôznych termooxidačných reakciách vznikajú oxidy uhlíka a voda. Pri tomto procese sa uvoľňuje dostatočné množstvo energie, ktorá sa podieľa na ďalšom ohreve a následnej pyrolýze dreva (Osvald, Štefko, 2013; Tureková, 2007)

Pôsobením tepla na celulózové materiály dochádza k viacerým typom chemických reakcií. Sú to dehydratácia, depolymerizácia, štatistická degradácia a termooxidácia. Konzekvenciou uvedených reakcií je zmena pevnostných vlastností, pokles relatívnych molekulových hmotností základných zložiek dreva, aktívna degradácia sacharidického podielu a plameňové a bezplameňové horenie (Kačíková et al., 2006).

Rovnako, ako aj ostatné tuhé materiály, drevo nehorí priamou reakciou s kyslíkom. Prvé zmeny v tuhých materiáloch nazývame aj iniciačný stupeň. Sú to zmeny, ktoré predchádzajú horeniu a týkajú sa akumulácie tepla dodaného určitým zdrojom alebo vznikajúceho chemickou reakciou v samotnom materiáli. Pri dlhodobom zaťažení dreva

teplotami v rozmedzí 80 – 120 °C sa z dreva iba uvoľňuje voda – viazaná aj voľná, drevo sa vysušuje, čím sa zväčšuje jeho vnútorný povrch prichádzajúci do styku so vzduchom (kyslíkom). Vysušené drevo je práve preto ľahšie zapáliteľné. Pri dlhodobom pôsobení teplôt nad 100 °C už dochádza aj k chemickým zmenám. K podstatným zmenám mechanických vlastností v tejto časti termického zaťažovania ešte nedochádza Na povrchu môžeme pozorovať tvorbu trhlín a mierne zhnednutie dreva. Pri teplotách 150 – 200 °C nastáva prvý stupeň termickej degradácie a to dehydratácia polysacharidov – hemicelulóz a celulózy. Tu nastáva pozorovateľný pokles jeho mechanických vlastností, obzvlášť húževnatosti a drevo výrazne začína meniť farbu do hnedých odtieňov. Pri týchto teplotách zatiaľ nedochádza k významnému uvoľňovaniu horľavých plynov. Pri teplotách nad 220 °C väčšinou nastáva druhý stupeň termickej degradácie drevnej hmoty, ktorým je depolymerizácia – pyrolýza polysacharidov a lignínu. V tomto stupni už začína dochádzať k tvorbeplynných produktov akosú: vodík, metán,oxiduhoľnatý, aldehydy, ketónya ďalšie nízkomolekulové produkty. Po difúzii týchto produktov nad povrchom dreva, reagujú tieto látky so vzdušným kyslíkom, a tým dochádza k ich horeniu za vývoja svetla a tepla. Mechanické vlastnosti, hlavne pevnosť dreva, sa významne menia pyrolýzou. Záverom termickejdegradáciedrevnejhmotyjedrevenéuhlie,ktorézaprítomnosti vzdušnéhokyslíka pri teplotách nad 350 °C samovoľne bezplamenne horí. Tým uvoľňuje tepelnú energiu potrebnú k pyrolýze vnútorných vrstiev dreva. Výsledným produktom horenia dreva je anorganický zvyšok – drevný popol. Horenie a zápalnosť dreva je v podstatnej miere ovplyvňovaná kvalitou povrchu, jeho rozmermi a pórovitosťou. Rozhodujúci je ale pomer základných stavebných zložiek dreva, hemicelulóz, celulózy a lignínu. (Kačíková et al., 2011).

Tab. 1 Stupne degradácie dreva (Lowden, Hull, 2013)

Teplotný rozsah Degradačné procesy

> 100 °C Odparovanie chemicky neviazanej vody.

160–200 °C Tri polymérne zložky dreva sa pomaly rozkladajú. Plyny tvoriace sa v tejto fáze sú nehorľavé (hlavne H2O).

200–225 °C

225–275 °C

280–500 °C

Pyrolýza začína.

Pyrolýza je stále veľmi pomalá a väčšina z plynov, ktoré vznikajú sú nehorľavé.

Vznikajúce plyny sú teraz prchavé (CO, metán) a častice dymu sú viditeľné. Po rozpade fyzikálnej štruktúry dreva je zuhoľnatenie veľmi rýchle.

Teplotný rozsah Degradačné procesy

> 500 °C

Produkcia prchavých plynov je úplná. Zuhoľnatenie pokračuje tlením a oxidáciou za vzniku CO, CO2 a H2O.

1.4.1 Faktory ovplyvňujúce horenie dreva

Fyzikálne vlastnosti dreva významnou mierou ovplyvňujú priebeh horenia, dôležitejšie je ale chemické zloženie. Napríklad dreviny s vyšším obsahom hemicelulóz sú horľavejšie aj v tom prípade, ak majú vyššiu hustotu. Povrch dreva tiež významnou mierou ovplyvňuje horenie. Drevo vykazuje drsnosť, ktorá závisí nielen od spôsobu opracovania, ale aj od anatomickej štruktúry dreva. Kvalitný hladký povrch odrazí energiu sálavého a plamennéhozdrojaatýmjeťažšiezápalnýakopovrchdrsný.Vyššiavlhkosťdrevazvyšuje jeho odolnosť voči zapáleniu. Termodynamické veličiny poskytujú dôležité informácie o materiáloch, aj keď s ich hodnotami pri vzniknutom požiari je to problematické. Z termodynamických veličín dreva je potrebné poznať: hmotnostnú tepelnú kapacitu dreva, tepelnú vodivosť, teplotnú vodivosť, súčiniteľ prestupu tepla prúdením a iné. Geometrický tvar a rozmery tiež ovplyvňujú možnosť zapálenia, rýchlosť a intenzitu procesu horenia (Kačíková, Kačík, 2011; Osvald, 1997; Tureková, 2009).

Hustota dreva

Hustota dreva je vlastnosť, ktorá ovplyvňuje fyzikálne, mechanické vlastnosti dreva a významne vplýva aj na proces horenia. Udáva hmotnosť jednotkového objemu dreva. Drevo s vyššou hustotou je menej náchylné k zapáleniu, ako drevo s nižšou hustotou.

Hustejší materiál minie viac energie na zapálenie, ale aj na proces horenia. Je to spôsobené jeho lepšou tepelnou vodivosťou a intenzívnejším odvodom tepla z povrchu do vnútorných zón materiálu. Avšak horľavosť drevín nie je vhodné rozlišovať iba na základe hustoty, dôležitejšie je chemické zloženie drevín Pretože dreviny s vyšším obsahom hemicelulóz sú horľavejšie aj ak majú vyššiu hustotu (Kačíková et al., 2006).

Povrch materiálu

Povrch materiálu je ďalšia fyzikálna charakteristika, ktorá významne vplýva na horenie. Drevo ako materiál s kapilárno-pórovitou štruktúrou vykazuje drsnosť, ktorá závisí nie len od spôsobu spracovania závisí, ale aj od anatomickej stavby dreva. Okrem drsnosti aj anatomické chyby, chyby vzniknuté pri opracovaní, mechanické poškodenie a ďalšie iné vplývajú na kvalitu povrchu. Kvalita povrchu má zásadný vplyv na súčiniteľ prestupu tepla

a súčiniteľ prestupu látky. Povrchy s drsnou textúrou sa zapália skôr ako tie hladké, pretože kvalitný hladký povrch odráža energiu zdroja a tým je ťažšie zapáliteľný (Kačíková et al., 2011).

Vlhkosť

Vlhkosťou dreva charakterizuje množstvo vody prítomnej v dreve. Má vplyv na hustotu dreva a takmer všetky fyzikálne a mechanické vlastnosti, a tiež ovplyvňuje priebeh horenia. Odolnosť dreva voči zapáleniu sa zvyšuje s vyšším obsahom vody v dreve. Je to vysvetlenétým,žečasťenergiesaspotrebujenaodparenievodyvoľnejananarušenieväzieb a odparovanie vody viazanej a chemicky viazanej. Horľavé plyny zriedené vodnou parou majú nižšiu koncentráciu a tým horšiu zápalnosť. Voda obsiahnutá v dreve pôsobí ako retardér horenia, ale nemôžme jej pripisovať samostatný autoretardačný účinok. Hoci vlhkosť dreva komplikuje zapálenie, pri vlastnom horení pôsobí negatívne (Kačíková et al., 2006).

Geometrický tvar

Na možnosť zapálenia, rýchlosť a intenzitu procesu horenia významne vplýva aj geometrický tvar materiálu. Veľkosť, tvar a iné parametre geometrického tvaru určujú odolnosť samotného drevného prvku voči zapáleniu. Pomer objemu k povrchu je dôležitý, čím majú drevené predmety menší objem a väčší povrch, tým sú ľahšie zapáliteľné (Kačíková et al., 2011).

Chemické faktory

Horeniedrevapredstavujetermickérozloženieväziebjeho hlavnýchzložieka zmenu ich chemického zloženia za vzniku mnohých produktov. Drevo tvoria hlavné zložky a sprievodné zložky. Sprievodné látky sú percentuálne málo zastúpené, ale aj napriek tomu majú vplyv na horenie. Podľa druhu drevín sa líši percento obsahu základných zložiek a prítomnosť sprievodných zložiek, čo má vplyv na rozdielnu odolnosť jednotlivých drevín voči termickej degradácii a aj rozdielny priebeh horenia. Odlišnosť je tiež v odolnosti základných stavebných zložiek dreva (Osvald, 1997). K významnejšiemu termickému narušeniu stavebných zložiek dreva dochádza až pri teplotách nad 150 °C. Najskôr sa rozkladajú hemicelulózy, potom celulóza a v závere lignín (Kačíková et al., 2011).

Termickynajlabilnejšou zložkou dreva sú hemicelulózy. K ich termickému rozkladu dochádza v rozmedzí 170 – 240 °C. Výraznejší exotermický efekt sa prejavuje pri teplotách nad 200 °C. K ich tepelnému rozkladu nedochádza v dôsledku ich rôznorodej štruktúry

naraz, ale v dvoch stupňoch. V prvom stupni dochádza k odbúravaniu dlhých reťazcov na kratšie a tie v druhom stupni degradujú na monosacharidy až prchavé produkty (Kačíková et al., 2006; Kačíková et al., 2011).

Celulóza je termicky stabilnejšia ako hemicelulózy. Jej rozklad je do teploty 250 °C mierny, ale pri teplotách nad 300 °C dochádza k výraznej depolymerizácii. Dochádza k narušeniu väzieb v základnom reťazci podľa radikálového mechanizmu. Koncový článok celulózy sa mení na levoglukózan, ktorý sa následne premieňa na horľavé plyny (Kačíková et al., 2011).

Lignín je vďaka svojej trojrozmernej benzenoidnej štruktúre, ktorá značne odoláva tepelnému pôsobeniu termickynajstabilnejšou zložkou dreva. Ohrevom lignínu prebieha pri teplote 100 °C – 180 °C najskôr endotermická fáza, kde dochádza k jeho plastifikácii. Aktívny exotermický rozklad lignínu prebieha pri teplote 300 °C – 400 °C v spojitosti s výraznejším štiepením alkyl-alkyl väzieb, alkyl-aryl väzieb, éterových väzieb aj C-C väzieb v aromatickom jadre (Kačíková et al., 2006; Kačíková et al., 2011).

1.4.2 Plynné produkty termickej degradácie dreva upraveného retardérmi horenia Celý proces pyrolýzy biomasy môže byť rozdelený do štyroch stupňov (Yang et al., 2006, Khelfa et al., 2013):

- < 220 °C – spojený so zmenami vlhkosti,

- 220–315 °C – prebieha najmä rozklad hemicelulóz,

- 315–400 °C – rozklad celulózy,

- > 400 °C – rozklad lignínu.

Prítomnosť anorganických solí vo vzorkách dreva spôsobuje množstvo zmien v procese pyrolýzy. Okrem zvýšených retardačných účinkov voči ohňu sa impregnácia soľami využíva pri následnej termochemickej konverzii na rôzne chemické produkty. Pri termickom pôsobení na modifikované drevo vzniká množstvo plynných a kvapalných produktov a okrem toho aj uhlie, v závislosti od použitej teploty. Hlavným produktom pyrolýzy xylánu je 2-furaldehyd, hemicelulózy ihličnatých drevín môžu poskytovať aj 5-hydroxymetyl-2-furaldehyd. Najmä ľahké plyny (CO, CO2, H2O, formaldehyd, 2-furaldehyd, 5-hydroxymetyl-2-furaldehyd a pod.) vznikajú pri degradácii celulózy. Lignín pri termickom pôsobení poskytuje guajakol, syringol, rôzne fenoly a aromatické uhľovodíky (Khelfa et al., 2008; Khelfa et al., 2013).

Už aj prítomnosť malých množstiev anorganických solí, napr. fosforečnanu amónneho, ktorý sa často používa ako retardér horenia, ovplyvňuje tvorbu guajakolu a jeho derivátov a pôsobí ako katalyzátor štiepenia funkčných skupín lignínu. Anorganické soli urýchľujú dehydratačné reakcie, zintenzívňujú tvorbu zuhoľnatenej vrstvy, ktorej kondenzovaná štruktúra sa ďalej nedegraduje na prchavé produkty (Brebu, Vasile, 2010).

1.5 Fázy požiaru

Jednotlivé fázy požiaru v uzavretom priestore je možné charakterizovať teplotnočasovou krivkou požiaru (Obr. 9). Doba trvania jednotlivých fáz požiaru závisí od geometrie priestoru, fyzikálnych a chemických charakteristík materiálu a ventilačných podmienok. V prípade, že horiaci materiál bude ochladzovaný, dochádza k uhaseniu (Balog, Kvarčák, 1999; Bayler et al.,1995). Na Obr. 9 je zobrazená idealizovaná zmena teploty v čase, spolu s fázami rastu, v prípade, že sa nejedná o požiar riadený ventiláciou ale požiar riadený palivom.

Walton a Thomas (1995) uvádzajú tieto fázy ako: - zapálenie, - rozvoj, - flashover, - plne rozvinutý požiar, - uhasínanie.

Obr. 9 Teplotno-časová krivka rozvoja požiaru (Karlsson, Quintiere, 2000 – upravené)

1. Zapálenie – iniciácia: proces, pri ktorom prebiehajú exotermické reakcie, plameňové alebo bezplameňové horenie

2. Rozvoj – po zapálení môže oheň rásť pomaly alebo rýchlo, v závislosti od typu spaľovania, typu paliva, interakcie s okolím a prístupu ku kyslíku. Fáza rozvoja predstavuje uvoľnenie tepla a vznik spalín. Pri bezplameňovom horení táto fáza trvá dlho, vytvára sa veľa toxických plynov, zatiaľ čo rýchlosť uvoľňovania energie je malá. Fáza rozvoja môže tiež byť veľmi rýchla, najmä pri plameňovom horení.

3. Flashover – rýchly a náhly prechod do plne rozvinutého požiaru. Teplota dosahuje 500 –600 °C, žiarenie na podlahu 15 – 20 kW∙m-2 alebo plamene sa nachádzajú už v otvoroch.

Všetky tieto výskyty môžu byť spôsobené rôznymi mechanizmami, ktoré vyplývajú z vlastností paliva, orientácie paliva, polohy paliva, geometrie priestoru a podmienok v hornej vrstve. O flashoveri nemožno povedať, že ide o mechanizmus, ale skôr o jav spojený s tepelnou nestabilitou.

4. Plne rozvinutý požiar – v tejto fáze je uvoľnené najväčšie množstvo energie, ktoré je veľmi často obmedzené dostupnosťou kyslíka (požiar riadený odvetraním). Pri požiaroch riadených odvetraním sa môžu nespálené plyny zhromažďovať pod stropom, a keď tieto plyny vychádzajú cez otvory, horia, čo vedie k tomu, že plamene šľahajú cez otvory.

Priemerná teplota počas tejto etapy je často veľmi vysoká, v rozmedzí 700 – 1200 °C.

5. Uhasínanie – keď sa palivo spotrebuje, rýchlosť uvoľňovania energie klesá a tým pádom klesá teplota. Prechod z požiaru riadeného ventiláciou do riadeného palivom (Gorska et al., 2021; Karlsson, Quintiere, 2000).

1.5.1 Faktory vzniku a rozvoja vnútorného požiaru

Iniciačný zdroj

Podľa energie a polohy iniciačného zdroja dochádza k bezplameňovému alebo plameňovému horeniu. Zdroj vznietenia môže pozostávať napríklad z iskry s veľmi nízkym

obsahom energie, z ohriateho povrchu alebo z veľkého zapaľovacieho plameňa. Zdroj energie je buď chemický, elektrický alebo mechanický. Čím väčšia je energia zdroja, tým rýchlejší je následný nárast horenia na zdroji paliva. Iskra alebo horiaca cigareta môžu iniciovať tlejúce spaľovanie, ktoré môže pokračovať ešte dlho predtým, ako dôjde k vznieteniu, ktoré často produkuje malé množstvo tepla, ale značné množstvo toxických plynov. Horiaci plameň zvyčajne priamo spaľuje plameňom, čo vedie k šíreniu plameňa a rozvoju požiaru. Veľký význam má tiež umiestnenie zdroja zapaľovania. Pilotný plameň umiestnený na spodnom konci povedzme okennej clony môže spôsobiť rýchle šírenie plameňa smerom hore (rýchle vzostupné šírenie plameňa) a rast požiaru. Rovnaký pilotný

plameň by spôsobil oveľa pomalší rast požiaru, keby bol umiestnený v hornej časti clony, čo by viedlo k pomalému, plazivému šíreniu plameňa smerom nadol (Karlsson, Quintiere, 2000).

Horľavé látky a oxidačný prostriedok

Typ a množstvo horľavého materiálu je samozrejme jedným z hlavných faktorov určujúcich vývoj požiaru v uzavretom priestore. Požiar je riadený palivom po zapálení a v iniciačnej fáze (aj pri uhasínaní). Pri požiare riadenom palivom máme dostatok kyslíka a veľký vplyv má charakteristika horľavých látok. Požiar riadený ventiláciou je vo fáze plne rozvinutého požiaru, kedy dochádza k nedostatku kyslíka na horenie produktov pyrolýzy, vplyv prúdiaceho vzduchu otvormi (Karlsson, Quintiere, 2000).

Geometria priestoru

Teplota a hrúbka horúcej vrstvy a teplota pod stropom má značný vplyv na rast požiaru, nakoľko dochádza k možnosti šírenia plameňa pod stropom a k intenzívnejšej tepelnej radiácii z hornej horúcej vrstvy plynov. Malá výška priestoru vplýva na rýchlejšie zadymenie priestoru, vysoké teploty a rýchly nárast požiaru, zatiaľ čo pri rovnakom množstve paliva vo veľkom priestore, budú nižšie teploty horúcej vrstvy, dlhší čas do zadymenia priestoru (Karlsson, Quintiere, 2000).

Ventilačné otvory

Po dosiahnutí iniciácie horenia musí mať oheň prístup ku kyslíku, aby mohol pokračovať v rozvoji. Vo vnútorných priestoroch, ktoré sú uzavreté alebo majú veľmi malé ventilačné otvory, oheň čoskoro stratí kyslík a môže vyhasnúť alebo naďalej horieť veľmi pomaly v závislosti od dostupnosti kyslíka. V uzavretých priestoroch s otvormi je za určitých okolností dôležitá veľkosť, tvar a umiestnenie týchto otvorov pre vznik požiaru.

Počas fázy rozvoja požiaru, skôr, ako sa stane riadený ventiláciou, môže otvor pôsobiť ako výfuk pre horúce plyny, ak je jeho výška alebo poloha taká, že sa horúce plyny účinne odstraňujú z priestoru.Toznížitepelnú spätnú väzbukpalivuaspôsobí pomalší rast požiaru.

Za inýchokolností nemá geometriaotvoruveľmi významnývplyv narast požiaru počas fázy požiaru riadeného palivom. Rýchlosť horenia je priamo úmerná ventilačnému faktoru (Karlsson, Quintiere, 2000).

Ohraničujúce materiály

Ohraničujúci materiál môže významne ovplyvňovať teplotu horúcich plynov, a tým aj tepelný tok k horiacemu palivu a iným horľavým predmetom. Vlastnosti materiálu riadiace tok tepla konštrukciou sú vodivosť (k), hustota (ρ) a tepelná kapacita (c). Zvyčajne sa zhromažďujú vo vlastnosti nazývanej tepelná zotrvačnosť a uvádzajú sa ako hodnota kρc.

Izolačné materiály majú malú tepelnú zotrvačnosť; materiály s relatívne vysokou tepelnou zotrvačnosťou, ako sú tehly a betón, umožňujú, aby sa do stavby privádzalo viac tepla, čím sa znižujú teploty horúcich plynov. Izolačné vlastnosti materiálov umožňujú rýchlejšie zvýšenie teploty (Karlsson, Quintiere, 2000).

1.6 Požiarne charakteristiky

Požiarne vlastnosti látok je možné definovať, ako vlastnosti látok, ktoré popisujú ich správanie sa za podmienok reálneho požiaru. Najjednoduchšie rozdelenie je podľa skupenstva horľavej látky na požiarne charakteristiky tuhých (v kompaktnej a prašnej forme), kvapalných a plynných látok. Praktickejšie delenie je podľa fázy rozvoja požiaru v ktorej hodnotia správanie sa materiálu. Podľa tohto kritéria viacerí autori (Balog et al., 2015; Martinka, 2015) požiarne charakteristiky látok delia na:

- požiarne charakteristiky hodnotiace správanie sa látky vo fáze iniciácie (teplota vznietenia, teplota vzplanutia, bod vzplanutia, teplota horenia a kritická hustota tepelného toku),

- požiarne charakteristiky hodnotiace správanie sa látky vo fáze lineárneho rozvoja požiaru (rýchlosť šírenia plameňa po povrchu),

- požiarne charakteristiky hodnotiace sklon látky k propagácii požiaru vo fáze flashover,

- požiarne charakteristiky hodnotiace správanie sa látky vo fáze plne rozvinutého požiaru (napr. požiarna odolnosť konštrukcií),

- požiarne charakteristiky hodnotiace správanie sa látky počas celej doby rozvoja požiaru (napr. rýchlosť uvoľňovania tepla, rýchlosť tvorby dymu, toxicita splodín horenia a pod.),

- požiarne charakteristiky pre zvláštne účely (napr. limitné kyslíkové číslo).

1.6.1 Požiarne charakteristiky hodnotiace správanie sa látky vo fáze iniciácie Iniciácia horenia je proces pôsobenia vonkajších faktorov na horľavú látku, ktorého výsledkom je oxidačno-redukčná reakcia medzi horľavou látkou a oxidačným prostriedkom

(najčastejšie vzdušným kyslíkom), ktorá uvoľňuje rovnaké alebo väčšie množstvo tepla, ako jepotrebnénaudržanietejto exotermickej oxidačno-redukčnej reakcie.Abytátozmeszačala horieť, musí byť zohriata na určitú teplotu. V prípade tuhých materiálov je najväčšia časť energie potrebnej na udržanie procesu horenie spotrebovaná na termický rozklad materiálu na plynné rozkladné produkty. Práve iniciácia procesu horenia je najdôležitejším stupňom deštruktívneho procesu horenia. Iniciácia procesu horenia tuhých látok sa môže považovať za prechodný jav, ktorý závisí od teploty okolia, podmienok zahrievania a samozahrievania a akumulácie tepla (Balog, Kvarčák, 1999; Drysdale, 1999).

Podľa zdroja iniciácie sa rozoznávajú tri druhy začatia procesu:

- spontánne vznietenie za účinku vonkajšieho zdroja sálavého tepla,

- iniciácia pôsobením vonkajšieho zdroja zapálenia (otvorený plameň, iskra),

- spontánne vznietenie bez účinku vonkajšieho tepelného zdroja (samovznietenie, chemická reakcia).

Iniciačným zdrojom môže byť ľubovoľný zdroj tepelnej energie (plameň, iskra, rozžeravené teleso), tepelný prejav chemickej reakcie, tepelné žiarenie, teplota okolitého prostredia, alebo tepelný prejav mechanickej energie (Della-Giustina, 2014; Tureková, 2007).

Okrem chemického zloženiajezapálenie drevaovplyvnené množstvom rôznorodých faktorov či už fyzikálneho, alebo chemického charakteru, ktoré sa týkajú materiálu samotného, ale aj prostredia, v ktorom sa nachádza. Faktory, ktoré podstatne ovplyvňujú proces iniciácie horenia sú: zdroj tepla, podmienky toku, povrch, štruktúra a absorpcia materiálu, rozmery skúšobných testovacích vzoriek, hustota a tepelné vlastnosti materiálov, tepelná dekompozícia prvkov (Balog, Kvarčák, 1999; Drysdale, 1999).

Iniciačné parametre možno definovať ako vlastnosti materiálu, ktoré určujú jeho správanie v počiatočnej fáze horenia (Rantuch et al., 2020). V odbornej literatúre a technických normách sa môžeme stretnúť s rôznymi odbornými termínmi vyjadrujúcimi kritické podmienky pre iniciáciu procesu horenia, napr. teplota vzplanutia, teplota vznietenia, teplota horenia, bod vzplanutia a pod. Pre popísanie procesu iniciácie horenia preto použijeme odborné termíny vychádzajúce zo samotnej podstaty iniciácie. Kritická teplota termického rozkladu je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na rozklad tuhého materiálu alebo vyparovanie horľavej kvapaliny rýchlosťou postačujúcou na dosiahnutie dolnej medze horľavosti rozkladných plynov alebo pár.

Kritická teplota iniciácie rozkladných produktov alebo pár je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na iniciáciu plameňového horenia rozkladných produktov. Vzmysledefinícií teplotyvzplanutiaa vznieteniamôžebyť teplotavznieteniatuhejhorľavej látky (minimálna teplota horúceho vzduchu prúdiaceho okolo vzorky, ktorá spôsobí jej zapálenie bez použitia prípadného zdroja zapálenia – malý plameň) približne stotožnená s kritickou teplotou iniciácie plynných rozkladných produktov a teplotu vzplanutia (minimálna teplota horúceho vzduchu prúdiaceho okolo vzorky, ktorá spôsobí jej zapálenie pri použití prípadného zdroja zapálenia pôsobiaceho na rozkladné produkty – malý plameň) je možné približne stotožniť s kritickou teplotou termického rozkladu tuhých horľavých materiálov. Kritická teplota iniciácie heterogénneho horenia na povrchu tuhého materiálu je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na iniciáciu heterogénneho horenia (žeravenia) na povrchu tuhého materiálu. Z porovnania teplôt vzplanutia a vznietenia vyplýva, že kritická teplota termického rozkladu je takmer u všetkých organických polymérov nižšia, ako kritická teplota iniciácie plemeňového horenia rozkladných produktov. Kritická hustota tepelného toku termického rozkladu je minimálna hustota tepelného toku v kW·m-2 , potrebná na rozklad tuhej látky na plynné produkty termického rozkladu alebo vyparovanie horľavej kvapaliny takou rýchlosťou, aby tieto dosiahli dolnú medzu horľavosti. Okrem kritickej teploty alebo kritickej hustoty tepelného toku môže byť podmienka pre iniciáciu materiálu vyjadrená prostredníctvom kritickej (minimálnej) energie. Kritická energia je minimálne množstvo energie potrebné na ohriatie látky na teplotu potrebnú na jej zapálenie (Balog et al., 2015).

Zapálenie dreva

Zapálenie dreva je začiatok vizuálneho a trvalého horenia (tlenie, žeravenie alebo plameňové horenie), ktoré je poháňané pyrolýzou dreva. Preto je nevyhnutnou podmienkou vznietenia tok energie alebo tepelnýtok z ohňa alebo iného ohriateho predmetu na vyvolanie pyrolýzy. Dostatočné podmienky na vzplanutie sú zmiešaním horľavých prchavých látok a vzduchu v správnom zložení a pri teplote od 400 do 500 °C. Iniciačný zdroj sa preto zvyčajne pri skúškach umiestňuje tam, kde pre danú skúšku vznietenia môže dôjsť k optimálnemu zmiešaniu prchavých látok a vzduchu. Pri týchto skúškach sa povrchové teploty drevných materiálov merali v rozmedzí 300 – 400 °C pred riadeným zapaľovaním. Toto sa zhoduje s tretím režimom pyrolýzy dreva, pri ktorom dochádza k tleniu alebo produkcii horľavých prchavých látok. Je však možné, že pred plameňovým horením dochádza k žeraveniu, ak povrch dreva dosiahne pre druhý stupeň pyrolýzy dreva 200 °C

alebo viac. Z testov, ktoré vynútili konštantný vonkajší tepelný tok na povrch dreva, boli

odvodené hodnoty teploty vznietenia, minimálneho toku potrebného na vznietenie a termofyzikálnych vlastností. Hustota a obsah vlhkosti majú veľký vplyv na tieto vlastnosti závislé od materiálu. Kritický tepelný tok pre vznietenie sa pre rôzne výrobky z dreva vypočítal medzi 10 a 13 kW·m-2. Pri vystavení konštantnému tepelnému toku sa časy zapálenia pre masívne drevo zvyčajne pohybovali od 3 s pre tepelný tok 55 kW·m-2 do 930 s pre tepelný tok 18 kW·m-2 (Dietenberger, Hasburgh, 2016).

Špeciálnym typom je samovznietenie, ku ktorému dochádza, keď sa teplo generovanév látkedostatočneneodvádza.Takéto vznieteniezvyčajnetrvá dlhšíčasa zahŕňa tlenie. Nepretržité dymenie je vizuálnym dôkazom toho, že tlie, čo je trvalé spaľovanie v pyrolyzujúcom materiáli. Aj keď tlenie je možné iniciovať externým zdrojom vznietenia, obzvlášť nebezpečné je tlenie iniciované vnútorným vytváraním tepla. Z hľadiska zvyšovania teploty patria medzi potenciálne mechanizmy dýchanie, metabolizmus mikroorganizmov, adsorpčné teplo, teplo pyrolýzy a abiotická oxidácia. Ak je takéto vnútorné vytváranie tepla udržiavané nepretržitým prívodom čerstvého vzduchu a dostatočne obsiahnuté v tepelnej izolácii materiálu, vnútorné teploty sa budú neustále zvyšovať, čo povedienajskôrktleniu a niekedyďalej k vzplanutiu (Dietenberger,Hasburgh, 2016).

1.6.2 Požiarne charakteristiky hodnotiace správanie sa látky vo fáze rozvoja požiaru

Rýchlosť šírenia plameňa po povrchu patrí medzi základné požiarne charakteristiky, charakterizuje jeho správanie sa od okamihu iniciácie po fázu požiaru flashover (celkové priestorové vzplanutie). Vo fáze post flashover (plne rozvinutý požiar) údaj o rýchlosti šírenia plameňa má už len minimálnu výpovednú hodnotu. Výpovedná hodnota väčšiny skúšobných metód hodnotiacich rýchlosť šírenia plameňa po povrchu materiálu klesá s narastajúcou dobou rozvoja požiaru. Vo fáze rozvíjajúceho sa požiaru (aj pred dosiahnutím fázy flashover), vykazuje väčšina materiálov vyššiu rýchlosť šírenia plameňa ako hodnotu, ktorá bola stanovená väčšinou skúšobných metód. Príčinou je tepelná radiácia zo stropu (Martinka, 2015).

Šírenie plameňa je v oblasti požiarnej bezpečnosti považované za veľmi dôležitý proces, ktorý často definuje počiatočné štádiá rastu požiaru. Šírenie plameňa je požiarnou charakteristikou, ktorá ovplyvňuje celý proces horenia. Rýchlosť rozvoja požiaru, bude

závisieť od toho, ako rýchlo sa plameň môže šíriť od bodu vznietenia k čoraz väčšej ploche horľavého materiálu. Na dosiahnutie plne rozvinutého požiaru v uzatvorenom priestore je potrebný nárast nad určitú kritickú hodnotu, ktorá je schopná vytvárať vysoké teploty (zvyčajne > 60 °C) na úrovni stropu. Aj keď zvýšené úrovne žiarenia zvýšia miestnu rýchlosť horenia, je to zväčšujúca sa oblasť plameňa, ktorá má väčší vplyv na veľkosť a rýchlosť horenia. Preto je potrebné skúmať charakteristiky šírenia plameňa nad horľavými materiálmi ako základnej zložky rozvoja požiaru. Šírenie plameňa môžeme považovať za postupujúce predné zapaľovanie, pri ktorom čelná hrana plameňa pôsobí ako zdroj tepla, a aj ako zdroj iniciácie. Rýchlosť šírenia plameňa môže závisieť od fyzikálnych vlastností materiálu, ako aj od jeho chemického zloženia. Rôzne faktory, o ktorých je známe, že sú významné pri určovaní rýchlosti šírenia plameňa pevných horľavých látok sú uvedené v tabuľke 2. Na rozdiel od povrchov kvapalných látok, môže byť povrch tuhej látky v akejkoľvek orientácii, čo môže mať dominujúci vplyv na požiarne správanie. To platí najmä prešírenieplameňa,pretožejeriadenémechanizmom, ktorýprenášateplo predhoriacuzónu atenjesilneovplyvnenýgeometrioupovrchua sklonom.Nielenžesaplameňšíripopovrchu materiálu zvyčajne po zapálení, ale je aj najrýchlejší, a teda najnebezpečnejší, smerom nahor (Drysdale, 1999; Huang et al , 2015; Kobayashia et al , 2017; Pizzo et al., 2009).

Tab. 2 Faktory ovplyvňujúce rýchlosť šírenia plameňa pevných horľavých látok (Friedman, 1977)

Faktory materiálu

chemické fyzikálne

zloženie paliva

Faktory prostredia

iniciačná teplota zloženie atmosféry prítomnosť retardérov orientácia povrchu tlak atmosféry smer šírenia teplota hrúbka tepelný tok

tepelná kapacita rýchlosť vzduchu

tepelná vodivosť hustota

geometrický tvar

Šírenie plameňa je plazivý pohyb bodového ohniska po povrchu tuhej horľavej látky.

Rýchlosť šírenia plameňa určuje časová odozva materiálu na distribúciu tepelného toku zplameňaavonkajšíchzdrojovpridosiahnutípovrchovejteplotyokolo300°C(zhodujúcich sa s bodom vznietenia v závislosti od druhu dreva). Rýchlosť šírenia plameňa všeobecne

klesá so zvyšovaním hustoty, obsahu vlhkosti, povrchovej emisivity, povrchovej teploty pri zapálení a tepelnej vodivosti. Zvyšuje sa s veľkosťou tepelného pôsobenia plameňa. Toto robí z vertikálneho šírenia plameňa nahor alebo stropom (pozdĺž smeru prúdenia vzduchu) vážny problém požiarnej bezpečnosti z dôvodu akceleračného potenciálu vzniku flashoveru s vysokou rýchlosťou uvoľňovania tepla a tvorbou dymu a toxických plynov. Naproti tomu zostupné alebo bočné šírenie plameňa (proti smeru prúdenia vzduchu) je pomalé, plazivé, prejavuje sa aj sklon povrchu horľavej látky). Takéto šírenie plameňa zahrieva taký malý rozsah, že sú potrebné vonkajšie zdroje tepla na udržanie šírenia plameňa na drevených výrobkoch (Dietenberger, Hasburgh, 2016).

Obr. 10 Model prenosu tepla pre plameň šíriaci sa po pevných povrchoch (Zhang et al., 2013 – vlastná úprava)

Tepelná inercia

Rýchlosť šírenia plameňa do značnej miery závisí od času vzplanutia, ktorý zase do veľkej miery závisí od tepelnej inercie (zotrvačnosti) materiálu (k ρ c), čo je vlastnosť materiálu. Čím väčšiu tepelnú zotrvačnosť materiál má, tým pomalšie sa plameň šíri po jeho povrchu. V prípade pevných materiálov sa súčiniteľ tepelnej vodivosti (k) zvyšuje najčastejšie s rastúcou hustotou. Vo väčšine prípadov hustota určuje, ako rýchlo sa plamene šíria po povrchu. To znamená, že rýchlosť šírenia plameňa po povrchu hustého materiálu je zvyčajne pomalšia ako rýchlosť šírenia plameňa po povrchu ľahkého materiálu. Napríklad v prípade molitanov sa plamene môžu šíriť extrémne rýchlo (Kačíková et al., 2022).

Orientácia povrchu paliva a smer šírenia

Pevné povrchy môžu vo všeobecnosti pôsobiť v akejkoľvek orientácii, ale šírenie plameňa je najrýchlejšie, ak sa jedná o vzostupne šírený plameň na vertikálne orientovanom povrchu paliva. Šírenie nadol a bočné šírenie medzi horizontálne orientovanými povrchmi paliva je oveľa pomalšie a rýchlosť je menej citlivá na zmenu orientácie (Drysdale, 1999; Quintiere, 2016). Dôvod tohto správania spočíva v spôsobe, ktorým sa mení fyzická interakcia medzi plameňom a nespáleným palivom, keď sa mení orientácia. Pri šírení smerom nadol a horizontálne vedie unášanie vzduchu do plameňa k „protiprúdovému šíreniu“ (t.j. šíreniu proti indukovanému prúdeniu vzduchu), ale pri šírení smerom hore na zvislompovrchu vytvára prirodzenývztlak plameňa„súčasnéšírenie“. Keď plameňahorúce plyny stúpajú rovnakým smerom, čím sa plní medzná vrstva a vytvárajú sa vysoké rýchlosti prenosu tepla pred horiacou zónou, dochádza k výraznému zvýšeniu rýchlosti šírenia plameňa. U fyzicky tenkých palív, ako je napr. papier alebo lepenka, môže dôjsť k horeniu súčasne na oboch stranách. Preto aj toto treba brať do úvahy pri interpretácii správania sa šírenia plameňa (Drysdale, 1999).

Obr. 11 Šírenie a tvar plameňa pri rôznej orientácii povrchu (Gollner et al., 2017)

Hrúbka materiálu

Aj keď šírenie plameňa možno teoretickypovažovať za problém zdanlivo ustáleného stavu, zahŕňa prechodné procesy prenosu tepla. Predná časť plameňa predstavuje formálnu hranicu, ktorá leží medzi dvoma extrémnymi stavmi nespáleného a horiaceho paliva. Pohyb tejto hranice nad palivom možno považovať za šírenie čela zapaľovania: tak ako pri

zapaľovaní, aj tu významne ovplyvňuje rýchlosť prenosu tepla vedením z povrchu do vnútra paliva. Ak je teda palivo veľmi tenké je možné teoreticky preukázať, že rýchlosť šírenia bude nepriamo úmerná hrúbke materiálu. Keď sa hrúbka zväčšuje, rýchlosť šírenia sa nakoniec stane nezávislou od hrúbky (Drysdale, 1999).

Faktory prostredia

Šírenie plameňa ovplyvňujú aj faktory prostredia, napr. zloženie atmosféry a atmosférický tlak. Horľavé materiály sa ľahšie vznietia, rýchlejšie šíria plameň a intenzívnejšie horia, ak sa zvýši koncentrácia kyslíka. Akékoľvek zvýšenie koncentrácie kyslíka vo vzduchu je sprevádzané zvýšením rýchlosti šírenia plameňa. Je to preto, že plameň je teplejší a môže odovzdať viac tepla palivu. Vyššie rýchlosti šírenia plameňa sa pozorujú pri zvýšenom atmosférickom tlaku z dôvodu účinného obohatenia kyslíkom, ktorý zvyšuje stabilitu plameňa na povrchu (Quintiere, 2016).

1.6.3 Požiarne charakteristiky hodnotiace správanie sa látky počas celej doby rozvoja požiaru

Podľa viacerých autorov, najdôležitejšou požiarnou charakteristikou na určenie nebezpečenstva požiaru je rýchlosť uvoľňovania tepla (Heat Release Rate - HRR) Medzi požiarne charakteristiky umožňujúce posúdenie vplyvu požiaru látkyna okolie (životyosôb, majetok a pod.) patria vlastnosti vyjadrujúce rýchlosť uvoľňovania sprievodných javov požiaru (Lyon, Walters, 2002).

Rýchlosť uvoľňovania tepla, ktorá sa považuje za dôležitú požiarnu vlastnosť, je veľmi dôležitá pre šírenie požiaru. Základnými sprievodnými javmi požiaru sú teplo a splodiny horenia. Z hľadiska požiarnych charakteristík ide o rýchlosť uvoľňovania tepla, oxidu uhoľnatého a dymu. Rýchlosť uvoľňovania tepla predstavuje množstvo tepla (kW) uvoľnené z jednotkovej plochy horľavej látky za jednotku času. Vyššie HRR znamená, že vzorka by mohla prispieť väčšou energiou k rastu požiaru ako materiál s nižšou HRR (Mačiulaitis et al., 2013; Martinka, 2015).

Rýchlosti uvoľňovania tepla sú dôležité, pretože naznačujú potenciálne nebezpečenstvo požiaru materiálu a tiež horľavosť materiálu. Materiály, ktoré relatívne rýchlo uvoľňujú svoju potenciálnu chemickú energiu (a tiež dym a toxické plyny), sú nebezpečnejšie ako materiály, ktoré ju uvoľňujú pomalšie (Bergman et al., 2010).

Táto veličina je základným parametrom pre určenie intenzity horenia. Vo väčšine prípadov,niejehodnotaHRRkonštantná,alemenísav čase.Ajnapriektomu,žesarýchlosť

uvoľňovania tepla najčastejšie meria pre jednotlivé materiály alebo výrobky nie je materiálovou konštantou, ale vlastnosťou závislouokrem vlastností materiálu predovšetkým od hustoty tepelného toku dopadajúceho na jeho povrch a od prívodu vzduchu. Za podmienok reálneho požiaru závisí hustota externého tepelného toku dopadajúceho na povrch horiaceho materiálu od teploty v priestore – pod stropom (tá závisí spätne od rýchlosti uvoľňovania tepla z požiaru) a od možnosti akumulácie horúcich splodín horenia pod stropom. V reálnych priestoroch je navyše požiarne zaťaženie tvorené rôznymi materiálmi (s variabilným pomerom hmotností), čo exaktný výpočet rýchlosti uvoľňovania tepla za podmienok požiaru komplikuje. Pre uľahčenie, resp. umožnenie výpočtu rýchlosti uvoľňovania tepla počas požiaru sa preto priestory (požiarne úseky) posudzujú ako celky, pričom sa vychádza zo štatistického vyhodnotenia údajov o rýchlosti uvoľňovania tepla, ktoré boli získané experimentálne. V súčasnosti existuje pomerne veľké množstvo spôsobov výpočtu rýchlosti uvoľňovania tepla počas požiaru. Rýchlosť uvoľňovania tepla býva ale obvykle stanovená meraním (Karlsson, Quintiere, 2000; Kučera et al., 2009).

1.6.4 Metódy hodnotenia požiarnych vlastností dreva

Testovacie metódy stanovovania požiarnych vlastností materiálov delíme do troch skupín. Prvou skupinou sú chemickoanalytické metódy, pri ktorých sa prejavuje vplyv chemického zloženia a chemickej štruktúry materiálov. Druhou sú laboratórne testovacie metódy, pri ktorých sa prejavuje vplyv fyzikálnych vlastností a poslednou sú veľkorozmerové testy, ktoré sa využívajú pre stanovenie požiarnej odolnosti konštrukcie, odolnosti spojov a kombinácie materiálov (Kačíková et al., 2011).