Mecanismo de rompimiento de una emulsión asfáltica | Análisis de la incorporación de aditivo rejuvenecedor en una mezcla asfáltica con rap mediante ensayos mecánicos | Economía circular en mezclas asfálticas en caliente a través del uso de plástico reciclado como aditivo | Siniestralidad de las zonas de obra y su impacto |

73

ENERO-MARZO 2023 ISNN 007-2473

SUMARIO

Presidente

Víctor Manuel Cincire Romero Aburto

Vicepresidentes

Mauricio Centeno Ortiz

Salvador Fernández Ayala

Antonio Martín del Campo Cerda

Secretario Javier Herrera de León

Tesorero

Juan Adrián Ramírez Aldaco

Consejeros

Luis Manuel Pimentel Miranda

Paul Garnica Anguas

Hugo Bandala Vázquez

Israel Sandoval Navarro

Leonardo Ambrosio Ochoa Ambriz

Francisco Javier Romero Lozano

J. Jesús Martín del Campo Limón

Alejandro Padilla Rodríguez

Comité de vigilancia

Luis Guillermo Limón Garduño

Raúl Güitrón Robles

Yunuen Alhelí López Barbosa

Comisión de honor

José Jorge López Urtusuástegui Verónica Flores Déleon

Raymundo Benitez López

Director General

Raúl Vicente Orozco Escoto dg@amaac.org.mx www.amaac.org.mx

COMITÉ MATERIALES ASFÁLTICOS

Mecanismo de rompimiento de una emulsión asfáltica

COMITÉ

MATERIALES RECICLADOS

Análisis de la incorporación de aditivo rejuvenecedor en una mezcla asfáltica con RAP mediante ensayos mecánicos

COMITÉ

CONSTRUCCIÓN Y MAQUINARIA

Economía circular en mezclas asfálticas en caliente a través del uso de plástico reciclado como aditivo

COMITÉ SEGURIDAD VIAL Y EN LA ZONA DE TRABAJO

Siniestralidad de las zonas de obra y su impacto

EVENTOS

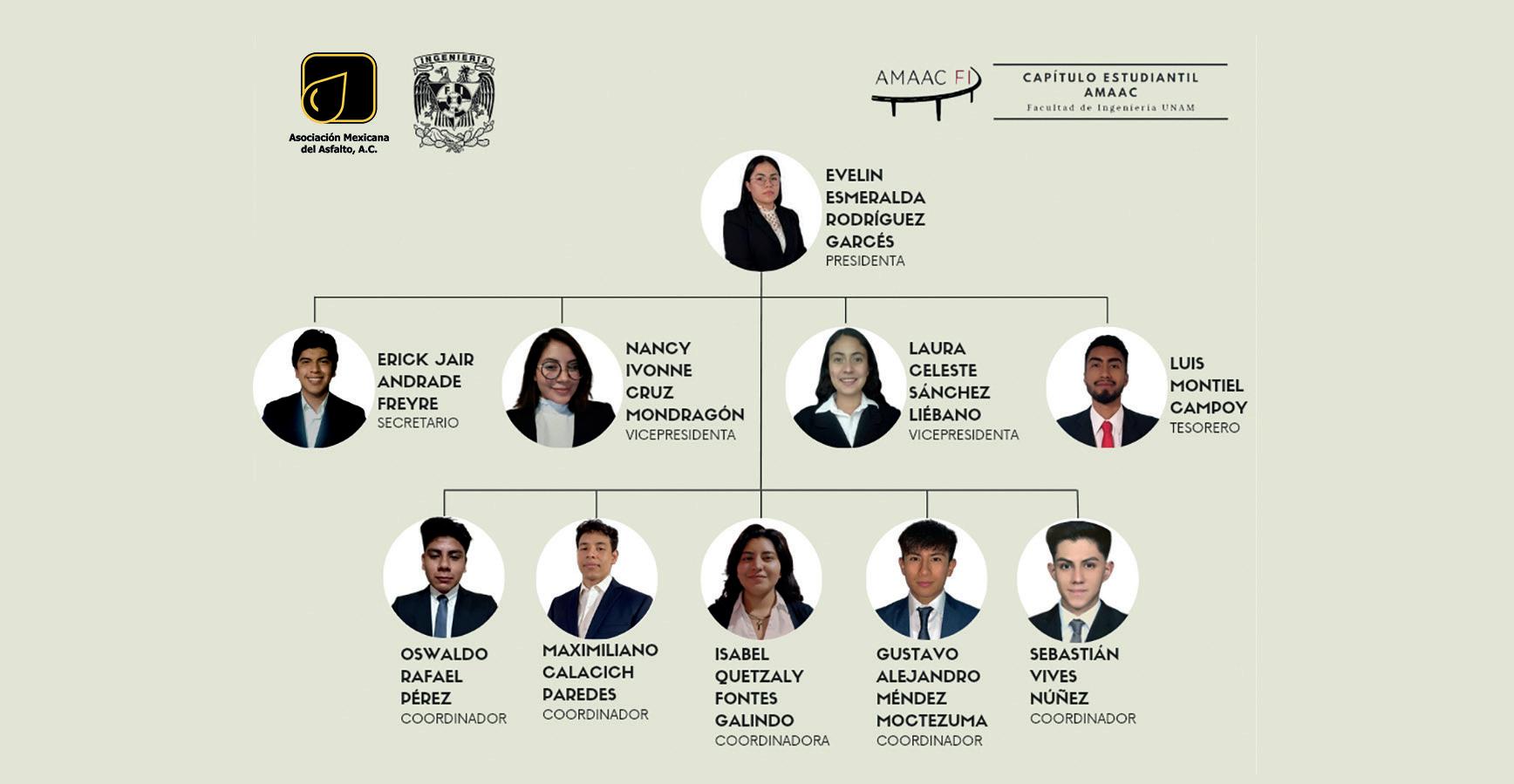

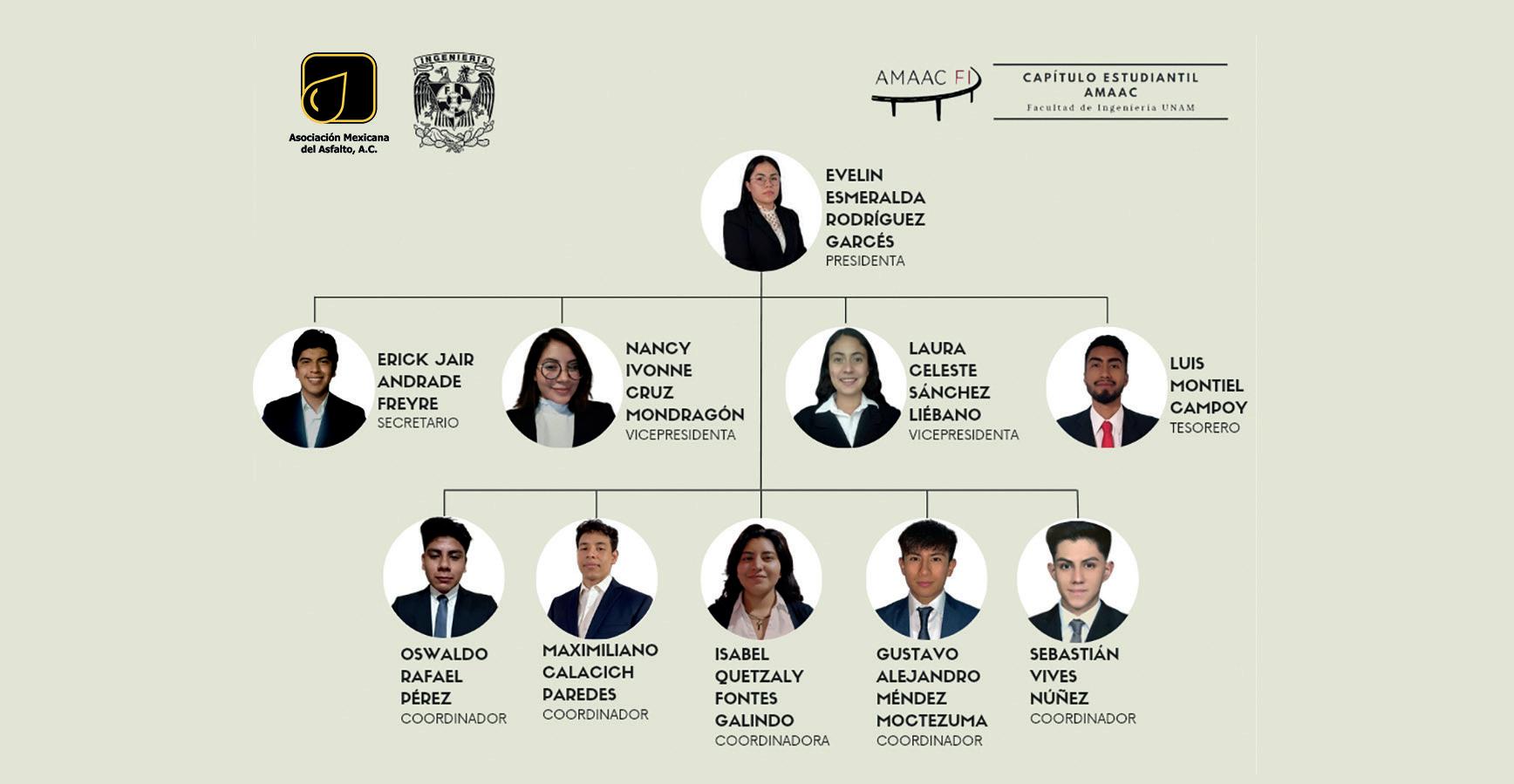

Toma de protesta de la mesa directiva del capítulo estudiantil de la Asociación Mexicana del Asfalto A.C. - Facultad de Ingeniería de la UNAM

ASFÁLTICA, año 18, núm. 73, enero-marzo 2023, es una publicación trimestral editada por la Asociación Mexicana del Asfalto, A.C., Camino a Sta. Teresa 187, Parques del Pedregal, Tlalpan, 14010, Ciudad de México. Tel. +52 55 5606 7962, asfaltica@amaac.org.mx.

Editor responsable: Raúl Vicente Orozco Escoto. Reservas de Derechos al uso exclusivo Núm. 04-2013-012513385100-102, ISSN: 2007-2473. Licitud de Título Núm. 13611, Licitud de Contenido Núm. 11184, ambos otorgados por la Comisión Calificadora de Publicaciones y Revistas Ilustradas de la Secretaría de Gobernación. Permiso sepomex Núm. PP09-1532. Este número se terminó el 31 de diciembre de 2022 en su versión impresa y digital. • Las opiniones expresadas por los autores no necesariamente reflejan la postura del editor de la publicación. Queda estrictamente prohibida la reproducción total o parcial de los contenidos e imágenes de la publicación sin previa autorización.

Producción editorial CODEXMAS, S. de R.L. de CV.

5 15 27 43 57

Inicia un nuevo año y la Asociación Mexicana del Asfalto A.C. multiplica esfuerzos para continuar creciendo y consolidándose como la organización relacionada con el asfalto más reconocida en México y Latinoamérica. En ese sentido, la revista Asfáltica es uno de los principales medios de difusión de la investigación y desarrollo tecnológico en la materia, y publica documentos de gran interés aportados por nuestros comités técnicos.

Cumplimos nuestros primeros 25 años de historia y estamos preparados para seguir contribuyendo a la industria mediante la constante participación y compromiso de nuestros asociados, así como el fortalecimiento de los vínculos con dependencias del sector transporte y asociaciones hermanas.

En noviembre de 2022 refrendamos el convenio de colaboración con la Asociación Nacional de Estudiantes de Ingeniería Civil (ANEIC), lo que nos ayuda a reforzar el impulso profesional y la relación con la academia, y a colaborar con mayor presencia en los congresos y eventos de esta Asociación. Particularmente, queremos destacar el próximo congreso latinoamericano de ANEIC, que se celebrará en la ciudad de Puebla en 2023. Además, se tomó protesta al capítulo estudiantil AMAAC-FI UNAM en las instalaciones de nuestra más grande y reconocida casa de estudios, la Facultad de Ingeniería de la UNAM.

Entre las actividades planeadas para este año se encuentra la participación de la AMAAC en la CONEXPO, que tendrá lugar en el mes de marzo, en Las Vegas, y que es relevante porque se trata de una de las exposiciones de maquinaria y equipo más importantes para el sector de la construcción a nivel mundial.

También, dos de nuestros principales eventos serán el Segundo Congreso Académico y de Impulso Profesional del Asfalto, que celebraremos en abril, en la bella y colonial ciudad de Morelia, Michoacán, con la Universidad Michoacana de San Nicolás de Hidalgo como anfitriona; y en agosto, el XII Congreso Mexicano del Asfalto, en el inigualable Caribe Mexicano. Llegado el momento, proporcionaremos la información detallada de cada uno de estos eventos.

También tendremos un amplio catálogo de cursos y seminarios, por lo que 2023 será un año de gran difusión y trabajo.

Además, continuamos con el exitoso convenio de colaboración AMAACCNIMT (Coordinación de Normas del Instituto Mexicano del Transporte), en el que trabajamos 10 proyectos de normas y manuales en el año 2021, 15 en 2022 y, este año, aproximadamente 12; todos relacionados con los pavimentos asfálticos y de interés para la industria.

No me queda más que desearles un gran año, que gocen de cabal salud en compañía de sus seres queridos y que sigan acompañándonos en la apasionante ruta del asfalto.

EDITORIAL

Víctor M. Cincire R. A. Presidente Decimosegundo Consejo Directivo

Te invitamos a integrarte como miembro activo de la AMAAC y participar en alguno de nuestros comités técnicos. Forma parte del conocimiento y experiencia de los diferentes comités de la AMAAC en temas relacionados con el ciclo del asfalto en la infraestructura del transporte. Las aportaciones de sus asociados son el motor para la difusión del conocimiento.

¿Quieres ser asociado? vinculacion@amaac.org.mx

¿Eres asociado y te gustaría integrarte a algún comité técnico? ctecnica@amaac.org.mx

MECANISMO DE ROMPIMIENTO DE UNA EMULSIÓN ASFÁLTICA

Álvaro Gutiérrez Muñiz Quimikao, S.A. de C.V. agutierrez@kao.com

COMITÉ MATERIALES ASFÁLTICOS

Rosita Martínez Arroyo

Israel Sandoval Navarro

Norberto Cano

César Álvarez

Raymundo Benítez

Ernesto González

Gabriel Hernández Zamora

Andrés Guerrero

Alondra Vanessa López

Juan Daniel Ruvalcaba

Jorge Vázquez

Adrián Ramirez

Karla Cecilia Camarena

INTRODUCCIÓN

Las emulsiones asfálticas son una excelente alternativa ecológica en la construcción de los pavimentos flexibles, ya que el asfalto, cuando está disperso en agua en forma de pequeños glóbulos de tamaños entre 4 y 10 micras, presenta, a temperatura ambiente, una viscosidad muy baja respecto al asfalto sin emulsionar, lo que permite hacer mezclas con agregados a temperatura ambiente. El uso de las emulsiones a temperatura ambiente genera grandes ahorros de energía, pues se dejan de calentar los materiales pétreos y, si la obtención de esta energía proviene de la combustión de compuestos orgánicos, también se dejan de arrojar a la atmósfera grandes cantidades de dióxido de carbono, el principal gas que genera en la atmósfera un aumento en su temperatura promedio global.

La IBEF (Federación Internacional de Emulsiones Bituminosas) agrupa a los productores de emulsiones asfálticas para uso vial mediante asociaciones internacionales, y sus socios intercambian información técnica sobre emulsiones asfálticas, en particular sobre su producción y uso. La IBEF ha reportado que cada año se producen más de 8 millones de toneladas de emulsión de asfalto en todo el mundo, que representa casi el 10% del consumo mundial de asfalto, aunque su objetivo es que este porcentaje sea cada vez mayor. En México, tenemos el orgullo de ocupar el cuarto lugar como productor mundial (Figura 1), y en el continente americano, el primero.

ASFÁLTICA 73 5

Principales productores de emulsiones asfálticas

Producción total en el mundo de 8 millones de toneladas

U.S.A. China Francia México India Rusia Brasil Canada Reino Unido Japón Otros

1.

Teniendo en cuenta lo anterior, es necesario entender ciertos principios teóricos para incrementar el uso de las emulsiones asfálticas en nuestro país y en el mundo, tales como el mecanismo de rompimiento de una emulsión asfáltica.

Una emulsión es una dispersión en forma de partículas muy finas de un líquido en otro líquido en el que no es soluble. Como sabemos, el agua y el asfalto (betún) no son solubles entre sí. Por ejemplo, cuando vertimos gasolina y agua en un vaso, observamos claramente la separación de los materiales, y esto se debe a su composición química.

La gasolina y el asfalto son productos compuestos esencialmente por átomos de carbono e hidrógeno que se unen mediante enlaces covalentes, es decir, compartiendo sus electrones, ya que el átomo de carbono cuenta, en su último orbital, con cuatro electrones, y requiere otros cuatro para quedar estable, que obtiene de su mejor compañero, el hidrógeno, pues le presta el electrón que tiene en su único orbital. Posteriormente, el carbono le presta al hidrógeno su electrón para que, por momentos, este cuente con dos electrones en su único orbital y permanezca estable. En cambio, para la molécula del agua, formada por dos átomos de hidrógeno y uno de oxígeno, la forma de intercambiar electrones es muy diferente, dado que el oxígeno, al tener seis electrones en su último orbital, le roba a cada hidrógeno su electrón para quedarse estable con sus ocho electrones, y, por lo tanto, el oxígeno queda cargado negativamente por la falta de esos dos electrones, mientras que el hidrógeno queda cargado positivamente por perder su electrón. Es decir, en la molécula del agua, los átomos se unen por atracción electrostática, de modo que forman enlaces iónicos (Figura 2).

ENERO-MARZO 2023 6

21.6% 13.9% 8.5% 6.2%

4.6% 4.6% 2.5% 1.6% 1.5% 29%

Figura

Datos de producción de emulsiones asfálticas de diferentes países proporcionados por la IBEF.

5.9%

Figura 2. El agua y la gasolina son dos líquidos no miscibles entre sí debido a la forma en que se unen sus átomos.

Para poder mezclar los compuestos unidos por enlaces covalentes (compuestos orgánicos) con los unidos por enlaces iónicos (compuestos inorgánicos) es necesario agregar una energía mecánica para dispersar uno en el otro en forma de pequeñas gotas. Para mantener esta dispersión al dejar de aplicar la energía mecánica, se debe añadir una molécula especial que consta de una parte formada con átomos unidos por enlaces covalentes, es decir, sin carga eléctrica, y otra formada por átomos unidos por enlaces iónicos, es decir, con carga eléctrica. Si esta

es positiva, la molécula recibe el nombre de emulsificante catiónico, pero si es negativa, se le denomina emulsificante aniónico (jabones y detergentes utilizados en nuestros hogares). En la Figura 3 se muestra la forma de estas moléculas.

El emulsificante actúa al depositarse alrededor de la gota de grasa (asfalto, aceite, gasolina) por medio de su parte unida por enlaces covalentes, y la parte que tiene los enlaces iónicos (con carga) queda en contacto con el agua, de modo que le transfiere su carga al glóbulo, quedando todos con la misma carga (positiva o negativa). Esto ocasiona una repulsión, por lo que se mantiene una dispersión estable. A este proceso se le conoce con el nombre de emulsificación. Si la carga del glóbulo es negativa, se forma una emulsión aniónica, y su emulsificante se activa con una base fuerte que generalmente es el hidróxido de sodio (NaOH). Si la carga del glóbulo es positiva, entonces se forma una emulsión catiónica, y su emulsificante se activa con un ácido fuerte que generalmente es el clorhídrico (HCl). La Figura 4 muestra lo anterior. En las Figuras 4 y 5 se muestra una ampliación del tamaño de la molécula del emulsificante, dado que, en la realidad, sería mucho más pequeña. En términos de

Figura 3. Representación de la molécula del emulsificante.

ASFÁLTICA 73 7

molécula de agua 109.5° I H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C H H C aminas grasas - + CL Nh3 + emulsificante catiónico H C3 CH2 CH2 CH2 CH2 CH2 CH2 CH2 C +O’Na O jabones y detergentesemulsificante aniónico parte apolar

proporción, el glóbulo de grasa (asfalto, gasolina, etc.) sería del tamaño de nuestro planeta, que tiene un diámetro de 12 700 kilómetros, y el tamaño de la molécula del emulsificante tan solo mediría 12 kilómetros.

Al aplicar lo anterior a las emulsiones asfálticas, decimos que esta es la dispersión homogénea del asfalto en agua, en forma de pequeños glóbulos rodeados de un emulsificante que les confiere estabilidad y carga, con lo que se forma una emulsión catiónica (si la carga es positiva) y una emulsión aniónica (si la carga es negativa). La dispersión de los glóbulos de asfalto la proporciona un molino coloidal, y mientras mayor sea su esfuerzo cortante, más pequeño y uniforme será el tamaño de la partícula, como se muestra en la Figura 5.

Debido a que la emulsión asfáltica cuenta con una viscosidad muy baja, podemos manejarla a una temperatura de entre 10 y 70 °C, para utilizarla en muchas aplicaciones en la

5.

ENERO-MARZO 2023 8

+ - Hidróxido

Ácido

H+ClEmulsiones catiónicas Emulsiones aniónicas +Na Na +Na +Na +Na +Na Na +Na +Na Na +Na +Na +Na +Na Na + + + + + + + + + + + + + + + + -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI - +-------- + + + + + + + + + + + + + + + + + + + + + Emulsión asfáltica catiónica 10 °C - 70 °C asfalto 135-140 °C emulsión - 80 °C solución jabonosa 35-45 °C

Figura 4. Glóbulo de grasa (asfalto, gasolina, etc.) con la adición del emulsificante. Figura

Fabricación de una emulsión asfáltica.

de sodio Na OH

clorhídrico

construcción de pavimientos flexibles, como es el caso de los riegos de sello con gravilla, microaglomerados o mezclas densas. Esto nos da una gran ventaja de ahorro de energía respecto al manejo del asfalto sin emulsionar.

En las aplicaciones en caliente, es necesario calentar el asfalto para lograr viscosidades bajas, así como calentar el material pétreo, pero existe la ventaja de que, una vez realizada la mezcla con el agregado, esta se enfría rápidamente y logra una alta resistencia, mientras que en la emulsión se necesita un proceso de reacción química con el agregado para lograr esta resistencia; en el control del mismo radica en el éxito de las emulsiones asfálticas. A esta reacción química, que ocurre al entrar en contacto con el agregado, se le conoce como mecanismo de rompimiento de emulsión asfáltica.

Antes de comenzar a explicar este mecanismo, es pertinente explicar de forma general el proceso de fabricación de una emulsión. La producción de una emulsión requiere, por lo menos, dos tanques, uno que contiene el asfalto a altas temperaturas para que esté líquido, y otro para preparar la solución jabonosa, que consta de agua más la adición del emulsificante, aniónico aditivado con una base fuerte o catiónico aditivado con un ácido fuerte, que generalmente es clorhídrico. Un emulsificante catiónico consta de una parte con enlaces covalentes que, generalmente, está conformada por una cadena de 18 átomos de carbono, y cuya parte de enlaces polares la integran uno o varios átomos de nitrógeno (a este emulsificante se le conoce como amina grasa), que absorberán el átomo de hidrógeno del ácido clorhídrico, pues el cloro, al ser como el oxígeno, muy electronegativo, le roba el electrón al hidrógeno y este queda muy inestable, sin electrones. Sin embargo, como al nitrógeno le sobra un par electrónico, el hidrógeno se une y le da la carga positiva, por lo que existe una cantidad de ácido estequiométrico para reaccionar con este nitrógeno; el resto del ácido que no reacciona se disocia en el agua como ion hidrógeno con carga positiva sin electrones, y en ion cloro con carga negativa. Este último se adiciona hasta obtener el pH con el que se fabrica la emulsión, y que generalmente es menor a 3.0.

El pH es el potencial de la concentración de iones hidrógeno y juega un papel muy importante en el mecanismo de rompimiento de la emulsión asfáltica, por lo que se tratará de explicar a partir de la molécula del agua. Esta molécula está formada por dos átomos de hidrógeno y uno de oxígeno, que tiene una carga negativa por el robo de los electrones del hidrógeno, que queda, a su vez, cargado

ASFÁLTICA 73 9

positivamente por perder su electrón. Entonces, los átomos de la molécula del agua están unidos por esta diferencia de cargas, pero una muy pequeña cantidad del átomo de hidrógeno se rebela y no quiere estar unida al oxígeno, por lo que se separa de este sin su electrón (carga negativa), y queda cargado positivamente. Esta concentración es de tan solo 1X10-7 moles/litro, y sabemos que un mol de hidrógeno pesa un gramo, por lo que, en un litro de agua, tendremos una concentración de 1X10-7 gramos, como se observa en la Figura 6

+ -

H 0

2 1 moles/litro

H +0H

-71×10 moles/litro -71×10 moles/litro

Figura 6. En un litro de agua tenemos tan solo 1X10-7 moles (gramos) de ión hidrógeno.

Para entender más claramente esta concentración de iones hidrógeno tan pequeña (tan solo 1X10-7 moles/litro), es necesario potencializarla con una fórmula matemática para obtener un número arábigo, y definir el pH como el negativo del logaritmo decimal de la concentración de iones hidrógeno. Entonces, esta concentración de 1X10-7 moles/litro se convierte en 7, porque -Log10 (7) es igual a 1X10-7, y ahora el agua pura tiene un pH de 7.0.

Muchos productos tienen diferentes pH, por ejemplo, la mayoría de los refrescos tienen un pH de 2, y esto significa que la concentración real de iones hidrógeno es de 1X10-2 moles/litro, dado que “-Log10 (2) es igual a 1X10-2 ”. No obstante, para la mayoría de la gente es más fácil entender el número 2, y significa que este refresco tiene una concentración de iones hidrógeno mucho mayor que el agua pura, lo cual se consigue porque a este producto se le adiciona un ácido cuya molécula libera concentración de iones hidrógeno. El ácido clorhídrico es el más utilizado en la fabricación de las emulsiones asfálticas, dado que este se ioniza totalmente en el agua, es decir, si adicionamos 36.5 gramos de ácido clorhídrico puro en agua (cabe aclarar que este ácido es un gas y se encuentra disuelto en el

ENERO-MARZO 2023 10

agua en una concentración usual del 29%), obtendremos un gramo de concentración de ion hidrógeno, y con este dato determinamos que si queremos tener un pH de dos en un litro de agua, entonces tendríamos que agregar 0.365 gramos de este ácido, pero como comercialmente tiene una concentración de 29%, más bien agregaríamos 1.259 gramos.

En la Figura 7 se esquematiza lo anterior.

Efecto de los ácidos en el pH

pH Pontencial de concentración de iones de hidrógeno

de estar registrado en el certificado de control del calidad del emulsificante), comienza a aumentar la concentración de iones hidrógeno en el agua hasta 1X10-2 moles/litro, con lo que se obtiene el pH de 2.

Una vez ajustado el pH, se puede fabricar la emulsión al mezclar el asfalto (se recomienda una temperatura a la cual este asfalto tenga una viscosidad de 200 centipoises) con la solución jabonosa (se recomienda una temperatura entre 35 y 45 °C).

pH

Pontencial de concentración de iones de hidrógeno

7.0

+pH=-Log(H ) +Antilog(-pH)=(H ) -2Antilog(-2)=1×10 mol/lt Los ácidos disminuyen el pH desde 7 hasta 0 asfalto 135-140 °C

Figura 7. La adición del ácido clorhídrico a el agua disminuye el pH debido al aumento de la concentración de iones Hidrógeno.

- - R ------ NH H CI RNH CI 2 + = pH = 2 pH = 2 R ------ NH -CI +H +H -CI -CI -CI +H +

H O

2

+ -

En la fabricación de la emulsión, la solución jabonosa se prepara adicionado el emulsificante en el agua, y después se le adiciona el suficiente ácido clorhídrico para conseguir un pH de 2. En la Figura 8 se representa la molécula del emulsificante tipo amina grasa, que consta de una parte afín al asfalto (cadena de 18 átomos de carbono) y otra parte afín al agua (átomo de nitrógeno). Al adicionar el ácido, se observa que sus iones hidrógeno reaccionan con el nitrógeno del emulsificante y no hay iones hidrógeno para aumentar su concentración en el agua, y por lo tanto, el pH está por encima de 7. Pero cuando el ion hidrógeno termina de reaccionar con todo el nitrógeno (esta cantidad de ácido se conoce como la cantidad estequiométrica y se refleja en el parámetro denominado índice de amina total, que debe

Figura 8. Preparación de la solución jabonosa para hacer una emulsión asfáltica catiónica.

Con base en lo antes mencionado, ahora estamos listos para entender el mecanismo de rompimiento de una emulsión asfáltica catiónica al estar en contacto con el agregado. Este mecanismo consta de cuatro etapas, tal como lo muestra la Figura 9

pH

Los

ASFÁLTICA 73 11

H O2

+ -7 (H )=0.0000001 mol/lt=1×10 mol/lt=pH de

+ - H +OH H CI + - H +CI 36.5 g/mol 1 g/mol 35.5 g/mol ��� ��� ��� ��� ��� ���

+

+pH=-Log(H ) +Antilog(-pH)=(H ) -2Antilog(-2)=1×10 mol/lt Los ácidos disminuyen el pH desde 7 hasta 0 � � � � � � � � � �� � ��� ��� ��� ��� ��� ��� ��� ��� ��� ���

Activación del emulsificante con ácido clorhídrico

Pont de iones pH=-Log(H Antil Antilog(-2)=1×10

ácidos el pH

-7 (H )=0.0000001 mol/lt=1×10 mol/lt=pH de 7.0

H +OH H CI + - H +CI 36.5 g/mol 1 g/mol 35.5 g/mol +pH=-Log(H ) +(H )=concentración de iones hidrógrno moles/l +Antilog(-pH)=(H ) -2Antilog(-2)=1×10 mol/l Curva de neutralización del emulsificante volumen de HCI (l/ton emulsión)

+ + + + + + + + + + + + + + + + -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI -CI +

pH

Figura 9. Mecanismo de rompimiento de una emulsión asfáltica catiónica al estar en contacto con el agregado.

En la etapa uno, la emulsión tiene contacto con el agregado previamente humectado, y lo primero que ocurre es que el átomo de hidrógeno con carga positiva y el átomo de cloro con carga positiva son atraídos por la carga eléctrica del agregado, que puede ser positiva, si es un material netamente calizo, o negativa, si es un material netamente silicoso, aunque la mayoría de los materiales son mezclas de calizos y silicosos. Esta atracción origina una disminución de la carga del agregado para atraer las demás sustancias, y por esta razón, cuando se disminuye el pH de la emulsión, esta se hace más lenta, es decir, nos permite más tiempo de mezclado. Además, esto permite entender que la adición del sulfato de aluminio en el agua de humectación del agregado aumenta el tiempo de mezclado de la emulsión en la aplicación del microaglomerado, ya que el ion sulfato con carga negativa y el ion aluminio con carga positiva son atraídos por el agregado y disminuyen su carga positiva.

En la etapa dos, el emulsificante libre (el que no se encuentra alrededor de glóbulos de asfalto, aproximadamente 0.2% de emulsificante cubre toda la superficie de estos) con carga positiva es atraído por la carga eléctrica negativa del agregado, y así se entiende que, a mayor cantidad de emulsificante, mayor tiempo de mezclado de la emulsión con el agregado. El emulsificante libre reduce la carga eléctrica del agregado.

ENERO-MARZO 2023 12 -CI +H -CI +H

[ 4 ] [ 3 ] [ 2 ] [ 1 ] H2O

Mecanismo de rompimiento de una emulsión asfáltica

En la etapa tres, los glóbulos de asfalto cargados positivamente son atraídos por la carga eléctrica negativa del agregado. Mientras más carga eléctrica positiva tenga el glóbulo de asfalto, más rápido será atraído por el agregado. Esta carga eléctrica del glóbulo se debe a la composición química del emulsificante, mientras más potencial Z tenga el emulsificante, este proporcionará mayor carga eléctrica positiva.

En la etapa cuatro, el emulsificante catiónico tipo amina grasa reacciona con el agregado y forma silicato de amina, en el caso de un agregado silicoso, y carbonato de amina, en caso de un agregado calizo, lo que proporciona la propiedad de adhesividad, que es la capacidad del asfalto de quedar fijo en el agregado, así como adhesión, que se define como la formación de un puente químico existente entre el asfalto y el agregado. En la Figura 10 se ilustra esta reacción química, que es el inicio del rompimiento de la emulsión. La consistencia final de la mezcla se logra después de la evaporación total del agua.

Mecanismo de rompimiento de una emulsión asfáltica asfalto 135-140 °C CaCO3 agregado calizo CaCl2 soluble + → NH3

asfalto agregado

asfalto agregado

tensoactivo

+ + + +

+ SiO4 agregado silicoso HCl soluble + → NH3

R + = NH CO 3 3

+ + + +

R +

R +

+ + ≡ NH SiO 3 4

Figura 10. Formación del puente químico generado por la reacción del emulsificante con el agregado.

R insoluble

Este mecanismo de rompimiento puede utilizarse en cualquier aplicación de las emulsiones asfálticas catiónicas en contacto con cualquier agregado.

BIBLIOGRAFÍA

[1] https://www.ibef.net/es/emulsions-3/figuras-clave/ [2] Emulsiones Asfálticas. SFERB (Federación de Productores de Emulsiones Asfálticas para Caminos). ISBN: 978-607-8134-00-7.

[3] Emulsiones Asfálticas. Manual Básico de Emulsiones Asfálticas. Asphalt Institute. [4] Química General Superior, Masterton Slowinski Stanitski. ISBN: 9788476053690

[5] Moisture Sensitivity. Asphalt Institute. ISBN:1-93-4154-00-8.

ASFÁLTICA 73 13

COMITÉ MATERIALES ASFÁLTICOS

Conscientes de la importancia de la educación y el entrenamiento como factores de éxito para la correcta aplicación de materiales asfálticos, el Comité trabaja en el desarrollo de un curso introductorio a los materiales asfálticos utilizados en caliente, a las emulsiones asfálticas y a las mezclas templadas y tibias. El objetivo de estos cursos introductorios es establecer los conceptos teóricos básicos para posteriormente desarrollar cursos de nivel intermedio que incluyan las aplicaciones de los materiales asfálticos.

Otro de los grandes retos que tenemos es proveer guías en la correcta aplicación y construcciones de capas asfálticas, en este sentido actualmente trabajamos en la guía de buenas prácticas para la aplicación del sistema cape-seal y en la estabilización de bases con emulsión asfáltica en frío en el lugar.

En paralelo se desarrollan otras actividades relacionadas con el plan estratégico del comité que serán mencionadas en publicaciones posteriores.

ENERO-MARZO 2023 14

ANÁLISIS DE LA INCORPORACIÓN DE ADITIVO REJUVENECEDOR EN UNA MEZCLA ASFÁLTICA CON RAP MEDIANTE ENSAYOS MECÁNICOS

COMITÉ MATERIALES RECICLADOS

Pedro Limón

Eymard Ávila Vázquez

Guillermo Alfredo Flores Cuevas

Sergio Nicolás Rodríguez Navarro

Rodolfo Villalobos Dávila

César Martín López Vázquez

Leonardo Ambrosio Ochoa Ambriz

Luis Enrique Ramírez Soto

Sergio Serment Moreno

Jossue Torres Sotelo

Carlos Humberto Fonseca Rodríguez

Alfonso Díaz Pichardo

1 INTRODUCCIÓN

El uso del pavimento asfáltico reciclado, RAP (Reclaimed Asphalt Pavement, por sus siglas en inglés), representa una alternativa para mitigar el impacto ambiental y económico que se ha presentado a lo largo de los años, debido al empleo y fabricación constante de mezclas calientes con ligantes y agregados vírgenes. La razón por la cual se ha buscado su reutilización en la fabricación de mezclas asfálticas es porque contiene ligantes asfálticos y agregados que pueden ser útiles [1]. Sin embargo, la fabricación de una mezcla asfáltica que brinde resultados satisfactorios en las pruebas de desempeño puede ser una tarea complicada, ya que intervienen diversos factores como la condición y el porcentaje a utilizar de RAP, la temperatura y el tiempo en el que se elaboró, sin mencionar si se añadió o no algún aditivo rejuvenecedor [2]. Frente a esta necesidad, se han estudiado variables relacionadas con cantidades del material reciclado, temperaturas de preparación de la mezcla e incorporación de aditivos para un mejor rendimiento en las pruebas de fatiga y deformación permanente. Si bien a finales de los 90 se desarrollaron ciertas directrices provisionales para el uso de asfalto recuperado en el método de mezclas Superpave con porcentajes bajos [1], aún no se ha establecido un parámetro oficial para la creación efectiva de mezclas asfálticas en caliente (HMA, por sus siglas en inglés) por el método Superpave con aditivo rejuvenecedor y un alto contenido de RAP (mayor a 25%).

ASFÁLTICA 73 15

Jossue Torres Sotelo, jtorres@apcl.mx Asphalt Pavement and Construction Laboratories, Ixtlahuacán de los Membrillos, México,

Pedro Limón Covarrubias, pedro.limon@academicos.udg.mx

Diana Guadalupe Núñez Rios, diana.nunez5607@alumnos.udg.mx

Daniela Nolasco García, daniela.nolasco5088@alumnos.udg.mx

José Roberto Galaviz Gozález, jose.galaviz2401@academicos.udg.mx Universidad de Guadalajara, Guadalajara, México.

Rey Omar Adame Hernández

Covarrubias

Por esta razón, en la presente investigación se pretende evaluar el comportamiento de las mezclas asfálticas cuando se les incorpora aditivo rejuvenecedor directamente en el RAP y cuando éste se añade directamente en el asfalto modificado, además de analizar la respuesta en la variación de las temperaturas (a temperatura ambiente, 80 °C, 165 °C) del material reciclado durante la elaboración de los especímenes. Ensayando cada mezcla con la rueda cargada de Hamburgo (HWTT), la prueba semicircular bending (SCB), así como la obtención del índice de flexibilidad (FI), concluyendo con un diseño balanceado para determinar su serviciabilidad.

2 MÉTODO

Para cumplir con el objetivo de esta investigación, se realizaron un total de 36 mezclas asfálticas fabricadas con RAP. De este total, la mitad de las muestras fue elaborada con un aditivo rejuvenecedor en el asfalto, mientras que al resto se le añadió el aditivo directamente en el RAP. Además, se manejaron distintas temperaturas de incorporación del RAP al agregado, que fueron a temperatura ambiente, 80 °C, 165 °C, con lo cual se obtuvo un total de seis pastillas por cada temperatura de cada 18 pastillas.

2.1 Modificación de asfalto

El proceso de modificación de asfalto se llevó de acuerdo con estos trabajos de investigación: “Diseño de una mezcla asfáltica de alto desempeño utilizando materiales de pavimento asfáltico recuperado (RAP)” [3] e “Influencia de la compactación en el desempeño mecánico de mezclas asfálticas en caliente elaboradas con pavimento asfáltico recuperado (RAP)” [4]

Para la modificación se trabajó con un asfalto PG 64-22, al cual se agregó un polímero estireno-butadieno-estireno (SBS, por sus siglas en inglés), azufre, y ácido polifosfórico (PPA). Las proporciones de estos aditivos se calcularon de acuerdo con los porcentajes recomendados. Una vez concluido, al asfalto modificado se le realizó un análisis reológico para asegurar que el grado de desempeño fuera PG 76-22.

2.2

Obtención del porcentaje óptimo de aditivo rejuvenecedor

Para este procedimiento, del asfalto modificado se tomaron varias muestras y se aditivaron con diferentes porcentajes de rejuvenecedor. A cada una se le realizó un análisis reológico para determinar la temperatura de falla, y así calcular el porcentaje óptimo de rejuvenecedor.

ENERO-MARZO 2023 16

2.3 Fabricación de especímenes

El diseño para la elaboración de las mezclas asfálticas se llevó a cabo con base en el manual del Asphalt Institute, Asphalt Mix Design Methods [5], y la calidad de los materiales pétreos fue conforme al protocolo AMAAC [6]. En cuanto a la elaboración de las mezclas, se utilizó el método Superpave.

2.3.1 Mezcla con aditivo en asfalto y compactación

En esta investigación se preparó una mezcla con un 30% de pavimento asfáltico reciclado y un 70% de agregado pétreo. Tanto el agregado como el RAP fueron previamente estudiados y usados en la investigación “Influencia de la compactación en el desempeño mecánico de mezclas asfálticas en caliente elaboradas con pavimento asfáltico recuperado (RAP)”. [4]

Para iniciar la elaboración de las probetas, primero se colocó el agregado pétreo y el RAP en charolas separadas para, posteriormente, calentarlos en el horno. El agregado se calentó a 165 °C, y el RAP, a 80 °C,165 °C o se dejó a temperatura ambiente, según la mezcla correspondiente.

Después de esto, se inició el ciclo de mezclado automático por tres minutos. Finalmente, se introdujo la charola al horno para el curado a una temperatura de 165 °C.

En cuanto a la compactación, el procedimiento se ejecutó conforme a las especificaciones de la norma AASHTO T312 [7]. Para nuestro caso, se utilizó un molde con 150 mm de diámetro y se configuró el compactador giratorio a 100 giros.

2.3.2 Mezcla con aditivo en RAP y compactación

Del mismo modo que con las mezclas de asfalto aditivado, se calentaron los materiales para la elaboración de la mezcla. Cuando transcurrió el tiempo necesario, se sacó la charola que contenía el RAP, se le añadió el porcentaje de rejuvenecedor óptimo y se mezcló manualmente hasta la homogenización. Después, la charola con el material se volvió a meter al horno a manera de ambientación.

Los siguientes pasos del procedimiento de mezcla y compactación fueron los mismos que se describieron en el apartado anterior (mezcla con aditivo en el asfalto y compactación).

2.4 Ensayo de especímenes

2.4.1 Ensayo semicircular bending (SCB)

El objetivo del ensayo semicircular bending es obtener la energía de fractura de la mezcla asfáltica, además de que los datos que arroja la prueba pueden servir para calcular el índice de flexibilidad. La preparación de los especímenes se llevó a cabo según la norma AASHTO TP124-16. [8]

Las probetas que se elaboraron en el compactador giratorio se obtuvieron con un diámetro de 150 ± 1 mm, mientras que el espesor de la pastilla fue de 50 ± 1 mm. Después, se marcaron y cortaron a la mitad para conseguir una forma semicircular. A cada mitad se le hizo una ranura en medio del espécimen con una profundidad de 15 ± 1 mm y un ancho de 1.5 ± 0.1 mm.

ASFÁLTICA 73 17

Antes de iniciar el montaje, se acondicionó la pastilla a la temperatura del ensayo, que, en este caso, fue de 25 °C, nos aseguramos de colocar correctamente la probeta y dimos inicio al ensayo.

El ensayo SCB obtiene la energía de fractura mediante la aplicación de carga a lo largo del radio de la probeta con una velocidad constante de 50 mm/min, haciendo llegar el espécimen a la falla. Al final del ensayo, se obtiene un registro de las cargas que se aplicaron y de cuánto fue el desplazamiento para cada una. Con esos datos de cargas y desplazamientos se realiza una curva como la de la Figura 1, donde el eje de las abscisas refleja el desplazamiento en mm, y el eje de las ordenadas, la carga en KN.

Carga pico

Pendiente en el punto de inflexión (m) Car ga, P ∆R 0

Trabajo de fractura (Wf )

Desplazamiento, U

La energía de fractura se calculó dividiendo el trabajo de fractura, que es el área bajo la curva que se generó, entre el área que se obtuvo de la geometría de la pastilla por donde se propaga la fractura (calculada con la longitud tomada desde la ranura hasta la parte curva de la pastilla, multiplicada por el espesor del espécimen). Las siguientes ecuaciones extraídas de la norma (1) y (2) expresan el cálculo del trabajo de fractura y la energía de fractura, respectivamente. [8]

Donde ufinal es el desplazamiento en la carga de corte de 0,1 kN en mm y,

Figura 1. Curva carga-desplazamiento [4]. (1) (2)

Donde Gf es la energía de fractura en J/m2, Wf es el trabajo de fractura en J, Arealig es el área del ligamento en mm2

ENERO-MARZO 2023 18

��������0

������������������������������������������������ ��������0

���������������� = � ��������1(��������)����������������

0 + � ��������2(��������)����������������

��������������������������������

���������������� = ����������������

������������������������ ��������106

2.4.2

Índice de flexibilidad

El índice de flexibilidad es un parámetro con resultados coherentes que reflejan la fragilidad del material, que puede observarse fácilmente tanto en la curva carga-desplazamiento como en el aumento de la velocidad de propagación de las grietas. [9]

El ensayo de índice de flexibilidad, de igual manera, se ejecutó conforme a la norma AASHTO TP124-16 [8]. Para esta investigación se optó por usar el software creado por la Universidad de Illinois en Urbana-Champaign (I-FIT), en el cual se vaciaron los datos de la geometría de la pastilla analizada en el ensayo SCB, las propiedades de la mezcla y el registro de los datos de carga y desplazamiento que, de igual manera, nos los proporciona el ensayo semicircular bending [10]

2.4.3

Rueda cargada de Hamburgo

El propósito principal del ensayo de la rueda cargada de Hamburgo es medir la deformación permanente que sufre una mezcla asfáltica e identificar qué tan susceptible es la muestra a la humedad.

Tanto la preparación de las muestras, como los pasos de la realización del ensayo se basaron en AASHTO T324. [11]

Para esta investigación se configuró una temperatura de ensayo de 50 °C, en la deformación máxima se propuso 30 mm, y para el número de ciclos se establecieron 20 mil. Enseguida se dio inicio a la prueba. El ensayo finalizó al alcanzar el número de ciclos antes seleccionado.

2.4.4 Diseño balanceado de mezclas asfálticas

Para determinar el diseño balanceado de mezclas asfálticas (BDM, por sus siglas en inglés), se utilizaron mezclas diseñadas en laboratorio para establecer parámetros del índice de flexibilidad (FI) para mezclas asfálticas de alto rendimiento, y definir si eran aceptables o inaceptables. [9]

Por lo tanto, en este último proceso de la metodología, se elaboró una gráfica de desempeño que relaciona los resultados de los ensayos de potencial de agrietamiento con los de susceptibilidad a la deformación permanente.

La gráfica de la Figura 2 se divide en cuatro cuadrantes, en los cuales se identifica qué características tiene la mezcla asfáltica analizada y si puede o no ofrecer una adecuada serviciabilidad.

ASFÁLTICA 73 19

índic e de flexibilida d

12

QII flexible y blando

10

8

6

4

QII rígido y frágil 2

QIV blando e inestable

QI rígido y flexible 2.5 5 7.5 10 12.5 15 17.5 20 2 .5 25 0

profundidad de rodera (mm) @20,000 pasadas

Figura 2. Gráfica para evaluar las características de las mezclas asfálticas [4].

A continuación, se describe cada uno de los cuadrantes de la siguiente manera [9]:

• Rígido y flexible: Mezclas con bajo potencial de agrietamiento (flexibles) y buena resistencia a las roderas (rígidas).

• Blando y flexible: Mezclas con suficiente resistencia al agrietamiento (flexibles) pero con alto potencial de ahuecamiento (blandas).

• Rígido y frágil: Baja resistencia al agrietamiento (frágil) y alta resistencia al ahuellamiento (rígido).

• Blando e inestable: Resistencia al agrietamiento y a la formación de roderas extremadamente baja con insuficiente capacidad de carga a todas las temperaturas.

3 RESULTADOS Y DISCUSIÓN DE LAS PRUEBAS DE DESEMPEÑO

3.1 Modificación de asfalto y porcentaje óptimo de aditivo rejuvenecedor

A continuación, se muestra la Tabla 1, donde se observan los resultados del grado de desempeño dadas por el análisis reológico.

El asfalto base que nos sirvió para elaborar las mezclas con el aditivo añadido directamente en el RAP fue aquel con un grado PG76-22, mientras que el otro se aditivó con el porcentaje óptimo de rejuvenecedor.

Tabla 1. Resultados de los análisis reológicos de los asfaltos.

Asfalto Grado PG

Asfalto sin aditivo 76-22

Asfalto aditivado 58-22

ENERO-MARZO 2023 20

14 16

ompimiento de una emulsión asfáltica asfalto

3.2

Ensayo semicircular bending (SCB)

Mediante el ensayo SCB se obtuvieron datos de la carga aplicada a la probeta y el desplazamiento debido a esta. Con esta información y la geometría de la probeta se calculó la energía de fractura.

Este ensayo es relevante porque una de las mayores preocupaciones que surgen al trabajar con el RAP es cómo actuará el pavimento asfáltico reciclado, pues se trata de material ya envejecido y más susceptible a fracturarse.

Como se puede analizar en la Figura 3, las mezclas que tuvieron el aditivo rejuvenecedor directo en el RAP (RAP.ADI) obtuvieron una energía de fractura más alta, y representan un mejor comportamiento contra el agrietamiento.

Dentro de esta categoría de RAP.ADI, la mezcla que se manejó a temperatura ambiente del RAP fue la que tuvo la energía de fractura promedio más alta, con un resultado de 1249.53 J/m2, como se muestra en la Tabla 2.

Tabla 2. Resultados de energía de fractura del RAP aditivado con el ensayo SCB. Mezcla

Energía de fractura promedio (J/m2)

ASF.ADI -RAP ambiente 591.63

ASF.ADI -RAP 80° 843.30

ASF.ADI -RAP 165° 616.24

RAP.ADI -RAP ambiente 1249.53

RAP.ADI -RAP 80° 991.68

RAP.ADI -RAP 165° 1153.91

Comparativa de energía de fractura mediante ensayo SCB

ASF.ADI RAP.ADI

ener gía de fractura (J/m2)

temperatura del RAP

Figura 3. Gráfica comparativa de la energía de fractura en diferentes especímenes mediante ensayo SCB.

ASFÁLTICA 73 21

80° 165° ambiente

200 400 600 800 1000 1200 1400

0

3.3 Índice de flexibilidad (FI)

En cuanto al índice de flexibilidad, los resultados se obtuvieron con el software creado por la Universidad de Illinois en UrbanaChampaign (I-FIT).

En la Figura 4 se observa una gráfica comparativa donde es visible que los especímenes elaborados con el asfalto modificado y aditivado (ASF.ADI) tuvieron índices más altos, salvo en el caso de la temperatura del RAP a 165 °C, por lo que resultan ser mezclas más flexibles, es decir, menos propensas a fracturarse con facilidad. Sin embargo, entre las mezclas ASF.ADI, se puede observar una diferencia clara entre los resultados del índice, sobre todo a temperatura ambiente y a 165 °C. Por el contrario, las mezclas RAP. ADI, a pesar de resultar con índices bajos, se comportaron de una manera más uniforme (véase Tabla 3).

Tabla 3. Resultados del índice de flexibilidad.

Mezcla

FI Promedio

ASF.ADI -RAP ambiente 9.59

ASF.ADI -RAP 80° 8.98

ASF.ADI -RAP 165° 2.85

RAP.ADI -RAP ambiente 4.66

RAP.ADI -RAP 80° 4.32

RAP.ADI -RAP 165° 3.85

Comparativa de índice de flexibilidad (FI) ASF.ADI RAP.ADI

índic e de flexibilidad (FI) 80° 165° ambiente

temperatura del RAP

Figura 4. Gráfica comparativa de los índices de flexibilidad (FI) en diversos especímenes.

3.4 Rueda cargada de Hamburgo (HWTT)

En el caso de la deformación permanente dada por el ensayo de la rueda cargada de Hamburgo, las mezclas RAP.ADI dieron

ENERO-MARZO 2023 22

10

2 4 6 8

12 0

resultados bastante satisfactorios. La mezcla con temperatura del RAP a 165 °C fue la que tuvo menor deformación, como se observa en la Figura 5. Sin embargo, las mezclas ASF.ADI lograron obtener resultados más similares entre las diferentes temperaturas (véase Tabla 4).

Tabla 4. Resultados de la deformación permanente por medio de la rueda de Hamburgo.

Mezcla

Deformación promedio (mm)

ASF.ADI -RAP ambiente 13.29

ASF.ADI -RAP 80° 11.57

ASF.ADI -RAP 165° 11.56

RAP.ADI -RAP ambiente 10.12

RAP.ADI -RAP 80° 7.09

RAP.ADI -RAP 165° 3.93

12

10

14 0

8

6

Comparativa de deformación mediante la rueda de Hamburgo ASF.ADI RAP.ADI 2

def ormación (mm) 80° 165° ambiente

4

temperatura del RAP

Figura 5. Gráfica comparativa de deformaciones en diversos especímenes mediante la rueda cargada de Hamburgo.

3.5 Diseño balanceado de mezclas asfálticas

Como se observa en la Figura 6, en el primer cuadrante, donde la mezcla es rígida y flexible, cae la mezcla ASF.ADI a una temperatura del RAP a 80 °C, y se obtiene una mezcla con bajo potencial de agrietamiento y buena resistencia a las roderas, por lo que este fue el espécimen con mejor comportamiento.

La mezcla ASF.ADI a temperatura ambiente del RAP se encuentra en el segundo cuadrante, clasificado como blando y flexible, es decir, una mezcla con bajo potencial de agrietamiento, pero con susceptibilidad a la deformación.

Las demás mezclas se hallan en el tercer cuadrante, y manifiestan un comportamiento de baja resistencia al agrietamiento y una alta resistencia al ahuellamiento.

ASFÁLTICA 73 23

ASF.ADI RAP ambiente

ASF.ADI RAP 80°

ASF.ADI RAP 165°

RAP.ADI RAP ambiente

RAP.ADI RAP 80°

RAP.ADI RAP 165°

7.5 20

17.5 15 12.5 10 5 2.5

Profundidad de rodera (mm) @20,000 pasadas

Figura 6. Resultados del diseño balanceado de mezclas asfálticas.

3.6 Análisis de varianza (ANOVA)

De acuerdo con el análisis ANOVA, mostrado en las Tablas 5 y 6, la variable de forma de aditivar es la que tiene mayor impacto en los resultados de índice de flexibilidad y rueda cargada de Hamburgo.

Tabla 5. Análisis de varianza índice de flexibilidad (FI).

Origen de las variaciones Suma de cuadrados Grados de libertad Promedio de los cuadrados F Probabilidad Valor crítico para F

Forma de aditivar 30.7328 1 30.7328 10.8383 0.0064 4.7472 Temperatura de RAP 36.1558 2 18.0779 6.3754 0.0130 3.8853 Interacción 16.1354 2 8.0677 2.8452 0.0974 3.8853

Dentro del grupo 34.0269 12 2.8356 Total 117.0510 17

Tabla 6. Análisis de varianza rueda de Hamburgo.

Origen de las variaciones Suma de cuadrados Grados de libertad Promedio de los cuadrados F Probabilidad Valor crítico para F

Forma de aditivar 80.0833 1 80.08333 9.7796 0.0204 5.9874 Temperatura de RAP 30.1556 2 15.0778 1.8413 0.2380 5.1433 Interacción 11.6922 2 5.8461 0.7139 0.5271 5.1433 Dentro del grupo 49.1327 6 8.1888 Total 117.0638 11

4 CONCLUSIONES

1. Los resultados con mejor índice de flexibilidad se presentan cuando se aditiva el asfalto y el RAP se encuentra a temperatura ambiente o se incorpora a 80 °C.

ENERO-MARZO 2023 24

índic e de flexibilidad

8 10 14

12 16 18

2 4 6

0

0

2. Los resultados con mejor desempeño en rueda cargada de Hamburgo se presentan cuando se aditiva el RAP y este se incorpora a 80 y165 °C.

3. De acuerdo con el análisis de diseño balanceado propuesto por la universidad de Illinois, los resultados con mejor comportamiento, según el cuadrante en que se encuentren, se presentan cuando se aditiva el asfalto y el RAP se incorpora a temperatura ambiente o de 80 °C.

4. Con estos resultados se tiene la hipótesis de que el aditivo dosificado en el RAP no se integra adecuadamente y proporciona rigidez a la mezcla, que se refleja en bajos valores de índice de flexibilidad y de rueda cargada de Hamburgo.

5. Asimismo, se tiene la hipótesis de que el RAP debe incorporarse a temperatura ambiente (libre de humedad) para que presente un mejor desempeño específicamente en el agrietamiento. Por otro lado, incorporar el RAP a 80 °C presentó resultados satisfactorios.

6. De acuerdo con los análisis de ANOVA, la variable de forma de dosificar el aditivo fue la que presentó mayor impacto tanto en los resultados de índice de flexibilidad y rueda cargada de Hamburgo.

7. De acuerdo con la investigación realizada se recomienda dosificar el aditivo rejuvenecedor en el asfalto y que el RAP se incorpore a temperatura ambiente (libre de humedad).

8. Se recomienda realizar más ensayos con estas variables para tener resultados concluyentes y reforzar la certeza de lo obtenido en esta investigación.

5 REFERENCIAS

[1] Copeland, A. (2011, Abril 1). rosap. Repository & Open Science Access Portal. Recuperado el 20 de Abril de 2021, de The National Transportation Library’s Repository and Open Science Access Portal: https://rosap.ntl. bts.gov/view/dot/40918

[2] Gil Tolosa, G. (2020). Efecto de la temperatura del RAP (Reclaimed Asphalt Pavement) en las propiedades de las mezclas bituminosas recicladas.Trabajo de Final de Grado. (Primera ed.). Barcelona, España: Universitat Politècnica de Catalunya.

[3] Ramos Villanueva, O. F. (2017). Diseño De Una Mezcla Asfáltica De Alto Desempeño Utilizando Materiales De Pavimento Asfáltico Recuperado (RAP). Tesis de Maestria. (Primera ed.). Querétaro: Universidad Autónoma de Querétaro.

[4] Ochoa Ambriz, L. A. (2019). Influencia de la compactación en el desempeño mecánico de mezclas asfálticas en caliente elaboradas con pavimento asfáltico recuperado (RAP). Tesis de maestria (Primera ed.). Querétaro: Universidad Autónoma de Querétaro.

[5] Asphalt Institute. (2015). MS-2 Asphalt Mix Design Methods (Septima ed.). USA: Asphalt Institute.

[6] Asociación Mexicana del Asfalto, A. (2016). Protocolo AMAAC PA-MA 02/2016 (Segunda ed.). AMAAC.

[7] AASHTO T312. (2019). Standard Method for Preparing and Determining the Density of Hot Mix Asphalt (HMA) Specimens by Means of the Shrp Gyratory Compactor. Washington: American Association of state Highway and Transportation Officials. Recuperado el 21 de Abril de 2021, de https://www.in.gov/indot/div/mt/aashto/testmethods/aashto_t312.pdf

[8] AASHTO TP124-16. (2016). Standard Method of Test for Determining the Fracture Potential of Asphalt Mixtures Using Semicircular Bend Geometry (SCB) at Intermediate Temperature. Washington: American Association of State Highway and Transportation Officials.

[9] Al-Qadi, I. L., Ozer, H., Lambros, J., El Khatib, A., Singhvi, P., Khan, T., . . . Doll, B. (2015, Diciembre 15). IDEALS. Illinois Digital Environment for Access to Learning and Scholarship. Recuperado el 25 de Mayo de 2021, de https://www.ideals.illinois.edu/handle/2142/88680

[10] Illinois Center for Transportation. (2017). Illinois Center for Transportation. Recuperado el 23 de Febrero de 2021, de Illinois Center for Transportation: https://apps.ict.illinois. edu/software/

[11] AASHTO T324. (2019). Standard Method of Test for Hamburg Wheel-Track Testing of Compacted Asphalt Mixtures. Washington: American Association of state Highway and Transportation Officials.

ASFÁLTICA 73 25

ECONOMÍA CIRCULAR EN MEZCLAS ASFÁLTICAS EN CALIENTE A TRAVÉS DEL USO DE PLÁSTICO RECICLADO COMO ADITIVO

Ing. Luis Guillermo Loría Salazar, MSc, Phd Vicerrector de Investigación y Acción Social, Universidad Isaac Newton, Costa Rica lloria@uin.cr

COMITÉ CONSTRUCCIÓN Y MAQUINARIA

INTRODUCCIÓN

Uno de los mayores desastres ambientales de nuestro tiempo está constituido por el llamado “plástico trágico”, que el activista y emprendedor de tecnologías para el reciclado, Donald Thompsom, define como aquel plástico que, una vez ha sido utilizado, termina en un basurero, en un relleno sanitario o, peor aún, en carreteras, parques, campos, ríos, lagos, mares u océanos. Si bien es cierto hay muchas políticas públicas tendientes a reducir el uso del plástico, es inevitable que se siga utilizando. [1]

Al año se producen más de 300 millones de toneladas de plástico de diversos tipos que contaminan nuestros océanos y que tienen un efecto devastador sobre la vegetación, los animales y el ser humano. Actualmente, el 90% de los contaminantes del mar corresponde a desechos plásticos. Este material tarda cientos de años en descomponerse en el medio ambiente, por lo que se calcula que, para el 2050, el peso de los plásticos caídos en el mar superará el de los peces. Una tonelada de plásticos mezclados que van a un relleno sanitario tienen un factor de emisión de 213 842 kg CO2e. [1]

De acuerdo con Julian Kirchnerr, la economía circular es un sistema económico que se basa en modelos de negocio que reemplazan el concepto de fin de vida útil con los de reducción, reutilización, reciclaje y recuperación de materiales en los procesos de producción, distribución y consumo; opera a nivel micro (productos, empresas, consumidores), meso (parques ecoindustriales) y

27

ASFÁLTICA 73

José Ricardo Galvis Contreras

Alejandro Alfonso Jiménez Cabrera

Jesús Bretado

Alejandro Padilla

Imagen 1. El plástico trágico o aquel que es desechado de manera incorrecta y termina en carreteras, parques, campos, ríos, lagos, mares u océanos.

macro (ciudad, región, nación y más allá), con el objetivo de lograr un desarrollo sostenible. Esto implica crear calidad ambiental, prosperidad económica y equidad social en beneficio de las generaciones actuales y futuras [2] [3]

El mismo Kirchnerr [3] enumera los cuatro principios fundamentales en que se basa la economía circular sin importar el tipo de empresa o sector económico de que se trate:

1. Diseñar sin residuos ni contaminación

2. Mantener los materiales en uso durante el mayor tiempo posible

3. Regenerar los ecosistemas

4. Proponer soluciones con un pensamiento sistémico

Cuando se usa plástico de desecho reciclado en materiales para pavimentos, se generan muchas interrogantes y cuestionamientos respecto al desempeño a largo plazo y si tiene efectos que actúan más bien en su detrimento. Algunas de estas objeciones tienen un buen sustento, pero otras se relacionan más con asuntos de mercado. A continuación, se exploran los elementos del uso de dicho material dentro del concepto de economía circular. También se presentan dos casos de estudio con resultados que parecen prometedores.

Como una idea inicial, se debe indicar que, al incorporar plástico reciclado de desecho como aditivo en mezclas asfálticas en caliente, se pretende fijar este material en un medio cohesivo –básicamente sacarlo del ambiente– sin desmejorar las propiedades de desempeño de la mezcla y sin emitir microplásticos al medio. Ahora, si se

28 ENERO-MARZO 2023

mejorara alguna de dichas características a nivel mecánico o de durabilidad, la ganancia para el planeta y, por supuesto, para las carreteras, es gigantesca.

En este artículo se presentan los elementos más importantes desde el punto de vista holístico que debe tener el análisis de economía circular en proyectos viales y cómo se debe diseñar la incorporación de plástico de desecho como un aditivo reciclado para mezclas asfálticas en caliente.

TENDENCIAS EN LA SOSTENIBILIDAD DE PROYECTOS VIALES

Muchas fuentes de literatura mencionan que la sostenibilidad consiste en satisfacer las necesidades de las generaciones actuales sin comprometer a las necesidades de las generaciones futuras, al mismo tiempo que se garantiza un equilibrio entre el crecimiento de la economía, el respeto al medioambiente y el bienestar social. La Organización de las Naciones Unidas (ONU) la definió en 1987 a través de la Comisión Brundtland, como lo que permite “satisfacer las necesidades del presente sin comprometer la habilidad de las futuras generaciones de satisfacer sus necesidades propias”. [4]

En este momento, hay diversas tendencias para aplicar la sostenibilidad a los proyectos de carreteras, entre ellas, la reducción de temperaturas en la producción de mezcla asfáltica en caliente, el cálculo de la huella de carbono de procesos, el aprovechamiento total de los acopios de mezcla asfáltica reciclada (RAP) y el uso de materiales reciclados como aditivos. [5]

La principal tecnología para reducir la temperatura de producción y colocación de las mezclas asfálticas es la de las mezclas tibias, que son prácticamente iguales a las tradicionales pero que, mediante aditivos de diverso tipo, pueden reducir hasta casi 30 °C la temperatura de producción típica (entre 150 y 160 °C) de una mezcla asfáltica en caliente tradicional. Este proceso reduce la emisión de gases de tipo efecto invernadero (GEI) a la atmósfera, además de disminuir el calor que se emite al ambiente y, en consecuencia, la magnitud de la huella de carbono baja considerablemente.

El cálculo de la huella de carbono es cada vez más frecuente en muchos procesos constructivos, y los proyectos viales no son una excepción. La huella de carbono se determina mediante la ponderación del equivalente de los gases CO2, NO y Metano que se emiten a la atmósfera en todas las etapas de una construcción, incluyendo los procesos de fabricación de las materias primas como el agregado pétreo, la mezcla asfáltica o el concreto; las labores de acarreo, la construcción misma, el mantenimiento, las labores de rehabilitación/ reconstrucción, y el desecho final o el reciclado/reúso. Lo anterior se denomina técnicamente análisis de ciclo de vida o Life Cycle Assessment (LCA, por sus siglas en inglés). En el artículo “Aplicación de un modelo para evaluar la emisión de gases de efecto invernadero (GEI) en mezclas asfálticas” [6], publicado previamente en esta revista, se presenta a detalle cómo se realiza dicho cálculo y algunos casos de estudio.

La mezcla asfáltica reciclada (RAP) constituye uno de los desechos más valiosos de la industria de la construcción a nivel mundial [7]. Desafortunadamente, por desconocimiento técnico u otros motivos, no se aprovecha completamente y, en muchas ocasiones, queda sin uso, en acopios de material o se utiliza vagamente en rellenos. El RAP tiene un valor

29 ASFÁLTICA 73

gigantesco desde varios puntos de vista, sobre todo considerando que está constituido por agregado pétreo y asfalto que efectivamente ya fueron extraídos de la naturaleza y procesados para cumplir con cierta normativa técnica. Es un material altamente sostenible, pues permite reducir la explotación de nuevos materiales, así como la energía requerida por los procesos industriales para la producción [8].

Para volver a utilizar dicho material, ya sea en mezcla asfáltica en caliente o estabilizarlo con emulsión, cal o cemento, solo se requiere desmenuzarlo con cuidado. Por supuesto, como en el caso de cualquier otro material, es necesario un meticuloso proceso de diseño.

Finalmente, están los materiales de desecho con propiedades valiosas que pueden ser aprovechadas para mejorar el desempeño de otros materiales. Un buen ejemplo es el caucho reciclado obtenido de llantas, que se ha usado desde hace cuarenta años con mucho éxito en todo el planeta como mejorador de asfalto o de mezclas asfálticas. En cuanto al plástico de desecho, hay trabajos de investigación, que datan de unas tres décadas, para diseñar su incorporación en mezclas asfálticas en caliente, pero no es sino hasta hace unos diez que ha tomado relevancia debido a la crisis ambiental mencionada anteriormente. [9] [10]

EL CONCEPTO DE ZERO WASTE PRODUCTION O PRODUCCIÓN CON CERO DESPERDICIO

Uno de los conceptos más críticos dentro de la nueva filosofía de producción de materiales es el de producción con cero desperdicio o Zero Waste Production, por su nombre original en inglés. Esto significa que cualquier proceso productivo debe diseñarse para que no quede ningún desperdicio ni en la producción de materias primas ni en su ciclo de vida. Esto es particularmente importante cuando se recicla mezcla asfáltica. [11]

¿QUÉ SON LOS PAVIMENTOS SOSTENIBLES?

Los pavimentos sostenibles son aquellos concebidos con base en elementos de preservación del medio ambiente, en particular en el análisis de ciclo de vida (LCA), mediante el diseño estructural más riguroso posible (de preferencia mecánico-empírico), diseño de materiales avanzado y una construcción que cumpla con las especificaciones más estrictas, de modo que su desempeño a largo plazo sea excelente y sus capas componentes sean 100% reciclables. [5]

Un pavimento sostenible busca lograr los objetivos de ingeniería (excelente desempeño a largo plazo), preservar e idealmente restaurar los ecosistemas circundantes, usar los recursos financieros, humanos y ambientales con prudencia, y satisfacer las necesidades humanas básicas, tales como salud, seguridad, equidad, empleo, comodidad y felicidad.

Existen oportunidades para mejorar la sostenibilidad durante todo el ciclo de vida del pavimento, como lo muestra la Figura 1.

Los beneficios de tener pavimentos más sostenibles son muchos y se enmarcan dentro de los componentes de la sostenibilidad: el ambiente, la economía y los aspectos sociales. Desde el punto de vista económico, se puede llegar a dominar la técnica de la determinación del ciclo de vida del pavimento, lo que contribuye a disminuir costos dentro del proceso de producción de materiales. Desde el punto de vista de la sostenibilidad, mejora la calidad del aire, se reduce el consumo de energía, así como el calor que se envía a la atmósfera y se

ENERO-MARZO 2023 30

reconstrucción, reciclado, uso

mantenimiento o rehabilitación

producción de materia prima transporte construcción inicial operación

Figura 1. Oportunidades de sostenibilidad en todo el ciclo de vida.

podría disminuir el ruido que genera la carretera mediante el uso de mezclas abiertas o discontinuas de alto desempeño. Respecto del componente social, se le brinda a la población mayor comodidad en los viajes al proveer de vías con mejor desempeño y un ahorro de recursos públicos. [11]

ambiental social económico

Figura 2. Elementos de la sostenibilidad.

¿CÓMO SE CONSIDERA LA SOSTENIBILIDAD EN EL DISEÑO DE PAVIMENTOS?

Como se indicó anteriormente, la sostenibilidad debe ser parte de todo el proceso alrededor de la construcción de una carretera, iniciando desde su concepción, pasando por las etapas de diseño, explotación de materiales, operación, mantenimiento, rehabilitación y hasta su reconstrucción final. Se puede decir que la sostenibilidad busca mejorar continuamente además de priorizar y operacionalizar los valores de una organización a través de un

31 ASFÁLTICA 73

esfuerzo consciente. Sin embargo, hay algunas características inherentes que deben estar muy claras: La sostenibilidad es un continuo, no es un valor añadido, requiere innovación y es sensible al contexto. [5] [11]

La sostenibilidad no puede concebirse como un elemento adicional dentro de las labores que implican el desarrollo de un pavimento, sino que debe ser parte integral de cada una de las etapas, y los actores envueltos en un proyecto así lo deben considerar. No corresponde a un valor añadido a los muchos que puede tener una obra: es parte de todos ellos. Como se busca que el pavimento tenga un excelente desempeño, deben explorarse las mejores técnicas, las más innovadoras, aquellas que puedan garantizar este objetivo, máxime si se considera la utilización de materiales de desecho, como el plástico, que requieren conocimientos de diseño de materiales muy agudos.

La sensibilidad al contexto es un elemento trascendental de la sostenibilidad. Esto se puede explicar mediante un ejemplo. Si se quisiera usar RAP como componente de la mezcla asfáltica para cierto proyecto de carreteras, pero la fuente más cercana está a 100 km de distancia, y existe una fuente de agregado pétreo a 5 km del sitio de obra, probablemente sea mejor emplear ésta última porque el costo de acarreo del RAP volvería inviable todo el proyecto. [11]

El uso de materiales reciclados, de desecho o coproductos es fundamental dentro de la aplicación práctica de la sostenibilidad; es lo que en inglés se denomina RCWM's: recycled, co-product, or waste material. Estas incorporaciones deben hacerse con sumo cuidado. Hay casos en que añadir exceso de plástico reciclado en la mezcla asfáltica provoca problemas de adherencia y deformación prematuros de forma permanente, lo cual reduciría terriblemente la vida útil del pavimento. Por eso, la cantidad de plástico reciclado debe determinarse de manera meticulosa mediante diseños experimentales muy robustos. Hay muchos casos donde un 3.0% es más que suficiente para obtener un buen desempeño y fijar plástico en un material. [11]

Sin duda hay beneficios extraordinarios cuando se incluye la sostenibilidad en un proyecto, entre los que se pueden mencionar los siguientes: alcanzar objetivos de sostenibilidad y desempeño, tener mandatos contables satisfactorios, brindar apoyo para la toma de decisiones, mejorar integralmente todos los procesos de una agencia vial y mejorar la imagen pública de todos los actores del proyecto. [5] [11]

10% plástico 15% plástico 30% plástico

ENERO-MARZO 2023 34

Imagen 2. Cambios volumétricos en especímenes de ensayo de mezcla asfáltica en caliente.

Imagen 3. Altos porcentajes de plástico sobre el peso de la mezcla podrían generar problemas de adherencia en la mezcla asfáltica.

PLÁSTICO

DE DESECHO RECICLADO COMO ADITIVO EN MEZCLAS

ASFÁLTICAS

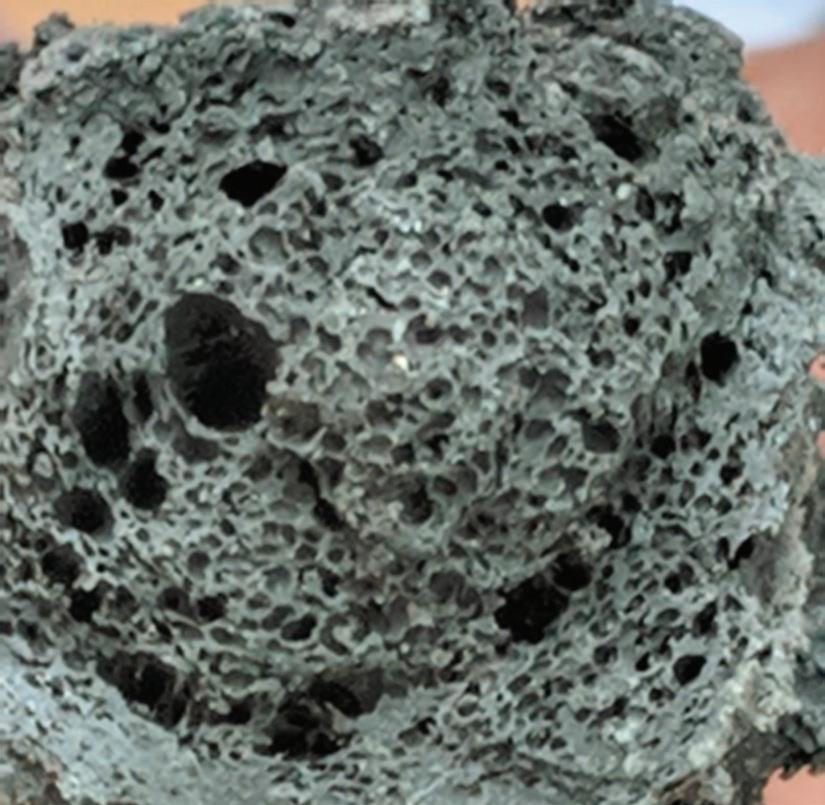

Una investigación exhaustiva realizada por el Centro para el Desarrollo Regenerativo y la Colaboración (CRDC, por sus siglas en inglés) desarrolló lo que se denomina de manera genérica un agregado precondicionado de resina, utilizando aproximadamente un 80% de plástico reciclado y 20% de cal hidratada. Las siguientes imágenes muestran dicho agregado. [12]

a) Imagen aumentada del agregado precondicionado de resina.

b) Distribución granulométrica.

Imagen 4. Agregado precondicionado de resina de plástico reciclado.

35 ASFÁLTICA 73

Una vez desarrollado el agregado precondicionado de resina, se realizó un extenso experimento factorial para determinar el desempeño de una mezcla asfáltica diseñada con porcentajes de 1.0%; 2.0%; y 3.0% de dicho aditivo. Por supuesto, también se diseñó una mezcla llamada control o de no tratamiento para poder realizar comparaciones. Para tal efecto, se hicieron ensayos de desempeño a escala de laboratorio y tramos in situ, para validar el comportamiento en un proyecto real. A escala industrial, el plástico reciclado se incorporó al proceso de producción a través del alimentador de RAP de la planta asfáltica.

El proyecto de construcción con dichos materiales se localiza en una ruta concesionada de Costa Rica, denominada Ruta 27, y el sector escogido para los tramos experimentales tiene un alto tráfico, carga muy pesada (pues está a unos escasos kilómetros del mayor puerto del Pacífico costarricense), temperaturas muy altas y un régimen de lluvias típico de los países tropicales. La construcción se realizó en diciembre de 2021.

Imagen 5. Tramos de prueba de mezcla asfáltica en caliente control y modificada con 1.0; 2.0; y 3.0% de plástico reciclado.

Resultados de ensayo Acá se presentan algunos de los resultados más relevantes del trabajo de laboratorio.

La Figura 3 y Tabla 1 muestran los resultados de control de calidad tradicionales (Marshall y volumetría) de los tramos de prueba colocados en la Ruta 27. En todos los casos hay cumplimiento del

36 ENERO-MARZO 2023

San José Caldera

diseño original y de las especificaciones costarricenses. Esto implica que el diseño de mezcla de laboratorio se puede reproducir a escala industrial en planta y cumplir con la especificación. Las variaciones parecen obedecer más al proceso de producción que a la incorporación del plástico, y no hay alteraciones en la granulometría, lo cual indica que el plástico se está mezclando con el asfalto.

En cuanto a la resistencia retenida al daño inducido por humedad (AASHTO T 283), también hay cumplimiento del valor mínimo de especificación, que es de 80.0%. Llama la atención que el tratamiento con 3% tuvo un resultado ligeramente mayor al de los otros dos. Dichos resultados se pueden observar en la Tabla 1

Tamiz

Figura 3. Granulometría de la extracción de los tratamientos experimentales y especificación. Tabla 1. Resultados de ensayo tradicionales: granulometría, parámetros Marshall y volumetría. Diseño de mezcla

37 ASFÁLTICA 73

Granulometría

Especificaciones Resultados de ensayo (Dic.

Lím. Inf. Diseño Lím. Sup. Control 1% 2% 3% 25.4 mm - 100 100 100 100 100 100 100 19 mm - 94 98 100 100 99 99 99 12.7 mm - 75 82 85 85 83 82 83 9.5 mm

62 68 72 72 69 65 72

4

37 45 45 43 41 39 42

22 28 30 27 27 26 26

14 19 22 18 18 17 17

9 14 17 13 13 13 12

10 12 10 10 9 10

7 8 8 7 7 7

4.8 7.0 6.1 5.8 5.8 5.6 0 20 40 60 80 100 120 P or c

1 2 3 4 5 6 7 8 9 10 11 Lím. Inf Lím.

Diseño

1%

2%

3%

(AASHTO T 30)*

2021)

-

No.

-

No. 8 -

No. 16 -

No. 30 -

No. 50 - 5

No. 100 - 4

No. 200 - 3.0

etanje pasando, %

Sup.

Control

R8

R8

R8

Granulometría (AASHTO T 30)*

Contenido de asfalto (AASHTO T 164)

Diseño de mezcla

Especificaciones

Resultados de ensayo (Dic. 2021)

Lím. Inf. Diseño Lím. Sup. Control 1% 2% 3%

PTA (%) - 5.60 6.16 6.72 6.06 5.97 6.27 6.62

PTM (%) - 5.30 5.80 6.30 5.71 5.63 5.90 6.21

Parámetros Marshall (HMA)

Estabilidad (ASTM D 6927)*, kg > 800 - 1207 - 1508 1611 1592 1773

Flujo (ASTM D 6927)*, cm/100 20-35 33.0 35 37.0 30.5 32.7 30.6 30.0

Gravedad específica máxima teórica, Gmm (AASHTO T 209) - 2.464 2.444 2.423 2.443 2.435 2.444 2.440

Gravedad específica bruta, Gmb (AASHTO T 166)* - 2.336 2.345 2.357 2.326 2.315 2.334 2.320 Vacíos (AASHTO T 269) 3,0-5,0 - 4.0 - 4.8 4.9 4.5 4.9

Propiedades volumétricas (MAC)

V.M.A. (%) > 14 15.8 15.9 16.0 16.5 16.8 16.4 17.6

V.F.A. (%) < 3E6 ESALS: 65-78 67.3 75 83 68.6 65.6 72.5 69.3

Relación polvo/asfalto efectivo (DP), % 0,6-1,3 1.03 0.92 0.84 1.21 1.17 1.09 1.02

Tabla 2. Resistencia retenida la tracción indirecta (AASHTO T 283).

Daño por humedad (AASHTO T 283)

Esfuerzo de tracción indirecta, seco, kPa - - 1590 - 1340.0 1638.0 1539.0 1471.0 Esfuerzo de tracción indirecta, húmedo, kPa - - 1306 - 1146.0 1328.0 1232.0 1213.0 Resistencia retenida a la tracción indirecta > 80 - 82 - 86 81 80 82

También se determinó la curva maestra de módulo dinámico (E*) (AASHTO T 342) y el valor de dicho módulo a una temperatura de 21.1 °C y 10 Hz. Los resultados muestran la consistencia de las propiedades de rigidez de todos los tratamientos. La diferencia entre el tratamiento control y el 1% es casi nula, como era de esperar. Cuando se incrementa a 2% y 3% también hay un incremento en un rango mayor. El valor obtenido de E* indica que no hubo ningún comportamiento de cruce que implique cambios en los componentes elásticos o viscosos del material. El plástico reciclado básicamente endurece el ligante asfáltico sin producir ningún cambio estructural, morfológico o en las temperaturas de transición vítrea del mismo.

ENERO-MARZO 2023 38

Especificaciones Resultados de ensayo (Dic, 2021) Lím. Inf. Diseño Lím. Sup. Control 1% 2% 3%

1,000

100

10,000 Módul o a t 21,1 °C ,ksi

10

1

1.E-07 1.E-04 1.E-01 1.E+02 1.E+05 1.E+08 Frequencia, Hz

Control 1% 2% 3%

Figura 4. Curva maestra de módulo dinámico para los tratamientos experimentales.

Tabla 3. Módulo dinámico (E*) @ 21,1°C y 10 Hz. Tratamiento E* @ 21,1°C;10Hz, psi Incremento (%)

R27-Control 501000 -

R27-1% 503100 0,4

R27-2% 576200 15,0 R27-3% 617700 23,3

La deformación permanente y el punto de desnudamiento se determinaron por medio de la rueda de Hamburgo (HWT) (AASHTO T 324) y también resultaron muy prometedores. La resistencia al daño por humedad de todos los tratamientos experimentales fue excelente, ya que las pruebas no mostraron ningún punto de desnudamiento antes de las 20 000 pasadas de carga. La deformación permanente se redujo para todos los tratamientos con plástico, pues se mostró una disminución de hasta 9.0% para una incorporación de hasta 3.0%. De nuevo, el plástico reciclado se está comportando como un refuerzo de la mezcla asfáltica.

Tabla 4. Resumen de resultados del ensayo de deformación permanente determinada en la rueda de Hamburgo.

Tratamiento Deformación permanente, mm Variación (%)

R27-Control 5,06 -

R27-1% 5,11 1,0

R27-2% 4,69 7,3 R27-3% 4,60 9,0

39 ASFÁLTICA 73

R27

Las pruebas de fatiga realizadas en la viga de cuatro puntos (AASHTO T321) en todos los tratamientos experimentales cumplieron con las especificaciones de Costa Rica para los niveles de deformación estudiados, de 400 µS y 600 µS (50 000 y 450 000 repeticiones de carga respectivamente). Esto es altamente positivo. Se determinó una reducción en la vida de fatiga para todos los tratamientos en ambos niveles de deformación, algo que se esperaba, ya que el plástico rigidizó la mezcla, tal como se mostró anteriormente.

Tabla 5. Fatiga a @400µS y @600µS, 21.1°C.

Tratamiento 400 µS Variación (%) 600 µS Variación (%)

R27-Control 711885 - 95655 -

R27-1% 573290 19,5 55610 41,9

R27-2% 551530 22,5 54743 42,8

R27-3% 516383 27,5 54090 43,5

Así las cosas, el plástico de desecho reciclado es una alternativa para usar como aditivo de mezclas asfálticas en caliente, ya que se demostraron mejoras en sus propiedades, en particular la resistencia a la deformación permanente. Esto, por supuesto, dentro un marco de diseño de materiales detallado y riguroso. Cada material y sus combinaciones son distintas, por lo que, cada vez que se desee hacer uso de esta tecnología a nivel particular, debe realizarse un cuidadoso diseño de materiales.

REFERENCIAS

[1] Loría Salazar, L.G.; Gómez, G; Zamora, D; y Thompsom, D. (2021). RESIN8©: A Micro-Plastic Assessment and Product Circularity When Used in CMU’s and Concrete Pavers. Engineering Advances, 1(1), 1-8. DOI: 10.26855/ea.2021.06.001

[2] Geissdoerfer, M., Savaget, P., Bocken, N., & Jan Hultink, E. (2016). The Circular Economy-A new sustainability paradigm? Journal of Cleaner Production, 757-768.

[3] Kirchnerr, J. (2022). Circular economy and growth: A critical review of “post-growth” circularity and a plea for a circular economy that grows. Resources, Conservation and Recycling. Volume 179, April 2022, 106033. https://doi.org/10.1016/j.resconrec.2021.106033

[4] Borowy, I. (2004). Defining Sustainable Development: the World Commission on Environment and Development (Brundtland Commission). Milton Park: earthscan/ Routledge, 2014.

[5] Van Dam, T et al. (2015). Towards Sustainable Pavement Systems: A Reference Document. Federal Highway Administration. FHWA-HIF-15-002.

40 ENERO-MARZO 2023

[6] Fonseca, C. (2022). Aplicación de un modelo para evaluar la emisión de gases de efecto invernadero (GEI) en mezclas asfálticas. Asfáltica, Revista Técnica, julio-septiembre 2022, Número 71. ISNN 007-2473.

[7] Loria, L; Hajj, EY; Sebaaly, PE; Barton, M, Kass, S, y Liske, T. (2011). Performance evaluation of asphalt mixtures with high-recycled asphalt pavement content. Transportation Research Record 2208 (1), 72-81.

[8] Hajj, EY; Souliman, MI; Alavi, MZ; y, Loria-Salazar; LG. (2013). Influence of hydrogreen bioasphalt on viscoelastic properties of reclaimed asphalt mixture Transportation research record 2371 (1), 13-22.

[9] Villegas-Villegas, E; Loria-Salazar, LG; Aguiar-Moya, JP, Fernández-Gómez, W; y Reyes-Lizcano, F. (2012). Recycling of banana production waste bags in bitumens: A green alternative. Eurobitumen 2012.

[10] Aguiar-Moya, JP; Villegas-Villegas, E; Salazar-Delgado, J; y; Loria-Salazar, GL. (2013). Use of waste products as bitumen modifiers in Costa Rica. Programa de Infraestructura del Transporte (PITRA)-LanammeUCR. Presentado como poster en el EATA, Alemania, 2013.

[11] Federal Highway Administration (2019). Sustainable Pavement Systems: A Webinar Series.

[12] Loria Salazar, LG; Gómez, G; Zamora, D; y Thompsom, D. (2021). Construcción de pistas de prueba de mezcla asfáltica en caliente con Resin8© en Ruta 27. Diseño de experimento, ensayos de desempeño a escala de laboratorio, y proceso constructivo. Mat-Tech Ingeniería y Ciencia de Materiales. MT-010-22.

SINIESTRALIDAD

Esteban

Emmanuel

Iván

Carlos Pérez García

Emilio Abarca Pérez

Francisco Ramos

Juan Manuel Mares Reyes

José Brun Hartleben

Apolinar Bañuelos Cabrera

Alejandro Alfonso Jiménez Cabrera

DE

LAS ZONAS DE OBRA Y SU IMPACTO

INTRODUCCIÓN

En las carreteras y vialidades mexicanas, las zonas de obra (ZO) se pueden considerar como sitios potencialmente peligrosos. Esto se debe, por un lado, a las condiciones operativas actuales, tales como la alta intensidad del flujo de tránsito, la heterogeneidad de la composición vehicular y las altas velocidades de operación, elementos que requieren mayor precaución en el entorno que una operación normal. Por otro lado, dichas condiciones operativas del tránsito no están del todo consideradas en los diseños, instalación, montaje y operación de las ZO, que actualmente ocasionan mayor confusión por los cambios inesperados en la vía, congestionamiento vial, desorden visual, contaminación, inconformidad y siniestros viales por parte de los usuarios.

La concientización sobre la seguridad de los trabajadores de la construcción de carreteras se ha tornado una preocupación principal, ya que éstas se realizan bajo condiciones de trabajo peligrosas. Sin embargo, pocos estudios proporcionan información comparativa valiosa sobre las características de los accidentes en las actividades de construcción de carreteras.

Para poder dimensionar esta problemática y conocer la situación actual de la siniestralidad en las ZO, en este trabajo se analizan las estadísticas de los accidentes ocurridos en las ZO en la Red Carretera Federal (RCF), elaboradas con base en los registros de los hechos de tránsito reportados por la Guardia Nacional (Cuevas et al., 2015-2020).

43

ASFÁLTICA 73

COMITÉ SEGURIDAD VIAL Y EN LA ZONA DE TRABAJO

Emilio Abarca Pérez, IMT, Jefe de la Unidad de Operación del Transporte

Nadia Gómez González, IMT, Investigadora de la Coordinación de Seguridad y Operación del Transporte

Wendy A. Casanova Zavala, IMT, Investigadora de la Coordinación de Seguridad y Operación del Transporte

Isaac Sarmiento Castellanos, IMT, Investigador de la Coordinación de Seguridad y Operación del Transporte

Dante Díaz

Salinas Canessa

Muñoz García

Lugo

ANÁLISIS DE LA SINIESTRALIDAD DE LAS ZONAS DE OBRA EN CARRETERAS FEDERALES