ARQUITETURA AÇO ARQUITETURA AÇO &

O tema “mObilidade urbana” tem sido amplamente discutido no Brasil com a proximidade da Copa do Mundo 2014 e dos Jogos Olímpicos em 2016, e as ações dos governos correm atrás do tempo perdido para atender à nossa ainda precária infraestrutura de transportes. Quem sofre com a ausência de políticas públicas que venham sanar os problemas são as grandes cidades brasileiras, cujo crescimento acelerado não suporta mais a intensa e crescente frota de veículos. Além disso, os modais de transporte coletivo já estão no limite de sua capacidade, quando já não o ultrapassaram.

Esta edição de Arquitetura & Aço traz alguns exemplos de tipologias adequadas para oferecer melhorias à mobilidade da população. Em São Paulo e Rio Branco (Acre), passarelas para pedestres mostram como o aço viabiliza vencer condicionantes espaciais, prazos e limitações de terreno. Na capital fluminense, os elevadores do Complexo Rubem Braga e o Teleférico do Morro do Alemão facilitaram o deslocamento de milhares de pessoas destas comunidades. Também em São Paulo, o Metrô inaugura mais uma estação, a Estação Pinheiros, que se integra com os trens da CPTM e, no futuro, com linhas de ônibus. Exemplos internacionais de arrojo e técnica construtiva em aço são as pontes Helix, em Cingapura, e Kurilpa, na Austrália. E, ainda, trazemos da Floresta Nacional Ipanema uma das primeiras pontes metálicas construídas no Brasil, a ponte Iperó, localizada em um dos mais importantes sítios arqueológicos da indústria do ferro e aço nacional.

E completando esta edição, o arquiteto Ruy Ohtake revela sua visão do Expresso Tiradentes e os urbanistas Candido Malta Campos Filho e Jorge Wilheim comentam os caminhos que devem ser seguidos para que o Brasil tenha, finalmente, uma infraestrutura de transporte digna de sua grandeza. Boa leitura!

ENDEREÇOS

04. Em São Paulo e no Acre passarelas usam o aço para vencer condicionantes espaciais. 08. Elevadores do Complexo Rubem Braga, no Rio, são monumentos à mobilidade. 12. João Batista Martinez

U ma passarela em s ão p a U lo e U ma ponte no a cre : dois projetos a milhares de q U ilômetros distantes entre si . e m com U m , o U so do aço e o espírito determinado de arq U itetos e engenheiros em b U scar solU ções rápidas e eficientes em projetos com design inovador

Quem caminha pela passarela do Instituto Dr. Arnaldo-IncorAmbulatório do Hospital das Clínicas, em São Paulo, não percebe que a aparência, simples por dentro e por fora, esconde uma estrutura bastante complexa, que integra três conjuntos hospitalares: o pavimento térreo do Instituto Dr. Arnaldo, o segundo andar do Incor e o sexto pavimento do prédio do Ambulatório do Hospital das Clínicas. Seu traçado passa sobre a Avenida Dr. Enéas de Carvalho Aguiar, elevada a 10 m do solo e em formato sinuoso.

Para implantar este projeto, várias condicionantes tiveram de ser vencidas, segundo Siegbert Zanettini, arquiteto-chefe da Zanettini Arquitetura Planejamento e Consultoria Ltda., tais como os inúmeros edifícios do conjunto do Instituto, instalações subterrâneas complexas que limitavam

a localização de apoios, o sistema viário atual e a perspectiva de uma futura garagem subterrânea. Optou-se, então, pela concepção de grandes vãos e um estudo milimétrico para determinar a localização dos apoios.

“A solução só podia ser em aço, pelas dimensões dos vãos sobre a avenida e também pelas exíguas dimensões do espaço com locais precisos para as colocações de apoios no lado do Incor. Além disso, a fabricação e a montagem parcial fora do canteiro de obra e a redução do tempo de execução proporcionados pelo aço foram imprescindíveis para esse projeto”, afirma Zanettini.

A Passarela Dr. Arnaldo é composta de quatro pórticos com colunas de 50 cm de diâmetro e vãos de 25 m e 30 m no trecho longitudinal. Seu apoio no prédio do Instituto é feito por meio de uma mão-francesa ancorada na estrutura do edifício e, do lado oposto, em um muro de arrimo. No aspecto formal, o projeto arquitetônico propôs uma seção transversal circular, que se sustenta em vigas l a cada 2,50 m, apoiadas em dois perfis I que percorrem longitudinalmente a passarela e seus pórticos, recobertas por chapas metálicas de 4,25 mm, pintadas.

A estrutura proposta permitiu o uso dos espaços no entrepiso para instalações de eletricidade, de lógica, correio pneumático e futuras instalações, além de um plenum central para ventilação. Chapas perfuradas do costado inferior asseguram a ventilação natural, com circulação de ar por grelhas de piso, e chapas perfuradas de forro permitem a saída do ar quente.

De acordo com Zanettini, ainda está previsto um sistema de ventilação forçada distribuído pelo plenum do entrepiso central. Vidros laminados curvos permitem a iluminação natural, controlando a incidência de raios solares.

O aço também foi fundamental para um trecho característico do projeto que dá beleza e instiga pela forma. "O trajeto em 'S' , determinado pelo desalinhamento das entradas da passarela, nos dois lados da avenida, seria impossível de ser executado com outro material devido à mudança de direção e falta de apoio", destaca o arquiteto.

Responsável pelo projeto estrutural, o engenheiro Julio Fruchtengarten, da Kurkdjian Fruchtengarten Engenheiros Associados, reforça o acerto na opção pelo aço na Passarela do Incor, já que permitiu poucas intervenções no intenso tráfego do local. “A montagem foi praticamente sem interrupção, tanto pela leveza do sistema em aço quanto pela facilidade do processo. Soluções em concreto protendido teriam peso muito maior e dimensões incompatíveis com a proposta arquitetônica.”

À esquerda, vista interna do trecho sobre a avenida. Acima, interior com traçado em L, que integra os três complexos hospitalares. Abaixo, vista geral da passarela e detalhe do suporte articulado do corpo da passarela

Fruchtengarten também lembra que a grande circulação de pessoas nos passeios laterais da avenida impediam cimbramentos convencionais de madeira, ou qualquer execução mais usual que fosse feita no local pelo perigo de acidentes. “Os três pilares, dois na avenida e um interno, com mudança de direção de 90° para acesso ao Instituto, foram colocados primeiramente. A estrutura do tubo fabricada em três seções foi trazida pronta de fábrica e montada no local durante a madrugada.”

Bem longe da agitação paulistana, em Rio Branco, capital do Acre, um dos cartões-postais da cidade é a Passarela Estaiada Joaquim

Falcão Macedo. Trata-se de uma passarela metálica, com três vãos contínuos (45 m, 110 m e 45 m). Segundo Rui Oyamada, diretor da Outec Engenharia que desenvolveu o projeto, o aço foi utilizado na superestrutura e nos mastros dos estais por ser uma solução mais adequada e econômica no Estado, onde particularmente o concreto tem um custo muito elevado.

A passarela foi implantada sobre o Rio Acre, ligando a margem direita à região do Mercado Velho, na margem esquerda. Foi concebida com dupla curvatura, em planta e em elevação, eliminando as longas rampas de acesso. Os estais que sustentam a passarela se localizam na borda interna do tabuleiro, cuja seção celular é de 5,50 m de largura por 1,70 m de altura. Ainda segundo Oyamada, adotou-se uma técnica inovadora na superestrutura da passarela, com tabuleiro em curva e mastros inclinados. Para enrijecer a passarela, foi adotada uma curvatura em planta, formando um arco com raio de 222 m, o que melhorou o comportamento dinâmico aos efeitos transversais decorrentes da passagem de pedestres.

As torres metálicas são inclinadas transversalmente para distribuir os esforços solicitantes nas fundações, proporcionando um belo efeito estético. “O aço facilitou a redução do prazo de execução em função da pré-fabricação dos segmentos. Além disso, a solução adotada com a construção do tabuleiro em balanços sucessivos permitiu a continuidade do tráfego de barcos no local da obra”, finaliza Oyamada.(a m.) M

PaSSarela InStItuto Dr. arnalDo-IncoraMbulatórIo MéDIco Hc

> Projeto arquitetônico: Zanettini Arquitetura Planejamento e Consultoria Ltda.

> Área construída: 120 m de comprimento (700 m²)

> aço empregado: ASTM A 36

> Volume do aço: 180 t.

> Projeto estrutural: Kurkdjian e Fruchtengarten Eng. Associados

> Fornecimento da estrutura

metálica: Projecta Estruturas

Metálicas, Permetal (chapas perfuradas)

> execução da obra: Projecta Estruturas Metálicas

> local: São Paulo, SP

> Data do projeto: julho de 2006

> conclusão da obra: fevereiro de 2008

PaSSarela eStaIaDa JoaquIM Falcão MaceDo

> Projeto arquitetônico: Outec Engenharia

> Área construída (tabuleiro): 1.100 m²

> aço empregado: aço de maior resistência mecânica e à corrosão

> Volume do aço: 460 t.

> Projeto estrutural: Outec Engenharia

> Fornecimento da estrutura

metálica: Metasa Indústria Metalúrgica

> execução da obra: Construtora Cidade

> local: Rio Branco, AC

> Data do projeto: 2005

> conclusão da obra: 2006

Ao lado, três vistas da passarela estaiada, construída com três vãos contínuos. A técnica da superestrutura usou tabuleiro em curva e mastros inclinados (fotos abaixo)

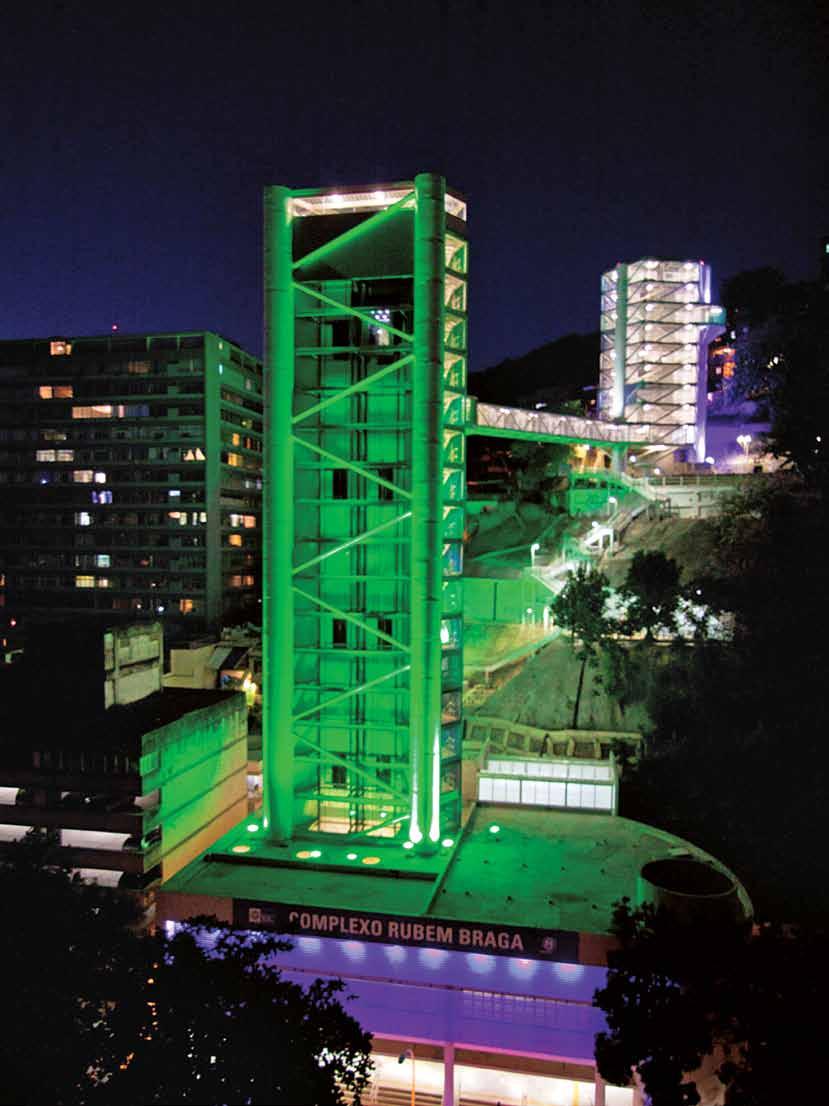

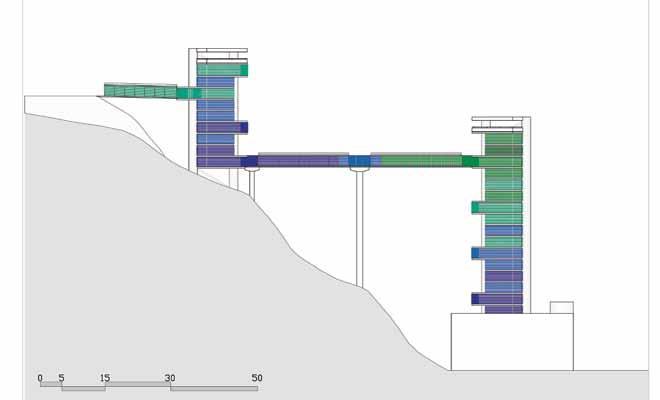

As duas monumentais torres de 64 m e 26 m, respectivamente, e seus elevadores panorâmicos mudaram a estética da região do Morro do Cantagalo. Na página ao lado, intersecção das passarelas suportadas por um único pilar cilíndrico

E m uma hom E nag E m à int E gração do morro com o mar , o E l E vador r ub E m b raga , no r io d E J an E iro , facilita o d E slocam E nto d E 30 mil p E ssoas da comunidad E p avão - p avãozinho

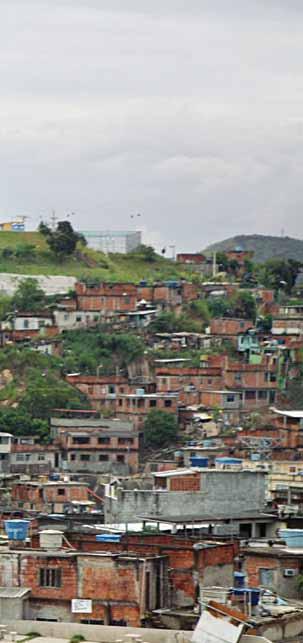

Uma das principais características das comunidades carentes próximas a regiões de morros, principalmente devido a sua origem de ocupação irregular, é a dificuldade de acesso e circulação. Na comunidade do Pavão Pavãozinho-Cantagalo, na cidade do Rio de Janeiro, a situação para os cerca de 30 mil moradores não era diferente.

Vizinha às orlas de Ipanema e Copacabana, em termos de transporte público, a comunidade é servida por linhas de ônibus e pela estação de Metrô General Osório. Até meados de 2010, o acesso ao Morro do Cantagalo se dava por meio de escadarias íngremes e pequenas trilhas pela encosta. Para melhorar a mobilidade dos habitantes do Pavão-Pavãozinho, a Rio Trilhos, concessionária que administra o sistema metroviário do Rio de Janeiro, implantou dois monumentais elevadores panorâmicos.

O escritório JBMC Arquitetura e Urbanismo, em parceria com a Promon Engenharia, desenvolveu o projeto das duas torres de elevadores e passarelas que vencem a distância da rua ao morro. Inaugurado em 30 de junho de 2010 e batizado de Elevador Rubem Braga, em homenagem ao escritor capixaba, o conjunto tem 3.099 m2 de área construída e é composto de uma primeira torre com 64 m de altura e uma passarela fechada de 24 m de extensão, interligada a uma segunda torre de 26 m, que dá acesso à parte mais alta do morro. Os dois elevadores, cada um com capacidade para transportar 30 passageiros, são sustentados por uma torre prismática de base triangular e estrutura mista, com pilares de concreto de 2 m de diâmetro em seus vértices, vigas em

perfis laminados e contraventados com tubos de aço de seção circular.

“O uso do aço como elemento estrutural, e totalmente aparente, foi uma solução estética que visou transmitir maior leveza visual ao conjunto. A opção pelo aço permitiu, ainda, maior velocidade de execução, melhor logística de montagem e o atendimento do prazo da obra”, destaca Heitor Lopes de Souza, arquiteto da Rio Trilhos e coordenador do projeto.

Para o arquiteto João Batista Martinez Corrêa, do JBMC – que elaborou o projeto arquitetônico –, a combinação de sistemas construtivos foi essencial para o projeto, mas principalmente o uso das estruturas de aço, uma vez que “a obra é feita em pouco tempo e com o menor impacto no dia a dia da comunidade e no trânsito da cidade, pois não há a necessidade de instalar um canteiro de obras convencional, de maior porte”.

Vista de cima da passarela metálica com dois segmentos, estrutura treliçada de tubos de aço, piso em steel deck e cobertura em policarbonato alveolar

> Projeto arquitetônico: JBMC

(conceitual e básico: arquitetos João

Batista Martinez Correa, Beatriz

Pimenta Correa, Álvaro Macedo

Neto, Gabriela Assis Guerra Costa e Cecília de Sousa Pires; estagiários:

Nádia Galbiati Ramos e Sandra

Mayumi Morikawa; colaboradores: Alessio Dionisi e Flavio Barabolskin); coordenação de projetos: Rio Trilhos (arquiteto Heitor Lopes de Sousa Jr.); equipe Promon: Jean Louis de Billy e Luciana Maia (Arqline), Konstanze Bevilacqua e Daniel Zilberberg (Promon)

> Área construída: 3.099 m² (elevadores), 4.569,67 m² (estação)

> Aço empregado: ASTM A 572 GR 50 (perfis), aço de maior resistência à corrosão (tubos)

> Volume de aço: 360 t.

> Projeto estrutural: Flavio

Barabolskin, Promon (Glória

Ferreira, Fábio Orsini, Sílvia Leal e Carlos Fragelli - consultor)

> Fornecimento da estrutura

metálica: Gerdau (perfis), V&M do Brasil (tubos)

> Execução da obra: Odebrecht/CBPO

> Local: Rio de Janeiro, RJ

> Data do projeto: 2008/2009

> Conclusão da obra: 2010

No piso das torres e das passarelas foi utilizada laje tipo steel deck, também usado nas duas escadas, associado a perfis U, para dar maior sensação de segurança ao usuário devido a sua resistência, conforme destaca o arquiteto João Batista Martinez Corrêa. “A opção pela sensação de segurança também determinou a escolha por uma estrutura em aço aparente, que permitiu melhor aproveitamento da vista privilegiada dos elevadores panorâmicos, que, por estarem no eixo da Rua Teixeira de Melo, oferecem aos passageiros a vista da orla.”

A ligação entre as duas torres se faz por uma passarela de aço com dois segmentos, suportada por uma única coluna na intersecção. Com vãos de 22 m e 20 m, a estrutura treliçada é composta de tubos de aço, sendo o piso em steel deck e a cobertura em policarbonato alveolar. A segunda torre ainda dispõe de uma outra passarela, no pavimento superior, com vão de 18 m, dando acesso a uma entrada elevada no Cantagalo.

Um mirante em aço e vidro foi construído aproveitando a estrutura da casa de máquinas da torre principal, com uma vista de 360º para a comunidade, para a orla de Copacabana, Ipanema e Leblon, para o Morro Dois Irmãos e Corcovado, e para a Lagoa Rodrigo de Freitas. Como forma de evidenciar a arquitetura, os métodos construtivos e os materiais, a colorização do conjunto arquitetônico utilizou tons verde e azul simbolizando a transição do mar à mata. Mas, a importância maior é mesmo a valorização do entorno e a melhoria da qualidade de vida de cada indivíduo que mora naquelas comunidades. (G.J.) M

Há mais de três décadas, o arquiteto João Batista Martinez Corrêa, do escritório JBMC Arquitetura & Urbanismo, se debruça sobre projetos de infraestrutura em transporte público, um tema recorrente em sua carreira na busca por soluções para os problemas de mobilidade nas grandes cidades. São de sua autoria algumas estações de metrô em São Paulo e no Rio de Janeiro. Formado em 1967 pela FAU-Mackenzie, nesta entrevista João Batista fala sobre dois projetos recentes para o Rio de Janeiro: a Estação Cidade Nova, abordada na edição 24 de Arquitetura&Aço, e o Elevador Rubem Braga, às páginas 8 a 11 desta edição. Estas obras possibilitaram à população vencer obstáculos antes quase intransponíveis – uma grande avenida e um morro. Para executá-las, o arquiteto contou com as qualidades do aço.

AA – Qual o papel destas duas obras, a Estação Cidade Nova e o Elevador Rubem Braga, na mobilidade urbana carioca e na integração de comunidades onde estão inseridas?

JBMC – Para se ter uma ideia do quão importantes elas são, quando

terminamos a obra do Elevador Rubem Braga, soubemos de pessoas que estavam há décadas sem sair do morro porque o acesso se dava ou por escadarias ou por motos. Então, imagine como é que uma pessoa idosa sairia daquele local?

AA – Sem ajuda seria impossível...

JBMC – Isso mesmo. E é um elevador que atende a essa comunidade como a um usuário qualquer de Metrô. Ele é conectado ao sistema de Metrô, diretamente, e também ao restante da cidade. Rompe uma barreira física importante. Quando se fazem empreendimentos desta natureza, você quer uma proposta de integração. Quando estive no Cantagalo, os moradores já estavam reivindicando outras torres desse tipo.

AA – Por que a opção pelo aço na estrutura do Elevador Rubem Braga?

JBMC – O Rio, nessa região, é extremamente congestionado. É difícil ter um espaço em que se possa, com folga, instalar um canteiro de obras convencional. A estrutura metálica é feita fora do local da obra, ou seja, já vem pronta, e em pouco tempo é feita a montagem, com o mínimo de intervenção, inclusive na encosta do morro, que era problemática. Esta é uma estrutura mista, um prisma de base triangular e colunas de concreto, com uma estrutura de aço que faz o contraventamento. Isso já fazia parte da linguagem, do partido arquitetônico que foi adotado. Trata-se de uma intervenção menor, mais leve, mesmo porque os elevadores colocados são panorâmicos, então optamos por ter menos obstáculos visuais.

AA – Qual a relação custo-benefício desta escolha?

JBMC – O importante é, quando necessário, combinar soluções para se ter um resultado final que seja compensatório, em custo e em tempo. O tempo a mais que você demora em uma intervenção é um custo que tem de ser computado, há uma certa perturbação do dia a dia com toda aquela movimentação natural de obra.

AA – E em relação à Estação Cidade Nova, do Metrô?

JBMC – Nela, o nosso grande problema foi a presença de trilhos, pois a estação foi construída no pátio de trens, em uma área da Rio Trilhos, e perto de

uma área de outra concessionária. Por isso, não havia como colocar colunas e fizemos uma estrutura em arco que nos permitisse apoiar tudo, e penduramos o mezanino na estrutura metálica que se segura neste arco, que é tudo: é estrutura, é suporte para o telhado e para o mezanino. A estrutura é feita em arcos com ângulos diferentes, o que já proporciona o contraventamento. A estação é estreita, são 8 m de largura na plataforma e 136 m de extensão, com salas técnicas de ambos os lados.

AA – E como se dá o acesso ao público?

JBMC – É feito por uma passarela que ultrapassa as linhas de trem, o leito da Avenida Presidente Vargas, os canteiros, o canal do mangue e mais um trecho de avenida, interligando seus dois extremos, e por isso necessitando de vãos grandes, sendo dois de 40 m e um de 90 m. A passarela dá acesso aos canteiros da avenida, permitindo a integração com os ônibus e a bilheteria da estação.

AA – E como estas passarelas se sustentam?

JBMC – Também através de arcos estruturais de aço, que inclusive chegam a quase se cruzar nas extremidades, garantindo o aproveitamento dos espaços de canteiros e afins e mantendo o gabarito de circulação da avenida.

AA – Como o Sr. avalia o sistema construtivo metálico na demanda por acessibilidade e mobilidade nas grandes cidades brasileiras?

JBMC – Cada vez mais, devemos pensar na possibilidade de usar as estruturas metálicas levando-se em consideração o problema do congestionamento das grandes cidades. O aço tem a imensa facilidade de se poder trazer a estrutura pronta para o canteiro de obras. Em algumas estruturas, é preciso fazer intervenções maiores, e nesses casos o aço contribui para economizar tempo, mesmo na etapa do escoramento de estruturas subterrâneas, para o qual se faz o lançamento de vigas de aço, ou placas e painéis. Antigamente, usávamos soluções com menor durabilidade e maior dificuldade de uso. Quanto mais a indústria estiver preparada para proporcionar soluções em aço, mais elas serão empregadas. Acredito também que, com o emprego maciço, haja uma redução no custo. Algo interessante na estrutura metálica é que ela é mais econômica quando você trabalha no limite de sua potencialidade. Por exemplo, com 3 m de altura, pode-se vencer de 30 m a 40 m de uma vez só! (G.J.) M

Cada vez mais, devemos pensar na possibilidade de usar as estruturas metálicas levando-se em consideração o problema do congestionamento das grandes cidades.

“ “

SiStemaS eStruturaiS baSeadoS no uso de cabos há muito tempo são utilizados pela humanidade. Pontes antigas, suspensas sobre abismos, eram feitas com cabos de fibras naturais.

O Teleférico do Complexo do Alemão, no Rio de Janeiro, inspirado em um projeto de Medellín, na Colômbia, recorre a um sistema de cabos de aço para sair do papel e garantir mobilidade para cerca de 130 mil pessoas, distribuídas em cinco morros da cidade.

Concluído em abril de 2011, suas 152 gôndolas, com capacidade para dez pessoas cada, garantem o transporte de 3.000 passageiros/hora. O percurso que era feito em até 50 minutos caiu para 16 minutos a partir da instalação do sistema.

O aço garantiu a exatidão necessária para a obra, além da montagem com menor intervenção na Estação Bonsucesso e redução no tempo de execução.

O projeto foi licitado e contratado pela Empresa de Obras Públicas do Rio de Janeiro (Emop) dentro de uma iniciativa de urbanização de favelas. O Consórcio Rio Melhor, que reúne a Construtora Norberto Odebrecht S/A, Delta Construções S/A e Construtora OAS

As gôndolas do teleférico, à direita, a plataforma de embarque e desembarque, com cobertura em estrutura metálica

Ltda., foi responsável por sua execução. Entre as condicionantes do projeto, uma em especial dificultava a sua concretização: o desconhecimento da topografia do terreno, que obrigou a definição prévia apenas das diretrizes básicas. “Foi necessário trazer o setor de engenharia para a área de intervenção para que as decisões fossem tomadas no desenvolvimento de cada etapa”, destaca Marcos Vidigal, diretor de contrato da Odebrecht.

As primeiras grandes dificuldades foram o relevo e a ocupação densa e totalmente desordenada da área. Por isso, optou-se por intervenções pontuais nos 1,8 milhão de m2 da obra. Mas a proposta do teleférico se encaixou perfeitamente na região, pois dá acesso aos topos dos morros sem a necessidade de abertura de acessos por terra, enquanto outros meios de transporte demandariam intervenções lineares e a desapropriação de trechos maiores.

Do alto é possível ver o mar, mas o que não se vê é toda a tecnologia necessária para sua implantação. Diante do modal estabelecido, a tecnologia do aço foi fundamental para atender ao prazo de entrega estabelecido.

Segundo Vidigal, a opção pelo aço se deu ainda devido ao alto nível de precisão desse sistema construtivo, uma exigência da obra.

“O sistema do teleférico é basicamente todo em aço, desde a estrutura principal às plataformas de acesso, estruturas dinâmicas e operação até o cabo principal. Em todas as seis estações o aço foi utilizado nas coberturas, e na estrutura eletromecânica do teleférico.”

Na interligação com a Estação Bonsucesso, devido à necessidade de agilidade na montagem, foi criada uma estrutura em aço com grandes vãos. “Estava fora de questão paralisar as atividades na estação, o que comprometeria a mobilidade da região”, afirma o diretor.

O Teleférico do Complexo do Alemão tem seis estações, sendo uma intermodal que integra o sistema de gôndolas ao de trem e ônibus na Estação Bonsucesso (Sistema Supervia). Isso permitiu a interligação da Estação Ferroviária do Bonsucesso até a comunidade do Complexo do Alemão e Estação Palmeiras.

A proposta também abriu espaço para a implantação do conceito de estações sociais, ou seja, em cada uma delas foi instalado um tipo de equipamento comunitário, que visa atender à população local. Na Estação do Adeus, no morro de mesmo nome, foi instalada uma sala de leitura que ficou à disposição da Secretaria de Cultura.

Na Estação Baiana há um Posto de Orientação Urbanístico e Social (Pouso). Já na Estação Alemão encontra-se o Centro de Referência à Juventude, Oficina de Dança e Teatro. Na Estação Itararé está o Centro de Serviços (CS); e na Estação Fazendinha foi implantada uma biblioteca pública. (a m ) M

> Projeto arquitetônico: MPU Arquitetos

> Área construída: 3,4 km de extensão

> Aço empregado: ASTM A36 e aço de maior resistência à corrosão

> Volume do aço: 1.300 t.

> Projeto estrutural: Pomagalski S/A (Teleférico) e MPU Arquitetos (Estações)

> Fornecimento da estrutura metálica: Pomagalski S/A e Dagnese Estruturas Metálicas

> Execução da obra: Consórcio Rio Melhor (Odebrecht/OAS/Delta)

> Local: Rio de Janeiro, RJ

> Data do projeto: janeiro de 2009

> Conclusão da obra: abril de 2011

Esta primeira edição do Guia Brasil da Construção em Aço abrange as seguintes áreas de atuação:

- Fabricantes de estruturas em aço

- Telhas (coberturas e fechamentos)

- Montagem

- Distribuição e Centros de serviço

- Parafusos e Elementos de fixação

- Software

- Galvanização

- Projetos e Detalhamento: engenharia e arquitetura

Se sua empresa atua na cadeia produtiva da construção em aço e ainda não faz parte do Guia, participe e divulgue sua marca, produtos e serviços.

U m dos desafios mais difíceis q U e enfrentam os governantes brasileiros é desafogar o intenso e crescente tráfego de veíc U los nas grandes cidades e oferecer transporte coletivo de q U alidade para a pop U lação . a s alternativas são várias e inclU em metrô , ônib U s , trem e os sistemas de veíc U los leves sobre trilhos e pne U s . À s vésperas da c opa do m U ndo , em 2014, e dos J ogos o límpicos , em 2016, estados e m U nicípios b U scam solU ções q U e atendam À s demandas por mobilidade .

O VLP paulistano

O Expresso Tiradentes, como é conhecido o VLP (Veículo Leve sobre Pneus) de São Paulo, cuja construção teve início em meados de 1997, liga o bairro do Sacomã ao Parque Dom Pedro II, fazendo a integração com outros modais do transporte coletivo da capital – ônibus, trem e metrô –, e quando terminado contará com dez terminais. Com projeto arquitetônico de Ruy Ohtake, o Expresso Tiradentes foi concebido prevendo-se o uso intensivo de estruturas de aço, tanto como forma de agilizar a sua construção como fixar uma imagem moderna ao seu conjunto. Também contribuem para isso os fechamentos laterais, em telhas de aço pré-pintado nas cores azul (nas estações) e amarelo (nas vias e passarelas), que caracterizam e diferenciam seus diversos componentes na paisagem urbana.

A via elevada, uma estrutura mista composta por pilares de concreto e vigas de aço patinável, cruza o espaço urbano a 12 m de altura, e sua linha horizontal sinuosa tornou-se uma referência visual na cidade.

Já o Terminal Mercado, no Parque Dom Pedro II, ponto final do VLP, tem um desenho marcante, com sua cobertura em estrutura espacial, com destaque para as laterais em forma de catenária, revestidas por chapas metálicas perfuradas e pintura azul (veja matéria na edição nº 16, às páginas 20 a 22). Também são visualmente impactantes as passarelas de aço que interligam as vias de acesso às estações intermediárias e também na Estação Sacomã.

No alto, na página ao lado, vista interna da Estação Mercado do Expresso Tiradentes, com a cobertura em estrutura tubular de aço patinável com pintura azul. Abaixo, foto panorâmica do traçado da via expressa, com uma estação intermediária em primeiro plano. Nesta página, fachada da Estação Sacomã, em estrutura de aço e fechamento em telhas de aço pré-pintado

Ainda com extensão inacabada, o VLP da capital paulista já tem um projeto para sua ampliação. Em 28 de abril de 2009, a Prefeitura de São Paulo e o Governo do Estado anunciaram um convênio para alterar e ampliar o projeto, que passará a se chamar Metrô Leve Expresso Tiradentes, ganhando trecho de 22,3 km entre a Vila Prudente e Cidade Tiradentes, e estimativa de conclusão em 2012.

O arquiteto Ruy Ohtake descreve para Arquitetura & Aço sua visão desse modal.

O Expresso Tiradentes foi o primeiro Veículo Elevado implantado na cidade de São Paulo, ligando o Centro da cidade ao bairro do Sacomã, num percurso de 8,5 km. O projeto, vencedor do concurso promovido pela Prefeitura de São Paulo, em 1997, levou em conta três aspectos:

O benefício ao usuário

Esse percurso é vencido sempre em 16 minutos mesmo em condições desfavoráveis, tais como congestionamento de trânsito (porque é aéreo), horário de pico, chuva etc. É o uso da tecnologia em benefício das 80 mil pessoas/dia que utilizam esse transporte.

O desenho da plataforma onde corre o veículo tem largura de 6 m com as duas abas laterais curvas. Esse desenho permite o ‘diálogo’ agradável das pessoas que circulam nas imediações com as edificações mais próximas, evitando a indesejável agressividade.

A contemporaneidade do desenho

Sendo uma travessia aérea com 8,5 km de extensão e a 12 m de altura média sobre as ruas, a convivência com o

O momento é promissor para as obras de transporte no país. Além da demanda resultante do período de crescimento econômico, a aproximação da Copa e das Olimpíadas aumenta a pressão por melhorias que, como um legado às cidades-sede, sejam, posteriormente, utilizáveis pela população, principalmente em relação aos modais coletivos de transporte.

E diversas cidades brasileiras planejam investimentos. Manaus, Belo Horizonte e Rio de Janeiro têm projetos em desenvolvimento. Sistemas mais antigos, já implantados, revelam alternativas pelo país afora, como em Curitiba, um BRT (bus rapid transit, os conhecidos corredores expressos de ônibus) implantado em 1979 com estações tubulares, e o BRT de São Paulo, cujas estações de transferência utilizaram, em sua maioria, estruturas em aço para solucionar o espaço restrito das calçadas (ver reportagem na edição nº 14, páginas 18 e 19).

Para o arquiteto e urbanista Candido Malta Campos Filho, à frente da consultoria URBE, o sistema viário não comporta o crescimento atual, nem pode ser ampliado na maior parte das grandes cidades. “Em uma situação destas, somente é viável o transporte coletivo. Em princípio, e em geral, o sistema metroviário é mais

Os urbanistas Candido Malta Campos Filho, acima, e Jorge Wilheim, à direita, apresentam visões dos planos necessários para desafogar o tráfego das grandes cidades brasileirasespaço urbano é serena e visualmente leve. Ao mesmo tempo com desenho contemporâneo, numa intervenção forte e poética, pintado na cor amarelo-gema.

Estas três condições constituem-se em um importante legado que esse tipo de transporte de massa deixa para a cidade.

Por Ruy Ohtakebarato, mas cada caso deve ser analisado em função da demanda”, afirma o urbanista.

Segundo Candido Malta, as soluções em VLP (Veículo Leve sobre Pneus), VLT (Veículo Leve sobre Trilhos) e BRT (Transporte em Ônibus Rápido) são viáveis, mas somente para demandas de até 20.000 passageiros/hora, e ressalta que, no Brasil, “temos de 30 a 40 anos de demanda reprimida. Em geral, as cidades de primeiro mundo têm isso muito bem resolvido, como Paris, Londres e Estocolmo, as duas últimas ainda com pedágio urbano, uma alternativa para disciplinar o uso dos meios de transporte e incrementar os investimentos”.

Para o também arquiteto e urbanista Jorge Wilheim, responsável pela Secretaria de Planejamento da Prefeitura de São Paulo de 2001 a 2004, o caminho a seguir nas grandes cidades, e especialmente na capital paulista, é o investimento contínuo em construção e melhorias. “Transporte é sistema. Os modais, como os VLPs, VLTs e BRTs, devem ser planejados de forma integrada. Nenhum modal é capaz de transportar mais passageiros do que um trem ou uma rede de metrô. Ônibus em faixa própria é parte do sistema, não solução única, mas ele tem menor custo e tempo de implantação.” (G.J.)

No sul do Ceará funciona, desde dezembro de 2009, o VLT do Cariri, construído pelo Governo Estadual por meio da Companhia Cearense de Transportes Metropolitanos – Metrofor. Contando com 13,6 km de vias, o VLT serve uma zona de crescimento industrial e grande afluxo de fiéis que visitam o santuário dedicado a Padre Cícero, em Juazeiro do Norte.

Os trens foram fabricados na empresa Bom Sinal, localizada na região do Cariri e foram os primeiros desse tipo produzidos na América do Sul.

O projeto aproveitou a malha ferroviária existente e ociosa entre Juazeiro do Norte e Crato, contando com nove estações erguidas em estrutura metálica.

De acordo com o arquiteto Edilson Aragão, Diretor de Desenvolvimento e Tecnologia da Metrofor, a opção pelas estruturas metálicas nas estações levou em consideração a agilidade da montagem e o custo, inferior a uma estrutura de concreto. “Como as estações são elementos do mobiliário de muito destaque na paisagem urbana, sua inserção não poderia ser menosprezada, daí a forma tubular em arcos metálicos, que as transformam em novos pontos focais dos bairros onde estão inseridas”, destaca Edilson Aragão.

O sistema deve contar, ainda, com integração às linhas de ônibus da região, aumentando sua utilização e os benefícios para a população da região, que é de cerca de 370.000 habitantes, sendo que nas épocas de festas e romarias a população flutuante sobe para mais de um milhão. (G.J.) M

Estações do VLT do Cariri utilizam arcos em tubos de aço para criar uma identidade própria e ser referência local

A cobertura principal da estação do Metrô Pinheiros: estrutura em tubos de aço, vencendo o vão de 30 m, e revestida com telhas metálicas e vidro, que garantem a luz natural em todo o poço vertical de acesso às plataformas de embarque

ElEito o “MElhor das aMéricas”, na conferência MetroRail 2010, realizada em Londres, o Metrô de São Paulo ganhou uma nova estação. Inaugurada em maio de 2011, a Estação Pinheiros é a quarta da Linha 4-Amarela a entrar em operação, e a 62ª do sistema metroviário da cidade, que atualmente tem cinco linhas e 70,6 km de extensão.

A 62ª estA ção do M etrô de s ão P A ulo entrou e M o P er A ção e M MA io integr A d A à MA lh A ferroviári A d A CP t M e , no futuro , A u M ter M in A l de ônibus tano recém-inauguradas: instalações modernas e arrojadas; cobertura com estrutura em aço e vidro; interiores com amplos e arejados ambientes, banhados por luz natural e repletos de elementos coloridos; acesso universal e equipamentos sustentáveis.

O projeto arquitetônico, sistemas construtivos e design seguem os padrões das estações do Metrô paulis-

Conexão da passarela de interligação da estação do Metrô Pinheiros com a estação da CPTM, cujo sistema estrutural utiliza tirantes de aço, que sustentam os balanços do mezanino de acesso à plataforma de embarque

Assim como já acontece em outras linhas do Metrô, a Pinheiros se integra à Linha 9-Esmeralda (Osasco-Grajaú) da CPTM por uma passarela metálica construída sobre a avenida Marginal do Rio Pinheiros. Além disso, ao lado da Estação Pinheiros, a Prefeitura de São Paulo está implantando um terminal urbano, com previsão de atender a 160 linhas de ônibus, e um estacionamento subterrâneo para automóveis, com capacidade para 500 vagas.

Na superfície, a Estação Pinheiros tem fachada circular, marcada

por módulos de concreto com venezianas horizontais de vidro, onde se encontram os portões de acesso. Seu ambiente caracteriza-se por grandes vazios obtidos pela disposição agrupada e cruzada das escadas rolantes e pela permeabilidade dos espaços, alcançada com a ajuda da transparência dos guarda-corpos de vidro.

De acordo com a arquiteta Sonia Regina Gomes, da Siarq Projetos, um dos grandes desafios do método construtivo foi viabilizar o fechamento e a cobertura do enorme poço de acesso, com diâmetro de 40 m e 30 m de profundidade. A solução adotada foi um grande volume executado em estrutura metálica e vidro, de forma a permitir a iluminação e ventilação naturais até as regiões mais profundas da estação.

Já a área da CPTM tem uso intensivo do aço. “Toda a área de integração do Metrô com a CPTM impôs a utilização de estruturas metálicas, tanto na passarela construída sobre as pistas da Marginal Pinheiros, como na ampliação da estação existente. O partido arquitetônico em aço propiciou a execução da obra sem interdições significativas no fluxo de veículos ou dos trens”, afirma a arquiteta.

Executada em estrutura metálica, lajes steel deck e fechamento em vidro, apenas o piso da plataforma da estação e os pilares da passarela de interligação são em concreto.

Acima, a ampliação da estação da CPTM, mais ampla e transparente, foi realizada em estrutura de aço e se conecta com a antiga estação existente na Marginal Pinheiros

> Projeto arquitetônico: Sonia Regina Gomes (Siarq Projetos)

> Área construída: 21.915 m²

> Aço empregado: aço de maior resistência à corrosão e ASTM A572 GR50 (perfis), ASTM A36 (perfis e chapas) e ASTM A501 (tubos)

> Volume do aço: 2.678 t.

> Projeto estrutural: Intertechne Consultores

> Fornecimento da estrutura

metálica: Construmet (estação do Metrô) e Jocar (passarela e estação da CPTM)

> Execução da obra: CVA - Consórcio Via Amarela

> Local: São Paulo, SP

> Data do projeto: 2005/2008

> Conclusão da obra: 2011

O aço foi ainda empregado na caixa do elevador da estação da CPTM e nos grandes dutos da ventilação principal da estação do Metrô. “O bicicletário na área externa também emprega o mesmo conceito: estrutura e cobertura em aço e fechamento em vidro. Todos os bloqueios, guarda-corpos, corrimãos, bancos, lixeiras, abrigos de painéis e equipamentos, suportes da comunicação visual foram executados em aço inox”, lembra Sonia.

A nova estação paulistana chega em boa hora, mas para continuar no posto de “melhor das Américas”, o Metrô de São Paulo ainda precisa investir na sua ampliação e integração com outros modais coletivos. Assim, o paulistano poderá exercer plenamente o seu direito de ir e vir em um moderno e eficiente sistema de transporte coletivo. (E.F.) M

Acima, além da integração dos modais de Metrô, trem e ônibus, os usuários ainda contam com um bicicletário, também construído em estrutura de aço. No alto da página, vista interna da passarela de interligação da estação do Metrô Pinheiros com a estação da CPTM

D es D e sempre , o homem constrói pontes como forma D e transpor obstáculos . n o b rasil , uma em especial , localiza D a na f loresta n acional D e i panema , é também o registro D a história D a pro D ução D o ferro e aço nacional

Logo após o descobrimento do brasi L, em 1590, a história da produção do ferro e aço no Brasil teve um breve início: Afonso Sardinha e seu filho, Afonso Sardinha, “o moço”, construíram dois fornos primitivos para a produção de ferro, em Iperó, Morro Araçoiaba, próximo a Sorocaba, interior de São Paulo. Em 1616, Sardinha, o pai, falece e a atividade é abandonada. Em 1682, é criada a Fundição de Ferro de Araçoiaba, em uma tentativa que não foi levada a termo.

Muitos anos se passaram até que a produção de ferro fosse finalmente reiniciada no local. A chegada da Família Real Portuguesa ao Brasil, em 1808, trouxe na bagagem os conceitos da revolução industrial que se iniciara na Europa, e deu início a produção da Real Fábrica de Ferro de Ipanema, cujas construções são preservadas até hoje na Floresta Nacional de Ipanema.

Para implantá-la, foi criado o Distrito do Ipanema e contratada, em dezembro de 1809, uma equipe de técnicos suecos, liderada por Carl Gustav Hedberg. Este, foi substituído em 1815 pelo alemão Frederico Luís Guilherme de Varnhagen. Em 1º de novembro de 1818, ocorreu em terras brasileiras a primeira corrida de ferro gusa em um alto-forno. Com o metal produzi-

do naquele dia foram moldadas três grandes cruzes, sendo a maior delas erguida no Morro Araçoiaba, vizinho à fábrica.

Foram decisivos para a escolha do local, além da presença de jazidas de magnetita, a abundância de madeira, que alimentaria os fornos, e de água, força motriz até meados do século XIX. Nesta época, a administração da fábrica levantou um conjunto arquitetônico, com linhas neoclássicas, para as instalações fabris, moradias e equipamentos comunitários. Também foram construídos um açude, um canal e

Ao alto, foto histórica da ponte da Real Fábrica de Ferro de Ipanema, feita por Júlio W. Durski, em 1885. Na página ao lado, nos dias de hoje, ainda com seu característico grande arco em ferro preservado

uma ponte estruturada por um grande arco em ferro, instalada sobre o Rio Ipanema para o transporte da produção da fábrica.

Dos altos-fornos da Real Fábrica de Ferro de Ipanema saíram armas, como facas e baionetas, para a Revolta Liberal e para a Guerra do Paraguai, e diversos artigos necessários ao Brasil do século XIX: de panelas de ferro a gradis, compassos, escadas, luminárias.

Embora produzisse os artefatos para abastecer a indústria e comércio brasileiros, a estrutura em arco da ponte foi, provavelmente, produzida em ferro fundido na Europa e trazida ao Brasil totalmente desmontada. Aqui chegando, foi complementada com madeira extraída da floresta existente no local – especialmente a peroba.

Pelo menos quatro hipóteses são consideradas para a instalação da ponte.

Segundo Luciano Bonatti Regalado, pesquisador do Instituto Chico Mendes de Conservação da Biodiversidade (ICMBio), há relatos de que foi Hedberg, o primeiro diretor da fábrica, que a trouxe em 1811. Entretanto, a análise recente de gravuras sobre a fábrica produzidas ao longo da primeira metade do século XIX, de autoria de Debret e Lemaitre,

não incluem a ponte. “Ela também não é mencionada no inventário da fábrica de 1821, e observando-se o relatório produzido por Joaquim de Souza Mursa, em 1867, que incluía planta do local, a ponte não está presente. Portanto, o mais provável é que essa ponte tenha sido instalada após a década de 1870. Provavelmente de origem inglesa, pode ter sido adquirida por Mursa, na Europa, entre 1873 e 1874, quando lá esteve visitando alguns países e exposições, e fazendo aquisições para a fábrica”, conclui Luciano.

Outra hipótese, levantada pelo ICMBio, é que a ponte tenha sido instalada entre 1876 e 1879. “Em 1876, foi construída a estrada de ferro Sorocabana e, três anos depois, inaugurada a extensão Sorocaba-Fábrica de Ipanema. Essa ponte foi instalada para que o ramal da fábrica fosse interligado com a ferrovia externa – é possível observá-la em um mapa produzido por Dupré, datado de 1885. Há ainda uma quarta possibilidade: a de que ela tenha sido fabricada na própria Real Fábrica de Ferro de Ipanema, a partir de moldes copiados na Europa.”

Qualquer que seja a verdadeira história da implantação da ponte da Real Fábrica de Ferro de Ipanema, ela é uma das primeiras, senão a primeira, construída em ferro em solo brasileiro. E o núcleo fabril que sobrevive na Floresta Nacional de Ipanema, tombado como patrimônio histórico, é um importante registro do período colonial, prenúncio da transição entre a empresa rural e a industrialização, que encontrou em São Paulo seu berço mais esplêndido a partir da primeira siderúrgica do Brasil. (da redação) M

À noite, quando iluminada, à primeira vista lembra uma estrutura de DNA em tamanho gigante. Helix, a ponte para pedestres sobre a Marina Bay, em Cingapura, tem um design inovador e estrutura de aço em forma de dupla espiral.

Vencedor de um concurso internacional, em 2006, o projeto do escritório Cox Rayner, com participação da Arup, é o surpreendente resultado da soma de ousadia e técnica construtiva.

Conectando o centro comercial de Cingapura ao novo Distrito de Bayfront, sobre a foz do Rio Cingapura, a ponte Helix é a única no mundo a utilizar estrutura em dupla espiral. Com o intuito de dar uma continuidade fluida aos

calçadões existentes em cada lado da ponte, interligando-os, os arquitetos a projetaram em curva, em contraponto à outra, adjacente, para veículos.

Localizada em ambiente marítimo, durabilidade e baixa manutenção foram dois pontos importantes no desenvolvimento do projeto.

Além da resistência à corrosão, os engenheiros da Arup concluíram que, com seus 280 m de comprimento,

Nas fotos, a grande estrutura em dupla espiral da Ponte Helix, em Cingapura, única no mundo a usar esta solução em aço

a estrutura de dupla espiral utilizaria cinco vezes menos aço do que uma ponte convencional e, após diversas pesquisas, optaram pelo uso do aço inoxidável.

Elementos curvos se intersectando em ângulos precisos e inúmeras juntas complexas formam a estrutura da ponte.

Outro detalhe interessante da estrutura em dupla espiral é a sua cobertura em painéis de vidro segmentados

e aço, conferindo uma intrigante sensação de movimento, ao longo de sua travessia.

Quatro varandas circulares, deslocadas para fora do corpo principal da ponte, oferecem um espaço adicional para apreciar a construção, e de onde se pode assistir aos diversos eventos que acontecem na marina.

A Ponte Helix é ainda valorizada pelo projeto luminotécnico: linhas de LEDs azuis acentuam a interação dos dois tubos em espiral e suas junções, destacando a emulação da estrutura do DNA e transmitindo ao local um espírito de revitalização.

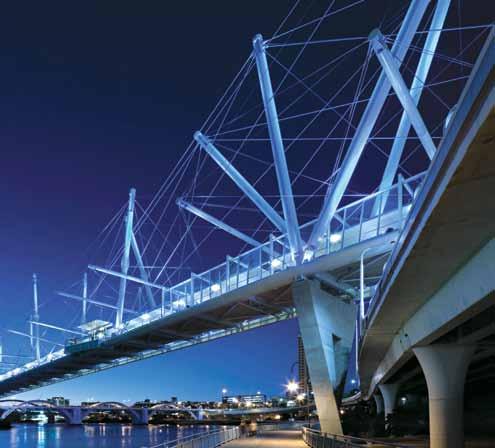

Inaugurada em 2009, a ponte Kurilpa é o novo símbolo de Brisbane, a cidade com maior crescimento na Austrália. Construída em 431 dias, também com projeto de Cox Rayner/Architects e Arup, repete a fórmula de sucesso da Helix: design marcante e tecnologia inovadora, marcas registradas da parceria de muitos anos dos escritórios de arquitetura e engenharia.

Conectando o centro comercial ao Distrito Cultural Estadual de Brisbane, e exclusiva para pedestres e ciclistas, a ponte Kurilpa é baseada no princípio do tensegrity, ou estrutura tenso-integra-

Ponte Kurilpa, em Brisbane: baseada no princípio do tensegrity para permitir uma construção visual leve e elegante. O projeto utilizou 570 toneladas de aço

Ponte KurilPa

Fotos

cedidas Christopher Frederick Jones

Ponte KurilPa

Fotos

cedidas Christopher Frederick Jones

da, sistema estrutural composto, exclusivamente, de elementos comprimidos (as barras) e elementos tracionados (os cabos) que permite uma construção de efeito visual leve e elegante.

Com 470 m de extensão, 6,5 m de largura e um vão principal de 128 m, a Kurilpa possui vários deques de observação e uma cobertura estendida, apoiados por uma estrutura secundária também em tensegrity. Foram utilizadas 570 toneladas de aço na superestrutura e 6,8 km de cabos de aço. Os mastros e elementos suspensos possuem de 14 m a 17 m, e de 18 m a 33 m.

O uso do tensegrity permitiu que a espessura do tabuleiro da ponte fosse extremamente fina, minimizando, assim, as rampas de acesso.

Ao cair da noite, quando sua estrutura é iluminada por um sofisticado sistema de LEDs, que podem ser programados para produzir diferentes efeitos de luz, o impacto visual da ponte é impressionante. Dependendo da configuração da iluminação, de 75% a 100% da energia necessária é provida por 84 painéis de energia solar. A ideia dos arquitetos foi realçar sua estrutura, revelando os mastros e os elementos suspensos, mas usando padrões modernos de eficiência energética.

Tecnologia de ponta e design criativo conferem à ponte Kurilpa o espírito que caracteriza Brisbane, a capital australiana dos pedestres e ciclistas: modernidade na busca pela mobilidade urbana. (e.F.) M

> Escritórios d E Arquit E tur A ArqLine

End.: Rua Voluntários da Pátria, nº 126, sala 802 – Botafogo, Rio de Janeiro (RJ)

Tel.: (21) 2286-6045

www.arqlinearquitetura.com.br

JBMC Arquitetura & Urbanismo

End.: Rua Padre João Manuel, nº 199, conj. 41, 4º andar, São Paulo (SP)

Tel.: (11) 3062-4321

E-mail: jbmc@jbmc.com.br

www.jbmc.com.br

MPU Arquitetos

End.: Rua Martins Ferreira, nº 28, Rio de Janeiro (RJ)

Tel.: (21) 2539-0292/7022-1510

E-mail: contato@mpuarquitetos. com.br

Outec Engenharia

End.: Av. Brigadeiro Faria Lima, nº 1.739, 2º andar, São Paulo (SP)

Tel.: (11) 3032-4244

E-mail: outec@outec.com.br

www.outec.com.br

Ruy Ohtake

End.: Av. Faria Lima, nº 1.597, 11º andar, São Paulo (SP)

Tel.: (11) 3094-8001

www.ruyohtake.com.br

Siarq Projetos

End.: Av. Paulista, nº 2.202, conj. 155, São Paulo (SP)

Tel.: (11) 3266-2050

Zanettini Arquitetura

Planejamento e Consultoria Ltda.

End.: Rua Chilon, nº 310, São Paulo (SP)

Tel.: (11) 3849-0394/38492557/3849-9992

E-mail: zanettini@zanettini.com.br

www.zanettini.com.br

> Proj E to Estrutur A l Intertechne Consultores

End.: Av. João Gualberto, nº 1.259, 16º andar, Alto da Glória, Curitiba (PR)

Tel.: (41) 3219-7200

E-mail: info@intertechne.com.br www.intertechne.com.br

Kurkdjian e Fruchtengarten

Eng. Associados S.S. Ltda.

End.: Rua George Eastman, nº 160, 6º andar, São Paulo (SP) Tel.: (11) 3759-1394

Promon Engenharia

End.: Av. Presidente Juscelino Kubitscheck, nº 1.830, São Paulo (SP)

Tel.: (11) 5213-4410

E-mail: webmaster@ promon.com.br www.promon.com.br

> Estrutur A ME tÁ licA Construmet

End.: Rua Manuel Lajes do Chão, nº 434, Cotia (SP)

Tel.: (11) 3842-5622

Dagnese Estruturas Metálicas

End.: Rodovia RS-324, Km 17, nº 485, Nova Bassano (RS) Tel.: (54) 3273-3000

E-mail: dagnese@dagnese.com.br www.dagnese.com.br

Gerdau

End.: Av. das Nações Unidas, nº 8.501, 7º andar, São Paulo (SP)

Tel.: (11) 3094-6600

E-mail: cg@gerdau.com.br www.comercialgerdau.com.br

Jocar Estruturas Metálicas

End.: Rod. SP-191, Km 23, nº 5, Conchal (SP)

Tel.: (19) 3866-1279

E-mail: comercial@jocar.eng.br www.jocar.eng.br

Metasa S/A Indústria Metalúrgica

End.: Rodovia RS-324, Km 82, Marau (RS)

Tel.: (54) 3342-7401

E-mail: adm@metasa.com.br www.metasa.com.br

Permetal Metais Perfurados

End.: Estrada Velha de São Miguel, nº 717, Guarulhos (SP)

Tel.: (11) 2823-9232

E-mail: vendas@permetal.com.br www.permetal.com.br

Pomagalski SA www.poma.net

Projecta Estruturas Metálicas

End.: Av. Projecta, nº 798, Cumbica, Guarulhos (SP)

Tel.: (11) 2085-4355

E-mail: projecta@projecta.com.br www.projecta.com.br

V&M do Brasil

End.: Av. Olinto Meireles, nº 65, Belo Horizonte (MG)

Tel.: (31) 3328-2121 www.vmtubes.com.br

> c onstrutor A s

CBPO Engenharia Ltda.

End.: Av. Álvares Cabral, nº 1.777, 19º andar, Belo Horizonte (MG)

Tel.: (31) 3299-6700

Companhia Cearense de Transportes Metropolitanos – Metrofor End.: Rua 24 de Maio, nº 60, Fortaleza (CE)

Construtora Cidade Ltda.

End.: Rua Felipe Neri, nº 366, sala 501, Porto Alegre (RS)

Tel.: (51) 3388-6465

E-mail: cidade@ccidade.com.br

Construtora Norberto Odebrecht S.A.

End.: Praia de Botafogo, nº 300, 10º andar, Rio de Janeiro (RJ)

Tel.: (21) 2559-3000

Grupo CCR - Consórcio Via Amarela

End.: Av. Chedid Jafet, nº 222, Bloco B, 5º andar, São Paulo (SP)

Tel.: (11) 3048-5900

Quem somos

Siderurgia no Brasil Siderurgia no Mundo

Parque Siderúrgico

Eventos Congresso Brasileiro do Aço ExpoAço

Produtos

Estatística

Relatório de Sustentabilidade

Acesse o site:

www.acobrasil.org.br

Gestão IABr:

Gestão IABr:

Números aNteriores: Os números anteriores da revista arquitetura & aço estão disponíveis para download na área de biblioteca do site: www.cbca-iabr.org.br

PrÓXima eDiÇÃo: Construções temporárias

material Para PublicaÇÃo: Contribuições para as próximas edições podem ser enviadas para o CBCA e serão avaliadas pelo Conselho Editorial de arquitetura & aço Entretanto, não nos comprometemos com a sua publicação. O material enviado deverá ser acompanhado de uma autorização para a sua publicação nesta revista ou no site do CBCA, em versão eletrônica. Todo o material recebido será arquivado e não será devolvido. Caso seja possível publicá-lo, o autor será comunicado.

É necessário o envio das seguintes informações em mídia digital: desenhos técnicos do projeto, fotos da obra, dados do projeto (local, cliente, data do projeto e da construção, autor do projeto, projetista estrutural e construtor) e dados do arquiteto (endereço, telefone de contato e e-mail).

Todas as edições de arquiTeTura&aço esTão disponíveis no siTe: www.cbca-iabr.org.br

a&a nº 01 - edifícios educacionais

a&a nº 02 - edifícios de Múltiplos andares

a&a nº 03 - Terminais de passageiros

a&a nº 04 - shopping centers e centros comerciais

a&a nº 05 - pontes e passarelas

a&a nº 06 - residências

a&a nº 07 - Hospitais e clínicas

a&a nº 08 - indústrias

a&a nº 09 - edificações para o esporte

a&a nº 10 - instalações comerciais

a&a nº 11 - retrofit e outras intervenções

a&a nº 12 - Lazer e cultura

a&a nº 13 - edifícios de Múltiplos andares

a&a nº 14 - equipamentos urbanos

a&a nº 15 - Marquises e escadas

a&a nº 16 - coberturas

a&a nº 17 - instituições de ensino ii

a&a nº 18 - envelope

a&a nº 19 - residências ii

a&a nº 20 - indústrias ii

a&a nº 21 - aeroportos

a&a nº 22 - copa 2010

a&a nº 23 - Habitações de interesse social

a&a nº 24 - Metrô

a&a nº 25 - instituições de ensino iii

Revista Arquitetura & Aço

Uma publicação trimestral da Roma Editora para o CBCA (Centro Brasileiro da Construção em Aço)

CBCA: Av. Rio Branco, 181 – 28º andar 20040-007 – Rio de Janeiro/RJ Tel.: (21) 3445-6332 cbca@acobrasil.org.br www.cbca-iabr.org.br

Conselho Editorial

Catia Mac Cord Simões Coelho – CBCA/Aço Brasil

Roberto Inaba – Usiminas

Ronaldo do Carmo Soares – Gerdau Açominas

Silvia Scalzo – ArcelorMittal Tubarão

Supervisão Técnica

Sidnei Palatnik

Publicidade

Ricardo Werneck

tel: (21) 3445-6332 cbca@acobrasil.org.br

Roma Editora

Rua Lisboa, 493 – 05413-000 – São Paulo/SP Tel.: (11) 2808-6000 cbca@arcdesign.com.br

Direção

Cristiano S. Barata

Coordenação editorial

Deborah Peleias

Redação

Alessandra Morgado, Érica Fernandes e Guilherme Jeronymo

Revisão

Érica Fernandes

Editoração

Cibele Cipola (edição de arte), Rafael Carrochi e Rodolfo Perez (estagiários)

Pré-impressão e Impressão www.graficamundo.com.br

Endereço para envio de material:

Revista Arquitetura & Aço – CBCA

Av. Rio Branco, 181 – 28º andar 20040-007 – Rio de Janeiro/RJ cbca@quadried.com.br

É permitida a reprodução total dos textos, desde que mencionada a fonte.É proibida a reprodução das fotos e desenhos, exceto mediante autorização expressa do autor.

Os tubos de aço sem costura da V & M do BRASIL estão presentes em importantes obras de infraestrutura e compõem cenários modernos e ousados no Brasil.

Fabricados através de um processo autossustentável, oferecem amplo leque de aplicações em diversos segmentos da construção civil, proporcionando soluções arquitetônicas leves, econômicas e arrojadas.

A V & M do BRASIL disponibiliza suporte técnico a empresas e profissionais interessados em utilizar a tecnologia de estruturas de aço com seções tubulares e customiza soluções em parceria direta com seus clientes.

V & M do BRASIL, aprimorando a qualidade e valorizando a vida.

estrutural@vmtubes.com.br

f undamentais Para as melhores obras.

Toda obra pede uma excelente fundação e uma ótima estrutura, e os Perfis Estruturais Gerdau são os melhores para isso. Além de custo competitivo, eles garantem limpeza no canteiro de obra, rapidez na construção e inteligência no processo de instalação. E você conta com a qualidade Gerdau por dentro da sua obra.

11 3094 6550 perfis@gerdau.com.br www.gerdau.com.br