legnoarchitettura

rivista trimestrale

anno IV – n 10, gennaio 2013 ISSN 2039-0858

Numero di iscrizione al ROC: 8147

direttore responsabile

Ferdinando Gottard

redazione Lara Bassi, Lara Gariup

editore

EdicomEdizioni, Monfalcone (GO)

redazione e amministrazione

via 1° Maggio 117 34074 Monfalcone - Gorizia tel 0481 484488, fax 0481 485721

progetto grafico

Lara Bassi, Lara Gariup

stampa Grafiche Manzanesi, Manzano (UD)

Stampato interamente su carta con alto contenuto di fibre riciclate selezionate

prezzo di copertina 15,00 euro abbonamento 4 numeri

Italia: 50,00 euro - Estero: 100,00 euro Gli abbonamenti possono iniziare, salvo diversa indicazione, dal primo numero raggiungibile in qualsiasi periodo dell’anno

distribuzione in libreria

Joo Distribuzione Via F Argelati 35 – Milano

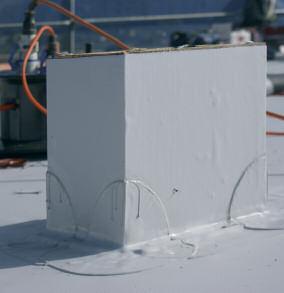

copertina Aviation Display Hall, Studio Pacific Architects

Foto: Patrick Reynolds

È vietata la riproduzione, anche parziale, di articoli, disegni e foto se non espressamente autorizzata dall’editore

Foto: Patr ck Reynolds Foto: Arnold R tter – FOCUS Fotodesign

10 legnoarchitettura

Foto Angelo Kaunat

Studio Pacific Architecture 6 89 97 105 ICD/ITKE Research Pavilion 2011 legno-calcestruzzo tetto verde incontri techné sistemi dettagli 22 34

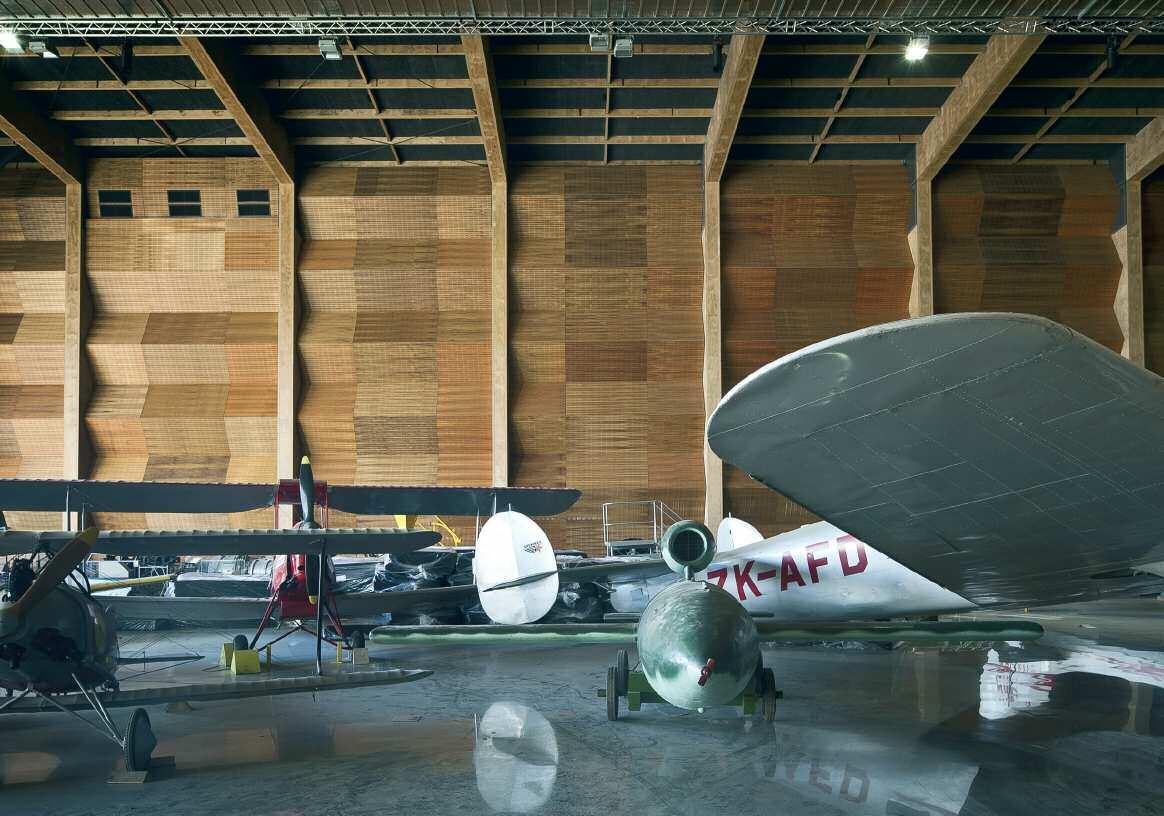

Aviation Display Hall

Studio Pacific Architecture 12

Maso Lampele Norbert Dalsass 22

[BOX:09] Viereck Architekten 34

Residenze Volpe, Rossaro, Vanella 44

Casa Unou Katsutoshi Sasaki + Associates 56

Casa della musica

Kerschbaumer Pichler & Partner 66

Centro

66 4 4 56 12 F o o L u c a C i o c Foto: Rier Helmuth

12 progetti F o t o K a s u o s h S a s a k + A s s o c a e s 78

polifunzionale ABnormA studio 78

Studio Pacific Architecture

Fondato nel 1992 a Wellington (NZ), Studio Pacific Architecture si è specializzato in progetti creativi e innovativi sviluppati con chiarezza, logica e funzionalità, fattori che hanno permesso allo Studio di ricevere numerosi premi, tra cui il Wood Timber Design Sustainability Award 2011 e il New Zealand Architecture Award for Sustainability 2012 Uno dei fondatori e direttori dello Studio, l’architetto Evzen Novak, spiega l’approccio alla progettazione sostenibile, anche attraverso l’utilizzo del legno, alla luce delle esperienze lavorative europee

MERIDIAN BUILDING –

Wellington (2009)

Situato sul lungo mare di Wellington, il Meridian Building è un edificio integrato con l’ambiente marittimo circostante, pur rappresentando un’opera architettonica distintiva e ambientalmente innovativa per le soluzioni di sostenibilità adottate. È stato il primo edificio in Nuova Zelanda a essere premiato con la valutazione energetica GreenStar (5 stelle), ottenendo inoltre, tra i numerosi altri riconoscimenti, il New Zealand Engineering Excellence Awards for Sustainability and Clean Technology (2009) e il NZIA New Zealand Architecture Award (2009)

Il vostro lavoro si caratterizza per l’attenzione

alla sostenibilità Il primo edificio della Nuova

Zelanda certificato Green Star (NZGBC) è stato il Meridian Building e l’Aviation Display Hall nel 2011 è stato premiato come miglior architettura

sostenibile dal NZIA - New Zealand Architecture Award: cosa significa per il vostro studio un approccio sostenibile al progetto?

In un progetto cerchiamo di raggiungere obiettivi di sostenibilità a partire da un’idea basata su un’attenta ricerca; per esempio, identifichiamo l’utilizzo più efficiente delle risorse, la più bassa quantità di energia incorporata nella costruzione e il minimo uso di energia nella gestione dell’edificio Affrontare tutti questi parametri significa ottenere un impatto ambientale ridotto

6 legnoarchitettura 10 incontri

incontri

F o o : S m o n D e v i

F o t o S i m o n D e v t

ARATOI – Masterton (2002)

Nel cuore della regione del Wairarapa sorge l’Aratoi, il museo dell’arte e della storia dei Taonga (nella cultura Maori il Taonga è una cosa preziosa), un complesso con spazi adattabili costituito da tre blocchi collegati tra loro da una corte centrale. È stato il primo edificio a questa scala a utilizzare l’LVL in Nuova Zelanda incontri

Come si possono coniugare sostenibilità, risparmio energetico e architettura?

Edifici belli possono essere anche efficienti dal punto di vista energetico e sostenibili Come architetti, ci siamo sempre sforzati di progettare begli edifici, ma non possiamo mai perdere di vista fattori come la funzionalità e le prestazioni strutturali Allo stesso modo dobbiamo sostenere la sostenibilità come un altro imperativo per una buona costruzione

Sostenete alcuni progetti di ricerca con la scuola di architettura della Victoria University di Wellington: che valore aggiunto può dare la ricerca alla progettazione sostenibile?

I nostri progetti di ricerca sono stati intrapresi assieme alla Scuola di Architettura della Victoria University Questo significa che i risultati ottenuti sono preziosi sia

a fini accademici sia per rafforzare le decisioni progettuali che prendiamo nella pratica professionale La ricerca può fornire le prove empiriche e spalleggiare scelte progettuali particolari Nel confronto tra due opzioni di progetto, possiamo fornire i dati della ricerca ai nostri clienti, differenziando le alternative secondo criteri di sostenibilità

In che modo la scelta dei materiali e del sistema costruttivo condizionano il progetto?

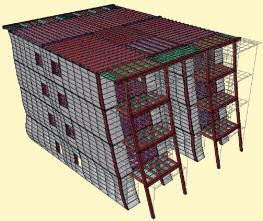

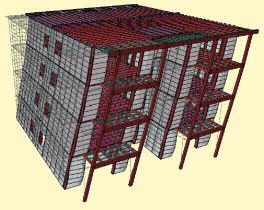

La progettazione, la scelta dei materiali e dei sistemi strutturali interagiscono tra di loro Nel caso dell’Aviation Display Hall, vista la campata di 42 metri e la scelta di un sistema strutturale in legno, siamo stati costretti a usare un doppio sistema di colonne su entrambi i lati della sala principale, per ottenere luci che rispettassero i requisiti antisismici e di resistenza al

8 legnoarchitettura 10

F o o P a u M c C r e d i e F o t o P a u M c C e d e F o t o P a u M c C e d e

vento richiesti per la regione di Auckland Le doppie colonne hanno offerto, di per sé, anche possibilità architettoniche, da una parte per il camino solare che supporta la ventilazione naturale e dall’altra per il mezzanino sospeso

Avete utilizzato il legno in molti progetti: quali sono, secondo voi, le potenzialità di questo materiale? Il legno ha in sé un significativo numero di vantaggi: l’andamento delle fibre e le venature sono intrinsecamente belle; il materiale è duraturo anche in ambienti salmastri; è leggero e la massa inferiore può consentire di ridurre i requisiti statici delle fondazioni dell’edificio, è semplice da lavorare, è facile e flessibile per i costruttori che operano con esso, ha buone prestazioni in caso di incendio Soprattutto ha un basso contenuto di energia incorporata e può agire, a seconda della sua origine, come serbatoio naturale di anidride carbonica (come nel caso del MOTAT Aviation Display Hall)

Per il museo Aratoi e per l’Aviation Display Hall, che pubblichiamo su questo numero della rivista, avete scelto l’LVL: quali sono i suoi vantaggi?

I vantaggi dell’LVL (Laminated Veneer Lumber) si ritrovano nel fatto che è un prodotto di legno multistrato, dimensionalmente stabile e molto più resistente rispetto al comune legno massiccio In Nuova Zelanda l’LVL è prodotto usando il Pinus Radiata – una specie di pino nativo della costa centrale della California e introdotto nel 1869 in Nuova Zelanda, NdT – coltivato in modo sostenibile e sempre disponibile È adatto per coprire grandi spazi

Qual è l’idea che sta alla base dell’Aviation Display Hall?

Abbastanza stranamente, gli hangar con i reticoli strutturali in calcestruzzo di Nervi sono stati una vera ispirazione dal punto di vista progettuale, ma abbiamo imparato che queste soluzioni non possono essere facilmente ed economicamente replicate con il legno o altro materiale Tuttavia, ritornando al legno e ai portali intelaiati a forma di “appendino” (hanger form), un po’ della nostra ispirazione è venuta anche dagli aerei con con il guscio a reticolo in struttura lignea della Seconda Guerra Mondiale, ospitati nella collezione del MOTAT Anche l’officina del 1942 del Blister Hangar limitrofa all’Aviation Display Hall, con una volta lignea a botte fatta di piccole sezioni di legno imbullonate, un primitivo precedente dell’LVL, è stata fonte di ispirazione per il nuovo edificio Abbiamo reinterpretato l’attuale forma del tradizionale portale ad appendino, creando la struttura e la pelle dell’edificio dal legno

La prefabbricazione aiuta la diffusione delle costruzioni in legno oppure riduce le possibilità della progettazione?

La prefabbricazione di solito è un grande vantaggio per il miglioramento della qualità costruttiva e la riduzione dei tempi di costruzione Può accrescere il valore del progetto senza limitarne affatto le potenzialità Nel MOTAT Aviation Display Hall, le colonne e le travi in LVL sono state prefabbricate fuori sito come travi scatolari, unite a terra e poi innalzate in grandi sezioni per risparmiare tempo e aumentare la sicurezza in cantiere

KUMUTOTO TOILETS –Wellington (2012) Vincitore del NZIA Wellington Architecture Awards 2012, categoria Edifici Pubblici, questi bagni pubblici, collocati nella Synergy Plaza nel distretto di Kumutoto, sono stati progettati con l’intenzione di creare una struttura scultorea, quasi iconica, molto visibile ma insolita e integrata nel contesto visivo e storico circostante Questa forma organica che richiama i crostacei e le creature marine, quasi un guscio fossilizzato, riporta alla memoria il passato marino del lungomare

9 F o o S t u d i o P a c i c

Potreste darci una definizione del materiale “legno”?

Il legno è raramente utilizzato in tronchi e immancabilmente viene tagliato secondo forme e profili per poter essere usato nelle costruzioni I prodotti di legno multistrato, come LVL e il compensato, o il CLT (Cross Laminated Timber) generalmente usano impiallacciature o sottili strati di tavole unite assieme per fornire maggiore resistenza e stabilità Il legname originario o il legno utilizzato per LVL, i compensati o il CLT deve derivare da piantagioni coltivate sostenibilmente

La Nuova Zelanda è un paese che offre una vasta gamma di paesaggi, dalle sabbie dorate a nord

alla foresta pluviale a sud, ed è stata l’ultima delle terre a essere colonizzata: quanto il paesaggio e la cultura locale sono fonte di ispirazione per i vostri progetti?

Non c’è architettura senza contesto Nel nostro Paese è raro che i gli edifici non abbiano un rapporto con il paesaggio che li circonda – una collina o un porto o una foresta – e noi portiamo all’interno dei nostri edifici qualcosa che deriva dai dintorni o dall’intensità dei paesaggi con cui conviviamo così intimamente La nostra cultura costruttiva locale ha un lungo legame con l’utilizzo del legname – sia per le popolazioni indigene sia per quelle coloniali Nel XIX secolo il più grande edificio in legno dell’emisfero sud è stato realizzato a Wellington per il governo Neozelandese E l’Aviation Display Hall continua questa tradizione

Avete lavorato per diversi anni in Europa: cosa avete portato dell’esperienza europea nei vostri progetti in Nuova Zelanda?

In Europa ho imparato a capire di più l’ambiente urbano, il rapporto di ogni edificio con gli altri e con il suo sito e come contesti urbani realizzati con successo possano essere efficaci Anche le nuove tecnologie costruttive erano più rapidamente disponibili e l’atteggiamento e l’attenzione al dettaglio e alla rigorosità del progetto erano più evidenti rispetto a una cultura pionieristica come quella della Nuova Zelanda

Qual è il progetto a cui siete più legati e perché?

Tra tutti i progetti realizzati ho scelto l’Aratoi, il Museo dell’Arte e della Storia Wairarapa, seppur datato, perché le idee che stanno alla base del progetto rimangono chiare e concise anche oggi È costituito da tre scatole rivestite di legno che ospitano il patrimonio Taonga del museo e ognuna di esse è differente a seconda della sua specifica funzione La composizione dell’edificio, come tre scrigni del tesoro raggruppati attorno a una corte centrale, fornisce un semplice fondamento logico per la risoluzione formale del complesso museale

Questa è stata la nostra prima esperienza con la costruzione su larga scala in legno e uno dei primi significativi utilizzi dell’LVL in Nuova Zelanda L’Aratoi è un edificio piuttosto sorprendente per il piccolo paese di Masterton, ma è anche alla scala adatta per il tessuto urbano della cittadina ed è molto popolare a livello locale L’ampliamento con il rivestimento con finitura in legno a righe colorato dell’ufficio informazioni della città è stato aggiunto più tardi

Per approfondimenti: www studiopacific co nz

10 legnoarchitettura 10 F o o P a t i c k R e n o d s

incontri

AVIATION DISPLAY HALL –

Auckland (2011)

THE ROCK, WELLINGTON AIRPORT – Wellington (2010) Il nuovo terminal passeggeri dell’aeroporto di Wellington, realizzato in collaborazione con Warren and Mahoney Architects, si contraddistingue per un’estetica unica, una roccia di rame che emerge dalla pista a richiamare la costa, circostante la città, battuta dal mare Gli spazi interni si sviluppano su piani diversi collegati da una serie di rampe

11

F o t o P a t c k R e y n o d s F o t o P a r c k R e y n o l d s

Aviation Display Hall

Auckland (NZ)

Studio Pacific Architecture

1

L’interno del MOTAT verso il mezzanino visibile in secondo piano

2 I grandi portali della struttura rimangono a vista in copertura e sul lato sud.

3

La parete nord: il tamponamento a fisarmonica dei montanti dei telai strutturali nasconde una camera di ventilazione che sfrutta l’effetto camino per la ventilazione dell’hangar

14 legnoarchitettura 10 progetti 2 1

3

Ubicazione: Auckland (NZ)

Progetto: Studio Pacific Architecture, Wellington (NZ)

Capo progetto: Evzen Novak

Team di progetto: Marcellus Lilley, Grant Perry, Anna Windsor, Brendan Himona, Mark Hadfield

Statica: Holmes Consulting Group, Wellington (NZ)

Facciata: Aurecon, Wellington (NZ)

Appaltatore: NZ Strong Construction, Auckland (NZ)

Progettazione paesaggio: Isthmus Group, Wellington (NZ)

Date progetto: 2004-2009

Lavori: 2009-2011

Superficie utile: 2850 m2 + 340 m2 (mezzanino)

Fotografie: Patrick Reynolds

Un hangar di legno

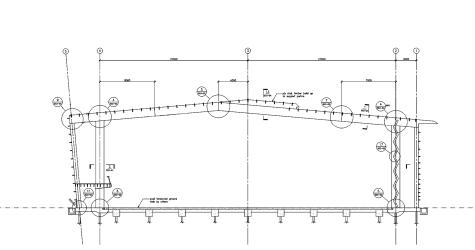

Per mostrare la propria collezione di aerei storici, alcuni dei quali costruiti in legno e unici al mondo, il MOTAT (Museum Of Transport And Technology) della Nuova Zelanda ha deciso di ampliare la struttura esistente, già destinata a spazio espositivo, affidando l’incarico ai progettisti che avevano redatto il masterplan dell’area Il nuovo edificio, che sorge sul terreno di una ex discarica, rivisita la forma dell’hangar attraverso grandi portali a telaio in legno LVL (Laminated Veneer Lumber) che coprono una superficie di oltre 3 000 m2 con una luce di ben 42 metri, la più ampia realizzata in Nuova Zelanda per un edificio in LVL La struttura si caratterizza per la presenza di doppi montanti, sia sul lato nord sia su quello a sud; lo spazio fra le due file di colonne parallele ha consentito di collocare a sud un mezzanino, per ospitare gli ambienti di servizio, le aule e le attrezzature specifiche destinate agli studenti in visita, e di aprire sul fronte nord una galleria a tutt’altezza percorribile, separata dallo spazio espositivo, che forma un camino solare alto 12 m Questo spazio è utilizzato in estate per estrarre l’aria calda e d’inverno per fornire calore supplementare alla sala espositiva principale, mediante una serie di aperture che si aprono in alto e in basso nel tamponamento a fisarmonica fra i montanti La ventilazione naturale così ottenuta ha evitato l’utilizzo di un impianto di aria condizionata per lo spazio principale riducendo i consumi energetici dell’edificio La facciata vetrata, che sembra quasi galleggiare sotto il tetto sporgente, lascia intravedere la struttura portante e la parete della galleria alle spalle, ottimizzando la quantità di luce naturale entrante

Al museo è stato conferito il premio Sustainability Award, Timber Design Awards 2011 e il Sustainability Award, New Zealand Architecture Awards 2012, per l’approccio progettuale sostenibile, approccio che ha portato alla scelta di elementi in LVL prodotti localmente sulla base di un’analisi del ciclo di vita dell’edificio e di un calcolo empirico del bilancio del carbonio e dell’embodied energy delle varie opzioni strutturali

15

ampliamento

hall esistente

4

La sala espositiva in fase di ultimazione con, a sinistra, il mezzanino e, a destra, il rivestimento a fisarmonica verso la galleria a nord Si notano le piastre imbullonate di connessione tra le travi di copertura e i montanti.

5

La galleria vetrata con gli irrigidimenti a croce dei montanti

16 legnoarchitettura 10 progetti 4

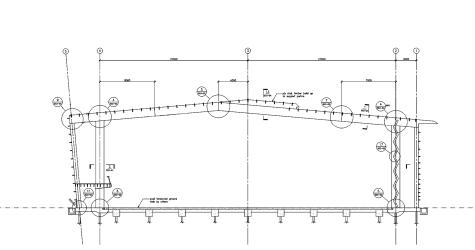

pianta del piano terra

17 5

fronte nord

sezione trasversale dell’ampliamento

sezione trasversale della struttura

18 legnoarchitettura 10 progetti

1 copertura del tetto in metallo profilato

2 finestre apribili

3 trave

4 facciata nord: vetrate con telaio in alluminio agganciate su struttura in LVL mediante mensole fissate sui montanti dei telai portanti

5 montante del telaio portante

6 parete della galleria

7 grondaia fissata sul montante del telaio portante

8 illuminazione

9 pozzetto scolo acque meteoriche

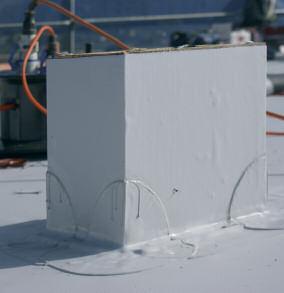

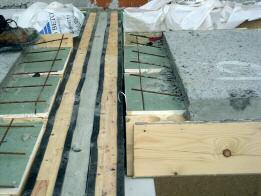

Il solaio in calcestruzzo del pavimento è costruito su una serie di pali in acciaio che penetrano attraverso il terreno della discarica chiusa per 10 metri sotto il sito fino alla roccia basaltica

Una rete di tubi, che termina a un livello più alto a sud dell’edificio, si trova sotto il pavimento per incanalare eventuali gas residui della discarica che ancora emergono dal terreno sottostante.

Una membrana continua di ulteriore protezione al gas è posta direttamente sotto la soletta Il resto del sito conserva il suo strato di copertura in argilla e ghiaia

sistema costruttivo

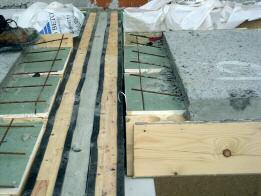

L’edificio (lunghezza 55 m, larghezza 50 m e altezza 15 m) è costruito con serie di portali a telaio realizzati con LVL (Laminated Veneer Lumber, legno impiallacciato laminato in continuo), che possono sostenere pesi fino a 2,65 t e consentire anche di appendere gli aerei a soffitto I portali hanno una luce netta di 42 m, sono costituiti da doppi montanti e da travi scatolari, soluzione preferibile alle travi massicce, vista la lunghezza, e sono irrigiditi da elementi a croce (sia in copertura che sulle pareti) Ogni portale è stato trasportato sul sito in 8 pezzi, con il segmento più lungo che misurava 18 m, e assemblati a terra Anche la struttura del tetto è stata montata a terra Ciascuna delle tre sezioni – completa di arcarecci, listelli e controventature – è poi stata innalzata con gru in 15 minuti, assemblata e unita ai montanti in 9 ore con piastre di acciaio, soluzione che ha consentito facilità di montaggio e contenimento dei costi

Il legno è stato utilizzato anche per arcarecci, traversi, listelli, il piano mezzanino e le scale e per i pannelli acustici (in legno mineralizzato) posti nelle parti più alte delle pareti e nei rivestimenti a soffitto

Nei telai sono stati usati due tipi di connessione per contrastare i momenti di rotazione: bulloni a vite con piastre esterne d’acciaio a tassello e viti filettate per le connessioni dei giunti del legno nei punti di compressione Si è fatto uso di legno di provenienza esclusivamente locale: il pino della Nuova Zelanda è stato usato per realizzare i portali in LVL, la prima e la seconda struttura, il rivestimento della facciata principale, le pareti e il tetto, mentre i pannelli impiallacciati del rivestimento interno dell’edificio sono in frassino e acacia della Tasmania

Nella pagina a lato uno scorcio della galleria: in primo piano a sinistra le fessure del rivestimento per la ventilazione e in basso a destra le piccole finestre apribili

19

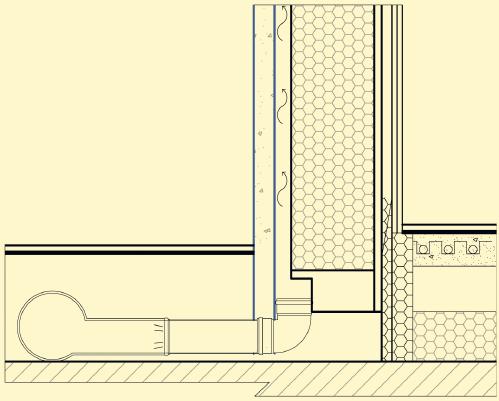

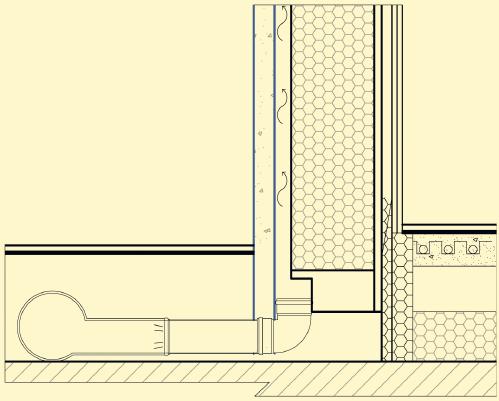

sezione parete nord

1 2 3 4 5 6 7 8 2 9

prospetto parete nord

1 copertura del tetto in metallo profilato

2 rivestimento in laminato termoindurito

3 bordo brillante

4 finestre apribili

5 trave alle spalle del rivestimento trasparente

6 montante in alluminio

7 struttura supporto facciata

8 rivestimento trasparente fissato su longheroni

9 vetrate

10 montante del portale a telaio dietro la facciata trasparente

11 rinforzo a croce in legno

12 montante in LVL

13 rivestimento in laminato termoindurito fissato al pannello di alluminio del sistema vetrato

20 legnoarchitettura 10 progetti

1 2 1 3 4 5 6 7 8 9 10 8 11 8 12 4 13 12

A sinistra, preparazione del sito per le fondazioni

In fondo l’hangar esistente

A destra, sollevamento e posizionamento delle sezioni della struttura di copertura

A sinistra, la struttura portante dell’edificio vista da nord ovest

A destra struttura primaria e secondaria di copertura con i tiranti in acciaio. In fondo i due montanti a sud: il più esterno è leggermente inclinato

A sinistra, fasi di montaggio della facciata vetrata e del rivestimento trasparente.

A destra, fissaggio dei pannelli isolanti sul lato ovest

A sinistra, isolamento e tamponamento del lato nord.

A destra, il pavimento della sala espositiva: il solaio in post tensione (250 mm di spessore) è separato da una lastra in cemento rinforzato ogni 4,2 m per tutta la lunghezza dell’edificio sui lati nord e sud per supportare i pilastri dei telai in LVL

21

Norbert Dalsass

Maso Lampele

Novacella

F o t o A n o l d R t e r –F O C U S F o t o d e s g n

La “corte interna” che si viene a creare tra due dei tre corpi di fabbrica grazie alla posizione trasversale degli stessi

Sulla destra, il volume più a sud, completamente rivestito con doghe di larice.

2

Il corpo di fabbrica più a nord presenta il piano terra rivestito con la pietra del luogo mentre il piano superiore ha la facciata ventilata in legno

24 legnoarchitettura 10 progetti

1 1

2 F o o : A r n o d R i t e –F O C U S F o o d e s g n F o o A r n o d R t e –F O C U S F o t o d e s g n

Ubicazione: Novacella (BZ)

Progetto: arch Norbert Dalsass - ARCH panta rei, Bressanone (BZ)

Strutture in legno: Pius Untersteiner, Maranza (BZ)

Direttore dei lavori: arch Norbert Dalsass

Appaltatore opere in c.a.: Impresa

Oberegger, Novacella (BZ)

Lavori: febbraio 2010-agosto 2012

Superficie fondiaria: 2 448 m2

Superficie utile: 429 m2

Superficie verde: 2.145 m2

Una casa per tre

generazioni

L’elemento ispiratore del progetto di quest’abitazione per una famiglia allargata è stato il paesaggio agricolo circostante la frazione di Novacella, nella Valle Isarco presso Bressanone, caratterizzato da lunghi muri in pietra che accompagnano il pendio e dai quali prende forma l’architettura dell’edificio

Una particolare riflessione a livello progettuale è stata fatta partendo dalla natura del luogo e dal rapporto che l’edificio avrebbe dovuto avere con essa Infatti, nonostante la rilevante cubatura dell’intervento, grazie al parziale interramento delle tre unità, il volume si inserisce in modo proporzionato nell’ambiente circostante Il pendio viene “intagliato” dall’inserimento dell’edificio nella collina, armonizzandosi con essa grazie alla parziale copertura a verde; la parte inferiore è rivestita con le pietre raccolte nella fase di scavo mentre l’inclinazione del rivestimento esterno in legno crea una protezione dall’acqua piovana e, allo stesso tempo, fornisce ombreggiatura nel periodo estivo

Il posizionamento trasversale dei due corpi lignei rispetto al pendio dà origine a una corte riparata dai venti della valle, che soffiano in direzione nord-sud, e mette in relazione le tre unità abitative Questa stessa posizione rispetto alla collina ha favorito anche l’illuminazione naturale degli ambienti, con ampie vetrate rivolte verso la valle e che inquadrano, come delle cornici, scorci paesaggistici piuttosto suggestivi

Per l’aerazione e l’illuminazione dei vani interrati, sono stati realizzati due cavedi con pietre a secco, due ambienti con un effetto a metà tra l’esterno e l’interno

I materiali utilizzati, gli impianti installati nonché i principi di bioclimatica applicati fanno di questa casa un edificio salubre che richiede poca energia, come attestato dalla certificazione CasaClima A Oroplus

25

sezione longitudinale

prospetto ovest

26 legnoarchitettura 10 progetti

pianta del piano terra

pianta del primo piano

trasmittanza media elementi costruttivi

pareti esterne, U = 0,1 W/m2K solaio contro terra, U = 0,13 W/m2K copertura, U = 0,19 W/m2K superfici trasparenti, Uw = 0,71 W/m2K

prestazioni energetiche

per riscaldamento, 16 kWh/m2 anno (CasaClima A OROplus)

per acqua calda, 4,4 kWh/m2 anno per riscaldamento e acqua calda, 20,4 kWh/m2 anno emissioni di CO2 evitate, 3,24 t/a

3

Il maso Lampele visto da ovest

4

Il tetto verde dell’unità interrata e l’impianto fotovoltaico integrato nel corpo a sud.

27

3 4 F o t o A n o d R t e r –F O C U S F o o d e s g n F o t o A r n o l d R t e r –F O C U S F o t o d e s i g n

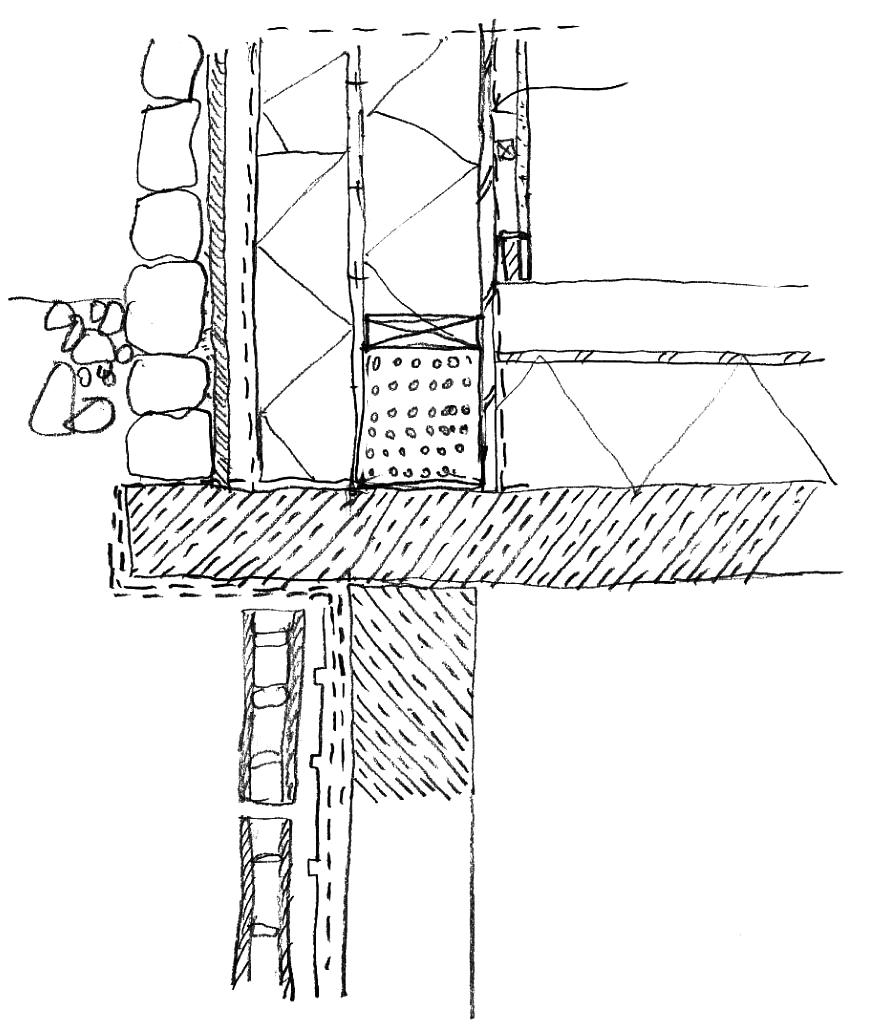

Parete esterna, dall’esterno:

- rivestimento esterno + struttura portante del rivestimento

- strato di tenuta all’aria

- fibra di legno (16 cm)

- tavolato

- montante + fibra di legno (16 cm)

- pannello OSB (con tenuta all’aria)

- strato per passaggio impianti

- rivestimento interno

1 rivestimento esterno in listelli di legno

2 struttura portante del rivestimento in legno

3 strato di tenuta all’aria

4 arcareccio

5 montante

6 montante fuoriasse (rispetto al montante centrale)

7 pannelli fotovoltaici integrati architettonicamente su copertura in scandole di legno

8 lattoneria

9 membrana di separazione

10 impermeabilizzazione

11 tavolato

12 trave

Solaio di copertura, dall’estradosso:

- pannelli OSB con tenuta all’aria

- strato isolante in fibra di legno (20 cm)

- tavolato

- fibra di legno (16 cm)

- pannelli OSB con tenuta all’aria

- strato per passaggio impianti

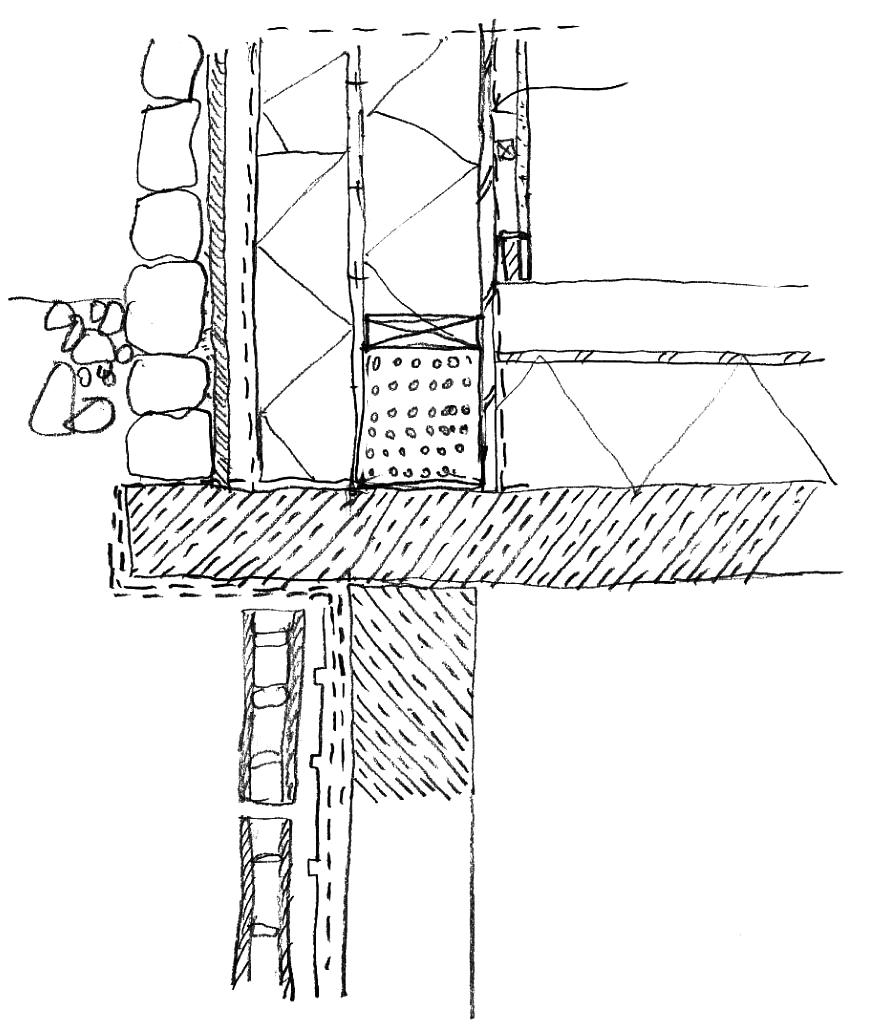

nodo parete esterna-copertura

5 Il lato rivolto a sud.

28 legnoarchitettura 10

1 2 3 4 5 4 6 7 8 9 10 11 12 F o o A r n o d R t e –F O C U S F o t o d e s g n

Tetto verde, dall’estradosso:

- terriccio (23-30 cm)

- tessuto-non-tessuto

- riempimento (8 cm)

- strato drenante (2 cm)

- massetto in cls (7 cm)

- membrana in PVC (0,2 cm)

- XPS (30 cm)

- pendenza con perlite (5-15 cm)

- freno al vapore

- solaio Brettstapel (22 cm)

- controsoffitto per passaggio impianti (5 cm)

A sinistra, due immagini della copertura verde e uno dei cavedi per l’illuminazione naturale

Parete esterna – sezione orizzontale, dall’esterno:

- rivestimento esterno

- strato di tenuta all’aria

- fibra di legno (16 cm)

- tavolato (2,2 cm)

- montanti della parete a telaio + fibra di legno (16 cm)

- pannelli OSB con tenuta all’aria (2,2 cm)

- strato per passaggio impianti

- rivestimento interno

29

F o t o A r n o d R t e –F O C U S F o t o d e s i g n F o t o A n o d R t e r –F O C U S F o o d e s g n esterno interno

30 legnoarchitettura 10 progetti

31

Attacco a terra

(parete esterna con rivestimento in pietra)

1 rivestimento in pietra

2 strato di cemento

3 aria

4 membrana esterna di tenuta all’aria

5 XPS

6 fibra di legno

7 membrana interna di tenuta all’aria

8 pacchetto pavimento 15 cm)

9 pannello OSB

10 isolamento (30 cm)

11 blocco di calcestruzzo aerato autoclavato

12 solaio in c a

13 terra di riporto

14 blocchi drenanti

15 strato drenante

16 membrana bituminosa

Grazie alla stretta collaborazione tra l’architetto e il costruttore della struttura in legno non è stata necessaria la stesura di disegni esecutivi per i dettagli costruttivi

struttura e impianti

Il piano interrato è stato realizzato in cemento armato, così come i muri della parte parzialmente interrata del piano terra Un muro a secco in pietra, che riprende i terrazzamenti tipici del paesaggio circostante, è stato ripristinato sul lato a ovest verso la vallata Il resto della struttura, pareti e solai, è a telaio in legno massiccio Nello specifico, il solaio che regge la copertura a verde è del tipo “Brettstapel” (tavole di legno di conifera tenute assieme da tasselli di legno), mentre i solai delle altre coperture sono del tipo con struttura portante in travi di legno I muri in elevazione presentano montanti di dimensioni 160/80 mm ogni 60 cm, tamponati con fibra di legno e chiusi internamente da un tavolato in OSB ed esternamente da un tavolato in legno di larice posato a 45°, sul quale è stato applicato un cappotto in fibra di legno Le facciate inclinate, a protezione dall’acqua e dal sole, sono di tipo ventilato con rivestimento in tavole di larice Gran parte dei lavori sono stati effettuati in autocostruzione dal proprietario, un carpentiere

Sulle coperture dei due corpi di fabbrica fuori terra sono stati integrati architettonicamente degli impianti fotovoltaici, connessi in rete, che hanno una potenza di 30 kW

Il riscaldamento degli ambienti interni è garantito da impianti radianti a pavimento nei bagni e a soffitto e a parete nelle altre stanze; l’impianto è alimentato da una caldaia a cippato

Un impianto di ventilazione con recuperatore di calore a flussi incrociati in controcorrente, con rendimento effettivo del 90%, garantisce il ricambio e la qualità dell’aria indoor

Per l’acqua potabile è stato adottato un apparecchio per la vitalizzazione secondo il sistema Gander

32 legnoarchitettura 10 progetti

1 2 3 4 5 6 7 8 9 10 12 11 13 14 15 16

Due fasi della realizzazione delle fondazioni L’edificio è interrato sul lato est

A sinistra, i montanti della struttura a telaio in legno massiccio con il rivestimento interno in OSB

A destra, il tamponamento esterno in tavolato posato diagonalmente delle pareti con struttura a telaio.

La struttura dell’edificio è stata in parte prefabbricata e successivamente montata in cantiere.

A sinistra, la posa della membrana di tenuta all’aria sulle coperture delle unità abitative

A destra, il telo di tenuta all’aria è visibile sotto la struttura di sostegno del rivestimento di facciata

A sinistra, ancora un’immagine della struttura inclinata del rivestimento in legno della facciata

A destra, la facciata viene rivestita con listelli di larice

33

[BOX:09]

Graz (A)

Viereck Architekten

F o o : A n g e o K a u n a t

1 1 2 Due viste del lato est 36 legnoarchitettura 10 progetti 2 F o t o A n g e o K a u n a F o o A n g e o K a u n a t

Ubicazione: Graz (A)

Progetto: Viereck Architekten ZTGmbH, Graz (A)

Strutture: Viereck Architekten ZTGmbH, Graz (A)

Direttori dei lavori: ing Ewald Viereck, ing Kurt Györög - Viereck Architekten, Graz (A)

Appaltatore: Viereck Architekten ZTGmbH, Graz (A)

Lavori: giugno-ottobre 2009

Superficie fondiaria: 500 m2

Superficie utile: 100 m2

Superficie verde: 100 m2

Importo dell’opera: 400 000 €

Flessibilità modulare

La nuova sede dello studio Viereck Architekten nasce da un’esigenza particolare – un trasloco obbligato del proprio ufficio, dovuto alla scadenza, non rinnovabile, del contratto di locazione Il risultato è un immobile attrezzato, di elevata qualità e design, realizzato con un sistema modulare standardizzato e prefabbricabile in serie ma con la possibilità, al tempo stesso, di rispondere a necessità specifiche Proprio come nel caso del nuovo studio di Graz che sorge su un lotto in affitto di soli 500 m2 in una striscia di terreno tra due strade trafficate, una superficie ridotta che ha reso necessario sopraelevare l’edificio per garantire lo spazio per i posti auto A causa dei vincoli del terreno e della sua disponibilità per un periodo determinato non era pensabile una edificazione tradizionale; lo studio ha così sviluppato il sistema [BOX:09], moduli con un elevato grado di prefabbricazione (per rispondere alle difficoltà di un cantiere invernale, problema legato alla fine del contratto di affitto precedente) che possono essere smontati in qualsiasi momento (alla fine del contratto di affitto del terreno) e quindi trasportabili e rimontabili nuovamente in un altro luogo Il tempo trascorso tra la progettazione e la realizzazione è stato di soli 90 giorni, i moduli sono stati montati in 24 ore Sospeso su una struttura di pilastri e travi metalliche, con le facciate chiuse rivolte verso le strade a protezione dal rumore mentre grandi vetrate sui lati corti aprono la vista sulla striscia di verde, l’ufficio è costituito da un ambiente unico al quale si accede da una scala racchiusa in un corpo vetrato indipendente Un modulo base dedicato provvede alle necessità impiantistiche con tutte le fonti energetiche e idriche necessarie e con le canalizzazioni verticali alloggiate in alcune colonne Pompa di calore, predisposizione per il sistema solare termico e per il fotovoltaico, oltre alla toilette di tipo aeronautico, rendono possibile una gestione pressoché autarchica dell’unità Il sistema [BOX:09] è in grado di coprire quasi tutte le richieste architettoniche e, dato che il modulo è autoportante, è praticamente indipendente dalle caratteristiche del sito richiedendo solo la predisposizione di una opportuna soluzione di fondazione

37

38 legnoarchitettura 10 progetti pianta

planimetria

trasmittanza media elementi costruttivi

pareti esterne, U = 0,15 W/m2K solaio contro terra, U = 0,11 W/m2K copertura, U = 0,10 W/m2K serramenti, Uw = 0,80 W/m2K

prestazioni energetiche

per riscaldamento: 27,35 kWh/m2 anno per acqua calda: 3,8 kWh/m2 anno

3

La vetrata rivolta a nordovest è costituita da un’unica lastra di vetro

4

La scala d’accesso all’ufficio, collocata a sud-est

La [BOX:09] è prefabbricabile in 90 giorni, montabile/smontabile in 48 ore e realizzabile praticamente dappertutto

39 3 4

F o t o A n g e o K a u n a F o o A n g e o K a u n a t

5 6

Due immagini dell’open space dello studio Viereck Architekten.

7

La toilette dell’ufficio è di tipo aeronautico con funzionamento a depressione

sistema costruttivo

Il sistema costruttivo è basato su moduli scatolari di 20 m2 di superficie realizzati interamente in stabilimento in maniera seriale e completi di pavimenti, rivestimento dei soffitti e impianti

Testimonianza di attenzione alla sostenibilità nella scelta dei materiali è l’impiego del legno e dei suoi derivati

La struttura a telaio dei moduli è in legno massiccio (X-lam) e consente elevata flessibilità per quel che riguarda lunghezza e larghezza dell’unità edilizia, così come innumerevoli varianti in pianta (entro misure predefinite)

I moduli possono essere combinati tra loro in vario modo, sia in orizzontale che in verticale, per rispondere alle diverse esigenze, oppure agganciati a un edificio esistente Una volta trasportati in cantiere, vengono montati e collegati l’uno all’altro con speciali coppie di tenditori in acciaio Lo studio di questa particolare soluzione, che ricorda quella impiegata nei mobili Ikea, ha reso necessaria la realizzazione di molti prototipi prima di trovare la soluzione ottimale, così come molte prove sono state fatte per i collegamenti dell’impianto radiante a pavimento integrato nei moduli L’ottimizzazione del processo costruttivo consente un risparmio di tempo del 30% e di risorse del 37%, con un conseguente vantaggio economico, che può anche essere sfruttato per migliorare l’isolamento termico o per l’utilizzo di impianti a fonti rinnovabili (solare, geotermia, biomassa, fotovoltaico ecc )

40 legnoarchitettura 10 progetti 5

6 F o o A n g e o K a u n a F o o A n d e a s T s c h e F o o A n d e a s T s c h e 7

+ 3,16

sezione longitudinale di dettaglio

Copertura, dall’estradosso:

- copertura in fibrocemento (0,8 cm)

- aerazione (11 cm)

- strato impermeabilizzante in pvc (0,2 cm)

- strato separatore in feltro (0,2 cm)

- tavolato in OSB (2,2 cm)

- isolamento (21 cm)

- barriera al vapore (0,2 cm)

- solaio in X-lam (9,5 cm)

- pannello in fibra di legno morbida (5 cm)

- controsoffitto (10 cm)

Solaio, dall’estradosso:

- parquet (1,1 cm)

- lastre per pavimento in gessofibra (2 cm)

- strato per impianto radiante a pavimento (3 cm)

- massetto a secco (3,2 cm)

- strato d’aerazione + isolamento (6,6 cm)

- barriera al vapore (0,2 cm)

- solaio portante in legno lamellare (11,7 cm)

- isolamento (20 cm)

- strato d’aerazione (3,3 cm)

- profilo metallico HEA 300

- profilo di sostegno (3 cm)

- elemento di rivestimento in fibrocemento (0,8 cm)

Parete, dall’interno:

- pannello in gessofibra (1,25 cm)

- strato per passaggio impianti (10 cm) tra cui isolamento (8 cm)

- parete portante in X-lam (9,5 cm)

- isolamento (20 cm)

- strato d’aerazione (4,4 cm)

- vetro (3,8 cm)

1 lattoneria in alluminio corrente intorno al bordo

2 rete antinsetto

3 pannello isolante (5 cm)

4 rivestimento inferiore in fibrocemento

5 elemento distanziatore

6 lattoneria

7 traversa di bordo (5 cm)

8 vetro isolante

9 telaio in X-lam

10 davanzale

11 (termo)convettori

12 lamelle in alluminio

13 vano vuoto

14 profilo a Z (40/30/40)

15 pilastro in acciaio

HEB 200

16 trave in acciaio HEM 260

17 lattoneria di chiusura

18 pennellatura di chiusura

19 vetro isolante smaltato

20 angolare per montaggio

21 pannello isolante in fibra di legno morbida

22 triplo vetro

23 parapetto

24 sistema radiante a pavimento

25 strato distanziatore (32 mm)

26 distanziatori

27 staffe di montaggio

28 rampa d’accesso

00°

00° 20

20

41

1

2 56 3 7 4 8 7 9 10 1 12 14 15 9 12 16 11 1 18 9 19 20 21 22 23 24 25 9 28 27 19 1 17 26

1 impermeabilizzazione in PVC

2 copertura in fibrocemento

3 strato d’aerazione

4 rete antinsetto

5 sagoma di supporto per l’angolo arrotondato

6 profili in alluminio per le fughe

7 rivestimento delle facciate in lega di rame e zinco

8 tenuta all’aria

9 lattoneria in alluminio

10 vetro isolante

11 conduttura centrale per aspirapolvere

12 canale per condutture impianti

7 La parete attrezzata di ogni modulo è dotata di un’apertura d’ispezione degli impianti e delle tubature. Questo rende i moduli indipendenti, quindi liberamente scomponibili e ricomponibili tra di loro a seconda delle necessità

8 In evidenza, gli agganci dei tiranti in acciaio che collegano i moduli tra di loro

42 legnoarchitettura 10 progetti

trasversale di dettaglio 1 2 3 4 5 6 7 8 9 10 11 12 3 4 3 4 7 5 3

sezione

78 F o o A n d e a s T s c h e F o o A n d e a s T s c h e

Due immagini della [BOX:09] in fase di costruzione, in officina È ancora ben visibile la struttura portante “ad anello” dei singoli moduli

A sinistra, posa dei serramenti e del tamponamento A destra, posa del pavimento

A sinistra, realizzazione del controsoffitto

A destra, uno dei moduli, ormai pronto anche con il rivestimento esterno, della [BOX:09] viene caricato sul camion per i trasporti eccezionali

A sinistra, la posa in cantiere del primo dei moduli. In basso a sinistra e a lato, la posa dei moduli successivi

43

F o o L u c a C o c

Volpe,

Vanella Residenze Bologna

Rossaro,

2

Le grandi aperture vetrate della zona giorno degli appartamenti al secondo piano che si aprono sullo spazio distributivo comune.

46 legnoarchitettura 10 progetti 1 Una delle due corti del complesso

1 F o o L u c a C o c

Ubicazione: Bologna

Committente: Palatesta S r l , Bologna

Progetto architettonico: arch Giorgio Volpe, Bologna

Progetto esecutivo: arch Mauro Rossaro, Rovereto (TN); arch Massimiliano Vanella, Trento; arch Giorgio Volpe, Bologna; Lignoalp DAMIANI-HOLZ&KO S.p.A.,

Bressanone (BZ) - Nova Ponente (BZ)

Strutture: ing M Croce, ing M Talloni

Impianti: ing. A. Fischer, ing N Klammsteiner, Bolzano; p i Alfredo Forti

Impianti domotici: Domoticarea s r l , Rovereto (TN)

Appaltatore struttura in legno: Lignoalp DAMIANI-HOLZ&KO S p A , Bressanone (BZ) - Nova Ponente (BZ)

Appaltatore impianti meccanici:

AcquaKlima s r l , Bologna

Lavori: luglio 2007-luglio 2010

Superficie coperta: 990 m2

Superficie utile totale: 1 500 m2

Ricercando la luce

La ristrutturazione edilizia di un vecchio magazzino delle Poste ha rappresentato una vera e propria sfida per i progettisti che, viste le limitazioni del contesto - un lotto densamente edificato, con un solo affaccio sul fronte strada e circondato in adiacenza da alti edifici - hanno dovuto assicurare la maggior quantità possibile di luce naturale a tutte le 24 unità immobiliari L’edificio di tre piani fuori terra (4 nella porzione sulla strada) si apre su due cortili interni e si articola secondo una serie di volumi in aggetto o a rientrare alla ricerca della migliore illuminazione e visuale Ampie vetrate sui cortili interni e sugli angoli dei volumi in aggetto ricercano vedute trasversali con fughe e prospettive allungate evitando il senso di chiusura e di confine Sul fronte strada il nuovo edificio si connette alle quattro arcate preesistenti, rivestite di mattonelle di klinker marrone scuro, con incastri volumetrici e contrasti cromatici e materici Il complesso è articolato in mono e bilocali al piano terra e duplex ai piani superiori con scale aperte nelle zone giorno e con le camere al piano superiore caratterizzate da volumi sagomati a richiamare la copertura originaria a shed dell’edificio demolito Grande attenzione è stata posta alla riduzione dei consumi energetici (certificazione CasaClima Classe A) e alla sostenibilità Oltre che per pacchetti costruttivi altamente performanti (struttura in legno a telaio per le pareti, solai in X-lam, copertura in pannelli prefabbricati in legno), l’edificio si connota anche per le scelte impiantistiche: i collettori solari termici coprono il 66% del fabbisogno di acqua calda sanitaria; 15 sonde geotermiche verticali da 100 m, realizzate sotto la fondazione, servono l’impianto di riscaldamento e raffrescamento a pannelli radianti a pavimento e a soffitto, oltre a fornire acqua calda sanitaria; una caldaia da 35 kW entra in funzione solo in casi di picco di richiesta di energia termica; un sistema di domotica gestisce il raffrescamento e il riscaldamento con sensori di rilevamento di temperatura, umidità e tasso di CO2, l’impianto di ventilazione controllata consente un recupero di calore fino al 70%

47

2 F o o L u c a C o c

pianta piano terra

pianta primo piano

trasmittanza media elementi costruttivi

pareti esterne, U = 0,18 W/m2K, sfasamento = 13,22 h, fattore di smorzamento = 0,17 solaio su interrato, U = 0,2 W/m2K

copertura, U = 0,21 W/m2K, sfasamento = 13,51 h, fattore di smorzamento = 0,21 superfici trasparenti, Uw = 0,9 W/m2K, con vetrate basso emissive a doppia camera

prestazioni energetiche

fabbisogno energetico: 24,48 kWh/m2 anno, CasaClima A

48 legnoarchitettura 10 progetti

Le coperture delle residenze (qui una veduta verso l’area verde) richiamano il tetto a shed del vecchio magazzino delle poste

prospetto su via Podgora

sezione primo cortile lato ovest

sezione primo cortile lato est

prospetto su via Podgora

sezione primo cortile lato ovest

sezione primo cortile lato est

F o o L u c a C o c

sezione secondo cortile lato est

Le residenze da Via Podgora: la facciata con le arcate dell’edificio esistente, rivestita di mattonelle di klinker, è stata mantenuta e parzialmente compenetrata dal nuovo corpo di fabbrica, che si differenzia dalla preesistenza per la diversa finitura delle pareti esterne

5 Le unità immobiliari si compongono di volumi articolati secondo altezze differenti al fine di garantire luce naturale a tutto il complesso.

50 legnoarchitettura 10 progetti 4 5

4

F o o L u c a C o c F o o L u c a C o c

51

Parete esterna, vicina ad altro edificio, dall’esterno (U=0,20 W/m2K, resistenza al fuoco della parete R60-B esterno, R30-B interno):

- isolante in lana minerale (8 cm; λ=0,38 W/m2K)

- pannello in fibrogesso (1,5 cm)

- isolante in fibra di legno (12 cm; λ=0,38 W/m2K)

- struttura a telaio in abete (12x6 cm)

- pannello OSB (1,5 cm)

- pannello in cartongesso (1,25 cm)

Parete esterna, dall’esterno (U = 0,18 W/m2K):

- intonaco esterno (1,5 cm)

- pannello di lana di legno mineralizzato (2,5 cm)

- pannelli X-lam (8,5 cm) a 5 strati

- isolante in fibra di canapa (8,0 cm; λ=0,04 W/m2K)

- lastra cartongesso (1,25 cm)

- isolante in fibra di canapa (8,0 cm; λ=0,04 W/m2K)

- doppia lastra in cartongesso (1,25+ 1,25 cm)

sistema costruttivo

Il piano interrato, che accoglie la rimessa, e il solaio del piano terra sono stati realizzati in c a , mentre per le parti fuori terra la scelta è ricaduta su una struttura in legno In particolare: le pareti portanti sono realizzate in pannelli portanti prefabbricati a telaio con struttura in montanti di legno di abete (16x6 cm) aventi passo di 62,5 cm; i solai interpiano sono in X-lam; la copertura è costituita da pannelli di legno prefabbricati con struttura in travetti (16x8 cm) ogni 62,5 cm Le pareti sono isolate con fibra di legno e con materassini in fibra di canapa per le contropareti interne, necessarie al passaggio impianti Le pareti accanto o in adiacenza agli edifici vicini (edifici riscaldati) sono coibentate anche all’esterno con un materassino di lana minerale La copertura ventilata è isolata con fibra di legno, come anche il tetto giardino, e rivestita in lamiera di alluminio, il tetto piano con XPS e guaina in PVC

6

La struttura del primo e del secondo piano

La staticità dei solai è coadiuvata da travi in acciaio

7 8

I volumi sagomati di una camera da letto che combina i piani del volume esistente con le nuove partizioni.

9 Fase di installazione della copertura metallica e degli abbaini

52 legnoarchitettura 10 progetti

3 2 2 m m

interno esterno interno

2 1 5 1 0 2 1 5 1 0 8 0 2 m m 2 6 2

6 7 8 9

Solaio primo piano, fra gli appartamenti, dall’estradosso:

- pavimento in legno (2 cm)

- caldana autolivellante (6 cm) con impianto radiante

- pannello anticalpestio in fibra di legno (2,1-2,2 cm)

- ghiaia di marmo (6,3 cm) con impianti

- solaio in X-lam (14,3 cm, 6 strati)

- isolante in fibra di canapa (4,0 cm; λ=0,04 W/m2K)

- lastra in cartongesso su struttura a molla (1,25 cm)

estradosso

interno

soglia in alluminio con taglio termico intradosso

porta-finestra piano terra

estradosso

intradosso

Tetto verde, dall’estradosso (U = 0,11 W/m2K):

- erba

- substrato specifico per tetto verde (17cm)

- pannello EPS per accumulo e drenaggio

- strato separatore

- guaina in PVC

- isolante in fibra di legno (16 cm; λ=0,038 W/m2K)

- solaio, pannello X-lam (16 cm)

- isolante in fibra di canapa (6,0 cm; λ=0,04 W/m2K)

- lastra cartongesso (1,25 cm)

- isolante in fibra di canapa (6,0 cm; λ=0,04 W/m2K)

- lastra in fibrogesso con impianto radiante, riscaldamento e raffrescamento (1,5 cm)

5 1 0 6 2 1 0 6 0 6 1 0 6 1 0 3 0 7 1

53 PF ±0.000 72x86 72x86 72x86 PF ±0.000m

Due fasi dell’installazione degli impianti elettrico e idrico

schema impianti - funzionamento estivo

schema impianti - funzionamento invernale

54 legnoarchitettura 10 progetti

6 7

6 7

A sinistra, l’area del cantiere con le prime perforazioni per le sonde geotermiche

A destra, sullo sfondo la facciata con le quattro arcate originarie mantenute e la posa del solaio in latero cemento verso il garage

A sinistra, il cantiere da via Podgora con le pareti prefabbricate in legno pronte per essere installate

A destra, posa del primo solaio in legno

A sinistra, partizioni interne di un’unità immobiliare

A destra, isolamento della copertura in fibra di legno

A sinistra, installazione dell’impianto radiante in un volume a doppia altezza

A destra in alto, la copertura ventilata con la guaina impermeabile e i listelli di ventilazione, prima della posa della copertura in lamiera di alluminio

A destra in basso, le pareti di una delle due corti interne con l’intonaco esterno in fase di asciugatura

55

Katsutoshi Sasaki + Associates

Katsutoshi Sasaki + Associates

UNOU House Toyota (J)

1

La casa vista dalla ferrovia Dal volume scuro emerge il telaio basso e lungo in legno chiaro che chiude l’affaccio a ovest

2 Il fronte ovest dell’abitazione: si intravedono alcuni telai/cornici che definiscono lo spazio interno

58 legnoarchitettura 10 progetti

1

Ubicazione: Toyota, Aichi (J)

Progetto: Katsutoshi Sasaki + Associates, Toyota, Aichi (J)

Strutture: Tatsumi Terado Structural

Studio, Aichi (J)

Appaltatore: Toyonaka Construction Ltd

Date progetto: settembre 2010settembre 2011

Fine lavori: luglio 2012

Superficie fondiaria: 466,49 m2

Superficie costruita: 74,52 m2

Superficie netta: 83,48 m2

Fotografie: Katsutoshi Sasaki + Associates 2

Due cornici per definire lo spazio

Nella parte centrale dell’isola di Honshu in Giappone, nella prefettura di Aichi, sorge questa originale abitazione scura disposta su un lotto rettangolare in una fascia di terreno delimitata dalla strada a nord e dai binari della ferrovia a sud

L’orientamento secondo l’asse est-ovest definisce e seleziona le viste esterne, incorniciate da due grandi telai in legno, uno verticale e l’altro orizzontale, che delimitano e plasmano il volume che li unisce Dall’entrata alta e stretta a est, in cui risalta il primo telaio in legno lasciato a vista, lo spazio si dilata e si abbassa fino al riquadro basso e lungo che conclude a ovest il volume della casa con uno spazio aperto che sfuma il passaggio tra interno ed esterno e conclude l’asse visuale che caratterizza l’edificio

La struttura portante è nascosta nelle pareti e nella copertura, mentre una serie di telai interni in legno di dimensioni variabili sono utilizzati come cornici di porte e finestre per dar forma all’unico e ampio spazio del quale delimitano le diverse zone I riquadri diventano di fatto parte integrante dell’edificio e generano un “confine d’aria” tra ogni sezione della casa donando, inoltre, profondità prospettica agli ambienti

La mancanza di muri e pareti fisse ha permesso la realizzazione di una residenza composta da “un’unica stanza”, un grande ambiente che, garantendo comunque un certo grado di privacy visiva, facilita l’interazione tra i membri della famiglia e favorisce la ventilazione naturale passante L’interno è organizzato in maniera molto essenziale: nella zona più bassa è situata l’area living principale con vetrate scorrevoli a tutta altezza mentre al piano superiore, a est, sono collocate una camera da letto, che si apre su una terrazza, e uno spazio soppalcato che ospita un altro letto

Esternamente l’abitazione è compatta, rivestita solo con doghe verticali di legno trattate con finitura nera a olio mentre la copertura è realizzata in acciaio zincato

59

60 legnoarchitettura 10 progetti

栓 散水栓 0 1450+1

planimetria

pianta del piano terra

pianta del piano superiore

61

3

A est, il fronte d’ingresso completamente vetrato è sottolineato dallo stretto e alto telaio in legno chiaro.

prospetto ovest

3

prospetto est

Lo spazio aperto affacciato verso ovest dal piano superiore I telai in legno incorniciano viste prospettiche e segnano

i “confini” tra le varie parti della casa

1 rivestimento in acciaio zincato

2 impermeabilizzazione

3 struttura in legno impiallacciato (24 mm)

4 rivestimento in cedro rosso trattato con olio di colore nero (18 mm)

5 ventilazione del rivestimento

6 telo impermeabile

7 elementi in cipresso trattato con olio

8 pannello in calcio silicato dipinto

62 legnoarchitettura 10 progetti 0 3 0 6 2 0 3 100 30 0 4

dettaglio copertura 4 123 4 5 6 7 7 8 4

5

Le cornici interne dal piano superiore

6

La zona living verso la cucina e l’ingresso con la zona notte nella parte superiore

sistema costruttivo

La struttura portante dell’edificio è costituita da una sequenza di telai digradanti da est verso ovest la cui graduale modificazione definisce la particolare forma della casa: facendo riferimento alla sezione trasversale, i telai mutano linearmente le loro dimensioni passando da una larghezza di 2,4 m e un’altezza di 7,0 m del prospetto est a una larghezza di 9,3 m e un’altezza di 2,3 m dell’affaccio ovest La struttura, i cui elementi sono collegati con connettori metallici, è irrigidita da tiranti che ne impediscono la deformazione

63

5 6

64 legnoarchitettura 10 progetti 7

7

La zona cucina e l’ingresso caratterizzati da due cornici in legno e dalla struttura a vista del solaio

A sinistra, i connettori metallici della struttura portante

A destra, la struttura a telaio dell’edificio in fase di montaggio

A sinistra, i tiranti lignei di irrigidimento della struttura

A destra, la coibentazione della copertura con schiuma

Tre immagini dell’interno in fase di cantiere. Da sinistra, oltre alla struttura portante si intravede la prima cornice interna che rimarrà a vista; il solaio del piano superiore; la cornice – a vista –della cucina

Il telo di tenuta all’aria e la controlistellatura per il fissaggio del rivestimento esterno in doghe verticali di legno

65

F o o : R i e H e m u t h

Casa della Musica Castelrotto

Kerschbaumer Pichler & Partner

1 Vista nord-est 2 Vista sud-est 3

68 legnoarchitettura 10 progetti F o o R e r H e m u h 1 2 F o o R e H e m u t h

Il lato est con il grande sporto della copertura.

Ubicazione: Castelrotto (BZ)

Committente: Banda musicale di Castelrotto (BZ)

Progetto: Architekten Kerschbaumer

Pichler & Partner, Bressanone (BZ)

Strutture: Rubner Objektbau GmbH, Chienes (BZ); Soligno Reinverbund GmbH, Prato allo Stelvio (BZ)

Direttore dei lavori: Arch Andreas

Gruber - Gruber Partner Architekten, Bressanone (BZ)

Consulenti tecnici: Studio Troi & Schenk, Varna (BZ)

Appaltatore: Rubner Objektbau GmbH, Chienes (BZ)

Lavori: ottobre 2010-aprile 2011

Superficie fondiaria: 464,44 m2

Superficie netta riscaldata: 378,84 m2

Importo dell’opera: ca 921 000 €

Musica maestro!

La sede della Banda di Castelrotto (Musikkapelle Kastelruth), insieme all’adiacente asilo, è parte di un nuovo complesso collocato a pochi passi dal cuore storico del paese dominato dall’imponente campanile La collocazione centrale, nelle dirette vicinanze degli edifici pubblici esistenti (scuola media, scuola elementare, asilo, asilo nido, chiesa) oltre che della stazione dei bus, ne esalta la funzione pubblica, accresciuta dal sottostante parcheggio interrato

La Banda necessitava da tempo di un locale per le prove adeguato, sia dal punto di vista delle caratteristiche sonore sia da quelle della funzionalità e della salubrità indoor Fin dall’inizio, per la committenza è stato importante il coinvolgimento delle aziende artigiane locali e l’attenzione alla riduzione dei costi di gestione, grazie anche al basso consumo energetico, oltre che, ovviamente, alle caratteristiche acustiche, ottenute curando gli aspetti relativi all’isolamento acustico delle pareti e il rivestimento in legno della sala prove

Al piano terra si trovano la zona d’entrata, la sala prove, una sala soggiorno, i servizi igienici e una sala deposito per i rimorchi e gli strumenti musicali In pratica, tutti gli ambienti di pubblica utilità sono accessibili al livello del terreno, soluzione che ha reso possibile rinunciare all’installazione di un ascensore, impegnativo dal punto di vista della manutenzione e dei costi Al piano superiore si trovano invece gli uffici e la sala riunioni, il deposito degli spartiti musicali e degli strumenti nonché una sala per il deposito delle divise

Le pareti sono realizzate con particolari pannelli in legno massiccio di provenienza locale assemblati senza colle e parti metalliche, mentre la copertura ha struttura portante in travi di legno La parte impiantistica prevede un sistema di ventilazione meccanica controllata con recupero di calore, suddivisa in due unità con diversa portata, e un sistema radiante a pavimento L’edificio ha un consumo di 18,53 kWh/m2 anno ed è predisposto per l’allacciamento a una eventuale futura rete di teleriscaldamento

69 3 F o o R e r H e m u t h

A A B B C C D D 1 2 3 4

pianta piano terra

70 legnoarchitettura 10 A A B B C C D D 1 1 2 2 3 3

L’ingresso della Musikkapelle, con la scala che porta al piano superiore

4 F o o R e H e m u t h

pianta piano superiore

prospetto sud

prospetto nord

prospetto est

prestazioni energetiche

per riscaldamento e acqua calda: 3 636,74 kWh all’anno (certificata CasaClima A+ Nature) per raffrescamento estivo: 836,67 kWh all’anno emissioni totali di CO2: 6,35 t/anno

trasmittanza media elementi costruttivi

pareti esterne: U = 0,13-0,19 W/m2K

solaio su garage: U = 0,06-0,20 W/m2K

copertura: U = 0,11 W/m2K

superfici vetrate: Uw = 0,96 W/m2K

71

sezione longitudinale

Dettaglio A, dall’esterno:

- intonaco rasato (3 mm)

- isolamento con funzione anche di portaintonaco (50 mm)

- pannello OSB (220 mm)

Copertura (B), dall’estradosso:

- ghiaia di porfido delle Dolomiti (ca. 50 mm)

- strato di protezione - impermeabilizzazione in poliolefina antiradice

- pannello incollato 5 strati (95 mm)

- isolamento in lana di roccia (ca 280 mm)

- freno al vapore

- tavolato (40 mm)

Dettaglio C, dall’estradosso: - trave portante

(200x13000 mm)

- travi secondarie (ca 160x200 mm)

- pannello OSB (22 mm)

- isolamento con funzione anche di portaintonaco (50 mm)

- intonaco rasato (3 mm)

Dettaglio D, dall’esterno:

- isolamento in fibra di legno (200 mm)

- freno al vapore

- trave portante (200x1400 mm)

Solaio primo piano (E), dall’estradosso:

- pavimento in resina epossidica (2 mm)

- massetto armato e riscaldato (70 mm)

- membrana in PE incollata

- pannello isolante in fibra

di legno morbida (20 mm)

- isolamento contro i rumori da calpestio in fibra di legno morbida (20 mm)

- perlite (68 mm)

- tavolato posato in diagonale (40 mm)

- travi secondarie del solaio in legno (200x280 mm, int ca 800 mm)

- pannelli in gesso (30 mm)

- controsoffitto in cartongesso (12,5 mm)

Solaio su garage (F), dall’estradosso:

- pavimento in resina epossidica (2 mm)

- massetto armato e riscaldato (70 mm)

- membrana in PE incollata

- pannello isolante in fibra

di legno morbida (20 mm)

- isolamento contro i rumori da calpestio in fibra di legno morbida (20 mm)

- cls poroso (88 mm)

- solaio in c.a. (100 mm)

- strato di tessuto-nontessuto + cls magro (50 mm)

- ghiaia di schiuma di vetro costipata (ca 550 mm)

- solaio portante in c a preesistente

Solaio su garage (G), dall’estradosso:

- parquet di quercia incollato (100 mm)

- massetto armato e riscaldato (70 mm)

- membrana in PE incollata

- pannello isolante in fibra di legno morbida (20 mm)

- isolamento contro i rumori da calpestio in fibra di legno morbida (20 mm)

- cls poroso (80 mm)

- solaio in c.a. (100 mm)

- strato di tessuto-nontessuto + cls magro (50 mm)

- ghiaia di schiuma di vetro costipata (ca 550 mm)

- solaio portante in c a preesistente

1 isolamento in fibra di legno con rivestimento in alluminio (50 mm)

2 parapetto realizzato con corde d’acciaio

3 vano tecnico

4 sala prove

72 legnoarchitettura 10 progetti

A C D E B F 1 2 3

sistema costruttivo

La Casa della Musica di Castelrotto è stata interamente realizzata, per quel che riguarda la parte fuori terra, con il metodo brevettato Soligno®, sistema che utilizza legno massiccio e, per la realizzazione degli elementi, prescinde totalmente dall’uso di collanti e parti in ferro

I pannelli che costituiscono le pareti sono composti da tre strati di tavole in legno massiccio (abete rosso locale proveniente da foreste certificate PEFC - Paneuropean Forest Certification) di forma rettangolare, affiancate tra di loro in verticale e giuntate a pettine; i diversi strati sono poi uniti tra loro con listelli in legno massiccio inseriti con un incastro a coda di rondine

I pannelli utilizzati nella Casa della Musica hanno spessore di 18 cm e sono stati lasciati a vista sul lato interno, mentre all’esterno sono finiti con intonaco posato su un cappotto realizzato con un doppio strato di fibra di legno di diversa densità (110 e 160 kg/m2) e dello spessore complessivo di 20 cm, a esclusione della zona d’ingresso a nord-est rivestita in larice non trattato

Il solaio del primo piano ha struttura portante a travi con sezione di 20x36 cm, mentre la struttura primaria di sostegno della copertura è costituita da travi con una sezione di 20x140 cm sulle quali poggia una doppia struttura secondaria (16x40 cm) Le travi della struttura primaria del tetto sono dimensionate per coprire anche l’ampio sporto che protegge l’ingresso, oltre che la luce della sala prove a doppia altezza

Le pareti interne garantiscono un abbattimento acustico maggiore ai 50 dB e hanno struttura in legno a telaio con isolamento tra i montanti in fibra di legno, tamponamento con un doppio strato di lastre di cartongesso e fibrogesso e intonaco su entrambi i lati

73 G 4

74 legnoarchitettura 10 progetti F o o R e H e m u t h

75

Copertura (A), dall’estradosso:

- ghiaia di porfido delle Dolomiti (ca 50 mm)

- strato di protezione impermeabilizzazione in poliolefina antiradice

- isolamento in lana di roccia (ca 140 mm)

- isolamento in EPS con pendenza (230-180 mm)

- freno al vapore

- tavolato diagonale (40 mm)

- struttura secondaria in legno della copertura (160x400 mm, int ca 800 mm)

- trave portante della copertura (200x1400 mm)

Parete esterna (B), dall’interno:

- intonaco rasato (3 mm)

- isolamento in fibra di legno morbida (60 mm) con funzione anche di portaintonaco

- parete portante in legno massiccio, abete rosso (180 mm)

- rivestimento interno

Parete esterna controterra (C), dall’interno:

- intonaco rasato (3 mm)

- pannello portaintonaco in vetro riciclato (10 mm)

- pannello isolante in XPS (190 mm)

- parete portante in legno massiccio, abete rosso (180 mm)

- rivestimento interno

Pedana (D), dall’estradosso:

- pedata in parquet di quercia incollato (100 mm)

- pannello in legno massiccio a 3 strati (25 mm)

- vano cavo riempito con isolante in fibra di legno

Parete esterna (E), dall’esterno:

- rivestimento in doghe verticali di larice (35 mm)

- sottostruttura in larice dipinta di nero (60/30 mm)

- membrana nera resistente ai raggi UV

- sottostruttura portante del rivestimento, listellatura a croce (80+60 mm)

- isolamento in fibra di legno morbida tra la listellatura

- parete portante in legno massiccio (180 mm)

- isolamento in fibra di legno (50 mm)

- doppio pannello

di cartongesso (2x12,5 mm)

1 profilo di chiusura del bordo tetto con pannello di copertura in alluminio con funzione di gocciolatoio (250 mm)

2 profilo in alluminio con funzione ombreggiante (40x20 mm)

3 impermeabilizzazione di collegamento

4 zoccolo in cls preesistente

5 alzata in legno massiccio (30 mm)

6 striscia in ghiaia corrente lungo tutto il bordo dell’edificio contenta da lamiera in acciaio corten

7 solaio con struttura in travi di legno di dimensioni 200x360 mm

76 legnoarchitettura 10 progetti

sezione trasversale sugli uffici sezione trasversale sulla sala prove A B C D E 1 2 3 4 5 6 6 7

A sinistra, la piattaforma in c a su cui sono stati posati i dormienti di appoggio delle pareti

A destra, l’erezione delle pareti massicce prefabbricate

A sinistra, un’immagine del cantiere dall’esterno

A destra, il grande sporto del lato est a copertura dell’ingresso, con una doppia orditura secondaria.

Due immagini della sala prove in fase di cantiere

A sinistra, ancora un’immagine della sala prove in fase di cantiere.

A destra, il primo piano, all’arrivo delle scale dal piano terra; le pareti divisorie sono in telaio di legno

Due immagini relative alla finitura esterna con intonaco

77

Distretto polifunzionale

ABnormA

Studio

Brescia

2

L’ingresso alla corte interna del centro polifunzionale

3

Un angolo della corte interna.

80 legnoarchitettura 10

doghe di larice

1 Il prospetto est con il rivestimento in

2 1

3

Ubicazione: Brescia

Progetto: arch Giuseppe Marrelli, arch Paolo Livi, arch R Pablo Cerda

Gosselin, arch Alessandra Silvioli, arch J Pierluigi Camacho, ing Francesco Verzura, ing Paolo

Bombardieri - Studio ABnormA, Brescia

Strutture: DM studio, Brescia

Direttore dei lavori: arch Giuseppe Marrelli - Studio ABnormA, Brescia

Appaltatore (edile idraulico):

GMR costruzioni, Brescia

Struttura in legno: Ka konstrukt, Quarto d’Altino (VE)

Lavori: gennaio 2011-gennaio 2012

Superficie fondiaria: 2.550 m2

Superficie utile: 2 550 m2

Superficie verde: 200 m2

Intorno alla corte

Ai margini del centro storico di Brescia e a ridosso della linea ferroviaria Milano-Venezia sorge questo complesso in legno che ospita una serie di attività nell’ambito del recupero del disagio sociale ed economico

Costruito su un lotto risultante dalla demolizione di un deposito, di cui resta a testimonianza solo una parete perimetrale, il centro accoglie quattro realtà associative e un’area residenziale destinata a una casa-famiglia e ad appartamenti in co-housing per studenti, funzioni diverse disposte in spazi e volumi separati attorno a una corte centrale che organizza l’impianto complessivo La diversità funzionale e di utenza, pur essendo un motivo di ricchezza e vitalità, ha richiesto attenzione nell’articolazione degli spazi al fine di evitare possibili conflitti

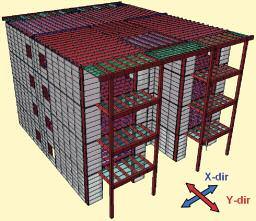

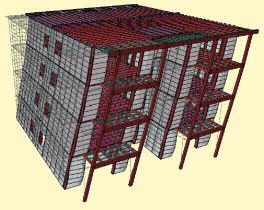

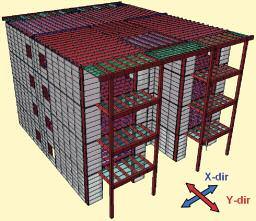

I progettisti hanno optato per un corpo di fabbrica su due piani fuori terra e uno in quota ribassata con un sistema distributivo su ballatoi interni, attorno a una corte chiusa che asseconda la forma del lotto triangolare, sfruttandone al massimo la superficie disponibile e minimizzando l’impatto volumetrico La corte assume un ruolo architettonico e funzionale, articolando il complesso e fornendo uno spazio collettivo nel quale svolgere funzioni libere di aggregazione o anche manifestazioni, riunioni all’aperto o rappresentazioni artistiche Il complesso si connota per il rivestimento in legno, soluzione che denuncia chiaramente la natura della struttura portante dell’edificio, realizzata integralmente in pannelli X-lam di legno lamellare Le doghe orizzontali di larice arricchiscono con la loro irregolare scabrosità la semplicità dei prospetti, coerente con i limiti economici e le funzioni ospitate, scandendone con il passar del tempo il naturale invecchiamento e ingrigimento L’andamento orizzontale è interrotto solo dalle aperture verticali che ritmano le facciate alleggerendone la gravità L’indipendenza energetica del complesso è assicurata da una centrale a biomassa, posta in una porzione residuale dell’area e completamente interrata, integrata da due pozzi geotermici e da un impianto fotovoltaico da 32 kW

81

Ballatoio distributivo a servizio degli appartamenti del Centro predisposti per la coibentazione, con affaccio sulla corte interna.

82 legnoarchitettura 10 progetti

pianta del piano terra

4

pianta del primo piano

B B C C D D A A 4

pianta del secondo piano

trasmittanza media elementi costruttivi

pareti esterne, U = 0,203 W/m2K solaio controterra, U = 0,183 W/m2K copertura, U = 0,211 W/m2K superfici trasparenti, Uw = 1,15 W/m2K

prestazioni energetiche

fabbisogno energetico per riscaldamento: 8,22 kWh/m2 anno

fabbisogno energetico per raffrescamento: 6,3 kWh/m2 anno

83

sezione A-A

sezione B-B

sezione C-C

sezione D-D

prospetto est

prospetto nord

prospetto nord-ovest

prospetto sud 5

Un dettaglio del corpo ascensore a servizio degli appartamenti in co-housing e del ballatoio a sbalzo sulla corte interna. In alto si può scorgere il soppalco dell’abitazione in duplex.

84 legnoarchitettura 10

5

1 tubo aerazione vespaio

2 guaina taglia muro

3 doppia guaina catramata

4 isolamento di fondazione in EPS idrorepellente (50 mm; altezza 400 mm)

5 forature per passaggio impianti/areazione vespaio (altezza max 200 mm)

6 tassello chimico di fissaggio al cordolo di fondazione della staffa di supporto della struttura X-lam

1 traverso in legno (60x60 mm) per sostegno soglia fissato ai montanti di sostegno del rivestimento esterno

2 lamiera di rivestimento della soglia

3 staffa di fissaggio (150 mm) fissata al rivestimento esterno in legno

4 lamiera marcapiano (8-10 mm) distante 150 mm dal rivestimento in legno e fissata alla staffa

5 staffa di fissaggio a Z puntuale in lamiera fissata al rivestimento in legno

6 risvolto della lamiera per irrigidimento (20 mm)

85 8 5 2 5 2 5 2 2 8 1 0 Foratura inclinata verso basso de listelli di rives imento g t d pendenza 1% ESTERNO INTERNO 4 3 7

fondazione

attacco

1 2 3 4 5 6 1 3 4 2 interno esterno 5 6

attacco scossalina marcapiano

Copertura, dall’esterno (A):

- copertura in ghiaia bianca (3/4 cm)

- doppia guaina catramata

- pannello compensato OSB (20 mm)

- listelli sagomati per pendenza 2%

- barriera al vento

- isolante in fibra di legno (densità min 160 kg/m3, 120 mm)

- solaio in X-lam (182 mm)

Solaio interpiano, dall’estradosso (B):

- pavimento laminato tipo parquet in fibra di legno HDF (10 mm)

- caldana cementizia (40 mm)

- pannello radiante (33 mm)

- doppia lastra in cartongesso e isolante acustico in fibre di poliestere (41 mm)

- sottofondo in argilla espansa posata a secco (100 mm)

- solaio in X-lam (182 mm)

Solaio contro terra, dall’estradosso (C):

- pavimento laminato tipo parquet in fibra di legno HDF (10 mm)

- caldana cementizia (40 mm)

- pannello radiante (33 mm)

- isolante EPS alta densità (40 mm)

- sottofondo in argilla espansa posata a secco (100 mm)

- vespaio areato su igloo con cappa cementizia dotata di rete

elettrosaldata (300 mm)

- fondazione

- magrone (100 mm)

Parete esterna, dall’interno (D):

- parete in X-lam (128 mm)

- isolante in fibra di legno (140 mm)

- barriera al vento

- assito in legno di larice maschiato posato orizzontalmente

Parete esterna, dall’interno (E):

- parete in X-lam (128 mm)

- barriera al vento

- isolante in fibra di legno (140 mm)

- rasatura esterna su fibra di legno con rete di armatura (5 mm)

86 legnoarchitettura 10 progetti 1% pendenza 1% pendenza 2% 6,696 2% + 3,598 pendenza 2% + 3,618 6,716 +0,52 +0,50 pendenza 1% +3,328 +-0,00 pendenza 1% pendenza 1% pendenza 1% 1% +0 52 +6,421 +9,524 + 3 618 6,716 +9,769 2 7 7 0 0 7 3 2 0 9 3 3 0 2 1 42 42 42 230 340 1.830 LARGHEZZA LAMIERA 1.500 42 42 42 230 340 1.830 42 42 42 230 340 1.830

A

B B C E D

sezione trasversale tipo

Da sinistra, posizionamento dei primi pannelli in X-lam della struttura

A destra, in primo piano il vespaio areato con igloo, sullo sfondo la struttura del primo blocco del Centro in fase di completamento

Il cantiere visto da ovest e da est.

Da sinistra, il lungo corridoio interno del blocco a nordovest e l’affaccio verso la corte interna La struttura in X-lam è supportata da pilastri e travi in acciaio

Al centro, l’angolo al secondo piano verso sud-est

A destra, la struttura del corridoio che si piega nel blocco a sud-ovest destinato a gli uffici delle cooperative sociali.

Vista del cantiere con la struttura in X-lam al grezzo

87

ICD/ITKE Research Pavilion 2011

Nel semestre estivo del 2011, l’Institute for Computational Design (ICD) e l’Institute of Building Structures and Structural Design (ITKE) dell’Università di Stoccarda hanno realizzato un padiglione temporaneo in legno, progettato e realizzato con gli studenti nell’ambito di un’iniziativa che si collocava a metà tra insegnamento e apprendimento.

Il progetto esplora il trasferimento di principi biologici di formazione di quello che è, in questo caso, il pattern dello scheletro dei ricci di mare attraverso procedimenti di progettazione e di simulazione digitale e l’utilizzo di un robot industriale per la realizzazione dei pezzi che lo compongono.

L’innovazione del procedimento consiste nella possibilità di applicare principi bionici riconosciuti all’ambito costruttivo, aspetto evidenziato dall’utilizzo di pannelli di compensato molto sottili (6,5 mm) per realizzare l’intera, complessa morfologia del padiglione

La costruzione è stata insignita dell’Holzbaupreis Baden Württenberg 2012, dell’International Design Award 2011 e del Stuttgarter Leichtbaupreis 2011.

techné

Riccardo La Magna

ICD/ITKE Research Pavilion 2011

Riccardo La Magna

Ha studiato ingegneria con indirizzo strutturale presso l’Università di Bologna e al Karlsruhe Institute of Technology Ha collaborato con studi di ingegneria e di architettura a Parigi e Barcellona Dal 2011 è dottorando e assistente presso l’Institute of Building Structures and Structural Design (ITKE) all’Università di Stoccarda (Germania), dove svolge ricerca nell’ambito di metodi computazionali per il design e l’ottimizzazione strutturale

Sin dalla metà degli anni ‘60 la città di Stoccarda (Germania) è stata un centro nevralgico della ricerca nel campo delle strutture architettoniche e civili Qui ebbe sede il rinomato IL (Institute for Lightweight Structures) guidato da Frei Otto e dal suo team, che contribuì in maniera fondamentale alla ricerca sulle tensostrutture e allo studio interdisciplinare sulle strutture biologiche per applicazioni in campo architettonico Sulle orme dei pionieristici lavori di Frei Otto e del suo team di ricerca, l’Institute for Computational Design (ICD) e l’Institute of Building Structures and Structural Design (ITKE), in collaborazione con gli studenti dell’Università di Stoccarda, hanno realizzato un padiglione sperimentale che indaga l’applicazione di caratteristiche biologiche in architettura Nella fattispecie, il progetto esplora il trasferimento in architettura dei principi che regolano l’ordinamento morfologico dello scheletro dei ricci di mare Il processo di trasferimento dei principi biologici in un insieme di regole per la creazione di strutture spaziali complesse è stato reso possibile grazie a strumenti di design e di simulazione digitale, i quali hanno permesso lo scambio e l’interazione dei dati fra i diversi livelli di progetto fino ai mezzi di fabbricazione digitale

90 legnoarchitettura 10 techné

Design e strategie biomimetiche

L’abbondanza di forme degli organismi biologici è conseguenza diretta del processo evolutivo cui gli esseri viventi sono costantemente sottoposti per adattarsi ai cambiamenti ambientali Gli aspetti morfologici di ciascun individuo sono il risultato di una costante interazione fra l’organismo e il proprio habitat, sotto l’influsso del quale popolazioni di esseri viventi si adattano attraverso selezione e riproduzione, aumentando in tal modo la propria possibilità di sopravvivenza Il risultato è un compromesso che soddisfa parzialmente diversi aspetti in conflitto, limitando in tal modo il potenziale di ottimizzazione della selezione naturale Inoltre, l’ottimizzazione in campo ingegneristico mira essenzialmente a identificare un insieme di parametri che producano il miglior risultato attraverso l’implementazione di algoritmi deterministici che assicurano la convergenza del problema Lo stesso non si può dire riguardo ai sistemi biologici, i quali ottengono un alto livello di performance strutturale attraverso ridondanza e differenziazione locale dei propri elementi costitutivi Nonostante l’impossibilità in biologia di identificare una singola e precisa soluzione per un dato problema, è del tutto ragionevole accettare il fatto che gli organismi viventi abbiano sviluppato nel tempo strategie altamente efficienti per superare le sfide ambientali a cui sono costantemente sottoposti Tale è il caso dei ricci di mare (Echinoidi), in cui la disposizione delle placche calcaree che ne compongono lo scheletro risulta ottimale da un punto di vista strutturale Inoltre, il sistema di connessioni dentate che i ricci di mare hanno sviluppato per mantenere unite le placche tra loro è una tecnica particolarmente efficace per resistere gli sforzi di taglio che agiscono lungo le linee di giunzione Questi due principi sono stati le principali linee guida per lo sviluppo del progetto

Biological push