BIENNALITÀ _ SPECIALIZZAZIONE _ INTERNAZIONALITÀ I saloni di MADE expo: Costruzioni e Cantiere | Involucro e Serramenti | Interni e Finiture | Software e Hardware | Energia e Impianti | Città e Paesaggio

_ COSTRUIRE _ RIQUALIFICARE Partner www.madeexpo.it www.federlegnoarredo.it +39 051 66 46 624 info@madeexpo.it Promossa da

Tutte le soluzioni per PROGETTARE

legnoarchitettura

rivista trimestrale

anno IV – n 11, aprile 2013 ISSN 2039-0858

Numero di iscrizione al ROC: 8147

direttore responsabile

Ferdinando Gottard

redazione Lara Bassi, Lara Gariup

editore

EdicomEdizioni, Monfalcone (GO)

redazione e amministrazione

via 1° Maggio 117

34074 Monfalcone - Gorizia

tel 0481 484488, fax 0481 485721

progetto grafico

Lara Bassi, Lara Gariup

stampa Grafiche Manzanesi, Manzano (UD)

Stampato interamente su carta con alto contenuto di fibre riciclate selezionate

prezzo di copertina 15,00 euro abbonamento 4 numeri

Italia: 50,00 euro - Estero: 100,00 euro

Gli abbonamenti possono iniziare, salvo diversa indicazione, dal primo numero raggiungibile in qualsiasi periodo dell’anno distribuzione in libreria

Joo Distribuzione

Via F Argelati 35 – Milano

copertina

Endesa Pavilion

Foto: Adriá Goula

È vietata la riproduzione, anche parziale, di articoli, disegni e foto se non espressamente autorizzata dall’editore

Stefano Pampanin

Endesa Pavilion

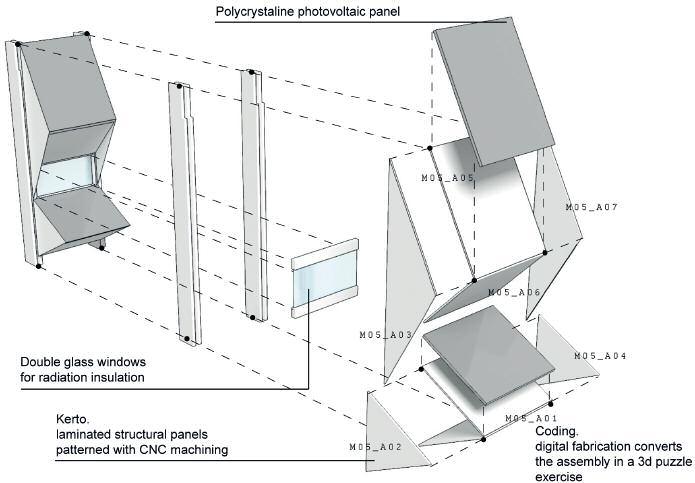

Un prototipo di facciata multiscalare progettata in funzione dell’energia

Pres-Lam

6 87 97 105

rinforzo di solai in legno

2 4 36 56

Foto: John Lewis Marshal

Foto: Marco Casel i Nirma

Foto: John Lewis Marshal

Foto: Marco Casel i Nirma

11 legnoarchitettura

Foto Lance McNu ty

incontri techné sistemi dettagli

NMIT Arts & Media

Irving Smith Jack Architects 12

Auditorium del Parco

Renzo Piano Building Workshop, Atelier Traldi 2 4

The Arts Space Hewitt Studios LLP 36

Centro benessere

Marta Apolinari, Danilo Turato 46

Paviljoen Puur Emma Architecten 56

Asilo in via Vögele Christian Kapeller 68

Kamppi Chapel K2S Architects Ltd 78

78 68 12 F o o R e n é R e r Foto: Marko Huttunen

12 progetti F o o : P a r c k R e y n o d s 46 F o t o C a r o P e a z o o

Stefano Pampanin

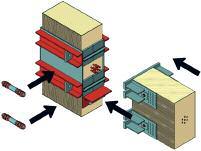

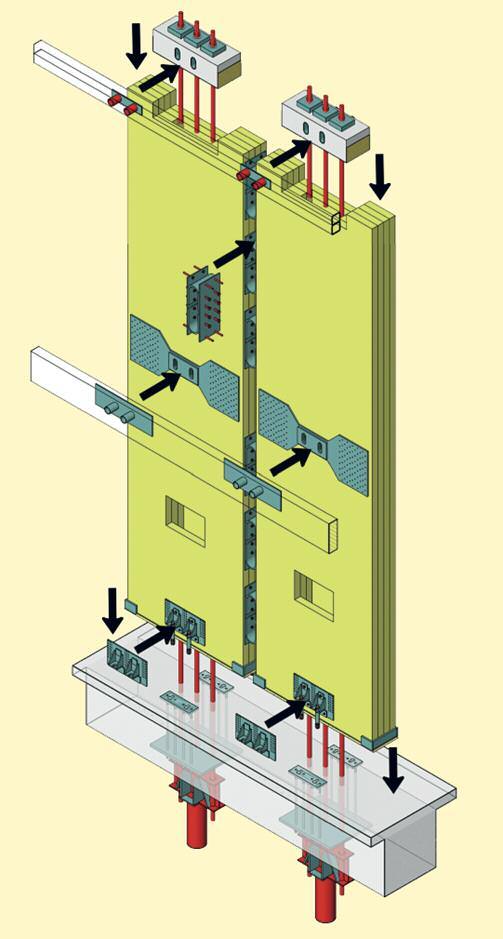

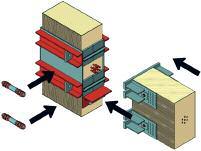

Dal 2004, Stefano Pampanin, assieme a due colleghi dell’Università di Canterbury (NZ) Alessandro Palermo e Andy Buchanan, ha sviluppato un sistema costruttivo innovativo che applica la post tensione, tecnica ormai collaudata nel c a , al microlamellare LVL (Laminated Veneer Lumber): dall’Italia alla Nuova Zelanda per realizzare e brevettare una tipologia strutturale in legno, estremamente flessibile, dalle prestazioni antisismiche eccellenti

A lato, Massey University, College and Creative Arts –Wellington; progetto: Athfield Architects, strutture: Dunning Thorton Consultants Ltd L’edificio è realizzato con una serie di telai Pres-Lam nella direzione trasversale e da setti post tesi in c a (sistema PRESSS) in direzione longitudinale

Nella pagina accanto: NMIT Arts & Media – Nelson (2010); progetto: Irving Smith Jack Architects, strutture: Aurecon.

Può darci una definizione del materiale legno?

Il legno è un materiale vivo e si distingue dal calcestruzzo armato e dall’acciaio per una forte ma ben definita anisotropia, o meglio ortotropia, presenta cioé caratteristiche meccaniche di resistenza e rigidezza diverse a seconda delle tre direzioni ortogonali, parallela, trasversale o radiale Se viene utilizzato rispettando la direzione di crescita delle fibre è un buon materiale Se ci riferiamo poi al legno ingegnerizzato, come i nuovi legni lamellari, e lo confrontiamo con altri materiali costruttivi, possiamo affermare che esso possiede caratteristiche di resistenza a compressione simili al calcestruzzo ordinario, ma rispetto a

quest’ultimo è più soffice, dunque più flessibile, notevolmente più leggero data la ridotta densità e direi, utilizzando una terminologia non certo ingegneristica né misurabile, più “caldo” E proprio le caratteristiche di leggerezza rappresentano un notevole vantaggio, soprattutto in zona sismica

Lei insegna Ingegneria Strutturale e Progettazione Sismica all’Università di Canterbury (NZ), qual è il motivo che l’ha spinta a trasferirsi in Nuova Zelanda? È una storia lunga ma è doverosa una premessa: la Nuova Zelanda e l’Università di Canterbury in particolare sono conosciute e riconosciute a livello interna-

6 legnoarchitettura 11 incontri

incontri

F o t o T r e n d s M a g a z n e N Z

F o o P a t c k R e n o d s

Merritt Building, –Christchurch; progetto: Sheppard & Rout Architects, strutture: Kirk & Roberts. L’edificio sarà ultimato entro luglio 2013

zionale per il ruolo innovativo svolto nell’ambito della progettazione in zona sismica Negli anni ‘60 e ‘70 in Nuova Zelanda è stata concepita e sviluppata la filosofia progettuale nota come “capacity design” o gerarchia delle resistenze secondo cui in presenza di un evento sismico gli edifici non devono cercare di resistere con soli requisiti di forza, bensì devono essere in grado di oscillare in modo flessibile e duttile; pertanto il progettista doveva favorire meccanismi di danno duttili e proteggere al contempo da rotture fragili, concentrando il danneggiamento in punti ben definiti, ma non pericolosi (es nelle travi, non nelle colonne, per evitare collassi definiti a “pancake”) La gerarchia delle resistenze, sviluppata da grandi nomi della sismica presso l’Università di Canterbury (Bob Park e Tom Paulay, e in seguito Nigel Priestley), nasceva dall’analogia dell’anello debole della catena: se si tira una catena, la sua resistenza a rottura è legata alla capacità dell’anello più debole e se tale anello ha un comportamento fragile, l’intera catena si romperà in modo fragile Se applichiamo questo concetto a un edificio, l’edificio sottoposto a sollecitazione sismica collasserà in modo fragile Se invece l’anello debole viene progettato per avere un comportamento duttile (plastico), allora non importa come sono progettati gli altri anelli, perché l’anello debole agirà da “fusibile” per l’intera struttura, proteggendo da ogni altro meccanismo di rottura indesiderato Tale concetto negli anni ‘60-‘70 è stato rivoluzionario, perché non proponeva di progettare strutture più forti del terremoto, ma di realizzare strutture più deboli in termini di resistenza, flessibili e duttili a sufficienza in termine di capacità di spostamento, così da oscillare ripetutamente in campo plastico concentrando il danneggiamento laddove stabilito E dalla Nuova Zelanda questa teoria si è diffusa in tutto il mondo Il passo successivo è avvenuto solo pochi anni fa e sta alla base dello sviluppo del Pres-Lam, ovvero realizzare edifici che potessero non solo resistere a forti scosse sismiche senza crollare, ma anche essere riparati, e non demoliti e ricostruiti

In sostanza, sviluppare un fusibile facilmente riparabile o meglio sostituibile, che non implicasse la ricostruzione dell’intera struttura

Tornando alla domanda iniziale, durante il dottorato di

ricerca, grazie a una borsa di ricerca della Fulbright, ho avuto l’opportunità di lavorare sullo sviluppo di soluzioni innovative in c a prefabbricato a basso danneggiamento presso l’Università della California a San Diego, proprio con Priestley, originario di Canterbury (NZ) e divenuto uno stimato luminare in ingegneria sismica a livello mondiale Rientrato in Italia presso il Centro Sismico di Pavia, mi sono dedicato a sviluppare tale tecnologia per la realtà italiana Tuttavia, l’interesse e la passione per il confronto con la realtà di ricerca e il lavoro all’estero erano rimasti e l’occasione si è presentata quando mi è stato chiesto di sostituire per un periodo di 3 mesi una persona che dall’Università di Canterbury in Nuova Zelanda andava a insegnare proprio a San Diego: era il 2002 e quei tre mesi sono diventati 11 anni! In Nuova Zelanda, un paese con 4 milioni di abitanti che possiede un’estensione territoriale circa pari a quella italiana, le dinamiche sono diverse, il rapporto tra industria e ricerca, in particolar modo nel campo della ingegneria sismica, è molto aperto e collaborativo, quello che si studia e si ricerca viene implementato e realizzato

Come è nata l’idea di applicare alle costruzioni in legno la tecnica della precompressione utilizzata nelle strutture in c.a., idea da cui deriva il Pres-Lam, sistema costruttivo che approfondiamo nella sezione “sistemi” della rivista? Chi ha partecipato al progetto e qual è stato il ruolo del Governo neozelandese? L’idea è nata quasi per caso dall’interazione di tre colleghi, io, Alessandro Palermo e Andy Buchanan e si è trattato fin dall’inizio di combinare e stimolare conoscenze ed esperienze complementari: io e Alessandro abbiamo infatti un background più legato al c a ordinario e precompresso, entrambi abbiamo lavorato sulla tecnologia di post tensione nei prefabbricati in c a nella fase iniziale delle nostre ricerche e all’inizio dello sviluppo del Pres-Lam avevamo poca conoscenza e esperienza sul legno D’altro lato Andy è un esperto di legno (caratteristiche strutturali e resistenza al fuoco) con poca esperienza sul c a precompresso

8 legnoarchitettura 11

incontri

o post-teso e in particolare sulle allora emergenti tecnologie a basso danneggiamento Arrivato all’Università di Canterbury ho subito incominciato a tenere corsi – master, dottorato, laurea – a studenti e a professionisti sulle tecniche di post tensione del c a e sui sistemi di rocking-dissipativo, usando modellini in legno che illustravano come funzionava il sistema In laboratorio per le prove a rottura su piccoli elementi e di resistenza al fuoco delle connessioni avevamo a disposizione un microlamellare che si comporta in compressione come il c a ma è più leggero; abbiamo iniziato a confrontarci con Andy e gli abbiamo proposto di applicare la post-tensione al legno Con pochissimi fondi, con qualche borsa di studio e con il materiale fornito dalle industrie, abbiamo iniziato a fare delle prove su questa teoria: la cosa sorprendente è che non siamo riusciti a utilizzare tutto il legno fornitoci perchè non riuscivamo a danneggiare e rompere, sotto azioni sismiche simulate ben superiori a quelle di progetto, i vari provini-modello di laboratorio che rappresentavano sottosistemi di edifici con connessione trave-colonna, colonna-fondazione e setto-fondazione

Con il passare del tempo il nostro coinvolgimento è aumentato e abbiamo deciso, non a cuor leggero e rischiando in prima persona, di sostenere privatamente e personalmente,le spese del brevetto

In seguito, la pubblicazione dei risultati della ricerca ha attratto varie industrie disposte a investire sul sistema e con Andy e Alessandro abbiamo costituito un consorzio di ricerca supportato dal Governo Il Governo (FRST, Foundation or Research, Science and Techno-

logy ora MSI, Ministry of Science and Technology) era infatti disposto a investire e sponsorizzare ricerca accademica e industria, pareggiando 1 a 1 il finanziamento, a condizione che riuscissimo a convincere alcune aziende a sovvenzionare la ricerca fino a 1 milione di dollari in contanti Abbiamo coinvolto realtà australiane e neozelandesi, che oggi fanno parte del consorzio, quali i maggiori produttori di LVL, la Pine Manufacturer Association, un’associazione australiana che raccoglie tutte le aziende che lavorano con il legno e tre Università, quella di Canterbury (telai e setti), di Auckland (portali) e l'University of Technology di Sydney (solai) Per cui lo sviluppo del sistema costruttivo Pres-Lam si è giovato di 2 milioni di dollari per 5 anni per un totale di 10 milioni di dollari investiti Alla base dell’accordo di ricerca e sviluppo abbiamo inoltre accettato di cedere agli enti sostenitori in esclusiva la licenza d’uso del brevetto in Nuova Zelanda e in Australia Nel frattempo abbiamo creato uno spinoff, Prestress Timber Limited (PTL), di cui siamo i fondatori e i direttori con una piccola compartecipazione dell’Università e siamo proprietari del brevetto; nel resto del mondo abbiamo totale libertà di azione e grazie agli edifici realizzati ormai il Pres-Lam è ben conosciuto, riscuotendo interesse a livello internazionale

Quali sono i principali vantaggi del Pres-Lam?

Dal punto di vista economico è un sistema concorrenziale rispetto ad altri sistemi costruttivi in legno o a quelli in calcestruzzo armato o acciaio? Il Pres-Lam, nato come sistema antisismico, consente

Carterton Events Centre –Carterton (2011); progetto: Opus Architecture, strutture: Opus International.

9

F o t o C a t e r o n D i s r c C o u n c

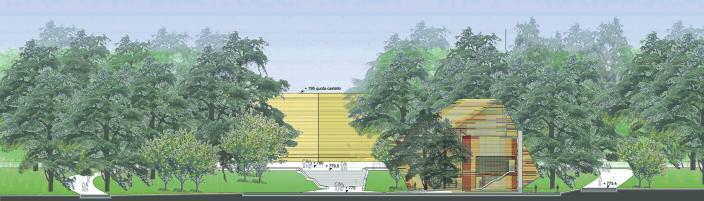

Il sistema Pres-Lam non è una novità per il mondo progettuale italiano Già nel 2010 è stato proposto come sistema strutturale del progetto vincitore del concorso bandito dalla Provincia di Parma per la realizzazione del nuovo Palazzo dell’Ambiente, dell’Agricoltura e dell’Innovazione.

Il progetto è stato curato dallo studio di architettura Archest di Pozzuolo del Friuli (UD) in Ati con Tribus-MerloSoardo e con la collaborazione di Stefano Pampanin

È in atto inoltre una collaborazione di ricerca con l’Università della Basilicata a Potenza, con il patrocinio di Federlegnoarredo, per una serie di prove sul sistema Pres-lam su tavola vibrante

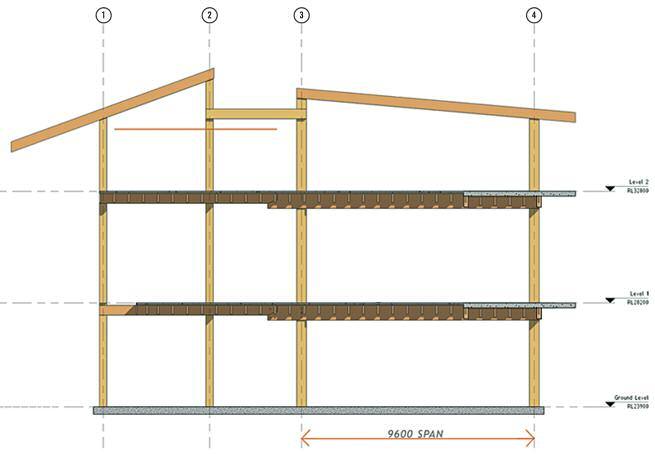

in modo semplice ed efficace di connettere una trave a una colonna e di dare una capacità a momento In passato le connessioni a momento degli elementi in legno dovevano passare attraverso moltissimi chiodi, viti, parti metalliche in acciaio molto importanti con costi che non favorivano di certo il legno In questo sistema, invece, i cavi di post tensione vanno da una colonna all’altra attraverso 2/3 o più campate e realizzano 4/6 o più connessioni bloccate in un’unica infilata; un sistema, quindi, molto veloce e molto efficace Non dimentichiamo che tutto è prefabbricato (con gli stessi vantaggi della prefabbricazione in calcestruzzo e acciaio), che la qualità è controllata in stabilimento e che c’è una facilità di trasporto e di posa con conseguente riduzione dei costi La post tensione permette di avere campate più lunghe o più snelle con elementi modulari che favoriscono la realizzazione di open space, soluzione precedentemente non facilmente realizzabile (o non giustificabile in termini di costi se non per strutture speciali) con il legno In tutto il mondo, infatti, sono stati costruiti molti edifici in legno multipiano, ma sono tipicamente a setti chiusi, condizione ideale per il residenziale, ma non per il terziario

Il Pres-lam si è ricavato la sua nicchia di mercato proprio nel terziario, pur essendo aperto al residenziale in quanto le chiusure e le partizioni interne possono essere effettuate in modo flessibile

Ed è indubbio il vantaggio antisismico; il fatto che una struttura in Pres-lam non si danneggi dopo un terremoto non era un concetto facilmente vendibile: è un fatto con cui mi scontro da un bel po’ di tempo! Per spiegare al committente come funziona il Pres-Lam potremmo fare questo esempio: il sistema è come una macchina che ha un incidente e che torna come prima semplicemente premendo un pulsante; questo nel Pres-Lam avviene grazie ai cavi di post-tensione che si comportano come delle molle per cui il sistema si apre, si chiude, si muove, assorbendo l’”impatto” del terremoto, ma dopo l’evento sismico tutto ritorna come prima

Altro vantaggio del Pres-Lam è la peculiarità del legno di essere leggero, il che significa fondazioni più leggere, costruzioni più snelle e più facili da assemblare, con la possibilità di montare intere parti prefabbricate, non solo pannelli, ma intere maglie, griglie grazie alle gru che sollevano pesi di 4-5 volte inferiori rispetto al c a L’ultimo vantaggio è la sostenibilità, intesa anche come embodied energy o energia inglobata; è un valore aggiunto per il quale il cliente al momento non è disposto a pagare, ma è contento di avere come “optional” nel pacchetto e che farà la differenza in futuro L’interesse verso il sistema è cresciuto solo quando si è dimostrato, mediante comparazioni effettuate che il costo era minore rispetto ad altri sistemi tradizionali Inizialmente abbiamo fatto delle valutazioni su edifici

che avevano maglie di 6x8, mentre noi con il Pres-Lam potevamo avere maglie di 12x8 (il limite sugli 8 metri è dovuto alla scelta del solaio ligneo): alla fine abbiamo deciso di comparare gli edifici mantenendo la stessa griglia e le fondazioni e, nonostante ciò, il Pres-Lam era già in grado di competere con gli edifici esistenti presi a riferimento Fin dall’inizio il neonato Pres-Lam ha dimostrato la sua potenzialità potendo subito competere non solo a livello strutturale, ma anche di costo con giganti dell’industria quali il c a e l’acciaio (il costo stimato risultava di poco superiore di un 5% rispetto ai migliori esempi di edifici in c a o in acciaio, senza tener conto delle fondazioni e della maglia)

Gli edifici realizzati finora con il Pres-Lam sono fabbricati terziari, a uso commerciale o per uffici: avete previsto uno sviluppo del sistema anche per il residenziale? Il tipo di connessioni e la presenza delle barre di post-tensione, oltre al ricorso alla prefabbricazione, costituiscono dei vincoli nello sviluppo architettonico del progetto o il sistema garantisce comunque un certo grado di adattabilità?

Non abbiamo inizialmente pensato di essere concorrenziali con questo sistema anche nel residenziale, in particolare se facciamo riferimento agli edifici monopiano (villette unifamiliari) tipiche in Nuova Zelanda Ma il ripensamento è avvenuto dopo il terremoto di Christchurch del febbraio 2011, a seguito del quale si è pensato di ricostruire il centro finanziario non solo con una destinazione d’uso di terziario, ma anche di destinare una parte del costruito al residenziale O meglio, realizzare edifici a uso misto: negozi al piano terreno, uffici ai piani intermedi, appartamenti ai livelli superiori con la possibilità di modificare la destinazione d’uso nel corso degli anni per far fronte alle esigenze della popolazione nella fase di ricostruzione della città Oltre a ciò dobbiamo sottolineare che il Pres-Lam si è evoluto anche in soluzioni ibride, quali legno-calcestruzzo, legno-calcestruzzo-acciaio, soluzioni in cui il Pres-Lam prevale per l’80-50% e che sono utilizzate laddove il legno non è adatto per esigenze architettoniche o strutturali o perché deve essere protetto Se serve, si possono combinare colonne in calcestruzzo con travi post tese in legno, setti in legno piuttosto che setti combinati legno-calcestruzzo

Pur essendo la Nuova Zelanda un punto di riferimento per la sismica, ritiene che ci siano esperienze valide anche in Europa e in Italia in questo ambito? In Italia l’esperienza della ricostruzione post sisma dell’Aquila ha mostrato le potenzialità del legno come materiale strutturale L’idea di vivere in una casa in legno che resiste a diversi terremoti senza subire danni, se non minimi, sembra irreale, ma invece rappresenta un vantaggio notevole Dobbiamo ricordare che il terre-

10 legnoarchitettura 11

incontri

moto non legge i codici: avere un sistema ridondante che costa uguale, se non addirittura di meno, e che possa sopperire alle notevoli incertezze legate all’evento sismico e alla risposta della struttura, è un vantaggio! E in questo senso, il merito va al Progetto C A S E , che ha posto gli edifici residenziali sopra una piattaforma con isolatori ricavati in un livello adibito a parcheggio In questo momento stiamo sviluppando un nuovo edificio multipiano isolato alla base sopra cui innalzare una struttura ibrida legno-calcestruzzo PresLam Infine, non posso non citare il progetto SOFIE che ha dimostrato, e dimostra, che è possibile realizzare edifici multipiano sicuri con il Cross-Lam

È prassi ormai consolidata costruire con il legno strutturale?

Il legno in Nuova Zelanda era considerato come il materiale principe per le case (quello che in Italia è rappresentato dal mattone), gli edifici multipiano erano prevalentemente in calcestruzzo o acciaio e solo nei fabbricati industriali o strutture a uso sportivo si accettavano le coperture in lamellare Dal punto di vista della conoscenza del materiale “legno” in Nuova Zelanda erano e sono all’avanguardia; rispetto all’Italia, ad esempio, la progettazione strutturale in legno è un corso di base nelle Università (non ancora obbligatorio per tutti gli ingegneri civili, ma di fatto scelta raccomandata per chi vuole specializzarsi in strutture)

Nonostante questa cultura aperta al legno, solo quando si è iniziato a parlare del Pres-Lam a fronte dei primi importanti risultati sperimentali (2005-2006),

si è cominciato a pensare che il legno strutturale poteva essere usato anche negli edifici multipiano

Qual è il rapporto dei committenti con il legno strutturale? O ci sono delle diffidenze?

Due cose hanno segnato il cambiamento nei committenti in Nuova Zelanda: la prima è stata la disponibilità di queste nuove tecnologie sia a livello di materiale lamellare che di sistema strutturale La seconda è stata l’esperienza devastante del terremoto che ha visto l’intero centro finanziario di Christchurch divenire un terreno di guerra prima e una zona semi-desertica poi a seguito della estesissima demolizione controllata

E due sono anche le cose che i committenti chiedono a una struttura in legno La prima è la sicurezza e il Pres-Lam è una soluzione a basso danneggiamento che ha il vantaggio di essere in legno, materiale con cui i neozelandesi hanno confidenza La seconda è la durabilità, ma questo problema è facilmente risolvibile se si pensa a strutture secolari in legno, quali le pagode giapponesi: se tenuto lontano dall’acqua, anche senza trattamenti chimici, il legno può durare centinaia di anni! Solo adesso, perciò, si assiste a una reale apertura della committenza verso il legno e oggi abbiamo l’opportunità di implementare i migliori materiali e le migliori tecnologie disponibili

Per approfondimenti:

http://www civil canterbury ac nz/structeng/timberr esearch shtml

Massey University, College and Creative Arts –Wellington; progetto: Athfield Architects, strutture: Dunning Thorton Consultants Ltd.

11

F o t o T r e n d s M a g a z n e N Z F o t o T r e n d s M a g a z n e N Z

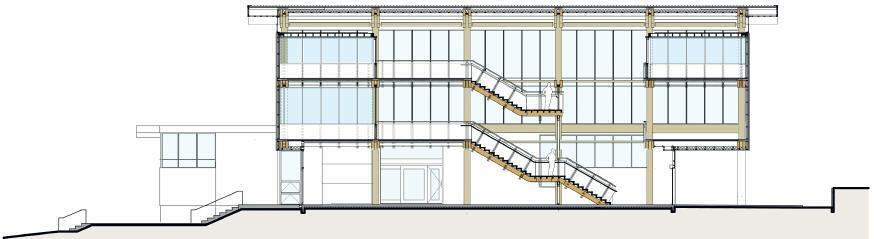

NMIT

Arts & Media

Nelson (NZ)

Irving Smith Jack Architects

Due immagini del lato sud del NMIT: le facciate a tutta altezza si aprono sulla strada per permettere la vista anche verso l’interno

A richiamare la vocazione all’arte dell’edificio la vetrata si inclina, come ben percepibile nella foto accanto, ricordando il cavalletto di un pittore

1 2

14 legnoarchitettura 11 progetti 1

2

Ubicazione: Nelson, Nuova Zelanda

Progetto: Irving Smith Jack Architects, Nelson (NZ)

Progettazione strutture: Aurecon, assieme a Dunning Thorton

Consultants e University of Canterbury (NZ)

Direttore dei lavori: Arrow

International

Appaltatore: Gibbons Constructions

Lavori: terminati nel 2010

Superficie utile + superficie verde: ca 3 000 m2

Fotografie: Patrick Reynolds

Un edificio per la promozione del legno strutturale

Può un edificio incentivare l’utilizzo del legno strutturale? Sì secondo il Governo neozelandese, che nel 2008 ha indetto una gara di progettazione nazionale per realizzare un edificio la cui struttura in legno fosse lasciata a vista e incoraggiasse l’uso di questo materiale nei fabbricati multipiano Il risultato del bando è l’Arts and Media Building del Marlborough Institute of Technology (NMIT) di Nelson in Nuova Zelanda, uno spazio dedicato all’insegnamento dell’arte e della comunicazione

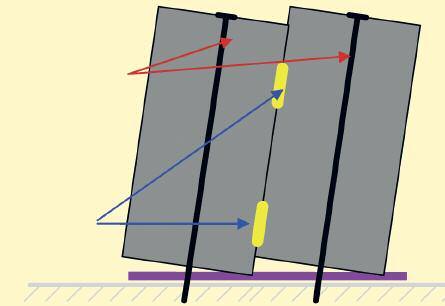

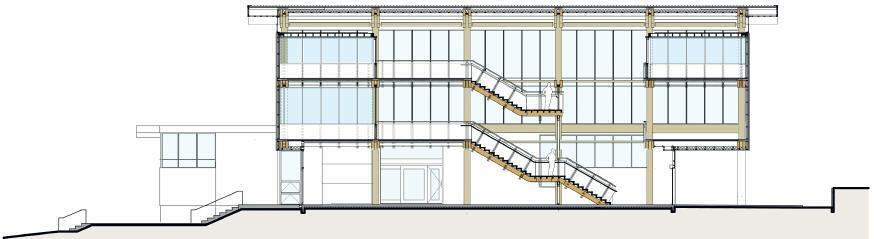

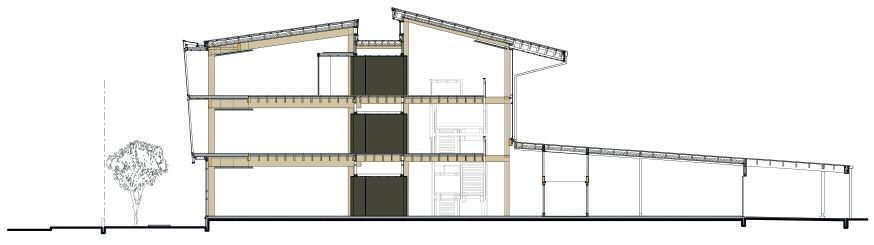

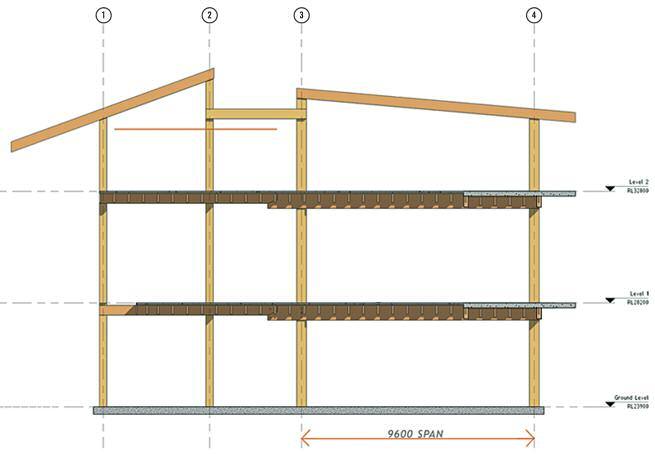

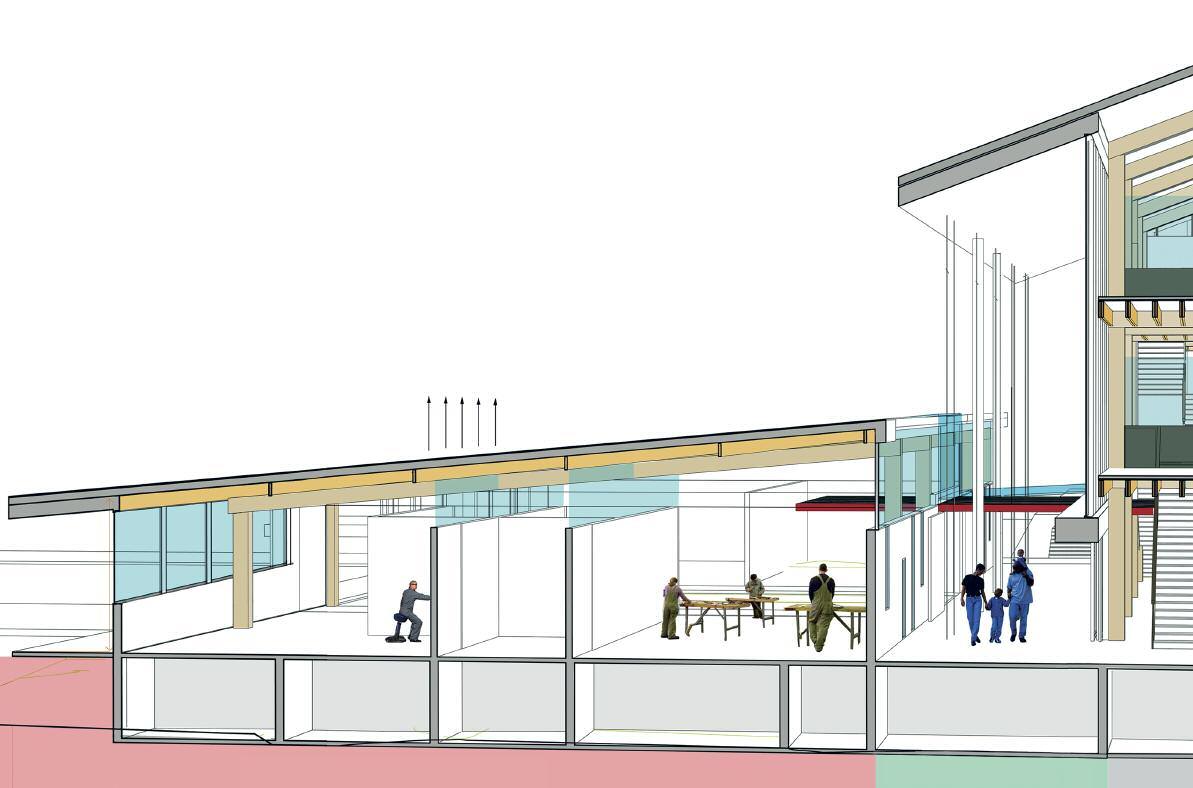

L’edificio, con orientamento est-ovest, si articola secondo una stratificazione di spazi, funzioni e flussi che definiscono i due volumi, un blocco di tre piani che si apre verso sud con una parete vetrata inclinata, e uno a un unico livello che accoglie i laboratori I due fabbricati sono collegati da una galleria a tutta altezza che illumina gli spazi interni e incoraggia l’interazione sociale basata sulle esposizioni, gli incontri e le esibizioni d’arte L’approccio passivo all’illuminazione naturale, ventilazione e ombreggiamento si combina con doppi vetri, alti valori di isolamento e una grande massa termica per ridurre il consumo di energia

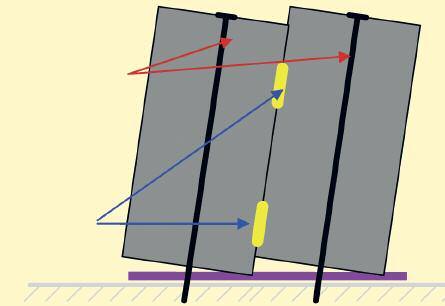

L’edificio, pur ritraendosi dalla strada e dall’adiacente contesto residenziale, consente ai passanti, grazie alla trasparenza della facciata, di guardare all’interno e di condividere l’attività educativa, creando un rapporto sinergico tra didattica e comunità Allo stesso tempo, le vetrate permettono di far vedere e di far conoscere alla cittadinanza la struttura in legno, lasciata a vista per consentirne la leggibilità anche a fini promozionali Il NMIT, infatti, si profila come un punto di riferimento per le architetture in legno strutturale in Nuova Zelanda, rappresentando una nuova direzione nella progettazione e nella costruzione con il legno lamellare per l’utilizzo della post tensione La struttura, un sistema a telaio con elementi parete post tensionati con cavi o barre in acciaio, è realizzata in modo chiaro, distinguendo gli elementi strutturali da quelli di rivestimento Tutti gli elementi di legno sono prodotti in un raggio di 80 chilometri sia per quanto riguarda la coltivazione sia per la lavorazione della materia prima

15

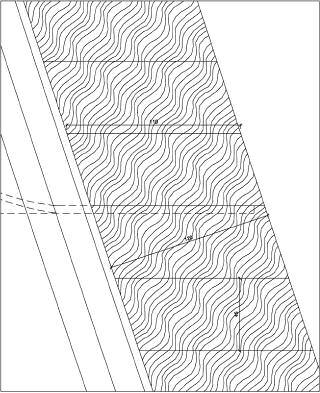

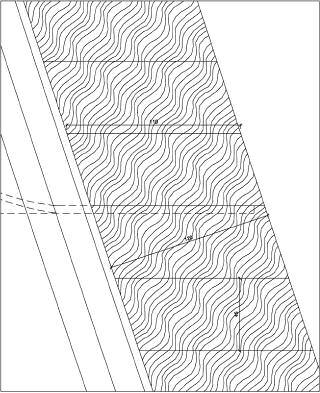

sezione trasversale

sezione longitudinale

16 legnoarchitettura 11 progetti

pianta del piano terra

3

3

17

Dettaglio dell’ultimo piano rivolta verso sud.

3

pianta del secondo piano

Workshop - Pathway:

1 soffitto acustico

2 solai in cls isolati

3 finestre apribili con doppi vetri

4 telaio in LVL: pareti trasversali controventate e tetto piano

5 condotti di emissione in spazi appositi allineati sul tetto

6 pareti prefabbricate in cls (150 mm) con vetri per isolamento acustico nella parte superiore delle pareti di partizione del laboratorio

7 travi in LVL a vista nascoste esternamente dal soffitto in fibrocemento

8 vetratura superiore per garantire connessione visuale e luce al laboratorio

9 vetratura sopra la struttura che nasconde le connessioni attraverso il percorso distributivo

Gallery core:

10 facciata continua a doppio vetro verso nord con mensola per i dispositivi scorrevoli al piano terra

11 scala con montanti strutturali in LVL, alzate in cls prefabbricato e balaustra in legno

12 dispositivi di ancoraggio in tensione in coppia per sostenere i pluviali

13 rivestimento interno in compensato dove non ci sono le pareti di taglio

14 soffitto acustico

15 finestre superiori a doppio vetro e apertura automatica

16 copertura metallica su struttura lignea, portali in LVL a vista e chiusura intradosso in fibrocemento

17 impermeabilizzazione della copertura dello spazio per il passaggio degli impianti

18 finestre superiori operabili per la ventilazione

Multiuse-Easel:

19 impianti a vista tra le travi dei telai a tutti i livelli

20 copertura metallica su struttura lignea, portali in LVL a vista e chiusura intradosso in fibrocemento

21 finestre laterali della facciata vetrata apribili manualmente (piani superiori)

22 impermeabilizzazione della gronda in copertura, pluviali tra gli elementi inclinati della facciata vetrata

23 facciata continua con doppio vetro chiaro, inclinata per incoraggiare la vista dall’esterno verso l’interno

24 solaio a sbalzo in cls a sostegno della facciata vetrata continua

25 controsoffitto acustico che riflette la luce e nasconde gli impianti

26 isolamento acustico tra i pannelli del solaio dove necessario (piani superiori)

27 serramento apribile a doppio vetro per l’accesso all’area di lavoro esterna

28 solaio isolato in cls

18 legnoarchitettura 11 progetti

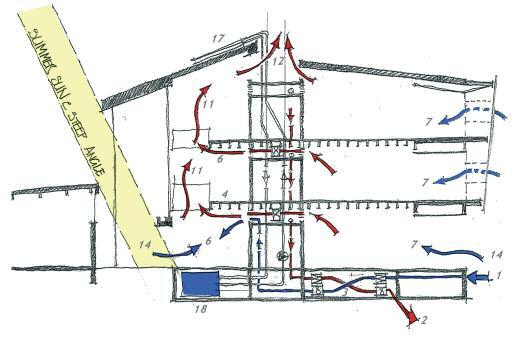

concettuale verso est 13 5 7 2 4 6 8 9 11 10 12 14 16 6 working pathway

sezione

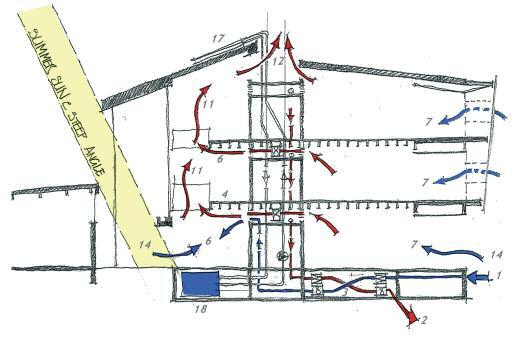

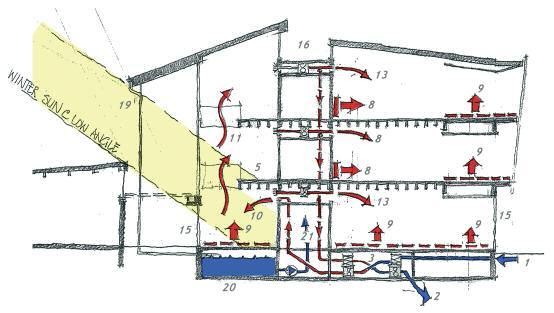

Sezioni bioclimatiche:

1 ingresso aria di rinnovo

2 espulsione aria esausta dallo scambiatore di calore

3 scambiatore di calore del sistema di ventilazione

4 galleria schermata con funzione di camino solare

5 galleria con affaccio a nord come fonte di calore

6 aria fresca di rinnovo allo spazio galleria

7 ingresso aria fresca di rinnovo dal lato sud

8 radiatori come fonte di calore

9 solaio radiante come fonte di calore

10 aria di rinnovo riscaldata allo spazio galleria

11 movimento dell’aria

attraverso la galleria

12 uscita aria esausta dalle finestre superiori

13 aria calda trasferita allo spazio multifunzionale

14 porte aperte in condizione estiva

15 porte chiuse durante l’inverno

16 finestre in alto chiuse

17 pannelli solari termici opzionali

18 serbatoio acqua calda da 1000 l nell’interrato

19 sistema di drenaggio sifonico delle acque piovane

20 accumulo acqua piovana nell’interrato

21 sistema pressurizzato di scarico

19

situazione estiva

15 17 19 21 23 18 20 22 24 25 27 26 28 13 gallery core multiuse easel

situazione invernale

4

L’area studio al primo livello con la struttura completamente a vista

In fondo si intravedono le connessioni a forma di “U” tra le pareti di questo particolare sistema strutturale, connessioni che si comportano come dissipatori di energia in caso di evento sismico.

5

L’aula multimediale

Come richiesto dal bando di concorso, la struttura portante in legno lamellare è completamente visibile in ogni parte del fabbricato

20 legnoarchitettura 11 4 5

La galleria centrale, che connette il blocco a tre piani con quello più basso dei laboratori, è caratterizzata dal corpo scala realizzato con montanti strutturali in LVL, alzate in cls prefabbricato e balaustra continua in legno.

6

21 6

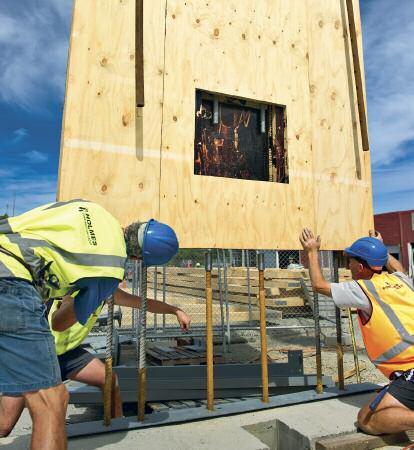

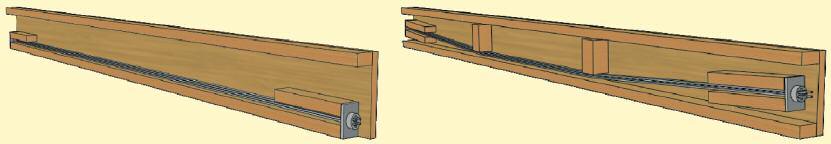

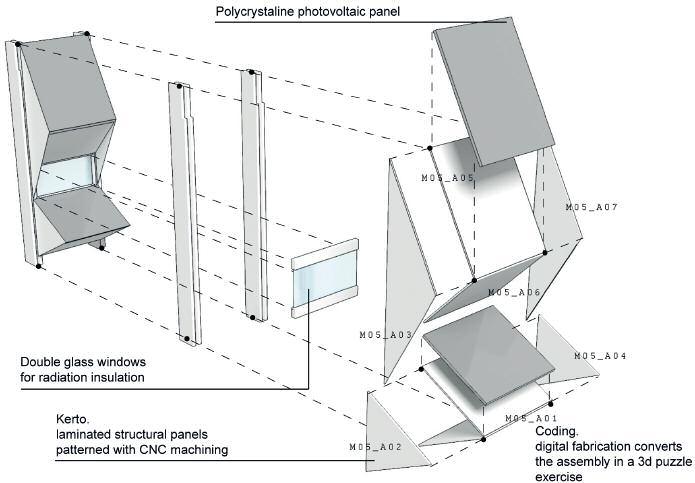

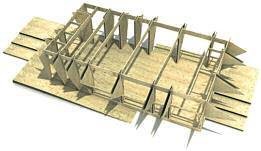

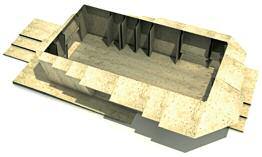

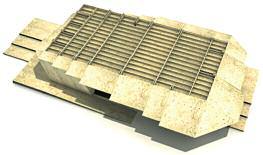

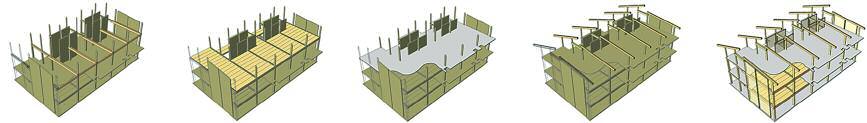

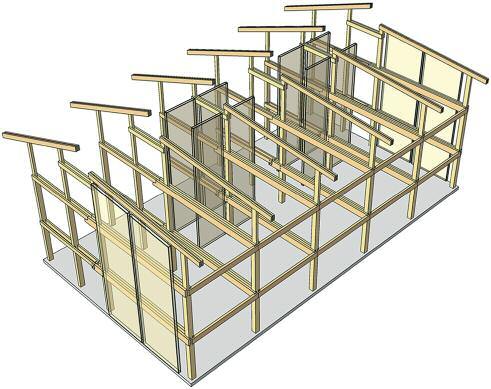

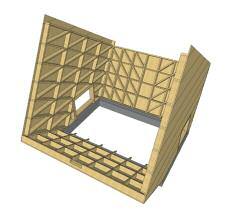

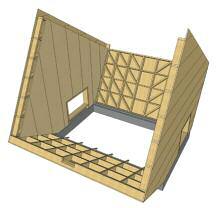

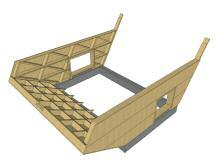

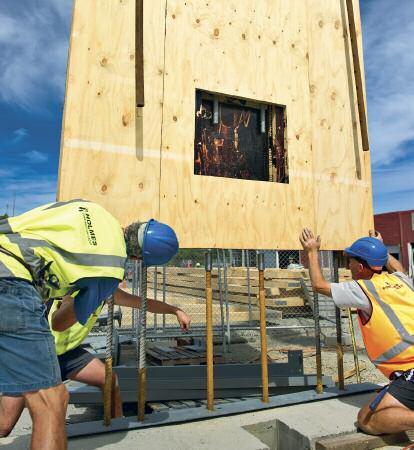

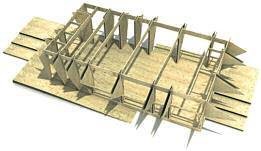

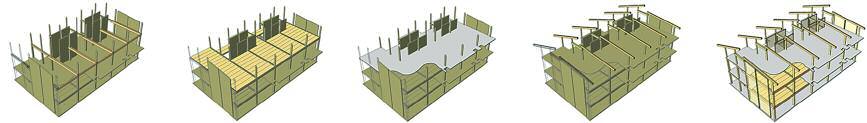

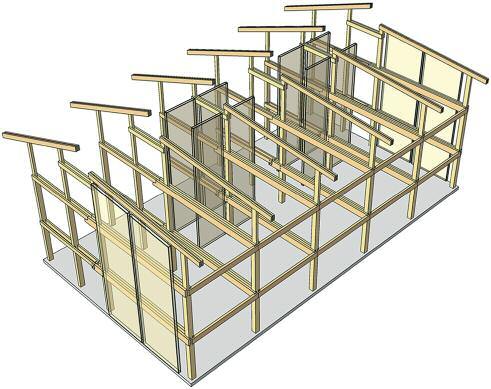

Sequenza costruttiva:

1 montaggio a tutta altezza delle colonne

2 installazione travi primarie e secondarie del primo piano/solaio

3 installazione pareti di taglio in LVL

4 installazione dei pannelli strutturali di solaio in LVL

5 getto di cls per massetto solaio

6 installazione travi primarie e secondarie del secondo piano/solaio

7 installazione dei pannelli strutturali di solaio in LVL

8 getto di cls per massetto secondo solaio

9 installazione travi copertura

10 posa tamponamenti e solai di copertura

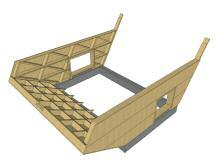

sistema costruttivo

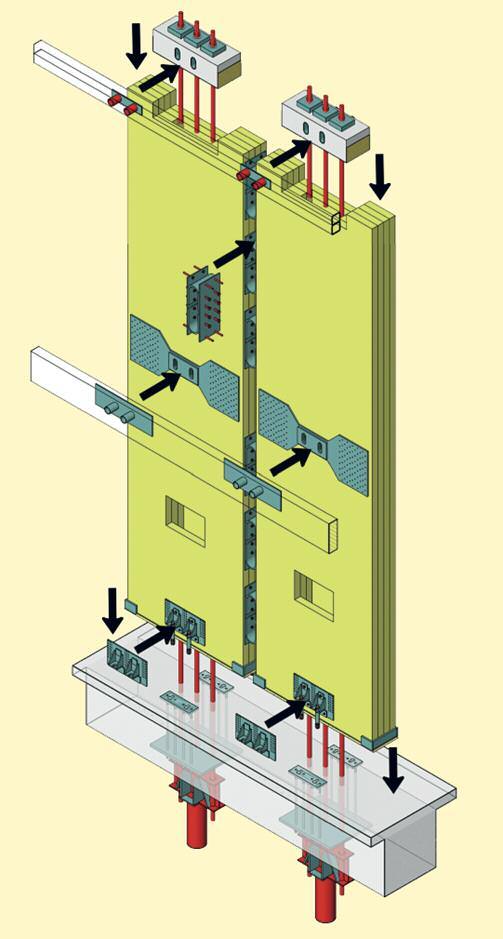

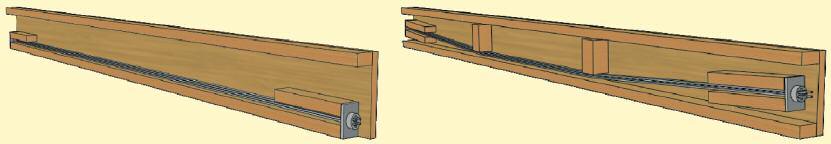

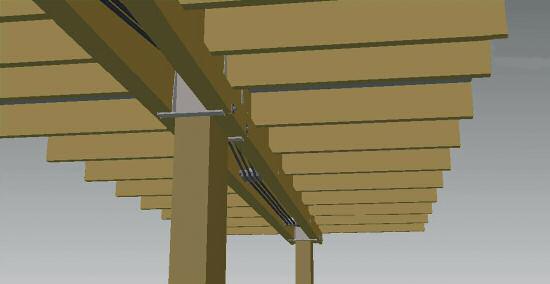

L’edificio è realizzato in Pres-Lam, un sistema che, ispirato alla tecnologia del cemento armato precompresso, offre un’alternativa sostenibile ai più pesanti e non rinnovabili materiali quali il calcestruzzo e l’acciaio Il PresLam utilizza lunghi elementi prefabbricati di legno lamellare, legati assieme mediante cavi in acciaio precompressi, creando una struttura in grado di resistere a elevate sollecitazioni sismiche e alla spinta del vento Il sistema è stato sviluppato da un team di ricercatori, ingegneri civili, in collaborazione con aziende del settore legno, presso l’Università di Canterbury in Nuova Zelanda

Per un approfondimento del sistema, si rimanda alla pag 97 della rivista

Schema telaio:

1 piano terra: solaio a livello

2 giunzione semplice con connessione a perno da travi LVL (2/400x126) a luci più piccole

3 piani superiori: massetto rinforzato in cls (75 mm) su pannelli di solaio LVL (360x45) con pannello superiore in LVL (36 mm) su travi di grande luce in LVL (2/610x171) continue alle colonne

4 colonne continue in LVL (406x300)

5 travi di copertura in LVL con grande sbalzo (2/400x126)

6 travi di copertura con grande luce in LVL (2/400x126)

22 legnoarchitettura 11 progetti

12345 6789 10 1 2 3 4 5 6

rendering dello schema di telaio

A sinistra: arrivo in cantiere dei primi elementi prefabbricati

Le colonne sono scanalate per accogliere le travi

A destra: le pareti esterne in post tensione del blocco a tre piani sono connesse al telaio della struttura.

A sinistra: dettaglio del solaio realizzato con lunghe travi continue alle colonne

A destra: la struttura dell’aula multimediale

A sinistra: montaggio delle pareti della galleria centrale; in fondo a destra si intravede la struttura a un piano dei laboratori.

A destra: l’orditura primaria delle travi di copertura e il getto del massetto cementizio dell’ultimo solaio calpestabile

A sinistra: teli di tenuta all’aria: in alto a sinistra si scorge l’ampio sporto della copertura a protezione della vetrata dall’insolazione del lato a nord (siamo nell’emisfero australe!)

A destra: si completa il rivestimento della sala multimedia

A sinistra: fissaggio del rivestimento e posa dei serramenti

A destra: l’edificio in fase di ultimazione

23

Renzo Piano Building Workshop

Renzo Piano Building Workshop

del Parco L’Aquila F o o M a r c o C a s e l N m a

Atelier Traldi Auditorium

1

Veduta notturna dell’Auditorium con il volume dei camerini in primo piano

2

Veduta notturna dell’Auditorium con la piazza

26 legnoarchitettura 11 progetti 1 F o o M a c o C a s e N r m a

Ubicazione: L’Aquila

Committente: Provincia Autonoma di Trento

Progetto architettonico: RPBW –Renzo Piano Building Workshop, Parigi (F); ATELIER TRALDI – Alessandro

Traldi Architetto, Milano

Progetto strutture e impianti: FAVERO & MILAN Ingegneria Spa, Mirano (VE)

Progetto acustico: MÜLLER-BBM

GmbH, Monaco di Baviera (D)

Progetto del verde: arch Franco

Giorgetta, Milano

Certificazione materiali in legno: IVALSA CNR, San Michele all’Adige (TN)

Direttore dei lavori: arch. Paolo

Bandera - ITEA Istituto Trentino per l’Edilizia Abitativa S p A, Trento

Appaltatore: Collini Lavori s p a in ATI con Ediltione s p a , Tione di Trento (TN) e Gostner s.r.l., Trento

Lavori: marzo-ottobre 2012

Superficie utile: 940 m2

Superficie verde: 4.500 m2

Superficie piazza: 3 150 m2

Importo dell’opera: 4 800 000 €

Uno spazio per la musica dopo il terremoto

Una volta usciti dalla prima fase dell’emergenza seguita al sisma dell’aprile 2009, il programma di ricostruzione di L’Aquila fu attivato per ripristinare anche i luoghi della cultura

L’Auditorium che ospitava l’attività sinfonica della Società “Bonaventura Barattelli” si trovava all’interno del cinquecentesco Forte Spagnolo, monumentale esempio di architettura militare le cui strutture erano rimaste lesionate in seguito al sisma Poiché i lavori di ripristino del Forte dureranno diversi anni, la sala da 240 posti in esso ospitata non sarebbe stata più agibile a lungo, rendendo necessario realizzare uno struttura per sopperire alla mancanza di spazi musicali nella città

La prima idea di un auditorium temporaneo venne al maestro Claudio Abbado dopo essere stato a L’Aquila nel giugno 2009 a dirigere un concerto Assieme a Renzo Piano fu deciso quindi di avviarne la progettazione e la realizzazione coinvolgendo nell’iniziativa la Provincia di Trento, che ha finanziato interamente l’opera e ne ha coordinato l’esecuzione

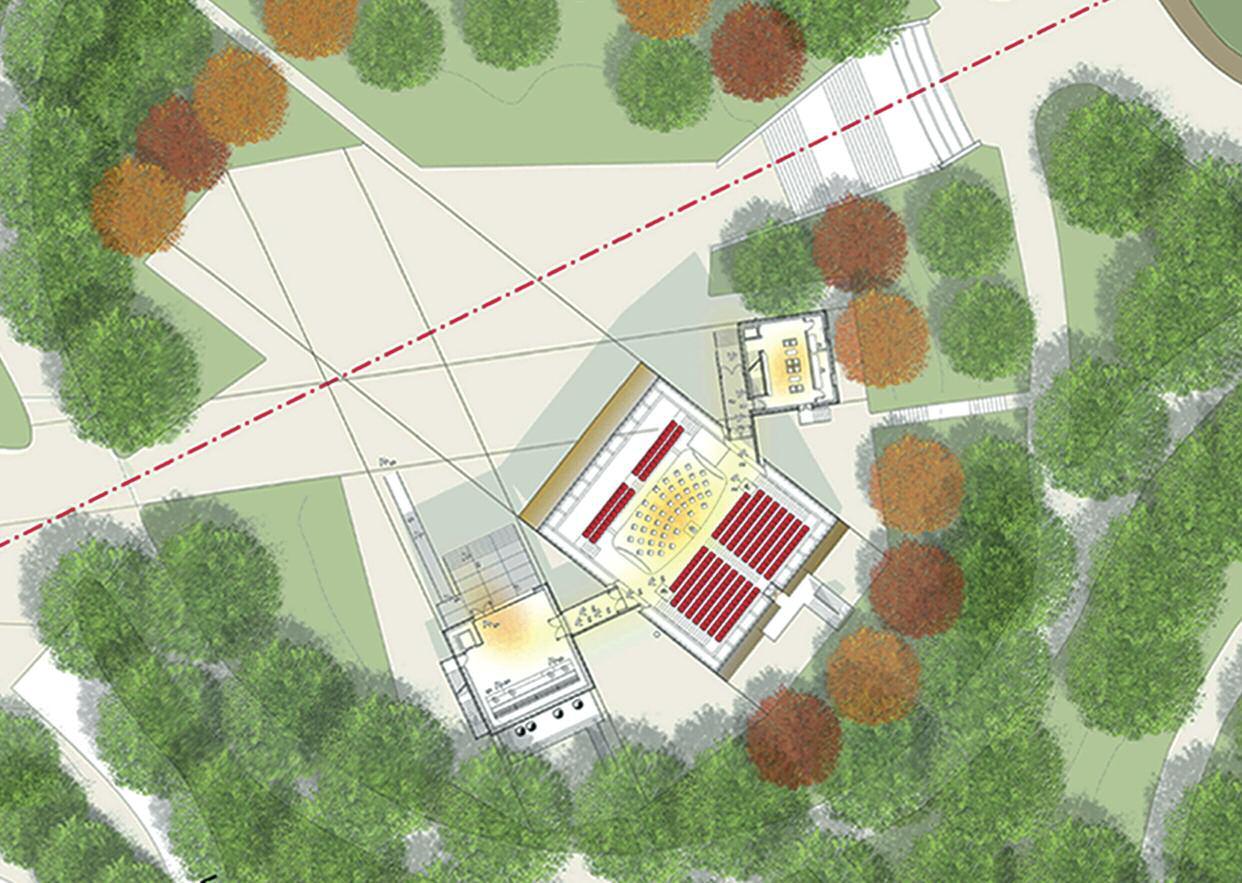

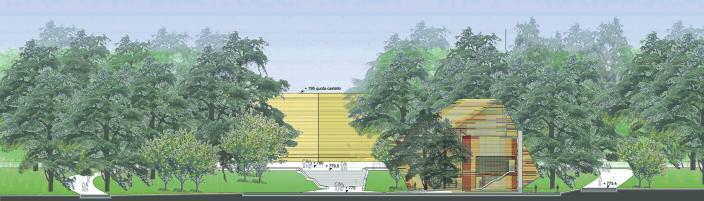

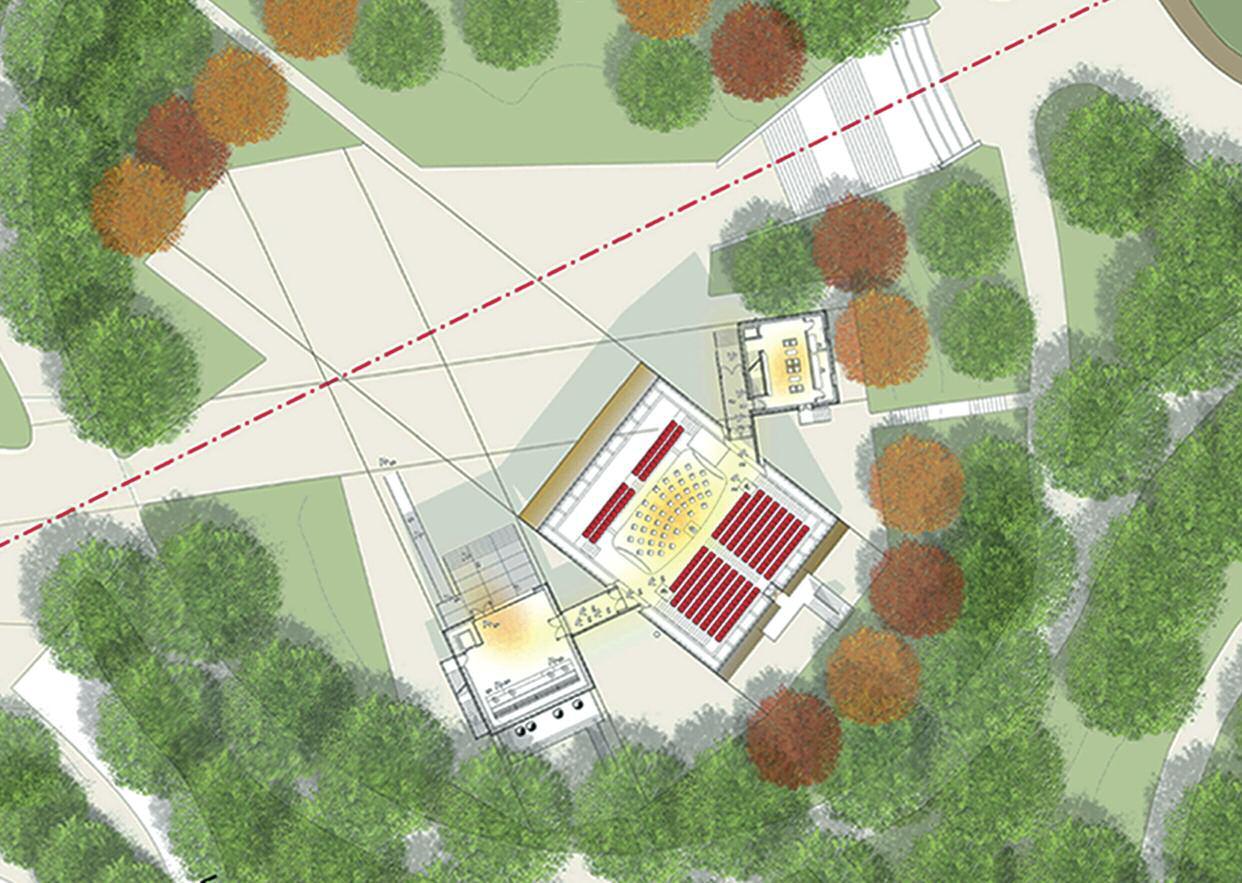

L’Auditorium del Parco è costituito da tre cubi di legno di dimensioni differenti, dislocati uno accanto all’altro in modo apparentemente irregolare Il cubo centrale, più grande, corrisponde alla sala dell’Auditorium, che può ospitare 250 spettatori e un’orchestra di circa 40 musicisti

La struttura è polifunzionale e permette anche la realizzazione di conferenze e videoproiezioni (all’interno e all’esterno dell’edificio) I due volumi più piccoli ospitano i camerini degli artisti, la caffetteria-bookshop e i locali tecnici I cubi lignei, nella loro astrattezza, dissimulano la presenza di un edificio vero e proprio e, con le loro forme pure, si confrontano il più silenziosamente possibile con la massa compatta del Forte cinquecentesco

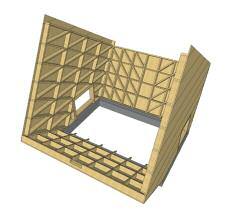

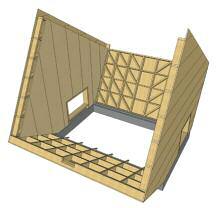

La struttura è realizzata in legno lamellare ed è composta da un graticcio di travi a cui sono collegati pannelli X-lam sia sul lato esterno sia su quello interno; su quest’ultimo, i pannelli X-lam hanno due strati aggiuntivi fresati a creare un’orditura con funzione sia estetica sia acustica La struttura in legno, interamente realizzata con abete rosso del Trentino, è connessa a una soletta in c a che distribuisce il carico verticale su 16 isolatori elastomerici, al fine di limitare le sollecitazioni sismiche sul fabbricato L’opera verrà rimossa quando il Forte, una volta restaurato, potrà nuovamente ospitare al suo interno le attività musicali

27

F o t o M a c o C a s e N r m a

2

trasmittanza media elementi costruttivi

pareti esterne: U = 0,274 W/m2K

solaio contro terra: U = 0,239 W/m2K

copertura: U = 0,193 W/m2K superfici trasparenti: Uw = 1,6 W/m2K

prestazioni energetiche

per riscaldamento e acqua calda: 4,62 kWh/m3 anno per raffrescamento estivo: Epe,invol = 0,81 kWh/m3 anno

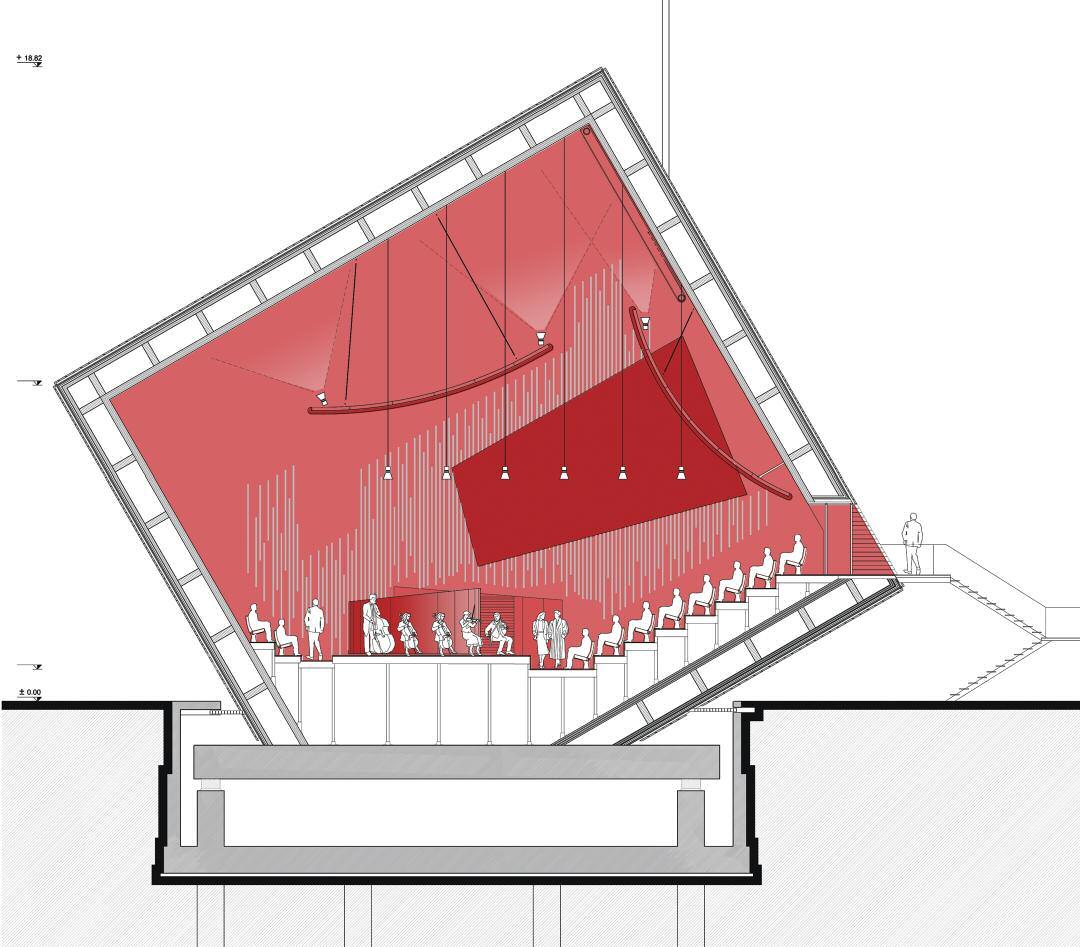

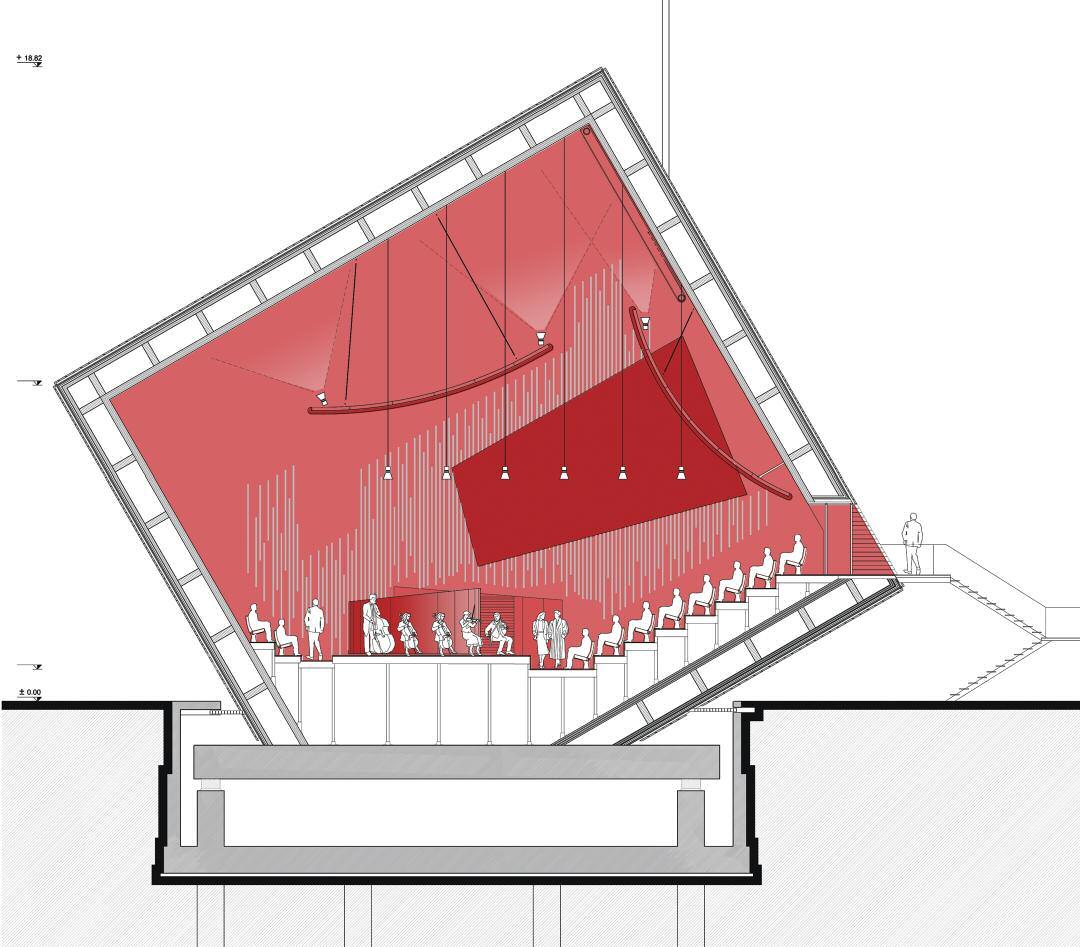

sezione longitudinale sui 3 cubi

28 legnoarchitettura 11 progetti

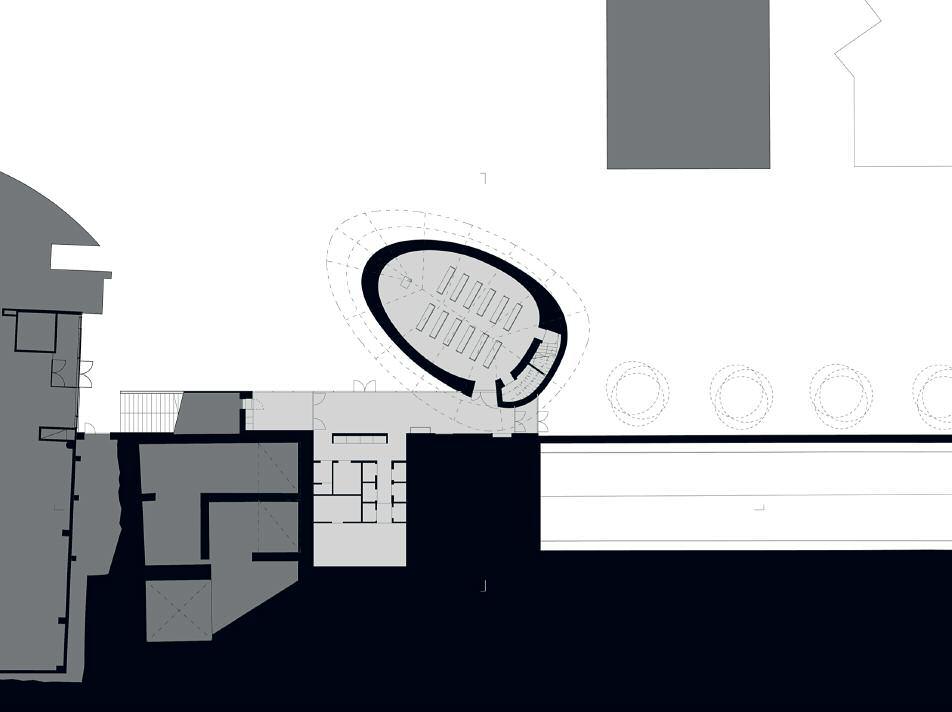

pianta

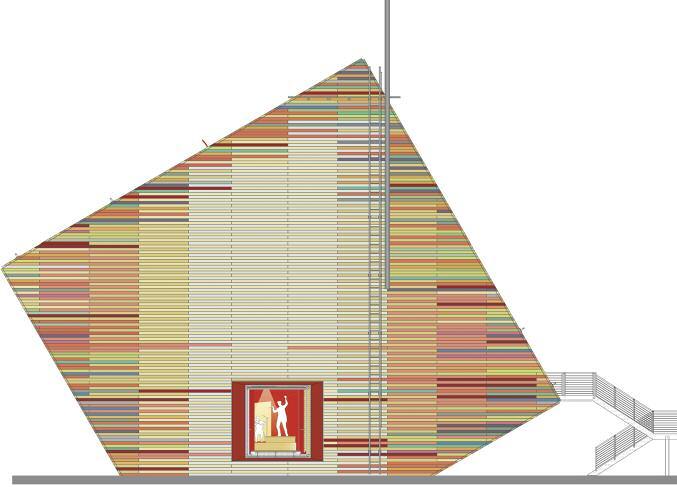

prospetto est

prospetto ovest

il progetto

L’Auditorium è formato da tre cubi di legno che, in modo apparentemente casuale, rotolando sul terreno, si sono fermati in una posizione che li vede tra loro accostati

Il volume centrale, quello più grande con la sala dell’Auditorium, presenta una posizione leggermente obliqua, quasi instabile In realtà questa inclinazione ha la sua ragion d’essere nel fatto che uno dei due lati inferiori corrisponde all’inclinazione dei gradoni della platea interna Gli altri due cubi, collegati con il primo attraverso passerelle in ferro, vetro e legno, contengono rispettivamente le attività di servizi al pubblico (foyer, toilette), i locali degli impianti tecnologici e le attività di servizio agli artisti (i camerini)

La scelta del legno come materiale costruttivo è strettamente legata alla funzione acustica dell’edificio, quella cioè di suonare come fosse uno strumento musicale, ma dettata anche dalle condizioni del contesto: le strutture lignee hanno infatti elevate caratteristiche antisismiche e la matericità del legno si confronta in modo ‘naturale’ con la pietra del Castello

Per il comfort indoor, è stato realizzato un impianto che sfrutta l’aria esterna: un chiller in pompa di calore elettrico con compressori di tipo rotativo, condensato ad aria esterna con recupero parziale (potenza 262 kW) La distribuzione del calore avviene attraverso pannelli radianti a soffitto nel foyer e ventilconvettori

Un impianto di ventilazione meccanica e climatizzazione a tutt’aria provvede al ricambio dell’aria nel blocco auditorium con CTA da 20 000 m3/h, equipaggiata con recuperatore di calore rotativo La ventilazione meccanica dei cubi è gestita da macchine a recupero di calore a flussi incrociati

Tutta l’impiantistica è gestita e monitorata attraverso un sistema di Building Management System suddiviso in due aree: 1) termoregolazione e 2) scenari illuminotecnici + allarmi impianti

3 I cubi che contengono l’auditorium e, sulla sinistra, il foyer d’entrata.

29

3

F o o L o r e n z o N a r d s

1 paraneve

2 travi in legno di abete lamellare

3 canali di aerazione per il condizionamento della sala

4 riflettore acustico in abete rosso della Val di Fiemme proveniente dalla foresta di Paneveggio

5 tende acustiche fonoassorbenti

6 impalcato in pannelli di Kerto® con pavimentazione in doghe di larice naturale

7 sottopalco con struttura in legno di abete

8 scala di accesso alla copertura e parafulmine

9 basamento di distribuzione in c a

10 isolatori sismici costituiti da dischi alternati di acciaio e di elastomero collegati tramite vulcanizzazione

11 pilastri in c a

12 platea di fondazione con muri controterra

13 canali di aerazione per il condizionamento della sala

30 legnoarchitettura 11 progetti

esploso assonometrico dell’Auditorium 1 4 2 3 5 6 8 7 9 10 11 12 13 1 4 4 4

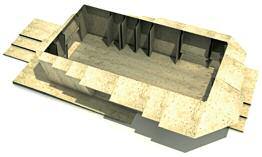

struttura portante

La struttura di forma cubica della sala principale è costituita da un reticolo di travi in legno d’abete lamellare (spessore 200x720 mm) controventate su entrambi i lati con pannelli X-lam di abete da 95 mm a 3 strati

Le strutture, sia lamellari sia X-lam, sono state prefabbricate a Trento in modo da permettere un montaggio a fasce orizzontali, garantendo così precisione e velocità di posa in cantiere

Gli elementi lamellari sono collegati tra loro con giunzioni metalliche chiodate, per renderle perfettamente collaboranti; i pannelli X-lam sulla superficie esterna sono stati posizionati in cantiere per permettere l’installazione degli impianti, ispezionabili se necessario La struttura garantisce una resistenza al fuoco R60

All’interno della sala centrale sono stati posizionati in opera i pannelli collaboranti di rivestimento in X-lam, trattati con apposita finitura ignifuga in tinta rossa e caratterizzati da fresature con funzione acustica

La struttura lignea portante è appoggiata a una soletta rettangolare in calcestruzzo armato con spessore di 100 cm, appoggiata a sua volta su sedici pilastri in cemento armato disposti sul perimetro e dotati, sulla sommità, di isolatori elastomerici

Copertura, dall’estradosso:

- rivestimento in doghe di larice termotrattato e colorato con pigmenti naturali e con olio impregnante

- listello di abete di supporto delle doghe

- manto di impermeabilizzazione realizzato con guaina in poliolefine

- pannello OSB

- strato isolante in lana minerale (densità 50 kg/m3)

- pannelli X-lam con funzione strutturale

A lato, assonometrie che mostrano lo sviluppo strutturale dell’Auditorium, caratterizzato dall’inclinazione di 30° Al suo interno, la gradonata che ospita il pubblico è ubicata sulla faccia inclinata, ottenendo così una curva ottimale della visibilità. L’Auditorium è stato dimensionato in modo da poter ospitare 238 spettatori e circa 40 orchestrali: la gradonata più ampia è posta di fronte al palco, mentre quella più ridotta è posta dietro

La pianta si articola in una zona centrale piana –occupata dal podio dell’orchestra, rialzato di 40 cm rispetto alla pavimentazione dell’area centrale – e due zone contrapposte inclinate con andamento a gradoni. occupate dalle sedute degli spettatori

sezione trasversale dell’Auditorium

Ai lati della zona centrale si collocano gli ingressi alla sala: l’accesso del pubblico proveniente dal foyer e l’accesso degli orchestrali provenienti dai camerini

31

4 5 6 Alcune immagini dell’interno dell’Auditorium 32 legnoarchitettura 11 progetti 4 5 F o o M a r c o C a s e l N m a l F o o M a c o C a s e N r m a

1 travi in legno lamellare

2 pannelli X-lam con funzione strutturale

3 rivestimento in doghe di larice termotrattato e colorato con pigmenti naturali e con olio impregnante

4 scala di sicurezza

sezione longitudinale dell’Auditorium in metallo

5 pilastri in c a

6 isolatori sismici costituiti da dischi alternati di acciaio e di elastomero collegati tramite vulcanizzazione

7 vano per i canali di aerazione

per il condizionamento della sala

8 sottopalco con struttura in legno di abete

9 impalcato di pannelli Kerto® con pavimentazione in doghe di larice naturale

10 basamento

di distribuzione in c a

11 vano per griglia di mandata dell’aria per il condizionamento della sala

12 griglia metallica di sacrificio in caso di sisma

Parete esterna, dall’esterno:

- rivestimento esterno in doghe di larice termotrattato

- listelli in abete di supporto delle doghe

- manto di impermeabilizzazione realizzato con guaina in poliolefine

- pannello OSB

- strato isolante in lana minerale (densità 50 kg/m3)

- pannelli X-lam con funzione strutturale

- trave in legno d’abete lamellare

- pannelli X-lam con funzione strutturale

4

13 riflettore acustico in abete rosso della Val di Fiemme proveniente dalla foresta di Paneveggio

14 parete in legno di abete con fresature “acustiche”

33

6 2 3

5 6 7 8 9 10 11 12 13 14 1 13 13 13 F o o M a c o C a s e N r m a

dettaglio A - sezione verticale

dettaglio B - sezione orizzontale

7

La colorazione delle doghe esterne in officina

I 21 colori, a base di pigmenti naturali, hanno permesso di catalogare una per una le doghe e quindi di posizionarle correttamente sulle facce dei vari cubi

8

Il dettaglio della soluzione d’angolo esterna.

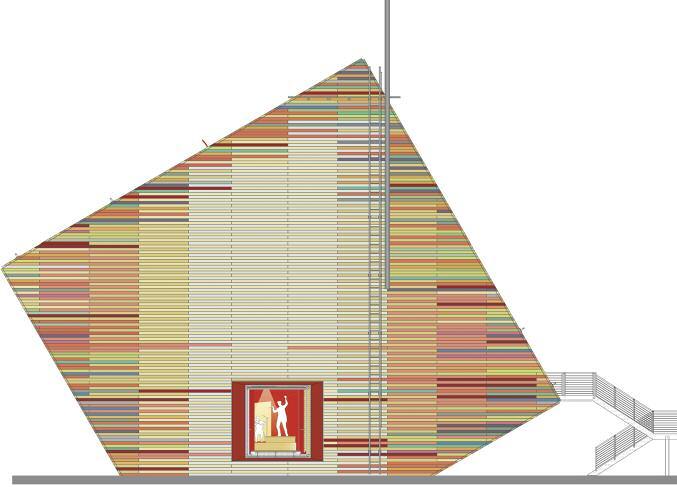

prospetto esecutivo del volume dell’Auditorium - lato ovest

la pelle esterna in doghe di larice

La finitura esterna in doghe corrisponde a una vera e propria pelle distanziata dalla struttura sottostante da un’intercapedine ventilata

Le doghe disegnano sulle superfici delle pareti una trama orizzontale e sono distanziate in modo regolare tra di loro da uno scuretto di 10 mm e da una serie di allineamenti verticali che corrispondono ai giunti delle teste delle doghe stesse Per motivi architettonici, la distanza tra questi giunti verticali non è regolare e può variare anche all’interno della stessa parete; di conseguenza, anche le lunghezze delle doghe non sono regolari

La posizione dei traversini di fissaggio delle doghe corrisponde alla posizione dei traversini strutturali posti tra il tavolato esterno e l’X-Lam La posizione delle viti e la loro messa in opera costituisce un dettaglio importante dal punto di vista architettonico

I singoli elementi – prefabbricati a fasce di pannelli di misura variabile fino a 24 m di lunghezza e 2 m di altezza – sono stati predisposti, numerati, marchiati e quindi posati, con connessioni a scomparsa, sulla struttura precedentemente approntata in cantiere

La lunghezza delle doghe varia in rapporto alle differenti facciate dell’edificio e il loro spessore varia a seconda che esse siano nelle porzioni centrali delle pareti oppure sui lati, in corrispondenza degli spigoli dell’edificio

Nelle sezioni centrali delle pareti le doghe hanno dimensione 80x40 mm; nelle sezioni corrispondenti alle estremità verso il bordo delle pareti, lo spessore viene aumentato con l’applicazione di una tavola aggiuntiva lunga 300 mm e spessa 20 mm, fino raggiungere una sezione di 80x60 mm Tutti gli spigoli delle doghe sono smussati con bisellatura dai 3 ai 5 mm

Le doghe in legno di larice sono state messe in opera dopo essere state sottoposte ai seguenti trattamenti:

- termotrattamento stabilizzante ad alta temperatura eseguito in appositi forni;

- spazzolatura delle superfici; - impregnazione delle superfici eseguita con soluzione alcalina composta di acqua, soda caustica, cemento e calce, adittivata con pigmenti naturali; - successiva impregnazione con olio a base naturale per applicazioni su legno da esterno

34 legnoarchitettura 11 progetti

78

F o o M a r c o C a s e l N m a l F o o : M a r c o C a s e l N m a l A B

A sinistra, i pilastri in cemento armato con gli isolatori elastomerici

A destra, la piastra di fondazione in cemento armato su cui sarà innalzata la costruzione in legno

A sinistra, un momento della fase di realizzazione della copertura dell’Auditorium e un’immagine degli interni, ancora privi dei rivestimenti acustici colorati.

A destra, la posa delle doghe colorate in facciata.

A sinistra, le doghe rosse con funzione acustica appena realizzate in officina e, a sinistra, le stesse doghe posizionate in cantiere

A sinistra, il posizionamento dei grandi pannelli acustici

A destra, il momento in cui la vela acustica posta sopra il palco viene agganciata ai tiri motorizzati e sollevata fino alla sua posizione definitiva

35

F o o M a r c o C a s e l N m a l F o o M a r c o C a s e l N m a l F o t o M a c o C a s e N r m a F o t o M a c o C a s e N i m a F o t o N c o a V e n e s o n i F o o N c o a V e n e s o n i F o o M a c o C a s e N r m a

The Arts Space

Hereford (UK)

Hewitt Studios LLP

F o o L a n c e M c N u l y

1

Il fronte vetrato dell’ingresso, rivolto a ovest I vetri centrali della facciata sono del tipo stampato per una riduzione della radiazione solare Lo sporto aggettante del tetto è esaltato dalla prospettiva.

2

Un dettaglio della facciata a sud-ovest, su Folly Lane

Su questo fronte e su quello a sud-est, verso il giardino interno a uso della caffetteria, l’edificio presenta una facciata continua con la parte centrale tamponata da pannelli coibenti rivestiti di alluminio, su cui sono applicati listelli di cedro rosso non trattato. Un sistema di illuminazione a LED è incassato nei listelli e caratterizza le facciate nelle ore notturne

38 legnoarchitettura 11 progetti 1 F o o M a i n C e v e l a n d

Ubicazione: Hereford (UK)

Progetto: Hewitt Studios LLP, Bath (UK)

Strutture: Integral Engineering Design, Bath (UK)

Direzione lavori: Ridge and Partners LLP, Bristol (UK)

Appaltatore: Kier Moss, Cheltenham (UK)

Lavori: marzo-dicembre 2011

Superficie lorda: 360 m2

Superficie verde: 1 900 m2

Intreccio espositivo

L’Hereford College of Arts, scuola d’arte con sede a Hereford, nel West Midland inglese, offre corsi di specializzazione in arte e design a livello superiore e universitario

Qualche anno fa, la direzione del College realizzare una nuova struttura sul fronte strada, una nuova hall d’ingresso con una caffetteria, uno spazio espositivo per i lavori degli studenti e un luogo di ritrovo, dando così vita a un contenitore dalle molteplici funzioni, un “hub” dal nome quanto mai appropriato per una scuola d’arte: “The Arts Space” Il College richiedeva, inoltre, una soluzione che fosse innovativa dal punto di vista architettonico e in grado di ridefinire il fronte del college lungo la via d’ingresso principale, Folly Lane, e che perseguisse al contempo principi di sostenibilità

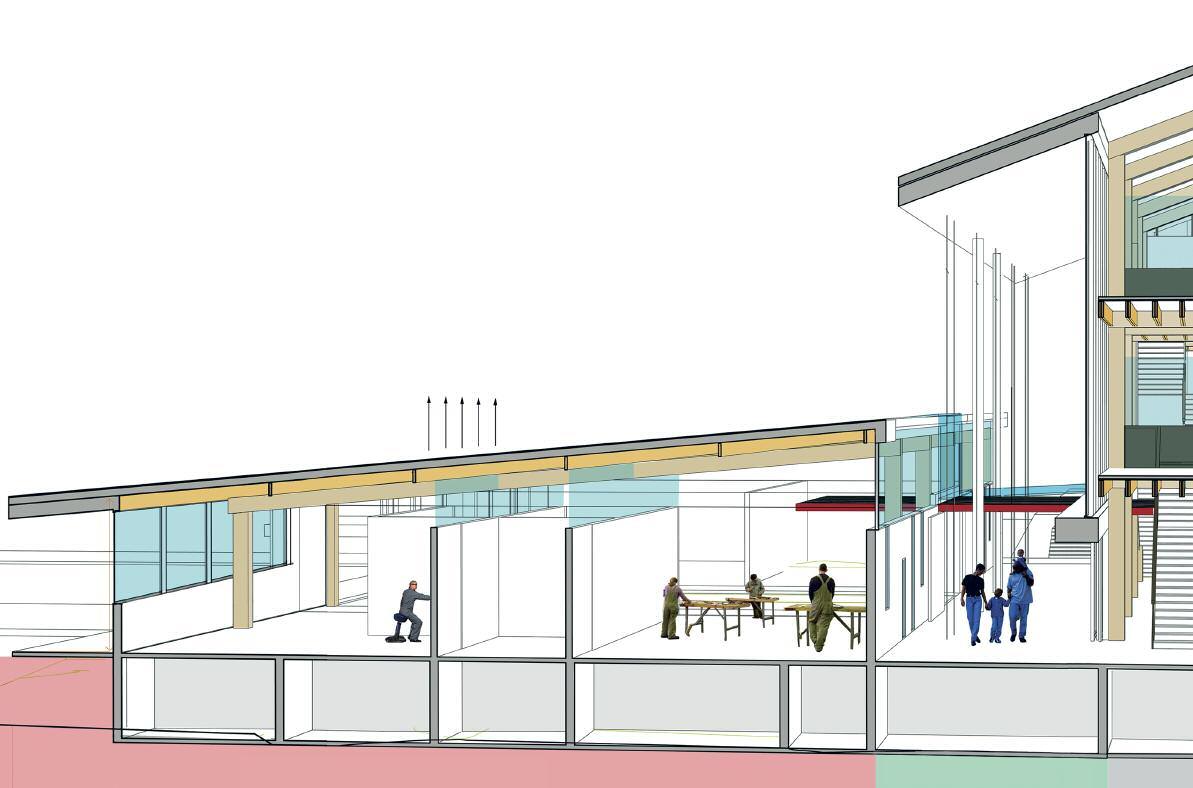

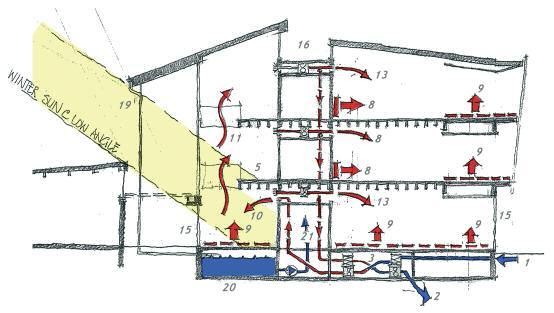

La forma in pianta dell’edificio – un parallelogramma – nasce direttamente dai vincoli del lotto, rispondendo all’andamento diagonale della strada, mentre il volume è definito come una scatola di vetro opportunamente protetta dal sole e dalle intemperie da una copertura aggettante Al suo interno, dei pannelli collocati in prossimità delle vetrate lungo il fronte strada fungono da schermatura e forniscono isolamento termico all’ambiente

La particolarità dell’edificio risiede però nella sua struttura portante a vista: un misto di acciaio (i pilastri della facciata d’ingresso), legno lamellare (per i pilastri portanti della struttura) e X-lam (per il solaio di copertura) Un risultato al quale il team di progetto è giunto dopo diversi studi morfologici e analisi tridimensionali Grande importanza è stata data allo sviluppo e alla modellazione della strategia ambientale (usando dei software TAS – Thermal Analysis Simulation) per ridurre la necessità di ventilazione meccanica e/o di raffrescamento; lo spazio principale è ventilato naturalmente e il flusso d’aria è controllato attraverso aperture azionabili manualmente Il riscaldamento è garantito da un sistema radiante a pavimento L’ampia sporgenza della copertura consente alla luce di penetrare in profondità durante l’inverno riducendo al minimo il guadagno solare in estate I tamponamenti opachi lungo le pareti hanno prestazioni isolanti molto elevate (oltre quelle previste dalle normative inglesi in materia di costruzioni) e contribuiscono a minimizzare il fabbisogno energetico

39 2 F o t o P a u l Y o u n g e r

3

L’interno del “The Arts Space”

Sullo sfondo, la parete che dà su Folly Lane

L’ambiente interno è ventilato naturalmente, controllando il flusso d’aria attraverso serramenti apribili, situati nella parte superiore delle facciate per evitare correnti e permettere il raffrescamento notturno dell’edificio

Legenda:

1 entrata principale

2 terrazza esterna per gli eventi serali

3 galleria d’entrata

4 caffetteria per 80 persone

5 reception

6 entrata secondaria

7 specchio d’acqua

8 terrazza esterna a uso della caffetteria

pianta

40 legnoarchitettura 11 progetti 3

FollyLane

N F o o L a n c e M a c N u y 1 2 3 4 5 6 7 8

sezione longitudinale nord-sud

sezione trasversale est-ovest

trasmittanza media elementi costruttivi

pareti esterne, U = 0,20 W/m2K copertura, U = 0,15 W/m2K solaio contro terra, U = 0,20 W/m2K superfici serramenti, Uw = 1,30 W/m2K

prestazioni energetiche

emissioni di CO2 per riscaldamento e acqua calda: 38,88 kg CO2/m2 per anno

emissioni di CO2 per usi elettrici: 25,56 kg CO2/m2 per anno

emissioni totali di CO2: 64,79 kg CO2/m2 per anno

L’Arts Space è tra i vincitori, nominati lo scorso 15 gennaio 2013, del Civic Trust Awards ma è stato anche selezionato per il Wood Awards 2012 nella categoria strutture, finalista del Building Award 2012 nella categoria Edificio Pubblico dell’Anno, finalista nel West of England LABC Building Excellence Awards 2012 come Miglior Edificio per l’Educazione e nel West Midlands RIBA award.

41

prospetto su Folly Lane (sud-ovest)

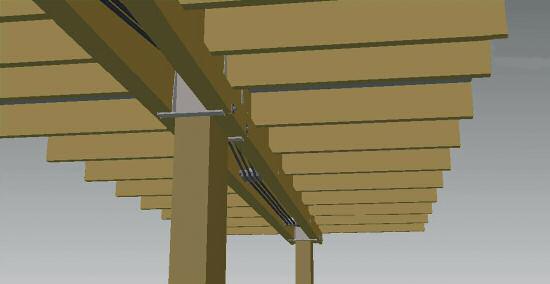

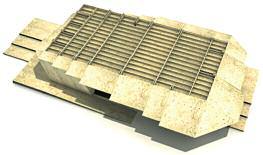

Sopra, a sinistra: i modelli strutturali di studio sono stati costruiti in legno di balsa per capire le diverse modalità di rinforzo e le relative performance, supportandone lo sviluppo con un programma di analisi strutturale Dopo un confronto tra architetti e strutturisti, si è deciso di optare per un rinforzo “a cavalletto” in legno lamellare

La forma “ad albero” dei pilastri in legno vuole ricordare i frutteti autoctoni della Contea di Hereford.

sistema costruttivo

La struttura portante del “The Arts Space”, definita a “cavalletto intrecciato” (twistle-trestle), è di tipo misto poiché utilizza colonne portanti in acciaio e una particolare struttura di legno lamellare con cui sono realizzati parte dei sostegni verticali e la struttura primaria della copertura, data da solai in X-lam

Gli ingegneri della Integral Engineering Design di Bath si sono impegnati in analisi tridimensionali degli elementi finiti della struttura in legno, utilizzando uno strumento di modellazione solitamente applicato per lo studio di strutture complesse in cemento armato Questo ha permesso ai progettisti di sperimentare nuove soluzioni e consentire sbalzi fino a 4 metri

Nella costruzione è stato utilizzato esclusivamente legno proveniente da foreste gestite in maniera sostenibile, combinato con sostanze adesive prive di formaldeide I legnami risultano quindi riutilizzabili, riciclabili e facilmente smaltibili (come biomassa) Per il trattamento del legno sono stati utilizzati prodotti a base d’acqua ovunque possibile

La struttura è stata prefabbricata in stabilimento e quindi montata in loco, riducendo così i tempi del cantiere (circa 2 settimane) e il relativo impatto ambientale

Lungo la facciata su cui si apre l’ingresso, per la struttura portante verticale (i sostegni a V rovescia del “cavalletto”) sono stati utilizzati elementi in acciaio così da mantenere il fronte vetrato quanto più possibile libero Gli elementi hanno sezione ovale e fungono, inoltre, da sostegno per il rivestimento principale sotto il carico del vento

4

L’attacco a terra dei pilastri in legno lamellare

1 solaio portante della copertura in X-lam

2 rinforzi in acciaio

3 supporti per i collegamenti elettrici

4 trave portante in lamellare

5 staffa in acciaio

6 intradosso in legno multistrato colorato

7 illuminazione

42 legnoarchitettura 11 progetti

1 2 3 4 5 6 7 sezione di una trave portante della copertura 4

Rivestimento esterno su Folly Lane:

1 striscia di luci a LED arretrare di 5 mm

2 foglio in alluminio lucidato

3 listelli di legno (sp. 35 mm)

4 pannello composito

5 sistema di aggancio della facciata continua (curtain walling)

6 angolare in alluminio con rivestimento in poliestere (PPC), 50x50 mm

7 fissaggio in acciaio inox

Una fase della posa del rivestimento esterno in listelli di cedro rosso – con l’illuminazione a LED – sulla facciata continua rivolta verso la strada principale Sono visibili i supporti metallici del rivestimento e il pannello coibente di chiusura verticale

Un’immagine del “The Arts Space”

I pannelli acustici sospesi permettono allo sguardo di spaziare liberamente; sono realizzati per oltre il 70% con fibre derivate dal riciclo del vetro e della lana di vetro, fissate con un legante a base vegetale

I pannelli sono stati progettati e realizzati internamente a Hewitt Studios

43 1 2 3 4 5 6 7 3 2 4 7 6

5

sezione verticale

sezione orizzontale

5 5

F o o P a u Y o u n g e

Facciata continua, sezione verticale:

1 solaio di copertura in X-lam

2 bordo in metallo

3 compensato (18 mm)

4 lamiera zincata

5 barriera al vapore

6 cordolo in legno

7 membrana di protezione

8 strato isolante rigido

9 protezione contro i fulmini

10 sistema di supporto della facciata continua

11 rivestimento esterno in legno di cedro

12 pannello in alluminio lucidato anodizzato

13 listelli di rivestimento interno in legno

14 telo nero

15 isolamento acustico

16 pannello termoisolante composito con rivestimento esterno in alluminio

17 luce indiretta

18 spazio di servizio

19 doppio vetro

20 scossalina in alluminio con rivestimento in poliestere (PPC)

21 isolamento termico rigido (50 mm)

22 vano drenante riempito con ghiaia

23 sistema di facciata continua (curtain walling)

24 pavimento in resina

25 riscaldamento a pavimento

26 isolamento termico rigido

27 strato bituminoso

28 solaio in cls

29 isolamento termico rigido (100 mm)

Qui sotto, un dettaglio del rivestimento interno del fronte su strada

44 legnoarchitettura 11 progetti

9 10 11 12 13 14 15 16 1 2 3 4 5 6 7 8 17 18 10 10 19 20 21 22 23 24 25 26 27 28 29 esterno interno F o o P a u Y o u n g e

Lavori di scavo e di realizzazione delle fondazioni del “The Arts Space”

A sinistra, il montaggio della struttura a “cavalletto intrecciato”

A destra, la posa del solaio di copertura in pannelli X-lam.

A sinistra, l’intradosso della copertura con le travi binate della struttura portante.

A destra, vista dal cantiere su Folly Lane con, in primo piano, gli elementi verticali in legno lamellare della struttura a “cavalletto intrecciato”

A sinistra, la struttura della parete vetrata del fronte d’ingresso.

A destra, montaggio dei serramenti apribili sul fronte d’ingresso, utilizzati per la ventilazione naturale dello spazio principale

A sinistra, una fase della posa dei pannelli coibenti delle pareti

A destra, la posa del sistema radiante a pavimento

In primo piano i supporti rossi delle strutture fisse utilizzate per l’esposizione dei lavori degli studenti

45

Centro benessere

Sarmeola di Rubano

Marta Apolinari, Danilo Turato

1 Il fronte rivolto a nord-est 2 Il fronte sud-est 48 legnoarchitettura 11 progetti 1

2

Ubicazione: Sarmeola di Rubano (PD)

Progetto: arch Marta Apolinari, Selvazzano Dentro (PD); arch Danilo

Turato, Mestrino (PD)

Strutture: Honka, Bra (CN)

Consulente per progettazione termoidraulica, solare termico e impianto elettrico: Ing. Lorenzo

Strauss - Tesi Engineering s r l , Trento

Consulente per progettazione illuminotecnica: Neroluce s r l , Padova

Direzione lavori: arch Marta Apolinari, Selvazzano Dentro (PD); arch. Danilo

Turato, Mestrino (PD)

Appaltatore: Fa Sa Co snc, Palù (TN)

Lavori: gennaio 2009-giugno 2010

Superficie fondiaria: 10 000 m2

Superficie utile: 450 m2

Superficie verde: 9 500 m2

Importo dell’opera: 855 000 €

Fotografie: Carlo Perazzolo

Blockbau evoluto

Il centro benessere Arnica, nei dintorni di Padova, si trova in un contesto piuttosto verdeggiante, a ridosso di una zona agricola che si sviluppa in direzione sud

L’edificio è costituito, formalmente, dalla compenetrazione di due parallelepipedi, uno più alto e aperto, che ospita le funzioni private, quali la residenza del proprietario e gli ambulatori di massoterapia, l’altro più basso e compatto, che contiene gli spazi aperti al pubblico, come la sala conferenze e l’erboristeria I locali destinati alla zona giorno si affacciano a sud così da godere del massimo soleggiamento e della vista aperta verso il parco adiacente che si estende per circa un ettaro

L’entrata principale è collocata nel punto di giunzione fra i due volumi, caratterizzato da uno spazio a doppia altezza con una scala in ferro e vetro che conduce al ballatoio al primo piano affacciato sull’ingresso e, da qui, ai locali del centro benessere Questo spazio, pensato come un grande “taglio” fra i volumi, grazie alle vetrate a tutta altezza dei due fronti principali, permette di godere della vista sul parco retrostante e di apprezzare al contempo la particolare struttura in legno dell’edificio Si tratta di un sistema a tronchi di legno sovrapposti scelto per ottemperare alle richieste di benessere abitativo e sostenibilità del committente, un naturopata, oltre che per un migliore inserimento dell’edificio nel contesto agricolo

La sfida è stata quella di dare un’interpretazione contemporanea a un tipo di costruzione che, nell’immaginario collettivo, è spesso legato alla baita di montagna Il sistema utilizzato, di origine finlandese, costituisce un’evoluzione del blockbau con diversi accorgimenti per superarne i limiti intrinseci Oltre che per la struttura, materiali di origine naturale sono stati utilizzati per la coibentazione, il trattamento di finitura superficiale a olio delle parti in legno e il rivestimento delle pareti esterne Quest’ultimo alterna listelli di larice trattati a olio a pannelli in calcio silicato intonacati: una scelta architettonica ma anche funzionale alla protezione della struttura in legno sottostante Anche i serramenti sono in legno; le aperture a sud sono protette dall’irraggiamento solare grazie all’aggetto della terrazza e a quello della copertura lungo tutto il fronte, oltre che da frangisole a lamelle orientabili azionate elettricamente

49

sezione trasversale

prospetto ovest

sezione longitudinale

prospetto

prospetto nord

prospetto est

50 legnoarchitettura 11 progetti

pianta del piano terra

pianta del piano superiore

sud N

trasmittanza media elementi costruttivi

pareti esterne: U = 0,19 W/m2K solaio contro terra: U = 0,23 W/m2K copertura: U = 0,198 W/m2K superfici trasparenti: Uw = 1,30 W/m2K

prestazioni energetiche

per riscaldamento: 28,86 kWh/m2 anno per acqua calda: 7,699 kWh/m2 anno per raffrescamento estivo: 5,242 kWh/m2 anno emissioni di CO2: 7,382 kg CO2/m2 anno

3

Vista da sud

4 5

Due dettagli del rivestimento esterno in listelli di larice con finitura a olio Tutte le aperture sono dotate di frangisole in alluminio a lamelle orientabili azionate elettricamente Queste, oltre a consentire una gestione confortevole del livello di illuminazione, permettono il controllo dell’irraggiamento, soprattutto nei mesi estivi

51

3 4 5

I tronchi sagomati pronti per l’assemblaggio, predisposti anche con i fori per l’introduzione delle barre metalliche di rinforzo della struttura

Una parete del piano superiore in fase di assemblaggio

tecnologia costruttiva

interno

Parete esterna, dall’interno:

- parete in tronchi Honka VLL (14 cm) - isolamento in lana di legno (14 cm) - telo microforato riflettente - intercapedine d’aria - struttura di supporto della finitura in acciao - pannello di finitura esterna

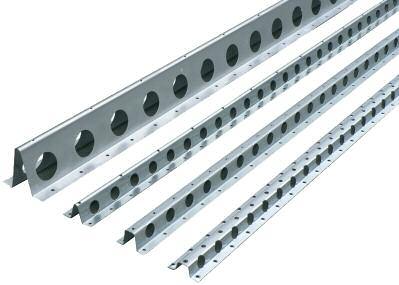

La struttura dell’edificio che ospita il centro benessere è realizzata con un sistema a tronchi di legno sovrapposti, un’evoluzione del sistema “blockbau”, diffuso soprattutto nei paesi del Nord Europa e in quelli dell’arco alpino, sviluppato dalla ditta finlandese Honka Gli elementi massicci in legno, pino finlandese proveniente da aree che supportano lo sviluppo sostenibile, sono costituiti da diverse sezioni trasversalmente laminate che impediscono l’assestamento dovuto al ritiro del legno nel tempo: rispetto alle pareti di tronchi tradizionali si evitano variazioni morfologiche ottenendo una struttura più stabile e con maggiore tenuta Il sistema prevede la sovrapposizione in verticale di tronchi in legno squadrati a formare pareti portanti o pareti divisorie I singoli elementi sono incastrati uno sopra l’altro grazie al profilo a cuneo che permette una migliore tenuta all’aria del sistema L’incastro ortogonale, invece, è garantito dalla particolare sagomatura curva, arretrata rispetto alle estremità degli elementi, con incavo su un solo lato del tronco Tiranti metallici verticali che corrono per tutta l’altezza degli elementi contribuiscono ulteriormente a migliorare l’incastro angolare e la stabilità La struttura poggia su un basamento in calcestruzzo realizzato sopra un vespaio aereato per proteggere gli ambienti dal gas radon e dall’umidità di risalita

Le pareti sono coibentate esternamente con fibra di legno e due tipi di rivestimento: pannelli in calcio silicato intonacati o listelli di larice trattati a olio con posa a giunto aperto su camera di ventilazione Fra gli ambienti pubblici e i locali destinati alla residenza è stata realizzata una controparete in cartongesso e lana di roccia

Per quanto riguarda le chiusure orizzontali, il solaio del primo piano è prevalentemente in legno; nella sala conferenze sono state impiegate travi in acciaio per consentire luci più ampie ed evitare la presenza di pilastri intermedi La copertura a falde ha struttura in travi e doppio tavolato in legno, coibentazione in fibra di legno da 20 cm di spessore e manto in tegole Anche i serramenti, dotati di frangisole esterni in alluminio a lamelle orientabili ad azionamento elettrico, sono in legno

Per la climatizzazione è stato adottato un sistema impiantistico basato su riscaldamento e raffrescamento a pavimento alimentato da una pompa di calore, un impianto di ventilazione meccanica controllata e pannelli solari per l’acqua calda sanitaria di 2,5 m2

L’edificio è certificato in classe energetica A

52 legnoarchitettura 11 progetti

esterno

Copertura, dall’estradosso:

- manto di copertura

- guaina impermeabilizzante

- tavolato in legno

- intercapedine di ventilazione

- lana di legno

- polistirene estruso

- isolante acustico

- tavolato in legno o cartongesso

Solaio terrazze, dall’estradosso:

- pavimentazione

- massetto cementizio

- guaina impermeabilizzante

- tavolato in legno

- intercapedine di ventilazione

- polistirene estruso

- solante acustico

- tavolato in legno o cartongesso

Solaio intermedio, dall’estradosso:

- pavimentazione

- pannello impianto pavimento

- perlite sciolta tra i supporti del pannello impianto pavimento

- polistirene estruso

- isolante acustico

- tavolato in legno o cartongesso

1 travetto portante Honka VLL 164

A sinistra, il ballatoio che si affaccia sulla doppia altezza dell’ingresso. Sopra, posa dell’impianto radiante a pavimento, utilizzato sia per il riscaldamento, sia per il raffrescamento.

53

1 1 1 1

6

Il vano scale dell’abitazione articolata su due piani del committente.

7

Un dettaglio dell’incastro tra due pareti lasciato a vista

8 In primo piano la struttura a vista in tronchi sovrapposti

54 legnoarchitettura 11 progetti

8 6 7

L’edificio è stato realizzato al di sopra di un vespaio aereato, eseguito con casseforme modulari a perdere in PVC

A sinistra, un dettaglio della sagomatura dei tronchi e una delle barre d’acciaio che migliorano l’incastro agli angoli.

Due immagini della posa delle travi portanti del primo solaio

Anche le travi sono sagomate per un incastro ottimale con le pareti.

A sinistra, un’immagine di cantiere della sala conferenze. I rinforzi metallici del solaio hanno permesso di non inserire pilastri intermedi di supporto

A destra, una fase della realizzazione dei balconi del primo piano

A sinistra, posa dei supporti in legno della facciata ventilata sul telo microforato riflettente

A destra, il rivestimento in listelli di larice

A sinistra, impermeabilizzazione della terrazza al primo piano

A destra, il balcone del primo piano, rivolto a sud-ovest, ormai terminato

55

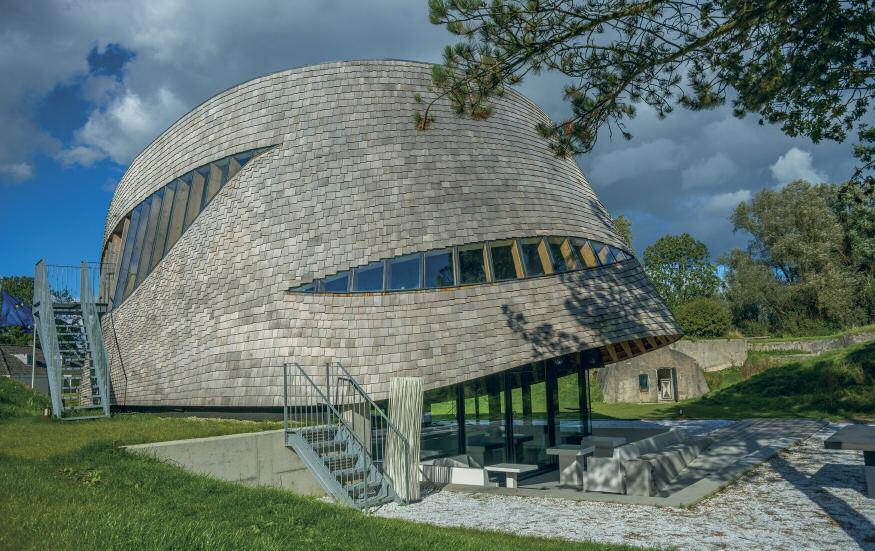

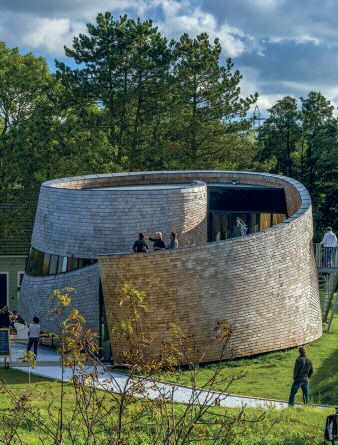

Paviljoen Puur

Diemen (NL)

Emma

Architecten

Il prospetto nord S’intravvede la spirale della parete in legno.

1

L’ingresso, dal lato nord-est 2 Il fronte verso sud-est 3

58 legnoarchitettura 11 progetti 2 1

3

Ubicazione: Overdiemerweg, Diemen –Amsterdam (NL)

Committente: Puur Produkties bv, Diemen – Amsterdam (NL)

Progetto: Emma Architecten, Amsterdam (NL)

Strutture: Breed Integrated Design, Den Haag (NL)

Impianti climatizzazione:

Ingenieursbureau Linssen bv, Amsterdam (NL)

Progetto del verde: Arda, Woerden (NL)

Appaltatore: JC Nieuwenhuizen bv, Amsterdam (NL)

Date progetto: 2006-2010

Lavori: 2011-2012

Superficie utile: 230 m2

Superficie verde: ca. 22.000 m2

Fotografie: John Lewis Marshall

Una spirale fortificata

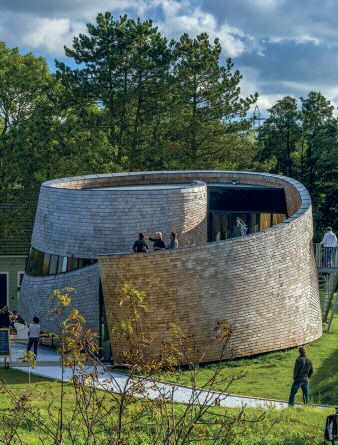

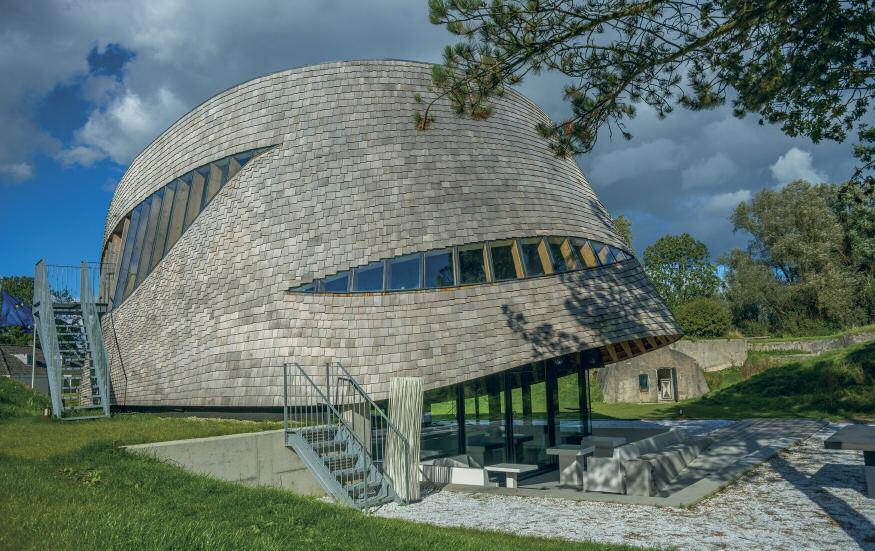

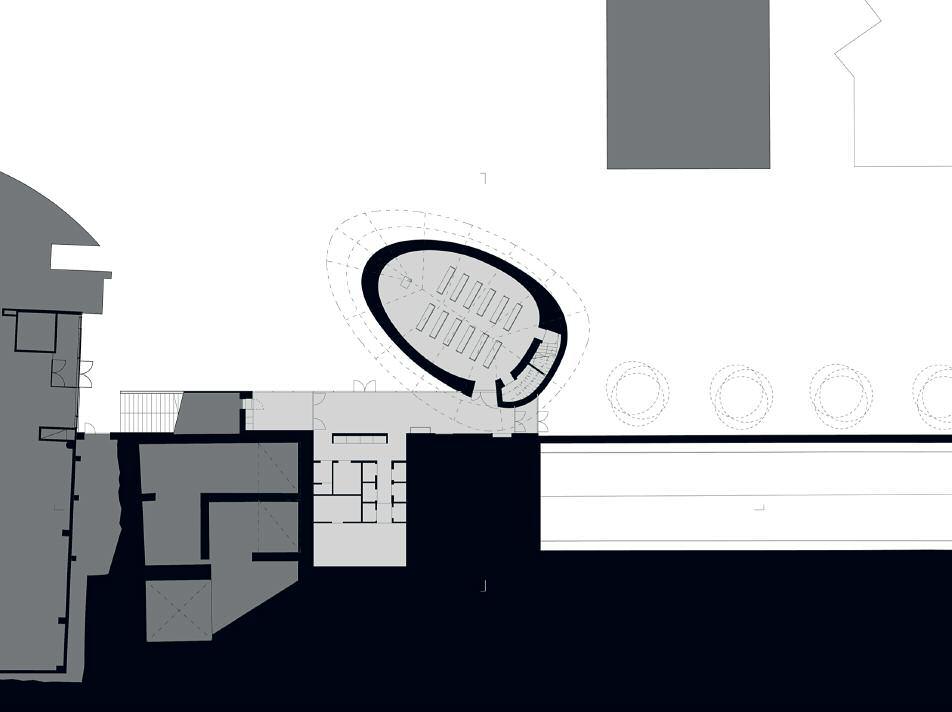

Una parete che si curva a spirale a racchiudere lo spazio è l’emblema di questo originale centro visitatori, il Paviljoen Puur, sito all’interno dello Stelling di Amsterdam, storica linea difensiva della città inserita nella lista del Patrimonio dell’Umanità dell’UNESCO

Il padiglione nasce all’interno di un piano di ripristino e di salvaguardia dell’intera area, che ha imposto un edificio, destinato a eventi culturali (musica, teatro, ecc ) o privati, non storicista ma improntato al futuro Rispettando il kringenwet (legge dei cerchi) che richiedeva che tutti gli edifici all’interno della linea di fuoco dovessero essere costruiti in legno con solo un basamento in pietra di 60 cm, gli architetti hanno ripreso l’impianto originario dell’alloggio dei soldati, emerso da scavi archeologici, e ne hanno ridisegnato la forma L’edificio è stato spinto nel terreno per 60 cm, così da creare aree leggermente ribassate e protette per i visitatori, mentre la parete curva che racchiude l’intero programma architettonico si innalza richiamando le forme ondulate del paesaggio L’edificio è costituito da tre piani, due fuori terra e uno interrato che accoglie tutti gli ambienti di servizio e gli impianti tecnici; questa scelta ha permesso di realizzare l’ingresso posteriore di servizio al di fuori del terrapieno, direttamente sul fronte strada, e di creare una parete continua senza alcuna interruzione La facciata in legno si avvolge su se stessa nascondendo il cuore dell’edificio e, nel suo avvilupparsi verso il cielo, sembra quasi emergere dal terreno I tagli delle finestre nel muro esterno e la terrazza al primo piano offrono ai visitatori viste mirate verso i terrapieni, i bunker e l’orizzonte La differenziazione delle altezze e delle aperture consente una continuità dinamica di viste graduali e reciproche verso l’esterno La facciata è rivestita da 40 000 scandole di Tuia (Western Red Cedar); a causa del diverso orientamento, inclinazione ed esposizione ai venti dominanti, nel tempo assumerà progressivamente una colorazione differenziata determinata dall’ambiente e dagli elementi naturali

59

Legenda piano terra:

1 zona d’ingresso

2 vano tecnico per installazioni

3 toilette

4 ingresso al padiglione

5 bar

6 sala

7 terrazza

Legenda primo piano:

1 terrazza

2 sala

60 legnoarchitettura 11 progetti

pianta piano terra

pianta primo piano

planimetria

4 Vista notturna del padiglione dall’ingresso principale 61

sezione longitudinale AA

4

fronte nord

fronte sud

fronte ovest

fronte est

Parete esterna (valore minimo Rc = 3,5 m2K/W), dall’esterno:

- scandole esterne in cedro rosso

- listelli (21x48 mm)

- controlistelli (21x48 mm)

- membrana impermeabile all’acqua e permeabile al vapore

- isolamento in lana di roccia (140 mm)

- listelli di legno (45x45 mm)

- cartongesso (12,5 mm)

- finitura

1 rete antinsetto

2 copertura bituminosa

3 compensato

4 listello con sigillatura

5 copertura bituminosa fino al fondo del riempimento in ghiaia

6 riempimento in ghiaia minimo a 500 mm

7 tubo di drenaggio

8 muro in cls (valore minimo Rc = 3,5 m2K/W)

9 isolamento in XPS (140 mm)

10 profilo in stucco

11 listello sotto tratta (100x245)

12 riempimento con lana di vetro

13 sigillatura

14 finitura

A lato due dettagli del rivestimento esterno in scandole di legno e degli “occhi” che ospiteranno le vetrate

62 legnoarchitettura 11 progetti attacco

13 5 7 2 4 6 89 11 13 10 12 14

a terra

1 profilo a stucco

2 listello sotto tratta (100x245 mm)

3 riempimento con lana di vetro

4 listello sotto tratta (100x245 mm)

5 massetto cementizio con armatura in acciaio

struttura

Nascosto nelle opere di terra della fortezza originale, l’edificio è costruito su un ampio basamento ribassato di cemento: si è scelta questa soluzione poiché la quota delle acque sotterranee è a un livello tale che il peso della leggera struttura fuori terra non sarebbe stato sufficiente a garantirne la staticità Il piano seminterrato è quindi reso stabile da 42 pali di tensione che penetrano nel terreno fino a 27 metri La parte in calcestruzzo armato termina al livello del piano terra A partire da questo livello la struttura è formata da colonne e da travi di acciaio e lamiera grecata con getto in calcestruzzo per solaio e copertura Il calcestruzzo è stato adottato per aumentare la massa termica e rispondere meglio alle variazioni di temperatura Le travi perimetrali del solaio e del tetto sono costituite da elementi con curvatura ellittica sulle quali poggia la facciata di legno Questa si configura come una sorta di nastro avvolgente con struttura formata da elementi verticali in legno fissati ai solai e a livello della copertura Su questa sono stati posti pannelli di legno con membrane contro l’umidità e isolamento in fibra di vetro messo in opera in cantiere, con funzione anche di irrigidimento della struttura di facciata L’interno è rifinito con cartongesso e intonaco bianco L’esterno si caratterizza, invece, per il rivestimento in scandole di legno (Western Red Cedar) interrotto solo dalle aperture vetrate montate su guide di scorrimento solaio interpiano

A sinistra, particolare della struttura metallica del solaio del primo piano A destra, una fase di posa del rivestimento in legno

63

2 1 4 3 5

5 6 Due interni 64 legnoarchitettura 11 progetti 5 6

lo Stelling di Amsterdam

La Linea di Difesa di Amsterdam – in olandese Stelling van Amsterdam – è una linea d’acqua difensiva di 135 km composta da fortezze che circondano la città fin dal 1880 (fu realizzata, infatti, tra il 1880 e il 1920) Il complesso è formato da 42 forti situati tra i 10 e i 15 km dal centro e da terreni che potevano essere allagati durante le guerre per una profondità di 30 cm, così da non essere navigabili Gli edifici costruiti in un raggio di 1 km dalla linea dovevano essere fabbricati in legno per poter essere dati alle fiamme in caso di necessità

Oggi lo Stelling è preservato dal comune e i forti sono aperti al pubblico Fort Diemerdam, area in cui è stato costruito il Paviljoen Puur, è un luogo particolare all’interno della Linea di Difesa, poiché è l’unica batteria costiera ancora intatta delle due realizzate

7

Il corridoio al piano superiore.

8

Il van scale in corrispondenza dell’ingresso

9

Il prospetto sud-ovest

65

9

7 8

Facciata isolata (A):

- scandole esterne in cedro rosso

- listelli (21x48 mm)

- controlistelli (21x48 mm)

- membrana impermeabile all’acqua e permeabile al vapore

- struttura

- controlistelli (21x48 mm)

- listelli (21x48 mm)

- scandole esterne in cedro rosso

Solaio di copertura (valore minimo Rc = 3,5 m2K/W), dall’estradosso:

- finitura di copertura

- isolamento in PIR

- barriera al vapore

- solaio strutturale in acciaio e calcestruzzo

- finitura solaio

1 compensato (15 mm)

2 strato impermeabile, bordo verticale minimo 20 mm

3 isolante ad alta densità con pendenza

4 riempimento con lana di vetro

5 listello sotto tratta (100x245 mm)

6 sigillatura

7 rivestimento in lamiera di zinco

8 barriera al vapore

9 compensato (15 mm)

10 lamiera per il montaggio del rivestimento metallico

11 rete antinsetto

dettaglio di copertura

A sinistra, un dettaglio delle gronde a livello della copertura

A destra, l’intradosso del solaio del primo piano in fase di realizzazione

66 legnoarchitettura 11 progetti

1 2 3 4 5 6 78 9 10 11

A sinistra, il basamento ribassato in c a

A destra, la struttura portante metallica

A sinistra, i montanti in legno della parete a spirale A destra, raccordo tra il massetto e la struttura della parete esterna

A sinistra, le parti iniziali dei montanti della parete esterna in legno. A destra, la struttura portante della parete a spirale dall’interno.

A lato e in basso a sinistra, posa del rivestimento a scandole esterno in legno.

67

Christian Kapeller

Asilo in via Vögele

Silandro

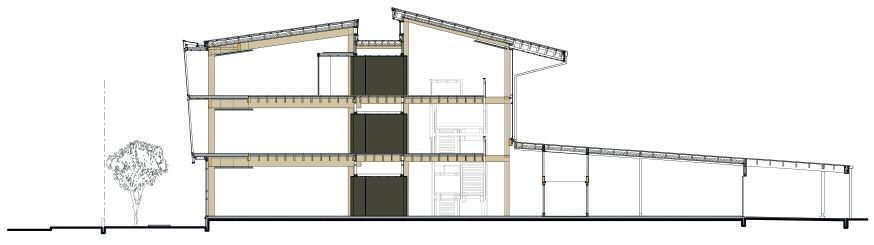

1

Uno scorcio da sud-ovest

La struttura è coibentata con pannelli in fibra di legno e rivestita con listelli in legno di rovere

2

Il fronte sud-est con l’ingresso. A sinistra, i locali per le attività di gruppo.

70 legnoarchitettura 11 progetti 1

2

Ubicazione: Silandro (BZ)

Progetto: Christian Kapeller, Silandro (BZ); consulente: Stefan Marx, Silandro (BZ)

Strutture: Ulrich Innerhofer, Silandro (BZ)

Direttore dei lavori: Christian Kapeller, Silandro (BZ)

Appaltatore: Rubner Objektbau, Brunico (BZ)

Lavori: luglio 2011-agosto 2012

Superficie fondiaria: 2.500 m2

Superficie utile: 1 100 m2

Superficie verde: 1 500 m2

Importo dell’opera: 2 500 000 €

Fotografie: René Riller

A misura di bambino