legnoarchitettura

incontri

Shigeru Ban

progetti

Shigeru Ban Architects

Antanas Procuta Architects

ELASTICOSPA+3

Barré Lambot Architectes

MDS Co.Ltd

Comfort Architecten

H&P Architects

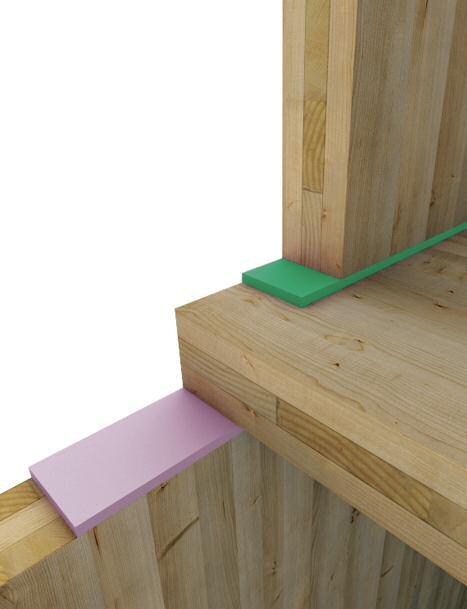

Pyramidenkogel dettagli ancoraggio parete-solaio

EdicomEdizioni Trimestrale

legnoarchitettura

rivista trimestrale

anno V – n 14, gennaio 2014 ISSN 2039-0858

Numero di iscrizione al ROC: 8147

direttore responsabile

Ferdinando Gottard

redazione Lara Bassi, Lara Gariup

editore

EdicomEdizioni, Monfalcone (GO)

redazione e amministrazione

via 1° Maggio 117

34074 Monfalcone - Gorizia tel 0481 484488, fax 0481 485721

progetto grafico

Lara Bassi, Lara Gariup

stampa Grafiche Manzanesi, Manzano (UD)

Stampato interamente su carta con alto contenuto di fibre riciclate selezionate

prezzo di copertina 15,00 euro abbonamento 4 numeri

Italia: 50,00 euro - Estero: 100,00 euro

Gli abbonamenti possono iniziare, salvo diversa indicazione, dal primo numero raggiungibile in qualsiasi periodo dell’anno distribuzione in libreria

Joo Distribuzione

Via F Argelati 35 – Milano

copertina Blooming Bamboo Home, H&P Architects

Foto: Doan Thanh Ha

È vietata la riproduzione, anche parziale, di articoli, disegni e foto se non espressamente autorizzata dall’editore

4 4

Shigeru Ban e il Tamedia Building 6 87

Stair Un landmark per la Tate Modern

Pyramidenkogel

La torre in legno più alta del mondo

105

Foto: Antanas Procuta

Foto: Toshiyuk Yano

Foto: Antanas Procuta

Foto: Toshiyuk Yano

Tamedia Office Building 10

Shigeru Ban Architects

NZ Clean Energy Centre Antanas Procuta Architects 22

Hotel 1301 Inn Slow Horse 32 ELASTICOSPA+3

Bâtiment B Barré Lambot Architectes 44

Villa Yatsugatake MDS Co.Ltd 56

Casa Waldmüller Comfort Architecten 66

Blooming Bamboo Home H&P Architects 76

Shigeru Ban e il Tamedia Building

Conosciuto soprattutto per le sue realizzazioni in tubi di cartone Shigeru Ban ha realizzato numerosi edifici in legno sperimentando soluzioni ardite e originali Kazuhiro Asami, Chief Architect dello studio Shigeru Ban Architects Europe, ci descrive in questa intervista l’approccio dell’architetto giapponese alle costruzioni in legno e le scelte operate per la realizzazione della sede del gruppo Tamedia a Zurigo, il primo progetto realizzato in Svizzera dallo studio di Shigeru Ban, al quale farà presto seguito un altro edificio con struttura in legno, la nuova sede della Swatch e Omega

In questa pagina, un’immagine notturna del Tamedia Building Nella pagina a lato, uno degli interni dell’edificio

Il Giappone ha una tradizione millenaria di costruzione con il legno. Questo ha influito sulla formazione dell’architetto Ban e sul progetto Tamedia?

Shigeru Ban non ha studiato architettura in Giappone; ha studiato negli Stati Uniti, per questo non ha tratto alcuna ispirazione dall’architettura in legno tradizionale giapponese per il progetto Tamedia

Quali sono, in termini ambientali, i vantaggi del legno?

Tamedia ci ha chiesto di creare degli spazi per uffici, confortevoli come il soggiorno di una casa e di realizzare un edificio trasparente in linea con la filosofia dell’azienda Così Shigeru ha avuto l’ispirazione di avvolgere la struttura in legno, come uno chalet svizzero, in una facciata di vetro

In molti lavori utilizzate il legno come materiale strutturale non convenzionale: sembra quasi che il legno diventi la motivazione a sperimentare (rif. Tamedia). Quanto è frutto della vostra volontà di innovare e quanto invece è un richiamo all’arte tradizionale della carpenteria giapponese?

Shigeru ha sempre detto che non gli piace utilizzare il legno come sostituto di una struttura d’acciaio, poiché molti architetti fanno proprio questo: progettano edifici in legno semplicemente sostituendo l’acciaio

Quando progetta la struttura in legno, l’architetto Ban vuole ottenere un sistema strutturale esclusivamente con il legno Per questo motivo il suo design è sempre unico e per questo non richiama sempre l’arte tradizionale della carpenteria giapponese

Quanto il sito di progetto e la tradizione costruttiva locale influenzano il vostro modo di progettare?

La localizzazione del sito è in grado di fornire alcuni aspetti importanti per il concept progettuale La Svizzera è ben nota come una zona di produzione del legno e le aziende che lo lavorano hanno tecnologie di qualità elevata; così sono state in grado di fornire a Shigeru alcuni input

Per procedere con il progetto, abbiamo dovuto ottenere il benestare del Baukollegium di Zurigo Shigeru non voleva usare un rivestimento di facciata in pietra, come se si trattasse di un finto edificio tradizionale, così abbiamo proposto come materiale il vetro al posto della pietra e usato griglie verticali e orizzontali sulla facciata di vetro come nell’edificio adiacente

Struttura e architettura sono strettamente legate nei vostri progetti Quanto è importante il ruolo del progettista strutturale e come avviene la collaborazione?

Abbiamo lavorato con Hermann Blumer, eccellente ingegnere strutturale specializzato in strutture di legno in Svizzera con una lunga collaborazione con Shigeru Quando l’architetto Ban ha avuto l’idea di costruire l’edificio in legno, per prima cosa è stato contattato l’ing Blumer per avere una sua proposta Blumer rispetta sempre le idee iniziali e gli sviluppi di Shigeru dando loro seguito

Nell’edificio Tamedia si nota l’importanza delle connessioni fra i diversi elementi della struttura Come sono state risolte?

Shigeru ha voluto realizzare i giunti di collegamento tra le parti strutturali senza utilizzare elementi metallici Per questo ha disegnato la trave ovale che penetra attraverso le doppie travi e la colonna in modo da ottenere il nodo di giunzione

L’industria del legno svizzera è fra le più avanzate del mondo Anche la nuova sede per la Swatch e Omega sarà caratterizzata da una soluzione in legno? Sì, Shigeru ha disegnato anche il progetto della nuova sede della Swatch e Omega impiegando una struttura in legno

L’opera dell’architetto è conosciuta per l’utilizzo di materiali riciclabili quali legno, carta, cartone, bambù in edifici che sorprendono per le loro soluzioni. Come è possibile coniugare ecologicità e contenimento dei costi con architetture così innovative?

Quando Shigeru Ban ha iniziato, 27 anni fa, a usare tubi di cartone, nessuno si preoccupava per l’ambiente e la sua conservazione Oggi, invece, tutti parlano della conservazione dell’ambiente quasi come una moda Per questo a lui non piace usare questi termini quando parla della sua filosofia progettuale e dei materiali che utilizza

Al momento attuale, quando decidiamo di usare materiali di questo tipo, abbiamo la necessità che il committente comprenda la filosofia progettuale di Shigeru Pensiamo, del resto, che quando qualcuno chiede a Shigeru Ban di progettare qualcosa è perché si aspetta da lui delle proposte speciali

Nella pagina a fianco, alcune immagini del plastico realizzato dallo Studio di Shigeru Ban per la nuova sede della Swatch e dell’Omega a Biel, in Svizzera

Per approfondimenti: www shigerubanarchitects com

A

Tamedia verso il fiume Sihl

Tamedia Office Building

Zurigo (CH)

1

Lo spazio di collegamento

tra il sesto e il settimo piano, l’ultimo, dell’edificio, affacciato a est sul fiume

Sihl: la struttura in legno a incastro caratterizza gli ambienti interni

2

L’unione fra le doppie travi sagomate in lamellare, i pilastri portanti e le travi a sezione ovale

3

Lo spazio intermedio

affacciato sul fiume con aree di incontro e relax dotate di vetrate apribili

3

Ubicazione: Zurigo (CH)

Committente: Tamedia, Zurigo (CH)

Progetto: Shigeru Ban Architects, Tokyo

- Parigi - New York

Collaboratore: Jean De Gastines, Parigi (F)

Team di progetto: Kazuhiro Asami, Gerardo Perez, Takayuki Ishikawa, Masashi Maruyama

Architetto locale: Itten+Brechbühl AG, Zurigo (CH)

Strutture: Création Holz GmbH, Herisau (CH)

Impianti meccanici, elettrici, idraulici: 3-PLAN HAUSTECHNIK AG, Winterthur (CH)

Appaltatore: HRS Real Estate AG, Zurigo (CH)

Lavori: febbraio 2011-giugno 2013

Superficie area: 1 870 m2 (nuovo edificio 1.000 m2 + estensione 870 m2)

Superficie calpestabile: 10 223 m2 (nuovo edificio 8 790 m2 + estensione 1 433 m2)

Sette piani di legno a incastro

La particolarità del nuovo quartier generale del gruppo editoriale svizzero Tamedia, realizzato nel cuore di Zurigo dallo studio Shigeru Ban Architects, è la struttura di sette piani interamente realizzata in legno (2000 mc di legno di abete rosso), comprese le particolari giunzioni fra travi e colonne Il sistema strutturale a vista, con l’imponente mole della rete lignea di travi e pilastri incastrati tra di loro senza alcuna connessione metallica, è il risultato del dialogo tra la tradizione della carpenteria giapponese e l’avanzata tecnologia svizzera del legno Il nuovo volume, protetto da un triplo vetro con rivestimento basso emissivo, si sviluppa per 50 metri lungo il fiume Sihl e ricalca l’impronta di un fabbricato preesistente demolito, creando continuità con le facciate dei palazzi adiacenti e sfruttando tutta l’altezza consentita al fine di massimizzare la superficie destinata agli uffici Su questo fronte uno spazio intermedio a tutta altezza svolge la funzione di zona tampone, ventilabile naturalmente, di collegamento tra i vari piani e di area lounge, con balconi che diventano spazi di incontro e di sosta Un sistema di aperture in vetro a scomparsa permette di trasformare questi spazi in terrazze all’aperto, con una magnifica vista sul fiume

Ai sette piani fuori terra, chiusi da un tetto tronco a mansarda che riprende i caratteri della tradizione, si aggiungono due livelli interrati e altri 1518 m2 ricavati dall’ampliamento di due piani dell’edificio confinante

Alle richieste del committente di un ambiente di lavoro piacevole e sostenibile il progetto risponde non solo con la struttura portante completamente in legno, materiale rinnovabile che aiuta a ridurre le emissioni legate alla costruzione, ma anche con soluzioni progettate per incontrare i più alti standard energetici La doppia facciata vetrata, che si comporta da barriera termica, si integra con un impianto di riscaldamento e raffrescamento a soffitto che usa acqua di faglia e con il sistema di recupero di calore dell’aria esausta degli uffici In tal modo si è evitato l’impiego di combustibili fossili contribuendo a una gestione dell’edificio priva di emissioni di CO2 e senza l’utilizzo di energia nucleare

OFFICE

OFFICE

EXISTING BUILDING

MULTIPURPOSE SPACE OFFICE

STORAGE / TECHNICAL ROOM

ENTRANCE LOBBY

EXISTING BUILDING LANDING

MULTIPURPOSE SPACE OFFICE

STORAGE / TECHNICAL ROOM

1 legno lamellare di abete rosso

2 persiana/frangisole di vetro

3 schematura esterna in tessuto

4 balaustra in vetro

5 pavimento flottante con rivestimento tessile

6 triplo vetro

5

La hall di ingresso che, oggi a uso esclusivo del nuovo edificio, diverrà l’ingresso per tutto il complesso degli uffici dell’azienda presenti in questo isolato della città svizzera.

6 Vista di uno dei due piani dell’ampliamento sull’edificio adiacente al Tamedia Building

7

La sala riunioni nell’attico ricavata dalla sopraelevazione dell’edificio adiacente

sistema costruttivo

La struttura in legno, la più alta della Svizzera, è sicuramente la parte più innovativa dell’edificio considerando che per le connessioni non sono state utilizzate parti metalliche La struttura in lamellare impiega colonne e travi trasversali binate collegate longitudinalmente da travi a sezione rettangolare e ovale lungo le facciate I diversi elementi sono stati accuratamente progettati e realizzati mediante fresature grazie a macchine CNC, portati in cantiere, accatastati e infine montati con l’aiuto di una gru

La successione di montaggio ha previsto la posa in opera dei pilastri sagomati caratterizzati dall’incastro ligneo per l’alloggiamento delle travi, l’inserimento di queste ultime, anch’esse sagomate, e quello successivo delle travi a sezione ovale Procedendo in sequenza, a partire dall’edificio esistente adiacente, si sono formati i moduli della struttura a telaio, inseriti i solai (anch’essi in legno) e infine la facciata di vetro

I solai sono realizzati in travetti, chiusi all’estradosso da tripla lastra di legno e pannelli truciolari di legno-cemento, isolati con lana minerale e appesantiti con granulato minerale (sabbia) I pavimenti sono flottanti

assonometrie di dettaglio dei nodi

Stratigrafia solaio interpiano, dall’intradosso:

- tappeto

- pavimento flottante

- pannello truciolare in legno-cemento

- materassino in gomma

- lana minerale

- granulato minerale

- lastra di legno a 3 strati

- lastra in fibrogesso

- lastra in fibrogesso

- pannello radiante per raffrescamento e riscaldamento

1 pannello radiante riscaldamento/raffrescamento a soffitto

2 triplo vetro

3 schematura esterna in tessuto

4 unità di riscaldamento

5 pavimento flottante con rivestimento in tappeto

A sinistra, vista frontale della struttura intelaiata montata per sezioni

A destra, una delle travi sagomate e forate viene innalzata con la gru per essere posizionata

A sinistra, dettaglio del perno del pilastro in legno dove verrà agganciata la trave sagomata e la trave a sezione ovale

A destra, particolare delle doppie travi agganciate al montante e del perno su cui verrà incastrata la trave ovale

Vista laterale della struttura: si nota l’orditura principale del telaio con le doppie travi agganciate ai pilastri e le travi a sezione ovale che caratterizzeranno il lungo corridoio polifunzionale a ogni piano

A sinistra, la copertura arcuata dell’ampliamento dell’edificio limitrofo: si notano i nastri di sigillatura e le forature per il passaggio dei cavi degli impianti elettrici

A destra, posa dei tripli serramenti dello spazio affacciato sul fiume

Antanas Procuta Architects

NZ Clean Energy Centre

Taupo (NZ)

1

La parete curva in polimetilmetacrilato dell’entrata e le schermature solari fisse in acrilico riflettono l’illuminazione interna

2

Il fronte ovest sottolinea la suddivivisione spaziale interna: a sinistra il blocco uffici, al centro – con la copertura curva –l’atrio centrale e, a destra, i servizi

3

L’ingresso e la parete a est isolata con balle di paglia

Ubicazione: Taupo (NZ)

Progetto: Antanas Procuta Architects, Hamilton (NZ)

Capo progetto: Geoff Lentz - Antanas

Procuta Architects, Hamilton (NZ)

Urbanistica: David ProngerAntanas Procuta Architects, Hamilton (NZ)

Strutture: aurecon, Wellington (NZ); Connell Wagner Consulting Engineers, Hamilton (NZ)

Paesaggio: Mansergh Graham

Landscape Architects, Hamilton (NZ)

Lavori: 2011

Superficie utile: 636 05 m2

Per la diffusione dell’energia pulita

Strategicamente posizionato al centro dell’Isola del Nord della Nuova Zelanda, a Taupo (località nota per lo sfruttamento dell’energia geotermica), il New Zealand Clean Energy Centre (NZCEC) promuove lo sviluppo e l’adozione di tecnologie per le energie rinnovabili La nuova sede è un edificio multi funzione che funge da vetrina delle tecnologie per l’energia pulita e accoglie spazi per uffici e un centro per esposizioni, conferenze ed eventi Si tratta della prima fase di un progetto più ampio che vedrà in futuro il raddoppio degli spazi espositivi e di lavoro e che ha visto l’impiego dell’Office Tool del New Zealand Green Building Council come aiuto per una progettazione maggiormente sostenibile

Il Centro è orientato in modo da ottimizzare i guadagni solari passivi e l’illuminazione naturale La parete curva traslucida del foyer a doppia altezza garantisce grande luminosità così come le ampie finestre che consentono i guadagni invernali evitando il surriscaldamento estivo grazie alle ampie schermature esterne L’illuminazione artificiale si attiva solo quando necessario e in funzione del livello di luce naturale L’acqua piovana è utilizzata per alimentare i WC e il sistema di irrigazione delle piante autoctone (che filtrano l’aria e forniscono umidità nel periodo estivo) della balaustra al primo piano Ceneri leggere provenienti dalla Huntly Power Station, la più grande centrale elettrica della nazione, sono state utilizzate per ridurre il contenuto di cemento del pavimento in calcestruzzo lucidato (che funge da massa per l’accumulo termico), mentre diversi tipi di isolamento, con spessori superiori alle richieste normative, sono stati utilizzati nell’involucro (tra cui balle di paglia per le pareti sud ed est) Il legno è stato ampiamente utilizzato, spesso impiegando legname di “scarto”, come nei portali dell’atrio realizzati con sfridi di segheria Strutturalmente sono identificabili tre strutture a telaio in lamellare, compositivamente indipendenti ma staticamente collegate Quella dell’atrio, che funge da ossatura dell’intero edificio e sulla quale si innestano la copertura dell’ala sud e i solai della sezione nord, si prolunga fino all’ossatura ravvicinata del foyer con travi ad arco Il comportamento e le reazioni del telaio assicurano la resistenza al carico sismico e al vento laterale, mentre capriate in acciaio e aste di rinforzo sopportano i carichi longitudinali

4

È stata realizzata al primo piano una balaustra “vivente”, costituita da una serie di piante verdi, che regolano l’umidità d’estate e purificano l’aria durante tutto l’anno

5 La scala di legno nel foyer segue la curva della parete in acrilico

6

Al primo piano i controsoffitti acustici a doghe sono in MDF realizzato con scarti di legno e impiallacciati in pino radiata

sezione trasversale

1 rivestimento all’intradosso con multistrato selezionato (12 mm)

2 lamiera lucida sagomata sopra il policarbonato

3 striscia di schiuma comprimibile

4 striscia di chiusura del fissaggio superiore

5 rivestimento in policarbonato traslucente con giunzioni in policarbonato

6 giunzioni in policarbonato e tappi di chiusura

7 stabilizzatori sopra i portali del telaio in legno lamellare incollato e piastre a L (6 mm); fissaggio a vite

8 arcareggi in legno (70x45 mm) sul bordo a formare un reticolo sopra le travi

9 copertura ondulata sopra l’involucro dell’edificio su compensato per sottotetto (18 mm) sopra la struttura in legno

nodo copertura - parete curva

10 travetti (140x45 mm) con giunzioni a perno tra i telai di legno

11 isolamento in lana di vetro flessibile (200 mm)

12 portali del telaio in legno lamellare incollato

13 lastra in cartongesso (13 mm) su traverse metalliche

1 rivestimento in policarbonato traslucente con giunzioni in policarbonato (18 mm)

2 struttura in cipresso (140x45 mm) attorno ai portali in legno

3 elementi di fissaggio; vite fissa su longheroni

4 giunzioni in policarbonato e tappi di chiusura

5 protezione di chiususra

finale in lamiera di alluminio

6 piastra a coda di pesce (50x5x225 mm) per ancoraggio cavi sospesi

7 striscia di taglio in cls tra le fondazioni a protezione delle travi

8 portali del telaio strutturale in legno lamellare

9 piatto in alluminio anodizzato curvato a seguire la soglia del solaio di fondazione

10 fondazione in cls (120 mm)

nodo fondazione - parete curva

11 isolamento in polistirene sotto fondazione (50 mm)

12 barriera al vapore

13 sabbia

14 travi di fondazione

1 portali del telaio in legno lamellare

2 rivestimento interno in cipresso con giunzioni metalliche nascoste

3 grondaia in rame

4 fascia in cedro ribassata (12 mm)

5 rivestimento all’intradosso con multistrato selezionato (12 mm)

6 striscia di schiuma comprimibile

7 rivestimento corrugato verticale sopra la struttura dell’edificio in telaio di legno

8 isolamento in lana di vetro flessibile

9 struttura orizzontale in legno (140x45 mm) tra i montanti del telaio

1 struttura esterna isolata a tamponamento dei portali del telaio

2 supporto del telaio

3 portali del telaio strutturale in legno lamellare

4 rivestimento interno in cipresso con giunzioni metalliche nascoste

5 correnti in legno (140x45 mm) tra la struttura a telaio di supporto

6 listelli di legno sopra la struttura in acciaio rinforzato a filo muro a sostegno della finitura

impianti

L’acqua calda per il riscaldamento degli ambienti e per l’uso sanitario è fornita da un nuovo sistema di sonde geotermico, appositamente sviluppato, abbinate a una pompa di calore, e da tre impianti solari termici L’energia elettrica è prodotta da due turbine eoliche e da due diversi sistemi fotovoltaici, uno laminato in copertura e l’altro integrato nelle schermature esterne; l’energia in eccesso viene immessa nella rete pubblica L’acqua piovana raccolta è utilizzata per alimentare le cassette dei WC e per innaffiare le piante della balaustra verde interna, mentre un sistema di recupero delle acque reflue fornisce l’irrigazione a goccia per la coltivazione di biomassa Il raffrescamento estivo degli ambienti avviene con l’immissione naturale di aria esterna: le grandi porte scorrevoli e le aperture vetrate garantiscono la ventilazione passante e le aperture in cima all’atrio, per effetto camino, favoriscono l’espulsione dell’aria calda ed esausta Sotto il pavimento di cemento sono stati collocate condutture per il riscaldamento invernale, in cui scorre acqua calda che riscalda il calcestruzzo, rilasciando calore all’edificio L’acqua calda viene prelevata da un pozzo geotermico

1 rivestimento interno in cipresso con giunzioni metalliche nascoste

2 telaio in legno (140x45 mm) con isolamento in lana di vetro flessibile

3 telaio in acciaio rinforzato

4 rivestimento interno perfettamente combaciante con il telaio in legno lamellare

5 portale del telaio strutturale in legno lamellare incollato (495x180 mm)

6 rivestimento interno in cipresso con giunzioni metalliche nascoste su correntini/tasselli di legno

7 correntini di legno fissati alla struttura in acciaio rinforzato a filo muro

8 struttura in acciaio rinforzato (90x5 mm)

9 rivestimento corrugato al di sopra dell’involucro dell’edificio, fissato su correntini in legno sul telaio in acciaio a filo muro

10 lamelle di legno

11 serramento su telaio resistente al sisma

A sinistra, le travi di fondazione in cemento sono gettate in opera

A destra, le tubazioni del riscaldamento a pavimento sono posate prima del getto del calcestruzzo

A sinistra, le travi in lamellare sono preforate per nascondere le connessioni con i pilastri, realizzate usando spine in acciaio.

A destra, messa in opera delle travi portanti del primo solaio.

Lo scheletro del telaio in legno dell’edificio è quasi completato. Si distinguono i volumi dell’ingresso, dell’atrio, dei servizi e degli uffici.

A sinistra, le balle di paglia in attesa di essere posate nella parte più fredda dell’edificio, la parete a est A destra, dettaglio della struttura in corrispondenza dell’entrata

1

Il fronte sud dell’edificio è connotato dal cambiamento di rivestimento: dalle doghe verticali di larice in continuità con l’affaccio a sud alle scandole di ardesia che ricoprono il prospetto a nord, su cui si aprono i grandi abbaini.

2

I tripodi in c a sostengono il nuovo hotel sospeso su una piattaforma al di sopra dell’esistente foresteria, convertita nella nuova hall della struttura ricettiva

3

L’originale articolazione delle superfici e dei volumi si svela nell’affaccio a nord-ovest.

3

Ubicazione: Piancavallo, Aviano (PN)

Committente: Promotur S p a , Tavagnacco (UD)

Progetto: ELASTICOSPA+3, Chieri (TO)

Capo progetto: Stefano Pujatti

Team di progetto: Alberto Del Maschio, Valeria Brero, Stefano Trucco, Corrado

Curti, Daniele Almondo, Andrea Rosada, Serena Nano, Marco Burigana

Strutture: ing Stefano Santarossa, Pordenone

Impianti: ing Luca Infanti, Chions (PN)

Direttore dei lavori: arch Giuliano Buttazzoni

Appaltatore: Riccesi S p a , Udine

Struttura e facciate in legno: Stratex, Sutrio (UD); ing Fabio Valentini

Date progetto: settembre 2010febbraio 2011

Lavori: agosto 2011-dicembre 2012

Superficie fondiaria: 3 700 m2

Superficie utile: 3.425 m2

Dialogando con la montagna

Progettare e costruire in poco meno di ventiquattro mesi una struttura alberghiera che desse nuova vita a una località montana delle Alpi Carniche, sorta negli anni settanta e caratterizzata da un tessuto urbano disordinato, è stata una vera e propria sfida per gli architetti che in questo edificio hanno sintetizzato contenuti e accorgimenti che si svelano lentamente al visitatore

A partire dal dialogo che Slow Horse instaura con la preesistenza, una piccola foresteria parzialmente demolita e poi inglobata completamente nel nuovo edificio, di cui diventa parziale basamento per accoglierne la hall di ingresso e la caffetteria

Il nuovo fabbricato si erge su una piattaforma, rialzata dal terreno di circa 5 metri e sostenuta dai vani scala e da sette tripodi in c a , ed è realizzato con struttura e rivestimenti esterni in larice; ne risulta una scultura massiccia in legno che si suddivide in due ali di tre piani, una rivolta verso la vallata di Barcis a est e l’altra, a sud-ovest, verso il centro di Piancavallo

La pianta a forma di V, che ripercorre l’area triangolare del lotto, distribuisce le trentasette stanze e circoscrive lo spazio centrale a tripla altezza, quasi una seconda hall per gli ospiti; uno spazio accogliente, con divani, sedute e un caminetto, da cui si gode una straordinaria vista sul paesaggio montano circostante

Ma ciò che permette all’hotel di diventare una presenza forte nel tessuto costruito è la forma cangiante e movimentata della copertura con i suoi avvallamenti, picchi e squarci che, attraverso i suoi piani inclinati, interagisce con la neve e l’acqua, convogliata verso il retro dell’edificio a formare, durante l’inverno, grandi e spettacolari stalattiti La geometria dialoga con le montagne circostanti differenziando il nuovo volume rispetto all’edificato adiacente Differenza esaltata e rimarcata dai materiali scelti: il legno di larice che dona alla costruzione un aspetto domestico e montano, mentre l’ardesia funge da segno distintivo in un paesaggio privo di identità, in cui gran parte dei manti di copertura, siano essi strutture sportive o edifici residenziali, sono risolti con guaine ardesiate o con lastre metalliche

planimetria

Piano terra/planimetria

1 entrata

2 casa del custode

3 area colazione

4 ristorante

5 collegamento con il Palaghiaccio

6 Palaghiaccio

Pianta del primo piano

1 stanza tipo A

2 stanza tipo B

3 stanza tipo C

4 stanza tipo D

5 stanza tipo E

6 stanza tipo F

7 stanza tipo G

8 stanza tipo H

9 stanza tipo I

19 atrio centrale

20 vano impianti

21 wellness SPA

pianta del primo piano

trasmittanza media elementi costruttivi

Indice involucro: Epi,invol = 21,27 kWh/m2 anno

prestazioni energetiche

per riscaldamento: 28,35 kWh/m2 anno

per acqua calda: 7,22 kWh/m2 anno

emissioni di CO2 evitate: 9,67 kg/m2 anno

Pianta del secondo piano

1 stanza tipo A

2 stanza tipo B

3 stanza tipo C

9 stanza tipo I

10 stanza tipo L

11 stanza tipo M

22 vano impianti

Pianta del terzo piano

12 stanza tipo N

13 stanza tipo e O

14 stanza tipo P

15 stanza tipo Q

16 stanza tipo R

17 stanza tipo S

18 stanza tipo T

23 vano impianti

24 UTA

La struttura è dotata di impianto solare termico che produce ACS, impianto fotovoltaico integrato architettonicamente sulla facciata a sud-ovest, ventilazione meccanica con recupero di calore

Le acque piovane recuperate vengono utilizzate per l’innevamento artificiale delle piste da sci

Sezione di dettaglio di uno degli abbaini

1 membrana impermeabilizzante

2 faldaleria in alluminio anodizzato

3 lastre di ardesia (25x35 cm)

4 doppio listello per ventilazione e fissaggio manto di copertura

5 placcaggio di tamponamento in gessofibra (5 cm)

6 vano tecnico isolato con lana di roccia (5 cm; 40 kg/m3)

7 isolamento intercapedine struttura interna in lana di roccia (16 cm; 40 kg/m3)

8 tamponamento in pannello particellare (2 cm)

9 rivestimento in pannelli di larice (2 cm)

10 rivestimento in doghe di larice (2 cm)

11 ringhiera in acciaio verniciato

12 davanzale in legno con spaccagoccia

13 membrana impermeabilizzante

4

Dettaglio della struttura di copertura con camera di ventilazione sottotegola e controlistello per il fissaggio delle scandole in ardesia in prossimità degli abbaini

5 Completamento della posa delle scandole in ardesia.

Sezione di dettaglio della facciata sud

1 puntone in legno lamellare di larice (28x20 cm)

2 rivestimento in doghe verticali in larice (5x6 cm) fissate a tavolato in larice con interasse di 15 cm con ulteriore funzione di brise soleil/parapetto

3 davanzale in legno con spaccagoccia

4 membrana

impermeabilizzante

5 canalina di raccolta acque meteoriche in alluminio (7x4 cm)

6 doppio listello con morali (3x4 cm e 4x4 cm)

7 rivestimento in pannelli di larice (spessore 2 cm)

8 rivestimento in doghe verticali in larice (5x12 cm) fissate a tavolato in larice con interasse di 15 cm con ulteriore funzione di brise soleil/parapetto

9 corrimano in lamellare di larice fissato ai pilastri in legno e alle doghe verticali

10 pavimento in larice prefinito per esterni

11 massetto alleggerito (spessore variabile, pendenza minima 2%)

12 membrana impermeabilizzante

13 canalina di raccolta acque meteoriche in alluminio (7x4 cm)

14 doppio listello con morali (3x4 cm e 4x4 cm)

15 rivestimento in pannelli di larice (spessore 2 cm)

Due immagini dello spazio centrale a tripla altezza, formato dalla pianta a V dell’hotel, con la grande vetrata orientata a ovest sul paesaggio montano

8

Uno dei ballatoi lignei a V di distribuzione delle camere

9 Interno di una delle camere a nord-ovest

Solaio interpiano a travi rovesce, dall’intradosso (Rw=50 dB; Ln,w=65 dB)

- pavimento in larice prefinito

- pannello OSB 3 (2 cm)

- massetto alleggerito di integrazione impiantistica (5 cm)

- pannello anticalpestio in carta di sabbia e quarzo (1,5 cm)

- pannello isolante in fibra di legno (2,4 cm)

- travi rovesce in legno lamellare (sezione 16 cm)

- controsoffitto in lastre di cartongesso (1,5 cm)

sistema costruttivo

La struttura è costituita da una grande piastra in calcestruzzo armato che scavalca l’edificio esistente ed è supportata da tripodi di pilastri inclinati Ai piani superiori, il sistema costruttivo si basa su elementi-parete portanti del tipo a telaio leggero, controventati con diaframmi chiodati in pannelli a base di legno, predisposti fuori opera con i cablaggi impiantistici principali e assemblati in cantiere mediante giunzioni meccaniche La soluzione a pannelli-parete ottimizza lo sfruttamento a fini strutturali delle conformazioni planimetriche tipiche alberghiere, con scansioni di pareti interne al passo regolare delle stanze, e nello stesso tempo rappresenta la soluzione costruttiva più ricca di risorse duttili e più leggera I solai, del tipo massiccio a travi lamellari sdraiate, consentono di contenere gli spessori strutturali, garantendo un comportamento a diaframma rigido, essenziale per la ridistribuzione delle azioni orizzontali sui nuclei delle scale e sui setti verticali in legno Il grande atrio a tutta altezza attinge a tutte le risorse costruttive e strutturali del legno lamellare, esponendo le reticolari di supporto del ballatoio distributivo al piano primo e le grandi orditure della copertura Il manto di copertura è realizzato in scandole di ardesia inchiodate, a presidio contro il sollevamento indotto dai forti venti alpini e contro l’azione silenziosa e aggressiva di neve e ghiaccio nelle stagioni invernali

Parete esterna rivestimento in ardesia (A), dall’interno:

- finitura

- tamponamento in gesso fibra (1,5 cm)

- vano tecnico isolato con lana di roccia (5 cm; 40 kg/m3)

- tamponamento in pannello particellare (2 cm)

- struttura intelaiata in legno massiccio (8x16 cm) con isolamento in lana di roccia (16 cm; 40 kg/m3)

- tamponamento in pannello particellare (2 cm)

- tamponamento in gesso fibra (1,5 cm)

- lana di legno mineralizzata (5,5 cm)

- barriera traspirante

- listello in larice per ventilazione sottotegola (5x4 cm)

- struttura per fissaggio rivestimento (3x3 cm)

- lastre di ardesia (25x35 cm)

Copertura con rivestimento in scandole e rivestimento interno a vista (B), dall’interno:

- doghe in larice piallate e impregnate con olio (12x2 cm)

- intercapedine (2,5 cm)

- pannello in lana di legno mineralizzata (2,5 cm)

- freno al vapore

- isolamento in intercapedine struttura interna con lana di roccia (16 cm; 40 kg/m3)

- struttura portante in legni lamellare/bilama (12x24 cm)

- pannello in OSB3 (2,2 cm)

- membrana impermeabilizzante sottotegola

- listello in larice per ventilazione sottotegola (5x4 cm)

- struttura per fissaggio rivestimento (3x3 cm)

- lastre di ardesia (25x35 cm)

A sinistra, la piastra in c a supportata dai tripodi di pilastri inclinati

A destra, le travi in legno si innestano sui pilastri in c a per sostenere la copertura a ovest

A sinistra, le travi reticolari di supporto del ballatoio distributivo al primo piano

A destra, dettaglio dell’orditura delle travi di copertura a ovest.

A sinistra, membrana traspirante a protezione del coibente dalla pioggia nelle fasi di cantiere e dall’umidità in esercizio.

A destra, doghe in larice fissate al tavolato in larice con funzione di rivestimento, brise-soleil o parapetto

A sinistra, le travi reticolari del ballatoio di distribuzione al primo piano visto dallo spazio centrale a tripla altezza in cui si stanno completano i lavori di tamponamento dei controsoffitti e delle pareti

A destra in alto, impianto radiante ad alta inerzia nello spazio centrale al primo piano

A destra in basso, finitura colorata delle pareti e dei soffitti delle camere da letto.

incontri

Barré Lambot Architectes

Barré Lambot Architectes

Bâtiment B

Nantes (F)

Ubicazione: Nantes (F)

Progetto: Barré Lambot Architectes, Nantes (F)

Committenti: Atlanbois; ONF Pays de la Loire; UNIFA Ouest

Strutture in legno: Synergie Bois

Direttore dei lavori: Barré Lambot Architectes, Nantes (F)

Appaltatore: Atlanbois

Lavori: gennaio 2012-giugno 2013

Superficie utile: 1.527 m2

Fotografie: Philippe Ruault

Un polo per la filiera del legno della Loira

Situato nel quartiere storico dell’île de Nantes, il Bâtiment B (dove B sta per “bois”, cioè “legno”), è stato progettato come un edificio bioclimatico a basso consumo che, grazie alla sua compattezza – e nonostante la necessità di un alto numero di aperture vetrate – permette di rimanere sotto i 50 kWh/m2 anno di consumo energetico per il riscaldamento, rientrando così nello standard BBC (Bâtiment Basse Consommation énergétique) per gli uffici

L’edificio sorge su un piccolo lotto triangolare e si sviluppa radialmente a partire dallo spazio centrale a forma di goccia che al piano terra ospita la sala conferenze Attorno a essa si articola una galleria a doppia altezza per esposizioni permanenti o temporanee mentre, ai piani superiori, sono sistemati gli uffici delle varie organizzazioni della filiera del legno che hanno commissionato il Bâtiment B Questi, serviti dalle gallerie aperte sull’atrio che li collegano spazialmente e visivamente, sono partizionati modularmente sulla base della struttura portante radiale

Sopra la sala conferenze al piano terra si apre un grande atrio su tre piani chiuso da una copertura trasparente che consente l’illuminazione e la ventilazione naturale dell’ambiente tramite aperture operabili in sommità

La copertura piana calpestabile ha un pavimento in legno, accessibile al pubblico dall’ascensore o dalle scale, e offre un vero e proprio belvedere sul quartiere e sulla città

Visto lo scopo dell’edificio (mettere in luce le potenzialità del materiale e della filiera del legno locale oltre a ospitare gli uffici delle relative associazioni) il progetto garantisce visibilità al sistema costruttivo mettendo in risalto la struttura a travi e pilastri e utilizzando il legno, interamente di origine locale (non trattato), anche per il rivestimento delle facciate e il sistema di schermatura esterno a lamelle Quest’ultimo contribuisce al miglioramento del comfort visivo degli occupanti, consentendo di sfruttare al massimo l’illuminazione naturale, e limita gli apporti diretti relativi all’irraggiamento solare

sezione longitudinale

sezione trasversale

prestazioni energetiche

per riscaldamento, 38 kWh/m2 anno

4

Lo spazio centrale a tripla altezza che si apre sopra il solaio di copertura della sala conferenze al piano terra.

5

I collegamenti metallici di giunzione tra i vari elementi lignei sono per lo più a scomparsa, con un effetto “a incastro”.

6

Uno dei piani superiori in fase di cantiere

la struttura

La struttura portante, chiaramente leggibile sia all’esterno sia all’interno dell’edificio, è costituita da portali lignei lamellari collocati radialmente attorno allo spazio centrale I portali, una successione di colonne e travi articolati secondo una trama di 2,70 m, supportano l’involucro esterno, la copertura e i solai intermedi L’assemblaggio pilastro/trave è realizzato mediante raccordi metallici con vantaggi sia di ordine estetico sia di resistenza al fuoco L’irrigidimento della struttura è assicurato da corpi in calcestruzzo, quali il vano scala e l’estremità dell’atrio, e da elementi diagonali in lamellare La trasmissione delle forze orizzontali del vento su questi nodi è garantita dai solai misti in legno/calcestruzzo, realizzati con il sistema SBB che consente la connessione della lastra di calcestruzzo del solaio alla trave di legno, mediante tirafondi di grande diametro e a filetto variabile (connettori SSB) in fori precalibrati È così possibile sfruttare la leggerezza del legno e la grande resistenza a compressione del cemento

La struttura dei solai interpiano è composta da travi portanti di legno e da un massetto in cemento al fine di migliorare le prestazioni statiche dell’insieme

Stratigrafia solaio contro

terra, dall’estradosso:

- massetto (50 mm)

- isolamento e sistema di distribuzione del calore (80 mm)

- finitura in resina (5 mm)

- solaio prefabbricato in c.a. (20 cm)

- pellicola in polietilene - sabbiatura di livellamento (3 cm)

- magrone (16 cm)

Sezione di dettaglio della parete divisoria

1 zoccolo in legno

2 OSB (18 mm)

3 cemento armato

4 alimentazione dei radiatori ai livelli degli uffici

5 elemento schermante microforato (50%) a 170 cm di altezza

6 finestra in legno (Uw = 1,30 W/m2K)

7 finiture in legno

8 traverse in legno con stesso spessore della parete (14 cm)

9 pilastro (140x585 mm)

10 copertura in acciaio zincato

11 struttura in metallo del piede del pilastro

12 blocco di cemento a sostegno dei pilastri

13 giunto di dilatazione (2 cm)

14 lastra prefabbricata in c.a. (12/14 cm); finitura acidata; pendenza 1,5% verso l’esterno

15 sabbiatura di livellamento (3 cm)

16 magrone (16 cm)

17 cordolo in c a

18 isolante rinforzato (40 mm) + rivestimento idrorepellente

19 zoccolo in c a

1 lamiera piana forata di acciaio zincato

2 rivestimento piatto in lamiera

3 cornice del pannello in acciaio zincato, pannello di riempimento in lamiera piana forata di acciaio zincato

4 lamiera piana

1 tratto discendente della grondaia

2 rivestimento dellla copertura dell’entrata in acciaio zincato

3 rivestimento zincato del bordo

4 piegatura della lamiera zincata

5. lamiera piana

6 lamiera piana forata di acciaio zincato

7 cornice del pannello in acciaio zincato, pannello di riempimento in lamiera piana forata di acciaio zincato

8 lastra di cemento spazzolato ingresso esposizione - sezione orizzontale ingresso esposizione - sezione verticale

Gli spazi espositivi al piano terra che attorniano la sala conferenze snodandosi lungo il perimetro dell’edificio

L’atrio centrale in fase di lavorazione

La struttura portante è stata terminata, si procede con la realizzazione dei pacchetti dei solai, a partire da quelli più in basso

bioclimatica e impiantistica

Nella progettazione del Bâtiment B è stata prestata molta attenzione, fin dalle fasi iniziali di progetto, agli aspetti legati alla bioclimatica che, insieme alle scelte impiantistiche, hanno contribuito all’ottenimento di un ridotto consumo energetico

L’edificio è un blocco compatto che minimizza le dispersioni e sfrutta gli apporti solari passivi e l’illuminazione naturale degli ambienti, in particolare degli uffici I serramenti hanno vetri a controllo solare e tende esterne regolabili manualmente dall’interno, oltre ai brise soleil in lamelle di legno che caratterizzano le facciate Il grande atrio centrale è illuminato da un lucernario dotato di infissi operabili che consentono una ventilazione naturale sfruttando il movimento ascensionale dell’aria (funzione riservata ai periodi con temperature moderate)

Nei periodi a temperatura più elevata, viene effettuata una sovraventilazione notturna (con periodo di sfasamento di 10 h) e un raffrescamento adiabatico per la zona dedicata ai seminari del piano terra (l’aria viene umidificata e la sensazione di comfort è percepita dagli occupanti grazie al fenomeno dell’evaporazione) Una pompa di calore permette di riscaldare l’edificio attraverso radiatori negli uffici e pannelli radianti negli ambienti più grandi (come l’atrio); essa è coadiuvata, quando necessario, da due stufe a pellet

La platea di fondazione in c a e gli elementi prefabbricati delle scale a chiocciola pronti per il montaggio

Alcune immagini dell’avanzamento dei lavori di costruzione della struttura, attorno agli elementi in c a dei vani tecnici e delle scale.

La posa dell’isolamento sui solai a partire dal primo piano. I perni metallici hanno funzione collaborante tra l’elemento portante in legno e il getto (successivo) in cls

A sinistra, una fase avanzata dei lavori negli uffici L’isolamento delle pareti esterne è dato da un mix di canapa e ovatta di cellulosa

A destra, il lucernario centrale in copertura, dotato di elementi mobili per la ventilazione naturale

Villa Yatsugatake

Hokuto (J)

1

La zona soggiorno al piano terra che si collega, senza chiusure, alla sala da pranzo con la stufa

2

In primo piano, la “sala giapponese”, caratterizzata dalla presenza di tatami sul pavimento; una grande porta scorrevole la separa dalla sala da pranzo Le vetrate sono schermate da pannelli in carta di riso della tradizione giapponese (shoji)

3

Ubicazione: Hokuto-City (J)

Progetto: Kiyotoshi Mori & Natsuko

Kawamura - MDS Co Ltd

Lavori: 2012

Superficie utile: 110,01 m2

Fotografie: Toshiyuki Yano

Un ventaglio bioclimatico

Villa Yatsugatake, ai piedi dell’omonimo monte, è stata commissionata allo studio MDS di Tokyo da un’anziana coppia di coniugi che ha deciso di passare il resto della propria vita lontano dalla confusione e dallo stress cittadino, in un luogo in cui potersi dedicare all’agricoltura ed essere costantemente a contatto con l’ambiente naturale godendo della vista delle montagne circostanti Le condizioni climatiche del luogo, con estati piuttosto calde e inverni rigidi, hanno spinto i progettisti a organizzare l’edificio in senso bioclimatico, consentendo agli abitanti della villa di rinunciare all’aria condizionata per il raffrescamento estivo e a fare affidamento, per i mesi invernali, alla stufa al piano terra, che fornisce calore anche agli ambienti del primo piano; la villa è inoltre riscaldata anche attraverso un sistema di distribuzione del calore a pavimento La forma a ventaglio della pianta, con tre volumi di differenti altezze che si aprono verso sud, massimizza l’ingresso della luce e della radiazione solare in inverno mentre, nei mesi estivi, invece, gli ambienti sono schermati dalle grandi sporgenze della copertura e delle parti terminali inclinate delle pareti che incorniciano le ampie vetrate Il legno, con cui è stata realizzata la struttura portante a telaio, è anche il materiale che definisce gli interni attraverso le travi a vista dei solai, i pavimenti, i telai delle finestre e i mobili Vere e proprie porte-pareti di vetro, isolate, sul lato sud, portano all’interno la luce e il calore del sole durante i mesi più freddi mentre, durante l’estate, consentono all’aria di circolare nell’edificio Sul lato interno di queste porte-pareti sono collocati dei pannelli di carta di riso (shoji) che svolgono una doppia funzione: isolano ulteriormente la struttura e permettono alla luce del sole, che in estate è spesso abbagliante, di diffondersi dolcemente all’interno La ventilazione naturale passante è assicurata dalle finestre strategicamente posizionate, mentre due terrazze lunghe e strette, ombreggiate dallo sporto del tetto, contribuiscono ad arricchire l’architettura dell’edificio Il risultato finale delle scelte architettoniche e bioclimatiche è un progetto che fa abbondante uso di materiali locali e tradizionali in grado di arricchire un edificio ricco di qualità spaziali nonostante la semplicità della pianta

posizione

L’entrata al piano terra

Sullo sfondo, la zona soggiorno

5 Vista dall’ingresso

6

La sala da pranzo e, sulla sinistra, le scale che portano al piano superiore Lo spazio sopra la stufa è a doppia altezza per favorire l’ascensione del calore

7

L’angolo studio della camera al piano superiore.

Gli arredi della casa, molti dei quali fatti su misura, sono caratterizzati da linee essenziali

Copertura (A), dall’estradosso:

- lamiera zincata colorata (4 mm)

- impermeabilizzazione

- legno multistrato resistente all’acqua (12 mm)

- strato di ventilazione (18 mm)

- strato resistente all’acqua e permeabile al vapore

- travetto (45x150 cm)

- strato isolante (15 cm)

- legno strutturale (24 cm)

Parete esterna (B), dall’esterno:

- cedro rosso del Giappone brunito (15 mm)

- strato di ventilazione (15 mm)

- strato resistente all’acqua permeabile al vapore

- legno strutturale

(120 mm)

- strato isolante (100 mm)

- rivestimento interno in cedro rosso del Giappone

Solaio controterra (C), dall’estradosso:

- pavimento in quercia (15 mm)

- legno multistrato (12 mm)

- riscaldamento a pavimento

- strato isolante (25 mm)

- legno strutturale (28 mm)

- traversine (120x120 mm)

1 cedro giapponese

2 trave portante

3 legno strutturale (36 mm)

4 engawe (veranda giapponese)

5 rivestimento in cedro rosso del Giappone

Riempimento del telaio con materiale isolante

Il montaggio della struttura delle pareti del piano terra

A sinistra, e a destra in alto, la struttura a telaio caratterizza l’intero edificio

A sinistra, la realizzazione del mobilio interno, fatto su misura.

A destra, un dettaglio della sagoma curva delle aperture interne

Una fase della posa del rivestimento esterno Sulla sinistra è ancora visibile il telo impermeabile di tenuta all’aria ma permeabile al vapore

Comfort Architecten Casa Waldmüller

Castelrotto

Ubicazione: Castelrotto (BZ)

Progetto: Comfort Architecten, Brunico (BZ)

Strutture: ing Kurt Haselrieder, Brunico (BZ)

Direttore dei lavori: arch Michael Mumelter - Comfort Architecten, Brunico (BZ)

Appaltatori: Unterkofler Josef & Co OHG, San Genesio (BZ); Weissenseer Holz-System-Bau GmbH, Greifenburg (A)

Lavori: maggio 2011-agosto 2012

Superficie fondiaria: 1 148 m2

Superficie utile: 407 m2

Superficie verde: 500 m2

Fotografie: Samuel Holzner

Al limitar del bosco

Casa Waldmüller è un complesso di tre appartamenti collocato al limitare di un fitto bosco nel paese di Castelrotto (Bolzano), a circa 1 000 metri di quota Sviluppato su tre livelli, l’edificio è costituito da un volume compatto articolato e alleggerito dallo spostamento orizzontale dei corpi dei diversi piani che ha consentito anche la creazione di terrazze e superfici esterne parzialmente coperte a ogni piano

L’appartamento principale si trova al piano terra, con accesso diretto alle superfici esterne, mentre al primo piano sono collocati due appartamenti, con balconi orientati a sud-ovest Nella base della struttura, parzialmente interrata, sono sistemati alcuni vani secondari, la zona wellness con sauna e uno studio Da questi ambienti, grazie all’andamento nord-sud del pendio, è possibile l’accesso diretto alle aree verdi antistanti, orientate verso sud Nella parte completamente interrata si trovano il garage, con copertura a verde utilizzata come prato calpestabile e terrazza esterna, e le cantine

La struttura portante è una combinazione di diverse soluzioni: il piano interrato e il primo piano sono stati realizzati in calcestruzzo armato, il primo piano, invece, è stato realizzato con elementi prefabbricati in legno di diverso tipo La copertura è in lastre di alluminio mentre la finitura delle facciate ventilate dell’ultimo piano è in listelli di legno trattati con un’applicazione biologica che migliora la resistenza agli agenti atmosferici Le ampie facciate a sud-ovest favoriscono l’illuminazione interna e concorrono a creare un bilancio energetico positivo che ha permesso all’edificio di ottenere la targhetta CasaClima A A ciò ha contribuito anche l’installazione di un impianto centralizzato di ventilazione meccanica controllata, indipendente per ogni appartamento e dotato di scambiatore geotermico per il solo piano terra Il riscaldamento dei locali è demandato a un impianto radiante a pavimento (con radiatori ad alta temperatura nei bagni e nella zona wellness) e a una caldaia a pellet di 15 kW di potenza

Legenda locali primo piano:

1 soggiorno/zona pranzo

2 camera da letto

3 bagno

4 balcone

trasmittanza media elementi costruttivi

pareti esterne, U compresa tra 0,16 e 0,23 W/m2K (secondo il tipo di struttura) solaio contro terra, U = 0,20 W/m2K copertura, U = 0,16 W/m2K superfici trasparenti, Uw = 0,9-1,1 W/m2K sezione longitudinale 4

prestazioni energetiche

per riscaldamento, 18 kWh/m2 anno per acqua calda, 17 kWh/m2 anno per riscaldamento e acqua calda, 35 kWh/ m2 anno

4

L’angolo nord-ovest con il cancello d’entrata ai garage interrati

Un dettaglio della parete nord in fase di ultimazione Gli elementi oscuranti sono stati realizzati con la stessa finitura in legno delle pareti conferendo così al primo piano, una volta chiusi, un aspetto monolitico.

Copertura, dall’estradosso:

- tegole in alluminio

- sottostruttura in listelli

- impermeabilizzazione

- perlinato in legno

- ventilazione

- strato di regolarizzazione

- isolamento termico

- struttura portante in X-lam

- controsoffitto sospeso in fibra di gesso con isolamento termico

Parete esterna, dall’esterno:

- rivestimento esterno in listelli di legno

- sottostruttura di facciata

- ventilazione

- telo di facciata

- isolamento termico

- struttura portante in legno (travi portanti TGI, pannelli OSB, isolamento in cellulosa)

- rivestimento interno in fibra di gesso

1 elemento oscurante

scorrevole in legno

2 finestra fissa

3 davanzale interno

5

La zona living dell’appartamento al primo piano a est

6

La zona wellness, al piano seminterrato

Stratigrafia copertura (A), dall’estradosso:

- tegole di alluminio

- sottostruttura in listelli in legno

- impermeabilizzazione

- perlinato in legno

- camera di ventilazione

- strato di regolarizzazione

- isolamento termico

- struttura portante in legno (travi portanti TGI, pannelli OSB, isolamento in cellulosa)

- isolamento termico

- sottostruttura

- rivestimento con listelli di facciata

Parete esterna (B), dall’esterno:

- rivestimento esterno in listelli di legno

- sottostruttura per il rivestimento

- camera di ventilazione

- telo di tenuta al vento

- struttura portante in legno a telaio con isolamento termico

- rivestimento interno di fibra di gesso

Solaio terrazza (C), dall’estradosso:

- griglia in legno

- sottostruttura

- strato di protezione

- impermeabilizzazione

- strato di scorrimento e protezione

- isolamento termico

- strato di scorrimento e protezione

- solaio in c.a.

- isolamento termico

- intonaco esterno

1 frangisole

2 porta scorrevole in vetro

sistema strutturale

L’edificio è stato realizzato con una struttura in calcestruzzo armato per il livello interrato e il piano terra ed elementi in legno, posati direttamente sul solaio massiccio in c a , per il primo piano

Per la struttura di alcune delle pareti esterne e della copertura si è utilizzato un particolare sistema costruttivo in legno “multibox”, realizzato da una ditta austriaca I vari elementi, prodotti in stabilimento in dimensioni trasportabili e montati in loco secondo progetto, sono composti da travetti portanti del tipo TGI (vedi legnoarchitettura n 1), chiusi entro pannelli in OSB, a formare delle “scatole” riempite con cellulosa insufflata, derivata per il 98% dal macero della carta da giornale La tenuta all’aria è garantita da apposite nastrature, applicate nei punti di contatto tra i pannelli di chiusura in OSB Le pareti sono state collegate mediante giunzioni metalliche a delle guide in legno precedentemente fissate al solaio sottostante

Le cablature degli impianti sono state posate direttamente sul lato interno della parete al grezzo e coperte poi con contropareti in fibrogesso; all’esterno è stata realizzata una parete ventilata con finitura in doghe di legno

Per la realizzazione delle pareti divisorie interne e alcune delle pareti esterne, si è ricorso ai più usuali sistemi in X-lam e a telaio

A sinistra, fase di realizzazione del piano interrato e del primo piano con struttura in c a A destra, posa di una parete divisoria interna in X-Lam

Due fasi della posa delle pareti esterne realizzate con un sistema scatolare in legno prefabbricato I vari elementi vengono posati e collegati a delle guide in legno precedentemente fissate al solaio

A sinistra e a destra in alto, una fase avanzata dei lavori

A destra, in basso, realizzazione della copertura, con la posa della sottostruttura in listelli per le tegole in alluminio sopra il telo di impermeabilizzazione

Due fasi di avanzamento dei lavori all’interno del primo piano, con il foro in copertura per la canna fumaria del camino e gli impianti prima della posa della controparete interna

Blooming Bamboo Home

Cau Dien Town (VN)

1

Il piano sopraelevato del modulo con la copertura parzialmente aperta

2

Le pareti in bambù possono aprirsi verso l’esterno ruotando attorno a un perno verticale, o essere fisse e accogliere i portavasi per il verde verticale.

3

Il piano rialzato con le sedute e il tavolo realizzati anch’essi in bambù

Ubicazione: Cau Dien Town, Tu Liem

District, Hanoi (VN)

Progetto: H&P Architects, Hanoi (VN)

Capo progetto: Doan Thanh Ha & Tran Ngoc Phuong

Collaboratori: Chu Kim Thinh, Erimescu Patricia, Nguyen Van Manh, Nguyen Khanh Hoa, Nguyen Quynh Trang, Tran Quoc Thang, Pham Hong Son, Hoang Dinh Toan, Pham Quang

Thang, Nguyen Hai Hue, Nguyen Khac Phuoc

Appaltatore: H&P Architects, Hanoi (VN)

Area totale modulo: 44 m2

Data fine lavori: settembre 2013

Fotografie: Doan Thanh Ha

Un fiore per le emergenze

In un Paese come il Vietnam dove fenomeni naturali quali alluvioni, tifoni, frane hanno un’alta incidenza, la Blooming Bambù Home costituisce una risposta a basso costo alle situazioni di emergenza Pensato come un riparo per le persone durante condizioni meteorologiche e ambientali critiche, il prototipo di modulo abitativo è in grado di resistere ad allagamenti di oltre 1,5 m e può avere destinazioni d’uso differenti, diventando, a seconda delle esigenze, scuola, struttura sanitaria o centro per la comunità

Il telaio strutturale è realizzato con elementi in bambù di diverso diametro e lunghezza, assemblati a formare un volume standard che può essere replicato e accostato con lo scopo di di generare superfici più grandi atte ad accogliere un maggior numero di persone o realizzare villaggi temporanei

Il modulo consiste di due piani con il primo solaio rialzato e sospeso su taniche vuote riciclate che ne consentono il galleggiamento L’interno è uno spazio multifunzionale, dove la zona giorno e notte occupano il piano principale e il sottotetto di solito funge da zona studio e/o di preghiera Le pareti in cannucciato di bambù si piegano e si aprono verso l’esterno così da garantire la ventilazione e anche le sezioni triangolari della copertura possono essere aperte, quasi come i petali di un fiore, a seconda delle condizioni atmosferiche L’area sottostante il modulo, concepita per consentire il passaggio dell’acqua in caso di alluvione, può essere utilizzata, così come l’area circostante, come riparo per gli animali e per piccole coltivazioni L’uso di materiali locali (bambù, foglie di cocco, fibra di legno) e riciclati (taniche, contenitori di plastica vuoti ecc ) combinati con le caratteristiche costruttive tradizionali consentiranno di contestualizzare architettonicamente l’edificio in qualsiasi zona geografica del Paese

La flessibilità del progetto consente sia l’autocostruzione (il montaggio della struttura richiede solo 25 giorni) sia la realizzazione in serie attraverso sezioni prefabbricate a un costo stimato di massimo 2 000-2 500 USD

Lo spazio destinato al riposo con le pareti in cannucciato chiuse

1 sala da pranzo

2 camera

3 WC

4 bagno

5 cucina

6 scala

7 area bucato e asciugatura

8 terrazza esterna

9 terrazza interna (area camera, studio, culto)

10 area allevamento animali/coltivazione piante

11 ancoraggio in acciaio

12 raccolta acqua piovana

13 stoccaggio acqua potabile (filtrata)

14 stoccaggio acque nere

15 acqua per irrigazione

16 scarico acque nere dopo trattamento

17 serbatoio di filtraggio acqua piovana

18 acqua piovana pulita restituita all’ambiente attraverso il terreno

Il disimpegno con la scala a pioli consente l’accesso al livello superiore

La camera da letto con le pareti aperte che permettono la ventilazione naturale passante

sistema strutturale

Le pareti e le sezioni del tetto sono costituite da telai realizzati con piccoli elementi di bambù, creando una sorta di incannucciato prefabbricato che può essere completato da fogli di nylon o lastre in policarbonato a protezione dalla pioggia battente Tali elementi vengono fissati alla vera e propria struttura portante intelaiata in bambù (spessore di 8-10 cm; lunghezza di 3,3/6,6 m), assemblata mediante imbullonature, legature, ancoraggi, appoggi e incastri Le pareti possono essere integrate da un sistema di giardino verticale o parete verde realizzati con pezzi di bambù che, collegati in verticale da corde, fungono da fioriere per le piante autoctone Taniche riciclate integrate nella base consentono il galleggiamento del modulo, ancorato a terra tramite elementi in acciaio, e lo stoccaggio di acqua Attualmente i progettisti stanno testando un altro prototipo, sempre con struttura in bambù, che sopporterà inondazioni di 3 m di altezza

4

La parete fissa dell’edificio con gli elementi di bambù che fungono da portavasi agganciati mediante corde

5 Vista notturna del prototipo

1 bambù utilizzato come fioriera per il verde verticale

2 corda di sostegno dei bambù porta-piante

3 bambù del rivestimento esterno dell’edificio (diametro: 4-5 cm)

4 foglio di nylon (protezione dalla pioggia)

5 lastra di policarbonato

6 giardino verticale (vegetali, piante, fiori...)

7 bambù, diametro: 8-10 cm

A sinistra, posa dei primi elementi in bambù per realizzare la sopraelevazione del modulo

A destra, i primi montanti connessi con la struttura reticolare di base

A sinistra, dettaglio della struttura (costituita da elementi in bambù imbullonati) che sosterrà la piattaforma rialzata

A destra, primi controventamenti e rinforzi diagonali del piano sopraelevato.

A sinistra, oltre alle giunzioni metalliche, il collegamento tra le parti avviene anche mediante legacci. A destra, i montanti del primo livello.

A sinistra, la struttura portante del piano rialzato completato e l’assemblaggio della copertura

Inizia il montaggio delle pareti fisse

A destra, le pareti in bambù ultimate e la struttura secondaria del tetto montata

A sinistra, si completa l’assito delle parti fisse della copertura, mentre si perfezionano anche le partizioni interne

A destra, montaggio degli elementi mobili del tetto e sistemazione delle stuoie del piano rialzato

Endless Stair

Ultimo frutto di una serie di collaborazioni tra il London Design Festival e l’American Hardwood Export Council, Endless Stair è una struttura imponente costituita da 15 rampe di legno incastrate tra di loro allo scopo di dare forma alla scala di Escher, illusione ottica creata dal grafico olandese nel 1960

La scultura, installata all’esterno della Tate Modern tra settembre e ottobre 2013, non incarna solo un’opera architettonica, ma diventa anche un progetto di ricerca per testare una nuova tecnologia del legno, il Cross Laminated Timber realizzato con latifoglie e non con conifere, come comunemente avviene, e il punto di partenza per effettuare la prima analisi scientifica sul ciclo di vita di una struttura in legno

techné

Endless Stair

Un landmark per la Tate Modern

Una vista complessiva dell’installazione all’esterno della Tate Modern con affaccio sul Tamigi e, sullo sfondo, la cattedrale di Saint Paul.

Realizzata per il London Design Festival nell’autunno del 2013 e collocata all’esterno della Tate Modern, Endless Stair è un’installazione in legno che sembra sfidare le regole della prospettiva proprio come i lavori dell’artista olandese Maurits Escher1 La progettazione congiunta di architetti (dRMM Architects) e ingegneri (Arup Engineers), la produzione (in Italia) e l’assemblaggio (in Svizzera) dei componenti lignei hanno dunque reso possibile ciò che rende impossibile le opere di Escher: attraverso semplici rampe di legno che virano a destra e a sinistra, la scala offre al visitatore una serie di percorsi differenti, innalzandosi verso l’alto fino a una piattaforma panoramica affacciata sul Tamigi

L’opera è frutto di una consolidata collaborazione tra il London Design Festival e l’AHEC (American Hardwood Export Council)2 e nasce per sperimentare le potenzialità dei pannelli a strati incrociati di legno massiccio (X-lam in italiano o CLT – Cross Laminated Timber – in inglese) realizzati con legno di latifoglia, una realtà in rapida evoluzione In questo caso è stato utilizzato il tulipwood (tulipier3 in italiano), latifoglia americana poco costosa Il progetto si fonda anche sul proposito di portare a compimento un’opera rispettosa dell’ambiente, costruendo elementi standard e non speciali, sprecando la minor quantità possibile di materiale e prevedendo il riuso e la ricollocazione dell’installazione, in parte o nella sua interezza, in altro luogo Queste lodevoli ambizioni sono state sostenute da una valutazione del ciclo di vita del materiale (LCA, Life Cycle Assessment) realizzato sulla Endless Stair da PE International (USA), leader nei processi LCA, e tutt’ora in corso su altri materiali dell’AHEC

Collaborare per raggiungere un unico obiettivo Collaborazione, immaginazione architettonica, esperienza ingegneristica, curiosità e amore per il legno sono stati gli ingredienti che hanno consentito di riunire una serie di differenti figure professionali con uno scopo comune: creare un’installazione per il London Design Festival Il percorso ebbe inizio quando David Venables, Direttore europeo dell’AHEC, contattò per la realizzazione del progetto lo studio londinese de Rijke Marsh Morgan (dRMM) e in particolare l’architetto Alex de Rijke, il quale aveva già lavorato con il legno a strati incrociati (CLT, Cross Laminated Timber) alla Kingsdale School nel 2004 a Londra In seguito Venables coinvolse anche Arup, società di ingegneria che nel corso degli anni ha accumulato una grande esperienza nell’uso del legno strutturale e che in questa iniziativa ha visto la possibilità di sperimentare e di controllare ogni aspetto del programma progettuale, dalla produzione del legno lamellare al disegno del dettaglio strutturale statico, alla effettiva costruzione

Dovendo ideare una scultura con pannelli CLT sottili 60 mm, l’architetto de Rijke ha optato per una struttura

che coinvolgesse in qualche modo l’organismo “scala” in quanto, oltre a essere un luogo fisico con grande potenziale sociale, essa rappresenta un buon mezzo per esplorare la geometria e la forma dello spazio Progettualmente, il primo passo è stato la definizione di un progetto che potesse essere realizzato con elementi di identiche dimensioni (gradini e balaustre) e di creare una serie di modelli fisici, veri e propri plastici architettonici, che spiegassero come l’installazione dovesse essere costruita, poiché era impossibile capire l’impianto del progetto solamente tramite la lettura dei disegni

Oltre a ciò è stato necessario considerare l’aspetto della sicurezza e della staticità, in quanto la Endless Stair doveva essere accessibile al pubblico e quindi sopportare carichi prolungati, visto il possibile stazionamento delle persone

Rivisitando dunque l’idea della Scala di Escher, le rampe della Endless Stair sembrano procedere in tutte le direzioni, anche se una simmetria fondamentale, data dalle coppie di rampe che formano archi, dona stabilità all’installazione; questi archi sono assicurati al terreno da blocchi di cemento e sono staccati dallo

La struttura in legno poggia su elementi in calcestruzzo che la sopraelevano dal terreno e utilizza montanti centrali per il sostegno delle rampe.

Tabella 1 Confronto tra CLT di legno duro e CLT di legno dolce

stesso da gradini, sempre in cemento, i quali proteggono la struttura da possibili rigonfiamenti o da ammaloramenti a seguito della presenza di acque stagnanti Cinque grandi colonne di legno massiccio al centro dell’opera stabilizzano l’intero progetto e, al fine di renderlo sicuro, sono stati previsti parapetti di adeguata altezza e finiture antiscivolo su ogni elemento calpestabile

Conoscere il CLT di legno di latifoglia per progettare la statica Capire il comportamento del CLT in Tulipier e soprattutto la sua resistenza al taglio per rotolamento delle fibre è stato il nodo cruciale dell’intervento Il Cross Laminated Timber è realizzato incollando assieme assicelle di legno in due direzioni, a formare grandi pannelli da piccoli elementi lignei A differenza di un travetto piano massiccio, dove tutte le fibre del materiale corrono in un’unica direzione, nel CLT le fibre, approssimativamente a metà spessore, corrono trasversalmente: pertanto, quando un pannello di solaio di CLT si deforma sotto carico, le fibre, incrociate, tendono a rotolare una sull’altra, aumentando la deformazione (fig 1)

Non esistendo una vera e propria norma sulla resistenza al taglio per rotolamento delle fibre, il pannello in CLT di Tulipier è stato testato e collaudato presso l’Università di Trento, utilizzando il metodo di prova della normativa europea provvisoria per il CLT (prEN 16351), al fine di determinare valori più accurati Le prove sono state effettuate su tre pannelli e i risultati hanno dimo-

strato che il CLT di legno di latifoglia possiede una resistenza a taglio per rotolamento delle fibre tre volte superiore al legno di conifera (tab 1)

Dal punto di vista strutturale, l’impianto statico della Endless Stair è relativamente semplice in quanto le rampe, che si appoggiano l’una all’altra, tendono ad agire parzialmente come elementi arcuati in cui la compressione viene sopportata sia dalle balaustre che dalle pedate; i carichi verticali vengono trasmessi a terra dai gradini, da quello superiore a quello inferiore, e la flessione del pannello della pedata viene sostenuta da uno strato spesso solo 20 mm, facendo dei gradini una delle parti più sollecitate di tutta la scultura La rigidezza delle balaustre laterali, che contribuiscono all’irrigidimento della struttura, è controllata dalle proprietà di resistenza al taglio per rotolamento delle fibre e dalla sovrapposizione tra un pannello di balaustra e quello successivo (fig 2) I blocchi di cemento, su cui la struttura si appoggia, fungono da fondazioni per ogni rampa e resistono dunque non solo ai carichi verticali della scultura e delle persone, ma anche alle spinte orizzontali dovute alle forze prodotte dagli archi delle rampe

In 187 gradini Arup ha sviluppato una struttura su cui potevano essere presenti in qualsiasi momento 100 persone; esaminando il comportamento delle persone sulle scale affollate e ipotizzando la presenza di una persona su ogni pedata, lo studio di ingegneria londinese ha definito l’adeguato livello di carico, pari a circa

Flessione (N/mm2)

Tensione parallela (N/mm2)

Tensione perpendicolare (N/mm2)

Compressione parallela (N/mm2)

Compressione perpendicolare (N/mm2)

Taglio (N/mm2)

Taglio per rotolamento delle fibre* (N/mm2)

Densità media (N/mm2)

* I valori della resistenza a taglio per rotolamento delle fibre sono basati su test specifici realizzati per l’Endless Stair e non devono essere utilizzati per altri progetti Tuttavia, questi valori possono essere potenzialmente raggiunti

1

Schema della natura bidirezionale del CLT che fa capire come avviene il rotolamento delle fibre per resistenza al taglio: le fibre dello strato interno tendono a deformarsi maggiormente se caricate perpendicolarmente alla direzione della fibratura del legno

2

Ogni pedata supporta quella soprastante, portando il carico al terreno

Le forze degli archi formati dalle rampe sono sostenute dalle balaustre. 1 2

2 kN/m2 (ovvero 200 kg/m2) (fig 3), e specificato il carico concentrato, 4 kN/m2, nel caso di assembramenti È stato impostato anche il limite di movimento della struttura, 20 mm, al fine di garantirne la totale sicurezza statica Sebbene dal punto di vista strutturale sarebbe stato sufficiente un solo parapetto, ragioni di sicurezza hanno portato a progettarne uno ulteriore anche sull’altro lato delle rampe

Altro elemento fondamentale della progettazione è da ricercarsi nelle connessioni tra i vari elementi e, in particolare, nell’unione tra i parapetti e le pedate, un punto estremamente critico sia in fase di progettazione che di costruzione Il progetto iniziale prevedeva che l’alzata fosse costituita, oltre che dallo spessore del pannello di pedata, anche da due blocchi di riempimento, ma Arup ha proposto un blocco unico in cinque strati di legno lamellare per consentire alle forze di scorrere lungo i gradini (figg 4 e 5) Le connessioni a terra, che dovevano garantire una rapida installazione e un altrettanto veloce smantellamento, sono state realizzate con barre filettate e bulloni post-forati (fig 6)

Endless Stair è stata dunque progettata per resistere a deformazioni di secondo ordine non lineari e agli effetti dello schiacciamento Il comportamento complessivo alle vibrazioni, seppur calcolato, è stato testato una volta completato l’assemblaggio a Londra e le informazioni raccolte dal monitoraggio hanno dimostrato che la struttura è più rigida di quanto previsto

La produzione e il montaggio dell’opera

A differenza di quanto avviene per i CLT di legno di conifera, la produzione del CLT da legno di latifoglia ha comportato l’utilizzo di materiale proveniente da diversi produttori e quindi di differenti dimensioni (larghezze variabili tra i 95 mm e i 350 mm e lunghezze comprese tra 1,8 m e 4,8 m) Bisogna sottolineare che la fornitura di legname in misure standard avrebbe prodotto uno

3

Deformazioni previste della scultura sotto un carico uniforme di 2 kN/m2 su ogni gradino: in rosso le maggiori deformazioni laterali del legno

4

Parti componenti l’installazione: A: pedate, blocchi di supporto alle pedate e montanti delle balaustre; B: i cinque elementi che, assemblati assieme, costituiscono il singolo “elemento gradino”; C: gradini montati assieme in rampe con aggiunta di un solo corrimano

5

La proposta finale di Arup con il blocco di supporto (riempimento) che connette ogni pedata a quella successiva

6

gradino prefabbricato

suolo

ancoraggio con vite filettata e bullone

ancoraggio con vite filettata e bullone

anello per il sollevamento e la rimozione del basamento con rivestimento in plastica

La Endless Stair è sostenuta da un blocco di calcestruzzo al fine di adattarla alle particolare condizioni del sito. Le fondazioni sono state progettate per resistere non solo ai carichi verticali prodotti dalla stessa struttura e dalle persone che la percorrono o vi stazionano, ma anche alle spinte orizzontali delle forze degli archi delle rampe.

spreco di materia prima, spreco che avrebbe compromesso le istanze di sostenibilità ambientale del progetto Visti i differenti formati e la qualità non uniforme del Tulipier, si è ricercata un’azienda in Europa che potesse lavorare e incollare di taglio elementi di grandezze dissimili in grandi lastre piane, identificando in “Imola Legno” il soggetto ideale Giunte allo stabilimento di produzione a Imola, le assi di Tulipier sono state tagliate, eliminando eventuali difetti e creando tavole di varie larghezze, piallate fino a uno spessore di 20 mm, allineate, incollate, giuntate con uno speciale incastro a pettine a formare fogli di CLT (1135x560 mm) e infine pressate Normalmente l’incollaggio di taglio dei bordi non viene effettuato nel CLT ma, essendo i componenti della Endless Stair molto piccoli, si è reso necessario questo procedimento a garanzia della resistenza delle giunzioni I fogli di CLT così prodotti non erano però simili dal punto di vista visivo e qualitativo: pertanto si è deciso di utilizzare le lastre meno belle da vedere all’interno del sandwich di CLT, la qualità migliore in tutte le superfici direttamente visibili, quella intermedia nelle facce inferiori dei pannelli o nelle parti esterne della struttura Ciò ha permesso di minimizzare gli scarti, che sono stati utilizzati nell’impianto di riscaldamento a biomassa dell’azienda Fase cruciale del procedimento di produzione del CLT è stata la scelta della tipologia del collante da utilizzare, in quanto la colla vinilica, usata solitamente nei lavori di falegnameria, non è adatta per un uso strutturale esterno poiché, se esposta all’umidità e alle intemperie, perde rapidamente le sue caratteristiche di tenuta e di resistenza ai carichi Alcuni test hanno messo in evidenza che il collante ideale sarebbe stata la colla poliuretanica, ma il tempo a disposizione per impostare le apparecchiature necessarie al suo utilizzo non era sufficiente e si è optato, quindi, per una resina epossidica da applicare a mano, a cui è seguita la pressatura per permettere alla resina di raggiungere la sua massima resistenza Infine, non essendo il CLT un materiale utilizzabile all’esterno senza trattamenti protettivi, si è provveduto ad applicare due mani di vernice su ogni faccia degli elementi e a progettare la scultura in modo da non far ristagnare l’acqua Imola Legno ha anche prodotto il lamellare per le colonne, i montanti delle balaustre e i blocchi a 5 strati di riempimento tra i gradini

La fase finale della produzione della Endless Stair si è compiuta in Svizzera, presso lo stabilimento Nüssli che, ricevuti i pannelli in CLT, il lamellare e il legno per i montanti,

ha assemblato le rampe e le balaustre (la connessione tra queste parti prefabbricate è avvenuta in situ, all’esterno della Tate Modern, per non rendere ingombrante il trasporto degli elementi completi)

Prima di tutto sono state sagomate le colonne in legno massiccio e, a seguire, sono stati tagliati con macchina a controllo numerico i gradini e gli elementi laterali corredati dai punti di fissaggio In seguito sono state effettuate le giunzioni a pettine e i fori per le viti (fig 7) e, infine, sagomate le parti di tamponamento e i montanti delle balaustre

Prima dell’assemblaggio dei componenti prefabbricati lo studio Arup ha chiesto all’azienda svizzera di produrre una rampa test e di compararne le prestazioni con i modelli di prova simulati al computer, posizionando carichi e pesi sulle pedate per verificarne in dettaglio la resistenza a flessione: a conclusione della prova si è riscontrato che le caratteristiche statiche dell’elemento andavano ben oltre i limiti previsti Solo in seguito sono state prodotte tutte le parti prefabbricate, incollando i gradini, i pianerottoli e i tubolari neri dei corrimano attraverso cui passano i cavi dell’impianto di illuminazione