legnoarchitettura

incontri

Alejandro Soffia

progetti

Gabriel Rudolphy, Alejandro Soffia

College of Environmental Design UC Berkeley

Wingårdhs

Arkitektkontor AB Burobill

3+1 architekti

Hewitt Studios LLP

Andrea Martinelli techné

Il legno all’Expo 2015 sistemi sistema massiccio MHM

dettagli

isolamento acustico dei solai lignei

EdicomEdizioni

legnoarchitettura

rivista trimestrale

anno VI – n 19, aprile 2015 ISSN 2039-0858

Numero di iscrizione al ROC: 8147

direttore responsabile

Ferdinando Gottard

redazione Lara Bassi, Lara Gariup

editore

EdicomEdizioni, Monfalcone (GO)

redazione e amministrazione

via 1° Maggio 117

34074 Monfalcone - Gorizia

tel 0481 484488, fax 0481 485721

progetto grafico

Lara Bassi, Lara Gariup

stampa Grafiche Manzanesi, Manzano (UD)

Stampato interamente su carta con alto contenuto di fibre riciclate selezionate

prezzo di copertina 15,00 euro abbonamento 4 numeri

Italia: 50,00 euro - Estero: 100,00 euro

Gli abbonamenti possono iniziare, salvo diversa indicazione, dal primo numero raggiungibile in qualsiasi periodo dell’anno

distribuzione in libreria

Joo Distribuzione

Via F Argelati 35 – Milano

copertina

Nest, College of Environmental Design UC Berkeley

Foto: Shinkenchiku-sha Co , Ltd

È vietata la riproduzione, anche parziale, di articoli, disegni e foto se non espressamente autorizzata dall’editore

Alejandro Soffia 4

Il legno all’Expo 2015

Una scelta di sostenibilità sistema massiccio MHM isolamento acustico dei solai lignei

Foto Stijn Bollaert

Foto Stijn Bollaert

Hostal Ritoque Gabriel Rudolphy, Alejandro Soffia 08

Nest we grow 20

College of Environmental Design UC Berkeley

Strandparken Sundyberg 30

Wingårdhs Arkitektkontor AB

Matryoshka

Training

Alejandro Soffia

Architetto ed entomologo cileno, Alejandro Soffia si occupa da sempre di sviluppare progetti per migliorare la vita delle persone dal punto di vista economico, della sostenibilità e dell’equità sociale I suoi lavori sono caratterizzati dall’attento utilizzo delle risorse e dalla semplicità dei dettagli, caratteristiche che si ritrovano anche nei progetti realizzati in legno, materiale che Soffia ha testato in diversi progetti e con diverse modalità di applicazione

Da naturalista e da architetto, se le proponessero di riscrivere la definizione del materiale “legno”, quale sarebbe?

Cerco di esporre la mia idea nel modo seguente Innanzitutto, ho cercato di capire la forma del mondo attraverso un metodo dialettico È solo qualcosa che è successo, senza alcun piano Sono molto vicino all’ambiente naturale – sono un entomologo – ma mi piace anche l’ambiente costruito Posso entusiasmarmi tanto nel guardare un coleottero quanto nel sedermi su una sedia Thonet Penso che ciò che fa la differenza tra questi due mondi è la costante evoluzione della forma naturale, attraverso la vita dei loro esemplari e attraverso il passare del tempo Allora ho interpretato il legno come il movimento della natura all’interno della creazione abiotica degli uomini Un luogo speciale in cui entrambi gli ambienti hanno un dialogo

Il sistema casa prêt-â-porter è il risultato della sua tesi di laurea, sviluppata assieme a Nicolás Rebolledo Bustamante. Ci spiega da dove nasce questa idea, cosa intende per casa prêt-â-porter e quali sviluppi essa può avere nel futuro dell’abitare, in special modo in Cile?

L’interesse principale durante la mia carriera professionale è stato l’obiettivo di erogare prestazioni di progettazione il più possibile estesa L’architettura è uno strumento culturale per migliorare qualsiasi tipo di dimensione della vita umana E l’Housing (intesa come

abitazione comunitaria) può aiutare molte persone ad avere una vita migliore Quindi sono interessato a qualsiasi strategia di design che può aumentare il numero di coloro che ne beneficiano Casa prêt-a-porter significa che un cliente si può prendere e costruire una casa ogni volta che vuole Basta scegliere tra le tue esigenze o i tuoi desideri in base a un sistema di componenti, e puoi avere la tua casa in maniera veloce come un cappotto o un’automobile Al giorno d’oggi penso che il tipo di abitazioni che può trarre vantaggio da questa idea siano le case di emergenza, relativamente sia alla tipologia del disastro sociale o naturale

In molti dei suoi lavori ha utilizzato il legno: quali sono le potenzialità di questo materiale in architettura e quale valore aggiunto ha apportato ai suoi progetti?

Da una parte, in un paese come il Cile, il legno come materiale da costruzione è più economico del cemento o dell’acciaio Mentre i mattoni o altri materiali a basso costo hanno un potenziale limitato per leggerezza o distribuzione Dall’altra parte, il legno dà risultati migliori in termini di standard di progettazione sostenibili Così a volte uso il legno nei miei progetti per raggiungere costi più bassi possibile I componenti in legno sono facili da unire, non hanno bisogno di alta competenza tecnica, molte persone possono costruire con il legno È facile da trovare Ed è biodegradabile!

La ricerca sulla prefabbricazione di case low cost ha portato allo studio e costruzione di una casa con

pannelli SIP. Quali sono le particolarità del progetto e i vantaggi nell’utilizzo di questo sistema costruttivo?

Quando ero studente, il mio ultimo laboratorio di laurea è stato diretto da Rodrigo Pérez de Arce e Alejandro Aravena Portava il titolo di “Elemental House” ed è stato il luogo dove l’internazionalmente conosciuto progetto di Aravena1 è iniziato Ma è stato anche il luogo dove è iniziato il mio interesse per la prefabbricazione come un modo di portare la progettazione a quante più persone possibile Sono arrivato ai pannelli SIP dopo aver abbandonato il desiderio di progettazione bottom-up dei componenti prefabbricati È troppo costoso per l’industria cilena I pannelli SIP erano già sul mercato delle costruzioni, hanno anche un supporto del prodotto se qualcosa va storto dopo

ma, soprattutto, integrano l’isolamento e le questioni strutturali nello stesso oggetto Ciò ha reso più facile, e quindi più veloce, il processo di progettazione E permette di costruire molto velocemente, con un minor numero di parti speciali Considerando tutti questi vantaggi all’interno dell’elemento costruttivo, la nostra sfida era quella di rompere l’immagine pubblica dei noiosi box modulari Così abbiamo rispettato la griglia relativamente alle dimensioni del materiale, riducendo qualsiasi tipo di intervento su di esso, e accettando un modello spaziale minimo da ripetere quanto necessario per trasformarlo in una sorta di stanza; poi il risultato è stato l’incontro di tutti i tipi di stanze della casa Ecco perché si può riconoscere in tutta la casa la dimensione di 1,22 x 2,44 m e apprezzarla come un volume aggregato in forma libera

Quali sono le difficoltà nella realizzazione di progetti con budget ridotti in una realtà come quella del Cile e che tipi di scelte progettuali comportano?

La cosa difficile è proprio avere grandi budget! Io di solito lavoro con un budget di 700-900 USD/m2 Ma una volta mi è stato chiesto di progettare una casa da 2500 USD/m2 e mi sono reso conto che non potevo farlo Sono abituato a lavorare con un sacco di costrizioni, situazione che definisce il progetto per me, dando forma solo al necessario Nient’altro A volte vedo splendidi edifici con tecniche sofisticate, materiali di lusso Penso che non sia necessaria quella quantità di energia, meglio se la si risparmia Penso che l’architettura cilena contemporanea abbia molto a che fare con questo Stiamo facendo della buona progettazione con meno risorse Quindi, le scelte progettuali hanno sempre a che fare con dettagli semplici e la riduzione degli elementi strutturali L’ottimizzare i materiali da costruzione o i componenti E, infine, provare ancora a giocare ancora con essi

Il progetto che pubblichiamo in questo numero, Hostal Ritoque, ideato assieme all’architetto Gabriel Rudolphy, è caratterizzato da una forte attenzione

alla sostenibilità. Che cosa significa per lei progettare in modo sostenibile?

Buon senso Voglio dire, sviluppo sostenibile (Bruntland, 1987) e design sostenibile (Mc Donough, 1996) sono entrambi concetti recenti e poi – quasi – uno stile Ma i problemi legati alla sostenibilità hanno iniziato a esistere molto tempo fa Non ho una particolare attenzione alla sostenibilità, se la mettiamo così, mi attendo solo di vedere me stesso impegnato in una forte attività di ricerca e sviluppo nel posto giusto (università, imprese innovative ) Ma lavoro solo nel mio piccolo ufficio, con una forte responsabilità per l’ambiente naturale, cercando di fare progetti economici e fattibili e concentrandomi sui problemi delle persone comuni alle quali l’architettura può dare un aiuto

CASA EN A, a Nueva Braunua (RCH)

Superficie: 34 m2, in corso di realizzazione

Nota

1 Aravena è attualmente direttore di Elemental S A , un’organizzazione con fini sociali che propone progetti di infrastrutture, trasporto, spazi pubblici e alloggi La Elemental S A è associata con l’Università Cattolica del Cile e la Compagnia Petrolifera COPEC

Per approfondimenti: www alejandrosoffia cl

Gabriel Rudolphy

Alejandro Soffia

Hostal Ritoque Playa de Ritoque (RCH)

1

Sopraelevati su pali di legno, i tre volumi a due piani, collocati nella metà est del lotto, accolgono la zona notte Sullo sfondo si intravede il fabbricato dell’area comune con la terrazza calpestabile.

2

Lo spazio destinato a soggiorno e salotto con le vetrate che si aprono verso la spiaggia L’elemento a croce ha funzione di controventamento

2

Ubicazione: Playa de Ritoque, Quintero, Valparaíso (RCH)

Progetto: arch Gabriel Rudolphy, Vitacura - Santiago (RCH) + arch Alejandro Soffia, Vitacura - Santiago (RCH)

Appaltatore: Juan Tapia, Francisco

Tapia, Diego Arenas, city (RCH)

Lavori: 2014

Superficie lotto: 402 m2

Superficie costruita: 183 m2

Importo dell’opera: 650 USD/m2

Fotografie: Alejandro Soffia, Pablo Casals-Aguirre, Juan Durán-Sierralta

La rivincita dell’austerità

L’Hostal Ritoque, collocato all’estremità nord della spiaggia cilena che porta il suo stesso nome, dove negli anni ‘70 è nata la “Ciudad Abierta”, una città fondata da poeti, filosofi, pittori, scultori e architetti per diventare un laboratorio delle arti in continua evoluzione, è la dimostrazione che è possibile lavorare con un budget ridotto ma ottenere buoni risultati sfruttando tecnologie semplici e ottimizzando al meglio quanto il contesto offre anche in termini di possibilità e conoscenze costruttive Da qui l’utilizzo del legno, tipologia costruttiva tra le più economiche in Cile, e l’adozione da parte degli architetti di soluzioni tecniche caratteristiche degli edifici della zona e che rientravano nelle capacità delle maestranze locali per tenere basso il costo della realizzazione (circa 650 $/m2), impiegando a tal fine segati standard e definendo sulla base di questi la larghezza degli edifici che compongono il complesso L’ostello è articolato in cinque corpi di fabbrica posti uno accanto all’altro, ma indipendenti dal punto di vista planimetrico, e collegati da un’unica piattaforma sopraelevata Viste infatti le caratteristiche del sito, un lotto molto lungo e poco profondo ma con una forte pendenza nella metà posteriore, tutti i fabbricati si elevano su pali per circa 3 metri, con la quota zero che varia di 40 cm Da ovest a est i volumi accolgono l’appartamento dei proprietari (l’unico fabbricato a un piano), lo spazio living, sfalsato verticalmente, con la retrostante lavanderia e una terrazza accessibile sul tetto piano e tre unità di appartamenti a due livelli con le zone servizio verso l’entroterra

Il sistema strutturale, un telaio costruito in opera, è stato realizzato con legno standard di pino segato, acquistato in un magazzino della zona; il materiale è stato impregnato contro l’umidità e trattato con due mani di antitarlo esternamente, operazione che ha donato un colore verde scuro a tutte le facciate, le piattaforme e i pali esterni All’interno il legno a vista delle pareti, dei pavimenti e dei soffitti è stato trattato con due mani di vernice semilucida che crea un effetto giallastro Il risultato visivo che ne consegue è un contrasto marcato tra la ruvidità esterna e la finitura interna levigata e calda al tatto

3

Il rivestimento esterno a doghe verticali dei corpi delle camere, con affaccio diretto sul mare, è stato trattato solamente con antimuffa e antitarlo, conferendo al legno un tono verdastro che armonizza il complesso con il contesto.

La terrazza praticabile sulla copertura.

5

Una delle terrazze affacciate sul mare

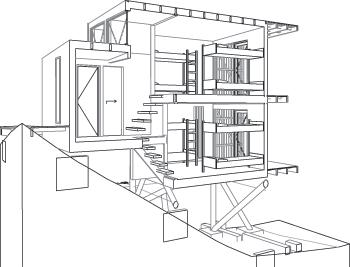

sistema costruttivo

Il sistema strutturale sembra molto semplice, ma a ben guardare ogni volume è composto da tre piani e da una copertura accessibile e calpestabile il che rende un po’ più complicata una struttura che integra brillantemente esigenze statiche, architettoniche e di budget all’interno di una scelta di austerità caratterizzata da tecniche semplici e ampiamente collaudate

In considerazione delle caratteristiche del lotto e dell’impianto volumetrico che vede i cinque blocchi dell’ostello indipendenti l’uno dall’altro, si è deciso di sopraelevare il complesso su pali di legno del diametro di 8 pollici (poco più di 20 cm), a loro volta connessi a plinti in calcestruzzo di 80x80x120 cm e consolidati con pali obliqui, così da creare un livello 0 pressoché costante La struttura dei corpi di fabbrica è di tipo “balloon frame”, costituita da montanti e catene di 2x4 pollici (circa 5x10 cm) e stabilizzata da diagonali della stessa sezione L’intelaiatura è realizzata su un solaio composto da travi, trasversali alla lunghezza, della misura standard di 3,20 m, soluzione che ha consentito di ottimizzare la quantità di materiale utilizzato e ridurre gli scarti Questo tipo di solaio è comune anche ai piani intermedi e alla copertura

Incontrando la pendenza del terreno i volumi scorrono verso l’alto subendo uno sfalsamento verticale che segna la distribuzione interna degli spazi, con le aree di servizio disposte verso la collina e le zone giorno con l’affaccio sul mare Questa separazione tra aree costituisce il primo tipo di piano di stabilizzazione trasversale Anche in questo caso la struttura intelaiata è del tipo ballon frame I fronti laterali dei volumi sono quasi completamenti ciechi e l’irrigidimento della struttura è garantito dalle tavole del rivestimento interno ed esterno

Il secondo tipo di rinforzo trasversale è garantito dalla parete completamente vetrata lato mare Per non interferire con la vista si è optato per un sistema di rinforzo basato su elementi lineari anziché su piani Questo lato è stato suddiviso in tre sezioni uguali, mantenendo la porta vetrata al centro e alternando la posizione delle fine-

stre e dei montanti e traversi Il necessario irrigidimento è assicurato da un elemento a croce per ogni piano collegato agli elementi strutturali orizzontali superiore e inferiore; una struttura composta da due elementi lignei con una placca metallica posta all’interno così da ridurne lo spessore, favorire la vista e ridurre i costi La placca è avvitata a uno dei piani e poi l’altro piano è avvitato al primo formando una figura collaborante Nelle coperture, la struttura è inclinata del 3%, così da consentire il deflusso delle acque meteoriche, ed è sovrastata da un’intelaiatura di circa 5 cm coperta da assi di pino distanziate di 2 cm che la chiudono orizzontalmente rendendola calpestabile

L’ultimo elemento architettonico rilevante è costituito dalle terrazze fronte mare la cui struttura primaria è costituita dal prolungamento delle travi longitudinali del piano del solaio, mentre quella secondaria da travetti (92x8 pollici) che fungono anche da tavolato calpestabile Per ridurre il momento alle estremità dei balconi, è stata inserita una placca metallica che funziona come un tensore, vincolando la trave principale al corpo rigido del volume Tutta la struttura è isolata con lana di roccia Il rivestimento esterno è a giunto aperto con tavole separate approssimativamente di 1 cm che permettono il passaggio di aria e luce, il controllo dell’abbagliamento e un gradevole effetto visivo notturno

La scelta del legno è dovuta a due ragioni principali: la necessità di ridurre i costi (questo tipo di costruzione è una delle più comuni ed economiche in Cile) e il fatto che nella zona costiera dove è ubicato l’Hostal è questo il sistema più usato, aspetto che ha portato con sé sia risvolti pratici sia legami profondi con la realtà culturale del luogo

La collaborazione con i carpentieri è stata decisiva, sfruttando la loro esperienza costruttiva molti elementi sono stati “disegnati” e decisi in opera e integrati nel progetto Un lavoro in situ che ha consentito di rispettare il budget e realizzare l’idea iniziale di progetto integrando le capacità tecniche delle maestranze nel risultato finale

sezioni trasversale con in evidenza la struttura a telaio

6

La sala da pranzo nella zona living

7

La camera matrimoniale al piano rialzato del volume all’estremità est del lotto

Contrariamente a quanto scelto per l’esterno, le doghe interne sono posate parallelamente al piano di calpestio per dilatare gli spazi e condurre la vista verso il mare

8

Dalla zona del salotto è possibile salire alla terrazza calpestabile soprastante, uno spazio totalmente fruibile dagli ospiti dell’ostello

La vetrata al piano superiore consente inoltre di illuminare la parte retrostante destinata ai servizi.

In questa pagina, vista complessiva del cantiere

Si notano la struttura di sopraelevazione a pali verticali e obliqui e la posa del rivestimento esterno che diventa elemento di irrigidimento per il sistema balloon frame.

Nella pagina accanto, a sinistra: l’ossatura intelaiata dei solai e delle pareti vista dall’interno I piani presentano delle diagonali, sempre in legno, per aumentare la robustezza dell’involucro A destra, la struttura dei tre volumi della zona notte

sezione trasversale spazio comune

Copertura tetto-terrazza volume comune, dall’esterno:

- pavimento in assi di legno di pino (ca 3,8x10 cm) separate di 2 cm e con trattamento antiumidità e antitarlo

- listelli di sottostruttura per pavimento

- travetti della struttura secondaria ad altezza variabile per appoggio pavimento terrazza

- membrana impermeabilizzante su copertura (pendenza 3%)

- lastra OSB (1,8 cm)

- trave portante in legno di pino (ca 5x20 cm)

- isolamento in lana minerale (8 cm)

- rivestimento interno in doghe di pino (ca. 3,8 cm)

Parete esterna volume comune, dall’esterno:

- rivestimento in assi di pino con trattamento antiumidità e antitarlo (spessore ca 2,5 cm, larghezza ca 10 cm)

- membrana in feltro

- trave portante in pino e isolamento termico in polistirene (4 cm)

- barriera al vapore in polietilene

- rivestimento interno in doghe di pino (ca. 2 cm)

Solaio su pali, dall’estradosso:

- pavimento in legno a incastro trattato con vernice semitrasparente (spessore ca 2,5 cm, larghezza ca 10 cm)

- trave portante in legno di pino (ca 5x20 cm)

- isolamento in lana minerale (8 cm)

- tavolato in OSB (1,8 cm)

1 rivestimento in alluminio zincato (0,05 cm)

2 tubo dei doccioni in PVC dipinto di nero

3 trave di pino (ca 10x25 cm)

4 travetto in legno (5x5 cm) per appoggio travi trasversali

5 palo grezzo (diametro ca 20 cm)

6 trave di pino (ca 5x20 cm)

Nest we grow

Taiki (J)

1

Vista da sud del Nest

L’involucro non completamente chiuso e il rivestimento in policarbonato donano all’edificio una sensazione di fluidità spaziale, collegando l’ambiente esterno rurale con gli spazi interni.

2

Nest we grow è stato ideato per essere permeabile alla vista e per poter offrire una visuale a 360° dell’area del centro di ricerca Memu Meadows, che accoglie già altri progetti sperimentali, tra cui anche la Casa sperimentale di Meme dell’architetto Kengo Kuma

Nome del progetto: College of Environmental Design UC BerkeleyNest we grow

Ubicazione: Memu Meadows, Taiki-cho, Hiro-gun, Hokkaido (J)

Committente: LIXIL JS Foundation

Gruppo di progettazione: Hsiu Wei Chang, Hsin-Yu Chen, Fanzheng Dong, Yan Xin Huang, Baxter Smith, Max Edwards - College of Environmental Design, UC Berkeley (USA); docenti: Dana Buntrock, Mark Anderson

Supervisione del progetto: Takumi Saikawa - Kengo Kuma & Associates, Tokyo (J)

Strutture: Masato Araya, Waseda University, Tokyo (J)

Ingegneria meccanica: Bumpei

Magori, Yu Morishita, Laboratorio di Tomonari Yashiro presso l’Istituto di Scienze Industriali dell’Università di Tokyo (J)

Appaltatore: Takahashi Construction Company, Obihiro, Hokkaido (J)

Lavori: 2014

Superficie utile: 85 m2

Fotografie: Shinkenchiku-sha Co , Ltd

Una casa di cibo per il cibo

Taiki, un piccolo paesino agricolo della regione di Hokkaido, ospita il Memu Meadows, un centro di ricerca sulle tecnologie ambientali della LIXIL JS Foundation che, da oltre cinque anni, realizza progetti architettonici sperimentali e innovativi, contestualizzati al luogo, alla cultura e alla tradizione attraverso competizioni internazionali L’edizione 2014 del concorso – il tema era il “Giardino produttivo” – è stata vinta dall’Università di Berkeley, con la supervisione di Kengo Kuma & Associates, con il progetto Nest we grow: A house of food, for food cercando di riunire all’interno di un unico luogo fisico le persone della comunità per produrre, raccogliere, conservare, preparare e consumare il cibo

Per realizzare l’edificio, il gruppo di progettazione ha focalizzato l’attenzione su un sistema in legno massiccio, tipico degli Stati Uniti e basato su elementi strutturali di larga sezione, adattandolo alle abitudini costruttive locali Ne è nato un edificio che richiama l’esperienza spaziale delle foreste giapponesi di larici grazie a una serie di grandi pilastri centrali che formano la struttura portante, a partire da un basamento in cemento, circondato da pareti in calcestruzzo costruite per mitigare il vento prevalente da nord-est che si sviluppano per creare superfici di cottura, scale e contenitori per le piante

La fitta trama di colonne e travi in lamellare, su cui il cibo è appeso ad asciugare, è racchiusa all’interno di un involucro trasparente in policarbonato che, oltre a trasformare il volume in un faro immerso nella natura di notte, consente alla luce, vitale per le piante che qui vengono coltivate, di penetrare nell’edificio e al calore di riscaldare lo spazio nei mesi più freddi Pannelli scorrevoli in facciata e in copertura consentono di ventilare il fabbricato nelle ore più calde del giorno e in estate l’apertura verso l’ambiente naturale circostante Il tetto a forma di imbuto permette la raccolta e l’immagazzinamento dell’acqua piovana e della neve sciolta da riutilizzarsi nell’irrigazione delle piante poste alla base del fabbricato

Lo spazio interno non è completamente chiuso, ma le varie zone con differenti funzioni sono contraddistinte da quote diverse e, al centro, da una piattaforma, un’area per il tè che crea un luogo di ritrovo dove la comunità può godere del cibo, visivamente e fisicamente, attorno a un camino aperto e incassato

3

Le passerelle posizionate sul perimetro dell’edificio consentono di rafforzare l’intera struttura come se fossero delle travi di bordo

4

L’area per il tè è definita da una piattaforma, dai montanti e da una cornice superiore, elementi che sembrano fluttuare all’interno del volume Questo spazio si apre attorno a un focolare aperto ed è delimitato ai lati da fioriere

sistema costruttivo

Su una platea di fondazione in calcestruzzo nove basamenti in c a sostengono nove colonne composite in legno lamellare che danno vita alla struttura principale, il nucleo del Nest Ogni colonna è formata da quattro elementi (150x150 mm) che, connessi tra di loro mediante piastre di acciaio, generano un montante dalla sezione larga che ricorda visivamente un pilastro in legno massiccio Ciascun elemento è stato opportunamente sagomato dagli artigiani locali al fine di creare una dentellatura atta ad accogliere una doppia travatura in lamellare (75x250 mm); la sagomatura tra colonna e trave dà luogo a una connessione a momento che aiuta a rafforzare la stabilità strutturale del sistema Le piastre in acciaio di connessione fungono anche da collegamento per le barre in acciaio utilizzate per la controventatura al primo e al secondo piano, fondamentale per sopportare le forze sismiche; l’irrigidimento orizzontale è stato ottenuto sfruttando le passerelle che corrono tutto intorno alla struttura primaria La combinazione di queste due tecniche assicura stabilità strutturale rispetto ai carichi dovuto al vento e alle sollecitazioni sismiche Le colonne perimetrali sono di soli 150x150 mm, dimensione scelta per ragioni architettoniche in quanto doveva adattarsi alla distanza delle doppie travi che si incastrano nei nove pilastri centrali; le colonne non hanno alcun contatto con il terreno/fondazione, pur fornendo stabilità alle doppie travi che sostengono la pelle esterna in policarbonato Un sistema a telaio secondario in legno massiccio, posto sulla travatura principale, definisce il solaio della sala da tè, irrigidito da una struttura scatolare e dal rivestimento del piano di calpestio; da questo livello dipartono montanti che si collegano a una cornice superiore, anch’essa in legno massiccio e poggiante sulle travi, a definire lo spazio del tè come un volume flottante nel cuore del Nest

La copertura è stata attentamente progettata e calcolata e si caratterizza per un sistema di arcarecci, che sorreggono il rivestimento in policarbonato e il carico della neve (Hokkaido, la zona in cui sorge il Nest, è conosciuta per i suoi inverni nevosi), e che sono in leggera pendenza verso l’interno al fine di raccogliere l’acqua piovana o l’acqua derivante dallo scioglimento della neve e immagazzinarla nei serbatoi al piano terra per utilizzi futuri

1 tetto inclinato con rivestimento in pannelli corrugati trasparenti (20 mm)

2 pilastri portanti compositi in legno lamellare

3 doppia trave in legno lamellare (75x250 mm x2)

4 struttura in c.a. del basamento

5 rivestimento in policarbonato corrugato trasparente

6 fioriera alta (465 mm): le fioriere sono fissate mediante angolari in acciaio avvitati a un supporto in legno a T incastrato e ancorato alle doppie travi e appese a tale supporto con corde di canapa

7 fioriera bassa (365 mm): le fioriere basse sono posizionate una sopra l’altra e collegate da corde di canapa, la prima al livello del piano di calpestio, l’altra più in alto e appesa con lo stesso sistema della fioriera alta Dalla fioriera più bassa pendono segmenti di bambù

La sezione mostra la sala del té centrale chiusa da corde, che al momento non sono però ancora state installate. L’obiettivo dei progettisti è quello di far crescere piante di fagioli, seminate nelle fioriere presenti nella struttura del solaio, attorno alle corde stesse così da creare uno spazio verde semichiuso

A sinistra, armature del muro al piano terra e delle fondazioni

A destra, la muratura di cemento riempita di terra che funge anche da fioriera

A sinistra, preparazione dei pezzi in loco

A destra, immagine della costruzione in fase di montaggio.

A sinistra, dettaglio degli elementi lignei prefabbricati

A destra, le connessioni metalliche per la controventatura.

A sinistra, un’immagine della struttura in una fase avanzata dei lavori.

Si nota la doppia travatura che si incastra sui pilastri compositi e i montanti esterni che forniscono stabilità alle doppie travi su cui verrà installato il rivestimento

A destra, in alto, la struttura del solaio della stanza del té al primo livello; in basso, posa del rivestimento esterno in pannelli di policarbonato traslucido.

Strandparken Sundbyberg

Stockholm (SE)

1

L’angolo sud-est

Le terrazze che affacciano sulla strada a est sono protette da schermi acustici trasparenti

Sullo sfondo, il secondo dei quattro edifici in legno in fase di realizzazione.

2

Scorcio di una delle terrazze con il rivestimento in legno e il tirante di sostegno del piano del balcone

3

Il rivestimento in scandole di cedro, ancora caratterizzato da toni caldi, corre su file parallele su tutte le superfici opache, interrotto solo dal vetro dei serramenti che riflettono l’ambiente cittadino circostante.

Ubicazione: Sundyberg, Stockholm (SE)

Progetto: arch Anna Höglund, Wingårdhs Arkitektkontor AB, Stockholm (SE)

Strutture: Martinsons Byggsystem, Bygdsiljum (SE)

Direttore dei lavori: Arne Olsson, Folkhem (SE)

Appaltatore: Folkhem, Stockholm (SE)

Lavori: 2012-2014

Superficie lotto: 1 598 m2

Superficie utile: 2 740 m2

Fotografie: Tord-Rickard Sîderstrîm

Il più alto edificio in legno di Stoccolma

Dall’incontro tra un giovane uomo con la passione per l’ecologia, diventato poi amministratore delegato di un’impresa di costruzioni, e lo studio Wingårdhs Arkitektkontor, vincitore della gara di pianificazione urbana dell’area di Sundbyberg a Stoccolma, è nato il progetto di quattro alti edifici costruiti completamente in legno Il primo fabbricato, nove piani complessivi, è stato completato lo scorso autunno e accoglie 31 appartamenti che si affacciano su un’insenatura dell’arcipelago nord della capitale svedese

La forma richiama in maniera esplicita l’archetipo della casa, con il tetto a doppia falda e il timpano, ed è chiaramente influenzata dalle tipiche case in legno svedesi Il massiccio telaio portante non è a vista ma il rivestimento esterno rivela immediatamente la natura del materiale chiave del progetto Piccole scandole di cedro scendono dalla copertura spiovente lungo le facciate fino a terra, avvolgendo i parapetti dei terrazzi e donando un effetto pixelato ai prospetti L’intero edificio è una tavolozza di differenti specie legnose, ognuna delle quali scelta in base alla funzione rivestita nel fabbricato; le cornici delle finestre, così come le pavimentazioni, sono in frassino, le balaustre dei balconi in cedro e i serramenti in pino colorato L’obiettivo è stimolare negli abitanti anche una sensazione tattile verso il legno, oltre a garantire la qualità dell’aria indoor e una casa asciutta e senza umidità fin dall’inizio grazie alla costruzione a secco

Un aspetto che è stato accuratamente studiato, su particolare richiesta dei futuri abitanti dell’edificio, è la questione antincendio e tutte le misure di sicurezza che questa comporta; il telaio strutturale è stato dimensionato per garantire tempi di sicurezza adeguati alle normative e ogni unità immobiliare è dotata di un impianto con sprinkler Ulteriore protezione è garantita dai serramenti e dal sistema di facciata studiati per proteggere dal calore proveniente dall’esterno in caso d’incendio

Vista dell’edificio verso Bällstaviken, insenatura del lago Mälaren

5 Dettaglio del rivestimento in scandole di cedro

la struttura

Fin da subito, il committente ha richiesto un edificio che fosse simbolo di sostenibilità ambientale e tale concetto doveva essere percepito immediatamente guardando il fabbricato La scelta è dunque ricaduta sul legno e in particolare su una facciata in scandole senza nodi che, senza trattamenti specifici, doveva essere duratura, resistere all’acqua, alla risalita capillare e alle muffe; l’essenza di cedro ingloba tutte queste caratteristiche assieme a una vastissima gamma cromatica che dall’iniziale rosso scuro/marrone offre, con il tempo, sfumature di grigio a creare una facciata screziata e cangiante

Il legno si ritrova anche nella struttura portante, compreso quella del vano ascensore; un telaio che è stato realizzato con moduli prefabbricati in legno massiccio, ancorati alle fondazioni in c a mediante barre d’acciaio spesse 23 mm che risalgono fino all’ottavo piano; i solai sono in elementi massicci Gli elementi prefabbricati, alti un piano, delle pareti esterne sono intelaiati con interposto isolamento e strato in fibra minerale al di sotto del rivestimento in scandole premontato Dopo il messa in opera la finitura esterna è stata completata con le scandole necessarie per coprire i giunti verticali e orizzontali fra gli elementi

Le unità immobiliari sono isolate acusticamente le une dalle altre grazie a doppie pareti in legno massiccio con intercapedine interposta mentre il controsoffitto è appeso alle pareti, tramite una struttura a travetti, per evitare la trasmissione del rumore attraverso il solaio

Come abituale nel mondo delle costruzioni scandinavo, il cantiere è stato protetto dalle intemperie da una grande copertura temporanea (un tendone bianco) che veniva spostata verso l’alto al crescere della struttura

Dettaglio copertura-gronda

1 fine tetto in scandole per raccordo con lucernario

2 doppia aggraffatura

3 rivestimento in lamiera di zinco titanio fissato in continuo con elementi in acciaio inox

4 telo di impermeabilizzazione

5 triplo strato di compensato

6 profilo gronda

7 rete parainsetti

8 aerazione (20 mm)

9 listelli verticali della sottostruttura del rivestimento

e dell’intercapedine di ventilazione della facciata

10 viti di fissaggio della staffa della struttura di gronda

11 staffa a L

12 struttura linea di bordo della copertura

13 blocco della parte inferiore della struttura della linea di bordo della copertura

14 serpentine di riscaldamento

Parete esterna, dall’interno:

- lastra in gesso fibra

- struttura portante a telaio massiccio con interposto isolante

- isolante esterno in fibra minerale

- telo di tenuto all’aria impermeabile

- listelli e controlistelli per fissaggio scandole e ventilazione sotto facciata

- rivestimento in scandole di cedro

Nodo porta finestra-parete superiore

1 cornice della portafinestra in frassino

2 portafinestra in triplo vetro

3 rivestimento spallette in cedro

4 cornice superiore avvitata ai listelli

Sezione del balcone, dall’estradosso:

- piano di calpestio

- sotto manto

- impermeabilizzazione

- soletta

- correntini

- feltro acustico

- pannello di legno all’intradosso

Sezione del parapetto, dall’esterno:

- scandole in cedro

- controlistelli chiodati

- listelli chiodati

- struttura in acciaio

- listelli

- rivestimento in legno termotrattato per esterni

1 porta finestra scorrevole

2 tirante di sostegno

3 schermo acustico trasparente

6

Panoramica del cantiere dall’esterno Nei Paesi scandinavi molto spesso viene utilizzato questo sistema di protezione dell’involucro in legno, costituito da una copertura telata impermeabile sorretta da tralicci: essa consente di lavorare con qualsiasi condizione atmosferica, ottimizzando le tempistiche di costruzione e mantenendo sempre asciutta la struttura lignea

7 I lavori di costruzione al riparo della struttura di protezione

8 Uno dei due atrii di ingresso dell’edificio.

9 Interno della zona giorno di uno degli appartamenti

Matryoshka house

Antwerp (B)

1

Il fronte sul retro Il piccolo giardino su questo lato, circa 16 m2, è irrigato con l’acqua piovana raccolta in un serbatoio interrato della capacità di 3000 l

2

Il fronte su strada.

Ubicazione: Antwerp (B)

Progetto: Peggy Geens - Burobill, Antwerp (B)

Strutture: Burobill, Antwerp (B)

Direttore dei lavori: Patrick Van Bogaert BVBA, Beveren (B)

Appaltatore: Patrick Van Bogaert BVBA, Beveren (B)

Lavori: aprile 2011-agosto 2012

Superficie utile: 90 m2

Superficie verde: 16 m2

Una casa nella casa a fianco di una casa

È una piccola casa a schiera di città, la Matryoshka House di Anversa, scherzosamente soprannominata così perché si compone di una casa in legno (nuova) costruita all’interno di una struttura di mattoni preesistente

Il committente aveva acquistato l’edificio, adiacente alla sua abitazione, per aumentarne la metratura e realizzare un garage L’idea della casa nella casa è stata dello studio Bill il quale, in seguito all’analisi della struttura esistente e in combinazione con i desideri del cliente, ha proposto una costruzione in legno da realizzarsi all’interno delle facciate in mattoni esistenti Al piano terra dell’ampliamento c’è un posto auto coperto, al primo piano due camere da letto e al piano superiore una sala da pranzo e una piccola terrazza rivolta a sud

Per dare unitarietà ai due corpi – l’abitazione principale e l’ampliamento – le facciate sono state dipinte di nero e un giardino verticale le ricoprirà in futuro

La nuova struttura in legno è rivestita in gomma nella parte a contatto con la muratura in mattoni, e in legno all’interno I mattoni esistenti delle vecchie facciate sono rimasti visibili in alcune parti dell’interno: la vecchia generazione ospita la nuova

Tutti i solai esistenti dell’edificio, compreso quello della copertura, sono stati demoliti mantenendo solo le facciate esterne in mattoni, opportunamente rinforzate In questo guscio è stata quindi eretta una struttura di legno autoportante a telaio, tamponata con pannelli OSB, dotata di barriere all’aria e membrane impermeabilizzanti e rivestita da contropareti Particolare attenzione è stata posta alla copertura con uno strato di gomma nera incollata su una pannellatura in OSB in continuità cromatica con il resto dell’involucro All’interno, invece, il rivestimento ha il tono caldo della betulla dei pannelli impiallacciati posati su tavole di legno, sia per le parti verticali sia per quelle orizzontali

3

La sala da pranzo si apre sulla piccola terrazza ricavata all’ultimo piano Sulla destra, la zona cucina che, planimetricamente, fa parte dell’edificio adiacente in mattoni

4 Il concept con il corpo in legno inserito nell’involucro in mattoni esistente

5 Il collage fotografico mostra come sarà la facciata sul lato strada quando saranno cresciute le piante rampicanti previste dal progetto Lo stesso trattamento è riservato anche per la facciata sul retro.

del piano terra

trasmittanza media elementi costruttivi

pareti esterne, U = 0,39 W/m2K

solaio contro terra, U = 0,31 W/m2K

copertura, U = 0,27 W/m2K

serramenti, Uw = 1,68 W/m2K

del primo piano

Una delle camere dei bambini al primo piano, lato strada

7

La camera matrimoniale, al primo piano, si affaccia sul giardino retrostante.

Per i mobili è stato usato lo stesso materiale di finitura di pareti e pavimenti: impiallacciato di betulla Il rivestimento del pavimento è di maggior spessore per far fronte all’usura

8

La sala da pranzo all’ultimo piano

Copertura, dall’esterno:

- strato di rivestimento in gomma EPDM nera

- isolamento in PIR (100 mm)

- barriera al vapore in PE (0,25 mm)

- pannello OSB (22 mm)

- struttura principale in legno (8x23 ogni 60 cm)

- listellatura in legno per passaggio impianti (70 mm)

- pannello in compensato di betulla (18 mm)

Parete divisoria, dall’esterno:

- muratura esistente in mattoni

- membrana traspirante, impermeabile antipioggia

- struttura portante in telaio di legno (38x140 mm) con interposta lana minerale

- pannello OSB (22 mm)

- listellatura in legno per passaggio impianti (70 mm)

- rivestimento interno con pannello compensato di betulla

1 lattoneria di protezione in alluminio

2 pannello in compensato di betulla

3 tegole

4 grondaia nascosta

5 rivestimento con pannello in compensato di betulla

6 copertura esistente

Solaio interpiano, dall’estradosso:

- pavimentazione in compensato di betulla

- isolamento acustico per pavimenti (30 mm)

- pannello OSB (18 mm)

- struttura principale in legno (8x23 ogni 60 cm) con interposta lana minerale e barriera al vapore

- listellatura in legno per passaggio impianti (90 mm)

- rivestimento controsoffitto con pannello in compensato di betulla

Rivestimento parete interna, dall’interno:

- rivestimento interno con pannello in compensato di betulla

- listellatura in legno per passaggio impianti (70 mm)

- pannello OSB (22 mm)

- struttura in legno (38x140 mm)

- membrana impermeabilizzante

Sopra, a sinistra, la facciata principale, non ancora rivestita con il colore nero

A destra, una fase avanzata dei lavori al primo piano, con il telaio strutturale di separazione tra una delle camere dei bambini e la camera matrimoniale

Qui a fianco, due fasi dei lavori al primo piano

A sinistra, l’edificio sventrato, visto dal lato strada

A destra, l’edificio svuotato dai vecchi solai con le murature perimetrali in mattoni

La copertura è stata demolita in una fase successiva per proteggere dalle intemperie e garantire la stabilità del fabbricato

Due momenti delle lavorazioni al piano terra

A sinistra, la costruzione della struttura portantea telaio, a destra, il tamponamento con pannelli OSB

A sinistra, lavorazioni della struttura interna in legno In evidenza i correnti verdi della controparete per l’alloggiamento delle reti impiantistiche

A destra, una delle pareti della terrazza all’ultimo piano, tamponata con pannelli in OSB A sinistra, sono visibili le nastrature per la tenuta all’aria, nella parte che risulterà all’interno.

1

La vista da sud del centro mette in evidenza il recupero del muro in pietra esistente, i grandi ingressi vetrati e la parte superiore caratterizzata dal rivestimento in doghe di legno.

2

Il profilo seghettato del volume superiore emerge tra la natura incolta del lotto verso nord; ampi lucernari sulle falde rivolte a ovest e una terrazza permettono di illuminare naturalmente le zone comuni

3

Il muro esistente e il nuovo complesso del centro di formazione si rapportano fra di loro per ridefinire lo spazio costruito del lotto.

3

Ubicazione: Predlice, Ústí nad Labem (CZ)

Progetto: Pavel Plánic ˇ ka, Mate ˇ j Páral, Bruno Panenka - 3+1 architekti, Ústí nad Labem (CZ)

Collaboratore: ing Luboš Chýle, Ústí nad Labem (CZ)

Lavori: 2014

Superficie lotto: 6 066 m2

Superficie lorda: 892 m2

Volume: 3 500 m3

Fotografie: Pavel Plánic ˇ ka

Imparare a lavorare il legno

Incaricati di progettare e realizzare un centro di formazione per un’azienda che produce semilavorati in legno, lo studio 3+1 architekti ha convinto il committente a recuperare e ampliare una casa colonica, abbandonata e in rovina, nella periferia di Pr ˇ edlice, una cittadina ceca al confine con la Germania Nonostante la devastazione dell’area, il senso del progetto originario era ancora ben chiaro grazie alla presenza, lungo il perimetro del lotto, di volumi massivi che definivano la scala dello spazio costruito E proprio il muro di un fienile sul lato sud ben si adattava alle prime idee progettuali e, in particolare, alla modularità della struttura in legno, scelta fin da subito come sistema costruttivo per l’ampliamento

Da un punto di vista progettuale, l’interruzione del margine originario della muratura in pietra sui lati corti ha permesso di connettere visivamente la zona della corte interna con l’area non urbanizzata mediante una nuova apertura, mentre i lati lunghi delle pareti in pietra sono stati usati come supporto naturale per il terreno disconnesso e come facciata stabile e solida per il nuovo edificio Le aperture esistenti sono state mantenute e sono diventate le entrate e le grandi finestre del nuovo fabbricato Riflettendo l’attività del cliente, l’ampliamento al secondo livello è stato realizzato con pannelli massicci di legno e rivestito con strisce verticali di legno caratterizzate da profondità e colori differenti Il tetto, con il suo profilo a sega che richiama l’atmosfera industriale della periferia, è originato dalla presenza di ampi lucernari che portano la qualità della luce naturale all’interno; le aperture integrate nella struttura rivolte a est permettono un consistente livello di illuminazione diurna nelle classi, mentre quelli rivolti a ovest rischiarano lo spazio di comunicazione e la grande sala convegni Anche le finiture interne – perline nodose alle pareti, pavimenti verdi, scrivanie e archivi gialli – contribuiscono a enfatizzare questo senso di luminosità

A completamento del progetto di recupero dell’area, gli architetti hanno convertito le vecchie stalle al limitare del lato ovest in uno spazio espositivo per eventi dedicati alla lavorazione del legno, mantenendo inalterate le proporzioni originali dello spazio interno

Piano terra

1 aula esercitazioni pratiche

2 aula insegnamento

3 aula insegnanti

4 corridoio

5 ripostiglio

6 cucina

7 atrio ingresso

8 bagni

9 spogliatoio

10 showroom

11 locale tecnico

12 magazzino

Piano primo

1 terrazza

2 aula esercitazioni pratiche

3 aula insegnamento

4

Dettaglio

5

Sul fronte dell’ingresso principale i colori del rivestimento del corpo in legno riprendono le tonalità del muro perimetrale in pietra

del fronte nord con la vetrata dello showroom.

Copertura, dall’esterno:

- rivestimento della copertura

- lastra OSB di chiusura

- telo di tenuta all’aria e impermeabilizzante

- struttura portante in travi di legno con isolamento interposto (32 cm)

- lastra OSB di chiusura

- freno al vapore

- controsoffitto appeso su struttura metallica (8 cm)

Solaio contro terra, dall’estradosso:

- pavimento in linoleum

- massetto in calcestruzzo

- isolamento termico

- piastra in c.a su plinti in c a

- terreno

Solaio su volte esistenti, dall’estradosso:

- pavimento in linoleum

- massetto in calcestruzzo

- isolamento termico

- lastra di rinforzo strutturale in c a

- volta esistente (40 cm)

1 mattoni in calcestruzzo

2 fondazioni in calcestruzzo

3 parete acustica

4 muro originale in pietra

Parete esterna, dall’esterno:

- doghe di legno (2-6 cm)

- sottostruttura in legno (4 cm)

- intercapedine d’aria aperta (4 cm)

- isolamento in fibra di legno (20 cm)

- parete in X-lam (9 cm)

- rivestimento interno in perline di abete

1 rinforzo struttura in calcestruzzo armato

2 nuova muratura

sistema costruttivo

Al piano terra è stata conservata, consolidata e rinforzata la struttura esistente in pietra e si sono ricostruite le parti mancanti utilizzando laterizio e pilastri e cordoli in c a Il livello superiore, a eccezione del corpo centrale (anch’esso in laterizio) che accoglie il vano scala e le aree di servizio e gli spazi centrali di connessione, è realizzato con pareti in X-lam, mentre i solai di copertura sono in travi, isolati, irrigiditi e chiusi da lastre di OSB Il rivestimento esterno della sopraelevazione è caratterizzato da listelli e doghe di differente larghezza, spessore e colore, così da movimentare la superficie e riprendere la varietà cromatica del muro sottostante

6

I due volumi in legno massiccio che accoglieranno gli spazi comuni e le aule di formazione

7 8

Due immagini della posa del rivestimento esterno sulla sottostruttura in listelli di legno della camera di ventilazione

La sala riunioni con l’ampio affaccio vetrato a ovest

10 Il disimpegno all’esterno delle aule al piano superiore

11

Uno degli uffici. I colori degli arredi e dei pavimenti enfatizzano la naturale luminosità degli spazi

A sinistra, installazione dei moduli delle pareti in legno massiccio del piano superiore

A destra, il lato nord in fase di cantiere con i diversi sistemi costruttivi e i materiali adoperati: laterizio al piano terra e per il corpo centrale dei servizi, vani scala e locali tecnici, legno per le aule e gli spazi collettivi

A sinistra, montaggio delle pareti di una delle aule

A destra, il lungo corridoio che dà accesso ai vari locali al livello superiore.

A sinistra, posa della struttura delle contropareti interne per il passaggio impianti

A destra, l’aula meeting controsoffittata e chiusa da una grande vetrata

A sinistra, il fronte verso nord-ovest con l’ampia area vetrata dei laboratori

A destra, posa del rivestimento sul lato nord-ovest

Limpley Stoke Eco-House

Limpley Stoke (UK)

1

Il fronte principale si sviluppa in lunghezza aprendosi a sud verso la vallata

Il piano inferiore seminterrato, in muratura rivestita con pietra locale, ha un aspetto massiccio che sottolinea la sua funzione di basamento della costruzione

2

La terrazza a sud, con il panorama del Wiltshire

Sulla destra, si intravedono i pannelli in vetro con celle fotovoltaiche che fanno anche da schermatura

Nello stesso lotto su cui sorge la casa è stato costruito anche un altro piccolo edificio, con struttura a telaio di legno isolato con balle di paglia, che funge da studio dei proprietari

Ubicazione: Bath (UK)

Progetto: Hewitt Studios LLP, Bath (UK)

Strutture: Integral Engineering Design, Bath (UK)

Direttore dei lavori: Ridge LLP, Bristol (UK)

Appaltatore: E R Hemmings, Bristol (UK)

Lavori: Aprile 2012-Gennaio 2014

Superficie edificabile: 365 m2

Superficie verde: 5 200 m2

Fotografie: Hewitt Studios LLP

Una vista rispettosa e sostenibile

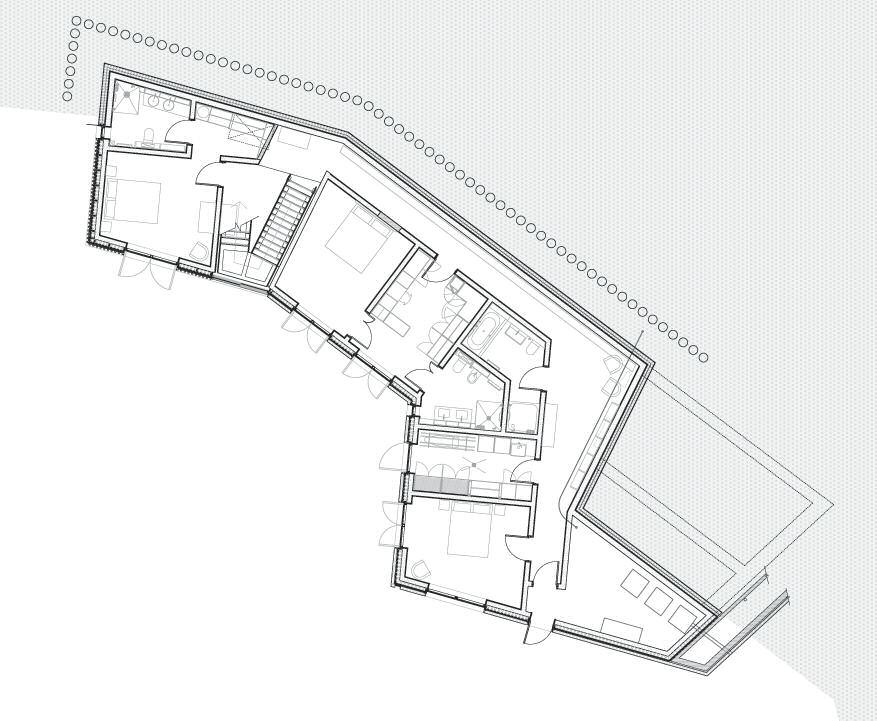

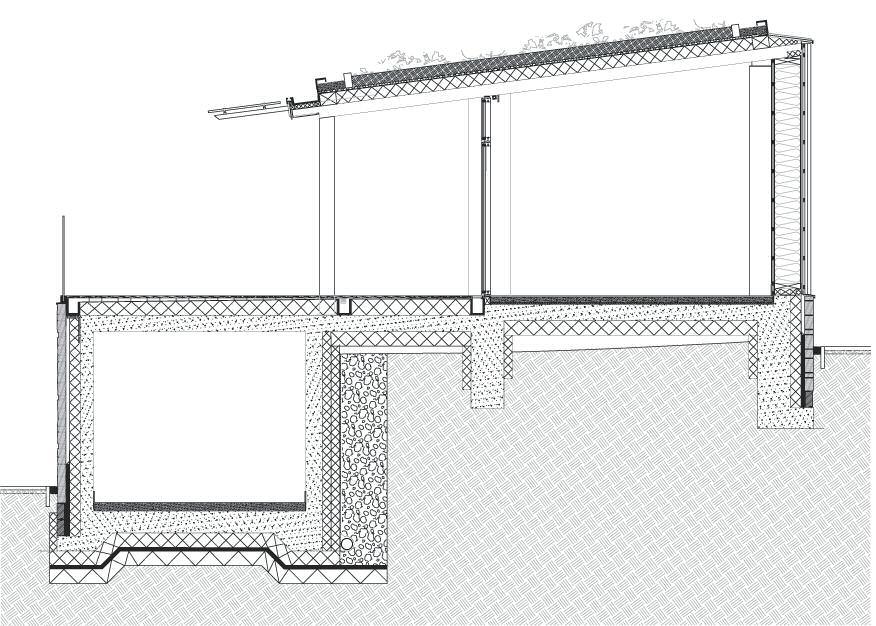

Un progetto sostenibile a 360° quello di Hewitt Studios per la Limpley Stoke Eco House Questa casa unifamiliare, sita in un piccolo paese nel sud dell’Inghilterra, costituisce un possibile modello di riferimento per costruzioni di questo tipo; un’abitazione a zero emissioni di carbonio in fase d’uso, realizzata facendo largo uso di materiali locali e con una architettura rispettosa dei vicini, del paesaggio e dell’ambiente in cui è inserita senza limitare il godimento dello spettacolare panorama consentito dal sito Quest’ultimo, in forte pendenza e bene in vista ha rappresentato una sfida significativa nel processo di progettazione, anche perché all’interno di un’area verde protetta; un ambiente sensibile che ha richiesto un approccio attento agli aspetti paesaggistici La forma dell’edificio deriva dai particolari vincoli ambientali ed è leggermente ‘piegata’ a livello del piano superiore, così che il bordo occidentale è rivolto all’ingresso del sito, mentre il bordo orientale presenta la maggior parte delle viste verso la valle Il piano inferiore segue la stessa linea sul bordo occidentale, ma si estende sul lato est in modo da formare una terrazza esterna Il progetto è basato su una griglia triangolare che asseconda le rotazione della pianta ed è ripresa nella struttura Diversamente dal piano seminterrato, in calcestruzzo armato e rivestito in pietra locale, quello superiore è contraddistinto da grandi vetrate e realizzato con una struttura lignea in pannelli a telaio, integrata da pilastri in acciaio e legno che reggono la copertura in pannelli X-lam

La parte anteriore della casa presenta vetri fotovoltaici che contribuiscono alle zero emissioni di carbonio e alla ricarica dell’auto elettrica, oltre ad ombreggiare le zone living in estate consentendo guadagni passivi nella stagione invernale con accumulo nella massa del solaio in c a

La scelta dei materiali e degli impianti è stata fortemente influenzata dal programma sostenibile del progetto e dalla sua posizione geografica, con il risultato che, nell’edificio, sono stati utilizzati diversi materiali e tecniche costruttive, tra cui pannelli in legno, isolati con balle di paglia, per le pareti, il tetto verde a sedum su una struttura in pannelli X-lam, nonché impianti altamente performanti, come la ventilazione meccanica controllata per il ricambio dell’aria, i collettori solari per la produzione dell’acqua calda e i già citati pannelli FV

Lo schema progettuale sostituisce quello di una casa esistente, poiché al nuovo edificio non era permesso di estendersi oltre i limiti di quello originario Il lotto digrada in maniera piuttosto forte, di più di 3 metri rispetto all’area di progetto, e l’accesso è molto angusto.

Il sito di progetto si trova alla periferia di Bath, città Patrimonio dell’Umanità, all’interno di un’Area of Outstanding Natural BeautyAONB (area di straordinaria bellezza naturale) Questo acronimo descrive zone in Inghilterra, Galles o Irlanda del Nord designate per la conservazione grazie al loro significativo valore paesaggistico. L’area è anche un Site of Special Scientific Interest (SSSI), cioè una delle aree protette britanniche

pianta del piano inferiore (seminterrato)

pianta del piano superiore

trasmittanza media elementi costruttivi

pareti esterne, U = 0,13 W/m2K

solaio contro terra, U = 0,14 W/m2K

copertura, U = 0,14 W/m2K

serramenti, Uw = 1,14 W/m2K

3

Scorcio da ovest con il terrazzamento del Belvedere, una superficie a prato ornata da sculture e con vista sulla vallata

4

Veduta dal basso del fronte principale. Nella parte terminale a ovest, verso l’ingresso della proprietà, la finitura in legno arriva fino al piano inferiore mentre il resto del basamento è rivestito in pietra locale

L’open space al piano superiore con la zona cucina, l’enorme vetrata panoramica sulla valle e, sul fondo, la terrazza esterna

Internamente, rimane a vista la struttura portante mista del piano fuori terra: pilastri metallici, pilastri in legno binati, pannelli X-Lam per il tetto

In queste due pagine, dettagli della terrazza esterna

Il grande open space al piano superiore, con la cucina e la zona living, è aperto a sud, verso la vallata.

Le vetrate sono costituite da pannelli scorrevoli di grandi dimensioni, volti a ridurre l’interruzione delle viste

I pannelli hanno struttura in alluminio e doppi vetri, con telai e binari a scomparsa Tripli vetri sono stati montati su parte delle finestrature per massimizzare le prestazioni termiche Balconi e balaustre sono in vetro strutturale a sbalzo

strategie e tecnologie sostenibili

La Limpley Stoke Eco House è una dimora a basse emissioni di carbonio che soddisfa i criteri per il Code 5 britannico in termini di consumo di energia, grazie a una combinazione di tecnologie sostenibili attive e passive: materiali da costruzione a sequestro di carbonio (essenzialmente legno); isolamento in paglia; ventilazione meccanica con recupero di calore supportata da ventilazione naturale; pannelli solari fotovoltaici; sistema solare termico per la produzione di acqua calda; stufe a biomassa (a legna); guadagno solare passivo; massa termica; punto di ricarica per elettroveicoli; raccolta dell’acqua piovana; servizi igienici a compostaggio; supporto della biodiversità sul lotto

Copertura con grondaia

1 vetro su misura con pannelli fotovoltaici

2 raccordo del pannello sul supporto

3 supporto in acciaio a sezione cava rettangolare verniciato in polvere di poliestere (60x100 mm)

4 canalina portacavi in alluminio per FV architettonicamente integrato (72x44 mm)

5 membrana impermeabile in un unico strato

6 canale di acciaio al carbonio verniciato in polvere di poliestere (400x110 mm)

7 isolamento rigido (60 mm)

8 membrana impermeabile girata sotto gronda

9 legno compensato impermeabile (18 mm)

10 aggraffatura zincata

11 scossalina in alluminio verniciato in polvere di poliestere

12 angolare in alluminio che circonda il serramento

13 triplo vetro

14 pietra di fiume lavata (10 mm)

15 blocco di pietra Cotswold

16 trave di bordo perimetrale del tetto in legno lamellare (165x225 mm)

17 telaio in legno prefabbricato

18 salvabordi (15 mm)

19 listello in legno (20 mm)

20 rivestimento perimetrale interno del serramento in legno massiccio (15 mm)

21 veneziana interna

22 luce fissa

Attacco copertura/parete

23 elemento speciale in legno per bordo

24 isolamento rigido (160 mm)

25 barriera al vapore

26 elemento portante del solaio in X-lam (165 mm)

27 isolamento rigido (75 mm)

28 lattoneria in alluminio

Parete esterna, dall’esterno:

- rivestimento in cedro

- listellatura orizzontale in legno (25x50 mm)

- listellatura verticale in legno (25x50 mm)

- membrana impermeabilizzante traspirante

- isolamento rigido (150 mm)

- parete in c.a. (180 mm)

- rivestimento interno (parziale) in cartongesso

Solaio 1° piano, dall’estradosso:

- pavimento in rovere (19 mm)

- massetto con impianto

- radiante sottopavimento (75 mm)

- isolamento rigido (25 mm)

- solaio in c.a. rinforzato bidirezionale (225 mm)

Solaio controterra, dall’estradosso:

- pavimento in rovere (19 mm)

- massetto con impianto radiante sottopavimento (75 mm)

- isolamento rigido (25 mm)

- piastra in c.a. rinforzato (300 mm)

- membrana DPM (sovrapposizione minima 150 mm)

- isolamento rigido (200 mm)

- strato di ghiaia (50 mm)

- lastra di fondazione compattata (200 mm)

1 telaio in legno

2 scossalina in alluminio

3 membrana impermeabile in un unico strato

4 guaina di bordo (9,2 mm)

5 isolamento in paglia (356 mm)

6 pannello OSB (12 mm)

7 vetro doppio

8 telaio in legno prefabbricato

9 listello in legno (20 mm)

10 battiscopa in legno massello (15 mm)

11 pietra Cotswold (120 mm)

12 riempimento (50 mm)

13 membrana impermeabile all’umidità di risalita

14 lastra di pavimentazione di bordo

15 margine di ghiaia (100 mm)

16 isolamento rigido (100 mm)

17 blocco di cemento cellulare

Solaio 1° piano, dall’estradosso:

- pavimento in pietra di Purbeck (12 mm)

- adesivo a strato sottile (6 mm)

- massetto con impianto radiante sottopavimento (75 mm)

- isolamento rigido (25 mm)

- solaio in c.a. rinforzato bidirezionale (225 mm)

- rivestimento interno (parziale) in cartongesso

Parete esterna, dall’interno:

- cartongesso (12 mm)

- listellatura orizzontale in legno (25x50 mm)

- pannello OSB (12 mm)

- isolamento in paglia (356 mm)

- guaina di bordo (9,2 mm)

- membrana impermeabile traspirante

- listellatura verticale in legno (25x50 mm)

- listellatura orizzontale in legno (25x50 mm)

- rivestimento esterno in legno di cedro

1 piastra di base in legno prefabbricata (livellata in loco e fissata con malta per la tenuta all’aria)

2 scossalina in alluminio

Il vano scala che collega i due livelli Le casseforme in legno grezzo sono state usate appositamente per ammorbidire l’apparenza del calcestruzzo e relazionarlo al rivestimento in legno usato nel resto della casa

L’open space al piano superiore con la zona cucina e il caminetto, alimentato con legna raccolta nel bosco incluso nella proprietà.

I pannelli X-Lam della copertura con i binari incassati dell’illuminazione evidenziano la griglia triangolare così come il disegno della pavimentazione

A destra, alcune immagini di cantiere relative alla costruzione del piano superiore, realizzato con elementi prefabbricati a telaio, isolati con paglia

Sottoprodotto dell’industria agricola, la paglia è un materiale rinnovabile abbondante, che dà ottimi risultati quanto a isolamento e inerzia termica, combinata a un valore negativo di carbonio incorporato I pannelli in paglia sono anche traspiranti, consentono all’umidità di fuoriuscire dalla struttura evitando problemi di condensa

materiali

A fianco, la casetta dello studio, anch’essa realizzata in legno, presente nel giardino e indipendente dall’edificio principale

A destra, vista aerea della casa in fase di costruzione

Il piano semi interrato, compreso il solaio del primo piano, è stato realizzato con calcestruzzo gettato in opera al fine di contenere la spinta della collina e aumentare la massa termica Il calcestruzzo impiegato contiene PFA –pulverised fuel ash – un prodotto di scarto delle centrali elettriche a carbone che consente di ridurne l’energia grigia Per il piano superiore, fuori terra, è stato utilizzato invece il legno: pannelli prefabbricati isolati con balle di paglia (fornita da aziende agricole locali per quanto possibile) per le pareti ed elementi massicci (X-lam) per la copertura poggianti su pilastri in legno e in acciaio

Tutto il legname, anche quello utilizzato per il rivestimento esterno del piano superiore, è per lo più di provenienza locale e non trattato; con il tempo la finitura esterna assumerà un colore grigio/argento riducendo l’impatto visivo della costruzione La varietà principale utilizzata è il cedro rosso occidentale (Western Red Ceddar), coltivato in Inghilterra

La griglia triangolare del progetto è ripresa nella struttura della copertura, formata da una serie di triangoli isosceli di pannelli in X-lam a vista realizzati con legno proveniente da fonti sostenibili I collegamenti a incastro dei pannelli hanno un rientro che permette l’inserimento di un binario per le luci ed evidenzia la geometria triangolare riflessa anche nel disegno della pavimentazione in pietra calcarea di Purbeck

Il tetto verde, ricoperto con un mix di sedum composto da 16 varietà, coltivato in Yorkshire e molto resistente, con una bassa crescita e una ridotta manutenzione, contribuisce all’integrazione visiva dell’edificio nel contesto e alla riduzione delle emissioni di CO2 attraverso una migliore regolazione della temperatura e un aumento dell’isolamento, oltre a diminuire il deflusso delle acque piovane

La costruzione delle fondazioni e del piano seminterrato, in c a

Prime fasi di realizzazione del piano superiore, in legno A sinistra, la posa della trave di bordo sui pilastri in metallo; a destra, l’arrivo in cantiere dei pannelli in X-Lam della copertura.

La posa dei pannelli portanti della copertura sui pilastri Nella foto a destra si notano, sulla sinistra, i doppi pilastri in legno lamellare, protetti da teli impermebaili in attesa del montaggio dei pannelli X-Lam

Due immagini del grande open space al piano superiore con la struttura portante in legno A destra, posa della pavimentazione in pietra

A sinistra, il tetto verde, che riduce l’impatto visivo dell’edificio e aumenta l’isolamento e l’inerzia termica della copertura

A destra, il rivestimento esterno in doghe di legno (Western Red Ceddar)

Andrea Martinelli

Centro diurno e sede ACLI

Cordenons

1

Vista da sud-est con l’ampia vetrata della sala polivalente I due volumi, con la sede direzionale della cooperativa sociale e il centro diurno, si distinguono per la differente finitura esterna: il primo è caratterizzato da nastri verticali in alluminio verniciato grigio antracite, il secondo da doghe di legno orizzontali

2

Particolare del fronte sud, con la vetrata della sala convegni

Ubicazione: Cordenons (PN)

Committente: Cooperativa Sociale ACLI

Progetto: arch Andrea Martinelli, Udine

Strutture: ing. Marco Piva, Porcia (PN)

Progettazione CasaClima: ing Domenico Pepe, Pordenone

Impianti: ing Fabio Rosso, Monfalcone (GO)

Ditta strutture in legno: WoodCape srl, Silea (TV)

Direttore dei lavori: arch Renzo

Puiatti, Pordenone

Sicurezza e contabilità: geom Renato Pessotto, Pordenone

Appaltatore: Spagnol Costruzioni, Fiume Veneto (PN)

Lavori: ottobre 2011-maggio 2013

Superficie lotto: 6 147 m2

Superficie utile: 1 180,30 m2

Una corte per favorire le relazioni sociali

Organizzare in un unico volume le diverse funzioni direzionali e di coordinamento, di formazione, di occupazione e terapia di un Centro diurno e di una sede Acli a volte può essere complesso, soprattutto quando queste attività devono interagire tra di esse ma allo stesso tempo essere indipendenti Le opposte esigenze, ma anche la volontà di favorire e valorizzare le relazioni e l’incontro delle persone, hanno trovato soluzione in un impianto planimetrico organizzato attorno a una corte che unisce e separa il blocco in linea su due livelli a est, dove sono distribuite le funzioni pubbliche (uffici e aree per la formazione), e il corpo dei laboratori, più arretrato e rivolto a ovest, che per le sue funzioni terapiche necessita di maggiore riservatezza

Un fabbricato basso unisce le due parti tramite gli spazi comuni della caffetteria e della sala mensa, mentre i locali di servizio, la cucina con annessi deposito e dispensa e la sala termica sono collocati a nord alle spalle delle aree comuni Gli uffici sono difficilmente accessibili ai non addetti, ma permeabili alla vista facilitando in tal modo il coordinamento delle attività con gli operatori dei diversi settori; sul lato interno della corte un corpo parallelo ai laboratori completa gli spazi logistici del Centro Tutto si concentra e si affaccia sull’area centrale a prato, un piccolo parco e giardino che costituisce la continuazione ideale degli spazi interni, ovvero un luogo dove le persone possano incontrarsi L’intero complesso è costruito con pannelli in X-lam ed elementi in legno lamellare con isolamento a cappotto in lana di legno, intonaco a calce o cementizio e rasatura finale colorata ai silossani Su alcuni fronti, in particolare del corpo che ospita i laboratori terapici, è stata preferita una facciata ombreggiata con rivestimento in listelli orizzontali di larice, mentre la soluzione della facciata ventilata è stata adottata nel volume direzionale ma con un paramento esterno in alluminio Particolare cura è stata posta, viste anche le dimensioni, all’esposizione delle aperture vetrate, schermandole con pensiline e sporti di gronda sufficientemente profondi da impedire l’irraggiamento interno da maggio a settembre I parcheggi esterni sono ombreggiati da pensiline con impianto fotovoltaico installato sulle coperture

trasmittanza media elementi costruttivi

pareti esterne: 0,16 W/m2K

solaio con intercapedine verso il basso: 0,23 W/m2K

copertura: 0,16 W/m2K

superfici trasparenti: Uw 1,4 W/m2K

prestazioni energetiche

consumo energetico per riscaldamento 45 kWh/m2 anno

consumo energetico per acqua calda 9,228 kWh/m2 anno

pianta del piano terra

Vista del complesso da ovest con la pensilina fotovoltaica che ombreggia i posti auto

pianta del piano terra

Vista del complesso da ovest con la pensilina fotovoltaica che ombreggia i posti auto

pianta del piano superiore

sezione AA

sezione BB

pianta del piano superiore

sezione AA

sezione BB

Copertura corpo uffici, dall’esterno:

- manto di copertura in nastri di alluminio preverniciato con guarnizione impermeabile

- feltro antirombo e anticondensa

- tavolato planare su telaio in morali di legno incrociati a formare la pendenza (2,5 cm)

- intercapedine di debole ventilazione (15 cm) formata da morali in legno di abete (interasse 80 cm) a supporto anche della copertura

- membrana traspirante impermeabile con rivestimento PVC sul velo

- pannelli strutturali in legno a strati incrociati (24 cm)

- membrana traspirante impermeabile con nastro acrilico

- perline in abete preverniciate maschiate (2,4 cm)

- arcarecci in in legno di abete bilama (10x22 cm) piallati e trattati con impregnante (interasse 60 cm)

Solaio interpiano corpo uffici, dall’intradosso:

- pavimentazione in parquet industriale levigato e lucidato (1,5 cm)

- massetto radiante in sabbia e cemento (4 cm)

- pannello per pavimentazione radiante (6 cm)

- massetto in cls alleggerito e impianti (7,8)

- membrana impermeabile/barriera al vapore

- pannelli strutturali in legno a strati incrociati (16,7 cm)

Solaio contro terra, dall’intradosso:

- pavimentazione in gres porcellanato (1 cm)

- membrana antirumore/anticalpestio

- massetto radiante in sabbia e cemento (4 cm)

- pannello per pavimentazione radiante (6 cm)

- isolamento in XPS (3,5+14 cm)

- membrana antiradon

- cappa in cls armata con rete elettrosaldata (5 cm)

- vespaio aerato con casseri a perdere in plastica riciclata, getto di cls armato, canali di ventilazione in PVC con sfiati sulle murature e griglia di protezione (30 cm)

- magrone (10 cm)

Parete esterna corpo uffici, dall’esterno:

- rivestimento in nastri di alluminio aggraffato (1 cm)

- tavolato planare su telaio in morali di legno per facciata ventilata e griglia antinsetti (3 cm)

- membrana tenuta al vento resistente ai raggi UV

- isolamento in fibra di legno (16 cm)

- pannelli strutturali in legno a strati incrociati (9,7 cm)

- isolamento in lana minerale (5 cm) e passaggio impianti

- pannello in fibro gesso su telaio metallico (1,25 cm)

Parete esterna laboratori, dall’esterno:

- rivestimento in listelli di larice (2,5 cm) trattati con idrorepellente, fissati su morali di legno per parete ventilata (3 cm) e telo antinsetti

- membrana tenuta al vento resistente ai raggi UV

- isolamento in fibra di legno (16 cm)

- pannelli strutturali in legno a strati incrociati (9,7 cm)

- pittura semitrasparente per legno

Nelle immagini al centro, da sinistra, lavori di impermeabilizzazione delle fondazioni; posa delle tubature sul solaio del piano terra (si noti l’isolamento delle piastre metalliche di base dei pilastri); posa dell’isolamento esterno in XPS; struttura del solaio dall’intradosso; struttura metallica di supporto del controsoffitto con posa intermedia di fibra di legno.

3

Il laboratorio del centro diurno

4

La scala nella hall d’ingresso del corpo uffici

A sinistra, la platea di fondazione e il cordolo perimetrale in blocchi di calcestruzzo aerato autoclavato

A destra, platea e cordoli impermeabilizzati

A sinistra, la struttura in legno con i pannelli in X-Lam, i pilastri e la travatura primaria e secondaria della copertura

A destra, isolamento puntuale tra la platea di fondazione e la piastra metallica di sostegno del pilastro

A sinistra, isolamento tra le travi del tetto mediante fibra di legno al di sopra del freno vapore. A destra, nastratura del freno vapore.

A sinistra, la struttura in X-Lam della sala polivalente

A destra, montaggio del rivestimento ventilato in nastri di alluminio verniciato

techné Il legno all’Expo 2015

Un’area espositiva di 1,1 milioni di metri quadri, più di 140 Paesi e Organizzazioni internazionali coinvolti, oltre 20 milioni di visitatori attesi Dal 1° maggio al 31 ottobre 2015, Milano, e quindi l’Italia, sarà sotto i riflettori di tutto il mondo, grazie all’Esposizione Universale dal tema “Nutrire il Pianeta, Energia per la Vita”, il più grande evento mai realizzato sull’alimentazione e la nutrizione.

Per sei mesi l’area designata, a nord-ovest di Milano, sarà una ‘vetrina’ in cui i Paesi partecipanti mostreranno il meglio delle proprie tecnologie e della propria cultura in ambito nutrizionale e gastronomico. Ma non solo. Il messaggio di fondo dell’Expo, su cui sono chiamati a dibattere i partecipanti, sarà per gran parte anche demandato all’architettura dei padiglioni con cui i vari Paesi si mostreranno al mondo. Alcuni di essi hanno deciso, complice quasi obbligata la sostenibilità, di realizzare questi edifici di rappresentanza, per quanto effimeri, in legno, o con strutture miste in legno.

Expo 2015

Il legno all’Expo 2015

Una scelta di sostenibilità

L’area di Expo 2015, con i rendering dei vari padiglioni

Le Esposizioni Universali, e il concetto che le accompagna fin dalla loro nascita nel 1851, nascono spinte dall’idea di progresso, nel senso più vasto del termine, per arrivare a trattare temi di carattere, appunto, universale e che, oggigiorno, sono sempre più legati alla salvaguardia dell’ambiente e del pianeta

Nel 1851, 28 nazioni parteciparono alla prima esibizione internazionale, organizzata a Londra, dove per l’occasione venne costruito il Crystal Palace, e dove, con la parola ‘progresso’ s’intendeva soprattutto ‘progresso dell’industria e delle manifatture’

Quasi quarant’anni più tardi, nel 1889, fu la volta della Francia a organizzare a Parigi l’Esposizione Universale, la quale, in concomitanza con il centenario della Rivoluzione Francese, lasciò come eredità quello che ancor oggi è il simbolo internazionale della città, la Tour Eiffel

Le Esposizioni Universali operano una frattura con le fiere fino ad allora organizzate, di carattere per lo più locale, diventando globali Inizialmente un fenomeno europeo, si allargano nella prima metà del ‘900 agli Stati Uniti per comprendere poi anche l’Oriente dopo la Seconda Guerra Mondiale

Ma cos’è che caratterizza questi eventi?

Senza entrare nel merito delle questioni tematiche, sociali e politiche che ancora oggi rappresentano il filo conduttore di ogni Esposizione Universale, e che cambiano a ogni evento, si nota fin da subito l’interesse a realizzare architetture che rappresentino al meglio da una parte il tema dell’Esposizione e, dall’altra, l’immagine che il singolo Paese partecipante vuole dare di sé

Le varie strutture realizzate per le Expo sono per lo più effimere, temporanee, costruite per essere smantellate appena finito l’evento Tuttavia alcune di esse hanno lasciato il segno e da temporanee sono diventate permanenti Prima tra tutte la già citata Tour Eiffel ma anche il Padiglione Tedesco del 1929, a firma di Mies van der Rohe, che, seppure dismesso, è stato ricostruito fedelmente nel 1986 e ora è uno dei luoghi d’interesse di Barcellona O ancora, per rimanere sull’italico suolo, la soluzione di Renzo Piano per l’Expo di Genova del 1992, che ha dato un assetto alla città tuttora visibile e fruibile

È interessante porre poi l’accento sull’aspetto ‘materico’ delle Expo che si sono susseguite nel corso degli anni, se non per tutti almeno per alcuni

In quello di Londra del 1851 regnarono incontrastati il vetro e il ferro (simboli della potenza industriale), in quello di Parigi del 1889, il ferro la fece da padrone per arrivare, nel 2015, alla (ri)scoperta del legno che, nella maggior parte dei casi, è legata al messaggio ecologico sia del tema di Expo 2015 (Nutrire il pianeta, Energia per la vita) sia delle intenzioni del singolo Paese E il legno è proprio il trait d’union dei padiglioni che verranno illustrati nelle prossime pagine e che, dal 1 maggio al 31 ottobre 2015, saranno gli ambasciatori dei Paesi che hanno deciso di concretizzare la propria presenza all’Expo sfruttando ed esaltando le caratteristiche di questo materiale

Expo 2015

Tra tutti i Paesi del mondo, invitati a partecipare a ogni occasione di questo tipo, 145 hanno deciso di essere

presenti alla manifestazione che quest’anno tratta il tema “Nutrire il Pianeta, Energia per la Vita” I padiglioni costruiti dai Paesi saranno 54: un record nella storia della manifestazione E più di 80 Paesi saranno raggruppati in 9 Cluster, in base a specifici prodotti alimentari (caffè, riso, cacao ) Ci saranno anche 3 Organizzazioni Internazionali, Organizzazioni della società Civile e padiglioni cosiddetti “corporate”, cioè di aziende che partecipano con una propria struttura per presentare soluzioni innovative legate al tema La riflessione sul tema ‘Nutrire il Pianeta, Energia per la Vita’ si sviluppa lungo diversi percorsi tematici che collegano le aree e gli spazi del sito espositivo, interconnessi tra di loro dalle due grandi direttrici del Cardo e del Decumano, con chiari riferimenti all’urbanistica delle città romane

Ogni Paese partecipante è chiamato a proporre soluzioni in merito al duplice tema dell’alimentazione e dell’energia attraverso soluzioni di carattere organizzativo ma anche espressivo, demandando dunque al proprio padiglione, alla sua costruzione e articolazione, l’onere di trasmettere il messaggio

In linea di massima, coerentemente con il tema di base legato a ecologia e sostenibilità, i padiglioni saranno smontabili, riciclabili e con quanti più possibili spazi aperti e/o verdi Ciò non impedirà tuttavia che alcuni di essi rimangano sull’area mentre per altri è già previsto che verranno smontati e rimontati altrove

Nelle pagine seguenti approfondiremo alcuni dei padiglioni nazionali realizzati in legno, in particolare quelli di: Francia, Giappone, Spagna, Slovenia, Belgio, Polonia e Austria

Lungo il Decumano sono allineate le presenze internazionali mentre, allo stesso modo, il Cardo sviluppa attorno a sé gli spazi espositivi curati dall’Italia

Padiglione Francia – Un ‘mercato coperto’ del XXI secolo

Progetto architettonico: XTU Architectes, Paris (F)

La Francia, da decenni impegnata in prima fila sulle questioni legate alla fame nel mondo e a come nutrire il pianeta, si presenta con un Padiglione totalmente in legno, mostrando il suo biglietto da visita come candidata a ospitare l’Esposizione Universale del 2025

Il progetto prende le mosse dalla considerazione che la Francia è caratterizzata, vista anche la sua estensione, da un’ampia varietà di suoli che le ha permesso di sviluppare un patrimonio gastronomico variegato di alta qualità Compositivamente, dunque, l’edificio vuole rappresentare proprio una porzione del suolo francese capovolta Al concetto del suolo si sovrappone e si fonde quello del luogo dove si scambiano i prodotti gastronomici, cioè il mercato e, nella fattispecie, il mercato coperto È, infatti, un ampio spazio coperto quello all’interno del padiglione in cui poter gustare le delizie della gastronomia francese ed esperire i suoi progetti in merito al tema della nutrizione del mondo

Il padiglione francese per Expo2015 è proprio questo: all’esterno il suolo, all’interno un grande mercato coperto, in cui esporre – e degustare – tutto quello che la Francia può mettere a disposizione