4 minute read

Aplicación de pruebas de

Aplicación de pruebas de corrosión para pozos con Bombeo Electrocentrífugo

El sistema de Bombeo Electrocentrífugo (BEC) juega un papel clave en la producción de aceite del AIPBAS01-02. Actualmente, representa el 22% de la producción total; incluyendo extracción de aceite pesado de 10 °API.

Por / By : Landy del Carmen Aparicio Vicente y Everardo Hernández del Ángel

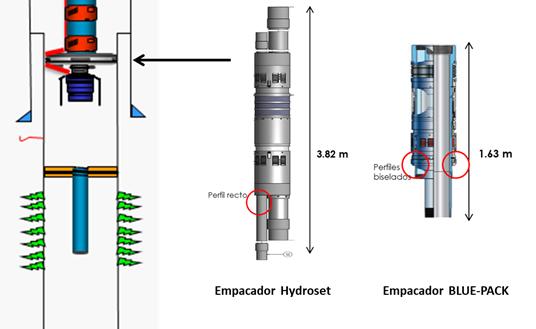

Las dificultades de incrustaciones inorgánicas (CaCO3 y CaSO4) en los equipos BEC obliga a aplicar tratamientos químicos de limpieza periódicos para removerlas mediante el bombeo de sistemas ácidos. Estos últimos pueden ocasionar problemas en los empacadores del equipo, los cuales son de alto contenido de cromo (Cr13 y SCr13).

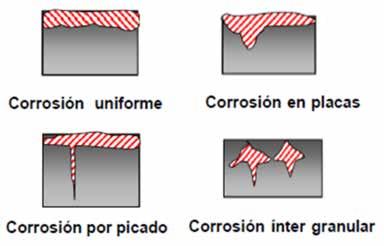

Los tratamientos con ácido clorhídrico (HCl) disuelven la capa protectora de óxido de cromo. Como consecuencia, provocan corrosión en las aleaciones resistentes a la corrosión (ARC) o en aceros inoxidables.

Para cuidar la integridad mecánica de estos empacadores durante los tratamientos de limpieza y evitar su desprendimiento en pozos recurrentes; se evaluaron los

Application of corrosion testing for wells with Electrocentrifugal Pumping

The Electrocentrifugal Pumping (ECP) system plays a key role in the oil production of AIPBAS01-02. It currently accounts for 22% of total production, including heavy oil extraction of 10 °API.

sistemas químicos mediante pruebas de corrosión en laboratorio.

El objetivo de la prueba fue medir el índice de corrosividad (IC) y picaduras en cupones de SCr13 a la presión y temperatura crítica. Las pruebas se aplicaron a los equipos BEC (135°C y 1,500 psi por 4 horas) al estar en contacto con los sistemas químicos.

Se optimizó la concentración de HCl al 10% y se modificó la cantidad y tipo de inhibidores e intensificadores de inhibidor de corrosión; para alcanzar valores inferiores al límite máximo permitido para las ARC (0.02 lb/pie2) para minimizar los riesgos por corrosión y/o picaduras sobre el empacador.

De acuerdo con las pruebas de corrosión realizadas con sistemas químicos en dos compañías (A y B); sobre los cupones de SCr13 a 135 °C y 1500 psi por 4 horas, se concluye lo siguiente: • Los sistemas HCl al 10% de formulación convencional de ambas compañías provocaron tasas de corrosión superior al límite máximo permitido para las ARC (0.02 lb/pie2); por lo que ponen en riesgo la integridad mecánica de los empacadores de SCr13. • Las formulaciones de HCl al 10% optimizadas generan tasas de corrosión menor a 0.02 lb/pie2; su uso minimiza el riesgo de afectar la integridad mecánica de los empacadores de SCr13 durante el bombeo de los tratamientos químicos. • La formulación optimizada de la compañía B aún genera picaduras someras sobre el SCr13, pero se encuentra dentro de los límites aceptables. • Los sistemas quelantes de ambas compañías presentaron corrosión mucho menor del límite permitido (0.02 lb/pie2). • La optimización de los sistemas ácidos de ambas compañías, en cuanto al aumento en la cantidad de inhibidores e intensificadores de inhibidor de corrosión; no afectó el poder de disolución de éstos sobre las incrustaciones inorgánicas de carbonato de calcio presentes en los equipos BEC. Inorganic fouling (CaCO3 and CaSO4) difficulties in BEC equipment require periodic chemical cleaning treatments to remove them by pumping acid systems. The latter can cause problems in the equipment packers, which have a high chromium content (Cr13 and SCr13).

Hydrochloric acid (HCl) treatments dissolve the protective chromium oxide layer. Thus, they cause corrosion in corrosion-resistant alloys (CRAs) or stainless steels.

To care for these packers’ mechanical integrity during cleanup treatments and avoid their detachment in recurring wells, we used laboratory corrosion tests to evaluate the chemical systems.

The test’s objective was to measure the corrosivity index (CI) and pits in SCr13 coupons at critical pressure and temperature. The tests were applied to BEC equipment (135°C and 1,500 psi for 4 hours) when they were in contact with the chemical systems.

The HCl concentration was optimized to 10%. The amount and type of corrosion inhibitors and corrosion inhibitor intensifiers were modified to reach values below the maximum allowed limit for ARCs (0.02 lb/ft2) to minimize the risks of corrosion and/or pitting on the packer.

According to the corrosion tests performed with chemical systems in two companies (A and B); on SCr13 coupons at 135 °C and 1500 psi for 4 hours, the following is concluded:

• The 10% HCl systems of conventional formulation from both companies caused corrosion rates higher than the maximum allowable limit for ARCs (0.02 lb/ft2), thus jeopardizing the mechanical integrity of the SCr13 packers. • Optimized 10% HCl formulations generate corrosion rates lower than 0.02 lb/ft2; their use minimizes the risk of affecting the mechanical integrity of SCr13 packers while pumping chemical treatments. • Company B’s optimized formulation still generates shallow pitting on SCr13 but is within acceptable limits. • Both companies’ chelating systems exhibited corrosion well below the allowable limit (0.02 lb/ft2). • -The optimization of both companies’ acid systems, in terms of increasing the number of inhibitors and corrosion inhibitor intensifiers, did not affect their dissolution power on the inorganic calcium carbonate scale present in the BEC equipment.