19 minute read

Usine 4.0 : La révolution smart est en marche

Le concept Industrie 4.0, concerne la 4e révolution dans l’Histoire de l’industrie mondiale. Les bases de cette révolution ont été jetées en Allemagne, en 2010 à Hanovre lors du salon de la technologie industrielle (« CeBIT »). Dès lors, le gouvernement allemand en a fait une priorité, pour garder sa suprématie industrielle, via un plan national « Industrie 4.0 ». D’autres pays, tels que les Etats-Unis, la France, etc., lui ont emboité le pas, afin de ne pas être à la ramasse. Détour sur une industrie qui peut représenter une chance pour le Maroc !

Par S.Z.

Advertisement

L’usine du futur, l’industrie 4.0, la smart factory…, sont autant de dénominations qui en fin de compte désignent la même chose : une usine connectée. Autrement dit, une usine dont les chaînes de production communique ront avec les robots, les automates, et les produits en cours de fabrication. Avec l’usine du futur, la révolution ne concerne pas uniquement les process de production ; il s’agit de déve lopper de nouvelles organisations de production sur toute la chaîne de valeur.

Rétrospective La révolution 4.0 est considérée comme la 4e rupture ou évo lution majeure dans l’histoire de l’industrie mondiale. Les trois premières révolutions ont eu lieu dans différentes époques et contextes et ont permis à certains pays d’en profiter. La première a eu lieu en Grande Bretagne, à la fin du XIIe siècle, avec l’extraction massive de charbon. Ce qui a permis l’invention de la machine à vapeur et, ipso facto, l’émergence de plusieurs activités industrielles, comme le textile suite à l’invention de la machine à coudre. Cette 1ère révolution a permis à la GB d’instaurer sa domination industrielle à l’éche lon mondial. Si la 1ére révolution est partie d’un seul pays, la 2e et la 3e révolution industrielle étaient d’envergure mondiale. En effet, la 2e révolution a commencé entre 1890 et 1910 en Alle magne et aux Etats-Unis, (précisément sur la Côte Est) avec l’extraction du pétrole et l’invention de l’électricité. Ceci a per mis d’adapter des matériaux en vogue à l’époque (acier et aluminium). Le secteur de l’automobile explose dès lors en Europe et aux Etats-Unis. La GB perd son leadership industriel. La 3e révolution a eu lieu sur la Côte Ouest aux Etats-Unis et au Japon, entre 1970 et 2000. « L'électricité d'origine nucléaire motive la recherche et fait émerger des matériaux révolutionnaires (résines, silicones, céramiques) et participe à la diffusion mondiale de nouveaux moyens de transmission (Internet) ». Le point commun de toutes ces révolutions, c’est qu’elles ont eu pour déclencheur : l’énergie. Ce qui fait que certains ex perts pensent que l’industrie 4.0 n’est pas une véritable révolution dans la mesure où son déclencheur n’est pas l’apparition d’une nouvelle source énergétique. Or, ils semblent oublier que les changements majeurs dans tous les domaines, y compris celui industriel n’ont pas besoin forcément du même déclencheur. La 4e évolution est une rupture majeure avec les trois dernières révolutions, dans la mesure où l’industrie 4.0 compte tirer profit de l’internet des objets, de l’intelligence artificielle, de l’impression 3D, du Big Data, etc. Cela ne veut pas dire qu’elle est juste une rupture technologique. Comme le souligne le cabinet Kurt Salmon dans un document dédié à l’industrie 4.0 : « Réduire l’Industrie 4.0 » à une rupture technologique serait une erreur. Le projet allemand ne s’y trompe pas, en y associant les fédérations professionnelles et les syndicats. Les impacts sur l’organisation du travail, les compétences et les métiers sont très significatifs ».

« Le digital industriel change totalement la carte des avantages compétitifs » M. Vincent Champain , directeur général de GE Digital foundry EuropeMaroc

Interviewé par Said Zinnid

Nous pensons que l e marché de l’Internet des obj ets industriel s re pr ése nte 225 mi lliards de do llars co ntre se uleme nt 170 mi lliards de do llars pour l’Inter net gra nd public .

Quel regard porte General Electric sur la révolution industrielle qui est en train de voir le jour, avec l’Industrie 4.0 ? C’est une véritable révolution, encore largement silencieuse mais elle va changer le cours de l’industrie. Nous l’appelons la révolution de l’Internet Industriel, en référence à la révolution de l’internet grand public qui s’est produite à partir des années 1990. Nous ne sommes qu’aux prémices d’une vague d’innovations technologiques et numériques sans commune mesure. Quand vous observez des acteurs comme Uber ou AirBnb qui ne possèdent respectivement aucune voiture et aucun immeuble, vous comprenez que la valeur ne provient plus des biens mais des services associés. Ainsi, nous nous sommes rendu compte que nous ne vendons plus simplement des machines mais surtout des services associés et des logiciels capables d’analyser des données pour optimiser la performance, réduire les pannes, réaliser des opérations de maintenance prédictive ou même créer des jumeaux numériques c’està-dire des représentations 3D d’équipements physiques complexes comme des moteurs d’avion ou des champs d’éoliennes. Nous pensons que le marché de l’Internet des objets industriels (IoT) (NDLR : Internet of Things) représente 225 milliards de dollars contre seulement 170 milliards de dollars pour l’Internet grand public. Les opportunités sont ainsi considérables avec le développement de nouvelles solutions logicielles comme celle que nous avons créée : Predix, un environnement ouvert, une sorte d’App Store pour l’industrie. Tous ces changements s’accélèrent fortement, pour la raison que le coût du hardware a énormément baissée. Un chip coûte 2 $ et réalise 150 millions d’opérations à la seconde, soit 4 000 fois la puissance de calcul d'Apollo 11, la mission qui a déposé un homme sur la Lune, et peut être connecté à une machine. Cela signifie que toutes les améliorations qui prennent les données de cette machine, les envoient sur le cloud, effectuent des petits calculs sur place et comparent avec toutes les machines dans le monde et toutes celles qui ont existé depuis le début de l'humanité, toutes les améliorations de cette nature qui vous rapportent plus de 2 $, en mettant ce genre de composants, vous allez pouvoir gagner de l'argent.

Comment GE a-t-elle anticipé ce qui se passe au niveau des transformations qu’elle a connues? Plus précisément chez GE, les grandes transformations qui ont été mises en place sont les suivantes : D’abord, la revente de GE Capital (qui représentait plus de 50% du CA avant la crise de 2007 / 2008). Puis, la revente du blanc au chinois Haier avec la conviction que cela n’allait pas dans la nouvelle direction digitale industrielle du groupe. Troisièmement, le rachat d’Alstom – Energies – le plus gros rachat de GE en Europe. Et enfin, la création de GE Digital en 2015 avec à sa tête Bill Ruh, CDO du groupe, venu de Cisco. Ce changement est issu d’un triple constat : 1).GE bénéficie de sa prime de conglomérat

a). Avec des entités reconnues dans le monde entier dans l’aéronautique, les transports, l’énergie ou encore la santé, GE a vu plus tôt que les autres que quelque chose se jouait dans le domaine des services et du digital b). GE Digital brise ainsi les silos et agit de manière transversale 2).GE a très vite été convaincu qu’aucune plateforme / environnement logiciel / cloud n’était bâti pour les domaines industriels. a). Création de Predix, un environnement ouvert dédié au digital industriel b). La vente de services et la capacité à analyser les données issues des machines représentent déjà une valeur supérieure à la vente de l’équipement en lui-même 3).Changement de la carte des avantages compétitifs a). La stratégie de GE Digital repose sur celle de la collaboration, de la constitution d’un écosystème puissant car nous savons que nous ne pourrons pas y arriver seuls.

Peu de pays ont établi une stratégie nationale pour aller de l’avant dans cette révolution industrielle 4.0. Or, chaque pays a sa propre vision. En tant qu’acteur industriel mondial, quels sont, selon GE, les éléments clés qui doivent être pris en compte dans n’importe quelle stratégie nationale pour une Industrie 4.0, afin de réussir cette transition majeure dans l’Histoire industrielle? Les situations sont très diverses effectivement selon les pays, certains sont beaucoup plus mâtures sur ces sujets que d’autres. En Europe, l’environnement économique, dans les années à venir, est connu : une croissance atone et des gains de productivité dans l’industrie faibles. L’équation est différente pour une entreprise mondiale comme GE et un pays. Nous, nous pensons qu’il faut dès à présent réaliser des investissements massifs dans l’automatisation des usines, les technologies 3D, le cloud pour créer les infrastructures propices au développement de l’ère digital industriel. Avec le rachat récent des activités énergétiques d’Alstom, GE compte aujourd’hui 100 000 collaborateurs en Europe avec des centaines de sites industriels réparties partout en Europe. Notre volonté est alors de travailler avec chacun des pays dans lesquels nous sommes présents pour accroître la croissance au niveau local et au niveau mondial.

Quelles sont les grandes orientations stratégiques de General Electric pour participer fortement à l’émergence des usines intelligentes dans le monde?

Nous développons de nombreuses solutions pour créer des usines intelligentes. Nous disposons par exemple d’un programme appelé Brilliant Factory qui vise à digitaliser les usines en connectant les machines entre elles, en analysant toutes les données émises de la phase de conception à la vente pour créer ce que nous appelons un « fil numérique ». Si un problème survient, vous êtes alors capable de savoir où il s’est produit et vous êtes capable de réagir immédiatement. Ainsi, stratégiquement nous sélectionnons à l’échelle mondiale des usines que nous digitalisons; à terme ce seront plus de 400 d’entre elles qui seront intelligentes. Deuxièmement, grâce à notre plateforme Predix, nous pouvons récoltés des téraoctets de données issus de machines complexes afin de les analyser et d’en tirer de la valeur. Nous le faisons déjà largement pour nos propres usines et depuis février 2016, avec l’ouverture de la plateforme à tous les développeurs, qu’importe leur entreprise, notre objectif est de déployer cet environnement logiciel dans le plus d’usines possibles. Le passage critique est le software. Avec Predix, GE s'engage à essayer de rendre le software simple. Cette plate-forme est comme un ensemble de briques Lego logicielles empilées les unes sur les autres. Cela va beaucoup plus vite pour créer un logiciel que de partir de zéro. Enfin, nous souhaitons que cette révolution digitale industrielle se produise à travers le monde donc nous investissons sur tous les continents et dans beaucoup de pays. Etonnament, nous jouissons aujourd’hui d’une certaine prime de conglomérat car nous sommes présents dans de très nombreuses industries et dans de nombreux pays. Un changement est à opérer et qui aura lieu dans les business. Chaque business s'est doté d'un CDO, chaque CDO a commencé à travailler sur la roadmap et il existera un vrai enjeu de conduite du changement à l'intérieur de chaque business.

stratégiquement nous sél ectionnons à l’échell e mondial e des usines que nous di gita liso ns; à terme ce sero nt plus de 400 d’entre elles qui sero nt inte lligentes .

General Electric a choisi la France pour mettre en place sa « fonderie numérique » qui est le premier centre de recherche et développement dédié à l’internet industriel, implanté par General Electric en Europe. Quel rôle va jouer cette fonderie numérique dans l’avancée de l’industrie 4.0 et quels en sont les objectifs stratégiques ? Paris est le siège européen de GE Digital. Nous allons embaucher 250 personnes d’ici 2018 dans des domaines 100% technologiques : data science, développement logiciel et design. L’objectif premier est d’aider nos entités en interne et nos clients européens à passer

au numérique. Les prix des technologies de capteurs et de communication ont suffisamment baissé pour en équiper toutes les machines, et au sein de cette fonderie nous voulons réinventer le centre d’innovation et de recherche pour accélérer la transformation numérique des industries. Nous développons des applications logicielles afin de mieux tirer profit des données produites par les machines et ainsi les rendre plus efficaces. Installé au cœur de Paris, ce centre regroupera le plus gros pool de data scientists et designers industriels de toute l’Europe. Nous sommes un véritable centre d’expertise capable de répondre aux problèmes les plus complexes de l’industrie. Nous sommes également un écosystème car nous sommes persuadés que la meilleure stratégie pour réussir dans le monde numérique est de co-créer et collaborer. Ainsi, nous avons organisé il y a quelques jours notre premier hackathon avec cinq universités européennes partenaires, nous avons inventé un nouveau programme dédié au digital industriel avec NUMA, le plus grand accélérateur de start-ups de France et nous sommes en partenariat avec la Banque Publique d’Investissement qui nous aide à repérer des start-ups dans les domaines industriels. C’est ainsi un lieu où se créent des échanges de haut niveau permettant la co-création des solutions les plus pointues pour répondre aux problématiques de nos clients, et ce dans tous les domaines industriels. Cela va de l’identification des problématiques à la conception de prototypes dans des sprints de 30, 60 ou 90 jours en utilisant des méthodes issues du Design Thinking. Ici nos clients et partenaires peuvent voir, expérimenter et toucher très concrètement le pouvoir de transformation de l’Internet industriel.

Jusqu’à maintenant, GE a ouvert 4 fonderies numériques (Californie ; Boston Paris et Shanghai). Vous comptez en ouvrir deux autres, l’une en Australie et l’autre dans l’un des pays du Golfe. Pourquoi le Maroc, en tant que hub africain, ne vous intéresserait-il pas, alors qu’il attise l’intérêt de plusieurs acteurs tels que Bombardier, Boeing, Thalès ; PSA ; Renault ; etc., leaders mondiaux dans leur secteur : ? Bien sûr qu’il nous intéresse ! Nous allons ouvrir de nombreuses fonderies numériques à travail le monde et les perspectives en Afrique sont énormes. GE réalise déjà de nombreux investissements sur ce continent et nous allons continuer. Ce qui est sûr c’est que les hubs technologiques et dédiés à l’innovation vont se multiplier à l’échelle mondiale pour attirer les grandes entreprises, nous sommes en contact avec beaucoup de pays. Le Maroc bénéficie déjà d’infras tructures de pointe et l’intérêt de nombreux autres groupes montre à la fois les opportunités d’innovation et signifie que des synergies seront envisageables, ce qui est toujours un cri tère pour nous !

Qui est Vincent CHAMPAIN ?

Vincent Champain, 43 ans, est président de l’Observatoire du Long terme, think tank dédié aux enjeux de long terme - Diplômé de l’Ecole Polytechnique, de l’Ecole Nationale de la Statistique et de l’Administration Economique en 1994 et titulaire d'un DEA de Stratégie et de Marketing à l’Université Paris-Dauphine. - Il débute sa carrière en 1996 au Ministère des Finances, en charge notamment des questions industrielles et d’innovation - En 2007, il est nommé directeur de cabinet du Secrétaire d’Etat à la Prospective, de l’Evaluation des Politiques Publiques et du Développement de l’Economie Numérique - Il rejoint en 2009 le cabinet de conseil en stratégie McKinsey et Company comme directeur de projets sur des projets d'amélioration de la performance dans le public et dans le privé. Il y créer notamment le centre d'expertise européen sur l'achat public.- Début 2012, il est recruté par GE comme directeur des opérations - En parallèle de sa carrière, il exerce des responsabilités associatives, notamment comme président du think tank « l'Observatoire du Long Terme », spécialisé sur les enjeux d'intérêt général et de long terme. - En 2016, il rejoint GE Digital Europe, où il est directeur général de GE Digital Europe et responsable de la mise en place de la « fonderie numérique ».

- Côté publications, il a à son actif plu sieurs livre: « Changer le paradigme pour supprimer le chômage », écrit avec Jacques Attali (2005) ; « Pour une sécurisation des parcours professionnels», avec Élisabeth Guigou (2005) ; « L’Homme et le marché» (2006) ; « Les visages de la mondialisation » (2006) et « Le sens des choses », contribution à l'ouvrage collectif dirigé par Jacques Attali (2009). Côté rapports, il a pris contribué dans : •EU (Un)limited : What do companies in Europe need to grow faster?, GE European Policy Center •French Employement 2020, McKinsey Global Institute •Africa at Work, McKinsey Global Institute •Growth and renewal in Europe, McKinsey Global Institute •10 défis pour la France, La Documentation française, 2008 •Pour une coopération énergétique franco-allemande, Observatoire du Long Terme, 2014 •L’industrie française ira-t-elle à la conquête du monde ?, Observatoire du Long Terme,2014 •Transition through innovation, rapport remis au GIEC

LES HUIT RECOMMANDATIONS DU PL AN ALL EMAND

Pour mettre en place une industrie 4.0, les fédérations professionnelles allemandes qui sont à l’origine de cette révolution ont réalisé un important rapport intitulé « Recommandations pour la mise en œuvre de l'initiative stratégique d’Industrie 4.0é, Ces recommandations sont au nombre de 8. Détour.

Par S.Z.

La virtua- l isation consti- tuera un des socl es impor- tant s de l’Indus- trie 4.0, d’auta nt plus que cette virt ualisatio n a une approche ho lis ti que.

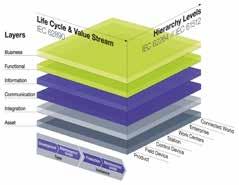

Pourquoi faut-il normaliser ? Comme nous l’avons signalé dans un précédent article dans ce même dossier, l’industrie intelligente « représentera un nouveau modèle d’usine, pensé pour être au cœur de son écosystème et ré pondre aux nouveaux besoins sociétaux », Il est donc normal de se demander comment on pourrait ras sembler des sociétés qui ont des modèles d’affaires et un mode organisationnel différents, en un seul modèle unique et commun ? Le rapport allemand indique qu’il faudra que ces partenaires s’entendent sur les aspects globaux (aspects structurels, termi nologiques, etc.) et particuliers, tout en mettant en place des projets pilotes pour démontrer leur validité à travers des architectures de référence, Autrement dit, il faudra mettre en place une ingénierie de bout en bout des produits ; du système de production ; des réseaux de communication pour ce qui est de la gestion et le contrôle de procédés technologiques de fabrication en temps réel. Ceci pour l’aspect glo bal de la normalisation. Par ailleurs, celle-ci touche tous les détails : acquisition de données par les cap teurs, contrôle séquentiel, contrôle continu, données opérationnelles, données machine, données de pro cédés, archivage, fonctions de planification et d'optimisation, etc. Bien qu’ils ne soient pas explicitement nommés, on comprend en creux que les protocoles de communication doivent trouver un langage com mun, pour ne pas dire universel.

Virtualiser les systèmes complexes En raison de la complexité actuelle des produits et des systèmes de production sont de plus en plus com plexes, et avec le souci de la personnalisation plus fréquente des produits, de l'évolution plurielle des coopérations entre les différentes entreprises, etc. la modélisation (celle de la planification des tâches comme celle des produits et systèmes productifs) favorise une meilleure gestion de processus à la complexité crois sante. La virtualisation constituera donc un des socles importants de l’Industrie 4.0, d’autant plus que cette virtualisation a une approche holistique. Les questions de la formation et du partage des meil leures pratiques doivent être de mise, notamment auprès des PME (le principe de l’usine connectée est totalement global ; il englobe tout ce qui touche de

près ou de loin le consommateur et le produit qui lui est destiné). Avec la virtualisation la mise en place de projets phare est aussi au rendez-vous. L’objectif de ses projets phares est de « déployer et tester des méthodes et des outils de modélisation existants afin de montrer l’intérêt de la modélisation dans dif férentes situations : ingénierie (en amont) et exploitation (en aval), production de masse et production de petits volumes (voire de produits individualisés), industrie manufacturière et industrie de procédés, internalisation et externalisation, pro duction et logistique, etc. ».

Rien n’est garanti sans haut débit Le haut débit dont parle ici est nommé par les Allemands CPS (Cyber Physic System). Ce système cyber-physique doit être mis en œuvre à grande échelle. Les Allemands dans leur rapport recommandent fortement, la mise en place d’une infrastructure idoine pour l’échange de très gros volumes de données. Cette infrastructure doit garantir l’intégrité des données. « L’échange de données entre un centre de contrôle-commande distant et des capteurs, par exemple, ne peut supporter la moindre faille. Cette infrastructure idéale doit être accessible, simple, évolutive, sûre, disponible et abordable économiquement ».

Nouvelles conception et organisation du travail « Les efforts d'innovation ne peuvent pas être concentrés exclusivement sur les défis technologiques. La mission de l'innovation doit prendre aussi en compte une organisation intelligente du travail et les compétences des salariés car ils joueront un rôle clé dans la mise en œuvre des innovations technologiques (travail virtuel, interactions homme-machine et homme-système). Il y aura forcément des répercussions sur la réglementation du travail et la vie privée des gens. L’impact se fera sentir également hors de l’entreprise ».

86 N° 19 Novembre 2016 INDUSTRIE DU MAROC Une formation estampillée 4.0 Une telle révolution aura forcément un grand impact sur la typologie des profils et les ressources humaines dont cette industrie aura besoin. Aussi, est-il nécessaire de prévoir des cursus de formation continue et initiale. L’Industrie 4.0 impactera le contenu des formations initiales et continues car elle touchera, de manière très significative, différents métiers pour deux raisons. Primo, « les procédés de fabrication traditionnels caractérisés par une division très claire du travail seront désormais intégrés dans une nouvelle structure organisationnelle et opérationnelle où les prises de décision et de coordination seront décentralisées. Ensuite, il sera nécessaire d'organiser et de coordonner les interactions entre les machines virtuelles et réelles, les systèmes de contrôle de la centrale et des systèmes de gestion de production ». Parmi les recommandations du groupe de travail Industrie 4.0, on peut citer « la création d’un corpus des meilleures pratiques, la promotion d’approches transversales de l'organisation du travail et la modélisation de l'interaction entre les mondes réel et numérique (descriptions formelles et méthodologiques) ».

La réglementation aussi doit être adaptée Le rapport des Allemands signale qu’étant basée sur le big data, la protection des données des entreprises ne sera pas aisée, Pourquoi ? Parce que « les données seront générées et transmises de manière autonome par des machines intelligentes et ces données traverseront inévitablement les frontières de l'entreprise ». D’un autre côté, « des restrictions commerciales apparaîtront inévitablement. Dans de nombreux marchés émergents, l'utilisation, la vente, l'importation et l'exportation de produits de chiffrement ne sont pas autorisés. Les solutions seront donc réglementaires, techniques et politiques ».

Pour être efficace, il faut optimiser les ressources Cette recommandation est bien claire et tous les industriels savent que leur production consomme des matières premières et de l’énergie. Or, leur coût est de plus en plus élevé. Hormis le coût, le rapport met aussi l’accent sur les dangers environnementaux. La smart factory devra donc avoir aussi pour mission de sécuriser « l’approvisionnement en matières première et en énergie. Cela passera d’abord par la baisse de leur consommation globale. Les ressources humaines et financières doivent être prises en compte aussi. Les changements à mener dans les processus de fabrication, de conception et d’installation s’appuieront sur les indicateurs clés de performance afin d’en évaluer l'efficacité, la productivité et le respect de l'environnement ».