2 minute read

L’impression 3D : du prototype à la customisation

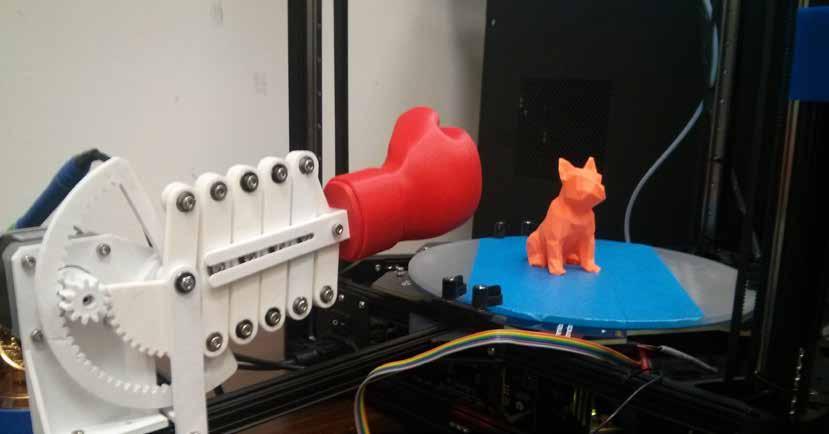

L’impression 3D est l’un des socles dans le processus de production au sein d’une smart factory. L’une des technologies parfaitement adaptée à la révolution 4.0 est l’impression en 3D (3 dimensions) des objets en matières polymère, ou plus compliqués et plus délicate encore l’impression 3D métallique pour l’industrie de pointe (Aéronautique, Médical, etc.).

Cette technologie permet à un bureau d’étude de Melbourne en Australie, San Francisco, Munich, Stuttgart ou Paris de concevoir un objet très com pliqué, individualisé, « customisé » pour son besoin unique et de le faire réaliser dans un centre d’excellence situé n’importe où ailleurs dans le monde via le transfert sous forme digitale de l’objet virtuel à fabriquer et le retour sous forme physique quelques jours après sur son bureau conforme à sa demande. Différentes technologies sont disponibles pour l’impression métal, mais la plus prometteuse et la plus précise pour l’in dustrie de pointe reste celle appelée ALM (Additive Layer Manufacturing) qui consiste à imprimer en 3 Dimensions des objets métalliques dans n’importe quel métal, avec des pro priétés mécaniques identiques au métal de base avec une précision pouvant approcher le 1/10eme de mm. C’est dans cette technologie que le groupe Thales a décidé d’investir et choisi le site de Nouaceur à Casablanca pour installer son centre d’excellence mondial et unique, destiné à produire les objets qui seront conçus dans tous ses bureaux d’études du groupe qui est présent dans plus de 56 pays.

Advertisement

Quand l’usine s’adapte à la demande d’un seul client Outre les nouvelles technologies, l’industrie 4.0 va révolu tionner la manière de produire. Si on imagine que demain la production ne sera plus une grande série de pièces iden tiques commandées par un mono-client, mais une succession de petits ensembles plus ou moins communs ou des pièces uniques réclamées par plusieurs clients avec des urgences variables, les industriels ne pourront plus se « contenter » de rationaliser les tâches d’exécution, ou s’appuyer sur les outils de gestion de production simples ou simplistes pour organiser leur activité. Il leur faudra au contraire être agile, versatile, ajuster en temps réel les pro cess ou les priorités en utilisant du mieux possible l’internet des objets, les capteurs qui donneront une image virtuelle de l’usine, de la production, des flux matériels ou financiers. Ils seront capables de fournir des informations pertinentes à un « cloud » (une batterie de serveurs informatique située n’importe où sur la planète et qui stockera ou calculera les données propres à l’usine) qui pourra décider de la meil leure orientation à donner pour satisfaire les multiples paramètres auxquels seront confrontés les industriels de demain. La connections digitales de tout l’appareil productif avec ses partenaires permettra un pilotage intégré et collaboratif. Il va nécessiter le développement ou l’équipement par les industriels d’ensembles robotisés, de nouveaux capteurs ca pables de restituer des données pertinentes, va faire appel à des systèmes de production innovants, une logistique perfor mante, le développement de l’internet des objets, du cloud computing et du big data, avec en toile de fond la nécessité de sécuriser tous ces transferts de données.