Die Zukunft fasziniert die Menschheit schon seit Jahrtausenden.

Der Wunsch, die Ungewissheit über das kommende Schicksal beseitigen zu können, ist wohl so alt wie die Menschheit selbst. Magier, Hellseher und Orakel – unendlich viele Geschichten ranken sich seit alters her um die Vorhersage der Zukunft und auch heute noch erfreuen sich Wahrsager(-innen) auf Jahrmärkten eines regen Zulaufs.

Freilich ist das mit den Prognosen nicht immer gut gegangen. Das Orakel von Delphi hat die Fragenden gelegentlich eher ins Verderben gestürzt, und die Kassandra mit ihrer Gabe, die Zukunft vorhersehen zu können, war gestraft damit, dass ihr niemand Glauben schenken mochte.

SASCHA EGENER Geschäftsführer

Hauptgeschäftsführer

Verband Deutscher Großbäckereien e.V., Düsseldorf

Müssen wir Menschen daher akzeptieren, dass die Zukunft unvorhersehbar, sogar unberechenbar, ist? Der beste Weg, dies herauszufinden, ist es, aktiv zu werden und die Zukunft selbst mitzugestalten: im Austausch mit anderen, auf Grundlage der aktuellsten Informationen und unter ständiger Bereitschaft, sich soweit nötig anzupassen.

Nach dem Motto „Mittendrin statt nur dabei!“ gilt es, die Zukunftsgestaltung der Backbranche als Unternehmer (m/w) selbst in die Hand zu nehmen. Dass dabei der Gesetzgeber und der Kunde ein Wörtchen mitzureden haben, ist selbstverständlich. Der ständige Dialog ist wichtig, um im Einklang mit den sich ändernden Vorschriften oder den sich ändernden Kundenwünschen an einem Strang ziehen zu können, aber auch, um die eigenen Interessen bestmöglich vertreten zu können. Besonders wichtig ist es hierfür, neuste Trends und Innovationen zu (er-)kennen, um vorausschauend handeln zu können.

Über die Zukunft nicht lamentieren oder bloß orakeln, sondern sich handfest praxisnah informieren, das macht zukunftsfit! Nicht nur die wichtigsten Marktneuheiten von A wie Automatisierung bis Z wie Zutaten werden dem Fachpublikum präsentiert. Die iba ist auch ein ideales Umfeld, Kontakte zu knüpfen und zu vertiefen. Ein enger Austausch und ein stabiles Netzwerk nützen schließlich der gesamten Branche auf ihrem Weg in die Zukunft.

Dank vieler Aussteller und Besucher aus dem Ausland ist die iba in Sachen Internationalität ebenfalls ein interessanter „melting pot“!

Die Zukunft der Branche hautnah mitzuerleben, diese Chance bietet die iba in München, die in diesem Jahr vom 15. bis 20. September stattfindet.

ROLF GÜLPEN Sales Manager Deutschland Süd, Österreich, Schweiz rolf.guelpen@ toolbox-software.com

DORIS SACK

Vertriebsinnendienst Deutschland Süd, Österreich, Schweiz doris.sack@ toolbox-software.com

GENNADIJ ZAKUTINSKIJ Sales Manager Deutschland Nord

gennadij.zakutinskij@ toolbox-software.com

SVENJA RIEMANN Vertriebsinnendienst Deutschland Nord svenja.riemann@ toolbox-software.com

TORSTEN MÖLLMANN Key Account Manager torsten.moellmann@ toolbox-software.com

Produktion

06 Brezelbäckerei Ditsch: Knetprozess optimiert

14 Rademaker: Eine neue Generation

20 Sancassiano: Smarter Hebekipper

24 Döinghausen: Hoher Durchsatz durch Zweigleisigkeit

26 Trenker: Flexibilität und Frische

36 Reading Bakery Systems: Spektrum erweitert

42 FRITSCH: Teigbandkühlung zur Qualitätsverbesserung

44 Bühler: Flüssigdosierung in gleichbleibender Qualität

Peelboards

10 Diane: Prinzip dauerhaft

Tagung

12 Verband Deutscher Großbäckereien: Bäckerei-Filialtag 2018

40 WIG-Frühjahrstagung: Branchentreff in Freising

Interview

18 Henk Hoppenbrouwers: Trend zu größeren Kapazitäten

Porträt

22 Middleby Bakery Group: Komplettlösungen bieten

Hygiene

32 Kitzinger: Neue Blechwaschanlage für Schäfer’s Management

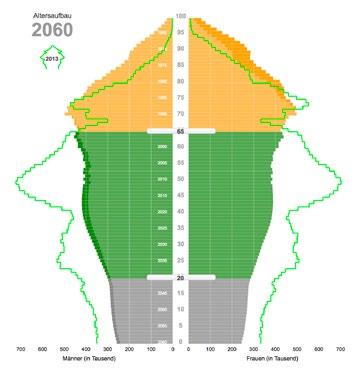

50 Bruton: Das Damoklesschwert der Demografie Forschung

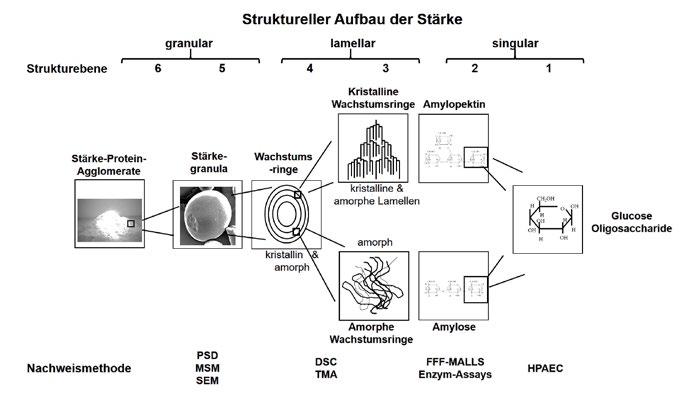

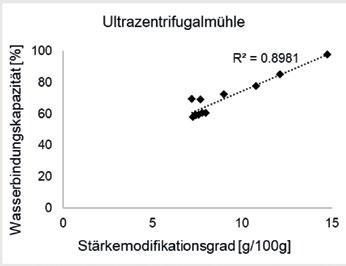

53 TUM: Gesteuerte Mehlfunktionalität

brot + backwaren ISSN 0172-8180

brot + backwaren ist das offizielle Organ des Verbandes Deutscher Großbäckereien e.V. brot + backwaren erscheint 6 x im Jahr zum Einzelverkaufspreis von Euro 15,00. Im Verbund mit dem wöchentlichen digitalen Newsletter Backspiegel beträgt der Jahresabonnementpreis:

+ Print-Abonnement

zzgl. 7 % MwSt im Inland: 75,00 EUR

+ Abonnement der digitalen Version

zzgl. 19 % MwSt im Inland: 75,00 EUR

+ Kombi-Abonnement Print-Abonnement

zzgl. 7 % MwSt im Inland: 70,00 EUR

(Preis gilt nur im Rahmen eines Kombi-Abos) + Ergänzungsabonnement digital zzgl. 19 % MwSt im Inland: 6,00 EUR (Preis gilt nur im Rahmen eines Kombi-Abos) Im Ausland und für Studenten gelten andere Preise.

Abonnementskündigungen müssen 3 Monate vor Ende des Bezugszeitraums dem Verlag schriftlich vorliegen.

Abonnementsbestellungen richten Sie bitte an die genannte Vertriebsleitung. Bei Nichtlieferung ohne Verschulden des Verlags oder infolge von Störungen des Arbeitsfriedens bestehen keine Ansprüche gegen den Verlag. Die Zeitschrift und alle in ihr enthaltenen Beiträge und Abbildungen sind urheber rechtlich geschützt. Mit Ausnahme der gesetzlich zugelassenen Fälle ist eine Verwertung ohne Einwilligung des Verlags strafbar.

Online-Streitbeilegung gemäß Art. 14 Abs. 1

ODR-VO: Die Europäische Kommission stellt eine Plattform zur Online-Streitbeilegung (OS) bereit, die Sie unter http://ec.europa.eu/ consumers/odr/ finden.

Zurzeit gültig ist die Anzeigenpreisliste 2018.

VERLAG

f2m food multimedia gmbh Ehrenbergstraße 33 22767 Hamburg

+49 (0)40 399 012 27 info@foodmultimedia.de

HERAUSGEBERIN

Hildegard M. Keil +49 (0)40 380 94 82 keil@foodmultimedia.de

CHEFREDAKTION

Bastian Borchfeld +49 (0)40 399 012 28 borchfeld@foodmultimedia.de

REDAKTION

Helga Baumfalk +49 (0)40 399 030 61 baumfalk@foodmultimedia.de

Silke Liebig-Braunholz +49 (0)40 386 167 92 liebig-braunholz@foodmultimedia.de

SCHLUSSREDAKTION

Sybille Kalinka

TEXT-Tapir

ANZEIGENABTEILUNG

Anzeigenleitung

Dirk Dixon +44 143 587 20 09 dixon@foodmultimedia.de

Anzeigensachbearbeitung

Wilfried Krause +49 (0)40 386 167 94 krause@foodmultimedia.de

VERTRIEBSLEITUNG

Viktoria Usanova +49 (0)40 399 030 62 vertrieb@foodmultimedia.de

GESTALTUNG

LANDMAGD in der Heide

Linda Langhagen design@landmagd.de

LITHO/DRUCK

Leinebergland Druck GmbH & Co. KG Alfeld (Leine)

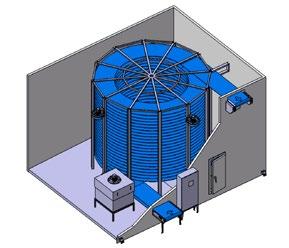

Modell 9840 (Rechtsausführung) mit optionalem Wassersprüher, oben liegendem Wassersplitter, Förderband und automatischem MPA-Befüllungssystem

Die Brezelbäckerei Ditsch GmbH investierte am Standort Oranienbaum in ein neues DymoMix-System. Die Verarbeitungstoleranz der Weizenteige hat sich bereits verbessert. Als Nächstes soll die Teigausbeute erhöht werden.

+Für Matthias Hartung, Werksleiter Oranienbaum, und Matthias Grollmisch, Leiter Engineering, Brezelbäckerei Ditsch GmbH, ist es die erste Anlage des Anlagenbauers Zeppelin Systems GmbH. Seit rund sieben Monaten ist das DymoMix-System zusammen mit einem Codos-Kneter in Betrieb und stellt im 3-Schicht-Betrieb kontinuierlich Weizenteige her. Die beiden Experten hat auf der einen Seite der geringe Platzbedarf der Anlage überzeugt, um auf wenigen Quadratmetern kontinuierlich Teige herzustellen. Auf der anderen Seite gab es auch Verbesserungen bei der Teigqualität. „Die Brötchen- und Stangenteige sind durch das Benetzungssystem Dymomix maschinengängiger und gleichmäßiger“, erläutert Matthias Grollmisch seine Beobachtungen. „Zudem spart das System rund 40 % Misch- und Knetzeit und der Teig entwickelt sich schneller“, ergänzt Matthias Hartung. Im Moment wird an der Erhöhung der Teigausbeute gearbeitet. Dies könnte durch das von Zeppelin entwickelte Benetzungssystem DymoMix, welches in Oranienbaum als Vormischer arbeitet, gelingen. Das System benetzt pulverförmige Rohstoffe wie Mehl, Zucker und Backmittel mit Wasser und es entsteht unmittelbar ein homogener Teig. Die Benetzung mit Wasser gelingt durch eine speziell entwickelte Düse, die in der rotierenden Welle des DymoMix eingebaut ist.

Durch den Aufprall des Wassers auf die Trockenstoffe und ein erstes Mixen durch darunter auf der Welle angebrachte Metallstäbe wird so viel Energie eingetragen, dass das Mehl nicht nur befeuchtet wird, sondern bereits ein Glutennetz initiiert wird. Matthias Grollmisch, Leiter Engineering, vermutet, dass der Teig aus dem DymoMix schon fast ausgeknetet ist und dass es durch das Verfahren generell zu einer schnelleren Teigentwicklung kommt.

Steuerung

Der DymoMix ist dabei direkt über einem Codos-Kneter positioniert. Die hydratisierten Rohstoffe gelangen so permanent in den Knetraum darunter, wo der Teig bis zur gewünschten Konsistenz ausgeknetet wird. Die Temperatur der Rohstoffe und des Teiges wird während der gesamten Prozessschritte permanent gemessen. Über die Temperatur des Schüttwassers und dem am Kneter installierten Kühlmantel lässt sich die Teigtemperatur steuern. „Zepplin hat bei uns den Wärmeplattentauscher individuell neu angepasst“, so Werksleiter Matthias Hartung zu den Besonderheiten der Anlage. Die Zirkulation des Kühlmediums erfolgt über eine am Codos montierte Kontolleinheit, mittels welcher der

Fragen an Matthias Grollmisch, Leiter Engineering Brezelbäckerei Ditsch GmbH, Werk Oranienbaum

+ Borchfeld: Warum haben Sie sich für eine kontinuierliche Anlage entschieden?

+ Grollmisch: Der solide Maschinenbau und die in Testläufen dargestellten Teigqualitäten für unsere speziellen Anwendungen haben uns vom Konzept des kontinuierlichen Kneters der Fa. Zeppelin überzeugt.

+ Borchfeld: Was waren die Voraussetzungen bzw. was sollte die Anlage können?

+ Grollmisch: Die kontinuierliche Herstellung von Teig mit unseren speziellen Anforderungen an Konsistenz, Verarbeitbarkeit und Teigtemperatur waren Grundvoraussetzung für die Kaufentscheidung.

+ Borchfeld: Was ist in Ihren Augen das Besondere an der Anlage?

+ Grollmisch: Die kompakte Bauweise und der geringe Grundflächenbedarf, die Kombination aus DymoMix mit Codos und die damit verbundenen Wasseraufnahmemöglichkeiten im Teig.

+ Borchfeld: Was unterscheidet die Anlage von anderen Maschinen?

+ Grollmisch: Der Hauptunterschied ist die mögliche Wasseraufnahme bei gleicher Konsistenz/Verarbeitbarkeit.

+ Borchfeld: Wo und wie erfolgt das Nachkneten?

+ Grollmisch: Aus dem Gesamtsystem kommt ein fertig gekneteter Teig heraus, sodass Nachkneten nicht erforderlich ist.

+ Borchfeld: Wie steht es um die Teigerwärmung?

+ Grollmisch: Die Teigtemperatur haben wir im Vorfeld mit Zeppelin definiert. Der Teigerwärmung wird mit der Zugabe von Eiswasser und aktiver Knetermantelkühlung entgegengewirkt.

+ Borchfeld: Was für Teige laufen heute über die Anlage?

+ Grollmisch: Ausschließlich Teige für Laugenprodukte.

+ Borchfeld: Wie lange dauerte die Installation und Inbetriebnahme?

+ Grollmisch: Ca. 3 Monate

+ Borchfeld: Wie hoch ist die Stundenleistung der Anlage?

+ Grollmisch: Rund 3.200 kg Teig

+ Borchfeld: Wie viele Mitarbeiter arbeiten in Oranienbaum?

+ Grollmisch: 395 (Stand 27.2.2018)

+ Borchfeld: Wird in drei Schichten gearbeitet?

+ Grollmisch: Ja, teilweise auch bis in das Wochenende hinein.

+ Borchfeld: Was für Produkte stellen die Mitarbeiter her?

+ Grollmisch: Wir produzieren Laugengebäcke in verschiedenen Formen wie Brezeln, Brötchen, Stangen, Knoten, Zöpfe sowie Pizzen und Croissants. Die Laugenbrezeln beispielsweise gibt es von 50 g bis 1.800 g. Von den Convenience-Graden bieten wir vorgegärte Teiglinge und fertig gebackene Produkte an, jeweils tiefgefroren.

+ Borchfeld: Wie viele Linien sind heute in Betrieb?

+ Grollmisch: In Oranienbaum haben wir derzeit 8 Linien in Betrieb.

+ Borchfeld: Vielen Dank für das Interview. +++

Doppelmantel auf die benötigte Solltemperatur geregelt wird. Eine weitere Besonderheit ist, dass aufgrund der baulichen Gegebenheiten der Mehlvorratsbehälter neben der Anlage steht, genauso wie die Kleinkomponentenanlage.

Generell ist die Steuerung der Dosierung sowie der Teigherstellung von Zeppelin in ein übergeordnetes Prozessleitsystem eingebunden. Die erforderlichen Maschinenparameter (z. B. Drehzahlen, Temperaturen, Drücke usw.) werden zusammen mit den Rezeptparametern für die jeweiligen Betriebsarten über die Schnittstelle vom Prozessleitsystem an den Kneter übergeben. Das Starten und Stoppen der Anlage kann sowohl von Hand am Bedienpanel oder durch den Signalaustausch von den nachgeschalteten Anlagen oder zentral vom Prozessleitsystem erfolgen. Der fertig geknetete

Teig wird bei Ditsch über ein Transportband der Weiterverarbeitung zugeführt.

Zum Reinigen wird der DymoMix vom Codos gelöst, ausgeschwenkt und vom Schutzrohr befreit. Das wandert in einen Waschraum, während die Werkzeuge des DymoMix vor Ort manuell gereinigt werden. Der Codos wird des Einlaufstutzens entledigt, der ebenfalls in den Waschraum kommt, und anschließend von vier am Deckel montierten Zielstrahlreinigern von innen gereinigt. Den Zielstrahlreinigern vorgeschaltet sind drei Scheibenventile, die das Wasser durch wechselseitiges Schalten auf die Reiniger verteilen und so den Reinigungseffekt erhöhen. Generell konnte der Knetprozess bei Ditsch durch die Installation des neuen Systems optimiert werden. +++

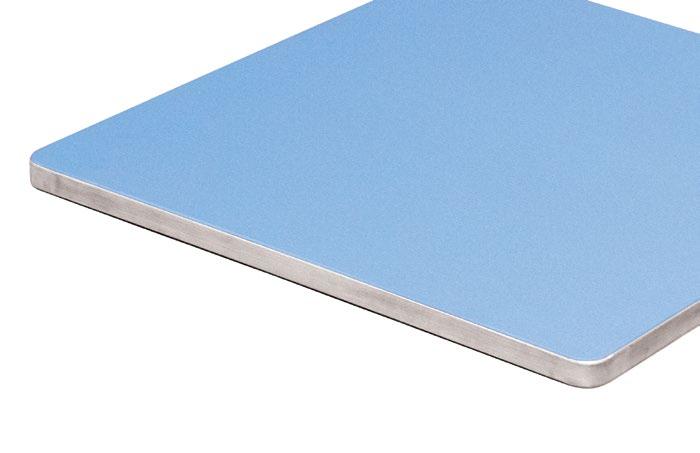

Diane hat ein formstabiles Peelboard entwickelt, dessen Oberfläche aus strapazierfähigem Polymer besteht. Bei Bedarf gibt es das Peelboard passend für jede industrielle Linie.

+Die Gärdielen gibt es schon lange in den USA, aber auch in Europa. Nur waren die Prozesse sehr handwerklich ausgerichtet (Holzdielen, Plastikdielen, Tücher). Mit der wachsenden Industrialisierung im Bereich der Gärung werden die Ansprüche bezüglich der Stabilität und Hygiene jedoch immer höher. Die Nachfrage nach neuen Boards steigt also in Europa, die alten und „einfachen“ Dielen gibt es aber weiterhin. Der Begriff „Peelboard“ allerdings kommt aus dem englischsprachigen Raum.

Der Bedarf an Peelboards holt im Vergleich zum Bedarf an Backblechen stark auf. Ein Grund ist der Trend, auch in großen Mengen auf Herd- oder Steinplatten zu backen. Aus hygienischen Gründen sind zudem Tücher oder Tuchbespannung auf dem Rückzug. Der wichtigste Grund aber ist die Möglichkeit, den Gärprozess durch Be- und Entladesysteme für Gärgutträger zu automatisieren. Entscheidende Voraussetzung dafür ist die Formstabilität der Gärgutträger, eine Anforderung, die für Diane eine Selbstverständlichkeit ist.

Deshalb also das vermehrte Auftauchen von Peelboards und deshalb geht auch Diane, bisher als einer der modernsten Blech- und Formenhersteller Europas bekannt, jetzt mit

zwei neu entwickelten Peelboards an den Start. Sie werden unter dem Namen Blue Board® angeboten. Es gibt eine flache Version mit doppelseitiger Arbeitsfläche und Aluminiumrahmen und eine „hohe“ Version mit Rahmen aus Edelstahl für komplett automatisierte Anlagen.

Amerikanische Peelboards waren zunächst schlichte Holzbretter, billig, verformfreudig und wenig hygienisch. Danach kamen Plastikbretter zum Einsatz, die allerdings den mechanischen und temperaturbedingten Anforderungen in den Backbetrieben nicht lange standhielten. Heute bestehen Peelboards von Diane aus Rahmen, formstabilisierendem Innenleben und ein- oder beidseitig nutzbaren Oberflächen. Werden die Boards auf Rollenbändern transportiert, sind sie in der Regel flach und beidseitig nutzbar. In Betrieben, die den Transport von der Belegung bis zur Übergabe an den Ofen automatisiert haben, sind häufig Mulden für Stopper oder Mitnehmer der Transporteinrichtungen notwendig, weshalb sie mit nur einer nutzbaren Oberfläche daherkommen. Qualitätsunterschiede liegen ohnehin in der Ausführung der verschiedenen Komponenten.

Das neue Board von Diane ist laut Firmengründer Roger Messio das einzige, dessen Oberflächen aus einem speziellen Material geschnitten sind. Einem Material, das komplett ohne Silikon- oder Teflonbeschichtung durch verschiedene Körnung das Kleben der Teiglinge verhindert. „Obendrein“, so Messio, „sind unsere Fertigungsprozesse darauf eingerichtet, die Boards in ihren Grundmaßen, ihrer Höhe und ihrer Ausfertigung auf jede Linie und deren Anforderungen genau zu adaptieren.“

Das besondere Oberflächenmaterial besteht aus AcrylnitrilButadien-Styrol-Copolymeren (ABS), ein Kunststoff, der mechanische Beständigkeit und chemische Beständigkeit in sich vereint und häufig für Gehäuse und andere Formteile, aber auch für Lego-Bausteine eingesetzt wird. Deren Stabilität lässt sich in jedem Kinderzimmer bewundern.

Die Rahmen werden bei flachen und eher händisch bewegten Boards in der Regel aus einem umlaufenden Aluminiumband geformt. Für das automatisierte Handling werden je nach

Auslegung der Linie bzw. Lader Edelstahlrahmen gewählt, die von unten genug Platz für Stopper oder Mitnehmer lassen.

In den fertigen Rahmen wird bei den höheren Rahmen zunächst eine Aluminiumwanne eingelassen, die entsprechend den Anforderungen geformt ist. Dort hinein kommt eine Wabenstruktur aus Aluminium, die dafür sorgt, dass ein 600 x 800er Blech bei aller Stabilität nicht mehr als 5,9 Kilogramm wiegt. Danach wird das Oberflächenmaterial mit einem Spezialkleber aufgeklebt, der üblicherweise im Flugzeugbau verwendet wird und ohne zu verspröden einem sehr weiten Temperaturbereich ausgesetzt werden kann. ABS hält somit Temperaturen von -35 °C bis hin zu +50 °C aus.

Bei besonders großen Blechen sorgen Verstrebungen im Inneren für zusätzliche Festigkeit, sodass sie sich nicht verziehen oder verdrehen. Bei flachen Blechen wird beidseitig ABS auf die Wabenstruktur verklebt.

Üblicherweise werden solche Peelboards abgebürstet und sind dann sauber. Wer sie mit Wasser reinigen oder sie gar in eine Reinigungsflüssigkeit tauchen will, kann auch wasserdichte Peelboards bekommen. In solchen Fällen werden Rahmen und untere Wanne miteinander verklebt. Jegliches

Anzeige

++ Peelboard in den Abmessungen 800 x 800 mm

Eindringen von Wasser wird auf diese Weise verhindert. Zur automatischen Erkennung können die Rahmen entweder mit Codes versehen werden oder auf der Linie zieht man die Peelboards über eine Induktionsschleife, die einen im Inneren verborgenen Code ausliest.

Die Anforderung, besonders stabile und garantiert plane Peelboards zu entwickeln, kam laut Messio von Kunden und Maschinenbauern. Industrieanlagen in der Schweiz, Deutschland, Polen und der Türkei laufen bereits mit den Peelboards von Diane. +++

H– h V l

Hs B a-G n

Hafer ist ein Allrounder unter den Getreidearten und dank seines hohen Gehalts an Nährstoffen, wie ausgewählten Mineralstoffen und Vitaminen, äußerst beliebt. Schapfen Beta HaferGold liefert ein naturnahes

und praxisgerechtes Backerlebnis. Feinste Vollkornbrote sowie weitere Hafergebäcke mit bester Frischhaltung und aromatischem Geschmack sind garantiert.

Der Verband Deutscher Großbäckereien veranstaltete den Bäckerei-Filialtag 2018 in Düsseldorf. Die Themen reichten vom Umgang mit neuen Datenschutzregeln über Zukunftsperspektiven der Backbranche bis hin zur EU-Kontrollverordnung.

+Alexander Heberer, Vorsitzender des Beirates FilialGroßbäckereien, moderierte den Bäckerei-Filialtag 2018 und eröffnete die Tagung gleich mit dem Vortrag „Unruhige Zeiten: Klagen oder neue Ziele stecken?“. Der Mitinhaber der Wiener Feinbäckerei ging auf die aktuelle Situation der Backbranche ein. Herausforderungen seien unter anderem der Personalmangel, neue bürokratische Aufgaben und neue Wettbewerbsformen, die als Mitbewerber auftreten. Neben Tankstellen und dem Handel nannte Heberer auch Start-ups wie den niederländischen Lebensmittel-Lieferservice Picnic als Herausforderung für die Backbranche. „Dies führt zu einem erhöhten Wettbewerbs- und Differenzierungsdruck“, so Alexander Heberer. Zudem steigen die gastronomischen Anforderungen und auch neue Konzepte besitzen eine immer kürzere Verweildauer, was z. B. das Sortiment und den Ladenbau betrifft. Außerdem sinkt die Frequenz in den Innenstädten sowie in Centern. Dies habe Konsequenzen hinsichtlich der Standortsuche und der Mieten, erläuterte der Vorsitzende des Beirates. Zudem gab Heberer zu bedenken, dass GastronomieAngebote und Sitzcafés bedeuten, dass es zu höheren Wareneinsätzen und höheren Personalkosten kommt. Zudem stiegen die Mieten und die Nebenkosten. Damit sei es eine Herausforderung, Geld zu verdienen. So gebe es für die aktuellen Herausforderungen kein Patentrezept, aber wichtig sei es, sein Profil zu schärfen. „Wichtig ist es, hinter unruhigen Tagen die Potenziale zu erkennen“, erklärte Alexander Heberer.

Haftungsfragen und Rechtsschutzmöglichkeiten nach den neuen Datenschutzregeln lautete das nächste Thema. Rechtsanwalt Heiko Klages erklärte, dass die neue Verordnung mit Wirkung zum 25. Mai 2018 in Kraft tritt. Das grundsätzliche Ziel der Datenschutzregel bleibt gleich; die Rechte von Betroffenen stärken. Allerdings gebe es nun eine Umkehr der Beweislast und Unternehmen seien von Bußgeldern bedroht, so der Experte. So könnte es, wenn es zu einer schweren Verletzung z. B. des Persönlichkeitsrechts komme, zu Schmerzensgeld- oder Schadenersatz-Ansprüchen kommen. Zudem ist sich Klages sicher, dass die Datenschutzbeauftragten der Länder handeln werden. Daher sollten Unternehmen sicherstellen, dass der Zugriff auf Kunden- oder Personaldaten von Dritten verhindert wird. Zudem sollten Firmen ihre Datenschutzklauseln überprüfen und anpassen.

Marktdaten

Dr. Susanne Eichenholz-Klein, Bereichsleiterin des Institutes für Handelsforschung (IFH) Köln GmbH, zeigte den Teilnehmern relevante Marktdaten auf. Die Referentin erklärte, dass das Frischesortiment Brot und Backwaren im LEH im

Vergleich zu anderen Frischesortimenten wie Fisch, Fleisch, Obst und Gemüse oder Molkereiprodukten, unterdurchschnittlich wächst. Dabei ist das Sortiment in erheblichem Maße vom Preisdruck geprägt. Auch die Verbrauchsmengen bzw. die durchschnittliche Einkaufsmenge sinkt. Weiter erklärte Dr. Eichenholz-Klein, dass der Umsatz der Bäckereiverkaufsstellen nahezu kontinuierlich verliert. Dabei ist die beliebteste Einkaufsstätte für Brot immer noch die BäckereiVerkaufsstelle. Allerdings verliert die Bäckerei an Bedeutung. Für den Handel gehören Brot und Kleingebäcke neben Obst und Gemüse zu den wichtigsten Frequenzbringern. Dabei nutzt ein Großteil der Verbraucher für den Kauf von Backwaren verschiedene Vertriebsmöglichkeiten nebeneinander, wie z. B. das Brotregal zur Selbstbedienung von abgepackten Backwaren, Back-Stationen und Automaten sowie separate Bäckereien innerhalb des Geschäfts. Generell gelten Snacks als Wachstumstreiber im Backwarenmarkt. Zudem ist der Backshop mit Sitzgelegenheit in der Vorkassenzone beim Verbraucher am beliebtesten. Die Expertin ging noch auf Gastronomietrends ein: So prägen gesellschaftsrelevante Themen wie „authentisch“, „nachhaltig“, „sozial“ und „wirtschaftlich“ die Gastronomiegründer. Wichtig ist auch das Thema „Zero Waste“.

Wolfgang Beck von der Semco Consulting GmbH informierte die Teilnehmer, wie sich in der Praxis Betriebsprozesse verbessern lassen, um neue Freiräume zu gewinnen. Gerade Filialbäckereien besitzen komplexe Strukturen. Oft sind die Verkaufsstellen nicht untereinander vernetzt und die Dokumentation ist unübersichtlich. Daher leide oft die Konzentration auf das Kerngeschäft und Entscheidungen würden oft subjektiv getroffen. Diese Bauchentscheidungen können Mehrkosten verursachen, so der Referent. Der Experte empfiehlt, Wissen zu sammeln und effektiv zu nutzen. Gerade das Thema Controlling und Potenzialanalyse sowie die

entsprechende Software helfen, ein System zu schaffen und die Kosten um bis zu 30 % reduzieren, versprach der Referent.

Big Data und ERP-Systeme waren die Themen von Holger Beyer, Samuelson Unternehmensberatung, und Alexander Grossmann, OPAL Operation Analytics. Durch den Einsatz von künstlicher Intelligenz sei es möglich, die Verkaufsmengen zu optimieren und die Retouren zu minimieren. So sei das Sammeln von Daten das eine, aber das andere sei, daraus auch die richtigen Schlüsse abzuleiten und danach zu handeln. Dies sei die Königsdisziplin. Die Datenbasis bilden dabei die gewonnenen Kennzahlen sowie Prognosen. Daraus lasse sich durch die gezielte Anwendung von künstlicher Intelligenz die Bestell- und Absatzplanung optimieren.

Praxisrelevante Tipps zum Thema Hygiene gab Dip.-Ing. Sabine Botterbrodt, selbstständige Unternehmensberaterin und Beraterin der PORTECTA GmbH. So ist Hygiene im Filialbetrieb unabdingbar mit der Wettbewerbsfähigkeit eines Unternehmens verbunden. Kunden in einer Bäckereiverkaufsstelle haben hohe Ansprüche und erwarten einen sachgemäßen Umgang mit Lebensmitteln. Zudem erklärte die Expertin, was für einen Einfluss die EU-KontrollVerordnung 2017/625 hat. Diese soll für einen einheitlichen Vollzug bei der Lebensmittelüberwachung sorgen und für mehr Transparenz sorgen. Dies bedeutet auch, dass die Ergebnisse der Überwachung in bestimmten Fällen veröffentlicht werden können. Ein weiteres Element der EU-Kontrollverordnung ist, dass die Strafen bei Lebensmittelbetrug angepasst bzw. erhöht werden, abhängig vom Betrugswert oder dem Umsatz des Unternehmens. Zudem, erklärte die Referentin, können Mitgliedsstaaten Bewertungssysteme für den Handel, Hersteller oder z. B. Restaurants einführen. Diese sollen den Verbraucher einfach und übersichtlich darüber informieren, inwiefern Unternehmen die lebensmittelrechtlichen Anforderungen erfüllen. Als Beispiele nannte Botterbrodt das Ampel- oder Smiley-System. Auf welche Punkte eine Bäckerei achten muss, erläuterte die Expertin anschließend. So gehören zum Hygienemanagement die bauliche Beschaffenheit (z. B. Ausstattung der Filiale), eine effektive, regelmäßige und dokumentierte Reinigung und Desinfektion, eine gute Personal- und Produkthygiene sowie eine angemessene und effektive Schädlingsbekämpfung. Zudem sollen die lebensmittelrechtlichen Bestimmungen eingehalten werden und die Rückverfolgbarkeit gewährleistet sein. Wichtig ist auch eine regelmäßige Mitarbeiterschulung und dass der Schulungserfolg überprüft wird. Zum Stichwort HACCP erklärte die Referentin, dass eine nachvollziehbare Gefahrenanalyse vorhanden sein muss. Diese sollte entsprechend dokumentiert sein. Auch sollten regelmäßige Kontrollen (z. B. Wareneingänge, Lager- und Temperaturkontrollen) durchgeführt werden. Auch das Hygienebewusstsein der Mitarbeiter sollte zu erkennen sein. Als weiteres Beispiel für gute Hygiene nannte Botterbrodt eine gute Lagerhaltung sowie eine ordentliche Abfallbeseitigung. +++

Eine Bäckerei aus der D-A-CH-Region hat in eine neue Laminator-Generation investiert. Der Laminator wurde gemäß Rademakers Sigma ® -Richtlinien für hygienisches Design entworfen.

++ Die Apfelfüllung wird aufgetragen. Ein Faltmechanismus faltet die Füllung dann in die Teigbahnen ein. Dabei entsteht eine gefüllte Teigtasche. Der letzte Schritt ist das Zuschneiden des Produkts

Der neue Sigma®-Laminator wurde gemäß Rademakers Sigma®-Designrichtlinien entworfen. Diese Richtlinien wurden direkt aus verschiedenen Anforderungen an die Hygiene und Reinigungsfähigkeit abgeleitet, darunter dem GMA-Standard und den EHEDG-Empfehlungen (European Hygienic Engineering and Design Group). Dank der endbearbeiteten Oberflächen, der Oberflächenneigung, den abgerundeten Rahmen, FDA-zugelassenen Materialien, minimierten Scharnieren und Schrauben sowie zahlreichen anderen Elementen wird die Linie hohen Erwartungen gerecht. So wurde beispielsweise nach Firmenangaben eine völlige Vermeidung von Mulden, Hohlräumen und toten Winkeln erreicht. Ein offenes Design ermöglicht die einfache Reinigung ohne Abstriche bei der Bedienersicherheit.

Der Zugang zu Reinigungs- und Prüfzwecken wird durch sich öffnende Abdeckungen auf beiden Seiten der Maschine, Förderbandheber und einziehbare Bandspanner erreicht. Die Bandheber ermöglichen einen einfachen Zugang, was dazu führt, dass das Gerät nach der Nassreinigung schnell und gründlich trocknet. Die Ansammlung von z. B. Mehlstaub wird durch die Anwendung von Abstandhaltern reduziert, und die Verunreinigung durch Teigbestandteile wird durch den Einsatz breiterer Förderbänder vermieden. Ein neues Standardmerkmal ist außerdem die Anwendung lebensdauergeschmierter Kugellager in der Produktzone. Es versteht sich, dass diese neue Rademaker-Linie vollständig auf die Nassreinigung ausgelegt und dafür zugelassen ist.

Funktionalität

Ein offenes Design mit einem Höchstmaß an Prozess-Übersichtlichkeit war der Fokus des Systemdesigns. Abgerundete Kanten und vollständig öffnende Abdeckungen auf beiden Seiten kommen im gesamten System zur Anwendung. Der bestmögliche Zugang wird durch Optimierung des Abstandes zwischen den Arbeitsstationen und die Anbringung horizontalen Förderbänder gewährleistet. Auch die kleineren Geräte/ Module verfügen über ein offenes Gehäuse. Leichte Sicherheitsabdeckungen mit zusätzlichen Handgriffen ermöglichen einen ergonomischen Betrieb. Die Gesamtsicherheit wird durch Einsatz von Sicherheitsschlössern garantiert.

Der neue Sigma®-Laminator verfügt über breitere Walzen (+50 mm) und Bänder (+100 mm). Neben einer höheren Produktionsleistung führt dies zu einer verbesserten Teigunterstützung und verringert das Risiko von Mikrobeschädigungen und Stress an den äußeren Teigrändern, heißt es. Das Endresultat sind noch geringere Abweichungen in der Teigbandstärke und eine bessere Konsistenz der Schichten als zuvor.

Die Gesamtkonfiguration des Sigma®-Laminators ist auf eine hohe Produktionseffizienz ausgelegt. Der Betrieb gestaltet sich so einfach wie möglich. Dies wird ermöglicht durch leicht entfernbare Werkzeuge, eine Verringerung auszutauschender Teile, auswechselbare Schaber und Behälter sowie

verschiedene Optionen zur Minimierung der erforderlichen Reinigungsanstrengungen und zur Erhöhung der Verfügbarkeit. Darüber hinaus verfügt das System über automatische Einstellungen, die die gesamte Maschine mit einem einzigen Knopfdruck in den Reinigungs- oder Trockenmodus bringen. Sind nach der Reinigung die Förderbänder nicht richtig gespannt, erhält der Bediener einen entsprechenden Hinweis.

Die Wartungs- und Instandhaltungsanforderungen werden durch eine optimale Materialauswahl verringert. Diese führt zu einer minimalen Abnutzung und einer verlängerten Lebensdauer aller sensiblen Elemente. Lebensdauergeschmierte Kugellager in der Produktzone und klar erkennbare, umfassende Schmierstellen außerhalb der Produktzone verringern die Ausfallzeiten auf ein Minimum, heißt es weiter. Teile, die regelmäßig gewartet werden müssen, befinden sich an leicht zugänglichen Stellen außerhalb der Produktionszone. Alle Förderbänder sind mit einem Mechanismus zur raschen Bandentlastung ausgestattet, um Ausfallzeiten während der Reinigung zu verringern und die Wartungsanforderungen auf ein Minimum zu beschränken. Von der SPS-Steuerung gesammelte Daten (z. B. Motorbelastung, Betriebsunterbrechungen, Unterbrechungsursachen) können verwendet werden, um die Wartung zu verbessern.

Die Prozesssteuerung mittels intensiver Datenerfassung und Kommunikation gewinnt innerhalb industrieller Produktionsprozesse zunehmend an Bedeutung. Die Steuerungsplattform ermöglicht einen OMAC-gestützten Datenaustausch mit benachbarten Anlagen (anderer Anbieter) sowie mit LMS-, MES- oder ERP-Systemen.

Darüber hinaus ermöglicht die Datenverarbeitung die OnlineÜberwachung und Optimierung der Anlageneffizienz. Der

intelligente Einsatz kombinierter Prozess- und Rezeptinformationen ermöglicht ein einfaches und schnelles Hochfahren der Anlage. Das gesamte System sowie die automatische Anpassung der Bandgeschwindigkeit (DDIC/Teigschleife) sind auf das gesteigerte Hygieneniveau ausgelegt. Das fortschrittliche Steuerungssystem verfügt über eine vollautomatische Geschwindigkeitsanpassung und ermöglicht es, die unterschiedlichen Abschnitte unabhängig voneinander zu betreiben. Wenn das letzte Teigteil des Produktionslaufs am Ende der Linie verarbeitet wird, ist der Anfang der Linie bereits für die Reinigung oder die Produktion eines anderen Produkts bereit. Der Bediener erhält einen Hinweis, wenn das nächste Rezept auf der Maschine gestartet werden kann. Und schließlich wurde die Anzahl der Sensoren verringert, um eine optimale Steuerung mit minimalen fehlfunktionsbedingten Ausfallzeiten zu garantieren.

Bei der Mischung der Zutaten wird eine geknetete Teigcharge erzeugt. Die Teigchargen werden im Chunker positioniert, bevor sie vom Rademaker Low Stress Sheeting System (LSS) verarbeitet werden. Der Chunker teilt die Teigcharge in verarbeitungsfähige Stücke. Nachdem das Teigband durch das LSS-System erzeugt wurde, wird seine Teigbandstärke/ Dicke durch den Quick-Reductor verringert. Rademakers Fettpumpe verarbeitet dann Butterblöcke zu einer einheitlichen Butterschicht. Die Fettschicht wird oben auf das Teigband aufgetragen und danach wird das Fett in das Teigband eingefaltet.

Nach einer weiteren Reduzierung der Teigbanddicke wird das Teigband in zwei Abschnitte zur Laminierung geführt. Das System erreicht eine Leistung von 2.000 kg Teig pro Stunde. Nach der Reduzierung dieses fertigen laminierten Teigbandes durchläuft das Band eine Kühl- und Ruhephase

im Rademaker Cooling & Resting System. Die Kühlung des Teigbandes erfolgt, weil durch sie sichergestellt wird, dass die Integrität der Schichten intakt bleibt, und sie erzeugt eine noch bessere Fett- und Teigkonsistenz. Dies führt letztlich zu einer deutlichen Verbesserung für die weiteren Verarbeitungsschritte. Aufgrund der Ruhephase werden der bestmögliche Geschmack sowie eine optimale Form und ein optimales Volumen erzielt, die aus einer Kombination aus Teigentspannung und kontrollierter Hefeaktivität resultiert. Weil das Cooling & Resting System nach Angaben der Bäckerei diesen Prozess beherrscht, hat sich die Bäckerei entschieden, das Rademaker-System in ihren Produktionsprozess zu integrieren. Da das System einen optimalen Luftdurchsatz realisiert, wird der Energieverbrauch auf ein Minimum beschränkt. Rademaker nutzt dabei ein Konzept, das auf einer indirekten, aktiven Luftkühlung beruht.

Hinter dem Laminator befinden sich zwei Abschnitte zur Teigverarbeitung: eine Croissantlinie und eine Feingebäcklinie. Beide sind von Rademaker. Je nach Produkt wird der erforderliche Verarbeitungsabschnitt ausgewählt. Während des Besuchs wurden Apfeltaschen hergestellt. Die Croissantlinie wurde durch ein oberes Förderband, das das gekühlte und entspannte Teigband in Richtung des Verarbeitungsabschnittes führt, übersprungen. Zunächst erstellt eine Dekorationswalze den Dekorationsschnitt. Anschließend werden die erforderlichen Teigbahnen geschaffen, und zwar insgesamt sieben Reihen. Ist eine andere Dekoration bzw. ein anderer Schnitt erforderlich, kann die Bäckerei die Dekorationswalze gegen eine andere austauschen. Anschließend wird die Apfelfüllung auf den Teig aufgetragen. Anschließend wird die Füllung dann in die Teigbahnen eingefaltet. Der letzte und abschließende Schritt bei diesem Verarbeitungsprozess ist das Schneiden des

Produkts. Anschließend werden die Teigprodukte in Richtung Gärsystem transportiert. Bevor die Produkte in Richtung Gefrierer transportiert werden, werden die gegärten Produkte mit Eigelb besprüht.

Umfassendes Sortiment

Die neue Feingebäcklinie kann ein breites Spektrum an unterschiedlichen gefüllten und gefalteten Produkten herstellen. Die Bäckerei, deren Namen die Redaktion leider nicht erwähnen darf, hat sich speziell wegen der kurzen Rüstzeiten für die Systeme von Rademaker entschieden. Rademakers System ermöglicht die Umstellung der Produktionslinie auf ein anderes Produkt während des laufenden Betriebs. Dies verringert die Umstellungszeiten deutlich und macht das System zu einer effizienten Lösung.

Wie schon erwähnt, ist es mit diesem flexiblen Produktionssystem außerdem möglich, gefüllte und ungefüllte Croissants mit offenen oder geschlossenen Enden zu produzieren. Wenn das Teigband aus dem Cooling & Resting System austritt, wird es in die erforderlichen Teigbahnen geschnitten. Aus diesen Teigbahnen werden dann die Teigdreiecke ausgeschnitten und für den nächsten Prozessschritt angeordnet. Wenn gefüllte Croissants hergestellt werden sollen, kommt die RademakerAbsetzmaschine zum Einsatz. Sie trägt die gewünschte Art von Füllung auf und deponiert sie auf den Teigdreiecken. Bei der Herstellung ungefüllter Croissants wird die Ablegemaschine ausgelassen. Anschließend werden die Teigdreiecke in Richtung der Vakuumwalze transportiert, wo sie zu Croissants gerollt werden. Nach dem Formungsvorgang werden die Croissants an das Gärsystem weitergeleitet. Der letzte Produktionsschritt vor der Verpackung umfasst die Weiterleitung der Croissants an den Froster. +++

Steigerung der Effizienz

Zuverlässige Leistung

Geringere Gesamtbetriebskosten

Einfacherer Betrieb dank

DirectDrive System Spiralen funktionieren, wie Spiralsysteme funktionieren sollten: mit reduzierter Bandspannung, verbesserter Produktausrichtung und erhöhter Lastkapazität.

Dieses System eliminiert Overdrive und sorgt für einen zuverlässig reibungslosen Betrieb Ihrer geschäftskritischen Systeme ohne Unterbrechung.

Als Teil der Markel Food Group fertigt die niederländische Tromp Group unter anderem PizzaAnlagen für die ganze Welt. Sales Director Henk Hoppenbrouwers gilt als Branchenkenner. Im Interview erklärt der Experte, wie sich der Pizza-Markt entwickelt.

+Borchfeld: Herr Hoppenbrouwers, w elche Trends be obachten Sie auf dem Pizza-Markt?

+ Hoppenbrouwers: Jedes Land und jede Region hat ihre eigenen Vorlieben. Bei den Geschmacksrichtungen gibt es große Unterschiede. Wir Niederländer lieben eher süße Pizza mit Ananas oder Gemüse. Die Chinesen dagegen mögen Pizza mit sehr viel Käse, ein bisschen Soße und viel Geflügelfleisch. Wie gesagt, jedes Land hat seine eigenen Geschmäcker.

+ Borchfeld: Sie sprachen gerade von China. Ist dies ein Pizza-Markt?

+ Hoppenbrouwers: Der Pizza-Markt in Asien ist noch klein, aber er wächst und wir haben bereits Anlagen in die Region verkauft. Dabei unterscheidet sich das Angebot allerdings, denn in vielen asiatischen Haushalten gibt es überhaupt keinen Ofen und damit für den Verbraucher auch nicht die Möglichkeit, seine Pizza zu Hause zu backen. Daher werden die Pizzen zu 100 % fertiggebacken und dann entweder gefroren oder gekühlt angeboten. Der Kunde kann die Pizza dann z. B. in einem Mikrowellengerät erhitzen.

+ Borchfeld: Scheint schon ein spezieller Markt zu sein.

+ Hoppenbrouwers: Dies stimmt schon und der Markt ändert sich schnell. Aber wir als Tromp Group unterstützen unsere Kunden, um auf Marktveränderungen reagieren zu können. Wir vermitteln nicht nur Fachwissen vor Ort, sondern auch hier in den Niederlanden in unserem TechnologieZentrum. Gemeinsam mit dem Kunden entwickeln wir die für den Heimatmarkt passenden Backwaren. Auch bei der Produktentwicklung und der Anpassung helfen wir unseren Kunden.

+ Borchfeld: Gibt es denn generelle Trends im Pizza-Markt?

+ Hoppenbrouwers: Zuerst einmal wächst der Tiefkühlpizza-Markt in Europa jährlich um 8 bis 10 %. Dabei beobachte ich den Trend zu kleineren Pizzen und zu Pizza-Snacks. In Nordamerika wächst der Markt für frische und gekühlte Pizza, die z. B. im Supermarkt verkauft wird. Zudem haben wir eine Anlage zur Herstellung von glutenfreier Pizza installiert. Auch hier beobachten wir einen Trend. Was beim Verbraucher nicht so gut anzukommen scheint, ist dagegen eine andere Form. So kommen z. B. rechteckige Pizzen beim Kunden eher nicht so gut an. Verbraucher denken bei einer Pizza zu 90 % an eine runde Form. Ein genereller Trend ist die „Luxus-Pizza“, reich belegt mit verschiedenen Käse- und Fleischsorten.

+ Borchfeld: Und was für Wünsche haben die Pizzahersteller an den Maschinenbau?

+ Hoppenbrouwers: Die Anlagen zur Herstellung von Pizza werden größer, breiter und damit auch effizienter. Stundenleistungen von bis zu 12.000 Pizzen werden z. B. von uns installiert. Meine Beobachtung ist, dass sich die Stundenleistung jedes Jahr weiter erhöht. Zudem wünschen sich die meisten Kunden schlüsselfertige, komplette Anlagen, die sich gut steuern und kontrollieren lassen. Diese Anlagen sollen einen schnellen Produktwechsel erlauben und auch einfach zu reinigen sein. Daher bieten wir entsprechende austauschbare Module wie z. B. die Streuer an, die sich nassreinigen lassen. Auch der Einsatz von Robotern ist möglich, um z. B. die Tomatensoße auf den Pizzaböden punktgenau zu verteilen. Dazu kommt noch der Wunsch der Kunden, auf einer Linie verschiedene Backwaren herstellen zu können, um einen Stillstand der Anlagen zu verhindern und flexibler zu sein. Generell steigen die Anforderungen der Kunden an den Maschinenbau.

+ Borchfeld: Die Tromp Group stellt unterschiedlichste Anlagen wie z. B. Laminier-Anlagen, Pie- und Cake-Linien, aber auch Waffel-Anlagen her. Welchen Stellenwert haben Anlagen zur Pizzaherstellung bei Ihnen?

+ Hoppenbrouwers: Pizza-Anlagen gehören klar zur Wachstumsstrategie der Tromp Group. Rund 30 % des Umsatzes werden bei der Tromp Group mit Anlagen zur Produktion von Pizza erwirtschaftet und die Nachfrage ist hoch. Wir profitieren zudem durch Synergien innerhalb der Gruppe. So können wir z. B. Konti-Kneter von unserer Schwesterfirma Reading Bakery Systems aus den USA anbieten. Es gibt auch einen Know-how-Transfer. Das Press-Verfahren, um Pizza-

böden herzustellen, kennen wir aus unseren Anlagen zur Herstellung von Pies. Dabei können wir unseren Kunden aber auch das Ausstechverfahren von Pizzaböden aus einem Teigband anbieten.

+ Borchfeld: Gibt es denn beim Endprodukt unterschiedliche Pizzen durch die verschiedenen Verfahren?

+ Hoppenbrouwers: Ich denke, es ist eine Frage der Herstellungs-Philosophie. Unserer Beobachtung nach setzen Premium-Anbieter eher auf das Press-Verfahren, denn das Pressen des Teiglings zum Pizzaboden braucht Zeit, der Teigballen muss mindestens zweimal gepresst werden, um die gewünschte Form und Stabilität zu erreichen. Das Ausstechen des Pizzabodens aus einem Teigband geht dagegen schneller. Es ist nur ein Arbeitsschritt notwendig. Allerdings fällt eine entsprechende Menge Restteig an, die dem Prozess wieder zugeführt werden muss. Der Endkunde wird keinen großen Unterschied im fertigen Produkt feststellen können, denke ich. Vielleicht beim Biss. Wie gesagt, wir bieten unseren Kunden beide Verfahren an.

+ Borchfeld: Noch ein kurzer Blick auf die iba. Was erwartet die Messebesucher?

+ Hoppenbrouwers: Wir werden unter anderem Neuheiten aus den Segmenten Pizza und gesunde Snacks in München vorstellen.

+ Borchfeld: Herr Hoppenbrouwers, vielen Dank für das Interview. +++

Seit über 80 Jahren Qualitätsmanagement für lückenlose Sicherheit entlang der gesamten Lieferkette. Weltweit. Kundennah. Keyaniyan.

Tilting speed

PARAMETERS CAN BE COMBINED TO PROGRAM THE MOST SUITABLE SEQUENCES FOR YOUR PRODUCT

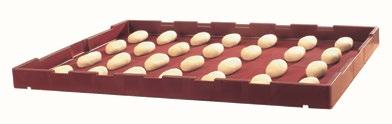

Sancassiano gilt als Spezialist für Knetsysteme. Der neue EG Smart Hebekipper besticht durch eine kleine Stellfläche sowie unabhängige Hub- und Kippbewegungen, bis hin zu speziell programmierbaren Zyklen.

In a small footprint, independent up to dedicated programmable cycles

You can order the elevator in different configurations

LIFTING POST INCLINATION FROM 90° TO 60°

MULTIPLE TILTING HEIGHTS

AVAILABLE AS OPTION

Als Option sind mehrere Kipphöhen erhältlich

- Eliminate intermediate dough transfer (conveyors,...)

- Respect dough quality features

- Optimize the floor space

Kunden können den neuen Sancassiano EG Smart Hebekipper in unterschiedlichen Konfigurationen bestellen. Die Neigung des Hubarms reicht von 90° bis 60°.

Merkmale

+ Unabhängige Hub- und Kippbewegungen, bis hin zu speziell programmierbaren Zyklen, bei kleiner Stellfläche

+ Optional mehrere Kipphöhen erhältlich

+ Mehrere Kippwinkel

+ Wendbare Kippseite zum Waschen oder zum Entleeren als Option erhältlich

MULTIPLE TILTING ANGLES

MULTIPLE TILTING HEIGHTS

AVAILABLE AS OPTION

SCRAPER MOVING WITH THE BOWL FOR:

- Easier sanitation

- Reduced cross contamination

REVERSE TILTING SIDE FOR WASHING OR BAD DOUGH REJECT AVAILABLE AS OPTION

+ Schaber bewegt sich zusammen mit dem Bottich zur leichteren Reinigung und Verringerung von Kreuzkontaminationen; vollständig programmierbare Schabe- und Nichtschabe-Sequenzen

Programmierbare Parameter in mehreren Schritten:

+ Kipphöhe (optional)

+ Kippwinkel

+ Kipprichtung (optional)

+ Schabesystem ein/aus

+ Bottichrotation ein/aus

- Fully programmable scraping and not-scraping sequences

OPTIONAL CONSTRUCTION ON WHEELS AND OPTIONAL MULTIPLE TILTING HEIGHTS

Wendbare Kippseite zum Waschen oder zum Entleeren des Teigs ist als Option erhältlich

REVERSE TILTING SIDE FOR WASHING OR BAD DOUGH REJECT AVAILABLE AS OPTION

+ Hub- und Absenkgeschwindigkeit

+ Kippgeschwindigkeit

STANDARD FRONT TILTING OR OPTIONAL SIDE TILTING TO OPTIMIZE FOOTPRINT

Die Parameter sind kombinierbar, um die Sequenzen so zu programmieren, wie sie für das Produkt optimal sind, teilt das Unternehmen mit. Optional wird eine mobile Konstruktion des Hebekippers auf Rädern (mit mehreren Kipphöhen) zur Versorgung mehrerer Linien angeboten.

Der Kunde hat außerdem die Wahl zwischen der Kippung des Bottichs nach vorne oder zur Seite, um den vorhandenen Platz optimal zu nutzen. +++

Zuführung zum Bottich

BOWL TILTING

Kippen des Bottichs

and photos are supplied for information only and they do not bind San Cassiano on the eventual modifications which could be made. Each dough has different characteristics which affect and determine the maximum batch size that each mixer can handle. Sancassiano declines machines can mix. Sancassiano technical staff is fully available to assist with mixing tests in order to collect the necessary mixing data and properly

Technical

In a small footprint, independent lifting and tilting movements, up to dedicated programmable cycles

data

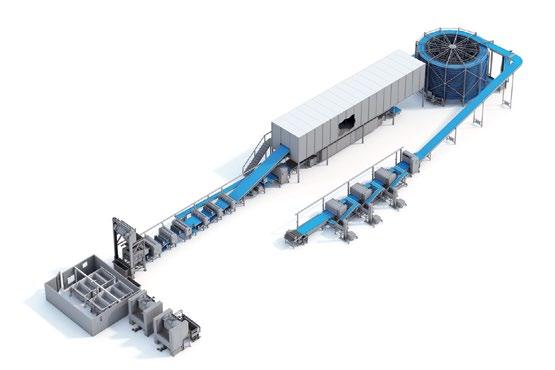

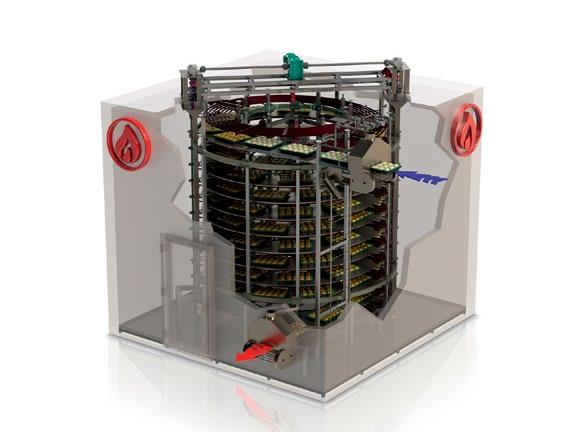

Die Middleby Bakery Group mit ihrem US-Hauptstandort in Plano, Texas, verfolgt eine Wachstumsstrategie u. a. durch Akquisitionen. Ziel ist es, Kunden innerhalb des gesamten Bäckereisektors schlüsselfertige Komplettlösungen für all ihre Produktionsanforderungen zu bieten und die Lieferzeiten für Anlagen deutlich zu senken.

+Das Sortiment der Middleby Bakery Group ist groß und wächst stetig. Es umfasst Teigverarbeitungsanlagen, Gäranlagen, Handlingsysteme und ein breites Spektrum an Öfen, darunter Tunnel-, Band- und Serpentinenöfen. Mark Salman, Präsident der Processing Group, zu der die Middleby Bakery Group gehört, verantwortete in 2017 die Übernahme mehrerer Unternehmen, um die Bäckereisparte zu stärken, nämlich der Burford Corporation mit Sitz in Maysville, Oklahoma, und der Sveba Dahlen Group in Fristad, zu der Glimek und Varimixer gehören. Weitere Übernahmen folgten, darunter der Erwerb von Scanico, einem Fachunternehmen für Kühl- und Gefrieranlagen sowie Spiralgäranlagen für die Backindustrie. Ziel der Gruppe ist es, sicherzustellen, dass alle ihre Kunden von möglichst niedrigen Gesamtkosten

profitieren. Innovationen in das Anlagedesign sind darauf ausgelegt, nicht nur die Betriebskosten, sondern auch den Investitionsaufwand der Kunden zu senken. Dabei soll gleichzeitig auch die Produktionsleistung erhöht werden.

++ Im Dezember 2017 übernahm die Middleby Corporation die Scanico A/S. Das dänische Unternehmen ist ein führender Hersteller von industriellen Kühl- und Gefrieranlagen. Es hat seinen Sitz in Aalborg und erzielt einen Jahresumsatz von rund 30 Mio. US-Dollar (etwa 25,12 Mio. EUR).

Die Gruppe bietet eine Vielzahl unterschiedlicher Lösungen für Industrie- und Handwerksbäckereien an, legt ihren Schwerpunkt jedoch primär auf Industriebäckereien. Aus diesem Grund haben die Ingenieure von Baker Thermal Solutions den Tunnelofen „960 Hurricane“ entwickelt, der die Gesamtkosten durch Minderung des Energieverbrauchs und Steigerung der Produktionsleistung senkt. Eine weitere Ergänzung des Sortiments ist der Auto-Bake Serpentine, der aufgrund seiner kompakten Maße und seines niedrigeren Energieverbrauchs Platz und Kosten spart.

Das Unternehmen sieht Wachstumschancen insbesondere auf den asiatischen Märkten, dicht gefolgt von Europa und Südamerika. Präsident Salma: „Wir konzentrieren unsere Bemühungen außerdem auf die Schwellenmärkte und auf äußerst wettbewerbsintensive Märkte, wo niedrige Gesamtkosten wichtig sind.“ Jedoch auch der Nahe Osten und Russland sind strategische Märkte für die Middleby Bakery Group. Die Gruppe hat zudem Ende 2017 ein neues Innovationszentrum in Indien eröffnet.

Der US-amerikanische Anlagenbauer Middleby hat die Hinds-Bock Corporation übernommen. Das Unternehmen stellt Anlagen zum Befüllen, Ablegen und Dressieren von Backwaren und anderen Lebensmittelprodukten her. Die Hinds-Bock Corporation mit Sitz in Bothell im US-Staat Washington erwirtschaftet einen Jahresumsatz von rund 15 Mio. US-Dollar. „Diese Übernahme erlaubt es Middleby, seinen Kunden eine maßgeschneiderte, integrierte Komplettlösung für volumenstarke Back- und Verarbeitungsanforderungen anzubieten“, so Selim Bassoul, Chairman und CEO der Middleby Corporation. „Hinds-Bock ist seit Jahrzehnten ein führender Anbieter von Befüllungs- und Ablegetechnologien, der Industriebäckereien, Lebensmittelunternehmen und andere Spezialgebiete betreut.

Anzeige

Das Unternehmen stellt auf einer Vielzahl von Fachmessen weltweit aus. Für 2018 ist die IBA in München die wichtigste Messe für das Unternehmen. Die Gruppe wird dort mehrere aktualisierte Designs und Innovationen aus dem gesamten Sortiment zeigen, darunter einen neuen Ofen der Marke Auto-Bake.

Die Gruppe arbeitet außerdem intensiv an einer Lösung, um die Lieferzeiten ihrer Anlagen deutlich zu reduzieren. Mark Salman: „Natürlich hätte jeder Kunde seine Linien gern sofort installiert. Und infolge unserer erhöhten Produktionskapazitäten sollten wir in der nächster Zukunft in der Lage sein, unsere Lieferzeiten deutlich zu reduzieren.“ +++

D ie Übernahme versetzt Middleby in die Lage, eine maßgeschneiderte, vollintegrierte Lösung für ihre volumenstarken Back- und Verarbeitungsanforderungen anzubieten. Die Hinds-Bock-Technologie wird die bestehenden Back- und Verarbeitungssysteme unserer anderen Marken ergänzen. Wir können unseren Kunden jetzt aus einer Hand mehr anbieten.“ Hinds-Bock ist ein führender Hersteller standardisierter und maßgefertigter Able ge- und Dressiermaschinen sowie vollautomatischer Linien zum Ablegen von Teig etwa für Muffins, Cupcakes und Kuchen, zum Befüllen von Pasteten mit Fruchtfüllungen, von Minikuchen-Linien sowie von Anlagen zum Aufbringen vo n Zuckerguss und trockenen Belägen wie Streuseln und Nüssen.

++ Der Ultracut Kondus besitzt zwei Schneidstationen, jede mit eigenem Transportband. Das Schneidportal wechselt automatisch zwischen den Stationen hin und her. Während auf der einen geschnitten wird, kann auf der zweiten ein neues Produkt zugeführt werden

+Auf der Fachmessse Pro Sweets in Köln präsentierte der Schneid-Spezialist Döinghaus mit dem Ultracut Kondus einen neuen Schneider für Backbetriebe, die einen hohen Produktdurchsatz brauchen. Der Ultracut Kondus besitzt zwei Schneidstationen, jede mit eigenem Transportband. Das Schneidportal wechselt automatisch zwischen beiden Stationen hin und her. Während auf einer Schneidstation geschnitten wird, kann auf der zweiten Schneidstation ein neues Produkt zugeführt werden. Dabei können auf den Stationen verschiedene Blechtypen oder Rezepte gefahren werden. Wird ein Mehrfach-Schneidkopf verwendet, stellen sich die Schneidmesser beim Wechsel der Stationen automatisch auf den Produkttyp um. Außerdem sind die Maschinen mit dem von Döinghaus cutting and more entwickelten KnifeGuard Messerschutz ausgestattet. Ein Mikrocontroller prüft dabei in 35-ms-Zyklen einen elektro-pneumatischen Regelkreis und stoppt umgehend die Maschine beim Überschreiten bestimmter Grenzwerte. Signifikante Beschädigungen der Messer werden so vermieden. Der Ultracut Kondus schneidet je Messerkonstellation Kuchenblech im Format 100 x 600 mm (4 Stück auf Trägerplatte), 200 x 600 m, 400 x 600 mm und 800 x 600 mm sowie Rundprodukte bis 380 mm Durchmesser (2 Stück auf einer Träger-

platte). Kleinere Kuchenbleche werden auf Trägerplatten durch die Maschine geschleust. Dies erleichtert deren Handhabung und ermöglicht einen höheren Produktdurchsatz.

++ Wie beim Maschinentyp „Ultracut Kondus“ das Messer auseinander- und wieder zusammenfährt, zeigt ein Video unter dem Link: https://youtu.be/HaZ3pJhmNck. Bei der Ausführung „Ultracut Terbia Duo“ kann das Messer ebenfalls auseinander- oder bei Bedarf auch teilweise nach oben gefahren werden, zu sehen im Video unter https://youtu.be/ AZ87URY0CqY.

Wir haben die Firma MECATHERM mehrmals auf Messen getroffen. Ich mochte die Art wie sie über die verschiedenen Aspekte ihres Handwerks sprechen. Wir haben eine Wahl getroffen, die wir später nicht bereut haben, und wir sind sehr zufrieden. Ich bin stolz auf unsere Zusammenarbeit mit Mecatherm.

Wir haben das Glück, einen solchen Partner gefunden zu haben.

Vladilen FUFAROV

Generaldirektor

SMAK – Russland

www.mecatherm.fr

Macht Ihr Grossbäckerei-Handwerk einfacher

Vorgebackenes Brot sechs Tage und mehr bei 3 Grad Celsius unverpackt lagern, ohne dass Feuchtigkeit verloren geht – Johann Trenker aus Toblach im Pustertal sichert sich damit ein Maximum an Flexibilität und Frische.

Das Pustertal ist nicht übermäßig bevölkert, dafür kommen im Sommer und zur winterlichen Skisaison Tausende Touristen in die Hochgebirgsregion rund um die berühmte Bergformation „Drei Zinnen“. Für einen Bäcker wie Johann Trenker sind die extremen Nachfrageschwankungen kein leichtes Spiel, heißt es doch, ein komplexes Produktionsund Vertriebssystem täglich neu auszutarieren.

Zwei Drittel seines Umsatzes macht Trenker mit seinen neun Filialen im italienischen und zwei im österreichischen Teil des Pustertales sowie sechs Standorten im 100 km entfernten Bozen. Dazu kommen die Belieferung der heimischen Gastro-

nomie sowie privater Großhändler, die vor allem seine roggenbetonten Südtiroler Spezialitäten den italienischen Stiefel hinunter bis nach Rom vertreiben.

Einen wichtigen Faktor, um das schwankende Tagesgeschäft auszugleichen, stellt das Spezial-Sortiment aus diversen Trockenprodukten wie Schüttelbrot, Laugen-Grissini, Laugenstangen, Stuzzini, Brezen etc. dar, die in alle heimischen Vertriebskanälen ebenso zum Verkauf angeboten werden wie im internationalen Lebensmitteleinzelhandel. Erst in der Summe ergibt sich daraus ein zwar wechselvolles, aber doch zu einem Ganzen zusammenwachsendes Produktionsportfolio, das die

++ Stuzzini heißen die kleinen gelaugten Gebäcke, die gerne als Knabberartikel vernascht werden und für Trenker genauso wie große Laugenstängel, Brezen und Schüttelbrot zum Dauerbackwarensortiment gehören, mit dem sich die Nachfrageschwankungen im Frischegeschäft ausgleichen lassen

13 Bäcker in der Produktion zweischichtig auslastet. Inklusive Verpackung, Versand, Verwaltung und Filialen beschäftigt Trenker insgesamt gut 70 Mitarbeiter.

Der Schwerpunkt seines Frischesortimentes liegt auf Brot und Brötchen, vieles davon Südtiroler Spezialitäten mit einem gehörigen Roggen- oder Dinkelanteil. Selbst das Zwirbelbrot zeigt dank des Roggenanteils eine deutlich dunklere Teigfarbe als anderorts üblich. Während die Brötchen direkt oder in Langzeitführung über Gärunterbrecher gefahren werden, geht Trenker seit November vergangenen Jahres beim Brot neue Wege. Wege, die die meist 500 Gramm schweren Brote zu 70 % teilgebacken durch einen Flexbaker von Hein führen. Kurz vor der Auslieferung werden sie in der Produktion fertig gebacken.

Der Flexbaker ist eine modifizierte Kühlzelle, in der durchgängig eine Temperatur von 3 °C und eine relative Luftfeuchtigkeit von 95 % herrschen. Die Luft in der Zelle wird permanent mit verhältnismäßig niedriger Geschwindigkeit umgewälzt. Dabei passiert die Luft im Deckenbereich UVLichtquellen, was das Wachstum von Keimen und Schimmelsporen hemmt. Eine neu entwickelte Steuerungssoftware reguliert Temperatur, Luftfeuchtigkeit und Luftgeschwindigkeit. Hygrometer messen die Luftfeuchtigkeit, bei Bedarf leitet die Steuerung zusätzliche Feuchtigkeit über Druckplatte an der Seitenwand ein, per Schiebeelement reguliert je nach Belegung der Zelle. Für die Luftgeschwindigkeit sieht das Programm eine Differenzierung in 200 Stufen vor.

Die Bachelorarbeit von Viktoria Binder an der FH Oberösterreich in Wels hat sich im vergangenen Sommer mit der „Physikalischen Charakterisierung von HB-Backwaren während der Lagerung in einer modifizierten Kühlzelle“

– also dem Flexbaker – eingehend auseinandergesetzt. Die Arbeit entstand in Zusammenarbeit mit den Backmeistern von backaldrin, Asten. Um die Wirkung zu beurteilen, analysierte Frau Binder den Wassergehalt, das Gewicht und die Textur von Halbbacksemmeln und vier verschiedenen Brotsorten sowohl während der jeweiligen Lagerung als auch nach dem zweiten Backprozess. Getestet wurden Halbbacksemmel, ein Weizenbrot Countrystyle, ein Weizenmischbrot 70/30, ein Roggenmischbrot 70/30 sowie ein PurPur-Vollkornbrot.

Während bei anderen Lagerverfahren wie der Raum- oder Kühllagerung unter Stikkenhauben deutliche Wasserverluste

auftraten und die Krumenfestigkeit sich erhöhte, stellte Frau Binder fest: „Bei den HB-Backwaren wurde während der Lagerung kein Wasserverlust bestimmt. Im Gegenteil, es wurde eine Gewichtszunahme während der Lagerung beobachtet. Nach dem zweiten Backprozess wurden nur sehr geringe Wasserverluste festgestellt, sodass ein nur sehr niedriger Backverlust wahrgenommen wurde. Folglich resultierte daraus auch eine weichere und feuchtere Krume, was sich auch in der sensorischen Beschreibung widerspiegelte.“ Laut ihrer Beobachtung lassen sich HB-Backwaren unter diesen Bedingungen für rund sieben bis 14 Tage lagern, ohne dass ein Verderb auftritt oder Gewicht nennenswert verloren geht. Die Krume bleibt elastisch und weich und das Aroma verbessert sich sogar noch. Testpersonen bescheinigten FlexbakerSemmeln im Vergleich zu frischen Kaisersemmeln sogar ein besseres Aroma. Im Gegensatz zu einem Teiglagerfroster sinke der Energiebedarf außerdem um bis zu 40 %. Auch Teiglinge, so Binder, lassen sich im Flexbaker für zwei bis drei Tage ohne Konservierung lagern.

Für Johann Trenker allerdings steht weniger die exzessive Lagerdauer im Vordergrund. Das Aroma erreicht er durch Langzeitführung, Sauerteig und Kochstück. Für ihn geht es vor allem um die hohe Flexibilität, die ihm das neue System bietet und die Chance, auf diese Weise von der Tiefkühlung der Brote wegzukommen. Bei ihm lagert das Brot durchschnittlich vier bis sechs Tage im Flexbaker. Die ausschließlich für den internen Warentransport bestimmten gelben Körbe verfügen über einen geschlossenen Boden und offene Seiten. Das mindert die unkontrollierte Verteilung herunterfallender Bestreuungen. Jeder Korb fasst sechs Brote à 500 g. Der Flexbaker fasst 450 Körbe. Genug, um auf Absatzschwankungen und selbst auf sehr kurzfristig auftauchende Nachfragepeaks sehr schnell reagieren zu können. +++

Pizza braucht authentische

FRITSCH IMPRESSA pizza – für runde, ovale oder eckige Pizzas, alles aus einem Teigband geschnitten oder gestanzt. Die SoftProcessing-Technologie von FRITSCH sorgt für ein schonendes Ausrollen und Verarbeiten von weichen Teigen und Teigen mit langer Vorgare, damit die individuelle Teigstruktur erhalten bleibt. Von der Pizza Americano bis zur rustikalen Pizza Italiano – immer authentisch, immer köstlich. Mehr unter www.fritsch-group.com

++ Messe iba fördert Azubis

Für einige Auszubildende wird die diesjährige iba in München zu einem Erlebnis. Unter dem Titel „BackStage Young Talent Days“ erwartet sie vom 14. bis 16. September 2018 ein Programm mit vielen Aktionen rund um die Messe. Gemeinsam unternehmen sie eine Tour über die iba, kreieren in einem Kreativworkshop mit Persönlichkeiten aus dem Bäckerhandwerk neue Produktzusammenstellungen und stellen bei der „BackStage Challenge“ im Team ihre neu erworbenen Kenntnisse unter Beweis. Den Besten winkt dabei der „BackStage Award“. „Die ‚BackStage Young Talent Days‘ sollen unserem Nachwuchs die Vielfalt des Bäckerhandwerks näherbringen“, erklärte Michael Wippler, Präsident des Zentralverbandes des Deutschen Bäckerhandwerks. „Die iba ist dabei eine gute Gelegenheit, um den Auszubildenden zu zeigen, was national und international in unserer Branche passiert, sich Tipps von Experten abzuschauen und um ihnen Perspektiven für ihre berufliche Zukunft aufzuzeigen.“ Außerdem erwartet die Auszubildenden an diesen drei Tagen eine Reihe weiterer Highlights wie eine Sightseeingtour durch München und eine „BackStage Party“. Die Teilnahme für die Auszubildenden ist kostenfrei, denn Kosten für Reise, Unterkunft, Verpflegung, Workshop, Sightseeing und Abendprogramm werden übernommen. Bewerben können sich die Auszubildenden ab sofort und noch bis 1. Juli 2018 unter www.back-dir-deine-zukunft.de. Auch für die Nachwuchskräfte, die nicht für die „BackStage Young Talent Days“ ausgewählt werden, macht sich die iba stark: Denn gegen Vorlage ihres Berufsschulausweises erhalten sie kostenfreien Eintritt auf die Messe. Über 1.100 Aussteller, Global Player ebenso wie Start-ups, zeigen dort die weltweiten Trends und Innovationen der Branche. Weitere Infos unter: www.iba.de +++

++ Diosna: Oevermann folgt auf Dr. Eißer

Um den Ausbau und die Internationalisierung der neuen digitalen Geschäftsfelder voranzutreiben, heißt es aus der Vectron Systems AG, verstärkt das Unternehmen den Vorstand um ein drittes Mandat. Der Aufsichtsrat hat Silvia Ostermann (52) mit Wirkung zum 1. August 2018 zum Chief Operating Officer (COO) ernannt. Mit dieser Ernennung wird der derzeitige Vorstand um Oliver Kaltner (CEO) und Jens Reckendorf (CTO) um ein Mandat erweitert. Silvia Ostermann verfügt nach Unternehmensangaben über langjährige Management- und Operationserfahrung in der Consumer-Electronics- und Maschinenbaubranche, sowohl in nationalen wie auch internationalen Funktionen. +++

++ SchapfenMühle: Johannes Glaser

leitet das nationale Bäckergeschäft

Johannes Glaser ist der neue Leiter für das nationale Bäckergeschäft der SchapfenMühle aus Ulm. Er folgt auf Karl Schmitz, der am 31. März in den Ruhestand trat, und übernimmt in seiner Funktion auch weitere Aufgabenbereiche seines Vorgängers. Der 49-jährige Lebensmitteltechniker für Back- und Süßwarentechnik und gelernte Bäckermeister stammt aus einer Bäckerfamilie im pfälzischen Frankenthal. Bei einem renommierten Schweizer Tiefkühlproduzenten sammelte er erste Verkaufserfahrung, bevor er als Gebietsleiter für die Region Pfalz bei der SchapfenMühle tätig wurde. Nach kurzer Einarbeitung wurde ihm die Gebietsverkaufsleitung und Personalverantwortung für weitere Regionen übertragen. 2013 wechselte er in die Zentrale nach Ulm. Er übernahm die Funktion des Großkundenbetreuers sowie die Leitung des Verkaufs für das nationale Bäckergeschäft. +++

++ Neuer Europa-Chef für Aryzta

Gregory Sklikas wird neuer Europachef des Tiefkühlbackwarenherstellers Aryzta AG. Seine Ausbildung genoss er an der Nationalen und Kapodistrias Universität in Athen, der Cardiff University und der IMD Business School in Lausanne. Seine berufliche Karriere begann er im April 2004 bei Unilever Griechenland, er wechselte 2006 zu Friesland Campina Hellas und wurde schließlich in der Amersfoorter Zentrale des Unternehmens Mitglied des Executive Boards und verantwortlich für das Konsumgütergeschäft in Europa, Afrika und dem Mittleren Osten. Im April dieses Jahres wechselte Sklikas in die Aryzta-Zentrale in Irland. +++

Beim Osnabrücker Maschinenbauer Diosna wird es zum 1. Mai einen Wechsel in der Geschäftsführung geben. Henrik Oevermann (40), der seit 2011 im Unternehmen tätig ist und derzeit die kaufmännische Leitung und Bereichsleitung Bäckereitechnik innehat, folgt auf Dr. Wolfgang Eißer (65). Nach 20-jähriger Leitung des Unternehmens verabschiedet sich Dr. Eißer in den Ruhestand, wird jedoch noch zwei Jahre beratend im Aufsichtsrat der französischen Muttergesellschaft Linxis tätig sein. +++

Mit Wirkung zum 1. April 2018 hat Diplom-Ökonom Kai-Uwe Heuer (54) die Aufgaben des geschäftsführenden Vorstandes der BÄKO Saar-Pfalz eG von Diplom-Kaufmann Rainer Vollmar (65) übernommen. Vollmar wechselte nach fast 14-jähriger Tätigkeit für die Genossenschaft in den Ruhestand. Heuer ist nach Auskunft der BÄKO Saar-Pfalz langjährig erfahren als Vorstand genossenschaftlicher GroßhandelsUnternehmen des Handels und des Handwerks. +++

- Anlagen zur Teigaufarbeitung

- Gäranlagen

- Anlagen zur Dosierung, Füllen, Pumpen and Portionierung

- Bestreuungs- und Überziehanlagen sowie Anlagen zum Befeuchten

- Pan-Shakers

- Öfen (Tunnel-, Conveyorized, Serpentinen-, Stikken-, Etagen-, Ladenbacköfen)

- Kühlanlagen

- Backform- u. Produkt-Handling-Systeme

- Verpackung und Vertrieb

Unser Versprechen: Wir werden Ihr Produktionsergebnis verbessern und garantieren Ihnen die niedrigsten Gesamtkosten.

Besuchen Sie uns vom 15.-20. September Stand B1-110, B1-111 und B1-120

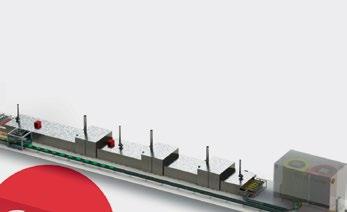

Bleche und Dielen wäscht im Schäfer’s-Werk Berlin seit Februar 2018 eine neue Anlage von Kitzinger. Leistung, Haltbarkeit und Flexibilität waren für die Bäckerei entscheidend, vor allem aber sollte sie mit wenig Platz auskommen.

++ Von links oben nach rechts unten: Die Blechwaschanlage misst 13,80 m in der Länge. Das Trommelsieb läuft wie eine Waschmaschinentrommel während des Reinigungsprozesses mit und siebt feste Bestandteile aus der Abwasserfracht heraus. Die contino für Schäfer’s im Rohbau ohne Oberteil. Bei den Dielen liegt die Restfeuchte nach dem Waschen bei 2,1 g. Dielen werden bei Schäfer’s in definierten Bereichen in der Produktion positioniert

+Der Anforderungskatalog, mit dem Schäfer’s den Markt nach dem geeigneten Kandidaten durchforstete, war durchaus anspruchsvoll. 1.100 bis 1.300 Bleche pro Stunde sollte die Maschine reinigen können. Und zwar jede Menge unterschiedliche, denn im Unternehmen rotieren alles in allem knapp 20.000 von ihnen in 12 verschiedenen Formaten*. Genauso gut sollte sie anderes Waschgut meistern können: Kuchenringe, Kisten, Körbe, Formen, Rollis und insbesondere Plan-B-Dielen. „Nicht ganz unkompliziert“, sagt der Betriebsleiter Thomas Drews. „Denn diese Dielen lassen sich, weil sie aus Kunststoff bestehen und damit im Gegensatz zu den Blechen die Wärme nicht absorbieren, deutlich schlechter trocknen.“ Die größte Hürde, die zu nehmen war, war jedoch der begrenzte Platz. „Mehr als 16 m in der Länge standen für die Anlage in unserem bestehenden Gebäude nicht zur Verfügung.“

zur Blechwaschanlage bei Schäfer’s Berlin

Laufleistung pro Tag: 16 h

Abmessungen: 13,80 m x 2,50 m

Anschlusswert: 47 kW

Temperatur Frischwasser: 60 °C

Anpressdruck an den Düsen: 2–6 bar

Frischwasserverbrauch für Klarspülung: 400–500 l

Bedienpersonen pro Schicht: 3

Waschgut: Bleche, Dielen, Kuchenringe, Kisten, Körbe, Formen und Rollis

Restfeuchte: Bleche: 0,87 g, Dielen: 2,1 g

Schallemission: 84–85 db (A)

Es gab nicht viele Maschinenanbieter, die eine solche Reinigungsleistung auf der recht knapp bemessenen Strecke hinbekommen konnten. Letztlich entschied sich das Unternehmen für die Kitzinger Maschinenbau GmbH aus Flensburg.

Die Besonderheiten

Schäfer’s Neuinvestition ist eine Blechwaschanlage Typ contino. Sie misst 13,80 m und unterschreitet damit die Längenvorgaben um ganze 2 m. Eine Maschine „von der Stange“ ist sie nicht. Ein paar Besonderheiten:

+ Die Anpassung der Maschinen an die unterschiedlich großen Bleche bzw. Dielen geschieht über zwei Hebel. Mit dem einen Hebel kann die Bandbreite der Maschine variiert werden, um das Waschgut aufzunehmen. Mit dem zweiten Hebel lässt sich die Höhe der Sprühköpfe einstellen, damit der Wasserstrahl optimal auf das jeweilige Waschgut einwirken kann. Einen Motor braucht es dafür nicht.

+ Die Düsenarme lassen sich ohne Werkzeug demontieren.

+ Das Maschinenoberteil ist komplett hochfahrbar. Das erleichtert die Innenraumreinigung und ermöglicht eine schnelle Beseitigung eventueller Störungen. Der gesamte Innenraum ist weitgehend mit Radien ausgeführt, waagerechte Flächen in der Maschine wurden vermieden.

+ Auf speziellen Wunsch der Bäckerei wurde ein Trommelfilter installiert. Er läuft wie eine Waschmaschinentrommel während des Reinigungsprozesses mit und siebt feste Bestandteile aus der Abwasserfracht heraus.

+ Besonders leise Abblasung beim Trockenvorgang

+ Doppelwandige Ausführung, der Hohlraum isoliert gegen Schall- und Wärmeemission.

Der Waschvorgang

Die neue Waschmaschine läuft 16 Stunden am Tag. Die Beschickung passiert manuell. Ein Mitarbeiter legt ein, ein zweiter nimmt ab und ein dritter erledigt die interne

Anzeige

Logistik, fährt also die sauberen Bleche bzw. Dielen auf Rollis zurück in die Produktion auf definierte Stellplätze oder versorgt den einlegenden Bediener mit Nachschub an Waschgut. Weil vor und hinter der Maschine nicht viel Platz ist, hat der „Logistiker“ gut zu tun. Alle drei Bedienpersonen sind Mitarbeiter einer Fremdfirma. Wie die Betriebsreinigung auch ist die Blechreinigung am Schäfer’s-Standort Berlin outgesourct.

Für Dielen und Bleche gibt es unterschiedliche Waschprogramme. „Wir fahren die Bleche langsamer als die Dielen. Bei Dielen geht es vorwiegend um leicht zu lösende Rückstände, Teigreste oder Körner, bei Blechen teils um Eingebranntes oder Cremerückstände.“ Das sei schon hartnäckiger, erklärt Drews. Die Dielen schieben sich in 3 Minuten und 1 Sekunde durch die Anlage, Bleche dauern 4 Minuten.

Schäfer’s nutzt Plan-B-Dielen zur Belieferung der Filialen mit frischen Teiglingen. Die Dielen sind nicht beschichtet. Ihre Oberfläche hat ein Mikrosäulen-Raster. Sie sehen aus wie viele Tausend kleine Pyramiden. Der Teigling liegt praktisch wie „ein Fakir auf dem Nadelbett“ und haftet nicht.

Wir kriegen’s gebacken!

Boyens High-Quality-Geleeguss lässt jedes Frühlingsgebäck in einem herrlichem Glanz erstrahlen!

Der aus Boyens Jelly-Pulvern hergestellte Geleeguss ist besonders zart und fruchtig. Mit frischen Früchten belegte Obsttorten oder Obstkuchen erstrahlen diese in einem herrlichen Glanz, der ganz besonders lange anhält. Boyens Geleeguss für fruchtige und frische Obstideen überzeugt mit hervorragender Schnittfestigkeit, perfekter Froster - Stabilität und außergewöhnlichem Geschmackserlebnis.

Leidenschaftliche Ideen für Ihren Erfolg

Indem man die Geschwindigkeit verringert, erhöht man die Einwirkzeit des Wasserdrucks und die Trocknungszeit. Ansonsten läuft der Waschvorgang gleich ab. Waschgüter, die nicht ausreichend sauber sind, werden ein zweites Mal durchgeschoben. „Von der Leistung her fahren wir momentan mit 80 %. Wir könnten die Geschwindigkeit erhöhen“, so Drews. Es sei noch Luft nach oben.

Das Waschen von Blechen und Dielen ist zeitlich gesplittet. Nach dem Kommissionieren der Ware, die bei Schäfer’s gegen 3:30 Uhr endet, beginnt man mit dem Reinigen der Bleche. Sieben Stunden lang werden ausschließlich Bleche gewaschen, die dabei liegend durch den Haupttunnel fahren. Bevor zu den Dielen gewechselt wird, tauscht man das Wasser, um nicht womöglich Fette usw. auf die Kunststoffoberfläche der Dielen zu verfrachten. Die Anlagenreinigung dauert eine Stunde. Dann wird zu den Dielen gewechselt. Wiederum sieben Stunden lang werden ausschließlich Dielen gewaschen. Sie schieben sich stehend im Seitentunnel durch die Maschine. Die aufrechte Position erleichtert das Trocknen. Das Wasser wird von der Seite aus abgeblasen und läuft nach unten ab. Erneut folgt ein Reinigungsprogramm (1 Stunde) für die Maschine, um nicht umgekehrt die Bleche mit Mehl und Körnern zu „belasten“. Pro Tag durchlaufen die Anlage geschätzt rund 7.000 Bleche und 10.000 Dielen.

Bei den Blechen wird eine Restfeuchte von 0,87 g erreicht, bei den Dielen von 2,1 g. Wiederum werden die Vorgaben

Die Schäfer’s Produktionsgesellschaft mbH im Berliner Stadtteil Mariendorf, auch bekannt unter dem ehemaligen Firmennamen Thürmann, ist eine Tochter der EDEKA Minden-Hannover. Das Unternehmen beliefert 411 Backoff-Stationen und 227 Filialen, davon 156 Standorte in der Vorkassenzone und 71 eigene Fachgeschäfte. Zum Teil laufen die Verkaufsstellen noch unter Thürmann, werden aber behutsam umgeflaggt auf Schäfer’s.

Die Standorte sind hauptsächlich in Berlin angesiedelt, aber auch in Brandenburg, wo das Liefergebiet von

deutlich unterschritten, denn Schäfer’s hatte bei Dielen eine Restfeuchte von 5 g festgelegt.

Vom Handling der Dielen und damit auch vom Waschen wird sich der Schäfer’s-Standort in Berlin womöglich in

Frankfurt/Oder bis in den Spreewald und nach Cottbus reicht. Sie werden in der Regel einmal am Tag angefahren. Geschäfte in Randlagen erhalten ein eingeschränktes Backwarensortiment, das insgesamt aus 52 Brotsorten, 18 Brötchensorten und 66 Sorten Kuchen und Konditoreiwaren besteht.

Der Betrieb in Berlin kommt auf 5.600 qm Produktions- und 7.000 qm Gesamtfläche. Hier arbeiten rund 270 Mitarbeiter. Der durchschnittliche Produktionswert pro Monat liegt bei 3,4 Mio. EUR.

überschaubarer Zeit verabschieden. Thomas Drews: „Der Plan ist, dass ein Teil-Sortiment der Brötchen künftig als TK vorgegart aus Osterweddingen kommen soll.“

Wärmeerzeugung und Wasserverbrauch

Zur Wärmerzeugung: Die Beheizung der Blechwaschanlage erfolgt über Dampf. Es gibt keine Wärmeerzeugung in der Maschine selbst. In einem separaten Raum wird ein Wärmetauscher über einen Dampfkessel versorgt. Dieser fährt praktisch den Dampf in den Wassertank der Maschine und erwärmt somit das Wasser.

Zum Wasser: Der Wasserverbrauch der Maschine ist durch kaskadenförmige Nutzung – das Wasser läuft von der Abblasung bis zur Vorwaschzone und wird hier als Überlaufflüssigkeit ausgetragen – sehr niedrig, dies ist aus folgenden Gründen wichtig: Das zulaufende Frischwasser stellt zunächst einmal als Wasser und Abwasser einen Kostenfaktor dar, die wesentlichen Kosten entstehen jedoch durch Erwärmung auf die gewünschte Temperatur und durch den zusätzlichen Bedarf an Spülmittel.

Thomas Drews: „Die Maschine reinigt in zwei Zonen. Es gibt eine Vorwaschzone und eine Waschzone, zum Schluss wird klargespült und getrocknet. Wasser recycelt die Maschine intern. Wir führen das Wasser wieder zurück. Die Wärmeenergie ist nicht verloren, sondern wird zum Vorwaschen genutzt.“ Alles in allem komme die „Kitzinger“ im Vergleich zu einem Konkurrenzmodell in einem anderen Schäfer’s-Betrieb mit rund einem Drittel weniger Energie aus. „Das Reinigungsergebnis ist für mich top“, sagt er. „Wir nehmen APEX-Abklatschproben, die zeigen, dass wir deutlich unter eine erkennbare Keimzahl kommen.“

Reinigungsmittel

Zwei Reinigungsmittel kommen zum Einsatz: Ein Waschund ein Klarspülmittel. Wichtig war es dem Unternehmen, nach Bedarf außerdem ein Desinfektionsmittel einspeisen zu können. Weil die Wahl des Spülmittels Einfluss darauf hat, welche Pumpen usw. verwendet werden, standen der Reinigungsmittelhersteller Calgonit und Kitzinger im Austausch.

Aufbau und Inbetriebnahme

Damit die rund 13,80 m x 2,50 m große Anlage in dem vorhandenen Gebäude installiert werden konnte, musste eine Wand herausgetrennt werden. Abrissarbeiten, die Demontage der alten Maschine, das Einbringen der neuen, der Zusammenbau mit Schweiß- und Flexarbeiten zur Montage des Trommelsiebs und schließlich das Hochziehen einer neuen Wand, dazwischen lagen knapp sechs Wochen. Gewaschen wurde währenddessen anderen Orts. „Die Schwesterbetriebe übernahmen die Blechwäsche“, so Drews.

„Eine logistische Meisterleistung, zum Glück in einem überschaubaren Zeitraum. Wenn man bedenkt, dass die Anlage 10 Jahre steht, rückt der Aufwand zum Aufbau in den Hintergrund.“ +++

Ob klassisch als Zopf oder raffinierter Blechkuchen – mit MELLA-DINKEL-HT heben Sie sich klar vom Standard ab.

• Flexibler Einsatz für alle Arten von DinkelHefefeingebäcken

• Fein abgerundetes Hefeteigaroma und typisch nussige Dinkelnote

• Extra langer Soft-Genuss

Nutzen Sie das positive Image von Dinkel und verwöhnen Sie Ihre Kunden als Ergänzung zu Dinkelbrot & Co. auch im Bereich „Feinbackwaren“ mit trendgerechten Gebäckideen.

Reading Bakery Systems, ein Mitglied der Markel Food Group, hat den MX Continuous Mixer überarbeitet. Das Modell gilt nun als die vielseitigste Anlage und ist für ein breites Produktspektrum geeignet.

+Der Exact Mixing MX Continuous Mixer ist die vielseitigste Knetanlage des amerikanischen Anlagenbauers

Reading Bakery Systems. Er ist geeignet für eine breite Palette von Produkten. So lassen sich Keks- und Cracker-Teige, aber auch Weizenteige für Feingebäcke und Croissants oder Pizzaund Fladenbrot-Teige herstellen. Wird der Kneter zusammen mit der exklusiven Hydrobond-Technologie von Reading genutzt, wird der kontinuierliche Prozess beschleunigt. Hydrobond ermöglicht laut Firmenangaben ein kürzeres Mischen und Kneten des Teiges, was sich in einem geringeren Platzbedarf, geringeren Ausrüstungskosten und niedrigeren Energiekosten niederschlägt. Der MX Mixer kann außerdem mit einem optionalen Phase-2-Entwickler kombiniert werden, um Teige für Buns sowie Sandwichbrot herzustellen.

Merkmale des MX Mixers

+ Kneter kann mit auswechselbaren Knetelementen bestückt werden, um eine breite Palette von Teigen zu kneten

+ Design zur einfachen Reinigung und Wartung

+ Optimierte Lebensmittelsicherheit, indem gewährleistet wird, dass der Teig sich in einem geschlossenen System befindet

+ Präzise und ununterbrochene Zutatenzuführung zum Kneter

+ Niedrigere Energie- und Arbeitskosten und weniger Platzbedarf in der Produktion

+ Verschiedene Knetergrößen

+ Hocheffiziente Wand- und Schaftkühlung erhältlich + Teig wird automatisch portioniert

Für den Ehrgeiz das Beste aus den Produktionsanlagen zu generieren, für einen effizienten und rationellen Anlagenbetrieb, für kontrollierte Prozesse, für kurze Rüst- und Reinigungszeiten, für eine hohe Verfügbarkeit und lange Einsatzfähigkeit der Anlagen, für einen wirtschaftlichen Unterhalt – dafür sind Rademaker Produktionsanlagen konzipiert. Bilden Sie Ihre Mitarbeiter aus, optimieren Sie Abläufe und steigern Sie die Effizienz. In der Rademaker Academy wird das Wissen über Technik und Technologie durch Ausbildung und Schulung erhalten und weitergegeben, so dass Sie die Rentabilität Ihrer Bäckerei maximieren können. Nutzen Sie die Rademaker Academy für Ihr Unternehmen.

• Teigband-Brot-/Brötchenanlagen für Brötchen, Mediterrane Brote und Flachbrote.

• Teigband-Toastbrotanlagen für Premium-Qualitäten Toast- und Sandwichbrote.

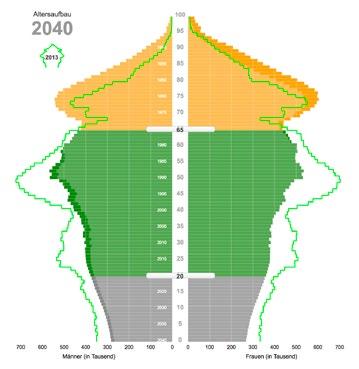

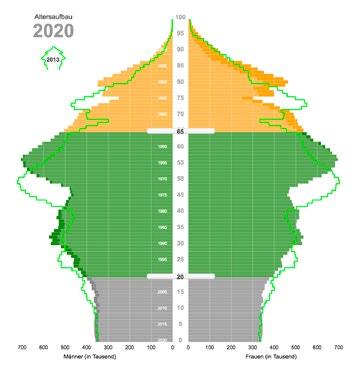

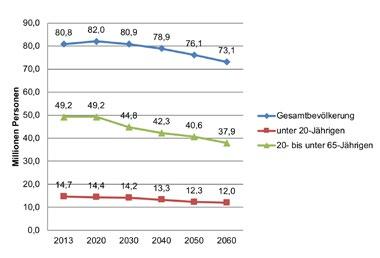

• Laminier- und Aufarbeitungsanlagen für Blätterteig-Feingebäck und Croissants.