6 minute read

AddCat innoveert met metaalfilament en 3D printen

Voor AddCat is het belangrijk snel iteraties in het design van hun katalytische reactor te kunnen doorvoeren en deze daarna effectief te testen. 3D printen is dan doorgaans de beste oplossing. Maar wat als de reactor in metaal geprint moet worden? Is de kwaliteit van 3D metaalprinten met filament al goed genoeg?

AddCat is een van de start-ups in The Bicycle Repair Man Group, de broedplaats voor nieuwe OEM’ers die Marc Evers na zijn vertrek bij KMWE in Geldrop is gestart. Zoals voor alle start-ups hier geldt, is hij zelf een van de eerste investeerders. Het idee dat AddCat ontwikkelt tot een nieuw product, is al een jaar of elf geleden ontstaan: industriële geur - voor sommigen stank - verwijderen met katalytische oxidatie. Het voordeel is dat de geurcomponenten op een lage temperatuur onschadelijk worden gemaakt. Toepassingen zijn denkbaar bij biogascentrales en in de mestverwerking in de veehouderij.

Advertisement

Hoge conversie dankzij 3D printen

3D printen is een kernonderdeel van het concept. Want door de katalytische reactor te printen, vergroot AddCat het interne oppervlak enorm en neemt de effectiviteit van het systeem sterk toe. “Door de structuur van de reactor dwingen we de geurcomponenten een interactie aan te gaan met het katalysatormateriaal aangebracht in de reactor, waardoor we een optimale werking bereiken”, legt Jacco Hoekstra, CTO van AddCat uit. Dankzij 3D printen kan AddCat met een kleine reactor met relatief weinig katalysatormateriaal een hoge conversie realiseren. Tot 95% van de actieve geurdeeltjes wordt inmiddels verwijderd. “We hebben vanuit onze lab-opstelling opgeschaald en kunnen 250 kubieke meter lucht per uur zuiveren. Nu bouwen we een grotere module voor 1.000 kuub waarmee we bij meerdere eindklanten het systeem valideren”, schetst Gerald van Santen, CEO, het stappenplan. Van hieruit naar een capaciteit van 10.000 kubieke meter opschalen, is geen grote stap meer. Die moet begin 2022 worden gezet waarna AddCat naar de markt gaat.

Metaalfilament printen

Om sneller te kunnen testen én om kosten te drukken, heeft AddCat samen met AMPC Solutions de reactoren geprint met metaalfilament. Naast het Ultrafuse 316L van BASF is geëxperimenteerd met een koperfilament van The Virtual Foundry. Arno Gramsma, samen met Albert Falck oprichter van AMPC Solutions, zegt dat metaalprinten met filament

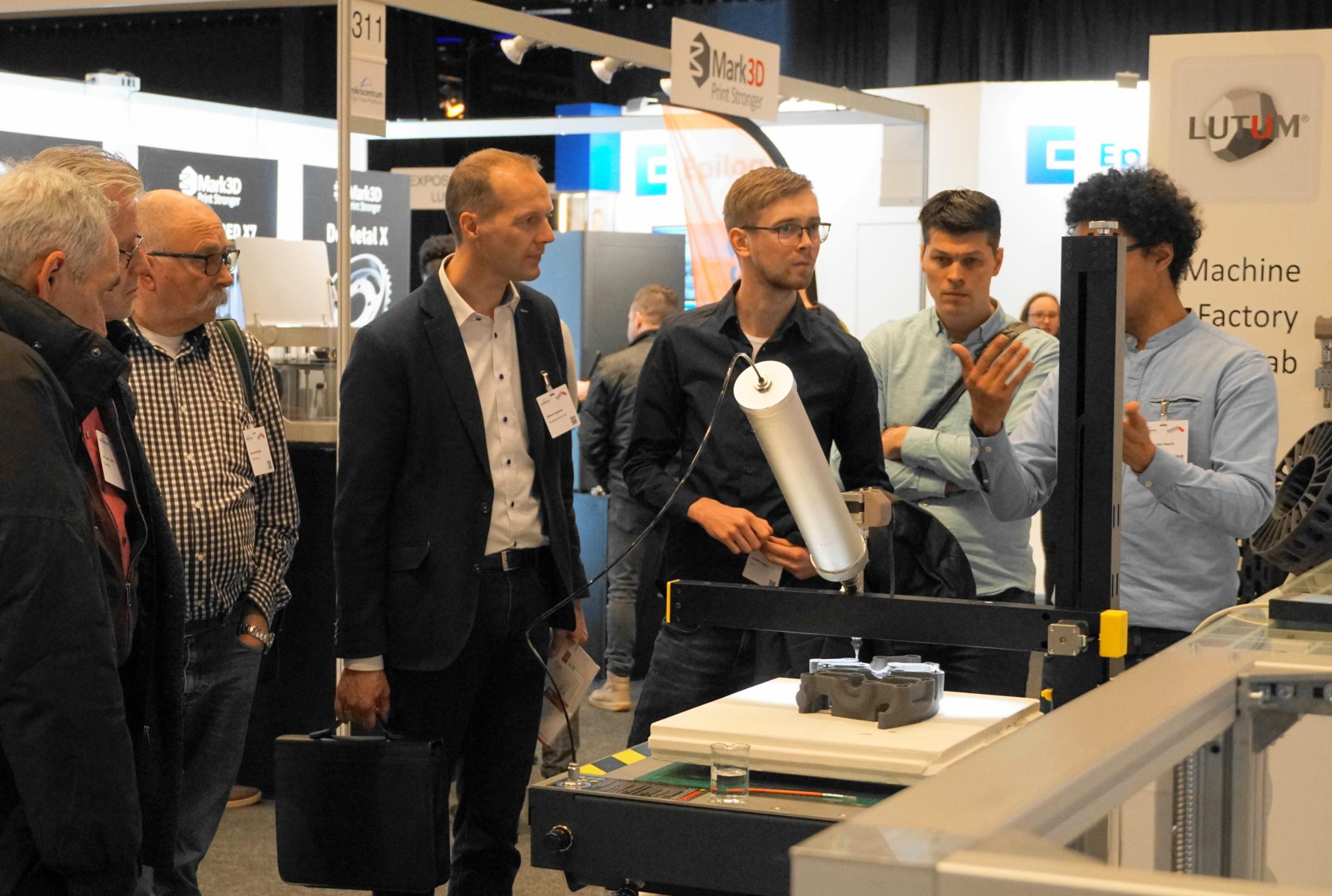

Deze reactor in een testopstelling.

zich bij uitstek leent voor de fase waarin AddCat zich bevindt. “Het gaat om relatief kleine componenten. Door met filament te printen, hoef je niet vooraf veel te investeren in een dure 3D metaalprinter.” AMPC Solutions heeft de reactoren, de grootste meet 100 mm doorsnede, geprint op een Ultimaker S5; AddCat zelf gebruikt een Prusa 3D printer met aangepaste extruder, waarmee het metaalfilament zich eveneens goed laat verwerken.

Debinding en sinteren

Het 3D printen zelf levert geen probleem op. Dat gaat met beide filamenten goed. De moeilijkste stappen in het proces zijn debinding en sinteren. Jacco Hoekstra: “We proberen de grenzen op te rekken, maar je hebt eerst een green part en na het debinden een brown part, dat mechanisch zwak is omdat je het polymeer kwijt bent.” Het BASF materiaal blijkt verder in de ontwikkeling te zijn dan het filament van The Virtual Foundry. Het printen van dit laatste materiaal ging goed, maar tijdens het debinden en sinteren ging het fout en zakte het geheel in elkaar. “The Virtual Foundry is minder ver in de ontwikkeling, maar dat komt nog wel”, aldus Jacco Hoekstra.

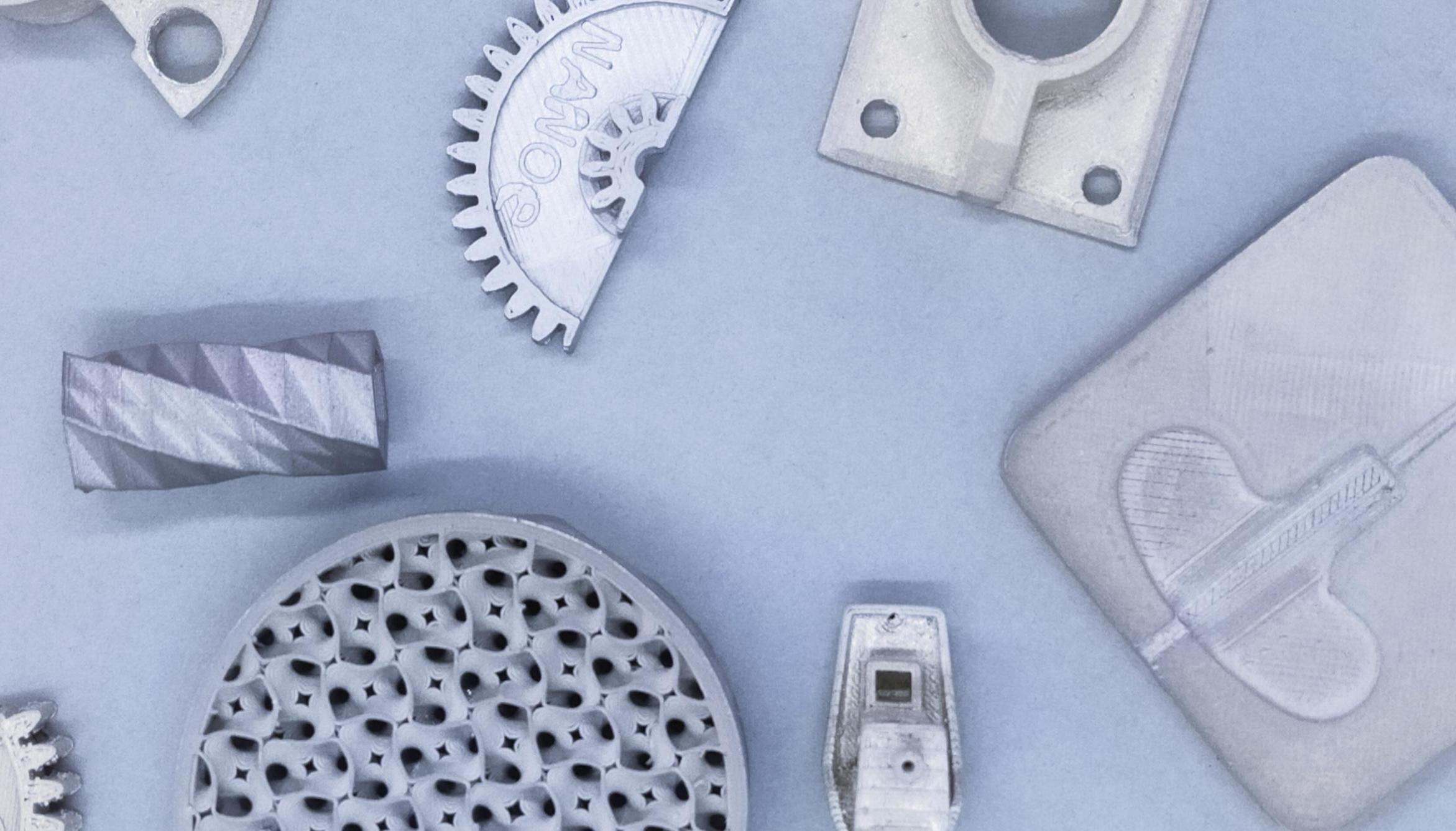

Ruwheid juist een voordeel

De kwaliteit van het BASF materiaal is goed genoeg voor de toepassing. De grotere ruwheid vergeleken met bijvoorbeeld laser poederbedmetaalprinten is voor AddCat juist een voordeel. Gerald van Santen: “Hierdoor vergroten we het oppervlak. En hoe méér en ruwer oppervlak, hoe meer werveling er ontstaat en des te meer moleculen tegen de wand botsen.” De 3D geprinte reactor wordt bekleed met een katalysatormateriaal dat de interactie met de geurbestanddelen aangaat. Om dit katalysatormateriaal aan te kunnen brengen, moet AddCat het 3D geprinte onderdeel eerst bekleden met een dunne keramische laag, van ongeveer 10 micron. Dat gebeurt met een thermisch proces, dat vanwege de veel lagere temperatuur dan de sintertemperatuur geen invloed heeft op de geometrie van de reactor.

Van links naar rechts Albert Falck, Jacco Hoekstra, Arno Gramsma en Gerald va Santen bij de testopstelling waarmee AddCat tot 250 kuubl ucht per uur kan zuiveren.

Krimp beheersen

Een van de nadelen van deze metaalprinttechnologie, is dat de onderdelen tijdens het debinden en sinteren krimpen. Jacco Hoekstra vindt evenwel dat BASF, dat de onderdelen gesinterd heeft, de krimp goed onder controle heeft. “Meestal heb je één iteratie nodig als je uitgaat van de standaardwaarden die met het materiaal meegegeven worden. Dan ben je er. We hebben ook een batch laten sinteren en die producten hadden allemaal dezelfde krimp.” Door tijdens het sinteren een dunne plaat onder het product mee te printen, voorkom je dat het product vervormt tijdens het sinteren, voegt Albert Falck er nog aan toe. Omdat het product slechts op drie punten op deze plaat bevestigd is, kun je het met de hand eenvoudig verwijderen. “Van de plaat afhalen gaat heel gemakkelijk.”

Zelf printen of uitbesteden

AddCat bouwt momenteel een proefopstelling waarmee in het veld getest wordt om 1.000 kubieke meter lucht per uur te zuiveren. Hiervoor is de katalysator geprint op een laser poederbed metaalprinter, omdat deze een diameter heeft van 240 mm. Deze katalysatoren worden in serie achter elkaar geplaatst om de capaciteit van de installatie te vergroten. Of dit ook de oplossing voor de uiteindelijke installatie wordt, is nog niet duidelijk. Onderdeel van het door een bijdrage uit het Stimuleringsfonds Metropoolregio Eindhoven mogelijk gemaakte project is namelijk onder andere te onderzoeken in welke situatie filament beter is en in welke laser-poederbedtechnologie. “De kern van onze technologie ligt in het 3D printen”, verduidelijkt Gerald van Santen. “Het liefst houden we het printen daarom in eigen huis. Ons IP zit in het ontwerp, daar zijn we dus terughoudend mee om het naar buiten te brengen.” Arno Gramsma denkt dat 3D metaalprinten met filament op den duur industrieel inzetbaar wordt, maar momenteel zijn er nog enkele belemmeringen. “Het filament is nog duur voor industriële toepassingen. En het debinden en sinteren gebeuren extern door BASF.” Met het concept voor een printfarm die AMPC Solutions ontwikkeld heeft en het debinding- en sinterstation van Xerion, dat het in het productportfolio heeft, kun je seriematig metalen onderdelen gaan 3D printen, verwachten hij en Albert Falck. Ze hebben zelfs al ideeën hoe je die processtappen kunt automatiseren. “Daarom kijken we ook al naar software voor een automatische workflow”, zegt Albert Falck.

Businesscase

Voor Gerald van Santen is het nu zaak om de verschillende printtechnieken ook qua kostprijs naast elkaar te zetten om daarmee de businesscase rond te maken. “We zijn bezig de vergelijking met andere AMtechnieken te maken. De sommen rollen eruit. Dan kunnen we een keuze maken.” Tot een productie van enkele duizenden reactoren per jaar kan filamentprinten worden ingezet, schat hij in. Hij is wel overtuigd dat de gebruikte 3D printtechniek het AddCat mogelijk heeft gemaakt het concept zo snel te ontwikkelen. “Zes jaar geleden zou dit voor ons moeilijker zijn geweest.” En precies daar ziet Arno Gramsma voor de korte termijn kansen voor 3D metaalprinten met filament. Je hebt snel 3D geprinte metalen onderdelen beschikbaar voor testen. “Voor de industrialisatie van een nieuw product moet je vervolgens de juiste oplossing kiezen die past binnen het businessmodel. In de tussentijd kun je hiermee wel snel ontwikkelen en de oplossing valideren.”