6 minute read

Formlabs democratiseert SLS printen

SLS PRINTEN DEMOCRATISEREN

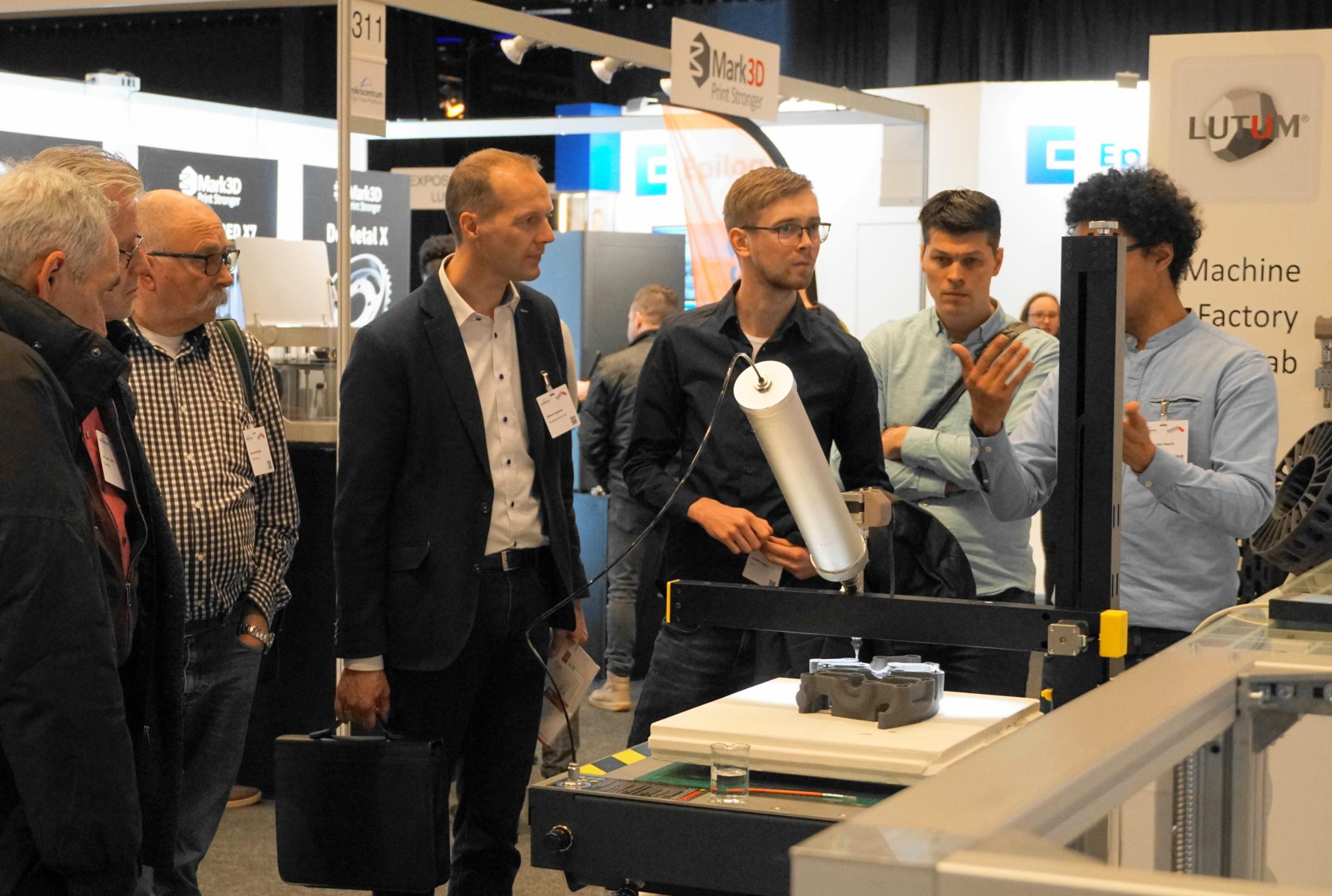

Formlabs geeft bedrijven met de nieuwe Fuse 1 een betrouwbare productietechnologie in handen. De SLS-printer van het Amerikaanse concern maakt ze minder afhankelijk van lange aanvoerlijnen, precies waar veel bedrijven naar op zoek zijn, zegt Stefan Holländer, directeur EMEA bij Formlabs. Betaalbaarheid en gebruiksgemak zijn het uitgangspunt geweest in de ontwikkeling.

Advertisement

Formlabs, vijf jaar geleden, drastisch veranderd. SLStechnologie heeft concurrentie gekregen van binder jetting systemen. Formlabs is echter blijven vasthouden aan de oorspronkelijke plannen. “Omdat SLS nog steeds een goede technologie is die nog niet breed in de markt beschikbaar is”, legt Stefan Holländer uit. Met “breed beschikaar” bedoelt hij een technologie die voor een brede groep gebruikers bereikbaar is.

Betaalbaarheid en gemak

Betaalbaarheid en gebruiksgemak: dat zijn de twee sleutelwoorden geweest in de ontwikkeling van de Fuse 1, de SLSprinter van Formlabs. Het ging niet alleen om een SLS-printer die een lagere investering vergt (CAPEX); Formlabs zocht eveneens een oplossing die deze printtechnologie gebruiksvriendelijker maakt tegen lagere operationele kosten (OPEX). “De inrichting van de omgeving waarin de printer staat en de training van de medewerkers, zijn tot nog toe redelijk complex als je SLS-technologie wilt inzetten”, merkt de directeur EMEA op. En dat laatste willen veel engineers graag omdat ze dan Nylon kunnen printen. De oplossing vraagt een goede afstemming tussen hardware, software én materiaal. “Net als bij SLA gaat het om de combinatie.”

Fiberlaser

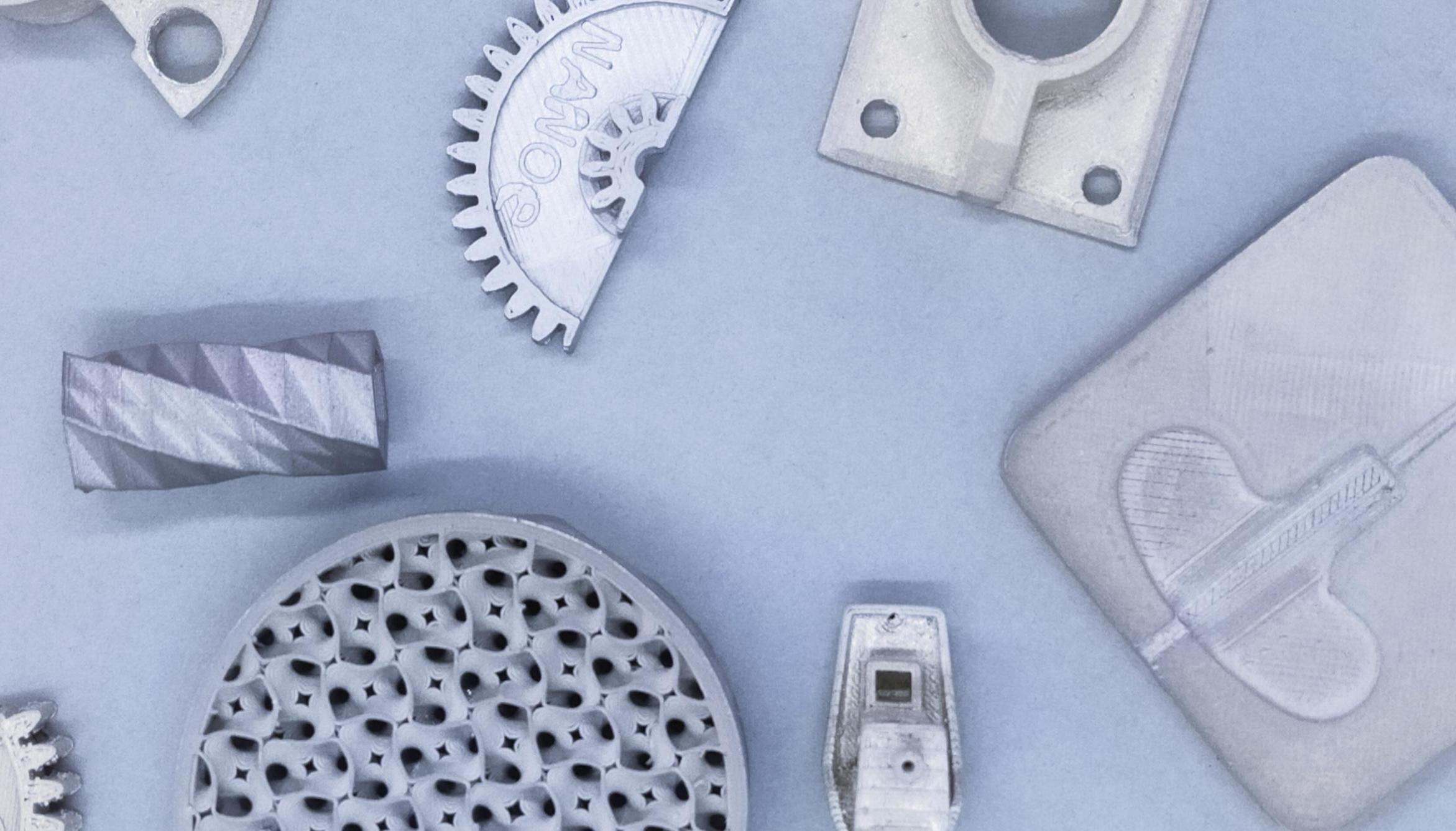

Qua hardware verschilt de Fuse 1 van bestaande SLS-printers doordat Formlabs voor een vaste stof fiberlaser heeft gekozen en geen CO2-laserbron. Deze keuze heeft alles te maken met gebruiksgemak. Stefan Holländer: “Een CO2 laserbron is groot, complex en je werkt met gassen. Dat wilden wij niet, dat is altijd een punt van bezorgdheid geweest.” De keuze voor een fiberlaser heeft echter gevolgen voor de software, met name als het gaat om de aansturing van de thermische procescontrole in de bouwkamer. Dit is cruciaal in de Fuse 1. “De goede thermische procesbeheersing stelt ons in staat om PA11 te printen zonder inert gas en goede resultaten te bereiken”, zegt Stefan Holländer. Concurrerende systemen kunnen niet zonder gas. “Zoals ik zei gaat het om de driehoek hardware, software en materiaal. Als je deze slim combineert, kun je een product als dit bouwen.” Dankzij de warmtebeheersing kan men zo goed als het volledige bouwvolume van de Fuse 1 gebruiken. Dat is met 165 bij 165 mm bruto iets kleiner dan het volume van veel andere SLS-printers; netto is het verschil kleiner doordat het volume effectiever benut kan worden. De manier waarop Formlabs de temperatuur in de bouwkamer controleert en aanstuurt, is slechts één kant van de medaille. Het poeder vormt net zo’n belangrijke factor om tot een goed eindresultaat te komen. Stefan Holländer geeft de credits daarvoor aan de materiaalpartner die vanaf het begin bij de ontwikkeling betrokken is geweest.

Compleet systeem

De Fuse 1 vormt samen met de Fuse Sift een compleet systeem, aangestuurd vanuit één softwareomgeving. De bouwkamer van de 3D printer kan eenvoudig worden uitgenomen en in de Fuse Sift worden geplaatst, zodat de printer vrij snel door kan gaan met de volgende buildjob. In de Fuse Sift koelt het poeder af, worden de producten uitgenomen en het restpoeder gezeefd en gemengd met nieuw poeder voor de volgende buildjob. Formlabs zegt dat tot 70% (bij PA12) van het poeder kan worden hergebruikt, afhankelijk van het design en de eisen die aan de producten worden gesteld. Het uitpakstation is zo gebouwd dat minimaal poeder buiten het systeem komt. Qua capaciteit kan, afhankelijk van de producten, één Fuse Sift station gebruikt worden in combinatie met drie Fuse 1 printers. Daarmee blijven de vervolginvesteringen bij het opschalen van de productie beperkt tot de kosten van de 3D printer zelf. Afgelopen voorjaar is Formlabs gestart met de uitlevering van het SLS-systeem. Stefan Holländer merkt dat de projecten voor de Fuse 1 vaak gewonnen worden op de lage investeringskosten voor een compleet systeem, inclusief het sinteren. Zeker vergeleken met andere poederbed printtechieken liggen de kosten aanzienlijk lager. “Tijdens de

Stefan Holländer, directeur EMEA bij Formlabs: goede resultaten met PA11 zonder beschermgas.

Hoge refreshrate

De Fuse 1 kent een refreshrate van 70% bij PA12. Formlabs haalt dit hoge percentage door de nauwkeurige positionering van de laserstraal, waardoor minder poederdeeltjes aan de warmte inbreng worden blootgesteld. Dit is mede te danken aan de goede beheersing van het thermisch proces in de bouwkamer. Bij 3D printen met PA11 ligt het percentage iets lager omdat het materiaal uit zichzelf al kleveriger is. Voor Formlabs is de hoge refreshrate een belangrijk argument, omdat daarmee de operationele kosten lager uitvallen. Samen met de materiaalpartner ontwikkelt Formlabs nieuwe materialen voor de Fuse 1, onder andere flexibele kunststoffen en andere kleuren Nylon.

pandemie zijn bedrijven voorzichtig geworden met investeren. Bij ons ligt de investering lager en je kunt makkelijk opschalen.” Hij geeft het voorbeeld van een Britse klant die begonnen is met één systeem en ondertussen een printfarm heeft met 7 Fuse 1 3D printers. “Klanten weten niet hoe de markt reageert. Daarom beginnen ze met één systeem en schalen dan op als de marktvraag groeit.” Ook de eenvoudige manier van post-processing, het uitpakken en poeder zeven en regenereren, dragen bij aan het succes.

Helft nieuwe klanten

Tot nog toe bereikt Formlabs een brede groep bedrijven met de SLSprinter. Voor de helft zijn het bestaande klanten die al een Form SLA-printer in huis hebben; de andere helft zijn nieuwe klanten. Vaak wordt de 3D printer ingezet voor de productie van eindproducten, bijvoorbeeld onderdelen voor robotgrijpers of voor logistieke systemen. Ook zien veel klanten Nylon als een bio-compatible materiaal. In de automotive industrie ziet Stefan Holländer de Fuse 1 ingezet worden voor seriematig productiewerk. Afhankelijk van het product zijn series tot 10.000 stuks op jaarbasis goedkoper te 3D printen dan te spuitgieten. Een van de klanten 3D print inmiddels op 5 machines elke week 5 batches van elk 12 producten voor de automobielindustrie. “Dat is goedkoper dan een spuitgietmatrijs laten maken. Bovendien kunnen ze het design regelmatig veranderen.” De belangrijkste reden voor deze klant

om in de Fuse 1 te investeren, is volgens Stefan Holländer dat het bedrijf minder afhankelijk wil zijn van een lange supply chain met alle risico’s van dien. “3D printen geeft ze een alternatief in handen dat betrouwbaar is.” Hij wil niet beweren dat de markt ondertussen helemaal omslaat naar 3D printen, maar hij merkt wel in gesprekken met grotere klanten dat men dit steeds serieuzer overweegt. Vooral uit bezorgdheid over supply chain onderbrekingen, die vergaande gevolgen kunnen hebben. Ze willen daarom de productie meer in eigen hand hebben. Hij maakt de vergelijking met online winkelen door de consument. Twee decennia geleden zette Amazon voorzichtig de eerste stappen; nu is online shoppen gewoon geworden. “Ik zie dezelfde versnelling ook in de industrie komen. En dat is goed, dat versterkt de lokale economie in Europa.” Dat zal echter nooit betekenen dat alles geprint gaat worden. Stefan Holländer: “Uiteindelijk sturen grote bedrijven altijd op kosten. Een product dat voor 1 euro verkocht wordt, zullen we nooit printen. Dat is niet haalbaar.”