1 minute read

Near netshape hightech onderdelen 3D printen

RAMLab en Hittech Bihca 3D printen carrier ASML-machine

Advertisement

Een carrier voor een ASML-machine 3D printen met een laserpoederbed metaalprinter is geen optie. De printkosten alleen liggen al hoger dan de verkoopprijs van het gefreesde exemplaar. Met WAAM-technologie die bij het RAMLab in Rotterdam is ontwikkeld, kan het wel. En dat levert veel materiaalbesparing op.

Koen Mentink, directeur Hittech Bihca (rechts) samen met Vincent Wegener van het RAMLab.

Koen Mentink, directeur Hittech Bihca, en Vincent Wegener van het RAMLab presenteerden hun AM-project tijdens het Smart Industry Event, begin juni. De toeleverancier uit Winterswijk levert aan ASML de carrier voor een van de midrange machines. Deze moet licht en sterk zijn. Hittech Bihca freest ze daarom uit 200 kilo titanium. “Daarvan gooien we 90 procent weg”, aldus Koen Mentink (rechts op de foto). Daarnaast worden tijdens de 150 tot 200 uur frezen nog de nodige gereedschappen verbruikt. Kan dat efficiënter met additive manufacturing?

Kwaliteit aantonen

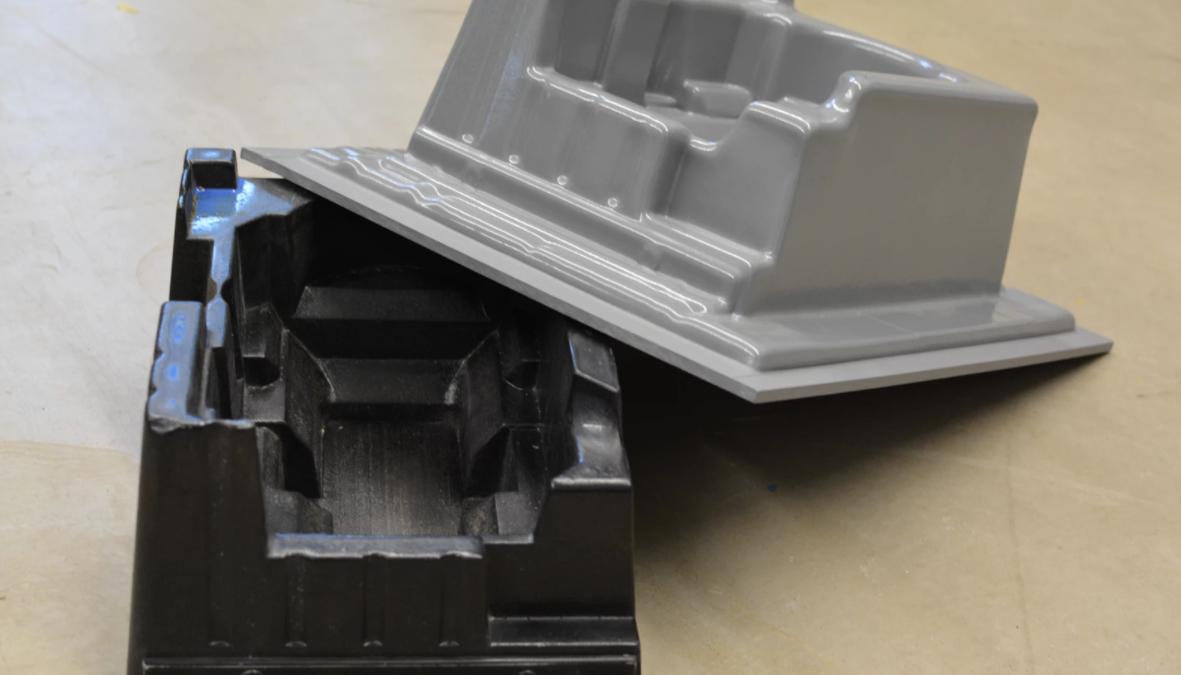

In het Rotterdamse fieldlab hebben ze getest met het oplassen van het onderdeel door een robot (Wire Arc AM, een DED-technologie). “Omdat we elk datapunt in het proces opslaan, weten we achteraf de kwaliteit”, aldus Vincent Wegener van RAMLab. In de eerste testen werd de helft van het materiaal bespaard. Wegener schat in dat men uiteindelijk met de near netshape technologie wel tot tegen de 90 procent materiaalbesparing kan komen. Bij 180 kilogram titanium levert dat een kostenbesparing op. Hittech Bihca hoeft eveneens minder te frezen, alhoewel je dat volgens Koen Mentink niet één op één mag doorrekenen. “Zo’n 70 procent van de freestijd gaat in het fijnbewerken zitten. Daar bespaar je niks op.”

Minder spanningen

Qua materiaaleigenschappen blijkt het 3D geprinte onderdeel zeker niet onder te doen voor een smeeddeel, soms zelfs beter te zijn. Een gesmeed titanium blok heeft minder homogene eigenschappen dan een additief vervaardigd onderdeel. “Het materiaal trekt veel minder in de verspaning. De DED-variant kent minder spanningen in het materiaal. Een dunne wand van 3 mm frezen we vanuit een richting en de wand blijft kaarsrecht.” Hoewel Koen Mentink denkt hij wel dat je als maakbedrijf moet openstaan voor de nieuwe technologie. “We moeten de mindset veranderen.”