5 minute read

REVISANDO FIERROS

La lupa sobre el equipo

A LAS PUERTAS DE UNA NUEVA CAMPAÑA, ES BUENA IDEA REVISAR LOS PUNTOS VITALES DE SU PULVERIZADORA. BOMBA, FILTROS, AGITACIÓN Y BOTALÓN, ENTRE OTROS, DEBEN PASAR POR EL TAMIZ MÁS EXIGENTE.

Advertisement

Un chequeo exhaustivo antes del comienzo de cada campaña es clave para pretender después resultados positivos en la aplicación de agroquímicos.

Lihuel Sartini, especialista de la Facultad de

Ciencias Agrarias de

Balcarce, realizó un relevamiento de pulverizadoras en el norte de la provincia de Buenos Aires; un total de 56 equipos fueron testeados, 66 % de ellos propiedad de productores y el resto, de contratistas. Los principales problemas hallados estaban en la bomba y el agitador, el filtro de llenado en el tanque, la rejilla-premezclador, el manómetro, los filtros, la curvatura del barral, la estabilidad del botalón, la pastilla antigoteo y la presión en las secciones.

¿ES LA BOMBA CORRECTA?

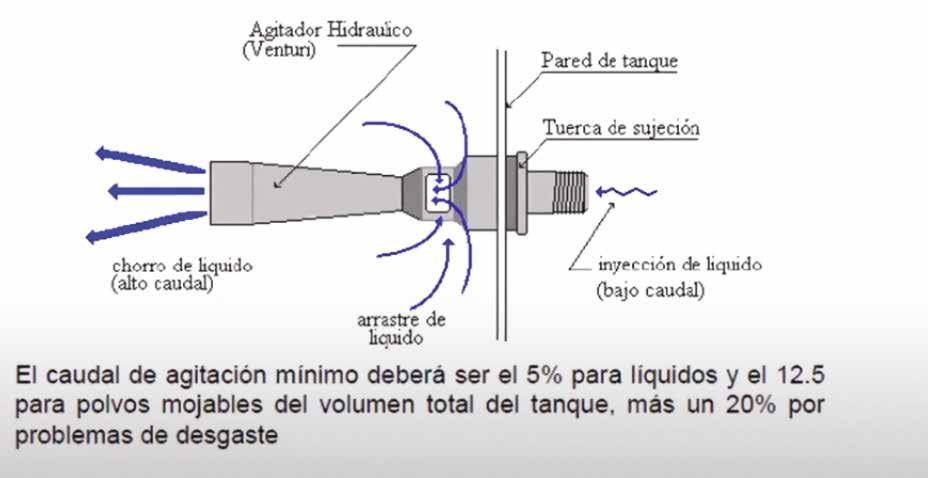

Una de las formas de evaluar si la bomba está funcionando bien es utilizar un caudalímetro lo más cerca posible de ella. Debe erogar no menos del 90 % de su capacidad nominal. Esto raras veces se da; en general, el caudal real es muy distinto del caudal teórico. Entonces la forma de evaluar el caudal real que tiene la bomba es midiendo la agitación en el equipo pulverizador, con la máquina trabajando, con la boquilla de mayor caudal y la presión de trabajo. Para líquidos, el caudal deberá ser del 5 % de la capacidad total del tanque de la pulverizadora, y del 12.5 % para polvos mojables. A los

dos hay que sumarles un 20 % por problemas de desgaste. Para conocer el caudal indicado por el fabricante para el equipo analizado, hay que buscar la “chapa” de la bomba, y es probable que no la encontremos o haya perdido las inscripciones. Entonces habrá que ir al manual del fabricante o intentar vía Internet. Y a partir de eso, hacer números.

Por ejemplo, si una bomba tiene un caudal de 540 l/min, vamos a calcular cuántos litros por minuto está insumiendo la barra. Para eso necesitamos saber el volumen que está utilizando la máquina (60 l/ha en este caso), la velocidad (22 km/h) y el ancho del botalón (28 m). Se multiplican estas tres variables y se divide por un factor de conversión y nos dará el caudal que insume el barral en l/minuto. En este ejemplo implica una agitación para líquidos de 163 l/min, el caudal para el botalón es de 61 l/min y si a esto le sumamos el desgaste, tenemos 269 l/m; está bien porque la bomba según el fabricante eroga 540 l/min. Para los sólidos la cuenta arroja 561

l/min. En este caso estaríamos con una bom-

ba subdimensionada.

Esto se ve en muchos casos y es muy importante porque hoy en día los productos que estamos utilizando son en su mayoría polvos insolubles en agua, gránulos dispersables y líquidos que forman suspensión. Uno de los problemas típicos que se presenta es que la agitación es mínima. Puede suceder además que el agitador hidráulico esté tapado. Se generan asimismo problemas de decantado, filtros tapados, se-

paración de fases, coagulación, sobredosificación de determinados productos en una parte del lote y una subdosificación en otra.

Otra falla habitual es la falta del filtro canasto. La situación de la rejilla-premezclador es importante, sobre todo en plena campaña. Es una cuestión de seguridad. Insectos u otros elementos extraños pueden ir a parar directo a la bomba, y si no hay filtro de aspiración, pueden generar un desastre. El premezclador debería tener una rejilla que obre como retén. Otro dolor de cabeza lo generan filtros rotos,

tapados, filtros en tándem de la misma gra-

duación (todo lo que pasa el primer filtro va a superar los siguientes; deben ir de menor malla a mayor malla a la salida del circuito de pulverización).

En cuanto al manómetro, debe estar a la vista del operador del equipo, tener una buena ubicación y contar con la escala correcta. El operario debe conocer con qué presión está trabajando;

PELIGROSO

El antigoteo es otra falla típica. Hay que recurrir a una limpieza con un cepillo, ya que este desarreglo tiene impacto en el ambiente y en la seguridad del operario. Merece especial atención, por cierto.

CERTIFICACIÓN

A la hora de una auditoría es importante evitar cualquier fuga, goteos o filtraciones que pueda tener el equipo pulverizador, ya sea sin trabajar (cargado con agua) o aplicando, dado que se trata de un punto crítico en el momento de certificar.

1 bar de diferencia puede cambiar sobrema-

nera el tamaño de gota. El manómetro debe tener como mínimo 63 mm de diámetro.

EL BOTALÓN

En cuanto al barral, debe ser lo más perpendi-

cular a la máquina y lo más horizontal posible

con respecto al suelo. La perpendicularidad del botalón no debe ser mayor al 2 % del ancho del mismo.

La horizontalidad respecto del terreno es un problema común. Interesa medir la estabilidad del botalón. Se ejerce una fuerza externa, vertical, horizontal u oblicua y no se tienen que generar más de dos oscilaciones o bien detenerse en menos de 5 segundos como caso ideal. Afecta directamente la distancia de la barra al objetivo. Son los famosos “chanchos”; no se superponen las aplicaciones, no llega el producto. La presión en las secciones es otro aspecto a monitorear. A veces hay una diferencia entre una y otra mayor al 10 %; va a afectar el tamaño de la gota.

NO LO OLVIDE

“Hoy en día contamos con elementos para medir la calidad del agua –enfatiza Sartini-. Y también las condiciones ambientales; es fundamental tener acceso a una estación meteorológica. Existen asimismo herramientas que nos dicen cómo está trabajando el equipo

en tiempo real, incluso es posible certificar

nuestra máquina. Recuerde, no medir no es una opción. Nunca”.

Claudio Gianni

La estabilidad del botalón es un punto fundamental. Se prueba ejerciendo fuerza desde el exterior en uno de sus extremos.

Están establecidos parámetros concretos para el buen funcionamiento del agitador, clave en base a los productos que se utilizan por estos días.