HYGIËNISCH ONTWERPEN

‘No touch’ procesapparatuur verbetert voedselveiligheid

MENGEN

Voormengstap met Nautamengers stroomlijnt productie PVC

BEURS

Solids, Pumps & Valves en M+R Rotterdam bezoek waard

HYGIËNISCH ONTWERPEN

‘No touch’ procesapparatuur verbetert voedselveiligheid

MENGEN

Voormengstap met Nautamengers stroomlijnt productie PVC

BEURS

Solids, Pumps & Valves en M+R Rotterdam bezoek waard

EERSTEKLAS

MEETTECHNIEK

GROOT DYNAMISCH BEREIK

OPTIMALE FOCUSSERING

120 METER MEETBEREIK

ZELFDIAGNOSESYSTEEM

SIL2/3 CERTIFICERING

CYBERBEVEILIGING

CONFORM IEC 62443-4-2

Een optimale productiviteit behalen met zo min mogelijk handelingen?

Ontmoet de VEGAPULS 6X. De nieuwe radarsensor, die alle kennis in zich heeft om uw werk te vereenvoudigen. Van eenvoudige inbedrijfname, absolute meetzekerheid tot de hoogstmogelijke veiligheid. Wanneer de VEGAPULS 6X in uw proces zit, heeft u er geen omkijken meer naar.

VEGA. HOME OF VALUES vega.com/radar

Of wordt het allebei, een bezoek aan Powtech én Solids Rotterdam. Het kan. Op 26 tot en met 28 september kun je terecht op Powtech in het beurscomplex van Neurenberg . Op 4 en 5 oktober 2023 vinden weer gelijktijdig de vakbeurzen Solids, Pumps & Valves, en M+R plaats in Rotterdam Ahoy. Ik zou gaan voor een een-tweetje. Powtech voor de echte innovatie en vernieuwing. Voor wie voorop wil lopen in de markt is dit een must-go. En de biergartens aldaar zijn ook niet te versmaden. Solids Rotterdam heeft dan weer als grote voordeel dat je er kunt netwerken met de lokale leveranciers. Hoewel er op Powtech ook een kleine 30 Nederlandse standhouders staan, is dat natuurlijk vooral een internationale aangelegenheid. Solids Rotterdam is én veel kleiner, én lekker lokaal. Prima te doen in een paar uur. Waar je bij Powtech zelfs in drie dagen nog ogen tekortkomt.

Wel eens de spectaculaire live stofexplosieshows gezien op Powtech? Dit zijn echte publiekstrekkers. De knal in de demo is al oorverdovend, en interessant zijn natuurlijk de vele Ex-oplossingen die er zijn om beginnende vlammen in milliseconden in de kiem te smoren. Wie in de farmaceutische hoek zit, komt zeker ook aan zijn trekken in Neurenberg. Duitsland is een groot farmaland, en dat vertaalt zich in het expositieaanbod. Er is een complete hal ingericht met technologie voor de verwerking van poeders, granulaten en stortgoed in de farmaceutische sector. Qua chemie valt hier trouwens ook veel te halen. Wie geïnteresseerd is in vernieuwing in de branche, kan een kijkje nemen op het paviljoen ‘Innovation made in Germany’ in hal 4, stand 4-453. Hier staan Duitse startups en jonge bedrijven die hun innovaties voor de bühne brengen. Er kan met hen gechat worden. Toekomstgericht is ook de sectie voor digitale oplossingen, waaronder procesanalyse, live dashboards, processimulatie en digital twins. Dit zijn zaken die je in Rotterdam amper zult zien.

Bij een bezoek aan Rotterdam kun je deze editie rekenen op zo’n 150 exposanten. Droog en ‘nat’ lopen in Ahoy in elkaar over. Ertussen is er de meeten regeltechniek (M+R)-straat met alles wat de procesindustrie nodig heeft voor zijn industriële productie. De vakbeurs M+R is nog betrekkelijk nieuw en maakt het voor bezoekers die geïnteresseerd zijn in ‘meten = weten’ gemakkelijk om snel hun licht op te steken bij de bekende spelers op dit gebied. Hier staan zo’n 13 leveranciers, en ook deze editie zijn de bekende A-merken weer van de partij.

In het kader van vernieuwing en toekomstbestendig opereren, wijs ik iedereen graag nog even op de Rondetafeldiscussie Duurzaamheid die wij als Solids Processing en Fluids Processing organiseren, met hosting en aftervideo verzorgd door Easyfairs. De discussie wordt op beide dagen gehouden van 12:30 tot 13:15 uur. De insteek is bewust praktisch. Geen filosofische beschouwingen over circulariteit, maar boter bij de vis met concrete voorbeelden van hoe de industrie zijn processen duurzamer kan inrichten, met minder inzet van energie, optimale inzet van het machinepark, en gebruikmakend van de nieuwste technologieën. Terugverdientijden voor de benodigde investeringen komen ook aan de orde. Want bij duurzaamheid gaan de kosten voor de baat uit. Je nu goed oriënteren, betekent later minder diep in de zak hoeven tasten. Laat je inspireren en kom meepraten over hoe je de energietransitie slim en betaalbaar kun oppakken. Tot op de beurs! ●

Vincent Hentzepeter, hoofdredacteur

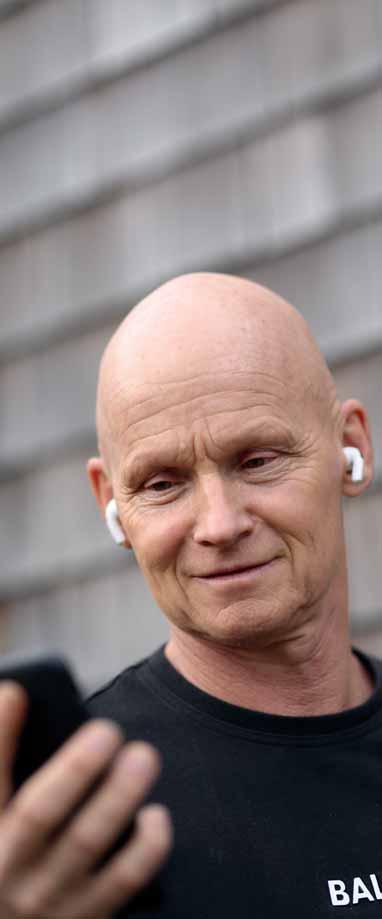

Accountmanagers Han Joosten en Anouk van Veen van Dinnissen Process Technology.

De voedselveiligheid verbeteren met hygiënisch ontworpen procesapparatuur, dat is de visie van machinebouwer Dinnissen. De ‘no touch’installatie draagt daaraan bij: apparatuur die ultiem reinigbaar is, maar zo min mogelijk open hoeft, zodat de kans op contaminatie steeds kleiner wordt. ‘Ons doel is dat producenten batch na batch naar recepten toe kunnen werken waar steeds hogere eisen aan worden gesteld, zonder dat de installatie tussentijds open hoeft voor een reinigingsbeurt.’

Lees het artikel op pagina 10.

Dinnissen Process Technology

Horsterweg 66

5975 NB Sevenum

Nederland

+31 (0)77 467 3555 www.dinnissen.com

10 HYGIËNISCH ONTWERP

VOEDSELVEILIGHEID VERBETERT MET ‘NO TOUCH’ PROCESAPPARATUUR

De voedselveiligheid verbeteren met hygiënisch ontworpen procesapparatuur, dat is de visie van machinebouwer Dinnissen. De ‘no touch’-installatie – goed reinigbare apparatuur die zo min mogelijk open hoeft – verkleint de kans op contaminatie.

16 CASE: MENGEN

WAAROM PVC-PRODUCENT KOOS VOOR NAUTAMENGERS

PlastChem, producent van PVC compounds, schafte acht Nautamengers aan voor het voormengen van verschillende poedermengsels. De mengers zorgen voor een beter eindproduct, meer productiecontinuïteit en zijn duurzaam.

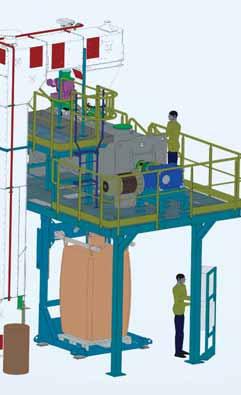

20 BIGBAG HANDLING

BIGBAGS CRUSHEN OM TE LOSSEN: AUTOMATISCH OF MOBIEL?

Volautomatische en mobiele FIBC-crushers zorgen dat bulkgoed in bigbags, dat na opslag of transport keihard geworden kan zijn, weer losgemaakt wordt en dus geleegd kan worden.

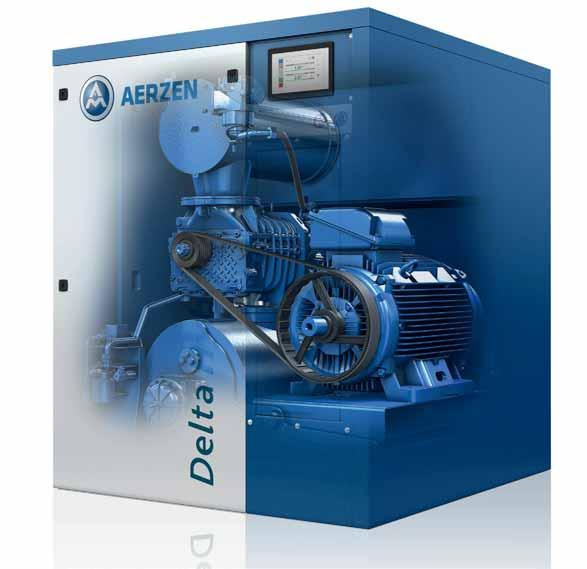

24 LUCHTTECHNIEK

VEILIGE EN EFFICIËNTE BLOWERTECHNIEK VOOR PNEUMATISCH

BULKGOEDERENTRANSPORT

Industriële blowers in het pneumatisch bulkgoederentransport moeten vaak food-grade en explosieveilig zijn, maar ook energiezuinig en onderhoudsarm.

28 STOFFILTERS

ONDERHOUD STOFFILTERS: STAPPENPLAN OM PROBLEMEN OP TE

LOSSEN

Drie veel voorkomende problemen met stoffilterkasten zijn op te lossen door een stappenplan te doorlopen.

33 BEURS

SOLIDS, PUMPS & VALVES, M+R ROTTERDAM 2023 Vooruitblik op het bekende trio beurzen dat op 4 en 5 oktober 2023 plaatsvindt.

38 SCHROEFTRANSPORT

SCHROEFTRANSPORTEUR VERLEGT ZIJN GRENZEN

De buitenlandse vraag naar in Nederland gebouwde schroeftransporteurs in hoogvullers en bulkwagenvullers neemt toe.

42 BEURS

POWTECH 2023 (26 – 28 SEPTEMBER)

De internationale poeder- en stortgoedbeurs Powtech opent zijn deuren van 26 – 28 september in Neurenberg.

46 MEET- EN REGELTECHNIEK

INDUSTRIËLE, DIGITALE TEMPERATUUR METERS STEEDS INTELLIGENTER

Wat is de laatste stand der techniek in industriële temperatuurmeters? En welke technologie zit er achter? Verslag van het bezoek aan de Endress+Hauser-fabriek voor temperatuurmeting in het Zuid-Duitse Nesselwang.

Solids Processing is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@solidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter +31 (0)6 2059 2436 vincent@procesmedia.nl

Eindredactie Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Giesbers Retail, Velp

Met medewerking van: Pieter van den Brand, Hans van Eerden

Druk Veldhuis Media, Meppel

Sales Erik ten Haaf

+31 (0)297 22 3462 +31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2023

Voor de Benelux: € 140 (excl. 9% btw).

Overig buitenland: op aanvraag.

Losse nummers: op aanvraag.

Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn

© 2023, Proces Media bv

Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7906

Ruim 1.600 duurzame projecten komen na evaluatie in aanmerking voor de SDE++ regeling 2022, de belangrijkste regeling waarmee de overheid de productie van duurzame energie en verlaging van de CO2-uitstoot stimuleert. Hiervoor is dit keer een maximaal budget van circa € 12 miljard toegekend. Het grootste deel van het toegekende budget (€ 6,7 miljard) is gereserveerd

voor CO2-afvang en -opslagprojecten (CCS). Het gaat om 8 projecten die gebruik maken van het Aramis-project voor de opslag van CO2 in lege gasvelden op de Noordzee. Daarnaast is er ruim € 3 miljard toegekend aan hernieuwbare en CO2-arme warmte, zoals geothermie-projecten, en € 1 miljard voor hernieuwbare elektriciteit. Dit jaar worden er voor het eerst ‘hekjes’ geïntroduceerd in de SDE-regeling. Met zo’n hekje

Shell Chemicals Park Moerdijk heeft de VOMI Safety eXperience Award 2022 in de wacht gesleept. VOMI, de brancheorganisatie voor dienstverlenende bedrijven in de procesindustrie, kent deze prijs toe aan de opdrachtgever in de procesindustrie waarvan de werkvloer door operationele teams van aannemers (VOMI-leden) als de meest veilige wordt ervaren. Volgens de jury presteerden zowel Shell Chemicals Park Moerdijk als de twee andere genomineerden, ExxonMobil en Neste, goed op alle aandachtsgebieden, maar onderscheidde Shell zich met name op gebied van de zichtbaarheid/toegankelijkheid van het management en het actief be-

trekken van de gecontracteerde partij. Dit heeft als voordeel, stelt VOMI, dat de lijnen tussen site management en contractors echt laagdrempelig zijn. Er dongen afgelopen jaar ruim 150 locaties van opdrachtgevers van VOMI-leden mee. Uiteindelijk bleven er acht over. Die faciliteiten werden stevig aan de tand gevoeld. Zo moesten de operationele teams zo’n 250 enquêtes invullen. Daarmee werden participanten beoordeeld op communicatie vanuit het management, onderlinge communicatie, het belang van veiligheid, de veiligheidscultuur, de veiligheidsweerstand en het stimuleren om zelfstandig beslissingen te nemen.

wordt een minimaal bedrag voor een specifieke categorie gereserveerd, zoals hogetemperatuurwarmte. Zo komen technieken die op de korte termijn minder kosteneffectief zijn, maar op de langere termijn noodzakelijk voor de energietransitie, vaker aan bod. Het wachten is nog wel op goedkeuring van de staatssteunregels door de Europese Commissie.

De ervaren projectspecialist Esther Bruggeman (50) is als projectmanager gestart bij VOMI, de brancheorganisatie voor dienstverlenende bedrijven in de procesindustrie. Bruggeman zal zich met name gaat inzetten voor VOMI-projecten en nauw betrokken zijn bij kennisoverdracht en het organiseren van VOMI-evenementen. Bruggeman was hiervoor onder meer ruim 13 jaar actief als juridisch adviseur bij FME Serviceteam en hield zich bezig met verandermanagement. Als VOMI-projectmanager gaat ze onder meer ledenvergaderingen, studiereizen en informatiebijeenkomsten organiseren rondom VOMI’s kernthema’s Veiligheid, Optimalisatie, Professionalisering & Arbeidsmarkt.

Ons breed aanbod afzakinstallaties weet raad met elk type product

• Installatie uitgewerkt op maat van uw productie

• Van openmond- en ventielzakken tot buis- en vlakfolie

• Zowel semi- als volautomatisch

WE CHALLENGE YOUR PACKAGING PROJECTS Everveld 23, 3200 Aarschot – +32 16 256734 – sales@ausloos.be - www.ausloos.net

YOU ARE LOOKING FOR: SYSTEMS AND COMPONENTS FOR THE BULK MATERIALS INDUSTRY TAILOR-MADE SOLUTIONS CONTAINMENT PROFESSIONALS PLANNING FROM A-Z

WE OFFER:

MANY YEARS OF EXPERIENCE IN SPECIAL MACHINE ENGINEERING INGENIEERING AND INVENTIVE SPIRIT CUSTOMER PROXIMITY:

PERSONAL AND UNCOMPLICATED

YOUR ADVANTAGES:

PROCESS RELIABILITY

PRODUCTIVITY INCREASE

PERSONAL AND PRODUCT PROTECTION RELIABLE AUTOMATION EVERYTHING FROM A SINGLE SOURCE

U VINDT ONS OP DE SOLIDS BEURS OP STAND D115. TOT DAN!

U VINDT ONS OP DE SOLIDS BEURS OP STAND D115. TOT DAN!

In Zwolle is de nieuwe sorteerinstallatie van PreZero voor kunststofverpakkingsmateriaal geopend. De oude ging in 2021 in vlammen op. De nieuwbouw kan ruim 85.000 ton plastic verpakkingen, blik en drinkpakken (pbd) per jaar verwerken en sorteert tot wel 14 materialen, waaronder zwarte plastic verpakkingen (met la-

sertechnologie) en PP-folie. Ook kan de installatie HDPE- en PP-verpakkingen op kleur sorteren dankzij optische scheiders en camera- en lasertechnologie. Het is zelfs de eerste installatie in Nederland die PP-folies sorteert. De machinehal van de installatie heeft een oppervlakte van 4.200 m2, goed voor bijna 250 transportbanden

met een totale lengte van vier kilometer. Freek Bakker, directeur Value Chain Plastics van PreZero, stelt dat de faciliteit een stap voorwaarts is in circulariteit, omdat het beter sorteren resulteert in kwalitatief beter recyclaat en dus hoogwaardigere toepassingen. De fabriek zet voor het scheiden

onder meer trommelzeven, windshifters, infraroodscanners, ballistische scheiders en magneten in. Per soort wordt het gesorteerde materiaal in balen geperst en vervoerd naar recyclingbedrijven. Hier wordt het plastic versnipperd tot vlokjes en daarna grondig gewassen om tot granulaat verwerkt te worden.

Voor iedereen die geïnteresseerd is in de praktische uitvoering en haalbaarheid van de energie-

transitie is er op 4 en 5 oktober een rondetafeldiscussie over duurzame keuzes in de procesindustrie. De

discussie vindt beide dagen plaats van 12:30 – 13:15 uur in het kennistheater tijdens de vakbeurzen

Solids Rotterdam, Pumps & Valves en het op meet- en regeltechniek gerichte M+R in Rotterdam Ahoy.

Een en ander gaat onder de vlag van de Rotterdam Processing Week vallen, die van 2 tot en met 6 oktober 2023 loopt.

Met de rondetafel wordt aangesloten op een van de thema’s tijdens deze beurs-tweedaagse: ‘Duurzaamheid’. Proces Media heeft gekozen voor een interactieve discussieopzet met de focus op het technisch tastbaar maken van de energietransitie. De discussie wordt geleid door Vincent Hentzepeter, hoofdredacteur van de titels Fluids Processing en Solids Processing. De

opzet in een notendop: duurzaamheid in de praktijk, gericht op zuinige machines die minder energie gebruiken; slimmer en duurzamer machineontwerp; machinebehoud door goed onderhoud voor een verlengde levensduur en oplossingen voor einde leven installaties/ reserveonderdelen. Panel: Dinnissen (Rieks Reyers), Van Beek Schroeftransport (Perry Verberne), Hosokawa Micron (Bertram Mak), Aerzen Nederland (Tim van Haren), CCS Energieadvies (René Cornelissen)

Meer lezen over de vakbeurzen, zie www.solidsrotterdam.nl, www.pumpsvalves.nl en www.mrprocessing.nl.

De voedselveiligheid verbeteren met hygiënisch ontworpen procesapparatuur, dat is de visie van machinebouwer Dinnissen. De ‘no touch’-installatie draagt daaraan bij: apparatuur die ultiem reinigbaar is, maar zo min mogelijk open hoeft, zodat de kans op contaminatie steeds kleiner wordt.

Met de groeiende wereldbevolking en welvaart stijgt ook de vraag naar kwalitatief hoogwaardig, veilig voedsel. Daarom worden de hygiënerichtlijnen voor de industrie ook steeds strenger. Procesapparatuur speelt daar een cruciale rol in. En machinebouwers zetten daarop in met op maat gemaakte innovaties. Bijdragen aan de voedselveiligheid is ook de visie die ten grondslag ligt aan de ambitie van Dinnissen Process Technology, vertellen Anouk van Veen en Han Joosten. Dinnissen zet in op een tot in de puntjes doorgevoerde hygiënische procesvoering en de garantie van absolute voedselveiligheid. “Driekwart van de machines die wij bouwen, gaat naar het buitenland”, zegt Joosten. “Overal is sprake van een stijgende welvaart en nemen de voedselveiligheidseisen toe. Ook huisdieren krijgen meer en steeds beter te eten. De standaarden voor de productie van diervoeding gaan eveneens omhoog.”

De volgende stap, geven Van Veen en Joosten aan, is machines bouwen die zo min mogelijk reiniging behoeven: de ‘no-touch’-installatie. “Om een installatie handmatig droog te kunnen reinigen, moet hij open, met alle risico’s voor de voedselveiligheid van dien”, zegt Van Veen. “Ook kunnen er bijvoorbeeld vreemde delen in de installatie komen. Wat we beogen is dat onze machines tijdens de productie zo lang mogelijk gesloten kunnen blijven. Het proces wordt ontworpen op een minimum aan residu in de installatie.”

EHEDG-RICHTLIJNEN

Dinnissen heeft zijn machines al goed op orde. “Zoals wij ze ontwerpen”, vertelt Van Veen, “voldoen ze aan de richtlijnen van de European Hygienic Engineering & Design Group (EHEDG). Onze apparatuur heeft zo min mogelijk lassen, bouten en moeren en geen dode ruimtes. Lagers zitten alleen aan de buitenzijde en worden bovendien met perslucht gespoeld, zodat er niets in en uit de machine kan. Onze mengers zijn bijvoorbeeld voorzien van uitrijbare assen, trechters zijn kantelbaar en onderdelen zijn goed toegankelijk en snel en efficiënt te reinigen.” Om niet te vergeten: alle machineonderdelen ondergaan een oppervlaktebehandeling bij Viwateq voor optimale gladheid en nog betere reinigbaarheid.

Dinnissen laat bestaande klanten bellen met klanten die een installatie willen kopen. “Dat is erg leerzaam”, weet Van Veen. “Zo kreeg een potentiële klant onlangs van een bestaande klant te horen, dat onze installatie dermate vrij van residu produceerde, dat deze slechts één keer in de week gereinigd hoefde te worden. Zoveel batches kan hij ongestoord achter elkaar draaien. We proberen deze periode te verlengen door het proces verder

Accountmanagers Han Joosten en Anouk van Veen van Dinnissen: ‘Ons doel is dat producenten batch na batch naar recepten toe kunnen werken waar steeds hogere eisen aan worden gesteld, zonder dat de installatie tussentijds open hoeft voor een reinigingsbeurt.’

‘No-touch’ betekent dat de machine maar heel af en toe gereinigd hoeft te worden’

‘Ons doel is dat onze machines tijdens de productie zo lang mogelijk gesloten kunnen blijven’

te automatiseren maar ook door nieuwe toepassingen rondom de installatie te ontwikkelen, denk aan persluchtreinigingssystemen die een machine na elke batch van binnen droog en schoonblazen, in combinatie met kloppers en afzuigunits. In feite doen we de operator na, alleen hoeft de machine niet meer open. Dit is echt nieuw. Schoonmaaktijd is straks geen issue meer.”

Het doel van Dinnissen is dat foodbedrijven van ‘wit naar rood’ produceren, licht Joosten toe. “Onze procesinstallaties worden vaak voor meer dan één receptuur gebruikt. Ons doel is dat producenten batch na batch naar recepten toewerken waar steeds hogere eisen aan worden gesteld zonder dat de installatie tussentijds voor een reinigingsbeurt open hoeft. Pas als je bijvoorbeeld bij producten bent aangekomen die vrij van allergenen gemaakt moeten worden, is reiniging nodig. ‘Smart design’ maakt dat mogelijk.” Van Veen noemt als voorbeeld van smart design ook de ontwikkeling door Dinnissen van een automatische monsternemer. “Dan hoeft de operator ook geen luik meer te openen om handmatig een monster te trekken. Want ook dat kan een negatieve impact hebben op de voedselveiligheid.”

Het kan voorkomen dat omgevingslucht bij een productielijn onvoldoende vrij is van bacteriën of andere verontreinigingen die de voedselveiligheid in gevaar kunnen brengen. Een belangrijk gegeven bij onder meer het aanzuigen van omgevingslucht voor pneumatische transportsystemen of het gebruik van perslucht in installaties. “In onze

1. Volg de actuele voedselveiligheidsrichtlijnen waar een product aan moet voldoen. Dit zijn ook de punten waar het bedrijf voor zijn certificeringssystemen op wordt geaudit.

2. Monitor de omgevingslucht rond installaties, met name als deze in het productieproces wordt ingezet. Voldoet de lucht aan de eisen om een kwalitatief hoogwaardig product te maken?

3. Voorkom vreemde delen in de installatie (b.v. een mes of een schroevendraaier van een operator of een simpele tie-wrap). Zorg dat metaaldetectoren en zeven regelmatig op hun functioneren worden gecontroleerd.

4. Plaats zeven niet alleen aan het eind van het proces bij het verpakken van producten. De kwaliteit van producten begint bij de inname van grondstoffen aan het begin van het proces. Voorkom dat verontreinigingen in het proces komen. De productcheck en monsteranalyses zijn de verantwoordelijkheid van de producent. Die heeft daar immers alle kennis over.

5. Zorg voor adequate training van personeel. Machines kunnen nog zo veilig ontworpen en gebouwd zijn, maar er ligt een grote verantwoordelijkheid bij de operators die ermee werken.

gesprekken met klanten wijzen we ook altijd op de specificaties waar perslucht en omgevingslucht aan zouden moeten voldoen”, vertelt Van Veen, “ook wat vochtigheid en temperatuur betreft. Dat is cruciaal bij de processing van bijvoorbeeld hygroscopische producten, denk aan suiker. Mochten deze condities door het bedrijf niet te realiseren zijn, dan zorgen wij dat daar de nodige equipment voor komt, bijvoorbeeld een droger of een geschikt filtratiesysteem. Processen kunnen anders verstoord raken en de kwaliteit van producten zou niet meer zijn wat het moeten zijn. In de installatie zelf kun je alles prima voor elkaar hebben, maar ook omgevingsfactoren zijn van invloed. We zullen altijd de samenwerking zoeken met de klant. Heb je daar-en-daar aan gedacht? Vaak speelt het niveau van regelgeving in het betreffende

land mee. Maar ook dat heeft alles te maken met voedselveiligheid.”

De Europese Food Contact Materials Regulation (EC1935) uit 2004 stelt eisen aan de materialen waarvan machines en installaties die met voedsel in contact komen, gemaakt worden. Aan alle onderdelen komen certificaten te pas, gebaseerd op actuele normen en richtlijnen, die dat aantonen. Dat geldt ook voor het rvs dat voor machines wordt gebruikt. Zo is het plaatwerk van elke Dinnissen-machine voorzien van een code, waarmee de machinebouwer feilloos de herkomst van zijn staal aan kan tonen. Bepaalde kwaliteiten rvs zijn ongeschikt voor machines die levensmiddelenproducten maken. “We gebruiken voor onze machines geen rvs waar laagwaardige materialen in zitten en kunnen dit aantonen door de bijbehorende materiaalcertificaten”, vertelt Joosten. “Door onze tracking & tracing kunnen we precies zien uit welk plaatmateriaal een machine is gebouwd.” Traceerbaarheid geldt eveneens voor het productieproces van de klant. “Bedrijven willen ook zelf hun tracking & tracing op orde hebben. Van elk onderdeel of ingrediënt van het eindproduct wil men weten waar het vandaan komt. Elke zak of bigbag die binnenkomt, kunnen we volgen. De bigbag gaat bijvoorbeeld pas naar het losstation als hij is gescand. Eerder mag deze het proces niet in. De producent die voedselveilig produceert, wil weten hoe zijn product wordt gemaakt en waarmee, en kan dit ook aantonen.” ●

‘Wie voedselveilig produceert, wil weten hoe het product wordt gemaakt en waarmee, en kan dit ook aantonen’

Feel the pulse of processing technology at POWTECH! Use this opportunity to discover the latest innovations, solutions and technologies. Be inspired by leading companies and experts, and make contact with the decision-makers and innovators of the industry. Experience the energy and dynamics of POWTECH and immerse yourself in the world of powder, granules, bulk solids and liquids.

We look forward to your visit!

Honorary sponsors

Honorary sponsors

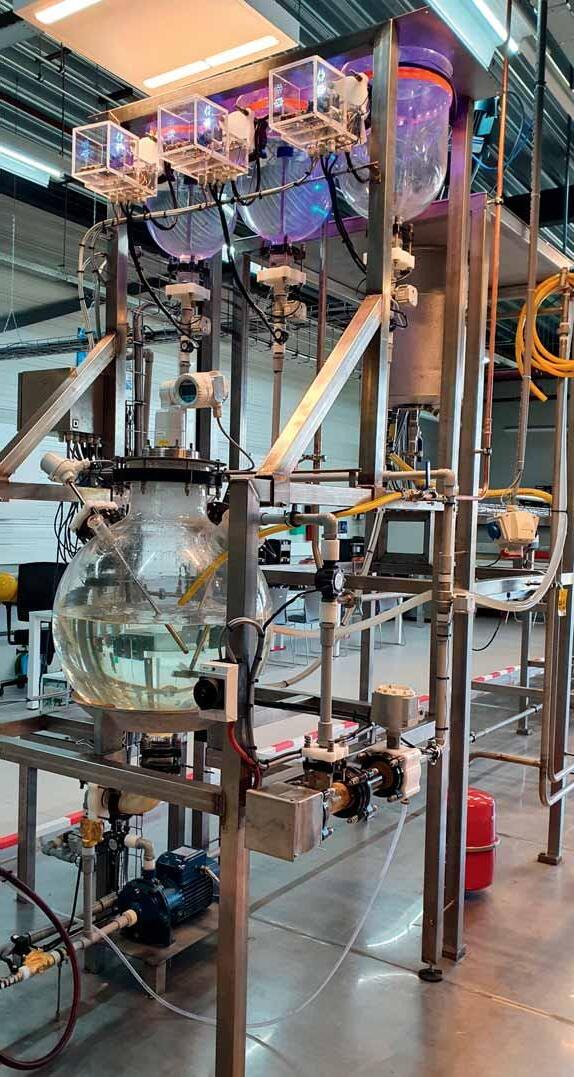

PlastChem, gevestigd in Hardenberg, produceert jaarlijks ongeveer 60.000 ton hoogwaardige PVC-verbindingen voor allerlei industriële sectoren in Europa. De verschillende soorten PVC worden gebruikt voor buizen en hulpstukken, kozijnen, wandbekleding en vloeren. PlastChem is marktleider in vinylplaten. Het bedrijf ontwikkelt daarnaast op klantvraag speciale verbindingen met speciale eigenschappen zoals schuim, hittebestendigheid of brandwerendheid.

PlastChem, producent van PVC compounds, schafte acht Nautamengers aan voor het voormengen van verschillende poedermengsels. De mengers zorgen voor een beter eindproduct, meer productiecontinuïteit en zijn duurzaam.

Producent van PVC-compounds PlastChem uit Hardenberg ontvangt het PVC-poeder in bulk en zet het in een reeks processtappen – waaronder warm/koud mengen gevolgd door extrusie – om in

de verschillende eindproducten. Enigszins ongebruikelijk voor de PVC-compoundindustrie, werkt PlastChem met een extra voormengstap vóór de warm/koud-mengers. In deze stap wordt het

PVC-poeder samen met bepaalde additieven en pigmenten nauwkeurig gedoseerd om het eindproduct beter weersbestendig, UV-bestendig en slagvast te maken. “We gebruiken een groot aantal verschillende grondstoffen, dus het vullen van de warm/koud mengers bestaat uit een groot aantal doseerstappen. Dat maakt de theoretische foutmarge relatief hoog”, legt Patrick Kok, technisch manager bij PlastChem, uit. “Door de grondstoffen voor te mengen in een vat met een groter volume, creëren we een constante aanvoer van een zeer

homogeen mengsel voor de volgende processtappen. Dit verhoogt de continuïteit van het hele proces, want zo ontstaan er minder technische problemen en productieonderbrekingen bij het doseren van de grondstoffen. We maximaliseren de uptime, terwijl we tegelijkertijd de kwaliteit van het eindproduct verbeteren.”

NIEUWE FABRIEK

In 2017 besloot PlastChem een nieuwe, grotere fabriek te bouwen om zijn productiecapaciteit uit

te breiden en de groeiende vraag naar verschillende soorten hard en zacht PVC bij te benen. De nieuwbouw zou bovendien aangegrepen worden om de bedrijfsvoering te verduurzamen. Het hele ontwerp, de aankoop en de bouw van de installatie werd uitbesteed aan een systeemintegrator, behalve de voormengstap. Het aanschaffen van de mengers voor dit onderdeel van het productieproces hield PlastChem in eigen hand. “We hebben ongelooflijk veel kennis van poedermenging in huis”, zegt Kok, “dus we waren ervan overtuigd

dat we – met de juiste apparatuur – zelf tot de beste oplossing zouden kunnen komen.”

Voor het leveren van de poedermengapparatuur koos PlastChem voor Hosokawa Micron. Aanvankelijk zou het gaan om vier menglijnen, maar het werden er uiteindelijk acht. De mengers moesten ook geschikt zijn voor explosiegevaarlijke producten. Ook aan die eis voldoet de apparatuur van Hosokawa Micron. “We zijn een van de weinige apparatuurfabrikanten die een oliedam inbouwen in onze mixers, waardoor er geen gevaar bestaat op olielekken in de productzone”, vertelt Menno Logmans, area salesmanager Nederland bij Hosokawa Micron. “En als poederverwerkingsspecialist weten we alles van het ontwerpen van apparatuur die voldoet aan de Europese ATEXrichtlijnen voor gebruik in een explosiegevaarlijke omgeving.”

‘Door hun conische vorm mengen de mixers ook perfect als ze maar gedeeltelijk gevuld zijn, dus je kunt ook kleine batches mengen’Menno Logmans, Hosokawa Micron

PlastChem produceert PVC naar verschillend recept en in verschillende volumes. Daarom was het plan aanvankelijk om drie grote en vijf kleine pre-mixers aan te schaffen. “Maar wij konden laten zien dat het beter zou zijn om acht dezelfde Nautamengers van 6.000 liter te installeren”, zegt Logmans. “Door zijn conische vorm mengt de Nautamixer ook perfect als het vat maar voor een deel gevuld is, zodat je met zo’n grote menger ook kleine batches kunt maken. En de keuze voor acht dezelfde mengers heeft nog meer voordelen: je totale eigendomskosten gaan omlaag, omdat alle componenten precies hetzelfde zijn.”

Uiteraard moest de apparatuur ook goed reinigbaar zijn, omdat PlastChem geen kruisbesmetting wil tussen de verschillende soorten PVC die het bedrijf produceert. “Slimme receptplanning kan daar ook een rol in spelen”, zegt Logmans, “bijvoorbeeld door batches met lichte pigmenten vóór batches met donkere pigmenten te mengen, maar de pre-mixers moeten natuurlijk ook gewoon snel, makkelijk en grondig schoon te maken zijn. Dankzij hun trechtervorm stromen de Nautamengers door de zwaartekracht leeg. Ze zijn zo ontworpen dat je er goed bij kunt om ze schoon te maken. En ze kunnen voorzien worden van een extra gladde binnenwand van gepolijst rvs en een hygiënische mengschroef, zodat er vrijwel geen product aan de binnenkant van het vat achterblijft.”

SNEL VERWISSELBAAR

Doordat de mengers zo goed te reinigen zijn, wordt er ook minder product verspild, kost het schoonmaken minder tijd en staat de apparatuur minder lang stil. De snel verwisselbare stofafdichtingen helpen hier ook bij. “Dat lijkt misschien

Patrick Kok,een detail”, zegt Logmans, “maar door de zichtbare stofafdichtingen kan de klant meteen zien of ze vervangen moeten worden zonder de machine te hoeven demonteren. En met de gemakkelijk toegankelijke verbindingsbouten is het vervangen zo gepiept.”

KORTERE MENGTIJD

Een ander doel was om de voormengtijden te verkorten, zodat het doorvoertempo beter aansloot bij de volgende processtappen. “We hebben daar eerst heel veel berekeningen op losgelaten, maar de mengtijden kunnen verschillen als je pellets of poeders mengt, dus daarom zijn we in de praktijk gaan testen”, legt Logmans uit. Hosokawa Micron heeft daarom in zijn testcentrum in Doetinchem in het bijzijn PlastChem een reeks demonstratietesten uitgevoerd. “Door de testen snapten we beter hoe de homogeniteit van onze recepten tot stand kwam en hoe lang de mengtijd werkelijk was”, zegt Kok. “En het was handig om een idee te krijgen hoe de Nautamengers binnen het hele proces zouden passen.” “We hebben de tests gedaan met een Nautamenger van 1.000 liter met verschillende mengsnelheden”, zegt Logmans, “om te kijken of de motor krachtig genoeg was om de hogere mengsnelheid aan te kunnen. Dat bleek het geval. Vervolgens heeft het PlastChemteam hun eigen homogeniteitstesten uitgevoerd en daaruit bleek dat de mengkwaliteit goed was en sneller werd bereikt dan ze in eerste instantie hadden verwacht.”

Uiteindelijk plaatste PlastChem een order voor acht Nautamengers van 6.000 liter, type 60-MFC-45. “Dat de mengers zo onderhoudsvriendelijk zijn en weinig service nodig hebben, speelde ook een rol in onze beslissing”, zegt Kok. “En we vonden het fijn dat de apparatuur in Nederland gebouwd wordt. Dat houdt de lijntjes kort.” Logistiek was dit project een uitdaging voor Hosokawa Micron. Logmans: “In onze fabriek in Doetinchem hebben we ruimte om vijf machines van dit formaat tegelijk te assembleren. We hebben dat opgelost door de mixers in batches te produceren en te leveren. Zo wisten we alle acht mixers toch tijdig te leveren en op locatie te testen.”

PlastChems nieuwe productie- en opslagfaciliteit van 40.000 m2 is nu twee jaar in gebruik. “Door het 28 meter hoge ontwerp hebben we een verticale productielijn kunnen bouwen. Die is extreem zuinig, maar ook schoon, veilig en energiebesparend”, zegt Kok. Ook bij de eindproducten ligt de focus op duurzaamheid. “Binnenkort installeren we nieuwe apparatuur voor twee lijnen waarmee we kunststoffen uit natuurlijke materialen zoals graan kunnen maken. En we werken aan recyclingtechnieken om PVC-producten die klanten aan ons teruggeleverd hebben om te zetten in granulaat. We zijn ook bezig met post-consumer PVC-recycling, maar dat is bijzonder uitdagend vanwege de grote diversiteit aan producten, en de problemen met de verontreiniging van dat materiaal.” ●

‘Reinigbaarheid en onderhoudsvriendelijkheid speelde ook een rol in onze beslissing’

PlastChem

Bigbag crushers zorgen dat bulkgoed in bigbags, dat na opslag of transport keihard geworden kan zijn, weer losgemaakt wordt en dus geleegd kan worden. Er zijn volautomatische en mobiele FIBC-crushers. Wat zijn de voor- en nadelen?

Jansen&Heuning levert vul- en losstations voor Flexible Intermediate Bulk Containers (FIBC’s), kortweg bigbags, die gebruikt worden voor de opslag en transport van bulkgoederen. Een aantal jaren geleden bouwde het Groningse bedrijf op aanvraag van een klant een machine voor het breken van producten in bigbags. “Een van onze klanten liep steevast tegen hetzelfde probleem

aan: de producten in zijn FIBC’s werden keihard”, zegt commercieel directeur Luuk Hooyman. “Het bedrijf kon deze bigbags niet op een normale manier lossen. Er zaten te veel grote brokken bij. Daar kunnen allerlei oorzaken voor zijn, vaak langdurige opslag of lange transportafstanden. We hebben toen een volautomatische machine gebouwd. Door de inhoud te kneuzen worden de

brokken verkleind tot verwerkbare omvang. Deze eerste klant kraakt nu tien FIBC’s per uur en is zeer tevreden met de machine.” Hooyman wijst erop dat meer bedrijven met dit probleem kampen, en geen geschikte oplossing in huis hebben. “Wat we wel hebben gezien is dat medewerkers op een vorkheftruck met een bigbag tegen een grote stalen paal aan rijden om de inhoud te breken. Ook proberen bedrijven met een lange stok het product in de bigbag weer los te krijgen, maar dat is allemaal erg primitief en het effect is minimaal. Het gaat om zakken met een inhoud van één ton en die inhoud kan vaak één brok ‘beton’ zijn geworden.”

Het volautomatische FIBC-crushersysteem bestaat uit een vast opgestelde machine in een stalen frame. De bigbags worden met de vorkheftruck op een draaitafel geplaatst. Twee hydraulisch aangestuurde scharnierarmen – met 200 bar oliedruk een perskracht van 20 ton – breken de inhoud van de bigbag in meerdere stappen op verschillende posities in kleine brokken. Met de draaitafel is het mogelijk de FIBC aan alle zijden te crushen. Zo’n crushbeweging duurt circa tien seconden. Op een touchscreen kan de operator het gewenste crush-programma instellen, afhankelijk van het type bigbag en het type bulkgoed. In de software voor de bediening zijn honderd verschillende programma’s mogelijk. Zo zijn de hoogten en het aantal stappen voor het crushen, het aantal graden waarin de draaitafel moet draaien, en ook de benodigde perskracht van de scharnierarmen apart in te stellen.

De bigbag crusher heeft zich inmiddels bewezen voor aan aantal soorten bulkgoed. Er is een tiental systemen verkocht, waaronder twee units aan een groothandel in chemische producten. Op dit moment bouwt Jansen&Heuning een volautomatische FIBC-crusher voor de verwerking van cacao, dat in FIBC’s uit verschillende werelddelen naar ons land wordt verscheept. “Deze bigbags

staan wel zes weken lang op een schip en je praat over aanzienlijke volumes. De volautomatische bigbag crusher kan na aankomst snel voor een soepele handling van deze grote hoeveelheden zorgen.” Ook een producent van vismeel is in de volautomatische crusher geïnteresseerd en heeft een aantal tests uitgevoerd. “Met dit meel gebeurt hetzelfde als het lange tijd in een FIBC in opslag is geweest”, zegt Hooyman. Bij grote volumes is een volautomatische crusher-installatie een uitgelezen en ook rendabele investering, aldus Hooyman. “Voor dit systeem zien we de belangstelling groeien. Bedrijven raken steeds meer overtuigd van het goede resultaat van het crushen. Het blijven klantspecifieke machines. Elke bigbag crusher die onze fabriek verlaat, is anders. Zo kunnen we uiteenlopende hoogten bieden, ook voor FIBC’s van twee meter hoog.” De machine voor het lossen van cacao is een demontabele unit. Hierdoor kan de crusher in de bestaande proceslijn midden in de fabriekshal worden geïntegreerd. Ook is het mogelijk de machine later weer te verplaatsen, als dat nodig is. Voor een Franse opdrachtgever werd andere elektronica ingebouwd in de PLC, zodat dit bedrijf de bigbag crusher in het eigen SCADAsysteem op kon nemen.

BIGBAG CRUSHER

Onlangs ontwikkelde Jansen&Heuning daarnaast een semi-automatische crusher voor FIBC’s, wederom in opdracht van een klant. Deze eveneens vast opgestelde machine wordt bediend door de vorkheftruckchauffeur die de bigbag, die

aan lussen in de heftruck hangt, van bovenaf in de crusher hangt. Doordat de FIBC telkens een positie naar beneden wordt verplaatst, worden alle grote brokken in de bigbag gekneusd. Deze cyclus wordt herhaald, nadat de FIBC een halve slag is gedraaid, zodat uiteindelijk de hele inhoud aan de beurt komt. “Belangrijk voor deze klant was over een snelle en ook solide oplossing te beschikken”, zegt Hooyman.

MOBIELE

Voor klanten die kleinere aantallen FIBC’s verwerken, heeft het bedrijf een mobiele crusher ontwikkeld. Deze crusher bestaat uit twee ‘crushstangen’, die op het vorkenbord van een heftruck zijn te monteren. “We wilden zo eveneens een relatief goedkope oplossing bieden”, legt Hooyman uit, “om de hard geworden inhoud van bigbags te breken, maar in dit geval wel met minder perskracht dan de vaste crushers. Het is een veel simpeler systeem en daar eigenlijk niet mee te vergelijken. We verwachten ook dat klanten vooral voor de volautomatische en semi-automatische crusher zullen gaan.” Nadeel van het mobiele systeem is bovendien dat de heftruck tijdelijk niet beschikbaar voor het transport. Toch kan ook de mobiele bigbag crusher volgens Hooyman op veel interesse rekenen. “We hebben er al verschillende van verkocht. Het is een betaalbaar en praktisch systeem” ●

Jansen&Heuning is als exposant aanwezig op Solids Rotterdam, 4-5 oktober.

‘Voor kleinere aantallen FIBC’s hebben we een simpele, mobiele crusher ontwikkeld die op het vorkenbord van een heftruck past’Simpele, mobiele bigbag crusher voor bedrijven die kleinere aantallen bigbags verwerken.

‘Voor grote volumes is een volautomatische crusher-installatie een rendabele investering’

EFFICIËNT ZEVEN VAN GROTE CAPACITEITEN

Kemutec’s KEK Centrifugaal Zeefmachine is de perfecte oplossing voor het zeven van poeders en andere droge grondstoffen.

ONDERSCHEIDEND VANWEGE:

»Diverse groottes, van Lab, pilot, productie tot Bulkwagen lossen

»Eenvoudig te integreren in bestaand vacuüm of blaas transport

»Hygiënisch ontwerp, tevens voor natte reiniging met CIP nozzles

»Reeds tientallen jaren een wereldwijde gerenommeerde leverancier

Johan Lucas +31 (0) 653 86 77 06

Productie Inlijn van pneumatisch transport Lab/Mini

Johan.Lucas@schenckprocess.com www.kemutec.com

Industriële blowers in het pneumatisch bulkgoederentransport moeten vaak food-grade en explosieveilig zijn. Tegelijk moeten ze energiezuinig werken en zo onderhoudsarm mogelijk zijn. Hiervoor zijn diverse innovaties ontwikkeld.

Industriële blowers zijn rond 1860 in de VS ontwikkeld door de firma Roots. Deze lobbenpompen voor gastransport bij lage overdruk en hoge debieten staan nog steeds bekend als Rootsblowers. Ze werken met twee assen (rotoren), elk voorzien van twee lobben, die tegen elkaar in draaien om het gas door verdringing in het pomphuis van de blower te verplaatsen. In Europa pikte de Aerzener Maschinenfabrik al snel het principe op.

In de loop der jaren heeft Aerzen met tal van innovaties de Rootsblowers verder ontwikkeld tot draaizuigerblowers die energie-efficiënt en olievrij functioneren. Deze Delta Blowers zijn er in uiteenlopende uitvoeringen voor debieten van 30 tot 100.000 m3/h. Een speciale techniek voor pulsatievermindering zorgt voor een lage geluidsproductie en effectieve trillingsreductie; hiervoor zijn ook speciale uitvoeringen met drielobbige rotoren ontwikkeld. Voor geforceerd transport bij extreme onderdruk zijn er onderdruktrappen en vacuümpompen; deze zijn voorzien van voorinlaat-koeling om continue operatie zonder oververhittingsproblemen mogelijk te maken.

De lagers in draaizuigerblowers zijn vet- of oliegesmeerd. Dat betekent dat regelmatig onderhoud nodig is om de smering in stand te houden. Een alternatief is de blower van een automatisch smeersysteem te voorzien, maar ook dat zal uiteindelijk onderhoud vergen. Voor toepassingen die continu draaien en daarom zoveel mogelijk onderhoudsvrij moeten zijn, is de Aerzen Turbo ontwikkeld. Deze turboblower is luchtgelagerd, waardoor geen vet of olie nodig is voor smering van de lagers, en kan tot 50.000 toeren per minuut halen.

Met dank aan de luchtlagering zijn turboblowers

energiezuiniger dan conventionele draaizuigerblowers. Maar energiebesparing valt ook te behalen met het draaizuigerprincipe, in de vorm van een schroefblower, die een draaizuigerblower en een schroefcompressor in zich verenigt. Dit hybride systeem (Delta Hybrid) combineert de mogelijkheden en voordelen van beide technieken en kan zowel onderdruk als overdruk leveren. Een schroefblower heeft een groter regelbereik dan een turboblower, die vooral geschikt is voor continue operatie rond een optimaal werkpunt dat met slimme regeltechniek wordt ingesteld.

Een belangrijke toepassing van blowertechniek is het pneumatisch transport in sectoren als de voedingsindustrie, de cementindustrie en andere bulkindustrieën. “Daar gaat het bijvoorbeeld om het transport van grondstof van silo naar productie, en dat verloopt vaak batchgewijs”, vertelt sales engineer Jeroen van Alken. “Energieefficiëntie is hier van belang, zeker gezien de gestegen energieprijzen, maar net iets minder belangrijk dan bij continuprocessen. We brengen onze Delta Hybrid schroefblower wel onder de aandacht bij klanten, als ze energiezuiniger willen werken en vooral als ze hogere drukken nodig hebben. Zij moeten dan de afweging maken tegen onze goedkopere Delta Blower draaizuigerblower.”

‘Wij bieden voedselveilige en explosieveilige bloweroplossingen voor pneumatisch bulktransport’Jeroen van Alken, sales engineer bij Aerzen Nederland. Direct-drive aandrijving door elektromotor, voor stoffige omgevingen.

Al 35 jaar leven en ademen we transporttechniek en alles wat daarmee te maken heeft.

schrage.de

In vrijwel elke industriële sector – wereldwijd!

Transportcapaciteiten tot 80 m³/h en transportafstanden tot 50 meter horizontaal of 30 meter verticaal.

Zacht voor uw materiaal, stofdicht en in grote mate zelfreinigend.

Het slimme systeem achter al onze apparatuur kan elk type bulkmateriaal verwerken – indien nodig zelfs in overeenstemming met de ATEX-richtlijnen.

Het aanbod aan energiezuinige elektromotoren ligt er bij Aerzen. In de loop der jaren hebben ze een steeds hogere energieclassificatie gekregen, volgens de Europese Ecodesign richtlijn voor elektromotoren. Onder de noemer Performance3 biedt Aerzen klanten een afwegingskader – op basis van technische specificaties en total cost of ownership – voor de keuze tussen de drie blowertypen met bijbehorende elektromotoren.

VOEDSELVEILIGHEID

Naast energiezuinigheid is veiligheid van groot belang, met name in de food, waar voedselveiligheid vooropstaat. “We hebben daarvoor oplossingen zoals food-grade olie voor smering en luchtfilters met fijnere mazen tegen de kleinste verontreinigingen.” Aerzen bouwt machines voor de food volgens de internationale voedselveiligheidsnorm ISO 22000. “In Nederland vragen klanten die classificatie soms ook al voor diervoeders.”

EXPLOSIEVEILIGHEID

Een andere veiligheidsuitdaging in de bulkindustrie is explosieveiligheid. Poeders en andere fijne stoffen kunnen door opbouw van statische elektriciteit explosiegevaarlijk worden. De betreffende machines voldoen daarom aan de internationale ATEXnorm voor explosieveiligheid. “Dat betekent dat wij rond een machine, afhankelijk van de zonering, een of meerdere vonkenvangers plaatsen of de

De Aerzener Maschinenfabrik bouwt sinds 1864 machines voor het verplaatsen en comprimeren van lucht en andere gassen. In anderhalve eeuw is het bedrijf uitgegroeid tot een Europese marktleider voor energie-efficiënte blowers en schroefcompressoren. De systemen verzorgen proces-, perslucht-, vacuüm, koel- en klimaattechniek in sectoren als mijnbouw, staalproductie, halfgeleiderfabricage, drinkwaterbereiding, afvalwaterzuivering, petrochemie, food, bouw, transport en scheepvaart. Concrete toepassingen lopen uiteen van beluchting van waterbassins en gastransport tot pneumatisch transport van stortgoederen.

Het hoofdkantoor is gevestigd in Aerzen (bij Hannover) en de productie, met onder meer een eigen gieterij, vindt grotendeels plaats in Duitsland. Wereldwijd heeft het concern nu zo’n 2.500 medewerkers en meer dan vijftig dochterondernemingen. In 1978 ging Aerzen Nederland van start als derde buitenlandse dochteronderneming. Het bedrijf in Duiven telt inmiddels zo’n veertig medewerkers en heeft bij Nederlandse klanten (ook in het buitenland) een installed base van 10.000 machines opgebouwd.

Aerzen Nederland neemt binnen het concern een bijzondere plek in. Het is de enige Aerzen-onderneming die met eigen engineering en machinebouw complete, klantspecifieke machines levert gebaseerd op blower- en compressorsystemen van Aerzen. Dat zijn er tegenwoordig zo’n honderd per jaar, voor externe klanten en zusterondernemingen. Aerzen Nederland voegt waarde toe aan een compressor of blower door er bijvoorbeeld een frequentieregelaar, droger of koeler aan toe te voegen. Bij een succesvolle ontvangst door een of meerdere klanten kan de Aerzen-groep de special in haar programma opnemen als standaard. Desgewenst wordt in Duiven een complete installatie in een container gebouwd. In 1987 werd hier Aerzen Special Products opgericht, dat naast de containeroplossingen ook kleinere producten zoals olienevelafscheiders fabriceert.

klant daarover adviseren. Tussen verschillende gevarenzones kunnen we ook separatiefilters aanbrengen.”

Aerzen Delta Hybrid schroefblower, opengewerkt.

Ook een aandachtspunt is de aandrijving van de blower door een elektromotor. Vaak wordt daar een V-snaar voor gebruikt, zegt Van Alken. “Die is goedkoop en heeft als voordeel een eenvoudige toerentalregeling, waardoor geen frequentieregelaar nodig is.” Deze configuratie is echter gevoelig voor stoffige omgevingen, zeker als er geen strak schoonmaakregime is. Aerzen Nederland heeft als alternatief een direct-drive aandrijving ontwikkeld, die veel minder gevoelig is voor vervuiling. “Directdrive vraagt echter wel een andere investering, want doorgaans is een frequentieregelaar nodig om de gevraagde aanzuigvolumestroom te realiseren.”

Over kosten gesproken, onderhoud is ook zo’n post. Alle blowers kunnen worden voorzien van sensoren die data leveren waarmee het onderhoud voorspellend kan worden gemaakt. “We meten bijvoorbeeld de druk in een luchtfilter. Een oplopende druk wijst op vervuiling. Dit betekent dat het filter een keer moet worden vervangen. Ook kunnen we trillingen meten om problemen met de lagering vroegtijdig te detecteren. Desgewenst verzorgen we real-time monitoring van de installaties van de klant.” Alles om de blowers maximaal te laten draaien. ●

Drie veel voorkomende problemen met stoffilterkasten zijn op te lossen door de volgende stappenplannen te doorlopen.

STOFAFSCHEIDER ZUIGT ONVOLDOENDE AF

Onvoldoende afzuiging wordt veroorzaakt door een te laag luchtvolume bij het afzuigpunt. Om erachter te komen waar dit aan ligt en het probleem op te lossen, doorloop je het volgende stappenplan. Controleer achtereenvolgens:

1 Drukval over het filter

Voor de meeste filters is een verschildruk van 800-1200 PA (8-12mbar) gebruikelijk. Is de gemeten drukval aanzienlijk hoger (≥ 1400Pa), dan duidt dit op een probleem met de filterzakken of de filterreiniging.

2 Reiniging

Onvoldoende (perslucht)reiniging leidt tot een hogere drukval met als gevolg minder luchtvolume. Controleer aansturing en membraankleppen van de puls-reiniging en herstel zo nodig. Als de persluchtreiniging weer goed functioneert moet het filter vrijgemaakt worden. De filterzakken moeten ca. 15 minuten offline, met uitgeschakelde ventilator, gereinigd worden. Blijft de drukval hoog dan moeten de filters vervangen worden.

3 Filterzakken

Als de reiniging goed werkt maar de drukval over de filters te hoog (>1400 Pa) blijft, dan kunnen de filterzakken of -mappen verzadigd zijn. Het verzadigen van filterdoek is normaal en is afhankelijk van het proces en de filterreiniging. Als het filterdoek zo ver verzadigd is dat de drukval te hoog wordt, dan is de standtijd bereikt en moeten de filters vervangen worden. De vraag is dan natuurlijk wel of de standtijd acceptabel is. Daarnaast kan het filteroppervlak zijn dichtgeslagen doordat de opgebouwde stofkoek niet meer loskomt van het filterdoek. Hier kunnen diverse oorzaken zijn zoals plakkerigheid of vocht. Ook in dit geval moeten de filters worden vervangen. Analyse van het naaldvilt kan in beide gevallen duidelijk maken wat er met het naaldvilt gebeurd is. Op basis daarvan kan gekozen worden voor een ander filtermedium met een andere oppervlaktebehandeling of voor het wijzigen van procesparameters. De instellingen van de persluchtreiniging zoals druk, pulstijd en openingstijd van het ventiel hebben veel invloed op de werking van een stoffilter.

4 Afzuigventilator

Als de drukval over het filter in orde is, maar er toch te weinig stof afgezogen wordt, dan kan dat aan de afzuigventilator liggen. De waaier kan in slechte staat verkeren of er wordt valse lucht aangezogen. De ventilator moet getest worden op drukval en stroming en indien nodig gereviseerd of vervangen.

5 Kanalen

Is de ventilator in orde, maar het probleem nog steeds niet opgelost, dan moet de rest van het

systeem geïnspecteerd worden. De kanalen kunnen bijvoorbeeld verstopt zijn door neergeslagen stof. Of aansluitingen kunnen lekken of kleppen dicht staan. Inspecteer het leidingwerk en verhelp problemen.

STOFAFSCHEIDER ZUIGT TE HARD

Stofafzuigers die met een te hoog volume werken zuigen te veel product op. De stofafzuiger raakt overbelast en waardevol product wordt opgezogen. Bovendien kost extra luchtvolume extra stroom en kost dus extra geld. Los het probleem als volgt op:

1 Drukval over het filter controleren

In het proces van filterkast, ventilator, leidingen en afzuigmond is de filterkast de variabele. Meet daarom eerst de weerstand over de filterkast. Is deze ruim lager dan 1000 Pa (10mbar) dan is de weerstand over het totale systeem te laag en wordt er meer lucht getransporteerd. Mogelijk wordt het filter te vaak afgereinigd, waardoor er geen stofkoek ontstaat. Door de pulsfrequentie langer in te stellen loopt de drukval over het filter weer op. Er kan ook sprake zijn van een lekkage in de filterkast waardoor de drukval over de filterzakken laag blijft. Controleer de schone zijde van de filterkast of het uitgangskanaal op stofdoorslag.

2 Pas de ventilatorsnelheid aan Als de ventilator harder draait dan nodig, trekt hij te veel lucht door het systeem. Dit kan met inregelen te maken hebben. Breng het toerental naar de ontwerpcondities.

STOFDOORSLAG

Via de uitlaat komt stof in de werkomgeving of buitenlucht. Dit is onwenselijk, want het brengt de gezondheid van medewerkers of het milieu in gevaar. Los de stoflekkage als volgt op:

1 Controleer de schone zijde van het filter Analyseer het soort stofdoorslag om de oorzaak te achterhalen.

a Is de hele schone zijde gelijkmatig vervuild met een fijne stoflaag, dan wijst dit meestal op stofdoorslag door het filtermedium naar de binnenzijde en betekent dat het einde van de standtijd is bereikt. Bepalend voor deze standtijd is deeltjesgrootte en vorm in combinatie met de doekbelasting. De doekbelasting is de snelheid van de lucht door het filtermedium uitgedrukt in m3/ m2/min. Bij een te hoge doekbelasting verzadigt het filtermedium snel. Een eenvoudige meting en berekening kan hierover uitsluitsel geven.

b Is de schone zijde plaatselijk vervuild met sporen in de stoflaag, dan wijst dit op lekkage langs de pakking van de filters. Als bijvoorbeeld een viltkraag of snapring onvoldoende afdicht, ontsnapt er lucht en transporteert stof naar de schone zijde. Hierbij zal de luchtstraal plaatselijk de montageplaat schoonblazen.

c Is de schone zijde plaatselijk vervuild en ligt de montageplaat vol stof, dan is de filterzak waarschijnlijk lek. Analyse van de filterzak kan meer zeggen over de oorzaak. Het filtermedium kan mechanisch, chemisch of thermisch aangetast zijn. Kleine lekkages zijn op te sporen met lektestpoeder in combinatie met een UV-lamp. Het lektestpoeder heeft een fluorescerende kleur en wordt bij de inlaat van het filter gedoseerd. De reiniging is uitgeschakeld en het poeder krijgt de tijd om gelijkmatig in het filter te verdelen. Daarna wordt het filter uitgeschakeld en met een UV-lamp wordt de schone zijde bekeken. De kleinste lekkages zijn direct zichtbaar en aan de hand daarvan kunnen de problemen worden opgelost. ●

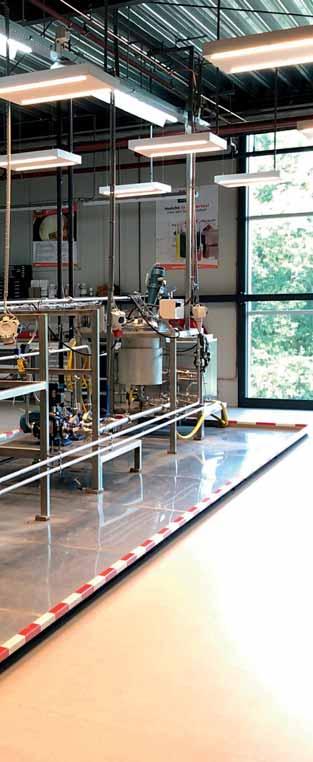

Op 4 en 5 oktober 2023 vinden weer gelijktijdig de vakbeurzen Solids, Pumps & Valves en M+R plaats in Rotterdam Ahoy. Naast het bekende tentoonstellingsaanbod van leveranciers in de sector, is er parallel een conferentieprogramma waar kennispartners praktische tips en tricks geven voor een toekomstbestendige procesindustrie.

De vakbeurzen Solids, Pumps & Valves en M+R vinden op 4 & 5 oktober 2023 gelijktijdig plaats in Rotterdam Ahoy. Beursbezoekers zal het niet direct opvallen, maar beursorganisator Easyfairs heeft in het kader van de beurs-tweedaagse de eerste week van oktober 2023 omgedoopt tot ‘Rotterdam Processing Week’. Achterliggende gedachte is hiermee een nieuw platform in Nederland op te zetten op basis van technologische ontwikkelingen, kennisopbouw- en uitwisseling en het verbinden van professionals uit de procesindustrie. De drie vakbeurzen blijven overigens de kurk waar het concept op drijft.

De komende jaren zal dit concept verder uitgebouwd worden. Bas van Gent, Business Unit Director bij beursorganisator Easyfairs Solids, Pumps & Valves en M+R, verwoordde de ambities dit voorjaar als volgt: “De drie vakbeurzen vormen samen

al een totaalplatform met oplossingen voor het hele productieproces. Door dit evenement te omringen met een week vol activiteiten creëren we een totaalervaring voor technische professionals uit de procesindustrie. Van de chemie- tot voedingsmiddelenbranche en van uitgebreide masterclasses tot diner, voor elke professional in de procestechnologie is deze week om niet te missen.”

ZO’N 150 EXPOSANTEN

De combibeurs loopt van technische oplossingen voor de droge procesindustrie via de meeten regeltechniek (M+R)-straat naar alles wat de natte procesindustrie nodig heeft voor zijn industriële productie. Solids domineert ook deze editie de beursvloer met een kleine 100 stands, goed voor twee derde van de gereserveerde ruimte in Ahoy. Pumps & Valves telt ruim 40 standhouders.

Solids, Pumps & Valves, M+R Woensdag 5 & donderdag 6 oktober 2023 10:00-17:00 uur

Ahoy

Het toegangsticket geeft toegang tot alle drie de vakbeurzen.

Voor meer informatie www.solidsrotterdam.nl, www.pumpsvalves.nl en www.mrprocessing.nl

Volkmann GmbH

Amixon GmbH

Azo

M.I.P. nv

Solid Equipment

TS Systems B.V.

GKM Siebtechnik GmbH

E & R B.V.

Aandrijf Technisch Buro b.v.

Q-Bearings B.V.

Hecht Technologie GmbH

Munters Netherlands BV

INADCO Moisture Measurement B.V.

Vatis BV

JOA Air Solutions

Rotex Europe Uk

Coperion nv

Wissekerke Techniek B.V.

Containment Service Providers Co. Ltd.

Bulk/PompNL

Veeken Weegoplossingen B.V.

Verbruggen Palletizing Equipment

MATEC massagoed techniek

Schrage Conveying Systems

Aerzen Nederland B.V.

Hosokawa Micron B.V.

Peppink Mills BV

COMAV S.R.L.

Engisol bvba

A. Foeth bv

GCM N.V.

TBMA Europe BV

Airconveyors International B.V.

Uptimise N.V.

Verbaten Stortgoedtechniek B.V

Kalkman Projecten b.v.

Rice Lake Weighing Systems Europe B.V.

Solberg International (B) BV

Breetec International

Delft Solids Solutions bv

Euro Manchetten & Compensatoren

VAV Conveyor Components & Solutions

TBK Group bv

Heilig Mixing Technology B.V.

Symach Verpakkings- en Palletiseersystemen

Vortex Global

AMABOX B.V.

ATHEX Industrial Suppliers

Adinex

Maxpac

-Solids, Pumps & Valves en M+R zijn gelijktijdig tijdens de Rotterdam Processing Week. De hele week staat in het teken van de procesindustrie en is gevuld met o.a. diners, side-visits, symposia en natuurlijk de drie vakbeurzen.

-De combinatie van de beurzen biedt een totaalplatform voor technieken, innovaties en kennis voor de industriële procestechnologie.

-Ook met kennisprogramma over duurzame productie in processing, energie-efficiëntie in processing en procesoptimalisatie.

Hetlaatstenieuwsvindtuop: www.rotterdamprocessingweek.nl.

Tallpack International bv

Canal

Fortop Automation & Energycontrol

SysTec Systemtechnik und Industrieautomation GmbH

Lessine

LDL Bulkhandling B.V.

StuvEx International NV

Ausloos Verpakkingstechniek BV

Russell Finex NV

Dosco Sales & Engineering B.V.

Jansen & Heuning | bulk handling systems

LFD Wälzlager GmbH

Servo Berkel Prior

SWECO Europe S.A.

Rubitec AG

Van Beek

AMP Advanced Material Processing

Precia Molen Nederland

Muller beltex

Interland Techniek BV

DH Automation Technology

Kemutec

Gericke bv

Lampe Technical Textiles bv

Dahlman Filter Services B.V.

WAM Holland B.V.

Stijma Triltechniek BV

AWELD spol. s r.o.

Promati

Weighing & Inspection

VanHolland B.V.

HEYNDRICKX

Poeth BV

KEMP-BV

Bascules Robbe

MGH

Smits Proces

Dinnissen BV

Transtech onstoffingstechniek

Kobato bv

Klinkenberg Zaanstad

AVK Industrial Nederland BV

Alea Publishers

M.C. TEC

VEGA NL

Lans Nivotherm bv

Endress+Hauser BV

Büchi Labortechnik GmbH

Inventech Benelux

SICK BV

KWR Water Research Institute

ELSCOLAB

Smar Europe

Schwer fittings

De Gidts & Feldman

SimAnalytics

KROHNE Nederland B.V.

Royal HaskoningDHV

Water Alliance

Easyfairs Netherlands

Hoppenbrouwers Techniek

Blok Gouda B.V.

MLG Instruments

ARI-Armaturen Albert Richter GmbH & Co. KG

Georg Fischer NV

Makronyl B.V.

Lechler SA - Benelux

Weir Minerals Benelux

EBRO VALVES B.V.

AZ Benelux BV

Process Control/WaterForum

Power Plastics BV

Flowlink Process Solutions

Valves Co BV

BÈTA industrie

Multipomp B.V.

Proces Media bv

Van Zutphen Industrial BV / Trillium

Flow Technologies

Gea Process Engineering Nederland

Conovalve / CCV Int. BV

High Volume Pumps

Ferrotech BV

Geveke Pompen

Sodeco Valves B.V.

Edwards Vacuum & Atlas Copco Vacuum

SEEPEX GmbH

HiFlux Filtration A/S

Netzsch pompen Nederland B.V.

Mees van den Brink

BS&B SAFETY SYSTEMS LIMITED

Inventflow B.V.

IWAKI Europe

Spin Pompen B.V.

IDT Industrie- Und Dichtungstechnik

GmbH

Tubi Valves Nederland

Veldwerk Koerier

Busch Vacuum Solutions

Lutz Pompen Nederland B.V.

ITT RHEINHÜTTE Pumpen GmbH

Witzenmann Benelux nv

SensoFlow vof/snc

BYTECH Pompen Jessberger

De vakbeurs M+R is nog betrekkelijk nieuw en maakt het voor bezoekers die geïnteresseerd zijn in ‘meten = weten’ gemakkelijk om snel hun licht op te steken bij de bekende spelers op dit gebied. Er staan in totaal 13 exposanten volgens de exposanten lijst van begin september, exclusief mediapartners. Partijen als Vega, Endress + Hauser, Lans Nivotherm, Sick, Elscolab en SMAR Europe zijn ook deze editie weer van de partij.

Tijdens de persconferentie in juni maakte Easyfairs bekend dat er dit jaar een carrièredag

gepland staat. Voor dit project, dat nog in wording is, worden verschillende scholen en studenten uitgenodigd en in contact gebracht met leveranciers. Dit in het kader van het oplossen van het tekort aan technisch geschoold personeel. Het idee is met name de technische scholen actief te betrekken bij wat exposanten hun leerlingen te bieden hebben. Scholen worden uitgenodigd te participeren in dit initiatief.

CONFERENTIEPROGRAMMA

Beide beursdagen zijn omllijst met een conferentieprogramma. Tijdens de persconferentie meldde Easyfairs dat er ingehaakt zal worden op praktisch

De rondetafel duurzaamheid vindt plaats op beide beursdagen (4 en 5 oktober) en gaat over ‘Industriële processen verduurzamen in de praktijk’.

Locatie: Kennistheater op de beursvloer

Tijdstip: 12:30 tot 13.15

Sprekers: Dinnissen (Rieks Reyers), Van Beek (Perry Verberne), Hosokawa Micron (Bertram Mak), Aerzen (Tim van Haren), CCS Energieadvies (René Cornelissen)

De rondetafeldiscussie sluit aan op het beursthema ‘Duurzaamheid’. Proces Media heeft voor een interactieve discussieopzet gekozen om de energietransitie technisch tastbaar te maken, dit onder auspiciën van Vincent Hentzepeter, hoofdredacteur van de titels Solids Processing en Fluids Processing. Kom alles te weten over:

- duurzaamheid in de praktijk

- zuinige machines

- energieterugwinning

- slimmer en groener machineontwerp

- machinebehoud door goed onderhoud voor een verlengde levensduur

- oplossingen voor ‘einde leven van installaties’/reserveonderdelen.

thema’s in de wereld van de procestechnologie, waaronder verduurzaming van de industrie, het gebruik van proceswater, procesefficiëntie en optimalisering, digitalisering en automatisering, en circulair produceren. Met het oog op de toekomstige waterstofeconomie, is een aparte sectie ingericht over de hiervoor benodigde technologie.

RONDETAFELDISCUSSIE DUURZAAMHEID

Inspelend op het speerpunt ‘duurzaamheid en energietransitie’ zullen Solids Processing en Fluids Processing, gehost door Easyfairs, op beide dagen een rondetafeldiscussie over dit thema organiseren. De insteek wordt bewust praktisch gehouden. Geen filosofische beschouwingen over circulariteit, maar boter bij de vis met concrete voorbeelden van hoe de industrie zijn processen duurzamer kan inrichten, met minder inzet van energie, door optimale inzet van het machinepark en gebruikmakend van de nieuwste technologieën. Terugverdientijden voor de benodigde investeringen komen ook aan de orde. Want bij duurzaamheid gaan de kosten voor de baat uit.

Alle beursbezoekers krijgen bij binnenkomst een smart badge om snel benodigde informatie te ontvangen. Wie op een stand iets van interesse ziet, kan dit simpel aangeven door de badge te scannen. Na afloop van het beursbezoek komt alle informatie van de gescande stands per email binnen.

Behoefte aan extra netwerken? Blijf dan tot de exposantenborrel die op woensdag 4 oktober 17:00 uur begint. En tot slot: De volgende editie van deze beurscombinatie vindt plaats op 1 + 2 oktober 2025 in Rotterdam Ahoy. ●

Met meer dan 100 jaar ervaring en een grote voorraad van 2800+ premium machines op www.foeth.com, weet Foeth hoe om te gaan met de uitdagingen van de aankoop of afschaling van procesmachines en kan u helpen kapitaal en levertijd te besparen. Tevens bespaart u gemiddeld 4.43 ton CO2e uitstoot door de productie van een nieuwe machine te vermijden!

U kunt een enkele machine, volledige productielijn of complete fabriek aanbieden via www.sellprocessequipment.com. Wij begeleiden het gehele project tot aan de realisatie van de door u gewenste oplossing!

Hoogvuller en bulkwagenvuller populair op groeimarkten

De buitenlandse vraag naar in Nederland gebouwde schroef transporteurs in hoogvullers en bulkwagenvullers neemt toe. De snoep- en frisdrankindustrie en de mineralen- en bouwstoffenproducenten vormen groeiende afzetmarkten.

De schroeftransporteur laat zich niet in een specifiek hoekje duwen, weet sales engineer Roel Kneepkens van Van Beek Schroeftransport. In tal van sectoren van de procesindustrie is het

werkpaard van de bulkhandling gemeengoed, van levensmiddelenproducten tot chemicaliën en mineralen. Toch ziet Kneepkens een aantal applicaties in populariteit groeien op de verschil-

lende groeimarkten waar de afnemers van Van Beek actief zijn. Kneepkens begeleidt met name system-integrators en OEM’ers, die nieuwe productielijnen opzetten voor eindgebruikers in de industrie.

HOOGVULLERS

Opvallend allereerst de interesse in hoogvullers. Dit systeem met een lange opvoerschroef – 4 tot 8 meter – is bedoeld voor het legen van

Hoogvuller met schroeftransporteur in omega-uitvoering met een bovenliggend deksel om de schroef goed te kunnen reinigen (Foto: Van Beek Schroeftransport).

bigbags en kleinere zakken (< 25 kg). Het toenemende aantal aanvragen voor hoogvullers schrijft Kneepkens toe aan de bouw van nieuwe fabrieken in met name het buitenland. Zo is de snoepindustrie een groeiende afzetmarkt. Van Beek is toeleverancier aan een grote Nederlandse OEM’er, die voor snoepfabrikanten complete productielijnen bouwt voor het gieten van gummy’s en jelly’s. De VS en Mexico met hun grote schare van consumenten zijn groeimarkten voor dit soort luxeproducten. “Alle fabrikanten willen groter groeien, zodat ze meer afzet kunnen genereren om hun marktaandeel op deze lucratieve markt te vergroten. De hoogvuller spreekt veel bedrijven aan, omdat ze met meerdere hoogvullers naast elkaar verschillende recepturen kunnen maken”, zegt Kneepkens. “Vanuit een mengkamer of ander type equipment als een doseerschroef, gaat de productmix vervolgens naar het inlaatpunt voor het verdere productieproces toe.”

• Gevoelige kostenbesparing • Betere productiecapaciteit

• Langere levensduur

High Speed big bag opzak machine

Capaciteit: 50 tot 70 Ton m3 120 zakken van 1000 tot 1250 kg per uur.

EMT is producent van meng machines, vulinstallaties en transportsystemen voor big bags van 100 tot 1200 kg en voor 25 tot 50 kg zakken.

Weighcont Mengsysteem Volledig automatisch. Op maat gemaakt. Ongelimiteerd aantal weegbunkers. Capaciteit:10 - 200 ton per uur.

Shamrock Blender

Capaciteit van 25 tot 70 ton/m³ per uur Machine grootte

Voor de hoogvuller komen verschillende transportschroeven in beeld, van eenvoudige kokerschroeven tot de omega-uitvoering met een bovenliggend deksel met snelknevels en scharnieren, om de schroef goed te kunnen reinigen. Bij de laatstgenoemde toepassing kan er een bordeswerk om de hoogvuller worden gebouwd, zodat het inwendige van de machine goed bereikbaar is. Hoogvullers zijn ook eenvoudig in bigbag losstations toe te passen. Deze stations (staal of rvs) zijn bij Van Beek verkrijgbaar in twee verschillende hoogtes (3900 mm en 4900 mm) en met een hijsvermogen van 1000 en 1800 kg. Maatwerk is eveneens mogelijk.

Voor de handling van suiker (glucose) bouwt Van Beek veel opvoerschroeven voor nieuwe frisdrankfabrieken in onder meer India. Nu welvaart en inkomen daar toenemen, is het voor meer Indiase burgers mogelijk om frisdrank te kopen. “In Europa is zero-sugar de onbetwiste trend”, zegt Kneepkens, “maar daar is suiker nog altijd het voornaamste bestanddeel in frisdrank. De bekende frisdrankfabrikanten zijn er flink aan het investeren.”

Ook de mineralen- en bouwstoffenindustrie vormt een groeimarkt, aldus Kneepkens. “In Nederland lijkt de bouw op slot te zitten, maar in het bui-

tenland is dat beslist niet zo.” Kneepkens is zelf verantwoordelijk voor het DINO-systeem voor het vullen van bulkwagens en containers van Van Beek. Dit systeem is standaard van een bordes voorzien en is bedoeld voor het lossen van bigbags en zakgoed naar een silo-vrachtauto of het beladen van met shovels los gestort bulkgoed naar een silo-wagen of treinwagon. Het systeem kan 4 tot 6 meter in hoogte overbruggen en is in staat een silowagen binnen een half uur te laden (capaciteit: 40 of 80 m3/uur). Van Beek heeft recent onder meer geleverd aan Heidelberg Cement Group, Betoncentrale Brievengast op Curaçao en een handelaar in cement op IJsland. “Cement wordt vaker in bulk op de bouwplaats afgeleverd. Bigbags en zakken geven te veel handling. De bulkwagens moeten direct in de cementfabriek of via tussendepots worden gevuld”, verduidelijkt Kneepkens.

De bulkwagenvuller vormt een aantrekkelijke klantspecifieke oplossing, stelt Kneepkens. “Naast standaard instapmodellen engineeren we in ons eigen testcentrum de Blue Zone de meer complexe toepassingen, samen met de klant en onze R&D-afdeling.” Zo ontwikkelde Van Beek een inloopbak voor een brede range aan producten voor een klant. In deze inloopbak zijn twee afzonderlijk aangedreven horizontale, enkelzijdig gelagerde transportschroeven geplaatst, die voor een geforceerde voeding van de grote opvoerschroef zorgen. Hiermee zijn ook zeer moeilijk lopende producten te verladen met het DINO-systeem, aldus Kneepkens. “Er is een groeiende behoefte aan experts die meedenken over het schroeftransport. Voorheen deden system-integrators en eindklanten een aanname en vertrouwde men er maar op dat het goed uitpakte. Uiteindelijk stond de schroef er dan, maar deed hij toch niet helemaal wat hij moest doen. Daar komen ze nu van terug. Deze partijen zoeken nadrukkelijk de samenwerking met ons op.”

DINO kent een ‘smart industry 4.0’-versie, uitgerust met draadloos monitoringsysteem met sensoren. Die houden de flow, trillingen en warmteontwikkelingen bij de bulkwagenvuller bij en geven deze gegevens via IoT door. Zo worden acute storingen voorkomen en wordt preventief onderhoud mogelijk. “De DINO 4.0 is wederom een mooi voorbeeld van hoe wij met onze machines de nieuwste trends volgen.” ●

‘Er is een groeiende behoefte aan experts die meedenken over het schroeftransport’

‘Met meerdere hoogvullers naast elkaar kunnen bedrijven verschillende recepturen maken’

Roel Kneepkens van Van Beek Schroeftransport

Bijna exact een jaar na de editie van 2022 is het van 26 – 28 september weer tijd voor de Powtech. In het beurscomplex van Neurenberg zullen leveranciers en vertegenwoordigers van de internationale poeder- en stortgoedindustrie de laatste innovaties tonen op het vlak van doseer- en weegtechnieken, mengen en roeren, zeven, deeltjesverkleining, drogen, bulkopslag, explosiebeveiliging, intern transport, sluistechnologie, (flexibele) verbindingen, en meet- en regeltechniek.

Powtech 2023 toont de laatste technische ontwikkelingen voor de industriële verwerking van poeders, granulaten en bulkmaterialen, maar beperkt zich niet tot alleen droge toepassingen. Er is ook de nodige technologie voor de handling van vloeistoffen te zien. Een goede aanvulling op het traditionele expo-aanbod, aangezien droge en natte procescondities in de industrie vaak samengaan. Gewoontegetrouw staan op de Powtech ook leveranciers van kwaliteitscontroleapparatuur, zoals die gebruikt worden in lab omgevingen of nabij het proces. Dit loopt van analyseapparatuur voor de kwaliteitscontrole van (vaste) deeltjes en bijvoorbeeld infrarood- en röntgenapplicaties tot beeldanalyseapparaten en toestellen voor het bepalen van de treksterkte.

Traditioneel is er tijdens Powtech veel aandacht voor de praktijk. Zo trekken de spectaculaire live stofexplosieshows – en oplossingen om deze in milliseconden in de kiem te smoren – altijd veel bekijks. Het is ook een sjieke beurs met veel hoogbouwstands met blinkend staal en soms complete restaurants op de bovenetage. Interactieve demo’s, verhelderende video(animaties) en een uitgebreid randprogramma maken dat de bezoeker ogen tekortkomt. Zeker omdat het beursaanbod breed en compleet is opgezet: elke tak van industrie wordt wel vertegenwoordigd.

Powtech 2023

Beurscentrum Neurenberg

27 – 29 september

09:00 - 18:00 (donderdag tot 17:00)

www.powtech.de

Op Powtech staan de nodige leveranciers uit Nederland.

Klik op de link om te zien wie je kunt bezoeken….

Groot verschil met vaderlandse beurzen op dit vlak is het grote aantal exposanten met oplossingen voor de verwerking van poeders, granulaten en stortgoed in de farmacie. Duitsland is een groot farmaland, en dat vertaalt zich in het expositieaanbod. Qua technologiepijlers zijn farmacie en chemie sterk vertegenwoordigd. Daarnaast voeding, cement en delfstoffen, glas en keramiek, mineralen, milieu en recycling. Deze editie zal niet zoals vorig jaar gecombineerd worden met Fachpack. Deze verpakkingsbeurs is weer voor 2024 gepland (24 – 26 september), maar dan is er geen Powtech. Die staat pas weer in het voorjaar van 2025 op de kalender.

RANDPROGRAMMA

Er is veel te zien op innovatievlak, daarmee onderscheidt deze beurs zich kwalitatief van het Nederlands beursaanbod. Niet alles is hier commercie. Er is echt veel kennis te halen. Voor wie vooruit wil lopen in de markt, is dit een extra reden voor een bezoek. Naast diverse seminars is het volgende op de beursvloer zelf te zien:

1. Ook deze editie is er weer de VDMA Special Show in hal 2, stand 2-204. Hier wordt ingehaakt op de procesketen in de stortgoedindustrie met alles over mechanische en thermische processen, en luchttechnologie. Besparen op grondstoffen is hier ook een thema. Daarnaast is er aandacht voor de wijziging van de Duitse luchtkwaliteitscontrolevoorschriften (TA Luft) en het tekort aan geschoold personeel.

2. Wie geïnteresseerd is in vernieuwing in de branche, kan een kijkje nemen op het paviljoen ‘Innovation made in Germany’ in hal 4, stand 4-453. Hier staan Duitse startups en jonge bedrijven die hun innovaties voor de bühne brengen. Er kan met hen gechat worden. Tot het expositieaanbod behoren warmtepompen en slimme afdichtings- en mengsystemen, coatingtechno-

https://www.powtech.de/en/ausstellerprodukte/exhibitorlist?zip=&catids=&halls=& countries=nl&edbid=&filterchar=&items=&s earch=&tab=1

logie voor micropoeders en stofwering. Verder zijn er digitale oplossingen te zien, waaronder procesanalyse, live dashboards, processimulatie en digital twins.

3. Wie de samenwerking wil opzoeken met kennisinstituten kan netwerken op het POWTECH Campuspaviljoen in hal 1. Hier kan contact gelegd worden met universiteiten en aanverwante. Dit is ook een direct aanspreekpunt voor studenten die de wereld van de procestechniek in de praktijk willen ervaren en zich willen oriënteren op de arbeidsmarkt.

INTERNATIONALE EXPOSANTEN

Powtech is in de loop der jaren steeds internationaler geworden, met een hoogtepunt van 50 nationaliteiten tijdens de editie van 2022. Dit jaar is dat aantal met ‘slechts’ 27 opvallend lager, en meer in lijn met vroeger. In getal zijn het er trouwens nog heel wat. De buitenlandse bedrijven samen vormen nu ruim een derde van het expositieaanbod, zo’n 200. De Duitse bedrijven samen zijn goed voor ruim 320 exposanten.

NEDERLANDSE VERTEGENWOORDIGING

Dit jaar staan er 26 bedrijven uit Nederland, iets minder dan vorig jaar. Enkele bekende namen: Dinnissen (machines en proceslijnen), Foeth (gebruikte apparatuur), Filcoflex (manchetten), Hosokawa Micron (droogapparatuur en meer), Lindor (menginstallaties), Poeth (productiemachines en proceslijnen), en VDL (installaties voor de handling en de opslag van droge poeders en granulaten). Van de standhouders komen er 8 uit België, waaronder Delaere, specialist in weeg- en vultoepassingen voor FIBC’s. ●

Onze Comitrol® is ontworpen voor een continue productie. De machine kan vervaardigd worden naar uw persoonlijke wensen. De Comitrol® is betrouwbaar, robuust en gesteund door een solide service voor een lange levensduur van uw machine. Productie-bewezen werking in een roestvrijstalen ontwerp.

Snij- en maalmogelijkheden? Verkleiningen tot micro-afmetingen voor granuleren en pureren. Verwerking van gedroogde ingrediënten, pasta’s, en vloeistoffen. Urschel voor effectieve snijoplossingen.

Nr. 1 Best verkopende leverancier van industriële snijmachines ter wereld.

De wereldleider in Voedsel Snijtechnologie

Neem contact met ons op voor een gratis demonstratie met uw product.

URSCHEL B.V. | nl.urschel.com

Wat is de laatste stand der techniek in industriële temperatuurmeters? En welke technologie zit er achter?

Lees ons verslag van het bezoek aan de Endress+Hauser-fabriek voor temperatuurmeting in het ZuidDuitse Nesselwang. Hier wordt voor de lastigste industriële toepassing een oplossing geboden.

De keuze van de juiste industriële thermometer hangt af van de specifieke toepassing per meetpunt, de vereiste prestaties, veiligheid en regelgeving, toepasbaarheid op de locatie en uiteraard de kosten. Bepalend is de juiste combinatie van sensor, constructie/ontwerp, materiaal en elektronica. Bij standaard omgevings- of procesomstandigheden in een gegeven industrie volstaat in de regel kant-en-klare technologie. Worden de omstandigheden kritischer, zoals in zeer explosiegevaarlijke omgevingen, bij extreem hoge temperaturen of bij contact met zeer agressieve media, dan zijn geavanceerdere oplossingen noodzakelijk.

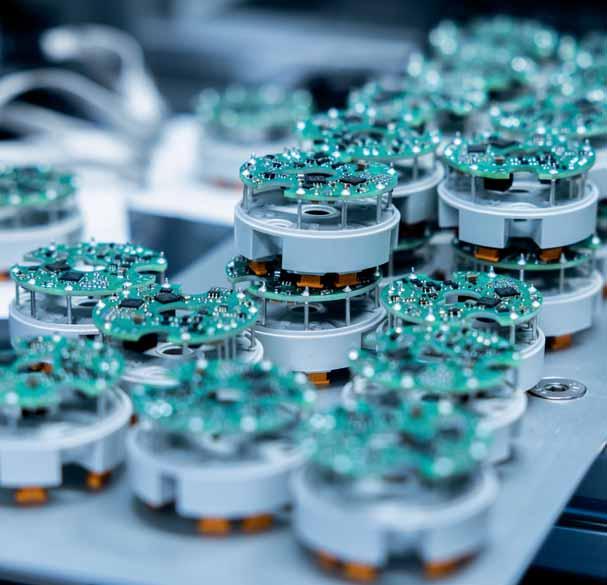

Een rondgang door de productiefaciliteit voor industriële thermometers in Nesselwang leert dat letterlijk op elk potje een dekseltje past en dat thermometers steeds slimmer worden. Zo is de nieuwe generatie digitale temperatuurme-

ters voorzien van conditiemonitoring, op afstand programmeerbaar en uitleesbaar, voorzien van draadloze transmissie, snel gebruiksklaar, zelfkalibreerbaar, robuust en daarbij uiterst precies. De locatie Nesselwang, met uitzicht op de Zugspitze, telt 430 medewerkers op een totaal van meer dan 750 binnen de Endress+Hauser Temperature+System Products Group. Een nieuwe vleugel is in aanbouw vanwege de wereldwijd groeiende marktvraag naar temperatuursensoren. Het transparante ontwerp met veel glas zal klimaatneutraal worden en krijgt naar Beierse traditie een Biergarten.