VOEDSELVEILIGHEID

Hygiëne voorop bij nieuwe afzaklijn

AANDRIJFTECHNIEK

Wormwielen: simpele maar doeltreffende aandrijving in de industrie VERPAKKEN

Complete verpakkingslijnen voor granulaten uit Duitsland

VOEDSELVEILIGHEID

Hygiëne voorop bij nieuwe afzaklijn

AANDRIJFTECHNIEK

Wormwielen: simpele maar doeltreffende aandrijving in de industrie VERPAKKEN

Complete verpakkingslijnen voor granulaten uit Duitsland

Nu verkrijgbaar in maten tot DN1000 en in roestvrij staal tot DN800 !

/ / / /

Complete afzaklijnen aangepast aan uw noden voor:

· Openmondzakken

·Ventielzakken

· FFS enVFFS zakken

· Big bags en octabins

Palletiseersystemen

Palletwikkelaars

Het is waar, energie was nog nooit zo goedkoop als je installaties alleen draaien als de stroomprijs op 0 euro staat. Bijvoorbeeld ’s nachts in deze depressiewinter, als de windturbines weer eens overuren draaien en er juist op piekmomenten weinig vraag is naar energie. De laatste tijd lees je ook vaker dat de procesindustrie – net zoals wij allen zeer geplaagd door hoge energiekosten –slimmer gebruik moet maken van periodes van energieoverschotten en dus bodemprijzen.

Dit is gemakkelijker gezegd dan gedaan, de grotere industrieën werken vaak al continu of semi-continu. Voor de kleinere geldt dit vaak niet, maar die zijn bijvoorbeeld ’s avonds, ’s nachts en in het weekend gesloten. Je gaat niet even je roosters omgooien en mensen in de kleine uurtjes laten werken, omdat de stroom voor nop is. Dit wordt ‘m niet.

Kansrijker voorlopig acht ik de pieken in het net beter te benutten door energie-intensieve processen te automatiseren. Denk aan bepaalde energieslurpende processen die slechts een deel van de dag plaatst hebben. Hoe duurzaam zou het niet zijn om die via slimme ICT voornamelijk te laten verlopen tijdens momenten van energiesurplussen. In de winter vooral in winderige periodes, in de zomer tijdens zonnige condities als, door overproductie van stroom via zonnepanelen, overbelasting van het net dreigt. Energie-intensieve bedrijven zouden zo een buffer kunnen vormen in vraag en aanbod van energie. Dit laatste is trouwens niet nieuw. Het gebeurt nu al op kleinere schaal, bijvoorbeeld bij galvaniseerprocessen. Bedrijven die metalliseren zijn enorme piekbelasters. Door de benodigde stroom nu zo veel mogelijk af te nemen als het net vol zit of overbelast dreigt te raken, ontlasten ze het stroomnet.

Flexibilisering van energieverbruik is op termijn sowieso noodzakelijk, bijvoorbeeld voor al die bedrijven die nu geen vergunningen krijgen om hun onderneming te vergroenen met een dak vol zonnepanelen. In diverse regio’s, waaronder Zeeland, zit de situatie nu compleet op slot. Verduurzamen kan niet, want de infrastructuur kan de pieken aan opgewekte elektriciteit niet aan. Tegelijk bieden simpele oplossingen als ‘jouw overtollige stroom aan je buurman leveren die het hard nodig heeft’ door allerlei regeltjes ook geen soelaas. Pragmatisch denken verliest het hier van de bureaucratie. Het was nog een discussiepunt tijdens de Rondetafeldiscussie Duurzaamheid die we najaar 2023 tijdens Solids Rotterdam hielden met Dinnissen, Hosokawa Micron, Aerzen Nederland en Van Beek Schroeftransport. Al deze bedrijven hebben hier direct of indirect last van. Ze voelen zich belemmerd hun groene ambities te realiseren, of zien die van collega-bedrijven gedwarsboomd. De consequenties zijn verregaand als je een groeiende organisatie bent. Het blijkt zelfs lastig te worden om te investeren in uitbreiding van je bedrijf, omdat de energie-infrastructuur van het bedrijvenpark dit niet aankan. Dit kan tot jaren vertraging leiden. Dit is echt het paard achter de wagen spannen in het besef dat we vaart moeten maken met de energietransitie. Komen dit soort frustrerende ervaringen je bekend voor? Laat het ons weten, we leggen het graag bij ons expertpanel neer tijdens een van onze toekomstige rondetafeldiscussies. ●

Vincent Hentzepeter, hoofdredacteur

Productiehal in Warendorf (D) waar Aventus verpakkingslijnen voor granulaten bouwt. (Foto: Aventus)

In Warendorf (D) bouwt Aventus complete verpakkingslijnen voor granulaten. De vorm-, vul- en sluitmachines, palletiseerders en stretchhoodmachines zijn nu sneller, zuiniger en gebruiksvriendelijker.

In 2018 besloten Haver&Boecker en Windmöller&Hölscher, fabrikanten van verpakkingsmachines voor buisfolie, hun krachten te bundelen. De gezamenlijke onderneming, Aventus, bouwt in de nieuw gebouwde productiehal in Warendorf verpakkingslijnen voor granulaten, zoals zouten en kunststof korrels.

Aventus let daarbij vooral op een hoge productiesnelheid, vermindering van energieverbruik, onderhoudsarme installaties, en dunnere, recyclebare folies voor de zakken.

Lees het artikel op pagina 18 e.v. Bekijk hier de video:

Aventus wordt in de Benelux vertegenwoordigd door Vermeulen Ingenieursbureau.

Vermeulen Ingenieursbureau

Achterdijk 37

5705 CB Helmond

+31(0)492 472 320 www.vermeuleningenieursbureau.nl

Solids Processing is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@solidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

08 VOEDSELVEILIGHEID VOEDSELVEILIGHEID CENTRAAL BIJ AUTOMATISERING AFZAKLIJN

Voedselveiligheid stond voorop bij de automatisering van een afzaklijn voor producent van voedingsingrediënten Griffith Foods. De belangrijkste eisen aan het ontwerp waren reinigbaarheid, flexibiliteit in het omstellen en geschiktheid voor het complexe productportfolio.

14 AANDRIJFTECHNIEK

WORMWIELEN: WERKING EN TOEPASSINGEN

Een wormwiel is een aandrijving met een tandwiel en schroef (worm). Het wiel komt in beweging door de worm, die haaks op het wiel staat. Wormwielen worden veel toegepast vanwege hun vertragingseffect. Wormwielaandrijvingen zijn een goedkoop en eenvoudig alternatief voor andere aandrijftechnieken, maar ze zijn niet voor elke situatie geschikt.

In Warendorf (D) bouwt Aventus complete verpakkingslijnen voor granulaten. De vorm-, vul- en sluitmachines, palletiseerders en stretchhoodmachines zijn nu sneller, zuiniger en gebruiksvriendelijker.

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving

Giesbers Retail, Velp

Met medewerking van:

Hans van Eerden, Paul Smits

Druk

Veldhuis Media, Meppel

Uitgever

Erik ten Haaf

+31 (0)297 22 3462 +31 (0)6 1003 1781 erik@procesmedia.nl

Sales

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

03 Editorial

07

22 Marktnieuws

23 Agenda

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2024

Voor de Benelux: € 150 (excl. 9% btw).

Overig buitenland: op aanvraag.

Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2024, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7906

Prof.dr.ir. Maarten Schutyser is per 1 januari 2024 benoemd tot persoonlijk hoogleraar Drying and Dense Food Processing bij de leerstoelgroep Levensmiddelenproceskunde. Schutysers groep bestudeert hoe voedingsingrediënten zich gedragen tijdens drogen en scheiden. Doel is nieuwe, duurzame droog- en scheidingstechnieken te ontwikkelen die de chemische structuur en voedingswaarde van voedsel minder aantasten en minder energie verbruiken. Tot nu toe ontbreekt het daarbij aan een wetenschappelijke benadering, stelt de kersverse prof in een bericht van Wageningen Universiteit. Dit komt door een gebrek aan fundamentele kennis over hoe geconcentreerde en droge materialen zich in een industrieel proces gedragen: “De industrie gebruikt trial-en-errorprocedures om droogprocessen voor elk product te optimaliseren. In mijn onderzoek wil ik bestuderen wat er pre-

cies gebeurt in voedingsmaterialen tijdens droogprocessen. Dan kunnen we droogprocessen duurzaam herontwerpen.” Schutyser werkt hiervoor samen met industriële partners in consortia. Uiteindelijk moet dit ertoe leiden dat producenten energie besparen en duurzamer omgaan met grondstoffen. “Samenwerking zorgt ervoor dat nieuw ontwikkelde technologieën daadwerkelijk in de praktijk worden gebracht.” Schutyser heeft met collega’s een nieuw practicum ontwikkeld, waarin studenten leren werken met een sproeidroger. Schutyser: “Dit is nieuw in het Food Technology-studieprogramma. Het gaat niet alleen om ervaring opdoen met grootschalige apparatuur, maar ook om begrip van kritieke veiligheids- en reinigingskwesties op deze schaal. Dat is zeer relevant voor onze studenten voedseltechnologie, van wie velen in de industrie gaan werken.”

Prof.dr.ir. Maarten Schutyser is per 1 januari 2024 benoemd tot persoonlijk hoogleraar Drying and Dense Food Processing bij de WUR. (Foto: WUR)

Nieuw tijdens de vakbeurs Maakindustrie Expo op 15 en 16 mei 2024 is de toevoeging van een innovatieve hackathon onder auspiciën van partner IQ BLVD. Onder de noemer ‘The Future Factory’ zullen getalenteerde studenten van het MBO, HBO en WO 30 uur lang intensief samenwerken aan een uitdagende opdracht, direct op de beursvloer. Ze mogen oplossingen bedenken voor verschillende ‘probleemgebieden’ binnen de fabriek,

eventueel in de vorm van een prototype. De opdrachten zijn afkomstig uit het bedrijfsleven en vormen een real-life uitdaging. Tijdens de hackathon krijgen de studenten de kans om bij de leden van IQ BLVD onderdelen van hun opdracht te testen en uit te proberen. Deelnemers maken ook kans op een prijs van € 1.000. Kijk op www.maakindustriehardenberg.nl en www.iqblvd.nl voor meer info.

Vakbeurs VSK, Nederlands’ grootste beurs voor de totale elektrotechnische en werktuigbouwkundige installatiebranche, trok begin februari 2024 meer dan 37.000 bezoekers naar Koninklijke Jaarbeurs in Utrecht. Dit is bijna een kwart meer dan de vorige editie. De groei komt mede door uitbreiding van het beursconcept met

elektrotechniek, een logische keuze volgens de beursorganisatie, omdat E+W vanwege de energietransitie steeds meer raakvlakken krijgen. Er waren dan ook veel innovaties te zien op het gebied van warmtepompen en zonnepanelen. De volgende VSK vindt plaats van 3 - 6 februari 2026.

Voedselveiligheid stond voorop bij de automatisering van een afzaklijn voor producent van voedingsingrediënten Griffith Foods. De belangrijkste eisen aan het ontwerp waren reinigbaarheid, flexibiliteit in het omstellen en geschiktheid voor het complexe productportfolio.

‘Manueel afzakken kostte een uur. In die tijd lag de menger stil, terwijl de operator zich een breuk werkte’

Griffith Foods creëert smaak-, textuur- en nutritionele oplossingen – die culinair geïnspireerd zijn – voor de snacks-, vlees- en plantaardigeiwitindustrie. In Herentals maakt de Belgische vestiging van het Amerikaanse familiebedrijf meer dan 1.000 verschillende producten volgens zo’n 800 recepten. Dat loopt van value-added coatings tot kruidenmixen, van droge poeders tot kleverige mixen. Er werken 250 mensen, van wie de produc-

tiemedewerkers onder meer producten in zakken van 15 of 25 kilo moeten afvullen.

Het idee om de afzaklijn te automatiseren werd ingegeven door de wens om de efficiënte te verhogen, maar ook door krapte op de arbeidsmarkt en uit ergonomische overwegingen. Partners in het project waren de Spaanse machinebouwer

‘De complete lijn verzorgt afvulling, weging, metaalen lekdichtheiddetectie, palletisering en wikkeling’

TMI en Heyndrickx Engineering uit Meerdonk (B). Deze specialist in verpakkingsmachines en procesinstallaties is de vertegenwoordiger voor TMI in de Benelux. Heyndrickx verzorgde de concept-engineering en TMI de detail-engineering en constructie, terwijl Griffith Foods de integratie van het geheel in de fabriek overzag. De complete lijn verzorgt afvulling, weging, metaal- en lekdichtheiddetectie, palletisering en wikkeling.

Het hart van de installatie is een flexibele FFS (Form Fill Seal) afzakmachine die zakken van verschillend type en formaat kan verwerken. De

Lab/Mini

Kemutec’s KEK Centrifugaal Zeefmachine is de perfecte oplossing voor het zeven van poeders en andere droge grondstoffen.

ONDERSCHEIDEND VANWEGE:

»Diverse groottes, van Lab, pilot, productie tot Bulkwagen lossen

»Eenvoudig te integreren in bestaand vacuüm of blaas transport

»Hygiënisch ontwerp, tevens voor natte reiniging met CIP nozzles

»Reeds tientallen jaren een wereldwijde gerenommeerde leverancier

Kemutec B.V. – The Netherlands

Johan Lucas +31 (0) 653 86 77 06

Johan.Lucas@schenckprocess.com

www.kemutec.com

grootste uitdagingen bij het ontwerp vormden het complexe productportfolio en de strenge hygiënevereisten, vertelt Johan van den Bosch, lead engineer in Herentals. Hij is verantwoordelijk voor alle kapitaalinvesteringen op de site en in de showkeukens met R&D-lab die Griffith Foods op een aantal locaties in Noordoost-Europa heeft.

“Onze belangrijkste eisen aan het ontwerp waren daarom reinigbaarheid, flexibiliteit in het omstellen en geschiktheid voor ons brede portfolio. Wat betreft voedselveiligheid zijn wij door verschillende instanties en klanten gecertificeerd en hanteren we een strikt kwaliteitsmanagementsysteem. Hygiëne is hier van het grootste belang. We voeren daarom natte reiniging uit, met water en zeep. Dat is echter niet eenvoudig, omdat het haaks staat op ons proces met droge poeders.”

HYGIËNISCHE SCHEIDING BATCHES

Het proces bestaat vooral uit mengen en zeven; mengers voeren elke twee of drie uur een ander recept uit. Tussen de opeenvolgende recepten moet er een volledige hygiënische scheiding zijn, licht Van den Bosch toe. “Dat geldt op verschillende aspecten: allergenen, contaminatie, genetische modificatie en labels als koosjer en halal. In principe worden alle ingrediënten behandeld als allergene stoffen. De batches moeten daarom worden gescheiden door een reinigingsstap.”

TESTVRIJ REINIGEN

Na ingebruikname van de geautomatiseerde afzaklijn ging veel tijd zitten in het valideren van het reinigingsproces. “We hebben bacteriële swabs en microstaaltjes genomen en allerhande testen uitgevoerd. Toen die allemaal negatief uitvielen, wisten we dat we ons reinigingsproces onder controle hadden. Het testen hebben we nu afgebouwd voor de meest verwerkte producten, al zijn we nog wel bezig met het testen op een aantal complexe mengsels. Kruidenmixen en andere eenvoudige producten gaan nu automatisch over de lijn, die we testvrij laten reinigen. Want we hebben nu de garantie dat er 100% wordt gereinigd. We nemen dus niet meer elke twee uur swabs, maar herhalen dat nog wel op regelmatige basis.”

OPTIMALISATIE AFZAKINSTALLATIE

Afgelopen jaar heeft Van den Bosch zich ook beziggehouden met optimalisatie van de lijn. “Bijvoorbeeld nog meer producten verwerken, zoals heel kleverige waarvoor we een anti-kleefcoating hebben aangebracht. Opties voor specifieke klantwensen voor verpakkingen toevoegen. Of reini-

gingstijden verkorten, minder reinigingsmiddelen gebruiken en het waterverbruik monitoren.”

PRODUCTIVITEITSVERHOGING

Behalve borging van de voedselveiligheid was, zoals gezegd, ook efficiëntie – oftewel verhoging van de productiviteit – een belangrijke motivatie voor automatisering, verklaart Van den Bosch. “Per batch mengen wij 2.000 of 3.000 kilo en het manueel afzakken kostte daarna een uur. In die tijd lag de menger stil, terwijl de operator zich een breuk werkte. Nu storten we het mengsel in roestvaststalen vaten van 1.000 kilo en die brengen we naar onze verpakkingslijn, om automatisch te laten afzakken. Het legen van de menger duurt nog maar een kwartier.”

Een concept dat ook voor productiviteitsverhoging zorgde, is de combinatie van twee doseerschroefsystemen met één mobiele afzakmachine. Als een van de schroefdoseerders in reiniging gaat, wordt de afzakunit naar de andere doseerpositie gereden. “Hierdoor kan het afzakproces continu

‘De batches moeten volledig hygiënisch gescheiden zijn, dat geldt voor allergenen, contaminatie, GMO en labels als koosjer en halal’

‘We voeren natte reiniging uit, met water en zeep. Dat is echter niet eenvoudig, omdat het haaks staat op ons proces met droge poeders’

doorgaan tijdens de droogtijd van de nat gereinigde schroefdoseerder. De productcontactdelen, eigen aan de mobiele afzakmachine, worden uitgewisseld met schone exemplaren die extern zijn gereinigd.”

Naast validatie en optimalisatie werd Van den Bosch ook druk met kennisoverdracht. “Ons hoofdkantoor heeft dit project nauwgezet gevolgd en we hebben al collega’s uit Amerika op bezoek gehad. Zij kwamen hier om te leren over reinigbaarheid en flexibiliteit.” Voor Griffith Foods smaakt dit project duidelijk naar meer. ●

www.griffithfoods.com

www.heyndrickxengineering.be www.tmipal.com

Een wormwiel is een aandrijving met een tandwiel en schroef (worm). Het wiel komt in beweging door de worm, die haaks op het wiel staat. Wormwielen worden veel toegepast vanwege hun vertragingseffect. Wormwielaandrijvingen zijn een goedkoop en eenvoudig alternatief voor andere aandrijftechnieken, maar ze zijn niet voor elke situatie geschikt.

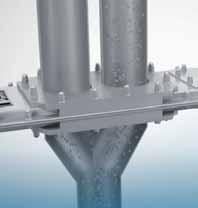

Een wormwiel aandrijving bestaat uit een wormwiel en een haaks daarop draaiende worm of schroef. Het wormwiel is in vergelijking met een gewoon tandwiel langer en de tanden hebben een andere vorm. De vorm past precies in de schroefvorm van de worm, die eruitziet als een wokkelzoutje. Door de haakse opstelling, waarbij geen grote tandwielen in elkaar hoeven te grijpen,

Een wormwiel aandrijving bestaat uit een worm waarvan de tanden in een tandwiel grijpen. (Foto: Transtecno)

is deze aandrijving compact en geschikt voor plekken waar weinig ruimte is. De combinatie worm en wormwiel kan in een kleine ruimte een grote kracht overbrengen. Dat verklaart ook waarom deze aandrijftechniek zo populair is en vaak wordt toegepast.

Als de worm gaat draaien, doordat hij mechanisch of elektrisch aangedreven wordt, dan zal het wormwiel met een vergrote kracht langzaam gaan draaien. Die kracht heet ook wel koppel. Eén toer van de ingaande as met de worm verplaatst het tandwiel met één tand. Het aantal omwentelingen van het wormwiel blijft zo dus laag. Een wormwiel is daarom geschikt om het toerental laag te houden.

WORMWIELREDUCTOR

Worm en wiel samen zorgen voor verkleining van het aantal omwentelingen. Dit wordt toegepast als aandrijving, maar de combinatie kan ook vertragend of zelfremmend zijn. Dit heet een wormwielreductor of vertragingskast. Als de worm wordt aangedreven, draait het wiel traag met een hoog koppel. Andersom kan de combinatie zichzelf blokkeren. Bij het omkeren van de krachtrichting is er dan sprake van een zelfremmend vermogen. Bij zelfremmend vermogen is de aanschaf van een duurdere remmotor vaak niet nodig.

De wormwielreductor is eenvoudig te integreren in de constructie van machines. Er kan bijvoorbeeld een elektromotor op worden aangesloten. In de

uitgaande holle as van het wormwiel kun je een as steken voor een kettingkast, een v-snaar of een ander deel voor aandrijving. Wormwielreductoren zijn relatief stil in vergelijking met bijvoorbeeld een planetaire aandrijving of een kegelwiel. Dat komt door de schuine vertandingen, waarbij de overbrenging minder te horen is.

OVERBRENGINGSVERHOUDING

Er zijn verschillende uitvoeringen van het wormwiel met de daarbij horende worm. Een belangrijk verschil in varianten is de overbrengingsverhouding tussen de twee onderdelen, aangegeven met factor i. Bijvoorbeeld: i=80 betekent dat 80 ingaande omwentelingen (van de worm) zorgen voor 1 uitgaande omwenteling (van het wormwiel). Leveranciers kunnen wormwielreductoren leveren met een vertraging van 5 (i=5) tot 100 (i=100). Het maakt wormwielkasten voor veel toepassingen geschikt. Nog grotere vertragingen zijn mogelijk door meerdere reductoren te combineren. De vertraging kan dan oplopen naar i=1.000 of zelfs meer.

Een veel voorkomende toepassing in de procesindustrie is voor transportbanden waarmee grondstoffen en eindproducten verplaatst worden. Naast wormwielkasten wordt daarvoor ook gebruik gemaakt van andere tandwielreductoren. Wormwielreductoren behoren tot de voordeligste en de meest gebruikte oplossingen voor kleinere transportbanden. Dit type reductor komt overal voor waar grote krachten nauwkeurig gedoseerd moeten worden of een onomkeerbare beweging belangrijk is. De hoge reductieverhouding en

• Bulk & Liquids Handling

• Air technology

• Automatisation

vasthoudende kracht worden optimaal benut. Wormwielreductoren worden bijvoorbeeld gebruikt in diverse typen mengers en in aandrijvingen van afvullijnen voor blikjes en flesjes. Voor toepassing in de voedingsindustrie zijn er speciale, hygiënisch ontworpen wormwielen. Ze zo zijn ontworpen dat bacteriën er minder makkelijk vat op krijgen en dat ze goed reinigbaar zijn. Er wordt bijvoorbeeld extra glad rvs gebruikt en geen onnodige flenzen, uitsparingen en montagegaten. Ook de smeerolie die gebruikt wordt, is voedselveilig.

Deze wormwielen worden gebruikt voor allerlei verwerkingsprocessen: mengen, scheiden, conserveren, koelen, verpakken en invriezen.

VOORDEEL 1: STERK VERTRAGEND, HOOG KOPPEL

Wormwielen hebben een hoge overbrengingsverhouding. De haakse beweging – de worm grijpt onder een hoek van 90˚ aan op het tandwiel – creëert een grote vertraging en geeft het tandwiel grote kracht (koppel). Dit werkt vooral goed voor kleinere vermogens, tot zo’n 55kW. Deze vertragende werking maakt het mogelijk om wormwielen in te zetten als reductoren. Ze kunnen zelfremmend zijn, afhankelijk van de verhouding tussen spiralen/tanden en het rendement van de overbrenging. In dat geval kan een aparte remmotor overbodig zijn.

VOORDEEL 2: COMPACT

Wormwielen zijn compact: de haakse opstelling neemt veel minder ruimte in dan planetaire tandwielen en levert veel kracht. Door zijn compactheid is deze aandrijving ook makkelijk in te bouwen in machines.

VOORDEEL 3: ROBUUST

Wormwielen zijn relatief eenvoudige overbrengingen. Ze zijn schokbestendig en kunnen dus tegen een stootje. Ze zijn ook relatief stil. De combinatie produceert weinig geluid en trillingen in vergelijking met planetaire tandwielen door minder draaiende onderdelen. Daarnaast zijn ze gemakkelijk spelingsarm te maken. Dat is handig wanneer nauwkeurig moet worden gewerkt, als bijvoorbeeld bij de productie iets op een bepaalde plek moet staan om te worden opgepakt. Bij overbrenging is vaak sprake van enige speling (trillingen, schokken).

VOORDEEL 4: VEELZIJDIG

Wormwielen zijn goed te combineren met allerlei motoren voor de ingaande as. En de tandwieloverbrenging is te combineren met meerdere uitgaande assen. Wormwielen zijn daarnaast ook eenvoudig te integreren in machines. Door de compactheid zijn ze makkelijk in te passen

VOORDEEL 5: BREED INZETBAAR

Wormwielen zijn breed inzetbaar in allerlei motoren en reductoren die alle takken van de industrie gebruikt worden. Er zijn oneindig veel variaties mogelijk, in heel veel uitvoeringen en opties. Zo varieert het materiaal van roestvrij staal tot kunststof en de overbrenging is van laag tot hoog. Omdat wormwielen zo universeel zijn, hanteren diverse merken kasten met gelijke inbouwmaten, waardoor wormwielkasten dus vaak onderling uitwisselbaar zijn.

VOORDEEL 6: NIET DUUR

Wormwielen zijn goedkoop in aanschaf omdat het ontwerp zo eenvoudig is: 1 worm, 1 tandwiel,

Wormwielen: voordelen en nadelen

Voordelen

1. sterk vertragend, hoog koppel

2. compact

3. robuust

4. veelzijdig

5. breed inzetbaar

6. niet duur

Nadelen

1. niet zo zuinig, laag rendement

2. niet duurzaam

3. niet geschikt voor alle snelheden of ratio’s

dat is alles. Door het simpele ontwerp blijven de fabricagekosten, en daarmee de prijs van het eindproduct, laag.

NADEEL 1: NIET ZUINIG

In vergelijking met tandwielen hebben wormwielen een relatief lagere efficiëntie en dus een lager rendement. In tegenstelling tot twee tandwielen die in elkaar draaien, is het contact tussen de worm en het wormwiel glijdend. Daardoor ontstaat er wrijving waarbij vermogen wordt omgezet in warmte en de techniek kracht verliest. Daarom hebben wormwielkasten vaak koelribben. Om de verliezen te compenseren is een grotere elektromotor soms de oplossing, of het toepassen van een voortrap. Dat kost meer, zowel in aanschaf als energieverbruik.

NADEEL 2: NIET DUURZAAM

Het lage rendement en het relatief hoge energieverbruik passen niet bij het streven naar duurzaamheid. Als je kijkt naar energiezuinigheid en milieubelasting passen andere aandrijvingen daar beter bij.

Wormwielen bestaan in allerlei soorten en maten. (Foto: Transtecno)

NADEEL 3: NIET GESCHIKT VOOR ALLE SNELHEDEN/RATIO’S Wormwielen zijn in de basis alleen geschikt voor draaimomenten. De motor oefent rotatiekracht uit op de worm, het gaat niet om krachten in de lengterichting of loodrecht op de as. Dit beperkt de toepassingen. Door het design zijn wormwielen minder geschikt voor hogere uitgaande snelheden of zeer lage ratio’s, want het wiel draait traag en kent geen heel lage overbrenging.

Wat is een wormwielreductor? Bekijk de video

In de dynamische wereld van droge stoffen en bulkgoederen staan LDL Bulkhandling en Airconveyors International, beide onderdeel van de LANDD Group, zij aan zij bij een kenmerkend project in de asfaltindustrie.

Hier is de synergie tussen LDL Bulkhandling en Airconveyors duidelijk zichtbaar, door de innovatie en expertise die samenkomen om het transportproces naar nieuwe hoogten te tillen. Bart van den Top, technisch adviseur van LDL Bulkhandling uit Ede, licht het project met enthousiasme toe.

LDL is bezig met de realisatie van een innovatieve oplossing voor het transporteren van asfaltgranulaat naar de centrale. Het granulaat ontstaat door het breken en zeven van oud asfalt en heeft een productgrootte van 0 tot 4 millimeter. Het gebruik van asfaltgranulaat draagt bij aan duurzaamheid en efficiënt gebruik van hulpbronnen in de wegenbouwsector.

DOSEERBAND

Het transportproces begint bij de nieuwe doseerbunker met een capaciteit van 12 kuub. Onder de bunker wordt een doseerband gemonteerd om de bunker efficiënt te ontladen. Deze doseerband is cruciaal voor het vervolgtransport, waarbij het asfaltgranulaat via een elevator op hoogte wordt gebracht. Vervolgens draagt de elevator het asfaltgranulaat over aan het nieuwste transportsysteem in het leveringsprogramma van de LANDD Group, namelijk de luchtgedragen transportband.

De luchtgedragen transportband, oftewel de Airconveyor, is strategisch geplaatst op een brug met een overspanning van ca. 35 meter. Deze oplossing biedt voldoende ruimte voor vrachtverkeer om eronderdoor te rijden. In de fabriek lost

de Airconveyor in een bufferbunker, waarna het asfaltgranulaat wordt verwerkt in het proces. Met een capaciteit van 100 ton per uur is dit project een toonbeeld van efficiëntie en geavanceerde bulkhandling.

Airconveyors International, met meer dan 50 jaar ervaring, staat bekend om haar duurzame en onderhoudsarme transportsystemen. Het bedrijf biedt niet alleen hoogwaardige oplossingen op het gebied van de Airconveyor, maar ook totaaloplossingen voor de overslag of interne transporten van diverse bulkgoederen en droge stoffen in verschillende industrieën. Of het nu gaat om conventionele banden of specifieke producten buiten de LANDD Group, het deskundige team luistert naar de behoeften van de klant, houdt rekening met de huidige situatie en adviseert waar nodig. ●

Rendering van de Airconveyor doseerband op hoogte bij een asfaltfabriek.

VERPAKKEN |

Tekst: Vermeulen/Mischa Hoyinck | Fotografie: Aventus

In Warendorf (D) bouwt Aventus complete verpakkingslijnen voor granulaten. De vorm-, vul- en sluitmachines, palletiseerders en stretchhoodmachines zijn nu sneller, zuiniger en gebruiksvriendelijker.

In 2018 besloten Haver&Boecker en Windmöller & Hölscher, fabrikanten van verpakkingsmachines voor buisfolie, hun krachten te bundelen. De gezamenlijke onderneming, Aventus, bouwt in een nieuw gebouwde productiehal in Warendorf verpakkingslijnen voor granulaten, zoals zouten en kunststof korrels. Door de kennis en ervaring van beide moedermaatschappijen is het bedrijf erin geslaagd de verpakkingsmachines te optimaliseren. Aventus let daarbij vooral op een hoge productiesnelheid, vermindering van energieverbruik, onderhoudsarme installaties, en dunnere, recyclebare

folies voor de zakken. Verpakkingslijnen dragen zo bij aan een duurzamere toeleveringsketen met een lagere CO2 voetafdruk.

Aventus wist de vorm-, vul- en sluitmachines van het type Topas te verbeteren. De vvs-machines zijn nu sneller – met capaciteiten tot 2.800 zakken per uur –, energiezuiniger en makkelijker te bedienen door een operator interface waarbij belangrijke parameters zelfregulerend zijn. Omsteltijden

zijn tot een minimum beperkt door onder andere gebruik te maken van reproduceerbare instellingen. Ook de toegang tot de machine en de opbouw van de componenten is beter geworden, waardoor onderhoud sneller uitgevoerd kan worden.

De meeste vvs-machines zijn uitgerust met een hoeklas-station, dat de hoeken van de zijvouwen in de folie sealt, waardoor de zakken blokvormiger worden en strakker gestapeld kunnen worden. Daarnaast vermindert de hoeklas de druk op de

lasnaad, wat de kans op lekkages nog kleiner maakt. Bovendien verbetert dit het legen van de zakken: er blijft minder product achter.

DUURZAME, RECYCLEBARE ZAKKEN

De polyethyleenzakken waarin het granulaat verpakt wordt zijn ook volledig recyclebaar en kunnen zelfs met deels gerecyclede grondstof geproduceerd worden. In combinatie met de mogelijkheid om dunnere folies te verwerken zorgt dit voor een nog duurzamer verpakkingsproces.

STATUS OP AFSTAND HERKENNEN

De vvs-machines hebben ingebouwde ledverlichting, waardoor operators de machinestatus op grote afstand kunnen herkennen. Bij normale productie kleuren de leds blauw, bij een eventuele storing rood, en bij onderhoud wit. Ook kunnen de machines worden uitgerust met een modem, wat snelle, veilige support op afstand mogelijk maakt.

RETROFIT PERFORMANCE KITS

Daarnaast heeft Aventus voor bestaande machines ‘performance kits’ ontwikkeld. Die zorgen ervoor dat ook oudere machines van de nieuwste technologieën en kennis kunnen profiteren en zo hun productiviteit kunnen verhogen.

PALLETIZER VOOR HOGE CAPACITEITEN

Om de hogere output van de nieuwe vvs-machines te kunnen verwerken, heeft Aventus samen met het Franse dochterbedrijf, Newtec Bag Palletizing, een nieuwe palletizer ontwikkeld met de naam Aurum. De Aurum kan ook bij hoge capaciteiten de zakken optimaal op de pallet stapelen doordat de

machine is uitgerust met de nieuwste servotechnieken en voorzien is van meerdere zakkenpositioneerstations en een Newtec voorsorteerband.

De zakken worden per rij door de pakplaten in positie gebracht, waarbij de ene zak nooit een

andere zak opduwt. Hierdoor behoudt elke zak zijn blokvorm. In combinatie met de zijdelingse aandrukplaten zorgt dit voor een perfecte zakstapeling. Een optimale stapeling zorgt voor minder transportschade en een betere belading van vrachtwagens en zeecontainers. Het aanraakscherm voor de bediening is identiek aan de vvsmachine en daarmee nog gebruiksvriendelijker voor de operators.

Om de pallets met granulaten waterdicht te verpakken wordt de verpakkingslijn meestal gecomplementeerd met een stretchhood machine met of zonder palletpers. Bij de stretchhood technologie wordt een PE-buisfolie van de rol op lengte afgerold en dicht gelast zodat een hoes met de juiste afmeting ontstaat. Vervolgens wordt de hoes opgerekt en volautomatisch over de pallet getrokken. Door de rek wordt de folie strak om de zakken en de pallet getrokken. Dit zorgt voor een stabiele en waterdichte eenheid. Voor deze eindverpakking levert Aventus de Argon. Bij deze stretchhood machine kan de foliekop in zijn geheel naar beneden gebracht worden om onderhoud en inspecties veilig vanaf de grond te kunnen doen. Bordessen en/of steigers zijn dus niet nodig. ●

Aventus verpakkingsinstallaties worden in de Benelux vertegenwoordigd door Vermeulen Ingenieursbureau.

www.vermeuleningenieursbureau.nl

+31(0)492 472 320

De Sugarplex SX Flow van Hosokawa Alpine krijgt de zilveren FoodTec Award 2024 van het Deutsche Landwirtschafts-Gesellschaft (DLG). Er vallen 14 innovatieprojecten in de prijzen, die in maart worden uitgereikt op de Anuga Food Tec in Keulen. De Sugarplex SX Flow produceert in één stap lang houdbare poedersuiker. Als kristalsuiker tot poedersuiker vermalen wordt, heeft het de neiging om direct weer samen te klonteren. Meestal zijn additieven zoals zetmeel nodig om dat te voorkomen en de poedersuiker te stabiliseren en op te slaan, of een mengcontainer die de poedersuiker in beweging houdt of zelfs complexe downstream-conditioneringsprocessen, zoals koelings- en verwarmingschroeven. De Sugarplex maakt al die ‘noodsprongen’ overbodig. De molen is procestechnisch zo aangepast dat de condities in het maalvat optimaal zijn. De luchtvochtigheid en de verblijftijd van de poedersuiker worden exact beheerst, zodat de gemalen suikerkristallen ook zonder additieven niet spontaan gaan klonteren. Alle onderdelen van de Sugarplex SX Flow die in contact

De Sugarplex SX

Flow suikermolen van Hosokawa krijgt een zilveren medaille op de Anuga Food Tec.

komen met het product zijn gemaakt van rvs volgens de Machinerichtlijn 2006/42/EG en EG 1935/2004. Het ontwerp van de molen voldoet uiteraard ook aan de Europese ATEX-regelgeving 2014/34/EU en de belangrijkste internationale richtlijnen. Het is een luchtvrij ontwerp zonder filter of ventilator zodat geen fijnstof in de omgeving vrijkomt. Voor het proces wordt alleen perslucht gebruikt en demiwater. Omdat er geen ventilator nodig is, zijn het energieverbruik en de onderhoudskosten bijzonder laag.

Hosokawa Micron

+31 (0)314 373 333

www.hosokawa-micron-bv.com

Het EmiControls V12s nevelkanon voor stofbeheersinge is relatief stil en heeft aanpasbare werpafstanden en sproeipatronen, wat hem breed inzetbaar maakt. Volgens de fabrikant is het een alleskunner die vooral uitblinkt door zijn lage decibellen (60/63 dBA op 20 meter). Daarmee is het kanon goed in te zetten op plekken waar lawaai beperkt moet blijven, zoals in industriehallen, bij recyclingwerk, en bij laden en lossen. Het kanon heeft twee snelheidsniveaus en kan een fijne waternevel spuiten tot wel 65 meter ver. De hoeveelheid water kan met een afstandsbediening ingesteld worden op drie verschillende niveaus. Het waterdebiet varieert tussen 16 en 100 l/min afhankelijk van het gewenste en ingestelde sproeipatroon. Door het sproeipatroon aan te passen, kan de waternevel zeer precies op de stofbron gespoten worden. Door zijn

Van der Ende Group heeft de status van ‘authorized partner’ bereikt bij Danfoss Drives. De groep levert onder andere Danfoss en Vacon frequentieregelaars aan klanten in de tuinbouw, bouw, en industrie. Na een jarenlange samenwerking heeft Van der Ende deze status in het Danfoss Partner Excellence Program (PEP) bereikt, onder andere vanwege het pionieren van de Danfoss Vacon in de tuinbouwsector en de bijdrage die het bedrijf geleverd heeft aan het ontwikkelen van de Vacon 100 Flow. Het partnerprogramma van Danfoss is erop gericht om de samenwerking tussen bedrijven te bevorderen en gezamenlijke groei te stimuleren, onder meer door marketingondersteuning.

Van der Ende is Danfoss Drives ‘authorized partner’ geworden.

Van den Ende Group

+31 (0)174 515 050

www.vanderendegroup.nl

(advertenties)

compacte afmetingen is het kanon bovendien gemakkelijk te verplaatsen en te vervoeren. Ook bij vrieskou blijft het zijn werk doen: dankzij de verwarmingskit vernevelt het kanon ook nog bij temperaturen tot -10 °C.

Emicontrols

+39 (0)471 089 100 www.emicontrols.com

Stil nevelkanon van het Noord-Italiaanse Emicontrols.

● Hamermolens: hoe werken ze, wat zijn de belangrijkste toepassingen en waar selecteer je je investering op?

● Verduurzaming van procesapparatuur: laat de zwaartekracht zijn werk doen, scheelt een hoop perslucht

● Hoe Muller Beltex en VAV Aandrijftechniek elkaars kennis en tech versterken

Het volgende nummer van Solids Processing verschijnt op 9 april 2024, mis ‘m niet!

9-11 april 2024

Empack

Gorinchem

Vakbeurs met ruim 200 exposanten op verpakkingsgebied, met ruimte voor netwerken en een omlijstend kennisprogramma.

15-16 mei 2024

Food Tech event

Den Bosch

2-daagse beurs rond voedingsmiddelentechnologie, met congres.

5-6 juni 2024

(advertenties)

Solids Parma

Parma (I)

24-27 september 2024

WoTS World of Technology & Science

Utrecht

In 2024 zijn er geen 5 werelden meer op de WoTS, maar nog slechts 3. De exposanten van de voormalige World of Automation, World of Motion & Drives en World of Industrial Processing presenteren zich gezamenlijk in één wereld: de World of Industry. Exposanten op deze beurs komen uit de procesindustrie, maakindustrie, machinebouw, OEM en engineering.

De bekende Solids-formule, maar nu in het economisch sterke NoordItalië.

6 juni 2024

ATEX & Process Safety 2024

Den Bosch

Jaarcongres over veiligheid in de bulkindustrie. Let op: dit jaar niet in Utrecht, maar in Den Bosch.

10-14 juni 2024

Achema Frankfurt Frankfurt am Main (D)

5-daagse internationale vakbeurs over technologie en diensten voor de procesindustrie. Ook met lezingen en workshops.

18-19 september 2024

Bulk Expo 2024

Melbourne (Australië)

Voor bedrijven met wereldaspiraties: grote bulkbeurs met dit jaar speciale focus op automatisering.

De World of Industry biedt ook een kennisprogramma met seminars over thema's zoals Digitalisering in de industrie, Artificial Intelligence, Industrial Cyber Security, Energiebesparing/transitie en Robotisering. Naast de World of Industry zijn er de World of Electronics en de World of Laboratory.

9-10 oktober 2024

Solids Dortmund Dortmund

Vakbeurs voor de poeder- en granulaatverwerkende industrie, georganiseerd door Easyfairs. Met netwerkgelegenheid en kennisprogramma.

20-21 november 2024

Solids Antwerpen Antwerpen (B)

Solids Antwerpen: de bekende stortgoedbeurs-formule maar nu in Antwerpen. Er worden zo'n 125 exposanten verwacht. Met in-depth kennissessies en een innovatietour.

COMPONENTENVOORELEVATOREN | ATEXBEWAKINGSSYSTEMEN | SLIJTVASTEPOLYURETHAAN BEKLEDING |

COMPONENTENVOORHORIZONTAALTRANSPORT | MONTAGE, ENGINEERINGENADVIES

Betrek ons in een vroegtijdig stadium bij uw specifieke vraagstuk voor het vinden van de juiste duurzame oplossing. Met het productportfolio én onze uitgebreide kennis en ervaring, voorkomen wij stilstand en ontzorgen wij u met langere standtijden, hogere capaciteiten en/of lagere kosten per ton getransporteerd product en blijven wij ook na installatie uw servicepartner.

3D-PRINTEN

Zelf onderdelen printen scheelt tijd

AUGMENTED REALITY

Biedt onderhoud op afstand soelaas voor personeelstekort?

VEILIGHEID

Verlaag blootstelling aan stoffen die gevaarlijk zijn voor de

Lek Detectie

Lager Conditiebewaking

Lager Smering

Condenspot & Afsluiter

Elektrische Ontladingsdetectie

CAT I & CAT II Ultrasound Training

On-site Implementatie Training

Applicatie Specifieke Training

28 AUGMENTED REALITY

KAN AR HET TEKORT AAN

MONTEURS OPLOSSEN?

Met Augmented Reality (AR) kunnen onderhoudsmonteurs efficiënter werken. Dit kan de krapte op de arbeidsmarkt enigszins verlichten. TNO experimenteert met gedeelde AR-toepassingen.

30 3D-PRINTEN VOEDSELVEILIGE ONDERDELEN

PRINTEN MET 3D-PRINTER

3D-printen versnelt het ontwerp en productieproces, merkt een bedrijf in werktuigbouwkundige componenten. Vooral nu er ook voedselveilige componenten geprint kunnen worden, is deze techniek een prima toevoeging aan bestaande productiemethoden.

REPROTOXISCHE STOFFEN:

HOE GA JE ERMEE OM?

De EU richtlijnen voor chemische stoffen op de werkplek zijn aangepast. Ook voor reprotoxische stoffen gelden nu de strengere regels die al golden voor carcinogene en mutagene stoffen. Hoe ga je hier als werkgever en werknemer in de praktijk mee om?

Maintenance Benelux is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462

redactie@maintenancebenelux.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436

vincent@procesmedia.nl

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving

Giesbers Retail, Velp

Met medewerking van: Martijn Kroese

Druk

Veldhuis Media, Meppel

Uitgever

Erik ten Haaf

+31 (0)297 22 3462 +31 (0)6 1003 1781 erik@procesmedia.nl

Sales

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2024

©

Voor de Benelux: € 150 (excl. 9% btw). Overig buitenland: op aanvraag. Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2024, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 2352-0027

Met Augmented Reality (AR) kunnen onderhoudsmonteurs efficiënter werken. Dit kan de krapte op de arbeidsmarkt enigszins verlichten. TNO experimenteert met gedeelde AR-toepassingen.

De onderhoudsindustrie kampt met serieuze personeelstekorten en gaat bovendien een periode van grote hoeveelheden uitstromend personeel tegemoet. De instroom die daar tegenover staat, is onvoldoende om alle vacatures gevuld te krijgen. Ondertussen neemt de hoeveelheid werk alleen maar toe in plaats van af.

Efficiënter gaan werken is dan ook één van de grootste uitdagingen binnen de industriële onderhoudssector. Augmented Reality (AR) is een belangrijk wapen in die strijd. AR zorgt er niet alleen voor dat onderhoudswerk sneller gedaan kan worden, maar zorgt er ook voor dat professionals

met specifieke expertise op meer locaties kort na elkaar kunnen werken.

Onderzoeksinstelling TNO experimenteert al enkele jaren met AR-toepassingen die snel zeer relevant kunnen worden voor de onderhoudsindustrie. Zo is het in experimentele setting bijvoorbeeld al mogelijk om drie professionals te laten samenwerken bij machineonderhoud, van wie er slechts één fysiek op de locatie is. Met een AR-headset kan de persoon op locatie communiceren met de

‘Je hoeft duurbetaalde onderhoudsspecialisten niet meer voor twee, drie maanden naar een olieplatform te vliegen; je laat ze eenvoudig digitaal deelnemen als hun expertise nodig is’

collega’s die alleen digitaal aanwezig zijn, maar zorgt er ook voor dat alle drie de personen één en dezelfde 3D-ervaring delen. De collega’s, die zich overal ter wereld kunnen bevinden, kunnen de persoon op locatie iets aanwijzen of een instructie of andere informatie tonen. Ze maken deel uit van één 3D-ruimte, die over de fysieke omgeving, waar de professional het onderhoud uitvoert, heen wordt geprojecteerd.

EXPERTISE WAAR EN WANNEER JE WILT

AR-toepassingen zoals in de experimenten van TNO stellen professionals in staat om informatie en expertise in te zetten waar ze maar willen, wanneer ze maar willen. Sylvie Dijkstra-Soudarissanane, senior scientist bij TNO, legt uit: “Je hoeft

‘Met AR heb je alle informatie letterlijk in je blikveld ter beschikking’

Augmented Reality, kortweg AR, staat voor ‘verrijkte realiteit’. Bij AR wordt een digitaal beeld over de werkelijke omgeving gelegd. Zo wordt de fysieke wereld verrijkt met digitale informatie. Dit kan via het scherm van een smartphone, een AR-bril met speciale lenzen of via een projectiemethode. De omgeving blijft dus zichtbaar, maar er wordt extra informatie aan toegevoegd.

2D BEELDEN

AR verwees eerst naar 2D-beelden die over de gewone wereld werden gelegd, bijvoorbeeld de projectie van een routekaart op een AR-bril terwijl je gewoon naar de weg kon blijven kijken; of je digitale snelheidsmeter op een Heads Up Display (HUD) op je voorruit; of de symbolen op de weerkaart op TV. De Microsoft HoloLens is een AR-bril waarmee je ook diepte kunt zien en die ook voorwerpen op een vaste plek in de omgeving kan projecteren.

3D OBJECTEN

Tegenwoordig omvat AR ook 3D-weergave met positiebepaling (ontwikkeld met behulp van het ARKit framework voor Apple apps bijvoorbeeld, of met ARCore van Google).

duurbetaalde onderhoudsspecialisten niet meer voor twee, drie maanden naar een olieplatform te vliegen. Je kunt ze eenvoudig digitaal laten deelnemen wanneer hun expertise nodig is.”

“Professionals ter plaatse hoeven bovendien niet meer telkens te switchen van en naar hun laptop of papieren onderhoudsdocumenten als ze aan het werk zijn,” voegt Dijkstra-Soudarissanane toe. “Dit kan zich allemaal afspelen binnen die ene digitale 3D-ervaring waarin experts elkaar ondersteunen en alle informatie letterlijk in hun blikveld ter beschikking hebben.”

AR: EFFICIËNTER EN DUURZAMER

AR staat binnen de onderhoudsindustrie nog in de kinderschoenen, maar gaat naar verwacht nu wel groeien. AR kan industrieel onderhoud niet alleen efficiënter maken, maar ook duurzamer. Minder vraag naar locatiegebondenheid betekent immers minder reisbewegingen en dus minder uitstoot. Met AR gaat de onderhoudsindustrie dan ook een efficiëntere, duurzamere toekomst tegemoet. ●

Het projecteren van voorwerpen op een vaste plek in de fysieke ruimte is mogelijk dankzij ‘positional tracking’: referentiepunten uit de echte wereld worden gebruikt om de virtuele voorwerpen precies te positioneren. Voorwerpen kunnen vóór of op iets geprojecteerd worden, maar nog niet áchter een echt object.

AR wordt in de industrie toegepast voor training van operators, onderhoud van machines en het weergeven van realtime procesgegevens. Tetra Pak is een van de koplopers. De leverancier van drankenkartons en afvulmachines is al in staat om voor bepaalde applicaties met behulp van HoloLens AR headsets lokale monteurs bij te staan bij het verhelpen van storingen. Invliegen van eigen servicepersoneel is dan niet meer nodig. Het basisidee is dat als een monteur het probleem niet zelf kan oplossen, hij of zij met de headset via Skype verbinding maakt met een specialist. De specialist kijkt dan mee met de monteur en wijst bijvoorbeeld via AR het defecte onderdeel aan op het HoloLens-scherm van de monteur.

(Bron o.a. Vrowl.nl)

3D-printen versnelt het ontwerp en productieproces, merkt een bedrijf in werktuigbouwkundige componenten. Vooral nu er ook voedselveilige componenten geprint kunnen worden, is deze techniek een prima toevoeging aan bestaande productiemethoden.

Eriks was een van de eerste bedrijven die 3Dprinten in zijn bedrijfsvoering integreerde en de techniek ging gebruiken om allerlei voorwerpen te printen, van mallen en hulpmiddelen tot productieonderdelen. Deze stap paste precies bij de lean manufacturing focus van het be-

drijf: klanten zo efficiënt mogelijk voorzien van hoogwaardige producten met zo min mogelijk middelen.

VOEDSELVEILIG PRINTEN

Een belangrijke mijlpaal was het bouwen van

‘3D-printen is een van de gereedschappen in onze gereedschapskist. We gebruiken het als het de beste oplossing is voor de klant’

een Clean Manufacturing Facility in Alkmaar, waar Eriks voedselveilige componenten en gereedschappen print. Deze fabriek voldoet aan de hoogste voedselveiligheidseisen en normen zoals EC1935/2004 en ISO klasse 6. Ook de workflow is inmiddels gecertificeerd volgens de voorschriften van de Amerikaanse Food and Drug Administration en certificeringen voor 3D-printen. Alles wat hier gemaakt wordt, mag dus gegarandeerd gebruikt worden in processen waar voedingsmiddelen geproduceerd of verwerkt worden. Hierin loopt Eriks wereldwijd behoorlijk voorop.

CAD bestanden worden

In het begin gebruikte Eriks zijn 3D-printers vooral voor het printen van prototypes, aangepaste mallen, hulpmiddelen en gereedschappen voor productie en onderhoud. Gaandeweg kwam daar ook het printen van onderdelen voor eindgebruik bij. Daarbij maakt het bedrijf gebruik van allerlei verschillende materialen die voldoen aan specifieke eisen, zoals hittebestendigheid, voedselveiligheid of EMD-veiligheid.

Inmiddels mag ook Eriks Industrial Plastics – gespecialiseerd in CNC-bewerking en spuitgieten – voedselveilige onderdelen produceren volgens EC1935 en in overeenstemming met GMP-normen. Daarvoor gebruikt de productiefaciliteit voor technische kunststoffen in Ede nu ook 3D-printers. Naast voedselveiligheid, hittevastheid en EMDveiligheid kun je met 3D-printen ook rekening houden met speciale materiaaleigenschappen als buigzaamheid of juist stijfheid.

Jan Brabander, productmanager bij Eriks Industrial Plastics in Ede, ziet de voordelen van 3D-printen ook terug in Eriks’ interne productieprocessen, vooral voor snelle prototyping en kleine serieproductie, waar kostenbeheersing en snelheid een cruciale rol spelen. “Je kunt al tijdens het ontwikkelingsproces een onderdeel printen om het aan je productieteam

Om eindproducten met verschillende eigenschappen te creëren worden rollen met verschillende filamenten gebruikt.

of een klant te laten zien”, zegt Brabander. “En we gebruiken 3D-printen ook om in onze interne processen, zoals productie of kwaliteitscontrole. We printen bijvoorbeeld gereedschappen om producten te monteren, of om metingen te controleren.”

INNOVATIE STIMULEREN

Eriks moedigt zijn teams aan om na te gaan hoe ze 3D-printen kunnen inzetten binnen hun productieproces en de techniek te gaan toepassen. Zo worden de teams onderdeel van de ‘expertgroep 3D-printen’, een groep waar mensen uit verschillende bedrijfsonderdelen en locaties ideeën en kennis uitwisselen. Dit versnelt de innovatie en de implementatie van de techniek.

ULTIMAKER FDM PRINTERS

Eriks maakt gebruik van Ultimaker FDM 3Dprinters. Deze printers werken volgens het Fused Deposition Modeling principe. Hierbij worden met een spuitgiet-extruder mondje laagjes gesmolten kunststof opgebouwd op een beweegbare ondergrond. Inmiddels heeft het bedrijf er zo’n 25

staan, die door 10 verschillende teams in 6 landen worden gebruikt. Het zijn UltiMaker-printers uit de S-serie, waaronder de nieuwste UltiMaker S7 3D-printer. Eriks koos voor deze printers omdat ze betrouwbaar presteren en lang meegaan omdat de firmware regelmatig geüpdatet wordt. Daardoor zijn ook de oudere modellen printers nog steeds te gebruiken.

Ook minder technisch onderlegde mensen kunnen uit de voeten met de 3D-printers dankzij de Trinckle software, waarmee objecten parametrisch ontworpen kunnen worden. De software beschikt heeft bovendien een aantal ingebouwde instellingen die ervoor zorgen dat objecten automatisch voldoen aan de normen die in een bepaalde sector gelden. Dit versnelt het ontwerp- en printproces. Eriks maakt ook gebruik van andere UltiMaker modules, zoals UltiMaker Marketplace en Digital Factory. Hiermee worden onder andere de 3D-printers beheerd, waardoor gebruikers hun projecten op afstand kunnen voorbereiden,

‘Je kunt al tijdens het ontwikkelingsproces een onderdeel printen om het aan je productieteam of een klant te laten zien’

ERIKS is een van origine Nederlandse leverancier van werktuigbouwkundige componenten, en technische en logistieke diensten op het gebied van afdichtingen en rubbertechniek, industriële kunststoffen, stromingstechniek, industriële en hydraulische slangen, flensafdichtingen, aandrijftechniek en gereedschappen, onderhoud en veiligheidsproducten. Het bedrijf is actief in 15 landen en heeft in totaal 5.000 medewerkers.

in de wachtrij kunnen zetten en laten printen. De bestanden worden met Cura slicer software omgezet naar het format dat de printer kan lezen. Behalve de firmware houdt Ultimaker ook alle software up-to-date.

TOEVOEGING, GEEN VERVANGING

Eriks ziet 3D-printen als een toevoeging aan zijn arsenaal productietechnieken. De printtechniek zal andere productiemethoden niet helemaal gaan vervangen, maar het is een prima extra mogelijkheid die het bedrijf strategisch inzet. Voor welke productietechniek het bedrijf kiest, hangt mede af van seriegrootte, aantallen onderdelen, doorlooptijden en technische parameters. 3D-printen heeft in elk geval de ontwerpvrijheid vergroot en het ontwerp- en productieproces versneld. ●

Blootstelling aan reprotoxische stoffen kan schadelijke effecten hebben op de voortplanting, baby’s in de baarmoeder en borstvoeding.

De EU richtlijnen voor chemische stoffen op de werkplek zijn aangepast. Ook voor reprotoxische stoffen gelden nu de strengere regels die al golden voor carcinogene en mutagene stoffen. Hoe ga je hier als werkgever en werknemer in de praktijk mee om?

In Nederland is de EU richtlijn voor chemische stoffen verwerkt in het Arbeidsomstandighedenbesluit en de Arbeidsomstandighedenregeling. Daarin staan de verplichtingen en dringende adviezen aan werkgevers. Zij moeten de werkomstandigheden van werknemers veilig houden. Ze moeten er daarom alles aan doen om blootstelling aan toxische stoffen tot het allerkleinste minimum

te beperken. Als werknemer is het verstandig om op de hoogte te zijn van de regels en jezelf zo veel mogelijk tegen blootstelling te beschermen.

GEVAAR VAN REPROTOXISCHE STOFFEN

Blootstelling aan reprotoxische stoffen kan leiden tot een verminderde vruchtbaarheid bij mannen en vrouwen, een miskraam of vroeggeboorte van

het kind. Ook kan blootstelling aan deze stoffen schade toebrengen aan het kind bij het geven van borstvoeding. Het is dan ook verstandig om voor, tijdens en na de zwangerschap blootstelling aan reprotoxische stoffen te vermijden.

REPROTOXISCHE STOFFEN HERKENNEN

Reprotoxische stoffen zijn op veel werkplekken aanwezig. Niet alleen bij productiebedrijven en laboratoria, maar ook in ziekenhuizen, universiteiten en hogescholen. Ook bij schoonmaak- en onderhoudswerkzaamheden kun je daar aan blootgesteld worden. De stoffen zijn vaak verwerkt in weekmakers, lijmen, coatings, oplosmiddelen en bestrijdingsmiddelen.

Naast deze H-zinnen is het goed om twee keer per jaar de SZW-lijst te controleren. Dit is de lijst van CMR-stoffen die het ministerie van Sociale Zaken en Werkgelegenheid elk halfjaar publiceert. Deze lijst vermeldt bijvoorbeeld ethanol. Volgens REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals) – de Europese regels voor chemische stoffen – is deze stof niet geclassificeerd als kankerverwekkend en giftig voor de voortplanting. Maar in Nederland staat hij wel zo op de SZW-lijst en dus gelden voor het gebruik ervan op de werkplek strengere regels.

STOP-STRATEGIE

Als er binnen het bedrijf gewerkt wordt met CMR-stoffen zijn werkgevers verplicht de STOPstrategie te gebruiken. STOP is een afkorting van de eerste letters van de 4 stappen die de organisatie moet doorlopen.

SUBSTITUTIE

Organisaties die te maken hebben met chemische producten moeten een actueel register hebben en dit controleren op aanwezigheid van CMR-stoffen. Voor kankerverwekkende en mutagene stoffen zijn bedrijven wettelijk verplicht actief op zoek te gaan naar minder schadelijke alternatieven. Voor de reprotoxische stoffen geldt op dit moment een dringend advies om deze te vervangen.

Wanneer vervanging niet mogelijk is, moet een organisatie uitleggen waarom dit niet mogelijk is. En er moeten technische maatregelen genomen worden om de blootstelling aan CMR-stoffen voor de medewerkers te beperken tot het minimum. Voorbeelden daarvan zijn zorgen voor algemene ventilatie, standaard verwerken in een zuurkast of het plaatsen van puntafzuiging.

1. Substitutie – vervang de gevaarlijke stof door een andere, minder schadelijke stof

2. Technische maatregelen – afsluiting, ventilatie om blootstelling te voorkomen

3. Organisatorische maatregelen – werkafspraken om blootstelling te verminderen

4. Persoonlijke beschermingsmiddelen –handschoenen, maskers etc

Zelfs al worden technische maatregelen genomen, het werken met CRM-stoffen blijft riskant voor de gezondheid van de werknemer. Om blootstelling hieraan te beperken, is het raadzaam om de frequentie van de werkzaamheden te verlagen. Een voorbeeld van een organisatorische maatregel is om meerdere werknemers een bepaalde taak met een CMR-stof uit te laten voeren en de individuele blootstelling aan de stof te verminderen door aan taakroulatie te doen.

De laatste stap in de STOPstrategie is het beschikbaar stellen en gebruiken van de juiste persoonlijke beschermingsmiddelen (PBM’s). Hierbij is het belangrijk dat de gebruikte middelen volledig zijn aangemeten, uitvoerig zijn getest en op de juiste manier worden gebruikt. Een specifieke werkplekinstructiekaart kan helpen om werknemers een goede instructie te bieden om de beschermingsmiddelen op de juiste manier te gebruiken.

Op het etiket kun je deze stoffen herkennen aan onderstaande H-zinnen:

• H360: Kan de vruchtbaarheid of het ongeboren kind schaden;

• H360F: Kan de vruchtbaarheid schaden;

• H360D: Kan het ongeboren kind schaden;

• H360FD: Kan de vruchtbaarheid schaden. Kan het ongeboren kind schaden;

• H360Fd: Kan de vruchtbaarheid schaden. Kan mogelijk het ongeboren kind schaden;

• H360fD: Kan mogelijk de vruchtbaarheid schaden. Kan het ongeboren kind schaden;

• H361: Kan mogelijk de vruchtbaarheid of het ongeboren kind schaden;

• H361f: Kan mogelijk de vruchtbaarheid schaden;

• H361d: Kan mogelijk het ongeboren kind schaden;

• H361 fd: Kan mogelijk de vruchtbaarheid schaden. Kan mogelijk het ongeboren kind schaden;

• H362: Kan schadelijk zijn via de borstvoeding.

• carcinogene stoffen (kankerverwekkend)

• mutagene stoffen (kunnen de genen beschadigen)

• reprotoxische stoffen (schadelijk voor de voortplanting of het nageslacht)

Is het niet mogelijk een reprotoxische stof te vervangen door een minder schadelijk alternatief, dan moet de werkgever per medewerker een registratie bijhouden van de blootstelling aan deze gevaarlijke stoffen. Deze registratie staat ook wel bekend als de CMR-registratie.

BEWAARTERMIJN CMR-REGISTRATIE

In de Europese richtlijn voor chemische stoffen staat dat werkgevers de CMR-registratie moeten bewaren tot 5 jaar na beëindiging van de blootstelling. De Nederlandse wetgeving wijkt hier van af. In Nederland is het verplicht om de CMR-registratie te bewaren tot 40 jaar na beeindiging van de blootstelling. Hierdoor kunnen de schadelijke effecten door blootstelling aan CMR-stoffen ook op lange termijn vastgesteld worden. ●

Meer weten over veilig werken met CMR-stoffen op de werkplek? Vraag dan via wesley.jacobs@ itis.nl het gratis e-boek ‘Veilig werken met CMRstoffen’ aan.