INLINE WEGEN

LUCHTBEHANDELING

Niveau-gestuurd condensaat aftappen houdt perslucht kurkdroog

PROCESTECHNIEK

Granuleren: wat is het en waarom pas je het toe?

Wegen zonder stoppen: bulktransportbanden retrofitten met dynamische wegers

sche wegers

INLINE WEGEN

LUCHTBEHANDELING

Niveau-gestuurd condensaat aftappen houdt perslucht kurkdroog

PROCESTECHNIEK

Granuleren: wat is het en waarom pas je het toe?

Wegen zonder stoppen: bulktransportbanden retrofitten met dynamische wegers

sche wegers

Striving for perfection for over 160 years

Everything from a single source: inspection, maintenance, repair commissioning and spare parts

Fast service on site, thanks to worldwide service centers and 24/7 service hotline

Maximum safety and reliability with original AERZEN spare parts and increase of machine lifetime

www.aerzen.com/service

Als het gaat om veiligheidsbewustzijn, durf ik wel te stellen dat er maar weinig sectoren zijn waar veiligheid op de productievloer zo belangrijk is als in de solidsmarkt. Dit begint al bij de opleiding waar veilig werken een van de belangrijkere aandachtspunten is. In de fabrieken zelf staat veiligheid – waar ik ook maar kom –hoog op de agenda. Bij een bezoek aan Kikkoman, bekend van zijn Japanse sojasauzen, kreeg je een compleet boekwerk waar je als bezoeker allemaal op moet letten om je eigen veiligheid te garanderen. Dat is eerder regel dan uitzondering tegenwoordig bij dat soort locaties. Eerlijk gezegd, ik werp er bij zo’n plantbezoek een vluchtige blik op, maar van voren naar achteren doornemen, niet echt… Wie kijkt de hele veiligheidsvoorstelling nog af in het vliegtuig? Over Kikkoman gesproken, die hadden het echt voor mekaar met een ver doorgevoerde Six Sigma-systematiek. Het was er ongelooflijk netjes, ook dat helpt bij het waarborgen van veiligheid.

De laatste jaren zie je de aandacht voor veiligheid op de werkplek alleen maar toenemen. Terecht, want er gebeuren nog steeds vreselijke incidenten, inclusief dodelijke. Laatst las ik nog over een voedingsmiddelenfabrikant waar iemand in een machine was komen te hangen en moord en brand schreeuwde. Niemand hoorde deze persoon door de hoge automatiseringsgraad. Verdere details zal ik je besparen…

Het veiligheidsissue heeft ook voor een belangrijk deel te maken met aangescherpte wetgeving. Neem de richtlijnen voor het werken met gevaarlijke stoffen. Die worden alleen maar strenger en de lijst met risicovolle stoffen langer. Logisch, er wordt steeds meer bekend over blootstellingsrisico’s. ChroomVI? Daar schilderde je vroeger gewoon onbeschermd mee. Voortschrijdend inzicht…

Het is niet alleen de regelgeving die het veiligheidsbewustzijn triggert. Wat absoluut meespeelt is dat mensen steeds mondiger worden. Werknemers pikken het steeds minder als er sprake is van ongezonde toestanden. Dit is trouwens een trend die je in de hele maatschappij terugziet. Werkgevers zijn zich dit bewust en willen zich indekken tegen claims. Met name Amerikaanse ondernemingen zijn als de dood dat ze een proces aan hun broek krijgen als medewerkers hen in de toekomst aanklagen voor onveilige werksituaties. Er worden vervolgens kosten noch moeite gespaard om werkplekken zo in te richten dat ze niet zo een, twee, drie aansprakelijk gesteld kunnen worden, mochten (voormalige) medewerkers zich alsnog melden met klachten. Uitsluiten kun je het nooit, maar door aan te tonen dat je al het mogelijke hebt gedaan dit te voorkomen, sta je als werkgever een stuk sterker.

En dan kun je een werkplek nog zo veilig maken, alles staat of valt met opleiding, geloof van de eigen organisatie in een veilige werkcultuur en discipline. Onveilig werken door het niet naleven van protocollen ligt altijd op loer. Op dit punt mensen zelf verantwoordelijk maken is daarom zó belangrijk.

Wij dragen hier graag ons steentje aan bij: met tips om veiliger te werken, do’s en don’ts, en natuurlijk het delen van de laatste inzichten hoe we het met zijn allen nog veiliger kunnen maken. Typ eens ‘Veiligheid’ in in het zoekvenster op www.solidsprocessing.nl en je vindt hier een schat aan informatie over. ●

Vincent Hentzepeter, hoofdredacteur

.(Foto: Marco Vellinga)

Conrad Prince, een van de twee directeureigenaren van Abresch, en Jaap Oosterlee, sales manager Rice Lake.

Abresch en Rice Lake werken geregeld samen bij het ontwikkelen, bouwen en installeren van bulkhandling en intern transportsystemen met inline weegoplossingen. Inline wegen bij continuprocessen voor bulkgoederen heeft als voordeel dat de productstroom niet hoeft te worden onderbroken voor het wegen. Banden schroefwegers kunnen in- en uitgaande productstromen wegen, maar zijn ook te gebruiken bij het doseren en mengen van producten.

Rice Lake Weighing Systems Europe in Heteren weet alles van dynamisch wegen van bulkgoederen, zoals ertsen, veevoedergrondstoffen en grondstoffen voor de voedingsmiddelenindustrie. Constructie- en Machinebouw Abresch in Oude Tonge kan de wegers integreren in intern-transport en bulkhandlingsystemen.

Lees het artikel over inline wegen op pagina 8-11.

Rice Lake Abresch

+31 (0)26 472 1319 +31 (0)187 641 659 www.ricelake.com/nl www.abresch.nl

Solids Processing is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@solidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

08 INLINE WEGEN

BULKTRANSPORTSYSTEMEN VOORZIEN VAN

DYNAMISCHE WEGERS

Bulktransportbanden uitrusten met dynamische weegsystemen – bandwegers of schroefwegers – is een manier om het transport van bulkgoederen beter te monitoren. De best passende inline weegoplossingen ontstaan uit de samenwerking tussen een weegspecialist en een machinebouwer die zich toelegt op bulkhandling en intern transport.

14 LUCHTBEHANDELING

CONDENSAAT AUTOMATISCH AFTAPPEN VERHELPT

VOCHTPROBLEMEN PERSLUCHTINSTALLATIE

Om vochtproblemen in zijn persluchtinstallatie te verhelpen liet ArcelorMittal Projects niveau-gestuurde automatische drains installeren om het condensaat af te tappen. Onlangs is de eerste generatie drains vervangen door nieuwe, nog efficiëntere modellen.

20 PROCESTECHNIEK

GRANULEREN: ZO WERKT HET

Granuleren of granulatie is een basistechniek voor het omvormen van poeders tot korrels, maar ook voor het verkleinen van materialen. Lees hier hoe granuleren in het algemeen werkt.

24 ENERGIETRANSITIE

POEDERCOATEN MET INFRAROODOVEN OP ZONNE-ENERGIE

SCHEELT 40%

Poedercoaten op zonne-energie in plaats van gas en volgens een innovatieve opzet kost 40% minder energie merkt Trioliet, producent van veevoertechnologie. De nieuwe poedercoatinginstallatie verhoogt bovendien de productiecapaciteit.

28 MALEN

HAMERMOLENS: DE BELANGRIJKSTE UITVOERINGEN

Wat zijn de belangrijkste verschillende uitvoeringen van hamermolens? Niet elk product moet immers even fijn gemalen worden, en in de food en farma-industrie moet hygiënisch gewerkt worden. De eisen aan het product bepalen de uitvoering van de molen.

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Giesbers Retail, Velp

Met medewerking van:

Pieter van den Brand, Hans van Eerden

Druk

Veldhuis Media, Meppel

Uitgever

Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Sales

Debbie van den Dool en Marion van Sinderen

+31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl +31 (0)297 22 3462

Abonnementsprijs 2024

Voor de Benelux: € 150 (excl. 9% btw).

Overig buitenland: op aanvraag. Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2024, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7906

Over krap 3 jaar, op 20 januari 2027 om precies et zijn, vervalt de bijna 20-jarige Machinerichtlijn 2006/42/ EG. Opvolger is verordening (EU) 2023/1230 betreffende machines.

Deze Europese Verordening wordt

in alle EU-landen van kracht en is van toepassing op machinebouwers en de gehele toeleveringsketen. De nieuwe Verordening is vooral van belang voor machinebouwers die mogelijk aanpassingen moeten maken

De nieuwe Machineverordening kan impact hebben op veiligheidsaspecten van machines. (Foto: Foodnote)

De vakbeurzen TechniShow en ESEF Maakindustrie van Koninklijke Jaarbeurs trokken dit jaar respectievelijk 29.337 en 12.646 bezoekers. Er waren diverse nieuwe oplossingen te zien op het gebied van industriële productietechnologie, verwerking en bewerking van metalen, kunststoffen, toebehoren en hulpmiddelen. Onder het thema ‘De Maakindustrie van Morgen’ toonden 276 TechniShow exposanten en 155 ESEF Maakindustrie hun innovaties, nieuwe technieken

en oplossingen. Een van de hoogtepunten van TechniShow was een werkende fabriek met medewerking van 9 verschillende partijen die samen een geïntegreerde productieautomatisering opgezet hadden. In trek was ook het themaplein Additive Manufacturing waar bezoekers het hele 3D-proces konden zien. De volgende TechniShow en ESEF Maakindustrie vinden plaats van 10-13 maart 2026 in Koninklijke Jaarbeurs.

in het ontwerp, maar ook gebruikers laat het niet geheel ongemoeid.

Een belangrijke wijziging om rekening mee te houden is dat nieuwe technologieën, zoals kunstmatige intelligentie (AI) en het internet der dingen (IoT), onder de Machineverordening gaan vallen voor zover dit de veiligheid van machines aangaat. Ook introduceert de Machineverordening een nieuwe lijst van ‘machines met een hoog risico’, waarmee de oude lijst komt te vervallen.

De komst van de Machineverordening kan flinke impact hebben op internationaal opererende bedrijven. Het waarborgen van de nieuwe verordening heeft namelijk invloed op de invoering van producten, de distributie van machines en stelt onder meer aanvullende eisen aan de producten machineveiligheid. Bedrijven die wereldwijd actief zijn in machinebouw of gebruiker zijn van (hightech) machines, doen er goed aan zich te laten voorlichten om niet voor verrassingen

komen te staan.

Ben je als bedrijf niet goed op de hoogte van de nieuwe Machineverordening, dan kunnen dit de consequenties zijn:

• vertraging in afname van de machine door de klant,

• verkoopverbod van de machine opgelegd door de nationale toezichthouder (Nederlandse Arbeidsinspectie), herstelkosten,

• reputatieschade.

Wie meer wil weten over de nieuwe Machineverordening kan zich laten bijpraten tijdens het door Mikrocentrum Opleidingen georganiseerde Vision, Robotics & Motion, specifiek de inspiratiesessie “Machineverordening: impact en aanpak”. Deelnemers zien in 2,5 uur alle ins en outs langskomen om direct in de praktijk aan de slag te gaan met de veranderingen die hen te wachten staan.

Verpakkingsbeurs Empack trok dit jaar meer dan 5.500 belangstellenden. (Foto: Easyfairs)

De jaarlijkse verpakkingsbeurs Empack van Easy Fairs wist dit jaar meer dan de 5.500 bezoekers van 2022 te trekken. Dit jaar werden nieuwe gebieden zoals de Showroom, het Co-Packers

Paviljoen en de Consumentenverpakkingsstraat geïntroduceerd. Thema’s als verpakken in de toekomst, bioplastics en voedselveiligheid waren populaire topics van deze editie.

Recyclingfabriek van PreZero. (Foto: PreZero)

PreZero beschikt sinds maart 2024 ook in Alphen aan den Rijn over een locatie voor de verwerking van papier en karton. Het gaat om de verwerking van zo’n 40.000 ton op jaarbasis. Door de plaatsing van bijna 1.400 zonnepanelen kunnen de overslag en papierhal van de faciliteit op eigen stroom draaien. Op termijn zal dit ook het geval zijn voor het laden van de elektrische trucks die het afval inzamelen en naar de locatie brengen. Voor de papier- en kartonrecycling is de bestaande locatie uitgebreid met een extra hal met een moderne papierpers en veel opslagruimte. Met deze pers is het mogelijk om naast papier en karton verschillende persbare kunststoffen te verwerken, van folie, big bags en PET-bandjes tot plastic bloempotten.

De bouw van een demonstratiefaciliteit voor circulaire plastics, Brightlands Circular Space, kan dit najaar van start dankzij een subsidie van € 5 miljoen uit het Europese Just Transition Fonds (JTF). Hiermee kan de benodigde sorteerinstallatie worden bekostigd om plastic afval beter en efficiënter te sorteren. Volgens planning is de oplevering in 2026. Brightlands Circular Space is een samenwerking tussen Brightlands Chemelot Campus, Maastricht University en TNO op het vlak van ontwerp en herontwerp, nieuwe verdienmodellen, geavanceerde faciliteiten en recycling-technologieën om de grondstofcyclus te sluiten en plastic afval te kunnen benutten als grondstof voor nieuwe producten. De demonstratiefaciliteit bestaat uit het ‘House for Circular co-creation’, de ‘Skid, pilot en demonstratie faciliteit’, de ‘Polymer Processing faciliteit’ en de ‘Plastic Waste’. Samen hebben ze een oppervlak van 8 voetbalvelden en maken onderdeel uit van een keten. Het initiatief moet huishoudelijk afval beter geschikt maken voor hergebruik. Dat is het nu vaak niet, omdat het te vervuild is. Het bevat bijvoorbeeld stukjes ijzer of voedselresten. Mede daarom eindigt maar liefst 70% van het ingezamelde

PreZero zamelt ieder jaar zo’n 450.000 ton papier- en kartonafval in bij gemeenten en bedrijven. Op een van de locaties wordt de kwaliteit van het ingezamelde materiaal beoordeeld en daarna in balen van ongeveer 1.000 kilo geperst. Die gaan vervolgens op transport naar een papierfabriek. Daar wordt het losgeslagen en opgelost tot pulp. Deze pulp wordt gewassen en gereinigd om er nieuw papier en karton van te maken. In totaal is het materiaal zo tot wel 7 keer op te werken tot nieuwe grondstoffen. In Nederland wordt per persoon elk jaar zo’n 80 kilo papier en karton weggegooid. Hiervan wordt ruim 89% gerecycled.

Ontwerptekening van Brightlands Circular Space. (Beeld: Brightlands Chemelot Campus)

plastic afval in Europa in de verbrandingsoven. Dat kan beter vinden de initiatiefnemers. De sorteerinstal-

latie van Brightlands Circular Space zal mede op basis van analyse en gebruik van grote hoeveelheden data

– machine learning – het sorteren van ingezameld plastic afval verder perfectioneren.

levert beste oplossingen

‘Als je weegt op het punt waar je bijdoseert, kun je een recept beter bewaken’

Conrad Prince, Abresch

Bulktransportbanden uitrusten met dynamische weegsystemen – bandwegers of schroefwegers – is een manier om het transport van bulkgoederen beter te monitoren. De best passende inline weegoplossingen ontstaan uit de samenwerking tussen een weegspecialist en een machinebouwer die zich toelegt op bulkhandling en intern transport.

Dynamisch wegen bij continuprocessen voor bulkgoederen heeft als groot voordeel dat de productstroom niet hoeft te worden onderbroken voor het wegen. Naast het meten van in- en uitgaande stromen bulkproduct zijn de wegers ook te gebruiken bij het doseren en mengen van producten voor het maken van recepten.

BULKGOEDEREN WEGEN

Een specialist in deze weegtechniek is Rice Lake Weighing Systems Europe in Heteren. Het dochterbedrijf van het Amerikaanse Rice Lake biedt oplossingen voor het dynamisch wegen van bulkgoederen, zoals ertsen, veevoedergrondstoffen en grondstoffen voor de voedingsmiddelenindustrie. Het bedrijf levert bandwegers en schroefwegers voor het inline wegen in transportbandinstallaties en schroeftransporteurs.

‘Wegen is weten’

Jaap Oosterlee, Rice Lake

BANDWEGER

V.l.n.r. Conrad Prince, directeur-eigenaar Abresch, Jaap Oosterlee, salesmanager Rice Lake en Jur Abresch, mede-directeureigenaar, in de hal van machinebouwer Abresch.

Een bandweger bevat een weegframe waarop één of meer rollen of trogstellen worden gewogen door loadcells met een rekstrookje erin. Meting door het weegframe levert het netto gewicht op in kg/m, terwijl een encoder de bandsnelheid meet in m/s. Daaruit wordt de over de band getransporteerde hoeveelheid product in kg/s of ton/uur berekend. Tevens kan zo een batch-totaal worden bepaald.

Constructie- en Machinebouw Abresch in Oude Tonge kan de wegers integreren in intern-transport- en bulkhandlingsystemen. Het familiebedrijf

bedient uiteenlopende sectoren, zoals pakketdistributie, luchthavens, maakindustrie en voedingsmiddelen- en veevoederbedrijven. Het bedrijf ontwikkelt klant- en productspecifieke oplossingen, vertelt mede-eigenaar Conrad Prince. “Wij verzorgen daarvoor het hele traject, van engineering en fabricage tot montage en service.”

EVENWICHTIGE SAMENWERKING

De ondernemingen kennen elkaar al sinds 2003 en troffen elkaar bij een project voor de recycling van gesloopte auto’s. Daar leverden ze onafhankelijk van elkaar systemen voor het wegen (Rice Lake) en transporteren (Abresch) van alle tussen- en deelstromen met gescheiden reststoffen. Sindsdien werken ze regelmatig samen en vervullen dan afwisselend de rol van opdrachtgever of opdrachtnemer. Heeft Abresch voor een project een weegsysteem nodig, dan klopt het bij Rice Lake aan, ook voor systemen voor statisch wegen zoals hopperwegers.

ANALOGE LOADCELLS

In de hardware voor dynamisch wegen zit al decennia weinig ontwikkeling, aldus Jaap Oosterlee, salesmanager bij Rice Lake. Voor het meten worden nog altijd analoge loadcells gebruikt, omdat die het meest direct wegen. Digitale loadcells met printkaart worden niet in dynamische weegsystemen toegepast. “Zijn er problemen, dan

Conrad Prince (Abresch): “Wij verzorgen het hele traject van engineering en fabricage tot montage en service.”

Om het maatwerk bij het inpassen van een bandweger in een bestaande installatie te beperken, heeft Rice Lake een modulaire bandweger ontwikkeld. De BS221DB past op de meeste transportbanden en bestaat uit twee

weegarmen die aan weerszijden worden gemonteerd aan de buitenkant van de transporteur. Dat vergt slechts minimale aanpassingen en maakt montage en service & onderhoud eenvoudig uit te voeren.

Specificaties:

• Breedte transportband: 500 – 2.000 mm

• Transportcapaciteit: maximaal 2.000 ton/uur

• Maximale bandsnelheid: 2,5 m/s

• Maximale helling: 25°

• Nauwkeurigheid: +/- 1%

‘Samen stemmen we het benodigde maatwerk af’

Conrad Prince, Abresch

ligt dat meestal aan de mechanische omgeving van het weegframe. Denk aan een rol die staat te slingeren of niet goed is uitgelijnd. Dat los je niet op met een digitale loadcell.”

DIGITALISERING

De bulkwereld is vrij traditioneel en kostenbewust, zegt Oosterlee. “Je kunt wel heel geavanceerde apparatuur willen hebben, maar daar hangt een prijskaartje aan. Vaak kiest men voor een basic weegoplossing.” Uiteraard gaat de weegtechniek wel mee in de digitalisering. Weegresultaten worden via een busverbinding naar een plc gestuurd of via een netwerk verzameld.

NAUWKEURIGHEID

Voor het ontwerp van een transportband met weger worden specificaties opgesteld (zie kader ‘Specificaties’), waaronder de gewenste nauwkeurigheid. Die is altijd afhankelijk van de toepassing en de wens van de klant, en wordt aangegeven als een percentage van de flow die over de band gaat, legt Oosterlee uit. “Stel die is 100 ton/uur. Gangbaar voor een procesbandweger is 1% nauwkeu-

righeid en dat betekent hier plus of min 1 ton/uur. De beste nauwkeurigheid die we met een systeem van ons kunnen realiseren is 0,25%.” Om die te kunnen halen, is onder meer een automatische bandspaninrichting noodzakelijk.

MEETBEREIK

Bij de specificatie van de weegnauwkeurigheid past wel een kanttekening. “Je moet kijken over welk bereik je meet, want de flow kan variëren. Stel dat een weegband is uitgerekend op 100 ton/uur en de klant heeft een range van 1-100 ton/uur. Als je 1 ton/uur over die band stuurt, ligt er maar een heel dun laagje op. Je kunt dan niet goed meten, want je loadcell-uitnutting is veel te laag. Bij het nauwkeurigheidspercentage moet je dus ook opgeven voor welk meetbereik dat geldt, bijvoorbeeld 20100% of 50-100% van de maximale flow.”

MEER WEGEN

Gezamenlijke projecten van Rice Lake en Abresch draaien vaak om uitbreidingen van een bestaande installatie. Bedrijven willen op meer punten in de fabriek gaan wegen om de kwaliteit van hun proces te verhogen, verklaart Oosterlee. “Wegen is weten. Ze willen bijvoorbeeld gaan bijdoseren op een hoofdstroom.” Prince: “Als ze daar gaan wegen, kunnen ze een recept beter bewaken.” Oosterlee: “Of ze willen de productstroom van het ene deelproces naar het andere monitoren.

Jaap Oosterlee (Rice Lake): “Bij nieuwbouw worden we vaak te laat betrokken. Een project is bijna klaar en o ja, ze moeten daar en daar nog wegen.”

• Type product, met eigenschappen zoals granulariteit en abrasiviteit

• Bandmateriaal, zoals staal of rvs

• Speciale eisen, zoals hygiëne of ATEX (explosieveiligheid)

• Transportcapaciteit

• Bandbreedte

Maximale bandsnelheid

• Maximale hellingsgraad

• Nauwkeurigheid

Anders weten ze niet hoeveel product er in een deelproces zit en kunnen ze de capaciteit van de lijn niet optimaal benutten. Bovendien hebben ze het door meer te wegen eerder in de gaten dat het ergens in het proces misgaat.”

De uitdaging is altijd om in een bestaande situatie nieuwe weegsystemen in te bouwen. Oosterlee maakt daarvoor samen met de klant een voorstel – vaak op basis van een A4 met vragen en soms na een beoordeling ter plaatse. Rice Lake levert vervolgens de benodigde weegsystemen en indien nodig verzorgt Abresch de engineering. Prince: “Samen stemmen we het benodigde maatwerk af. Wij maken dan transportband, schroef en verloopstukken, veranderen hoeken, korten bestaande kettingtransporteurs in en plaatsen bijvoorbeeld bandwegers, weegschroeven en valplaatwegers.”

Ook bij nieuwbouw gaat het nog wel eens zo, verzucht Oosterlee. “Het probleem is dat wij vaak te laat worden betrokken. Een project is bijna klaar en o ja, ze moeten daar en daar nog wegen. Dan hadden ze het beter anders kunnen inrichten, maar de lay-out is al klaar en dus moeten wij weer gaan inpassen.”

De inbedrijfstelling, tot slot, is aan Rice Lake. “Wij verzorgen daarvoor het controleren, uitlijnen en kalibreren en het nawegen van nieuw producten.” Zo haalt het steeds meer business uit dynamisch wegen. Het bedrijf, dat nu zes medewerkers in Heteren telt, wil eind van het jaar in omvang verdubbeld zijn en zoekt daarvoor onder anderen nog servicemensen. Dan kan het in de Nederlandse markt nog meer gewicht in de schaal leggen. ●

www.ricelake.com/nl www.abresch.nl

Tijdens de World of Industry, Technology & Science bundelen de industrie, technologie en wetenschap hun krachten om de bezoekers de wereld van morgen te laten zien.

24 t/m 27 september 2024

•

Een van de vijf persluchtvaten met onder de tank een niveau-gestuurde condensaatdrain.

Om vochtproblemen in zijn persluchtinstallatie te verhelpen liet ArcelorMittal Projects niveau-gestuurde automatische drains installeren om het condensaat af te tappen. Onlangs is de eerste generatie drains vervangen door nieuwe, nog efficiëntere modellen.

Voor de productie van buispalen maakt staalfabricagebedrijf AccelorMittal Projects gebruik van 4 persluchtcompressoren (elk 45 kW) en een wijdvertakt ringleidingnet langs de verschillende hallen van de fabriek. Het bedrijf zet perslucht in voor het aandrijven van de cilinders, ventielen

en andere onderdelen van de spiraallasmachine en het reinigen van de lasnaden van de geproduceerde buispalen. Cruciaal voor de bedrijfsvoering is de toepassing van perslucht in het pneumatisch transportsysteem voor het fluxpoeder, dat wordt gebruikt voor het lassen van buispalen. Condensaat in het persluchtsysteem is uit den boze voor de kwaliteit van het laspoeder, dat uiterst droog moet zijn. Hiervoor zet het bedrijf al

‘Een automatische condensaatdrain met een niveausensor bleek de oplossing’

20 jaar drains in, die het condensaat uit de persluchtinstallatie automatisch aftappen. De eerste generatie drains was nu aan vervanging toe. Beko Technologies leverde de nieuwe, nog efficiëntere modellen.

CONDENSAAT PERSLUCHT PROBLEMATISCH

Het vinden van de juiste oplossing was een zoektocht, blikt projectmanager Capex Peter van Overveld terug. “Het transport van perslucht gaat over ons hele terrein en deels onder de grond. Door de warme perslucht en de koude ondergrond hebben we veel last van condensvorming. Omdat we een flink productievolume hebben, ontstaat er tijdens het proces bovendien een grote hoeveelheid condens. Het condensaat tappen we af bij 5 persluchtvaten in het leidingnet.”

CONDENSAAT HANDMATIG AFTAPPEN WERKT NIET

“In het begin deden we dat aftappen handmatig, maar dat werkte niet. Vaak werd het aftappen vergeten. Het vocht hoopte zich op en dat gaf problemen met het transport en de kwaliteit van het laspoeder, wat funest is voor het aanbrengen van een goede lasnaad.” Ook het reinigen van de lasnaden van de buispalen met de te vochtige perslucht ging moeizaam. Het fluxpoeder koekte aan elkaar. “Het met condens verzadigde laspoeder verwarmen met een blower was niet aantrekkelijk, wat dat kost ontzettend veel energie”, aldus Van Overveld.

CONDENSAAT TIJDGESTUURD AFTAPPEN GEEN SUCCES

Ook tijdgestuurde condensaatdrains boden geen oplossing, ontdekte Van Overveld. “We kregen deze niet goed afgesteld op de juiste hoeveel-

De productie van een buispaal gebeurt met een grote spiraallasmachine, die grote rollen bandstaal (35 ton) afrolt en tot vlakke platen walst, die aan elkaar worden gelast. Met walsrollen worden de platen omgevormd tot een stalen buis. Indien de klant dat wenst, wordt de buispaal voorzien van een corrosiebestendige coating. Sinds een jaar of drie heeft de fabriek in Dintelmond een eigen coatinglijn.

heid vocht. Er bleef nog steeds te veel vocht in de persluchttanks zitten. Ook gingen deze drains wel eens open terwijl er weinig vocht in zat. De perslucht wordt dan nutteloos weggeblazen, en dat is zonde want het kost relatief veel energie om die op te wekken. Dat is dan een onnodige kostenpost.”

OPLOSSING: CONDENSAAT AUTOMATISCH AFTAPPEN

Uiteindelijk koos het bedrijf voor het automatisch aftappen van het condensaat met een elektronische, niveau-gestuurde, condensaatdrain (merknaam Bekomat van leverancier Beko Technologies). Deze condensaatdrain is uitgerust met een capacitieve sensor, die een inwendige magneetklep aanstuurt om het condensaat, zodra het een bepaald niveau bereikt, via een membraan af te voeren. “Ik had al eerder van deze toepassing gehoord. Het zong rond in de markt”, vertelt Van Overveld. “Deze condensaatdrain registreert automatisch wanneer het condensaat naar een te hoog niveau gestegen is en tapt het dan vanzelf af. De nauwkeurigheid waarmee dat gebeurt, zorgt ervoor dat de kwaliteit van het laspoeder van een vaste, goede kwaliteit is en dat we bovendien geen persluchtverliezen hebben. Het apparaat zorgt voor de afvoer van de juiste hoeveelheid condensaat.”

Op industrieterrein Dintelmond pal aan het Volkerak bij het Brabantse Heijningen produceert ArcelorMittal Projects funderingen voor infrastructuur, in het bijzonder buispalen die in combinatie met damwanden onder meer worden toegepast voor de bouw van kademuren. Het internationaal opererende onderdeel van staalproducent AccelorMittal is een grote speler en werkte in ons land bijvoorbeeld mee aan de bouw van de nieuwe zeesluis in IJmuiden, waar het 2.500 ton aan damwanden en 6.600 ton aan buispalen voor leverde. In Dintelmond rolt wekelijks zo’n 1.500 ton aan buispalen van de band.

De eerste types van deze robuuste technologie voor het automatisch aftappen van condensaat zijn onlangs na 20 jaar trouwe dienst ingeruild voor nieuwere, nog efficiëntere modellen. “Dat is dus een aanzienlijk lange tijd, want in ons intensieve proces moeten deze apparaten flink aan de bak. We hebben veel vertrouwen in deze technologie. De kwaliteit blijft constant en we hebben er geen omkijken naar.” ●

‘We hebben veel vertrouwen in deze technologie. De kwaliteit blijft constant en we hebben er geen omkijken naar’

Ons breed aanbod afzakinstallaties weet raad met elk type product

• Installatie uitgewerkt op maat van uw productie

• Van openmond- en ventielzakken tot buis- en vlakfolie

• Zowel semi- als volautomatisch

WE CHALLENGE YOUR PACKAGING PROJECTS

GA IN 5 STAPPEN NAAR EEN EFFICIËNTE VERPAKKINGSFLOW

Download de gratis whitepaper en ga aan de slag met onze best practices.

Everveld 23, 3200 Aarschot – +32 16 256734 – sales@ausloos.be - www.ausloos.net

• Bulk & Liquids Handling

• Air technology

• Automatisation

Nr. 1 Best verkopende leverancier van industriële snijmachines ter wereld.

Onze Comitrol ® is ontworpen voor een continue productie. De machine kan vervaardigd worden naar uw persoonlijke wensen. De Comitrol ® is betrouwbaar, robuust en wordt ondersteund door een solide service voor een lange levensduur van uw machine. Productiebewezen werking in een roestvrijstalen ontwerp.

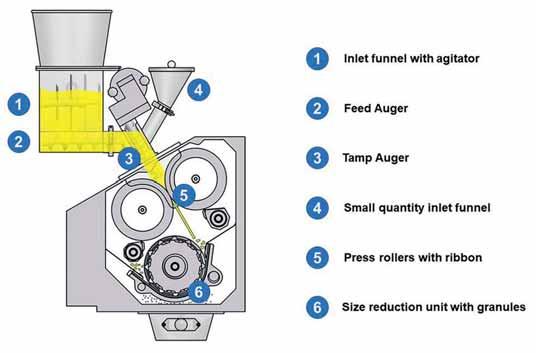

Granuleren of granulatie is een basistechniek voor het omvormen van poeders tot korrels, maar ook voor het verkleinen van materialen. Lees hier hoe granuleren in het algemeen werkt.

Granuleren of granulatie is het proces waarin losse poederdeeltjes zich aan elkaar hechten en zo granulaat of granules (korreltjes) vormen. Het doel van granulatie is de stromings- en verwerkingseigenschappen van poeders te verbeteren. De kern van een goed granulatieproces is een constante grootte, gewicht, dichtheid en hardheid van het granulaat. Dat is wezenlijk voor de verdere verwerking van het granulaat als halffabricaat in productieprocessen. Een belangrijk verschil is droog of nat granuleren.

De kern van droog granuleren is het samendrukken en verdichten van poeders tot granulaat (compactie). Dit halffabricaat ondergaat nog verdere verwerkingsstappen tot eindproduct. Droog granuleren heeft zich ontwikkeld als alternatief voor directe compressie. Deze oude techniek perst materialen in een matrijs direct tot eindproduct, zonder een granulatiestap. In de mijnbouw verwerkt men zo steenkool tot pellets. Voor droog granuleren bestaan verschillende technieken:

• Slugging

• Roller-verdichten

Roller-compactor van het Zwitserse Gerteis, in Nederland geleverd door Bienfait Proces- en Filtertechniek. (Foto: Gerteis)

Dwarsdoorsnede van een roller-verdichter. (Beeld: Gerteis)

Verschillende typen zeefplaten. (Foto’s: Gerteis)

Slugging

Een van de eerste droge granuleertechnieken staat bekend onder de naam ‘slugging’. Hierbij drukt een grote pers het poedermengsel met een enorme kracht samen. Vervolgens maalt een molen deze brokken tot granulaat. Dit proces is erg onnauwkeurig en weinig efficiënt. Het granulaat stroomt niet goed door om de matrijs volledig gevuld te krijgen. Hierdoor wisselen de eigenschappen van de granules te veel (grootte, gewicht, dichtheid en hardheid).

Roller-verdichten

Een veelgebruikte droge granuleertechniek is roller-verdichten. De roller-verdichter of rollercompactor drukt het poedermengsel tussen twee roterende drukrollen samen tot een lang lint van vast materiaal. De compressiekracht (tot 20 kiloNewton per cm) is de belangrijkste parameter bij deze techniek. In een neerwaartse beweging gaat het lint naar een derde rotor onderin de roller-compactor, die het verdichte materiaal langs een zeefplaat beweegt. De scherpe kanten

van de zeef snijden de granules vervolgens tot de gewenste deeltjesgrootte. Er zijn uiteenlopende typen zeefplaten, met vierkante, ronde of zeer fijne openingen.

Het proces van roller-verdichten is nauwkeurig te sturen en levert een homogeen granulaat op, ook bij complexe poedermengsels. Verder geeft de techniek veel minder stofemissies dan directe compressie, wat aan de arbeidshygiëne en -veiligheid op de werkvloer bijdraagt.

Beweegbare rollers

In sommige typen roller-verdichters is een van de drukrollers beweegbaar. De roller-compactor kan de afstand tussen de beide drukrollers hierdoor continu aanpassen afhankelijk van de hoeveelheid ingebracht poeder. Door de beweegbare roller oefenen de beide rollers een constante kracht uit op het poedermengsel. De schommelingen in eigenschappen van de granules zijn zo tot een minimum beperkt, wat tot een nog hogere kwaliteit granulaat leidt.

EFFICIËNT ZEVEN VAN GROTE CAPACITEITEN

Kemutec’s KEK Centrifugaal

Zeefmachine is de perfecte oplossing voor het zeven van poeders en andere droge grondstoffen.

ONDERSCHEIDEND

VANWEGE:

»Diverse groottes, van Lab, pilot, productie tot Bulkwagen lossen

»Eenvoudig te integreren in bestaand vacuüm of blaas transport

»Hygiënisch ontwerp, tevens voor natte reiniging met CIP nozzles

»Reeds tientallen jaren een wereldwijde gerenommeerde leverancier

Kemutec B.V. – The Netherlands Johan Lucas +31 (0) 653 86 77 06 Johan.Lucas@schenckprocess.com www.kemutec.com

Proceslijn voor natte granulatie van het Duitse Diosna, in de Benelux vertegenwoordigd door Coperion; v.l.n.r. de high-shear mixer, de fluid-bed droger en de molen voor het droge granulaat, op de voorgrond het toevoer-mengvat. (Foto: Diosna)

HOE WERKT NAT GRANULEREN?

Nat granuleren is een totaal ander, veelomvattender proces dan droog granuleren. Natte granulatie bestaat uit 2 processtappen:

1.mengen/agglomereren

2.drogen/malen

1. Mengen/agglomereren

Bij natte granulatie krijgt het poedermengsel een vloeistof en een bindmiddel toegediend. Er zijn veel verschillende typen bindmiddelen. Veelgebruikt zijn PVP (polyvinylpyrrolidon), HPMC (hydroxypropyl methylcellulose) en voorgegelatineerd zetmeel. Vervolgens vindt in een high-shear mixer of hoge-schuifmenger het granulatieproces plaats. Dit type menger gebruikt hoge afschuifkrachten om poedermengsel en bindmiddel grondig te mengen. Hierdoor agglomereren de poederdeeltjes tot grotere korrels. De snelheid van de menger en de hoeveelheid bindmiddel zijn de belangrijkste parameters bij het natte granulatieproces.

De vochtige granules ondergaan vervolgens een droogstap. Veelgebruikt is de fluid-bed droger of wervelbeddroger. Dit type droger voert het granulaat over een geperforeerde bodemplaat waar hete lucht doorheen stroomt, waardoor de granules opwervelen (fluïdiseren) en drogen. In de fluid-bed droger is het mogelijk extra ingrediënten over het granulaat te sproeien, zoals oliën en geuren smaakstoffen om voedingsproducten te verrijken. In een volgende stap maalt een molen het droge granulaat. Een zeef zorgt voor de gewenste deeltjesgrootte. Ook hier zijn verschillende typen zeven in gebruik met uiteenlopende openingen.

GRANULEREN: VERKLEINEN VAN

MATERIALEN

Rotors met stalen messen in een granulator voor kunststofrecycling van het Duitse Herbold, in de Benelux vertegenwoordigd door Coperion en Herbert. (Foto: Herbold)

Dwarsdoorsnede van een granulator voor kunststofrecycling. (Beeld: Herbold Meckesheim)

Ook het proces van het verkleinen van materialen tot flakes heet granuleren. Deze manier van granuleren of malen wordt onder meer gebruikt voor voedingsproducten maar ook voor het mechanisch

recyclen van metalen en kunststoffen, zoals polymeren (PET en HDPE). Ook hier zijn een constante vorm, grootte en gewicht van het granulaat leidend voor een goed granulatieproces.

De granulator voor het verkleinen van materialen is uitgerust met een rij vaste en roterende stalen messen die het materiaal in korte tijd tot flakes vermalen. Het proces is vergelijkbaar met het knippen van een huishoudschaar. Het formaat van de flakes is afhankelijk van het type zeefplaat dat in de granulator is geplaatst.

De kunststof flakes worden vaak nog verder gegranuleerd in een strenggranulatielijn, waarbij de flakes gewassen, verwarmd en geëxtrudeerd worden tot strengen, die na koeling in een waterbad tot granules gehakt worden. ●

Meer lezen over de voor- en nadelen van droog en nat granuleren?

Poedercoaten op zonne-energie in plaats van gas en volgens een innovatieve opzet kost 40% minder energie merkt Trioliet, producent van veevoertechnologie. De nieuwe poedercoatinginstallatie verhoogt bovendien de productiecapaciteit.

Vergeleken met de vorige installatie is het poedercoaten bij Trioliet, producent van voermengwagens, kuilvoersnijders en voerrobots, nu een stuk duurzamer en met een beter coatingresultaat. Alles gaat nu elektrisch en op groene energie die de voertechniekspecialist op eigen dak produceert. De nieuwe poedercoatinstallatie werd op 25 april 2024 officieel in gebruik genomen in Oldenzaal.

SNELLER POEDERCOATEN MET MINDER ENERGIE

De nieuwe poedercoatlijn heeft één enkele oven en niet twee, zoals bij de oude opstelling. Daarbij heeft de conventionele gasoven in deze opzet plaatsgemaakt voor een energiezuinige infrarood-

oven. De straal- en poedercabines gebruiken bovendien zonne-energie van 4.400 zonnepanelen op het dak van de productiehallen.

SPECIAAL ONTWIKKELDE POEDERCOATING

Verder is een groot deel van de energiebesparing te danken aan een nieuwe, speciaal ontwikkelde coating. Deze kan direct worden aangebracht zonder de onderdelen tussendoor te hoeven verwarmen. Dat spaart een oven uit, met een verbruik van 75.000 m3 aardgas per jaar.

Per saldo realiseert Trioliet met dit geoptimaliseerde proces een snellere doorlooptijd met minder energie. Mooi meegenomen is dat de kwaliteit

‘Met 4.400 zonnepanelen op het dak van de productiehallen is Trioliet vrijwel zelfvoorzienend’

van het eindproduct flink beter is, mede doordat de corrosiebestendigheid van het materiaal met ruim 30% verbeterd is.

PRODUCTIEPROCES VERDER VERDUURZAMEN

Trioliet heeft met deze modernisering volledig grip op zijn poedercoatproces. Het railsysteem van de poedercoater heeft een zogenoemde Power & Free systeem, een hangbaan die de hele installatie aanstuurt. Het systeem houdt de data bij van elk onderdeel dat via de transportketting de installatie doorloopt. Het gaat onder meer om artikelnummer, kleur, straalrecept, droogtijd en moffeltijd.

PR-manager Jeroen Meijerink van Trioliet verwacht dat de investering in duurzaamheid zich ook financieel zal uitbetalen. “De investeringskosten waren aanzienlijk. Maar met deze investering investeren we in duurzaamheid en kunnen we de kwaliteit langdurig waarborgen. Bovendien was de oude installatie zo goed als ‘op’ en het uitbesteden van poedercoaten is vrij kostbaar. Hierdoor zijn de investeringskosten relatief snel terugverdiend, waarschijnlijk binnen 50 tot 60 maanden.” ●

De poedercoatinstallatie, alles wordt hier in rood gecoat.

Ruwheidsmeting van het rvs waaruit deze DMN-WESTINGHOUSE doorvalsluis is vervaardigd.

Al meer dan veertig jaar staat DMN-WESTINGHOUSE bekend als fabrikant van hoogwaardige doseersluizen en wisselkleppen. Met recent gerobotiseerde productielocaties en een sterke focus op innovatie is dit wereldwijd opererende bedrijf klaar om de uitdagingen van de toekomst aan te gaan.

In een tijd waarin de wereldbevolking blijft groeien, is een toekomstgerichte aanpak essentieel. Naast de eigen productiefaciliteiten in Nederland en Duitsland, verkoopkantoren in Frankrijk, de UK, Duitsland, de VS en India en een assemblagelijn in de VS beschikt DMN-WESTINGHOUSE over een wereldwijd netwerk van distribiteurs waardoor we in meer dan 70 landen op alle continenten vertegenwoordigd zijn.

GROTE PROJECTEN

“We hebben de capaciteit om zeer grote projecten te doen.

We richten ons specifiek op markten met groeipotentieel. Naast belangrijke sectoren als zuivel en voeding, zien we sinds de COVID-19-pandemie ook een enorme groei in voeding voor huisdieren.”

TOENEMENDE VRAAG

Volgens voorspellingen zal de wereldbevolking in 2050 maar liefst 9,7 miljard mensen omvatten, met een verdere stijging naar 11,2 miljard in 2100. Deze exponentiële groei leidt tot een toenemende vraag naar voedsel en andere

De MZC-I hygiënische doorvalsluis is aan één kant te openen, en de MZC-II aan twee kanten, voor frequente reiniging en inspectie.

Close-up van de ‘finger-safe’ beveiliging op het geleidesysteem op de MZC-II doseersluis.

Multipoort, 3-poort en 2-poort buiswissels voor het divergeren of convergeren in hygiënische toepassingen.

Plugtype wisselklep met gegoten rvs316 huis en demontabele plug.

essentiële producten zoals babyvoeding, koffie, en voeding voor huisdieren. Hierdoor neemt de druk op producenten toe, wat leidt tot de noodzaak voor efficiëntere productieprocessen.

MODERNISERING PRODUCTIEPROCES

Bij DMN-WESTINGHOUSE begrijpen we de impact van deze toenemende vraag. Daarom hebben we geïnvesteerd in het moderniseren van ons productieproces. Door het gebruik van multifunctionele machines die verschillende bewerkingen kunnen combineren, optimaliseren we onze productie.

OPLOSSINGEN OP MAAT

DMN-WESTINGHOUSE bedient een breed scala aan industrieën, waaronder de voedselindustrie, aquaculture

en batterij industrie en de verfindustrie. We begrijpen de specifieke uitdagingen van elke sector en werken nauw samen met onze klanten om oplossingen op maat te bieden. Onze geavanceerde doseersluizen en wisselkleppen spelen een cruciale rol in het productieproces, waardoor bedrijven hun productiviteit kunnen verhogen en de kwaliteit kunnen waarborgen. De modernisering brengt ook aanzienlijke voordelen voor de zuivelindustrie.

GEROBOTISEERD MACHINEPARK

Met ruim veertig jaar ervaring en een recente transformatie naar een gerobotiseerd machinepark, is DMN-WESTINGHOUSE klaar voor de toekomst. We zijn trots op onze innovatieve aanpak en zetten ons in om onze klanten te helpen succesvol te blijven in een snel veranderende wereld. ●

Wat zijn de belangrijkste verschillende uitvoeringen van hamermolens?

Niet elk product moet immers even fijn gemalen worden, en in de food en farma-industrie moet hygiënisch gewerkt worden. De eisen aan het product bepalen de uitvoering van de molen.

De meest voorkomende uitvoeringen van hamermolens onderscheiden zich door de volgende kenmerken:

• capaciteit van de hamermolen

• aanwezigheid van een luchtsysteem

• toepassing van frequentieregeling

• gebruik van een zeefwisselaar

GROTE OF KLEINE HAMERMOLEN?

Hamermolens kunnen een zeer gevarieerde maalcapaciteit hebben van 10 kilo per uur tot 70.000 kg/uur. Grote hamermolens zijn gebruikelijk bij mengvoederproducenten, die hun producten met een hoge efficiency en in aanzienlijke tonnages verwerken. De laatste jaren is er steeds meer behoefte aan hamermolens voor kleine capaciteiten (tot 4.000 kg/uur) voor het malen van tal van producten, zoals:

• hout • gerst

• tarwe • haver

• granen • mais

In de voedingsindustrie en de farmaceutische industrie zijn eveneens vaak kleiner formaat hamermolens (30 tot 6.000 kg/uur) in gebruik (vanwege de strenge hygiëne-eisen in deze sectoren uitgevoerd in roestvast staal). Verder bestaan er kleine (handbediende) draagbare hamermolens voor onder meer laboratoriumtoepassingen en proefnemingen (tot 200 kg/uur).

Hamermolens: onderscheidende kenmerken

• verwerkingscapaciteit

• wel of geen luchtsysteem

• wel of geen frequentieregeling

• wel of geen zeefwisselaar

Relatief grote Hamex hamermolen van Dinnissen bij de Britse petfoodproducent GA (capaciteit: 10.000 kg/uur). (Foto: Dinnissen)

Dinnox hamermolen van Dinnissen voor de voedings- en farmaceutische industrie (rvs-uitgevoerd) met een capaciteit van 30 tot 6.000 kg/uur. (Foto: Dinnissen)

HAMERMOLENS MET EEN LUCHTSYSTEEM

Veel hamermolens hebben een luchtsysteem dat het te malen product in de molen zuigt en door de maalkamer transporteert. Met dit systeem is de doorvoer van de deeltjes met de juiste fijnheid snel en efficiënt te regelen. Het luchtsysteem gaat als een stofzuiger over de zeefplaat heen. Dit verhoogt de maalcapaciteit van de hamermolen en bespaart op het energieverbruik. De luchtstroom, die zo’n 300 tot 700 m3/uur bedraagt, zorgt ook voor koeling van de deeltjes, zodat het product minder snel smelt of verkleurt. Het luchtsysteem kan onderdeel uitmaken van het pneumatisch transportsysteem van de proceslijn. De meeste producten zijn geschikt voor luchtondersteuning.

HAMERMOLENS MET EEN FREQUENTIEREGELING

Steeds meer gebruikers kiezen voor frequentieregeling op hun hamermolen. Dit heeft een aantal voordelen:

• Toerental regelen

Hiermee is de rotorsnelheid (toerental) nauwkeurig af te stemmen op het gewenste maalresultaat. De molen kan hiermee op elk toerental draaien om precies de structuur van het product te maken dat de gebruiker hebben wil.

• Energie besparen

Ook scheelt het gebruik van een frequentieregeling in het energieverbruik. Investeringen in een frequentieregelaar verdienen zich snel terug.

Een frequentieregeling helpt efficiënt energie te benutten en het maalproces te finetunen.

• Vermogen monitoren

De frequentieregelaar is ook te gebruiken om het opgenomen vermogen te monitoren. Als de

Hamex hamermolen van Dinnissen met automatische zeefwisselaar. (Foto: Dinnissen)

De DM6 hamermolen van Jansen&Heuning met een capaciteit van 350 tot 4.000 kg/uur.

(Foto: Jansen&Heuning)

molen bijvoorbeeld veel moeilijker materiaal moet malen, dan neemt het opgenomen vermogen toe. Het regelsysteem kan de toevoer van het product dan naar beneden bijstellen, zodat de molen niet vastloopt in de hoeveelheid product.

HAMERMOLENS MET EEN AUTOMATISCH ZEEFWISSELSYSTEEM

Het verwisselen van zeven kost veel tijd, wat vooral ongunstig is als gebruikers regelmatig van receptuur en maalproces wisselen. Ze moeten het maalproces stilleggen en na de zeefwisseling weer opstarten. Ook energietechnisch gezien is dat nadelig. Sommige hamermolens zijn daarom voorzien van een automatisch zeefwisselsysteem van doorgaans 4 tot 6 zeven met verschillende perforaties, dat een zeef in enkele minuten kan verwisselen. Bij een volautomatische zeefwisselaar kan dit zelfs in minder dan 1 minuut, terwijl de rotor in de molen blijft draaien. Voor elke receptuur selecteert en plaatst het automatische zeefwisselsysteem precies de bijbehorende zeef. Dit systeem draagt bij aan een hoge productiecapaciteit. ●

Meer weten over hamermolens?

Tetra Pak concludeert uit internationaal onderzoek dat een meerderheid van de voedingsindustrie bezig is het gebruik van plastic te verminderen, ook als daar kosten mee gemoeid zijn. Plasticreductie wordt genoemd bij 3 van de 5 duurzaamheidsdoelen. Bovendien zegt ruim 3 van de 4 bedrijven bereid te zijn om te investeren op dit punt om zijn bedrijfsvoering te verduurzamen. Belangrijkste drijfveer is de maatschappelijke druk om de hoeveelheid plastic in verpakkingen terug te dringen. Tetra Pak richtte zich met dit onderzoek specifiek op de voedings- en drankenindustrie binnen een tijdshorizon van 5 jaar. Een extra bevestiging dat plasticreductie leeft in de industrie, is het feit dat de Zweedse multinational in 2023 46% meer verpakkingen van plantaardige polymeren verkocht dan in 2021. ●

Bij de Sabic-locatie in het Belgische Genk gaat de grootste installatie ter wereld draaien met fotovoltaïsche panelen die gemaakt zijn van circulaire materialen. De installatie telt ongeveer 4.700 panelen en gaat ongeveer 5% van de lokale energiebehoefte van de site in Genk dekken. Een deel van de stroom gaat naar naburige huishoudens. Het zonnedak als geheel is goed voor 2,4 MW elektrisch vermogen op jaarbasis, dit komt neer op zo’n 2.000 MWh groene stroom. Het project is een samenwerking met PV-producent Solarge en energiebedrijf Engie dat de plaatsing, de financiering en het onderhoud voor zijn rekening neemt. De circulaire materialen voor de panelen, die veel lichter zijn de marktstandaard, levert Sabic zelf. De gebruikte polypropyleen (PP)-bestanddelen wegen de helft minder en zijn daarmee extra geschikt voor dakconstructies. Bovendien ligt de CO2-voetafdruk van deze zonnepanelen een kwart lager en kunnen ze na 25 jaar hergebruikt worden: volledig circulaire panelen dus. ●

Softwareontwikkelaar Kongsberg Digital gaat de komende twee jaar voor kunstmestproducent Yara International een zogenaamde ‘digital twin’ ontwikkelen voor Yara’s fabrieken in het Noorse Herøya en het Zeeuwse Sluiskil. Het betreft een operationele twin voor Yara’s productiefaciliteit in Herøya en een project twin voor het CO2-afvangproject in Nederland. Bij bewezen succes is het de bedoeling deze technologie wereldwijd uit te rollen. De operationele tweelingbroer voor de fabriek in Herøya zal industriële productiedata combineren met technische gegevens en die van de apparatuur. Hieruit moet een gedetailleerd 3D-model van de fabriek rollen van alle productieonderdelen, met daaraan gekoppeld onder meer informatie over onderhoud en procesvoering. Een en ander zal gevoed worden door sensoren en andere operationele gegevens. Met de informatie die dit oplevert denkt Yara processen te kunnen optimaliseren en onderhoud efficiënter in te richten. In Sluiskil gaat de tweelingtechnologie ingezet worden in aanloop naar de bouw van een installatie voor het afvangen en vloeibaar maken van CO2. De digitale tweelingzus moet de projectfasen en de exploitatie- en onderhoudsfase gaan stroomlijnen. ●

Het Fraunhofer-Gesellschaft heeft in het Duitse Münster zijn onderzoeksfaciliteit voor de productie van batterijcellen officieel geopend. Het gaat hier om elektrochemische cellen die in parallel- en/of serieschakeling spanning opwekken om stroom te genereren. ‘FFB PreFab’ moet Duitsland een leidende rol gaan geven in batterijonderzoek. De testlocatie biedt 20.000 m2 productie- en onderzoeksruimte voor batterijcellen in het gigawattbereik, dus op de industrie gericht. Het onderzoek richt zich specifiek op zak- en prismatische cellen voor verschillende toepassingen. Fraunhofer FFB zal daarbij industriële partners ondersteunen bij het testen en implementeren van nieuwe concepten voor batterijcellen. ●

ALTSHAUSEN, DUITSLAND

Stadler, producent van afvalverwerkingsmachines, toonde tijdens IFAT een machine die de draden van gekruiste balen in één doorgang kan verwijderen en zo het recyclingproces kan bespoedigen. De ‘WireX’ automatiseert het arbeidsintensieve proces van ontdraden en doet dat bovendien veilig. Zodra de baal sensor-gestuurd op zijn plaats ligt, worden kammen in de baal geduwd om de draad vast te zetten voor het afsnijden. Een meetsysteem maakt dat de messen correct in de baal bewegen. Na het knippen worden de kammen eruit getrokken, de draden opgerold en afgevoerd voor recycling. De vloerplaat gaat open, de baal valt op een transportband onder de machine en voert het materiaal naar het sorteersysteem. ●

Tijdens de in mei 2024 gehouden vakbeurs IFAT toonde Carboliq de nieuwste technologie voor chemische recycling, een duurzaam alternatief voor het verbranden van plastic-houdende afvalstromen. Het voordeel van deze manier van recyclen is dat het maagdelijk recyclaat oplevert en gemengde of vervuilde kunststofstromen kan benutten die momenteel niet recyclebaar zijn. Thermochemische omzetting van afval vereist normaliter een hoog aandeel polyolefinen, zoals PE, PP, PS, maar Carboliq zegt dat het ook afvalstromen met een aanzienlijk PA- en PET-gehalte of gemengde en vervuilde kunststoffen kan verwerken. De technologie combineert thermische, katalytische en mechanisch-chemische processen en breekt polymeren af onder gematigde procesomstandigheden bij atmosferische druk en temperaturen onder de 400°C. Zo kan afhankelijk van de kwaliteit van het afval tot wel 75% olie worden teruggewonnen. Deze olie zou niet onderdoen voor olie van reguliere, fossiele oorsprong, om virgin-grade kunststoffen te kunnen produceren.

Van Beek ontwikkelt en produceert schroeftransportsystemen voor een optimaal productieproces. Geautomatiseerd waar het kan, ambachtelijk daar waar nodig.

Meer informatie? Bel dan +31 (0)416 37 52 25 of stuur een e-mail naar info@van-beek.nl.

WWW.VAN-BEEK.NL

Voor het testen van batterijgrondstoffen bouwt Hosokawa Micron in Doetinchem een nieuwe testruimte in zijn zogeheten ‘Proeffabriek’. Door de snelle ontwikkelingen op de batterijmarkt wordt het steeds belangrijker om nauwkeurig en betrouwbaar te kunnen testen en dat moet natuurlijk ook veilig kunnen. Om de medewerkers te beschermen worden uitgebreide veiligheidsmaatregelen getroffen. Zo is de testapparatuur hermetisch afgesloten om de verspreiding van gevaarlijke stoffen te voorkomen en gebeurt ook het vullen en legen van de machines via een gesloten systeem. Medewerkers

nde heidsootsteln te

dragen bovendien beschermende kleding, handschoenen, veiligheidsbrillen en stofmaskers om blootstelling aan gevaarlijke materialen te minimaliseren.

vanke-shear lomix alen past in omst en op abrialen, shear

De nieuwe testruimte zal aanvankelijk worden gebruikt voor high-shear mengtesten op de 5-liter Cyclomix van anode- en kathodematerialen die op dit moment worden toegepast in lithium autoaccu’s. In de toekomst gaat Hosokawa zich ook richten op andere processtappen in het fabricageproces van batterijmaterialen, van low-shear tot super high-shear mengen en vacuümdrogen.

Hosokawa verwacht dat de nieuwe interne testfaciliteit ook nieuwe ken-

Pilz Nederland en MA-IT MyAutomation, gespecialiseerd in veilige industriële automatisering, hebben een strategische samenwerkingsovereenkomst getekend. De samenwerking borduurt voort op jaren van gezamenlijk uitvoeren van losse projecten. Met de krachtenbundeling

denken de partijen hun klanten beter te kunnen bedienen bij het ontwikkelen en implementeren van machineveiligheidsoplossingen en het trainen van personeel om deze oplossingen toe te passen.

MA-IT MyAutomation is een ingenieursbureau gespecialiseerd in indus-

Per 1 mei heeft Aerzen Nederland een 3-koppige directie. Remko Knol, sinds 2018 CEO van Aerzen Nederland, werkt nu samen met Tim van Haren, director sales & marketing, en Hans Karreman, director operations.

De benoemingen zijn een logisch gevolg van de sterke groei van de afgelopen jaren. Die is gebaseerd op de verkoop en service van machines aan Nederlands klanten en het bedienen van buitenlandse klanten via

Lithium-ion autoaccu’s. Hosokawa Micron bouwt een veilige testruimte om de anode en kathodematerialen die voor de accu’s gebruikt worden, zelf te kunnen testen.

Lithiumm ion autoaccu’s bo b uwt een veillige testruimte om m de anode en kathod o emmaterialen die voor worden, zelf te kunnen testen

nis gaat opleveren die het bedrijf kan inzetten bij het innoveren en doorontwikkelen van zijn procesapparatuur en bijbehorende diensten.

Hosokawa Micron +31 (0)314 373 333 www.hosokawa-micron.bv.com www.on-hosokawa.com

triële software- en hardware engineering. Pilz is expert op het gebied van machineveiligheid en industriële automatisering en is actief in alle segmenten van de machine- en installatiebouw, zoals de verpakkings- en auto-industrie, bij robottoepassingen en in de infra- en spoorwegtechniek.

MA-IT My Automation +31(0)85 130 2526 www.my-automation.nl

Pilz Nederland +31 (0)347 320 477 www.pilz.nl

zusterbedrijven voor de zelf ontwikkelde machines. Uitbreiding van het directieteam met Van Haren en Karreman schept ruimte voor de sales- en serviceafdelingen om zich verder te ontwikkelen.

(advertentie)

Aerzen Nederland +31 (0)88 237 9361 netherlands@aerzen.com www2.aerzen.com/nl

Willems Baling Equipment heeft speciale apparatuur ontwikkeld voor de efficiënte handling van volumineuze isolatiematerialen zoals glaswol, steenwol, cellulose-isolatie en houtwol. Zowel glas- als steenwol bestaan uit lange draden, die niet te veel samengedrukt kunnen worden voor transport. Anders breken er te veel draden en verliest het materiaal zijn isolatiewaarde. Willems heeft hiervoor speciale isolatiepersen ontwikkeld, die de isolatiematerialen kunnen verdichten van 20 m3 tot 1 m3 (20:1) en de balen verpakken in vlakfolie Een robot kan de balen vervolgens op een pallet stapelen. Voor extra bescherming tijdens het transport kan een rekhoesmachine (stretch hooder) nog een beschermende hoes over de pallet trekken. Omdat glasen steenwol in een continuproces vervaardigd worden, heeft Willems

Twee isolatiepersen met automatisch foliewisselsysteem.

een volautomatische foliewisselaar ontwikkeld zodat er non-stop verpakt kan worden. Een balenpers kan ook cellulose isolatiemateriaal (brand- en schimmelwerende wattenachtige vlokken gemaakt van oud papier) tot compacte balen vormen. Willlems levert ook apparatuur voor de productie, compressie en verpakking van houtwol. Dit milieuvriendelijke materiaal bestaat uit tot vezelplaten geperste houtwol, afkomstig van geshredderd afvalhout dat branden schimmelwerend is gemaakt.

Willems

+31 (0)497 644 055

www.willemsonline.com

Hitma Groep heeft de acquisitie van het Haarlemse KS Perslucht afgerond. De transactie was al economisch effectief sinds 1 januari 2024, maar werd in mei formeel afgerond bij de notaris. De koopakte werd ondertekend door de eigenaren van KS Perslucht, Ed Schrijver, Danny Tuyp en Erik Kamper. Namens Hitma Groep tekenden financieel directeur Jaime Rijndorp en algemeen directeur Michiel Jansen. Hitma

noemt de acquisitie “een mijlpaal in de groeistrategie van Hitma Groep”. De producten en diensten van KS Perslucht sluiten goed aan bij de overige Hitma onderdelen. De persluchtoplossingen van KS Perslucht zijn vooral gericht op de voedingsmiddelen- en farmaceutische industrie.

Hitma

+31 (0)297 514 614 www.hitmagroep.nl

V.l.n.r. Michiel Jansen, Danny Tuyp, Ed Schrijver,

● Hamermolens: de plus- en minpunten.

● Verduurzaming van procesapparatuur: laat de zwaartekracht zijn werk doen, scheelt een hoop perslucht.

● Hoe Muller Beltex en VAV Aandrijftechniek elkaars kennis en tech versterken.

De volgende editie vanSolids Processing verschijnt op 17 september 2024. Mis ‘m niet.

Artificial Intelligence: een blik op de nabije

Bezoek World of Industry Technology and Science (WoTS) voor de laatste technologieën en innovaties, beleef het live op de beursvloer en verdiep je kennis tijdens een van de vele lezingen. Bijvoorbeeld het seminar Artificial Intelligence (AI) dat focust op de rol van Elektronica (hardware en embedded software) binnen AI en de vertaalslag maakt naar AI in de maakindustrie.

Van 24 t/m 27 september is de Jaarbeurs Utrecht het podium van de grootste Industriële vakbeurs van de Benelux: de WoTS 2024. Een uitgebreid seminarprogramma bereidt bezoekers voor op de technologie van de toekomst en innovaties waarmee de industrie het verschil kan maken.

Kunstmatige intelligentie is de nieuwe loot aan de stam. Inmiddels experimenteert het bedrijfsleven met generatieve AI: kunstmatige intelligentie die op basis van een opdracht zelf iets creëert.

Het hieraan gewijde seminar wordt opgesplitst in twee blokken. Het eerste deel richt zich op de elektronica kant van AI, het tweede deel slaat de brug naar de Industrie. AI heeft enorme rekenkracht nodig. Om dit te bereiken zijn zeer krachtige microchips ontwikkeld. Het eerste deel van het seminar legt de focus op de ontwikkeling, productie en de toepassingen van microchips. Vervolgens wordt de linkt gelegd met embedded software die om een chip wordt heen gebouwd. Dankzij de software krijgt een chip een praktische toepassing.

Het tweede deel richt zich op de toepassingsgebieden van AI. Hoe wordt AI toegepast binnen de procesindustrie en de machinebouw? Om antwoord te geven op deze vraag, presenteert het seminar twee concrete voorbeelden uit de Industrie.

Wil je meer weten? De bezoekersregistratie is geopend. Scan de QR code en schrijf je in.

5-6 juni 2024

Solids Parma

Parma (I)

De bekende Solids-formule, maar nu in het economisch sterke NoordItalië.

6 juni 2024

ATEX & Process Safety 2024

Den Bosch

Jaarcongres over veiligheid in de bulkindustrie. Let op: dit jaar niet in Utrecht, maar in Den Bosch.

10-14 juni 2024

Achema Frankfurt Frankfurt am Main (D) 5-daagse internationale vakbeurs over technologie en diensten voor de procesindustrie. Ook met lezingen en workshops.

18-19 september 2024

Bulk Expo 2024

Melbourne (Australië)

Voor bedrijven met wereldaspiraties: grote bulkbeurs met dit jaar speciale focus op automatisering.

24-27 september 2024

WoTS World of Technology & Science

Utrecht

In 2024 zijn er geen 5 werelden meer op de WoTS, maar 3. De voormalige World of Automation, World of Motion & Drives en World of Industrial Processing is samengesmolten tot één wereld: de World of Industry. Exposanten op deze beurs komen uit de procesindustrie, maakindustrie, machinebouw, OEM en engineering. In het omlijstende kennisprogramma vinden bezoekers seminars over thema’s zoals Digitalisering in de industrie, Artificial Intelligence, Industrial Cyber Security, Energiebesparing/Engergietransitie en Robotisering. Naast de World of Industry zijn er de World of Electronics en de World of Laboratory.

15-17 oktober

Industrial Heat + Power

Den Bosch

3-daags beurs- en kennisevent tijdens de Nationale Energieweek. Gelijktijdig met, en op dezelfde locatie als, de Vakbeurs Energie, PREFAB en Zero Emission | Ecomobiel. Kennisprogramma focust op verduurzamen van bestaande stoom- en warmteoplossingen en transitie naar niet-fossiele oplossingen.

31oktober-1 november 2024

Zonering en gebouw

Utrecht

2-daagse cursus van Burggraaf & Partners over de hygiënische eisen aan het gebouw waarin de bereidingsprocessen van food, feed of farma plaats vinden: locatieeisen, bouwelementen, omgeving en ongedierte, productstroom en zonering, constructie, luchtbehandeling. Met case studies.

6 november 2024

Food Systems Safety Day

Wageningen

Kennissessie over de normen waaraan voedingsmiddelenproducenten moeten voldoen. Georganiseerd door 3 brancheverenigingen (Dutch Machinery for the Food Industry (DMFI-NBT), GMV Dutch Food Systems, Machevo & Bulk Vereniging) in samenwerking met Hygienic Design Network (HDN). Bedoeld voor wie te maken heeft met ontwerp, bouw en gebruik van hygiënische procesinstallaties voor voedingsmiddelenproductie.

20-21 november 2024

Solids Antwerpen

Antwerpen (B)

Solids Antwerpen: de bekende stortgoedbeurs-formule maar nu in Antwerpen. Er worden zo’n 125 exposanten verwacht. Met in-depth kennissessies en een innovatietour.

KUNSTMATIGE INTELLIGENTIE

Realtime data-analyse met AI versnelt invoering predictive maintenance

DIGITALISERING

Stork merkt voordelen van AR voor onderhoud

TRAINING

Leidinggeven aan veilig werken

40 KUNSTMATIGE INTELLIGENTIE

AI VERSNELT OMSLAG NAAR PREDICTIVE MAINTENANCE

Met AI kunnen bedrijven sneller de stap te maken naar predictive maintenance. Data-analyse is dan niet meer afhankelijk van mensen, maar gaat real-time. Wat is er nodig om AI-gestuurd voorspellend onderhoud in te voeren? 42 MARKTNIEUWS 43 KORT NIEUWS

44 DIGITALISERING

3 VOORDELEN VAN AR IN DE ONDERHOUDSSECTOR

Wat voegt het inzetten van augmented reality (AR) toe aan de onderhoudssector? We zetten 3 voordelen van AR voor onderhoudswerk op een rij.

46 LEESTIPS

47 AGENDA

Maintenance Benelux is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@maintenancebenelux.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving

Giesbers Retail, Velp

Met medewerking van: Martijn Kroese

Druk

Veldhuis Media, Meppel

Uitgever

Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Sales

Debbie van den Dool en Marion van Sinderen

+31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2024

Voor de Benelux: € 150 (excl. 9% btw).

Overig buitenland: op aanvraag. Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2024, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever. ISSN: 2352-0027

Met AI kunnen bedrijven sneller de stap te maken naar predictive maintenance. Data-analyse is dan niet meer afhankelijk van mensen, maar gaat real-time. Wat is er nodig om AI-gestuurd voorspellend onderhoud in te voeren?

Met predictive maintenance vervang je versleten onderdelen niet pas nadat ze defect zijn (reactief) of omdat de verwachte levensduur bijna verstreken is (preventief), maar op het moment dat ze op basis van harde data en prestaties ook daadwerkelijk aan vervanging toe zijn. Daarmee bespaar je kosten van onnodig onderhoud, maar voorkom je ook dat processen ongepland tot stilstand komen wegens defecten.

PREDICTIVE MAINTENANCE: DATA-ANALYSE CRUCIAAL

Predictive maintenance staat of valt met dataanalyse. Het werkt alleen als je grote hoeveelheden data snel kunt analyseren en daar de juiste conclusies aan verbindt. Hier kan AI uitkomst bieden: AI kan 24/7 real-time analyses maken op

basis van metingen en prestaties van je processen, zonder dat een mens nog naar de data hoeft te kijken. Om voorspellend onderhoud met behulp van industriële AI te implementeren, heb je drie dingen nodig:

1. De juiste data

2. Een zelflerend algoritme

3. Bereidwillige operators en onderhoudsmonteurs

DATA GENEREREN MET SENSOREN

De data die je nodig hebt voor predictive maintenance moeten continu actueel zijn. Dit betekent dat al je processen, machines en onderdelen uitgerust moeten zijn met sensoren die de omstandigheden en condities monitoren. Sensoren meten bijvoorbeeld vaak het debiet, de actuele druk, temperatuur en trillingsfrequentie in een systeem.

‘Voer AI-gestuurd voorspellend onderhoud stapsgewijs in: begin met kritische onderdelen of onderdelen waarop je het vaakst reactief onderhoud moet plegen’

Afwijkingen in die condities zijn een eerste teken dat er mogelijk sprake is van slijtage.

DATA VERZAMELEN EN ACTIVEREN

Die doorlopende sensormetingen leveren een grote bak met data op. Die data moet je kunnen activeren, oftewel: direct verwerken en analyseren. Dat betekent in de praktijk dat die data razendsnel vanuit de fabrieksvloer naar de afdeling IT moeten. De implementatie van industriële AI is daardoor niet alleen een verantwoordelijkheid van IT, of alleen van de operatie, maar vergt een doorlopende samenwerking. In een ideale situatie zijn alle data die door sensoren wordt gegenereerd op één centrale plek binnen de organisatie beschikbaar. Voorkom dus eilandvorming en zorg voor één bron van informatie – één waarheid waar iedereen naar kijkt.

ZELFLEREND ALGORITME

Een zelflerend algoritme is het kloppende hart van predictive maintenance. De eerste zelflerende algoritmes voor de industriële onderhoudssector zijn inmiddels op de markt beschikbaar en worden doorgaans aangeboden samen met bijbehorende sensoren en gebruikersinterface. Implementatie is dan redelijk eenvoudig, aangezien je hierbij ondersteuning ontvangt van de fabrikant: AI-as-aservice.

• Het algoritme is zelflerend, waardoor onderhoud steeds nauwkeuriger en gerichter kan.

• AI is schaalbaar en kan enorme hoeveelheden data verwerken – veel meer dan mensen ooit zouden kunnen.

• AI kan rekening houden met grote aantallen condities en complexe doorrekeningen razendsnel uitvoeren, resulterend in live (real-time) inzicht in noodzakelijk onderhoud.

• De combinatie AI-predictive maintenance heeft een positieve impact op OEE (Overall Equipment Effectiveness). Minder downtime door storingen en periodiek gepland onderhoud levert tot wel 5% winst op op OEE, en dat binnen het eerste jaar.

Eenmaal in gebruik leert het algoritme je processen en omstandigheden kennen en speelt het daar steeds beter op in. Gebruikersfeedback versnelt het leertempo: was een onderdeel inderdaad defect, of speelde er iets anders? Op termijn presteert het algoritme steeds beter bij het voorspellen van het ideale onderhoudsmoment.

AI-gestuurd voorspellend onderhoud invoeren is geen big bang, maar pak je stapsgewijs aan. Begin met de belangrijkste onderdelen en met de onderdelen waarop je het vaakst reactief onderhoud moet plegen: het laaghangende fruit. Boek daar

succes en breid dat succes dan uit naar andere processen, machines en onderdelen.

Operators en onderhoudsmonteurs kunnen doorgaans feilloos aanwijzen welke machines en onderdelen de meeste problemen geven. Betrek hen bij de implementatie van industriële AI, zodat de machine de mens ook echt helpt. Op die manier wordt voorspellend onderhoud met AI een optimale samenwerking tussen mens en machine waarmee je snel stappen kunt zetten. ●

Dit artikel is deels gebaseerd op een door Festo georganiseerd webinar over voorspellend onderhoud met AI.

Radwell International, leverancier van industriële elektrische en elektronische besturingsapparatuur, breidt haar activiteiten in België uit. Radwell zit sinds september 2022 in België toen het industriële reparatiespecialist K+S European Services overnam. De uitbreiding in Sint-Truiden is bedoeld om de reparatieservice van Radwell meer voet aan de grond te geven op het Europese vasteland. Tot nu toe zaten er alleen klantenservicemedewerkers in België en werden de reparaties uitgevoerd in het VK. Dat moet veranderen door in Sint-Truiden 10 elektrotechnisch ingenieurs en technische klantenservicemedewerkers aan te nemen. Radwell verkoopt en repareert industriële elektrische en elektronische

besturingsapparatuur, waaronder timers, tellers, foto-elektrische sensoren, stroomonderbrekers, drukknoppen, PLC’s, motoren en snelheidsregelingen. Radwell heeft een database met 35 miljoen onderdelen en houdt een enorme voorraad reserveonderdelen aan om storingen snel te kunnen oplossen. Om een indruk te krijgen van de schaal: na recente overnames heeft Radwell nu meer dan 250.000 nieuwe en verouderde reserveonderdelen op voorraad, verspreid over 9,5 km2 opslagruimte op de 7 Europese locaties in België, Duitsland, Tsjechië, Polen en het VK.

Radwell International +32 (0) 1148 0003 www.radwell.be, www.radwell.com

Radwell verkoopt en repareert industriële elektrische en elektronische besturingsapparatuur. (Foto: Radwell International)

Bilfinger heeft met Gasunie een grote 10-jarige raamovereenkomst getekend voor het gezamenlijk uitvoeren van energietransitieprojecten. Gasunie zette Bilfinger al op projectbasis in, maar de twee partijen hebben nu een langjarige overeenkomst getekend. Bilfinger gaat engineeringdiensten leveren voor onder andere waterstoftransportprojecten, CO2-transport en -opslag en het aanpassen en uitbreiden van de bestaande aardgasnetwerkinfrastructuur voor duurzamere alternatieven zoals waterstof en biogas. Dat laatste is een belangrijk aandachtspunt, met verschillende initiatieven die al lopen. Bilfinger gaat via zijn Engineering BeNe Business Unit haalbaarheidsstudies, conceptueel ontwerp en detailed engineering voor Gasunie doen. Een van de eerste projecten onder de nieuwe raamovereenkomst is een contract tussen Bilfinger en Hynetwork Services, 100% dochter van Gasunie, voor de detailed engineering van het Wa-

terstofnetwerk Zuidwest-Nederland in Zeeland en West-Brabant. Doel daarvan is de industrie in deze regio te voorzien van groene waterstof en te verbinden met de andere industriële clusters en waterstofinfrastructuur, bijvoorbeeld met Gasunie’s waterstofopslag HyStock, waarvoor Bilfinger ook engineering heeft geleverd. Het Waterstofnetwerk Zuidwest-Nederland wordt onderdeel van een nationaal waterstofnetwerk dat in 2030 klaar moet zijn.

Bilfinger Nederland is onderdeel van de Europese multinational Bilfinger, met hoofdkantoor in Mannheim (D), gespecialiseerd in civiele en industriële techniek en aanverwante diensten. Bilfinger Nederland omvat Bilfinger Tebodin (consultancy & engineering), Bilfinger ROM/EMV (piping & mechanical), Bilfinger Industrial Services België/Nederland (isolatie, steigerbouw, painting, special services) en Bilfinger Height Specialists (rope access).

De Maintenance PhD Thesis Award 2024 is dit jaar gegaan naar Mingxin Li van de TU Delft voor zijn bijdragen aan het asset management vakgebied. De uitreiking had plaats op 11 april 2024 tijdens de regiobijeenkomst over de duurzame inzetbaarheid van assets. Mingxin ontving de prestigieuze prijs van een jury, bestaande uit experts uit de wetenschap en industrie. De andere genomineerden, Nina Trauernicht van de Universiteit Twente en Ipek Dursun van de TU Eindhoven, werden ook geprezen voor hun innovatieve werk op dit gebied.

De organisatie van deze dag was in handen van World Class Maintenance (WCM) en de Nederlandse Vereniging voor Doelmatig

Bijdrage van Gasunie aan de WCM/NVDO regiobijeenkomst over de duurzame inzetbaarheid van assets op 11 april 2024. (Foto: WCM/NVDO)

Onderhoud (NVDO). Tijdens deze bijeenkomst discussieerden experts uit verschillende sectoren over actuele thema’s als duurzame energie,

circulariteit, Industry 5.0 en uitdagingen en kansen voor asset management. Gasunie benadrukte het belang van samenwerking en duurzaamheid,

Stichting Samenwerken Voor Veiligheid (SSVV) biedt een nieuwe training aan voor operationeel leidinggevenden die verantwoordelijk zijn voor de veiligheid tijdens werkzaamheden. Dit zijn bijvoorbeeld uitvoerders, ploegleiders, preventiemedewerkers en voorlieden, en mensen die aanspreekpunt zijn voor collega’s, toezichthouders, management en externen. Tijdens de training oefenen deelnemers in herkenbare praktijksituaties en ontwikkelen en versterken ze de vaardigheden die ze nodig hebben in hun leidinggevende rol. Dit is een belangrijke pijler en certificeringsvoorwaarde in de geplande update 6.1 van het VCA-schema van SSVV. De training duurt 2,5 dag. Voor deelname moet een cursist in het bezit zijn van het diploma VOL-VCA. Nadat de training met positief resultaat is afgerond, kan bijschrijving in het Centraal Diploma Register (CDR) plaatsvinden. Zo is ook bij audits aantoonbaar dat de training is gevolgd.

Scan de QR code voor meer informatie en inschrijving

terwijl Groningen Seaports hamerde op een solide business case voor duurzaamheidsinnovaties.

Jan Stoker van SAMM ging in op de rol van technologie in Industry 5.0 met nadruk op duurzaamheid en het niet uit het oog verliezen van de menselijke maat.

Het interactieve gedeelte van de bijeenkomst behandelde de uitdagingen in asset management, zoals de toenemende onderhoudsbehoefte en het steeds nijpender tekort aan personeel. Een van de kansrijke opties die naar voren kwam: productieverhoging in combinatie met technologische oplossingen ,zoals een digitale benadering van condition-based onderhoud met hulp van AI. De dag werd afgesloten met een netwerkborrel.

Stichting Samenwerken Voor Veiligheid (SSVV) introduceert de nieuwe training ‘Leidinggeven aan veilig werken’ voor operationeel leidinggevenden die verantwoordelijk zijn voor de veiligheid. (Foto: SSVV/ Eakgrungenerd | Dreamstime.com)

Wat voegt het inzetten van augmented reality (AR) toe aan de onderhoudssector? We zetten 3 voordelen van AR voor onderhoudswerk op een rij.

AR houdt in: de bestaande, fysieke wereld aanvullen met digitale elementen. Professionals die met AR-toepassingen werken, gebruiken hiervoor een scherm (tablet, smartphone) of dragen een speciaal daarvoor bestemde AR-bril. Ze zien

digitale informatie, objecten of andere elementen die over de fysieke wereld geprojecteerd zijn. Ze kunnen bovendien op digitale hulpmiddelen werken, zoals een digitaal toetsenbord om notities op uit te werken.

AR-TESTS

Bij Stork bevindt de inzet van AR zich momenteel in de testfase. Daar maken medewerkers gebruik van de Hololens van Microsoft. Technisch gezien gaat het bij de Hololens om mixed reality (MR) in plaats van AR. Bij MR reageren de digitale objecten interactief op de echte omgeving (zie kader). Ron Bezoen is vanuit zijn rol als consultancy manager nauw betrokken bij deze tests en

‘Experts hoeven niet over de hele wereld heen en weer te vliegen, maar kunnen snel digitaal meekijken’

Met MR is het eenvoudig mogelijk om live data uit machines te halen. De monteur draagt een Hololens, die toegang heeft tot alle informatie die door de sensoren in industriële machines is verzameld. Wanneer je naar zo’n machine kijkt, zie je live in beeld alle data die je nodig hebt om de status van de machine te bepalen. Andersom is het ook mogelijk om bevindingen terug te sturen richting het onderhoudsbeheersysteem. Dit kan allemaal via de Hololens, zonder tussenkomst van andere hardware.

DIGITAAL NASLAGWERK

ziet diverse voordelen: “MR is de toekomst, mede gezien de tekorten op de arbeidsmarkt. We moeten efficiënter gaan werken, meer werk doen met minder mensen. Dat kan alleen als we ingrijpend innoveren, bijvoorbeeld door de inzet van MR.”

3 VOORDELEN

Bezoen benoemt 3 voordelen die MR- en AR-toepassingen meebrengen voor de onderhoudssector:

1. Live data uit machines

2. Digitaal naslagwerk

3. Samenwerken op afstand

Een headset als de Hololens vormt daarnaast een digitaal naslagwerk. In plaats van tijdens onderhoudsklussen op laptops of in papieren documenten te moeten zoeken naar instructies of andere informatie, kan een monteur deze informatie eenvoudig oproepen in zijn gezichtsveld. Hij hoeft de klus dus niet te onderbreken, maar kan snel door daar waar hij gebleven is.